История и применение ручной дуговой сварки в строительстве и на производстве

Статьи

26 апреля 2018

Здравствуйте дорогие читатели. Сегодня пожалуй проведем очень хорошую лекцию по сварке и сварочному процессу. В предисловии отметим то, что сварка является очень сложным технологическим процессом, и требует квалифицированных специалистов в данной сфере.

Начнем с того, что как и любой другой работник должен иметь удостоверение которое доказывает что он обучен определенному роду деятельности. Это тоже относиться и к сварщикам. Каждый сварщик должен иметь диплом или любое другое удостоверение доказывающее то, что он обучен данной профессии. В данной профессии присутствуют такого рода разряды, которые характеризуют его сложность квалификации, т.е. чем выше разряд у работника, тем к более сложным и ответственным работам он может быть привлечен, у рабочего класса сварщиков присутствуют разряды с 2-6. В учебных заведениях обычно выдается 3 разряд.

Работники имеющие 2-3 разряды, в частности это начинающие работники, которые только начинают познавать данную профессию, и имеют не большой опыт. Род деятельности таких разрядов обычно привлечен к сварке металлоконструкций, где не требуется большой опыт. В качестве примера приведем такие работы: как сварка арматуры, уголков, швеллеров и т.д. Для изготовления разного рода каркасов, инструментов и других разных конструкций в строительных сферах и предприятиях. Более высокие разряды, такие как 4-6, характеризуют более высокую квалификацию специалиста. С такими разрядами обычно работают на трубопроводах, где работа связана с водой, газом, нефтью, где используется проверка шва на поры и подрезы при помощи просвета рентгеновскими лучами или визуального осмотра сварного шва. В качестве примера приведем работы связанных с отоплением в жилых домах, где требуются работники от 4 разряда, где применяется визуальный осмотр сварного шва, и проверяют подачей воды в трубопровод на выявление пор, подрезов и не качества сварного шва.

История возникновения ручной дуговой сварки

Содержание статьи

- 1 История возникновения ручной дуговой сварки

- 2 Применение ручной дуговой сварки в строительстве и на производстве

- 3 Технологический процесс ручной дуговой сварки

- 3.1 Похожие статьи

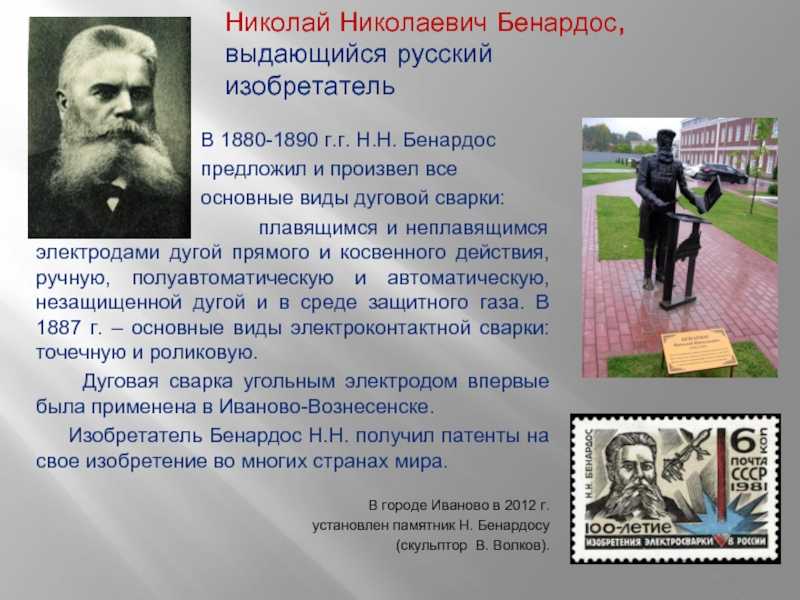

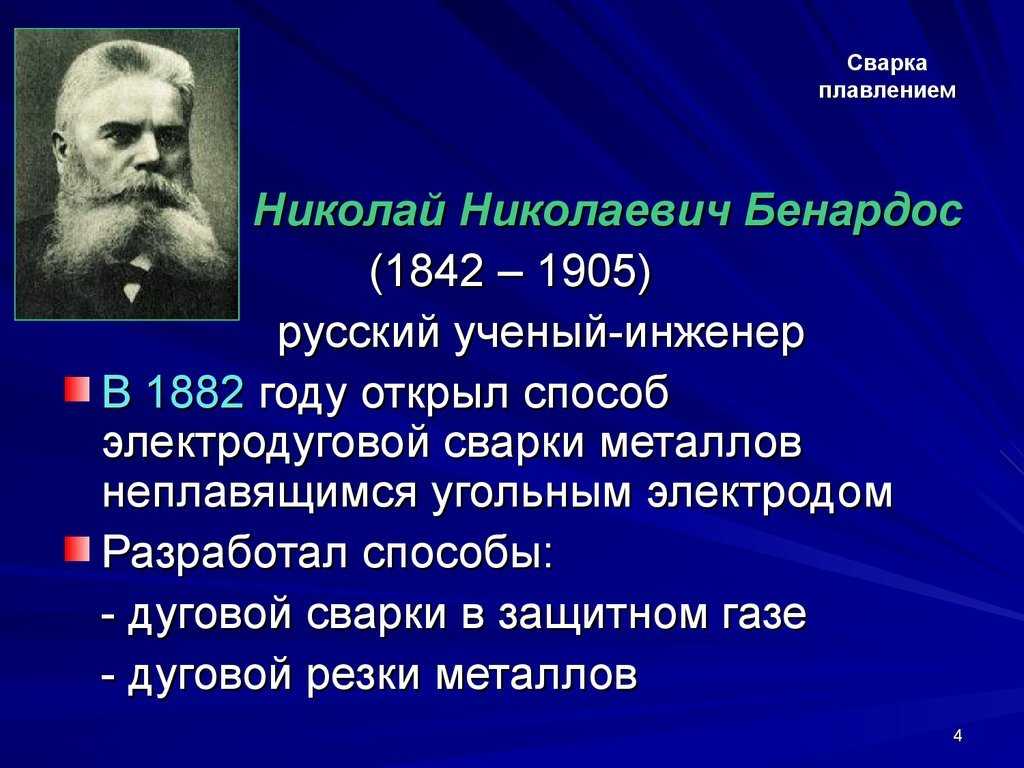

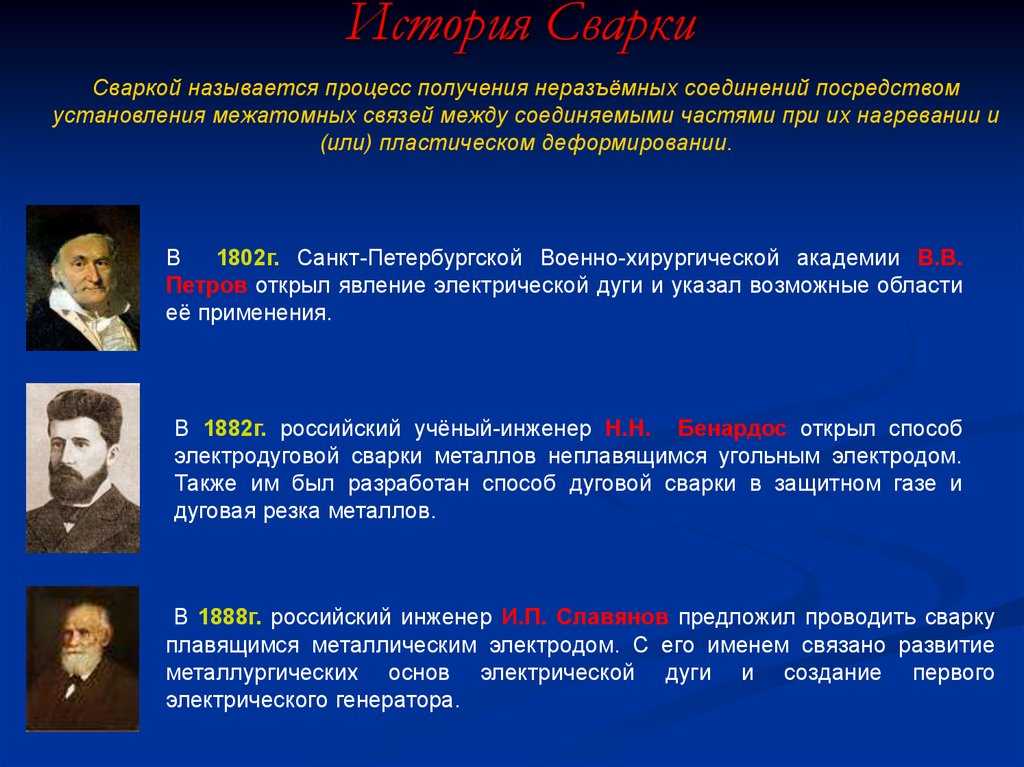

Первым основателем ручной дуговой сварки по праву является русский изобретатель Николай Николаевич Бенардос, который первый выдвинул идею, впоследствии была основой данного способа обработки металлов. В 1882 году Николай Бенардос придумал и собрал устройство, при помощи которого можно было сваривать детали на переменном поле. Для сварки дугой использовались угольные электроды.

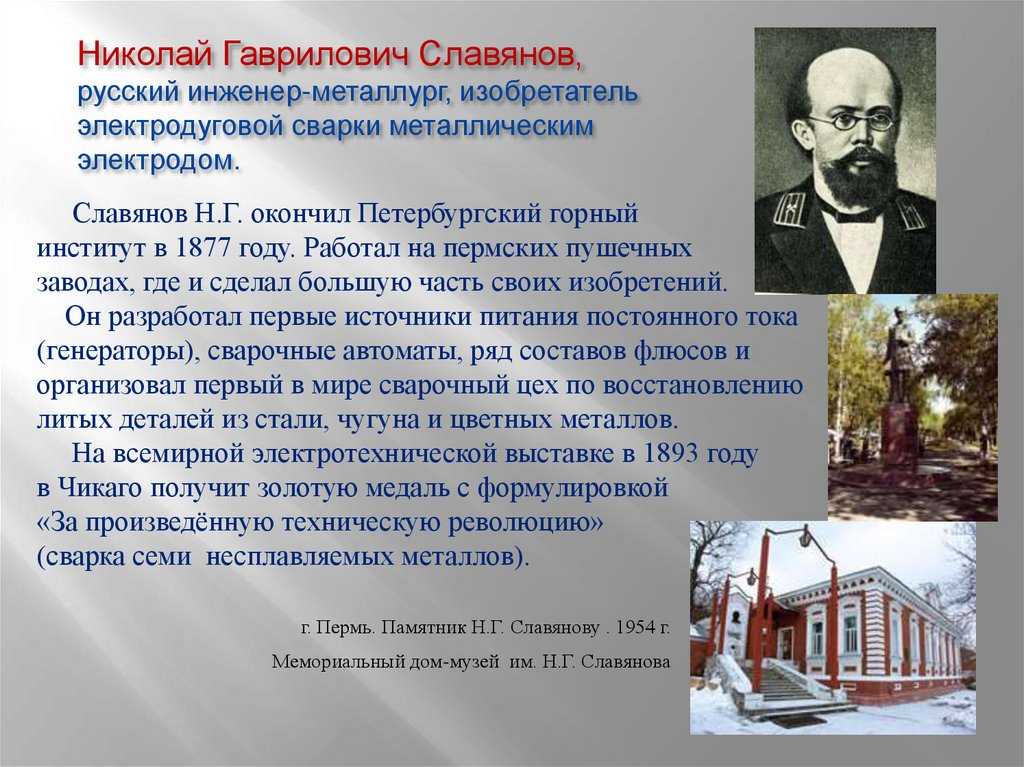

Но другой русский инженер Николай Гаврилович Славянов усовершенствовал созданную ранее сварочную технологию. Но вместо угольных электродов он придумал использовать металлические электроды.

Применение ручной дуговой сварки в строительстве и на производстве

Ни одно промышленное предприятие или отраслевое строительство не может обойтись без сварки. Это одно из главных профессии в производстве. Допустим поговорим о применении ее в строительстве. При укладки кирпичей каменщиками ни как не обойтись без сварщика. Наверно спросите почему? У каменщиков своя работа еще спросите вы, и что там делать сварщику? Ответ прост. При укладке кирпичей используют арматуру, ее сваривают друг с другом и кладут между кирпичами для того, чтоб при изменении ландшафта (когда почва сдвигается), сооружение не треснуло и не рухнуло. Для таких работ непосредственно применяются сварщики. Еще в качестве примера можно привести работы, когда изготавливают бетонные плиты. Чтоб они не трескались и не рушились, внутри них есть каркас сваренный из арматуры. Этот каркас тоже изготавливают сварщики.

Технологический процесс ручной дуговой сварки

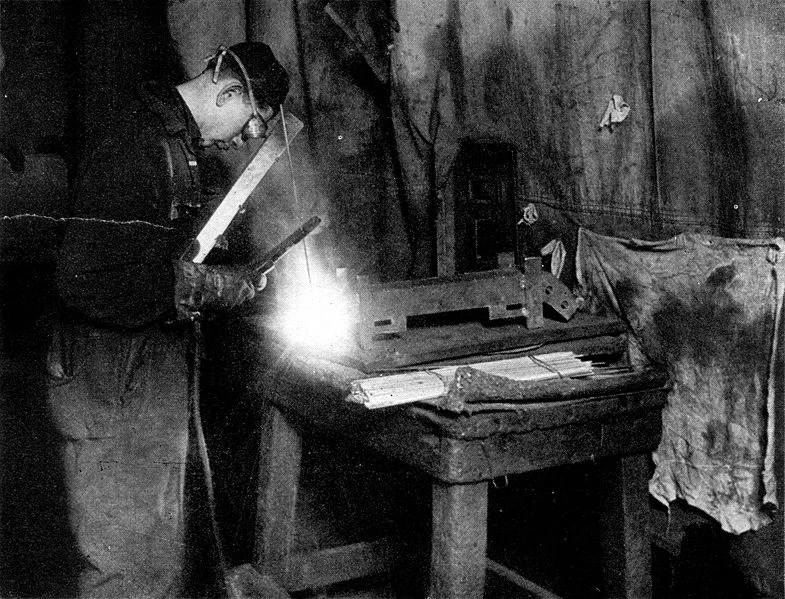

Сейчас Вам будет изложен подробный процесс ручной дуговой сварки дорогие читатели.

Первым делом перед сваркой нам нужно подготовить сам материал посетив inkompleks.ru. Для этого можно использовать: уголки, швеллера, прокатные листы, арматуры, трубы и т.д. После того из чего решили собирать металлоконструкцию нам нужно очистить металл от масла и от другого рода загрязнении, и заточить кромки, чтоб сварочный шов получился качественным. Теперь самое интересное, нам просто необходим сварочный аппарат. Их очень много видов, но обычно сейчас используют инверторные сварочные аппараты, так как они переносимые, легкие и работают от 220 вольт на постоянном токе. Теперь нам нужно замкнуть цепь, т.е. от сварочного аппарата поднести массу к свариваемому изделию, и при помощи электрода зажатого в сварочном держателе коснуться изделия возбудив непосредственно дугу, и пойдет процесс плавки и сварки металла.

Похожие статьи

Сварено с огоньком — scireg — LiveJournal

Русские инженеры изобрели множество современных видов сварки, да и первая в мире сварная скульптура — «Рабочий и колхозница» — отечественного происхождения. Однако патенты на эти изобретения получили иностранцы

Однако патенты на эти изобретения получили иностранцы

Нас повсюду окружают металлические конструкции, и большинство из них — сварные. Сегодня трудно пройти по городу и не наткнуться на голубой огонек сварочного аппарата. Между тем современные методы сварки появились всего сто лет назад и изменили мир далеко не сразу.

Примитивная кузнечная сварка, впрочем, существовала еще в древнем мире. Обработанные куски металла — меди, золота, серебра — нагревали и соединяли друг с другом. Потом появилась бронза, нагреть которую до нужной температуры было гораздо труднее. Тогда безымянные мастера изобрели литейную сварку: бронзовые пластины подгонялись друг к другу и зазор между ними заполнялся расплавленным металлом. Древние мастера открыли искусство пайки, соединяя металлы при помощи сплавов, которые плавились при более низкой температуре. (Так, сплав 20% золота и 80% меди имел температуру плавления 886 C°, тогда как каждый из исходных металлов — более 1060 C°. ) Еще в египетских пирамидах находили изделия из золота и серебра, спаянные оловом.

) Еще в египетских пирамидах находили изделия из золота и серебра, спаянные оловом.

Николай Славянов изобрел первый в мире автоматический аппарат для сварки и даже запатентовал его, что не помешало одному американскому бизнесмену присвоить изобретение

Николай Бенардос, талантливый самоучка, был автором ста изобретений. Но в историю техники вошел как первооткрыватель метода электросварки

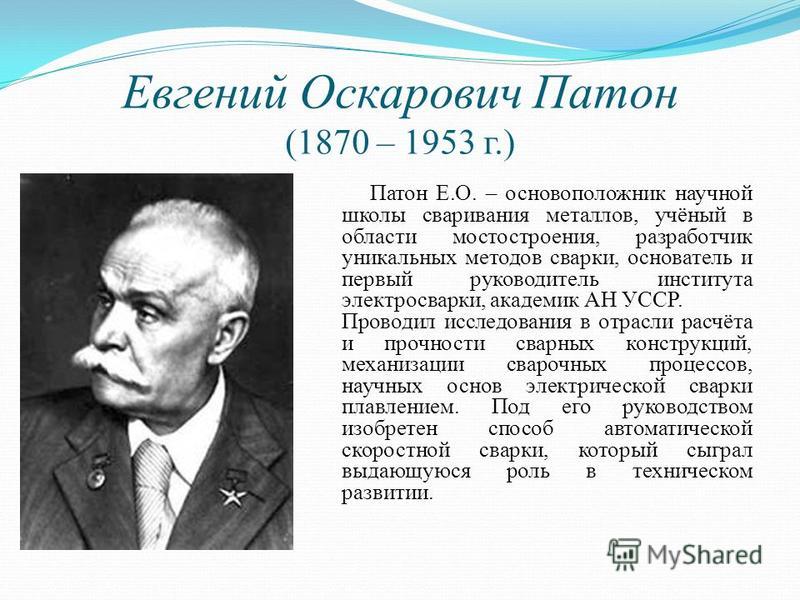

Евгений Патон обнаружил причину массового обрушения сварных мостов в Европе в 1930-е. Отечественные мосты, построенные «по Патону», служат поныне

Повышение качества сварки требовало мощного источника энергии, который мог бы расплавить прилегающие участки металла. Такой источник появился после изобретения итальянским физиком Алессандро Вольта электрической батареи. Это позволило применять электричество в промышленности, и пионером здесь выступил русский профессор Василий Петров, который в 1802 году получил при помощи мощной батареи вольтову дугу — постоянный электрический разряд, создающий высокую температуру. Но только через 80 лет это открытие привело к появлению — опять-таки в России — электросварки. Автором нового метода стал механик-самоучка Николай Бенардос, сделавший почти полторы сотни изобретений — от скороварки до оригинального летательного аппарата. В 1882 году Бенардос создал аппарат, который назвал «Электрогефестом» в честь греческого бога-кузнеца. Он состоял из генератора тока, угольного электрода и размещенной между ними батареи аккумуляторов. Подключаясь к металлическому изделию, ток создавал между ним и электродом дугу, плавившую металл.

Но только через 80 лет это открытие привело к появлению — опять-таки в России — электросварки. Автором нового метода стал механик-самоучка Николай Бенардос, сделавший почти полторы сотни изобретений — от скороварки до оригинального летательного аппарата. В 1882 году Бенардос создал аппарат, который назвал «Электрогефестом» в честь греческого бога-кузнеца. Он состоял из генератора тока, угольного электрода и размещенной между ними батареи аккумуляторов. Подключаясь к металлическому изделию, ток создавал между ним и электродом дугу, плавившую металл.

О своевременности изобретения Бенардоса говорит хотя бы то, что всего за два года оно было запатентовано в десятке европейских стран и США. Россия, к сожалению, оказалась последней — в самом конце 1886 года она выдала ученому «Привилегию на способ соединения и разъединения металлов непосредственным действием электрического тока». После этого в Петербурге была основана компания «Электрогефест», где Бенардос был и директором, и конструктором, и рабочим-сварщиком. Первым предприятием, купившим у него сварочный аппарат, стали ремонтные мастерские Николаевской железной дороги. Сварка оказалась весьма прибыльным делом, но не для ее изобретателя. Набрав краткосрочных кредитов, Бенардос не сумел их вернуть, и его фирма разорилась. Беда, как известно, не приходит одна: вскоре дала о себе знать многолетняя работа с аккумуляторами — пары свинца вызвали у изобретателя душевное расстройство. Бенардос умер в разгар революции 1905 года в богадельне украинского городка Фастов. К тому времени в разных странах мира работало больше тысячи сварочных аппаратов.

Первым предприятием, купившим у него сварочный аппарат, стали ремонтные мастерские Николаевской железной дороги. Сварка оказалась весьма прибыльным делом, но не для ее изобретателя. Набрав краткосрочных кредитов, Бенардос не сумел их вернуть, и его фирма разорилась. Беда, как известно, не приходит одна: вскоре дала о себе знать многолетняя работа с аккумуляторами — пары свинца вызвали у изобретателя душевное расстройство. Бенардос умер в разгар революции 1905 года в богадельне украинского городка Фастов. К тому времени в разных странах мира работало больше тысячи сварочных аппаратов.

Электросварка угольным электродом была не очень удобной, поскольку хрупкий уголь крошился и его было необходимо постоянно заменять. К тому же при сварке в шов попадали оксидные включения, сера и фосфор; металл выгорал и становился хрупким. Эти недостатки очень скоро исправил другой русский изобретатель — горный инженер Николай Славянов. В бытность свою директором Пермского оружейного завода в Мотовилихе он начал применять аппарат Бенардоса для изготовления пушек и существенно улучшил его. Славянов заменил угольный электрод стальным, а сварную поверхность защитил слоем шлака, так называемого флюса, что повышало качество сварки. Вместо громоздкой аккумуляторной батареи Бенардоса он разработал сварочный генератор на тысячу ампер. Славянов же изготовил первый сварочный автомат. Новый метод Николай Славянов разработал в 1888 году и быстро получил патенты в пяти странах. Россия на этот раз оказалась первой, поскольку директор завода был личностью куда более влиятельной, чем бедный инженер.

Славянов заменил угольный электрод стальным, а сварную поверхность защитил слоем шлака, так называемого флюса, что повышало качество сварки. Вместо громоздкой аккумуляторной батареи Бенардоса он разработал сварочный генератор на тысячу ампер. Славянов же изготовил первый сварочный автомат. Новый метод Николай Славянов разработал в 1888 году и быстро получил патенты в пяти странах. Россия на этот раз оказалась первой, поскольку директор завода был личностью куда более влиятельной, чем бедный инженер.

В 1892 году Русское техническое общество вручило Славянову медаль, а в следующем году на Всемирной выставке в Чикаго он получил еще одну. На выставку он привез удивительный экспонат — стальной пятикилограммовый стакан, к которому были прочно приварены стержни из девяти разных металлов. К Славянову сразу же явился бизнесмен Джордж Лоу и за хорошие деньги купил несколько сварочных аппаратов. Но отнюдь не для работы. В 1897 году, когда Славянов внезапно скончался (какой-то рок висел над русскими изобретателями!), Лоу выдал его изобретение за свое собственное и стал торговать им без зазрения совести. В американской литературе Лоу до сих пор называют изобретателем дуговой сварки, а имена Бенардоса и Славянова забыты везде, кроме России.

В американской литературе Лоу до сих пор называют изобретателем дуговой сварки, а имена Бенардоса и Славянова забыты везде, кроме России.

Метод Славянова был небезупречным — металл электрода при плавлении насыщал шов кислородом, взятым из воздуха. Швед Отто Кельберг первым придумал покрывать электроды материалами, защищавшими металл от воздуха. Позже в состав защиты начали включать вещества, улучшавшие качество металла. Но это было уже не в России: после смерти Славянова сварочные работы у нас фактически прекратились, металлические детали по-прежнему скрепляли паровым молотом. Как ни странно, то же делали в передовой Германии — «стальной король» Крупп почему-то испытывал предубеждение против сварки, а его слово в промышленности было законом.

В России первые масштабные сварочные работы организовал в 1920 году инженер Валентин Вологдин — во Владивостоке он начал строить суда, паровые котлы и нефтецистерны. К тому времени дуговая сварка утвердилась во всем мире, но оборудование для нее Советам пришлось покупать за границей. Чтобы исправить положение, в Киеве в 1934 году был создан Институт электросварки, который возглавил 64-летний академик Евгений Оскарович Патон. Еще в юности узнав об опытах Бенардоса, он посвятил всю жизнь повышению качества сварки. В 30-е годы, впрочем, казалось, что это качество и так достаточно высоко. Но тут в Европе внезапно обрушилось несколько сварных мостов; тысячи цистерн, баков, железнодорожных вагонов были списаны из-за трещин в сварных конструкциях. Инженеры всех стран бились над разгадкой, но нашел ее академик Патон. Он обнаружил, что сварка на воздухе делает металл хрупким, и, чтобы решить эту проблему, по давно забытому методу Славянова стал защищать привариваемую поверхность слоем флюса. В 1937 году в СССР был создан первый в мире сварной памятник — «Рабочий и колхозница» Веры Мухиной.

Чтобы исправить положение, в Киеве в 1934 году был создан Институт электросварки, который возглавил 64-летний академик Евгений Оскарович Патон. Еще в юности узнав об опытах Бенардоса, он посвятил всю жизнь повышению качества сварки. В 30-е годы, впрочем, казалось, что это качество и так достаточно высоко. Но тут в Европе внезапно обрушилось несколько сварных мостов; тысячи цистерн, баков, железнодорожных вагонов были списаны из-за трещин в сварных конструкциях. Инженеры всех стран бились над разгадкой, но нашел ее академик Патон. Он обнаружил, что сварка на воздухе делает металл хрупким, и, чтобы решить эту проблему, по давно забытому методу Славянова стал защищать привариваемую поверхность слоем флюса. В 1937 году в СССР был создан первый в мире сварной памятник — «Рабочий и колхозница» Веры Мухиной.

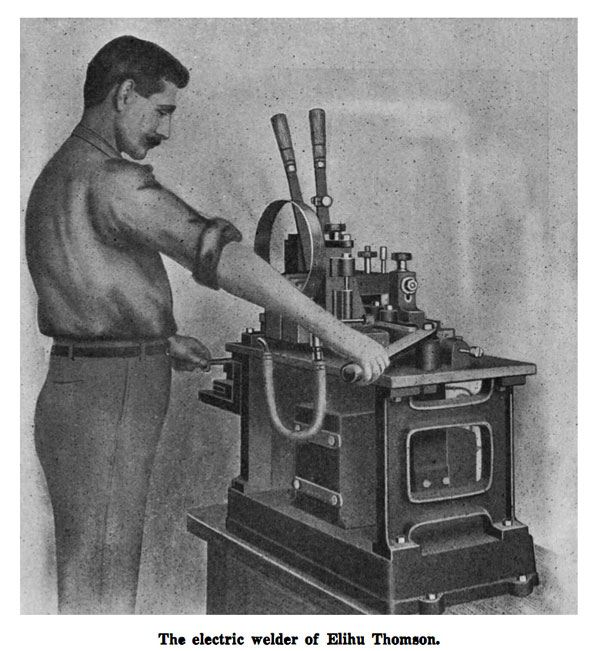

В США наибольшее развитие получила не дуговая, а контактная сварка, которую в 1886 году изобрел 33-летний физик Элиху Томсон. Он подвел к двум свариваемым поверхностям ток мощностью до 20 тыс. ампер. После сварки металл требовалось проковать, поэтому метод Томсона назвали электрической ковкой. Томсон оказался не только изобретателем, но и удачливым бизнесменом — его компания «Томсон-Хьюстон» была второй в Штатах после фирмы Эдисона, а в 1892 году объединилась с последней в корпорацию «Дженерал электрик». Ее специалисты перед Русско-японской войной наладили в Японии сварочные работы, благодаря которым японские корабли были прочнее и маневреннее российских.

ампер. После сварки металл требовалось проковать, поэтому метод Томсона назвали электрической ковкой. Томсон оказался не только изобретателем, но и удачливым бизнесменом — его компания «Томсон-Хьюстон» была второй в Штатах после фирмы Эдисона, а в 1892 году объединилась с последней в корпорацию «Дженерал электрик». Ее специалисты перед Русско-японской войной наладили в Японии сварочные работы, благодаря которым японские корабли были прочнее и маневреннее российских.

Если в Штатах стараниями Эдисона, Томсона и их коллег электротехника шла вперед семимильными шагами, то в Старом свете электричество оставалось дорогим и достаточно экзотическим. Поэтому там был изобретен второй главный метод сварки — газовый. В 1895 году француз Анри Луи Ле Шателье первым применил для сварки ацетилен. Этот газ легко плавил металл, но при горении образовывал толстый слой нагара, засорявший любую горелку. В 1899-м инженер Эдмон Фуше изобрел горелку, где ацетилен смешивался с кислородом до выхода наружу и горел без копоти. Газовые горелки не нуждались в электричестве, были подвижны и просты в эксплуатации.

Газовые горелки не нуждались в электричестве, были подвижны и просты в эксплуатации.

Самое широкое распространение газовая сварка получила в Германии; не случайно француз Фуше запатентовал свою горелку именно там. Отношения между двумя странами были весьма напряженными, и Фуше пришлось эмигрировать — его обвиняли в измене и грозили тюрьмой. Но дело было сделано: в 1902 году немцы создали аппарат для промышленного получения кислорода и начали активно применять газовую сварку для изготовления и ремонта техники. По тому же пути пошли другие страны Европы. Полной победе газа над электричеством мешало только то, что газовая сварка была маломощной и не годилась для масштабных работ.

Толчком к развитию сварки стала подготовка европейских держав к войне. Поправ заветы старика Круппа, немцы воспользовались сваркой для нарушения условий Версальского договора — как известно, он ограничивал тоннаж германского флота. Поскольку при одинаковом дедвейте сварной корпус корабля на 15% меньше клепаного, на немецких крейсерах удалось разместить больше вооружения. Узнав об этом, британское Адмиралтейство велело изготавливать все новые корабли сварным методом. А когда в Штатах научились сваривать алюминий, сварные конструкции стали использоваться и в самолетах.

Узнав об этом, британское Адмиралтейство велело изготавливать все новые корабли сварным методом. А когда в Штатах научились сваривать алюминий, сварные конструкции стали использоваться и в самолетах.

Чтобы собрать из отдельных стальных элементов 34-метровый монумент «Рабочий и колхозница», потребовалось сварить больше километра швов

Ученые в поте лица изобретали новые технологии сварки. Больше всего усилий уходило на автоматизацию сварочного процесса — при ручной сварке просто не удалось бы обеспечить выпуск десятков тысяч сходивших с конвейера танков и пушек. Автоматическая сварка была почти одновременно внедрена в США, Германии и Советском Союзе. После захвата немцами Киева центром разработки новых методов сварки стал московский институт ЦНИИТМАШ. Там был изобретен сварочный поезд-автомат, который за один только 1942 год сварил почти 30 тыс. рельсовых стыков. Там же впервые в мире осуществили автоматическую электросварку под водой.

Соединенные Штаты после нападения японцев на Перл-Харбор приняли решение увеличить тоннаж военных судов в два с половиной раза. Этого нельзя было сделать без помощи сварки, и за два года ее объем вырос втрое. Вдобавок средний цикл постройки сократился в полтора раза. На калифорнийской верфи «Ричмонд Ярд» поставили рекорд, собрав эсминец за четыре дня. Применение сварки также позволило США точно к сроку изготовить первые атомные бомбы.

После войны продолжали появляться новые виды сварки: плазменная, электронная, лазерная и даже ультразвуковая, которую применяют в самых деликатных сферах — электронике и медицине (например, при соединении сломанных костей).

Впрочем, все эти виды сварки пока используются ограниченно — их внедрение весьма и весьма затратно. Толчок к их развитию может дать исследование космоса — строительные работы на околоземной орбите, то есть в безвоздушном пространстве, потребуют разработки революционных методов сварки. Не обойтись без них и при освоении других планет, поэтому в США сваркой занимается специальная лаборатория при НАСА. У нас пока все более традиционно — сварочные аппараты и ацетиленовые горелки. Поэтому не исключено, что, когда новые сварочные методы, будь то лазер или ультразвук, в очередной раз перевернут мир технологий, нам опять придется покупать патенты у иностранцев.

У нас пока все более традиционно — сварочные аппараты и ацетиленовые горелки. Поэтому не исключено, что, когда новые сварочные методы, будь то лазер или ультразвук, в очередной раз перевернут мир технологий, нам опять придется покупать патенты у иностранцев.

Tags: Изобретатели, Изобретения, Модернизация, Технологии

| 01:22 am [Ссылка] | Талант в России не жилец

Есть мнение, что электросварку изобрели в Пиндустане. Это далеко не так. На самом деле отец электросварки — механик — самоучка Николай Бенардос, сделавший почти полторы сотни изобретений — от скороварки до оригинального летательного аппарата. О своевременности изобретения Бенардоса говорит хотя бы то, что всего за два года оно было запатентовано в десятке европейских стран и США. Россия, к сожалению, оказалась последней — в самом конце 1886 года она выдала ученому «Привилегию на способ соединения и разъединения металлов непосредственным действием электрического тока». После этого в Петербурге была основана компания «Электрогефест», где Бенардос был и директором, и конструктором, и рабочим-сварщиком. Первым предприятием, купившим у него сварочный аппарат, стали ремонтные мастерские Николаевской железной дороги. Сварка оказалась весьма прибыльным делом, но не для ее изобретателя. Набрав краткосрочных кредитов, Бенардос не сумел их вернуть, и его фирма разорилась. Электросварка угольным электродом была не очень удобной, поскольку хрупкий уголь крошился и его было необходимо постоянно заменять. К тому же при сварке в шов попадали оксидные включения, сера и фосфор; металл выгорал и становился хрупким. Эти недостатки очень скоро исправил другой русский изобретатель — горный инженер Николай Славянов. В бытность свою директором Пермского оружейного завода в Мотовилихе он начал применять аппарат Бенардоса для изготовления пушек и существенно улучшил его. Славянов заменил угольный электрод стальным, а сварную поверхность защитил слоем шлака, так называемого флюса, что повышало качество сварки. Вместо громоздкой аккумуляторной батареи Бенардоса он разработал сварочный генератор на тысячу ампер. В 1892 году Русское техническое общество вручило Славянову медаль, а в следующем году на Всемирной выставке в Чикаго он получил еще одну. На выставку он привез удивительный экспонат — стальной пятикилограммовый стакан, к которому были прочно приварены стержни из девяти разных металлов. К Славянову сразу же явился бизнесмен Джордж Лоу и за хорошие деньги купил несколько сварочных аппаратов. Но отнюдь не для работы.

В России первые масштабные сварочные работы организовал в 1920 году инженер Валентин Вологдин — во Владивостоке он начал строить суда, паровые котлы и нефтецистерны. К тому времени дуговая сварка утвердилась во всем мире, но оборудование для нее Советам пришлось покупать за границей. Чтобы исправить положение, в Киеве в 1934 году был создан Институт электросварки, который возглавил 64-летний академик Евгений Оскарович Патон. LiveJournal tags: magister dixit, вадим эрлихман | |||||||||

Как-то ездил на охоту в Ивановскую область, там в городе Лух (?) видел памятник и музей, посвящённый изобретателю электросварки. | ||||||||||

Эволюция технологии сварки

Когда мы думаем о сварке, мы склонны думать о ней как о сравнительно новой технологии, используемой для создания некоторых чудес современности.

Правда в том, что существуют десятки видов сварки, некоторые из которых насчитывают более пяти тысяч лет.

С тех пор, как человек впервые начал формовать металл, возникло желание сплавить два его куска вместе. Вполне логично, что некоторые из первых сварщиков были кузнецами, а первые методы соединения металлов применялись с помощью молота и горна.

Основная методология заключалась в том, чтобы нагреть материал до точки пластичности, а затем разбить его о другой кусок аналогично нагретого металла, пока они не склеились. Этот процесс остается в основном таким же и сегодня и до сих пор используется кузнецами для ковки лезвий и украшений на заказ.

Давайте еще немного окунемся в историю сварочной отрасли и проанализируем, как она повлияет на будущее.

История сварки: кузнечная сварка

Кузнечная сварка была предпочтительным процессом соединения металлов с раннего бронзового века (около 3500 г. до н.э.) до 1836 года, когда газовая сварка стала возможной с открытием ацетилена. Хотя это представляло собой огромный скачок в технологии сварки, ранние сварочные газы были непостоянными и дорогими, и поиски более современных методов продолжались.

ИСТОЧНИКВ 1877 году американский инженер английского происхождения Элиу Томсон случайно изобрел процесс контактной сварки, готовясь к лекции в Институте Франклина в Филадельфии. Восемь лет спустя, в 1885 году, Томсон построил первый электросварщик.

Первый угольный электрод

В 1887 году Николай Бернардос и Станислав Ольшевский запатентовали первый угольный электрод для использования с технологией дуговой сварки, разработанной в 1881 году Огюстом де Меритенсом для соединения пластин свинцовых аккумуляторов, и так родилась ручная дуговая сварка металлическим электродом. Процесс закрепился в 1890, когда К.Л. Компания Coffin of Detroit получила первый в США патент на дуговую сварку металлическим электродом.

Процесс закрепился в 1890, когда К.Л. Компания Coffin of Detroit получила первый в США патент на дуговую сварку металлическим электродом.

В отличие от более ранних методов, термитная сварка была разработана Гансом Гольдшмидтом в 1893 году, а к 1899 году она использовалась для соединения участков железных дорог в Германии. Более века спустя процесс Гольдшмидта по-прежнему широко используется в железнодорожной отрасли.

20 век

Двадцатый век привел к быстрому развитию зарождающейся практики сварки в эпоху машин, и многие процессы, с которыми мы все знакомы сегодня, были разработаны именно в это время. Хотя процесс дуговой сварки и угольные электроды были изобретены много лет назад, сварные швы, полученные с помощью этого процесса, были подвержены дефектам и не подходили для использования в конструкционных применениях.

Все изменилось в 1900 году, когда Артур Перси Строменгер и Оскар Кьельберг выпустили первые электроды с покрытием, которые обеспечивали повышенную стабильность дуги и более стабильные сварные швы.

Послевоенное время

В 1919 году, вскоре после окончания Первой мировой войны, двадцать членов Военного комитета Корпорации аварийного флота основали Американское общество сварщиков. Сварка переменным током также была представлена CJ Holslag в том же году, но не стала популярной в течение следующего десятилетия, пока не были разработаны электроды, которые благоприятствовали этому процессу.

ИСТОЧНИКВ 1920 г. П.О. Нобель из General Electric изобрел автоматическую сварку; первый процесс автоматической подачи проволочного электрода в зависимости от напряжения дуги и основа того, что позже станет сваркой MIG. Десять лет спустя компания National Tube Works Company из Маккиспорта, штат Пенсильвания, разработала процесс дуговой сварки под флюсом для достижения более высокой скорости наплавки при сварке труб, для чего он до сих пор очень популярен.

Сварка во время войны

Война послужила стимулом для многих крупных технологических достижений, и Вторая мировая война не стала исключением. Один из наименее оцененных, но наиболее значительных вкладов в технологию сварки был сделан на калифорнийской военно-морской верфи Мэр-Айленд в начале 19 века.41, когда кораблестроитель Тед Нельсон изобрел сварку шпилек для крепления палубных досок к кораблям.

Один из наименее оцененных, но наиболее значительных вкладов в технологию сварки был сделан на калифорнийской военно-морской верфи Мэр-Айленд в начале 19 века.41, когда кораблестроитель Тед Нельсон изобрел сварку шпилек для крепления палубных досок к кораблям.

До изобретения Нельсона настил крепился гайками и болтами с использованием гаечных ключей и больших систем лесов. По оценкам, процесс Нельсона сэкономил ВМС США более 50 миллионов человеко-часов во время Второй мировой войны.

ИСТОЧНИКПроцесс, который он изобрел, по сей день носит его имя как зарегистрированный товарный знак компании Stanley®. Примерно в то же время Рассел Мередит из Northrup Aircraft Corporation разработал стандартный процесс дуговой сварки вольфрамовым электродом в среде защитного газа для использования в авиастроении с использованием алюминия и титана.

Лицензия на его патент позже будет передана компании Linde, которая переименовала его в Heliarc и вложила значительные средства в дальнейшее развитие процесса. В послевоенные годы экономика США переживала бурный рост, что еще больше усилило потребность в новых и улучшенных процессах сварки, способных поддерживать инфраструктуру, строительство, транспорт и спрос на потребительские товары. Преобладающими технологиями реактивной эры были дуговая сварка металлическим электродом в среде защитного газа (SMAW) и дуговая сварка металлическим электродом в среде защитного газа

В послевоенные годы экономика США переживала бурный рост, что еще больше усилило потребность в новых и улучшенных процессах сварки, способных поддерживать инфраструктуру, строительство, транспорт и спрос на потребительские товары. Преобладающими технологиями реактивной эры были дуговая сварка металлическим электродом в среде защитного газа (SMAW) и дуговая сварка металлическим электродом в среде защитного газа

История сварки GTAW

GTAW означает дуговую сварку вольфрамовым электродом. Эти процессы позволяли производить высококачественные сварные швы, но не с высокой скоростью наплавки, необходимой для производства. Это привело к разработке дуговой сварки металлическим электродом в среде защитного газа (GMAW / MIG) в Мемориальном институте Баттеля в 1948 году. скорость с тех пор. В 1949 году немецкий физик доктор Карл-Хайнц Штайгервальд разработал электронно-лучевую сварку, которая использует высокоэнергетический пучок сфокусированных электронов для сварки без присадочного металла в вакууме.

Этот процесс позволяет сваривать сложные соединения с очень маленькой зоной термического влияния. В космическую эру первый патент на процесс плазменной дуговой сварки был выдан Роберту Гейджу из Union Carbide в 1957 году.

Плазменная дуговая сварка очень точна и обеспечивает очень высокое качество сварки различных материалов. Возможно, самая экстремальная форма плавления металлов, сварка взрывом, была разработана компанией DuPont в 1962 году и может использоваться для соединения двух металлов, которые невозможно сварить другими способами. В этом процессе два листа материала (опорный и облицовочный) закапываются в гранулированную взрывчатую смесь, которая затем взрывается в углу, навсегда соединяя листы вместе.

В 1964 году Кумар Патель из Bells Labs разработал Co2-лазер, и так родилась лазерная сварка. Теоретически этот процесс аналогичен электронно-лучевой сварке, но электроны передаются через свет с длиной волны 10,6 мкм, и процесс не обязательно выполнять в вакууме.

Развитие сварки трением с перемешиванием (FSW)

Сварка трением с перемешиванием (FSW) была изобретена Уэйном Томасом из Института сварки в 1991 году. В FSW используется инструмент, который вращается с высокой скоростью и перемещается по стыку, где применяется направленная вниз сила. а тепло индуцируется трением инструмента о пластину.

ИСТОЧНИКНаполнитель не используется, а зона термического влияния минимальна. Эта технология чаще всего используется для соединения алюминиевых сплавов толщиной до 75 мм, но также подходит для соединения разнородных металлов, включая магний, титан и никель.

Сварка настоящего и будущего

Современные технологии сварки в значительной степени ориентированы на совершенствование процессов, сокращение отходов и повышение эффективности. Хотя роботы были интегрированы в сварочные процессы с тех пор, как General Motors приняла UNIMATE в 1962, недавние улучшения в технологии совместной робототехники позволили роботам работать вместе со своими коллегами-людьми в гибких приложениях, которые не требуют больших первоначальных инвестиций, выделенной площади и длительных последовательностей программирования.

Эти «коботы» хорошо подходят для сварочных работ и могут быть интегрированы в производственную сварочную среду за считанные часы, расширяя или дополняя производственные мощности именно тогда и там, где возникает необходимость. По мере того, как потребности постоянно развивающейся экономики меняются, будущее, несомненно, увидит продолжение легендарной традиции инноваций и адаптации сварочных технологий, которые сформировали мир, в котором мы живем сегодня.

Поскольку сварочная отрасль и ее потребности продолжают развиваться, мы будем продолжать предоставлять вам самую последнюю информацию и продукты здесь, в American Torch Tip.

Применение силовых полупроводников. Сварочное оборудование

Силовые полупроводники широко используются в различном промышленном оборудовании, таком как источники питания для индукционного нагрева, силовые преобразователи на электротранспорте, тяговые подстанции, источники бесперебойного питания и др.

Сварочное оборудование не является исключением. Силовые полупроводники, такие как IGBT и сварочные диоды, очень популярны среди производителей сварочного оборудования.

Силовые полупроводники, такие как IGBT и сварочные диоды, очень популярны среди производителей сварочного оборудования.

История сварки

История соединения металлов насчитывает несколько тысячелетий. Самые ранние примеры этого происходят из бронзового и железного веков в Европе и на Ближнем Востоке. Древнегреческий историк Геродот утверждает в «Истории V века до н.э.», что Главк Хиосский «был человеком, который в одиночку изобрел сварку железа». Сварка использовалась при строительстве Железной колонны Дели, возведенной в Дели, Индия, около 310 г. н.э. и весом 5,4 метрических тонны.

Средние века принесли успехи в кузнечной сварке, при которой кузнецы многократно растирали нагретый металл до тех пор, пока не происходило соединение. В 1540 году Vannoccio Biringuccio опубликовал De la Pirotechnia, в котором есть описание операции ковки. Мастера эпохи Возрождения были опытны в этом процессе, и отрасль продолжала расти в течение следующих столетий.

Создание дуги между двумя угольными электродами с помощью батареи приписывают сэру Хамфри Дэви в 1800 году. В середине 19века был изобретен электрический генератор и стало популярным дуговое освещение. В конце 1800-х годов были разработаны газовая сварка и резка. Была разработана дуговая сварка угольной дугой и металлической дугой, и контактная сварка стала практичным процессом соединения.

В середине 19века был изобретен электрический генератор и стало популярным дуговое освещение. В конце 1800-х годов были разработаны газовая сварка и резка. Была разработана дуговая сварка угольной дугой и металлической дугой, и контактная сварка стала практичным процессом соединения.

Огюст Де Меритен, работавший в лаборатории Кабота во Франции, использовал тепло дуги для соединения свинцовых пластин аккумуляторных батарей в 1881 году. Это был его ученик, русский Николай Н. Бенардос, работавший во французской лаборатории. , получивший патент на сварку. Он вместе с соотечественником из России Станиславом Ольшевским получил британский патент в 1885 году и американский патент в 1887 году. Патенты показывают один из первых электрододержателей. Это было началом углеродной дуговой сварки. Усилия Бенардоса были ограничены сваркой угольной дугой, хотя он мог сваривать не только свинец, но и железо. Сварка угольным электродом стала популярной в конце 189 г.0-х и начала 1900-х годов.

В 1890 г. К.Л. Компания Coffin of Detroit получила первый патент США на процесс дуговой сварки с использованием металлического электрода. Это была первая запись о расплавлении металла от электрода, проходящего через дугу, для осаждения присадочного металла в стыке для создания сварного шва. Примерно в это же время Н.Г. Славянов, русский, представил ту же идею переноса металла по дуге, но отливки металла в форму.

К.Л. Компания Coffin of Detroit получила первый патент США на процесс дуговой сварки с использованием металлического электрода. Это была первая запись о расплавлении металла от электрода, проходящего через дугу, для осаждения присадочного металла в стыке для создания сварного шва. Примерно в это же время Н.Г. Славянов, русский, представил ту же идею переноса металла по дуге, но отливки металла в форму.

1900 – 1950

Приблизительно в 1900 году компания Strohmenger представила в Великобритании металлический электрод с покрытием. Был тонкий слой глины или извести, но он обеспечивал более стабильную дугу. Оскар Кьельберг из Швеции изобрел покрытые или покрытые электроды в период 19-го века.С 07 по 1914 год. Стержневые электроды были изготовлены путем погружения коротких отрезков оголенной железной проволоки в густые смеси карбонатов и силикатов и высушивания покрытия.

Тем временем были разработаны процессы контактной сварки, включая точечную сварку, шовную сварку, рельефную сварку и стыковую сварку оплавлением. Элиху Томпсон изобрел контактную сварку. Его патенты датированы 1885-1900 годами. В 1903 году немец по имени Гольдшмидт изобрел термитную сварку, которая впервые была использована для сварки железнодорожных рельсов.

Элиху Томпсон изобрел контактную сварку. Его патенты датированы 1885-1900 годами. В 1903 году немец по имени Гольдшмидт изобрел термитную сварку, которая впервые была использована для сварки железнодорожных рельсов.

Газосварка и резка также совершенствовались в этот период. Производство кислорода, а затем сжижение воздуха, а также появление в 1887 году паяльной трубы или горелки способствовали развитию как сварки, так и резки. До 1900 года водород и угольный газ использовались с кислородом. Однако примерно в 1900 году была разработана горелка, подходящая для использования с ацетиленом низкого давления.

Первая мировая война вызвала огромный спрос на производство вооружений, и сварка была пущена в ход. В Америке и Европе возникло множество компаний по производству сварочных аппаратов и электродов, отвечающих требованиям.

Сразу после войны в 1919 году 20 членов Комитета по сварке военного времени Корпорации аварийного флота под руководством Комфорт Эйвери Адамс основали Американское общество сварщиков как некоммерческую организацию, занимающуюся развитием сварки и смежных процессов.

В 1920 году была введена автоматическая сварка. В нем использовалась неизолированная электродная проволока, работающая от постоянного тока, и использовалось напряжение дуги в качестве основы для регулирования скорости подачи. Автоматическую сварку изобрел П.О. Нобеля компании General Electric. Его использовали для наращивания изношенных валов двигателей и изношенных крановых колес. Он также использовался в автомобильной промышленности для производства картеров заднего моста.

В 1920-е годы были разработаны различные типы сварочных электродов. В 1920-х годах велись серьезные споры о преимуществах удилищ с толстым покрытием по сравнению со стержнями с легким покрытием. Электроды с толстым покрытием, изготовленные методом экструзии, были разработаны Лангстротом и Вундером из A.O. Smith Company и использовались этой компанией в 1927 году. В 1929 году Lincoln Electric Company произвела экструдированные электродные стержни, которые были проданы населению. К 1930 году широко использовались покрытые электроды. Появились нормы сварки, требующие более качественного металла шва, что увеличило использование покрытых электродов.

Появились нормы сварки, требующие более качественного металла шва, что увеличило использование покрытых электродов.

В течение 1920-х годов были проведены обширные исследования по защите дуги и области сварки внешними газами. Атмосфера кислорода и азота при контакте с расплавленным металлом шва вызывала хрупкость, а иногда и пористость сварных швов. Исследования проводились с использованием методов газовой защиты. Александр и Ленгмюр действительно работали в камерах, используя водород в качестве сварочной атмосферы. Они использовали два электрода, начиная с угольных электродов, но позже перейдя на вольфрамовые электроды. Водород был заменен на атомарный водород в дуге. Затем он выдувался из дуги, образуя сильно горячее пламя атомарного водорода, превращающегося в молекулярную форму и выделяющего тепло. Эта дуга производила вдвое меньше тепла, чем кислородно-ацетиленовое пламя. Это стало процессом сварки атомарным водородом. Атомарный водород так и не стал популярным, но использовался в 19 веке. 30-е и 1940-е годы для специальных применений сварки, а затем и для сварки инструментальных сталей.

30-е и 1940-е годы для специальных применений сварки, а затем и для сварки инструментальных сталей.

Х.М. Хобарт и П.К. Деверс проделал аналогичную работу, но с использованием атмосферы аргона и гелия. В их патентах, поданных в 1926 году, дуговая сварка с использованием газа, подаваемого вокруг дуги, была предшественником процесса дуговой сварки вольфрамовым электродом. Также была показана сварка с концентрическим соплом и с подачей электрода в виде проволоки через сопло. Это был предшественник процесса дуговой сварки металлическим газом. Эти процессы получили развитие гораздо позже.

Сварка шпилек была разработана в 1930 году на военно-морской верфи Нью-Йорка специально для крепления деревянных настилов к металлическим поверхностям. Сварка шпилек стала популярной в судостроении и строительстве.

Популярным стал автоматический процесс дуговой сварки под флюсом. Этот процесс дуговой сварки под порошком или с удушением был разработан компанией National Tube Company для трубного завода в Маккиспорте, штат Пенсильвания. Он был предназначен для выполнения продольных швов в трубе. Процесс был запатентован Робинофф в 1930 и позже была продана компании Linde Air Products, где она была переименована в сварку Unionmelt. Сварка под флюсом использовалась во время строительства обороны в 1938 году на верфях и артиллерийских заводах. Это один из самых производительных сварочных процессов, который остается популярным и сегодня.

Он был предназначен для выполнения продольных швов в трубе. Процесс был запатентован Робинофф в 1930 и позже была продана компании Linde Air Products, где она была переименована в сварку Unionmelt. Сварка под флюсом использовалась во время строительства обороны в 1938 году на верфях и артиллерийских заводах. Это один из самых производительных сварочных процессов, который остается популярным и сегодня.

Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) началась с идеи К.Л. Гроб для сварки в атмосфере неокисляющего газа, который он запатентовал в 1890 году. В конце 1920-х годов эта концепция была усовершенствована Х.М.Хобартом, который использовал гелий для защиты, и П.К. Деверс, использовавший аргон. Этот процесс идеально подходит для сварки магния, а также для сварки нержавеющей стали и алюминия. Он был усовершенствован в 1941, запатентованная Мередит и названная сваркой Heliarc. Позже лицензия была передана компании Linde Air Products, где была разработана горелка с водяным охлаждением. Процесс газовой вольфрамовой дуговой сварки стал одним из самых важных.

Процесс газовой вольфрамовой дуговой сварки стал одним из самых важных.

Процесс дуговой сварки металлическим электродом в среде защитного газа (GMAW) был успешно разработан в Мемориальном институте Баттеля в 1948 году при спонсорской поддержке компании Air Reduction Company. В этой разработке использовалась дуга в газовой защите, аналогичная газовой вольфрамовой дуге, но вместо вольфрамового электрода использовалась электродная проволока с непрерывной подачей. Одним из основных изменений, сделавших процесс более удобным, были электродные проволоки малого диаметра и источник питания постоянного напряжения. Этот принцип был запатентован ранее H.E. Кеннеди. Первоначально GMAW применялся для сварки цветных металлов. Высокая скорость наплавки побудила пользователей попробовать этот процесс на стали. Стоимость инертного газа была относительно высока, и экономия средств не была доступна сразу.

1950 +

В 1953 году Любавский и Новошилов заявили о применении сварки плавящимися электродами в атмосфере углекислого газа. Процесс сварки CO2 сразу же завоевал популярность, поскольку в нем использовалось оборудование, разработанное для дуговой сварки металлическим электродом в инертном газе, но теперь его можно было использовать для экономичной сварки сталей. Дуга CO2 является горячей дугой, и электродные проволоки большего размера требуют довольно высоких токов. Этот процесс стал широко использоваться с появлением электродных проволок меньшего диаметра и усовершенствованных источников питания. Это развитие было разновидностью дуги короткого замыкания, известной как микропроволока, сварка короткой дугой и сварка погружением, появившаяся в конце 19 века.58 и в начале 1959 года. Этот вариант позволял выполнять сварку тонких материалов во всех положениях и вскоре стал самым популярным из вариантов процесса дуговой сварки металлическим газом.

Процесс сварки CO2 сразу же завоевал популярность, поскольку в нем использовалось оборудование, разработанное для дуговой сварки металлическим электродом в инертном газе, но теперь его можно было использовать для экономичной сварки сталей. Дуга CO2 является горячей дугой, и электродные проволоки большего размера требуют довольно высоких токов. Этот процесс стал широко использоваться с появлением электродных проволок меньшего диаметра и усовершенствованных источников питания. Это развитие было разновидностью дуги короткого замыкания, известной как микропроволока, сварка короткой дугой и сварка погружением, появившаяся в конце 19 века.58 и в начале 1959 года. Этот вариант позволял выполнять сварку тонких материалов во всех положениях и вскоре стал самым популярным из вариантов процесса дуговой сварки металлическим газом.

Другим вариантом было использование инертного газа с небольшим количеством кислорода, что обеспечивало перенос дуги спрей-типа. Он стал популярным в начале 1960-х годов. Недавняя вариация — использование импульсного тока. Ток переключается с высокого на низкое значение со скоростью, в один или два раза превышающей частоту сети.

Недавняя вариация — использование импульсного тока. Ток переключается с высокого на низкое значение со скоростью, в один или два раза превышающей частоту сети.

Вскоре после введения сварки CO2 был разработан вариант, использующий специальную электродную проволоку. Эта проволока, описанная как электрод внутри-снаружи, имела трубчатое поперечное сечение с флюсом внутри. Процесс получил название Dualshield, что указывало на то, что для защиты от дуги использовался внешний защитный газ, а также газ, образующийся при флюсе в сердечнике проволоки. Этот процесс, изобретенный Бернаром, был анонсирован в 1954, но был запатентован в 1957 году, когда Национальная газовая компания снова представила его.

В 1959 г. был изготовлен электрод «внутренне-наружу», не требующий внешней газовой защиты. Отсутствие защитного газа сделало процесс популярным для некритичных работ. Этот процесс получил название Innershield®.

Процесс электрошлаковой сварки был анонсирован Советами на Всемирной выставке в Брюсселе в Бельгии в 1958 году. Он использовался в Советском Союзе с 1951 года, но основывался на работе, проделанной в США Р.К. Хопкинс, получивший патенты в 1940. Процесс Хопкинса никогда не использовался в значительной степени для объединения. Процесс был усовершенствован, а оборудование разработано в лаборатории Института Патона в Киеве, Украина, а также в Исследовательской лаборатории сварки в Братиславе, Чехословакия. Первое производственное использование в США было в Электромоторном подразделении корпорации General Motors в Чикаго, где он назывался процессом электроформования. В декабре 1959 года было объявлено о производстве сварных блоков дизельных двигателей. Этот процесс и его варианты с использованием расходуемой направляющей трубки используются для сварки более толстых материалов.

Он использовался в Советском Союзе с 1951 года, но основывался на работе, проделанной в США Р.К. Хопкинс, получивший патенты в 1940. Процесс Хопкинса никогда не использовался в значительной степени для объединения. Процесс был усовершенствован, а оборудование разработано в лаборатории Института Патона в Киеве, Украина, а также в Исследовательской лаборатории сварки в Братиславе, Чехословакия. Первое производственное использование в США было в Электромоторном подразделении корпорации General Motors в Чикаго, где он назывался процессом электроформования. В декабре 1959 года было объявлено о производстве сварных блоков дизельных двигателей. Этот процесс и его варианты с использованием расходуемой направляющей трубки используются для сварки более толстых материалов.

Корпорация Arcos представила еще один метод вертикальной сварки, названный Electrogas, в 1961 году. В нем использовалось оборудование, разработанное для электрошлаковой сварки, но использовалась электродная проволока с флюсовой сердцевиной и внешняя газовая защита. Это процесс с открытой дугой, поскольку шлаковая ванна не используется. В более новой разработке используются самозащитные электродные проволоки, а в другом варианте используется сплошная проволока, но с газовой защитой. Эти методы позволяют сваривать более тонкие материалы, чем можно сваривать с помощью электрошлакового процесса.

Это процесс с открытой дугой, поскольку шлаковая ванна не используется. В более новой разработке используются самозащитные электродные проволоки, а в другом варианте используется сплошная проволока, но с газовой защитой. Эти методы позволяют сваривать более тонкие материалы, чем можно сваривать с помощью электрошлакового процесса.

Гейдж изобрел плазменную дуговую сварку в 1957 году. В этом процессе используется суженная дуга или дуга через отверстие, что создает дуговую плазму с более высокой температурой, чем вольфрамовая дуга. Он также используется для напыления металла, строжки и резки.

Процесс электронно-лучевой сварки, в котором в качестве источника тепла в вакуумной камере используется сфокусированный пучок электронов, был разработан во Франции. Дж.А. Штор из Французской комиссии по атомной энергии впервые публично раскрыл процесс 23 ноября 19 года.57. В Соединенных Штатах автомобилестроение и производство авиационных двигателей являются основными пользователями электронно-лучевой сварки.

Сварка трением, в которой используется скорость вращения и давление осадки для обеспечения теплоты трения, была разработана в Советском Союзе. Это специализированный процесс, который применяется только там, где необходимо сварить достаточное количество однотипных деталей из-за первоначальных затрат на оборудование и инструменты. Этот процесс называется инерционной сваркой.

Лазерная сварка является одним из новейших процессов. Лазер был первоначально разработан в Bell Telephone Laboratories как устройство связи. Из-за огромной концентрации энергии в небольшом пространстве он оказался мощным источником тепла. Он использовался для резки металлов и неметаллов. Доступно оборудование непрерывного импульса. Лазер находит применение в сварке в автомобильной металлообработке.

Типы сварочных процессов

Существует более 30 различных видов сварки, от простой газокислородной сварки до высокотехнологичных процессов, таких как лазерная сварка. Однако обычно используются только четыре типа сварки: MIG, TIG, электродуговая сварка и дуговая сварка с флюсовой сердцевиной. Каждый из них имеет свои преимущества и недостатки.

Каждый из них имеет свои преимущества и недостатки.

- Сварка МИГ – Дуговая сварка металлическим электродом в среде защитного газа (GMAW)

- Сварка ВИГ – Дуговая сварка вольфрамовым электродом в среде защитного газа (ГТАВ)

- Сварка электродом – Дуговая сварка металлическим электродом в среде защитного газа (SMAW)

- Flux Welding – Cored Arc Welding (FCAW)

- Energy Beam Welding (EBW)

- Atomic Hydrogen Welding (AHW)

- Gas Tungsten-Arc Welding

- Plasma Arc Welding

Types of Welding Equipment

Существует довольно много различных типов сварочных аппаратов. Эти машины генерируют тепло, которое плавит металлические детали, чтобы их можно было соединить. Однако не существует единого сварочного аппарата, подходящего для всех целей сварки.

Однако не существует единого сварочного аппарата, подходящего для всех целей сварки.

Сварочное оборудование большего размера, как правило, используется на промышленных объектах, таких как фабрики, тогда как меньшее оборудование больше подходит для домашних или любительских целей.

- Сварочные аппараты Mig (металл в среде инертного газа)

- Сварочные аппараты с тиристорным управлением Mig

- Сварочные аппараты Tig

- Аппараты для точечной сварки

- Аппараты для дуговой сварки в защитном металле

Это лучший сварочный аппарат3 9018 для использования в быту, мастерских и промышленности. Это сварочное оборудование может сваривать различные типы металлов, такие как низкоуглеродистая сталь, нержавеющая сталь и алюминий. Он используется для сварки металлических деталей с большой скоростью и способен обеспечить длительное время дуги, даже когда электроды не полностью заряжены.

Сварочные аппараты MIG с тиристорным управлением

Используется для фиксации объектов или крепления на одной подходящей поверхности. Он изготовлен из качественных закаленных материалов и может быть долговечным сварочным оборудованием. Он производит только небольшое количество искры, что, кажется, легко контролировать волны, создаваемые сварочными аппаратами. Он подходит для сварки твердых порошковых и флюсовых материалов. Вы можете сваривать мягкую сталь, низкоуглеродистую сталь, легированную сталь и т. д. без какого-либо риска.

Он изготовлен из качественных закаленных материалов и может быть долговечным сварочным оборудованием. Он производит только небольшое количество искры, что, кажется, легко контролировать волны, создаваемые сварочными аппаратами. Он подходит для сварки твердых порошковых и флюсовых материалов. Вы можете сваривать мягкую сталь, низкоуглеродистую сталь, легированную сталь и т. д. без какого-либо риска.

Сварочные аппараты TIG

Особенностью сварочного аппарата является то, что он может обеспечить чистую и чистую сварку без брызг, искр и дыма. Металлы, которые используются в сварочном оборудовании TIG, — это нержавеющая сталь, латунь, золото, магний, алюминий, медь и никелевые сплавы. Он не подходит для работы на месте и в полевых условиях и лучше всего подходит для ремонта поврежденных деталей.

Аппараты для точечной сварки

Этот сварочный аппарат используется для соединения стальных листов внахлестку. Каждый лист имеет толщину 3 мм. Металлические листы можно защитить парой электродов, пропуская ток через листы.

Аппараты для дуговой сварки металлическим электродом с защитой

Дуговая сварка металлическим электродом, также известная как сварка электродом, использует электрический ток, вытекающий из зазора между металлом и электродом. В этом типе сварки электрический ток используется для создания дуги между основным материалом и присадочным стержнем (также называемым электродным стержнем). Присадочный стержень покрыт флюсом, который предотвращает окисление и загрязнение за счет выделения углекислого газа в процессе сварки.

Сварка сопротивлением

Сварка сопротивлением — это технология, используемая в основном для соединения листов металла. Он включает выделение тепла за счет пропускания тока через контактное сопротивление между металлическими поверхностями. Небольшие лужицы расплавленного металла образуются в зоне сварки, когда через нее проходит сильный ток. После того, как участок остынет, образуется прочный шов. На изображении ниже показаны основные активные и паразитные сопротивления во вторичном контуре сварочного трансформатора. Это демонстрирует важность отличных характеристик прямого хода диода. Сварочный диод должен иметь низкое удельное сопротивление в цепи, чтобы быть успешным с точки зрения эффективности и срока службы. Любые дополнительные потери приводят к увеличению нагрузки на диод в приложении.

Это демонстрирует важность отличных характеристик прямого хода диода. Сварочный диод должен иметь низкое удельное сопротивление в цепи, чтобы быть успешным с точки зрения эффективности и срока службы. Любые дополнительные потери приводят к увеличению нагрузки на диод в приложении.

По сравнению с другими методами сварки контактная сварка очень эффективна, так как она вызывает незначительное загрязнение окружающей среды и ограничивает деформацию заготовки. Он имеет высокую производительность, легко автоматизируется и не требует присадочных материалов. Поэтому он широко используется в автомобильной промышленности, так как большинство автомобилей имеют несколько тысяч точечных сварных швов, выполненных промышленными роботами.

Принцип сварки

Электрическая схема системы контактной сварки состоит из 4 частей:

· Преобразователь частоты , который генерирует однофазное квазипрямоугольное напряжение и ток желаемой частоты из трехфазной синусоидальной волны. Обычно сварочные агрегаты собираются вместе с инвертором IGBT. Выход инвертора подключен к первичной обмотке трансформатора. Форма волны представляет собой прямоугольный импульс ШИМ с типичной частотой 1 кГц и амплитудой 560 В.

Обычно сварочные агрегаты собираются вместе с инвертором IGBT. Выход инвертора подключен к первичной обмотке трансформатора. Форма волны представляет собой прямоугольный импульс ШИМ с типичной частотой 1 кГц и амплитудой 560 В.

· Трансформатор с вторичным напряжением в диапазоне 6 – 20 В, с 10 В является наиболее распространенным. Вторичный ток часто находится в диапазоне 10–20 кА, но может быть даже выше при сварке алюминия.

· Диодный выпрямитель для преобразования тока квазипрямоугольной формы в постоянный ток. Это сделано потому, что качество сварки намного лучше при использовании постоянного тока вместо переменного. Предпочтительным соединением является тип M2, чтобы уменьшить количество диодов, необходимых для выпрямления. Когда требуются более высокие токи, мощность увеличивается за счет параллельного соединения двух или более диодов.

· Сварочный пистолет с водоохлаждаемыми электродами, между которыми запрессовываются соединяемые металлические листы.

Роботизированная сварка

История роботизированного сварочного оборудования глубоко укоренилась в истории промышленных роботов в целом, начиная с середины 20-го века.

Первый программируемый робот был изобретен в 1954 году Джорджем Деволом, и вскоре после этого изобретения Девол основал первую в мире компанию по производству роботов Unimation. В этой новой компании Девол и его партнеры создали первого промышленного робота. Модель под названием Unimate использовалась на автомобильном заводе General Motors в Нью-Джерси, выполняя точечную сварку и извлекая отливки. После этого позитивного введения концепция промышленного робота распространилась по всем уголкам земного шара в течение десяти лет.

Начиная с этой начальной модели промышленный робот продолжал совершенствоваться. В 1978 году компания Unimation, финансируемая General Motors, создала программируемую универсальную машину для сборки, сокращенно названную PUMA. Многие лаборатории до сих пор используют эту версию.

Промышленность продолжала расти, достигнув пика в начале 80-х годов. В течение этих лет индустрия промышленных роботов росла так быстро, что каждый месяц на рынок выходил новый робот или компания, что существенно увеличивало конкуренцию и инновации. В этом десятилетии роботы-манипуляторы были усовершенствованы, чтобы повысить мобильность и управляемость.

Процессы продолжали совершенствоваться на протяжении 90-х годов, а электронное управление совершенствовалось до такой степени, что можно было контролировать и координировать несколько роботов одновременно. Интерфейсы оператора также были улучшены, а конструкции роботов упрощены и оптимизированы, чтобы обеспечить больший доступ для обслуживания и ремонта.

Технологические достижения продолжают улучшать функциональность промышленных роботов и по сей день, ограничиваясь только стоимостью оборудования и исследований.

Роботизированная сварочная установка, также называемая роботизированной сварочной ячейкой, состоит из нескольких компонентов, работающих вместе для сварки деталей. К этим компонентам относятся компоненты, активно участвующие в сварке, а также аксессуары и средства безопасности, обеспечивающие бесперебойную работу ячейки.

Основные компоненты роботизированной сварочной камеры

- Устройство подачи проволоки: оно подает присадочную проволоку в робот с запрограммированной скоростью. Эта присадочная проволока часто используется для добавления материала к сварному шву для поддержки соединения.

- Сварочный робот: сюда входят робот и инструмент на конце руки, обычно это горелка или другой манипулятор. Эти роботы бывают двух типов: шарнирные роботы и прямолинейные роботы. Прямолинейные роботы могут двигать своей основной рукой в трех направлениях и вращать запястье на конце руки. Шарнирные роботы имеют вращающиеся суставы — они обеспечивают большую свободу движений и диапазон движений за пределами трех измерений.

- Очиститель проволоки: Очиститель используется для удаления брызг с горелки между рабочими циклами, что продлевает срок службы оборудования.

- Горелка: горелка использует энергию, подаваемую на электрод, для нагрева и соединения металлов. Аппараты для дуговой сварки также имеют устройство для защиты от дуги, входящее в состав горелки. Также обычно в комплект входит блок воздушного или водяного охлаждения.

- Рабочая зона: здесь размещаются и удерживаются детали для сварки роботом. Крепления удерживают детали на месте, когда робот завершает сварку.

- Контроллер: этот компонент фактически является «мозгом» сварочной камеры, обеспечивая питание и инструкции для робота с использованием сохраненных программ.

- Подвесной пульт обучения: эта портативная интерфейсная система позволяет оператору задавать параметры сварки, вручную перемещать робота и вводить новые программы.

- Сварочный источник питания: подает питание на сварочную горелку.

Это будет варьироваться по размеру и производительности в зависимости от требований свариваемых деталей. Источник питания немного различается в зависимости от того, является ли ячейка аппаратом для дуговой сварки или аппаратом для точечной сварки.

Это будет варьироваться по размеру и производительности в зависимости от требований свариваемых деталей. Источник питания немного различается в зависимости от того, является ли ячейка аппаратом для дуговой сварки или аппаратом для точечной сварки. - Индикатор стека: Этот индикатор показывает, что ячейка делает в любой момент времени. Как правило, красный свет указывает на аварийную остановку, оранжевый свет означает, что робот программируется, а зеленый означает, что ячейка работает автоматически.

- Блок управления: в этом блоке находятся элементы управления для запуска и остановки ячейки, а также кнопки для каждой функции, включая кнопку перезапуска для сброса ячейки после устранения неисправности.

- Средства безопасности: Большинство роботизированных сварочных аппаратов оснащены средствами безопасности, предотвращающими причинение вреда рабочим и операторам. К ним относятся ограждение, защита от дуги, двери для доступа и другие функции, снижающие воздействие на работников опасного света, дыма и движения во время работы камеры.

Как упоминалось в начале этой статьи, наиболее популярными силовыми полупроводниками, которые используются в сварочном оборудовании, являются IGBT и сварочные диоды.

Есть много компаний, которые предлагают IGBT в различных упаковках, но лишь немногие из них могут предоставить надежные сварочные диоды, идеально подходящие для роботизированной сварки. Вот лидеры рынка в этом сегменте:

- Hitachi ABB Power Grids

- Infineon Technologies

- Semikron

- Poseico

- Littelfuse

With growing automotive industry, the demand for welding equipment is just enormous. Есть много компаний, которые специализируются в этой области, предлагая различные решения — от сварочных аппаратов MIG до промышленного оборудования для контактной и дуговой сварки, машин и роботов.

Есть много компаний, которые специализируются в этой области, предлагая различные решения — от сварочных аппаратов MIG до промышленного оборудования для контактной и дуговой сварки, машин и роботов.

- Lincoln Electric

- Miller Electric

- Fronius

- GYS

- ABB

- Panasonic

- ESAB

- Gullco

- Kemppi

- Polysoude

- Obara

- KUKA

- Yaskawa

- Daihen

Future Welding Trends

- Сварочные операции должны быть более полно интегрированы в гибкие производственные процессы и схемы управления технологическими процессами.

- Сварка будет становиться все более автоматизированной, поскольку она будет интегрирована в весь производственный процесс и будет координироваться с усовершенствованными информационными системами.

- Будущие продукты, требующие сварных соединений, будут состоять из материалов, предназначенных для сварки, таких как высокопрочные стали, которые также являются интеллектуальными материалами, содержащими встроенные компьютерные чипы для контроля характеристик жизненного цикла сварного изделия.

Такие материалы могут создать новые возможности для использования сварки в качестве метода соединения в ближайшие десятилетия.

Такие материалы могут создать новые возможности для использования сварки в качестве метода соединения в ближайшие десятилетия. - В будущем моделирование сварки станет частью нового акцента на интеграции сварки в течение всего производственного цикла. Сварщики и инженеры-материаловеды разработают новые материалы и адаптируют существующие материалы, которые специально предназначены для сварки в готовые изделия мирового класса.

Чтобы узнать больше о силовых полупроводниках и силовой электронике, посетите раздел Marketing in Power Electronics моего веб-сайта. Вы также можете подписаться на мою серию подкастов Power Semiconductors Weekly , чтобы быть в курсе последних новостей в мире силовых полупроводников.

История сварки TIG | Когда это было изобретено?

Джош Роджерс

Сварка началась в древних цивилизациях, когда были открыты различные металлы, такие как железо, бронза, серебро и медь. Согласно разным источникам и источникам, процесс сварки был начат примерно в 1000 г. до н.э. Настоящая революция в области сварки началась в 1700–1800-х годах, когда была разработана технология кузнечной сварки.

Содержание

- 1 Когда была изобретена сварка ВИГ?

- 2 Когда был разработан первый сварочный аппарат TIG?

- 2.1 Будущее сварки ВИГ

- 2.2 Часто задаваемые вопросы

- 3 Заключение

Когда была изобретена сварка ВИГ?

Если говорить об истории сварки TIG, то она была создана в Южной Калифорнии сварщиком по имени Рассел Мередит из Northrop Aircraft Corporation. Сначала он был известен как процесс Heliarc, и до сих пор многие опытные сварщики называют его процессом Heliarc. Основная цель создания этого метода заключалась в соединении легких сплавов, которые используются в производстве планеров.

Нашим читателям будет интересно узнать, что президент Рузвельт написал письмо Уинстону Черчиллю. Он заявил, что Америка разработала новые методы сварки, которые позволили нам очень быстро строить корабли, что не имеет себе равных в истории кораблестроения. Известно, что после изобретения этого процесса армия использовала нержавеющую сталь, магний и алюминий в оборудовании, таком как корабли и истребители.

Компания Linde приобрела авторские права и лицензию на этот процесс. Компания создавала и продавала оборудование, связанное с этой техникой, такое как детали для сварки вольфрамовым электродом, горелки для сварки вольфрамовым электродом и расходные материалы в XIX веке.60-х и 1970-х годов. Многие читатели спрашивают, почему в 1970-х использовали гелий? Потому что их лицензия на вольфрамовую сварку в инертном газе и связанное с TIG оборудование истекла в 1970-х годах.

Старый сварочный аппарат В 1970-х годах многие компании занялись производством принадлежностей и горелок для сварки TIG. Компания из Сиэтла под названием CK Worldwide лидировала на рынке и задавала стандарты качества дизайна и аксессуаров. CK Worldwide — превосходный бренд, производящий превосходные фонари и принадлежности.

Компания из Сиэтла под названием CK Worldwide лидировала на рынке и задавала стандарты качества дизайна и аксессуаров. CK Worldwide — превосходный бренд, производящий превосходные фонари и принадлежности.

Позже торговая марка Weldcraft из Южной Калифорнии оказала значительное влияние на отрасль. Они начали свой путь с ремонта горелок TIG, выброшенных местными производителями самолетов. Процесс ремонта был прост; их техники сожгли твердое пластиковое покрытие. После ремонта горелки были переформованы из материала с высокой диэлектрической проницаемостью на основе силикона. Из-за высокочастотного тока, используемого для зажигания дуги, этот метод ремонта сделал горелки менее вероятными для «дуги», что является обычным явлением в GTAW.

Когда был разработан первый сварочный аппарат TIG?

Первый аппарат в истории сварки TIG был разработан компанией Linde. Эти машины представляли собой большие блоки на основе трансформаторных выпрямителей, которые были очень тяжелыми. Эти большие устройства были очень сложными в использовании. Затем Миллер запустил устройства с прямоугольной формой волны, которые позволили лучше контролировать ампер и дугу. Спустя какое-то время печатные платы в установках TIG дали толчок развитию отрасли. Благодаря этим платам мы можем производить точную регулировку 0,5А на многих машинах.

Эти большие устройства были очень сложными в использовании. Затем Миллер запустил устройства с прямоугольной формой волны, которые позволили лучше контролировать ампер и дугу. Спустя какое-то время печатные платы в установках TIG дали толчок развитию отрасли. Благодаря этим платам мы можем производить точную регулировку 0,5А на многих машинах.

Дуговая сварка вольфрамовым электродом в среде защитного газа стала гораздо более продвинутой по сравнению с прошлым десятилетием. Я считаю, что в процессе мы испытаем много новых функций и достижений. Мы не можем ничего точно сказать по этому поводу, но компании усердно работают над тем, чтобы вывести на рынок что-то новое, чтобы выиграть гонку. Мы, безусловно, можем ожидать роботизированную сварку в ближайшем будущем с удивительными характеристиками.

Часто задаваемые вопросыQ1. Какой метод сварки использовался в 1800-х годах?

Процесс кузнечной сварки также является старейшим методом в истории сварки. Он широко использовался в 1800-х годах.

Он широко использовался в 1800-х годах.

Q2. Какая компания представила сварочные аппараты Square Waveform?

Компания Miller выпустила машины Square Waveform, которые полностью изменили эту отрасль, и после этой технологии стала возможной точная регулировка силы тока.

Q3. Сколько сварочных работ ожидается в ближайшие десять лет?

По данным Бюро статистики труда, в следующем десятилетии ожидается создание около 14 000 рабочих мест, при этом прогнозируется рост занятости в сварке на 3%.

Заключение

Сварка ВИГ – это старый и исторический метод сварки, который после значительного усовершенствования стал наиболее технической процедурой в настоящее время. Сначала он использовался в более широком масштабе, например, при строительстве кораблей для армии, а позже он стал доступен для производителей, домашних мастеров и домохозяйств. Я надеюсь, что после этой статьи сомнения и путаница в истории tig-сварки развеются.

В 1882

В 1882

Славянов же изготовил первый сварочный автомат. Новый метод Николай Славянов разработал в 1888 году и быстро получил патенты в пяти странах. Россия на этот раз оказалась первой, поскольку директор завода был личностью куда более влиятельной, чем бедный инженер.

Славянов же изготовил первый сварочный автомат. Новый метод Николай Славянов разработал в 1888 году и быстро получил патенты в пяти странах. Россия на этот раз оказалась первой, поскольку директор завода был личностью куда более влиятельной, чем бедный инженер.

Еще в юности узнав об опытах Бенардоса, он посвятил всю жизнь повышению качества сварки. В 30-е годы, впрочем, казалось, что это качество и так достаточно высоко.

Еще в юности узнав об опытах Бенардоса, он посвятил всю жизнь повышению качества сварки. В 30-е годы, впрочем, казалось, что это качество и так достаточно высоко.  Кажется Бернадос.

Кажется Бернадос.

Это будет варьироваться по размеру и производительности в зависимости от требований свариваемых деталей. Источник питания немного различается в зависимости от того, является ли ячейка аппаратом для дуговой сварки или аппаратом для точечной сварки.

Это будет варьироваться по размеру и производительности в зависимости от требований свариваемых деталей. Источник питания немного различается в зависимости от того, является ли ячейка аппаратом для дуговой сварки или аппаратом для точечной сварки.

Такие материалы могут создать новые возможности для использования сварки в качестве метода соединения в ближайшие десятилетия.

Такие материалы могут создать новые возможности для использования сварки в качестве метода соединения в ближайшие десятилетия.