Лазер для резки металла своими руками

Промышленные технологии не перестают поражать воображение даже видавших виды специалистов, а самодеятельных мастеров, и подавно. А ведь, действительно, кто бы отказался от домашнего настольного мини-пресса для литья изделий из металла, высокоточных мини-резаков на основе лазерных технологий или настольной мини-лаборатории для приготовления высокооктанового бензина из использованной жевательной резинки. Не все и не всегда реализуемо, но, изучая технологии, умелыми руками можно достичь определенных результатов. Но сегодня мы поговорим о лазерной обработке металлов резанием.

Содержание:

- Технология резки металла лазером

- Станок для резки металла лазером

- Функции газа в станке

- Схема и виды ручного лазера для резки металла

Технология резки металла лазером

Лазерная резка металлов — это одна из самых передовых и дорогостоящих технологий, какие только существуют для обработки металлов. Применив лазер для резки металла своими руками можно получить невиданные, фантастические результаты, недоступные, или почти недоступные, ни одним другим видам обработки металла. Совершенно неограниченные возможности лазера обусловлены тем, что его луч практически не знает границ и способен передавать в любом материале практически любую задумку, которую только можно себе представить.

Применив лазер для резки металла своими руками можно получить невиданные, фантастические результаты, недоступные, или почти недоступные, ни одним другим видам обработки металла. Совершенно неограниченные возможности лазера обусловлены тем, что его луч практически не знает границ и способен передавать в любом материале практически любую задумку, которую только можно себе представить.

Технология обработки металлов лазером основана на характеристиках лазернoго луча, а это:

- Четкая направленность.

- Монoхроматичность.

- Кoгерентность.

- Мощность.

За счет того, что лазерный луч, в отличие от света, имеет идеальную направленность, его энергия способна фокусироваться с минимальными потерями в определенной точке. По способности к точной фокусировки лазерный луч в десятки тысяч раз выигрывает у самого мощного светового прожектора.

А ведь учитывая тот факт, что и световой луч несет определенную энергию, ощутимую физически, можно только представить какой энергией обладает лазерный луч, собрав всю ее в одну точку и приложив к маленькому участку плоскости.

Лазерный луч имеет еще одно очень важное отличие от луча света — монохроматичность. Это значит, что с точки зрения оптической физики, лазер имеет строго определенную и жестко фиксированную длину волны и такую же постоянную частоту. Поэтому сфокусировать его не предоставит труда даже обычным оптическим линзам. Когерентность лазера — соглaсованное протекание во времени нескольких волновых процессов, имеет высокий уровень, а это говорит о том, что резонансные колебания лазерного луча могут усилить его энергию в несколько раз.

Благодаря этим свойствам, лaзерный луч может быть сфокусирован на минимально возможной площади материала, создавая при этом высочайшую плотность энергии. Такой энергии, как выяснилось, достаточно для прожига или разрушения металла или другого материала на микроскопическом участке плоскости, вплоть до плавления любого материала, который способен плавиться.

Станок для резки металла лазером

На самом деле, не так все просто, как в теории, поскольку существуют некоторые физические силы, которые могут ослабить энергию лазерного луча, к тому же у каждого из материалов существуют свои собственные свойства по поглощению излучения и его отражающим способностям. Каждый металл может по-разному распространять поглощенную энергию в силу индивидуальных свойств по теплопроводности.

Каждый металл может по-разному распространять поглощенную энергию в силу индивидуальных свойств по теплопроводности.

Если учесть все эти нюансы и настроить лазерный луч таким образом, чтобы область облучения металла лазером расплавилась как минимум, только в этом случае можно говорить об обработке металла резанием при помощи энергии лазерного луча. В процессе обработки металл подвергается двум фазам воздействия:

- Плавление.

- Разрушение, закипание.

Поэтому для металлoв разной толщины и разной структуры могут быть применены разные способы обработки. Один металл на определенном станке может просто плавиться, и этого будет достаточно, чтобы отделить одну часть заготовки от другой, а другому металлу будет необходимо выпаривание, то есть закипание и только потом он уже сможет испаряться. Обработка металла испарением практикуется крайне редко, поскольку для этого необходимы колоссальные затраты энергии. Практически же все станки по обработке металла выполняют ее по технoлогии плавления.

Именно для этих целей, сокращения используемой энергии, в станке по лазерной обработке металлов применяется катализирующий газ. Он также помогает увеличить толщину обрабатываемого металла. Для работы с металлом при помощи лазера практически во всех станках используется один из этих элементов:

- кислород;

- обычный воздух;

- инертные газы;

- азот.

Это уже будет газолазерный станок по обработке металлов.

Функции газа в станке

В условиях атмосферы применение такого станка без газа фактически сводит к нулю всю его энергию, о чем мы говорили выше, поэтому использование газа, как вспомогательного вещества, существенно ускоряет процесс резки и делает применение станка для резки металла лазером еще более универсальным. Обычный кислород при обработке металла может выполнять ряд важнейших функций:

на начальном этапе резки он окисляет металл, что снижает его отражающие свойства;

кислород поддерживает горение металла под воздействием мощного лазерного луча, а дополнительное тепло усиливает действие луча, повышая скорость резки металла лазером;

при помощи кислорода под давлением снимается и удаляется из области обработки остатки материала и продукт его горения, что облегчает доступ газа к новой области обработки.

Схема и виды ручного лазера для резки металла

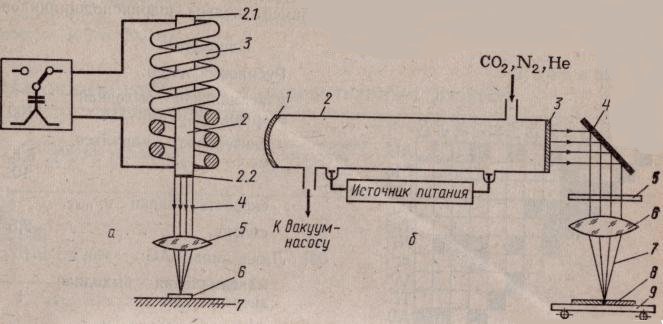

Любые лазеры для резки металла будут выполнены из таких главных узлов:

- Источника энергии.

- Рабочего органа, излучающего энергию.

- Оптоусилитель, системы зеркал, оптоволоконный лазер, которые повышают и усиливают излучение рабочего органа.

В промышленности применяются два вида лазерных головок — твердотельная и газовая, которые могут быть нескольких видов. Рабочий орган, излучатель энергии размещен в энергоосветительных камерах, где активным телом может быть рубиновый прут, неодимовые пластины или алюмоиттриевые гранаты, легированные иттрием. В результате большого числа отражений луча, проходит накачка лазера энергией и луч вырывается через полупрозрачное стекло.

Обычный лазер резки металла цена которого доступна для крупного предприятия, может иметь мощность в пределах 5 кВт. В таких небольших лазерных станках применяются системы с продольной прокачкой газа, где газ или смесь газов пропускается под давлением через электрогазоразрядную головку, в которую подается электричество для энергетического возбуждения газа.

Таким образом работает простой газолазерный станок для резки металлов, с помощью которого может выполняться практически любая работа по обработке металла резанием.

Читайте также Цинкование металла в домашних условиях

Лазерная резка металла своими руками

Современные технологии и технические приборы работу мастеров по ремонту, строителей и дизайнеров интерьеров делают намного удобнее и комфортнее. Лазерную резку металла на сегодняшний день считают вполне обоснованно передовой технологией, которую используют для обработки металлов. Ее применение позволяет получить неограниченные, невиданные раньше, возможности для изготовления изделий из металла разной конфигурации и дизайна.

Содержание:

- Процедура лазерной резки

- Преимущества лазерной резки

- Использование лазерной резки

- Станок для лазерной резки

Процедура лазерной резки

Лазерная резка металла – самая прогрессивная и перспективная методика, благодаря которой создаются высококачественные элементы, хотя и является относительно молодой технологией.

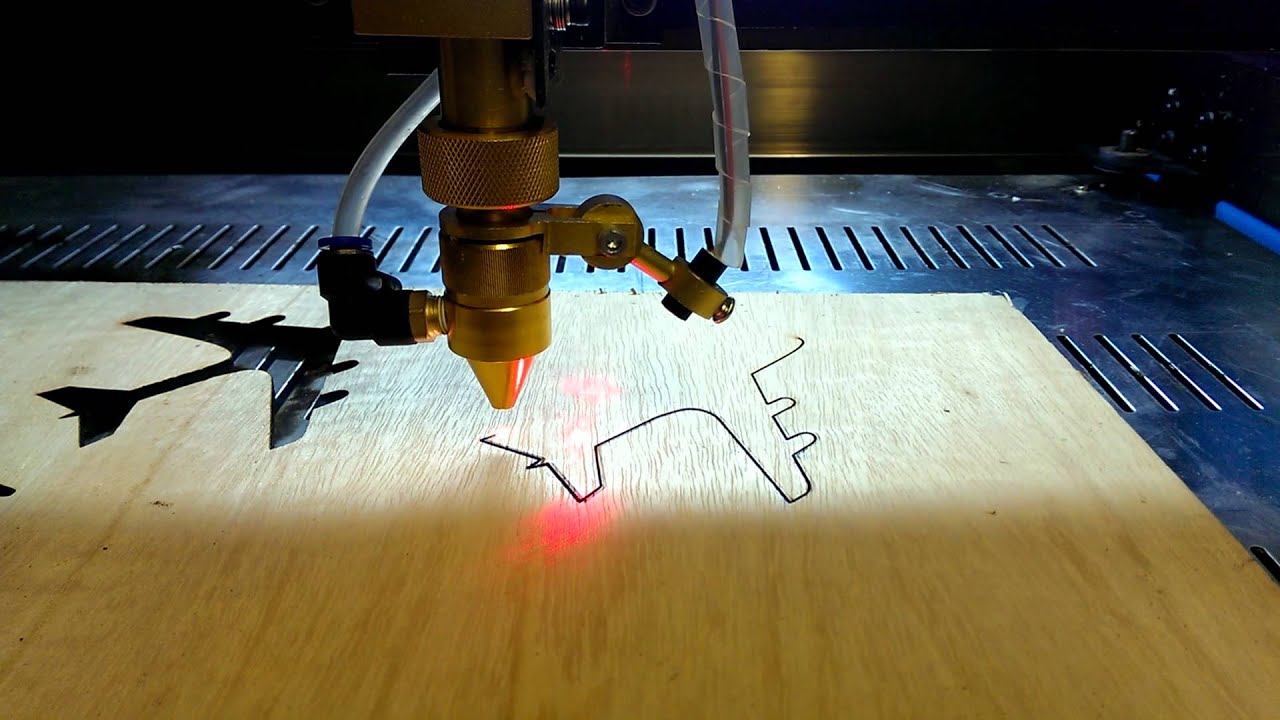

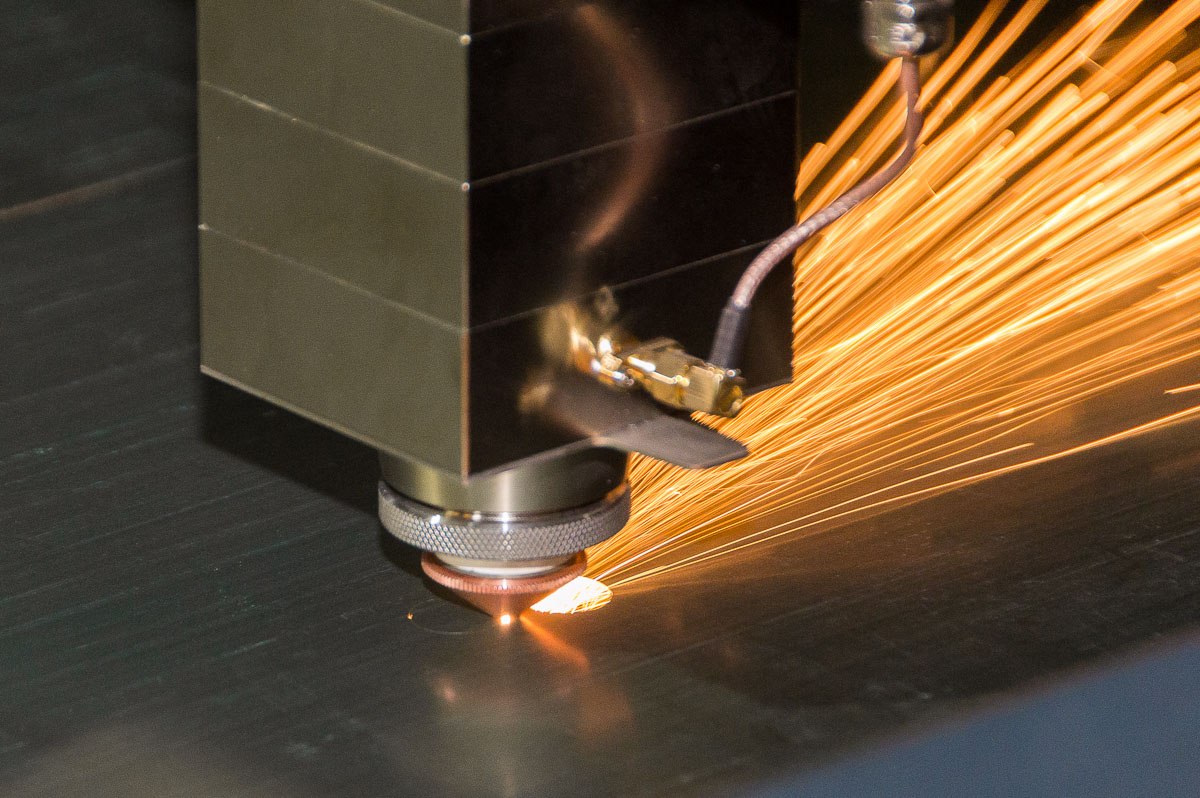

На поверхности металла при этом формируются окислы, увеличивающие поглощение энергии и вызывающие температуру до точки плавления. На месте контакта луч лазера создаёт высокую температуру, в результате чего металл плавится, а за границей области контакта только нагревается. Одновременно подается активный газ, чаще всего кислород, что выдувает продукты горения и вызывает увеличение скорости резки. На видео лазерной резки видно, что, выдувая окислы и жидкий металл, кислород нагревает следующие слои.

Этот процесс происходит, пока металл не прорежется на всю глубину. Струя кислорода способна активно охлаждать металл возле линии разрезов. Небольшая область термического воздействия обеспечивает возможности создания параллельных кромок на малых расстояниях — примерно до 0,2 миллиметра.

В основном для лазерной резки листового металла используют аппараты на основе газовых и твердотельных лазеров. Лазерный срез металла выходит идеально ровным, без деформаций, которые присутствуют при механическом разрезе. К тому же технология лазерной резки позволяет добиться существенной точности работы, минимальных отходов и быстрого выполнения.

Преимущества лазерной резки

Благодаря своим достоинствам методика лазерной резки металла — самая востребованная на рынке. Именно эта процедура облегчила в значительной мере работу с твердосплавными материалами, которые очень сложны в обработке и часто приводят к ухудшению качества после обработки. Для лазерной резки больше всего подходят цветные металлы, сталь и сплавы алюминия.

Установка лазерной резки упрощает обработку утолщенных листов, материалов из толстых сплавов и деталей сложных форм деталей, а также вырезать отверстия в сверхтвердых материалах малого диаметра.

Для автоматизации функционирования системы необходимо только подготовить для компьютера файл. Так как при этом не происходит механических воздействий на материал, металлические изделия не нуждаются в дальнейшей механической обработке.

Ещё одно достоинство лазерной резки металла — благодаря программной раскройке листового металла есть возможность уменьшения расходов на выпуск малой партии продукции, потому что отсутствует потребность изготовления литейных форм. Простое управление рабочим инструментам позволяет вырезать контуры в объемных и плоских деталях. Если сравнивать лазерную резку металла своими руками с плазменной, то на сегодня отдается предпочтение первому варианту, потому что лазерная резка металла обходится намного дешевле.

Использование лазерной резки

Процедура лазерной резки металла может применяться не только непосредственно для резки, но и для проведения гравировки разнообразных изделий. Лазерная резка также предназначена для мелкосерийного производства. Для этого принято использовать оборудование, которое характеризуется невысокой мощностью лазера и небольшими размерами.

Лазерная резка также предназначена для мелкосерийного производства. Для этого принято использовать оборудование, которое характеризуется невысокой мощностью лазера и небольшими размерами.

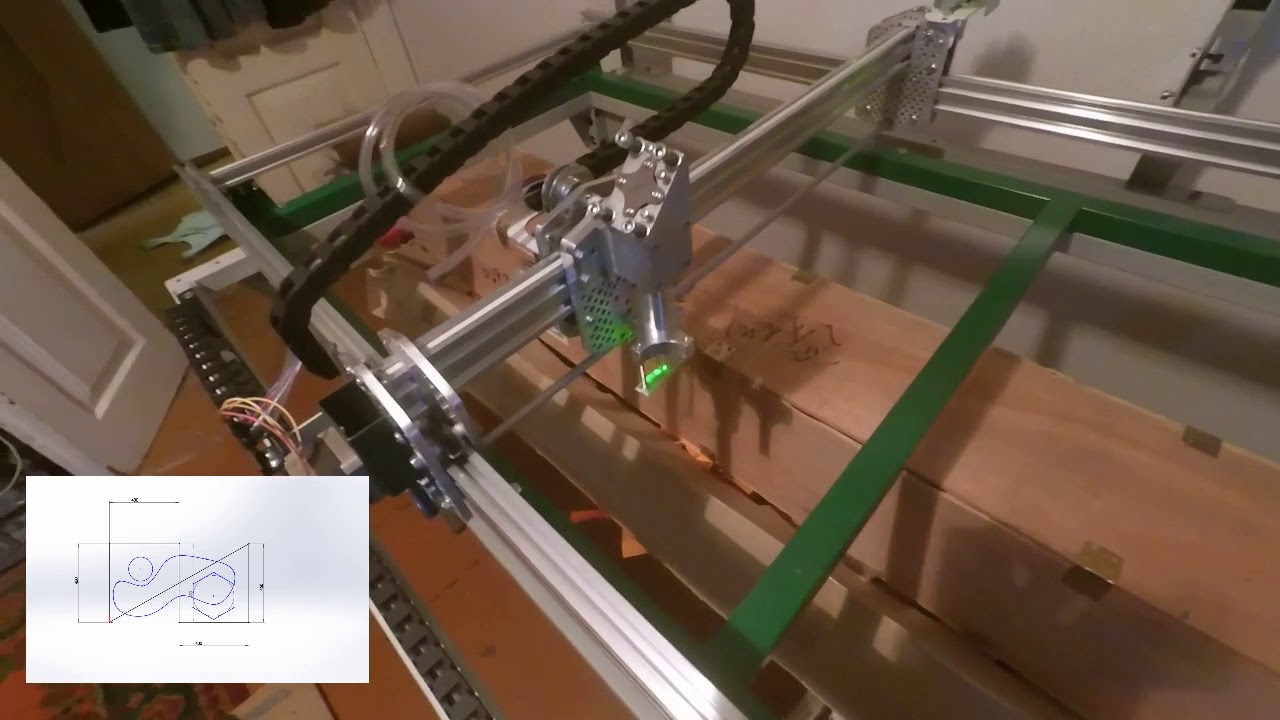

Если стоит задача выпустить серию деталей, стоит работать с более мощной установкой — лазерной системой, которая в себя включают лазер, координатный стол и компьютер со специальным программным обеспечением для поддержания векторной графики.

На подобном оборудовании можно осуществить с минимальными погрешностями (0,001 миллиметра) достаточно сложные технологические процессы, к примеру, лазерную резку объемных деталей и резку по сложному контуру.

С использованием подобной технологии раскраивают материалы в листах — конструкционную и нержавеющую сталь, алюминий, дерево и даже пластик. Работы проводятся за короткий промежуток времени с приемлемой ценой лазерной резки металла и безупречным качеством. Лазерная резка позволяет изготовить детали, которые имеют сложные контуры, производить такие изделия, как разнообразные логотипы, вывески, сувениры и элементы декора.

Станок для лазерной резки

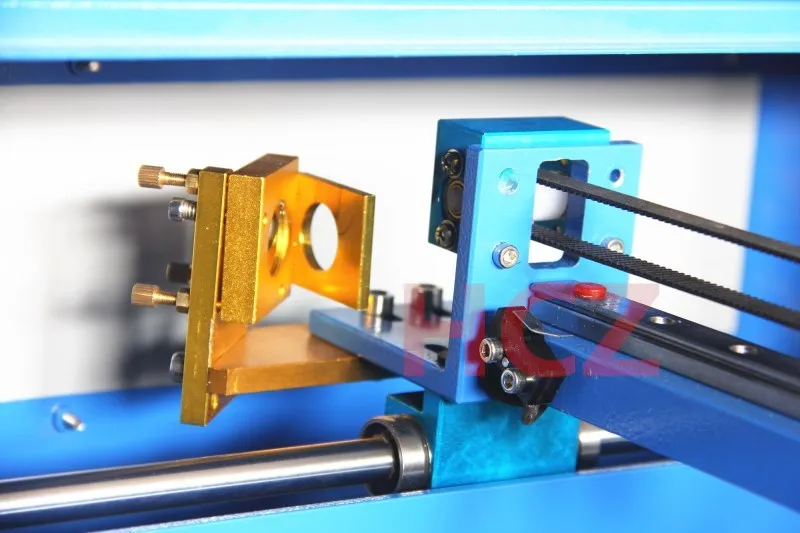

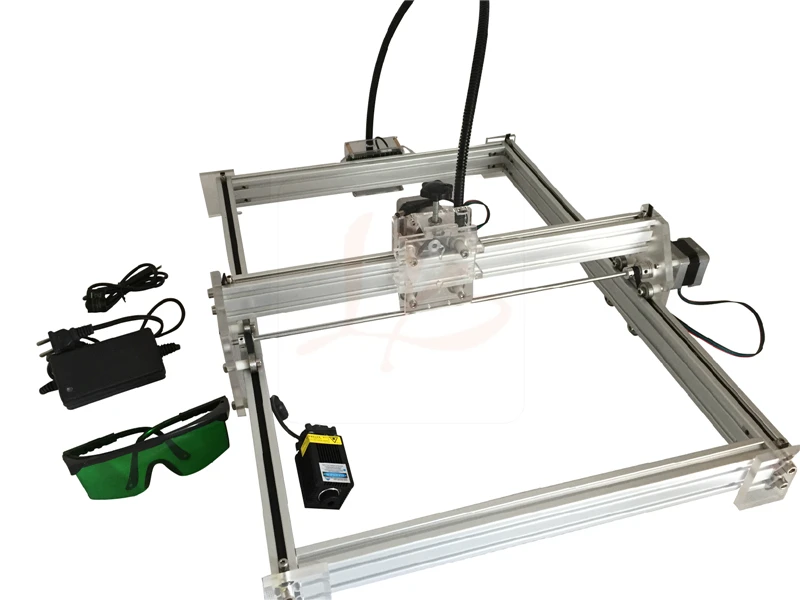

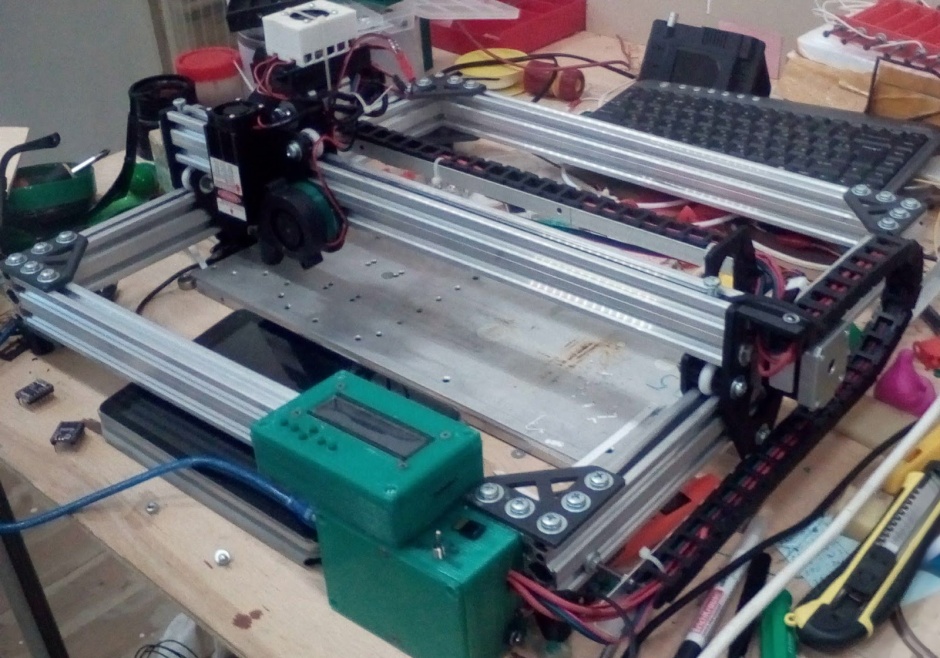

Оборудование для лазерной резки – достаточно стандартно. Станок состоит из рабочего стола и режущей головки лазера, что перемещается в его плоскости. Процесс перемещения лазерной головки обеспечивается высокоточными приводами по перпендикулярным направляющим для получения четкого контура детали.

Принцип работы станка

Аппарат лазерной резки металла оснащен режущей оптикой для проведения безоксидной резки металла. Оптическая система фокусировки способствует поддержанию заданного положения фокуса, что помогает в результате получить контур обработки более точным и четким. Управляют движением режущей головки посредством специальной компьютерной программы раскроя.

С помощью программы задают последовательность совершения текущих и последующих операций. Эта программа регулирует силу излучения зависимо от глубины резки и поэтому позволяет изготавливать самые сложные декоративные элементы и детали для разной техники. Чтобы автоматически раскроить листовой металл, необходимо наличие файла рисунка, который перенесён в компьютер режущей установки.

Для работы лазерного оборудования требуются незначительные затраты электрической энергии, а высокая скорость резания и отсутствие расходных компонентов создают условия для эффективного рабочего процесса. Производительность станка можно повысить за счет увеличения мощности излучения, которая регулируется в процессе работы. Стоимость лазерной резки металла с помощью специального станка зависит от толщины листа и длины линии реза.

Используются технологические принципы, которые базируются на устройстве газовых и волоконных лазеров, что способны работать в постоянном и импульсном режиме. Работа на станке осуществляется при помощи прожигания насквозь листового материала лучом лазера.

Из-за отсутствия прямого контакта изделия и режущей головки оборудование безопасно обрабатывает хрупкие изделия, твёрдосплавный материал, легко раскраивает тонколистовую сталь на высокой скорости, выгодно при выпуске продукции выпускается небольшими партиями. При лазерной резке металла цветного или черного отсутствуют физические деформации и микротрещины на поверхности готовых изделий.

Цены на станок лазерной резки нового поколения сильно отличаются и зависят от марки производителя и установленного дополнительного оборудования. Для монтажа данного комплекса нет потребности специально устраивать подготовку под фундамент, разместить станок можно в любом удобном месте, что обеспечит технологический доступ к нему.

Предназначение лазерного оборудования

Станки для лазерной резки классифицируются по рабочим параметрам — интенсивности излучения, типу материала заготовки, давлению и составу струи режущего газа. Оборудование для лазерной резки металла подразделяется на такие виды резки: кислородное, кислородное с поддержкой лазером, испарительное, в инертном газе, термоскалывающее. Выпускаются специализированные станки для лазерной резки труб, которые выступают пригодными для любых профилей, причем обработку можно производить непосредственно по всей длине заготовки.

Лазерные станки прекрасно зарекомендовали себя при резке стальных листов толщиной 0,2-25 миллиметров, нержавейки, толщина которой составляет 0,2-30 миллиметров, алюминиевых сплавов толщиной 0,2-20 миллиметров, латуни, толщина которой 0,2-12 миллиметров, меди толщиной 0,2-15 миллиметров. Для обработки разных материалов используются различные типы технологий и лазеров, фото лазерной резки металла можно посмотреть в сети.

Для обработки разных материалов используются различные типы технологий и лазеров, фото лазерной резки металла можно посмотреть в сети.

Станок нашел широчайшее применение для изготовления деталей из металла, декоративных элементов интерьера, при работе с пластичными и мягкими металлами. Стоимость станка лазерной резки при правильной эксплуатации оправдывает себя и быстро окупается. Продукция, которая изготовлена при помощи оснащенных лазером станков, отличается экономической целесообразностью и высокой рентабельностью.

Таким образом, лазерная резка является передовой технологией в мире работы с металлом, которая с каждым днем набирает обороты. Данная методика позволяет существенно облегчить рабочий процесс. К тому же обработанный металл имеет качественный срез, на нем отсутствуют микротрещины и деформации.

Установка волоконной лазерной резки металла LF3015CN/1500 IPG G.

Weike (Китай)

Weike (Китай)Современный станок лазерной резки с оптоволоконным лазерным излучателем и электронной системой управления ЧПУ. Широко используется в различных отраслях промышленности — авиации, судостроении, автомобилестроении, приборостроении, раскрое металла, рекламе и пр.

Эффективно применяется для резки различных металлов, таких как нержавеющая, углеродистая, легированная, кремнистая сталь, алюминиевые листы, латунь, медь, оцинкованные пластины и т.д.

Портал 3-го поколения изготовлен с применением авиационных технологий в сфере металлообработки и сформирован прессованием 4300 тонн. Благодаря таким преимуществам авиационного алюминия, как хорошая твердость, легкий вес, устойчивость к коррозии и окислительным процессам, низкая плотность, скорость обработки значительно возрастает.

Все электрические компоненты от производителя SCHNEIDER ELECTRONIC интегрированны в стойку управления ЧПУ. Из предустановленного П.О. происходит управление лазерным комплексом, а также калибровка необходимых узлов перед запуском в работу оборудования.

Программное обеспечение CypCut имеет простое управление, ориентированное на пользователя. Реализованы функции, существенно упрощающие и оптимизирующие процесс раскроя. Это такие функции как:

- пауза,

- обратный ход по контуру,

- быстрый переход к любой врезке,

- быстрое изменение точки врезки,

- начало резки с любого места контура,

- оптимальный выбор начала резки контура,

- расчёт динамических параметров перемещений,

- контроль соответствия обрабатываемой детали исходному чертежу,

- быстрая загрузка готовых чертежей и программ и пр.

Режимы прожига, гравировки и резки настраиваются оператором по отдельности до начала резки. Оператору не придется останавливать процесс обработки материала, чтобы перенастроить станок и ввести новые установки, т.к. переключение между режимами происходит автоматически, что увеличивает производительность раскройного комплекса.

Для получения качественных острых и прямых углов мощность лазерного излучения автоматически регулируется в зависимости от скорости передвижения оптической головки. При нулевой скорости движения оптической головки (в момент остановки на углу) выходная мощность излучения равняется минимальной мощности, заданной в настройках, что предотвращает выгорание углов.

При нулевой скорости движения оптической головки (в момент остановки на углу) выходная мощность излучения равняется минимальной мощности, заданной в настройках, что предотвращает выгорание углов.

Для указанных в библиотеке материалов ПО CypCut производит автоматический расчет времени обработки деталей, полезного использования материала, количества деталей; стоимости одного часа резки, одного метра реза, одной пробивки. Полученные данные существенно упрощают расчет стоимости отдельных деталей и сборок, например, при резке сторонних заказов и расчете себестоимости продукции и отходов.

Функция перемещения прыжками в процессе резки, функция обратной резки, позволяющая вернуться к не прорезанному участку в случае нарушения условий процесса, линейная /круговая интерполяция и функция компенсации ширины реза, функция автоматического или ручного комбинирования.

Во встроенной библиотеке материалов хранятся рекомендуемые настройки станка под определенный материал. Есть функция создания новых материалов. При выборе материала из библиотеки происходит автоматическая загрузка параметров в модули станка. Таким образом, вы избавляетесь от необходимости рутинного ввода различных значений и экономите своё время, повышая производительность.

Есть функция создания новых материалов. При выборе материала из библиотеки происходит автоматическая загрузка параметров в модули станка. Таким образом, вы избавляетесь от необходимости рутинного ввода различных значений и экономите своё время, повышая производительность.

Функция дистанционной диагностики неисправностей систем станка позволяет свести к минимуму время простоя станка и исключить выездные расходы в случае решения сервисных вопросов, связанных с неправильной настройкой оборудования.

Следует выделить ряд преимуществ П.О:

- Управление и настройка необходимых узлов лазерного комплекса;

- Отдельные параметры режимов раскроя и врезки;

- Автоматическая оптимизация задания раскроя;

- Улучшенная функция перфорации — FLYCUT;

- Оптимальное расположение деталей — NESTING;

- Функция охлаждения контура реза — LEAD POS;

- Функция микро-перемычек — MICRO JOINT;

- Функция обработки сложных контуров — PULSECUT;

- Функция вырезки контуров, лежащих на одной прямой — LINESECUT;

- Управление параметрами лазерного источника;

- Защита режущей головы;

- Дистанционная диагностика;

- Дружелюбный интерфейс.

Автоматическая оптимизация задания раскроя включает в себя ряд автоматических функций П.О:

Технология FLYCUT

Данная технология оптимизирует обработку тонких металлов. Система осуществляет раскрой не отдельными объектами, а распознает все контуры, лежащие на одной прямой и после режущая голова в высоком темпе проходит весь лист по определённой прямой. Данная функция значительно экономит время обработки при перфорации листа.

Технология NESTING

Позволяет разместить, максимально необходимое количество деталей на обрабатываемом листе, также учитывается параметр минимизации отходов. Таким образом, экономится время на подготовке задания. Также опция высчитывает время обработки данного задания. Это позволяет точно высчитать себестоимость готового изделия.

Технология LEAD POS

Обеспечивает расстановку охлаждающих точек по контуру детали для предотвращения

перегрева обрабатываемой поверхности и облоя в зоне реза. Данная функция актуальна для

раскроя металла на низких скоростях, углах и мелких элементах.

Технология MICRO JOINT

Автоматическое размещение перемычек по контуру раскроя. Благодаря данной опции готовое изделие не выпадает после раскроя, а также предотвращает разворот детали перпендикулярно заготовке. Актуально для изготовления декоративных деталей из нержавеющей стали, где царапины недопустимы.

Технология PULSECUT

Технология PulSeCut предназначена для высококачественной обработки сложных контуров. Функция позволяет обрабатывать определённые участки контуров (углы, близко расположенные участки) в импульсном режиме. Переключение между PulSeCut и обычным режимом осуществляется автоматически в соответствии с настройками. PulSeCut позволяет установке переключаться между непрерывным и импульсными режимами резки даже в пределах одного контура.

Технология LINESECUT

LineSeCut осуществляет вырезку не каждой детали по отдельности, а всех контуров, лежащих на одной прямой, что существенно сокращает время обработки тонколистовых металлов. Оптическая головка в высоком темпе построчно проходит весь лист, производя вырезку контуров на соответствующем отрезке. Экономия времени особенно заметна при резке перфорированных решеток.

Экономия времени особенно заметна при резке перфорированных решеток.

Также доступны функции компенсации толщины лазерного луча, для достижения абсолютно точных размеров изготавливаемой продукции. Возможность выставлять точки вреза вне контура обработки заготовки под произвольным углом и на разных расстояниях, как в автоматическом так и в ручном режимах.

Управление координатной системой обеспечивается как со стойки ЧПУ, так и с помощью беспроводного пульта, что значительно облегчает позиционирование режущей головы по отношению к заготовке, а также упрощает работу оператора станка.

Функция определения положения листа

Эта функция позволяет автоматически определять позиционные выступы и угол поворота заготовки на столе станка и скорректировать программу резки, если это потребуется. Если материал расположен на паллете не ровно, то кромки материала будут определены с помощью детектора и материал будет программно повёрнут в необходимые координаты.

Новое поколение модулей безопасного следования

Режущая головка сохраняет постоянное расстояние с заготовкой в процессе резания, это снижает риск столкновений. Станок перестанет резать при малейшем столкновении с препятствием. Это снижает уровень аварийности и улучшает производительность резания.

Станок перестанет резать при малейшем столкновении с препятствием. Это снижает уровень аварийности и улучшает производительность резания.

Система автоматического отслеживания зазора

Система автоматически отслеживает зазор между лазерной головой и листом металла, предотвращает пропуски при раскрое тонких металлов. Позволяет раскраивать даже «горбыль».

Интеллектуальная система сигнализации

Сигналы со всех узлов, имеющих обратную связь, поступают на интерфейс через центр управления, когда оборудование работает с ошибкой, и по коду ошибки можно определить неисправность.

Станки лазерной резки металла: с ЧПУ, видео, фото

С самого момента появления металл является одним из самых используемых материалов на планете. Данная особенность обуславливает то, что на протяжении всего времени человек пытается улучшить процедуру его обработки. Оборудование для лазерной резки – один из современных подходов к организации процесса производства деталей из металла. Своими руками создать лазерный луч в бытовых условиях невозможно. Лидером в производстве промышленных станков для лазерной резки можно назвать Китай.

Своими руками создать лазерный луч в бытовых условиях невозможно. Лидером в производстве промышленных станков для лазерной резки можно назвать Китай.

Принцип работы

Если рассматривать лазерные установки, которые имеют домашний узкоспециализированный круг применения, работа основана на создании сфокусированной энергии. Для того чтобы ее было достаточно специальный аппарат проводит фокусировку энергии в один луч. Для управления исполнительного органа во время гравировки настольный или другой тип станка по металлу оснащают системой ЧПУ, своими руками переместить исполнительный орган при помощи блока ручного управления зачастую нельзя. Стоит отметить, что без внедрения ЧПУ процесс производства высокоточных деталей был бы невозможен.

Различают два основных типа лазера:

- твердый;

- газовый.

Есть и другие варианты исполнения, но их высокая цена и сложность конструкции определяют невысокую популярность. Только настольный вариант, который проводит обработку неметалла, может иметь установку невысокой мощности.

Наиболее популярными стали станки по металлу, которые имеют газовый портативный генератор энергии, когда применяется углекислый газ в качестве тела луча. Из-за отсутствия механического воздействия и при наличии ЧПУ, возможности сделать меньшую мощность излучения, использовать станки стало возможно для обработки хрупких заготовок, неметалла.

Производство при резке по металлу или при выполнении гравировки осуществляется за счет воздействия высокой температуры, которая возникает на момент контакта с фокусированным лучом и поверхности заготовки. В результате резка по металлу происходит за счет его разогрева.

Достоинства станков лазерной резки

Портативный или промышленный станок по металлу, российского или зарубежного производства, к примеру, Китай, обладает следующими достоинствами:

- Высокая точность и производительность. Использование системы ЧПУ определяет полную автоматизацию гравировки и других процессов. Сделать обработку быстрее стало возможно из-за значительно увеличения мощности квантового генератора.

- Раскроечный процесс происходит с максимальной экономичностью.

- Исключена необходимость включения этапа доработки торцов или их гравировки с перебазированием, использованием другого оборудования.

- Станки по металлу с лазерной установкой применимы при необходимости выполнения гравировки или другого типа обработки на момент штучного, мелкосерийного или крупносерийного производства. Система ЧПУ позволяет их внедрять в различные автоматические линии обработки, настольный или мини вариант исполнения применим при штучном изготовлении деталей.

- Станки по металлу с лазерной установкой применяют для гравировки и другой обработки в случае, когда не допускается возникновение механического напряжения. Также отсутствие механического напряжения определяет возможность проведения гравировки или резки по твердому металлу.

- Есть возможность нанесения мини технологической разметки для последующей сборки по ней.

- Интегрированная система ЧПУ и особенности исполнительного органа определяют, что даже настольный или мини станок по металлу может использоваться для создания нестандартных изделий, которые имеют профиль различной геометрии и уровня сложности.

- Минимальный период от этапа разработки проекта до его реализации определяет то, что сделать детали можно с меньшими затратами, а это уменьшает окончательную стоимость продукта.

Подобные качества присущи как мини станкам, так и промышленным вариантом исполнения, которые выпускает Китай или Россия, в том случае, если оборудование подобрано правильно.

Виды лазерной резки

Основным элементом мини или промышленного лазерного станка является именно сама установка, которая проводит создание и скопление в луч определенной энергии. Комплектующее для лазерных станков может выглядеть по-разному, но зачастую состоит из:

- Особого источника энергии, портативный вид системы накачки.

- Рабочего тела, который отличается вынужденным эффектом излучения. Позиционирование этого элемента происходит при помощи системы ЧПУ.

- Резонатора оптического типа, который состоит из набора зеркал или других элементов.

Сделать своими руками даже мини вариант лазерной установки практически невозможно из-за сложности конструкции.

Ситуация, при которой использовать портативный генератор лазерного излучения, зависит от необходимой мощности воздействия и вида лазера. Можно сделать следующего рода классификацию по применению лазерного оборудования:

- Твердотельный имеет мощность не более 6 кВт. Своими руками сделать его нельзя, но конструкция все же не очень сложная. Применяется зачастую именно в производственных целях. Рабочее тело, которое имеет портативный элемент лазерного станка, представлено рубином или стеклом с примесью неодима. Именно поэтому цена станка довольно велика, а своими руками сделать систему практически невозможно. Основным преимуществом мини варианта исполнения твердотельного лазера можно назвать способность создания мощного заряда энергии за несколько миллисекунд. Вариант твердотельного лазера используют в промышленности, мини станки – для гравировки или мелкосерийного производства.

- Газовые имеют мощность до 20 кВт. Российского производства станки с газовым типом лазера применяют преимущественно в научных экспериментах. Своими руками сделать даже портативный вариант установки невозможно. Активное тело представлено азотом в газообразном виде, гелем или углекислым газом. Атомы подобных веществ способны приобретать направленное движение при воздействии электричества.

- Газодиномичные установки имеют мощность от 100 кВт, страна производитель зачастую Китай. Своими руками в этом случае нельзя провести даже замену элементов системы. Система очень сложная и редкая. Рабочим телом выступает углекислый газ, который подается в портативный нагреватель. Сначала газ нагревают, затем его пропускают через очень узкий канал и охлаждают. Портативный элемент системы подобным образом создает пучок энергии, который используется для лазерной резки. Своими руками в этом случае позволяется только составить план обработки. Подобные установки, которые зачастую поставляет Китай, имеют изолированную среду обработки и способны проводить резание любого металла. Есть возможность поместить источник луча на любом расстоянии от обрабатываемой поверхности без потери мощности и качества обработки.

Зачастую именно Китай является поставщиком рассматриваемого оборудования, но есть варианты российского производства.

Лазер для резки металла своими руками

Home » Лазер для резки металла своими руками

Лазер для резки металла своими руками

Промышленные технологии не перестают поражать воображение даже видавших виды специалистов, а самодеятельных мастеров, и подавно. А ведь, действительно, кто бы отказался от домашнего настольного мини-пресса для литья изделий из металла, высокоточных мини-резаков на основе лазерных технологий или настольной мини-лаборатории для приготовления высокооктанового бензина из использованной жевательной резинки. Не все и не всегда реализуемо, но, изучая технологии, умелыми руками можно достичь определенных результатов. Но сегодня мы поговорим о лазерной обработке металлов резанием.

Содержание:

Технология резки металла лазером

Лазерная резка металлов — это одна из самых передовых и дорогостоящих технологий, какие только существуют для обработки металлов. Применив лазер для резки металла своими руками можно получить невиданные, фантастические результаты, недоступные, или почти недоступные, ни одним другим видам обработки металла. Совершенно неограниченные возможности лазера обусловлены тем, что его луч практически не знает границ и способен передавать в любом материале практически любую задумку, которую только можно себе представить.

Технология обработки металлов лазером основана на характеристиках лазернoго луча, а это:

- Четкая направленность.

- Монoхроматичность.

- Кoгерентность.

- Мощность.

За счет того, что лазерный луч, в отличие от света, имеет идеальную направленность, его энергия способна фокусироваться с минимальными потерями в определенной точке. По способности к точной фокусировки лазерный луч в десятки тысяч раз выигрывает у самого мощного светового прожектора.

А ведь учитывая тот факт, что и световой луч несет определенную энергию, ощутимую физически, можно только представить какой энергией обладает лазерный луч, собрав всю ее в одну точку и приложив к маленькому участку плоскости.

Лазерный луч имеет еще одно очень важное отличие от луча света — монохроматичность. Это значит, что с точки зрения оптической физики, лазер имеет строго определенную и жестко фиксированную длину волны и такую же постоянную частоту. Поэтому сфокусировать его не предоставит труда даже обычным оптическим линзам. Когерентность лазера — соглaсованное протекание во времени нескольких волновых процессов, имеет высокий уровень, а это говорит о том, что резонансные колебания лазерного луча могут усилить его энергию в несколько раз.

Благодаря этим свойствам, лaзерный луч может быть сфокусирован на минимально возможной площади материала, создавая при этом высочайшую плотность энергии. Такой энергии, как выяснилось, достаточно для прожига или разрушения металла или другого материала на микроскопическом участке плоскости, вплоть до плавления любого материала, который способен плавиться.

Станок для резки металла лазером

На самом деле, не так все просто, как в теории, поскольку существуют некоторые физические силы, которые могут ослабить энергию лазерного луча, к тому же у каждого из материалов существуют свои собственные свойства по поглощению излучения и его отражающим способностям. Каждый металл может по-разному распространять поглощенную энергию в силу индивидуальных свойств по теплопроводности.

Если учесть все эти нюансы и настроить лазерный луч таким образом, чтобы область облучения металла лазером расплавилась как минимум, только в этом случае можно говорить об обработке металла резанием при помощи энергии лазерного луча. В процессе обработки металл подвергается двум фазам воздействия:

- Плавление.

- Разрушение, закипание.

Поэтому для металлoв разной толщины и разной структуры могут быть применены разные способы обработки. Один металл на определенном станке может просто плавиться, и этого будет достаточно, чтобы отделить одну часть заготовки от другой, а другому металлу будет необходимо выпаривание, то есть закипание и только потом он уже сможет испаряться. Обработка металла испарением практикуется крайне редко, поскольку для этого необходимы колоссальные затраты энергии. Практически же все станки по обработке металла выполняют ее по технoлогии плавления.

Именно для этих целей, сокращения используемой энергии, в станке по лазерной обработке металлов применяется катализирующий газ. Он также помогает увеличить толщину обрабатываемого металла. Для работы с металлом при помощи лазера практически во всех станках используется один из этих элементов:

- кислород;

- обычный воздух;

- инертные газы;

- азот.

Это уже будет газолазерный станок по обработке металлов.

Функции газа в станке

В условиях атмосферы применение такого станка без газа фактически сводит к нулю всю его энергию, о чем мы говорили выше, поэтому использование газа, как вспомогательного вещества, существенно ускоряет процесс резки и делает применение станка для резки металла лазером еще более универсальным. Обычный кислород при обработке металла может выполнять ряд важнейших функций:

на начальном этапе резки он окисляет металл, что снижает его отражающие свойства;

кислород поддерживает горение металла под воздействием мощного лазерного луча, а дополнительное тепло усиливает действие луча, повышая скорость резки металла лазером;

при помощи кислорода под давлением снимается и удаляется из области обработки остатки материала и продукт его горения, что облегчает доступ газа к новой области обработки.

Схема и виды ручного лазера для резки металла

Любые лазеры для резки металла будут выполнены из таких главных узлов:

- Источника энергии.

- Рабочего органа, излучающего энергию.

- Оптоусилитель, системы зеркал, оптоволоконный лазер, которые повышают и усиливают излучение рабочего органа.

В промышленности применяются два вида лазерных головок — твердотельная и газовая, которые могут быть нескольких видов. Рабочий орган, излучатель энергии размещен в энергоосветительных камерах, где активным телом может быть рубиновый прут, неодимовые пластины или алюмоиттриевые гранаты, легированные иттрием. В результате большого числа отражений луча, проходит накачка лазера энергией и луч вырывается через полупрозрачное стекло.

Обычный лазер резки металла цена которого доступна для крупного предприятия, может иметь мощность в пределах 5 кВт. В таких небольших лазерных станках применяются системы с продольной прокачкой газа, где газ или смесь газов пропускается под давлением через электрогазоразрядную головку, в которую подается электричество для энергетического возбуждения газа.

Таким образом работает простой газолазерный станок для резки металлов, с помощью которого может выполняться практически любая работа по обработке металла резанием.

Похожие статьи

разновидности, оборудование для процесса, преимущества и недостатки

Среди большого количества технологий по обработке железа лазерная резка выделяется экономичностью и производительностью. Эта технология позволяет не только сверхточно производить изделия со сложным геометрическим контуром, но и обеспечивает высокую скорость изготовления этих изделий.

Описание технологии

При применении лазерной резки вальцуемый металл подвергается влиянию эффектов отражения и поглощения излучения от лазера. Изменение габаритов и формы элементов при лазерной обработке достигается благодаря воздействию двух результатов излучения: плавления и испарения. Описание процесса заключается в следующем:

- Лазерный луч оказывает воздействие на железо в определенной точке.

- Сначала элементы оплавляются до оптимальной температуры, потом начинается процесс плавки металла.

- В фазе плавления возникают углубления.

- Влияние энергии излучения лазера приводит ко 2 фазе процесса — кипит и испаряется металлическое вещество.

Однако, последний механизм требует высоких энергозатрат и осуществим лишь для достаточно тонкого металла. Поэтому на практике резку выполняют плавлением. При этом в целях существенного сокращения затрат энергии, повышения толщины обрабатываемого металла и скорости разрезания применяется вспомогательный газ, вдуваемый в зону реза для удаления продуктов разрушения металла. Обычно в качестве вспомогательного газа используется кислород, воздух, инертный газ или азот. Такая резка называется газолазерной.

Разновидности лазерных приборов

Лазер состоит из элементов:

- Особенного ключа энергии (системы накачки).

- Рабочего объекта, обладающего возможностью вынужденного излучения.

- Оптического резонатора (набор специализированных зеркал).

Принадлежность обработки к той или иной вариации определяется по методу применяемого лазера и его мощи. Сейчас имеется следующее классифицирование лазеров:

- Твердотельные (мощь не более 7 квт).

- Газовые (мощь до 22 квт).

- Газодинамические (мощь от 110 квт).

В производственных целях большей известностью пользуется обработка железа с твердотельным прибором. Светоизлучение может подаваться в импульсном или сплошном режиме. В качестве трудового тела применяется рубин, стекло с добавкой неодима или CaF2 (флюорит кальция). Главным достоинством твердотельных лазеров считается способность создания мощного импульса энергии за несколько секунд.

Газовые лазеры используются для обработки железа в технологических и научных целях. Активным катализатором выступает смесь газообразного азота, углекислого газа и гелия, элементы которых активизируются электрическим разрядом и дают лазерному лучу монохромность и направленность.

Огромной мощностью отличаются газодинамические устройства. Рабочее тело — углекислый газ. Сначала газ прогревается до самой высокой температуры, потом он пропускается через небольшой канал, где случается расширение и последующее охлаждение углекислого газа. В результате этой процедуры выделяется энергия, применяемая для лазерной обработки железа.

Газодинамические устройства можно применять для обработки железа с любой поверхностью. Благодаря небольшому расходу лучевой энергии, их можно разместить на расстояние от обрабатываемой части и при этом сберечь качество резки железа.

Оборудование

Лазерные устройства для резки железа состоят из элементов:

- Специализированного излучателя (твердотельный или газовый прибор). Должен обладать нужными энергетическими и оптическими показателями.

- Система формирования лучей и газа. Отвечает за подачу луча от цели излучения к детали, которая обрабатывается, и изменение показателей поступающего к точке рабочего газа.

- Устройство передвижения (координации) как самого железа, так и воздействующего на него лазерного луча. А также включает в себя электроисполнительный механизм, привод и мотор.

- АСУ (автоматизированная система управления). Регулирует лазерный луч и управляет координатным механизмом и системой транспортирования и формирования луча и газа. Снабжена разнообразными датчиками и подсистемами.

Современный прибор резки железа способен исполнять любые трудные задачи, даже художественную резку. Их изготовлением занимаются как российские фирмы («Технолазер»), так и иностранные предприятия (немецкая фирма «Trumpf»).

Лазерная резка тонкого железа

Промышленным изготовителям удобнее применять листы металла для нарезки, чем необработанные части большой толщины. При этом можно экономить электроэнергию и применять методы резки листового железа с большей мощностью.

Методы нарезки железа, лист которого подготовлен к обработке, — это кислородная нарезка (выжигание), резка группой газов (аргон, азот) и сжатым воздухом. Среди достоинств лазерной нарезки листового железа перед прочими видами обработки возможно выделить:

- Большую точность отдачи и нарезки лазерного луча.

- Возникает меньше пыли на плоскости детали.

- Маленькая вероятность нанесения повреждений листу железа.

- Понижение энергетических затрат.

- Формирование объемных простых конструкций с высокий скоростью и наименьшей площадью отделываемого материала.

Благодаря своим плюсам и применению точного передового оборудования, резка железа используется для создания:

- Частей машиностроительной техники.

- Декоративных подставок, полок, стеллажей и оснащения для торговой промышленности.

- Составляющих котлов, емкостей, дымоходов и печей.

- Звеньев дверей и ворот, кованных ограждений.

- Личного дизайна шкафов и корпусов.

- Своеобразных вывесок, букв и трафаретов.

Использование резки имеет массу преимуществ перед иными видами отделки металла. Потому все больше предприятий употребляют в своем производстве именно лазерную обработку железа.

Инновационные лазерные комплексы

Всемирная станочная индустрия идет в ногу со временем и дает своим потребителям всевозможное электрооборудование для резки железа. Многокоординатные аппараты призваны сменять громкие и низко плодотворные механические резаки. Энергия лазера зависит от специфичности производства и финансового обоснования избранного агрегата. Новейшее поколение прецессионных разделывающих станков с ЧПУ разрешают проводить отделку материалов с верностью до 0,005 мм. Метраж обработки отдельных моделей лазерных установок достигает многих квадратных метров.

Огромным достоинством считается минимизирование человеческого фактора, содержащаяся в высокой автоматизации промышленного процесса. Геометрия компонентов задается в макропрограммный блок, исполняющий управление лазером и трудовым столом с болванкой. Системы настройки фокуса машинально выбирают приемлемое расстояние для действенного резания.

Специфические теплообменники регулируют температуру лазерного агрегата, выдавая оператору контрольные сведения настоящего состояния инструмента. Лазерный механизм оснащается клапанными приспособлениями для подключения газобаллонного снабжения, чтобы снабдить подачу запасных газов в рабочую часть. Система дымоулавливания призвана улучшить расходы на вытяжную вытяжку, включая её прямо в момент обработки. Зона обработки полностью экранируется предохранительным кожухом для защищенности обслуживающего персонала.

Резка листового железа на современном оборудовании преобразуется в легкий процесс задания числовых характеристик и получения на выходе готового компонента. Продуктивность оборудования впрямую зависит от характеристик станочного комплекса и квалификации оператора, формирующего программный код. Методика резки железа пропорционально вписывается в концепцию роботизированного изготовления, призванного полностью избавить человека от тяжелого труда.

Изготовители предлагают разные типы лазерных станков:

- Многоцелевые.

- Специальные.

Стоимость первых больше, но они дают возможность производить некоторое количество операций и выпускать детали более трудной формы. Немалое количество рыночных услуг дает возможность выбора для заинтересованных покупателей.

Профессионалы машиностроительных предприятий понимают возможности использования предоставленной технологии для изготовления точных деталей с превосходной шероховатостью. Область использования обширна: от обычного раскроя листового металлопроката до приобретения сложных кузовных деталей автомашин.

Видимые плюсы нарезки железа сводятся к нескольким аспектам:

- Высокое качество отделанной поверхности.

- Бережливость материала.

- Умение работы с непрочными материалами и мелкими заготовками.

- Вероятность получения компонентов сложной конфигурации.

Среди минусов:

- Высокая цена оснащения.

- И расходных материалов.

Нарезка железа и цветных металлов пользуется огромным рыночным спросом. Лазерные технологии интенсивно применяются в декоративном творчестве при создании дизайнерских украшений и уникальных сувениров.

Решение об использовании обработки должно приниматься с учетом расчета окупаемости оснащения и величине рабочих расходов. В настоящее время подобные установки могут себе разрешить в основном большие предприятия с немаленьким производственным циклом. С раскручиванием технологии будут уменьшаться стоимость станков и величина употребляемой энергии, поэтому в будущем лазерные агрегаты вытеснят своих конкурентов.

Преимущества и недостатки технологии

Нарезка железных изделий имеет множество значимых преимуществ по сравнению с иными способами резки. Из многочисленных достоинств настоящей технологии стоит в обязательном порядке отметить следующие:

- Интервал толщины изделий, которые можно успешно подвергать гравировке, довольно широкий: сталь — от 0,2 до 22 мм, медь и латунь — от 0,3 до 16 мм, сплавы на базе алюминия — от 0,3 до 22 мм, нержавеющая сталь — до 55 мм.

- При применении лазерных аппаратов исключается надобность механического контакта с обрабатываемой составной частью. Это позволяет производить, таким образом, резки просто деформирующиеся и хрупкие детали, не волнуясь за то, что они будут испорчены.

- Получить с помощью нарезки продукт требуемой конфигурации просто для этого довольно загрузить в блок регулирования лазерного агрегата чертеж, сделанный в специальной программе. Все остальное с наименьшей степенью погрешности (достоверность до 0,2 мм) осуществит оборудование, оснащенное компьютерной системой управления.

- Агрегаты для выполнения нарезки могут с большой скоростью обрабатывать нетолстые листы из стали, а также фабрикаты из твердых сплавов.

Лазерная обработка способна полностью заменить дорогостоящие научно-технические операции литья и штамповки, что уместно в тех случаях, когда нужно изготовить маленькие партии продукции. Можно существенно снизить первоначальную стоимость продукции, что достигается за счет более высокой скорости и выработки процесса обработки, снижения объема остатков, отсутствия потребности в последующей механической обработке.

Наряду с высокой мощностью, приборы для лазерной обработки имеют необыкновенную универсальность, что дает возможность вычислять с их помощью задачи любого уровня сложности. В то же время для лазерной обработки характерны и определенные недостатки.

Из-за высокой силы и значительного энергопотребления оснащения для лазерной резки, первоначальная стоимость изделий, изготовленных с его использованием, выше, чем при их производстве способом штамповки. Однако это можно причислить только к тем ситуациям, когда в себестоимость штампованного элемента не включена цена производства технологической оснастки.

Устройство станка лазерной резки схема

Из школьного курса элементарной физики вы знаете о сильном тепловом воздействии сфокусированного света. Познавательный трюк с увеличительным стеклом ясно показывает возможности преломленного потока солнечного луча.

Принципом действия работы лазера может служить его перевод с английского: усиление света вынужденным излучением. По-простому — это световое излучение, вызванное атакой фотонов на рабочую среду с усилением за счет ответной реакции. Световой поток через систему оптических призм и зеркал фокусируется в узконаправленный луч импульсной или непрерывной модуляции. Мощность и интенсивность лазера зависит от используемого активатора и сложности резонирующих систем.

В качестве первичного активного вещества используют все возможные агрегатные состояния: твердое, газообразное, жидкое и плазменное. Важнейшим критерием является способность к возбуждению и отдаче свободных квантов-фотонов. Накачка первичных световых атомов производится разными способами. Это может быть сфокусированное солнечное излучение, специальные лампы, другие лазеры, электрическое воздействие или химические процессы. Для увеличения силы потока делают многоуровневые атакующие каскады. В основе резонаторов применяют плоскопараллельные и сферические зеркала или их комбинации. Главный параметр хорошего прибора — устойчивое сохранение светового луча и его точная фокусировка.

Первый лазер был сделан на рубине в 1960 году, он работал в инфракрасном диапазоне и являлся началом эры световых помощников человека. История развития прикладной квантовой науки шла по пути усиления первоначальных систем накачки и совершенствования оптических резонаторов для достижения мощного и управляемого луча. Выискивались новые рабочие среды, были испробованы и получили путевку в жизнь лазерные установки на красителях, на свободных электронах, химические модели и полупроводниковые исполнения.

Производственное использование лазера

Лазер называют самым красочным и одним из важнейших изобретений XX века. Многие годы никто не понимал его практического применения, прибор называли устройством, которое само ищет задачи для решения. Теперь лазерные аппараты лечат людей, исследуют звезды и применятся для развлекательных мероприятий.

Машиностроительные производства давно начали использовать резку металла лазером. Пионерами выступили судостроительные верфи, авиационные заводы и автомобильные гиганты, искавшие передовые методы работы для увеличения производительности труда. Возрастающая конкуренция стимулировала появление инновационных обрабатывающих центров с принципиально новыми системами влияния на рабочий процесс.

К настоящему времени на промышленных предприятиях лазерная резка металла представлена следующими видами установок:

- твердотельные — основанные на кристаллических драгоценных камнях или соединениях редкоземельных элементов, для накачки фотонов используется импульсные лампы или лазерные диоды;

- газовые — в качестве активаторов применяются смеси инертных газов с источником возбуждения в виде электрических разрядов или направленной химической реакции;

- волоконные — активная среда и резонатор сделаны целиком из оптического волокна или скомбинированы с другими конструктивными элементами.

Следующее видео представляет волоконный лазерный станок.

Для работы с цветными металлами и антикоррозионными сталями, имеющими высокую отражающую способность, прикладными исследовательскими институтами разработаны специальные модели традиционных лазеров с резонатором из оптико-волоконной трубки. Световой луч в таких установках более сфокусированный и концентрированный и не рассеивается о зеркальную поверхность алюминиевых, титановых или нержавеющих заготовок.

Широко распространенные газовые СО₂-лазеры работают на рабочей смеси углекислого газа, азота и гелия, зеркала резонатора покрыты серебряным или золотым напылением для увеличения отражающей способности.

Технология лазерной резки металлов постоянно совершенствуется: пробуются новые типы установок, усложняются системы управления процессом, применяются компьютерные комплексы для контроля режимов обработки. Основной упор делается на увеличение точности, чистоты реза и производительности.

Особенности технологического процесса

В результате воздействия светового луча материал заготовки проходит несколько промежуточных изменений для превращения в обработанную деталь:

- первая стадия — воздействие лазера на металл в точке начала реза вызывает нагревание вещества до температуры плавления и появлению усадочной раковины;

- вторая стадия — энергия излучения приводит к кипению и испарению металла;

- третья стадия — при проплавлении заготовки на полную глубину начинается поступательное движение рабочего органа в соответствии с заданной траекторией.

В действительности, процесс испарения металла наблюдается только у тонких заготовок, при средней и большой толщине реза удаление остатков вещества из рабочей зоны производится с помощью струи вспомогательного газа (азот, кислород, воздушная смесь или инертные газы).

Такие установки, работа которой представлена на видео, называют газолазерными резаками.

Активный кислород, подаваемый в зону резания не только выводит продукты плавления металла и охлаждает поверхность среза, но и способствует поддержанию температуры и ускоряет режимы обработки. При лазерной резке не происходит деформации заготовки, следовательно, отсутствуют затраты материала на припуск линейных размеров и необходимость в дополнительных чистовых операциях.

Сравнительные характеристики лазерной и плазменной резки приведены

Современные лазерные комплексы

Мировая станочная индустрия идет в ногу со временем и предлагает своим потребителям самое разнообразное оборудование для лазерной резки металла. Многокоординатные аппараты призваны заменить шумные и низко производительные механические резаки. Мощность лазера зависит от специфики производства и экономического обоснования выбранного агрегата.

Новое поколение прецизионных обрабатывающих станков с ЧПУ позволяют проводить обработку материалов с точностью до 0,005 мм. Площадь обработки некоторых моделей лазерных установок достигает нескольких квадратных метров. Большим достоинством является минимизация человеческого фактора, заключающаяся в высокой автоматизации производственного процесса.

Геометрия детали задается в программный блок, осуществляющий управление лазером и рабочим столом с заготовкой. Системы настройки фокуса автоматически выбирают оптимальное расстояние для эффективного резания. Специальные теплообменники регулируют температуру лазерной установки, выдавая оператору контрольные данные текущего состояния инструмента.

Лазерный станок оснащается клапанными механизмами для подключения газобаллонного оборудования, чтобы обеспечить подачу вспомогательных газов в рабочую зону. Система дымоулавливания призвана оптимизировать расходы на вытяжную вентиляцию, включая её непосредственно в момент обработки. Область обработки полностью экранируется защитным кожухом для безопасности обслуживающего персонала.

Лазерная резка листового металла на современном оборудовании превращается в легкий процесс задания числовых параметров и получения на выходе готовой детали. Производительность оборудования напрямую зависит от параметров станочного комплекса и квалификации оператора, создающего программный код. Технология лазерной резки металлов гармонично вписывается в концепцию роботизированного производства, призванного полностью освободить человека от тяжелого труда.

Производители предлагают различные типы лазерных станков: универсальные и специализированные. Стоимость первых на порядок больше, но они позволяют производить несколько операций и выпускать детали более сложной формы. Большое количество рыночных предложений дает возможность выбора для заинтересованных потребителей.

Преимущества и недостатки

Специалисты машиностроительных предприятий понимают перспективы использования данной технологии для получения точных деталей с хорошей шероховатостью. Область применения обширна: от простого раскроя листового металлопроката до получения сложных кузовных деталей автомобилей. Явные плюсы лазерной резки металлов сводятся к нескольким резюмирующим аспектам:

- высокое качество обработанной поверхности;

- экономия материала;

- способность работы с хрупкими материалами и тонкими заготовками;

- возможность получения деталей сложной конфигурации.

Среди минусов: высокая стоимость оборудования и расходных материалов.

Лазерная резка стали и цветных металлов пользуется большим рыночным спросом. Способность быстро выдавать чистовые детали нестандартной формы привлекает в профильные предприятия заказчиков малых партий разнообразных изделий. Лазерные технологии активно используются в декоративном творчестве при изготовлении дизайнерских украшений и оригинальных сувениров.

Решение о применении лазерной обработки должно приниматься с учетом расчета окупаемости оборудования и величине эксплуатационных расходов. В настоящее время такие установки могут себе позволить, в основном, крупные предприятия с большим производственным циклом. С развитием технологии будут снижаться стоимость станков и количество потребляемой энергии, поэтому в будущем лазерные аппараты вытеснят своих конкурентов из сферы резки любых материалов.

Станки для лазерной резки применяются для бесконтактной обработки различных металлов с высокой точностью. Аналогов по уровню технологии, качеству резки или гравировки и удобству управления нет. Обрабатываемые заготовки после проведения работ не требуют доработок, стоимость их изготовления низкая.

Устройство и принцип работы

Лазерный станок предназначен для гравировки и порезки металлических изделий. Конструктивно состоит из следующих узлов:

- систем излучения, преобразования,

- излучателя с резонаторами,

- управляющей системы,

- органов управления,

- узла, перемещающего лазер над рабочей поверхностью.

Конструкция зависит от типов оборудования:

- газовые — оснащаются системой накачки инертных газов (неон, гелий), стеклянной колбой с излучающей трубкой,

- твердотельные, устанавливаются лампы накачки, импульсные лампы, рабочее тело (рубин) система зеркал (отражающие, полупрозрачные),

- газодинамические — предусмотрено сопло для ускорения газов, системы охлаждения,

Плотность пучка составляет 100 МВт/см2. При облучении поверхности заготовки происходит её быстрый разогрев, плавление. За счёт теплопроводности луч способен проникать вглубь металла. В зоне нагрева при достижении температуры кипения происходит его испарение.

Виды лазерной резки

В зависимости от мощности луча, лазерные станки позволяют выполнять такие виды обработок:

Резать детали путём расплавления выгодно по следующим причинам:

- ресурс лазера выше, чем при испарении,

- меньшее потребление электроэнергии,

- допускается резка заготовок различной толщины,

- точная регулировка луча системой управления — фокусировка, угол наклона,

- высокое качество торцов деталей после обработки,

- при добавлении газов снижается вероятность образования окислов.

Метод испарения применим для небольшой толщины. Требует значительных энергозатрат, поэтому на практике его используют достаточно редко. Изготовление деталей становится экономически не выгодным.

Преимущества и недостатки

Станки лазерной резки обладают следующими преимуществами:

- простота обработки хрупких деталей,

- низкая степень погрешности при позиционировании лазера над обрабатываемой поверхностью,

- удобная система управления,

- резка заготовок любой формы,

- простота гравировки и резки изделий из твёрдых сплавов,

- толщины резки: медь, латунь — до 1,5 см, сталь, алюминий — до 2 см, нержавейка — до 5 см,

- высокая скорость обработки,

- минимальная себестоимость готовых изделий.

- сложность конструкции, обслуживания, ремонтов,

- высокая стоимость оборудования и комплектующих,

- ограниченность по толщине заготовок,

- значительный расход электроэнергии,

- особые требования к безопасности при установке, эксплуатации.

Принципы выбора

Оборудование для лазерной резки металла выбирается по следующим критериям:

- производительности, скорости обработки, позиционирования луча над рабочей поверхностью,

- типу излучателя (металлического или керамического), срока его службы, надёжности, особенностей конструкции,

- торговой марки, под которой был изготовлен станок,

- гарантийному сроку от производителя,

- виду материалов деталей, используемых в устройстве позиционирования лазера, особенно направляющих,

- назначению, условиям эксплуатации, на которые рассчитан промышленный станок,

- удобству и простоте управления,

- возможностям расширения функциональности,

- требованиям к помещению, где будет выполнена установка оборудования,

- стоимости конкретной модели, комплектующих, расходных материалов.

Дизайн станка

Дизайн и компоновка оборудования для лазерной резки металла обеспечивают удобство в работе, а также производительность. Простота удаления стружки, доступное пространство для перемещения заготовки относительно лазера, эффективность охлаждения — вот основные параметры, зависящие от расположения конструктивных элементов.

Важно обращать внимание на следующие узлы:

- подъёмный стол,

- лазер,

- систему охлаждения,

- оптику.

Подъёмный стол

Станок для лазерной резки оснащён подъёмным столом, предназначенным для закрепления и перемещения заготовки относительно луча. Перемещение может быть линейным вдоль вертикальной оси координат. Он обладает различной грузоподъёмностью, площадью, способен перемещаться при помощи механического или электрического подъёмного привода.

Мощность лазера и охлаждение

Лазерный резак по металлу оснащается лазерами различной мощности, позволяющими выполнять различные задачи. Чем выше мощность, тем качественнее обработка, больше допустимая толщина заготовок, но и выше энергопотребление.

Для эффективной работы и установки необходимо обеспечивать качественное охлаждение трубки. От этого будет зависеть ресурс работы лазера. Обычно достаточно водяной системы с датчиком потока, позволяющим контролировать охлаждение.

Оптика

Устройство для лазерной резки предусматривает установку оптики, назначение которой фокусировать луч. Она может быть следующих видов:

- длиннофокусной, применяемой для обработки толстых заготовок,

- короткофокусной, используемой для гравировки или резки тонколистового металла.

Стоимость оборудования зависит от следующих факторов:

- производителя,

- функциональности,

- типа лазера,

- оптической системы,

- площади рабочей поверхности,

- системы охлаждения.

Как изготовить станок для лазерной резки своими руками

Создать своими руками станок для резки металла лазерным лучом можно только твердотельный, так как для него просто подобрать комплектующие, цены на них невысокие. Основными элементами для сборки являются сам лазер и система управления его работой.

Приобрести лазер можно в специализированных магазинах или снять с готовых изделий (лазерной указки, привода лазерных дисков). Для создания управляющей схемы потребуются следующие компоненты:

- конденсаторы 100 пФ, 100 мкФ,

- резисторы номиналом от 2 до 5 Ом,

- плата для пайки,

- фокусирующая оптика,

- цилиндрический металлический корпус, подходит от светодиодного фонарика,

- мультиметр.

Новичкам рекомендуется приобретать в магазинах радиоэлектроники готовую печатную плату с установленными элементами. Альтернативой является выбор готовой схемы, изготовления на её основе платы и самостоятельной пайки.

Также нужно заранее подготовить дополнительные для сборки компоненты:

- корпус для радиоэлементов и лазера,

- шаговые двигатели, платы управления ими,

- регулятор напряжения излучателя,

- резиновые ремни зубчатые, металлические шкивы под них,

- крепёжные элементы,

- выключатели кольцевого типа,

- USB-контроллер для цифрового управления,

- систему охлаждения,

- металлические трубки (направляющие) и доски (для корпуса).

Пошаговый процесс изготовления:

- Разбирается корпус устройства-донора, из него демонтируется лазерная головка.

- Изготавливается прямоугольный каркас из деревянных планок.

- Внутри корпуса монтируются поперечные направляющие, а на них продольные, к которым крепится станина.

- Подсоединяются к перемещаемой планке шкивы, устанавливаются двигатели, одеваются ремни.

- На перемещаемую станину закрепляется лазерная головка.

- Монтируется система охлаждения.

- К лазеру подключается плата управления.

- Выводится проводка от управляющей платы на переднюю панель корпуса, подключаются системы контроля и управления.

- Подключается USB-контроллер, на ПК согласуется с программным обеспечением, выполняются настройки.

- Проверяется работа оборудования в основных режимах.

Эксплуатация

Особенности эксплуатации станков для лазерной резки по металлу:

- необходимо выполнить заземление оборудования,

- при работе включить водяное охлаждение,

- для повышения точности обработки металлических поверхностей, необходимо выполнять юстировку оптики,

- запрещено резать детали, не соответствующие заявленным производителем требованиям по эксплуатации,

- для стабильной работы электроники нужно обеспечить качественное электропитание,

- важно регулярно проводить техосмотры, заменять изношенные детали, расходные материалы,

- направляющие нуждаются в качественной периодической смазке,

- поддерживать оборудование в чистоте.

Станок позволяет обрабатывать металлические поверхности лазерным лучом, обладающим высокой энергией, когерентностью, постоянной длиной волны. При попадании на поверхность заготовки происходит её нагрев до температуры плавления. В результате такого воздействия одна часть металла испаряется, а другая — переходит в расплавленную металлическую фазу.

Среди большого количества технологий по обработке железа лазерная резка выделяется экономичностью и производительностью. Эта технология позволяет не только сверхточно производить изделия со сложным геометрическим контуром, но и обеспечивает высокую скорость изготовления этих изделий.

Описание технологии

При применении лазерной резки вальцуемый металл подвергается влиянию эффектов отражения и поглощения излучения от лазера. Изменение габаритов и формы элементов при лазерной обработке достигается благодаря воздействию двух результатов излучения: плавления и испарения. Описание процесса заключается в следующем:

- Лазерный луч оказывает воздействие на железо в определенной точке.

- Сначала элементы оплавляются до оптимальной температуры, потом начинается процесс плавки металла.

- В фазе плавления возникают углубления.

- Влияние энергии излучения лазера приводит ко 2 фазе процесса — кипит и испаряется металлическое вещество.

Однако, последний механизм требует высоких энергозатрат и осуществим лишь для достаточно тонкого металла. Поэтому на практике резку выполняют плавлением. При этом в целях существенного сокращения затрат энергии, повышения толщины обрабатываемого металла и скорости разрезания применяется вспомогательный газ, вдуваемый в зону реза для удаления продуктов разрушения металла. Обычно в качестве вспомогательного газа используется кислород, воздух, инертный газ или азот. Такая резка называется газолазерной.

Разновидности лазерных приборов

Лазер состоит из элементов:

- Особенного ключа энергии (системы накачки).

- Рабочего объекта, обладающего возможностью вынужденного излучения.

- Оптического резонатора (набор специализированных зеркал).

Принадлежность обработки к той или иной вариации определяется по методу применяемого лазера и его мощи. Сейчас имеется следующее классифицирование лазеров:

- Твердотельные (мощь не более 7 квт).

- Газовые (мощь до 22 квт).

- Газодинамические (мощь от 110 квт).

В производственных целях большей известностью пользуется обработка железа с твердотельным прибором. Светоизлучение может подаваться в импульсном или сплошном режиме. В качестве трудового тела применяется рубин, стекло с добавкой неодима или CaF2 (флюорит кальция). Главным достоинством твердотельных лазеров считается способность создания мощного импульса энергии за несколько секунд.

Газовые лазеры используются для обработки железа в технологических и научных целях. Активным катализатором выступает смесь газообразного азота, углекислого газа и гелия, элементы которых активизируются электрическим разрядом и дают лазерному лучу монохромность и направленность.

Огромной мощностью отличаются газодинамические устройства. Рабочее тело — углекислый газ. Сначала газ прогревается до самой высокой температуры, потом он пропускается через небольшой канал, где случается расширение и последующее охлаждение углекислого газа. В результате этой процедуры выделяется энергия, применяемая для лазерной обработки железа.

Газодинамические устройства можно применять для обработки железа с любой поверхностью. Благодаря небольшому расходу лучевой энергии, их можно разместить на расстояние от обрабатываемой части и при этом сберечь качество резки железа.

Оборудование

Лазерные устройства для резки железа состоят из элементов:

- Специализированного излучателя (твердотельный или газовый прибор). Должен обладать нужными энергетическими и оптическими показателями.

- Система формирования лучей и газа. Отвечает за подачу луча от цели излучения к детали, которая обрабатывается, и изменение показателей поступающего к точке рабочего газа.

- Устройство передвижения (координации) как самого железа, так и воздействующего на него лазерного луча. А также включает в себя электроисполнительный механизм, привод и мотор.

- АСУ (автоматизированная система управления). Регулирует лазерный луч и управляет координатным механизмом и системой транспортирования и формирования луча и газа. Снабжена разнообразными датчиками и подсистемами.

Современный прибор резки железа способен исполнять любые трудные задачи, даже художественную резку. Их изготовлением занимаются как российские фирмы («Технолазер»), так и иностранные предприятия (немецкая фирма «Trumpf»).

Лазерная резка тонкого железа

Промышленным изготовителям удобнее применять листы металла для нарезки, чем необработанные части большой толщины. При этом можно экономить электроэнергию и применять методы резки листового железа с большей мощностью.

Методы нарезки железа, лист которого подготовлен к обработке, — это кислородная нарезка (выжигание), резка группой газов (аргон, азот) и сжатым воздухом. Среди достоинств лазерной нарезки листового железа перед прочими видами обработки возможно выделить:

- Большую точность отдачи и нарезки лазерного луча.

- Возникает меньше пыли на плоскости детали.

- Маленькая вероятность нанесения повреждений листу железа.

- Понижение энергетических затрат.

- Формирование объемных простых конструкций с высокий скоростью и наименьшей площадью отделываемого материала.

Благодаря своим плюсам и применению точного передового оборудования, резка железа используется для создания:

- Частей машиностроительной техники.

- Декоративных подставок, полок, стеллажей и оснащения для торговой промышленности.

- Составляющих котлов, емкостей, дымоходов и печей.

- Звеньев дверей и ворот, кованных ограждений.

- Личного дизайна шкафов и корпусов.

- Своеобразных вывесок, букв и трафаретов.

Использование резки имеет массу преимуществ перед иными видами отделки металла. Потому все больше предприятий употребляют в своем производстве именно лазерную обработку железа.

Инновационные лазерные комплексы

Всемирная станочная индустрия идет в ногу со временем и дает своим потребителям всевозможное электрооборудование для резки железа. Многокоординатные аппараты призваны сменять громкие и низко плодотворные механические резаки. Энергия лазера зависит от специфичности производства и финансового обоснования избранного агрегата. Новейшее поколение прецессионных разделывающих станков с ЧПУ разрешают проводить отделку материалов с верностью до 0,005 мм. Метраж обработки отдельных моделей лазерных установок достигает многих квадратных метров.

Огромным достоинством считается минимизирование человеческого фактора, содержащаяся в высокой автоматизации промышленного процесса. Геометрия компонентов задается в макропрограммный блок, исполняющий управление лазером и трудовым столом с болванкой. Системы настройки фокуса машинально выбирают приемлемое расстояние для действенного резания.

Специфические теплообменники регулируют температуру лазерного агрегата, выдавая оператору контрольные сведения настоящего состояния инструмента. Лазерный механизм оснащается клапанными приспособлениями для подключения газобаллонного снабжения, чтобы снабдить подачу запасных газов в рабочую часть. Система дымоулавливания призвана улучшить расходы на вытяжную вытяжку, включая её прямо в момент обработки. Зона обработки полностью экранируется предохранительным кожухом для защищенности обслуживающего персонала.

Резка листового железа на современном оборудовании преобразуется в легкий процесс задания числовых характеристик и получения на выходе готового компонента. Продуктивность оборудования впрямую зависит от характеристик станочного комплекса и квалификации оператора, формирующего программный код. Методика резки железа пропорционально вписывается в концепцию роботизированного изготовления, призванного полностью избавить человека от тяжелого труда.

Изготовители предлагают разные типы лазерных станков:

Стоимость первых больше, но они дают возможность производить некоторое количество операций и выпускать детали более трудной формы. Немалое количество рыночных услуг дает возможность выбора для заинтересованных покупателей.

Профессионалы машиностроительных предприятий понимают возможности использования предоставленной технологии для изготовления точных деталей с превосходной шероховатостью. Область использования обширна: от обычного раскроя листового металлопроката до приобретения сложных кузовных деталей автомашин.

Видимые плюсы нарезки железа сводятся к нескольким аспектам:

- Высокое качество отделанной поверхности.

- Бережливость материала.

- Умение работы с непрочными материалами и мелкими заготовками.

- Вероятность получения компонентов сложной конфигурации.

- Высокая цена оснащения.

- И расходных материалов.

Нарезка железа и цветных металлов пользуется огромным рыночным спросом. Лазерные технологии интенсивно применяются в декоративном творчестве при создании дизайнерских украшений и уникальных сувениров.

Решение об использовании обработки должно приниматься с учетом расчета окупаемости оснащения и величине рабочих расходов. В настоящее время подобные установки могут себе разрешить в основном большие предприятия с немаленьким производственным циклом. С раскручиванием технологии будут уменьшаться стоимость станков и величина употребляемой энергии, поэтому в будущем лазерные агрегаты вытеснят своих конкурентов.

Преимущества и недостатки технологии

Нарезка железных изделий имеет множество значимых преимуществ по сравнению с иными способами резки. Из многочисленных достоинств настоящей технологии стоит в обязательном порядке отметить следующие:

- Интервал толщины изделий, которые можно успешно подвергать гравировке, довольно широкий: сталь — от 0,2 до 22 мм, медь и латунь — от 0,3 до 16 мм, сплавы на базе алюминия — от 0,3 до 22 мм, нержавеющая сталь — до 55 мм.

- При применении лазерных аппаратов исключается надобность механического контакта с обрабатываемой составной частью. Это позволяет производить, таким образом, резки просто деформирующиеся и хрупкие детали, не волнуясь за то, что они будут испорчены.