Технологии лазерной резки | Профлазермет

Лазерная резка металла – один из самых популярных и эффективных методов механической обработки металлических заготовок. У технологии лазерной резки (и это ее главный недостаток) достаточно высокая стоимость, оборудование также не самое дешевое, но все это полностью компенсируется идеальным качеством реза, высокой скоростью самого процесса. Кроме того, метод считается выгодным и с экономической точки зрения, так как отличается практически полным отсутствием отходов. Кромки получаются ровными, они практически не требуют доработки. Заготовки в процессе резки не деформируются. Если работу выполняет опытный мастер, резка металла лазером позволит получить уже готовое изделие, а не заготовку.

Особенности технологии лазерной резки металла

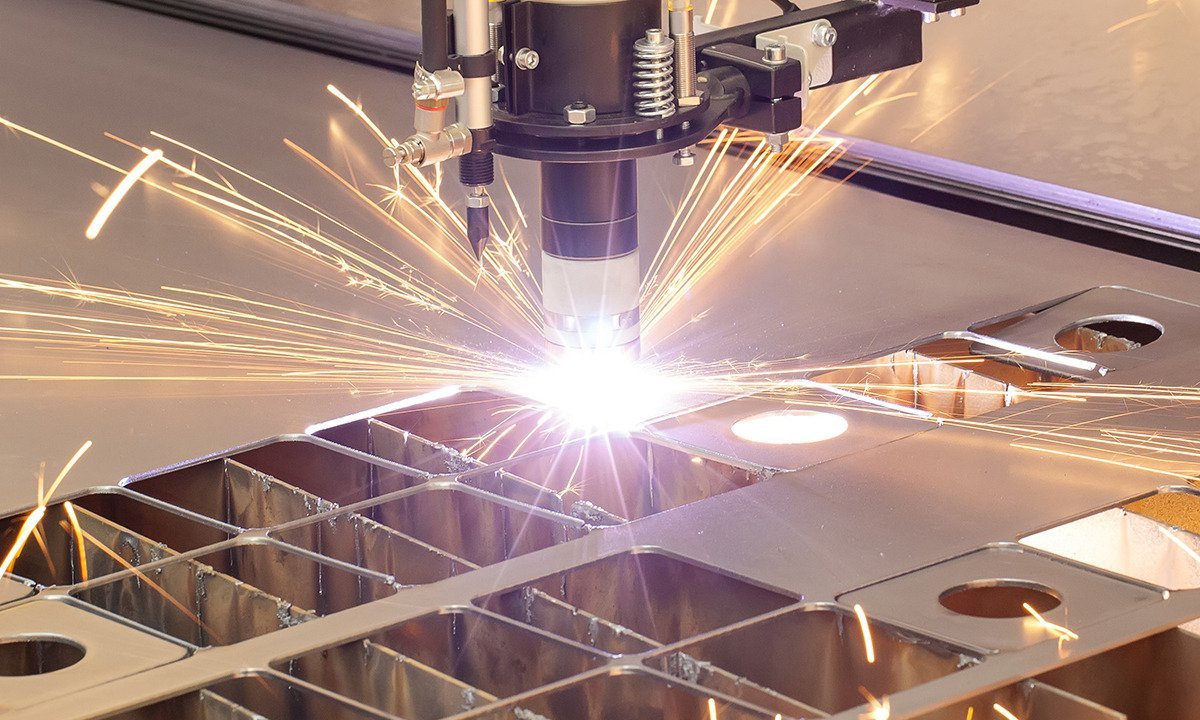

Особенность технологии заключается в использовании специальных установок, передающих мощный лазерный луч. Суть механической обработки – в том, чтобы сфокусировать луч лазера на обрабатываемую поверхность. Благодаря присущим лазеру свойствам, он будет способствовать активному разрушению металла – металл начинает плавиться, испаряться, сгорать и прочее.

Благодаря присущим лазеру свойствам, он будет способствовать активному разрушению металла – металл начинает плавиться, испаряться, сгорать и прочее.

Достичь такого эффекта позволяют специфические свойства лазерного луча:

- Монохроматичность. Благодаря постоянству длины и частоты волны, лазерный поток можно легко сфокусировать на обрабатываемой поверхности, используя при этом обычные оптические линзы.

- Высокая направленность луча при минимальном угле расходимости. Это обеспечивает высокий уровень фокусировки.

- Когерентность. В лазерном луче одновременно протекает множество волновых процессов. Все они согласованы между собой, благодаря чему суммарная мощность излучения увеличивается в несколько раз.

Технология лазерной резки металла (фактически, это воздействие светового луча на обрабатываемую поверхность) предусматривает три этапа промежуточных изменений материала заготовки, прежде чем он превратится в обработанную деталь:

- при первом соприкосновении лазерного луча с металлом происходит нагревание до температуры плавления, в результате чего появляется усадочная раковина;

- на втором этапе под воздействием излучаемой энергии металл начинает закипать и испаряться;

- далее поверхность заготовки проплавливается на полную глубину, позволяя рабочему органу совершать поступательные движения в нужном направлении.

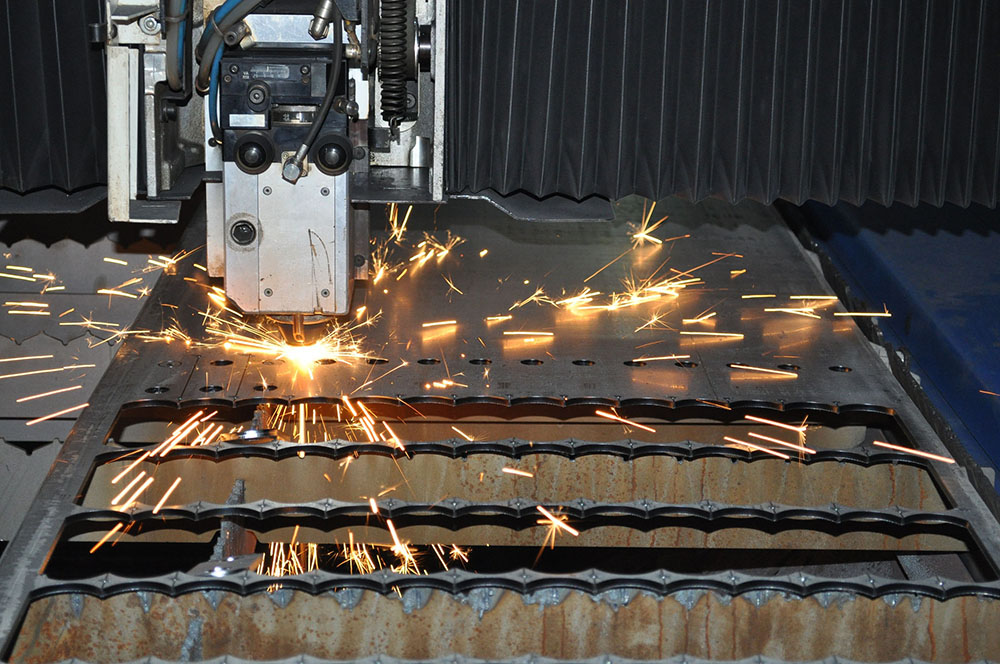

Стоит отметить, что процесс испарения металла характерен не для всех заготовок, а только тех, которые имеют незначительную толщину. Если толщина заготовки характеризуется как средняя или большая, то остатки вещества удаляются из рабочей зоны с помощью вспомогательных средств. Это могут быть инертные газы, кислород, азот, а также различные воздушные смеси. В данном случае используется оборудование газолазерного типа.

Когда в зону резания подается активный кислород, он с одной стороны выводит продукты плавления металла, а также способствует охлаждению поверхности среза, а с другой стороны позволяет поддерживать нужный температурный режим, ускоряя в общей сложности время лазерной резки металла.

В процессе такой механической обработки заготовки не деформируются, что выгодно с экономической стороны – не нужно делать дополнительные припуски на линейных размерах (это значительная экономия материала, в особенности при объемных работах), а также тратиться на дополнительные чистовые операции.

Плюсы и минусы лазерной резки металла

Технология лазерной резки металла очень востребована в различных сферах промышленности – машиностроении, медицине, авиации и прочих. Объясняется это целым рядом преимуществ:

- резка металла отличается высокой точностью;

- с помощью такого оборудования можно создавать различные объемные детали, фасонные и криволинейные конструкции любой сложности;

- обрабатываемая поверхность изделий не нагревается;

- поверхность реза имеет высокое качество;

- материал во время обработки не деформируется;

- на изделие не оказывается механическое воздействие;

- раскрой выполняется бесконтактным методом;

- лазерная резка позволяет создавать очень сложные и хрупкие изделия;

- во время работы не образуется пыль;

- обрабатывать можно любой металл (даже с высоким уровнем теплопроводности), а также сплавы;

- раскрой материала может быть выполнен в автоматическом режиме;

- данный способ подходит для резки не только металлов, но и любых других материалов, в частности дерева, пластика, всех видов текстиля, кожи, картона и прочих;

- можно получить продукцию очень высокого качества, которая не требует дополнительной обработки;

- резка металла лазером идеально подходит для материалов, которым свойственно деформироваться во время механической обработки;

- зона теплового воздействия минимальна;

- во время обработки заготовки не перегреваются;

- сроки изготовления деталей данным методом минимальны;

- установка проста в управлении.

Из недостатков можно выделить относительно высокую стоимость, непостоянство скорости производства, а также ограничения по габаритам – технология лазерной резки металла может быть использована только с листами размером до 150 на 300 см. Также лазерную резку нельзя применять на толстостенных металлах. И учитывайте, что эффективность и другие важные параметры во многом зависят от типа лазера.

Чтобы получить гарантированно качественный результат, доверяйте лазерную резку металла только профессионалам. При неправильной эксплуатации можно просто сжечь материал.

Лазерная резка различных металлов и сплавов: основные моменты

Механическая обработка различных металлов и сплавов требует установки индивидуальных параметров с учетом особенностей обрабатываемого материала.

- Титан – хорошо реагирует на концентрированную тепловую энергию. Если нужно увеличить скорость резки, можно использовать кислород. Но осторожно, это может вызвать вдоль линии реза большой оксидный слой.

Правда, его можно удалить с помощью кислородной струи.

Правда, его можно удалить с помощью кислородной струи. - Легированная сталь – идеально подходит для лазерной обработки. Результат получается идеально точным, без шероховатостей и дефектов.

- Нержавеющая сталь – это самый популярный материал, и он также хорошо поддается лазерном лучу. Более того, благодаря минимизации зоны термического влияния, материал после обработки полностью сохраняет свои антикоррозийные свойства. Единственный отрицательный момент заключается в том, что нержавейка не вступает в реакцию с кислородом, а потому не стоит рассчитывать на высокую скорость резки.

- Алюминиевые сплавы. Алюминий отлично отдает тепло, и его коэффициент отражения также достаточно высокий. Из-за этих особенностей лазерная резка металла должна отличаться высокой точностью, идеальной фокусировкой, а мощность лазерного луча должна составлять не менее 500 Вт. В процессе обработки рекомендуется использовать вспомогательный газ. Это повысит качество резки, а также будет способствовать удалению из области реза расплавленного металла.

- Медь, латунь. Эти материалы в процессе лазерной обработки ведут себя практически так же, как алюминий, плюс имеют способность к поглощению небольшого количества энергии.

Особенности лазерных установок

Технология лазерной резки металлов предусматривает использование высокоточного оборудования. В первую очередь это излучатель лазерного потока, у которого должны быть соответствующие показатели. Также нужна система транспортировки и формирования лазерного луча, газа. Его задача – передать луч к поверхности заготовки, а также изменять характеристики газа, поступающего к точке реза.

Чтобы результат получился максимально точным, требуется также устройство координации. Его назначение – перемещать во время обработки металл и лазерный луч. Контроль за координирующим устройством обеспечивается с помощью автоматизированной системы управления.

Лазерная обработка металла в «Профлазермет»

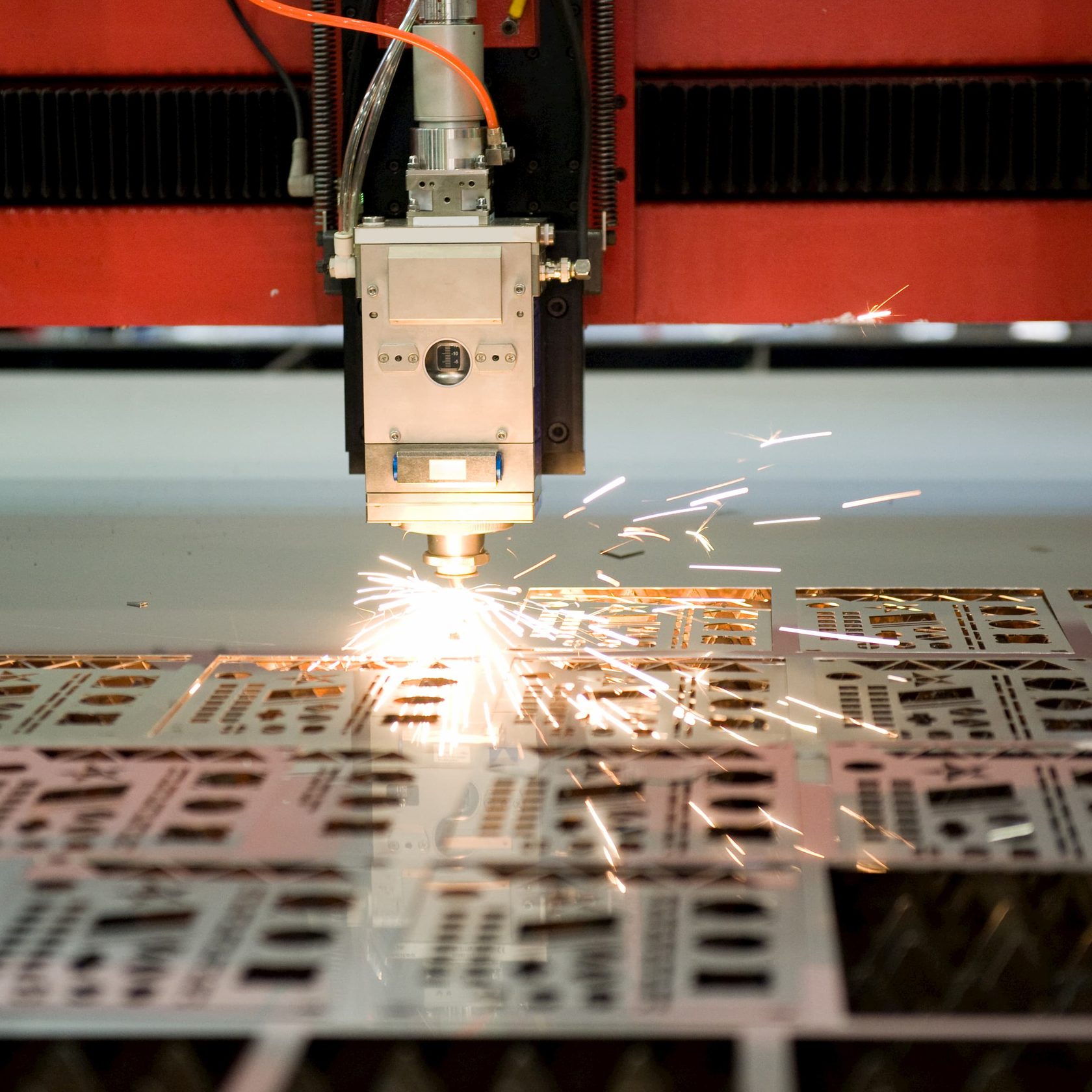

Профессиональные лазерные установки способны выполнять задачи любой сложности, включая художественную резку.

Заказать резку металла по доступным ценам можно обратившись в компанию «Профлазермет». Мы оказываем весь спектр услуг по обработке различных материалов. В своей работе мы используем профессиональное оборудование, многолетний опыт и мастерство лучших специалистов.

Для консультации и заказа лазерной резки металла звоните 7 (495) 928-96-58, 8 (800) 775-32-83.

Лазерная резка металла

Лазерная резка (Laser Beam Cutting) металла – это процесс раскроя металла, выполняемый высокоточным лазером. Основной ее особенностью является отсутствие механического воздействия на поверхность, подлежащую обработке.Резка лазером широко используется не только на производстве крупных промышленных предприятий, но и в небольших частных мастерских. Основным преимуществом лазерной резки является ее точность.

Процесс лазерной резки металла выглядит так:

• Луч лазера направляется в исходную точку реза

• Под воздействием температуры металл начинает плавиться, и появляется углубление

• Далее мельчайшие частицы сгорают и выдуваются мощной газовой струей

youtube.com/embed/5Z1MUd8l7-8″ frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Качество резки металла определяется по:

• ширине реза,

• шероховатости поверхности,

• неперпендикулярности кромок,

• глубине ЗТВ (зона температурного влияния),

• наличии грата на кромках,

• точности деталей.

На качество резки металла влияют:

• параметры излучения и вспомогательного газа,

• вид и толщина разрезаемого материала,

• скорость резки.

Также качество лазерной резки значительно ухудшится, если увеличить толщину расплава.

Лазерный раскрой металла зависит от назначения и толщины металла.

Лазерные установки по рабочему элементу делятся на:

• Твердотельные (мощность не более 6 кВт)

Рабочий элемент — рубин или специальное стекло с добавками флюорита кальция.

Лазеры такого типа могут создать мощный импульс за несколько долей секунд. Способны работать в импульсном и непрерывном режимах реза.

Лазеры такого типа могут создать мощный импульс за несколько долей секунд. Способны работать в импульсном и непрерывном режимах реза.• Газовые (мощностью до 20 кВт)

Рабочий элемент на основе газовой смеси (азота, гелия и углекислого газа) нагревается электрическим током. Электроэнергия придает направленному потоку газов монохромность и направленность.

• Газодинамические (мощность от 100 кВт)

Лазерная резка производится с помощью углекислого газа. Его нагревают и пропускают через узкий проход. В процессе остывания газ расширяется, выделяя огромную тепловую энергию. Именно она разрезает металл больших толщин и обеспечивает точность реза. При этом расход энергии луча небольшой.

Преимущества лазерной резки

1. Резка материалов разных толщин:

• сталь – от 0,2 мм до 20 мм

• медь и латунь — 0,2 мм до 15 мм,

• сплавы на основе алюминия — от 0,2 мм до 20 мм,

• нержавейка — до 50 мм.

2. Отлично подходит для легко деформирующихся и очень хрупких поверхностей, так как лазер не имеет механического контакта с материалом.

3. Высокая точность реза и скорость раскроя

4. Нет необходимости в механической обработке после применения лазерного луча.

5. Лазерная резка металла по размерам заказчика

К недостаткам лазерной резки можно отнести высокое потребление электроэнергии. Что делает процесс самым дорогостоящим.

«МКМ-обработка» предлагает услуги лазерной резки металла в Санкт-Петербурге. Высокопроизводительное современное оборудование с ЧПУ позволяет резать конструкционную сталь толщиной до 20 мм.

Узнать стоимость лазерной резки, отправить заявку или ознакомиться с полными техническими характеристиками вы можете ознакомиться в разделе «Лазерная резка».

Лазерная резка

Лазерная резка — это современный и высокоэффективный способ резки и обработки различных материалов. Он позволяет получать изделия высокого качества за короткий промежуток времени. С каждым днем современные технологии лазерной резки все чаще применяются в различных областях производства.

Он позволяет получать изделия высокого качества за короткий промежуток времени. С каждым днем современные технологии лазерной резки все чаще применяются в различных областях производства.

Уже многие годы лазерную резку невозможно полностью заменить никакими другими методами резки. Даже такие методы резки как плазменная, гидроабразивная и фрезерная уступают по некоторым параметрам лазерной резке. Например, плазменная резка не может применяться для резки пластиков, фанеры и других органических материалов. А гидроабразивная резка уступает лазерной резке в скорости.

Однако и технологии лазерной резки имеют некоторые особенности. Если рассматривать их подробнее, то становиться ясно, что каждая из них наиболее эффективно справляется с задачами определенного типа.

Например, в зависимости от типа применяемого лазерного излучателя и его мощности зависит, с каким типом материала можно будет работать и какую толщину сможет прорезать лазерный станок.

Сами станки лазерной резки выпускаются различных типов и назначений. Сейчас для резки органических материалов наиболее распространены станки c CO2 лазерным излучателем небольшой мощности (до 180 ватт).

Сейчас для резки органических материалов наиболее распространены станки c CO2 лазерным излучателем небольшой мощности (до 180 ватт).

Эти станки отличаются невысокой стоимостью, однако резать они способны только органические материалы малой и средней толщины. Если необходима лазерная резка материалов

Для управления процессом лазерной резки используется числовое программное управление – ЧПУ резка. Современные программные комплексы позволяют сократить время резки и повысить ее качество. Например, система управления станком позволяет: задавать последовательность резки элементов, выбирать оптимальную траекторию движения лазерной головки, задавать места врезки в заготовки, регулировать мощность лазерного излучателя в определенные моменты

резки и многое другое.

Часто, лазерные комплексы ориентированы на выполнение таких задач как: гравировка, резка, сварка, наплавка, 3D резка или маркировка.

Например, если для резки оргстекла толщиной 10мм желательно использовать станок с лазерным излучателем не менее 100 ватт, то для резки картона подойдет станок с излучателем и 40 ватт. При этом стоимость оборудования в зависимости от специализации может отличаться в несколько раз.

Лазерная резка может применяться не только для вырезания элементов из листовых материалов. Если лазерный станок оснащен специальным поворотным устройством, то появляется возможность резать и гравировать, например трубы, и другие предметы цилиндрической формы.

Также существуют промышленные роботы способные выполнять резку с любой стороны заготовки.

Хотя лазерная резка является достаточно универсальным методом резки и обработки, все же не стоит забывать и о других технологиях резки, таких как плазменная, гидроабразивная или фрезерная резка.

Каждая технология резки имеет свои отличительные характеристики, которые необходимо учитывать для получения наилучшего результата при резке или обработке.

Стоимость лазерной резки в основном формируется исходя из толщины и типа материала. Однако также учитываются размеры элементов и их количество. Например, при необходимости вырезания большого количества элементов небольшого размера, требуется больше времени на частую врезку в материал и на переходы между элементами, что неизбежно сказывается на увеличении общего времени резки и ее стоимости.

Корректировка стоимости резки в меньшую сторону так же возможна, например, если осуществляется резка большого количества однотипных деталей среднего или большого размера.

Ниже можно посмотреть видео лазерной резки пластика на станке с CO2 лазером мощностью 80 Ватт. Подобные типы станков подходят для лазерной резки фанеры, оргстекла, картона, кожи, МДФ и других органических материалов.

Фото примеров лазерной резки цветного оргстекла, пластика:

| ВИДЕО: Как происходит лазерная резка пластика |

| youtube.com/embed/CUdadE0IgoQ» frameborder=»0″ allowfullscreen=»allowfullscreen»/> |

Если Вам необходимо выполнить резку, гравировку и иные виды обработки материалов обращайтесь к нам. Наши специалисты помогут Вам выбрать способ резки или обработки наиболее подходящий под ваши задачи.

Ключевые принципы и преимущества лазерной резки металла

Наряду с удобством и простотой, данный вид резки характеризуется невысокой стоимостью, подробнее по ссылке www.neolaser.ru/service.

Неоспоримым преимуществом лазерной резки перед прочими видами является наличие возможности осуществления работ повышенной сложности, а также отсутствие непосредственного механического контакта и негативного влияния на металл. Быстрота и точность при вырезании миниатюрных элементов – еще два аргумента в пользу резки данного типа.

Благодаря возможности регулировки мощности лазерного луча установка может быть адаптирована под работу с конкретным изделием для получения максимально ровной и гладкой кромки, которая не будет нуждаться ни в какой последующей обработке.

Размер лазерной головки составляет приблизительно миллиметр, благодаря чему точность осуществляемой резки оказывается на высочайшем уровне, а подвергаемые обработке детали гарантированно будут отвечать требуемым параметрам.

Еще одной положительной особенностью резки данного типа является возможность выполнять работы с мягкими и легко подвергаемыми деформации материалами. Также следует принять во внимание изменения мощности лазера с целью повышения либо, при необходимости, наоборот, снижения производительности.

Основной принцип, в соответствии с которым производится лазерная резкаПри выполнении подобных работ выпускаемый лазером луч концентрируется на подвергаемой обработке поверхности, вследствие чего происходит резкое повышение температуры металла с последующим его расплавлением и испарением.

Применяется два подвида лазерных установок: твердые и газовые. Последние, функционирующие на углекислом газе, пользуются большим спросом и популярностью. Также имеются и другие разновидности лазеров, однако в силу своей дороговизны или невысокой мощности они не находят применения при обработке.

Также имеются и другие разновидности лазеров, однако в силу своей дороговизны или невысокой мощности они не находят применения при обработке.

Особенно активно лазерную резку задействуют при необходимости точной обработки твердых либо чересчур хрупких фасонных изделий, а также имеющих высокую сложность штучных деталей.

Лазерная установка функционирует под управлением компьютера станка, отсылающего сигналы для перемещения головки по поверхности подвергаемой обработке детали. Данная компоновка именуется «координатным столом».

Лазерная резка. Основы и принцип работы лазеров.

Этот материал открывает цикл статей, посвященных лазерной резке. Признаюсь честно, я долго не решался приступить к этой обширной, сложной и головокружительно интересной теме. Лазерная резка – это наиболее современный тип обработки тонколистового металла, наиболее наукоемкий, а также наиболее развивающийся и перспективный. Куда ни посмотри – сплошные преимущества, но не все так просто… Давайте постепенно разбираться.

Лазерная резка – это наиболее современный тип обработки тонколистового металла, наиболее наукоемкий, а также наиболее развивающийся и перспективный. Куда ни посмотри – сплошные преимущества, но не все так просто… Давайте постепенно разбираться.

Не знаю как у вас, но у меня прежде всего лазеры ассоциируются с фильмом из детства. Помните “Гостью из будущего”? Как залихватски стреляли лазерными лучами космические разбойники. Помню, тогда на меня это произвело неизгладимое впечатление.

Но что же такое лазер? Само понятие произошло от английской аббревиатуры LASER (Light Amplification by Stimulated Emission of Radiation) что означает “усиление света с помощью вынужденного излучения”. То есть лазер – это устройство, контролирующее силу света, усиливающее и подчиняющее ее. Звучит неправдоподобно и даже как-то пафосно, но, тем не менее – это абсолютная правда. Главная миссия любого лазера – создать как можно более согласованный поток света с максимально возможным КПД (коэффициентом полезного действия).

Вне зависимости от типа и сферы применения любой лазер имеет три основные составляющие: активную среду, резонатор и систему накачки.

Активная среда – это вещество, в котором искусственным образом накапливается и высвобождается энергия атомов. Накопление и высвобождение энергии происходит за счет ее перехода на разные уровни. Чем выше уровень, тем энергия больше и наоборот. Что характерно, атомы всегда стремятся вернутся к базовому низкому значению энергии, при этом отдают ее в пустоту без всякого зазрения совести. Так вот, в активной среде создаются все условия для взращивания энергии. В такой ситуации атомов с высокой энергией больше, чем атомов с низкой. Затем среда возбуждается электромагнитной волной и энергия высвобождается.

Для того чтобы освобожденную энергию многократно увеличить используется резонатор. Грубо говоря, это два параллельных зеркала. Одно зеркало глухое (не пропускающее свет), другое – полупрозрачное. Между зеркалами располагается уже знакомая нам активная среда. Энергия возвращается, отражаясь от глухого зеркала и поступает куда следует через полупрозрачное зеркало. Причем, понятно, что полупрозрачное зеркало пропускает только энергию определенных значений – достаточно больших.

Энергия возвращается, отражаясь от глухого зеркала и поступает куда следует через полупрозрачное зеркало. Причем, понятно, что полупрозрачное зеркало пропускает только энергию определенных значений – достаточно больших.

Ну а система накачки – это то, что возбуждает энергию атомов. Тут все зависит от типа лазера. В твердотельных и жидкостных лазерах используют импульсные лампы или лазеры, газовые среды возбуждают электрическим разрядом, полупроводники – электрическим током и так далее.

Несмотря на то, что все кажется простым на первый взгляд – все очень сложно. Ведь в этих процессах великое множество нюансов и тайн. И ничего тут не поделаешь – квантовая физика! Этим все сказано.

Ниже представлена принципиальная схема лазера:

1 – активная среда; 2 – энергия накачки лазера; 3 – непрозрачное зеркало; 4 – полупрозрачное зеркало; 5 – лазерный луч.

Таким образом, мы разобрались, что такое лазер и рассмотрели основы его функционирования. Дальше поговорим об основных типах лазеров. Будет еще интереснее.

Будет еще интереснее.

При подготовке информации я использовал: 1. П.Г. Мазеин, М.Р. Ахметов, С.Р. Сайфутдинов «Применение станков лазерной резки», 2011; 2. О.Б. Ковалев, В.М. ФОМИН «Физические основы лазерной резки толстых листовых материалов», 2013г. 3. А.Г. Григорьянц, А.А. Соколов «Лазерная резка металлов», 1988г.

Технология лазерной резки металла в Екатеринбурге

Лазерная резка металла в Екатеринбурге производится при помощи современного оборудования и на крупных предприятиях, и в небольших мастерских. Кроме обычной лазерной резки металла, бывает фигурная и художественная лазерная резка благодаря которой изготавливают детали необычной формы. Поверхность контакта лазера с поверхностью детали составляет всего несколько микронов, поэтому расход металла очень небольшой, а точность выполнения операции достаточно высокая.

Обработка листового металла лазером подходит металлов всех видов. У каждого из них существуют свои нюансы, которые нужно учитывать для исключения брака. Для получения качественных деталей необходимо иметь опыт применения оборудования для резки металла лазером и хорошо разбираться в особенностях этой технологии.

Для получения качественных деталей необходимо иметь опыт применения оборудования для резки металла лазером и хорошо разбираться в особенностях этой технологии.

При помощи лазера можно не только разрезать металл различной толщины, но и выполнять гравировку, а также фрезеровать заготовки и проделывать углубления заданной глубины и диаметра. Аппараты для этого вида обработки металла компактные и мощные. Основным их элементом является излучатель. Все узлы таких аппаратов управляются при помощи специальных программ.

Особенности лазерной резки алюминия

При помощи лазера можно создавать детали любых необходимых форм и размеров. Это наиболее современная, эффективная и эргономичная методика обработки листового металла, которая позволяет осуществлять лазерную резку алюминия. Участие человека в этом процессе минимально, так как резка производится автоматически по чертежам с использованием мощного лазерного луча, которые плавит металл в месте воздействия и испаряет его. Поэтому процесс происходит быстро и с очень высокой точностью.

Поэтому процесс происходит быстро и с очень высокой точностью.

Наивысшая температура достигается в той области, на которую направлен луч. Остальная поверхность детали просто нагревается, но не плавится и не деформируется. Поэтому после этой процедуры деталь не нужно подвергать дополнительной обработке, а можно сразу отправлять на гибку, сварку или в продажу.

Резка металла производится не только за счет действия лазерного луча, но и специального газа, который подается на поверхность детали одновременно с действием лазерного луча. Все это ускоряет скорость резки металла и повышает качество поверхности реза.

Поскольку алюминий обладает высокой теплопроводностью и отличается хорошим поглощением лазерных лучей, проводить лазерную резку этого металла возможно только при помощи оборудования повышенной мощности. Нужная для резки алюминия мощность во многом зависит от размеров деталей и состава алюминиевого сплава.

Производить резку алюминия рекомендуется на невысоких скоростях, чтобы поверхность получаемой детали не деформировалась. Высокое качество резки алюминия достигается за счет отсутствия контакта режущего инструмента с поверхностью металла. Луч просто прожигает алюминий, но не деформирует его. Разрез характеризуется абсолютно ровным контуром за счет того, что аппараты для резки оборудованы продувной зоной. Это облегчает последующую сварку алюминиевых деталей.

Высокое качество резки алюминия достигается за счет отсутствия контакта режущего инструмента с поверхностью металла. Луч просто прожигает алюминий, но не деформирует его. Разрез характеризуется абсолютно ровным контуром за счет того, что аппараты для резки оборудованы продувной зоной. Это облегчает последующую сварку алюминиевых деталей.

Лазерная резка алюминия при помощи станка с ЧПУ позволяет благодаря сфокусированному воздействию луча вырезать детали, имеющие самые сложные контуры. Выполнять лазерную резку можно по любым чертежам, поскольку все действия задаются оборудованию при помощи специальной программы и выполняются в автоматическом режиме.

Погрешность при выполнении лазерной резки минимальная. Брак возможен только в том случае, если будет допущена ошибка при проведении замеров. Поэтому выбирать параметры и задавать определенный режим резки нужно предельно внимательно. Так как при проведении лазерной резки не нужно делать специальные формы, затраты на этот процесс намного ниже в сравнении с другими видами резки металла.

Лазерная резка хорошо подходит для применения при производстве деталей, которые нужны в единичном экземпляре или в небольшом количестве. Производить лазерную резку алюминия очень удобно, так как заготовки из алюминия не нужно прикреплять к оборудованию. Это исключает влияние оборудования на материал, что способствует повышению точности работы.

Лазерная резка других металлов

Обычную и фигурную художественную резку при помощи ЧПУ можно производить не только для раскроя алюминиевых деталей, но и нержавейки, латуни, стали и других металлов. Лазерная резка различных металлов выполняется схожим образом, но разные материалы имеют свои особенности.

Лазерная резка нержавейки

Лазерная резка нержавеющей стали – сложный процесс. Это объясняется тем, что нержавейка отличается повышенной устойчивостью к внешним воздействиям и разрушению. Раскройка деталей из нержавеющей стали при помощи любых других методов малоэффективна по сравнению с лазерным методом, который требует использования высокомощного оборудования.

Из-за того, что в нержавеющей стали содержится большое количество легирующих присадок, поверхность разреза может зашлаковываться. Поэтому при проведении лазерной резки нержавеющей стали очень важно защитить заготовку от окислительных процессов, что делается при помощи азота.

Вначале при помощи лазера прожигается материал, а потом режущая головка лазера начинает двигаться в азотной газовой струе, разрезая лист. Во время проведения резки газ подается в рабочую зону под давлением до 20 атмосфер. В том случае, если требуется разрезать большие листы нержавейки, лазер функционирует с заглублением в поверхность и газ подается внутрь расплава, что увеличивает сечение входного отверстия.

Благодаря тому что лазерная резка нержавейки производится бесконтактным способом деформирование поверхности не происходит за исключением того места, которое подвергается резке. Так как при резке используется только специальное оборудование, управляемое процессором, можно изготавливать даже самые сложные фигурные детали. Максимальный показатель погрешности составляет 0,08 мм.

Максимальный показатель погрешности составляет 0,08 мм.

Применение для резки нержавеющей стали лазера позволяет минимизировать возникновение заусенец на поверхности разрезаемых деталей и деформирования кромок. При использовании лазера на резку затрачивается гораздо меньше времени, чем при применении других методов раскройки нержавейки, поэтому себестоимость этого метода наименьшая.

Еще одним преимуществом использования лазера для разрезания нержавейки является возможность раскраивать лист любой толщины, так как мощности применяемого для этого оборудования хватит, чтобы выкроить деталь из самого толстого металлического листа. Этот способ обработки металла не оказывает никакого влияния на его физические свойства и не сокращает сроки эксплуатации детали. Такой метод раскроя нержавейки незаменим в тех случаях, когда за короткие сроки необходимо выполнить большой объем работ. Он используется в производственных циклах различных предприятий.

Лазерная резка меди

Лазерная резка меди тоже имеет некоторые особенности. Так как этот металл отличается большой теплопроводностью, эффективная раскройка деталей из меди при помощи лазера может проводиться только на невысокой скорости при максимальной мощности лазерного луча. Если пренебречь этими рекомендациями, то нормально раскроить медь не получится: кромка детали и прилегающая к ней поверхность будет повреждена. Использование лазера для резки меди является отличной альтернативой механической обработке этого металла. С помощью лазера возможно изготавливать медные детали с очень острыми углами. Поверхность реза медных деталей, полученных при помощи резки лазером, характеризуется высоким качеством.

Так как этот металл отличается большой теплопроводностью, эффективная раскройка деталей из меди при помощи лазера может проводиться только на невысокой скорости при максимальной мощности лазерного луча. Если пренебречь этими рекомендациями, то нормально раскроить медь не получится: кромка детали и прилегающая к ней поверхность будет повреждена. Использование лазера для резки меди является отличной альтернативой механической обработке этого металла. С помощью лазера возможно изготавливать медные детали с очень острыми углами. Поверхность реза медных деталей, полученных при помощи резки лазером, характеризуется высоким качеством.

Стоимость лазерной резки медных листов большой толщины большая, так как для этого требуется оборудование высокой мощности. Фигурная и художественная резка меди большой толщины невозможна – доступно только самое простое раскраивание.

При резке меди рекомендуется применять твердотельные лазеры, так как обычное оборудование может не справиться в случае обработки толстого металла и сильно деформировать детали. В случае обработки медных листов большой толщины для их разрезания должна применяться плазма, которая сначала нагревает, а затем расплавляет металл.

В случае обработки медных листов большой толщины для их разрезания должна применяться плазма, которая сначала нагревает, а затем расплавляет металл.

Лазерная резка латуни

Лазерная резка латуни востребована при изготовлении больших партий изделий на крупных предприятиях и при изготовлении маленьких партий на небольших производствах, так как этот сплав характеризуется повышенной устойчивостью к коррозии и имеет невысокую себестоимость. Особой настройки или слишком мощного оборудования здесь не требуется. Современные станки с ЧПУ смогут выполнить лазерную раскройку практически любых деталей из латуни по чертежам, созданным в любой чертежной программе. В результате получаются детали без окалины, дефектов и изменения цвета. Погрешность составляет всего 0,05 мм, возможно небольшое оплавление среза по контуру, которое не требует дополнительной обработки.

Единственным минусом лазерной резки металлов является высокая стоимость предназначенного для этого оборудования. Если у вас нет такого оборудования, то вы сможете заказать услугу лазерной резки латуни и других металлов за очень доступную цену. При помощи лазерной резки можно получить деталь с любыми нужными вам контурами, причем расход металла и затраченное на выполнение такой работы время будут минимальными.

Если у вас нет такого оборудования, то вы сможете заказать услугу лазерной резки латуни и других металлов за очень доступную цену. При помощи лазерной резки можно получить деталь с любыми нужными вам контурами, причем расход металла и затраченное на выполнение такой работы время будут минимальными.

Оборудование для лазерной резки металла, станки и виды лазеров

Станки для резки металла, деталей и заготовок сегодня причисляются к совершенному и технологичному оборудованию. Это вполне обоснованно, так как, используя станок лазерной резки металла, можно полностью гарантировать качественный и надежный результат без дополнительной обработки.Такие станки – оборудование достаточно дорогостоящее и востребованное. Чаще всего его используют на крупных предприятиях и заводах, которые специализируются на обработке различных металлов. Приобретать лазерный станок trumpf не имеет никакого смысла, так как работа с таким оборудованием требует не только определенных условий, но и профессиональных навыков. Кроме того, нужно заметить, что такие машины иногда используются также для гравировки и обработки металлической поверхности по заранее выбранным параметрам.Однако спектр использования каждого отдельного станка может быть ограничен типом лазерного модуля, который в нем установлен.

Кроме того, нужно заметить, что такие машины иногда используются также для гравировки и обработки металлической поверхности по заранее выбранным параметрам.Однако спектр использования каждого отдельного станка может быть ограничен типом лазерного модуля, который в нем установлен.

Типы лазеров и их свойства

Чтобы выбрать станок лазерной резки металла важно учесть тип и мощность лазерного излучателя, который установлен в модели.

Для примера стоит рассмотреть несколько вариантов аппаратов с лазерами разной мощности и свойств. Особенное внимание стоит обратить на:

- лазерный станок для гравировки и резки металла с лазерным излучателем мощностью 10 мкм;

- станок для обработки и резки фанеры;

- станок для работы с неметаллическими поверхностями;

- станок ЧПУ.

Выбирая оборудование для лазерной резки металла, очень важно вовремя оценить все возможности и характеристики предлагаемых моделей. Точность таких установок гарантирует максимально качественную обработку как металлических, так и неметаллических поверхностей.

Например, первая модель с лазером мощностью 10 мкм работает на основе электроразрядов. Также есть модели с установленными slab-излучателями, которые отличаются чрезвычайно высокой частотой.

Если выделить группу установок, которые хорошо подойдут для любых металлических поверхностей можно выделить:

- импульсные лазеры;

- Slab-лазеры.

Модели с импульсными лазерами хорошо подойдут для обработки стали, титана и других металлических поверхностей.

Однако, стоит отметить, что у лазерных источников на основе импульса частота во время работы равна максимально 20 кГц. Благодаря этому вы можете работать при минимальной частоте с максимальным импульсом. Это важно для тонких и ровных срезов по податливому металлу.

Твердые лазеры, наоборот, не подойдут для работы с неметаллическими поверхностями. Это стоит учитывать, когда выбираете оборудование для лазерной резки металла. Для этого больше подойдут газовые лазеры. Но при этом твердые лазеры отлично подходят для работы с металлической заготовкой. Однако у твердых лазеров есть недостаток: их гораздо тяжелее и дороже изготовить, чем газовые лазерные установки.

Однако у твердых лазеров есть недостаток: их гораздо тяжелее и дороже изготовить, чем газовые лазерные установки.

Есть еще установка лазерной резки металла, называемая ЧКП. Внешне и по принципу работы эти установки почти ничем не отличаются от других, но при этом, выбор достаточно большой, вы можете подобрать подходящие лазерные установки под любой вид работ.

Комплектация и особенности работы лазеров

Чтобы выбрать станок для лазерной резки металла, нужно помнить, что успешная работа включает в себя несколько важных нюансов в отношении комплектации. Среди таких нюансов можно упомянуть:

- подъемный стол с осью;

- стол для резки деталей;

- оборудование для подачи необходимого материала;

- оборудование для надежной фокусировки;

- оборудование для гравировки и обработки металла;

- набор чиллеров.

Помните о том, что выбирать оборудование стоит не только с учетом комплектации, но также с учетом цены. Например, станок СО2 с мощностью в 10 мкм будет дороже лазерных станков для резки фанеры. Твердые лазеры и современные ЧПУ станки находятся почти на одном ценовом уровне.

Твердые лазеры и современные ЧПУ станки находятся почти на одном ценовом уровне.

Главным инструментом во всех установках является сам лазер. За счет воздействия энергии высокой частоты лазером можно обработать буквально любой металл.

Любой лазерный луч имеет постоянные показатели и его достаточно легко сконцентрировать буквально на любом участке. Еще одним свойством лазерных установок является то, что мощность лазеров достаточно высокая и может возрастать в зависимости от типа колебаний.

Если опустить детали, то работа лазерного луча достаточно проста.

Под лучом поверхность металла прогревается до температуры плавления, после этого смещается металлический слой. Если на этом этапе продолжить активное воздействие лазерным лучом, может начаться процесс испарения металла.

Резка и обработка поверхностей соответственно совершается с помощью плавления или испарения. По этому принципу построена большая часть лазерных установок, независимо от сложности конструкции. Если говорить о методе испарения, то он обойдется несколько дороже, чем технология плавления.

Если говорить о методе испарения, то он обойдется несколько дороже, чем технология плавления.

Оборудование для лазерной резки листового металла | Kern Laser Systems

Системы Kern для лазерных и волоконных лазеров могут быть оснащены инновационной технологией резки металла. Опция резки металла позволяет выполнять точную резку листового металла, такого как нержавеющая сталь, низкоуглеродистая сталь, алюминий, медь и латунь.

Автоматический следящий за высотой фокусировки, разработанный Kern Laser Systems, является одним из ключевых элементов для оптимальной резки металла. Режущее сопло управляется емкостным датчиком и двигателем оси z.Зазор между разрезаемым металлом и режущим соплом можно регулировать, пока не будет получен желаемый фокус луча. В начале процесса резки регулятор высоты будет отслеживать поверхность металла и регулировать сопло по оси z, поддерживая постоянную точку фокусировки во время резки металла.

Защитная K-Lens (CO2) или F-Lens (Fiber) установлена внутри узла линзы подачи. Эти линзы представляют собой недорогие заменяемые линзы, которые помогают защитить фокусирующие линзы от отраженной лазерной энергии, пыли и мусора.

Эти линзы представляют собой недорогие заменяемые линзы, которые помогают защитить фокусирующие линзы от отраженной лазерной энергии, пыли и мусора.

Стол для резки металла сконструирован из прочной решетки, которая сводит к минимуму контакт поверхности с нижней частью разрезаемого металла. Файл планок, из которых состоит сетка, сохраняется на компьютере, а запасные планки можно разрезать на лазерной системе.

Расширенные функции резки металла в программном обеспечении KCAM Laser Software позволяют полностью контролировать процесс резки металла. Доступна задержка задержки лазера, гарантирующая, что лазер пробьет металл до начала движения реза.Давление воздуха в сопле можно установить независимо для выдержки лазера, обычной лазерной резки и перехода между деталями. Частоту модуляции лазера можно установить от 500 до 50 000 Гц для достижения резания без окалины, что устраняет необходимость во вторичном процессе удаления заусенцев.

youtube.com/embed/8rCQINV1xZU?rel=0″ frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Экономия времени

Вспомогательный газ под высоким давлением, например кислород или азот, впрыскивается через сопло для резки металла. В результате получается обрезная кромка без окалины, которая практически не требует удаления заусенцев.

Низкие эксплуатационные расходы

Лазерная резка — это бесконтактный процесс, который исключает высокие затраты на замену штампов, переналадку обрабатывающего центра и фрезерование.

Сложная резка

Металлорежущие станкиKern способны резать металл тонкой толщины до нужной формы. Небольшой пропил позволяет вырезать очень сложные конструкции.

| Волокно 1 кВт | МЕТАЛЛ | ГАЗ | * ТОЛЩИНА | ||

|---|---|---|---|---|---|

| [дюймы] | [мм] | ||||

| Мягкая сталь | кислород | . 250 250 | 6,3 | ||

| Нержавеющая сталь | азот | .125 | 3,1 | ||

| Алюминий | азот | .125 | 3,1 | ||

| Медь | кислород | .060 | 1,5 | ||

| Латунь | кислород | .080 | 2 | ||

| Волокно 2 кВт | МЕТАЛЛ | ГАЗ | * ТОЛЩИНА | ||

|---|---|---|---|---|---|

| [дюймы] | [мм] | ||||

| Мягкая сталь | кислород | .375 | 9,5 | ||

| Нержавеющая сталь | азот | . 1875 | 4,8 | ||

| Алюминий | азот | . 1875 | 4,8 | ||

| Медь | кислород | .100 | 2,5 | ||

| Латунь | кислород | . 125 125 | 3,1 | ||

| Волокно 3 кВт | МЕТАЛЛ | ГАЗ | * ТОЛЩИНА | ||

|---|---|---|---|---|---|

| [дюймы] | [мм] | ||||

| Мягкая сталь | кислород | .500 | 12,7 | ||

| Нержавеющая сталь | азот | . 250 | 6,3 | ||

| Алюминий | азот | . 250 | 6,3 | ||

| Медь | кислород | .165 | 4,1 | ||

| Латунь | кислород | . 1875 | 4,8 | ||

| CO2 400 Вт | МЕТАЛЛ | ГАЗ | * ТОЛЩИНА | ||

|---|---|---|---|---|---|

| [дюймы] | [мм] | ||||

| Мягкая сталь | кислород | . 1875 1875 | |||

| Нержавеющая сталь | кислород | .125 | 3,1 | ||

| Нержавеющая сталь | азот | .080 | 2 | ||

| Алюминий | кислород | .060 | 1,5 | ||

| Алюминий | азот | .040 | 1 | ||

| Латунь | азот | .040 | 1 | ||

| CO2 250 Вт | МЕТАЛЛ | ГАЗ | * ТОЛЩИНА | ||

|---|---|---|---|---|---|

| [дюймы] | [мм] | ||||

| Мягкая сталь | кислород | .125 | 3,1 | ||

| Нержавеющая сталь | кислород | .080 | 2 | ||

| Нержавеющая сталь | азот | .040 | 1 | ||

| Алюминий | кислород | . 040 040 | 1 | ||

| Алюминий | азот | 0,020 | ,5 | ||

| Латунь | азот | 0,020 | .5 | ||

| CO2 150 Вт | МЕТАЛЛ | ГАЗ | * ТОЛЩИНА | ||

|---|---|---|---|---|---|

| [дюймы] | [мм] | ||||

| Мягкая сталь | кислород | .090 | 2,3 | ||

| Нержавеющая сталь | кислород | 0,075 | 1,9 | ||

Лазер мощностью 200 Вт предназначен для резки той же толщины, что и лазер мощностью 150 Вт.Однако лазер мощностью 200 Вт будет резать с более высокой скоростью подачи. Если большая часть разрезаемого металла находится в верхнем диапазоне этой таблицы, настоятельно рекомендуется обновить лазер мощностью 200 Вт.

* Указанная толщина металла является приблизительной. Фактическая толщина может варьироваться в зависимости от сплава металла и калибровки системы.

Фактическая толщина может варьироваться в зависимости от сплава металла и калибровки системы.

Характеристики лазерной резки CO2

Характеристики резки волоконным лазером

Насколько толстый металл можно резать лазером?

Мощность лазерной резки vs.Материал

При определении максимальной толщины резки лазером следует проанализировать, в частности, два фактора — мощность лазера и материал. Лазер одной мощности не сможет прорезать такой толстый материал, как лазер другой. Точно так же тот же лазер не сможет прорезать углеродистую сталь той же толщины, что и алюминий.

Некоторые из наиболее распространенных значений мощности лазера, с которыми приходится сталкиваться, — это 3 500, 4 000 и 6 000 единиц мощности, с которыми приходится сталкиваться в данный момент. ВНИМАНИЕ !!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!! Лазеры мощностью 6000 Вт отлично подходят для резки особо толстых или прочных металлов, хотя во многих случаях более низкой мощности более чем достаточно для выполнения работы.

Прочность материала

Прочность данного металла может варьироваться в зависимости от таких факторов, как соотношение различных элементов в сплаве, но все же существует тенденция к тому, что одни типы металлов сильнее или слабее других. Вот краткий обзор того, как ранее упомянутые материалы сочетаются друг с другом, от самых сложных до самых простых.

Углеродистая сталь: Высокое содержание углерода придает металлу дополнительную прочность.

Низкоуглеродистая сталь: Низкоуглеродистая сталь имеет меньшее содержание углерода, чем углеродистая сталь, поэтому ее легче резать. Однако, несмотря на то, что готовые изделия из мягкой стали более поддаются резке, они прочнее и эластичнее, чем изделия с более высоким содержанием углерода.

Нержавеющая сталь: Присутствие хрома борется с ржавчиной и часто делает материал менее пластичным и трудным для резки.

Однако он не имеет такого же эффекта, как углерод.

Однако он не имеет такого же эффекта, как углерод.Алюминий: Алюминий, как правило, очень пластичный материал, что знает любой, кто имеет опыт работы с алюминиевой фольгой.Это редко оказывается серьезной проблемой для лазеров.

Неметаллические материалы: Неудивительно, что внизу списка находятся такие материалы, как дерево, пластик и керамика, которые имеют гораздо меньшую прочность, чем металл.

Другие стальные сплавы также могут появляться в различных местах в списке, в зависимости от конкретного сплава и соотношения включенных элементов. Опять же, ни один из этих рейтингов не является окончательным, поскольку он может варьироваться от случая к случаю в зависимости от структуры конкретного металла.Например, один тип нержавеющей стали может быть намного мягче другого. Но приведенный выше список может помочь понять, как часто обстоят дела.

Скорость резания

Также стоит учесть скорость. Лазеры с более высокой режущей способностью могут прорезать большую толщину, но они также могут прорезать меньшую толщину за меньшее время. Точно так же лазер может прорезать более слабые материалы быстрее, чем более прочные. Иногда это может способствовать использованию мощного лазера, даже если вы не имеете дело с особенно толстым или прочным металлом.

Лазеры с более высокой режущей способностью могут прорезать большую толщину, но они также могут прорезать меньшую толщину за меньшее время. Точно так же лазер может прорезать более слабые материалы быстрее, чем более прочные. Иногда это может способствовать использованию мощного лазера, даже если вы не имеете дело с особенно толстым или прочным металлом.

Однако на скорость также влияет использование газа в процессе. Металл нельзя разрезать небрежно, иначе на кромках среза могут остаться заусенцы и другие неровности. Во время резки необходимо подавать газ под высоким давлением, чтобы сгладить эти проблемы. Например, в нержавеющей стали используется азот, а в углеродистой стали — кислород. Тип газа и время, необходимое для его правильного применения, могут повлиять на скорость процесса, а это еще один способ, которым процесс зависит от разрезаемого материала.

Принимая решение о том, какой мощный лазерный резак вам нужен, вы должны сопоставить эти факторы друг с другом, а также с тем, для чего вам нужен лазер. Возможно, вам не понадобится лазер наивысшей мощности для определенной работы.

Возможно, вам не понадобится лазер наивысшей мощности для определенной работы.

Станки для лазерной резки металла | Лазерные резаки

Сегодня станки для лазерной резки с волоконным лазером предлагают малым и крупным компаниям возможность недорогой лазерной резки металла, такого как нержавеющая, углеродистая сталь, гальваника и даже алюминий. В результате у компаний есть прекрасная возможность экономично и эффективно вырезать очень сложные металлические детали, прототипы и индивидуальные детали самостоятельно, включая:

- — нержавеющая сталь

- — мягкая сталь

- — алюминий

- — латунь

- — медь

- — тонколистовой

- — повышенная скорость для <5 мм

- — рентабельность эксплуатации

- — повышенная надежность

- — увеличенный срок службы

Лучший тип лазера для резки металла

Сегодня, когда дело доходит до резки металла, можно обрабатывать более 100 различных типов металлов. В зависимости от того, в какой отрасли вы работаете, у вас, вероятно, есть как минимум один или несколько типов металла, которые нужно вырезать лазером. ВОЛОКОННЫЙ или ГАЗОВЫЙ (обычно CO 2 ) лазер представляют собой два наиболее распространенных процесса обработки металлов, будь то черные или цветные металлы. Технология YAG или кварцевого лазера в прошлом использовалась в основном для резки толстого металла, но она более дорогая и предлагает значительно более короткий срок службы по сравнению с CO 2 и обработкой волоконным лазером.

В зависимости от того, в какой отрасли вы работаете, у вас, вероятно, есть как минимум один или несколько типов металла, которые нужно вырезать лазером. ВОЛОКОННЫЙ или ГАЗОВЫЙ (обычно CO 2 ) лазер представляют собой два наиболее распространенных процесса обработки металлов, будь то черные или цветные металлы. Технология YAG или кварцевого лазера в прошлом использовалась в основном для резки толстого металла, но она более дорогая и предлагает значительно более короткий срок службы по сравнению с CO 2 и обработкой волоконным лазером.

Большинство операций по резке листового металла — особенно толщиной менее 6 мм — в основном обрабатываются с помощью систем резки волокна.В качестве альтернативы, недостатком и положительной стороной CO 2 является то, что он действительно может обрабатывать только нержавеющую сталь, но он также может обрабатывать органические материалы, такие как дерево, акрил, кожа, ткань, камень и т. Д.

Волоконный лазерный луч обеспечивает безопасную для металла длину волны, при которой металл поглощает более эффективно. Меньший размер пятна (длина волны 1 микрон) и отличный профиль луча делают его идеальным для резки большинства любых металлов. В частности, по сравнению с CO волокно 2 имеет скорость прямой линии, которая в 2-3 раза выше при резке тонкого листового металла толщиной 3 мм или меньше.

Меньший размер пятна (длина волны 1 микрон) и отличный профиль луча делают его идеальным для резки большинства любых металлов. В частности, по сравнению с CO волокно 2 имеет скорость прямой линии, которая в 2-3 раза выше при резке тонкого листового металла толщиной 3 мм или меньше.

Что касается эксплуатационных расходов, волокну требуется только около 1/3 рабочей мощности по сравнению с CO 2 . Кроме того, волокно обеспечивает меньшее время простоя, меньшие затраты на текущее обслуживание — все это приводит к повышению производительности.

По этой причине волокно быстро вытеснило традиционный лазер CO 2 в большинстве приложений для резки металла.

Станки для резки металла Boss

В оборудовании для волоконной лазерной резки Boss используются источники питания производства США для импульсных или непрерывных лазеров.Мощность волоконного лазера, длина волны, размер пятна, качество луча и диапазоны мощности являются основными параметрами, которые изменяют динамику резки волокна. Непрерывные лазеры представляют собой лучший вариант для толстых металлов или металлов различного размера, тогда как импульсные лазеры обычно более экономичны для резки тонких металлов. Здесь вы можете найти варианты станков для резки CO 2 и волоконного лазера: Boss Metal Cutter Lasers.

Непрерывные лазеры представляют собой лучший вариант для толстых металлов или металлов различного размера, тогда как импульсные лазеры обычно более экономичны для резки тонких металлов. Здесь вы можете найти варианты станков для резки CO 2 и волоконного лазера: Boss Metal Cutter Lasers.

Независимо от того, есть ли у вас производственная линия или небольшой магазин, Boss Laser может помочь вашей компании с помощью металлорежущего станка, обеспечивающего оптимальную скорость, эксплуатационные расходы и качество резки для вашего уникального применения.

Не стесняйтесь обращаться к нам или даже приходить к нам для демонстрации любой из наших лазерных систем.Если вы хотите получить промо-образцы для лазерной резки или получить дополнительную информацию о любом из наших лазерных станков , вы можете связаться с нами по телефону: (407) 878.0880 .

Услуги по лазерной резке металла — мы можем разрезать стальной лист по индивидуальному заказу

Металл, вырезанный лазером — металл, обработанный методом лазерной резки. Металлические материалы в основном изготавливаются из листового металла (стального листа) и из углеродистой, легированной или нержавеющей стали.

О лазерной резке

Лазерная резка — это резка различных материалов, особенно стальных металлов, с помощью лазерного луча.Он в основном используется для промышленного производства, профилирования металлических соединений для различного оборудования и конструктивных деталей. Но сегодня он также используется для различных целей, таких как художественное оформление стен, городское строительство, производство автомобилей и т. Д.

Почему лазерная резка становится популярной в процессах резки стали и металла? Большая часть из-за причин, указанных ниже.

Экономичный

Высокая точность (до +/- 0,05 мм)

Жесткая режущая кромка

Высокая скорость обработки

Превосходное качество резки

Меньшее загрязнение

Опции автоматического и ручного профилирования

Технология ЧПУ в

CAD-соединение

Больше типов материалов

Маленький паз

Низкие преобразования

Octal предоставляет услуги лазерной резки металла, что означает, что мы можем разрезать стальную пластину, металлический лист по индивидуальному заказу для различных панелей, экранов, стен и т. Д.И прежде чем заказать эту услугу, вам нужно знать несколько вещей о технологии лазерной резки металла.

Типы материалов для лазерной резки металла

Какие материалы можно обрабатывать с помощью лазерной резки?

Да, в основном лазерная резка используется для резки низкоуглеродистой стали (углеродистой и легированной стали), алюминия, пластин из нержавеющей стали, металлических листов и других материалов. Мы перечисляем стандарты и марки стали для лазерной резки, чтобы вы могли решить, какие материалы вы предпочитаете.

Толщина пропила

Метод лазерной резки лучше всего подходит для резки листовой мягкой стали толщиной до 1,25 дюйма (36 мм). Через один дюйм процесс резки станет трудным, и его нужно будет идеально настроить, что потребует правильной настройки каждой вещи. Это как установка материала, проверка состояния сопла, качества пучка и чистоты газа. Мы знаем, как использовать лазерную технологию для лазерной резки металла.

Допуски для лазерной резки металла

Для сталей разной толщины будут применяться стандарты различных допусков по длине и ширине, как правило, как показано ниже:

• Толщина стали до 1.0 мм, допуски +/- 0,12 мм.

• От 1,0 мм до 3,0 мм, допуски +/- 0,15 мм.

• От 3,0 мм до 6,0 мм, +/- 0,20 мм.

• от 6,0 мм до 15,0 мм, допуски лазерной резки +/- 0,25 мм.

• До 15,0–20,0 мм, допуски лазерной резки +/- 0,75 мм.

Почему при лазерной резке материал остается точного размера

Это не быстрый процесс, особенно для низкоуглеродистой стали, он выглядит как процесс горения, в котором используется очень высокая температура луча, а не пламя предварительного нагрева.В этом случае скорость в основном поддерживается за счет контроля реакции железа и кислорода. Лазерная резка металла отличается превосходной точностью. Он создает очень малую ширину пропила, что помогает вырезать даже точные контуры, а также небольшие отверстия. Лазерная резка обеспечивает превосходное качество кромок, с идеально ровными кромками и без мусора или с очень небольшим количеством мусора.

Какие продукты мы можем предложить в рамках услуг по лазерной резке металла

Если вам нужны жесткие допуски, резка сложных профилей, высокоскоростная и точная резка, тогда лазерная резка — ваш ответ.Мы предоставляем услуги лазерной резки металла, что означает, что мы можем изготовить стальные пластины, листы, панели на заказ в соответствии с потребностями клиента, для которого мы используем процесс лазерной резки. Ниже представлены продукты и услуги для лазерной резки металла, которые мы предоставляем:

• Лазерная резка листового металла

• Металлические панели, вырезанные лазером

• Металлические экраны с лазерной резкой

• Металлическая стена, вырезанная лазером арт

• Лазерная резка стали

• Стальная пластина, вырезанная лазером

И другие изделия из металла или профилей, вырезанные лазером, просто назовите их или предоставьте чертежи, мы их настроим.

Более того, мы поставляем различные типы металлических деталей, вырезанных лазером, почти для всех отраслей, включая железнодорожную, ветровую, кузовную, энергетическую, погрузочно-разгрузочную и другие. Мы также используем ту же технологию для внутренней обработки нескольких продуктов для сборочных узлов, а также для сварных конструкций.

Используемые нами различные типы лазерной резки

1. Плоская лазерная резка

Метод использует программную резку для резки неподвижных металлических деталей с помощью 2-х осевой системы перемещения.Лазеры, используемые в этом процессе, являются высокотехнологичными и обеспечивают высокую точность и скорость резки металла, нержавеющей стали, металлических сплавов, алюминия и углеродистой стали.

С помощью плоской лазерной резки мы можем сделать пропил меньшего размера, обеспечить лучшую перпендикулярность и использовать ограниченные зоны термического влияния, чтобы повысить точность сложных профилей и выполнить особые требования клиентов, такие как допуски отверстий и плоскостности.

Ранее он использовался для лазерной резки листового металла или лазерной резки металлических панелей на плоские и формованные детали из листов и пластин.Но благодаря передовой лазерной технологии мы предлагаем вырезанные лазером металлические детали для лучшей подгонки и меньшее время сборки сварных деталей и узлов.

2. Автоматическая лазерная резка стали

Это ключевой момент, чтобы обеспечить стабильную производственную мощность, а также поддерживать качественную продукцию и хорошие поставки. Поэтому мы используем автоматическую лазерную резку стали, чтобы предложить:

а. Лазерная резка CO2 с использованием автоматизированных систем загрузки / выгрузки

г. Ручная или автоматическая обработка стального листа и листового металла

г.Максимальная толщина резки 25 мм (1 дюйм)

г. График производства и контроля с максимальным совершенством

e. Услуги лазерной резки труб

Мы занимаемся поставкой большого количества обработанных труб; поэтому мы используем технику лазерной резки труб, что дает нам дополнительную ценность. Это в основном автоматизированный процесс, при котором сырье длиной от 20 до 30 футов обрабатывается оборудованием. Он предлагает снижение затрат на машины, более быстрое производство и лучшую сборку.

Процесс резки в основном используется для создания точных торцевых прорезей, а также профилей отверстий, получаемых при 2D-лазерной резке.

Мы используем технологию лазерной резки труб, чтобы предоставить нашим клиентам более качественную техническую поддержку. Его можно использовать для изготовления нового продукта или даже для доработки предыдущего. Мы используем эту технологию для поставок лазерной резки труб в различные регионы и отрасли промышленности.

ф. Многоосевая лазерная резка

Позволяет лазерную резку металлопроката, штампованных деталей и гнутых деталей. Наряду с этим, многоосевая лазерная резка используется для лазерной сварки деталей уникальной конструкции.Многоосевая лазерная резка может использоваться для резки до 5-ти осей; мы можем предоставить лучшие инженерные услуги с гибкостью проектирования в соответствии с потребностями клиентов и производственных требований.

Наши процессы, люди и оборудование обеспечивают должную осмотрительность, чтобы, когда вы используете металлические детали в своей производственной линии, они работали должным образом и эффективно. Поэтому мы всегда обеспечиваем высокое качество лазерной резки листового металла, лазерной резки стали, лазерной резки стального листа, лазерной резки металлических панелей, стен, экранов и т. Д.

Почему для обработки стали использовать лазерную резку?

Со временем и развитием технологий лазерная резка стала довольно популярной для профилирования листового металла из-за своей высокой точности, скорости обработки и впечатляющего качества резки. Эта технология позволяет быстро разрезать сталь и другие материалы с максимальным совершенством, что было невозможно при использовании традиционных методов профилирования.

Мы предоставляем услуги лазерной резки для различных отраслей промышленности по всему региону.Мы используем новейшие технологии лазерного профилирования, чтобы предлагать нашим клиентам лучшие услуги с использованием полностью автоматизированных методов.

Преимущества лазерной резки

Лазерная резка может быть определена как производственный процесс, который используется для устранения необходимости в любом другом процессе обработки для выполнения различных инженерных работ, которые помогают вам значительно сэкономить ваши производственные затраты.

Экономический

У него есть несколько преимуществ по сравнению с плазменной резкой или любой другой техникой резки.Поскольку он более точен и потребляет меньше энергии для резки металлов, он широко используется клиентами по всему миру. Новейшие станки с волоконным лазером даже сделали процесс резки более доступным для производителей.

Уровни высокой точности

Как было сказано ранее, уровни точности наряду с качеством кромки, достигаемые с помощью станков для лазерной резки, не имеют себе равных и намного лучше, чем при традиционных методах резки. Это связано с тем, что лазерный луч не подвержен износу во время процесса лазерной резки.Он даже позволяет нам резать сложные или более сложные формы без необходимости в дополнительных инструментах с той же или даже более высокой скоростью по сравнению с любыми другими методами резки.

Меньше загрязнения

Использование технологии лазерной резки гарантирует, что загрязнение заготовки снижается в большей степени, и имеет ряд других преимуществ по сравнению с традиционными методами резки металла.

Сложность достижимая

Лазерная резка дает нам возможность вырезать небольшие отверстия даже со сложной детализацией без ущерба для качества кромок в металлической пластине, листе, коробке или трубе.

Другие варианты материалов

Со временем спрос на металлические листы, а также на другие готовые металлы вырос. Теперь люди ищут более гравированные изделия или рисунки. Выполнить такие задачи традиционными методами непросто. Но, используя технику лазерной резки, мы можем предоставить вам такой же кусок готового металла, который вы ищете.

Лазерная резка стали стандартной и марки

Используя процесс лазерной резки, мы предлагаем лазерную резку различных материалов, но в основном это углеродистая, легированная, нержавеющая и алюминиевая сталь, как указано ниже.

а. Лазерная резка углеродистой мягкой стали

Мы используем лучшие методы лазерной резки, которые позволяют легко обрабатывать весь спектр углеродистых и низкоуглеродистых сталей толщиной до 20 мм с размером листа 4 м x 2 м. Наши станки для лазерной резки работают весь день и могут удовлетворить любые требования.

Несколько десятилетий назад у людей было пламя, которое они использовали для резки металлов, но с изобретением лазеров все стало проще, и это открыло несколько новых возможностей, когда дело дошло до резки мягких или углеродистых сталей.

С тех пор большинство клиентов предпочитают лазерную резку листового металла из-за его превосходного качества обрезной кромки, что является довольно экономичным по сравнению с любым другим методом профилирования.

Марки материалов из низкоуглеродистой стали:

• ASTM A36 (S235)

• ASTM A516

• ASTM A537

• ASTM A572

• ASTM A573

• S275

• S355

• SPCC — Холоднокатаная сталь

• EN8

• Стальная пластина из погодоустойчивой стали

• ASTM A242 Сталь Corten

• Оцинкованная сталь

• Инструментальная сталь

Для лазерной резки доступны все горячекатаные и холоднокатаные стальные листы, листы, рулоны.

г. Лазерное профилирование листового металла из нержавеющей стали

Нержавеющая сталь — самый популярный и универсальный металл, доступный на рынке. Это самый дорогой вид стали по сравнению с любой другой сталью. Причина, по которой люди широко используют его из-за его прочности, устойчивости к коррозии и высококачественной отделки во всем мире. Предоставляем лазерную резку листового металла; лазерная резка стали, лазерная резка стальных листов и т. д. для клиентов в области дизайна и архитектуры, медицинской промышленности, а также товаров для ухода за мужчинами.

Мы можем предоставить сталь для лазерной резки по индивидуальному заказу согласно требованиям клиентов. Лазерная резка может обеспечить качественную гладкую поверхность.

Материалы из нержавеющей стали для лазерной резки

• 304 / 304L

• 316 / 316L / 316Ti

• 321 / S32100

• 430

• Дуплексная сталь

• Сплав Inconel 625, 800, 800H, 825

• Хастелегированная сталь

По запросу доступны другие материалы из нержавеющей стали.

г. Лазерное профилирование листового металла из алюминия и сплавов

Резка алюминиевого листа или алюминиевого сплава с помощью лазера может быть сложной задачей при использовании традиционных методов, но с помощью волоконного лазера довольно легко разрезать даже лист толщиной 15 мм.Мы пользуемся услугами высококачественной лазерной резки алюминия, чтобы обеспечить максимальную точность и производительность.

Резка алюминия или его сплава может быть сложной задачей с использованием традиционных CO2-лазеров, но технология волоконного лазера является передовой альтернативой для них, которая не сталкивается с такой проблемой при резке листов. Алюминиевые листы нужны в различных отраслях промышленности, включая авиаконструкторы, судостроение и строительную промышленность. После железа алюминий является вторым наиболее широко используемым металлом в мире, и мы предлагаем для него все виды листового металла, вырезанного лазером по индивидуальному заказу.

Почему выбирают нас для услуг лазерной резки?

Мы обслуживаем как крупные, так и небольшие компании. Практически во всех отраслях обрабатывающей промышленности, включая мебель, автомобилестроение, пищевое оборудование, дисплеи для торговых точек и другое тяжелое промышленное оборудование.

Неважно, какую услугу по изготовлению металла вы ищете; мы здесь, чтобы помочь вам во всех аспектах. Мы используем лучшие технологии лазерной резки для лазерной резки металла, лазерной резки листового металла, лазерной резки стали, лазерной резки стального листа, лазерной резки металлических панелей и т. Д.Основная причина, по которой отрасли и фирмы предпочитают нас другим:

Качество

По качеству можно положиться на продукцию, которую мы для них изготавливаем. Наша команда профессионалов делает большую работу по резке металлов с точностью и соблюдением всех требований клиентов. Мы заверяем вас, что никто другой не сможет выполнить эту задачу так, как мы, мы стараемся выполнить все порученное за один присест, и мы поддерживаем согласованность со всеми нашими продуктами.

Цена

Мы предлагаем наши услуги по очень оптимальной цене во всем регионе.Мы знаем, что рынок полон таких производителей, как мы, но мы знаем, что никто не предлагает такую цену за качество продукции, которую мы предлагаем. Вы можете исследовать весь рынок и уверены, что согласитесь с нами.

Быстрое производство

Наши клиенты впечатлены нашим качеством и ценой. Следующее, что привлекает больше клиентов, — это быстрое производство и своевременная доставка. Мы сообщим вам точное время, когда сможем выполнить все задание в соответствии с вашими потребностями в производстве металла.

Прозрачность

Мы выполняем каждую задачу прозрачно. Независимо от того, воспользуетесь ли вы нашими услугами, мы всегда дадим вам лучший совет для вашего бизнеса. Если у вас есть какие-либо вопросы, связанные с вашими потребностями или завершением проекта, или что-то еще, вы можете задать нам что угодно в любое время, и мы будем рады ответить на них.

Объединив все это вместе, вы поймете, почему мы так популярны и почему клиенты хотят с нами работать. Если вам нужна лазерная резка металла, лазерная резка листового металла, лазерная резка стали, лазерная резка стального листа, лазерная резка металлических панелей или что-то еще, просто свяжитесь с нами и мы поможем вам всеми возможными способами.

Свяжитесь с нами, чтобы получить любую услугу по лазерной резке металла!

2021 Полное руководство покупателя станка для лазерной резки металла

Успех станков для лазерной резки металла можно охарактеризовать как революцию в области обработки листового металла. Процесс лазерной резки металла отличается высокой скоростью, хорошей точностью, высокой гибкостью и коротким производственным циклом и может принести большие преимущества производителям. Поэтому станок для лазерной резки металла — хороший выбор для производителей металлообработки.Если вы собираетесь купить станок для лазерной резки металла, но все еще сомневаетесь в лазерной резке металла, вам повезло увидеть эту статью. В этом полном руководстве перечислено все, что вы хотите знать о станке для лазерной резки металла, включая информацию о самом станке и о том, как его использовать. Он также рекомендует на ваш выбор три самых продаваемых станка для резки волоконным лазером.

Введение

Как следует из названия, станок для лазерной резки металла представляет собой тип станка для резки металла с ЧПУ, в котором используется лазерная технология.В настоящее время на рынке есть два основных типа станков для резки металла с ЧПУ, использующих лазерную технологию, а именно станки для резки лазером CO2 и станки для резки волоконным лазером. Лазерный резакCO2 — это лазерный станок с ЧПУ, использующий CO2-лазер для резки материалов. Он широко используется для промышленной резки многих материалов, включая титан, нержавеющую сталь, низкоуглеродистую сталь, алюминий, пластик, дерево, конструкционную древесину, воск, ткани и бумагу. Однако станок с CO2-лазером имеет низкую эффективность при резке металлических материалов.Таким образом, он обычно используется для резки неметаллических материалов.

Однако станок для резки с волоконным лазером широко используется для резки металлических материалов из-за его высокой эффективности резки, хорошего качества обработки и низких затрат на техническое обслуживание. Таким образом, машина для лазерной резки металла, упомянутая в этой статье, в основном относится к станку для лазерной резки металла.

Станок для лазерной резки волоконного металла и станок для лазерной резки на CO2

Поскольку я упомянул эти два общих типа станков для лазерной резки, я проведу их простое сравнение.Это может помочь при выборе станка для лазерной резки.С помощью газа с кислородом резак CO2-лазера мощностью 150 Вт и выше может резать листовую сталь толщиной 1 мм. Вообще говоря, хотя станок для лазерной резки CO2 может резать металл, эффективность его обработки низкая. И это потребует много энергии. Он очень хорош при резке неметаллических материалов, таких как дерево, акрил, кожа, ткань, камень и т. Д.

Для сравнения, станок для резки с волоконным лазером на 200 процентов эффективнее, чем станок для лазерной резки с CO2, при резке более тонкого металла.Обладая различной мощностью лазера, станок для резки металла с волоконным светом может резать широкий спектр металлических материалов разной толщины. Однако при резке металлических листов средней и большей толщины (более 30 мм) эффективность резки станком для лазерной резки металла может снизиться.

Кроме того, станок для лазерной резки CO2 имеет множество легко изнашиваемых деталей, которые требуют более тщательного ухода, частой замены и более высоких эксплуатационных расходов. Станок для лазерной резки металла с волоконным лазером не имеет таких проблем и не требует особого обслуживания.

Принцип работы станка для лазерной резки металла

Станок для лазерной резки металла использует сильно сфокусированный лазерный луч для резки металлов. Лазерный генератор испускает лазерный луч, который фокусируется в лазерный луч с высокой плотностью мощности через систему оптического пути. Луч лазера попадает на поверхность заготовки, так что поверхность металла достигает точки плавления или кипения.И газ под высоким давлением, который направлен на луч, сдует расплав или испаренный металл. Движением лазерного луча по металлической поверхности окончательно нарезается металл желаемой формы.Температура лазерной резки может достигать 11000 ℃, поэтому станок для лазерной резки металла может резать практически любые металлические материалы.

При резке станок для лазерной резки металла распыляет поток инертного газа, продувает надрез, чтобы расплавить металл, и сделает надрез гладким и прямым. Таким образом, метод лазерной резки металла имеет узкую щель, точный размер, гладкую поверхность и более высокое качество резки, чем другие методы резки металла с ЧПУ.

Преимущества станка для лазерной резки металла

В настоящее время все большее число производителей металлообработки выбирают станки для лазерной резки металла с волоконным светом, чтобы повысить эффективность производства и производительность.Это потому, что станок для лазерной резки с волоконным лазером имеет много преимуществ, которых нет у других методов резки металла с ЧПУ. Ниже перечислены 10 выдающихся преимуществ станка для лазерной резки металла с волоконным лазером.Более высокий КПД, меньшее потребление энергии и меньшие эксплуатационные расходы

- Эффективность преобразования электрического сигнала в оптический у станка для лазерной резки металла высока и превышает 30%. Это значительно снижает энергопотребление, снижает эксплуатационные расходы и обеспечивает более высокий КПД.

- Оснащенный надежным и высококачественным лазерным генератором, головкой для лазерной резки и прочной конструкцией, станок для лазерной резки металла с волоконным лазером обеспечивает быстрый и стабильный процесс резки. Кроме того, машина для резки волокна достигает максимальной эффективности при резке более тонких металлических листов. Его скорость резки может быть вдвое выше, чем у станка для лазерной резки CO2 при той же мощности.

- Станки для резки металла с волокном не нуждаются в сложных оптических зеркалах, а фокусирующая линза не обнажается.Следовательно, он не требует частой замены расходных материалов, что значительно снижает эксплуатационные расходы и затраты на техническое обслуживание.

Бесконтактный процесс, высокая точность и маленькая прорезь

- Из-за замены традиционных режущих инструментов лазерным лучом резка волоконным лазером является неконтрактным процессом резки. Так он не поцарапает поверхность материала.

- Точность обработки высокая; воспроизводимость хорошая, поверхность материала не повреждена.

- Зона термического влияния при резке и деформация листа небольшая, а прорезь узкая (0,1–0,3 мм).

Хорошее качество, широкое применение и высокая степень автоматизации

- Длина выходной волны волоконного лазера составляет 1,064 мкм, что составляет 1/10 длины волны резака CO2-лазера. Лазерный луч имеет хорошее качество, высокую мощность и плотность и легко поглощается металлическими материалами. Таким образом, станок для лазерной резки металла имеет отличную режущую способность, а готовая продукция хорошего качества.

- С помощью соответствующих программ CAD и других программ ЧПУ станок для резки металла может вырезать любые регулярные и нестандартные узоры. Кроме листового металла, он также может резать квадратные или круглые металлические трубы.

- Станок для лазерной резки металла способен резать широкий спектр металлических материалов, даже если они обладают высокой отражающей способностью.

- При высоком уровне автоматизации оператору нужно только создать желаемый дизайн на компьютере и закрепить материал на рабочем столе.Резак автоматически завершит работу по резке без вмешательства человека.

Преимущества лазерной резки перед традиционной механической

- Более высокая скорость и более высокое качество резки;

- Уменьшение загрязнения и повреждений заготовок за счет бесконтактного процесса лазерной резки;

- Более высокая точность резки, поскольку лазерный луч не вызывает износа в процессе резки;

- Меньшая зона термического влияния и меньшая деформация детали.

Преимущества лазерной резки перед плазменной

- Более высокая точность, меньший размер режущей щели и меньшая площадь термического влияния;

- Больше энергосбережения и защиты окружающей среды;

- Подходит для резки металлических листов такой же или меньшей толщины, что и установка для плазменной резки;

- Более строгие допуски, подходят для точных вырезов и сложных надрезов.

Раскрой материалов на станке для лазерной резки металла