создание из принтера или DVD своими руками

Иногда бывает нужно красиво подписать подарок, но чем это сделать — непонятно. Краска расплывается и быстро стирается, маркер — не вариант. Лучше всего для этого подходит гравировка. Даже не придётся тратить на неё деньги, так как сделать лазерный гравёр своими руками из принтера сможет любой умеющий паять человек.

- Устройство и принцип работы

- Создание лазерного гравера

- Изготовление прибора с ЧПУ

- Сборка внутренней части

- Изготовление корпуса

Устройство и принцип работы

Главным элементом гравёра является полупроводниковый лазер. Он испускает сфокусированный и очень яркий луч света, который прожигает обрабатываемый материал. Регулируя мощность излучения, можно изменять глубину и скорость прожига.

В основе лазерного диода лежит полупроводниковый кристалл, сверху и снизу которого находятся P и N области. К ним подсоединены электроды, по которым подводится ток. Между этими областями расположен P — N переход.

Между этими областями расположен P — N переход.

В сравнении с обычным лазерный диод выглядит великаном: его кристалл можно подробно рассмотреть невооружённым взглядом.

Расшифровать значения можно следующим образом:

- P (positive) область.

- P — N переход.

- N (negative) область.

Торцы кристалла отполированы до идеального состояния, поэтому он работает как оптический резонатор. Электроны, стекая из положительно заряженной области в отрицательную, возбуждают в P — N переходе фотоны. Отражаясь от стенок кристалла, каждый фотон порождает два себе подобных, те, в свою очередь, тоже делятся, и так до бесконечности. Цепная реакция, протекающая в кристалле полупроводникового лазера, называется процессом накачки. Чем больше энергии подаётся на кристалл, тем больше её накачивается в лазерный луч. В теории, насыщать его можно до бесконечности, но на практике все обстоит иначе.

При работе диод нагревается, и его приходится охлаждать. Если постоянно наращивать подаваемую на кристалл мощность, рано или поздно наступит момент, когда система охлаждения перестанет справляться с отводом тепла и диод сгорит.

Мощность лазерных диодов обычно не превышает 50 Ватт. При превышении этой величины становится сложно сделать эффективную систему охлаждения, поэтому мощные диоды чрезвычайно дороги в производстве.

Существуют полупроводниковые лазеры на 10 и более киловатт, но все они — составные. Их оптический резонатор накачивается маломощными диодами, количество которых может достигать нескольких сотен.

В гравёрах составные лазеры не используются, так как их мощность слишком велика.

Создание лазерного гравера

Для простых работ, вроде выжигания узоров на дереве, не нужны сложные и дорогие устройства. Достаточно будет самодельного лазерного гравёра, работающего от аккумулятора.

Прежде чем делать гравёр, необходимо приготовить для его сборки следующие детали:

- Лазерный диод из DVD-RW привода.

- Фокусирующая линза.

- Алюминиевый П-образный профиль или трубка из цветного металла со внутренним диаметром 15-20 мм.

- Электролитический конденсатор 50 В, 2200 мкФ.

- Резистор 5 Ом.

- Плёночный конденсатор 100 нФ.

- Тактовая кнопка.

- Выключатель.

- Теплопроводящий клей.

- Аккумулятор типа 18650 и холдер для него.

- Коробка из-под губки для обуви.

- Скотч, в том числе и двухсторонний.

- Клеевой термопистолет с расходниками.

- Контроллер заряда.

- Гнездо Jack 2,1 Х 5,5 мм.

Вытащите из DVD-привода пишущую головку.

Аккуратно извлеките фокусирующую линзу и разбирайте корпус головки до тех пор, пока не увидите 2 лазера, спрятанных в теплораспределяющие кожухи.

Один из них — инфракрасный, для считывания информации с диска. Второй, красный, — пишущий. Для того чтобы их отличить, подайте на их выводы напряжение в 3 вольта.

Распиновка выводов:

Перед проверкой обязательно наденьте тёмные очки. Ни в коем случае не проверяйте лазер, глядя на окошко диода. Смотреть нужно только на отражение луча.

Необходимо выбрать лазер, который засветился. Оставшийся можно выбросить, если не знаете, куда его применить. Для защиты от статики спаяйте все выводы диода вместе и отложите его в сторонку. Отпилите от профиля 15 см отрезок. Просверлите в нём отверстие под тактовую кнопку. Проделайте в коробке вырезы под профиль, гнездо для зарядки и выключатель.

Принципиальная схема лазерного гравёра из DVD своими руками выглядит следующим образом:

Залудите контактные площадки на плате контроля заряда и холдере:

С помощью проводов к контактам В+ и В- контроллера заряда припаяйте отсек для аккумулятора. Контакты + и — идут на гнездо, оставшиеся 2 — на лазерный диод. Сначала навесным монтажом спаяйте схему питания лазера и хорошо заизолируйте её скотчем.

Проследите, чтобы выводы радиодеталей не замыкались между собой. Припаяйте к питающей схеме лазерный диод и кнопку. Поместите собранное устройство в профиль и приклейте лазер теплопроводящим клеем. Остальные детали закрепите на двухсторонний скотч. Установите на своё место тактовую кнопку.

Вставьте профиль в коробку, выведите провода и закрепите его термоклеем. Припаяйте выключатель и установите его. Ту же процедуру проделайте с гнездом для зарядки. Термопистолетом приклейте на свои места аккумуляторный отсек и контроллер заряда. Вставьте в холдер батарею и закройте коробку крышкой.

Перед началом использования нужно настроить лазер. Для этого в 10 сантиметрах от него поставьте лист бумаги, который будет мишенью для лазерного луча. Разместите фокусирующую линзу перед диодом. Отдаляя и приближая её, добейтесь прожига мишени. Приклейте линзу к профилю в месте, где был достигнут наибольший эффект.

Собранный гравёр отлично подойдёт для мелких работ и развлекательных целей вроде поджигания спичек и прожига воздушных шариков.

Помните, что гравёр — это не игрушка, детям давать его нельзя. Лазерный луч при попадании в глаза вызывает необратимые последствия, поэтому храните устройство в недоступном для детей месте.

Изготовление прибора с ЧПУ

При больших объёмах работ обычный гравёр не справится с нагрузкой. Если вы собираетесь использовать его часто и много, вам понадобится устройство с числовым программным управлением.

Сборка внутренней части

Даже в домашних условиях можно сделать лазерный гравёр. Для этого из принтера нужно извлечь шаговые двигатели и направляющие. Они будут приводить в движение лазер.

Полный список необходимых деталей выглядит следующим образом:

- Лазерный диод из пишущего привода.

- Радиатор для диода.

- 3 шаговых двигателя.

- 6 направляющих круглого сечения.

- Крепления для направляющих.

- 3 двойных или 6 одинарных кареток скольжения.

- Блок питания 5 В, 4 А.

- Arduino UNO.

- 2 драйвера шаговых двигателей.

- 2 выключателя.

- Лист металла 50 х 50 см и толщиной 2 мм (для основания).

- Большой лист фанеры.

- Уголки для скрепления фанеры.

- Саморезы.

- 2 мебельных петли.

- Провода сечением 0,5 мм².

- Подвижный кабель-канал.

- Пластиковые стяжки для проводов.

- Транзистор IRFZ44.

- 2 прижимных ролика.

- 5 шестерней.

- Металлический стержень (ось для шестерней и роликов).

- 4 подшипника.

- Зубчатый ремень.

- Понижающий DC-DC преобразователь на 2 А.

- Четыре концевых выключателей.

- Тактовая кнопка.

- Гнездо Jack 2,1 х 5,5 мм.

- 4 резиновые или силиконовые ножки.

- Теплопроводящий клей.

- Эпоксидная смола с отвердителем.

Схема подключения всех компонентов:

Вид сверху:

Расшифровка обозначений:

- Полупроводниковый лазер с радиатором.

- Каретка.

- Направляющие оси X.

- Прижимные ролики.

- Шаговый двигатель.

- Ведущая шестерня.

- Зубчатый ремень.

- Крепления направляющих.

- Шестерни.

- Шаговые электродвигатели.

- Основание из листа металла.

- Направляющие оси Y.

- Каретки оси X.

- Зубчатые ремни.

- Опоры креплений.

- Концевые выключатели.

Измерьте длину направляющих и разделите их на две группы. В первой окажутся 4 коротких, во второй — 2 длинных. Направляющие из одной группы должны быть одинаковой длины.

Добавьте к длине каждой группы направляющих по 10 сантиметров и вырежьте по полученным размерам основание. Из обрезков согните П-образные опоры для креплений и приварите их к основанию. Разметьте и просверлите в них отверстия для болтов.

Просверлите в радиаторе отверстие и вклейте туда лазер, используя теплопроводящий клей. К нему припаяйте провода и транзистор. Болтами прикрутите радиатор к каретке.

Установите на две опоры крепления для направляющих и зафиксируйте их болтами.

Просверлите отверстия в местах крепления электромоторов и шестерёночных осей. Установите на свои места шаговые двигатели и на их валы наденьте ведущие шестерни. Вставьте в отверстия заранее нарезанные из металлического стержня оси и закрепите их эпоксидным клеем. После его застывания наденьте на оси шестерни и прижимные ролики со вставленными в них подшипниками.

Установите зубчатые ремни так, как это показано на схеме. Перед закреплением натяните их. Проверьте подвижность оси Х и лазерной головки. Они должны перемещаться с небольшим усилием, вращая через ремни все ролики и шестерни.

Подключите к лазеру, двигателям и концевикам провода и стяните их стяжками. Получившиеся пучки уложите в подвижные кабель-каналы и закрепите их на каретках.

Концы проводов выведите наружу.

Изготовление корпуса

Просверлите в основании отверстия для уголков. Отступите от его краёв 2 сантиметра и начертите прямоугольник.

Его ширина и длина повторяет размеры будущего корпуса. Высота у корпуса должна быть такой, чтобы в него помещались все внутренние механизмы.

Расшифровка обозначений:

- Петли.

- Тактовая кнопка (старт/стоп).

- Выключатель питания Arduino.

- Выключатель лазера.

- Гнездо 2,1 х 5,5 мм для подачи 5 В питания.

- Защитный короб DC-DC инвертора.

- Провода.

- Защитный короб Arduino.

- Крепления корпуса.

- Уголки.

- Основание.

- Ножки из нескользящего материала.

- Крышка.

Вырежьте из фанеры все детали корпуса и скрепите их уголками. С помощью петель установите на корпус крышку и прикрутите его к основанию. В передней стенке вырежьте отверстие и просуньте сквозь него провода.

Соберите из фанеры защитные кожухи и вырежьте в них отверстия под кнопку, выключатели и гнёзда. Установите Arduino в кожух так, чтобы USB разъём совпал с предназначенным для него отверстием. Настройте DC-DC преобразователь на напряжение 3 В при токе 2 А. Закрепите его в кожухе.

Установите Arduino в кожух так, чтобы USB разъём совпал с предназначенным для него отверстием. Настройте DC-DC преобразователь на напряжение 3 В при токе 2 А. Закрепите его в кожухе.

Установите на свои места кнопку, гнездо питания, выключатели и спаяйте электрическую схему гравёра воедино. После припаивания всех проводов установите кожухи на корпус и прикрутите их саморезами. Чтобы гравёр заработал, нужно залить прошивку в Arduino.

После прошивки включите гравёр и нажмите кнопку «Старт». Лазер оставьте выключенным. Нажатие кнопки запустит процесс калибровки, во время которого микроконтроллер измерит и запомнит длину всех осей и определит положение лазерной головки. После его завершения гравёр станет полностью готовым к работе.

Прежде чем начинать работать с гравёром, нужно перевести изображения в понятный для Arduino формат. Сделать это можно с помощью программы Inkscape Laserengraver. Переместите в неё выбранное изображение и нажмите на Convert. Полученный файл отправьте по кабелю на Arduino и запустите процесс печати, включив перед этим лазер.

Такой гравёр может обрабатывать только предметы, состоящие из органических веществ: дерево, пластик, ткани, лакокрасочные покрытия и прочие. Металлы, стекло и керамику гравировать на нем не получится.

Никогда не включайте гравёр с открытой крышкой. Лазерный луч, попадая в глаза, концентрируется на сетчатке, повреждая её. Рефлекторное закрытие век вас не спасёт — лазер успеет выжечь участок сетчатки ещё до того, как они захлопнутся. При этом вы можете ничего не почувствовать, но со временем сетчатка начнёт отслаиваться, что может привести к полной или частичной потере зрения.

Если вы поймали лазерный «зайчик», как можно скорее обратитесь к офтальмологу — это поможет избежать серьёзных проблем в дальнейшем.

Как сделать самодельный лазерный резак »вики полезно Бесплатное оборудование

Все мы знаем возможности Лазерный резаки тем более, когда мы любим DIY. Эти типы лазерных резаков довольно дороги, и иногда они могут быть разрешены только профессионалом, который их амортизирует. Однако есть способы создать собственный станок для лазерной резки, и именно об этом мы расскажем в этом новом руководстве. С его помощью мы можем построить свой собственный и сэкономить несколько евро, а также повеселиться и получить удовлетворение от того, что создали его сами.

Эти типы лазерных резаков довольно дороги, и иногда они могут быть разрешены только профессионалом, который их амортизирует. Однако есть способы создать собственный станок для лазерной резки, и именно об этом мы расскажем в этом новом руководстве. С его помощью мы можем построить свой собственный и сэкономить несколько евро, а также повеселиться и получить удовлетворение от того, что создали его сами.

Лазерный резак может следы порезов или резьбы на определенных поверхностях, что очень удобно для некоторых проектов. Однако с этой машиной необходимо обращаться осторожно из-за ее опасности, поэтому мы должны принять соответствующие меры предосторожности при обращении с ней, поскольку мы используем инструмент, который может вызвать проблемы, если мы не соблюдаем меры безопасности.

Индекс

- 1 Способы иметь собственный лазерный резак:

- 1.1 Проекты по созданию станка лазерной резки с нуля

- 1.

1.1 Проект 1: станок для лазерной резки CO2 с нуля с Match4

1.1 Проект 1: станок для лазерной резки CO2 с нуля с Match4 - 1.1.2 Проект 2: лазерный резак с Arduino

- 1.

- 1.2 Наборы для сборки лазерного резака

- 1.2.1 Meterk:

- 1.2.2 Самостоятельная победа:

- 1.2.3 Моракл:

- 1.2.4 Циилу:

- 1.2.5 TOPQSC Бачин

- 1.2.6 KKmoon:

- 1.1 Проекты по созданию станка лазерной резки с нуля

Один из способов — купить резак, но, как я уже сказал, цены обычно высоки, и это лишает возможности создать его самостоятельно. Поэтому мы собираемся сосредоточиться на определении других способов создания нашего собственного лазерного резака, хотя я уже предвижу, что это не будет простой проект DIY, если мы решим создать его с нуля …

Проекты по созданию станка лазерной резки с нуля

Один из вариантов, который у нас есть, — создать собственный лазерный резак с нуля, но это довольно сложная задача, и мы можем столкнуться с некоторыми ограничениями или проблемами при ее правильной работе. Поэтому такой вариант подходит только знатокам или более продвинутым мастерам. В рамках этих возможностей мы можем создать свой собственный дизайн или взять идеи из некоторых существующих проектов, которые были протестированы и заведомо работают.

В рамках этих возможностей мы можем создать свой собственный дизайн или взять идеи из некоторых существующих проектов, которые были протестированы и заведомо работают.

Проект 1: станок для лазерной резки CO2 с нуля с Match4

InventorsFactory взяла на себя задачу создать фантастический проект классного самодельного лазерного резака. Он основан на довольно сложной модульной конструкции и подробно все описал в своем блоге. Лазерный гравер или резак позволяет достаточно точно двигать головой и имеет большое количество планов и деталей для тех, кто хочет его воспроизвести. Вы можете выполнить следующие действия:

Введение

Часть 2

youtube.com/embed/GjIzvIcexmg?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Часть 3

Часть 4

Проект 2: лазерный резак с Arduino

Другой известный блог в мире DIY — Instructables, и оттуда мы получаем еще один проект по созданию резака или лазерный гравер с нуля на плате Arduino и некоторые очень простые элементы, такие как лазерный модуль мощностью 1. 8 Вт с длиной волны 445 нм. В частности, это проект 16-летнего бельгийского мальчика, известного как MichielD99. На проектирование и сборку этой машины у него ушло около трех месяцев, но с помощью шаблонов и информации, которые он предлагает, вы сможете сделать это намного быстрее.

8 Вт с длиной волны 445 нм. В частности, это проект 16-летнего бельгийского мальчика, известного как MichielD99. На проектирование и сборку этой машины у него ушло около трех месяцев, но с помощью шаблонов и информации, которые он предлагает, вы сможете сделать это намного быстрее.

- Пошаговое объяснение

Кстати, есть проект на Kickstarter называемый ZelosLaser лазерного гравера / резака с ЧПУ сделано на бесплатном оборудовании, аналогичном этому, которое также может вас заинтересовать.

Наборы для сборки лазерного резака

Другой вариант лучше всего подходит для большинства пользователей и состоит из использования наборов которые уже подготовлены, так что все работает, если сборка адекватная. Нам нужно будет только ограничиться выполнением этапов сборки, и у нас будет готовый к использованию лазерный резак или гравер. Они стоят от 95 евро до чуть более 300 евро, так что это вполне доступные цены по сравнению с профессиональным лазерным резаком.

Если вы хотите знать, какие комплекты для лазерной резки или гравера самые лучшие Вот список с нашей подборкой:

Meterk:

Это один из самых продаваемых станков для лазерной гравировки или резки. Есть 1500 мВт лазер питания, Bluetooth, USB-соединение, поддержка нескольких языков и возможность гравировки на различных материалах, таких как кожа, бамбук, дерево, пластик, картон, интегральные платы и т. д. Он также имеет литий-ионный аккумулятор емкостью 6000 мАч, что дает ему довольно хорошую автономность.

Он предлагает совместимость с различными операционными системами, такими как Windows, Android, iOS и т. Д. Его сборка быстрая и для этого не нужны большие знания. В собранном виде он весит почти два килограмма и имеет размер около 20x29x20 см.

Самостоятельная победа:

Это гравировальный станок Лазер C02 мощностью 40 Вт. Это один из самых дорогих, но при этом более мощный. Он может гравировать марки, рекламу, товары для искусства, подарки, одежду, кожу, пластиковые игрушки, обивку, компьютерную вышивку, трафаретную печать на картоне и бумажной упаковке, шнурках, деревянной мебели, изделиях ручной работы и даже в других промышленных целях.

Это один из самых дорогих, но при этом более мощный. Он может гравировать марки, рекламу, товары для искусства, подарки, одежду, кожу, пластиковые игрушки, обивку, компьютерную вышивку, трафаретную печать на картоне и бумажной упаковке, шнурках, деревянной мебели, изделиях ручной работы и даже в других промышленных целях.

Он подключается к ПК через USB-порт и поддерживает форматы TIF, BMP, JPG, WMF, EMF и PLT. Что касается сборки, то она не очень сложна и в собранном виде имеет компактные размеры. Продолжительность работы оценивается примерно в 1000-1300 часов, чтобы он мог работать безотказно.

Моракл:

Это еще одна машина с мощностью, равной предыдущей, да и по остальным характеристикам очень схожи. То есть он подключается через USB и имеет лазер типа CO40 2 Вт для записи. акрил, дерево, кожа, пластмассы, бамбук и т. д. Использование профессиональное, как и у предыдущего рекордера, но и цена у него высокая, как и в предыдущем случае.

Его сборка проста, как и его использование, он также включает программное обеспечение CorelDraw с функциями NewlySeal и NewlyDraw, чтобы иметь возможность использовать его в гравировка и фрезеровка предметов.

Циилу:

Он имеет характеристики, аналогичные Metek, но является лазерным гравером / резаком. самый дешевый что вы можете найти. Он совместим с Windows, iOS и Android и имеет приложения для управления. Он имеет многоязычную поддержку и работает через соединение Bluetooth для подключения с вашего мобильного телефона или ПК. Он предлагает возможности резьбы по дереву, пластику, бамбуку, резине, коже, бумаге и другим подобным материалам, но не может гравировать на стекле или металле.

Что касается его батареи 6000 мАч Li-Ion дает ему хорошую автономность и у него также есть блок питания, как у Metek, когда его недостаточно. Его размеры несколько компактнее, чем у Metek, так как в собранном виде он имеет размеры 16x15x20 см.

TOPQSC Бачин

Это еще один комплект лазерного резака / гравера очень интересно и минималистично. Его цена несколько высока для того, что он кажется, но он позволяет вам простую установку и работу с ЧПУ и с использованием программного обеспечения, предоставленного производителем. Скорость и мощность гравировки также регулируются, поэтому вы можете выбрать диапазон мощности от 500 до 2500 мВт.

Эта грубая сила дает вам возможности как для гравировки, так и для резки. Поддерживает JPG, PNG, DXF и другие форматы, а также совместимость для производителей, использующих MacOS, Linux и Windows.

KKmoon:

Аналогичен предыдущему комплекту, но здесь у нас есть лазерный гравер GRBL с 3-осевым управлением, который позволяет гравировать на дереве, пластике разных типов, акриле и т. Д. Это также позволяет фрезерование и резка соплом ER11. Его размеры несколько выше, чем у предыдущих, но он предлагает рабочую поддержку и несколько более прочную конструкцию.

Как и предыдущий, цена которого также не отличается, он позволяет регулировать мощность лазера от 500 до 5500 мВт. Но в данном случае он совместим с Windows, хотя система управления с открытым исходным кодом, то, что понравится некоторым производителям.

Надеюсь, я помог тебе скоро получить один бытовой лазерный резак / гравер…

Как сделать лазерный резак своими руками для резьбы по дереву и металлу

Главная > Самоделки своими руками > Потрошим DVD-привод или как сделать лазерный резак своими руками

Превратите лазерную указку в режущий лазер с излучателем от пишущего DVD! Это очень мощный (245 мВт) лазер, к тому же он идеально подходит по размеру к указке MiniMag.

Обращаем ваше внимание на то, что не все лазерные диоды (не все модели DVD или CD-RW) подходят для изготовления данного лазерного резака.

ОСТОРОЖНО! Как вы знаете, лазеры могут быть опасны. Никогда не наводите указатель на живое существо! Это не игрушка и обращаться с ним как с обычной лазерной указкой нельзя. Другими словами, не используйте его на презентациях или в игре с животными, не разрешайте детям играть с ним. Это устройство должно находиться в руках здравомыслящего человека, который осознает и отвечает за потенциальную опасность, которую представляет собой указатель.

Никогда не наводите указатель на живое существо! Это не игрушка и обращаться с ним как с обычной лазерной указкой нельзя. Другими словами, не используйте его на презентациях или в игре с животными, не разрешайте детям играть с ним. Это устройство должно находиться в руках здравомыслящего человека, который осознает и отвечает за потенциальную опасность, которую представляет собой указатель.

Обращайтесь с лазерным излучением с крайней осторожностью. Любое попадание в глаза, за счёт преломления в хрусталике успевает выжечь несколько клеточек в глазу. Прямое попадание вызовет потерю зрения. Опасен также отражённый от зеркальной поверхности луч. Рассеянный не так опасен, но остроты зрению всё равно не добавляет.

С лазерным резаком можно проводить интересные опыты. Зажигание спичек не самый эффектный вариант. Можно прожигать бумагу, можно дистанционно лопать воздушные шарики на демонстрациях. Желательно шарик тёмного цвета, зелёный или синий, красный не лопается.

Сфокусированный луч оставляет на пластмассе чёрного цвета довольно глубокую борозду, а в прозрачном оргстекле в точке фокуса появляется небольшое пятно белого или зеркального цвета. Если такой диод приделать к головке графопостроителя, то можно гравировать на оргстекле.

Если такой диод приделать к головке графопостроителя, то можно гравировать на оргстекле.

Далее приводится подробная информация о том, как сделать лазерный резак своими руками. Будьте внимательны и осторожны!

Для начала вам понадобится неисправный DVD-RW (с неисправной механикой а не лазером). Хотя ломать можно не каждый DVD, к примеру Samsung вообще не подходят, там диоды бескорпусные и кристалл у него ничем не защищён, выводится из строя простым прикосновением к торцу.

Для изготовления лазерного резака своими руками лучше всего подходят приводы LG, только у разных моделей разные по мощности диоды.

Мощность установленного диода можно определить по такой характеристике привода: надо посмотреть с какой скоростью он пишет двухслойные диски, если на десятой, то мощность диода сто восемьдесят — двести, если на шестнадцатой — двести пятьдесят — двести семьдесят.

Если в наличии нет неисправного DVD-привода, то для начала попробуйте приобрести отдельно лазер на радиорынке. Если не получится тогда приобретаем неисправный DVD у старьевщиков.

Если не получится тогда приобретаем неисправный DVD у старьевщиков.

Далее выкручиваете шурупы из DVD-привода, снимите крышку. Под ней вы обнаружите узел привода каретки лазера.

Хотя DVD-приводы отличаются, в любом есть две направляющие, по которым движется каретка лазера. Снимите шурупы, освободите направляющие и выньте каретку. Отсоедините разъемы и плоские шлейфы-кабели.

Вынув каретку из привода, начните разбирать устройство с раскручивания шурупов. Мелких шурупов будет много, поэтому запаситесь терпением.

Отсоедините кабели от каретки. Там может быть два диода, один для чтения диска (инфракрасный диод) и собственно красный диод, с помощью которого осуществляется прожиг. Вам нужен второй.

К красному диоду с помощью трех шурупчиков прикреплена печатная плата. Используйте паяльник для АККУРАТНОГО снятия 3 шурупов.

Вы сможете проверить диод с помощью двух пальчиковых батареек с учетом полярности. Вам придется вытащить диод из корпуса, который будет отличаться в зависимости от привода. Лазерный диод — очень хрупкая деталь, поэтому будьте предельно аккуратны.

Лазерный диод — очень хрупкая деталь, поэтому будьте предельно аккуратны.

Так должен выглядеть ваш диод после «освобождения».

Снимите наклейку с корпуса купленной лазерной указки AixiZ и раскрутите корпус на верхнюю и нижнюю части. Внутри верхней располагается лазерный диод (5 мВт), который мы заменим. Я использовал нож X-Acto и после двух легких ударов, родной диод вышел. Вообще-то при подобных действиях диод может повредиться, но я и ранее умудрялся этого избежать. Используя очень маленькую отвертку, выбил излучатель.

я использовал немного термоклея и аккуратно установил новый DVD диод в корпусе AixiZ. Плоскогубцами я МЕДЛЕННО давил на края диода по направлению к корпусу до тех пор, пока он не встал заподлицо.

Убедитесь в том, что полярность диода определена правильно до того, как вы его установите и подключите питание! Возможно, вам придется укоротить проводки и настроить фокусировку луча.

Лазерную указку установите в подходящий фонарик на две батарейки. Вставьте батарейки (AA) на место, закрутите верхнюю часть фонарика (рассеиватель), включая вашу новую лазерную указку! Оргстекло необходимо удалить из отражателя. Внимание!! Лазерные диоды представляют опасность, поэтому не наводите луч на людей и животных.

Вставьте батарейки (AA) на место, закрутите верхнюю часть фонарика (рассеиватель), включая вашу новую лазерную указку! Оргстекло необходимо удалить из отражателя. Внимание!! Лазерные диоды представляют опасность, поэтому не наводите луч на людей и животных.

Резак по металлу лазерный и самодельный ручной: как изготовить своими руками

Давайте так: лазерный резак по металлу — это как мужские часы. Крутой и уникальный инструмент, необходимый современному мужчине, имеющем собственный гараж и умеющими что-то делать своими руками.

Этот инструмент можно сделать своими руками. Это нетрудно, если выполнять необходимые правила и инструкции. Мощность самодельного лазерного ножа выйдет не бог весть какая, но при необходимости ее можно увеличить несколькими способами.

Конечно, у вас не выйдет инструмента для промышленных нужд, но для бытовых домашних работ ваш вполне подойдет.

Содержание

- Найти указку

- Что можно делать вашим резаком?

- Зачем возиться?

- Твердотельные резаки

- Волоконные лазерные ножи

- Газовые резаки

Найти указку

Во-первых, вы сможете обойтись подручными материалами, то есть вам не придется ничего специально покупать в магазине. Самое главное – найти старую лазерную указку.

Самое главное – найти старую лазерную указку.

Дополнительно вам понадобятся:

- отвертки разного калибра;

- матрица с лазерным приводом из бывшего в употреблении DVD-ROM;

- фонарь, имеющий питание от аккумуляторных батареек;

- паяльник.

С большой осторожностью и максимальной тщательностью разбираем лазерную указку и дисковод. Сначала нужно достать привод из компьютерного дисковода.

Важный нюанс: это привод должен быть не только читающим, но и пишущим. Такими свойствами обладают все приводы современных компьютеров, так что перед тем, как разобрать, уточните модель и характеристики привода.

Лазерный резак по металлу.Второй шаг – найти и вытащить диод красного цвета, с помощью которого производится запись на диске в виде прожигания. Вынимается этот диод просто: нужно паяльником распаять крепления.

Все действия проводите с нежностью и осторожно: диоды и прочая мелочь, связанная с ними – вещи хрупкие и готовые испортиться при малейшей возможности. Снизить риск поломки просто. Для этого достаточно диод поменять на красную лампочку из провода DVD.

Снизить риск поломки просто. Для этого достаточно диод поменять на красную лампочку из провода DVD.

Теперь начинаем делать корпус резака из припасенного фонарика и аккумуляторных батареек, которые понадобятся . Использование фонарика позволит вам произвести компактную и комфортную для работы модель.

Не забудьте удалить из него защитное стекло, так как оно может стать преградой для лазерного луча в дальнейшем.

Важнейший момент при изготовлении корпуса — правильный выбор полярности тока.

Теперь нужно запитать диод с помощью его подключения к зарядке для аккумуляторных батареек.

В качестве финального шага и перед началом работ делаем проверку:

- крепка ли фиксация в зажимах и фиксаторах;

- полярность устройства;

- направление и фокус луча.

Что можно делать вашим резаком?

Не забывайте, что ваш новый самодельный не способен резать толстый металл – это ему попросту не под силу. Но вы можете усилить инструмент для выполнения работ с практически любым металлом, если это необходимо.

Но вы можете усилить инструмент для выполнения работ с практически любым металлом, если это необходимо.

Предварительно вам нужно будет запастись конденсатором, потому что нож с усиленной мощностью ни в коем случае нельзя будет включать в сеть напрямую. Поэтому сначала ток должен выходит на конденсаторы и только потом на батарейки.

Повысить мощность можно с помощью дополнительных резисторов. Добавочную мощность ваш нож получит от использования так называемого коллиматора, который служит для концентрации и скапливания лазерного луча.

Коллиматоры стоят очень недорого и продаются в любом отделе электрооборудования.

В случае повышения мощности одновременно повышается никому не нужная статичность. Она легко ликвидируется с помощью намотки алюминиевой проволоки вокруг диода.

Теперь нужны измерения: меряем силу тока на концах резака после их подключения к диоду. Показатели регулируются, самый подходящий диапазон – от 300 до 500 мА.

https://youtu. be/8k9wQ-1KAa8

be/8k9wQ-1KAa8

Зачем возиться?

Гаджет крутой и нужный. Но дорогой. Зато резак по металлу своими руками смастерить несложно даже для новичков. Так что мотивация заняться реализацией наших советов налицо.

Давайте-ка лучше разберемся с принципами действия лазерного ножа, это пригодится всем: тем, кто его купил и тем, кто сделал его своими руками.

Главный герой – сфокусированный лазерный луч, который благодаря направленности и излучению действует, к примеру, на металл. Сам луч чрезвычайно узкий – диаметр у него очень маленький. Благодаря этому срезы на заготовках отличаются высочайшей точностью.

Схема работы газового резака.Глубина прорезывания зависит лишь от мощности инструмента. Здесь, конечно, выигрывают профессиональные заводские модели с высокими показателями углубления. Что же касается нашего самодельного лазерного ножа, то глубина здесь доступна на уровне 10 – 30 мм.

Резаки по металлу подразделяются на три вида:

Твердотельные резаки

Выполнены из специального стекла или светодиодов кристаллического состава. Это относительно дешевые модели, выпускаются и используются в промышленности.

Это относительно дешевые модели, выпускаются и используются в промышленности.

Волоконные лазерные ножи

В этом случае используется оптическое волокно, вследствие чего эти модели очень эффективны с точки зрения глубины резки. По сути действия напоминают твердотельные устройства – близкие родственники. Но более эффективные и дорогие по цене.

Газовые резаки

Используемые газы – азот, углекислый газ, может быть гелий. Данные модели значительно эффективнее двух предыдущих видов. Они режут все – от полимеров и резины до самых «трудных» металлов.

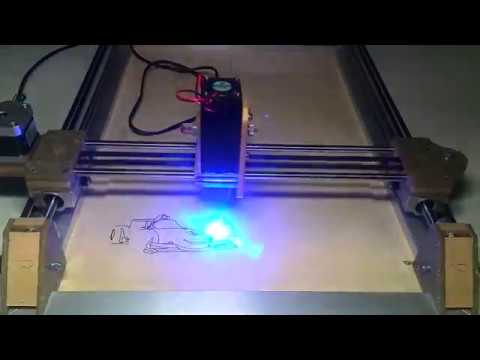

Самодельный Лазерный гравёр с ЧПУ, в домашних условиях.

Кроме созданий проектов на Arduino, ещё я увлекаюсь созданием самодельных станков с ЧПУ. На счету у меня собрано больше 5 штук самодельных ЧПУ станков с различной кинематикой перемещения и разнообразного назначения. Сегодня пойдет речь о самодельном лазерном гравере, который я собрал в домашних условиях, а точнее в квартире. При этом использовал подручные материалы, которые лежат без дела, или которые можно не задорого купить в ближайшем магазине. С чего все началось, и для чего я собрал лазерный гравировальный станок из хлама, сейчас расскажу.

На счету у меня собрано больше 5 штук самодельных ЧПУ станков с различной кинематикой перемещения и разнообразного назначения. Сегодня пойдет речь о самодельном лазерном гравере, который я собрал в домашних условиях, а точнее в квартире. При этом использовал подручные материалы, которые лежат без дела, или которые можно не задорого купить в ближайшем магазине. С чего все началось, и для чего я собрал лазерный гравировальный станок из хлама, сейчас расскажу.

Зачем собирать самодельный ЧПУ станок из хлама?

Один знакомый сказал, что ЧПУ станки это сложно и для того, чтобы собрать работающий станок нужно очень много знать и уметь. Я ответил, что я собираю ЧПУ станки из подручных материалов, и многие работают у меня больше 2 лет верой и правдой. Показал, что я на них делаю, и где можно почитать описание моих проектов.

Показал, что я на них делаю, и где можно почитать описание моих проектов.

Спустя некоторое время этот знакомый мне говорит, что он рассказал друзьям, и они не верят, что можно собрать ЧПУ станок в домашних условиях. Да даже не то, чтобы он работал, как из магазина, а хотя бы выполнял какую-нибудь работу. И тут он меня спрашивает: «Ты можешь собрать станок не из старых принтеров, мебельных направляющих, а из материалов, которые я бы купил сам, и повторил бы станок?» Я сказал, что это вполне возможно, и приступил к реализации мини станка с ЧПУ. Скорее всего, это не последний мини ЧПУ станок в домашних условиях. В ближайшее время сделаю еще пару вариантов.

Механическая часть самодельного лазерного гравера.

Недавно делал узел из карандашей (каретку для ЧПУ), и на основе данной каретки решил собрать лазерный гравер с ЧПУ. Но нужно, как минимум, 2 оси, поэтому собрал второй узел, но немного уже. Вот так выглядят узлы оси X и Y для самодельного лазерного гравера.

Вот так выглядят узлы оси X и Y для самодельного лазерного гравера.

Как собирал каретку, можете почитать в предыдущей статье. Про нее могу сказать одно: сделана она из карандашей, строительной шпильки и фанеры.

Закрепил с помощью реек и фанеры узлы осей Y и X. Вот такой каркас станка получился. Пора приступить к электронной составляющей самодельного ЧПУ гравировального станка.

Электроника самодельного лазерного гравера.

Доставать лазер из старого DVD привода не стал, так как меня просили сделать ЧПУ станок, который можно повторить, и все узлы можно было бы купить, например, на AliExpress. Поэтому буду использовать лазерный модуль с TTL контролером от моего лазерного гравера. Обзор гравера можно посмотреть тут.

Лазерный модуль можно использовать в такой самоделке и подешевле, например, на 500 mw.

Так как я увлекаюсь еще и Arduin, то мозгом станка будет Arduino UNO и CNC shield v3. Драйвера буду использовать самые дешёвые A4988. Описание драйверов A4988 читайте в этой статье:

- Драйвер шагового двигателя A4988.

Описание CNC shield v3 читайте в статье:

- Плата для ЧПУ на Arduino UNO, CNC shield v3 и драйвера A4988 (DRV8825).

Для того, чтобы закрепить электронику, сделал заготовку из фанеры, которая будет крепиться с задней стороны гравера.

После чего, закрепил электронику и установил на место, где будет все стоять.

Пришло время все подключить и запрограммировать.

Схема подключения cnc shield v3.0 + arduino uno + TTl и лазер.

Подключаем все компоненты по схеме.

Правда, у меня не установлены концевые выключатели. Схему взял из интернета, самому рисовать стало лень. Но когда буду писать обзорную статью про подключение электроники, обязательно все нарисую.

Схему взял из интернета, самому рисовать стало лень. Но когда буду писать обзорную статью про подключение электроники, обязательно все нарисую.

Как видим, схема достаточно простая, и запутаться тут сложно. Нам нужно к шилду подключить 2 шаговых двигателя. Один подключаем в разъем, где написано X, второй в разъем с надписью Y. Соответственно, один двигатель перемещает по оси X, второй по оси Y.

C подключением лазера будьте внимательны, в зависимости от версии прошивки, подключение TTL к Arduino может быть разным.

Внимание!!! С прошивки GBRL 9.0i были поменяны местами Z-Max (D12) и Spn_EN (D11).

TTL модуль подключаем к D11, который является ШИМ портом, — это необходимо для управления мощностью лазера, с помощью ШИМ.

Теперь, если вы желаете подключить концевик Z_Max, то его необходимо подключить в Spn_EN, а включение лазера необходимо подключать в Z+. Вот такая путаница с распиновкой на шилде.

После подключения уложил провода, чтобы ничего не торчало и не мешало работе станка.

Прошивка для лазерного гравёра на Arduino.

Для того, чтобы гравер заработал, в Arduino нужно загрузить код. Где же его взять? Код писать самостоятельно не нужно. Добрые люди уже написали и проверили работу прошивки на тысячах, а может и на сотнях тысяч различных станках с ЧПУ. Скачать прошивку GRBL 1.1 можно с репозитория, или внизу статьи, в разделе Материалы для скачивания.

Более подробно о прошивке и настройке GRBL 1.1 буду рассказывать в следующей статье.

Настройка и калибровка самодельного станка с ЧПУ.

После того, как мы загрузили прошивку, все настройки будут стандартные, и их нужно поменять под ваш станок. Это не так и сложно, но процесс занимает некоторое время. Для калибровки нужно перемещать по оси лазерный модуль, и смотреть, как точно происходит перемещение. Например, вы переместили на 100 мм, а станок переместился на 102 мм. Это все настраивается в прошивке. Полный процесс калибровки буду рассказывать в следующей статье. А сейчас выложу скриншот моих настроек GRBL 1.1 для лазерного гравировального станка.

А сейчас выложу скриншот моих настроек GRBL 1.1 для лазерного гравировального станка.

Программа LaserGRBL для управления лазерным гравером на Arduino.

Осталось установить программное обеспечения для компьютера, которое позволит гравировать, выбрав понравившуюся картинку. Я буду гравировать векторный логотип сайта и елочную игрушку. Исходники будут в разделе материалы для скачивания.

LaserGRBL поддерживает гравировку растровой и векторной графики, что позволяет облегчить поиск материала для гравировки.

Подробнее о программе LaserGRBL напишу отдельную статью, так как там есть некоторые фишки, которые упрощают работу с лазерным гравером. Некоторые из них вы можете увидеть в видео.

А сейчас покажу, как выглядит исходное изображение, загруженное в программу LaserGRBL, и что получается после гравировки.

Подведём итог.

В домашних условиях собрать лазерный гравер не составит большого труда. Но перед сборкой нужно определиться, чего мы ожидаем. В связи с тем, что данный станок я собрал попутно, то лазерный гравер не является первоначальной задачей. И выбор ходового винта, для данного станка, является не правильным решением. Потому что перемещение происходит медленно, а гравировка делается быстро, и я использовал только 50% мощности лазера. Это не приемлемо. Что же делать? Нужно использовать не ходовые винты, а ременную передачу, что увеличит скорость и плавность перемещения.

Если присмотреться на гравированные изделия, то можно увидеть небольшую рябь. Это связанно с тем, что по оси X ходовой винт имеет изгиб и при перемещении происходит раскачивание лазерной головы. Если такое колебание будет при фрезеровке, то зажатая фреза в материал просто не допустит такие небольшие колебания.

Более подробно настройку станка и программное обеспечение разберу в следующих статьях:

- Электроника лазерного гравера.

Arduino UNO, CNC shield v3, ttl laser driver.

Arduino UNO, CNC shield v3, ttl laser driver.

Понравился проект Самодельный Лазерный гравёр с ЧПУ, в домашних условиях? Не забудь поделиться с друзьями в соц. сетях.

А также подписаться на наш канал на YouTube, вступить в группу Вконтакте, в группу на Facebook.

Спасибо за внимание!

Технологии начинаются с простого!

Фотографии к статье

Файлы для скачивания

Скачивая материал, я соглашаюсь с Правилами скачивания и использования материалов.

| логотип сайта .svg | 10 Kb | 1197 | Скачать | |

| елочнаяигрушка.svg | 8 Kb | 1165 | Скачать | |

| grbl_v1.1h.zip | 301 Kb | 1170 | Скачать |

Лазерная резак своими руками

Резка металла с помощью лазера – самая передовая и современная технология, но и самая дорогостоящая. Ее основное преимущество – это луч, с неограниченными возможностями. Лазерная резка металла своими руками дает возможность резать заготовки в любых направлениях, при этом кромки реза будут аккуратными, и им не требуется дальнейшая обработка. К тому же лазерный луч монохромен, то есть, у него четкая и строгая длина волны (она фиксированная) и постоянная частота. Это дает возможность легко его сфокусировать даже обычными линзами.

Ее основное преимущество – это луч, с неограниченными возможностями. Лазерная резка металла своими руками дает возможность резать заготовки в любых направлениях, при этом кромки реза будут аккуратными, и им не требуется дальнейшая обработка. К тому же лазерный луч монохромен, то есть, у него четкая и строгая длина волны (она фиксированная) и постоянная частота. Это дает возможность легко его сфокусировать даже обычными линзами.

Итак, оборудования для лазерной резки по металлу – вещь недоступная многим, слишком дорогое это удовольствие. Поэтому домашние умельцы выходят из положения, используя различные уже почти ненужные предметы, из которых и изготавливают самодельный прибор. Вариантов изготовления лазерных резаков своими руками много, один из них основан на использовании лазерной указки, о нем и пойдет речь.

Содержание страницы

- 1 Изготовления самодельного лазерного резака

- 2 Лазер для резки металла

- 2.1 Полезные советы

Изготовления самодельного лазерного резака

Для сборки резака понадобятся:

- лазерная указка;

- фонарик;

- CD/DVD-RW – не обязательно новый, главное, чтобы у него работал лазер с приводом;

- инструменты: паяльник и отвертки.

Обратите внимание, что для сборки аппарата лазерной резки требуется пишущий DVD. Его необходимо разобрать и найти каретку с лазером, который пишет и считывает информация с компактного диска. Рядом с кареткой должен находиться красный диод. Его также надо демонтировать при помощи паяльника, потому что он припаян к схеме в плато. Кстати, с диодом надо обращаться аккуратно, встряхивать его, ронять, ударять и так далее нельзя.

Теперь вот какой момент – лазерный резак (он же диод) потребляет больше тока, чем диод лазерной линейки. Поэтому необходимо позаботиться о том, чтобы этого тока было больше. Здесь несколько вариантов, но так как был приготовлен фонарик, то будут для питания диода использоваться его батарейки. Батарейка в лазерной указке меньше, и она одна.

Теперь можно переходить к сборке лазерного резака.

- Разбирается лазерная указка.

- Из нее извлекается свой диод, а на его место устанавливается диод, демонтированный из DVD.

- Теперь необходимо провести подключение к новому более мощному источнику питания.

Для этого переднюю часть указки устанавливают в фонарик, сняв с него предварительно линзу. Она закрепляется на приборе при помощи прижимной гайки, накручиваемой по резьбе.

Для этого переднюю часть указки устанавливают в фонарик, сняв с него предварительно линзу. Она закрепляется на приборе при помощи прижимной гайки, накручиваемой по резьбе. - Диод подключается проводами от клемм, которые соединяются с батарейками. Здесь важно не перепутать полярность подключения.

- В принципе, все готово. Лазерный миниатюрный резак можно использовать.

Конечно, им резать металл не получится, а вот бумага, полимерные пленки м прожигаются. Даже спички таким приспособлением можно поджигать.

Лазер для резки металла

Добавив несколько приборов к выше используемым, можно изготовить более мощный прибор, почти в 500 раз мощнее. Добавляются:

- оптически коллиматор – это устройство, с помощью которого создается световой поток из параллельных пучков;

- конденсаторы 100пФ и 100мФ;

- один резистор сопротивлением 2-5 Ом.

Из радиодеталей вместе с диодом собирается драйвер, который будет выводить резак на необходимую мощность. Оптический коллиматор снабжен местом, куда можно установить диод, и это его большое преимущество. То есть, вместо лазерной указки в этой установке используется коллиматор. К тому же указка изготавливается из пластика, и в процессе резки ее корпус будет сильно нагреваться. Это приведет к ее короблению, да и охлаждаться сама установка будет плохо.

Оптический коллиматор снабжен местом, куда можно установить диод, и это его большое преимущество. То есть, вместо лазерной указки в этой установке используется коллиматор. К тому же указка изготавливается из пластика, и в процессе резки ее корпус будет сильно нагреваться. Это приведет к ее короблению, да и охлаждаться сама установка будет плохо.

Вся остальная сборочная технология точно такая же, как и в предыдущем случае. Необходимо отметить, что диод – элемент очень чувствительный, поэтому необходимо с него перед использованием снять статическое электричество. Это можно сделать с помощью антистатического браслета. Если в наличии браслета нет, то можно на диод намотать тонкую проволочку, которая и будет отводить от детали статику.

Полезные советы

Изготовление лазера своими руками для резки металла требует определенных действий, которые отражаться на его качественной дееспособности. В первую очередь нужно протестировать собранный драйвер. Для этого придется найти еще один точно такой же диод. Его присоединяют к устройству и тестируют мультиметром. 300-350 мА – это норма для многих самодельных аппаратов. Но если есть необходимость поднять мощность всего агрегата, то лучше, если мультиметр покажет 500 мА. Правда, для такого резака придется собирать другой драйвер, поддерживающий данную величину тока.

Его присоединяют к устройству и тестируют мультиметром. 300-350 мА – это норма для многих самодельных аппаратов. Но если есть необходимость поднять мощность всего агрегата, то лучше, если мультиметр покажет 500 мА. Правда, для такого резака придется собирать другой драйвер, поддерживающий данную величину тока.

Не забываем и об эстетической стороне вопроса. Вариантов корпуса можно придумать разные. К примеру, светодиодный маленький фонарик. Рекомендуется готовый прибор хранить в специальном чехле, чтобы линза оптического коллиматора не покрылась пылью. Кстати, такой резак может вызвать у соответствующих правоохранительных органов много вопросов, поэтому не стоит его носить с собой в кармане.

Необходимо отметить, что мощность диода зависит от тока, а не от напряжения. При повышении последнего превышается норма яркости свечения диода, а это приводит к разрушению резонатора в конструкции диода. То есть, источник света перестает нагревать, что необходимо ля лазерного резака. Он просто светится, как обычная лампочка. Температуры также влияют на работоспособность диода. При низких температурах его производительность возрастает, при высоких выходит из строя резонатор.

Температуры также влияют на работоспособность диода. При низких температурах его производительность возрастает, при высоких выходит из строя резонатор.

Конечно, говорить о том, что этот лазерный резак будет в домашних условиях резать толстые заготовки, не приходиться. Но тонкую жесть или алюминиевую фольгу он резать будет точно. Такие установки пригодятся дизайнерам, которые из различных ненужных предметов делают разные дизайнерские аксессуары. К примеру, из алюминиевой банки из-под пива можно сделать необычный светильник.

5 лучших самодельных лазерных резаков и граверов, которые можно собрать дома

Когда дело доходит до покупки лазерного резака, многие люди предпочитают варианты, сделанные своими руками, а не предварительно собранные машины. Часто это происходит потому, что самодельные станки дешевле, но многим энтузиастам с ЧПУ также нравится создавать свои собственные станки. Но как найти лучший набор для лазерной резки своими руками?

Мы протестировали ряд лазерных резаков и граверов и сопоставили наши результаты, чтобы сформировать для вас лучшие рекомендации. Мы расскажем о различных типах, их преимуществах и принципах работы.

Мы расскажем о различных типах, их преимуществах и принципах работы.

Сначала мы сообщим вам, как вы можете собрать свой собственный лазерный резак или гравер, со ссылками на некоторые проекты DIY, а затем мы рассмотрим лучшие комплекты лазерного гравера DIY на рынке.

Выбор стоимости

Ortur Laser Master 2 Pro

Один из лучших 5 Вт лазерных комплектов

Хорошие функции безопасности и быстрое время 30-45 минут

Большие 400×400 мм. здесь

ПРЕМИУМ ВЫБОР

xTool D1 Pro

Лучший диодный лазер для самостоятельного изготовления и лучший до 700 долларов США

Рама и детали из высококачественной стали

Мощность 10 Вт (с вариантами 5 Вт и 20 Вт) и скорость 400 мм/с

2 : xTool здесьКак собрать самодельный лазерный резак или гравер

Как следует из названия, самодельный лазерный резак — это станок с ЧПУ, который вы собираете сами, а не покупаете предварительно собранный, готовый к использованию станок. Лазерные резаки «сделай сам» могут представлять собой наборы в разобранном виде, которые вы заказываете в Интернете, а затем собираете самостоятельно, или их можно собрать полностью с нуля, приобретая каждую отдельную деталь отдельно.

Лазерные резаки «сделай сам» могут представлять собой наборы в разобранном виде, которые вы заказываете в Интернете, а затем собираете самостоятельно, или их можно собрать полностью с нуля, приобретая каждую отдельную деталь отдельно.

Наборы для лазерной гравировки «Сделай сам» можно купить

Наборы для лазерной гравировки «Сделай сам» доступны в Интернете и содержат все необходимые детали — вам просто нужно собрать машину для себя. Основная причина, по которой люди выбирают эти самодельные резаки, заключается в том, что они, как правило, дешевле, чем покупка готового настольного лазерного резака, поскольку это, очевидно, экономит время производителей, а детали можно транспортировать более компактно.

Полностью самодельные станки для лазерной резки и гравировки

С другой стороны, есть самодельные лазерные резаки, которые серьезные любители ЧПУ строят полностью с нуля, покупая каждую деталь в разных местах, а затем собирая их вместе. Это довольно сложная задача, требующая больших знаний о том, как работают лазерные резаки, и большого опыта их использования.

Этот тип самодельного резака часто является не только увлечением, но и способом экономии денег. Мало того, что многим любителям нравится создавать машину с нуля, это также означает, что вы выбираете качество своей детали.

Эти резаки, очевидно, гораздо более индивидуальны, что является еще одной причиной, почему самодельные станки так популярны в сообществе ЧПУ. Хотите сделать огромный лазерный резак? Пока у вас есть навыки и вы можете позволить себе запчасти, все готово!

В Интернете можно найти множество примеров лазерных резаков, построенных с нуля. Например, любитель под ником MichielD99 опубликовал на Instructables подробное руководство о том, как они создали самодельный лазерный резак на углекислом газе в качестве дешевой альтернативы предварительно собранным машинам, а на OpenBuilds представлена обширная коллекция самодельных режущих плоттеров.

Программное обеспечение

Независимо от того, занимаетесь ли вы гравировкой по металлу своими руками или гравировкой по дереву, вам необходимо использовать пакет программного обеспечения для лазерной резки, чтобы управлять своим лазерным резаком. К счастью, есть несколько хороших вариантов с открытым исходным кодом, которые вы можете использовать бесплатно, самым популярным из которых является LaserGRBL. Это широко используется как для комплектов лазерных граверов DIY, так и для людей, собирающих машины полностью с нуля.

К счастью, есть несколько хороших вариантов с открытым исходным кодом, которые вы можете использовать бесплатно, самым популярным из которых является LaserGRBL. Это широко используется как для комплектов лазерных граверов DIY, так и для людей, собирающих машины полностью с нуля.

В качестве альтернативы LightBurn и Mach4 – популярные платные программы, с которыми совместимы большинство станков для лазерной гравировки, сделанных своими руками. Некоторые комплекты лазерных граверов DIY также поставляются с автономными контроллерами, которые позволяют использовать их без подключения к компьютеру.

Top Picks

Best Diy Laser Rutters & Egravers

- Mathrose A5 : очень дешевый выбор

- Ortur Laser Master 2 Pro : Лучший до 500

- xtool D112: и 1111111111111112: и 1111111111111112: . лучший до $1000

- BobsCNC Evo 4 с надстройкой для лазера : комбинация ЧПУ и лазера

- Snapmaker 2.

0 AT : Лучшее решение для 3D-печати, ЧПУ и лазерной резки

0 AT : Лучшее решение для 3D-печати, ЧПУ и лазерной резки

9 лучших лазерных резаков для самостоятельной покупки0041

Теперь давайте рассмотрим лучшие комплекты для лазерной резки с ЧПУ, которые можно купить в Интернете, а затем собрать и настроить дома.

Лазерный гравер MathRose A5 — бюджетный самодельный лазерный резак

- Цена: $289 — доступен на Amazon здесь. хороший выбор для новичков, желающих заняться сборкой станков с ЧПУ.

Одной из основных причин является модульная конструкция, которая упрощает сборку, ремонт, замену и обновление различных деталей. Фактически, вы можете построить эту машину всего за 10-20 минут.

MathRose использует мощный лазерный модуль формата A5 для точной гравировки различных материалов, от дерева и кожи до стекла и пластика. Лазер имеет срок службы 10 000 часов, поэтому он очень долговечен, даже если вы постоянно используете его в сложных проектах.

Это также лазер с автофокусировкой, поэтому нет необходимости фокусироваться вручную и рисковать сделать его менее точным.

Рабочая зона большая, размером 410×400 мм, а по осям X и Y имеются точные линейные шкалы, поэтому вы можете легко измерять свои заготовки.

Рабочая зона большая, размером 410×400 мм, а по осям X и Y имеются точные линейные шкалы, поэтому вы можете легко измерять свои заготовки.Этот самодельный станок для лазерной резки имеет 4-звездочный рейтинг на Amazon, что является достойным, хотя и не самым высоким. Многие пользователи высоко оценили хорошую упаковку и четкие инструкции, которые позволяют легко собрать машину, даже если вы неопытны.

Ortur Master Laser 2 Pro — отличное соотношение цены и качества

- Цена: Проверить цену на Ortur здесь / Проверить цену на Amazon здесь

Если вы ищете недорогой, но прочный, безопасный. универсальный и высококачественный лазерный гравер «сделай сам», Ortur Master Laser 2 — отличный выбор.

Нас впечатлила скорость и простота сборки, и вы, скорее всего, сможете собрать ее менее чем за час. Вам просто нужно собрать 4 стороны, прикрепить переднюю панель, лазерную головку и подключить электронику, и вы будете готовы к резке и гравировке.

Эта машина особенно хорошо подходит для начинающих, так как крышка головки лазера защищает глаза от яркого лазера. Вы по-прежнему должны носить очки, которые поставляются с этим набором для лазерной резки, но тройная система защиты делает его отличным лазерным набором для начинающих.

Прочтите наш полный обзор: Обзор Ortur Laser Master 2 Pro

К ним относятся активная защита положения, при которой машина отключается в случае удара, защитное ограждение лазерного луча, при котором лазер отключается в случае сбоя USB-подключения, и ограничение определения продолжительности экспозиции, которое останавливает лазерный луч, если нет движения на шаговых двигателях.

Этот набор для лазерной гравировки «сделай сам» использует передовую 32-битную прошивку Ortur, которая чрезвычайно точна и проста в использовании. Он также обеспечивает диапазон мощностей от S0 до S1000; намного больше, чем диапазон 8-битных настольных граверов от S0 до S255.

Высокая мощность и точность этого станка делают его пригодным для широкого спектра различных проектов, от гравировки на акриле и резки кожи до сложной резки бумаги.

Вы также можете использовать его для гравировки твердых металлов, таких как нержавеющая сталь, а также широкого спектра других материалов, таких как МДФ, фанера и силикон.

Вы также можете использовать его для гравировки твердых металлов, таких как нержавеющая сталь, а также широкого спектра других материалов, таких как МДФ, фанера и силикон.Мы использовали его для гравировки и резки более мягких пород дерева, поэтому мы не можем лично поручиться за его мастерство гравировки по металлу, но как лазерный гравер и резчик по дереву мы были очень впечатлены, когда нашли оптимальные настройки с Lightburn.

Две пробные гравировки, которые мы сделали при первой настройке машин, чтобы найти идеальные настройки лазера.Этот самодельный резак прост в сборке и имеет рейтинг 4,5 звезды на Amazon, что указывает на то, что некоторые очень довольные клиенты. Ortur также предоставляет очень полезные предпродажные и послепродажные услуги, так как вы можете получить предпродажные консультации и техническую поддержку, если у вас возникнут какие-либо проблемы со сборкой гравера. В целом, мы настоятельно рекомендуем его как недорогой набор для лазерного гравера.

xTool D1 10 Вт — лучший самодельный лазер стоимостью менее 1000 долларов

- Цена : $ 699 — Доступно по адресу xtool здесь / Amazon здесь

- Рабочая зона: 432 x 406 мм

- Laser Power: 10W (5W и 20W также доступны)

12 10 Вт. по нашему мнению, это лучший диодный лазер и лучший самодельный лазерный гравер стоимостью менее 1000 долларов. Если вы купите его примерно за 700-800 долларов, за который он в настоящее время продается в магазине xTool, вы даже можете добавить поворотную насадку RA2 и получить 4-осевой комплект для гравировки стаканов и стаканов всего за 1000 долларов! - xTool D1 5W — Доступно в магазине xTool здесь

- xTool D1 20 Вт — доступен в магазине xTool здесь

- Цена: 1 230 долл. США + 300–700 долларов США за надстройку для лазерного комплекта. Возможно, она наиболее известна своей серией машин Evolution, отличающихся деревянными рамами с лазерной резкой и несколько нетрадиционным дизайном, причем Evo 4 является лучшим в этой серии.

Evo 4 разработан как фрезерный станок с ЧПУ, и, в отличие от других станков в нашем списке, здесь нет возможности приобрести лазерный модуль напрямую у BobsCNC. Однако другие компании, такие как J Tech Photonics, создали совместимые лазерные модули.

Компания J Tech Photonics предлагает качественные универсальные лазерные и монтажные комплекты для Evo 4 и Evo 3. Лучше всего то, что вы можете настроить комплект в соответствии с вашими требованиями и бюджетом.

На выбор предлагается три уровня мощности — 2,8 Вт, 4,2 Вт и 7 Вт, причем более высокие уровни мощности означают большие расходы. Вы также можете выбрать один из трех разных маршрутизаторов: Dewalt D660, Dewalt DWP611 и Makita.

Можно добавить магнитный кожух для повышения безопасности, а также линзу с высоким разрешением для более точной гравировки. Стоимость комплектов варьируется от 339,97 до 734,96 долларов в зависимости от желаемых характеристик.

С точки зрения самого Evo 4, основными преимуществами являются большая площадь резания 24 x 24 дюйма и очень хорошо спроектированная конструкция, обеспечивающая оптимальную устойчивость. Так что, если вы ищете надежный станок, который может работать и как фрезер, и как гравер, это отличный вариант.

Поскольку эта комбинация фрезерного станка с ЧПУ и модуля лазерной резки DIY предоставляется двумя разными производителями, это решение может быть более сложным для начинающих и лучше всего подходит для более опытных любителей.

Snapmaker 2.0 — самодельный лазерный резак 3 в 1, фрезерный станок с ЧПУ и 3D-принтер

- Цена: от 1150 до 1800 долларов США уникальные и универсальные самодельные лазерные резаки, с которыми мы сталкивались. Это потому, что это лазерный резак, 3D-принтер и фрезерный станок с ЧПУ одновременно.

Когда мы тестировали Snapmaker 2.0 A350 (самая большая версия), мы были очень впечатлены точностью гравировки, четкостью и контрастностью изображения, а также мощностью лазерного резака.

Мы также использовали дополнительный 4-осевой поворотный модуль, который позволяет поворачивать блоки материала на 360 градусов для гравировки на закругленных поверхностях. Мы выгравировали наш логотип и изображение льва на этой цилиндрической подарочной коробке, чтобы протестировать ее:

Прочитайте наш полный обзор: мы протестировали ЧПУ Snapmaker 2.

0 и лазерные головки

0 и лазерные головкиТакже имеется фантастическая функция захвата камеры, которая автоматически снимает и загружает изображение заготовки и загружает его в программу Snapmaker Luban в качестве холста. Затем вы можете легко выгравировать изображение, отображаемое в программе, одним щелчком мыши.

Одной из особенностей этой машины, которая особенно привлечет любителей делать что-то своими руками, является ее модульная конструкция. Все порты стандартизированы, что означает, что вы можете настроить машину так, как вам нравится. Нам не довелось попробовать, но вы также можете купить более мощную лазерную головку мощностью 10 Вт, чтобы резать фрезы, более жесткие материалы и гравировать намного быстрее.

Тем не менее, мы смогли прорезать древесину толщиной около 1,5 мм с помощью стандартной головки лазерного инструмента, создав эту деревянную подарочную коробку, показанную ниже:

Это чрезвычайно популярный самодельный лазерный гравер с ЧПУ, получивший рейтинг 4,5 звезды на Amazon из более чем 100 отзывов.

Не отчаивайтесь, если вы никогда раньше не работали с машиной 3 в 1 — процесс сборки занимает всего час, и это прекрасный опыт; вы можете почувствовать часы и часы подготовки, которые команда Snapmaker вложила в каждый элемент. Коробки и винты с маркировкой, модульная отвертка, с помощью которой вы ввинчиваете детали, имеет фантастический дизайн (вы поймете, когда будете ее использовать!), И все инструменты и детали кажутся высококачественными.

Не отчаивайтесь, если вы никогда раньше не работали с машиной 3 в 1 — процесс сборки занимает всего час, и это прекрасный опыт; вы можете почувствовать часы и часы подготовки, которые команда Snapmaker вложила в каждый элемент. Коробки и винты с маркировкой, модульная отвертка, с помощью которой вы ввинчиваете детали, имеет фантастический дизайн (вы поймете, когда будете ее использовать!), И все инструменты и детали кажутся высококачественными.Этот набор для лазерной гравировки доступен в трех размерах: 160x160x145 мм, 230x250x235 мм и 320x350x330, поэтому вы можете сэкономить немного денег, если вам нужна только небольшая рабочая зона.

Как сделать лазерный резак

Опубликовано: · Изменено: Люси · Эта запись может содержать партнерские ссылки · Этот блог приносит доход от рекламы

Хотите собрать свой первый DIY лазерный резак ? Лазерные резаки являются частью технологии резки, в которой используются лазерные лучи для испарения материалов, в результате чего получается режущая кромка.

До недавнего времени они использовались в основном промышленными предприятиями, но теперь используются различными малыми предприятиями, школами, архитекторами и любителями.

До недавнего времени они использовались в основном промышленными предприятиями, но теперь используются различными малыми предприятиями, школами, архитекторами и любителями.Оптика и ЧПУ (ЧПУ) лазеров используются для направления материала или генерируемых лазерных лучей. Они работают, направляя выход мощного лазера, чаще всего через cs.

В отличие от традиционных методов механической резки, лазерные резаки уменьшают загрязнение заготовок. Они также могут вырезать отверстия малого диаметра со сложной детализацией и хорошим качеством кромки; они также очень экономичны в использовании. Проблема с этой очень полезной машиной заключается в том, что она дорогая, вам не нужно беспокоиться о том, чтобы превысить свой бюджет, чтобы приобрести лазерный резак в наши дни, поскольку теперь их можно легко сделать с нуля в домашних условиях, и у меня есть смог составить 14 из лучших Лазерный резак своими руками проектов, которые научат вас делать свои собственные.

1.

Самодельный лазерный резак своими руками

Самодельный лазерный резак своими руками Возникли проблемы со старым лазерным резаком? Или вы заинтересованы в создании своего лазерного резака с нуля? Возможно, вы даже не заинтересованы в том, чтобы научиться создавать лазерный резак, а просто хотите получить знания. Вам очень хотелось бы ознакомиться с этим учебным пособием «Сделай сам».

Теперь вы можете легко создать свой собственный станок для лазерной резки CO2, используя комбинацию 3D-печатных деталей из алюминиевого профиля с V и T-образными точками. Самое приятное то, что эта стоимость составляет едва ли половину того, что требуется для получения нового.

2. Самодельный лазерный резак мощностью 40 Вт

Лазерный станок с ЧПУ мощностью 40 Вт используется для гравировки отверстий и резки различных материалов, таких как дерево, фанера, акрил.

Зачем вам тратить так много, когда вы можете легко получить расходные материалы и оборудование, такие как лазерные трубки CO2, направляющие рельсы, блоки питания и т. д. И построить свой собственный лазерный резак всего за 400 долларов. Одно из лучших предложений!

Зачем вам тратить так много, когда вы можете легко получить расходные материалы и оборудование, такие как лазерные трубки CO2, направляющие рельсы, блоки питания и т. д. И построить свой собственный лазерный резак всего за 400 долларов. Одно из лучших предложений!3. Дешевый лазерный гравер

К настоящему времени, если вы любитель ремесел или заядлый любитель гравировки по дереву и материалам, вы бы поняли, насколько дорого обходится качественный и надежный станок для лазерной резки. Что еще хуже, те, которые имеют более низкую цену, производят низкие мегаватты, которые едва ли могут разрезать лист бумаги, тем более кусок дерева или более твердые материалы, такие как металл. Этот проект был создан, чтобы помочь большинству мастеров создать свой собственный мощный лазерный резак по доступной цене.

4. Простой самодельный лазерный резак

youtube.com/embed/td4DWtMY7SQ» frameborder=»0″ allowfullscreen=»allowfullscreen»/>3D-принтеры являются важными компонентами любого лазерного резака, потому что они отлично подходят для прототипирования чего угодно и могут быть использованы для создания любой формы, но 3D-принтеры, конечно, дороги. и не каждому по карману, научитесь делать простой станок с ЧПУ с минимальным количеством деталей. Без использования 3D-принтера дрель и несколько ручек берут на себя роль 3D-принтера в этом проекте.

5. Лазерный резак CO2

Будучи начинающим любителем или архитектором, получить хороший лазерный резак для рабочих проектов может быть практически невозможно, потому что лазерные резаки стоят очень дорого.

Что ж, если вы решили принять новый вызов и создать свой собственный станок для лазерной резки за полцены, вам повезло, так как это руководство шаг за шагом научит вас всем практическим способам и процессам создания свой собственный лазерный резак.

Этот станок для лазерной резки CO2 мощностью 40 Вт имеет большую площадь резки 1000 на 600 мм и сенсорный экран.

Этот станок для лазерной резки CO2 мощностью 40 Вт имеет большую площадь резки 1000 на 600 мм и сенсорный экран.Он работает на двух микроконтроллерах: Arduino с GRBL и Raspberry Pi с сенсорным экраном для управления частями лазерного резака. Кроме того, сенсорный экран делает его более удобным, так как вам не нужно передавать программное обеспечение с вашего компьютера на лазерный резак. instructables

6. Как собрать лазерный резак

Создайте свой мини-лазерный станок с ЧПУ в домашних условиях с помощью некоторых обычных материалов, таких как фанера, стальные стержни, винты, зажимы, скотч, ножницы, 3D-лучи и другие. Он работает так же хорошо, как и большие лазерные резаки, и хорош, если вы собираетесь освободить место дома.

7. Мини-лазерный гравер с ЧПУ

Это один из тех дешевых проектов, которые можно реализовать, если вы собираете лазерный резак/гравер с ЧПУ.

Это отличное учебное пособие для студентов-любителей, изучающих промышленность. Для этого требуются 2 устройства записи DVD, лазер, Arduino UNO, плата драйвера CNC Shield V3 A4988, реле 5V и другие материалы. Следите за всеми процессами и планируйте проекты и размеры, чтобы добиться отличного результата.

Это отличное учебное пособие для студентов-любителей, изучающих промышленность. Для этого требуются 2 устройства записи DVD, лазер, Arduino UNO, плата драйвера CNC Shield V3 A4988, реле 5V и другие материалы. Следите за всеми процессами и планируйте проекты и размеры, чтобы добиться отличного результата.8. Самодельный лазерный гравер с DVD-приводом

У вас есть старый DVD-диск, и вы думаете о том, какой забавный новый экспериментальный проект использовать его или его части для создания, мини-лазерный резак/гравер с ЧПУ, состоящий из DVD-драйверов — идеальный проект для вас. Это не займет много времени и навыков, если вы будете внимательно следовать всем инструкциям, а также будете очень экономны.

9. Мощный лазерный резак из DVD-RW

Из этого мастер-класса вы узнаете, как сделать мощный лазерный резак, который горит.

Да, ты слышал меня, БЕРНС! Он может служить довольно причудливым факелом для зажигания свечей, но будьте осторожны, так как они очень мощные и горят очень сильно. В этом видеоруководстве объясняются все важные элементы, начиная со списка вещей, которые нужно получить, заканчивая всей физикой, лежащей в основе всего этого, и заканчивая окончательной сборкой всех важных частей.

Да, ты слышал меня, БЕРНС! Он может служить довольно причудливым факелом для зажигания свечей, но будьте осторожны, так как они очень мощные и горят очень сильно. В этом видеоруководстве объясняются все важные элементы, начиная со списка вещей, которые нужно получить, заканчивая всей физикой, лежащей в основе всего этого, и заканчивая окончательной сборкой всех важных частей.10. Самодельный лазерный гравер

Это первая часть серии самодельных лазерных граверов, в которой вы узнаете обо всех важных процедурах, необходимых для создания основной системы перемещения XY лазерного гравера. Детали имитируют движения лазерного луча. Это действительно забавный проект, который вы должны попробовать, но помните об осторожности, поскольку лазерные лучи, если их пропустить, очень опасны не только для нас, но и для наших близких, и для широкой публики, поэтому в этом видео также объясняется, как создавать и используйте лазерный луч для проектов осторожно.

11. Лазерный резак своими руками

Одна из вещей, которую вы узнаете из этого руководства, — это как сделать своими руками лазерный резак с алюминиевой рамой. Алюминиевые рамы собраны и соединены в нужных частях, и это делает вас мини-3D-принтером, сосредоточенным на алюминиевых рамах. Это творческий проект от начала до конца для всех начинающих.

12. Мини-лазерный станок с ЧПУ «Сделай сам»

Начните собирать с нуля свой мини-лазерный станок для лазерной резки/гравировки с ЧПУ, следуя инструкциям из этого руководства «Сделай сам». Мини-лазеры очень полезны для каждого ремесленника. Вы можете сделать как можно больше мини-лазеров для бизнеса без особых усилий. Они состоят из различных легкодоступных расходных материалов, которые вы можете приобрести в любом месте в Интернете или в любом хозяйственном магазине.

Некоторые из этих поставок включают в себя; Конденсатор, резистор, Arduino, печатная плата Arduino, 3D-принтеры, лазер мощностью 250 мВт, двигатель, транзистор, магнит, питание 12 В и множество других материалов.

Некоторые из этих поставок включают в себя; Конденсатор, резистор, Arduino, печатная плата Arduino, 3D-принтеры, лазер мощностью 250 мВт, двигатель, транзистор, магнит, питание 12 В и множество других материалов.Это быстрый проект, так как он может быть завершен в течение нескольких дней или, самое большее, недели.

13. Самодельный лазерный резак Arduino

Получите надлежащее представление и инструкции по созданию самодельного лазерного резака Arduino с использованием Arduino NANO, моторного привода A4988, 200–250 мВт 650-нм лазерного модуля, N-канального Mosfet IRFZ44N, регулятора напряжения LM7805, T-220 Радиатор, резистор 47 Ом и 10 кОм, конденсатор 1000 мкФ 16 В, штыревой и гнездовой разъемы, винтовые клеммы, перемычка 2,54 мм, термоусадочная трубка, записывающее устройство DVD, лист акрила 5 мм, нейлоновая шестигранная печатная плата, проставка, винт с шестигранной головкой M3 , лазерный модуль, теплоотвод и т.

д. и где их можно приобрести, а также как настроить, собрать и соединить их для создания лазерного резака своими руками.

д. и где их можно приобрести, а также как настроить, собрать и соединить их для создания лазерного резака своими руками.14. Станок для лазерной резки своими руками

Примените свои знания о лазерном станке и создании лазерного резака своими руками с пользой и творческим подходом в этом учебном пособии, показывающем, как этот ручной станок для лазерной резки используется для изготовления настенных часов. Лазерные резаки можно использовать для изготовления многих других ценных вещей, таких как наручные часы, бумажные рисунки, отпечатки мебели и все такое.

В этом учебном пособии показано, как лазерный резак подробно вырезает все выбранные детали, а затем собирает их в различных местах после окрашивания в желаемые цвета.

Лазерные станки — очень изобретательные и полезные машины, необходимые на всех уровнях мастерства.

Заключение

Как вы, должно быть, заметили, это не один из тех очень простых проектов своими руками, изготовление лазерного резака требует времени, но с правильными материалами и руководством вы должны закончить свою сборку менее чем за неделю.

. Спасибо, что заглянули, если эта статья о лазерном резаке «Сделай сам» была полезна, поделитесь ею в своих учетных записях в социальных сетях.

. Спасибо, что заглянули, если эта статья о лазерном резаке «Сделай сам» была полезна, поделитесь ею в своих учетных записях в социальных сетях.Взаимодействие с читателем

Простейший станок с ЧПУ с минимальным количеством деталей

В этом уроке я покажу вам, как я построил простейший станок с ЧПУ с минимальным количеством деталей и без использования 3D-принтера. Вот так. Я использую 3D-принтеры для большинства своих последних проектов, потому что, конечно же, они отлично подходят для прототипирования, поскольку мы можем легко сделать с ними любую форму, какую захотим. Однако не у всех есть 3D-принтер, поэтому я хотел показать вам, что мы можем делать вещи даже без помощи 3D-принтеров или других станков с ЧПУ.

Вы можете посмотреть следующее видео или прочитать письменный учебник ниже.

Обзор

Я покажу вам, как я построил этот станок с ЧПУ, используя только один электроинструмент, дрель и несколько ручных инструментов. Материал, который я использовал для этой сборки, — это плита МДФ толщиной 8 мм, которая на самом деле довольно прочная и, вероятно, более жесткая, чем материал PLA, напечатанный на 3D-принтере, и в то же время с ней легко работать.

В этом видео я буду использовать этот станок с ЧПУ в качестве лазерного гравера, а в будущем видео я планирую заставить его работать в качестве перьевого плоттера.

Очевидно, что такая конструкция станка не может обеспечить большую жесткость, поэтому мы не можем использовать его как фрезерный станок с ЧПУ или фрезерный станок. Хотя, если бы мы подключили более мощный лазер, мы могли бы использовать его для резки различных материалов, таких как эта плита МДФ, которую мы используем здесь, или другой тип деревянных досок, и с довольно хорошей точностью.

Рабочая зона довольно большая 390 на 360 мм, а уровень детализации, который может произвести этот лазерный гравер, впечатляет. Честно говоря, я был удивлен, насколько хороши получились гравюры.

Мозгом этого станка с ЧПУ является плата Arduino UNO в сочетании с шилдом с ЧПУ, но более подробная информация об этом, а также о том, как подготовить чертежи или изображения для лазерной гравировки, сделать G-коды и управлять станком с помощью бесплатного, программы с открытым исходным кодом, чуть позже в видео.

Самодельный лазерный гравер с ЧПУ 3D-модель

Я начал с проектирования станка в SOLIDWORKS for Makers. Двумя основными компонентами этого станка с ЧПУ являются линейные направляющие MGN15H вместе с соответствующими скользящими блоками.