Как и чем покрасить алюминий в домашних условиях?

Алюминий, как и некоторые другие цветные металлы, достаточно сложно качественно покрасить в домашних условиях. Дело в том, что алюминий быстро окисляется при взаимодействии с обычным воздухом, при этом на его поверхности образуется налет, который практически никак не взаимодействует с традиционными лакокрасочными материалами – грунтовкой, краской, лаком. Это приводит к тому, что, если вы не будете соблюдать инструкции по окрашиванию алюминия, то свежая краска продержится недолго и ваше изделие из алюминию нужно будет красить заново. Обычно алюминиевые детали и изделия окрашиваются в специальных условиях, с использованием специализированного оборудования, а предшествует покраске алюминия процесс его анодирования.Анодирование – это процесс химической или электрохимической обработки поверхности алюминия (или других цветных металлов), предотвращающий окисление поверхности. Анодированный алюминий можно легко покрасить в любой цвет, т.

Так как и чем покрасить алюминий своими руками в домашних условиях?

Мы предлагаем вам два варианта покраски алюминия:

1 С анодированием и анилиновым красителем

2 Без анодирования, с использованием специальной грунтовки и специальной цинк-алюминиевой краски по металлу

Конечно, максимально качественный и долговечный результат вы получите только после анодирования, однако в домашних условиях сделать это непросто, особенно если вы красите что-то большое — автомобильные диски, алюминиевую лодку и др., поэтому вы можете прибегнуть к более простому варианту – подготовке алюминия к окрашиванию при помощи грунтовки «для алюминия, нержавеющей стали и гальванических поверхностей».

Способ 1

Для того, чтобы провести процедуру анодирования и покраски алюминия вам понадобится:

— соль, сода кипяченая вода для приготовления раствора электролита— алюминиевая посуда, в которой поместится наша деталь или изделие

— мелкая наждачная бумага

— источник тока (около 2А и 12В)

— ацетон или керосин для обезжиривания

— анилиновый краситель и уксусная кислота для приготовления краски

Инструкция по покраске алюминия с анодированием

- 1

- Сначала нам нужно сделать в домашних условиях электролит.

Для этого необходимо приготовить два насыщенных раствора – соляной и содовый. В одну емкость с кипяченой водой мы добавляем соль, в другую – соду, размешиваем, добавляем еще, снова размешиваем и делаем это на протяжении 25-30 минут, чтобы растворы максимально напитались солью и содой. Настаиваем их еще 15-20 минут, процеживаем и смешиваем в СТЕКЛЯННОЙ ЕМКОСТИ в пропорции 9 частей раствора соды к 1 части раствора соли

Для этого необходимо приготовить два насыщенных раствора – соляной и содовый. В одну емкость с кипяченой водой мы добавляем соль, в другую – соду, размешиваем, добавляем еще, снова размешиваем и делаем это на протяжении 25-30 минут, чтобы растворы максимально напитались солью и содой. Настаиваем их еще 15-20 минут, процеживаем и смешиваем в СТЕКЛЯННОЙ ЕМКОСТИ в пропорции 9 частей раствора соды к 1 части раствора соли - 2

- Берем нашу алюминиевую деталь или изделие и тщательно обрабатываем поверхность мелкой наждачной бумагой

- 3

- Обезжириваем поверхность при помощи ацетона, керосина или специальной жидкости для обезжиривания

- 4

- Ополаскиваем алюминиевую деталь в воде. После промывания детали в воде, постарайтесь не прикасаться к ней руками, так как от рук на поверхности могут остаться пятна, которые повлияют на дальнейшую обработку изделия

- 5

- Наливаем приготовленный нами электролит в алюминиевую посуду – таз или кастрюлю – и кладем туда наше алюминиевое изделие.

Для запуска процесса анодирования подключаем источник тока плюсом к нашему изделию, минусом – к алюминиевой емкости.

Для запуска процесса анодирования подключаем источник тока плюсом к нашему изделию, минусом – к алюминиевой емкости.

В качестве источника тока можно взять автомобильный аккумулятор или регулируемый выпрямитель (сила тока должна быть около 2 Ампер, напряжение – около 12 Вольт). Анодирование должно производиться в течение 1,5 – 2 часов, за это время наше алюминиевое изделие приобретет приятный голубовато-серый оттенок - 6

- Чем покрасить алюминий? Окрашивать анодированный алюминий следует раствором анилинового красителя. Для приготовления такого раствора необходимо в 1 литр воды добавить 15 граммов красителя, 1 мл уксусной кислоты и нагреть его до 70-80 градусов.

Погружаем наше алюминиевое изделие в раствор красителя на 10-15 минут, чем дольше мы держим изделие в растворе красителя, тем более насыщенным и темным будет его цвет после окрашивания

Способ 2

Для того, чтобы покрасить алюминий в домашних условиях вам понадобится:

— грунтовка для алюминия, нержавеющей стали и гальванических покрытий

— мелкая наждачная бумага

— акриловая или эпоксидная цинк-алюминиевая краска для металла

— уайт-спирит, ацетон или керосин для обезжиривания поверхности

Инструкция по покраске алюминия без анодирования

- 1

- Тщательно зашкурьте поверхность вашего алюминиевого изделия мелкой наждачной бумагой.

- 2

- Обезжирьте поверхность, используя уайт-спирит, ацетон или специальный обезжириватель

- 3

- После полной зачистки и обезжиривания как можно быстрее покройте поверхность грунтовкой для алюминия и нержавеющей стали. Если вы оставите обработанный наждачкой алюминий на воздухе надолго, то через непродолжительное время он начнет темнеть – это результат процесса окисления, а на окислившийся алюминий грунтовка и краска ложатся плохо. Вот почему так важно наложить первый слой грунта как можно скорее.

Через несколько минут, после того как первый слой грунтовки высохнет, нужно нанести второй слой грунтовки для лучшей адгезии краски к вашему изделию - 4

- Переходим к покраске. Чем же покрасить алюминий, обработанный грунтовкой?

Для этого вам подойдет специальная, содержащая цинк и алюминий краска по металлу цинк-алюминиевая. Лучше всего использовать краску в аэрозольном баллоне, так как при нанесении краски из аэрозольного баллона, она ложится гораздо равномернее и ровнее, чем при нанесении кистью.

Перед началом окрашивания как следует встряхните баллон, краску следует наносить с расстояния 25-30 сантиметров. Красить следует движениями сверху вниз, чтобы избежать потеков.

После того, как первый слой краски высох (для этого достаточно 20-25 минут), нанесите следующий слой краски. Как правило, для хорошего и качественного окрашивания алюминия достаточно 3-4 слоев краски - 5

- После того, как окрашивание закончено, дайте вашему алюминиевому изделию окончательно высохнуть. Для этого нужно 4 – 6 часов

- 6

- Вы можете дополнительно покрыть изделие лаком, это придаст цвету глубину и дополнительно защитит окрашенную поверхность от повреждений

Если вы в точности выполнили все этапы инструкции, то новая краска на вашем алюминиевом изделии будет держаться долгие годы и выглядеть как новое!

Замечания и предостережения:

1 ПОМНИТЕ! При окрашивании алюминия своими руками обязательно работайте в хорошо проветриваемом помещении и не забывайте о средствах индивидуальной защиты

2 Окраску алюминия нужно осуществлять в чистом и не пыльном помещении, в котором нет комаров и мух, так как они могут пристать к слою свежей краски

3 Имейте ввиду, что если верхний слой краски уже подсох, то это еще не значит, что краска высохла внутри. Для полного высыхания требуется не менее 5 — 6 часов

Для полного высыхания требуется не менее 5 — 6 часов

Если данная статья оказалось полезной для вас, пожалуйста, оцените ее (вверху страницы). Спасибо!

Посетители этой страницы чаще всего выбирают в интернет-магазине:

ЧПУ своими руками по цветмету — Самодельные проекты

У китайских станков слишком слабая сама конструкция.

Далеко НЕ факт, и даже одна ШВП на правильных китайцах дает правильную работу:

— Y-4 масса более 250кг

— М-4 и М-6 масса более тонны у первого и более трех у второго…

И поверьте, с жесткостью у этих станков, с литыми из чугуна и состаренными рамами для каждого в своем классе все нормально — приходилось запускать и работать с такими… При том это далеко не самые жесткие станки — есть и еще жеще с гранитными основаниями ( и такой Китай в виде сверлилок печатных плат приходилось запускать — самый простой из таких делал 4 отверстия в секунду) . ..

..

Просто в большинстве случаев люди ориентируются на примитивные дешевые мухорайки…

Основная беда в китайских станках швп. Их двойные хочу ставить на все оси.

Стоят по одной ШВП на ось и все нормально… НЕ там бесов ищите…

Цилиндрические хочу ставить типоразмер 25й. И карет 3штук вместо двух.

При том сами бесов планируете…

На китайском по подробнее пожалуйста. Дюраль каким шпинделем обрабатывали?

Дюраль и 400Вт шпинделем обрабатывал 3.175фрезой со съемом до 2мм за проход при подаче 5-7мм/с при том на дохлой дешевой мухорайке с одной ШВП по оси (1605) и на кругляках (от 16 до 20мм в зависимости от оси), хотя это не комильфо, но возможно… При этом делал демонстративно даже на выставках рекламы несколько лет подряд, а также у нас на производстве такой станочек более трех лет работал на дюралевой мелочевке для сборки UV-LED принтеров, хотя и M-6 работал для деталей покрупнее и точнее (на предыдущем месте работы).

Добавлю еще, что и на станках БЕЗ ШВП (т.е. на рейках) для раскроя больших листов дюраля на детали для фрезеров работают у нас самодельные большие станки…

Сообщение отредактировал 3D-BiG: 24 Август 2016 — 18:19

Литье с нуля. С чего начать? | Страница 11

Всем здрасте. Оживим немного

тему. В детстве, мы с пацанами играли в войнушку и самым шиком считалось иметь не деревянный, а металлический пистолет. Ходили до ближайшей свалки около шахты, выковыривали там куски силовых кабелей, (там куски по 10 метров встречались) вспарывали изоляцию и снимали экранирующий слой из свинца. Медь нам была не интересна в силу своей тугоплавкости ….. Этот свинец плавили в консервных банках на разведённом неподалёку костре, а формой служила деревянная досочка, где реечками заранее был изготовлен контур будущего изделия. Меня этот процесс завораживал и вскоре лить из свинца стало не интересно, перешёл на алюминий, благо отходов проводов алюминиевых тоже везде было в достатке.

Теперь немного современного опыта.

1). В интернете и в «твоём тюбике» всё сводится к плавке алюминия и иногда латуни, где «експерды» не могут отличить алюминий от силумина, а медь от бронзы или латуни и уж конечно любую латунь гордо именуют бронзой. Поэтому в большинстве случаев — одна болталогия и мало информации которую реально можно использовать.

2). На одном из предприятий обратил внимание как готовили токарные станки для перехода с чёрного металла на цветные. Речь конечно же о СNС и простой станка стоит много дороже чем выброшенная бронза. Сначала ждали некоторое время, пока стружка не выйдет из машины, затем меняли контейнер под стружку для другого металла. И вот тут был интересный момент Какое-то время шла стружка цветного металла, в смеси с остатками стружки чёрных металлов. Вся эта смесь «цвета» вываливалась в большой контейнер для чёрных металлов. В течение месяца речь шла о тоннах бронзы, латуни, титана, алюминия которые попадали в отходы вместе с чёрным металлом.

На мой вопрос директору (владельцу) сколько стоит тонна чёрной стружки, он пожал плечами и ответил, едва хватает, чтобы покрыть транспортные расходы на её вывоз. Тогда я задал второй вопрос сколько стоит тонна стружки бронзы, он закатил глаза. И наконец я озвучил своё предложение поставить третий контейнер для стружки цвет.мета в котором попадается стружка чёрного металла и сдавать эту стружку отдельно.

Контейнер появился на площадке в течение дня, а я в качестве благодарности обзавёлся где то 30-40 ка килограммами бронзовой стружки в которой встречается «железо».

Контейнер появился на площадке в течение дня, а я в качестве благодарности обзавёлся где то 30-40 ка килограммами бронзовой стружки в которой встречается «железо».Начал наводить порядок в подвале, в нежилой зоне которая под террасой, и обнаружил старые залежи этой стружки. Решил переработать эту стружку в брикеты, которые позже уже можно переплавить на что-то дельное.

Я уже плавил бронзу на угольном горне, но это дело довольно грязное. Первым делом попробовал плавить газовым горном. Результат разачаровал. Стружка уходила в угар до половины массы. (здесь стоит вопрос утилизации именно мелкой стружки и потому газовый горн с его окислительной средой при высоких температурах оказался не на высоте).

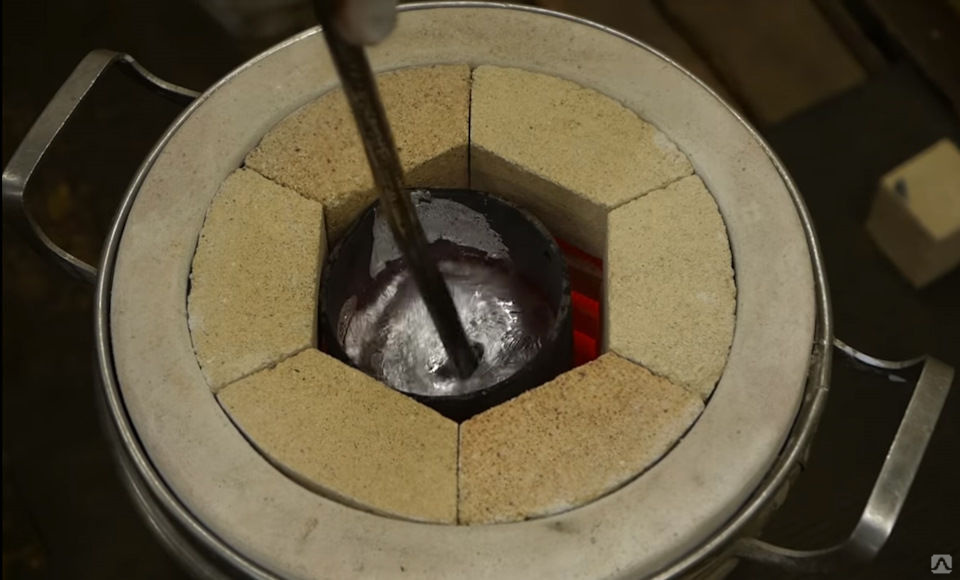

Тогда прикупил небольшую эл. печь сопротивления для пробы (стоит ли связываться с постройкой большой муфельной плавильной печи.) Печь сопротивления даёт 1150, хотя термопара врёт и иногда показывает и 1200, реально там не более 1100.

Графитовый тигель, на три кило, шёл в комплекте.

Результаты опытов переплавки стружки:

1). плавка стружки легкоплавкой бронзы (900-1100) без буры, только с добавками древесного угля давала угар около четверти от массы стружки и хотя вся чёрная стружка была предварительно выбрана ( магнит в помощь) всё равно на верху оказывалось много металлического угара с включениями из нержавеющей и или титановой стружки. Сплав вылитый в форму сохранял цвет и хорошую жидкотекучесть. Тугоплавкую бронзу у которой температура плавления около 1150 эта печь расплавить не смогла.

2). плавка легкоплавкой бронзы с добавлением буры. Тут поджидал сюрприз. Поскольку чтобы накопилось более или менее приличное количество, приходилось много раз добавлять порции стружки. В результате, несмотря на очень маленький угар около 3-5%, в угар ушло практически только олово и получилась почти медь. С алюминиевой бронзой дела обстояли получше.

3). плавка с бурой и древесным углём. Стружка переплавляется практически без угара, но только если плавить небольшими порциями и не передерживать расплав в печи.

Оптимально плавить стружку которая вошла в тигель, делать ещё одну досыпку, снимать шлак и уголь плавающий сверху и выливать в изложницу металл, затем плавить новую порцию. Тигель уже выдержал два десятка плавок и других экспериментов, правда от него уже только половина осталась, но думаю пяток ещё продержится.

Оптимально плавить стружку которая вошла в тигель, делать ещё одну досыпку, снимать шлак и уголь плавающий сверху и выливать в изложницу металл, затем плавить новую порцию. Тигель уже выдержал два десятка плавок и других экспериментов, правда от него уже только половина осталась, но думаю пяток ещё продержится.4). плавка алюминия и или силумина с бурой и углём. Плавится без угара, за несколько минут, отливка чистая. Можно и без буры, только с древесным углём, просто перед снятием шлака добавить свежую порцию угля и как следует перемешать. Вся грязь всплывёт. Перед отливкой надо снимать шлак и древесный уголь.

5). плавка дюрали. Аналогично алюминию, но нужно быть очень осторожным по извлечении отливки из изложницы, лопается как стекло. Сплав надо старить или давать неделю-другую выдержки. Тогда молотком не разобьёшь.

6) плавка алюминий-магниевых сплавов. Тоже с бурой и углём, но эта гадость может загореться, а потому сначала надо пробовать при температуре в 700 и если расплавилось сразу выливать, если нет повышать температуру по 50 градусов, а не так как с алюминием, бах сразу на 1000 и через две минуты расплав.

Магний горит с образованием белых хлопьев.

Магний горит с образованием белых хлопьев.7) плавка алюминий-цинковых сплавов. Бура и уголь в помощь. Когда не известна точная температура плавления начинать надо с 400 и тоже ступенчато повышать пока не расплавится, а когда будет известна правильная температура плавления данного сплава, добавить 50-70 градусов для жидкотекучести. Для бронзы и серебра к примеру добавлять надо 150-200.

8) цинк тоже, что и 7.

9). плавка латуни. Тут тоже засада угар большой несмотря на буру и уголь. Если угля мало, а температура всё равно нужна приличная 900-1050, то цинк легко возгоняется и начинает гореть выдавая белые с жёлто-зелёным оттенком хлопья, это очень плохо поскольку такой цвет говорит о примеси в цинке мышьяка, теллура и прочей очень не полезной для здоровья дряни. (латунную стружку в домашних условиях лучше вообще не плавить, тем более в помещении. Если уж приспичило плавить то только куски латуни, лом и так далее, только не стружку).

PS: Есть ещё мысль провести серию экспериментов по переплавке стружки в микроволновке, (жена себе новую купила, а я стал обладателем «старой» довольно мощной машинки.

Большая индукционная печь ещё не подключена в силу отсутствия мощного транса. Пока ждёт.

Большая индукционная печь ещё не подключена в силу отсутствия мощного транса. Пока ждёт.

Краткая индукция супердюралюминия 2024-T3/T351 — Новости — Новости

В 1906 году немецкий инженер Альфред Вильм обнаружил, что алюминиевый сплав, содержащий такие легирующие элементы, как Cu, Mg и Mn, твердость и прочность которых повышаются в эксперимент, который позже был успешно произведен металлургической компанией Dura, известной как твердый алюминий (дюралюминий), также известный как твердый алюминиевый сплав, обычно называемый алюминиевым сплавом серии 2xxx компанией Alcoa. Дюралюминий представляет собой тип термообрабатываемого армированного алюминиевого сплава, который обладает хорошими механическими свойствами и подходит для изготовления компонентов самолетов, таких как обшивка, боковые панели, фермы, подкрылки и т. д.Алюминий 2024, также известный как «алюминий super dura», является типичным представителем высокопрочного алюминиевого сплава серии 2××× серии Al-Cu-Mg, который обладает высокой прочностью (менее 7075), высокой пластичностью, усталостной долговечностью, разрушением ударная вязкость и сопротивление распространению усталостных трещин, хорошие характеристики резания, но плохая свариваемость и коррозионная стойкость.

2024 Химический состав:

SI | Fe | CU | MN | MN | MG | CR | ZN | Ti | Al | Другие50 | 0.50 | 3.8 ~ 4.98 | 0,3 ~ 0,9 | 1.2 ~ 1.8 | 0.10 | 0.25 | 0.15 | 90.7 -94.7 | 0,15 |

2024 Термическая обработка:

2024 сплав можно упрочнить термообработкой. Обычными состояниями термообработки являются O, T3/T351 и T4.

Обычными состояниями термообработки являются O, T3/T351 и T4.

O: отжиг

T3 (T351): термообработка на твердый раствор + холодная обработка + естественное старение (+ снятие напряжения при растяжении)

T4: термообработка на твердый раствор + естественное старение

2024 Механические и физические свойства: 9001

Состояние |

47 | |

185 | 4704 470 |

20 | 20 |

34 | 57 |

Проводимость (% IAC) 20 ℃ | 50 |

2024 Применение 2024 Приложение

2024 Сплав имеет превосходную комплексную производительность и высокое сопротивление ползучести. После термической обработки имеет небольшую склонность к размягчению при высокой температуре. Его можно использовать в течение длительного времени при высокой температуре. 2024 обычно используется в дюралюминиевой оболочке из-за низкой коррозионной стойкости.

После термической обработки имеет небольшую склонность к размягчению при высокой температуре. Его можно использовать в течение длительного времени при высокой температуре. 2024 обычно используется в дюралюминиевой оболочке из-за низкой коррозионной стойкости.

Корпорация UACJ, крупная глобальная алюминиевая группа

Алюминий для промышленного использования, имеющий чистоту 99,0% или выше, считается чистым алюминием, а алюминий, к которому были добавлены различные элементы, известен как алюминиевые сплавы.Здесь мы представляем особые характеристики и области применения сплавов для металлопроката, используемых в таких продуктах, как листы, прутки и поковки.

Чистый алюминий (серия 1000)

Радиаторы Маркировка серии 1000 указывает на чистый алюминий для промышленного использования. Например, 1050 показывает, что чистота составляет 99,5%; 1100 и 1200 означают, что чистота составляет 99,0%. К этому алюминию добавляют следовые количества Fe и Si в зависимости от их желаемых характеристик. Алюминий серии 1000 обладает превосходной технологичностью, коррозионной стойкостью, свариваемостью, электропроводностью и теплопроводностью. Поэтому он используется для контейнеров, радиационных материалов и других продуктов.

Алюминий серии 1000 обладает превосходной технологичностью, коррозионной стойкостью, свариваемостью, электропроводностью и теплопроводностью. Поэтому он используется для контейнеров, радиационных материалов и других продуктов.

Алюминиево-медные сплавы (серия 2000)

Аэрокосмические приложенияAl-Cu сплавы представлены сплавами 2017 и 2024, которые также известны как дюралюминий и супердюралюминий. Эти сплавы Al-Cu обладают превосходными прочностными и режущими свойствами.Так как они содержат большое количество Cu, эти сплавы обладают меньшей коррозионной стойкостью, чем чистый алюминий, поэтому обработка применяется в агрессивных средах. Эти сплавы используются для авиационных материалов, деталей машин и конструкционных материалов.

Сплавы Al-Mn (серия 3000)

Банки Эти сплавы обладают более высокой прочностью без ущерба для технологичности и коррозионной стойкости чистого алюминия. Сплавы с маркировкой 3003 и 3004, например, широко используются в банках и других контейнерах, а также для внешней отделки жилья.

Сплавы Al-Si (серия 4000)

Алюминиевые навесные стеныСплав 4043 характеризуется низкой температурой плавления и используется для пайки присадочного металла и строительных панелей. Сплав 4032, в который добавлены медь, никель, магний или другие металлы для повышения термостойкости, обладает превосходными характеристиками износа.

Сплавы Al-Mg (серия 5000)

Тендеры алюминиевыеСреди сплавов этой серии сплавы, содержащие небольшое количество Mg (Mg: 0.от 5% до 1,1%) используются для декоративных и подобных материалов и т.п., а сплавы, к которым добавлены большие количества Mg (Mg: от 2,2% до 5%), используются в материалах крышек банок и конструкционных материалах. Они полезны в средах, которые часто подвержены воздействию морской воды и загрязнению из промышленных зон, поскольку не требуют обработки поверхности для предотвращения коррозии при обычном использовании.

Сплавы Al-Mg-Si (серия 6000)

Крупногабаритные конструкционные элементы для створок зданий Сплавы этой серии обладают хорошей прочностью и коррозионной стойкостью и используются для типовых конструкционных материалов. Сплав 6063 используется в экструдированных угловых элементах для строительных створок и других конструкций.

Сплав 6063 используется в экструдированных угловых элементах для строительных створок и других конструкций.

Сплавы Al-Zn-Mg (серия 7000)

Скоростные поездаСпорттоварыСплавы этой серии подразделяются на два типа: сплавы Al-Zn-Mg-Cn, которые являются самыми прочными из алюминиевых сплавов; и сплавы Al-Zn-Mg, которые используются в сварных конструкциях. 7075, сплав Al-Zn-Mg-Cu, используется в качестве сверхсупердюралюминия для авиационных материалов, спортивных товаров и других продуктов.Напротив, сплав Al-Zn-Mg имеет относительно высокую прочность; он был в первую очередь разработан как свариваемый конструкционный материал, который можно термически обрабатывать, и используется для конструкционных и других материалов в поездах, включая сверхскоростные поезда.

Запчасти для самолетов |

Компания Kinetic Die Casting Company производит несколько типов деталей для литья под давлением для аэрокосмической отрасли. Эти аэрокосмические детали для литья под давлением используются для многих целей. Некоторые из этих деталей используются на многих типах самолетов, таких как самолеты, реактивные самолеты или вертолеты.

Некоторые из этих деталей используются на многих типах самолетов, таких как самолеты, реактивные самолеты или вертолеты.

Производители самолетов обычно используют литье алюминия под давлением для изготовления аэрокосмических деталей, потому что алюминий легкий и недорогой, а также очень прочный.

- Легкий вес – алюминий весит всего 0,098 фунта на кубический дюйм материала по сравнению с цинком, который весит около 2,44 фунта на кубический дюйм.

- Недорогой — алюминий является третьим наиболее распространенным элементом на земле, поэтому он более доступен, чем другие материалы. Алюминий используется в более чем 80% всех отливок, производимых в мире.

- Strong — алюминиевые детали могут быть спроектированы таким образом, чтобы они были прочнее стали. Найдите в Google «алюминий прочнее стали», чтобы увидеть результаты.

Эти аэрокосмические детали варьируются от: головок поршней авиационных двигателей, корпусов крышек распределителей самолетов, деталей топливной системы, деталей стопорных колец, кожухов для погрузки груза, деталей осветительных приборов, электронных корпусов, корпусов электронных устройств, корпусов двигателей и различных других деталей из алюминиевого литья под давлением.

Многие компании доверяют нам покупку деталей для литья под давлением у Kinetic Die Casting Company.

- Вот несколько авиационных и аэрокосмических компаний, которые мы можем назвать:

- Вертолет Робинзон

- Анкра Интернэшнл

- Управление Уиттакер

- Грузовые системы AAR

- Боинг Аэроспейс

- Барри Контроллерс

- Меггитт Аэроспейс

- Parker Hannifin Aerospace Corporation (Parker FSD)

- Круговое уплотнение для аэрокосмической отрасли

- Келли Аэроспейс

- Кертисс Райт

- Ханивелл

- Объединенные технологии аэрокосмической промышленности

Небольшие количества.

Многие из этих компаний заказывают меньшие количества. Одна из перечисленных здесь компаний будет заказывать менее 50 деталей за раз. Многие из этих компаний заказывают 250 деталей или меньше. Кинетическое литье под давлением примет любое количество заказа на поставку.

Свяжитесь с компанией Kinetic Die Casting Company, если вам нужно что-либо из следующего: небольшое количество, отличное качество, быстрая доставка.

Kinetic Die Casting Company

6918 Beck Avenue

North Hollywood, CA 91605

Литье под давлением для аэрокосмической и авиационно-космической промышленности

Литье под давлением деталей для аэрокосмической отрасли

Детали для литья под давлением для самолетов

Литье под давлением деталей для аэрокосмической отрасли

Изображения деталей для литья под давлением для самолетов -почта продаж@кинетикадк.com Бесплатный номер: (800) 524-8083 Местный номер: (818) 982-9200

Цены на детали для литья под давлением для аэрокосмической отрасли

2024 Алюминий: знакомство с его свойствами и применением

Теперь, когда мы узнали химический состав 2024, давайте поговорим о том, как этот сплав сравнивается с некоторыми другими ключевыми вариантами.

Сравнение алюминия 2024 с другими сплавами

Сплав 2024 часто выбирают для применений, требующих высокой прочности, но вы можете рассмотреть другие варианты для вашего конкретного применения. Ниже приведены некоторые другие распространенные сплавы, которые часто рассматриваются в качестве альтернативы.

Ниже приведены некоторые другие распространенные сплавы, которые часто рассматриваются в качестве альтернативы.

2024 против 6061

Алюминий6061, также известный как «конструкционный алюминий», представляет собой сплав серии 6000 с магнием в качестве основного легирующего элемента. Он предлагает среднюю и высокую прочность, но не обладает такой же прочностью на растяжение или пределом текучести, как 2024. Хотя он не такой сильный, он более универсален. Он более устойчив к коррозии, легче сваривается и лучше подходит для механической обработки.

Он имеет широкий спектр применения, включая строительные изделия, трубопроводы и товары для отдыха.Как и 2024, он также используется в конструкциях крыла и фюзеляжа, но чаще встречается в самодельных самолетах, а не в коммерческих или военных самолетах.

2024 против 7075

Сплав 7075, как и 2024, очень распространен в аэрокосмической промышленности. Основная причина этого в том, что это один из самых прочных алюминиевых сплавов. При дисперсионном отверждении он может достигать прочности на растяжение 83 000 фунтов на квадратный дюйм и предела текучести 73 000 фунтов на квадратный дюйм, что выше, чем у 2024. С точки зрения применения, 7075 подходит для приложений, требующих высокой устойчивости к нагрузкам / деформации.Принимая во внимание, что 2024 подходит для применений, где требуется высокая устойчивость к циклической усталости.

При дисперсионном отверждении он может достигать прочности на растяжение 83 000 фунтов на квадратный дюйм и предела текучести 73 000 фунтов на квадратный дюйм, что выше, чем у 2024. С точки зрения применения, 7075 подходит для приложений, требующих высокой устойчивости к нагрузкам / деформации.Принимая во внимание, что 2024 подходит для применений, где требуется высокая устойчивость к циклической усталости.

Резюме

Алюминиевый сплав 2024 часто используется в конструкциях самолетов из-за его высокой прочности и сопротивления усталости. Он прочнее 6061, но менее универсален. В то время как 7075 подходит для приложений, требующих высокой устойчивости к нагрузкам и деформации, 2024 обладает высокой устойчивостью к циклической усталости.

Загрузите PDF-файл со свойствами алюминия 2024 и сохраните его в качестве справочного материала.

(PDF) Последние разработки в области высокопрочного алюминиево-медного литейного сплава A206

значительно сокращают время растворения (и стоимость обработки) во многих отливках. Во-вторых, старение до более высокой прочности (отпуск T7

Во-вторых, старение до более высокой прочности (отпуск T7

), вероятно, можно улучшить. Существующий график отпуска Т7 приводит к резкому снижению удлинения.

7. Представляется, что небольшое изменение пределов состава сплава 206 было бы полезным. Уменьшение количества

растворенного титана до значения меньше текущего минимума, указанного в настоящее время (0,15% Ti), позволяет получить меньший размер зерна и улучшить

стойкость к горячему растрескиванию. Это небольшое изменение в составе не оказывает существенного влияния на механические свойства или коррозионную стойкость сплава под напряжением.

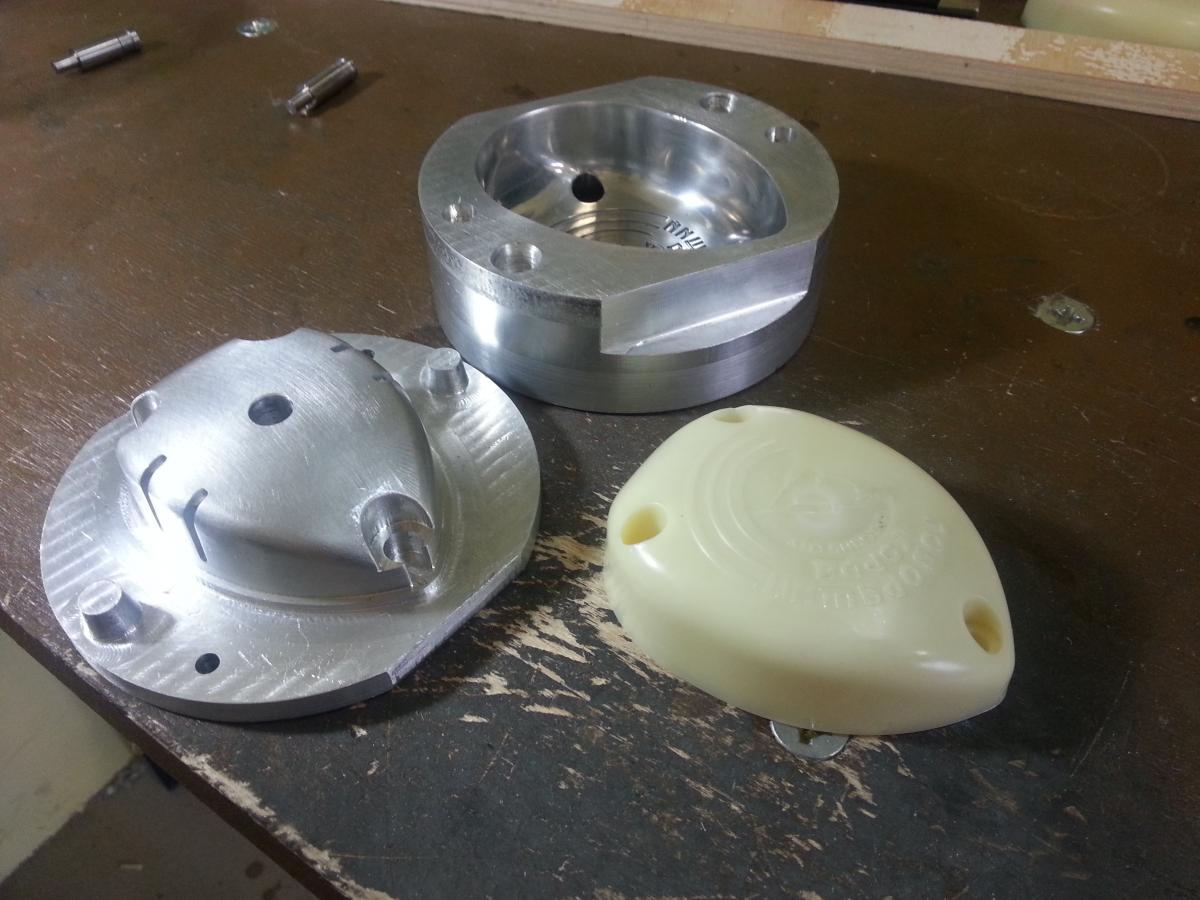

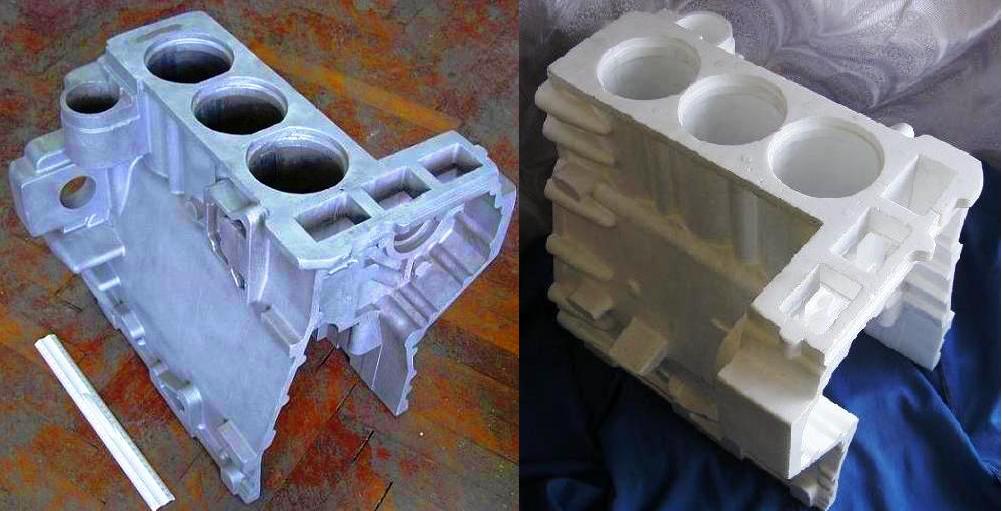

8. Из сплава В206 возможно изготовление постоянных компонентов подвески пресс-формы. С небольшими изменениями в конструкции пресс-формы

, используемой в Stahl Specialty; и путем включения онлайновой системы ультразвукового контроля; Отливка рычага управления X-130

может быть изготовлена из сплава B206 с использованием процесса непрерывной заливки с наклоном с приемлемым низким уровнем брака.

Принимая во внимание все вышеперечисленные факторы, литейщики должны пересмотреть вопрос об использовании сплава 206, чтобы обеспечить своим клиентам лучшие свойства

и повысить рентабельность производства отливок высшего качества.

БЛАГОДАРНОСТЬ

Авторы благодарят за финансовую поддержку Министерства энергетики США, а также за техническую и финансовую помощь

Партнерства по автомобильным материалам США (USAMP), что сделало возможным производство и испытания компонентов подвески

. Мы также с благодарностью признательны за помощь Westmoreland Mechanical Testing and Research Laboratories в Янгстауне,

, Пенсильвания. Уэстморленд провел большую часть механических испытаний для этого исследования, и

пожертвовали часть своих затрат на этот проект.Авторы также признательны за помощь г-ну Скотту Миллхоллену из

U.S. Castings, Энтиат, штат Вашингтон, который изготовил опорный кронштейн, показанный на рис. 1; и доктора Hubert Koch и Peter

Krug of Rheinfelden Aluminium в Германии, которые провели испытания на горячую трещину, результаты которых показаны на рисунках 7 и 8. Castings», Jobbbing Foundry

Castings», Jobbbing Foundry

Division of the Aluminium Association, Washington, D.С., © ноябрь 1990 г. (1990).

Дэвис, В. де Л., «Влияние размера зерна на горячее разрывание», The British Foundryman, Vol. 63, стр. 93-101 (апрель 1970 г.).

Д.М. Донской, Д.М. 1. Сутин А.М. Нелинейное рассеяние и распространение продольных акустических волн в пористых средах

// Сов. физ. Акустика, Том. 30(5), стр. 358-361 (1984)

Гриффитс, Дж., CSIRO в Кенморе, Квинсленд, Австралия, частное сообщение (2001).

Г. Кешаварам, Г., Зайлер Д. и ДеВитт Д.: «Алюминиевые сплавы для литья автомобильных поворотных кулаков», документ SAE 2000-01-

1291 (2000).

Мисра, М.С., и Освальт, К.Дж., «Коррозионное поведение сплава Al-Cu-Ag (201)», Metals Engineering Quart., Vol. 16, стр. 39-

44, (1976).

Пач, А., «Литье из алюминиевого сплава и процесс его изготовления», патент США, № 1,860,947 (31 мая 1932 г.).

Робертсон, В. Д., «Корреляция механических свойств и коррозионной стойкости алюминиевых сплавов типа 24s под воздействием высокотемпературных осадков», Trans. АЙМЕ, Том. 166, стр. 216-227 (1946).

АЙМЕ, Том. 166, стр. 216-227 (1946).

Sicha, W.E., и Boehm, RC, «Влияние титана на размер зерна и свойства при растяжении на алюминий-4,5% меди (№

195) литейный сплав», AFS Trans., Vol. 56, стр. 398-409 (1948).

Сигуорт, Г.К. и Гузовски, М.М., «Измельчение зерна гипоэвтектических сплавов Al-Si», AFS Trans., Vol 93, pp. 907-12

(1985).

Sigworth и M.M. Guzowski, «Измельчитель зерна для алюминия, содержащего кремний», патент США, №5 055 256 (8 октября

1991 г.) и 5 180 447 (19 января 1993 г.).

Сигворт, Г.К.: «Измельчение зерна алюминиевых литейных сплавов», Шестая международная конференция AFS по обработке расплава алюминия

, Орландо, Флорида, 11–13 ноября 2001 г., стр. 210–221 (2001).

Урушино, К. и Сугитомо, К. «Коррозионное растрескивание под напряжением состаренных сплавов Al-Cu-Mg в растворе NaCl». Corrosion Science,

Vol. 19, стр. 225-236 (1979).

Алюминий — The Coppermind — 17-й осколок

Эта страница или раздел должны быть обновлены новой информацией для Rhythm of War ! Имейте в виду, что в своем текущем состоянии он может не включать весь дополнительный контент.

Алюминий — это металл для внутренних улучшений. Алломант, сжигающий алюминий, уничтожит все запасы металла. [1] Ферухимики могут использовать алюминий для хранения личности, а при использовании в качестве гемалургического шипа алюминий лишает всех сил. Он известен как Ralkalest или , неподдающийся ковке металл в Империи Роз на Селе [2] , а также среди певцов. [3]

Металлический алюминий (и некоторые его сплавы) «алломантически инертны» — их нельзя толкать или тянуть, и они могут защитить людей от эмоциональной алломантии. [4] Алюминий не создает тени атиума [5] и может создавать мертвые зоны внутри пузырьков кадмия и бендаллоя, где экранированная область не включена во временной пузырь. [6] Он также препятствует ферухимическому заживлению, делая невозможным заживление ран вокруг алюминия, пока он не будет удален из тела. Подобный эффект наблюдается и у оловянной алломантии. [7]

Было подтверждено, что алюминий оказывает странное воздействие на все магические системы, магически инертен и действует как поглотитель наследства. [8]

[8]

Алломантическое использование

Алюминиевый туман известен как Aluminium Gnat . Сжигание алюминия заставляет организм мгновенно метаболизировать свои запасы металла без какого-либо другого эффекта. [9] Таким образом, алюминиевый комар не получает полезных способностей от своей алломантии, [4] однако его можно использовать для нейтрализации эффектов других наделений, таких как увядание. [10] Только алломантически релевантные металлы могут быть сожжены. [11] Алломантия не влияет на алюминий, хотя сам металл алломантически жизнеспособен. [12]

Поскольку алюминий защищает от эмоциональной алломантии, те, кто может себе это позволить, часто носят шляпы с алюминиевой подкладкой. [13] Также может использоваться для блокировки алломантической бронзы. [14]

Савантизм[править]

Если бы кто-то смог сжечь количество алюминия, необходимое для того, чтобы стать алломантическим ученым с этим металлом, возможно, удалось бы очистить его дух от нежелательных эффектов Инвеституры. [15]

[15]

Ферухимическое использование

Алюминиевый Ferring известен как Trueself .Алюминий используется для хранения «духовного чувства идентичности». Эта способность до конца не изучена и редко обсуждается за пределами сообществ террисов. [4] Истинное Я, которое заполняет алюминиевый разум до такой степени, что у него нет Идентичности, а затем заполняет другой металлический разум, может создать металлический разум, который может использовать любой ферухимик с соответствующей силой. Подобным образом ферухимик может получить доступ к металлическому разуму другого человека, полностью заполнив свой собственный алюминиевый разум. [16] Истинные Я могут исцелять повреждения, нанесенные им в Когнитивной Сфере, сохраняя Личность, но для этого используется окольный метод. [17] Хранение личности делает ферухимика более восприимчивым ко многим вещам, например к подделке. [18]

Непонятно, почему Личность может храниться в алюминиевом разуме и изыматься из него, когда другие Искусства не могут воздействовать на алюминий.

Гемалургическое применение[править]

При использовании в качестве гемалургического шипа алюминий удаляет все силы, [19] , такие как алломантия или владение песком. [20]

Возможно, что покрытие гемалургических шипов алюминием может предотвратить гемалургический распад. [21]

Оружие[править]

Пистолеты и пули, сделанные из алюминия, очень эффективны (хотя и дороги), потому что их нельзя толкать, тянуть или даже обнаруживать с помощью прицела, предоставляемого алломантией стали или железа. Алюминиевые пули на самом деле состоят из алломантически инертного сплава алюминия, поскольку баллистика пули из чистого алюминия не работает. [22]

Вокруг Космера[править]

Хотя алюминий не всегда напрямую отрицает все магические системы, он действительно имеет очень странные и интересные эффекты во всех местах. [23] Человек с алюминием в теле каким-то образом мешал работе многих магических систем. [24]

[24]

Осколки[править]

Ношение алюминия может помочь человеку противостоять влиянию Осколка. [25]

Перпендикулярности[править]

Алюминий можно использовать для получения жидкости из Перпендикулярности, и она останется вложенной. [26]

Последняя Империя

Лорд-правитель скрыл алюминий и дюралюминиевый сплав от общественности, чтобы дать инквизиторам преимущество. [27] Во время его правления алюминий собирали в Эшмаунтах. [16]

Подделка[править]

Известный в Империи Роз, алюминий вообще нельзя изменить с помощью Подделки. [28]

Камеры для Фальсификаторов во Дворце Роз имеют решетки из ралкалеста в потолке для входа и тонкую пластину из ралкалеста за каменными стенами. [28]

Налтис[править]

Алюминий нельзя пробудить. Алюминий может помешать кому-то вернуться, но не просто проткнув тело: алюминий инертен и блокирует инвеституру, но не поглощает ее активно. [2] Алюминий также может блокировать чувство жизни Пробуждающего. [14]

[2] Алюминий также может блокировать чувство жизни Пробуждающего. [14]

Ножны Nightblood изготовлены из алюминия. [29] На Рошаре Сплавленный использует ножны Крови Ночи, чтобы блокировать атаку Сзета, который владел Кровью Ночи.

Рошар

“ Ходят легенды о металле, способном блокировать осколочный клинок. Металл, падающий с неба. Серебристый, но как-то светлее. ”

— Тараванг на алюминии [30]

Предметы можно превратить в алюминий. [8] Однако алюминий сопротивляется попыткам закалить его душой в другие сущности. [31] Осколочные лезвия не могут разрезать алюминий с помощью магии, но могут разрезать его физически, как обычное лезвие, если алюминий достаточно тонкий. [32] [33] Алюминий может блокировать коммуникацию между спрингами и может предотвратить обнаружение заклинания души другими. [34] На алюминий не действуют скачки прилипания или гравитации. [35] Препятствует действию большинства сил Света. [33]

[35] Препятствует действию большинства сил Света. [33]

Верховный маршал Азур получила от Вит во время ее пребывания в Холинаре металлические листы, которые, возможно, были алюминиевыми. Облицовывая комнату, они разрешали использовать фабрики заклинаний душ, не обнаруживая их спренами Бездны. [34]

Люди Ункалаки могут добывать алюминий, торгуя с миром спренов, и знают, что он влияет на спренов. [36]

Во время экспедиции на Аймию Навани поручает Рушу провести эксперименты с алюминием и выяснить детали его воздействия на фабриалы.Сначала она отмечает, что толщина металла может влиять на его влияние на работу ткани (например, блокировать или модифицировать). [36] Поработав с алюминиевой фольгой и стержнем, Хьюио предположил, что спрены реагируют на алюминий «почти так же, как добыча реагирует на хищника», и что это мешает спрену чувствовать мысли. [36] Рушу также предполагает, что каждая ось движения и вращения может быть заблокирована отдельно при правильном применении алюминия. Вероятно, что и другие типы фабриалов (т.е. нагревательные ткани) могут быть модифицированы аналогичным образом.

Вероятно, что и другие типы фабриалов (т.е. нагревательные ткани) могут быть модифицированы аналогичным образом.

Результатом этого эксперимента стала серия модифицированных фабриалов, в которых механизм содержал кусочки алюминиевой фольги, блокирующие определенные функции, но не все. Среди них был ригель, передававший боковое движение, но не вертикальное; лифт, позволяющий Рисн перемещаться между палубами Wandersail, и несколько фабриалов «инвалидных колясок», которые левитировали и позволяли Рисн маневрировать сидя, используя противовес, частично заблокированный алюминием. [37] Они особенно полезны из-за известного недостатка фабриалов, передающих движение, вызванного движущейся системой отсчета (например, движущееся судно в море, сообщающееся с берегом с помощью троса).

Сияющие рыцари когда-то выровняли туннели глубоко под Уритиру с помощью Ралкалеста, вероятно, для защиты от вторжения в туннели из предгорий внизу с помощью Связывания волн. Неизвестно, имеет ли термин Ралкалест только селское происхождение, или же Рабониэль узнал о нем из другого источника. [3]

[3]

- Брэндон думал о том, чтобы Вин сжигал серебро, а не алюминий, когда был захвачен в Кредик Шоу, но решил, что алюминия будет меньше. [38]

- Брэндон выбрал алюминий для той роли, которую он выполняет, потому что это редкий доиндустриальный век, а затем он становится невероятно распространенным, предоставляя технологии возможность противостоять алломантии. [39]

Дюралюминий, Y-сплав, магналий, хиндалий ~ MECHTECH GURU

Алюминий легко сплавляется с другими такие элементы, как медь, магний, цинк, марганец, кремний и никель, улучшить различные свойства. Добавление небольших количеств легирующих элементы в другие металлы помогает превращать мягкий и слабый металл в твердый и прочный металл, сохраняя при этом свой легкий вес. Разные алюминиевые сплавы

1. Дюралюминий

2. Y-сплав

3. Магналий

Магналий

4. Хиндалий

Эти сплавы рассматриваются ниже

1. Дюралюминий

Это важный деформируемый сплав. Его состав содержит следующее химическое содержание.

Медь = 3,5–4,5 %

Марганец = 0,4–0,7 %

Магний = 0,4–0,7 %

Алюминий = 94 %

Свойства

Дюралюминий очень легко поддается ковке, отливали и обрабатывали, потому что он обладает низкой температурой плавления точка. Обладает высокой прочностью на растяжение, сравнимы с малоуглеродистой сталью в сочетании с характеристиками легкости алюминия.Однако он обладает низкой коррозионная стойкость и высокая электропроводность. Этот сплав обладает более высокой прочностью после термической обработки и старения. После работы, если этот сплав возраст закалился на 3-4 дня. Это явление известно как старение. Самопроизвольно затвердевает при воздействии комнатная температура. Этот сплав достаточно мягок в течение периода, пригодного для использования после того, как он был закаленный.

Он легкий по весу по сравнению с его прочностью по сравнению с

другие металлы. Легко подвергается горячей обработке при температуре 500°C.Однако после

ковка и отжиг, он также может подвергаться холодной обработке.

Он легкий по весу по сравнению с его прочностью по сравнению с

другие металлы. Легко подвергается горячей обработке при температуре 500°C.Однако после

ковка и отжиг, он также может подвергаться холодной обработке.Приложения

Дюралюминийиспользуется в кованых условия ковки, штамповки, прутков, листов, труб, болтов и заклепок. Благодаря более высокой прочности и легкости вес, этот сплав широко используется в автомобильных и авиационных компонентах. Для повышения прочности листа дюралюминия вместе с этим листом прокатывается тонкая пленка алюминия. Такие комбинированные листы широко используются в авиационной промышленности. Это также занятых в хирургических и ортопедических работах, немагнитных работах и измерительных части инструмента строительные работы.

2. Y-сплав

Y-Alloy также называют медно-алюминиевым сплавом. То добавление меди к чистому алюминию увеличивает его прочность и обрабатываемость. Его состав содержит следующее химическое содержание.

Медь = 3,5–4,5 %

Марганец = 1,2–1,7 %

Никель = 1,8–2,3 %

Кремний, магний, железо = по 0,6 % каждый

Алюминий = 90,5 %

Свойства

Добавление меди в алюминий повышает его прочность и обрабатываемость.Y-сплав можно легко отливать и подвергать горячей обработке. Нравится дюралюминий, этот сплав подвергается термической обработке и старению. Процесс старения Y-сплава осуществляется при комнатной температуре. около пяти дней.

Применение

Y-сплав в основном используется для литья, но его также можно использовать для кованые компоненты типа дюралюминия. Так как Y-сплав имеет лучшую прочность, чем дюралюминий при высоких температурах, поэтому он широко используется в авиационных двигателях. для головок цилиндров, поршней, головок цилиндров, картеров двигателей внутреннего сгорания, литье под давлением, насосные стержни и др.

Магналий

Магналий представляет собой сплав алюминия, магния, меди, никель и олово и т.

д. Содержит

д. Содержит

Ал | = | от 85 до 95%, | Медь | = | от 0 до 25%, | мг | = | 1 до 5%, |

Ni | = | 0 к 1.2%, | Сн | = | от 0 до 3%, | Фе | = | от 0 до 0,9%, |

Мн | = | от 0 до 0,03%, | Си | = | 0. |

|

|

|

Свойства

Магналиум легкий по весу и хрупкий. Этот сплав обладает плохой литейностью и хорошей обрабатываемостью. Оно может быть легко свариваемым.

ПрименениеБлагодаря небольшому весу и хорошему механические свойства, он в основном используется для изготовления самолетов и автомобилей компоненты.

Hindalium

Hindalium — общепринятое торговое название алюминия

сплав. Это сплав алюминия, магния,

марганец, хром, кремний и т. д. В Индии его производит компания Hindustan Aluminium Corporation Ltd., Renukoot (UP). Хиндалий обычно производят в виде

прокат 16 калибра. Посуда, изготовленная из этих сплавов, прочная и

твердый, легко очищаемый, более дешевый, чем нержавеющие стали, с хорошей отделкой,

обладают хорошей устойчивостью к царапинам, не поглощают много тепла и т.

Для этого необходимо приготовить два насыщенных раствора – соляной и содовый. В одну емкость с кипяченой водой мы добавляем соль, в другую – соду, размешиваем, добавляем еще, снова размешиваем и делаем это на протяжении 25-30 минут, чтобы растворы максимально напитались солью и содой. Настаиваем их еще 15-20 минут, процеживаем и смешиваем в СТЕКЛЯННОЙ ЕМКОСТИ в пропорции 9 частей раствора соды к 1 части раствора соли

Для этого необходимо приготовить два насыщенных раствора – соляной и содовый. В одну емкость с кипяченой водой мы добавляем соль, в другую – соду, размешиваем, добавляем еще, снова размешиваем и делаем это на протяжении 25-30 минут, чтобы растворы максимально напитались солью и содой. Настаиваем их еще 15-20 минут, процеживаем и смешиваем в СТЕКЛЯННОЙ ЕМКОСТИ в пропорции 9 частей раствора соды к 1 части раствора соли Для запуска процесса анодирования подключаем источник тока плюсом к нашему изделию, минусом – к алюминиевой емкости.

Для запуска процесса анодирования подключаем источник тока плюсом к нашему изделию, минусом – к алюминиевой емкости.

от 2 до 0,6%.

от 2 до 0,6%.