Метод контроля магнитографический — Энциклопедия по машиностроению XXL

Метод контроля магнитографический. [c.471]Как производится контроль магнитографическим методом [c.167]

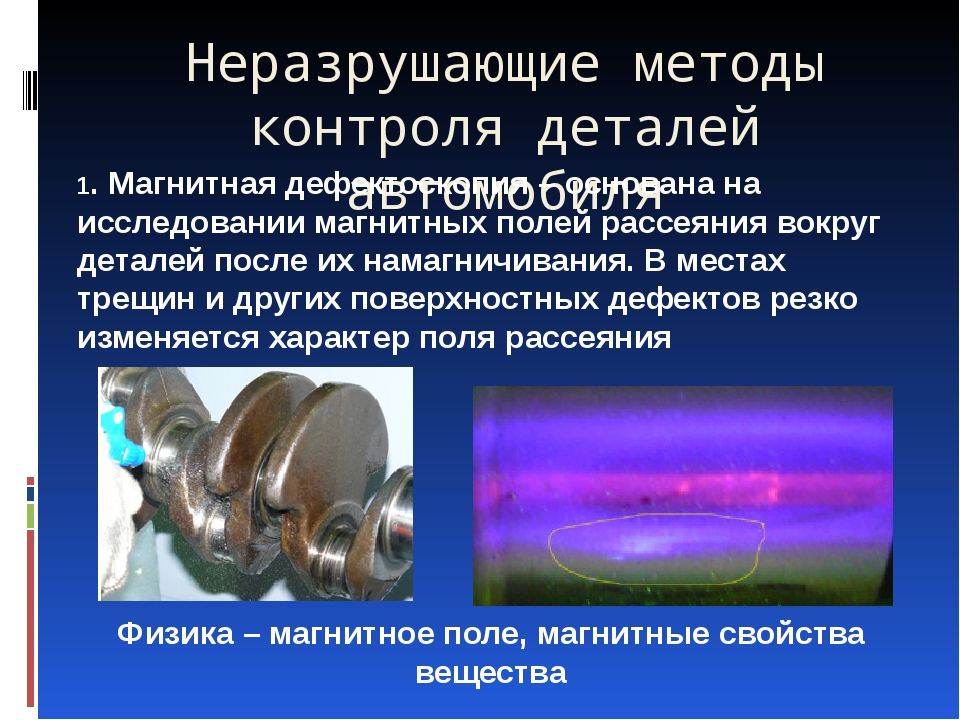

Магнитные методы контроля основаны на обнаружении полей магнитного рассеяния, образующихся в местах дефектов при намагничивании контролируемых изделий. Изделие намагничивают, замыкая им сердечник электромагнита или помещая внутрь соленоида. Требуемый магнитный поток можно создать пропусканием тока по виткам (3— витков) сварочного провода, заматываемого на контролируемую деталь. В зависимости от способа обнаружения потоков рассеяния различают следующие методы магнитного контроля метод магнитного порошка, индукционный и магнитографический. [c.149]

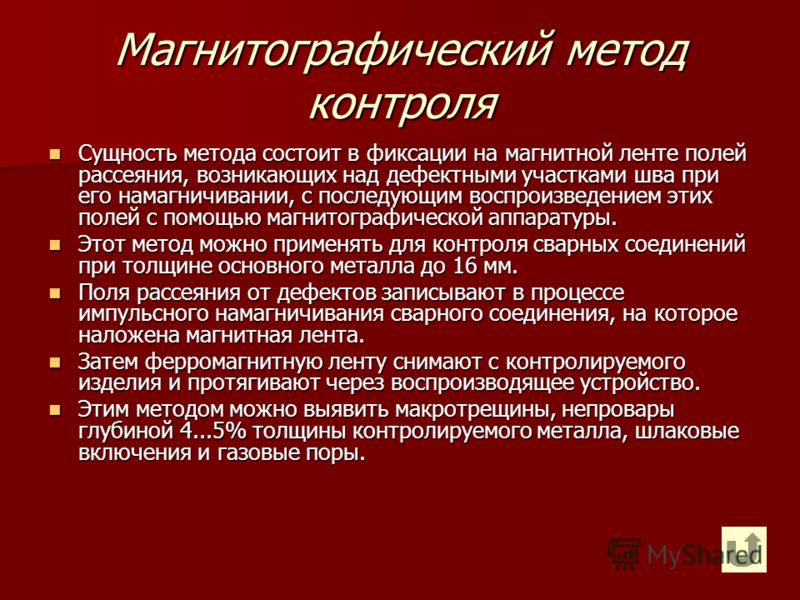

Магнитографический метод предназначен главным образом для контроля стыковых соединений, выполняемых дуговой сваркой, в частности, соединений трубопроводов. Предельная толщина элементов при контроле магнитографическим методом — 20.

Характеристика метода 82, 83 Контроль магнитографический — Основные операции 46 — 48 — Способы 49, 50 [c.350]

Чувствительность магнитографического метода контроля в значительной степени определяется результатами записи поля дефекта на магнитную ленту, поэтому разработка новых способов записи полей дефектов, позволяющих повысить чувствительность, имеет важное значение для расширения границ применения и повышения точности магнитографического контроля. [c.113]

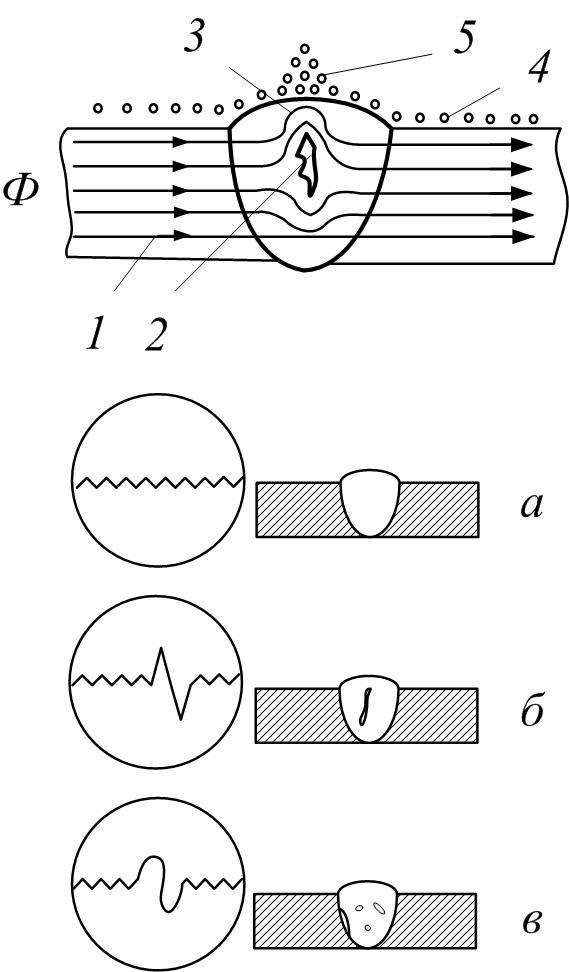

Магнитографический метод контроля основан на обнаружении и регистрации полей рассеяния, образующихся в местах дефектов в контролируемых изделиях при их намагничивании. Магнитные поля рассеяния при контроле данным методом фиксируются на магнитной ленте, плотно прижатой к поверхности шва. [c.560]

Магнитографическим методом контроля могут быть выявлены в металле сварного шва и околошовной зоны дефекты, ориентированные преимущественно поперек направления магнитного потока трещины, непровары, шлаковые включения (цепочки и скопления), газовые поры (цепочки и скопления), подрезы, прожоги и др.

При удовлетворительном качестве сварки по внешнему осмотру сварные швы подвергаются в дальнейшем проверке физическими методами контроля просвечиванием их рентгеновскими или гамма-лучами или магнитографическим способом. [c.363]

Все сваренные вручную стыки экранных труб диаметром 60 мм и водоопускных диаметром 133 мм проверяются рентгеноскопией. В ближайшее время намечено внедрить магнитографический метод контроля поверхностей барабанов и днищ. Качество ручной сварки труб контролируется ультразвуковым дефектоскопом УДМ-1М, снабженным искателем с фокусирующей линзой-протектором, конструкции ЦНИИТмаша.

Преимущества магнитографического метода контроля высокая разрешающая способность (возможность выявления мелких дефектов), позволяющая регистрировать неоднородные магнитные поля, соизмеримые с размером частиц магнитного слоя ленты (порядка [c.355]

Магнитный контроль. Распределение магнитных силовых линий в случае намагничивания каким-либо образом сварных или паяных деталей изменяется в месте дефекта и может быть зафиксировано одним из следующих методов магнитопорошковым, магнитографическим, индукционным.

[c.551]

Распределение магнитных силовых линий в случае намагничивания каким-либо образом сварных или паяных деталей изменяется в месте дефекта и может быть зафиксировано одним из следующих методов магнитопорошковым, магнитографическим, индукционным.

[c.551]

К неразрушающим методам контроля помимо внешнего осмотра и измерениям относятся радиографический, ультразвуковой, магнитопорошковый и магнитографический, цветной и др. (табл. 6.2). [c.373]

Магнитографический метод контроля основан на свойстве металла при намагничивании создавать поле рассеяния в местах осуществления дефектов, которые фиксируются на магнитной пленке, плотно прижатой к поверхности шва (рис. 6.7, а). После этого выявленные дефекты с магнитной пленки воспроизводятся с помощью специального устройства — дефектоскопа. [c.388]

Магнитный контроль сварных соединений используют для выявления дефектов ферромагнитных объектов. Наибольшее применение находит магнитографический метод контроля, который широко используется для обнаружения дефектов сварных швов трубопроводов. С помощью магнитографических дефектоскопов выявляются поверхностные дефекты глубиной более 10 % толщины стенки трубы и дефекты глубиной 10—15 % толщины стенки — на глубине 20—25 мм. Для контроля сварных швов, выполненных путем сварки, применяют дефектоскопы МД-9, МД-11, МД-ЮИМ и др.

Наибольшее применение находит магнитографический метод контроля, который широко используется для обнаружения дефектов сварных швов трубопроводов. С помощью магнитографических дефектоскопов выявляются поверхностные дефекты глубиной более 10 % толщины стенки трубы и дефекты глубиной 10—15 % толщины стенки — на глубине 20—25 мм. Для контроля сварных швов, выполненных путем сварки, применяют дефектоскопы МД-9, МД-11, МД-ЮИМ и др.

Среди магнитных методов контроля следует указать магнитографический и магнитопорошковый. При магнитографическом методе возмущения, создаваемые при на- [c.23]

Элементы статических и динамических систем измерения постоянных магнитных полей входят в магнитографический метод контроля. На поверхность намагниченной детали накладывают ферромагнитную ленту, которая намагничивается одной из составляющих магнитного поля, направленной вдоль поверхности изделия. После намагничивания ленту протягивают в дефектоскопе, где информация считывается магнитными головками и поступает на экран электронно-лучевой трубки. [c.87]

[c.87]

Магнитографический метод контроля находит очень ограниченное применение при оценке качества сварных 306 [c.306]

Магнитографический метод контроля основан на принципе использования магнитного рассеяния, возникающего во время намагничивания контролируемого изделия в местах расположения дефектов. Запись дефектов (продольные трещины, непровары, поры, шлаковые включения) производится на специальную ферромагнитную ленту. Этим методом контролируют сварные изделия (трубопроводы) толщиной 4—15 мм, с глубиной залегания дефекта 10% и более от толщины шва. [c.439]

Принцип магнитографического метода заключается в намагничивании контролируемого участка шва и околошовной зоны с одновременной записью на магнитную пленку и с последующим считыванием полученной информации с магнитной ленты специальными устройствами магнитографических дефектоскопов. Достоинствами этого метода контроля является высокая производительность (в 8—10 раз выше, чем при рентгеновском или гамма-контроле), полная безопасность для обслуживающего персонала и низкая стоимость.

Магнитографический метод контроля. При этом методе, разработанном в нашей стране, результаты записываются на магнитную ленту. Сущность этого метода контроля состоит в намагничивании сварного соединения и фиксации магнитного потока на ферромагнитную лен- [c.258]

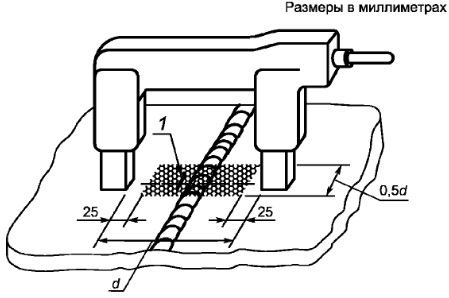

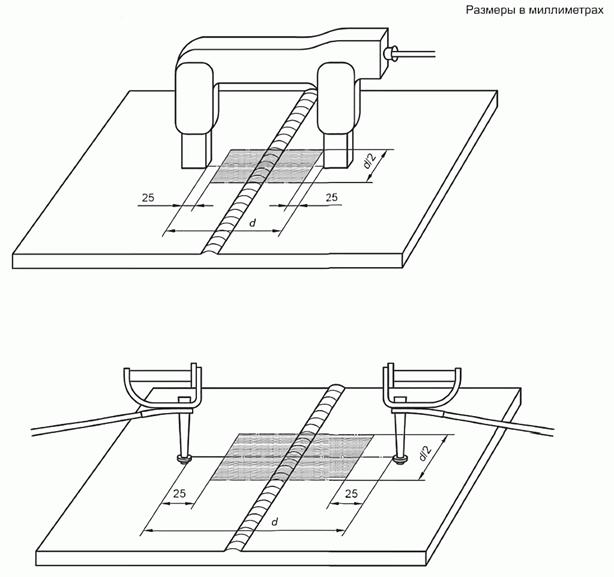

При расчетах режимов контроля магнитографическим. методом Ну = 5000 А/м на расстоянии г/ = 25 50 мкм от поверхности изделия. [c.38]

Какие требования предъявляются к с1ыковым швам, подлежащим контролю магнитографическим методом [c.167]

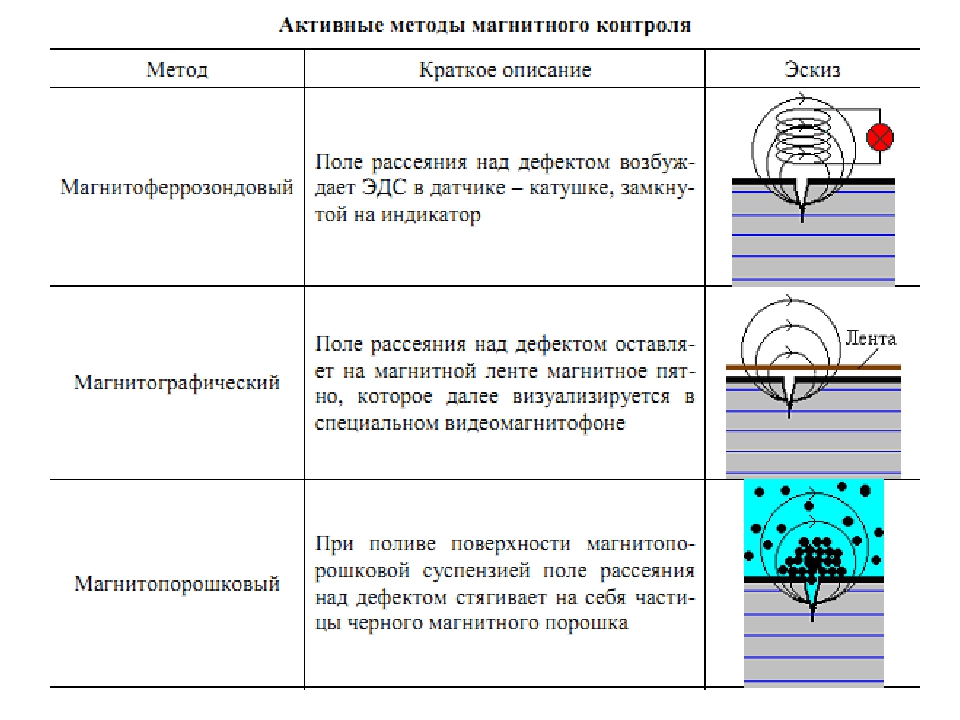

Магнитные методы контроля качества сварных соединений различают по способам регистрации полей рассеивания магнитопорошковый — поля рассеивания обнаруживают магнитным порошком, магнитографический — поля рассеивания записывают на магнитную ленту, феррозондо-вый — поля рассеивания регистрируют с помощью ферро-зондового преобразователя.

В первой части книги представлены некоторые вопросы теории и практики методов, разрабатываемых в Отделе физики неразрушающего контроля АН БССР, а также результа-1Ы исследования физических процессов и явлений, протекающих в материалах при воздействии переменных и постоянных полей, статических и динамических нагрузок. В области теории нелинейных процессов в ферромагнетиках получены общие соотношения для расчетов гармонических составляющих э. д. с. накладных преобразователей в зависимости от коэрцитивной силы, максимальной и остаточной индукции при наложении постоянного и переменного полей. Даны обзор по теории феррозондов с поперечным и продольным возбуждением, практические рекомендации по их применению. Приведены результаты исследований магнитостатических полей рассеяния на макроскопических дефектах, обоснована возможность их моделирования, рассмотрены режимы записи указанных полей при магнитографической дефектоскопии, обеспечивающие максимальную выяв ляёмость дефектов.

Для систематической проверки качества сварки физическим методом контроля организации, производящей сварочно-монтажные работы по тепловым сетям, нужно иметь передвижную лабораторию. В комплект лаборатории входит дефектоскоп типа МД-10, дисковый магнит ДМ-61, магнитная лента, намагничивающее устройство с преобразователем ПО-380А на напряжение 127/220 в и аккумулятор ВСТМ-128. Все перечисленное оборудование устанавливается на автомобиле УАЗ-450А. Передвижная лаборатория для дефектоскопии сварных швов магнитографическим методом изготовляется Киевским экспериментальным механическим заводом Главгаза.

[c.363]

[c.363]По приемам регистрации магнитных полей и их неоднородностей магнитные методы контроля подразделяют на магнитопорошковый, магнитографический, магни-тоферрозондовый, индукционный, вихретоковый и др. [c.354]

Чем отличаются магнитопорошковый, магнитографический и магни-тоферрозондовый методы контроля [c.362]

Магнитографический метод контроля основан на том, что при прохождении магнитного потока в зоне расположения несплош-ностей силовые линии поля искажаются. Этот эффект может быть зафиксирован на магнитной ленте, закрепленной на поверхности детали. Затем запись расшифровывают, пропуская ленту через устройство, аналогичное магнитофону, и определяют положения выявленных несплошностей. Недостатком этого метода является его применимость для контроля качества деталей, изготовленных только из ферромагнитных материалов.

На заводах Кемеровохиммаш и Курганхиммаш был внедрен магнитографический метод контроля с разработкой автоматической намагничивающей установки и феррозондового воспроизводящего устройства. [c.182]

[c.182]

Магнитографический метод контроля заключается в регистрации магнитных полей рассеяния от дефектов зафиксированных на магнитной ленте и считывания этой записи с помощью специальных устройств, преобразующих полученную информацию в сигналы, видимые на экране электронно-лучевой трубки. [c.57]

Различные методы контроля ферромагнитных материалов, основанные на намагничивании исследуемого сварного шва, называются магнитными. По способу регистрации магнитных полей рассеяния, возникающих в зоне расположения дефектов, магнитные методы разделяют на магнитопорошковый, магнитографический, фер-розондовый, индукционный, магнитоакустический, магнитополупроводниковый, магнитоэлектрический. Каждый из этих методов имеет свои разновидности. Порошок можно наносить непосредственно на поверхности исследуемого изделия или насыпать на специальные линзы, которые перемещают над поверхностью намагниченного изделия. [c.84]

Непровары представляют собой полости в разделке шва, незаполненные наплаиленным металлом. Чаще всего непровары встречаются в корне шва и легко обнаруживаются внешним осмотром с обратной стороны шва или методом просвечивания гамма- или рентгеновскими лучами. На рентгеновском снимке ясно видна оплошная темная полоока вдоль шва. От непроваров принято отличать так называемые неоплавления. В этом случае разделка шва, хотя и заполнена наплавленным металлом, но отсутствует сплавление между основным и наплавленным металлом по кромке шва или между отдельными швами при многослойной сварке. Несплавления мож)но обнаружить только магнитографическим или ультразвуковым методом контроля.

[c.172]

Чаще всего непровары встречаются в корне шва и легко обнаруживаются внешним осмотром с обратной стороны шва или методом просвечивания гамма- или рентгеновскими лучами. На рентгеновском снимке ясно видна оплошная темная полоока вдоль шва. От непроваров принято отличать так называемые неоплавления. В этом случае разделка шва, хотя и заполнена наплавленным металлом, но отсутствует сплавление между основным и наплавленным металлом по кромке шва или между отдельными швами при многослойной сварке. Несплавления мож)но обнаружить только магнитографическим или ультразвуковым методом контроля.

[c.172]

Научно-исследовательский институт по строительству магистральных трубопроводов Мингазпрома (Министерство газовой промышленности) разработал магнитографический метод контроля качества сварных швов. [c.234]

В отличие от других магнитных методов контроля при магнитографическом методе производится фиксация (закрепление) возникающего потока рассеяния на ферропленке, которая поддается намагничиванию. [c.234]

[c.234]

Магнитографический метод контроля сварных швов, разработанный ВНИИСТ, основан на принципе использования магнитного рассеяния, возникающего во время намагничивания контролируемого изделия в местах расположения дефектов. Особенностью этого метода является запись обнаруживаемых дефектов на специальную пленку, применяемую для магнитной звукозаписи. [c.486]

Магнитографический метод контроля позволяет четко выявлять имеющиеся в сварных швах дефекты (продольные трещины, непровар, шлаковые включения и поры). Точность определений этого метода не уступает рентгеноконтролю и контролю гамма-лучами. Помимо высокой чувствительности, магнитографический метод отличается рядом преимуществ по сравнению с другими методами высокой производительностью, позволяющей контролировать сварные швы значительной протяженности в течение небольшого промежутка времени (запись производится со скоростью 5—6 м1мин) простотой выполнения и дешевизной применяемых материалов возможностью проверки швов в различных пространственных положениях, а также в процессе эксплуатации сварных конструкций безопасностью для обслуживающего персонала. [c.486]

[c.486]

Научно-исследовательский институт по строительству магистральных трубопроводов Госгазпрома СССР (Государственного производственного комитета по газовой промышленности СССР) разработал магнитографический метод контроля качества сварных швов. [c.222]

Лаборатории при монтажных управлениях, как правило, состоят из двух групп группы неразрушающих и группы разрушающих методов контроля. Первая занимается рентгено- и 7-дефектоскопией, ультразвуковым и магнитографическим контролем, а вторая — механическими испытаниями образцов, которые сварщики заваривают при дипломировании, и образцов из контрольных сварных соединений. Структура лабораторий при трестах зависит от характера работ, выполняемых монтажными организациями треста. Часть лабораторий, особенно в трестах, выполняющих санитарно-технические работы, по структуре аналогична лабораториям монтажных управлений. В лабораториях трестов, выполняющих механомонтажные работы, группа по механическим испытаниям обычно отсутствует, но иногда создаются группы по металлографическому исследованию и рентгеновскому контролю. Лаборатории при монтажных управлениях подчиняются непосредственно руководству мон-

[c.256]

Лаборатории при монтажных управлениях подчиняются непосредственно руководству мон-

[c.256]

Контроль неразрушающий. Дефектоскопы магнитографические и устройства намагничивающие. Общие технические требования Контроль неразрушающий. Магнитоферрозондовый метод Контроль неразрущающий. Магнитопорошковый метод Сте15л0пластики полиэфирные. 1 оптроль качества материала судовых конструкций без их разрушения [c.312]

Магнитографический метод — Справочник химика 21

Магнитографический метод. Магнитографический метод контроля сварных соединений является одной из разновидностей магнитной дефектоскопии. Сущность этого метода заключается в намагничивании зоны контролируемого шва до состояния, близкого к насыщению фиксации возникающих в местах несплошностей полей рассеяния на магнитной ленте, плотно прижатой к поверхности шва, и последующем воспроизведении полученной на магнитной ленте записи. [c. 140]

140]

ГОСТ 25225-82 Контроль неразрушающий. Швы сварных соединений трубопроводов. Магнитографический метод. [c.288]

В [350] приведены данные, полученные в тресте Сургуттрубопроводстрой, по вероятности обнаружения дефектов в сварных соединениях магистральных трубопроводов диаметрами 800. .. 1020 мм. Например, для непроваров и трещин размером 10 мм и более вероятность обнаружения ультразвуком составляла около 90 %, радиографическим методом — около 80%, магнитографическим методом - [c.659]

Представляет интерес модификация магнитографического дефектоскопа МДУ-2У, на двухлучевой трубке которого возникают одновременно телевизионные изображения участков швов и импульсное изображение сигналов от дефектов. Магнитографический метод позволяет выявлять трещины, непровары, цепочки шлаковых включений и газовых пор величиной от 6—8% и более от [c.140]

Магнитографический метод контроля сварных стыков позволяет записать дефекты. Этот метод основан на различной намагничиваемости металла в зоне, где обнаружены дефекты, и вне ее. [c.54]

Этот метод основан на различной намагничиваемости металла в зоне, где обнаружены дефекты, и вне ее. [c.54]

Хорошие предпосылки для механизации и автоматизации процесса контроля имеет магнитографический метод. Он обладает высокой чувствительностью. По сравнению с методами электромагнитного контроля на его результаты меньшее влияние оказывают такие факторы, как шероховатость поверхности, наклеп, структурные неоднородности, фазовый состав и механические напряжения металла. Для обнаружения поверхностных и подповерхностных дефектов прокатного производства плоской, прямоугольной и цилиндрической формы используют механизированные и автоматические установки магнитографического контроля [97]. Они отличаются прежде всего принципами передачи информации к устройствам представления информации. Известны установки, в которых функцию носителя записи выполняет специальное колесо из резины с ферромагнитным наполнителем. [c.252]

Помимо магнитного порошка для регистрации рассеянного магнитного поля используют магнитную пленку типа применяемой в магнитофонах, но более широкую магнитографический метод)..jpg) Считывание сигналов о дефектах с пленки выполняют с помощью прибора, датчиком которого служит магнитофонная головка. Этим методом обнаруживают дефекты в более толстом поверхностном слое, но теряют наглядность их изображения, свойственную магнитопорошковому методу. [c.12]

Считывание сигналов о дефектах с пленки выполняют с помощью прибора, датчиком которого служит магнитофонная головка. Этим методом обнаруживают дефекты в более толстом поверхностном слое, но теряют наглядность их изображения, свойственную магнитопорошковому методу. [c.12]

В качестве дополнительного контроля для сварных соединений всех сосудов можно использовать магнитографический метод. [c.232]

В зависимости от способа регистрации (фиксации) магнитных полей рассеяния различают магнитопорошковый, индукционный и магнитографический методы магнитной дефектоскопии. [c.313]

Магнитографический метод контроля основан на обнаружении и регистрации полей рассеяния, образующихся в местах дефектов в контролируемых изделиях при их намагничивании. Магнитные поля рассеяния при контроле данным методом фиксируются на магнитной ленте, плотно прижатой к поверхности шва.

[c.315]

[c.315]Магнитографический метод используют для контроля сварных соединений изделий с толщиной стенки до 18 мм. При толщине стенки изделий 1—3 мм этот метод применяют для контроля сварных соединений, выполненных автоматической сваркой. Если неровности поверхности шва (чешуйчатость) не превышают 25—30% от высоты усиления шва, то магнитографический метод применим и для контроля сварных соединений, выполненных ручной сваркой, [c.315]

Магнитографический метод контроля сварных швов осуществляют с помощью специальных дефектоскопов МД-5 и других, основанных на принципе изменения магнитного потока в местах расположения трещин пузырей и шлаковых включений, которые фиксируются ферромагнитной пленкой. [c.104]

Всего было проконтролировано 60 стыков, сваренных ручной сваркой. При этом при просвечивании рентгеновским излучением выявлено большее количество дефектов, чем при просвечивании этих же стыков гамма-излучением. При сопоставлении снимков, полученных в результате просвечивания рентгеновским излучением заведомо дефектных стыков, недопустимые дефекты обнаружены в 22, тогда как при просвечивании гамма-излучением эти дефекты были расшифрованы как допустимые, а магнитографическим методом контроля они были выявлены только в трех стыках. [c.128]

[c.128]

Метод контроля качества сварных швов трубопроводов просвечиванием является основным. В некоторых случаях применяются также ультразвуковой и магнитографический методы контроля. [c.261]

Магнитографический метод применяется для труб с толщиной стенок до 20 мм. Этот метод контроля заключается в намагничивании контролируемого участка трубы и фиксации полей рассеяния магнитных линий на ферромагнитной пленке, возникающих в местах дефектов, с последующим воспроизведением записанных на пленке дефектов. [c.261]

Магнитографический метод позволяет контролировать стыковые сварные швы стальных изделий при толщине металла от 1—2 до 15—16 мм. Основные вопросы техники и методики магнитографического контроля сварных соединений рассмотрены в работе [95]. В промышленности и строительстве используют магнитографические дефектоскопы с импульсной индикацией сигналов от дефектов, а также дефектоскопы с видеоиндикацией, позволяющие получать на экране телевизионное изображение отдельных участков сварного шва. [c.140]

[c.140]

Проверке магнитографическим методом подлежат принятые по внешнему осмотру стыки трубопровода в количестве не менее 10% от числа стыков, сваренных каждым сварщиком. [c.142]

Внутренние дефекты шва (непровар, поры, шлаковые включения, трещины и т. д.) обнаруживаются физическими методами просвечиванием рентгеновскими и гамма-лучами, магнитографическим методом и др. Испытания проводят в специальных лабораториях. [c.91]

В зависимости от требований проекта или технических условий контроль сварных соединений технологических трубопроводов осуществляется наружным осмотром всех стыков, механическими испытаниями, металлографическим исследованием, просвечиванием рентгеновскими или гамма-лучами, ультразвуком, магнитографическим методом, а также контролем плотности сварных стыков — гидравлическим или пневматическим испытанием. В отдельных случаях в зависимости от материала труб и назначения трубопровода производится проверка на коррозийную стойкость сварных швов. [c.288]

[c.288]

Магнитографическим методом выявляют непровары в корне шва, шлаковые включения, продольные трещины и внутренние подрезы. Широкие непровары и поперечные тре-ш,ины, направление которых совпадает с направлением магнитного потока, выявляются нечетко. [c.332]

Магнитографическим методом контроля могут быть выявлены в металле сварного шва и околошовной зоны дефекты, ориентированные преимуш,естЕенно поперек направления магнитного потока трещины, непровары, шлаковые включения (цепочки и скопления), газовые поры (цепочки и скопления), подрезы, прожоги [c.316]

Магнитографический метод может применяться для контроля сварных стыков листовых конструкций при толщине основного металла от 2 до 18 лл и с высотой усиления сварного шва не более 4 мм. Для контроля применяются дефектоскопы марок МД-138, МД-9 и ВЧМД-7. [c.331]

Магнитографический метод контроля сварных швов, разработанный во ВНИИСТе, заключается в намагничивании до насыщения зоны контролируемого шва и фиксации на магнитной ленте (плотно прижатой к поверхности шва) полей рассеяния, возникающих в местах дефектов. Обнаруживаемые дефекты записываются на специальную пленку, применяемую для магнитной звукозаписи. После записи дефектов каждый участок пленки, соприкасающийся с контролируемым швом, будет иметь различную остаточную намагниченность. При этом наибольшей намагниченностью будут обладать участки пленки, соответствующие местам расположения наибольших по величине дефектов шва. Для воспроизведения записанных на пленку дефектов ее пропускают через устройство, аналогичное устройству для воспроизведения магнитной звукозаписи. Дефекты, обнаруженные в сварном шве, выявляют с помощью электронного осциллографа. На экране осциллографа при протягивании пленки появляется кривая, пики которой соответствуют дефектам шва. Указанный метод контроля позволяет четко выявить имеющиеся в сварных швах дефекты (трещины, непровары, шлаковые включения, поры). Для магнитографического метода контроля сварных трубопроводов выпускается переносный дефектоскоп МД-9 конструкции ВНИИСТа. [c.251]

Обнаруживаемые дефекты записываются на специальную пленку, применяемую для магнитной звукозаписи. После записи дефектов каждый участок пленки, соприкасающийся с контролируемым швом, будет иметь различную остаточную намагниченность. При этом наибольшей намагниченностью будут обладать участки пленки, соответствующие местам расположения наибольших по величине дефектов шва. Для воспроизведения записанных на пленку дефектов ее пропускают через устройство, аналогичное устройству для воспроизведения магнитной звукозаписи. Дефекты, обнаруженные в сварном шве, выявляют с помощью электронного осциллографа. На экране осциллографа при протягивании пленки появляется кривая, пики которой соответствуют дефектам шва. Указанный метод контроля позволяет четко выявить имеющиеся в сварных швах дефекты (трещины, непровары, шлаковые включения, поры). Для магнитографического метода контроля сварных трубопроводов выпускается переносный дефектоскоп МД-9 конструкции ВНИИСТа. [c.251]

Известны приборы для обнаружения потоков рассеяния вокруг дефектов намагниченного изделия феррозондовые, магнитоиндукционные и магнитоотрывные.

Индикаторами служат стрелочные приборы, звуковые сигнализаторы, самописцы, осциллографы. Для обнаружения дефектов в сварных швах применяют магнитографический метод. Потоки рассеяния вокруг дефектов фиксируют на магнитофонной ленте, прижатой к поверхности детали во время намагничивания. [c.117]

Индикаторами служат стрелочные приборы, звуковые сигнализаторы, самописцы, осциллографы. Для обнаружения дефектов в сварных швах применяют магнитографический метод. Потоки рассеяния вокруг дефектов фиксируют на магнитофонной ленте, прижатой к поверхности детали во время намагничивания. [c.117] МАГНИТОГРАФИЧЕСКИЙ МЕТОД ДЕФЕКТОСКОПИИ — метод дефектоскопии, основанный на регистрации магнитных нолей рассеяния на дефектах материала с использованием в качестве индикатора ферромагнитной нленки. По М. м. д. изделие, подлежащее контролю, намагничивают в пост. магн. поле, а затем накладывают на него широкую ферромагнитную пленку. Поля рассеяния намагничивают прилегающие к дефектным зонам участки пленки, создавая на ней магнитное изображение дефектов. Если пленку с таким изображением перемещать под магнитофонной головкой, то нри прохождении ее намагниченного участка магнитный поток в головке изменится. Этот сигнал после соответствующего усиления подается на электроннолучевой индикатор. В зависимости от способа развертки сигналы от дефектов регистрируются либо в виде всплесков на линии развертки, либо в виде изображения в плане (такое изображение облегчает разделение сигналов от дефектов материала и от неровностей на новерхности изделия). Разновидностью М. м. д. является способ, по которому маг-нитофонно головкой исследуется непосредственно поверхность изделия. [c.745]

В зависимости от способа развертки сигналы от дефектов регистрируются либо в виде всплесков на линии развертки, либо в виде изображения в плане (такое изображение облегчает разделение сигналов от дефектов материала и от неровностей на новерхности изделия). Разновидностью М. м. д. является способ, по которому маг-нитофонно головкой исследуется непосредственно поверхность изделия. [c.745]

В последнее время все большее применение для контроля сварных соединений получают методы магпптографировапия и ультразвуковой дефектоскопии. Магнитографический метод контроля по сравнению с просвечиванием рентгеновским и гамма-излучением более производителен и дешев, безопасен для оператора и характеризуется повышенной чувствительностью к выявлению дефектов малой ширины (узкие стянутые непровары, трещины). Кроме того, этот метод дает возможность документально подтвердить результаты контроля путем повторного просмотра записи на магнитной ленте. Однако магнитографическим методом практически нельзя контролировать ручную сварку из-за его восприимчивости к конфигурации поверхности шва. Это обстоятельство задерживает внедрение метода в производство, так как при строительстве распределительных газопроводов в настоящее время в основном применяется ручная сварка. [c.127]

Это обстоятельство задерживает внедрение метода в производство, так как при строительстве распределительных газопроводов в настоящее время в основном применяется ручная сварка. [c.127]

Хорошие результаты дает комбинация магнитографического метода и просвечивания все швы подвергаются магнитографи-рованию, а забракованные или вызывающие сомнение участки шва просвечивают для более точного выявления дефектов. [c.99]

При магнитографическом методе проверки на сварной шов накладывают намагниченную соленоидом ферромагную ленту, которая намагничивает шо . В дефектных местах возникают поля рассеяния, фиксируемые на ленте. При протягивании снятой со стыка [c.362]

Получает распространение магнитографический метод контроля с помощью дефектоскопа ВУМД-7 (фиг. 174). Дефектоскопия с помощью этого прибора имеет следующие преимущества простота и дешевизна применяемых материалов, большая производительность (до 8 м1лшн), высокая чувствительность прибора при абсолютной безвредности. [c.359]

[c.359]

Магнитографический метод контроля сварных швов, разработанный ВНИИСТом, основан на. принципе использования магнитного рассеяния, возникающего во время намагничивания контролируемого изделия в местах расположения дефектов. Особенностью этого метода является запись обнаруживаемых дефектов на специальную пленку (ленту), применяемую для магнитной звукозаписи. [c.292]

Для магнитографического метода контроля свариых трубопроводов в настоящее время промышленностью выпускается переносный магнитографический дефектоскоп МД-9 конструкции ВНИИСТа (рис. 22). [c.293]

Магнитографический контроль качества стыковой сварки.

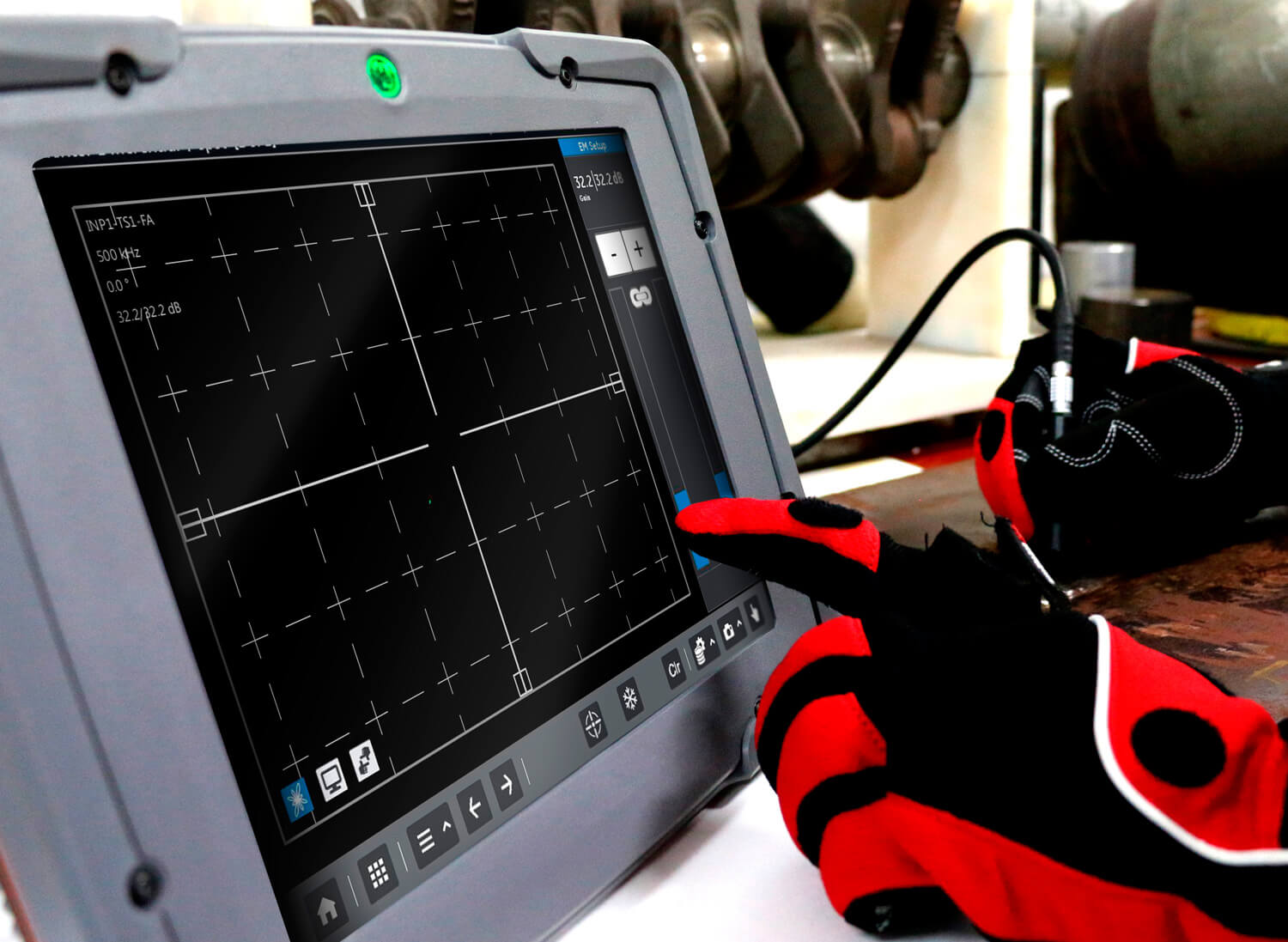

Процесс магнитографической дефектоскопии состоит из двух последовательных операций: запись магнитного поля дефектов (далее – «дефектов ») контролируемого объекта на магнитную ленту и воспроизведение (расшифровка) магнитной записи. Запись дефектов осуществляется при намагничивании изделия, на котором расположена типовая магнитная лента. Расшифровку магнитной записи целесообразно производить на стационарном лабораторном об орудовании, которое имеет более высокую разрешающую способность по сравнению с приборами, применяемыми в полевых или цеховых условиях производства сварных конструкций. Методы неразрушающего контроля Методы неразрушающего контроля подразделяются на прямые и косвенные. К первым относятся рентгеновский и ультразвуковой (при прямом “прозвучивании”) методы контроля. Они имеют высокую надежность и достоверность, так как документ, отображающий результат контроля, непосредственно содержит информацию о чувствительности и разрешающей способности проведенных операций измерения. Например, по плотности почернения рентгеновского снимка можно судить о разрешающей способности проведенного анализа. Магнитографическая дефектоскопия является косвенным методом НК. Надежность и достоверность его результатов зависит от правильности выбора и точности выполнения всех технологических операций контроля.

Расшифровку магнитной записи целесообразно производить на стационарном лабораторном об орудовании, которое имеет более высокую разрешающую способность по сравнению с приборами, применяемыми в полевых или цеховых условиях производства сварных конструкций. Методы неразрушающего контроля Методы неразрушающего контроля подразделяются на прямые и косвенные. К первым относятся рентгеновский и ультразвуковой (при прямом “прозвучивании”) методы контроля. Они имеют высокую надежность и достоверность, так как документ, отображающий результат контроля, непосредственно содержит информацию о чувствительности и разрешающей способности проведенных операций измерения. Например, по плотности почернения рентгеновского снимка можно судить о разрешающей способности проведенного анализа. Магнитографическая дефектоскопия является косвенным методом НК. Надежность и достоверность его результатов зависит от правильности выбора и точности выполнения всех технологических операций контроля. Основными проблемами магнитографической дефектоскопии является устранение помех, обусловленных формой усиления сварного шва, и оптимизация режима намагничивания. К характеристикам, определяющим эффективность магнитографической дефектоскопии в производственных условиях, относятся: Разрешающая способность, зависящая от параметров контролируемого изделия (состояние поверхности, толщина, габариты и форма изделия, вид дефекта). Современный уровень техники магнитографической дефектоскопии позволяет выявлять в сварных соединениях толщиной не более 16мм трещины и подповерхностные дефекты типа “пора” размером более 20 % и типа “непровар” размером более 8% от толщины стенки сварного стыкового соединения при условии, что сварной шов не имеет грубой “чешуйчатости”, и высота валика шва находится в соответствии с требованиями ГОСТ на сварные швы. Соответствие режима намагничивания изделия, последовательность и точность выполнения операций по укладке магнитной ленты на контролируемый объект и в лентопротяжное устройство дефектоскопа, заданные в нормативной документации на неразрушающий контроль.

Основными проблемами магнитографической дефектоскопии является устранение помех, обусловленных формой усиления сварного шва, и оптимизация режима намагничивания. К характеристикам, определяющим эффективность магнитографической дефектоскопии в производственных условиях, относятся: Разрешающая способность, зависящая от параметров контролируемого изделия (состояние поверхности, толщина, габариты и форма изделия, вид дефекта). Современный уровень техники магнитографической дефектоскопии позволяет выявлять в сварных соединениях толщиной не более 16мм трещины и подповерхностные дефекты типа “пора” размером более 20 % и типа “непровар” размером более 8% от толщины стенки сварного стыкового соединения при условии, что сварной шов не имеет грубой “чешуйчатости”, и высота валика шва находится в соответствии с требованиями ГОСТ на сварные швы. Соответствие режима намагничивания изделия, последовательность и точность выполнения операций по укладке магнитной ленты на контролируемый объект и в лентопротяжное устройство дефектоскопа, заданные в нормативной документации на неразрушающий контроль. Тип магнитной ленты должен соответствовать выбранному режиму магнитной записи и параметрам воспроизводящего устройства дефектоскопа, которые настраиваются при подготовке дефектоскопа к работе. При проведении магнитографической дефектоскопии необходимо постоянно контролировать и сохранять неизменными не только величину, но и направление вектора намагничивающего поля. Производительность и технологичность, определяемые выбранными схемой и устройством магнитной записи. В обычных условиях скорость контроля сварного шва около 150 см/с. Подготовительная работа метода магнитографической дефектоскопии Метод магнитного контроля требует проведения большой подготовительной работы, связанной с оптимизацией режима и с изготовлением специальных устройств намагничивания, конструкция которых зависит от типа контролируемого изделия. Поэтому экономические затраты, связанные с отладкой технологии магнитографической дефектоскопии, могут окупиться только при контроле качества больших партий однотипных изделий, когда требования к режиму намагничивания контролируемого изделия остаются постоянными.

Тип магнитной ленты должен соответствовать выбранному режиму магнитной записи и параметрам воспроизводящего устройства дефектоскопа, которые настраиваются при подготовке дефектоскопа к работе. При проведении магнитографической дефектоскопии необходимо постоянно контролировать и сохранять неизменными не только величину, но и направление вектора намагничивающего поля. Производительность и технологичность, определяемые выбранными схемой и устройством магнитной записи. В обычных условиях скорость контроля сварного шва около 150 см/с. Подготовительная работа метода магнитографической дефектоскопии Метод магнитного контроля требует проведения большой подготовительной работы, связанной с оптимизацией режима и с изготовлением специальных устройств намагничивания, конструкция которых зависит от типа контролируемого изделия. Поэтому экономические затраты, связанные с отладкой технологии магнитографической дефектоскопии, могут окупиться только при контроле качества больших партий однотипных изделий, когда требования к режиму намагничивания контролируемого изделия остаются постоянными. Оптимальное значение магнитной индукции В магнитного поля на участке изделия, где производится магнитная запись, можно определить по экспериментальному графику (рис. 1) зависимости магнитной проницаемости μ данного контролируемого изделия от магнитной индукции в зоне намагничивания. Искомое значение В находится в точке перегиб а на спадающем участке кривой, описывающей зависимость μ = f(В). При осуществлении режима намагничивания таким полем дефект уменьшает “живое” сечение контролируемого изделия, вызывая тем самым увеличение магнитного поля и уменьшение магнитной проницаемости (рис. 1). Если магнитная проницаемость уменьшилась в сечении расположения дефекта, то в силу закона сохранения магнитного потока для каждого участка магнитной цепи в данном сечении, то есть вблиз и дефекта, происходит рассеивание магнитного потока, которое в дефектоскопии называют “полем дефекта”. Таким образом, величина поля дефекта, характеризующая дефектность изделия, в процессе магнитографической дефектоскопии зависит от скорости изменения магнитной проницаемости, которая для данного дефекта имеет максимальное значение в зоне контроля (пунктирная кривая на рис.

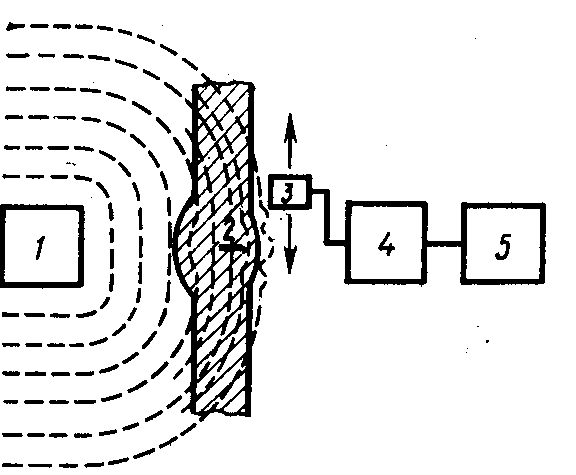

Оптимальное значение магнитной индукции В магнитного поля на участке изделия, где производится магнитная запись, можно определить по экспериментальному графику (рис. 1) зависимости магнитной проницаемости μ данного контролируемого изделия от магнитной индукции в зоне намагничивания. Искомое значение В находится в точке перегиб а на спадающем участке кривой, описывающей зависимость μ = f(В). При осуществлении режима намагничивания таким полем дефект уменьшает “живое” сечение контролируемого изделия, вызывая тем самым увеличение магнитного поля и уменьшение магнитной проницаемости (рис. 1). Если магнитная проницаемость уменьшилась в сечении расположения дефекта, то в силу закона сохранения магнитного потока для каждого участка магнитной цепи в данном сечении, то есть вблиз и дефекта, происходит рассеивание магнитного потока, которое в дефектоскопии называют “полем дефекта”. Таким образом, величина поля дефекта, характеризующая дефектность изделия, в процессе магнитографической дефектоскопии зависит от скорости изменения магнитной проницаемости, которая для данного дефекта имеет максимальное значение в зоне контроля (пунктирная кривая на рис. 1) при осуществлении режима намагничивания полем с оптимальным значением магнитной индукции В. Для изделия, выполненного из материала МСТ 20, магнитная характеристика которого изображена на рис. 1, оптимальное значение В ≈ 0,9 Тл. Эфективность магнитографической дефектоскопии Высокая эффективность магнитографической дефектоскопии была достигнута при контроле кольцевых сварных стыковых соединений в картере заднего моста большегрузных автомобилей. Это стандартное изделие, имеющее большую программу выпуска, контролировалось магнитографической установкой (рис. 2), которая работает более 10 лет без изменения параметров. Запись полей дефектов контролируемых сварных соединений картера (два сварных шва 2 на рис. 2) производится при намагничивании изделия 1 в однородном магнитном поле, создаваемом двумя подвижными намагничивающими катушками 3 и магнитопроводом, уменьшающим потери рассеивания магнитного потока. В качестве магнитопровода используется стальной корпус 5, на котором смонтированы устройства стенда магнитной записи.

1) при осуществлении режима намагничивания полем с оптимальным значением магнитной индукции В. Для изделия, выполненного из материала МСТ 20, магнитная характеристика которого изображена на рис. 1, оптимальное значение В ≈ 0,9 Тл. Эфективность магнитографической дефектоскопии Высокая эффективность магнитографической дефектоскопии была достигнута при контроле кольцевых сварных стыковых соединений в картере заднего моста большегрузных автомобилей. Это стандартное изделие, имеющее большую программу выпуска, контролировалось магнитографической установкой (рис. 2), которая работает более 10 лет без изменения параметров. Запись полей дефектов контролируемых сварных соединений картера (два сварных шва 2 на рис. 2) производится при намагничивании изделия 1 в однородном магнитном поле, создаваемом двумя подвижными намагничивающими катушками 3 и магнитопроводом, уменьшающим потери рассеивания магнитного потока. В качестве магнитопровода используется стальной корпус 5, на котором смонтированы устройства стенда магнитной записи. Для оптимизации работы подвижных катушек стенд содержит центрирующие устройства 4, которые фиксируют положение картера в магнитном поле намагничивающих катушек 3.

Для оптимизации работы подвижных катушек стенд содержит центрирующие устройства 4, которые фиксируют положение картера в магнитном поле намагничивающих катушек 3.

Неразрушающий контроль — Metallurgical Technologies, Inc.

Магнитопорошковые (MT), капиллярные испытания (PT), энергодисперсионная спектроскопия и репликация в полевых условиях:

Магнитопорошковое исследование (MT):

Магнитопорошковая дефектоскопия (MPI) представляет собой процесс неразрушающего контроля (НК) для обнаружения поверхностных и неглубоких подповерхностных несплошностей в ферромагнитных материалах. Процесс помещает магнитное поле в деталь.Для выявления течи на деталь наносят частицы железа в виде сухой или влажной взвеси. Эти частицы притягиваются к любым областям, где есть разрыв в магнитном поле, и формируют то, что известно как индикация. Затем оценивается индикация магнитных частиц, чтобы определить ее причину.

Магнитопорошковый контроль обычно используется для неразрушающего контроля «НК» для выявления трещин, швов, пустот или дефектов материала.

Испытание на проникающую жидкость (PT):

Различные типы методов испытаний проникающей жидкостью используются для обнаружения дефектов материала, открытых на поверхности, или для обнаружения открытых поверхностных трещин.Используются красные красители или флуоресцентные пенетранты, а также различные типы влажных и сухих проявителей. Флуоресцентные капиллярные исследования проводятся в условиях черного света, чтобы обеспечить наилучшую обнаруживаемость очень мелких усталостных трещин. Капиллярный контроль как вид неразрушающего контроля.

Крупный план показаний с флуоресцентными магнитными частицами и с пенетрантом при черном освещении.

Слева: Флуоресцентная индикация магнитных частиц на основании зуба шестерни.

Справа: поперечные усталостные трещины в задней концевой шестерне, выявленные с помощью флуоресцентной дефектоскопии.

Энергодисперсионная спектрометрия (EDS):

Сканирующий электронный микроскоп , оснащенный ЭДС, обеспечивает микроанализ химического состава поля зрения или точечный анализ мельчайших частиц. Этот тип неразрушающего контроля может обнаруживать более 90 различных элементов с помощью нашего детектора с низким атомным номером. Этот тест неразрушающего контроля можно проводить на образцах от небольших до микроскопических.EDS можно использовать для определения химического состава коррозии, посторонних частиц, окрашивания, состава материалов и многого другого. Этот микроанализ также является неразрушающим испытанием.

Этот тип неразрушающего контроля может обнаруживать более 90 различных элементов с помощью нашего детектора с низким атомным номером. Этот тест неразрушающего контроля можно проводить на образцах от небольших до микроскопических.EDS можно использовать для определения химического состава коррозии, посторонних частиц, окрашивания, состава материалов и многого другого. Этот микроанализ также является неразрушающим испытанием.

Полевая репликация:

Полевое металлографическое воспроизведение — это неразрушающий контроль, необходимый в некоторых приложениях, где невозможно вывести компонент из эксплуатации или размер не позволяет провести анализ в лаборатории. Различные репликационные носители позволяют MTi создавать портативную копию интересующей микроструктуры.Репликация включает в себя удаление поверхности материала путем шлифовки с последующей последовательной полировкой мелкой зернистостью. После того, как поверхность очищена от царапин и имеет зеркальную поверхность, ее протравливают различными кислотами, чтобы выявить металлографические особенности. После отверждения репликационной среды репликацию удаляют из образца и анализируют либо на металлографе, либо на сканирующем электронном микроскопе.

После отверждения репликационной среды репликацию удаляют из образца и анализируют либо на металлографе, либо на сканирующем электронном микроскопе.

Услуги по неразрушающему контролю (НК) | Электролургия

Магнитопорошковый контроль

Процесс магнитопорошкового контроля (МТ) — это недорогой метод проведения неразрушающего контроля (НРК) ферромагнитных материалов.Магнетизм использовался для проверки дефектов еще в 1868 году, когда его использовали для проверки наличия трещин в намагниченных стволах пушек с помощью компаса. Магнитопорошковая дефектоскопия — относительно простая концепция. Это процесс поиска утечки в поле магнитного потока. Как только тестируемая деталь намагничивается, она становится поляризованной: северный полюс находится там, где выходит магнитная сила, а южный полюс — там, где она входит. Пример этого можно увидеть с магнитом, сломанным пополам. Каждая деталь представляет собой законченный магнит с северным и южным полюсами.Точно так же, если на поверхности есть трещина, с обеих сторон начнут формироваться полюса. Магнитное поле вокруг трещины изменится, выходя на север и возвращаясь на южный полюс. Когда это поле распространяется, оно похоже на утечку из материала, и поэтому называется полем рассеяния магнитного потока. Трещина или дефект , вызывающий это нарушение магнитного поля, называется «несплошностью».

Магнитное поле вокруг трещины изменится, выходя на север и возвращаясь на южный полюс. Когда это поле распространяется, оно похоже на утечку из материала, и поэтому называется полем рассеяния магнитного потока. Трещина или дефект , вызывающий это нарушение магнитного поля, называется «несплошностью».

Процесс магнитопорошковой дефектоскопии относительно прост; однако подготовка поверхности является важным первым шагом.Обычно для этого требуется процесс химической очистки с использованием мыла, органических растворителей, растворов для удаления накипи или других процессов. Затем в деталь необходимо ввести магнитное поле. После намагничивания детали добавляются мелкие ферромагнитные частицы, такие как железный порошок. Излишки тщательно удаляются, обычно воздушной струей. После этого деталь осматривают на наличие признаков трещин. Любая область, где остается ферромагнитный материал, указывает на дефект. Наконец, деталь необходимо повернуть на 90 градусов и повторить процесс, потому что разрывы, параллельные линиям магнитного потока, не приведут к утечке. Основными преимуществами использования магнитопорошкового контроля являются скорость исследования, низкая стоимость процесса и тот факт, что признаки дефекта видны непосредственно на поверхности материала.

Основными преимуществами использования магнитопорошкового контроля являются скорость исследования, низкая стоимость процесса и тот факт, что признаки дефекта видны непосредственно на поверхности материала.

Electrolurgy использует самые современные испытательные установки Magnaflux, и у нас есть все необходимое для предоставления быстрых, эффективных и точных услуг магнитопорошкового контроля. Для получения дополнительной информации о процессе контроля магнитных частиц, пожалуйста, свяжитесь с нами напрямую.

Магнитопорошковый контроль Спецификации, используемые в электролургии:

- ASTM E1444 Стандартные методы магнитных испытаний

- Процесс проверки SS8805, магнитные частицы (Sikorsky)

- EMS 92367 Магнитопорошковая дефектоскопия (Honeywell)

- Mil-Std-1907

Флуоресцентная пенетрантная инспекция

Процесс флуоресцентного проникающего красителя (FP) является одной из старейших форм неразрушающего контроля. Он широко используется из-за простоты процесса и потому, что его можно использовать практически на любом материале. При тестировании с помощью жидких пенетрантов используется капиллярное действие, чтобы выявить поверхностные разрывы и сделать дефекты более крупными. Он обеспечивает высокий контраст между фоном и индикатором, облегчая выявление дефектов.

Он широко используется из-за простоты процесса и потому, что его можно использовать практически на любом материале. При тестировании с помощью жидких пенетрантов используется капиллярное действие, чтобы выявить поверхностные разрывы и сделать дефекты более крупными. Он обеспечивает высокий контраст между фоном и индикатором, облегчая выявление дефектов.

Для процесса окрашивания флуоресцентной пенетрантной краской требуется чистая поверхность; крайне важно, чтобы не было воды, жира или любых других загрязняющих веществ, которые могли бы помешать пенетранту проникнуть и обнажить дефекты.После того, как пенетрантная краска нанесена, ее необходимо оставить на детали достаточно долго, чтобы она могла проникнуть в любые дефекты. Этот период времени известен как «время выдержки» и определяется типом пенетранта и тестируемого материала. Оптимизация времени выдержки требует глубокого понимания того, как разные типы пенетрантных красителей работают с разными материалами. В конце периода выдержки пенетрант удаляется с поверхности, часто с помощью струи воды. Делать это нужно очень аккуратно, чтобы ничего не удалить из трещин.После этого добавляется тонкое покрытие вещества, известного как проявитель, чтобы вытянуть пенетрант на поверхность, делая его видимым при надлежащих условиях освещения. Через несколько минут деталь готова к осмотру на наличие дефектов.

Делать это нужно очень аккуратно, чтобы ничего не удалить из трещин.После этого добавляется тонкое покрытие вещества, известного как проявитель, чтобы вытянуть пенетрант на поверхность, делая его видимым при надлежащих условиях освещения. Через несколько минут деталь готова к осмотру на наличие дефектов.

В компании Electrolurgy мы имеем различные сертификаты в области контроля методом проникающих красок и специализируемся на тестировании критически важных компонентов для требовательных отраслей, таких как аэрокосмическая промышленность. Мы предлагаем несколько вариантов, в том числе смываемые водой, липофильные и гидрофильные пенетранты, которые подходят для широкого спектра материалов, типов несплошностей и требований к чувствительности.

Спецификации для контроля пенетранта, используемые в электролургии:

- ASTM E1417 Стандартная практика для капиллярных испытаний

- SS8806 Инспекция, проникающая жидкость (Sikorsky)

- План неразрушающего контроля SS8813 (Sikorsky)

- EMS92358 Пенетрантная инспекция (Honeywell)

- Mil-Std-1907

Электролургия — лидер отрасли в области неразрушающего контроля (НК), поставляющий нашим клиентам продукцию высочайшего качества с 1969 года. Позвоните или свяжитесь с нами сегодня, чтобы поговорить со специалистом по электролургии о магнитопорошковой или флуоресцентной пенетрантной инспекции или любых других наших услугах.

Позвоните или свяжитесь с нами сегодня, чтобы поговорить со специалистом по электролургии о магнитопорошковой или флуоресцентной пенетрантной инспекции или любых других наших услугах.

Магнитная частица – MT | ИРИСНДТ

Магнитопорошковая дефектоскопия (МТ) — это метод неразрушающего контроля, используемый для обнаружения поверхностных и небольших подповерхностных дефектов в ферромагнитных материалах (таких как углеродистая сталь). Он обычно используется для проверки сварных швов, трубопроводов, сосудов под давлением и компонентов конструкционной стали.

IRISNDT ПРИМЕНЯЕТ MT ДЛЯ ПРОВЕРКИ

- Новые производственные сварные швы для соответствия нормам:

- Раздел V ASME для сосудов под давлением

- ASME B31.1 и B31.3 для трубопроводов

- API 1104 для трубопроводов

- Отливки и поковки, клапаны и их компоненты, обработанные детали, сосуды под давлением, краны и сварные швы конструкционной стали на наличие трещин, неплавление, холодный нахлест

- Сварные швы в процессе эксплуатации

ПРЕИМУЩЕСТВА

1. Дефекты хорошо видны

Дефекты хорошо видны

2. Комплектация:

- Портативный и может работать от батареи

- Достаточно легкий, чтобы его можно было легко поставить на строительные леса

- Безопасен для операций или другого находящегося поблизости персонала

- Не влияет на оборудование или материалы поблизости

- Очень хорошая чувствительность к усталостному растрескиванию, тугому сплавлению, HIC и SCC

ОГРАНИЧЕНИЯ

- Поверхность должна быть доступной, чистой и свободной от масла, жира, окалины и т. д.

- Не удается обнаружить глубокие подповерхностные дефекты

- Компоненты приборов и самолетов требуют размагничивания после проверки; остаточная намагниченность может привести к их неисправности

- Может потребоваться неискробезопасный источник питания

MT ОСНОВЫ

Подготовлен проверяемый участок и на него нанесены частицы двухвалентного железа. Частицы могут быть сухими или во влажной суспензии. Затем деталь намагничивается путем прямого или косвенного намагничивания, тогда как наличие поверхностной или подповерхностной неоднородности в материале позволяет утечке магнитного потока. Если присутствует область утечки потока, частицы железа будут притягиваться к этой области, что приведет к индикации. Результаты испытаний интерпретируются в соответствии с соответствующими спецификациями или требованиями заказчика. Выдается подробный отчет с четким указанием местоположения любых разрывов.

Частицы могут быть сухими или во влажной суспензии. Затем деталь намагничивается путем прямого или косвенного намагничивания, тогда как наличие поверхностной или подповерхностной неоднородности в материале позволяет утечке магнитного потока. Если присутствует область утечки потока, частицы железа будут притягиваться к этой области, что приведет к индикации. Результаты испытаний интерпретируются в соответствии с соответствующими спецификациями или требованиями заказчика. Выдается подробный отчет с четким указанием местоположения любых разрывов.

Магнитопорошковая дефектоскопия (MPI)

Магнитопорошковая дефектоскопия (MPI) — это метод неразрушающего контроля, позволяющий обнаруживать поверхностные и подповерхностные дефекты в ферромагнитных материалах.

Магнитопорошковая дефектоскопия часто проводится, чтобы определить пригодность предмета для использования или его соответствие. Этот быстрый и относительно простой в применении метод широко используется во всех отраслях промышленности, включая аэрокосмическую, автомобильную, нефтехимическую, конструкционную сталь и энергетику, для проверки различных продуктов и оборудования, таких как компоненты двигателя, подвески и тормозной системы, отливки, поковки и сварки.

Метод позволяет обнаруживать поверхностные или приповерхностные дефекты, такие как трещины, нахлесты, швы и включения в ферромагнитных материалах, таких как железо и сталь.Одним из основных преимуществ магнитопорошковой дефектоскопии является то, что она позволяет сразу выявить дефекты и неоднородности.

Этот метод основан на создании магнитного поля в тестируемом компоненте. При наличии поверхностного или приповерхностного дефекта магнитный поток искажается и «просачивается» вокруг дефекта. При опыливании поверхности испытуемого объекта мелкими магнитными частицами, такими как опилки двухвалентного железа (наносимыми в сухом виде или взвешенными в жидкости), частицы будут притягиваться к области утечки потока, создавая видимые признаки дефекта.Индикация может быть оценена оператором, чтобы определить, что это такое, что могло ее вызвать и какие действия следует предпринять, если таковые имеются.

При опыливании поверхности испытуемого объекта мелкими магнитными частицами, такими как опилки двухвалентного железа (наносимыми в сухом виде или взвешенными в жидкости), частицы будут притягиваться к области утечки потока, создавая видимые признаки дефекта.Индикация может быть оценена оператором, чтобы определить, что это такое, что могло ее вызвать и какие действия следует предпринять, если таковые имеются.

Наши методы магнитопорошковой дефектоскопии включают:

- Стенд (постоянный ток/выстрел в голову/центральный провод/AC/HWDC)

- Постоянный магнит

- Хомут (AC/HWDC)

- Кольцевой стол метод намотки кабеля

Квалифицированный персонал Intertek, занимающийся неразрушающим контролем, имеет многолетний опыт проведения магнитопорошкового контроля и имеет квалификацию 2 или 3 уровня PCN, ASNT и NAS410.Мы можем проводить испытания как на месте у наших клиентов, так и в наших аккредитованных лабораториях.

Сотрудничая с Intertek для магнитопорошкового контроля ваших продуктов и оборудования, мы можем гарантировать, что вы соответствуете национальным и международным стандартам на сегодняшних жестко регулируемых рынках и обеспечить полную гарантию качества.