Магнитопорошковый метод контроля | Mr.Chemie

Выберите категорию:

-

КОНТРАСТНЫЕ ГРУНТОВОЧНЫЕ КРАСКИ -

ЦВЕТНЫЕ МАГНИТНЫЕ ПОРОШКИ И МАГНИТОПОРОШКОВЫЕ СУСПЕНЗИИ -

ФЛУОРЕСЦЕНТНЫЕ МАГНИТНЫЕ ПОРОШКИ И МАГНИТОПОРОШКОВЫЕ СУСПЕНЗИИ -

ДОБАВКИ ДЛЯ ПРИГОТОВЛЕНИЯ СУСПЕНЗИЙ

Для проведения неразрушающего контроля магнитопорошковым методом контроля

Магнитные порошки производства MR Chemie GmbH отличаются высоким качеством, предназначены для выявления мельчайших поверхностных и подповерхностных дефектов.

Сухие и жидкие магнитопорошковые концентраты для приготовления суспензий на водной и масляной основе, содержат необходимые ингибиторы коррозии, поверхностно-активные вещества и антипенные добавки, применяются для проверки даже чувствительных к коррозии деталей. Использование концентратов позволяет также значительно сократить расходы на транспортировку и хранение.

Готовые к применению суспензии в аэрозольной упаковке идеально подходят для работы на строительных и монтажных площадках, для проведения ручного контроля отдельных деталей в полевых и заводских условиях. В суспензиях используются водная основа и бесцветные, не обладающие запахом и не раздражающие кожу дефектоскопические масла, масла обладают низкой вязкостью, поэтому готовые суспензии имеют короткое время стекания. Расходные материалы для проведения неразрушающего контроля магнитопорошковым методом одобрены: РМРС, Lloyd’s Reg.

Магнитная дефектоскопия представляет собой комплекс методов неразрушающего контроля, применяемых для обнаружения дефектов в ферромагнитных металлах (железо, никель, кобальт и ряд сплавов на их основе). Применя данный метод жефектоскопии можно выявить такие дефекты как: трещины, неметаллические включения, несплавления, волосовины и флокены. Данный способ позволяет выявить дефекты только если они находится на поверхность изделия или залегают на малой глубине (не более 2-3 мм).

При использовании магнитопорошкового метода контроля на намагниченную изделие наносится магнитный порошок или магнитная суспензия, которая представляет собой мелкодисперсную взвесь магнитных частиц в жидкой среде. Частицы ферромагнитного порошка, которые попали в зону воздействия магнитного поля, примагничиваются и оседают на поверхности изделия вблизи мест дефекта. Ширина обозначенной таким образом области может существенно превышать реальную ширину дефекта. ПОэтому даже очень узкие трещины могут быть зафиксированы по осевшим частицам порошка даже невооруженным глазом.

ПОэтому даже очень узкие трещины могут быть зафиксированы по осевшим частицам порошка даже невооруженным глазом.

Магнитопорошковый метод контроля сотоит из следующих операций:

- подготовка к контролю

- намагничивание

- нанесение дефектоскопического материала

- осмотр поверхности изделия и регистрация индикаторных рисунков

- размагничивание

Для намагничивания и размагничивания изделий применяются магнитные дефектоскопы. Дефектоскопы оснащены измерителями намагничивающего тока, устройствами для осмотра поверхности и регистрации индикаторных результатов. Возможны несколько видов намагничивания: циркулярное, продольное, комбинированное.

Нанесение дефектоскопического материала осуществляют разными способами:

- с использованием магнитного порошка

- с использование магнитной суспензии

- магнитогуммированной пасты

Магнитный порошок равномерно наносят на поверхности с помощью распылителей или окунанием детали в емкость с порошком. Магнитную суспензию наносят путем полива или окунанием детали в ванну с суспензией. Удобны в пользовании аэрозольные баллончики.

Магнитную суспензию наносят путем полива или окунанием детали в ванну с суспензией. Удобны в пользовании аэрозольные баллончики.

Преимущества магнитопорошкового метода контроля:

- небольшая трудоемкость

- высокая производительность

- обнаружени поверхностных и подповерхностных дефектов

- обнаружение дефектов заполненных инородным веществом

- возможность применения в ходе эксплуатации изделий

Недостатки метода:

- сложность определения глубины трещин

Магнитопорошковый метод неразрушающего контроля — II уровень (сокращенная подготовка)

Главная » Учебный центр » Обучение и аттестация специалистов неразрушающего контроля » Магнитопорошковый контроль » Программы специальной подготовки — повышение квалификации. Магнитопорошковый контроль » Магнитопорошковый метод неразрушающего контроля — II уровень (сокращенная подготовка)

Магнитопорошковый метод неразрушающего контроля — II уровень (сокращенная подготовка)

- Описание

- Учебная программа

- Документы об обучении

| Код | Программа обучения | Срок обучения | Цена,p. | Заказ | |

|---|---|---|---|---|---|

| Часы | Дни | ||||

| MK1-04 | Магнитопорошковый метод неразрушающего контроля — II уровень (сокращенная подготовка) | 24 | 3 | 8000 | Заказать |

Скачать лист регистрации

скачать

Программа предназначена для кандидатов, заявляющихся на II уровень при отсутствии I уровня квалификации по соответствующему виду (методу) контроля.

Программа предназначена для проведения специальной подготовки (сокращенной) слушателей в области неразрушающего контроля, претендующих на аттестацию в качестве специалистов II-го уровня квалификации (не имеющих I-го уровня) в Единой системе оценки соответствия.

Программа разработана с учетом требований СДАНК-02-2020 «Правила аттестации персонала в области неразрушающего контроля» и ГОСТ Р ИСО 9712-2019 «Контроль неразрушающий.

Квалификация и сертификация персонала».

Квалификация и сертификация персонала».Основные направления подготовки и содержание тем (модулей) подготовки определяются в соответствии с квалификационными требованиями, установленными профессиональным стандартом «Специалист по неразрушающему контролю», утвержденным приказом Министерства труда и социальной защиты Российской Федерации от 3 декабря 2015 г. № 976н.

Неразрушающий контроль – контроль надежности основных рабочих свойств и параметров объекта или отдельных его элементов/узлов. Метод может использоваться для поиска дефектов оборудования без его разрушения и демонтажа, сложного технологического оборудования, зданий и сооружений, а современные способы делают неразрушающий контроль быстрым и точным.

Магнитный контроль (МК) – метод неразрушающего контроля для проверки изделий из ферромагнитных материалов (сталь, чугун и пр.) на наличие поверхностных дефектов (трещин, волосовин, закатов, надрывов и др.). Кроме того данный метод контроля используется для измерения толщины защитных покрытий на стали, оценки структуры и напряженно-деформированного состояния ферромагнитных материалов.

Магнитный контроль – контроль, основанный на регистрации магнитных полей рассеяния, возникающих над дефектами, или на определении магнитных свойств объекта контроля. В основу данного способа исследования ложится взаимодействие контрольного металлического порошка с возникающими в результате намагничивания обследуемого объекта полями. При отсутствии дефектов на поверхности образуется равномерный слой, но любые искажения магнитного поля приведут к формированию характерных скоплений порошка, которые можно обнаружить во время проведения визуального осмотра с использованием вспомогательных средств.

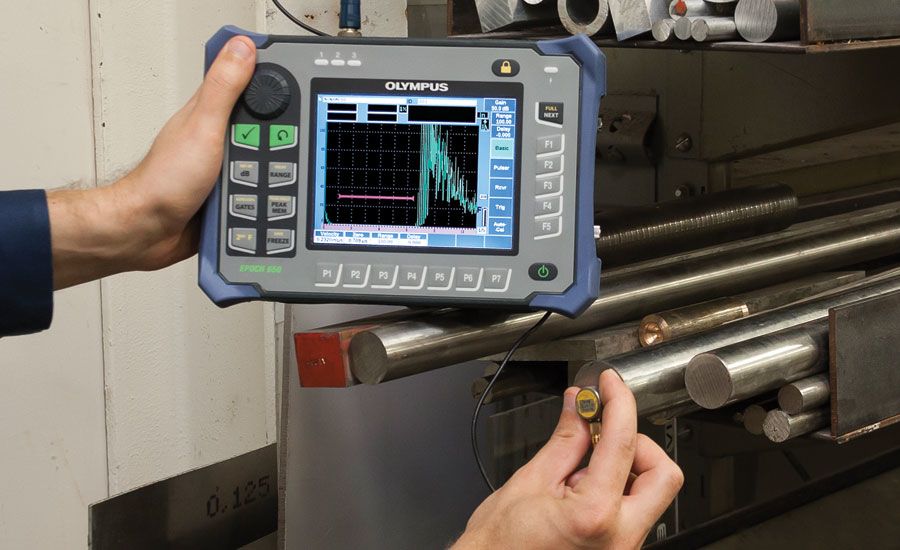

Оборудование по Магнитному методу неразрушающего контроля

Заявка на обучение

Заполните форму связи.

с Вами для уточнения деталий.

Имя / Компания

Телефон / E-mail

Сообщение

Прикрепить файл

Изменить

Удалить

Я согласен на обработку персональных данных

Задать вопрос

Задайте нам вопрос в этой форме. Мы свяжемся с Вами в ближайшее время.

Ваше обращение успешно отправлено!

Мы свяжемся с Вами.

Ваше обращение успешно отправлено!

Мы свяжемся с Вами.

Карточка ООО «ЭЦ»МАРСТАР»

Пожалуйста, оставьте свои данные в этой форме. После этого карточка организации будет доступна для скачивания.

К вопросу о метрологическом обеспечении магнитопорошковых дефектоскопов

Магнитопорошковый метод неразрушающего дефектоскопического контроля относится к числу наиболее распространенных. Он основан на притяжении магнитных частиц силами неоднородных магнитных полей, образующихся над дефектами в намагниченных объектах, с образованием в зоне дефектов индикаторных рисунков в виде скоплений магнитных частиц. Наличие и протяженность индикаторных рисунков регистрируют, как правило визуально или с помощью оптических приборов. По скоплениям магнитного порошка определяют не только наличие дефектов, но и их положение на проверяемых деталях, а иногда и их протяженность. Магнитопорошковый метод позволяет обнаруживать поверхностные и подповерхностные дефекты типа нарушений сплошности материала: трещины различного происхождения, шлаковые включения, волосовины, расслоения, непровары и другие дефекты в тех случаях, когда их выявить без использования специальных средств контроля трудно или невозможно.

Благодаря высокой чувствительности, простоте технологии контроля и наглядности его результатов, возможности проверки различных по форме и размерам деталей, а также сравнительно высокой производительности, метод нашел широкое применения при изготовлении, ремонте и техническом обслуживании авиационной, железнодорожной, автомобильной и другой техники ответственного назначения.

Для проведения магнитопорошкового контроля может быть использован магнитопорошковый дефектоскоп. По существу, это намагничивающее устройство, выполненное для целей магнитопорошковой дефектоскопии, предназначенное для намагничивания, а при необходимости и размагничивания проверяемых объектов. Иногда намагничивающее устройство — единственный элемент дефектоскопа. Следует отметить, что магнитопорошковый дефектоскоп не рассчитан на измерение размеров выявляемых дефектов и возникающих над ними неоднородных локальных магнитных полей, т.е. он не относится к средствам измерений, и поэтому не подлежит периодическим метрологическим поверкам. В некоторых случаях в составе магнитопорошковых дефектоскопов применяются измерительные приборы (либо в качестве индикаторов, либо измерителей).

В некоторых случаях в составе магнитопорошковых дефектоскопов применяются измерительные приборы (либо в качестве индикаторов, либо измерителей).

В этом случае магнитопорошковый дефектоскоп может пройти процедуру калибровки.

О калибровке магнитопорошковых дефектоскопов мы расскажем на примере дефектоскопа МАГ-Инспект ВНУ 400/4000 производства ООО «АВЭК-Инжиниринг».

Согласно ГОСТ Р 56512-2015 «…магнитопорошковые дефектоскопы после ремонта и периодически в процессе эксплуатации подлежат проверке на работоспособность и на соответствие основных технических характеристик требованиям условий ТУ в соответствие с рекомендациями разработчика дефектоскопа. Допускаемое отклонение измеряемых параметров от требований ТУ должно быть не более ±10%…»

При вводе в эксплуатацию магнитопорошковые дефектоскопы производства ООО «АВЭК-Инжиниринг» подвергаются первичной аттестации для определения нормированных точностных характеристик испытательного оборудования, их соответствия требованиям нормативных документов и установление пригодности этого оборудования к эксплуатации.

Например, аттестация специализированного дефектоскопа «МАГ-Инспект ВНУ 400/4000» проводилась согласно разработанной методике, включающей в себя:

1. Внешний осмотр.

2. Опробование.

3. Определение характеристик.

3.1. Определение среднеквадратичных и амплитудных значений силы переменного тока намагничивания.

3.2. Проверка значения напряженности магнитного поля на поверхности контролируемой детали.

При проведении калибровки магнитопорошкового дефектоскопа использовалось следующее оборудование:

1) шунт измерительный стационарный взаимозаменяемый М911-75-1000-МЗ-1;

2) шунт измерительный стационарный взаимозаменяемый 75ШСМ.М-3000-М3-1;

3) осцилограф-мультиметр цифровой запоминающий ОХ7042;

4) измеритель напряженности магнитного поля ИМАГ-400Ц;

5) термогигрометр электронный CENTER-310.

Результаты сравнения значений силы тока, индицируемом на цифровом дисплее источника тока Ferrotest 40 и действительное среднеквадратическое значение силы переменного тока намагничивания представлены на рис. 1.

1.

Рисунок 1: Результат первичной аттестации специализированного дефектоскопа «МАГ-Инспект 400/4000»

Как видно из графика, значения силы тока на цифровом дисплее источника тока и действительное среднеквадратичное значение тока близки, разница составляет менее 10%.

Анализ полученных значений тока позволяет сделать вывод о соответствии специализированного дефектоскопа требованиям методики аттестации и пригодности оборудования.

Используемая литература:

1. ГОСТ Р 53697-2009 (ISO/TS 18173:2005). Контроль неразрушающий. Основные термины и определения.

2. ГОСТ Р 56512-2015. Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы.

3. ГОСТ Р 8.563-2009. Государственная система обеспечения единства измерений. Методики (методы) измерений.

4. Шелихов Г.С., Глазков Ю.А. Магнитопорошковый контроль: учеб. Пособие / под общ.ред. Клюева В.В. М.: Издательский дом «Спектр», 2011. — 183 с.

Если у вас возникли вопросы по данной статье о магнитопорошковых дефектоскопах, вы можете связаться с нашими специалистами по электронной почте info@avek. ru или по телефону (343) 217-63-84.

ru или по телефону (343) 217-63-84.

Посмотреть товары для магнитопорошкового контроля можно в разделе «Магнитопорошковая дефектоскопия», а непосредственно дефектоскопы для магнитопорошкового контроля в разделе «Универсальные стационарные системы».

Технология магнитопорошкового контроля деталей железнодорожного транспорта. — Промприлад

Технология магнитопорошкового контроля деталей железнодорожного транспорта.

Инженер НПФ «ПРОМПРЫЛАД» Е.В. Дубовой.

Магнитопорошковый контроль нашел широкое применение в авиации, химическом машиностроении, при контроле крупногабаритных конструкций , магистральных трубопроводов, судостроении, автомобильной и во многих других отраслях промышленности, но особенно широко и повсеместно он применяется на железнодорожном транспорте. Магнитопорошковый метод контроля имеет высокую производительность, наглядность результатов контроля и высокую чувствительность. При правильной технологии контроля деталей этим методом обнаруживаются трещины усталости и другие дефекты в начальной стадии их появления. Так при использовании магнитной суспензии с черным порошком надежно выявляются поверхностные микротрещины размером: шириной раскрытия от 0,001 мм и более, глубиной 0,01-0,03 мм и более.

Так при использовании магнитной суспензии с черным порошком надежно выявляются поверхностные микротрещины размером: шириной раскрытия от 0,001 мм и более, глубиной 0,01-0,03 мм и более.

Суть метода такова: магнитный поток в бездефектной части изделия не меняет своего направления; если же на пути его встречаются участки с пониженной магнитной проницаемостью, например дефекты в виде разрыва сплошности металла (трещины, неметаллические включения и т.д.), то часть силовых линий магнитного поля выходит из детали наружу и входит в нее обратно, при этом возникают местные магнитные полюсы (N и S) и, как следствие, магнитное поле над дефектом. Так как магнитное поле над дефектом неоднородно, то на магнитные частицы, попавшие в это поле, действует сила, стремящаяся затянуть частицы в место наибольшей концентрации магнитных силовых линий, то есть к дефекту. Частицы в области поля дефекта намагничиваются и притягиваются друг к другу как магнитные диполи под действием силы так, что образуют цепочные структуры, ориентированные по магнитным силовым линиям поля.

В зависимости от магнитных свойств материала, формы и размеров контролируемой детали, наличия на ней немагнитного покрытия применяют два способа контроля:

- Контроль на остаточной намагниченности

- Контроль в приложенном поле.

Как уже отмечалось, магнитопорошковый метод широко применяется при контроле деталей подвижного состава, тяговоподвижного состава и моторовагонного подвижного состава железных дорог Украины. Для многих деталей магнитопорошковый метод контроля является фактически единственно возможным. В тоже время парк приборов и установок магнитопорошкового контроля в депо и вагонноремонтных заводах в большенстве своем как технологически, так и морально устарел.

Отвечая потребностям рынка, ООО «Промприлад» начала уделять особое внимание разработкам и производству оборудования для магнитопорошкового контроля.

Обладая значительным научным потенциалом, талантливыми конструкторами и солидными производственными возможностями, ООО «Промприлад» обеспечивает своих заказчиков оборудованием с уникальными техническими характеристиками при высоком качестве и доступных ценах.

Одной из таких разработок компании является изготовленная и поставленная по заказу ОАО «Интерпайп «Нижнеднепровский трубопрокатный завод» «Установка колес железнодорожного транспорта – УМПК-1». ОАО «Интерпайп «Нижнеднепровский трубопрокатный завод» (НТЗ,г. Днепропетровск, Украина) – это один из 3-х действующих в СНГ производителей более 240 типоразмеров колес и бандажей для железнодорожного транспорта, которые поставляются железным дорогам в более чем 60 стран мира.

Установка отвечает требованиям таких нормативных документов на магнитопорошковый контроль, как ГОСТ 21105, PrEN 13262, ISO 6933, ААR M107, DIN EN ISO-9934-1,2,3. Условный уровень чувствительности магнитопорошкового контроля установки «В» по ГОСТ 21105. Система реализует полуавтоматический магнито-люминисцентный контроль ж/д колес 55 типоразмеров диаметром от 650 мм до 1300 мм со скоростью контроля до 40 колес в час.

Структурно система «УМПК-1» состоит из таких основных частей, связанных единой системой управления:

- механической части;

- аппаратно-вычислительного комплекса, который в свою очередь состоит из:

- пультов операторов;

- аппаратно-вычислительного блока;

Основные технические характеристики установки:

- обеспечивается реализация методов магнитопорошкового контроля колеса в соответствии с:

- ГОСТ 21105 «Контроль неразрушающий. Магнитопорошковый метод»;

- ISO 6933;

- PrEN 13262;

- DIN EN ISO – 9934 – 1,2,3;

- AAR M 107.

Еще одной крупной разработкой компании является магнитопорошковый дефектоскоп МД-83 ПК ІІ У (см. рис.5). Магнитный дефектоскоп применяется в качестве универсального для магнитопорошкового контроля стальных ферромагнитных изделий цилиндрической формы с отверстиями (например: таких как пружины, детали буксового узла, сегменты труб и т.п.), а так же для контроля крупногабаритных деталей пропусканием тока по ним. Намагничивание производится импульсным током.

рис.5). Магнитный дефектоскоп применяется в качестве универсального для магнитопорошкового контроля стальных ферромагнитных изделий цилиндрической формы с отверстиями (например: таких как пружины, детали буксового узла, сегменты труб и т.п.), а так же для контроля крупногабаритных деталей пропусканием тока по ним. Намагничивание производится импульсным током.

Рис.5. Магнитопорошковый дефектоскоп МД-83 ПК ІІ У

Основные технические характеристики дефектоскопа:

- Максимальное значение импульсного тока составляет:

- в медном стержне, не менее 10000 А;

- в контролируемой детале, не менее 1500 А;

- при пропускании тока по медному стержню, не менее 1,3 Тл;

- при пропускании тока по пружине, не менее 1,3 Тл.

Дефектоскоп успешно работает на заводе ОАО «Донецкгормаш» (г. Донецк, Украина) входящего в состав ЗАО НПК «Горные машины» – объединения крупных машиностроительных предприятий-изготовителей угольного и горнорудного оборудования.

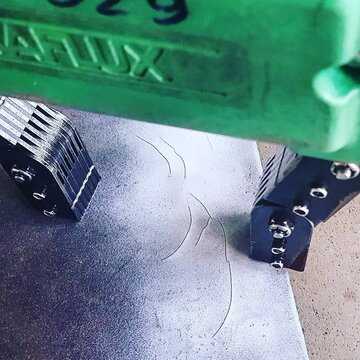

Также ООО «Промприлад» выпускает целый ряд универсальных портативных ручных магнитопорошковых дефектоскопов, таких как электромагнит МД-01ПК (магнитные клещи), МД-4К, МД-4КМ, УниМАГ-01. Эти дефектоскопы могут быть использованы для контроля надрессорных балок и боковых рам тележек вагонов, сварных соединений и т.п.

Ручное намагничивающее устройство (магнитные клещи) МД-01 ПК III У предназначено для выявления поверхностных и подповерхностных дефектов типа нарушения сплошности металла магнитопорошковым методом на локальных участках крупногабаритных изделий путем создания приложенного переменного или постоянного магнитного поля. Блок намагничивающий представляет собой электромагнит с регулируемыми полюсами, позволяющими создавать постоянное и переменное магнитное поле на поверхностях любых ферромагнитных материалов, а также производить размагничивание контролируемых деталей.

Блок намагничивающий представляет собой электромагнит с регулируемыми полюсами, позволяющими создавать постоянное и переменное магнитное поле на поверхностях любых ферромагнитных материалов, а также производить размагничивание контролируемых деталей.

Рис.6. Дефектоскоп магнитопорошковый МД-01ПК (магнитные клещи)

Магнитопроводы выполнены из магнитомягкого материала, поверхность магнитопроводов защищена от коррозии гальваническим покрытием. Дефектоскоп может применяться для контроля качества промышленной продукции при ее изготовлении и эксплуатации в различных отраслях промышленности. Дефектоскоп изготавливается в двух исполнениях: 1) питание дефектоскопа от сети 220В; 2) питание дефектоскопа от аккумулятора 12В.

Основные технические характеристики дефектоскопа:

- Тип дефектоскопа…………переносной;

- Размер контролируемого при дефектации участка на поверхности изделия…………0 – 320 мм;

- Максимальный рабочий ток…………5(3*) А;

- Рабочее напряжение…………230(12*) В;

- Частота…………50 – 60 Гц;

- Габаритные размеры…………185х175х65 мм;

- Диапазон рабочих температур…………минус 40 °С до плюс 50 °С;

- Масса дефектоскопа в комплекте, не более…………5 кг.

*Магнитный дефектоскоп работающий от аккумулятора 12 В.

Дефектоскоп МД-4К (на постоянных магнитах) предназначен для контроля локальных участков крупногабаритных ферромагнитных деталей магнитопорошковым методом. В качестве намагничивающих элементов использованы постоянные магниты, поэтому дефектоскопу не требуется электропитание, что позволяет использовать его в полевых условиях во взрыпо- и пожароопасных средах, строительных площадках.

Рис.9. Дефектоскоп МД-4К

Основные технические характеристики:

- Тип дефектоскопа…………………………переносной

- Блоки намагничивающие комплектуются круглыми (МД4-4К)………постоянными магнитами

- Средний размер контролируемого при дефектации участка на поверхности детали ….120 мм

- Максимальная напряженность поля у полюсов блоков намагничивания, не менее..1100 А/см.

- Усилие отрыва блоков намагничивания от ферромагнитной поверхности составляет……35-40 кгс.

- Масса дефектоскопа в комплекте, не более ……….. 70 кг.

Для удобства работы был выпущен усовершенствованный дефектоскоп МД-4КМ, оснащенный набором полюсных наконечников и тросовой перемычкой, которые позволяют качественно проконтролировать детали разнообразной формы и облегчить работу дефектоскописта.

Рис.10. Дефектоскоп МД-4КМ

Одна из последних разработок компании, ультра легкое намагничивающее устройство на постоянных магнитах УниМАГ-1, предназначено для намагничивания участков сварных соединений и поверхностей изделий из ферромагнитных материалов приложенным магнитным полем при обнаружении поверхностных и подповерхностных дефектов в процессе проведения неразрушающего контроля магнитопорошковым методом.

Намагничивающее устройство может эксплуатироваться в цеховых, лабораторных, полевых условиях, на высотных объектах и в условиях, где энергоснабжение затруднено или недопустимо по правилам техники безопасности, при температуре окружающей среды от минус 30оС до плюс 50оС и относительной влажности до 95% при температуре 35оС.

Рис.11. Дефектоскоп УниМАГ-01

Основные технические характеристики:

- Тип дефектоскопа…………………переносной;

- Блоки намагничивания комплектуются постоянными магнитами из сплава Fe-Nd-B

- Средний размер контролируемого при дефектации участка на поверхности детали……200 мм

- При номинальном расстоянии между полюсами 200 мм обеспечивается напряженность магнитного поля не менее………… 20 А/см

- Максимальная напряженность поля у полюсов блоков нвмагничивания, не менее…2400 А/см

- Габаритные размеры дефектоскопа:

- цилиндрические пластмассовые корпуса O 35 мм и длиной 120 мм,

- гибкий магнитопровод длиной 400 мм,

- Масса устройства — 0,8 кг.

Наша компания предлагает потребителям большой выбор аксесуаров для магнитопорошкового контроля, таких как:

- Сухие магнитные порошки и порошки для приготовления магнитных суспензий: ПжВ5-71, а также вдущих зарубежных производителей таких как Ely Chemical и д.

р.;

р.; - Готовые к применению суспензии в аэрозолях;

- Средства для качественного распыления магнитных суспензий;

- Миллитесламетры;

- И многое другое.

НПФ «ПРОМПРЫЛАД» разрабатывает и производит как универсальные, так и специализированные магнитопорошковые комплексы. Если перед Вами стоит задача неразрушающего контроля поверхности изделий, наши специалисты разработают и предложат то, что требуется именно в Вашем конкретном случае.

ЛИТЕРАТУРА

- ГОСТ 21105-87 «Контроль неразрушающий. Магнитопорошковый метод».

- ЦВ – 0052 «Інструкція з неруйнівного контролю деталей та вузлів вагонів магнітопорошковим, вихрострумовим та ферозондовим методами та з випробування на розтягнення».

- РД–13–03–2006 . Методические рекомендации а порядке проведения магнитопорошкового контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах.

- ASTM E-1444: Standard Practice for Magnetic Particle Examination.

- Шелихов Г.С. Магнитопорошковая дефектоскопия деталей и узлов: практическое пособие. М.: НТЦ «Эксперт, 1995».

Неразрушающий контроль. Том 4. Справочник. Под общ. ред. В.В. Клюева

Оглавление книги: Неразрушающий контроль. Том 4. Справочник. Под общ. ред. В.В. Клюева

Книга 1. АКУСТИЧЕСКАЯ ТЕНЗОМЕТРИЯ

(В.А. Анисимов, Б.И. Каторгин, А.Н. Куценко, В.П. Малахов, А.С. Рудаков, В.К. Чванов)

ОБОЗНАЧЕНИЯ

Введение. АКУСТИЧЕСКАЯ ТЕНЗОМЕТРИЯ — НОВЫЙ ПРОГРЕССИВНЫЙ МЕТОД НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

Глава 1. ИСТОРИЯ И СОВРЕМЕННОЕ СОСТОЯНИЕ ИССЛЕДОВАНИЙ В ОБЛАСТИ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ НАПРЯЖЕНИЙ В ЭЛЕМЕНТАХ КОНСТРУКЦИЙ

Глава 2. МАТРИЧНАЯ МЕТОДОЛОГИЯ В ТЕОРИИ АКУСТОУПРУГОГО ЭФФЕКТА

2.1. Упругие свойства среды и их характеристики

2.2. Нелинейные акустические эффекты

2.3. Основные положения тео-рии акустоупругого эффекта

2. 4. Акустическая диагностика напряженно-деформированного состояния. Основные задачи

4. Акустическая диагностика напряженно-деформированного состояния. Основные задачи

2.5. Основные матрицы теории акустоупругости

2.6. Матрицы акустоупругих коэффициентов одноосно-напряженного состояния

2.7. Основные уравнения акустодиагностики

2.8. Матрица акустоупругих коэффициентов скорости, ее структура. Идентификация элементов для случая нормальных напряжений

2.9. Влияние сдвиговых деформаций (напряжений) на скорость объемных волн

2.10. Матрица акустоупругих коэффициентов скорости при наклонном прозвучивании

2.11. Связь между акустоупругими коэффициентами фазовой и групповой скоростей ультразвуковых волн

2.12. Акустоупругие коэффициенты поверхностных волн Рэлея

2.13. Использование матрицы акустоупругих коэффициентов для решения задач акустической тензометрии

2.14. Упругие волны в среде при наличии деформации кручения

2.15. Матрица чувствительностей акустического тензометра

2.16. Акустоупругие коэффициенты трансверсально-изотропной среды

2. 17. Влияние внешних воздействий на результаты измерений в акустической тензометрии

17. Влияние внешних воздействий на результаты измерений в акустической тензометрии

2.17.1. Постановка задачи

2.17.2. Влияние температуры. Матрицы термоакустических коэффициентов скорости и времени распространения

2.17.3. Чувствительность аку-стического тензометра к изменению температуры

2.17.4. Способ определения термоакустического коэффициента скорости и приведенной чувствительности акустического тензометра к изменению температуры

2.17.5. Влияние магнитного поля. Матрицы магнитоакустических коэффициентов скорости и времени распространения и связь между ними

2.17.6. Влияние электрического поля. Матрицы электроакустических коэффициентов скорости и времени распространения и связь между ними

2.17.7. Полная система уравнений акустической тензометрии при наличии внешних воздействий

Глава 3. ЭКСПЕРИМЕНТАЛЬНАЯ ПРОВЕРКА ПРИНЦИПОВ АКУСТИЧЕСКОЙ ТЕНЗОМЕТРИИ

3.1. Базовый экспериментальный стенд

3.2. Метод мультипликативного совмещения эхо-импульсов

3. 2.1. Идея метода. Функциональная схема

2.1. Идея метода. Функциональная схема

3.2.2. Определение метрологических характеристик экспериментальной установки, реализующей метод мультипликативного совмещения эхо-импульсов

3.3. Экспериментальная проверка основных соотношений акустической тензометрии

3.4. Алгоритмы контроля внутренних напряжений в акустической тензометрии

3.5. Контроль одноосных механических напряжений

3.6. Способы определения направления компенсации акустоупругого эффекта

Глава 4. ОСНОВЫ МЕТРОЛОГИИ АКУСТИЧЕСКОЙ ТЕНЗОМЕТРИИ

4.1. Классификация и обоснование технических характеристик аппаратуры акустической тензометрии

4.2. Ультразвуковые преобразователи установок для исследования механических напряжений

4.2.1. Контактные преобразователи

4.2.2. Бесконтактные преобразователи

4.2.3. Поляризационные характеристики преобразователей

4.2.4. Комбинированные контактно-бесконтактные акустические блоки

4.3. Электронные блоки измерительных акустических приборов неразрушающего контроля

4. 3.1. Аналоговые схемы

3.1. Аналоговые схемы

4.3.2. Цифровые импульсные схемы

4.3.3. Цифровые фильтры в измерительных акустических системах

4.4. Погрешность акустоупругого тензометрического метода

4.5. Факторы, влияющие на погрешность акустоупругих компенсационных тензодатчиков

4.6. Акустоупругие коэффициенты конструкционных материалов и погрешности их определения

4.7. Влияние точности измерения угла компенсации на погрешность тензометрического метода

4.8. Измерение напряжений в образцах ограниченных размеров

Глава 5. АКУСТИЧЕСКОЕ ТЕНЗОМЕТРИРОВАНИЕ РЕЗЬБОВЫХ ДЕТАЛЕЙ РАЗЪЕМНЫХ СОЕДИНЕНИЙ

5.1. Методы контроля механических напряжений в резьбовых соединениях. Преимущества акустической тензометрии

5.2. Принципы акустической тензометрии разъемных соединений

5.3. Контроль механических напряжений в резьбовых соединениях

5.4. Контроль усилий затяжки резьбовых соединений в промышленных условиях

5.5. Акустический контроль усилий затяжки разъемных соединений жидкостных ракетных двигателей нового поколения

ЗАКЛЮЧЕНИЕ

СПИСОК ЛИТЕРАТУРЫ

Книга 2. МАГНИТОПОРОШКОВЫЙ МЕТОД КОНТРОЛЯ

МАГНИТОПОРОШКОВЫЙ МЕТОД КОНТРОЛЯ

(Г.С. Шелихов)

ВВЕДЕНИЕ

Глава 1. ФИЗИЧЕСКИЕ ОСНОВЫ МАГНИТОПОРОШКОВОЙ ДЕФЕКТОСКОПИИ

1.1. Определения, единицы измерения магнитных величин, применяемых при магнитном контроле

1.1.1. Магнитное поле

1.1.2. Магнитная индукция

1.1.3. Магнитный поток

1.1.4. Магнитная проницаемость

1.1.5. Напряженность магнитного поля

1.1.6. Магнитный момент витка (амперовский магнитный момент)

1.1.7. Магнитная масса (магнитный заряд, количество магнетизма)

1.1.8. Магнитный момент диполя (кулоновский магнитный момент)

1.2. Намагничивание и магнитные свойства материалов

1.2.1. Намагниченность

1.2.2. Кривая первоначального намагничивания

1.2.3. Циклическое перемагничивание

1.2.4. Зависимость магнитной проницаемости от напряженности поля

1.2.5. Магнитодвижущая сила, магнитное сопротивление

1.3. Магнитные поля намагничивающих устройств

1.3.1. Магнитные поля прямолинейных проводников

Магнитные поля прямолинейных проводников

1.3.2. Магнитные поля соленоидов

1.4. Сущность магнитопорошкового метода контроля

Глава 2. ТЕХНОЛОГИЯ МАГНИТОПОРОШКОВОГО КОНТРОЛЯ

2.1. Способы магнитопорошкового контроля

2.2. Подготовка детали к контролю

2.3. Способы намагничивания деталей

2.3.1. Циркулярное намагничивание

2.3.2. Индукционное намагничивание

2.3.3. Полюсное намагничивание

2.3.4. Способ магнитного контакта

2.3.5. Параллельное намагничивание

2.3.6. Способ комбинированного намагничивания

2.4. Виды токов, применяемые в магнитопорошковой дефектоскопии

2.4.1. Переменный ток

2.4.2. Выпрямленные и постоянный токи

2.4.3. Импульсный ток

2.5. Определение режимов намагничивания деталей при магнитопорошковом контроле

2.5.1. Способ определения режима намагничивания по выявлению известных дефектов на деталях

2.5.2. Способ определения режима намагничивания по выявлению искусственных дефектов на деталях

2. 5.3. Определение напряженности намагничивающего поля при контроле способом при-ложенного поля

5.3. Определение напряженности намагничивающего поля при контроле способом при-ложенного поля

2.5.4. Определение тока циркулярного и продольного намагничивания деталей

2.5.5. Определение тока циркулярного намагничивания деталей в виде пластин

2.5.6. Определение тока циркулярного намагничивания деталей сложного сечения

2.5.7. Определение тока циркулярного намагничивания пропусканием его по детали или центральному проводнику согласно нормам Американского общества неразрушающего контроля (ASNT) …………

2.5.8. Определение тока циркулярного намагничивания, пропускаемого по детали или центральному проводнику согласно нормам ASME

2.5.9. Определение тока циркулярного намагничивания с применением электроконтактов согласно нормам ASME

2.5.10. Определение напряженности поля в соленоидах и катушках

2.5.11. Определение режима намагничивания деталей в соленоидах с учетом удлинения детали согласно нормам ASME

2.6. Примеры способов намагничивания деталей при эксплуатации, ремонте и изготовлении

2. 6.1. Циркулярное намагничивание деталей

6.1. Циркулярное намагничивание деталей

2.6.2. Намагничивание деталей с применением соленоидов и гибких кабелей

2.6.3. Намагничивание деталей с применением электроконтактов

2.6.4. Намагничивание деталей с применением электромагнитов и дефектоскопов на постоянных магнитах

2.6.5. Индукционное намагничивание

2.7. Размагничивание деталей

2.7.1. Способы размагничивания деталей

2.7.2. Схемы размагничивания деталей

2.7.3. Способы повышения эффективности размагничивания деталей

Глава 3. ФАКТОРЫ, ВЛИЯЮЩИЕ НА ЧУВСТВИТЕЛЬНОСТЬ МАГНИТОПОРОШКОВОГО КОНТРОЛЯ

3.1. Направление намагничивания контролируемого объекта

3.2. Толщина немагнитного покрытия

3.3. Соотношение нормальной и тангенциальной составляющих напряженности поля на контролируемом участке детали

3.4. Скорость уменьшения намагничивающего поля

3.5. Форма детали

Глава 4. МАГНИТНЫЕ ИНДИКАТОРЫ

4.1. Способы применения магнитных индикаторов при магнитопорошковом контроле

4. 2. Магнитные порошки, пасты и суспензии

2. Магнитные порошки, пасты и суспензии

4.3. Устройства для определения чувствительности порошков и суспензий

4.4. Дефектограммы

4.5. Магнитная коагуляция порошков при проведении магнитопорошкового контроля

Глава 5. ОСМОТР ДЕТАЛЕЙ И РАСШИФРОВКА ИНДИКАТОРНЫХ РИСУНКОВ

5.1. Основные требования к осмотру деталей

5.2. Расшифровка индикаторных рисунков

5.3. Дефекты, возникающие при эксплуатации, ремонте и обнаруживаемые при магнитопорошковом контроле

5.4. Дефекты, возникающие при сварке, шлифовании и термической обработке деталей

5.5. Дефекты металлургического происхождения

5.6. Мнимые дефекты и способы их определения

Глава 6. ОБРАЗЦЫ ДЛЯ МАГНИТОПОРОШКОВОЙ ДЕФЕКТОСКОПИИ

6.1. Виды образцов, применяемых для магнитопорошковой дефектоскопии

6.2. Образцы-детали с искусственными дефектами

6.3. Образец для магнитопорошковой дефектоскопии МО-1

6.4. Образец для магнитопорошковой дефектоскопии МО-2

6. 5. Образец для магнитопорошковой дефектоскопии МО-3

5. Образец для магнитопорошковой дефектоскопии МО-3

6.6. Образец для магнитопорошковой дефектоскопии МО-4

6.7. Принципы проверки магнитопорошковых дефектоскопов

6.7.1. Проверка электрических и магнитных характеристик магнитопорошкового дефектоскопа

6.7.2. Проверка работоспособности системы намагничивающее устройство — магнитный индикатор

Глава 7. ДЕФЕКТОСКОПЫ И ПРИБОРЫ ДЛЯ МАГНИТОПОРОШКОВОГО КОНТРОЛЯ ДЕТАЛЕЙ И УЗЛОВ

7.1. Общая характеристика дефектоскопов для магнитопорошкового контроля деталей и узлов

7.2. Универсальный магнитопорошковый дефектоскоп У-604-64

7.3. Универсальный магнитопорошковый дефектоскоп У-604-70М

7.4. Переносный магнитопорошковый дефектоскоп ПМД-70

7.5. Стационарный магнитопорошковый дефектоскоп МД1-УАР

7.6. Стационарный магнитопорошковый дефектоскоп УМД-1М

7.7 Стационарный магнитопорошковый дефектоскоп УМДЭ-2500М

7.8. Стационарный магнитопорошковый дефектоскоп УМД-9000М

7.9. Стационарный магнитопорошковый индукционный дефектоскоп ДИН-1

Стационарный магнитопорошковый индукционный дефектоскоп ДИН-1

7.10. Переносный магнитопорошковый дефектоскоп МД-4

7.11. Переносный магнитопорошковый дефектоскоп МД-6

7.12. Переносный магнитопорошковый дефектоскоп МДЛ-2

7.13. Дефектоскопы вращающегося поля У-2407 и МД-11ВП

7.14. Переносный магнитопорошковый дефектоскоп УНМ 300/2000

7.15. Передвижной магнитопорошковый дефектоскоп ИМД-10П

7.16. Устройство намагничивающее на постоянных магнитах УН-5

7.17. Переносные магнитопорошковые дефектоскопы ДМЭ-22Ц, ДМЭ-23Ц, ДМЦ-21П, МПК-УНЛ-10Ц

7.18. Прибор ПКМС-2М

7.19. Тест-образец ТО-1

7.20. Прибор для контроля качества суспензий МФ-10СП

7.21. Облучатель ультрафиолетовый переносный КД-3-3Л

7.22. Облучатель ультрафиолетовый УФО-3-500

7.23. Магнитометр МФ-23И

7.24. Магнитометр МФ-23ИМ

7.25. Прибор МФ-24ФМ

7.26. Зарубежные магнитопорошковые дефектоскопы

Глава 8. МЕТОДИКИ МАГНИТОПОРОШКОВОГО КОНТРОЛЯ ДЕТАЛЕЙ И УЗЛО

8. 1. Магнитопорошковый кон-троль деталей с применением способа воздушной взвеси

1. Магнитопорошковый кон-троль деталей с применением способа воздушной взвеси

8.1.1. Принцип работы и схема установки У-956

8.1.2. Методика контроля хромированных деталей способом воздушной взвеси

8.1.3. Методика обнаружения подповерхностных дефектов и прижогов на деталях способом воздушной взвеси

8.1.4. Методика контроля ко-жухов камер сгорания двигателей РД-45 и ВК-1 способом воздушной взвеси

8.2. Магнитопорошковый кон-троль бугеля

8.3. Магнитопорошковый кон-троль рам тележек шасси са-молета

8.4. Методика магнитопорошкового контроля лопаток компрессоров

8.4.1. Способы установления лопаток в электромагните

8.4.2. Рекомендации по установлению лопаток между полюсами стационарного электромагнита

8.4.3. Общие рекомендации по выбору режимов намагничивания лопаток компрессоров

8.5. Контроль продольных сварных швов амортизационной стойки шасси

8.6. Магнитопорошковый кон-троль стяжных болтов колеса КН 21

8.7. Контроль шлицев валов воздушных винтов в аэродромных условиях

8. 8. Магнитопорошковый кон-троль ходовых винтов подъемников закрылок в аэродромных условиях

8. Магнитопорошковый кон-троль ходовых винтов подъемников закрылок в аэродромных условиях

8.9. Магнитопорошковый кон-троль крайних витков пружины мембраны ограничителя

8.10. Магнитопорошковый кон-троль цилиндров амортизаторов главных ног шасси самолета

8.11. Магнитопорошковый кон-троль штанги разворота шасси самолета

8.12. Магнитопорошковый кон-троль полуоси шасси при ремонте

8.13. Магнитопорошковый кон-троль подкосов крепления двигателя

8.14. Методика контроля лопаток 1-й ступени ротора компрессора при ремонте

8.15. Методика контроля втулочно-роликовых цепей П-4

8.16. Методика контроля диска 8-й ступени компрессора ГДТ после его демонтажа

8.17. Методика контроля штока амортизатора передней стойки шасси после его демонтажа

8.18. Методика контроля ушкового наконечника штока силового цилиндра основной стойки шасси

8.19. Методика контроля глав-ной балки крыла самолета

8.20. Методика контроля узла крепления обода шпангоута № 13 к поперечной балке фюзеляжа

8. 21. Методика контроля болтов

21. Методика контроля болтов

8.22. Методика контроля балансира руля высоты самолета

8.23. Методика контроля сварных швов с применением электроконтактов дефектоскопов ПМД-70 и МД-50П

8.24. Контроль сварных соединений в эксплуатации летательных аппаратов

8.25. Намагничивание сварных швов импульсным полем с помощью электроконтактов

8.26. Способы контроля и схемы намагничивания деталей авиационной техники в эксплуатации и ремонте

8.27. Особенности контроля изделий с применением электромагнита переменного тока

Глава 9. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ МАГНИТОПОРОШКОВОМ КОНТРОЛЕ

ПРИЛОЖЕНИЯ

П1. Соотношение единиц магнитных величин

П2. Таблицы соответствия магнитных единиц

П3. Основные магнитные характеристики конструкционных сталей

П4. Магнитные характеристики сталей, петли магнитного гистерезиса

П5. Типовая программа подготовки по магнитопорошковому методу персонала по неразрущающему контролю

СПИСОК ЛИТЕРАТУРЫ

Книга 3. КАПИЛЛЯРНЫЙ КОНТРОЛЬ

КАПИЛЛЯРНЫЙ КОНТРОЛЬ

(М.В. Филинов)

ВВЕДЕНИЕ

Глава 1. КАПИЛЛЯРНЫЙ КОНТРОЛЬ — ОСНОВНЫЕ ПОНЯТИЯ, ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Глава 2. ИСТОРИЯ ИЗУЧЕНИЯ КАПИЛЛЯРНЫХ ЯВЛЕНИЙ И КАПИЛЛЯРНОГО КОНТРОЛЯ В РОССИИ

2.1. История изучения капиллярных явлений

2.2. История развития люминесцентной и контрастной (цветной) дефектоскопии в России

Глава 3. ФИЗИКА КАПИЛЛЯРНОГО КОНТРОЛЯ

3.1. Смачивание и поверхностное натяжение

3.2. Адгезия и когезия

3.3. Явление капиллярности. Капиллярное давление

3.4. Растворение

3.5. Давление насыщенного пара

3.6. Диффузия

3.7. Сорбционные явления. Сорбция и адсорбция

3.8. Образование многофазных сред

3.9. Поверхностно-активные вещества (ПАВ)

3.10. Ультразвуковой капиллярный эффект и акустическая кавитация

3.11. Взаимодействие «жидкость — жидкость» в капилляре

3.12. Размерный эффект вязкости

3.13. Люминесценция

Глава 4. ЗАКОНЫ МИГРАЦИИ ДЕФЕКТОСКОПИЧЕСКИХ МАТЕРИАЛОВ В ДЕФЕКТЕ

ЗАКОНЫ МИГРАЦИИ ДЕФЕКТОСКОПИЧЕСКИХ МАТЕРИАЛОВ В ДЕФЕКТЕ

4.1. Гидродинамика заполнения сквозного капилляра

4.2. Гидродинамика заполнения тупикового капилляра

4.3. Гидродинамика проявления сорбционным проявителем

4.4. Особенности проявления суспензионными проявителями

Глава 5. СРЕДСТВА КАПИЛЛЯРНОГО КОНТРОЛЯ (ДЕФЕКТОСКОПИЧЕСКИЕ МАТЕРИАЛЫ)

5.1. Пенетранты

5.2. Очиститель от пенетранта (очиститель)

5.3. Проявитель пенетранта (проявитель)

5.4. Эмульгаторы

5.5. Наборы дефектоскопических материалов

5.6. Нормы расхода дефектоскопических материалов

5.7. Параметры контроля качества пенетрантов

Глава 6. ОБОРУДОВАНИЕ КАПИЛЛЯРНОГО КОНТРОЛЯ

6.1. Общие технические требования к оборудованию капиллярной дефектоскопии

6.2. Освещение и ультрафиолетовое облучение

6.3. Капиллярные дефектоскопы. Дефектоскопические установки и линии автоматизированного контроля

6.4. Ультразвуковые установки для интенсификации процессов капиллярного контроля

Глава 7. ТЕСТ-ОБЪЕКТЫ

ТЕСТ-ОБЪЕКТЫ

7.1. Имитаторы дефектов

7.2. Компараторы

7.2.1. Описание набора тест-панелей по JIS Z 2343

7.2.2. Работа с тест-панелями по JIS Z 2343

7.3. Мониторы пенетрантных систем

7.3.1. Описание монитора пенетрантной системы PSM-5

7.3.2. Работа с тест-панелью PSM-5

7.3.3. Обслуживание и хранение тест-панели PSM-5

7.4. Отечественные тест-объекты

Глава 8. ТЕХНОЛОГИЯ КАПИЛЛЯРНОГО КОНТРОЛЯ

8.1. Классификация капиллярных методов контроля. Обозначения методов

8.2. Процесс капиллярного контроля. Общие замечания

8.3. Основные стадии капиллярного контроля

8.3.1. Подготовка поверхности и очистка

8.3.2. Нанесение пенетранта. Контакт с пенетрантом. Методы интенсификации контакта

8.3.3. Время контакта с пенетрантом

8.4. Удаление излишков пенетранта с поверхности объекта контроля

8.5. Проявление

8.6. Оценка производительности капиллярного контроля

Глава 9. НАБЛЮДЕНИЕ, ДОКУМЕНТИРОВАНИЕ И ИНТЕРПРЕТАЦИЯ РЕЗУЛЬТАТОВ КАПИЛЛЯРНОГО КОНТРОЛЯ

9. 1. Общие замечания. Методы наблюдения индикаций

1. Общие замечания. Методы наблюдения индикаций

9.2. Психофизиологические особенности зрения оператора

9.3. Факторы, влияющие на надежность интерпретации индикаций

9.4. Интерпретация результатов капиллярного контроля

9.5. Наблюдение и интерпретация некоторых характерных индикаций

9.6. Ложные (нерелевантные) индикации

Глава 10. ЧУВСТВИТЕЛЬНОСТЬ И КОЛИЧЕСТВЕННЫЕ ОЦЕНКИ КАПИЛЛЯРНОГО КОНТРОЛЯ

10.1. Чувствительность капиллярного контроля

10.2. Количественные оценки чувствительности капиллярного контроля

Глава 11. КОМПЬЮТЕРНЫЙ АНАЛИЗ РЕЗУЛЬТАТОВ КАПИЛЛЯРНОГО КОНТРОЛЯ

11.1. Общие замечания. Методы регистрации индикаций капиллярного контроля

11.2. Состав телевизионной компьютерной системы автоматизированного анализа индикаций

11.3. Цифровое представление изображения. Компрессия изображения

11.4. Обработка цифровых изображений индикаций и количественный анализ по изображению

11.5. Количественный анализ индикаций капиллярного контроля с использованием программного пакета SPECTR MERA

Глава 12. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ КАПИЛЛЯРНОМ КОНТРОЛЕ

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ КАПИЛЛЯРНОМ КОНТРОЛЕ

Глава 13. СТАНДАРТЫ, ПЕРСОНАЛ

13.1. Стандарты в капиллярном контроле

13.2. Персонал капиллярного контроля

СПИСОК ЛИТЕРАТУРЫ

назад

Использование магнитного порошка в неразрушающем контроле

Использование магнитного порошка в неразрушающем контролеРостБизнесКонсалт

Профессиональная переподготовка

Повышение квалификации

Рабочие специальности

Специальная оценка условий труда

Повышение квалификацииБолее 2000 программ

Короткие сроки

Дистанционно

Выгодные цены

Профессиональная переподготовкаБолее 1000 программ

Короткие сроки

Дистанционно

Выгодные цены

Обучение по рабочим специальностямБолее 2000 программ

Короткие сроки

Дистанционно

Выгодные цены

Задать вопрос

Я принимаю условия пользовательского соглашения и даю согласие на обработку персональных данных.

Магнитопорошковый контроль – это одна из разновидностей магнитной проверки ферромагнитных соединений на наличие дефектов в рамках неразрушающего контроля. Магнитный контроль имеет в своем арсенале богатый выбор дефектоскопических методик, но наибольшее распространение среди них получил именно магнитопорошковый метод контроля. До двух третей всех ферромагнитных деталей, в частности сварных соединений, подвергающихся неразрушающему контролю качества, проверяются именно магнитопорошковым способом. Его преимущества:

- универсальность;

- восприимчивость к различным по размеру дефектам;

- невысокая технологическая трудоемкость контроля и простота.

Методика магнитопорошкового контроля строится на учете траектории движения магнитного потока, направление которого меняется в дефектных участках. Это происходит из-за более низкой, нежели металл, магнитной проницаемости, вследствие чего порошковые частицы намагничиваются и собираются в структурные соединения по линиям поля вокруг дефекта.

Это происходит из-за более низкой, нежели металл, магнитной проницаемости, вследствие чего порошковые частицы намагничиваются и собираются в структурные соединения по линиям поля вокруг дефекта.

Высшая степень чувствительности при таком методе достигается, если плоскость дефекта располагается перпендикулярно к направлению движения магнитных частиц. Уменьшение угла движения существенно снижает восприимчивость к дефектам, часть которых в таком случае может быть не обнаружена.

Среди видов магнитопорошкового контроля выделяют сухой и влажный, разница между которыми заключается лишь в характеристиках наносимого порошка: либо он наносится на объект в сухом виде, либо в составе смеси, например, на базе керосина, масла или мыльного раствора. Основная технология в целом совпадает:

- Очищение объекта исследования от загрязнений, ржавчины или смазки. В случае неконтрастности поверхности с наносимым индикатором ее покрывают тонким слоем светлой краски.

- Намагничивание детали.

- Нанесение сухого или влажного индикатора.

- Внешний осмотр объекта.

- Регистрация итогового рисунка и его интерпретация.

- Размагничивание, последующий контроль и удаление с детали оставшегося порошка.

Помимо основных процедур дефектоскопист должен составить технологическую карту магнитопорошкового контроля исследуемого объекта, где зафиксирован выбор средств технологического обеспечения, а также учтены способы и порядок выполнения работ.

Основными руководящими документами для проведения магнитопорошкового контроля являются различные методические рекомендации, в том числе для специфических деталей и конструкций, например:

- РД 13-05-2006, О порядке проведения магнитопорошкового контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах;

-

РД 32.159-2000, Магнитопорошковый метод неразрушающего контроля деталей вагонов.

Однако знание и следование методике – это не вся нормативная база для неразрушающего контроля магнитопорошковым методом на производстве. Каждому специалисту необходима действующая аттестация в сфере неразрушающего контроля. Аттестация является допуском к осуществлению контрольных операций, в том числе магнитопорошковым способом, и ее получение возможно по итогам квалификационных экзаменов.

Учебный центр компании «РостБизнесКонсалт» разработал дистанционный предаттестационной подготовки, направленный на самостоятельное изучение и успешное прохождение итогового тестирования. Результаты теста передаются нами в независимый орган по аттестации персонала в сфере неразрушающего контроля для завершения процедуры.

Благодаря качеству учебной программы и серьезному подходу к построению образовательного процесса мы гарантируем, что каждый слушатель, прошедший обучение у нас, получит удостоверение установленного образца с правом проведения неразрушающего контроля магнитопорошковым методом.

Чтобы записаться на курс и получить бесплатную консультацию специалиста, оставьте заявку на сайте или позвоните по телефону 8 800 333-96-76.

Источник: https://rostbk.com/o-kompanii/stati/magnit-por-nk/

Оформите заявку сейчас

Мы ответим на все вопросы и предложим выгодную цену!

Я принимаю условия пользовательского соглашения и даю согласие на обработку персональных данных.

Нам доверяют

Все компании

Отзывы и благодарности

Все отзывы

Поиск по сайту:

- О компании

- Наши клиенты

- Способы оплаты

- Доставка документов

- Гарантии

- Часто задаваемые вопросы

- Новости

- Статьи

- СМИ о нас

- Отзывы

- Видеоотзывы

- Карьера в РБК

- Контакты

Вся Россия

8 800 333-96-76Звонок по России бесплатно

Телефон

Ваше имя

Время В любое время08:00 — 09:0009:00 — 10:0010:00 — 11:0011:00 — 12:0012:00 — 13:0013:00 — 14:0014:00 — 15:0015:00 — 16:0016:00 — 17:0017:00 — 18:00

Я принимаю условия пользовательского соглашения и даю согласие на обработку персональных данных.

- А

- Абакан

- Анадырь

- Ангарск

- Архангельск

- Астрахань

- Б

- Балашиха

- Барнаул

- Белгород

- Бийск

- Брянск

- В

- Владивосток

- Владимир

- Волгоград

- Воронеж

- Е

- Екатеринбург

- И

- Иваново

- Ижевск

- Иркутск

- К

- Казань

- Калининград

- Калуга

- Кемерово

- Киров

- Краснодар

- Красноярск

- Курск

- Л

- Липецк

- М

- Магадан

- Магнитогорск

- Махачкала

- Москва

- Мурманск

- Н

- Набережные Челны

- Нижний Новгород

- Нижний Тагил

- Новокузнецк

- Новороссийск

- Новосибирск

- Новый Уренгой

- Ноябрьск

- О

- Омск

- Орел

- Оренбург

- П

- Пенза

- Пермь

- Петропавловск-Камчатский

- Р

- Ростов-на-Дону

- Рязань

- С

- Самара

- Санкт-Петербург

- Саратов

- Севастополь

- Симферополь

- Смоленск

- Сочи

- Ставрополь

- Сургут

- Т

- Тверь

- Тольятти

- Томск

- Тула

- Тюмень

- У

- Улан-Удэ

- Ульяновск

- Уфа

- Х

- Хабаровск

- Ханты-Мансийск

- Ч

- Чебоксары

- Челябинск

- Чита

- Ю

- Южно-Сахалинск

- Я

- Якутск

- Ярославль

Нет моего региона (Будут отображаться контакты головного офиса)

× Мы используем файлы cookie, чтобы улучшить работу и повысить эффективность сайта.

Продолжая пользование данным сайтом, вы соглашаетесь с использованием файлов cookie.

Магнитопорошковый контроль: Руководство

Магнитопорошковый контроль — это метод контроля, используемый для выявления дефектов на поверхности ферромагнитных материалов путем пропускания через них магнитного тока.

Его также можно использовать для обнаружения дефектов непосредственно под поверхностью материалов. Типы дефектов, которые он может обнаружить, включают трещины, поры, холодный нахлест и несплавление боковых стенок в сварных швах.

Магнитопорошковый контроль (MPI) также обычно называют магнитопорошковым контролем (MT), магнитным контролем или контролем частиц.

В этом руководстве мы будем использовать термины магнитопорошковый контроль и магнитопорошковый контроль, а также другие сочетания, такие как магнитопорошковый контроль, взаимозаменяемо, следуя альтернативным терминам, перечисленным выше.

Магнитопорошковая дефектоскопия заключается в пропускании магнитного тока через проверяемый материал. Когда ток прерывается из-за дефекта, магнетизм распространяется из этой точки, указывая на его присутствие и позволяя инспекторам определить его местонахождение в материале.

Когда ток прерывается из-за дефекта, магнетизм распространяется из этой точки, указывая на его присутствие и позволяя инспекторам определить его местонахождение в материале.

Магнитный контроль — один из наиболее часто используемых методов неразрушающего контроля (НК), поскольку он быстрый и относительно недорогой.

Однако он работает только с материалами, которые могут намагничиваться, называемыми ферромагнитными материалами, поэтому его применение несколько ограничено. Некоторые примеры ферромагнитных материалов включают сталь, кобальт, железо и никель.

[Контроль магнитных частиц методом неразрушающего контроля — это лишь один из методов неразрушающего контроля, которые используют инспекторы. Узнайте больше о NDT и других методах, используемых в это руководство .]

- Что такое магнитопорошковый контроль?

- Вопросы намагничивания

- Методы испытаний с использованием магнитных частиц

- Оборудование для контроля магнитных частиц

- Стандарты и нормы магнитопорошкового контроля

Чтобы провести магнитопорошковое испытание, инспекторы начинают с намагничивания материала, который они хотят проверить.

Если намагниченный объект не имеет дефектов, магнитное поле будет передаваться по всему материалу без каких-либо неоднородностей или прерываний. Но когда ток встречает дефекты в материале, он прерывается, что приводит к его распространению из этой точки и созданию так называемого поля рассеяния потока в том месте, где находится дефект.

Когда материал намагничен и дефекты создали эти вторичные поля рассеяния потока, инспекторы распределяют магнитные частицы по поверхности. Частицы будут притягиваться к вторичному полю, собираться вокруг него и делать его видимым невооруженным глазом.

Частицы, используемые инспекторами, обычно либо черные, либо покрыты каким-либо флуоресцентным красителем, чтобы их было легче увидеть. Эти частицы можно использовать в виде порошка или помещать в жидкость.

История испытаний магнитными частицами

1868 год был первым зарегистрированным случаем использования магнетизма для проверки целостности материала.

В то время он использовался для проверки стволов пушек на наличие дефектов путем намагничивания стволов, а затем отслеживания их длины с помощью магнитного компаса в поисках любых признаков нарушения магнитного тока. Когда появлялась неровность, указывающая на наличие дефекта в стволе, стрелка компаса двигалась, позволяя людям определить местонахождение дефектов, невидимых невооруженным глазом.

Когда появлялась неровность, указывающая на наличие дефекта в стволе, стрелка компаса двигалась, позволяя людям определить местонахождение дефектов, невидимых невооруженным глазом.

Пятьдесят лет спустя, в 1920-х годах, изобретатель Уильям Хок обнаружил, что он может использовать металлическую стружку для создания узоров на намагниченной ферромагнитной поверхности. Эти узоры будут группироваться вокруг дефектов на поверхности, показывая их местонахождение — точно так же, как сегодня магнитные частицы используются для идентификации дефектов.

В 1930-х годах железнодорожная промышленность начала использовать открытия Хока для проверки своих ферромагнитных материалов, а именно стали, и вскоре этот метод стал стандартным способом выявления дефектов в материалах.

Принципы используемых сегодня тестов в основном остаются такими же, как и при их первой разработке. В то время MPI использовались для испытания стальных материалов путем их намагничивания для получения линий потока. Если бы эти линии были прерваны дефектом в материале, это стало бы очевидным из-за создания второго магнитного поля или поля рассеяния потока в точке, где расположен дефект.

Если бы эти линии были прерваны дефектом в материале, это стало бы очевидным из-за создания второго магнитного поля или поля рассеяния потока в точке, где расположен дефект.

Плюсы и минусы магнитопорошковой дефектоскопии

Магнитопорошковая дефектоскопия выполняется быстро и относительно недорого, но имеет некоторые ограничения.

Вот список плюсов и минусов MPI:

Плюсы

- Очень портативный и быстрый

- Результаты теста сразу видны на поверхности материала

- Строгая предварительная очистка не требуется, а посточистки обычно можно избежать

- Обычно недорогая и не требует тщательной предварительной очистки

- Чувствительный — может обнаруживать неглубокие/мелкие трещины на поверхности

- Может обнаруживать как поверхностные, так и приповерхностные признаки.

- Прост в использовании, не требует длительного обучения

- Гибкость — его можно использовать с предметами необычной формы, даже на поверхностях, покрытых другими материалами

- Может проверять детали неправильной формы (внешние шлицы, коленчатые валы, шатуны и т.

д.)

д.)

Минусы

- С помощью MPI можно тестировать только ферромагнитные материалы.

- Могут быть обнаружены только поверхностные и подповерхностные дефекты (в большинстве случаев на глубину около 0,100 дюйма)

- После завершения испытания материал необходимо размагнитить, что может вызвать проблемы

- Инспекторы должны добиться согласования между показаниями и магнитным потоком

- Одновременно можно исследовать только небольшие участки поверхности

- Краску необходимо удалить, если она толще примерно 0,005 дюйма для работы MPI

Как уже говорилось выше, инспекторы могут использовать порошковую или водную суспензию для проведения магнитных испытаний.

Использование порошка называется методом сухого магнитопорошкового контроля (DMPT), а использование водной суспензии называется влажным магнитопорошковым контролем (WMPT).

Инспекторы могут выбрать использование флуоресцентных или нефлуоресцентных материалов как для энергетического, так и для водного суспензионного метода, что позволяет им использовать подход, который сделает дефекты наиболее заметными для окружающей среды.

Двухэтапный обзор

Вот базовый двухэтапный процесс проведения инспекторами как мокрого, так и сухого методов магнитного контроля:

- Намагнитить объект . Пропустите через материал магнитный ток. Если дефекты присутствуют, они будут создавать вторичное магнитное поле или поле рассеяния потока.

- Рассыпать металлические частицы по объекту . Распределите металлические частицы по материалу или объекту в виде порошка или жидкости. Вторичное поле (поля) будет притягивать эти частицы к месту расположения дефектов, позволяя сделать их видимыми.

Хотя основы процесса довольно просты, есть несколько соображений относительно того, как выполняется каждый шаг. Они рассматриваются в следующем разделе данного руководства под названием 9.0135 Вопросы намагничивания .

Они рассматриваются в следующем разделе данного руководства под названием 9.0135 Вопросы намагничивания .

Некоторые из наиболее распространенных методов магнитных испытаний на месте включают:

- Электромагнитное ярмо

- Датчики расхода тока

- Постоянный магнит

- Гибкая катушка

- Соседний кабель

Ниже приводится обзор наиболее распространенных соображений, на которые инспекторы обращают внимание при проведении магнитопорошковых испытаний.

Способы намагничивания материала

Существует несколько различных методов намагничивания материала при проведении магнитопорошковой дефектоскопии. Вот пять наиболее часто используемых методов, которые также признаны различными органами по стандартизации, включая ASME (Американское общество инженеров-механиков).

- Метод продольного намагничивания

- Метод многонаправленного намагничивания

- Техника кокетки

- Производственная техника

- Техника кругового намагничивания

Перпендикулярное применение

Магнитные силовые линии должны быть приложены перпендикулярно направлению электрического тока. Ток может быть либо постоянным током (DC), либо переменным током (AC).

Ток может быть либо постоянным током (DC), либо переменным током (AC).

Для проведения тщательного MPI инспекторам необходимо дважды осмотреть материал. Это связано с тем, что дефект прерывает магнитный поток (или силовую линию) только в том случае, если поток перпендикулярен дефекту. Если они не перпендикулярны, то не будет прерывания потока и дефект не будет идентифицирован.

Таким образом, инспекторы должны провести магнитные испытания дважды, чтобы убедиться, что они получили покрытие — один раз в одном направлении и еще раз в направлении, перпендикулярном первому направлению.

Прямое и непрямое намагничивание

Инспектор может намагничивать материалы как косвенным, так и прямым намагничиванием.

- Прямое намагничивание относится к пропусканию электрического тока непосредственно через материал, создавая в нем магнитное поле.

- Косвенное намагничивание относится к созданию магнитного поля в материале из внешнего источника вместо пропускания через него электрического тока.

Соображения относительно электрического тока

При проведении магнитных испытаний инспекторы используют несколько типов электрического тока.

Чтобы выбрать правильный ток для данной проверки, инспекторы должны учитывать:

- Форма объекта

- Типы дефектов, которые они ищут

- Материал объекта

- Насколько глубоко магнитное поле должно проникнуть в объект для достижения цели осмотра

Вот список электрических токов и соответствующих соображений для MT:

- AC (переменный ток) . Переменный ток используется для обнаружения дефектов на поверхности материалов — он не идеален для обнаружения подповерхностных дефектов, поскольку может быть подвержен «скин-эффекту», при котором электрический ток проходит только по поверхности и не проникает в нее.

- Постоянный ток (постоянный ток) — двухполупериодный .

Также называемый FWDC, двухполупериодный постоянный ток используется для выявления дефектов, которые находятся непосредственно под поверхностью материалов, поскольку он может намагничивать материалы глубже, чем переменный ток. Глубина магнитного проникновения постоянного тока зависит от величины тока, протекающего через материал.

Также называемый FWDC, двухполупериодный постоянный ток используется для выявления дефектов, которые находятся непосредственно под поверхностью материалов, поскольку он может намагничивать материалы глубже, чем переменный ток. Глубина магнитного проникновения постоянного тока зависит от величины тока, протекающего через материал.

Постоянный ток (постоянный ток) — полуволна . Также называемый пульсирующим постоянным током или HWDC, полуволновой постоянный ток может достигать таких же результатов, как и двухполупериодный постоянный ток, но он может обеспечить более глубокое проникновение магнитного поля.

Оборудование для магнитопорошкового контроляСуществует несколько различных типов оборудования для магнитопорошкового контроля, которое инспекторы используют в своей работе. Как правило, это оборудование используется для создания магнитных токов и полей в целях контроля.

Вот некоторые из наиболее распространенных типов оборудования для контроля частиц:

Магнитные скамьи для влажных испытаний

Магнитные скамьи позволяют инспекторам создавать круговые и продольные выходные данные магнитного поля для испытаний с использованием магнитных частиц.

Магнитная мокрая скамья | Кредит: Magnaflux

Блоки питания / генераторы электромагнитного тока

Блоки питания дают инспекторам быстрый и простой способ генерировать магнитный ток для MPI.

Портативный блок питания | Фото: Magnaflux

Магнитные ярма

Инспекторы используют магнитные ярма для создания магнитного поля при магнитопорошковом контроле.

Электромагнитное ярмо переменного/постоянного тока | Кредит: Magnaflux

Ограждения, колпаки и шторы

Ограждения, колпаки и шторы используются для достаточного затемнения зоны магнитопорошкового исследования до требуемого уровня.

Корпус | Предоставлено: Magnaflux

Размагничивающие устройства

Размагничивающие устройства помогают инспекторам удалить остаточный магнетизм после проведения магнитопорошкового контроля.

Настольный размагничиватель | Предоставлено: Magnaflux

Стандарты и нормы магнитопорошкового контроля Для некоторых проверок закон требует от инспекторов выполнения определенных шагов при проведении магнитопорошковой дефектоскопии. Кроме того, инспектор, проводящий проверку, должен быть сертифицирован соответствующим органом по стандартизации.

Кроме того, инспектор, проводящий проверку, должен быть сертифицирован соответствующим органом по стандартизации.

Вот некоторые из международно признанных стандартов магнитопорошкового контроля:

ASTM (Американское общество испытаний и материалов)

- ASTM E1444/E1444M: стандартная практика магнитопорошкового контроля

- ASTM A 275/A 275M: Метод испытания стальных поковок с помощью магнитных частиц

- ASTM A456: Спецификация для магнитопорошковой дефектоскопии больших поковок коленчатого вала

- ASTM E543: Стандартные технические условия для оценки агентств, выполняющих неразрушающий контроль

- ASTM E 709: Руководство по испытаниям магнитопорошковым методом

- ASTM E 1316: Терминология неразрушающего контроля

ИСО (Международная организация по стандартизации)

- ISO 3059: Неразрушающий контроль.

Капиллярный контроль и магнитопорошковый контроль. Условия просмотра

Капиллярный контроль и магнитопорошковый контроль. Условия просмотра - ISO 9934-1: Неразрушающий контроль. Магнитопорошковый контроль. Часть 1. Общие принципы

- ISO 9934-2: Неразрушающий контроль. Магнитопорошковый контроль. Часть 2. Среда обнаружения

- ISO 9934-3: Неразрушающий контроль. Магнитопорошковый контроль. Часть 3. Оборудование

- ISO 10893-5: Неразрушающий контроль стальных труб

- ISO 17638: Неразрушающий контроль сварных швов. Магнитопорошковый контроль

- ISO 23278: Неразрушающий контроль сварных швов. Магнитопорошковый контроль сварных швов. Уровни приемки

CEN (Европейский комитет по стандартизации)

- EN 1290: Испытание на поверхностные трещины

- EN 1330-7: Неразрушающий контроль. Терминология. Часть 7. Термины, используемые при магнитопорошковом контроле

- EN 1369: Отливка – Магнитопорошковый контроль

- EN 10228-1: Неразрушающий контроль стальных поковок.

Часть 1: Магнитопорошковый контроль

Часть 1: Магнитопорошковый контроль - EN 10246-12: Неразрушающий контроль стальных труб. Часть 12: Магнитопорошковый контроль бесшовных и сварных труб из ферромагнитной стали для обнаружения дефектов поверхности

- EN 10246-18: Неразрушающий контроль стальных труб. Часть 18: Магнитопорошковая дефектоскопия концов бесшовных и сварных труб из ферромагнитной стали для обнаружения слоистых дефектов

Мы проводим демонстрации по всему миру, чтобы продемонстрировать наш новый беспилотник для инспекции помещений.

Зарегистрируйтесь, чтобы увидеть Elios 3 в прямом эфире рядом с вами.

Что такое магнитопорошковый контроль? Краткое руководство

Неразрушающий контроль Май 2022 г.

Что такое магнитопорошковый контроль в НК?

В мире неразрушающего контроля (НК) магнитопорошковая дефектоскопия (MPI) является широко используемым методом для оценки качества детали или конструкции. Этот подход относительно прост по сравнению с другими методами и может дать исчерпывающие результаты. Узнайте больше о MPI, его типах тестирования, преимуществах и недостатках, чтобы определить, подходит ли этот метод проверки для вашего следующего проекта.

Этот подход относительно прост по сравнению с другими методами и может дать исчерпывающие результаты. Узнайте больше о MPI, его типах тестирования, преимуществах и недостатках, чтобы определить, подходит ли этот метод проверки для вашего следующего проекта.

Как работает магнитопорошковый контроль?

При магнитопорошковом контроле к контролируемому материалу прикладывается магнитный ток. Техники выполняют этот начальный шаг, используя ряд методов намагничивания. Общие методы включают использование электромагнитного ярма для создания электрических токов, датчиков тока, прилегающего кабеля и постоянного магнита. Эти методы подпадают под прямое или косвенное намагничивание.

При прямом намагничивании техник пропускает магнитный ток через испытуемый материал. Непрямое намагничивание требует от техника создания магнитного поля из внешнего источника, а не подачи магнитного тока непосредственно через материал. Как только магнитный ток применяется, он проходит через материал и указывает на любые дефекты на основе его поведения.

Если материал не имеет дефектов, магнитное поле будет передаваться без перерывов и разрывов. При наличии дефектов магнитное поле собирается в дефектной точке и оттуда распространяется. Эти искажения становятся полями утечки потока, которые являются вторичными по отношению к исходному магнитному полю, созданному техником.

После применения магнитного поля инспектор наносит магнитные частицы на поверхность материала. Эти частицы будут собираться в полях рассеяния потока и делать их видимыми для человеческого глаза. Инспекторы обычно используют частицы с флуоресцентной или черной окраской, чтобы сделать дефекты очевидными.

Хотя это общий процесс магнитопорошкового контроля, дополнительную информацию о принципах контроля можно найти в Международной организации стандартов (ISO) и ASTM International. Руководящие принципы этих регулирующих органов обеспечивают эффективное выполнение процесса каждым лицензированным инспектором.

Типы магнитопорошкового контроля

Существует два типа процедур магнитопорошкового контроля — влажный и сухой. Оба этих метода основаны на одном и том же общем процессе MPI, когда инспектор намагничивает материал для выявления дефектов. Разница заключается в магнитных частицах, которые инспектор применяет, чтобы дефекты было легко увидеть.

Оба этих метода основаны на одном и том же общем процессе MPI, когда инспектор намагничивает материал для выявления дефектов. Разница заключается в магнитных частицах, которые инспектор применяет, чтобы дефекты было легко увидеть.

Влажные магнитопорошковые испытания

Влажные магнитопорошковые испытания (WMPT) наносят частицы через жидкий носитель. Инспекторы могут наносить этот жидкий носитель с помощью распылителя или струйной жидкости. Этот метод обеспечивает быстрое и равномерное покрытие. Жидкость также обеспечивает долговременную подвижность частиц, поэтому они могут легко собираться в полях рассеяния потока, что обеспечивает хорошую видимость дефектов.

WMPT идеально подходит для гладких поверхностей с небольшими дефектами. На шероховатых поверхностях мелкие частицы жидкого носителя имеют тенденцию оседать в текстуре поверхности и терять свою подвижность.

Сухой магнитопорошковый контроль

При сухом магнитопорошковом контроле (DMPT) инспектор использует порошок для нанесения магнитных частиц на материал. Когда инспекторы наносят магнитный порошок, они напыляют его на поверхность, чтобы создать тонкий слой.

Когда инспекторы наносят магнитный порошок, они напыляют его на поверхность, чтобы создать тонкий слой.

После нанесения порошка инспектор должен аккуратно сдуть излишки порошка. Этот шаг требует осторожности, потому что сила воздуха должна быть достаточно сильной, чтобы удалить избыток, не удаляя порошок, осевший в области утечки флюса.

DMPT предпочтительнее для шероховатых поверхностей, таких как литые поверхности и необработанные сварные швы. Он также идеально подходит для обнаружения неглубоких подповерхностных дефектов. Инспекторы обычно полагаются на электромагнитное ярмо для приложения магнитного поля к тестируемому материалу, потому что переменный или полуволновой постоянный ток пульсирует и придает порошку подвижность.

Преимущества магнитопорошкового контроля

Многие предприятия выбирают магнитопорошковый контроль, потому что он:

- Неразрушающий контроль: Магнитопорошковая дефектоскопия — это форма неразрушающего контроля, поэтому после завершения процесса ваш компонент останется неповрежденным.

Неразрушающий контроль идеально подходит для деталей, на которые вы хотели бы ссылаться во время разработки или должны продолжать использовать перед заменой.

Неразрушающий контроль идеально подходит для деталей, на которые вы хотели бы ссылаться во время разработки или должны продолжать использовать перед заменой. - Portable: Благодаря мобильности инструментов и материалов для намагничивания инспекторы могут выполнять MPI где угодно. Это преимущество важно для компонентов, которые слишком велики для транспортировки, и помогает операторам экономить время на доставке материалов в места проверки.

- Быстро: Движение временной шкалы является приоритетом для любой операции. MPI — это быстрый процесс, который может дать результаты за короткий промежуток времени.

- Простота: Этот процесс относительно прост в освоении, а это означает, что инспекторы любого уровня квалификации могут изучить его и хорошо выполнять. Он также поставляется с минимальными требованиями к предварительной и последующей обработке, например, очистке. Эти требования по уходу облегчают вашу работу.

- Чувствительность: MPI может идентифицировать признаки разрушения поверхности и приповерхностные признаки. Этот процесс также позволяет выявить очень мелкие и мелкие трещины.

- Гибкость: Магнитопорошковая дефектоскопия работает с деталями неправильной формы, такими как компоненты с внешними шипами, шатуны, коленчатые валы и другие элементы.

Недостатки магнитопорошковой дефектоскопии

Несмотря на ряд преимуществ, MPI имеет и недостатки. Прежде чем выбрать MPI, учтите следующее:

- Ограничения по материалам: Магнитопорошковая дефектоскопия работает только с ферромагнитными материалами, такими как сталь, железо, кобальт и никель. Эти материалы легко намагничиваются, позволяя магнитному полю реагировать на дефекты. Парамагнитные материалы, такие как алюминий, плохо реагируют на MPI.

- Размагничивание: После процесса MPI компоненты должны быть размагничены, чтобы предотвратить нарушение работы электроники и сбои в обработке.

Намагничивание может даже привести к тому, что компонент будет притягивать абразивные материалы, которые увеличивают износ. Процесс размагничивания сложен и может потребовать больше навыков, чем требуется для проверки.

Намагничивание может даже привести к тому, что компонент будет притягивать абразивные материалы, которые увеличивают износ. Процесс размагничивания сложен и может потребовать больше навыков, чем требуется для проверки. - Масштаб: MPI хорошо работает только на небольших участках материала. Если у вас есть большой компонент для проверки, весь процесс может занять значительное время.

- Глубина: Хорошо, что MPI может обнаруживать поверхностные и подповерхностные признаки, но на этом его возможности заканчиваются. Если вы хотите выявить более глубокие дефекты материала, MPI может быть не лучшим способом проверки качества.

- Краска: Хотя MPI является формой неразрушающего контроля, тестируемые материалы все же могут быть затронуты. Когда тестируемые материалы имеют слои краски толще примерно 0,005 дюйма, краску необходимо удалить. В противном случае краска будет мешать магнитному полю и не позволит инспектору получить точные результаты.

Обратитесь в Fujifilm за услугами по неразрушающему контролю

MPI и другие методы неразрушающего контроля могут быть полезны для многих операций. Независимо от того, работаете ли вы в автомобильной, аэрокосмической, биомедицинской или другой важной отрасли, NDT поможет вам разработать долговечные продукты, которые надежно работают и обеспечивают безопасность людей.

Наша команда в Fujifilm специализируется на ряде методов неразрушающего контроля для проверки материалов и помощи в разработке компонентов. Мы приветствуем инновации и стремимся предоставлять ценные услуги для операций всех размеров и отраслей. Когда вы обращаетесь к нашей команде, вы можете быть уверены, что наши услуги по неразрушающему контролю будут точными и согласуются со всеми соответствующими отраслевыми стандартами.

Свяжитесь с нами сегодня, чтобы узнать больше о наших услугах по неразрушающему контролю.

Услуги по неразрушающему контролю (НК) | Электролургия