Марки алюминиевых сплавов, оптимальные для сварки

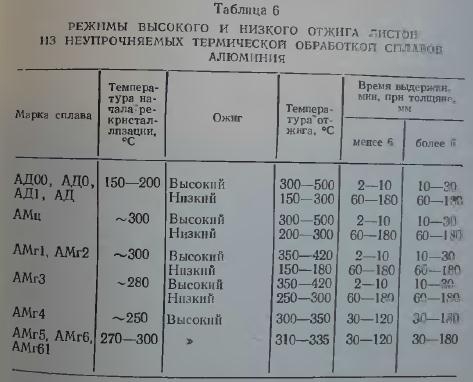

Все сплавы этого металла можно разделить на две большие группы: термически упрочняемые и не упрочняемые. Как мы знаем, алюминий очень пластичный, чтобы придать ему определенные свойства, его требуется упрочнить одним из существующих способов. Среди не упрочняемой группы металлов для сварочных работ используются сплавы алюминия с магнием марок AMr. ГОСТ 4784 регулирует их химический состав, в ГОСТ 1946 – сортамент его листов. В таблице указано процентное содержание каждого элемента состава в алюминиево-магниевом сплаве:

Марка | Основные элементы, % | Примеси, % | ||||||

Mg | Mn | V | Si | Ti | Be | Cu | Zn | |

АМг | 2,0-2,8 | 0,15-0,4* | — | 0,4 | — | — | 0,4 | 0,1 |

АМг3 | 3,2-3,8 | 0,3-0,6 | — | 0,5-0,8 | — | — | 0,5 | 0,05 |

АМг5п | 4,7-5,7 | 0,2-0,6 | — | 0,4 | — | — | 0,4 | 0,2 |

АМг5н | 4,8-5,5 | 0,3-0,6 | 0,02-0,2 | 0,5 | — | — | 0,5 | 0,05 |

АМг6м | 5,8-6,8 | 0,5-0,8 | — | 0,4 | 0,02-0,1 | 0,0001-0,005 | 0,4 | 0,1 |

АМг6т | 6,0 | По ТУ ОП38-56 | — | — | — | — | — | |

Обозначения: п-полунагартованные; м-отожжённые; н-нагартованные; т-закалённые

и подверженные естественному старению. | ||||||||

Если увеличить содержание магния в сплаве до 7%, то металл будет свариваться значительно хуже. Если магний в составе не превышает 3%, то сварочный шов будет значительно плотнее, однако возрастет возможность образования в нем трещин.

Пористость в алюминии можно уменьшить, если правильно подобрать присадочную проволоку. В ней процент магния в составе должен быть выше, чем в основном металле. Это снизит количество пор в шве.

Конструкции высокой прочности свариваются с помощью дюралей. Это сплавы алюминия, которые прошли термическую обработку и имеющими в своем составе определенные элементы. Легирующими добавками в них являются магний (1.5%), марганец (0.5%) и медь (4.5%), все остальное занимает сам алюминий. Свойства и технические особенности дюралей зависят от конкретной марки. Для сварочных работ плавлением подходят следующие варианты: Д1, Д16, д19. Они довольно популярны и часто используются для такого вида работ.

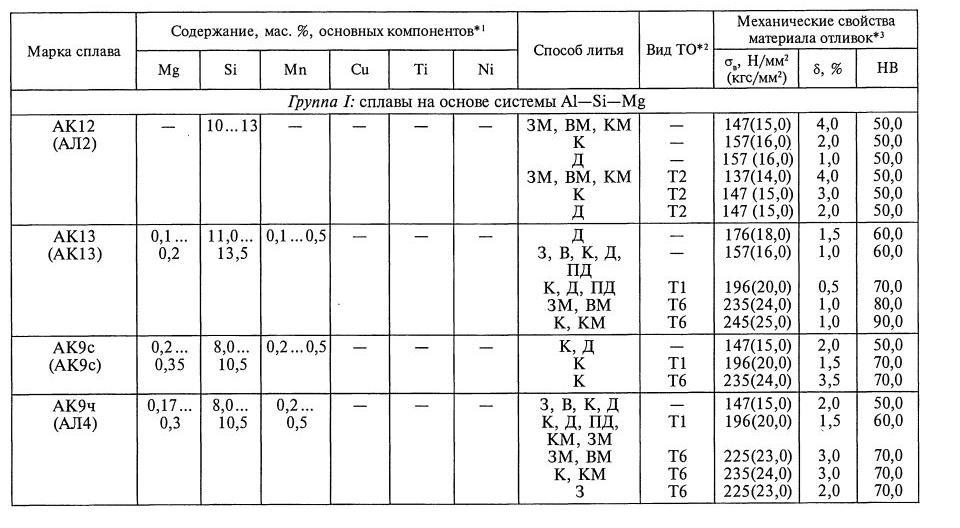

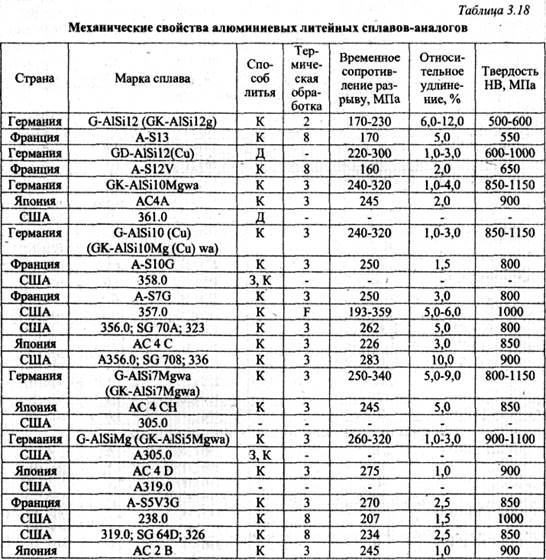

Магниево-алюминиевые сплавы с показателем в своем составе алюминия в пределах 11% приемлемо свариваются плавлением. Хорошего качество сварного шва и нормальной свариваемости можно добиться контактной сваркой.

Какие алюминиевые сплавы можно сваривать?

Алюминиевые изделия имеют множество преимуществ, например, термическая обработка и легирование позволяют получать прочные, легкие и устойчивые к коррозии материалы. К тому же, алюминий легко подвергается вторичной обработке, в том числе, и свариванию. Алюминиевые сплавы сваривают, в основном, дуговой сваркой в среде инертных газов, неплавящимся или плавящимся электродом, обычно – аргонно-дуговой сваркой. Однако для некоторых алюминиевых сплавов дуговую сварку не применяют никогда. Почему? На это имеются веские причины.

Свариваемые алюминиевые сплавы

Серия 1ХХХ — технически чистый алюминий (не менее 99 %). Применяется в качестве проводника электрического тока или для изделий с высокой коррозионной стойкостью. Все эти марки алюминия легко свариваются. В качестве сварочного сплава чаще всего применяют сплав 1100 (алюминий марки АД по ГОСТ 4784).

Все эти марки алюминия легко свариваются. В качестве сварочного сплава чаще всего применяют сплав 1100 (алюминий марки АД по ГОСТ 4784).

Серия 3ХХХ. Эта серия включает среднепрочные алюминиевые сплавы, которые легко поддаются формовке. Часто применяют для теплообменников и кондиционеров. Все эти сплавы легко свариваются сварочными алюминиевыми сплавами 4043 или 5356 (аналоги по ГОСТ 4784 – сварочные сплавы СвАК5 и СвАМг5).

Серия 4ХХХ — данные алюминиевые сплавы обычно применяют в качестве сплавов для сварки или пайки. Однако иногда они могут использоваться и как свариваемые материалы. В этом случае их сваривают сплавом 4043 (СвАК5).

Серия 5ХХХ — алюминиевые сплавы, применимые для высокопрочных листов и плит. Все они свариваются с применением сварочного сплава 5356 (СвАМг5). Для наиболее прочных сплавов, таких как 5083 (АМг4,5), применяют сплавы 5183 или 5556.

Серия 6ХХХ — алюминиевые сплавы, главным образом, для прессованных профилей, хотя их также применяют и для листов и плит. Они являются склонными к горячему растрескиванию при сварке. Однако при должной технологии они все довольно хорошо свариваются со сварочными сплавами 4043 и 5356.

Они являются склонными к горячему растрескиванию при сварке. Однако при должной технологии они все довольно хорошо свариваются со сварочными сплавами 4043 и 5356.

Сплавы 2ХХХ

Серия 2ХХХ — высокопрочные аэрокосмические алюминиевые сплавы («дюрали») применяются в виде листов и плит. Их химический состав делает большинство из них не свариваемыми методами дуговой сварки из-за их большой склонности к горячему растрескиванию. Исключение составляют сплавы 2219 и 2519, которые хорошо свариваются с применением сварочных сплавов 2319 или 4043. Свариваемость этим сплавам дает почти полное отсутствие в них магния. Аналогом этих двух сплавов является отечественный алюминиевый сплав Д20, из которого делают высокопрочные свариваемые плиты. Популярный за свою высокую прочность сплав 2024 (Д16 по ГОСТ 4784) никогда не сваривают дуговой сваркой, так как он чрезвычайно подвержен горячему растрескиванию при сварке.

Свариваемость алюминиевых н магниевых сплавов

Опыты по непосредственному соединению титана с алюминиево-магниевыми сплавами подтвердили необходимость применения промежуточного слоя из технического алюминия. Такие слои между свариваемыми заготовками выполнялись двумя способами

[c.205]

Такие слои между свариваемыми заготовками выполнялись двумя способами

[c.205]Сварка алюминиевых и магниевых сплавов требует уже аргона повышенной чистоты (марок А или Б), а также тщательной разработки технологии подготовки свариваемых кромок и электродной проволоки из-за опасности появления пористости сварных соединений. Это определяется физико-химическими свойствами металлов. [c.387]

АЛГ-12 ТУ КУ 296-56 18—23 или 80 48 4 Для заполнения швов, свариваемых точечной и роликовой электросваркой сталей, алюминиевых и магниевых сплавов [c.230]

В последние годы проведены большие работы по изучению свариваемости цветных сплавов алюминиевых, магниевых, медных, титановых и др. Сварка в среде защитных газов и особенно сварка в вакууме электронным лучом открыли пути получения сварных соединений с достаточно хорошей технологической прочностью, отвечающей требованиям эксплуатации.

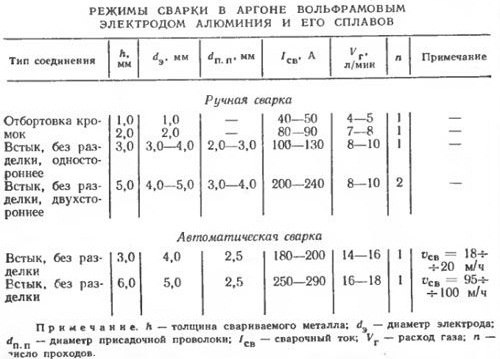

Аргоно-дуговую сварку (ручную) применяют для деталей из всех марок алюминиевых, магниевых и жаропрочных сплавов при толщине свариваемого материала от 0,5 до 3 мм. [c.322]

Магниевые сплавы имеют более низкие литейные и механические свойства, чем алюминиевые, ио зато обладают меньшим удельным весом, благодаря чему широко используются в самолетостроении. Для повышения механических свойств отливки из магниевых сплавов подвергаются термической обработке (закалке с последующим старением). По химическому составу эти сплавы условно разделяются на три системы 1) магний — кремний (марка МЛ1), 2) магний — марганец (марка МЛ2) и 3) магний — алюминий — цинк (марки — МЛЗ, МЛ4, МЛ5 и МЛ6). Сплавы марок МЛ1 и МЛ2 имеют низкие литейные свойства и используются для отливок простой формы. Они обладают хорошей герметичностью и свариваемостью. [c.224]В настоящее время при изготовлении тонкостенных изделий из различных легированных сталей, алюминиевых и магниевых сплавов успешно применяется аргонодуговая сварка. При этом способе дуга горит между свариваемым узлом и вольфрамовым или графитовым электродом в струе аргона.

[c.272]

При этом способе дуга горит между свариваемым узлом и вольфрамовым или графитовым электродом в струе аргона.

[c.272]

Необходимость зачистки устанавливается сварщиком визуально по степени загрязнения поверхности электродов и свариваемых деталей. Скорость и характер загрязнения рабочей поверхности электродов зависит от очень многих факторов. При сварке коррозионно-стойких металлов (нержавеющие, жаропрочные стали и сплавы, титан) без зачистки может быть выполнено очень большое число точек (до 5 тыс.). Сварка же алюминиевых и магниевых сплавов характеризуется быстрым загрязнением электродов (от 10—15 точек до нескольких сотен точек). При роликовой сварке алюминиевых и магниевых сплавов зачистку производят через один—три оборота роликов. Очень интенсивно идет загрязнение электродов и роликов при сварке металлов с покрытиями (лужение, цинкование), а также при наличии на поверхности деталей ржавчины, окалины, масла и других загрязнений.

Недостатком магниевых сплавов является их меньшая прочность, чем алюминиевых, меньшая коррозионная стойкость и легкая воспламеняемость при нагреве.

Снижение коррозионной стойкости объясняется тем, что пленка MgO имеет большую плотность, чем Mg, и легко растрескивается. Достоинством магниевых сплавов является их хорошая обрабатываемость резанием и свариваемость.

[c.235]

Снижение коррозионной стойкости объясняется тем, что пленка MgO имеет большую плотность, чем Mg, и легко растрескивается. Достоинством магниевых сплавов является их хорошая обрабатываемость резанием и свариваемость.

[c.235]В зависимости от вида свариваемого материала и требований, предъявляемых к сварному соединению, может быть использована одна из марок аргона. Так, например, для сварки активных и редких металлов (Т1, 2г, МЬ и др.) необходим аргон высокой чистоты марки А (99, 98% Аг) для сварки алюминиевых и магниевых сплавов — аргон марки Б (99, 95% Аг) для сварки нержавеющих сталей — аргон марок В и Г (99, 90 95—97% Аг). [c.366]

Особенностью точечной и шовной сварки алюминиевых и магниевых сплавов является интенсивный перенос свариваемого металла на рабочую поверхность электродов (роликов) и обратно, что вызывает их повышенное загрязнение, особенно при сварке магниевых сплавов. Значительные загрязнения на поверхности точек и швов снижают стойкость металла против коррозии. [c.26]

[c.26]

Отличительной особенностью сварки алюминиевых и магниевых сплавов является активный массоперенос в контактах электрод -деталь, в результате которого происходит интенсивное загрязнение рабочей поверхности электродов частицами свариваемого металла и, наоборот, на поверхности точек оседают час- [c.330]

Свариваемость алюминиевых и магниевых сплавов. Свариваемость — это совокупность определенных свойств материала, позволяющих при рациональном технологическом процессе получать высококачественные сварные соединения. Часто свариваемость оценивается сопоставлением свойств сварных соединений с аналогичными свойствами основного металла. Принято рассматривать склонность материала к образованию дефектов при сварке (трещин, пор, оксидных плен и других дефектов), свойства при статических, повторно статических, высокочастотных и ударных нагрузках, коррозионную стойкость с учетом условий эксплуатации изделий. [c.97]

Контроль качества точечной и шовной сварки. В процессе точечной и шовной сварки тонкостенных листовых металлов электроды сварочной машины обеспечивают плотное прижатие листов в месте сварки. При пропускании через электроды тока в месте контакта происходит расплавление металла обоих листов и образуется литое ядро, соединяющее свариваемые элементы. По радиографическим снимкам этих соединений удается выявить трещины, поры, раковины, выплески. Однако основной и наиболее опасный дефект этих соединений — непровар. Этот дефект удается выявить радиографическим методом в случае, когда свариваемый металл обладает неоднородным химическим составом (алюминиевые и магниевые сплавы Д16, В95, Д20, МА2 и др.).

[c.118]

В процессе точечной и шовной сварки тонкостенных листовых металлов электроды сварочной машины обеспечивают плотное прижатие листов в месте сварки. При пропускании через электроды тока в месте контакта происходит расплавление металла обоих листов и образуется литое ядро, соединяющее свариваемые элементы. По радиографическим снимкам этих соединений удается выявить трещины, поры, раковины, выплески. Однако основной и наиболее опасный дефект этих соединений — непровар. Этот дефект удается выявить радиографическим методом в случае, когда свариваемый металл обладает неоднородным химическим составом (алюминиевые и магниевые сплавы Д16, В95, Д20, МА2 и др.).

[c.118]

Отличительной особенностью ТС и ШС алюминиевых и магниевых сплавов является активный перенос свариваемого металла на рабочую поверхность электродов (роликов) и обратно, что вызывает их интенсивное загрязнение, особенно при сварке магниевых сплавов. При наличии значительных загрязнений на поверхности точек и швов снижается стойкость металла к коррозии, и литая зона может выходить на поверхность металла. [c.26]

[c.26]

Более высокие требования предъявляются к качеству поверхности деталей из алюминиевых и магниевых сплавов. Задача. подготовки поверхности состоит в удалении без повреждения металла относительно толстой пленки оксидов с высоким и неравномерным электрическим сопротивлением. Удалять оксиды можно механической зачисткой проволочной щеткой или абразивным полотном, а также химическим травлением. После механической зачистки и травления в щелочных растворах ряда алюминиевых сплавов происходит активация поверхности, и через короткий промежуток времени (несколько часов) поверхность вновь покрывается толстой и неоднородной оксидной пленкой. Поэтому в состав травильного раствора входят пассиваторы, тормозящие процесс нарастания оксидной пленки. Травление алюминиевых сплавов проводят в водном растворе ортофосфорной кислоты с калиевым или натриевым хромпиком в качестве пассиватора. Порядок и режимы травления выбирают в зависимости от марки сплава свариваемых деталей. [c.102]

[c.102]

Газовая пористость — один из основных дефектов при сварке алюминиевых и магниевых сплавов. Причина образования пористости в сварных швах из алюминиевых и магниевых сплавов — в первую очередь водород. В твердом алюминии водород практически нерастворим. Заметная растворимость наблюдается лишь с увеличением температуры до 660 °С и выше и находится в зависимости от времени выдержки. Растворимость водорода снижается при введении в алюминий Си, 81 и 8п, тогда как добавка Мп, N1, М , Ре и Сг, наоборот, ее повышает. К основным источникам появления водорода при сварке в среде инертных газов следует отнести влажность защитной инертной среды, растворенные газы в основном и присадочном металле, а также присутствие газов и влаги на поверхности свариваемого материала. При этом основной объем водорода (около 60 %) поступает с поверхности металла сварочной проволоки. Источником газов при сварке магния может быть рыхлая пленка М 0. [c.320]

Свариваемость алюминиевых и магниевых сплавов

[c. 331]

331]

МАРКИ. ХИМИЧЕСКИЙ СОСТАВ И СВАРИВАЕМОСТЬ АЛЮМИНИЕВЫХ И МАГНИЕВЫХ ДЕФОРМИРУЕМЫХ СПЛАВОВ [c.332]

Специфической особенностью работы электродов при сварке легких сплавов является налипание свариваемого металла на рабочую поверхность электродов и потемнение поверхности деталей в результате интенсивного перехода металла электрода на деталь. Как правило, при точечной и роликовой сварке алюминиевых и магниевых [c.7]

Выбор рода тока обычно производится в зависимости от свариваемого материала. При сварке сплавов на алюминиевой и магниевой основах используется переменный ток, так как в те полупериоды, когда свариваемое изделие является катодом, происходит разрушение тугоплавкой пленки окислов и очищение поверхности за счет катодного распыления. Применение постоянного тока при обратной полярности подключения не рекомендуется, так как при этом снижается устойчивость процесса и чрезмерно нагревается вольфрамовый электрод, в связи с чем приходится в несколько раз уменьшать сварочный ток, а следовательно, и производительность процесса. [c.281]

[c.281]

Легкие сплавы (алюминиевые и магниевые) свариваются на постоянном токе обратной полярности (катод — свариваемый металл). [c.215]

Алюминиево-магниевые сплавы АМг, АМгЗ, АМг5, АМгб имеют временное сопротивление разрыву 15—35 кгс/жж и обладают удовлетворительной свариваемостью. Эти сплавы широко применяются в судостроении, вагоностроении и других отраслях техники. [c.358]

При сварке алюминиево-магниевых сплавов типа АМг быстрое охлаждение сварного шва за счет высокой теплопроводности основного металла приводит к резкому увеличению скорости кристаллизации. В результате этого процесса существенно ухудшаются условия удаления газов из сварочной ванны, увеличивая склонность металла к образованию пор. Если к плотности сварных швов предъявляются особо жесткие требования, то образование нор в металле предупреждают проведением ряда технологических мероприятий. Свариваемые кромки изделия перед сваркой подогревают до 150—200°С. В зависимости от размеров изделия и количества швов температура подогрева может быть повышена до 250— 300°С. Процесс сварки ведут при повышенной энергии дуги, т. е. на увеличенном токе и уменьшенной скорости сварки. Уменьшают также теплоотвод от свариваемых кромок, для чего применяют специальные приспособления, обеспечивающие сварку на весу, применяют нгтеп-лопроводные прокладки в зажимных приспособлениях и т. п.

[c.146]

В зависимости от размеров изделия и количества швов температура подогрева может быть повышена до 250— 300°С. Процесс сварки ведут при повышенной энергии дуги, т. е. на увеличенном токе и уменьшенной скорости сварки. Уменьшают также теплоотвод от свариваемых кромок, для чего применяют специальные приспособления, обеспечивающие сварку на весу, применяют нгтеп-лопроводные прокладки в зажимных приспособлениях и т. п.

[c.146]

В 1948—1949 гг. в СССР получил промышленное применение способ аргоно-дуговой сварки, который был разработан сотрудниками НИАТ под руководством А. Я. Бродского [36]. В авиационной промышленности, передовой в техническом отношении отрасли, стали впервые вдироко использовать тонкостенные конструкции из специальных сталей и алюминиевых и магниевых сплавов, свариваемые в среде аргона. [c.127]

Точечная и роликовая С. м. с. выполняется на таких же машинах, как и сварка алюминиевых сплавов. Перед контактной сваркой поверхность обезжиривается, затем очищается от окислов и плен механически или химически, напр. в ваннах из водного раствора GrOj (200 г/л) и a(NO)j (30 г/л) при 20—30° в течение 10—15 мин. После мехаиич. очистки на поверхности остаются частички металла и окислов, загрязняющие контактную поверхность электродов, что ухудшает качество сварки. Перепое частичек меди с электродов на свариваемую поверхность ухудшает коррозионную стойкость соединения поэтому ири контактной сварке поверхность швов особенно тщательно зачищают. Соединения магниевых сплавов, выполненные точечной сваркой, защищают, покрывая грунтом АЛГ-1 или АЛГ-12.

[c.148]

в ваннах из водного раствора GrOj (200 г/л) и a(NO)j (30 г/л) при 20—30° в течение 10—15 мин. После мехаиич. очистки на поверхности остаются частички металла и окислов, загрязняющие контактную поверхность электродов, что ухудшает качество сварки. Перепое частичек меди с электродов на свариваемую поверхность ухудшает коррозионную стойкость соединения поэтому ири контактной сварке поверхность швов особенно тщательно зачищают. Соединения магниевых сплавов, выполненные точечной сваркой, защищают, покрывая грунтом АЛГ-1 или АЛГ-12.

[c.148]

При сварке аллюминия, а также алюминиевых и магниевых сплавов в качестве присадочного материала применяют проволоку или прутки того же химического состава, что и свариваемый металл или сплав (табл. 10). В тех случаях, когда сварка ведется в приспособлении или свариваются сплавы высокой прочности, в качестве присадочного материала применяются сплавы алюминия с кремнием, содержащие до 6 % кремния. Они отличаются хорошей жидкотеку-честью, небольпшми усадкой и температурным интервалом кристаллизации. Швы обладают хорошей вязкостью и прочностью и не подвергаются красноломкости.

[c.154]

Швы обладают хорошей вязкостью и прочностью и не подвергаются красноломкости.

[c.154]

Сварка алюминиевых и магниевых сплавов. При сварке алюминиевых (АМг5, АМгб, Д20 и др.) и магниевых особенностей металлургического процесса, вызванных физико-химическими свойствами алюминия и магния. Наличие на поверхности свариваемого металла и проволоки тугоплавких окислов АЬОз и MgO, не растворяющихся в металле сварочной ванны, вызывает появление в шве окионых включений, а также возникновение постоянной составляющей (при сварке на переменном токе). При сварке алюминиевых и магниевых сплавов возникает о-паоность образования нитридов магния и алюминия, резко снижающих пластические свойства металла шва. [c.369]

В отличие от алюминиевых сплавов окисная пленка (xMgO) на поверхности изделия из магниевых сплавов не защищает металл от дальнейшего окисления. Поэтому свариваемый металл покрывают защитной пленкой, пассивируя поверхность солями хромовой кислоты.

Однако пленка окиси магния создает меньшие затруднения при сварке, чем пленка окиси алюминия, так как она не является непрерывной и менее плотно прилегает к поверхности сплава.

[c.369]

Однако пленка окиси магния создает меньшие затруднения при сварке, чем пленка окиси алюминия, так как она не является непрерывной и менее плотно прилегает к поверхности сплава.

[c.369]Для сварки алюминиевых и магниевых сплавов предложены металлокерамические электроды системы Си — А12О3 с содержанием до 3 % оксидов. По электропроводности и твердости они аналогичны кадмиевой бронзе, но характеризуются более высокой жаропрочностью и замедленным процессом химического взаимодействия со свариваемым материалом. [c.364]

Причргаой образования пористости в сварных швах из алюминиевых и магниевых сплавов является водород. К основным источникам появления водорода при сварке в инертных газах следует отнести влажность защитной инертной среды, загазованность основного и присадочного металлов, а также присутствие влаги на поверхности свариваемого материала. При этом основной объем газа ( 60 %) приходится на поверхность металла сварочной проволоки.

[c. 106]

106]

Тепло- и электропроводность основных магниевых сплавов приближаются к аналогичным показателям хорошо свариваемых алюминиевых сплавов. Сварка мтг-ниевых сплавов может производиться на режимах, близких к режимам сварки алюминиевых сплавов. Перед сваркой детали из магниевых сплавов должны быть очищены от пленки окислов. Применяется механическая очистка (наждачной бумагой) или травление в специальных растворах с по- [c.153]

Усадка увеличивается, если на стадии нагрева полностью исключить раздвигание от оси шва свариваемых пластин при расширении металла, а на стадии остывания устранить все препятствия для сближения пластин в направлении к оси шва. При этом А приближается к максимальному значению, равному 2. В реальных случаях Лэлектрошлаковой сварке А 1,6. При дуговой сварке встык с полным прдплавле-нием, как правило, Л = 1—1,2. Формула (4.24) справедлива также для алюминиевых, магниевых и титановых сплавов. [c.91]

Для сварки магниевых сплавов пригодны также фтористохлористые флюсы, применяемые при сварке алюминиевых сплавов. Флюс наносится на пруток и на обе стороны свариваемого металла вдоль кромок. Остатки флюса тщательно удаляются после сварки промывкой горячей водой и протиркой щетками. Проковка после сварки повышает пластичность наплавленного металла.

[c.378]

Флюс наносится на пруток и на обе стороны свариваемого металла вдоль кромок. Остатки флюса тщательно удаляются после сварки промывкой горячей водой и протиркой щетками. Проковка после сварки повышает пластичность наплавленного металла.

[c.378]

Элементы конструкций грейферов изготовляют из материалов, указанных в табл. 2.7. Можно применять и другие материалы, если их параметры не ниже указанных в таблице. Предпочтительны высокопрочные свариваемые стали марок 14ХМНДФР, 14Х2ГМР, 12Г2СМФ, алюминиево-цинково-магниевые самозакаливающиеся сплавы типа В92, а также сплавы на основе титана. [c.86]

При сварке магниевых оплавов необходимо обязателыо применять флюс. В качестве флюса берут смесь следующего состава- 31% фтористого лития 14% фтористого магния 7% фтористого кальция 15% фтористого бария 33% фтористого алюминия. Хорошие результаты дает флюс состава 40% хлористого лития, 40% хлористого натрия и 20% фтористого кальция. Пригодны также флюсы, применяемые при сварке алюминиевых сплавов. Флюс наносится на пруток и на обе стороны свариваемого металла около кромок. После сварки остатки флюса должны немедленно удаляться промывкой горячей водой.

[c.248]

Флюс наносится на пруток и на обе стороны свариваемого металла около кромок. После сварки остатки флюса должны немедленно удаляться промывкой горячей водой.

[c.248]

Жаропрочные сплавы на основе алюминия марки 1151 (деформирумые)

Комплексные поставки химии для промышленных предприятий

Листы из жаропрочного алюминиевого сплава марки 1151

Сплав является наиболее жаропрочным из свариваемых алюминиевых сплавов, по комплексу свойств имеет преимущество перед применяемыми конструкционными жаропрочными алюминиевыми сплавами: повышенная жаропрочность и коррозионная стойкость, хорошие показатели вязкости разрушения и выносливости, свариваемость всеми видами сварки, высокая прочность сварного соединения, технологичность в процессе металлургического и машиностроительного производства, стабильность свойств. В некоторых конструкциях сплав может заменить титановые сплавы и нержавеющую сталь.

Область применения:

Применяется для изготовления сварных и клепаных конструкций, работающих во всеклиматических условиях длительно (до 60000 ч) при температурах до 175 °С, с ограниченной продолжительностью — до 200 °С и кратковременно — до 450 °С

Основная информация

Сплав является наиболее жаропрочным из свариваемых алюминиевых сплавов, по комплексу свойств имеет преимущество перед применяемыми конструкционными жаропрочными алюминиевыми сплавами: повышенная жаропрочность и коррозионная стойкость, хорошие показатели вязкости разрушения и выносливости, свариваемость всеми видами сварки, высокая прочность сварного соединения, технологичность в процессе металлургического и машиностроительного производства, стабильность свойств. В некоторых конструкциях сплав может заменить титановые сплавы и нержавеющую сталь.

В некоторых конструкциях сплав может заменить титановые сплавы и нержавеющую сталь.

Технические характеристики

Механические свойства листов толщиной от 1,0 до 1,9 мм из сплава марки 1151 в закаленном и естественно состаренном состоянии (Т) по ТУ 1-92-107-86: Временное сопротивление (σв) — не менее 400 МПа Предел текучести (σ02) — не менее 280 МПа Относительное удлинение (δ) — не менее 12 %

Техническая консультация

| Вид документа: | Обозначение: | Наименование: |

| Технические условия (ТУ) | ТУ 1-92-107-86 | Листы конструкционные из алюминиевого сплава марки 1151 |

| Технические условия (ТУ) | Изменение № 1 к ТУ 1-92-107-86 | Изменение № 1 к ТУ 1-92-107-86 |

| Технические условия (ТУ) | Изменение № 2 к ТУ 1-92-107-86 | Изменение № 2 к ТУ 1-92-107-86 |

Поковки из жаропрочного алюминиевого сплава марки 1151

Сплав является наиболее жаропрочным из свариваемых алюминиевых сплавов, по комплексу свойств имеет преимущество перед применяемыми конструкционными жаропрочными алюминиевыми сплавами: повышенная жаропрочность и коррозионная стойкость, хорошие показатели вязкости разрушения и выносливости, свариваемость всеми видами сварки, высокая прочность сварного соединения, технологичность в процессе металлургического и машиностроительного производства, стабильность свойств. В некоторых конструкциях сплав может заменить титановые сплавы и нержавеющую сталь.

В некоторых конструкциях сплав может заменить титановые сплавы и нержавеющую сталь.

Область применения:

Применяется для изготовления сварных и клепаных конструкций, работающих во всеклиматических условиях длительно (до 60000 ч) при температурах до 175 °С, с ограниченной продолжительностью — до 200 °С и кратковременно — до 450 °С

Основная информация

Сплав является наиболее жаропрочным из свариваемых алюминиевых сплавов, по комплексу свойств имеет преимущество перед применяемыми конструкционными жаропрочными алюминиевыми сплавами: повышенная жаропрочность и коррозионная стойкость, хорошие показатели вязкости разрушения и выносливости, свариваемость всеми видами сварки, высокая прочность сварного соединения, технологичность в процессе металлургического и машиностроительного производства, стабильность свойств. В некоторых конструкциях сплав может заменить титановые сплавы и нержавеющую сталь.

Технические характеристики

Механические свойства поковок из сплава марки 1151 в закаленном и естественно состаренном состоянии (Т) по ТУ 1-92-106-86: — направление вырезки образцов — долевое: Временное сопротивление (σв) — не менее 401 МПа Предел текучести (σ02) — не менее 284 МПа Относительное удлинение (δ) — не менее 10 % — направление вырезки образцов — поперечное: Временное сопротивление (σв) — не менее 372 МПа Предел текучести (σ02) — не менее 275 МПа Относительное удлинение (δ) — не менее 5 % — направление вырезки образцов — высотное: Временное сопротивление (σв) — не менее 362 МПа Предел текучести (σ02) — не менее 265 МПа Относительное удлинение (δ) — не менее 4 %

Техническая консультация

| Вид документа: | Обозначение: | Наименование: |

| Технические условия (ТУ) | ТУ 1-92-106-86 | Поковки из алюминиевого сплава марки 1151 |

| Технические условия (ТУ) | Изменение № 1 к ТУ 1-92-106-86 | Изменение № 1 к ТУ 1-92-106-86 |

| Технические условия (ТУ) | Изменение № 2 к ТУ 1-92-106-86 | Изменение № 2 к ТУ 1-92-106-86 |

По вопросам приобретения жаропрочных сплавов на основе алюминия марки 1151 (деформирумых) и получения подробной консультации по свойствам продукции, условиям поставки и заключению договора просим Вас обратиться к менеджерам:

(495)-790-14-52

8-915-218-57-47

8-926-941-80-03

По вопросам приобретения масла и смазок [email protected].

Алюминий и авиастроение. Марки и алюминиево-литиевые сплавы в авиастроении

Алюминий — «крылатый металл». Такое название этот металл получил благодаря своей легкости, разнообразным свойствам и уникальным качествам.

В авиастроении алюминий применяют в основном в виде сплавов. Листы из алюминиевых сплавов используют для изготовления как внутреннего каркаса, так и внешней оболочки самолета. В самолетах применяют листовой алюминий толщиной от 3,3 до 0,25 мм. Алюминиевые сплавы обладают удачным сочетанием свойств: небольшой плотностью (2500-2900 кг/м3), высокой прочностью (до 500-600 Мпа), коррозийнной стойкостью, технологичностью при литье, обработке давлением, сварке и обработке резанием. Благодаря высокой ударной прочности, алюминиевые сплавы являются важнейшим конструкционным материалом в самолетостроении. Самолеты на 2/3 состоят из алюминиевых сплавов.

При изготовлении авиационной техники успешно используются упрочняемые термической обработкой высокопрочные алюминиевые сплавы Al-Zn-Mg-Cu и сплавы средней и повышенной прочности Al-Mg-Cu. Они являются конструкционным материалом для обшивки и внутреннего силового набора элементов планера самолета (фюзеляж, крыло, киль и др.). Из свариваемых алюминиевых сплавов Al-Mg, Al-Mn, Al-Cu, Al-Mg-Li, Al-Mg-Si изготавливаются планеры, бортовые системы, шасси, лопасти воздушного винта, приборы и элементы внутренней отделки салона.

Для снижения массы летательного аппарата применяются алюминиево-литиевые сплавы основных систем легирования Al-Mg-Li (1420, 1421, 1424) и Al- Cu -Li (1460, 1464, 1469). Использование высокопрочных алюминиево-литиевых сплавов в сварных герметичных конструкциях несущих топливных баков фюзеляжа позволяет снизить их собственную массу на 12-15%.

Алюминиевые сплавы имеют бесспорное преимущество при создании изделий космической техники. Достоинством алюминиевых сплавов является их работоспособность при криогенных температурах в контакте жидким кислородом, водородом и гелием. У этих сплавов происходит так называемое криогенное упрочнение, т.е. прочность и пластичность растут с понижением температуры.

При строительстве и ремонте самолетов применяют следующие основные марки алюминия и алюминиевые сплавы:

- Алюминий 1100

- Алюминиевый сплав 2014

- Алюминиевый сплав 2017

- Алюминиевый сплав 2024

- Алюминиевый сплав 2025

- Алюминиевый сплав 2219

- Алюминиевый сплав 3003

- Алюминиевый сплав 5052

- Алюминиевый сплав 6061

- Алюминиевый сплав 7075

- Литейные алюминиевые сплавы АЛ5, АЛ6, АЛ12, Ал19, АЛ2, АЛ8, АЛ12, АЛ13.

Таким образом, правильное применение материала способствуют повышению уровня технической эксплуатации и увеличению времени работы и надежности авиационной техники.

Также читайте статьи:

Основные группы и марки свариваемых материалов

Толщины контрольных сварных соединений и области распространения аттестации

Алюминий и его сплавы

От 0,7 t до 2,5 t

Медь и ее сплавы

От 0,7 t до 2,5 t *

От 10 мм и выше

Титан и титановые сплавы

От 0,7 t до 2,5 t

Никель и никелевые сплавы

* При газовой сварке: t до 1,5 t .

** При газовой сварке: от 3 мм до 1,5 t .

*** При толщине деталей более 40 мм необходима отдельная аттестация, которая должна быть отмечена в аттестационном удостоверении и протоколе аттестации.

Диаметр ы контрольных сварных соединений при сварке труб и области распространения аттестации

Область распространения, мм

От 0,5 d (не менее 25 мм ) до 2 d

Алюминий и его сплавы

Медь и ее сплавы

Титан и титановые сплавы

Никель и никелевые сплавы

От 0,5 d (не менее 25 мм ) до 2 d

Примечание. d — наружный диаметр трубы.

Область распростране ния аттестации в зависимости от способа формирования корня шва контрольного сварного соединения

Вид контрольного сварного соединения

Односторонняя сварка (ос)

Двусторонняя сварка (дс)

на подкладке (сп)

без подкладки (бп)

с зачисткой корня шва (зк)

без зачистки корня шва (бз)

Односторонняя сварка (ос)

на подкладке (сп)

без подкладки (бп)

Двусторонняя сварка (дс)

с зачисткой корня шва (зк)

без зачистки корня шва (бз):

* Вид контрольного сварного соединения;

´ Вид контрольного сварного соединения, на которое распространяются результаты аттестации;

— Вид контрольного сварного соединения, на которое не распространяются результаты аттестации.

Область распространения аттестации в зависимости от пространственного положения контрольного сварного соединения при сварке плавлением

Положения, в которых выполняется сварка

Стыковое соединение листов

Тавровое соединение листов

Стыковое соединение труб

Тавровое соединение труба + лист

Обозначения:

* Пространственное положение, в котором проводилась сварка контрольного сварного соединения;

´ Пространственное положение, на которое распространяется аттестация;

´´ При диаметре труб более 150 мм ;

— Пространственное положение, на которое не распространяется аттестация;

´´´ Аттестация при сварке контрольного сварного соединения, выполненного в положении Н45 способом «сверху-вниз», распространяется только на положение В2.

Область распростране ния аттестации в зависимости от группы основных материалов контрольных сварных соединений

Группа основного материала

Алюминий и его сплавы

Медь и ее сплавы

Обозначения:

* Группа материала контрольного сварного соединения;

´ Группа материала, на которую распространяется результат аттестации;

— Группа материала, на которую не распространяется результат аттестации.

Примечания: 1. Марка присадочного материала по химическому составу должна соответствовать группе основного материала контрольного сварного соединения.

2. Аттестация на сварку сталей группы М07 по ГОСТ 5781 и 10884 более высокого класса прочности распространяется на сварку сталей низшего класса прочности в пределах группы М07 для типов сварных соединений и способов сварки по ГОСТ 14098.

Группы свариваемых материалов

Углеродистые и низколегированные конструкционные стали перлитного класса с пределом текучести до 360 МПа

Низколегированные теплоустойчивые хромомолибденовые и хромомолибденованадиевые стали перлитного класса

Низколегированные конструкционные стали перлитного класса с пределом текучести свыше 360 МПа

Высоколегированные (высокохромистые) стали мартенситного, мартенситно-ферритного и ферритного классов с содержанием хрома от 10% до 30%

Легированные стали мартенситного класса с содержанием хрома от 4% до 10%

Арматурные стали железобетонных конструкций.

Высоколегированные стали аустенитно-ферритного и аустенитного классов

Чистый алюминий и алюминиево-марганцевые сплавы

Нетермоупрочненные алюминиево-магниевые сплавы

Термоупрочненные алюминиевые сплавы

Никель и никелевые сплавы

Сшитый полиэтилен (PE-X)

Материалы, не вошедшие в обозначенные выше группы

Примечания к табл.1:

1. Для литейных алюминиевых сплавов присадочный материал должен быть таким, который установлен нормативными документами для деформируемых сплавов той же группы.

2.В скобках приведен код группы по европейской классификации

3. Допускается применение других марок сталей, цветных металлов, сплавов и полимерных материалов, если имеются указания в нормативных документах. В этом случае программы практического и специального экзаменов сварщиков должны быть разработаны Головными аттестационными центрами и согласованы с Госгортехнадзором России. В протоколе и аттестационном удостоверении указывают группу М00 и марку материала.

Группы типичных марок основных материалов

Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст4кп, Ст4пс, Ст4сп, 08, 08Т, 08ГТ, 10, 15, 15Г, 18, 18Г, 20, 20Г, 25,15К, 16К, 18К, 20К, 22К, 15Л, 20Л, 25Л, 20ЮЧ, А, В, 09Г2, 10Г2, 14Г2, 16ГМЮЧ, 12ГС,12ГСБ,12Г2С,13ГС,

13ГС-У,15ГС, 16ГС, 17ГС, 17Г1С, 17Г1С-У, 20ГСЛ, 20ГМЛ, 08ГБЮ, 09Г2С, 09Г2СА, 09Г2С-Ш, 10Г2С, 10Г2С1, 10Г2С1Д, 14ХГС, 09Г2СЮЧ, 09ХГ2СЮЧ, 09ХГ2НАБЧ, 07ГФБ-У, 15ХСНД, 14ГНМА, 16ГНМА, 10ГН2МФА, 10ГН2МФАЛ, 15ГНМФА,

судостроительные стали категорий А32, D32, E32,

трубные стали классов прочности К50, К52, К54.

12МХ, 12ХМ, 15ХМ, 20ХМ, 20ХМА, 20ХМЛ, 10Х2М, 10Х2М-ВД, 20Х2МА, 1Х2М1, 12Х2М1, 10Х2М1А, 10Х2М1А-А, 10Х2М1А-ВД, 10Х2М1А-Ш, 12Х1МФ, 15Х1М1Ф, 20ХМФЛ, 15Х1М1ФЛ, 12Х2МФСР, 12Х2МФБ, 12Х2МФА, 15Х2МФА,15Х2МФА-А, 15Х2НМФА, 15Х2НМФА-А.

13Г1СБ-У,13Г2АФ, 14Г2АФ, 15Г2АФД, 16Г2АФ, 18Г2АФ, 09ГБЮ, 09Г2ФБ,10Г2Ф,10Г2ФБ,10Г2СФБ,10Г2ФБЮ,09Г2БТ, 10Г2БТ, 15Г2СФ, 12Г2СМФ,12Г2СБ, 12Г2СБ-У,12ГН2МФАЮ, Д40, Е40, 10ХСНД, 10ХН1М, 12ХН2, 12ХН3А,10Х2ГНМ, 10Х2ГНМА-А, 30ХМА, 18Х2МФА, 25Х2МФА, 12Х2Н4А, 18Х3МВ, 20Х3МВФ, 25Х3МФА, 15Х3НМФА, 15Х3НМФА-А, 20ХН3Л, 30ХГСА, 38ХН3МФА,

судостроительные стали категорий А36, D36, E36, А40, D40, E40,

трубные стали классов прочности К55-К60, Х60,Х65, Х70.

20Х13, 08Х14МФ, 20Х17Н2, 12Х13, 12Х11В2МФ (1Х12В2МФ), 08Х13, 08Х17Т, 15Х25, 15Х25Т, 15Х28,

05Х12Н2М, 06Х12Н3ДЛ, 07Х16Н4Б.

15Х5, 15Х5М, 15Х5М-У, 15Х5ВФ, Х8, 12Х8, 12Х8ВФ,

Х9М, 20Х5МЛ, 20Х5ВЛ, 20Х5ТЛ, 20Х8ВЛ.

СЧ10, СЧ15,СЧ17, СЧ20, СЧ25, СЧ30, СЧ35, СЧ15М4, СЧ17М3,

ЧНХТ, ЧН1МШ, ЧН2Х, КЧ30-6, КЧ33-8, КЧ35-10, КЧ37-12, КЧ45-7, КЧ50-5, КЧ55-4, КЧ60-3, КЧ65-3, КЧ70-2, КЧ80-1,5,

ВЧ-35, ВЧ-40, ВЧ-45, ВЧ-50, ВЧ-60, ВЧ-70, ВЧ-80, ВЧ-100.

18Г2С, 10ГТ, 25Г2С, 32Г2Рпс, 80С, 20ХГ2Ц, 23Х2Г2Т, 22Х2Г2АЮ, 22Х2Г2Р, 20Х2Г2СР, 27ГС, 20ГС, 28С, Ст 5пс, Ст 5сп, 35ГС.

12Х21Н5Т, 07Х16Н6, 08Х22Н6Т, 08Х21Н6М2Т, 08Х18Г8Н2Т 10Х21Н6М2Л, 07Х13АГ20, 07Х13Н4АГ20, 10Х14Г14Н4Т, 03Х17Н14М3, 08Х17Н13М2Т, 10Х17Н13М3Т, 10Х17Н13М2Т, 08Х17Н15М3Т, 12Х18Н9Т, 03Х16Н9М2, 08Х16Н9М2, 08Х16Н11М3, 08Х18Н9, 09Х19Н9, 10Х18Н9, 12Х18Н9, 04Х18Н10, 08Х18Н10, 06Х18Н10Т, 08Х18Н10Т, 12Х18Н10Т, 02Х18Н11, 03Х18Н11, 12Х18Н12Т, 08Х18Н12Б, 03Х19АГ3Н10Т, 03Х20Н16АГ6, 03Х21Н21М4ГБ, 10Х18Н9ТЛ, 10Х18Н12М3Л, 10Х18Н12М3ТЛ, 10Х18Н9Л, 20Х18Н9ТЛ, 12Х18Н9ТЛ, 12Х18Н12М3ТЛ.

АД0, АД00, АД1, А5, А6, А7, А8, А85, А97, А99,АМц.

АМг1, АМг2, АМг3, АМг4, АМг5, АМг6.

Д20, АД31, АВ, В95,В96, ВАД-23.

М1, М2, М3, М1р, М2р, М3р.

Л60, Л63, Л68,Л90, ЛС59-1, ЛО62-1, ЛО70-1, ЛМц58-2,

ЛЖМц59-1-1, ЛАН59-3-2, ЛН65-5,ЛА77-2, ЛК80-3.

МНЖ5-1, БС-3с, МНЖМц30-1-1, НЖМц28-2.5-1.5.

БрХ1, БрКМц3-1, БрАМцЖН8-10-3-2, БрАМц9-2,

БрАЖНМц7-2,5-1,5-9, БрАЖ9-4, БрАЖНМц9-4-4-1,

БрАЖМц10-3-1,5, БрАНЖ7-4-2, БрАНМцЖ8,5-4-4-1,5, БрОЦ8-4, БрОЦ10-2, БрОФ6,5-0,15, БрОФ8-0,3.

ВТI–0, ВТI–00, ВТ3-1, ВТ4, ВТ-5, ВТ5-1, ВТ-6, ВТ-8, ВТ-14, ВТ-16, ВТ20, ВТ22, ВТ-28, ПТ–IМ, ПТ-3В, ПТ-7М, ОТ4, ОТ4-0, ОТ4-1, АТ2.

ХН77ТЮ, ХН70ВМТЮ, ХН67ВМТЮ, ХН65МВ, ХН65МВУ, ХН78Т, ХН63МБ, ХН70МФ-ВИ, ХН60МЮВТ, ХН75МВТЮ, ХН65ВЮТ, Х20Н80, Х15Н60.

Разделение на группы происходит на основании составов материалов, марок и свойств

Группы марки основных материалов НГДОГруппы и типичные марки основных материалов,

применяемых при изготовлении, монтаже, ремонте и реконструкции нефтегазодобывающего оборудования

Характеристика групп материалов

Углеродистые и низколегированные конструкционные стали перлитного класса с гарантированным пределом текучести не более 360МПа (до К54)

Ст3сп, 20, 09Г2С, 10ХСНД, 12Г2С, 12ГСБ, 12Г2Б, 13ГС, 13ГС-У, 13Г2АФ, 14ХГС, 17ГС, 17Г1С, 17Г1С-У, 08ГБЮ, 15ХСНД, А32, Д32

Низколегированные конструкционные стали перлитного класса с гарантированным минимальным пределом текучести свыше 360 МПа (К55-К60)

08Г1НФБ, 09ГНФЕ, 09ГБЮ, 09Г2СФ, 10Г2СФБ, 10Г2СБ, 10Г2ФБЮ, 10Г2ФБ, 10Х2ФБ, 12Г2СБ, 12Г2ФЕ, 12Г2СБ-У, 13Г1С-У, 13Г1СБ-У, 14Г2АФ, 15Г2СФ, 16Г2АФ, 06ГФБАА, Х-60, Х-65, Х-70, Д40

Низколегированные конструкционные стали перлитного класса с гарантированным минимальным пределом текучести свыше 500 МПа (свыше К60)

Высоколегированные стали аустенитного класса

08Х18Н10, 10Х18Н10, 08Х18Н10Т, 12Х18Н10Т, 12Х18Н12Т

Группы и типичные марки основных материалов ПТО

Группы и типичные марки основных материалов,

применяемых при изготовлении, монтаже, ремонте и реконструкции подъемно-транспортного оборудования

Характеристика групп материалов

Углеродистые и низколегированные конструкционные стали перлитного класса с гарантированным минимальным пределом текучести не более 360 МПа

08, 08пс, 08ЮТ, 15, 15пс, 10, 20, 20пс, 16Д, СтЗ**, СтЗГ**, 35, 45, Ст 3 (пс, сп) ДТУ-1, Ст 3 (пс, сп) ДТУ-2, Ст 3 (пс, сп) ДТУ-3, СтЗГпс ДТУ-1, СтЗГпс ДТУ-2, С235, С255, С285, Ст ЗГпс ДТУ-3, 09Г2, 10Г2, 09Г2Д, 09Г2С, 12Г2С, С345, 08ГБЮ, S355 S1/B, S355 J2H S1B, S355 K2G3, Е32, 09Г2СД, 18ЮТ (Ч-33), 16ГС, 22ГЮ, 15ГФ, 20Х, 15ХСНД, 30ХГСА

Низколегированные конструкционные стали перлитного класса с гарантированным минимальным пределом текучести свыше 360 МПа до 500 МПа

Ст3пс*, Ст3сп*, Ст3Гпс*, С375, 09Г2*, 09Г2С*, 12Г2С*, 09Г2С ДТУ-4, 15ХСНД*, 09Г2СФ, 30ХГСА*, 19ЮФТ (Ч-37), 10Г2Б, 08ГБЮ, 09ГБЮ, 12Г2Б, 14Г2АФ, 14Г2АФД, 15Г2АФД, 15Г2СФ, 10ХСНД, Ч-44, 09Г2ФБ, 10Г2ФБ, 16Г2АФ, 16Г2АФД, 18Г2АФ, 18Г2АФД, 1-12, 4-12, 7-12, 13ХГСН1МД, 14ХГ2САФД, 10Г2СФБ, 10Г2ФБЮ, RAEX 640 XCF, FORM 500S1, Е40

Низколегированные конструкционные стали перлитного класса с гарантированным минимальный пределом текучести свыше 500 МПа

13ХГСН1МД*, 14ХГ2САФД*, 12ГН2МФАЮ, 10ХСНД*, 1-12*,

3-12, 14ХГ2САФД*, 12Г2СМФ, 15ХГНМРАФАЧ, 15ХГН2МАФАЧ, 12ХН2МД (АБ1), 12ХН2МД-Ш (АБ1-Ш), 15Г2МФЮТРЧА, 10ГДН1ФЮ, 10ХНЗМД (АБ2), 10ХНЗМД-Ш (АБ2-Ш), 14ХГНМД, 12Х2Г2НМФТ, 12ГНЗМФАЮДР-Ш, 12ГНЗМФАЮДР-СШ, 14ХГН2МДАФБ, 15ХГНМФТ, 17Х2МБ,

DOMEX 590 ХРE, DOMEX 640 ХРE, WELDOX 700E,

WELDOX 960E, 07X3ГНМЮА, АКН 29, 12ДН2ФЛ

Группы и марки основных материалов КОПеречень входящих в группу котельного оборудования технических устройств:

1.Паровые котлы с давлением пара более 0,07 МПа и водогрейные котлы с температурой воды выше 115 °С.

2.Трубопроводы пара и горячей воды с рабочим давлением пара более 0,07 МПа и температурой свыше 115 °С.

3.Сосуды работающие под давлением свыше 0,07 МПа.

4.Арматура и предохранительные устройства.

5.Металлические конструкции для котельного оборудования

Группы и типичные марки основных материалов,

применяемых при изготовлении, монтаже, ремонте и реконструкции котельного оборудования

Углеродистые и низколегированные конструкционные стали перлитного класса с гарантированным минимальным пределом текучести не более 360 МПа

Ст2, СтЗ, СтЗГ, Ст4, 08, 10, 15, 20, 20ПВ, 25, 15K, 16К, 18К, 20К, 22К, 15Л, 20Л, 25Л, З0Л, 35Л, 10Г2, 06ГФАА, 15ГС, 16ГС, 17ГС, 17Г1С, 17Г1С-У, 20ГСЛ, 09Г2С, 10Г2С, 10Г2С1, 14ХГС, 14ГНМА, 16ГНМ, 16ГНМА

Низколегированные теплоустойчивые хромомолибденовые и хромомолибденованадиевые стали перлитного класса

12МХ, 12ХМ, 15ХМ, 20ХМЛ, 10Х2М, 10Х2М-ВД, 10Х2ГНМ, 12X2M1, 12Х1МФ, 12Х1МФ-ПВ, 15Х1М1Ф, 20ХМФЛ, 15Х1М1ФЛ, 12Х2МФСР, 12Х2МФБ

Легированные стали мартенситного класса с содержанием хрома от 4 до 10%

Высоколегированные (высокохромистые) стали мартенситного и мартенситно-ферритного классов с содержанием хрома от 10 до 18%

20X13, 12Х11В2МФ, 18Х12ВМБФР

Высоколегированные стали аустенитного класса

12Х18Г9Т, 08Х16Н9М2, 08Х18Н10Т, 12X18h20T, 12Х18Н12Т, 12Х18Н9ТЛ, 12Х18Н12МЗТЛ, 10Х13Г12БС2Н2Д2, 20Х23Н13

Группы и марки основных материалов ГОГруппы и типичные марки основных материалов,

применяемых при изготовлении, монтаже, ремонте и реконструкции газового оборудования

Углеродистые и низколегированные конструкционные стали перлитного класса с гарантированным минимальным пределом текучести не более 360 МПа

Cт1, Ст2, Ст3 (КЗ8), Ст4, 08, 10 (К34), 15 (КЗ8), 20 (К42), 10Г2, 09Г2С, 17ГС (К52), 17Г1С (К52), 17Г1С-У

Группы и марки основных материалов МОГруппы и типичные марки основных материалов,

применяемых при изготовлении, монтаже, ремонте и реконструкции металлургического оборудования

Углеродистые и низколегированные конструкционные стали перлитного класса с гарантированным минимальным пределом текучести не более 360 МПа

Ст2, СтЗ, СтЗГ, Ст4, 08, 08Т, 08ГТ, 10, 15, 15Г, 18, 18Г, 20, 20Г, 25, 15K, 16К, 18К, 20К, 22К, 15Л, 20Л, 25Л, 20ЮЧ, А, В, 09Г2, 10Г2, 14Г2, 16ГМЮЧ, 12ГС, 12ГСБ, 12Г2С, 13ГС, 13ГС-У,15ГС, 16ГС, 17ГС, 17Г1С, 17Г1С-У,20ГСЛ, 20ГМЛ, 08ГБЮ, 09Г2С, 09Г2СА, 09Г2С-Ш, 10Г2С, 10Г2С1, 10Г2С1Д, 14ХГС, 09Г2СЮЧ, 09ХГ2СЮЧ и т.п.

Низколегированные конструкционные стали перлитного класса с гарантированным минимальным пределом текучести свыше 360 МПа до 500 МПа

13Г1СБ-У, 13Г2АФ, 14Г2АФ, 15Г2АФД, 16Г2АФ, 18Г2АФ, 09ГБЮ, 09Г2ФБ, 09Г2НАБ, 10Г2Ф, 10Г2ФБ, 10Г2СФБ, 10Г2ФБЮ, 09Г2БТ, 10Г2БТ, 15Г2СФ, 12Г2СМФ,12Г2СБ, 12Г2СБ-У, 12ГН2МФАЮ, Д40, Е40, 10ХСНД, 10ХН1М, 12ХН2, 12ХН3А,10Х2ГНМ, 10Х2ГНМА-А, 30ХМА, 18Х2МФА, 25Х2МФА, 12Х2Н4А

Низколегированные конструкционные стали перлитного класса с гарантированным минимальным пределом текучести свыше 500 МПа

18Х3МВ,20Х3МВФ,25Х3МФА, 15Х3НМФА, 15Х3НМФА-А, 20ХН3Л, 30ХГСА, 38ХН3МФА

Низколегированные теплоустойчивые хромомолибденовые и хромомолибденованадиевые стали перлитного класса

12МХ, 12ХМ, 15ХМ, 20ХМ.20ХМА, 20ХМЛ, 10Х2М, 10Х2М-ВД, 1Х2М1, 12Х2М1, 10Х2М1А, 10Х2М1А-А, 10Х2М1А-ВД, 10X2M1A-Ш, 12Х1МФ, 20Х2МА, 15Х1М1Ф, 20ХМФЛ, 15Х1М1ФЛ, 12Х2МФСР, 12Х2МФБ, 12Х2МФА, 15Х2МФА, 15Х2МФА-А, 15Х2НМФА, 15Х2НМФА-А.

Легированные стали мартенситного класса с содержанием хрома от 4 до 10%

15X5, 15Х5М, 15Х5М-У, 15Х5ВФ, Х8, 12X8, 12Х8ВФ, Х9М, 20Х5МЛ, 20Х5ВЛ, 20Х5ТЛ, 20Х8ВЛ.

Высоколегированные стали аустенитно-ферритного класса

12X21Н5Т, 08Х22Н6Т, 08Х18Г8Н2Т, 10X21Н6М2Л

Высоколегированные стали аустенитного класса

07Х16Н6, 08Х21Н6М2Т, 07Х13АГ20, 07Х13Н4АГ20, 10Х14Г14Н4Т, 03Х17Н14М3, 08Х17Н13М2Т, 10Х17Н13М3Т, 10XI7h23M2T,08X17h25M3T, 12X18H9T и т.п.

СЧ10, СЧ15.СЧ17, СЧ20, СЧ25, СЧ30, СЧ35, СЧ15М4, СЧ17М3, ЧНХТ, ЧН1МШ, ЧН2Х, КЧ30-6, КЧ33-8, КЧ35-10, КЧ37-12, КЧ45-7, КЧ50-5, КЧ55-4, КЧ60-3, КЧ65-3, КЧ70-2, КЧ80-1,5, ВЧ-35, ВЧ-40, ВЧ-45, ВЧ-50, ВЧ-60, ВЧ-70, ВЧ-80, ВЧ-100

Арматурные стали железобетонных конструкций

18Г2С, 10ГТ, 25Г2С, 32Г2Рпс, 80С, 20ХГ2Ц, 23Х2Г2Т, 22Х2Г2АЮ, 22Х2Г2Р, 20Х2Г2СР, 27ГС, 20ГС, 28С, Ст 5пс, Ст 5сп, 35ГС

Обозначения:

* Контроль является обязательным, с учетом ________________________________________

Примечания;

** Для сварных соединений из полимерных материалов не применяют;

– Контроль не является обязательным.

________________________________________

Примечания: 1. Выполняют радиографический контроль или испытания на излом (прил. 11), но не оба метода контроля вместе.

Для сварных соединений из полимерных материалов радиографический контроль или испытания на излом не применяют.

2. Кроме контрольных угловых сварных соединений приварки труб (патрубков, штуцеров) к листам или трубам при номинальном внутреннем диаметре привариваемой трубы менее 30 мм и соединений вварки труб в трубные решетки; для сварных соединений из полимерных материалов не применяется.

3. Контроль выполняют в случаях, предусмотренных нормативными документами, указанными в заявке, взамен или в дополнение к радиографическому контролю, при этом испытания на излом не выполняют.

Для сварных стыковых соединений полиэтиленовых труб систем газоснабжения ультразвуковой контроль является обязательным.

4. Кроме контрольных сварных соединений при номинальном внутреннем диаметре привариваемой трубы (патрубка, штуцера) менее 100 мм, а также контрольных сварных соединений трубных решеток.

5. Контроль является обязательным для контрольных сварных соединений, выполненных газовой сваркой и сваркой плавящимся электродом в активных газах и смесях (прил. 10). Для сварных стыковых соединений полимерных материалов не применяется.

6. Испытаниям подлежат не менее 2 макрошлифов.

7. Контроль выполняют по решению аттестационной комиссии с учетом заявки на проведение аттестации.

8. Испытания выполняют для соединений листов.

9. Ультразвуковой контроль выполняют на отслоение наплавки.

10. Для сварных соединений полиэтиленовых труб трубопроводов систем газоснабжения, выполненных с помощью муфт с закладными нагревателями, обязательным является испытание на сплющивание.

11. Для сварных соединений седловых отводов полиэтиленовых труб трубопроводов систем газоснабжения обязательным является испытание на отрыв.

12. Для стыковых сварных соединений полиэтиленовых трубопроводов систем газоснабжения, выполненных сваркой нагретым инструментом, обязательным является испытание на осевое растяжение (прил. 12).

Группа Материалов | Марки материалов |

М01 (W01) | Ст2кп, Ст2пс, Ст2сп, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст4кп, Ст4пс, Ст4сп, 08, 08Т, 08ГТ, 10, 15, 15Г, 18, 18Г, 20, 20Г, 25,15К, 16К, 18К, 20К, 22К, 15Л, 20Л, 25Л, 20ЮЧ, А, В, 09Г2, 10Г2, 14Г2, 16ГМЮЧ, 12ГС,12ГСБ,12Г2С,13ГС, 13ГС-У,15ГС, 16ГС, 17ГС, 17Г1С, 17Г1С-У, 20ГСЛ, 20ГМЛ, 08ГБЮ, 09Г2С, 09Г2СА, 09Г2С-Ш, 10Г2С, 10Г2С1, 10Г2С1Д, 14ХГС, 09Г2СЮЧ, 09ХГ2СЮЧ, 09ХГ2НАБЧ, 07ГФБ-У, 15ХСНД, 14ГНМА, 16ГНМА, 10ГН2МФА, 10ГН2МФАЛ, 15ГНМФА, судостроительные стали категорий А32, D32, E32, трубные стали классов прочности К50, К52, К54. |

М02 (W02) | 12МХ, 12ХМ, 15ХМ, 20ХМ, 20ХМА, 20ХМЛ, 10Х2М, 10Х2М-ВД, 20Х2МА, 1Х2М1, 12Х2М1, 10Х2М1А, 10Х2М1А-А, 10Х2М1А-ВД, 10Х2М1А-Ш, 12Х1МФ, 15Х1М1Ф, 20ХМФЛ, 15Х1М1ФЛ, 12Х2МФСР, 12Х2МФБ, 12Х2МФА, 15Х2МФА,15Х2МФА-А, 15Х2НМФА, 15Х2НМФА-А. |

М03 (W03) | 13Г1СБ-У,13Г2АФ, 14Г2АФ, 15Г2АФД, 16Г2АФ, 18Г2АФ, 09ГБЮ, 09Г2ФБ,10Г2Ф,10Г2ФБ,10Г2СФБ,10Г2ФБЮ,09Г2БТ, 10Г2БТ, 15Г2СФ, 12Г2СМФ,12Г2СБ, 12Г2СБ-У,12ГН2МФАЮ, Д40, Е40, 10ХСНД, 10ХН1М, 12ХН2, 12ХН3А,10Х2ГНМ, 10Х2ГНМА-А, 30ХМА, 18Х2МФА, 25Х2МФА, 12Х2Н4А, 18Х3МВ, 20Х3МВФ, 25Х3МФА, 15Х3НМФА, 15Х3НМФА-А, 20ХН3Л, 30ХГСА, 38ХН3МФА, судостроительные стали категорий А36, D36, E36, А40, D40, E40, трубные стали классов прочности К55-К60, Х60,Х65, Х70. |

М04 (W04) | 20Х13, 08Х14МФ, 20Х17Н2, 12Х13, 12Х11В2МФ (1Х12В2МФ), 08Х13, 08Х17Т, 15Х25, 15Х25Т, 15Х28, 05Х12Н2М, 06Х12Н3ДЛ, 07Х16Н4Б. |

М05 (W05) | 15Х5, 15Х5М, 15Х5М-У, 15Х5ВФ, Х8, 12Х8, 12Х8ВФ, Х9М, 20Х5МЛ, 20Х5ВЛ, 20Х5ТЛ, 20Х8ВЛ. |

М06 | СЧ10, СЧ15,СЧ17, СЧ20, СЧ25, СЧ30, СЧ35, СЧ15М4, СЧ17М3, ЧНХТ, ЧН1МШ, ЧН2Х, КЧ30-6, КЧ33-8, КЧ35-10, КЧ37-12, КЧ45-7, КЧ50-5, КЧ55-4, КЧ60-3, КЧ65-3, КЧ70-2, КЧ80-1,5, ВЧ-35, ВЧ-40, ВЧ-45, ВЧ-50, ВЧ-60, ВЧ-70, ВЧ-80, ВЧ-100. |

М07 | 18Г2С, 10ГТ, 25Г2С, 32Г2Рпс, 80С, 20ХГ2Ц, 23Х2Г2Т, 22Х2Г2АЮ, 22Х2Г2Р, 20Х2Г2СР, 27ГС, 20ГС, 28С, Ст 5пс, Ст 5сп, 35ГС. |

М11 (W11) | 12Х21Н5Т, 07Х16Н6, 08Х22Н6Т, 08Х21Н6М2Т, 08Х18Г8Н2Т 10Х21Н6М2Л, 07Х13АГ20, 07Х13Н4АГ20, 10Х14Г14Н4Т, 03Х17Н14М3, 08Х17Н13М2Т, 10Х17Н13М3Т, 10Х17Н13М2Т, 08Х17Н15М3Т, 12Х18Н9Т, 03Х16Н9М2, 08Х16Н9М2, 08Х16Н11М3, 08Х18Н9, 09Х19Н9, 10Х18Н9, 12Х18Н9, 04Х18Н10, 08Х18Н10, 06Х18Н10Т, 08Х18Н10Т, 12Х18Н10Т, 02Х18Н11, 03Х18Н11, 12Х18Н12Т, 08Х18Н12Б, 03Х19АГ3Н10Т, 03Х20Н16АГ6, 03Х21Н21М4ГБ, 10Х18Н9ТЛ, 10Х18Н12М3Л, 10Х18Н12М3ТЛ, 10Х18Н9Л, 20Х18Н9ТЛ, 12Х18Н9ТЛ, 12Х18Н12М3ТЛ. |

М21 (W21) | АД0, АД00, АД1, А5, А6, А7, А8, А85, А97, А99,АМц. |

М22 (W22) | АМг1, АМг2, АМг3, АМг4, АМг5, АМг6. |

М23 (W23) | Д20, АД31, АВ, В95,В96, ВАД-23. |

М31 | М1, М2, М3, М1р, М2р, М3р. |

М32 | Л60, Л63, Л68,Л90, ЛС59-1, ЛО62-1, ЛО70-1, ЛМц58-2, ЛЖМц59-1-1, ЛАН59-3-2, ЛН65-5,ЛА77-2, ЛК80-3. |

М33 | МНЖ5-1, БС-3с, МНЖМц30-1-1, НЖМц28-2.5-1.5. |

М34 | БрХ1, БрКМц3-1, БрАМцЖН8-10-3-2, БрАМц9-2, БрАЖНМц7-2,5-1,5-9, БрАЖ9-4, БрАЖНМц9-4-4-1, БрАЖМц10-3-1,5, БрАНЖ7-4-2, БрАНМцЖ8,5-4-4-1,5, БрОЦ8-4, БрОЦ10-2, БрОФ6,5-0,15, БрОФ8-0,3. |

М41 | ВТI–0, ВТI–00, ВТ3-1, ВТ4, ВТ-5, ВТ5-1, ВТ-6, ВТ-8, ВТ-14, ВТ-16, ВТ20, ВТ22, ВТ-28, ПТ–IМ, ПТ-3В, ПТ-7М, ОТ4, ОТ4-0, ОТ4-1, АТ2. |

М51 | ХН77ТЮ, ХН70ВМТЮ, ХН67ВМТЮ, ХН65МВ, ХН65МВУ, ХН78Т, ХН63МБ, ХН70МФ-ВИ, ХН60МЮВТ, ХН75МВТЮ, ХН65ВЮТ, Х20Н80, Х15Н60. |

М61 | ПЭ80, ПЭ100. |

М62 | Сшитый полиэтилен (PE-X). |

М63 | Поливинилхлорид (PVC). |

М64 | Полипропилен (PP). |

М00 | Материалы, не вошедшие в обозначенные выше группы. |

Какой сорт алюминия мне использовать?

Алюминий — распространенный металл, используемый как в промышленных, так и в непромышленных целях. В большинстве случаев бывает сложно выбрать правильный сорт алюминия для предполагаемого применения. Если ваш проект не предъявляет никаких физических или структурных требований, а эстетика не важна, то почти любой сорт алюминия подойдет.

Мы составили краткую разбивку свойств каждой из марок, чтобы дать вам краткое представление об их разнообразном использовании.

Сплав 1100 : Этот сорт представляет собой технически чистый алюминий. Он мягкий и пластичный, а также имеет отличную обрабатываемость, что делает его идеальным для применений со сложной формовкой. Его можно сваривать любым способом, но он не поддается термической обработке. Он обладает отличной устойчивостью к коррозии и широко используется в химической и пищевой промышленности.

Сплав 2011: Высокая механическая прочность и отличные возможности обработки — отличительные черты этого сплава.Его часто называют Free Machining Alloy (FMA), отличный выбор для проектов, выполняемых на токарных автоматах. При высокоскоростной обработке этого сплава образуется мелкая стружка, которую легко удалить. Alloy 2011 — отличный выбор для изготовления сложных и детализированных деталей.

Сплав 2014: Сплав на основе меди, обладающий очень высокой прочностью и превосходными возможностями обработки. Этот сплав обычно используется во многих конструкциях авиакосмической промышленности из-за его устойчивости.

Сплав 2024: Один из наиболее часто используемых высокопрочных алюминиевых сплавов. Благодаря сочетанию высокой прочности и превосходного сопротивления усталости он обычно используется там, где требуется хорошее соотношение прочности к массе. Этот сплав может быть подвергнут механической обработке до высокого качества, и он может быть сформирован в отожженном состоянии с последующей термообработкой, если это необходимо. Коррозионная стойкость этой марки относительно невысока. Когда это является проблемой, 2024 обычно используется с анодированным покрытием или в плакированной форме (тонкий поверхностный слой из алюминия высокой чистоты), известный как Alclad.

Сплав 3003: Наиболее широко используемый из всех алюминиевых сплавов. Технически чистый алюминий с добавлением марганца для повышения его прочности (на 20% прочнее, чем у сплава 1100). Обладает отличной коррозионной стойкостью и удобоукладываемостью. Этот сорт может быть подвергнут глубокой вытяжке или центрифугированию, сварке или пайке.

Сплав 5052: Это сплав с наивысшей прочностью среди нетермообрабатываемых марок. Его усталостная прочность выше, чем у большинства других марок алюминия.Сплав 5052 обладает хорошей стойкостью к коррозии в морской атмосфере и соленой воде, а также отличной обрабатываемостью. Его можно легко нарисовать или придать ему замысловатые формы.

Сплав 6061: Самый универсальный из термообрабатываемых алюминиевых сплавов, сохраняющий большинство хороших качеств алюминия. Этот сорт обладает широким спектром механических свойств и коррозионной стойкости. Его можно изготавливать с помощью большинства широко используемых технологий, и он имеет хорошую обрабатываемость в отожженном состоянии.Его сваривают всеми методами, можно паять в печи. В результате он используется в широком спектре продуктов и применений, где требуются внешний вид и лучшая коррозионная стойкость при хорошей прочности. Формы труб и уголков этого сорта обычно имеют закругленные углы.

Сплав 6063: Обычно известен как архитектурный сплав. Он имеет достаточно высокие свойства при растяжении, отличные характеристики отделки и высокую степень устойчивости к коррозии.Чаще всего встречается в различных архитектурных решениях и отделке интерьеров и экстерьеров. Он очень хорошо подходит для анодирования. Формы труб и уголков этого сорта обычно имеют квадратные углы.

Сплав 7075: Это один из самых прочных алюминиевых сплавов на рынке. У него отличное соотношение прочности и веса, и он идеально подходит для сильно нагруженных деталей. Эта марка может быть получена в отожженном состоянии и при необходимости подвергнута термообработке.Это также может быть точечная сварка или сварка оплавлением (дуга и газ не рекомендуются).

Обновление видео

Нет времени читать блог? Вы можете посмотреть наше видео ниже, чтобы узнать, какую марку алюминия использовать:

Для более конкретных применений мы составили таблицу, которая позволит вам легко решить, какую марку алюминия использовать для вашего проекта.

| Конечное использование | Возможные марки алюминия | ||||

| Самолет (конструкция / труба) | 2014 | 2024 | 5052 | 6061 | 7075 |

| Архитектурное | 3003 | 6061 | 6063 | ||

| Автомобильные детали | 2014 | 2024 | |||

| Строительные изделия | 6061 | 6063 | |||

| Судостроение | 5052 | 6061 | |||

| Химическое оборудование | 1100 | 6061 | |||

| Кухонная утварь | 3003 | 5052 | |||

| Тянутые и формованные детали | 1100 | 3003 | |||

| Электрооборудование | 6061 | 6063 | |||

| Крепежные детали и фитинги | 2024 | 6061 | |||

| Общее производство | 1100 | 3003 | 5052 | 6061 | |

| Обработанные детали | 2011 | 2014 | |||

| Морское применение | 5052 | 6061 | 6063 | ||

| Трубопровод | 6061 | 6063 | |||

| Сосуды под давлением | 3003 | 5052 | |||

| Рекреационное оборудование | 6061 | 6063 | |||

| Винтовые машины | 2011 | 2024 | |||

| Работа с листовым металлом | 1100 | 3003 | 5052 | 6061 | |

| Емкости для хранения | 3003 | 6061 | 6063 | ||

| Структурные приложения | 2024 | 6061 | 7075 | ||

| Рамы для грузовиков и прицепы | 2024 | 5052 | 6061 | 6063 | |

Metal Supermarkets — крупнейший в мире поставщик мелкосерийного металла с более чем 85 обычными магазинами в США, Канаде и Великобритании.Мы являемся экспертами по металлу и обеспечиваем качественное обслуживание клиентов и продукцию с 1985 года.

В Metal Supermarkets мы поставляем широкий ассортимент металлов для различных областей применения. В нашем ассортименте: нержавеющая сталь, легированная сталь, оцинкованная сталь, инструментальная сталь, алюминий, латунь, бронза и медь.

Наша горячекатаная и холоднокатаная сталь доступна в широком диапазоне форм, включая пруток, трубы, листы и пластины. Мы можем разрезать металл в точном соответствии с вашими требованиями.

Посетите одно из наших 80+ офисов в Северной Америке сегодня.

7 вещей, которые следует учитывать при выборе марки алюминия

Алюминий бывает разных форм и марок. Тип сплава алюминия, который вы выберете, в конечном итоге зависит от того, как вы собираетесь его использовать. Ваше предполагаемое использование позволяет ранжировать характеристики каждой степени от наиболее важных до наименее важных. Это поможет вам сузить список подходящих сортов. Например, если свариваемость наиболее важна для вашего проекта, а прочность — нет, возможно, имеет смысл выбрать сплав 1100, поскольку этот сорт алюминия имеет отличную свариваемость, но обычно не используется для высокопрочных приложений или приложений с высоким давлением.

Воспользуйтесь краткой справочной таблицей в конце этой статьи, чтобы быстро и легко найти марку алюминия, которая подходит именно вам.

При выборе марки алюминия следует учитывать следующие важные факторы:

- Формуемость или обрабатываемость

- Свариваемость

- Механическая обработка

- Коррозионная стойкость

- Термическая обработка

- Прочность

- Типовые приложения для конечного использования

Является ли формуемость или технологичность (формирование деталей путем механической деформации) важным фактором?

Является ли свариваемость алюминия важным фактором?

Является ли обработка алюминия важным фактором?

- Сплав 1100 — Хорошая обрабатываемость (лучше всего при твердом отпуске)

- Сплав 2011 — отличная обрабатываемость

- Сплав 2024 — удовлетворительная обрабатываемость (лучшее состояние в отожженном состоянии)

- Сплав 3003 — Хорошая обрабатываемость

- Сплав 5052 — Хорошая обрабатываемость (лучше при твердом закалке)

- Сплав 6061 — хорошая обрабатываемость (только температуры T4 и T6)

- Сплав 6063 — удовлетворительная обрабатываемость

- Сплав 7075 — удовлетворительная обрабатываемость (лучшее состояние в отожженном состоянии)

Является ли коррозионная стойкость алюминия важным фактором?

Является ли термообработка алюминия важным фактором?

Является ли прочность алюминия важным фактором?

Типичное конечное применение алюминия марок:

Краткая справочная таблица — выбор марки алюминия

| Формуемость или обрабатываемость | Свариваемость | Обработка | Коррозионная стойкость | Термическая обработка | Прочность | Типичные области применения | |

| Сплав 1100 | Отлично | Отлично | Хорошо | Отлично | № | Низкий | Прядение металла |

| Сплав 2011 | Хорошо | Плохо | Отлично | Плохо | Есть | Высокая | Общая обработка |

| Сплав 2024 | Хорошо | Плохо | Ярмарка | Плохо | Есть | Высокая | Применение в аэрокосмической отрасли |

| Сплав 3003 | Отлично | Отлично | Хорошо | Хорошо | № | Средний | Химическое оборудование |

| Сплав 5052 | Хорошо | Хорошо | Ярмарка | Отлично | № | Средний | Морское применение |

| Сплав 6061 | Хорошо | Хорошо | Хорошо | Отлично | Есть | Средний | Применение в конструкциях |

| Сплав 6063 | Хорошо | Хорошо | Ярмарка | Хорошо | Есть | Средний | Архитектурные приложения |

| Сплав 7075 | Плохо | Плохо | Ярмарка | Среднее значение | Есть | Высокая | Аэрокосмические приложения |

Заявление об ограничении ответственности: обратите внимание, что эта информация не должна использоваться в целях проектирования, и ни при каких обстоятельствах MSFFC не несет ответственности за любой ущерб, возникший в результате неправильного использования этой информации.

различных марок алюминия

В начале любого проекта выбор материала является одним из наиболее важных факторов, определяющих его успех. В самолетах, компьютерах, зданиях и других современных технологиях используются специальные материалы, которые позволяют им выполнять удивительные задачи, и одним из наиболее важных материалов в этом отношении является металлический алюминий. Алюминий — самый распространенный металл на Земле, что делает его привлекательным и экономичным вариантом для строителей, когда они выбирают металл для своего проекта.Наряду с изобилием алюминия, он обладает способностью к легированию — процессу, который улучшает свойства основного металла, добавляя в него следовые количества других металлических «легирующих» элементов. Этот процесс легирования позволил производить многие марки алюминиевых сплавов, и их так много, что Алюминиевая ассоциация классифицировала эти типы алюминия по категориям на основе легирующих элементов и свойств материала. В этой статье дается краткое введение в различные типы алюминия, их различия и сплавы, которые лучше всего подходят для определенных областей применения.

Схема присвоения имен Алюминиевой ассоциации

The Aluminium Association Inc. является ведущим специалистом по металлическому алюминию и его производным в Северной Америке. Они сгруппировали сотни алюминиевых сплавов по сортам, которым присвоены четырехзначные идентификаторы, содержащие информацию об их составе и обработке. Многие из этих сплавов были разделены на классы, которые обозначаются первой цифрой в их названиях (например, 4xxx, 6xx.x и 2xxx, все являются разными сортами алюминия).Следующие три цифры описывают конкретные сплавы, процессы закалки и другую информацию, которая может быть полезна производителям, но не будет рассматриваться в этой статье, поскольку они больше подходят для производителей сплавов, а не для покупателей.

Литой и кованый алюминий

Алюминиевые сплавы можно в общих чертах разделить на две категории: литые алюминиевые сплавы и деформируемые алюминиевые сплавы. Литые сплавы алюминия — это те, которые содержат> 22% легирующих элементов по составу, тогда как деформируемые алюминиевые сплавы содержат ≤4%.Это может показаться простой разницей, но процентное содержание легирующих элементов имеет огромное влияние на свойства материала. Алюминий теряет пластичность по мере добавления легирующих элементов, что делает большинство литых сплавов склонными к хрупкому разрушению. И наоборот, деформируемые сплавы позволили конструкторам повысить прочность алюминия, коррозионную стойкость, проводимость и т. Д., Сохранив при этом пластичность и другие полезные качества.

Литые алюминиевые сплавы обычно имеют низкие температуры плавления и прочность на разрыв по сравнению с деформируемым алюминием; Наиболее часто используемый алюминиевый сплав — это алюминий-кремний, который отличается высоким содержанием кремния, что позволяет легко лить этот сплав.Кованый алюминий составляет большую часть алюминиевых изделий, например, произведенных методом экструзии или прокатки. Такие элементы, как медь, марганец, кремний, магний, комбинации магния и кремния, цинк и литий, определяют отдельные категории деформируемых алюминиевых сплавов.

Литые сплавы

Литые сплавы алюминия названы с использованием четырех чисел с десятичной дробью между третьей и четвертой цифрами. Первые три числа указывают на сплав, а четвертое число указывает на форму, в которой находится изделие.Ниже, в Таблице 1, показаны различные типы литого алюминия, их общие легирующие элементы и их основные свойства материалов. Обратите внимание, что свойствам (растрескивание, коррозия, отделка, соединение) даны оценки от 1 до 5, 5 — наихудший, а 1 — лучший, и являются обобщенными количественными оценками их возможностей:

Таблица 1: Различные марки литого алюминия с приведенной общей информацией.

Алюминий | Легирующие элементы | Процесс усиления | Растрескивание | Коррозионная стойкость | Чистовая | Присоединение |

1xx.х | нелегированные | Без термической обработки | – | 1 | 1 | 1 |

2xx.x | Медь | термообрабатываемый | 4 | 4 | 1-3 | 2-4 |

3xx.х | Кремний, магний, медь | термообрабатываемый | 1-2 | 2-3 | 3-4 | 1-3 |

4xx.x | Кремний | термообрабатываемый | 1 | 2-3 | 4-5 | 1 |

5xx.х | Магний | Без термической обработки | 4 | 2 | 1-2 | 3 |

6xx.x | НЕ ИСПОЛЬЗУЕТСЯ | НЕ ИСПОЛЬЗУЕТСЯ | – | – | – | – |

7xx.х | цинк | термообрабатываемый | 4 | 4 | 1-2 | 4 |

8xx.x | Олово, медь, никель | термообрабатываемый | 5 | 5 | 3 | 5 |

1xx.х сплавы

Литые сплавы1xx.x представляют собой технически чистый нелегированный алюминий, который обладает исключительной коррозионной стойкостью, отделочными качествами и сварочными характеристиками. Сплавы 1xx.x часто используются при производстве роторов или покрытий из коррозионно-стойких сплавов.

Сплавы 2хх.х

В литейных сплавах2xx.x в качестве легирующего элемента используется в основном медь, хотя часто сюда входят магний, марганец и хром. Они поддаются термообработке, что означает, что они могут получить дополнительную прочность за счет процесса термообработки (наше объяснение термической обработки можно найти в нашей статье об алюминиевом сплаве 2024 года).Они обладают самой высокой прочностью и твердостью среди всех литейных сплавов, особенно при более высоких температурах. Медь в ее составе делает ее подверженной коррозии, она менее пластична и подвержена трещинам при нагревании. Обычно сплавы 2xx.x применяют в головках цилиндров автомобилей, деталях выхлопной системы и деталях авиационных двигателей.

Сплавы 3хх.х

В литых сплавах3хх.х в качестве основных легирующих элементов используются кремний, медь и магний, часто с добавками никеля и бериллия.Они поддаются термообработке, обладают высокой прочностью, хорошей стойкостью к растрескиванию и износу, а также хорошей обрабатываемостью. Распространенные области применения сплавов 3xx.x включают автомобильные блоки / головки цилиндров, автомобильные колеса, детали компрессоров / насосов и арматуру самолетов.

Сплавы 4xx.x

В литых сплавах4xx.x в качестве легирующего элемента используется только кремний. Сплавы 4xx.x не подвергаются термообработке и обладают отличными литейными качествами, наряду с хорошими сварочными характеристиками, прочностью, коррозионной стойкостью и износостойкостью.Обычно сплавы 4xx.x применяют в корпусах насосов, кухонной посуде и опорных корпусах перил моста.

Сплавы 5xx.x

Литые сплавы5xx.x используют магний в качестве основного легирующего элемента и не поддаются термообработке. Они хорошо сопротивляются коррозии, хорошо обрабатываются и имеют прекрасный внешний вид при анодировании. Обычно сплавы 5xx.x применяют в литых деталях.

Сплавы 7xx.x

Литые сплавы7xx.x содержат цинк в качестве основного легирующего элемента и поддаются термообработке.Они плохо отливаются, но обладают хорошей стабильностью размеров, обрабатываемостью, чистовыми качествами и хорошей коррозионной стойкостью.

8xx.x

В литейных сплавах8xx.x в основном используется олово, а также небольшое количество меди и никеля в его составе, и они не поддаются термообработке. Эти сплавы обладают низкой прочностью, но хорошей обрабатываемостью и износостойкостью. Они были разработаны для подшипниковых узлов, таких как биметаллические подшипники скольжения для двигателей внутреннего сгорания.

Деформируемые сплавы

Деформируемые алюминиевые сплавы называются с использованием четырехзначного индикатора, как и литые сплавы, но они не содержат десятичных знаков.Поэтому легко отличить литой алюминиевый сплав от деформируемого, просто взглянув на структуру его названия. Первая цифра обозначает класс алюминиевых сплавов, которые имеют общие легирующие элементы, где каждый сплав внутри класса содержит различное процентное содержание микроэлементов, характерных для каждой смеси. Эти сплавы, как правило, более универсальны, чем литые, благодаря улучшенным свойствам материала, и в таблице 2 показаны различные классы деформируемых сплавов, процессы их упрочнения, а также их улучшенные характеристики (прочность, коррозионная стойкость, обрабатываемость, соединение / сварка).Эти деформируемые сплавы имеют те же рейтинги, что и в таблице 1 (1 — лучший, 5 — худший):

Таблица 2: Различные марки литого алюминия с их общей информацией.

Алюминий | Легирующие элементы | Процесс усиления | Прочность | Коррозионная стойкость | Технологичность / формуемость | Соединение / Сварка |

1xxx | нелегированный (99% Al) | Деформационное упрочнение | 5 | 1 | 1 | 3 |

2xxx | Медь | термообрабатываемый | 1 | 4 | 4 | 5 |

3ххх | Марганец | Деформационное упрочнение | 3 | 2 | 1 | 1 |

4xxx | Кремний | Зависит от сплава | 3 | 4 | 1 | 1 |

5xxx | Магний | Деформационное упрочнение | 2 | 1 | 1 | 1 |

6xxx | Магний, Кремний | термообрабатываемый | 2 | 3 | 2 | 2 |

7xxx | цинк | термообрабатываемый | 1 | 1 | 4 | 3 |

8xxx | Элементы прочие | Limited | – | – | – | – |

сплавы 1ххх

Сплавы1xxx не являются настоящими сплавами, так как они на 99% состоят из технического алюминия.Они очень полезны в качестве химических / электрических материалов и обладают исключительной коррозионной стойкостью и обрабатываемостью. Эти сплавы можно подвергнуть деформационному упрочнению или придать им повышенную прочность за счет механической деформации (дополнительную информацию о деформационном упрочнении можно найти в нашей статье об алюминиевом сплаве 5052).

Популярным сплавом этого класса является алюминиевый сплав 1100, который представляет собой технически чистый алюминий. Этот материал мягкий и пластичный, а также имеет отличную обрабатываемость, что делает его пригодным для твердого формования.Его можно сваривать любым способом, но нельзя подвергать термообработке. Он имеет отличную коррозионную стойкость и широко используется в химической и пищевой промышленности.

Сплавы 2ххх

Сплавы2ххх — это деформируемые сплавы, в которых в качестве легирующих элементов в основном используется медь и часто небольшое количество магния. Они приобретают исключительную прочность при термообработке, конкурируя с низкоуглеродистыми сталями, но склонны к коррозии из-за содержания в них меди.

Алюминиевый сплав2024 — один из наиболее часто используемых высокопрочных алюминиевых сплавов.Он часто используется там, где желательно отличное соотношение прочности к весу и сочетание высокой прочности и выдающейся усталостной прочности. Этот сплав может быть подвергнут механической обработке до высокого качества и, если необходимо, он может быть сформирован с последующей термообработкой в отожженном состоянии. Коррозионная стойкость этой марки сравнительно невысока. Когда это является проблемой, 2024 часто используется в анодированной отделке или в плакированной форме (тонкий поверхностный слой алюминия высокой чистоты), известный как Alclad. Узнайте больше, прочитав нашу статью об алюминиевом сплаве 2024 года.

Сплавы 3ххх

В сплавах3ххх в качестве основного легирующего элемента используется марганец, что улучшает его прочность по сравнению с другими сплавами, не подвергающимися термической обработке, такими как серия 1ххх. Это сплавы средней прочности с отличными рабочими и чистовыми характеристиками, и этот сорт содержит один из лучших доступных на сегодняшний день сплавов общего назначения — алюминий 3003. Это наиболее широко используемый из всех алюминиевых сплавов, он изготовлен из технически чистого алюминия с добавлением марганца (на 20% сильнее, чем у сплава 1100) для повышения его прочности.Обладает отличной устойчивостью к коррозии и удобоукладываемостью. Эта марка может быть глубокой вытяжкой или центрифугированием, сваркой или пайкой. Узнайте больше об этом бесценном сплаве в нашей статье об алюминиевом сплаве 3003.

сплавы 4ххх

В сплавах4xxx в качестве легирующего элемента используется кремний для снижения температуры плавления без снижения пластичности. Они обычно используются в качестве сварочной проволоки и припоя для соединения других марок алюминия. Некоторые сплавы 4ххх можно подвергать термической обработке в ограниченной степени, но, как правило, они не поддаются термообработке.Оксидные покрытия сплавов 4xxx эстетичны и часто используются в архитектурных приложениях. Алюминиевый сплав 4047 является популярным типом этого сплава, который обеспечивает хорошую теплопроводность и электрическую проводимость, коррозионную стойкость и более высокую температуру плавления.

Сплавы 5ххх

Основным легирующим элементом в алюминиевых сплавах 5ххх является магний, со следовыми количествами марганца в некоторых сплавах. Эти сплавы поддаются деформации, легко свариваются и исключительно хорошо противостоят коррозии, особенно в морской среде.Обычно сплавы 5xxx применяются в корпусах лодок, сходнях и другом судовом оборудовании.

Алюминий5052 — это сплав с наивысшей прочностью из более нетермообрабатываемых марок. Его сопротивление усталости лучше, чем у большинства марок алюминия. Сплав 5052 обладает хорошей стойкостью к коррозии в морской атмосфере и соленой водой и отличной удобоукладываемостью. Его можно легко нарисовать или придать ему замысловатые формы. Более подробную информацию можно найти в нашей статье об алюминиевом сплаве 5052.

Сплавы 6ххх

Сплавы6xxx содержат магний с кремнием в качестве основного легирующего элемента.Их прочность повышается при термообработке, и хотя они не такие прочные, как сплавы 2ххх и 7ххх, они сочетают хорошую прочность с хорошей формуемостью, свариваемостью, обрабатываемостью и хорошей коррозионной стойкостью. Они обычно используются в архитектурных, морских и универсальных приложениях.

Алюминиевый сплав6061 является наиболее гибким из термообрабатываемых алюминиевых сплавов, сохраняя при этом большинство отличных алюминиевых характеристик. Этот сорт обладает широким спектром механических свойств и устойчивостью к коррозии.Его можно изготавливать обычными методами, и он имеет отличную обрабатываемость в отожженном состоянии. Он сваривается всеми технологиями и может паяться в печи. Более подробную информацию можно найти в нашей статье об алюминиевом сплаве 6061.

сплавы 7ххх

Сплавы 7ххх являются самыми прочными из всех деформируемых сплавов, их прочность превышает прочность некоторых сталей, что связано с использованием цинка в качестве основного легирующего элемента. Включение цинка также снижает его обрабатываемость и обрабатываемость, но его исключительная прочность оправдывает эти недостатки.

Алюминий 7075 является широко используемым сплавом 7xxx для самолетов, мобильного оборудования и других деталей, подвергающихся высоким нагрузкам, поскольку это один из самых прочных алюминиевых сплавов на рынке. Он имеет отличное соотношение веса и прочности и идеально подходит для сильно нагруженных деталей. В отожженном состоянии эту марку можно формовать и при необходимости подвергать термообработке. Его также можно приварить на месте или оплавить (не рекомендуется для дуги и газа). Подробнее читайте в нашей статье об алюминиевом сплаве 7075.

Сплавы 8ххх