Классификация электродов по назначению

Сварочные электроды для ручной дуговой сварки классифицируются по назначению, по типу покрытия, по способу нанесения покрытия, по количеству покрытия на стержне электрода и по механическим свойствам метала шва. Признаки классификации электродов тесно взаимосвязаны.

В зависимости от назначения сварочные электроды в соответствии с государственным стандартом 9466-60 разделены на несколько классов и имеют различные свойства и показатели. Таким образом, они разделяются на электроды для проведения сварочных работ с легированными и углеродистыми сталями, а также высоколегированные теплоустойчивые и стали с особыми свойствами.

Классификация электродов по назначению

Типы покрытых электродов

Наиболее полную информацию о типах электродах вы можете узнать из первоисточника, это ГОСТ 9467, ГОСТ 10051, ГОСТ 10052

Сварочные электроды для сварки сталей разного рода классифицируются на несколько классов или разделов

— для проведения сварочных работ углеродистых и низколегированных сталей, имеющих временное сопротивление разрыву до 600 МПа, обозначаются буквой «У»;

— для проведения сварочных работ легированных сталей, имеющих временное сопротивление разрыву до 600 МПа, обозначаются буквой «М»;

— для проведения сварочных работ легированных теплоустойчивых сталей обозначаются буквой «Т»;

— для проведения сварочных работ высоколегированных сталей, имеющих особые свойства, обозначаются буквой «В»;

— для проведения сварочных работ поверхностных слоев металла обозначаются буквой «Н»;

Подробнее о том как расшифровываются не только но марка электрода можно узнать на странице расшифровка электродов.

Для всех сварочных электродов действуют одни требования, которые при производстве должны придерживаться абсолютно все производители, гарантирующие качество своего товара и долговечность сваренных конструкций:

— Получение металлического шва нужного химического состава;

— Минимально допустимое разбрызгивание металла при сварке и высокая производительность сварочного процесса;

— Сохранение физических и химических свойств металла;

— Минимальная токсичность сварочных электродов при производстве и проведении сварочных работ;

— Спокойное и равномерное расплавление металла, а также расплавление самого электрода и плавность проведения всего сварочного процесса;

— Обеспечение стабильного горения дуги и хорошее формирование сварочного шва;

— Легкая отделимость шлака от металла шва и высокая прочность покрытия;

Для хорошего сваривания и быстроты сварочного процесса нужен водород. Главным источником водорода является покрытие. При нагревании сварочного электрода и его последующем плавлении происходит разложение карбонатов и других химических составляющих. Протекают такие процессы в зависимости от влажности и химического состава сварочных электродов и самого металлического изделия. Если количество органических веществ будет увеличено, то это приведет к повышению содержания водорода в металле сварочного шва.

Главным источником водорода является покрытие. При нагревании сварочного электрода и его последующем плавлении происходит разложение карбонатов и других химических составляющих. Протекают такие процессы в зависимости от влажности и химического состава сварочных электродов и самого металлического изделия. Если количество органических веществ будет увеличено, то это приведет к повышению содержания водорода в металле сварочного шва.

Учитывая свойства сварочных электродов нужно помнить, что узнать полную картину о свойствах электродов определенного вида Вы можете только в паспорте. Паспорт должен содержать полную информацию о данном виде электродов.

Классификация электродов: типы и виды

Немного об электродуговой сварке

Этот тип сварки получил широкое распространение не только на промышленных объектах, но и в быту. Плавление металла при этом методе работы происходит за счет генерирования электрической дуги и направления ее на металлическую заготовку. Температура при такой сварке может достигать семи тысяч градусов по Цельсию — достаточный показатель для плавления любого металла, использующегося в строительстве или промышленности.

Температура при такой сварке может достигать семи тысяч градусов по Цельсию — достаточный показатель для плавления любого металла, использующегося в строительстве или промышленности.

Сварка выполняется при помощи специального оборудования, отвечающего за генерирование электродуги необходимых параметров. В качестве такого оборудования выступает инвертор, полуавтомат, сварочный преобразователь и т. д.

Принцип работы перечисленных устройств схож. Электродуга расплавляет металл, вследствие чего образуется «сварочная ванна», то есть некоторая область, в которой по мере остывания материала формируется сварной шов. Шлак, получаемый в процессе сварки, поднимается наверх и, застывая, образует непроницаемую защитную пленку.

Охлаждаясь, свариваемый металл перемешивается со шлаками, в некоторых случаях с расплавленным металлом электрода, образует сварное соединение.

Немалое значение имеет газовая среда, в которой происходит процесс. Чтобы предохранить заготовки от окисления, а также получить более прочный шов, в зону сваривания при помощи специального оборудования подается аргон, гелий, углекислота и другие негорючие газы, а также их смеси.

Чтобы предохранить заготовки от окисления, а также получить более прочный шов, в зону сваривания при помощи специального оборудования подается аргон, гелий, углекислота и другие негорючие газы, а также их смеси.

Для сварки этого типа применяется как постоянный, так и переменный ток. Этот параметр зависит от выбора оборудования, а также от специфики свариваемых материалов.

Основной расходный материал, используемый для сварки электрической дугой, — сварочный электрод. От того, насколько верно он подобран, зависят прочность сварного шва, его долговечность, устойчивость к негативным внешним факторам.

Что такое сварочный электрод

Электроды для сварки представляют собой стержни различной длины и диаметра, изготовленные из металлов и неметаллов. Их функция — подведение электрического тока к месту предполагаемого сварного шва. Когда металл нагревается с помощью электрической дуги, он плавится, после чего по мере остывания формируется шов.

Существует множество видов сварочных электродов, официально принятая классификация делит их на группы по множеству различных параметров, однако принцип их изготовления всегда одинаков. Изделие представляет собой проволоку со специальным покрытием.

Это покрытие и его качество чрезвычайно важно, поскольку именно от него зависят некоторые функции электрода, а также специфика его применения. Длина может варьироваться от 25 до 70 см. Перед использованием изделие должно быть надежно закреплено в специальном держателе, из-за чего на участок длиной в 2-3 см с одной стороны покрытие не наносится.

Независимо от конкретной разновидности изделие должно обладать рядом рабочих параметров. К ним относятся:

- способность поддерживать в стабильном состоянии электродугу с целью равномерного плавления металла;

- обеспечение защиты свариваемого металла от кислорода;

- способность формировать равномерный сварной шов, имеющий оптимальные химические и физические характеристики;

- долговечность при интенсивной эксплуатации.

Кроме того, электрод должен обеспечивать минимальные потери материала по причине угара или разбрызгивания, а также сводить к минимуму объем вредных соединений, выбрасываемых в воздух при выполнении сварочных работ.

За все эти свойства как раз и отвечает покрытие электродного стержня. Рабочие показатели варьируются прежде всего в зависимости от химического состава покрытия. Эту информацию вы можете получить, взглянув на маркировку изделия, которую в обязательном порядке наносят производители.

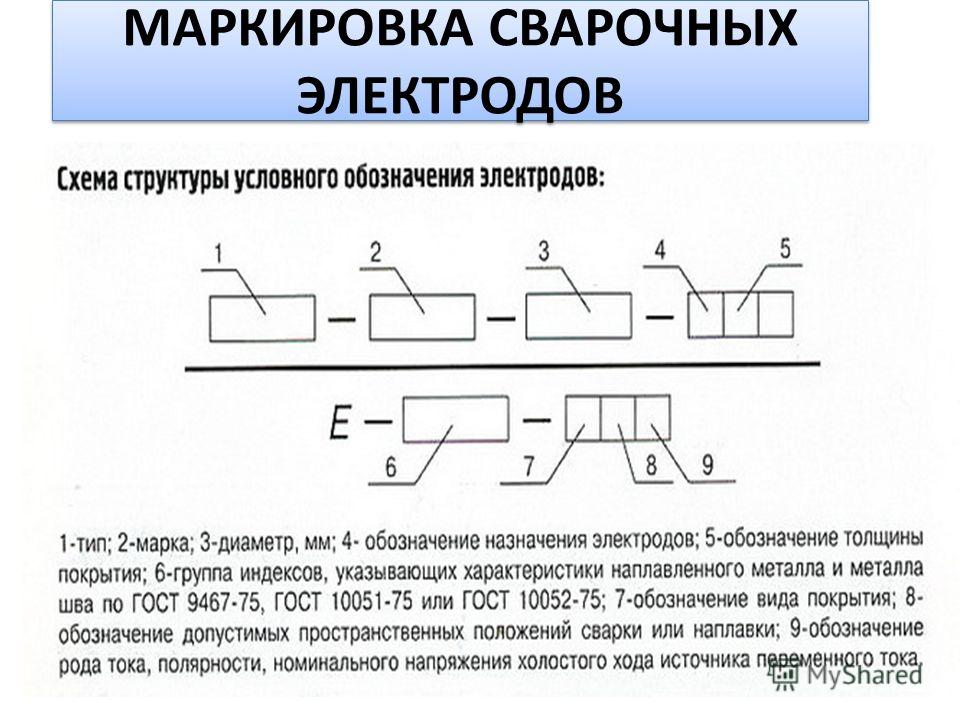

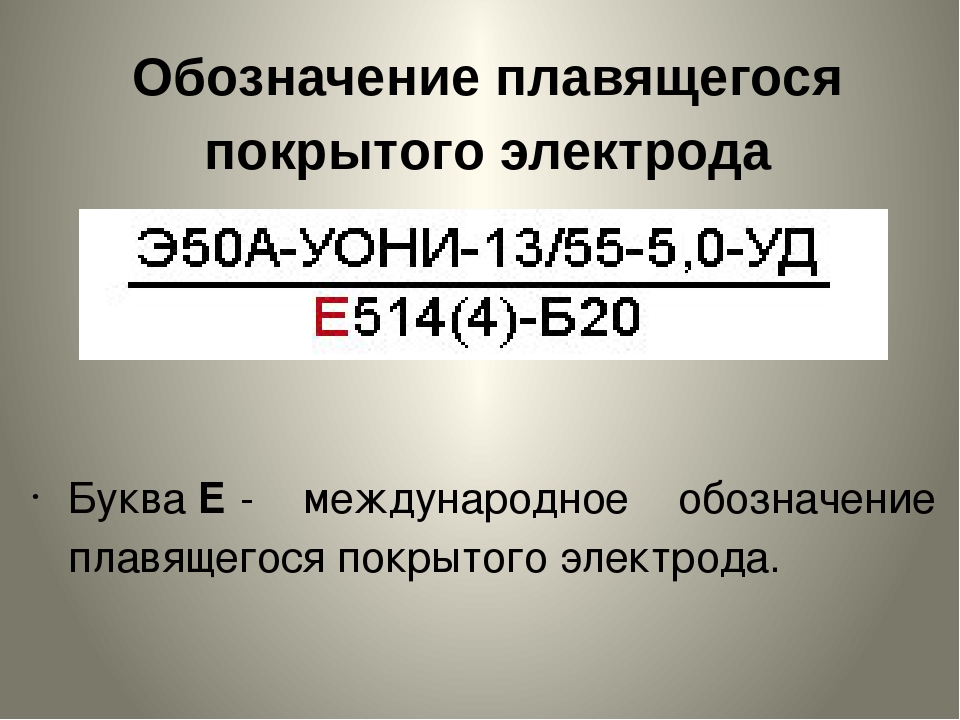

Как правильно читать маркировку сварочных электродов

Ключевыми параметрами классификации электродных стержней являются их тип, диаметр, функциональное предназначение. Принадлежность стержней к той или иной группе обозначается определённым набором цифр и букв, которые в совокупности формируют маркировку. Именно она позволяет получить исчерпывающую информацию о свойствах электрода и правильно выбрать изделие под тот или иной тип сварки.

Объясним, как правильно читать маркировку на конкретном примере — электродах марки «АНО-21». На этих стержнях она выглядит следующим образом: Э46-АНО-21-2,5-У Д Е 43 0/3/ -P-11. Каждый элемент этой трудночитаемой надписи имеет свое значение. Разберем их по отдельности.

- Э46 – обозначает тип стержня для сварки.

- АНО-21 – марка продукции.

- 2,5 – указывает точный диаметр стержня в миллиметрах.

- У – указывает функциональное назначение. В данном случае электрод служит для сварки углеродистой стали.

- Д – эта буква обозначает толщину покрытия. Возможны следующие варианты: «М» — тонкое покрытие, С — средней толщины, Г – толстое.

- Е – международное обозначение покрытия.

- 43 – данная величина обозначает предел прочности; измеряется в Мпа.

- 0 – относительное удлинение, в данном случае менее 20%.

- 3 – параметр отвечает за температуру, при которой ударная вязкость металла будет не выше 34 Джоулей на квадратный сантиметр.

- Р – тип покрытия. В нашем случае рутиловое.

- 1 – говорит о том, какие пространственные положения электрода возможны. В этом примере — все.

- 1 – возможный сварочный ток. Единица обозначает, что изделие подходит для работы с переменным и постоянным током, а напряжение холостого хода при этом составляет 50 Ватт.

Покрытие: что нужно знать о нем

Все виды электродов для сварки имеют определенное функциональное предназначение и служат строго для работы с конкретными видами металлов. Чаще всего эти параметры исключают друг друга. К примеру, изделие для сварки цветных металлов нельзя использовать для легированной стали.

Классификация по функционалу учитывает материалы, для которых рекомендованы стержни:

- У – углеродистая и низколегированная сталь;

- М – легированная сталь. Эта группа включает в себя также электроды для наплавки рельс;

- Т – теплоустойчивые образцы легированной стали;

- В – высоколегированная сталь со специфическими свойствами;

- Н – верхние слои металлических изделий.

Представленная классификация регламентируется ГОСТ 9466-60. Этот документ охватывает все виды и типы сварочных электродов.

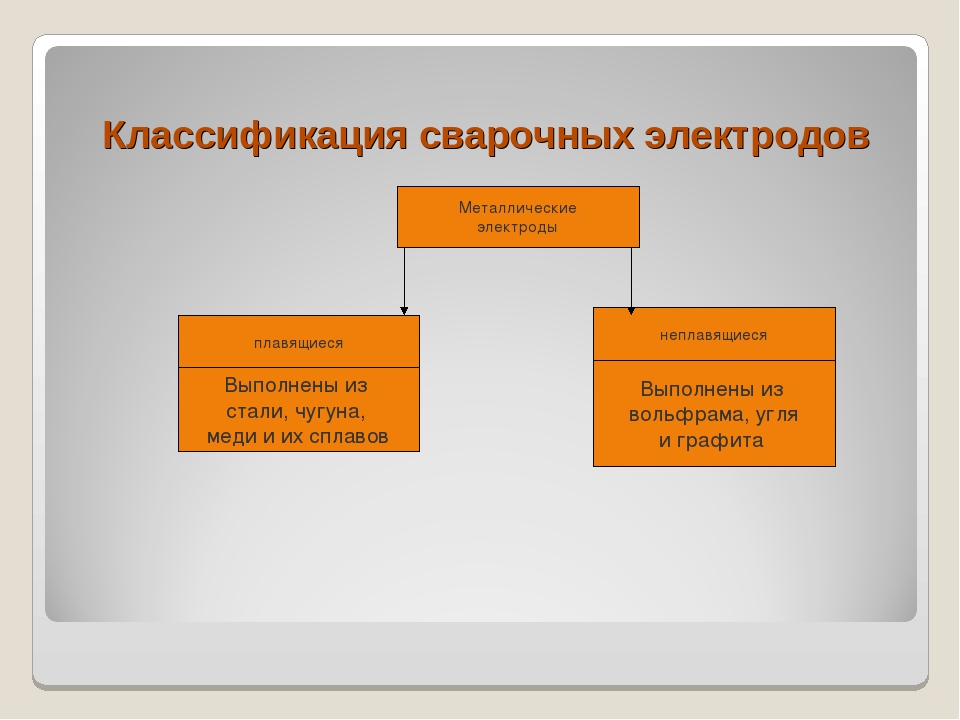

Допустимые пространственные положения и материалы, из которых изготовлены стержни

Основной критерий разделения на классы — плавкость изделия. Электрод может быть как плавким (служит для сваривания арматурных стержней), так и неплавким. Принципиальная разница заключается в том, что плавкий стержень формирует шов благодаря плавке как свариваемого металла, так и самого изделия. Во втором случае шов заполняется только свариваемым металлом.

Для изготовления плавящихся образцов продукции применяют различные виды металлов и сплавов. Они могут быть:

- стальными;

- медными;

- алюминиевыми;

- чугунными;

- бронзовыми.

Для неплавящихся стержней используют чаще всего графит или вольфрам. Также стоит выделить в отдельные группы торированные, лантанированные или итрированные стержни неплавкого типа. Для таких изделий создана классификация по допустимым пространственным положениям. Существует четыре группы:

Для таких изделий создана классификация по допустимым пространственным положениям. Существует четыре группы:

- 1 – все положения,

- 2 – любые, кроме вертикального,

- 3 – разрешается положение сверху вниз, горизонтальное и нижнее,

- 4 – исключительно нижнее положение.

Существует множество разнообразных способов классификации электродов по самым разнообразным параметрам, включая химический состав материала, из которого они изготовлены, тип и химический состав покрытия, предназначение, а также специфику применения с точки зрения пространственного положения электрода при работе.

Основные электроды для сварки

Прежде чем начинать сварочные работы, необходимо подобрать подходящие материалы. Главнейшими считаются электроды для сварки. Когда правильно выбраны марки электрода, качество шва всегда будет на высоте.

Качество сварки зависит от того, насколько правильно подобраны электроды.

Эти изделия могут быть:

- металлическими;

- неметаллическими.

- неплавящимися;

- плавящимися.

Если стержень электрода сделан не из металла, он считается неплавящимся. Пока еще не разработали электрод для сварки комбинированного типа. Каждый вид подходит для сварки конкретного материала. Он требует определенных условий работы с получением конкретного шва.

Признаки классификации электродов

Все типы электродов маркируются буквами, цифровым обозначением, каждое из которых соответствует определенному параметру. Классификация электродов придерживается следующих критериев:

Классификация видов сварки.

- марка металла;

- технология получения сварочных швов;

- толщина покрытия;

- вид тока;

- химический состав;

- состояние покрытия;

- присутствие вредных примесей.

В соответствии с ГОСТ 9467-75 материалы для дуговой сварки регламентируется определенным обозначением. Основными характеристиками, указанными в стандарте, являются:

Основными характеристиками, указанными в стандарте, являются:

- тип;

- марка;

- назначение;

- размер;

- материал покрытия;

- толщина;

- применение;

- вид тока.

Вернуться к оглавлению

Основные виды электродов

Схема сварочного электрода.

Металлические стержни, используемые для сварки, называются электродами. Они имеют много характерных отличий. Прежде всего, их подразделяют на металлические и неметаллические.

К неметаллическим относятся сварочные электроды:

- угольные;

- графитовые.

Стальные изделия также подразделяются на несколько групп:

- неплавящиеся;

- плавящиеся.

Первая группа делится на:

- торированные;

- нитрированные;

- лантанированные;

- вольфрамовые.

Плавящиеся электроды подразделяются на:

- покрытые;

- непокрытые.

Виды покрытия электрода для сварки.

Покрытые изготавливаются из:

- стали;

- чугуна;

- меди;

- алюминия;

- бронзы.

Непокрытые виды использовались очень давно, когда только начиналось применение этих изделий. Сегодня они представляют собой проволоку, которой варят с применением защитных инертных газов.

В основном электроды всегда считались сварочными материалами различных видов:

- сварочный флюс;

- проволока;

- присадочные прутки;

- инертные газы.

Изделия подразделяются на следующие базовые группы:

- электроды для сварки высоколегированных сталей;

- для работы с разными конструкционными сталями;

- наплавки металла;

- сварочных работ с цветными сплавами;

- сварки чугунных изделий.

Вернуться к оглавлению

Электроды для сварки труб

Чем отличаются изделия для сварки труб? В основном это обыкновенный металлический стержень, сделанный из специальной сварочной проволоки, диаметр которой максимально достигает 5 мм. Стержень покрыт обмазкой слоем разной толщины.

Стержень покрыт обмазкой слоем разной толщины.

Когда обмазка наносится тонким слоем, то ее масса не превышает одного процента от веса стержня. Когда слой очень толстый, масса достигает 30%.

Обмазка необходима для образования шлака.

Таблица выбора электрода от толщины металла и силы тока.

Иначе говоря, неметаллического сплава, масса которого меньше веса металла. При сварочных работах шлак поднимается вверх. В результате образуется защитное покрытие, закрывающее зону сварки. Такая защита уменьшает поглощение из воздушного пространства азота, от которого зависит качество получаемого шва.

Чтобы правильно выбрать материал, необходимо учесть характеристики материала трубы. Чтобы сварить высокоуглеродистые трубы, применяют виды электродов, имеющих рутиловое покрытие. Чтобы сварить оцинкованные трубы, лучше подобрать специальные электроды, которыми можно варить такие трубы.

Когда проводятся сварочные работы с оцинкованной поверхностью, цинк начинает закипать намного раньше стали. В результате происходит его сильное испарение во время нагрева. Вот почему производство швов на таких оцинкованных деталях требует особого типа электродов. Разработан специальный технологический процесс сварки.

В результате происходит его сильное испарение во время нагрева. Вот почему производство швов на таких оцинкованных деталях требует особого типа электродов. Разработан специальный технологический процесс сварки.

Точно так же требуется специальная технология, когда необходимо сварить чугунные трубы. С этой работой прекрасно справляются электроды, основой которых является:

- медь:

- железо;

- никелевые сплавы.

Вернуться к оглавлению

Изделия для сварки высоколегированных сталей

Чтобы варить подобные стали, были разработаны специальные электроды, работающие с:

Схема сварки металла.

- жаростойкими сталями;

- жаропрочными сплавами;

- никелевой основой.

Сегодняшняя классификация всех высоколегированных сталей включает в эту группу сплавы, где:

- 45% железа;

- 10% легирующих добавок.

Сплав, имеющий никелевую основу, содержит более 55% никеля. Между этими сплавами промежуточное место отдано материалам, имеющим железоникелевую основу.

Надо сказать, что элементы для сварки высоколегированных сталей должны иметь рутиловое покрытие. Эти материалы имеют:

- малую теплопроводность;

- высокое электрическое сопротивление скорости плавки.

Вернуться к оглавлению

Дополнительное деление

- Электроды для дуговой сварки.

Для таких изделий сварочным материалом является:

Способы зажигания электрода.

- штучный электрод;

- сварочная проволока.

- Штучные электроды.

Данные материалы также подразделяются на две группы: плавящиеся и неплавящиеся. Плавящиеся обязательно имеют покрытие. Их широко применяют в быту. Когда делаются сварочные работы, например, в гараже, их используют чаще всего.

Стержни, для того чтобы варить сталь, изготавливают из специальной сварочной проволоки. Она может быть:

- низкоуглеродистой;

- легированной;

- высоколегированной.

Государственным стандартом классифицируется 77 разновидностей стальной проволоки, предназначенной для производства штучных электродов самых разных диаметров.

Абсолютно различным действием обладает покрытие электродов:

- образование защитного слоя;

- стабилизация горения дуги;

- удаление вредных примесей;

- легирование.

Чтобы сварить цветные металлы и разные сплавы, для сварки подходят электроды плавящегося типа, которые изготавливают из:

Положение электрода при сварке деталей.

- алюминия;

- меди;

- никеля;

- бронзы;

- латуни.

Для того чтобы классифицировать все существующие группы электродов, за основу были взяты определенные признаки:

- назначение;

- технологические особенности;

- вид покрытия;

- химический состав;

- механические свойства;

- вид тока;

- полярность

- минимальное напряжение;

- качество;

- состояние поверхности;

- наличие вредных веществ.

В маркировке каждый параметр помечен соответствующей цифрой, имеет буквенное обозначение. Если электрод сваривает углеродистые стали, в обозначение включена буква У. При средней толщине рутилового покрытия обозначение выглядит СР. Предпоследняя единица сообщает, что такой электрод подходит для работы в любом положении. Если последней цифрой в маркировке стоит ноль, значит, электрод предназначен для постоянного тока.

При средней толщине рутилового покрытия обозначение выглядит СР. Предпоследняя единица сообщает, что такой электрод подходит для работы в любом положении. Если последней цифрой в маркировке стоит ноль, значит, электрод предназначен для постоянного тока.

Вернуться к оглавлению

И немного практических моментов

Таблица характеристик электродов.

Сегодня в основном строителями используются железобетонные конструкции, имеющие сборную технологию. Для этого применяют арматуру разного сечения. Она может быть:

- круглой;

- винтообразной.

Данный профиль арматуры дает возможность добиться лучшего сцепления бетона со сталью. Стержни приобретают увеличенную несущую способность.

На практике получила широкое распространение арматура, имеющая винтообразный профиль, изготовленная из Ст. 5. Применяются различные низколегированные стали.

Очень редко применяется в железобетоне арматура из термообработанной стали. Напряженная арматура изготавливается из стали особой прочности, которая обычно не варится.

Для соединения стержней разного диаметра стыковым способом применяется контактная сварка. Получаются сварные соединения, по прочности одинаковые с основным металлом. Однако для получения таких параметров необходимо, чтобы соотношение диаметров стержней сохранялось в диапазоне 1,25-1,50.

Когда выполняется сварка арматуры, изготовленной из Ст. 5, которая имеет высокое содержание углерода, точечные соединения получаются иногда достаточно хрупкими. Причем хрупкость соединения начинает сильно возрастать, когда увеличивается количество стержней, пересечение которых происходит в одном стыковочном узле.

Чтобы уменьшить хрупкость таких соединений, используют специальные технологические процессы, например, термическую обработку. Узел нагревается на машине точечной сварки, когда происходит замыкание электродов.

Полученные точечные соединения испытываются на прочность, для чего берутся специальные образцы, которые проходят испытания на разрывных устройствах.

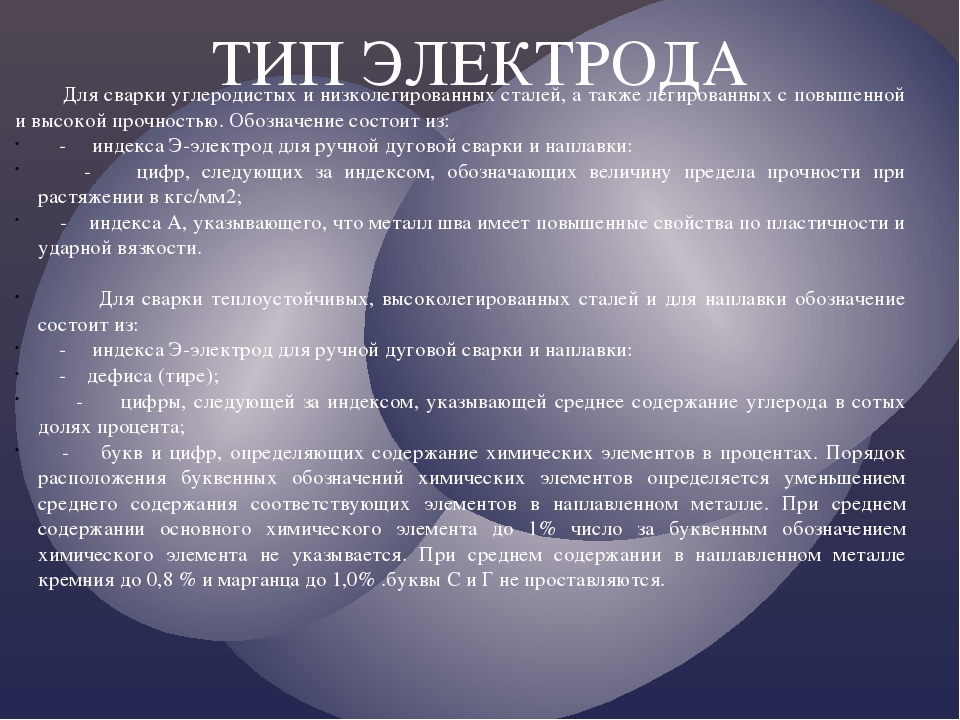

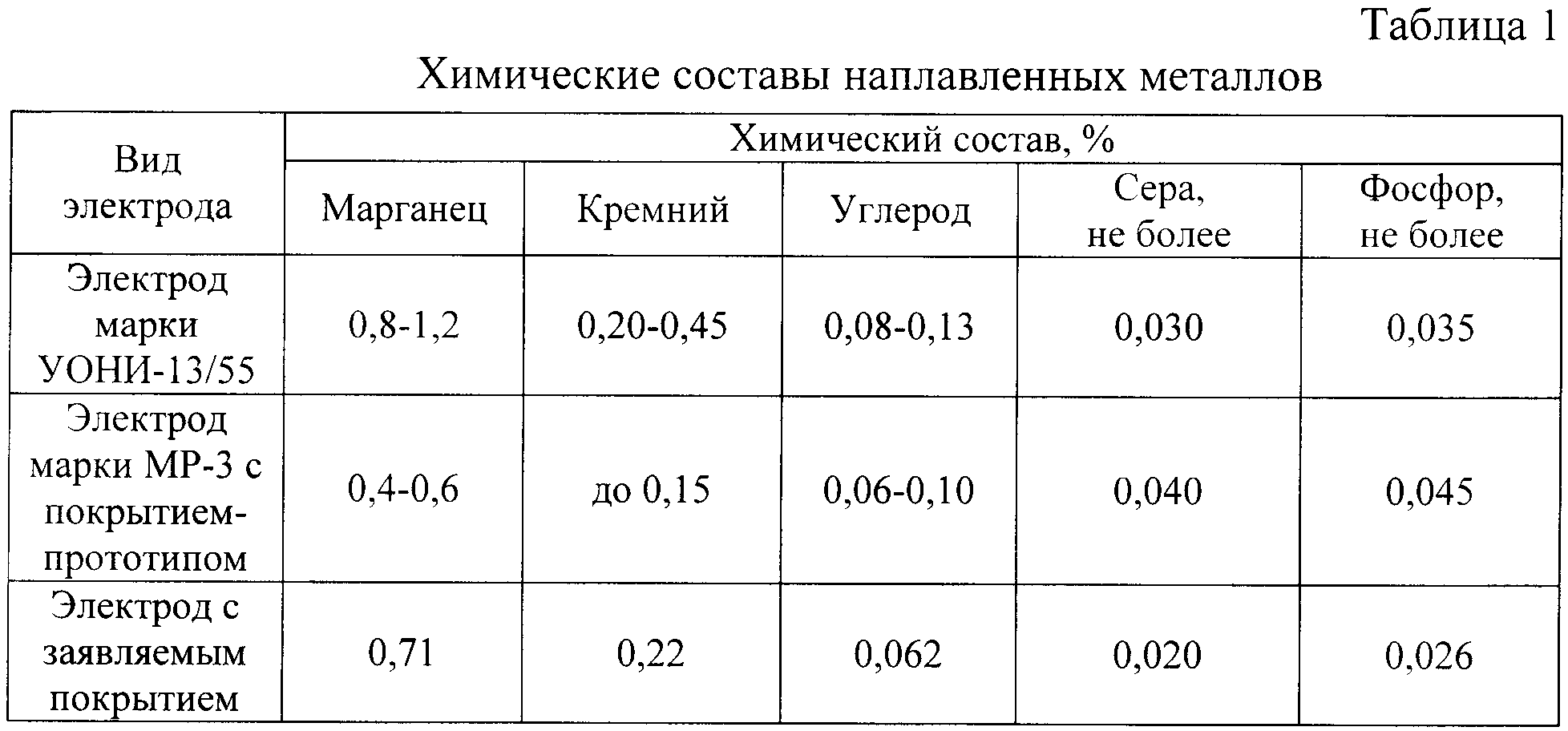

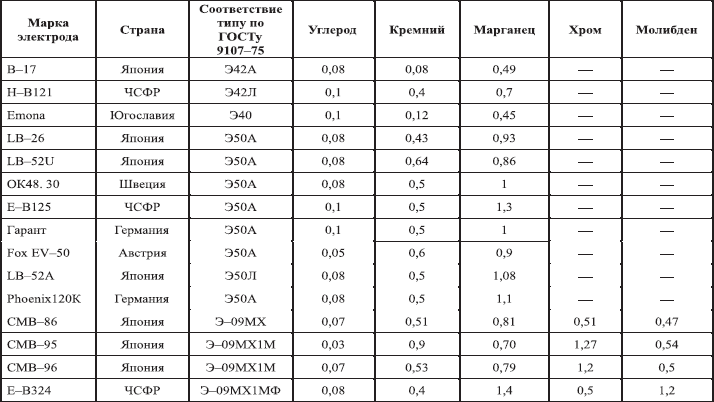

Классификация электродовБольшое разнообразие электродных покрытий не позволило взять их за основу классификации электродов. АЛЯ сварки теплоустойчивых сталей ГОСТ предусматривает следующие типы электродов: Э-М, Э-МХ, Э-ХМ, ЭХМФ, Э-ХМФБ, Э-Х2МФБ, Э-Х5МФ. Буквы обозначают легирующие элементы, содержащиеся в наплавленном металле, а цифры —их количественный состав в процентах. При содержании элемента менее 1% ставится только буква. Например, при использовании электродов типа Э-Х5МФ в наплавленном металле гарантируется содержание хрома не менее 5%. и до 1% молибдена и ванадия. Обозначение типа электродов, предназначенных для сварки высоколегированных сталей с особыми свойствами по ГОСТ 10052—75 принято такое. По ГОСТ 10051—75 «Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами. Типы» тип электрода записывают Читать далее: |

Электроды для сварки и наплавки

Понятие и классификация по назначению

Сварочный электрод — съемная деталь, необходимая для подведения электрического тока к месту сварки. Представляет собой длинный узкий стержень, овальный или круглый в поперечном сечении.

Представляет собой длинный узкий стержень, овальный или круглый в поперечном сечении.

Для изготовления сварочных электродов используют металлы и их сплавы, реже — неметаллические материалы. Среди распространенных сплавов и чистых металлов: сталь разных марок, алюминий, медь, вольфрам, бронза, латунь. К неметаллическим видам электродов относят углеродные разных модификаций — обычно графитовые или угольные.

Принцип действия. Припои и наплавки

Принцип действия электродов заключается в том, что, являясь хорошими проводниками электрического тока, они позволяют ему достигнуть места сварки. Здесь электрическая энергия преобразуется в тепловую и оплавляет края деталей, соединяемых сваркой.

Эти края могут соединяться сами по себе: разогретые кромки механически стыкуются, а при остывании сплавляются друг с другом в однородную двухкомпонентную среду. Однако чаще для большей эффективности и надежности добавляют припой — сплав, покрывающий место сварки и дополнительно связующий соединяемые детали.

Важно знать:

- Припоем выступает отдельная порция расплавленного металла, который добавляют по каплям на будущий сварочный шов, либо сам электрод. В первом случае вещество электрода не расходуется, а сам он является неплавящимся и может быть как из металла, так и из углеродных веществ.

- Во втором случае стержень полностью или частично разрушается, переходя на сварочный шов. Такие электроды называют плавящимися. Они могут быть сделаны только из металла, причем используется сплав примерно той же температуры плавления, что и сами соединяемые сваркой детали.

- Плавящиеся сварочные электроды также корректно называть электродами для наплавки. Такая процедура применяется не только для соединения металлических деталей, но и для заделывания отверстий и восстановления необходимой толщины стенок в различных металлических изделиях (пайка, паяние).

Плавящиеся электроды для защиты от неравномерного, преждевременного или просто избыточного расходования могут покрывать порошкообразным составом, закрепляемым жидким стеклом или иным подобным веществом. В качестве покрытия используют рутиловые, целлюлозные, кислые или основные составы.

Материал, из которого выполнен стержень, степень его участия в соединении частей конструкции и химическая природа защитного покрытия — три критерия классификации сварочных электродов по ГОСТам 10052-75 и 9467-75. Кроме того, их делят по назначению — в зависимости от того, для сварки каких металлов и сплавов они применяются.

Сварочные электроды общего назначения

Сварочными электродами общего назначения называют стержни, применяемые для соединения деталей из низколегированных и углеродистых сталей с содержанием углерода до 0,25 %. Это популярные материалы для производства широкого спектра товаров массового потребления, включая простые бытовые технические конструкции.

Такие сплавы с учетом сферы применения готовых изделий не требуют высокого качества электродов и сварного шва. Стержни общего назначения доступны и обеспечивают прочность на разрыв до 590 мегапаскалей, а также ударную вязкость, относительное удлинение, угол изгиба. Это наиболее востребованная группа электродов.

Стержни общего назначения обычно являются одновременно припоями или материалом для наплавки. Это позволяет упростить и удешевить оборудование и процесс. Поэтому такие электроды покрывают рутиловым концентратом (оксид титана TiO2), смесью на основе целлюлозы, кислыми составами на основе оксидов кремния, марганца, железа.

Сварочные электроды специального назначения

Теоретически электроды общего назначения можно применять при сварке элементов из любого металла или сплава. Однако качество такого соединения будет низким. Поэтому для работы с более сложными изделиями, системами промышленного производства, энергетики и жизнеобеспечения, требующими высокой надежности и абсолютной герметичности сварки, используют электроды специального назначения.

Они рассчитаны на соединение деталей из конкретного металла или сплава либо в жестко определенных условиях (рабочая среда, температура, давление и т. п.). На практике выделяют следующие виды селективных электродов для наплавки и сварки:

- Электроды для сварки сталей. Необходимы для работы со сплавами высоколегированных марок со значительным (до половины всей массы) содержанием цинка, никеля и других металлов, кроме железа. Такие материалы обладают жаропрочностью, устойчивостью к коррозии, жаростойкостью и другими полезными качества. Электроды для них выпускают неплавящегося и плавящегося типов, покрывают рутиловым, основным и рутил-основным защитным составом.

- Электроды для сварки чугуна. Прежде всего, необходимы не для соединения деталей, а для устранения технологических дефектов в отливках, восстановления изношенных элементов, ремонта прохудившихся емкостей и т. п. манипуляций. При работе с ними применяют метод холодной сварки и наплавки, не требующий предварительного нагрева рабочей области. Электроды для чугуна производят по отдельным техническим условиям из стали, ферроникеля, медных сплавов и т. д.

- Электроды для сварки цветных металлов. Цветными металлами исторически называют все, кроме железа и сплавов на его основе. Это олово, никель, медь, цинк, алюминий и их сплавы (латуни, бронзы, дюрали), а также более редкие и тугоплавкие титан, вольфрам, ванадий, хром. Такие материалы в силу своих физико-химических параметров требуют бережного подхода при работе. Электроды для них изготавливают из чистейших материалов и тщательно прокаливают.

- Электроды для аргонной сварки. Аргон — инертный газ, создающий рабочую среду высокой температуры. Позволяет сваривать тугоплавкие материалы с минимальным естественным расходом вещества электрода. Для аргонной сварки стержни выполняют из вольфрама, температура плавления которого составляет 3 422 °С. Для максимального повышения термической стойкости такого электрода, к вольфраму добавляют металлический торий, оксид циркония, лантана или церия.

Отдельные марки электродов для сварки цветных металлов также подходят для работы с золотом, серебром, платиной и платиновыми металлами: осмием, иридием, палладием и т.д. Имеются модели для сварки и наплавки изделий из тяжелых и редких металлов вроде церия, лантана, тория, бария, тантала, свинца, стронция и некоторых других.

Знакомство с размерами сварочных стержней 7018, 6013, 6011 и 6010 (+ таблица!)

Если вы провели исследование и прочитали нашу статью о различных типах сварочных стержней, то вы можете подумать, что вы уже знаете все, что нужно знать об этих электродах. Тем не менее, если немного углубиться в детали, вы обнаружите, что нужно гораздо больше, чем просто понять, является ли электрод расходным материалом или нет.Давайте подробнее рассмотрим сварочные стержни 7018, 6013, 6011 и 6010 — четыре наиболее распространенных и основных размера сварочных стержней, с которыми вы, вероятно, столкнетесь, — чтобы попытаться понять каждый из них более подробно.

Резюме по классификации сварочного стержня

Для начала, взглянув на классификацию сварочных стержней, можно уже многое рассказать о типе используемого электрода. Первые два числа относятся к пределу прочности на разрыв или к тому, какое напряжение может выдержать сварной шов. Например, если классификация начинается с ’60’, это означает, что сварочный стержень может выдерживать 60 000 фунтов на квадратный дюйм. В результате, чем выше число, тем сильнее электрод.

Третья цифра указывает на положения, в которых можно использовать сварочный стержень. Вы увидите, что на всех сварочных стержнях, которые мы рассматриваем сегодня, цифра «1». Другими словами, все четыре электрода являются универсальными.

Окончательное число немного сложнее. Для сварки SMAW используются электроды, покрытые различными химическими веществами, которые защищают стыки во время процесса сварки. Последняя цифра в классификации используется для обозначения покрытий, нанесенных на электроды, и для обозначения того, какой ток следует использовать.Мы рассмотрим все это индивидуально для каждого сварочного стержня.

Сварочный стержень 7018

Изучив классификацию, мы уже знаем, что сварочный стержень 7018 представляет собой универсальный стержень, который производит сварные швы, способные выдерживать нагрузку 70 000 фунтов на квадратный дюйм. Последняя цифра — при чтении вместе с предпоследней цифрой — указывает, что он имеет покрытие из железного порошка с низким содержанием водорода, поэтому его можно использовать с переменным и постоянным + токами.

Тот факт, что покрытие имеет очень низкое содержание водорода, означает, что оно дает очень прочные и гладкие сварные швы.Это также объясняет, почему вы также можете иногда слышать, что эти электроды называют стержнями «низкий высокий»!

Хотя стержни с низким содержанием водорода имеют свои преимущества, их нужно хранить гораздо осторожнее, чем большинство других стержней, чтобы продлить срок их службы. С этими электродами никакая вода или влага не может соприкасаться с ними вообще . Лучший способ предотвратить это — хранить сварочный стержень 7018 в стержневой печи при температуре 250 ° F, если вы не планируете использовать его дольше нескольких часов.Профессиональная, специально изготовленная печь для сварочной проволоки идеально подходит, если позволяет ваш бюджет, но если нет, вы всегда можете попробовать самодельную печь.

Это очень универсальный сварочный стержень, вероятно, поэтому он один из первых, с которым вы столкнетесь при обучении сварке. Благодаря своей прочности он отлично подходит для сварки конструкций, в том числе на атомных электростанциях, трубах высокого давления и больших мостах. Ключом к достижению самых гладких и прочных сварных швов на любом из этих проектов (и других) является перетаскивание его по поверхности металла, хотя вы также можете немного перемещать его из стороны в сторону.В любом случае вы обнаружите, что брызги минимальны.

Пруток сварочный 6013

Опять же, 6013 — это универсальный сварочный пруток, но на этот раз вы можете увидеть, что сварные швы могут выдерживать нагрузку в 60 000 фунтов на квадратный дюйм. Не так много, как 7018, но все же довольно внушительно и более чем достаточно для большинства проектов. Здесь последние две цифры — ’13’ — говорят нам, что на электроде имеется покрытие с высоким содержанием диоксида титана и калия, поэтому он совместим с переменным, постоянным током + и постоянным током.Это обеспечивает огромную универсальность, поскольку вы можете использовать его при низком напряжении и практически с любым сварочным аппаратом, даже если он работает только на переменном токе. Такой уровень универсальности отличает сварочный стержень 6013 от всех остальных, которые мы рассматриваем сегодня.

Новички, вероятно, сначала познакомятся с несколькими другими сварочными стержнями, включая 6010, но это электрод, на который часто не обращают внимания, поскольку он столь же прост в использовании. Одно из основных отличий заключается в том, что они обычно работают в паре с небольшими сварочными аппаратами начального уровня, тогда как некоторые другие сварочные стержни обычно используются с немного более продвинутыми аппаратами.

Поскольку сварочный стержень 6013 не такой прочный, как предыдущий, он лучше подходит для небольших работ, таких как автомобильные проекты. Он обеспечивает среднее проникновение на более тонкие металлические листы, хотя стоит отметить, что его следует использовать только с новыми чистыми металлическими листами . Этот сварочный пруток производит немного больше брызг, чем 7018 (но в целом это все еще впечатляюще мало), и любой шлак можно удалить быстро и легко.В результате сварные швы получаются чистыми и визуально привлекательными.

Лучше всего при сварке этим электродом перемещать его небольшими круговыми движениями по стыку. Это не только помогает получить прочные сварные швы, но и позволяет контролировать скорость.

Как и в случае с большинством электродов, вы должны избегать контакта 6013 с какой-либо водой. Его следует хранить во влагонепроницаемом контейнере, а если он по какой-либо причине станет влажным, то перед использованием его следует тщательно высушить в теплой печи для сварочных электродов.

Пруток сварочный 6011

Сварочные стержни 6011 и 6010 очень похожи, поэтому многие люди задаются вопросом, в чем преимущества одного из них по сравнению с другим. Классификация сварки говорит о том, что они оба могут выдерживать нагрузку 60 000 фунтов на квадратный дюйм, и оба являются сварочными стержнями для всех положений. На первый взгляд, между ними не так много общего, но на самом деле классификация — это то, на чем сходство заканчивается …

Последняя цифра классификации — одно из ключевых различий между этими двумя электродами — и еще один фактор, который твердо стоит в пользу 6011.’11 ’означает, что он имеет покрытие с высоким содержанием целлюлозы и калия, которое (как и 7018) может использоваться как с переменным, так и с постоянным + током. В результате вы обнаружите, что можете использовать его практически с любым сварочным аппаратом, даже начинающим.

Аппарат 6011 очень прост в использовании, но при этом обеспечивает глубокое проплавление сварных швов. В отличие от 6013, вам не нужно прикасаться к чистому металлу с помощью этого электрода, поскольку он может легко прорезать грязный или корродированный металл. В результате это отличный выбор для сварщиков, выполняющих ремонтные работы.

Этот сварочный стержень действительно производит небольшое количество шлака, но его немного сложнее удалить, чем шлак из других сварочных стержней, включая 6010. В основном это зависит от личного выбора, но если вы не хотите тратить слишком много времени и усилия по откалыванию шлака, тогда, возможно, 6011 не стоит на первом месте в вашем списке.

Сварочный стержень 6010

Как мы уже установили, легко сравнить, насколько электрод 6010 похож на электрод 6011.6010 так же силен, и его также можно использовать во всех положениях.

Однако у него есть один существенный недостаток по сравнению с 6011. 6010 имеет покрытие с высоким содержанием целлюлозы и натрия (на что указывает ’10’ в его классификации), поэтому его можно использовать с током DC + только . Это означает, что сварочный стержень 6010, каким бы блестящим он ни был для множества различных применений, становится бесполезным, если у вас есть сварочный аппарат, работающий только на переменном токе.

Кроме того, 6010 — очень распространенный сварочный стержень, но это не значит, что его легко использовать.Фактически, многим новичкам сложно освоить этот электрод из-за того, что он дает очень плотную дугу. Если у вас нет навыков контролировать тугую дугу, вы даже не сможете начать делать прочные и чистые сварные швы, что может деморализовать и расстраивать.

Тем не менее, если у вас есть навыки и правильный сварочный аппарат для использования 6010, то он может производить отличные сварные швы. Как и 6011, он отлично подходит для глубокого проникновения и резки грязного, ржавого или ржавого металла, что делает его идеальным для обслуживания.Этот электрод также является одним из наиболее популярных вариантов для корневых проходов на трубах из-за того, что он движется заметно более плавно, чем электрод 6011, а также потому, что шлак легче отслаивается.

По большей части этот сварочный пруток можно хранить при комнатной температуре при условии, что он сухой. Если он все же будет контактировать с влагой в течение нескольких часов или более, то перед использованием его необходимо тщательно высушить. Как и большинство электродов, вам придется выбросить 6010, если он намокнет.

Сварочные стержни вкратце

Надеюсь, к настоящему времени должно быть ясно, что выбор правильного сварочного стержня — это гораздо больше, чем кажется на первый взгляд. Важно овладеть искусством использования четырех основных и наиболее распространенных сварочных стержней, так как это значительно упростит понимание принципов и свойств других, когда ваша сварка станет более сложной.

Все четыре сварочных стержня, которые мы рассмотрели, являются стержнями для любых положений, что обеспечивает большую универсальность; все, кроме 6010, могут использоваться как с переменным, так и с постоянным + током.В этом смысле сварочный стержень 6010 немного более специализирован, поскольку для его использования требуются специальные инструменты и более высокий уровень навыков.

Вот почему 6011, вероятно, лучший выбор для новичков, особенно для тех, кто будет работать с грязными металлами. Он дает немного более грязные сварные швы, чем 6010, хотя его легче использовать. Оба обеспечивают глубокие сварные швы, что делает их идеальными для более сложных ремонтных и ремонтных работ.

Электрод 6013 стоит отдельно от двух других электродов, которые также могут выдерживать нагрузку 60 000 фунтов на квадратный дюйм, поскольку его можно использовать практически с любым сварочным аппаратом.Вместо того, чтобы использовать этот электрод для ремонта и обслуживания, этот электрод лучше подходит для кузовных работ и других автомобильных проектов. Его следует использовать с чистыми новыми листами металла, но при условии, что вы отметите этот флажок, это отличный, простой в использовании сварочный стержень, который определенно стоит попробовать.

С учетом всех обстоятельств сварочный стержень 7018 определенно является старшим братом трех других. Он прочнее и ровнее, чем остальные, что делает его идеальным для сварных швов под высоким напряжением.Когда он не используется, его нужно держать в сухом состоянии, но это небольшая осторожность, которую нужно приложить для достижения отличных результатов.

Ниже вы найдете небольшую таблицу сварочных стержней, в которой сравниваются все различные характеристики этих электродов (и нескольких других распространенных типов), которую вы можете использовать в качестве краткого справочного руководства, которое поможет вам в мастерской.

Таблица сварочных стержней

У всех четырех сварочных стержней есть свои качества, сильные и слабые стороны. Выберите неправильный, и ваши сварные швы получатся слабыми и грязными, но выберите правильный электрод для работы, и сварка будет легкой!

Hobart Brothers Performance Сварочные изделия

Достижение качественных результатов в любой сварочной операции зависит от наличия подходящего оборудования и присадочного металла, а также соответствующего уровня квалификации сварщика для эффективного и точного выполнения работы.Производительность и экономия средств важны в отрасли, где конкуренция может быть жесткой.

Помимо правильной техники сварки, сварщикам также полезно иметь четкое представление о процедурах сварки, необходимых для данной области применения, и знать классификации используемых присадочных металлов.

Классификация присадочных металловАмериканского общества сварки (AWS) предоставляет ценную информацию об их использовании, в том числе о том, для каких материалов они лучше всего подходят и как использовать эти продукты для достижения максимальной производительности.Они также позволяют получить представление о механических свойствах присадочного металла.

Другими словами, классификации AWS устанавливают стандарт для присадочных металлов, поэтому существует общее понимание или осведомленность о том, какие результаты даст конкретный электрод или проволока. Затем эти стандарты используются производителями присадочных металлов для составов своих продуктов и обеспечивают большую согласованность между различными производителями с точки зрения сварки, химии и механических свойств.Если у поставщика первичного присадочного металла заканчивается заданный присадочный металл или возникает проблема с его приобретением, вторичный производитель, вероятно, предложит продукт с той же классификацией AWS, чтобы обеспечить те же химические и механические свойства, даже если присадочный металл имеет нюансы. отличия в процессе сварки. Например, действие смачивания или зажигание дуги может отличаться для продуктов разных производителей, имеющих одинаковую классификацию, но общее удобство использования и возможности одинаковы.

Знание классификаций AWS помогает операторам сварки, когда они не знакомы с продуктом и не обязательно знают, что он будет делать по торговому наименованию. Вооруженные этой информацией, они могут взглянуть на классификацию и понять ее свойства — например, как с ней работать и доставляет ли она водород с низкой способностью к диффузии.

Самая важная информация, предоставляемая классификациями AWS, — это обозначения, обозначающие:

1) Является ли продукт стержневым электродом, сплошной проволокой или трубчатой проволокой

2) Позиция, в которой он должен использоваться

3) Классификация прочности

4) Его химия / состав

Примеры этих критических классификаций приведены ниже вместе с соответствующими таблицами для трех общих спецификаций AWS для присадочных металлов из углеродистой стали.Эти диаграммы и пояснения помогают продемонстрировать основные различия между классификациями и дают представление о других необязательных указателях, которые могут быть не менее важны для понимания.

Имейте в виду, что классификации AWS различаются по номенклатуре между стержневыми электродами, сплошными проволоками и порошковыми проволоками, обсуждаемыми здесь. Однако продукты в следующих примерах спецификаций — AWS A5.1 (электроды из углеродистой стали для дуговой сварки защищенных металлов), A5.18 (электроды и стержни из углеродистой стали для дуговой сварки в среде защитных газов) и A5.20 (Электроды из углеродистой стали для дуговой сварки порошковой проволокой) — это все присадочные металлы, которые можно использовать для различных областей применения с низкоуглеродистой сталью. К ним относятся общее производство, изготовление железнодорожных вагонов, судостроение, производство тяжелого оборудования и многое другое.

A5.1 (Электроды из углеродистой стали для дуговой сварки экранированного металла)

В данной спецификации AWS, помимо других присадочных металлов, содержатся стандарты общей классификации стержневых электродов: E7018.

Как и другие стержневые электроды, продукты E7018 имеют четыре ключевых обозначения в своей классификации.См. Рисунок 1.

| Рисунок 1. |

Сварочный электрод определяется в соответствии со Стандартными терминами и определениями сварки AWS A3.0 «как компонент сварочной цепи, по которой проходит ток и который заканчивается у дуги, расплавленного проводящего шлака или основного металла».

E указывает, что присадочный металл является электродом, 70 указывает предел прочности на разрыв в тысячах фунтов на квадратный дюйм, 1 показывает положение сварки, которое в данном случае является всепозиционным, а 8 указывает покрытие на изделии.

Электродымогут также иметь дополнительные обозначения, как в приведенном выше примере.

— 1 — Обозначает, что электрод соответствует требованиям по повышенной прочности и пластичности

— H — обозначает, что электрод соответствует требованиям испытаний диффузионного водорода

— R — обозначает, что электрод соответствует требованиям испытания на поглощенную влагу / дополнительное дополнение для электродов с низким содержанием водорода

Некоторые стержневые электроды также имеют букву M, которая означает, что электрод предназначен для удовлетворения большинства военных требований.

A5.18 (Электроды и стержни из углеродистой стали для дуговой сварки в среде защитного газа) «

AWS ER70S-3 Сплошная проволока является обычным присадочным металлом в соответствии со спецификацией A5.18. обозначение, начинающееся с E (электрод), но также сопровождаемое R (стержень). Сварочный стержень в стандарте AWS A3.0 «Стандартные термины и определения для сварки» определяется «как форма сварочного присадочного металла, обычно упакованного прямыми отрезками. не проводить сварочный ток.”

Это означает, что продукт можно использовать в форме электрода или стержня (обычно отрезанные отрезки сплошного стержня для процесса GTAW). Буква S позже в классификации означает, что это изделие из сплошной проволоки. См. Рисунок 2 для объяснения других элементов, указанных в классификации AWS для сплошной проволоки, включая химический состав.

| Рисунок 2. |

Сплошные провода могут также иметь дополнительное обозначение H, которое, как и стержневой электрод, указывает на то, что электрод или стержень удовлетворяет требованиям по диффузионному водороду.

A5.20 (Электроды из углеродистой стали для дуговой сварки порошковой проволокой)

Наконец, в качестве примера классификации AWS для порошковой проволоки с защитным газом рассмотрим изделие E70T-1X на Рисунке 3 ниже. Эта классификация иллюстрирует использование дополнительных обозначений, таких как C / M, которые указывают, что проволока может использоваться либо со 100-процентным CO 2 , либо со смешанным газом CO 2 и аргоном. Опять же, H обозначает уровни диффундирующего водорода.

| Рисунок 3. |

Необязательное обозначение J здесь показывает, что электрод соответствует требованиям по повышенной ударной вязкости и наплавит металл сварного шва со свойствами CVN не менее 20 фут-фунтов при -40 по Фаренгейту.

Есть также обозначения D или Q, которые могут появляться в классификации AWS для порошковых проволок. Они показывают, что металл сварного шва будет соответствовать дополнительным требованиям к механическим свойствам при сварке, выполняемой с использованием низких тепловложений, процедур с высокой скоростью охлаждения и с использованием процедур с высокой подводимой теплотой и низкой скоростью охлаждения.

Независимо от того, какой присадочный металл используется для работы — стержневой электрод, сплошная проволока или порошковая проволока — понимание классификации AWS может помочь сварщикам узнать, какие характеристики они получат от данного продукта и как его лучше всего использовать. Как и в случае с любой частью сварочной операции, более глубокие знания могут улучшить сварочные характеристики.

Закон об ответственности за продукцию за сварочные стержни

Сварочные стержни — это куски металла, которые нагреваются до высоких температур и используются в качестве наполнителя для сплавления других металлов.Когда сварочный стержень нагревается, он выделяет пыль и пары, содержащие ряд токсичных химикатов. Воздействие этих химикатов может вызвать серьезные проблемы со здоровьем и хронические заболевания у людей. Те, кто получил травму в результате использования сварочного стержня, должны получить медицинскую помощь и как можно скорее связаться с адвокатом, чтобы обсудить свое законное право на компенсацию.

Риски для здоровья

Риски для здоровья, связанные со сваркой, могут варьироваться в зависимости от конкретных используемых металлов, а также от продолжительности и концентрации воздействия.

Воздействие марганца

Наиболее распространенные проблемы со здоровьем, связанные со сварочными стержнями, вызваны воздействием марганца. Марганец является обычным элементом стали и большинства сварочных стержней. Когда значительное количество марганца вдыхается или всасывается через кожу, у людей может развиться марганец (также известный как «болезнь сварщика»), отравление марганцем и индуцированный марганцем паркинсонизм. Эти расстройства нацелены на центральную нервную систему и влияют на способность мозга контролировать движения тела.Симптомы нарушений, связанных с марганцем, включают:

- Тремор;

- Затруднения при ходьбе и движении;

- Плохая балансировка и координация;

- Невнятная речь;

- Снижение маневренности рук; и

- Деменция и депрессия.

Расстройства, связанные с марганцем, прогрессируют и, как правило, со временем становятся все более серьезными. Хотя от этих расстройств нет лекарства, их можно лечить с помощью лекарств и физиотерапии.

Другие риски для здоровья

Помимо марганца сварочные стержни часто выделяют химические вещества, такие как никель, хром, железо, кадмий и алюминий. Эти химические вещества, как известно, вызывают у людей язвы кожи, ожоги глаз, астму и хронический бронхит, а также различные виды рака, такие как лейкемия и рак желудка, мозга и поджелудочной железы.

Правовые претензии

Судебные иски о травмах сварочного стержня могут быть предъявлены сварщиком или семьей сварщика, если сварщик скончался.Сторона, подающая иск («истец»), может добиваться взыскания в соответствии с несколькими правовыми теориями. Во-первых, работодатель сварщика может быть привлечен к ответственности за телесные повреждения в соответствии с законодательством штата о компенсации работникам. В исках о причинении личного вреда от истца обычно требуется доказать, что травма была вызвана халатностью работодателя.

Во-вторых, истец может подать иск об ответственности за качество продукции против компаний, производивших и распространявших сварочный стержень. Эти компании будут привлечены к ответственности, если истец докажет следующее: (1) сварочный стержень был неисправен, поэтому его использование было небезопасным в данных обстоятельствах; и (2) пары, выпущенные сварочным стержнем , вызвали травм или травм, полученных сварщиком.

Сварочный стержень может быть неисправен, если он изготовлен и распространяется с ненадлежащими предупреждениями. Например, в 2005 году апелляционный суд Иллинойса оставил в силе компенсацию в размере 1 миллиона долларов против нескольких производителей сварочных стержней, которые не разместили предупреждения в местах, которые потребители могли бы увидеть.

Возможный ущерб

Успешные истцы могут взыскать ряд убытков, включая расходы на медицинское обслуживание, потерю заработной платы, потерю трудоспособности, эмоциональное расстройство, боль и страдания, а также потерю удовольствия от жизни.Супруги тех, кто серьезно пострадал или пострадал от сварочного прутка, могут восстановиться после потери консорциума.

Виды сварки для гидравлических систем

Сварка регулярно используется в гидравлических системах для всего, от ремонта гидроцилиндров до изготовления рам и опор.Также можно использовать широкий спектр сварочных процессов, включая дуговую сварку, сварку штучной сваркой и сварку в твердом состоянии. Однако есть четыре конкретных процесса сварки, которые наиболее часто используются при гидравлическом ремонте и производстве: MIG, TIG, электродная сварка и сварка трением. У каждого есть свои плюсы и минусы, а также ситуации, в которых он работает лучше всего.

Сварка МИГСварка MIG, что означает сварка металла в инертном газе, является подразделом GMAW или газовой дуговой сварки металла.При дуговой сварке между электродом и металлической заготовкой возникает электрическая дуга. Эта дуга обеспечивает локальное тепловыделение, необходимое для плавления металла детали.

В случае сварки MIG электродом является неизолированная металлическая проволока. Сварочная горелка непрерывно подает плавящийся проволочный электрод для поддержания дуги. В то же время он также покрывает металлическую дугу защитным газом. Защитные газы, используемые при сварке MIG, представляют собой комбинацию инертного газа (аргона) с активным газом (диоксид углерода или кислород).При использовании этой комбинации защитных газов с расходуемым неизолированным проводом не образуется шлака.

Сварка MIG имеет несколько преимуществ, что также объясняет, почему она так широко используется. Он поддерживает возможность выполнения нескольких сварочных проходов на одном и том же стыке и практически не требует очистки после сварки. Его можно использовать с большой точностью и хорошо работать даже с очень тонкими деталями. Кроме того, время дуги при сварке MIG меньше, чем во многих других сварочных процессах, поскольку при этом используется непрерывная подача металлической проволоки.Фактически, многие сварщики считают это одним из самых быстрых методов сварки. Если вам нужно добиться прочного сварного шва на толстых деталях, сварка MIG — отличный вариант.

У MIG-сварки есть недостатки, о которых следует помнить. Поверхности, на которые будет наноситься сварка, должны быть полностью чистыми (без ржавчины, краски или других загрязнений), иначе существует риск получения плохого сварного шва. Процесс очень чувствителен к ветру — даже вентилятор может нарушить подачу защитного газа настолько, чтобы нарушить сварной шов.Кроме того, он требует использования баллонов с газом под давлением, что затрудняет его использование в полевых условиях и делает его не очень портативным.

Сварка TIGСварка TIG относится к категории дуговой сварки вольфрамовым электродом (GTAW) и означает сварку вольфрамовым электродом в среде защитного газа. Как и при сварке MIG, между электродом и заготовкой возникает электрическая дуга, которая расплавляет металл. Что отличает TIG, так это использование вольфрама в качестве материала электродов. Вольфрам используется из-за его чрезвычайно высокой температуры плавления.

Как и при сварке MIG, сварка TIG также требует использования защитных газов: аргона, гелия или их смеси. Обратите внимание, что сварка TIG не требует использования присадочного металла, но когда используются присадки, они добавляются в сварочную ванну из отдельной проволоки или прутка.

Основным преимуществом сварки TIG является то, что она может соединять почти все металлы и заготовки любой толщины. Это включает толщину, с которой сварка MIG не может справиться. Сварка TIG позволяет получать высококачественные сварные швы без брызг и минимальной очистки после сварки.Выполнить сварку литого и кованого железа очень сложно, но опытный сварщик, использующий TIG, может это сделать. Также он может соединять разнородные металлы (например, алюминий и нержавеющую сталь).

При использовании стали сварка TIG может быть медленнее и дороже, чем сварка штучной сваркой или сварка MIG. Единственное реальное исключение из этого правила — создание качественных сварных швов с использованием тонких сечений. И даже для сварки подобных металлов сварка TIG требует тщательного контроля используемого электрического тока, а также давления и времени.

Сварка стержнемРучная сварка, также известная как дуговая сварка в защитном металлическом корпусе (SMAW), представляет собой еще один процесс дуговой сварки. Его отличает использование в качестве электрода стержня из расходуемого присадочного металла. Этот стержень, называемый сварочным стержнем, покрыт материалами, поддерживающими как флюс, так и экранирование. Металлический конец сварочной палочки зажимается внутри электрододержателя с изолированной ручкой. Сам электрододержатель подключен к источнику питания.

Оборудование, используемое для сварки штангой, портативно и недорого, что делает его идеальным для сварочных работ на месте. В отличие от сварки MIG и TIG, вам не нужно удалять краску или коррозию в месте сварки. Сварка палкой также генерирует достаточно большую дугу, чтобы ветер или температура не влияли на нее. Сварка штангой также очень удобна в том, где ее можно использовать: в помещении, на улице, на сквозняках и в замкнутых пространствах. Это делает его идеальным для ремонта на месте.

Главный недостаток сварки штангой заключается в использовании расходуемого стержня.Во время процесса вам нужно будет менять стержни, что может занять много времени при сварке стержнем. Поскольку длина электрода изменяется в процессе сварки, сопротивление стержня также будет изменяться. Это, в свою очередь, приводит к колебаниям силы тока, что может привести к перегреву и преждевременному плавлению, особенно при использовании новой ручки.

Тепло также ограничивает толщину металла (обычно не тоньше 18 калибра). Наконец, образование шлака и брызг означает, что вам необходимо очистить поверхность шва перед окраской или дальнейшей сваркой.

Сварка трениемСварка трением (FRW), в отличие от MIG, TIG и ручной сварки, представляет собой процесс сварки в твердом состоянии. В процессе сварки в твердом состоянии между двумя основными металлами создается металлургическая связь без плавления. В частности, сварка трением использует тепло трения в сочетании с давлением для достижения соединения.

В большинстве случаев вы будете вращать одну деталь относительно другой, приводя их в контакт с помощью высоких осевых сил.Относительное движение под действием таких высоких сил приводит к трению. Это трение генерирует достаточно тепла, чтобы образовать прочную металлургическую связь между двумя поверхностями.

Когда вы используете ротационную сварку трением, ваш выбор деталей ограничен: по крайней мере одна деталь должна быть цилиндрической формы, например труба или труба. С другой стороны, линейная сварка трением использует возвратно-поступательное движение, в отличие от вращательного движения, для создания необходимого трения и тепла. Использование линейного движения устраняет требования, чтобы хотя бы одна деталь была цилиндрической.

Сварка трением позволяет достичь полного межфазного контакта, в отличие от сварки TIG, MIG или электродной сварки, которая ограничивает контакт со сварным швом. Сварка трением также значительно упрощает сварку разнородных металлов. Кроме того, он также не требует флюса, защитного или присадочного металла и, если все сделано правильно, дает сплошные сварные швы без пористости.

Одним из недостатков сварки трением является неизбежное образование трещин в месте соединения двух частей. Чтобы отрезать его от окончательной сборки, вам понадобится токарная операция.Наличие вспышки также означает, что вы теряете часть исходной длины заготовок. Вы можете легко оценить эту потерю и учесть ее в процессе проектирования на ранней стадии.

Кроме того, для получения более качественных сварных швов, получаемых при сварке трением, требуется большое и мощное оборудование, напоминающее токарный станок. Из-за этого оборудование для сварки трением не является портативным, как MIG, TIG и сварка ручкой.

Общие проблемы сваркиГидравлические компоненты и оборудование работают под высоким давлением, что делает прочный сварной шов критически важным.Когда ваши сварные швы выполнены неправильно, это может быть чрезвычайно опасно. В этом контексте следует учитывать два фактора: дефекты сварки, деформацию и остаточные напряжения.

Дефекты сварки могут включать:

- Неполное сплавление

- Полости

- Трещины

- Отсутствие проплавления (когда сплавление не достигло корня соединения)

- Отсутствие сплавления (когда сплавление не было достигнуто по всему поперечному сечению соединения)

- Включения (где неметаллические частицы задерживаются в сварном шве)

- Чрезмерное разбрызгивание

- Плохой профиль сварного шва

Для получения сварных швов, свободных от этих дефектов, необходимы обучение и опыт, а результаты во многом зависят от процесса, используемого сварщиком.

Еще одна серьезная проблема при сварке — соединение двух разнородных металлов. При использовании сварки MIG, TIG или электродной сварки следует учитывать их относительную теплопроводность и расширение, чтобы избежать деформации и остаточных напряжений при охлаждении. Например, в сварном узле может образоваться усадка, что особенно характерно при стыковой сварке (сварке встык). Эта усадка возникает при охлаждении и может привести к короблению и остаточным напряжениям. Фактически, из-за проблем с локализацией тепла и геометрии свариваемых деталей это может происходить даже при использовании аналогичных металлов.

Профессиональные сварщики знают, какие меры необходимо принять, чтобы минимизировать возможность возникновения остаточных напряжений и деформации. Существует множество подходов, включая использование радиаторов для отвода тепла, сварочных приспособлений для восстановления движения деталей во время процесса сварки и термообработку для снятия напряжений для минимизации остаточных напряжений и устранения деформации.

Сертифицированные сварщики обладают знаниями и опытом для выбора правильных параметров процесса сварки (например,g., скорость, ток, количество присадочного металла, защитный газ) для получения прочного шва без сварочных дефектов.

ЗаключениеНезависимо от того, требует ли ваша гидравлическая система сварки MIG, TIG, электродной сварки или сварки трением, сам процесс сварки часто лучше доверить профессионалам. В сварке задействовано множество переменных, которые выходят за рамки только используемых металлов и их толщины. Чтобы получить прочный сварной шов без дефектов или эффективный сварной шов между двумя разнородными металлами, вам понадобится сертифицированный, опытный сварщик для вашего гидравлического оборудования.

MAC ГидравликаВ MAC Hydraulics сертифицированные сварщики гордятся своей работой. Они не только подготавливают зону сварного шва и выполняют сварку, но и выбирают наиболее подходящий процесс для проекта и проверяют целостность сварного шва с помощью нескольких методов неразрушающего контроля. Опытные сварщики MAC Hydraulics могут обрабатывать нержавеющую сталь, углеродистую сталь и даже чугун для самых сложных и сложных работ по изготовлению и ремонту, которые могут у вас возникнуть. Свяжитесь с нами сегодня , чтобы узнать больше о наших сварочных услугах!

Сварочные материалы_TOKO GROUP

Как универсальный производитель и поставщик для высоких Сварочные материалы надежного качества, нынешние типы включают: сварочный электрод, твердую сварочную проволоку, порошковую сварочную проволоку, проволоку для дуговой сварки под флюсом, сварочный флюс и т. д.

AWS A5.1 E6010, AWS A5.1 E6011 (Сварочные стержни из целлюлозы), AWS A5.1 E6013

, AWS A5.1 E7016, AWS A5.1 E7018, AWS A5.4 E307-16, AWS A5.4 E308L-16, AWS A5.4 E309L-16, AWS A5.4 E316L-16, AWS A5.4 E312-16, AWS A5.4 E2535Nb, AWS A5.20 E71T-1C, AWS A5.29 E81T1-K2C, AWS A5.29 E71T8-K6, AWS A5.20 E71T-5C, AWS A5.20 E71T-GS, AWS A5.9 25-35Nb (Cr25Ni35Nb), AWS A5.14 CrNiMo-3 (Er NiCr625), AWS A5.11 CrNiMo-3 (E NiCr625), AWS A5.14 CrNiMo-10, AWS A5.9 E2209, AWS A5.10 ER4043, AWS A5.10 ER5356, AWS A5.22 ER308LT1-1, AWS A5.22 ER309LT1-1, AWS A5.22 ER316LT1-1, AWS A5.17 EM12K, AWS A5.18 ER70S-6 (SG2), AWS A5.18 ER70S-3, Сварочный флюс: SJ101, SJ301, SJ501 и т. Д.Паспорт безопасности данных

AWS A5.1 E6013 MSDS, AWS A5.1 E6010 MSDS, AWS A5.1 E6011 MSDS, AWS A5.1 E7018 MSDS, AWS A5.4 E309L-16 MSDS, AWS A5.4 E316L-16 MSDS; AWS A5.20 E71T-1C MSDS, AWS A5.18 ER70S-6 MSDS, AWS A5.10 ER4043 MSDS, AWS A5.10 ER5356 MSDS, нержавеющая сталь MIG / TIG MSDS, TOKO Flux SDS Data

СВАРОЧНЫЕ ШТАНГИ AWS A5.1 E7018

TOKO AWS А5.1 сварочный стержень E7018, этот электрод известен как электрод с низким содержанием водорода и может использоваться как с переменным, так и с постоянным током. Покрытие на электроде имеет низкую влажность. содержание, которое снижает попадание водорода в сварной шов. В Электрод может производить сварные швы рентгеновского качества со средней проплавкой. Легко обеспечивает качественные результаты на аппаратах для сварки постоянным током с меньшим или более высоким током переменного тока. Он подходит для всех позиций на сталях с твердым покрытием, где не используется предварительный нагрев, и на холоднокатаных сталях, которые обычно демонстрируют чрезмерную пористость при сварке и обычной сварке. сварочные электроды.Низкое содержание водорода снижает растрескивание и отслаивание сварочного материала. Используется для полевого монтажа, стальных конструкций, каркасов. и т. д. Рекомендуемая полярность: DCEP (обратная) или переменный ток. Диаметр (дюймы): 3/32 дюйма Вес фунты: 5 прочность на разрыв (PSI): 84 000 ампер: 65-100. (Обратите внимание, сварочный электрод должен быть сухим. Если он намокнет, его необходимо высушить. перед употреблением в стержневой печи. Скачать AWS E7018 MTC и MSDS, подробнее введение о E7018) Кроме того, сварочные стержни из углеродистой стали марки TOKO включают в себя: AWS A5.1 E6013, E6010, E6011, E7016, E7018, E8018 и др.СВАРОЧНЫЕ ШТАНГИ AWS A5.1 E6013

TOKO AWS A5.1 E6013 — сварочный электрод из стали с низким корпусом и покрытием из титана-калия, пригодный как для переменного, так и для постоянного тока. Он способен обеспечить превосходные технологические характеристики сварки, поскольку дуга чрезвычайно устойчива, а потери от разбрызгивания незначительны. Шлак имеет хорошую текучесть, а затвердевший шлак очень легко удалить.E6013 предназначен для средних для сварки с легким проплавлением.Он используется для сварки углеродистой стали и также используется для сварки любой полярности. Как уже говорилось выше, это очень популярен среди новичков, поскольку обеспечивает стабильную дугу, подходящую для для сварки плохо прилегающих стыков. Он также используется для сварки низкоуглеродистых сталей, некоторые стали с низким содержанием стали и оцинкованные стали.

E6013 Этот электрод можно использовать с переменным и постоянным током. Это производит сварной шов со средней проникающей способностью и превосходным внешним видом сварного шва.

(Обратите внимание, сварочный электрод должен быть сухим.Если он намокнет, его необходимо просушить в стержневой печи перед использованием. Загрузите AWS E6013 MTC и MSDS, подробнее введение о E6013)

СВАРОЧНЫЕ ШТАНГИ AWS A5.1 E6011

ТОКО AWS A5.1 E6011 Сварочный электрод представляет собой целлюлозный электрод, поскольку его флюсовое покрытие содержит целлюлозу. Целлюлоза — это органическое соединение, которое составляет около 30% от общего веса покрытия электрода. В некоторых местах добавляют древесный порошок или бумажную массу, чтобы уменьшить содержание целлюлозы.Целлюлоза, содержащаяся во флюсовом покрытии целлюлозного электрода, такого как E6011, в дуге превращается в водород, монооксид углерода и углекислый газ, что, в свою очередь, увеличивает предел прочности сварной детали.Кроме того, целлюлозное покрытие сварочного стержня E6011 обеспечивает более глубокий провар сварного шва. Кроме того, покрытие E6011 с высоким содержанием калия целлюлозы позволяет и помогает проводить переменный ток. и постоянный электрический ток.

(Обратите внимание, сварочный электрод должен быть сухим.Если он намокнет, его необходимо просушить в стержневой печи перед использованием. Загрузите AWS E6011 MTC и MSDS, подробнее введение о E6011)

СВАРОЧНЫЕ СТАНКИ AWS A5.4 E309L

Электрод для сварки нержавеющей стали TOKO AWS A5.4 E309L-16 предназначен для сварки нелегированной нержавеющей стали или сварки с низколегированными и углеродистыми сталями, а также для сварки некоторых жаропрочных сталей. Он превосходит 308L. E309L-16 имеет гладкую дугу с равномерным, плоским и однородным сварным швом.Низкое содержание углерода снижает осаждение карбидов, тем самым повышая стойкость к межкристаллитной коррозии. Подходит для сварки жаропрочного основного металла аналогичного состава. Также для плакирования углеродистых / низколегированных сталей.

Кроме того, бренд TOKO Сварочные стержни из нержавеющей стали: AWS A5.4 E307L-16, E308L-16, E309L-16, E312L-16, E316L-16 и т. Д.

(Обратите внимание, сварочный электрод должен быть сухим. Если он намокнет, его необходимо просушить в стержневой печи перед использованием.Загрузите AWS E309L-16 MTC и MSDS, подробнее введение о E309L-16, E312-16)

ПРОВОД С ЖИДКОСТЬЮ AWS A5.20 E71T-1C

TOKO AWS A5.20 E71T-1C — порошковая проволока, предназначенная для одно- или многопроходной сварки, с плавным переносом дуги, низким разбрызгиванием, плоским или слегка выпуклым контуром валика и высокой скоростью наплавки. и легко удаляет шлак.Эта универсальная проволока имеет отличную подачу и низкое дымообразование при 100% CO2, что делает ее хорошим выбором для низкоуглеродистой и высокопрочной стали. стали.Аргон — газы CO2 могут использоваться, если испытаны с применением.

AWS A5.20 E71T-1C широко используется для мягкой стали, 490 МПа и высокопрочной стали. Используйте обратную полярность постоянного тока, глубокое проникновение и хорошая ударная вязкость. Он имеет отличные технологические свойства, меньше дыма, нежную и стабильную дугу, толстый и легко удаляемый сварочный шлак и хорошие X RT. Он используется для сварки судов, резервуаров для хранения, контейнеров, сталелитейных заводов, котлов и трубопроводов и т. Д. Загрузите AWS E71T-1C MTC и MSDS, подробнее введение о E71T-1C)ПОТОК ЖИРОВОЙ ПРОВОД AWS A5.29 E81T1-K2C

TOKO AWS A5.29 E81T1-K2C, разработанный как заменитель продуктов E81T1-K2C с низким содержанием марганца (Mn). Отвечает всем требованиям классификации E81T1-K2C, за исключением минимального требования Mn. Этот продукт обеспечивает снижение содержания Mn в сварочном дыме на 60-80% по сравнению со стандартным E81T1-K2C с низким уровнем диффузионного водорода, а также повышенную привлекательность для оператора и отличные возможности работы вне помещения. TOKO E81K2C — порошковая проволока на основе диоксида титана, предназначенная для сварки высокопрочной стали 560 Н / мм2 при низких температурах.Наплавленный металл содержит около 1,5% -Ni и обеспечивает хорошую ударную вязкость при температурах до -60 ° C в состоянии сварки. Типичные области применения: Морские буровые установки, судостроение, низкотемпературные резервуары для хранения и т. Д. Загрузите AWS E81T1-K2C MTC.ПРОВОД ЗАГРУЖЕННЫЙ ДУГОВЫЙ EM12K

Проволока для сварки под флюсом TOKO AWS A5.17 EM12K содержит более высокие уровни углерода, марганца и кремния, чем AWS A5.17 EL12. Повышенное содержание углерода придает этой проволоке большую прочность на разрыв, а повышенное содержание марганца и кремния дает улучшенные раскисляющие свойства.EM12K образует сварочные отложения с минимальной пористостью даже на ржавчине и прокатной окалине, которые могут присутствовать на основном металле. Эта проволока в основном используется для однопроходных стыковых и угловых сварных швов на листах из низкоуглеродистой и низколегированной стали толщиной до толщины.Более конкретные области применения могут включать ASTM A537, A283, классы A, B или C. Поскольку EM12K предлагает сварные швы с высокой прочностью / низкой пористостью на многих стальных сплавах, это наиболее экономичная проволока для дуговой сварки под флюсом.

Области применения: общее производство, структурные компоненты, компоненты тяжелого оборудования, рамы железнодорожных вагонов, изготовление колес, резервуары для хранения, котлы, сосуды высокого давления, панели кораблей, двойное соединение труб, ветряные башни. Отрасли промышленности Общее производство, изготовление конструкций и мостов, тяжелое оборудование, судостроение, транспорт.Скачать AWS EM12K MTC, дополнительные сведения о EM12K)

ПРОВОД ИЗ АЛЮМИНИЕВОГО СПЛАВА ER5356

- TOKO AWS A5.10 ER5356 (обычно обозначаемый как AIMg5) представляет собой присадочный металл с 5% -ным содержанием магния и алюминия, который применяется для сварки MIG или TIG. Наплавленный металл Washington Alloy 5356 обеспечивает гораздо лучшую коррозионную стойкость при воздействии соленой воды. Обычно используются неблагородные металлы 5050, 5052, 5083, 5356, 5454 и 5456. Цветовой оттенок после анодирования — белый.Среднее значение прочности на разрыв составляет 38000 фунтов на квадратный дюйм

- A5.10 ER4043 (обычно обозначаемый как AISi5) представляет собой присадочный металл с 5% кремния и алюминия, который используется для сварки MIG или TIG. Этот сплав рекомендуется для сварки 3003, 3004, 5052, 6061, 6063 и корпусов сплавов 43, 355, 356 и 214. Моющий сплав 4043 имеет диапазон плавления 1065 — 1170 градусов и плотность 0,097 фунта / куб. Дюйм. • Цветовой оттенок после анодирования — серый. Средний предел прочности на разрыв составляет 29 000 фунтов на квадратный дюйм.

- ER4043 vs ER5356: В качестве основного описания мы можем сказать, что 4043 — это алюминиевый присадочный сплав с добавлением 5% кремния, а 5356 — это алюминиевый присадочный сплав с добавлением 5% магния.В отрасли существует несколько заблуждений о том, что можно успешно сваривать любой сплав на основе алюминия с присадочным сплавом 4043 или 5356. Загрузите AWS ER5356 MTC и MSDS)

ТВЕРДЫЙ ПРОВОД SG2

TOKO AWS A5.18 ER70S-6 — это проволока с повышенным содержанием раскислителей для сварки сталей с умеренным количеством окалины или ржавчины. (Mn & Si) по сравнению с проволокой из других углеродистых сталей. Эта проволока подходит для сварки сталей с умеренным количеством окалины или ржавчины.Для сварки Mig используйте двуокись углерода или аргон + Co2 или аргон + 2% кислорода в качестве защитных газов. Чем выше содержание кремния и марганца, тем выше выход. напряжение и предел прочности наплавленного металла. Высокое содержание кремния способствует низкая чувствительность к поверхностным загрязнениям и способствует гладкости шва. Подходящее для сварки нелегированных и низколегированных конструкционных сталей с пределом прочности на разрыв ниже 640 Н / мм2 как котельный лист, мелкозернистая сталь, трубная сталь, судостроение стали и литейных сталей.Загрузите AWS ER70S-6 MTC и MSDS, больше введений о ER70S-6 / SG2НЕРЖАВЕЮЩАЯ СТАЛЬ ПРОВОД TIG

Сварочные стержни TOKO TIG — отличный инструмент для сварочной и металлообрабатывающей промышленности. Используйте наши сварочные стержни для сварки TIG со всеми типами стальных и хромированных труб. Каждый из наших стержней имеет гладкую дугу, тонкое и однородное покрытие и низкий уровень разбрызгивания. Просмотрите различные типы классификаций AWS. Благодаря различным моделям, материалам и диаметрам вы найдете что-то идеальное для вашего сварочного процесса.Катанка TIG — лучший выбор для трудно свариваемого чугуна и для связывания разнородных металлов. Неканцерогенный, без никеля и предварительного нагрева. Наши сварочные решения гарантируют неизменно высокое качество сварных швов. Проволока TIG — это продукт, который является результатом нестандартного мышления и применения. Это манипуляции с элементами, электронами, химией и управляемыми взрывами. Алюминиевый стержень4043 для сварки TIG — самый универсальный для алюминиевых отливок 3003, 6061, a355 и т. Д.и сделайте себе одолжение и купите стержень 4047 для отливок, где пористость меньше его уродливой головки. 4047 содержит 12% кремния. Благодаря этому он лучше течет и меньше трескается. используйте 5356 на 6061, если сварной шов будет анодирован после сварки.

НИКЕЛЕВЫЙ СПЛАВ AWS A5.4 2535Nb

Сварочный электрод TOKO AWS A5.4 25.35Nb (Cr25Ni35Nb). -1) разработан для состава жаропрочных отливок; -2) 3,5% Электрод из никелевого сплава для криогенных температур до -80 градусов (-112 градусов).Применение: соединение и наплавка высокотемпературных хромоникелевых сталей одного типа и литейных сталей с низким содержанием серы. среда. — Нефтехимическая промышленность, — Трубы риформинга, — Змеевики пиролиза

Классификация: AWS A 5.9 25-35Nb | EN ISO: 14343-A: WZ 25 35 Zr | DIN: W.Nr. ~ 1,4853Подходит для: 1.4852, 1.4853, G-X 40 NiCrNb 35 25, 1.4857, G-X 40 NiCrSi 35 25, 1.4837, G-X40CrNiSi25-12, 1.4848, GX40CrNiSi25— 20, 1.4849, G-X40NiCr38-18, G-X40NiCrNb35-25, литые стали, HK40, HK45, UNS: J93503, J94204, N08705.

Скачать AWS 25-35Nb MTC и AWS A5.14 CrNiMo-3 (NiCr625), AWS A5.11 CrNiMo-3 (NiCr625), AWS A5.14 CrNiMo-10.

Вольфрамовый электрод для сварки TIG

Сварка вольфрамовым электродом в среде инертного газа (TIG) — это популярный тип сварки, при котором для соединения различных металлов используются вольфрамовые электроды. Вольфрамовый электрод является критически важным компонентом процесса, поскольку он пропускает ток, необходимый для создания дуги.Вольфрамовые электроды можно легировать различными металлами. Электроды разных типов и размеров используются для разных типов сварных швов и материалов, и сварщики выбирают, исходя из стиля и проекта сварки. Определенные типы электродов лучше работают с переменным током (AC), чем с постоянным током (DC). Электроды поставляются без заземляющего наконечника. При шлифовании наконечника сделайте плотный, острый наконечник, чтобы получить мощную и точную дугу и обеспечить чистый сварной шов.

Ниже для справки приведена таблица с описанием различий в типах электродов TIG.| Тип | AC / DC | Использование |

|---|---|---|

| 2% лантанат (синий) | AC / DC | Электроды из синего лантана популярны из-за относительной легкости зажигания дуги и требуемой более низкой силы тока. Они исключительно хорошо работают как с переменным, так и с постоянным током и являются популярным электродом общего назначения.Синие электроды эффективны для сварки алюминиевых сплавов, магниевых сплавов, никелевых сплавов, медных сплавов, титановых сплавов, низколегированных сталей и нержавеющих сталей. |