температура плавления, физические свойства, сплавы

Самостоятельная выплавка меди

Для многих людей плавка меди и изготовление из нее всевозможных изделий является увлекательным хобби. Тем, кто мечтает посвятить плавлению металла свободное время, нужно приготовить для работы такие приспособления:

- муфельная печка;

- чистое сырье;

- жаропрочный тигель;

- огнеупорная подставка;

- крюк из стальной проволоки;

- щипцы для извлечения тигля из печки;

- средства индивидуальной защиты: костюм, очки, перчатки.

Действия выполняют согласно инструкции:

- Надевают специальный костюм.

- Исходное сырье измельчают, кладут в тигель.

- Помещают в печь, устанавливают нужный температурный режим. Нельзя допускать, чтобы металл закипал.

- При достижении заданной температуры открывают дверцу, захватывают тигель щипцами, достают из печи, ставят на огнеупорную подставку.

- Стальным крюком к краям емкости сдвигают, образовавшуюся в результате плавления, окисную пленку.

- Жидкую медную массу заливают в специальную емкость, охлаждают.

- В мощных муфельных печах можно подвергать плавлению красную медь и всевозможные сплавы.

Плавление горелкой

Следует помнить, что при плавлении важна азотная среда. Под легкоплавкие медные сплавы, латунь или некоторые марки бронзы можно использовать обычную газовую горелку. Для этого понадобится:

- исходное сырье;

- специальные формы;

- щипцы для извлечения металла с раскаленной рабочей поверхности;

- горелка высокого давления, работающая на газе;

- средства защиты: костюм, очки, перчатки.

Технология плавления сплавов следующая:

- Сырье сильно измельчают. Сделать это можно при помощи напильника, превратив материал в опилки.

- Кладут в специальную форму, сделанную из термостойкого материала.

- Надевают защитный костюм, очки, толстые перчатки.

- Зажигают горелку.

- Нагревательное устройство направляют свободными движениями по корпусу емкости.

Для достижения быстрого результата пламя должно касаться поверхности кончиком синего цвета. В этом месте факела – наибольшая температура.

Для достижения быстрого результата пламя должно касаться поверхности кончиком синего цвета. В этом месте факела – наибольшая температура. - После того как твердое тело расплавится, тигель захватывают щипцами.

- Жидкую массу выливают в нужную форму.

Если нет газовой горелки, можно использовать обыкновенную паяльную лампу.

Выполняя литье цветных сплавов, каждый мастер должен помнить о технике безопасности:

- В помещении, где ведутся работы, должна быть хорошая вентиляция.

- Во избежание получения ожогов необходимо работать в средствах индивидуальной защиты.

Оптимальная температура воздуха, допустимая влажность воздуха, чистота рабочего места, низкая концентрация вредных веществ атмосферы, хорошая освещенность пространства – факторы, помогающие избежать травматизма.

Главное о меди

В таблице Менделеева этот материал получил название Cuprum. Ему присвоен атомный номер 29. Это пластичный материал, отлично обрабатывающийся в твердом виде шлифовальным и резным оборудованием. Хорошая проводимость напряжения позволяет активно использовать медь в электрике и промышленном оборудовании.

Хорошая проводимость напряжения позволяет активно использовать медь в электрике и промышленном оборудовании.

В земной коре материал находится в виде сульфидной руды. Часто встречаемые залежи обнаруживаются в Южной Америке, Казахстане, России. Это медный колчедан и медный блеск. Они образовываются при средней температуре, как геотермальные тоненькие пласты. Находят и чистые самородки, которые не нуждаются в отделении шлака, но требуют плавления для добавки других металлов, т. к. в чистом виде медь обычно не используется.

Красновато-желтый оттенок металл имеет благодаря оксидной пленке, покрывающей поверхность сразу, при взаимодействии с кислородом. Оксид не только придает красивый цвет, но и содействует более высоким антикоррозийным свойствам. Материал без оксидной пленки имеет светло-желтый цвет.

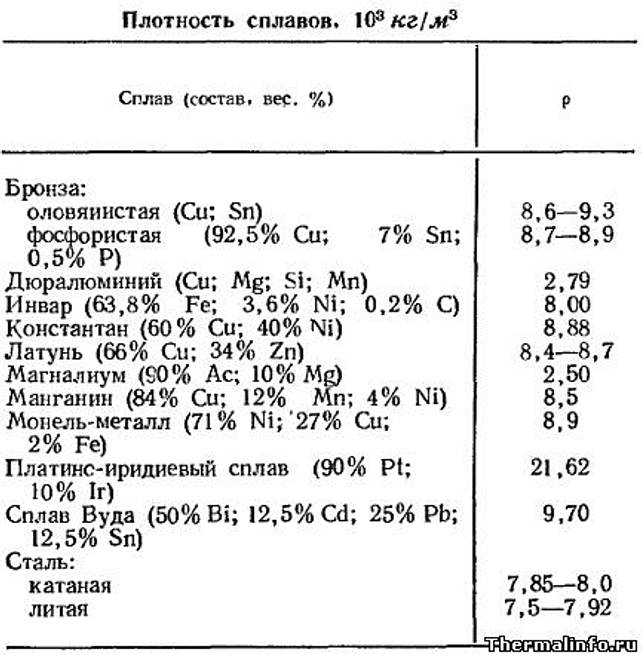

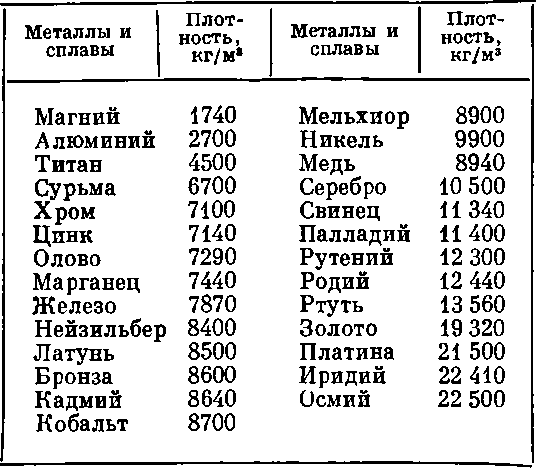

Плавится чистая медь при достижении 1080 градусов. Это относительно невысокая цифра позволяет работать с металлом как в производственных условиях, так и дома. Другие физические свойства материала следующие:

- Плотность меди в чистом виде составляет 8,94 х 103 кг/м квадратный.

- Отличается металл и хорошей электропроводностью, которая при средней температуре в 20 градусов является 55,5 S.

- Медь хорошо передает тепло, и этот показатель составляет 390 Дж/кг.

- Выделение углерода при кипении жидкого материала начинается от 2595 градусов.

- Электрическое сопротивление (удельное) в температурном диапазоне от 20 до 100 градусов — 1,78 х 10 Ом/м.

Область применения

Характеристики сплавов ZAMAK позволяют использовать их в различных областях. Самые явные примеры:

- Из этого материала изготавливают дверную фурнитуру. К ней относятся ручки, замочные окантовки и корпуса, петли, декоративные элементы.

- Детали из ЦАМ присутствуют в конструкциях холодильников и другой бытовой техники.

- Популярны сплавы на основе цинка в автомобилестроения. Из них изготавливаются решётки для радиаторов, детали для гидравлических тормозов, корпуса для насосов и карбюраторов.

- Найти элементы, изготовленные из ЦАМ, можно в военном деле.

Из этого материала делают спусковые крючки для стрелкового оружия.

Из этого материала делают спусковые крючки для стрелкового оружия. - Часто его применяют при изготовлении подшипников для промышленного оборудования.

- Также этот материал используется для изготовления рыболовных снастей и оснастки. Его можно увидеть в деталях удочек и катушках.

Сплавы из меди, цинка и алюминия используются при производстве механизмов для часов, застёжек-молний, пуговиц. В велосипедных тормозах также можно встретить этот материал.

Из ЦАМ изготавливают декоративные предметы. Например, на полках магазинов можно увидеть наборы металлических солдатиков, которые сделаны из этого материала. Его используют ювелиры для изготовления украшений, статуэток и кулонов. Связано это с тем, что в сплаве нет свинца и никеля. Эти компоненты считаются опасными для человека. При изготовлении декоративных украшений, ювелиры покрывают ЦАМ специальными составами, которые делают его похожим на золото и серебро.

Прежде, чем приобретать изделия из ЦАМ, требуется ознакомиться с его сильными и слабыми сторонами. Преимущества:

Преимущества:

- Материал легко поддаётся обработке. Из него можно изготавливать изделия сложной формы.

- Хорошо поддается шлифовке. Абразивный материал не оставляет заусенцев, шероховатостей.

- При покрытии гальваническим слоем материал приобретает устойчивость к воздействию коррозии.

- Небольшой удельный вес.

К недостаткам можно отнести плохую устойчивость к ударам и воздействию высоких температур. Также ЦАМ теряет свои характеристики при быстром снижении температуры. Из-за этого ограничивается область применения материала. Сплав ZAMAK является неизвестным для большинства потребителей. Однако благодаря характеристикам и внешнему виду материал получил широкое распространение в разных отраслях. ЦАМ используют ювелиры для создания украшений сложной формы. Гладкая поверхность позволяет использовать их без дополнительного покрытия.

Способы получения меди

В природе медь существует в соединениях и в виде самородков. Соединения представлены оксидами, гидрокарбонатами, сернистыми и углекислыми комплексами, а также сульфидными рудами. Самые распространённые руды — это медный колчедан и медный блеск. Содержание меди в них составляет 1-2%. 90% первичной меди добывают пирометаллургическим способом и 10% гидрометаллургическим.

Самые распространённые руды — это медный колчедан и медный блеск. Содержание меди в них составляет 1-2%. 90% первичной меди добывают пирометаллургическим способом и 10% гидрометаллургическим.

1. Пирометаллургический способ включает в себя такие процессы: обогащение и обжиг, плавка на штейн, продувка в конвертере, электролитическое рафинирование. Обогащают медные руды методом флотации и окислительного обжига. Сущность метода флотации заключается в следующем: частицы меди, взвешенные в водной среде, прилипают к поверхности пузырьков воздуха и поднимаются на поверхность. Метод позволяет получить медный порошкообразный концентрат, который содержит 10-35% меди.

Окислительному обжигу подлежат медные руды и концентраты со значительным содержанием серы. При нагреве в присутствии кислорода происходит окисление сульфидов, и количество серы снижается почти в два раза. Обжигу подвергаются бедные концентраты, в которых содержится 8-25% меди. Богатые концентраты, содержащие 25-35% меди, плавят, не прибегая к обжигу.

Следующий этап пирометаллургического способа получения меди – это плавка на штейн. Если в качестве сырья используется кусковая медная руда с большим количеством серы, то плавку проводят в шахтных печах. А для порошкообразного флотационного концентрата применяют отражательные печи. Плавка происходит при температуре 1450 °С.

В горизонтальных конвертерах с боковым дутьём медный штейн продувается сжатым воздухом для того, чтобы произошли процессы окисления сульфидов и феррума. Далее образовавшиеся окислы переводят в шлак, а серу в оксид. В конвертере образуется черновая медь, которая содержит 98,4-99,4% меди, железо, серу, а также незначительное количество никеля, олова, серебра и золота.

Это интересно: Мартенсит и мартенситные стали: виды, структура, превращение

Черновая медь подлежит огневому, а далее электролитическому рафинированию. Примеси удаляют с газами и переводят в шлак. В результате огневого рафинирования образуется медь с чистотой до 99,5%. А после электролитического рафинирования чистота составляет 99,95%.

2. Гидрометаллургический способ заключается в выщелачивании меди слабым раствором серной кислоты, а затем выделении металлической меди непосредственно из раствора. Такой способ применяется для переработки бедных руд и не допускает попутного извлечения драгоценных металлов вместе с медью.

Сплавы химического элемента меди

Медь, в соединении с другими металлами, образует сплавы с новыми свойствами. В качестве основных добавок используются олово, никель или свинец. Каждый вид соединения обладает особыми характеристиками. Отдельно медь используется редко, поскольку у нее невысокая твердость.

Немного о бронзе

Бронза — название сплава меди и олова. Также в состав соединения входит кремний, свинец, алюминий, марганец, бериллий. У полученного материала показатели прочности выше, чем у меди. Он обладает антикоррозионными свойствами.

С целью улучшения характеристик в сплав добавляются легирующие элементы: титан, цинк, никель, железо, фосфор.

Существует несколько разновидностей бронзы:

- Деформируемые.

Количество олова не превышает 6%. Благодаря этому, металл обладает хорошей пластичностью и поддается обработке давлением.

Количество олова не превышает 6%. Благодаря этому, металл обладает хорошей пластичностью и поддается обработке давлением. - Литейные. Высокая прочность позволяет использовать материал для работы в сложных условиях.

Сплав никель и медь

В этом соединении используется медь и никель. Если к этой паре добавляются другие элементы, соединения носят такие названия:

- Куниали. К 6–13% никеля еще добавляется 1,5–3% алюминия. Остальное медь.

- Нейзильбер. Содержит 20% цинка и 15% хрома.

- Мельхиор. Присутствует 1% марганца.

- Копелем. Сплав с содержанием 0,5% марганца.

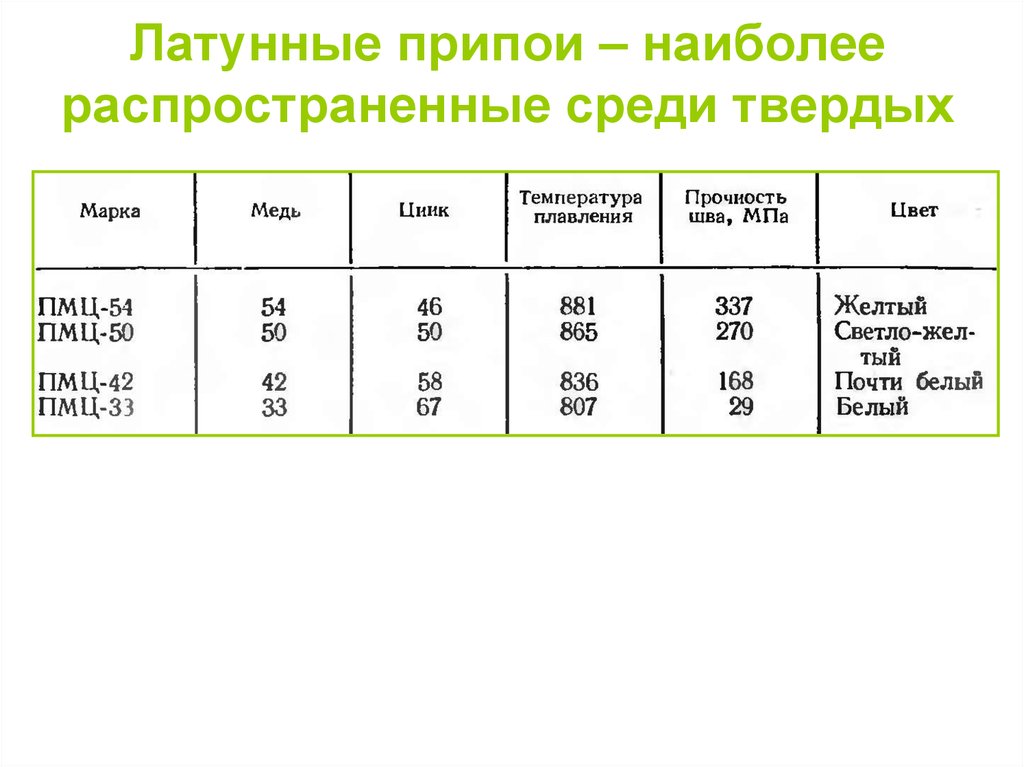

Латунь

Это сплав меди с цинком. Колебание количественного содержания цинка влечет за собой изменение характеристик и цвета сплава.

Кроме этих 2 основных элементов в сплаве содержатся легирующие добавки. Их показатель составляет небольшой процент.

Латунь обладает высокими прочностными характеристиками, пластичностью и способностью противостоять коррозии. Также характеризуется немагнитными свойствами.

Также характеризуется немагнитными свойствами.

Латунь

Плавка металла и чугуна

Печь для плавки металла представляет собой корпус, изготовленный из шамотного кирпича. Связующим элементом является глина. Топка предназначена для горения угля. Снизу предусматривается отверстие, через которое ведется наддув в пекло. Внизу размещается чугунная решетка, которая называется колосником. На ней выкладывается кокс или уголь. Его можно снять со старой печи. Иногда огнеупорный кирпич, при формировании корпуса, укладывается на ребро. Готовая конструкция скрепляется снаружи металлическим поясом.

Печь для переплавки металлов должна иметь тигель. Это может быть эмалированный или чугунный казанок. Месторасположение тигля — рядом с горящим коксом. С целью улучшения поддува рядом устанавливают вентилятор. Оборудование применяется для выплавки стали, но можно использовать как печь для выплавки чугуна.

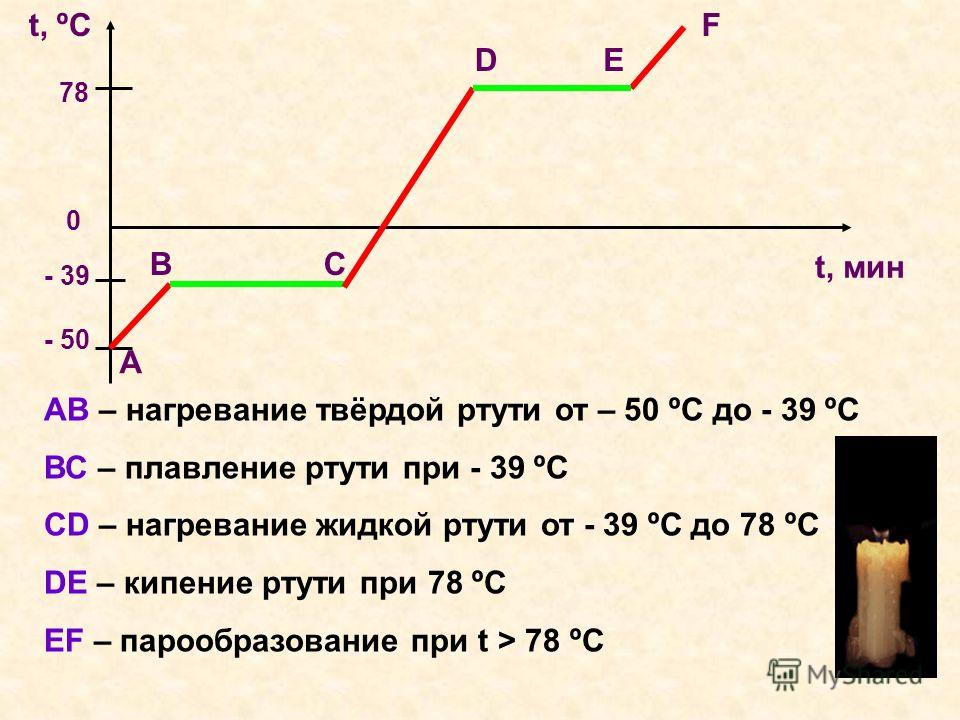

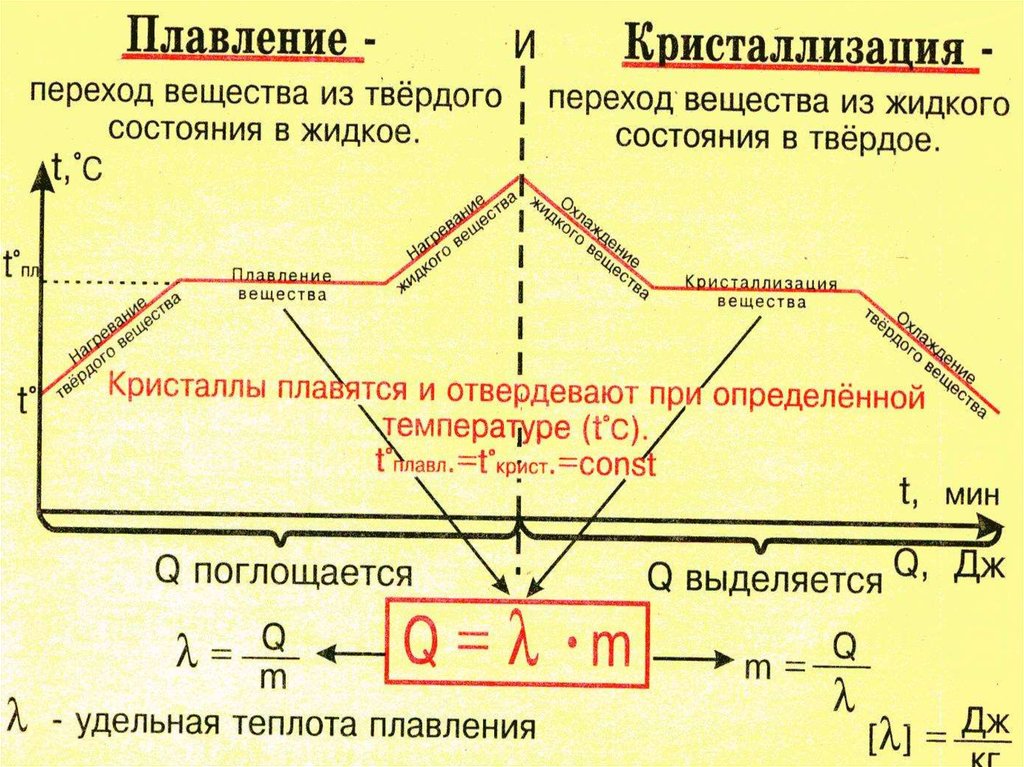

Температура плавления меди

При нормальных условиях температура плавления меди составляет 1083 градусов по шкале Цельсия. А во время нагрева происходит ряд превращений на молекулярном уровне, что приводит к изменению свойств вещества. Чтобы разобраться во всех этих изменениях, нужно рассмотреть основные этапы нагрева и расплавления медного слитка. Примерный график плавления меди выглядит так:

А во время нагрева происходит ряд превращений на молекулярном уровне, что приводит к изменению свойств вещества. Чтобы разобраться во всех этих изменениях, нужно рассмотреть основные этапы нагрева и расплавления медного слитка. Примерный график плавления меди выглядит так:

- В нормальном состоянии при температуре от 0 до 100 градусов внутри меди образуется прочная кристаллическая решетка, которая обеспечивает материалу большую устойчивость, упругость, химическую инертность. Решетка является достаточно прочной, однако в случае сильной деформации может происходить пространственное изменение положения атомов в решетке. Этим объясняется ковкость и пластичность медных изделий, которые могут сгибаться и деформироваться (скажем, при кузнечной обработке или в случае пресса).

- В нормальном состоянии при температуре от 0 до 100 градусов на поверхности медного изделия также образуется тонкая оксидная пленка. Наличие такой пленки является большим плюсом для изделия, поскольку она выполняет множество важных функций — минимизирует контакт с внешними веществами, защищает материал от коррозии, немного увеличивает прочность.

В случае охлаждения материала ниже температуры 0 градусов сама медь сохраняет все свои физические свойства. Однако оксидная пленка при охлаждении становится менее упругой и плотной, изделие становится менее твердым (хотя с практической точки зрения это снижение прочности практически незаметно).

В случае охлаждения материала ниже температуры 0 градусов сама медь сохраняет все свои физические свойства. Однако оксидная пленка при охлаждении становится менее упругой и плотной, изделие становится менее твердым (хотя с практической точки зрения это снижение прочности практически незаметно). - При нагреве материала выше температуры 100 градусов происходит постепенная деструкция оксидной пленки на поверхности металла. Это повышает химическую активность материала, что делает его восприимчивым к воздействию веществ во внешней среде. Одновременно с этим при нагреве происходит насыщение энергией атомов меди, что делает материал более пластичным. По этой причине ковку медных изделий выполняют именно после нагрева, поскольку без нагрева для изменения формы изделия понадобится большое количество физических усилий (это может быть мускульная сила кузнеца, расходы электроэнергии для запуска электрического пресса и так далее).

- При достижении температуры 1083 градусов кристаллическая медная решетка начинается постепенно разрушаться, что превращает твердую медь в жидкую.

На физическом уровне происходит следующее — из-за избытка энергии атомы начинают двигаться в кристаллической решетке более интенсивно и хаотично, что приводит к частому столкновению атомов между собой. В конечном счете это разрушает решетку, хотя за счет взаимного столкновения и притяжения атомы не разлетаются в разные стороны. На физическом уровне такая структура материала соответствует жидкости (то есть такому состоянию вещества, при котором атомы находятся в относительно свободном движении, но не разлетаются в разные стороны подобно газу).

На физическом уровне происходит следующее — из-за избытка энергии атомы начинают двигаться в кристаллической решетке более интенсивно и хаотично, что приводит к частому столкновению атомов между собой. В конечном счете это разрушает решетку, хотя за счет взаимного столкновения и притяжения атомы не разлетаются в разные стороны. На физическом уровне такая структура материала соответствует жидкости (то есть такому состоянию вещества, при котором атомы находятся в относительно свободном движении, но не разлетаются в разные стороны подобно газу). - При остывании медной жидкости ниже температуры 1083 градусов происходит постепенная кристаллизация вещества. Медь вновь обретает твердую форму (чем ниже температура, тем интенсивней происходит затвердение вещества). Однако при необходимости жидкую медь можно и дальше нагревать (на химическом уровне будет происходить дальнейшее насыщение атомов энергией). При достижении температуры 2595 градусов по Цельсию жидкость начнет закипать, а медь начнет принимать газообразную форму.

На практике длительное удержание вещества в газообразной форме проблематично — при контакте с атмосферным воздухом вещество будет быстро остывать, обратно превращаясь в жидкость. Чтобы обойти это ограничение, используются разные технологии. Оптимальная — нагрев вещества в тугоплавкой камере с поддержанием стабильной температуры выше критической точки (то есть выше температуры 2595 градусов). В таком случае температура среды будет высокой, а остывание вещества происходить не будет.

На практике длительное удержание вещества в газообразной форме проблематично — при контакте с атмосферным воздухом вещество будет быстро остывать, обратно превращаясь в жидкость. Чтобы обойти это ограничение, используются разные технологии. Оптимальная — нагрев вещества в тугоплавкой камере с поддержанием стабильной температуры выше критической точки (то есть выше температуры 2595 градусов). В таком случае температура среды будет высокой, а остывание вещества происходить не будет.

Чтобы расплавить/испарить медное изделие с помощью высокоточного нагревательного прибора, нагревать рекомендуется до чуть более высокой температуры. Скажем, в случае расплавления нагревать изделие следует до температуры 1100-1200 градусов (а не 1083 градусов). С практической точки зрения объясняется это просто — нагрев вещества происходит неравномерно, поэтому некоторые фрагменты медного изделия будут долго держать свою форму, тогда как другие — быстро расплавятся. К тому же вещество будет постоянно остывать, что может привести к кристаллизации отдельных фрагментов расплава.

Характеристика способов плавления меди

Муфельная печь

Из чего состоит муфельная печь

Литье с использованием лабораторной муфельной печи, в которой имеется регулировка температуры нагрева. Это довольно простой метод. Сырье предварительно измельчают на части. Чем они меньше, тем быстрее будет плавление.

Подготовленный материал кладут в графитовый тигель и помещают в предварительно разогретую печь. Форма для заливки должна иметь температуру плавления больше, чем у меди. Нагревательное устройство серийного производства оборудовано специальным окном, позволяющим следить за технологическим процессом.

Когда медь достигнет жидкого состояния, тигель железными щипцами извлекают из печи. Проволочным крюком с поверхности расплавленного металла к краям тигля убирают оксидную пленку. После проделанных манипуляций жидкую консистенцию аккуратно заливают в заранее приготовленную емкость.

Газовая горелка

Также осуществляется плавка меди с применением газовой горелки. При отсутствии тигельной печи вполне подойдет ручная портативная газовая горелка. Ее нужно разместить под дном емкости с металлом и следить за тем, чтобы пламя полностью охватывало днище.

При отсутствии тигельной печи вполне подойдет ручная портативная газовая горелка. Ее нужно разместить под дном емкости с металлом и следить за тем, чтобы пламя полностью охватывало днище.

Метод позволяет быстро окислять материал, так как предполагает наличие тесного контакта с воздухом. Чтобы не образовывалась толстая оксидная пленка, расплавленную массу присыпают измельченным древесным углем.

Паяльная лампа

Литье меди на основе паяльной лампы происходит так же, как и с газовой горелкой. Способ применим для легкоплавких металлов.

Горн

Растопить медь или её сплавы можно горном. Для этого на хорошо раскаленный древесный уголь помещают тигель с измельченным металлом. Для ускорения процесса используют домашний пылесос, включенный на режиме выдувания.

Труба должна быть небольшого диаметра с железным наконечником, так как пластик расплавится под влиянием высокой температуры. Метод идеально подходит тем людям, кто регулярно занимается литьем металла и в больших объемах.

Микроволновка

Расплавить медь поможет мощная микроволновая печь с измененной конструкцией. Для этого убирают вращающуюся тарелку-поддон. Из огнеупорного кирпича делают муфельную печь, в которую помещают исходный материал. Устройство необходимо для повышения теплосберегающих свойств сырья и защиты элементов техники от перегрева.

Чистую медь трудно плавить, поскольку она в жидком виде обладает плохой текучестью. Специалисты не советуют из такого материала делать мелкие и сложные детали. Для этого подойдут многокомпонентные соединения на основе латуни, олова или цинка, которым высокие температуры не нужны.

Медные сплавы, их свойства, характеристики, марки

Изготовление медных сплавов позволяет улучшить свойства меди, не теряя основных преимуществ данного металла, а также получить дополнительные полезные свойства.

Бронза

Сплав меди с оловом. Однако, с развитием технологий появились также бронзы, в которых вместо олова в состав сплава вводятся алюминий, кремний, бериллий и свинец.

Бронзы твёрже меди. У них более высокие показатели прочности. Они лучше поддаются обработке металла давлением, прежде всего, ковке.

Маркировка бронз производится буквенно-цифровыми кодами, где первыми стоят буквы Бр, означающими собственно бронзу. Добавочные буквы означают легирующие элементы, а цифры после букв показывают процентное содержание таких элементов в сплаве.

Буквенные обозначения легирующих элементов бронз:

- А – алюминий,

- Б – бериллий,

- Ж – железо,

- К – кремний,

- Мц – марганец,

- Н – никель,

- О – олово,

- С – свинец,

- Ц – цинк,

- Ф – фосфор.

Пример маркировки оловянистой бронзы: БрО10С12Н3. Расшифровывается как «бронза оловянистая с содержанием олова до 10%, свинца – до 12%, никеля – до 3%».

Пример расшифровки алюминиевой бронзы: БрАЖ9-4. Расшифровывается как «бронза алюминиевая с содержанием алюминия до 9% и железа до 4%».

Расшифровывается как «бронза алюминиевая с содержанием алюминия до 9% и железа до 4%».

Латунь

Это сплав меди с цинком. Кроме цинка содержит и иные легирующие добавки, также и олово.

Латуни – коррозионно устойчивые сплавы. Обладают антифрикционными свойствами, позволяющими противостоять вибрациям. У них высокие показатели жидкотекучести, что даёт изделиям из них высокую степень устойчивости к тяжёлым нагрузкам. В отливках латуни практически не образуются ликвационные области, поэтому изделия обладают равномерной структурой и плотностью.

Маркируются латуни набором буквенно-цифровых кодов, где первой всегда стоит буква Л, означающая собственно латунь. Далее следует цифровой указатель процентного содержания меди в латуни. Остальные буквы и цифры показывают содержание легирующих элементов в процентном соотношении. В латунях используются те же буквенные обозначения легирующих элементов, что и в бронзах.

Пример маркировки латуни двойной: Л85. Расшифровывается как «латунь с содержанием меди до 85%, остальное – цинк».

Пример маркировки латуни многокомпонентной: ЛМцА57-3-1. Расшифровывается как «латунь с содержанием меди до 57%, марганца – до 3%, алюминия – до 1%, остальное – цинк».

Медно-никелевые сплавы

- Мельхиор – сплав меди и никеля. В качестве добавок в сплаве могут присутствовать железо и марганец. Частные случаи технических сплавов на основе меди и никеля:

- Нейзильбер – дополнительно содержит цинк,

- Константан – дополнительно содержит марганец.

У мельхиора высокая коррозионная устойчивость. Он хорошо поддаётся любым видам механической обработки. Немагнитен. Имеет приятный серебристый цвет.

Благодаря своим свойствам мельхиор является, прежде всего, декоративно-прикладным материалом. Из него изготавливают украшения и сувениры. В декоративных целях является отличным заменителем серебра.

Выпускается 2 марки мельхиора:

- МНЖМц – сплав меди с никелем, железом и марганцем;

- МН19 – сплав меди и никеля.

5 Применение сплавов

Пожалуй, трудно отыскать производственную отрасль, которая бы не использовала изделия из меди или ее сплавов. В чистом виде такой металл, как медь, задействован в электротехнических коммуникациях. Электрическая проводка, электродвигатели и кабельные изделия невозможно представить без участия меди.

В чистом виде такой металл, как медь, задействован в электротехнических коммуникациях. Электрическая проводка, электродвигатели и кабельные изделия невозможно представить без участия меди.

Медное кабельное изделие

Трубопроводы, вакуумные машины, теплообменные камеры на 1/3 состоят из меди.

Сплавы благодаря их выверенным свойствам применяют в автомобильной промышленности и сельскохозяйственном машиностроении. Высокая устойчивость к коррозии позволяет медным сплавам участвовать в изготовлении химической аппаратуры, а сплав меди со свинцом используется в производстве сверхпроводниковой техники.

Изделия со сложным узором требуют вязких и пластичных сплавов, например, сплав серебра. Этим запросам отвечает мягкая медь, из которой можно формировать любые шнуры и элементы. Проволоку легко гнуть и паять вместе с такими элементами, как золото и серебро.

Проволоку легко гнуть и паять вместе с такими элементами, как золото и серебро.

До какой температуры можно нагревать мёд? Как и зачем это делать?

Что касается засахаренного продукта, нагревать мёд можно. Иногда это единственный способ его использовать, но делаем все крайне аккуратно

Важно регулярно помешивать, не допускать перегрева отдельных участков. Нагревают обычно до чуть теплого состояния, ориентируются по консистенции, растворение происходит примерно при 40 градусах

Как только кристаллики расплавятся, мёд готов к использованию.

В теплой воде. Поставить банку в миску с жидкостью, подогреть, после расплавления набрать нужное количество;

В микроволновой печи. Каждые 10 секунд нужно доставать и размешивать, так как прогрев происходит неравномерно;

На водяной бане

Важно следить и помешивать, обычно откладывают необходимое количество мёда;

Вблизи отопительного прибора, радиатора. Нужно поставить мёд и дождаться, пока он медленно растопится

Процесс может занять целый день.

Как именно растопить мёд в домашних условиях, читайте в статье: Как правильно растопить мёд дома.

Из всех способов выигрывает водяная баня. Во-первых, разогревается только нужное количество мёда. Во-вторых, легко размешивать и следить за температурой. Как только мёд растает, можно сразу его сразу снять.

Также хороший способ, используемый пчеловодами для нагревания, установить тару с мёдом в теплом помещении вблизи отопительных приборов.

Другие востребованные медные сплавы

Известны и другие сплавы меди с разными металлами, однако у одних шире область применения, чем у других.

Свойства и применение медно-никелевых сплавов.

Сплавы из меди и никеля в основном содержат медную составляющую, а никель добавляется как легирующий элемент. Результатом такого соединения является сплав с повышенными показателями антикоррозионной стойкости, прочности и электросопротивления. Сплавы медно-никелевого состава относят к одному из двух видов: электротехническому или конструкционному.

Конструкционные сплавы – это нейзильбер и мельхиор. Мельхиором называют сочетание, в составе которого медь, никель (5–35 %), цинк (13–45 %). Нейзильбер представляет собой соединение меди и никеля, иногда в смесь добавляются железо и марганец. Мельхиоровые изделия наверняка имеются у многих дома, особая популярность принадлежит знаменитым подстаканникам.

У электротехнических медно-никелевых сплавов высокое электросопротивление. В эту группу входят константан и копель. В составе термостабильного соединения − константана − чуть больше половины, примерно 59 %, занимает медь, никель составляет 39–41 %, марганец всего 1-2 %. Материал отличается высоким удельным электрическим сопротивлением (около 0,5 мкОм-м), минимальным значением термокоэффициента электрического сопротивления, высокой электродвижущей силой в паре с медью, хромом, железом. Копелем называют сплав, в котором никель составляет 43-44 %, железо 2-3 %, остальную часть занимает медь.

Состав и свойства медных сплавов, в данном случае медно-никелевых, подходят для применения в электрических аппаратах и следующих типах изделий: резисторов, реостатов, термопар. Из материалов этого вида изготавливается посуда, медицинский инструмент, художественные изделия и сувениры. Медно-никелевые соединения применяются в строительстве судов. Банк России заказывает из этого сплава монеты достоинством один и два рубля по образцу 1997 г.

Из материалов этого вида изготавливается посуда, медицинский инструмент, художественные изделия и сувениры. Медно-никелевые соединения применяются в строительстве судов. Банк России заказывает из этого сплава монеты достоинством один и два рубля по образцу 1997 г.

Свойства и применение вольфрамово-медных сплавов.

Очень необычные свойства у вольфрамово-медного соединения CuW или WCu. Это сочетание по большому счету назвать полноценным сплавом нельзя. В полученном материале частицы одного металла равномерно распределяются внутри кристаллической решетки второго. В сплаве сочетаются качества и меди, и вольфрама, благодаря чему он отличается термостойкостью, устойчивостью к абляции, высокой тепло- и электропроводностью. К тому же он хорошо поддается обработке. Для изготовления деталей применяется следующая технология: вольфрамовые частицы прессуют и уплотняют, придавая необходимую форму, затем проходит этап инфильтрации медного расплава.

Космическая индустрия, электроэнергетика, металлургия, машиностроение, электроника – вот неполный перечень промышленных областей, где используют сплав меди и вольфрама. Из этого материала изготавливают электроды для сварочных аппаратов – детали из сплава выдерживают высокое и среднее напряжение при дуговой и вакуумной сварке.

Из этого материала изготавливают электроды для сварочных аппаратов – детали из сплава выдерживают высокое и среднее напряжение при дуговой и вакуумной сварке.

Свойства и применение молибденово-медных сплавов.

Сплав из меди и молибдена обладает меньшим весом, чем медно-вольфрамовый. Это преимущество используют там, где нужно уменьшить массу изделия. Заготовки из молибденово-медного сплава – это плоские пластинки, имеющие многослойную структуру. Внутри располагается основной слой чистого молибдена, который с двух сторон покрывают слоями 100%-ной меди или медью с дисперсионно-упрочненными качествами.

Данный вид медных сплавов обладает свойствами обоих видов металлов и отличается хорошими комплексными характеристиками. Вот некоторые качества данного соединения:

— высокая проводимость;

— возможность регулирования коэффициента теплового расширения;

— низкий процент содержания газов;

— сплав не магнитится;

— у материала имеются необходимые вакуумные свойства;

— легко обрабатывается механическим путем, обладает особыми высокотемпературными качествами.

При отсутствии скачков температуры и при средних температурных показателях у молибденово-медного сплава хорошие показатели прочности и пластичности. Когда внешняя температура выше температуры плавления меди, металл сжимается, испаряется и поглощает тепло, он может оказывать охлаждающее воздействие. Данные качества высокотемпературного материала могут использоваться в технологиях изготовления огнеупорных вкладышей горла сопла, электрических контактов и т. д.

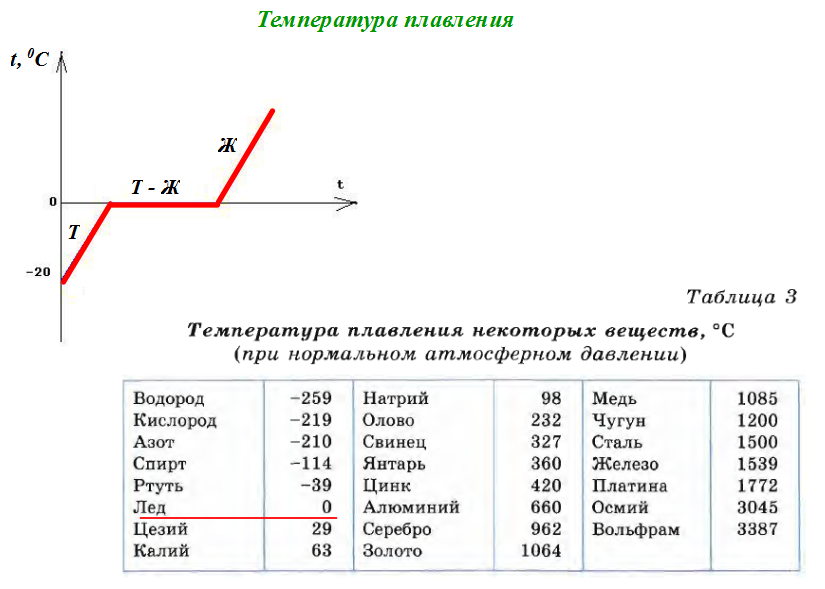

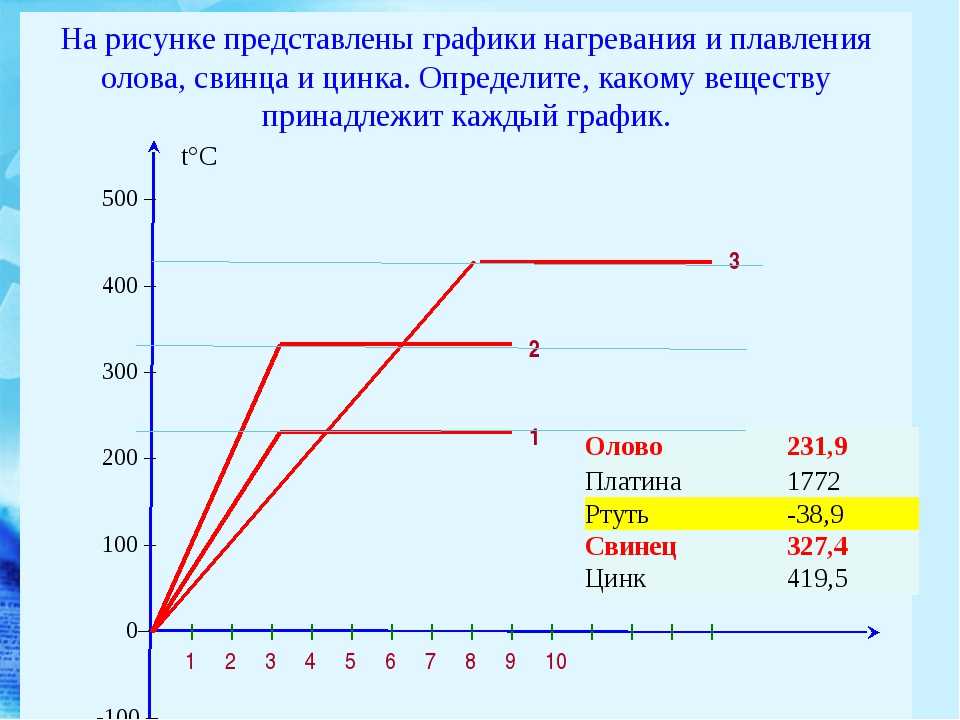

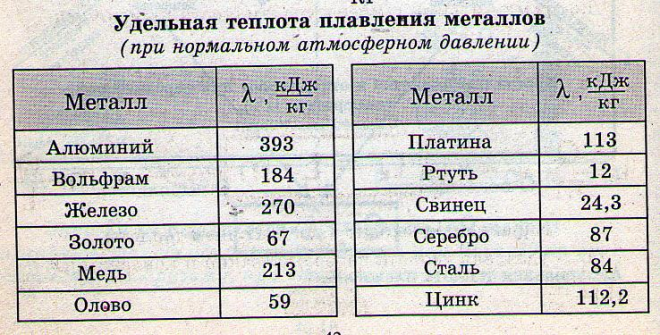

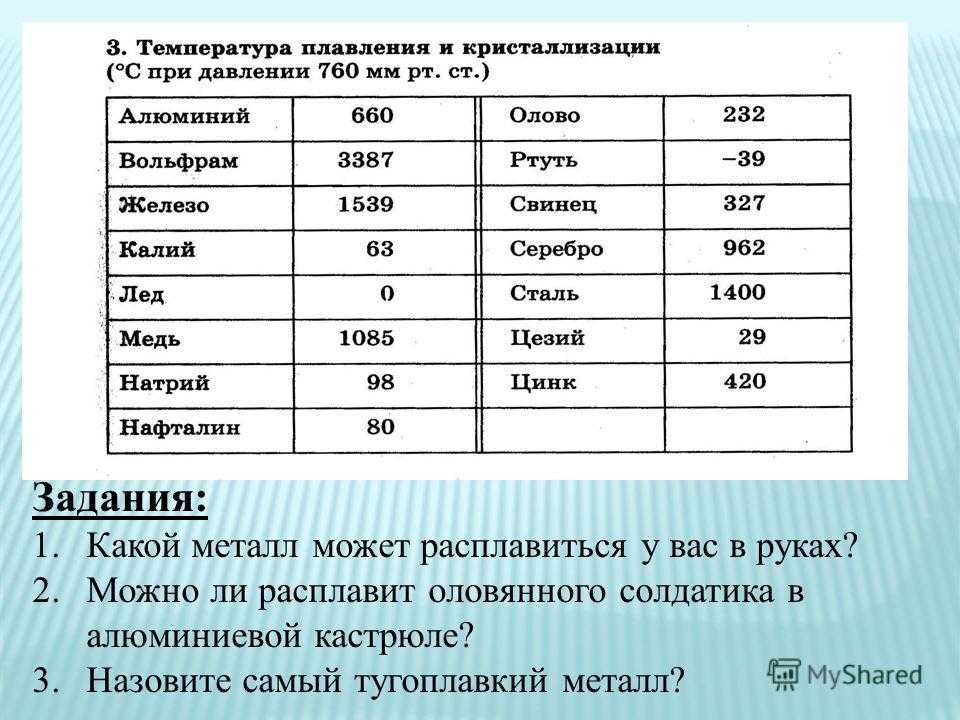

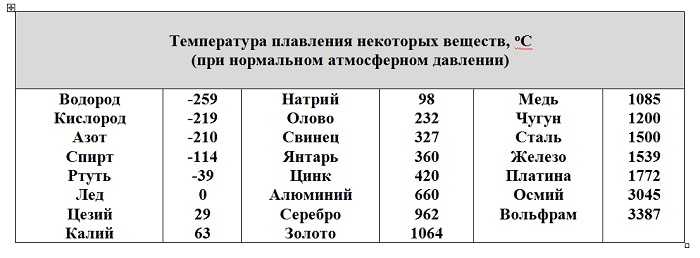

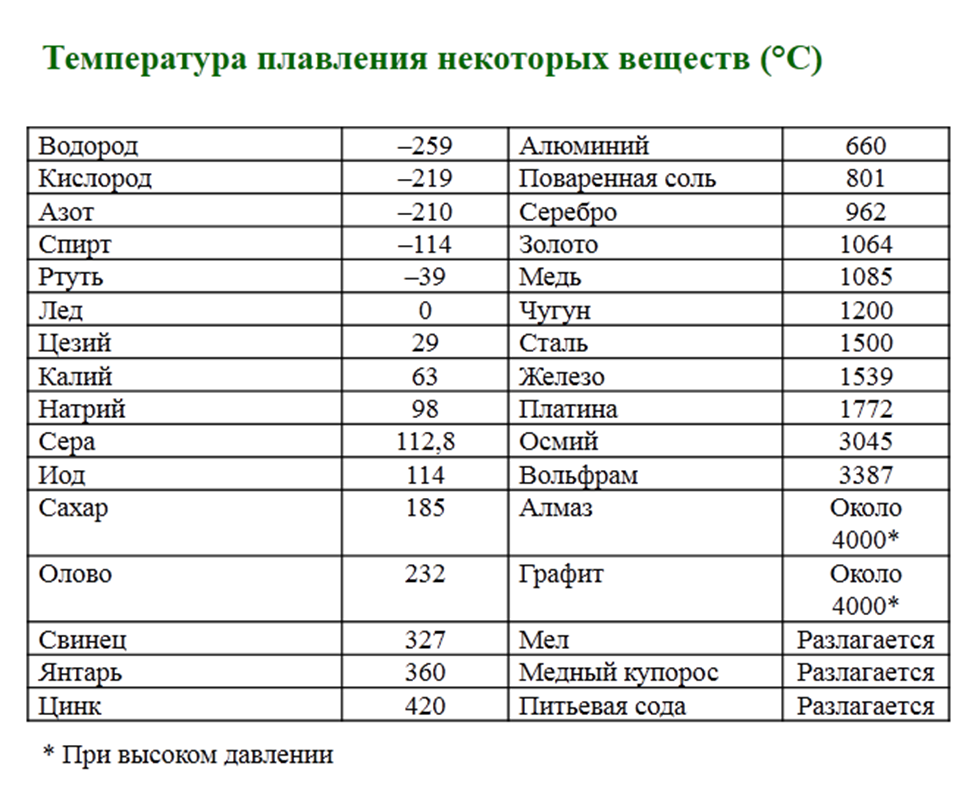

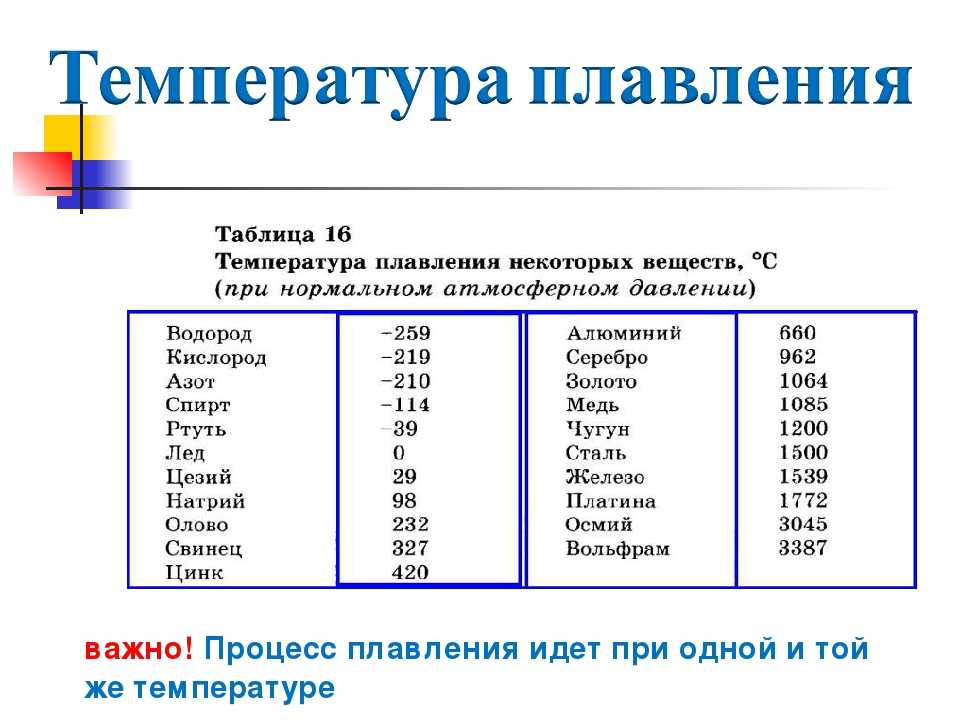

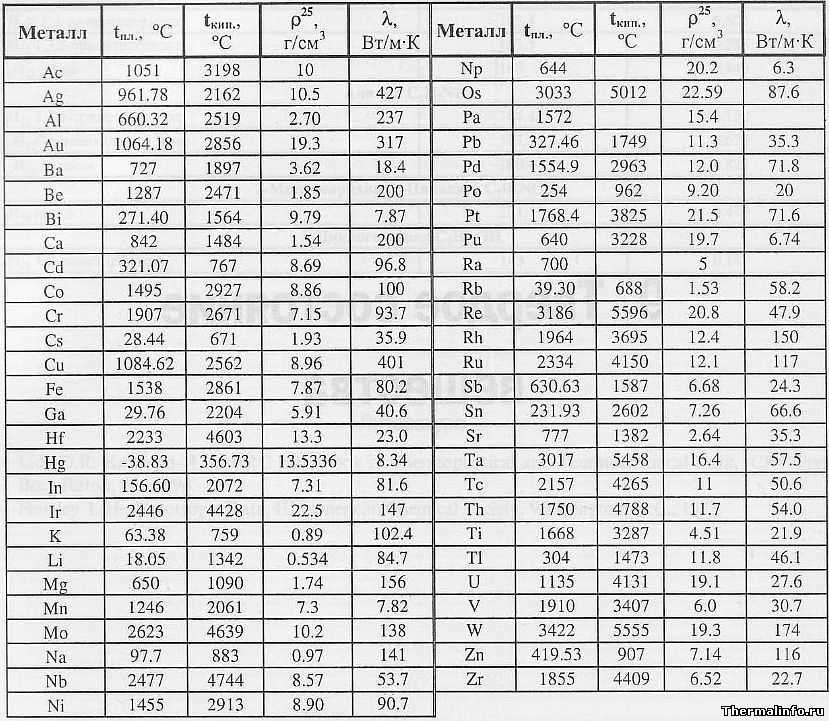

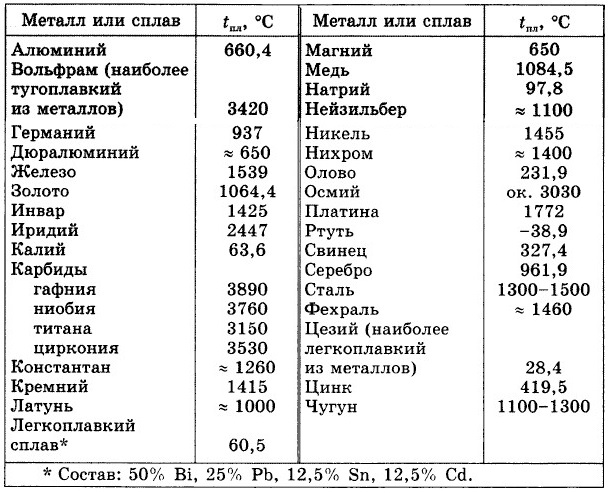

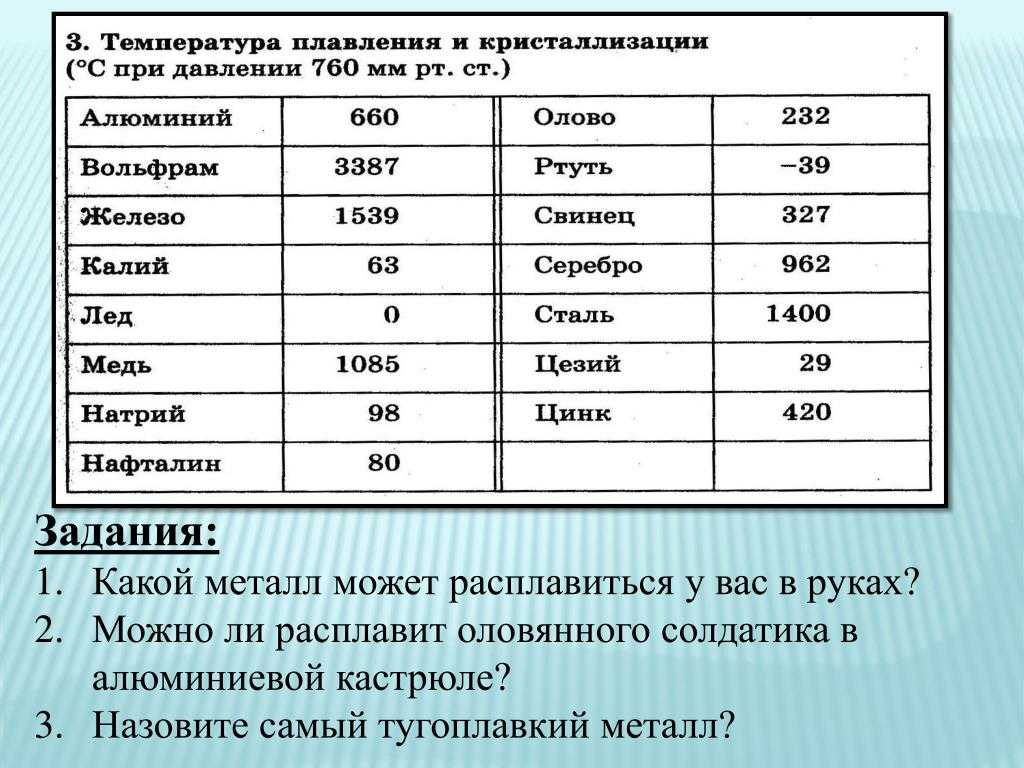

Таблица температур плавления

Любому человеку, связанному с металлургической промышленностью, будь то сварщик, литейщик, плавильщик или ювелир, важно знать температуры, при которых происходит расплав материалов, с которыми он работает. В нижеприведенной таблице указаны точки плавления наиболее распространенных веществ

Таблица температур плавления металлов и сплавов

| Название | T пл, °C |

| Алюминий | 660,4 |

| Медь | 1084,5 |

| Олово | 231,9 |

| Цинк | 419,5 |

| Вольфрам | 3420 |

| Никель | 1455 |

| Серебро | 960 |

| Золото | 1064,4 |

| Платина | 1768 |

| Титан | 1668 |

| Дюралюминий | 650 |

| Углеродистая сталь | 1100−1500 |

| Чугун | 1110−1400 |

| Железо | 1539 |

| Ртуть | -38,9 |

| Мельхиор | 1170 |

| Цирконий | 3530 |

| Кремний | 1414 |

| Нихром | 1400 |

| Висмут | 271,4 |

| Германий | 938,2 |

| Жесть | 1300−1500 |

| Бронза | 930−1140 |

| Кобальт | 1494 |

| Калий | 63 |

| Натрий | 93,8 |

| Латунь | 1000 |

| Магний | 650 |

| Марганец | 1246 |

| Хром | 2130 |

| Молибден | 2890 |

| Свинец | 327,4 |

| Бериллий | 1287 |

| Победит | 3150 |

| Фехраль | 1460 |

| Сурьма | 630,6 |

| карбид титана | 3150 |

| карбид циркония | 3530 |

| Галлий | 29,76 |

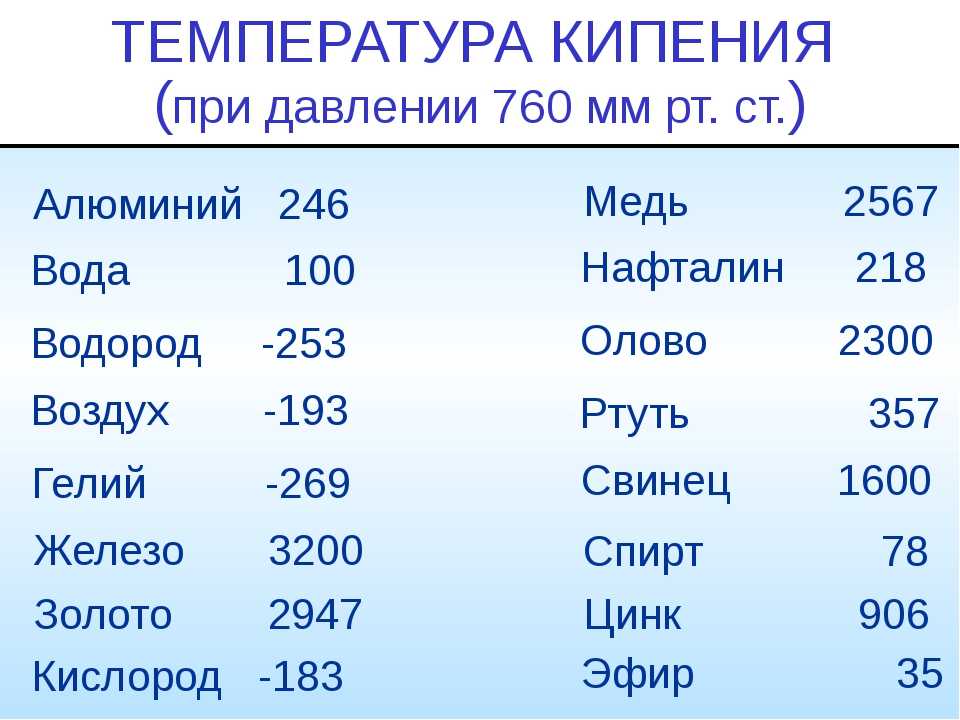

Помимо таблицы плавления, существует много других вспомогательных материалов. Например, ответ на вопрос, какова температура кипения железа лежит в таблице кипения веществ. Помимо кипения, у металлов есть ряд других физических свойств, как прочность.

Например, ответ на вопрос, какова температура кипения железа лежит в таблице кипения веществ. Помимо кипения, у металлов есть ряд других физических свойств, как прочность.

Поставка

Вас интересуют техническая и чистая медь? Поставщик «Auremo» предлагает купить техническую и чистую медь сегодня на выгодных условиях. Большой выбор на складе. Полное соответствие ГОСТ и международным стандартам качества, цена — оптимальная от поставщика. Предлагаем купить техническую и чистую медь со специализированных складов с доставкой в любой город. Купить сегодня. Оптовым заказчикам цена — льготная.

Купить, выгодная цена

Техническая и чистая медь от поставщика «Auremo» соответствует ГОСТ и международным стандартам качества, цена — оптимальная. На складе представлен самый широкий выбор продукции. Всегда в наличии техническая и чистая медь, цена — обусловлена технологическими особенностями производства без включения дополнительных затрат. Оптимальная цена от поставщика. Купить сегодня. Ждем ваших заказов. У нас наилучшее соотношение цена-качество на весь ряд продукции. На связи опытные менеджеры — оперативно помогут купить медный прокат оптом или в рассрочку. Постоянные покупатели могут купить медный прокат с дисконтной скидкой.

Ждем ваших заказов. У нас наилучшее соотношение цена-качество на весь ряд продукции. На связи опытные менеджеры — оперативно помогут купить медный прокат оптом или в рассрочку. Постоянные покупатели могут купить медный прокат с дисконтной скидкой.

Производство латуни

Современные способы производства латуни основаны на плавлении халькопирита (медный колчедан) в электрических печах при температуре +1400 °C. Образующийся в процессе плавления силикат всплывает на поверхность и удаляется. Основной металл (штейн) сливается в конвертер и продувается кислородом. В результате окислительных реакций образуется металлическая «черновая» медь с содержанием металла около 91%. Далее происходит электролитическая очистка в подкисленном растворе медного купороса. Образующаяся на катоде электролитическая медь имеет чистоту 99.99% и используется в производстве проводов, электрического оборудования и сплавов.

В расплавленную медь порционно вводят цинк, который придает ей новые свойства — прочность, коррозионную стойкость и пластичность. В зависимости от области применения металла могут добавляться и другие добавки: никель, железо, олово, марганец, алюминий. Изготовленный таким способом сплав из меди имеет низкий коэффициент трения и применяется в изготовлении червячных пар и в качестве втулок скольжения в малых бытовых электродвигателях.

В зависимости от области применения металла могут добавляться и другие добавки: никель, железо, олово, марганец, алюминий. Изготовленный таким способом сплав из меди имеет низкий коэффициент трения и применяется в изготовлении червячных пар и в качестве втулок скольжения в малых бытовых электродвигателях.

Одним из видов латуни является томпак (медь — 88–97%, цинк — до 10%), который повторно был открыт лондонским часовщиком Кристофером Пинчбеккером в XVIII веке. Ранее этот сплав был известен перуанской цивилизации Моче. Название его происходит от французского tombak, что в переводе означает медь.

Широкое применение томпак получил в плакировании стали и получении биметаллического соединения сталь-латунь.

Латунь получают путем плавления меди и стали.

Например, внутренняя поверхность ядерного реактора плакирована высоколегированной аустенитной сталью, так как основной металл корпуса подвержен коррозии при воздействии высоких температур.

Томпак применяется для плакирования стали при изготовлении монет достоинством 10 и 50 копеек.

Это интересно: Описание и виды твердосплавных пластин для токарных резцов: рассказываем по порядку

Плавка меди в домашних условиях: температура, инструменты, правила

Содержание

- 1 Характеристики

- 2 Температура плавления

- 3 Пошаговая инструкция по плавлению

- 3.1 Плавление в муфельной печи

- 3.2 Самодельные приспособления

Ювелирные изделия, другие предметы из меди или с элементами меди получили широкое распространение во всем мире. Найти ее у себя дома, в металлоломе не составит труда. Применений для этого металла масса. Нередко, чтобы добиться поставленной цели необходимо расплавить медь, причем сделать это в домашних условиях. Процедура довольна проста, если знать ее характеристики и температуру плавления.

Содержание

- Характеристики

- Температура плавления

- Пошаговая инструкция по плавлению

- Плавление в муфельной печи

- Самодельные приспособления

Характеристики

Медь относится к одному из первых металлов, который люди начали получать и использовать для дальнейшей переработки. Изделия из сплава или чистой меди применялись еще до нашей эры. Такой спрос появился в результате легкой обработке обычными методами, а также простоте плавления и литья.

Материал имеет характерный красно-желтый оттенок, а за счет мягкости, можно легко деформировать, переплавлять, обрабатывать и делать разные предметы. Поверхность при контакте с кислородом начинает образовывать оксидную пленку, что и дает красивый оттенок.

Очень значимая характеристика – электро и теплопроводность материала, которые имеют второе место среди всех видов металлов, на первом месте стоит серебро. Эти характеристики дали возможность применять ее в электрической сфере, а также для быстрого отвода тепла.

Температура плавления

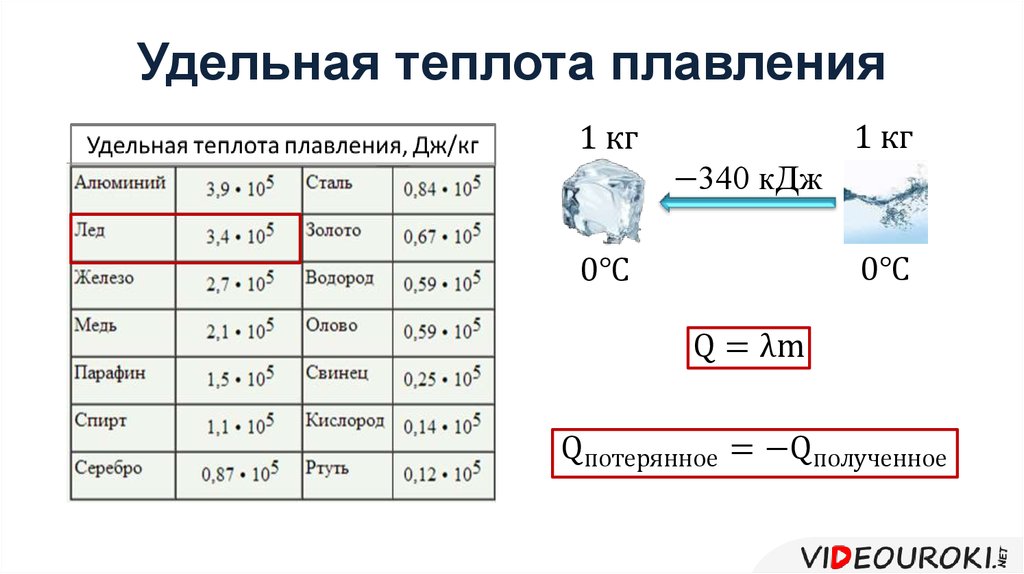

Плавление – процесс, при котором металл переходит из твердой формы в жидкое состояние. Для каждого материала есть своя температура плавления, под которой можно получить жидкое состояние. Большую роль в выплавке отыгрывает наличие присутствующих примесей.

Сам металл начинает плавиться от 1083 градусов. Если в составе содержится олово, то температура сокращается, и будет колебаться от 930 до 1140 градусов. Подобная разница температуры именно за счет наличия в составе олова. Если включен цинк, то растопить сплав получится в температурном диапазоне 900-1050 градусов.

Данный металл может кипеть при относительно невысокой температуре для металлов. Она составляет 2560 градусов, во время кипения процесс будет аналогичным другим жидкостям в таком состоянии. Литьё начинает пузыриться, выделяется газ.

Чтобы знать, как плавить материал дома, нужно изучить пошаговую инструкцию и различные варианты процедуры, описанные ниже.

Пошаговая инструкция по плавлению

Чтобы переплавить медь в домашних условиях, нужно сделать температуру немного выше, чем та при которой она будет плавиться. В данном случае не получится использовать банку и костер или подобные методы. Результата не будет.

Рекомендуется использовать доменную печь, причем важно, чтобы была возможность регулировать жар. Можно сделать печь для плавки своими руками из обычных материалов. Точную схему и принцип действия можно использовать на разных форумах, посмотреть видео в пошаговыми инструкциями.

Для создания печи часто используются старые огнетушители. Если выбрать такой метод, то надо срезать верхнюю часть и сделать крышку, которая будет закрываться. Дополнительно обрабатывается внутреннее пространство глиной, монтируется нагревательный элемент.

Выплавка должна проводиться в такой емкости, которая сама не будет от высокой температуры плавиться и деформироваться, соответственно способная выдержать более 1100 градусов. Дополнительно переплавка медных изделий требует создания азотной среды, если ее не будет, то материал испортится.

Дополнительно переплавка медных изделий требует создания азотной среды, если ее не будет, то материал испортится.

Когда все готово можно переплавить материал и получить из него единый слиток, который можно применять в дальнейшем для своих нужд.

Плавление в муфельной печи

Расплавлять медь дома можно при помощи такого инвентаря:

- Тигель, в который будет закладываться металл для плавки.

- Щипцы, которые могут достать тигель из печи.

- Муфельная печь или горн для нагревания.

- Форма для выливания жидкой меди.

- Стальной крючок.

Пошаговый алгоритм отливки следующий:

- Металл для плавки надо измельчить и положить в тигель. Чем мельче будет состояние, тем быстрее получится расплавить материал. Готовый тигель ставится в прогретую до нужной температуры печь.

- Когда медь станет жидкой и полностью расплавиться, надо щипцами изъять тигель, причем нужно действовать аккуратно, но быстро. На поверхности жидкой массы будет плева, крюком ее надо сдвинуть и слить материал в приготовленную емкость.

- Не рекомендуется использовать чистый металл для создания сложных фигур или маленьких предметов, это вызвано плохой текучестью меди без примесей. В данном случае лучше использовать сплавы, в которых будет цинк, олово и другие металлы.

Самодельные приспособления

Чтобы выплавлять медь необязательно использовать специальные устройства, можно применять самодельные конструкции. Основное условие – соблюдать технику безопасности и основные правила работы с материалом.

Если муфельной печи или горна нет, то используется простая горелка на газу. Правда, сама медь будет контактировать с кислородом, за счет чего происходит быстрое окисление. Для исключения появления толстой плевы на поверхности, надо использовать измельченный уголь, когда металл примет жидкую форму.

Для получения жидкой консистенции материала надо:

- Установить на земле опору, для этого используются силикатные кирпичи, на них кладется сетка из металла с малыми ячейками.

- На сетку насыпается уголь и раскаляется, используя газовую лампу.

Для получения высокой температуры можно использовать пылесос, который направляется на уголь и дает сильный воздушный поток.

Для получения высокой температуры можно использовать пылесос, который направляется на уголь и дает сильный воздушный поток. - На раскаленный материал ставится тигель, нужно подождать, пока все расплавиться. После чего слить полученную жидкость в форму.

Еще можно использовать в домашних условиях пропан-кислородное пламя. Его рекомендуется использовать для сплава, где есть олово или цинк.

Если дома есть мощная микроволновая печь, то провести плавильную процедуру можно в ней. Для безопасности, а также сохранения тепла, защиты самой печи необходимо тигель обернуть в жаропрочный материал, а также использовать накрытие для него. После помещения надо поставить максимальный режим и ждать, когда металл переплавиться.

За счет невысокой температуры плавления медь можно легко использовать для изготовления различных деталей, предметов прямо у себя дома. Применяя описанные методы можно добиться качественного результата с минимальными вложениями. Как только температура будет снижаться, материал начнет принимать твердое состояние и после этого остывает окончательно. Для создания мелких или сложных деталей, надо применять сплавы.

Для создания мелких или сложных деталей, надо применять сплавы.

В ходе выполнения работы рекомендуется не доводить материал до кипения, поскольку он теряет свои свойства, становится после остывания не таким твердым, портится визуально. В результате кипения выделяется газ, а после остывания изделия будут иметь пористую поверхность.

Цветные металлы и сплавы

Подробности

- Подробности

- Опубликовано 27.05.2012 13:22

- Просмотров: 12681

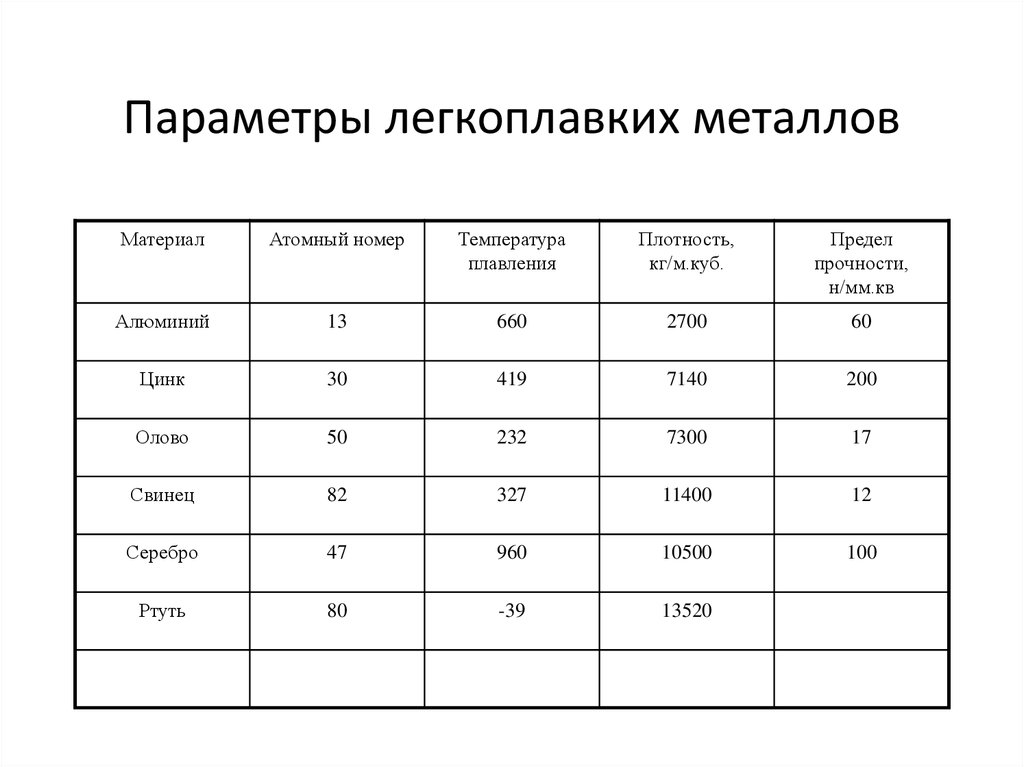

Наибольшее применение в технике имеют следующие цветные металлы: медь, латунь, бронза, алюминий и его сплавы, свинец, олово, цинк.

Медь. Медь представляет собой металл красновато-розового цвета. Температура плавления меди 1083°. Медь обладает высокой электропроводностью, теплопроводностью, пластичностью и стойкостью против атмосферной коррозии. По сравнению со сталью теплопроводность и электропроводность меди выше в шесть раз.

По сравнению со сталью теплопроводность и электропроводность меди выше в шесть раз.

Высокая пластичность позволяет производить прокатку ее в холодном состоянии в тонкие листы. Прочность нагартованной меди достигает 40 кг!мм2, а отожженной и литой — 18—20 кг/мм2.

Обычно применяется медь марок МО, M1, М2, МЗ, (М4) (ГОСТ 859-41), отличающихся друг от друга содержанием примесей. Наиболее чистой от примесей является медь марки МО (количество примесей 0,05%) и марки M1 (примесей 0,1%). Чем меньше примесей, тем лучше медь поддается сварке.

При нагревании свыше 600° С прочность меди резко снижается, она становится хрупкой. В жидком состоянии медь легко поглощает газы и окисляется. Это ограничивает ее применение для литых изделий, а также затрудняет сварку. Высокая теплопроводность и жидко текучесть в расплавленном состоянии также затрудняют сварку меди.

С понижением температуры механические свойства меди не снижаются, что позволяет применять медь в конструкциях, работающих при низкой температуре. Благодаря высокой электропроводности медь широко применяется в электропромышленности, в химическом машиностроении и других отраслях промышленности для изготовления баков, котлов, теплообменной аппаратуры и т. д.

Благодаря высокой электропроводности медь широко применяется в электропромышленности, в химическом машиностроении и других отраслях промышленности для изготовления баков, котлов, теплообменной аппаратуры и т. д.

Латунь. Латунь представляет собой сплав меди с цинком золотисто-желтого цвета. Содержание цинка в латуни 20—45%. Температура плавления латуни в зависимости от состава достигает 880— ‘950° С. С увеличением содержания цинка температура плавления понижается. Латунь достаточно хорошо сваривается и прокатывается. Изготовляется и применяется она обычно в виде листов, прутков, трубок и проволоки. Широкое применение латуни обусловливается ее меньшей стоимостью по сравнению с медью.

По ГОСТ 1019-47 латуни разделяются в зависимости от их химического состава на ряд марок: томпак марок Л96 и Л90 (содержание меди 88—97%), полутомпак марок JI80 и Л85 (меди 79— 86%), латунь марок Л62, Л68 и Л70 (цифра обозначает среднее содержание меди). Кроме того, имеются алюминиевые латуни марки ЛА77-2 (меди 76—79%, алюминия в среднем до 2%), марганцовистые, железомарганцовистые и др.

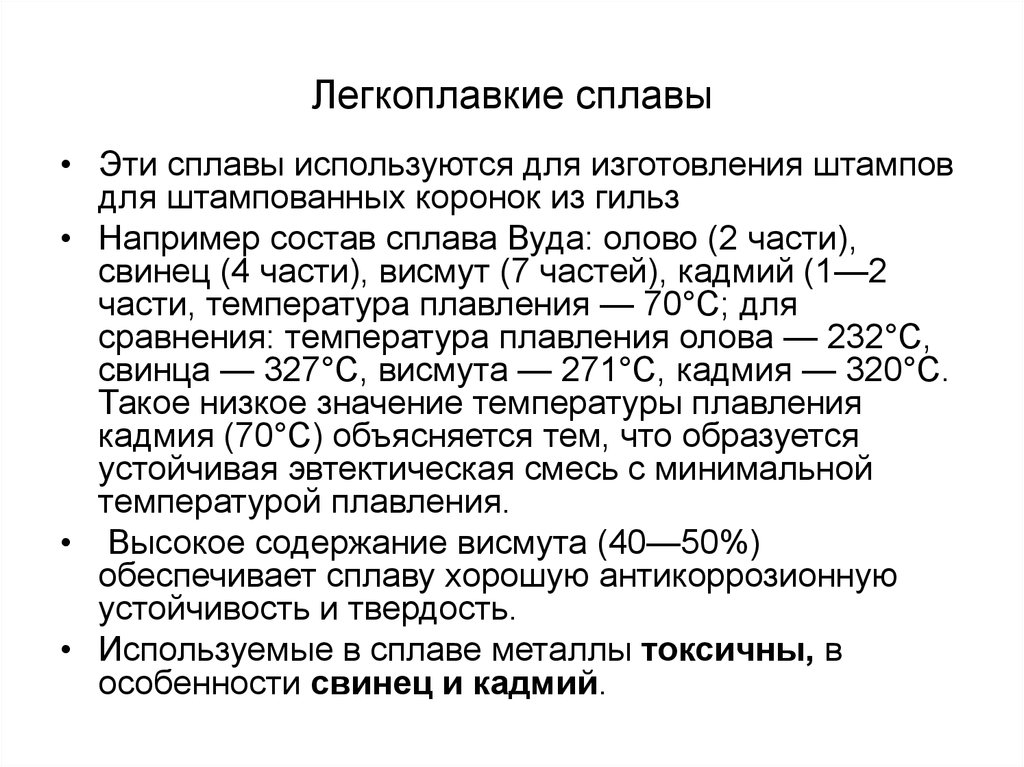

Бронза. Сплавы меди с оловом, марганцем, алюминием, никелем, кремнием, бериллием и другими элементами называют бронзами. Наиболее известны оловянистые бронзы, содержащие олова от 3 до 7%. Оловянистая бронза обладает очень малой усадкой и хорошими литейными свойствами.

Бронзы применяются в промышленности, главным образом в качестве литейного материала для изготовления подшипников и деталей, работающих на трение, а также для различного рода арматуры котлов, аппаратов и т. д.

Температура плавления бронзы зависит от количества в ней примесей и в среднем составляет: для оловянистых бронз 900—950 ° С, для безоловянистых — 950— 1080° С. Бронзы хорошо свариваются.

По ГОСТ 5017-49 различают следующие марки: Бр. ОФ 6,5-0,15 (олова 6—7%, фосфора 0,1—0,25%), Бр. ОФ 4-0,25 (олова 3,5— 4%, фосфора 0,2—0,3%), Бр. ОЦС-4-4-2,5 (олова 3—5%, цинка 3—5%, свинца 1,5—3,5%).

Алюминий и его сплавы. Алюминий — очень легкий металл, светло-серого, почти белого цвета. Он почти в три раза легче стали. Его удельный вес 2,7 г/см3. Алюминий имеет высокую теплопроводность и электропроводность и хорошо сопротивляется окислению благодаря тонкой, но прочной пленке окислов, защищающей его поверхность. Температура плавления алюминия 658° С. Несмотря на низкую температуру плавления, алюминий требует для расплавления большого количества тепла благодаря своей высокой удельной теплоемкости. Механические свойства чистого алюминия невысоки.

Он почти в три раза легче стали. Его удельный вес 2,7 г/см3. Алюминий имеет высокую теплопроводность и электропроводность и хорошо сопротивляется окислению благодаря тонкой, но прочной пленке окислов, защищающей его поверхность. Температура плавления алюминия 658° С. Несмотря на низкую температуру плавления, алюминий требует для расплавления большого количества тепла благодаря своей высокой удельной теплоемкости. Механические свойства чистого алюминия невысоки.

Сплавы алюминия с медью (дюралюминий), с магнием (электрон), с кремнием (силумин) и другие обладают прочностью, близкой к прочности малоуглеродистой стали.

В чистом виде алюминий применяется в электротехнике и химическом машиностроении. Алюминиевые сплавы широко применяются в промышленности в качестве литейного материала, а также в виде листового и сортового металла. Алюминий и его сплавы хорошо свариваются.

Из большого количества алюминиевых сплавов в сварных конструкциях чаще всего применяют алюминиево-марганцевый сплав АМц (содержащий до 1,6% марганца), дюралюминий (марки Д1, Д6, Д16) и др.

Все алюминиевые сплавы могут быть разделены на литейные, из которых изготовляются литые детали, и деформируемые, которые используются для изготовления полуфабрикатов прокаткой, прессованием, ковкой, штамповкой (полосы, листы, трубы и другие профили).

Литейные сплавы обозначаются АЛ1-АЛ13 (ГОСТ 2685-44) и отличаются низкими механическими свойствами (предел прочности от 12 до 28 кг/мм2у относительное удлинение от 0,5 до 9%).

Деформируемые алюминиевые оплавы (ГОСТ 4784-49) делятся на две группы: неупрочняющиеся термической обработкой (сплавы марки АМц, АМг) « упрочняющиеся (Д6, Д16, В95).

Упрочняющиеся оплавы (Д6, Д16) после термической обработки имеют предел прочности 42—46 кг/мм2 и относительное удлинение 15—17%. Такие сплавы обозначаются Д6Т, Д16Т.

При сварке указанных упрочняющихся сплавов значительный нагрев металла в зоне, расположенной рядом со швом, приводит к понижению механических свойств (предел прочности понижается до 21—22 кг/мм2).

Магний и его сплавы. Чистый магний в машиностроении не применяется. Широко применяются сплавы магния с алюминием, марганцем, цинком. Магниевые сплавы относятся к легчайшим металлам. Их удельный вес равен 1,75—1,85 г/см3. Температура плавления 648—650° С. Магниевые сплавы удовлетворительно свариваются газовой сваркой. Они могут быть как литейные (марки МЛ1-7-МЛ6, ГОСТ 2855-45), так и деформируемые (марки МА1Ч-МА5).

Чистый магний в машиностроении не применяется. Широко применяются сплавы магния с алюминием, марганцем, цинком. Магниевые сплавы относятся к легчайшим металлам. Их удельный вес равен 1,75—1,85 г/см3. Температура плавления 648—650° С. Магниевые сплавы удовлетворительно свариваются газовой сваркой. Они могут быть как литейные (марки МЛ1-7-МЛ6, ГОСТ 2855-45), так и деформируемые (марки МА1Ч-МА5).

Цинк — металл синевато-белого цвета. Температура плавления 419° С, температура кипения 906° С. Цинк легко окисляется, пары его весьма вредны для здоровья.

Свинец отличается большим удельным весом (11,3 г/см3), малой теплопроводностью (9% от теплопроводности меди), низкой температурой плавления (325° С), малой прочностью на разрыв (1,35 кг/мм2) и значительным относительным удлинением — 50 %.

При нагревании свинец легко окисляется, покрываясь пленкой окиси с температурой плавления 850° С.

Пары и пыль свинца очень ядовиты.

Свинец и его сплавы свариваются удовлетворительно.

Олово — мягкий и вязкий металл серебристо-белого цвета; температура плавления 232° С. Для него характерна хорошая стойкость против окисления на воздухе и слабая окисляемость в воде. Применяется для лужения посуды, изготовления припоев и различных медных сплавов.

Читайте также

Добавить комментарий

Теплопроводность сплавов меди. Температура плавления латуни и бронзы

Теплопроводность латуни и бронзы

В таблице приведены значения теплопроводности латуни, бронзы, а также медно-никелевых сплавов (константана, копели, манганина и др.) в зависимости от температуры — в интервале от 4 до 1273 К.

Теплопроводность латуни, бронзы и других сплавов на основе меди при нагревании увеличивается. По данным таблицы, наибольшей теплопроводностью из рассмотренных сплавов при комнатной температуре обладает латунь Л96. Ее теплопроводность при температуре 300 К (27°С) равна 244 Вт/(м·град).

Также к медным сплавам с высокой теплопроводностью можно отнести: латунь ЛС59-1, томпак Л96 и Л90, томпак оловянистый ЛТО90-1, томпак прокатный РТ-90. Кроме того, теплопроводность латуни в основном выше теплопроводности бронзы. Следует отметить, что к бронзам с высокой теплопроводностью относятся: фосфористая, хромистая и бериллиевая бронзы, а также бронза БрА5.

Кроме того, теплопроводность латуни в основном выше теплопроводности бронзы. Следует отметить, что к бронзам с высокой теплопроводностью относятся: фосфористая, хромистая и бериллиевая бронзы, а также бронза БрА5.

Медным сплавом с наименьшей теплопроводностью является марганцовистая бронза — ее коэффициент теплопроводности при температуре 27°С равен 9,6 Вт/(м·град).

Теплопроводность медных сплавов всегда ниже теплопроводности чистой меди при прочих равных условиях. Кроме того, теплопроводность медно-никелевых сплавов имеет особенно низкое значение. Самым теплопроводным из них при комнатной температуре является мельхиор МНЖМц 30-0,8-1 с теплопроводностью 30 Вт/(м·град).

| Сплав | Температура, К | Теплопроводность, Вт/(м·град) |

|---|---|---|

| Медно-никелевые сплавы | ||

| Бериллиевая медь | 300 | 111 |

| Константан зарубежного производства | 4…10…20…40…80…300 | 0,8…3,5…8,8…13…18…23 |

| Константан МНМц40-1,5 | 273…473…573…673 | 21…26…31…37 |

| Копель МНМц43-0,5 | 473…1273 | 25…58 |

| Манганин зарубежного производства | 4…10…40…80…150…300 | 0,5…2…7…13…16…22 |

| Манганин МНМц 3-12 | 273…573 | 22…36 |

| Мельхиор МНЖМц 30-0,8-1 | 300 | 30 |

| Нейзильбер | 300…400…500…600…700 | 23…31…39…45…49 |

| Латунь | ||

| Автоматная латунь UNS C36000 | 300 | 115 |

| Л62 | 300…600…900 | 110…160…200 |

| Л68 латунь деформированная | 80…150…300…900 | 71…84…110…120 |

| Л80 полутомпак | 300…600…900 | 110…120…140 |

| Л90 | 273…373…473…573…673…773…873 | 114…126…142…157…175…188…203 |

| Л96 томпак волоченый | 300…400…500…600…700…800 | 244…245…246…250…255…260 |

| ЛАН59-3-2 латунь алюминиево-никелевая | 300…600…900 | 84…120…150 |

| ЛМЦ58-2 латунь марганцовистая | 300…600…900 | 70…100…120 |

| ЛО62-1 оловянистая | 300 | 99 |

| ЛО70-1 оловянистая | 300…600 | 92…140 |

| ЛС59-1 латунь отожженая | 4…10…20…40…80…300 | 3,4…10…19…34…54…120 |

| ЛС59-1В латунь свинцовистая | 300…600…900 | 110…140…180 |

| ЛТО90-1 томпак оловянистый | 300…400…500…600…700…800…900 | 124…141…157…174…194…209…222 |

| Бронза | ||

| БрА5 | 300…400…500…600…700…800…900 | 105…114…124…133…141…148…153 |

| БрА7 | 300…400…500…600…700…800…900 | 97…105…114…122…129…135…141 |

| БрАЖМЦ10-3-1,5 | 300…600…800 | 59…77…84 |

| БрАЖН10-4-4 | 300…400…500 | 75…87…97 |

| БрАЖН11-6-6 | 300…400…500…600…700…800 | 64…71…77…82…87…94 |

| БрБ2, отожженая при 573К | 4…10…20…40…80 | 2,3…5…11…21…37 |

| БрКд | 293 | 340 |

| БрКМЦ3-1 | 300…400…500…600…700 | 42…50…55…54…54 |

| БрМЦ-5 | 300…400…500…600…700 | 94…103…112…122…127 |

| БрМЦС8-20 | 300…400…500…600…700…800…900 | 32…37…43…46…49…51…53 |

| БрО10 | 300…400…500 | 48…52…56 |

| БрОС10-10 | 300…400…600…800 | 45…51…61…67 |

| БрОС5-25 | 300…400…500…600…700…800…900 | 58…64…71…77…80…83…85 |

| БрОФ10-1 | 300…400…500…600…700…800…900 | 34…38…43…46…49…51…52 |

| БрОЦ10-2 | 300…400…500…600…700…800…900 | 55…56…63…68…72…75…77 |

| БрОЦ4-3 | 300…400…500…600…700…800…900 | 84…93…101…108…114…120…124 |

| БрОЦ6-6-3 | 300…400…500…600…700…800…900 | 64…71…77…82…87…91…93 |

| БрОЦ8-4 | 300…400…500…600…700…800…900 | 68…77…83…88…93…96…100 |

| Бронза алюминиевая | 300 | 56 |

| Бронза бериллиевая состаренная | 20…80…150…300 | 18…65…110…170 |

| Бронза марганцовистая | 300 | 9,6 |

| Бронза свинцовистая производственная | 300 | 26 |

| Бронза фосфористая 10% | 300 | 50 |

| Бронза фосфористая отожженая | 20…80…150…300 | 6…20…77…190 |

| Бронза хромистая UNS C18200 | 300 | 171 |

Примечание: Температура в таблице дана в градусах Кельвина!

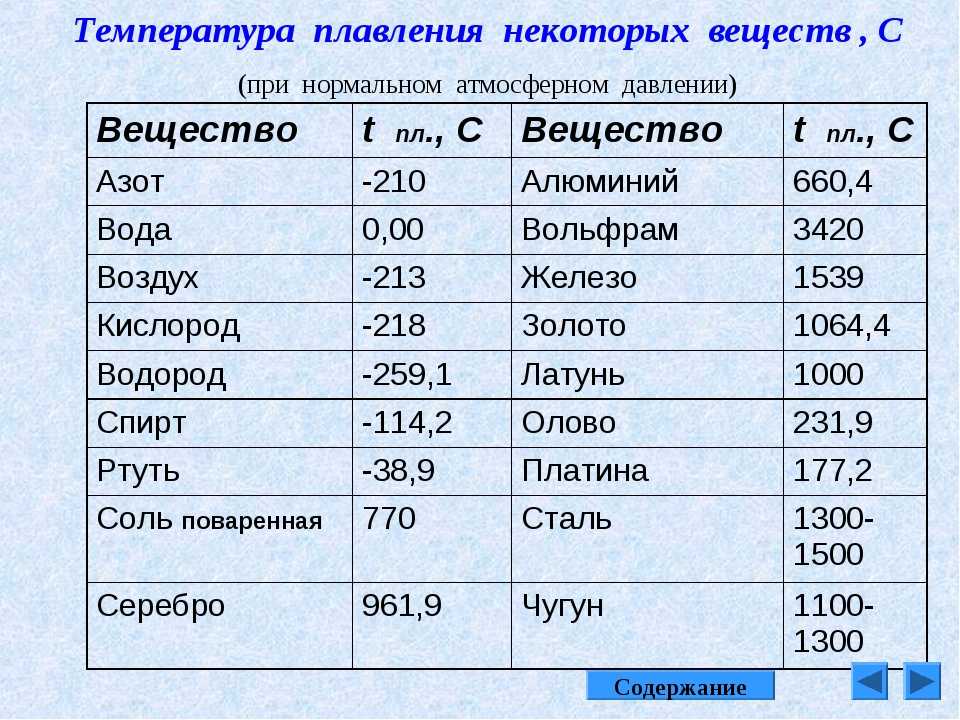

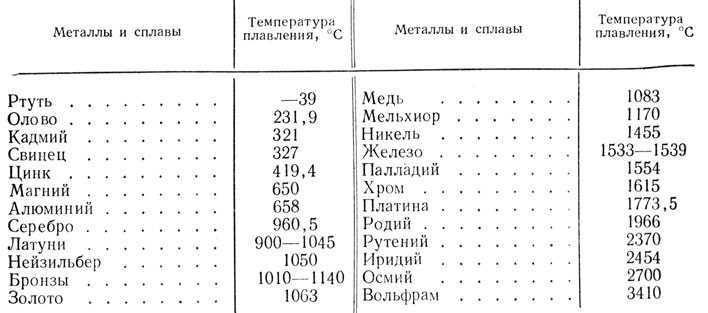

Температура плавления латуни

Температура плавления латуни рассмотренных марок изменяется в интервале от 865 до 1055 °С. Наиболее легкоплавкой является марганцовистая латунь ЛМц58-2 с температурой плавления 865°С. Также к легкоплавким латуням можно отнести: Л59, Л62, ЛАН59-3-2, ЛКС65-1,5-3 и другие.

Наиболее легкоплавкой является марганцовистая латунь ЛМц58-2 с температурой плавления 865°С. Также к легкоплавким латуням можно отнести: Л59, Л62, ЛАН59-3-2, ЛКС65-1,5-3 и другие.

Наибольшую температуру плавления имеет латунь Л96 (1055°С). Среди тугоплавких латуней по данным таблицы можно также выделить: латунь Л90, ЛА85-0,5, томпак оловянистый ЛТО90-1.

| Латунь | t, °С | Латунь | t, °С |

|---|---|---|---|

| Л59 | 885 | ЛМц55-3-1 | 930 |

| Л62 | 898 | ЛМц58-2 латунь марганцовистая | 865 |

| Л63 | 900 | ЛМцА57-3-1 | 920 |

| Л66 | 905 | ЛМцЖ52-4-1 | 940 |

| Л68 латунь деформированная | 909 | ЛМцОС58-2-2-2 | 900 |

| Л70 | 915 | ЛМцС58-2-2 | 900 |

| Л75 | 980 | ЛН56-3 | 890 |

| Л80 полутомпак | 965 | ЛН65-5 | 960 |

| Л85 | 990 | ЛО59-1 | 885 |

| Л90 | 1025 | ЛО60-1 | 885 |

| Л96 томпак волоченый | 1055 | ЛО62-1 оловянистая | 885 |

| ЛА67-2,5 | 995 | ЛО65-1-2 | 920 |

| ЛА77-2 | 930 | ЛО70-1 оловянистая | 890 |

| ЛА85-0,5 | 1020 | ЛО74-3 | 885 |

| ЛАЖ60-1-1 | 904 | ЛО90-1 | 995 |

| ЛАЖМц66-6-3-2 | 899 | ЛС59-1 | 900 |

| ЛАН59-3-2 латунь алюминиево-никелевая | 892 | ЛС59-1В латунь свинцовистая | 900 |

| ЛАНКМц75-2-2,5-0,5-0,5 | 940 | ЛС60-1 | 900 |

| ЛЖМц59-1-1 | 885 | ЛС63-3 | 885 |

| ЛК80-3 | 900 | ЛС64-2 | 910 |

| ЛКС65-1,5-3 | 870 | ЛС74-3 | 965 |

| ЛКС80-3-3 | 900 | ЛТО90-1 томпак оловянистый | 1015 |

Температура плавления бронзы

Температура плавления бронзы находится в диапазоне от 854 до 1135°С. Наибольшей температурой плавления обладает бронза АЖН11-6-6 — она плавится при температуре 1408 К (1135°С). Температура плавления этой бронзы даже выше, чем температура плавления меди, которая составляет 1084,6°С.

Наибольшей температурой плавления обладает бронза АЖН11-6-6 — она плавится при температуре 1408 К (1135°С). Температура плавления этой бронзы даже выше, чем температура плавления меди, которая составляет 1084,6°С.

К бронзам с невысокой температурой плавления можно отнести: БрОЦ8-4, БрБ2, БрМЦС8-20, БрСН60-2,5 и подобные.

| Бронза | t, °С | Бронза | t, °С |

|---|---|---|---|

| БрА5 | 1056 | БрОС8-12 | 940 |

| БрА7 | 1040 | БрОСН10-2-3 | 1000 |

| БрА10 | 1040 | БрОФ10-1 | 934 |

| БрАЖ9-4 | 1040 | БрОФ4-0.25 | 1060 |

| БрАЖМЦ10-3-1,5 | 1045 | БрОЦ10-2 | 1015 |

| БрАЖН10-4-4 | 1084 | БрОЦ4-3 | 1045 |

| БрАЖН11-6-6 | 1135 | БрОЦ6-6-3 | 967 |

| БрАЖС7-1,5-1,5 | 1020 | БрОЦ8-4 | 854 |

| БрАМЦ9-2 | 1060 | БрОЦС3,5-6-5 | 980 |

| БрБ2 | 864 | БрОЦС4-4-17 | 920 |

| БрБ2,5 | 930 | БрОЦС4-4-2,5 | 887 |

| БрКМЦ3-1 | 970 | БрОЦС5-5-5 | 955 |

| БрКН1-3 | 1050 | БрОЦС8-4-3 | 1015 |

| БрКС3-4 | 1020 | БрОЦС3-12-5 | 1000 |

| БрКЦ4-4 | 1000 | БрОЦСН3-7-5-1 | 990 |

| БрМГ0,3 | 1076 | БрС30 | 975 |

| БрМЦ5 | 1007 | БрСН60-2,5 | 885 |

| БрМЦС8-20 | 885 | БрСУН7-2 | 950 |

| БрО10 | 1020 | БрХ0,5 | 1073 |

| БрОС10-10 | 925 | БрЦр0,4 | 965 |

| БрОС10-5 | 980 | Кадмиевая | 1040 |

| БрОС12-7 | 930 | Серебряная | 1082 |

| БрОС5-25 | 899 | Сплав ХОТ | 1075 |

Примечание: температура плавления и кипения других распространенных металлов приведена в этой таблице.

Источники:

- Физические величины. Справочник. Под ред. И.С. Григорьева, Е.З. Мейлихова. — М.: Энергоатомиздат, 1991. — 1232 с.

- Чиркин В.С. Теплофизические свойства материалов ядерной техники. М.: Атомиздат, 1967 — 474 с.

температура плавления, физические свойства, сплавы

Твердый металл медь люди научились плавить еще до нашей эры. Название элемента по таблице Менделеева – Cuprum, в честь первого массового расположения производства меди. Именно на острове Кипр в третьем тысячелетии до н.э. начали добывать руду. Металл зарекомендовал себя как хорошее оружие и красивый, блестящий материал для изготовления посуды и других приборов.

Процесс плавления меди

Изготовление предметов требовало множество усилий при отсутствии технологий. В первых шагах развития цивилизации и поиску новых металлов, люди научились добывать и плавить медную руду. Получение руды происходило в малахитовом, а не в сульфидном состоянии. Получение на выходе свободной меди, из которой можно изготавливать детали, требовало обжига. Для исключения окислов, металл с древесным углем размещалась в сосуд из глины. Поджигался металл в специально подготовленной яме, образующийся в процессе угарный газ способствовал процессу появления свободной меди.

Для исключения окислов, металл с древесным углем размещалась в сосуд из глины. Поджигался металл в специально подготовленной яме, образующийся в процессе угарный газ способствовал процессу появления свободной меди.

Для точных расчетов использовался график плавления меди. В то время производился точный расчет времени и примерная температура, при которой происходит плавка меди.

Содержание

Медь и ее сплавы

Металл имеет красновато-желтый оттенок благодаря оксидной пленке, которая образуется при первом взаимодействии металла с кислородом. Пленка придает благородный вид и обладает антикоррозийными свойствами.

Сейчас доступно несколько способов добычи металла. Распространёнными являются медный колчедан и блеск, которые встречаются в виде сульфидных руд. Каждая из технологий получения меди требует особого подхода и следования процессу.

Добыча в природных условиях происходит в виде поиска медных сланцев и самородков. Объемные месторождения в виде осадочных пород находятся в Чили, а медные песчаники и сланцы расположились на территории Казахстана. Использование металла обусловлено невысокой температурой плавления. Практически все металлы плавятся путем разрушения кристаллической решетки.

Основной порядок плавления и свойства:

- на температурных порогах от 20 до 100° материал полностью сохраняет свои свойства и внешний вид, верхний оксидный слой остается на месте;

- кристаллическая решетка распадается на отметке 1082°, физическое состояние становится жидким, а цвет белым. Уровень температуры задерживается на некоторое время, а затем продолжает рост;

- температура кипения меди начинается на отметке 2595°, выделяется углерод, происходит характерное бурление;

- при отключении источника тепла происходит снижение температуры, происходит переход в твердую стадию.

Плавка меди возможна в домашних условиях, при соблюдении определенных условий. Этапы и сложность задачи зависят от выбора оборудования.

Физические свойства

Основные характеристики металла:

- в чистом виде плотность металла составляет 8.93 г/см3;

- хорошая электропроводность с показателем 55,5S, при температуре около 20⁰;

- теплопередача 390 Дж/кг;

- кипение происходит на отметке 2600°, после чего начинает выделение углерода;

- удельное электрическое сопротивление в среднем температурном диапазоне – 1.78×10 Ом/м.

Основными направлениями эксплуатации меди является электротехнические цели. Высокая теплоотдача и пластичность дают возможность применения к различным задачам. Сплавы меди с никелем, латунью, бронзой, делаю более приемлемой себестоимость и улучшают характеристики.

Химический состав меди

В природе она не однородна по своему составу, так как содержит ряд кристаллических элементов, образующих с ней устойчивую структуру, так называемые растворы, которые можно подразделить на три группы:

- Твердые растворы.

Образуются, если в составе содержаться примеси железа, цинка, сурьмы, олова, никеля и многих других веществ. Такие вхождения существенно снижают ее электрическую и тепловую проводимость. Они усложняют горячий вид обработки под давлением.

Образуются, если в составе содержаться примеси железа, цинка, сурьмы, олова, никеля и многих других веществ. Такие вхождения существенно снижают ее электрическую и тепловую проводимость. Они усложняют горячий вид обработки под давлением. - Примеси, растворяющиеся в медной решетке. К ним относятся висмут, свинец и другие компоненты. Не ухудшают качества электропроводимости, но затрудняют обработку под давлением.

- Примеси, формирующие хрупкие химические соединения. Сюда входят кислород и сера, а также другие элементы. Они ухудшают прочностные качества, в том числе снижают электропроводность.

Масса меди с примесями гораздо больше, чем в чистом виде. Ко всему прочему, элементы примесей существенно влияют на конечные характеристики уже готового продукта. Поэтому их суммарный состав, в том числе количественный, по отдельности должен регулироваться еще на этапе производства. Рассмотрим более подробно влияние каждого элемента на характеристики конечных медных изделий.

Рассмотрим более подробно влияние каждого элемента на характеристики конечных медных изделий.

- Кислород. Один из самых нежелательных элементов для любого материала, не только медного. С его ростом ухудшается такое качество, как пластичность и устойчивость к коррозионным процессам. Его содержание не должно превышать 0,008%. В ходе термической обработки в результате процессов окисления количественное содержание этого элемента уменьшается.

- Никель. Образует устойчивый раствор и существенно снижает показатели проводимости.

- Сера или селен. Оба компонента одинаково влияют на качество готовой продукции. Высокая концентрация таких вхождений снижает пластичные свойства медных изделий. Содержание таких компонентов не должно превышать 0,001% от общей массы.

- Висмут. Негативно влияет на механические и технологические характеристики готовой продукции. Максимальное содержание не должно превышать 0,001%.

- Мышьяк. Он не меняет свойств, но образует устойчивый раствор, является своего рода защитником от пагубного влияния других элементов, как кислород, сурьма или висмут.

Химический состав меди

- Марганец. Он способен полностью раствориться в меди практически при комнатной температуре. Влияет на проводимость тока.

- Сурьма. Компонент лучше всех растворятся в меди, наносит ей минимальный вред. Содержание его не должно превышать 0,05% от массы меди.

- Олово. Образует устойчивый раствор с медью и повышает ее свойства по проведению тепла.

- Цинк. Его содержание всегда минимально, поэтому такого пагубного влияния он не оказывает.

Фосфор. Основной раскислитель меди, максимальное содержание которого при температуре 714°С составляет 1,7%.

Латунь

Латунь

Сплав на основе меди с добавлением цинка называется латунь. В некоторых ситуациях добавляется олово в меньших пропорциях. Джеймс Эмерсон в 1781 году решил запатентовать комбинацию. Содержание цинка в сплаве может варьироваться от 5 до 45%. Латуни различают в зависимости от предназначения и спецификации:

- простые, состоящие из двух компонентов – меди и цинка.

Маркировка таких сплавов обозначается буквой «Л», напрямую значащая содержание меди в сплаве в процентах;

Маркировка таких сплавов обозначается буквой «Л», напрямую значащая содержание меди в сплаве в процентах; - многокомпонентные латуни – содержат множество других металлов в зависимости от назначения к использованию. Такие сплавы повышают эксплуатационные свойства изделий, обозначаются также буквой «Л», но с прибавлением цифр.

Физические свойства латуни относительно высокие, коррозийная стойкость на среднем уровне. Большинство сплавов не критично к пониженным температурам, возможно эксплуатировать металл в различных условиях.

Технологии получения латуни взаимодействует с процессами медной и цинковой промышленности, обработке вторичного сырья. Эффективным способом плавки является использование электропечи индукционного типа с магнитным отводом и регулировкой температуры. После получения однородной массы, она разливается в формы и подвергается процессам деформации.

Плавка латуни

Применение материала в различных отраслях, повышает на него спрос с каждым годом. Сплав применяется в суд строительстве и производстве боеприпасов, различных втулок, переходников, болтов, гаек и сантехнических материалов.

Сплав применяется в суд строительстве и производстве боеприпасов, различных втулок, переходников, болтов, гаек и сантехнических материалов.

Бронза

Бронза

Цветной металл для изготовки изделий разных типов начали использовать с древних времен. Данный факт подтверждается найденными материалами при археологических раскопках. Состав бронзы изначально был богат оловом.

Промышленностью выпускается различное количество разновидностей бронзы. Опытный мастер способен по цвету металла определить его предназначение. Однако не каждому под силу определить точную марку бронзы, для этого используется маркировка. Способы производства бронзы подразделяются на литейные, когда происходит плавление и отлив и деформируемые.

Состав металла зависит от предназначения к использованию. Основным показателем является наличие бериллия. Повышенная концентрация элемента в сплаве, подвергнутая процедуре закаливания, может соперничать с высокопрочными сталями. Наличие в составе олова отнимает у металла гибкость и пластичность.

Производство бронзовых сплавов изменилось с древних времен фактически внедрением современного оборудования. Технология с использованием в качестве флюса в виде древесного угля используется до сих пор. Последовательность получения бронзы:

- печь разогревается для требуемой температуры, после этого в нее устанавливается тигель;

- после плавки металл может окислится, во избежание этого добавляют флюс в качестве древесного угля;

- кислотным катализатором служит фосфорная медь, добавление происходит после полного прогрева сплава.

Плавка бронзы

Старинные изделия из бронзы подвержены естественным процессам – патинирование. Зеленоватый цвет с белым оттенком проявляется из-за образования пленки, обволакивающей изделие. Искусственные методы патинирования включают в себя методы с использованием серы и параллельным нагреванием до определенной температуры.

Температура плавления меди

Плавится материал при определенной температуре, которая зависит от наличия и количества сплавов в составе.

В большинстве случаев, процесс происходит при температуре от 1085°. Наличие олова в сплаве дает разбег, плавление меди может начаться при 950°. Цинк в составе также понижает нижнюю границу до 900°.

Для точных расчетов времени понадобится график плавления меди. На обычном листке бумаги используется график, где по горизонтали отмечается время, а по вертикали градусы. График должен указывать, на каких моментах поддерживается температура при нагреве для полного процесса кристаллизации.

Печь для плавки меди

Плавление меди в домашних условиях

В домашних условиях медные сплавы возможно плавить несколькими способами. При использовании любого из методов, понадобятся сопутствующие материалы:

- тигель – посуда, изготовленная из закаленной меди или другого огнеупорного металла;

- древесный уголь, понадобится в роли флюса;

- крюк металлический;

- форма будущего изделия.

Наиболее легким вариантом для плавления является муфельная печь. В емкость опускаются куски материала. После установки температуры плавления процесс можно наблюдать через специальное окошко. Установленная дверца позволяет удалять образованную в процессе оксидную пленку, для этого понадобиться заранее подготовленный металлический крюк.

В емкость опускаются куски материала. После установки температуры плавления процесс можно наблюдать через специальное окошко. Установленная дверца позволяет удалять образованную в процессе оксидную пленку, для этого понадобиться заранее подготовленный металлический крюк.

Вторым способом плавления в домашних условиях является использование горелки или резака. Пропан – кислородное пламя отлично подойдет для работ с цинком или оловом. Куски материалов для будущего сплава помещаются в тигель, и нагреваются мастером произвольными движениями. Максимальная температура плавления меди может быть достигнута при взаимодействии с пламенем синего цвета.

Плавка меди в домашних условиях подразумевает работу с повышенными температурами. Приоритетом служит соблюдение техники безопасности. Перед любой процедурой следует одеть защитные огнеупорный перчатки и плотную, полностью закрывающую тело одежду.

Значение плотности меди

Плотность — это отношение массы к объему. Выражается она в килограммах на кубический метр всего объема. В виду неоднородности состава, значение плотности может меняться в зависимости процентного содержания примесей. Поскольку существуют разные марки медных прокатов с разным содержанием компонентов, то и значение плотности у них будет разное. Плотность меди можно найти в специализированных технических таблицах, которая равна 8,93х103 кг/м3. Это справочная величина. В этих же таблицах показан удельный вес меди, который равен 8,93 г/см3. Таким совпадением значений плотности и его весовых показателей характеризуются не все металлы.

Основные показатели меди

Не секрет, что от плотности напрямую зависит конечная масса изготовленного изделия. Однако для расчетов гораздо правильнее использовать удельный вес. Этот показатель очень важен для производства изделий из меди или любых других металлов, но применим больше к сплавам. Он выражается отношением массы меди к объему всего сплава.

Этот показатель очень важен для производства изделий из меди или любых других металлов, но применим больше к сплавам. Он выражается отношением массы меди к объему всего сплава.

Расчет удельного веса

В настоящее время учеными разработано огромное количество способов, помогающих найти характеристики удельного веса меди, которые позволяют даже без обращения к специализированным таблицам вычислять этот немаловажный показатель. Зная его, можно с легкостью подобрать необходимые материалы, благодаря которым в конечном итоге можно получить нужную деталь с требуемыми параметрам. Это делается еще на стадии подготовки, когда планируется создать необходимую деталь из меди или ее содержащих сплавов.

Как уже говорилось выше, удельный вес меди можно подсмотреть в специализированном справочнике, но если под рукой такого нет, то его можно рассчитать по следующей формуле: вес делим на объем и получаем необходимую нам величину. Общими словами такое соотношение можно выразить как общее весовое значение к общему значению объема всего изделия.

Общими словами такое соотношение можно выразить как общее весовое значение к общему значению объема всего изделия.

Не стоит путать его с понятием плотности, так как он характеризует металл по-другому, хоть и имеет одинаковые значения показателей.

Рассмотрим, как можно вычислить удельный вес, если известна масса и объем медного изделия.

Например, имеем чистый медный лист толщиной 5 мм, шириной 2 м и длиной 1 м. Для начала посчитаем его объем: 5 мм * 1000 мм (1 м = 1000 мм) * 2000 мм, что составляет 10 000 000 мм3 или 10 000 см3. Для удобства расчетов будем считать, что масса листа составляет 89 кг 300 грамм или 89300 грамм. Делим рассчитанный результат на объем и получаем 8,93 г/см3. Зная этот показатель, мы всегда с легкостью можем вычислить весовое содержание в меди того или иного сплава. Это удобно, например, для обработки металла.

Это удобно, например, для обработки металла.

Единицы измерения удельного веса

В разных системах измерения используются разные единицы для обозначения удельного веса меди:

- В системе измерения СГС или сантиметр-грамм-секунда используется дин/см3.

- В Международной СИ используются единицы н/м3.

- В системе МКСС или метр-килограмм-секунда-свеча применяется кг/м3.

Первые два показателя равны между собой, а третий при конвертации равен 0,102 кг/м3.

Расчет веса с использованием значений удельного веса

Не будем уходить далеко и воспользуемся примером, описанным выше. Вычислим общее содержание меди в 25 листах. Поменяем условие и будем считать, что листы изготовлены из медного сплава. Таким образом, берем удельный вес меди из таблицы и он равен 8.93 г/см3. Толщина листа 5 мм, площадь (1000 мм * 2000 мм) составляет 2 000 000 мм, соответственно объем будет равняться 10 000 000 мм3 или 10 000 см3. Теперь умножаем удельный вес на объем и получаем 89 кг и 300 гр. Мы вычислили общий объем меди, который содержится в этих листах без учета веса самих примесей, то есть общее весовое значение может быть больше.

Теперь умножаем удельный вес на объем и получаем 89 кг и 300 гр. Мы вычислили общий объем меди, который содержится в этих листах без учета веса самих примесей, то есть общее весовое значение может быть больше.