Форсаж-МПм — Механизм подачи проволоки

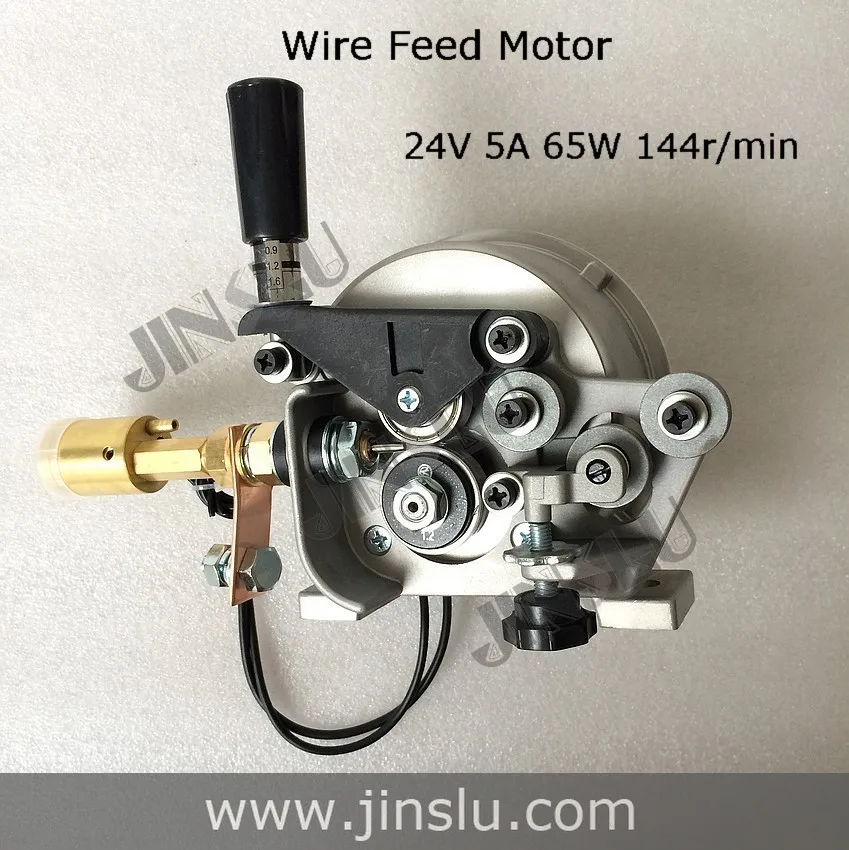

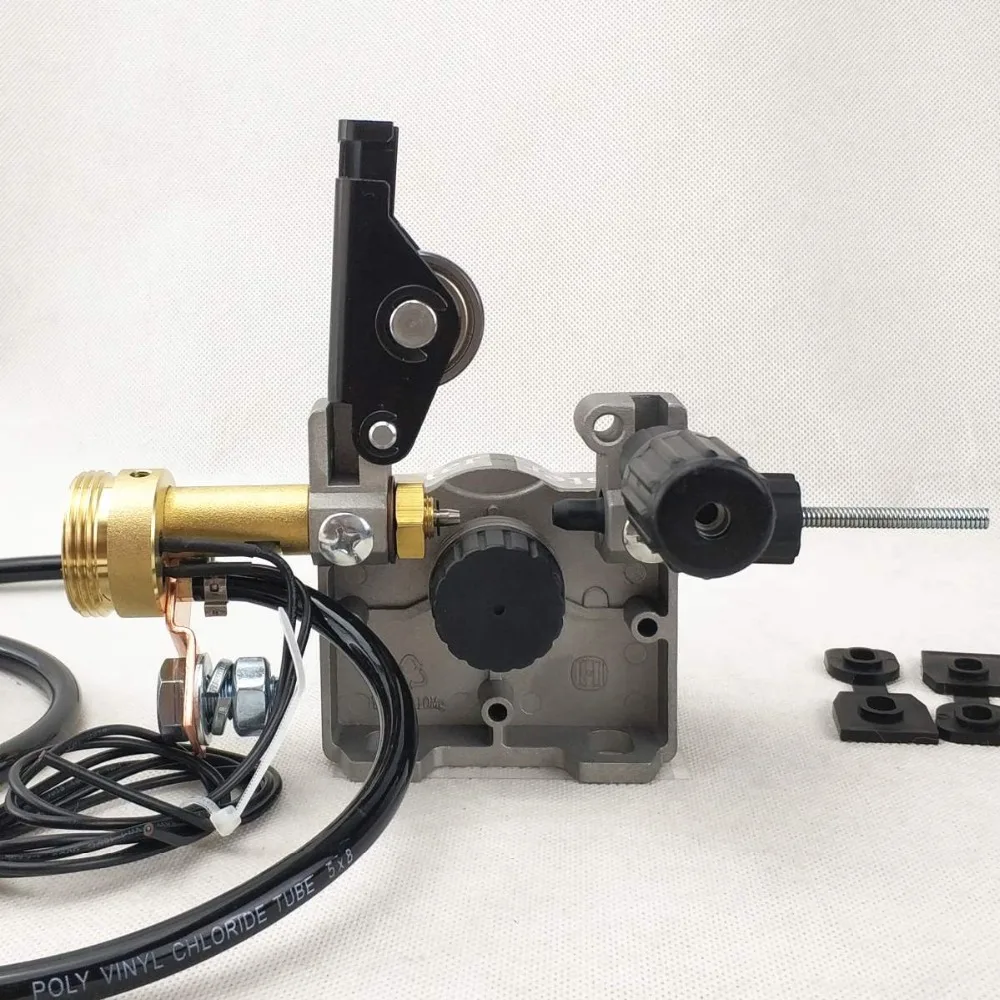

Форсаж-МПм применяется вместе с полуавтоматами торговой марки Форсаж, либо с аналогичным оборудованием для полуавтоматической сварки, источник питания подающих механизмов которых имеет номинальное напряжение 24В и возможность управлять током дистанционно. В сварочном процессе используется проволока с рабочим сечением от 0,8 до 1,6мм.

Оборудование имеет встроенный блок с функционалом:

- полуавтоматическая сварка в двух- или четырёхтактном режиме. При этом при двухтактном режиме подача производится нажатием с последующим удержанием управляющей кнопки во время всего цикла, а при четырёхтактном – кратковременным нажатием управляющей кнопки, как в начале цикла, так и после его завершения

- контроль времени продувки газа по окончанию процесса

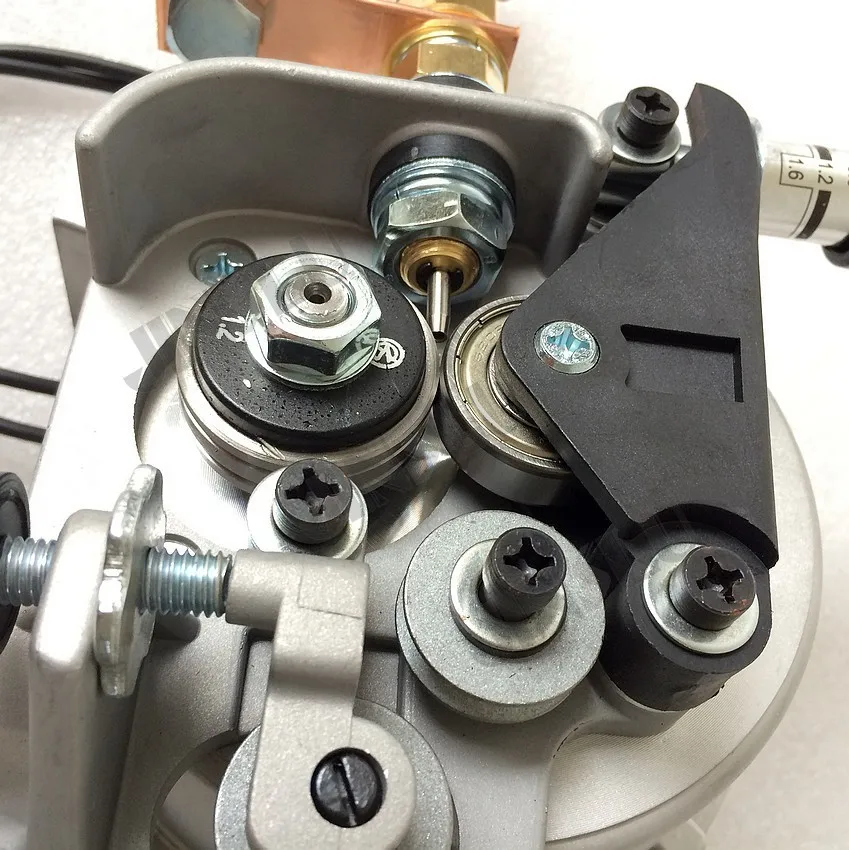

- возможность несложной переналадки механизма благодаря сменным роликам.

Особенности сварочного аппарата Форсаж-МПм

Широкий выбор комплектующих

Может быть задействована проволока разных диаметров, разной пластичности и различного назначения.

Широкий спектр применения

Форсаж-МПм используется как внешняя часть сварочного выпрямителя и применяется на предприятиях энергетического комплекса, в отраслях машиностроения и строительства, а также на судоверфях.

Удобная система подачи проволоки

Подающий механизм Форсаж-МПм для полуавтомата включает в себя привод, оборудованный четырьмя роликами, венгерского бренда «COOPTIM». Он даёт возможность с постоянной скоростью подавать проволоку любых разновидностей, например порошковую, самозащитную, или сплошную.

Многофункциональность системы управления

Удобная и простая в использовании панель управления, позволяющая легко настраивать аппарат на необходимую мощность режима работы.

Преимущества

- Кнопка на горелке позволяет дистанционно выключать и включать сварочный инвертор

- Есть возможность не только стабильной подачи, но и плавного урегулирования её скорости

- Кратеры сварных швов заделывается легко и очень удобно, благодаря функциональной возможности применять режим «растяжка дуги»

- Доступна как долгая непрерывная работа оборудования, так и работа в режиме формирования коротких сварных швов регулируемых размеров

- Возможность дистанционно регулировать напряжение

Механизм подачи проволоки ZK-60ZY01 RM(MP)

Компания ООО «Инженерно Технический Центр Инвертор» организована в 2009г инженерами в области проектирования силовой электроники и специалистами в области технологии сварки.

Основные направления деятельности:

- продажа,

- сервисное обслуживание и профессиональный ремонт сварочного инверторного оборудования, силовой электроники, а также преобразователей, стабилизаторов, инверторов, пуско-зарядных устройств и т.д.

Все оборудование, предназначенное для продажи, отбирается инженерами по следующим критериям:

- анализ схемотехники аппарата на предмет надежности,

- тестирование электрических параметров,

- тестирование всех режимов сварки по заявленным характеристикам.

Наши пожелания и замечания учитываются нашими партнерами при производстве сварочного оборудования.

В направлении ремонта сварочного оборудования нами разработаны методики диагностики неисправностей, ремонта и тестирования аппаратов. После ремонта аппарат проверяется на стенде, а также на сварочном посту на всех режимах. На серьезных промышленных машинах возможно проведение модернизации по согласованию с клиентом. В основном это относится к аппаратам полуавтоматической, аргоно-дуговой сварки, аппаратам воздушно-плазменной резки металла и т.д. Для портальных машин с ЧПУ мы адаптируем любые аппараты воздушно-плазменной резки металла.

Беремся за самые сложные ремонты, проектируем целые узлы и блоки. Для выполнения таких сложных работ имеем квалифицированных инженеров.

Сервисный центр имеет все необходимые приборы и запасные части для ремонта, модернизации, проектирования, мы сотрудничаем с поставщиками из России, Европы и Китая.

В направлении продажи оборудования мы осуществляем его подбор по технологическому заданию от предприятия или частного лица, чтобы максимально соответствовало и подходило для выполнения задачи. Становитесь нашими партнерами, и мы постараемся вас не разочаровать.

Будем вместе работать на благо друг друга!

Подающие механизмы для полуавтоматов

Подающие механизмы для полуавтоматов

Подающий механизм для полуавтомата — ключевой узел в полуавтоматической сварке. Он упростил работу сварщика. В чем это проявилось? И какие подающие механизмы существуют сейчас?

Он упростил работу сварщика. В чем это проявилось? И какие подающие механизмы существуют сейчас?

ФУНКЦИЯ ПОДАЮЩЕГО МЕХАНИЗМА

При газосварке, которая существовала раньше полуавтоматической сварки, существовала проблема, которую решило возникновение подающих механизмов. Эта проблема заключалась в том, что во время сварки у сварщика были задействованы обе руки. В одной была горелка, в другой он держал электрод.

Но с приходом в область сварки электричества было изобретено, как автоматизировать второе действие — так, чтобы:

• во-первых, электрод подавался без занятия второй руки человека.

• во-вторых, чтобы электрод был «бесконечным» и освободилось время, ранее затрачиваемое на смену электродов.

Два этих вопроса были решены с появлением подающего механизма. Его возникновение освободило вторую руку у сварщика и создало «бесконечный электрод».

ПОДАЧА ЭЛЕКРОДА

Вследствие возникновения подающего механизма сварка была названа полуавтоматической. Почему не «автоматической»? Потому что автоматическая — это сварка, где процессы еще более автоматизированы. В автоматической сварке освобождается и оставшаяся рука сварщика — горелка ведется по автоматизированному алгоритму.

Чтобы подвести электрод к горелке, надо было решить две возникающие проблемы. Вследствие этого было придумано использовать катушки проволоки. При этом возникли следующие вопросы: первый — как из катушки подавать проволоку в рукав, а второй — как по рукаву «проталкивать» ее вперед, к зоне сварки.

Проблемы были успешно решены, и сейчас в полуавтоматической сварке мы успешно пользуемся плодами этих решений.

• Во-первых, подача в рукав происходит через такие приспособления, как ролики. Их два (или четыре) — один подает, второй зажимает. Первый снизу — по нему проволока идет, второй сверху — он направляет проволоку вперед.

• Во-вторых, после роликов проволока попадает в рукав, и по специальному каналу, который идет параллельно с каналами подачи тока и защитного газа, идет к горелке.

Подача проволочного электрода происходит за счет электричества.

Подача проволочного электрода происходит за счет электричества.ФУНКЦИОНАЛЬНОСТЬ И УДОБСТВО ПОДАЧИ

Как проталкивается проволока в рукав? Несмотря на простоту вопроса, есть три варианта, как это происходит.

• Во-первых, электрод «проталкивается» («толкательный» импульс — перед началом рукава).

• Во-вторых, электрод тянется (когда данный механизм расположен в горелке и он тянет проволоку к себе).

• И в-третьих, тот и другой вместе — комбинированный. Это используется, когда, например, длина рукава большая и один из этих механизмов не справится доставить электрод в зону сварки.

В современных моделях предусмотрены такие функции, как:

• протягивание проволочного электрода до горелки перед началом сварки.

• торможение подачи электрода, когда возникает риск «залипания» проволоки при сварке.

ПАНЕЛЬ ПОДАЮЩЕГО МЕХАНИЗМА

Когда подающий механизм вынесен за пределы источника питания, то удобство от этого следующее. Подающий механизм становится легче и меньше по размеру, чем источник питания. Поэтому подающий механизм можно поднести к месту сварки, куда не всегда можно доставить источник питания.

По этой причине управление сварочным процессом происходит с панели подающего механизма. На панели устройства есть разъемы для зажима массы и кабеля с горелкой. Там же есть все нужные для работы выключатели, отсюда можно полноценно управлять сваркой, задавая все необходимые параметры.

СКОРОСТЬ И МОЩНОСТЬ

Коль скоро подающие механизмы полуавтоматов существуют в первую очередь с целью подачи проволоки, то скорость ее подачи — определяющий фактор. Другой фактор — это толщина проволоки.

Чем больше скорость подачи, а также, чем толще электрод — тем больше нужна сила тока. Разные подающие механизмы рассчитаны на разные эти параметры.

Инвертор/ устройство подачи проволоки обеспечивает простоту, мобильность и многопроцессорность для ремонта оборудования

JR’s Welding опирается на исключительную портативность и простоту использования инвертора XMT® 350 VS компании Miller Electric Mfg. Механизм подачи проволоки SuitCase® X-TREME 12VS для ремонта тяжелого оборудования в полевых условиях.

Механизм подачи проволоки SuitCase® X-TREME 12VS для ремонта тяжелого оборудования в полевых условиях.

JR опирается на уникальный блок подачи проволоки / инвертор от Miller

«Когда дело доходит до ремонта тяжелого оборудования, у нас есть время, чтобы сделать это правильно, но у нас нет времени делать это заново», — говорит Джереми Бом, владелец компании JR’s Welding, Пуласки, Висконсин.Теоретически сделать все правильно с первого раза — желанная цель для большинства. На практике, однако, все правильно с первого раза для Бома обязательно. В JR’s Welding, где Бом и только один сотрудник специализируются на ремонте тяжелого оборудования, качественные работы выполняются своевременно, но качество всегда превыше всего.

Чтобы применить теорию на практике, Бом должен упростить, используя «минимум» оборудования, чтобы получить максимум работы без ущерба для качества. Компания восстанавливает тяжелое оборудование, такое как ковши, стрелы, лезвия, или различное тяжелое оборудование, которое использовалось при выемках грунта или абразивных работах (дорожные работы, горнодобывающая промышленность, сельское хозяйство).Бом и его сотрудник Рик Напаралла регулярно проводят ремонт на месте в своем магазине, но их часто вызывают для ремонта на месте в ситуациях, когда покупатели не могут принести свое оборудование в магазин. В результате Бом предпочитает сварочное оборудование Miller Electric, которое обеспечивает ему необходимые преимущества портативности, простоты и универсальности при одновременном сохранении производительности. По этим причинам любимая сварочная система Бома сочетает в себе легкий, но мощный инвертор XMT® 350 VS в сочетании с портативным механизмом подачи проволоки SuitCase ™ X-TREME ™ 12VS.

Независимо от того, производит ли ваша компания ремонт тяжелого оборудования на месте или субподрядные ремонтные работы, совет отраслевого эксперта Бома может помочь улучшить ваши операции.

Наращиваемый ремонт

Поскольку многие клиенты JR специализируются на восстановлении дорог, они часто проводят ремонтные работы на больших экскаваторных ковшах, используемых для раскапывания дорожного покрытия и других абразивных материалов. В этих случаях ковши используются для перемещения бетона, камня и грязи, что является устойчивым к истиранию способом по сравнению с более ударопрочным процессом (например, молотковая мельница, используемая для измельчения бетона).Ковш эффективно «царапает» землю (истирание с низким напряжением), но также получает заметные порезы от ударов по бетону и камням (истирание от выдавливания), вызывая значительный износ ковша. На поверхности ковша образуются трещины, которые устраняются с помощью воздушной угольной дуги, выкачивая материал, окружающий трещины, и заполняя их новым металлом (см. Фото).

В этих случаях ковши используются для перемещения бетона, камня и грязи, что является устойчивым к истиранию способом по сравнению с более ударопрочным процессом (например, молотковая мельница, используемая для измельчения бетона).Ковш эффективно «царапает» землю (истирание с низким напряжением), но также получает заметные порезы от ударов по бетону и камням (истирание от выдавливания), вызывая значительный износ ковша. На поверхности ковша образуются трещины, которые устраняются с помощью воздушной угольной дуги, выкачивая материал, окружающий трещины, и заполняя их новым металлом (см. Фото).

Когда в ведре образовалась трещина, эта область должна подвергнуться строжке и шлифовке. Но даже до того, как начнется строжка, трещину необходимо проанализировать, чтобы определить подходящий метод ремонта.Если Бом видит усталостную трещину на ковше (или на любом более толстом материале), он обычно отправляет ее для снятия напряжения, процесса доведения стали до более высокой температуры и медленного охлаждения ее контролируемым образом. Контролируемый процесс нагрева и охлаждения восстанавливает надлежащее состояние металла, а простое охлаждение на воздухе приводит к тому, что сталь становится хрупкой.

JRs Welding предпочитает комбинацию механизма подачи проволоки / сварочного аппарата XMT 350 VS / SuitCase 12VS из-за непревзойденного сочетания портативности, простоты, многопроцессорной гибкости и характеристик дуги |

Усталостная трещина выглядит иначе, чем разрыв; на нем может быть неровный излом, указывающий на то, что эта область находилась под постоянным давлением или испытывала значительное движение.Бом и Напаралла должны выдолбить утомленный материал и отшлифовать поверхность так, чтобы «неутомленная» чистая область могла быть заполнена новым металлом. Разрыв или катастрофический отказ детали происходит внезапно и не требует снятия напряжения, поскольку состояние металла, окружающего разрыв, остается неизменным.

Разрыв или катастрофический отказ детали происходит внезапно и не требует снятия напряжения, поскольку состояние металла, окружающего разрыв, остается неизменным.

Помимо трещин, есть участки, которые просто изнашиваются и требуют ремонта или замены. Для изношенных деталей, таких как швы и зубья ведра, Бом должен отшлифовать поверхность и восстановить поверхность.Из-за износа только одного шва ковша для ремонта может потребоваться семь или восемь проходов сварки (см. Фото). В случае сильного истирания пламя Бома вырезает узор, соответствующий изношенной области, и приваривает его (см. Фото). В зависимости от серьезности повреждений ремонт большого ведра, используемого для удаления бетонного покрытия, может занять от 24 до 30 часов.

Поскольку основной металл землеройного оборудования, обычно углеродистая сталь с низким и средним содержанием легированных металлов, «разрывается» или регулируется абразивным ударом, для применения требуется присадочный металл с высокой прочностью на растяжение.В качестве стандарта компания Bohm использует трубчатую порошковую проволоку 0,045 в защитном газе (100% CO2) (классифицируется как E71T-1 или E71T-9 по AWS), предназначенную для получения высоких скоростей наплавки при сварке во всех положениях, необходимой для ремонта тяжелая техника. Быстрозамороженный шлак, хотя он и загрязнен, на самом деле обеспечивает Бому более качественный сварной шов; послесварочная очистка от шлака не требуется.

Экстремальная портативность

Чтобы сделать все правильно с первого раза, Бом должен с умом выбирать свое снаряжение. Имея всего одного сотрудника, который часто выезжает на рабочие места, ему необходимо оборудование, которое обеспечивает мобильность, а также гибкость в работе с несколькими процессами.Кроме того, поскольку Бому необходимо путешествовать между объектами, ему не нужно «больше» оборудования, а просто оборудование, которое предоставляет ему функции, необходимые для своевременного выполнения качественного ремонта. Для этих целей Бом сочетает инвертор Miller XMT 350 VS с механизмом подачи проволоки Miller SuitCase X-TREME 12VS.

Для этих целей Бом сочетает инвертор Miller XMT 350 VS с механизмом подачи проволоки Miller SuitCase X-TREME 12VS.

Питатель типа чемодана X-TREME позволяет Бому легко перемещаться из магазина в поле, потому что он весит всего 35 фунтов. Это модель «с датчиком напряжения», для которой требуется только один кабель между питателем и сварочным аппаратом (например.g., нет необходимости в шнуре дистанционного питания, это всего лишь еще один предмет, который нужно носить и подключать). Когда клиенту нужно что-то исправить на месте, Бом должен действовать быстро.

«Это всегда поломка, и заказчик требует немедленного ремонта», — говорит Бом. «Они звонят вам сегодня, но они хотят, чтобы это было сделано вчера, поэтому мне нужно иметь возможность забрать и уйти. Эта кормушка позволяет мне легко путешествовать».

В полевых условиях Бом может оставить XMT на своем грузовике и отнести X-TREME на ремонтную площадку, обеспечивая мобильность, необходимую ему для работы в различных условиях.«Наша работа здесь сильно различается», — говорит Бом. «Вы можете заниматься чем-то в магазине утром, но днем у вас может быть X-TREME в грузовике, работающем в поле. И если вашему грузовику сложно маневрировать так, чтобы ваш источник энергии был близко к ремонт, вам просто нужно перенести кормушку на сотню футов или около того, а не все работы «.

Для загрузки 25 или 33 фунта. катушки с проволокой, Бом высоко ценит новый легко открывающийся корпус устройства подачи и работу приводных роликов. «Мне нравится, как он открывается», — говорит Бом.«Чтобы заменить катушку с проволокой, не нужно поднимать ее или опрокидывать. Вы можете оставить ее в вертикальном положении и просто откинуть крышку. Приводные ролики очень легко отрегулировать, поэтому процесс замены катушек намного быстрее с X-TREME, чем с другими кормушками, которые я использовал ».

Идеальное совпадение

В прошлом подрядчики часто адаптировали источники питания CC, предназначенные для сварки Stick / TIG, для сварки MIG с переносом струи и порошковой сварки, добавляя механизм подачи проволоки с датчиком напряжения. Сегодня многие инженерные фирмы, строительные компании и строительные нормы и правила больше не разрешают сварку порошковой проволокой с использованием источника питания CC.Это не обеспечивает достаточной уверенности в том, что сварка выполняется с надлежащим напряжением, потому что операторы должны искать напряжение вне кривой вольт / ампер. Благодаря инвертору XMT 350 VS компания Bohm имеет преимущество постоянного напряжения и постоянного тока для сварки порошковой проволокой и строжки, поскольку этот инвертор является настоящим источником питания CC / CV.

Сегодня многие инженерные фирмы, строительные компании и строительные нормы и правила больше не разрешают сварку порошковой проволокой с использованием источника питания CC.Это не обеспечивает достаточной уверенности в том, что сварка выполняется с надлежащим напряжением, потому что операторы должны искать напряжение вне кривой вольт / ампер. Благодаря инвертору XMT 350 VS компания Bohm имеет преимущество постоянного напряжения и постоянного тока для сварки порошковой проволокой и строжки, поскольку этот инвертор является настоящим источником питания CC / CV.

Когда XMT VS соединен с X-TREME, работа становится еще проще. «Эти машины позволяют легко переключаться из режима нанесения Stick, в котором мы выполняем строжку, обратно в режим подачи с измерением напряжения для сварки», — говорит Бом.«Для нашего ремонта XMT и X-TREME предлагают необходимые нам функции».

Цифровые измерители на питателе SuitCase X-TREME 12 VS и инверторе XMT 350 VS позволяют оператору Рику Напараллу легко устанавливать и подтверждать параметры сварки. |

Панель XMT обеспечивает простую процедуру настройки с четырехпозиционным переключателем процесса и легко читаемыми цифровыми измерителями.Бом выбирает процесс сварки и устанавливает свое напряжение (обычно 28,5 В) на XMT, затем он устанавливает скорость подачи проволоки (в данном случае 375 дюймов в минуту) на подающем устройстве X-TREME, которое также отображает скорость подачи проволоки и напряжение во время сварки. цифровые счетчики. Кроме того, ручка управления одиночной дугой XMT позволяет Bohm настраивать характеристики дуги. При строжке угольной дугой (когда машина находится в режиме Stick) он устанавливает ручку управления дугой на максимальное значение копания, чтобы обеспечить наилучшие характеристики строжки. При сварке проволокой ручка управления дугой регулирует индуктивность, а Бом может точно настроить дугу для надлежащего смачивания и минимального разбрызгивания.

При сварке проволокой ручка управления дугой регулирует индуктивность, а Бом может точно настроить дугу для надлежащего смачивания и минимального разбрызгивания.

Для дальнейшего повышения производительности дуэта Бом использует пистолет Bernard Q-Gun с расходными материалами Centerfire. Благодаря вращающемуся соплу пистолета, встроенной защите от брызг и быстросменному наконечнику, компания Bohm отмечает повышение производительности за счет устранения типичных проблем. «Вращающаяся насадка позволяет мне попасть в места, куда я обычно не могу попасть, а насадка с быстрой заменой — большой плюс», — говорит Бом.«Встраиваемая конструкция упрощает замену наконечников, и мы устранили любые проблемы с BB (брызгами) в резьбе — не так много брызг попадает туда из-за защиты от брызг. Теперь мы тратим намного меньше времени изменение советов «.

Дважды Ницца

Вместе XMT и X-TREME составляют чрезвычайно прочный портативный комплект для быстрого перемещения в поле. «350 красивый и легкий, поэтому мы можем вставить его в трейлер, взять кормушку и очень быстро отправиться в путь», — говорит Бом.«И у этого чемодана чрезвычайно прочный футляр. Футляр на моем другом кормушке был не таким прочным, к тому же он был очень большим и громоздким».

Иногда Бом оставляет свой трейлер в поле, но он не волнуется. Пару месяцев назад он взял свое оборудование в дорогу, оставил трейлер на стройплощадке и вернулся домой только для того, чтобы понять, что торнадо несутся по местности. «Я пришел домой, посмотрел на телевизор и увидел то место, где мы припарковали трейлер», — говорит Бом. «Потом я увидел торнадо, прямо здесь, на шоссе.Я думал, что оборудования пропало. Я приехал туда на следующее утро, а через дорогу росло дерево, но оборудование было в порядке ».

Кроме того, в сочетании с X-TREME превосходные характеристики дуги XMT делают ремонт ковша более простой задачей, чем с системами, которые Bohm использовал в прошлом. «XMT работает намного плавнее, чем другие машины, которые я использовал», — говорит Бом. «У меня есть больше контроля дуги, и это имеет огромное значение. А с управлением пуском X-TREME (плавный пуск) я получаю гораздо более плавный пуск дуги без трещин и вспышек.«

«У меня есть больше контроля дуги, и это имеет огромное значение. А с управлением пуском X-TREME (плавный пуск) я получаю гораздо более плавный пуск дуги без трещин и вспышек.«

Несмотря на то, что XMT 350 VS весит всего 80 фунтов, он обеспечивает достаточно мощности для оператора Рика Напараллы, чтобы произвести строжку угольной дугой при 425 А и удалить плохой (утомленный) металл из ковша экскаватора. |

Что касается сварочного оборудования, Бом знает, что ему нужно, а что нет. Когда дело доходит до ремонта тяжелого оборудования, Бом знает, что ему нужно делать.«Мы в первую очередь стремимся к качеству, это то, что мы делаем», — говорит Бом. «Нашим клиентам это нравится, и они продолжают возвращаться».

Простые сварочные системы

Для ремонта тяжелого оборудования Бому необходимо простое портативное универсальное сварочное оборудование, но он не хочет жертвовать важными функциями ради простоты. С XMT 350 VS и 12VS, которые теперь предлагаются Miller в виде пакета, он нашел идеальную сварочную систему. Для строжки угольной дугой и сварки тяжелого оборудования компании Bohm требуется гибкость в различных процессах, но не требуются возможности дистанционного управления, имеющиеся в большинстве инверторов CC / CV.XMT 350 VS предлагает простое решение и, вместе с X-TREME, обеспечивает мобильность и гибкость, необходимые Bohm для перехода из цеха в поле без ущерба для качества и производительности. [ENDPARA}

XMT 350 VS

* Переключатель выбора одного процесса только с четырьмя вариантами: Stick, MIG, Lift-Arc ™ DC TIG и непрерывная сварка TIG

* Более простая панель управления (без 14-контактного подключения дистанционного управления и соответствующих режимов работы, как на полнофункциональной модели)

* Основная технология управления питанием Auto-Line ™, которая обеспечивает следующие преимущества: самый низкий ток (17. 8) мощность любого инвертора в своем классе (преимущество для строительных площадок, испытывающих нехватку электроэнергии), возможность подключения практически к любому основному источнику питания (от 190 до 630 В переменного тока) и способность поддерживать устойчивую дугу, несмотря на колебания основной мощности. На 460 В переменного тока компенсация линейного напряжения составляет потрясающие + 37%, -59%.

8) мощность любого инвертора в своем классе (преимущество для строительных площадок, испытывающих нехватку электроэнергии), возможность подключения практически к любому основному источнику питания (от 190 до 630 В переменного тока) и способность поддерживать устойчивую дугу, несмотря на колебания основной мощности. На 460 В переменного тока компенсация линейного напряжения составляет потрясающие + 37%, -59%.

* Wind Tunnel Technology ™, Fan-on-Demand® и лучшая в отрасли надежность Miller

ЧЕМОДАН X-TREME 12VS

* Короткое замыкание или перенос распылением MIG с источником питания CC или CV

* Самый прочный корпус из доступных в отрасли

* Увеличенный рабочий цикл до 425 ампер при 60 процентах

* Цифровые счетчики, блокировка триггера, газовый соленоид и контактор стандарт

* Усовершенствованная электроника для превосходного зажигания дуги и общего качества сварки

* Основная плата в горшках и лотках для самых суровых условий

Меньше значит больше — производительность сварки

Сварка на стройплощадке, на верфи или другом крупном объекте — непростая задача.Помимо типичных проблем при сварке, сварщикам приходится иметь дело с другими шумными, отвлекающими процессами, происходящими поблизости; суровые условия окружающей среды; и рабочие зоны, которые разбросаны или расположены на возвышенностях или в небольших пространствах с ограниченным доступом к месту сварки.

Помимо препятствий, которые приходится преодолевать сварщикам, сварочное оборудование также сталкивается с проблемами на рабочем месте, включая ограничения мощности.

«Часто это первая строительная площадка, поэтому вокруг не так много инженерных сетей», — говорит Уэйн Чуко, менеджер по продукции Lincoln Electric Co.«Вы много перемещаетесь, чтобы сделать сварные швы в разных местах, некоторые из которых находятся далеко от источника питания. Вам не нужно перемещать источник энергии во все эти места ».

Одним из решений является использование сварочного аппарата с газовым или дизельным двигателем. Этот сварочный аппарат в некотором смысле является собственным электрогенератором. Другой способ — использовать источник питания, подключенный к генератору.

Следует отметить, что инверторные источники питания более электрически эффективны, чем неинверторные источники питания (выпрямительного / трансформаторного типа). Они потребляют только половину электроэнергии, а также намного меньше по размеру и их легче перемещать.

На стройплощадках принято использовать стальную трубчатую стойку инвертора для удержания многопроцессорных инверторных источников питания, обычно вмещающих от четырех до восьми машин. Первичное падение мощности идет от генератора к стойке с инверторными сварочными аппаратами.Без стойки у каждого сварщика было бы собственное падение первичной мощности. Это нежелательно, поскольку падение первичной мощности связано с высоким напряжением, что делает его более опасным и дорогостоящим, поскольку для этого требуется более крупный и более дорогой кабель.

Неисправность кабеляДля сварки проволокой в месте сварки питание механизма подачи проволоки по дуге осуществляется от сварочного кабеля — стандартного медного кабеля, по которому подается питание от источника питания. Однако некоторые механизмы подачи проволоки оснащены дополнительным кабелем управления, который подключается к источнику питания.Кабель управления передает сигналы, управляющие различными параметрами источника питания, включая напряжение. Это позволяет сварщику регулировать напряжение в месте сварки. Обратной стороной является то, что эти кабели подключаются к источнику питания, который может быть расположен на расстоянии до нескольких сотен футов от места сварки.

«Напряжение контролируется на расстоянии 200 футов от стойки инвертора, и вы добавили еще один кабель в микс, так что теперь через ваши 200 футов. — у вас есть два кабеля », — говорит Чуко.«Если это 200 футов. идти обратно по плоской земле, это довольно легко, но если эти 200 футов включают спуск с четырех этажей или где-нибудь из корпуса корабля, это намного сложнее и опаснее ».

— у вас есть два кабеля », — говорит Чуко.«Если это 200 футов. идти обратно по плоской земле, это довольно легко, но если эти 200 футов включают спуск с четырех этажей или где-нибудь из корпуса корабля, это намного сложнее и опаснее ».

Сварщик должен установить напряжение источника питания на стойке, выйти к месту сварки, установить скорость подачи проволоки и выполнить сварку. Затем он проверяет, как он выглядит, и выясняет, нужно ли ему больше или меньше напряжения.

Технология CrossLinc обеспечивает контроль напряжения на месте использования без громоздкого и дорогого кабеля управления.«Каждый раз, когда вы гуляете по месту работы, есть шанс получить травму», — добавляет Чуко. «Риски и оборудование повсюду, поэтому чем меньше времени вы тратите на прогулку по месту работы, тем безопаснее для всех».

Кроме того, кабель управления стоит дорого и усложняет сварочный процесс. «Это еще один кабель, который нужно установить утром и разорвать ночью», — говорит он. «Это гораздо более дорогой и сложный кабель, который необходимо обслуживать. Это не просто медный кабель; это кабель управления, внутри которого есть шесть или семь пар проводов, которые могут быть повреждены или сломаны.”

Есть и другие проблемы. Как только кабель выходит за пределы 100 футов, он также перестает работать. Сигнал может ухудшиться, что приведет к более медленной или неточной реакции источника питания.

Если сварщик не хочет возвращаться к инверторному сварочному аппарату так долго, он может перезвонить или попросить помощника отрегулировать напряжение. Но в любом случае все это снижает безопасность, производительность и качество сварки на стройплощадке.

По сайту Чтобы избежать всех этих проблем, технология Lincoln CrossLinc представляет собой разумное решение.Технология определяется как протокол обмена данными, который передает настройки напряжения на механизме подачи проволоки на источник питания с помощью стандартного медного сварочного силового кабеля. Дополнительный кабель управления не требуется. CrossLinc используется в инверторном источнике питания Flextec 350X и механизме подачи проволоки LN-25X.

Дополнительный кабель управления не требуется. CrossLinc используется в инверторном источнике питания Flextec 350X и механизме подачи проволоки LN-25X.

«Сам механизм подачи проволоки питается от того же кабеля, по которому подается ток сварочной дуги, а не от отдельного кабеля», — говорит Чуко. «Все, что у вас есть между механизмом подачи проволоки и стойкой инвертора, — это медный кабель, который прост, относительно дешев и прост в установке.Это означает отсутствие дополнительных авансовых затрат, дополнительных затрат на техническое обслуживание, дублирования кабелей и дополнительных затрат времени на настройку и демонтаж.

«Но у вас есть полный контроль над напряжением, поэтому вы можете получить именно то напряжение, которое вам нужно в месте сварки», — добавляет он.

Стойка инвертора из стальных трубок обычно вмещает от четырех до восьми источников питания.Помимо безопасности и производительности, технология CrossLinc также повышает качество сварки, поскольку сварщик может легко настроить параметры по своему усмотрению.

«Если бы вам пришлось преодолеть эти 200 футов. Пройдитесь пару раз или перезвоните несколько раз тому, кто может быть или не быть там, в зависимости от того, что это за работа, может возникнуть соблазн сказать, что параметры сварного шва достаточно близки, и не вносить изменений », — говорит Чуко. . «В некоторых случаях сварной шов на самом деле может быть достаточно, но в других случаях вы можете позже узнать, что сделали плохой сварной шов, который необходимо отремонтировать».

Еще одним преимуществом CrossLinc является то, что сварщик может видеть напряжение в реальном времени во время сварки.Это также позволяет инспектору сварки, который проверяет место проведения работ, посмотреть прямо на цифровой счетчик и определить, соблюдает ли сварщик спецификации процедуры сварки.

Для сварки штучной или TIG-сваркой доступен CrossLinc Remote. Устройство имеет цифровой измеритель и одну выходную ручку, которая контролирует ток (поскольку при сварке штангой контролируется ток, а не напряжение), который проходит между сварочным кабелем и электрододержателем.

«Вы просто отсоединяете электрододержатель от кабеля, подсоединяете кабель с одной стороны CrossLinc Remote и электрододержатель к другому 6-футовому разъему.до 10 футов. кабель с другой стороны проходит между устройством и держателем электрода », — объясняет Чуко.

Часть будущегоCrossLinc делает всю рабочую площадку безопаснее и приводит к повышению производительности и качества. Но хотя здравый смысл заставил бы поверить, что эта технология появилась давно, Чуко говорит, что, возможно, до сих пор в ней не было необходимости.

«То, что произошло в последние годы и продолжает происходить, — это то, что все отслеживают данные и качество гораздо более внимательно, чем раньше», — говорит он.«Доступные сегодня технологии позволяют собирать информацию, которая помогает повысить качество и эффективность на рабочем месте».

На стройплощадке все, включая строительную, инжиниринговую и сварочную компании, подчиняются кому-то другому. Этот человек наверху может не разбираться в сварке и поэтому хочет быть уверенным, что здание строится правильно. Документация — это ключевая часть.

«CrossLinc помогает вам намного легче придерживаться технических требований к процедуре сварки», — отмечает Чуко.

В дополнение к инверторному источнику питания Flextec 350X также доступен Flextec 650X. Блок питания на 650 ампер может более широко использоваться в судостроительной промышленности.

«Дело не в том, что для сварки обычно требуются 650 ампер; более высокая сила тока используется для строжки угольной дугой, что является типичной частью процесса в судостроении », — говорит Чуко.

Lincoln Electric продолжает выпуск оборудования, включающего функцию CrossLinc. Дополнительное оборудование будет полезно для различных видов сварки на стройплощадке.

Линкольн Электрик Ко.

Сварочный аппаратMIG — инверторный аппарат MIG на 250 А, 230 В переменного тока

| Марка | POWERCON |

| Емкость | 40-400 A |

| Название модели / номер | POWERCON POWERZMIG400 |

| Трехфазный | |

| Класс автоматизации | Ручной |

| Режим охлаждения | Принудительное воздушное охлаждение |

| Технология | На базе IGBT |

| Напряжение | 3 фазы 415 В переменного тока |

| Номинальная входная мощность Мощность | 15 кВА |

| Гарантия | Один год в случае производственного брака |

| Диаметр проволоки | 0. 8-1,2 мм 8-1,2 мм |

| Вес | 30 кг |

| Рабочий цикл | 400 А при рабочем цикле 60% |

| Место происхождения | KOLKATA INDIA |

| Класс изоляции | H |

POWER Z MIG400 — 3-фазный модульный IGBT, высокочастотный инвертор

(полностью автономный), рабочий цикл 400 А, 60%

Характеристики:

Разработан специально для длительного безотказного срока службы.

Компактная и прочная конструкция с отличной маневренностью.

Простые эргономичные переключатели выбора напряжения.

Изоляция класса «H» для длительного срока службы.

Встроенные таймеры для точек и стежков.

Предусмотрено 2/4 инсульта.

Система подачи проволоки с электронным управлением для плавной сварки.

Низкое напряжение в механизме подачи проволоки для жизненно важной безопасности оператора.

Прочный и удобный механизм подачи проволоки — вес менее половины обычного устройства снижает утомляемость оператора.Механизм подачи с быстрой заменой упрощает замену подающего ролика или катушки с проволокой.

Гибкий резак «Лебединая шея» с высококачественными расходными материалами обеспечивает минимальную утомляемость оператора и длительный срок службы.

Технические характеристики:

| | | ||

| МОДЕЛЬ | POWER Z MIG400 | POWER Z MIG500 | |

| | | | |

| Номинальная потребляемая мощность, кВА | 15 кВА | 220 кВА | |

| 901MP60 Входной ток при рабочем цикле 60% 9025 А | |||

| ВЫХОД | | | |

| Напряжение холостого хода | 16-40 В постоянного тока | 16. 5 — 41,5 В постоянного тока 5 — 41,5 В постоянного тока | |

| Регулировка напряжения | Бесступенчатая | Бесступенчатая | |

| Диапазон сварочного тока | 40 — 400 А. | 40-500 ампер. | |

| Сварочный ток при рабочем цикле 60% | 400 Амп. | 500 ампер. | |

| Сварочный ток при 100% рабочем цикле | 310 Амп. | 380 ампер. | |

| Диапазон времени точечной сварки | 0.2 — 2,0 сек. (приблизительно) | 0,2 — 2,0 сек. (приблизительно) | |

| Диапазон времени прихваточного шва | 0,2 — 2,0 сек. (приблизительно) | 0,2 — 2,0 сек. (приблизительно) | |

| Диапазон времени паузы | 0,2 — 2,0 сек. (приблизительно) | 0,2 — 2,0 сек. (приблизительно) | |

| Общие | |||

| Тип охлаждения | Принудительное воздушное охлаждение | Принудительное воздушное охлаждение | |

| Класс изоляции | ‘F’ | ‘F’ | 30 кг. | 35 кг. |

| Размер (прибл.) LXWXH | 275 X 490 X 525 | 275 X 490 X 525 | |

Дополнительная информация:

- Производительность Код изделия: POWER33 90ZMIG400

Подержанное оборудование | Инверторный сварочный аппарат PowCon Model 200SM с устройством подачи проволоки

Лот 181: Инверторный сварочный аппарат PowCon Model 200SM с механизмом подачи проволоки

Оснащен:PowCon Power Drive I Устройство подачи проволоки, регулятор,

Электрооборудование:

Производитель: PowCon Модель: 200SM Серийный номер: 2M1-51833

Основной блок Приблизительный вес: 0. 00 фунтов

00 фунтов

Размеры основного блока (в дюймах): Длина: 30.00 «Ширина: 24.00» Высота: 60.00 «

Компания продавца: Weisgram Metal Fab

Контактное лицо продавца: Joel Weisgram Телефон: ( 701) 492-3433

Расположение объекта: Machinesused.com., 2410 Niagara LN N, Plymouth, MN 55447

Контактное лицо: Machinesused.com Телефон: (763) 745-1166

Дата и время проверки: По предварительной записи Обычные рабочие часы MF

Дверь док-станции: Дверь 14 x 14 футов

Даты и время удаления: Этот элемент необходимо удалить со вторника, 21 мая 2019 г., до пятницы, мая. 31, 2019

- Допустимые платежи: наличные, банковский перевод, кассовый чек, денежный перевод

- VISA / MASTERCARD / DISCOVER ПРИНЯТА ДЛЯ U.S. СУММА ПОКУПАТЕЛЯ ДО 2500 ДОЛЛАРОВ С ДОПОЛНИТЕЛЬНЫМ ФИНАНСОВЫМ НАПРАВЛЕНИЕМ 3%

- ACH Автоматическая оплата для покупателей из США со счетами на сумму 2 500 долл. США или менее

- Все платежи, произведенные Machinesused.com до удаления элемента.

- Все платежи, причитающиеся с Machinesused.com до СРЕДЫ, 22 МАЯ 2019 г.

- Аукцион ТОЛЬКО ОНЛАЙН на сайте www.machinesused.com

- 15% покупательной премии

- Применимый налог с продаж Аукцион

- ИСПОЛЬЗУЕТ ДИНАМИЧЕСКОЕ ЗАКРЫТИЕ: Нажмите здесь, чтобы получить дополнительную информацию

- Все товары продаются как есть и где есть — покупатели несут ответственность за осмотр и удаление

- НАЖМИТЕ ЗДЕСЬ, чтобы узнать УСЛОВИЯ

- ВСЕ ДЕТАЛИ ДОЛЖНЫ БЫТЬ УДАЛЕНЫ К ПЯТНИЦУ, 31 МАЯ 2019 ГОДА

- ВСЕ ПЛАТЕЖИ ДО СРЕДЫ, 22 МАЯ 2019 ГОДА

Часто задаваемые вопросы по сварке Консультанты по сварке инверторов, сварочных аппаратов и других систем сварки и резки

Часто задаваемые вопросы о сварке

Автор: Duane K.Миллер, Джефф Хитпас и Рич Депуэ

Воспроизведено с разрешения журнала Welding Journal и Американского общества сварщиков

Независимо от того, в какой отрасли сварочной промышленности вы работаете, вопросы, несомненно, возникают снова и снова. Журнал Welding Journal недавно попросил трех активных членов сварочного сообщества дать ответы на некоторые вопросы, которые им задают чаще всего. Вопросы и ответы каждого участника сопровождаются краткой биографической информацией.

ДУЭН К. МИЛЛЕР, доктор медицинских наук, физик, менеджер Центра сварочных технологий и консультант по дизайну сварки в Lincoln Electric Co., Кливленд, Огайо. Миллер — признанный специалист в области проектирования сварных соединений. В 1994 году он был избран председателем президентской рабочей группы Американского общества сварки по вопросам землетрясений в Нортридже. Он также работал в комитете по надзору за проектами SAC, консорциума, спонсируемого Федеральным агентством по чрезвычайным ситуациям (FEMA), чтобы обеспечить понимание поведения соединения после Нортриджа.Миллер в настоящее время является первым заместителем председателя комитета AWS D1 по сварке конструкций и возглавляет подкомитет по сейсмической сварке.

В: Что такое металл сварного шва с недостаточным качеством? Где я могу это использовать? В чем преимущества металла сварного шва несоответствующего качества?

A: Когда прочность металла сварного шва сравнивается с прочностью основного металла, может существовать одно из трех соотношений: металл сварного шва может быть прочнее основного металла («совпадает»), как правило, эквивалентен основному металлу («совпадает»), или ниже, чем у основного металла («несоответствие»).AWS D1.1, Правила сварки конструкций — сталь, определяет соответствие и несоответствие в таблице в разделе 3. 3.

3.

В D1.1 превышение соответствия никогда не требуется. Соответствующая прочность требуется для некоторых соединений и типов нагружения: наиболее распространенным примером являются сварные швы с полным проваром (CJP) с разделкой кромок при растяжении. Все швы с частичным проплавлением (PJP) с разделкой кромок, все угловые швы, а также все швы с заглушкой и пазами могут быть выполнены с использованием металла шва, не соответствующего требованиям. D1.1 Таблица 2.3 определяет, где требуются или допускаются совпадающие и несоответствующие металлы сварного шва.

Когда может использоваться металл шва с недостаточным соответствием, сварной шов, как правило, более устойчив к растрескиванию, связанным с производством. Повышенная пластичность металла сварного шва с более низкой прочностью и снижение остаточных напряжений также могут снизить тенденцию к разрыву пластин. Недостаточное соответствие обычно рассматривается только в том случае, если предел текучести основного металла составляет 70 фунтов на квадратный дюйм (485 МПа) или больше. Типичное применение, в котором может рассматриваться недосбор, — это использование угловых сварных швов для соединения стали A514 или A517 (минимальный заданный предел текучести 100 ksi [690 МПа]).

Важно, чтобы размер сварного шва соответствовал использованию несоответствующего металла сварного шва. В зависимости от конкретных нагрузок может потребоваться увеличение указанного размера сварного шва, когда используются сварные швы с несоответствием, в отличие от сварных швов с согласованной прочностью.

Q: Мы производитель металлоконструкций. На недавней работе FEMA-353 был указан в контрактной документации. Что такое FEMA-353 и как он повлияет на нас?

A: FEMA-353, Рекомендуемые технические характеристики и руководство по обеспечению качества для конструкции стальных моментных рам для сейсмических применений, содержит дополнительные рекомендации по проектированию и изготовлению, а также дополнительные рекомендации по контролю качества и обеспечению качества для строительства конструкций стальных моментных рам, предназначенных для сейсмических применений. FEMA-353 разработан для дополнения других правил сварки, таких как AWS D1.1, Правила сварки конструкций — сталь или AISC Manual of Steel Construction LRFD.

FEMA-353 разработан для дополнения других правил сварки, таких как AWS D1.1, Правила сварки конструкций — сталь или AISC Manual of Steel Construction LRFD.

FEMA 353 содержит положения, которые влияют на квалификацию сварщика, присадочные металлы, которые могут быть использованы, технические требования к процедурам сварки (WPS), методы контроля и другие вопросы.

К сожалению, здесь недостаточно места для обсуждения многочисленных рекомендаций в FEMA-353. Компания Lincoln Electric подготовила удобную для чтения брошюру FEMA 353 Welding Manual (C1.60), который суммирует многие из основных рекомендаций по сварке в FEMA-353. Это руководство можно бесплатно загрузить или заказать по адресу www.lincolnelectric.com/products/litre quest /

.Вопрос: Почему алюминиевый сплав 7075 не указан в AWS D1.2, Правила сварки конструкций — алюминий?

A: Большинство алюминиевых сплавов поддаются сварке, но многие из них — нет, в том числе алюминий 7075. Когда дизайнеры и сварщики ищут алюминиевый сплав для использования, многие начинают с просмотра таблицы, в которой перечислены все алюминиевые сплавы и их сильные стороны.Сплав 7075 часто выбирают, потому что это один из самых прочных алюминиевых сплавов. Но некоторые из более прочных алюминиевых сплавов поддаются сварке, особенно сплавы серий 7000 и 2000, и их не следует использовать.

Единственное исключение из правила никогда не использовать 7075 для сварки — это отрасль литья под давлением, где используются матрицы 7075 и ремонтируют их с помощью сварки. Однако 7075 не следует использовать для строительных работ.

Если вам нужно спроектировать что-то из высокопрочного алюминия, обратите внимание на высокомагниевый сплав серии 5000 вместо серии 2000 или 7000.Сплавы серии 5000 поддаются сварке и дают наилучшие результаты.

Q: Почему мое алюминиевое сварное соединение намного слабее основного материала?

A: В стальных сварных конструкциях сварное соединение может быть таким же прочным, как и основной материал, но обычно это не относится к алюминию. Практически во всех случаях сварное соединение будет слабее основного материала.

Чтобы понять, почему это происходит, рассмотрим две классификации алюминиевых сплавов: термически обрабатываемые и не подлежащие термической обработке.Последняя категория упрочняется только холодной обработкой, которая вызывает физические изменения металла. Чем больше холодная обработка сплава, тем он прочнее. Когда вы свариваете сплав, подвергшийся холодной обработке, вы локально отжигаете материал вокруг сварного шва, чтобы он вернулся в состояние с нулевым отпуском (или отжигом) и стал «мягким». Следовательно, единственный раз, когда вы можете сделать сварной шов такой же прочной, как основной материал, из сплава, не поддающегося термической обработке, — это когда вы начинаете с материала с нулевым отпуском.

В случае термически обрабатываемых алюминиевых сплавов на последнем этапе термической обработки металл нагревается примерно до 400 ° F (200 ° C).При сварке материал вокруг сварного шва (зона термического влияния) становится намного горячее, чем 400 ° F, поэтому материал имеет тенденцию терять часть своей прочности. Если не будет применена термообработка после сварки, область вокруг сварного шва станет значительно слабее, чем остальной алюминий — на 30-40%. Термическая обработка после сварки может восстановить эту потерю прочности, если используется термообрабатываемый алюминий.

Таблица 1 представляет собой руководство относительно того, какие серии алюминиевых сплавов поддаются термообработке, а какие нет.

Таблица 1 — Руководство по термообрабатываемым алюминиевым сплавам

| термообрабатываемый | Без термической обработки |

| 2000 | 1000 |

| 6000 | 3000 |

| 7000 | 4000 |

| 7001 | 5000 |

Q: Раздел 12 AWS D1. 5, Кодекс по сварке мостов, касается контроля разрушения. Разве это не должно относиться ко всем конструкциям, поскольку так важно избегать переломов?

5, Кодекс по сварке мостов, касается контроля разрушения. Разве это не должно относиться ко всем конструкциям, поскольку так важно избегать переломов?

A: Инженер, ответственный за продукт или конструкцию, должен определить, какие коды применяются к проекту. Кроме того, инженер должен разработать должностные инструкции, учитывающие конкретные требования для конкретных проектов. Инженер также должен определить, подходит ли пункт 12 раздела D1.5.

Объем и цель Раздела 12 должны быть поняты до того, как он будет задействован в проекте.Он предназначен для применения к «критическим элементам разрушения» (FCM), которые определены в D1.5, параграфе 12.2.2. В нем говорится: «Критические для разрушения элементы или компоненты стержней — это элементы растяжения или компоненты растяжения изгибающихся элементов (включая те, которые подвержены изменению напряжения), отказ которых, как ожидается, приведет к обрушению моста». В этом определении важны два элемента: напряжение и коллапс. FCM должны быть элементами растяжения или компонентами растяжения. Столбцы, которые видят только сжимающую нагрузку, не могут быть FCM.

Компонент обрушения в этом определении имеет отношение к общей производительности моста в случае разрушения FCM. Большинство мостов являются избыточными, то есть существует несколько доступных путей загрузки на случай отказа одного из элементов. Однако двухбалочный мост, вероятно, будет иметь решающее значение для разрушения, поскольку разрушение одного элемента, скорее всего, вызовет обрушение моста.

Проектировщикам моста необходимо определить, является ли элемент моста критическим для разрушения, и указать это на проектных чертежах (см. D1.5, пункт 12.3.1). Для приложений, не связанных с мостом, инженер, ответственный за проект, должен определить, применим ли раздел 12 раздела D1.5. Инженер должен знать, что D1. 5 не предназначен для охвата приложений, не связанных с мостом (см. D1.5, параграф 1.1.1), хотя это может быть подходящим для определенных ситуаций. Применительно к немостовым приложениям инженер должен понимать, что материалы и формы изделий (плиты, листы, формы, трубы), которые будут использоваться в немостовых проектах, могут не подпадать под действие D1.5. В должностных инструкциях должны учитываться эти ситуации.

5 не предназначен для охвата приложений, не связанных с мостом (см. D1.5, параграф 1.1.1), хотя это может быть подходящим для определенных ситуаций. Применительно к немостовым приложениям инженер должен понимать, что материалы и формы изделий (плиты, листы, формы, трубы), которые будут использоваться в немостовых проектах, могут не подпадать под действие D1.5. В должностных инструкциях должны учитываться эти ситуации.

Q: В AWS D1.1 «Правила сварки конструкций — сталь» добавлена новая формулировка, которая касается «производителей оригинального оборудования» (OEM). Почему это было сделано и что это значит?

A: Раздел, на который вы ссылаетесь, — это 1.3.4, в котором говорится: «OEM» должен быть определен как единственный Подрядчик, который берет на себя некоторые или все обязанности, возложенные этим кодексом на Инженера.«Исторически в D1.1 очерчены обязанности сторон, участвующих в типичном процессе строительства здания: Инженер, который действует от имени владельца; Подрядчик, организация, выполняющая сварку; и различные типы инспекторов. В типичном процессе строительства здания Инженер и Подрядчик являются отдельными объектами.Таким образом, обязанности по кодексу, возложенные на Инженера, предназначены для выполнения другой стороной, нежели та, которая занимается изготовлением.

Многие пользователи Кодекса D1.1 не вписываются в эту традиционную модель строительства зданий. Например, покупатель (владелец) строительного оборудования может потребовать, чтобы продукт был построен в соответствии с D1.1. Производитель этого оборудования может иметь целый штат инженеров, но в терминах D1.1 эти «инженеры» не то же самое, что «Инженер» D1.1, который представляет владельца. В этой ситуации инженеры представляют производителя оборудования. Таким образом, применение D1.1 в этих ситуациях может вызвать множество недоразумений.

Чтобы решить эту проблему, комитет D1 представил концепцию OEM. В комментарии к п. 1.3.4 Д1.1-2002 эта ситуация описывается более подробно. Положение 1.4 (8) требует, чтобы в контрактных документах излагались обязанности всех сторон, участвующих в OEM-приложениях. В комментарии приведены некоторые примеры возможных отношений для этих приложений.

В комментарии к п. 1.3.4 Д1.1-2002 эта ситуация описывается более подробно. Положение 1.4 (8) требует, чтобы в контрактных документах излагались обязанности всех сторон, участвующих в OEM-приложениях. В комментарии приведены некоторые примеры возможных отношений для этих приложений.

Обеспечивая эти новые положения кода, есть надежда на реализацию D1.1 для приложений, отличных от типовой практики строительства зданий, будет упрощена.

Q: AWS D 1.3, Кодекс по сварке конструкций — листовая сталь, заявляет в своем объеме, что он охватывает применение листового металла, «которые равны или меньше 3Ž16 дюймов (0,188 дюйма / 4,8 мм) в номинальной толщине» (параграф . 1.1). AWS D1.1, Правила сварки конструкций — сталь, говорит, что он не предназначен для использования в приложениях, включающих «стали толщиной менее 1Ž8 дюйма (3 мм)». Это оставляет перекрытие в пределах 1–8 дюймов.(3 мм) и 3Ž16 дюйма (4,8 мм), где (очевидно) применяются оба кода. Какой из них я должен использовать для применений, где сталь находится в этом диапазоне толщины?

A: Инженер, ответственный за проект, должен определить, какой код применим. Применимые нормы могут быть указаны в контрактных документах или строительных нормах.

Перекрытие по толщине между двумя кодами имеет несколько преимуществ, несмотря на путаницу, создаваемую таким перекрытием.Если в проекте в основном используется конструкционная сталь, и некоторые из этих толщин опускаются ниже 3Ž16 дюймов (4,8 мм), D1.1 может использоваться для решения всех аспектов проекта, при условии, что материалы не менее 1Ž8 дюймов (3 мм). . И наоборот, если в проекте используется в основном листовая сталь, а некоторые материалы тяжелее 1–8 дюймов (3 мм), D1.3 может использоваться для управления всем проектом при условии, что нет материалов толщиной более 3–16 дюймов (4,8 мм).

Один применимый код в проекте имеет несколько преимуществ. Сварщики должны иметь квалификацию только по одному коду. Спецификации процедуры сварки должны соответствовать только одному кодексу. Инспекторам нужно ссылаться только на один код. Создав дублирование объема двух документов, Комитет D1 устранил часть дублирования, которое неизбежно возникло бы, если бы не совпадение в охвате.

Сварщики должны иметь квалификацию только по одному коду. Спецификации процедуры сварки должны соответствовать только одному кодексу. Инспекторам нужно ссылаться только на один код. Создав дублирование объема двух документов, Комитет D1 устранил часть дублирования, которое неизбежно возникло бы, если бы не совпадение в охвате.

Рассмотрим, например, последствия отсутствия перекрытия. Предположим, что точка отсечки составляла 1Ž8 дюйма (3 мм). Предположим, что D1.1 регулируется размером 1Ž8 дюйма.и больше, а D1.3 предназначен для менее 1Ž8 дюйма. Материал калибра 10 или более толстый (0,1345 дюйма [3,416 мм]) необходимо приваривать к D1.1, но номер 11 (0,1196 дюйма [3,038 мм]) ) будет регулироваться D1.3. Два применимых кода могут создать ненужную путаницу. Создавая перекрытие, инженер может выбрать наиболее подходящий код, и во многих ситуациях один код может использоваться для управления всей выполняемой работой.

Джефф Хитпас работает в сварочной отрасли 29 лет.В настоящее время он является менеджером по продукту группы трехфазных промышленных продуктов в Miller Electric Mfg. Co., Appleton, Wis.

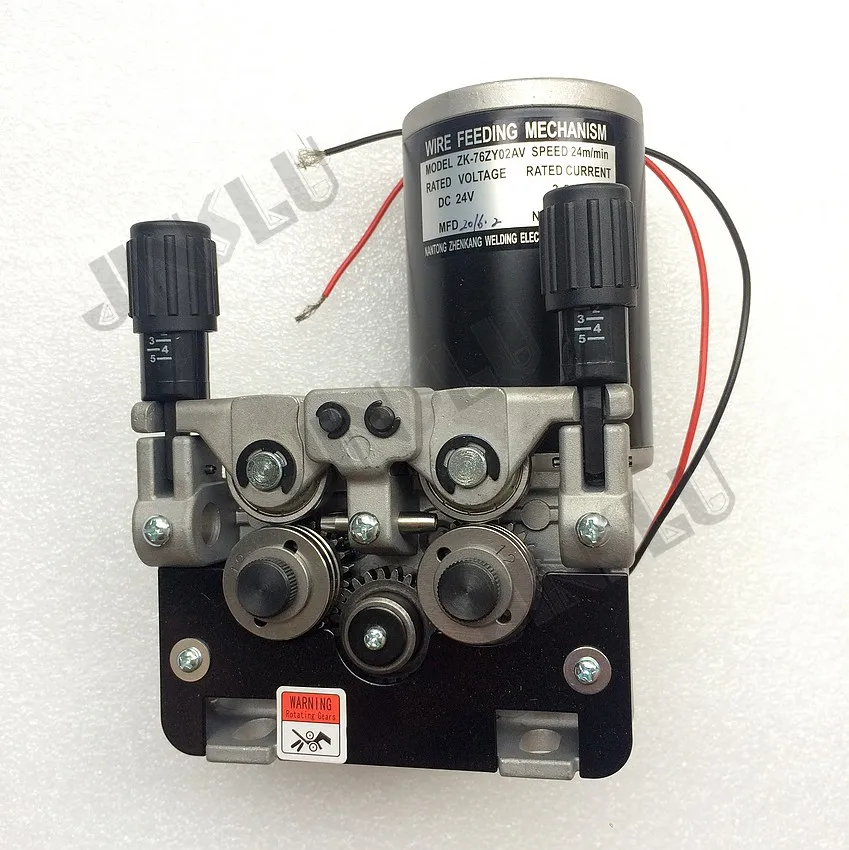

.Q: Как механизм подачи проволоки с системой с четырьмя ведущими роликами влияет на возможность подачи проволоки по сравнению с системами с двумя ведущими роликами?

A: Если вы используете механизм подачи проволоки на постоянной основе и используете проволоку различного диаметра, важно подумать о механизме подачи проволоки с системой с четырьмя приводными роликами. Питатели с системой двух приводных валков доказали свою эффективность, но на всех, что выше 0.045 (а в идеале 0,035 и выше), система с четырьмя ведущими роликами будет способствовать более плавной подаче. С проволокой большего диаметра часто бывает много литья, что вызывает ее жесткость. Система с четырьмя приводными роликами захватывает и выпрямляет проволоку, облегчая подачу.

Однако в небольших производственных цехах, где вы настроены на работу с одним типом проволоки в течение всего дня и вам не нужна большая гибкость или диапазон проволоки (что-либо 0,035 и ниже), будет достаточно двух приводных роликов.

Вопрос: Что сегодня делается с механизмами подачи проволоки для повышения производительности, качества сварки и общей простоты использования?

A: В последние годы механизмы подачи проволоки эволюционировали так, что они предоставляют большое количество опций, которые либо не существовали в прошлом, либо были не так просты в использовании. Некоторые из этих параметров включают следующее:

- Реализуются системы автоопределения, которые могут определить, подключен ли фидер к источнику питания с 14-контактным соединением для обратной связи по току и напряжению.Новые фидеры теперь могут игнорировать последовательность приработки при подключении к источникам питания без обратной связи, что устраняет необходимость снимать крышки и манипулировать DIP-переключателями, делая их готовыми к использованию прямо из коробки, даже со старыми источниками питания.

- Новые вспомогательные меню на некоторых машинах позволяют супервизорам сварки устанавливать блокировку без переключения двухпозиционных переключателей. Замки защищены кодами, что делает практически невозможным для отдельных операторов играть с настройками и выполнять сварку на уровнях, не рекомендуемых или запрещенных для определенных приложений.Это обычная проблема в цехах, где операторы выполняют сварку в три смены в день, и на каждой машине работают разные сварщики с разными вкусами.

- Современный механизм подачи проволоки может быть источником удаленного контроля силы тока и напряжения, который может освободить рабочее пространство, обеспечить более близкое расположение рабочих мест, повысить производительность и уменьшить беспорядок.

Мы видим, что многие предприятия по-прежнему полагаются на старые механизмы подачи проволоки, в основном потому, что они не знают, что эта технология существует и может значительно улучшить свою производительность и качество сварки.Просто модернизировав механизм подачи проволоки, вы можете превратить старый источник питания в более производительный сварочный аппарат.

Q: Зачем мне обновлять механизм подачи проволоки и когда?

A: Механизмы подачи проволоки предназначены для проталкивания проволоки. Если они не проталкивают провода, пора перейти на более новую модель. Пришло время обновиться, когда качество сварного шва начинает ухудшаться, и у вас появляются другие проблемы с производительностью (например, подача).Это простой ответ.

На самом деле эволюция технологии подачи проволоки за последние несколько лет такова, что установленный сегодня механизм подачи может значительно превзойти по характеристикам механизм подачи, который вы приобрели пять лет назад. Новые модели позволяют хранить большее количество программ и регулировать их в пределах от ± 0 до 10 вольт или от 0 до 150 дюймов / мин. Улучшение условий предварительной подачи / продувки (диспергирование защитного газа до и после последовательности сварки) обеспечивает более прочный сварной шов и значительно снижает вероятность образования кратеров.Возможности дистанционного управления, замки, системы соединений и упрощенные меню значительно повышают производительность, качество сварки и единообразие. Новые опции делают многие старые модели устаревшими.

Если вы находитесь в ситуации, когда вы запускаете один провод каждый день в течение всего дня, обновление не так критично. Если вам комфортно с этим устройством подачи и вам не нужно, чтобы он был более гибким, во что бы то ни стало продолжайте использовать то, что работает — нет необходимости усложнять проверенные методы, добавляя функции, выходящие за рамки требуемых.

Q: Как бороться с «грязной» мощностью (колебаниями напряжения, которые ухудшают стабильность дуги и качество сварки)?

A: Будь то другие работники, работающие с инструментами и оборудованием от той же основной линии электропередачи, отключения, скачки напряжения или генераторы, которые не регулируют вспомогательное напряжение питания, колебания напряжения могут вызвать нарушение параметров сварки.

Новые технологии гарантируют, что операторы никогда не столкнутся с колебаниями сварочной дуги.Устройства компенсации линейного напряжения были реализованы на устройствах, чтобы помочь уменьшить такие колебания. Производители также создают новую технологию, которая гарантирует, что первичная мощность остается в пределах определенных параметров. Один из новейших доступных многопроцессорных устройств не обещает никаких флуктуаций или дрейфа дуги, пока первичная мощность остается в диапазоне от 185 до 635 В. Это покрывает первичную обмотку «низкой линии» на 208 В через всю первичную обмотку «высокой линии» на 575 В. Эта система принимает первичную мощность и преобразует ее в напряжение шины, а затем использует это напряжение шины для управления управляющей частью механизма инвертора.

Эта технология идеальна для стройплощадок, где многие рабочие используют инструменты с одинаковой мощностью и где скачки напряжения в сети вызывают колебания напряжения.

Q: Почему мне сказали, что моего текущего привода двигателя может быть недостаточно для сварки порошковой проволокой конструкционной стали?

A: В прошлом сварочные генераторы с приводом от двигателя и постоянным током (CC) доминировали на рынках аренды и строительства.Многие подрядчики оснащают эти приводы двигателей механизмом подачи проволоки, чувствительным к напряжению, для сварки порошковой проволокой. Если вы хотите купить новый привод двигателя, избавьтесь от головной боли в будущем и сразу выберите привод двигателя, который также имеет постоянное напряжение (CV).

Если вы хотите купить новый привод двигателя, избавьтесь от головной боли в будущем и сразу выберите привод двигателя, который также имеет постоянное напряжение (CV).

Многие инженерные компании, строительные компании и строительные нормы и правила больше не разрешают сварку порошковой проволокой с использованием источника питания CC. Это не обеспечивает достаточной уверенности в том, что сварка выполняется с надлежащим напряжением.По этой причине требуются источники питания постоянного тока, особенно для порошковых проволок из никелевых сплавов, используемых для сварных швов на зданиях и мостах. Некоторые из самозащитных проводов особенно чувствительны к напряжению. Доступен широкий спектр многопроцессорных машин, которые имеют возможности как CC, так и CV.

В: Зачем мне нужны печатные платы в приводе двигателя?

A: Потому что они могут быть огромной проблемой, когда не защищены.Реальность всех рабочих мест такова, что они грязные. Грязь, пыль, влажность и другие элементы строительных работ могут привести к поломке печатной платы. Хотя вы найдете несколько машин с постоянным током (CC), которые полностью исключают печатные платы, вы не можете полностью их избежать.

Для двигателей с постоянным напряжением (CV) требуется по крайней мере одна печатная плата для управления дугой и они необходимы для многих работ с порошковой порошковой проволокой и дуговой сваркой в газовой среде (GMAW).Многие новые модели приводов двигателей реализуют единую печатную плату и заключают ее в своего рода «хранилище». С тех пор, как эта практика была внедрена, печатные платы с такой дополнительной защитой имеют рейтинг прочности 99,71%, что важно, поскольку ремонт печатных плат может стоить более 1000 долларов. Первый совет: ищите аппарат с наименьшим количеством печатных плат, который по-прежнему предлагает необходимые вам сварочные процессы. Поскольку полностью избавиться от них невозможно, не менее важно найти привод двигателя, защищающий его печатные платы.

Поскольку полностью избавиться от них невозможно, не менее важно найти привод двигателя, защищающий его печатные платы.

В: У меня есть надежный аппарат GMAW, и мне нужно сваривать алюминий. Могу ли я это сделать или мне следует рассмотреть другие варианты?

A: Толщина алюминиевого материала, который можно сваривать с помощью процесса GMAW, составляет 14 калибра и больше. Насколько тяжелый, зависит от выходной мощности используемого сварочного аппарата. Для сварки GMA алюминия толщиной менее 14 (0,074 дюйма) может потребоваться специализированное оборудование для сварки металлическим электродом в импульсном газе или вольфрамовой дугой на переменном токе.

В: Какой метод сварки алюминия наиболее надежен с помощью аппарата GMAW?

A: Перенос распылением — это желаемый режим переноса металла при сварке алюминия. Перенос распылением обеспечивает плавный перенос капель расплавленного металла от конца электрода к ванне расплава. Диаметр капель, пересекающих дугу, меньше диаметра электрода. Короткого замыкания нет. Скорость наплавки и эффективность относительно высоки, а дуга гладкая, стабильная и жесткая.Наплавленный валик имеет красивый внешний вид и хорошо размывается по бокам. В режиме распыления используется большое количество тепла, что создает большую сварочную ванну с хорошим проплавлением, которое может быть трудно контролировать и которое не может использоваться для материалов толщиной менее 14 калибра. Эта передача будет производить шипящий звук без брызг.

Q: У меня много таяния. Что я делаю не так?

A: Для этого есть ряд средств, одним из которых может быть переход на процесс газовой вольфрамовой дуговой сварки (GTAW).

Вы получаете плавление из-за чрезмерного нагрева основного материала. С этим можно справиться, увеличив скорость перемещения и сделав более короткие сварные швы. Также поможет перемещение дуги по детали и распространение тепла. Устранение и уменьшение любых зазоров также окажется эффективным, но вам, возможно, придется подумать о переходе на более толстый материал или использование машины GTAW на переменном токе или импульсной машины GMAW.

С этим можно справиться, увеличив скорость перемещения и сделав более короткие сварные швы. Также поможет перемещение дуги по детали и распространение тепла. Устранение и уменьшение любых зазоров также окажется эффективным, но вам, возможно, придется подумать о переходе на более толстый материал или использование машины GTAW на переменном токе или импульсной машины GMAW.

Рич ДеПью имеет более чем 21-летний опыт работы в сварочной отрасли, начиная с 11-летнего опыта работы в качестве специалиста-сварщика в West Valley Nuclear Services.В настоящее время он является менеджером по инспекции сварки / неразрушающему контролю для консультантов по промышленному обучению, Уэллсвилл, штат Нью-Йорк. Он является сертифицированным инспектором по сварке (CWI), сертифицированным преподавателем по сварке AWS и сертифицированным инструктором по сварке Департаментом образования штата Нью-Йорк. Он также имеет сертификат ASNT NDE Level III.

Q: При сдаче экзамена AWS CWI проще использовать API 1104 или AWS D1.1 для части кода экзамена?

A: Многие люди считают, что API 1104 проще в использовании, чем D1.1, потому что это гораздо меньший по размеру документ. Я согласен, что может быть легче ответить на вопросы по 70-страничному коду, чем по 500-страничному; однако экзамен AWS CWI на протяжении всего экзамена имеет оттенок D1.1, за исключением части кода. Многие кандидаты на экзамены, выбирающие API 1104 в качестве кода выбора, плохо справляются с этой задачей, потому что они не подготовились к Части B, которая напоминает D1.1.

Хотя кандидат CWI должен быть в целом знаком со всеми основными кодами, преимущество использования D1.1, поскольку код выбора на экзамене состоит в том, что 1104 или любому другому коду не следует уделять внимания или уделять мало внимания. Принимая во внимание, что при использовании 1104 кандидат должен быть знаком с 1104 и несколькими таблицами и сносками, найденными в D1. 1.

1.

Независимо от выбора используемого кода, предполагаемый CWI должен быть знаком с AWS D1.1. На мой взгляд, лучший способ подготовиться к экзамену CWI — это пройти недельный семинар AWS CWI с клиникой D1.1 Code Clinic.

Q: Как я могу получить сертификат сварщика?

A: Сварщик может получить сертификат тремя способами.

1) Сертификация компании. Сварщик может пройти сертификацию на соответствие процедурам своей компании. Спецификации процедуры сварки (WPS) могут быть разработаны компанией в соответствии с требованиями кодексов, стандартов или требованиями внутреннего контракта. С развитием и квалификацией WPS, человек может пройти тест, который подтвердит его или ее навыки сварки.

2) Национальная аттестация по экзамену. Сварщик может записаться в школу или в учреждение, которое является утвержденным или сертифицированным центром тестирования. На этом предприятии будет проведено тестирование, а навыки сварщика оценены и сертифицированы.

3) Национальная, государственная или муниципальная сертификация. Сертификат сварщика может быть получен путем выдачи теста национальным, государственным или муниципальным учреждением. Государственный департамент транспорта, коммунальных услуг или общественных работ может выдавать сертификаты согласно национальным, строительным или муниципальным кодексам.Военные также предлагают сертификацию своих кодексов и стандартов.

Подводя итог, быть сертифицированным означает, в глазах квалифицированной организации, человек выполнил требования признанного кодекса или стандарта. Существует также актуальная письменная документация, отражающая эту деятельность.

В: Насколько меня должен беспокоить долгосрочный риск заболеваний, вызванных сварочным дымом?

A: Лучше всего рассматривать весь сварочный дым и дым как потенциально опасные и использовать наилучшие методы и оборудование для уменьшения воздействия. Из-за плавления основного и присадочного металла дым от сварки содержит твердые частицы, которые могут вызвать временное головокружение, раздражение глаз, тошноту и жар. Пары могут быть более серьезными при сварке сплавов металлов, таких как нержавеющая сталь, марганец и цинк, и их воздействие следует сводить к минимуму.

Из-за плавления основного и присадочного металла дым от сварки содержит твердые частицы, которые могут вызвать временное головокружение, раздражение глаз, тошноту и жар. Пары могут быть более серьезными при сварке сплавов металлов, таких как нержавеющая сталь, марганец и цинк, и их воздействие следует сводить к минимуму.

Многие из используемых при сварке газов, таких как аргон, гелий и углекислый газ, нетоксичны; однако их высвобождение при сварке вытесняет кислород.Это перемещение, особенно в замкнутых и плохо вентилируемых помещениях, может вызвать головокружение, потерю сознания и смерть.

Необходимо серьезно отнестись к долгосрочному риску для здоровья из-за сварки. Любые опасные условия будут результатом пожизненного воздействия дыма и паров без надлежащей фильтрации или вентиляции воздуха. Поэтому сварщик должен следить за качеством воздуха каждый рабочий день. Вот несколько советов по уменьшению воздействия паров: держите голову подальше от струи дыма, подойдите как можно ближе к источнику дыма с помощью вентиляции или убедитесь, что в помещении имеется достаточное движение воздуха, а также правильно очистите металлы перед сваркой.

Q: Что такое PQR?

A: PQR — это аббревиатура для записи квалификации процедуры. PQR — это документ, который представляет аттестацию процедуры сварки. Спецификация процедуры сварки (WPS) может быть аттестована тремя способами:

1) Использование процедуры сварки, прошедшей предварительную квалификацию. Некоторые коды AWS предлагают предварительно квалифицированные данные спецификации процедуры сварки, которые будут использоваться для разработки спецификации процедуры сварки, которая не требует тестирования.

2) Оцените процедуру сварки путем тестирования. Сварочные нормы и стандарты обычно имеют отдельную главу или раздел, в котором рассматриваются квалификационные испытания процедуры сварки. Испытания могут включать растяжение, управляемый изгиб, рентгенографию, ультразвуковое исследование, удар или любую их комбинацию.

Испытания могут включать растяжение, управляемый изгиб, рентгенографию, ультразвуковое исследование, удар или любую их комбинацию.

3) Используйте процедурное квалификационное тестирование компании, не использующей кодекс. Если это допустимо в контрактных документах, процедура может быть квалифицирована нетрадиционными способами в соответствии с требованиями отдельных компаний, при условии, что надлежащая инженерная оценка не будет нарушена.Тестирование должно быть совместимо с дизайном продукта и предполагаемым обслуживанием.

Независимо от типа тестирования, используемого для аттестации процедуры, разработка WPS и PQR всегда должна выполняться квалифицированным персоналом, например, инженером-сварщиком или CWI.

Q: Что вызывает пористость во время сварки?

A: В любом процессе сварки пористость может быть вызвана наличием загрязнений или влаги в зоне сварки, которая включает основной металл, присадочный металл, защитный газ и окружающую атмосферу.Загрязнения могут включать масло, грязь, жир или смазочно-охлаждающие жидкости. Одновременно влага может накапливаться во флюсе, защитном газе, на основном металле или поступать из атмосферы.

Пористость, возникающая в процессе сварки с использованием внешнего защитного газа, может возникать из-за использования слишком большого или слишком малого потока газа, низкого качества газа или неисправной сварочной горелки, пистолета или шланга.

Операторская техника также может вызвать пористость. Угол наклона электрода, горелки или пистолета может привести к пористости, а также к чрезмерной длине дуги, удлинению электрода или скорости перемещения.

Q: Как я могу получить сертификат NDE?

A: Аттестация персонала, выполняющего неразрушающий контроль, может осуществляться следующими методами:

1) Получите сертификат путем обучения и тестирования Американского общества неразрушающего контроля (ASNT). Если кандидат имеет необходимый опыт и подготовку, ASNT сдает экзамены для всех уровней и всех методов неразрушающего контроля. Инспектор может участвовать в обучении и тестировании NDE в нескольких школах и учреждениях по всей стране, чтобы получить сертификат ASNT в качестве стажера NDE или уровней I, II или III.

Если кандидат имеет необходимый опыт и подготовку, ASNT сдает экзамены для всех уровней и всех методов неразрушающего контроля. Инспектор может участвовать в обучении и тестировании NDE в нескольких школах и учреждениях по всей стране, чтобы получить сертификат ASNT в качестве стажера NDE или уровней I, II или III.

2) Используйте требования ASNT-SNT-TC-1A. Компания может сертифицировать собственный персонал, используя требования, изложенные в Рекомендуемой практике SNT-TC-1A. Эти требования включают надлежащее количество часов обучения, часов опыта, письменного и практического тестирования. Такое обучение и тестирование должно проводиться компанией уровня III, должным образом назначенной стороной или утвержденной третьей стороной.

Устройство подачи проволоки с датчиком напряжения дуги

Наш механизм подачи проволоки с датчиком напряжения дуги, широко используемый в машиностроении, автомобилестроении, строительстве и автоматической сварке, пользуется успехом у наших клиентов.

Преимущества

В продуктах серии PM в качестве рабочего напряжения используется напряжение дуги. Применимые для сварки порошковой проволокой, порошковой проволокой и самозащиты, в этой линейке продуктов используется технология управления датчиком напряжения дуги. Наша компания имеет четыре запатентованных технологии для механизма подачи проволоки с датчиком напряжения дуги, который отличается хорошими характеристиками возбуждения дуги, беспроводным кабелем управления, универсальным применением с любым сварочным аппаратом постоянного / постоянного тока, полным приводом, стабильной и надежной подачей проволоки.Поскольку DC MMA заменен на MI, производительность может быть увеличена.

Обладая высокой эффективностью наплавки и низким коэффициентом разбавления, наш продукт может избежать неблагоприятного воздействия вторичного удлиненного кабеля на сварку. Более того, он не имеет требований к питанию и выходному интерфейсу.

Приложения

В качестве обновленной версии MIG / MAG с нашим механизмом подачи проволоки с датчиком напряжения дуги вы можете наслаждаться высокоскоростной сваркой MIG с помощью цифрового сварочного аппарата.

1. В сочетании с обычным аппаратом для ручной дуговой сварки постоянным током возможна порошковая сварка MIG с постоянным током.Наплавка и длина дуги равны по глубине. Эта комбинация подходит для сварки высокопрочной стали, судостроения, портового оборудования и сосудов под давлением.

2. При использовании вместе со сварочным аппаратом для MMA постоянным током, сильноточная порошковая сварка MIG может быть получена с постоянным током. Способный заменить сварку под флюсом, этот механизм подачи проволоки с датчиком напряжения дуги может использоваться для изготовления сосудов малого и среднего давления, а также резервуаров для хранения нефтехимической продукции.

3. Для реализации высокоскоростной сварки, этот диапазон скоростных механизмов подачи проволоки может работать вместе со сварочным аппаратом MIG для сварки листов, например контейнеров.Максимальная скорость сварки может достигать 2 м / мин.

4. Совместимый с обычным сварочным аппаратом MMA, наш продукт может выполнять сварку цельнопорошковой и порошковой проволоки из нержавеющей стали. Обладая таким же сварочным эффектом, что и у всемирно известного бренда, наш продукт может применяться для самозащитной сварки трубопроводов сверху вниз.

5. В сочетании с генератором дуговой сварки наше устройство подачи проволоки может использоваться для строительства трубопроводов и морского строительства.

6.Кроме того, механизм подачи проволоки с датчиком напряжения дуги может применяться для поверхностной сварки открытой дугой. Между тем, также доступны сварочные материалы с устойчивостью к истиранию и коррозии.

Типовая сварка

Совместима с MILLER DELTA600 / EWM WEGA600 для сварки деталей гидротурбин

1.

Миллер, Джефф Хитпас и Рич Депуэ

Миллер, Джефф Хитпас и Рич Депуэ