Механизм подачи сварочной проволоки СПМ-Н

Механизм подачи сварочной проволоки СПМ-Н | Энергия СваркаПерейти к основному содержанию

Главная / СПМ-Н

Купить он-лайн

Характеристики: Механизм подачи сварочной проволоки СПМ-Н

| Номинальное напряжение питания. В. | 25-28 |

| Номинальный ток потребления. А | 9 |

| Пиковый ток потребления. А. | 17 |

| Номинальный свар. ток, при ПВ 60%. А | 30-600 |

| Диапазон рег.напряжения источника (ВДУ350/500), В. | — |

| Шаг рег. напряжения источника (ВДУ350/500), В | — |

Диаметр электродной проволоки, мм. |

1,0-4,0 |

| Количество подающих роликов |

4 |

| Диапазон скорости подачи проволоки м./мин | 1-21 |

| Шаг рег. скорости подачи, м./мин | 0,1 |

| Давление защитного газа, МПа. | — |

| Длительность задержек предгаз /постгаз (отжиг), сек. | 0 — 4 |

| Предохранитель управления, А | 20 |

| Подключение горелки | PDG-309 |

| Тип катушки. Ø / кг | — |

| Класс защиты корпуса | IP 23 |

| Масса, без учёта катушки. кг. | |

| Габариты (ВхШхД), мм | 1100х300х450 |

ОПИСАНИЕ: Механизм подачи сварочной проволоки СПМ-Н

СПМ-Н сварочный подающий механизм, для наплавочных работ, производимых самостоятельно или в составе механизированных и роботизированных установок.

Благодаря мощному мотор-редуктору, СПМ-Н обеспечивает процесс полуавтоматической/ автоматической сварки сплошной сварочной проволокой Ø до 2,4мм. или самозащитной проволокой с флюсом, Ø до 3,2мм. Модификация СПМ-Н1, позволяет работать с проволокой Ø4,0мм.

Механизм спроектирован для работы с катушками, от Д200/5 до Д440/30 или для снятия проволоки непосредственно с бухты 250кг. на токах до 600А.

ФУНКЦИИ : Механизм подачи сварочной проволоки СПМ-Н

СПМ это надёжные и мощные механизмы подачи, снабжённые широким диапазоном необходимых функций:

— Четырёх-роликовый привод с превосходными свойствами подачи;

— Регулируемые: предварительная/финальная продувка газом;

— Регулируемые: плавные нарастание/спад скорости подачи и сварочного напряжения*;

— Энергонезависимая память параметров на 10 ячеек.

— Настройка напряжения и скорости вылета непосредственно с СПМ*;

— Индикация скорости вылета электрода и заданного напряжения на табло*;

— Режим работы 2Т/4Т.

— Регулируемый “Горячий старт “в режиме МИГ/МАГ, 4Т*;

— Индикация “перегрев” на передней панели СПМ.

— Функция заправки проволоки без включения тока и газа, тест газовой магистрали.

— Универсальный евроразъём горелки KZ-2 или PDG-309, безопасные разъёмы силовых кабелей.

* При работе с ВДУ-350 / 500

КОМПЛЕКТ ПОСТАВКИ: ► Механизм подачи сварочной проволоки СПМ-Н

- механизм подачи сварочной проволоки СПМ-Н

- руководство по эксплуатации

- панель управления

Гарантия на сварочный аппарат — 24 месяца!

УСЛОВИЯ РЕАЛИЗАЦИИ: ► Механизм подачи сварочной проволоки СПМ-Н

Реализация товара, Механизм подачи сварочной проволоки СПМ-Н , производится частным лицам и организациям за наличный и безналичный расчет. Для нерезидентов Украины по вопросам цены и реализации, просьба связаться с отделом продаж (в разделе КОНТАКТЫ)

Товар, Механизм подачи сварочной проволоки СПМ-Н , вы можете купить в Запорожье, посетив фирменный магазин, находящийся на территории предприятия Энергия Сварка, или получить на складе курьерской службы в следующих городах Украины: Киев, Харьков, Одесса, Донецк, Днепропетровск, Львов, Кривой Рог, Николаев, Мариуполь, Луганск, Винница, Макеевка, Херсон, Полтава, Чернигов, Черкассы, Житомир, Сумы, Хмельницкий, Горловка, Ровно, Кировоград, Днепродзержинск, Черновцы, Кременчуг, Ивано-Франковск, Тернополь, Белая Церковь, Луцк и другие города.

Вы также сможете приобрести товар, Механизм подачи сварочной проволоки СПМ-Н , через нашу дилерскую сеть, работающую по Украине. Найти дилера в своем городе можно тут

ВИДЕО О ПРОДУКТЕ : ► Механизм подачи сварочной проволоки СПМ-Н

Купить он-лайн

Какие бывают механизмы подачи проволоки для сварки

Механизм подачи проволоки для полуавтомата своими руками

Одним из важных узлов современного полуавтомата является блок, подающий проволоку в зону сварки. Это значительно ускоряет процесс создания соединения и повышает качество шва, делая его ровным и непрерывным.

Механизм подачи проволоки для полуавтомата может иметь несколько вариантов исполнения, а также обладать различным функционалом.

В свой самодельный сварочный аппарат можно установить регулятор подачи и привод, которые будут автоматически доставлять непокрытый электрод в область сварки. Для этого понадобятся схема и материалы для изготовления.

Для этого понадобятся схема и материалы для изготовления.

Особенности работы узла

Механизм подачи проволоки для инвертора или другого аппарата значительно ускоряет наложение шва, улучшая его физические характеристики и структуру. Чаще всего это устройство располагается в общем корпусе агрегата.

Привод запускает вращение роликов, между которыми зажата сварочная проволока. На барабане имеется достаточный запас проволоки, а его работа осуществляется за счет тянущего действия привода.

Барабан лишь насаживается на ось с блокировкой самопроизвольного съема.

Подача проволоки направлена в канал проходящий в горелку. Туда же подводится кабель с током, и через специальный мундштук напряжение передается на непокрытый электрод. Возбуждается дуга между концом проволоки и металлической поверхностью. В рукаве горелки имеется еще и третий шланг для подвода защитного газа, который оттесняет окружающий воздух, позволяя беспрепятственно вести сварку.

Обратите внимание

Механизм подачи сварочной проволоки обеспечивает непрерывный подвод электрода и ровное ведение шва. Это устройство можно установить на трансформатор или инвертор, чтобы переоборудовать его в полуавтомат своими руками.

Это устройство можно установить на трансформатор или инвертор, чтобы переоборудовать его в полуавтомат своими руками.

Чтобы правильно обращаться с узлом подачи или быть способным самостоятельно его изготовить, важно разобраться в его структуре. Самое простое устройство имеет:

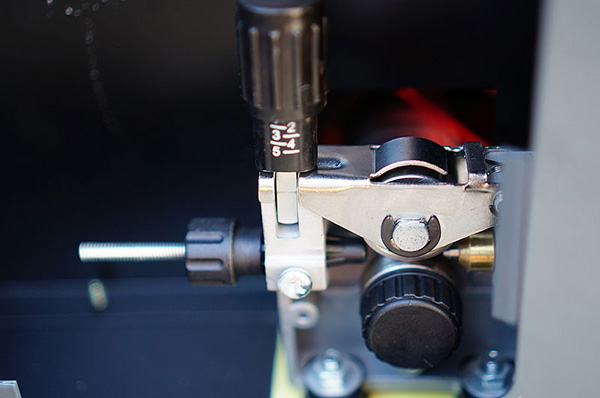

- Стационарный ролик (обычно ставится вниз) с канавкой, который только вращается на оси. Возможна смена ролика на другой с большей или меньшей глубиной и шириной канавки, в зависимости от диаметра проволоки.

- Подвижный ролик, закрепленный на оси, которая работает на прижимном рычаге. Этим элементом регулируется степень прижима проходящего электрода. Параметры канавки устанавливаются аналогично нижнему ролику.

- Прижимной механизм образуется за счет планки-рычага и болтового соединения на пружине. Ввинчивание способствует большему сжатию между роликами, а наличие пружины предотвращает произвольное опускание элемента.

- Блок приводится в движение небольшим моторчиком, передача которого снижается за счет редуктора.

Крутящий момент переходит на нижний ролик при помощи шестерни. Регулировка скорости подачи выполняется электронной схемой, контролирующей величину напряжения в системе.

Крутящий момент переходит на нижний ролик при помощи шестерни. Регулировка скорости подачи выполняется электронной схемой, контролирующей величину напряжения в системе. - Чтобы проволока не «гуляла», до и после механизма устанавливаются направляющие, диаметр которых немного выше максимальной толщины электрода 2,4 мм.

Если узел собран качественно и правильно выбраны канавки роликов, то проволока будет подаваться без пробуксовки и рывков. От этого напрямую зависит удобство сварки и качество шва.

Виды подающих устройств

Сварка полуавтоматом возможна на высокой скорости с длинными беспрерывными швами благодаря механизму подачи. Последний бывает нескольких видов. Понимание различий поможет определиться какой тип необходимо собирать на своем аппарате. Вот основные варианты:

- Толкающий. Это самый распространенный вид подающего устройства. Блок располагается в основном корпусе. Передача непокрытого электрода с катушки в горелку осуществляется толкающим действием.

- Тянущий. Этот блок отличается тем, что подтягивает проволоку к себе, находясь непосредственно в горелке. Неудобство конструкции заключается в утяжелении рабочего инструмента сварщика. Но механизм позволяет использовать любую длину рукава, что удобно в труднодоступных местах, куда невозможно подтащить аппарат с баллоном.

- Комбинированный. Совмещенная версия обеих схем применяется крайне редко и только там, где это оправдано технологически. Это специализированные сборочные площадки или крупные ремонтные базы.

Схема устройства

Существует несколько схем внутреннего расположения и количества элементов подающего механизма. Для проволоки 0,8 мм до 1,2 мм подойдет работа двух роликов, установленных друг над другом, где один является ведущим и ось которого не смещается, а второй прижимным и вспомогательным. Две направляющие на входе и выходе обеспечат устойчивость электрода на этом участке.

Две направляющие на входе и выходе обеспечат устойчивость электрода на этом участке.

Схема 2 х 2 ролика применяется в случае использования более толстой проволоки (свыше 1,2 мм). Принцип действия механизма идентичен первому, но дублируется дополнительной парой роликов. Крутящий момент передается сразу на два нижних элемента вращения. Это дает стабильность в подаче, даже если горелка значительно удалена от аппарата.

Создание устройства

Чтобы сделать механизм подачи для полуавтомата своими руками потребуется произвести ряд подготовительных работ. Необходима плоскость, которая послужит боковой платформой для крепления деталей. После чего, лучше начать с изготовления ролика. Материалом может послужить высокоуглеродистая сталь, которая будет достаточно твердой для сопротивления стираниям.

На токарном станке вытачиваются канавки. Чтобы сделать модель универсальной, можно нарезать рядом две бороздки: для 0,8 и 1,2 мм. Это самые распространенные диаметры в домашней сварке полуавтоматом. Такой ролик фиксируется на плоскость с осью. К ней подсоединяется моторчик с редуктором с обратной стороны пластины.

Чтобы сделать модель универсальной, можно нарезать рядом две бороздки: для 0,8 и 1,2 мм. Это самые распространенные диаметры в домашней сварке полуавтоматом. Такой ролик фиксируется на плоскость с осью. К ней подсоединяется моторчик с редуктором с обратной стороны пластины.

Прижимную часть делают из двух подшипников. Каждый из них крепят на ось, которая находится на верхнем и нижнем рычаге. Таким образом главный ролик обжимается сверху и снизу.

Между свободными краями рычагов выполняется связка в виде крючкового захвата. На одном конце сверлится отверстие для крюка, а на втором приваривается гайка для болта с прутком и загибом на конце.

На болт надевается мощная пружина и изделие собирается.

На входе и выходе устанавливается крепеж с зажимом, куда вставляются трубки для направления проволоки. Это предотвратит смещение или сбой подачи. На краю общей пластины основания устанавливается крепление канала и подвод шланги и кабеля с напряжением.

Механизм для полуавтомата, обеспечивающий подачу проволоки, позволяет быстро создавать прочные швы и облегчает работу сварщика. Изготовление конструкции своими руками возможно по приведенному здесь образцу.

Изготовление конструкции своими руками возможно по приведенному здесь образцу.

Поделись с друзьями

1

Источник: https://svarkalegko.com/oborudovanie/izgotovlenie-mehanizma-podachi-provoloki.html

Механизм подачи электродной проволоки

Подача электродной проволоки в автоматах и полуавтоматах осуществляется путем проталкивания (протягивания) между парой или несколькими парами вращающихся роликов. Различают механизмы со ступенчатым и плавным регулированием скорости подачи.

В первом случае редуктор имеет набор сменных шестерен, в качестве двигателя используется асинхронный электродвигатель. Во втором случае используется электродвигатель постоянного тока с регулируемым числом оборотов за счет схемы управления.

Скорость подачи рассчитывают по формуле

Vп = pnd/I, d—диаметр ролика, мм; n—число оборотов двигателя, об/мин; I—передаточное число редуктора.

Важно

Основные параметры роликового механизма – усилие прижатия роликов к проволоке, жесткость упругого элемента, диаметр роликов, форма поверхности ролика.

Усилие протягивания проволоки пропорционально усилию прижатия F @ YN, F—тяговое усилие, Н; Y—коэффициент сцепления роликов с проволокой; N—усилие прижатия роликов к проволоке, Н.

Усилие сопротивления проталкиванию из опыта имеет максимальное значение 200—300 Н.

Коэффициент сцепления Y не тождественен коэффициенту трения скольжения. Он зависит от скорости подачи, усилия сопротивления подаче, твердости материала ролика и проволоки и состояния их поверхностей. Обычно y = 0,1—0,2.

Для роликов применяются стали ХВГ, ХГ, 40Х, ШХ15, термообработанные до HRC 56—60 ед.

Важным параметром является жесткость прижимной пружины. Роликовый механизм без упругого элемента неработоспособен. Для улучшения условий подачи следует использовать упругие элементы с невысокой удельной жесткостью на заданном уровне нагрузки.

Правка электродной проволоки

Для правки проволоки в автоматах и полуавтоматах осуществляют плоский пластический изгиб проволоки правильными роликами. Основными параметрами плоского роликового механизма являются число, шаг и диаметр роликов.

Основными параметрами плоского роликового механизма являются число, шаг и диаметр роликов.

На основании анализа сил и моментов, действующих на выпрямляемую проволоку, можно сформулировать требования, которым должны отвечать правильные механизмы. Процесс правки происходит успешно для большинства сварочных проволок (предел текучести материала sт =250—1000 МПа) при условии проникновения пластической деформации на глубину 94—97 % высоты сечения изгибаемой проволоки.

Из эпюры изгибающих моментов (рис.7.2) видно, что пластическая деформация распространяется на одну треть шага роликов, а остальное—это упругая деформация, т.е. уменьшение шага роликов повышает эффективность правки.

Совет

Но уменьшение шага ограничивается условием прочности правильных роликов, условием размещения подшипников опор нужной грузоподъемности, условием прочности проволоки.

Если принять в качестве определяющего третье условие, то можно получить для шага роликов выражение:

t/4 ³ 4.22 Ö(E/sт),

где –шаг роликов, мм; Е—модуль упругости, Па; sт—предел текучести материала проволоки, Па.

Рис. 7.2. Эпюра изгибающих моментов, действующих на проволоку.

Для обеспечения перекрытия зоны правки диаметр правильных роликов должен соответствовать принятому шагу, причем

D £ (0.7—0.8)(t – 2d), d—диаметр проволоки, мм; D—диаметр ролика, мм.

Существует приближенная зависимость для проволок sт = 250—1000 Мпа по условию прочности D > (5—10)d.

При повышении требований к качеству правки проволоки конструкция устройств может совершенствоваться по двум эффективным направлениям:

1) увеличение числа правильных роликов, т.е. неоднократным изгибом;

2) путем правки с предварительным сильным изгибом.

Способы дают хороший результат при сильно искривленной проволоке, но требуют значительных затрат мощности.

Сварочные горелки

Сварочная горелка состоит из корпуса, металлической спирали, сопла токоподвода, направляющего канала для электродной проволоки, выключателя, проводов управления с разъемом. Корпус горелки заключен в пластмассовую рукоятку.

Корпус горелки заключен в пластмассовую рукоятку.

Длина коммуникаций может быть от 2-х до 4,5 метров. Горелки могут быть водоохлаждаемые или с естественным охлаждением.

Обратите внимание

Унифицированная серия ГДПГ основана на использовании специального сварочного кабеля КПЭС со сменной направляющей спиралью. Современные горелки имеют т.н. «евроразъем», который включается вместе со всеми коммуникациями, включая газовый канал, направляющий канал, токоподвод, водяное охлаждение и управляющие провода.

В полуавтомате ПДГ-308 горелка ГДПГ-303 имеет повышенный радиус действия до 5,5 м. Горелка закреплена на стреле, качаться вверх-вниз на угол 600 и поворачиваться на угол 2700. Горелка снабжена дымоотсосом. Горелки на токи 500 А, 630 А снабжаются экраном для защиты руки сварщика от излучения дуги.

Дата добавления: 2016-06-22; просмотров: 2010;

Источник: https://poznayka.org/s21324t1.html

Механизм подачи проволоки

Предназначен для стабильной подачи проволоки и регулирования ее скорости при выборе режима сварки. Состоит из электродвигателя, редуктора, подающих и прижимных роликов, кассеты с проволокой, тормозного устройства.

Состоит из электродвигателя, редуктора, подающих и прижимных роликов, кассеты с проволокой, тормозного устройства.

Применяют две модификации подающих механизмов: закрытого (МПЗ и MПK) и открытого (MПO) типов

Внутри корпуса механизмов МПЗ и MПK размещены кассеты с проволокой, двигатель с редуктором, подающие ролики, элементы управления процессом сварки.

Технические характеристики

| Параметр | Марка | ||||||

| ПДГ-164-2ПДГ-164 | МПК-2А-1МПК-2А-2 | МПЗ-2А-1МПЗ-2А-2 | МПЗ-4А-1МПЗ-4А-2 | МПО-2МПО-3 | МПО-21-1МПО-21-2 | МПО-4 | |

| Исполнение | Закрытое (close) | Открытое (open) | |||||

| Напряжение питания, В | DC 24 | АС 29 | DC 48 | DC 24 | |||

| Двигатель (мощн.), ВА | 60 | 120 | |||||

| Число роликов | 2 | 4 | 2 | 4 | |||

| Диаметр проволоки, мм сплошной порошковой | 0,8-1,2- | 0,8-2- | 0,8-21,2-2 | ||||

| Скорость подачи, м/мин | 2-9,5 | 1,2-1,6 | 1,2-2 | 0,8-2 | 1,6-2 | ||

| Диаметр кассеты, мм | 200 | 200; 300 | |||||

| Масса с кассетой, кг | 10 | 12,5 | 16 | 16,5 | 13 | 15 | |

| Габариты, мм | 520x160x300 | 470x180x330 | 590x230x420 | 650x230x440 | 440x340x220 | 685x340x280 | 700x350x260 |

| Тип разъема подключения горелки | BKM-01ВКМ-03 | BKM-01BKM-02 | ВКМ-02ВКМ-03 | ВКМ-01 ВКМ-02;ВКМ-03 | Спецspecial |

На открытой раме механизма МПО установлена кассета с проволокой, электродвигатель с редуктором и ролики, а блок управления размещен в корпусе источника питания.

Для увеличения зоны обслуживания применяют промежуточные механизмы подачи проволоки с кабелем длиной 10, 15 и 20 м. Работа этих механизмов синхронизирована с работой основного механизма подачи и обеспечивает возможность сварки на значительном удалении от источника питания, полуавтомата, газового оборудования.

Механизмы подачи имеют 2 или 4 подающих ролика. Чегырехроликовые механизмы более надежны и применяются для проволок большого диаметра или при сварке порошковыми проволоками.

Для сварки пpoволоками из стали Св-08Г2С подающие ролики имеют канавки, а прижимные выполнены гладкими.

Во избежание смятия проволоки перед роликами и после них устанавливают направляющие трубки.

Тормозное устройство в кассете, предотвращает ее самопроизвольное разматывание.

При сварке порошковыми проволоками из-за невозможности перемотай из бухт в кассеты используют механизмы подачи особой конструкции: бухты размещены на специальном разматывателе.

Источник: http://weldering. com/mehanizm-podachi-provoloki

com/mehanizm-podachi-provoloki

Механизмы подачи проволоки

Полуавтомат с широким диапазоном регулирования сварочных параметров, предназначен для дуговой сварки плавящимся электродом на постоянном токе в среде защитных газов…

Малогабаритный полуавтомат с широким диапазоном регулирования сварочных параметров, предназначен для дуговой сварки плавящимся электродом на постоянном токе в среде защитных…

Малогабаритный полуавтомат с широким диапазоном регулирования сварочных параметров, предназначен для дуговой сварки плавящимся электродом на постоянном токе в среде защитных…

Важно

Полуавтомат сварочный КП 019 предназначен для сварки плавящимся электродом в среде защитных газов сплошной или порошковой проволокой, низколегированных и легированных …

Назначение — сварочный полуавтомат с широким диапазоном регулирования сварочных параметров предназначен для сварки плавящимся электродом в среде защитных газов сплошной или…

Данный сварочный полуавтомат является продолжением развития мощных и хорошо зарекомендовавших себя на производстве сварочных полуавтоматов серии КП 010. Новый КП010-3…

Новый КП010-3…

Малогабаритный полуавтомат с широким диапазоном регулирования сварочных параметров, предназначен для сварки плавящимся электродом в среде защитных газов сплошной или порошковой…

Новое поколение полуавтоматов с широким диапазоном регулирования сварочных параметров, предназначено для сварки плавящимся электродом в среде защитных газов сплошной и…

Полуавтомат с широким диапазоном регулирования сварочных параметров, предназначен для сварки плавящимся электродом в среде защитных газов сплошной или порошковой проволокой…

Полуавтомат с широким диапазоном регулирования сварочных параметров, предназначен для сварки плавящимся электродом в среде защитных газов сплошной или порошковой проволокой…

Полуавтомат с широким диапазоном регулирования сварочных параметров, предназначен для сварки плавящимся электродом в среде защитных газов сплошной или порошковой проволокой…

Совет

Специализированный полуавтомат предназначен для сварки под флюсом (ванным методом) арматуры железобетонных конструкций стальной сплошной или порошковой проволокой. Схема управления предусматривает…

Схема управления предусматривает…

Подающий механизм А-547У предназначен для сварки изделий из стали стальной проволокой в среде защитных газов на постоянном токе. Полуавтомат состоит из…

Характерные особенностиПростая транспортировка благодаря небольшому весу и компактной конструкции;Корпус из алюминиевого сплава;4-роликовый привод. Оснащение для стальной проволоки 1,0 мм +…

Характерные особенностиПростая транспортировка благодаря небольшому весу и компактной конструкции;Корпус из алюминиевого сплава;4-роликовый привод. Оснащение для стальной проволоки 1,0 мм +…

Обратите внимание

Новая линейка MultiMatrix включает в себя технологические инновации в программном обеспечении, сварочных технологиях и совершенно новую концепцию управления сварочным оборудованием.…

Обратите внимание

Новая линейка MultiMatrix включает в себя технологические инновации в программном обеспечении, сварочных технологиях и совершенно новую концепцию управления сварочным оборудованием.

…

Обратите внимание

Новая линейка MultiMatrix включает в себя технологические инновации в программном обеспечении, сварочных технологиях и совершенно новую концепцию управления сварочным оборудованием.…

Обратите внимание

Новая линейка MultiMatrix включает в себя технологические инновации в программном обеспечении, сварочных технологиях и совершенно новую концепцию управления сварочным оборудованием.…

Обратите внимание

Новая линейка MultiMatrix включает в себя технологические инновации в программном обеспечении, сварочных технологиях и совершенно новую концепцию управления сварочным оборудованием.…

Механизм подачи EWM Механизм подачи EWM drive 4X подходит ко всем источникам семейства Taurus, Phoenix, Alpha Q кроме аппаратов со…

Промежуточный механизм подачи EWM MiniDrive применяется с аппаратами Alpha Q,Phoneix Expert/Progress,Taurus Synergic S 2-роликовый привод с приводными роликами 37 мм. Оснащение…

Оснащение…

Механизмы подачи проволоки PWF™-4 GS и PWF™-4 SS – это полуавтоматические механизмы подачи проволоки с постоянной скоростью. Они спроектированы для…

Механизмы подачи проволоки PWF™ – это полуавтоматические механизмы подачи проволоки с постоянной скоростью. Они спроектированы для использования с источниками сварочного…

Gysmi Genesys WF 344 W — один из механизмов, подающих сварочную проволоку для полуавтоматической сварки, разработанных для инверторов серии MIG MAGYS…

Механизм подачи50-500А, сплошная проволока Ø 0,8-2,0мм, порошковая проволока Ø 1,6-3,2мм, микропроцессорный блок управления. Универсальное подающее устройство ПДГО-512 Урал предназначено для сварки проволокой сплошного…

Подающий механизм50-315А, микропроцессорный блок управления, самозащитная проволока «Иннершилд» Ø1,7-2,0мм Специализированное 2-х роликовое подающее устройство Урал-Т адаптировано для проведения монтажных работ в полевых…

Подающий механизм50-500А, сплошная проволока Ø 1,0-2,0мм, порошковая проволока Ø 1,6-3,2мм, микропроцессорный блок управления, с двиг. 120Вт. Универсальное 6-ти роликовое подающее устройство…

120Вт. Универсальное 6-ти роликовое подающее устройство…

Подающий механизм50-400А, сплошная проволока Ø 0,8-1,2мм, порошковая проволока Ø 1,0-2,4мм, микропроцессорный блок управления. Универсальное 4-х роликовое подающее устройство Урал-4 предназначено для работ…

Важно

Подающий механизм50-500А, сплошная проволока Ø 0,8-2,0мм, порошковая проволока Ø 1,6-3,2мм, микропроцессорный блок управления, с двиг. 120Вт. Универсальное 4-х роликовое подающее устройство Урал-3М предназначено…

Устройство подачи проволоки ППУ-400 «MASTER», предназначено для подачи электродной проволоки диаметром 0,8-1.6 мм в зону сварки в среде углекислого газа,…

Устройство подачи проволоки ППУ-200 «MASTER», предназначено для подачи электродной проволоки диаметром 0,6-1.0 мм в зону сварки в среде углекислого газа,…

WARRIOR™ Feed 304 Новая модель, прочная и удобная в работе. • Прочная конструкция – рукоятка и соединения рассчитаны на жесткие…

Полуавтомат предназначен для полуавтоматической сварки плавящейся электродной проволокой в среде защитных газов в комплекте с источниками для МИГ/МАГ сварки. …

…

ПДГ-322 с БУСП-06 предназначен для полуавтоматической сварки на постоянном токе плавящейся электродной проволокой в среде защитных газов.Может комплектоваться любым типом…

Полуавтомат предназначен для полуавтоматической сварки на постоянном токе плавящейся электродной проволокой в среде защитных газов в комплекте с источниками для…

Полуавтомат ПДГО-510 в комплекте с источником для МИГ/МАГ сварки предназначен для полуавтоматической сварки плавящейся электродной проволокой в среде защитных газов.…

ПДГО-511 предназначен для полуавтоматической сварки сплошной и порошковой проволокой на постоянном токе в среде защитных газов в комплекте с источниками…

ПДГО-601 предназначен для полуавтоматической сварки сплошной и порошковой проволокой на постоянном токе в среде защитных газов в комплекте с источниками…

ПДГО-602 предназначен для полуавтоматической сварки сплошной и порошковой проволокой на постоянном токе в среде защитных газов в комплекте с источниками…

ПДГО-603 предназначен для полуавтоматической сварки сплошной и порошковой проволокой на постоянном токе в среде защитных газов в комплекте с источниками…

Блок подачи проволоки ФЕБ-12 предназначен для подачи стальной сварочной проволоки диаметром до 0,8-1. 0мм со скоростью до 18 м/мин. при полуавтоматической…

0мм со скоростью до 18 м/мин. при полуавтоматической…

Блок подачи проволоки для дуговой сварки в среде защитного газа ФЕБ-07 «Маяк», предназначен для сварки сплошной электродной проволокой диаметром 0,8-1,6…

Компактный, надежный, гибкий и полнофункциональныйПолуавтоматический механизм подачи проволоки LN-10 имеет революционную систему независимых проволокопроводов, которая обеспечивает точное выравнивание и плавную…

Совет

Механизм подачи проволоки с двойными направляющимиВ механизме с двойными направляющими DH-10 используется разработанная компанией Lincoln® революционная система независимых проволокопроводов, которая…

Подающий механизм ПДГ-505 предназначен для работы с выпрямителем универсальным ВДУ-506П. Пределы сварочного тока 60-500 А при ПН 60%. Может использовать сварочную проволоку от 0,8 до 1,6 мм.

Подающий механизм ПДГ-350 предназначен для работы с выпрямителем универсальным П/А Profi Mig 270. 350. Пределы сварочного тока 60-500 А при ПН 60%. Может использовать сварочную проволоку…

350. Пределы сварочного тока 60-500 А при ПН 60%. Может использовать сварочную проволоку…

Описание Механизм подачи проволоки ФОРСАЖ-МПм промышленного применения используется в составе источника тока для полуавтоматической сварки деталей и агрегатов из углеродистых и…

Описание Малогабаритный механизм подачи проволоки ФОРСАЖ-МП5 применяется в составе сварочных полуавтоматов при проведении сварки в среде активных или инертных газов с применением сплошной…

Источник: http://svarshov.ru/n/itemlist/category/67-mekhanizmy-podachi-provoloki.html

Особенности подачи алюминиевой сварочной проволоки

Знание оборудования, настроек и процессов

В последнее время алюминий получил широкое применение как производственный материал. Он используется повсюду – от автомобилей до домашней утвари. В частности, эта популярность породила огромный спрос на сварку алюминия.

Алюминий заслужил признание во многих отраслях благодаря своему сверхнизкому весу и высокой коррозионной устойчивости. Алюминиевые детали производятся как на больших, так и мелких предприятиях, поэтому каждому сварщику желательно иметь навыки работы с этим сложным и интересным металлом.

Алюминиевые детали производятся как на больших, так и мелких предприятиях, поэтому каждому сварщику желательно иметь навыки работы с этим сложным и интересным металлом.

Даже для профессионалов с большим опытом сварки стали алюминий может представлять большие сложности. Во-первых, оборудование нужно настроить специально для работы с мягкой алюминиевой проволокой – обычные параметры для этого могут не подойти.

Более того, обычное оборудование для сварки стальной проволокой может легко повредить алюминиевую. Поэтому для обеспечения высокого качества продкции нужно помнить о всех этих особенностях алюминия.

| В этой статье мы рассмотрим три особенности работы с алюминием:1. Настройка и техника сварки2. Источники питания3. Три способа подачи алюминиевой проволоки |

Настройка и техника сварки

Тем, кто обычно работает со сталью, придется сделать несколько изменений в оборудовании:

Направляющие

При сварке стали обычно выбирают стальные направляющие со спиральной намоткой, которые могут царапать и истирать алюминиевую проволоку. Поэтому при сварке алюминия обязательно нужно использовать нейлоновые или тефлоновые направляющие. Эти материалы снижают трение и предотвращают повреждение проволоки.

Поэтому при сварке алюминия обязательно нужно использовать нейлоновые или тефлоновые направляющие. Эти материалы снижают трение и предотвращают повреждение проволоки.

ПроволокопроводыПо тем же причинам проволокопроводы для алюминия тоже должны быть изготовлены из нейлона или тефлона. Это позволит снизить трение и повреждения проволоки.Приводные роликиПри сварке стали обычно используются приводные ролики с V-образной насечкой. Для алюминия рекомендуется использовать U-образную насечку без острых краев, которые могли бы повредить проволоку. Также нужно несколько ослабить натяжение проволоки по сравнению с обычными настройками.Контактные наконечникиПри нагревании алюминий расширяется сильнее, чем сталь. Следовательно, отверстие в контактном наконечнике должно быть больше, чем в наконечнике для стали. Закупайте наконечники, предназначенные именно для сварки алюминия, иначе у Вас могут возникнуть проблемы с электропроводимостью. О неправильно подобранном размере наконечника могут сигнализировать металлические опилки, царапины на проволоке, необычное поведение дуги, перебои в подаче и непостоянная длина дуги. О неправильно подобранном размере наконечника могут сигнализировать металлические опилки, царапины на проволоке, необычное поведение дуги, перебои в подаче и непостоянная длина дуги. |

Натяжение тормозного механизма

Проверьте, что тормозной механизм кассеты настроен слабее, чем для стальной проволоки. Таким образом для перемещения проволоки будет требоваться меньшее усилие.

Кабели горелок

Так как жесткость алюминия гораздо меньше, чем у стали, подачу алюминиевой проволоки можно сравнить с «толканием макаронины в гору». Поэтому попробуйте держать горелку как можно ровнее, чтобы снизить риск спутывания.

Источники питания

При выборе источника питания для сварки алюминия нужно задать себе два вопроса: 1) насколько часто придется заниматься сваркой алюминия и 2) по каким толщинам будет вестись сварка? Ответы на эти вопросы подтолкнут Вас в нужном направлении.

Нерегулярная сварка алюминия

Тем, кто не планирует часто заниматься сваркой алюминия, больше подойдет небольшая система с диапазоном сварочного тока 130-170А.

Учтите, что такое оборудование подходит только для сварки по определенным толщинам (обычно от 2.4 до 4.8 мм).

Также Вам придется купить подходящий набор аксессуаров для сварки алюминия, например, проволокопроводов и контактных наконечников.

Частая сварка алюминия

Тем, кто регулярно занимается разнообразными задачами сварки алюминия, стоит приобрести более мощную систему с большей силой сварочного тока и способностью сваривать материалы большой толщины.

Производители алюминиевых изделий

Серьезным производителям алюминиевых деталей стоит обратить внимание на процессы сварки импульсной дугой. Импульсная сварка позволяет использовать проволоку большего диаметра, что означает меньшие проблемы с подачей и минимальный риск пористости.

Выбор системы подачи

Для сварки алюминия крайне важно иметь подходящую систему подачи проволоки.

Существует три основные группы механизмов подачи:

1. Выталкивающие системы2. Горелки с механизмом привода

3. Пуш-пульная система

| Выталкивающие системы (Push) |

Что это такое?

Такой метод подачи предполагает проталкивание проволоки через проволокопровод в горелку с помощью двигателя с высоким крутящим моментом и переменной скоростью вращения.

Типичное применение

Выталкивающие системы подачи хорошо подходят для проволоки большого диаметра, например, 1.6 мм, и жестких марок проволоки, например, из сплава 5356. Для таких систем рекомендуются кабели длиной не более 3 м.

Преимущества

Выталкивающие системы меньше стоят по сравнению с другими системами подачи, потому что в них используется только один двигатель. Лучше всего они подходят для проволок диаметром больше 1.2 мм.

Еще одно преимущество – это компактная горелка, которая помещается в труднодоступные зазоры и обеспечивает легкий доступ к соединению.

Кроме того, большинство выталкивающих систем подачи совместимо с катушками с внешним диаметром 30 см.

Недостатки

Выталкивающие системы редко используются для продолжительной сварки, так как сварщик может столкнуться с залипанием электрода или спутыванием проволоки. Кроме того, их нельзя использовать с проволоками небольшого диаметра.

| Горелки с механизмом привода | Что это такое?Горелка с приводом подачи – это полноценная сварочная горелка с функцией подачи проволоки из небольшой кассеты на самой горелке. В случае алюминиевой проволоки такие кассеты обычно имеют диаметр 10 см и вес 0.5 кг. При такой конструкции расстояние между кассетой и контактным наконечником очень небольшое, обычно меньше 30 см. Как правило, горелка с собственным приводом намного упрощает подачу проволоки.Типичное применениеТакие горелки часто используются для работы с мягкими проволоками небольшого диаметра. Кроме того, пользователям, которые часто переключаются между сваркой стали и алюминия, оказывается удобно пользоваться горелкой с приводом подачи для алюминия и обычной выталкивающей MIG-горелкой для стальной проволоки. Некоторые источники питания позволяют подключить сразу обе горелки. Некоторые источники питания позволяют подключить сразу обе горелки.

|

| Пуш-пульные системы | Что это такое?В пуш-пульной системе используется два двигателя: вспомогательный, который выталкивает проволоку от механизма подачи, и основной на горелке, который вытягивает проволоку.Типичное применениеЭто самая универсальная система – она подходит для любых типов алюминиевой проволоки – даже марки 4043 – и не вызывает проблем со спутыванием. Пуш-пульные системы подходят для проволоки диаметром от 0.8 до 1.6 мм.3083 Пуш-пульные системы подходят для проволоки диаметром от 0.8 до 1.6 мм.3083

|

Типы пуш-пульных систем

Специальное отделениеВ таких системах используется больше всего компонентов, в том числе специальная горелка с механизмом протяжки, источник питания и особое отделение для механизма подачи проволоки.

Дополнительная горелка со вспомогательным двигателем

Некоторые производители предлагают опциональную горелку для обычных выталкивающих систем подачи. В состав таких горелок входит вспомогательный привод. Однако у таких систем есть недостаток – если двигатели механизма подачи и горелки будут перемещать проволоку с разной скоростью или крутящим моментом, возникнет риск залипания или спутывания проволоки.

Независимый источник питания или механизм подачи

Такие системы представляют собой универсальную комбинацию универсального источника питания и механизма подачи проволоки с двигателем, который может легко переключаться между выталкивающим и пуш-пульным режимом подачи. С ними используются настоящие пуш-пульные горелки, которые выступают в роли основного привода и тем самым обеспечивают все преимущества пуш-пульного метода подачи проволоки.

Это оптимальный вид механизмов пуш-пульной подачи проволоки, потому что в них используется наименьшее число компонентов.

Вместо трех элементов в них используется только два – сочетание механизма подачи проволоки / источника питания и пуш-пульная горелка.

Таким образом затраты на оборудование снижаются примерно на 1500 долларов, потому что покупателям не приходится тратиться на отдельный механизм подачи проволоки.

Некоторые модели, например, Power MIG™: The Professional Choice 300 от Lincoln Electric, предлагают преимущества импульсной сварки с возможностью настройки индивидуальной формы волны сварочного тока специально для сложных работ с алюминием, например, сварки особенно тонкого материала. Универсальные источники питания/механизмы подачи при этом отличаются легким переключением между стальными и алюминиевыми проволоками, так как сварщик может предпочесть выталкивающий или пуш-пульный метод.

Заключение

Прочитав эту статью, Вы теперь будете знать различия между многочисленными доступными системами для MIG-сварки алюминия и сможете сделать оптимальный выбор.

Источник: https://www. lincolnelectric.com/ru-ru/support/process-and-theory/Pages/aluminum-feeding-detail.aspx

lincolnelectric.com/ru-ru/support/process-and-theory/Pages/aluminum-feeding-detail.aspx

Большая Энциклопедия Нефти и Газа

Cтраница 1

Механизм подачи сварочной проволоки имеет редуктор с одной червячной и двумя цилиндрическими парами постоянно установленных шестерен и парой сменных шестерен для регулировки скорости подачи электродной проволоки. [1]

Ходовой механизм тележки имеханизм подачи сварочной проволоки приводятся в движение одним электродвигателем мощностью 6 25 кет. [2]

Ходовой механизм трактора имеханизм подачи сварочной проволоки приводятся в движение одним электродвигателем переменного тока мощностью 0 27 кет. [3]

| Выбор режима сварки проволокой типа Иннершилд. [4] |

Перед началом работ необходимо намеханизме подачи сварочной проволоки установить два параметра сварочного процесса — напряжение и скорость подачи проволоки. При этом следует учитывать, что регулятор скорости подачи проволоки отградуирован в американских единицах измерения скорости — дюймах в минуту. [5]

[5]

Трактор имеет два электропривода: одинмеханизма подачи сварочной проволоки, а другой ходового механизма. [6]

| Зависимости продолжительности 1. [7] |

При РДС применяют как роликовые, так ипланетарные безредукторные механизмы подачи сварочной проволоки.

Планетарные механизмы обеспечивают стабильную подачу с одновременной правкой проволоки, а следовательно более стабильное положение конца электродной проволоки, меньшее изнашивание тракта подачи и большую его длину, благодаря крутильным колебаниям проволоки в канале, существенно снижающим силы трения проволоки о внутреннюю поверхность канала. Однако применение планетарных подающих механизмов требует хорошей обработки поверхности, стабильности формы и размеров сечения сварочной проволоки. [8]

В РТК для дуговой сварки применяют различные типымеханизмов подачи сварочной проволоки: роликовые редукторные, планетарные безредукторные и др.

Использование планетарных без-редукторных механизмов обеспечивает стабильную подачу ( с одновременной правкой проволоки) и, как результат, более стабильное положение конца электродной проволоки, меньший износ тракта подачи и большую его длину, благодаря крутильным колебаниям проволоки в канале, существенно снижающим силы трения проволоки о внутреннюю поверхность канала.

Однако применение планетарных подающих механизмов требует высокой стабильности формы и размеров сечения сварочной проволоки. [9]

Проверяют состояние коллекторов и щеток электродвигателей вращателя имеханизма подачи сварочной проволоки. При загрязнении коллекторы протирают чистой тряпочкой, смоченной в бензине. Нагар на коллекторах устраняют мелкой стеклянной бумагой. Проверяют легкость вращения электродвигателей, отсутствие перекосов их в гнездах, и смазывают их подшипники. [10]

К основным узлам полуавтоматов ( табл. VII.4) относятся: механизм подачи сварочной проволоки, шкаф управления с электроизмерительной и пускорегулирующей аппаратурой, горелка с рукавом для подачи электродной проволоки, а также устройство для защиты зоны дуги, зависящее от вида защиты. Флюс подается по отдельной резиновой трубке либо по рукаву вместе с электродной проволокой. [11]

Сварочная головка 10 выполнена в виде отдельного блока и имеетмеханизм подачи сварочной проволоки, состоящей из электродвигателя постоянного тока напряжением 24 В, редуктора, сменных шестерен и двух пар подающих роликов.

Обратите внимание

Головка крепится на главной шестерне. Сварочная проволока в двух кассетах / / крепится на кронштейнах сварочной головки. Копирное устройство 8 служит для поддержания постоянного вылета электрода 9 в процессе сварки.

[12]

| Общий вид робота СУР-МС. [13] |

Сварочная часть ПР включает: сварочный выпрямитель; сварочную горелку; кронштейны крепления; механизм подачи сварочной проволоки; датчик касания заготовки для сварки; устройство управлением датчика касания; необходимое количество кабелей; баллон с инертным газом, редуктор с расходомером и подогревателем газа; шланги и рукава. [14]

Автомат А-1208 С подвешивают в цехе или мастерских на тросе, подсоединяют к источникам питания, после чего проверяют работу вращателя, механизма подачи сварочной проволоки и других узлов. [15]

Страницы: 1 2

Источник: http://www.ngpedia.ru/id153932p1.html

Подающие механизмы — механизмы подачи сварочной проволоки для полуавтоматов

Продажа электросварочного оборудования со склада (СПб, Москва, Челябинск, Ростов-на-Дону, Казань) от производителя, производство на заводах-изготовителях и поставки.

Прайс-листы с ценами на подающие механизмы запрашивайте в отделе сварочного оборудования.

Подающий механизм осуществляет подачу сварочной проволки непосредственно в зону сварки в процессе полуавтоматической сварки.

Это весьма небольшое по размеру устройство, обычно смонтированное в составе конструкции сварочного полуавтомата, либо поставляемое отдельно для использования совместно со сварочными выпрямителями.

Включается и выключается механизм подачи проволоки дистанционно, для этого на горелке расположена специальная кнопка. В процессе производства работ механизм подачи сварочной проволоки для полуавтомата применяется в двух вариантах исполнения:

- открытый, с наружным расположением кассеты, в которой размещается сварочная проволока;

- закрытый, с размещением кассеты внутри корпуса сварочного полуавтомата.

Механизм подачи сварочной проволоки состоит из следующих элементов:

- кассеты;

- размоточного устройства;

- электродвигателя;

- механизма, предназначенного для правки проволоки;

- газового электромагнитного клапана.

Подающий механизм для полуавтомата оборудован системой управления, которая размещается на его лицевой панели и состоит из регуляторов, управляющих скоростью подачи проволоки и силой тока. С их помощью можно поддерживать требуемые параметры расхода и давления газа, который подается в зону сварки.

Подающие механизмы сварочных полуавтоматов оборудуются двумя или четырьмя роликами, которые и передают движение от электродвигателя сварочной проволоке.

Наличие сменных направляющих втулок позволяет без особых проблем переналаживать механизм подачи в случае смены диаметра применяемой в процессе сварки проволоки, а возможность динамической остановки при окончании процесса сварки помогает исключить вероятность ее залипания.

Некоторые модели подающего механизма для полуавтоматов имеют в составе своей конструкции клапан и фитинг, с помощью которых можно подключать горелки, оборудованные водяным охлаждением

Современный механизм подачи сварочной проволоки, оборудованный двумя роликами, позволяет осуществлять подачу проволоки через размещенную в газовой горелке спираль непосредственно в зону, где осуществляется сварка. Его литой корпус способен выдерживать динамические и длительные статические нагрузки, обеспечивая равномерное движение проволоки без каких бы то ни было деформаций.

В программируемых, импульсно-дуговых и синергетических сварочных аппаратах применяется четырехроликовый механизм подачи проволоки, где обе пары роликов работают синхронно, исключая любые погрешности в равномерности подачи проволоки и обеспечивая требуемый показатель силы тока, а, значит, и напряжения на сварочной дуге.

Если усилие прижатия проволоки отрегулировано правильно, то проволока при подаче в зону сварки движется без проскальзывания. На некоторых модификациях сварочных синергетических аппаратов (например, Меркле) перед четырехроликовой системой подачи проволоки устанавливается еще одна пара роликов, используемая в качестве проволоковыравнивателя.

На некоторых модификациях сварочных синергетических аппаратов (например, Меркле) перед четырехроликовой системой подачи проволоки устанавливается еще одна пара роликов, используемая в качестве проволоковыравнивателя.

Важно

Такая система обязательно применяется в случае использования в процессе сварки порошковой проволоки с диаметром от 0,8 до 4 мм.

От конструкции подающего механизма, как и от размера и количества установленных роликов, зависит выбор типа сварочной проволоки.

Разные модели подающих механизмов для полуавтоматов отличаются по силе используемого сварочного тока и напряжению питания, по скорости перемещения проволоки и по некоторым другим техническим характеристикам.

Однако каждая из существующих на сегодняшний день модификаций подающего механизма сварочных полуавтоматов обеспечивает стабильную подачу проволоки.

Источник: https://kpsk.ru/oborudovaniye/svarochnoe/elektro/podayuschie-mekhanizmy.html

Не торопясь, собираем самодельный сварочный полуавтомат.

Часть 1 – механизм протяжки проволоки

Часть 1 – механизм протяжки проволокиКак выбрать сварочный полуавтомат – собрать своими руками. Вот и загорелся идеей собрать полуавтоматический сварочный аппарат (сварка проволокой в газовой среде) инверторного типа. Все элементы должны разместиться в корпусе от компьютера.

Начитавшись теории (на одном отличном форуме сайта electrik.org), решил начать.

Первым делом хочу сказать, чем отличается сварочный аппарат полуавтомат от агрегата для дуговой сварки (электродами): для ручной сварки важно постоянство тока в нагрузке, для автоматической же важно стабильное напряжение. Это так, грубо говоря. Мой будущий аппарат должен быть универсальным, т.е. автомат + дуговая сварка ( MAG/MMA).

Механика “лентопротяжки”

Сборку решил начать с “проволоко-протяжного” механизма.

Для сборки механических частей протяжки проволоки потребовались 2 подшипника типоразмера 6202, электродвигатель от стеклоочистителя автомобиля (любой, желательно как можно меньших габаритов), также нужно проверить, что бы он вращался в одну сторону, а не “туда-сюда”. Ну и знакомый токарь выточил ролик диаметром 25мм, накручиваемый на резьбу вала электродвигателя. Все нестандартные детали самодельные, особой сложности их изготовление не вызывает.

Ну и знакомый токарь выточил ролик диаметром 25мм, накручиваемый на резьбу вала электродвигателя. Все нестандартные детали самодельные, особой сложности их изготовление не вызывает.

Механизм подачи проволоки представляет собой две пластины с закрепленными на них подшипниками, между которыми находится ролик вала двигателя. Пластины сжимаются пружиной, тем самым прижимая подшипники к ролику.

Между одним из них и вращающимся роликом будет протягиваться проволока, продетая в “направляющие” по обе стороны роликов (уголки с отверстиями 2 мм). Всё это дело смонтировано на пластина текстолита толщиной 5 мм.

и расположено так, что бы выход проволоки был точно напротив разъема для подключения сварочного рукава, закрепленного на передней стенке корпуса.На этом же текстолите будет располагаться и бобина с проволокой.

Для этого был выточен вал под внутреннее отверстие катушки, установленный перпендикулярно пластине с резьбой на краю для фиксации последней.

Конструкция в принципе проста и надежна, примерно такая же применяется в промышленных аппаратах. Размеры деталей механизма рассчитывались для обычной катушки, но варить наверное буду без газа, благо в продаже достаточный выбор специальной сварочной проволоки.

Общий вид конструкции на данный момент представлен на рисунках ниже. Компьютерный корпус усилен двумя уголками по сторонам, на которых будет монтироваться электронная часть аппарата. На задней стенке корпуса смонтированы блок питания и регулятор частоты вращения электродвигателя.

Выбор источника питания для схемы подачи сварочного инвертора-полуавтомата

В качестве для запитки протяжного механизма самодельного сварочного аппарата было решено выбрать импульсный источник питания. Во первых, габариты компьютерного корпуса не такие большие, что бы размещать там трансформатор (он должен быть не менее 100Вт), во вторых – вес изделия также играет немаловажную роль.

Итак, импульсный блок питания собирался по стандартной схеме с задающим генератором на UC3844.

Данный источник обеспечивает в нагрузке ток 3А при напряжении 15B. Транзистор VT1 и диод VD4 установлены на пластинчатые радиаторы размером 100*40 мм.

В качестве микросхемы лучше использовать UC 3844, а не 3842 или 3845 – с этими элементами в один прекрасный момент почему то происходит пробой транзистора. Скорее всего дело в том, что у 3844 амплитуда импульсов на выходе стабилизирована, а у других МС – нет.

Стабилизация выходного напряжения выполнена на стабилитроне VD1, но для более стабильного напряжения на выходе вместо VD1 можно собрать узел на TL431. Резистор R7 ограничивает выходной ток.

Печатная плата источника питания выполнена в программе Sprint Layout 6 и изготовлена по так называемой “лазерно-утюжной” технологии.

Регулятор оборотов электродвигателя протяжного механизма

Для выбора оптимального режима сварки необходима регулировка скорости движения проволоки, т. е. регулятор оборотов электродвигателя. Была выбрана схема на таймере МС 555 (ВИ1).

е. регулятор оборотов электродвигателя. Была выбрана схема на таймере МС 555 (ВИ1).

Транзистор VT1 установлен на пластину 20*60*2 мм. Его можно заменить любым аналогичным, например 520, 630 … но при этом возможно придется увеличить радиатор.

При использовании транзистора IRFP3710 радиатор не требуется. Резистор регулировки R4 должен быть нелинейным (группа “В”). Питание на реле K2 будет подаваться с платы управления.

Печатная плата устройства выполнена так же, как и на импульсный источник питания.

Альтернатива

В качестве источника питания протяжки вполне возможно использование трансформатора. В принципе, это самый простой и надежный вариант питания электродвигателя.

При этом оптимальнее всего применить тиристорную схему управления скоростью движения проволоки.

Ниже приведена электросхема управления двигателем подачи, которым должен быть оборудован наш самодельный сварочный полуавтомат своими руками.

Заметим, что в этой схеме нет сглаживающего конденсатора, это особенность управления тиристором. В качестве диодного моста применим любой с током не менее 10А, или собранный из диодов Д242, 243, 248 с любой буквой.

В качестве диодного моста применим любой с током не менее 10А, или собранный из диодов Д242, 243, 248 с любой буквой.

Вместо КТ361 – КТ315 применимы пары КТ502 – КТ503, КТ814 – КТ815. В качестве тиристора применен BTB16 в плоском корпусе, вместо него можно использовать КУ202 с любой буквой.

Трансформатор должен иметь мощность не менее 100Вт.

Источник: http://proelectrika.com/poluavtomat-mexanizm-protyazhki-provoloki-html/

Изучаем устройство сварочного автомата

Сварочный аппарат-автомат представляет собой устройство, где сварочная головка объединена со специальным механизмом, который обеспечивает подачу присадочной проволоки вдоль формируемого сварного соединения.

Кроме того, здесь предусмотрены конструкции, позволяющие подавать флюс, несколько выносных пультов управления, которые позволяют быстро отрегулировать скорость подачи присадки, силу тока и много других немаловажных параметров, обеспечивающих качественный шов.

Мощность аппаратов может серьезно отличаться.

Разновидности автоматических аппаратов

Стоит отметить, что автоматические аппараты могут быть специализированными или универсальными. Отличаются эти устройства по ряду признаков, которые, так или иначе, характеризуют их полезные эксплуатационные свойства:

- Сварочные автоматические конструкции бывают самоходными и несамоходными, причем последние получили название «подвесные»;

- Очень важна разновидность используемых электродов. Универсальное оборудование рассчитано почти на все типы, в том числе на неплавящиеся, производимые из вольфрама. Специализированные аппараты при проведении сварки пользуются только одним из разновидностей данного расходного материала;

- Тип плавки электрода – проводной, штучный либо ленточный;

- Способ защиты участка, где производится сварочная деятельность – флюс, защитная газовая среда (углекислый газ, аргон, гелий и другие вещества), комбинированная технология, где флюс сочетается с газовой средой;

- Разновидность используемого тока: оборудование может быть рассчитано на постоянный или переменный ток.

В продаже сегодня имеются установки, которые способны работать при обоих разновидностях напряжения;

В продаже сегодня имеются установки, которые способны работать при обоих разновидностях напряжения; - Технология подачи присадочной проволоки: регулируемая в ручном режиме, регулировка осуществляется в зависимости от того, какое напряжение подается электрическую дугу;

- Методика формирования сварного соединения – свободная или принудительная технология;

- Способ регулирования сварочного тока – плавный, ступенчатый или комбинированный.

Технология проведения работ

Если планируется использовать сварочный аппарат-автомат, то в большинстве случаев вместо электродов будет применяться специальная присадочная проволока, которая наматывается на особую катушку. Она закрепляется в подающем механизме и подается в район формирующегося шва при помощи системы роликов. Автоматическая подача производится во многом за счет электрического двигателя.

Перемещение и выпрямление производится внутри данного механизма, после чего проволока попадает в мундштук, через который и выходит к сварной дуге.

Рабочее пространство отличается незначительными размерами, особенно у аппаратов марки Leister, поэтому даже очень высокую плотность электрического тока можно направлять на расплавление металла и при этом не опасаться, что проволока или оборудование начнет перегреваться. Главным качеством автоматических аппаратов Ляйстер, как и у большинства других марок, является равномерная подача проволоки за счет надежного механизма, поэтому не придется делать поправку на дугу, изменяющую свою длину. Стоит отметить, что в продаже имеется оборудование фирмы Твинни Т, которое может зажигать дугу самостоятельно, без контакта с соединяемыми заготовками.

Основные задачи, которые позволяет решить сварочный автомат при соблюдении технологии выполнения работ, представляют собой набор следующих моментов:

- Скорость подачи присадочной проволоки находится в прямой зависимости от напряжения, под которым работает электрическая дуга, а также от ее плотности. Чем меньшей будет дуга, тем медленнее будет производиться подача расходного материала.

Благодаря такому технологическому решению напряжение на дуге остается постоянным в течение всего времени проведения работ. Соответственно, расход проволоки будет оптимальным – не слишком маленьким, но и не слишком большим, что позволяет формировать наиболее качественное сварное соединение;

Благодаря такому технологическому решению напряжение на дуге остается постоянным в течение всего времени проведения работ. Соответственно, расход проволоки будет оптимальным – не слишком маленьким, но и не слишком большим, что позволяет формировать наиболее качественное сварное соединение; - Строительные и монтажные работы, осуществляемые при помощи данного оборудования, будут производиться в нормальном режиме даже в случае, если в сети возникнет короткое замыкание. Когда напряжение пропадает присадочный материал резко отводится от соединяемых заготовок. При восстановлении тока, проволока выдвигается и быстро замыкает дугу, делая ее стабильной.

Положительные и отрицательные качества автоматической сварки

Главной эксплуатационной характеристикой автоматического оборудования марок Твинни Т, Telmig 170 и других является максимально высокая производительность, которая в несколько раз выше по сравнению с ручной дуговой или полуавтоматической сваркой.

Кроме того, здесь к минимуму сведена вероятность влияния человеческого фактора. За счет этой особенности сварное соединение получается максимально ровным как в ширину, так и по толщине. Такую сварку очень удобно применять для работы в труднодоступных местах. Не приходится производить регулировку подаваемого на электрод напряжения и скорости его подачи к свариваемым элементам.

За счет этой особенности сварное соединение получается максимально ровным как в ширину, так и по толщине. Такую сварку очень удобно применять для работы в труднодоступных местах. Не приходится производить регулировку подаваемого на электрод напряжения и скорости его подачи к свариваемым элементам.

Человеку в процессе выполнения сварочных работ не приходится находиться в непосредственном контакте с отравляющими веществами, которые выделяются в процессе сварки, поэтому состояние его здоровья находится вне опасности.

Главным отрицательным моментом при использовании такой технологии являются довольно большие затраты времени, направленные на организацию процесса.

Совет

Кроме того, шов при его формировании подкорректировать не представляется возможным, так как все основные его качества определяются устройством еще перед началом проведения работ.

Сергей Одинцов

Источник: https://electrod.biz/oborudovanie/izuchaem-ustroystvo-svarochnogo-avtomata. html

html

принцип работы и основные преимущества

Подающие механизмы (устройства подачи сварочной проволоки) – главное устройство в процессе полуавтоматической сварки. Подающие механизмы для сварочных полуавтоматов – устройства для подачи электродной сварочной проволоки в горелку.

В механизм устанавливается кассета со сварочной проволокой. Подающий механизм имеет редукторный привод для подачи сварочной проволоки с определенной скоростью в зависимости от заданных параметров сварочного процесса. В зависимости от толщины сварочной проволоки, механизмы подачи могут иметь от 1 до 3х пар подающих роликов, проталкивающих проволоку в горелку. Кроме того при больших диаметрах проволоки, могут использоваться сварочные горелки с зацепляющими роликами.

Подающие механизмы для полуавтоматов производства ИТС представлены целой линейкой устройств для работы со сварочной проволокой диаметром от 0,8мм до 5мм. Помимо основных конфигураций по спецзапросу в ИТС может быть изготовлен механизм для работы с более толстыми типами проволоки в т. ч. толстой порошковой проволоки для нестандартных работ по сварке.

ч. толстой порошковой проволоки для нестандартных работ по сварке.

В соответствии с используемой проволокой подающие механизмы полуавтоматов ИТС могут быть настроены под работу с необходимыми параметрами сварочного тока. Различные механизмы подачи ИТС настраиваются на работу с токами от 50А до 700А. Подающие механизмы стыкуются с сварочными инверторами, получившееся устройство называется сварочным полуавтоматом. В данном случае имеются в виду комплектные сварочные полуавтоматы, кроме них имеются сварочные моноблоки ИТС, в корпусе которых совмещены подающее устройство и инвертор.

С большим напряжением использование полуавтоматической сварки является задачей сложной, небезопасной и малоэффективной, такие задачи лучше решать автоматической сваркой.

Подающие механизмы полуавтоматов ИТС имеют год гарантии, так же всегда на складе имеются дополнительные комплектующие и запчасти.

Основные модели подающих механизмов производства ИТС:

Подающие механизмы

| Название | Кол-во роликов, шт. | Номинальный сварочный ток, А (ПВ) | Скорость подачи проволоки, м/ч | Диаметр проволоки, мм | Вместимость сварочной кассеты | Размеры, мм | Вес, кг | ||

| Стальная | Порошковая | Самозащитная | |||||||

| ПДГ-312-5 | 4 | 315 (60%) | 40-960 | 0,8-1,6 | — | — | 15 | 630х280х500 | 20 |

| ПДГ-322 | 2 | 315 (60%) | 70-930 | 0,8-1,4 | — | — | 15 | 160х430х270 | 7,5 |

| ПДГ-421 | 4 | 400 (60%) | 60-960 | 0,8-1,4 | 1,2 | — | 5 | 490х185х295 | 12 |

| ПДГО-510* | 4 | 500 (60%) | 120-1100 | 1,0-1,6 | 1,2-2,0 | — | 15 | 640х240х420 | 18 |

| ПДГО-511 | 4 | 500 (60%) | 60-960 | 0,8-2,0 | 1,2-2,0 | 1,6-2,0 | 15 | 440х290х530 | 17 |

| ПДГО-601 | 4 | 630 (100%) | 60-820 | 1,2-2,0 | 1,2-3,2 | — | 15 | 640х240х420 | 18 |

| ПДГО-602** | 4 | 630 (100%) | 104-980 | 1,2-2,0 | 1,2-3,2 | — | 15 | 560х350х360 | 26 |

| ПДГО-603 | 4 | 630 (100%) | 104-980 | 1,2-2,0 | 1,2-3,2 | — | 30 | 1000х500х400 | 28 |

*- в стандартной производственной программе представлена также модификация подающего механизма ПДГО-510 — ПДГО-510А

(поставляется с автономным БУСП-2К-506/24В).

**- ПДГО-602 имеет ступенчатое регулирование скорости подачи электродной проволоки (28 ступеней) с помощью сменных зубчатых шестеренок

Подающий механизм ПДГ-312-5

| Подающий механизм ПДГ-312-5 закрытого типа. Внутри установлен 2-х роликовый редукторный привод CWF 3110, кассета для сварочной проволоки, тормозное устройство, плата управления и электромагнитный клапан. На панели механизма имеются резисторы регулировки скорости подачи сварочной проволоки и напряжения, технологических временных интервалов. Имеется версия ПДГ-312-5 с цифровой индикацией режимов сварки, четырехроликовым приводом подачи. Подробнее: |

Подающий механизм ПДГ-401

| Подающий мехазм ПДГ-401 предназначен для полуавтоматической сварки на постоянном токе плавящейся электродной проволокой в среде защитных газов в комплекте с источниками для МИГ/МАГ сварки. Плавная регулировка выходного напряжения сварочного источника и скорости подачи электродной проволоки с подающего механизма. Обеспечивает стабилизацию скорости подачи сварочной проволоки и обратную связь по напряжению на двигателе подачи сварочной проволоки, что позволяет производить качественную сварку на расстоянии до 40 метров от сварочного источника. Стабильная скорость подачи сварочной проволоки при длине шлейфа горелки 3 — 5 м и изгибах шлейфа. Подробнее: |

Механизм подачи сварочной проволоки

Механизм подачи электродной проволоки обычно состоит из электродвигателя, редуктора и системы подающих и прижимных роликов. Механизм обеспечивает подачу электродной проволоки по гибкому шлангу в зону сварки.

Приводом могут использоваться двигатели переменного или постоянного тока. Скорость подачи в первом случае изменяют ступенчато-сменными шестернями, во втором — плавным регулированием за счет изменения частоты вращения двигателя.

Конструктивное оформление механизма подачи во многом зависит от назначения полуавтомата. В полуавтоматах для сварки проволокой большого диаметра механизм подачи размещен на передвижной тележке и располагается в отдельном корпусе. В полуавтоматах с проволокой малого диаметра он установлен в переносном футляре и расположен непосредственно на корпусе держателя.

В полуавтоматах для сварки проволокой большого диаметра механизм подачи размещен на передвижной тележке и располагается в отдельном корпусе. В полуавтоматах с проволокой малого диаметра он установлен в переносном футляре и расположен непосредственно на корпусе держателя.

Наибольшее распространение получили полуавтоматы толкающего типа. Подающий механизм подает проволоку путем проталкивания ее через гибкий шланг к горелке. Устойчивая подача в этом случае возможна при достаточной жесткости электродной проволоки.

В полуавтоматах тянущего типа механизм подачи или его подающие ролики размещены в горелке. В этом случае проволока протягивается через шланг. Такая система обеспечивает устойчивую подачу мягкой и тонкой проволоки. Имеются полуавтоматы с двумя синхронно работающими механизмами подачи, осуществляющими одновременно проталкивание и протягивание проволоки через шланг (тянущего-толкающего типа).

Гибкий шланг в полуавтоматах предназначен для подачи электродной проволоки, сварочного тока, защитного газа, а иногда и охлаждающей воды к горелке. С этой целью применяют шланговый провод специальной конструкции. Внутри провода для направления проволоки расположена спираль, изолированная от токоведущей части бензостойкой изоляцией. Вместе с токоподводящей частью помещены изолированные проводники цепей управления. Провод заключен в хлопчатобумажную оплетку и покрыт резиновой изоляцией. Применяются и составные шланги, состоящие из нескольких трубок и проводов для подачи тока, газа и воды, собранных в общий жгут.

С этой целью применяют шланговый провод специальной конструкции. Внутри провода для направления проволоки расположена спираль, изолированная от токоведущей части бензостойкой изоляцией. Вместе с токоподводящей частью помещены изолированные проводники цепей управления. Провод заключен в хлопчатобумажную оплетку и покрыт резиновой изоляцией. Применяются и составные шланги, состоящие из нескольких трубок и проводов для подачи тока, газа и воды, собранных в общий жгут.

Сварочные горелки предназначены для подвода к месту сварки электродной проволоки, сварочного тока и защитного газа или флюса, а также для ручного перемещения и манипулирования ими в процессе сварки. При этом сварщик располагает держатель в руке и перемещает его вдоль шва. Быстро изнашивающимися частями держателя (при сварке в защитных газах горелками) является токоподводящий наконечник и газовое сопло, изготовляемые из меди. При сварке под флюсом на держателе устанавливается бункер для флюса.

Специалисты фирмы ELECTREX разработали и внедрили в производство принципиально новый механизм подачи проволоки COLDWIRE для аргонодуговой TIG сварки. Механизм подачи COLDWIRE работает с различными типами горелок, обеспечивая непрерывную и импульсную подачу присадочного металла в зону сварки. Отлично подходит как для ручной, так и для автоматической сварки. Используя данный блок подачи, можно добиться высокой производительности и эффективности труда сварщиков, особенно при сварке длинномерных швов высокохромистых сталей, а также снизить потери сварочного материала до минимума.

Механизм подачи COLDWIRE работает с различными типами горелок, обеспечивая непрерывную и импульсную подачу присадочного металла в зону сварки. Отлично подходит как для ручной, так и для автоматической сварки. Используя данный блок подачи, можно добиться высокой производительности и эффективности труда сварщиков, особенно при сварке длинномерных швов высокохромистых сталей, а также снизить потери сварочного материала до минимума.

Подающий механизм ПДГ-421

Подающий механизм ПДГ-421 закрытого типа («Адмиралтеец»), внутри которого установлен 4-х роликовый редукторный привод CWF 4110, электромагнитный клапан, плата управления и газовый тракт. Органы управления сварочным режимом расположены на лицевой панели подающего механизма. Стыковочный узел с горелкой выполнен со втычным соединением. Возможно исполнение с евроразъемом Отличие от подающего механизма ПДГ-322М заключается в том, что плата управления в подающем механизме ПДГ-421 находится внутри корпуса подающего механизма и не имеет таких функциональных возможностей, как у ПДГ-322М. Подробнее: |

Подающий механизм ПДГО-510

| Подающий механизм сварочной проволоки ПДГО- 510. Используется в составе комплектного сварочного полуавтомата. Подключается к сварочному источнику для MIG/MAG сварки. Служит для подачи сварочного плавящегося электрода и защитного газа в точку сварки. В качестве плавящегося электрода в подающем механизме ПДГО- 510, допускается использование сплошных типов сварочной проволоки, а так же различных типов сварочной порошковой проволоки. В качестве защитного газа ПДГО- 510 допускает любой тип, в зависимости от типа применяемой проволоки. Плата управления ПДГО- 510 позволяет переключать режимы сварки с 2-хтактного на 4-хтактный, обеспечивает работу функций «мягкий старт» и растяжка дуги», Inter Lock –разрыв дуги. Продувка газа осуществляется автоматически до и после сварки. Подробнее: |

Конструктивные варианты

Исходными требованиями к рассматриваемому узлу является его универсальность, сравнительно быстрая переналаживаемость, возможность работы с проволокой различного диаметра, компактность и возможность управлять скоростью перемещения проволоки к зоне сварки.

Типовая конструкция данного узла включает в себя:

- Катушку, на которой устанавливается кассета с исходным материалом.

- Приводной асинхронный трехфазный двигатель переменного тока, который рассчитывается на работу со сравнительно небольшим рабочим напряжением (не выше 36 В).

- Многоступенчатый червячный редуктор, при помощи которого можно изменять скорость перемещения проволоки.

- Сменные зубчатые колеса, от которых получают вращение подающие ролики.

- Комплект подающих роликов, которые имеют возможность своего осевого регулирования под различный диаметр сварочной проволоки.

- Подающая втулка, которая, в зависимости от размещения узла, обеспечивает перемещение материала вне его корпуса.

- Опорная рама, на которой размещены все элементы данного узла. Рама может снабжаться транспортирующими колесиками.

- Блок предварительного натяжения проволоки (устанавливается до роликов).

Компоновка отдельных узлов, из которых состоит подача проволоки для полуавтомата, зависит от способа подачи проволоки.

Она может быть тянущей, толкающей и смешанной.

Тянущий вариант предусматривается в том случае, когда мощности приводного электродвигателя недостаточно для того, чтобы протягивать проволоку роликами с максимально требуемой скоростью. Для этого механизм протягивания размещается в ручке сварочной горелки. Это хоть и утяжеляет саму горелку, но способствует более равномерной скорости перемещения, что особенно важно для обеспечения повышенного качества сварного шва и стабильности его габаритных размеров. Для того, чтобы рука сварщика не уставала, предусматривается специальная подставка. Вследствие этого такая конструкция менее распространена, поскольку рассчитана в основном на сварщиков-профессионалов.

При толкающем варианте все подвижные детали располагаются в корпусе самого узла, а точное направление обеспечивается соответствующей регулировкой направляющей втулки, которая располагается после приводных роликов. Такая компоновка требует, чтобы узел подачи располагался рядом с рабочим местом сварщика. В случае возникновения каких-либо проблем с данным механизмом сварка прервется, что неизбежно отразится на ее качестве. Поэтому толкающая подача более требовательна к надежности действия приводного электродвигателя.

В случае возникновения каких-либо проблем с данным механизмом сварка прервется, что неизбежно отразится на ее качестве. Поэтому толкающая подача более требовательна к надежности действия приводного электродвигателя.

Комбинированная подача, когда в узле имеется и толкающий, и тянущий приводы, наиболее безопасна: при возникновении проблем внутри корпуса перемещение продолжится автономным устройством, которое смонтировано в сварочной горелке. Тем не менее такая схема отличается наибольшей сложностью, а потому применяется вынужденно: например, при значительных расстояниях между полуавтоматом и механизмом подачи. Тянуще-толкающей подачей оснащаются наиболее мощные типоразмеры сварочных полуавтоматов.

Таким образом, выбор наиболее подходящей схемы механизма подачи сварочной проволоки для полуавтомата зависит от условий сварки и квалификации работающего.

Подающий механизм ПДГО-510А

Подающие механизмы ПДГО-510А-1, ПДГО-510А-2, в отличие от ПДГО-510-6, работают в комплекте с блоком с ШИМ — управлением типа БУСП-2К — 24 В, его модификациями или аналогичными блоками управления. Полуавтомат ПДГО-510А-1 имеет повышенное усилие проталкивания сварочной проволоки на малых скоростях, за счет использования двигателя повышенной мощности, что важно при сварке проволоками большого диаметра, более 1,6 мм. Подающие механизмы ПДГО-510А-1, ПДГО-510А-2, в отличие от ПДГО-510-6, работают в комплекте с блоком с ШИМ — управлением типа БУСП-2К — 24 В, его модификациями или аналогичными блоками управления. Полуавтомат ПДГО-510А-1 имеет повышенное усилие проталкивания сварочной проволоки на малых скоростях, за счет использования двигателя повышенной мощности, что важно при сварке проволоками большого диаметра, более 1,6 мм. Подающие механизмы ПДГО-510А-1, ПДГО-510А-2, в отличие от ПДГО-510-6, работают в комплекте с блоком с ШИМ — управлением типа БУСП-2К — 24 В, его модификациями или аналогичными блоками управления.Подробнее: |

Подающий механизм ПДГО-510Т

Подающий механизм ПДГО-510Т полузакрытого типа. ПДГО-510Т предназначен для работы с выпрямителями типа ВД-506ДК. Внутри подающего механизма установлен 4-х роликовый редукторный привод CWF 5110, электромагнитный клапан, плата управления сварочным циклом, плата обратной связи по напряжению на двигателе подачи сварочной проволоки и газовый тракт. Внутри корпуса подающего механизма установлены регулировочные резисторы для регулировки времени продувки газа до и после сварки, вылета сварочной проволоки. Органы управления сварочным режимом расположены на лицевой панели (резисторы регулировки скорости подачи сварочной проволоки и напряжения на дуге). Органы управления сварочным режимом расположены на лицевой панели (резисторы регулировки скорости подачи сварочной проволоки и напряжения на дуге).Подробнее: |

Популярные модели

Компания Lincoln Electric выпускает целую линейку двух- и четырех- роликовых механизмов, подающих сварочную проволоку. Не стоит забывать и про другие торговые марки.

LF-37, 38

Модели LF-37, LF-38 разработаны для использования в условиях высокой влажности и запыленности. Они работают на катушках 300 мм (15кг), а также могут использовать катушки 200 мм (5кг).

В качестве проволоки может применяться сплошная или порошковая. Имеется датчик потока газа, который полезен при работе с длинными кабелями. Все настройки интуитивно понятные, после нажатия кнопки «выбор» видны режимы 2/4 такта, можно регулировать предварительную протяжку до начала работ, предусмотрен горячий и мягкий старт (Hot/Soft) и заварка кратера.

Можно выбрать язык отображения информации на экране. Механизм LF38 имеет набор программ и блок памяти, обеспечивающий запись 10 режимов заданных параметров.

Механизм LF38 имеет набор программ и блок памяти, обеспечивающий запись 10 режимов заданных параметров.

Аппарат имеет малые габариты, большие индикаторы, отображающие параметры в процессе сварки. Имеются соединительные кабели для жидкостного охлаждения. Может работать с проволокой диаметром от 0,6 мм до 1,6 мм. Производитель дает 3 года гарантии.

MSF 57

Одним из лучших устройств подачи проволоки для сварочных работ является MSF 57 фирмы Kemppi.

Устройство MSF 57 имеет четыре ролика. Применяется проволочная кассета диаметром 300 мм. Качество этого механизма подачи находится на высоком уровне. Это, пожалуй, самый надежный и удобный механизм на рынке по откликам пользователей.

Модель MSF 57 мощность 100 Вт питается от 50 В. Сварочная проволока может подаваться в ней со скоростью от 0 до 25 м в минуту.

Механизм может работать с нержавеющей проволокой диаметром от 0,6 мм до 1,6 мм, с порошковой от 0,8 мм до 2,0 мм, с алюминиевой от 1,0 мм до 2,4 мм.

Форсаж МПЦ02

Хорошо себя зарекомендовал механизм подачи проволоки «Форсаж МПЦ02» от российского производителя. Он имеет цифровое управление параметрами, регулирует скорость подачи проволоки в диапазоне 2-20 м/мин.

Устройство имеет сменные ролики, что позволяет быстро перенастраиваться на различные диаметры, работает с катушками до 300 мм. В механизме предусмотрена регулировка времени продувки газа перед сваркой от 0 до 0,5 с, после сварки от 0 до 10 с. Мощность редуктора составляет 120 Вт.

Некоторые умельцы из сварочного инвертора делают полуавтоматы, добавляя отдельный блок подачи проволоки. Но по большей части они представляют собой нерегулируемые подающие механизмы по своим характеристикам значительно уступающие промышленным образцам.

При изготовлении полного аналога какой-нибудь модели стоимость комплектующих будет значительно выше готового аппарата.

Подающий механизм ПДГО-511