Присадка для сварки 4 буквы

Слово из 4 букв, первая буква – «Б», вторая буква – «У», третья буква – «Р», четвертая буква – «А», слово на букву «Б», последняя «А». Если Вы не знаете слово из кроссворда или сканворда, то наш сайт поможет Вам найти самые сложные и незнакомые слова.

Отгадайте загадку:

Я — имя женское, я — чувство, Мой праздник — в феврале. Живу в сердцах, живу я в душах, И в воздухе витаю по весне. Показать ответ>>

Я — на том берегу И на этом берегу. Через речку перебраться Я тебе помогу. Показать ответ>>

Я — сборник карт; от ударения Зависят два моих значения. Хочу — преображусь в название Блестящей, шелковистой ткани. Показать ответ>>

Другие значения этого слова:

Случайная загадка:

Бусы красные висят, Из кустов на нас глядят. Очень любят бусы эти Дети, птицы и медведи.

Случайный анекдот:

Президент РФ В.В.Путин выступил с новой инициативой: «Полагаю, что глава государства должен избираться главой государства по представлению главы государства.»

Знаете ли Вы?

На Земле очень много различных водорослей, от крошечных, состоящих из одной клетки, до гигантов в 40 метров!

Сканворды, кроссворды, судоку, кейворды онлайн

Создание аргонодуговой и газовой сварки поспособствовали появлению эффективного присадочного материала для получения высококачественного сварного соединения деталей. Присадки, отвечая всем эксплуатационным требованиям, дают возможность не только сэкономить металл, но и повысить прочность всей конструкций.

Для дугового метода

При большом многообразии видов сварки широкое распространение получила аргонодуговое сваривание, где аргон используется в качестве защитного инертного газа.

Присадки, для этого способа соединения деталей из металла представляют собой прочные, жесткие, пластичные пруты, определенного диаметра и фиксированной длинны.

Изделия, широко применяется для сварки черной стали, нержавейки, алюминия, меди. Присадочные стержни, упрощая и ускоряя процесс сваривания, имеют ряд преимуществ:

Присадочные стержни, упрощая и ускоряя процесс сваривания, имеют ряд преимуществ:

- при высоких температурах сохраняют свои механические свойства;

- гарантируют стойкое стабильное горение дуги;

- обеспечивают равномерное плавление металла;

- формирует аккуратный, плотный шов, не поддающийся растрескиванию и коррозии.

Присадочные прутки для аргонодуговой сварки обычно имеют длину 1 м и диаметр 3 – 8 мм. Основные материалы, из которых изготовляются такой присадочный материал, – это углеродистая сталь, медь, алюминий, нержавейка.

Обладая хорошей текучестью, вязкостью, высокой электропроводностью идеально подходят для сплавов, которые содержат магний, кремний, никель, хром.

Важно, знать, что перед началом сварки прутки должны иметь ровную поверхность без следов ржавчины и различных загрязнений. По химическому составу они должны быть идентичны свариваемому металлу.

Стержни часто применяются при сложных соединениях металлических деталей. Сваривание выполняется вручную или автоматически в различных пространственных положениях.

Присадочные прутки, за счет удобной формы и разного состава используются практически для сваривания любого вида металла и многих пластмасс, в том числе полипропилена, полиэтилена, фторопластов.

Для газовой сварки

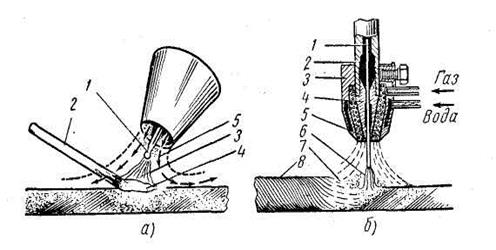

Газовая сварка является одним из универсальных процессов получения неразъемных соединений. Характеризуется она высокой скоростью плавления и хорошим качеством шва, широко применяется при ремонте литых изделий из чугуна, стали, меди, латуни, алюминия.

При таком способе сваривания обычно используют присадочную проволоку сплошного сечения, порошковую и активированную. Изготавливается продукция из низкоуглеродистой и легированной стали, алюминия, меди и их сплавов.

Наполнителем присадочного материала является смесь химикатов, минералов, ферросплавов и руды. Присадка для газовой сварки имеет ряд особенностей:

- в процессе сварки плавиться равномерно, не разбрызгивается;

- защищает металл от воздуха, поддерживая стабильность процесса сварки;

- дает возможность выполнять работы в любом положении;

- минимизирует внутренние дефекты сварных соединений.

Присадочная сварочная проволока обеспечивает стойкость поверхности металла к интеркристаллитной коррозии, имеет высокую производительность.

При сварке проволокой рекомендуется избегать увлажнения ее сердечника, толщина и химический состав должны соответствовать свариваемому материалу.

Технологические свойства порошковой проволоки, определяются путем пробной сварки в нижнем положении, где важными показателями является качественное заполнение шва, минимальная потеря металла на разбрызгивание, устранение выделяемого вредного дыма, получение качественного соединения.

Подготовка к работе

Качество сварного соединения устанавливается размерами и формами присадочных материалов, минимальной затратой электроэнергии и труда. Основными параметрами аргонодуговой и газовой сварки является вид тока, диаметр присадочного прутка или проволоки, положение шва в пространстве, вида оборудования. Существуют стандартные рекомендации при выборе диаметра расходного материала.

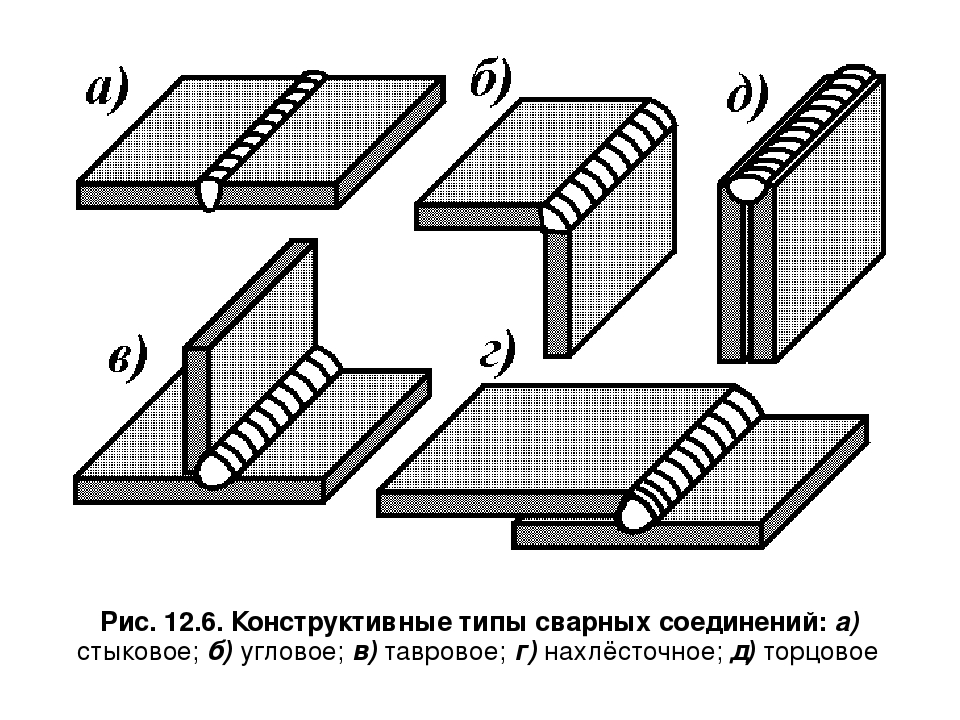

Если толщина металла не превышает 5 мм, то для сварки шва подойдет присадочный круг 2 – 3 мм. При угловых и тавровых соединениях, где катет шва составляет 3 – 5 мм используют проволоку или прут диаметром 3 – 4 мм.

Материал диаметром 4 – 5 мм применяют при размере места соединения 6 – 8 мм. Перед началом сварки необходимо проверить состояние присадочного материала при наличии следов смазки удалить обезжиривающим средством.

Любой присадочный материал при сварочных работах не должен быть источником образования опасных и вредных веществ. Для этого производители постоянно улучшают качество продукции, для повышения механических свойств используют легирующие элементы, совершенствуют технологический процесс для повышения производительности и качества сварки.

Основные требования к хранению

С применением присадочного материала выполняются практически все виды сварочных швов. Каждый тип изделия разрабатывается с учетом метода сварки и группы металла.

Проведенный анализ химического состава сварочных изделий, результат их испытаний и соответствие продукции документируется изготовителем. При покупке расходного материала необходимо обращать внимание на сертификат, где указываю марку, партию и тип изделия, химические и механические свойства, длину, диаметр и угол загиба.

В сертификате к присадочному материалу также отмечают классификацию продукции по роду и полярности тока и область применения, что помогает правильно выбрать материал для сварки.

Сварочные расходные материалы поставляются в различных видах упаковки. Обычно формируются в пластиковых мешках, картонных коробках, тубусах, бочках. Извлеченные из упаковки проволока и прутки в нормальных условиях сохраняются в течение 2 недель. В условиях высокой влажности продукция теряет свои свойства и подлежит утилизации.

Для того, чтобы выполнить шов, как привило довольно часто применяются присадочные материалы. Такие материалы применяются для того, чтобы иметь возможность обеспечить не только ту геометрию шва, которую вы ставите перед собой, начиная работы, но и те эксплуатационные характеристики, которые будут гарантировать отсутствие дефектов.

Как показывает практика, присадочный материал по своему составу очень редко отличается от того материала, который будет поддаваться сварке.

Как производится разработка присадочного материала?

Разработка присадочного материала производится в полном соответствии к тем конкретным группам металлов, что нужно сварить или же сплавов, или даже к целым отдельным маркам. Важно помнить о том, что присадочный материал по своему составу должен быть значительно чище, чем свариваемый с точки зрения примесей, а также в нем должно содержаться меньше газов и шлаков.

Присадочный материал по своей сути – это металлическая проволока со сплошным сечением или же порошковая проволока. Кроме того, присадочным материалом могут выступать:

Какие показатели считаются важными для присадочной проволоки?

Если говорить о характеристиках, то тут стоит отдавать должное внимание качеству присадочного материала. Его поверхность должна быть идеальной, а диаметр не имеет права иметь каких – либо отклонений. Кроме того, учитываются овальность и другие показатели.

Его поверхность должна быть идеальной, а диаметр не имеет права иметь каких – либо отклонений. Кроме того, учитываются овальность и другие показатели.

Что нужно сделать для того, чтобы сохранить качество присадочного материала?

По большому счету, такие материалы имеют большой срок годности, но при условии, что их будут правильно хранить. Нужно учитывать, что присадочный материал должен быть хорошо упакован или даже- законсервирован. К транспортировке также нужно подходить ответственно. Как правило, присадочный материал формируется в специальные бухты или мотки, которые пропитаны консервирующей смазкой. Сверху такие мотки обязательно должны быть покрыты специальной пленкой, которая не будет пропускать влагу. Сегодня, конечно, есть и другие варианты формирования присадочных материалов, которые не обязуют применения консервирующей смазки. При покупке обязательно обращайте внимание на сертифицирующие документы, которые скажут вам об изготовителе. В тубе должен быть сертификат, который будет нести информацию об:

- Марке материала.

- Его партии.

- Химическом составе.

- Других важных сведениях.

Когда идет процесс подготовки материала к работе, нужно тщательно зачистить присадочный материал. При сварке на проволоке не должно остаться никаких следов от смазки и других раздражителях. Можно обойтись банальным обезжириванием, чтобы удалить оксиды – этот процесс не займет много времени.

Помните, что для того, чтобы приступить к свариванию, присадочный материал обязательно должен соответствовать стандартам (ГОСТу), а также техническим условиям. При помощи присадочных материалов можно сварить чугун, сталь, алюминий, медь, титан и многие другие сплавы.

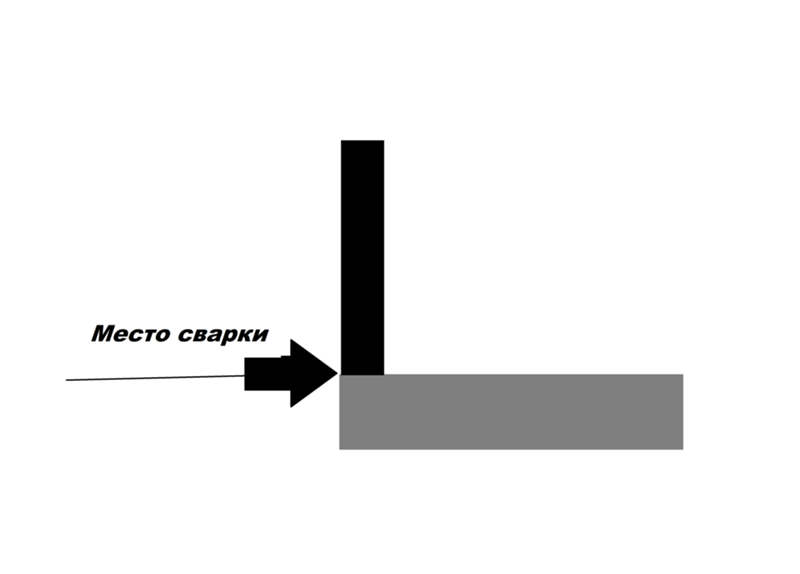

Как называется место соединения деталей

Место – соединение – деталь

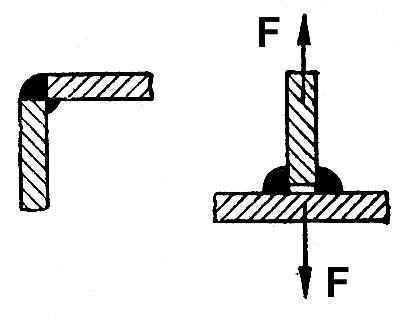

Место соединения деталей заклепками называется заклепочным швом. [2]

Место соединения деталей в разрезах и на видах изображают при пайке линией в 2 раза толще сплошной основной линии. Для обозначения пайки на чертежах применяют условный знак в виде дуги, который помещают на линии-выноске. [4]

Для обозначения пайки на чертежах применяют условный знак в виде дуги, который помещают на линии-выноске. [4]

Место соединения деталей заклепками называется заклепочным швом. [5]

Плавление мест соединений деталей обеспечивается различными способами: электрической дугой в воздухе или в среде защитных газов, газовой ацетилено-кислородной горелкой. Газовая сварка обеспечивает большую плотность соединений, чем электродуговая, однако прочность их ниже. [6]

К местам соединения деталей оболочки с кварцевым заполнением требования по размерам и классу обработки прилегающих поверхностей, а также по величине взрывонепроницаемого зазора не предъявляются. [7]

В местах соединений детали спуска должны иметь надежный электросварной контакт. Величину L выбирают в зависимости от удельного сопротивления грунта. [8]

Применяется для уплотнения мест соединения деталей в средах: бензин, керосин, минеральное масло и продукты сгорания керосина и бензина. Выпускается в листах размерами не более 1500 X 1000 мм. [9]

Для обеспечения герметичности мест соединения деталей керамических аппаратов и трубопроводов применяются прокладки из асбеста, который обладает стойкостью против действия различных кислот. [11]

Для обеспечения герметичности мест соединения деталей керамических аппаратов и трубопроводов применяются прокладки из асбеста, который обладает стойкостью против действия различных кислот. [13]

Для обеспечения герметичности мест соединения деталей керамиковых аппаратов и трубопроводов применяются прокладки главным образом из асбеста, который обладает стойкостью против действия различных кислот. Для повышения его стойкости и надежности работы аппаратов и трубопроводов: ро-кладки из асбеста пропитывают специальными составами. [14]

Переходные сопротивления в местах соединения деталей с корпусом не должны превышать тысячных долей ома. Все электрические цепи, которые могут нести помехи, желательно экранировать и собирать в отдельные жгуты. Экранирующие оболочки кабелей с корпусом прибора должны иметь переход-йбе сояротивление, не превышающее тысячные доли ома. Источники помех в виде электродвигателей, контакторов и других устройств должны помещаться в экранирующие корпуса. [15]

Экранирующие оболочки кабелей с корпусом прибора должны иметь переход-йбе сояротивление, не превышающее тысячные доли ома. Источники помех в виде электродвигателей, контакторов и других устройств должны помещаться в экранирующие корпуса. [15]

Если вы хотите узнать как называется место соединения деталей из ткани словом, в котором всего 3 буквы, то не стоит удивляться, ведь каждый из нас прекрасно знает как называется это место. Слово настолько простое и знакомое всем, что, увидев его, вы сразу подумаете о том, что должны были догадаться и сами.

Итак, готовьтесь прочитать правильный ответ. Это шов.

Добрый вечер! Здравствуйте, уважаемые дамы и господа! Пятница! В эфире капитал-шоу «Поле чудес»! И как обычно, под аплодисменты зрительного зала я приглашаю в студию тройку игроков. А вот и задание на этот тур:

Вопрос: Место соединения двух деталей (Слово состоит из 4 буквы)

Ответ: Стык (4 буквы)

Если этот ответ не подходит, пожалуйста воспользуйтесь формой поиска.

Постараемся найти среди 1 126 642 формулировок по 141 989 словам.

Блеск на локтях 4 буквы

Слово из 4 букв, первая буква — «Л», вторая буква — «А», третья буква — «С», четвертая буква — «А», слово на букву «Л», последняя «А». Если Вы не знаете слово из кроссворда или сканворда, то наш сайт поможет Вам найти самые сложные и незнакомые слова.

Отгадайте загадку:

Железный нос В землю врос, Роет, копает, Землю разрыхляет. Показать ответ>>

Железный нос В землю врос, Роет, копает, Зеркалом сверкает. Показать ответ>>

Жёлтая курица Под тыном дуется. Показать ответ>>

Другие значения этого слова:

Случайная загадка:

Четыре четырки, Две растопырки, Седьмой вертун, А сам ворчун.

Случайный анекдот:

Готовится к показу новая веpсия нашумевшего блокбастеpа «Lord of The Ring» В главных pолях Майк Тайсон и Ленокс Льюис.

Знаете ли Вы?

Майонез – один из самых популярных соусов в мире. Он появился в XVIII веке в стране гурманов – Франции.

Сканворды, кроссворды, судоку, кейворды онлайн

блеск потертых штанов

• пятно на брюках

• пятно от долгой носки

• «блеск» от утюга на юбке

• пятно на штанине

• «блеск» от утюга на одежде

• затертость на штанине

• блеск на старых штанах

• пятно на старых брюках

• пятно на штанах

• блеск на старых брюках

• блеск старых штанов

• блестящее пятно на брюках

• пятно на брючине

• истертое место на брюках

• блеск вытертых штанов

• лоск на старых штанах

• лоснящееся пятно на штанах

• сальное пятно на рукаве

• сальное пятно на пиджаке

• пятно на старых штанах

• изъян на старых штанах

• потертое место на юбке

• истертое пятно на юбке

• лоснящееся пятно (разг.)

• «блеск» от утюга на одежде

• ‘Блеск’ от утюга на юбке

• ласима, ласинка ж. гладкая полоса на чем-либо, того же цвета; пятно лаптою, полосою, от сырости, от горячого утюга и пр. Ласить, делать, покидать ласы. Утюг ласит. новг. говор. ласать; ласать жениха, марать его ногами, по шуточному обычаю. Ласеть, становиться полосатым, или с пятнами. См. лоск и ласкать: ласа, полоса, от лоск; ласа, сладкоежка, от лакомый; ласа, ласковый и ласа, льстец, от ласка, ласкать, конечно общего корня с лоск и лесть

• ласка, ласеха, ласонька об. пск. кур. смол. лакомка, лагиза, сладкоежка (см. также ласкать). Ласый, лакомый до чего, охочий. Ласый до колбасы, зап. ласкательный, нежный, любящий ласкаться. Примешь до ласки, проводи до коляски, зап. Женская ласка, да морская затишь, равно ненадежны. Ласки в глазки. Он лас до угощений. меня дружек ласенький, без гостинца к нему не ходи! Ласощи ж. мн. южн. сласти, лакомства. Ласовать и -ся южн. зап. лакомиться. Ласовка ж. ласа, лакомка. Петровка голодовка, а спасовка ласовка. Ласоватый, несколько лакомый. Ласун, -нья, ласунька об. смол. пск. лакомка. Ласутка ж. вологодск. недоросль? Ласица ж. vulva bestiarum. Ласица также зверок ласка, ласочка (ошибчн. ласточка), норок стар. веверица? Мustela nivalis, хорькового рода; она зимою вся белая, тогда как у сродного ей горностая кончик хвостика черный. Ласка, у кузнецов: оттягиванье, сплющенье конца железной полосы для сварки, и самые соединяемые концы; оттянуть ласку, отковать и изготовить для сварки. Ласкарь м. пск. лыскарь стар. железная лопатка или заступ. Ласичка ж. насекомое? Ласкать кого, обращаться с кем приветливо, изъявлять нежное участье, расположенье, миловать, нежить. глаза ласкают, за глаза ругают. Ласкаться к кому, около кого, стараться войти к кому в любовь и милость нежностями и лестью; заискивать, лаская кого; увиваться. Собака взласкалась, заласкалась. Доласкаться подарочка. Наласкалась, плутовка! Обласкать кого. Поласкай лошадку. Он подласкался к ней. Всю псарню переласкал. Приласкай его. Проласкала все утро кошку. Разласкалась шавка. Ласканье ср. длит. ласка ж. об. действ. по знач. глаг. Ласки твои мне уж надоели. Не все таскаю, ино и ласкою, добром, приветом, любовно. Ласа, ласка, ласочка, ласанька, ласута об. кто ласкается, нежно обхаживает, сам ища ласки и привета. Ласенька об. ниж. бедняк, сердечный, голыш (от этого офенское ласо, мало). Ласа об. лиса, льстец; вкрадчивый человек. Ласковый, приветливый, любовный; дружеский, милостивый и благодушный. Он ко всякому или до всякого ласков. Он принял меня ласково. Спасибо, на ласковом слове. Хоть хлеба краюшка, да пшена четвертушка, от ласкова хозяина и то угощенье! Ласковое слово не трудно, а споро. Ласковое слово лучше мягкого пирога. Ласково слово многих прельщает. собака ласковое слово знает (старое добро помнит). Ласковы телятки сосут по две матки. Ласковое теля двух маток сосет, а бодливое и одной не увидит. Ласковый клин, пологий, некрутой, легко подбиваемый. Ласковость ж. свойство по прилаг. Ласковатый, ласковый, в меньшей степени.

Ласоватый, несколько лакомый. Ласун, -нья, ласунька об. смол. пск. лакомка. Ласутка ж. вологодск. недоросль? Ласица ж. vulva bestiarum. Ласица также зверок ласка, ласочка (ошибчн. ласточка), норок стар. веверица? Мustela nivalis, хорькового рода; она зимою вся белая, тогда как у сродного ей горностая кончик хвостика черный. Ласка, у кузнецов: оттягиванье, сплющенье конца железной полосы для сварки, и самые соединяемые концы; оттянуть ласку, отковать и изготовить для сварки. Ласкарь м. пск. лыскарь стар. железная лопатка или заступ. Ласичка ж. насекомое? Ласкать кого, обращаться с кем приветливо, изъявлять нежное участье, расположенье, миловать, нежить. глаза ласкают, за глаза ругают. Ласкаться к кому, около кого, стараться войти к кому в любовь и милость нежностями и лестью; заискивать, лаская кого; увиваться. Собака взласкалась, заласкалась. Доласкаться подарочка. Наласкалась, плутовка! Обласкать кого. Поласкай лошадку. Он подласкался к ней. Всю псарню переласкал. Приласкай его. Проласкала все утро кошку. Разласкалась шавка. Ласканье ср. длит. ласка ж. об. действ. по знач. глаг. Ласки твои мне уж надоели. Не все таскаю, ино и ласкою, добром, приветом, любовно. Ласа, ласка, ласочка, ласанька, ласута об. кто ласкается, нежно обхаживает, сам ища ласки и привета. Ласенька об. ниж. бедняк, сердечный, голыш (от этого офенское ласо, мало). Ласа об. лиса, льстец; вкрадчивый человек. Ласковый, приветливый, любовный; дружеский, милостивый и благодушный. Он ко всякому или до всякого ласков. Он принял меня ласково. Спасибо, на ласковом слове. Хоть хлеба краюшка, да пшена четвертушка, от ласкова хозяина и то угощенье! Ласковое слово не трудно, а споро. Ласковое слово лучше мягкого пирога. Ласково слово многих прельщает. собака ласковое слово знает (старое добро помнит). Ласковы телятки сосут по две матки. Ласковое теля двух маток сосет, а бодливое и одной не увидит. Ласковый клин, пологий, некрутой, легко подбиваемый. Ласковость ж. свойство по прилаг. Ласковатый, ласковый, в меньшей степени.

Всего найдено: 9, по маске 4 буквы

птица семейства вороновых с черным, отливающим в блеск, оперением

блеск, переливы драгоценных камней

способ обработки ткани, придающий специфический блеск и гладкость, как бы лакированность, поверхности

капроновая ткань с блеском

вид капроновой ткани с блеском

«блеск» от утюга на одежде

блеск на старых брюках

блеск старых штанов

блеск на старых штанах

блеск вытертых штанов

«блеск» от утюга на юбке

блеск потертых штанов

блеск гладкой поверхности

блеск отутюженных вещей

безукоризненный вид, внешний блеск

блеск начищенного ботинка

глянец, блеск гладкой поверхности

блеск после марафета

блеск из-под утюга

первая звезда, у которой была обнаружена переменность блеска

какую роль народная артистка России Ольга Андровская с блеском исполняла в спектакле «Школа злословия»

металл с блеском

вощеный ситец (с блеском) китайского происхождения; употреблялся в XIX в. для обивки мебели, стен, изготовления чехлов

для обивки мебели, стен, изготовления чехлов

Наплавкой 4 прихваткой Какая буква в обозначении электродов соответствует электродам предназначенным для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 600 мпа 1 У

Подборка по базе: 1 класс букварь и письмо.docx, конспект буква Ж прописная.docx, 09.12.2020 Разъяснение Какая ответственность предусмотрена за фи, звук ц, буква ц.docx

Билет 1

(Технология и оборудование сварки и термической резки)

1. Процесс нанесения с помощью сварки слоя металла на поверхность изделия называется

1) сваркой

2) пайкой

3) наплавкой

4) прихваткой

2. Какая буква в обозначении электродов соответствует электродам предназначенным для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 600 МПа

1) У.

2) Л.

3) Т.

4) В.

3. В КАКОЙ ЦВЕТ ОКРАШИВАЕТСЯ КОРПУС БАЛЛОНА ДЛЯ АЦЕТИЛЕНА?

1) ЧЕРНЫЙ.

2) Красный.

3) Голубой.

4) Белый.

4. При какой форме разделки кромок под сварку величина остаточных деформаций сваренных между собой листов (плит) окажется меньше?

1)X- образная.

2) U- образная.

3) V- образная.

5. Сколько раз допускается производить термообработку одного и того же соединения?

1) Один раз.

2) Два раза.

3) Три раза.

4) Неограниченное количество раз.

Билет 1

(Металловедение сварных конструкций)

1 КАК НАЗЫВАЕТСЯ ДЕФЕКТ, ВЫЗВАННЫЙ ОТСУТСТВИЕМ АТОМА В УЗЛЕ КРИСТАЛЛИЧЕСКОЙ РЕШЕТКИ

1) Дислокация

2) Пора

3) Вакансия

4) Межузельный атом

2 КАКОЙ ИЗ ПРИВЕДЕННЫХ НИЖЕ МЕТАЛЛОВ (СПЛАВОВ) ОТНОСИТСЯ К ЧЕРНЫМ

1) Латунь

2) Коррозионно-стойкая сталь

3) Баббит

4) Дюралюмины

3 КАК НАЗЫВАЮТ МЕТАЛЛЫ С ТЕМПЕРАТУРОЙ ПЛАВЛЕНИЯ ВЫШЕ ТЕМПЕРАТУРЫ ПЛАВЛЕНИЯ ЖЕЛЕЗА

1) Тугоплавкими

2) Благородными

3) Редкоземельными

4) Черными

4 КАК НАЗЫВАЕТСЯ ОБРАБОТКА СОСТОЯЩАЯ В НАСЫЩЕНИИ ПОВЕРХНОСТИ СТАЛИ УГЛЕРОДОМ?

1) Цементация

2) Нормализация

3) Улучшение

4) Цианирование

5 КАКУЮ СТАЛЬ НАЗЫВАЮТ КИПЯЩЕЙ

1) Обладающую повышенной плотностью

2) Доведенную до температуры кипения

3) Раскисленную марганцем, кремнием и алюминием

4) Раскисленную только марганцем

Билет 2

(Технология и оборудование сварки и термической резки)

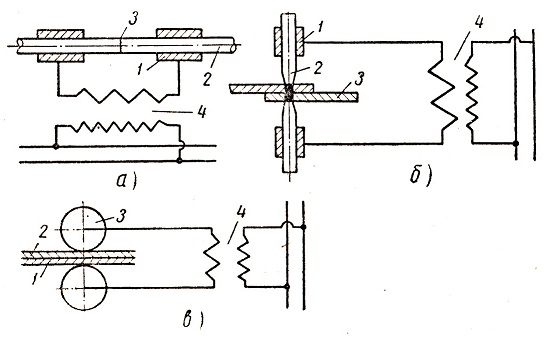

1. Процесс образования соединения в результате нагрева металла проходящим через него электрическим током и пластической деформации зоны соединения под действием сжимающего усилия называется

Процесс образования соединения в результате нагрева металла проходящим через него электрическим током и пластической деформации зоны соединения под действием сжимающего усилия называется

1) диффузионная сварка

2) сварка трением

3) контактная сварка

4) дугопрессовая сварка

2. Какая буква в обозначении электродов соответствует электродам предназначенным для сварки легированных конструкционных сталей с

временным сопротивлением разрыву свыше 600МПа 1) У.

2) Л.

3) Т.

4) В.

3. В какой цвет окрашивается корпус баллона для водорода?

1) Черный.

2) Красный.

3) Голубой.

4) Темно-зеленый.

4. В каком случае уровень деформаций будет меньше?

1) Сварка листов на проход одним сварщиком.

2) Сварка листов обратноступенчатым методом одним сварщиком.

3) Сварка листов «дуга в дугу» двумя сварщиками на вертикальной плоскости.

5. Какие стали относятся к теплоустойчивым?

1) Стали марок 12МХ, 15Х1М1Ф, 20ХМЛ, 15Х5М, 12Х2МФСР.

2) Стали марок 17Г2АФ, 15ХСНД, 30ХГСА.

3) Стали марок 12Х18Н10Т, 08Х22Н6Т.

Билет 2

(Металловедение сварных конструкций)

1 КАКУЮ КРИСТАЛЛИЧЕСКУЮ РЕШЕТКУ ИМЕЕТ МАРТЕНСИТ?

1) Кубическую

2) ГПУ

3) Тетрагональную

4) ГЦК

2 КАК НАЗЫВАЕТСЯ ЯВЛЕНИЕ, ЗАКЛЮЧАЮЩЕЕСЯ В НЕОДНОРОДНОСТИ СВОЙСТВ МАТЕРИАЛА В РАЗЛИЧНЫХ КРИСТАЛЛОГРАФИЧЕСКИХ НАПРАВЛЕНИЯХ

1) Изотропность

2) Анизотропия

3) Текстура

4) Полиморфизм

3 КАКОЕ СВОЙСТВО МАТЕРИАЛА ХАРАКТЕРИЗУЕТ ЕГО СОПРОТИВЛЕНИЕ УПРУГОМУ И ПЛАСТИЧЕСКОМУ ДЕФОРМИРОВАНИЮ ПРИ ВДАВЛИВАНИИ В НЕГО ДРУГОГО, БОЛЕЕ ТВЕРДОГО ТЕЛА

1) Выносливость

2) Прочность

3) Упругость

4) Твердость

4 КАК НАЗЫВАЕТСЯ ТЕРМИЧЕСКАЯ ОБРАБОТКА СОСТОЯЩАЯ В НАГРЕВЕ ЕЕ ДО АУСТЕНИТНОГО СОСТОЯНИЯ И ПОСЛЕДУЮЩЕМ ОХЛАЖДЕНИИ НА СПОКОЙНОМ ВОЗДУХЕ?

1) Истинная закалка

2) Неполный отжиг

3) Улучшение

4) Нормализация

5 К КАКОЙ КАТЕГОРИИ ПО КАЧЕСТВУ ПРИНАДЛЕЖИТ ВСТ3сп?

1) Обыкновенного качества

2) Качественная сталь

3) Высококачественная сталь

Билет 3

(Технология и оборудование сварки и термической резки)

1 Одним из разновидностей контактной сварки является

1) угловая сварка

2) нахлесточная сварка

3) тавровая сварка

4) стыковая сварка

2 Какая буква в обозначении электродов соответствует электродам, предназначенным для сварки легированных теплоустойчивых сталей?

1) У

2) Л

3)Т

4) В

3 В какой цвет окрашивается корпус баллона для негорючих газов?

1) Черный

2) Красный

3) Голубой

4) Темно-зеленый

4 Какой метод снятия остаточных сварочных напряжений наиболее эффективен?

1) Прокатка

2) Проковка

3) Подогрев

4) Высокий отпуск

5 Электроды с каким покрытием нельзя применять для сварки аустенитных сталей?

1) С кислым покрытием

2) С основным покрытием

3) С целлюлозным покрытием

Билет 3

(Металловедение сварных конструкций)

1 КАК НАЗЫВАЕТСЯ МЕХАНИЧЕСКОЕ СВОЙСТВО, ОПРЕДЕЛЯЮЩЕЕ СПОСОБНОСТЬ МЕТАЛЛА СОПРОТИВЛЯТЬСЯ ДЕФОРМАЦИИ И РАЗРУШЕНИЮ ПРИ СТАТИЧЕСКОМ НАГРУЖЕНИИ?

1) Прочность

2) Вязкость разрушения

3) Ударная вязкость

4) Живучесть

2 КАК НАЗЫВАЕТСЯ СТРУКТУРА, ПРЕДСТАВЛЯЮЩАЯ СОБОЙ ТВЕРДЫЙ РАСТВОР ВНЕДРЕНИЯ УГЛЕРОДА В АЛЬФА ЖЕЛЕЗЕ

1) Феррит

2) Перлит

3) Аустенит

3 КАК ВЛИЯЮТ БОЛЬШИНСТВО ЛЕГИРУЮЩИХ ЭЛЕМЕНТОВ НА МАРТЕНСИТНЫЕ ПРЕВРАЩЕНИЯ?

1) Не влияют

2) Сдвигают точки начала и конца превращения к более высоким температурам

3) Сдвигают точки начала и конца превращения к более низким температурам

4) Сужают температурный интервал превращения

4 КАК НАЗЫВАЕТСЯ ТЕРМИЧЕСКАЯ ОБРАБОТКА СОСТОЯЩАЯ В НАГРЕВЕ ЗАКАЛЕННОЙ СТАЛИ НИЖЕ А1, ВЫДЕРЖКЕ И ПОСЛЕДУЮЩЕМ ОХЛАЖДЕНИИ?

1) Отжиг

2) Аустенизация

3) Отпуск

4) Нормализация

5 ПРОИЗВОДИТСЯ ЛИ ТЕРМИЧЕСКАЯ ОБРАБОТКА СВАРНОГО СОЕДИНЕНИЯ, ЕСЛИ СВАРКА ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПРОВОДИЛАСЬ АУСТЕНИТНЫМ ЭЛЕКТРОДОМ?

1) Да.

2) Нет.

3) Проводится в случаях, оговоренных нормативной документацией

Билет 4

(Технология и оборудование сварки и термической резки)

1. Электронно-лучевая сварка производится

1) в вакууме

2) в активных газах

3) в инертных газах

4) под флюсом

2. Какая буква в обозначении электродов соответствует электродам предназначенным для сварки высоколегированных сталей с особыми

свойствами?

1) У.

2) Л.

3) Т.

4) В.

3. В какой цвет окрашивается корпус баллона для горючих газов?

1) Черный.

2) Красный.

3) Голубой.

4) Темно-зеленый.

4. Каким методом можно устранить полностью сварочные напряжения и деформации в конструкции?

1) Прокаткой шва и околошовной зоны

2) Вибрационной обработкой соединения

3) Отпуском в жестком приспособлении

4) Термической правкой

? 5. Электроды с каким покрытием применяются для сварки аустенитных сталей?

1) Электроды с основным покрытием.

2) Электроды с рутиловым покрытием.

3) Электроды с целлюлозным покрытием

Билет 4

(Металловедение сварных конструкций)

1 К КАКИМ ПОСЛЕДСТВИЯМ МОЖЕТ ПРИВЕСТИ ВОЗБУЖДЕНИЕ ДУГИ НА ОСНОВНОМ МЕТАЛЛЕ ПРИ СВАРКЕ АУСТЕНИТНЫХ СТАЛЕЙ?

1) К появлению очагов межкристаллитной коррозии.

2) К появлению холодных трещин.

3) К снижению предела прочности металла.

2 КАК НАЗЫВАЕТСЯ СТРУКТУРА, ПРЕДСТАВЛЯЮЩАЯ СОБОЙ ТВЕРДЫЙ РАСТВОР ВНЕДРЕНИЯ УГЛЕРОДА В ГАММА — ЖЕЛЕЗЕ

1) Феррит

2) Перлит

3) Аустенит

4) Ледебурит

3 КАКАЯ ИЗ СТРУКТУРНЫХ СОСТАВЛЯЮЩИХ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ ОБЛАДАЕТ НАИБОЛЬШЕЙ ТВЕРДОСТЬЮ?

1) Феррит

2) Перлит

3) Аустенит

4) Цементит

4 СКОЛЬКО ПРОЦЕНТОВ УГЛЕРОДА СОДЕРЖИТСЯ В УГЛЕРОДИСТОЙ ЗАЭВТЕКТОИДНОЙ СТАЛИ?

1) 0,02…0,8

2) 4,3…6,67

3) 0,8…2,14

4) 2,14…4,3

5 ДО КАКОЙ ТЕМПЕРАТУРЫ ДОЛЖНА БЫТЬ НАГРЕТА СТАЛЬ ПРИ ВЫСОКОМ ОТПУСКЕ?

1) Выше температуры аустенитного превращения

2) До 727 С

3) До 600 — 650 С

Билет 5

(Технология и оборудование сварки и термической резки)

1 Какая буква в обозначении электродов соответствует электродам предназначенным для наплавки поверхностных слоев с особыми свойствами?

1) Н

2) Л

3) Т

4) В

2 Шланговый полуавтомат тянущего типа применяется, если

1) диаметр проволоки менее 0,8 мм

2) используется порошковая проволока

3) используется неплавящийся электрод

3 Углеродистая сталь обладает хорошей разрезаемостью, если

1) c экв 0,4

2) cэкв 0,6

3) c экв 0,25

4) c экв 0,45

4 На какую глубину необходимо производить зачистку кромок после огневой резки труб из сталей типа 15ХМ, 12ХМФ, 15Х5М

1) На глубину 0,5 мм.

2) На глубину 2 мм.

3) На глубину 3 мм и более.

5 Какова температура в рабочей зоне ацетиленокислородного пламени?

1) 1200 ºС.

2) 3200 ºС.

3) 4000 ºС.

Билет 5

(Металловедение сварных конструкций)

1 КАК НАЗЫВАЕТСЯ СТРУКТУРА, ПРЕДСТАВЛЯЮЩАЯ СОБОЙ КАРБИД ЖЕЛЕЗА

1) Феррит

2) Перлит

3) Аустенит

4) Цементит

2 ЧТО ТАКОЕ КРИТИЧЕСКАЯ СТЕПЕНЬ ДЕФОРМАЦИИ?

1) Степень деформации, приводящая после нагрева деформированного металла к значительному росту зерна

2) Степень деформации, при которой достигается наибольшая возможная плотность дефектов кристаллической структуры

3) Минимальная степень деформации, при которой запас вязкости металла становится равным нулю

3 СКОЛЬКО ПРОЦЕНТОВ УГЛЕРОДА СОДЕРЖИТСЯ В МАРТЕНСИТЕ ЗАКАЛЕННОЙ СТАЛИ МАРКИ 45?

1) 0,45%

2) 2,14%

3) 0,02%

4) 0,8%

4 КАК НАЗЫВАЕТСЯ ТЕРМИЧЕСКАЯ ОБРАБОТКА, СОСТОЯЩАЯ ИЗ ЗАКАЛКИ И ВЫСОКОГО ОТПУСКА?

1) Полная закалка

2) Сфероидизация

3) Улучшение

4) Нормализация

5 ЗОНА ТЕРМИЧЕСКОГО ВЛИЯНИЯ НЕ ВКЛЮЧАЕТ В СЕБЯ

1) участок перегрева;

2) участок нормализации;

3) участок неполной перекристаллизации;

4) участок отпуска.

Билет 6

(Технология и оборудование сварки и термической резки)

1 Какая буква в обозначении электродов соответствует электродам с тонким покрытием?

1) М

2) С

3) Д

4) Г

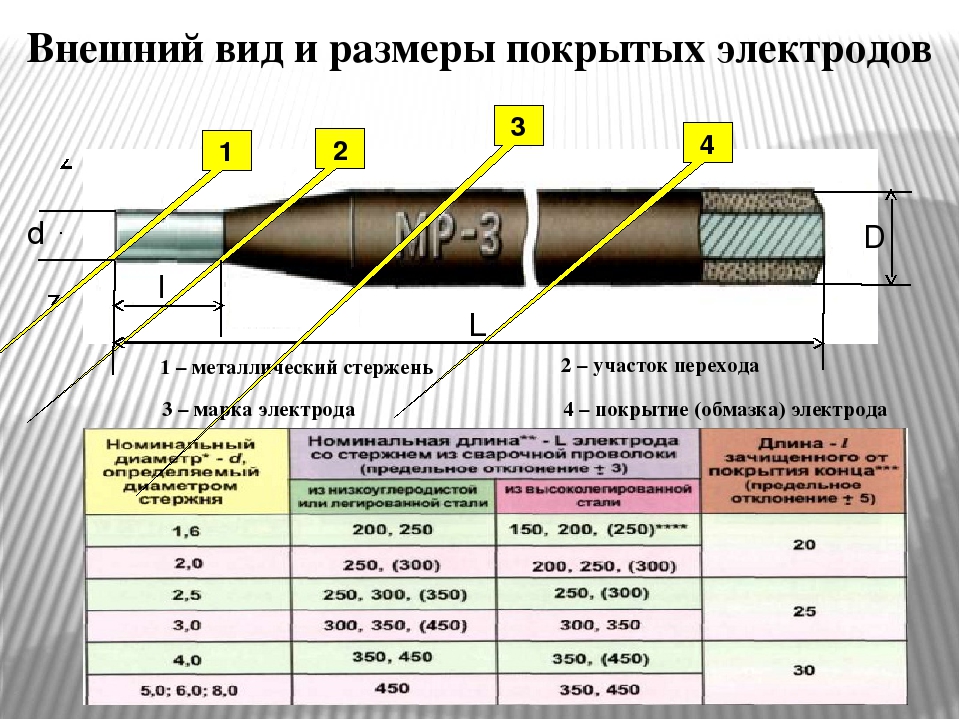

2 Максимальная длина покрытых электродов составляет

1) 350 мм

2) 375 мм

3) 400 мм

4) 450 мм

3 После сварки кольцевого стыка, внутренний диаметр в зоне соединения

1) уменьшится

2) увеличится

3) не изменится

4 Склонность металла шва высоколегированной хромоникелевой стали к горячим трещинам повышается в случае, если

1) cr экв ni экв

2) cr экв ni экв

5 Что понимают под термином «правый способ сварки»?

1) Сварочная горелка следует за сварочным прутком.

2) Сварочный пруток следует за сварочной горелкой.

3) Направление сварки справа налево.

Билет 6

(Металловедение сварных конструкций)

1 КАК НАЗЫВАЕТСЯ СТРУКТУРА, ПРЕДСТАВЛЯЮЩАЯ СОБОЙ МЕХАНИЧЕСКУЮ СМЕСЬ ЦЕМЕНТИТА И ФЕРРИТА

1) Феррит

2) Перлит

3) Аустенит

4) Цементит

2 КАК НАЗЫВАЕТСЯ ЯВЛЕНИЕ УПРОЧНЕНИЯ МЕТАЛЛА ПОД ДЕЙСТВИЕМ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ

1) Текстура

2) Улучшение

3) Наклеп

4) Полигонизация

3 КАКАЯ ИЗ СТРУКТУРНЫХ СОСТАВЛЯЮЩИХ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ ОБЛАДАЕТ ПРИ КОМНАТНОЙ ТЕМПЕРАТУРЕ НАИБОЛЬШЕЙ ПЛАСТИЧНОСТЬЮ?

1) Феррит

2) Перлит

3) Аустенит

4) Цементит

4 К КАКОМУ КЛАССУ СТАЛЕЙ ОТНОСЯТСЯ СВАРОЧНЫЕ ПРОВОЛОКИ Св-12Х11НМФ, Св-10Х17Т, Св- 06Х19Н9Т?

1) Низколегированному.

2) Легированному.

3) Высоколегированному.

5 КАКАЯ ИЗ УГЛЕРОДИСТЫХ СТАЛЕЙ, ОХЛАЖДАЮЩИХСЯ С ОДИНАКОВОЙ СКОРОСТЬЮ, ИМЕЕТ БОЛЕЕ ВЫСОКУЮ ТВЕРДОСТЬ

1) Сталь с 0,2% С.

2) Сталь с 0,4% С.

3) Сталь с 0,6% С.

Билет 7

(Технология и оборудование сварки и термической резки)

1 Какая буква в обозначении электродов соответствует электродам со средним покрытием?

1) М.

2) С.

3) Д.

4) Г.

2 Перед сваркой электроды необходимо

1) зачистить

2) подогреть

3) просушить

3 Балластный реостат необходим для

1) регулировки напряжения на дуге

2) уменьшения пульсации сварочного тока

3)регулировки сварочного тока и создания падающей ВАХ

4 Буква О в конце обозначения марки сварочной проволоки означает

1) проволока содержит кислород

2) проволока покрыта медью

3) проволока термообработана

5 На чем основан процесс кислородной резки, без учета динамического воздействия струи факела?

1) Выплавлением металла в зоне реза.

2) Сжиганием нагретого до высокой температуры металла в воздушной среде.

3) Сжиганием нагретого до высокой температуры металла в кислороде.

Билет 7

(Металловедение сварных конструкций)

1 КАКИЕ ЖЕЛЕЗОУГЛЕРОДИСТЫЕ СПЛАВЫ НАЗЫВАЮТ ЧУГУНАМИ?

1) Содержащие углерода более 0,8%

2) Содержащие углерода более 4,3 %

3) Содержащие углерода более 0,02%

4) Содержащие углерода более 2,14%

2 КАКУЮ СКОРОСТЬ ОХЛАЖДЕНИЯ ПРИ ЗАКАЛКЕ НАЗЫВАЮТ КРИТИЧЕСКОЙ?

1) Максимальную скорость охлаждения при которой еще протекает распад аустенита на структуры перлитного типа

2) Минимальную скорость охлаждения необходимую для получения мартенситной структуры

3) Минимальную скорость охлаждения необходимую для фиксации аустенитной структуры

3 КАК НАЗЫВАЕТСЯ ТЕРМИЧЕСКАЯ ОБРАБОТКА СОСТОЯЩАЯ В ДЛИТЕЛЬНОЙ ВЫДЕРЖКЕ ЗАКАЛЕННОГО СПЛАВА ПРИ КОМНАТНОЙ ТЕМПЕРАТУРЕ ИЛИ ПРИ НЕВЫСОКОМ НАГРЕВЕ?

1) Рекристаллизация

2) Старение

3) Высокий отпуск

4) Нормализация

4 К КАКОЙ КАТЕГОРИИ ПО КАЧЕСТВУ ПРИНАДЛЕЖИТ СТАЛЬ У10А?

1) Обыкновенного качества

2) Качественная сталь

3) Высококачественная сталь

5 ДО КАКОЙ ТЕМПЕРАТУРЫ ДОЛЖНА БЫТЬ НАГРЕТА СТАЛЬ ПРИ СРЕДНЕМ ОТПУСКЕ?

1) До 727 С

2) До 600 — 650 С

3) До 450 С

Билет 8

(Технология и оборудование сварки и термической резки)

1 Какая буква в обозначении электродов соответствует электродам с толстым покрытием?

1) М.

2) С.

3) Д.

4) Г.

2 К инертным газам не относится

1) аргон

2) гелий

3) углекислый газ

3 Кислородно–флюсовая резка относится к резке

1) окислением

2) плавлением-окислением

3) плавлением

4 Швы длиной свыше 1000 мм рекомендуется накладывать

1) от центра к краям

2) на проход

3) обратноступенчатым способом

4) горкой

5 Какие из указанных материалов наиболее легко могут быть подвергнуты кислородной резке?

1) Чугун

2) Высоколегированная сталь.

3) Титан.

Билет 8

(Металловедение сварных конструкций)

1 КАКОЙ ЧУГУН ПОЛУЧАЮТ ПУТЕМ ДЛИТЕЛЬНОГО ОТЖИГА БЕЛОГО ЧУГУНА?

1) Ковкий

2) Отбеленный

3) Серый

4) Высокопрочный

2 КАК НАЗЫВАЕТСЯ СТРУКТУРА ПРЕДСТАВЛЯЮЩАЯ СОБОЙ ПЕРЕСЫЩЕННЫЙ ТВЕРДЫЙ РАСТВОР УГЛЕРОДА В α-ЖЕЛЕЗЕ?

1) Мартенсит

2) Цементит

3) Феррит

4) Аустенит

3 К КАКОЙ КАТЕГОРИИ ПО КАЧЕСТВУ ПРИНАДЛЕЖИТ СТАЛЬ 12Х18Н10Т?

1) Обыкновенного качества

2) Качественная сталь

3) Высококачественная сталь

4 КАКИЕ МЕТАЛЛЫ НАЗЫВАЮТ ЖАРОСТОЙКИМИ?

1) Способные сопротивляться часть чередующимся нагреву и охлаждению

2) Способные сопротивляться коррозионному воздействию газа при высоких температурах

3) Способные сохранять структуру мартенсита при высоких температурах

4) Способные длительное время сопротивляться деформированию и разрушению при высоких температурах

5 ПРИ КАКОЙ ТОЛЩИНЕ СТЕНКИ СВАРИВАЕМЫХ ТРУБ ИЗ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ ПРОИЗВОДИТСЯ ТЕРМИЧЕСКАЯ ОБРАБОТКА СТЫКОВ?

1) Более 50 мм.

2) Более 36 мм.

3) Более 60 мм.

Билет 9

(Технология и оборудование сварки и термической резки)

1 Какая буква в обозначении электродов соответствует электродам с особотолстым покрытием?

1) М.

2) С.

3) Д.

4) Г.

2 Неплавящиеся электроды, применяемые для дуговой сварки бывают

1) медные

2) вольфрамовые

3) порошковые

3 Для повышения производительности сварки в покрытие электродов добавляют

1) щелочно-земельные элементы

2) легирующие вещества

3) железный порошок

4) шлакообразующие вещества

4 Ацетилен для газопламенной сварки получают в ацетиленовых генераторах разложением

1) легкого газойля

2) карбида кальция водой

3) нефти на фракции

5 Какое основное отличие при сварке высокоуглеродистой стали от низко- и среднеуглеродистых сталей?

1) Сварка с минимальным тепловложением.

2) Обязательный предварительный и сопутствующий подогрев до 350-400 ºС.

3) Обязательная закалка с нормализацией после сварки.

Билет 9

(Металловедение сварных конструкций)

1 КАКИЕ МЕТАЛЛЫ НАЗЫВАЮТ ЖАРОПРОЧНЫМИ?

1) Способные сопротивляться часть чередующимся нагреву и охлаждению

2) Способные сопротивляться коррозионному воздействию газа при высоких температурах

3) Способные сохранять структуру мартенсита при высоких температурах

4) Способные длительное время сопротивляться деформированию и разрушению при высоких температурах

2 ТРЕБУЕТСЯ ЛИ ПОДОГРЕВ ПЕРЕД СБОРКОЙ НА ПРИХВАТКАХ СТЫКОВ ТРУБ ИЗ СТАЛЕЙ 15Х5М И 15Х5МФ ПРИ ТЕМПЕРАТУРЕ ОКРУЖАЮЩЕГО ВОЗДУХА ВЫШЕ +5°С?

1) Требуется — до 200-300°С.

2) Не требуется.

3) Не требуется, если место сварки защищено от влаги и атмосферных осадков.

3 К КАКОЙ КАТЕГОРИИ ПО КАЧЕСТВУ ПРИНАДЛЕЖИТ СТАЛЬ 15Х5М?

1) Обыкновенного качества

2) Качественная сталь

3) Высококачественная сталь

4 КАКАЯ ИЗ УГЛЕРОДИСТЫХ СТАЛЕЙ, ОХЛАЖДАЮЩИХСЯ С ОДИНАКОВОЙ СКОРОСТЬЮ, ИМЕЕТ БОЛЕЕ ВЫСОКУЮ ПЛАСТИЧНОСТЬ?

1) Сталь с 0,2% С.

2) Сталь с 0,4% С.

3) Сталь с 0,6% С.

5 ДО КАКОЙ ТЕМПЕРАТУРЫ ДОЛЖНА БЫТЬ НАГРЕТА СТАЛЬ ПРИ НИЗКОМ ОТПУСКЕ?

1) До 600 С

2) До 450 — 500 С

3) До 250 С

Билет 10

(Технология и оборудование сварки и термической резки)

1. Какое соотношение диаметра электрода (D) к диаметру стержня (d) соответствует электродам с тонким покрытием?

1) Не более 1,2.

2) От 1,2 до 1,45.

3) От 1,45 до 1,8.

4) Свыше 1,8.

2. Какой род тока более опасен при поражении человека электрическими токами при одинаковых напряжениях и мощности электрической цепи?

1) Переменный ток 50 Гц.

2) Постоянный ток.

3) Ток высокой частоты.

3. Какие меры безопасности принимают при подсоединении сварочного поста к многопостовому агрегату?

1) Работу выполняют в диэлектрических перчатках.

2) Агрегат отключают от электрической цепи.

3) Производят заземление сварочного поста.

4. Для избежания возникновения непровара в сварном шве необходимо

1) сделать скос кромки

2) просушить электрод

3) снизить силу сварочного тока

5. Углеродистая сталь, у которой эквивалентное содержание углерода менее 0,25% обладает

1) хорошей свариваемостью

2) ограниченной свариваемостью

3) удовлетворительной свариваемостью

4) плохой свариваемостью

Билет 10

(Металловедение сварных конструкций)

1 К ИЗМЕНЕНИЮ КАКИХ СВОЙСТВ УГЛЕРОДИСТОЙ СТАЛИ ПРИВОДИТ ВЫСОКИЙ ОТПУСК?

1) Повышению прочности.

2) Снижению ударной вязкости.

3) Устранению внутренних напряжений, снижению прочности и повышению пластических свойств.

2 К КАКОМУ КЛАССУ СТАЛЕЙ ОТНОСЯТСЯ СВАРОЧНЫЕ ПРОВОЛОКИ Св-08А, Св-08АА, Св-08ГА, Св- 10ГА?

1) Низкоуглеродистому.

2) Низколегированному.

3) Легированному.

3 КАКАЯ ИЗ УГЛЕРОДИСТЫХ СТАЛЕЙ, ОХЛАЖДАЮЩИХСЯ С ОДИНАКОВОЙ СКОРОСТЬЮ, ИМЕЕТ БОЛЕЕ ВЫСОКУЮ ПРОЧНОСТЬ?

1) Сталь с 0,2% С.

2) Сталь с 0,4% С.

3) Сталь с 0,6% С.

4 КАК НАЗЫВАЕТСЯ ТЕРМИЧЕСКАЯ ОБРАБОТКА СОСТОЯЩАЯ В НАГРЕВЕ ЗАКАЛЕННОЙ СТАЛИ НИЖЕ А1, ВЫДЕРЖКЕ И ПОСЛЕДУЮЩЕМ ОХЛАЖДЕНИИ?

1) Отжиг

2) Аустенизация

3) Отпуск

4) Нормализация

5 ПРОИЗВОДИТСЯ ЛИ ТЕРМИЧЕСКАЯ ОБРАБОТКА СВАРНОГО СОЕДИНЕНИЯ, ЕСЛИ СВАРКА ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПРОВОДИЛАСЬ АУСТЕНИТНЫМ ЭЛЕКТРОДОМ?

1) Да.

2) Нет.

3) Проводится в случаях, оговоренных нормативной документацией

Билет 11

(Технология и оборудование сварки и термической резки)

1. Какое соотношение диаметра электрода (D) к диаметру стержня (d) соответствует электродам со средним покрытием?

1) Не более 1,2.

2) От 1,2 до 1,45.

3) От 1,45 до 1,8.

4) Свыше 1,8.

2. Какое напряжение считается безопасным в сухих помещениях?

1) Ниже 48 В.

2) Ниже 36 В.

3) Ниже 12 В.

3. В каком порядке производится гашение пламени при ацетилен-кислородной сварке (резке), в том числе при обратном ударе?

1) Произвольно.

2) Закрывается горючее, затем кислород.

3) Закрывается кислород, затем горючее.

4. Какие свойства определяют при испытании сварных соединений на статическое растяжение?

1) Предел прочности, предел текучести, относительное удлинение и сужение.

2) Предел прочности или предельную нагрузку до разрушения образцов.

3) Предел прочности и предел текучести.

5. Как влияет высокое содержание серы и фосфора на свариваемость стали?

1) Не влияет.

2) Повышает свариваемость при условии предварительного подогрева стали.

3) Способствует появлению трещин и ухудшает свариваемость стали.

Билет 11

(Металловедение сварных конструкций)

1 К КАКОМУ КЛАССУ СТАЛЕЙ ОТНОСЯТСЯ СВАРОЧНЫЕ ПРОВОЛОКИ Св-08ГС, Св-08Г2С, Св-18ХГС

1) Низкоуглеродистому.

2) Низколегированному.

3) Легированному.

2 КАК НАЗЫВАЕТСЯ ЯВЛЕНИЕ, ЗАКЛЮЧАЮЩЕЕСЯ В НЕОДНОРОДНОСТИ СВОЙСТВ МАТЕРИАЛА В РАЗЛИЧНЫХ КРИСТАЛЛОГРАФИЧЕСКИХ НАПРАВЛЕНИЯХ

1) Изотропность

2) Анизотропия

3) Текстура

4) Полиморфизм

3 КАКОЕ СВОЙСТВО МАТЕРИАЛА ХАРАКТЕРИЗУЕТ ЕГО СОПРОТИВЛЕНИЕ УПРУГОМУ И ПЛАСТИЧЕСКОМУ ДЕФОРМИРОВАНИЮ ПРИ ВДАВЛИВАНИИ В НЕГО ДРУГОГО, БОЛЕЕ ТВЕРДОГО ТЕЛА

1) Выносливость

2) Прочность

3) Упругость

4) Твердость

4 КАК НАЗЫВАЕТСЯ ТЕРМИЧЕСКАЯ ОБРАБОТКА СОСТОЯЩАЯ В НАГРЕВЕ ЕЕ ДО АУСТЕНИТНОГО СОСТОЯНИЯ И ПОСЛЕДУЮЩЕМ ОХЛАЖДЕНИИ НА СПОКОЙНОМ ВОЗДУХЕ?

1) Истинная закалка

2) Неполный отжиг

3) Улучшение

4) Нормализация

5 К КАКОЙ КАТЕГОРИИ ПО КАЧЕСТВУ ПРИНАДЛЕЖИТ СТАЛЬ ВСТ3сп?

1) Обыкновенного качества

2) Качественная сталь

3) Высококачественная сталь

Билет 12

(Технология и оборудование сварки и термической резки)

1. Какое напряжение считается безопасным в сырых помещениях?

Какое напряжение считается безопасным в сырых помещениях?

1) Ниже 48 В.

2) Ниже 36 В.

3) Ниже 12 В.

2. Какое соотношение диаметра электрода (D) к диаметру стержня (d) соответствует электродам с толстым покрытием?

1) Не более 1,2.

2) От 1,2 до 1,45.

3) От 1,45 до 1,8.

4) Свыше 1,8.

3. Какие существуют способы оценки свариваемости?

1) Металлургические и тепловые.

2) Технологические и машинные.

3) Способы экспресс оценки и расчетные.

4. Что называют прожогом?

1) Сквозное отверстие в сварном шве.

2) Цилиндрическое углубление в сварном шве.

3) Воронкообразное углубление в металле шва.

5. Что обозначают буквы и цифры в маркировке сталей и сплавов?

1) Клеймо завода-изготовителя.

2) Обозначения номера плавки и партии металла.

3) Обозначение химических элементов и их процентный состав.

Билет 12

(Металловедение сварных конструкций)

1 КАКОЙ ЧУГУН ПОЛУЧАЮТ ПУТЕМ ДЛИТЕЛЬНОГО ОТЖИГА БЕЛОГО ЧУГУНА?

1) Ковкий

2) Отбеленный

3) Серый

4) Высокопрочный

2 КАК НАЗЫВАЕТСЯ СТРУКТУРА ПРЕДСТАВЛЯЮЩАЯ СОБОЙ ПЕРЕСЫЩЕННЫЙ ТВЕРДЫЙ РАСТВОР УГЛЕРОДА В α-ЖЕЛЕЗЕ?

1) Мартенсит

2) Цементит

3) Феррит

4) Аустенит

3 КАК НАЗЫВАЮТ МЕТАЛЛЫ С ТЕМПЕРАТУРОЙ ПЛАВЛЕНИЯ ВЫШЕ ТЕМПЕРАТУРЫ ПЛАВЛЕНИЯ ЖЕЛЕЗА

1) Тугоплавкими

2) Благородными

3) Редкоземельными

4) Черными

4 КАК НАЗЫВАЕТСЯ ОБРАБОТКА СОСТОЯЩАЯ В НАСЫЩЕНИИ ПОВЕРХНОСТИ СТАЛИ УГЛЕРОДОМ?

1) Цементация

2) Нормализация

3) Улучшение

4) Цианирование

5 КАКУЮ СТАЛЬ НАЗЫВАЮТ КИПЯЩЕЙ

1) Обладающую повышенной плотностью

2) Доведенную до температуры кипения

3) Раскисленную марганцем, кремнием и алюминием

4) Раскисленную только марганцем

Билет 13

(Технология и оборудование сварки и термической резки)

1. Какое соотношение диаметра электрода (D) к диаметру стержня (d) соответствует электродам с особотолстым покрытием?

Какое соотношение диаметра электрода (D) к диаметру стержня (d) соответствует электродам с особотолстым покрытием?

1) Не более 1,2.

2) От 1,2 до 1,45.

3) От 1,45 до 1,8.

4) Свыше 1,8.

2. Указать с какой целью затачивают на конус конец вольфрамового электрода при выполнении аргонодуговой сварки?

1) Для исключения блуждания дуги.

2) Для лёгкого возбуждения дуги и повышения стабильности её горения.

3) Для изменения формы дуги.

3. Что называют наплывом в металле шва?

1) Дефект в виде металла, натекшего на поверхность сваренного металла и не сплавившегося с ним.

2) Неровности поверхности металла шва или наплавленного металла.

3) Несплавление валика металла шва с основным металлом.

4 Указать наиболее рациональный диапазон температуры предварительного подогрева при сварке конструкционных сталей?

1) 100-400 град.С.

2) 400-600 град.С.

3) 600-800 град.С.

5. Какие стали относятся к сталям перлитного класса?

1) 08Х13, 05Х12Н2М, 06Х12Н3Д, 1Х12В2МФ.

2) 10Х2М, 10ГН2МФА, 15Х2МФА, 15Х2НМФА.

3) ХН35ВТ-ВД, 03Х21Н32М3Б, 20Х20Н35.

Билет 13

(Металловедение сварных конструкций)

1 КАК НАЗЫВАЕТСЯ МЕХАНИЧЕСКОЕ СВОЙСТВО, ОПРЕДЕЛЯЮЩЕЕ СПОСОБНОСТЬ МЕТАЛЛА СОПРОТИВЛЯТЬСЯ ДЕФОРМАЦИИ И РАЗРУШЕНИЮ ПРИ СТАТИЧЕСКОМ НАГРУЖЕНИИ?

1) Прочность

2) Вязкость разрушения

3) Ударная вязкость

4) Живучесть

2 КАК НАЗЫВАЕТСЯ СТРУКТУРА, ПРЕДСТАВЛЯЮЩАЯ СОБОЙ ТВЕРДЫЙ РАСТВОР ВНЕДРЕНИЯ УГЛЕРОДА В АЛЬФА ЖЕЛЕЗЕ

1) Феррит

2) Перлит

3) Аустенит

3 КАК ВЛИЯЮТ БОЛЬШИНСТВО ЛЕГИРУЮЩИХ ЭЛЕМЕНТОВ НА МАРТЕНСИТНЫЕ ПРЕВРАЩЕНИЯ?

1) Не влияют

2) Сдвигают точки начала и конца превращения к более высоким температурам

3) Сдвигают точки начала и конца превращения к более низким температурам

4) Сужают температурный интервал превращения

4 КАК НАЗЫВАЕТСЯ ТЕРМИЧЕСКАЯ ОБРАБОТКА СОСТОЯЩАЯ В НАГРЕВЕ ЗАКАЛЕННОЙ СТАЛИ НИЖЕ А1, ВЫДЕРЖКЕ И ПОСЛЕДУЮЩЕМ ОХЛАЖДЕНИИ?

1) Отжиг

2) Аустенизация

3) Отпуск

4) Нормализация

5 ПРОИЗВОДИТСЯ ЛИ ТЕРМИЧЕСКАЯ ОБРАБОТКА СВАРНОГО СОЕДИНЕНИЯ, ЕСЛИ СВАРКА ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПРОВОДИЛАСЬ АУСТЕНИТНЫМ ЭЛЕКТРОДОМ?

1) Да.

2) Нет.

3) Проводится в случаях, оговоренных нормативной документацией

Билет 14

(Технология и оборудование сварки и термической резки)

1 Какая буква в обозначении электродов соответствует электродам с

кислым покрытием?

1) Р.

2) А.

3) Б.

4) Ц.

2 Укажите, на какой полярности (прямой или обратной) и каком токе (переменном или постоянном) рекомендуется выполнять ручную аргонодуговую сварку неплавящимся электродом соединений конструкций из алюминиевых сплавов?

1) На обратной полярности.

2) На прямой полярности.

3) На переменном токе.

3 Что называют подрезом?

1) Нарушение сплошности наплавленного металла.

2) Неровности поверхности металла шва или наплавленного металла.

3) Острое углубление на границе поверхности сварного шва с основным металлом или на границе двух валиков.

4 Какие стали относятся к углеродистым сталям?

1) Ст3сп, Ст10, Ст15, 20Л, 20К, 22К.

2) 45Х25Н20, 15ГС, 09Г2С.

3) 08Х14МФ, 1Х12В2МФ, 25Х30Н.

5. Какие основные характеристики приняты для оценки механических свойств металлов?

1) Временное сопротивление разрыву, предел текучести, относительное удлинение и сужение, ударная вязкость.

2) Жаропрочность, жаростойкость и хладостойкость металла.

3) Твердость, предел текучести, сопротивление изгибу и количество циклов ударного нагружения до разрушения металла.

Билет 14

(Металловедение сварных конструкций)

1 К КАКИМ ПОСЛЕДСТВИЯМ МОЖЕТ ПРИВЕСТИ ВОЗБУЖДЕНИЕ ДУГИ НА ОСНОВНОМ МЕТАЛЛЕ ПРИ СВАРКЕ АУСТЕНИТНЫХ СТАЛЕЙ?

1) К появлению очагов межкристаллитной коррозии.

2) К появлению холодных трещин.

3) К снижению предела прочности металла.

2 КАК НАЗЫВАЕТСЯ СТРУКТУРА, ПРЕДСТАВЛЯЮЩАЯ СОБОЙ ТВЕРДЫЙ РАСТВОР ВНЕДРЕНИЯ УГЛЕРОДА В ГАММА — ЖЕЛЕЗЕ

1) Феррит

2) Перлит

3) Аустенит

4) Ледебурит

3 КАКАЯ ИЗ СТРУКТУРНЫХ СОСТАВЛЯЮЩИХ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ ОБЛАДАЕТ НАИБОЛЬШЕЙ ТВЕРДОСТЬЮ?

1) Феррит

2) Перлит

3) Аустенит

4) Цементит

4 СКОЛЬКО ПРОЦЕНТОВ УГЛЕРОДА СОДЕРЖИТСЯ В УГЛЕРОДИСТОЙ ЗАЭВТЕКТОИДНОЙ СТАЛИ?

1) 0,02…0,8

2) 4,3…6,67

3) 0,8…2,14

4) 2,14…4,3

5 ДО КАКОЙ ТЕМПЕРАТУРЫ ДОЛЖНА БЫТЬ НАГРЕТА СТАЛЬ ПРИ ВЫСОКОМ ОТПУСКЕ?

1) Выше температуры аустенитного превращения

2) До 727 С

3) До 600 — 650 С

Билет 15

(Технология и оборудование сварки и термической резки)

1 Какая буква в обозначении электродов соответствует электродам с рутиловым покрытием?

1) Р.

2) А.

3) Б.

4) Ц.

2 Укажите рекомендации по защите от атмосферных воздействий места сварки в условиях монтажа или ремонта металлических конструкций с применением сварки в среде защитных газов?

1) Необходимо обеспечить защиту места сварки от ветра.

2) Необходимо обеспечить защиту в виде навеса от воздействия атмосферных осадков.

3) Необходимо защищать от ветра, сквозняков и атмосферных осадков.

3 Что называют включением?

1) Округлая полость.

2)Полость в металле шва, заполненная газом, шлаком или инородным металлом.

3) Несплошность

4 Какие стали относятся к кремнемарганцовистым сталям?

1) 15Х2НМФА, 16ГНМА, 20ХМА.

2) 10ХСНД, 10ХН1М, 12МХ.

3) 15ГС, 20ГСЛ, 09Г2С.

5 Что необходимо предпринять, если прихватки имеют поры и трещины?

1) Удалить прихватки, стык подготовить вновь и выполнить прихватки еще раз.

2) Рядом наложить дополнительные прихватки.

3) Выполнить сварку шва на режимах, обеспечивающих полный переплав прихваток.

Билет 15

(Металловедение сварных конструкций)

1 КАК НАЗЫВАЕТСЯ СТРУКТУРА, ПРЕДСТАВЛЯЮЩАЯ СОБОЙ КАРБИД ЖЕЛЕЗА

1) Феррит

2) Перлит

3) Аустенит

4) Цементит

2 ЧТО ТАКОЕ КРИТИЧЕСКАЯ СТЕПЕНЬ ДЕФОРМАЦИИ?

1) Степень деформации, приводящая после нагрева деформированного металла к значительному росту зерна

2) Степень деформации, при которой достигается наибольшая возможная плотность дефектов кристаллической структуры

3) Минимальная степень деформации, при которой запас вязкости металла становится равным нулю

3 СКОЛЬКО ПРОЦЕНТОВ УГЛЕРОДА СОДЕРЖИТСЯ В МАРТЕНСИТЕ ЗАКАЛЕННОЙ СТАЛИ МАРКИ 45?

1) 0,45%

2) 2,14%

3) 0,02%

4) 0,8%

4 КАК НАЗЫВАЕТСЯ ТЕРМИЧЕСКАЯ ОБРАБОТКА, СОСТОЯЩАЯ ИЗ ЗАКАЛКИ И ВЫСОКОГО ОТПУСКА?

1) Полная закалка

2) Сфероидизация

3) Улучшение

4) Нормализация

5 ЗОНА ТЕРМИЧЕСКОГО ВЛИЯНИЯ НЕ ВКЛЮЧАЕТ В СЕБЯ

1) участок перегрева;

2) участок нормализации;

3) участок неполной перекристаллизации;

4) участок отпуска.

Билет 16

(Технология и оборудование сварки и термической резки)

1. Какая буква в обозначении электродов соответствует электродам с основным покрытием?

1) Р.

2) А.

3) Б.

4) Ц.

2. Какие стали относятся к высокохромистым сталям?

1) 03Х16Н9М2, 08Х18Н10, 10Х18Н9.

2) 08Х13, 06Х12Н3Д, 1Х12В2МФ.

3) 10Х2М, 20ХМА, 10ХН1М.

3. Каким способом разрешается удалять прихватки при наличии в них дефектов на трубах из ферритных, полуферритных, подкаливающихся сталей?

1) Механической обработкой.

2) Плазменной резкой.

3) Газовой резкой.

4. из какого материала изготавливаются остающиеся подкладные кольца?

1) Из специальной стали.

2) Из аустенитной стали.

3) Из той же марки стали, что и свариваемые детали.

5. Укажите тип и марку электродов для сварки трубопроводов из хромомолибденованадиевой стали 12Х1МФ, 20ХМФЛ, если температура его эксплуатации не более 540°С.

1) Э-09Х1МФ (ЦЛ-20, ТМЛ-1).

2) Э-50А (УОНИ 13/55).

3) Э-07Х20Н9 (ОЗЛ-8).

Билет 16

(Металловедение сварных конструкций)

1 КАКИЕ ЖЕЛЕЗОУГЛЕРОДИСТЫЕ СПЛАВЫ НАЗЫВАЮТ ЧУГУНАМИ?

1) Содержащие углерода более 0,8%

2) Содержащие углерода более 4,3 %

3) Содержащие углерода более 0,02%

4) Содержащие углерода более 2,14%

2 КАКУЮ СКОРОСТЬ ОХЛАЖДЕНИЯ ПРИ ЗАКАЛКЕ НАЗЫВАЮТ КРИТИЧЕСКОЙ?

1) Максимальную скорость охлаждения при которой еще протекает распад аустенита на структуры перлитного типа

2) Минимальную скорость охлаждения необходимую для получения мартенситной структуры

3) Минимальную скорость охлаждения необходимую для фиксации аустенитной структуры

3 КАК НАЗЫВАЕТСЯ ТЕРМИЧЕСКАЯ ОБРАБОТКА СОСТОЯЩАЯ В ДЛИТЕЛЬНОЙ ВЫДЕРЖКЕ ЗАКАЛЕННОГО СПЛАВА ПРИ КОМНАТНОЙ ТЕМПЕРАТУРЕ ИЛИ ПРИ НЕВЫСОКОМ НАГРЕВЕ?

1) Рекристаллизация

2) Старение

3) Высокий отпуск

4) Нормализация

4 К КАКОЙ КАТЕГОРИИ ПО КАЧЕСТВУ ПРИНАДЛЕЖИТ СТАЛЬ У10А?

1) Обыкновенного качества

2) Качественная сталь

3) Высококачественная сталь

5 ДО КАКОЙ ТЕМПЕРАТУРЫ ДОЛЖНА БЫТЬ НАГРЕТА СТАЛЬ ПРИ СРЕДНЕМ ОТПУСКЕ?

1) До 727 С

2) До 600 — 650 С

3) До 450 С

Билет 17

(Технология и оборудование сварки и термической резки)

1. Какие стали относятся к аустенитным сталям?

Какие стали относятся к аустенитным сталям?

1) 08Х18Н9, 03Х16Н9М2, 10Х17Н13М2Т.

2) 08Х13, 05Х12Н2М, 08Х14МФ.

3) 12МХ, 12ХМ, 20ХМА.

2. Какая буква в обозначении электродов соответствует электродам с целюлозным покрытием?

1) Р.

2) А.

3) Б.

4) Ц.

3. Какой должна быть величина силы тока при дуговой сварке в потолочном положении по сравнению с величиной силы тока при сварке в нижнем положении?

1) Сила тока при сварке в потолочном положении должна быть меньше, чем при сварке в нижнем положении.

2) Сила тока при сварке в потолочном положении должна быть больше, чем при сварке в нижнем положении.

3) Сила тока не зависит от положения сварки.

4. Допускается ли производить сварку и термообработку сборочных единиц трубопроводов, находящихся под давлением?

1) Да.

2) Нет.

3) Да, если избыточное давление не превышает 1 атм.

5. Кто выполняет прихватки при сборке труб под сварку?

1) Сварщик низкой квалификации.

2) Слесарь-сборщик.

3) Сварщик, производящий сварку данных трубопроводов.

Билет 17

(Металловедение сварных конструкций)

1 КАКОЙ ЧУГУН ПОЛУЧАЮТ ПУТЕМ ДЛИТЕЛЬНОГО ОТЖИГА БЕЛОГО ЧУГУНА?

1) Ковкий

2) Отбеленный

3) Серый

4) Высокопрочный

2 КАК НАЗЫВАЕТСЯ СТРУКТУРА ПРЕДСТАВЛЯЮЩАЯ СОБОЙ ПЕРЕСЫЩЕННЫЙ ТВЕРДЫЙ РАСТВОР УГЛЕРОДА В α-ЖЕЛЕЗЕ?

1) Мартенсит

2) Цементит

3) Феррит

4) Аустенит

3 К КАКОЙ КАТЕГОРИИ ПО КАЧЕСТВУ ПРИНАДЛЕЖИТ СТАЛЬ 12Х18Н10Т?

1) Обыкновенного качества

2) Качественная сталь

3) Высококачественная сталь

4 КАКИЕ МЕТАЛЛЫ НАЗЫВАЮТ ЖАРОСТОЙКИМИ?

1) Способные сопротивляться часть чередующимся нагреву и охлаждению

2) Способные сопротивляться коррозионному воздействию газа при высоких температурах

3) Способные сохранять структуру мартенсита при высоких температурах

4) Способные длительное время сопротивляться деформированию и разрушению при высоких температурах

5 ПРИ КАКОЙ ТОЛЩИНЕ СТЕНКИ СВАРИВАЕМЫХ ТРУБ ИЗ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ ПРОИЗВОДИТСЯ ТЕРМИЧЕСКАЯ ОБРАБОТКА СТЫКОВ?

1) Более 50 мм.

2) Более 36 мм.

3) Более 60 мм.

Билет 18

(Технология и оборудование сварки и термической резки)

1. Какая буква в обозначении электродов соответствует электродам с покрытием не относящимся к кислым, основным, рутиловым или целюлозным?

1) Р.

2) П.

3) Б.

4) Ц.

2. Какие должны быть род и полярность тока при сварке соединений из углеродистых сталей электродами с фтористо-кальциевым покрытием?

1) Переменный ток.

2) Постоянный ток обратной полярности.

3) Переменный ток или постоянный ток обратной полярности.

3. Как изменяются механические свойства аустенитных сталей после закалки в воде?

1) Твердость повышается.

2) Повышается пластичность.

3) Практически не изменяется.

4. Какие требования предъявляются к прихваткам?

1) Специальные, определяемые нормативной документацией.

2) Требования отсутствуют.

3) Те же, что и к основному шву.

5. Какие технологические приемы предусматриваются при вынужденных перерывах в работе при многослойной сварке стыков трубопровода?

1) Должно быть обеспечено медленное и равномерное охлаждение стыка

или должна поддерживаться заданная технологией температура подогрева.

2) Очистить от шлака и брызг и проковать шов.

3) Подогрев и поддержание температуры стыка не ниже 50°С

Билет 18

(Металловедение сварных конструкций)

1 К ИЗМЕНЕНИЮ КАКИХ СВОЙСТВ УГЛЕРОДИСТОЙ СТАЛИ ПРИВОДИТ ВЫСОКИЙ ОТПУСК?

1) Повышению прочности.

2) Снижению ударной вязкости.

3) Устранению внутренних напряжений, снижению прочности и повышению пластических свойств.

2 К КАКОМУ КЛАССУ СТАЛЕЙ ОТНОСЯТСЯ СВАРОЧНЫЕ ПРОВОЛОКИ Св-08А, Св-08АА, Св-08ГА, Св-10ГА?

1) Низкоуглеродистому.

2) Низколегированному.

3) Легированному.

3 КАКАЯ ИЗ УГЛЕРОДИСТЫХ СТАЛЕЙ, ОХЛАЖДАЮЩИХСЯ С ОДИНАКОВОЙ СКОРОСТЬЮ, ИМЕЕТ БОЛЕЕ ВЫСОКУЮ ПРОЧНОСТЬ?

1) Сталь с 0,2% С.

2) Сталь с 0,4% С.

3) Сталь с 0,6% С.

4 КАК НАЗЫВАЕТСЯ ОБРАБОТКА СОСТОЯЩАЯ В НАСЫЩЕНИИ ПОВЕРХНОСТИ СТАЛИ УГЛЕРОДОМ?

1) Цементация

2) Нормализация

3) Улучшение

4) Цианирование

5 КАКУЮ СТАЛЬ НАЗЫВАЮТ КИПЯЩЕЙ

1) Обладающую повышенной плотностью

2) Доведенную до температуры кипения

3) Раскисленную марганцем, кремнием и алюминием

4) Раскисленную только марганцем

Билет 19

(Технология и оборудование сварки и термической резки)

1. Какое из перечисленных ниже обозначений покрытия электродов соответствует рутилово-кислому покрытию?

1) РА.

2) РК.

3) БР.

4) РЖ.

2. Какие должны быть род и полярность тока при сварке соединений из углеродистых сталей электродами с целлюлозным покрытием?

1) Переменный ток.

2) Постоянный ток обратной полярности.

3) Переменный ток или постоянный ток обратной полярности.

3. В каком месте сварного соединения допускается производить повторное возбуждение дуги при ее обрыве?

1) На наплавленном металле на расстоянии 10-15 мм от кратера.

2) На кратере.

3) Cбоку от шва на поверхности трубы.

4. Как следует начинать и заканчивать сварку продольных швов труб?

1) На основном металле.

2) На предыдущем шве.

3) На выводных планках.

5. Следует ли удалять шлак перед наложением последующего слоя шва?

1. Да, если это указано в техническом проекте.

2. Всегда.

3. Нет.

Билет 19

(Металловедение сварных конструкций)

1 КАКИЕ МЕТАЛЛЫ НАЗЫВАЮТ ЖАРОПРОЧНЫМИ?

1) Способные сопротивляться часть чередующимся нагреву и охлаждению

2) Способные сопротивляться коррозионному воздействию газа при высоких температурах

3) Способные сохранять структуру мартенсита при высоких температурах

4) Способные длительное время сопротивляться деформированию и разрушению при высоких температурах

2 К КАКОМУ КЛАССУ СТАЛЕЙ ОТНОСЯТСЯ СВАРОЧНЫЕ ПРОВОЛОКИ Св-08А, Св-08АА, Св-08ГА, Св-10ГА?

1) Низкоуглеродистому.

2) Низколегированному.

3) Легированному.

3 КАКАЯ ИЗ УГЛЕРОДИСТЫХ СТАЛЕЙ, ОХЛАЖДАЮЩИХСЯ С ОДИНАКОВОЙ СКОРОСТЬЮ, ИМЕЕТ БОЛЕЕ ВЫСОКУЮ ПРОЧНОСТЬ?

1) Сталь с 0,2% С.

2) Сталь с 0,4% С.

3) Сталь с 0,6% С.

4 КАК НАЗЫВАЕТСЯ ТЕРМИЧЕСКАЯ ОБРАБОТКА СОСТОЯЩАЯ В НАГРЕВЕ ЗАКАЛЕННОЙ СТАЛИ НИЖЕ А1, ВЫДЕРЖКЕ И ПОСЛЕДУЮЩЕМ ОХЛАЖДЕНИИ?

1) Отжиг

2) Аустенизация

3) Отпуск

4) Нормализация

5 ДО КАКОЙ ТЕМПЕРАТУРЫ ДОЛЖНА БЫТЬ НАГРЕТА СТАЛЬ ПРИ НИЗКОМ ОТПУСКЕ?

1) До 600 С

2) До 450 — 500 С

3) До 250 С

Билет 20

(Технология и оборудование сварки и термической резки)

1. Какое из перечисленных ниже обозначений покрытия электродов соответствует основному покрытию при наличии в составе покрытия железного порошка в количестве более 20%?

1) ЖА.

2) БЖ.

3) БР.

4) РА.

2. В какой цвет окрашивается корпус баллона для кислорода?

1) Черный.

2) Красный.

3) Голубой.

4) Белый.

3. Какой тип сварных соединений следует использовать для соединения трубопроводов, работающих под давлением 35МПа?

1) Стыковые с подкладным кольцом.

2) Нахлесточные соединения.

3) Стыковые соединения без подкладного кольца.

4. Допускается ли применение аустенитных электродов при сварке труб из стали 12ХМФ, 15ХМ, 15Х5М, 15Х5ВФ, 12Х8ВФ?

1) Допускается.

2) Не допускается.

3) Допускается при сварке с подогревом.

5. Можно ли производить заварку продольных швов обечаек без выводных планок?

1. Да, отступив от начала стыка на 100 — 150 мм, с последующей

заваркой в обратном направлении.

2. Нет.

3. Да, начиная на расстоянии 40 — 60 мм от кромки в поперечном

направлении.

Билет 20

(Металловедение сварных конструкций)

1 КАК НАЗЫВАЕТСЯ МЕХАНИЧЕСКОЕ СВОЙСТВО, ОПРЕДЕЛЯЮЩЕЕ СПОСОБНОСТЬ МЕТАЛЛА СОПРОТИВЛЯТЬСЯ ДЕФОРМАЦИИ И РАЗРУШЕНИЮ ПРИ СТАТИЧЕСКОМ НАГРУЖЕНИИ?

1) Прочность

2) Вязкость разрушения

3) Ударная вязкость

4) Живучесть

2 КАКУЮ СКОРОСТЬ ОХЛАЖДЕНИЯ ПРИ ЗАКАЛКЕ НАЗЫВАЮТ КРИТИЧЕСКОЙ?

1) Максимальную скорость охлаждения при которой еще протекает распад аустенита на структуры перлитного типа

2) Минимальную скорость охлаждения необходимую для получения мартенситной структуры

3) Минимальную скорость охлаждения необходимую для фиксации аустенитной структуры

3 КАК НАЗЫВАЕТСЯ ТЕРМИЧЕСКАЯ ОБРАБОТКА, СОСТОЯЩАЯ В ДЛИТЕЛЬНОЙ ВЫДЕРЖКЕ ЗАКАЛЕННОГО СПЛАВА ПРИ КОМНАТНОЙ ТЕМПЕРАТУРЕ ИЛИ ПРИ НЕВЫСОКОМ НАГРЕВЕ?

1) Рекристаллизация

2) Старение

3) Высокий отпуск

4) Нормализация

4 К КАКОЙ КАТЕГОРИИ ПО КАЧЕСТВУ ПРИНАДЛЕЖИТ СТАЛЬ У10А?

1) Обыкновенного качества

2) Качественная сталь

3) Высококачественная сталь

5 ДО КАКОЙ ТЕМПЕРАТУРЫ ДОЛЖНА БЫТЬ НАГРЕТА СТАЛЬ ПРИ НИЗКОМ ОТПУСКЕ?

1) До 600 С

2) До 450 – 500 С

3) До 250 С

Основные материалы применяемые для пайки * Алмазное сверление бетона

Статьи/Пайка, припои и флюсы/ Олово — мягкий, ковкий металл серебристо-белого цвета. Удельный вес при температуре 20°С — 7,31. Температура плавления 231,9°С. Хорошо растворяется в концентрированной соляной или серной кислоте. Сероводород на него почти не влияет. Ценным свойством олова является его устойчивость во многих органических кислотах. При комнатной температуре мало поддается окислению, но при воздействии температуры ниже 18°С способен переходить в серую модификацию («оловянная чума»). В местах появления частиц серого олова происходит разрушение металла. Переход белого олова в серое резко ускоряется при понижении температуры до —50°С. Для пайки может применяться как в чистом виде, так и в виде сплавов с другими металлами.

Удельный вес при температуре 20°С — 7,31. Температура плавления 231,9°С. Хорошо растворяется в концентрированной соляной или серной кислоте. Сероводород на него почти не влияет. Ценным свойством олова является его устойчивость во многих органических кислотах. При комнатной температуре мало поддается окислению, но при воздействии температуры ниже 18°С способен переходить в серую модификацию («оловянная чума»). В местах появления частиц серого олова происходит разрушение металла. Переход белого олова в серое резко ускоряется при понижении температуры до —50°С. Для пайки может применяться как в чистом виде, так и в виде сплавов с другими металлами.

Свинец — синевато-серый металл, мягкий, легко поддается обработке, режется ножом. Удельный вес при температуре 20°С 11,34. Температура плавления 327°C. На воздухе окисляется только с поверхности. В щелочах, а также в азотной и органических кислотах растворяется легко. Стоек против воздействий серной кислоты и сернокислых соединений. Применяется для изготовления припоев.

Кадмий — серебристо-белый металл, мягкий, пластичный, механически непрочный. Удельный вес 8,6. Температура плавления 321°С. Применяется как для антикоррозийных покрытий, так и в сплавах со свинцом, оловом, висмутом для легкоплавких припоев.

Сурьма — хрупкий серебристо-белый металл. Удельный вес 6,68. Температура плавления 630,5°С. На воздухе не окисляется. Применяется в сплавах со свинцом, оловом, висмутом, кадмием для легкоплавких припоев.

Висмут — хрупкий серебристо-серый металл. Удельный вес 9,82. Температура плавления 271°С. Растворяется в азотной и горячей серной кислотах. Применяется в сплавах с оловом, свинцом, кадмием для получения легкоплавких припоев.

Цинк — синевато-серый металл. В холодном состоянии хрупок. Удельный вес 7,1. Температура плавления 419°С. В сухом воздухе окисляется, во влажном воздухе покрывается пленкой окиси, которая предохраняет его от разрушения. В соединении с медью дает ряд прочных сплавов. Легко растворяется в слабых кислотах. Применяется для изготовления твердых припоев и кислотных флюсов.

В соединении с медью дает ряд прочных сплавов. Легко растворяется в слабых кислотах. Применяется для изготовления твердых припоев и кислотных флюсов.

Медь — красноватый металл, тягучий и мягкий. Удельный вес 8,6 — 8,9. Температура плавления 1083 °С. Растворяется в серной и азотной кислотах и в аммиаке. В сухом воздухе почти не поддается окислению, в сыром воздухе покрывается окисью зеленого цвета. Применяется для изготовления тугоплавких припоев и сплавов.

Канифоль —продукт переработки смолы хвойных деревьев Более светлые сорта канифоли (более тщательно очищенные) считаются лучшими. Температура размягчения канифоли от 55°C до 83°С. Применяется как флюс для пайки мягкими припоями.

Выбор припоя зависит от соединяемых металлов или сплавов, от способа пайки, температурных ограничений, размеров деталей, требуемой механической прочности, коррозионной стойкости и др. Наиболее широко применяются в любительской практике легкоплавкие припои. Рекомендации по их применению, на основании которых можно выбрать припой, приведены в таблице 1. Буквы ПОС в марке припоя означают припой оловянно-свинцовый, цифры — содержание олова в процентах (ПОС-61, ПОС-40). Для получения специальных свойств в состав оловянно-свинцовых припоев вводят сурьму, кадмий, висмут и другие металлы. Состав некоторых таких припоев приведён в таблице 2.

Легкоплавкие припои

Таблица 1. Легкоплавкие припои.

| Марка припоя | Температура | Область применения |

|---|---|---|

| ПОС-90 | 222 °C | Пайка деталей и узлов, подвергающихся в дальнейшем гальванической обработке (серебрение, золочение) |

| ПОС-61 | 190 °C | Лужение и пайка тонких спиральных пружин в измерительных приборах и других ответственных деталей из стали, меди, латуни, бронзы, когда не допустим или нежелателен высокий нагрев в зоне пайки. Пайка тонких (диаметром 0,05 — 0,08 мм) обмоточных проводов, в том числе высоко — частотных (лицендрата), выводов обмоток, радиоэлементов и микросхем, монтажных проводов в полихлорвиниловой изоляции, а также пайка в тех случаях, когда требуется повышенная механическая прочность и электропроводность. Пайка тонких (диаметром 0,05 — 0,08 мм) обмоточных проводов, в том числе высоко — частотных (лицендрата), выводов обмоток, радиоэлементов и микросхем, монтажных проводов в полихлорвиниловой изоляции, а также пайка в тех случаях, когда требуется повышенная механическая прочность и электропроводность. |

| ПОС-50 | 222 °C | То же, но когда допускается более высокий нагрев, чем при ПОС-61 |

| ПОС-40 | 235 °С | Лужение и пайка токопроводящих деталей неответственного назначения, наконечников, соединение проводов с лепестками, когда допускается более высокий нагрев, чем при ПОС-50 или ПОС-61. |

| ПОС-30 | 256 °С | Лужение и пайка механических деталей не ответственного назначения из меди и её сплавов, стали и железа. |

| ПОС-18 | 277 °С | Лужение и пайка при пониженных требованиях к прочности шва, деталей не ответственного назначения из меди и её сплавов, оцинкованного железа. |

| ПОССу-4-6 | 265 °С | Лужение и пайка деталей из меди и железа погружением в ванну с расплавленным припоем. |

| ПОСК-50 | 145 °С | Пайка деталей из меди и её сплавов, не допускающих местного перегрева. Пайка полупроводниковых приборов. |

| ПОСВ-33 | 130 °С | Пайка плавких предохранителей. |

| ПОСК-47-17 | 180 °С | Пайка проводов и выводов элементов к слою серебра, нанесённого на керамику методом вжигания. |

| П-200 | 200 °С | Пайка тонкостенных деталей из алюминия и его сплавов. |

| П-250 | 280 °С | |

| Сплав «Розе» | 92-95 °С | Пайка, когда требуется особо низкая температура плавления припоя. |

| Cплав д’Арсенваля | 79 °С | |

| Сплав Вуда | 60 °С |

Выпускают легкоплавкие припои в виде литых чушек, прутков, проволоки, лент фольги, порошков, трубок диаметром от 1 до 5 мм, заполненных канифолью, а также в виде паст, составленных из порошка припоя и жидкого флюса.

Флюсы растворяют и удаляют оксиды и загрязнения с поверхности паяемого соединения. Кроме того, во время пайки они защищают от окисления поверхность нагреваемого металла и расплавленный припой. Всё это способствует увеличению растекаемости припоя, а следовательно, улучшению качества пайки. Флюс выбирают в зависимости от свойств соединяемых пайкой металлов или сплавов и применяемого припоя, а также от способа пайки. Остатки флюса, особенно активного, т продукты его разложения нужно удалять сразу после пайки, так как они загрязняют места соединений и являются очагами коррозии. При монтаже электро и радиоаппаратуры наиболее широко применяются канифоль и флюсы, приготовленные на её основе с добавлением неактивных веществ — спирта, глицерина и даже скипидара. Канифоль не гигроскопична, является хорошим диэлектриком, поэтому не удаленный остаток её не представляет опасности для паяного соединения. Данные о флюсах, наиболее часто применяемых в любительской практике, приведены в таблице 2 и таблице 3.

Неактивные флюсы

Таблица 2. Неактивные (безкислотные) флюсы.

| Состав в % | Область применения | Способ удаления остатков |

|---|---|---|

| Канифоль светлая | Пайка меди, латуни, бронзы легкоплавкими припоями. | Промывка кистью или тампоном, смоченным в спирте или ацетоне. |

| Канифоль — 15-18; спирт этиловый — остальное (флюс спиртоканифольный) | То же, и пайка в труднодоступных местах | Тоже |

| Канифоль — 6; глицерин -14; спирт этиловый или денатурированный — остальное (флюс глицерино-конифольный) | То же, при повышенных требованиях к герметичности паяного соединения. | То же |

Активные флюсы

Таблица 3. Активные (кислотные) флюсы.

| Состав % | Область применения | Способ удаления остатков |

|---|---|---|

| Хлористый цинк — 25-30; концентрированная соляная кислота — 06-07; остальное вода | Пайка деталей из чёрных и цветных металлов. | Тщательная промывка водой. |

| Хлористый цинк (насыщенный раствор) 3,7: вазелин технический 85; вода дистиллированная -остальное (флюс паста) | То же, когда по роду работы удобнее пользоваться пастой. | Тщательная промывка водой. |

| Хлористый цинк — 1,4; глицерин — 3; спирт этиловый -40; остальное вода дистиллированная. | Пайка никеля, платины и её сплавов. | Тщательная промывка водой. |

| Канифоль — 24; хлористый цинк — 1; остальное этиловый спирт. | Пайка цветных и драгоценных металлов (в том числе золото), ответственных деталей из чёрных металлов. | Промывка ацетоном. |

| Канифоль — 16; хлористый цинк — 4; вазелин технический — 80; (флюс паста) | То же, для получения соединений повышенной прочности, но только деталей простой конфигурации, не затрудняющей промывки. | Тщательная промывка водой. |

Пайка сталей с гальваническим покрытием

Пайка сталей с гальваническим покрытием цинком или кадмием возможна оловяно-свинцовами припоями паяльником с применением флюса хлористого цинка. Пайка с канифольными флюсами не даёт качественного соединения.

Пайка алюминия припоями ПОС

Пайка алюминия припоями ПОС затруднительна, но всё же возможна, если оловянно-свинцовый припой содержит не менее 50% олова (ПОС-50, ПОС-61, ПОС-90). В качестве флюса применяют минеральное масло. Лучшие результаты получаются при использовании щелочного масла (для очистки оружия после стрельбы). Удовлетворительное качество пайки обеспечивает минеральное масло для швейных машин и точных механизмов. На место пайки наносят флюс и поверхность алюминия под слоем масла зачищают скребком или лезвием ножа, чтобы удалить имеющуюся всегда на поверхности алюминия оксидную плёнку. Паяют хорошо нагретым паяльником. Для пайки тонкого алюминия достаточна мощность паяльника 50 Вт, для алюминия толщиной 1 мм и более желательна мощность 90 Вт. При пайке алюминия толщиной более 2 мм место пайки нужно предварительно прогреть паяльником и только после этого наносить флюс.

При пайке алюминия толщиной более 2 мм место пайки нужно предварительно прогреть паяльником и только после этого наносить флюс.

Пайка алюминия припоями

П-200 и П-250Коррозийная стойкость паяльных швов, выполненных этими припоями, несколько ниже, чем выполненных оловяно-свинцовыми припоями. Флюс представляет собой смесь олеиновой кислоты йодида лития. Йодид лития (2-3 г) помещают в пробирку или колбу и добавляют 20 мл (около 20 г) олеиновой кислоты. В состав флюса может входить от 5 до 17% йодида лития. Смесь слегка прогревают, опустив пробирку в горячую воду, и перемешивают до полного растворения соли. Готовый флюс сливают в чистую стеклянную посуду и охлаждают. Если используется водная соль лития, то при её растворении на дно пробирки опускается слой водной смеси, а флюс всплывает и его осторожно сливают. Перед пайкой жало хорошо прогретого паяльника (температура жала должна быть около 270 — 350 °C) зачищают и лудят припоем, пользуясь чистой канифолью. Соединяемые поверхности деталей смачивают флюсом, лудят и паяют. После охлаждения остатки флюса удаляют тампоном из ткани, смоченным в спирте, ацетоне или бензине, и покрывают шов защитным лаком. Флюс в процессе пайки не выделяет токсичных и обладающих резким запахом веществ. С ткани и кожи рук он легко смывается водой с мылом.

Пайка нихрома

Пайка нихрома (нихром с нихромом, нихром с медью и её сплавами, нихром со сталью) может быть осуществлена припоем ПОС-61, ПОС-50 (хуже — ПОС-40) с применением флюса следующего состава в граммах: Вазелин — 100, хлористый цинк в порошке — 7, глицерин — 5. Флюс приготовляют в фарфоровой ступке, в которую кладут вазелин, а затем добавляют, хорошо перемешивая до получения однородной массы, последовательно хлористый цинк т глицерин. Соединяемые поверхности тщательно зачищают шлифовальной шкуркой и протирают ваткой, смоченной в 10%-ном спиртовом растворе хлористой меди, наносят флюс, лудят и только после этого паяют.

При пайке в домашних условиях припой обычно набирают и наносят паяльником. Контролировать количество расплавленного припоя, переносимое паяльником, крайне затруднительно: оно зависит от температуры плавления припоя, температуры и чистоты жала и от других факторов. Не исключено при этом попадание капель расплавленного припоя на проводники, корпуса элементов, изоляцию, что приводит иногда к нежелательным последствиям. Приходится работать крайне осторожно и аккуратно, и всё же бывает трудно добиться хорошего качества пайки. Облегчить пайку и улучшить её можно с помощью паяльной пасты. Для приготовления пасты измельчают припой напильником с крупной насечкой (мелкая забивается припоем) и смешивают опилки со спирто-канифольным флюсом. Количество припоя в пасте подбирают опытным путём. Если паста получилась слишком густой, в неё добавляют спирт. Хранить пасту нужно в плотно закрывающейся посуде. На место пайки пасту наносят нужными дозами металлической лопаточкой. Применение паяльной пасты, кроме того, позволяет избежать перегрева малогабаритных деталей и полупроводниковых приборов.