ОБОРУДОВАНИЕ ДЛЯ НАПЫЛЕНИЯ И ВОССТАНОВЛЕНИЯ ПОКРЫТИЙ

Оборудование для напыления

Предлагаем к поставке линию для напыления покрытий компании FST (Нидерланды) — пионера и одного из мировых лидеров систем напыления покрытий.

Сайт производителя: http://www.fst.nl/

Линия для нанесение защитного покрытия, восстановление изношенных поверхностей.

Техника приобреталась за 5 000 000 USD, на сегодняшний день продается за 2 600 000 USD, в связи с реструктуризацией предприятия.

Программу поставки возможно дробить на части, но лучше конечно целиком.

Также рассматриваются варианты по установке линии целиком или по частям с долевым участием в монтаже и пусконаладке, а также обеспечением заказами данного оборудования, что несомненно более интересно в плане перспективного сотрудничества.

Работы по пусконаладке и монтажу проводятся специалистами компании FST (Голландия) производителя данного оборудования, которые также берут не себя сервисное и гарантийное обслуживание.

ПЕРЕЧЕНЬ ОБОРУДОВАНИЯ И ЕГО ОПИСАНИЕ

|

Системы для напыления |

|

|

Электродуговое оборудование AWS-30, изготовленное по специальному заказу на производстве FST (Нидерланды), с запатентованной системой управления электрической дугой: — пистолет для напыления противокоррозионной защиты в сборе с кабелями и шлангами — устройство подачи проволок — транспортная тележка в сборе без установленного блока управления — источник тока V350PRO — силовые кабели — кабель управления |

6 |

|

Газопламенное оборудование для напыления проволокой, с прецизионным управлением продуктивностью напыления: — пистолет для газопламенного напыления — консоль управления — кабели и шланги пистолета — Пакет кабелей и шлангов для подключения — комплект инструмента — комплект запчастей — консоль управления подачей газов |

2 |

|

Газопламенное оборудование для напыления FST FPS для порошкового напыления, включая порошковый питатель PF-50: — пистолет для порошкового напыления — Воздушная насадка в сборе — панель управления газами — порошковый питатель PF-50 |

2 |

|

Камеры для напыления и абразивной очистки |

|

|

Камера №1: для напыления Камера для напыления деталей типа вал длиной до 12 метров, размеры: 16х5х4 метра. |

1 |

|

Камера №2: для напыления Камера для напыления деталей типа вал длиной до 4,5 метров, размеры: 8х5х4 метра. С двойными боковыми и верхними раздвижными дверями, с вентиляцией на воздушный поток 20000 м3/час, с кассетным пылесборником, оборудована вращателем с расстоянием между центрами 4,5 метров, для деталей весом до 5 тонн, диаметром до 1,2 метра. |

1 |

|

Камера №3: для напыления Камера для напыления шаров запорных арматур, вкладышей подшипников скольжения и иных деталей общего назначения, размеры: 5х5х4 метра. С двойными боковыми и верхними раздвижными дверями, с вентиляцией на воздушный поток 20000 м3/час, с кассетным пылесборником, оборудована вращателем FST 1000 HD с программным управлением для деталей весом до 2 тонн, включая: шестиосевой манипулятор IRB 2400, мобильную систему напыления HVOF HV-50 mobile, порошковый питатель PF-50. Благодаря комплекту средств автоматизации камера допускает использование всех типов электродуговых и газопламенных систем производства FST. |

1 |

|

Камера №4: для напыления Камера для напыления деталей турбин и авиадвигателей, размеры: 5х5х4 метра. С двойными боковыми и верхними раздвижными дверями, с вентиляцией на воздушный поток 20000 м3/час, с кассетным пылесборником, оборудована вращателем с программным управление для деталей весом до 0,5 тонн, включая: шестиосевой манипулятор IRB 2400, мобильную систему напыления HVOF HV-50 mobile, стационарно смонтированную систему плазменного напыления АР-50, два порошковых питателя PF-50. Благодаря комплекту средств автоматизации камера допускает использование всех типов электродуговых и газопламенных систем производства FST. |

|

|

Централизированная система охлождения замкнутого цикла HGM-160/2ASX 2x Одна система охлаждения замкнутого цикла, достаточная для одновременной работы трех систем HVOF HV-50 и двух плазменных систем АР-50. |

1 |

|

Камера №5: для дробеструйной подготовки поверхности Камера для дробеструйной обработки деталей типа вал длиной до 12 метров, размеры: 16х5х4 метра. С двойными боковыми и верхними раздвижными дверями, с встроенным пылесборником, оборудованная вращателем с расстоянием между центрами 12 метров, для деталей весом до 10 тонн, системой дробеструйной очистки нагнетательного типа. |

1 |

|

Камера №6: для дробеструйной подготовки поверхности Камера размером 5х5х4 метра для дробеструйной обработки различных деталей, с двойными боковыми и верхними раздвижными дверями, с встроенным пылесборником, оборудованная вращателем с программным управлением для деталей весом до 2 тонн, с системой дробеструйной очистки нагнетательного типа. |

1 |

|

Камера №7: для дробеструйной подготовки поверхности LP2500 Камера размером 5х5х4 метра для ручной дробеструйной обработки деталей, с двойными бковыми и верхними раздвижными дверями, с встроенным пылесборником, системой дробеструйной очистки нагнетательного типа, обеспеченная средствами защиты дробеструйщика. |

1 |

Год выпуска всего оборудования – 2008.

Полная комплектность согласно договору поставки.

Вид упаковки производителя FST (Голландия)

(упаковка не нарушалась)

Панели камер для напыления

Входные глушители

Выходные глушители

Перфорированные стальные пластины

Рельсы для дверей

Система HVOF

Порошковый питатель PF-50

Вращатель в сборе

Шестиосевой манипулятор IRB 2400

(запакован в деревянную конструкцию, что на заднем плане и обтянут пленкой)

Фильтровые накопители, ножи, прочие детали

Вентилятор

Переходник вентилятора, гибкий переходник, барабан

Коробка управления вентилятора

Искрогаситель

Платформа фильтра

Системы для электродугового напыления установлены на мобильных тележках, стояли в закрытом помещении и не использовались.

Системы для порошкового напыления упакованы также как и HVFO

Пистолеты ко всем системам напыления и ЗИП находятся в специальных чемоданах

ОПИСАНИЕ СУТИ НАПЫЛЕНИЯ

Высокоскоростное сверхзвуковое газопламенное напыление (HVOF)

В основе высокоскоростного сверхзвукового газопламенного напыления лежит нагрев частиц с одновременным их ускорением и нанесением на обрабатываемую поверхность на сверхзвуковых скоростях. В качестве напыляемых материалов используются различные металлокерамические и металлические порошки. Поскольку при таком нанесении частицы не проплавляются, метод относится к холодным технологиям.

Плазменное напыление

При плазменном напылении, в качестве плазмообразующего газа используется аргон, вторичный же – гелий, водород или азот. При попадании в плазменную дугу, порошковый материал расплавляется и переносится на обрабатываемую поверхность. Там происходит его кристаллизация. Для данного вида обработки используются керамика и металлические сплавы.

Там происходит его кристаллизация. Для данного вида обработки используются керамика и металлические сплавы.

Газопламенное напыление

Другой вариант газо-термического покрытия заключается в распылении проволоки в потоке сгорающего в кислороде газа. Для этих целей обычно применяется пропан или ацетилен. В этом случае, расплавленный металл переносится на поверхность, где уже происходит кристаллизация и формирование защитного слоя. Для напыления может использоваться любая проволока. Данный метод газо-термического покрытия относится к горячим.

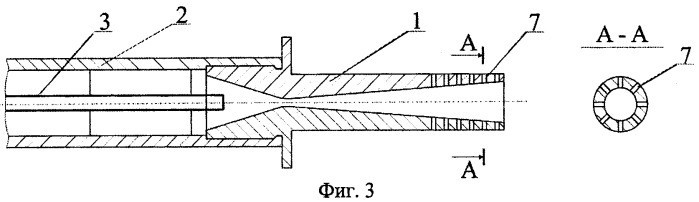

Электродуговое металлизационное напыление

Электродуговое напыление – нагрев проволок до плавления электрической дугой и последующий перенос образовавшихся капель в сторону подложки потоком сжатого воздуха. Как правило, осуществляется в несколько проходов. Различаю два направления использования электродугового напыления: антикоррозионная защита и восстановительный ремонт. Для антикоррозионной защиты чаще всего применяют цинк или алюминий, а для восстановительного ремонта – сталь и иные сплавы.

Для антикоррозионной защиты чаще всего применяют цинк или алюминий, а для восстановительного ремонта – сталь и иные сплавы.

Плазменная наплавка

Плазменная наплавка – нанесение слоя металла на поверхность посредством плазменной дуги. Для этого метода может использоваться проволока, лента или порошок. Плазмообразующий газ формирует основу плазменной дуги. Защитный — обеспечивает защиту для сварочной ванны.

Здесь вы можете найти информацию по следующим поисковым запросам:

Оборудование для напыления,газопламенное напыление оборудование,оборудование для напыления металла,газотермическое напыление оборудование,оборудование плазменного напыления,оборудование напыление алюминия,оборудование для порошкового напыления,оборудование газодинамическое напыление,оборудование для вакуумного напыления,оборудование для напыления нитрид титана,купить оборудование для напыления,россия оборудование для напыления,екатеринбург оборудование для напыления,магнитогорск оборудование для напыления,челябинск оборудование для напыления,санкт-петербург оборудование для напыления,москва оборудование для напыления,спб оборудование для напыления,с хранения оборудование для напыления,продажа оборудование для напыления,камера оборудование для напыления,каталог оборудование для напыления,бу оборудование для напыления,б у оборудование для напыления,напыление,порошковое напыление,установка напыления,напыление металла,оборудование для напыления,вакуумное напыление,металлическое напыление,плазменное напыление,напыление покрытия,напыление титаном,газопламенное напыление,напыление материалов,напыление нитрид титана,напыление коленвала,магнетронное напыление,камера напыления,газотермическое напыление,напыление алюминия,пистолет для напыления,ионное напыление,напыление валов,газодинамическое напыление,ионно плазменное напыление,титановое напыление,димет напыление,алюминиевое напыление,виды напыления,бронзовое напыление,напыление медью,хром напыление,газопорошковое напыление,газоплазменное напыление,установка плазменного напыления,напыление бетона,электростатическое напыление,напыление цилиндров,проволока для напыления,напыление иркутск,порошковое напыление металла,напыление в вакууме,электродуговое напыление,безвоздушное напыление,напыление цинка,пескоструйное напыление,графитовое напыление,хромирование напылением,напыление тонких пленок,вакуумно плазменное напыление,детонационное напыление,ионно вакуумное напыление,восстановление деталей напылением,напыление шеек коленвала,цинковое напыление,димет напыление металла,гальваническое напыление,напыление контактов,плазменное напыление металла,установка газопламенного напыления,напыление вольфрама,восстановление коленвалов напылением,установка ионно плазменного напыления,термическое напыление,высокоскоростное напыление,напыление никеля,установка напыления полиуретана,плазменное напыление покрытий,установка магнетронного напыления,вакуумное напыление нитрид титана,газовое напыление,наплавка и напыление,твердосплавное напыление,вакуумное напыление металлов,газопламенное порошковое напыление,технология плазменного напыления,хромирование методом напыления,термовакуумное напыление,pvd напыление,газопламенное напыление оборудование,газодинамическое напыление металла,металлизация напылением,плазменное напыление керамики,восстановление валов напылением,установка безвоздушного напыления,оборудование для напыления металла,напыление металла цена,методы напыления металла,напыление вала коленчатого,гидроизоляция методом напыления,газотермическое напыление оборудование,hvof напыление,холодное газодинамическое напыление,bmd 2 dd c напылением,напыление ipg 18k,напыление ангарск,электровакуумное напыление,напыление нитрита титана,вакуумное напыление хрома,оборудование плазменного напыления,напыление чугуна,напыление нержавейки,магнетрон напыление,горячее напыление,напыление коленвала восстановление шеек,установка для напыления металла,порошок для плазменного напыления,магнетронное напыление тонких пленок,метод магнетронного напыления,технология напыления металлов,лазерное напыление металла,ремонт коленвалов напылением,газопламенное напыление металла,порошковое напыление своими руками,технология вакуумного напыления,холодное напыление металла,ip напыление,аппарат для напыления металла,изготовление вакуумных установок для напыления,хромированное напыление,напыление на инструмент,газоплазменное напыление металла,газотермическое напыление цинка,плазменное напыление коленчатых валов,ремонт кровли методом напыления,купить бижутерию с напылением,установка плазменного напыления купить,метод электростатического напыления,установка газопламенная порошкового напыления,восстановление деталей газотермическим напылением,высокоскоростное газопламенное напыление,оборудование напыление алюминия,оборудование для порошкового напыления,оборудование газодинамическое напыление,установка газоплазменного напыления,пистолет для напыления гелькоута,напылением ipg 16k,корпус с напылением ipg,газопламенное напыление купить,газодинамическое напыление порошковых материалов,нитрид титановое напыление,магнетронное напыление металлов,напыление нитрид титана отзывы,газотермическое напыление алюминия,аппарат плазменного напыления,напыление металла челябинск,ионоплазменное напыление,FST оборудование для напыления,FST газопламенное напыление оборудование,FST оборудование для напыления металла,FST оборудование для напыления жидкой резины,FST газотермическое напыление оборудование,FST оборудование плазменного напыления,FST оборудование напыление алюминия,FST оборудование для порошкового напыления,FST оборудование газодинамическое напыление,FST оборудование для вакуумного напыления,FST оборудование для напыления нитрид титана,FST купить оборудование для напыления,FST россия оборудование для напыления,FST екатеринбург оборудование для напыления,FST магнитогорск оборудование для напыления,FST челябинск оборудование для напыления,FST санкт-петербург оборудование для напыления,FST москва оборудование для напыления,FST спб оборудование для напыления,FST с хранения оборудование для напыления,FST продажа оборудование для напыления,FST камера оборудование для напыления,FST каталог оборудование для напыления,FST бу оборудование для напыления,FST б у оборудование для напыления,

Порошковое напыление металла

Промышленное применение покрытий из порошков серии «Т-Термо»

Выпускаемая ООО «Технологический Центр «Техникорд» серия порошков «Т-Термо» объединяет группу порошковых материалов на основе самофлюсующихся сплавов систем Ni-Cr-B-Si и их смесей с карбидом вольфрама, и применяется для создания защитных покрытий, обладающих высоким сопротивлением абразивному изнашиванию, стойкостью против коррозии и окисления в сочетании с отличными антифрикционными свойствами при нормальных и повышенных температурах. Как известно, оптимальные свойства указанных покрытий достигаются после проведения операции их наплавки или оплавления напыленного слоя при температурах, близких к температуре ликвидуса.

Как известно, оптимальные свойства указанных покрытий достигаются после проведения операции их наплавки или оплавления напыленного слоя при температурах, близких к температуре ликвидуса.

Поэтому порошки серии «Т-Термо» применяются, в основном, с горелками типа ГН-2У, ГН-5П и др., предназначенными для газопорошковой наплавки или с оборудованием для напыления покрытий, в том числе с установкой МРК-10, предназначенными для газопорошковой наплавки или с оборудованием для напыления покрытий с их последующим оплавлением различными способами (газовой горелкой, печным способом, индукционным методом, концентрированными источниками энергии.

В зависимости от химического состава используемого порошка «Т-Термо», его плавление осуществляется при нагреве до 980-1100°С. При оплавлении покрытия происходит металлургическое взаимодействие между напыленным (или наплавляемым) слоем и основным металлом по типу пайки твердым припоем.

После этой операции прочность сцепления покрытия с основой может достигать 450 МПа. При этом твердость покрытия находится в диапазоне от 20 до 65 HRC, что определяется, в основном, составом порошкового материала.

При этом твердость покрытия находится в диапазоне от 20 до 65 HRC, что определяется, в основном, составом порошкового материала.

Механическая обработка оплавленных слоев, в зависимости от твердости покрытий, осуществляется резанием твердосплавным инструментом или шлифованием с применением абразивного (преимущественно из зеленого карбида кремния) и алмазного инструмента.

Напыление покрытий из самофлюсующихся сплавов с их последующим оплавлением или газопорошковая наплавка могут производиться на деталях, изготовленных из металлов, температура плавления которых превышает температуру плавления покрытий. Нежелательно наносить указанные покрытия на мартенситные стали типа 20Х13…40Х13, Ni-Cr-Mo или Cr-Mo стали, требующие после оплавления изотермического отжига, а также стали, легированные алюминием, титаном, ниобием, магнием или подвергнутые химико-термической обработке.

Высокопрочные Ni-Cr-Mo или Cr-Mo стали, мартенситные стали с высоким содержанием Ni и Cr (типа 1Х12Н2ВНФ, 1Х17Н2), углеродистые и нержавеющие стали с высоким содержанием серы непригодны для напыления никелевых самофлюсующихся сплавов, требующих оплавления.

Характерными областями применения покрытий из порошков серии «Т-Термо» являются штоки и плунжеры насосов, защитные втулки и муфты валов насосов, направляющие ролики металлургической промышленности, тяговые ролики волочильных машин, запорная арматура химического и энергетического оборудования, оснастка оборудования кирпичного производства, пуансоны и формы в стекольной промышленности и др.

В частности, порошки серии «Т-Термо» широко применяются в РАО «РЖД» и на предприятиях Белорусской железной дороги при ремонте деталей подвижного состава.

Газопорошковая наплавка с использованием порошков серии «Т-Термо»

Газопорошковая наплавка с использованием порошков серии «Т-Термо» Наплавка порошка «Т-Термо № 640» на торцевое уплотнение Ремонт матрицы для формовки полимерной тары («Т-Термо № 20») Восстановление шнека экструдера для переработки полимеров («Т-Термо № 40»)Газопламенное напыление с использованием порошков серии «Т-Термо» Напыление покрытия «Т-Термо № 640» на плунжер насоса Оплавление покрытия газовой горелкой (кислород-ацетилен) Покрытие на заготовке плунжера насоса после его оплавления Торцевое уплотнение с покрытием для работы в средах, содержащих абразив Покрытие «Т-Термо № 20 С» на плунжерах стекольного производства Корпус перепускного клапана с покрытим «Т-Термо № 40».

Рабочая среда – перегретый пар

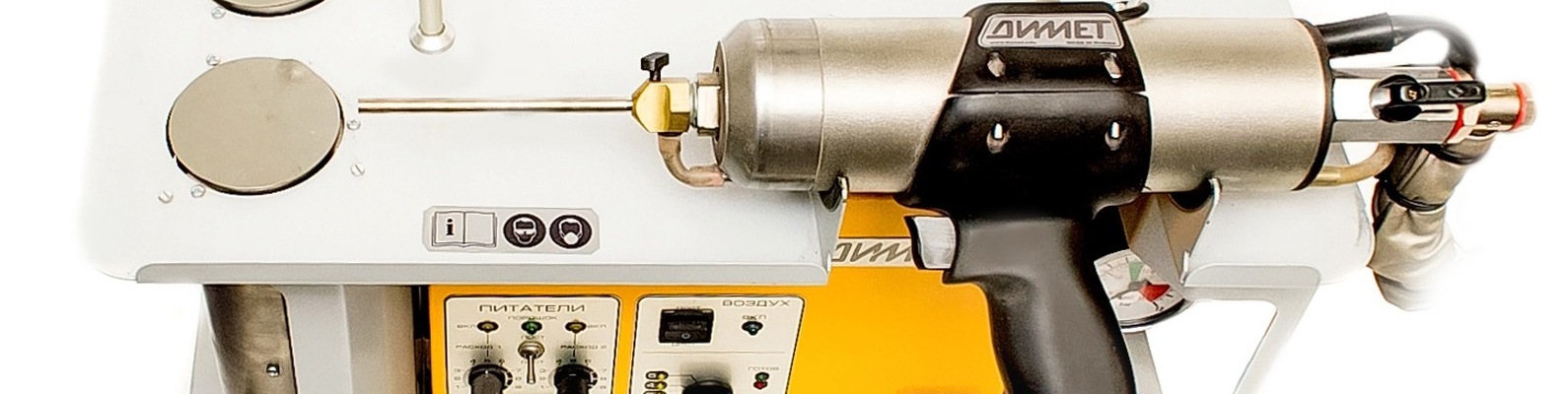

Технология ДИМЕТ для ремонта штоков гидросистем автомобилей

Оборудование ДИМЕТ позволяет ремонтировать следующие повреждения штоков: раковины, забоины, сколы, отслоения хромированных покрытий. После ремонта поверхность штока отвечает всем эксплуатационным требованиям. По нашим оценкам порядка 70-80% дефектов штоков могут быть устранены ДИМЕТом без применения дополнительных технологий. Ниже мы рассмотрим примеры и порядок проведения восстановительных работ.

Ремонт задира штока самосвала

Имеем задир штока гидравлической системы подъема кузова самосвала «Dong Feng» DFL. Материал штока полированная нержавеющая сталь, не хром. Гидравлика течет, хотя царапины не глубокие. Предварительно обработали абразивом К-00-04-16 всей царапины.

Затем составом С-01-11 на основе меди с цинком нанесем

(«напылим») покрытие. Максимальной

адгезии добиваемся последовательным нанесением сначала тонкого низкопористого слоя в режиме

«1» или «2», потом нарастим металл в режиме «3». Получили бугорок по всей бывшей царапине, сошлифуем в

размер. Шлифовка приводит к нагреву верхнего слоя покрытия, отсюда

диффузия цинка в медь.

Получили бугорок по всей бывшей царапине, сошлифуем в

размер. Шлифовка приводит к нагреву верхнего слоя покрытия, отсюда

диффузия цинка в медь.

Схожие работы выполняются при восстановлении поверхности валов больших диаметров.

Как результат – после обработки царапины на штоке блестящая латунная полоска. Восстановленные ДИМЕТом штоки исправно работают в гидросистемах самосвалов, сальники в порядке, течей нет.

Небольшая деталь для улучшения качества проводимых работ: в случае кривизны штоков гидроцилиндров, и большой длины из-за которой шток не влезает в токарный станок, то хорошие результаты дает шлифование дефектов вручную, сначала напильником, а потом наждачной бумагой.

То же самое и для штоков рулевых реек, которые иногда лучше делать вручную, а не на токарном станке.

Ремонт штока гидроцилиндра

Данный шток гидроцилиндра имеет диаметр 115 мм и длину 2400 мм. Выделяем для удобства места забоев и задиров.

Абразивом обработаем проблемные участки. Напыляем порошок С-01-11 на дефектные участки. Непосредственно напыление металла завершено.

Напыляем порошок С-01-11 на дефектные участки. Непосредственно напыление металла завершено.

Теперь обработка. Шток гидроцилиндра шлифуем на специально сделанном оборудовании. Габариты штоков — диаметр до 120 мм и длина до 3000 мм.

Шток после ремонта. Упаковали и приготовили к отправке

Заказчику.

Подходы к ремонту штоков гидроцилиндров схожи с проведением работ по исправлению дефектов валов в целом.

Восстановление штока экскаватора

Голые провода под напряжением коснулись штока экскаватора. Результат электрических разрядов – поверхность штока в разной глубины дефектах. Подшлифовали, работает нормально, однако потери и загрязнение масла все равно есть. Значит надо восстанавливать гладкую поверхность штока, для ДИМЕТа не слишком сложная задача.

Стандартно сначала абразивом, потом снимаем хромовое

покрытие по краям. С запасом напыляем на все пораженные электричеством участки состав

С-01-11 в режиме «3». Ремонт штока завершим мехобработкой абразивным

диском и притиром. На автопредприятии за год пять штоков восстановили,

нареканий нет.

Ремонт штока завершим мехобработкой абразивным

диском и притиром. На автопредприятии за год пять штоков восстановили,

нареканий нет.

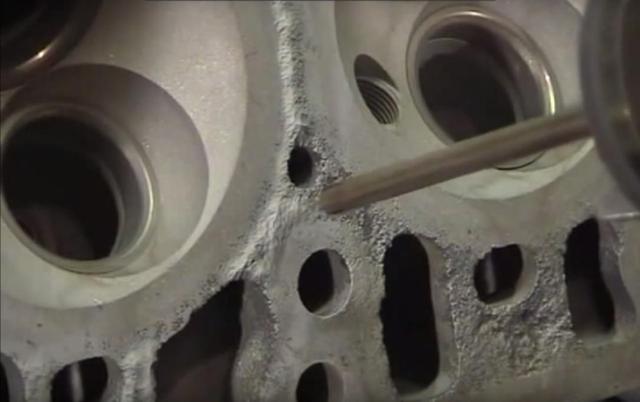

Наряду с ремонтом штоков, ДИМЕТ успешно и эффективно проводит ремонт головок блоков цилиндров, общие рекомендации по восстановлению ГБЦ даны в разделе «Ремонт ГБЦ».

Ремонт радиаторов, бензобаков

Ремонт радиаторов охлаждения машин способом газодинамического напыления

Следующий способ, разрешающий вернуть работоспособность автомобильного радиатора, дома осуществить не окажется тем более. Его сущность содержится в том, что вовнутрь радиатора под большим давлением распыляется особый порошок, что образует на поврежденной поверхности узкий защитный слой. По окончании газодинамического напыления радиатор способен прослужить еще довольно продолжительное время.

Одним словом – автомобильный радиатор вещь нужная, дорогая и очень ласковая. И лишь от обладателя автомобиля зависит, как продолжительно он будет исправно функционировать. Ну а потом замена либо ремонт радиатора.

Ну а потом замена либо ремонт радиатора.

Сейчас вы понимаете с чего его начать и как верно сделать.

В обязательном порядке к прочтению:

- Обстоятельства остановки транспортного средства сотрудниками ДПС в 2016 году

- Рено Дастер либо Ниссан Террано: сравнительный тест-драйв

- Что делать в случае если машину забрали на штрафстоянку

- Как верно установить видеорегистратор

- Как проверить автомобиль перед приобретением

- Два метода тонировки фар

- Дизельный двигатель: преимущества, правила и недостатки выбора

Устройство радиатора авто

Независимо от того, ремонт какого радиатора вам понадобился: радиатора кондиционера, радиатора системы охлаждения силового агрегата или радиатора отопления в салоне, их устройство является практически одинаковым, не учитывая, некоторых конструктивных особенностей.

Радиатор автомобиля, о ремонте которого будет идти речь далее, по сути, является набором трубок из алюминия, на которых присутствуют шайбы или пластины. Через эти трубки проходит охлаждающая жидкость, а задача радиатора заключается в том, чтобы охлаждать её, или отбирать у данной жидкости тепло.

Через эти трубки проходит охлаждающая жидкость, а задача радиатора заключается в том, чтобы охлаждать её, или отбирать у данной жидкости тепло.

Самые распространенные неисправности автомобильного радиатора:

- Засорение сердцевины радиатора.

- Засорение патрубков радиатора.

- Внешнее засорение радиаторных сот.

- Неисправности механического характера (повреждения патрубков, нарушение герметичности в участках крепления патрубков).

Обслуживание радиатора (внутренняя промывка и внешняя чистка) – единственное решение, которое применяют в случае его засорения.

Если же говорить о механических повреждениях, то при их появлении нужно проводить полноценный ремонт радиаторов автомобилей. Большинство таких работ, связанных с ремонтом радиаторов авто, вполне реально сделать своими руками.

Виды и типы радиаторов

Виды радиаторов по месту применения:

- Радиатор охладительной системы. Нужны для поддержания рабочей температуры мотора автомобиля в безопасны параметрах, путем охлаждения жидкости при контакте с внешней средой;

- Радиатор отопления.

Нужны для поддержания более высоких температур внутри салона авто;

Нужны для поддержания более высоких температур внутри салона авто; - Радиаторы в системе кондиционирования воздуха — отвечают за охлаждение воздуха, циркулирующего в системе;

- Радиатор интеркулера. Отвечает за охлаждение воздуха, который подаётся посредством наддува в турбированные моторы. Таким путем повышается рабочая плотность;

- Радиаторы испарителя, интегрированы в систему кондиционирования. Призваны расширять хладагент и нагнетать охлажденный воздух в салон;

- Масляные радиаторы. Отвечают за охлаждение масел, подаваемых в двигатель или трансмиссию (это необходимо для повышения вязкости масел).

Типы по материалу изготовления:

- Из алюминия. Бывают двух видов, различаемых по конструкции: трубки, насаженные на пластины, баки пластиковые или сплюснутые трубки, между которыми закреплены ленты, бачки пластиковые;

- Из латуни и меди. Конструкция: трубки обычно выполняются из меди, бачки из латуни. Сама конструкция не сборная, а паяная.

Ремонт радиаторов охлаждения машин при помощи особых средств

В случае если же автомобиль перегревается , а долитая охлаждающая жидкость куда-то уходит, то без ремонта радиатора охлаждения автомобиля не обойтись. И снова же вначале стоит постараться решить проблему самостоятельно и лишь позже прибегать к помощи экспертов, для которых ремонт радиаторов охлаждения машин есть главным занятием. Значительно чаще радиатор перестает подобающим образом делать собственные обязанности по причине того, что в нем появляется маленькая течь. Вот ее и предстоит найти

Особенное внимание стоит выделить местам соединения металла и пластика

Как раз они в большинстве случаев оказываются самым не сильный звеном. В случае если повреждение не через чур громадно, то для его устранения возможно воспользоваться простым герметиком либо особой жидкостью для восстановления радиатора. Благо, что выбор аналогичных средств на данный момент весьма велик. Конечно, что пользоваться выбранным средством стоит строго выполняя инструкцию. Восстановитель радиатора, к примеру, нужно будет залить в совокупность охлаждения.

Восстановитель радиатора, к примеру, нужно будет залить в совокупность охлаждения.

Появившаяся смесь при взаимодействии с воздухом обязана закупорить все появившиеся трещины.

Течь автомобильного радиатора

Этот метод ремонта, но, нельзя считать панацеей от всех бед. Подходит он только для устранения маленьких трещин. К тому же некачественная химия, и неумелое ее применение, может не только не решить проблему, но и усугубить ее.

В лучшем случае проблему удастся устранить на какое-то время, в нехорошем – вы всю совокупность охлаждения двигателя. Придется раскошеливаться на новый радиатор.

Ремонт

Ремонт радиатора автомобиля своими руками начинается с проверки уровня охлаждающей жидкости в расширительном бачке. В разных автомобилях он располагается по-разному, но учитывая то, что антифриз или тосол нужно подливать периодически (при правильном функционировании системы охлаждения двигателя, отсутствии течи патрубков или других элементов, охлаждающую жидкость доливают, около 1-го литра, раз в 6-9 месяцев). Проблемы с нахождением расширительного бочка не должно возникнуть. Практически на каждом расширительном бочке есть метки min и max, которые соответственно обозначают минимальное и максимальное возможное количество жидкости в системе охлаждения. При низком уровне жидкости ее нужно долить до максимального показателя. Также стоит отметить, что современные автомобили очень восприимчивы к тому, какое вещество залито в систему охлаждения: если она представлена водой, то иногда это приводит к выходу из строя помпы. При постоянном уменьшении уровня жидкости в системе нужно осмотреть патрубки и радиатор на наличие течи.

Проблемы с нахождением расширительного бочка не должно возникнуть. Практически на каждом расширительном бочке есть метки min и max, которые соответственно обозначают минимальное и максимальное возможное количество жидкости в системе охлаждения. При низком уровне жидкости ее нужно долить до максимального показателя. Также стоит отметить, что современные автомобили очень восприимчивы к тому, какое вещество залито в систему охлаждения: если она представлена водой, то иногда это приводит к выходу из строя помпы. При постоянном уменьшении уровня жидкости в системе нужно осмотреть патрубки и радиатор на наличие течи.

Нужно проверить поврежденные участки радиатора и устранить их течь

Запросы автовладельцев

Ремонт системы охлаждения автомобиля, частью которой является радиатор, одна из самых востребованных услуг в практике авторемонта. И это неудивительно: детали системы охлаждения работают в очень напряженных условиях, которые отличаются высокой температурой и давлением. Собственно радиатору тоже достается немало: его атакует встречный поток воздуха и мелкие камни, иногда сердцевину радиатора повреждают лопасти вентилятора, или просто возникают микротрещины от старости.

Собственно радиатору тоже достается немало: его атакует встречный поток воздуха и мелкие камни, иногда сердцевину радиатора повреждают лопасти вентилятора, или просто возникают микротрещины от старости.

Ремонт радиаторов системы охлаждения – технологически сложная процедура, выполняемая обычно с помощью аргонно-дуговой сварки

Критически важное значение имеет квалификация сварщика, так как он имеет дело с очень деликатными и тонкостенными деталями, повредить которые очень просто. Другая проблема касается бачков, расположенных с двух сторон от сердцевины радиатора

Их обычно изготавливают из термостойкой пластмассы, но и она иногда не выдерживает. Бачки лопаются, и в них появляется течь. Если такая неисправность вовремя не обнаружена, возможен критический перегрев двигателя. Ремонт автомобильного пластика в этом случае можно доверить лишь опытному профессионалу автосервиса.

Как ремонтировать радиатор автомобиля, ремонт радиатора автомобиля своими руками

Иногда в практике автолюбителя может возникнуть проблема с радиатором — составной частью системы охлаждения любого автомобиля.

Причин может быть множество — это и срыв болтов крепления радиатора, трещины и испарение охлаждающей жидкости, испортились резиновые прокладки, деформация пластиковых бочков или сердцевины, выход из строя сот, разморозка радиатора или его плохое качество. В таком случае необходимо провести ремонт радиатора автомобиля, о чем мы вам и расскажем в этой статье.

В каких случаях и как ремонтировать радиатор автомобиля?

В случае, когда вам все таки пришлось ремонтировать радиатор автомобиля, для начала нужно проверить уровень охлаждающей жидкости в расширительном бачке. При нормальной работе радиатора раз в 6-8 месяцев доливают около одного литра охлаждающей жидкости. Почти на всех бочках находятся метки min и max, обозначающие минимум и максимум жидкости в системе охлаждения. Соответственно при низком уровне жидкости ее нужно долить до максимального значения. Если уровня жидкости в системе быстро достигает минимальной отметки, то необходимо осмотреть на наличие течи радиатор вашего автомобиля и его части.

Стоит обратить внимание на патрубки радиатора, их целостность и диаметр, состояние предохранительного клапана, если патрубок слишком мягкий при нагретом двигателе, с осторожностью во избежание ожогов. Необходимо проверить резиновые уплотнители на разбухание и при необходимости их заменить.

Ремонт патрубков

Если вы находитесь в дороге или у вас нет возможности полностью заменить испорченные патрубки, можно использовать герметик, нанеся его на поврежденные участки. Наматывание изоленты так же может помочь в некоторых случаях. Поверх поврежденного шланга можно надеть разрезанный вдоль шланг обжав его проволокой, дополнительным хомутом или веревкой. О гарантии и длительном сроке такого ремонта патрубков сложно сказать, по этому при первой возможности следует посетить СТО. Утечка жидкости может происходить в сотах радиатора, так же из-за микротрещин.

Виды ремонта радиатора

-

На практике используются следующие виды ремонта радиатора:

- Химические добавки.

- Холодная сварка

- Смесь эпоксидной смолы и затвердителя.

- Сварка и пайка.

- Замена трубок радиатора.

- Аргоновая сварка.

- Газодинамическое напыление.

Небольшие трещины и утечку антифриза можно устранить с помощью специальных химических средств для восстановления радиатора. Принцип их работы заключается в том, что средство залитоев систему охлаждения при соприкосновении с воздухом закупоривает места протечки изнутри. Некачественный восстановитель может только навредить, засорив всю систему радиатора. Но даже качественное средство устраняет течь лишь временно.

Вещество, которое имеет свойства пластилина и затвердевающее через несколько минут после его применения. При использовании рекомендуется обезжирить и очистить поврежденный участок.Когда место повреждения слишком большое, можно использовать лист метала так же залепив края такой сваркой.

Смесь заливается в испорченные соты, после чего равномерно распределяется при помощи маленького шпателя.

Ремонтируя радиатор таким способом, нужно слить из него всю жидкость.

Площадь восстановления рекомендуется очистить, после чего припаяв небольшой лист латуни с помощью. Для этого необходимы паяльник и горелка.

Для того чтобы вытащить трубки из бака необходимо разогреть припой который их держит до состояния мягкости. После этого нужно вместо демонтированной испорченной трубки припаять новую. Минус такого метода это воздействие высоких температур на всю систему радиатора, что может привести к его внутренней деформации.

Использование присадочного материала в виде алюминиевой сварочной проволоки позволяет избежать нагревания радиатора, к тому же места такой сварки не подвержены окислению, но для ремонта такого типа необходимо специальное оборудование.

Специальный порошок прогоняется с высокой скоростью внутри радиатора, в результате образуя покрытие размером 1-1,5мм на поврежденной части радиатора. Такой ремонт возможен только в специальных мастерских с соответствующим оборудованием.

Существует множество способов ремонта радиаторов и любой их них имеет свои плюсы и минусы. В одних случаях это будет всего лишь временный ремонт, а в других на долгий срок. Но если вы по какой-либо причине сомневаетесь, тогда позвольте специальным мастерским восстановить радиатор вашего автомобиля.

Если радиатор поврежден после аварии, тогда будет правильнее купить новый.

Рекомендуем ознакомиться со следующими материалами:

покрытие металла слоем цинка для защиты от коррозии. Подходит для ровных или с небольшим изгибом поверхностей, не подверженных механическим воздейс

ⓘ Цинкование

Цинкование — покрытие металла слоем цинка для защиты от коррозии. Подходит для ровных или с небольшим изгибом поверхностей, не подверженных механическим воздействиям. Метод защиты основан на следующем принципе. Большинство металлов окисляются на воздухе, при этом на поверхности металла образуется плотная защитная плёнка из соединений окисленного металла. Эта плёнка препятствует проникновению кислорода вглубь металла и таким образом останавливает дальнейшее окисление металла. Однако в случае железа процесс происходит иначе. Образующиеся соединения окисленного железа имеют больший объём по сравнению с первоначальным металлом, в результате образующаяся плёнка гидроксидов сразу же разрушается и получается рыхлой. Такая рыхлая, неплотная и непрочная плёнка свободно пропускает кислород вглубь к неокисленному металлу, и процесс его окисления продолжается. Железо неспособно защитить себя от дальнейшего окисления, так образуется ржавчина. Если покрыть железо слоем металла, образующего защитную плёнку, например оловом или цинком, то их защитная плёнка не пропустит кислород как к металлу покрытия, так и к железу, находящемуся под покрытием. Следовательно, железо будет защищено от коррозии. И цинкование, и лужение работают примерно одинаково, отличия будут в случае, если повредить покрытие в месте коррозии и обнажить железо. Цинк и железо образуют гальваническую пару, в которой железо является менее активным металлом, в результате цинк в составе покрытия вступает в реакции коррозии первым, а основной металл остаётся практически «нетронутым». Олово и железо тоже образуют гальваническую пару, однако в ней железо будет более активным металлом, в результате олово многократно ускорит процесс коррозии железа в месте повреждения покрытия.

Толщина цинкового слоя зависит от температуры и продолжительности процесса цинкования и колеблется от 6 мкм для гальванического цинкования до 1.5 мм.

Напыление и наплавка покрытий — LiveJournal

Тема конференции: «Координация действий участников российского рынка энергетического оборудования, нацеленных на создание инновационных решений для повышения эффективности в области генерации электрической и тепловой энергии».Повестка конференции

В топливно-энергетическом комплексе России существует ряд факторов, ограничивающих спрос на инновации со стороны энергокомпаний – это неочевидная экономическая мотивация для энергокомпаний к внедрению инновационных решений, дефицит проработанных экономически оправданных решений для внедрения, разрыв между предложениями научных коллективов и потребностями производителей, потребителей. Скорость внедрения инновационных решений обусловлена сложностью координации цепочки от разработки до модернизации оборудования.

Минэнерго России, Минпромторг России, институты развития реализуют комплекс практических мер по организационной и финансовой поддержке создания и внедрения инновационных решений для энергетической отрасли. Вызовы, стоящие сейчас перед отраслью требуют доработки энергетической стратегии, выработки приоритетов научно-технического развития. Опережающее развитие российских критических энергетических технологий, реализация инструментов государственной поддержки приоритетных направлений развития в энергетике требуют более активного взаимодействия между различными участниками рынка.

Данная конференция посвящена координации действий разработчиков инновационных решений, инжиниринговых компаний, производителей и потребителей энергетического оборудования, профильных министерств и институтов развития с целью сокращения времени разработки и внедрения востребованных отраслью инновационных решений. Участники приглашены к открытой дискуссии для определения востребованных и перспективных инновационных решений повышения эффективности для объектов генерации, обсуждения государственной политики в области стимулирования инноваций и импортозамещения, действенных инструментов поддержки для сокращения сроков внедрения инновационных решений в отрасли.

Программа конференции

13:30 Регистрация участников, приветственный кофе

14:00 — 15:30

Панельная дискуссия

Основные драйверы спроса на инновационные решения в отрасли. Действующие механизмы государственной поддержки развития востребованных инноваций и развития производства инновационного оборудования в России. Опыт совместных действий по созданию и внедрению технологий повышения эффективности генерации электрической и тепловой энергии.

К участию в дискуссии приглашены:

Кравченко В.М., Заместитель Министра энергетики России

Никитин Г.С., Первый заместитель Министра промышленности и торговли России

Яковлев В.Г., Генеральный директор ОАО «Мосэнерго»

Шаров Ю.В., Заместитель председателя правления ОАО «Интер РАО ЕЭС», руководитель Центра капитального строительства и инжиниринга, Президент Национальной ассоциации инжиниринговых компаний (НАИК)

Каплун А.А., Заместитель Генерального директора ОАО «РАО ЭС Востока»

Абдушукуров А.Ф., Вице-президент, Заместитель Генерального директора по операционной деятельности ОАО «Фортум»

Карцев А.А., Директор по развитию бизнеса ОАО «Э.ОН Россия»

Петреня Ю.К., Заместитель генерального директора ОАО «Силовые машины»

Михайлов С.Е., Заместитель генерального директора ОАО «ТЭК Мосэнерго»

Мартин Гитзельс, Генеральный директор ООО «Сименс НИЦ»

Гринченко Д.В., Управляющий Фондом поддержки научной, научно-технической и инновационной деятельности «Энергия без границ»

Козлов М.В., Заместитель генерального директора «Русгидро интернешнл»

Гераськин В.В., Генеральный директор ЗАО «Плакарт»

Буйдов А.Ю., Генеральный директор инжиниринговой компании «Р.В.С.»

Модератор дискуссии:

Грачев Н.С., Вице-президент Фонда «Сколково», Исполнительный директора кластера энергоэффективных технологий

15:30 — 16:30

Открытая дискуссия

Совместные действия потребителей инноваций в энергетической отрасли, разработчиков инновационных решений, производителей оборудования и институтов развития по внедрению инновационных решений для повышения эффективности генерации.

Предложенные темы для выступлений и вопросов в открытой дискуссии:

Опыт внедрения разработок и продуктов инновационных предприятий в производство энергетического оборудования, эксплуатация в энергокомпаниях

Вовлечение участников рынка к разработкам инновационных продуктов для повышения эффективности процессов в генерации

Проблемы взаимодействия участников рынка по разработке и внедрению инновационных технологий в отрасли

О роли Фонда Сколково и институтов развития в поддержке разработки инновационных продуктов для отрасли

Модератор дискуссии:

Тыкучинский М.А., Директор по развитию, Кластер энергоэффективных технологий Фонда «Сколково»

Скибин А.В., Руководитель направления энергетика, Кластер энергоэффективных технологий Фонда «Сколково»

Для регистрации на мероприятие перейдите по ссылке.

9 апреля 2015 года ЗАО «Плакарт» примет участие в конференции на территории технопарка «Сколково»

Тема конференции: «Координация действий участников российского рынка энергетического оборудования, нацеленных на создание инновационных решений для повышения эффективности в области генерации электрической и тепловой энергии».

Повестка конференции

В топливно-энергетическом комплексе России существует ряд факторов, ограничивающих спрос на инновации со стороны энергокомпаний – это неочевидная экономическая мотивация для энергокомпаний к внедрению инновационных решений, дефицит проработанных экономически оправданных решений для внедрения, разрыв между предложениями научных коллективов и потребностями производителей, потребителей. Скорость внедрения инновационных решений обусловлена сложностью координации цепочки от разработки до модернизации оборудования.

Минэнерго России, Минпромторг России, институты развития реализуют комплекс практических мер по организационной и финансовой поддержке создания и внедрения инновационных решений для энергетической отрасли. Вызовы, стоящие сейчас перед отраслью требуют доработки энергетической стратегии, выработки приоритетов научно-технического развития. Опережающее развитие российских критических энергетических технологий, реализация инструментов государственной поддержки приоритетных направлений развития в энергетике требуют более активного взаимодействия между различными участниками рынка.

Данная конференция посвящена координации действий разработчиков инновационных решений, инжиниринговых компаний, производителей и потребителей энергетического оборудования, профильных министерств и институтов развития с целью сокращения времени разработки и внедрения востребованных отраслью инновационных решений. Участники приглашены к открытой дискуссии для определения востребованных и перспективных инновационных решений повышения эффективности для объектов генерации, обсуждения государственной политики в области стимулирования инноваций и импортозамещения, действенных инструментов поддержки для сокращения сроков внедрения инновационных решений в отрасли.

Программа конференции

13:30 Регистрация участников, приветственный кофе

14:00 — 15:30

Панельная дискуссия

Основные драйверы спроса на инновационные решения в отрасли. Действующие механизмы государственной поддержки развития востребованных инноваций и развития производства инновационного оборудования в России. Опыт совместных действий по созданию и внедрению технологий повышения эффективности генерации электрической и тепловой энергии.

К участию в дискуссии приглашены:

Кравченко В.М., Заместитель Министра энергетики России

Никитин Г.С., Первый заместитель Министра промышленности и торговли России

Яковлев В.Г., Генеральный директор ОАО «Мосэнерго»

Шаров Ю.В., Заместитель председателя правления ОАО «Интер РАО ЕЭС», руководитель Центра капитального строительства и инжиниринга, Президент Национальной ассоциации инжиниринговых компаний (НАИК)

Каплун А.А., Заместитель Генерального директора ОАО «РАО ЭС Востока»

Абдушукуров А.Ф., Вице-президент, Заместитель Генерального директора по операционной деятельности ОАО «Фортум»

Карцев А.А., Директор по развитию бизнеса ОАО «Э.ОН Россия»

Петреня Ю.К., Заместитель генерального директора ОАО «Силовые машины»

Михайлов С.Е., Заместитель генерального директора ОАО «ТЭК Мосэнерго»

Мартин Гитзельс, Генеральный директор ООО «Сименс НИЦ»

Гринченко Д.В., Управляющий Фондом поддержки научной, научно-технической и инновационной деятельности «Энергия без границ»

Козлов М.В., Заместитель генерального директора «Русгидро интернешнл»

Гераськин В.В., Генеральный директор ЗАО «Плакарт»

Буйдов А.Ю., Генеральный директор инжиниринговой компании «Р.В.С.»

Модератор дискуссии:

Грачев Н.С., Вице-президент Фонда «Сколково», Исполнительный директора кластера энергоэффективных технологий

15:30 — 16:30

Открытая дискуссия

Совместные действия потребителей инноваций в энергетической отрасли, разработчиков инновационных решений, производителей оборудования и институтов развития по внедрению инновационных решений для повышения эффективности генерации.

Предложенные темы для выступлений и вопросов в открытой дискуссии:

Опыт внедрения разработок и продуктов инновационных предприятий в производство энергетического оборудования, эксплуатация в энергокомпаниях

Вовлечение участников рынка к разработкам инновационных продуктов для повышения эффективности процессов в генерации

Проблемы взаимодействия участников рынка по разработке и внедрению инновационных технологий в отрасли

О роли Фонда Сколково и институтов развития в поддержке разработки инновационных продуктов для отрасли

Модератор дискуссии:

Тыкучинский М.А., Директор по развитию, Кластер энергоэффективных технологий Фонда «Сколково»

Скибин А.В., Руководитель направления энергетика, Кластер энергоэффективных технологий Фонда «Сколково»

Для регистрации на мероприятие перейдите по ссылке.

http://sk.ru/events/2544.aspx

(PDF) Влияние подготовки поверхности импульсной гидроабразивной струей на адгезионную прочность алюминиевых покрытий, напыленных методом холодного газодинамического напыления

4. П. Ричер, Б. Йодоин, Л. Айдельштайн и Э. Дж. Лаверниа , Substrate

Влияние шероховатости и толщины на нанокристаллические покрытия, нанесенные холодным напылением

Al-Mg покрытия, J. Therm. Spray Technol., 2006, 15 (2), стр. 246-254

5. Т. Шмидт, F. Ga

Эртнер, Х. Ассади и Х. Крей, Разработка

окна обобщенных параметров для холодного напыления,

Acta Mater., 2006, 54 (3), p 729-742

6. Х. Ассади, Ф. Га

Эртнер, Т. Столтенхофф и Х. Крей, Бондинг

Механизм напыления холодным газом, Acta Mater., 2003, 51 (15), стр.

4379-4394

7. Дж. Ву, Х. Фанг, С. Юн, Х. Ким и К. Ли, Феномен отскока

при кинетическом напылении, Scr. Mater., 2006,

54 (4), p 665-669

8. T. Hussain, D.G. Маккартни, П. Шипвей и Д. Чжан,

Механизмы склеивания при холодном напылении: вклад

Металлургических и механических компонентов, Дж.Therm. Spray

Technol., 2009, 18 (3), p 364-379

9. S. Vezzu

`, S. Rech, E. Vedelago, G.P. Занон, Г. Алфео, А. Шиалпи,

и Р. Хуанг, О нанесении покрытий из васпалоя холодным распылением

, Surf. Eng., 2014, 30 (5), p 342-351

10. А. Ф. Харрис, А. Биверс, Влияние пескоструйной обработки на свойства поверхности

на адгезию, Клеи. Адгес., 1999, 19, с. 445-

452

11. М.Ф. Бахбоу, П. Найл

´n и Дж.Вигрен, Влияние пескоструйной обработки

и угла распыления на адгезионную прочность плазменного напыляемого покрытия

, J. Therm. Spray Technol., 2004, 13 (4), p 508-514

12. T.D.B. Джейкобс, К. Райан, П. Китинг, Д.С.Гриерсон, Дж.

Lefever, K.T. Тернер, Дж. Харрисон и Р.В. Карпик,

Влияние шероховатости в атомном масштабе на адгезию наноразмерных шероховатостей

: совместное моделирование и экспериментальное исследование

gation, Tribol.Lett., 2013, 50 (1), p 81-93

13. W. Cheng, P.F. Данн, Р. Брач, Влияние шероховатости поверхности

на адгезию микрочастиц, J. Adhes., 2002, 78 (11), стр. 929-965

14. M.M. Виджай, А.Х. Тиеу, В. Ян и Б.Р. Дэниелс, США, Па-

, палатка— Метод и устройство для подготовки поверхностей с помощью импульсной гидроабразивной машины с высокой частотой

, США 8,550,873 В2, 2013 г.

15. M.M. Виджай, «Патент США — Устройство и способ подготовки поверхности

с использованием частицы покрытия, захваченной в импульсной водяной струе

или Airjet», США 8,389,066 B2, 2013

16.Карими А., Мартин Дж. Кавитационная эрозия материалов.

Матер. Rev., 1986, 31 (1), p 1-26

17. T. Marrocco, D.G. Маккартни, П. Шипвей и А.Дж. Sturgeon,

Добыча титановых месторождений с помощью динамического напыления холодного газа:

Численное моделирование и экспериментальная характеризация, J.

Therm. Spray Technol., 2006, 15 (2), p 263-272

18. Т. Столтенхофф, К. Борчерс, Ф. Га

Эртнер и Х. Крей,

Микроструктуры и ключевые свойства холодного напыления и Ther-

Мелкораспыленные медные покрытия, Surf.Пальто. Technol., 2006,

200 (16-17), p 4947-4960

19. C. Borchers, F. Ga

¨rtner, T. Stoltenhoff, H. Assadi, and H. Kreye,

Microstructural и макроскопические свойства медных покрытий

, нанесенных холодным напылением, J. Appl. Phys., 2003, 93 (12), p 10064

20. В. Лузин, К. Спенсер, М.-Х. Чжан, Остаточное напряжение и

Термомеханические свойства металлических покрытий методом холодного напыления,

Acta Mater., 2011, 59 (3), стр. 1259-1270

21.М. Салех, В. Лузин, К. Спенсер, Анализ остаточного механического напряжения

и механизма связывания в методе холодного напыления

Использование экспериментальных и численных методов, Surf. Пальто. Тех-

№, 2014, 252, с 15-28

22. Т.С. Цена, P.H. Шипвей, Д. Маккартни, Влияние холода

Нанесение титанового покрытия распылением на усталостные характеристики титанового сплава

, J. Therm. Spray Technol., 2006, 15 (4), p 507-512

23. Т. Хуссейн, Холодное напыление титана: обзор механизмов склеивания

Механизмы, микроструктура и свойства, Key Eng.Mater.,

2012, 533 (2013), стр. 53-90

Journal of Thermal Spray Technology Volume 24 (6) август 2015—993

Peer Reviewed

Metal Spray, металлический спрей, металлический спрей, металлический спрей

Если вы покупаете металлический спрей Houston Tx и хотите узнать о его функциях, то вы попали в нужное место. Металлическое напыление также известно как термическое напыление и включает нанесение металлического покрытия на самые разные поверхности. Он будет использовать распыление расплавленных частиц.В этой статье будут описаны различные стили напыления металла. Эти стили включают напыление пламенем, напыление проволочной дугой, плазменное напыление, холодное напыление и некоторые другие.

Металлическое напыление

Этот процесс очень универсален. Из-за этого у вас есть много вариантов. Ваш выбор подложек, что означает нижележащее вещество или слой, можно увидеть в списке ниже.

Выбор субстрата:

- Алюминий

- Сталь и нержавеющая сталь

- Медь

- бронза

У вас также есть выбор материала покрытия, который наносится на основу в форме провода или провода.

Выбор материала покрытия:

- Карбиды вольфрама

- Нержавеющая сталь

- Керамика (например, оксид алюминия, оксид хрома, диоксид циркония и диоксид титана)

- Карбиды никеля и хрома

- Чистые металлы, такие как цинк, алюминий и медь

Распыление пламенем

Распыление пламенем — это промышленный процесс нанесения покрытия, который состоит из пламени высокого давления и материала покрытия. Материал покрытия обычно имеет форму порошка или проволоки.Он распыляется с высокой скоростью, поэтому он тает. После завершения напыление пламенем помогает улучшить характеристики компонента.

Холодное напыление

Холодное напыление отличается от покрытия термическим напылением тем, что материалы покрытия не плавятся под воздействием теплового источника. Вместо этого мы используем газ под высоким давлением. Затем он наносится на порошковый материал, чтобы помочь ему достичь критической скорости. После этого сверхзвуковой газообразный азот и / или гелий продвигает частицы твердого порошка на компонент с высокой скоростью.Холодное напыление гарантирует практически полное отсутствие окисления во время процесса и очень плотное покрытие. Он используется в аэрокосмической, медицинской и электронной промышленности.

Плазменное покрытие

Плазменное покрытие — это когда зажигается электрическая дуга, и газы внутри нее ионизируются, превращаясь в шлейф горячей плазмы. Когда материал покрытия перемещается через газовый шлейф, он расплавляется на подложке в виде теплового распыления. Это образует плазменное покрытие. Результаты воспроизводимы и предсказуемы благодаря точному регулированию приложенного тока.Расстояние от плазменной пушки до подложки поддерживает контролируемую температуру термического напыления компонента, которая обычно находится в диапазоне (от 100 ° F до 500 ° F). При использовании плазменного покрытия у вас также будет выбор материалов для покрытия, таких как металлические сплавы, керамика и карбиды. Зона слабого воздействия тепла и, следовательно, низкое искажение компонентов. Этот процесс может быть полностью автоматическим с помощью робототехнического оборудования.

Проволочно-дуговое напыление

Проволочно-дуговое напыление — это форма термического напыления, при которой в распылительный пистолет подаются две расходуемые металлические проволоки.Затем провода заряжаются, и между ними возникает дуга. Тепло от дуги расплавит входящую проволоку. Это увлечет струю воздуха из пистолета. Как только это началось, расплавленное сырье наносится на подложку с помощью сжатого воздуха. Используйте этот процесс для тяжелых металлических покрытий.

Другие методы напыления металла

Если вам все еще интересно, есть еще больше стилей напыления металла. Это включает в себя детонационное распыление, теплое распыление и HVAF или HVOF.

HVOF — это высокоскоростное кислородно-топливное покрытие. HVAF — высокоскоростное воздушное топливо. Теплое распыление очень похоже на холодное, но с некоторыми изменениями. Для взрыва используется пороховой заряд.

Почему Fusion, Inc.?

Фьюжн Хьюстон

Fusion, Inc., основанная в Хьюстоне в 1959 году. Это мастерская, специализирующаяся на механической обработке, нанесении покрытий, шлифовании, вращении и возвратно-поступательном движении компонентов. У нас есть полный спектр O.D. — (до 96 дюймов поворота x 37 футов) и вертикального шлифования (80 дюймов поворота x 70 дюймов под рельсом и 48 дюймов хода) с грузоподъемностью 80 000 #.Наш более чем 100-летний опыт в области проектирования, продаж и технических возможностей означает, что мы можем предоставить вам услуги высочайшего качества.

Покрытие распылением — не единственная услуга, которую Fusion, Inc. предлагает вам. Они также выступают:

- Обработка и шлифование

- Покрытия HVOF (высокоскоростное кислородное топливо)

- Покрытия двойной дуги

- Покрытия для проводов горения

- И, конечно же, плазменные покрытия

Если вы хотите узнать, кто из руководителей высшего звена, вы можете поговорить с их вице-президентом и старшим по продажам.Томас Нидербергер — вице-президент по продажам и обслуживанию клиентов, с ним можно связаться по адресу [email protected]. Джефф Феннер — старший директор по продажам и маркетингу, с ним можно связаться по адресу [email protected].

Усердно работающий эксперт Fusion, Inc.

Все о Хьюстоне

Fusion, Inc. находится в Хьюстоне, Техас.

- Хьюстон — крупнейший город Техаса с населением более 2 миллионов человек.

- Из-за этого подсчет населения делает Хьюстон четвертым по численности населения городом в США.С.

- Хьюстон был основан 30 августа 1836 года двумя братьями. Их звали Август Чепмен Аллен и Джон Кирби Аллен.

- Жители города говорят на более чем 145 языках. Он очень этнически разнообразен.

- Восемь округов находятся в Объединенной статистической зоне метрополитена Хьюстон-Галвестон-Бразория (Houston CMSA). Бразория, Чемберс, Форт-Бенд, Галвестон, Харрис, Либерти, Монтгомери и Уоллер.

- MSA Хьюстон-Вудлендс-Шугар Лэнд занимает территорию площадью 10 062 квадратных миль.

- Хьюстон может похвастаться множеством спортивных команд-победителей чемпионатов, таких как Astros и Rockets.

Чтобы узнать больше о Хьюстоне, вы можете посетить их официальный правительственный веб-сайт здесь.

Обращение в Fusion, Inc.

Fusion Inc. находится по адресу 6911 Fulton, Houston, Texas. Мы занимаем мостовой кран площадью 65 000 квадратных футов, который был построен на площади около 4 акров. Объект имеет грузоподъемность до 40 тонн или 80 000 фунтов.

6911 Fulton Street Houston, TX 77022

Телефон: (713) 691-6547

Факс: (713) 699-1003

Интернет: www.FusionHouston.com

Теперь, когда вы узнали о различных видах металлического напыления, вы можете лучше рассмотреть свои варианты. Что вы узнали? Кроме того, вам нужны наши услуги? Если у вас возникнут дополнительные вопросы, обращайтесь к профессионалам, указанным выше. Они определенно знают больше по этой теме. Вы будете в полной безопасности и проинформированы их квалифицированными специалистами.

Наконец, мы хотели бы поблагодарить вас за посещение нашего сайта и за то, что узнали о нашей замечательной компании.Что бы вам ни понадобилось, мы можем вам помочь! Выберите Fusion, Inc. для всех ваших потребностей в напылении металла!

Пора приготовиться к металлическому спрею Houston Tx !

IRJET-Запрошенная вами страница не найдена на нашем сайте.

IRJET приглашает статьи из различных инженерных и технологических дисциплин, научных дисциплин для Тома 8, выпуск 5 (май-2021)

Отправить сейчас

IRJET Vol-8, выпуск 5, Май 2021 г. Публикация продолжается …

Обзор статей

Получено IRJET «Импакт-фактор научного журнала: 7.529 «на 2020 г. Май-2021)

Отправить сейчас

IRJET Vol-8 Выпуск 5, май 2021 Публикация в процессе …

Обзор статей

Получено IRJET «Фактор влияния научного журнала: 7.529 «на 2020 г. Май-2021)

Отправить сейчас

IRJET Vol-8 Выпуск 5, май 2021 Публикация в процессе …

Обзор статей

Получено IRJET «Фактор влияния научного журнала: 7.529 «на 2020 г. Май-2021)

Отправить сейчас

IRJET Vol-8 Выпуск 5, май 2021 Публикация в процессе …

Обзор статей

Получено IRJET «Фактор влияния научного журнала: 7.529 «на 2020 г. Май-2021)

Отправить сейчас

IRJET Vol-8 Выпуск 5, май 2021 Публикация в процессе …

Обзор статей

Получено IRJET «Фактор влияния научного журнала: 7.529 «на 2020 г. Май-2021)

Отправить сейчас

IRJET Vol-8 Выпуск 5, май 2021 Публикация в процессе …

Обзор статей

Получено IRJET «Фактор влияния научного журнала: 7.529 «на 2020 г. Май-2021)

Отправить сейчас

IRJET Vol-8 Выпуск 5, май 2021 Публикация в процессе …

Обзор статей

Получено IRJET «Фактор влияния научного журнала: 7.529 «на 2020 г. Май-2021)

Отправить сейчас

IRJET Vol-8 Выпуск 5, май 2021 Публикация в процессе …

Обзор статей

Получено IRJET «Фактор влияния научного журнала: 7.529 «на 2020 г. и магнитные свойства

Основные моменты

- •

Порошок FeSiAl с никелевым покрытием был использован для изготовления магнитомягкого композитного покрытия методом холодного напыления.

- •

Более высокая удерживаемость частиц FeSiAl была достигнута за счет предварительного нагрева частиц.

- •

Изучены трибологические характеристики композитных покрытий Ni / FeSiAl с предварительным нагревом частиц.

- •

Магнитно-мягкие характеристики были улучшены при более высоких температурах предварительного нагрева частиц.

- •

Обсуждается эффект термического размягчения предварительно нагретых композитных частиц.

Реферат

Низкая удерживаемость армирующих частиц в функциональных композитных покрытиях, изготовленных методом холодного напыления (CS), является основной проблемой при максимальном улучшении свойств покрытия. В данной работе композитные порошки FeSiAl с никелевым покрытием были использованы для создания магнитно-мягких композитных (SMC) покрытий посредством CS. Частицы исходного материала предварительно нагревали перед входом в сопло для улучшения удерживаемости частиц FeSiAl и свойств покрытия. Наши результаты показали, что были получены плотные покрытия Ni / FeSiAl, содержащие однородно диспергированные частицы FeSiAl без трещин.Эффект термического размягчения слоя Ni в результате предварительного нагрева частиц может эффективно увеличить объемное содержание частиц FeSiAl (с 24,3% до 46,2%) в композиционном покрытии. Предварительный нагрев частиц также ведет к значительному увеличению толщины покрытия за счет повышения эффективности осаждения. Испытания на сухое скольжение показали, что трибологические характеристики SMC-покрытия с предварительным нагревом частиц ухудшаются из-за пониженной микротвердости. Улучшенные магнитные свойства были достигнуты за счет более высоких характеристик мягкого ферромагнетика и уменьшения значения коэрцитивной силы при более высоких температурах предварительного нагрева частиц.Исследование механизма образования покрытий показало, что эффект термического размягчения может привести к адиабатической сдвиговой нестабильности слоя Ni. Это приводит к значительному улучшению удерживаемости частиц FeSiAl и магнитно-мягких характеристик.

Ключевые слова

Холодное напыление

Мягкие магнитные композиты

Композитный порошок

Анализ методом конечных элементов

Трибологические характеристики

Рекомендуемые статьи Цитирующие статьи (0)

Просмотреть аннотацию© 2018 Elsevier Ltd.

Рекомендуемые статьи

Цитирующие статьи

Исследователи GE, разрабатывающие технологию аддитивного производства «холодным распылением»

Исследователи GE работают с процессом аддитивного производства, называемым «холодным напылением», при котором металлические порошки распыляются с высокой скоростью для создания детали или добавления материала для ремонта существующей детали. Холодное напыление является частью расширенного набора инструментов GE для аддитивного производства.

Технологии напыления особенно привлекательны для производства крупных конструкций, что является сложной задачей для современных процессов аддитивного производства в порошковой среде из-за ограничений по размеру оборудования.Техника холодного напыления может быть расширена для создания более крупных деталей, с единственным ограничением — размером области, на которую можно наносить металлические порошки.

В статье, опубликованной ранее в этом году в журнале International Journal of Advanced Manufacturing Technology , французские и российские исследователи обсудили применение технологии нанесения покрытий методом холодного напыления (CS) в качестве технологии аддитивного производства и пояснили, что:

Предыдущие исследования показали, что технология нанесения покрытия методом динамического напыления холодным газом или просто холодное напыление (CS) может быть адаптирована для изготовления трехмерных объектов.В этом процессе частицы осажденного материала ускоряются до высоких скоростей за счет сверхзвукового потока газа, подаваемого через сверхзвуковое сопло. Если скорость частиц превышает определенное критическое значение, энергия удара частицы о подложку приводит к интенсивной пластической деформации частицы и, в некоторых случаях, поверхности подложки.

Этот процесс разрушает тонкие пленки на подложке и поверхности частиц, образованных из оксидов, и устанавливает тесный контакт между «чистыми» химически активными материалами подложки и частицей, что приводит к созданию прочной связи.

Преимущество этого метода заключается в том, что количество тепла, передаваемого порошку или подложке, относительно невелико. Таким образом, улучшается сохранение микроструктуры, а также механических и химических свойств порошка исходного материала.

—Sova et al.

Холодное напыление, также известное как 3D-покраска, демонстрирует уникальное сочетание материалов, процесса и функций продукта, которое в ближайшем будущем может изменить процессы ремонта промышленных и авиационных компонентов, таких как роторы, лопасти, валы, пропеллеры и коробки передач. .Поскольку холодное напыление не требует нагрева, как и обычные процессы ремонта, такие как сварка, оно позволяет восстановить отремонтированную деталь до ее первоначального состояния.

В нефтегазовом бизнесе GE исследователи GE изучают холодное напыление как альтернативный способ ремонта или покрытия деталей, используемых в нефтегазовом бурении и турбомашинах.

Помимо возможности создавать новые детали без сварки или механической обработки, холодное напыление как инновационный трехмерный процесс особенно впечатляет тем, что он дает нам возможность восстанавливать детали с использованием материалов, которые сочетаются и отражают свойства материала. саму оригинальную деталь.Это продлевает срок службы деталей на годы или, возможно, на десятилетия, в конечном итоге повышая ценность для клиентов.

—Антене Кеббеде, руководитель лаборатории технологий нанесения покрытий и поверхностей Исследовательского центра GE

Ресурсы

А. Сова, С. Григорьев, А. Окунькова, И. Смуров (2013) «Возможности холодного газодинамического напыления как аддитивной технологии производства», Международный журнал передовых технологий производства doi: 10.1007 / s00170-013-5166-8

Страница не найдена | MIT

Перейти к содержанию ↓- Образование

- Исследовать

- Инновации

- Прием + помощь

- Студенческая жизнь

- Новости

- Выпускников

- О MIT

- Подробнее ↓

- Прием + помощь

- Студенческая жизнь

- Новости

- Выпускников

- О MIT

Попробуйте поискать что-нибудь еще! Что вы ищете? Увидеть больше результатов

Предложения или отзывы?

.

С двойными боковыми и верхними раздвижными дверями, с вентиляцией на воздушный поток 25000 м3/час, с кассетным пылесборником, оборудована вращателем с расстоянием между центрами 12 метров, для деталей весом до 10 тонн, включая: шестиосевой манипулятор IRB 2400, мобильную систему напыления HVOF HV-50 mobile, стационарно смонтированную систему плазменного напыления АР-50, два порошковых питателя PF-50. Благодаря комплекту средств автоматизации камера допускает использование всех типов электродуговых и газопламенных систем производства FST.

С двойными боковыми и верхними раздвижными дверями, с вентиляцией на воздушный поток 25000 м3/час, с кассетным пылесборником, оборудована вращателем с расстоянием между центрами 12 метров, для деталей весом до 10 тонн, включая: шестиосевой манипулятор IRB 2400, мобильную систему напыления HVOF HV-50 mobile, стационарно смонтированную систему плазменного напыления АР-50, два порошковых питателя PF-50. Благодаря комплекту средств автоматизации камера допускает использование всех типов электродуговых и газопламенных систем производства FST. Благодаря комплекту средств автоматизации камера допускает использование всех типов электродуговых и газопламенных систем производства FST.

Благодаря комплекту средств автоматизации камера допускает использование всех типов электродуговых и газопламенных систем производства FST.

Нужны для поддержания более высоких температур внутри салона авто;

Нужны для поддержания более высоких температур внутри салона авто;