Сварка металла: виды и как пользоваться

Содержание:

- Процесс сварки

- Виды сварки

- Альтернативный способ сварки

- Сфера применения сварки

В строительстве и промышленности для стыковки деталей чаще всего применяют сварку. Конструкции, обработанные таким методом, отличаются высокой надежностью и прочностью. Рассмотрим разновидности этого метода.

Процесс сварки

В процессе сварки материалы плотно соединяются между собой. Иногда технологию ошибочно относят только к соединению металлических деталей. Однако сварка позволяет скрепить керамику, графит, пластик, стекло и другие материалы.

Детали соединяются благодаря воздействию высокой температуры на межатомном уровне, деформации или при сочетании обоих способов сразу.

На физическом уровне атомы и молекулы во время сварки образуют прочные связи. Чтобы они возникли, нужно соблюсти несколько условий:

- Материал должен быть чистым, без оксидов и посторонних атомов.

- Чтобы атомы проще взаимодействовали между собой, они должны активироваться энергетически.

- Заготовки нужно разместить так, чтобы расстояние между ними можно было сопоставить с межатомным расстоянием элементов.

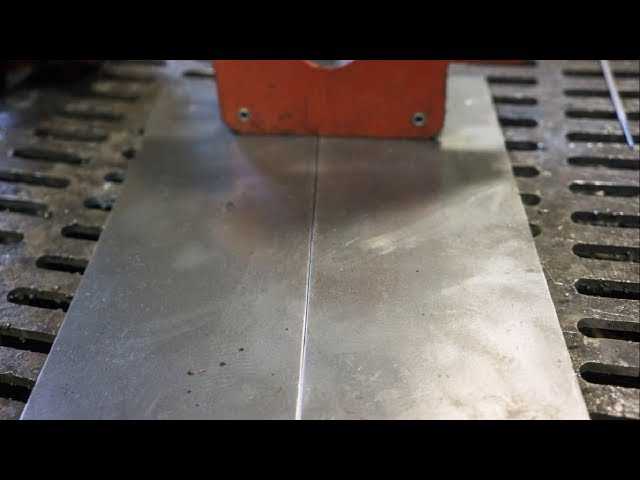

В процессе сварки на стыке материалов образуется шов.

Виды сварки

Существует 3 класса сварки в зависимости от способа воздействия на материал. Каждый класс включает несколько видов сварки. Основной критерий выделения классов — источник энергии.

Термическая сварка

В процессе работы образуется сварочная ванна при участии двух металлов — присадочного и основного. Первый — это пруток или электрод. Источником тепла является пламя горючего газа, сварочная дуга, сконцентрированный поток лучей, термит. От источника тепла зависит способ сварки.

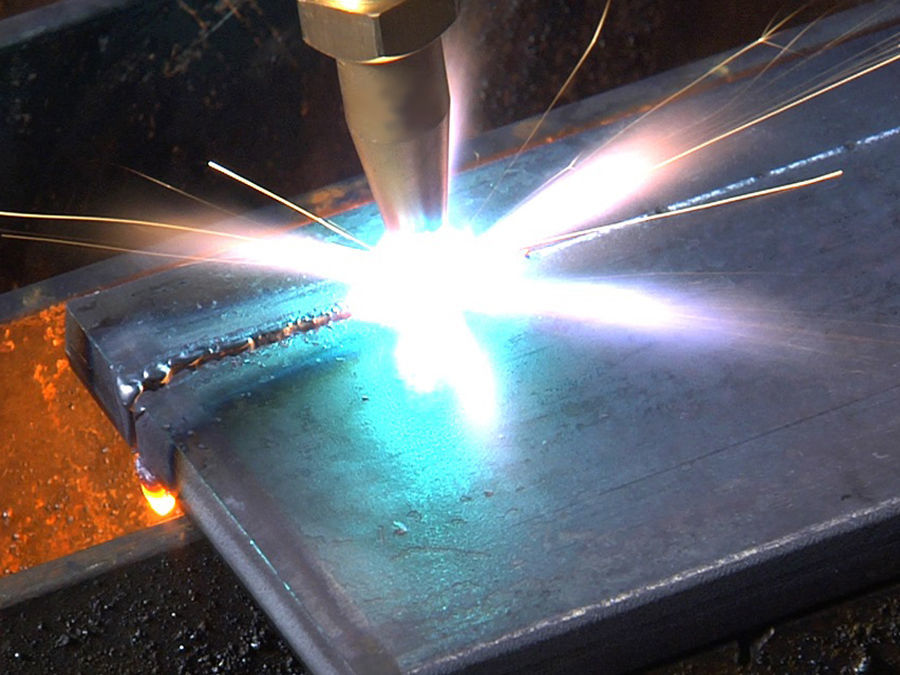

Дуговая сварка. Самый распространенный способ. Для работы не нужны специальные инструменты и приспособления. Необходим только стабильно мощный разряд электричества в ионизированной газовой атмосфере. При зажигании дуги ионизируется дуговой промежуток. Этот процесс поддерживается на протяжении всего процесса горения.

Необходим только стабильно мощный разряд электричества в ионизированной газовой атмосфере. При зажигании дуги ионизируется дуговой промежуток. Этот процесс поддерживается на протяжении всего процесса горения.

Дуговая сварка имеет 3 подвида в зависимости от метода соединения деталей:

- Ручная сварка. Все манипуляции с электродом сварщик выполняет вручную. Для этого метода нужно использовать электроды со специальным покрытием.

- Полуавтоматическая сварка. В качестве электрода используется проволока. Она автоматически подается в зону сварки вместе с защитным активным или инертным газом и плавится под воздействием электричества.

- Автоматическая сварка. Полностью автоматизированный процесс, материалы свариваются по заданному алгоритму. Человеку контролировать операцию не нужно.

Газовая сварка. Источник тепла здесь — пламя. Оно образуется в процессе горения смеси горючих газов и кислорода. Благодаря пламени сварка возможна даже в полевых условиях и местах без электричества. Свариваемые материалы нагреваются и остывают достаточно медленно. Газовая сварка применяется для соединения тонкостенной стали, цветных металлов и для наплавки.

Благодаря пламени сварка возможна даже в полевых условиях и местах без электричества. Свариваемые материалы нагреваются и остывают достаточно медленно. Газовая сварка применяется для соединения тонкостенной стали, цветных металлов и для наплавки.

Для розжига пламени подходит ацетилен и пропан, реже используют керосин или бензин. В процессе плавления присадочного металла на стыке свариваемых материалов образуется шов.

Лучевая сварка. Этот вид сварки используют для соединения радиодеталей, электронных схем и других небольших элементов. Лучевая сварка отличается от других видов тем, что в процессе необходима вакуумная камера, а также световой луч. Без камеры луч не будет рассеиваться, т.к. воздух очень плотный. Соединение микродеталей — основное преимущество этого способа. В процессе лазерной сварки образуются высокоточные аккуратные швы. При этом поверхности почти не нагреваются, из-за чего материал не деформируется в процессе соединения.

Этот способ сварки позволяет направлять энергию с помощью призмы в труднодоступные места. Благодаря этому можно соединить детали, которые не получится сварить другими методами.

Благодаря этому можно соединить детали, которые не получится сварить другими методами.

Термитная сварка. Необходимо использовать термит — специальную смесь для плавки металла. Она состоит из алюминия, магния и металлической окалины и имеет порошкообразную форму. Ее нужно засыпать в жаропрочную емкость и разжечь электрической дугой, специальным шнуром или пропастроном. Тепло, которое образуется при горении термита, расплавляет кромки деталей. Расплавленный элемент при смешивании с металлом образует неразъемное высокопрочное соединение.

Благодаря прочности полученного соединения, термитная сварка используется при стыковке труб, рельсов и наплавки больших изделий.

Электрошлаковая сварка. Это самый оптимальный метод для соединения металла толщиной от 5 до 300 см. Заготовки нужно установить вертикально и закрыть их с двух сторон. Для этого используют подвижные ползуны из меди с водяным охлаждением. На поддон нужно насыпать слой флюса (источника тепла), а под ним разжечь дугу. При плавлении флюс начинает проводить электричество и отлично плавит металл и присадочную проволоку.

При плавлении флюс начинает проводить электричество и отлично плавит металл и присадочную проволоку.

Электрошлаковая сварка подходит для обработки стали всех видов, чугуна, некоторых видов цветных металлов. Это экономически выгодный метод, поэтому он незаменим в промышленности. Причем более рационально обрабатывать сразу большую поверхность.

Термомеханический класс сварки

Термомеханическую или комбинированную сварку применяют в тех случаях, когда нельзя сделать ровный шов другим способом. Обычно с помощью комбинации теплового и механического воздействия соединяют небольшие элементы.

Кузнечная сварка

Это давно известный способ, который заключается в том, что железные заготовки соединяют с помощью наковальни и молота. Качество работы зависит от навыков кузнеца. Также перед ковкой важно тщательно очистить соединяемые поверхности. Как происходит кузнечная сварка: мастер нагревает заготовки в горне, кладет их друг на друга и соединяет ударами молота.

Такая сварка подходит только для пластичных металлов. Ее недостатки — низкая производительность и ненадежность. Сегодня металлурги иногда применяют механизированную кузнечную сварку, при которой заготовки сдавливает пресс. Название такого способа —

Контактная сварка

Сформировать сварное соединение помогает пластическая деформация металла. Контактная сварка получила такое название из-за специфики процесса, при котором поверхность иглы прилегает к изделию и нагревает материал. В точках контакта количество тепловой энергии достигает максимума. Это помогает добиться термопластичного состояния или плавления. Затем заготовки сдавливают, благодаря чему появляются дополнительные точки контакта. В результате поверхности сближаются на межатомные расстояния, т.е. происходит сварка.

Виды контактной сварки отличаются по типу соединения, оборудованию, току питания. Классификация по типу сварочного соединения:

- Стыковая сварка, при которой нагревается вся рабочая площадь.

- Точечная сварка. В таком случае заготовки соединяют в местах сдавливания с помощью тока.

- Шовная сварка, при которой используют роликовые электроды и соединяют детали внахлест.

- Рельефная сварка. В этом случае на поверхности предварительно формируют выступы, которые разглаживаются под действием тока.

Контактная сварка подходит для работы с мелкими элементами. Ее преимущества — высокая производительность и простота автоматизации. Такой способ часто применяют в сфере машиностроения.

Диффузионная сварка

В основе технологии лежит процесс диффузии, т.е. взаимного проникновения плотно прижатых атомов. Работу проводят в вакууме или в среде инертного газа. Детали закрепляют в специальной камере и подключают электроток. Поверхность заготовок нагревается до близких к плавлению температур. Высокая диффузионная способность атомов обеспечивает соединение. Иногда детали на определенное время оставляют под действием тока, чтобы скрепить их более надежно.

Диффузионная сварка подходит для плохо контрастирующих материалов. Ее применяют не так широко, как кузнечный или контактный способ.

Механическая сварка

Главная особенность этого касса сварки — механическое воздействие на металл для нагревания. Выделяемое тепло плавит металл и соединяет детали. Существует несколько способов механической сварки.

Трение. Элементы нагреваются благодаря вращению соединяемых частей. Технология сварки трением считается самой перспективной. Мастер может вращать как одну, так и обе заготовки одновременно.

Сварку трением подразделяют на:

- трение с перемешиванием;

- инерционную;

- колебательную;

- с непрерывным приводом;

- радиальную;

- орбитальную.

Во всех вариантах сила трения разогревает металлическую поверхность до температуры плавления.

К преимуществам метода относятся:

- высокое качество и прочность полученного изделия;

- низкое энергопотребление по сравнению с другими способами.

Сваркой трением можно соединять металлы, которые имеют разную температуру плавления. Процесс можно легко автоматизировать и использовать в промышленных масштабах. Таким способом часто сваривают стержневые конструкции и трубы небольшого диаметра.

Холодная сварка под давлением.

- шовной;

- стыковой;

- точечной.

Есть еще одна разновидность холодной сварки — высокотемпературная. С ее помощью можно соединить шины, трубы, проволоку. Чтобы получить прочное соединение, следует предварительно подготовить место стыка. Также на результат влияет степень сжатия и характер воздействия.

Сварка взрывом. Это самый редкий способ сварки. Детальной методики ее проведения нет.

Сначала мастер устанавливает заготовку над основным металлом. Затем на привариваемый элемент помещается детонатор. Взрыв мастер создает с помощью специального вещества, в которое входят гранулотол, аммонит, гексоген.

После взрыва подвижная деталь ударяет нижнюю пластину. В результате два металлических элемента соединяются на молекулярном уровне. Прочность сварки обеспечивает синхронная пластическая деформация деталей. Так как процесс происходит быстро, диффузия затрагивает только верхние слои металла.

Сваркой взрывом на промышленных предприятиях соединяют разнородные металлы. С ее помощью можно изготовить большие детали, например, биметаллические, или нанести износостойкий слой толщиной не больше 45 мм на заготовки из металла.

Ультразвуковая сварка. В процессе сварки возникают определенные колебания, которые сближают атомы свариваемых деталей и соединяют их в общую структуру. Ультразвуковая сварка бывает точечной, контурной или шовной. Благодаря высокому качеству соединений она очень востребована.

Ультразвуковая сварка бывает точечной, контурной или шовной. Благодаря высокому качеству соединений она очень востребована.

Перед ультразвуковой сваркой не нужно специально подготавливать поверхность. Чтобы избежать перегрева при сварке пластмассовых деталей, необходимо постоянно контролировать температуру. Ультразвук способен нагреть поверхность за доли секунды без выделения паров и газов.

Эти виды сварочных работ — одни из наиболее востребованных. Есть и другие способы сварки, с помощью которых выполняют специфические операции. Например, чтобы создать конструкцию из разнородных металлов, применяют термомеханическое соединение элементов трением, а для получения биметаллов — сварку взрывом.

Альтернативный способ сварки

Холодная сварка — это соединение металлических деталей специальным клеящим веществом. Процесс основан на диффузии заготовок и клея. Холодную сварку часто используют в быту, чтобы сделать ремонт без обращения к слесарям. Клей продается в виде двухкомпонентного состава, который напоминает пластилин.

Клей продается в виде двухкомпонентного состава, который напоминает пластилин.

Для работы понадобятся ножницы или нож. С их помощью от бруска нужно отделить кусок необходимого размера и смешать компоненты, чтобы отвердитель полностью растворился в смоле. Состав тщательно перемешивают массирующими движениями. Изначально твердый клей разогревается в руках и приобретает консистенцию пластилина. После перемешивания можно начинать работу. Состав сохраняет пластичность всего несколько минут, поэтому не стоит медлить.

Разновидность сухой сварки — водостойкие сантехнические вещества. В отличие от обычной холодной сварки, такой клей можно использовать для работы с влажными поверхностями. Некоторые производители предлагают продукцию, которая подходит для применения под водой.

Сфера применения сварки

С помощью сварки можно решить множество технологических и конструкционных задач. Среди них:

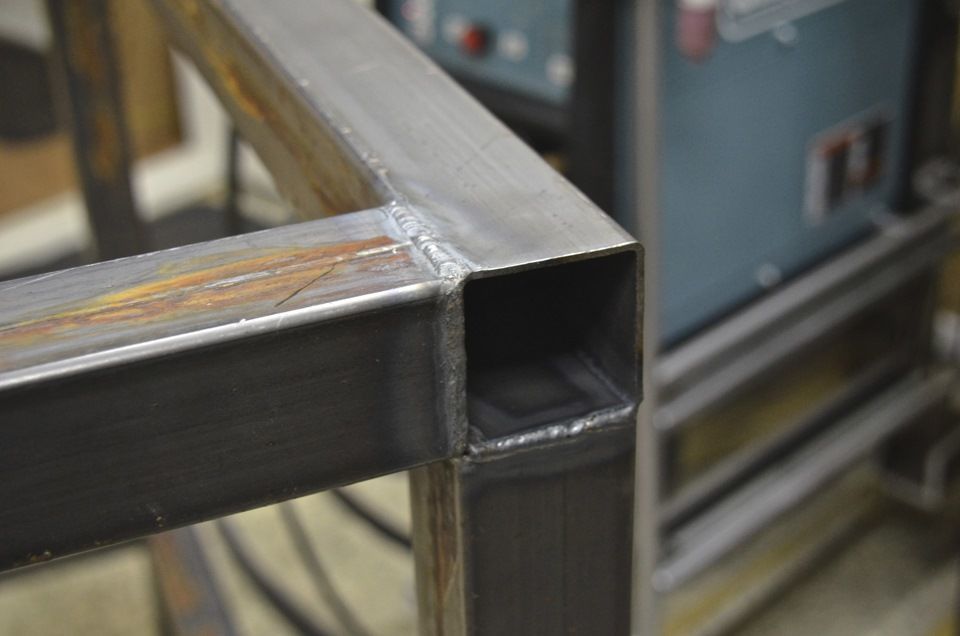

- Изготовление металлоконструкций.

Сварка позволяет производить изделия любой сложности и размера, например, рамы, каркасы, корпусы автомобилей и т.д.

Сварка позволяет производить изделия любой сложности и размера, например, рамы, каркасы, корпусы автомобилей и т.д. - Производство ворот. С помощью сварки можно сделать прочную и эстетичную конструкцию. Технология подходит для изготовления откатных и распашных ворот из профлиста — одного из наиболее востребованных строительных материалов. Использовать сварку можно не только в заводских условиях, но и непосредственно на объекте.

- Изготовление лестниц. Эвакуационные пути должны соответствовать жестким стандартам безопасности. Внутри или снаружи жилых домов, офисных и торговых центров, промышленных зданий должны быть установлены сварные пожарные лестницы. Они обеспечивают безопасность при пожаре или другом ЧП.

Сварочные работы выполняют с помощью разнообразного оборудования. Для сварки используют как компактные бытовые трансформаторы, так и автоматизированные производственные линии.

Почему при сварке возникают деформации — и как бороться с ними?

Деформации металла при сварке — жуткая вещь. Вот вроде бы все идет хорошо, деталь практически готова, а потом раз — а ее всю перекосило, как Пизанскую башню.

Вот вроде бы все идет хорошо, деталь практически готова, а потом раз — а ее всю перекосило, как Пизанскую башню.

Неопытный производственник обвинит в этом сварщика и его кривые руки. Однако то неопытный производственник. Опытный же производственник понимает, что деформаций металла при сварке в большинстве случаев в принципе невозможно избежать.

Можно сделать их незаметными и ни на что не влияющими — однако думать над этим должен не сварщик, а тот, кто дает ему задание. Бывают задания, которые в любом случае приведут к деформации. Даже если работать будет сварщик шестого разряда. Да даже если бы в природе существовал сварщик тридцать шестого разряда — и работал бы именно он.

Давайте разберемся, почему при сварке металла возникают деформации и как можно бороться с ними.

Видео зачистки сварных швов от «Металл‑Кейс»

Деформации или «поводки» — естественная реакция металла на сварку

Вы знаете, что любые вещества изменяют объем под воздействием температуры. Объем пара больше, чем объем получающейся из него воды. Объем воды больше, чем объем получающегося из нее льда. Так вот — металлы при нагревании изменяют свой объем весьма активно.

Объем пара больше, чем объем получающейся из него воды. Объем воды больше, чем объем получающегося из нее льда. Так вот — металлы при нагревании изменяют свой объем весьма активно.

А теперь представьте себе паззл. Да, картинку‑головоломку из кусочков одинакового размера с выемками, которые цепляются друг за друга. Это — наше металлическое изделие с его внутренними связями.

А теперь один кусочек паззла — то есть один участок металла — внезапно нагреется до огромной температуры. Сколько там у нас температура катодного пятна, 2400–2700 градусов Цельсия? Окей (для правильного понимания напомню, что температура горения дерева обычно не превышает 1000 градусов, а бензина — 1400 градусов). При этом соседние кусочки паззла, естественно, начнут нагреваться от него — чем дальше, тем меньше. А на удаленных от зоны сварки частях достаточно большой детали сохранится температура порядка 25 градусов, которая была в помещении до начала работы.

И каждый из кусочков изменит свой размер в соответствии с принятой температурой.

Вы понимаете, что такой паззл было бы просто невозможно собрать — кусочки просто не подходят друг к другу по размеру. Однако проблема в том, что он уже собран.

И участки металла с различной температурой начинают давить друг на друга — или, наоборот, растягивать друг друга. Это называется напряжением металла. Когда напряжение дойдет до критического порога, металл снимет его так, как умеет — произойдет деформация.

Методы борьбы со сварочными деформациями

Разумный расчет — главный метод борьбы с деформациями при сварке

Самое важное здесь для производственника, который заказывает ту или иную деталь или корпус со сваркой — не упереться, когда ему скажут «а давайте изменим количество и протяженность швов — иначе металл может повести».

К сожалению, многие отвечают «а давайте без давайте» — и получают на выходе деформированную, ненадежную или, в лучшем случае, существенно подорожавшую деталь.

На практике часто достаточно заменить единый сварной шов на гиб — или на надежную последовательность коротких швов. В первом случае деформаций не будет никаких — они там в принципе невозможны. Во втором случае напряжение будет, но не дойдет до той точки, когда деталь поведет.

В первом случае деформаций не будет никаких — они там в принципе невозможны. Во втором случае напряжение будет, но не дойдет до той точки, когда деталь поведет.

Дополнительные методы устранения сварочных деформаций металла

- Разумный способ сварки. Существуют хитрые способы сварки, позволяющие минимизировать деформации — например, каскадный и обратноступенчатый. Суть их — в том, что длинный шов как бы состоит из множества коротких. И каждый короткий накладывается так, чтобы образовать напряжение, противоположное напряжению предыдущего. В результате после длинной и хорошо рассчитанной цепи мини‑деформаций деталь суммарно оказывается такой же, как была.

- Подогрев детали. Да, гениально и просто. К сожалению, работает не всегда и бывает дорого. Суть в том, что перед/во время/иногда даже после сварки деталь разогревается вся целиком. И расширяется — вся. Соответственно, перепад температур и объемов между рабочей зоной и остальными будет существенно меньше.

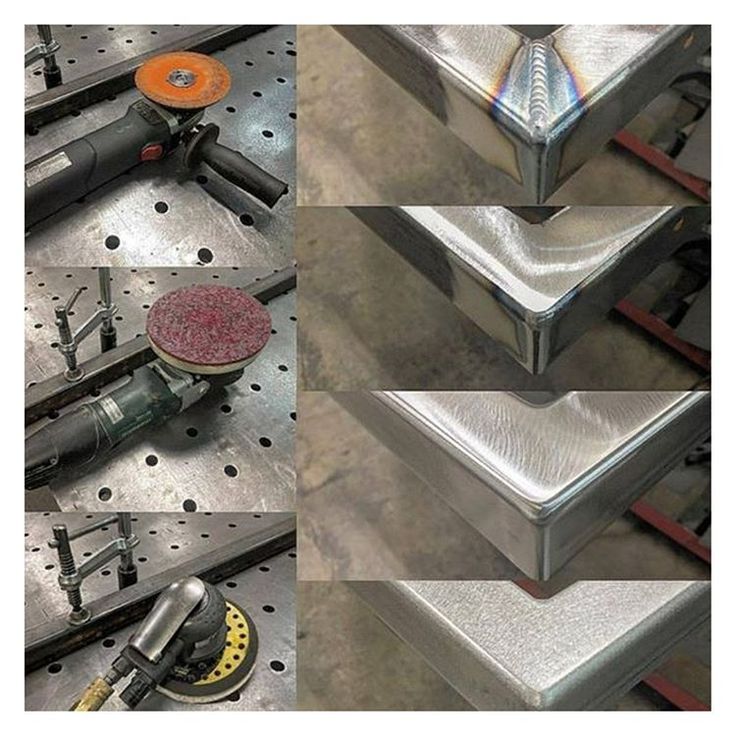

- Термическая и механическая правка детали после сварки. Есть, конечно, свои ограничения. Главным образом — то, что эти методы эффективнее работают с остаточным напряжением, которое накопилось в детали за время процесса. Уже свершившиеся деформации исправляются не очень хорошо. А проблема механической правки — еще и в том, что она сама по себе может подпортить прочность изделия.

Выводы — что делать, когда металл ведет?

Самое лучшее средство против поводок (деформаций) металла при сварке — разумный расчет процесса сварки, понимание свойств металла, снижение количества и протяженности швов до действительно необходимого минимума и грамотное распределение их.

Остальные средства помогают избавиться от остатков проблемы, но до них лучше просто не доводить.

В «Металл‑Кейс» мы приняли этот принцип на вооружение и используем его для наших клиентов. Именно поэтому множества проблем со сваркой, которые характерны для работ других поставщиков, наши клиенты просто не знают.

Хотите тоже забыть об этих проблемах? Давайте обсудим это предметно. Звоните нам по телефону 8 (804) 333-68-30 — или пишите на почту [email protected]. Если вы находитесь не в Петербурге, самым удобным способом для вас будет заказ нашего ответного звонка через кнопку «быстрый расчет стоимости» ниже — так вам еще и не придется тратить деньги на телефоне на межгород.

P.S. Да, звонить не из Петербурга тоже имеет смысл. Наше производство находится на мощнейшем транспортном узле — так что логистика «от нас — в ваш регион» часто оказывается проще, чем логистика «внутри вашего региона».

Быстрый расчёт стоимости

#TITLE# || KOBELCO — KOBE STEEL, LTD. —

Предыдущая страница Следующая страница

3. Факторы, которые должны быть учтены в отношении соединений разнородных металлов

Типичный случай такого соединения — сварка среднеуглеродистой и высокоуглеродистой стали с нелегированной сталью, такой как SS400 (ASTM A36).

Это сочетание крайне склонной к образованию трещин высокопрочной стали и малопрочной стали (400 MPa) с хорошей свариваемостью.

Следующие моменты являются ключевыми при сварке такого сочетания сталей:

① Обязательное использование сварочных электродов низководородного типа.

② Что касается прочности сварочного металла, то меньшая прочность основного металла (400 MPa в

данном случае) является достаточной.

③ Температура предварительного подогрева должна быть такой, которая рекомендуется для

среднеуглеродистой/высокоуглеродистой стали.

④ Условия при проведении послесварочного отжига для снятия напряжений должны быть такими, которые

требуются для менее прочного основного металла.

4. Сварные соединения

Макроскопическая структура сварного соединения при сварке стали представлена на Илл. 1. Сварное соединение состоит из сварочного металла, поверхности контакта, околошовной зоны и зоны первоначальной структуры основного металла. Сварочный металл — это часть, которая была расплавлена и затем затвердела, он представляет собой смесь наплавленного металла и основного металла. Поверхность контакта — это граница между сварочным металлом и основным металлом.

Зона основного металла толщиной в несколько миллиметров, расположенная непосредственно за поверхностью контакта и отличающаяся от соседней зоны наличием макроскопического травления, называется околошовной зоной (HAZ).

Поверхность контакта — это граница между сварочным металлом и основным металлом.

Зона основного металла толщиной в несколько миллиметров, расположенная непосредственно за поверхностью контакта и отличающаяся от соседней зоны наличием макроскопического травления, называется околошовной зоной (HAZ).

Эта зона подвергается воздействию высоких температур при сварке, при этом ее макроскопическая структура и механические свойства значительно изменены по сравнению с изначальным основным металлом. Ширина этой зоны составляет около 1-3 мм в случае дуговой сварки металлическим электродом в среде защитного газа. Зачастую поведение околошовной зоны определяет общие свойства всего сварного соединения.

Илл. 1 Макроскопическая структура сварного шва

(1) Сварочный металл

При дуговой сварке сварочная ванна отличается резкой разницей температур — между поверхностью, где поддерживается высокая температура непосредственно под сварочной дугой, и дном, где температура значительно ниже из-за соприкосновения с основным металлом. Поэтому во многих случаях в сварочной ванне происходит кристаллизация в области границы с основным металлом, и кристаллизация идет в направлении к поверхности сварочной ванны по мере резкого снижения температуры.

Поэтому во многих случаях в сварочной ванне происходит кристаллизация в области границы с основным металлом, и кристаллизация идет в направлении к поверхности сварочной ванны по мере резкого снижения температуры.

На фото 1 показан пример такого явления. Как показывают наблюдения, каждый кристалл растет в определенном направлении. Такой тип кристалла называется столбчатым кристаллом, он является типичным для структуры сварочного металла. Образовавшиеся столбчатые кристаллы формируют крупнозернистую структуру с низкой ударной вязкостью и механическими свойствами, зависящими от направления роста кристаллов.

Обычно дуговая сварка выполняется в несколько слоев. При многослойной сварке, как показано на Илл. 2, предыдущий слой подвергается повторному нагреванию последующим слоем, и столбчатые кристаллы в зоне, нагреваемой до определенной температуры, превращаются в более мелкозернистую структуру. Так как эта мелкозернистая структура обладает хорошими механическими свойствами, важно получить сварное соединение, содержащее как можно больше таких мелкозернистых структур. Для достижения этого эффективно увеличение числа слоев.

Для достижения этого эффективно увеличение числа слоев.

Фото 1 Макроскопическая структура сварного соединения

Илл. 2 Столбчатые кристаллы могут превратиться в более мелкозернистую структуру при многослойной сварке

(2) Околошовная зона

Околошовная зона (HAZ) — это зона основного металла, которая подвергается настолько большому воздействию сварочной температуры, что ее свойства значительно отличаются от свойств зоны первоначальной структуры основного металла. Самым проблематичным изменением является затвердевание околошовной зоны. Такой случай представлен на Илл.3

Илл. 3 Распределение твердости для сварных соединений стали 0,4C−1,5 Mn−0,2 Mo

Околошовная зона, однажды нагретая при высокой температуре во время сварки, начинает быстро остывать после прекращения дуги.

Это значит, что структура околошовной зоны за счет нагревания и быстрого остывания (быстрое остывание равнозначно закаливанию) совершенно отличается от структуры не подвергавшегося температурному воздействию основного металла, она становится твердой, хрупкой и склонной к растрескиванию.

Особая осторожность требуется тогда, когда скорость остывания увеличивается, например при сварке толстой пластины или крупного соединения, а также при сварке в холодных климатических условиях. Как упоминалось выше, околошовная зона может затвердевать, но ее склонность к затвердеванию меняется в зависимости от марки стали. Околошовная зона более подвержена затвердеванию при увеличении содержания в стали (основном металле) легирующих элементов, особенно углерода С.

На Илл. 4 показано соотношение между углеродным эквивалентом (Ceq.) и твердостью. Очевидно, что околошовная зона затвердевает, и риск образования трещин увеличивается по мере повышения Ceq.

Углеродный эквивалент Ceq. — это величина, полученная по формуле для расчета эффекта упрочнения углерода C и других элементов, в которой другие элементы рассчитываются согласно коэффициенту конверсии, установленному по отношению к углероду С. Например, содержание марганца Mn в 0,6% эквивалентно содержанию углерода C в 0,1% для расчета эффекта упрочнения.

Как становится очевидным из этой формулы, углерод C имеет наибольший эффект упрочнения, а кремний Si не имеет такого эффекта в большой мере. Как показано на Илл. 4, риск образования трещин невелик для мягкой малоуглеродистой стали (чей эквивалент Seq. составляет около 0,3%), если толщина пластины небольшая, но стали марки S45C (AISI/SAE 1045,1046), чей эквивалент Ceq. составляет около 0,6%, крайне подвержены образованию трещин из-за большего затвердевания околошовной зоны. Также необходимо обращать внимание на образование трещин при сваривании высокопрочных сталей и низколегированных сталей, содержащих гораздо больше легирующих элементов.

Илл. 4 Максимальная твердость околошовной зоны в зависимости от углеродного эквивалента (при времени остывания от 800 до 500℃: 6 сек, что эквивалентно показателю при условиях сварки 170A × 24V × 150 mm/min для пластины толщиной 20 mm)

1.Введение2.Дефекты швов и меры по их предотвращению

5.Рекомендации для предотвращения растрескивания6. Температура предварительного подогрева и рекомендуемые сварочные материалы для машинных конструкционных сталей и для стальных отливок и ковок.7.Советы для получения сварочных соединений лучшего качества

Температура предварительного подогрева и рекомендуемые сварочные материалы для машинных конструкционных сталей и для стальных отливок и ковок.7.Советы для получения сварочных соединений лучшего качества

Верх страницы

Как определить металл или его марку

Как часто вы сталкивались с такой проблемой: нужна сварка, но вы не знаете какой металл перед вами и, соответственно, трудно определиться с маркой электрода, или присадочного прутка? Возможно, необходимость отличить металл возникала у вас и по другому поводу.

Каким образом можно узнать, какой металл перед вами, какова его марка не прибегая к специальным исследованиям, таким как спектральный анализ, или анализ на углерод и т.д.?

Отличить цветной металл от черного не составит труда даже человеку не посвященному в тонкости металлургической науки. Самый простой способ, к которому можно прибегнуть, это визуальный осмотр.

Черный металл при резке, или зачистке имеет серебристо- светлый цвет, однако, очень быстро окисляется на воздухе Окисел имеет тусклый серый оттенок. Металл хорошо берется магнитом и сильно корродирует, то есть покрывается слоем рыжей ржачины.

Металл хорошо берется магнитом и сильно корродирует, то есть покрывается слоем рыжей ржачины.

Алюминий и сплавы на его основе — при свежем резе светлый блестящий металл, магнитом не берется, окисляясь приобретает матовость. Чистый алюминий — белесого цвета, окисленная поверхность визуально воспринимается как белый налет.

Медь имеет красный оттенок, сильно темнеет на воздухе с образованием зеленого налета. Магнитом не берется. При сгорании окрашивает пламя в зеленый.

Бронза — это сплав с медью — имеет желтый оттенок, окисляется слабо и не магнитится.

Латунь — это сплав меди с цинком, практически тоже самое, что и бронза, только окисляется сильнее.

Коррозионностойкая сталь ( нержавейка) без цвета, иногда с сероватым оттенком, магнитом может браться нагартованная нерж, отожженная нержавейка не магнитится.

Магний — металл с белым серебристым оттенком, не магнитится. Сгорает ярким белым пламенем, при вдыхании появляется сладковатый привкус.

Сгорает ярким белым пламенем, при вдыхании появляется сладковатый привкус.

Различные химические элементы, высеченные абразивным, или иным кругом, на воздухе сгорают каждый своим неповторимым способом. При порезке, или заточке можно определить металл более точно по цвету и форме искры и количеству «звезд».

Известно, что низкоуглеродистые стали в зависимости от типа добавленного в плавку раскислителя различают на: кипящие, спокойные, полуспокойные.

Кипящая сталь оставляет немногочисленные длинные искры, окрашенные в оранжевый цвет. При содержании большого количества углерода (высокоуглеродистые) из-под круга вылетает пучок многочисленных светлых искр, с «звездами» на конце. С увеличением процентного содержания углерода увеличивается яркость и «звезд» становится больше.

Инструментальная сталь (быстрорез) дает пучок ломаных коротких искр.

При наличии опыта можно научиться определять количество углерода с точностью до десятой доли процента. Однако, практически невозможно отличить сталь высококачественную от обычной, так как процент содержания вредных примесей, таких как сера и фосфор, как в одном, так и в другом случае очень мал и он никак не влияют на форму, цвет, размеры искры и т.д. Кроме того, обратите внимание на то, что ст. 20 и Ст.3, Ст.4 содержат одинаковое количество углерода и, соответственно, визуально вы не увидите никакой разницы в характере сгорания.

Однако, практически невозможно отличить сталь высококачественную от обычной, так как процент содержания вредных примесей, таких как сера и фосфор, как в одном, так и в другом случае очень мал и он никак не влияют на форму, цвет, размеры искры и т.д. Кроме того, обратите внимание на то, что ст. 20 и Ст.3, Ст.4 содержат одинаковое количество углерода и, соответственно, визуально вы не увидите никакой разницы в характере сгорания.

Безошибочно можно определить присутствие вольфрама в стали, если его более 3-4% искра окрашивается в темный бордовый цвет и это главный признак того, что сталь не углеродистая.

Чугун (сплав железа с углеродом от 2,14%) окрашивает искру в красный, здесь не ошибешься.

При ударе титана о сталь высекается яркая белесая искра.

Нержавейка дает похожую картину, однако, яркость у искры у нее меньше и ее труднее получить.

Подтвердить марку материала могут дополнительные исследования. Если взять стальную болванку и надрезать ее на 25% ее толщины, а потом ударить по ней кувалдой, то получится излом, изучив характер которого также можно сделать выводы.

Быстрорез, или рапид (Р18, Р9 и прочие) вследствие своей высокой твердости ломается хрупко и излом имеет мелкозернистый с темным окрасом. Углеродистая сталь напротив, имеет светлый с крупным зерном излом. Сопоставив данные по виду поверхности, по которой произошло разрушение, с результатами по искрам можно с большой долей уверенности говорить о правильности определения марки материала.

Если же, несмотря на все проведенные испытания вас по прежнему одолевают сомнения, то при наличии закалочной печи, вы можете провести следующий эксперимент, основанный на разной способности сталей к закалке.

Итак, сталь с содержанием углерода до 0,25% (Ст.3-Ст.20) после нагрева до Т= 900 градусов, некоторой выдержки и последующего резкого охлаждения в воде остается такой же мягкой и пластичной, каковой была до термообработки и хорошо спиливается напильником (хорошо бы иметь в хозяйстве набор тарированных напильников с различной твердостью). Углеродистую сталь с содержанием до 1,3%С легко можно отличить от низколегированной стали после закалки на масло. Первые после такой процедуры отлично пилятся напильником, а вторые (легированные) приобретают настолько высокую твердость, что напильник по ним скользит (в частности, имеются в виду хорошо свариваемые марки 9ХС, ХВГ).

Первые после такой процедуры отлично пилятся напильником, а вторые (легированные) приобретают настолько высокую твердость, что напильник по ним скользит (в частности, имеются в виду хорошо свариваемые марки 9ХС, ХВГ).

Ст.40 и Ст.50 от Ст.40Х и Ст.50Х очень трудно отличить друг от друга по искре, зато после закалки ст.40Х приобретает большую твердость и напильник по такой стали скользит и не спиливает ее, а Ст.40 остается мягкой и податливой. Напильник, как средство для определения твердости, используется в случае отсутствия других средств измерения (твердомер Роквелл, или Супер-Роквелл с алмазным индентором, или ультразвуковой твердомер, основанный на явлении ультразвукового контактного импеданса).

Следует отметить, что большинство сталей после закалки имеет обезуглероженный слой (этот слой, соответственно, имеет низкую твердость) и его необходимо снять для получения корректных данных.

Если стоит вопрос различить стали по типу изготовления, поверхность гарячекатанной стали всегда покрыта налетом окалины, а холоднотянутая имеет чистую, блестящую, ничем не загрязненную поверхность.

Итак, для определения марки материала вы можете прибегнуть к одному из предложенных вариантов:

- визуальный осмотр,

- высекание искры,

- изучение излома,

- закалка и проверка напильником.

Если исследовать образец материала всеми этими способами и сопоставить результаты, то можно говорить о стопроцентной точности определения марки материала. Также все эти варианты можно использовать как дополнительные исследования при проведении спектрального анализа.

Ст.12Х18Н9 (AISI 304) дает короткую искру, окрашенную в светло-желтый цвет с несколькими красными точками, возникающими время от времени. В месте прикосновения абразива и на кончиках разветвления искровой пучок имеет красно -желтый окрас.

Ст.Х12Ф1 — желтая, короткая искра, множественные «звезды», концы удлинены в линии. В месте касания абразива красно-желтый окрас. Отдельные красные точки по всему пучку.

Ст.12Х13 — светло-желтая короткая искра с ответвлениями.

Методы борьбы с температурной деформацией при сварке

Рассмотрем рекомендации по борьбе с таким эффектом, как температурная деформация металла, возникающая при сварочных работах. В конце статьи будут рассмотрены современные способы решения этой задачи.

Это напряжение возникает вследствие того, что металл нагревается неравномерно и при остывании возникают внутренние напряжения в зоне температурного воздействия. Эти напряжения могут привести к деформации металлического изделия.

Какие существуют способы чтобы при изготовлении изделие из металла не повело при сварке?

1. Последовательность прохождения сварочных швов. Сварку изделий из металла следует производить таким образом, чтобы возникающие напряжения компенсировали друг друга. Это возможно при сварке симметричных швов, при правильном выборе направления наложения швов.

Так же целесообразно в некоторых случаях собрать изделие на прихватки и потом обваривать швы, находящиеся симметрично друг другу относительно нейтральной оси.

2. Предварительный изгиб деталей в противоположную сторону от возникающих при сварке напряжений. Температурная усадка компенсирует эти напряжения и конструкцию не поведет.

3. Выбор режима сварки.

Напряжения, которые возникают в результате сварки, зависят от температуры зоны нагрева металла. Чем выше температура, тем сильнее остаточные напряжения.

Различные режимы сварки происходят при разных температурах, имеют различный объем наплавляемого металла и разную скорость прохождения шва. Чем выше скорость, тем меньше нагревается зона сварки и меньше усадочные напряжения.

При DIY сварке (кислородно-ацетиленовая сварка) возникают самые большие напряжения, так как она происходит при температуре около 3100 С. Кроме этого данный вид сварки самый медленный, а объем наплавленного металла самый большой.

ММА (ручная дуговая сварка покрытыми электродами) происходит при температуре2400-2700 оС и быстрее чем кислородно-ацетиленовая, с меньшим объемом наплавленного металла.

MIG/MAG (полуавтоматическая сварка в защитных газах) происходит при 1500оС и с еще большей скоростью. Поэтому температурная усадка будет меньше чем при MMA сварке.

4.Предварительный нагрев изделия или зоны деформации.

Самые сильные напряжения в металле возникают при остывании изделия. Величина возможной деформации зависит от теплопроводности и коэффициента линейного расширения металла. Чем ниже теплопроводность, тем более неравномерна зона нагрева и больше деформация. Например, у нержавеющей стали теплопроводность меньше, а коэф. линейного расширения больше чем у черной стали и поэтому деформация больше.

Поэтому для уменьшения напряжений, особенно в легированных сталях, сварку производят в предварительно нагретом состоянии.

5. Сварка в кондукторе.

Изделие закрепляют в жесткой оснастке, таким образом, препятствуя деформации усадки. В металле возникают напряжения, вызывающие пластические деформации. Это позволяет уменьшить температурную усадку. После изъятия детали из кондуктора деформация останется, но она будет меньше на 30% чем при сварке незакрепленной детали. При сварочных работах в кондукторе увеличивается вероятность появления трещин. Это происходит когда пластичности металла недостаточно.

Это позволяет уменьшить температурную усадку. После изъятия детали из кондуктора деформация останется, но она будет меньше на 30% чем при сварке незакрепленной детали. При сварочных работах в кондукторе увеличивается вероятность появления трещин. Это происходит когда пластичности металла недостаточно.

6. Рихтовка металлоизделия после сварки.

Выполняется с помощью домкратов и талей. Возможна правка изделий с помощью молотка или молота. При этом необходимо отслеживать появление трещин и разрывов в металле и сварочных швах.

7. Тепловая правка изделия после сварочных работ.

Способ заключается в нагреве газовыми горелками деформированных участков металлоизделия. Нагревают выпуклую (выгнутую) сторону детали, до такой степени, когда не произойдет пластическая деформация и внутренние напряжения не локализуются. Данный метод эффективно производить совместно с механической рихтовкой (см. п. №6).

Если позволяют размеры, то возможен так же отпуск изделия в печи. При нагреве до 400-500 °С снимается около 50% внутренних напряжений.

При нагреве до 400-500 °С снимается около 50% внутренних напряжений.

При данном способе существуют риски появления коробления изделия. Необходимо чтобы деталь обладала жесткостью и выдерживала температурное воздействие не изменяя своей геометрии.

В заключение несколько общих рекомендации.

Детали, обладающие большей металлоемкостью, ведет при сварке меньше. Например, конструкция из трубы со стенкой 8мм, будет деформироваться меньше чем со стенкой 4 мм.

Иногда целесообразно сварку заменить на альтернативные способы соединения. Это может быть клеевое соединение. Сейчас в продаже существует достаточно большое количество клеев по металлу как российского, так и иностранного производства. Если это допустимо, то можно использовать клепочное соединение.

В некоторых случаях рационально использовать MSG-пайку (пайка на полуавтомате в защитных газах) — которая происходит при температуре 1000 оС

Возможно применение точечной сварки или комбинированного — клеесварного соединения. Данный способ представляет собой точечную сварку и использование клея по металлу.

Данный способ представляет собой точечную сварку и использование клея по металлу.

Все эти способы и методы позволяют успешно бороться с таким явлением, как температурная деформация металлоизделий после сварки.

Рекомендуем ознакомиться со статьями:

Инновационные технологии при сварочных работах

Сварка кузовного металла своими руками электродом и полуавтоматом

Применение качественного металла для изготовления кузова автомобиля не может исключить вероятность обширного распространения коррозии при небрежном отношении к его обслуживанию. А если авто попало в серьезное ДТП? В обоих этих случаях для устранения появившихся дефектов используется сварка кузовного металла.

1 / 1

Получить качественные сварные швы и высокую производительность процесса можно лишь при правильном подборе способа сварки. Необходимо понимать, что сваривать тонколистовой металл, нужно с применением технологии, отличающейся от выполнения сварного соединения толстостенных деталей. Во втором случае не нужно волноваться за тепловую деформацию и возможное искривление свариваемых заготовок. К тому же исключается вероятность появления прожогов в результате случайного перегрева металла. При сварке тонких листов требуется обеспечить прочность шва и предотвратить нарушение целостности листов в месте их соединения.

Во втором случае не нужно волноваться за тепловую деформацию и возможное искривление свариваемых заготовок. К тому же исключается вероятность появления прожогов в результате случайного перегрева металла. При сварке тонких листов требуется обеспечить прочность шва и предотвратить нарушение целостности листов в месте их соединения.

Подготовка оборудования к сварке

Приступая к ремонту кузовного металла, требуется обязательно произвести надлежащую подготовку используемого сварочного оборудования. Эта процедура стандартно осуществляется по следующему алгоритму:

-

Проверяется питающая сеть на способность выдерживать требуемую нагрузку, так как сварочный аппарат относится к разряду электроприборов с высокой мощностью потребления электроэнергии. Обеспечить гарантированное функционирование сварочного оборудования способна не каждая электросеть.

-

Требуется правильно подобрать сварочную проволоку по материалу и диаметру в соответствии со свариваемым металлом, правильно выбрать подающие ролики и детали сварочной горелки.

Далее следует установить катушку с проволокой в сварочный аппарат и заправить проволоку в систему подачи проволоки и сварочную горелку. Для этого снимается сопло, а дальше, используя специальный ключ, отвинчивается медный наконечник горелки. Проволока запускается в канал горелки, нажимается кнопка протяжки проволоки. После появления проволоки из выхода сварочной горелки подачу нужно остановить.

Далее следует установить катушку с проволокой в сварочный аппарат и заправить проволоку в систему подачи проволоки и сварочную горелку. Для этого снимается сопло, а дальше, используя специальный ключ, отвинчивается медный наконечник горелки. Проволока запускается в канал горелки, нажимается кнопка протяжки проволоки. После появления проволоки из выхода сварочной горелки подачу нужно остановить.

-

Устанавливается контактный наконечник и сопло на сварочную горелку.

-

Выбирается полярность тока. Наиболее распространенная полярность для полуавтоматической сварки – обратная, когда горелка подключена на «+», а кабель на изделие на «-». Если используется порошковая самозащитная проволока, то должна быть использована прямая полярность.

-

Устанавливается режим сварки – сварочный ток и напряжение.

-

Используя специальный шланг, подключается баллон с углекислым газом или сварочной смесью к полуавтомату (если используется сплошная проволока или порошковая газозащитная).

На регуляторе баллонного редуктора устанавливаем необходимый расход газа.

На регуляторе баллонного редуктора устанавливаем необходимый расход газа.

Сварочный аппарат готов к осуществлению процесса ремонта кузова автомобиля.

Виды сварных швов

Сварка кузовного металла может проводиться различными видами соединений:

-

Стыковое. Данный вид традиционно используют при фрагментарной замене детали на кузове авто. К примеру, заменить кусок «прогнившего» металла на крыле либо наварить заплатку. Так как в этом случае применяются тонкие листы, то нет потребности в снятии фасок с их краев в месте проведения сварки. Сложность выполнения этого вида соединения состоит в том, что нужно тщательно подготавливать кромки соединяемых фрагментов. При этом между таким листовым металлом нужно оставлять небольшой зазор. Одновременно с этим нужно смотреть, чтобы не осталось непроваров в месте сварки. Металл будет немного расширяться при нагревании во время проведения сварочного процесса.

-

Нахлест. В этом случае один лист накладывают на другой. Применяют в основном для реставрации проржавевших участков. По такому способу сварной шов выполняется в месте касания листового металла. В результате использования данной технологии получается двойная толщина соединения.

-

Соединения внахлест с пазом. Для осуществления этого метода требуется при подготовке одного из листов применять специальный инструмент. В подготовленный фланец вставляется вторая часть листового металла. При этом такую выпуклость оставляют с тыльной стороны. После приварки создается впечатление полной целостности ремонтируемого участка кузова.

-

С имитацией заклепочного соединения. Это своеобразная комбинация наложения листов внахлест с точечной сваркой. Такой метод пользуется большой популярностью при ремонте кузовов авто в автосервисах при соединении крыльев, новых порогов, разнообразного типа силовых элементов.

Также сварка кузова может осуществляться с выполнением сварных швов нескольких видов:

-

Сплошной. В нем отсутствуют промежутки по длине. В кузовном ремонте его применяют очень редко, так как кузов должен обладать некоторой «эластичностью». Это дает возможность исключить вероятность появления трещин и усталостных вмятин в ходе эксплуатации автомобиля. А сплошной шов предаст кузову дополнительную жесткость.

-

Сплошной прерывистый. В этом случае соединение листов производиться за счет чередования проваренных участков с участками, на которых отсутствует сварное соединение . Чаще всего шов такого типа выполняется для соединения основных силовых элементов кузова авто, изготовленных из толстолистового металла.

-

Точечный. Это отдельные сварные точки, выполненные с некоторым их перекрытием. В основном таким швов сваривают встык детали различной толщины.

Оборудование для сварки кузовных металлов

В большинстве случаев кузовные работы осуществляются с применением сварочного источника питания инверторного типа, позволяющим гарантировать поддержание постоянной электрической дуги в среде защитного газа при выполнении неразъемного соединения листов металла толщиной 0,8…1,0 мм. Предлагаемые сварочные установки MIG пользуются повышенным спросом как на небольших производственных фирмах, так и в автосервисах для сварки тонколистового материала.

Чтобы осуществить ремонт кузовного металла на высоком качественном уровне предлагаем купить в нашем магазине следующие модели полуавтоматов инверторного типа:

-

КЕДР AlphaMIG-200S. Данная сварочная установка отличается хорошей мобильностью за счет компактных габаритов и малого веса. Такой переносной высокопроизводительный сварочный источник обладает расширенным функционалом. На нем можно легко осуществлять смену полярности, подбирать параметры сварки благодаря синергетическому управлению.

-

КЕДР AlphaMIG-250S-1. С помощью этой модели можно производить полуавтоматическую сварку деталей из разнообразных сталей, включая, углеродистые, низко- и высоколегированные, а также алюминиевые сплавы. Главное ее достоинство – возможность подключать к однофазной сети питания. Установка интеллектуального блока управления позволяет сварщику легко менять рабочие процессы с учетом конкретного свариваемого материала.

-

КЕДР AlphaMIG-250S-3. Эта модель пользуется хорошим спросом не только на средних и малых производствах, но и на крупных автосервисах, за счет прекрасной компактности, экономичности, высокой производительности, доступной цене. Оснащение установки надежным 4-роликовым подающим механизмом дает возможность осуществлять сварочный процесс на протяжение длительного времени без перерывов в работе.

Также рекомендуем приобрести присадочную проволоку, электроды, маску сварщика, краги, электрододержатели, горелку и расходные части, клеммы, редукторы, регуляторы, манометры и другие аксессуары, необходимые для осуществления качественного процесса сварки.

Читайте также

Обзор сварочных аппаратов серии КЕДР PRO

Организация сварочного поста

Что такое флюс для сварки

Сварочные аппараты для TIG сварки

Сварка черных металлов: листовой металл и сталь

Черные металлы относятся к металлам с содержанием железа.

Включает железо (литое, передельное, кованое) и сталь.

Различия между чугуном и сталью заключаются в количестве углерода в составе металла.

Типы черных металлов включают железо, сталь и карбид вольфрама.

Один простой тест, чтобы определить, есть ли в металле содержание железа, это притяжение магнита.

Если это так, то металл содержит некоторое количество железа и является железным.

Процессы

При сварке черных металлов используется несколько сварочных процессов. К ним относятся:

- Сварка кислородно-ацетиленовым газом

- Сварка сопротивлением

- Точечная сварка

- Дуговая сварка (вольфрамовая дуга/ГТА, металл-инертный газ-Mig)

- Индукционная сварка

Сварка листового металла

В целях сварки термин «листовой металл» ограничивается толщиной металла до 1/8 дюйма (3,2 мм) включительно.

Сварные швы листового металла толщиной до 1/16 дюйма (1,6 мм) могут быть удовлетворительно выполнены путем отбортовки кромок в месте соединения. Фланцы должны быть не менее толщины металла. Края должны быть выровнены с фланцами, а затем прихвачены прихватками через каждые 5 или 6 дюймов (от 127,0 до 152,4 мм).

Тяжелые уголки или стержни должны быть зажаты с каждой стороны соединения, чтобы предотвратить деформацию или коробление. Приподнятые кромки одинаково оплавляются сварочным факелом. В результате получается сварной шов почти заподлицо с поверхностью листового металла. Контролируя скорость сварки и движение пламени, можно добиться хорошего сплавления с нижней стороной листа без прожога. Простое прямоугольное стыковое соединение также может быть выполнено на листовом металле толщиной до 1/16 дюйма (1,6 мм) с использованием коррозионностойкого низкоуглеродистого присадочного стержня с медным покрытием диаметром 1/16 дюйма (1,6 мм). Способ выравнивания стыка и прихватки кромок такой же, как и при сварке фланцевых кромочных соединений.

В результате получается сварной шов почти заподлицо с поверхностью листового металла. Контролируя скорость сварки и движение пламени, можно добиться хорошего сплавления с нижней стороной листа без прожога. Простое прямоугольное стыковое соединение также может быть выполнено на листовом металле толщиной до 1/16 дюйма (1,6 мм) с использованием коррозионностойкого низкоуглеродистого присадочного стержня с медным покрытием диаметром 1/16 дюйма (1,6 мм). Способ выравнивания стыка и прихватки кромок такой же, как и при сварке фланцевых кромочных соединений.

Если необходимо сварить внутреннюю кромку или угловой шов, существует опасность прожога листа, если не будут приняты особые меры для контроля нагрева при сварке. Такие сварные швы могут удовлетворительно выполняться на листовом металле толщиной до 1/16 дюйма (1,6 мм) с помощью следующих процедур:

Нагрейте конец низкоуглеродистой сварочной проволоки диаметром 1/8 дюйма (3,2 мм) примерно до /2 дюйма (12,7 мм) стержня расплавлено.

Держите стержень так, чтобы расплавленный конец находился над свариваемым стыком.

Проведя пламенем по расплавленному концу стержня, можно удалить металл и нанести его на шов. Количество расплавленного металла сварного шва относительно велико по сравнению с тонким листом. Его тепла достаточно для предварительного нагрева листового металла. При быстром перемещении пламени вперед и назад присадочный металл распределяется по стыку. Дополнительное тепло, выделяемое пламенем, приведет к полному плавлению. Этот метод сварки можно использовать для сложного ремонта кузовов автомобилей, металлических контейнеров и т.п. Прежде чем приступать к сварке, следует учитывать расширение и сжатие листового металла.

Для листового металла толщиной от 1/16 до 1/8 дюйма (от 1,6 до 3,2 мм) необходимо подготовить стыковое соединение с зазором примерно 1/8 дюйма (3,2 мм) между краями. Следует использовать омедненный низкоуглеродистый присадочный стержень диаметром 1/8 дюйма (3,2 мм). Сварку листового металла присадочной проволокой на стыковых соединениях следует производить прямым способом сварки.

Читайте также : Как сваривать листовой металл (для начинающих)

Сварка черных металлов: сталь

Термин «сталь» может применяться ко многим черным металлам, которые сильно различаются как по химическим, так и по физическим свойствам.

В целом их можно разделить на группы из простого углерода и сплавов. B

y Соблюдение надлежащих процедур позволяет успешно сваривать большинство сталей. Однако детали, изготовленные сваркой, обычно содержат менее 0,30% углерода.

Тепло увеличивает способность стали связывать углерод.

Во время всех сварочных процессов необходимо соблюдать осторожность, чтобы избежать нагара.

Процесс сварки

Сталь, нагретая кислородно-ацетиленовым пламенем, становится жидкой при температуре от 2450 до 2750ºF (от 1343 до 1510ºC), в зависимости от ее состава.

Проходит через мягкий диапазон между твердым и жидким состояниями. Этот мягкий диапазон позволяет оператору контролировать сварку.

Для получения хорошего плавления сварочный стержень следует поместить в ванну расплава. Стержень и основной металл должны быть расплавлены вместе, чтобы они затвердели и образовали прочное соединение. Следует соблюдать осторожность, чтобы не нагреть большую часть сустава.

Это рассеивает тепло и может привести к тому, что часть металла сварного шва прилипнет к сторонам сварного соединения, но не сплавится с ним. Раструб должен быть направлен к бокам и низу сварного шва. Это позволит проникнуть в нижнюю часть сустава.

Наплавленный металл следует добавлять в достаточном количестве, чтобы заполнить шов, не оставляя подрезов или перекрытий.

Не перегревать. Перегрев сожжет металл шва и ослабит готовое соединение.

Примеси

Примеси кислорода, углерода и азота приводят к образованию дефектного металла сварного шва, поскольку они имеют тенденцию увеличивать пористость, пузыри, оксиды и шлаковые включения.

Когда кислород соединяется со сталью с образованием оксидов железа при высоких температурах, следует позаботиться о том, чтобы все образовавшиеся оксиды были удалены путем надлежащего обращения со стержнем и пламенем горелки.

Окислительное пламя вызывает вспенивание стали и искрообразование. Образовавшиеся оксиды распределяются по металлу и вызывают хрупкий пористый сварной шов. Оксиды, образующиеся на поверхности готового сварного шва, после охлаждения можно удалить проволочной щеткой.

Пламя науглероживания добавляет углерод в расплавленную сталь и вызывает кипение металла. Сварные швы стали, выполненные в сильно науглероживающем пламени, твердые и хрупкие.

Азот из атмосферы соединяется с расплавленной сталью с образованием нитридов железа. Это ухудшит его прочность и пластичность, если они включены в достаточном количестве.

Контролируя скорость плавления основного металла и сварочного электрода, размер сварочной ванны, скорость сварки и регулировку пламени, можно свести к минимуму включение примесей из вышеуказанных источников.

Сварка черных металлов в механическом цехеСварка стальных листов

В листах толщиной до 3/16 дюйма (4,8 мм) швы готовят с расстоянием между кромками, равным толщине листа. Это позволяет пламени и сварочному стержню проникнуть в корень шва. Должны быть сделаны соответствующие допуски на расширение и сжатие, чтобы исключить коробление пластин или растрескивание сварного шва.

Это позволяет пламени и сварочному стержню проникнуть в корень шва. Должны быть сделаны соответствующие допуски на расширение и сжатие, чтобы исключить коробление пластин или растрескивание сварного шва.

Кромки толстолистовых стальных листов (толщиной более 3/16 дюйма (4,8 мм)) должны быть скошены для обеспечения полного провара металла сварного шва и хорошего сплавления в месте соединения. Используйте передний метод сварки.

Пластины толщиной от 1/2 до 3/4 дюйма (от 12,7 до 19,1 мм) должны быть подготовлены для U-образного соединения во всех случаях. Корневая поверхность предусмотрена в основании соединения для амортизации первого валика или слоя металла сварного шва. При сварке этих пластин обычно используется метод обратной руки.

ПРИМЕЧАНИЕ

Сварка пластин толщиной от 1/2 до 3/4 дюйма (от 12,7 до 19,1 мм) не рекомендуется для кислородно-ацетиленовой сварки.

Кромки листов толщиной 3/4 дюйма (19,1 мм) или более обычно готовятся с использованием двойного V-образного или двойного U-образного соединения, когда сварка может выполняться с обеих сторон листа. Одиночный V-образный или одиночный U-образный шов используется для всех толщин листа, когда сварка выполняется с одной стороны листа.

Одиночный V-образный или одиночный U-образный шов используется для всех толщин листа, когда сварка выполняется с одной стороны листа.

Общие принципы сварки стали

Хорошо сбалансированное нейтральное пламя используется для сварки большинства сталей. Чтобы пламя не было окислительным, его иногда используют с легким ацетиленовым пером. Для сварки сплавов с высоким содержанием углерода, хрома или никеля можно использовать очень небольшой избыток ацетилена. Однако возможны повышенные скорости сварки при использовании слегка уменьшающего пламени. Избегайте чрезмерного давления газа, потому что это дает резкое пламя. Это часто приводит к холодным закрытиям или перекрытиям и затрудняет контроль расплавленного металла.

Размер наконечника и объем используемого пламени должны быть достаточными для перевода металла в полностью расплавленное состояние и для полного провара шва. Следует соблюдать осторожность, чтобы избежать образования капелек расплавленного металла в нижней части соединения. Пламя должно привести кромки соединения к точке сплавления перед сварочной ванной по мере продвижения сварки.

Пламя должно привести кромки соединения к точке сплавления перед сварочной ванной по мере продвижения сварки.

Ванна расплавленного металла должна равномерно продвигаться вниз по шву по мере выполнения сварного шва.

Конец внутреннего конуса пламени не должен соприкасаться со сварочным стержнем, расплавленной ванной или основным металлом. Пламя следует регулировать таким образом, чтобы расплавленный металл был защищен от атмосферы оболочкой или внешним пламенем.

Оплавить конец сварочного стержня, поместив его в ванну под защитой окружающего пламени. Стержень не должен плавиться над лужей и стекать в нее.

Где я могу купить металл для сварки (лучшие места в Интернете и на местах)

Поиск поставщиков для покупки металлов может быть затруднен для некоторых людей в зависимости от того, где вы живете. Многие поставщики сварки зарезервированы только для профессиональных предприятий и производителей или имеют минимальные заказы, которые не всегда выполнимы для некоторых. К счастью, есть много мест, где можно купить металл для сварки и изготовления в Интернете и на месте.

К счастью, есть много мест, где можно купить металл для сварки и изготовления в Интернете и на месте.

Ниже приведен список лучших мест, где можно купить металл для сварки, производства, художественных работ и многого другого. Этот список основан на качестве металла, разнообразии местоположений и запасов, а также на уровне обслуживания и удовлетворенности клиентов.

1. Craigslist

Первым в списке стоит Craigslist. На Craigslist вы можете купить или продать все, что захотите. Здесь вы можете купить металлолом у людей по очень низким ценам. Пока вы четко указываете, что ищете, вы сможете получить все виды металла, особенно если вы увлекаетесь металлическим искусством или любите изготовление различных проектов по чертежам DIY . Научившись работать с Craigslist, вы сможете эффективно найти весь необходимый вам металлолом.

Товары на Craigslist обычно намного дешевле, чем их первоначальная цена. Это потому, что предметы обычно используются, и люди пытаются избавиться от них. Как только вы привыкнете к Craigslist, вы научитесь находить все свои металлы по выгодной цене. Все, что вам нужно сделать, это смотреть на регулярной основе.

Как только вы привыкнете к Craigslist, вы научитесь находить все свои металлы по выгодной цене. Все, что вам нужно сделать, это смотреть на регулярной основе.

Сварщики любят Craigslist, потому что у него есть одно большое преимущество: вы также можете продать любой неиспользованный металл, который вам больше не нужен. Если вы купили металл и поняли, что он вам больше не нужен, то вы можете его перепродать! Ни деньги, ни металл не пропадут даром, если вы воспользуетесь Craigslist. Потенциальным недостатком является то, что вы не сможете найти конкретный тип металла, и нет никакой гарантии относительно состояния материалов.

2. Торговая площадка Facebook

Многие из вас, возможно, думали об этом, но некоторые люди упускают из виду металлические каркасы кроватей, велосипеды и другие металлические предметы, которые можно найти по низкой цене или даже использовать в качестве место, где можно бесплатно найти металлолом . Конечно, это не ново, но в зависимости от того, насколько вы изобретательны, вы можете превратить часть этого металлолома в простые предметы искусства для двора или другие металлические предметы, которые вы можете сварить и продать с хорошей прибылью .

Наш лучший выбор для любой точки внутри США

3. Металлы в Интернете — покупайте металлы в Интернете

В-третьих, в списке — металлы в Интернете. Online Metals является ведущим поставщиком металла для электронной коммерции. Компания начала свою деятельность в 1998 году и сейчас является ведущим в мире поставщиком металлов для электронной коммерции. Если вы хотите покупать металлы онлайн, тогда проверить Интернет Металлы . Их успех в отрасли замечателен, как и их металлы.

4. Поставка промышленных металлов

Четвертым в списке является поставка промышленных металлов. У нас вы можете приобрести металлоконструкции высочайшего качества. У них есть филиалы во Внутренней Империи, Лос-Анджелесе, округе Ориндж, Сан-Диего, Фениксе и Тусоне. Имея все эти доступные места, вы обязательно найдете металл, который вам нужен для вашего следующего проекта, если вы живете в этом районе США

Industrial Metal Supply уделяет особое внимание обслуживанию клиентов. Они считают, что активная система поддержки клиентов является ключом к процветающему бизнесу. В любом из их офисов вы найдете сотрудников, которые готовы и хотят помочь. Если у вас когда-либо возникнут вопросы или проблемы, не стесняйтесь обращаться к нам. Они без промедления ответят на все ваши вопросы.

Они считают, что активная система поддержки клиентов является ключом к процветающему бизнесу. В любом из их офисов вы найдете сотрудников, которые готовы и хотят помочь. Если у вас когда-либо возникнут вопросы или проблемы, не стесняйтесь обращаться к нам. Они без промедления ответят на все ваши вопросы.

IMS верит не только в поддержку клиентов, но и в качество. Они никогда не продают некачественные материалы и продают только металлы высшего качества. Делая покупки в Industrial Metal Supply, вы можете быть уверены, что ваш сварочный проект будет выполнен только из лучших доступных металлов.

По данным IMS, они являются «единственным дистрибьютором металла, который может обслуживать производителей, производителей и ремонтные мастерские для подрядчиков, отделов технического обслуживания и любителей всего за несколько часов». Они десятилетиями работают в металлургическом бизнесе и постоянно совершенствуют свою компанию.

5. Металлы сварки

Пятым в списке является Металлы сварки. Это интернет-магазин с огромным ассортиментом. Они предоставляют металлы, готовые к сварке, как только они доставляются вам. Weld Metals — отличное место для покупки металла независимо от уровня вашей квалификации. Клиенты, которые только начинают заниматься сваркой, и профессионалы, все делают покупки здесь, и служба поддержки клиентов удовлетворит любые ваши потребности.

Это интернет-магазин с огромным ассортиментом. Они предоставляют металлы, готовые к сварке, как только они доставляются вам. Weld Metals — отличное место для покупки металла независимо от уровня вашей квалификации. Клиенты, которые только начинают заниматься сваркой, и профессионалы, все делают покупки здесь, и служба поддержки клиентов удовлетворит любые ваши потребности.

6. Металлические супермаркеты

Шестые в списке — Металлические супермаркеты. У них есть девяносто мест по всей Северной Америке, и вы также можете покупать у них онлайн. Все они обеспечивают доставку и самовывоз для вашего удобства. Металлические супермаркеты имеют большой инвентарь с тысячами типов, форм и марок металлов. Они являются крупнейшим в мире поставщиком металлов в небольших количествах, что делает их отличным местом для покупки сварочных металлов.

Металл Супермаркеты делают ставку на скорость и удобство. Они хотят, чтобы вы начали свои проекты немедленно, поэтому они гарантируют, что ваш заказ будет подготовлен и доставлен как можно скорее. Они не верят в ожидание, что очень удобно для клиентов. Если вам срочно нужен металл, то вам сюда.

Они не верят в ожидание, что очень удобно для клиентов. Если вам срочно нужен металл, то вам сюда.

Сотрудники Metal Supermarkets обладают высокой квалификацией и могут предложить помощь во всех областях. Если вы не знаете, какие металлы использовать для сварки, просто спросите у них, и они вам помогут. Партнеры хорошо осведомлены и могут оказать помощь любым способом, который вам может понадобиться. Все, что вам нужно сделать, это попросить, и они будут рады помочь. Даже если вы не можете найти то, что ищете, они могут помочь вам с поиском, а также могут поискать товары в других местах.

7. Склад металлов

Седьмое, Склад Металлов, отличное место для покупки стали онлайн. В Складе Металлов вы можете приобрести горячекатаный прокат, нержавеющую сталь, инструментальную и холоднокатаную сталь, а также другие металлы. Они доставят сталь прямо на ваш склад или в мастерскую, чтобы вы могли начать сварку, как только получите сталь.

Если вы хотите приобрести сталь в Metal Depot, щелкните здесь, чтобы перейти на их веб-сайт.

8. Грейнджер

Восьмым в списке является Грейнджер. У Грейнджер, казалось бы, бесконечное количество продуктов; у них более 1,5 миллионов продуктов. Все это конечно не для сварки, но многие из них. Делая покупки здесь, вы можете быть уверены, что найдете именно то, что вам нужно, и даже больше. Если вам нужна помощь в поиске именно того, что вы ищете, вы можете обратиться за поддержкой в любой из их 250 филиалов.

Мы уже много лет заказываем у Grainger все виды металла для небольших проектов, а также многое другое. Их доставка быстрая, и вы обычно получаете то, что хотите, в течение нескольких дней. Грейнджер на высоте!

Metal Stock Home Depot9. Поставка металла рядом со мной – Home Depot

В-десятых, если вы работаете на небольшом сварочном объекте и вам нужен кусок уголка, круглая труба, плоский стержень или другой кусок металла под сварку? Вы когда-нибудь думали о Home Depot? Home Depot продает металл?

В большинстве хозяйственных складов есть металл для сварки и других небольших проектов по изготовлению своими руками, требующих стали. Home Depot продает различные круглые стержни, трубы, уголки, плоский стержень, просечно-вытяжной лист, С-образный профиль, квадратные трубы и многое другое. У него ограниченный выбор, но для большинства небольших работ, вероятно, будет достаточно того, что вам нужно. Вы можете сделать заказ через Интернет или в магазине в Home Depot

Home Depot продает различные круглые стержни, трубы, уголки, плоский стержень, просечно-вытяжной лист, С-образный профиль, квадратные трубы и многое другое. У него ограниченный выбор, но для большинства небольших работ, вероятно, будет достаточно того, что вам нужно. Вы можете сделать заказ через Интернет или в магазине в Home Depot

Если у вас есть Home Depot рядом, вы как-нибудь загляните туда. Картинка выше из нашего местного магазина Home Depot.

10. Amazon

В-десятых, хотите верьте, хотите нет, но вы даже можете купить довольно много металла на Amazon. Конечно, вы не собираетесь покупать у них сталь в больших количествах, но для любителя или новичка, который только начинает, вы можете купить металл для некоторых проектов по неплохой цене, если вам не нужно много, особенно если у вас есть основное членство.

Amazon является одним из наших филиалов, вот несколько ссылок на стандартную сталь, используемую во всех типах проектов. Есть даже несколько проектов по сварке для начинающих, которые могут быть интересны для новичков.

Список некоторых металлов, доступных для покупки онлайн на Amazon.

Некоторые популярные металлы на Amazon- Горячекатаная сталь A36 различных размеров металлический угол, посмотрите.

- Неполированная (фрезерная) круглые и квадратные трубы различных размеров и толщины.

- 1018 Углеродистая сталь Круглый стержень неполированный (Фрезерная обработка) различной длины и толщины.

Если вы не уверены, в чем разница между сталью A36 и сталью 1018, обязательно ознакомьтесь с нашими заполните статью A36 по сравнению со 1018 для более подробного изучения этих различных типов стали.

Купоны для практики сварки металлов

На Amazon также есть забавные, простые и недорогие наборы для практики сварки или купоны, которые вы можете купить . Отличные подарки для новичков в сварке для тех, кто только начинает или хочет попрактиковаться на другом типе металла.

Если у вас есть друг или другой член семьи, который занимается сваркой и постоянно ищет разные подарки, обязательно ознакомьтесь со всеми нашими список подарков для сварщиков , или даже некоторые из наших планов по изготовлению металлоконструкций !

Типы металлов, используемых при сварке, и их свойства

Сварка — это метод манипулирования металлом, полезный для различных отраслей промышленности. Независимо от того, работаете ли вы в строительной, автомобильной или авиационной промышленности, сварка может принести пользу вашей работе. Однако существует множество различных способов сварки. Кроме того, типы металлов, которые можно использовать для каждого метода сварки, различаются в зависимости от ряда факторов.

Чтобы помочь вам найти подходящие детали для работы, мы рассмотрим распространенные типы металлов, используемых при сварке, и их свойства. Вы не можете просто взять кусок металла и начать работать с ним с помощью горелки MIG. Вы должны решать каждую задачу с огромными знаниями, подготовкой и, самое главное, с целью.

Вы должны решать каждую задачу с огромными знаниями, подготовкой и, самое главное, с целью.

Алюминий

Алюминий — популярный вариант сварки благодаря его легкому весу, сильной коррозионной стойкости, способности проводить электричество и относительной простоте использования, как только вы освоите веревки. Этот металл обычно используется для сварки TIG, хотя сварка MIG и плазменная резка также являются приемлемыми вариантами. Обычно вы найдете алюминий для сварки в сплаве с другими металлами, включая магний, медь, кремний и цинк.

Из-за различных свойств этих металлов важно помнить о таких факторах, как их температура плавления. Одним из наиболее важных соображений, когда речь идет о сварке алюминия, является марка сплава.

Алюминиевые сплавы бывают разных марок, и те, которые подходят для сварки, включают 1XXX, 3XXX, 5XXX и 6XXX. 4XXX является популярным вариантом присадочного металла при использовании в тандеме с некоторыми другими марками, но не со всеми, такими как 5XXX. В определенных условиях можно эффективно сваривать и другие марки, но вышеупомянутые марки являются наиболее простыми и распространенными вариантами для таких задач.

В определенных условиях можно эффективно сваривать и другие марки, но вышеупомянутые марки являются наиболее простыми и распространенными вариантами для таких задач.

Некоторые марки, такие как 5XXX, подходят для тяжелых условий эксплуатации, в то время как другие марки, такие как 1XXX и 3XXX, лучше подходят для использования в небольших масштабах. Как видите, использовать алюминий не так просто, если использовать первый тип, который вы найдете. Однако, если вы потратите время на изучение наиболее подходящего типа алюминия для поставленной задачи, он может стать невероятно полезным материалом для вашего проекта.

Чугун

Чугун — не самый простой металл для сварки, но он может быть полезен благодаря своей твердости. Причина, по которой чугун имеет такой особый уровень твердости, заключается в содержании в нем углерода. Однако, как мы увидим позже в этом списке, более высокое содержание углерода сделает чугун более уязвимым для растрескивания во время работы с ним.

Чугун лучше всего использовать с экспертами в этой отрасли из-за очень специфических мер предварительного нагрева, которые вы должны предпринять, чтобы предотвратить появление трещин. Если вам нужен металл, который легко сваривается, является одновременно пластичным и ковким, чугун — не лучший выбор для вас.

Медь

Медь — еще один простой в использовании металл для электродуговой сварки, обладающий многими полезными свойствами. Этот металл обладает впечатляющей тепло- и электропроводностью, а также устойчивостью к коррозии и износу. Медь бывает трех распространенных форм: бескислородная, кислородсодержащая и раскисленная фосфором.

Для сварки используйте бескислородную медь. Кроме того, будьте осторожны с использованием медных сплавов. Причина этого в том, что медные сплавы часто получаются за счет преимуществ меди. Например, если вы работаете со сплавом меди/цинка, у вас не будет тепло- и электропроводности чистой меди.

Однако введение цинка может сделать медь более прочной, так что это взаимовыгодная ситуация. Хотя определить правильный тип меди для ваших конкретных потребностей может быть сложно, изучение всех тонкостей этого материала поможет сделать процесс более понятным и простым. Если вы впервые используете медь для сварки, старайтесь придерживаться чистой меди, пока не станете более осведомлены в этом вопросе.

Хотя определить правильный тип меди для ваших конкретных потребностей может быть сложно, изучение всех тонкостей этого материала поможет сделать процесс более понятным и простым. Если вы впервые используете медь для сварки, старайтесь придерживаться чистой меди, пока не станете более осведомлены в этом вопросе.

Нержавеющая сталь

Этот популярный сварочный материал часто смешивают с другими металлами, такими как хром, для повышения его коррозионной стойкости. Точно так же, как существуют различные типы алюминия и меди, необходимо учитывать различные типы нержавеющей стали. При покупке нержавеющей стали вы можете выбирать из аустенитной, ферритной и мартенситной стали.

Аустенитная и ферритная стали являются наиболее свариваемыми из трех вариантов, в то время как мартенситная сталь труднее поддается обработке. Причина того, что мартенситный сплав является наименее поддающимся сварке, заключается в содержащемся в нем количестве углерода. Присутствие углерода делает мартенситную нержавеющую сталь более восприимчивой к растрескиванию во время работы с ней.

Аустенитная сталь, с другой стороны, представляет собой класс нержавеющей стали, которая содержит углерод, который может вызвать такие проблемы, как межкристаллитная коррозия, но его легче избежать. Когда вы покупаете этот тип нержавеющей стали, убедитесь, что вы используете марку с более низким содержанием углерода и большим количеством титана. Из всех типов нержавеющей стали ферритная сталь является наиболее свариваемой на рынке. Благодаря более низким уровням хрома и углерода вы можете меньше беспокоиться о таких проблемах, как растрескивание или межкристаллитная коррозия.

Сталь

Сталь, пожалуй, самый универсальный металл для сварки, особенно если вы используете низкоуглеродистую сталь. Его можно эффективно использовать практически с любым методом сварки, если вы потратите время на его надлежащую очистку перед работой с ним. Одним из наиболее заметных преимуществ сварки стали является пластичность, которую она обеспечивает, благодаря чему ее очень легко деформировать, сохраняя при этом свое качество.

Теперь, когда вы лучше знакомы с некоторыми из наиболее распространенных типов металлов, используемых в сварке, и их свойствами, вам будет немного проще подобрать их для правильного проекта и, что наиболее важно, для правильного метода сварки. При этом ключ к хорошему сварному шву — это больше, чем просто сочетание правильного металла с правильным методом.

Двумя главными факторами хорошего сварного шва являются правильное обращение сварщика и использование высококачественного оборудования. К счастью, найти высококачественное снаряжение у надежных поставщиков проще и дешевле, чем вы думаете. Посетите Welding for Less, чтобы найти лучшие цены на сварочную горелку MIG, а также на множество средств индивидуальной защиты, сварочных аппаратов и многого другого.

Сварка ослабляет сталь? Руководство для начинающих 2022

Последнее обновление