Виды неразрушающего контроля

Виды и методы неразрушающего контроля классифицируют по следующим признакам:

- характеру взаимодействия физических полей или веществ с контролируемым объектом;

- первичным информативным параметрам;

- способам получения первичной информации;

- способам представления окончательной информации.

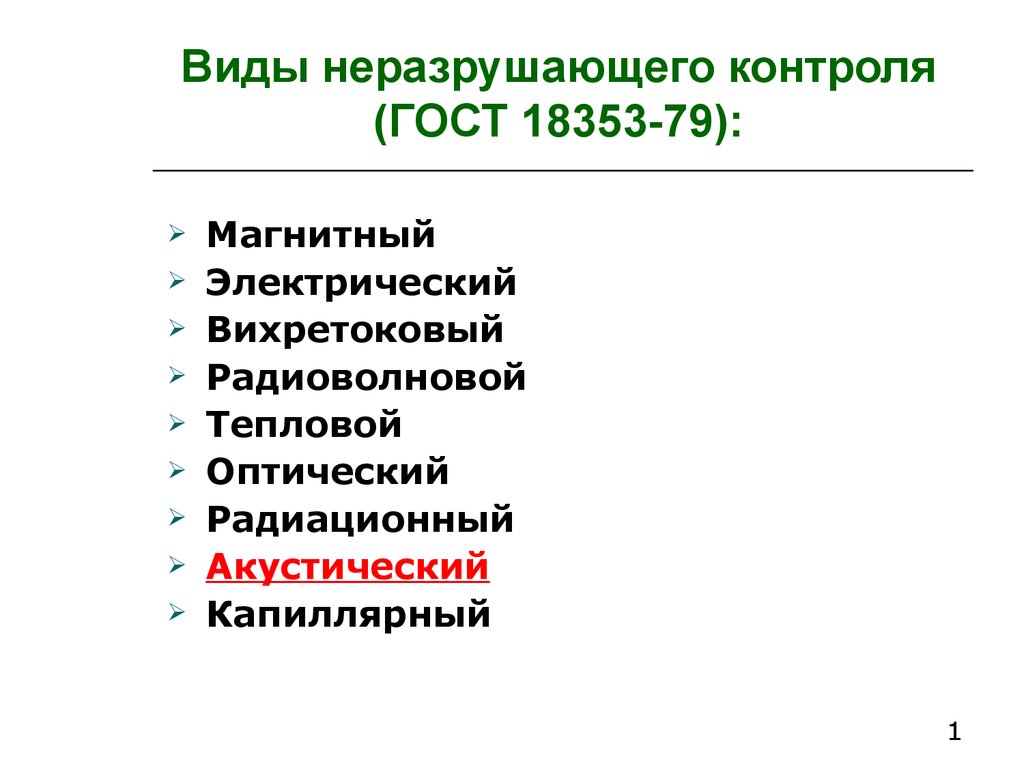

Основные виды неразрушающего контроля:

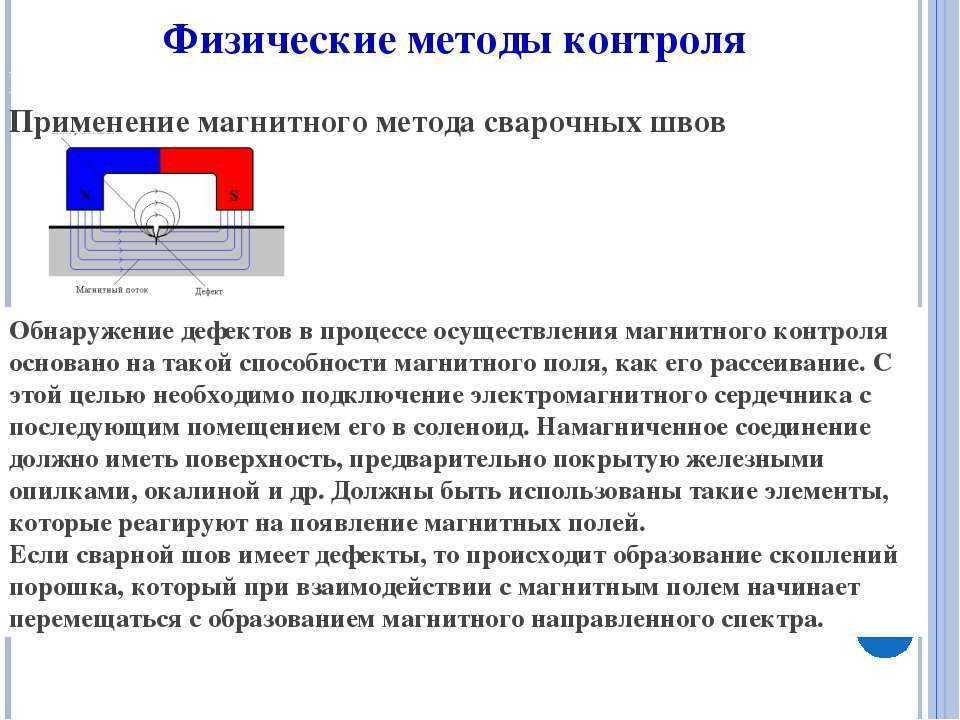

- Магнитный вид неразрушающего контроля основан на регистрации магнитных полей рассеяния дефектов или магнитных свойств контролируемого объекта. Его применяют для контроля объектов из ферромагнитных материалов.

Процесс намагничивания и перемагничивания ферромагнитного материала сопровождается гистерезисными явлениями. Свойства, которые требуется контролировать (химический состав, структура, наличие несплошностей и др.), обычно связаны с параметрами процесса намагничивания и петлей гистерезиса, измеряя которые можно сделать вывод о наличии тех или иных отклонений от заданных параметров изделия.

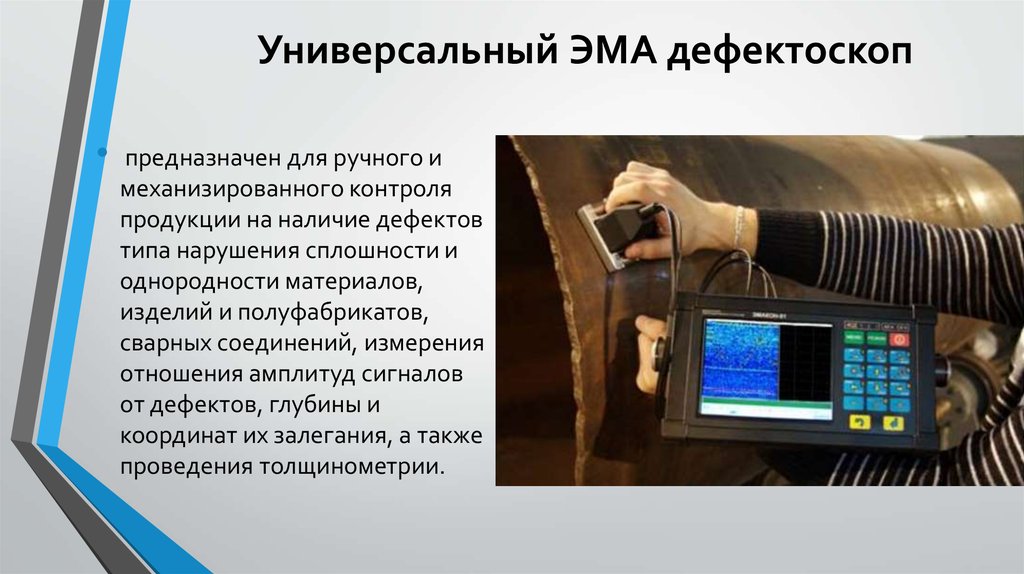

- Акустический вид неразрушающего контроля основан на регистрации параметров упругих колебаний, возбужденных в контролируемом объекте. Этот вид контроля применим ко всем материалам, достаточно хорошо проводящим акустические волны: металлам, пластмассам, керамике, бетоны и т.д. Наибольшее распространение нашел ультразвуковой метод, который наряду с дефектоскопией позволяет обнаруживать неоднородности структуры, определять механические характеристики материалов, анализировать напряженное состояние и решать широкий огромный круг производственных проблем контроля и диагностики. Кроме ультразвукового существуют метод акустической эмиссии, вибрационный метод контроля и другие.

- Капиллярный контроль (контроль проникающими веществами) основан на капиллярном проникновении индикаторных жидкостей в полости поверхностных дефектов и регистрации индикаторного рисунка (цветного, люминесцентного, контрастного). Применяют для обнаружения невидимых и слабовидимых невооруженным глазом поверхностных дефектов.

- Оптический вид неразрушающего контроля основан на взаимодействии светового излучения с контролируемым объектом. Применение инструментов (визуально-оптический контроль) типа луп, микроскопов, эндоскопов для осмотра внутренних полостей, проекционных устройств для контроля формы изделий, спроецированных в увеличенном виде на экран, значительно расширяет возможности оптического метода. Чаще всего оптические методы широко применяют для контроля прозрачных объектов. В них обнаруживают макро- и микродефекты, структурные неоднородности, внутренние напряжения (по вращению плоскости поляризации). Использование гибких световодов, лазеров, оптической голографии, телевизионной техники расширяет область применения оптических методов и повышает точность измерения.

- Радиационный вид неразрушающего контроля основан на взаимодействии проникающего ионизирующего излучения с контролируемым объектом. В зависимости от природы ионизирующего излучения вид контроля подразделяют на подвиды: рентгеновский, гамма-, бета- (поток электронов), нейтронный методы контроля.

Этот вид неразрушающего контроля пригоден для любых материалов. Основным способом радиационного (рентгеновского и гамма) контроля является метод прохождения. Имеются хорошие результаты по использованию обратно рассеянного излучения фотонов с целью рентгеновского контроля при одностороннем доступе к объекту.

Этот вид неразрушающего контроля пригоден для любых материалов. Основным способом радиационного (рентгеновского и гамма) контроля является метод прохождения. Имеются хорошие результаты по использованию обратно рассеянного излучения фотонов с целью рентгеновского контроля при одностороннем доступе к объекту. - Радиоволновой вид неразрушающего контроля основан на регистрации изменений параметров электромагнитных колебаний, взаимодействующих с контролируемым объектом. Обычно применяют волны сверхвысокочастотного (СВЧ) диапазона длиной 1 – 100 мм и контролируют изделия из материала, где радиоволны не очень сильно затухают: диэлектрики (пластмассы, керамика, стекловолокно), магнитодиэлектрики (ферриты), полупроводники, тонкостенные металлические объекты.

- Вихретоковый вид неразрушающего контроля основан на регистрации изменения взаимодействия собственного электромагнитного поля катушки с электромагнитным полем вихревых токов, наводимых этой катушкой в контролируемом объекте.

Интенсивность и распределение вихревых токов в объекте зависят от его геометрических размеров, электрических и магнитных свойств материала, от наличия в материале нарушений сплошности, взаимного расположения преобразователя и объекта. Вихретоковый вид неразрушающего контроля в различных вариантах применяют с целью обнаружения поверхностных и подповерхностных дефектов сплошности, контроля геометрических размеров, химсостава, структуры, внутренних напряжений только электропроводящих материалов.

Интенсивность и распределение вихревых токов в объекте зависят от его геометрических размеров, электрических и магнитных свойств материала, от наличия в материале нарушений сплошности, взаимного расположения преобразователя и объекта. Вихретоковый вид неразрушающего контроля в различных вариантах применяют с целью обнаружения поверхностных и подповерхностных дефектов сплошности, контроля геометрических размеров, химсостава, структуры, внутренних напряжений только электропроводящих материалов. - Тепловой вид неразрушающего контроля основан на регистрации тепловых полей, температуры или теплового контраста контролируемого объекта. Он применим к объектам из любых материалов. Наиболее эффективным средством бесконтактного наблюдения, регистрации температурных полей и тепловых потоков является сканирующий тепловизор.

- Течеискание используют для выявления только сквозных дефектов в деталях и в перегородках. В полость дефекта проникающее вещество заходит либо под действием разности давлений, либо под действием капиллярных сил.

- Электрический вид неразрушающего контроля основан на регистрации электрических полей и электрических параметров контролируемого объекта (собственно электрический метод) или полей, возникающих в контролируемом объекте в результате внешнего воздействия (термоэлектрический и трибоэлектрический методы). Первичными информативными параметрами являются электрические емкость или потенциал.

Кроме названных, применяется емкостный метод для контроля диэлектрических или полупроводниковых материалов. Метод электрического потенциала применяют для контроля проводников с целью определения глубины несплошности вблизи поверхности проводника.

Неразрушающий контроль. | ООО «ИНКОТЕС»

| ||||

Объекты и методы неразрушающего контроля

Неразрушающий контроль

Испытательная лаборатория ООО «ЭЦ «МАРСТАР» прошла процедуру аттестации в соответствии с ПБ 03-372-00 «Правила аттестации и основные требования к лабораториям неразрушающего контроля» и другими документами Ростехнадзора РФ. Испытательная лаборатория ООО «ЭЦ «МАРСТАР» оказывает услуги по проведению контроля оборудования и материалов неразрушающими методами при изготовлении, строительстве, монтаже, ремонте, реконструкции, эксплуатации и техническом диагностировании опасных производственных объектов.

Объекты контроля

Виды опасных производственных объектов:

- Объекты котлонадзора

- Системы газоснабжения (газораспределения)

- Подъемные сооружения

- Объекты горнорудной промышленности

- Объекты угольной промышленности

- Оборудование нефтяной и газовой промышленности

- Оборудование металлургической промышленности

- Оборудование взрывопожароопасных и химически опасных производств

- Объекты железнодорожного транспорта

- Здания и сооружения (строительные объекты)

- Оборудование электроэнергетики

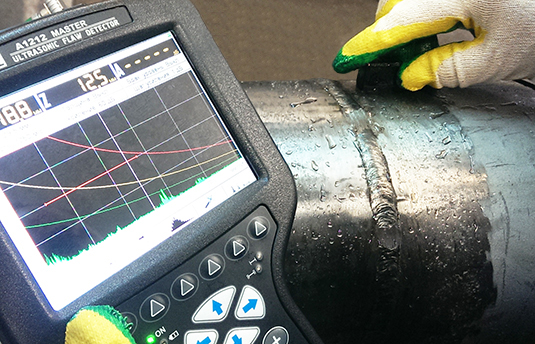

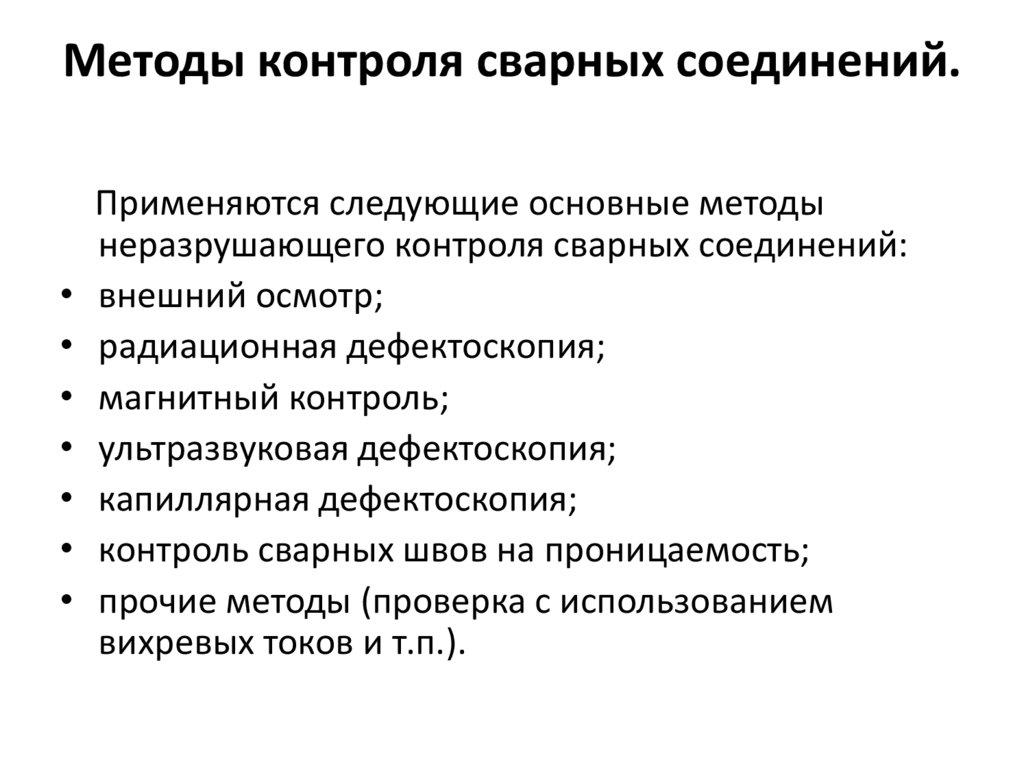

Ультразвуковой контроль

Ультразвуковой метод неразрушающего контроля дает возможность определить такие области как: области неоднородной плотности и с неоднородной структурой материала. Кроме этого, он может выявить участки с коррозией, области несоответствия химического состава и несоответствия размеров. Волны ультразвука представляют упругие колебания, которые возбуждаются в структуре исследуемого объекта, частицы объекта не перемещаются вдоль направления движения волн – каждая частица, совершив колебательное движение относительно своей первоначальной ориентации, занимает исходное положение, а колебательное движение совершает уже следующая частица. Достигнув неоднородности металла, это могут быть как включения, поры, непровары, трещины и т.д., колебания (сигнал) отражаются и возвращаются к источнику возбуждения, что фиксируется аппаратурой. По скорости, форме и амплитуде сигнала определяется дефект и его характеристики.

Достигнув неоднородности металла, это могут быть как включения, поры, непровары, трещины и т.д., колебания (сигнал) отражаются и возвращаются к источнику возбуждения, что фиксируется аппаратурой. По скорости, форме и амплитуде сигнала определяется дефект и его характеристики.

Визуальный и измерительный контроль

Визуальный и измерительный контроль самый доступный и оперативный метод контроля, который проводят перед любым другим методом с целью выявления недопустимых поверхностных дефектов. Данный метод позволяет при помощи специального измерительного оборудования выявить внешние дефекты, такие как: трещины, расслоения металла, рванины, закаты, раковины. Измерить точные параметры диаметров труб, их длину и кривизну.

Магнитный контроль

Применяется для обнаружения поверхностных и подповерхностных дефектов с шириной раскрытия в несколько микронов. Для этого используется магнитная суспензия, которая при действии магнитного поля притягивается и оседает на поверхности несплошности. Магнитные частицы порошка, попадая в поле дефекта под действием электрического тока, намагничиваются и в результате притягивающей силы перемещаются в зону наибольшей неоднородности магнитного поля. Частицы притягиваются друг к другу, выстраиваются в цепочки, ориентируясь по магнитным силовым линиям поля, и, накапливаясь, образуют характерные рисунки в виде валиков, по которым судят о наличии дефекта. Магнитопорошковй контроль позволяет выявить трещины, непровары и иные внутренние дефекты, находящиеся на глубине свыше 2 мм, определить подповерхностные дефекты, установить наличие поверхностных трещин с шириной раскрытия 0.001-0.03 мм и глубиной 0.01-0.04 мм.

Магнитные частицы порошка, попадая в поле дефекта под действием электрического тока, намагничиваются и в результате притягивающей силы перемещаются в зону наибольшей неоднородности магнитного поля. Частицы притягиваются друг к другу, выстраиваются в цепочки, ориентируясь по магнитным силовым линиям поля, и, накапливаясь, образуют характерные рисунки в виде валиков, по которым судят о наличии дефекта. Магнитопорошковй контроль позволяет выявить трещины, непровары и иные внутренние дефекты, находящиеся на глубине свыше 2 мм, определить подповерхностные дефекты, установить наличие поверхностных трещин с шириной раскрытия 0.001-0.03 мм и глубиной 0.01-0.04 мм.

Капиллярный контроль

Капиллярный контроль предназначен для выявления и регистрации дефектов, находящихся на поверхности материала. Основа метода в специальных жидкостях (пенетранты), которые проникают в несплошность материала, что позволяет визуально определить дефект. Контроль проводится на любом изделии из твердых, а также ферромагнитных материалов. На контролируемую поверхность наносится пенетрант, который проникает во все возможные дефекты металлоконструкции. Излишки жидкости убираются. Затем наносится специальный проявитель, который впитывает всю оставшуюся жидкость и окрашивает в яркий цвет все обнаруженные дефекты. Являясь высокочувствительным методом капиллярный контроль позволяет определить поверхностные дефекты сварных соединений и основного металла, которые не выявляются при помощи визуального и измерительного контроля.

На контролируемую поверхность наносится пенетрант, который проникает во все возможные дефекты металлоконструкции. Излишки жидкости убираются. Затем наносится специальный проявитель, который впитывает всю оставшуюся жидкость и окрашивает в яркий цвет все обнаруженные дефекты. Являясь высокочувствительным методом капиллярный контроль позволяет определить поверхностные дефекты сварных соединений и основного металла, которые не выявляются при помощи визуального и измерительного контроля.

Течеискание

Течеискание используют для выявления сквозных дефектов в деталях и в перегородках. В полость дефекта проникающее вещество заходит либо под действием разности давлений, либо под действием капиллярных сил. Оценку герметичности системы проводят по суммарному натеканию или утечке пробного вещества.

Вибродиагностический контроль

Вибродиагностика — это метод неразрушающего контроля, применяемый при диагностики агрегатов, в основе которого лежит анализ измеренного уровня/значений вибрации, которая является проявлением определенного/предполагаемого дефекта или неисправности какого-либо узла данной машины. Вибродиагностика позволяет оценить техническое состояние агрегата в режиме его эксплуатации. При проведении вибрационной диагностики проводится исследование виброскорости (мм/с), виброперемещения (мкм), виброускорения (мм/с2) с помощью спектрального анализа или сигнала по времени. Вибродиагностика широко используется для оценки технического состояния подшипников качения, подшипников скольжения, паровых и газовых турбин, электродвигателей/генераторов, компрессорных установок, насосного оборудования, редукторов и мультипликаторов.

Вибродиагностика позволяет оценить техническое состояние агрегата в режиме его эксплуатации. При проведении вибрационной диагностики проводится исследование виброскорости (мм/с), виброперемещения (мкм), виброускорения (мм/с2) с помощью спектрального анализа или сигнала по времени. Вибродиагностика широко используется для оценки технического состояния подшипников качения, подшипников скольжения, паровых и газовых турбин, электродвигателей/генераторов, компрессорных установок, насосного оборудования, редукторов и мультипликаторов.

Вибрационная диагностика обнаруживает скрытые дефекты оборудования без демонтажа/монтажа элементов агрегата. Непосредственно сам процесс снятия вибрационных характеристик занимает небольшое время по продолжительности, но предъявляет некоторые особые требования к установке вибродатчика.

Электрический контроль

Электроискровой метод контроля основан на регистрации возникновения электрического пробоя и (или) изменений его параметров в окружающей объект контроля среде или на его участке. Данный метод используется при проверке целостности изоляционных покрытий методом пробоя изоляции.

Данный метод используется при проверке целостности изоляционных покрытий методом пробоя изоляции.

Тепловой контроль

Тепловой контроль — неразрушающий метод контроля, основанный на фиксации и преобразовании инфракрасного излучения в видимый спектр, с последующим анализом изображения. Наиболее эффективным средством бесконтактного наблюдения, регистрации температурных полей и тепловых потоков является сканирующий тепловизор. Тепловой метод уже примененяется при контроле строительных материалов, энерго- и электрооборудования, теплоизоляционных и огнеупорных слоев, металлических изделий, авиационной техники и т.п.

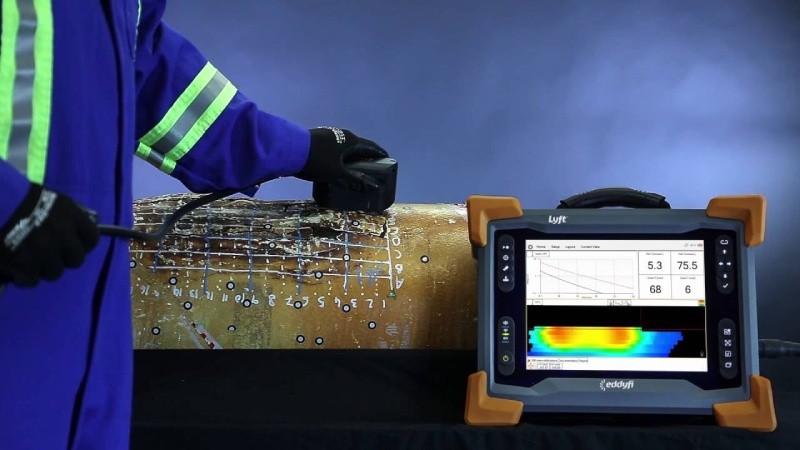

Вихретоковый контроль

Вихретоковый контроль — это один из методов неразрушающего контроля изделий, при котором вихревые токи взаимодействуют с неоднородностями материала и регистрируются соответствующим оборудованием, который выявляет несплошности на поверхности материала из немагнитных металлов и их сплавов. Метод используют для дефектоскопии в авиационной, машиностроительной, судостроительной отраслях промышленности. Подробнее о вихретоковом контроле.

Подробнее о вихретоковом контроле.

Неразрушающий контроль: методы, ГОСТ, приборы

В ходе эксплуатации или изготовления различного оборудования, его узлов и деталей, постоянно требуется оценить его состояние. Делать это необходимо без остановки, вывода из эксплуатации, разборки или взятия образцов материалов, поскольку такие действия обходятся очень дорого.

Неразрушающий контроль

Для этого разработаны и широко применяются методы неразрушающего контроля, или non-destructive test. Обследование конструкции, механизма, детали проводят не прерывая его использования, не вызывая простоев. Периодическое обследование позволяет своевременно обнаружить предпосылки к возникновению неисправности механизма или усталости конструкции и предпринять действия по устранению причин возможных неисправностей или разрушений. Это существенно повышает безопасность эксплуатации и снижает стоимость и продолжительность внеплановых ремонтов.

youtube.com/embed/wMbI1CugJ8Q?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>С помощью неразрушающего контроля в конструкциях, узлах и деталях находят дефекты на ранней стадии их возникновения:

- пористость;

- растрескивание;

- механические или термические напряжения;

- сдвиговые деформации;

- посторонние включения;

- и многие другие.

Содержание

Классификация методов неразрушающего контроля по ГОСТ 18353- 79

Основные методы неразрушающего контроля основаны на применении различных физических явлений и измерении характеризующих эти явления физических величин. Наиболее широко применяются следующие виды неразрушающего контроля:

- ультразвуковой;

- радиоволновый;

- электрический;

- акустический;

- вихревых токов;

- магнитный;

- тепловой;

- радиационный;

- проникающими веществами;

- оптический.

Общие виды неразрушающего контроля могут включать в себя несколько конкретных методов, различающихся по таким признакам, как:

- способ взаимодействия с контролируемым объектом;

- физические величины, измеряемые в ходе наблюдения;

- способ получения и интерпретации данных.

Правильный выбор способа позволяет предприятию сэкономить средства и обеспечить высокую надежность контролируемого оборудования и конструкций.

Радиоволновой метод неразрушающего контроля

Заключается в облучении исследуемого объекта радиочастотным излучением и измерении параметров прошедшей, отраженной или рассеянной электромагнитной волны.

Радиоволновой метод

Он применим к диэлектрическим, полупроводниковым материалам, а также к тонкостенным металлическим оболочкам и конструкциям, в которых хорошо распространяются радиоволны. Используется для проверки однородности, габаритов и формы изделий из пластика, резины, композитных материалов. Измеряют при этом амплитудные, фазовые или поляризационные характеристики волны. Неразрушающий контроль радиоволновым методом позволяет обнаружить в массе материала неоднородности, посторонние включения, некачественные клеевые и сварные соединения и другие дефекты.

Используется для проверки однородности, габаритов и формы изделий из пластика, резины, композитных материалов. Измеряют при этом амплитудные, фазовые или поляризационные характеристики волны. Неразрушающий контроль радиоволновым методом позволяет обнаружить в массе материала неоднородности, посторонние включения, некачественные клеевые и сварные соединения и другие дефекты.

Электрический метод неразрушающего контроля

Группа методов неразрушающего контроля металлов и диэлектриков основана на измерении и интерпретации характеристик электростатического поля, приложенного к контролируемому объекту. Чаще всего измеряют электрический потенциал и емкость.

Для работы с токопроводящими материалами применяют эквипотенциальный способ, к диэлектрическим материалам чаще применяют емкостной. Термоэлектрический способ применим для достаточно точного определения химического состава материала без взятия образцов и применения дорогих масс-спектрографических установок.

Неразрушающий контроль электрический

С использованием электрических методик находят различные скрытые дефекты:

- пустоты и пористость в отливках;

- микротрещины в металлопрокате;

- непровар и другие пороки сварки;

- некачественные лакокрасочные покрытия и клеевые швы.

Акустический, или ультразвуковой контроль

Способ основан на возбуждении в конструкции колебаний определенной частоты, амплитуды, скважности импульсов и анализе отклика конструкции на эти колебания. Интерпретация результатов с помощью специализированных компьютерных программ позволяет воссоздать двумерные сечения исследуемого объекта, не разрушая его. Различают две основных группы методик акустической дефектоскопии:

- Активные — установка осуществляет излучение колебаний и последующий прием отклика от конструкции.

- Пассивные — осуществляется только измерение колебаний и импульсов.

Ультразвуковой неразрушающий контроль

Звуковые колебания с частотой выше 20 килогерц называют ультразвуком. Ультразвук является одним из самых популярных способов акустической дефектоскопии в промышленности и позволяет проверять качество и пространственную конфигурацию практически любых материалов. Популярность ультразвука определяется его преимуществами перед другими методами:

- низкая цена оборудования;

- компактность установок;

- безопасность для персонала;

- высокая чувствительность и пространственное разрешение.

Ультразвуковой способ мало применим к конструкциям, имеющим крупнозернистую структуру или сильно шероховатую поверхность.

Безопасность ультразвука для человека позволяет широко использовать его в медицинской диагностике, включая обследование ребенка в утробе матери и раннее определение его пола.

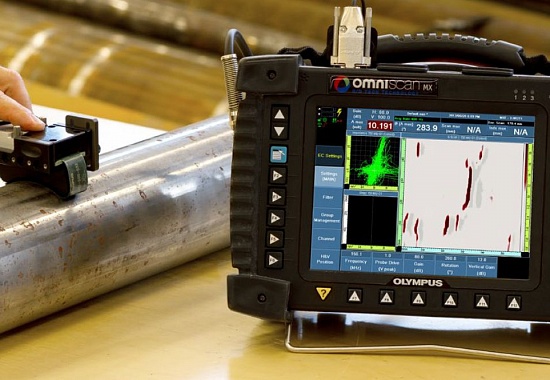

Вихретоковый метод неразрушающего контроля

Способ основан на наведении в исследуемом объекте вихревых (приповерхностных) токов малой интенсивности и частотой до нескольких мегагерц помещения его в электромагнитное поле, создаваемое вихретоковым преобразователями измерения. Применяется для металлов и других электропроводящих материалов. На основании неоднородностей приповерхностного вихревого поля можно судить о наличии неоднородностей и других дефектов в наружном слое металла (до глубины в несколько миллиметров). Измерения с высокой точностью определяют также дефекты лакокрасочных и защитных покрытий, нанесенных на металлическую деталь. В роли вихретокового преобразователя служить мощная катушка индуктивности, генерирующая высокочастотное электромагнитное поле. Вихревые токи, наводимые этим полем в приповерхностном слое металла, измеряют этой же катушкой (совмещенная схема) или отдельной (разнесенная схема). По пространственной картине распределения интенсивности измеренных токов определяют места неоднородностей, вносящих искажение в поле.

Измерения с высокой точностью определяют также дефекты лакокрасочных и защитных покрытий, нанесенных на металлическую деталь. В роли вихретокового преобразователя служить мощная катушка индуктивности, генерирующая высокочастотное электромагнитное поле. Вихревые токи, наводимые этим полем в приповерхностном слое металла, измеряют этой же катушкой (совмещенная схема) или отдельной (разнесенная схема). По пространственной картине распределения интенсивности измеренных токов определяют места неоднородностей, вносящих искажение в поле.

Вихретоковый метод неразрушающего контроля

На применении вихревых токов основано большое количество различных конструкций дефектоскопов, специализирующихся на определении толщины и однородности листов металлопроката и покрытий на конструкциях, непрерывного измерения диаметра проволоки и пруткового проката во время их производства. Применяются вихретоковые устройства, наряду с ультразвуковыми, и для определения состояния лопаток турбин и других ответственных высоконагруженных узлов.

Магнитный метод неразрушающего контроля

Эта группа методик имеет в своей физической основе измерение взаимодействия исследуемого объекта с магнитным полем. Применяются для дефектоскопии ферромагнитных материалов и сплавов. Три основных вида магнитных исследований – это:

- магнитопорошковый;

- феррозондовый;

- магнитографический.

Магнитный метод

Чтобы обнаружить неоднородность в структуре магнитного материала, его намагничивают, а поверхность смазывают специальной суспензией или гелем, содержащим калиброванные металлические частицы. Эти частицы концентрируются вдоль силовых линий магнитного поля, простым и наглядным способом визуализируя его. В местах неоднородностей и дефектов магнитное поле искажено, и линии его будут искривлены. Магнитографические опыты проводились учеными еще в XVIII веке, но для целей дефектоскопии были приспособлены только в XX.

Тепловой метод

Тепловые методики основаны на измерении интенсивности тепловых полей, излучаемых контролируемым устройством или конструкцией. Распределение температур на поверхности и градиент их изменения отражает распределение тепла внутри объекта. В местах дефектов и неоднородностей равномерная тепловая картина будет искажена.

Распределение температур на поверхности и градиент их изменения отражает распределение тепла внутри объекта. В местах дефектов и неоднородностей равномерная тепловая картина будет искажена.

Использование тепловизора для неразрушающего контроля

Исследователи путем расчетов и экспериментов определили типовые изменения в тепловом портрете изделия, характерные для тех или иных дефектов, и в настоящее время распознавание таких особенностей доверяют компьютерам и нейронным сетям. Измерения тепловой картины на поверхности производят как с помощью контактных термометров, так и путем дистанционной пирометрии. С помощью теплового портрета обнаруживают дефекты сварки и пайки, нарушения герметичности сосудов, места концентрации внутренних напряжений и неисправные электронные компоненты. Самое широкое применение тепловой способ находит в электронике и приборостроении.

Радиационный метод неразрушающего контроля

Этот способ чрезвычайно эффективный, он позволяет получать информацию о самых крупных установках и конструкциях (практически без ограничения размера) путем просвечивания их проникающим ионизирующим излучением.

Радиационный метод неразрушающего контроля

Применяется в следующих диапазонах:

- гамма-лучи;

- рентгеновское излучение;

- нейтронное излучение.

Физической основой способа является возрастание плотности потока заряженных частиц в местах скрытых дефектов. На основании сравнения интенсивности прошедшего и отраженного потока делают вывод о глубине расположения неоднородности. Применяется при определении качества сварных швов на крупных изделиях, таких, как корпуса атомных или химических реакторов, турбин, магистральных трубопроводов и их запорной арматуры.

Метод неразрушающего контроля проникающими веществами

Суть способа заключается в том, что во внутренние полости контролируемого устройства или конструкции запускают специально подготовленную жидкость, реже — химически активное или радиоактивное вещество. По его скоплению или следам и определяют место дефекта.

Различают две разновидности:

- капиллярный, для нахождения поверхностных капиллярных трещин, по которым и просачивается вещество – индикатор;

- течеискание — для обнаружения утечек в трубопроводах и емкостях.

Метод неразрушающего контроля проникающими веществами

Поверхность тщательно очищают, далее наносят на нее вещество-индикатор, или пенетрант. После определенной выдержки наносят вещество — проявитель и наблюдают картину дефектов визуально. В случае применения радиоактивных маркеров обнаружение дефектов производят соответствующей рентгенографической аппаратурой. Методика обладает следующими достоинствами:

- высокая чувствительность;

- простота применения;

- наглядность представления.

Он хорошо сочетается с другими методиками и служит им для взаимной проверки.

Оптический метод неразрушающего контроля

Оптический способ дефектоскопии основан на анализе оптических эффектов, связанных с отражением, преломлением и рассеянием световых лучей поверхностью или объемом объекта.

Оптический метод

Внешние оптические методики позволяют определять чистоту и шероховатость поверхностей, особо важную в точном машиностроении. При измерении размеров мелких деталей применяется физическое явление дифракции, шероховатость поверхностей определяется на основе интерференционных измерений.

Внутренние дефекты возможно выявить лишь для прозрачных материалов, и здесь оптическим методикам нет равных по дешевизне и эффективности.

Выгодно отличаются они своей простотой и малой трудоемкостью и при нахождении пороков поверхностей, таких, как трещины, заусенцы и забоины.

Особенности выбора метода неразрушающего контроля

В ряде отраслей промышленности, таких, как :

- атомная;

- химическая;

- аэрокосмическая;

- оборонная;

выбор способов дефектоскопии строго регламентирован государственными стандартами и нормами сертифицирующих организаций, таких, ка МАГАТЭ или Госатомнадзора.

Вне этих отраслей руководитель подразделения качества предприятия выбирает методики дефектоскопии, руководствуясь следующими параметрами:

- физико-химические свойства применяемого материала;

- размеры и прежде всего — толщина конструкции;

- тип контролируемого объекта, соединения или конструкции;

- требования технологического процесса;

- стоимостные параметры того или иного способа дефектоскопии.

Универсального способа определить все дефекты и сразу не существует. При планировании стратегии качества изделия необходимо определить дефекты, наиболее значимые по степени привносимого ими риска неисправности. Далее находится та комбинация средств измерения и методик неразрушающего контроля, которая:

- позволит выявить все критически значимые дефекты с заданной вероятностью;

- минимизирует финансовые издержки трудозатраты;

- окажет минимальное влияние на основной производственный процесс.

Средства неразрушающего контроля применяются сегодня практически на всех производствах — от авиазавода и судоверфи до авторемонтной мастерской и кондитерской фабрики. Контролируют прочность сварных швов и герметичность сосудов высокого давления, качество лакокрасочного покрытия и однородность массы для приготовления зефира в шоколаде. Экономя предприятиям средства на проведение выборочных испытаний на разрушение, применение неразрушающей дефектоскопии сказывается и на цене выпускаемых на рынок продуктов при одновременной гарантии их высокого качества.

Экономя предприятиям средства на проведение выборочных испытаний на разрушение, применение неразрушающей дефектоскопии сказывается и на цене выпускаемых на рынок продуктов при одновременной гарантии их высокого качества.

Методы неразрушающего контроля | Статья в журнале «Молодой ученый»

На производстве неизменно важно качество, связанное со сроком службы изделия. Чтобы не допустить брака, применяется технический контроль, который в статье представлен видами разрушающего, технического и неразрушающего контроля. Для упрощения запоминания основная информация представлена в виде таблицы, так же имеются проанализированные данные опроса среди студентов.

Ключевые слова: контроль качества, неразрушающий контроль, магнитопорошковый метод, ультразвуковой метод, машиностроение.

В современном экономически развитом мире для дальнейшего прогресса и благосостояния необходимо не допускать ошибок в изготовлении продукции, чтобы у потребителя не возникало претензий к товару. Именно система контроля качества выполняет для этой цели профилактику брака на различных этапах производства продукции, оценивая её совокупностью методов и средств оценки качества изделий. Такой ход полезен для наименьшей затраты ресурсов, выявляя недостатки своевременно, чтобы не допустить различные сбои в работе, либо обеспечить их устранение.

Именно система контроля качества выполняет для этой цели профилактику брака на различных этапах производства продукции, оценивая её совокупностью методов и средств оценки качества изделий. Такой ход полезен для наименьшей затраты ресурсов, выявляя недостатки своевременно, чтобы не допустить различные сбои в работе, либо обеспечить их устранение.

У любого контроля существует всего два этапа:

1) Сбор данных о свойствах объекта, его показателях и признаках

2) Найденную информацию сверяют с другой — заранее данными требованиями, которым и должна следовать готовая продукция. Информацию о несоответствии этих двух данных и называют вторичным этапом.

После анализа полученных данных следует составить план действий, основанный на выборе метода неразрушимого контроля. Все виды контроля объектов на производстве делятся на три группы: разрушающий контроль, повреждающий контроль и неразрушающий контроль.

Разрушающий контроль— это такие методы контроля, из-за которых объект становится непригоден к использованию из-за его частичного разрушения для взятия проб.

Сюда относятся:

1) металлография — изучение у объекта структуры металла;

2) химический анализ в лаборатории — необходимо определенное количество стружки для изучения;

3) а также механические испытания в лаборатории — у объекта вырезают необходимую часть, такой специальный образец для проверки на растяжение, сжатие, ударную вязкость и изгиб называется темплет.

Повреждающий контроль — это проведение таких действий, при которых объект сохраняет работоспособность, однако, следы от вмешательства, не препятствующие работе, остаются заметны. Повреждающими видами контроля можно назвать следующие:

1) Вдавливание инденторами (шариками из олова или свинца, либо алмазными наконечниками) вмятин на поверхности изделия для измерения твердости;

2) Использование стилоскопа для стилоскопирования — оценки марки стали, на поверхности чего в последствии остается прижег из-за вольтовой дуги, который создается между электродом прибора и наружной частью объекта. По составу созданного оптического спектра и производят измерения.

По составу созданного оптического спектра и производят измерения.

Неразрушающий контроль (НК) — материал на предмете не поврежден, способность к дальнейшей работе сохранена, при этом контроль совершается прямо на объекте.

Неразрушающий физический контроль — это отдельное от предыдущего понятие, которое не обходится без современных технологий и приборов. Есть достаточное количество видов неразрушающего контроля, которые незаменимы на производственных объектах, но только ВИК (визуальный измерительный контроль) не является одним из физических, являясь другой категорией.

Формула отлично выражает полноту понятий:

Неразрушающий контроль = Неразрушающий физический контроль + ВИК (визуально-измерительный контроль)

НК бывает:

1) Магнитопорошковый — в частности подходит для проверки сварных швов. На магнитную ленту фиксируют поля рассеивания, которые появляются в шве над областями дефектов, когда происходит намагничивание, для профилактики трещинообразований. Поток рассеяния вытесняется на поверхность, потому что в месте трещины магнитная проницаемость нарушена и гораздо меньше этого показателя у металла, а магнитный поток, огибая сварной шов, помогает в нахождении недочета. Данный метод проверки нечасто используется в виде самостоятельного.

Поток рассеяния вытесняется на поверхность, потому что в месте трещины магнитная проницаемость нарушена и гораздо меньше этого показателя у металла, а магнитный поток, огибая сварной шов, помогает в нахождении недочета. Данный метод проверки нечасто используется в виде самостоятельного.

2) Вихретоковый (электромагнитный) — чувствительный к небольшим трещинам, как наружным, так и внутренним (подповерхностным) трещинам метод, основанный на перемещении вихревых токов, которые появляются вследствие воздействия электромагнитного поля в металлах. Однако, у этих токов есть свое поле, которое взаимодействует с внешним. Разногласия в однородности изделия ослабляют внутреннее поле. На основе отклонений от нормы и судят о неровностях в токопроводящих металлах. «Изюминка» метода в возможности проведения с исключением взаимодействия преобразователя и объекта, расстояние при этом дает их свободное движение относительно друг друга, поэтому точность результатов возможна и при высокой скорости перемещения объекта.

3) Радиоволновой — радиоволны принимают и обрабатывают, пока объект находится в резонаторе, по итогам изменений делают выводы о нарушениях, считывая результаты с измерительных приборов. Преимущественный метод для анализа диэлектриков, полупроводников, жидкостей, летучих веществ. Его возможности достаточно широки из-за наличия «подметодов» в количестве 30 штук. Возможность к развитию в будущем как особенность метода является голографический — идеален для объемных изображений.

4) Оптический — метод имеет возможность исполняться при помощи измерительных приборов (лупа, штангенциркуль, глубиномер, линейка, щуп, рулетка). Минус в том, что он не может помочь выявить дефекты меньше, чем 0,1 мм диаметром. И факторы, при которых производится осмотр, напрямую зависят на результат — возможны неточности.

5) Ультразвуковой– требуется плотное взаимодействие с объектом, потому что результат зависит от упругих колебаний. В основном метод рассчитан на глубинные дефекты, могут возникнуть сложности с определением размера трещины, но полезен для структурного анализа.

6) Радиационный — метод, связанный с анализом излучения после взаимодействия с предметом. Делится на два вида ионизирующих излучений: корпускулярное и электромагнитное. Различаются длиной волны. На практике излучение проходит через область дефекта и недеформированную область, интенсивность излучения будет больше на участках, где есть нарушения толщины или плотности, так можно определить наличие брака.

7) Тепловой — один из методов контроля, использующий инфракрасное излучение, чтобы определить однородность теплового поля после воздействия на объект изучения. Преобразование излучения в видимый человеческому глазу либо приборам спектр может помочь диагностировать проблему по характеру чрезмерной температуры на участках. Делится тепловой метод на активный и пассивный: в первом случае производят нагрев объекта, а во втором используют источник теплового нагружения предмета.

8) Электрический — бывает электрический (анализируются величины электрического поля после взаимодействия с предметом) и термоэлектрический (анализ поля, которое возникает вследствие нагревания объекта либо внешнего воздействия). Минус метода заключается в том, что точность гарантируется только при обеспечении чистоты поверхности и состояния окружающей среды.

Минус метода заключается в том, что точность гарантируется только при обеспечении чистоты поверхности и состояния окружающей среды.

9) Проникающими веществами — капиллярный контроль, процесс которого состоит из очищения поверхности от возможных либо видимых загрязнений, пропитки поверхности объекта специальной индикаторной жидкостью (пенетрантом), в завершение — использование очистителя для ее устранения. В полости дефектов попадает пенетрант и остается там, затем при визуальном осмотре на наличие повреждений наносится проявитель (аэрозоль, оседающий на поверхность в виде пены с углублениями в месте дефектов).

Подведем итоги

Если с первыми двумя видами технического контроля (разрушающий и повреждающий) знаком даже простой обыватель, то с неразрушающим контролем возникли проблемы.

Мною был проведен интернет-опрос студентов различных технических вузов, итогом чего стали следующие данные: на первом курсе у 3 % участников выявили знания на тему неразрушающего контроля, на втором — 11 %, на третьем — 19 %, а 4 курс показал относительно неплохие достижения — 31 %.

По результатам данного опроса можно сделать выводы, что заинтересованность у молодежи возрастает с повышением года обучения, либо так же можно судить о том, что первые и вторые курсы не ориентируются в данной информационной среде. Тем не менее, в ответ на мой вопрос, студенты задали свои, показывающие стремление к познанию этой тематики.

Статья, как ответ на многие из вопросов, вызвана повысить интерес к теме технического контроля и развеять заблуждения, касающиеся теоретического материала, будучи в свободном доступе и написанная понятным языком даже для простого обывателя.

К численным итогам опроса для наглядности добавлены таблица и диаграммы с соотношением в процентах частей этого чертежа и их обозначений.

Таблица 1

Таблица опроса

Количество опрошенных | Количество человек, знакомых стермином | Процентное соотношение | |

Курс 1 | 112 | 4 | 3,5% |

Курс 2 | 93 | 12 | 12,9% |

Курс 3 | 87 | 21 | 24,1% |

Курс 4 | 79 | 36 | 45,6% |

После изученного материала становится ясно, что тема неразрушающего контроля весьма актуальна, так как позволяет устранять брак еще на производстве без весомых потерь различными способами. Над изучением этой отрасли технического контроля я планирую работать и в дальнейшем, привлекая читательский интерес к технической среде, чтобы повысить уровень эрудированности в различных направлениях.

Над изучением этой отрасли технического контроля я планирую работать и в дальнейшем, привлекая читательский интерес к технической среде, чтобы повысить уровень эрудированности в различных направлениях.

Литература:

- Н. И. Кашубский, А. А. Сельский, А. Ю. Смолин, А. А. Кузнецов, В. И. Афанасов Электронный учебно-методический комплекс по дисциплине «Методы неразрушающего контроля»

- Электронный источник: «Техно-НДТ. Неразрушающий контроль» URL — http://t-ndt.ru/nerazrushayushhij-kontrol-metodyi,-xarakteristiki,-preimushhestva-1888.html

- В. В. Клюев «Неразрушающий контроль и диагностика»

Основные термины (генерируются автоматически): неразрушающий контроль, технический контроль, вид, курс, метод контроля, Неразрушающий физический контроль, повреждающий контроль, простой обыватель, разрушающий контроль.

Поиск

Главная > Поиск

| Поиск по всем категориям | |

Дополнительные фильтры | |

| Ключевые слова | Удалить |

Сортировать по:

| Выпуск | Название | |

| Том 85, № 10 (2019) | Неразрушающий контроль изделий, изготовленных с использованием аддитивного производства, оптическими методами | Аннотация PDF (Rus) похожие документы |

А. Д. Иванов, В. Л. Минаев, Г. Н. Вишняков Д. Иванов, В. Л. Минаев, Г. Н. Вишняков | ||

| «… метрологические характеристики оптических приборов для неразрушающего контроля изделий. Изготовлены и опробованы …» | ||

| Том 86, № 1 (2020) | Исследование динамической твердости конструкционных металлических материалов | Аннотация PDF (Rus) похожие документы |

А. В. Ильинский, А. В. Федоров, К. А. Степанова, И. Ю. Кинжагулов, И. О. Краснов В. Ильинский, А. В. Федоров, К. А. Степанова, И. Ю. Кинжагулов, И. О. Краснов | ||

| Том 87, № 2 (2021) | Контроль упрочнения строительной керамики, изготовленной экструзией через ультразвуковую фильеру, акустическим методом | Аннотация похожие документы |

Р. М. Нафиков, Г. Р. Фасеева, Ю. А. Захаров М. Нафиков, Г. Р. Фасеева, Ю. А. Захаров | ||

| Том 81, № 10 (2015) | Контроль качества термической обработки труб нефтегазового сортамента методами магнитной структуроскопии | Аннотация PDF (Rus) похожие документы |

Э. С. Горкунов, С. М. Задворкин, Е. А. Путилова, А. А. Бакунова С. Горкунов, С. М. Задворкин, Е. А. Путилова, А. А. Бакунова | ||

| «… Задача создания оперативных методов неразрушающего контроля механических свойств термически …» | ||

| Том 85, № 10 (2019) | Установки для рентгеновского контроля (обзор) | Аннотация PDF (Rus) похожие документы |

Н. Н. Потрахов, В. Б. Бессонов, А. В. Ободовский, А. Ю. Грязнов, В. В. Клонов, А. И. Мазуров Н. Потрахов, В. Б. Бессонов, А. В. Ободовский, А. Ю. Грязнов, В. В. Клонов, А. И. Мазуров | ||

| Том 86, № 2 (2020) | Контроль теплофизических характеристик строительных материалов адаптивным методом с использованием СВЧ-нагрева | Аннотация PDF (Rus) похожие документы |

С. А. Мордасов, А. П. Негуляева, В. Н. Чернышов А. Мордасов, А. П. Негуляева, В. Н. Чернышов | ||

| Том 86, № 9 (2020) | Контроль остаточных напряжений в образцах из стали 5ХНМ акустическим методом | Аннотация PDF (Rus) похожие документы |

А. А. Хлыбов, Д. А. Рябов, К. А. Минков А. Рябов, К. А. Минков | ||

| Том 87, № 1 (2021) | Применение метода ультразвукового контроля для оценки трещиностойкости низкоуглеродистой мартенситной стали 07Х3ГНМЮА | Аннотация похожие документы |

| Р. А. Воробьев, В. Н. Литовченко | ||

| Том 85, № 6 (2019) | КОНТРОЛЬ ТОНКОСТЕННЫХ ЭКРАНОВ ЭПИТАКСИАЛЬНЫХ УСТАНОВОК ВИХРЕТОКОВЫМ МЕТОДОМ | Аннотация PDF (Rus) похожие документы |

В. В. Борисенко, В. А. Захаров, К. В. Захаров В. Борисенко, В. А. Захаров, К. В. Захаров | ||

| Том 84, № 2 (2018) | ПРИМЕНЕНИЕ УЛЬТРАЗВУКОВОЙ ДИАГНОСТИКИ ДЛЯ ОЦЕНКИ ТРЕЩИНОСТОЙКОСТИ СТАЛИ 38ХН3МФА | Аннотация PDF (Rus) похожие документы |

Р. А. Воробьев, В. В. Евстифеева, В. Н. Литовченко, В. В. Мишакин, В. Н. Дубинский В. Евстифеева, В. Н. Литовченко, В. В. Мишакин, В. Н. Дубинский | ||

| «… Представлена перспективная методика неразрушающего контроля критического коэффициента интенсивности …» | ||

| Том 84, № 6 (2018) | Термографический контроль изделий новыми методами мультимасштабного анализа нестационарных тепловых полей | Аннотация PDF (Rus) похожие документы |

Ю. И. Головин, А. И. Тюрин, Д. Ю. Головин, А. А. Самодуров И. Головин, А. И. Тюрин, Д. Ю. Головин, А. А. Самодуров | ||

| Том 85, № 12 (2019) | Контроль температуры отпуска среднеуглеродистых сталей по параметрам предельной петли магнитного гистерезиса | Аннотация PDF (Rus) похожие документы |

С. Г. Сандомирский Г. Сандомирский | ||

| Том 86, № 8 (2020) | Электромагнитные и магнитные методы неразрушающего контроля для контроля накопления поврежденности в конструкционных сталях и сплавах (обзор) | Аннотация PDF (Rus) похожие документы |

| А. Г. Ефимов | ||

«. .. поврежденности — одна из задач неразрушающего контроля. В данном обзоре рассмотрены современные исследования в …» .. поврежденности — одна из задач неразрушающего контроля. В данном обзоре рассмотрены современные исследования в …» | ||

| Том 85, № 1(I) (2019) | Физические методы исследования и контроля | Аннотация PDF (Rus) похожие документы |

| С. Г. Сандомирский | ||

| Том 82, № 7 (2016) | Универсальный учебно-исследовательский стенд для изучения процессов генерации и распространения волн акустической эмиссии | Аннотация PDF (Rus) похожие документы |

И. А. Растегаев, А. В. Данюк, Д. Л. Мерсон, А. Ю. Виноградов А. Растегаев, А. В. Данюк, Д. Л. Мерсон, А. Ю. Виноградов | ||

| «… быть полезен для лабораторий неразрушающего контроля. …» | ||

| Том 82, № 12 (2016) | Диагностирование стальных поковок ультразвуковым эхо-методом | Аннотация PDF (Rus) похожие документы |

А. Н. Киреев Н. Киреев | ||

| Том 83, № 7 (2017) | Исследование магнитных параметров на де фектных участках тонкостенных цилиндрических резервуаров | Аннотация PDF (Rus) похожие документы |

| М. И. Кожинов, Г. Г. Кримчеева | ||

«. .. результатами индентификации дефектов с использованием традиционных методов неразрушающего контроля …» .. результатами индентификации дефектов с использованием традиционных методов неразрушающего контроля …» | ||

| Том 83, № 7 (2017) | Исследование механических свойств конструкционных сталей акустически ми и магнитными методами | Аннотация PDF (Rus) похожие документы |

М. Р. Тютин, Л. Р. Ботвина, В. П. Левин, А. Г. Ефимов, Н. Р. Кузелев Р. Ботвина, В. П. Левин, А. Г. Ефимов, Н. Р. Кузелев | ||

| «… параметров, оцениваемых методами неразрушающего контроля, от деформации. Анализ выявленных закономерностей …» | ||

| Том 81, № 4 (2015) | Состояние и развитие методов технической диагностики | Аннотация PDF (Rus) похожие документы |

В. В. Клюев, Б. В. Артемьев, В. И. Матвеев В. Клюев, Б. В. Артемьев, В. И. Матвеев | ||

| «… Приведен краткий обзор научных исследований и прикладных разработок по методам неразрушающего …» | ||

| 1 — 19 из 19 результатов | ||

Советы по поиску:

- Поиск ведется с учетом регистра (строчные и прописные буквы различаются)

- Служебные слова (предлоги, союзы и т.п.) игнорируются

- По умолчанию отображаются статьи, содержащие хотя бы одно слово из запроса (то есть предполагается условие OR)

- Чтобы гарантировать, что слово содержится в статье, предварите его знаком +; например, +журнал +мембрана органелла рибосома

- Для поиска статей, содержащих все слова из запроса, объединяйте их с помощью AND; например, клетка AND органелла

- Исключайте слово при помощи знака — (дефис) или NOT; например.

клетка -стволовая или клетка NOT стволовая

клетка -стволовая или клетка NOT стволовая - Для поиска точной фразы используйте кавычки; например, «бесплатные издания». Совет: используйте кавычки для поиска последовательности иероглифов; например, «中国»

- Используйте круглые скобки для создания сложных запросов; например, архив ((журнал AND конференция) NOT диссертация)

ISSN 1028-6861 (Print)

ISSN 2588-0187 (Online)

5 типов — Что такое неразрушающий контроль (НК)?

Неразрушающий контроль (НК) — это проверка компонентов или заготовок на предмет их качества и структуры, которая не повреждает или ухудшает их. Он регулируется международным стандартом DIN EN ISO 9712 и используется в различных отраслях промышленности, таких как машиностроение, производство стали, электростанций или автомобилестроение.

Неразрушающий контроль подлежит строгому 9Процесс сертификации 0009 для предотвращения травм и повреждения имущества. В этом контексте также говорят о нахождении и оценке так называемых неоднородностей или несовершенств , поскольку фактическая оценка наличия дефекта регулируется правилами испытаний.

В этом контексте также говорят о нахождении и оценке так называемых неоднородностей или несовершенств , поскольку фактическая оценка наличия дефекта регулируется правилами испытаний.

Узнайте, какое отношение sentin имеет к NDT

Содержание

Какие виды неразрушающего контроля существуют?

Ниже перечислены 5 наиболее важных типов неразрушающего контроля, они различаются используемыми инструментами и оценкой например. методы визуализации.

- VT – Визуальный контроль

- MT – Магнитопорошковый контроль

- PT – Капиллярный контроль

- UT – Ультразвуковой контроль

- RT/DR – Радиографический контроль и цифровая рентгеноскопия ), испытание на герметичность (LT), испытание на акустическую эмиссию (AT) или термографическое испытание (TT).

VT — визуальное тестирование

Визуальное тестирование (ВТ) — это оптический метод проверки объектов на наличие расхождений.

Вы можете проверить невооруженным глазом , а также с такими инструментами, как увеличительные стекла или зеркала.

Вы можете проверить невооруженным глазом , а также с такими инструментами, как увеличительные стекла или зеркала.Многие дефекты, такие как внешние трещины, уже можно обнаружить с помощью визуального контроля, что делает этот тип проверки простой, но эффективной процедурой . Его можно использовать для проверки некоторых дефектов сварных швов, поверхностей трещин, явлений коррозии или шлифовки.

Визуальный контроль деталей турбин

MT – Магнитопорошковое испытание

Магнитопорошковое испытание (MT) – это метод испытания намагничиваемых материалов с минимальным временем . Магнитные частицы наносятся на испытуемый объект жидкостью или порошком. Затем несоответствия выявляются изменением магнитного поля , что приводит к тому, что частицы выравниваются не так, как «хорошая» часть объекта.

Таким образом можно быстро обнаружить трещины или включения немагнитных материалов.

Особенно примечательно обнаружение мелких трещин с шириной 0,001 мм и глубиной 0,01 мм . Для сравнения: человеческий волос имеет толщину 0,04 мм и более.

Особенно примечательно обнаружение мелких трещин с шириной 0,001 мм и глубиной 0,01 мм . Для сравнения: человеческий волос имеет толщину 0,04 мм и более.Магнитопорошковый контроль трубопровода

PT — Капиллярные испытания

Пенетрантные испытания (PT) – это гибкая процедура, в которой используются капиллярные силы трещин или пор. Для этого на очищенный компонент наносится цветной или флуоресцентный пенетрант (контраст) , т.е. баллончиком, а затем проявителем . Затем пенетрант «заползает» в мельчайшие трещины и выявляет дефекты. Важными для обращения с веществами являются экологические аспекты, хранение, утилизация и правильная транспортировка. Для проверки проникающей способности красителя обычно используются красный цвет и белый (контрастный проявитель). Следует быть осторожным с шероховатые или хрупкие поверхности , так как это может привести к так называемым ложным показаниям, или с интенсивностью цвета , так как они не обязательно указывают глубину трещины.

Пенетрантное тестирование — применение контрастера

Karl Deutsch Prüf- und Messgerätebau GmbH + Co KG

Mit Sicherheit geprüft!

Лицензия Creative Commons Attribution 3.0 ГерманияUT — Ультразвуковой контроль

Ультразвуковой контроль (УЗК) позволяет увидеть внутри компонента . Для этого зонд перемещают по поверхности детали и отслеживают излучаемые им ультразвуковые волны или их отражения на экране. Также можно выполнить тест визуализации с фазированной решеткой , что упрощает интерпретацию. Могут быть осмотрены как плоские , так и объемные дефекты . В случае дефектов поверхности он часто превосходит рентгенографический контроль (RT). Используется, например, для измерения толщины стенки с вертикальными датчиками и для простой геометрии с угловыми датчиками.

Ультразвуковой контроль трубопровода

RT/DR — рентгенографический контроль и цифровая рентгенография

Радиографический контроль (RT) относится к методу тестирования визуализации, который позволяет увидеть внутреннюю часть компонента .

В зависимости от компонента и размера для облучения пленки используется рентгеновская трубка или радиоактивный материал . Одним из преимуществ этого метода по сравнению с ультразвуковым контролем является то, что тип дефектов, т.е. легче определить поры или шлак. Так как обращение с препаратами регулируется специальных правил техники безопасности , запись часто осуществляется поставщиками услуг . Оценка дефектов может быть проведена отдельно. Цифровая рентгенография (DR) с использованием усилителей рентгеновского изображения или радиоскопических систем становится все более популярной, поскольку изображения можно хранить и оценивать в цифровом виде .

В зависимости от компонента и размера для облучения пленки используется рентгеновская трубка или радиоактивный материал . Одним из преимуществ этого метода по сравнению с ультразвуковым контролем является то, что тип дефектов, т.е. легче определить поры или шлак. Так как обращение с препаратами регулируется специальных правил техники безопасности , запись часто осуществляется поставщиками услуг . Оценка дефектов может быть проведена отдельно. Цифровая рентгенография (DR) с использованием усилителей рентгеновского изображения или радиоскопических систем становится все более популярной, поскольку изображения можно хранить и оценивать в цифровом виде .Узнайте, какое отношение sentin имеет к NDT

Какие продукты/секторы тестируются?

Наиболее часто протестированными компонентами и продуктами являются:

- Отливы — ПК

- Покраски — PF

- Сварные продукты — PW

- Трубы и трубопроводы — PT

- .

как во время производства, так и на заводе. В зависимости от правил и требований безопасности для компонента. Продукты и отрасли регулируются стандартом DIN EN ISO 9712 , а также включают некоторые отрасли промышленности:

как во время производства, так и на заводе. В зависимости от правил и требований безопасности для компонента. Продукты и отрасли регулируются стандартом DIN EN ISO 9712 , а также включают некоторые отрасли промышленности:- Производство — в

- Инспекция обслуживания в производстве и техническом обслуживании —

- Технические и пассивная термография – TAP

Кто может проводить неразрушающий контроль?

Для проведения испытаний в соответствии со стандартами требуется сертифицированный инспектор, который, в зависимости от опыта и подготовки, достиг одного из следующих трех уровней в соответствующем типе испытаний (VT, MT, PT, UT, RT).

- Уровень 1: может выполнить процедур испытаний и записать результаты испытаний

- Уровень 2: можно дополнительно оценить результаты испытаний в соответствии со стандартами и правилами описание процедуры и ответственный за испытательную лабораторию

Испытательный персонал должен иметь хорошее зрение вблизи и цветовое зрение .

Существуют также правила профессионального этика , которые предназначены для предотвращения травм и повреждения имущества.

Существуют также правила профессионального этика , которые предназначены для предотвращения травм и повреждения имущества.Различные органы по сертификации, такие как TÜV NORD или независимый орган по сертификации персонала (DPZ) Американского общества неразрушающего контроля (ASNT) или Немецкого общества неразрушающего контроля (DGZfP), выдают сертификаты после успешного экспертиза кандидата. Они сами требуют подтверждения от Немецкого органа по аккредитации (DAkkS), чтобы иметь возможность сертифицировать персонал в соответствии с DIN EN ISO/IEC 17024:2012. Международный стандарт DIN EN ISO 9712 требует, чтобы сертификаты обновлялись или повторно подтверждались каждые 5 лет .

Как перейти на более высокий уровень?

Обучение для того, чтобы стать экзаменатором уровня, проводится на курсах в различных учебных центрах , таких как GSI – SLV Duisburg. Помимо специальных знаний, требования включают определенное количество опыт выполнения заданий или продолжительность в деятельности предыдущего уровня.

Подробный обзор можно найти здесь (DGZFP — Путь к сертификату).

Подробный обзор можно найти здесь (DGZFP — Путь к сертификату).Что нужно знать о сварных швах?

Проверка сварных швов является важной частью промышленной и промышленной безопасности. В статье «11 типов сварных швов, которые вы должны знать» кратко объясняются различия и способы определения размеров сварного шва.

Как можно выполнить оценку в цифровом виде?

Цифровая рентгеноскопия (DR) и работа с фотопластинами становятся все более популярными, но другие методы визуализации, такие как Phased Array (UT) , также предлагают материал изображения, который можно оценить в цифровом виде. Чтобы сэкономить время и нервы при осмотре и оценке, следует использовать правильный инструмент . Часто интерпретация аномалий тоже непонятна, поэтому обращаются за советом к коллеге. Отправитель EXPLORER облегчает оценку на автоматический анализ и маркировка дефектов .

Узнайте больше о цифровой оценке

Неразрушающий контроль

Высокоуровневая классификация различных методов NDT .

Источник: Aastroem 2008, рис. 2.

Источник: Aastroem 2008, рис. 2. Неразрушающий контроль ( NDT ) используется в различных отраслях промышленности для оценки свойств материала, компонента или системы без повреждения испытуемого. NDT также известен под терминами Неразрушающий контроль ( NDE ) , Неразрушающий контроль ( NDI ) и Неразрушающий контроль ( NDE)

При тестировании, устранении неполадок и исследованиях NDT является успешной стратегией, которая экономит время и деньги.

NDT играет решающую роль в повседневной жизни и необходим для обеспечения безопасности и надежности. Самолеты, космические корабли, автомобили, трубопроводы, мосты, железные дороги, электростанции и нефтяные платформы — вот лишь некоторые примеры, протестированные с помощью НК .

NDT играет решающую роль в повседневной жизни и необходим для обеспечения безопасности и надежности. Самолеты, космические корабли, автомобили, трубопроводы, мосты, железные дороги, электростанции и нефтяные платформы — вот лишь некоторые примеры, протестированные с помощью НК . NDT имеет много методов. Наиболее распространены вихретоковый, магнитопорошковый, капиллярный, рентгенографический, ультразвуковой, течеискательный, акустико-эмиссионный и визуальный контроль.

NDT часто используется в криминалистике, машиностроении, нефтяной инженерии, электротехнике, гражданском строительстве, системотехнике, авиации, медицине и искусстве.

Обсуждение

- В чем разница между разрушающим и неразрушающим контролем?

Разрушающие испытания — это просто испытания на уничтожение или повреждение испытуемого объекта.

Есть много свойств материалов, которые можно оценить только путем приложения физической силы или нагрузки. Примеры включают прочность на растяжение, относительное удлинение и твердость. Разрушающие испытания для их оценки включают испытание на растяжение, испытание на изгиб, испытание на разрушение, испытание на сплющивание, испытание на твердость, испытание на сдвиг и испытание на удар.

Есть много свойств материалов, которые можно оценить только путем приложения физической силы или нагрузки. Примеры включают прочность на растяжение, относительное удлинение и твердость. Разрушающие испытания для их оценки включают испытание на растяжение, испытание на изгиб, испытание на разрушение, испытание на сплющивание, испытание на твердость, испытание на сдвиг и испытание на удар. С другой стороны, NDT не повреждает испытуемого. Это означает, что образец можно использовать в полевых условиях при условии прохождения испытаний. NDT можно использовать для обнаружения дефектов или неоднородностей. Он может обнаружить ухудшение свойств после длительного использования. Поверхностные или внутренние трещины, плохая сварка, ударные повреждения, расслоение, плотность, пористость и точечная коррозия — некоторые проблемы, которые может выявить NDT .

Несмотря на то, что разрушающие испытания часто более надежны, NDT предлагает более безопасную, быструю, экономичную и менее расточительную альтернативу. Таким образом, NDT дополняет, но не заменяет разрушающие испытания.

- Почему для материала необходимы проверки NDT ?

Все материалы, изделия и оборудование имеют стандартные требования к конструкции и расчетный срок службы. Иногда продукты проходят через производство, изготовление или доставку с необнаруженными дефектами. Это может привести к катастрофическим сбоям. Такие катастрофы могут дорого обойтись и могут даже привести к прекращению проектов. NDT может выявить эти проблемы до того, как произойдут катастрофы. NDT спасает жизни и имущество.

Это помогает компаниям придерживаться правил и стандартов.

Это помогает компаниям придерживаться правил и стандартов. Помимо безопасности, NDT используется для обеспечения эффективности и долговечности оборудования. Это полезно для управления целостностью активов, что приводит к повышению производительности и прибыльности бизнеса. Например, во время взрыва в порту Бейрута в 2020 году многие здания в радиусе взрыва все еще стоят, но могут оказаться конструктивно небезопасными. Вместо того, чтобы снести их, NDT используется для оценки степени повреждения и его ремонта, где это возможно.

NDT может помочь инженерам выбрать правильные материалы или методы обработки для каждого применения. NDT может подтвердить дизайн продукта и предложить усовершенствования. Он также проверяет производственные процессы.

В заключение, NDT обеспечивает безопасность, соответствие нормативным требованиям, предотвращение отказов, гарантию качества , экономическую эффективность и надежность.

- В каких отраслях используются чеки NDT ?

Несколько отраслей промышленности используют NDT :

- Аэрокосмическая и оборонная промышленность : Конструкции планера испытываются на износ и работу в экстремальных условиях. Ультразвуковой метод широко используется для выявления даже самых мелких дефектов. В число пользователей входят Boeing, Airbus, GE Aviation, Hindustan Aeronautics Ltd. и т. д.

- Нефть и газ : Внутренние конструкции проверяются на наличие сварных швов, трещин, пустот и других структурных дефектов. Широко используются ультразвуковые и рентгенологические методы.

В число пользователей входят Indian Oil Corporation, Bharat Petroleum, Reliance Petroleum Limited, ONGC и др.

В число пользователей входят Indian Oil Corporation, Bharat Petroleum, Reliance Petroleum Limited, ONGC и др. - Биомедицинские и медицинские устройства : Широко используются ультразвук и рентген. Поставщики включают Medtronic plc, Johnson and Johnson, Abbott Laboratories и т. д.

- Гражданское и тяжелое строительство : Большие конструкции предполагают большие нагрузки и большую потребность в NDT . NDT применяется для зданий, мостов и плотин. В число пользователей входят L&T Engineering & Construction Division, Tata Projects Ltd и т. д.

- Metals & Mining : Металлы являются основой, на которой функционируют многие отрасли промышленности. NDT проверяет свойства и качество материала. Пользователи включают BHP Group Ltd, Jiangxi Copper Co. Ltd и т. д.

Другие отрасли, использующие NDT , включают производство электроэнергии, нефтехимию, автомобилестроение и судоходство.

- Как выбрать подходящий метод NDT для определенного материала?

Применимость методов NDT по материалам и дефектам. Источник: Roa-Rodríguez et al. 2013 г., табл. 1.

Выбор метода NDT основан на материале и типе дефекта:

- Визуальный контроль : Используется для анализа поверхностей, проверки состояния сопряженных поверхностей и проверки на наличие утечек.

- Испытание на проникающую жидкость : Обнаруживает поверхностные дефекты, такие как микротрещины, поверхностная пористость, утечки в новых продуктах и усталостные трещины.

- Магнитопорошковая дефектоскопия : В основном выявляет поверхностные и приповерхностные дефекты или трещины в ферромагнитных материалах. Он выявляет швы, пористость и небольшие плотные трещины.

- Вихретоковый контроль : Использует электромагнитную индукцию для обнаружения дефектов в проводящих материалах. Определяет электрическую проводимость, проницаемость, трещины, швы, содержание сплава, изменения термообработки, толщину стенки или покрытия.

- Ультразвуковой контроль : Использует ультразвуковые волны в диапазоне 0,1-50 МГц для обнаружения трещин и изменений толщины. Подходит для бетона, дерева, композитов, металлов, сплавов и сварных швов.

- Радиографический контроль : Электромагнитное излучение проникает в материалы и выявляет дефекты на чувствительной к излучению пленке. Он в основном использует рентгеновские лучи и гамма-лучи. Он обнаруживает коррозию, изменение геометрии, изменение плотности и смещение деталей.

Это хороший тест для проверки внутренних поверхностей сварных швов и выявления трещин, пористости, включений, пустот и несплавления.

Это хороший тест для проверки внутренних поверхностей сварных швов и выявления трещин, пористости, включений, пустот и несплавления.

- Каковы передовые методы или меры предосторожности для NDT ?

NDT сам по себе представляет опасность для специалистов по тестированию, которые поэтому обязаны соблюдать множество мер предосторожности. Всегда пользуйтесь услугами обученных и опытных специалистов. Они должны знать, какой метод тестирования использовать, как его использовать и как правильно интерпретировать результаты. Подходит 9Программное обеспечение 0268 NDT может помочь преодолеть усталость экзаменатора и потерю концентрации.

При использовании ультрафиолетового, ионизирующего или рентгеновского излучения операторы должны носить средства индивидуальной защиты и использовать подходящие фильтры и линзы. Даже когда используются более безопасные методы, такие как ультразвуковой или вихретоковый контроль, сама среда тестирования может представлять риск.

Например, замена зондов без отключения системы может привести к искрам и взрывам. Среда тестирования должна быть чистой и свободной от беспорядка. Со сжатыми газами (гексафторид серы, ацетилен и закись азота), обычно присутствующими на объектах NDT , необходимо обращаться надлежащим образом.

Например, замена зондов без отключения системы может привести к искрам и взрывам. Среда тестирования должна быть чистой и свободной от беспорядка. Со сжатыми газами (гексафторид серы, ацетилен и закись азота), обычно присутствующими на объектах NDT , необходимо обращаться надлежащим образом. Для магнитопорошковых испытаний оператор должен использовать местную вытяжку или, по крайней мере, носить средства защиты органов дыхания. При проникающей инспекции избегайте контакта с кожей и держите вдали от продуктов питания, напитков и курительных принадлежностей. При рентгенографии, магнитоиндуктивном и вихретоковом контроле огородите зону, чтобы персонал не подвергся непреднамеренному облучению.

- Какие реальные катастрофы можно было бы предотвратить с помощью NDT ?

Взрыв в 2009 году на заводе NDK Crystal в Белвидере, штат Иллинойс.

Источник: USCSB 2013.

Источник: USCSB 2013. В 2009 году один из сосудов под давлением на заводе NDK Crystal в Белвидере, штат Иллинойс, сильно разорвался. Более поздние расследования подтвердили, что компания не смогла провести NDT на внутренней части судна, которое было повреждено коррозионно-активными химическими веществами. Внутренняя стена испытала коррозионное растрескивание под напряжением.

В результате катастрофы космического корабля «Колумбия» в 2003 году погибли семь астронавтов на борту. Это было вызвано падением куска пенопласта, который затем повредил левое крыло. После расследования было установлено, что более обширный NDT на пенопласте и крыльях мог бы предотвратить эту катастрофу. Еще одна рекомендация заключалась в разработке новых методов неразрушающего контроля и в дополнение к методам разрушающего контроля.

В течение 1940-х годов в США было произведено 2710 кораблей Liberty, некоторые из которых были построены в течение пяти дней. Но 12 кораблей сломались пополам, что позже было приписано крошечным трещинам в стали. Модерн 9Методы 0268 NDT могли бы установить качество стали.

- Какие сертификаты доступны для специалистов NDT ?

ISO 9712:2021 является основным стандартом для сторонней квалификации и сертификации персонала NDT . В ее объем входят методы акустической эмиссии, вихретокового, течеискательного, магнитного, пенетрантного, рентгенографического, тензометрического, термографического, ультразвукового и визуального. Это развитие двух более ранних стандартов: EN 473 и ISO 9.712. ISO 9712 был принят в США как ANSI /ASNT CP -106.

EN ISO 20807 устанавливает систему квалификации персонала, который выполняет NDT приложения ограниченного, повторяющегося или автоматизированного характера. ISO TS 11774 является квалификацией, основанной на эффективности. Он применим для приложений, критически важных с точки зрения безопасности, где даже сторонней сертификации (ISO 9712:2021) может быть недостаточно.

Для сертификации на основе работодателя у нас есть ANSI /ASNT CP -189 . В частности, для аэрокосмической отрасли у нас есть AIA NAS 410:2014 и EN 4179:2017.

Сертификация в соответствии с этими стандартами включает в себя обучение, опыт работы под руководством и сдачу письменного и практического экзамена, проводимого независимым органом по сертификации.

Для получения полного списка всех ISO Стандарты NDT , охватывающие требования к испытательному оборудованию, см. ISO 19.100: Неразрушающий контроль.

Вехи

англичанин С.Х. Саксби впервые записал NDT в своем журнале «Инженерия», метод обнаружения трещин в стволах орудий с использованием магнитной индукции.

После открытия рентгенографии Вильгельм Конрад Рентген описал свойства рентгенографии как вида электромагнитного излучения.

Англичанин Ричардсон заявил об идентификации айсбергов с помощью ультразвука в своем патенте после титанического погружения. До 1912, открытие рентгеновских лучей в основном использовалось в области медицины и стоматологии.

Уильям Хоук обнаружил, что магнитные частицы можно использовать для обнаружения дефектов с помощью магнетизма.

Схематическое изображение ультразвукового контроля, показывающее эхо от дефекта.

Источник: MacKenzie 2021, рис. 1.

Источник: MacKenzie 2021, рис. 1. Русский Соколов изучал использование ультразвуковых волн для обнаружения металлических предметов. Виктор де Форест и Фостер Доан использовали ультразвуковые волны в реальных промышленных приложениях.

Магнитопорошковый контроль. Источник: TECS 2018.

Ричард Зайферт разработал рентгеновскую технологию, сделав ее более мощной и точной, чем раньше.

Итальянец Джирауди построил магнитопорошковый детектор трещин, названный Metalloscopio.

Компания Firestone разработала импульсный ультразвуковой контроль с использованием импульсного эхо-контроля, и в масло, используемое для проникновения в тестируемые объекты, добавляется флуоресцентный или видимый краситель.

Изобретение молота Шмидта (также известного как «швейцарский молот»). Прибор использует первый в мире запатентованный метод неразрушающего контроля бетона.

Также Дж. Кайзер вводит акустическую эмиссию как Метод НК .

Также Дж. Кайзер вводит акустическую эмиссию как Метод НК .NDT в аэрокосмической отрасли Конференция DGZfP и Fraunhofer IIS провела первый международный конгресс в Баварии, Германия.

Индийское общество неразрушающего контроля ( ISNT ) Сертификат аккредитации от NABCB для квалификации и сертификации персонала NDT в соответствии с ISO 9712:2012.

Каталожные номера

- Астроем, Томас. 2008. «От пятнадцати до двухсот методов неразрушающего контроля за пятьдесят лет». 17-я Всемирная конференция по неразрушающему контролю, Шанхай, Китай, 25-28 октября. Проверено 22 января 2022 г.

- Адамс, Ларри.

2003. «Отчет о челноке требует неразрушающего контроля». Журнал Quality, BNP Media, 1 ноября. По состоянию на 22 января 2022 г.

2003. «Отчет о челноке требует неразрушающего контроля». Журнал Quality, BNP Media, 1 ноября. По состоянию на 22 января 2022 г. - Aerospace Inspection Training Ltd. 2018. «Руководство для работодателей по сертификации персонала NDY». Aerospace Inspection Training Ltd. Дата обращения: 25 декабря 2021 г.

- Агбезуге, Лоуренс. 2021. «5 самых популярных методов контроля в нефтегазовой отрасли». Блог, Qii.AI, 29 апреля. По состоянию на 15 января 2022 г.

- Американский институт неразрушающего контроля. 2021. «Эволюция рентгеновских технологий и начало неразрушающего контроля». Американский институт неразрушающего контроля, 13 мая. По состоянию на 26 декабря 2021 г.

- Анс, Мухаммед. 2015. «Важность неразрушающего контроля при проектировании любой мини- или мегаструктуры». Департамент медицины, CIIT Sahiwal, через Slideshare, 17 мая. По состоянию на 22 декабря 2021 г.

- СВЯЗАННЫЙ. 2018. «Квалификация PCN и сертификация персонала неразрушающего контроля для аэрокосмической многопрофильной отрасли».

PCN/AERO A0, выпуск 6, BI NDT, 1 июля. По состоянию на 25 декабря 2021 г.

PCN/AERO A0, выпуск 6, BI NDT, 1 июля. По состоянию на 25 декабря 2021 г. - Босси, Ричард Х. 2020. «Важность неразрушающего контроля». Американское общество неразрушающего контроля, 29 октября.. Проверено 23 декабря 2021 г.

- Брунк, Йоханнес. 2021. «3 сбоя и катастрофы в неразрушающем контроле». Сентин, 14 июня. По состоянию на 22 января 2022 г.

- Дойч, Фолькер. 2000. «История приборов неразрушающего контроля». проц. 15-го WCNDT, 15-й Всемирной конференции по неразрушающему контролю, Рим, 15-21 октября. Проверено 27 декабря 2021 г.

- Дей, Ануп Кумар. 2020. «Рентгенографическое тестирование: принцип, процедура, стандарты, преимущества и недостатки». Блог, Что такое трубопровод, 9 декабря. По состоянию на 24 декабря 2021 г.

- Диас, Дэвид. 2018. «Испытание проникающей жидкостью — история и принципы». ETMS, 5 апреля. По состоянию на 27 декабря 2021 г.

- Летучесть. 2022. «Неразрушающий контроль: полное руководство по методам контроля неразрушающего контроля».

Летучесть. Проверено 22 января 2022 г.

Летучесть. Проверено 22 января 2022 г. - Хауэлл, Элизабет и Дейзи Добриевич. 2021. «Катастрофа в Колумбии: что произошло и что узнало НАСА». Space.com, Future US Inc, 11 октября. По состоянию на 22 января 2022 г.

- МЦНДТ. 2012. «Руководство ICNDT по квалификации и сертификации персонала для неразрушающего контроля». ICNDT, 1 июля. По состоянию на 25 декабря 2021 г.

- ИСО. 2021. «ISO 9712: 2021: Неразрушающий контроль. Квалификация и сертификация персонала НК». Издание 5, ISO, декабрь. Проверено 22 января 2022 г.

- iSubC. 2022. «Неразрушающий контроль: ответ на призыв к подводной инспекции». iSubC снаряжение для дайвинга. Проверено 22 января 2022 г.

- Маккензи, Д. Скотт. 2021. «Неразрушающий контроль. Часть IV: Ультразвуковой контроль». GEAR Solutions, 15 января. По состоянию на 24 декабря 2021 г.

- Маршман, Коннор. 2019. «Какой метод неразрушающего контроля выбрать?» MAGNUM NIS, 01 ноября. По состоянию на 23 декабря 2021 г.

- Маршман, Коннор. 2019б. «Что такое визуальное тестирование (VT) в неразрушающем контроле?» MAGNUM NIS, 1 ноября. По состоянию на 23 января 2022 г.

- Маршман, Коннор. 2020. «Краткая история магнитопорошкового контроля». MAGNUM, 14 января. По состоянию на 27 декабря 2021 г.

- Скандинавский инновационный центр. 2012. «Схема EN 473/Nordtest для проверки и сертификации персонала неразрушающего контроля». Северный инновационный центр, апрель. Доступ 2021-12-25.

- Универсальный неразрушающий контроль. 2020. «Почему метод неразрушающего контроля применяется в промышленности?» Блог, One Stop NDT, 26 декабря. По состоянию на 23 декабря 2021 г.

- Ранджан, Саурабх. 2017. «Безопасность при неразрушающем контроле». RLS Human Care, 5 декабря. По состоянию на 22 января 2022 г.

- Роа-Родригес Г., В. Аперадор и А. Дельгадо. 2013. «Моделирование методов неразрушающего контроля ультразвуком в бетонных колоннах». Междунар. Дж. Электрохим. наук, вып.

8, стр. 12226-12237. Проверено 22 января 2022 г.

8, стр. 12226-12237. Проверено 22 января 2022 г. - Сами, С.П. Аннамалай и М. Чандрангадан. 2011. «Предотвращение катастрофических отказов и наилучшее техническое обслуживание котлов с помощью РЛА и неразрушающего контроля». Материалы национального семинара и выставки по неразрушающей оценке, 8-10 декабря. Проверено 23 декабря 2021 г.

- СДИ. 2019а. «Отрасли, использующие неразрушающий контроль». Structural Diagnostics Inc., 15 ноября. По состоянию на 25 декабря 2021 г.

- СДИ. 2019б. «Эволюция и история неразрушающего контроля». Structural Diagnostics Inc., 28 августа. По состоянию на 25 декабря 2021 г.

- СДИ. 2020. «5 преимуществ неразрушающего контроля». Structural Diagnostics Inc., 20 мая. По состоянию на 22 декабря 2021 г.

- ТЭКС. 2018. «Магнитопорошковый контроль». TECS, 13 июля. По состоянию на 12 января 2022 г.

- TWI Global. 2019. «Что такое неразрушающий контроль (НК)? Методы и определение». Часто задаваемые вопросы, TWI Global, 26 марта.

По состоянию на 22 января 2022 г.

По состоянию на 22 января 2022 г. - USCSB. 2013. «Проваливаясь сквозь трещины». Совет по химической безопасности США, на YouTube, 14 ноября. По состоянию на 22 января 2022 г.