Особенности сварки MIG/MAG

Современный и надежный метод сварки

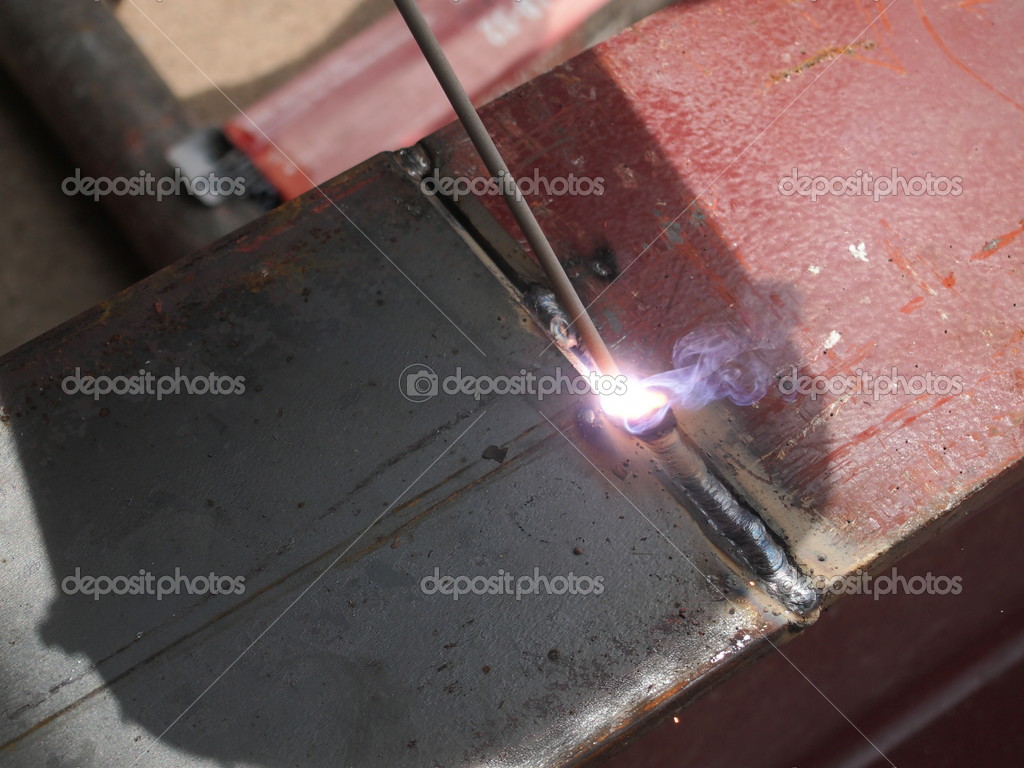

Описываемый ниже метод сварки стал известен с 1940 года, найдя свое применение в промышленном секторе. Технология MIG или METAL INERT GAS и MAG, расшифровывающаяся как METAL ACTIVE GAS — реализована сейчас в большинстве современных, сварочных агрегатах. Течение сварки протекающей в газовой защитной среде заключается в автоматическом проведении металлической проволоки через горелку, в результате чего происходит ее расплавление под воздействием высокой температуры дуги. Функция проволоки сводится к использованию в качестве присадочного материала, а также в роли материала с отличной проводимостью тока. Ставят перед собой цель получить максимально качественный результат в ходе сварки MIG/MAG необходимо корректно выбрать рабочий режим сварочного инвертора с оптимальным соотношением:

- подаваемого тока;

- скорости активного сварочного процесса;

- параметра напряжения дуги.

Также немаловажно отрегулировать скорость прохождения защитного газа через полость сопла.

Преимущества сварки MIG/MAG в защитной газовой среде

Преимуществами использования метода MIG/MAG в защитной среде газа считается:

- большая производительность работ;

- отсутствие отходов в виде шлака;

- незначительное образование дыма.

Сварка MIG/MAG в среде защитных газов во много раз эффективнее ручной дуговой сварки. Исключается потребность вынужденно прекращать процесс с целью замены старого электрода на новый. Также отсутствуют ощутимые потери в виде огарков. В целом исключаются потери материала имеющие быть при РДС до 35%.

Рабочие газовые смеси

Наиболее часто для протекции стали углеродистого типа применяется двухкомпонентная смесь в которую входит аргон и СО2. К приоритетной цели защитного газа относится исключение контакта азота воздуха и О2 со сварочной ванной рабочего агрегата.

Работа со сварочным инвертором, идущая в среде, защитного газа является на сегодняшний момент самым востребованным и универсальным методом в промышленной сфере. Роль используемого защитного газа с успехом выполняют смеси где наряду с СО2 присутствуют инертные – гелий, аргон, а также активные азот и кислород.

В ходе начала работы с оборудованием осуществляется подача газовой смеси через сопло для протекции дуги и сварочной ванны, где концентрируется расплавленный металл. Если используется газы с выраженными инертными свойствами (аргон или гелий), то процесса химического взаимодействия между ним и металлолом не будет. В случае же применения аргона с минимальным процентным содержанием кислорода или углекислоты может — будет идти процесс химической реакции.

Сварочное оборудование для манипуляций в среде защитного газа нуждается в обеспечении постоянным током. Если пытаться использовать переменное напряжение, то возникнет проблема нестабильности горения рабочей дуги.

Если пытаться использовать переменное напряжение, то возникнет проблема нестабильности горения рабочей дуги.

Технические условия безопасности и эффективности процесса сварки

При манипуляции с электродом происходит генерация шва, достигающаяся методом плавления. В этом процессе задействован сам электрод и локальный участок обслуживаемого металла. В результате этого помимо значений параметров скорости у сварочного оборудования на процесс формирования размеров и формы шва оказывают влияния характер расплавления электрода и перемещения его в специальную сварочную ванну. В свою очередь базовыми воздействующими факторами, оказывающими влияние на перенос расплавленного электрода, будут:

- состав используемой газовой смеси;

- текущее значение плотности сварочного тока;

- свойства электрода.

Для исключения случаев подсоса внешней воздушной массы и явления турбулентности необходимо в обязательном порядке использовать специальный регулятор расхода. Он представляет собой редуктор, отражающий текущие значения внутреннего давления в баллоне и расход газа. Такой визуальный мониторинг обеспечивает безопасность рабочего процесса и стабильность газовой защиты.

Он представляет собой редуктор, отражающий текущие значения внутреннего давления в баллоне и расход газа. Такой визуальный мониторинг обеспечивает безопасность рабочего процесса и стабильность газовой защиты.

В современных реалиях сварка MIG – MAG востребована абсолютно в любой сфере крупного и мелкого частного производства. Возведение металлических конструкций производство мощной силовой техники изготовление трубопроводов. Не обойдется без сварочных агрегатов с таким функционалов и слесарная или автомобильная мастерская. В любом случае эффективность и надежность сварочного процесса гарантирована!

Методы сварки TIG, MIG-MAG, MMA

Дата публикации: 14.11.2018 16:33

Сварка MIG/MAG

MIG/MAG — полуавтоматическая сварка электродной проволокой в среде защитного газа — инертного (аргона) или активного (углекислого газа). Применяется для сварки сталей (в том числе нержавеющих) и алюминиевых сплавов.

Плюсы и минусы метода MIG/MAG

Сварка MIG-MAG (c газом)

+ Высокая производительность

+ Отсутствие шлака

+ Малое количество дыма

— Наличие газового баллона

— Ограниченное использование на открытом воздухе

Сварка порошковой проволокой

+ Отсутствие газовых баллонов

+ Идеально для использования на открытом воздухе

— Необходимо удаление шлаков

— Высокая стоимость порошковой проволоки

Сварка ММА

ММА — ручная дуговая сварка штучными электродами с покрытием. Применяется для сварки углеродистых и нержавеющих сталей. Углеродистые стали могут свариваться на переменном (AC) и постоянном (DC) токе, нержавеющие стали — только на постоянном токе.

Применяется для сварки углеродистых и нержавеющих сталей. Углеродистые стали могут свариваться на переменном (AC) и постоянном (DC) токе, нержавеющие стали — только на постоянном токе.

Плюсы и минусы метода MMA

+ Высокая экономичность

+ Сварка в любой плоскости

+ Отсутствие газовых баллонов

— Небольшая производительность

— Необходимости удаления шлака с деталей

Сварка TIG

TIG — ручная сварка неплавящимися вольфрамовыми электродами в среде защитного газа — аргона. Метод TIG на постоянном токе (TIG-DC) применяют для сталей, метод TIG на переменном токе (TIG-AC) — для алюминиевых сплавов.

Плюсы и минусы метода TIG

+ Аккуратный сварной шов

+ Отсутствие брызг

+ Сварка деталей небольшой толщины

+ Лучше управление параматрами дуги

— Большие требования к опыту оператора

— Низкая производительность

— Наличие газового баллона

Методы сварки TIG, MIG-MAG, MMA

Сварка ММАММА — ручная дуговая сварка штучными электродами с покрытием. Плюсы и минусы метода MMA + Высокая экономичность + Сварка в любой плоскости + Отсутствие газовых баллонов — Небольшая производительность |

Прекрасный выбор скамеек для дачного участка или загородного дома может представить вам компания Гринландия, у нас вы найдете садовую мебель отличнейшего качество, красивейшего вида, очень удобную и уютную по разумной цене.

Сварка TIGTIG — ручная сварка неплавящимися вольфрамовыми электродами в среде защитного газа — аргона. Метод TIG на постоянном токе (TIG-DC) применяют для сталей, метод TIG на переменном токе (TIG-AC) — для алюминиевых сплавов. Плюсы и минусы метода TIG + Аккуратный сварной шов + Отсутствие брызг + Сварка деталей небольшой толщины + Лучше управление параматрами дуги — Большие требования к опыту оператора |

Сварка MIG/MAGMIG/MAG — полуавтоматическая сварка электродной проволокой в среде защитного газа — инертного (аргона) или активного (углекислого газа). Применяется для сварки сталей (в том числе нержавеющих) и алюминиевых сплавов. Плюсы и минусы метода MIG/MAG Сварка MIG-MAG (c газом) + Высокая производительность + Отсутствие шлака + Малое количество дыма — Наличие газового баллона — Ограниченное использование на открытом воздухе Сварка порошковой проволокой — Необходимо удаление шлаков |

|

Синергетические программыИспользование синергетических программ, занесенных в память аппарата, позволяет получить оптимальные значения всех характеристик сварки. Пайка MIGПайка MIG позволяет работать при более низкой температуре, чем при сварке MIG (1000°C по сравнению с 1500°C), с меньшей деформацией соединенных частей. Материалы соединены только путем расплава материала припоя (CuSi3 или CuAl8). Пайка MIG находит обширное применение в кузовном ремонте, так как цинковое покрытие стальных листов при этом не повреждается. |

|

Режимы сварки MIG-MAG

| Short Arc

Перенос капель происходит путем последовательных коротких замыканий при низком токе (+ Низкая температура при сварке небольших толщин. — Наличие брызг расплавленного материала. |

Spray Arc

При токе свыше >200 A капли падают в расплав, достигая значительного проникновения.

+ Высокая температура.

+ Проволока с диаметром >1 мм.

+ Отсутствие брызг вне расплава.

— Cварка только относительно толстых материалов.

| Pulse Arc Обладает преимуществами Spray Arc (скорость плавления и отсутствие брызг) при низком токе, типичном для Short Arc. Прекрасная сварка нержавеющей стали, алюминия и сплавов при небольшой толщине материала. |

Просмотров: 2946

Дата: Пятница, 25 Июля 2014

Методы сварки MIG/MAG

Методы сварки MIG/MAG

Синергетическая сварка MIG/MAG

Синергетическая регулировка, или регулировка по одной шкале, означает, что скорость подачи проволоки связана с напряжением и, возможно, с другими параметрами. Это облегчает определение значений параметров сварки, т.к. для регулировки мощности нужна только одна шкала.

Легкость регулировки основана на предварительно заданных синергетических кривых, которые сохраняются в пульте управления сварочной машины. В синергетических кривых может учитываться также ориентировочная толщина материала, что дополнительно облегчает регулировку параметров сварки.

Импульсная сварка

При импульсной сварке источник тока выдает импульсы сварочного тока таким образом, чтобы обеспечить подачу присадочного металла в углубление по одной капле. Максимальный ток импульса достаточно велик, чтобы вбросить материал в углубление, тогда как более низкий базовый ток поддерживает сварочную ванну и конец сварочной проволоки в расплавленном состоянии. Импульсный режим требует использования нескольких взаимозависимых параметров сварки.

Импульсный метод используется, главным образом, при сварке алюминия и нержавеющих сталей. Кроме того, этим методом часто сваривают никелевые и медные компаунды.

Самым большим преимуществом импульсной сварки является отсутствие брызг металла в сварном шве и его хороший внешний вид. При сварке импульсным методом алюминия и нержавеющих сталей снижается пористость. Импульсный метод облегчает сварку никелевых компаундов и других материалов, плохо поддающихся свариванию.

При сварке импульсным методом алюминия и нержавеющих сталей снижается пористость. Импульсный метод облегчает сварку никелевых компаундов и других материалов, плохо поддающихся свариванию.

Импульсную сварку можно выполнять на универсальных сварочных машинах

Сварка с двойными импульсами

Сварка с двойными импульсами — это особая форма обычной импульсной сварки. Она позволяет регулировать пульсацию сварочного тока, а также скорость подачи проволоки. Метод двойных импульсов обеспечивает повышение качества сварного шва, улучшая его внешний вид и форму. Кроме того, он оказывает влияние на глубину проплавления сварного шва.

Частотой двойных импульсов называется число повторений двойного импульса за одну секунду. Частота также влияет на внешний вид и погонную энергию сварного шва.

Сварку с двойными импульсами можно выполнять на универсальных сварочных машинах Kempact™ Pulse 3000 и Kemppi Pro Evolution.

Технология MIG-MAG сварки — инновации в оборудовании Lorch

Технология SpeedPulse

На фото слева StandartPulse, справа — SpeedPulse

- Всем понятны преимущества быстрой сварки MIG-MAG , она позволяет повысить производительность работ.

Специалисты Lorch пришли к выводу, что поднять производительность можно за счет повышения скорости, которую можно увеличить путем более интенсивного плавления присадочного материала, чем это было ранее.

Специалисты Lorch пришли к выводу, что поднять производительность можно за счет повышения скорости, которую можно увеличить путем более интенсивного плавления присадочного материала, чем это было ранее.

Если записать сварочный процесс на камеру, а потом воспроизвести в замедленном режиме, наглядно можно увидеть, как происходит плавление проволоки и металлоперенос в жидкую ванну основного металла изделия – покапельно. От проволоки отделяется одна капля и, фактически, только когда она достигает тела детали, начинает отделяться другая. Одна капля всегда означала один импульс.

Технология Speed Up меняет стереотип, что «все новое – это забытое старое». Теперь в «рамках» одного импульса отделяется несколько капель, идущих непрерывно одна за другой, образуя непрекращающийся (струйный) переход металла присадки в деталь. Эффект такой новой сварки очевиден — скорость растет. В итоге, ручная дуговая сварка в таком режиме выполняется быстрее, а полуавтоматическая позволяет увеличить КПД исключительным образом. При работе с углеродистыми сталями ускорение составляет до 50%; для инструментальных сталей этот показатель чуть меньше – 30%.

При работе с углеродистыми сталями ускорение составляет до 50%; для инструментальных сталей этот показатель чуть меньше – 30%.

- Более глубокий и правильно структурированный корневой шов дает максимальную прочность и надежность изделия, увеличивает срок его службы. Возможности SpeedPulse хорошо демонстрирует шлиф, изготовленный на образце-свидетеле. Слева на фото образец сваренный в стандартом пульсовом режиме, справа виден более глубокий провар, полученный с применением инновационной технологии. Такие полученные преимущества особенно важны при работе с алюминием.

- «Побочный эффект». В обычном режиме шумовая нагрузка на сварщика составляет 20дБ и более, СпидПульс снижает ее минимум в два раза. Шум – вредный производственный фактор, постоянное его воздействие на человека влияет на способность сосредоточить внимание, приводит к появлению преждевременной усталости и, в конечном счете, сказывается на количестве допускаемых ошибок. Теперь можно максимально сконцентрироваться на главном –качестве сварного соединения.

- Налипающие брызги металла при сварке MIG-MAG могут вызывать проблемы. Появляется дополнительные операции по их механической зачистке или доработке деталей, тратятся средства на приобретение антипригарных спреев или жидкостей. SpeedPulse позволяет вести процесс без разбрызгивания, по причине отсутствия переходной дуги.

- Миллиметровые стальные листы электродом-проволокой диаметром 1,2 мм теперь варятся за один проход без перерывов вплоть до максимальных токов. Тепловложение в основной металл существенно снижено – это можно обнаружить без специальных приборов, деформации практически отсутствуют, как и цвета побежалости в шовной и околошовной зоне, свидетельствующие о чрезмерном разогреве. В случае с инструментальными сталями типа У8, Х6ВФ и быстрорезами типа Р18, Р9 и т.д цвета побежалости отсутствуют полностью.

- Расход присадочного материала существенно снижен. Теперь бабину с проволокой не нужно менять часто.

Все это в сумме с отсутствием доработок экономит ваше время и деньги!

Все это в сумме с отсутствием доработок экономит ваше время и деньги!

- Раньше импульсная сварка применялась преимущественно для инструментальной стали и алюминиевых сплавов. Для «черных» сталей она давала не очень хорошие показатели и проигрыш в скорости в сравнении с MIG-MAG-сваркой. SpeedPulse обеспечивает качество и скорость для всех марок сталей.

- Пример оборудования, в котором применяется рассматриваемая инновация: Lorch Серия S-SpeedPulse

Технология Speed Arc

Главное преимущество данной инновации – сварка MIG- MAG стали толщиной до 15 мм стала возможной за один проход. Более плотная концентрация энергии в дуге увеличивает давление на жидкий металл сварочной ванны. Провар становится глубже, что очевидно положительно сказывается на прочностных свойствах соединения, а скорость выполнения работ увеличивается в среднем на 30%. То, что раньше выполнялось в три прохода, сейчас делается за один.

Специалисты компании Lorch из Аунвельда в ближайшем будущем не собираются открывать технологические секреты схемотехники аппартов MIG- MAG, которые позволяют получать такой шикарный результат. Однако, Speed Arc позволит выполнить больше заказов в течение рабочего дня и минимизировать издержки на расходные материалы. Нет больше необходимости делать стандартную разделку металла на 60 градусов. Теперь вполне достаточно и 40 градусов.

Однако, Speed Arc позволит выполнить больше заказов в течение рабочего дня и минимизировать издержки на расходные материалы. Нет больше необходимости делать стандартную разделку металла на 60 градусов. Теперь вполне достаточно и 40 градусов.

Опытные сварщики хорошо знают, что получить идеальный вертикальный шов, так называемую елочку, – это все-равно, что пытаться зашпатлевать длинное отверстие малого диаметра в толстой стене. Сварку производят на короткой дуге, а электрод отводят в сторону от капли, давая ей возможность затвердеть, но не дать остыть. Раньше процесс отнимал много времени. Не вдаваясь в подробности старой технологии сварки, можно сразу отметить, что со SpeedUp «шпатлевать» узкие отверстия стало просто, вертикальные швы снизу – вверх без труда проходят даже новички и без больших временных затрат: шов возникает тонкий, предельно точный и очень быстро снова закрывается.

Новшество состоит в комбинировании двух фаз сварочной дуги. Первая фаза «высокотемпературной дуги», которой соответствует максимальная сила тока, плавит присадочный материал при наиболее благоприятных условиях. Фазу переходной дуги, которой соответствует разбрызгивание металла, удается пропустить и сразу же наступает «охлажденная» фаза. Такой подход обеспечивает прочный и глубокий провар, правильно объемное заполнение шва и практически идеальный катет.

Фазу переходной дуги, которой соответствует разбрызгивание металла, удается пропустить и сразу же наступает «охлажденная» фаза. Такой подход обеспечивает прочный и глубокий провар, правильно объемное заполнение шва и практически идеальный катет.

Раньше получить вертикальный шов-«елочку» обычным MIG- MAG-инвертором на алюминии было невозможно. SpeedUp ломает и это правило.

И, конечно же, сварка становится быстрее на 60%, что хорошо иллюстрирует диаграмма сварки в различных технологических режимах. Одним, словом, немцы, что еще тут добавить!

ВИДЕО: Технология сварки SpeedPulse

Оборудование Lorch Серия S-SpeedPulse

Пример оборудования, где применяются процессы SpeedUp и Speed Arc: серия P synergic.

Технология EWM-coldArc® – MIG/MAG-сварка с ограниченным тепловложением

Применение в современном машиностроении металлоконструкций из тонкого металла предъявляет к сварочному оборудованию особые требования, которые не может удовлетворить стандартная сварочная техника. Потребовалась разработка такого сварочного оборудования и технологии, которые могли бы обеспечить получение надежного сварного соединения с минимальным тепловложением.

Потребовалась разработка такого сварочного оборудования и технологии, которые могли бы обеспечить получение надежного сварного соединения с минимальным тепловложением.

Компанией EWM был разработан такой сварочный процесс, получивший название coldArc, что означает дословно «холодная дуга». Особенностью этого процесса является то, что процесс идет без дополнительного вмешательства в управление скоростью подачи сварочной проволоки, как это реализовано в оборудовании других производителей сварочной техники. Поэтому при применении технологии coldArc не требуется использование дорогостоящих специализированных сварочных горелок, а применяются стандартные сварочные горелки, подходящие для сварки стандартной MIG/MAG дугой.

EWM-coldArc®: Короткая дуга с минимальным тепловложением для сварки и пайки тонких листов, а также провара корня шва с хорошим перекрытием зазора

|

К лозунгам современного машиностроения «дальше, выше, быстрее» в последнее время добавился «легче». |

alpha Q |

Минимизированное выделение тепла

- незначительное изменение структуры металла

- снижение деформации

- минимизирована зона термического влияния

- уменьшение зоны цветов побежалости и образования окалины

- применяется для сварки углеродистой, нержавеющей и оцинкованной стали

Применяется во всех пространственных положениях

- контроль сварочной ванны во всех положениях

- замечательное перекрытие зазора делает возможным увеличение допусков в соедидениях

- надежная сварка при неравномерном воздушном зазоре

- надежная сварка в вертикальном и потолочном положениях благодаря оптимальной вязкости сварочной ванны

Процесс без образования брызг

- цифровой контроль переноса металла в сварочную ванну

- сокращение времени на подготовительные операции

- высокое качество лицевых швов — нет необходимости в дополнительной обработке

Непревзойденное перекрытие зазоров при сварке корневых швов

- нет провисания расплавленного материала

- надежный провар даже при смещении кромок

- отсутствие пробивания проволоки насквозь (ёжик)

- корневые проходы на всех толщинах листа во всех пространственных положениях

coldArc + impuls + forceArc

- проварка корня технологией coldArc: полный контроль перехода капли, минимизация дефектов соединения, а также сварка без образования брызг

- заполнение разделки в режиме forceArc, облицовочный шов технологией Impuls

- надежный сварной шов при высокой экономичности

Пайка с минимальным выделением тепла с применением низкотемпературного припоя на основе цинка

- отсутствие повреждения цинкового слоя

- минимальная деформация

- альтернатива сплавам на основе меди сопоставимой прочности

- замечательная антикоррозионная устойчивость

Короткая дуга, традиционная сварка на малой мощности

Стандартная MIG/MAG-сварка короткой дугой осуществима на маленькой силе сварочного тока и небольшом напряжении. При этом переход металла в сварочную ванну осуществляется мелкокапельным переносом, при котором характерны чередующиеся фазы коротких замыканий и фазы горения дуги (см. рис. 1).

При этом переход металла в сварочную ванну осуществляется мелкокапельным переносом, при котором характерны чередующиеся фазы коротких замыканий и фазы горения дуги (см. рис. 1).

Рис. 1 Переход металла в сварочную ванну при сварке короткой дугой

Процесс сварки короткой дугой можно описать так, во время горения дуги на конце электродной проволоки образуется капля расплавленного металла, которая очень быстро вступает в контакт с металла сварочной ванны, в результате чего дуга гаснет. За счет поверхностного натяжения расплавленного металла капля втягивается в сварочную ванну с конца электрода, после разрыва моста из расплавленного металла между электродной проволокой и сварочной ванной зажигается дуга. Что при этом происходит с током и напряжением, показано на рис.1. В начальной стадии короткого замыкания напряжение резко падает, т.к. сопротивление моста из расплавленного металла значительно меньше, чем сопротивление дуги. Одновременно с этим ток начинает возрастать до тока короткого замыкания. Далее перед самым разрывом перемычки между электродной проволокой и сварочной ванной напряжение быстро увеличивается из-за увеличения электрического сопротивления, а сварочный ток при этом спадает очень медленно, из-за индуктивности цени источника питания. Возобновление горения дуги происходит при этом при относительно высоком значении напряжения, из-за этого часть перемычки (моста) взрывообразно испаряется с образованием брызг. Для предотвращения этого необходимо противодействовать росту тока дросселированием сварочной цепи.

Далее перед самым разрывом перемычки между электродной проволокой и сварочной ванной напряжение быстро увеличивается из-за увеличения электрического сопротивления, а сварочный ток при этом спадает очень медленно, из-за индуктивности цени источника питания. Возобновление горения дуги происходит при этом при относительно высоком значении напряжения, из-за этого часть перемычки (моста) взрывообразно испаряется с образованием брызг. Для предотвращения этого необходимо противодействовать росту тока дросселированием сварочной цепи.

При сварке металлоконструкций требующих ограничения по тепловложению, например, при сварке тонких листов с плохой подгонкой друг к другу, может произойти прожог металла, что чаще всего происходит при сварке короткой дугой. При сварке листов с цинковым покрытием, существует вероятность испарения покрытия в околошовной зоне. При сварке высокопрочных сталей при подводе излишнего тепла может произойти разупрочнение. Поэтому, исходя их всего вышеперечисленного, применение обычной короткой дуги не подходит для выполнения сварки материалов чувствительных к теплу.

Способы усовершенствования сварки короткой дугой

На протяжении всей истории сварки проводились многочисленные попытки улучшить горение сварочной дуги после короткого замыкания и ограничения ее теплового вложения в сварочный шов. В 80-х годах осуществлялась попытка уменьшить ток непосредственно перед разрывом перемычки между электродной проволокой и сварочной ванной, и после подвести импульс напряжения для улучшения зажигания дуги. Были получены положительные результаты по уменьшению разбрызгивания, но уменьшить тепловложение не удалось.

Следующим этапом усовершенствования короткой дуги стало применение дуги ChopArc, благодаря которой был достигнут прогресс при MIG/MAG – сварки в диапазоне толщин от 0,8 до 0,2 мм. Была разработана система адаптивного регулирования, оптимизирующая качество процесса сварки в режиме реального времени.

Проводилась попытка решить эту задачу с помощью прерывистой подачи сварочной проволоки, при этом длительность замыкания уменьшалась благодаря оттягиванию сварочной проволоки назад во время короткого замыкания. Таким образом, был достигнут процесс сварки с малым разбрызгиванием и ограниченной мощностью. К недостатку этого технологического решения можно отнести сложность технического решения, т.к. необходим двухтактный привод с 2-я двигателями высокой динамики для подачи сварочной проволоки, поэтому процесс подходит только для автоматической сварки и роботизированной сварки.

Таким образом, был достигнут процесс сварки с малым разбрызгиванием и ограниченной мощностью. К недостатку этого технологического решения можно отнести сложность технического решения, т.к. необходим двухтактный привод с 2-я двигателями высокой динамики для подачи сварочной проволоки, поэтому процесс подходит только для автоматической сварки и роботизированной сварки.

EWM-coldArc® – сварка с ограниченным тепловложением

Разработки компании EWM для процесса с малой мощностью без вмешательства в механизм подачи сварочной проволоки привели к созданию процесса, при котором воздействие на сварочную дугу оказывается исключительно источником питания. Этот процесс был назван- coldArc. При нем сварка осуществляется короткой дугой и как следствие характеризуется сменой циклов короткого замыкания и горения дуги. Т.к. напряжение при зажигании дуги является решающим фактором при сварке тонких листов, то оно оказывает решающее влияние на:

- динамику подвода энергии, то есть на фазу дуги,

- фазу короткого замыкания,

- зажигание дуги, рис.

2.

2.

Изменение напряжения идентично изменению при стандартной сварке короткой дугой. Напряжение на дуге является задающим параметром при управлении силой тока.

Рис. 2 Переход металла, изменение напряжения и тока при coldArc

Поскольку напряжение является ведущим параметром, то его необходимо постоянно измерять, оценивать и соответствующим образом реагировать. Благодаря процессу обработки сигналов (DSP) можно резко уменьшить энергию дуги (за 1 мс до зажигания), рис.2. благодаря чему зажигание дуги пройдет без выплесков металла, мягко. Поскольку после зажигания дуги необходимо достаточное количество энергии для образования капли расплавленного металла на конце электрода, то на короткое время сила сварочного тока принудительно увеличивается источником питания. Получается так называемый импульс расплавления. После этого ток снижает до рабочего тока и начинается новая фаза.

Благодаря импульсу после каждого короткого замыкания на конце электродной проволоки образуется большая капля расплавленного металла, что ведет к плавному протеканию процесса и возможности работать в фазах между замыканиями с низкой силой сварочного тока. На рис. 3 показаны кадры высокоскоростного фильма, на которых изображен плавный переход металла в сварочную ванну и легкое зажигание дуги.

На рис. 3 показаны кадры высокоскоростного фильма, на которых изображен плавный переход металла в сварочную ванну и легкое зажигание дуги.

Рис. 3 Последовательность перехода металла при coldArc (высокоскоростная съёмка 8000 бит/с)

Что может EWM-coldArc®?

На рис. 4 изображено изменение мощности сварочной дуги при зажигании. Рисунок иллюстрирует преимущества coldArc в сравнении с обычной дуговой сваркой. Видно, что в момент зажигания сварочной дуги напряжение не просто ниже, а оно очень динамично, регулируемо падет и затем, после стабилизации дуги, импульсно повышается до заданного.

Такой процесс может применяться там, где нельзя применить стандартную сварку короткой дугой, например, в машиностроении.

На сегодняшний день толщина листа в автомобильной отрасли постоянно снижается и уже в некоторых случаях достигает 0,3 мм, поэтому становиться невозможным применение стандартной MIG/MAG сварки. Трудно выполнить качественный равномерный шов, если требуется перекрыть большой зазор. Это задача выполнима только для coldArc.

Это задача выполнима только для coldArc.

Рис. 4 Динамика напряжения при зажигании дуги coldArc

Уже давно для листов с покрытием используют не сварку, а дуговую пайку. Это позволяет сохранить цинковое покрытие, но могут возникнуть трудности при наличии воздушного зазора. Для решения этой задачи необходима сварка coldArc, которая позволяет перекрывать зазоры.

Спаянные вручную с использованием coldArc оцинкованные листы толщиной 0,8 мм с зазором 4 мм представлены на рис. 5. Дуговая пайка производилась на токе 50 А и напряжении 14,0 В проволокой 1,0 мм CuSi3. Пайка с медным припоем имеет точку плавления ≈ 1000 °C. По сравнению с MIG/MAG — сваркой, здесь в coldArc существенно снижена тепловая нагрузка на цинковое покрытие. Можно получить еще лучший результат, если пайка будет выполняться цинковым припоем – точка плавления ≈ 450 °C. Данный припой можно использовать, если сильно ограничить ток короткого напряжения и значительно снизить общий нагрев. Температура испарения сплава цинка и алюминия составляет ≈ 900 °C, что ниже температуры плавления CuSi3.

Температура испарения сплава цинка и алюминия составляет ≈ 900 °C, что ниже температуры плавления CuSi3.

Рис. 5 Ручная пайка coldArc оцинкованного листа толщиной 0,8 мм с зазором 4,0 мм проволокой 1,0 мм CuSi3

Поэтому, если не снизить ток короткого замыкания, перемычки короткого замыкания будут взрывообразно испаряться и лёгкий металл шва будет сдуваться. Процесс сварки с помощью дуги coldArc позволил выполнить MIG/MAG пайку с цинковым припоем. На Рис. 6 показано нахлёсточное соединение оцинкованных листов толщиной 0,7 мм, спаянных этим тугоплавким припоем. Как видно на рисунке возле шва и с обратной стороны слой цинка полностью сохранился. В автомобилестроении все чаще применяются соединения стали и алюминия.

Рис. 6 Оцинкованные листы, соединение внахлёстку, пайка coldArc цинковой проволокой

Рис.7. Сварка соединений сталь/алюминий проволокой на основе цинка. Обзорный снимок, микрошлиф, дверь автомобиля

Стандартная сварка данных металлов невозможна, е. к. образуются хрупкие интерметаллические фазы Al-Fe, рис 8.

к. образуются хрупкие интерметаллические фазы Al-Fe, рис 8.

Рис. 8 Фазовая диаграмма «железо-алюминий»

Из диаграммы рис. 8 видно, что железо и алюминий не растворимы друг в друге. Это типично для любого соотношения компонентов фаз FeAl. Опыты показали, что необходимо ограничивать десятью процентами фазу Al-Fe в расплаве.

Применяя цинк в качестве проволоки, можно выполнять соединения «железо-алюминий», при этом алюминий частично расплавляется, а сталь требует увлажнения перед пайкой. Так возникает соединение, на одной стороне сварное, а на другой — паяное. На рис. 7 показан микрошлиф и снимок такого соединения, выполненного coldArc припоем из цинка.

Для сварки и пайки coldArc не требуется применение специальных горелок, можно пользоваться обычными горелками MIG/MAG.

Другое применение пайки и сварки coldArc на рис. 9-14.

Рис. 9 Оцинкованный стальной лист толщиной 0,7 мм, соединение внахлёстку, пайка coldArc проволокой из цинка диаметром 1,0 мм, скорость 0,35 м/мин. , U=13,5В, I=40A

, U=13,5В, I=40A

Рис. 10 Соединение сталь/алюминий, сталь оцинкованная 0,7 мм и AlMg 1,0 мм, соединение внахлёстку, пайка coldArc проволокой из цинка 1,0 мм, скорость 0,35 м/мин, U=13,5В, I=40A

Рис. 11 Соединение сталь/алюминий, сталь оцинкованная 0,7 мм и AlMg 1,0 мм, соединение внахлёстку, пайка coldArc проволокой AlSi5 скорость1,1 м/мин., U=14,5В, I=60A

Рис. 12 Лист стальной, 1,0 мм, стыковое соединение, зазор 1 мм, проволока G4Si1 1,0мм, сварка coldArc, скорость 2,0 м/мин., U=19В, I=136A

Рис. 13. AlMg3, 0,8 мм, соединение внахлёстку, проволока AlSi5 1,0 мм, сварка coldArc, скорость 1,2 м/мин., U=13В, I=55A

Рис. 14 CrNi, 0,5 мм, соединение внахлёстку, 0,8 мм проволока, сварка coldArc, скорость 2,0 м/мин., U=16,5В, I=90A

Видео-материалы по технологии сварки EWM-coldArc®

Читайте также:

Impuls — легкоконтролируемая дуга без короткого замыкания во всем диапазоне сварочного тока для различных положений шва

Контролируемая дуга без короткого замыкания

управляемое распределение тепла благодаря переносу 1 капли в течение 1-го импульса

плавный переход капли также и в материалах с высоким содержанием Ni

стабильная дуга в диапазоне между короткой и струйной дугой

. ..

..

SuperPuls® — переключение процессов

Комбинация сварочных процессов EWM позволяет расширить возможности сварки

Функция superPuls позволяет осуществлять ручной или автоматический выбор между двумя сварочными точками одного процесса или между следующими комбинациями во время сварки:

…

EWM-rootArc® — MIG/MAG процесс сварки короткой дугой

Процесс обеспечивает качественное соединение деталей по широкому зазору. За счет сварки «мягкой» короткой дугой достигается:

более низкое разбрызгивание по сравнению со стандартной короткой дугой,

хорошее формирование корня шва и охват кромок,

возможность качественной сварки вертикального шва способом на подъем и на спуск,

в комбинации с импульсной дугой исключительная скорость и качество за счет включения режима супер-пульс,

вертикальная сварка без поперечных колебаний,

хорошая авт…

PipeSolution® — сильная дуга для быстрой, безопасной сварки с зазором в корне шва и без, для всех пространственных положений

Абсолютно безопасная сварка корня

Применима для любых толщин металла

Может использоваться во всех положениях для сварки металлических листов и труб

Сварка корня шва без прожогов и снижения скорости

Превосходное формирование корня

Оптимальный охват (форма) шва

Превосходный контроль для позиционной сварки

Безопасное формирование корня также при сварке без зазора

. ..

..

EWM-forceArc® – сварка с глубоким проваром за счет короткой сжатой дуги

Форсированная дуга с глубоким проплавлением, стабильной направленностью в режиме струйного переноса.

Применение: низкоуглеродистые, низколегированные и высоколегированные стали, а также высокопрочные сорта стали больших толщин.

…

Поделиться ссылкой:

Методы сварки — какие бывают?

Сварка предоставляет возможность получать неразъемные соединения отдельных элементов конструкций при помощи формирования межатомных связей в процессе их пластичной, местной деформации. Данная процедура позволяет выполнять надежные соединения разных металлов и их сплавов, стекло, керамику, прочие неметаллические материалы. При этом используются разные методы для выполнения сварки, имеющие свои особенности, преимущества и недостатки.

Классификация сварочных технологий

Все разновидности сварочных работ, зависимо от типа энергии, используемой для формирования межатомных соединений, делятся на три категории:

- Механическая: холодная, ультразвуковая, взрывом, трением, прочие.

Применяется давление, механическая энергия.

Применяется давление, механическая энергия. - Термическая: лазерная, дуговая, плазменная, электрошлаковая, газовая, электронно-лучевая, прочие. Применяется тепловая энергия.

- Термомеханическая: контактная, диффузионная, прочие. Применяется давление, тепловая энергия.

Наиболее востребованные способы сваривания

Ручная дуговая

Сварочные работы выполняются с применением сварочной дуги, которая создается за счет электрического разряда газов, паров металла в ионизированной среде.

Данный тип сварки используется в ограниченных условиях: на безопасном расстоянии от промышленных помещений, на небольшой площади.

Электродуговая

Аналогично способам ручной дуговой сварки в процессе работ задействуется электрическая дуга, лишь отличается своими габаритами.

Контактная

Данный метод сварки выполняется с нагреванием соединяемых кромок изделий. Достаточно разогретые образцы проседают с оплавлением, без оплавления. В процессе пластического деформирования получается сварное соединение – характерное отличие данной методики.

Электрошлаковая

Осуществляется благодаря тепловому выделению в период прохождения электротока через шлаковую ванну.

Данным методом сваривания пользуются в машиностроительной индустрии, к примеру, при производстве лито-сварных, ковано-сварных конструкций:

- коленчатые валы дизелей морских судов;

- отдельные элементы мощнейших прессов;

- валы гидротурбин;

- прочие изделия.

Стыковая

Это подвид контактной техники сваривания. В процессе сварочных работ изделия подвергаются обработке по всей площади соприкосновения. Если в период стыковой сварки осуществляется разогрев стыка до пластичного состояния с последующей осадкой, то данная технология называется стыковой сваркой оплавлением.

Преимущества и недостатки разных методов сварки

Сварка ММА

ММА – это дуговая ручная сварка с использованием штучной электродной проволоки со специальным покрытием. Используется для соединения образцов из нержавейки, углеродистой стали.

Сваривание деталей из нержавеющей стали осуществляется исключительно при использовании постоянного тока, а изделий, выполненных из углеродистых сталей, и с использованием постоянного, и переменного тока.

Преимущества сварки MMA

- Достаточно экономичная технология

- Сварочные работы можно производить в разных плоскостях

- Не используются баллоны с газом

Недостатки ММА

- Слабая производительность

- Приходится удалять с изделий шлаковые образования

Сварка TIG

TIG – это ручная сварка в аргоновой среде с применением вольфрамовой неплавящейся электродной проволоки. Технология TIG с использованием постоянного тока предназначена для соединения стальных образцов, технология TIG с использованием переменного тока предназначена для сваривания изделий из алюминиевых сплавов.

Технология TIG с использованием постоянного тока предназначена для соединения стальных образцов, технология TIG с использованием переменного тока предназначена для сваривания изделий из алюминиевых сплавов.

Преимущества TIG

- Сварочный шов получается достаточно аккуратным

- В процессе работы нет брызг раскаленного металла

- Возможность соединения изделий малой толщины

- Параметрами сварочной дуги легко управлять

Недостатки TIG

- Малая производительность

- Повышенные требования к работе оператора

- Обязательное использование баллона с газом

Сварка MIG/MAG

МИГ/МАГ – это сварка полуавтоматическая в защитном газе (углекислый, аргон) с использованием электродов. Технология предназначена для сваривания стальных, алюминиевых изделий, а также образцов из нержавеющей стали.

Преимущества MIG/MAG с газом

- Повышенная производительность

- Практически отсутствует дым

- Отсутствуют шлакообразования

Недостатки MIG/MAG с газом

- Работы ограничиваются на открытом воздухе

- Необходимость использования баллона с газом

Преимущества МИГ/МАГ с порошковой проволокой

- Готовность к эксплуатации в любой момент

- Баллоны с газом не используются

- Идеально подходит для проведения работ на открытом воздухе

Недостатки МИГ/МАГ с порошковой проволокой

- Шлакообразования

- Порошковая проволока дорогостоящий материал

Пайка MIG

Технология MIG предоставляет возможность осуществлять процедуру пайки при температуре меньшей сварочной температуры (сварочная температура составляет 1500º, когда температура пайки всего лишь 1000º). В результате отсутствует деформация свариваемых элементов, так как соединение фиксируется исключительно благодаря расплавлению припоя.

В результате отсутствует деформация свариваемых элементов, так как соединение фиксируется исключительно благодаря расплавлению припоя.

Данная методика достаточно востребована при выполнении ремонта кузова, так как отсутствует возможность повреждения оцинковочного покрытия кузова авто.

Изучите основы сварки MIG и сварки MAG

Процесс сварки MIG и многое другое

При сварке MIG / MAG дуга создается при подаче питания через сварочную горелку между подаваемой сварочной проволокой и заготовкой. Дуга плавит свариваемый материал и сварочную проволоку, создавая сварной шов. Механизм подачи проволоки непрерывно подает сварочную проволоку через сварочную горелку на протяжении всего процесса сварки. Сварочный пистолет также обеспечивает подачу защитного газа на сварной шов.

Методы сварки MIG и MAG отличаются друг от друга тем, что при сварке MIG (металл в инертном газе) используется инертный защитный газ, который не участвует в процессе сварки, а при сварке MAG (металл, активный газ) используется активный защитный газ, который участвует в сварочном процессе.

Обычно защитный газ содержит активный диоксид углерода или кислород, поэтому сварка MAG гораздо более распространена, чем сварка MIG. Фактически, термин сварка MIG часто случайно используется в связи со сваркой MAG.

Сварка МИГ

Сегодня сварка МИГ / МАГ используется в сварочной промышленности практически повсеместно. Крупнейшими пользователями являются предприятия тяжелой и средней и тяжелой промышленности, такие как судостроение, производители стальных конструкций, трубопроводов и герметичных контейнеров, а также предприятия по ремонту и техническому обслуживанию.

Сварка МИГ / МАГ также широко используется в производстве листового металла, особенно в автомобилестроении, кузовных цехах и небольшой промышленности. У любителей и домашних пользователей чаще всего есть сварочный аппарат MIG / MAG.

Сварочные аппараты и другое оборудование для сварки MIG и MAg

Оборудование для сварки MIG и MAG обычно состоит из источника питания, механизма подачи проволоки, кабеля заземления, сварочного пистолета, дополнительного блока жидкостного охлаждения и резервуара защитного газа или интерфейса газовой сети.

Назначение механизма подачи проволоки — подача сварочной проволоки, необходимой для сварки, от катушки до сварочного пистолета.

Механизм подачи проволоки также позволяет запускать и останавливать источник питания, а при использовании электронного источника питания управлять напряжением, подаваемым источником питания. Поэтому источник питания и механизм подачи проволоки соединяются кабелем управления. Кроме того, механизм подачи проволоки контролирует поток защитного газа. Защитный газ, необходимый для сварки, поступает либо из газового баллона, либо из газовой сети.

Сварочные аппараты MIG, производимые Kemppi, часто имеют модульную конструкцию, а охлаждающее устройство, источник питания и механизм подачи проволоки можно свободно выбирать в соответствии с требованиями.Механизм подачи проволоки можно отсоединить от источника питания, что избавляет от необходимости перемещать весь сварочный аппарат с одного рабочего места на другое.

Устройства также могут иметь сменную панель управления и отдельно активируемые дополнительные функции.

Сварочный пистолет нагревается во время сварки, поэтому его необходимо охлаждать газом или жидкостью. В сварочных горелках с газовым охлаждением защитный газ, поступающий к горелке через сварочный кабель, одновременно действует как охладитель горелки. В горелках с жидкостным охлаждением требуется отдельный блок жидкостного охлаждения для рециркуляции охлаждающей жидкости внутри сварочного кабеля в пистолет.

Конструкция сварочного аппарата MIG / MAG ограничена катушкой сварочной проволоки внутри аппарата. Змеевик часто является тяжелым и занимающим много места компонентом. Даже в этом случае самые современные сварочные аппараты MIG / MAG представляют собой стильные и компактные аппараты, такие как Kemppi MinarcMig Adaptive 180, удостоенный награды Red dot за промышленный дизайн в 2006 году.

Обзор сварочных аппаратов Kemppi MIG.

MIG Сварка

При MIG / MAG сварке инструментом сварщика является сварочный пистолет.Он используется для подачи на заготовку присадочной проволоки, защитного газа и необходимого сварочного тока. Наиболее важными проблемами, связанными со сваркой MIG / MAG, являются положение сварки, угол наклона сварочной горелки, длина вылета проволоки, скорость сварки и форма сварочной ванны.

Наиболее важными проблемами, связанными со сваркой MIG / MAG, являются положение сварки, угол наклона сварочной горелки, длина вылета проволоки, скорость сварки и форма сварочной ванны.

Дуга зажигается с помощью спускового крючка в горелке, а затем горелка перемещается с постоянной скоростью сварки вдоль сварочной канавки. Необходимо следить за образованием расплавленного сварного шва. Положение и расстояние сварочного пистолета относительно заготовки должны быть постоянными.

Особенно важно, чтобы сварщик всегда уделял внимание работе с расплавленным сварным швом. Момент блуждающих мыслей увеличивает риск сварочных ошибок. В таких случаях рекомендуется на время прервать сварку, а затем возобновить ее.

Техника сварки MIG-MAG

Сварка GMAW MIG-MAG — это метод сварки с использованием огненно-резонансного тепла между твердотельными электродами через механизм подачи проволоки с постоянной скоростью. При сварке MIG пламя образования защищается инертным газом; При сварке MAG также используется поток активированного газа. Этот метод также называют полуавтоматической сваркой, но это неправильное название. В промышленности при сварке с использованием защитного газа CO2 сварка MAG также известна как сварочная проволока или сварка CO2.

Этот метод также называют полуавтоматической сваркой, но это неправильное название. В промышленности при сварке с использованием защитного газа CO2 сварка MAG также известна как сварочная проволока или сварка CO2.

Самыми важными аксессуарами являются паяльные пистолеты, которые обеспечивают сварку сварочной проволоки через контактные трубы, газ через распылительные форсунки и системы отвода тепла для пистолетов для перегретого газа.

Еще одним не менее важным дополнением является то, что механизм подачи сварочной проволоки стабильно работает с предварительно заданными значениями.В зависимости от типа свариваемой проволоки может использоваться сварочный механизм подачи проволоки с двумя или четырьмя роликами. Жгут проводов может быть ослаблен или предварительно подсоединен к источнику сварочного тока. Устройство для выравнивания шнура поддерживает автоматическое зажигание дуги после заливки.

Чтобы уменьшить разбрызгивание и стабилизировать дугу, сварка в CO2 обычно включает добавление обмоток катушки для контроля скорости и токов короткого замыкания.

Характеристики метода сварки MIG — MAG

Сварка MIG — MAG в частности и сварка GMAW в целом — это метод постоянного давления, характеризующийся методами смещения металла в сварочной дуге.Три основных типа переключений — это короткое замыкание, перекрытие и распыление. Эти типы переключения зависят от проводки и среды защитного газа.

На приведенном ниже рисунке показаны характеристики плавления и сдвиги алюминиевой и стальной проволоки при сварке MIG с индексом окисления менее 2%.

1. Поворотный впрыск:

Замена распылителя возможна, когда концентрация инертных газов (аргон) превышает 80%.Мельчайшие капельки металлического материала будут быстро перемещаться в лужу, что вызывает сильное сжатие в сочетании с силой из-за сильного давления дуги и слабого поверхностного натяжения. Такое смещение приводит к меньшему разбрызгиванию и обеспечивает хороший, чистый сварной шов с высокой вязкостью.

Чтобы получить режим напыления, помимо атмосферы, обогащенной аргоном (более 80%), сварочный ток должен превышать предел, зависящий от диаметра и металла проволоки. Из-за высокой способности тиснения напыление подходит только для горизонтальной и плоской сварки.

2. Сдвиг спроса:

Когда газовая среда окислена (CO2) или сильно восстановлена (Heli), мост смещается. Капли расплавленного металла разного размера после отделения от проводов беспрепятственно улетят в лагуну. Поэтому этот сдвиг вызывает очень серьезный всплеск. Один из способов минимизировать разбрызгивание — отрегулировать соответствующие параметры сварки таким образом, чтобы дуга в ванне почти загорелась, путем смешивания аргона и CO2 с соответствующей скоростью.При сварке гелием гелий так же эффективен, как и CO2 при сварке MAG.

Переключаемый тип обеспечивает высокую сварочную мощность, менее стабильную дугу, большую ширину сварного шва, глубокие проплавления, но высокое разбрызгивание и загрязнение пузырьками газа. Решение заключается в увеличении доли аргона в газообразном компоненте с помощью этого метода сдвига.

Решение заключается в увеличении доли аргона в газообразном компоненте с помощью этого метода сдвига.

Мостовой тип подходит только для горизонтальных и плоских сварочных позиций.

3. Короткое замыкание

Google Dch dành cho doanh nghiệp: Bộ công cụ DịchTrình biên dịch Trang webGlobal Market Finder

При сварке MIG его можно откалибровать для достижения смещения при коротком замыкании с низкой мощностью сварки, меньшим разбрызгиванием в местах сварки.Кроме того, короткое замыкание также подходит для сварки тонкой стали из-за относительно небольшой ширины и малой глубины. Однако при сварке толстой стали с большей вероятностью возникнут такие дефекты, как растрескивание, отсутствие текучести, недостаток мощности из-за недостаточной мощности сварки. Поэтому при сварке толстой стали необходимо увеличивать долю аргона в смешивающем газе (более 80%), чтобы по возможности переключиться на распыление.

4. Сдвинуть импульс.

Когда внедрена автоматизация GMAW, эти 3 метода все еще не соответствуют требованиям приложения.При сварке MIG-MAG импульсный сдвиг классифицируется как отдельный метод сварки, называемый GMAW-P. Хороший метод передачи импульсов для алюминия, нержавеющей стали, никеля.

При смещении импульсов металл смещает импульс на короткий период времени с относительно высокими токами, а в следующем импульсе проволока просто нагревает процесс формирования капли расплавленного металла на оконечном конце провода.

При сварке алюминия реверсивные импульсы преобладают из-за меньшего разбрызгивания, глубокого проплавления и устранения риска отсутствия потока и перекрытия.Этот тип переключения легко регулируется и обеспечивает высокую производительность. Оборудование для импульсной сварки GMAW обычно представляет собой инвертор с характеристиками постоянного тока, автоматически настраиваемыми на частотах выше 40 кГц. Лучше всего подходят 4-роликовая роликовая цепь и сварочный пистолет с тяговым устройством.

Лучше всего подходят 4-роликовая роликовая цепь и сварочный пистолет с тяговым устройством.

5. Передача поверхностного натяжения

Можно понять, что смещение струи контролируется, что контролирует поток сварных швов при закорочении для достижения более высоких уровней энергии и количества металла, перемещаемого более равномерно.

Характеристика: Мгновенный поток регулируется в соответствии с каждой стадией процесса, а скорость подачи проволоки поддерживается постоянной с мгновенным током.

Ступеней переключения:

T1-T2: Средняя сварочная линия для сварки припоя и металлической капли.

T3-T5: Уменьшает количество припоя, чтобы уменьшить силу растяжения, что не позволяет поверхностному натяжению увеличивать размер капли тяжелого металла до короткого замыкания.

T5-T6: сварочный ток значительно увеличен для удаления металлических капель. Во время этого процесса скорость подачи проволоки остается постоянной.

Во время этого процесса скорость подачи проволоки остается постоянной.

По сути, это управляемый переход короткого замыкания, который подходит для против часовой стрелки, случайных положений и регулируемой мощности сварки.

Сварка MIG | Дуговая сварка | Основы автоматизированной сварки

На этой странице представлена информация о сварке MIG с рассмотрением типов сварки MIG, отличий от сварки MAG, а также характеристик сварочных аппаратов и методов сварки.На этой странице также описывается метод низкочастотной импульсной сварки суперпозицией, используемый в производстве автомобилей и мотоциклов.

Обязательно к прочтению всем, кто занимается сваркой! Это руководство включает в себя базовые знания в области сварки, такие как типы и механизмы сварки, а также подробные сведения об автоматизации сварки и устранении неисправностей. Скачать Сварка MIG (металл в инертном газе) — еще один метод дуговой сварки. Как и при сварке TIG, в качестве защитного газа используется инертный газ, но сварка MIG представляет собой тип сварки плавящимся электродом, при котором используется разрядный электрод, плавящийся во время сварки.

Как и при сварке TIG, в качестве защитного газа используется инертный газ, но сварка MIG представляет собой тип сварки плавящимся электродом, при котором используется разрядный электрод, плавящийся во время сварки.

Этот процесс обычно используется для соединения деталей из нержавеющей стали или алюминиевого сплава. В зависимости от свариваемого металла необходимо использовать соответствующий тип защитного газа.

В качестве электрода используется спиральная сварочная проволока. Свернутая проволока прикрепляется к устройству подачи проволоки и автоматически подается к наконечнику горелки с помощью подающего ролика, который приводится в действие электродвигателем. На проволоку подается напряжение, когда она проходит через контактный наконечник. Между проволокой и основным материалом зажигается дуга, которая одновременно плавит проволоку и основной материал для их сварки.Во время процесса защитный газ подается через сопло в зону сварного шва и в окрестности, чтобы защитить дугу и сварочную ванну от атмосферы.

- газ Ar или

Ar + 2% O 2 газ - Сплошной проволочный электрод

Полуавтоматический сварочный аппарат MIG в основном состоит из следующих компонентов:

- Сварочный источник

- Устройство подачи проволоки

- Горелка сварочная

- Баллон газовый

Конфигурация почти такая же, как у сварочного аппарата MAG, за исключением некоторых улучшений, добавленных в блок подачи проволоки.Поскольку сварка MIG часто используется для сварки алюминия, необходимо усовершенствовать механизм подачи проволоки, чтобы обеспечить стабильную подачу мягкой алюминиевой проволоки (четырехвалковая система).

- Баллон газовый

- Регулятор расхода газа

- Источник сварочного тока

- Устройство подачи проволоки

- Блок дистанционного управления

- Горелка сварочная

MIG можно классифицировать по использованию переменного или постоянного тока, импульсного или неимпульсного тока.

| Импульс | Метод сварки | |

|---|---|---|

| Постоянный ток (DC) | № | Сварка MIG с короткой дугой |

| Сварка MIG распылением | ||

| Сварка MIG на больших токах | ||

| Есть | Импульсная сварка MIG | |

| Низкочастотная сварка MIG с наложением импульсов | ||

| Переменный ток (AC) | Есть | Импульсная сварка MIG на переменном токе |

| Низкочастотная сварка MIG с наложением переменного тока | ||

| постоянный ток + переменный ток | Есть | Составная импульсная сварка MIG переменным и постоянным током |

Сварка MIG короткой дугой — это метод сварки, в котором используется явление передачи короткого замыкания (короткая дуга). Он часто используется в полуавтоматических системах, предназначенных для тонких листов, из-за низкого тепловыделения основного материала. Сварка MAG с использованием короткой дуги обычно используется для сварки листов средней толщины в принудительных положениях. В случае сварки MIG такие детали часто сваривают импульсной сваркой MIG.

Он часто используется в полуавтоматических системах, предназначенных для тонких листов, из-за низкого тепловыделения основного материала. Сварка MAG с использованием короткой дуги обычно используется для сварки листов средней толщины в принудительных положениях. В случае сварки MIG такие детали часто сваривают импульсной сваркой MIG.

MIG-сварка с распылением — это процесс, при котором сварочный ток устанавливается выше критического, чтобы установить более высокое напряжение дуги. Он использует явление распыления, когда расплавленный наполнитель испаряется.Когда алюминиевая заготовка сваривается без разбрызгивания, это может привести к потере плавления или другим дефектам сварки. Чтобы предотвратить эту проблему, необходимо немного снизить напряжение дуги, чтобы обеспечить сварку в режиме малого распыления. Сварка MIG распылением больше не используется, потому что импульсная сварка MIG, которая позволяет обрабатывать детали от низкой до средней толщины, стала обычным явлением.

При сварке MIG на больших токах используются сварочные проволоки большого диаметра (примерно от 3,2 до 5,6 мм). Сварочная система включает в себя сварочную горелку с соплом для газа с двойной защитой и источник питания с постоянной характеристикой тока и номинальным выходным током около 1000 А.

Сварочная система включает в себя сварочную горелку с соплом для газа с двойной защитой и источник питания с постоянной характеристикой тока и номинальным выходным током около 1000 А.

MIG с использованием постоянного и импульсного тока также называется обычной импульсной сваркой MIG.

Основной принцип такой же, как и при импульсной сварке MAG.

Этот метод сварки пропускает небольшой базовый ток для поддержания дуги и импульсный ток, превышающий критический ток, поочередно, чтобы позволить каплям брызг переходить от проволоки, даже когда средний ток падает ниже критического. Они обеспечивают эффективную и качественную сварку тонких и толстых листов.

Низкочастотная сварка MIG с наложением импульсов — это метод, разработанный на основе импульсной сварки MIG для достижения высокой добавленной стоимости сварки алюминиевых деталей.Поскольку этот процесс позволяет создавать красивые чешуйчатые валики, он используется для сварки тонких алюминиевых пластин для автомобилей или мотоциклов.

Дом

Разница между сваркой MIG и MAG

Газовая дуговая сварка металла (GMAW) — это процесс сварки плавлением, при котором между плавящимся электродом и основным металлом образуется электрическая дуга. Эта дуга поставляет необходимое тепло, чтобы расплавить вниз прилегающие поверхности опорной пластины, чтобы сформировать коалесценции. Электрод GMAW представляет собой проволоку небольшого диаметра и очень большой длины, намотанную в лужу проволоки.Во время сварки проволочный электрод непрерывно подается в зону сварки для подачи необходимого присадочного металла для заполнения корневого зазора. Состав электродного металла выбирается на основе основного металла — обычно электрод имеет состав, аналогичный составу основных металлов (поскольку GMAW предпочтительнее для гомогенной сварки). Поскольку в GMAW используется неизолированный электрод, требуется подача защитного газа в зону сварки от дополнительного источника для защиты горячего сварного шва от нежелательного окисления и загрязнения. Этот защитный газ в процессе GMAW может быть либо инертным, либо смесью активных и инертных газов. В зависимости от состава защитного газа процесс GMAW можно разделить на две группы — сварка в среде инертного газа (MIG) и сварка в среде активного газа (MAG).

Этот защитный газ в процессе GMAW может быть либо инертным, либо смесью активных и инертных газов. В зависимости от состава защитного газа процесс GMAW можно разделить на две группы — сварка в среде инертного газа (MIG) и сварка в среде активного газа (MAG).

Как следует из названия, инертный газ (например, аргон, гелий, азот или смесь этих газов) используется для защиты при сварке в среде инертного газа (MIG). Здесь защитный газ остается стабильным во время сварки и, таким образом, не рассеивает какие-либо внешние элементы в сварном шве.С другой стороны, смесь активного газа и инертного газа используется для защиты при сварке металлоактивным газом (MAG). Кислород и углекислый газ — два широко используемых активных газа для сварки MAG. Такие газы могут распадаться во время сварки из-за сильного нагрева дуги и, следовательно, могут вводить химические элементы в сварной шов. Таким образом, сварка MAG позволяет изменять химические и механические свойства сварного шва. Мало других преимуществ, таких как глубокое проплавление, стабильная дуга, низкий уровень разбрызгивания и т. Д.в особых случаях можно использовать и с активными газами. Состав защитного газа выбирается таким образом, чтобы он оказывал желаемое влияние на изменение состава сварного шва. Следует отметить, что процессы сварки MIG и MAG выполняются одинаково; единственная разница заключается в составе защитного газа и связанных с ним воздействиях. Различные сходства и различия между процессами сварки MIG и MAG представлены ниже в виде таблицы.

Д.в особых случаях можно использовать и с активными газами. Состав защитного газа выбирается таким образом, чтобы он оказывал желаемое влияние на изменение состава сварного шва. Следует отметить, что процессы сварки MIG и MAG выполняются одинаково; единственная разница заключается в составе защитного газа и связанных с ним воздействиях. Различные сходства и различия между процессами сварки MIG и MAG представлены ниже в виде таблицы.

- MIG-сварка и MAG-сварка — оба являются процессами дуговой сварки (это означает, что электрическая дуга образуется между электродом и заготовкой, и эта дуга является основным источником тепла, необходимого для плавления стыковых поверхностей основных металлов).Так что оба они также относятся к сварке плавлением.

- Оба являются процессами газовой дуговой сварки (GMAW). Как упоминалось ранее, GMAW — это один из типов процесса дуговой сварки, при котором плавящийся электрод непрерывно подается в зону сварки для подачи присадочного металла.

Металлический инертный газ (MIG) и металл-активный газ (MAG) — это два разных типа процессов GMAW.

Металлический инертный газ (MIG) и металл-активный газ (MAG) — это два разных типа процессов GMAW. - Защитный газ необходим (и поэтому используется) в обоих случаях; однако состав защитного газа другой. Фактически, составляющая защитного газа является основным фактором для классификации процесса GMAW как MIG и MAG.

- Оба они используют плавящийся электрод, который непрерывно подается в зону сварки для подачи необходимого присадочного металла.

- Поскольку присадочные материалы нанесены изначально, ни один из них не может использоваться для сварки в автогенном режиме (где присадочный металл не используется). Обычно MIG и MAG используются для сварки в однородном режиме (где химический состав присадки аналогичен химическому составу основного металла).

- Брызги появляются в обоих случаях.

- Оба процесса обеспечивают более или менее одинаковую глубину проникновения.

| Сварка МИГ | MAG Сварка |

|---|---|

Химически инертный газ, например азот, аргон, гелий или смесь таких газов, используется в качестве защитного газа при сварке в среде инертного газа (MIG). | Смесь химически активного газа (например, кислорода или диоксида углерода) и инертного газа (например, азота, аргона или гелия) используется в качестве защитного газа при сварке металлоактивным газом (MAG). |

| Благодаря чистому инертному газу защитный газ остается неизменным во время сварки (т.е.е. распада не происходит). | Из-за наличия активного газа часть защитного газа химически разрушается во время сварки из-за сильного нагрева электрической дуги. |

| Защитный газ не вводит какие-либо химические элементы в сварной шов. | При разрушении активного защитного газа определенные химические элементы (например, кислород, углерод и т. Д.) Попадают в сварной шов. |

| Не может изменить химический состав сварного шва или его свойства. | Способен изменять химический состав и, следовательно, свойства сварного шва. Иногда это нежелательно, но иногда это может быть сделано намеренно для получения заданных свойств сварного шва. |

| Он не является гибким с точки зрения защитного газа (так как может использоваться только инертный газ). | Позволяет использовать эту газовую смесь в качестве защитного газа, который может дать желаемые свойства (например, более глубокое проникновение, меньшее разбрызгивание и т. Д.). |

| Промышленно чистый баллон с инертным газом несколько дороже.Соответственно, сварка MIG менее экономична. | Баллон с защитным газом для сварки MAG сравнительно дешевле. |

| Сварка MIG предпочтительна для соединения цветных металлов (например, алюминия). | СваркаMAG предпочтительна для соединения черных металлов (например, мягкой стали или нержавеющей стали). |

- Комплексная технология мастерских (производственные процессы) С. К. Гарга (Laxmi Publications Private Limited).

- Технология производства: литейное производство, формовка и сварка П.

Н. Рао (Tata McGraw Hill Education Private Limited).

Н. Рао (Tata McGraw Hill Education Private Limited). - Учебник технологии сварки О. П. Ханна (Dhanpat Rai Publications).

Сварка МИГ-МАГ | Linde (ранее AGA) Промышленные газы

MIG (металлический инертный газ) и MAG (металлический активный газ) являются наиболее распространенными методами сварки в Западной Европе, США и Японии. Их популярность основана на том, что они обладают высокой производительностью и их легко механизировать.

При сваркеMIG / MAG используются присадочные металлы в виде сплошного проволочного электрода или проволочного электрода с трубчатым сердечником, подаваемого через сварочный пистолет. Присадочные металлы непрерывно плавятся в электрической дуге. Энергия, генерируемая в дуге, создается источником электросварочного тока. Дуга и сварочная ванна защищены защитным газом, который выходит из газового сопла, расположенного на сварочном пистолете.

Защитные газы для сварки могут быть инертными (MIG) или активными (MAG). Инертность в этом случае означает, что газ не вступает в реакцию с расплавленной сварочной ванной или плавящимся электродом. Инертные газы включают аргон и гелий. Активные газы предоставляют больше возможностей для оптимизации процесса и свойств готового сварного продукта. Многие материалы, такие как нелегированная сталь, требуют использования активного газа для обеспечения стабильности и надежности процесса. Аргон / диоксид углерода и аргон / кислород являются примерами смесей активных газов. MISON ® защитные газы включают в себя защитный газ, который оптимален для каждого сварочного процесса.

Инертность в этом случае означает, что газ не вступает в реакцию с расплавленной сварочной ванной или плавящимся электродом. Инертные газы включают аргон и гелий. Активные газы предоставляют больше возможностей для оптимизации процесса и свойств готового сварного продукта. Многие материалы, такие как нелегированная сталь, требуют использования активного газа для обеспечения стабильности и надежности процесса. Аргон / диоксид углерода и аргон / кислород являются примерами смесей активных газов. MISON ® защитные газы включают в себя защитный газ, который оптимален для каждого сварочного процесса.

За счет использования нестандартного набора параметров сварки можно выйти за рамки традиционных рабочих областей для сварки MAG и, следовательно, значительно повысить производительность. Это составляет основу RAPID PROCESSING ® , концепции высокопроизводительной сварки MAG, разработанной AGA.

При сварке МИГ / МАГ, как и при любой другой сварке, образуются пары и газы, опасные для сварщика. Поэтому всегда необходимо соблюдать меры безопасности.

Поэтому всегда необходимо соблюдать меры безопасности.

Чтобы защитить сварщика от этих паров, следует уделять первоочередное внимание обеспечению хорошей вентиляции в зоне сварки.Дополнительная безопасность достигается за счет использования защитных газов MISON. Эти газы значительно снижают уровень выбросов озона, обычно присутствующий в горячей среде дыма и газов.

Основная функция защитных газов, используемых в процессах дуговой сварки, заключается в защите расплавленного электрода, сварочной ванны и нагретого металла от разрушающего воздействия окружающего воздуха, а также в создании оптимальных условий для дуги.

Мы также предоставляем инструкции по технике безопасности при работе с очень жаркими и защитными газами при дуговой сварке.

Сварка МИГ-МАГ | SIAD

MIG-MAG — это процесс сварки, в котором используется энергия, передаваемая электрической дугой между плавким металлическим электродом (сварочной проволокой) и соединяемой деталью, и все это в потоке газа или газовых смесей, состав которых определяет инертный (металлический инертный газ) или активный (металл-активный газ) процесс.

Металлический электрод или сварочная проволока также действует как присадочный металл, химический состав которого зависит от свариваемого основного материала.

Сварка МИГ-МАГ сегодня используется для сварки почти всех широко используемых металлов; это быстро, практично и позволяет проводить сварку в любом положении.

Переход металла от сварочной проволоки к сварочной ванне может происходить несколькими способами в зависимости от электрических параметров и используемого защитного газа или газовой смеси:

1. Короткая дуга, или передача короткого замыкания , представляет собой процесс, основанный на низком притоке тепла и малом проникновении.Процесс с короткой дугой дает хорошие результаты для тонких материалов и листового металла и успешно используется для выполнения сварных швов, которые находятся в неправильном положении или где есть большой зазор между свариваемыми деталями. Короткая дуга может использоваться со всеми защитными газами и газовыми смесями, но имеет низкую производительность, если используется только с диоксидом углерода.

2. Перенос валика обычно не лучший метод наплавки металла шва, учитывая низкую эффективность, которая характеризует этот процесс.

3. Распылительная дуга — это чрезвычайно чистый и высокоэффективный процесс, в котором полное отсутствие разбросанных капель означает, что весь введенный материал осаждается в сварочной ванне. Дуговая сварка распылением дает лучшие результаты, если она выполняется с использованием газовых смесей с низким содержанием диоксида углерода или тройных смесей из линейки Stargas ® .

4. Импульсный перенос дуги сочетает в себе преимущества короткой дуги (низкая теплопередача) и струйной дуги (большая производительность).Этот метод переноса полезен как для сварки нестандартных размеров, так и для сварки малой и средней толщины, а также для заполнения пустот или сварки очень толстых материалов. Для оптимизации импульсной дуги используются смеси линии Stargas ® , такие как Stargon PB для углеродистой стали, например, и Hydrostar PB SS. для нержавеющих сталей.

для нержавеющих сталей.

Сварка с непрерывной подачей проволоки имеет широкое применение почти во всех отраслях промышленности, в частности:

Газовые смеси необходимы в процессах MIG и MAG, поскольку, помимо защиты сварочной ванны, они гарантируют постоянную дугу и позволяют оптимизировать метод наплавки. , производительность и стоимость процесса.Зная о сложностях технологии сварки с непрерывной подачей проволоки, SIAD может предоставить клиентам широкий спектр продукции и консультационные услуги в зависимости от потребностей.

Защитные газы влияют на стоимость процессов MIG и MAG и составляют 3-5%. Однако их важность является фундаментальной, поскольку благодаря использованию смеси, специально приготовленной для этой цели из линии Stargas ® , общая стоимость процесса может быть снижена до 15-20%.

Смеси STARGON позволяют значительно повысить производительность при ручной или автоматической сварке классической конструкционной стали, уменьшая разбрызгивание и дым. Смеси

Смеси

HELISTAR заметно увеличивают скорость автоматизированного нанесения, уменьшая количество проходов и затраты на очистку, а также уменьшая количество выделяемых вредных паров. Смеси

HYDROSTAR позволяют оптимизировать сварку аустенитных нержавеющих сталей.

Сварка МИГ-МАГ: узнайте, что это такое и ее преимущества!

В настоящее время промышленный рынок очень конкурентен, поэтому были разработаны методы повышения производительности без ущерба для качества услуг.Одним из наиболее часто используемых методов является сварка MIG MAG

.Сварка MIG MAG, MIG в инертном газе металла и MAG в активном газе металла , это процесс сварки плавлением , широко используемый в промышленности из-за его универсальности и производительности, повышающих возможности .

Этот метод технически называется дуговой сваркой металла в газовой среде (GMAW) .

Благодаря продолжающемуся развитию этот процесс можно применять для сварки всех коммерчески важных металлов, таких как сталь, алюминий, нержавеющая сталь, медь и другие.

Сварка MIG MAG — это полуавтоматический метод сварки, при котором тепло, необходимое для плавления присадки и основного материала, передается с помощью электрической дуги.

Эта дуга образуется между плавящимся проводом электрода с питанием и основным металлом.

Ванна расплава, капли присадочного материала и валик сварного шва защищены от воздействия атмосферы потоком инертного или активного газа (или смеси фаз).

- Процесс может выполняться в различных позициях;

- Не требует удаления шлака;

- Более экономичное применение , так как нет потери наконечников, как, например, в покрытом электроде;

- Возможность повышенной производительности ;

- Может быть легко автоматизирован или механизирован.

В Pipe Masters мы всегда работаем с использованием самых передовых технологий!

Как компания, специализирующаяся на сварке и сборке промышленных трубопроводов, Pipe Masters предлагает различные методы сварки, включая сварку MIG MAG.

Это особенно актуально при кузовном ремонте.

Это особенно актуально при кузовном ремонте. Специалисты Lorch пришли к выводу, что поднять производительность можно за счет повышения скорости, которую можно увеличить путем более интенсивного плавления присадочного материала, чем это было ранее.

Специалисты Lorch пришли к выводу, что поднять производительность можно за счет повышения скорости, которую можно увеличить путем более интенсивного плавления присадочного материала, чем это было ранее. При работе с углеродистыми сталями ускорение составляет до 50%; для инструментальных сталей этот показатель чуть меньше – 30%.

При работе с углеродистыми сталями ускорение составляет до 50%; для инструментальных сталей этот показатель чуть меньше – 30%.

Все это в сумме с отсутствием доработок экономит ваше время и деньги!

Все это в сумме с отсутствием доработок экономит ваше время и деньги! Это, прежде всего, актуально для автомобилестроения и машиностроения, где малая масса машины позволяет увеличить ресурс изнашивающихся частей. Конечно же, одним из способов снижения массы является применение тонколистового металла и высокопрочных сталей, а также использование легких материалов (алюминия, магния). Тонколистовые конструкции предъявляют к сварочному оборудованию и технологии особые требования при сварке – прочность сварных соединений и ограниченное тепловложение. Таким требованиям в полной мере соответствует оборудование с технологией coldArc.

Это, прежде всего, актуально для автомобилестроения и машиностроения, где малая масса машины позволяет увеличить ресурс изнашивающихся частей. Конечно же, одним из способов снижения массы является применение тонколистового металла и высокопрочных сталей, а также использование легких материалов (алюминия, магния). Тонколистовые конструкции предъявляют к сварочному оборудованию и технологии особые требования при сварке – прочность сварных соединений и ограниченное тепловложение. Таким требованиям в полной мере соответствует оборудование с технологией coldArc. Применяется давление, механическая энергия.

Применяется давление, механическая энергия. Металлический инертный газ (MIG) и металл-активный газ (MAG) — это два разных типа процессов GMAW.

Металлический инертный газ (MIG) и металл-активный газ (MAG) — это два разных типа процессов GMAW.