Современные методы сварки

- Главная

- События

- Современные методы сварки

16 марта 2018

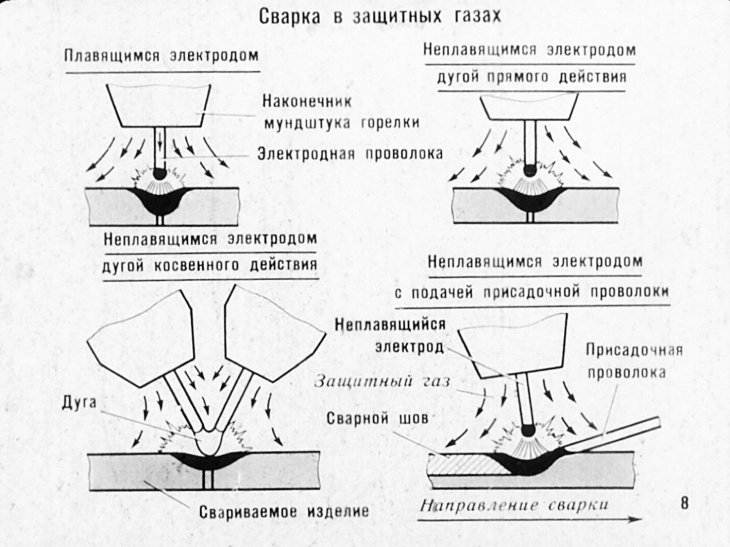

Существует несколько методов сварки в зависимости от способа подачи присадочного материала в зону шва. Выбор того или иного метода зависит от типа свариваемых материалов, их толщины и желаемого результата.

Одними из самых распространённых методов сварки являются: ручная дуговая сварка металлическим электродом MMA (по-старому РДС), ручная сварка неплавящимся электродом TIG, механизированная сварка плавящимся электродом в атмосфере инертного газа MIG и в атмосфере активного газа MAG.

Сварка MMA — метод ручной дуговой сварки. Cварочный электрод подаётся вручную и в процессе сварки постепенно укорачивается

Сварка MMA — наиболее известный и популярный метод ручной дуговой сварки. При данном методе сварочный электрод подаётся вручную и в процессе сварки постепенно укорачивается, поэтому электрод необходимо постоянно перемещать вдоль заготовки.

Электроды для сварки MMA представляют собой стержни из сварочной проволоки, покрытые специальной обмазкой. При плавлении обмазки образуется защитный слой, благодаря которому атмосферные газы не могут повлиять на качество сварки.

Сварка MMA используется практически при любых условиях и может быть выполнена в любых пространственных положениях. Ручная дуговая сварка MMA удобна при работах в труднодоступных местах, обеспечивая хорошее качество сварных швов.

Переносной монтажный сварочный инвертор

Kemppi Minarc 150

Cварочный трёхфазный аппарат

Kemppi Minarc 220

Портативный сварочный аппарат для дуговой сварки

Kemppi Minarc Evo 180

Устройства Minarc — это компактные и легкие сварочные инверторы ММА, отличающиеся высокой нагрузочной способностью, исключительной для аппаратов такого небольшого размера.

Сварка TIG — это ручная сварка неплавящимся вольфрамовым электродом в среде защитного газа

Сварка TIG — это ручная сварка неплавящимся вольфрамовым электродом в среде защитного газа.

Данный метод сварки требует большей осторожности, так как сварщик одновременно должен одной рукой перемещать горелку, а другой подавать присадочный металл.

Сварка TIG отличается высоким качеством сварных швов, что особенно важно при выполнении работ на видных местах. Часто сварка TIG используется в таких отраслях, как самолётостроение, авиакосмическая промышленность и производство изделий из листового металла.

Сварочный аргонодуговой аппарат

Kemppi MinarcTig 250 MLP

Сварочный аргонодуговой аппарат

Kemppi MinarcTig 250

Сварочный аргонодуговой аппарат

MasterTig MLS 2300 ACDC

Сварочное оборудование Kemppi для аргонодуговой сварки TIG — стабильное зажигание дуги и точная регулировка сварочного тока являются неотъемлемой характеристикой каждой модели семейства оборудования для сварки TIG

Сварка MIG — универсальная сварка, при которой металлическая проволока подаётся автоматически механизмом подачи проволоки через сварочный пистолет в расплавленный шов

Сварка MIG — универсальная сварка, при которой металлическая проволока подаётся автоматически механизмом подачи проволоки через сварочный пистолет в расплавленный шов. Для защиты от атмосферы применяется защитный инертный газ.

Для защиты от атмосферы применяется защитный инертный газ.

Механизированная дуговая сварка в среде защитных газов MIG отличается быстротой и отсутствием брызг металла, малым объёмом паров и дыма. Применяется в любых пространственных положениях и для различных свариваемых материалов.

Почти во всех отраслях тяжёлой промышленности сварка MIG является признанным методом универсальной сварки. Для сварки в домашних условиях этот способ один из самых удобных и не требующих особенных навыков.

Система импульсной сварки

Kemppi FastMig X Regular

Система для сварки высокопрочных сталей

Kemppi FastMig X Intelligent

Серия источников питанияKemppi FastMig X

Сварочное оборудование Kemppi MIG — продукт для импульсной сварки высокого качества, который экономит энергию, время и деньги

Сварка MAG — также является механизированной универсальной сваркой, как и MIG, с той лишь разницей, что в роли защитного газа выступает активный газ.

Сварка MAG также является механизированной универсальной сваркой, как и MIG, с той лишь разницей, что в роли защитного газа выступает активный газ. В качестве активного газа обычно применяется кислород или углекислый газ, поэтому метод сварки MAG более распространён.

Механизм подачи сварочной проволоки

Kemppi Wire Feeder WFX 200

Сварочный трактор

Kemppi MagTrac F61

Кроме перечисленных методов сварки существуют и другие, используемые уже в более узких областях. Среди них можно отметить: лазерный, точечный, ультразвуковой, плазменный и др.

Дуговая сварка определяет облик мира вокруг нас

Дуговая сварка используется в нашей жизни гораздо чаще, чем может показаться на первый взгляд. Она используется в производстве автомобилей, поездов, оборудования, стальных конструкций, трубопроводов и многого другого.

- ДУГОВУЮ СВАРКУ МОЖНО ИСПОЛЬЗОВАТЬ С ЛЮБЫМИ МАТЕРИАЛАМИ, КОТОРЫЕ ПРОВОДЯТ ЭЛЕКТРИЧЕСТВО

- ДУГОВАЯ СВАРКА — ЭТО САМЫЙ РАСПРОСТРАНЕННЫЙ МЕТОД СОЕДИНЕНИЯ ЭЛЕМЕНТОВ СТАЛЬНЫХ КОНСТРУКЦИЙ В МИРЕ

- УНИВЕРСАЛЬНЫЕ ОБЛАЧНЫЕ ТЕХНОЛОГИИ СЕГОДНЯ ПОЗВОЛЯЮТ ПО-НОВОМУ ВЗГЛЯНУТЬ НА КАЧЕСТВО И ПРОДУКТИВНОСТЬ ДУГОВОЙ СВАРКИ

Основы дуговой сварки

Дуговая сварка — это процесс изготовления, в котором для соединения свариваемых металлов используется электрическая дуга, создаваемая между электродом и заготовкой. Источником тепла в дуговой сварке является источник питания. Как правило, для сварки требуется присадочный металл. Чаще всего в дуговой сварке используется два типа присадочных металлов: сварочные присадочные стержни и электроды.

Источником тепла в дуговой сварке является источник питания. Как правило, для сварки требуется присадочный металл. Чаще всего в дуговой сварке используется два типа присадочных металлов: сварочные присадочные стержни и электроды.

На сегодняшний день существуют разнообразные процессы дуговой сварки, каждый из которых находит свое применение. К наиболее распространенным типам дуговой сварки относятся stick (MMA), MIG/MAG (GMAW) и TIG (GTAW). Различают ручную, полуавтоматическую, механизированную и автоматическую дуговую сварку.

Основные методы сварки

Периодически мы сталкиваемся с необходимостью изготовить какую-либо металлическую конструкцию, предусматривающую использование электросварки: лестницу, ворота. Большинство людей в подобных случаях обращаются за помощью к профессионалам, но есть и такие, которые предпочитают самостоятельно выполнять все работы.

Сторонники «самостоятельного пути» первым делом должны приобрести сварочный инвертор, который стоит достаточно дорого, поэтому к выбору его следует подходить ответственно.

Технологий электродуговой сварки сегодня существует несколько, при этом все они основаны на общем принципе. Края соединяемых деталей при помощи электрической дуги нагреваются до температуры плавления. На их стыке образуется лужица расплавленного металла («ванна»). В «ванну» добавляется расплавленный металл-присадка от специальной проволоки либо электрода. Металл после остывания кристаллизуется, образуя чрезвычайно прочный шов.

Самые популярные методы сварки

ММА — дуговая ручная сварка, производимая при помощи штучных электродов. Дуга появляется между материалом, а также плавящим электродом, являющимся одновременно и присадочным материалом. Происходит плавление не только электрода, но и его покрытия. При этом наблюдается образование газов и шлака. По окончании процесса сварки шлак легко удаляется при помощи специального инструмента, представляющего собой гибрид маленького молотка и щётки, снабжённой изготовленной из проволоки щетиной.

Данный метод используется для сварки различных видов сталей, а также чугуна. К недостаткам этого метода можно отнести низкое качество сварочного шва. Зато предназначенные для ММА-сварки аппараты являются самыми дешёвыми, поэтому пользуются самым большим спросом.

TIG — это аргонно-дуговая сварка. Обычно она осуществляется при помощи неплавящегося вольфрамового электрода. Этот вид сварки используется, как правило, для сваривания тонкостенных деталей, толщина которых не превышает шести миллиметров. Для нагрева, а также расплавления в месте сварки металла используется дуга. Подача в зону сварки присадочного материала осуществляется вручную либо автоматически.

Данный метод используется для сварки титановых, магниевых либо алюминиевых сплавов, цветных металлов, низкоуглеродистой или нержавеющей стали. Функцию защитного газа в данном случае обычно выполняет аргон, гелий либо их смесь, иногда также добавляют азот или водород.

Помимо возможности сваривать цветные металлы, преимуществами TIG-сварки является отсутствие брызг, высокое качество шва и почти полное отсутствие шлаков. Недостатком же является низкая скорость работы.

MIG/MAG — это полуавтоматическая сварка, осуществляемая в среде защитных газов. Сварка MIG проводится в среде инертных газов (используется аргон), а MAG – в среде активных газов (используется углекислота). Сварка осуществляется по следующему принципу: в зону сварки в автоматическом режиме подаётся проволока, расплавляемая путём дуги. Одновременно эта проволока является электродом, а также присадочным металлом. На качество дуги оказывает влияние правильность выбора таких параметров, как используемый ток, выбор и расход защитного газа, а также скорость подачи проволоки и пр.

Полуавтоматическую сварку используют для сваривания различных тонкостенных деталей, к примеру, кузовных элементов автомобилей.

Используемые при сварке электроды

- С кислым покрытием.

Основу этого покрытия составляют окислы железа, кремния и марганца. Металл шва, который выполняется электродами с таким покрытием, склонен к образованию трещин. Сварка может выполняться переменным либо постоянным током.

Основу этого покрытия составляют окислы железа, кремния и марганца. Металл шва, который выполняется электродами с таким покрытием, склонен к образованию трещин. Сварка может выполняться переменным либо постоянным током. - С рутиловым покрытием. В основе покрытия таких электродов лежит рутиловый концентрат. Стойкость металла шва, выполняемого при помощи таких электродов выше, нежели шва, получаемого при использовании электродов с кислым покрытием. Кроме этого, используя электрод с рутиловым покрытием, вы сможете снизить потери металла на разбрызгивание, добиться при сварке переменным током мощного и стабильного горения дуги, а также облегчить отделимость шлаковой корки.

- С основным покрытием. Основу данного покрытия составляют фтористые соединения и карбонаты. Металл шва, получаемого при использовании электродов с основным покрытием, отличается повышенной пластичностью и стойкостью к образованию горячих трещин.

- С целлюлозным покрытием. Использование электродов с таким покрытием позволяет осуществлять сварку вертикальных швов методом сверху вниз.

Переменный или постоянный ток?

Преимуществами сварки на постоянном токе являются возможность сварки чугуна и цветных металлов, более высокое качества шва, сниженное разбрызгивание металла, возможность использования импульсного режима. Преимуществом сварки на переменном токе является более доступная цена.

Подытоживая вышесказанное, можно отметить, что при выборе сварочного аппарата и метода сварки следует учитывать следующие факторы: какие изделия вы собираетесь изготавливать, из каких именно материалов, какие требования предъявляете к качеству шва, к стоимости сварочного аппарата и пр.

Методы сварки — какие бывают?

0

Опубликовано: 17.06.2017

Сварка предоставляет возможность получать неразъемные соединения отдельных элементов конструкций при помощи формирования межатомных связей в процессе их пластичной, местной деформации. Данная процедура позволяет выполнять надежные соединения разных металлов и их сплавов, стекло, керамику, прочие неметаллические материалы. При этом используются разные методы для выполнения сварки, имеющие свои особенности, преимущества и недостатки.

Данная процедура позволяет выполнять надежные соединения разных металлов и их сплавов, стекло, керамику, прочие неметаллические материалы. При этом используются разные методы для выполнения сварки, имеющие свои особенности, преимущества и недостатки.

Оглавление:

- Классификация сварочных технологий

- Наиболее востребованные способы сваривания

- Ручная дуговая

- Электродуговая

- Контактная

- Электрошлаковая

- Стыковая

- Преимущества и недостатки разных методов сварки

- Сварка ММА

- Сварка TIG

- Сварка MIG/MAG

- Пайка MIG

Классификация сварочных технологий

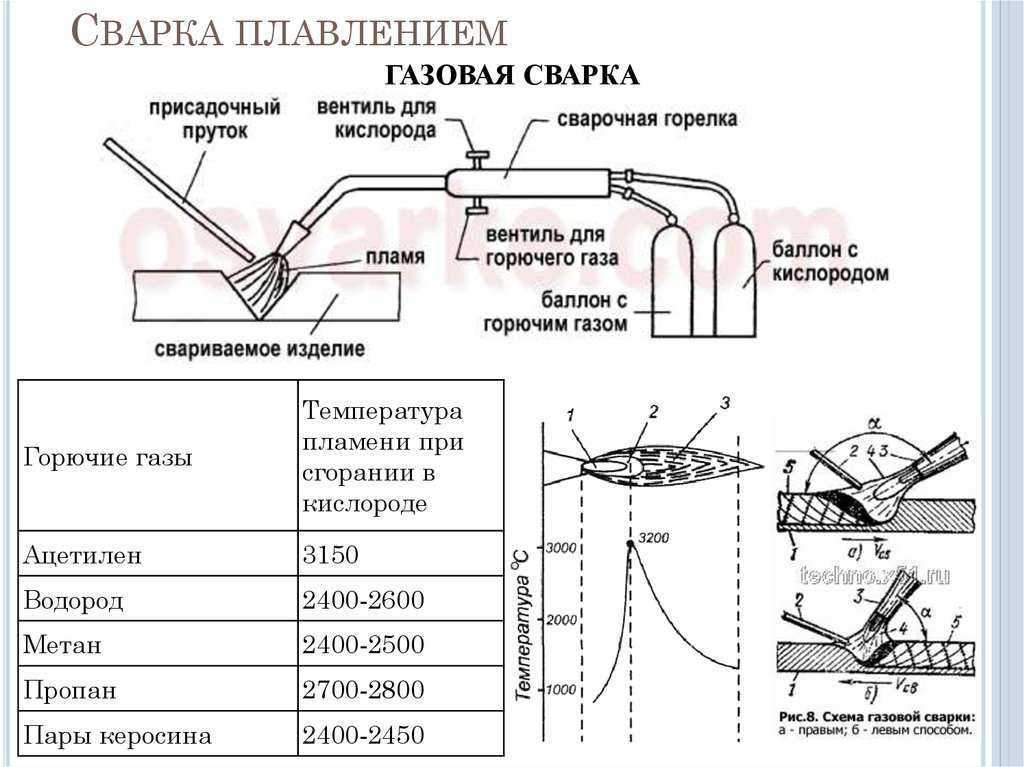

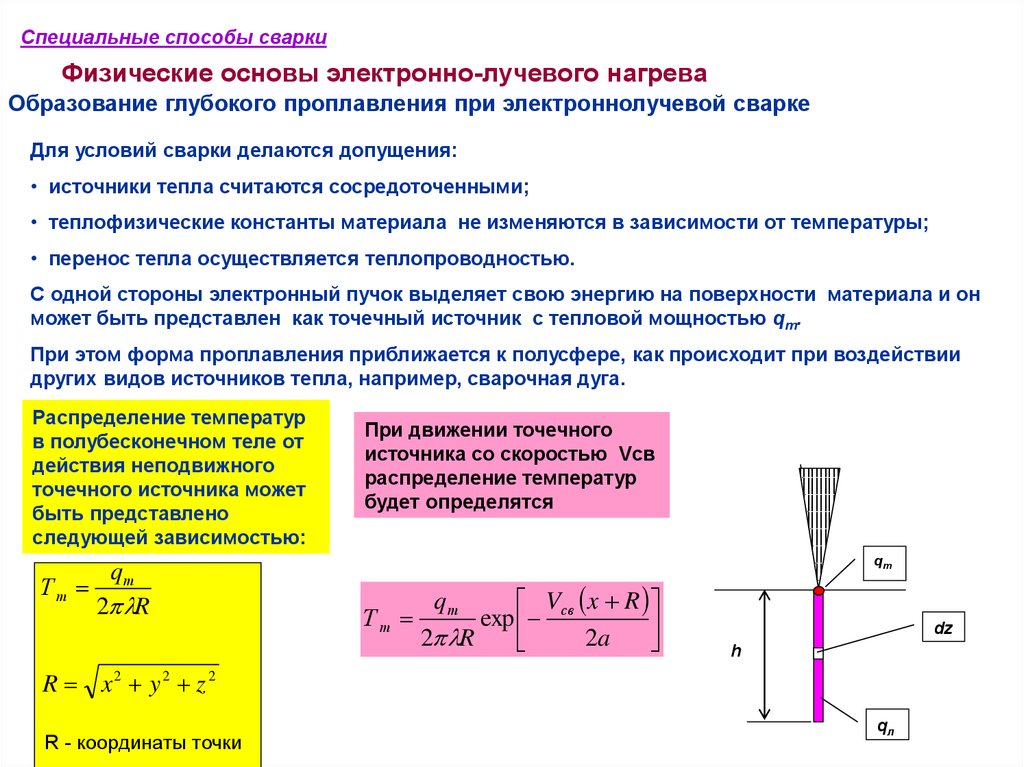

Все разновидности сварочных работ, зависимо от типа энергии, используемой для формирования межатомных соединений, делятся на три категории:

- Механическая: холодная, ультразвуковая, взрывом, трением, прочие. Применяется давление, механическая энергия.

- Термическая: лазерная, дуговая, плазменная, электрошлаковая, газовая, электронно-лучевая, прочие.

Применяется тепловая энергия.

Применяется тепловая энергия. - Термомеханическая: контактная, диффузионная, прочие. Применяется давление, тепловая энергия.

Наиболее востребованные способы сваривания

Ручная дуговая

Сварочные работы выполняются с применением сварочной дуги, которая создается за счет электрического разряда газов, паров металла в ионизированной среде.

Электродуговая

Аналогично способам ручной дуговой сварки в процессе работ задействуется электрическая дуга, лишь отличается своими габаритами.

Контактная

Данный метод сварки выполняется с нагреванием соединяемых кромок изделий. Достаточно разогретые образцы проседают с оплавлением, без оплавления. В процессе пластического деформирования получается сварное соединение – характерное отличие данной методики.

Электрошлаковая

Осуществляется благодаря тепловому выделению в период прохождения электротока через шлаковую ванну.

Данным методом сваривания пользуются в машиностроительной индустрии, к примеру, при производстве лито-сварных, ковано-сварных конструкций:

- коленчатые валы дизелей морских судов;

- отдельные элементы мощнейших прессов;

- валы гидротурбин;

- прочие изделия.

Стыковая

Преимущества и недостатки разных методов сварки

Сварка ММА

ММА – это дуговая ручная сварка с использованием штучной электродной проволоки со специальным покрытием. Используется для соединения образцов из нержавейки, углеродистой стали.

Сваривание деталей из нержавеющей стали осуществляется исключительно при использовании постоянного тока, а изделий, выполненных из углеродистых сталей, и с использованием постоянного, и переменного тока.

Преимущества сварки MMA

- Достаточно экономичная технология

- Сварочные работы можно производить в разных плоскостях

- Не используются баллоны с газом

Недостатки ММА

- Слабая производительность

- Приходится удалять с изделий шлаковые образования

Сварка TIG

youtube.com/embed/dxVoNDuUcM8?feature=oembed&wmode=opaque» frameborder=»0″ allowfullscreen=»»>- Сварочный шов получается достаточно аккуратным

- В процессе работы нет брызг раскаленного металла

- Возможность соединения изделий малой толщины

- Параметрами сварочной дуги легко управлять

Недостатки TIG

- Малая производительность

- Повышенные требования к работе оператора

- Обязательное использование баллона с газом

Сварка MIG/MAG

МИГ/МАГ – это сварка полуавтоматическая в защитном газе (углекислый, аргон) с использованием электродов. Технология предназначена для сваривания стальных, алюминиевых изделий, а также образцов из нержавеющей стали.

Преимущества MIG/MAG с газом

- Повышенная производительность

- Практически отсутствует дым

- Отсутствуют шлакообразования

Недостатки MIG/MAG с газом

- Работы ограничиваются на открытом воздухе

- Необходимость использования баллона с газом

Преимущества МИГ/МАГ с порошковой проволокой

- Готовность к эксплуатации в любой момент

- Баллоны с газом не используются

- Идеально подходит для проведения работ на открытом воздухе

Недостатки МИГ/МАГ с порошковой проволокой

- Шлакообразования

- Порошковая проволока дорогостоящий материал

Пайка MIG

Технология MIG предоставляет возможность осуществлять процедуру пайки при температуре меньшей сварочной температуры (сварочная температура составляет 1500º, когда температура пайки всего лишь 1000º). В результате отсутствует деформация свариваемых элементов, так как соединение фиксируется исключительно благодаря расплавлению припоя.

Сергей Одинцов

tweet

информационная статья компании Полимернагрев на сайте tvoy-nagrev.ru

Электрические нагревательные элементы обеспечивают жизненно важный источник тепла в промышленности, быстро повышая температуру теплоносителя или оборудования. Электрические нагреватели часто производятся с корпусом из металла, и для их изготовления может понадобиться сварка.

В данной статье мы рассмотрим типы сварки на примере фотографий изготовления нагревателей резервуаров фланцевого или трубного типа. Их прочная, компактная и несложная конструкция делает их популярным методом нагрева емкостей и резервуаров с водой, маслом, битумом, мазутом и прочими нефтепродуктами.

Их прочная, компактная и несложная конструкция делает их популярным методом нагрева емкостей и резервуаров с водой, маслом, битумом, мазутом и прочими нефтепродуктами.

Погружные и врезные нагреватели резервуаров эффективны, экономичны с точки зрения первоначальных инвестиций и общей стоимости. Нагреватели нефтепродуктов – это надежный и быстрый метод нагрева жидкостей в резервуарах и емкостях. Фланцевые нагреватели могут напрямую нагревать жидкость с непосредственным контактом, а трубные нагреватели имеют внутри металлических приваренных на общем фланце труб керамические сухие ТЭНы.

В качестве альтернативы нагреватели нефтепродуктов могут использовать режим непрямого нагрева, когда вторичный контур теплопередачи в сосуде нагревает теплоноситель. Этот нагрев осуществляется при помощи проточных нагревателей. При прямом методе нагрева жидкость быстро достигает желаемой температуры и тепло может точно поддерживаться в течение более длительных периодов времени.

Нагреватель нефтепродуктов косвенного нагрева, который состоит из керамических сухих ТЭНов, заключенных в металлические приваренные к общему фланцу трубы, может либо привариваться к стенке резервуара (врезные нагреватели), либо иметь погружную штангу и устанавливаться в емкости полностью (погружные нагреватели).

Как работают нагреватели и роль нагревательных элементов

Электронагреватели представляют собой нагреватели резистивного типа, в которых тепло вырабатывается за счет сопротивления нагревательных спиралей из нихрома. Нагреватели эффективно преобразуют электрическую энергию в тепловую за счет сопротивления нагревательного элемента. Нагревательные элементы бывают разной конструкции. К примеру, во фланцевых нагревателях нагревательные элементы представляют собой электрические резистивные спирали в оболочке из металла с магниевым диэлектриком, а трубные нагреватели нефтепродуктов имеют в качестве нагревательного элемента керамические сухие ТЭНы с открытыми спиралями из нихромовой проволоки, помещенные в металлические трубы. Таким образом, в обоих случаях конструкция предполагает наличие металлической оболочку для защиты нагревательного элемента от технологической жидкости.

Таким образом, в обоих случаях конструкция предполагает наличие металлической оболочку для защиты нагревательного элемента от технологической жидкости.

При выборе нагревателя необходимо учитывать некоторые аспекты, в том числе:

- Материал оболочки

- Корпус

- Нагревательный элемент

- Плотность мощности и мощность нагревателя

- Применимый диапазон температур.

Материал оболочки для нагревателей

Материал оболочки играет ключевую роль в долговечности погружного нагревателя, и в редких случаях неправильный выбор материала оболочки может привести к выходу из строя в течение нескольких часов. Трубные нагреватели, конечно, больше защищены от влияния жидкости, так как нагревательные элементы не контактируют с ней напрямую, а вот для фланцевых нагревателей, которые погружаются в жидкость напрямую, правильный выбор металла чрезвычайно важен.

Обычно медные ТЭНы используется для работы с чистой водой, тогда как черная углеродная сталь используется для работы при более высоких температурах до 400 С в масле, щелочных чистящих растворах, парафине, битуме, гудроне и прочих нефтепродуктах.

Нержавеющая сталь SS 304 используется для работы при температуре до 650˚С в коррозионно-активных жидкостях, жидкостях для пищевой промышленности, мыле, технологической воде в градирнях и реакторах, а также в больничном оборудовании. Инколой используется при температурах до 800°С в чистящих и обезжиривающих растворах, гальванических и травильных растворах.

Материалы греющих спиралей

Наиболее распространенными материалами для нагревательных элементов являются сплавы. Это связано с тем, что отдельные металлы не могут противостоять повышенным температурам и термическим напряжениям. Распространенной комбинацией является сплав никеля и хрома, также известный как нихром. Нихром состоит из 80% никеля и 20% хрома. Трубки обычных металлических ТЭНов и патронных нагревателей заполнены магнием в кольцевом пространстве между нагревательным элементом и материалом оболочки, который действует как изолятор. Состав нагревательного элемента определяется нагреваемым материалом или жидкостью. Например, нагревательные элементы из низколегированной стали используются для нагрева масла, а нагревательные элементы из нержавеющей стали используются в процессе пивоварения.

Например, нагревательные элементы из низколегированной стали используются для нагрева масла, а нагревательные элементы из нержавеющей стали используются в процессе пивоварения.

Типы сварки в зависимости от типа металла

Для того чтобы изготовить нагревательный элемент, нужно будет применять сварку и пайку как для нагревательных спиралей в месте контакта с элементами подключения к сети питания, так и для изготовления корпуса.

В нагревателях нефтепродуктов трубного типа к общему фланцу привариваются металлические трубы. Тип сварки для этих нагревателей выбирается в зависимости от типа металла, из которого изготовлен нагревательный элемент.

Нихром

Наиболее часто используемым сплавом для нагревательных элементов является нихром из-за его высокого электрического сопротивления и способности образовывать слой оксида хрома при первом нагреве, который действует как слой защиты от коррозии.

Нихром имеет удивительно высокую температуру плавления около 1400°C. Также важно отметить, что температура плавления зависит от состава сплава. Нихром А, который на 80% состоит из никеля и на 20% из хрома, имеет температуру плавления 1400°С. В то время как Nichrome C, который состоит из 60% никеля и 16% хрома, имеет рабочую температуру 1000°C, оба типа сплава обладают эквивалентной коррозионной стойкостью.

Также важно отметить, что температура плавления зависит от состава сплава. Нихром А, который на 80% состоит из никеля и на 20% из хрома, имеет температуру плавления 1400°С. В то время как Nichrome C, который состоит из 60% никеля и 16% хрома, имеет рабочую температуру 1000°C, оба типа сплава обладают эквивалентной коррозионной стойкостью.

Аргонная сварка TIG или сварка вольфрамовым электродом в среде инертного газа или дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) — это процессы сварки, которые обеспечивают высококачественный сварной шов с использованием постоянного тока. Пайка или пайка твердым припоем — еще один экономичный метод соединения сплавов при температуре около 350°C.

Из-за низкой теплопроводности никелевых сплавов, таких как нихром, накопление тепла происходит быстро, поэтому метод заключается в охлаждении между валиками или проходами и очистке поверхности перед сваркой и проходами, чтобы предотвратить накопление шлака. Вольфрамовая присадочная проволока в GTAW должна быть хорошо защищена аргоном, чтобы избежать окисления. Возможна пайка при повышенной температуре или серебряный припой нихрома с нержавеющей сталью, но мягкий припой обычно невозможен из-за наличия слоя окисления в обоих сплавах.

Вольфрамовая присадочная проволока в GTAW должна быть хорошо защищена аргоном, чтобы избежать окисления. Возможна пайка при повышенной температуре или серебряный припой нихрома с нержавеющей сталью, но мягкий припой обычно невозможен из-за наличия слоя окисления в обоих сплавах.

Фехраль

Для изготовления нагревательных элементов также часто используется фехраль. Фехралевые спирали гораздо дешевле нихромовых, поэтому они являются предпочтительным выбором для недорогих нагревателей.

Еще одним преимуществом фехрали перед нихромом, кроме низкой стоимости, является простота в обращении. Если для сварки и пайки нихрома нужно хорошо постараться, то спаять фехраль не проблема.

Пайка фехрали проводится при помощи припоев ПОС 50, ПОС 61 или ПОС 40, при этом необходимо пользоваться флюсом. Температура пайки — 300 С.

Но, конечно же, сварка гораздо лучше и надежнее пайки. Особенно это касается соединения тонкой фехралевой проволоки. Предпочтительный метод сварки, как и в случае с нихромом – аргоннодуговая сварка вольфрамовым электродом с постоянным током.

Предпочтительный метод сварки, как и в случае с нихромом – аргоннодуговая сварка вольфрамовым электродом с постоянным током.

Хастеллой

Еще один материал нагревательного элемента – хастеллой. Hastelloy представляет собой сплав никеля и молибдена и является предпочтительным материалом для агрессивных сред. Это связано с его выдающейся устойчивостью к восстановителям и окислителям. Кроме того, включение молибдена придает сплаву высокую температуру плавления.

Сварка сплава Hastelloy аналогична сварке материала SS316L, а GTAW или аргонная сварка TIG являются предпочтительным методом ручной или автоматической сварки. В большинстве случаев изделия из сплава Hastelloy используются в сварном состоянии без термической обработки после сварки, такой как полный отжиг или снятие напряжений, в отличие от металлов.

Нержавеющая сталь

Нержавеющая сталь часто используется как материал для изготовления корпусов нагревательных элементов. Из нержавейки мы изготавливаем трубчатые нагреватели, патронные ТЭНы, кольцевые и плоские нагреватели, элементы промышленных печей. Предпочтительный метод сварки зависит от толщины детали. Для наиболее распространенных случаев при изготовлении нагревательных элементов используются аргонная TIG или GTAW сварка, в то время как дуговая сварка защищенным металлом или SMAW являются более экономичным методом для деталей толщиной > 5 мм. Кроме нагревателей мы производим изделия из нержавейки под заказ, а также предоставляем услуги по лазерной резке и сварке.

Из нержавейки мы изготавливаем трубчатые нагреватели, патронные ТЭНы, кольцевые и плоские нагреватели, элементы промышленных печей. Предпочтительный метод сварки зависит от толщины детали. Для наиболее распространенных случаев при изготовлении нагревательных элементов используются аргонная TIG или GTAW сварка, в то время как дуговая сварка защищенным металлом или SMAW являются более экономичным методом для деталей толщиной > 5 мм. Кроме нагревателей мы производим изделия из нержавейки под заказ, а также предоставляем услуги по лазерной резке и сварке.

Черная углеродистая сталь

Из черной стали производятся погружные и врезные нагреватели трубного типа, некоторые типы ТЭНов, фланцевые нагреватели нефтепродуктов. Данный материал легко сваривается и обычным способом, но при малой толщине листа металла и для получения идеально ровных швов может использоваться и аргоновая сварка. Главной проблемой аргоновой сварки черной стали является кипение сварочной ванны. Оно случается из-за того, что металл получается недостаточно раскаленным. Для того чтобы избежать данной проблемы, следует правильно подбирать присадочный материал и использовать флюсы, которые улучшают раскаливание.

Для того чтобы избежать данной проблемы, следует правильно подбирать присадочный материал и использовать флюсы, которые улучшают раскаливание.

Титан

Для применения в сложных условиях с точки зрения температуры и агрессивных свойств жидкости иногда титан также используется для нагревательных элементов. Однако титан обладает свойствами, которые затрудняют сварку, к ним относятся более низкая плотность, чем у большинства металлов, низкая эластичность и низкая пластичность.

Обычно TIG является предпочтительным методом выбора с использованием аргона чистотой 99,99% в качестве защитного газа, поскольку титан легко вступает в реакцию. Экранирование имеет первостепенное значение при сварке титана для защиты сварочной ванны от атмосферного загрязнения, которое может привести к получению слабых и некачественных сварных швов. Другими процессами сварки, которые можно использовать, являются электронно-лучевая сварка (EBW), контактная сварка (RW), плазменно-дуговая сварка (PAW) и сварка трением (FRW).

В последние годы электронно-лучевая сварка приобрела популярность благодаря своей экономичности при сварке титана, когда высокоскоростной электронный луч соединяет два металла вместе. Луч генерирует сильное тепло, когда встречается с металлом, таким образом сплавляя две металлические части вместе.

Сварочное оборудование-Технология Сварки в Новосибирске

У нас вы найдете:

- Электросварочное оборудование

- Газосварочное оборудование

- Сварочные материалы

- Электрогенераторы

- Компрессоры

- Электроинструмент

Технология Сварки

Магазин

УВАЖАЕМЫЕ ПОКУПАТЕЛИ В СВЯЗИ С НЕСТАБИЛЬНОЙ СИТУАЦИЕЙ В СТРАНЕ, ЦЕНЫ НА САЙТЕ МОГУТ ОТЛИЧАТЬСЯ, ПРОСИМ ВАС ОТНЕСТИСЬ С ПОНИМАНИЕМ И УТОЧНЯТЬ ЦЕНУ И НАЛИЧИЕ В ДЕНЬ ОБРАЩЕНИЯ

Сварочный полуавтомат REAL MIG 200 BLACK (N24002) Сварог

Напряжение сети, В:160-270V

Сварочный ток, А:30-200

Потребляемая мощность,кВА : 7,7

Вес, кг13

Цена: 47 800 руб

Подробнее В корзину

Плазменная резка GROVERS CUT 40 kompressor

Напряжение сети, В:220V±15%

Сварочный ток, А:20-40

Потребляемая мощность,кВА : 4.

7

7Вес, кг18

Цена: 115 100 руб

Подробнее В корзину

Сварочный инвертор GROVERS MMA-200G professional

Напряжение сети, В:160-270V

Сварочный ток, А:10-200

Потребляемая мощность,кВА : 7

Вес, кг5.9

Цена: 35 000 руб

Подробнее В корзину

Сварочный инвертор Kemppi MasterTig 235ACDC GM

Напряжение сети, В:110 / 220…240

Сварочный ток, А:3 — 230

Потребляемая мощность,кВА : 8

Вес, кг19,1

Цена: 280 380 руб

Подробнее В корзину

Сварочный аппарат TECH MIG 3500 (N222)

Напряжение сети, В:380V±15%

Сварочный ток, А:50-350

Потребляемая мощность,кВА : 14

Вес, кг107.

7

7

Цена: 272 140 руб

Подробнее В корзину

Плазменная резка GROVERS CUT 60 CNC

Напряжение сети, В:160-275 В

Сварочный ток, А:10-60

Потребляемая мощность,кВА : 7.1

Вес, кг22

Подробнее В корзину

Сварочный полуавтомат GROVERS MIG 200C

Напряжение сети, В:220V±25%

Сварочный ток, А:20-200

Потребляемая мощность,кВА : 5.7

Вес, кг15.5

Цена: 69 000 руб

Подробнее В корзину

Аппарат плазменной резки Hypertherm Powermax 85

Цена: 377 000 руб

Подробнее В корзину

Сварочный аппарат Сварог TECH MIG 5000 (N221)

Напряжение сети, В:380V±15%

Сварочный ток, А:50-500

Потребляемая мощность,кВА : 24.

7

7Вес, кг107.7

Цена: 335 139 руб

Подробнее В корзину

Станок термической резки «сибирь аrм 2000Х6000»

Цена: 1 160 000 руб

Подробнее В корзину

Сварочный аппарат Redbo PRO MIG-350F

Напряжение сети, В:380V±15%

Сварочный ток, А:20-350

Вес, кг95

Цена: 163 500 руб

Подробнее В корзину

Плазменная резка GROVERS CUT40

Напряжение сети, В:220V±15%

Сварочный ток, А:20-40

Потребляемая мощность,кВА : 4.7

Вес, кг8

Цена: 67 000 руб

Подробнее В корзину

АППАРАТ ИНВЕРТОРНЫЙ КЕДР ULTRAMMA-220 В КЕЙСЕ (220В, 10-220А)

Напряжение сети, В:220

Сварочный ток, А:10-220

Вес, кг3.

2

2

Цена: 11 900 руб

Подробнее В корзину

Аппарат плазменной резки Сварог PRO CUT 60 NHF (L2060A)

Напряжение сети, В:110-270V

Сварочный ток, А:20-60

Потребляемая мощность,кВА : 5.1

Вес,кг9.9

Цена: 79 200 руб

Подробнее В корзину

Сварочный аппарат инвертортный Redbo Expert Mig-205

Напряжение сети, В:220V±15%

Сварочный ток, А:50-190

Вес, кг9.6

Цена: 26 780 руб

Подробнее В корзину

АППАРАТ ИНВЕРТОРНЫЙ КЕДР ULTRAMMA-200 (220В, 10-200А)

Напряжение сети, В:220

Сварочный ток, А:10-200

Вес, кг3.

2

2

Цена: 9 700 руб

Подробнее В корзину

Полуавтоматический сварочный аппарат KEMPACT 323A

Цена: 217 572 руб

Подробнее В корзину

GROVERS ГАГАРИН COMBO-200 AC/DC

Цена: 167 000 руб

Подробнее В корзину

МАСКА СВАРЩИКА КЕДР (СОБРАННАЯ) «К-704Т PRO» С ТУРБОБЛОКОМ ЧЕРНАЯ

Цена: 74 452 руб

Подробнее В корзину

Аргонодуговой аппарат GROVERS WSME-200 LCD AC/DC Pulse

Напряжение сети, В:110-275B

Сварочный ток, А:5-200A

Потребляемая мощность,кВА : 5.0

Вес, кг10

Цена: 90 000 руб

Подробнее В корзину

Сварочный аппарат TECH MIG 350 P DSP (N316)

Напряжение сети, В:380V±15%

Сварочный ток, А:30-350

Потребляемая мощность,кВА : 14.

6

6Вес, кг115.2

Цена: 518 496 руб

Подробнее В корзину

Сварочный полуавтомат кедр multimig-3500S

Напряжение сети, В:380V±15%

Сварочный ток, А:40-350

Потребляемая мощность,кВА : 14.4

Вес, кг32.5

Цена: 145 080 руб

Подробнее В корзину

Сварочная горелка SPOOL GUN SSG 24 6м

Цена: 17 711 руб

Подробнее В корзину

Аргонодуговой аппарат GROVERS WSME 200P AC/DC

Напряжение сети, В:90-275V

Сварочный ток, А:10-200

Вес, кг10

Цена: 79 000 руб

Подробнее В корзину

Аргонодуговой аппарат PRO TIG 200 P DSP AC/DC (E201)

Напряжение сети, В:220V±15%

Сварочный ток, А:5-200

Потребляемая мощность,кВА : 6.

6

6Вес, кг11

Цена: 74 500 руб

Подробнее В корзину

Сварочный полуавтомат КЕДР ALPHAMIG-200S (220В, 30-200А)

Напряжение сети, В:220

Сварочный ток, А:30-200

Вес, кг23.6

Максимальная Мощность кВт5,7

Цена: 76 364 руб

Подробнее В корзину

Аргонодуговой аппарат GROVERS WSME-200 AC/DC PULSED TIG

Напряжение сети, В:220V±15%

Сварочный ток, А:5-200

Потребляемая мощность,кВА : 5.2

Вес, кг20

Подробнее В корзину

Сварочный инвертор SMART ARC 200 BLACK (Z28303)

Напряжение сети, В:140-270V

Сварочный ток, А:20-200

Потребляемая мощность,кВА : 7.

1

1Вес, кг3.8

Цена: 15 900 руб

Подробнее В корзину

Аргонодуговой аппарат Сварог TECH TIG 200 P DSP AC/DC (E104)

Напряжение сети, В:380V±15%

Сварочный ток, А:10-200

Потребляемая мощность,кВА : 4.2

Вес, кг28

Цена: 89 000 руб

Подробнее В корзину

Сварочный полуавтомат GROVERS MIG-220С AC/DC 4in1

Вес,кг29.8

Цена: 148 000 руб

Подробнее В корзину

Аргонодуговой аппарат Everlast powertig 210 EXT

Напряжение сети, В:120/240V 50-60Hz 1 Phase

Сварочный ток, А:3-210

Вес, кг28

Цена: 159 560 руб

Подробнее В корзину

Аргонодуговой аппарат WSME 315W AC DC Pulse

Напряжение сети, В:380V±15%

Сварочный ток, А:5-315

Потребляемая мощность,кВА : 9.

7

7Вес, кг25

Цена: 202 840 руб

Подробнее В корзину

Сварочный полуавтомат кедр multimig-5000S

Максимальная Мощность кВт22.9

Напряжение сети, В:380

Сварочный ток, А:40-500

Вес, кг32.5

Цена: 208 800 руб

Подробнее В корзину

Аргонодуговой аппарат TECH TIG 250 P AC/DC (E102)

Напряжение сети, В:380V±15%

Сварочный ток, А:10-250

Потребляемая мощность,кВА : 6.3

Вес, кг30

Цена: 94 000 руб

Подробнее В корзину

Аргонодуговой аппарат Сварог PRO TIG 315 P AC/DC MULTIWAVE (E202)

Напряжение сети, В:380V±15%

Сварочный ток, А:5-315

Потребляемая мощность,кВА : 12.

7

7Вес,кг25.5

Цена: 149 888 руб

Подробнее В корзину

Новости

-

17 августа 2021

Долгожданное поступление GROVERS WSME200W ACDC PulseРады сообщить Вам о поступлении на склад в Новосибирск «GROVERS» сборного контейнера со сварочными аппаратами широкого ассортимента:

-

31 марта 2021

REAL SMART MIG 200 BLACK — Долгожданная новинка от ТМ СВАРОГ -

16 января 2021

EVERLAST PowerTig 210 EXTИдеальное решение для TIG сварки алюминия и нержавейки

Все новости

Методы сварки

Методы сварки делятся на две основные группы: сварка плавлением и сварка плавлением. При сварке без плавления к свариваемым деталям всегда прилагается усилие. При сварке плавлением всегда используется источник тепла, который во многом определяет характеристики метода. Наиболее распространенными методами сварки плавлением являются электродуговые методы. В них свариваемые концы нагреваются электросварочной дугой. Еще одна большая группа — это методы контактной сварки (ESS). Наиболее распространенные способы сварки:

При сварке без плавления к свариваемым деталям всегда прилагается усилие. При сварке плавлением всегда используется источник тепла, который во многом определяет характеристики метода. Наиболее распространенными методами сварки плавлением являются электродуговые методы. В них свариваемые концы нагреваются электросварочной дугой. Еще одна большая группа — это методы контактной сварки (ESS). Наиболее распространенные способы сварки:

Ручная дуговая сварка — это метод сварки металлических материалов с использованием энергии электрической дуги. Дуга горит между плавящимся электродом с покрытием (коротко электрод или электрод с покрытием) в форме стержня и свариваемым изделием. Как правило, метод реализуется вручную. Механизированная сварка покрытыми электродами известна как гравитационная сварка. Другой вариант метода — горизонтальная электродная сварка. Особое значение имеет тип покрытия: рутиловое, основное, кислотное, целлюлозное и другие. Большим преимуществом метода является возможность применения в различных условиях — например, на открытом воздухе. Наибольшее распространение метод получил в строительстве.

Наибольшее распространение метод получил в строительстве.

Сварка МИГ / МАГ — это электродуговая сварка в среде защитного газа плавящимся электродом. Дуга горит между плавящейся электродной проволокой и изделием. Электрод, дуга и сварочная ванна изолированы от вредного воздействия атмосферы с помощью защитного газа. Электрод выполнен в виде проволоки диаметром 0,5, 0,6, 0,8, 1,2 и 1,6 мм (в условиях полностью механизированной сварки также используются проволоки большего диаметра). Как правило, используются толстые провода. Трубчатая проволока также разработана для нелегированных, низколегированных и хромоникелевых сталей, а также для наплавки. При сварке в защитной среде от инертного газа используется метод LAG. Когда защитный газ взаимодействует с основным металлом, используется метод MAG. Импульсная дуговая сварка MIG / MAG имеет значительные преимущества по сравнению с традиционными технологиями.

Сварка TIG (Вольфрамовый электрод — инертный газ). Электродуговая сварка в среде защитного газа неплавящимся электродом. Дуга горит между неплавящимся вольфрамовым электродом и изделием. Защитный газ — инертный (аргон, гелий или смесь аргона и гелия). Электроды имеют диаметры 0,5, 1,0, 1,2, 1,6, 2,0, 2,4, 3,2, 4,0, 4,8 мм (для механизированной сварки до 12 мм). . Они состоят из вольфрама (с высокой температурой плавления, с возможностью сильного поражения электрическим током) и замысловато легированы небольшими количествами тория, циркония, церия или других редкоземельных элементов, которые уменьшают эмиссию электронов. Дополнительный металл представляет собой стержни для ручной сварки и в виде проволоки при механизированной сварке. Самым большим преимуществом метода является высокая стабильность проникновения.Импульсная сварка TIG позволяет формировать швы исключительного качества независимо от пространственного положения.

Электродуговая сварка в среде защитного газа неплавящимся электродом. Дуга горит между неплавящимся вольфрамовым электродом и изделием. Защитный газ — инертный (аргон, гелий или смесь аргона и гелия). Электроды имеют диаметры 0,5, 1,0, 1,2, 1,6, 2,0, 2,4, 3,2, 4,0, 4,8 мм (для механизированной сварки до 12 мм). . Они состоят из вольфрама (с высокой температурой плавления, с возможностью сильного поражения электрическим током) и замысловато легированы небольшими количествами тория, циркония, церия или других редкоземельных элементов, которые уменьшают эмиссию электронов. Дополнительный металл представляет собой стержни для ручной сварки и в виде проволоки при механизированной сварке. Самым большим преимуществом метода является высокая стабильность проникновения.Импульсная сварка TIG позволяет формировать швы исключительного качества независимо от пространственного положения.

Сварка под флюсом.Электродуговая сварка со скрытым горением дуги между электродом и изделием под слоем флюса. Электрод имеет форму проволоки или ленты. Также используются трубчатые провода и ленты. Дуга и сварочная ванна защищены от контакта с атмосферой шлаком, образованным расплавленным флюсом. Диаметр электродной проволоки 2,0, 3,0, 4,0, 5,0 и 6,0 мм. Ленточные электроды шириной до 60 мм и толщиной от 0,5 до 0,8 мм в основном используются для наплавки. Несколько дуг можно использовать одновременно для получения единого шва, прожигающего в общей или отдельных сварочных ваннах. Флюсы спекаются, агломерируются или плавятся с широким спектром химического состава, физико-химических и металлургических свойств и кислотности. Метод механизирован. Толщина сварного шва находится в очень широком диапазоне.Существенные преимущества метода начинают проявляться при толщине 6-8 мм (минимальная толщина 1 мм). Также реализована возможность сварки в потолочном положении. Это один из самых продуктивных методов.

Электрод имеет форму проволоки или ленты. Также используются трубчатые провода и ленты. Дуга и сварочная ванна защищены от контакта с атмосферой шлаком, образованным расплавленным флюсом. Диаметр электродной проволоки 2,0, 3,0, 4,0, 5,0 и 6,0 мм. Ленточные электроды шириной до 60 мм и толщиной от 0,5 до 0,8 мм в основном используются для наплавки. Несколько дуг можно использовать одновременно для получения единого шва, прожигающего в общей или отдельных сварочных ваннах. Флюсы спекаются, агломерируются или плавятся с широким спектром химического состава, физико-химических и металлургических свойств и кислотности. Метод механизирован. Толщина сварного шва находится в очень широком диапазоне.Существенные преимущества метода начинают проявляться при толщине 6-8 мм (минимальная толщина 1 мм). Также реализована возможность сварки в потолочном положении. Это один из самых продуктивных методов.

Электрошлаковая сварка. Свариваемые заготовки размещают на определенном расстоянии друг от друга, а сварной шов ориентируют вертикально. Медные кристаллизаторы с водяным охлаждением расположены по обе стороны от компаунда. Ванна шлака, полученная расплавлением флюса, поддерживается в образовавшемся зазоре. В зазор вводят электрод в виде проволоки, ленты или другого отрезка. При плавлении электрода и основного металла образуется металлическая ванна. Электрический ток пропускается через электрод, шлаковую ванну, металлическую ванну и сварные заготовки. Тепло выделяется в основном в шлаковой ванне, которая также отвечает за защиту жидкого металла от атмосферы. Метод механизирован и позволяет производить сварку больших толщин — до 2500 мм. Типовая схема реализации процесса — с вертикальным расположением шва. Метод также реализован для наплавки.

Медные кристаллизаторы с водяным охлаждением расположены по обе стороны от компаунда. Ванна шлака, полученная расплавлением флюса, поддерживается в образовавшемся зазоре. В зазор вводят электрод в виде проволоки, ленты или другого отрезка. При плавлении электрода и основного металла образуется металлическая ванна. Электрический ток пропускается через электрод, шлаковую ванну, металлическую ванну и сварные заготовки. Тепло выделяется в основном в шлаковой ванне, которая также отвечает за защиту жидкого металла от атмосферы. Метод механизирован и позволяет производить сварку больших толщин — до 2500 мм. Типовая схема реализации процесса — с вертикальным расположением шва. Метод также реализован для наплавки.

Точечная контактная сварка. Тепло, необходимое для образования сварного соединения, выделяется электрическим током, проходящим через зону сварки, имеющим определенное электрическое сопротивление (джоулева теплота). Для образования стыка необходимо в зоне сварки приложить давление. Ток подается через электроды, через которые осуществляется сжатие. Помимо нагрева очень важен процесс пластической деформации в зоне стыка. Процесс механизирован и продолжительность обычно не превышает 1 с.

Ток подается через электроды, через которые осуществляется сжатие. Помимо нагрева очень важен процесс пластической деформации в зоне стыка. Процесс механизирован и продолжительность обычно не превышает 1 с.

Тисненая электросварка сопротивлением. Свариваемые детали соприкасаются в заранее созданном рельефе (обычно на одной из них). Рельеф приводит к концентрации тепловыделения и передаче сжимающей силы. При сварке полностью или частично снимается рельеф. По многим параметрам процесс аналогичен точечной контактной сварке (ESS). Часто рельеф образуется за счет формы заготовок.

Ролик ESS. Сварной шов формируется аналогично точечной сварке, электроды представляют собой ролики, расстояние между точками регулируется. При наложении точек образуется сплошной герметичный шов. Выполнение отдельных точек осуществляется с остановкой вращения роликов или без нее. Ток и мощность передаются на заготовки через электродные ролики или электродный ролик и оправку, расположенную на противоположной стороне. Метод является механизированным и имеет очень высокую производительность.

Метод является механизированным и имеет очень высокую производительность.

Глава ЕЭС. Метод имеет два варианта — сварка с нагревом лицевых поверхностей заготовок и без него. При сварке без нагрева детали прижимаются друг к другу и пропускается электрический ток. Лицевые поверхности и область вокруг них нагреваются и деформируются. Давление сохраняется даже после отключения питания. Соединение образуется в твердом состоянии. Мощность и ток передаются через челюсти. При сварке под флюсом детали сближаются под действием напряжения. Первая фаза процесса приводит к плавлению лицевых поверхностей без реализации давления. Ток отключается, и заготовки прижимаются друг к другу. Жидкий металл на лицевых поверхностях выталкивается наружу, и соединение образуется в твердом состоянии. Сварные участки могут достигать сотен тысяч квадратных миллиметров.При сварке без нагрева заготовки сначала прижимаются друг к другу, а затем включается сварочный ток. В результате относительно высокого контактного сопротивления между деталями тепло выделяется в основном в области контакта. С повышением температуры сопротивление металла пластической деформации снижается, и детали пластически деформируются, в результате чего часть металла выталкивается из зоны соединения. При определенной степени пластической деформации ток прекращается. Приложенное усилие снимается после остывания заготовок.С повышением температуры сопротивление металла пластической деформации снижается, и детали пластически деформируются, в результате чего часть металла выталкивается из зоны соединения. При определенной степени пластической деформации ток прекращается. Приложенное усилие снимается после остывания заготовок.С повышением температуры сопротивление металла пластической деформации снижается, и детали пластически деформируются, в результате чего часть металла выталкивается из зоны соединения. При определенной степени пластической деформации ток прекращается. Приложенное усилие снимается после остывания заготовок.

С повышением температуры сопротивление металла пластической деформации снижается, и детали пластически деформируются, в результате чего часть металла выталкивается из зоны соединения. При определенной степени пластической деформации ток прекращается. Приложенное усилие снимается после остывания заготовок.С повышением температуры сопротивление металла пластической деформации снижается, и детали пластически деформируются, в результате чего часть металла выталкивается из зоны соединения. При определенной степени пластической деформации ток прекращается. Приложенное усилие снимается после остывания заготовок.С повышением температуры сопротивление металла пластической деформации снижается, и детали пластически деформируются, в результате чего часть металла выталкивается из зоны соединения. При определенной степени пластической деформации ток прекращается. Приложенное усилие снимается после остывания заготовок.

Методы сварки для производства стали

Сварка просто определяется как процесс соединения двух металлов под действием тепла или давления в дополнение к фильтрующему материалу. Тем не менее, существует множество методов сварки, соответствующих этому простому определению. Кроме того, части, которые прикреплены друг к другу, называются основным материалом или основным материалом, а дополнительный материал для образования соединения называется наполнителем или расходным материалом. Расходные материалы обычно выбираются такими, чтобы они были близки по составу для образования однородного сварного шва. Тепло подается различными способами, такими как электрическая дуга, плазменная дуга и лазер. Сварное соединение называется законченным сварным соединением.

Тем не менее, существует множество методов сварки, соответствующих этому простому определению. Кроме того, части, которые прикреплены друг к другу, называются основным материалом или основным материалом, а дополнительный материал для образования соединения называется наполнителем или расходным материалом. Расходные материалы обычно выбираются такими, чтобы они были близки по составу для образования однородного сварного шва. Тепло подается различными способами, такими как электрическая дуга, плазменная дуга и лазер. Сварное соединение называется законченным сварным соединением.

Приступая к изготовлению стали со следующими этапами, такими как резка, сверление и травление, следующим этапом обычно является сборка компонентов. На этом этапе решающее значение имеет использование правильных методов сварки и уверенность в том, что все детали собраны правильно и соответствуют требуемым спецификациям. Потому что не существует единого процесса сварки, подходящего для всех применений. В производстве стали наиболее важными методами сварки являются сварка в среде инертного газа (MIG), дуговая сварка вольфрамовым электродом (TIG) и сварка электродом или дуговая сварка в среде защитного газа.

Прежде чем получить дополнительную информацию об этих методах сварки, важно учитывать следующие факторы при выборе типа метода сварки для желаемых условий:

- Тип материала заготовок

- Толщина материала,

- Положение сварки,

- Требуемое время

- Тип источника сварочного тока и количество текущий

- Позиция сварки

Сварка металлов в среде инертного газа (MIG) является одним из наиболее широко используемых методов сварки благодаря быстрому методу и более низким первоначальным инвестиционным затратам по сравнению с другими методами. Основными компонентами сварки MIG являются газовый баллон, регулятор, устройство подачи проволоки, источник питания, горелка MIG.

Для успешного сварного шва должна быть подходящая разделка под сварку, которая представляет собой отверстие между двумя соединительными элементами, обеспечивающее пространство для удержания металла сварного шва. Кроме того, сварочный электрод, являющийся источником тока в этом процессе, должен быть чистым и не содержать масла.

Кроме того, сварочный электрод, являющийся источником тока в этом процессе, должен быть чистым и не содержать масла.

В методе плавки MIG используется проволочный сварочный электрод, который автоматически подается через сварочный пистолет, что создает дугу на заготовке. Дуга вырабатывает тепло для расплавления материала. Эти этапы выполняются в среде инертного газа для защиты сварного шва от загрязнений в сварочной среде. Обычными разновидностями газа, используемыми для этого, являются аргон, углекислый газ и гелий. Процесс металлического инертного газа подходит для сплавления низкоуглеродистой стали, низкоуглеродистой стали, нержавеющей стали, а также алюминия, тонкого или толстого листового металла.

Для периодической и обычной сварки MIG сварка дает больше преимуществ, чем другие сварочные процессы, а именно:

Это один из самых простых методов сварки для изучения, даже в первый раз пользователи могут получить красивый сварной шов с меньшими усилиями.

Свариваемые детали могут представлять собой тонкие или толстые листы.

Сваривает все распространенные типы материалов, такие как углеродистая сталь, нержавеющая сталь, алюминий.

Положение сварки не является основным фактором, как при других сварочных работах. типы.

Скорость сварки может быть достигнута быстрее, чем при других типах сварки.

Обеспечивает более чистый шов благодаря инертному газу.

Промышленное применение сварки MIG Метод дуговой сварки вольфрамовым электродом (TIG)Дуговая сварка вольфрамовым электродом — одна из самых популярных форм сварки, разработанная в 1930-х годах и получившая широкое распространение в авиационной промышленности. В настоящее время он обычно используется для сварки латуни, нержавеющей стали, золота, алюминия, бронзы и т. д.

Зона сварки TIG защищена от атмосферного загрязнения инертным газом, как и сварка MIG, основное различие между этими двумя сварками TIG использует вольфрам, а MIG использует электрод.

При дуговой сварке вольфрамовым электродом в среде защитного газа для получения сварного шва используется неплавящийся вольфрамовый электрод. Электрические токи проходят через вольфрамовый электрод и, таким образом, вырабатывают тепло для плавления основы материала и создания дуги, после чего плавится проволока и образуется сварочная ванна. Этот процесс сварки создает низкое тепло, что делает его более подходящим для сварки тонких заготовок. Этот тип сварки обычно используется для легированной стали, нержавеющей стали, цветных металлов, таких как алюминий, магний и медные сплавы.

Электрические токи проходят через вольфрамовый электрод и, таким образом, вырабатывают тепло для плавления основы материала и создания дуги, после чего плавится проволока и образуется сварочная ванна. Этот процесс сварки создает низкое тепло, что делает его более подходящим для сварки тонких заготовок. Этот тип сварки обычно используется для легированной стали, нержавеющей стали, цветных металлов, таких как алюминий, магний и медные сплавы.

Этот метод используется в производстве самолетов, труб, автомобильной промышленности из-за этих преимуществ:

- Минимальное извержение над основанием металл

- Сварка возможна во всех положениях.

- Лучше для более тонких материалов

- Позволяет сваривать лучшую регулировку для подвода тепла в зону сварки

- Высококачественная работа, лучшая и эстетичные поверхности после присоединения деталей

Дуговая сварка в защитном металле, широко известная как сварка электродом, представляет собой старый метод ручной сварки.

Ручная сварка может быть очень полезной, когда новые и более дорогие типы оборудования недоступны. В этом методе используется расходуемый электрод, покрытый флюсом, который предотвращает нестабильность дуги из-за условий окружающей среды, таких как воздух и ветер. Из-за этого сварка стержнем является наиболее популярным методом сварки на открытом воздухе и в местах со сквозняком. Тем не менее, этот метод ограничен металлами тоньше 18 калибра и требует очистки зоны сварки из-за удаления шлака. Это ограничивающее условие делает электродуговую сварку более подходящей для любителей или небольших работ по техническому обслуживанию, когда другие методы сварки могут использоваться в нескольких отраслях промышленности для соединения деталей.

В отличие от других методов сварки, для дуговой сварки не требуется защитный газ, что делает этот метод наиболее экономичным.

Сварка электродами имеет свои преимущества и недостатки. Давайте посмотрим на них:

- Подходит для ветреных, уличных условий

- В отличие от других методов сварки, очистка основного металла не так важна

- Наименее дорого купить оборудование для сварки электродом

- Из-за сварки тонких материалов может быть сложным, для успешного результата сварщики должны иметь достаточный опыт сварки электродами.

- После сварочной очистки является шлак, важен

- Stick — более медленный метод, чем MIG, он может ограничить производительность

Вы можете быть заинтересованы:

- СВОДИ СВОДИ СВЕДЕНИЯ С помощью полезных советов

- Дефекты сварки

- Deforts Weld Delector Deforts Defectord Defict

- Расходы на сварку

Ваше имя

Ваш адрес электронной почты

Ваше сообщение

Позвоните нам — +31 10 808 2604

Электронная почта — [email protected]

Linkedin Следите за нами

О нас

Посетите наш LinkedIn!

Потрясающие времена | Что такое метод сварки: простой, но сложный процесс

Дуговая сварка металлическим электродом в среде защитного газа (SMAW) или Сварка электродом — это процесс дуговой сварки, выполняемый вручную с использованием электрода, покрытого флюсом, укладывающим сварной шов. В этом методе используется сварочный источник питания, который поджигает плавящийся электрод к металлу. При этом образуется небольшая сварочная ванна. Когда сварочная ванна остывает, она образует сварочный валик. Роль флюсового покрытия выделяет защитный газ, когда электрод плавится, помогая защитить зону сварки.

При этом образуется небольшая сварочная ванна. Когда сварочная ванна остывает, она образует сварочный валик. Роль флюсового покрытия выделяет защитный газ, когда электрод плавится, помогая защитить зону сварки.

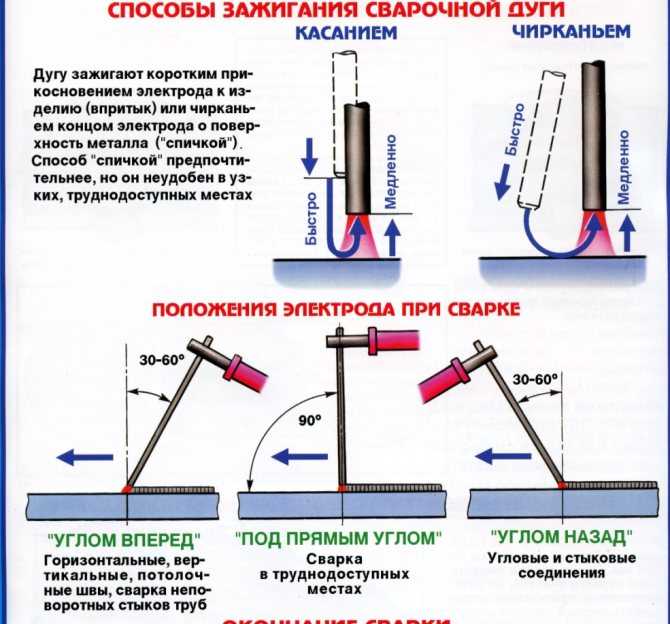

Сварщики электродом должны зажечь дугу между электродом и металлом. Легкое прикосновение электрода к металлу создает дугу. Зажглась дуга, электрод и металл расплавились, образовав валик сварного шва. WeldNotes.com предоставляет отличный обзор процесса.

SMAW является наиболее широко используемой формой сварки, в основном используемой для черных металлов любой толщины, таких как углеродистые стали, нержавеющие стали, легированные стали и железо.

Находим сварку методом SMAW во многих отраслях промышленности , таких как:

- Строительство

- Судостроение

- Нефть

- Ремонт в полевых условиях

- Сварка конструкций

Изобретение

Два человека в истории отвечали за SMAW или сварку электродами. В 1888 году русский изобретатель Николай Славянов представил концепцию дуговой сварки плавящимся металлическим электродом. Хотя Николай Бернардос изобрел дуговую сварку, Славянов был первым, кто применил этот метод на практике.

В 1888 году русский изобретатель Николай Славянов представил концепцию дуговой сварки плавящимся металлическим электродом. Хотя Николай Бернардос изобрел дуговую сварку, Славянов был первым, кто применил этот метод на практике.

Славянов работал на Пермских орудийных заводах и использовал электрическую дугу для разжижения металла для улучшения качества металла для ковки орудийных стволов. Используя расходуемые металлические электроды, он разработал лучший метод дегазации металлической жидкости, чтобы избежать образования отверстий, ослабляющих прочность металла.

В 1890 году Чарльз Л. Коффин запатентовал процесс дуговой сварки с использованием металлических электродов. В то время как Славянов использовал электрическую дугу для отливки металла в форму, идея Коффина заключалась в использовании расплавленного металла в качестве наполнителя в стыке, создавая сварной шов.

Сегодня сварка стержнем по-прежнему выполняется вручную, но электроды стали более совершенными, а используемое оборудование гораздо более эффективным.

Процесс

Сварка стержнем является относительно простым процессом, поскольку необходимое оборудование простое.

- Блок питания

- Электроды

- Держатель электрода

- Зажим

- Сварочные провода

- Правильное СИЗ

- Электроды

Блок питания

Переменный или постоянный ток образует дугу между обрабатываемой металлической деталью и электродом. Длина дуги, определяемая типом и диаметром электрода, определяет величину требуемого напряжения. Более высокие токи обеспечивают мощность, необходимую для сварки более толстых металлов.

Электроды

Очень важно знать, какие электроды использовать и как они работают. Существует три группы электродов:

- Быстроплавящиеся: быстро плавящиеся электроды для быстрой плоской и горизонтальной сварки

- Быстрозамерзающие: электроды, быстро затвердевающие, используемые для сварки во всех положениях

- Fill-Freeze: промежуточные электроды, которые идеально подходят для общего применения.

Электроды имеют флюсовое покрытие, которое превращается в газ, обеспечивая защиту сварного шва за счет уменьшения загрязнения, повышения чистоты соединения и качества сварки.

Уровень навыков

Хотя сварка электродом относительно проста, кривая обучения может быть выше по сравнению с другими методами сварки. Несмотря на свою простоту, процесс требует квалифицированных и опытных сварщиков для получения качественных результатов.

Преимущества и недостатки

Как и любой другой метод сварки, сварка электродами имеет свои преимущества и недостатки.

Преимущества

Некоторые преимущества сравнительно значительны:

- Отдельный защитный газ не требуется.

- Для сварки стержнем используется базовое оборудование.

- Доступен широкий выбор типов и размеров электродов.

- Операторы могут использовать его с различными металлами.

- Хорошо работает на открытом воздухе и в помещении, в любую погоду.

- Операторы могут научиться этому довольно быстро.

- Подходит для целого ряда проектов.

Недостатки

Недостатки сварки электродом включают:

- Необходимость удаления шлака после сварки. Улавливание шлака также является проблемой при SMAW, образующем включения, которые необходимо удалить.

- Неиспользованные стержни электрода — необходимо прекратить сварку при достижении последних 2 дюймов электрода.

- Брызги

- Низкая относительная скорость SMAW.

- Трудоемкая очистка от брызг и удаление шлака

- Создает больше искр и тепла, чем другие методы сварки

- Выкрашивание и шлифовка готовых сварных швов создает вредную пыль.

- Необходимость остановки в процессе сварки для замены использованного электрода и удаления шлака

Общие проблемы при сварке стержнями

Помимо списка недостатков, есть несколько проблем , что в случае его возникновения ухудшает качество сварного шва.

- Растрескивание

- Неглубокое проникновение

- Плохой сплав

- Пористость

- Блуждающая дуга

- Нестабильная дуга

- Подрезка

- Брызги

Трещины

Вдоль сварного шва могут образоваться несколько видов трещин, которые могут привести к переломам. Три основные причины растрескивания включают высокое содержание серы, сплава или углерода в неблагородных металлах. Кроме того, существует большая вероятность появления трещин, если детали жесткие.

Неглубокое проникновение

Глубина проникновения определяет глубину проникновения сварного шва в основной металл. Из-за процесса, используемого при сварке электродами, трудно определить, достигнут ли правильный провар.

Плохое сплавление

Когда сплошной валик образуется по всему стыку, а сварочная ванна прочно склеивает обе стороны соединения, значит, произошло надлежащее сплавление. Когда происходит плохое слияние, это легко увидеть.

Пористость

Пористость является мерой пустот в материале и обычно не видна. Это одна из наиболее распространенных проблем при сварке электродов. Если поверхность основного металла грязная или сварной шов недолго остается расплавленным, то пузырьки газа, образующиеся в процессе сварки, не успевают выйти.

Блуждающая дуга

Блуждающие магнитные поля могут привести к отклонению дуги от заданного направления, что обычно является проблемой при использовании постоянного тока.

Нестабильная дуга

Если дуга нестабильна, несмотря на правильную полярность и силу тока, причина может быть простой: мокрые электроды.

Подрезка

Хотя это может показаться эстетической проблемой, образование канавки в основании металла приводит к подрезке. Устранение проблем с подрезанием снижает скорость производства и обходится дорого.

Брызги

После разбрызгивания сварного шва не происходит влияния на прочность сварного шва, но плохое качество поверхности требует времени, что приводит к увеличению затрат на очистку.

Что нового в SMAW

Процесс SMAW мало изменился с момента его изобретения. Для запуска процесса по-прежнему нужна дуга, и сварщик накладывает валик плавящимся электродом.

Улучшения в электродуговой сварке связаны с развитием электродов и инновационных источников сварочного тока.

Инновации в электродах

В старые времена водородный крекинг был большой проблемой. Растрескивание происходит, когда сварка трескается в месте соединения из-за отсоединения электродов.

Использование электродов с низким содержанием водорода помогло решить проблему растрескивания. При использовании электродов с низким содержанием водорода возникают проблемы с их хранением. При вскрытии упаковки электроды подвергаются воздействию влаги. Правильное хранение упаковок снижает проблемы, связанные с влажностью.

Целесообразно использовать их в течение 9-часового рабочего дня; в противном случае они могли бы вернуться к своему поведению водородного крекинга .

Усовершенствованные электроды повышают прочность сварных швов, необходимых для военных применений.

То же самое относится к сварке сосудов высокого давления, таких как котлы или оборудование, требуемое для работы при низких температурах.

Power Innovations

Залипание электрода – проблема, вызванная естественным падением напряжения, останавливающим дугу. Сегодня существуют силовые устройства SMAW, рассчитанные на то, чтобы предвидеть эту проблему. Когда вот-вот произойдет прилипание, источник питания увеличивает ток, предотвращая прилипание.

Инверторы устраняют необходимость в трехфазных источниках питания. Инверторы предотвращают перебои во время сварки, останавливая провалы в электроснабжении.

Эти инверторные блоки намного легче транспортировать, и они предлагают гораздо больше возможностей для сварки.

В сумме

Мобильность электродуговой сварки означает, что ее можно использовать в различных отраслях промышленности, как внутри помещений, так и снаружи. Простота оборудования означает, что процесс менее затратен в настройке. Однако эта простота вводит в заблуждение в том смысле, что овладеть процессом сварки сложно.

Простота оборудования означает, что процесс менее затратен в настройке. Однако эта простота вводит в заблуждение в том смысле, что овладеть процессом сварки сложно.

Скорость производства ниже, и результаты могут быть не такими красивыми, как сварка TIG, но SMAW остается одним из самых популярных методов дуговой сварки.

17 Советы по сварке с ограниченным бюджетом

Если вы превысили свой бюджет на сварку, есть способы контролировать расходы. Однако меры по снижению затрат требуют тщательного рассмотрения, поскольку безопасность и качество проекта являются важными факторами в проектах проектирования и производства.

С помощью этих 17 советов по сварке с ограниченным бюджетом вы можете снизить общие затраты на проект, сохранив при этом качество и безопасность:

1. Выберите недорогой метод сварки

Для определенных применений вы можете выбрать любой из двух следующих методов, которые являются более доступными по сравнению с другими методами сварки:

Сварка электродом

оборудование, это недорогой метод сварки. Однако качество сварки не обязательно должно быть лучшим. Сварные швы, созданные с помощью этого метода, могут иметь различные проблемы, включая, помимо прочего, растрескивание, низкое проплавление и пористость. Эти сварные швы имеют низкую прочность и могут серьезно пострадать от плохих погодных условий.

Однако качество сварки не обязательно должно быть лучшим. Сварные швы, созданные с помощью этого метода, могут иметь различные проблемы, включая, помимо прочего, растрескивание, низкое проплавление и пористость. Эти сварные швы имеют низкую прочность и могут серьезно пострадать от плохих погодных условий.

Несмотря на то, что дуговая сварка очень старая, она все еще широко используется в 3 странах мира rd из-за экономической выгоды. Оборудование для более современных методов сварки либо значительно дороже, либо недоступно в этих регионах. Сварка стержнем по-прежнему используется в некоторых секторах, таких как строительство, автомобилестроение, сантехника и холодильное оборудование.

Дуговая сварка порошковой проволокой (FCAW)

Этот метод сварки аналогичен сварке MIG. Основное отличие состоит в том, что в FCAW используется трубчатая проволока, сердцевина которой содержит флюс. В зависимости от материала наполнителя защитный газ может не понадобиться. Если используется электрод с флюсовым сердечником, вы можете рассчитывать на экономию средств, поскольку защитный газ не потребуется подавать отдельно.

Если используется электрод с флюсовым сердечником, вы можете рассчитывать на экономию средств, поскольку защитный газ не потребуется подавать отдельно.

Вот преимущества FCAW:

- Достаточно недорогой

- Требуется меньше навыков оператора

- Высокая скорость сварки для быстрого выполнения работ

- В зависимости от типа используемого электрода защитный газ может не потребоваться. Поэтому возможна сварка на открытом воздухе в ветреную погоду

- Металл требует меньшей предварительной очистки

- Флюс содержит расплавленный шлак и газ для защиты горячего сварного шва. Следовательно, существует низкая вероятность пористости или коррозии. Оборудование

- довольно легкое и легко переносится по сравнению с другими методами сварки.

Однако есть и недостатки. При неправильном обращении могут образовываться различные дефекты сварки, такие как неполное соединение металлических деталей, трещины и шлаковые включения. Другие методы сварки также могут создавать эти проблемы.

Другие методы сварки также могут создавать эти проблемы.

FCAW также имеет свой набор недостатков:

- Расплавленный контактный наконечник. Сопло может соприкасаться с горячим расплавленным соединением. Этот контакт может привести к расплавлению наконечника сопла.

- Механические проблемы могут вызвать неравномерную скорость подачи электрода.

- Пористость. Защитные газы могут создавать пористость (крошечные отверстия) в сварном шве (если они остаются внутри).

- По сравнению с GMAW расходуемый электрод дороже.

- Генерируется большое количество газов. Эти газы токсичны и могут загораживать сварщику поле зрения.

Необходимо тщательно рассмотреть преимущества и недостатки FCAW для сценария сварки. В таком случае выгоды и экономия средств превысят затраты.

2. Применение надлежащей практики проектирования для уменьшения количества ненужных сварных швов

Простой и безопасный способ уменьшить количество ненужных сварных швов — обратиться к подрядчику по сварке. У них есть опыт изменения конструкции изделия таким образом, чтобы для него требовалось минимальное количество сварных швов.

У них есть опыт изменения конструкции изделия таким образом, чтобы для него требовалось минимальное количество сварных швов.

Например, предположим, что ящики, которые вы изготавливаете, основаны на конструкции, которая требует приваренных ручек с каждой стороны для подъема. Подрядчик по сварке может изменить конструкцию. Вместо подъемных ручек можно вырезать прорези для подъема. Эти модификации могут сократить сварочные операции и затраты.

Опытные профессионалы-сварщики умеют определять участки, где сварка не нужна. Они могут уменьшить количество сварных швов и предложить хорошие альтернативы, которые являются более осуществимыми. Это сэкономит вам деньги, время и усилия в долгосрочной перспективе.

3. Объединение затрат на сварку с прочими производственными расходами

Если вы пользуетесь услугами подрядчика по сварке, вы также можете отдать на аутсорсинг другие производственные процессы. Вы можете сократить расходы, объединив сварку и другие производственные процессы в один пакет. Специалисты по сварке и подрядчики часто имеют опыт и в других производственных процессах. Эти партнеры также могут закупать материалы.

Специалисты по сварке и подрядчики часто имеют опыт и в других производственных процессах. Эти партнеры также могут закупать материалы.

Например, вы можете попросить своего подрядчика по сварке выполнить механическую обработку, сварку и покраску в рамках проекта. У вас будет высокий шанс получить достойную скидку за счет большего заказа. Эти специалисты могут выполнить эти процессы более экономично, чем вы. Это может привести к дополнительной экономии средств.

Благодаря своему опыту и знаниям профессионалы в области сварки могут также оптимизировать другие производственные процессы с помощью сварочных операций. Например, во многих проектах за сваркой может следовать процесс механической обработки. Операция сварки должна выполняться таким образом, чтобы требовалась минимальная механическая обработка. Должны быть сделаны соответствующие припуски на процесс обработки. Если сварка проведена правильно, то перекосы и изменения деталей будут минимальны. В результате это облегчит последующую обработку.

4. Понимание сварки

Сварка — это и навык, и наука. Порядок, в котором выполняется сварка, влияет на качество продукции. Высокие температуры могут привести к искажению и деформации. С помощью правильной техники и методов сварки нежелательные искажения и изменения можно контролировать для повышения качества и сокращения времени изготовления.

Опытные сварщики часто умеют определять тип деформации, которая может возникнуть при сварке. Например, они могут собирать детали с зазорами, отличными от конструкции. После завершения сварки окончательный зазор будет соответствовать расчетному. Профессиональные сварщики знают, какие изменения принесет сварка. Следовательно, они заранее планируют, как компенсировать искажение.

Обладая достаточными знаниями, опытом и навыками в области сварки, вы можете производить высококачественные детали с меньшим количеством сварочных дефектов. Это упростит контроль качества и повысит производительность.

5. Время простоя оборудования управления

Потеря времени приводит к увеличению затрат и упущенным возможностям заработка. Следовательно, следует принять все возможные меры для экономии времени. Этот принцип применим и к сварке. Поэтому профессиональные сварщики используют эффективное планирование, чтобы свести к минимуму время простоя сварочного оборудования. Это относится как к обслуживанию, так и к использованию электродов.

Следовательно, следует принять все возможные меры для экономии времени. Этот принцип применим и к сварке. Поэтому профессиональные сварщики используют эффективное планирование, чтобы свести к минимуму время простоя сварочного оборудования. Это относится как к обслуживанию, так и к использованию электродов.

Сварщики должны использовать пакеты электродов, которые достаточно велики, чтобы свести к минимуму частоту смены электродов. Кроме того, сварочной проволоки в упаковке должно хватить на несколько часов непрерывной работы. Однако также важно удерживать размер пакета в пределах одного предела. Это связано с тем, что после вскрытия упаковки присадочная проволока подвергается воздействию атмосферы. Часто это жесткая промышленная среда, полная пыли, дыма и других загрязняющих веществ, которые со временем могут ухудшить качество проволоки. Это может отрицательно сказаться на процессе сварки. Следовательно, упаковка не должна быть настолько большой, чтобы ее нельзя было употребить в течение дня.

Другим фактором, влияющим на время простоя, является техническое обслуживание. Без технического обслуживания сварочное оборудование может выходить из строя с большей частотой. Это приведет к большему количеству остановок и потере времени. Следовательно, необходимо уделять должное внимание техническому обслуживанию. Слишком легко отказаться от технического обслуживания или отложить его из-за большой рабочей нагрузки. Этого определенно следует избегать. Правильно обслуживаемое сварочное оборудование способно обеспечить надежную работу для лучшего качества изготовления.

Оптимальное планирование технического обслуживания также может обеспечить надежную работу оборудования при минимальном техническом обслуживании.

6. Не сокращайте расходы за счет качества

Может возникнуть соблазн использовать самое дешевое сварочное оборудование и самые недорогие сварочные процессы для минимизации затрат. Однако это может иметь неприятные последствия в виде более низкого качества, более высокой частоты отказов и, по иронии судьбы, увеличения затрат. Следовательно, крайне важно сбалансировать меры по сокращению затрат с эффективными методами и технологиями сварки.

Следовательно, крайне важно сбалансировать меры по сокращению затрат с эффективными методами и технологиями сварки.

Это не означает, что более дешевые методы сварки, такие как сварка электродами и FCAW, должны быть полностью исключены. Вы должны знать условия, при которых они осуществимы. Например, сварка стержнем не рекомендуется для соединения тонких металлических листов. Хотя газовая дуговая сварка якобы дороже, она дает хорошие результаты при сварке листового металла. Следовательно, GMAW является экономичным в долгосрочной перспективе в этих условиях.