Классификация методов контроля качества РЭСИ. Методы неразрушающего контроля РЭСИ реферат по коммуникациям и связи

Министерство образования Республики Беларусь Белорусский государственный университет информатики и радиоэлектроники кафедра РЭС РЕФЕРАТ на тему: «Классификация методов контроля качества РЭСИ. Методы неразрушающего контроля РЭСИ» МИНСК, 2008 Классификация методов контроля качества РЭСИ Стандартом на термины и определения в области испытаний и контроля качества продукции понятие контроль формулируется как проверка соответствия качества продукции (изделия) установленным требованиям. Проверка показателей качества технических устройств (в том числе изделий РЭСИ или технологических процессов их производства) техническим условиям (ГОСТ 15504-81) проводится подразделениями ОТК служб управления качества радиоэлектронного комплекса предприятий. Технический контроль проводится с целью: получения первичной информации о фактическом состоянии объекта и показателях его качества; сопоставления первичной информации с заранее установленными в технической документации требованиями, критериями, нормами. Полученная таким образом информация об отклонении фактических показателей качества от заданных называется вторичной. Вторичная информация используется для выработки управляющего решения и направлена на объект контроля. При этом решается главная задача управления качеством — совершенствование конструкции изделия и сведение к минимуму выявленных отклонений в технологическом процессе. Объект контроля — это предметы труда (материалы, РЭСИ, техническая документация), средства труда или технологическое и общезаводское оборудование, технологическая оснастка и инструмент, процессы создания продукции, труд исполнителей, условия труда и тд. Объект контроля обладает рядом определенных признаков (свойств), по совокупности которых оценивается его качество. Контролируемые признаки (свойства), как известно, в квалиметрии называются показателями качества. Методы контроля — это совокупность правил применения определенных принципов для осуществления контроля: технология проведения, количество контролируемых параметров, требуемая точность измерений.

Полученная таким образом информация об отклонении фактических показателей качества от заданных называется вторичной. Вторичная информация используется для выработки управляющего решения и направлена на объект контроля. При этом решается главная задача управления качеством — совершенствование конструкции изделия и сведение к минимуму выявленных отклонений в технологическом процессе. Объект контроля — это предметы труда (материалы, РЭСИ, техническая документация), средства труда или технологическое и общезаводское оборудование, технологическая оснастка и инструмент, процессы создания продукции, труд исполнителей, условия труда и тд. Объект контроля обладает рядом определенных признаков (свойств), по совокупности которых оценивается его качество. Контролируемые признаки (свойства), как известно, в квалиметрии называются показателями качества. Методы контроля — это совокупность правил применения определенных принципов для осуществления контроля: технология проведения, количество контролируемых параметров, требуемая точность измерений. Операционный контроль направлен на своевременное выявление дефектных деталей и сборочных единиц, с тем, чтобы они не попадали на последующие технологические операции технологического процесса. Этот вид контроля не только для выявления таких дефектных деталей, но и для определения характера и причин отклонения от требований конструкторской и технологической документации при изготовлении изделий, а также для разработки мероприятий по обеспечению качества технологического процесса и качества выпускаемых изделий. К сфере деятельности инженера- технолога РЭСИ относится главным образом, операционный контроль, осуществляемый с помощью выборок методом математической статистики. Метод выборок позволяет также своевременно определить систематические погрешности технологического процесса и сводить их к минимуму. — контроль качества готовой продукции (приемочный контроль) имеет целью проверку качества выпускаемой продукции, ее составляющих, требованиям нор мативно-технической документации и принятие решения о ее пригодности к поставкам и применению в эксплуатации.

Операционный контроль направлен на своевременное выявление дефектных деталей и сборочных единиц, с тем, чтобы они не попадали на последующие технологические операции технологического процесса. Этот вид контроля не только для выявления таких дефектных деталей, но и для определения характера и причин отклонения от требований конструкторской и технологической документации при изготовлении изделий, а также для разработки мероприятий по обеспечению качества технологического процесса и качества выпускаемых изделий. К сфере деятельности инженера- технолога РЭСИ относится главным образом, операционный контроль, осуществляемый с помощью выборок методом математической статистики. Метод выборок позволяет также своевременно определить систематические погрешности технологического процесса и сводить их к минимуму. — контроль качества готовой продукции (приемочный контроль) имеет целью проверку качества выпускаемой продукции, ее составляющих, требованиям нор мативно-технической документации и принятие решения о ее пригодности к поставкам и применению в эксплуатации. В процессе приемочного контроля, проводимого работниками ОТК, проверяют: качество сборки, наладки, регулировки готовых изделий, их комплектность, наличие сопроводительной, технической и эксплуатационной документации, маркировку и упаковку. По характеру организации контроль подразделяется на инспекционный и летучий. Инспекционный контроль выполняется специально уполномоченными сотрудниками ОТК в целях проверки эффективности ранее выполненного контроля. Его проводят в случаях необходимости проверки качества работы ОТК. Инспекционный контроль может осуществляться представителями заказчика при приемке особо важных видов продукции. Летучий контроль проводится с произвольной периодичностью и также носит инспекционный характер. Летучим контролем охватываются все стороны деятельности предприятия по выпуску контролируемой продукции, не предусмотренные «Перечнем обязательных контрольных операций». По принимаемым решениям различают активный и пассивный контроль. Под активным контролем подразумеваются конкретные меры по улучшению качества продукции или технологического процесса.

В процессе приемочного контроля, проводимого работниками ОТК, проверяют: качество сборки, наладки, регулировки готовых изделий, их комплектность, наличие сопроводительной, технической и эксплуатационной документации, маркировку и упаковку. По характеру организации контроль подразделяется на инспекционный и летучий. Инспекционный контроль выполняется специально уполномоченными сотрудниками ОТК в целях проверки эффективности ранее выполненного контроля. Его проводят в случаях необходимости проверки качества работы ОТК. Инспекционный контроль может осуществляться представителями заказчика при приемке особо важных видов продукции. Летучий контроль проводится с произвольной периодичностью и также носит инспекционный характер. Летучим контролем охватываются все стороны деятельности предприятия по выпуску контролируемой продукции, не предусмотренные «Перечнем обязательных контрольных операций». По принимаемым решениям различают активный и пассивный контроль. Под активным контролем подразумеваются конкретные меры по улучшению качества продукции или технологического процесса. Пассивный контроль связан только с фиксацией брака. По средствам контроля и методам получения статистических данных различают: визуальный, органолептический и инструментальный контроль. Органолептический метод, как было показано выше, основан на получении информации об объекте контроля посредством рецепторов человека- оператора. Визуальный контроль, в силу своего широкого распространения, выделен из органолептического в самостоятельный вид контроля. Наиболее совершенным из средств измерения является инструментальный контроль, осуществляемый с помощью разнообразных технических средств измерений. По характеру поступления продукции на контроль он может быть непрерывным (контроль изделий на конвейере, в поточном производстве), или осуществляться по партиям (выборкам). В зависимости от контролируемого параметра контроль подразделяется по количественному, качественному и альтернативному признакам. Контроль по количественным признакам — это технологические операции измерения значений физических величин (параметров) с применением технических средств измерений.

Пассивный контроль связан только с фиксацией брака. По средствам контроля и методам получения статистических данных различают: визуальный, органолептический и инструментальный контроль. Органолептический метод, как было показано выше, основан на получении информации об объекте контроля посредством рецепторов человека- оператора. Визуальный контроль, в силу своего широкого распространения, выделен из органолептического в самостоятельный вид контроля. Наиболее совершенным из средств измерения является инструментальный контроль, осуществляемый с помощью разнообразных технических средств измерений. По характеру поступления продукции на контроль он может быть непрерывным (контроль изделий на конвейере, в поточном производстве), или осуществляться по партиям (выборкам). В зависимости от контролируемого параметра контроль подразделяется по количественному, качественному и альтернативному признакам. Контроль по количественным признакам — это технологические операции измерения значений физических величин (параметров) с применением технических средств измерений. В условиях производства из контроля по качественным признакам выделен самый простой метод — «годен — брак» и называется альтернативным. По степени участия оператора в процессе контроля выделяют ручной контроль и автоматизированный. Ручной контроль подразумевает индивидуальный контроль с применением индивидуальных средств контроля параметров РЭСИ оператором-контролером. При автоматизированном контроле применяются автоматизированные системы контроля, которые обеспечивают проведение контроля оператором- контролером с использованием автоматизированных средств контроля или автоматических систем контроля, которые обеспечивают проведение контроля с использованием’ автоматических измерительных средств без участия оператора-контролера. В зависимости от того, на каких стадиях разработки и производства проводится контроль, он подразделяется на контроль разработки изделия, производственный контроль и эксплуатационный контроль. Контроль разработки изделия предполагает контроль соответствия разработанной конструкторско-технологической документации техническим заданиям и требованиям ECKD и ECTD, а также контроль качества опытного образца.

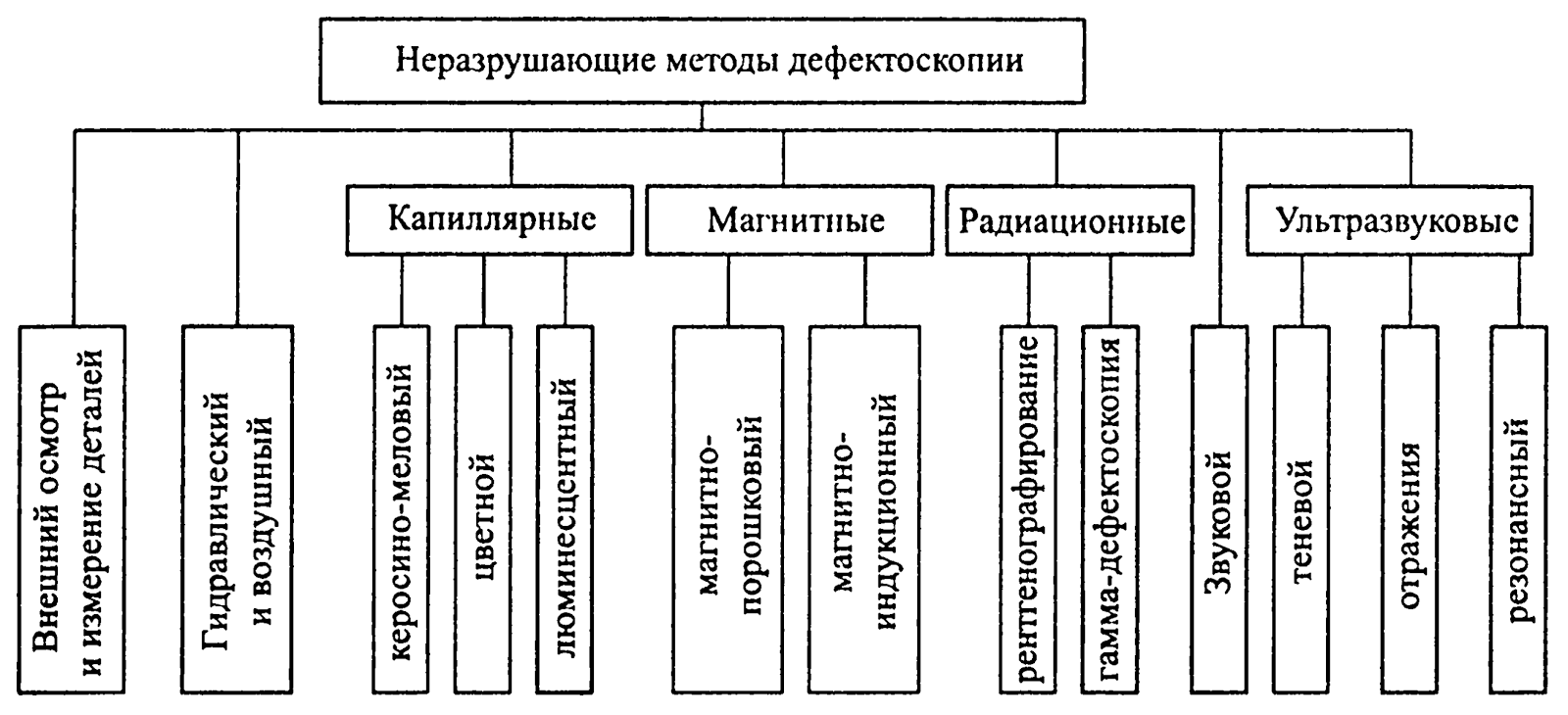

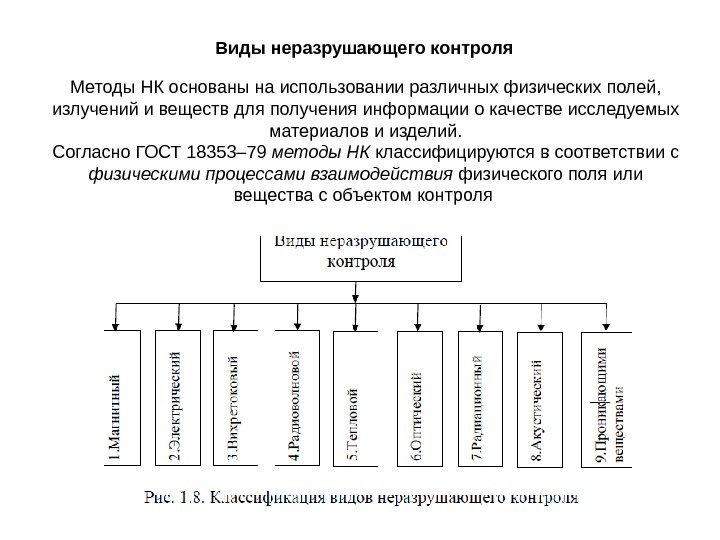

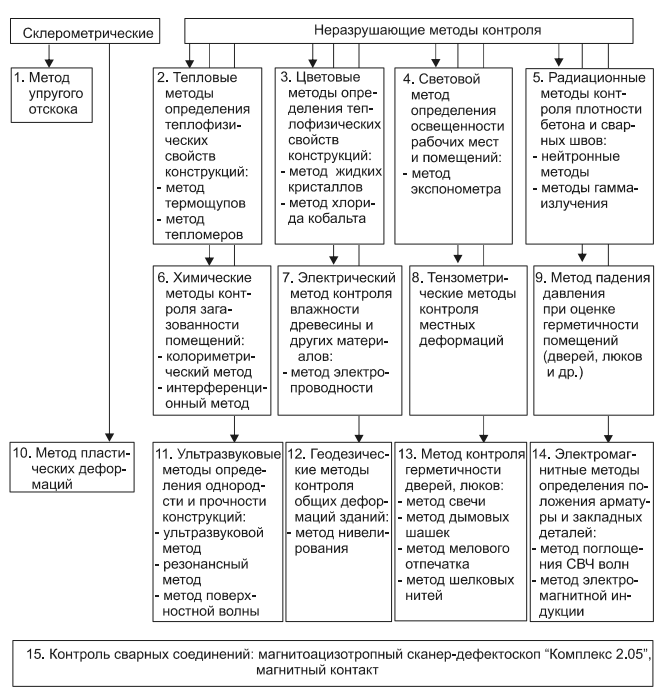

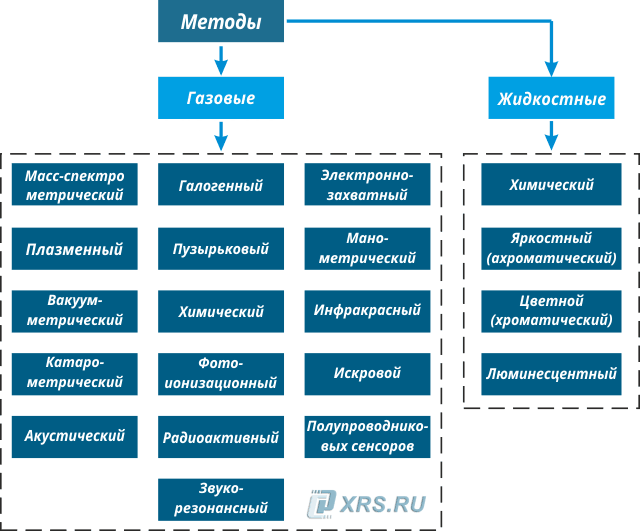

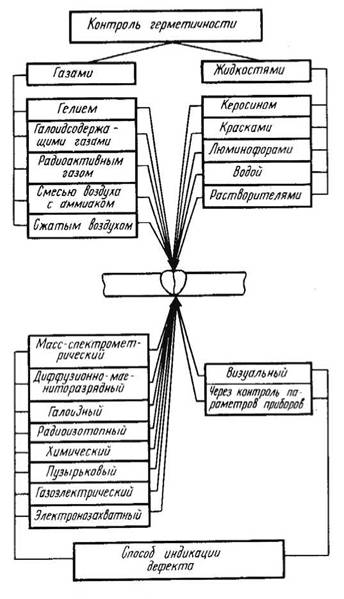

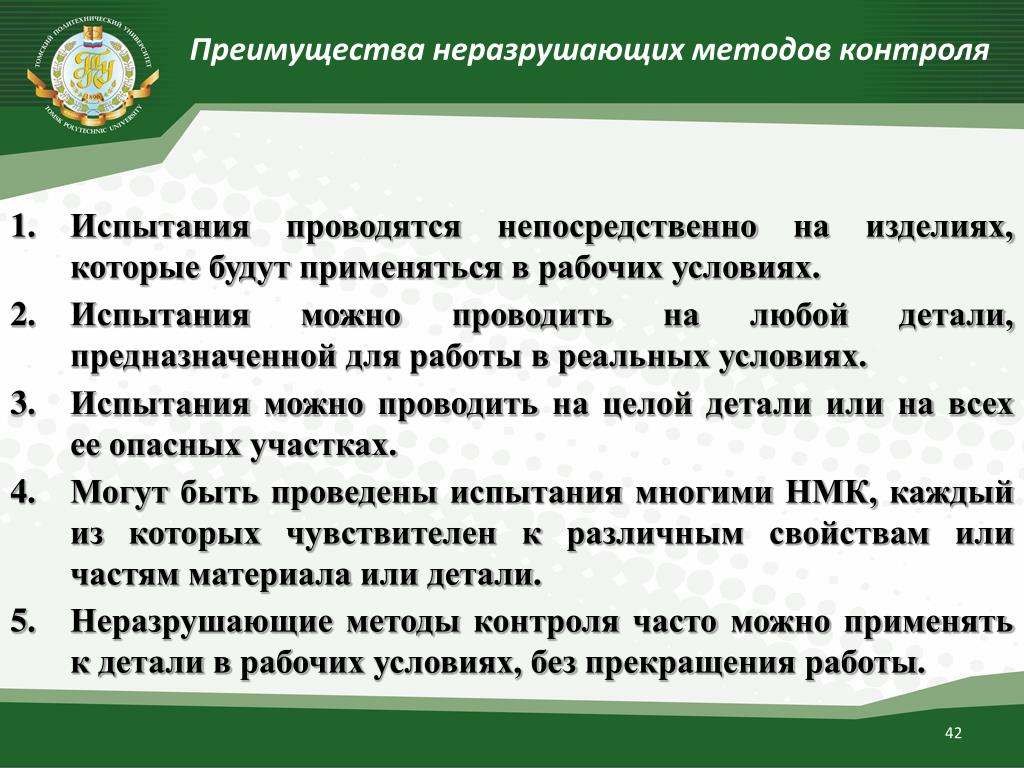

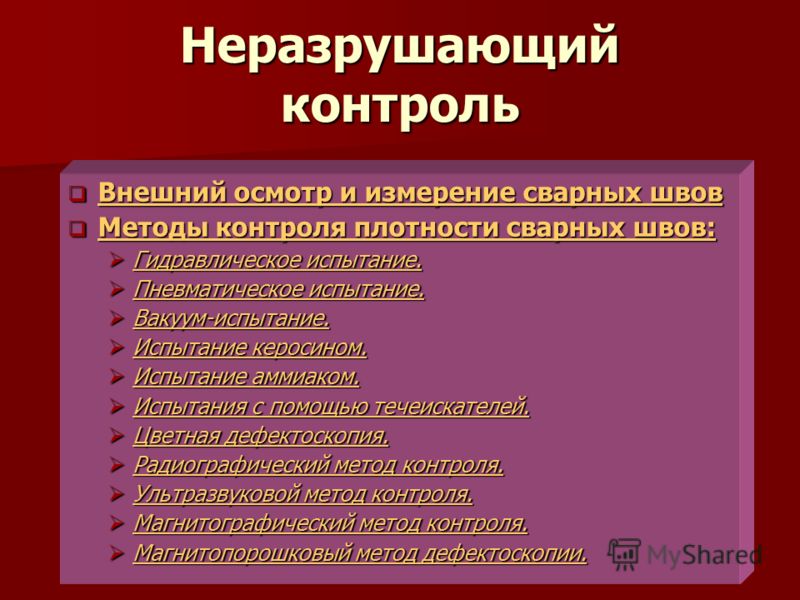

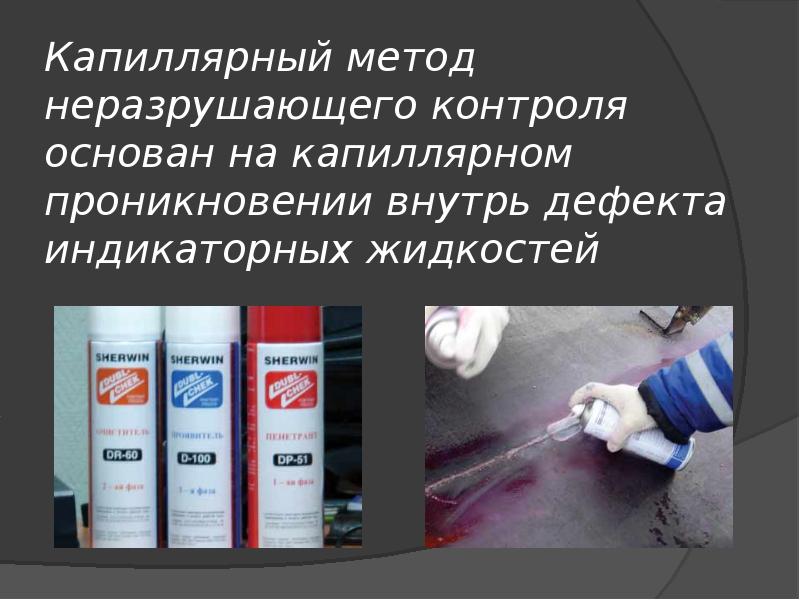

В условиях производства из контроля по качественным признакам выделен самый простой метод — «годен — брак» и называется альтернативным. По степени участия оператора в процессе контроля выделяют ручной контроль и автоматизированный. Ручной контроль подразумевает индивидуальный контроль с применением индивидуальных средств контроля параметров РЭСИ оператором-контролером. При автоматизированном контроле применяются автоматизированные системы контроля, которые обеспечивают проведение контроля оператором- контролером с использованием автоматизированных средств контроля или автоматических систем контроля, которые обеспечивают проведение контроля с использованием’ автоматических измерительных средств без участия оператора-контролера. В зависимости от того, на каких стадиях разработки и производства проводится контроль, он подразделяется на контроль разработки изделия, производственный контроль и эксплуатационный контроль. Контроль разработки изделия предполагает контроль соответствия разработанной конструкторско-технологической документации техническим заданиям и требованиям ECKD и ECTD, а также контроль качества опытного образца. Производственный контроль предусматривает, прежде всего, контроль качества технологических процессов (их параметров), контроль технологического инструмента, материалов, контроль организации производства, а также затрагивает контроль комплектности, упаковки и маркировки изделия. Эксплуатационный контроль предполагает проверку соблюдения организационных и технологических требований, эксплуатационной и ремонтной документации. Объектами эксплуатационного контроля являются эксплуатируемые изделия РЭСИ и технологические процессы их эксплуатации. Методы неразрушающего контроля РЭСИ Методы неразрушающего контроля нашли наиболее широкое применение в технологии контроля РЭСИ благодаря своей высокой функциональности, точности, научной и методической строгости. И, безусловно, главное достоинство этих методов в том, что при их применении конструктивно-технологическая и функциональная структура изделия сохраняется к дальнейшему применению. МНК, не изменяя качества, параметров и характеристик изделия, позволяют по косвенным вторичным признакам обнаружить скрытые дефекты, либо вскрыть такие особенности, которые влекут за собой потенциальную ненадежность изделий.

Производственный контроль предусматривает, прежде всего, контроль качества технологических процессов (их параметров), контроль технологического инструмента, материалов, контроль организации производства, а также затрагивает контроль комплектности, упаковки и маркировки изделия. Эксплуатационный контроль предполагает проверку соблюдения организационных и технологических требований, эксплуатационной и ремонтной документации. Объектами эксплуатационного контроля являются эксплуатируемые изделия РЭСИ и технологические процессы их эксплуатации. Методы неразрушающего контроля РЭСИ Методы неразрушающего контроля нашли наиболее широкое применение в технологии контроля РЭСИ благодаря своей высокой функциональности, точности, научной и методической строгости. И, безусловно, главное достоинство этих методов в том, что при их применении конструктивно-технологическая и функциональная структура изделия сохраняется к дальнейшему применению. МНК, не изменяя качества, параметров и характеристик изделия, позволяют по косвенным вторичным признакам обнаружить скрытые дефекты, либо вскрыть такие особенности, которые влекут за собой потенциальную ненадежность изделий. Они

Они

Классификация методов контроля качества РЭСИ. Методы неразрушающего контроля РЭСИ (Реферат)

Министерство образования Республики Беларусь

Белорусский государственный университет информатики и

радиоэлектроники

кафедра РЭС

РЕФЕРАТ

на тему:

«Классификация методов контроля качества РЭСИ. Методы неразрушающего контроля РЭСИ»

МИНСК, 2008

Классификация методов контроля качества РЭСИ

Стандартом на термины и определения в области испытаний и контроля качества продукции понятие контроль формулируется как проверка соответствия качества продукции (изделия) установленным требованиям.

Проверка показателей

качества технических устройств (в том

числе изделий РЭСИ

или технологических процессов их

производства) техническим условиям

(ГОСТ 15504-81)

проводится подразделениями ОТК служб

управления качества радиоэлектронного

комплекса предприятий.

Технический контроль проводится с целью:

получения первичной информации о фактическом состоянии объекта и показателях его качества;

сопоставления первичной информации с заранее установленными в технической документации требованиями, критериями, нормами. Полученная таким образом информация об отклонении фактических показателей качества от заданных называется вторичной.

Вторичная информация используется для выработки управляющего решения и направлена на объект контроля. При этом решается главная задача управления качеством — совершенствование конструкции изделия и сведение к минимуму выявленных отклонений в технологическом процессе.

Объект контроля — это предметы

труда (материалы, РЭСИ, техническая

документация),

средства труда или технологическое и

общезаводское оборудование, технологическая

оснастка и инструмент, процессы создания

продукции, труд исполнителей, условия

труда и тд.

Методы контроля — это совокупность правил применения определенных принципов для осуществления контроля: технология проведения, количество контролируемых параметров, требуемая точность измерений.

Средства контроля — это изделия (контрольные и исполнительные стенды, измерительная и регастрирующая аппаратура и т.п.) и материалы, применяемые при контроле.

Классификационная группировка контроля по определенному признаку называется видом контроля. Классификация основных

Таблица 1 – Виды контроля РЭСИ

Признак классификации | Вид контроля |

Стадия технического контроля | Контроль опытного образца, производственный контроль, контроль при эксплуатации |

Стадия производственного процесса | Входной, операционный, контроль качества готовой продукции, транспортирования, хранения |

Вид воздействия | Разрушающий, неразрушающий |

Объем контролируемой продукции | Сплошной, выборочный |

Цель контроля | Приемочный. |

Характер контроля | Инспекционный, летучий |

Принимаемое решение | Активный, пассивный |

Применение средств контроля | Органолептический, визуальный, инструментальный |

Характер поступления продукции на контроль | Партиями, непрерывный |

Контролируемый параметр | По количественному признаку, по качественному признаку, по альтернативному признаку |

Степень участия оператора в контроле | Ручной, автоматизированный |

В зависимости от

технической сложности контролируемых

изделий различают сплошной

контроль,

при котором контролируется каждая

единица продукции (например, проверка

качества функционирования бортовой

радиолокационной станции самолета,

компьютерной техники, систем управления

и т. п.), и выборочный,

при котором решение о качестве

контролируемой продукции принимается

по результатам проверки одной или

нескольких выборок из большой партии

продукции

(микросхем, резисторов, трансформаторов,

плат, приборных корпусов,

штампованных или пластмассовых литых

деталей и т.д.).

п.), и выборочный,

при котором решение о качестве

контролируемой продукции принимается

по результатам проверки одной или

нескольких выборок из большой партии

продукции

(микросхем, резисторов, трансформаторов,

плат, приборных корпусов,

штампованных или пластмассовых литых

деталей и т.д.).

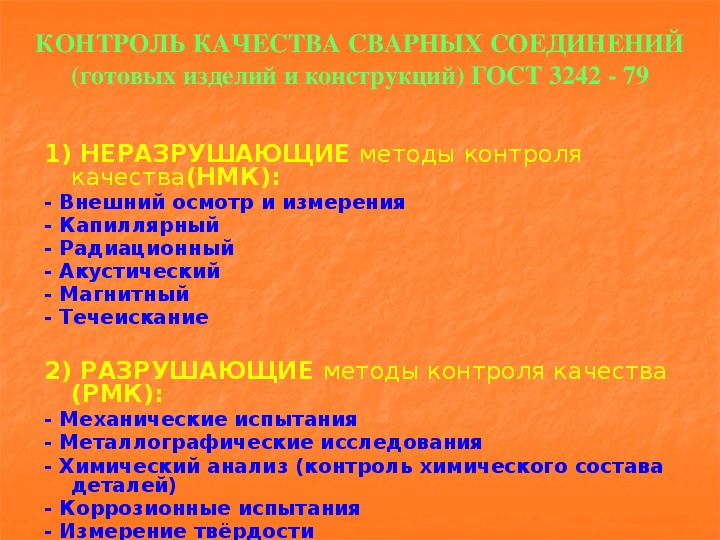

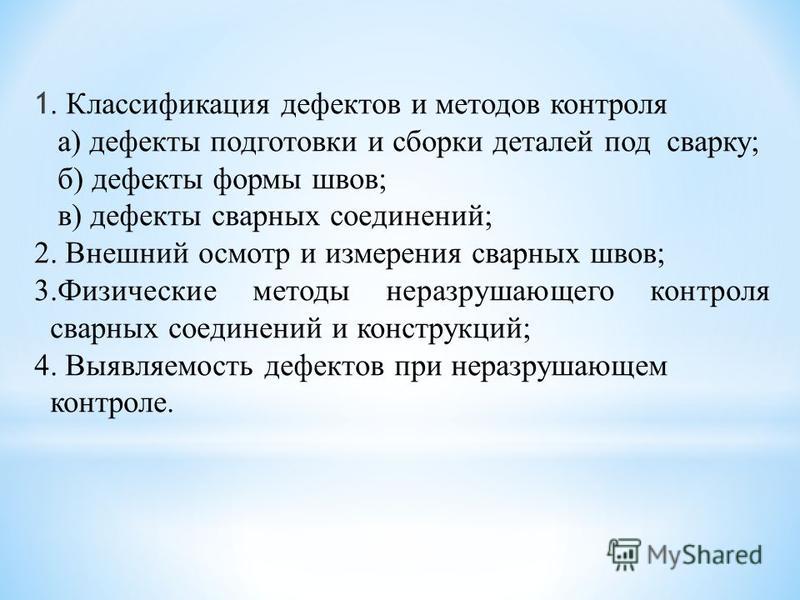

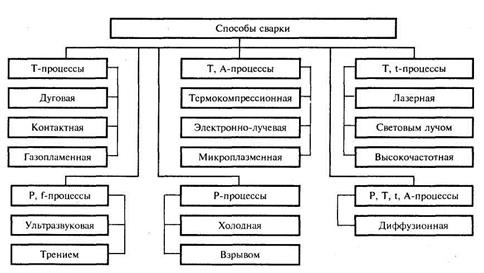

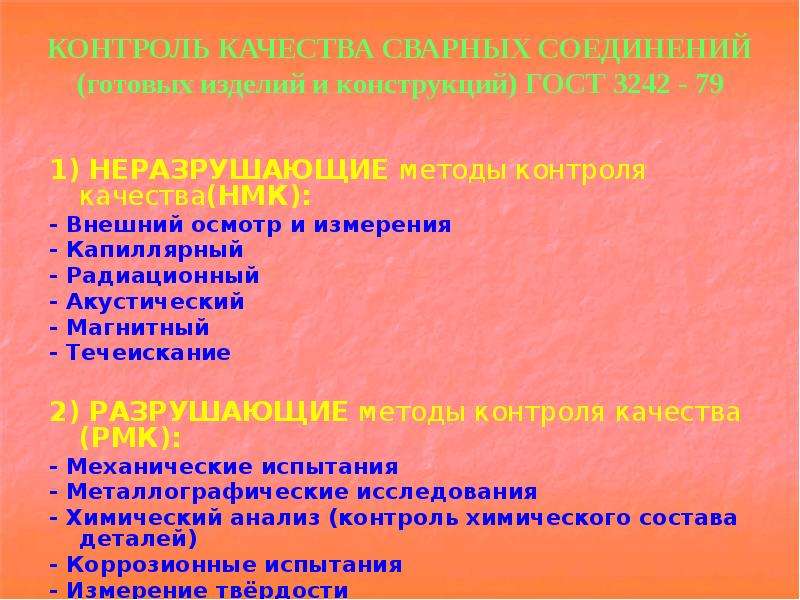

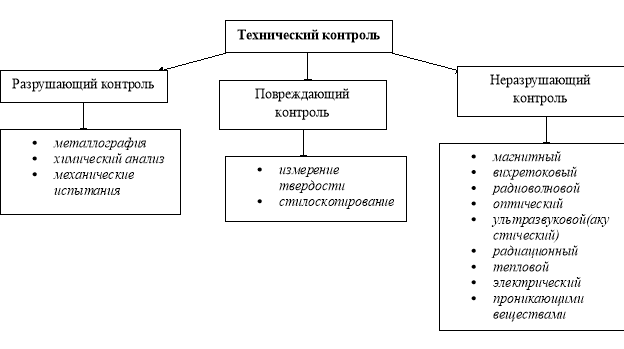

В зависимости от возможностей дальнейшего использования проконтролированной продукции методы контроля подразделяются на разрушающие и неразрушающие.

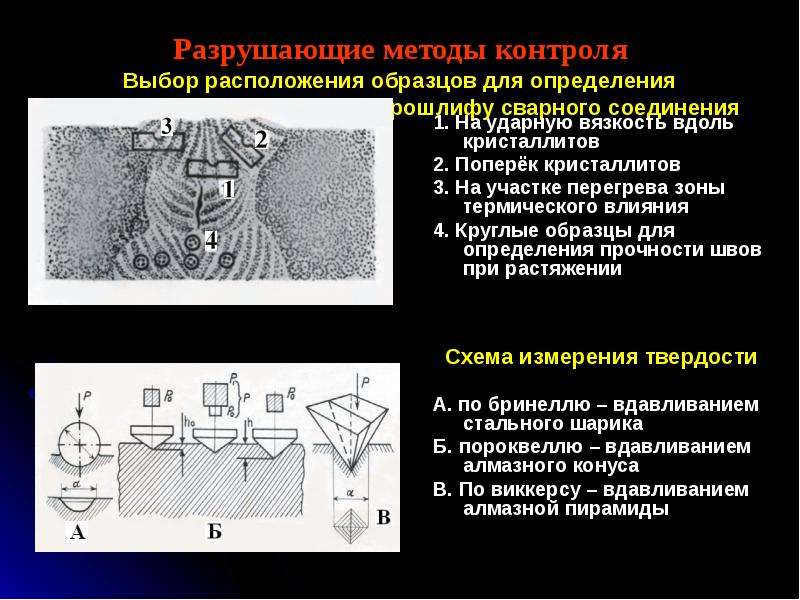

Разрушающий контроль применяется для оценки показателей качества материалов, деталей, сборочных единиц и изделий в целом. Этими методами пользуются, например, при испытаниях изделий РЭС на надежность (проверка причин отказов). После проведения разрушающего контроля продукция считается непригодной для дальнейшего использования по назначению.

Акустический метод неразрушающего контроля — презентация онлайн

1. Акустический метод неразрушающего контроля.

Кулмаганбетов А.

Кулмаганбетов А.Сандибаева Н.

Группа ТТ(В)-12-3р

2. Неразрушающий контроль

Неразрушающий контроль (НК) — область науки и техники, охватывающаяисследования физических принципов, разработку, совершенствование и

применение методов, средств и технологий технического контроля объектов,

разрушающего

и

не

ухудшающего

их

пригодность

к эксплуатации.

Неразрушающий контроль

Количественная классификация дефектов:

а – одиночные; б – групповые; в – сплошные

Классификация дефектов по положению в объекте контроля:

а – поверхностные; б – подповерхностные; в – объемные

Дефект – каждое отдельное несоответствие продукции

требованиям, установленным нормативной документацией

(ГОСТ, ОСТ, ТУ и т.д.).

К несоответствиям относятся:

— нарушение сплошности материалов и деталей;

— неоднородность состава материала:

— наличие включений,

— изменение химического состава,

— наличие других фаз материала, отличных от основной

фазы и др.

— любые отклонения параметров материалов, деталей и

изделий от заданных (размеры, качество обработки

поверхности, влаго- и теплостойкость и т.д.

Основные

требования,

предъявляемые

неразрушающим

методам

контроля,

дефектоскопии:

к

или

– возможность осуществления контроля на всех стадиях

изготовления, при эксплуатации и при ремонте изделий;

– возможность контроля качества продукции по

большинству заданных параметров;

– согласованность времени, затрачиваемого на контроль,

со временем работы другого технологического

оборудования;

высокая достоверность результатов контроля;

Ультразвукова́я

дефектоскопи́я — метод,

предложенный С. Я. Соколовы

м в 1928 году и основанный на

исследовании процесса

распространения ультразвуко

вых колебаний с частотой

0,5 — 25 МГц в

контролируемых изделиях с

помощью специального

оборудования —

ультразвукового

дефектоскопа.

одним из самых

распространенных

методов неразрушающего

контроля.

Возбуждение и прием ультразвука

Излучение ультразвука производится с

помощью преобразователя, который

преобразует электрические колебания в

акустические путём обратного

пьезоэлектрического эффекта.

Ультразвуковые пьезоэлектрические

преобразователи, использующиеся при ручном

контроле: прямой B1S-O, миниатюрный

наклонный MWB 70-4, наклонный WK45-2

Также используются электромагнитноакустический (ЭМА) метод, основанный на

приложении сильных переменных магнитных

полей к металлу. КПД этого метода гораздо

ниже, чем у пьезоэлектрического, но зато

может работать через воздушный зазор и не

предъявляет особых требований к качеству

поверхности.

9. Классификация методов исследования

АктивныеАктивные методы контроля

подразумевают под собой излучение и

приём акустических волн.

Отражения

Эхо-импульсный метод контроля

сварного соединения без дефекта

(сверху) и с дефектом (снизу).

В правой

В правойчасти изображения представлен

экран дефектоскопа с изображённым на

нём зондирующим импульсом (сверху) и

импульсом от дефекта (снизу).

•Эхо-метод или эхо-импульсный

метод — наиболее распространенный:

преобразователь генерирует колебания

(то есть выступает в роли генератора) и

он же принимает отражённые от

дефектов эхо-сигналы (приёмник).

10. Классификация методов исследования

* Зеркальный или Эхо-зеркальный метод —используются два преобразователя с одной

стороны детали: сгенерированные колебания

отражаются от дефекта в сторону приемника.

На практике используется для поиска дефектов

расположенных перпендикулярно поверхности

контроля, например трещин.

* Дифракционно-временной метод —

используется два преобразователя с одной

друга. Если дефект имеет острые кромки (как,

например, трещины) то колебания

дифрагируют на концах дефекта и отражаются

во все стороны, в том числе и в сторону

приёмника.

Дельта-метод — разновидность зеркального

метода — отличается механизмом отражения

волны от дефекта и способом принятия

сигнала. В диагностике используется для

поиска специфично расположенных дефектов.

Ревербационный метод — основан на

постепенном затухании сигнала в объекте

контроля. При контроле двухслойной

конструкции, в случае качественного

соединения слоёв, часть энергии из первого

слоя будет уходить во второй, поэтому

ревербация будет меньше. Метод используется

для контроля сцепления различных видов

наплавок, например баббитовой наплавки с

чугунным основанием.

Когерентный метод — по сути является

разновидностью Эхо-импульсного метода.

Помимо двух основных параметров эхосигнала, таких как амплитуда и время

прихода, используется дополнительно фаза

эхо-сигнала. Метод находится на стадии

научно-исследовательских изысканий

Классификация методов

исследования

Вынужденных колебаний

Интегральный

Локальный

Акустико-топографический

Свободных колебаний

Свободные колебания возбуждают

путём кратковременного воздействия на

объект контроля, после чего объект

колеблется в отсутствии внешних

воздействий.

Источником

Источникомкратковременного воздействия может

быть любой механический удар,

например молотком.

Интегральный

Локальный

Пассивные

Пассивные методы контроля заключаются в приёме волн, источником

которых является сам объект контроля.

• Акустико-эмиссионный

• Вибрационно-диагностический

• Шумодиагностический

Современные дефектоскопы точно замеряют время, прошедшее от момента излучения до

приёма эхо-сигнала, тем самым измеряя расстояние до отражателя. Компьютеризированные

системы позволяют провести анализ большого числа импульсов и получить трёхмерную

визуализацию отражателей в металле.

Преимущества

Ультразвуковой контроль изделий в ГДР,

1977 год

Ультразвуковой контроль не разрушает и

не повреждает исследуемый образец, что

является его главным преимуществом.

Возможно проводить контроль изделий

из разнообразных материалов, как

металлов, так и неметаллов. Кроме того

можно выделить высокую скорость

исследования при низкой стоимости и

опасности для человека (по сравнению с

рентгеновской дефектоскопией) и

высокую мобильность ультразвукового

дефектоскопа.

16. Применение

Ультразвуковой дефектоскоп дляконтроля железнодорожных рельс

Применяется для поиска дефектов

материала (поры, волосовины,

различные включения, неоднородная

структура и пр.) и контроля качества

проведения работ —

сварка, пайка, склейка и пр.

Ультразвуковой контроль является

обязательной процедурой при

изготовлении и эксплуатации

многих ответственных изделий,

таких как части авиационных

двигателей, трубопроводы атомных

реакторов или железнодорожные

рельсы.

17. Литература

* Айдарбеков Р.В., Кибитова Р.К. «Диагностикатраспортной техники»; Алматы 2010.

* Клюев В. В. Неразрушающий контроль. Том 3.:

Справочник. В 7-и книгах / Под ред. Клюева В. В. — М.:

Машиностроение, 2004

* Гурвич А. К., Ермолов И. Н. Ультразвуковая

дефектоскопия сварных швов — Киев: Техника, 1972,

460 с.

* Выборнов Б. И. Ультразвуковая дефектоскопия — М.:

Металлургия, 1985

* https://ru.

wikipedia.org/wiki/

wikipedia.org/wiki/Литература

АНАЛИЗ МЕТОДОВ И СРЕДСТВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ, ИСПОЛЬЗУЕМЫХ ДЛЯ ВЫЯВЛЕНИЯ СКРЫТЫХ ТРЕЩИНОПОДОБНЫХ ДЕФЕКТОВ ПРИ ПРОВЕДЕНИИ ЭКСПЕРТИЗЫ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ТРУБОПРОВОДОВ

Анализ аварий, происходящих на трубопроводах нефтегазоперерабатывающих предприятий, показывает, что их причиной довольно часто являются трещиноподобные дефекты, получившие развитие в процессе эксплуатации трубопроводов. Трещиноподобные дефекты представляют собой локальные разрывы металла с малой величиной раскрытия (трещины, непровары, несплавления, подрезы и т. п.), которые могут располагаться как на поверхности труб и фасонных деталей трубопроводов, так и в объёме их сварных соединений.

Наибольшую опасность для технического состояния трубопроводов имеют скрытые трещиноподобные дефекты сварных соединений. Их возникновение и развитие обусловлено структурно-механической и электрохимической неоднородностью самих сварных соединений, наличием в них микродефектов и остаточных сварочных напряжений. В связи с изложенным, при проведении экспертизы промышленной безопасности трубопроводов нефтегазоперерабатывающих предприятий особое значение имеет задача выявления скрытых трещиноподобных дефектов сварных соединений.

В связи с изложенным, при проведении экспертизы промышленной безопасности трубопроводов нефтегазоперерабатывающих предприятий особое значение имеет задача выявления скрытых трещиноподобных дефектов сварных соединений.

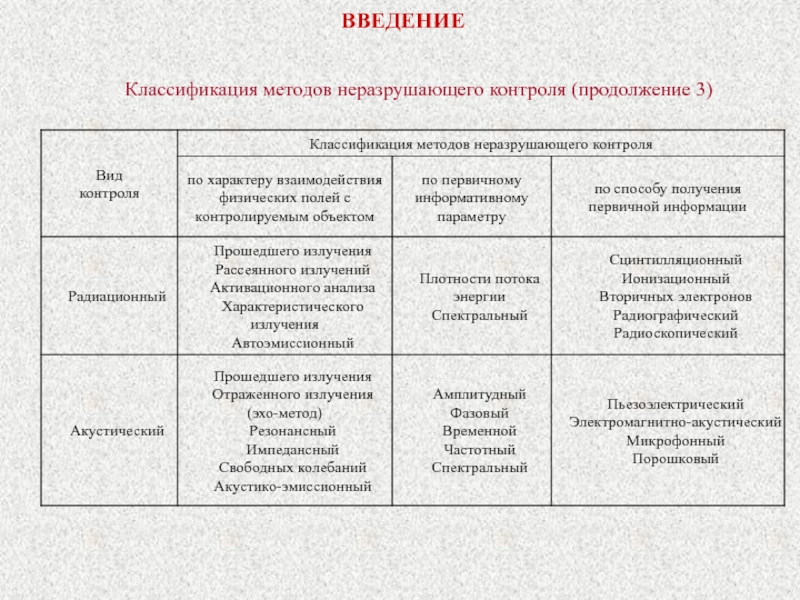

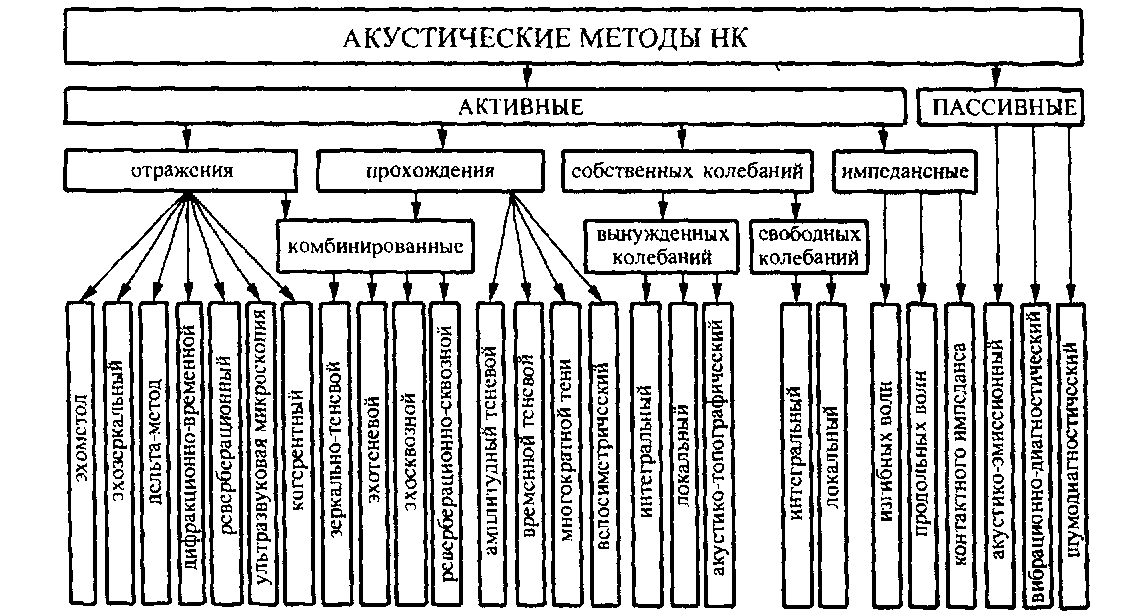

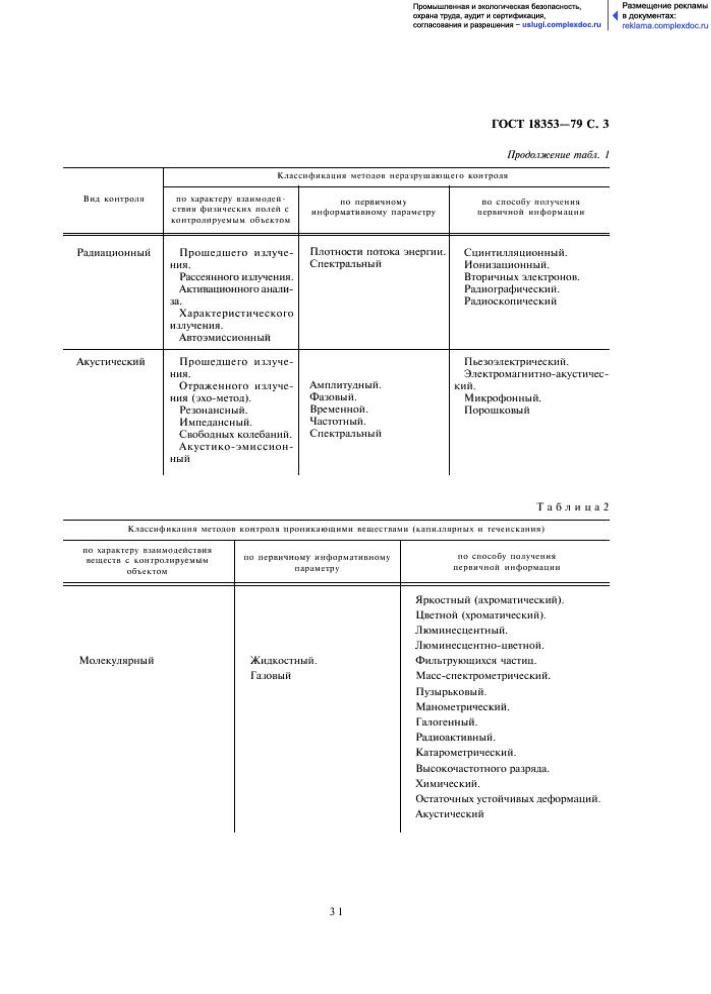

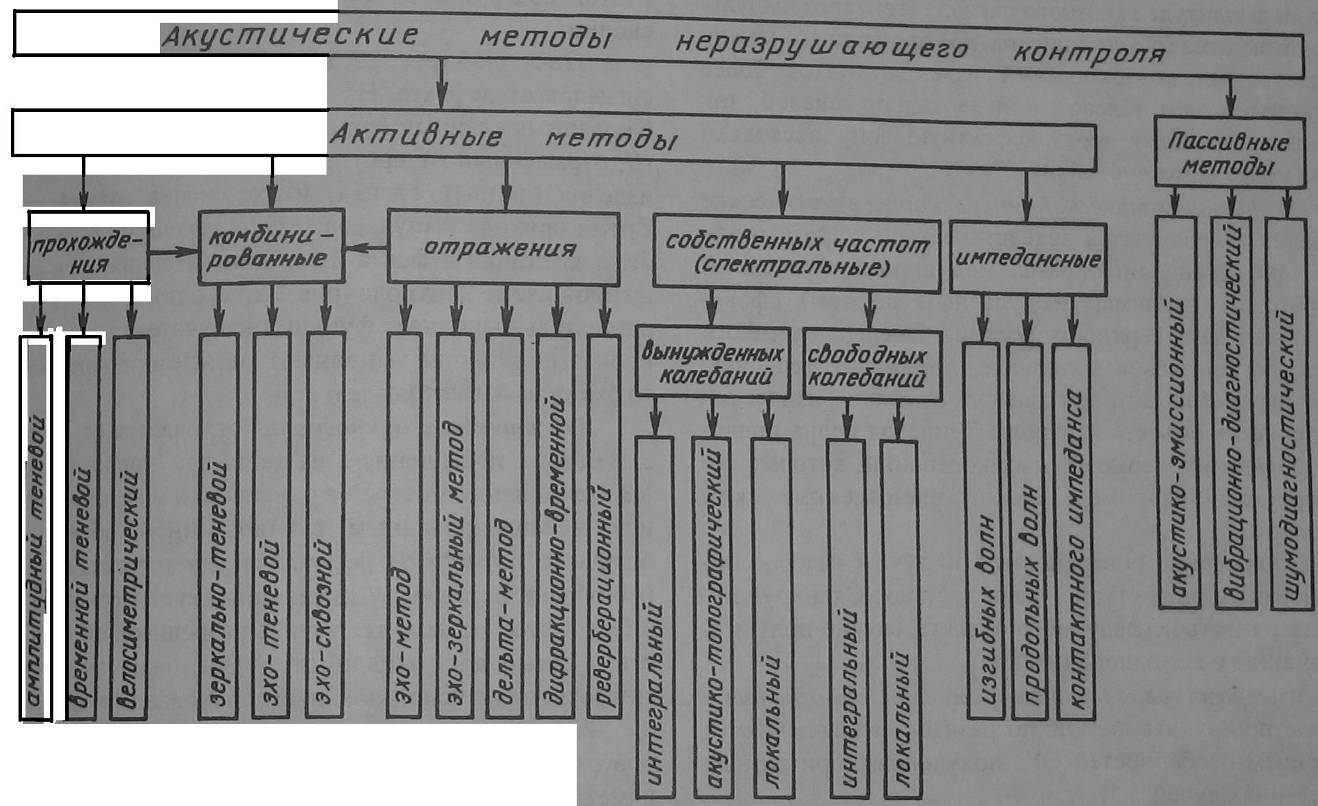

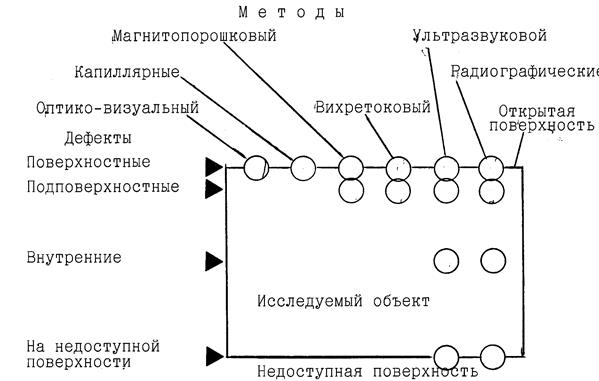

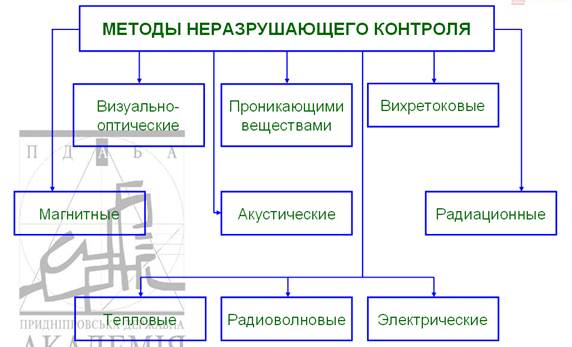

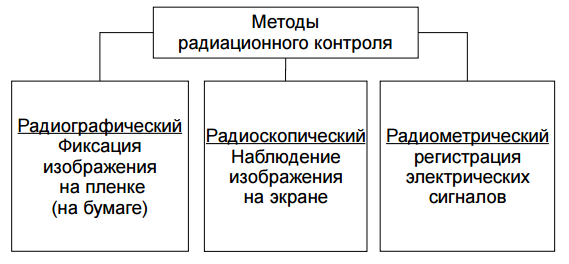

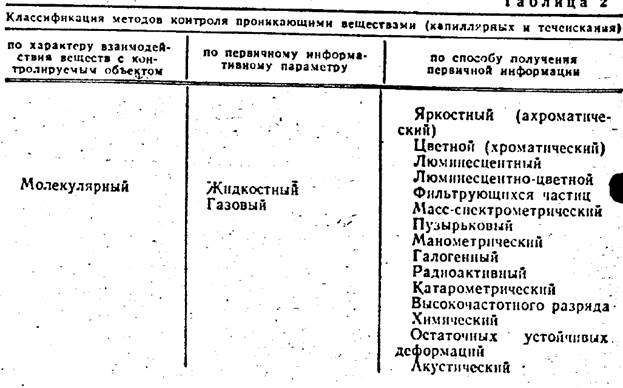

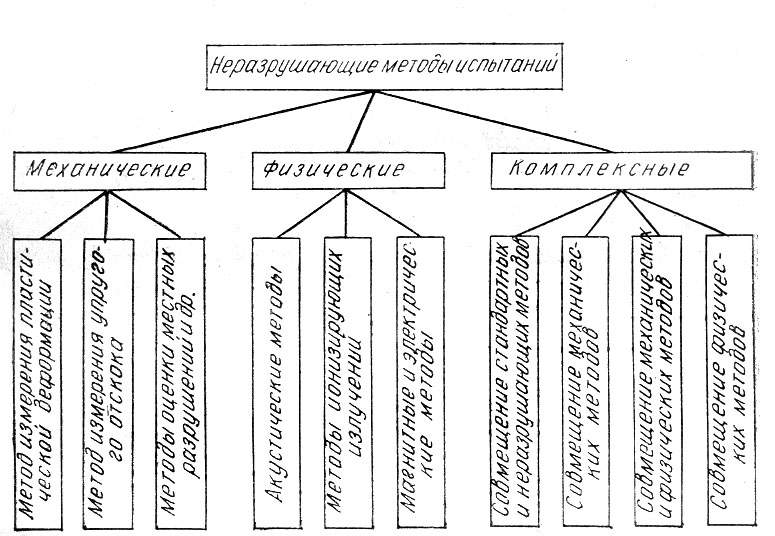

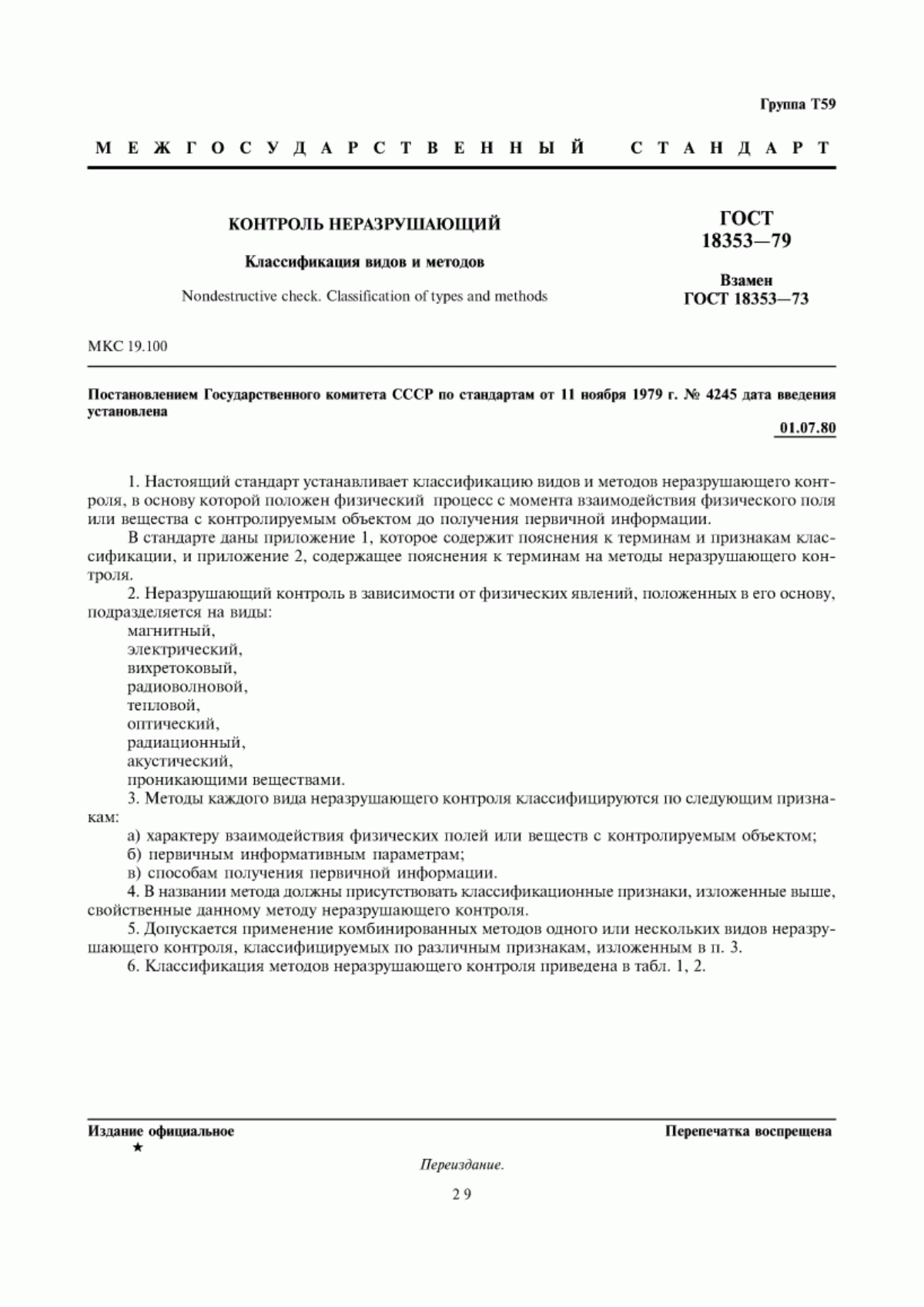

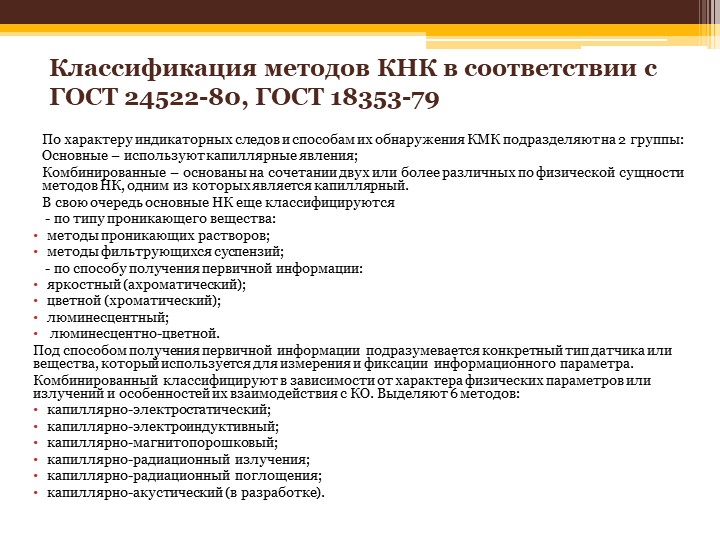

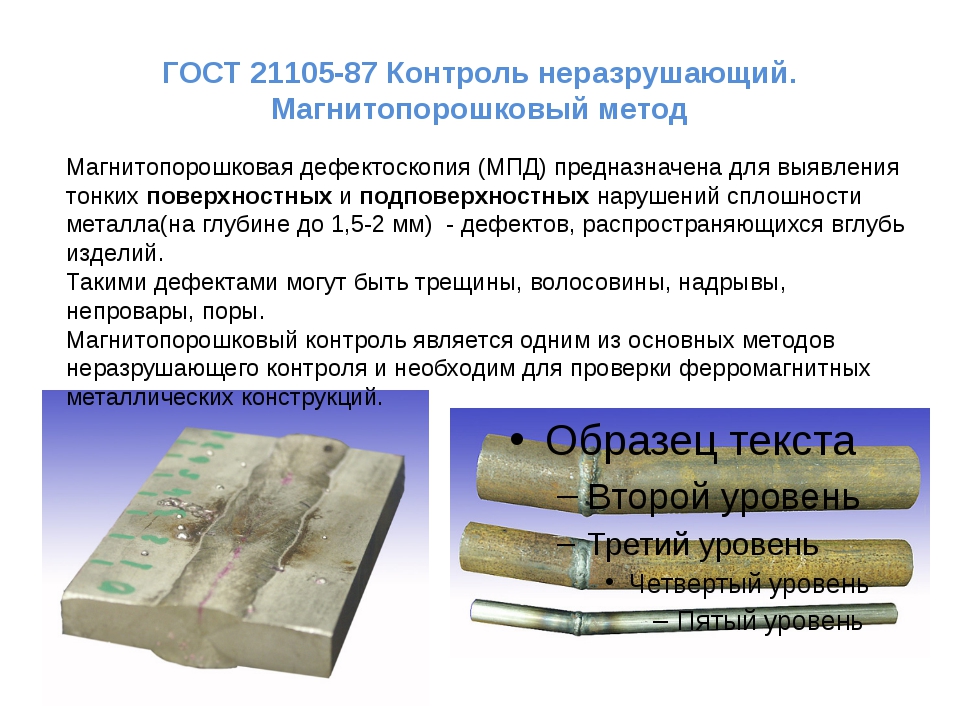

Для решения вышеупомянутой задачи чаще всего используются следующие виды неразрушающего контроля (НК): радиационный, магнитный, вихретоковый и акустический, основанные на различных физических явлениях. Каждый из указанных видов, в свою очередь, разделяется на методы, которые классифицируются в соответствии с ГОСТ 18353-79 по ряду признаков: характеру взаимодействия физических полей с контролируемым объектом, первичным информативным параметрам и способам получения первичной информации. Кроме того, иногда вводятся дополнительные признаки: по типу применяемых преобразователей (детекторов), схемам проведения контроля и пр. Такая классификация является достаточно сложной и разветвлённой. Более удобной для последующего анализа является система классификации, в основе которой лежит деление методов НК на активные и пассивные по факту их влияния на состояние и свойства материала трубопроводов. Первые предполагают возбуждение в тру-бопроводе и последующую регистрацию соответствующего физического поля, параметры которого изменяются при взаимодействии с трещиноподобными дефектами. Вторые основаны только на регистрации изменений состояния трубопровода, вызванных развитием трещиноподобных дефектов в процессе эксплуатации трубопровода. Следует особо отметить, что в этой системе классификации представлены только те методы, которые имеют возможность технической реализации при контроле трубопроводов. Внутри групп существует деление по наиболее значимым для каждой конкретной группы признакам. Почти все методы, за исключением метода АЭ, относятся к активным. Последние могут использовать различные варианты взаимодействия физического поля с объектом: прохождение и отражение от него, а также их комбинацию.

Первые предполагают возбуждение в тру-бопроводе и последующую регистрацию соответствующего физического поля, параметры которого изменяются при взаимодействии с трещиноподобными дефектами. Вторые основаны только на регистрации изменений состояния трубопровода, вызванных развитием трещиноподобных дефектов в процессе эксплуатации трубопровода. Следует особо отметить, что в этой системе классификации представлены только те методы, которые имеют возможность технической реализации при контроле трубопроводов. Внутри групп существует деление по наиболее значимым для каждой конкретной группы признакам. Почти все методы, за исключением метода АЭ, относятся к активным. Последние могут использовать различные варианты взаимодействия физического поля с объектом: прохождение и отражение от него, а также их комбинацию.

Контроль вышеперечисленными видами может осуществляться контактным и бесконтактным способами, с внутренней и наружной поверхности трубопроводов, в ручном и автоматичес-ком режиме, с использованием аналогового и аналого-цифрового способов обработки информации и т. д. Данные признаки положены в основу классификации соответствующих средств НК.

д. Данные признаки положены в основу классификации соответствующих средств НК.

Дальнейший анализ методов и средств НК, используемых для выявления скрытых трещиноподобных дефектов сварных соединений трубопроводов, осуществляется в соответствии с приведёнными системами классификации.

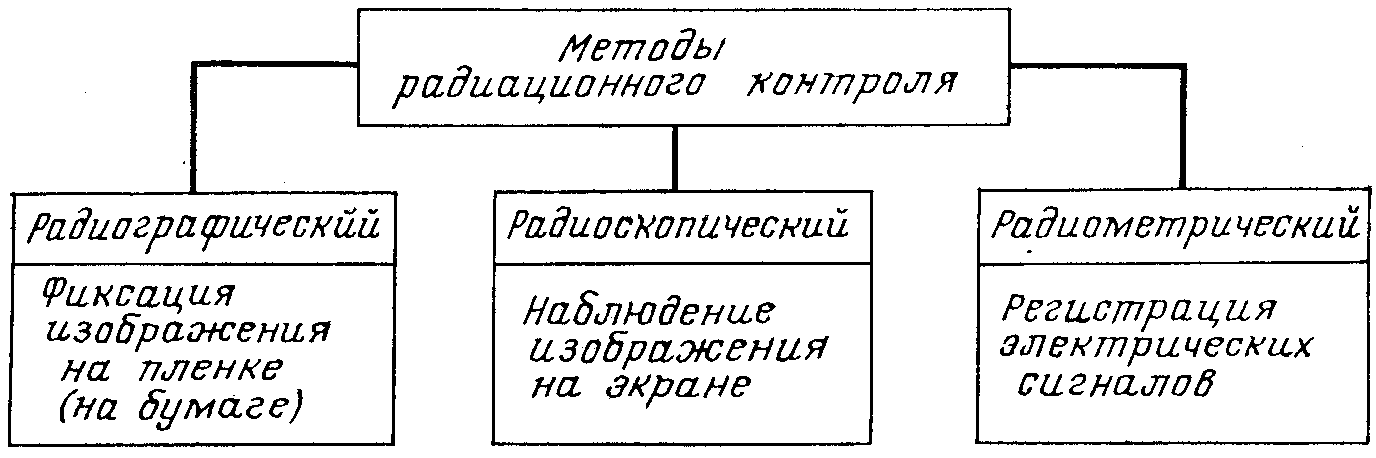

Радиационные методы основаны на регистрации излучения, прошедшего через сварное соединение. При наличии трещиноподобного дефекта в сварном соединении плотность материала в его зоне отличается от плотности прилегающего бездефектного материала, что ведёт к изменению параметров проникающего излучения. Как правило, при радиационном контроле с одной стороны трубопровода размещают источник излучения, а с противоположной – детектор. Прони-кающее излучение, взаимодействуя с детектором, изменяет его физическое или химическое состояние. Следует отметить, что наиболее распространены рентгенографический и гаммаграфичес-кий методы контроля с фиксацией результатов на рентгеновскую плёнку. При попадании излучения на плёнку в ней происходят физико-химические превращения, которые отображают распределение интенсивностей потока излучения. С помощью радиационных методов можно обнаружить трещиноподобные дефекты минимальным размером 0,1-0,5 мм. Конкретное значение чувствительности определяется толщиной стенки трубопровода, интенсивностью излучения, временем экспозиции, расстоянием от источника до поверхности трубопровода. Относительная погрешность измерения длины и глубины трещиноподобных дефектов различается: для первого из указанных параметров она, как правило, не превышает 5%, тогда как для второго может составлять 13-30%.

С помощью радиационных методов можно обнаружить трещиноподобные дефекты минимальным размером 0,1-0,5 мм. Конкретное значение чувствительности определяется толщиной стенки трубопровода, интенсивностью излучения, временем экспозиции, расстоянием от источника до поверхности трубопровода. Относительная погрешность измерения длины и глубины трещиноподобных дефектов различается: для первого из указанных параметров она, как правило, не превышает 5%, тогда как для второго может составлять 13-30%.

Несомненным преимущест-вом радиационных методов и средств является то, что регист-рация на плёнку дает наглядное представление о размерах трещиноподобных дефектов. Результаты контроля в документальном виде можно хранить длительное время и возвращаться к ним при необходимости. Кроме того, результаты не зависят от внутренней структуры материала (размера зерна) и изотропности механических свойств.

Недостатком радиационных методов и средств является ограниченная возможность их применения в процессе эксплуатации трубопровода (на степень поглощения радиоактивного излучения сильно влияет плотность транспортируемых сред, а также существуют ограничения по температуре поверхности контролируемых трубопроводов). Поэтому радиационные методы и средства применяются для контроля сварных соединений, как правило, во время монтажа и ремонта трубопроводов. При этом в зависимости от диаметра трубопровода могут быть использованы как переносные рентгеновские и гамма-дефектоскопы, так и внутритрубные самоходные установки (кроулеры). Результаты контроля радиационными мето-дами зависят от субъективных факторов: свойств детектора, направления и схемы просвечивания, расположения и ориентации трещиноподобных дефектов в материале трубопровода. Радиационные методы, к сожалению, подходят только для локального контроля трубопроводов, не позволяют прогнозировать развитие трещиноподобных дефектов, а генерируемое излучение представляет опасность для персонала, обслуживающего эти приборы.

Поэтому радиационные методы и средства применяются для контроля сварных соединений, как правило, во время монтажа и ремонта трубопроводов. При этом в зависимости от диаметра трубопровода могут быть использованы как переносные рентгеновские и гамма-дефектоскопы, так и внутритрубные самоходные установки (кроулеры). Результаты контроля радиационными мето-дами зависят от субъективных факторов: свойств детектора, направления и схемы просвечивания, расположения и ориентации трещиноподобных дефектов в материале трубопровода. Радиационные методы, к сожалению, подходят только для локального контроля трубопроводов, не позволяют прогнозировать развитие трещиноподобных дефектов, а генерируемое излучение представляет опасность для персонала, обслуживающего эти приборы.

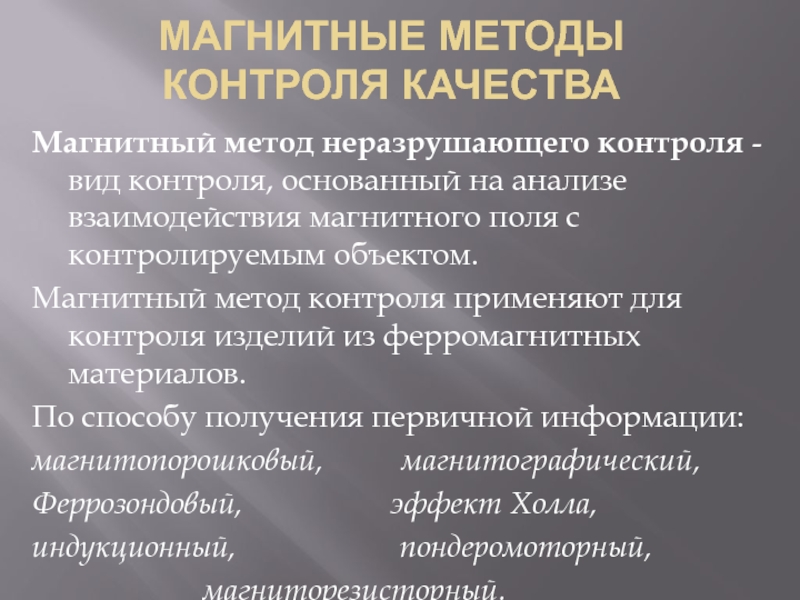

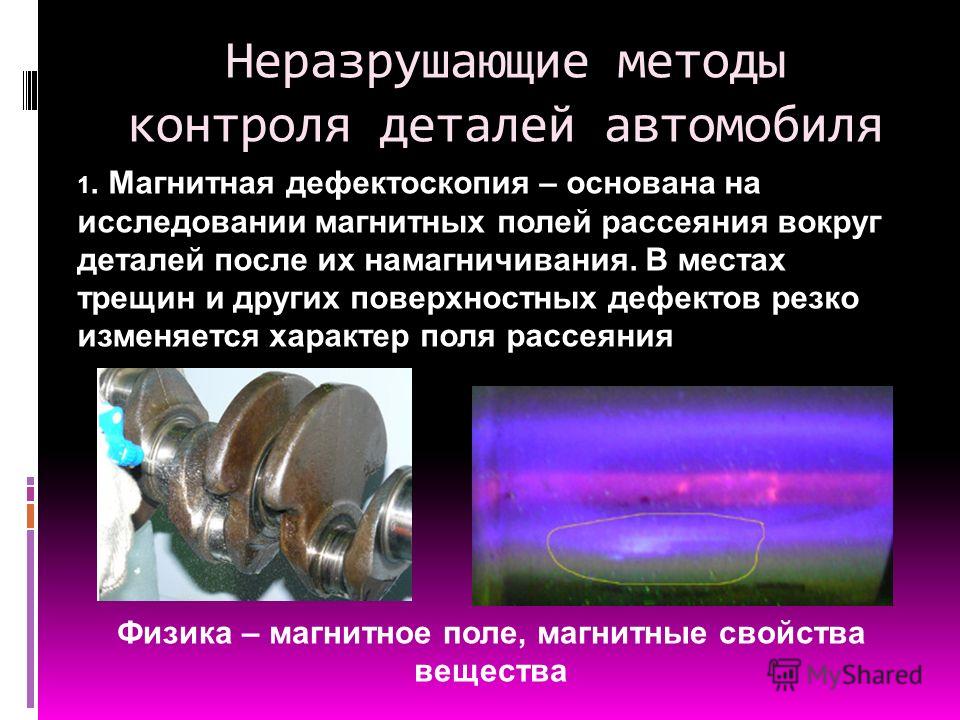

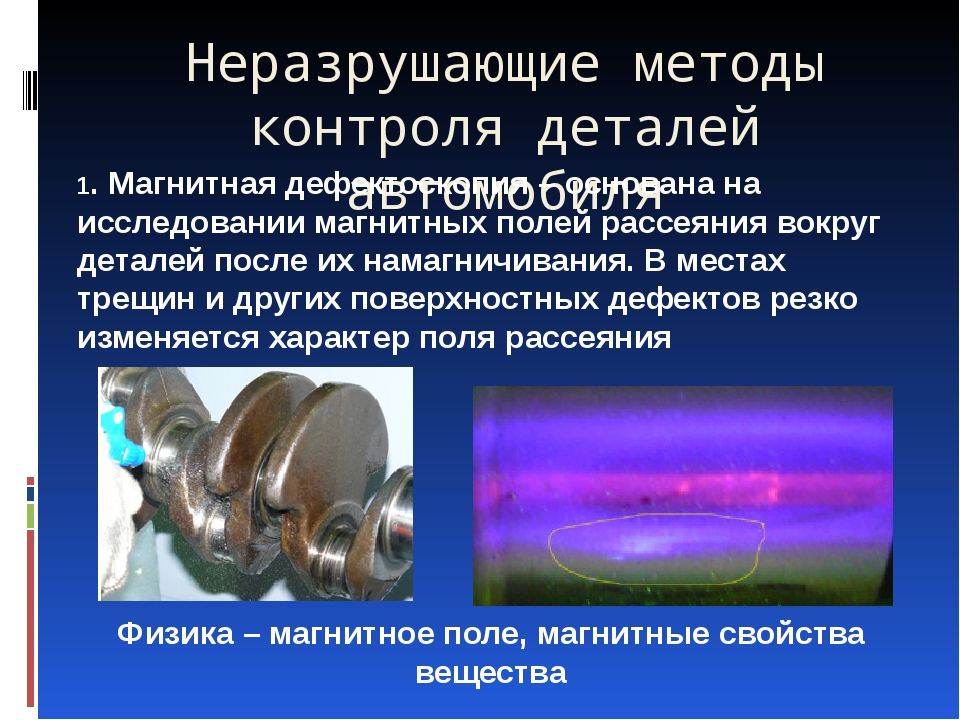

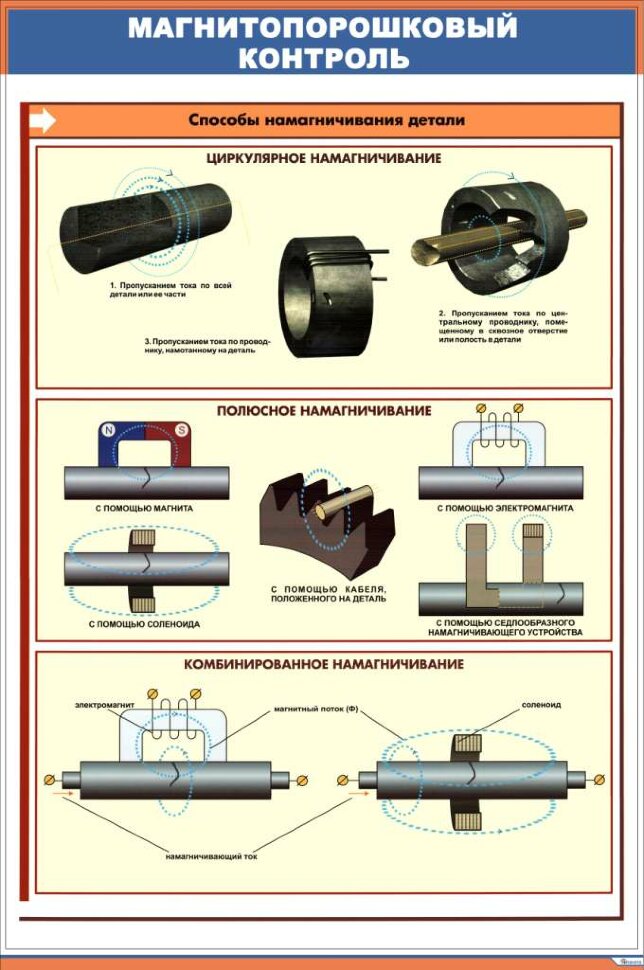

Магнитные методы основаны на взаимодействии магнитного поля, создаваемого в материале сварного соединения трубопровода с дефектами, вносящими искажение в картину генерируемого поля. Как правило, трубопроводы намагничивают с помощью статических или низкочастотных полей и затем исследуют изменение их параметров. Для намагничивания может использоваться постоянный магнит, электромагнит, соленоид, а для регистрации градиента поля, вызванного трещиноподобными дефектами – преобразователи Холла, магнитная лента, феррозонды и другие устройства (или вещества), реагирующие на изменение магнитного потока. Магнитные методы в производст-венных условиях позволяют выявлять трещиноподобные дефекты протяжённостью более 0,5 мм и глубиной более 0,02 мм. Конкретное значение чувствительности определяется параметрами создаваемых магнитных полей, магнитными характеристиками металла трубопровода и способом регистрации. Погрешность измерения размеров дефекта зависит от его расположения относительно направления магнитного потока, скорости сканирования, числа и типа преобразователей, алгоритма обработки сигналов и может составлять 10-20% по длине и 20-30% по глубине.

Для намагничивания может использоваться постоянный магнит, электромагнит, соленоид, а для регистрации градиента поля, вызванного трещиноподобными дефектами – преобразователи Холла, магнитная лента, феррозонды и другие устройства (или вещества), реагирующие на изменение магнитного потока. Магнитные методы в производст-венных условиях позволяют выявлять трещиноподобные дефекты протяжённостью более 0,5 мм и глубиной более 0,02 мм. Конкретное значение чувствительности определяется параметрами создаваемых магнитных полей, магнитными характеристиками металла трубопровода и способом регистрации. Погрешность измерения размеров дефекта зависит от его расположения относительно направления магнитного потока, скорости сканирования, числа и типа преобразователей, алгоритма обработки сигналов и может составлять 10-20% по длине и 20-30% по глубине.

Контроль магнитными методами и средствами может проводиться без остановки трубопровода, на параметры магнитного поля не оказывают влияния температура, давление, влажность окружающей среды, а также физико-химические свойства транспортируемого продукта. Контроль может осуществляться с высокой скоростью (до 4-5 м/с для внутритрубных средств), контактным и бесконтактным способами, при одностороннем доступе к поверхности трубопровода. Магнитные методы обладают довольно высокой чувст-вительностью и безопасны для персонала. Для контроля трубопроводов больших диаметров

Контроль может осуществляться с высокой скоростью (до 4-5 м/с для внутритрубных средств), контактным и бесконтактным способами, при одностороннем доступе к поверхности трубопровода. Магнитные методы обладают довольно высокой чувст-вительностью и безопасны для персонала. Для контроля трубопроводов больших диаметров

и значительной протяжённости могут быть использованы внутритрубные магнитные дефектоскопы. Они удобны в настройке и надёжны в эксплуатации, имеют автономное питание, работают в автоматическом режиме.

Однако магнитные методы и средства имеют ряд существенных недостатков. Выявляемость ими трещиноподобных дефектов ухудшается при увеличении глубины их залегания в сварном соединении трубопровода. Для использования магнитных методов контролируемый участок необходимо сначала намагнитить, а затем размагнитить. При контакте некоторых детекторов (магнитной плёнки) с поверхностью к последней предъявляются особые требования: она должна быть тщательно очищена и обезжирена, не иметь острых выступов и капель металла, а уровень шероховатости не должен превышать 1 мм. При сканировании трубопровода изнутри надёжное обнаружение трещиноподобных дефектов возможно только при использовании большого числа преобразователей, что ведёт к усложнению алгоритмов обработки информации. Методы неустойчивы к электрическим и магнитным помехам, не позволяют прогнозировать развитие трещиноподобных дефектов.

При сканировании трубопровода изнутри надёжное обнаружение трещиноподобных дефектов возможно только при использовании большого числа преобразователей, что ведёт к усложнению алгоритмов обработки информации. Методы неустойчивы к электрическим и магнитным помехам, не позволяют прогнозировать развитие трещиноподобных дефектов.

Вихретоковые методы основаны на анализе взаимодействия внешнего электромагнитного поля с полем вихревых токов, возбуждаемых в сварных соединениях трубопроводов. Для их возбуждения используется электромагнитное поле высокой частоты, образующееся при пропускании через индуктивные преобразователи синусоидального или импульсного токов. При наличии трещиноподобного дефекта поле вихревых токов в его зоне меняется, что приводит к изменению электричес-кого сопротивления или электродвижущей силы измерительной обмотки катушек преобразователей. Чувствительность вихретоковых методов позволяет выявить трещиноподобные дефекты с минимальной длиной 0,5-1,0 мм и минимальной глубиной 0,1-0,2 мм. Конкретное значение чувствительности определяется параметрами внешнего электромагнитного поля, магнитной проницаемостью материала трубопровода, его удельной электрической проводимостью, геометрическими параметрами (толщиной, диаметром) трубопровода, степенью шероховатости поверхности. Погрешность измерения размеров трещиноподобного дефекта зависит от его расположения относительно направления сканирования, его ориентации в сварном соединении, типа и размера используемых преобразователей, алгоритма обработки и может составлять от 10 до 30%.

Конкретное значение чувствительности определяется параметрами внешнего электромагнитного поля, магнитной проницаемостью материала трубопровода, его удельной электрической проводимостью, геометрическими параметрами (толщиной, диаметром) трубопровода, степенью шероховатости поверхности. Погрешность измерения размеров трещиноподобного дефекта зависит от его расположения относительно направления сканирования, его ориентации в сварном соединении, типа и размера используемых преобразователей, алгоритма обработки и может составлять от 10 до 30%.

Вихретоковый контроль может проводиться без остановки трубопровода, на результаты контроля практически не влияют температура, давление и влажность окружающей среды, а также наличие неметаллического покрытия на поверхности трубопроводов. Вихретоковые методы безопасны для обслуживающего персонала. Для их применения достаточно одностороннего доступа к поверхности, а контроль возможен бесконтактным способом при больших (до 2 м/с) скоростях перемещения преобразователей. Послед-ние имеют простую и надёжную конструкцию, устойчивы к механическим воздействиям. Контроль трубопроводов вихретоковыми методами, как правило, проводится снаружи с использованием дефектоскопов, работающих как в ручном, так в автоматическом режимах.

Послед-ние имеют простую и надёжную конструкцию, устойчивы к механическим воздействиям. Контроль трубопроводов вихретоковыми методами, как правило, проводится снаружи с использованием дефектоскопов, работающих как в ручном, так в автоматическом режимах.

К недостаткам вихретоковых методов относится зависимость их чувствительности от изменения магнитных свойств трубопровода и наличия в нём зон с различной электропроводностью. Указанные параметры, в свою очередь, зависят от химического состава металла трубопровода, поэтому даже незначительные изменения содер-жания углерода или легирующих элементов могут снизить выявляемость дефектов. Кроме того, вихретоковые методы плохо выявля-ют трещиноподобные дефекты, залегающие глубоко (более 4 мм) от контролируемой поверхности и с параллельной ей плоскостью раскрытия. Большим недостатком вихретоковых методов является трудность различения полезного сигнала на фоне помех, обусловленных зависимостью методов от многих параметров – формы контролируемого объекта, шероховатости его поверхности, взаимного расположения преобразователей и объекта. Например, изменение зазора между накладным преобразователем и поверхностью трубопровода на 0,1-0,3 мм приводит к значительной погрешности в измерениях и требует применения специальных приёмов для компенсации такого влияния. Вихретоковые методы и средства не обладают возможностью оценки динамики развития трещиноподобных дефектов в процессе эксплуатации трубопроводов.

Например, изменение зазора между накладным преобразователем и поверхностью трубопровода на 0,1-0,3 мм приводит к значительной погрешности в измерениях и требует применения специальных приёмов для компенсации такого влияния. Вихретоковые методы и средства не обладают возможностью оценки динамики развития трещиноподобных дефектов в процессе эксплуатации трубопроводов.

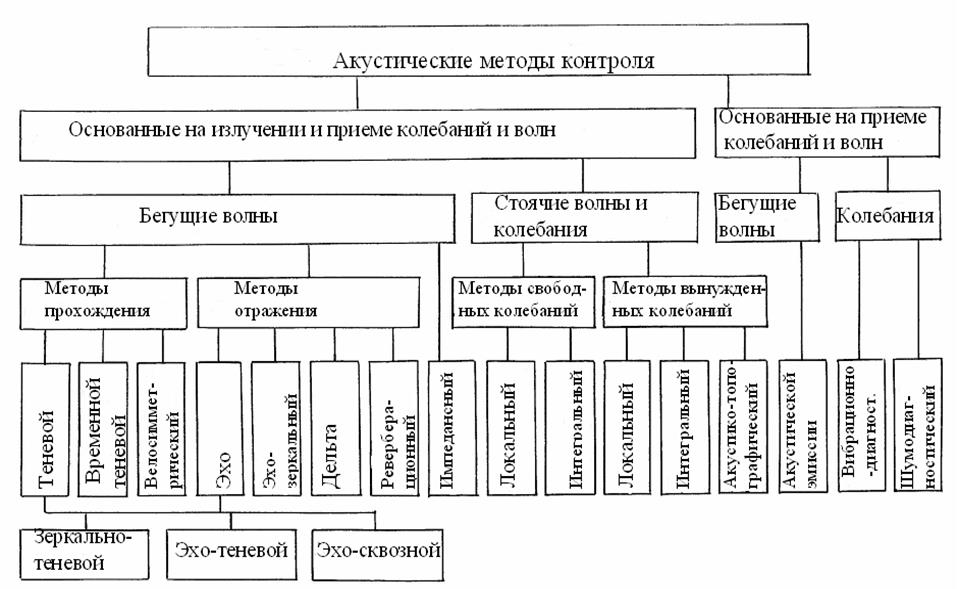

Акустические методы, в отличие от рассмотренных выше, подразделяются на активные и пассивные.

Активные акустические методы (их также называют ультразвуковыми) основаны на возбуждении в объекте контроля высокочас-тотных упругих волн и их анализе при последующей регистрации. Наличие трещиноподобных дефек-тов в сварном соединении трубопровода приводит к отражению и рассеиванию упругих волн. Возбуждение и приём осуществляются путём преобразований переменного электрического поля в акустическое и наоборот. На практике обычно используются волны с частотой до 10 МГц, что позволяет обнаруживать трещиноподобные дефекты минимальным размером 0,3-0,5 мм. Пог-решность измерения размеров ТПД зависит от схемы проведения контроля, скорости сканирования, числа преобразователей и их характеристик, алгоритма обработки сигналов и может составлять от 10% (в многочастотной голографии и дифракционно-временном методах) до 43% (в эхо-импульсном методе).

Пог-решность измерения размеров ТПД зависит от схемы проведения контроля, скорости сканирования, числа преобразователей и их характеристик, алгоритма обработки сигналов и может составлять от 10% (в многочастотной голографии и дифракционно-временном методах) до 43% (в эхо-импульсном методе).

Ультразвуковой контроль может осуществляться без остановки трубопровода и в широком диапазоне условий окружающей среды. Для его применения достаточно обеспечить односторонний доступ к поверхности трубопровода. Ультразвуковые методы довольно безопасны для обслуживающего персонала, обладают устойчивостью к электрическим и магнитным помехам, имеют высокую чувствительность к трещиноподобным дефектам. На их основе разрабатываются надёжные средства как для контроля трубопроводов снаружи, так и изнутри, имеющие автономное питание, работающие в ручном и автоматическом режимах.

Однако применение ультразвуковых средств требует обязательного контакта с поверхностью трубопровода и выполнения значительного объёма подготовительных работ (в случае контроля трубопровода снаружи – удаления изолирующего и антикоррозионного покрытий, шлифовки поверхности до Rz=40 мкм, а при контроле изнутри – очистки трубопровода от отложений и обеспечения проходимости снарядов-дефектоскопов). Кроме того, внутритрубные снаряды-дефектоскопы, использующие ультразвуковые методы, не могут использоваться на трубопроводах, перекачивающих газообразные среды, поскольку для передачи сигналов необходим акустический контакт через жидкость. Большим недос-татком ультразвуковых методов является также зависимость результатов контроля от структуры (размера зерна) и акустических свойств (затухания, скорости распространения волн) металла трубопровода. Ультразвуковые методы, как правило, используются для локального контроля трубопроводов, имеют небольшую дистанционность и не позволяют прогнозировать развитие трещиноподобных дефектов в процессе эксплуатации трубопроводов.

Кроме того, внутритрубные снаряды-дефектоскопы, использующие ультразвуковые методы, не могут использоваться на трубопроводах, перекачивающих газообразные среды, поскольку для передачи сигналов необходим акустический контакт через жидкость. Большим недос-татком ультразвуковых методов является также зависимость результатов контроля от структуры (размера зерна) и акустических свойств (затухания, скорости распространения волн) металла трубопровода. Ультразвуковые методы, как правило, используются для локального контроля трубопроводов, имеют небольшую дистанционность и не позволяют прогнозировать развитие трещиноподобных дефектов в процессе эксплуатации трубопроводов.

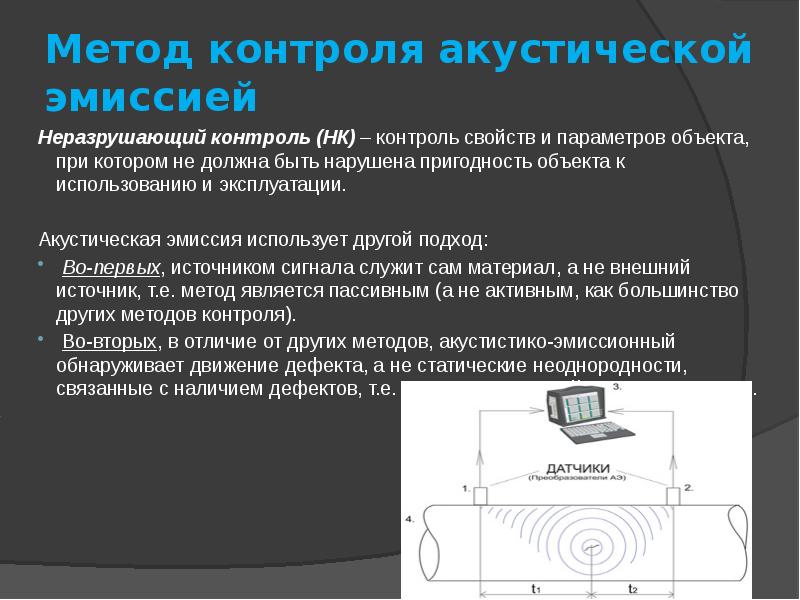

Метод акустической эмиссии (АЭ) является акустическим методом, единственным пассивным из всех представленных. Он имеет ряд отличительных особенностей, выделяющих его из общей группы акустических методов и заставляющих рассматривать отдельно. Метод АЭ основан на регистрации и анализе упругих волн, возникающих в трубопроводе вследствие локального динамического изменения структуры его материала (при образовании и развитии различных дефектов, фазовых превращениях и пр. ). В случае развития трещиноподобных дефектов появление упругих волн обусловлено быстрым высвобождением потенциальной энергии, сконцентрированной в зонах дефектов, и последующей релаксацией напряжений в объёме прилегающего материала. Возникающие при этом колебания улавливаются и преобразуются в электрические сигналы соответствующими преобразователями, установленными на поверхности трубопровода. Параметры сигналов АЭ несут информацию об энергии, мощности и интенсивности процессов развития трещиноподобных дефектов, а также могут быть использованы для оценки величины и скорости их приращений, определения местоположения дефектов в трубопроводе. Чувст-вительность метода по теоретическим оценкам позволяет обнаружить развивающийся дефект размерами 0,001 х 0,001 мм2, а в производственных условиях он обеспечивает выявление приращений трещиноподобных дефектов от 0,1 мм. Конкретное значение чувствительности определяется свойствами материала трубопровода (прочностью, однородностью, изотропностью), его структурой (размером зерна), типом и характеристиками используемых преобразователей, стабильностью их контакта с объектом, условиями проведения контроля (температурой, скоростью деформации материала) и уровнем производственных помех.

). В случае развития трещиноподобных дефектов появление упругих волн обусловлено быстрым высвобождением потенциальной энергии, сконцентрированной в зонах дефектов, и последующей релаксацией напряжений в объёме прилегающего материала. Возникающие при этом колебания улавливаются и преобразуются в электрические сигналы соответствующими преобразователями, установленными на поверхности трубопровода. Параметры сигналов АЭ несут информацию об энергии, мощности и интенсивности процессов развития трещиноподобных дефектов, а также могут быть использованы для оценки величины и скорости их приращений, определения местоположения дефектов в трубопроводе. Чувст-вительность метода по теоретическим оценкам позволяет обнаружить развивающийся дефект размерами 0,001 х 0,001 мм2, а в производственных условиях он обеспечивает выявление приращений трещиноподобных дефектов от 0,1 мм. Конкретное значение чувствительности определяется свойствами материала трубопровода (прочностью, однородностью, изотропностью), его структурой (размером зерна), типом и характеристиками используемых преобразователей, стабильностью их контакта с объектом, условиями проведения контроля (температурой, скоростью деформации материала) и уровнем производственных помех. Погрешность измерения параметров сигналов АЭ (амплитуды, длительности, энергии и т. п.), характеризующих динамику развития трещиноподобных дефектов, зависит от возможностей вычислительных средств и применяемых способов обработки информации, а погреш-ность определения координат дефектов – от числа преобразователей, расстояний между ними, схемы их расположения, направления и скорости распространения упругих волн, применяемых алгоритмов локализации. В первом случае значение погрешности не превышает 3-5%, а во втором может достигать 15%.

Погрешность измерения параметров сигналов АЭ (амплитуды, длительности, энергии и т. п.), характеризующих динамику развития трещиноподобных дефектов, зависит от возможностей вычислительных средств и применяемых способов обработки информации, а погреш-ность определения координат дефектов – от числа преобразователей, расстояний между ними, схемы их расположения, направления и скорости распространения упругих волн, применяемых алгоритмов локализации. В первом случае значение погрешности не превышает 3-5%, а во втором может достигать 15%.

Контроль методом АЭ может проводиться без остановки трубопроводов, в процессе их эксплуатации. Особенностью применения этого метода является необходимость кратковременного изменения напряжённого состояния трубопровода, что служит стимулом для проявления дефектов. Такое изменение, как правило, достигается путём приложения нагрузки, незначительно превышающей эксплуатационное значение (на 5-10%). Однако анализ условий работы многих трубопроводов показывает, что для применения метода можно и не прибегать к подобным мерам, поскольку трубопроводы в процессе эксплуатации испытывают различные нагрузки (из-за штатных изменений режимов перекачки, температурных деформаций и т. д.), достаточные в большинстве случаев для инициации развития трещиноподобных дефектов.

д.), достаточные в большинстве случаев для инициации развития трещиноподобных дефектов.

Достоинствами метода АЭ являются его высокая чувствительность к развивающимся трещиноподобным дефектам и возможность одновременного контроля протяжённых (до нескольких сотен метров) участков трубопроводов. Для использования метода необходимо обеспечить односторонний доступ к поверхности трубопровода в нескольких местах (контроль осуществляется с использованием неподвижно установленных преобразователей без их перемещения по поверхности трубопровода). Объём подготовительных работ минимален – в местах установки преобразователей производится вскрытие изоляции на участке 10х10 см2

и зачистка поверхности до Rz=40 мкм. Метод безопасен для обслуживающего персонала и не требует его присутствия в непосредст-венной близости от трубопровода в процессе проведения контроля. Он имеет гораздо меньше ограничений, связанных со свойствами и структурой металлов, чем рассмотренные ранее методы, а положение и ориентация трещиноподобных дефектов совершенно не влияют на достоверность их выявления. Примене-ние данного метода позволяет проводить адекватную оценку состояния протяжённых участков трубопроводов в режиме реального времени, обнаруживая развивающиеся трещиноподобные дефекты задолго до достижения ими критических размеров.

Примене-ние данного метода позволяет проводить адекватную оценку состояния протяжённых участков трубопроводов в режиме реального времени, обнаруживая развивающиеся трещиноподобные дефекты задолго до достижения ими критических размеров.

Основными недостатками метода АЭ, ограничивающими его применение, являются зависимость результатов контроля от влияния помех (механических, акустических, электромагнитных, гидро- и аэродинамических) и трудность различения сигналов от действия разных по своей природе источников. Первый из указанных недостатков объясняется тем, что сигналы АЭ являются шумоподобными, т. к. генерация упругих волн при разрушении материалов представляет собой стохастичес-кий импульсный процесс. Второй недостаток обусловлен высокой чувствительностью метода к любым изменениям состояния трубопровода, которые происходят в ограниченном объёме его материала и за короткий срок. В связи с последним, к появлению сигналов АЭ, кроме образования и развития трещиноподобных дефектов, приводят также процессы пластической деформации металла, утечки и пропуски рабочей среды, интенсивная коррозия, трение и т. п. Сигналы АЭ регистрируются в широком диапазоне частот (от 1-5 кГц до 2-3 МГц) и амплитуд (от 5-10 мкВ до 10-20 мВ). Значения указанных параметров определяются затуханием упругих волн в конструкции трубопровода, что требует их уточнения в каждом конкретном случае. Учитывая сказанное, идентификация результатов контроля методом АЭ часто проводится с применением других методов, что снижает его производительность.

п. Сигналы АЭ регистрируются в широком диапазоне частот (от 1-5 кГц до 2-3 МГц) и амплитуд (от 5-10 мкВ до 10-20 мВ). Значения указанных параметров определяются затуханием упругих волн в конструкции трубопровода, что требует их уточнения в каждом конкретном случае. Учитывая сказанное, идентификация результатов контроля методом АЭ часто проводится с применением других методов, что снижает его производительность.

Анализ вышеперечисленных методов и средств выявления скрытых трещиноподобных дефектов в сварных соединениях трубопроводов показывает, что все они, за исключением метода АЭ, имеют ряд общих существенных недостатков. В частности, радиационные, магнитные, вихретоковые и ультразвуковые методы требуют выполнения значительного объёма подготовительных мероприятий. Эти методы испо-льзуются для осуществления локального контроля трубопроводов (как правило, одновременно может контролироваться только 1 сварное соединение). При использовании магнитных, вихретоковых и ультразвуковых методов контроль выполняется путём сканирования трубопровода, при этом погрешность измерения параметров трещиноподобных дефектов сильно зависит от направления и скорости перемещения преобразователей. Кроме того, на результаты магнитного, вихретокового и ультразвукового контроля оказывают большое влияние свойства и структура материала сварного соединения, а также положение и ориентация трещиноподобного дефекта в стенке трубопровода. Указанные недостатки приводят к увеличению времени контроля и заметному снижению производительности этих методов.

Кроме того, на результаты магнитного, вихретокового и ультразвукового контроля оказывают большое влияние свойства и структура материала сварного соединения, а также положение и ориентация трещиноподобного дефекта в стенке трубопровода. Указанные недостатки приводят к увеличению времени контроля и заметному снижению производительности этих методов.

Необходимо также отметить, что ни один из рассмотренных методов, кроме метода АЭ, не обладает интегральностью и не позволяет оценивать динамику развития трещиноподобных дефектов в режиме реального времени. Однако для повышения эффективности этого метода контроля трубопроводов и более полной реализации его возможнос-тей следует решить задачи разработки помехоустойчивых алгоритмов регистрации сигналов АЭ и идентификации источников АЭ различной природы в сварных соединениях трубопроводов.

А.Н. Мисейко, П.В. Кудрявцев, А.А. Акимов, А.М. Козлов,

А.И. Кавардак, В.А. Васильев

ООО «ИНТЕРЮНИС»

101000, г. Москва,

Москва,

ул. Мясницкая, д. 24/7, стр. 3-4

тел.: +7 (495) 363 1568

e-mail: Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.www.interunis.ru

Дефектоскопия (ультразвуковой, радиационный, вихретоковый, магнитный методы контроля, контроль проникающими веществами, визуальный и измерительный контроль)

Код курса: 023.00.72

СРОКИ ОБУЧЕНИЯ:

72 часа

СТОИМОСТЬ

25 300

ДОКУМЕНТ

Удостоверение о повышении квалификации

ДЛЯ КОГО

Программа рассчитана на подготовку специалистов НК. Программой предусмотрены аудиторные занятия, на которых кроме проблемных лекций, анализируются конкретные ситуации и разбираются производственные задачи, рассматриваются возможные схемы контроля различных объектов и сварных соединений. Особое внимание уделено практическим занятиям, на которых неподготовленный специалист приобретает навыки работы с современными ультразвуковыми средствами НК, а подготовленный – проходит углубленное тестирование.

Особое внимание уделено практическим занятиям, на которых неподготовленный специалист приобретает навыки работы с современными ультразвуковыми средствами НК, а подготовленный – проходит углубленное тестирование.

ТЕМАТИЧЕСКИЙ ПЛАН

Раздел 1. Общие вопросы контроля металлов.

Тема 1.1. Разрушающие и неразрушающие методы контроля. Классификация методов неразрушающего контроля.

Тема 1.2. Основы технологии металлов.

Тема 1.3. Основы метрологического обеспечения измерений.

Тема 1.4. Типы дефектов, их происхождение и эволюция в процессе производства и эксплуатации.

Раздел 2. Физические основы акустического (ультразвукового) контроля.

Тема 2.1. Колебания и упругие волны, их параметры.

Тема 2.2. Преломление и отражение упругих волн.

Тема 2.3. Способы ввода упругих волн.

Тема 2.4. Преобразователи упругих колебаний.

Раздел 3. Методы ультразвукового контроля.

Тема 3.1. Классификация акустических методов контроля. Активные и пассивные методы контроля.

Тема 3.2. Измерение размеров дефектов.

Тема 3.3. Интерпретация эхо-сигналов от границ раздела и дефектов.

Раздел 4. Аппаратура и методики контроля ультразвуковыми методами.

Тема 4.1. Устройство и работа приборов эхо-импульсного метода.

Тема 4.2. Устройство и работа дефектоскопов при контроле методами: импедансным, свободных колебаний, резонансным.

Тема 4.3. Ультразвуковая толщинометрия. Приборы для контроля физико-механических характеристик акустическими методами.

Тема 4.4. Национальные и международные стандарты в ультразвуковом контроле. Проведение контроля в соответствии с РД и МИ.

Раздел 5. Настройка и проверка аппаратуры при контроле эхо-методом.

Тема 5.1. Настройка чувствительности.

Тема 5.2. Проверка работоспособности аппаратуры, оценка точности основных параметров.

Тема 5.3. Выбор аппаратуры с учетом механических свойств материалов, формы и шероховатости поверхности контролируемых объектов.

Тема 5.4. Проведение контроля, регистрация и интерпретация его результатов.

ОПИСАНИЕ КУРСА

Программа рассчитана на подготовку специалистов НК. Программой предусмотрены аудиторные занятия, на которых кроме проблемных лекций, анализируются конкретные ситуации и разбираются производственные задачи, рассматриваются возможные схемы контроля различных объектов и сварных соединений. Особое внимание уделено практическим занятиям, на которых неподготовленный специалист приобретает навыки работы с современными ультразвуковыми средствами НК, а подготовленный – проходит углубленное тестирование.

Неразрушающий контроль. | ООО «ИНКОТЕС»

Место метода акустоупругости среди методов неразрушающего контроля механических напряжений.

А. В. Камышев

В. Камышев

- выходят публикации в ведущих изданиях по НК и ТД;

- выпускаются приборы, основанные на различных физических принципах;

- появляется нормативная документация.

В ближайшее время, вероятно, методы исследования НДС получат официальный статус как методы неразрушающего контроля (будет организована аттестация специалистов и лабораторий НК). Необходимо определить ту нишу, которую занимает среди имеющихся методов метод акустоупругости, реализованный, в частности, в приборе ИН-5101А.

Для решения этого вопроса необходимо сделать классификацию методов в соответствии с их целями и задачами, и эта классификация не должна основываться на противопоставлении различных методов друг другу. Иногда оказывается, что то, что является недостатком метода при решения одной задачи контроля, для другой задачи может обернуться неоспоримым достоинством. Поэтому правильнее говорить об особенностях каждого метода, которые и определяют его место в ряду других. Общая схема, отображающая взаимосвязь межу целями и методами измерения напряжений, представлена на рисунке.

Поэтому правильнее говорить об особенностях каждого метода, которые и определяют его место в ряду других. Общая схема, отображающая взаимосвязь межу целями и методами измерения напряжений, представлена на рисунке.

Следует отметить, что в последнее время активно развивается направление, рассматривающее исследование НДС как поиск зон концентрации напряжений (ЗКН). Такими концентраторами могут быть локальные дефекты и зоны остаточных напряжений. Сканируя поверхность объекта контроля, эти зоны можно обнаружить по изменению характера полей различной физической природы.

Это так называемый метод магнитной памяти металла, фиксирующий изменение напряженности полей остаточной намагниченности, тепловые методы. Фактически к этим методам можно отнести и метод акустической эмиссии, определяющий зоны локализации динамической перестройки структуры материалов.

Эти методы весьма эффективны как методы неразрушающего контроля, поскольку позволяют выявлять не только макродефекты, но и участки, где происходит накопление микроповреждений. Вместе с тем, насколько известно из литературных источников и практического опыта, эти методы, индицируя ЗКН, не дают информации о величинах действующих напряжений. Такие результаты не предназначены для использования в прочностных расчетах, без которых невозможно объективно оценить работоспособность и остаточный ресурс любой конструкции.

Вместе с тем, насколько известно из литературных источников и практического опыта, эти методы, индицируя ЗКН, не дают информации о величинах действующих напряжений. Такие результаты не предназначены для использования в прочностных расчетах, без которых невозможно объективно оценить работоспособность и остаточный ресурс любой конструкции.

Для использования в прочностных расчетах результатов неразрушающего контроля напряженного состояния необходимо именно измерять напряжения, то есть получать конкретные величины в их собственной размерности (сила/площадь).

Использование результатов прямого измерений напряжений в конструкциях могло бы повысить эффективность решения таких задач, как:

- определение по знаку и величине действующих напряжений и их сравнение с нормативными или предельными значениями;

- определение элементов конструкции, предрасположенных к трещинообразованию или потере устойчивости;

- оценка опасности выявленных дефектов методами механики разрушения;

- расчеты элементов конструкций на малоцикловую усталость.

Речь идет как о величинах остаточных напряжений, возникающих в процессе изготовления и монтажа конструкции, так и эксплуатационных, к которым относятся напряжения от собственного веса конструкции, от внутреннего давления, от перепада температур, от взаимодействия с соседними деталями и т.п.

Для небольших конструкций простой конфигурации эксплуатационные напряжения вполне находятся аналитическими методами, но, если факторы, влияющие на их величину и распределение по объему объекта, установлены недостаточно точно, то задача измерения напряжений становится актуальной.

Задачу измерения напряжений решает целая группа методов неразрушающего контроля, к которым относится и метод акустоупругости. Следует сразу отметить, что акустические методы измерения напряжений не являются сканирующими — измерение проводится в точке. Поэтому их эффективное применение для крупногабаритных конструкций возможно в сочетании с прочностными расчетами.

Рассмотрим наиболее распространенные из имеющихся в настоящее время методов определения НДС реальных объектов.

Классическим методом определения напряжений путем измерения относительных деформаций является тензометрия (изменение сопротивления тензорезисторов или собственных частот струнных датчиков). Метод характеризуется высокой точностью и методической проработанностью, однако он не позволяет оценить предысторию нагружения. Это не является существенным недостатком, только если нагружение, предшествующее установке датчика, известно или не может значительно повлиять на реальное распределение напряжений.

Прямым методом измерения деформаций является также рентгенографический метод, способный измерять деформации кристаллической решетки. Его основным преимуществом является высокая точность измерений. Вместе с тем именно тонкость измерений повышает его трудоемкость: требуется как тщательная подготовка поверхности, так и снятие остаточных напряжений, возникающих при ее зачистке.

В отличие от рентгеновского, магнитные методы не требуют тщательной подготовки мест измерений. Эти методы основаны на изменениях под действием напряжений таких параметров петли гистерезиса, как коэрцитивная сила и остаточная намагниченность, а также на появлении на ней скачков (шумов Баркгаузена). Широкую известность, в частности, приобрели приборы типа «Стресскан», принцип действия которых основан на эффекте Баркгаузена. Как и радиографический метод, магнитные методы измеряют напряжения в приповерхностном слое. Благодаря этому они весьма эффективны в задачах оценки качества обработки поверхности деталей. Вместе с тем, при решении задач оценки остаточных и эксплуатационных напряжений влияние поверхностных напряжений может внести значительную и неконтролируемую погрешность в определение величины напряжений, действующих в объеме материала.

Широкую известность, в частности, приобрели приборы типа «Стресскан», принцип действия которых основан на эффекте Баркгаузена. Как и радиографический метод, магнитные методы измеряют напряжения в приповерхностном слое. Благодаря этому они весьма эффективны в задачах оценки качества обработки поверхности деталей. Вместе с тем, при решении задач оценки остаточных и эксплуатационных напряжений влияние поверхностных напряжений может внести значительную и неконтролируемую погрешность в определение величины напряжений, действующих в объеме материала.

В отличие от этих методов метод акустоупругости, реализованный в приборе ИН-5101А, определяет напряжения, усредненные по объему прозвучивания, и уже при толщине материала несколько миллиметров фактически не замечает поверхностных напряжений. Их можно определять акустическим методом, используя поверхностные волны, но эта задача вполне решается вышеуказанными способами. Это позволяет использовать его для измерения эксплуатационных и остаточных напряжений. Следует отметить, что на сегодняшний день этот прибор является одним из немногих метрологически аттестованных средств измерения механических напряжений.

Следует отметить, что на сегодняшний день этот прибор является одним из немногих метрологически аттестованных средств измерения механических напряжений.

Рисунок. Взаимосвязь межу целями и методами измерения напряжений при контроле технического состояния металлоконструкций.

ИСО/ТТА 3:2001 Поликристаллические материалы. Определение остаточных напряжений методом нейтронной дифракции. | 95,99 | ИСО/ТК 135/ПК 5 |

ИСО/ТТА 4:2002 Измерение теплопроводности тонких пленок на кремниевых подложках | 95. 99 99 | ИСО/ТК 61/ПК 5 |

ИСО 1027:1983 Показатели качества рентгенографических изображений для неразрушающего контроля. Принципы и идентификация | 95,99 | ИСО/ТК 135/ПК 5 |

ИСО 3057:1974 Неразрушающий контроль. Металлографические методы контроля поверхности. | 95. 99 99 | ИСО/ТК 135/ПК 2 |

ИСО 3057:1998 Неразрушающий контроль. Металлографические методы контроля поверхности. | 90,93 | ИСО/ТК 135/ПК 2 |

ИСО 3058:1974 Неразрушающий контроль — Средства визуального контроля — Выбор маломощных луп | 95. 99 99 | ИСО/ТК 135/ПК 2 |

ИСО 3058:1998 Неразрушающий контроль — Средства визуального контроля — Выбор маломощных луп | 90,60 | ИСО/ТК 135/ПК 2 |

ИСО 3059:1974 Неразрушающий контроль. Метод косвенной оценки источников черного света. | 95. 99 99 | ИСО/ТК 135/ПК 2 |

ИСО 3059:2001 Неразрушающий контроль — Капиллярный контроль и магнитопорошковый контроль — Условия просмотра | 95,99 | ИСО/ТК 135/ПК 2 |

ИСО 3059:2012 Неразрушающий контроль — Капиллярный контроль и магнитопорошковый контроль — Условия просмотра | 90. 93 93 | ИСО/ТК 135/ПК 2 |

ИСО 3452-1:2008 Неразрушающий контроль. Капиллярный контроль. Часть 1. Общие принципы | 95,99 | ИСО/ТК 135/ПК 2 |

ИСО 3452-1:2013 Неразрушающий контроль. Капиллярный контроль. Часть 1. Общие принципы | 95. 99 99 | ИСО/ТК 135/ПК 2 |

ИСО 3452-1:2021 Неразрушающий контроль. Капиллярный контроль. Часть 1. Общие принципы | 60,60 | ИСО/ТК 135/ПК 2 |

ИСО 3452-2:2000 Неразрушающий контроль. Капиллярный контроль. Часть 2. Испытание пенетрантных материалов | 95. 99 99 | ИСО/ТК 135/ПК 2 |

ИСО 3452-2:2006 Неразрушающий контроль. Капиллярный контроль. Часть 2. Испытание пенетрантных материалов | 95,99 | ИСО/ТК 135/ПК 2 |

ИСО 3452-2:2013 Неразрушающий контроль. Капиллярный контроль. Часть 2. Испытание пенетрантных материалов | 95. 99 99 | ИСО/ТК 135/ПК 2 |

ИСО 3452-2:2021 Неразрушающий контроль. Капиллярный контроль. Часть 2. Испытание пенетрантных материалов | 60,60 | ИСО/ТК 135/ПК 2 |

ИСО 3452-3:1998 Неразрушающий контроль. Капиллярный контроль. Часть 3. Контрольные образцы | 95. 99 99 | ИСО/ТК 135/ПК 2 |

ИСО 3452-3:1998/Кор 1:2001 Неразрушающий контроль. Капиллярный контроль. Часть 3. Эталонные образцы. Техническое исправление 1: . | 95.99 | ИСО/ТК 135/ПК 2 |

ИСО 3452-3:2013 Неразрушающий контроль. Капиллярный контроль. | 90,60 | ИСО/ТК 135/ПК 2 |

ИСО 3452-4:1998 Неразрушающий контроль. Капиллярный контроль. Часть 4. Оборудование | 90.60 | ИСО/ТК 135/ПК 2 |

ИСО 3452-5:2008 Неразрушающий контроль. | 90,93 | ИСО/ТК 135/ПК 2 |

ИСО 3452-6:2008 Неразрушающий контроль. Капиллярный контроль. Часть 6. Капиллярный контроль при температуре ниже 10°С | 90.93 | ИСО/ТК 135/ПК 2 |

ИСО 3452:1984 Неразрушающий контроль. | 95,99 | ИСО/ТК 135/ПК 2 |

ИСО 3453:1984 Неразрушающий контроль. Капиллярный контроль. Средства контроля. | 95.99 | ИСО/ТК 135/ПК 2 |

ИСО 3999-1:2000 Радиационная защита. | 95.99 | ИСО/ТК 85/ПК 2 |

ИСО 3999:1977 Аппарат для гамма-радиографии. Технические характеристики | 95,99 | ИСО/ТК 85 |

ИСО 3999:2004 Радиационная защита. | 90.93 | ИСО/ТК 85/ПК 2 |

ИСО/CD 4773 Неразрушающий контроль. Метод. Ультразвуковой волноводный контроль с использованием метода фазированных решеток. | 30,60 | ИСО/ТК 135/ПК 3 |

ИСО 5576:1997 Неразрушающий контроль — Промышленная рентгеновская и гамма-радиология — Словарь | 90. 60 60 | ИСО/ТК 135/ПК 5 |

ИСО 5577:2000 Неразрушающий контроль — Ультразвуковой контроль — Словарь | 95,99 | ИСО/ТК 135/ПК 3 |

ИСО 5577:2017 Неразрушающий контроль — Ультразвуковой контроль — Словарь | 90. 20 20 | ИСО/ТК 135/ПК 3 |

ИСО 5580:1985 Неразрушающий контроль. Промышленные рентгенографические осветители. Минимальные требования | 90,93 | ИСО/ТК 135/ПК 5 |

ИСО 5655:1982 Фотография — Пленка для промышленной рентгенографии — Размеры, количество, упаковка и маркировка | 95. 99 99 | ИСО/ТК 42 |

ИСО 9712:1992 Неразрушающий контроль — Квалификация и аттестация персонала | 95,99 | ИСО/ТК 135/ПК 7 |

ИСО 9712:1999 Неразрушающий контроль — Квалификация и аттестация персонала | 95. 99 99 | ИСО/ТК 135/ПК 7 |

ИСО 9712:2005 Неразрушающий контроль — Квалификация и аттестация персонала | 95,99 | ИСО/ТК 135/ПК 7 |

ИСО 9712:2005/Кор 1:2006 Неразрушающий контроль. Квалификация и аттестация персонала. Техническое исправление 1 | 95. 99 99 | ИСО/ТК 135/ПК 7 |

ИСО 9712:2012 Неразрушающий контроль — Квалификация и аттестация персонала НК | 95,99 | ИСО/ТК 135/ПК 7 |

ИСО 9712:2021 Неразрушающий контроль — Квалификация и аттестация персонала НК | 60. 60 60 | ИСО/ТК 135/ПК 7 |

ИСО 9934-1:2001 Неразрушающий контроль. Магнитопорошковый контроль. Часть 1. Общие принципы | 95,99 | ИСО/ТК 135/ПК 2 |

ИСО 9934-1:2015 Неразрушающий контроль. Магнитопорошковый контроль. Часть 1. Общие принципы | 95. 99 99 | ИСО/ТК 135/ПК 2 |

ИСО 9934-1:2016 Неразрушающий контроль. Магнитопорошковый контроль. Часть 1. Общие принципы | 90,20 | ИСО/ТК 135/ПК 2 |

ИСО 9934-2:2002 Неразрушающий контроль. Магнитопорошковый контроль. Часть 2. Среда обнаружения | 95. 99 99 | ИСО/ТК 135/ПК 2 |

ИСО 9934-2:2015 Неразрушающий контроль. Магнитопорошковый контроль. Часть 2. Среда обнаружения | 90,60 | ИСО/ТК 135/ПК 2 |

ИСО 9934-3:2002 Неразрушающий контроль. Магнитопорошковый контроль. Часть 3. Оборудование | 95. 99 99 | ИСО/ТК 135/ПК 2 |

ИСО 9934-3:2015 Неразрушающий контроль. Магнитопорошковый контроль. Часть 3. Оборудование | 90,60 | ИСО/ТК 135/ПК 2 |

ИСО 9935:1992 Неразрушающий контроль. Пенетрантные дефектоскопы. Общие технические требования | 95. 99 99 | ИСО/ТК 135/ПК 2 |

ИСО 10375:1997 Неразрушающий контроль — Ультразвуковой контроль — Характеристика поискового блока и звукового поля | 95,60 | ИСО/ТК 135/ПК 3 |

ИСО 10878:2013 Неразрушающий контроль — Инфракрасная термография — Словарь | 90. 93 93 | ИСО/ТК 135/ПК 8 |

ИСО 10880:2017 Неразрушающий контроль. Инфракрасный термографический контроль. Общие принципы | 90,20 | ИСО/ТК 135/ПК 8 |

ИСО 11537:1998 Неразрушающий контроль. Радиографический контроль тепловыми нейтронами. Общие принципы и основные правила | 95. 99 99 | ИСО/ТК 135/ПК 5 |

ИСО/ТС 11774:2011 Неразрушающий контроль — квалификация на основе характеристик | 90,93 | ИСО/ТК 135/ПК 7 |

ИСО 12706:2000 Неразрушающий контроль. Терминология. Термины, используемые при пенетрантном контроле. | 95. 99 99 | ИСО/ТК 135/ПК 2 |

ИСО 12706:2009 Неразрушающий контроль — Капиллярный контроль — Словарь | 90,60 | ИСО/ТК 135/ПК 2 |

ИСО 12707:2016 Неразрушающий контроль — Магнитопорошковый контроль — Словарь | 90. 60 60 | ИСО/ТК 135/ПК 2 |

ИСО 12710:2002 Неразрушающий контроль. Ультразвуковой контроль. Оценка электронных характеристик приборов ультразвукового контроля. | 95.60 | ИСО/ТК 135/ПК 3 |

ИСО 12713:1998 Неразрушающий контроль — Акустико-эмиссионный контроль — Первичная калибровка преобразователей | 90,93 | ИСО/ТК 135/ПК 9 |

ИСО 12714:1999 Неразрушающий контроль — Акустико-эмиссионный контроль — Вторичная калибровка датчиков акустической эмиссии | 90. 93 93 | ИСО/ТК 135/ПК 9 |

ИСО 12715:1999 Ультразвуковой неразрушающий контроль. Эталонные блоки и процедуры испытаний для определения характеристик профилей луча контактных поисковых устройств. | 95.99 | ИСО/ТК 135/ПК 3 |

ИСО 12715:2014 Неразрушающий контроль. | 95.60 | ИСО/ТК 135/ПК 3 |

ИСО 12716:2001 Неразрушающий контроль — Акустико-эмиссионный контроль — Словарь | 90,93 | ИСО/ТК 135/ПК 9 |

ИСО 12718:2008 Неразрушающий контроль — Вихретоковый контроль — Словарь | 95. 99 99 | ИСО/ТК 135/ПК 4 |

ИСО 12718:2019 Неразрушающий контроль — Вихретоковый контроль — Словарь | 60,60 | ИСО/ТК 135/ПК 4 |

ИСО 12721:2000 Неразрушающий контроль. Радиографический контроль тепловыми нейтронами. Определение отношения L/D пучка. | 90.93 | ИСО/ТК 135/ПК 5 |

ИСО/ТР 13115:2011 Неразрушающий контроль. Методы абсолютной калибровки преобразователей акустической эмиссии методом взаимности. | 60.60 | ИСО/ТК 135/ПК 9 |

ИСО 15548-1:2008 Неразрушающий контроль. | 95.99 | ИСО/ТК 135/ПК 4 |

ИСО 15548-1:2008/Кор 1:2010 Неразрушающий контроль. Оборудование для вихретокового контроля. Часть 1. Характеристики и проверка прибора. Техническое исправление 1 | 95.99 | ИСО/ТК 135/ПК 4 |

ИСО 15548-1:2013 Неразрушающий контроль. | 90.93 | ИСО/ТК 135/ПК 4 |

ИСО 15548-2:2008 Неразрушающий контроль. Оборудование для вихретокового контроля. Часть 2. Характеристики датчика и проверка | 95.99 | ИСО/ТК 135/ПК 4 |

ИСО 15548-2:2013 Неразрушающий контроль. | 90.93 | ИСО/ТК 135/ПК 4 |

ИСО 15548-3:2008 Неразрушающий контроль. Оборудование для вихретокового контроля. Часть 3. Характеристики системы и проверка | 90.93 | ИСО/ТК 135/ПК 4 |

ИСО 15549:2008 Неразрушающий контроль. | 95,99 | ИСО/ТК 135/ПК 4 |

ИСО 15549:2019 Неразрушающий контроль. Вихретоковый контроль. Общие принципы. | 60.60 | ИСО/ТК 135/ПК 4 |

ИСО 15708-1:2002 Неразрушающий контроль. | 95,99 | ИСО/ТК 135/ПК 5 |

ИСО 15708-1:2017 Неразрушающий контроль. Лучевые методы компьютерной томографии. Часть 1. Терминология | 90.20 | ИСО/ТК 135/ПК 5 |

ИСО 15708-2:2002 Неразрушающий контроль. | 95,99 | ИСО/ТК 135/ПК 5 |

ИСО 15708-2:2017 Неразрушающий контроль. Радиационные методы компьютерной томографии. Часть 2. Принципы, оборудование и образцы | 90.20 | ИСО/ТК 135/ПК 5 |

ИСО 15708-3:2017 Неразрушающий контроль. | 90,20 | ИСО/ТК 135/ПК 5 |