Виды дефектов сварных швов и методы их устранения

Отклонения от утвержденных стандартов, технических условий и требований, возникшие при изготовлении различных изделий или соединении конструкций при помощи сварки, называют дефектами сварного шва (соединения). Они классифицируются по ряду признаков: степени воздействия на качество соединения, характеру проявления, местоположения и т.д.

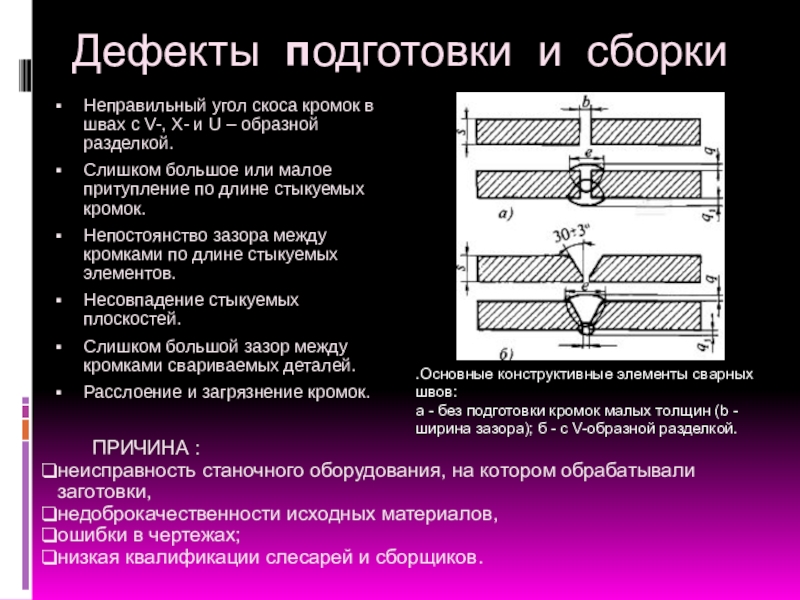

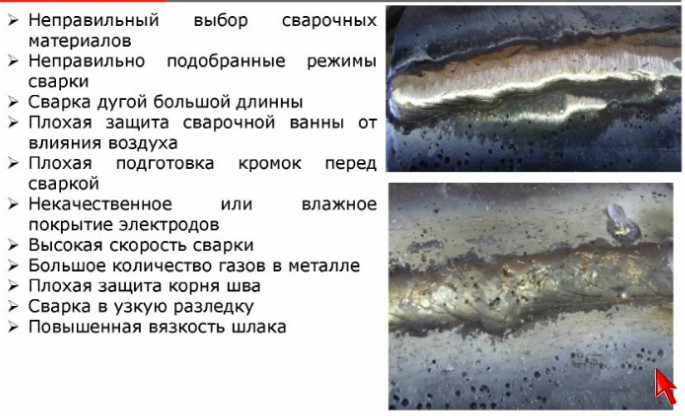

Основные причины появления дефектов сварных соединений:

- Низкое качество соединяемых материалов.

- Некачественное или неисправное сварочное оборудование.

- Нарушение технологии ведения сварки и неверно выбранные параметры.

- Неправильно подобранные расходные материалы для сварки.

- Недостаточно высокая квалификация специалиста, осуществляющего сварку.

Если дефекты сварного шва не оказывают заметного влияния на эксплуатационные качества изделий или прочность конструкций и укладываются в установленные нормы, то их называют допустимыми.

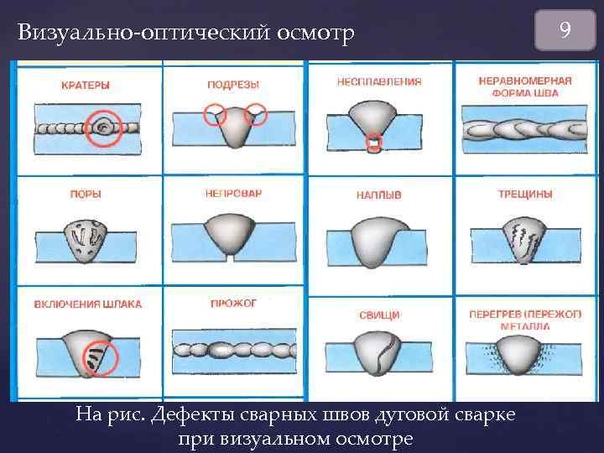

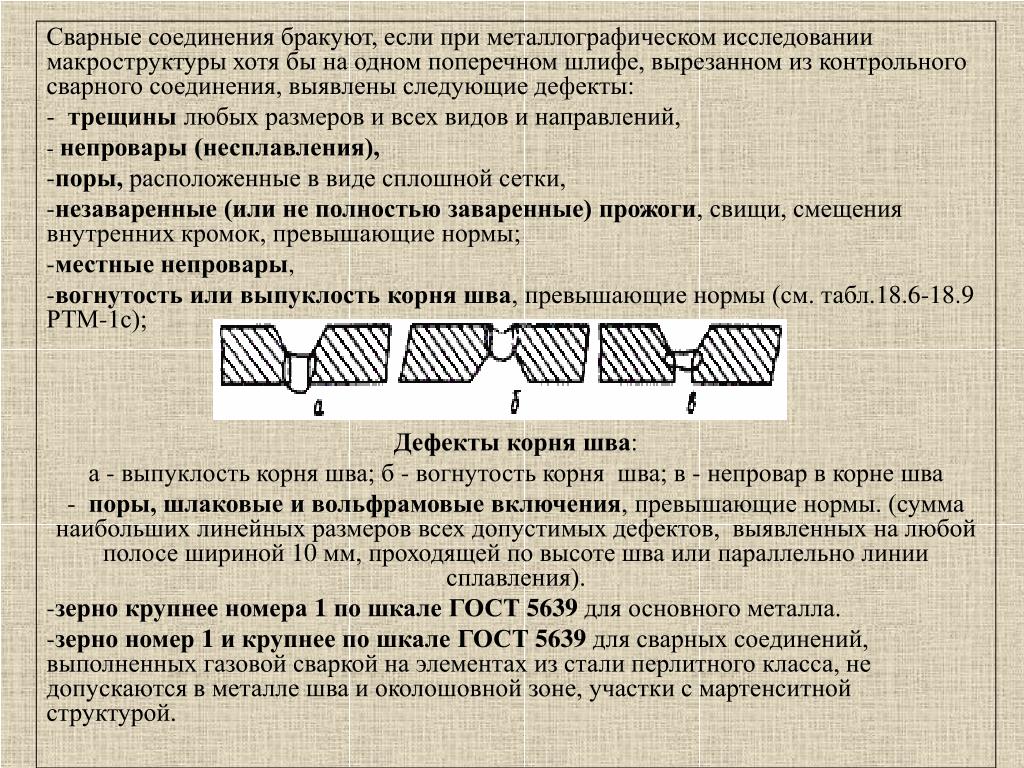

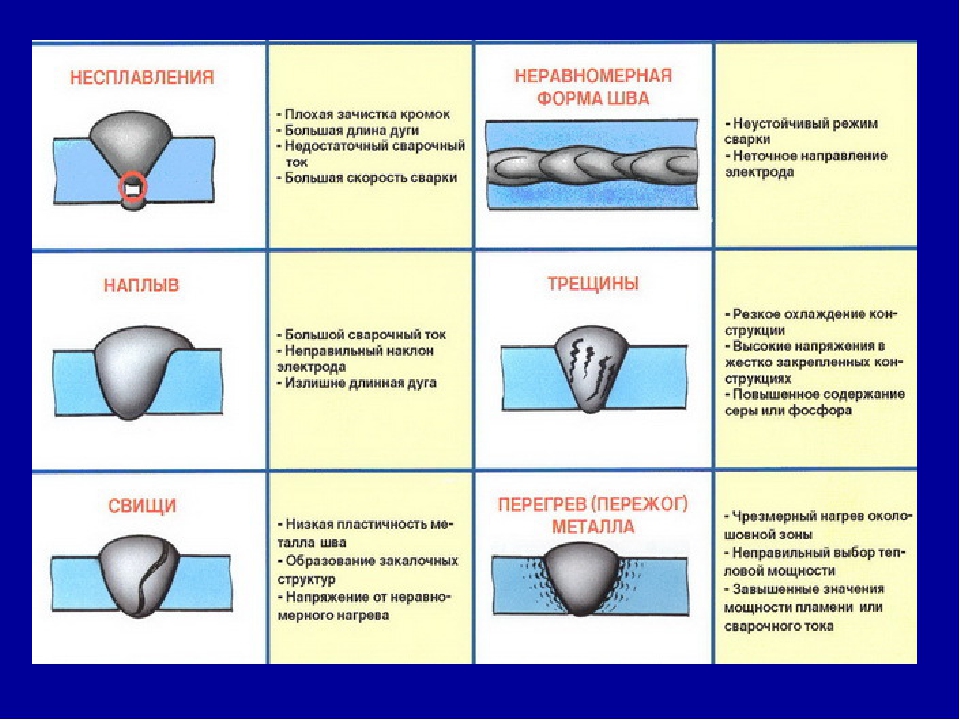

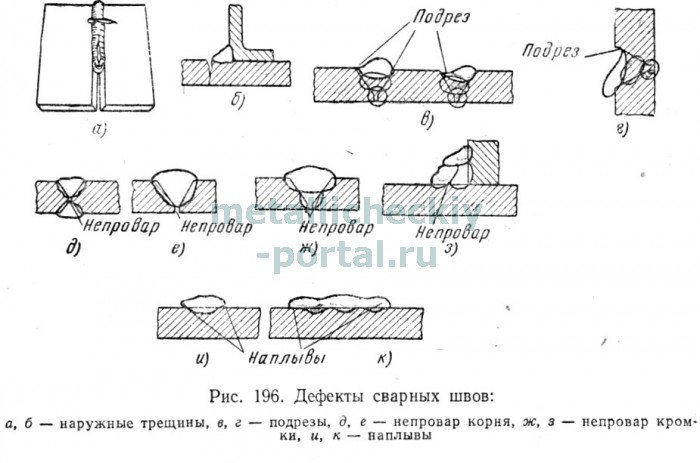

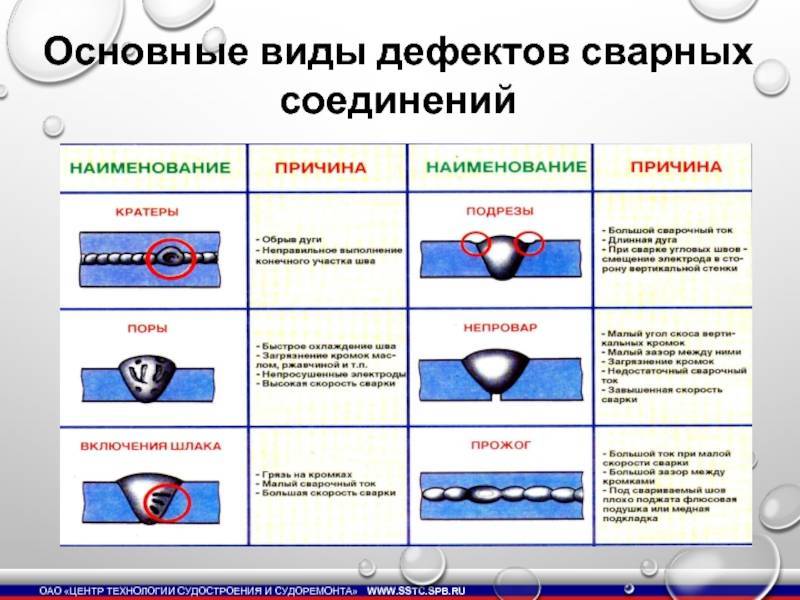

В зависимости от местоположения дефекты сварного соединения делят на 3 группы: наружные, внутренние и сквозные. К первым относятся поверхностные трещины, подрезы, наплывы и кратеры, ко вторым – непровары, поры, свищи и посторонние твердые включения, к третьим – сквозные трещины и прожоги.

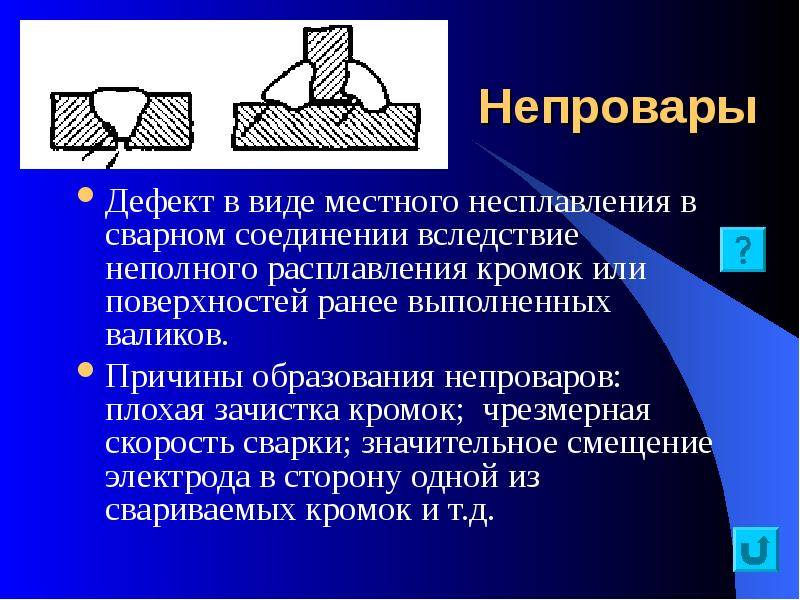

Несплавление или непровар – дефект сварного шва, при котором отсутствует прочное соединение между основным и наплавляемым металлом из-за недостаточного взаимного проникновения. Непроваром считается и неполное заполнение полости между соединяемыми поверхностями наплавляемым металлом, или наличие просвета между наплавленными слоями при двусторонней сварке. В любом из этих случаев дефект считается недопустимым и требует устранения путем дополнительного наплавления металла.

Основными причинами непровара являются недостаточно высокий для работы с рабочими поверхностями данной толщины сварочный ток, а также чрезмерно быстрое перемещение электрода. В ряде случаев он является следствием неправильного подбора диаметра электрода или полярности подключения кабелей, а также недостаточного зазора между соединяемыми кромками или их перекос. Иногда данный дефект проявляется при попадании шлака между кромками.

Трещины – достаточно опасные дефекты сварного шва, часто приводящие к полному разрушению соединения. Выражаются образованием видимых разрывов в наплавленном или основном металле, а также на стыке между ними. Могут быть продольными, поперечными и продольно-поперечными (звездообразными). Различают горячие и холодные трещины. Первые образуются во время перехода металла из жидкого состояния в твердое и обычно являются результатом неправильного выбора типа присадочных материалов. Холодные трещины проявляются после полного остывания металла, а в некоторых случаях уже после воздействия нагрузок.

Основные причины проявления этого дефекта – превышение допустимых нагрузок при эксплуатации, резкие перепады температур, неправильное расположение швов.

Устранение данного дефекта осуществляется путем сверления отверстий на концах трещины для предупреждения распространения, срезом поврежденной части шва и повторной сваркой с учетом причин появления брака.

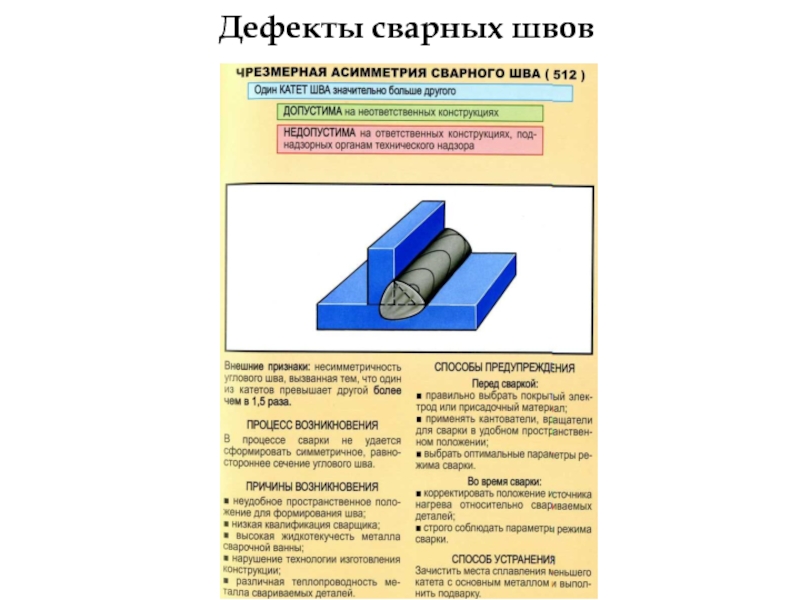

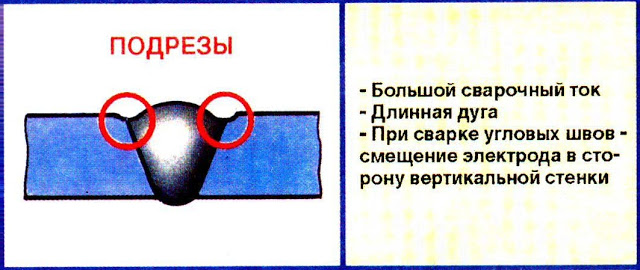

Подрезы – дефекты сварного соединения, выражающиеся в образовании продольных углублений в основном металле по одну или обе стороны от шва. Как правило, односторонний подрез встречается при сварке поверхностей, расположенных под углом друг к другу, например, тавровых соединений. В данном случае его причиной является стекание расплава на горизонтальную поверхность (на последней в результате образуется наплав), ввиду того что дуга в большей степени направлена на вертикальную. Двусторонний подрез образуется при излишне высоком сварочном токе, длине дуги или скорости перемещения электрода или горелки.

Подрез уменьшает прочность сварочного соединения пропорционально глубине канавок. Устраняется этот дефект достаточно легко – путем наплавления небольшого количества металла в сами углубления.

Устраняется этот дефект достаточно легко – путем наплавления небольшого количества металла в сами углубления.

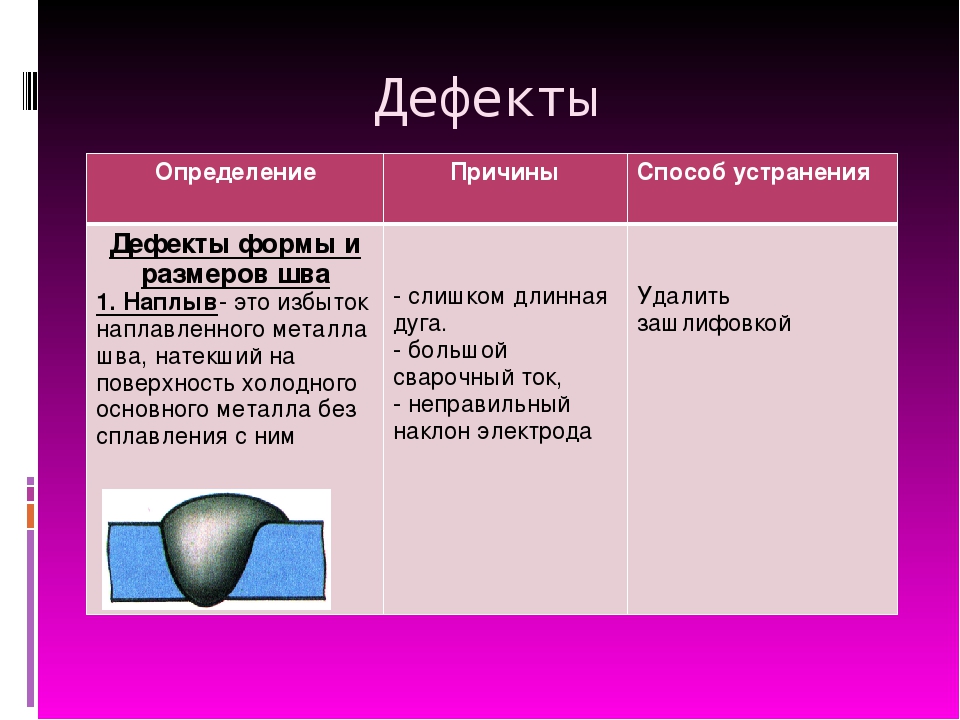

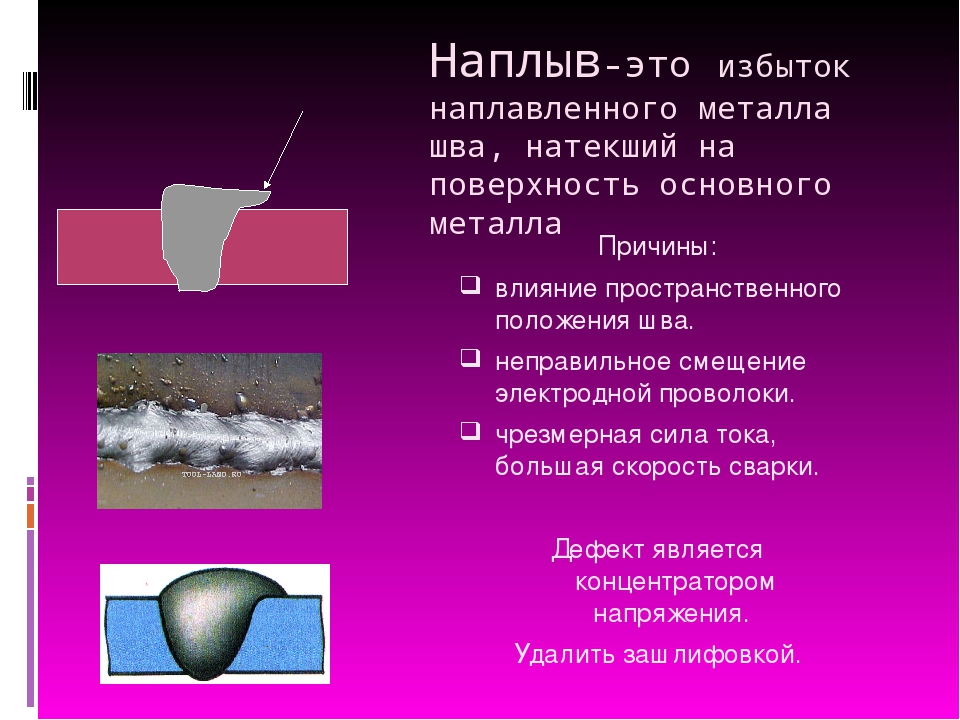

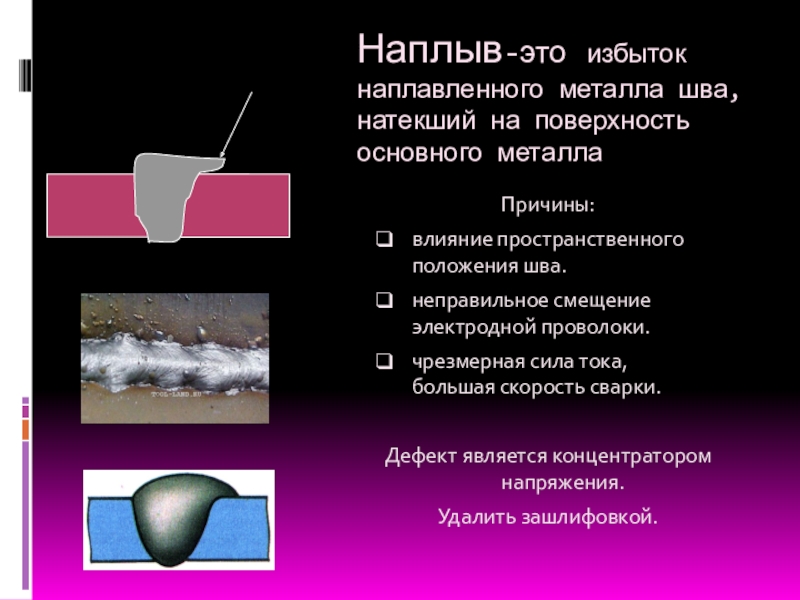

Наплывы – достаточно распространенные дефекты, выражающиеся в образовании излишков наплавляемого металла, не соединившегося с основным. Причинами этого явления могут быть некачественная предварительная подготовка кромок или недостаточный прогрев основного металла из-за малого тока.

Сами по себе наплавы не ухудшают прочности сварного соединения, однако чаще всего свидетельствуют о наличии иных дефектов – подрезов или непроваров. В связи с этим их устраняют путем среза для проверки качества шва.

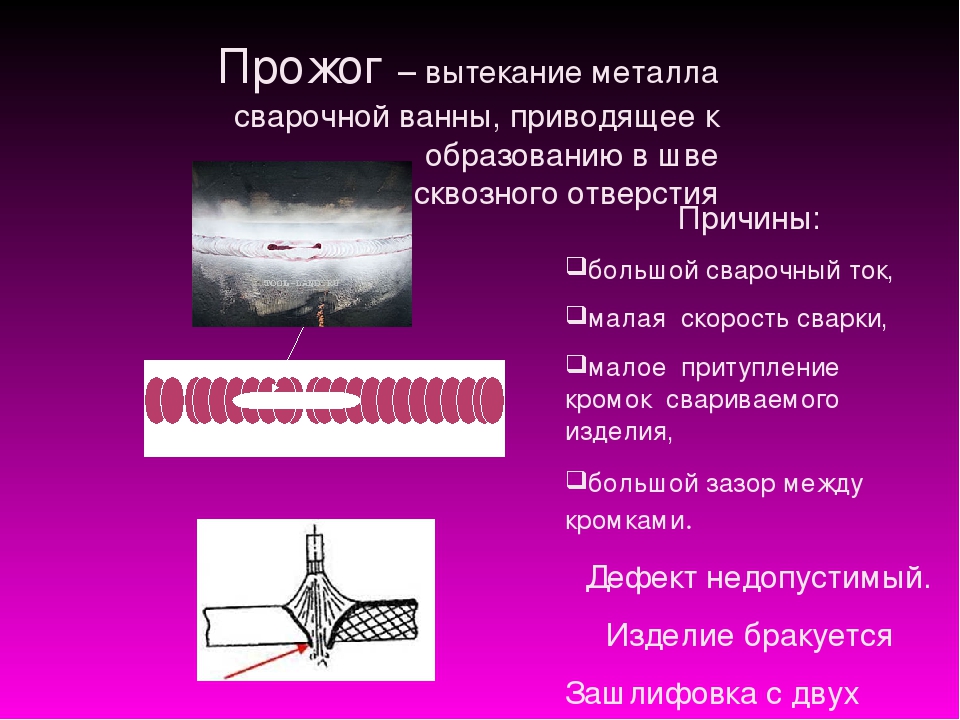

Прожоги – дефекты сварочного шва, выражающиеся в образовании сквозного отверстия в наплавляемом металле в результате его утечки из сварочной ванны. Прожог обычно является итогом превышения сварочного тока или низкой скорости перемещения горелки или электрода, а также недопустимо большое расстояние между кромками соединяемых поверхностей. Обычно проявляется при сварке алюминия.

Так как сквозные отверстия снижают прочность сварного соединения, прожоги требуют устранения, которое осуществляется путем их заваривания.

Кратеры – конические углубления в шве, причиной появления которых является резкий обрыв сварочной дуги. Основная опасность данных дефектов заключается в увеличении риска образования трещин, поэтому кратеры подлежат заварке. В качественных современных сварочных аппаратах образование подобных дефектов предотвращается специальными системами, автоматически снижающими ток при обрыве дуги.

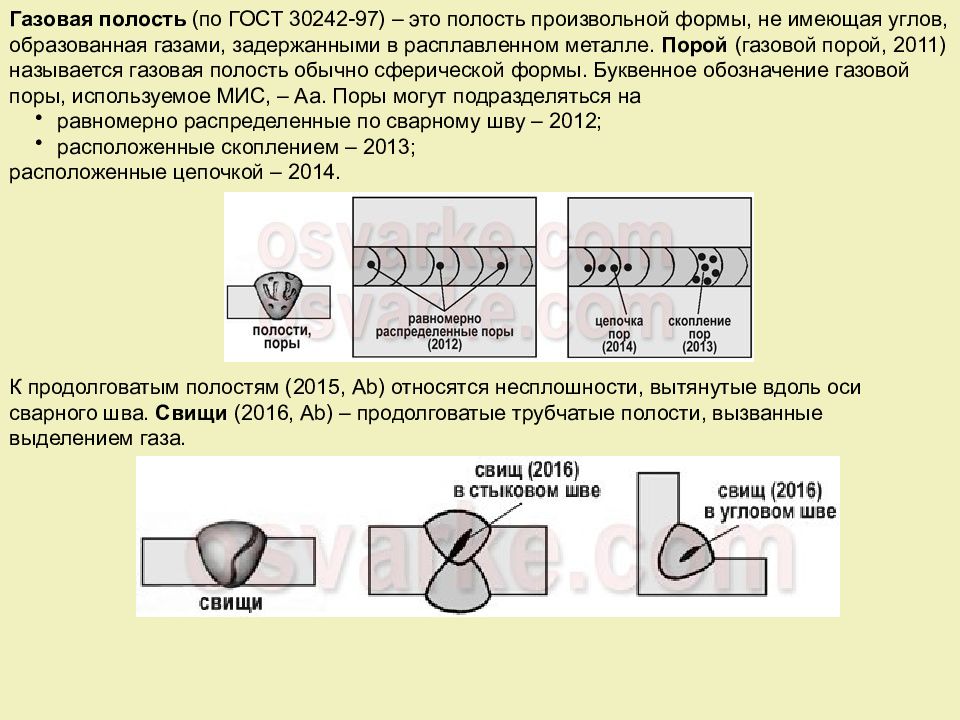

Поры, раковины и свищи – дефекты сварного соединения, выражающиеся в образовании внутри наплавленного металла в виде наполненных газом полостей. Бывают внутренними и поверхностными, различными по размеру, форме и природе появления. Обычно возникают в результате чрезмерно интенсивного процесса образования газа в металле, связанного с неправильной подготовкой соединяемых поверхностей, низким качеством присадок или нарушением условий хранения электродов, а также наличием посторонних примесей в основном и наплавляемом металле.

Наличие пор делает соединение хрупким и неустойчивым к различным видам нагрузок. Устраняется данная проблема путем вырезания части шва и последующим его завариванием с соблюдением требований и технологии.

Твердые (шлаковые, флюсовые, оксидные, металлические и др.) включения в металле шва являются одними самых сложных дефектов, ввиду сложности их обнаружения. Визуально снаружи они незаметны, поэтому могут быть выявлены только при помощи различных инструментальных методов оценки качества соединения.

Основные причины появления посторонних включений в металле – низкое качество расходных материалов и недостаточно качественная подготовка кромок. Устраняются вырезкой шва и повторной сваркой.

«Способы предупреждения и устранения, дефектов сварочных швов»

Лабораторно-практическая работа №10

Тема программы: «Дефекты и контроль качества сварных швов и соединений»

Тема урока: «Способы предупреждения и устранения, дефектов сварочных швов» (2час)

Цель: Научить определять виды дефектов, их причины, способы предупреждения и устранения, методы контроля качества сварных швов и соединений

Материально-техническое обеспечение: образцы сварных швов

Ход работы

1. Общие сведения

Общие сведения

1.1. Дефектами в сварных соединениях называют е отклонение от норм, предусмотренных стандартами и техническими условиями на сварные соединения.

Дефекты сварных соединений различают по причинам возникновения и месту их расположения.

По месту расположения различают дефекты наружные и внутренние.

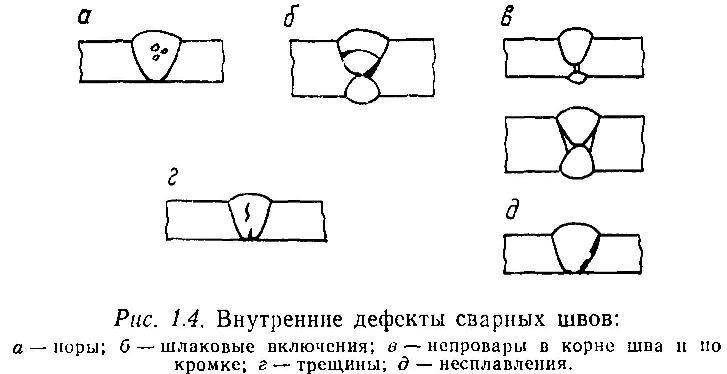

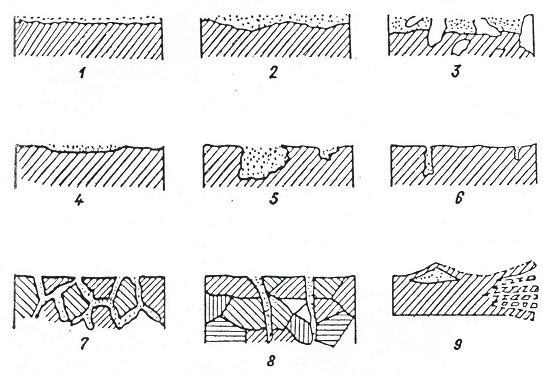

При сварке металл подвергается расплавлению и затем затвердевает, поэтому в сварных швах могут быть дефекты, присущие литому металлу (раковины, поры, шлаковые включения, трещины и др.).

Причинами, образования дефектов являются:

низкое качество основных и сварочных материалов;

нарушение режима сварки;

низкая квалификация сварщика.

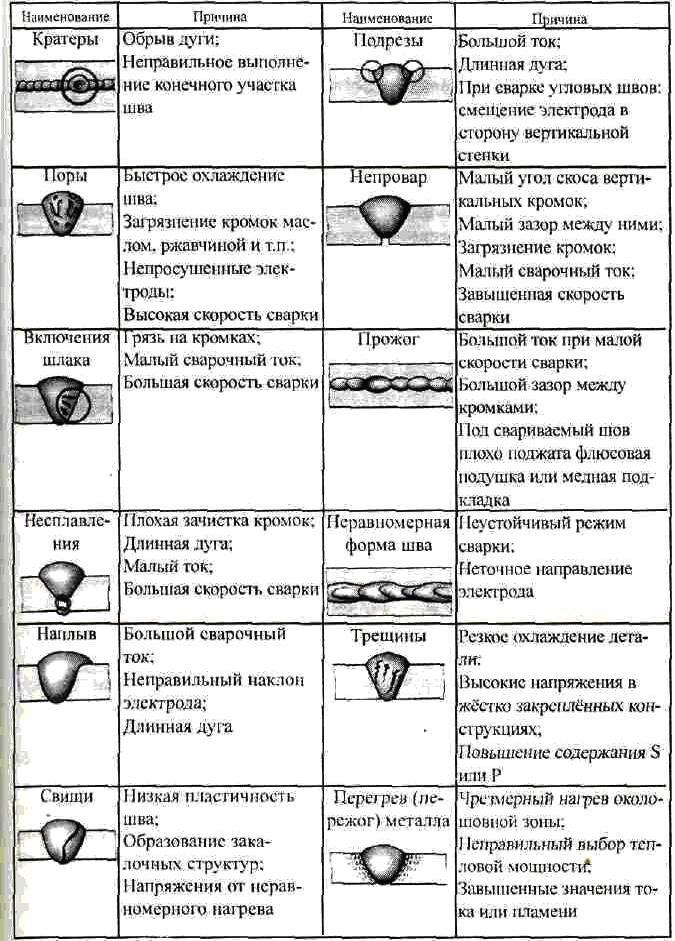

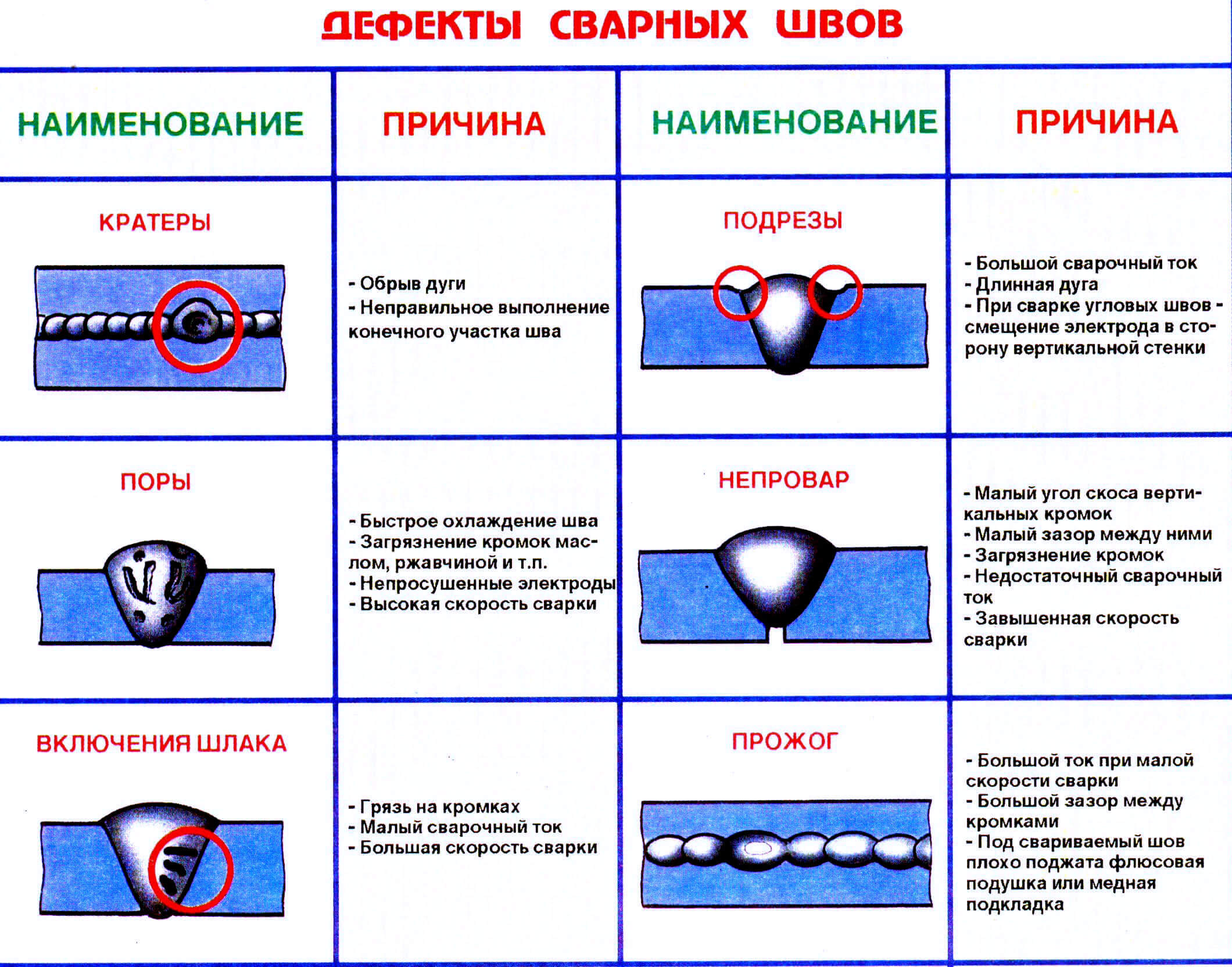

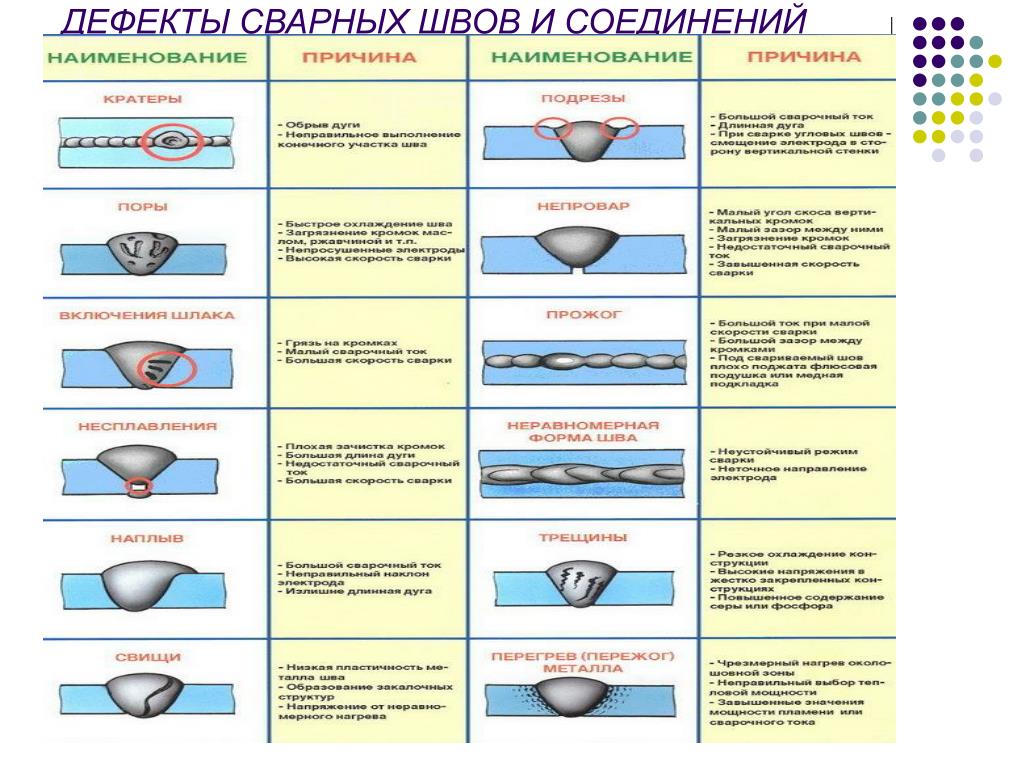

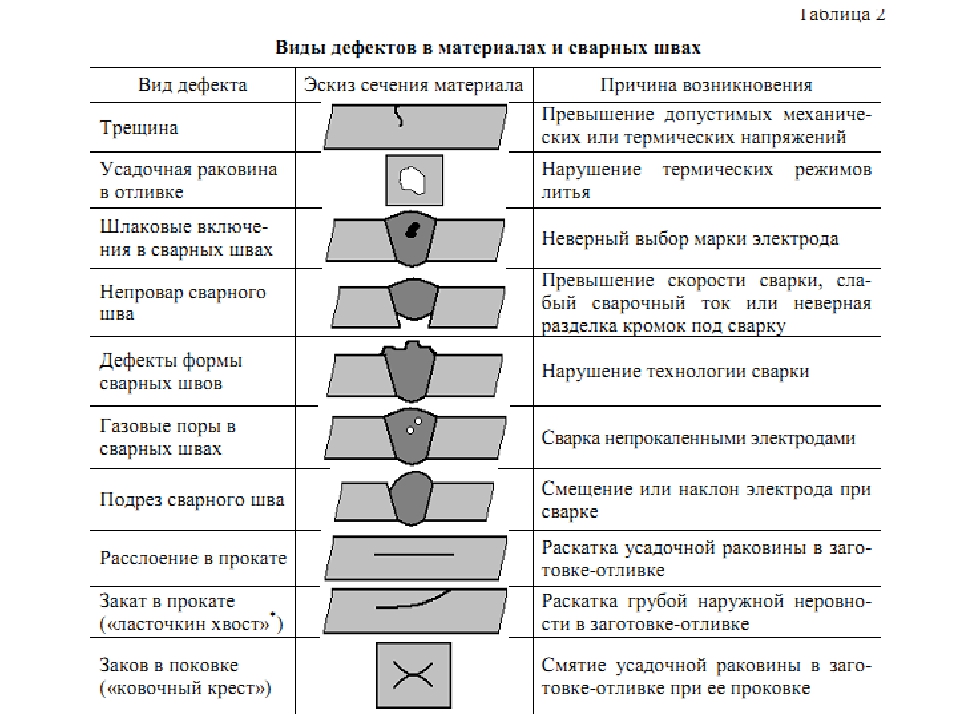

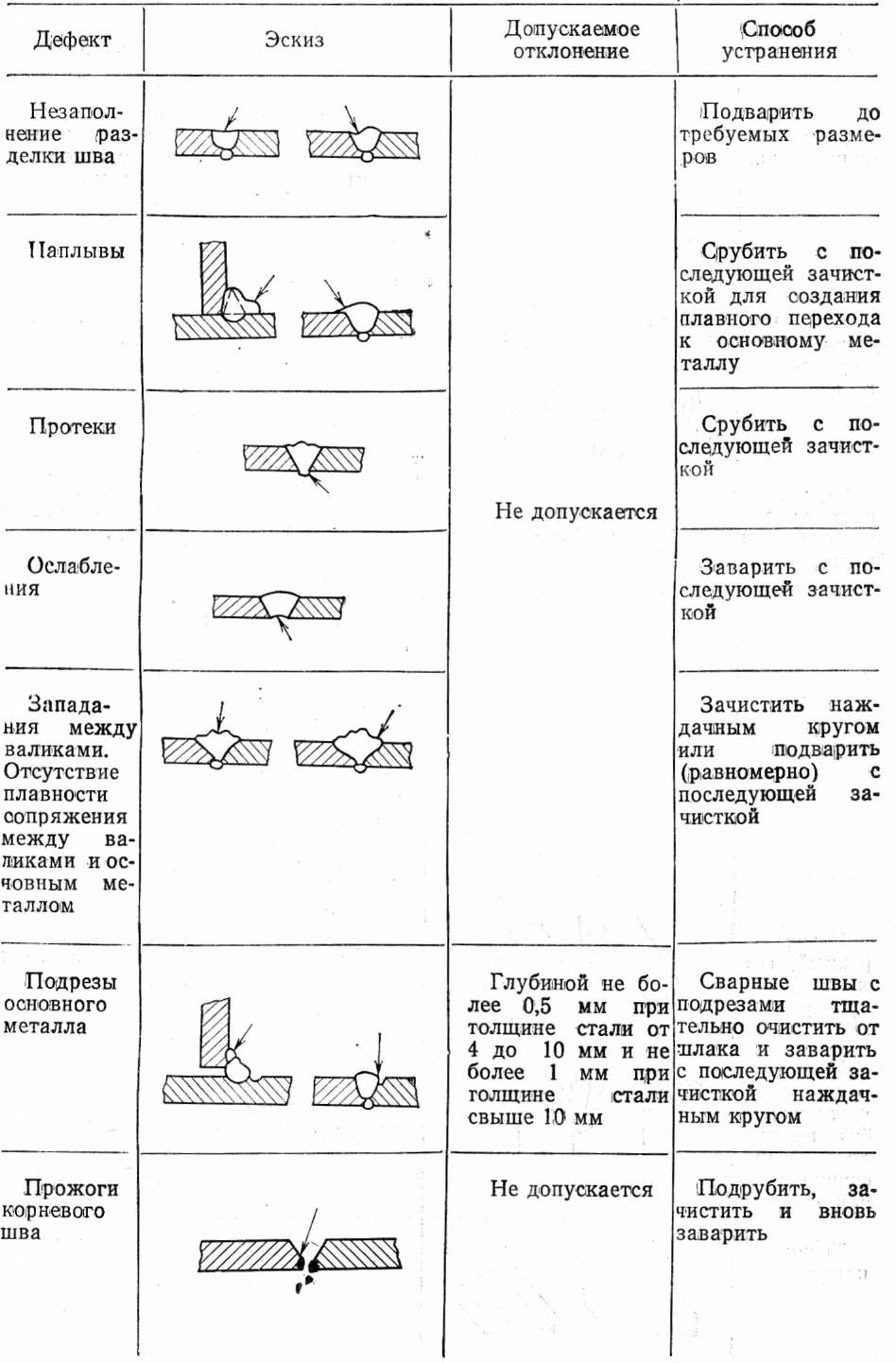

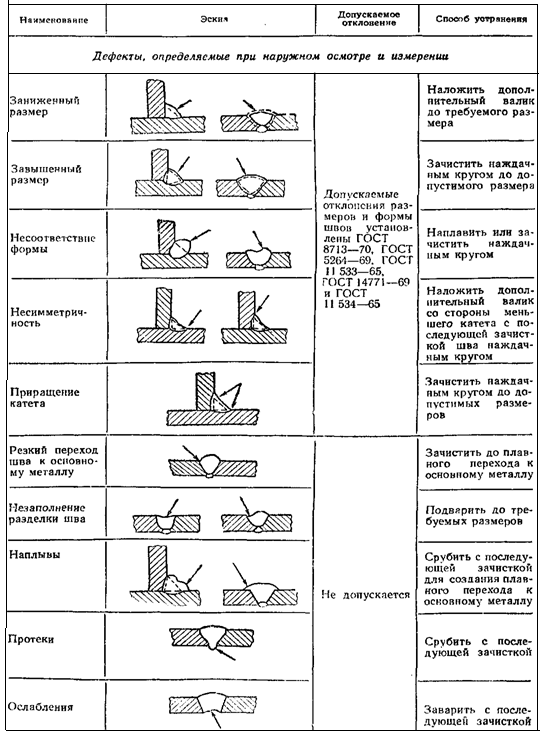

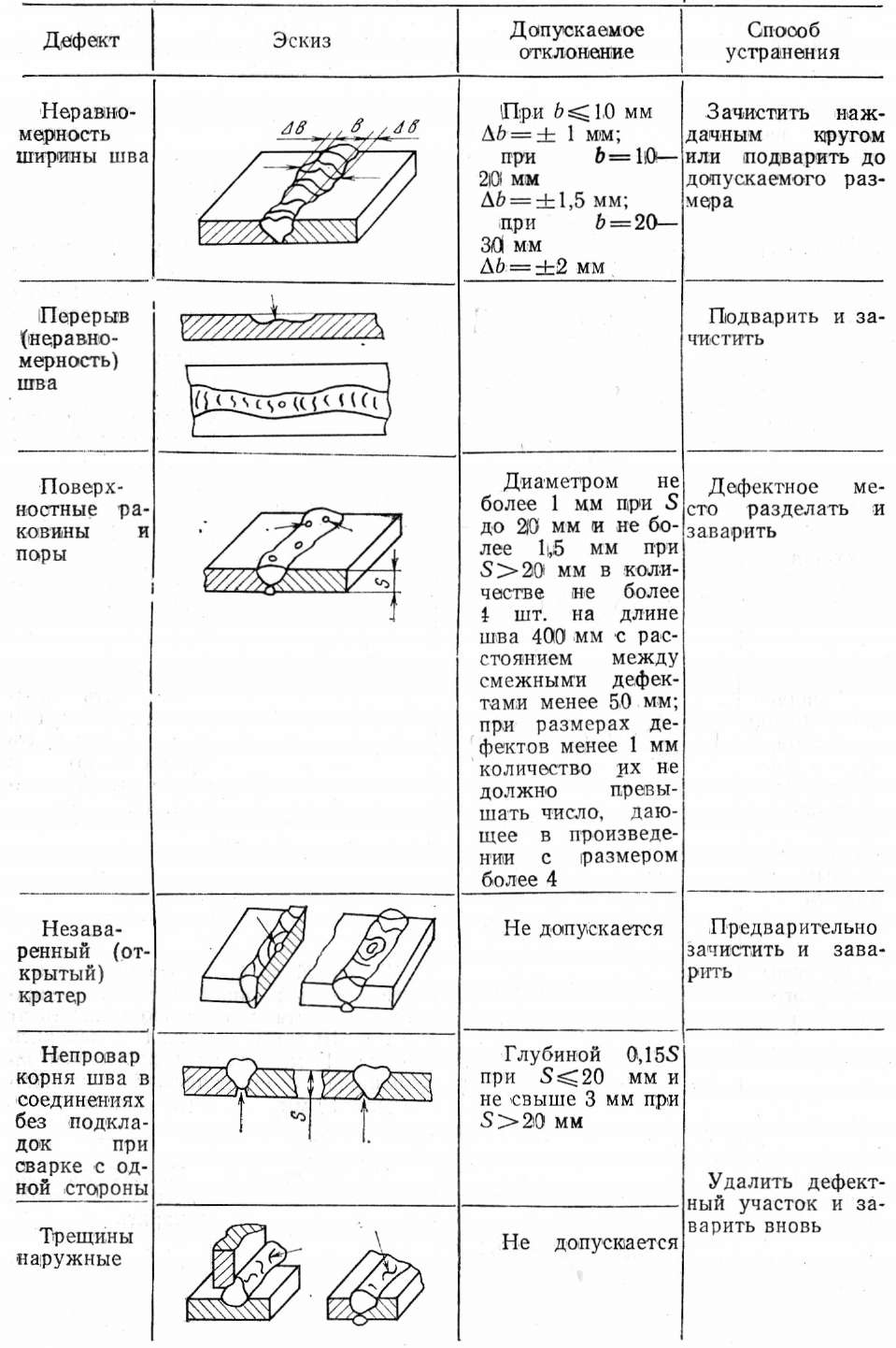

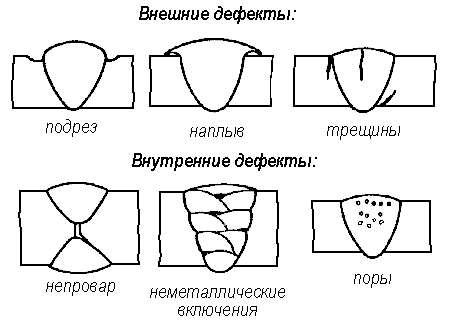

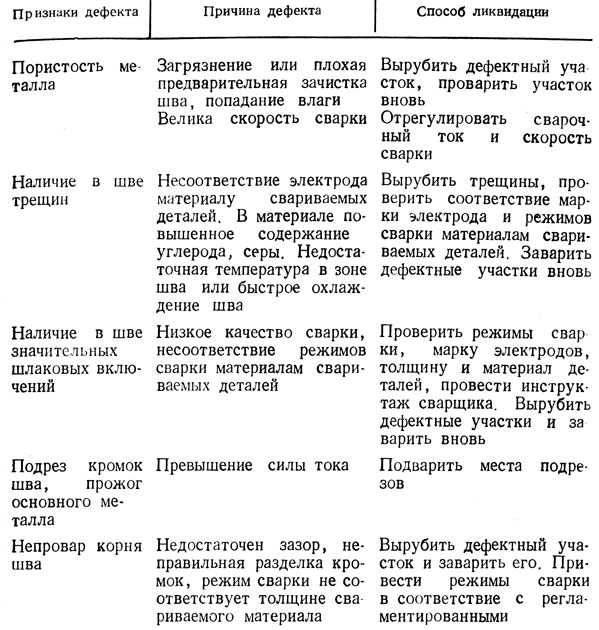

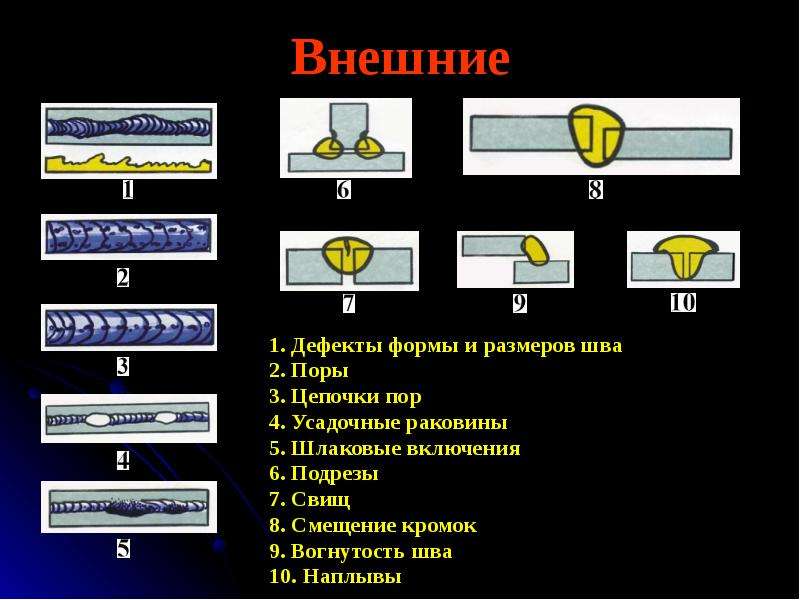

К внешним дефектам относятся : (рис 1)

Рисунок 1. Внешние дефекты сварных швов

Внешние дефекты сварных швов

Наплыв — дефект сварного соединения, являющийся результатом натекания на холодный основной металл жидкого металла, не сплавившегося с основным (рис.1, д).

Подрез — дефект сварного шва, представляющий собой углубление (канавку) в основном металле, идущее вдоль границы шва (рис.1, в).

Прожог — дефект сварного шва,заключающийся в вытекании металла сварочной ванны на обратную сторону шва с образованием в нем отверстия (рис.1, г).

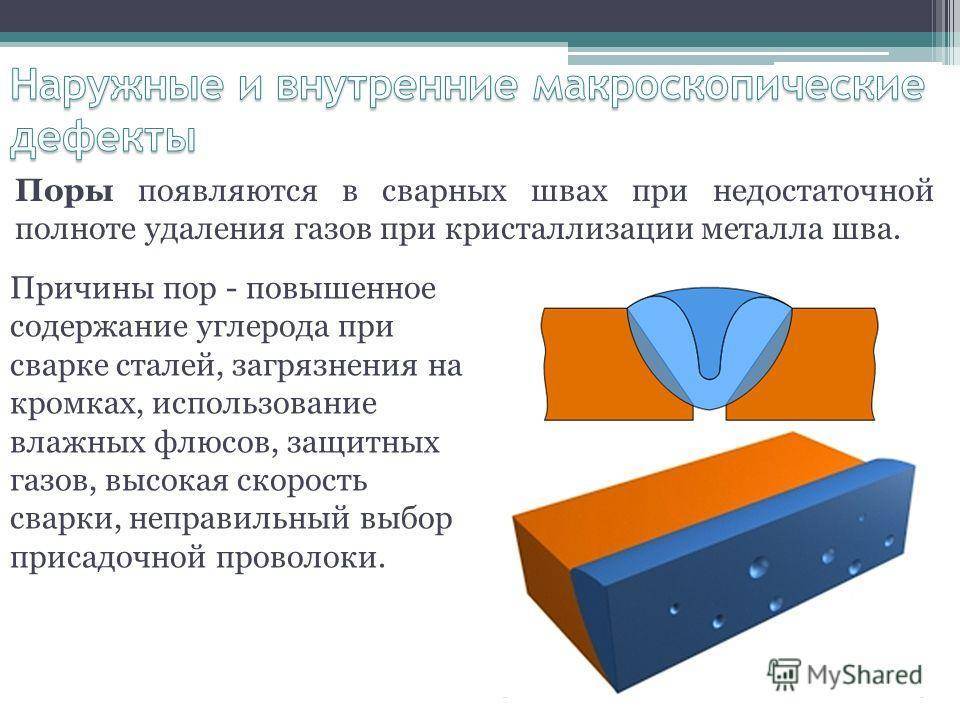

Поры — это газовые пустоты в металле шва (рис.1, з и рис.2, е). Газовые поры образуются в результате перенасыщения жидкого металла газами, которые не успевают выйти на поверхность во время его быстрой кристаллизации.

Причинами образования газовых пор являются загрязненность кромок свариваемого металла, использование отсыревших электродов или влажного флюса, недостаточная защита шва при сварке в среде защитных газов, увеличенная скорость сварки и завышенная длина дуги. Размер внутренних пор колеблется от 0,1до 2-3 мм в диаметре, а иногда и более. Поры могут быть распределены в шве в виде отдельных включений (одиночные поры), в виде цепочки по продольной оси шва или отдельными группами (скопление пор),

Размер внутренних пор колеблется от 0,1до 2-3 мм в диаметре, а иногда и более. Поры могут быть распределены в шве в виде отдельных включений (одиночные поры), в виде цепочки по продольной оси шва или отдельными группами (скопление пор),

При сварке в среде углекислого газа, а в некоторых случаях и под флюсом на больших токах образуются сквозные поры — так называемые свищи.

Непровар — дефект сварных заключающийся в отсутствии сплавления между металлом шва и основным металлом, или же — при многослойной сварке — между слоями металла шва. Различают непровар по кромке и непровар по сечению. Первый оказывает большее влияние на прочность шва. При этом виде непровара между металлом шва и основным металлом обычно обнаруживаются тонкие прослойки оксидов, а иногда грубые шлаковые прослойки. На рис.1, б и рис.2, б, в показаны примеры непроваров.

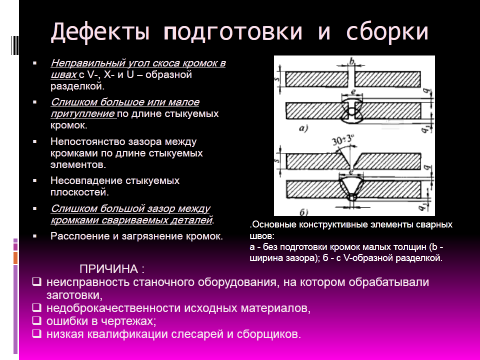

Причинами образования непроваров являются плохая подготовка кромок свариваемых деталей, малое расстояние между кромками деталей, неправильный или неустойчивый режим сварки и т. п.

п.

Трещины — это частичное местное разрушение сварного соединения

рис.1, ж и рис.2, а). Они могут возникать в результате надрыва нагретого металла в пластическом состоянии или в результате хрупкого разрушения после остывания металла до более низких температур. Чаще всего трещины образуются в жестко закрепленных конструкциях. Трещины являются наиболее опасным дефектом.

К внутренним дефектам относятся поры, шлаковые включения, непровары, трещины и несплавления (рис.2). Эти дефекты выявляют неразрушающими методами контроля.

Несплавление — это такой дефект, когда наплавленный металл сварного шва не сплавляется с основным металлом (рис.2, г) или с ранее наплавленным металлом предыдущего слоя того же шва.

Несплавление образуется вследствие плохой зачистки кромок свариваемых деталей от окалины, ржавчины, краски, при чрезмерной длине дуги, недостаточном токе, большой скорости сварки и др.

Шлаковые включения в металле шва — это небольшие объемы (рис.2,д), заполненные неметаллическими веществами (шлаками, оксидами). Размеры их достигают нескольких миллиметров. Эти включения образуются в шве из-за плохой очистки свариваемых кромок от оклины и других загрязнений, а чаще всего — от шлака на поверхности первых слоев многослойных швов при наплавке последующих слоев.

Неметаллические включения в металле шва — макро- и микроскопические частицы соединений металла с кислородом (оксидов), азотом (нитридов), серой (сульфидов), фосфором (фосфидов). Неметаллические включения образуются в результате протекающих в металле процессов, например, химических реакций, а также в результате попадания извне инородных частиц.

ИСПРАВЛЕНИЕ ДЕФЕКТОВ

1. При обнаружении недопустимые наружные или внутренние дефекты следует обязательно удалить. Удаление наружных дефектов производится вышлифовкой с обеспечением плавных переходов в местах выборок. Наружные дефекты исправлять вышлифовкой без последующей заварки мест их выборки можно только при сохранении минимально допустимой толщины стенки детали в месте максимальной глубины выборки. Дефекты со стороны обратного валика шва удаляют по всей длине шва заподлицо с основным металлом.

Наружные дефекты исправлять вышлифовкой без последующей заварки мест их выборки можно только при сохранении минимально допустимой толщины стенки детали в месте максимальной глубины выборки. Дефекты со стороны обратного валика шва удаляют по всей длине шва заподлицо с основным металлом.

Удаление заглубленных наружных и внутренних дефектов (дефектных участков) в соединениях из алюминия, титана и их сплавов следует производить только механическим способом — вышлифовкой абразивным инструментом или резанием, а также вырубкой с последующей шлифовкой.

2. При удалении дефектных мест следует соблюдать определенные условия:

длина удаляемого участка должна быть равна длине дефектного участка плюс 10-20 мм с каждой стороны, а ширина разделки выборки должна быть такой, чтобы ширина шва после заварки не превышала двойной ширины до заварки;форма и размеры подготовленных под заварку выборок должны обеспечивать возможность надежного провара в любом месте; поверхность каждой выборки должна иметь плавные очертания без резких выступов, острых углублений и заусенцев; при заварке дефектного участка должно быть обеспечено перекрытие прилегающих участков основного металла.

После заварки участок необходимо зачистить до полного удаления раковин и рыхлости в кратере и создания плавных переходов к основному металлу.

В сварных швах со сквозными трещинами перед заваркой требуется засверлить концы трещин, чтобы предотвратить их распространение. Дефектный участок в этом случае проваривают на всю глубину.

Заварку дефектного участка производят одним из способов сварки плавлением (ручной дуговой, дуговой в среде инертных газов и т.д.), обеспечивающих требуемое качество сварного шва в соответствии с требованиями, предъявляемыми к изделию.

Исправленные швы сварных соединений следует повторно проконтролировать. Число исправлений одного и того же дефектного участка зависит от категории ответственности конструкции и не должно превышать трех раз.

Внешний осмотр служит для определения наружных дефектов сварных швов: несоответствие геометрических размеров швов проектным (размеры швов и дефектом определяют измерительным инструментом и специальными шаблонами), подрезы, непровары, поверхностные трещины и наружные поры, крупная чешуйчатость и неравномерность шва, незаплавленные кратеры, коробление изделия или отдельных его элементов. Внешний осмотр производят невооруженным глазом или лупой не более 10-кратного увеличения. Контролю внешним осмотром подвергают все сварные конструкции производят невооруженным глазом или лупой не более 10-кратного увеличения. Контролю внешним осмотром подвергают все сварные конструкции.

Внешний осмотр производят невооруженным глазом или лупой не более 10-кратного увеличения. Контролю внешним осмотром подвергают все сварные конструкции производят невооруженным глазом или лупой не более 10-кратного увеличения. Контролю внешним осмотром подвергают все сварные конструкции.

Испытаниям на непроницаемость подвергают емкости для хранения жидкостей, сосуды и трубопроводы, работающие при избыточном давлении. При гидравлическом испытании емкости наполняют водой, а в сосудах и трубопроводах создают избыточное давление жидкости, превышающее в 1,5—2 раза рабочее давление. В таком состоянии изделие выдерживают в течение 5—10 мин. Швы осматривают с целью обнаружения течи, капель и отпотеваний. Этот способ испытания одновременно служит для оценки прочности конструкции.

При пневматическом испытании в сосуды нагнетают сжатый воздух под давлением, превышающим атмосферное на 10—20 кПа, швы смачивают мыльным раствором или все изделие опускают в воду. Наличие неплотности в швах определяют по мыльным пузырькам или пузырькам воздуха в воде.

Наличие неплотности в швах определяют по мыльным пузырькам или пузырькам воздуха в воде.

Вакуум-метод основан на создании вакуума и регистрации проникновения воздуха через дефекты на одной, доступной для испытаний стороне шва. В качестве пенного индикатора используют мыльный раствор.

При испытании с помощью гелиевого течеискателя внутри сосуда создают вакуум, а снаружи швы обдувают смесью воздуха с гелием. При наличии неплотностей гелий, обладающий исключительной проникающей способностью, проникает в сосуд, откуда отсасывается в течеискатель со специальной аппаратурой для его обнаружения. По количеству уловленного гелия судят о неплотности швов.

При испытании керосином сварные швы с одной стороны смазывают керосином, а с другой — мелом. При наличии неплотности на поверхности шва, окрашенной мелом, появляются темные пятна керосина. Благодаря высокой проникающей способности керосина обнаруживают дефекты размером 0,1 мм и менее.

Магнитные методы контроля основаны на обнаружении полей магнитного рассеяния, образующихся в местах дефектов при намагничивании контролируемых изделий. Изделие намагничивают, замыкая им сердечник электромагнита или помещая внутрь соленоида. Требуемый магнитный поток можно создать пропусканием тока по виткам (3—6 витков) сварочного провода, наматываемого на контролируемую деталь. В зависимости от способа обнаружения потоков рассеяния различают следующие методы магнитного контроля: метод магнитного порошка, индукционный и магнитографический.

2. Заполнить таблицу

Причины появления дефекта

Методы устранения дефекта

Основные методы контроля

Прим

3. Контрольные вопросы

1. Что называют дефектами сварных соединений?

2. Причины образования дефектов сварных соединений.

3. Внешние и внутренние дефекты сварных соединений.

4. Как производят исправление дефектов?

5. Какие условия необходимо соблюдать при удалении дефектных мест?

6. Что такое разделка трещин?

4. Вывод

Дефекты сварных швов и соединений

- Дефекты сварных швов

- – это различные отклонения от технических условий и требований чертежа, которые ухудшают качество сварного соединения: его механические особенности, герметичность и сплошность.

Поры образуются вследствие поглощения расплавленным металлом водорода, окиси углерода и др., которые не успевают выделиться при застывании металла и остаются в нем в виде газовых пузырьков. Основной причиной появления пор является влажность электродного покрытия или нe пpавильная регулировка пламени горелки.

Поры могут появляться также в результате несоответствия химического состава присадочного и основного металла, наличия окалины и ржавчины на свариваемых кромках, выкрашивания каплеобразных включений металла и шлаков. Поры делают шов пропинаемым для газов и жидкостей.

Поры делают шов пропинаемым для газов и жидкостей.

Пористые швы при газовой сварке уплотняют проволокой при соответствующей температуре нагрева. Если поры выходят на поверхность шва, их можно обнаружить при помощи лупы.

Для выявления внутренних пор на дефекты сварные швы контролируют под давлением водой, сжатым воздухом, смачивают керосином или просвечиванием рентгеновскими или гамма-лучами. Если шов должен быть плотным, то. пористые участки вырубают до основного металла и вновь заваривают.

Шлаковые включения и окислы ослабляют сечение сварного шва. Они образуются при сварке длинной дугой и окислительным пламенем. Одиночные шлаковые включения и поры обычно не снижают механических свойств соединения. Цепочки и особенно скопления пор и шлаковых включений приводят к концентрации напряжений в данном месте и резкому снижению пластичности, вязки и прочности наплавленного металла.

В сварных швах ответственных конструкций допускаются лишь отдельные поры и шлаковые включения, а также небольшие скопления пор в количестве 5-6 шт. на 1 см2 сечения шва, глубиной не более 10—15% толщины металла:

на 1 см2 сечения шва, глубиной не более 10—15% толщины металла:

Непровар корня шва как дефект выражается в не сплавлении наплавленного и основного металла в корне шва. Непровар резко снижает прочность шва и соединение становится ненадежным. В местах непровара сварных швов концентрируются напряжения, которые еще более понижают сопротивляемость шва внешним нагрузкам, особенно ударным. Влияние непроваров в стыковых швах, подвергаемых действию статических нагрузок, начинает сказываться при глубине их, составляющей 15% и более от толщины основного металла, и одновременном воздействии отрицательных температур. При непроваре, составляющем 25—30% толщины металла, пластичность металла сварного соединения снижается в 2—4 раза. Поэтому в стыковых швах при действии статических нагрузок глубина непровара не должна превышать 10—15% толщины свариваемого металла. При динамических нагрузках, а также в изделиях ответственного назначения наличие непроваров недопустимо.

Причинами непровара являются:

- недостаточный ток или малая мощность горелки;

- слишком быстрое перемещение электрода и горелки;

- попадание в шов пленки окислов или слоя шлака;

- недовлетворительная зачистка кромок.

Непровар появляется, если прогрев металла в корне шва затруднен, вследствие, того, что кромки скошены под слишком малым углом или велико притупление кромок и отсутствует зазор между ними. Если, по техническим условиям данное изделие не должно иметь непровар, то места швов, где имеется непровар, вырубают или удаляют поверхностной резкой, после чего шов в этом месте заваривают вновь.

Непровар кромки образуется:

- при сварке током недостаточной величины или пламенем малой мощности;

- при слишком быстром перемещении электрода или пламени вдоль свариваемого металла.

В этих случаях наплавленный металл попадает на нерасплавленную поверхность основного металла; в результате этого сила сцепления между основным и наплавленным металлом будет столь незначительна, что валик шва может отделиться от кромки.

В изломе непровар всегда заметен, так как проходит темной полосой на границе между наплавленным и основным металлом. Обнаружить непровар кромки при контроле сварных швов можно просвечиванием рентгеновскими или гамма-лучами. Дефектный участок шва удаляют вырубкой или поверхностной резкой и повторной заваркой.

Обнаружить непровар кромки при контроле сварных швов можно просвечиванием рентгеновскими или гамма-лучами. Дефектный участок шва удаляют вырубкой или поверхностной резкой и повторной заваркой.

Внутренние трещины возникают по тем же причинам, что и. наружные. Продольные внутренние трещины часто образуются также в корне шва. Контроль сварного шва проводят просвечиванием шва рентгеновскими или гамма-лучами. Участки шва с трещинами удаляют и заваривают.

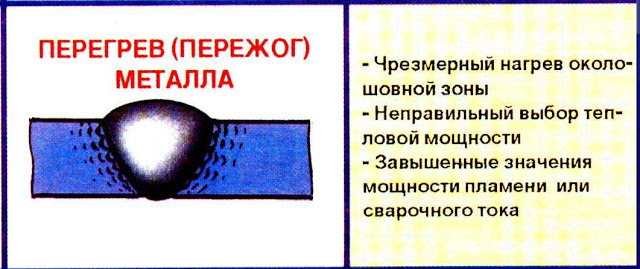

При перегреве сварные швы имеют такой дефект как крупнозернистое строение. Чем крупнее зерна, тем меньше поверхность их сцепления и ниже прочность и пластичность металла. Перегретый металл плохо сопротивляется ударным нагрузкам. Контроль сварного шва поможет исправить этот дефект соответствующей термической обработкой. Пережог характеризуется наличием в структуре металла шва окисленных зерен, обладающих малым взаимным сцеплением. Пережженный металл хрупок и не подается исправлению. Пережог возникает при избытке кислорода в пламени. Пережженные участки шва полностью удаляют поверхностной резкой и заваривают вновь.

Пережженные участки шва полностью удаляют поверхностной резкой и заваривают вновь.

подрез, свищ, непровар, наплыв, перегрев, трещина, прожог

Дефекты сварных швов – всевозможные некондиционные исполнения и изъяны в местах соединения металлических элементов, вызванные ошибками исполнителя или нарушениями технологии сварки. Они могут иметь различную структуру, форму, размер и способ определения. Но роднит их один принцип – при возникновении сварочных дефектов в месте соединения эксплуатационные параметры конечного изделия тем или иным образом нарушаются. Это приводит к снижению статической или ударной прочности, долговечности, эстетики или аэродинамики образованного соединения и так далее.

Такие проблемные места выявляются уже после выполнения и не всегда различимы визуально. Зачастую их обнаружение требует особых методик и применения дополнительного оснащения. Но что делать, если дефекты соединений при сварке возникли? Стоит ли забраковывать изделие либо же есть способы исправить ситуацию?

Во многом ответ на этот вопрос зависит от типа выявленной проблемы сварочного шва. Поэтому их необходимо в первую очередь классифицировать.

Поэтому их необходимо в первую очередь классифицировать.

Виды дефектов

Все виды некачественных соединений делят на три основные группы:

- Наружные – это те виды, которые можно увидеть при осмотре сварного соединения. В этот вид входят: трещины, подрезы, наплывы, кратеры.

- Внутренние – выявляются только после дефектоскопии, в которую обязательно включается механическая обработка соединения и рентген.

- Сквозные – подразумевают наличие свищей, прожогов и сквозных трещин. То есть визуализируются и снаружи, и внутри.

Причины возникновения дефектов сварных швов

К образованию внешних и внутренних дефектов сварочных швов чаще всего приводит:

- использование расходных материалов низкого качества;

- нарушение технологии;

- применение некачественного металла;

- проблемы со сварочным оборудованием;

- выбор неправильного режима работы сварочного оборудования;

- низкая квалификация сварщика.

Вне зависимости от дефектов сварных швов и причин их образования, требуется их устранение или полное переделывание детали. Аппараты для очистки сварных швов SteelGuard помогут качественно провести очистку поверхности, чтобы определить наличие дефекта и обеспечить высокие эксплуатационные характеристики сварного соединения.

Способы устранения

Что делать с деталью, в которой обнаружены нарушения сварки, решает сотрудник отдела качества. Чаще всего изделие отправляется на доработку, в результате которой проблема устраняется.

Виды дефектов и способы их устранения:

- Подрез – представляет собой углубление в той части соединения, где идет переход от основного металла непосредственно на шов. Подрез уменьшает сечение шва и увеличивает напряжение металла, таким образом соединение становится ненадежным. Причиной появления подреза служит превышение значения величины сварочного тока. Устраняется такой дефект путем наплавления тонкого шва по всей линии подреза.

- Свищ – это дефект соединения в виде полости. Он значительно снижает прочность шва. Также место образования свища может впоследствии привести к появлению трещины сварного шва. Для того чтобы исправить этот недостаток, поврежденное место вырезается и заваривается.

- Непровар – несплавление металла, который наплавляется на основной, или несплавление слоев шва друг с другом. Сюда же можно отнести нарушение, когда сечение заполнено неполностью. Непровар приводит к ухудшению прочности шва и может стать причиной разрушения соединения. Причинами могут послужить слишком низкий сварочный ток, нарушения в подготовке кромок деталей к свариванию, слишком большая скорость сварки, загрязнение кромок. Для исправления ситуации непроваренный участок вырезается и заваривается.

- Наплыв – участок соединения, в котором расплавленный металл натекает на основной, но при этом гомогенного соединения с ним не образуется. Причины возникновения различны: недостаточный прогрев основного металла, малый ток, окалина на кромках, слишком много присадочного материала.

Устранить нарушение можно, срезав излишки, после чего соединение проверяется на наличие непровара.

Устранить нарушение можно, срезав излишки, после чего соединение проверяется на наличие непровара. - Перегрев металла – чрезмерно большое значение сварочного тока или слишком медленная сварка могут привести к перегреву основного металла, что снижает прочность соединения. Такой недостаток можно устранить только термической обработкой всей детали.

- Пережог возникает по тем же причинам, что и перегрев, но таит в себе большую опасность. Металл, который был пережжен, становится хрупким и подвержен коррозии. Соединение будет очень ненадежным. Чтобы устранить подобный дефект, первоначально вырезают весь поврежденный участок соединения, после чего сварку проводят заново.

- Трещина – самый опасный из всех дефектов. Трещины имеют между собой различия по размерам от микро до макро, по времени образования: от появления в процессе до возникновения после окончания сварных работ. К появлению трещин приводит нарушение технологии сварки, ошибка в выборе материалов, слишком резкое охлаждение после окончания сваривания.

Наличие большого количества примесей так же может привести к возникновению трещины. Чтобы полностью решить проблему, трещину высверливают полностью, чтобы избежать распространения, сварное соединение удаляют. После этого работы проводят заново с соблюдением всех нормативов и технологии.

Наличие большого количества примесей так же может привести к возникновению трещины. Чтобы полностью решить проблему, трещину высверливают полностью, чтобы избежать распространения, сварное соединение удаляют. После этого работы проводят заново с соблюдением всех нормативов и технологии. - Прожог – металл прожигается насквозь и вытекает в образовавшееся отверстие, образуя натек. Причинами образования прожога являются слишком высокий сварочный ток и чрезмерно медленная сварка. Увеличенный зазор между кромками деталей также может привести к прожогу, как и малая толщина подкладки или её неплотное прилегание к основному материалу. Чтобы устранить прожог, поврежденное место тщательно зачищают и заваривают.

Методы контроля

Для предупреждения появления дефектов должен проводиться систематический контроль на всех этапах производства: до, в процессе сварки, и после окончания.

- Перед сваркой проверяется подготовка стыкуемых поверхностей, их геометрия.

- В процессе — тщательно контролируется соблюдение всех параметров технологического процесса, в том числе режимов сварки.

- После сварки следует контроль готового изделия.

Основные способы выявления дефектов сварных швов:

- Визуальный осмотр и проверка геометрии. Предполагается использование лупы для обнаружения мелких поверхностных трещин и пор. Участок металла зачищается наждачной бумагой и протравливается раствором азотной кислоты. Образуется матовая поверхность, на которой трещины более заметны. После осмотра остатки кислоты удаляют.

- Испытание механических свойств. Вместе с изделием производят сварку образцов, которые направляют в лабораторию для определения временного сопротивления, относительного удлинения, ударной вязкости.

- Контроль макроструктуры. Проводится на образцах, прошедших шлифовку и протравливание.

- Контроль микроструктуры. Проводят на образцах с применением микроскопа. Данный метод исследования позволяет обнаружить пережог, окислы границ зерен, изменение структуры металла, микротрещины.

- Гидравлические и пневматические испытания. Применяются для контроля сосудов и трубопроводов.

- Рентгеновский контроль. Просвечивание рентгеновскими лучами позволяет выявить поры, непровары, трещины, шлаковые включения.

- Ультразвуковой контроль. Производится с помощью ультразвукового дефектоскопа. Высокочастотные колебания проникают в металл и отражаются от трещин, пор и других дефектов.

- Контроль на наличие межкристаллитной коррозии. Проводят только для изделий, подвергающихся воздействию агрессивных сред.

Исправление дефектов шва, выполненного дуговой сваркой

Вне зависимости от типа сварки, дефекты не во всех случаях приводят к выбраковке продукции. Ряд нарушений технологии либо отклонений от нормы может быть исправлен сразу после завершения работы.

Проще и эффективнее всего можно устранить сварочный дефект, вырубив забракованный участок и еще раз его заварив. При этом обязательно нужно учитывать возможные дефекты дуговой сварки стальных изделий и пользоваться известными способами их предупреждения и устранения. На самом деле, чтобы убрать некоторые дефекты либо вовсе избежать их появления, нужно только сменить положение рабочего инструмента с электродом.

На самом деле, чтобы убрать некоторые дефекты либо вовсе избежать их появления, нужно только сменить положение рабочего инструмента с электродом.

Не стоит забывать, что дуговая сварка методом «на подъем» вызывает перераспределение жидкого металла в зоне ванны, а за счет принципа «углом вперед» сокращается глубина проплавления.

Нужно понимать, что на исправление брака расходуются лишние средства. Поэтому рекомендуется организовать сварочный процесс так, чтобы не пришлось сталкиваться с такими работами.

Легче всего избежать дефектов при дуговой сварке, добавив один из компонентов при работе в защитной среде. В результате повышается коэффициент заполняемости шва, предотвращаются возможные подрезы.

Чтобы сделать расплавленный металл, заполняющий корневую часть шва, более жидким, предварительно нагревают место обработки до определенной температуры при помощи специальных добавок, то есть флюсов.

Кроме того, добиться желаемого эффекта позволяет повышение силы тока. Снизить вероятность нарушения режима можно за счет тщательной зачистки сварных кромок и удаления с их поверхности окисных пленок.

Снизить вероятность нарушения режима можно за счет тщательной зачистки сварных кромок и удаления с их поверхности окисных пленок.

Основные дефекты ручной дуговой сварки

Качество сварочных швов зависит от трех ключевых факторов:

- качества, способа хранения всех используемых в процессе работы материалов;

- подготовки материалов;

- наличия у сварщика необходимого опыта.

Существует насколько видов дефектов ручной дуговой сварки:

1. Проблемы с нормальным зажиганием дуги.

Некачественное зажигание при дуговом методе обработки представляет собой залипание электрода, сильное увеличение длины дуги. В результате чего наблюдается непровар начала шва, зашлаковка, образование пор.

Если производитель электродов подошел халатно к своему делу и допустил слишком сильное оголение торца в зоне зажигания, в начале работы формируется пучок пор или «стартовые поры». В этом случае важно успеть остановиться, зачистить, произвести выборку либо вырубить зубилом некачественное начало электрода. Только устранив проблему, можно снова приступать к зажиганию дуги.

Только устранив проблему, можно снова приступать к зажиганию дуги.

Дефекты дуговой сварки по ГОСТу

В ГОСТе 30242-97 «Дефекты соединений при сварке металлов плавлением. Классификация, обозначение, определения» перечислены все изъяны, которые могут возникнуть на подобных соединениях. Однако этой информации недостаточно, чтобы понять причины их появления.

Дефектом называется отклонение от норм, установленных ГОСТами, техническими условиями, чертежами проектов.

В п. 2.1. ГОСТа 30242 говорится следующее: «Дефекты при сварке плавлением образуются вследствие нарушения требований нормативных документов к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической, механической обработке сварных соединений и конструкции в целом». Иными словами, проблемы возникают, когда в процессе работы не соблюдается технология.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

ГОСТ 30242 предполагает шесть основных разновидностей дефектов:

- трещины;

- полости, поры;

- твердые включения;

- несплавления и непровары;

- нарушение формы шва;

- иные дефекты, не относящиеся к пяти первым группам.

ГОСТ 30242 устанавливает:

1. Трехзначное цифровое обозначение каждого дефекта либо цифровое обозначение его разновидностей, состоящее из четырех знаков.

Например: натек обозначается шифром 509, а натек при работе в горизонтальном положении – 5091.

2. Буквенное обозначение для большинства дефектов, которое используется в сборниках справочных радиограмм Международного института сварки (МИС).

Например: трещина – Е, газовая полость – А.

Дефекты сварных соединений и методы их устранения

В пятом разделе изложены основные современные методы сварки и пайки металлов, технология изготовления сварных изделий, рассмотрены основные дефекты сварных соединений и способы их устранения, даны сведения о сварочных машинах и областях рационального применения сварочных процессов. [c.12]ДЕФЕКТЫ СВАРНЫХ СОЕДИНЕНИЙ И МЕТОДЫ ИХ УСТРАНЕНИЯ

[c. 155]

155]

Наиболее характерные дефекты сварных соединений и методы их устранения приведены в табл. 9. [c.72]

Методы устранения дефектов. При обнаружении трещин на сварном шве, соединяющем трубы, или на самой трубе их заваривают. Если труба протекает во многих местах, ее заменяют. Соединение новой трубы с трубопроводом, куда ее надо поставить, может быть произведено сваркой. Сварка начинается после предварительной подготовки трубы, так как прочность сварного шва в значительной степени зависит от того, насколько тщательно осуществлена подготовка трубы для сварки. [c.184]

Однако работа по устранению брака сводится не только к ликвидации обнаруженных дефектов, она должна предупреждать появление дефектов. Для этого лаборатории осуществляют статистический метод контроля качества сварных соединений. Лаборатория накапливает данные о количестве допущенного брака на объектах монтажного управления, треста, его характере и причинах, вызвавших брак, по месяцам, кварталам, годам. Систематизированный таким образом материал подвергается анализу, что позволяет установить периодичность появления тех или иных дефектов, наиболее часто повторяющиеся дефекты, наиболее повторяющиеся категории причин, вызывающих появление дефектов, и предсказать возможность появления брака и его вероятные причины.

[c.270]

Систематизированный таким образом материал подвергается анализу, что позволяет установить периодичность появления тех или иных дефектов, наиболее часто повторяющиеся дефекты, наиболее повторяющиеся категории причин, вызывающих появление дефектов, и предсказать возможность появления брака и его вероятные причины.

[c.270]

После осмотра барабанов производят осмотр коллекторов, камер, грязевиков и сухопарников. Если при осмотре котла будут обнаружены дефекты, вызывающие снижение прочности его элементов, то работа котла должна быть запрещена. Иногда котел может быть оставлен в эксплуатации при сниженном рабочем давлении. Дефекты сварки, обнаруженные в процессе осмотра, должны быть устранены с последующим контролем исправленных участков. Метод устранения дефектов и порядок контроля исправленных участков устанавливаются ремонтной организацией. При контроле участков сварных соединений и ремонтных участков основного металла, выполненных при помощи подварки, должны применяться методы не-

[c. 275]

275]

В последней главе, посвященной вопросам контроля сварных соединений, указаны наиболее часто встречающиеся дефекты, методы их обнаружения и способы устранения. [c.3]

Работы по контролю качества изделия, выявлению и устранению дефектов трудоемки и существенно влияют на стоимость продукции. Снижение вероятности образования дефектов даже за счет увеличения затрат на вспомогательные и основные технологические операции экономически целесообразно. Методы контроля качества сварных соединений весьма разнообразны (см. гл. 14). Задача контроля качества все более сводится к предупреждению возникновения, а не к обнаружению уже имеющихся дефектов. [c.223]

Просвечивание сварных соединений, как и другие методы контроля, предусматривает не только выявление возможных дефектов и их устранение, но также и улучшение технологии сварки с целью устранения дефектов, появляющихся в процессе самой сварки. [c.294]

Кристаллизационные (горячие) трещины, оксидные пленки, непровары, несплавления, прожоги, обнаруженные в сварном соединении, подлежат обязательному устранению. Что касается пор, вольфрамовых включений, раковин и других дефектов, то они допускаются в определенном количестве и объеме. Дефекты, выходящие по размерам и количеству из нормы, подлежат исправлению методом подварки. Суммарная длина дефектных участков, подлежащих подварке, не должна превышать 20 % длины шва (но не более 300 мм) для сварных соединений категории I и для категории II — 30 % (но не более 400 мм). Длина единичного дефектного участка не должна превышать 60 мм при расстоянии между ними не менее 100 мм (категория I) и 80 мм (категория II).

[c.322]

Что касается пор, вольфрамовых включений, раковин и других дефектов, то они допускаются в определенном количестве и объеме. Дефекты, выходящие по размерам и количеству из нормы, подлежат исправлению методом подварки. Суммарная длина дефектных участков, подлежащих подварке, не должна превышать 20 % длины шва (но не более 300 мм) для сварных соединений категории I и для категории II — 30 % (но не более 400 мм). Длина единичного дефектного участка не должна превышать 60 мм при расстоянии между ними не менее 100 мм (категория I) и 80 мм (категория II).

[c.322]

В данном справочном пособии обобщен накопленный материал по практическому использованию ультразвуковой дефектоскопии приведены основные параметры ультразвукового контроля, методы их эталонирования рассмотрены способы определения величины, координат и характера дефектов представлены технология и методики ультразвукового контроля различных материалов, изделий и сварных соединений описана работа и приведены конструкции современных дефектоскопов и преобразователей, отмечены некоторые типичные неисправности и рассмотрены методы их устранения уделено внимание специальным преобразователям и различным контактным средам для обеспечения акустического контакта изложена достаточно простая технология изготовления преобразователей в лабораторных условиях дано описание средств автоматизации ультразвукового контроля. [c.4]

[c.4]

При контроле стыковых соединений сварных конструкций из листового проката типа цилиндров низкого давления, резервуаров и т. п. применяется так называемая керосино-меловая проба . При этом методе контроля сварные швы покрывают водным меловым раствором с той стороны, которая более доступна для устранения выявленных дефектов. После высыхания мелового раствора производят тщательную обмазку швов керосином с противоположной стороны. Керосин благодаря малой вязкости и незначительному поверхностному натяжению обладает способностью проходить через мельчайшие поры и, при наличии дефектов в швах, выступает на окрашенной мелом поверхности в виде жирных точек или полосок, которые со временем расплываются в пятна. [c.96]

Устранение дефектов, обнаруженных в сварных швах и соединениях, требует четкой, хорошо организованной работы по строго определенной схеме. Прежде всего, как уже говорилось, контроль неразрушающими методами должен быть организован таким образом, чтобы до минимума сократить время между сваркой, выполнением контроля и получением результатов контроля. [c.269]

[c.269]

Изложены основные сведения о видах сварки и сварных соединений, о возможных дефектах и способах их устранения. Рассмотрены вопросы контроля качесчва сварных соединений металлических конструкций и трубопроводов неразрушающнми (внешним осмотром, тече-исканием, капиллярным, магнитным, ультразвуковым и радиационным) и разрушающими (механическими) методами. Даны основы управления качеством сварки конструкций и организации контроля. [c.2]

Для своевременного обнаружения и устранения недопустимых дефектов в сварных соединениях металлоконструкций грузоподъемных кранов в процессе ремонта с применением сварки используют следующие методы контроля внешний осмотр и измерение, механические испытания опытных образцов, просвечивание (гамма- и рентгенографирование) стыковых швов. [c.87]

Согласно требованиям, предъявляемым к чугунным изделиям, желательно, чтобы сварное соединение было однородного состава и свойств. Этим требованиям в наибольшей степени отвечает сварка с любым способом нагрева, но обеспечивающая в наплавленном металле структуру серого чугуна. При сварке чугуна применяют газовый и электродуговой нагревы. Учитывая теплофизические свойства газового пламени (раздельное тепловло-жение в присадочный и основной металлы), гибкость управления технологическими и тепловыми процессами, газопламенные методы широко применяют для устранения дефектов в чугунных деталях, так как чугун является материалом очень чувствительным к термическому циклу сварки. Газопламенные способы можно применять для устранения разнообразных дефектов. Основным ограничением того или иного способа является размер дефекта. Из-за ограниченной мощности пламени наиболее эффективно применение этих способов при устранении мелких дефектов. Так, если масса наплавленного металла для устранения дефектов превышает 2—3 кг, указанные способы экономически нецелесообразны и необходимо применение электродуговых процессов.

[c.

Этим требованиям в наибольшей степени отвечает сварка с любым способом нагрева, но обеспечивающая в наплавленном металле структуру серого чугуна. При сварке чугуна применяют газовый и электродуговой нагревы. Учитывая теплофизические свойства газового пламени (раздельное тепловло-жение в присадочный и основной металлы), гибкость управления технологическими и тепловыми процессами, газопламенные методы широко применяют для устранения дефектов в чугунных деталях, так как чугун является материалом очень чувствительным к термическому циклу сварки. Газопламенные способы можно применять для устранения разнообразных дефектов. Основным ограничением того или иного способа является размер дефекта. Из-за ограниченной мощности пламени наиболее эффективно применение этих способов при устранении мелких дефектов. Так, если масса наплавленного металла для устранения дефектов превышает 2—3 кг, указанные способы экономически нецелесообразны и необходимо применение электродуговых процессов.

[c. 18]

18]

Дефекты сварки и способы их устранения

Дефекты сварки и способы их устранения

Дефекты сварных швов появляются в результате либо неправильного выбора, либо нарушения технологии изготовления сварной конструкции, а также в результате использования некачественных сварочных материалов и невысокой квалификации сварщика.

Дефекты подразделяются на внешние и внутренние. Причем внешние дефекты можно выявить путем осмотра невооруженным глазом или с помощью лупы с десятикратным увеличением, в то время как для установления внутренних дефекте требуется использование специальных методов: металлографии ческие исследования, химический анализ, механические испытания, просвечивание рентгеновскими или гамма-лучами, магнитные и ультразвуковые методы контроля. Для выявления:! дефектов сварное соединение нужно предварительно очистить: от шлака, окалины и металлических брызг.

К внешним дефектам относятся: нарушение размеров формы шва, подрез зоны сплавления, прожог, наплыв, непровар, поверхностное окисление, незаваренные кратеры, поверх^ ностные поры, продольные и поперечные трещины.

К внутренним дефектам относятся следующие: внутренние поры, непровар, неметаллические включения и микре трещины.

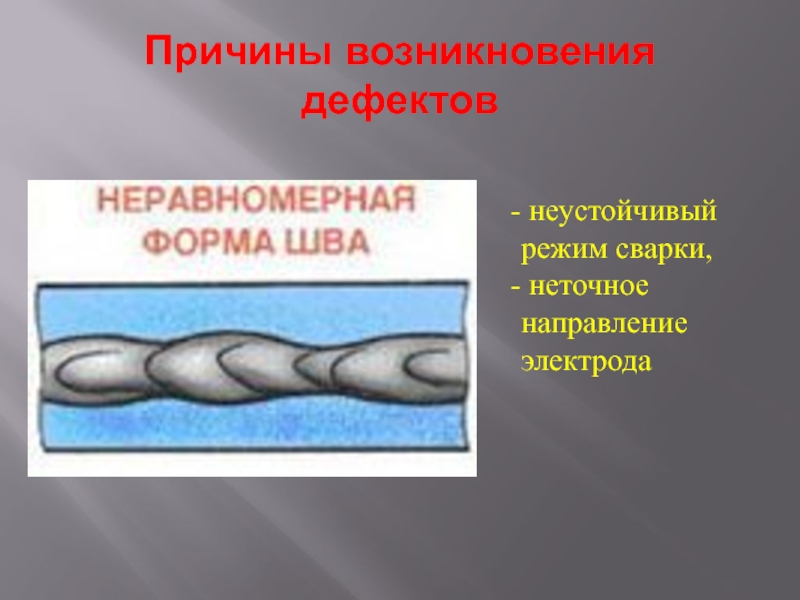

Нарушение размеров и форм шва проявляется в чрезмерном усилении и резких переходах от основного металла к наплавленному, а также в неполномерности высоты и ширины шва. При ручной сварке данные дефекты возникают в результате неаккуратной подготовки свариваемых кромок, неправильного выбора сварочного тока, невысокого качества сборки под сварку и низкой квалификации сварщика. Дефекты формы шва могут возникнуть и в результате колебания напряжения в сети при выполнении работы. При автоматизированной сварке нарушения размеров и формы швов могут быть из-за несоблюдения режима сварочного процесса (скорости сварки, скорости подачи электродов, сварочного тока) и неправильной разделки шва.

Подрез зоны сплавления выглядит в виде узкого углубления в основном металле вдоль края сварного шва. Этот дефект возникает при усиленной мощности горелки, при сварке удлиненной дугой, неправильном положении электрода или горелки и присадочного прутка, а также при сварке большим током.

Прожог представляет собой сквозное отверстие в сварном шве. Основные причины его возникновения следующие: малая толщина свариваемого металла, завышенная мощность пламени горелки, большой сварочный ток, незначительное притупление свариваемых кромок и неравномерный зазор между ними по расстоянию.

Наплыв — натекание металла шва на непрогретую поверхность свариваемого металла или прежде выполненного валика без сплавления с ним. Дефект возникает при некачественных электродах и несоответствии скорости сварки и сварочного тока разделке шва, а также при низкой квалификации сварщика.

Непровар проявляется в виде местного несплавления свариваемых кромок основного и наплавленного металлов и может быть результатом плохой подготовки свариваемых кромок (отсутствие зазора, большое притупление, незначительный угол скоса), смещения электрода к одной из кромок, быстрого перемещения электрода по шву.

Поверхностное окисление — окисление металла шва и примыкающего к нему основного металла главным образом из-за сильно окисляющей среды, очень высокой мощности пламени сварочной горелки, большой длины дуги, слишком сильного сварочного тока, медленного перемещения электрода или горелки вдоль шва.

Поверхностные и внутренние поры являются результатом попадания в металлический шов различных газов, образующихся при сварке (азот, водород, углекислый газ и др.). АзоТ попадает в шов из атмосферного воздуха при недостаточно тщательной защите расплавленного металла в зоне сварки. Из компонентов покрытия электродов, воды и масла образуется водород. Оксид углерода возникает в процессе сварки стали при сгорании содержащегося в ней углерода. Дело в том, что при повышенном содержании углерода в электродах и свариваемой стали, а также при дефиците в сварочной ванне рас-кислителей и высокой скорости сварки оксид углерода не успевает улетучиться и остается в металле. Итак, пористость — итог неаккуратной подготовки свариваемых кромок (ржавчина, замасленность, загрязненность), недостатка раскислителей, использования влажного флюса, электродов с сырым покрытием и больших скоростей сварки.

Наружные и внутренние трещины (микротрещины) возникают главным образом в результате появляющихся в металле напряжений из-за его неравномерного нагревания, охлаждения и усадки. Легированные и высокоуглеродистые стали при охлаждении после сварки закаливаются; в результате этого могут появиться трещины. Высокое содержание в стали вредных примесей (серы и фосфора) также может вызвать образование трещин. Следует заметить, что наружные и внутренние трещины являются наиболее опасными и недопустимыми дефектами швов.

Легированные и высокоуглеродистые стали при охлаждении после сварки закаливаются; в результате этого могут появиться трещины. Высокое содержание в стали вредных примесей (серы и фосфора) также может вызвать образование трещин. Следует заметить, что наружные и внутренние трещины являются наиболее опасными и недопустимыми дефектами швов.

Чердак — это помещение, которое находится между крышей и верхним (чердачным) перекрытием здания. Как правило, в нем устанавливают водяные баки, прокладки разводных труб отопления и размещают сборные каналы и камеры вентиляции.

В индивидуальном доме проветривание чердака осуществляется через слуховые окна, а также через приточные отверстия под карнизом и вытяжные в коньке крыши. Данные приспособления призваны бороться с конденсатом, который образуется в результате проникновения влажного воздуха из кухни, санузлов и лестничных клеток.

Слуховые окна изобрел русский мастер Слухов, который, возглавляя артель, осуществлял строительство московского Манежа в 1824 г. При монтаже крыши мастер не предусмотрел устройства для проветривания чердака. После того как крыша накалилась на солнце, в чердачном помещении произошло расширение воздуха, что привело к деформации крыши. Об этом происшествии стало известно Александру. Надо было срочно спасать положение. Слухов вернул крыше первоначальный вид, устроив на чердаке специальные окна для проветривания. Впоследствии они были названы слуховыми.

При монтаже крыши мастер не предусмотрел устройства для проветривания чердака. После того как крыша накалилась на солнце, в чердачном помещении произошло расширение воздуха, что привело к деформации крыши. Об этом происшествии стало известно Александру. Надо было срочно спасать положение. Слухов вернул крыше первоначальный вид, устроив на чердаке специальные окна для проветривания. Впоследствии они были названы слуховыми.

Чердачное пространство можно использовать для хозяйственных целей, например разместить в нем мастерскую. Для этого необходимо укрепить чердачное перекрытие, чтобы избежать его провисания. Кроме этого, надо позаботиться об освещении, которое может быть естественным и искусственным. Для обеспечения первого требуется устройство чердачных окон, для второго — электрическая проводка.

Чердак можно также оборудовать под помещение для сушки белья. Для этого следует предусмотреть наличие дополнительных вентиляционных устройств.

Чердачное помещение может служить в качестве кладовки для хранения различных материалов и инструментов.

Однако в последнее время развитие строительства, разработка рациональных планировочных решений, появление новых высококачественных материалов сделало возможным использование чердака в качестве жилого помещения.

Читать далее:

Сварочные флюсы

Сварочные электроды

Общие сведения о сварке арматуры

Противопожарные мероприятия при сварке

Безопасность труда при сварке технологических трубопроводов

Безопасность труда при сварке строительных металлических и железобетонных конструкций

Защита от поражения электрическим током при сварке

Техника безопасности и производственная санитария при сварке

Управление качеством сварки

Статистический метод контроля

Дефекты сварных швов — виды, методы контроля и устранения | Мастер …

Металлоконструкции, сваренные из металла, востребованы в разных сферах жизнедеятельности. Однако во время выполнения сварочных работ могут возникать разного рода дефекты сварных швов. Они сокращают возможный срок службы соединения и снижают уровень безопасности готового изделия. В статье мастер сантехник расскажет, о причинах возникновения дефектов сварных швов и способах их устранения.

Однако во время выполнения сварочных работ могут возникать разного рода дефекты сварных швов. Они сокращают возможный срок службы соединения и снижают уровень безопасности готового изделия. В статье мастер сантехник расскажет, о причинах возникновения дефектов сварных швов и способах их устранения.

Что такое дефекты сварных соединений

Размерные параметры сварного соединения четко определены государственными стандартами, при этом свой ГОСТ есть у каждого вида сварки. Любые отклонения от установленных нормативно-техническими документами показателей считаются дефектами. Возникают они как при проведении сварочных работ, так и при нарушении требований в процессе подготовки соединяемых элементов и сборке конструкций в единое целое.

Виды дефектов сварочных швов

В силу разных обстоятельств сварочные стыки могут иметь повреждения, влияющие на их прочностные характеристики. Все виды дефектов сварных соединений разделяются на три основные группы:

- Наружные дефекты.

К данной группе относят неравномерность формы стыкового соединения, наплывы, трещины, прожоги металла, подрезы шва, кратеры и другие изъяны, возникающие на поверхности. Обнаружить их можно при визуальном осмотре;

К данной группе относят неравномерность формы стыкового соединения, наплывы, трещины, прожоги металла, подрезы шва, кратеры и другие изъяны, возникающие на поверхности. Обнаружить их можно при визуальном осмотре; - Внутренние дефекты. Это может быть некачественное сплавление металла, пористость и трещины, сторонние включения (оксидные, шлаковые и неметаллические) и другие, находящиеся внутри шовного соединения;

- Сквозные дефекты. Сюда относят трещины, подрезы, прожоги и другие повреждения, которые изнутри проходят на внешнюю поверхность сквозь шовное соединение.

Дефекты любого вида не допускаются в сварных соединениях и подлежат устранению, особенно касается это случаев, когда металлоконструкции выступают составляющими элементами несущих конструкций и должны выдерживать интенсивные нагрузки.

Характеристики и причины основных дефектов сварки

Не в каждом случае качество сварки соответствует установленным требованиям. Классификация дефектов сварных соединений в полном составе изложена в ГОСТ 30242-97. Но среди всех обозначенных в документе изъянов выделяют основные, которые чаще обычного выявляются при контроле и обследовании соединительных стыков.

Классификация дефектов сварных соединений в полном составе изложена в ГОСТ 30242-97. Но среди всех обозначенных в документе изъянов выделяют основные, которые чаще обычного выявляются при контроле и обследовании соединительных стыков.

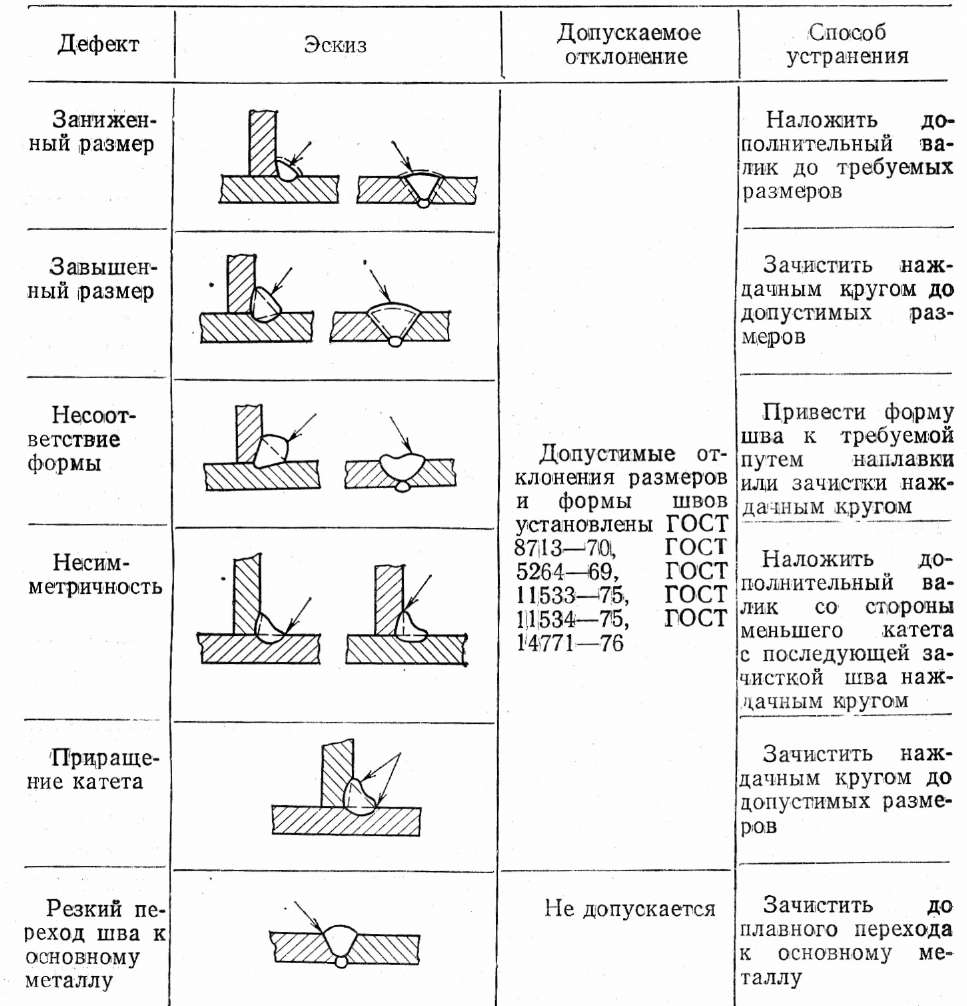

Нарушение формы

Дефекты формы и размеров сварных швов снижают прочность и ухудшают внешний вид шва. Причины их возникновения при механизированных способах сварки — колебания напряжения в сети, проскальзывание проволоки в подающих роликах, неравномерная скорость сварки из-за люфтов в механизме перемещения сварочного автомата, неправильный угол наклона электрода, протекание жидкого металла в зазоры, их неравномерность по длине стыка и т.п. Дефекты формы и размеров швов косвенно указывают на возможность образования внутренних дефектов в шве.

Трещины

Для сварочных швов наибольшую опасность представляют трещины. Они способны спровоцировать мгновенное разрушение металлических конструкций и привести к трагическим последствиям.

Причинами появления трещин могут быть:

- Неправильное расположение стыков;

- Резкое охлаждение места сварки;

- Неправильный выбор материалов;

- Кристаллизация металла вследствие чрезмерно высоких температур.

По размеру различают микро- и макротрещины, по типу образования – поперечные, продольные и радиальные.

Вне зависимости от видов и причин возникновения трещины – это недопустимые дефекты сварных соединений металла.

Подрезы

Это образующиеся на наружной поверхности шовного валика продольные углубления. Если на шве есть подрез, то в месте его появления уменьшается сечение шва, а также образуется очаг концентрации напряжения.

Превышенная величина сварочного тока – основная причина появления таких дефектов. Довольно часто наблюдаются подрезы в горизонтальных швах.

Наплывы

Это натекший на поверхность избыток металла, который не имеет должного сплавления с соединяемой поверхностью.

Часто наплыв возникает при сварке стыковых или угловых швов в горизонтальном положении. Образуется при недостаточном прогреве основного металла, избытка присадочного материала, наличия окалин на соединяемых кромках.

Прожоги

Такие дефекты являют собой сквозное отверстие, возникшее вследствие вытекания из сварочной ванны расплавленного металла. В данном случае с другой стороны отверстия как правило образуется натек.

Прожог может быть вызван слишком медленным передвижением электрода по линии сваривания, повышенным сварочным током, неплотным прилеганием к основному металлу прокладки или же недостаточной ее толщиной, большим зазором между соединяемыми кромками.

Пережог

Эти дефекты появляются в результате большого сварочного тока или недостаточной скорости сварки. Из-за этого готовое изделие становится очень хрупким. Пережженный метал можно лишь вырезать, а металлы заново заварить.

Из-за этого готовое изделие становится очень хрупким. Пережженный метал можно лишь вырезать, а металлы заново заварить.

Непровары

Если на сварочном шве обнаружены локальные несплавления между основным и наплавленным металлом, то дефект такого типа называют непровар. Он существенно понижает прочностные свойства шва и соответственно всей конструкции.

Причины непроваров состоят в следующем: чрезмерно высокая скорость сваривания, некачественная подготовка кромок к сварному процессу, наличие ржавчины, окалин и других загрязнений на соединяемых поверхностях.

Кратеры

Образующиеся вследствие обрыва сварочной дуги углубления в соединительном валике называют кратерами. Такие изъяны существенно уменьшают сечение стыка, что негативно сказывается на прочности.

Кратер опасен тем, что внутри него могут находиться усадочные рыхлости, приводящие к появлению трещин.

Свищи

Поверхностные дефекты в виде полости. Понижают прочность соединительного стыка и провоцируют образование трещин.

Понижают прочность соединительного стыка и провоцируют образование трещин.

Свищи имеют произвольную форму, могут возникать как на внешней поверхности, так и внутри шва.

Пористость

Поры – это заполненные газами полости, образующиеся при повышенном газообразовании внутри металла.

Возникают при наличии разнообразных загрязнений на свариваемых поверхностях, при повышенной скорости сварки, а также повышенной вместительности углерода в используемом присадочном материале.

Посторонние включения

Качество шва существенно ухудшают сторонние включения – оксидные, шлаковые, вольфрамовые, флюсовые и другие включения.

Главная ошибка, приводящая к их наличию – неправильный режим сварки. Любое из присутствующих включений понижает прочность и надежность соединения и подлежит устранению.

Причины появления дефектов

Каждый из всех встречающихся дефектов возникает вследствие конкретных факторов. При этом выделяют причины образования дефектов сварных соединений общего характера:

При этом выделяют причины образования дефектов сварных соединений общего характера:

- Использование некачественных расходных материалов для сваривания элементов;

- Несоблюдение сварочных технологий;

- Низкое качество металла, из которого создаются конструкции;

- Некачественное или неисправное оборудование;

- Неправильный режим сварки;

- Технологические ошибки, вызванные низкой квалификацией сварщика.

Чтобы металлоконструкции получались качественными и выносливыми, следует строго соблюдать нормы сваривания и доверять работы профессиональным сварщикам.

Методы выявления дефектов

Выявление дефектов сварных соединений осуществляется следующими способами:

- Визуальный осмотр и обмер стыковочных швов;

- Испытания стыков на непроницаемость;

- Определение дефекта сварного соединения специальными приборами;

- Испытания образцов на прочность в лабораторных условиях.

Осмотр сварочного шва осуществляется только после очистки его от шлака, устранения застывших брызг металла и других типов загрязнений.

Проверке подлежат размеры и правильность формы соединений, наличие или отсутствие прожогов, кратеров, трещин, свищей и других погрешностей.

Испытание непроницаемости позволяет выявить дефекты сварных соединений трубопроводов, например, поры, трещины, сквозные непровары. Проверяются конструкции несколькими способами:

- Обдуванием или заполнением швов воздухом;

- Поливом струей воды или наполнение отсеков водой под давлением;

- Смазыванием швов керосином.

Если в ходе проверки обнаружен дефект, то деталь возвращается на дополнительную обработку.

Способы устранения дефектов

Любой сварочный процесс сопровождается образованием дефектов, вне зависимости выполняется он инвертором, полуавтоматом, трансформатором или другим оборудованием. При этом выделяют недопустимые и допустимые дефекты сварных соединений, по сложности которых определяется пригодность или непригодность конструкции к дальнейшей эксплуатации.

При этом выделяют недопустимые и допустимые дефекты сварных соединений, по сложности которых определяется пригодность или непригодность конструкции к дальнейшей эксплуатации.

Способы устранения дефектов сварных соединений выбираются с учетом типа обнаруженного повреждения:

- Прожоги исправляют тщательной зачисткой стыка с последующей его заваркой;

- Для устранения подрезов выполняется наплавка тонкого соединения по всей линии дефекта;

- Исправление трещины осуществляется методом ее полного рассверливания, вырубкой шва на проблемном участке, очисткой поверхностей и повторным завариванием с соблюдением сварочной технологии и действующих нормативов;

- Непровары удаляются путем их вырезания и повторного сваривания;

- Свищи и кратеры вырезаются до достижения основного металла, после чего по-новому завариваются;

- Наплывы аккуратно срезаются, но при этом обязательно следует проверить срез на предмет наличия непровара;

- Деформация при сварке устраняется термическим или термомеханическим способом;

- Все типы дефектов с посторонними включениями устраняют вырезкой и завариванием.

Если в ходе обследования обнаружены технологические дефекты сварных соединений труб, то устранять их следует строго в соответствии нормативных требований одним из методов:

- Механическим без последующей заварки;

- Механическим с завариванием места выборки;

- Вырезкой участка трубы, на котором присутствует дефект;

- Полным удалением шовного соединения и выполнением нового.

При проверке на прочность и герметичность газораспределительных сетей разрешается исправлять дефекты сварных соединений газопроводов в случае, когда сварочный процесс выполнялся дуговой сваркой и не допускается при сваривании газовой сваркой.

Методы контроля сварных соединений

Тот факт, что влияние дефектов на качество сварной металлоконструкции максимизирует риски разрушения изделий доказывать не нужно. Чтобы в процессе сваривания получать действительно надежные, прочные и выносливые конструкции, после завершения работ должен проводиться контроль качества сварных соединений.

Осуществляется контроль сварочных швов поэтапно:

- Предварительный. Включает проверку марки металла, качества заготовок, кислорода, присадочной проволоки и других расходных материалов;

- Контроль в ходе сварочных работ. Подразумевает постоянные проверки режима сварки, исправности оборудования, осмотр швов и измерение их специальными шаблонами. При выявлении отклонений от установленных стандартов сразу же можно провести удаление дефектов сварных соединений;

- Контроль готовой конструкции. Внешние дефекты можно увидеть при обычном осмотре. При необходимости стыки проверяются на плотность, а также подвергаются другим испытаниям.

Все методы контроля сварных соединений разделяются на две группы – разрушающие и неразрушающие. Как правило для выявления дефектов применяются неразрушающие методы, к которым принадлежат:

Внешний осмотр:

- Ультразвуковая дефектоскопия;

- Магнитный контроль;

- Цветная дефектоскопия;

- Радиационная дефектоскопия;

- Капиллярная дефектоскопия;

- Контроль стыков на проницаемость и другие методы обнаружения дефектов сварных соединений.

Методы разрушающего контроля подразумевают испытания отобранных образцов и применяются в основном при необходимости получить параметры сварного шва и зоны термического влияния. Контроль осуществляется химическим анализом, механическими и металлографическими испытаниями.

Видео

В сюжете — Неразрушающие методы контроля качества сварных швов

В сюжете — Дефекты сварных соединений

В сюжете — Дефекты сварки у начинающих

В сюжете — Почему весь шов в подрезах

youtube.com/embed/MdG0aZR90D8?modestbranding=0&controls=1&rel=0&showinfo=1&enablejsapi=1&origin=» frameborder=»0″ allowfullscreen=»»/>В сюжете — Главные ошибки начинающих сварщиков

Заключение

Чтобы сварочный шов по всем параметрам соответствовал стандартам качества и заданным требованиям, то начиная с подготовки подлежащих соединению элементов и до окончания сварочного процесса необходимо осуществлять контроль. Это позволит предотвратить основные дефекты сварных соединений или же оперативно их устранить.

В продолжение темы посмотрите также наш обзор Сварка труб «на просвет»

Источник

https://santekhnik-moskva.blogspot.com/2021/07/Defekty-svarnykh-shvov. html

html

— Дефекты сварки

]]>

9 ПРОДОЛЬНЫЕ ТРЕЩИНЫ Продольные или осевые трещины, сварного шва нечасто встречается при сварке МИГ.Однако это которое действительно происходит, может быть одним из двух типов: горячие трещины и холодные трещины. Типичные горячие трещины показаны на Рисунок 10-5. Горячие трещины – это те, которые происходит, когда валик сварного шва находится между ликвидусом (плавлением) и температуры солидуса (затвердевания). В этом диапазоне температур наплавленный валик «мягкий». Горячие трещины обычно результат использования неправильного проволочный электрод (особенно из сплавов алюминия и нержавеющей стали). То Химия базовой пластины также может способствовать этому дефекту (примером может служить любая высокоуглеродистая нержавеющая сталь). стальное литье).Любая комбинация из конструкция соединения, условия сварки и методы сварки, что приводит к сварной шов с чрезмерно вогнутым поверхность может способствовать растрескиванию.

Один

форма этого дефекта, с которой можно часто столкнуться, особенно с любыми 5000

серия алюминий, называется

кратерная трещина. Это небольшие трещины, которые появляются в конце сварного шва, где

дуга была сломана.

Несмотря на свои небольшие размеры, эти трещины создают проблемы, поскольку они могут распространяться вглубь.

сварной шов.Кратерная трещина

показано на рисунке 10-6. Основной причиной этого дефекта является неправильная техника

для завершения сварки.

Чтобы правильно завершить сварку, кратер должен быть заполнен. Это делается путем обращения

направление движения дуги перед

разрыв дуги. Этот метод изображен на рисунке 10-7. Кроме того, если

контроль сварки предназначен

для подачи газа в течение короткого времени после разрыва дуги кратер должен быть экранирован

пока не будет полностью

затвердевший.

Один

форма этого дефекта, с которой можно часто столкнуться, особенно с любыми 5000

серия алюминий, называется

кратерная трещина. Это небольшие трещины, которые появляются в конце сварного шва, где

дуга была сломана.

Несмотря на свои небольшие размеры, эти трещины создают проблемы, поскольку они могут распространяться вглубь.

сварной шов.Кратерная трещина

показано на рисунке 10-6. Основной причиной этого дефекта является неправильная техника

для завершения сварки.

Чтобы правильно завершить сварку, кратер должен быть заполнен. Это делается путем обращения

направление движения дуги перед

разрыв дуги. Этот метод изображен на рисунке 10-7. Кроме того, если

контроль сварки предназначен

для подачи газа в течение короткого времени после разрыва дуги кратер должен быть экранирован

пока не будет полностью

затвердевший.Рисунок 10-5 — Пример продольного

Крекинг

Фигура 10-6 — Пример растрескивания кратераПонимание и устранение дефектов процесса многопроходной волоконной лазерной сварки в узкий зазор листов из ферритной стали толщиной 30 мм механические свойства сварных швов стали СА-533Б методом вдавливания шариками.

Int J Press Vessel Pip 76:361–369

Int J Press Vessel Pip 76:361–369Статья Google Scholar

Zhang XP, Dorn L (1999) Исследование возможности использования испытания на микросдвиг в качестве метода контроля для оценки механических свойств и трещиностойкости стали для сосудов высокого давления A508CL3 и ее соединений, сваренных дуговой сваркой под флюсом в узкий зазор . Int J Press Vessel Pip 76:35–41

Статья Google Scholar

Verón P, Hippsley CA, Knott JF (1984) Сравнительные исследования растрескивания при снятии напряжения в образцах для испытаний на релаксацию и в полномасштабной сварке.Int J Press Vessel Pip 16:29–51

Статья Google Scholar

Hurrell, PR, Pellereau BME, Gill CM, Kingston E, Smith D, Bouchard PJ (2014) Разработка профилей остаточного напряжения для оценки допустимости дефектов электронно-лучевых сварных швов толстого сечения, в Proceedings of the ASME 2014 Pressure Конференция по сосудам и трубопроводам, Анахайм, США, 1–12

Li K, Lu FG, Cui HC, Li XB, Tang XH, Li ZG (2015) Исследование влияния защитного газа на пористость в волоконном лазере сварка тавровых сталей.Int J Adv Manuf Technol 77:1881–1888

Статья Google Scholar

Асунсао Э., Квинтино Л., Миранда Р. (2010) Сравнительное исследование лазерной сварки при изготовлении заготовок для автомобильной промышленности. Int J Adv Manuf Technol 49:123–131

Статья Google Scholar

Yoon SH, Hwang JR, Na SJ (2007) Исследование лазерной сварки с плазменным усилением для труб STS малого диаметра.Int J Adv Manuf Technol 32:1134–1143

Статья Google Scholar

Li SC, Chen GY, Zhou C (2015) Влияние параметров сварки на геометрию шва при мощной лазерной сварке толстого листа. Int J Adv Manuf Technol 79:177–182

Статья Google Scholar

Риахи М., Амини А. (2013) Влияние различных комбинаций специально сваренных заготовок в сочетании с изменением места сварки на механические свойства при лазерной сварке.Int J Adv Manuf Technol 67:1937–1945

Статья Google Scholar

Джонс Л.П., Обер П., Авилов В., Кост Ф., Даеннер В., Джокин Т., Найтингейл К.Р., Вайкс М. (2003) На пути к усовершенствованным методам сварки секторов вакуумных корпусов ИТЭР. Fusion Eng Des 69:215–220

Статья Google Scholar

Zhang XD, Ashida E, Tarasawa S, Anma Y, Okada M, Katayama S, Mizutani M (2011) Сварка толстых пластин из нержавеющей стали толщиной до 50 мм лазерами высокой яркости.Приложение J Laser 23(022002):1–8

Google Scholar

Элмесалами А., Фрэнсис Дж.А., Ли Л. (2014) Сравнение остаточных напряжений в многопроходной лазерной сварке с узким зазором и вольфрамовой дуговой сварке нержавеющей стали AISI 316L. Int J Press Vessel Pip 113:49–59

Int J Press Vessel Pip 113:49–59

Статья Google Scholar

Guo W, Dong SY, Guo W, Francis JA, Li L (2015) Микроструктура и механические характеристики лазерного сварного соединения стали SA508 для ядерных сосудов высокого давления.Mater Sci Eng A 625:65–80

Статья Google Scholar

Элмесалами А.С., Ли Л., Фрэнсис Дж.А., Сезер Х.К. (2013) Понимание взаимодействия параметров процесса при многопроходной сверхузкощелевой лазерной сварке толстостенных нержавеющих сталей. Int J Adv Manuf Technol 68:1–17

Статья Google Scholar

Yu YC, Yang SL, Yin Y, Wang CM, Hu XY, Meng XX, Yu SF (2014) Многопроходная лазерная сварка толстого листа с присадочной проволокой с использованием конфигурации соединения с узким зазором.J Mech Sci Technol 27:2125–2131

Статья Google Scholar

Zhou Z, Wu W, Wei J, Du S, Han S, Liu L, Yu X, Li H, Foussat A, Libeyre P (2012) Исследования по изготовлению и сварке корпуса корпусов корректирующих катушек ИТЭР. IEEE Trans Appl Supercond 22:4202603

Статья Google Scholar

Jokinen T, Kujanpa¨a¨ V (2003) Мощная лазерная сварка Nd:YAG при изготовлении вакуумного корпуса термоядерного реактора.Fusion Eng Des 69:349–353

Статья Google Scholar

Cox TB, Low JR (1974) Исследование пластического разрушения мартенситностареющих сталей марок AISI 4340 и 18 никель-200. Металл Транс 5:1457–1470

Артикул Google Scholar

He Y, Yang K, Sha W (2005) Микроструктура и механические свойства мартенситностареющей стали марки 2000 МПа, не содержащей кобальта. Metall Mater Trans A 36:2273–2287

Артикул Google Scholar

Валиев Р.З., Лэнгдон Т.Г. (2006) Принципы равноканального углового прессования как технологического инструмента для измельчения зерна. Prog Mater Sci 51:881–981

Статья Google Scholar

Masumura R, Hazzledine P, Pande C (1998) Предел текучести мелкозернистых материалов. Acta Mater 46:4527–4534

Статья Google Scholar

4 Методы обнаружения поверхностных дефектов в углеродистой стали

Мы уже упоминали, что существует несколько стандартов, регулирующих осмотр активов, конструкций и оборудования из углеродистой стали, опубликованных ASTM International, Американским обществом инженеров-механиков (ASME). , Международная организация по стандартизации (ISO) и другие.Эти стандарты устанавливают следующие методы, достаточные для контроля поверхностных дефектов в соответствии со специальными рекомендациями:

Магнитопорошковый контроль (МТ)

Испытания на проникающую жидкость (PT)

Вихретоковый контроль (ECT)

Вихретоковая решетка (ECA)

Принцип работы MPI заключается в намагничивании (прямом или косвенном) тестируемой детали и последующем нанесении на нее влажной суспензии или сухих частиц железа (обычно оксида железа). Наличие поверхностной или подповерхностной несплошности в испытуемой детали приводит к утечке магнитного потока, потому что воздух не поддерживает такое сильное магнитное поле на единицу объема, как металл. Если присутствует область утечки потока, частицы железа притягиваются к ней и накапливаются, образуя индикацию .

Наличие поверхностной или подповерхностной несплошности в испытуемой детали приводит к утечке магнитного потока, потому что воздух не поддерживает такое сильное магнитное поле на единицу объема, как металл. Если присутствует область утечки потока, частицы железа притягиваются к ней и накапливаются, образуя индикацию .

Некоторые из преимуществ магнитопорошкового контроля:

Некоторые из недостатков МП:

Только для ферромагнитных материалов

Требуется некоторая подготовка поверхности

Грязный и непрактичный при определенных условиях

Требуется электроснабжение

Без определения глубины

Требуется последующая очистка

Отсутствие компьютеризированного учета

Нельзя использовать на толстых красках/покрытиях

Возможны ложные или нерелевантные показания — требуются острые навыки

Называемый DPI, контроль проникающей жидкости (LPI) или контроль проникающей жидкости (PT), это недорогой метод контроля , широко используемый для обнаружения поверхностных дефектов непористых материалов (металлы пластмассы, керамика). LPI используется для обнаружения дефектов поверхности литья, ковки и сварки, таких как микротрещины, поверхностная пористость, утечки в новых продуктах и усталостные трещины на компонентах, находящихся в эксплуатации.

LPI используется для обнаружения дефектов поверхности литья, ковки и сварки, таких как микротрещины, поверхностная пористость, утечки в новых продуктах и усталостные трещины на компонентах, находящихся в эксплуатации.

DPI использует капиллярное действие, при котором жидкость с низким поверхностным натяжением проникает в чистые и сухие поверхностные дефекты. Пенетрант можно наносить на испытуемый компонент погружением, распылением или кистью. По истечении достаточного времени проникновения избыток пенетранта удаляют и наносят проявитель для извлечения пенетранта из дефектов, делая признаки видимыми.

Некоторые из преимуществ LPI:

Относительно несложный

Показывает небольшие поверхностные дефекты

Относительно недорогой

Несколько ограничений по материалам