МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ СВАРОЧНОГО ПРОИЗВОДСТВА

Под механизацией производственного процесса понимают оснащение его техническими средствами, обеспечивающими замену в нем ручного труда работой машин и механизмов. При механизированном исполнении технологических операций человек выполняет лишь некоторые вспомогательные действия и управляет средствами механизации. Высшей степенью механизации является автоматизация производственного процесса. Автоматизация предусматривает освобождение человека от ручного выполнения любых действий в технологическом процессе и непосредственного его управления автоматическими средствами оснащения. В этом случае обслуживающий персонал выполняет функции наладки и наблюдения за правильностью работы технических средств оснащения.

Механизация и автоматизация существенно различаются по своему содержанию, но в то же время имеют тесную взаимосвязь. Автоматизировать можно только высокомеханизированный процесс. Поэтому автоматизация и рассматривается как высшая степень механизации.

Механизация и автоматизация может быть частичной и комплексной. Частичная механизация и автоматизация охватывает часть производственного процесса, т. е. в этом случае речь идет об отдельных операциях. При комплексном решении весь производственный процесс выполняется с помощью машин и механизмов, установленных в порядке последовательности выполнения операций в соответствии с технологическим маршрутом. В сварочном производстве механизация и автоматизация достигаются за счет применения различных приспособлений, специальных сварочных установок, использования робототехники, создания поточных механизированных и автоматизированных линий, на которых механизированными способами осуществляются работы по заготовке сборке, сварке и транспортировке сварных изделий, а в ряде случаев — и их отделке.

При решении вопросов механизации и автоматизации в сварочном производстве в первую очередь внимание уделяется сборочносварочным работам, которые во многом определяют качество изготовления изделий.

Механизация сборочных работ. Сборка под сварку включает в себя технологические операции, обеспечивающие соблюдение установленных требований к деталям, подлежащих сварке необходимого взаи

морасположения заданного чертежом с закреплением их специальными приспособлениями или прихватками. В зависимости от вида производства, особенностей конструкции и технических условий сборку можно выполнять различными способами: по разметке, по шаблонам или первому изделию, по сборочным отверстиям и в приспособлениях. Решения вопросов механизации и автоматизации сборочных работ можно достигнуть путем применения специальных сборочных приспособлений. Такие приспособления создаются комбинацией по заданной схеме отдельных элементов (базирующих, прижимов, распорных устройств и др.) с их приводами и элементами управления на общем основании, работающих в соответствии со схемой собираемости изделий. В зависимости от конфигурации собираемых изделий и назначения сборочные приспособления можно разделить на группы.

Сборочные стенды — приспособления с одной, чаше горизонтальной, базовой поверхностью, предназначенные для сборки крупногабаритных изделий. Они имеют неподвижное основание с размещенными на нем установочными и прижимными элементами. Для обслуживания приспособления могут оборудоваться специальными передвижными или переносными устройствами — порталами, катучими балками, перемещающимися площадками и т. п.

Сборочные стапели применяются в тех случаях, когда крупногабаритные изделия имеют сложную объемную конструкцию с расположением деталей в различных пространственных положениях. Базирующие и прижимные элементы крепятся в различных плоскостях, а основания имеют сложную конфигурацию, по форме и размерам соответствующую изделию.

Сборочные кондукторы — приспособления типа стенда или стапеля, состоящие из жесткого основания плоской или пространственной формы с размещенными на нем установочными и прижимными устройствами, обеспечивающими заданное расположение деталей изделия. При использовании таких приспособлений точность сборочных размеров в изделии обеспечивается за счет точности самого приспособления. Поэтому они отличаются повышенной точностью и жесткостью и чаще всего используются для некрупных изделий.

Переносные универсальные сборочные приспособления — стяжки, струбцины, распорные устройства и др., применяемые для сборки разнообразных по форме изделий. В основном их используют в единичном, мелкосерийном производстве, на монтаже и строительстве.

Для механизации приспособлений их элементы (прижимы, распоры и т. п.) оснащают специальными быстродействующими приводами (гидравлическими, пневматическими, электрическими), приведение в действие которых осуществляется по командам человека или автоматическими устройствами.

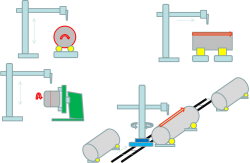

Механизация сварочных работ. Оборудование для механизации сварочных работ можно разделить на две группы: оборудование для закрепления и перемещения свариваемых изделий; оборудование для установки и перемещения сварочных аппаратов относительно изделия и передвижения сварщиков.

Оборудование для закрепления и перемещения свариваемых изделий служит для закрепления и размещения изготовляемых изделий в наиболее удобных положениях для выполнения сварки. Основными разновидностями такого оснащения являются манипуляторы, позиционеры, кантователи, вращатели, роликовые стенды, поворотные столы и др.

Манипуляторы (рис. 20.2) предназначены для установки изделия в удобное для сварки положение и вращения его вокруг горизонтальной или вертикальной оси со скоростью сварки при выполнении механизированной или автоматической дуговой сварки.

3 Рис. 20.2. Сварочный манипулятор: 1 — основание; 2 — привод вращения; 3 — стол |

Позиционеры (рис. 20.3) используют для поворота изделий с целью установки их в удобное для сварки положение. В отличие от манипуляторов они не имеют рабочей скорости в процессе сварки.

Кантователи (рис. 20.4) предназначены для установки изделий в удобное для сварки положение путем поворота их вокруг горизонтальной оси. Во время сварки они, так же как и позиционеры, неподвижны.

Рис. 20.3. Сварочный позиционер: 1 — корпус; 2 — рабочий стол; 3 — привод стола |

Рис. 20.4. Сварочный кантователь: 1 — приводная стойка; 2 — силовая балка; 3 — стойка |

Вращатели (рис. 20.5) предназначены для закрепления изделия в постоянно заданном положении и вращения его со скоростью сварки при выполнении швов. Они бывают с вертикальной, горизонтальной или наклонной осью вращения.

Рис. 20.5. Сварочный вращатель: 1 — неподвижная стойка; 2 — планшайба; 3 — подвижная стойка |

Роликовые стенды (рис. 20.6) предназначены для вращения изделий типа тел вращения при выполнении кольцевых швов, а также

Рис. 20.6. Роликовый сварочный стенд: 1 — электродвигатель;

2 — сменные зубчатые колеса; 3 — редуктор;

4,5 — приводная и холостая роликоопора; 6 — рама; 7 — электромагнит

Оборудование для установки и перемещения сварочных аппаратов

включает различные типы специализированных колонн и тележек. Колонны различают двух типов: для установки несамоходных и самоходных сварочных автоматов. Первые предназначены для выполнения только кольцевых и круговых швов, вторые позволяют выполнять также и прямолинейные швы. Большинство колонн являются поворотными, что дает возможность отводить сварочный аппарат в сторону и устанавливать свободно изделие каким-либо подъемным устройством (рис. 20.7).

Рис. 20.7. Консоль колонны для сварочных автоматов |

Тележки для сварочных аппаратов применяют для выполнения как кольцевых, так и продольных швов. По всей конструкции они делятся

на велосипедные, глагольные и портальные. Такие тележки могут пере- |

Рис. 20.8. Типы опор для сварочных автоматов: а, б — велосипедные; в — глагольная; г — портальная К оборудованию для перемещения сварщика относительно изделия относятся различного рода подъемные и подъемно-выдвижные площадки с механизированным приводом дистанционного управления (рис. 20.9). |

Рис. 20.9. Передвижные площадки для сварщика: а — с передвижением вдоль фронта работ; б — с передвижением поперек фронта работ; в — шарнирно-рычажная; г — координатная

Поточные механизированные и автоматические линии. Поточной линией называют комплекс оборудования, взаимно связанного и работающего согласованно с определенным заданным ритмом по единому технологическому процессу. Поточная механизированная сборочносварочная линия представляет собой комплекс оборудования, расположенного в порядке последовательности выполнения технологического процесса и обеспечивающего механизированное выполнение всех операций по изготовлению сварного изделия. По признаку механизации и автоматизации различают несколько типов поточных линий:

* с частичной механизацией, при которой используется ручная механизированная сварка, а остальные процессы производственного цикла (раскрой металла, резка, сборка и др.) выполняются вручную;

* с комплексной механизацией, когда механизированы несколько операций, например применяются механизированная резка и сварка, а также и другие вспомогательные действия для их выполнения;

* с частичной автоматизацией, при которой основные процесс (сварка, резка) автоматизированы, а остальные работы (заготовка, сборка и др.) выполняются с применением механизированного инструмента и приспособлений с использованием ручного труда.

Высшим типом являются поточные линии с комплексной автоматизацией. Автоматическая сборочно-сварочная линия представляет собой комплекс оборудования, выполняющего без непосредственного участия человека в определенной технологической последовательности и с определенным тактом всех операций технологического маршрута. Примером автоматической линии могут служить сборочно-сварочные автоматические линии для производства сварных труб большого диаметра со спиральным швом, на которых с помощью автоматов под наблюдением небольшого количества операторов осуществляются все операции по изготовлению труб из стальной ленты.

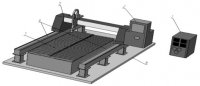

Особое значение в автоматизации сварочного производства имеет оснащение его оборудованием с программным управлением. Например, на газорезательной машине «Кристалл» с программным управлением можно вырезать заготовки деталей из стальных листов толщиной до 100 мм. Машина управляется автоматически по заданной программе. Применение сварочного оборудования с программным управлением экономически оправдано в условиях массового и крупносерийного производства.

В сварочном производстве используют сборочно-сварочные линии с различной степенью механизации и автоматизации оборудования и применяемой оснастки с учетом вида производства для многих разновидностей сварных изделий — для сборки и сварки полотнищ крупногабаритных резервуаров, изготовления обечаек, труб, балок и др.

Для сварки могут также использоваться промышленные роботы. Промышленный робот — это автоматическая машина, представляющая собой манипулятор с перепрограммируемым устройством управления для выполнения в производственном процессе двигательных и управляющих функций, заменяющих аналогичные функции человека при перемещении предметов производства и технологической оснастки.

Промышленный робот является универсальной технологической системой для выполнения разнообразных действий, свойственных человеку в процессе его трудовой деятельности. Под действием автоматической системы управления робота его манипуляторы совершают движения, подобные движениям рук человека в процессе работы. Работа автоматической руки похожа на работу человеческой руки со своими гибкими соединениями в локте, плече и запястье. Отличительным признаком промышленного робота от других видов роботов является его применение в производственном процессе.

Промышленный робот, обладая большими силовыми возможностями, позволяет освободить человека от монотонного, тяжелого, утомительного, а иногда и вредного или опасного труда. В итоге повышается стабильность качества изделий, возможно ускорение процесса производства. Роботы могут действовать с любой позиции и на любом уровне в пространстве. Современный промышленный робот для сварки может быть определен как манипуляционная система, оснащенная техническими средствами ведения сварочного процесса, с программным управлением координатами сварочного инструмента и изделия и параметрами сварочного режима. Сварочный робот состоит из собственно робота и пульта управления. Робот имеет подвижную руку с захватом, которая обладает свободой пространственных перемещений, в какой-то степени имитируя руку человека. В захвате закрепляется инструмент (сварочная горелка). Большинство сварочных роботов имеют 3-5 возможных движений в пространстве (степеней свободы). Комбинирование этих движений позволяет устанавливать сварочную горелку в любых положениях и перемещать ее в любых направлениях в пределах зоны действия робота (рис. 20.10).

Рис. 20.10. Сочетание робота с манипулятором |

При дуговой сварке в ряде случаев целесообразно разделять функции между манипулятором (роботом), служащим для перемещения сварочного инструмента, и манипулятором, служащим дл перемещения свариваемого изделия. Такой прием позволяет упростить кинематическую схему и снизить число потребных степеней свободы самого робота. Программа, по которой сварочный робот выполняет свои движения, заранее вводится в его запоминающее устройство.

Одним из основных преимуществ роботов наряду с автоматизацией процесса является возможность легкой и быстрой смены программы в зависимости от смены свариваемого изделия.

В настоящее время в промышленности используют роботы первого поколения, работающие по жесткой программе. Существенным недостатком роботов первого поколения является требование высокой точности сборки свариваемых деталей и их расположения в рабочем пространстве робота. В настоящее время созданы роботы второго поколения с системами обратной связи, с помощью которых рабочая программа и манипуляции робота автоматически корректируются при изменении положения изделия или его отдельных элементов. Управление таких роботов снабжено микропроцессорной вычислительной техникой.

Наряду с совершенствованием обычных промышленных роботов создаются специальные, действующие в экстремальных (сложных, труднодоступных, опасных для человека) условиях.

Механизация и автоматизация сварочного производства | Механизация и автоматизация процесса сварки | Верхняя Пышма

Механизация и автоматизация сварки открывают большие перспективы в развитии сварочного производства: повышение производительности труда, совершенствование качества продукции, сокращение численности персонала и снижение требований к мастерству сварщика, т.к. он становится оператором, контролирующим и управляющим процессом.

Механизация и автоматизация могут быть частичными и комплексными. Частичная механизация и автоматизация охватывают отдельные операции производственного процесса. При комплексном решении весь производственный цикл выполняется с помощью машин и механизмов, установленных в порядке, соответствующем технологическому маршруту. В сварочном производстве механизация и автоматизация достигаются за счет применения различных приспособлений, специальных сварочных установок, использования робототехники, создания поточных механизированных и автоматизированных линий, на которых механизированными способами осуществляются работы по заготовке, сборке, сварке и транспортировке сварных изделий, а в ряде случаев — их послесварочной обработки.

Механизация и автоматизация осуществляется в зависимости от задачи за счет установки стандартного оборудования или специального, изготовленного согласно требованиям Заказчика.

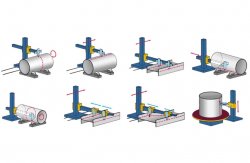

Сварочные вращатели

Сварочные вращатели служат для установки изделий в удобное для сварки положение путем поворота их вокруг осей и вращения их со скоростью сварки. Существует большое количество вращателей различных конфигураций, отличающихся количеством осей, грузоподъемностью, скоростью вращения планшайбы и т.д. В нашем каталоге представлены наиболее распространенные типы сварочных вращателей.

Универсальный (двухосевой) сварочный вращатель.

Универсальный сварочный вращатель имеет две оси: ось наклона и ось вращения планшайбы. Как правило ось вращения планшайбы может наклоняться в диапазоне от 0о до 90о. Подобный тип вращателя позволяет позиционировать и вращать изделия под различными углами, что расширяет область его применения в сварочном производстве. Недостатком данного вращателя является наличие большого изгибающего момента при наклоне планшайбы с относительно длинным и массивным изделием на ней. Таким образом, при наклоне планшайбы грузоподъемность вращателя относ

Механизация и автоматизация сварочного производства

[email protected]

Одним из основных способов интенсификации сварочных работ и улучшения их качеста являются механизация и автоматизация сварочного производства там, где это возможно и экономически обосновано. Основной площадкой для внедрения сварочных автоматов, сварочных роботов, станков и машинок для производства сварочных работ, является производство с большими объемами сварки. Это часто повторяющиеся операции на средних и малых конструкциях, строительство и возведение больших конструкций и механизмов, имеющих в составе протяжённые швы. В первом случае счет может идти на тысячи деталей в смену. Во втором — тысячи и сотни тысяч тонн сварных конструкций. Кроме двух первых причин — массовости и существенного объема сварных работ, может превалировать и третья — необходимость поддержания стабильно высокого качества сварки и жестких технических требований к сварным швам в составе ответсвенных конструкций.

Некоторые конструкции впечатляют: корабли, хранилища нефтепродуктов и газа, мосты, буровые платформы и пр. Сроки их возведения, аспекты экономики и дефицит квалифицированных сварщиков ускоряют научно-технический прогресс. Все больше внедряется сварочных автоматов, кантователей, манипуляторов, сварочных тракторов и средств малой механизации.

АВТОМАТИЧЕСКАЯ СВАРКА

Одними из основных требований на современных производствах являются производительность и качество используемых методов. Этим двум критериям вполне отвечают результаты автоматизации сварки. Есть виды продукции большой индустрии, где без использования сварочного автомата просто невозможно добиться необходимых целей. Корабли и суда различного назначения, магистральные трубопроводы, конструкции профильных балок, мостостроение, резервуары для хранения нефтепродуктов и химических компонентов, котлы и теплообменники, энерогоситемы различного назначения, автомобильное производство не обходятся без использования автоматических сварочных систем различного назначения и конструкции.

Сварочный автомат отличается от ручных способов сварки наличием механизированного перемещения рабочего органа, например, горелки. Мощный и надёжный сварочный источник должен обеспечивать 100% ПВ на протяжении процесса, поэтому чаще всего используются источники специализированные. Кроме того, появляется возможность использовать большие сварочные токи, поскольку сварщик больше не подвержен риску поражения током, а оператор прямого контакта с изделием не имеет. После настройки и оптимизации используемых режимов, они воспроизводятся в остальных изделиях практически с неизменным качеством и не зависят от таких человеческих факторов, как усталость или невнимание. Само качество шва или сварочной точки, также значительно возрастает, так как перемещение более плавное и равномерное, а позиционирование относительно детали более точное. Кстати, сварочные роботы тоже являются частным случаем сварочных автоматов, и отличаются они, только, большим количеством степеней свободы перемещения и приличным уровнем программного управления.

Автоматическая дуговая сварка под слоем флюса — самый распространённый среди автоматических видов сварки. В качестве манипулятора используется либо сварочный трактор, либо, специальная сварочная головка, перемещающиеся в прямом направлении либо на колёсном ходу, либо по направляющей. Дуга горит под слоем флюса, засыпаемого перед зоной сварки из специального бункера на тракторе. Флюс под воздействием сварочной дуги плавится и выделяет газы, способные защитить сварочную ванну, как в момент сварки, так и после, от вредного воздействия компонентов воздуха на шов. При этом можно использовать значительные сварочные токи, и, соответственно большие, чем при MIG сварке диаметры сварочной проволоки. Степень защиты и качество шва при этом способе очень высокие, а производительность возрастает многократно. Из недостатков, можно сразу отметить, что способ позволяет варить только прямые, протяжённые швы. Таких швов много, например, при производстве корпусов судов или сварных балок больших сечений.

К автоматическим видам сварки относится и орбитальная сварка, которая решает задачи качественной сварки кольцевых швов труб, патубков, трубных досок и других подобных конструкций. С учётом того, что все швы в этих задчах криволинейные, оборудование и технология сварки усложняется и дорожает, но и качество сварки в большинстве случаев возрастает, чаще всего намного превосходя качество швов, сваренных в ручную.

Цена на сварочные автоматы, состоящие из источника автоматической сварки и сварочного трактора или сварочной головки относительно высока, а задачи ими решаемые слишком специфичны, поэтому этот способ применяется исключительно при промышленном производстве.

Механизация и автоматизация сварочного производства

СВАРКА И РЕЗКА МЕТАЛЛОВ

Механизация и автоматизация являются основой дальнейшего технического развития современного производства вообще и в том числе сварочного. Развитие и внедрение автоматической и полуавтоматической сварки под флюсом, сварки в среде защитных газов, электрошлаковой, контактной и газопрессовой сварки, механизированной кислородной резки и др. обеспечивают высокий уровень автоматизации и механизации собственно сварочного процесса, достигающий в ряде случаев 70—80% от числа выполняемых операций.

Наибольший уровень автоматизации сварки и резки дает применение сварочных установок и резательных машин с программным управлением. Программное управление обеспечивает автоматизацию не только самого процесса резки, но и связанных с ним вспомогательных операций: зажигание и гашение пламени резака, пус : и включение струи режущего кислорода, подвод головки к листу і отвод и др. Таким образом программное управление почти полностью заменяет оператора сварщика и резчика, за которыми остаю і — ся только функции наблюдения протекающего автоматически процесса резки и сварки. Внедряется программное управление таю:.’ и в сварочные установки, выполняющие дуговую и контактт. з сварку.

Тем не менее механизация и автоматизация только самих процессов сварки и резки еще не решает полностью проблемы механизации и автоматизации сварочного производства в целом на данном участке или предприятии. Необходима также механизация и автоматизация вспомогательных трудоемких, тяжелых а иногда и вредных работ: подготовки металла под сварку, транспортировки заготовок, перемещения изделий при сборке и сварке на стенде, очистки швов от шлака и др. Некоторые из перечисленных видов работ выполняются с помощью различных механизмов общего или специального назначения: грузоподъемных мостовых кранов, автопогрузчиков, электрокар, тельферов, кранов-укосин, лебедок, рельсовых тележек, роликоопор, кантователей, манипуляторов и многих других.

При подготовке и очистке металла перед сваркой применяется травление металла, очистка металлическими щетками, приводимыми в действие от электродвигателя через гибкий вал; аналогичные переносные машинки с гибким валом используются также для механизации работ по зачистке швов после сварки с помощью наждачного круга.

Наибольший технико-экономический эффект дает комплексная механизация и автоматизация сварочного процесса в целом, особенно при организации линий непрерывного поточного производства. В линии поточного производства механизируются и автоматизируются почти все операции, включая подачу металла со склада, подготовку его, раскрой, сборку и сварку, испытание после сварки, покраску и отделку, подачу на склад готовой продукции. В поточном производстве объем механизации и автоматизации производства может достигать 80—90%, а в отдельных случаях — 100%. Поточные линии целесообразно организовывать только в условиях массового производства.

Основой для комплексной механизации и автоматизации сварочного производства является применение:

1) машинной газокислородной резки;

2) полуавтоматической и автоматической сварки;

3) универсальной технологической оснастки с быстродействующими зажимными устройствами, допускающей легкую переналадку при изменении размеров изделия;

4) механизированных стендов для сборочно-сварочных работ, оснащенных механическими, электропневматическими и гидравлическими приводами;

5) автоматов с электроприводами, с магнитными усилителями для плавной регулировки режимов сварки;

6) монорельсов, манипуляторов, кантователей, приводных роликоопор, транспортеров и пр.;

7) механизированных методов изготовления заготовок (штамповки, гибки), обеспечивающих более точные размеры и сокращающих объем работ по подгонке деталей при сборке.

Поточные линии проектируются с учетом общего характера производства на данном предприятии. При этом сварка производится не в специальных сварочных цехах, а сварочные агрегаты включаются в общую поточную линию. Такой принцип построения процесса с использованием сварки сейчас наиболее широко распространен в условиях массового производства.

Автоматические сборочно-сварочные линии с максимальной механизацией и автоматизацией процессов созданы и работают, например, на многих трубосварочных заводах, выпускающих сварные трубы со спиральным или продольным швом, на автомобилестроительных, вагоностроительных, судостроительных и других предприятиях массового производства.

На рис. 191, 192 и 193 показаны поточные механизированные линии, организованные на заводе «Компрессор» для изготовления цилиндрических корпусов трубчатых аппаратов и резервуаров диаметром от 500 до 1200 мм[21].

К поточной линии изготовления заготовок обечаек _(рис. 191) листы, просушенные после травления, подаются на тележке / в пакетах по 10 шт. и мостовым краном укладываются на питатель 2. — Пневматическим толкателем верхний лист пакета сдвигается на 50 мм, захватывается эксцентриковой скобой и с помощью лебедки подается на транспортер, откуда толкателями перемещается в девятивалковые правйльные вальцы 3. С вальцев пневмомагнит — ные досылатели подают лист на поперечный транспортер, который перемещает его на накопитель 4. Накопитель выдает по одному листу на стенд 5 к портальной газорежущей машине ПР-3,5, осуществляющей продольную обрезку листа на заданную ширину заготовки одновременно двумя резаками. Толщина листов составляет от 6 до 16 мм.

На стенде 6 заготовки машиной СГУ-58-1 разрезаются поперек. Раскроенные листы лебедкой перетягиваются на второй накопитель 7.

Немерные листы, оставшиеся от раскроя, подаются на стенд 8, где подвергаются автоматической сварке до размеров обечайки. Этот стенд оборудован магнитными прижимами листов и пневмо- флюсовой подушкой. Для сварки используется автомат АДС-1000-2.

С накопителя 7 листы подаются на поворотную пневматическую тележку 9, которая подвозит их к гидравлическому прессу 10, подгибающему кромки листов перед вальцовкой. По наклонному стеллажу И заготовка далее поступает на последний агрегат линии — вальцы 12, придающие ей цилиндрическую форму.

На поточной линии сборки и сварки обечаек (рис. 192) сначала гидравлической скобой производится стягивание кромок и при-

хватка их на стенде /, а также приварка выводных планок. Между отдельными стендами обечайки перемещаются скатыванием по на — 1 клонным стеллажам. На стенде 2 обечайка сваривается изнутри под флюсом на автомате АДС-2000-2, снабженном удлинителем.

Стенд имеет механизм поворота для установки обечайки швом вниз и пневмофлюсовую подушку.

После сварки внутреннего шва обечайка пневматическим устройством выталкивается на промежуточный стеллаж, откуда попадает на стенд 3, где производится ее сварка снаружи на специальной портальной сварочной установке, по рельсам которой перемещается автомат АДС-2000-2. Для удаления остатков флюса на всех установках применяются флюсоотсосы.

На следующем рабочем месте от обечайки отрезаются выводные планки и она поступает на калибровочные вальцы 4. В камере 5 обечайки подвергаются рентгеноконтролю. Предварительно швы обечаек отбраковываются магнитным дефектоскопом. Готовые обечайки подаются при помощи подвесного цепного конвейера на сборку аппаратов.

В поточной линии для сборки-сварки крышек и днищ (рис. 193) на стенде 1 производится газокислородная обрезка кромок днищ.

Затем по монорельсу днище передается на стенд 2, где размечаются и накерниваются отверстия. На установке 3 производится автоматическая газокислородная вырезка отверстий, после чего днище поступает на стенд 4 для сборки и прихватки фланца. На стенде 5 полуавтоматом А-537, установленным стационарно, сваривается в среде углекислого газа внутренний шов, соединяющий фланец с днищем, а на стенде 6 сваривается наружный шов под флюсом сварочным трактором ТС-І7МУ. На стенде 7 производится установка патрубков, а на стенде 8 — перегородок. Привариваются перегородки к днищу в среде углекислого газа полуавтоматом А-537. После контроля качества сварки крышка подается на участок механической обработки, откуда по рольгангу поступает в камеру подготовки к окраске, а затем пневматическим подъемным столом подается на подвесной конвейер, который транспортирует крышки, в окрасочную и сушильную камеры. Готовые крышки поступают на линию сборки кожухотрубной аппаратуры.

Применение поточных линий значительно повысило производительность труда на заводе. Так, на участке сборки-сварки обечаек съем продукции сім2 производственной площади увеличился в четыре раза.

С каждым днем лазерная резки металла становиться все более востребованной. Давайте разберемся в этом почему же так?

В наши дни, работа сварочным оборудованием используется во многих сферах жизни: начиная от строительства высокоэтажных домов и заканчивая созданием предметов интерьера. Но что же скрывается за этим, малопонятным непосвященному, словом? …

Лазерная резка является чрезвычайно распространенным процессом во многих отраслях. Она используется на производственных предприятиях, для лазерной хирургии и даже в качестве инструмента искусства. Несмотря на это использование, резка вместе со …

Виды механизации и автоматизации сварочного производства

Виды механизации и автоматизации сварочного производства

Категория:

Автоматизация сварочного производства

Виды механизации и автоматизации сварочного производства

Для производства сварных конструкций характерны следующие методы выполнения операций: ручной, кооперированно-ручной, механизированно-ручной, механизированный и автоматический. При ручном методе используется энергия людей без применения оборудования, приспособлений и инструментов, например переноска деталей вручную, визуальный контроль невооруженным глазом и др. При кооперированно-ручном методе применяют оборудование, приспособления или инструменты, функционирующие при помощи энергии людей: ручная разметка, ручная правка, перевозка деталей на ручной тележке, сборка деталей в ручном приспособлении и др. При механизированно-ручном методе одновременно применяется энергия людей и машины: рубка пневматическим молотком, зачистка электрической или пневматической шлифовальной машиной, ручная дуговая сварка и др. Все три метода (ручной, кооперированно-ручной и механизированно-ручной) при оценке уровня механизации относятся к категории ручного труда.

Под механизацией производственного процесса понимается замена в нем ручного труда работой машин. При механизированном исполнении операций производственного процесса непосредственная обработка, сборка или сварка выполняются машиной, а человек выполняет ручные вспомогательные приемы и управляет машиной. Высшей ступенью механизации является автоматизация, при которой машины осуществляют и функции управления, а обслуживающий персонал лишь налаживает их и наблюдает за работой приборов и систем управления. Машины для механизации и автоматизации производственных процессов разделяются на механизированные, машины-полуавтоматы и машины-автоматы.

Механизированная машина — машина, в которой механизирован процесс непосредственной обработки. Установка, закрепление и съем обрабатываемых изделий, управление механизмами машины и контроль качества обработки выполняются рабочим. Вспомогательные приемы производятся с применением или без применения средств механизации (например, устанавливать изделие под сварку можно с применением крана, поворотного устройства или вручную). С повышением специализации машины повышается объем механизации вспомогательных приемов.

Механизированные машины обычно называют просто машинами. Механизированные машины для обработки резанием называют станками, для обработки давлением — прессами и машинами, для сварки — установками, станками и машинами.

Машина-полуавтомат — машина, в которой автоматизированы процесс непосредственной обработки, вспомогательные движения (кроме установки и съема обрабатываемого изделия) и управление исполнительными механизмами в пределах одного цикла работы. Повторение цикла работы требует вмешательства человека для установки предмета труда и пуска оборудования. Человек также налаживает полуавтомат, контролирует и поднала-живает, сменяет инструмент, кассеты и электроды, удаляет отходы.

Машина-автомат — машина, обеспечивающая автоматизацию всего цикла технологической операции, включая все вспомогательные движения и управление механизмами. Система управления обеспечивает повторение циклов без участия человека. Человек заполняет предметами труда и необходимыми материалами загрузочные устройства и питатели, налаживает автомат, контролирует и подналаживает его, меняет инструмент, кассеты и электроды, удаляет отходы за пределы автомата. На отдельных типах автоматов контроль обработки, подналадка автомата, а также смена инструмента и удаление отходов выполняются автоматически.

Из приведенных определений машин-полуавтоматов и машин-автоматов следует, что они не соответствуют понятиям полуавтомата и автомата, применяемым в сварочной технике. Однако эти понятия настолько укоренились в отечественном и зарубежном сварочном производстве, что их невозможно изменить. Поэтому необходимо отличать понятия сварочного полуавтомата и автомата для дуговой сварки от общемашиностроительных понятий машин-полуавтоматов и машин-автоматов.

Механизация или автоматизация может быть частичной, т. е. охватывать часть (отдельные операции) процесса производства, и комплексной, охватывающей ряд последовательных операций по изготовлению детали, узла или изделия, включая межоперационный транспорт. Комплексная механизация и автоматизация достигаются при применении механизированных, комплексно-механизированных, автоматизированных, автоматических и комплексно-автоматических линий.

Механизированная поточная линия — комплекс технологического, вспомогательного и подъемно-транспортного оборудования (состоит, как минимум, из двух единиц технологического оборудования, расположенных в технологической последовательности), в котором большая часть операций процесса изготовления детали, узловой или общей сборки и сварки выполняется механизированными методами, и, кроме того, механизированы процессы перемещения изделий от одного рабочего места к другому.

Комплексно-механизированная поточная линия — механизированная линия, в которой все технологические операции процесса изготовления детали, узловой или общей сборки и сварки выполняются механизированными методами и, кроме того, механизированы процессы перемещения изделий от одного рабочего места к другому.

Автоматическая линия — комплекс технологического, вспомогательного и подъемно-транспортного оборудования (состоит, как минимум, из двух единиц технологического оборудования, расположенных в технологической последовательности), который выполняет без непосредственного участия человека с определенным ритмом часть производственного процесса изготовления детали, узловой или общей сборки и сварки. При этом имеются система общего управления и автоматические транспортные устройства для перемещения заготовок или изделий от одного Чвида оборудования к другому, а человек осуществляет лишь наладку и наблюдение.

Линии, оснащенные машинами-полуавтоматами, машинами-автоматами и автоматическими транспортными устройствами, на которых установка деталей при сборке выполняется с участием человека, обычно называют автоматизированными.

Комплексная автоматическая линия — автоматическая линия, в которой все операции процесса изготовления детали, узловой или общей сборки и сварки выполняются без непосредственного участия человека в определенной технологической последовательности и с определенным ритмом.

Вид механизации и оборудования определяются характером производства и конструкцией свариваемых изделий. В массовом и крупносерийном производстве применяют дорогостоящие специальные автоматы и автоматические линии, обеспечивающие высокую производительность и низкую себестоимость. При массовом выпуске продукции затраты на проектирование, изготовление и отладку этого оборудования окупаются в короткие сроки. В единичном и мелкосерийном производстве специальное оборудование оказывается в большинстве случаев нерентабельным из-за высокой стоимости, недостаточной загрузки и простаивания оборудования и производственной площади. В этих условиях применяют универсальные механизированные, машины. В последнее время комплексная механизация и автоматизация находит все большее применение и в мелкосерийном производстве на базе внедрения такого универсального оборудования, как многономенклатурные комплексно-механизированные линии, машины с программным управлением и промышленные роботы.

Механизация и автоматизация могут быть первичными и вторичными. Первичной называется механизация и автоматизация, заменяющие ручные процессы; вторичной — механизация и автоматизация, приходящие на смену действующего механизированного или автоматизированного процесса в связи с осуществлением более совершенных и рациональных технических решений. Вторичную механизацию и автоматизацию проводят многократно по мере развития средств механизации и автоматизации.

Реклама:

Читать далее:

Классификация и выбор оборудования сварочного производства

Статьи по теме:

Механизация и автоматизация сварочного производства

Сварочные позиционеры

Основное назначение сварочных позиционеров — автоматизация процесса сварки. Шаговые двигатели на вращении и повороте стола позволяют позиционировать сварочную головку с высокой точностью относительно свариваемых деталей. В комплексе с манипулятором сварочной головки и ЧПУ устройство может работать в программируемом режиме, что значительно повышает качество сварного шва (сварка под слоем флюса или в защитной среде).

Основное назначение сварочных позиционеров — автоматизация процесса сварки. Шаговые двигатели на вращении и повороте стола позволяют позиционировать сварочную головку с высокой точностью относительно свариваемых деталей. В комплексе с манипулятором сварочной головки и ЧПУ устройство может работать в программируемом режиме, что значительно повышает качество сварного шва (сварка под слоем флюса или в защитной среде).Позиционер предназначен для вращения цилиндрических изделий со сварочной скоростью при автоматической сварке внутренних и наружных кольцевых швов, а также для установки изделий на маршевой скорости в положение, удобное для ручной и полуавтоматической сварки. С помощью вращателя достигается рациональное расположение свариваемого участка, за счёт чего вспомогательное время на сварку сокращается до минимума.

Сварочные вращатели

Предназначены для вращения цилиндрических изделий со сварочной скоростью при автоматической сварке внутренних и наружных кольцевых швов, а также для установки изделий на маршевой скорости в положение, удобное для ручной и полуавтоматической сварки. С помощью вращателя достигается рациональное расположение свариваемого участка, за счёт чего вспомогательное время на сварку сокращается до минимума. Вращатель состоит из одной приводной и одной неприводной секций. Приводная секция представляет собой раму, на которой установлены две приводные роликоопоры, каждая из которых имеет свой привод вращения. Управление приводами осуществляется от общего шкафа управления. Неприводная секция представляет собой раму, на которой установлены две неприводные роликоопоры. Настройка вращателя на заданный диаметр свариваемого изделия производится автоматически.

Предназначены для вращения цилиндрических изделий со сварочной скоростью при автоматической сварке внутренних и наружных кольцевых швов, а также для установки изделий на маршевой скорости в положение, удобное для ручной и полуавтоматической сварки. С помощью вращателя достигается рациональное расположение свариваемого участка, за счёт чего вспомогательное время на сварку сокращается до минимума. Вращатель состоит из одной приводной и одной неприводной секций. Приводная секция представляет собой раму, на которой установлены две приводные роликоопоры, каждая из которых имеет свой привод вращения. Управление приводами осуществляется от общего шкафа управления. Неприводная секция представляет собой раму, на которой установлены две неприводные роликоопоры. Настройка вращателя на заданный диаметр свариваемого изделия производится автоматически.Роликовые колеса покрыты полиуретаном, для улучшения сцепления колеса с заготовкой они могут быть покрыты специальной резиной. Установив сварочные вращатели роликовые для механизации или автоматизации сварочного производства можно повысить как производительность сварочных работ, так и качество выполненных сварочных швов. Установив на участке сварочную колонну работающую совместно с вращателем, можно варить в автоматическом режиме как кольцевые, так и продольные швы цилиндрических обечаек.

Сварочная колонна

Приспособление для перемещения и точного позиционирования сварочной горелки и, как следствие, проведения процесса сварки. При помощи сварочной колонны достигается почти полная автоматизация сварочного производства производящего сварку цилиндрических сосудов и резервуаров. Управляет функциями сварочной колонны программируемый блок числового программного управления, который отвечает за работу всех систем, и обеспечивает согласованную работу со сварочным и вспомогательным оборудованием. Колонны состоят из продольной платформы и вертикальной стойки со сварочной головкой. Перемещение всех систем осуществляется по сервоприводам с маршевой или сварочной скоростью. Все направляющие профильные рельсы для защиты оснащены тормозными концевыми выключателями. Применение колонны обеспечивает стабильность и высокое качество работ, позволяя исключить брак вследствие человеческого фактора.

Приспособление для перемещения и точного позиционирования сварочной горелки и, как следствие, проведения процесса сварки. При помощи сварочной колонны достигается почти полная автоматизация сварочного производства производящего сварку цилиндрических сосудов и резервуаров. Управляет функциями сварочной колонны программируемый блок числового программного управления, который отвечает за работу всех систем, и обеспечивает согласованную работу со сварочным и вспомогательным оборудованием. Колонны состоят из продольной платформы и вертикальной стойки со сварочной головкой. Перемещение всех систем осуществляется по сервоприводам с маршевой или сварочной скоростью. Все направляющие профильные рельсы для защиты оснащены тормозными концевыми выключателями. Применение колонны обеспечивает стабильность и высокое качество работ, позволяя исключить брак вследствие человеческого фактора.

Портальная резка

Портальная конструкция перемещает резаки с источником питания над вытяжным столом, открывая в нём клапаны на вытяжку в секции, где в данный момент идёт резка.

Портальная конструкция перемещает резаки с источником питания над вытяжным столом, открывая в нём клапаны на вытяжку в секции, где в данный момент идёт резка.Секционный вытяжной стол осуществляет вытяжку из секции над которой производится резка благодаря своей внутренней конструкции из клапанов и заслонок, которые открываются в нужном секторе механическими переключателями, активируемыми перемещением портала.

Сама конструкция модульная, то есть обслуживание, ремонт и замена одной неисправной детали будет простым и не потребует останавливать работы остальных узлов. Простая конструкция портальной части и ездовых путей, c системой автоматической компенсации люфтов, обеспечивает многолетнюю безотказную работу оборудования в условиях отечественного производства. В конструкции применяются линейные рельсовые направляющие, шарико-винтовые передачи, стальные зубчатые рейки с термически упрочненным зубом, кабелеукладочные цепи импортного производства.

Сама конструкция модульная, то есть обслуживание, ремонт и замена одной неисправной детали будет простым и не потребует останавливать работы остальных узлов. Простая конструкция портальной части и ездовых путей, c системой автоматической компенсации люфтов, обеспечивает многолетнюю безотказную работу оборудования в условиях отечественного производства. В конструкции применяются линейные рельсовые направляющие, шарико-винтовые передачи, стальные зубчатые рейки с термически упрочненным зубом, кабелеукладочные цепи импортного производства.

Механизация и автоматизация сварки открывают большие перспективы в развитии сварочного производства: повышение производительности труда, совершенствование качества продукции, сокращение численности персонала и снижение требований к мастерству сварщика, т.к. он становится оператором, контролирующим и управляющим процессом.

В сварочном производстве механизация и автоматизация достигаются за счёт применения различных приспособлений, специальных сварочных установок, использования робототехники, создания поточных механизированных и автоматизированных линий, на которых механизированными способами осуществляются работы по заготовке, сборке, сварке и транспортировке сварных изделий, а в ряде случаев — их послесварочной обработки.

Наша компания готова предложить проектировку и реализацию любых задач по механизации и автоматизации на Вашем предприятии.

Автоматизация сварочных процессов

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Механизация электродуговой сварки на базе автоматических сварочных кареток от компании «ДельтаСвар»

Необходимость автоматизации сварочных процессов определяется, прежде всего, такими их характерными особенностями, как высокие энергетические параметры, скоротечность отдельных этапов энергетических преобразований и процесса формирования сварного соединения, труднодоступность зоны сварки для непосредственного измерения и контроля, повышенный уровень вредных воздействий на здоровье человека и необходимость оперативной оптимизации сварочных процессов в соответствии с выбранным критерием.

В общем объеме операций по производству сварных конструкций на процесс сварки обычно приходится 15…20%, однако он определяет свойства и эксплуатационную надежность конструкций. Большое количество параметров, влияющих на ход сварочных процессов, и высокие скорости их изменения требуют для управления ими обработки значительного объема информации в единицу времени, поэтому автоматизация оказывается обязательным условием успешного и качественного выполнения сварочных процессов. Невозможность поддержания непрерывной вольтовой дуги при сварке плавящимся электродом обусловила создание автоматического регулятора Н. Г. Славяновым, что и обеспечило реальную возможность промышленного применения дуговой сварки плавящимся электродом.

Цель автоматизации сварочных процессов — получение сварных соединений с требуемыми свойствами при наилучших технико-экономических показателях без непосредственного участия человека. Автоматизация сварочных процессов, при которой повышается точность управления и контроля, а также исключается влияние на технологический процесс субъективных факторов (мастерство рабочего, его утомляемость и т. п.), направлена прежде всего на повышение качества сварных соединений и его стабилизацию в пределах партии однотипных изделий. Исключение или сведение к минимуму количества недопустимых дефектов сварных швов снижает потери рабочего времени, энергетических и материальных ресурсов, связанные с исправлением брака.

Автоматизация сварочных процессов сопровождается реальным повышением производительности труда и экономией трудовых ресурсов.

Социальный аспект автоматизации предполагает освобождение человека от непосредственного выполнения сварочных операций и управления сварочным оборудованием прежде всего в условиях вредных, либо опасных для здоровья, а также при выполнении рутинных операций нетворческого характера. Автоматизация сопровождается созданием новых средств производства, которые в свою очередь служат основой разработки и применения прогрессивных технологий сварки.

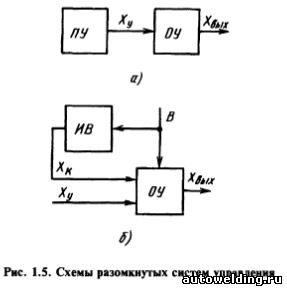

Непосредственное решение общей задачи автоматизации сварочного производства затруднено многомерностью объектов. Выбор оптимального варианта стратегии управления сварочными процессами определяется типом технологического процесса и основными целями. Аппаратура и системы управления классифицируются по алгоритму управления, который определяет выбор альтернативной цели управления. При этом можно выделить следующие группы систем управления.

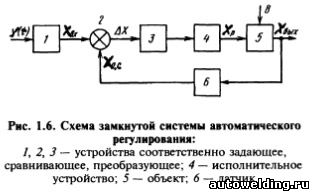

Для решения простейших задач автоматизации сварочных процессов таких, как перемещение источника нагрева, подача присадочного материала при сварке плавлением, изменение силы сварочного тока при контактной сварке, применяют программное управление с разомкнутым циклом (рис. 1.5, а). Программирующее устройство (ПУ) изменяет управляющее воздействие Хy по закону, задающему требуемые изменения управляемой величины в сварочном процессе как объекте управления (ОУ). Для предупреждения вредного влияния на сварочный процесс отдельных ожидаемых возмущений, например, изменения напряжения сети, используют разомкнутые системы компенсации, обладающие повышенным быстродействием (рис. 1.5, б). При возникновении возмущения В оно преобразуется измерителем возмущений ИВ в компенсирующий сигнал, устраняющий влияние возмущения В на выходной параметр Хвых.

В замкнутых системах автоматического регулирования (САР) изменение регулирующего воздействия Хр (рис. 1.6), определяющего изменение регулируемой величины Хвых, происходит до тех пор, пока Хвых не достигнет требуемого значения и не восстановится равновесие системы регулирования, определяемое условиями:

Источником корректирующего воздействия на систему служит главная (отрицательная) обратная связь, сигнал Хо.с которой определяется только отличием измеренного значения Хвых от задаваемого Хвх, и не зависит от параметров и места приложения возмущений В. Обратные связи выполняют на основе измерителей силы сварочного тока, напряжения,различных видов излучений из зоны сварки, положения границы шлак-металл при электрошлаковой сварке, перемещений электродов или заготовок при контактной сварке и других параметров сварочного процесса. Замкнутые САР применяют прежде всего для стабилизации энергетических параметров сварочных процессов.

Эффективность автоматизации сварочных процессов во многом определяется точностью подготовки заготовок и их сборкой.

Размеры заготовок получаются из предшествующих сварке технологических (заготовительных) операций и, следовательно, предопределяют линии стыков с их неточностями по направлению, зазору, превышению кромок и др. Поэтому автоматизация сварочных процессов целесообразна и эффективна только при наличии механизации и автоматизации заготовительных и сборочных операций. Даже при выполнении этих условий неизбежны отклонения положения и формы соединений в результате значительных температурных деформаций и перемещений свариваемых деталей вследствие неравномерности нагрева изделия при сварке.

Для автоматического ведения электрода по оси стыка при дуговой сварке при нарушении прямолинейности стыка вследствие погрешностей их подготовки под сварку, тепловых деформаций, а также при сварке криволинейных швов применяют следящие системы. В таких системах закон изменения задающего воздействия y(t) — заранее неизвестная функция времени, определяемая текущими отклонениями линии сопряжения свариваемых деталей или параметров стыка (зазора, сечения разделки) от расчетных значений. В качестве средств измерения таких отклонений используют как устройство прямого копирования, так и различные электромеханические, бесконтактные (магнитные, фотоэлектрические) датчики, видеосенсорные и другие подобные устройства.

В общем случае автоматизация сварочных процессов осуществляется на основе совместного использования указанных систем. Так, программное управление последовательностью операций сварочного цикла и перемещения сварочного инструмента, изменениями параметров режима, в частности при зажигании дуги, заварке кратера и т. п. обычно дополняется локальными САР (регуляторами) важнейших параметров режима сварки. По существу локальные регуляторы представляют собой малые вычислители, которые в общем случае решают уравнения типа

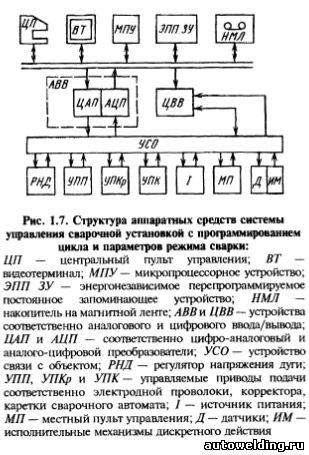

где К0, К1, К2 — коэффициенты, определяемые параметрами настройки устройств 3 и 4 регулятора (см. рис. 1.6). Любую задачу автоматизации сварочных процессов как частный случай общей проблемы обработки информации можно представить совокупностью отдельных операций, выполняемых в определенной последовательности. Универсальным устройством современных вычислительных систем, реализующих заданный программой процесс решения задачи, является микропроцессор. Созданные на основе микропроцессоров, дополненных памятью, внешними устройствами и средствами связи, микроЭВМ характеризуются малыми размерами, низкой стоимостью, высокой надежностью и экономически оправданы не только для группового, но и для индивидуального управления сборочно-сварочными установками и даже отдельными устройствами установки. Пример микропроцессорной системы управления дуговой сваркой приведен на рис. 1.7.

Применение ЭВМ в системах автоматизации позволяет реализовывать адаптивное управление сварочными процессами, которое предполагает самонастройку системы при изменении внешних условий и на основе информации об условиях и качестве формирования сварного соединения. Для этого в системе должно быть реализовано выполнение трех функций идентификации (определениемгновенного состояния процесса или системы), принятия решений (программа настройки), настройки (физическая реализация принятого решения), которые позволяют гибко реагировать на появление различных возмущений.

Примером может служить действующая адаптивная система управления сваркой неповоротных стыков труб малого диаметра с автоматической стабилизацией выпуклости в корне шва. Система обеспечивает оценку интегрального эффекта совместного влияния технологических возмущений, характерных для каждого стыка, по энерговложению, необходимому для достижения сквозного провара на начальном участке сварки — участке идентификации. На основании этой информации управляющая микроЭВМ вычисляет изменение параметров сварочного режима для основной части стыка и обеспечивает ввод уставок в задающие устройства регуляторов параметров сварочного режима.

С точки зрения аппаратуры и систем управления электросварочное оборудование следует разделить на следующие виды; оборудование общего применения, специальные машины и установки, сборочно-сварочные линии, сварочные работы. Существует множество типов архитектуры аппаратных средств, на основе которых можно реализовать различные варианты стратегии управления сварочными процессами и оборудованием — контроллеры автономные (оборудование общего применения — автоматы и полуавтоматы для дуговой сварки, машины контактной сварки и др.), линейные и системные (системы управления с распределенной вычислительной мощностью и распределенной конструкцией в качестве локального регулятора; системы управления установками, линиями, роботами).

Патон Б.Е. «Машиностроение Энциклопедия т.IV-6. Оборудование для сварки»