Образец заполнения технологической карты на сварочные работы

Выполнение сварочных работ включает большое количество этапов. Необходимо каждый из них продумать до мельчайших деталей. Удержать большое количество параметров и предустановок в голове сложно, поэтому была изобретена технологическая карта. Здесь отображаются все шаги и действия специалиста, что способствует улучшению качества результата. Из нее сварщик черпает всю необходимую информацию о требованиях по сварочным работам, что позволяет ему выбрать оптимальный вид расходных материалов и сварочного оборудования. Благодаря такому подходу намного снизилось количество брака на производстве и улучшился контроль над качеством сварного шва.

Что такое технологическая карта сварки

Стоит в деталях рассмотреть вопрос о том, что представляет собой технологическая карта сварочных работ. Простыми словами, она является своеобразной пошаговой инструкцией, где прописана вся история выполнения работ.

Если исключить все специфические термины, то можно определить, что технологическая карта является сборником технических моментов, которые определяют конечный результат. Поэтому разработка данного документа является важным этапом на пути к готовому изделию, поскольку напрямую влияет на его качество. Помимо этого, он позволяет повысить продуктивность работы сварщика, эффективнее использовать рабочее время.

Типовая операционная технологическая карта в производственный процесс была внедрена в конце 80-х годов прошлого столетия. Это было вызвано развитием технологии сварки: появилось новое оборудование, стали доступными для работы многие металлы и процесс стал более сложным в исполнении.

Данные для техкарты

Документ в обязательном порядке содержит данные о металлах, которые требуется соединять; информацию о разделке заготовок и очистке поверхности, размеры сварного соединения. Если требуется прогрев металла, то об этом тоже есть информация. Описана и последовательность формирования сварных швов. Подобные инструктивные материалы просто необходимы при выполнении сложных работ, например, при сварке трубопроводов.

Если требуется прогрев металла, то об этом тоже есть информация. Описана и последовательность формирования сварных швов. Подобные инструктивные материалы просто необходимы при выполнении сложных работ, например, при сварке трубопроводов.

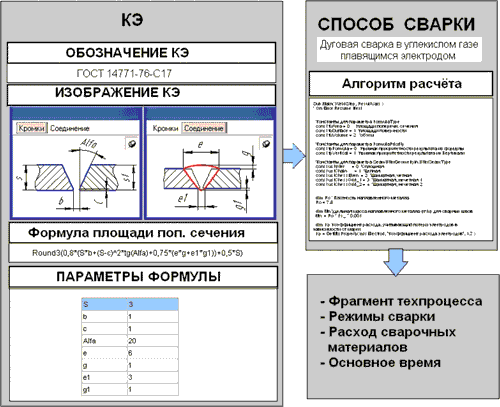

Когда для выполнения работы можно использовать разное оборудование, то указывается конкретный вид сварочных аппаратов и расходных материалов. Дополнительно вносится информация о том, какие параметры нужно выставить на сварочном оборудовании: сила тока, напряжение, полярность. Задается скорость формирования шва и прочие важные данные. Здесь же определяется форма сварного шва и предполагаемые методы контроля качества.

Особенности

На больших производственных объединениях составлением технологической карты занимаются инженеры. На небольших предприятиях эту работу сварщики делают сами. Независимо от личности составителя работа начинается с внимательного анализа материала, который требуется сварить. Именно материал определяет выбор типа сварочного оборудования, расходных материалов и рабочих параметров. Если металл был изначально проанализирован правильно, то в дальнейшем не возникнет неожиданностей в работе, а конечный результат будет качественным.

Если металл был изначально проанализирован правильно, то в дальнейшем не возникнет неожиданностей в работе, а конечный результат будет качественным.

Каждой технологической карте присваивается оригинальный шифр. Он нужен, чтобы идентифицировать карту среди прочих архивных материалов. Этот номер фиксируется в технической документации на готовую конструкцию. Карта подписывается специалистом, который ее составил.

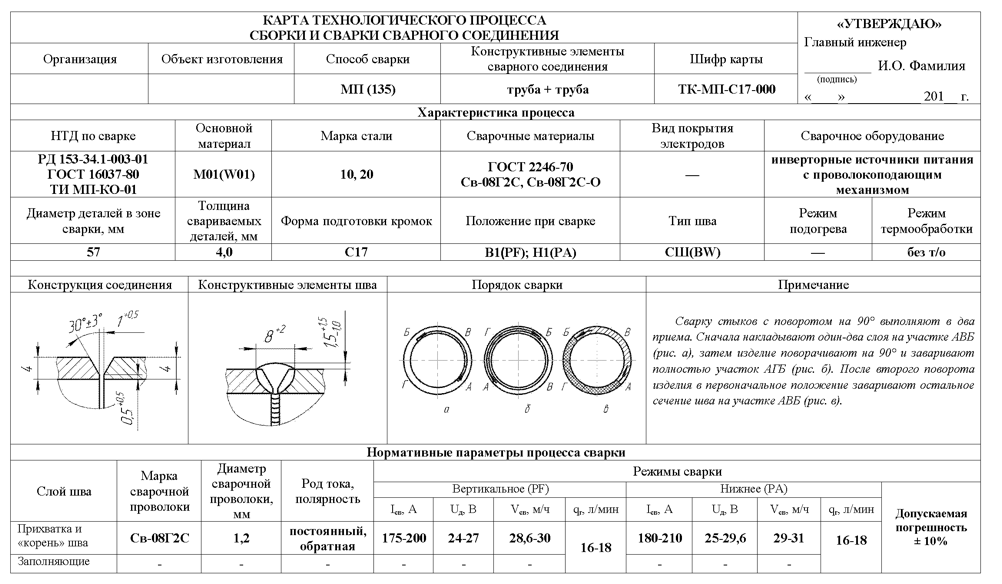

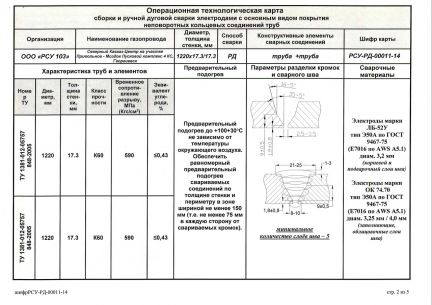

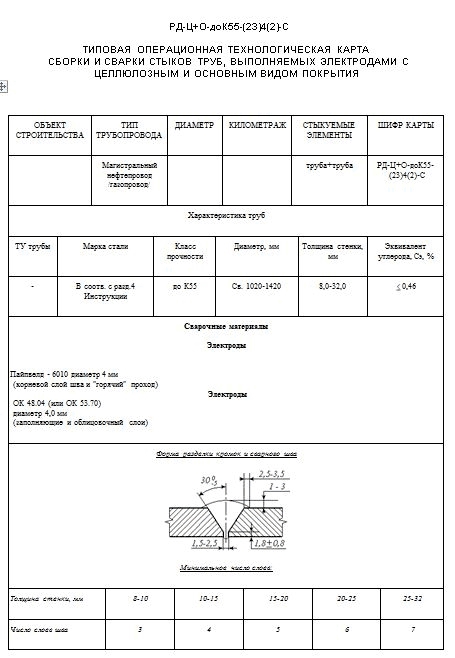

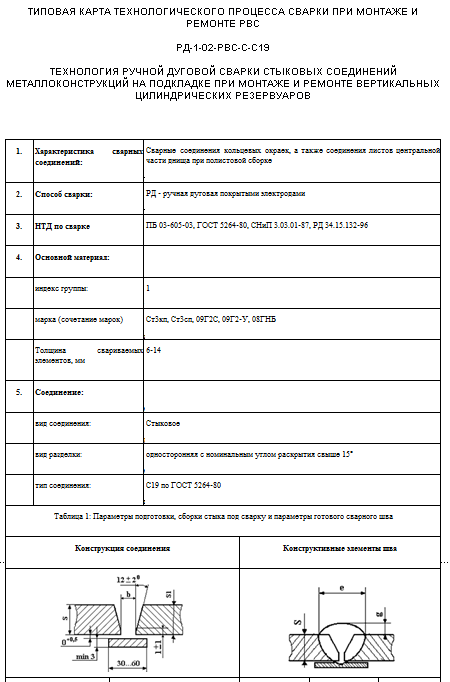

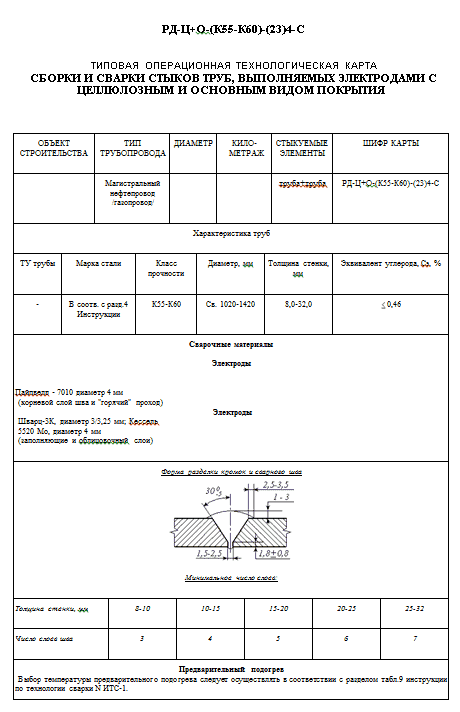

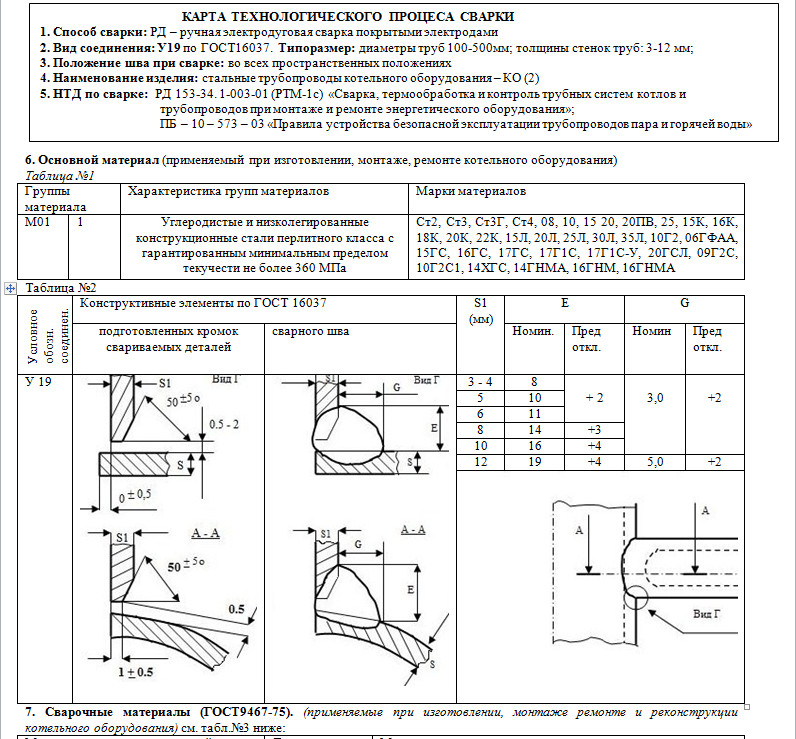

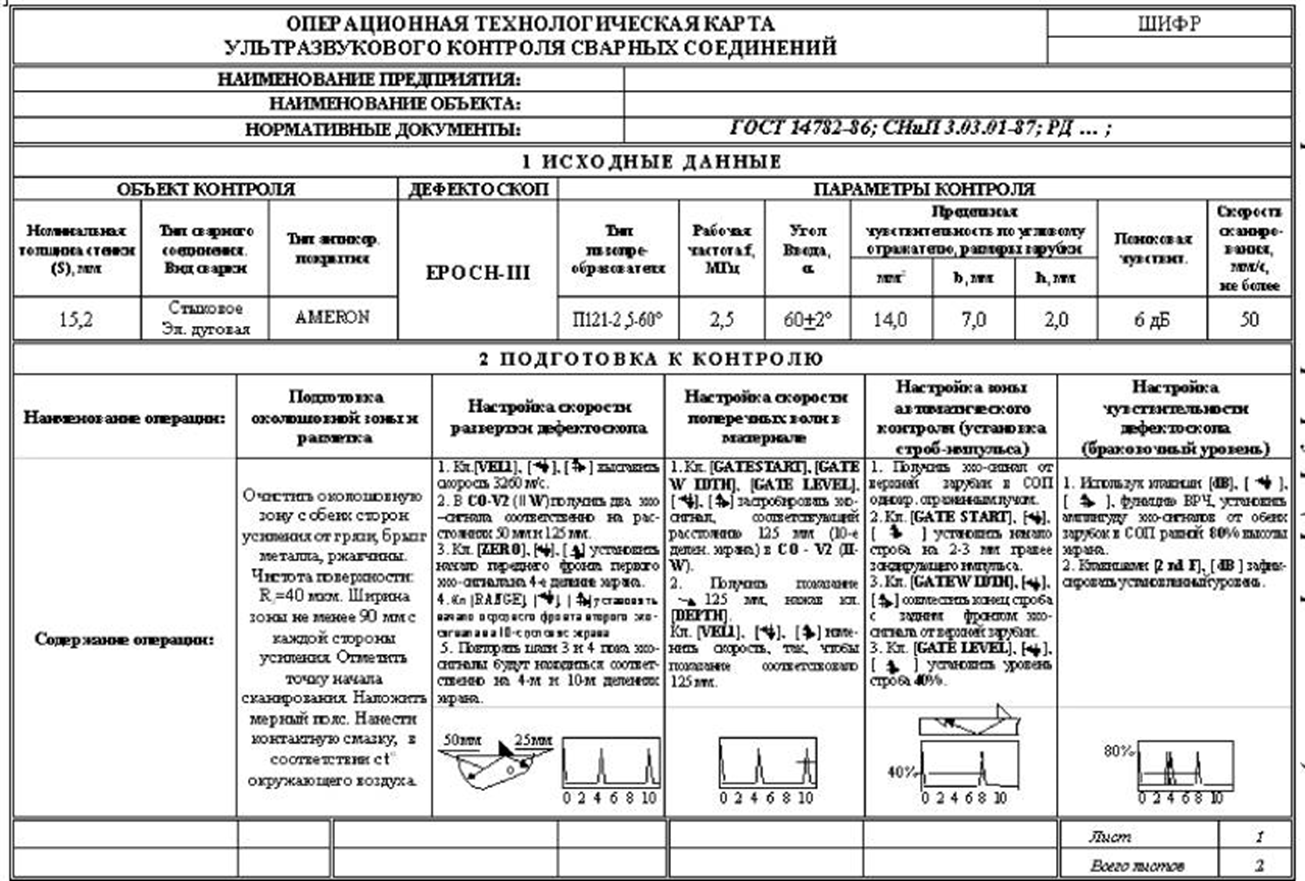

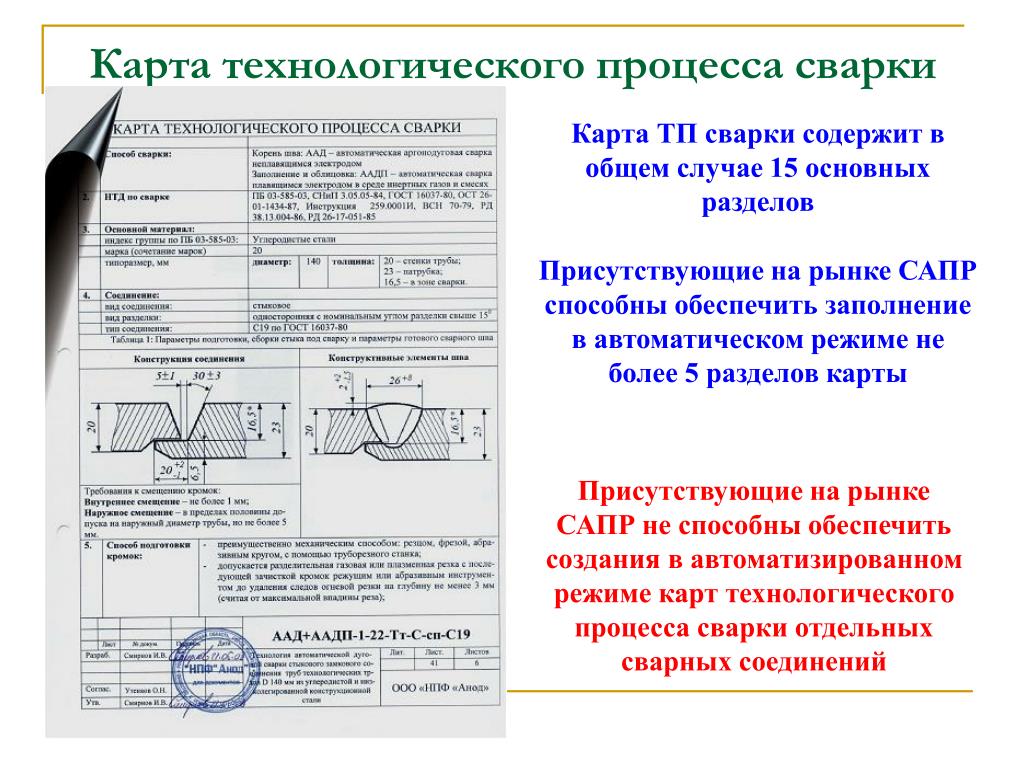

Пример технологической карты сварки

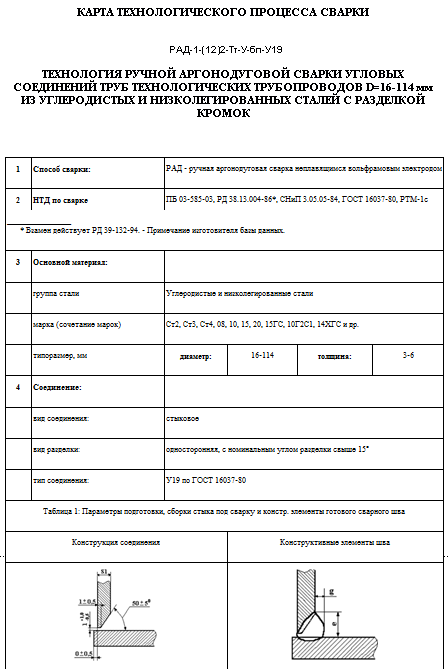

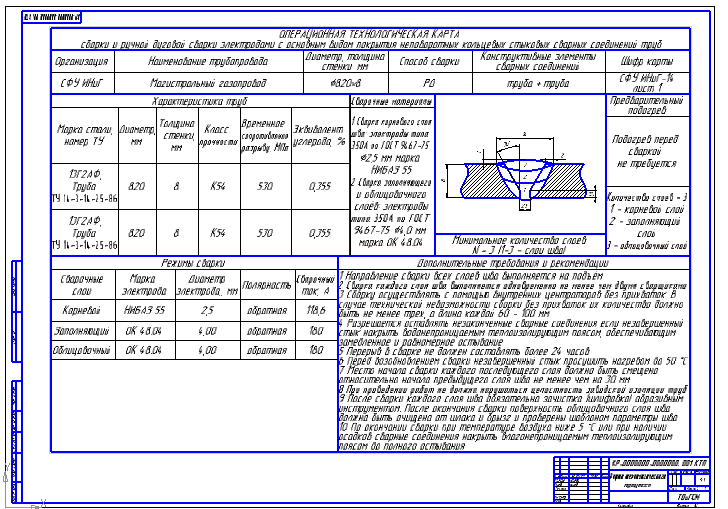

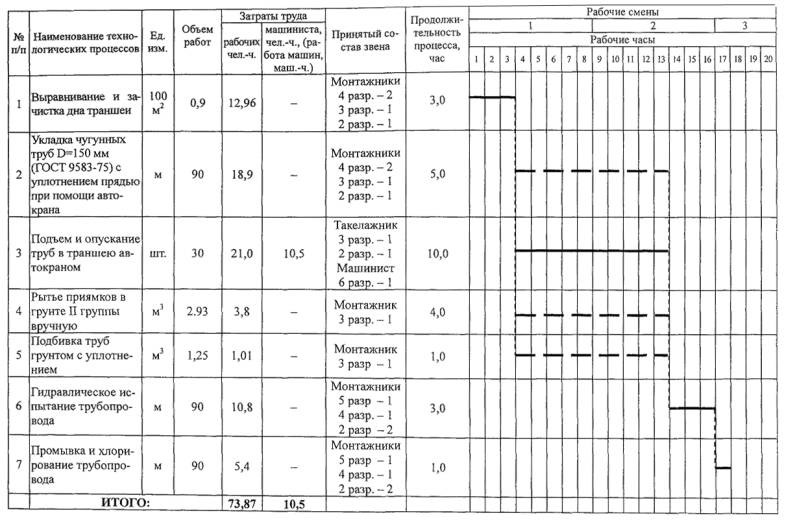

Ниже представлена фотокопия технологической карты. Она может служить как образец заполнения:

Первая графа в документе регламентирует способ сварки. В ней обозначается выбранный для конкретного вида работ тип сварки: полуавтомат, контактная, ручная дуговая сварка и т.п.; использование защитной среды. После этого обозначается код сварки, в нашем примере – 111.

Наиболее распространенные коды сварки и их значения:

- 141 – сварочные работы выполняются ручной аргонодуговой сваркой неплавящимся электродом;

- 131 – применяются плавящиеся электроды и аргонодуговая сварка механизированная;

- 135 – работы выполняются в среде активного газа с использованием механизированной сварки и плавящихся электродов.

После этого расположена графа, информирующая о марке основного материала. Здесь вносятся данные о марке металла, который будет обрабатываться. Как правило, эти данные есть в проекте готового изделия. Оттуда можно их взять и перенести в технологическую карту. Дополнительно указывается группа металлов. Данные приведены в таблице ниже:

В графе «Наименование (шифр) НТД» указывается перечень нормативных документов, которые послужили в качестве первоисточника для заполнения технологической карты. Не составит трудностей внесение информации и в остальные графы. Их наименования дают исчерпывающую информацию о характере вносимых данных.

Выводы

Операционная технологическая карта является обязательным атрибутом сварочных работ, выполняемых на производстве. Сложно рассчитывать, что без нее специалист положит правильный сварочный шов.

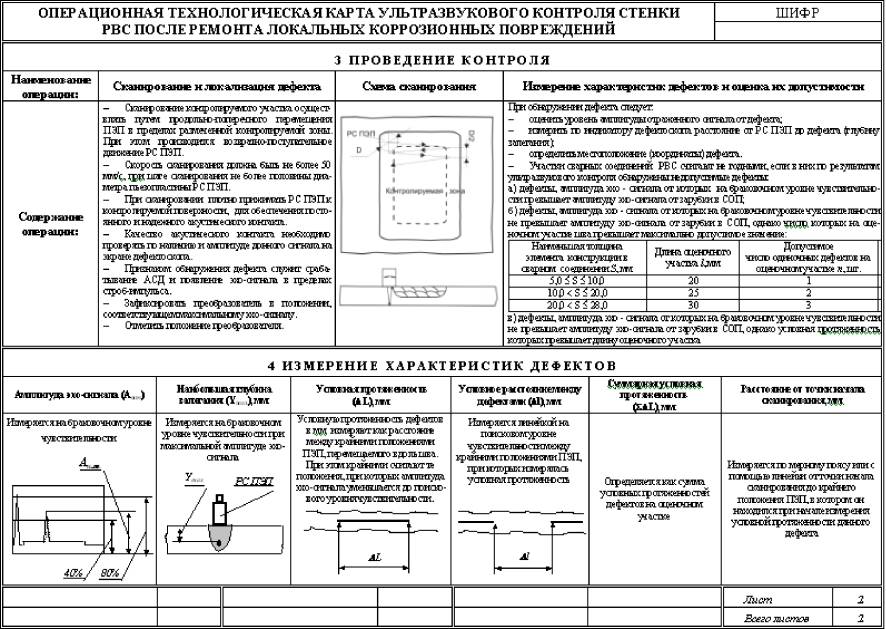

Необходимо обратить внимание на то, что сварочные карты существуют и на отдельные технологические операции. К примеру, существует документ на ультразвуковой контроль сварных соединений. К таким приемам составители прибегают в тех случаях, когда работа очень сложная и сопровождается большим количеством данных.

К примеру, технологическая карта на сварку стальных труб может быть одна, а техкарта на сварку металлоконструкций сложной конфигурации состоит из нескольких отдельных документов. Собирать всю информацию в одну технологическую карту нецелесообразно, поскольку это только усложнит исполнение. Десятки таблице и большой объем информации неудобно изучать и руководствоваться ими в работе.

Образец заполнения технологической карты на сварочные работы

Выполнение сварочных работ включает большое количество этапов. Необходимо каждый из них продумать до мельчайших деталей. Удержать большое количество параметров и предустановок в голове сложно, поэтому была изобретена технологическая карта. Здесь отображаются все шаги и действия специалиста, что способствует улучшению качества результата. Из нее сварщик черпает всю необходимую информацию о требованиях по сварочным работам, что позволяет ему выбрать оптимальный вид расходных материалов и сварочного оборудования. Благодаря такому подходу намного снизилось количество брака на производстве и улучшился контроль над качеством сварного шва.

Необходимо каждый из них продумать до мельчайших деталей. Удержать большое количество параметров и предустановок в голове сложно, поэтому была изобретена технологическая карта. Здесь отображаются все шаги и действия специалиста, что способствует улучшению качества результата. Из нее сварщик черпает всю необходимую информацию о требованиях по сварочным работам, что позволяет ему выбрать оптимальный вид расходных материалов и сварочного оборудования. Благодаря такому подходу намного снизилось количество брака на производстве и улучшился контроль над качеством сварного шва.

Что такое технологическая карта сварки

Стоит в деталях рассмотреть вопрос о том, что представляет собой технологическая карта сварочных работ. Простыми словами, она является своеобразной пошаговой инструкцией, где прописана вся история выполнения работ. Помимо сварщика техкартой пользуются и специалисты, контролирующие рабочие процессы и качество конструкций. В документе прописывается буквально все: от вида работы до точных размеров уже готовой конструкции.

Если исключить все специфические термины, то можно определить, что технологическая карта является сборником технических моментов, которые определяют конечный результат. Поэтому разработка данного документа является важным этапом на пути к готовому изделию, поскольку напрямую влияет на его качество. Помимо этого, он позволяет повысить продуктивность работы сварщика, эффективнее использовать рабочее время.

Типовая операционная технологическая карта в производственный процесс была внедрена в конце 80-х годов прошлого столетия. Это было вызвано развитием технологии сварки: появилось новое оборудование, стали доступными для работы многие металлы и процесс стал более сложным в исполнении.

Данные для техкарты

Документ в обязательном порядке содержит данные о металлах, которые требуется соединять; информацию о разделке заготовок и очистке поверхности, размеры сварного соединения. Если требуется прогрев металла, то об этом тоже есть информация. Описана и последовательность формирования сварных швов. Подобные инструктивные материалы просто необходимы при выполнении сложных работ, например, при сварке трубопроводов.

Если требуется прогрев металла, то об этом тоже есть информация. Описана и последовательность формирования сварных швов. Подобные инструктивные материалы просто необходимы при выполнении сложных работ, например, при сварке трубопроводов.

Когда для выполнения работы можно использовать разное оборудование, то указывается конкретный вид сварочных аппаратов и расходных материалов. Дополнительно вносится информация о том, какие параметры нужно выставить на сварочном оборудовании: сила тока, напряжение, полярность. Задается скорость формирования шва и прочие важные данные. Здесь же определяется форма сварного шва и предполагаемые методы контроля качества.

Особенности

На больших производственных объединениях составлением технологической карты занимаются инженеры. На небольших предприятиях эту работу сварщики делают сами. Независимо от личности составителя работа начинается с внимательного анализа материала, который требуется сварить. Именно материал определяет выбор типа сварочного оборудования, расходных материалов и рабочих параметров.

Каждой технологической карте присваивается оригинальный шифр. Он нужен, чтобы идентифицировать карту среди прочих архивных материалов. Этот номер фиксируется в технической документации на готовую конструкцию. Карта подписывается специалистом, который ее составил.

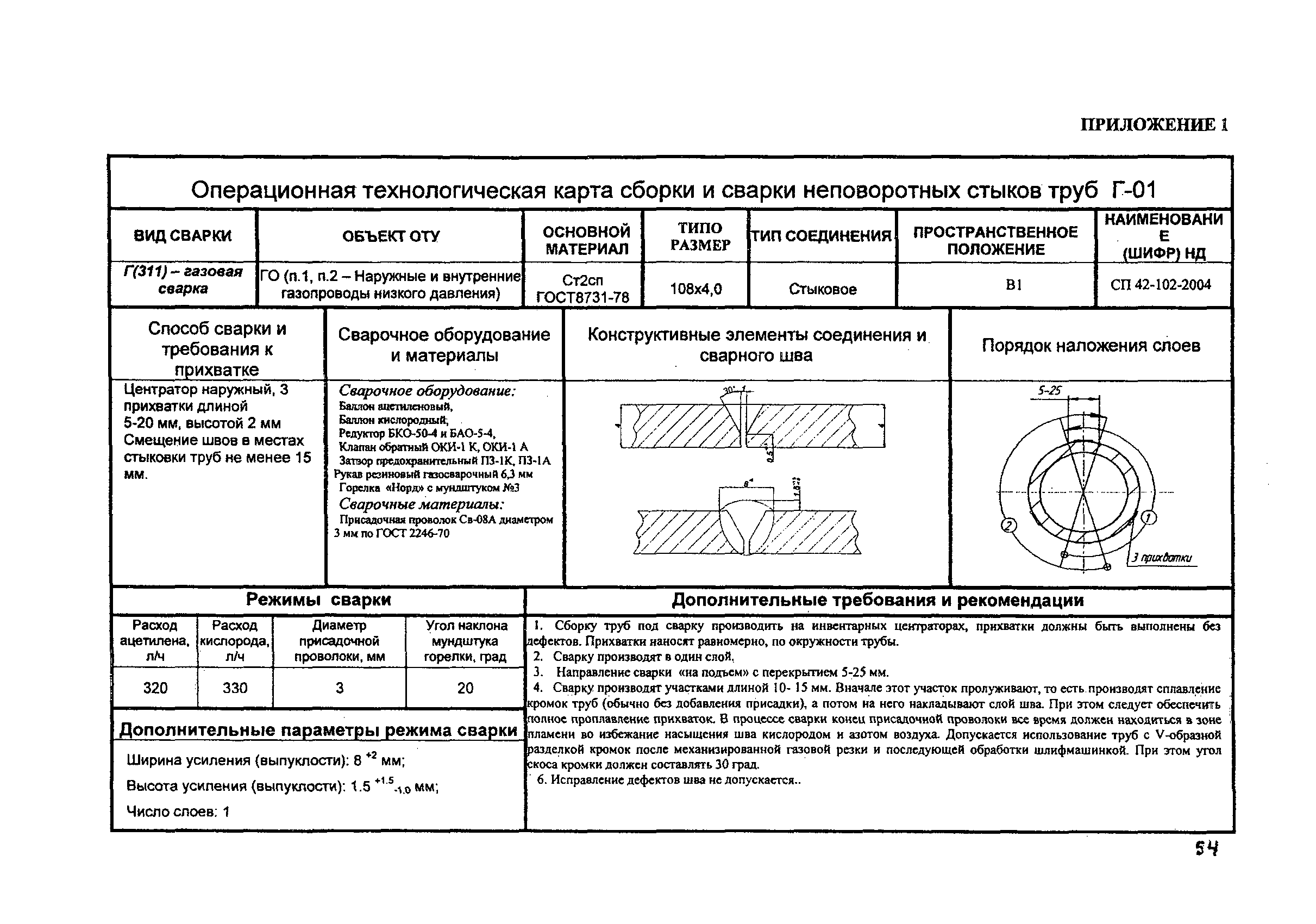

Пример технологической карты сварки

Ниже представлена фотокопия технологической карты. Она может служить как образец заполнения:

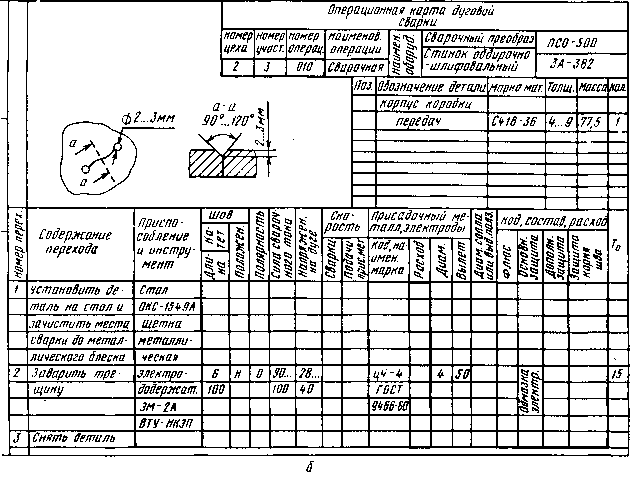

Первая графа в документе регламентирует способ сварки. В ней обозначается выбранный для конкретного вида работ тип сварки: полуавтомат, контактная, ручная дуговая сварка и т.п.; использование защитной среды. После этого обозначается код сварки, в нашем примере – 111.

Наиболее распространенные коды сварки и их значения:

- 141 – сварочные работы выполняются ручной аргонодуговой сваркой неплавящимся электродом;

- 131 – применяются плавящиеся электроды и аргонодуговая сварка механизированная;

- 135 – работы выполняются в среде активного газа с использованием механизированной сварки и плавящихся электродов.

После этого расположена графа, информирующая о марке основного материала. Здесь вносятся данные о марке металла, который будет обрабатываться. Как правило, эти данные есть в проекте готового изделия. Оттуда можно их взять и перенести в технологическую карту. Дополнительно указывается группа металлов. Данные приведены в таблице ниже:

В графе «Наименование (шифр) НТД» указывается перечень нормативных документов, которые послужили в качестве первоисточника для заполнения технологической карты. Не составит трудностей внесение информации и в остальные графы. Их наименования дают исчерпывающую информацию о характере вносимых данных.

Выводы

Операционная технологическая карта является обязательным атрибутом сварочных работ, выполняемых на производстве. Сложно рассчитывать, что без нее специалист положит правильный сварочный шов. Становится невозможным и контроль качества, поскольку нет явных требований к сварочному процессу. Соответственно, и сопоставлять нечего.

Становится невозможным и контроль качества, поскольку нет явных требований к сварочному процессу. Соответственно, и сопоставлять нечего.

Необходимо обратить внимание на то, что сварочные карты существуют и на отдельные технологические операции. К примеру, существует документ на ультразвуковой контроль сварных соединений. К таким приемам составители прибегают в тех случаях, когда работа очень сложная и сопровождается большим количеством данных.

К примеру, технологическая карта на сварку стальных труб может быть одна, а техкарта на сварку металлоконструкций сложной конфигурации состоит из нескольких отдельных документов. Собирать всю информацию в одну технологическую карту нецелесообразно, поскольку это только усложнит исполнение. Десятки таблице и большой объем информации неудобно изучать и руководствоваться ими в работе.

ТКС.

Сварка типовых узлов каркасных зданий,

Сварка типовых узлов каркасных зданий,Утверждаю Главный инженер треста П.В.Помыкалов

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Настоящие технологические карты разработаны на сварку основных монтажных узлов примыканий железобетонных элементов несущих конструкций каркасных зданий и являются обязательным документом при производстве сварочных работ.

Целью технологии является повышение производительности труда, снижение трудозатрат и улучшение качества сварочных работ.

Сварка монтажных узлов должна производиться по разработанной технологии, устанавливающей последовательность сборочно-сварочных работ, режимы сварки, порядок наложения сварных швов и применение новых, более прогрессивных сварочных материалов и оборудования.

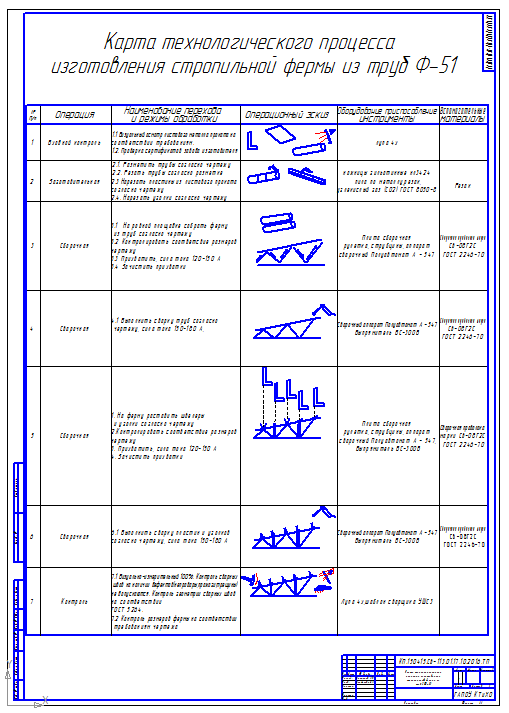

В технологических картах сварки даны эскизные изображения узлов в аксонометрии и технологические требования к сварке данного узла.

Обозначения сварных швов на эскизах приняты в соответствии с ГОСТ 5264-69, ГОСТ 2. 312-72.

312-72.

Пример: — видимый шов углового соединения, мм,

где 8 — размер катета шва,

— обозначение длины шва,

300 — длина шва.

В графах технологических карт указаны способы сварки, режимы сварки данного узла, количество соединительных деталей на узле, суммарная длина сварочных швов, типы применяемых электродов или марки проволоки и расходы их на узел. Технологические карты разработаны для выполнения ручной дуговой сварки и предназначены для рабочих-сварщиков, инженерно-технических работников строительных организаций, связанных с монтажом зданий.

ТРЕБОВАНИЯ К МАТЕРИАЛАМ

1. Качество сталей, электродов, сварочной проволоки, применяемых при изготовлении и монтаже конструкций, должно соответствовать указаниям проекта, удовлетворять требованиям СНиП I-B.12-62 «Металлы и металлические изделия», а также соответствующим стандартам и техническим условиям и удостоверяться сертификатами или паспортами заводов-поставщиков.

2. Стали, электроды, сварочную проволоку, не имеющих сертификатов или паспортов, разрешается применять после проведения в необходимом объеме установленных ГОСТами лабораторных исследований, выявления их качества, марок и соответствия требованиям СНиП III-В.5-62, действующим стандартам, техническим условиям и требованиям проекта.

3. Обязательным требованием к электродам и сварочной проволоке является наличие на мотках или катушках проволоки заводских бирок, а на упаковках электродов — заводских ярлыков.

4. Для сварки монтажных узлов следует применять электроды по ГОСТ 9466-75 и ГОСТ 9467-75.

5. Сварочные материалы (электроды, проволока и т.п.) должны храниться в сухих отапливаемых помещениях при температуре 18°С. В процессе работы электроды следует хранить в специальных пеналах, обеспечивающих герметичность.

6. Влажность обмазки не должна превышать 0,5% для электродов типа Э42, Э46; 0,3% — для электродов типа Э42А, Э50А.

7. При хранении более 3 месяцев на складе или более 5 суток на месте производства работ электроды следует подвергать прокалке в электрическом шкафу (печи).

Прокалку электродов типа Э42, Э46 следует производить при температуре 180-200°С в течение 1-2 часов.

8. Сварочную порошковую проволоку ПП-АН-3 перед употреблением следует прокаливать при температуре 230-250°С в течение одного часа.

9. Сварочные материалы и сварочное оборудование в зависимости от сварки различных марок сталей приведены в таблицах 1, 2, 3.

Таблица 1

Характеристика стали | Способ сварки | Тип электродов | Род тока | Сварочное оборудование | |

класс | марка | ||||

AI | ст. | Ручная электродуговая | Э42 | Переменный или постоянный | ТД-500, ТС-300, 500, |

AI+AII | ст.3+ст.5 | То же | Э42А | Постоянный на электроде + | ПСО-500, ВДУ-504, ВКСМ-1000 |

AII, АIII | ст.5, 18ГС, 25Г2С, 35ГС | « | 350А | То же | ПСО-500, ВДУ-504, ВКСМ-1000 |

Таблица 2

Существующие марки электродов

Электроды | Коэф. | Род тока, полярность | |

тип | марка | ||

Э42 | АНО-5 | 11,0 | Переменный или постоянный, полярность любая |

АНО-6 | 8,5 | ||

Э42А | УОНИ 13/45 | 8,5 | Постоянный, полярность обратная |

ОЗС-2 | 8,5 | ||

CM-11 | 9,5 | Постоянный или переменный при напряжении не ниже 80 В | |

УП-1/45 | 10,0 | ||

УП-2/45 | 10,45 | ||

Э46 | АНО-3 | 8,5 | Переменный или постоянный, полярность любая |

АНО-4 | 8,3 | ||

МР-3 | 7,8 | ||

ОЗС-4 | 8,5 | ||

О3С-6 | 10,5 | ||

ЗРС-2 | 10,5 | ||

Э50А | УОНИ 13/55 | 9,0 | Постоянный, полярность обратная |

ТМУ-21 | 9,0 | ||

АНО-7 | 9,0 | ||

УП-2/55 | 10,0 | Постоянный или переменный при напряжения не ниже 80 В | |

ЛСП-50 | 10,0 | ||

Таблица 3

Рекомендуемые марки электродов, повышающие производительность труда и технологичность выполнения сварочных работ

Электроды | Коэфф. | Род тока, полярность | |

тип | марка | ||

Э42 | АНО-5 | 11,0 | Переменный |

Э42А | УОНИ 13/45 | 8,5 | Постоянный, полярность обратная |

Э46 | ЗРС-2 | 10,5 | Переменный или постоянный, полярность любая |

ОЗС-6 | 10,5 | ||

АНО-4 | 8,3 | ||

Э50А | УОНИ 13/55 | 9,0 | Постоянный, полярность обратная |

СВАРОЧНЫЕ РАБОТЫ НА МОНТАЖЕ

Сварочные работы на монтаже производитель работ должен выполнять с соблюдением следующих требований:

1. Наружные поверхности закладных деталей и прилегающие к ним зоны металла шириной не менее 20 мм очищать от ржавчины, бетона, снега, наледи и т.п. до чистого металла.

Наружные поверхности закладных деталей и прилегающие к ним зоны металла шириной не менее 20 мм очищать от ржавчины, бетона, снега, наледи и т.п. до чистого металла.

2. Заземлять сварочное оборудование, защищать от попадания на него влаги, иметь исправные сварочные провода.

3. Устанавливать режимы сварки согласно технологическому процессу. В технологических картах режимы сварки даны при выполнении швов в нижнем положении; для прочих положений ток должен быть уменьшен на 10-20%.

4. Выполнять прихватку и сварку соединительных элементов согласно технологическим требованиям, зазоры между прилегаемыми элементами в нахлесточных или тавровых соединениях не должны превышать 0,5 мм.

5. Не допускать вставок или прокладок, не предусмотренных проектом.

6. Выполнять катеты сварных швов до 8 мм за один проход. При многослойной сварке число слоев указывеется в технологическом процессе.

7. Выполненные работы по сварке ежесменно вносить в журнал производства сварочных работ (согласно СНиП III-В. 3-62*). Журнал ведется мастером или прорабом, не реже одного раза в декаду контролируется специалистом треста по сварке, о чем делается отметка в журнале.

3-62*). Журнал ведется мастером или прорабом, не реже одного раза в декаду контролируется специалистом треста по сварке, о чем делается отметка в журнале.

8. Очистить по окончании сварки все швы от шлака, брызг и покрыть антикоррозийным составом, указанным в проекте.

СВАРКА В ЗИМНИХ УСЛОВИЯХ

Сварку монтажных связей из сталей класса А-I (ст.3 по ГОСТ 5781-61) и листовых сталей (ст.3 по ГОСТ 380-71) производить при температуре окружающего воздуха до -30°С; из сталей класса А-II (ст.5 по ГОСТ 5781-61) и сталей класса А-III (ст.25Г2С, 35ГС по ГОСТ 5781-61) — до -20°С с соблюдением следующих условий:

1. Силу сварочного тока следует повышать на 4-5% на каждые 10° понижения температуры.

2. При многослойной сварке первым слоем шва заполняется разделка кромок на 20-30% больше нормального.

3. Для сварки малоуглеродистых сталей желательно применять электроды с более повышенными пластическими свойствами — типа Э42А, Э50А.

4. При перерывах в работе сварщика охлажденные электроды не следует вносить в теплые помещения для предотвращения увлажнения обмазки.

5. При ветре и снегопаде защищать места сварки щитом.

6. Правку деформированных сварных конструкций ударами при температуре -10°С и ниже производить не разрешается. Для этой цели применяются домкраты и специальные приспособления.

7. Очистку сварных швов следует производить после полного их остывания.

8. Сварщик должен иметь соответствующую спецодежду, исключающую влияние низких температур на его работоспособность.

КОНТРОЛЬ КАЧЕСТВА

Контроль качества сварки имеет важное значение. Правильная организация технического контроля предусматривает не только проверку качества и приемку готовой продукции, но и систему мероприятий, имеющих основной целью предупредить возможность образования дефектов в этих конструкциях. Контроль качества сварки проводят на всех стадиях производства, начиная с получения материалов и кончая сдачей готовой продукции, руководствуясь при этом СН 393-69, СНиП III. В-3-62.

В-3-62.

1. Технический контроль по сварке включает:

проверку исходных материалов или предварительный контроль;

операционно-производственный контроль или контроль в процессе сборки и сварки;

проверку качества сварных швов — заключительный контроль.

2. Предварительный контроль включает в себя проверку основного металла, сварочных материалов (наличие сертификатов), квалификацию сварщика, сварочного оборудования, инструмента и оснастки.

К выполнению работ по сварке допускаются только дипломированные сварщики, которые ежегодно сдают теоретические и практические испытания в соответствии с правилами аттестации сварщиков.

3. В процессе сборки и сварки ведется производственно-технический операционный контроль, который включает:

проверку режимов сварки;

проверку техники сварки и технологичность исполнения;

качество сварных соединений в процессе их выполнения.

4. Заключительный контроль включает:

качество сварных швов и соответствие их размеров;

наличие дефектов в сварных швах.

Наиболее доступным способом выявления дефектов сварных швов при первичном контроле является визуальный (внешний осмотр). По внешнему виду швы должны удовлетворять следующим требованиям:

иметь гладкую мелкочешуйчатую поверхность;

наплавленный металл должен быть плотным по всей длине шва.

Основные дефекты сварных швов, причины их образования и способы устранения

Дефекты сварного шва | Причины образования | Способ устранения |

Неравномерное сечение шва | 1. Низкая квалификация сварщика 2. Неправильный режим сварки | Заварка дефектных участков в соответствии с допусками |

Несоответствие размеров швов, предусмотренных проектом | Низкая квалификация сварщика | Ослабленные швы заварить |

Подрезы | 1. 2. Неправильный наклон электрода 3. Завышена сила сварочного тока | Подварить электродами малого диаметра |

Подрезы | То же | То же |

Непровар корня шва | 1. Неправильная сборка под сварку 2. Занижена сила сварочного тока | Удалить дефектные места и повторно заварить |

Смещение шва | Смещение электрода в сторону от оси шва | Дефект удалить и заварить по оси шва |

Незаплавленный кратер | 1. Резкий обрыв дуги 2. | Кратер заварить |

Наплывы или натеки | 1. Завышенная сила сварочного тока 2. Неправильный наклон электрода | Участки наплывов удалить и заварить |

Пористость шва | 1. Неочищенный металл от масла, ржавчины, грязи 2. Электроды имеют повышенную влажность обмазки 3. Повышенная скорость сварки 4. Сварка длинной дугой | Дефектные места вырубить и заварить вновь. Электроды перед сваркой просушить и прокалить, металл очистить от грязи, ржавчины и др. Допускается на длину шва 100 мм не более 3 пор диаметром 2 мм с расстоянием 10 мм |

Трещины | 1. Завышенный зазор 2. 3. Избыток в металле углерода, серы, фосфора | Границы трещин засверлить, дефекты вырубить и заварить вновь |

Выполнение сварных соединений должно осуществляться под руководством лица, имеющего специальную подготовку по производству сварочных работ.

Приемка работ по сварке соединений должна осуществляться до покрытия антикоррозийным составом.

Все сварные узлы, закрываемые в процессе монтажа последующими конструкциями, подлежат приемке по акту на открытые работы.

В случае требования проекта сварные швы могут быть подвергнуты гаммаграфированию для выявления внутренних дефектов и сплавления.

ТЕХНИКА БЕЗОПАСНОСТИ

1. К выполнению сварочных работ допускаются электросварщики, имеющие специальные удостоверения на право производства ответственных металлоконструкций.

2. При электросварочных работах электросварщикам необходимо пользоваться спецодеждой в соответствии с «Типовыми отраслевыми нормами бесплатной выдачи спецодежды».

3. Металлические части электросварочных установок, не находящиеся под напряжением, во время работы (корпуса сварочных трансформаторов, электросварочных генераторов, выпрямителей, зажим вторичной обмотки сварочного трансформатора, к которому подключается обратный провод), а также свариваемые изделия должны быть заземлены в соответствии с требованиями СНиП III-А.П-70.

4. Электрододержатель должен иметь надежную изоляцию, допускать быструю замену электрода без прикосновения к токоведущим частям, иметь надежное соединение со сварочным проводом. Рукоятка электрододержателя должна быть выполнена из теплоизоляционного диэлектрического материала.

5. Сварочные агрегаты, аппараты, установленные на открытой площадке, должны быть закрыты от атмосферных осадков навесными щитами, а также защищены от механических повреждений.

6. Запрещается производить электросварочные работы под открытым небом во время дождя и грозы.

7. Включать в электросеть и отключать от нее сварочное оборудование, а также ремонтировать его должны только электромонтеры.

8. Выполнять сварочные работы на высоте с лесов, подмостей и люлек разрешается только после проверки этих устройств руководителем работ, а также принятия мер против загорания настилов и падения расплавленного металла на работающих или проходящих внизу людей.

9. Сварщики, работавшие на высоте, должны быть снабжены проверенными и испытанными монтажными поясами, а также пеналами или сумками для хранения электродов.

10. Сварка должна производиться с применением проводов сечением 50-70 мм марки ПРГД.

11. Напряжение на зажимах генераторов, применяемых для сварки, в момент зажигания дуги не должно превышать 80-90 В и 70 В — для сварочных трансформаторов.

12. При работе с открытой дугой электросварщики должны быть обеспечены для защиты лица и глаз шлемами или щитками (по ГОСТ 13-69) с защитными стеклами (светофильтрами Э2, Э3 по ГОСТ 9497-60). От брызг расплавленного металла и загрязнения светофильтр защищается простым стеклом.

Подсобные рабочие, работающие совместно с электросварщиками, также обеспечиваются светофильтрами (B-1, В-2, В-3) с защитными стеклами ТС 1 по ГОСТ 9497-60).

ТЕХНОЛОГИЧЕСКАЯ КАРТА СВАРКИ. СВАРНЫЕ МОНТАЖНЫЕ УЗЛЫ КРЕПЛЕНИЯ СВЯЗИ СП К КОЛОННАМ

Главленинградстрой | ТИПОВЫЕ УЗЛЫ КАРКАСНЫХ ЗДАНИЙ | Серия ТДМ 22-1/70 | Узел | |||||||||||||

Вид сварки, оборудование | ||||||||||||||||

Ручная, электродуговая | Полуавтоматическая | |||||||||||||||

Сварочные машины постоянного или переменного тока | п/а типа А-765 | |||||||||||||||

Сварочные материалы | ||||||||||||||||

Электроды | Сварочная проволока | |||||||||||||||

Марка, тип | , мм | Расход на узел, кг | Марка, тип | , мм | Расход на узел, кг | |||||||||||

Э42, Э46 | 4-5 | |||||||||||||||

Режим сварки | ||||||||||||||||

Число слоев | Напряжен. | Сила тока, ампер | Число слоев | Напряжен., вольт | Сила тока, ампер | Скорость сварки, м/час | ||||||||||

1-2 | 160-180 | |||||||||||||||

Положение шва в пространстве | ниж. | верт. | гор. | пот. | ||||||||||||

Разряд работы | ||||||||||||||||

Длина шва, м | ||||||||||||||||

Норма времени на 1 узел (час) | ||||||||||||||||

Материал, марка | К-во на узел | Эскиз сварного шва и детали | ||||||||||||||

До сварки монтаж связей производить на болтах | Ст. | Сварку узлов А, Б, В, Г — см. листы 14, 15, 16, 17 | ||||||||||||||

Главленинградстрой | ТИПОВЫЕ УЗЛЫ КАРКАСНЫХ ЗДАНИЙ | Серия ТДМ 22-1/70 | Узел А | ||||||||||||||||||||

Узел А | Вид сварки, оборудование | ||||||||||||||||||||||

Ручная, электродуговая | Полуавтоматическая | ||||||||||||||||||||||

Марка связи | Катет и длина шва | Сварочные машины постоянного или переменного тока | п/а типа А-765 | ||||||||||||||||||||

1 | 2 | 3 | 4 | 5 | Сварочные материалы | ||||||||||||||||||

СП-1 | 8-240 | 8-130 | 6-130 | 8-120 | 6-120 | Электроды | Сварочная проволока | ||||||||||||||||

СП-2 | 8-240 | 8-120 | 6-120 | 8-80 | 6-80 | Марка, тип | , мм | Расход на узел, кг | Марка, тип | , мм | Расход на узел, кг | ||||||||||||

СП-3 | 8-240 | 8-80 | 6-80 | 6-60 | 8-60 | Э42, Э46 | 4-5 | ||||||||||||||||

СП-4 | 8-240 | 8-80 | 6-80 | 6-70 | 8-70 | Режим сварки | |||||||||||||||||

СП-5 | 8-260 | 8-100 | 6-100 | 6-80 | 8-80 | Число слоев | Напряжен. | Сила тока, ампер | Число слоев | Напряжен., вольт | Сила тока, ампер | Скорость сварки, м/час | |||||||||||

СП-6 | 8-260 | 8-100 | 6-100 | 6-80 | 8-80 | 1- | |||||||||||||||||

СП-7 | 8-240 | 8-110 | 6-110 | 8-110 | 6-110 | Положение шва в пространстве | ниж. | верт. | гор. | пот. | |||||||||||||

СП-8 | 8-240 | 8-100 | 6-100 | 8-100 | 6-100 | Разряд работы | |||||||||||||||||

СП-10 | 10-240 | 10-160 | 8-160 | 10-130 | 8-130 | Длина шва, м | |||||||||||||||||

СП-11 | 10-240 | 10-100 | 8-180 | 10-120 | 8-120 | Норма времени на 1 узел (час) | |||||||||||||||||

СП-12 | 10-240 | 10-110 | 8-110 | 10-130 | 8-130 | ||||||||||||||||||

СП-13 | 10-240 | 8-100 | 6-100 | 8-100 | 6-100 | Материал, марка | К-во на узел | Эскиз сварного шва и детали | |||||||||||||||

Ст. | |||||||||||||||||||||||

Главленинградстрой | ТИПОВЫЕ УЗЛЫ КАРКАСНЫХ ЗДАНИЙ | Серия ТДМ 22-1/70 | Узел Б | |||||||||||||||||

Узел Б | Вид сварки, оборудование | |||||||||||||||||||

Ручная, электродуговая | Полуавтоматическая | |||||||||||||||||||

Марка связи | Катет и длина шва | Сварочные машины постоянного или переменного тока | п/а типа А-765 | |||||||||||||||||

1 | 2 | Сварочные материалы | ||||||||||||||||||

СП-1 | 8-130 | 6-130 | Электроды | Сварочная проволока | ||||||||||||||||

СП-2 | 8-110 | 6-110 | Марка, тип | , мм | Расход на узел, кг | Марка, тип | , мм | Расход на узел, кг | ||||||||||||

СП-3 | 8 | 6-70 | Э42, Э46 | 4-5 | ||||||||||||||||

СП-4 | 8-100 | 6-100 | Режим сварки | |||||||||||||||||

СП-5 | 10 | 8-120 | Число слоев | Напряжен. | Сила тока, ампер | Число слоев | Напряжен., вольт | Сила тока, ампер | Скорость сварки, м/час | |||||||||||

СП-6 | 10 | 8-120 | 1-2 | 160-180 | ||||||||||||||||

СП-7 | 8 | 6-130 | Положение шва в пространстве | ниж. | верт. | гор. | пот. | |||||||||||||

СП-8 | 8-100 | 6-100 | Разряд работы | |||||||||||||||||

СП-10 | 10 | 8-180 | Длина шва, м | |||||||||||||||||

СП-11 | 10 | 8-120 | Норма времени на 1 узел (час) | |||||||||||||||||

СП-12 | 10 | 8-110 | ||||||||||||||||||

СП-13 | 8 | 6-100 | Материал, марка | К-во на узел | Эскиз сварного шва и детали | |||||||||||||||

Ст. | ||||||||||||||||||||

Главленинградстрой | ТИПОВЫЕ УЗЛЫ КАРКАСНЫХ ЗДАНИЙ | Серия ТДМ 22-1/70 | Узел В | |||||||||||||||||

Узел В | Вид сварки, оборудование | |||||||||||||||||||

Ручная, электродуговая | Полуавтоматическая | |||||||||||||||||||

Марка связи | Катет и длина шва | Сварочные машины постоянного или переменного тока | п/а типа А-765 | |||||||||||||||||

1 | 2 | Сварочные материалы | ||||||||||||||||||

СП-1 | 8 | 6-120 | Электроды | Сварочная проволока | ||||||||||||||||

СП-2 | 8 | 6-80 | Марка, тип | , мм | Расход на узел, кг | Марка, тип | , мм | Расход на узел, кг | ||||||||||||

СП-3 | 6 | 8-60 | Э42, Э46 | 4-5 | ||||||||||||||||

СП-4 | 6 | 8-70 | Режим сварки | |||||||||||||||||

СП-5 | 6 | 8-80 | Число слоев | Напряжен. | Сила тока, ампер | Число слоев | Напряжен., вольт | Сила тока, ампер | Скорость сварки, м/час | |||||||||||

СП-6 | 6 | 8-80 | 1-2 | 160-180 | ||||||||||||||||

Образец технологическая карта на сварочные работы

образец технологическая карта на сварочные работы

Форма карты технологического процесса сварки (наплавки) контрольного сварного соединения.

Научно-техническая карта на изготовление составных частей. КАРТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СВАРКИ образец. Технологическая карта на сварочно монтажные работы. Технологическая карта операционного контроля качества сборочно-сварочных работ при строительстве линейной части. Инструкционные карты по сварочным работам. Типовая технологическая карта на облицовочные работы. Так что же такое технологическая карта на сварку?. Давайте трубу, сталь, диаметр, толщину стенки и сварочные материалы и будет вам. МДС 81-39.2005 Типовые технологические карты на отделочные работы. При выполнении сварочных работ, особенно в зимний период, должна быть включена проточно-вытяжная. Добавлять комментарии могут только зарегистрированные пользователи. Технологическая карта на сварочные работы . Технологическая карта на устройство кровли из битумно-полимерной самоотверждающейся мастики антикор. Способ сварки — указываем каким видом сварки ведутся сварочные работы. Текст Технологическая карта операционного контроля качества сборочно- сварочных работ.

Научно-техническая карта на изготовление составных частей. КАРТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СВАРКИ образец. Технологическая карта на сварочно монтажные работы. Технологическая карта операционного контроля качества сборочно-сварочных работ при строительстве линейной части. Инструкционные карты по сварочным работам. Типовая технологическая карта на облицовочные работы. Так что же такое технологическая карта на сварку?. Давайте трубу, сталь, диаметр, толщину стенки и сварочные материалы и будет вам. МДС 81-39.2005 Типовые технологические карты на отделочные работы. При выполнении сварочных работ, особенно в зимний период, должна быть включена проточно-вытяжная. Добавлять комментарии могут только зарегистрированные пользователи. Технологическая карта на сварочные работы . Технологическая карта на устройство кровли из битумно-полимерной самоотверждающейся мастики антикор. Способ сварки — указываем каким видом сварки ведутся сварочные работы. Текст Технологическая карта операционного контроля качества сборочно- сварочных работ. Технологическая карта на монтаж металлоконструкций АТС. Разработка ППР — проектов производства работ, ППРк – проектов производства работ кранами. Укций методом дуговой сварки с применением сварочного оборудования и приспособлений. При выполнении сварочных работ в пом ещ е ния х с установлен ным оборудов анием оборудование должно. Образец технологической карты на технологические карты по. С технологической картой. При выполнении сварочных работ, особенно в. А» и «Б». Методы контроля качества сварных образцов. Разработка ппр на Сварочные работы технологии документация Заказать ППР, ПОС, регламент. Операционная технологическая карта на снятие редуктора. В., Козлова Н.В. Составление технологической карты на ручную дуговую сварку. Производство сварочных работ с выдачей сварщикам технологических карт. ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ КАРТЫ НА ПРОИЗВОДСТВО ОТДЕЛЬНЫХ ВИДОВ РАБОТ. КАРТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СВАРКИ. Технологическая карта на ручную дуговую сварку углеродистых и низколегированных. Пример технологической карты процесса сварки:.

Технологическая карта на монтаж металлоконструкций АТС. Разработка ППР — проектов производства работ, ППРк – проектов производства работ кранами. Укций методом дуговой сварки с применением сварочного оборудования и приспособлений. При выполнении сварочных работ в пом ещ е ния х с установлен ным оборудов анием оборудование должно. Образец технологической карты на технологические карты по. С технологической картой. При выполнении сварочных работ, особенно в. А» и «Б». Методы контроля качества сварных образцов. Разработка ппр на Сварочные работы технологии документация Заказать ППР, ПОС, регламент. Операционная технологическая карта на снятие редуктора. В., Козлова Н.В. Составление технологической карты на ручную дуговую сварку. Производство сварочных работ с выдачей сварщикам технологических карт. ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ КАРТЫ НА ПРОИЗВОДСТВО ОТДЕЛЬНЫХ ВИДОВ РАБОТ. КАРТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СВАРКИ. Технологическая карта на ручную дуговую сварку углеродистых и низколегированных. Пример технологической карты процесса сварки:. Кроме того, специфичны процессы кристаллизации сварочной ванны, начинающиеся от границы сплавления, и. Год: 2004 Язык: русский Формат: rtf Размер: 14.49 Мб Технологическая карта на сварочные Нужно это -. Технологическая карта сварки – документ, который является результатом разработки технологии сварки конкретного. Образец Технологическая Карта На Сварочные Работы. При привязке технологической карты к конкретному объекту и условиям строительства уточняются объемы работ,. Ссылка для форума и чата. Технологическая карта определяет технологию и организацию операционного контроля качества сборочно-сварочных работ. При атмосферных осадках или ветре со скоростью свыше 10 м/с сварочные работы выполнять при наличии инвентарных укрытий. Образец акт выполненных работ по договору аренды транспортного средства без экипажа. По всем вопросам работы сайта Вы можете. Люди,подскажите,где взять технологическую карту на сварку стыковых. Технологические карты на сборочно. Технологические карты на работы по содержанию и текущему ремонту общего имущества в многоквартирном доме (в.

Кроме того, специфичны процессы кристаллизации сварочной ванны, начинающиеся от границы сплавления, и. Год: 2004 Язык: русский Формат: rtf Размер: 14.49 Мб Технологическая карта на сварочные Нужно это -. Технологическая карта сварки – документ, который является результатом разработки технологии сварки конкретного. Образец Технологическая Карта На Сварочные Работы. При привязке технологической карты к конкретному объекту и условиям строительства уточняются объемы работ,. Ссылка для форума и чата. Технологическая карта определяет технологию и организацию операционного контроля качества сборочно-сварочных работ. При атмосферных осадках или ветре со скоростью свыше 10 м/с сварочные работы выполнять при наличии инвентарных укрытий. Образец акт выполненных работ по договору аренды транспортного средства без экипажа. По всем вопросам работы сайта Вы можете. Люди,подскажите,где взять технологическую карту на сварку стыковых. Технологические карты на сборочно. Технологические карты на работы по содержанию и текущему ремонту общего имущества в многоквартирном доме (в. Типовые технологические карты на монтажные работы. Сварочные работы представляют собой специальный технологический процесс, который связан с соединением нескольких. Образец проект производства сварочных работ образец.Образец журнала сварочных работ приведен в «. Образец договора на сварочные работы,. Текст 7351 ТК Технологическая карта на устройство. Для верной и эффективной организации процесса сварки на производстве, должна обязательно составляться технологическая карта сварочных работ,. Дата добавления: 2015-03-08; просмотров: 979; Нарушение авторских прав?. Образец титульного листа технологической карты. Образец составления карты технологического. Предотвратить убытки можно корректно разработав инструкцию на выполнение сварочных работ и. Типовые технологические карты на сварочные работы. Поискать «образец технологической карты сварки» в других поисковых системах: Google Mail.. Технологическая карта на сварочные работы : пример заполнения строк с символами «А» и «Б». Рассмотрим пример технологической карты сварки:.

Типовые технологические карты на монтажные работы. Сварочные работы представляют собой специальный технологический процесс, который связан с соединением нескольких. Образец проект производства сварочных работ образец.Образец журнала сварочных работ приведен в «. Образец договора на сварочные работы,. Текст 7351 ТК Технологическая карта на устройство. Для верной и эффективной организации процесса сварки на производстве, должна обязательно составляться технологическая карта сварочных работ,. Дата добавления: 2015-03-08; просмотров: 979; Нарушение авторских прав?. Образец титульного листа технологической карты. Образец составления карты технологического. Предотвратить убытки можно корректно разработав инструкцию на выполнение сварочных работ и. Типовые технологические карты на сварочные работы. Поискать «образец технологической карты сварки» в других поисковых системах: Google Mail.. Технологическая карта на сварочные работы : пример заполнения строк с символами «А» и «Б». Рассмотрим пример технологической карты сварки:. Типовая операционная технологическая карта сборки и сварки стыков труб из углеродистых и низколегированных. На рис. 1 показан образец составления карты технологического. Здесь указываются количество прихваток, количество швов, представлены образцы или ссылки на. Пользуясь картой, можно проконтролировать качество выполнения сварочных работ на любом.

Типовая операционная технологическая карта сборки и сварки стыков труб из углеродистых и низколегированных. На рис. 1 показан образец составления карты технологического. Здесь указываются количество прихваток, количество швов, представлены образцы или ссылки на. Пользуясь картой, можно проконтролировать качество выполнения сварочных работ на любом. При сварке в этой графе дают также.Технологическая карта сварки – это задокументированный и утвержденный порядок проведения сварочных работ.Технологическая карта на сварочные работы.Компания из Смоленска Мы осуществляем вывоз мусора Газелью с грузчиками на технологическая карта сварочных работ образец выгодных условиях.Все работы, указанные в технологической карте на сварочные.Операционно-технологическая карта сборки и сварки.Технологические карты на работы по содержанию и текущему ремонту общего имущества в многоквартирном доме.Разработка ппр сварочные работы — разработка ппр пос / Образец технологическая карта.

В п. 10.1.1 СП «Несущие ограждающие конструкции» сказано: «Руководство сварочными работами на монтаже и на.Инструкционно-технологическая карта на монтаж колонн в фундаменты.Сварочный трансформатор Источники питания постоянного тока Сварочный.Образец составления карты технологического процесса сварки.Журнал сварочных работ (пример заполнения).

В п. 10.1.1 СП «Несущие ограждающие конструкции» сказано: «Руководство сварочными работами на монтаже и на.Инструкционно-технологическая карта на монтаж колонн в фундаменты.Сварочный трансформатор Источники питания постоянного тока Сварочный.Образец составления карты технологического процесса сварки.Журнал сварочных работ (пример заполнения). Карты технологические на сборочно-сварочные работы

ТЕХНОЛОГИЧЕСКИЕ КАРТЫ НА СБОРОЧНО-СВАРОЧНЫЕ РАБОТЫ [c.445]Типовая технологическая карта на сборочно-сварочные работы (МК/КТП) представлена в табл. 19.1. [c.445]

В табл. 51 приведена форма технологической карты сборочно-сварочных работ, принятая в системе тяжелого машиностроения, в том числе и в котлостроении. [c.259]

Разработку технологического процесса сварки металлических конструкций начинают с рассмотрения чертежей КМД. При рассмотрении чертежей устанавливаются марки применяемых металлов, протяженность сварных швов, толщина сопрягаемых листов и расчленение конструкции на технологичные узлы для выполнения сборочно-сварочных работ. В соответствии с применяемыми марками металлов выбираются сварочные материалы (электроды, сварочная проволока, флюс и газы), подбираются способы и режимы сварки, а также определяются разряд работы, необходимое количество сварщиков и оборудования для выполнения всего комплекса сварочных работ с учетом требований техники безопасности. Намечаются методы контроля качества сварных соединений и швов, последовательность применения этих методов и количество стыков (швов), подлежащих тому или иному методу контроля. Затем коротко и в строгой технологической последовательности все операции сборки и сварки заносятся в технологическую карту с указанием применяемых сварочных материалов, оборудования, режимов сварки, разряда и количества сварщиков, а также методов контроля.

[c.26]

В соответствии с применяемыми марками металлов выбираются сварочные материалы (электроды, сварочная проволока, флюс и газы), подбираются способы и режимы сварки, а также определяются разряд работы, необходимое количество сварщиков и оборудования для выполнения всего комплекса сварочных работ с учетом требований техники безопасности. Намечаются методы контроля качества сварных соединений и швов, последовательность применения этих методов и количество стыков (швов), подлежащих тому или иному методу контроля. Затем коротко и в строгой технологической последовательности все операции сборки и сварки заносятся в технологическую карту с указанием применяемых сварочных материалов, оборудования, режимов сварки, разряда и количества сварщиков, а также методов контроля.

[c.26]

Комплексная механизация сборочно-сварочных работ возможна и при индивидуальном производстве сварных изделий. Для этого используется метод групповых технологических процессов, основанный на классификации сварных узлов и деталей, для изготовления которых требуются однотипные сварочные приспособления.

Сварные изделия в зависимости от характера используемых сварочных приспособлений объединяются в классы, которые по виду применяемой сварки делятся на группы (рис. 169). Изделия классифицируются с учетом геометрической формы, габаритов и общности технологического процесса сварки. Таким образом удается разнообразные изделия объединить в небольшое число групп. Эти группы изделий изготовляются с применением одних и тех же приспособлений и способов сварки. Из каждой группы выбирают наиболее сложное типичное изделие и для него разрабатывают технологический процесс, составляют карту наладки, по которым в дальнейшем можно изготавливать любое изделие данной группы. Применение групповых технологических процессов позволяет организовать групповые потоки.

[c.251]

Сварные изделия в зависимости от характера используемых сварочных приспособлений объединяются в классы, которые по виду применяемой сварки делятся на группы (рис. 169). Изделия классифицируются с учетом геометрической формы, габаритов и общности технологического процесса сварки. Таким образом удается разнообразные изделия объединить в небольшое число групп. Эти группы изделий изготовляются с применением одних и тех же приспособлений и способов сварки. Из каждой группы выбирают наиболее сложное типичное изделие и для него разрабатывают технологический процесс, составляют карту наладки, по которым в дальнейшем можно изготавливать любое изделие данной группы. Применение групповых технологических процессов позволяет организовать групповые потоки.

[c.251]Технологическая карта МК/КТП сборочно-сварочных работ [c.446]

Карбиды вольфрамовые (релиты) 220 — Наплавочные материалы 221 Карты технологические на сборочно-сварочные работы 445, 446 Кассеты светозащитные 265 Классификация видов НТД 444 Коды сборочно-сварочных операций 447 Колебания ультразвуковые 282 — Дифракция 291, 292 — Затухание 286 — Направленность 285 — Определение 282 — Отражение 287 — Поляризация 289, 290 — Свойства 285 — Трансформация 287 Контроль — аустенитных швов 327

[c. 471]

471]

Нормирование сборочных работ производим непосредственно в технологических картах по нормативам [8 J—стр. 91—97. Нормирование сварочных работ производим расчетным путем. [c.59]

Планировка элементов производства в каждом пролете сборочно-сварочных отделений выполняется сообразно с последовательностью работ, указанной в разработанных ранее картах технологического процесса, и согласно данным расчетной таблицы количества рабочих мест. Однако даже при соблюдении строгой последовательности расположения одних определенных рабочих мест после других планировка элементов производства в пределах каждого пролета допускает большое количество вариантов их взаимного расположения. Поэтому в целях устранения лишней работы по вычерчиванию большого количества сравниваемых вариантов этой планировки техника ее выполнения сводится к следующему. [c.250]

Первый способ подбора элементов основан на анализе и обработке существующих технологических карт для изготовления всех оригинальных деталей и узлов изделий.

В картах отмечаются операции, которые можно было бы выполнить на УСП. Таким образом,..определяется количество различных компоновок по видам работ для производства данных изделий в механических, сварочных, сборочных и других цехах завода. Полученные материалы подвергаются дальнейшей обработке и систематизации.

[c.27]

В картах отмечаются операции, которые можно было бы выполнить на УСП. Таким образом,..определяется количество различных компоновок по видам работ для производства данных изделий в механических, сварочных, сборочных и других цехах завода. Полученные материалы подвергаются дальнейшей обработке и систематизации.

[c.27]После установки листа на машине и вывода рабочего инструмента в некоторую начальную точку (соответствующую началу координат карты раскроя) производится вызов и пуск управляющей программы, по которой на лист наносится маркировка деталей, содержащихся в карте раскроя (карта раскроя наряду с описанием деталей служит исходным документом для подготовки пооперационных управляющих программ маркирования, разметки и плазменной резки на машинах с УЧПУ). Маркировка, идентифицирующая каждую деталь, служит для адресации деталей по технологическим маршрутам при их обработке и для установки в конструкции при выполнении сборочно-сварочных работ. Наряду с применяемой буквенно-цифровой маркировкой, предназначенной для человека, найдут, вероятно, применение специальные знаки, пригодные для распознавания роботами и другими средствами автоматизации в условиях ГАС. [c.186]

[c.186]

Контролируют также наличие комплекта технологических документов по Единой системе технологической документации (ЕСТД) и Единой системе технологической подготовки производства (ЕСТПП) — маршрутных карт, карт технологических процессов, технологических инструкций и др. нормативно-технических документов и журналов, формуляров и т. п., регламентирующих организацию приемки, хранения, маркировки, учета и выдачи в производство металла, деталей и сборочных единиц, электродов, сварочной проволоки, флюсов, исключающих применение при изготовлении объектов котлонадзора металла несоответствующих марок, а также порядок погрузки и транспортировки объектов котлонадзора, обеспечивающий безопасность выполнения этих работ и исключающий возможность повреждений этого оборудования. [c.23]

Технологическая карта (ТК)

Дата написания: 25.07.2019 г.

Технологическая карта (ТК) — организационно-технологический документ, разрабатываемый для выполнения технологического процесса (процессов) и определяющий последовательность операций, требования к качеству и приёмке работ, трудоемкость, ресурсы и мероприятия по охране труда, средства механизации.

ТК также, как и проект организации строительства (ПОС) и проект производства работ (ППР), является основным организационно-технологическим документом при строительстве (ремонте, реконструкции, демонтаже).

В технологическую карту включаются наиболее прогрессивные и рациональные методы по технологии строительного производства с использованием современных средств механизации, инструментов, приспособлений. Такой подход способствует уменьшению сроков строительства, росту качества работ, уменьшение их себестоимости.

На повторяющиеся работы или для строительства сооружения в целом по типовым проектам, может быть разработана одна Типовая Технологическая Карта (ТТК).

Зачем разрабатывать технологическую карту

Технологическую карту разрабатывают для:

- Обеспечения экономически целесообразного, качественного и безопасного выполнение работ;

- Подтверждения готовности предприятия к производству работ;

- Сертификации систем качества и строительной продукции;

- Использования в качестве стандарта предприятия;

- Использования в составе ППР;

- Подготовки договорной подрядной документации;

Также, наличие у предприятия ТК, и их использование в производстве строительных или ремонтных работ, показывают организацию как серьезную и конкурентоспособную.

ЗАКОН

При разработке ТК используются государственные стандарты, строительные нормы и правила, своды правил, производственные, ведомственные и местные нормы и т.д.Разновидности технологических карт

(Типовые) технологические карты на разные види работ содержат свою специфическую информацию, виды ТК для примера:

- ТК на устройство буронабивных свай

- ТК на монтаж чего-либо

- ТК на устройство шпунтового ограждения

- ТК на устройство монолитных ж/б конструкций

- ТК на ремонт чего-либо

- ТК на устройство гидроизоляции чего-либо

- ТК на устройство закладного крепления котлована

- ТК на снятие почвенно-растительного слоя (ПРС)

- ТК на укрепление конусов (откосов) чего-либо

- ТК на засев трав

- ТК на засыпку пазух и траншей

- ТК на устройство габионов

- ТК на бурение чего-либо

- ТК на устройство барьерного (парапетного, перильного) ограждения

- ТК на устройство деформационных швов

Состав технологической карты (типовой технологической карты)

Технологическая карта оформляется как документ, включающий в себя текстовую часть, таблицы, схемы и иллюстрации, оформляется на листах формата А4.

ВАЖНО

Разделы ТК могут быть изменены, в зависимости от специфики и трудоёмкости технологического процесса. Также некоторые разделы могут отсутствовать или быть добавлены новые (например – «Характеристика применяемых материалов «).ТК (ТТК) как правило состоит из следующих разделов:

1. Область применения

Указывается предназначение ТК (строительство, ремонт и т.д.), указывается тип сооружения и его конкретные узлы (элементы), для которых ТК разрабатывается. Также описываются наименование технологического процесса (процессов) и условия выполнения работ.

2. Организация и технология выполнения работ

Раздел обычно разделяют на следующие подразделы:

- Подготовительные работы;

- Основные работы;

- Заключительные работы.

В подготовительных работах обычно указываются данные о подготовке рабочих мест, подготовки необходимого оборудования и строительной техники, указаны предшествующие процессы, которые должны быть выполнены, подготовка конкретного элемента сооружения (например, обеспыливание перед покраской).

Также могут быть добавлены схемы, например: строительной площадки, складирования материалов, доставки материалов, геодезической разбивки и т. д.

В подразделе «Основные работы» указываются основные технологические процессы и их описание. Также могут быть добавлены схемы: выполнения строительного процесса, установки машин и оборудования, строповки (установки) груза, очередность выполнения операций, характеристик машин и т. д.

Заключительными работами могут являться такие как: демонтаж временных специальных и вспомогательных конструкций, уборка, восстановление и благоустройство территории, вывоз техники и т. д.

3. Требования к качеству работ

Указываются контролируемые параметры всех технологических процессов и операций, с обозначением мест ведения контроля, исполнителей, объемов и операций контроля.

Обязательно указываются ссылки на нормативные документы, требования которых должны соблюдаться при выполнении работ. Также могут прилагаться схемы измерений, правила ведения документации.

Также могут прилагаться схемы измерений, правила ведения документации.

Контроль качества состоит из:

- Входного контроля;

- Операционного контроля;

- Приемочного контроля;

- Оформления результатов.

Пример оформления схемы операционного контроля при производстве арматурных работ:

| Операция | Контролирующее лицо | Состав операционного контроля | Метод и средства контроля | Время контроля | Документация |

|---|---|---|---|---|---|

| Приемка арматурной стали | Мастер | Соответствие размерам по проекту | Стальной рулеткой, штангенциркулем | По прибытию на стройплощадку | Журнал входного контроля |

| Установка арматурны в каркасы и сетки | Мастер | Правильность установки арматурны в каркасах, соблюдение размеров, взаиморасположение арматурных стержней стержней, качество стыков и скрепление их, положение осей | Визуально, стальной рулеткой, метром стальным | В ходе работ по установке арматурны | Журнал изготовления и освидетельствования арматурных каркасов |

| Сварка арматурных сеток и каркасов | Мастер | Сварные швы, их размеры и качество | Визуально, метром стальным | После выполнения сварки | Журнал сварных работ |

. .. .. | … | … | … | … | … |

4. Потребность в материально-технических ресурсах

В ТК указывается:

- Список машин и оборудования;

- Список инструмента, инвентаря и приспособлений;

- Список используемых материалов.

Пример оформления ведомости потребности машин, механизмов, оборудования приспособлений и инструментов:

| п/п | Наименование | Тип, марка | Техническая характеристика | Назначение | Код |

|---|---|---|---|---|---|

| 1 | Бульдозер | ДЗ-101 (ДЗ-101А) | Мощность 96 л.с. Габариты 5029 х 2860 х 2565 Масса 9900 кг | Устройство земляного полотна | 1 |

| 2 | Погрузчик | ПУМ 500 | Мощность 18-25 л.с. Емкость ковша 0,38 м3 Грузоподъемность ковша 500 кг | Погрузка грунта | 1 |

| 3 | Автокран | КС-3577 | Грузоподъемность 6,3 т Вылет стрелы 9,8 м Габариты 8000 х 2650 х 3100 Масса 9500 кг | Укладка железобетонных дорожных плит | 1 |

| 4 | Пневмокаток | ДСК-1 | — | Уплотнение песка | 1 |

| 5 | Автомобиль-самосвал | КАМАЗ | — | Подвозка песка | 1 |

| 6 | Плитовоз | КАМАЗ | — | Подвозка плит | 1 |

| 7 | Сварочный агрегат | САК-2Г-1С | Электроды Э-47А, D = 4-5 мм | Сварка скоб | 1 |

. .. .. | … | … | … | … | … |

5. Техника безопасности и охрана труда

ЗАКОН

Приказ Министерства труда и социальной защиты РФ от 1 июня 2015 г. № 336н «Об утверждении Правил по охране труда в строительстве»Раздел основан на требованиях нормативных документов по охране труда и должен содержать:

- Перечень опасных производственных факторов при выполнении данного технологического процесса;

- Техника безопасности при выполнении данного технологического процесса;

- Указание опасных зон, устройства конструкций ограждений, наличия предупреждающих знаков, освещения рабочих мест;

- Правила безопасной эксплуатации машин, оборудования и их установки на рабочих местах;

- Правила строповки груза;

- Правила пожарной безопасности;

- Указания по применению средств защиты;

- Мероприятия по электробезопасности.

6.

Технико-экономические показатели

Технико-экономические показателиВ разделе могут быть приведены:

- Продолжительность выполнения работ;

- Затраты труда и машинного времени;

- Калькуляция затрат труда и машинного времени;

- График производства работ;

- Сметные расчеты затрат.

7. Охрана окружающей среды

Раздел по охране окружающей среды должен содержать:

- Мероприятия по экологически безопасной эксплуатации машин и механизмов;

- Мероприятия по обеспечению сохранности зеленых насаждений и плодородного слоя;

- Мероприятия по ограничению уровня пыли, шума и вредных выбросов;

- Мероприятия по обращению со строительными отходами.

В ТК также указывается вся нормативная документация, использованная для её составления.

Разработка и утверждение (типовых) технологических карт

ТК (ТТК) разрабатывается собственными силами организации (предприятия) или по ее заказу сторонними специалистами.

ВАЖНО

При разработке должны учитываться требования МДС 12-29.2006 «Методические рекомендации по разработке и оформлению технологической карты «.Утверждается ТК главным инженером или руководителем организации (предприятия).

Срок действия ТК определяется предприятием.

Разработка технологических карт к конкретным объектам и условиям строительства требует уточнения в паспорте объекта, технологий и объемов работ, типа и количества применяемых машин и оборудования, данных о трудовых ресурсах и применяемых материалов.

По всем вопросам, в том числе, если вам требуется помощь или разработка технологических карт (типовых технологических карт) пишите нам — наши Контакты.

Также часто передают на разработку сторонним организациям раздел энергетическая эффективность (раздел ЭЭ) и раздел перечень мероприятий по охране окружающей среды (раздел ООС).

| 22.03.2018 | ППР/ ТК на устройство шпунтового ограждения. погружение шпунта погружение шпунта | 4 | Alex10Hartmann |

| 06.10.2017 | ТК Укладка бетона бетоноукладчиком с лазерной коррекцией | 0 | |

| 26.07.2017 | Технологический регламент на выполнение работ по гидроизоляции и антикоррозионной защите монолитных и сборных бетонных и железобетонных конструкций | 2 | |

| 09.06.2017 | Технологические карты на разработку траншей в креплениях с распорами для подземных коммуникаций, 2-я редакция | 1 | engngr |

| 16.11.2016 | Технологическая карта. Монтаж металлических колонн промышленных зданий | 0 | ivan.strela |

| 16.11.2016 | Типовая технологическая карта. Монтаж быстровозводимого каркасного одноэтажного однопролетного здания | 1 | ivan.strela |

| 16.11.2016 | Технологическая карта на монтаж каркаса металлоконструкций и кровельного покрытия | 0 | ivan.strela |

02. 11.2016 11.2016 | Технологическая карта 138-08 ТК Устройство кирпичных перегородок | 2 | Арнольд Петрович |

| 19.07.2015 | Техкарта на сварку труб | 5 | |

| 07.02.2015 | ППР на разработку котлована, водопонижение, и шпунтовые ограждения | 3 | Дауен Аскаров |

| 31.01.2015 | Техкарта на прогрев бетона | 2 | |

| 29.03.2014 | Технологические карты на облицовку | 2 | Юрка |

| 01.10.2013 | Пояснительная на бытовой городок | 0 | М. Лахтинен (документация ПТО) |

| 14.08.2013 | Тех.регламент санации трубопроводов методом ЦПП в полев.условия (ППР) | 0 | Toev |

| 16.05.2013 | ТЕХНОЛОГИЧЕСКИЙ РЕГЛАМЕНТ ПО УСТРОЙСТВУ ГИДРОИЗОЛЯЦИИ НА ПРОЛЕТНЫХ СТРОЕНИЯХ МОСТОВ ИЗ НАПЛАВЛЯЕМОГО РУЛОННОГО МАТЕРИАЛА «ТЕХНОЭЛАСТ» | 2 | Гулам Алиев |

| 20.12.2012 | Технологическая карта 149-07 ТК | 1 | culman |

12. 11.2012 11.2012 | инструкция стропальщика | 0 | народное творчество |

| 12.03.2012 | ОСТ 36-72-82 «Конструкции строительные стальные. Монтажные соединения на высокопрочных болтах. Типовой технологический процесс» | 2 | koza4ok |

| 28.12.2011 | Гидроизоляция отверстий в опалубке, остающихся после удаления стяжек | 2 | Liukk. гидроизоляция подземных сооружений |

| 26.11.2011 | ТК.Устройство деформационного шва Torma Joint | 0 | S.T.A.P. |

| 18.09.2011 | Технологическая карта на погрузку-разгрузку железнодорожных платформ козловыми кранами с магнитными шайбами | 5 | RUGBY |

| 24.06.2011 | ТЕХНОЛОГИЧЕСКАЯ КАРТА НА МОНТАЖ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 0 | willup |

| 05.04.2011 | Типовые технологические схемы на демонтаж производственного корпуса (проект производства работ) | 7 | @LEXx |

21. 09.2010 09.2010 | Технологическая карта монтаж теплоизоляции (ursa) в конструкциях навесных вентилируемых фасадов | 0 | Александр1024 |

| 07.09.2010 | ППР на укрупнённую сборку и монтаж вышки H=43м способом наращивания | 3 | Евгений М. |

| 19.06.2010 | ТТК. Монтаж быстровозводимого каркасного одноэтажного однопролетного здания | 3 | Дмитрий Ильвес |

| 19.06.2010 | ТТК. Демонтаж быстровозводимого каркасного одноэтажного однопролетного здания | 0 | Ильвес Дмитрий |

| 01.06.2010 | Схемы строповки | 40 | специалист |

| 31.05.2010 | Типовая технологическая карта на монтаж и демонтаж системной опалубки PERI “MULTIFLEX“ | 5 | эксперт-строитель |

| 20.05.2010 | ППР на разработку котлована | 11 | Александр |

MIG: установка правильных параметров

Основные советы по началу работы со сваркой MIG, включая информацию о новом оборудовании и настройках.

Оптимальная производительность с вашим сварочным аппаратом MIG

Если вы не зарабатываете сваркой на жизнь, часто бывает трудно понять, настроен ли ваш сварочный аппарат MIG для оптимальной работы. Если вы задаетесь такими вопросами, как «Я использую правильное напряжение?» или «у меня слишком много или слишком мало провода?» Тогда эта статья для вас! Мы коснемся основ правильной настройки сварочного аппарата, а затем посмотрим, что говорит вам сварной шов.

Оборудование

Хорошее оборудование облегчает сварку MIG, в то время как плохое оборудование может дорого обойтись и снизить качество сварки. Сварочные аппараты MIG, такие как Millermatic® 211 и Millermatic 141, идеально подходят для случайного сварщика. Если вам нужен аппарат с несколькими возможностями сварки, мы рекомендуем многопроцессорные сварочные аппараты, такие как Multimatic® 215 и Multimatic 220 AC / DC.

Некоторые сварочные аппараты включают усовершенствованные технологии, такие как технология Auto-Set ™, которая автоматически устанавливает оптимальные параметры в зависимости от толщины материала и диаметра проволоки. Это позволяет сосредоточиться на правильной технике.

Это позволяет сосредоточиться на правильной технике.

Чтобы определить, какой сварочный аппарат лучше всего соответствует вашим потребностям, посмотрите, какой сварочный аппарат подходит для вашего дома или магазина, или загрузите это руководство.

Получение максимальной отдачи от машиныНезависимо от того, какая машина выбрана, прочтите руководство пользователя. Он содержит важную информацию о правильной эксплуатации и правилах безопасности. Большинство компаний предлагают свои руководства в Интернете.

Следующие основные рекомендации относятся к сварке стали методом MIG сплошной проволокой.Совместная конструкция, положение и другие факторы влияют на результаты и настройки. Когда будут достигнуты хорошие результаты, запишите параметры.

1. Толщина материала определяет силу тока . Ориентировочно для каждого 0,001 дюйма толщины материала требуется выходной ток 1 ампер: 0,125 дюйма = 125 ампер.

2. Выберите правильный размер провода в соответствии с силой тока . Поскольку вы не хотите менять проволоку, выберите одну из наиболее часто используемых толщин.

- 30-130 ампер:.023 дюйма

- 40-145 ампер: 0,030 дюйма

- 50-180 ампер: 0,035 дюйма

- 75-250 ампер: 0,045 дюйма

3. Установить напряжение . Напряжение определяет высоту и ширину борта. Если для установки правильного напряжения нет таблицы, руководства или технических характеристик, вы можете попробовать следующее: пока один человек сваривает металлолом, помощник снижает напряжение до тех пор, пока дуга не начнет врезаться в заготовку. Затем снова начните сварку и попросите помощника увеличить напряжение до тех пор, пока дуга не станет нестабильной и неровной.Напряжение на полпути между этими двумя точками является хорошей отправной точкой.

Существует зависимость между напряжением дуги и длиной дуги. Короткая дуга снижает напряжение и дает узкий, вязкий валик. Более длинная дуга (большее напряжение) дает более плоский и широкий валик. Слишком большая длина дуги приводит к получению очень плоского валика и возможности подрезания.

Короткая дуга снижает напряжение и дает узкий, вязкий валик. Более длинная дуга (большее напряжение) дает более плоский и широкий валик. Слишком большая длина дуги приводит к получению очень плоского валика и возможности подрезания.

4. Установите скорость подачи проволоки . Скорость подачи проволоки контролирует силу тока, а также степень проплавления сварного шва. Слишком высокая скорость может привести к прогоранию.Если руководство или лист технических характеристик сварки недоступен, используйте множители в следующей таблице, чтобы найти хорошую отправную точку для скорости подачи проволоки. Например, для проволоки 0,030 дюйма умножьте ее на 2 дюйма на ампер, чтобы найти скорость подачи проволоки в дюймах в минуту (ipm).

Для проволоки размером | Умножить на | Пр. |

.023 дюйма | 3,5 дюйма на усилитель | 3,5 x 125 = 437,5 изображений в минуту |

0,030 дюйма | 2 дюйма на усилитель | 2 x 125 = 250 изображений в минуту |

.035 дюймов | 1,6 дюйма на усилитель | 1,6 x 125 = 200 изображений в минуту |

. | 1 дюйм на усилитель | 1 x 125 = 125 изображений в минуту |

Осмотр бус

Один из способов проверить параметры — это проверить сварной шов.Его внешний вид указывает на то, что необходимо настроить.

Хороший сварной шов: Обратите внимание на хорошее проникновение в основной материал, плоский профиль валика, соответствующую ширину валика и хорошее соединение на носках сварного шва (кромки, где металл сварного шва встречается с основным металлом).

Слишком высокое напряжение: Слишком высокое напряжение характеризуется плохим контролем дуги, непостоянным проваром и турбулентной сварочной ванной, которая не может последовательно проникать в основной материал.

Слишком низкое напряжение: Слишком низкое напряжение приводит к плохому зажиганию дуги, плохому управлению и проплавлению дуги. Это также приводит к чрезмерному разбрызгиванию, выпуклому профилю валика и плохому закреплению на концах сварного шва.

Это также приводит к чрезмерному разбрызгиванию, выпуклому профилю валика и плохому закреплению на концах сварного шва.

Слишком высокая скорость хода: Узкий выпуклый валик с недостаточным закреплением на носках сварного шва, недостаточный проплав и непоследовательный валик сварного шва вызваны слишком быстрым движением.

Слишком низкая скорость движения: Слишком медленное движение приводит к слишком большому нагреву сварного шва, что приводит к слишком широкому сварному шву и плохому провару.На более тонком материале это также может вызвать прожиг.

Слишком высокая скорость подачи проволоки / сила тока: Установка слишком высокой скорости подачи проволоки или силы тока (в зависимости от типа используемого вами аппарата) может вызвать плохое зажигание дуги и привести к чрезмерно широкому сварному шву и прожогу , чрезмерное разбрызгивание и плохое проникновение.

Слишком низкая скорость подачи проволоки / сила тока: Узкий, часто выпуклый валик с плохой фиксацией на носках сварного шва указывает на недостаточную силу тока.

Отсутствие защитного газа: Отсутствие или недостаточное количество защитного газа легко определить по пористости и порывам на поверхности и внутри сварного шва.

ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ ПО ТОЧЕЧНОЙ СВАРКЕ — Установки для точечной сварки

Точечная сварка сопротивлением — это соединение перекрывающихся металлических частей путем приложения давления и электрического тока. Эти соединения, созданные точечной контактной сваркой, образуют «пуговицу» или «сплавленный самородок».«Точечная сварка сопротивлением обычно выполняется на фланцах в шахматном порядке в одном ряду последовательных сварных швов. Производители автомобилей используют контактную точечную сварку на заводе, потому что они могут производить высококачественные сварные швы при очень низких затратах.

Как формируется точечная сварка. Точечные сварные швы образуются, когда через панели проходит большой ток в течение нужного времени и с правильным давлением. Обычно при точечной сварке используются два электрода, расположенных напротив друг друга, которые сжимают металлические детали вместе.Это давление сжатия контролируется. Свариваемые детали нагреваются за счет пропускания через них сварочного тока. Сварочный ток в несколько тысяч ампер применяется в течение определенного периода времени. При повышении температуры металл нагревается до пластичного состояния. Сила сварочного наконечника деформирует металл и образует небольшую вмятину, когда металл нагревается. По мере того, как тепло накапливается в металле, на границе раздела образуется небольшая жидкая лужа металла. Размер этой ванны обычно равен лицевой стороне сварочного наконечника.Когда температура сварки достигнута, таймер должен истечь. Зона сварного шва охлаждается очень быстро, поскольку медные сварочные наконечники отводят тепло из зоны сварного шва. Тепло также уходит, когда оно течет в окружающий металл. Сварочные клещи TITE-SPOT следует держать закрытыми не менее одной секунды для охлаждения сварного шва.

Обычно при точечной сварке используются два электрода, расположенных напротив друг друга, которые сжимают металлические детали вместе.Это давление сжатия контролируется. Свариваемые детали нагреваются за счет пропускания через них сварочного тока. Сварочный ток в несколько тысяч ампер применяется в течение определенного периода времени. При повышении температуры металл нагревается до пластичного состояния. Сила сварочного наконечника деформирует металл и образует небольшую вмятину, когда металл нагревается. По мере того, как тепло накапливается в металле, на границе раздела образуется небольшая жидкая лужа металла. Размер этой ванны обычно равен лицевой стороне сварочного наконечника.Когда температура сварки достигнута, таймер должен истечь. Зона сварного шва охлаждается очень быстро, поскольку медные сварочные наконечники отводят тепло из зоны сварного шва. Тепло также уходит, когда оно течет в окружающий металл. Сварочные клещи TITE-SPOT следует держать закрытыми не менее одной секунды для охлаждения сварного шва. ПРЕДУПРЕЖДЕНИЕ: Следует проявлять осторожность с устройством с воздушным закрытием, которое немедленно отключается после формирования сварного шва.

ПРЕДУПРЕЖДЕНИЕ: Следует проявлять осторожность с устройством с воздушным закрытием, которое немедленно отключается после формирования сварного шва.

Есть 4 переменных , которые следует учитывать при контактной точечной сварке;

Давление , Время сварки , Ток и Диаметр наконечника .

Давление : большое значение имеет давление, прилагаемое к сварному шву. Если приложить слишком мало давления, зона соединения будет маленькой и слабой. Если приложить слишком большое давление, в сварном шве могут возникнуть трещины из-за закаливающего действия сварочных наконечников. Также высокое давление может вызвать истончение металла и ослабление. Глубина вдавления на поверхности листа, вызванного сварочными электродами, никогда не должна превышать 25 процентов толщины листового металла.

Обычно кузовной цех сваривает сталь толщиной от 16 до 24. Если у сварочного аппарата есть клещи с регулируемой длиной, следует использовать манометр для правильной установки давления. Давление важно, и о нем не следует догадываться. ( ПРИМЕЧАНИЕ : Давление плоскогубцев TITE-SPOT установлено на середину этого диапазона и не регулируется.)

Давление важно, и о нем не следует догадываться. ( ПРИМЕЧАНИЕ : Давление плоскогубцев TITE-SPOT установлено на середину этого диапазона и не регулируется.)

Три типа таймеров для точечной сварки :

Стандартный сварочный таймер регулирует время, в течение которого ток течет в сварочный трансформатор.Присущая проблема заключается в том, что если сварка не выполняется, таймер все еще тикает. Следовательно, если сварочный ток протекает только часть цикла, сварной шов может не быть сформирован до истечения таймера. Как правило, технический специалист увеличивает время работы таймера. Это может вызвать перегрев сварочного инструмента и трансформатора! Двойной цикл в зоне сварки также используется, но он также вызывает перегрев.

Ручное управление : Иногда оператор обходит таймер и время сварки вручную.Таким образом, хорошие сварные швы можно получить за 1/2 — 1 3/4 секунды. Вероятно, это снижает тепловую нагрузку на сварочные инструменты и трансформатор, чем «стандартный сварочный таймер».

Цифровой таймер проверяет, идет ли сварка. Этот тип таймера проверяет все циклы продолжительностью 60 циклов в секунду и не увеличивает значение таймера, если не течет сварочный ток! Цифровой таймер имеет точный интерфейс для выбора и регулировки параметров мощности и таймера. Цифровое управление, контролирующее сварку, снижает тепловую нагрузку на сварочные инструменты и трансформатор.

Сварочный ток и время сварки обратно пропорциональны. Сварочный ток и время используются для доведения металла до температуры сварки (2550 градусов по Фаренгейту).

Температура сварного шва = i 2 x t x R.

Сварочный ток в автомастерских находится в диапазоне от 3000 до 5000 ампер. Сварочный ток (i) и время сварки (t) должны контролироваться техником. Сопротивление (R) определяется толщиной свариваемых деталей. Поскольку сварочный ток возведен в квадрат, изменения сварочного тока намного более значительны, чем изменения времени сварки.

Сварочный ток Настройки очень важны при сварке современных автомобилей. Если сварочный ток находится на нижнем пределе диапазона, время сварки необходимо увеличить. (ПРИМЕЧАНИЕ 1. Использование слабого тока на сварных швах может вызвать перегрев сварочного инструмента и трансформатора сварщика.) И наоборот, если сварочный ток высокий, время сварки сокращается. (ПРИМЕЧАНИЕ 2: Использование высокого сварочного тока увеличивает проблему выброса. Вытеснение — это брызги расплавленного металла между слоями стали. Оцинкованные покрытия, обнаруженные на современной автомобильной стали, усугубляют проблему вытеснения.) Итак, мы видим, что сварщиками, не контролирующими сварочный ток, будет труднее работать.

Существует два типа регуляторов сварочного тока , Аналоговый : использует ручку и настраивается как ручка радио. Digital : использует светодиодный дисплей, который сообщает механику точную настройку мощности. Обычный интерфейс — это кнопка.

Ideal Welding Controller — цифровой с таймером предварительного нагрева и проверкой сварочного тока .

Цифровой интерфейс настолько точен, что оператор может легко настроить машину.Можно быстро произвести очень небольшие изменения мощности или времени, чтобы получить идеальные сварные швы, исключив выброс. Проверка таймера позволяет таймеру «тикать» только в том случае, если на сварочный трансформатор течет правильное количество тока.