Механизация и автоматизация сварочного производства | Механизация и автоматизация процесса сварки | Верхняя Пышма

Механизация и автоматизация сварки открывают большие перспективы в развитии сварочного производства: повышение производительности труда, совершенствование качества продукции, сокращение численности персонала и снижение требований к мастерству сварщика, т.к. он становится оператором, контролирующим и управляющим процессом.

Механизация и автоматизация могут быть частичными и комплексными. Частичная механизация и автоматизация охватывают отдельные операции производственного процесса. При комплексном решении весь производственный цикл выполняется с помощью машин и механизмов, установленных в порядке, соответствующем технологическому маршруту. В сварочном производстве механизация и автоматизация достигаются за счет применения различных приспособлений, специальных сварочных установок, использования робототехники, создания поточных механизированных и автоматизированных линий, на которых механизированными способами осуществляются работы по заготовке, сборке, сварке и транспортировке сварных изделий, а в ряде случаев — их послесварочной обработки.

Механизация и автоматизация осуществляется в зависимости от задачи за счет установки стандартного оборудования или специального, изготовленного согласно требованиям Заказчика.

Сварочные вращатели

Сварочные вращатели служат для установки изделий в удобное для сварки положение путем поворота их вокруг осей и вращения их со скоростью сварки. Существует большое количество вращателей различных конфигураций, отличающихся количеством осей, грузоподъемностью, скоростью вращения планшайбы и т.д. В нашем каталоге представлены наиболее распространенные типы сварочных вращателей.

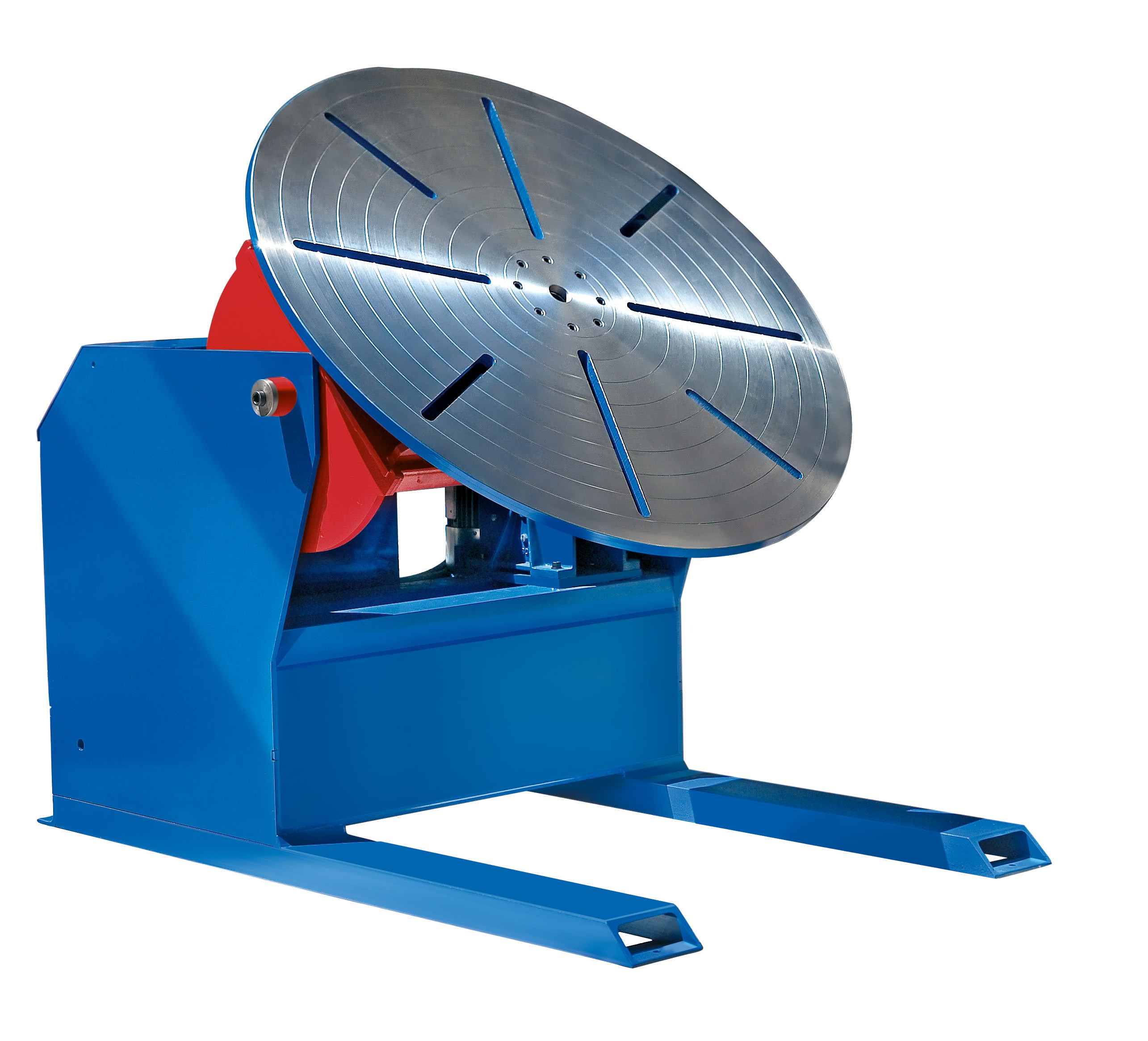

Универсальный (двухосевой) сварочный вращатель.

Универсальный сварочный вращатель имеет две оси: ось наклона и ось вращения планшайбы. Как правило ось вращения планшайбы может наклоняться в диапазоне от 0о до 90о

. Подобный тип вращателя позволяет позиционировать и вращать изделия под различными углами, что расширяет область его применения в сварочном производстве. Недостатком данного вращателя является наличие большого изгибающего момента при наклоне планшайбы с относительно длинным и массивным изделием на ней. Таким образом, при наклоне планшайбы грузоподъемность вращателя относМеханизация и автоматизация сварочного производства | Механизация и автоматизация процесса сварки | Нижний Новгород

Механизация и автоматизация сварки открывают большие перспективы в развитии сварочного производства: повышение производительности труда, совершенствование качества продукции, сокращение численности персонала и снижение требований к мастерству сварщика, т.к. он становится оператором, контролирующим и управляющим процессом.

Механизация и автоматизация могут быть частичными и комплексными. Частичная механизация и автоматизация охватывают отдельные операции производственного процесса. При комплексном решении весь производственный цикл выполняется с помощью машин и механизмов, установленных в порядке, соответствующем технологическому маршруту. В сварочном производстве механизация и автоматизация достигаются за счет применения различных приспособлений, специальных сварочных установок, использования робототехники, создания поточных механизированных и автоматизированных линий, на которых механизированными способами осуществляются работы по заготовке, сборке, сварке и транспортировке сварных изделий, а в ряде случаев — их послесварочной обработки.

Механизация и автоматизация осуществляется в зависимости от задачи за счет установки стандартного оборудования или специального, изготовленного согласно требованиям Заказчика.

Сварочные вращатели

Сварочные вращатели служат для установки изделий в удобное для сварки положение путем поворота их вокруг осей и вращения их со скоростью сварки. Существует большое количество вращателей различных конфигураций, отличающихся количеством осей, грузоподъемностью, скоростью вращения планшайбы и т.д. В нашем каталоге представлены наиболее распространенные типы сварочных вращателей.

Универсальный (двухосевой) сварочный вращатель.

Универсальный сварочный вращатель имеет две оси: ось наклона и ось вращения планшайбы. Как правило ось вращения планшайбы может наклоняться в диапазоне от 0о до 90о. Подобный тип вращателя позволяет позиционировать и вращать изделия под различными углами, что расширяет область его применения в сварочном производстве. Недостатком данного вращателя является наличие большого изгибающего момента при наклоне планшайбы с относительно длинным и массивным изделием на ней. Таким образом, при наклоне планшайбы грузоподъемность вращател

Механизация и автоматизация сварочного производства

Механизация и автоматизация сварки открывают большие перспективы в развитии сварочного производства: повышение производительности труда, совершенствование качества продукции, сокращение численности персонала и снижение требований к мастерству сварщика, т.к. он становится оператором, контролирующим и управляющим процессом.

Механизация и автоматизация могут быть частичными и комплексными. Частичная механизация и автоматизация охватывают отдельные операции производственного процесса. При комплексном решении весь производственный цикл выполняется с помощью машин и механизмов, установленных в порядке, соответствующем технологическому маршруту. В сварочном производстве механизация и автоматизация достигаются за счет применения различных приспособлений, специальных сварочных установок, использования робототехники, создания поточных механизированных и автоматизированных линий, на которых механизированными способами осуществляются работы по заготовке, сборке, сварке и транспортировке сварных изделий, а в ряде случаев — их послесварочной обработки.

Механизация и автоматизация осуществляется в зависимости от задачи за счет установки стандартного оборудования или специального, изготовленного согласно требованиям Заказчика.

Сварочные вращатели

Сварочные вращатели служат для установки изделий в удобное для сварки положение путем поворота их вокруг осей и вращения их со скоростью сварки. Существует большое количество вращателей различных конфигураций, отличающихся количеством осей, грузоподъемностью, скоростью вращения планшайбы и т.д. В нашем каталоге представлены наиболее распространенные типы сварочных вращателей.

Универсальный (двухосевой) сварочный вращатель.

Универсальный сварочный вращатель имеет две оси: ось наклона и ось вращения планшайбы. Как правило ось вращения планшайбы может наклоняться в диапазоне от 0о до 90о. Подобный тип вращателя позволяет позиционировать и вращать изделия под различными углами, что расширяет область его применения в сварочном производстве. Недостатком данного вращателя является наличие большого изгибающего момента при наклоне планшайбы с относительно длинным и массивным изделием на ней. Таким образом, при наклоне планшайбы грузоподъемность вращателя относительно номинальных значений значительно снижается. Эта особенность должна учитываться пользователем, в противном случае система наклона планшайбы может выйти из строя.

Рисунок 1. Универсальный (двухосевой) вращатель

Одноосевой сварочный вращатель с горизонтальной осью вращения

Механизация и автоматизация сварочного производства

[email protected]

Одним из основных способов интенсификации сварочных работ и улучшения их качеста являются механизация и автоматизация сварочного производства там, где это возможно и экономически обосновано. Основной площадкой для внедрения сварочных автоматов, сварочных роботов, станков и машинок для производства сварочных работ, является производство с большими объемами сварки. Это часто повторяющиеся операции на средних и малых конструкциях, строительство и возведение больших конструкций и механизмов, имеющих в составе протяжённые швы. В первом случае счет может идти на тысячи деталей в смену. Во втором — тысячи и сотни тысяч тонн сварных конструкций. Кроме двух первых причин — массовости и существенного объема сварных работ, может превалировать и третья — необходимость поддержания стабильно высокого качества сварки и жестких технических требований к сварным швам в составе ответсвенных конструкций.

Некоторые конструкции впечатляют: корабли, хранилища нефтепродуктов и газа, мосты, буровые платформы и пр. Сроки их возведения, аспекты экономики и дефицит квалифицированных сварщиков ускоряют научно-технический прогресс. Все больше внедряется сварочных автоматов, кантователей, манипуляторов, сварочных тракторов и средств малой механизации.

АВТОМАТИЧЕСКАЯ СВАРКА

Одними из основных требований на современных производствах являются производительность и качество используемых методов. Этим двум критериям вполне отвечают результаты автоматизации сварки. Есть виды продукции большой индустрии, где без использования сварочного автомата просто невозможно добиться необходимых целей. Корабли и суда различного назначения, магистральные трубопроводы, конструкции профильных балок, мостостроение, резервуары для хранения нефтепродуктов и химических компонентов, котлы и теплообменники, энерогоситемы различного назначения, автомобильное производство не обходятся без использования автоматических сварочных систем различного назначения и конструкции.

Сварочный автомат отличается от ручных способов сварки наличием механизированного перемещения рабочего органа, например, горелки. Мощный и надёжный сварочный источник должен обеспечивать 100% ПВ на протяжении процесса, поэтому чаще всего используются источники специализированные. Кроме того, появляется возможность использовать большие сварочные токи, поскольку сварщик больше не подвержен риску поражения током, а оператор прямого контакта с изделием не имеет. После настройки и оптимизации используемых режимов, они воспроизводятся в остальных изделиях практически с неизменным качеством и не зависят от таких человеческих факторов, как усталость или невнимание. Само качество шва или сварочной точки, также значительно возрастает, так как перемещение более плавное и равномерное, а позиционирование относительно детали более точное. Кстати, сварочные роботы тоже являются частным случаем сварочных автоматов, и отличаются они, только, большим количеством степеней свободы перемещения и приличным уровнем программного управления.

Автоматическая дуговая сварка под слоем флюса — самый распространённый среди автоматических видов сварки. В качестве манипулятора используется либо сварочный трактор, либо, специальная сварочная головка, перемещающиеся в прямом направлении либо на колёсном ходу, либо по направляющей. Дуга горит под слоем флюса, засыпаемого перед зоной сварки из специального бункера на тракторе. Флюс под воздействием сварочной дуги плавится и выделяет газы, способные защитить сварочную ванну, как в момент сварки, так и после, от вредного воздействия компонентов воздуха на шов. При этом можно использовать значительные сварочные токи, и, соответственно большие, чем при MIG сварке диаметры сварочной проволоки. Степень защиты и качество шва при этом способе очень высокие, а производительность возрастает многократно. Из недостатков, можно сразу отметить, что способ позволяет варить только прямые, протяжённые швы. Таких швов много, например, при производстве корпусов судов или сварных балок больших сечений.

К автоматическим видам сварки относится и орбитальная сварка, которая решает задачи качественной сварки кольцевых швов труб, патубков, трубных досок и других подобных конструкций. С учётом того, что все швы в этих задчах криволинейные, оборудование и технология сварки усложняется и дорожает, но и качество сварки в большинстве случаев возрастает, чаще всего намного превосходя качество швов, сваренных в ручную.

Цена на сварочные автоматы, состоящие из источника автоматической сварки и сварочного трактора или сварочной головки относительно высока, а задачи ими решаемые слишком специфичны, поэтому этот способ применяется исключительно при промышленном производстве.

Виды механизации и автоматизации сварочного производства

Виды механизации и автоматизации сварочного производства

Категория:

Автоматизация сварочного производства

Виды механизации и автоматизации сварочного производства

Для производства сварных конструкций характерны следующие методы выполнения операций: ручной, кооперированно-ручной, механизированно-ручной, механизированный и автоматический. При ручном методе используется энергия людей без применения оборудования, приспособлений и инструментов, например переноска деталей вручную, визуальный контроль невооруженным глазом и др. При кооперированно-ручном методе применяют оборудование, приспособления или инструменты, функционирующие при помощи энергии людей: ручная разметка, ручная правка, перевозка деталей на ручной тележке, сборка деталей в ручном приспособлении и др. При механизированно-ручном методе одновременно применяется энергия людей и машины: рубка пневматическим молотком, зачистка электрической или пневматической шлифовальной машиной, ручная дуговая сварка и др. Все три метода (ручной, кооперированно-ручной и механизированно-ручной) при оценке уровня механизации относятся к категории ручного труда.

Под механизацией производственного процесса понимается замена в нем ручного труда работой машин. При механизированном исполнении операций производственного процесса непосредственная обработка, сборка или сварка выполняются машиной, а человек выполняет ручные вспомогательные приемы и управляет машиной. Высшей ступенью механизации является автоматизация, при которой машины осуществляют и функции управления, а обслуживающий персонал лишь налаживает их и наблюдает за работой приборов и систем управления. Машины для механизации и автоматизации производственных процессов разделяются на механизированные, машины-полуавтоматы и машины-автоматы.

Механизированная машина — машина, в которой механизирован процесс непосредственной обработки. Установка, закрепление и съем обрабатываемых изделий, управление механизмами машины и контроль качества обработки выполняются рабочим. Вспомогательные приемы производятся с применением или без применения средств механизации (например, устанавливать изделие под сварку можно с применением крана, поворотного устройства или вручную). С повышением специализации машины повышается объем механизации вспомогательных приемов.

Механизированные машины обычно называют просто машинами. Механизированные машины для обработки резанием называют станками, для обработки давлением — прессами и машинами, для сварки — установками, станками и машинами.

Машина-полуавтомат — машина, в которой автоматизированы процесс непосредственной обработки, вспомогательные движения (кроме установки и съема обрабатываемого изделия) и управление исполнительными механизмами в пределах одного цикла работы. Повторение цикла работы требует вмешательства человека для установки предмета труда и пуска оборудования. Человек также налаживает полуавтомат, контролирует и поднала-живает, сменяет инструмент, кассеты и электроды, удаляет отходы.

Машина-автомат — машина, обеспечивающая автоматизацию всего цикла технологической операции, включая все вспомогательные движения и управление механизмами. Система управления обеспечивает повторение циклов без участия человека. Человек заполняет предметами труда и необходимыми материалами загрузочные устройства и питатели, налаживает автомат, контролирует и подналаживает его, меняет инструмент, кассеты и электроды, удаляет отходы за пределы автомата. На отдельных типах автоматов контроль обработки, подналадка автомата, а также смена инструмента и удаление отходов выполняются автоматически.

Из приведенных определений машин-полуавтоматов и машин-автоматов следует, что они не соответствуют понятиям полуавтомата и автомата, применяемым в сварочной технике. Однако эти понятия настолько укоренились в отечественном и зарубежном сварочном производстве, что их невозможно изменить. Поэтому необходимо отличать понятия сварочного полуавтомата и автомата для дуговой сварки от общемашиностроительных понятий машин-полуавтоматов и машин-автоматов.

Механизация или автоматизация может быть частичной, т. е. охватывать часть (отдельные операции) процесса производства, и комплексной, охватывающей ряд последовательных операций по изготовлению детали, узла или изделия, включая межоперационный транспорт. Комплексная механизация и автоматизация достигаются при применении механизированных, комплексно-механизированных, автоматизированных, автоматических и комплексно-автоматических линий.

Механизированная поточная линия — комплекс технологического, вспомогательного и подъемно-транспортного оборудования (состоит, как минимум, из двух единиц технологического оборудования, расположенных в технологической последовательности), в котором большая часть операций процесса изготовления детали, узловой или общей сборки и сварки выполняется механизированными методами, и, кроме того, механизированы процессы перемещения изделий от одного рабочего места к другому.

Комплексно-механизированная поточная линия — механизированная линия, в которой все технологические операции процесса изготовления детали, узловой или общей сборки и сварки выполняются механизированными методами и, кроме того, механизированы процессы перемещения изделий от одного рабочего места к другому.

Автоматическая линия — комплекс технологического, вспомогательного и подъемно-транспортного оборудования (состоит, как минимум, из двух единиц технологического оборудования, расположенных в технологической последовательности), который выполняет без непосредственного участия человека с определенным ритмом часть производственного процесса изготовления детали, узловой или общей сборки и сварки. При этом имеются система общего управления и автоматические транспортные устройства для перемещения заготовок или изделий от одного Чвида оборудования к другому, а человек осуществляет лишь наладку и наблюдение.

Линии, оснащенные машинами-полуавтоматами, машинами-автоматами и автоматическими транспортными устройствами, на которых установка деталей при сборке выполняется с участием человека, обычно называют автоматизированными.

Комплексная автоматическая линия — автоматическая линия, в которой все операции процесса изготовления детали, узловой или общей сборки и сварки выполняются без непосредственного участия человека в определенной технологической последовательности и с определенным ритмом.

Вид механизации и оборудования определяются характером производства и конструкцией свариваемых изделий. В массовом и крупносерийном производстве применяют дорогостоящие специальные автоматы и автоматические линии, обеспечивающие высокую производительность и низкую себестоимость. При массовом выпуске продукции затраты на проектирование, изготовление и отладку этого оборудования окупаются в короткие сроки. В единичном и мелкосерийном производстве специальное оборудование оказывается в большинстве случаев нерентабельным из-за высокой стоимости, недостаточной загрузки и простаивания оборудования и производственной площади. В этих условиях применяют универсальные механизированные, машины. В последнее время комплексная механизация и автоматизация находит все большее применение и в мелкосерийном производстве на базе внедрения такого универсального оборудования, как многономенклатурные комплексно-механизированные линии, машины с программным управлением и промышленные роботы.

Механизация и автоматизация могут быть первичными и вторичными. Первичной называется механизация и автоматизация, заменяющие ручные процессы; вторичной — механизация и автоматизация, приходящие на смену действующего механизированного или автоматизированного процесса в связи с осуществлением более совершенных и рациональных технических решений. Вторичную механизацию и автоматизацию проводят многократно по мере развития средств механизации и автоматизации.

Реклама:

Читать далее:

Классификация и выбор оборудования сварочного производства

Статьи по теме:

Механизация и автоматизация сварочного производства

СВАРКА И РЕЗКА МЕТАЛЛОВ

Механизация и автоматизация являются основой дальнейшего технического развития современного производства вообще и в том числе сварочного. Развитие и внедрение автоматической и полуавтоматической сварки под флюсом, сварки в среде защитных газов, электрошлаковой, контактной и газопрессовой сварки, механизированной кислородной резки и др. обеспечивают высокий уровень автоматизации и механизации собственно сварочного процесса, достигающий в ряде случаев 70—80% от числа выполняемых операций.

Наибольший уровень автоматизации сварки и резки дает применение сварочных установок и резательных машин с программным управлением. Программное управление обеспечивает автоматизацию не только самого процесса резки, но и связанных с ним вспомогательных операций: зажигание и гашение пламени резака, пус : и включение струи режущего кислорода, подвод головки к листу і отвод и др. Таким образом программное управление почти полностью заменяет оператора сварщика и резчика, за которыми остаю і — ся только функции наблюдения протекающего автоматически процесса резки и сварки. Внедряется программное управление таю:.’ и в сварочные установки, выполняющие дуговую и контактт. з сварку.

Тем не менее механизация и автоматизация только самих процессов сварки и резки еще не решает полностью проблемы механизации и автоматизации сварочного производства в целом на данном участке или предприятии. Необходима также механизация и автоматизация вспомогательных трудоемких, тяжелых а иногда и вредных работ: подготовки металла под сварку, транспортировки заготовок, перемещения изделий при сборке и сварке на стенде, очистки швов от шлака и др. Некоторые из перечисленных видов работ выполняются с помощью различных механизмов общего или специального назначения: грузоподъемных мостовых кранов, автопогрузчиков, электрокар, тельферов, кранов-укосин, лебедок, рельсовых тележек, роликоопор, кантователей, манипуляторов и многих других.

При подготовке и очистке металла перед сваркой применяется травление металла, очистка металлическими щетками, приводимыми в действие от электродвигателя через гибкий вал; аналогичные переносные машинки с гибким валом используются также для механизации работ по зачистке швов после сварки с помощью наждачного круга.

Наибольший технико-экономический эффект дает комплексная механизация и автоматизация сварочного процесса в целом, особенно при организации линий непрерывного поточного производства. В линии поточного производства механизируются и автоматизируются почти все операции, включая подачу металла со склада, подготовку его, раскрой, сборку и сварку, испытание после сварки, покраску и отделку, подачу на склад готовой продукции. В поточном производстве объем механизации и автоматизации производства может достигать 80—90%, а в отдельных случаях — 100%. Поточные линии целесообразно организовывать только в условиях массового производства.

Основой для комплексной механизации и автоматизации сварочного производства является применение:

1) машинной газокислородной резки;

2) полуавтоматической и автоматической сварки;

3) универсальной технологической оснастки с быстродействующими зажимными устройствами, допускающей легкую переналадку при изменении размеров изделия;

4) механизированных стендов для сборочно-сварочных работ, оснащенных механическими, электропневматическими и гидравлическими приводами;

5) автоматов с электроприводами, с магнитными усилителями для плавной регулировки режимов сварки;

6) монорельсов, манипуляторов, кантователей, приводных роликоопор, транспортеров и пр.;

7) механизированных методов изготовления заготовок (штамповки, гибки), обеспечивающих более точные размеры и сокращающих объем работ по подгонке деталей при сборке.

Поточные линии проектируются с учетом общего характера производства на данном предприятии. При этом сварка производится не в специальных сварочных цехах, а сварочные агрегаты включаются в общую поточную линию. Такой принцип построения процесса с использованием сварки сейчас наиболее широко распространен в условиях массового производства.

Автоматические сборочно-сварочные линии с максимальной механизацией и автоматизацией процессов созданы и работают, например, на многих трубосварочных заводах, выпускающих сварные трубы со спиральным или продольным швом, на автомобилестроительных, вагоностроительных, судостроительных и других предприятиях массового производства.

На рис. 191, 192 и 193 показаны поточные механизированные линии, организованные на заводе «Компрессор» для изготовления цилиндрических корпусов трубчатых аппаратов и резервуаров диаметром от 500 до 1200 мм[21].

К поточной линии изготовления заготовок обечаек _(рис. 191) листы, просушенные после травления, подаются на тележке / в пакетах по 10 шт. и мостовым краном укладываются на питатель 2. — Пневматическим толкателем верхний лист пакета сдвигается на 50 мм, захватывается эксцентриковой скобой и с помощью лебедки подается на транспортер, откуда толкателями перемещается в девятивалковые правйльные вальцы 3. С вальцев пневмомагнит — ные досылатели подают лист на поперечный транспортер, который перемещает его на накопитель 4. Накопитель выдает по одному листу на стенд 5 к портальной газорежущей машине ПР-3,5, осуществляющей продольную обрезку листа на заданную ширину заготовки одновременно двумя резаками. Толщина листов составляет от 6 до 16 мм.

На стенде 6 заготовки машиной СГУ-58-1 разрезаются поперек. Раскроенные листы лебедкой перетягиваются на второй накопитель 7.

Немерные листы, оставшиеся от раскроя, подаются на стенд 8, где подвергаются автоматической сварке до размеров обечайки. Этот стенд оборудован магнитными прижимами листов и пневмо- флюсовой подушкой. Для сварки используется автомат АДС-1000-2.

С накопителя 7 листы подаются на поворотную пневматическую тележку 9, которая подвозит их к гидравлическому прессу 10, подгибающему кромки листов перед вальцовкой. По наклонному стеллажу И заготовка далее поступает на последний агрегат линии — вальцы 12, придающие ей цилиндрическую форму.

На поточной линии сборки и сварки обечаек (рис. 192) сначала гидравлической скобой производится стягивание кромок и при-

хватка их на стенде /, а также приварка выводных планок. Между отдельными стендами обечайки перемещаются скатыванием по на — 1 клонным стеллажам. На стенде 2 обечайка сваривается изнутри под флюсом на автомате АДС-2000-2, снабженном удлинителем.

Стенд имеет механизм поворота для установки обечайки швом вниз и пневмофлюсовую подушку.

После сварки внутреннего шва обечайка пневматическим устройством выталкивается на промежуточный стеллаж, откуда попадает на стенд 3, где производится ее сварка снаружи на специальной портальной сварочной установке, по рельсам которой перемещается автомат АДС-2000-2. Для удаления остатков флюса на всех установках применяются флюсоотсосы.

На следующем рабочем месте от обечайки отрезаются выводные планки и она поступает на калибровочные вальцы 4. В камере 5 обечайки подвергаются рентгеноконтролю. Предварительно швы обечаек отбраковываются магнитным дефектоскопом. Готовые обечайки подаются при помощи подвесного цепного конвейера на сборку аппаратов.

В поточной линии для сборки-сварки крышек и днищ (рис. 193) на стенде 1 производится газокислородная обрезка кромок днищ.

Затем по монорельсу днище передается на стенд 2, где размечаются и накерниваются отверстия. На установке 3 производится автоматическая газокислородная вырезка отверстий, после чего днище поступает на стенд 4 для сборки и прихватки фланца. На стенде 5 полуавтоматом А-537, установленным стационарно, сваривается в среде углекислого газа внутренний шов, соединяющий фланец с днищем, а на стенде 6 сваривается наружный шов под флюсом сварочным трактором ТС-І7МУ. На стенде 7 производится установка патрубков, а на стенде 8 — перегородок. Привариваются перегородки к днищу в среде углекислого газа полуавтоматом А-537. После контроля качества сварки крышка подается на участок механической обработки, откуда по рольгангу поступает в камеру подготовки к окраске, а затем пневматическим подъемным столом подается на подвесной конвейер, который транспортирует крышки, в окрасочную и сушильную камеры. Готовые крышки поступают на линию сборки кожухотрубной аппаратуры.

Применение поточных линий значительно повысило производительность труда на заводе. Так, на участке сборки-сварки обечаек съем продукции сім2 производственной площади увеличился в четыре раза.

С каждым днем лазерная резки металла становиться все более востребованной. Давайте разберемся в этом почему же так?

В наши дни, работа сварочным оборудованием используется во многих сферах жизни: начиная от строительства высокоэтажных домов и заканчивая созданием предметов интерьера. Но что же скрывается за этим, малопонятным непосвященному, словом? …

Лазерная резка является чрезвычайно распространенным процессом во многих отраслях. Она используется на производственных предприятиях, для лазерной хирургии и даже в качестве инструмента искусства. Несмотря на это использование, резка вместе со …

Автоматизация сварочного производства — сварочные роботы от ДС Роботикс

Столетие назад была изобретена сварка с использованием переменного тока, а полвека спустя состоялась первая попытка человека доверить сварочные процессы автоматизированному помощнику.

Уже тогда было понятно: человеку одному не справиться, нужно увеличивать производительность труда, повышать качество работы и создавать более комфортные условия для персонала, особенно на опасных для здоровья участках. Большие надежды возлагались на автоматизацию сварочного производства.

Надо сказать, что первые проекты промышленных сварочных роботов оказались неэффективными. Человеку было сложно договориться с машиной и наделить ее всем функционалом специалиста-сварщика. Не хватало контроля качества операций, технических решений, мобильности и еще целого набора качеств, которые позволили бы роботу и человеку наконец стать коллегами.

С тех пор ситуация кардинально изменилась. Сегодня мировые производители робототехники предлагают промышленникам широкий спектр возможностей для роботизации сварочного производства. Настала эра передать машинам самую трудную и монотонную работу и сосредоточиться на интеллектуальных задачах. Сварочные роботы пользуются наибольшей популярностью по сравнению с прочими видами промышленных автоматизированных помощников и занимают около половины в общем объеме рынка.

Особенности автоматизации производства сварочного

Современную автоматизацию сварочных процессов уже трудно представить без роботов. Роботизированную сварку от автоматизированной отличает более высокая степень независимости при выполнении задач.

В роботизированной сварке металлические элементы скрепляются благодаря воздействию высокой температуры и, как следствие, сплавлению металла в сварочной зоне. Всеми процессами управляет программное обеспечение робота, параметры которому задает человек-оператор.

Робот или работник

Если представить профессиональное соревнование между сварочным роботом и сварщиком-человеком, то маловероятно, что второй одержит победу. У робота есть много преимуществ.

- Промышленные сварочные роботы могут работать круглосуточно в течение нескольких лет. Они бесперебойно трудятся в две, а то и в три человеческие смены, при этом не устают и не болеют. Их производительность труда в разы выше, чем у человека.

- Сварочный робот выполняет операцию с максимальной точностью. Там, где сотрудник может потерять фокус внимания, отвлечься, не заметить, робот всегда будет начеку. Манипулятор следует алгоритму программного обеспечения и выполняет сварочные операции по заданной траектории, никуда не отклоняясь.

- Робот гарантирует стабильно высокое качество сварочного шва, чего не может сделать человек. У автоматизированного помощника получается равномерный шов, при этом он расходует меньше материалов.

- Сварочный робот легко обучаемый – он запоминает ранее использованные настройки. Помощник сокращает количество получаемых бракованных изделий.

- Роботизация сварочного производстваулучшает условия труда, позволяя сотрудникам не принимать непосредственного участия в опасных для здоровья операциях.

- Роботы могут качественно проводить сварочные операции в труднодоступных зонах.

- Расходы на техническое обслуживание сварочного робота меньше фонда оплаты труда специалистов.

- Сварочный робот гораздо быстрее сварщика выполняет однотипные задачи, ведь машина может ускоряться, не теряя качества работы.

Внедрение в производство новейшей техники – это серьезный шаг. Эффективность перемен будет достигнута в том случае, если к автоматизации процессов подойти комплексно и тщательно продумать все возможные способы сделать предприятие успешнее.

Важно взвесить возможности и провести финансовые расчеты. Прежде всего, автоматизация сварочного производства незаменима там, где есть серийный выпуск продукции. При небольшом объеме производства изделий нет смысла тратить ресурсы на сложные роботизированные ячейки – можно найти выгодное решение и внедрить робота, оптимального по стоимости и функциональности.

Возможности для внедрения техники нового класса разнообразны, они не сводятся лишь к приобретению большого объема нового дорогостоящего оборудования.

На первом этапе стоит провести оценку потенциала роботизации – определить желаемые и реальные сварочные мощности. Выявить, есть ли не до конца или вовсе не загруженная техника. Имеющееся сварочное оборудование часто можно модернизировать – дать новую жизнь старым машинам, укомплектовав современными робототехническими элементами.

Оценив потребности в сварочной мощности, нужно продумать масштабы нововведений: например, приобрести одного промышленного робота, внедрить роботизированный сварочный комплекс или даже линию. Важно учитывать, что роботизация сокращает цикл выполнения операций и повышает непрерывность производственных процессов.

Выбор сварочных роботов также напрямую зависит от номенклатуры изделий, сварку которых нужно автоматизировать. Важны многие параметры: материалы, из которых состоят заготовки, габариты изделий, степень сложности конструкций.

Роботизация сварочного производства предъявляет более высокие требования к качеству заготовок, поэтому необходимо убедиться в достаточном уровне сборочных и подготовительных работ. Если сварочному станку будут часто попадаться бракованные детали с искривленными формами или зазорами, то робототехника не сможет выполнить свою главную функцию – повысить качество и объем выпускаемой продукции.

Каждый проект по автоматизации сварочного производства должен иметь экономическое обоснование. Кроме ожидаемого увеличения прибыли, внедрение роботов помогает повысить эффективность процессов и в том числе сэкономить производственные площади. Дело в том, что у сварочного робота компактное исполнение и большая рабочая зона. Он может сваривать крупногабаритные изделия, не занимая при этом много места. Автоматизация предыдущего поколения не давала таких возможностей – станки были громоздкими, а рабочая зона небольшой. Высвободившиеся площади следует задействовать в производстве или обслуживании техники.

Автоматизация производства сварочного должна учитывать требования безопасности. Робот не только берет на себя тяжелую работу, но и обеспечивает надежность процессов, что означает сведение к минимуму вреда для здоровья.

Каждый шаг, совершаемый вами в сторону роботизации производства, приближает вас к промышленности будущего!

ДС-РОБОТИКС – признанный эксперт в области автоматизации сварочного производства. Ко всем заказчикам мы применяем индивидуальный подход. Мы уже много лет помогаем предприятиям находить лучшие технические решения по роботизации: проектируем экономически эффективные системы, поставляем оборудование мирового класса, устанавливаем и проводим наладку роботов на предприятиях.

Если вам нужна помощь с автоматизацией сварки на производстве – просто дайте нам знать! Заполните форму или позвоните нам – будем рады стать для вас полезными!