Сварка нержавейки и чёрного металла — Ручная дуговая сварка — ММA

#1 moros

Отправлено 07 July 2009 17:43

здравствуйте! такая вот беда.работаю на вагоноремонтном заводе простым сварщиком.приходят в ремонт пассажирские вагоны,на 80% сделанные из нержавейки.пол вагона из нержавейки,а хребровая балка(к которой этот пол приваривается ) из чёрного металла…. дело всё в том,что завод изготовитель , недобросовестно их изготовил,вдоль всей хребтовой балки по длинне вагона пол приваривается длинными прихватками с шагом 200мм .а там, сварки (нормальной,качественной сварки вероятнее всего в среде аргона.) от силы швов 10 на 22 метра! остальное проваренно обычными МРовскими электродами или УОНИ.. нам даже бюро описи не предписывает производить ремонт пола вагона из нержавейки(ОН ВЕДЬ С НЕРЖАВЕЙКИ,ЧТО ЕМУ БУДЕТ?).

хотелось бы получить от специалистов наставление о сварке нержавейки к чёрному металлу,чтобы я осмычленно и понятно мог сказать что либо в нашу защиту. а то, дадут самых задрипанных электродов,и вари!! чё вари, как вари…..им до фонаря,а развалится, нас же и накажут(нас ведь бригада цэлая) заранее благодарен.

хотелось бы получить от специалистов наставление о сварке нержавейки к чёрному металлу,чтобы я осмычленно и понятно мог сказать что либо в нашу защиту. а то, дадут самых задрипанных электродов,и вари!! чё вари, как вари…..им до фонаря,а развалится, нас же и накажут(нас ведь бригада цэлая) заранее благодарен. - Наверх

- Вставить ник

#2 pro100chaynick

Отправлено 07 July 2009 18:42

варит нада либо электродами по нержавейке либо электродами для разнородных сталей

по сути это проблема не сварщика а технологов ,которые длжны составить технологическую карту на данный вид работ где подробно указано какие материалы нужно использовать.

- Наверх

- Вставить ник

#3 moros

Отправлено 07 July 2009 20:24

7.2009, 18:42″>варит нада либо электродами по нержавейке либо электродами для разнородных сталей

по сути это проблема не сварщика а технологов ,которые длжны составить технологическую карту на данный вид работ где подробно указано какие материалы нужно использовать.

все прекрасно знают. что завари нержавейку мровским электродом а после просто стукни молотком посильнее, шов лопнет посредине. уони немного попрочнее,там сильнее молотком стукнуть надо.. но это не сварка а склейка получается…. ладно спасибо большое.завтра как нибудь попытаемся доказать что нибудь кому нибудь.. кому то покажется странным,,, завод большой,где технологи? а я за 10 лет привык… сначала мы кумекаем и изготавливаем, на глаз, а потом они приходят, срисовывают, дописывают умные слова, и получается та самая тех карта,чертёжь, да как угодно назовите.. спасибо, досвиданья!

все прекрасно знают. что завари нержавейку мровским электродом а после просто стукни молотком посильнее, шов лопнет посредине. уони немного попрочнее,там сильнее молотком стукнуть надо.. но это не сварка а склейка получается…. ладно спасибо большое.завтра как нибудь попытаемся доказать что нибудь кому нибудь.. кому то покажется странным,,, завод большой,где технологи? а я за 10 лет привык… сначала мы кумекаем и изготавливаем, на глаз, а потом они приходят, срисовывают, дописывают умные слова, и получается та самая тех карта,чертёжь, да как угодно назовите.. спасибо, досвиданья! - Наверх

- Вставить ник

#4 MegaVolt

Отправлено 07 July 2009 20:29

Если такая ответственность, то только электродами для разнородных сталей! Чтобы не подкопались потом.

- Наверх

- Вставить ник

#5 pro100chaynick

Отправлено 08 July 2009 00:00

всю ответственность за всё пытаются свалить с себя, на кого угодно, валят на рабочих,не предоставляя ничего. меня либо за брак накажут, либо за срыв плана премии лишат!

в таком случае нада просить у начальства письменное распоряжение

- Наверх

- Вставить ник

#6 митька51

Отправлено 08 July 2009 12:55

втаком случае нада просить у начальства письменное распоряжение

Может полуавтоматом7

- Наверх

- Вставить ник

#7 moros

Отправлено 08 July 2009 16:30

Может полуавтоматом7

мы и варили полуавтоматом,обычной проволокой,в частности ,крепежи для окон,это прочнее чем электродом,по скольку, температура сварки полуавтомата ниже,нагрев меньше, и структура полностью погибнуть не успевает, но тем не менее,по правилам нельзя?!.ведь так? и опять же ударом молотка это можно снести.раньше варили,да. но поскольку созданн прицэндент,и лопнули швы, и варить, и отвечать нам!значит, варить нужно так, как положенно по технологии.

- Наверх

- Вставить ник

#8 митька51

Отправлено 08 July 2009 16:43

мы и варили полуавтоматом,обычной проволокой,

Может сверлить отверстия в листах нержи и через них сваривать 2 металла?Ну наподобие точечной сварки как на автомобилях. Увеличится площадь контакта металлов прочность.Может я ошибаюсь?

Увеличится площадь контакта металлов прочность.Может я ошибаюсь?

- Наверх

- Вставить ник

#9 moros

Отправлено 08 July 2009 16:49

Может сверлить отверстия в листах нержи и через них сваривать 2 металла?Ну наподобие точечной сварки как на автомобилях.Увеличится площадь контакта металлов прочность.Может я ошибаюсь?

есть тчётко прописанные правила! шаг шва 200мм! по всей длинне хребтовой балки 22 метра и с обоих сторон..

- Наверх

- Вставить ник

#10 pro100chaynick

Отправлено 08 July 2009 19:46

7.2009, 17:30″>мы и варили полуавтоматом,обычной проволокой,

еще раз повторяю это проблема не сварщика . в данном случае технолог должен подобрать тип(марку) электродов и заказать их в отделе снабжения предварительно согласовав с кем необходимо

в крайнем случае можно самому узнать марки сталей и купить нужные электроды (ессно при условии полного возмещения стоимости)

ну и как я писал выше выполнять работу тем что дали но с приказом в письменном виде(начальник огребет пару раз и будет сам решать эту проблему)

самый крайний случай писать служебную записку в вышестоящие инстанции(ген директору,директору по производству,главному технологу и тд и тп)

пс или если клеймо не ставится варить чем дают и если что слать всех в пешее эротическое путешествие со словами :»я ето не варил и не колбасит»

ппс что бы не было ежу — делай все по чертежу(С)-народная мудрость

- Наверх

- Вставить ник

#11 pro100chaynick

Отправлено 08 July 2009 23:50

7.2009, 17:43″>Может сверлить отверстия в листах нержи и через них сваривать 2 металла?Ну наподобие точечной сварки как на автомобилях.Увеличится площадь контакта металлов прочность.Может я ошибаюсь?

это называется электрозаклепка

- Наверх

- Вставить ник

#12 OLEG

Отправлено 09 July 2009 09:11

прочитай про эти марки электродов: ОЗЛ-6 ОЗЛ-6С НИАТ-5 ЭА-395\9 НИИ-48Г!

- Наверх

- Вставить ник

#13 варяг

Отправлено 20 July 2009 21:33

Варить желательно нержавкой,будет качественней чем переходными(ЗИО 8,ОЗЛ 6). И я вообще в ужасе что это за фирма такая где начальники заставляют рабочих гнать брак

И я вообще в ужасе что это за фирма такая где начальники заставляют рабочих гнать брак

- Наверх

- Вставить ник

#14 enser

Отправлено 21 July 2009 20:17

Лучше переходными

- Наверх

- Вставить ник

#15 stanislav408

Отправлено 28 July 2009 20:44

еще раз повторяю это проблема не сварщика . в данном случае технолог должен подобрать тип(марку) электродов и заказать их в отделе снабжения предварительно согласовав с кем нелбходимо (впринципе технолог может тока написать какие электроды нужны а заяку писать будет мастер или тот кто должен этим заниматься в вашей организации)

в крайнем случае можно самому узнать марки сталей и купить нужные электороды(ессно при условии полного возмещения стоимости).ну и как я писал выше выполнять работу тем что дали но с приказом в письменном виде(начальник огребет пару раз и будет сам решать эту проблему)

самый крайний случай писать служебную записку в вышестоящие инстанции(ген директору,директору по производству,главному технологу и тд и тп)

пс или если клеймо не ставится варить чем дают и если что слать всех в пешее эротическое путешествие со словами :»я ето не варил и не колбасит»

ппс что бы не было пижо делай все по чертежу(С)-народная мудрость

Действительно, работать нужно только так. Нужна служебка технолога, технологическое указание или инструкция на эту работу, заверенная руководителями, начальником цеха обязательно.

Полуавтоматом: проволока №309 от ESAB для этой задачи отлично подходит. На авто цистернах — молоковозах бандажи из швеллера к емкости из нержавейки давно варят этой проволокой. Только сварку вести нужно в газовых смесях или аргоне (запастись контактными наконечниками).

- Наверх

- Вставить ник

#16 som

Отправлено 24 December 2011 06:08

да блин, дела.. раньше боялся на самолётах летать потому что на техника механника учился. Щас буду думаю у этой проблемы два решения: 1. На сайте завода изготовителя задать вопрос по технологии и материаллам 2. Более действенное — в прокуратуру. Они обязаны это дело через Технадзор разрулить (а то на Саяношушенской ГЭС доигрались)

- Наверх

- Вставить ник

#17 copich

Отправлено 27 December 2011 10:47

да блин, дела.

. раньше боялся на самолётах летать потому что на техника механника учился. Щас буду думаю у этой проблемы два решения: 1. На сайте завода изготовителя задать вопрос по технологии и материаллам 2. Более действенное — в прокуратуру. Они обязаны это дело через Технадзор разрулить (а то на Саяношушенской ГЭС доигрались)

Верят не тому кто правду говорит: Нельзя т.к. не получится из опыта и документации. А вертя тому кто говорит: Легко. Ваше бабло и наша работа Бабло в карман. Работа — с горем пополам таджиками. Результат — мы кошки («иди на кошках тренируйся»).

- Наверх

- Вставить ник

#18 эпихлоргидрин

Отправлено 06 June 2012 09:37

в электродах с содержанием никеля более 20% подойдут любые. Главное — пластичный наплавленный металл. Присутствие азота и молибдена приветствуется. Пример ЭА-395/9, ЭА-981/15, ОЗЛ-6, НИАТ-5 и т.д. Если контора богатая, то и все высоколегированные пойдут АНЖР-2, ОЗЛ-25Б, вплоть до ЦТ-28 и ОЗЧ-3

Главное — пластичный наплавленный металл. Присутствие азота и молибдена приветствуется. Пример ЭА-395/9, ЭА-981/15, ОЗЛ-6, НИАТ-5 и т.д. Если контора богатая, то и все высоколегированные пойдут АНЖР-2, ОЗЛ-25Б, вплоть до ЦТ-28 и ОЗЧ-3

- Наверх

- Вставить ник

#19 Менгон

Отправлено 13 April 2014 17:05

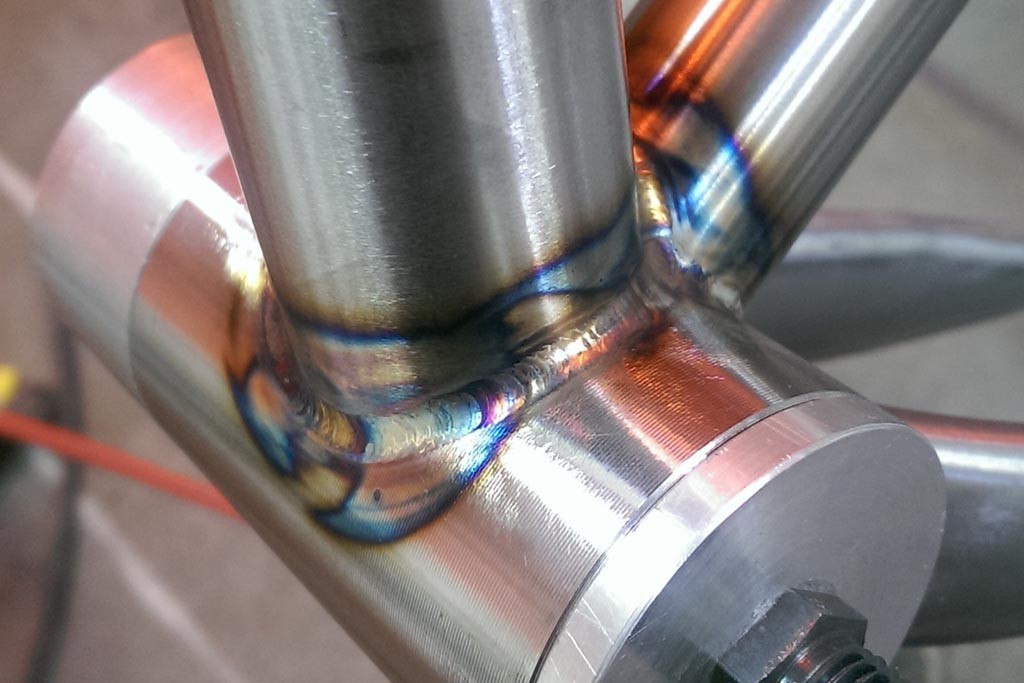

Целый год «канифолил» экспериментальный образец. Куски пятёрки сварил ЦТ-15 и бросил на балконе. Сегодня достал, зажал в тиски, подолбал молотком на излом. Не со всей дури лупил, так-как у меня стол не очень массивный — запрыгало на нём всё, что лежало из инструментов. Образец погнулся не много но не лопнул, продолжать не стал — бог с ним.

фото до, большой размер фото

обратная сторона большой разм.

после «битья» фотать не стал — смысла нет.

- Наверх

- Вставить ник

#20 Димон59

Отправлено 13 April 2014 20:10

Приветствую уважаемыйМенгон,! Сотни раз такое делал и делаю.Не заморачивайся вари смело.Сколько раз на производстве ,дома всё стоит и держит.В процессе работы сделал вывод: чернягу варить нж можно спокойно, а вот нж чернягой 50\50 может лопнуть.

- Наверх

- Вставить ник

Можно ли использовать «нержавейку» и «обычную» сталь вместе?

Рекомендуется избегать прямого контакта метизов из разных металлов, особенно в узлах крепления.

Проблемы, возникающие при контакте крепёжного изделия из «обычных» углеродистых сталей с изделием из нержавеющих аустенитных сплавов,

изучены инженерами BEST-Крепёж по факту частых обращений в наш технический отдел.

Ниже рассмотрим основные причины, по которым нельзя допускать их контакта.

В нержавеющих сталях аустенитного класса по ГОСТ ISO 3506-2014 содержание легирующих элементов ≈30%.

Основные из них: хром (Cr≥15%) и никель (Ni≥8%).

Стали марки А4 дополнительно легируют молибденом в пределах 2-3%.

Такое содержание легирующих элементов обуславливает заметную разницу электродных потенциалов между «обычными» углеродистыми сталями и коррозионно-стойкими аустенитными сплавами.

В зависимости от активности электролита при контакте двух металлов с разными потенциалами растут риски возникновения контактной коррозии.

Согласно ГОСТ 5272-68:

«Контактная коррозия – это электрохимическая коррозия, вызванная контактом металлов, имеющих разные стационарные потенциалы в данном электролите».

При контакте двух электрохимически разнородных металлов анодом выступает тот, потенциал которого более отрицательный.

Катодом — металл с более положительным потенциалом.

При возникновении контактной коррозии коррозионному разрушению подвергается анод.

Скорость растворения анода зависит, в первую очередь, от разности потенциалов между сплавами.

Но особенную опасность при этом представляет близость морского побережья и промышленных предприятий.

С одной стороны может показаться, что разница потенциалов между разными сталями не такая значительная, как например, у той же стали с алюминием.

Однако, разница потенциалов между «обычной» углеродистой сталью и нержавеющими аустенитными сплавами имеет место быть:

* «Теория коррозии и коррозионностойкие конструкционные сплавы.» Томашов Н.Д., Чернова Г.П. М.: Металлургия, 1986

К сожалению, нам не известны какие-либо научные исследования коррозионной стойкости крепёжных узлов, состоящих из аустенитной «нержавейки» и «обычной» углеродистой стали.

Однако, возникновение контактной коррозии между ними подтверждается частыми обращениями в технический отдел BEST-Крепёж по этому вопросу:

Следы коррозии на тросе из стали А2.

Среда эксплуатации: атмосферные условия вблизи с морским заливом.

Причина: посторонняя ржавчина.

Имеют место образования ржавчины на поверхности троса из стали А2 вследствие коррозии микрочастиц углеродистой оцинкованной стали, попадающих на трос при перемещении по нему стальных карабинов.

Рекомендации.

Воспользоваться средством для полировки нержавеющих сталей для удаления уже образовавшейся ржавчины с поверхности троса.

Для этих целей можно воспользоваться раствором окисляющих кислот, в частности 20% HNO3.

Следы коррозии на головках болтов из стали А2.

Среда эксплуатации: атмосферные условия вблизи с морским заливом.

Причина: посторонняя ржавчина.

Следы коррозии находятся в верхнем левом углу каждой грани головки болта — это место контакта биты монтажного инструмента с головкой болта. Как известно, такие биты массово производят из обычной углеродистой стали.

В таком случае можно сделать вывод, что показанная на фото ржавчина на нержавеющем крепеже, не что иное, как коррозия микрочастиц углеродистой стали от монтажного инструмента.

Рекомендации.

Воспользоваться средством для полировки нержавеющих сталей для удаления уже образовавшейся ржавчины с поверхности головки болта.

Для этих целей можно воспользоваться раствором окисляющих кислот, в частности 20% HNO3.

Следы коррозии на гайках из стали А4.

Среда эксплуатации: атмосферные условия вблизи с морским заливом.

Причина: посторонняя ржавчина.

Как и в предыдущем примере – не что иное, как коррозия микрочастиц углеродистой стали от монтажного инструмента.

Рекомендации.

Воспользоваться средством для полировки нержавеющих сталей для удаления уже образовавшейся ржавчины с поверхности гаек.

Для этих целей можно воспользоваться раствором окисляющих кислот, в частности 20% HNO3.

Во всех перечисленных примерах микрочастицы углеродистой стали быстро корродируют из-за своего малого объема.

Как результат на поверхности нержавеющих метизов проявляются хорошо всем знакомые «рыжие пятна» ржавчины.

Стоит обратить внимание, что при кажущейся простоте решения проблемы – «обработал раствором и готово», остаются риски усугубления проблемы.

Если своевременно не удалить постороннюю ржавчину с поверхности коррозионно-стойкой стали, возникает риск возникновения точечной коррозии самого метиза.

Поэтому ГОСТ 9.005–72 исключает контакт между метизами из хромоникелевых аустенитных сплавов и углеродистыми сталями как в атмосферных условиях, так и в морской среде.

В этом вопросе инженеры технического отдела BEST-Крепёж присоединяются к требованиям ГОСТ-а, пусть даже от 1972 года, с учётом накопленного нами опыта.

Что означает Уони 13 55?

3. Распространенные марки

| Марка | Вид |

|---|---|

| 1-я группа: УОНИ 13/55, УОНИ 13/45 2-я группа: МР-3, МР-3С 3-я группа: LB-52U; ОЗС-4, ОЗС -6 ОЗС -12; АНО-21 | Углеродистая |

| АНО-4 АНО-6 | Легированная |

| ЦЛ-11 ОЗЛ-6 | Высоколегированная |

| ОЗЧ-2 | Чугун |

а

Что означает Уони 13 55?

Аббревиатура УОНИ-13/55 расшифровывается как: универсальная обмазка научного института. Существует также название УОНИИ-13/55. В этом случае дополнительная буква «И» означает исследовательский институт. Характеристики и свойства электродов УОНИ и УОНИИ не отличаются.

Существует также название УОНИИ-13/55. В этом случае дополнительная буква «И» означает исследовательский институт. Характеристики и свойства электродов УОНИ и УОНИИ не отличаются.

Какие электроды для нержавейки?

Электроды для переменного тока для нержавейки

Есть такие электроды, например, это марки ОЗЛ-14, ЛЭЗ-8, ЦТ-50, ЭА-400, ОЗЛ-14А, Н-48, АНВ-36 и другие. Сваривание вольфрамовыми электродами (на картинке) в среде газов также можно проводить переменным током прямой полярности.

Что означает электроды РЦ?

Монолит РЦ — универсальный электрод, широко применяющийся как промышленности, так и в быту. Марка предназначена для ручной дуговой сварки рядовых и ответственных конструкций из низкоуглеродистых сталей, а также для получения угловых, стыковых и нахлесточных соединений из металла толщиной 3-20 мм.

Каким электродом варить металл 6 мм?

При катете шва 3-5 мм сварку производить электродом диаметром 3-4 мм, при катете 6-8 мм применять электроды диаметром 4-5 мм. Сварку в вертикальном положении производят с применением электродов диаметром не более 5 мм. Потолочные швы выполняют электродами диаметром не более 4 мм.

Сварку в вертикальном положении производят с применением электродов диаметром не более 5 мм. Потолочные швы выполняют электродами диаметром не более 4 мм.

Каким электродом варить металл 3 мм?

Например: для диаметра 3 мм рекомендуется ток 70-80 А. Это ток для сварки в потолочном положении или вертикаль на подъем, а также, если зазор соизмерим или более диаметра электрода. Если же варить в нижнем положении, при этом зазора нет и позволяет толщина металла, то можно на простом электроде дать 120 А.

Как расшифровывается МР 3?

Условное обозначение электродов МР 3 — пример полной расшифровк ->(3) — ударная вязкость наплавленного металла αн45 (при температуре – 20°C), не менее 3,5 кгсм/см2; РЦ — рутилово-целлюлозное покрытие; 11 — сварка во всех пространственных положениях кроме вертикального сверху вниз при переменном и постоянном токе.

Как расшифровать марки электродов?

Расшифровка сварочных электродов

- Расшифровка маркировки электродов производится следующим образом:

- Э46 – это тип электрода, где Э обозначает электрод, а 46 – допустимая нагрузка сварного шва

- ЛЭЗМР-3С – данное буквосочетание указывает марку электрода, здесь обычно зашифровано название завода производителя

Какие электроды с основным покрытием?

Электроды c основным покрытием

По механическим свойствам металла шва и сварных соединений с основным покрытием относятся к электродам типа Э42А, Э46А, Э50А, Э55 и Э60. Вместе с тем по технологическим характеристикам электроды с основным покрытием уступают другим видам электродов.

Вместе с тем по технологическим характеристикам электроды с основным покрытием уступают другим видам электродов.

Что обеспечивает покрытие электрода?

Основное предназначение покрытия электродов — защита сварочной дуги и обеспечение нужных качеств шва. Покрытие не позволяет дуге контактировать с газами атмосферы (азот, водород и кислород). А также защищает сварочный шов от образования пор или трещин.

Для чего электроды МР 3с?

Сварочные электроды МР-3С разработаны специалистами СпецЭлектрод. Это рутил-целлюлозные электроды для сварки конструкций из углеродистых и низколегированных сталей с временным сопротивлением до 450 МПа.

Чем отличаются электроды с основным и рутиловым покрытием?

Основное и целлюлозное покрытия используются для сварки исключительно на постоянном токе. Данные электроды можно использовать при монтаже ответственных конструкций, где требуется максимальная прочность наплавленного металла. Рутиловые электроды подойдут для работы на постоянном или переменном токе.

Чем можно приварить нержавейку?

Существуют три способа, чем приварить нержавейку к черному металлу:

- Единичными электродами с никелевым покрытием в системе мма.

- Электродами из вольфрама. В этом случае необходима регулярная подточка наконечника стержня.

- В аргоновой среде, где газ выполняет защитную функцию.

Можно ли электродами Уони варить нержавейку?

При выполнении всех рекомендаций можно, при помощи сварочных электродов марки «УОНИ-13/55», получить сварочный шов деталей из нержавеющей стали приемлемого качества.

Можно ли варить нержавейку обычными электродами?

Очень часто начинающие сварщики задаются вопросом: можно нержавейку варить обычными электродами? Важно отметить, что сварка коррозионностойких сталей обычными электродами технически возможна.

Для чего нужны синие электроды?

Синий цветовая гамма говорит о рутилово-основном составе электрода. Используются при проведении сварочных работ конструкций, состоящих из углеродистых и низколегированных сталей. Характеризуются временным сопротивлением разрыву до 450 МПа.

Характеризуются временным сопротивлением разрыву до 450 МПа.

Чем отличаются Электроды для сварки марки мр3 от МР 3с?

Электроды МР3, МР3-С

МР3-С визуально отличаются от МР-3 цветом обмазки, они синие, благодаря введению в обмазку ионизирующих добавок, позволяющих легко зажигать дугу на бытовых сварочных аппаратах с низким напряжением холостого хода.

Для чего нужен синий электрод?

Электроды МР-3С (синие) позволяют выполнять сварку на предельно низких токах. Электроды МР-3С (синие) имеют повышенную эффективность при сварке тавровых соединений с гарантированным получением вогнутых швов. Допускают сварку по окисленной поверхности.

В чем разница между электродами?

Сварочные электроды отличаются друг от друга своими характеристиками, например пространственное положение сварочного шва, род сварочного тока, производительность сваривания, склонность к образованию пор и разрушению и т. д. По типу покрытия сварочные электроды делятся на кислые, рутиловые, целлюлозные и основные.

Чем отличаются электроды ОК от МР?

Чем отличаются от МР

К электроду марки ОК 46 по механическим характеристикам (прочность на разрыв 46 кгс/кв. мм) и рутиловому покрытию стержня ближе всего подходят электроды марки МР. Сварочные характеристики настолько близкие, что замена одной марки на другую практически не повлияют на конечный результат.

Чем отличается Уони от Ано?

Основное отличие электродов АНО от УОНИ – это то, что с помощью УОНИ Вы можете производить сваривание только на постоянном токе. Однако они практически не оставляют за собой следов. то есть при сваривании ими у Вас никогда не возникнет проблемы большого количества шлака.

Электроды для сварки нержавейки и черного металла

Содержание

- Можно ли варить разнородные стали

- Способы сварки

- Выбор способа

- Какими электродами воспользоваться для сварки?

- Технология

- Правила безопасности

- Можно ли сварить чёрный металл с нержавейкой

- Трудности в сварке разнородных сталей

- Технологии сварки нержавейки и чёрного металла

- Применяемые электроды

- Как проконтролировать качество соединения

- Правила безопасности

- Трудности в сварке разнородных сталей

- Технологии сварки нержавейки и черного металла

- Применяемые электроды

Можно ли варить разнородные стали

Прежде чем приступить непосредственно к сварочным работам, надо иметь представление об особенностях сварки, связанных с разным химическим составом материалов, которые обязательно нужно учитывать:

- разная теплопроводность нержавеющей стали и черного металла, что может сказаться на плохом проплавлении одного из металлов,

- коэффициенты линейного расширения, эти показатели также разнятся.

В месте, где материалы соединяются, могут остаться напряжения даже после термообработки. Такие участки будут самыми слабыми,

В месте, где материалы соединяются, могут остаться напряжения даже после термообработки. Такие участки будут самыми слабыми, - «Миграция углерода» из Cr-Mo стали, которого в этом металле содержится большое количество, из-за этого нержавейка в большей степени становится подверженной коррозийным процессам.

Обратите внимание! Из-за большого разнообразия сталей с разным составом, дать четкие рекомендации по сварочному процессу не предоставляется возможным

Исходя из большого количество противоречий, многие пользователи постоянно задаются вопросом: можно ли все таки сварить нержавеющую сталь и черный металл?

Рассматривая этот вопрос с точки зрения физики, можно прийти к выводу, что осуществить подобную процедуру реально. Применяя переходные электроды для сварки нержавейки и деталей из черного металла в домашних условиях, нужно придерживаться технологии сварки нержавеющей стали, а также рекомендуется осуществлять сварочные работы человеку, имеющему опыт в этом деле. В любом случае, важно знать химический состав и того и другого металла, для того чтобы осуществить правильный выбор расходных материалов.

В любом случае, важно знать химический состав и того и другого металла, для того чтобы осуществить правильный выбор расходных материалов.

Способы сварки

В большинстве случаев используется сварка нержавейки и черного металла электродом при помощи электрической сварки. Популярность такого метода обусловлена его простотой и минимальным количество вспомогательных действий. Однако, качество подобного соединения не очень хорошее. Из-за высокой температуры нержавейка будет растекаться, в то время как черный металл будет вязким. В конечном итоге не получится сделать вертикальный или потолочный шов, т.к. все стечет вниз. Поэтому нужно применять переходные электроды для сварки нержавейки и черного металла.

Обратите внимание! Используемые в процессе сварки электроды по черному металлу должны быть выполнены из нержавейки

Другой способ – газовая сварка, в качестве присадки также используется нержавеющая проволока. Такой метод является более подходящим, т. к. в таком случае материал будет менее текучим. Осуществляя сварочные работы нужно применять флюс, который обеспечит лучшее плавление черного металла. Однако, газовая сварка требует предварительную подготовку и строгое соблюдение техники безопасности использования газовых баллонов.

к. в таком случае материал будет менее текучим. Осуществляя сварочные работы нужно применять флюс, который обеспечит лучшее плавление черного металла. Однако, газовая сварка требует предварительную подготовку и строгое соблюдение техники безопасности использования газовых баллонов.

Считается, что получить наиболее прочный и надежной шов можно используя такой метод как сварка нержавейки с черным металлом аргоном. В данном случае не требуется покрытие проволоки, т.к. аргон самостоятельно справляется с функцией защиты от негативного воздействия внешней среды.

Обратите внимание! Сваривать заготовки из нержавеющей стали и черного металла не всегда целесообразно, поскольку такая технология достаточно дорогостоящая

Выбор способа

Выбирая к какому способу сварки прибегнуть, нужно определиться с целями, которые вы преследуете. В случае, когда вам нужно сделать что-то для дома или вы просто хотите проверить можно ли сварить черный металл и нержавейку, то рекомендуется прибегнуть к способу обычной электродуговой сварки с нержавеющими электродами. Как показывает практика, такой метод хорошо пригоден для этого. Если же свариваемые детали будут подвержены серьезным нагрузкам, то в такой ситуации наиболее оптимальным вариантом станет – газовая сварка. Сварка аргоном применяется очень редко и при крайней необходимости.

Как показывает практика, такой метод хорошо пригоден для этого. Если же свариваемые детали будут подвержены серьезным нагрузкам, то в такой ситуации наиболее оптимальным вариантом станет – газовая сварка. Сварка аргоном применяется очень редко и при крайней необходимости.

Какими электродами воспользоваться для сварки?

Для получения максимально качественного шва, образующегося в процессе сварки изделий из нержавеющей стали и черного металла, нужно учесть некоторые нюансы. Важно выбрать присадочную проволоку определенного химического состава.

В металле присадочной проволоки, показатель степени легирования которого дол;ен превышать идентичный показатель материала свариваемого изделия, обязательно в состав должны входить такие элементы, как марганец, никель и иногда хром

Технология

Перед тем как начать варить нержавейку, надо провести ряд подготовительных процедур. Поверхность обеих деталей должны быть хорошо вычищена. Для этого можно воспользоваться щеткой или наждачкой, после очистки обязательно протрите изделия от пыли. Если оборудование и детали подготовлены можно приступить к нанесению флюса на тот участок, где предположительно будет образовано соединение.

Если оборудование и детали подготовлены можно приступить к нанесению флюса на тот участок, где предположительно будет образовано соединение.

Очень важно расположить все в горизонтальном положении. Это необходимо для равномерного распределения материала. Осуществляя сварку нержавейки и черного металла инвертором, соблюдайте максимальную точность движений, т.к. сталь начнет плавиться раньше и необходимо как можно больше захватить сторону черного металла.

Все эти требования выдвигаются и к газовой сварке, только каждый процесс совершается в более медленном темпе. Образовавшийся шов должен быть как можно шире и глубже, это необходимо для увеличения однородности материала в месте его прохождения. Когда сварочная работа будет завершена, надо выждать некоторое время, пока изделие не остынет.

Правила безопасности

В процессе осуществления сварки нержавейки и черного металла полуавтоматом, следует строго соблюдать правила электробезопасности. Также важным условием является защитная одежда. Обязательно работайте в специальном костюме, перчатках и маске, т.к. в случае разбрызгивания стали, случайное ее попадание на участок кожи чревато серьезными ожогами.

Обязательно работайте в специальном костюме, перчатках и маске, т.к. в случае разбрызгивания стали, случайное ее попадание на участок кожи чревато серьезными ожогами.

Подводя итог, можно прийти к выводу, что сварить черныq металл и нержавеющую сталь вполне реально. Главное соблюдать все нюансы, возникающие в процессе работы с данными материалами.

Электродуговая сварка является, пожалуй, одним из самых распространённых методов соединения металлических деталей. Технологически процесс сваривания металла выглядит таким образом: под действием электрической дуги, металл в зоне варки плавится и, смешиваясь, соединяет детали. Фактически получается одна целая деталь, поэтому сварочное соединение по характеристикам равно цельнометаллической детали.

Разные сплавы имеют разную температуру плавления и текучесть, поэтому иногда появляются сложности, когда требуется сварить два разных вида металла. Например, нержавейку и чёрный металл.

Можно ли сварить чёрный металл с нержавейкойЕщё на заре зарождения электродуговой сварки, изобретатель Николай Гаврилович Славянов представил публике небезызвестный «Стакан Славянова». Этот стакан примечателен тем, что он состоит из семи металлов, которые нельзя сплавить естественными методами. Несмотря на различные характеристики чёрного металла и нержавейки, сварить их, тем не менее можно. О том, как происходит сварка нержавейки с простым чёрным металлом, основных трудностях процесса и способах их решения будет рассказано ниже.

Этот стакан примечателен тем, что он состоит из семи металлов, которые нельзя сплавить естественными методами. Несмотря на различные характеристики чёрного металла и нержавейки, сварить их, тем не менее можно. О том, как происходит сварка нержавейки с простым чёрным металлом, основных трудностях процесса и способах их решения будет рассказано ниже.

Схема сварки нержавейки с черным металлом

Трудности в сварке разнородных сталейКак говорилось выше, при варке сплавов разных сортов, а также во время сваривания сталей разных марок, могут возникнуть некоторые сложности. Основные трудности, которые могут возникнуть:

- Разная теплопроводность. Может служить причиной прожога деталей во время сварочного процесса. Чем хуже металл отводит тепло от сварочной ванны, тем выше её температура. Уменьшение сварочного тока снижает температуру, но может привести к непровару в соединении.

- Разное линейное расширение. При нагреве все тела увеличиваются в размерах, при остывании, соответственно принимают прежние размеры.

Таким образом, изменение размера в процессе остывания могут послужить причиной разрыва сварочного шва или образованием в нём трещин.

Таким образом, изменение размера в процессе остывания могут послужить причиной разрыва сварочного шва или образованием в нём трещин. - Разница в электрическом сопротивлении. Влияет на перегрев электрода во время сварочного процесса. Это также сказывается на прочности шва.

Разнородные слои при сварке

Перегрев некоторых видов металлов ведёт к печальным последствиям. Нержавейка, например, при температуре свыше 500 градусов теряет свои свойства. То есть из нержавейки она превращается в обычный чёрный металл. Сварка приводит к перегреву стали в месте шва, поэтому на месте сварочного шва часто выступает ржавчина. Несмотря на кажущиеся трудности, сварка нержавейки и чёрного металла возможна при соблюдении ряда определённых правил.

Технологии сварки нержавейки и чёрного металлаПеред тем как ответить на вопрос «как сварить нержавейку с обычным чёрным металлом», следует рассмотреть существующие способы получения сварного соединения. Наиболее распространены следующие способы:

Наиболее распространены следующие способы:

- MMA. Ручная электродуговая сварка при помощи электрода в специальной обмазке.

- MIG. Полуавтоматическая сварка в среде защитного газа с применением специальной проволоки.

- TIG. Сварка в среде инертного газа неплавящимся вольфрамовым электродом.

Практически все виды металлов, в том числе и нержавейку с чёрным можно сваривать электродом, однако, потребуется подобрать электрод, обладающий определёнными характеристиками. В принципе, при этом получается неплохое соединение, однако, в промышленных условиях сварка разнородных сталей нержавеющей обычной производится в среде защитного газа. Это обусловлено тем, что сварной шов, при контакте с воздухом, насыщается азотом и становится довольно хрупким. Что является недопустимым при создании ответственных или несущих конструкций, поэтому, например, способы сварки швеллеров между собой предусматривают исключение попадания воздуха к остывающему сварному шву. При сварке большинства изделий, изготовленных из нержавейки, в качестве защитного газа используется аргон. Он обладает большой инертностью и не вступает в реакцию с расплавленным металлом в зоне шва. Также аргон имеет молекулярную массу выше, чем у воздуха, поэтому полностью вытесняет его из зоны сварки.

Он обладает большой инертностью и не вступает в реакцию с расплавленным металлом в зоне шва. Также аргон имеет молекулярную массу выше, чем у воздуха, поэтому полностью вытесняет его из зоны сварки.

Технология сварки нержавейки с черным металлом

В процессе сваривания, плавится больше нержавеющая сталь, а чёрный только-только становится вязким. Для равномерного распределения расплавленного металла и получения прочного и красивого шва, свариваемые детали необходимо расположить строго горизонтально. В принципе, этого требуют все методы сварки нержавейки.

Дополнительно стоит упомянуть, что во время процесса сваривания, электрод должен находиться строго перпендикулярно свариваемой поверхности.

Сварку всегда ведут только при постоянном токе, переменка при варке нержавейки и чёрной стали – недопустима. Всё это позволит достичь высокого качества и прочности сварных швов. Помимо техники, немаловажным фактором, играющим большую роль в получении прочного шва, является правильный выбор присадочной проволоки или электрода.

Разобравшись с технологией сварки, можно переходить к вопросу какими электродами и присадочной проволокой следует воспользоваться для сварки чёрного металла и нержавейки. Проволока, применяемая в процессе сваривания двух различных сталей должна содержать не менее 30% основного материала. Степень его легирования должна быть такой же или выше, как у свариваемых металлов. В случае с нержавейкой и чёрным – основным материалом является нержавеющая сталь (как имеющая наиболее высокую степень легирования). Остальную долю в присадочном материале занимает никель и марганец.

Электроды для сварки

В принципе, хорошее сварное соединение для не сильно ответственных конструкций, можно получить и без применения специальных расходных материалов. Чаще всего применяются для соединения нержавеющей и обычной стали нержавеющий электрод или нержавеющая присадочная проволока. Такие электроды содержат повышенное количество легирующих компонентов, позволяющих компенсировать их выгорание в процессе нагрева.

Если необходимо сварить какую-либо ответственную конструкцию, следует обратить внимание на специальные переходные электроды для варки разнородных или трудно свариваемых сталей. При их использовании наплавляется специальный промежуточный (или буферный) слой, который и позволяет соединить детали. Наиболее часто используются электроды ОЗЛ-312 (в случае, когда химический состав сталей вообще неизвестен) и НИИ-48Г.

Как проконтролировать качество соединенияПроверку полученного шва проводят после полного его остывания. В первую очередь производят визуальный осмотр поверхности на наличие трещин или прожига деталей. Если требуется герметичность соединения, то проверку продолжают с применением керосина или аммиака. С помощью керосина проверяются микротрещины, которые могли возникнуть в процессе сваривания. Для этого с одной стороны проверяемого шва наносят меловой раствор, а с другой стороны — керосин, подкрашенный красителем. Если меловой раствор изменил цвет – герметичность шва отсутствует. В том месте, где произошло окрашивание и отсутствует герметичность. Эффект окрашивания основан на капиллярном проникновении керосина по микротрещинам. Именно керосин также выбран неслучайно, эта жидкость имеет очень большую текучесть. Проверка аммиаком не отличается от проверки с помощью керосина, только в этом случае меловой раствор заменяют специальными индикаторами, меняющими цвет.

Если меловой раствор изменил цвет – герметичность шва отсутствует. В том месте, где произошло окрашивание и отсутствует герметичность. Эффект окрашивания основан на капиллярном проникновении керосина по микротрещинам. Именно керосин также выбран неслучайно, эта жидкость имеет очень большую текучесть. Проверка аммиаком не отличается от проверки с помощью керосина, только в этом случае меловой раствор заменяют специальными индикаторами, меняющими цвет.

Качество соединения шва

Ответственные замкнутые конструкции можно также проверить и на герметичность, и на прочность одновременно. Для этого используется искусственно создаваемое гидравлическое давление.

Важно помнить, что если есть подозрение в заведомо слабом сварном шве, то применять этот способ категорически запрещено.

Проверка качества шва позволит быть уверенным, что удалось качественно сварить детали.

Правила безопасностиПри проведении любых сварочных работ всегда необходимо соблюдать правила техники безопасности. Особенно это касается процесса сваривания нержавейки и чёрной стали.

Особенно это касается процесса сваривания нержавейки и чёрной стали.

Нержавейка очень текуча в расплавленном состоянии и может сильно разбрызгиваться, поэтому всегда необходимо надевать защитный костюм сварщика и рукавицы.

Сварочную маску также желательно выбирать закрытого типа.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Сварка нержавеющих коррозионно-стойких сталей с низкоуглеродистыми является ярким примером соединения разнородных металлов. Техника выполнения сварочного шва в данном случае не будет отличаться от сварки металлов одного типа, здесь важно понимать изменение структуры сварочного шва чтобы добиться великолепного результата.

Трудности в сварке разнородных сталей

Стоит отметить следующие особенности сварки, связанные с разным химическим составом:

- Различные показатели теплопроводности материалов, и как следствие, недостаточное проплавление одного из них;

- Отличающиеся друг от друга коэффициенты линейного расширения.

Напряжения в зоне сплавления могут оставаться даже после термообработки – это наиболее слабое место сварного соединения;

Напряжения в зоне сплавления могут оставаться даже после термообработки – это наиболее слабое место сварного соединения; - “Миграция углерода” из Cr-Mo стали, имеющей его достаточное количество, в металл шва, при этом происходит уменьшение антикоррозионных свойств нержавеющей стали.

Важно! Великое многообразие сталей, имеющий разный состав, не позволяет сделать четких рекомендаций по сварке, которые давали бы хороший результат в 100% случаев.

Возникает вопрос, каким преодолеть эти нюансы и возможно ли сварить нержавеющую сталь с черным металлом.

Технологии сварки нержавейки и черного металла

Достаточно неплохих результатов в этом процессе можно добиться использованием сталей с хорошей свариваемостью и применением некоторых рекомендаций.

Практическое применение получили два принципа сварки коррозионно-стойких сталей с низколегированными и низкоуглеродистыми:

- Заполение шва электродами из высоколегированной стали( еще более легированный, чем нержавейка), либо электродами на Ni основе.

- Второй способ заключается в наплавке кромки из черной стали легированными электродами, далее плакированный слой и нержавеющая кромка свариваются электродами по нержавейке.

Если вы собираетесь приварить нержавейку к черному металлу в домашних условиях стоит обратить внимание на следующие рекомендации:

- сварка ведется постоянным током обратной полярности в любом пространственном положении. Исключением является потолочный шов движением снизу вверх;

- сварку производят на короткой и предельно короткой дуге;

- применяйте высоколегированные присадочные материалы и составы на никелевой основе;

- обязательно прокаливайте электроды перед сваркой минимум 1ч, t=190-210°С;

- тщательно зачистите свариваемые поверхности.

Применяемые электроды

Распространенными марками электродов в соединении нержавейки и черного металла являются:

АНЖР-1; АНЖР-2

А также электроды ЦТ-28 для соединений четвертой группы свариваемости.

В случаях, когда не требуется применение присадочных материалов на Ni-основе, наиболее часто применяются сварочные материалы на основе высоколегированных сталей типа (23…25)%Cr- (11…15)%Ni (с добавкой Mo или без). Наиболее распространенные из них OK 67.70, OK 67.75 или OK Autrod/Tigrod 309L.

Закалка нержавеющей стали в домашних условиях: видео, инструкция

Различия в закалке нержавеющей и углеродистой стали

Все легирующие элементы, входящие в состав коррозионностойкой стали, условно делят на две группы:

- Первая – элементы, повышающие температуру полиморфного превращения. К ним относятся медь, ванадий, вольфрам, молибден, титан, ниобий. Для нержавейки, включающей такие добавки, требуется повышение температуры закалки.

- Вторая – элементы, понижающие критическую температуру, при которой происходит изменение кристаллической решетки. Это марганец и никель. Со сталями, содержащими марганец, не рекомендуется допускать перегрева, поскольку этот элемент провоцирует рост аустенитного зерна.

Внимание! Карбидообразующие элементы – хром, молибден, вольфрам, ванадий, титан – подавляют рост аустенитного зерна. Поэтому содержащие их стали не подвержены перегреву, их обычно нагревают до более высоких температур, по сравнению с углеродистыми.

По отношению к нелегированным углеродистым нержавеющие стали требуют:

- из-за худшей теплопроводности – более длительной выдержки для качественного прогрева;

- более медленного охлаждения, для которого обычно используют масляные ванны.

Особенности обработки резанием нержавеющих и жаропрочных сталей и сплавов

Рабочие процессы в современных машинах характеризуются высокими значениями давлений, нагрузок, скоростей и температур. Обычные конструкционные стали в этих условиях недолговечны или вовсе непригодны, поэтому в машиностроении все большее распространение получают стали и сплавы с высокими показателями прочности, жаропрочности, жаростойкости, а также стойкости против коррозии. Жаропрочные и нержавеющие стали и сплавы относятся к категории труднообрабатываемых материалов. Они значительно хуже поддаются обработке резанием по сравнению с обычными конструкционными сталями. Низкая обрабатываемость этих материалов определяется их физико-механическими свойствами. В этих условиях весьма важно раскрыть причины, влияющие на их обрабатываемость, и найти способы и средства увеличения производительности их обработки на металлорежущих станках. Жаропрочным называется материал, способный работать в напряженном состоянии при высоких температурах в течение определенного времени и обладающий при этом достаточной жаростойкостью, т. е. стойкостью против химического разрушения поверхности в газовых средах при высоких температурах. Другим важным свойством жаропрочных сталей и сплавов является их высокая коррозионная стойкость в агрессивных средах. Нержавеющим называется материал, обладающий высоким сопротивлением коррозии в агрессивных средах, прежде всего в атмосфере воздуха, паров воды и кислот. Обычно к такого рода материалам предъявляют требования обеспечения коррозионной стойкости при рабочей температуре детали.

Они значительно хуже поддаются обработке резанием по сравнению с обычными конструкционными сталями. Низкая обрабатываемость этих материалов определяется их физико-механическими свойствами. В этих условиях весьма важно раскрыть причины, влияющие на их обрабатываемость, и найти способы и средства увеличения производительности их обработки на металлорежущих станках. Жаропрочным называется материал, способный работать в напряженном состоянии при высоких температурах в течение определенного времени и обладающий при этом достаточной жаростойкостью, т. е. стойкостью против химического разрушения поверхности в газовых средах при высоких температурах. Другим важным свойством жаропрочных сталей и сплавов является их высокая коррозионная стойкость в агрессивных средах. Нержавеющим называется материал, обладающий высоким сопротивлением коррозии в агрессивных средах, прежде всего в атмосфере воздуха, паров воды и кислот. Обычно к такого рода материалам предъявляют требования обеспечения коррозионной стойкости при рабочей температуре детали. Большинство жаропрочных сплавов, как правило обладает повышенной коррозионной стойкостью при высоких температурах в различных средах. Поэтому, несмотря на то, что понятия жаропрочного и нержавеющего

Большинство жаропрочных сплавов, как правило обладает повышенной коррозионной стойкостью при высоких температурах в различных средах. Поэтому, несмотря на то, что понятия жаропрочного и нержавеющего

проката по определению отличаются друг от друга, они обладают целым рядом общих физико-механических свойств, обуславливающих их общие технологические свойства по обрабатываемости резанием. Основная структура большинства жаропрочки и нержавейки представляет собой обычно твердый раствор аустенитного класса с гранецентрированной кубической решеткой. При этом большая часть деформируемых жаропрочных сплавов принадлежит к типу дисперсионно твердеющих, т. е. в этих сплавах происходит выделение из твердого раствора структурной составляющей – второй фазы, отличной от его основы и рассеянной по всему объему сплава в тонкодисперсной форме. Высокая дисперсность структуры препятствует возникновению и развитию процессов скольжения, при этом сопротивление ползучести сплава повышается.

Сравнение значений механических характеристик жаропрочных сталей и сплавов и стали 45 показывает, что значения истинного предела прочности при растяжении Sк, предела прочности в и твердости НВ при обычной температуре и отсутствии деформации (упрочнения), примерно равны. Поэтому худшая обрабатываемость жаропрочных и нержавеющих сталей и сплавов определяется другими физико-механическими и химическими свойствами и, прежде всего, структурой, механическими характеристиками, определяющими их свойства не только в исходном, но и в упрочненном состоянии и при нагреве, а также теплофизическими показателями (температура плавления, энергия активации, теплопроводность), определяющими свойства материала при повышенных температурах. Основные особенности резания жаропрочных и нержавеющих сталей и сплавов, затрудняющие их механическую обработку, следующие. 1. Высокое упрочнение материала в процессе деформации резанием. Повышенная упрочняемость жаропрочного и нержавеющего

Поэтому худшая обрабатываемость жаропрочных и нержавеющих сталей и сплавов определяется другими физико-механическими и химическими свойствами и, прежде всего, структурой, механическими характеристиками, определяющими их свойства не только в исходном, но и в упрочненном состоянии и при нагреве, а также теплофизическими показателями (температура плавления, энергия активации, теплопроводность), определяющими свойства материала при повышенных температурах. Основные особенности резания жаропрочных и нержавеющих сталей и сплавов, затрудняющие их механическую обработку, следующие. 1. Высокое упрочнение материала в процессе деформации резанием. Повышенная упрочняемость жаропрочного и нержавеющего

проката объясняется специфическими особенностями строения кристаллической решетки этих материалов. Характеристикой, определяющей пластичность или способность материала к упрочнению, является отношение условного предела текучести, соответствующего 0.2-процентной остаточной деформации, к пределу прочности 0. 2/в. Чем меньше это отношение, тем более пластичен материал и тем большей работы и сил резания требует он для снятия одного и того же объема металла. Величина этого отношения для жаропрочных сплавов составляет до 0.4…0.45, в то время как для обычных конструкционных сталей эта величина составляет 0.6…0.65 и более. Вследствие повышенной способности к упрочнению при пластической деформации жаропрочных сплавов значения в могут возрасти в 2 раза (с 60 до 120 кгс/мм), т – в 3…4 раза (с 25-30 до 100 кгс/мм), при этом относительное удлинение уменьшается с 40-65 до 5-10%. 2. Малая теплопроводность обрабатываемого материала, приводящая к повышенной температуре в зоне контакта, а следовательно, к активации явлений адгезии и диффузии, интенсивному схватыванию контактных поверхностей и разрушению режущей части инструмента. Эти явления не позволяют в ряде случаев использовать при обработке жаропрочных материалов недостаточно прочные инструментальные материалы, в первую очередь, твердые сплавы. Вместе с тем при использовании быстрорежущего инструмента по тем же причинам приходится принимать весьма малые скорости резания.

2/в. Чем меньше это отношение, тем более пластичен материал и тем большей работы и сил резания требует он для снятия одного и того же объема металла. Величина этого отношения для жаропрочных сплавов составляет до 0.4…0.45, в то время как для обычных конструкционных сталей эта величина составляет 0.6…0.65 и более. Вследствие повышенной способности к упрочнению при пластической деформации жаропрочных сплавов значения в могут возрасти в 2 раза (с 60 до 120 кгс/мм), т – в 3…4 раза (с 25-30 до 100 кгс/мм), при этом относительное удлинение уменьшается с 40-65 до 5-10%. 2. Малая теплопроводность обрабатываемого материала, приводящая к повышенной температуре в зоне контакта, а следовательно, к активации явлений адгезии и диффузии, интенсивному схватыванию контактных поверхностей и разрушению режущей части инструмента. Эти явления не позволяют в ряде случаев использовать при обработке жаропрочных материалов недостаточно прочные инструментальные материалы, в первую очередь, твердые сплавы. Вместе с тем при использовании быстрорежущего инструмента по тем же причинам приходится принимать весьма малые скорости резания. Учитывая плохой теплоотвод при обработке жаропрочных и нержавеющих сталей и сплавов, основное значение приобретают охлаждающие свойства СОЖ. 3. Способность сохранять исходную прочность и твердость при повышенных температурах, что приводит к высоким удельным нагрузкам на контактные поверхности инструмента в процессе резания. Усугубляет действие этого фактора низкая теплопроводность этих материалов, благодаря чему высокая температура на контактных поверхностях не позволяет заметно снизить механические свойства по всему сечению срезаемого слоя. 4. Большая истирающая способность жаропрочных и нержавеющих сталей и сплавов, обусловленная наличием в них кроме фазы твердого раствора еще так называемой второй фазы, образующей интерметаллидные или карбидные включения. Эти частицы действуют на рабочие поверхности инструмента подобно абразиву, приводя к увеличенному износу. Большое значение имеют также структурные превращения, происходящие в этих материалах в процессе пластической деформации и сопровождающиеся выпадением карбидов.

Учитывая плохой теплоотвод при обработке жаропрочных и нержавеющих сталей и сплавов, основное значение приобретают охлаждающие свойства СОЖ. 3. Способность сохранять исходную прочность и твердость при повышенных температурах, что приводит к высоким удельным нагрузкам на контактные поверхности инструмента в процессе резания. Усугубляет действие этого фактора низкая теплопроводность этих материалов, благодаря чему высокая температура на контактных поверхностях не позволяет заметно снизить механические свойства по всему сечению срезаемого слоя. 4. Большая истирающая способность жаропрочных и нержавеющих сталей и сплавов, обусловленная наличием в них кроме фазы твердого раствора еще так называемой второй фазы, образующей интерметаллидные или карбидные включения. Эти частицы действуют на рабочие поверхности инструмента подобно абразиву, приводя к увеличенному износу. Большое значение имеют также структурные превращения, происходящие в этих материалах в процессе пластической деформации и сопровождающиеся выпадением карбидов. Все описанные выше твердые включения совместно с высокими температурами на контактных поверхностях приводят к интенсивному абразивному и диффузионному износу режущей части инструмента, к явлениям адгезии (схватывания). Поэтому коэффициенты трения жаропрочных и нержавеющих сталей по твердым сплавам во много раз больше, чем при трении обычной стали 20. 5. Пониженная виброустойчивость движения резания, обусловленная высокой упрочняемостью жаропрочных и нержавеющих материалов при неравномерности протекания процесса их пластического деформирования. Возникновение вибраций приводит к переменным силовым и тепловым нагрузкам на рабочие поверхности инструмента, следовательно, к микро- и макровыкрашиваниям режущих кромок. При наличии вибраций особенно неблагоприятное влияние на износ инструмента оказывают явления схватывания стружки с передней поверхностью инструмента. Учитывая рассмотренные особенности, процесс резания жаропрочных и нержавеющих сталей и сплавов протекает таким образом: вначале рабочие поверхности инструмента соприкасаются с относительно мягким, неупрочненным металлом и под их воздействием происходит пластическая деформация срезаемого слоя, сопровождаемая значительным поглощением прикладываемой извне (инструментом) энергии.

Все описанные выше твердые включения совместно с высокими температурами на контактных поверхностях приводят к интенсивному абразивному и диффузионному износу режущей части инструмента, к явлениям адгезии (схватывания). Поэтому коэффициенты трения жаропрочных и нержавеющих сталей по твердым сплавам во много раз больше, чем при трении обычной стали 20. 5. Пониженная виброустойчивость движения резания, обусловленная высокой упрочняемостью жаропрочных и нержавеющих материалов при неравномерности протекания процесса их пластического деформирования. Возникновение вибраций приводит к переменным силовым и тепловым нагрузкам на рабочие поверхности инструмента, следовательно, к микро- и макровыкрашиваниям режущих кромок. При наличии вибраций особенно неблагоприятное влияние на износ инструмента оказывают явления схватывания стружки с передней поверхностью инструмента. Учитывая рассмотренные особенности, процесс резания жаропрочных и нержавеющих сталей и сплавов протекает таким образом: вначале рабочие поверхности инструмента соприкасаются с относительно мягким, неупрочненным металлом и под их воздействием происходит пластическая деформация срезаемого слоя, сопровождаемая значительным поглощением прикладываемой извне (инструментом) энергии. При этом срезаемый слой получает большое упрочнение и приобретает свойства наклепанного металла, т. е. становится хрупким. Запас пластичности при этом в значительной мере исчерпывается и происходит сдвиг – разрушение, образование элемента стружки. Малая теплопроводность этих материалов приводит к резкому снижению отвода тепла в стружку и обрабатываемую заготовку, а следовательно, повышению температуры в зоне контакта режущей части инструмента и заготовки с активизацией процессов адгезии и диффузии. В результате этого значительно увеличиваются износ инструмента и явления налипания (схватывания), вызывающие разрушение режущих кромок. Интенсификации этих процессов способствуют повышенные механические характеристики обрабатываемого материала при высокой температуре, большая истирающая способность материалов, а также переменное воздействие этих факторов, обусловленное вибрациями. В настоящее время существует много способов облегчения обработки резанием труднообрабатываемых материалов, в том числе жаропрочных и нержавеющих сталей и сплавов.

При этом срезаемый слой получает большое упрочнение и приобретает свойства наклепанного металла, т. е. становится хрупким. Запас пластичности при этом в значительной мере исчерпывается и происходит сдвиг – разрушение, образование элемента стружки. Малая теплопроводность этих материалов приводит к резкому снижению отвода тепла в стружку и обрабатываемую заготовку, а следовательно, повышению температуры в зоне контакта режущей части инструмента и заготовки с активизацией процессов адгезии и диффузии. В результате этого значительно увеличиваются износ инструмента и явления налипания (схватывания), вызывающие разрушение режущих кромок. Интенсификации этих процессов способствуют повышенные механические характеристики обрабатываемого материала при высокой температуре, большая истирающая способность материалов, а также переменное воздействие этих факторов, обусловленное вибрациями. В настоящее время существует много способов облегчения обработки резанием труднообрабатываемых материалов, в том числе жаропрочных и нержавеющих сталей и сплавов. Самыми очевидными из них являются способы, направленные на повышение стойкости применяемых режущих инструментов. Это, прежде всего, правильный выбор марки инструментального материала и геометрии режущей части инструмента, а также обязательное применение охлаждения в зоне резания с использованием различных охлаждающих сред. При обработке жаропрочных и нержавеющих сталей и сплавов необходимо и целесообразно применение инструментов, изготовленных из инструментальных материалов, обладающих более высокими режущими свойствами: более высокой красностойкостью, хорошей сопротивляемостью абразивному износу и стабильностью режущих свойств. Согласно исследованиям, проведенным в этой области целесообразно предварительную обработку труднообрабатываемых материалов производить твердосплавными резцами, а чистовую – твердосплавными и быстрорежущими. Из быстрорежущих сталей при обработке жаропрочных сплавов наилучшие результаты дают применение кобальтовых и ванадиевых быстрорежущих сталей (Р14Ф4, Р10К5Ф5, Р9Ф5, Р9К9).

Самыми очевидными из них являются способы, направленные на повышение стойкости применяемых режущих инструментов. Это, прежде всего, правильный выбор марки инструментального материала и геометрии режущей части инструмента, а также обязательное применение охлаждения в зоне резания с использованием различных охлаждающих сред. При обработке жаропрочных и нержавеющих сталей и сплавов необходимо и целесообразно применение инструментов, изготовленных из инструментальных материалов, обладающих более высокими режущими свойствами: более высокой красностойкостью, хорошей сопротивляемостью абразивному износу и стабильностью режущих свойств. Согласно исследованиям, проведенным в этой области целесообразно предварительную обработку труднообрабатываемых материалов производить твердосплавными резцами, а чистовую – твердосплавными и быстрорежущими. Из быстрорежущих сталей при обработке жаропрочных сплавов наилучшие результаты дают применение кобальтовых и ванадиевых быстрорежущих сталей (Р14Ф4, Р10К5Ф5, Р9Ф5, Р9К9). Их применение приводит к значительному сокращению расхода режущего инструмента, снижению себестоимости выпускаемой продукции и повышению производительности. Из применяемых твердых сплавов выделяют 3 вида. Первый вид, называемый “износостойким” – Т30К4, Т15К6, ВК3 и др. – сравнительно твердый и обладает высокой сопротивляемостью износу. Второй вид сплавов – Т5К7, Т5К10 и др. – обладает большей вязкостью, но меньшей износостойкостью. Третий вид – ВК6А, ВК8 – имеет наименьшее сопротивление износу, но большую вязкость и нечувствительность к удару. Кроме того при чистовой и отделочной обработке жаропрочных и нержавеющих сталей и сплавов в качестве инструментальных материалов применяют минералокерамику, а также естественные и синтетические сверхтвердые материалы. Существенное влияние на повышение стойкости инструментов при резании труднообрабатываемых материалов оказывают специальные методы упрочнения их рабочих поверхностей: хромирование, цианирование, электроискровое упрочнение, радиоактивное облучение и др.

Их применение приводит к значительному сокращению расхода режущего инструмента, снижению себестоимости выпускаемой продукции и повышению производительности. Из применяемых твердых сплавов выделяют 3 вида. Первый вид, называемый “износостойким” – Т30К4, Т15К6, ВК3 и др. – сравнительно твердый и обладает высокой сопротивляемостью износу. Второй вид сплавов – Т5К7, Т5К10 и др. – обладает большей вязкостью, но меньшей износостойкостью. Третий вид – ВК6А, ВК8 – имеет наименьшее сопротивление износу, но большую вязкость и нечувствительность к удару. Кроме того при чистовой и отделочной обработке жаропрочных и нержавеющих сталей и сплавов в качестве инструментальных материалов применяют минералокерамику, а также естественные и синтетические сверхтвердые материалы. Существенное влияние на повышение стойкости инструментов при резании труднообрабатываемых материалов оказывают специальные методы упрочнения их рабочих поверхностей: хромирование, цианирование, электроискровое упрочнение, радиоактивное облучение и др. для быстрорежущих сталей. А на твердосплавные пластины из прочного (вязкого) твердого сплава наносят тонкий слой (~5мкм) другого твердого сплава (TiC), обладающего высокой износоустойчивостью. Для повышения износоустойчивости минералокерамики применяют плакирование – покрытие защитными пленками. Применение смазывающе-охлаждающих жидкостей при резании металлов увеличивает стойкость режущего инструмента, улучшает качество обработанной поверхности и снижает силу резания. В настоящее время применение технологических сред считают одним из основных способов улучшения процессов резания труднообрабатываемых материалов. Следует отметить, что эффективность применения технологических сред определяется их физико-химическим составом и способом подачи в зону резания. Эффективными являются такие методы охлаждения режущего инструмента, как высоконапорное охлаждение, подаваемое тонкой струей на заднюю поверхность инструмента, охлаждение распыленной жидкостью и охлаждение углекислотой. При высоконапорном охлаждении жидкость, вытекая под большим давлением, распыляется и, соприкасаясь с нагретым металлом, быстро испаряется, интенсивно отбирая тепло.

для быстрорежущих сталей. А на твердосплавные пластины из прочного (вязкого) твердого сплава наносят тонкий слой (~5мкм) другого твердого сплава (TiC), обладающего высокой износоустойчивостью. Для повышения износоустойчивости минералокерамики применяют плакирование – покрытие защитными пленками. Применение смазывающе-охлаждающих жидкостей при резании металлов увеличивает стойкость режущего инструмента, улучшает качество обработанной поверхности и снижает силу резания. В настоящее время применение технологических сред считают одним из основных способов улучшения процессов резания труднообрабатываемых материалов. Следует отметить, что эффективность применения технологических сред определяется их физико-химическим составом и способом подачи в зону резания. Эффективными являются такие методы охлаждения режущего инструмента, как высоконапорное охлаждение, подаваемое тонкой струей на заднюю поверхность инструмента, охлаждение распыленной жидкостью и охлаждение углекислотой. При высоконапорном охлаждении жидкость, вытекая под большим давлением, распыляется и, соприкасаясь с нагретым металлом, быстро испаряется, интенсивно отбирая тепло. Такое охлаждение дает увеличение стойкости инструмента в 3…6 раз по сравнению с сухим резанием. Еще лучших результатов можно достигнуть применением одновременно высоконапорного охлаждения со стороны задней грани резца и подачи жидкости под давлением сверху на стружку. Недостаток высоконапорного охлаждения – разбрызгивание жидкости и образование паров, затрудняющих наблюдение за работой инструмента. Эти недостатки устраняются при охлаждении зоны резания путем распыления СОЖ сжатым воздухом. При этом уменьшается расход эмульсии. Стойкость инструмента увеличивается в 2…3 раза по сравнению с работой всухую. Охлаждение углекислотой является наиболее эффективным, однако и более дорогим методом охлаждения. Жидкий углекислый газ, содержащий до 50% твердых частиц углекислоты снегообразной формы, под давлением подается в зону резания. В виде инея эти частицы с температурой -79 °С оседают на поверхность металла и вскипают, поглощая 158 ккал тепла на 1 кг углекислоты. Методика назначения режимов резания при обработке деталей из жаропрочных и нержавеющих сталей и сплавов в основном такая же, как и при резании обычных конструкционных материалов.

Такое охлаждение дает увеличение стойкости инструмента в 3…6 раз по сравнению с сухим резанием. Еще лучших результатов можно достигнуть применением одновременно высоконапорного охлаждения со стороны задней грани резца и подачи жидкости под давлением сверху на стружку. Недостаток высоконапорного охлаждения – разбрызгивание жидкости и образование паров, затрудняющих наблюдение за работой инструмента. Эти недостатки устраняются при охлаждении зоны резания путем распыления СОЖ сжатым воздухом. При этом уменьшается расход эмульсии. Стойкость инструмента увеличивается в 2…3 раза по сравнению с работой всухую. Охлаждение углекислотой является наиболее эффективным, однако и более дорогим методом охлаждения. Жидкий углекислый газ, содержащий до 50% твердых частиц углекислоты снегообразной формы, под давлением подается в зону резания. В виде инея эти частицы с температурой -79 °С оседают на поверхность металла и вскипают, поглощая 158 ккал тепла на 1 кг углекислоты. Методика назначения режимов резания при обработке деталей из жаропрочных и нержавеющих сталей и сплавов в основном такая же, как и при резании обычных конструкционных материалов. Необходимо только учитывать специфические особенности их резания. При конструировании станков, инструментов и приспособлений для обработки деталей из труднообрабатываемых материалов необходимо обеспечивать: 1) повышенную жесткость механизмов для восприятия больших сил резания с минимальными деформациями; 2) высокую виброустойчивость системы станок-приспособление-инструмент-деталь в условиях резания со значительными ударными нагрузками; 3) незначительные зазоры в механизме подачи станка для равномерного резания упрочняющегося обрабатываемого материала; 4) достаточный запас мощности электродвигателя станка, так как при резании жаропрочных сплавов силы резания больше, чем при обработке обычных конструкционных материалов; 5) приспособления для обработки деталей должны быть прочными и жесткими, в них необходимо предусмотреть каналы для отвода стружки; 6) инструменты должны быть короткими и жесткими. Кроме всего выше перечисленного добиться улучшения обрабатываемости жаропрочных и нержавеющих сталей и сплавов можно за счет: 1) воздействия на структуру и механические показатели материалов с помощью специальной термической обработки; 2) введения в зону резания ультразвуковых колебаний, облегчающих пластические деформации, снижающих коэффициент трения и повышающих температуру; 3) подогрева обрабатываемого материала в печах или с помощью газовых горелок на станках или путем электроиндуктивного или электроконтактного нагрева; 4) введения в зону резания слабых токов, что позволяет управлять механизмами электродиффузионного и окислительного износа режущего инструмента.

Необходимо только учитывать специфические особенности их резания. При конструировании станков, инструментов и приспособлений для обработки деталей из труднообрабатываемых материалов необходимо обеспечивать: 1) повышенную жесткость механизмов для восприятия больших сил резания с минимальными деформациями; 2) высокую виброустойчивость системы станок-приспособление-инструмент-деталь в условиях резания со значительными ударными нагрузками; 3) незначительные зазоры в механизме подачи станка для равномерного резания упрочняющегося обрабатываемого материала; 4) достаточный запас мощности электродвигателя станка, так как при резании жаропрочных сплавов силы резания больше, чем при обработке обычных конструкционных материалов; 5) приспособления для обработки деталей должны быть прочными и жесткими, в них необходимо предусмотреть каналы для отвода стружки; 6) инструменты должны быть короткими и жесткими. Кроме всего выше перечисленного добиться улучшения обрабатываемости жаропрочных и нержавеющих сталей и сплавов можно за счет: 1) воздействия на структуру и механические показатели материалов с помощью специальной термической обработки; 2) введения в зону резания ультразвуковых колебаний, облегчающих пластические деформации, снижающих коэффициент трения и повышающих температуру; 3) подогрева обрабатываемого материала в печах или с помощью газовых горелок на станках или путем электроиндуктивного или электроконтактного нагрева; 4) введения в зону резания слабых токов, что позволяет управлять механизмами электродиффузионного и окислительного износа режущего инструмента.

Литература:

1. Обработка резанием жаропрочных, высокопрочных и титановых сплавов. / Под ред. Н. И. Резникова. – М.: Машиностроение, 1972. – 200 с. 2. Подураев В. Н. Резание труднообрабатываемых материалов. – М.: Высшая школа, 1974. – 587 с. 3. Шифрин А. Ш., Резницкий Л. М. Обработка резанием коррозионностойких, жаропрочных и титановых сталей и сплавов. – М.- Л.: Машиностроение, 1964. – 448с.

Доклад Ткач М. А. Всеукраинская научно-техническая студенческая конференция. ДГМА. 19.04.05.

Это интересно: применение нержавейки

Как закалить низкоуглеродистую нержавейку с предварительной цементацией?

Марки нержавеющих сталей с низким содержанием углерода (0,1-0,3%) не пригодны для закалки. Для упрочнения проката и изделий из таких сплавов часто применяют насыщение поверхностного слоя углеродом (цементацию), после чего проводят закалку и низкий отпуск. Назначение такой обработки – получение твердой, износостойкой поверхности, что достигается обогащением верхнего слоя углеродом до концентрации 0,8-1,2% .

Результаты, которых позволяет достичь цементация в сочетании с закалкой и отпуском:

- сердцевина изделия, не насыщенная углеродом, остается вязкой даже после закалки;

- повышается износостойкость;

- увеличивается предел выносливости.

Твердая цементация нержавеющих сталей осуществляется путем укладки изделия в ящики с карбюризатором, в качестве которого применяется измельченный графит или другой материал, далее следуют закалка и низкий отпуск. Твердый карбюризатор используют в домашних условиях или мелкосерийном производстве. Для массового изготовления металлопродукции востребована цементация в газовой среде. Варианты – жидкостная и вакуумная цементация.

Аустенитные нержавеющие стали

По сути вопроса — аустенит — фаза кристаллической решётки металла с крупными карбидами.

Железо не соединяется в кристаллическую решётку с лигирующими элементами напрямую, т.е. нельзя сварить железо-никелевый сплав взяв никель и железо, обязательно должен быть связующий элемент, чтобы образовалась кристаллическая решётка стали. В стали таким основным элементом служит углерод или азот, но тогда основой сплава будут не карбида, а нитриды металла. Т.о. — сталь представляет собой сплав с кристаллической решёткой вида — железо-углерод-хром, или железо-углерод-никель, или железо-углерод-никель-углерод-хром, и т.д. В аустенитном сплаве кристаллы стали (через углерод) очень большие, а в мартенситной (например) стали наоборот — маленькие. Находясь в разогретом состоянии кристаллическая решётка у сплава отсутствует, она появляется при резком охлаждении, но так как у аустенита изначально крупная внутренняя структура — то при резком охлаждении возможно внутреннее разрушение материала, потому закалка и не даёт прироста твёрдости. Аустенит проявляется как фаза и в других сплавах — с ним борются разными способами — например — ковкой/прокаткой, которая по сути разрушает аустенит и переводит сталь в разряд мартенситных. Или циклами закалка/отпуск сплава — т.е. термической обработкой, которая по своей сути является контролем/программированием роста кристаллической решётки в зависимости от находящихся в сплаве элементов.

В стали таким основным элементом служит углерод или азот, но тогда основой сплава будут не карбида, а нитриды металла. Т.о. — сталь представляет собой сплав с кристаллической решёткой вида — железо-углерод-хром, или железо-углерод-никель, или железо-углерод-никель-углерод-хром, и т.д. В аустенитном сплаве кристаллы стали (через углерод) очень большие, а в мартенситной (например) стали наоборот — маленькие. Находясь в разогретом состоянии кристаллическая решётка у сплава отсутствует, она появляется при резком охлаждении, но так как у аустенита изначально крупная внутренняя структура — то при резком охлаждении возможно внутреннее разрушение материала, потому закалка и не даёт прироста твёрдости. Аустенит проявляется как фаза и в других сплавах — с ним борются разными способами — например — ковкой/прокаткой, которая по сути разрушает аустенит и переводит сталь в разряд мартенситных. Или циклами закалка/отпуск сплава — т.е. термической обработкой, которая по своей сути является контролем/программированием роста кристаллической решётки в зависимости от находящихся в сплаве элементов.

Вот примерно как-то так, постарался коротко, по сути… Не знаю, может и не правильное у меня представление…

Как закалить нержавеющую сталь с промежуточным насыщением поверхностного слоя углеродом?

- Процесс науглероживания проходит при температурах 910-950°C, в случае необходимости его ускорения – при 1000-1050°C.

- После цементации, являющейся промежуточным процессом, необходима закалка, которая обеспечивает упрочнение науглероженного слоя и исправляет структуру перегрева. Для корректировки дефектов структуры и уменьшения коробления металла, возникающих из-за длительной выдержки при высоких температурах науглероживания, используют двойную закалку.

Обязательная заключительная операция – низкий отпуск, осуществляемый при температурах 160-180°C, благодаря которому мартенсит закалки в поверхностном слое трансформируется в мартенсит отпуска.

Выбор температурного режима

Наиболее важная задача, которую следует решить, приступая к закалке изделия, изготовленного из нержавеющей стали, – это правильный выбор температурного режима. Если изделие из нержавеющей стали в процессе выполнения закалки перегреть, то можно столкнуться с тем, что оно утратит свою первоначальную прочность, что объясняется уменьшением количества углерода в его внутренней структуре.

Если изделие из нержавеющей стали в процессе выполнения закалки перегреть, то можно столкнуться с тем, что оно утратит свою первоначальную прочность, что объясняется уменьшением количества углерода в его внутренней структуре.

Режимы термообработки хромистых сталей и получаемые механические свойства

Очень часто при закалке нержавеющих сталей в них возникают остаточные напряжения, которые можно снять путем последующей механической обработки (прокат и др.). Избежать таких проблем еще на стадии выполнения термической обработки можно, если осуществлять охлаждение закаливаемых деталей в несколько этапов, с постепенным снижением температуры на каждом из них. Такую методику охлаждения часто используют в тех случаях, когда в результате закалки необходимо получить изделие, отличающееся особенно высокой прочностью.

Суть метода поэтапного охлаждения закаливаемого изделия, изготовленного из нержавеющей стали, заключается в том, что его после нагревания последовательно опускают в ванны, содержащие различные охлаждающие среды: растворы солей, щелочей, минеральные или синтетические масла. Наиболее значимое преимущество подобной методики заключается в том, что при ее использовании в структуре металла полностью устраняются все внутренние напряжения, оказывающие отрицательное влияние на его качество. Из недостатков данного метода следует отметить высокую стоимость его реализации, что ограничивает сферу его применения.

Наиболее значимое преимущество подобной методики заключается в том, что при ее использовании в структуре металла полностью устраняются все внутренние напряжения, оказывающие отрицательное влияние на его качество. Из недостатков данного метода следует отметить высокую стоимость его реализации, что ограничивает сферу его применения.

Отжиг, закалка и термическая обработка нержавеющей стали