Экструдер для полиэтиленовой пленки | Компания Chovyting

Экструдер для полиэтиленовой пленки

Аппарат служит для экструзии ламинированной пленки из ПВД, ПНД и ЛПНП. Эти виды пленки широко используются в качестве сырья для производства упаковочных пакетов для жидкостей, пакетов для нанесения рисунка, для экспортной продукции, промышленной продукции и пр.

Цилиндр и шнек машины изготовлены из легированной стали 38CRMOAIA. Она обладает оптимальной жесткостью и износостойкостью благодаря азотной обработке и прецизионному шлифованию. Машина оснащена рабочей платформой, которая делает процесс более удобным. Кроме того, имеется площадка для формования. Намоточная секция машины производит двойную намотку и двойную резку пленки. Намотка осуществляется за счет моментного электродвигателя. При этом обеспечивается соответствующее натяжение, аккуратная намотка и легкая смена рулона.

Дополнительное оборудование

1. Автоматическое всасывающее устройство

2. Аппарат для обработки поверхности

3. Воздушный компрессор

4. Ручной заменитель фильтра

5. Устройство двойной намотки пленки

6. Поворотная экструзионная головка

| Модель | CP-45HL | CP-50HL | CP-55HL | CP-65HL | |

| Сырье | ПВД, ПНД, ЛПНП | ||||

| Длина фальцованной пленки | 260-600 мм | 300-800мм | 400-1000мм | 600-1300мм | |

| Толщина пленки | ПВД | 0.009-0.05мм | 0.009-0.05 мм | 0.009-0.1 мм | 0. 009-0.13мм 009-0.13мм |

| ПНД | 0.02-0.1мм | 0.02-0.1мм | 0.03-0.1мм | 0.03-0.1мм | |

| Макс. выход экструзии | (ПВД) | 50 кг /ч | 60кг /ч | 75кг /ч | 90кг /ч |

| (ПНД) | 60 кг /ч | 80кг /ч | 95кг /ч | 125кг /ч | |

| Экструдер | |||||

| Диаметр шнека (мм) | Φ 45 | Φ 50 | Φ 55 | Φ 65 | |

| 28:1/ 30:1 | |||||

| Материал пластикового цилиндра | SACM-645/38 CRMOALA | ||||

| Мощность охлаждающего цилиндра | 370Вт×2 | 370Вт×2 | 550Вт×3 | 550Вт×4 | |

| Термоконтроль пластикового цилиндра | 3 | 3 | 3 | 4 | |

| Мощность экструзионного двигателя | 11кВт | 18. 5кВт 5кВт |

22кВт | 37кВт | |

| Головка червячного пресса | |||||

| Диаметр экструзионной головки | Φ 60/80 | Φ 60/100 | Φ 100/120 | Φ 120/150 | |

| Термоконтроль | 3 | ||||

| Кольцевой зазор для подачи воздуха | 1 | ||||

| Срединный стержень | 2 | ||||

| Тяговое устройство | 700мм | ||||

| Тяговая скорость | 10-100м/мин | 10-100м/мин | 10-100м/мин | 10-90м/мин | |

| Ширина направляющего ролика (мм) | Φ 165×650 | Φ 165×850 | Φ 165×1100 | Φ 165×1400 | |

| Намотчик | |||||

| Диаметр намотки | Φ 650мм | ||||

| Скорость намотки | 10-100м/мин | 10-100м/мин | 10-100м/мин | 10-80м/мин | |

| Габариты | 5. 0×2.0×4.5м 0×2.0×4.5м |

5.0×2.2×5.0 м | 5.5×2.5×5.2 м | 5.8×2.8×6.5м | |

Примечание: Постоянное совершенствование существующих продуктов, а также разработка новых функций могут привести к изменению внешнего вида, эксплуатационных характеристик, а также технических параметров. Просим отнестись с пониманием, если Вы не получили предварительного уведомления.

Схожие названия

Экструдер для пленки с ротационной системой | Оборудование для изготовления промышленной упаковочной пленки | Экструдер для изготовления прочной бытовой пленки

Производство картонной и полиэтиленовой упаковки

Компания ПК «Промпоставка» занимается производством упаковочных материалов и предлагает востребованную продукцию. Предприятие оснащено автоматическим оборудованием и использует современные технологии, поэтому мы выполняем объёмные сложные заказы быстро и в согласованные сроки. Уровень подготовки специалистов и контроль качества гарантируют, что наши клиенты могут быть уверены в результате сотрудничества.

Уровень подготовки специалистов и контроль качества гарантируют, что наши клиенты могут быть уверены в результате сотрудничества.

Мы изготавливаем:

- Картонную упаковку: листовой, рулонный гофрокартон и гофротару различной конструкции.

- Упаковку из полиэтилена: полимерные пленки полотном, полурукавом, рукавом и полиэтиленовые пакеты.

- Термоэтикетки на разной основе и термотрансферные ленты.

- Деревянные поддоны, полиэстеровые и полипропиленовые стреппинг ленты.

Производство упаковки на заказ по типовым и индивидуальным размерам позволяет удовлетворять потребности в стандартной и нестандартной таре для пищевых и непищевых товаров.

Оборудование для производства гофрокартона и картонных коробок

Полный цикл производства включает в себя изготовление двух-, трёх-, пятислойного гофрокартона и различных видов упаковки из полуфабриката.

На высокоскоростном оборудовании выполняется склейка нужного количества слоёв из гофры и картона, продольная и поперечная резка полотна, сушка. Листовой или рулонный гофрокартон отправляется на продажу. Полуфабрикат используется на двух технологических линиях, где изготавливаются четырёхклапанные гофроящики со склеенным боковым клапаном с пятицветной печатью (линия с минилайн производителыностью 11 000 штук/час) и самосборные лотки сложной конфигурации (линия плоской высечки производительностью 4500 штук/час).

Листовой или рулонный гофрокартон отправляется на продажу. Полуфабрикат используется на двух технологических линиях, где изготавливаются четырёхклапанные гофроящики со склеенным боковым клапаном с пятицветной печатью (линия с минилайн производителыностью 11 000 штук/час) и самосборные лотки сложной конфигурации (линия плоской высечки производительностью 4500 штук/час).

Оборудование для производства упаковки включает в себя секцию подготовки сырья, универсальный последовательный высечной станок для резки картона — плоской высечки и просечки, нанесения рилевки, фальцевания, склеивания и сушки. С его помощью можно изготовить тару любых форм, с отверстиями для вентиляции и ручек.

Экструдеры для производства полимерных пленок

Для изготовления термоусадочных, упаковочных, сельскохозяйственных пленок ПВД, ПНД, ПСД, ПВХ применяются выдувные и плоскощелевые экструзионные линии, которые отличаются инструментом формирования. Они обеспечивают непрерывный производственный процесс с нагревом сырья, пластификацией, гомогенизацией и подачей расплава через головку для получения рукава или фильеру для полотна. Система намотки и резки позволяет получить ролики нужной ширины.

Они обеспечивают непрерывный производственный процесс с нагревом сырья, пластификацией, гомогенизацией и подачей расплава через головку для получения рукава или фильеру для полотна. Система намотки и резки позволяет получить ролики нужной ширины.

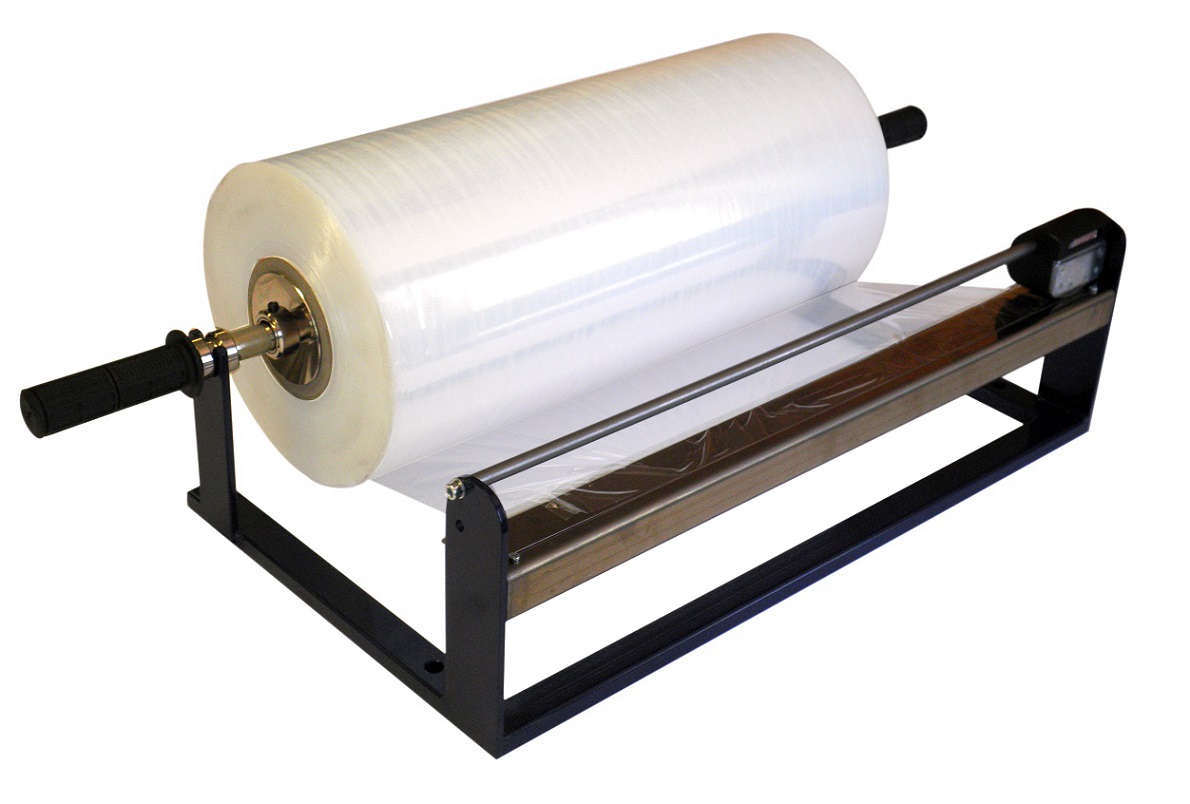

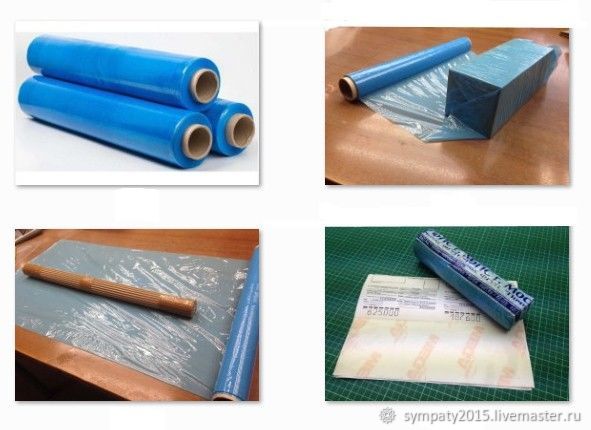

Оборудование для производства стрейч плёнки

Специализированные экструдеры для стрейч плёнки используются для производства двух видов продукции из разных композиций. Мы выпускаем материалы для ручной и машинной промышленной упаковки из первичного сырья и вторичного гранулята от переработки отходов в форме полотна и рукава. Оборудование укомплектовано системами выбора толщины, контроля натяжения при намотке и резки.

Оборудование укомплектовано системами выбора толщины, контроля натяжения при намотке и резки.

Пакетоделательная машина

Автономный пакеторезательный и пакетосварочный станок позволяет изготавливать плотные пакеты с донным швом, фальцами и без них для габаритных товаров. Линия включает в себя устройства для автоматической размотки полученного на экструдере рукава пленки, подачи и протяжки с контролем натяжения, термосварки, резки и укладки готовой продукции в пачку на столе.

Оборудование для производства этикеток

Машины для изготовления самоклеющихся термоэтикеток работают с бумагой разного типа и полипропиленовой плёнкой. Они обеспечивают равномерное натяжение и ровную намотку, позволяют выбирать диаметр втулки, гарантируют точность ротационной высечки и резки.

Оснащение ООО «Промпоставка» даёт возможность предлагать широкий ассортимент картонной упаковки, полимерных пленок и пакетов, материалов для паллетирования и этикетировки. Современное оборудование сводит к минимуму риск технического брака и накладок при производстве крупных партий. Собственное производство позволяет снижать затраты заказчика за счёт покупки с предприятия и полностью отвечать за качество. Доставка готовой продукции осуществляется по Москве, области и всей России.

Пленка 400 мкм полиэтиленовая

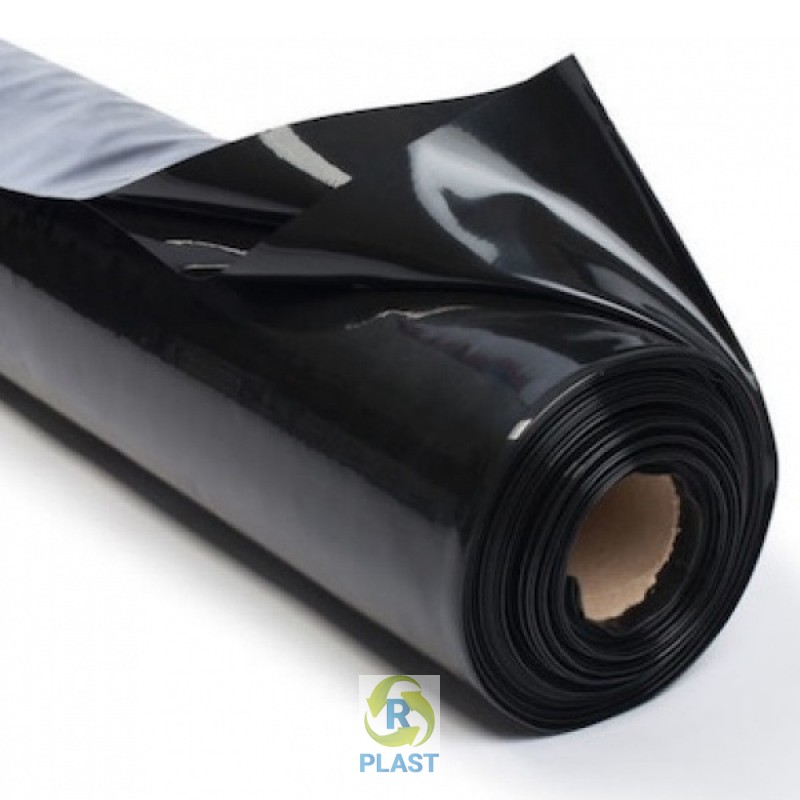

Основная специализация нашей компания заключается в оптовой продаже полиэтиленовой пленки от ведущих производителей. Пленка 400 мкм полиэтиленовая изготавливается без добавления вторичного ПВД на базе полиэтилена высокого давления.

Изделия содержат оптимальное количество черного красителя, что обеспечивает высокую светонепроницаемость. Поэтому, черная пленка позволяет поглощать порядка 95% и отражать 5% солнечных лучей. В нашем магазине изделия с оптимальным соотношением цена/качество. На оптовом складе всегда имеется постоянный запас готовой продукции. В целях удовлетворения запросов клиентов, происходит регулярное расширение производства пленки.

В нашем магазине изделия с оптимальным соотношением цена/качество. На оптовом складе всегда имеется постоянный запас готовой продукции. В целях удовлетворения запросов клиентов, происходит регулярное расширение производства пленки.

В наличии представлены следующие изделия:

- многолетняя пленка;

- полиэтиленовая прозрачная;

- полиэтиленовая черная;

- армированная пленка.

У нас на сайте продукция отличного качества в широком ассортименте и с высоким сроком службы. Пленка обладает высокими показателями пластичности и механической надежности. Современное оборудование позволяет создать разнотолщинность не более 10%. Данный показатель намного выше требований ГОСТа, которые предъявляются к пленке высшего сорта.

Изделия имеют высокие показатели водонепроницаемости, а также обеспечивают надежную гидроизоляцию. Высокую долговечность обуславливает наличие первичного ПВД в составе материала.

Полиэтиленовые пленка 400 мкм . Сфера применения

Полиэтиленовые пленка 400 мкм является лучшим материалом для использования в строительстве и в бытовой сфере. В строительном секторе, полиэтиленовая пленка используется в качестве изоляционного материала в целях создания тепло или водоизоляции. Многие используют армированную пленку для подобного вида работ. Она обладает крепким каркасом из полипропилена, а также крайне устойчива к различным растяжениям. Также, изделия широко применяются при проведении фундаментальных, фасадных, стеновых и кровельных работ. Она может использоваться для изоляции от воды водных резервуаров и подвалов.

Относительно других разновидностей материалов, она значительно выигрывает в качестве и цене. Большой популярностью пользуется пленка, которая изготовлена под высоким давлением. Это обеспечивает ей высокие показатели прозрачности и эластичности. Такие изделия не подвержены любым повреждениям, а также очень технологичны в использовании.

Использование полиэтиленовой пленки 400 мкм возможно при строительстве паро и гидроизоляции кровель. Также, изделия широко применяются для обустройства навесов, закрытия окон на зиму, создания временных кровель.

Пленка обладает высокими изоляционными свойствами. Изделия не нанесут вреда для здоровья, а также они прекрасно переносят сезонные и резкие перепады температурного режима. Пленка доступна по цене, удобна при транспортировке, а также отлично защищает от влаги и пыли.

Пленка широко используется во многих отраслях производства и промышленности. Она идеально подходит для создания слоя гидроизоляции при создании искусственных водоемов, бассейнов и силосных ям. Также, ей накрывают различные сооружения на участках, особенно в период консервирования. Часто подобные изделия применяются в агропромышленном комплексе в качестве укрывного материала для теплиц, парников и создания временных навесов.

Из полиэтиленовых изделий создают перегородки, а также применяют ее в целях защиты от попадания масла, влаги и грязи на различные предметы обихода. Пленку используют для строительства теплиц на дачных участках. Для этого используют прозрачные изделия с толщиной 400 мкм. Данная пленка относится к категории высшего сорта. Эксплуатационные параметры пленки говорят сами за себя. Срок полезного использования такого изделия составляет порядка 3 лет, при условии правильной эксплуатации. Также, она создает в теплице особый микроклимат, позволяющий растениям пережить колебания нестабильной погоды. Прозрачная пленка с толщиной 400 мкм реализуется в виде рукава 1,5 м в ширину. Изделие свернуто в рулоны по 1,5 м при общей ширине пленки в развороте 3 м. Мы предлагаем приобрести клиентам полиэтиленовую пленку по самой демократичной цене на выгодных условиях.

Пленку используют для строительства теплиц на дачных участках. Для этого используют прозрачные изделия с толщиной 400 мкм. Данная пленка относится к категории высшего сорта. Эксплуатационные параметры пленки говорят сами за себя. Срок полезного использования такого изделия составляет порядка 3 лет, при условии правильной эксплуатации. Также, она создает в теплице особый микроклимат, позволяющий растениям пережить колебания нестабильной погоды. Прозрачная пленка с толщиной 400 мкм реализуется в виде рукава 1,5 м в ширину. Изделие свернуто в рулоны по 1,5 м при общей ширине пленки в развороте 3 м. Мы предлагаем приобрести клиентам полиэтиленовую пленку по самой демократичной цене на выгодных условиях.

Пленка полиэтиленовая 400 мкм является самой толстой из всего ассортимента. В случае необходимости, можно изготовить изделие большей толщины. Намотка одного рулона составляет 50 метров. Полиэтиленовые пленки устойчиво вошли в жизнь, поскольку используются в различных сферах.

В продукции подразумевается наличие скрученного полиэтилена низкого давления в составе. Также в составе изделий находится стекловолокно. Армирующая сетка и светостабилизирующие добавки увеличивают устойчивость изделий к влиянию негативных климатических факторов и любым механическим воздействиям. Изделия выдерживают сильные колебания температурного режима. В зависимости от условий эксплуатации, средний срок службы составляет от 3 до 6 лет.

Главные особенности материала заключаются в следующем:

- Высокая степень светопроницаемости изделия;

- Высокие гидроизоляционные характеристики;

- Длительный эксплуатационный срок;

- Отсутствие деформации при высоких и низких температурах;

- Не поддается образованию грибков и гниению;

- Простой и легкий в использовании.

Структура изделия состоит из двух слоев полиэтилена, между которыми находится сетка. Данное полотно образует трехслойную модель, которая выдерживает нагрузки в 5 раз больше, чем обычный полиэтилен. В зависимости от ширины выбранного изделия будут определяться размеры ячеек. Мы предлагаем приобрести не только прозрачные и белые полотна, но и цветные изделия. Производство основано на использовании экологически-чистого сырья, поэтому изделия не выделяют токсичных веществ.

Данное полотно образует трехслойную модель, которая выдерживает нагрузки в 5 раз больше, чем обычный полиэтилен. В зависимости от ширины выбранного изделия будут определяться размеры ячеек. Мы предлагаем приобрести не только прозрачные и белые полотна, но и цветные изделия. Производство основано на использовании экологически-чистого сырья, поэтому изделия не выделяют токсичных веществ.

Строительную пленку можно классифицировать на следующие основные группы, которые имеют различную область применения:

- Гидроизоляционная строительная плёнка. Изделия широко применяются в целях защиты крыш от прямых солнечных лучей и конденсата. Несмотря на дополнительную классификацию данного вида пленки, оба вида обладают высокими показателями защиты от ультрафиолетового излучения. Данные изделия имеют UV стабилизацию, которая позволяет значительно увеличить эксплуатационный срок. Длительность полезного использования пленки составляет около 50 лет.

- Противоветровая плёнка.

Изделие предназначено для снижения пагубного воздействия ветра и влаги на утеплитель, который расположен на фасадах и крышах здания. Данный вид плёнки отличается превосходной воздухопроницаемостью, поэтому значительно снижает общее количество влаги. Многолетний опыт доказал, что отсутствие противоветровой пленки влияет на износостойкость утеплителя.

Изделие предназначено для снижения пагубного воздействия ветра и влаги на утеплитель, который расположен на фасадах и крышах здания. Данный вид плёнки отличается превосходной воздухопроницаемостью, поэтому значительно снижает общее количество влаги. Многолетний опыт доказал, что отсутствие противоветровой пленки влияет на износостойкость утеплителя. - Мембранная полиэтиленовая плёнка. Изделия достаточно универсальны и практичны. Также, это один из самых экономных вариантов, который позволяет объединить такие свойства, как воздухопроницаемость и гидроизоляцию. Пользователям не придется расходовать денежные средства отдельно на противоветровые и гидроизоляционные плёнки.

- Гидроизоляционная защитная плёнка. Многие сталкиваются с тем, что во время стирки, приготовления пищи происходит увеличение количества влаги в квартире или доме. Несмотря на то, что часть влаги выветривается через вентиляцию и окна, другая часть прочно впитывается в стены и портит утеплитель. Пароизоляционная пленка используется в целях предотвращения проникновения большого количества влаги в утеплитель.

Характеристики и основные отличия изделий из ПВД и ПНД

Полиэтиленовая пленка высокого давления отличается высокой экологичность, поскольку не содержит токсичные вещества. Поэтому, она абсолютно безопасна для здоровья людей. Изделие обладает высокой степенью гладкости и эластичности. Также, пленка не мнется, не шуршит и высоко устойчива к разрывам, растяжениям и другим механическим воздействиям извне. Пленка ПВД очень мягкая и гибкая в отличии от полиэтилена низкого давления. Главная особенность изделия заключается в низкой температуре плавления, которая составляет порядка 100 градусов.

Пленка из ПНД отличается высокой степенью прочности и жесткости, поэтому многим напоминает шуршащую бумагу. Изделие обладает высокой температурой плавления, поэтому выдерживает процедуру стерилизации паром. Серьезную устойчивость к воздействию жиров и масел обеспечивает особый химический состав. Она может активно противостоять воздействию влаги.

Техническая черная пленка позволяет выдерживать высокие температурные нагрузки. Она имеет удлинение в продольном направлении, что обеспечивает высокие показатели устойчивости к любым проколам и разрывам. Стандартная толщина подобных изделий может варьироваться от 80 до 400 мкм. Готовые изделия формируются в большие рулоны, ширина которых составляет от 1,5 до 3 метров. Стандартная толщина, с которой выпускается пленка, варьируется от 80 до 400 мкм. Готовая пленка формируется в рулоны шириной 1,5-3 м.

Она имеет удлинение в продольном направлении, что обеспечивает высокие показатели устойчивости к любым проколам и разрывам. Стандартная толщина подобных изделий может варьироваться от 80 до 400 мкм. Готовые изделия формируются в большие рулоны, ширина которых составляет от 1,5 до 3 метров. Стандартная толщина, с которой выпускается пленка, варьируется от 80 до 400 мкм. Готовая пленка формируется в рулоны шириной 1,5-3 м.

Особенности полиэтиленовой пленки

На сегодняшний день, рынок изобилует множеством образцов пленки. Мы предлагаем своим клиентам изделия высокого качества, с высокой четкостью армированной сетки. В зависимости от технических характеристик, стоимость на материал может варьироваться. Распространенность и эффективность изделий оправдывают долговечность и высокую степень прочности.

Отличительные характеристики пленки заключаются в следующем:

- Гарантия защиты от водяного конденсата и света;

- Высокая степень прочности;

- Эластичность;

- Удобство и простота использования;

Черный тип пленки широко применяется в целях ландшафтного проектирования. Часто ее используют для оснащения бассейнов и прудов, гидроизоляции подземных объектов, изоляции оснований масляных или топливных резервуаров, шлюзов и т.д. Многие используют черную пленку для укрытия кровли.

Часто ее используют для оснащения бассейнов и прудов, гидроизоляции подземных объектов, изоляции оснований масляных или топливных резервуаров, шлюзов и т.д. Многие используют черную пленку для укрытия кровли.

Перед тем как использовать данный материал, следует учесть технические особенности, и применять его в соответствии с техническим проектом объекта. Изделие прекрасно сохраняет высокую влажность почвы, что обеспечивает высокие гидроизоляционные свойства материала. Наружная поверхность пленки нагревается, однако, образовавшийся слой воздуха препятствует перегреву почвы. Также, изделие используется в целях удержания тепла в почве. Использование пленки обеспечивает устранение сорняков, поскольку для их развития не хватает света. Пленка не отличается избирательностью в отношении сорняков, поэтому по эффекту превосходит все существующие гербициды.

Черная пленка обеспечивает высокое качество плодов, а также значительно увеличивает урожайность. Также, используя пленку, можно не беспокоиться о росте саженцев. Многие садоводы используют пленку для создания силосных ям в виде полотна 150 мкм. Поскольку армирующая сетка обеспечивает механическую прочность, появившиеся повреждения не распространяются на всю площадь. Пленка высокоустойчива к воздействию ультрафиолета, благодаря наличию светостабилизаторов в составе. Если сравнивать изделие с другими обычными пленками, то отличительной чертой изделия является продолжительный срок службы.

Многие садоводы используют пленку для создания силосных ям в виде полотна 150 мкм. Поскольку армирующая сетка обеспечивает механическую прочность, появившиеся повреждения не распространяются на всю площадь. Пленка высокоустойчива к воздействию ультрафиолета, благодаря наличию светостабилизаторов в составе. Если сравнивать изделие с другими обычными пленками, то отличительной чертой изделия является продолжительный срок службы.

Армированная пленка представляет собой один из самых экономичных аналогов конструкциям из поликарбоната. Она идеально подходит для хранения рабочей техники, хранения урожая и обустройства навесов. Отличные эксплуатационные свойства позволяют использовать данные изделия для защитного покрытия на строительных лесах. Также, изделие активно применяется для защиты от атмосферных осадков строительных материалов.

Мы организуем доставку изделий по Москве и Московской области. Предлагаем сертифицированный и качественный товар по самым демократичным ценам. Доставка осуществляется на любые объемы партий. Материал пользуется широким спросом, поскольку имеет неограниченную сферу применения. Высокий спрос на изделия обуславливается доступной ценой и первоклассными потребительскими качествами.

Доставка осуществляется на любые объемы партий. Материал пользуется широким спросом, поскольку имеет неограниченную сферу применения. Высокий спрос на изделия обуславливается доступной ценой и первоклассными потребительскими качествами.

Полиэтиленовая пленка представляет собой самый распространенный материал 21 века. Он обладает рядом уникальных свойств, которые выгодно отличают его от других аналогичных изделий.

Полиэтиленовая пленка ПВД оптом в Челябинске — Упаковка оптом Челябинск

Здравствуйте. Вы можете значительно ускорить процесс получения интересующей Вас информации: условия оплаты, доставки и цен с нужными позициями. Просто заполните форму ниже и получите коммерческое предложение на указанный e-mail или звонок от менеджера.

| Ширина / Исполнение | Толщина | Намотка п. м/м2 м/м2 |

Цена руб/п.м | Цена за рулон |

| Пленка п/э 1500 мм рукав / полурукав | 60 мкм | 200/600 | 19 | 3800 |

| Пленка п/э 1500 мм рукав / полурукав | 80 мкм | 200/600 | 22 | 4400 |

| Пленка п/э 1500 мм рукав / полурукав | 100 мкм | 150/450 | 31 | 4650 |

| Пленка п/э 1500 мм рукав / полурукав | 120 мкм | 100/300 | 37 | 3700 |

| Пленка п/э 1500 мм рукав / полурукав | 150 мкм | 100/300 | 5″>44 | 4400 |

| Пленка п/э 1500 мм рукав / полурукав | 200 мкм | 100/300 | 52 | 5200 |

| Пленка ПВД черная 1500 мм рукав | 100 мкм | 150/450 | 28 | 4200 |

| Пленка ПВД черная 1500 мм рукав | 120 мкм | 100/300 | 33 | 3300 |

| Пленка ПВД черная 1500 мм рукав | 150 мкм | 100/300 | 38 | 3800 |

| Пленка ПВД черная 1500 мм рукав | 200 мкм | 100/300 | 5″>42 | 4200 |

| Пленка ПВД черная ГОСТ 1500 мм рукав | 200 мкм | 70/210 | 80 | 5600 |

| Пленка армированная 2000 мм полотно | 120 мкм | 25 | 92 | 2300 |

| Пленка армированная 2000 мм полотно | 200 мкм | 25 | 120 | 3000 |

* Пленка 1 сорт (эконом), толщина -35% Возможно изготовление пленки толщиной до 500 мкм

Доставка на следующий день, оплата наличными или безналом

Полиэтиленовая пленка оптом – водонепроницаемый, эластичный материал с широким спектром использования. Применяется практически во всех сферах промышленности. Выпускается прозрачная, белая, черная пленка в виде полотна, рукава или полурукава. Широко используется парниковая пленка для теплиц в Челябинске, парников, упаковки. Главным достоинством данного материала является доступная цена в сочетании с отличным качеством, может выпускаться, как пленка рукав, купить возможно у нас. Это позволяет использовать ее как в быту, так и на производстве. Основные свойства полиэтиленовой пленки ПВД:

Применяется практически во всех сферах промышленности. Выпускается прозрачная, белая, черная пленка в виде полотна, рукава или полурукава. Широко используется парниковая пленка для теплиц в Челябинске, парников, упаковки. Главным достоинством данного материала является доступная цена в сочетании с отличным качеством, может выпускаться, как пленка рукав, купить возможно у нас. Это позволяет использовать ее как в быту, так и на производстве. Основные свойства полиэтиленовой пленки ПВД:

- Высокая химическая стойкость

- Гигиеничность

- Эластичность

- Низкая газопроницаемость

- Экономичность

- Устойчивость к низким температурам

- Универсальность

- Пленка прозрачная или черная

Выпускается ПВД пленка 1 сорта и эконом по ГОСТ прозрачная, из вторичного сырья — техническая темная пленка черного цвета, размер рулона 1500 мм, 2000 мм. Намотка зависит от толщины пп в мкм, стандартные размеры 60мкм, 80, 100 мкм, 120, 150, 200 микрон. Купить оптом пленку пвд в Челябинске можно в ПакЧел по низкой цене с доставкой, при крупном заказе цены будут снижены.

Намотка зависит от толщины пп в мкм, стандартные размеры 60мкм, 80, 100 мкм, 120, 150, 200 микрон. Купить оптом пленку пвд в Челябинске можно в ПакЧел по низкой цене с доставкой, при крупном заказе цены будут снижены.

Машина для намотки рулонов из предварительно натянутой пленки

Область техники

Настоящее изобретение относится к машине для изготовления рулонов из предварительно натянутой растягиваемой пленки.

Уровень техники

Известно использование растягиваемой пленки, в частности из полиэтилена низкой плотности, поставляемой в рулонах, для упаковывания промышленной продукции, пищевых продуктов и других продуктов.

Известно предварительное натяжение растягиваемой пленки с помощью устройства для предварительного натяжения перед намоткой на рулон. Это позволяет натянуть материал таким образом, чтобы увеличить его жесткость, чтобы получить надежное упаковывание продукта. Кроме того, предварительное натяжение ведет к уменьшению толщины пленки на единицу длины, что уменьшает до минимума количество материала, используемого для упаковывания, упрощает или даже улучшает операции по упаковыванию продукта и делает упаковывание дешевым.

Кроме того, предварительное натяжение ведет к уменьшению толщины пленки на единицу длины, что уменьшает до минимума количество материала, используемого для упаковывания, упрощает или даже улучшает операции по упаковыванию продукта и делает упаковывание дешевым.

Предварительно натянутая растягиваемая пленка может быть намотана вокруг сердечника, например, из картона или может быть намотана сама по себе без использования какого-либо сердечника (так называемая технология «без сердечника»).

Для осуществления намотки используется намоточный ролик, который во время намотки находится в контакте с рулоном пленки F, поддерживаемым посредством барабана. Пневматический исполнительный механизм, который действует на намоточный ролик, обеспечивает сохранение контакта намоточного ролика с рулоном во время намотки.

Однако во время намотки рулона необходимо, чтобы давление намоточного ролика на рулон во время намотки было небольшим, чтобы обеспечить возможность захвата воздуха между витками рулона. Фактически воздух, захваченный между витками, действует в качестве упругой прослойки, чтобы защитить рулон от повреждений вследствие случайных падений или ударов, которые повреждают его край и могут сделать проблематичным его использование, учитывая тот факт, что толщина пленки является очень тонкой, например меньше 10 микрометров.

Фактически воздух, захваченный между витками, действует в качестве упругой прослойки, чтобы защитить рулон от повреждений вследствие случайных падений или ударов, которые повреждают его край и могут сделать проблематичным его использование, учитывая тот факт, что толщина пленки является очень тонкой, например меньше 10 микрометров.

Кроме того, воздух, захваченный между витками, предотвращает смятие центрального отверстия в рулонах без сердечника.

С другой стороны, небольшое давление на рулон во время намотки ведет к чрезмерным скачкам намоточного ролика и тем самым к нерегулярному захвату воздуха. Это препятствует получению постоянного диаметра рулона в конце каждой намотки.

Наличие заметных отклонений диаметров изготавливаемых рулонов делает трудным упаковывание рулонов в коробки или на паллеты, в частности с помощью автоматических систем упаковывания.

Сущность изобретения

Задачей настоящего изобретения является создание машины для изготовления рулонов предварительной натянутой растягиваемой пленки, которая решает описанные выше проблемы.

Дополнительной задачей настоящего изобретения является создание конструктивно и функционально простой машины.

Эти задачи достигаются машиной для изготовления рулонов предварительной натянутой растягиваемой пленки согласно п. 1 формулы изобретения.

Краткое описание чертежей

Для обеспечения лучшего понимания изобретения ниже описывается его вариант воплощения в качестве неограничивающего примера, который иллюстрируется на прилагаемых чертежах.

Фиг. 1 – схематический вид сбоку машины для изготовления рулонов предварительной натянутой растягиваемой пленки.

Фиг. 2 – схематический вид сбоку устройства для намотки машины на фиг. 1 согласно изобретению.

Фиг. 3 – показывает график, на котором иллюстрируются параметры намотки растягиваемой пленки во время обработки в машине на фиг. 1 в сравнении с параметрами известной машины.

Подробное описание изобретения

Машина для изготовления рулонов предварительной натянутой растягиваемой пленки, иллюстрируемая на фиг. 1, содержит узел предварительного натяжения, обозначенный в общем ссылочной позицией 10, и узел намотки, обозначенный в общем ссылочной позицией 100.

1, содержит узел предварительного натяжения, обозначенный в общем ссылочной позицией 10, и узел намотки, обозначенный в общем ссылочной позицией 100.

Иллюстрируемый узел 10 предварительного натяжения имеет расположенные последовательно ролик 11 предварительного натяжения, первый основной ролик 12 предварительного натяжения, первый вспомогательный ролик 13 предварительного натяжения, второй основной ролик 14 предварительного натяжения, второй вспомогательный ролик 15 предварительного натяжения, третий основной ролик 16 предварительного натяжения и ролик 17 уменьшения натяжения.

Ролики 12, 14, 16 предпочтительно имеют цилиндрическую наружную поверхность из эластомерного материала, а ролики 13, 15 предпочтительно имеют цилиндрическую наружную поверхность из металлического материала.

Привод каждого из ролика 11 предварительного натяжения, ролика 17 уменьшения натяжения и основных роликов 12, 14, 16 предварительного натяжения осуществляется с помощью соответствующего электрического двигателя. Для простоты электрические двигатели все обозначены на чертежах буквой «М».

Для простоты электрические двигатели все обозначены на чертежах буквой «М».

Ролик 11 предварительного натяжения располагается вблизи первого ролика 10 предварительного натяжения. Ролик 17 уменьшения напряжения располагается вблизи последнего ролика 16 предварительного натяжения.

Первый вспомогательный ролик 13 предварительного натяжения установлен с возможностью свободного вращения на двух противоположных рычагах 18, только один из которых показан на чертеже, установленных на двух соответствующих шарнирах, шарнирно установленных на двух соответствующих регулируемых пластинах, которые не показаны на чертежах и которые выполнены за одно целое с неподвижной частью машины. Исполнительный механизм, например пневматический исполнительный механизм, осуществляет привод каждого рычага 18 в линейное движение, что не иллюстрируется.

Подобным образом второй вспомогательный ролик 15 предварительного натяжения установлен с возможностью свободного вращения на двух противоположных рычагах 22, только один из которых показан на чертеже, установленных на двух соответствующих шарнирах, шарнирно установленных на двух соответствующих регулируемых пластинах, которые не показаны на чертежах и которые выполнены за одно целое с упомянутой выше неподвижной частью машины. Исполнительный механизм, например пневматический исполнительный механизм, осуществляет привод каждого рычага 22 в линейное движение, что не иллюстрируется.

Исполнительный механизм, например пневматический исполнительный механизм, осуществляет привод каждого рычага 22 в линейное движение, что не иллюстрируется.

Также показаны дополнительные внешние направляющие ролики, а именно входной ролик 30 выше по потоку относительно ролика 11 и выходной ролик 31 ниже по потоку относительно ролика 17.

Узел 100 намотки содержит расположенные последовательно направляющий ролик 101, натяжной ролик 102, дополнительный направляющий ролик 103 и намоточный ролик 104, который находится в контакте с рулоном R пленки F во время намотки, поддерживаемым посредством барабана 105.

Натяжной ролик 102 установлен на качающемся рычаге 106, шарнирно установленном в точке 107 на неподвижной части машины. Качающийся рычаг 106 соединен с исполнительным механизмом 108, например пневматического типа, который шарнирно соединен на одном конце с рычагом 106 и на другом конце с неподвижной частью машины.

Положением качающегося рычага 106 управляют с помощью датчика 109 положения, например потенциометрического датчика, который шарнирно соединен на одном конце с рычагом 106 и на другом конце с неподвижной частью машины.

Привод намоточного ролика 104 осуществляется с помощью двигателя М.

На фиг. 2 показано подробно устройство для намотки, которое фактически осуществляет намотку пленки F в рулон.

Намоточный ролик 104 установлен на двух противоположных ползунах, которые выполнены с возможностью скольжения на направляющих в прямолинейном направлении, обозначенном двусторонней стрелкой А. На фиг. 2 показан один ползун, обозначенный ссылочной позицией 110, с соответствующей направляющей, обозначенной ссылочной позицией 111.

Исполнительный механизм 112 действует на ползун 110, причем исполнительный механизм 112 представляет собой, например, пневматический исполнительный механизм, который шарнирно соединен на одном конце с ползуном и на другом конце с неподвижной частью машины. Другой пневматический исполнительный механизм может также действовать на противоположный ползун.

Также обеспечен упорный элемент 113, например электромеханического типа, который имеет подвижный шток 114 с упорной головкой 115, которая упирается в упор 116, выполненный за одно целое с ползуном 110. Для перемещения ползуна 114 в прямолинейном направлении элемент 113 может быть снабжен бесщеточным электрическим двигателем, соединенным со штоком 114 с помощью шарикового винта, который преобразует вращательное движение двигателя в прямолинейное движение штока 114.

Для перемещения ползуна 114 в прямолинейном направлении элемент 113 может быть снабжен бесщеточным электрическим двигателем, соединенным со штоком 114 с помощью шарикового винта, который преобразует вращательное движение двигателя в прямолинейное движение штока 114.

Положением ползуна 110 управляют с помощью датчика 117 положения, например потенциометрического датчика, шарнирно соединенного на одном конце с ползуном 110 и на другом конце с неподвижной частью машины.

Машина согласно изобретению также содержит блок U управления, показанный на фиг. 2, соединенный со всеми двигателями М, с исполнительным механизмом 108, с датчиком 109 положения, с исполнительным механизмом 112, с упорным элементом 113 и датчиком 117 положения.

Машина для изготовления рулонов предварительно натянутой растягиваемой пленки работает следующим образом.

Необходимо отметить, что эта машина может использоваться как для предварительно натянутых растягиваемых пленок, поступающих из предварительно упакованных рулонов (так называемая «работа вне линии»), так и для предварительно натянутых пленок, поступающих непосредственно с экструдера (так называемая «работа в линии»).

Предусмотрен ручной подготовительный этап работы, на котором растягиваемая плоская пленка, обозначенная буквой «F», пропускается через узел 10 предварительного натяжения, т.е. через ролики 30, 11, 12, 14, 16, 17, 31, при этом пленка частично наматывается на них, затем пропускается через узел 100 намотки, т.е. через ролики 101, 102, 103, 104, при этом пленка частично наматывается на них, и в конечном итоге наматывается на барабан 105.

На основном этапе работы вспомогательный ролик 13 подводится к ролику 12 с помощью исполнительного механизма, который действует на рычаг 18, а вспомогательный ролик 15 подводится к ролику 14 с помощью исполнительного механизма, который действует на рычаг 22.

Затем запускаются двигатели М для выполнения операции предварительного натяжения.

Ролики имеют такую скорость, что между роликом 11 и роликом 12 осуществляется небольшое предварительное натяжение, между роликом 12 и роликом 14 осуществляется первое предварительное натяжение и между роликом 14 и роликом 16 осуществляется второе предварительное натяжение.

Вспомогательные ролики 13 и 15, которые опираются соответственно на ролики 12 и 14, при этом между ними располагается пленка F, увлекаются, имея возможность свободного вращения, движением роликов 12, 14, приводимых в движение соответствующими двигателями М.

Пленка F проходит через все эти ролики, будучи частично намотана вокруг роликов, и предварительно натягивается за счет различных скоростей разных роликов.

После второго предварительного натяжения между роликом 16 и роликом 17 осуществляется первое уменьшение натяжения за счет различных скоростей роликов 16 и 17, после чего пленка F направляется роликом 31 в узел 100 намотки.

Путь через узел намотки обеспечивает возможность намотки пленки F вокруг направляющего ролика 101, натяжного ролика 102 и последнего направляющего ролика, который направляет пленку к намоточному ролику 104.

Намоточный ролик 104 осуществляет намотку пленки F вокруг барабана 105, при этом он находится в непрерывном контакте с рулоном R пленки во время намотки.

После первого уменьшения натяжения между роликами 16 и 17, между роликом 17 и намоточным роликом 104 осуществляется второе уменьшение натяжения пленки F за счет разных скоростей роликов 17 и 104.

Величина первого уменьшения натяжения больше, чем величина второго уменьшения натяжения, и предпочтительно величина первого уменьшения натяжения приблизительно в пять раз больше величины второго уменьшения натяжения.

Пневматический исполнительный механизм 108 противодействует тянущему действию пленки на натяжном ролике 102 путем воздействия на рычаг 106 таким образом, чтобы сохранять натяжение пленки постоянным.

Любые изменения натяжения вызывают перемещение рычага 100, которое обнаруживает датчик 109 положения.

Исполнительный механизм 112 обеспечивает сохранение контакта намоточного ролика 104 с рулоном R во время намотки в соответствии с заданным давлением контакта.

Упорный элемент 113 обеспечивает сохранение конечного заданного положения контакта намоточного ролика 104 с рулоном R во время работы. Упор 116 ползуна 110 упирается в головку 115 штока 114 упорного элемента 113, противодействуя осевому усилию, прилагаемому исполнительным механизмом 112. Это положение контакта изменяется в соответствии с длиной наматываемой пленки и требуемого конечного диаметра рулона. На практике (см. фиг. 2) упорная головка 115 перемещается постепенно вправо до тех пор, пока не будет достигнут требуемый диаметр рулона.

Упор 116 ползуна 110 упирается в головку 115 штока 114 упорного элемента 113, противодействуя осевому усилию, прилагаемому исполнительным механизмом 112. Это положение контакта изменяется в соответствии с длиной наматываемой пленки и требуемого конечного диаметра рулона. На практике (см. фиг. 2) упорная головка 115 перемещается постепенно вправо до тех пор, пока не будет достигнут требуемый диаметр рулона.

Блок U управления осуществляет управление всеми перемещениями всех двигателей М различных роликов.

Кроме того, в случае изменений в натяжении пленки, обнаруживаемых датчиком 109 положения, блок U изменяет скорость двигателей роликов 17 и 104 таким образом, чтобы вернуть правильную величину натяжения пленки.

И наконец, блок U осуществляет управление упорным элементом 113, чтобы перемещать шток 114 описанным выше образом, управляя положением контакта ролика 104 с рулоном R во время намотки с помощью датчика 117 положения, соединенного с ползуном 110, на котором установлен ролик 104.

Раскрытая в описании и иллюстрируемая на чертежах машина имеет различные преимущества.

Наличие упорного элемента обеспечивает возможность намоточному ролику прилагать правильное давление к рулону R во время намотки, чтобы исключить скачки намоточного ролика, и в то же время захватывать воздух между витками рулона регулярным образом, чтобы обеспечить упругость рулона в случае удара.

Конечным результатом является рулон предварительно натянутой растягиваемой пленки, имеющий требуемый диаметр и высокое качество намотки.

Серийное производство рулонов, имеющих по существу одинаковый диаметр, делает упаковывание рулонов в коробки или на паллеты легким, в частности с помощью автоматических систем упаковывания.

На фиг. 3 представлен график, на котором ось Х показывает длину m в метрах намотанной пленки и ось Y показывает диаметр D намотанной пленки. В примере, иллюстрируемом на этом графике, имеется картонный сердечник диаметром D0, вокруг которого наматывается рулон предварительно натянутой пленки. Штриховая линия показывает поведение рулонов, намотка которых осуществляется на известных машинах, тогда как поведение рулонов, намотка которых осуществляется на машине согласно изобретению, показано сплошной линией. Как можно увидеть на чертеже, для известных машин конечный диаметр рулона может отличаться на 10% от требуемого диаметра, тогда как для машины согласно изобретению конечный диаметр рулона может отличаться только на 1% от требуемого диаметра.

Штриховая линия показывает поведение рулонов, намотка которых осуществляется на известных машинах, тогда как поведение рулонов, намотка которых осуществляется на машине согласно изобретению, показано сплошной линией. Как можно увидеть на чертеже, для известных машин конечный диаметр рулона может отличаться на 10% от требуемого диаметра, тогда как для машины согласно изобретению конечный диаметр рулона может отличаться только на 1% от требуемого диаметра.

Иллюстрируемая машина является конструктивно и функционально простой, так как она образована из нескольких элементарных механических компонентов.

Дополнительно, управляемое уменьшение натяжения предотвращает сдавливание рулонов и позволяет использовать очень тонкие картонные трубки.

Очевидно, что возможны изменения и/или дополнения описанного и иллюстрируемого выше варианта воплощения.

В более простом варианте воплощения могут быть обеспечены только два основных ролика предварительного натяжения и вспомогательный ролик предварительного натяжения, который действует на первый основной ролик предварительного натяжения. Всегда будет обеспечен ролик уменьшения натяжения ниже по потоку от второго ролика предварительного натяжения.

Всегда будет обеспечен ролик уменьшения натяжения ниже по потоку от второго ролика предварительного натяжения.

Натяжением пленки перед намоткой рулона возможно управлять с помощью любого устройства предварительного натяжения пленки, связанного с любым датчиком натяжения.

Могут быть обеспечены пара пневматических исполнительных механизмов и пара упорных элементов, которые действуют на два ползуна, на которых установлен намоточный ролик, вместо одного исполнительного механизма и одного упорного элемента, как в описанном и иллюстрируемом выше примере. Могут использоваться любые средства для управления положением контакта намоточного ролика с рулоном во время намотки, которые выполняют функции исполнительного механизма и упорного элемента.

Вспененный полиэтилен

| Толщина мм. | Параметры рулона | Стоимость | |||

|---|---|---|---|---|---|

| Ширина, м. | Намотка, пог. м. м. | Кол-во кв.м. в рулоне | Цена за кв.м. | Стоимость за 1 рулон | |

| 0,5 | 1,50 | 250 | 375 | 8,90 | 3337,50 |

| 1 | 1,50 | 250 | 375 | 9,95 | 3731,25 |

| 2 | 1,05 | 50 | 52,50 | 14,05 | 737,63 |

| 3 | 1,05 | 50 | 52,50 | 19,45 | 1021,13 |

| 4 | 1,05 | 50 | 52,50 | 23,45 | 1231,13 |

| 5 | 1,05 | 50 | 52,50 | 28,80 | 1512,00 |

| 8 | 1,05 | 30 | 31,50 | 49,06 | 1545,39 |

| 10 | 1,05 | 30 | 31,50 | 71,40 | 2249,10 |

Вспененный полиэтилен ТУ 2244-001-31872774-2014

Компания АВА-ЛОТ осуществляет оптовую продажу вспененного полиэтилена собственного производства. Вся продукция выпускается на современном оборудовании с полным контролем качества.

Вся продукция выпускается на современном оборудовании с полным контролем качества.

Описание:

- Новый экологически чистый материал, изготовленный при использовании современных сберегающих технологий (без применения фреона).

- Имеет равномерную мелкоячеистую структуру с закрытыми порами, характеризуется уникальным сочетанием физико-механических, теплофизических, акустических, гидро и пароизоляционных свойств.

- Наличие в материале аддитивных антипиренов делает вспененный полиэтилен трудно горючим.

Форма выпуска:

- Выпускается в виде полотна белого цвета.

- Толщина полотна материала — от 0,5 мм. до 10 мм.

- Ширина полотна материала — от 1050 мм. до 1500 мм.

- Количество метров в рулоне — от 50 до 400.

- Вся продукция упакована в полиэтиленовую пленку с противопожарной добавкой, имеет литеру «а».

Свойства вспененного полиэтилена:

- Отличный изолятор

- Отличная гибкость, упругость, эластичность;

- Низкая теплопроводность;

- Хорошая водостойкость;

- Долговечность;

- Закрытая ячеистая структура;

- Высокие амортизирующие свойства к ударным нагрузкам;

- Экологическая безопасность;

- Химическая и микробиологическая стойкость.

Цены на вспененный полиэтилен

Стоимость продукции в АВА-ЛОТ является одной из самых выгодных на отечественном рынке, поскольку мы являемся непосредственными производителями. Доступная цена на вспененный полиэтилен, купить который можно в нашей компании, позволяет этому материалу достойно конкурировать с многими другими упаковочными материалами.

Почему клиенты нам доверяют

- Профессионализм — на рынке с 1995 года.

- Собственное производство с контролем качества на каждом этапе.

- Лучшие сырье, оборудование и специалисты.

- Собственный склад с удобным графиком работы, расположением и широким ассортиментом продукции.

- Минимальные сроки производства и отгрузки.

- Доставка, в том числе срочная за 1 день, а также возможность самовывоза.

- Индивидуальный подход к каждому заказчику, гибкие условия сотрудничества.

- Вся упаковка в одном месте. У нас вы можете подобрать все необходимые материалы.

Преодолеть трудности в намотке гибкой упаковочной пленки

Если бы все полотна пленки были идеальными, то производство идеальных рулонов не было бы большой проблемой. К сожалению, из-за естественной изменчивости смол и неравномерности процессов пленкообразования, покрытий и печатных поверхностей не существует такого животного, как идеальная пленка.

Учитывая это как данность, задача операции намотки состоит в том, чтобы эти дефекты не выделялись внешне и не усиливались в процессе намотки.Затем оператор намоточной машины должен убедиться, что процесс намотки не приводит к дополнительным изменениям качества продукции. Конечная задача состоит в том, чтобы намотать гибкую упаковочную пленку, которая будет работать без проблем в процессе клиента и производить высококачественную продукцию для его клиентов.

ВАЖНОСТЬ ТВЕРДОСТИ РУЛОНА

Плотность рулона, или натяжение в намотке, является наиболее важным фактором, определяющим разницу между рулонами пленки хорошего и низкого качества. Рулоны, которые намотаны слишком мягко, будут «закругляться» во время намотки, манипуляций или хранения. Округлость валков очень важна в работе заказчика, чтобы иметь возможность обрабатывать эти валки на максимальных производственных скоростях с минимальными изменениями натяжения.

Рулоны, которые намотаны слишком мягко, будут «закругляться» во время намотки, манипуляций или хранения. Округлость валков очень важна в работе заказчика, чтобы иметь возможность обрабатывать эти валки на максимальных производственных скоростях с минимальными изменениями натяжения.

Плотно намотанные рулоны сами по себе вызывают проблемы. Они могут создавать проблемы с блокировкой, когда слои сливаются или слипаются. При намотке растяжимой пленки на тонкостенные сердечники намотка жестких рулонов может привести к разрушению сердечников.Это может вызвать проблемы при извлечении вала или вставке вала или патронов при последующей операции размотки.

Рулоны, которые намотаны слишком туго, также будут преувеличивать дефекты полотна. Как правило, пленки имеют небольшие высокие и низкие области в поперечном профиле машины, где полотно толще или тоньше. При наматывании жестких рулонов пленки области с высокой толщиной накладываются друг на друга. Когда наматываются сотни и даже тысячи слоев, высокие участки образуют гребни или выступы на рулоне. При натягивании пленки на эти выступы она деформируется. Затем, когда рулон разматывается, эти участки создают дефект, известный как «мешковатость» пленки. Твердые валки, которые имеют полосы высокой толщины рядом с лентами низкой толщины, будут вызывать дефекты валков, известные как гофры или следы веревки на валках.

При натягивании пленки на эти выступы она деформируется. Затем, когда рулон разматывается, эти участки создают дефект, известный как «мешковатость» пленки. Твердые валки, которые имеют полосы высокой толщины рядом с лентами низкой толщины, будут вызывать дефекты валков, известные как гофры или следы веревки на валках.

Рулоны, которые намотаны слишком туго, также будут преувеличивать дефекты полотна.

Небольшие отклонения в толщине намотанного рулона не будут заметны, если достаточное количество воздуха намотано на рулон в нижних областях, а полотно не натянуто на высокие участки.Тем не менее, рулоны должны быть намотаны достаточно туго, чтобы они были круглыми и оставались такими во время обращения и хранения.

РАНДОМИЗАЦИЯ МЕЖМАШИННЫХ ВАРИАЦИЙ

Некоторые гибкие упаковочные пленки, либо из-за процесса их экструзии, либо из-за процесса их покрытия и ламинирования, имеют вариации толщины поперек машины, которые слишком велики, чтобы их можно было наматывать без преувеличения этих дефектов. Для рандомизации межмашинных вариаций намотанных валков либо полотно, либо бобинорезательные и намоточные машины перемещаются вперед и назад относительно полотна по мере того, как они разрезаются и наматываются.Это поперечное движение машины называется колебанием.

Для рандомизации межмашинных вариаций намотанных валков либо полотно, либо бобинорезательные и намоточные машины перемещаются вперед и назад относительно полотна по мере того, как они разрезаются и наматываются.Это поперечное движение машины называется колебанием.

Для успешной генерации скорость должна быть достаточно высокой, чтобы рандомизировать вариации толщины, и достаточно низкой, чтобы пленка не деформировалась и не сморщивалась. Эмпирическое правило для максимальной скорости колебаний составляет 25 мм (1 дюйм)/мин на каждые 150 м/мин (500 футов/мин) скорости намотки. В идеале скорость колебаний изменяется пропорционально скорости намотки.

ПРОФИЛИРОВАНИЕ ТВЕРДОСТИ РУЛОНА

По мере наматывания рулона гибкого упаковочного пленочного материала внутри рулона возникает натяжение или остаточное напряжение.Если это напряжение становится больше во время намотки, внутренние обмотки по направлению к сердечнику будут подвергаться высоким сжимающим нагрузкам. Это то, что вызывает дефект, известный как «коробление» полотен в локализованных областях в рулоне. При намотке неэластичных и высокоскользких пленок внутренние слои будут ослабевать; это может привести к искривлению рулона при намотке или его выдвижению при разматывании. Чтобы предотвратить это, рулоны необходимо наматывать туго в сердцевине, а затем наматывать с меньшим натяжением по мере увеличения диаметра рулона.

Это то, что вызывает дефект, известный как «коробление» полотен в локализованных областях в рулоне. При намотке неэластичных и высокоскользких пленок внутренние слои будут ослабевать; это может привести к искривлению рулона при намотке или его выдвижению при разматывании. Чтобы предотвратить это, рулоны необходимо наматывать туго в сердцевине, а затем наматывать с меньшим натяжением по мере увеличения диаметра рулона.

Это обычно называют конусом роликовой твердости.Чем больше диаметр готового намотанного рулона, тем более важным становится профиль сужения твердости рулона. Секрет создания хорошей конструкции с жесткостью рулона заключается в том, чтобы начать с хорошего прочного основания, а затем наматывать с постепенно меньшим натяжением в обмотке.

Чем больше диаметр рулона в готовом виде, тем более важным становится профиль сужения твердости рулона.

Хороший прочный фундамент требует начала операции намотки на качественном, правильно хранящемся сердечнике. Большинство рулонов пленочных материалов наматываются на бумажные гильзы. Бумажные сердцевины должны иметь достаточную прочность, чтобы выдерживать сжимающее напряжение внутри намотки, вызванное плотной намоткой пленки на сердцевину. Обычно бумажные гильзы сушат в печи до влажности 6-8%. Если эти сердцевины хранятся в среде с высокой влажностью, они будут поглощать эту влагу и набухать до большего диаметра. Затем, после операции намотки, эти сердечники могут высохнуть до более низкого уровня влажности и уменьшиться в размерах. Когда это произойдет, прочная основа рулона будет потеряна! Это приводит к тому, что эти рулоны имеют дефекты, такие как коробление, выпячивание и/или выдвижение, когда их берут в руки или разматывают.

Большинство рулонов пленочных материалов наматываются на бумажные гильзы. Бумажные сердцевины должны иметь достаточную прочность, чтобы выдерживать сжимающее напряжение внутри намотки, вызванное плотной намоткой пленки на сердцевину. Обычно бумажные гильзы сушат в печи до влажности 6-8%. Если эти сердцевины хранятся в среде с высокой влажностью, они будут поглощать эту влагу и набухать до большего диаметра. Затем, после операции намотки, эти сердечники могут высохнуть до более низкого уровня влажности и уменьшиться в размерах. Когда это произойдет, прочная основа рулона будет потеряна! Это приводит к тому, что эти рулоны имеют дефекты, такие как коробление, выпячивание и/или выдвижение, когда их берут в руки или разматывают.

Следующим шагом в получении необходимой хорошей основы для намотки является начало намотки с максимально возможной твердостью рулона. Затем, по мере наматывания рулонов пленочного материала, твердость рулона должна уменьшаться равномерно. Предлагаемое снижение твердости валка на конечном диаметре обычно составляет от 25% до 50% исходной твердости, измеренной на сердцевине.

Величина исходной твердости валка и величина конусности натяжения в намотке обычно зависят от коэффициента нарастания намотанного валка.Коэффициент наращивания представляет собой отношение внешнего диаметра сердечника (НД) к конечному диаметру намотанной бухты. Чем больше окончательный диаметр намотки рулона (чем выше конструкция), тем важнее начать с хорошей прочной основы и наматывать все более мягкий рулон. Таблица 1 дает эмпирическое правило для рекомендуемой величины конусности твердости, основанной на коэффициенте нарастания.

Инструментами намотки для повышения твердости рулона являются натяжение полотна, давление прижима (со стороны прижимного или укладочного рулона или намоточного барабана) и крутящий момент намотки от центрального привода при намотке пленочных полотен по центру/поверхности.Эти так называемые принципы намотки тротила обсуждались в статье Plastics Technology за январь 2013 года. Далее описывается, как каждый из этих инструментов используется для повышения твердости, и предлагаются эмпирические правила для начальных значений для получения требуемой твердости рулона различных гибких упаковочных материалов.

Принцип намотки с натяжением полотна . При намотке эластичных пленок натяжение полотна является доминирующим принципом намотки, используемым для контроля твердости рулона.Чем больше будет натянута пленка перед намоткой, тем жестче будут намотанные рулоны. Задача состоит в том, чтобы убедиться, что величина натяжения полотна не вызывает значительных постоянных напряжений в пленке.

При наматывании пленки на моталку с чистым центром, как показано на рис. 1, натяжение полотна создается крутящим моментом намотки от центрального привода. Натяжение полотна устанавливается в соответствии с желаемой жесткостью рулона в начале, а затем уменьшается по мере наматывания пленки. Натяжение полотна, создаваемое центральным приводом, обычно регулируется по замкнутому контуру с помощью датчиков, измеряющих натяжение.

Величина начального и конечного натяжения полотна для конкретного материала часто должна определяться опытным путем. Хорошее эмпирическое правило для диапазона натяжения полотна составляет от 10% до 25% предела эластичности пленки. Во многих опубликованных статьях предлагается использовать определенное натяжение для определенных веб-материалов. В таблице 2 перечислены предлагаемые значения натяжения для многих рулонных материалов, используемых в гибкой упаковке.

Во многих опубликованных статьях предлагается использовать определенное натяжение для определенных веб-материалов. В таблице 2 перечислены предлагаемые значения натяжения для многих рулонных материалов, используемых в гибкой упаковке.

Для намотки на моталках с чистым центром начальное натяжение должно быть ближе к более высокому значению предлагаемого диапазона натяжения.Затем плавно уменьшите натяжение обмотки до нижнего рекомендуемого диапазона, указанного в этой таблице.

Величина начального и конечного натяжения полотна для конкретного материала часто должна определяться опытным путем.

При намотке ламинированного полотна из нескольких различных материалов, чтобы получить рекомендуемое максимальное натяжение полотна для ламинированных структур, просто сложите максимальные натяжения полотна для каждого из материалов, которые были ламинированы вместе (обычно без учета каких-либо покрытий или клеев), и примените сумму этих натяжений как максимальное натяжение полотна ламината.

Важным аспектом натяжения при ламинировании гибких пленочных композитов является то, что отдельные полотна должны быть натянуты перед их ламинированием, чтобы растяжение (удлинение полотна из-за натяжения полотна) было примерно одинаковым для каждого полотна.

Если одно полотно натянуто значительно больше, чем другое полотно (другие), в ламинированных полотнах могут возникнуть проблемы скручивания или расслоения, известные как «туннелирование». Величина натяжения должна быть пропорциональна модулю и толщине полотна, чтобы предотвратить скручивание и/или образование туннелей после процесса ламинирования.

Зажим Принцип намотки . При намотке неэластичных пленок зажим и крутящий момент являются доминирующими принципами намотки, используемыми для контроля твердости рулона. Зажим регулирует жесткость рулона, удаляя граничный слой воздуха, следующий за полотном в намоточный рулон. Роликовый зажим также создает натяжение в рулоне. Чем тверже зажим, тем тверже будет намоточный валик. Задача наматывания гибкой упаковочной пленки состоит в том, чтобы обеспечить достаточное давление прижима для удаления воздуха и наматывания жестких прямых рулонов без чрезмерного натяжения в намотке, чтобы предотвратить блокировку рулона или деформацию полотна в области с высокой толщиной.

Задача наматывания гибкой упаковочной пленки состоит в том, чтобы обеспечить достаточное давление прижима для удаления воздуха и наматывания жестких прямых рулонов без чрезмерного натяжения в намотке, чтобы предотвратить блокировку рулона или деформацию полотна в области с высокой толщиной.

Нагрузка на зажим в меньшей степени зависит от материала, чем натяжение полотна, и будет сильно различаться в зависимости от материала и требуемой жесткости валика. Чтобы предотвратить сморщивание пленки для намотки, вызванное зажимом, величина зажимной нагрузки является минимальной, необходимой для предотвращения наматывания воздуха в рулон. Эта прижимная нагрузка часто поддерживается постоянной на центральных намотчиках, поскольку Мать-природа обеспечивает конусу прижимного усилия постоянную прижимную нагрузку. По мере увеличения диаметра валов площадь контакта (площадь) зазора между намоточным валом и прижимным валом становится больше.Если ширина этого следа увеличивается с 6 мм (0,25 дюйма) в сердцевине до 12 мм (0,5 дюйма) на полном рулоне, то давление прижима намотки автоматически уменьшается на 50%. Кроме того, количество воздуха, следующего за поверхностью рулона, увеличивается по мере увеличения диаметра наматывающего ролика. Этот пограничный слой воздуха увеличивает гидравлическое давление, пытаясь открыть зазор. Это увеличивающееся давление добавляет сужение прижимающей нагрузки по мере увеличения диаметра.

Кроме того, количество воздуха, следующего за поверхностью рулона, увеличивается по мере увеличения диаметра наматывающего ролика. Этот пограничный слой воздуха увеличивает гидравлическое давление, пытаясь открыть зазор. Это увеличивающееся давление добавляет сужение прижимающей нагрузки по мере увеличения диаметра.

На широких и быстрых намоточных машинах, используемых для намотки рулонов большого диаметра, может потребоваться увеличение нагрузки на зажим по мере наматывания рулона, чтобы предотвратить наматывание воздуха в рулон.На рис. 2 показан центральный намоточный станок с прижимным валом с воздушной нагрузкой, в котором используются как натяжные, так и зажимные инструменты для контроля твердости наматывающего вала.

Иногда воздух — наш друг . Некоторые пленки, особенно «липкие» пленки с высоким коэффициентом трения с проблемами однородности, необходимо наматывать с зазором. Намотка с зазором позволяет наматывать небольшое количество воздуха в рулон, чтобы предотвратить проблемы с блокировкой полотна внутри рулонов и помочь предотвратить деформацию полотна с лентами высокой толщины. Для успешной намотки этих пленок с зазором операция намотки должна иметь возможность поддерживать небольшой постоянный зазор между прижимным роликом и наматываемым материалом. Этот небольшой контролируемый зазор помогает дозировать воздух, наматываемый в рулон, а также направляет полотно прямо в намоточный рулон, чтобы предотвратить образование складок.

Для успешной намотки этих пленок с зазором операция намотки должна иметь возможность поддерживать небольшой постоянный зазор между прижимным роликом и наматываемым материалом. Этот небольшой контролируемый зазор помогает дозировать воздух, наматываемый в рулон, а также направляет полотно прямо в намоточный рулон, чтобы предотвратить образование складок.

Принцип намотки крутящего момента . Инструмент крутящего момента для получения твердости рулона представляет собой силу, действующую через центр наматывающего ролика. Эта сила передается через слои полотна, где она стягивает или стягивает внутренние витки пленки.Как указывалось ранее, этот крутящий момент используется для создания натяжения полотна на центральных моталках. В этих типах намотчиков натяжение полотна и крутящий момент основаны на одном и том же принципе намотки.

При намотке пленочных изделий на центрально-поверхностную намоточную машину прижимной ролик приводится в действие для контроля натяжения полотна, как показано на рис. 3. Натяжение полотна, поступающего в наматывающее устройство, не зависит от натяжения намотки, создаваемого этим крутящим моментом. Натяжение входящего полотна обычно поддерживается постоянным при постоянном натяжении полотна, поступающего в намотчик.

3. Натяжение полотна, поступающего в наматывающее устройство, не зависит от натяжения намотки, создаваемого этим крутящим моментом. Натяжение входящего полотна обычно поддерживается постоянным при постоянном натяжении полотна, поступающего в намотчик.

Намотка по центру/поверхности должна использоваться при продольной резке и наматывании пленки или других материалов с большим коэффициентом Пуассона, который будет изменяться по ширине при изменении натяжения полотна

При намотке пленочных изделий на центрально-поверхностную намоточную машину контроль натяжения намотки осуществляется без обратной связи. Обычно натяжение намотки начинается на 25-50% больше, чем натяжение входящего полотна. Затем это натяжение при намотке уменьшается по мере увеличения диаметра рулона до значения, равного или даже меньшего, чем натяжение входящего полотна.Поверхностный привод прижимного ролика будет восстанавливать или тянуть отрицательный (тормозной) крутящий момент, когда натяжение намотки больше, чем натяжение входящего полотна. По мере увеличения диаметра намоточного вала поверхностный привод будет постепенно обеспечивать меньшее торможение, пока не достигнет нулевого крутящего момента; тогда натяжение намотки равно натяжению полотна. Если натяжение намотки запрограммировано ниже натяжения входящего полотна, то наземный привод будет тянуть положительный крутящий момент, чтобы компенсировать разницу между более низким натяжением намотки и более высоким натяжением полотна.

По мере увеличения диаметра намоточного вала поверхностный привод будет постепенно обеспечивать меньшее торможение, пока не достигнет нулевого крутящего момента; тогда натяжение намотки равно натяжению полотна. Если натяжение намотки запрограммировано ниже натяжения входящего полотна, то наземный привод будет тянуть положительный крутящий момент, чтобы компенсировать разницу между более низким натяжением намотки и более высоким натяжением полотна.

Намотка по центру/поверхности следует использовать при продольной резке и намотке пленки или других материалов с большим коэффициентом Пуассона, который будет изменяться по ширине при изменении натяжения полотна. Центральные/поверхностные намоточные машины поддерживают постоянную ширину щелевого рулона, так как постоянное натяжение полотна передается на моталку. Твердость валка будет определяться центральным крутящим моментом, не создавая проблем с шириной шейки.

ВЛИЯНИЕ СВОЙСТВ COF ПЛЕНКИ НА НАМОТКУ

Свойства коэффициента трения пленки между слоями (COF) оказывают большое влияние на возможность применения принципов TNT для получения желаемой твердости валков без дефектов валков. Как правило, пленки со значением COF между слоями от 0,2 до 0,7 хорошо наматываются. Однако намотка бездефектных рулонов пленок с высоким или низким скольжением (низкий или высокий коэффициент трения) обычно представляет собой серьезные проблемы с намоткой.

Как правило, пленки со значением COF между слоями от 0,2 до 0,7 хорошо наматываются. Однако намотка бездефектных рулонов пленок с высоким или низким скольжением (низкий или высокий коэффициент трения) обычно представляет собой серьезные проблемы с намоткой.

Высокоскользкие пленки имеют низкий коэффициент трения между слоями (обычно ниже 0,2). Эти пленки часто будут иметь проблемы со скольжением внутреннего полотна или стягиванием при их наматывании и/или последующих операциях размотки, или будут возникать проблемы с обращением с рулоном в промежутках между этими операциями. Это внутреннее проскальзывание полотна может привести к таким дефектам, как царапины полотна, выпуклость, телескопирование и/или дефекты звездчатого валика.Пленки с низким коэффициентом трения необходимо наматывать как можно плотнее на сердечник с высоким крутящим моментом. Затем натяжение намотки, создаваемое этим крутящим моментом, уменьшается до минимальной величины в три-четыре раза больше наружного диаметра сердечника, и достигается желаемая твердость рулона с использованием принципа наматывания с зазором. Воздух никогда не будет нашим другом при намотке высокоскользящей пленки. Эти пленки всегда необходимо наматывать с достаточной нагрузкой на зажим, чтобы предотвратить попадание воздуха в рулон во время процесса намотки.

Воздух никогда не будет нашим другом при намотке высокоскользящей пленки. Эти пленки всегда необходимо наматывать с достаточной нагрузкой на зажим, чтобы предотвратить попадание воздуха в рулон во время процесса намотки.

Пленки с низким скольжением имеют высокий коэффициент трения между слоями (обычно выше 0.7). Эти пленки часто будут иметь проблемы с блокировкой и / или складками. При намотке пленки с высоким коэффициентом трения валки могут иметь некруглую форму на низких скоростях намотки, а подпрыгивание рулона может стать проблемой при намотке на более высоких скоростях. Эти валки могут иметь дефекты выпуклости или волнистости, обычно называемые узлами скольжения или складками скольжения. Пленки с высоким коэффициентом трения лучше всего наматывать с зазором с минимальным зазором между следующим валом и намоточным валом. Распределение должно быть обеспечено как можно ближе к точке намотки. Покрытие FlexSpreader на хорошо намотанном натяжном валу непосредственно перед намотчиком помогло свести к минимуму дефекты складок скольжения при намотке с высоким коэффициентом трения.

ПОДРОБНЕЕ

В этой статье представлен ряд дефектов валков, вызванных неправильной твердостью валков. Задача выявления и устранения этих и других дефектов рулонов и полотна стала проще благодаря новому справочнику The Ultimate Rolls and Web Defect Troubleshooting Guide. Эта книга является обновленной и расширенной версией бестселлера TAPPI Press Терминология дефектов рулонов и паутины .

Расширенная версия была написана и отредактирована 22 отраслевыми экспертами с более чем 500-летним опытом работы в области обработки и намотки полотна.Он доступен через TAPPI; нажмите здесь здесь.

ОБ АВТОРЕ

Р. Дуэйн Смит (R. Duane Smith) — менеджер по продукции специальной намотки в компании Davis-Standard, LLC, базирующейся в Фултоне, штат Нью-Йорк. За свой 43-летний опыт работы он стал широко известен в бумажной, пленочной и нетканой промышленности благодаря своим техническим знаниям в области обработки полотна. и обмотка. Он получил два патента в обмотке. Смит провел более 85 технических презентаций и опубликовал более 30 статей в крупных международных торговых журналах.Контакты: (315) 593-0312; [email protected]; davis-standard.com.

и обмотка. Он получил два патента в обмотке. Смит провел более 85 технических презентаций и опубликовал более 30 статей в крупных международных торговых журналах.Контакты: (315) 593-0312; [email protected]; davis-standard.com.

(PDF) Интеллектуальная машина для намотки пластиковых пленок для предотвращения складок и проскальзывания

H. Hashimoto

Преобразование уравнения (5) в уравнение (1) при граничных условиях (2)–(4) и повторение в соответствии с уравнением

№(5).

Кроме того, в большинстве производственных условий область, где внутреннее касательное напряжение становится отрицательным (напряжение сжатия), другими словами, область, в которой образуются морщины, имеет более высокую вероятность появления кольца вблизи сердцевина рулона.Поскольку это явление часто наблюдается на производственных предприятиях, мы должны точно оценить внутреннее напряжение вблизи сердцевины валка, чтобы предотвратить появление складок. Однако в реальной машине могут возникать явления, создающие помехи вблизи сердечника перемотки в начале намотки полотна, поэтому подход не обязательно удовлетворяет граничным условиям, упомянутым ранее. Некоторые из этих типичных явлений

Однако в реальной машине могут возникать явления, создающие помехи вблизи сердечника перемотки в начале намотки полотна, поэтому подход не обязательно удовлетворяет граничным условиям, упомянутым ранее. Некоторые из этих типичных явлений

включают изменение натяжения в направлении ширины полотна, вызванное геометрическими ступенями в сердечнике перемотки и клейкой ленте

, или изменением адгезии и образованием складок на полотне.

Эти явления вызывают изменение внутреннего напряжения валка в направлении ширины, что иногда приводит к тому, что полотно

перематывается на сердечник валка с искаженной геометрией. Когда эти типы явлений происходят вблизи сердцевины рулона, внутреннее напряжение в направлении ширины будет неравномерным в самом внешнем слое, потому что полотно состоит из последовательных слоев. Складки, возникающие в начале перемотки, отличаются от складок, вызванных внутренним сжимающим напряжением рулона

, и, таким образом, их трудно устранить с помощью натяжения и усилия защемления.

Поэтому мы исследовали метод предотвращения этих дефектных явлений, который соответствует граничным условиям

, чтобы применить теоретическую модель перемотки, упомянутую ранее, к реальной машине.

2.2.2. Метод безленточного сращивания полотна

Для сращивания полотна во время перемотки обычно используется клейкая лента, как показано на рис. 4, поэтому различия в сцеплении

между сердцевиной рулона и клейкой лентой могут вызвать изменение натяжения полотна в направлении ширины.Кроме того,

по мере увеличения диаметра рулона возникают высокие радиальные напряжения вблизи самых внутренних слоев рулона, а это означает, что

изменение толщины клейкой ленты увеличивает риск образования неравномерного профиля напряжения по ширине полотна

направление. Чтобы избежать этого типа дефекта, мы должны заранее учитывать влияние положения и толщины клейкой ленты на внутреннее напряжение рулона и следить за тем, чтобы на полотне не образовывались морщины

непосредственно перед перемоткой. .Однако состояние полотна во время транспортировки содержит много элементов, которые невозможно численно сравнить. Кроме того, существуют различные типы клейких лент, поэтому почти невозможно

.Однако состояние полотна во время транспортировки содержит много элементов, которые невозможно численно сравнить. Кроме того, существуют различные типы клейких лент, поэтому почти невозможно

количественно учесть эти характеристики. Поэтому в качестве перемоточной машины, используемой в этом исследовании, мы выбрали машину

, использующую распыление капель воды (безленточный метод) — пример которой показан на рис.

5 — вместо машины, использующей липкую ленту. .

На рис. 6 сравниваются экспериментальные результаты безленточного метода, предложенного в этом исследовании, и обычного метода с использованием клейкой ленты. В ходе эксперимента полотно ПЭТ-пленки было перемотано до максимального диаметра рулона

200 (мм). Во время перемотки мы вставили чувствительную к давлению бумагу, когда диаметр рулона достиг 100 (мм) до

, после перемотки визуально наблюдали профиль напряжения в направлении ширины. На фотографии показаны результаты, когда

полотно позже было размотано. По результатам мы подтвердили изменения внутреннего напряжения и складок при использовании

По результатам мы подтвердили изменения внутреннего напряжения и складок при использовании

клейкой ленты, тогда как при использовании безленточного метода мы не наблюдали никаких складок или изменений напряжения.

Таким образом, мы пришли к выводу, что можно предотвратить образование складок в начале упомянутой выше перемотки, используя

безленточный метод.

Рисунок 4. Фотография перемотки полотна.

Выпущен новый стандарт безопасности для оборудования для производства пластиковых листов и пленки

Ассоциация производителей пластмасс (ПЛАСТИКИ) объявила 18 мая о том, что ее Комитет по стандартам безопасности машинного оборудования выпустил новый стандарт безопасности, аккредитованный Американским национальным институтом стандартов, для оборудования для производства пластиковых листов и пленки.

Доступно для продажи по сниженной цене для участников PLASTICS, ANSI/PLASTICS B151. 5-2020, Требования безопасности для машин для намотки и размотки пластиковой пленки и листов устанавливают новейшие отраслевые стандарты для машин для намотки пластиковой пленки и листов, продольно-резательной перемотки и размотки .

5-2020, Требования безопасности для машин для намотки и размотки пластиковой пленки и листов устанавливают новейшие отраслевые стандарты для машин для намотки пластиковой пленки и листов, продольно-резательной перемотки и размотки .

«Помощь в обеспечении безопасности персонала в производстве пластмасс — одна из наших отличительных черт», — заявил президент и главный исполнительный директор PLASTICS Тони Радошевски, CAE. «Наша программа стандартов ANSI гарантирует, что этот стандарт сведет к минимуму опасность для персонала, устанавливая требования безопасности для производства, ухода и использования этих машин.

Стандарт ANSI/ПЛАСТИКИ B151.5-2020 имеет расширенную область применения, дополнительные определения и уровни производительности. Сорок шесть членов, представляющих все аспекты индустрии пластмасс, участвовали в его создании в составе Технического комитета по безопасности оборудования для производства пластмасс.