Напряжение сварочного аппарата

Напряжение сварочного аппарата

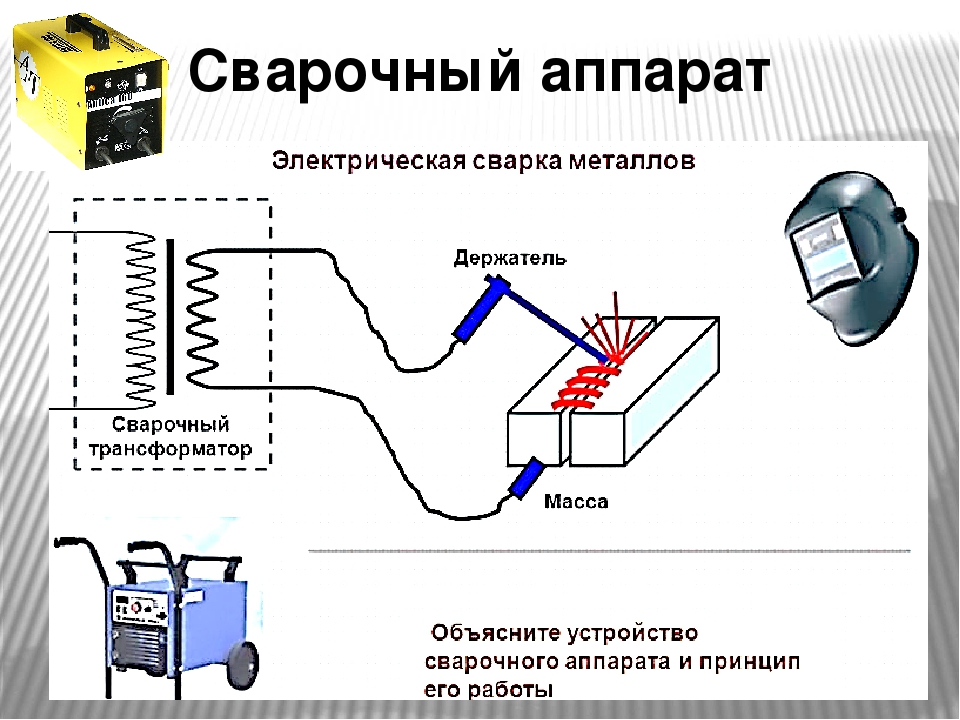

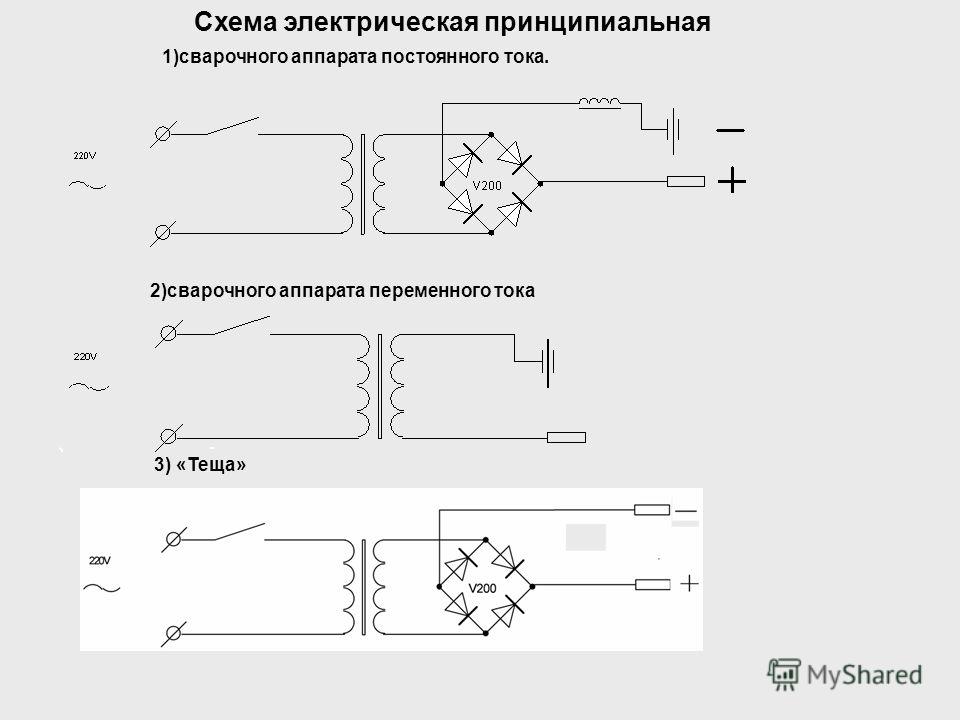

В зависимости от используемого для сварки типа тока, различают сварочные аппараты постоянного и переменного тока. Сварочные аппараты с использованием малых постоянных токов применяют при сварке тонколистового металла, в частности, кровельной и автомобильной стали. Сварочная дуга в этом случае более устойчива и при этом сварка может происходить как на прямой, так и на обратной полярности, подаваемого постоянного напряжения.

На постоянном токе можно варить электродной проволокой без обмазки и электродами, которые предназначены для сваривания металлов при постоянном или переменном токе. Для придания горения дуги на малых токах желательно иметь на сварочной обмотке повышенное напряжение холостого хода Uхх до 70. 75 В.

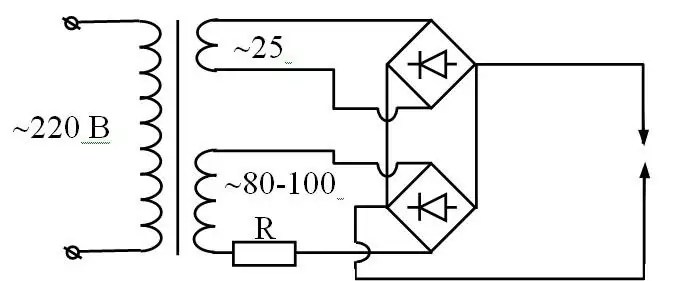

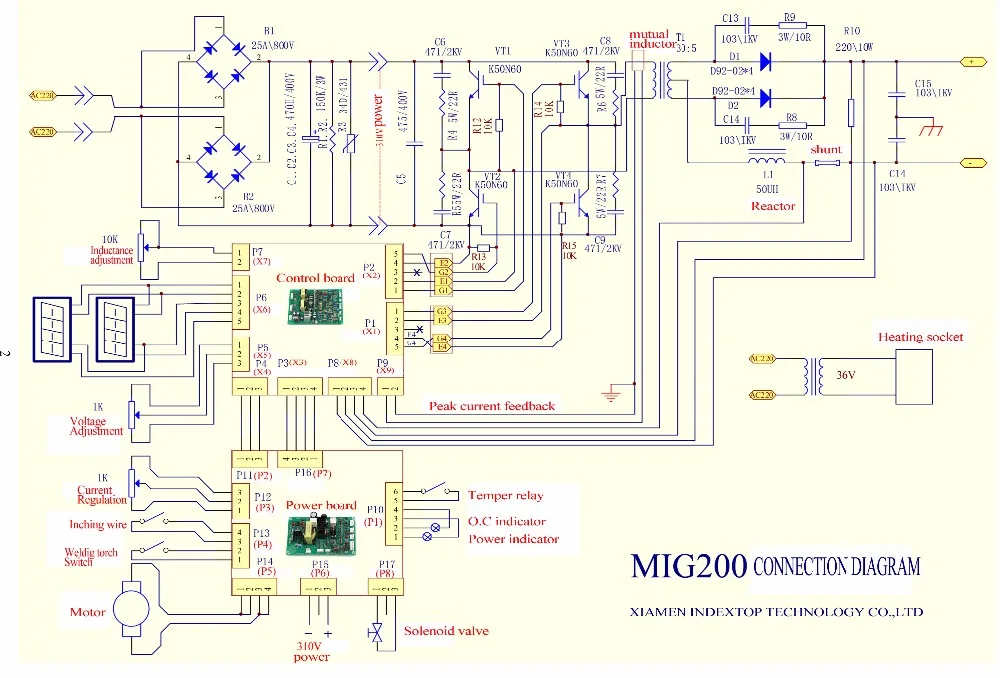

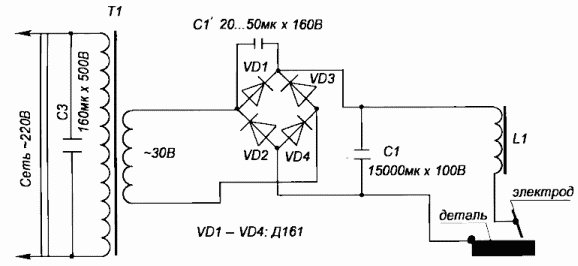

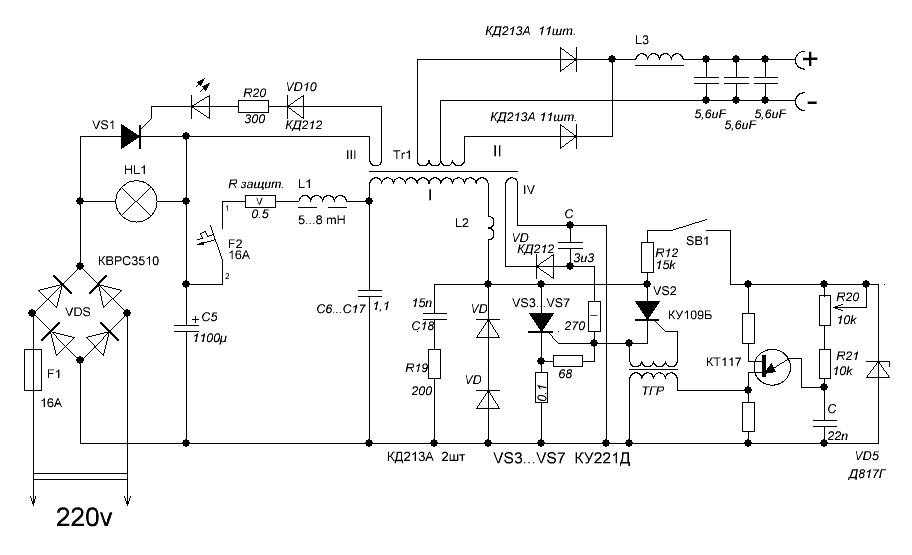

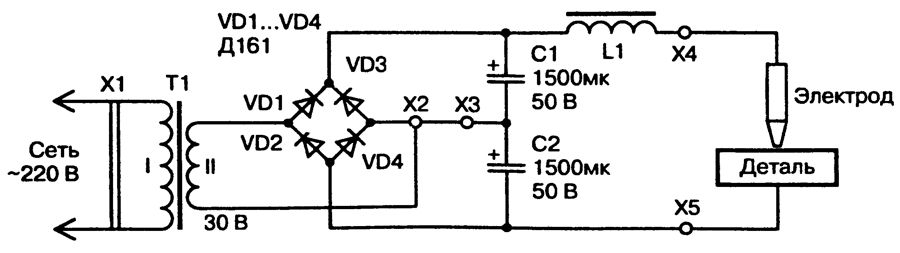

Для выпрямления переменного тока, как правило, используют мостовые выпрямители на мощных диодах с радиаторами охлаждения (Рис. 1).

Для сглаживания пульсаций напряжения один из выводов СА подсоединяют к держателю электродов через Т-образный фильтр, состоящего из дросселя L1 и конденсатора С1.

Для выпрямления и плавного регулирования сварочного тока используют схемы на мощных управляемых тиристорах, которые позволяют изменять напряжение от 0,1хх до 0,9Uхх. Помимо сварки эти регуляторы могут быть использованы для зарядки аккумуляторных батарей, питания электронагревательных элементов и других целей.

В сварочных аппаратах переменного тока используют электроды диаметром более 2 мм, что позволяет сваривать изделия толщиной более 1,5 мм. В процессе сварки ток достигает десятки ампер и дуга горит достаточно устойчиво. В таких сварочных аппаратах используют специальные электроды, которые предназначены только для сварки на переменном токе..

Для нормальной работы сварочного аппарата необходимо выполнить ряд условий. Величина выходного напряжения должна быть достаточной для надежного зажигания дуги. Для любительского сварочного аппарата Uхх=60. 65В. Для безопасности проведения работ более высокое выходное напряжение холостого хода не рекомендуется, у промышленных сварочных аппаратов для сравнения Uхх может составлять 70..75 В..

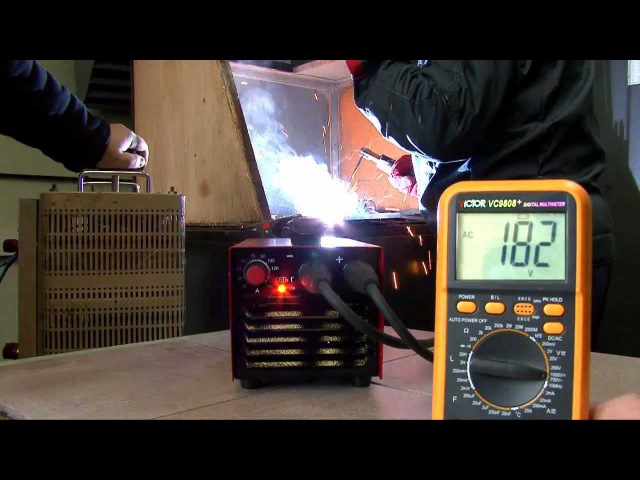

Величина напряжения сварки Iсв должна обеспечивать устойчивое горение дуги, в зависимости от диаметра электрода. Величина напряжения сварки Uсв может составлять 18. 24 В.

Номинальный сварочный ток должен составлять:

Iсв =KK1*dэ , где

Iсв – величина сварочного тока, А,

K1=30. 40 – коэффициент, зависящий от типа и размера электрода dэ, мм.

40 – коэффициент, зависящий от типа и размера электрода dэ, мм.

Ток короткого замыкания не должен превышать номинальный сварочный ток более чем на 30. 35%.

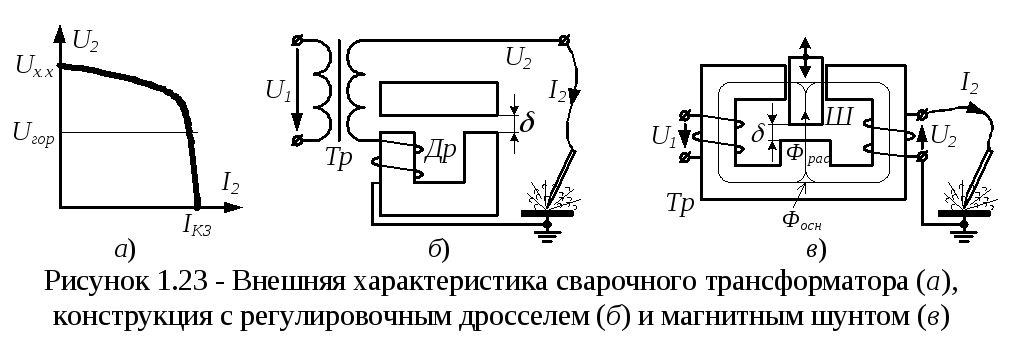

Замечено, что устойчивое горение дуги возможно в том случае, если сварочный аппарат имеет падающую внешнюю характеристику, которая определяет зависимость между силой тока и напряжением в сварочной цепи. (рис.2)

1 – семейство характеристик для различных диапазонов сварки,

U∆uIсв2, U∆Iсв3, U∆Iсв4 – диапазоны токов сварки для электродов диаметров 2, 3 и 4 мм соответственно,

I uкз – ток короткого замыкания

∆uUсв – диапазон напряжений сварки (18. 24 В)

В домашних условиях, как показывает практика, собрать универсальный сварочный аппарат на токи то 15. 20 до 150. 180 А достаточно сложно. В связи с этим, конструируя сварочный аппарат, не следует стремится к полному перекрытию диапазона сварочных токов. Целесообразно на первом этапе собрать сварочный аппарат для работы с электродами диаметром 2. 4 мм, а на втором этапе, в случае необходимости работы на малых токах сварки, дополнить его отдельным выпрямительным устройством с плавным регулированием сварочного тока.

4 мм, а на втором этапе, в случае необходимости работы на малых токах сварки, дополнить его отдельным выпрямительным устройством с плавным регулированием сварочного тока.

Анализ конструкций любительских сварочных аппаратов в домашних условиях позволяет сформулировать ряд требований, которые должны быть выполнены при их изготовлении:

Питание от сети 220 В

Длительность работы должна составлять не менее 5. 7 электродов dэ=3. 4 мм

Вес и габариты аппарата напрямую зависят от мощности аппарата и могут быть снижены, благодаря уменьшению его мощности. Продолжительность работы сварочного аппарата зависит от материала сердечника и теплостойкости изоляции обмоточных проводов. Для увеличения времени сварочных работ необходимо использовать для сердечника сталь с высокой магнитной проницаемостью.

Выбор типа сердечника

Для изготовления сварочных аппаратов используют в основном магнитопроводы стержневого типа, поскольку в исполнении они более технологичны. Сердечник сварочного аппарата можно набрать из пластин электротехнической стали любой конфигурации толщиной 0,35. 0,55 мм и стянуть шпильками, изолированными от сердечника (Рис. 3).

Сердечник сварочного аппарата можно набрать из пластин электротехнической стали любой конфигурации толщиной 0,35. 0,55 мм и стянуть шпильками, изолированными от сердечника (Рис. 3).

Рис.3 Магнитопровод стержневого типа:

а) – пластины Г – образной формы,

б) – пластины П – образной формы,

в) – пластины из полос трансформаторной стали,

S=a*b – площади поперечного сечения сердечника (ярма), см

c, d – размеры окна, см

При подборе сердечника необходимо учитывать размеры “окна”, чтобы поместились обмотки сварочного аппарата, и площадь поперечного сердечника (ярма) S=a*b, см2.

Как показывает практика, не следует выбирать минимальные значения S=25..35 см2, поскольку сварочный аппарат не будет иметь требуемый запас мощности и будет трудно получить качественную сварку. А отсюда, как следствие, возможность перегрева аппарата после непродолжительной работы. Чтобы этого не было, сечение сердечника сварочного аппарата должно составлять S=45..55 см2. Хотя при этом сварочный аппарат будет несколько тяжелее, но будет работать надежно!

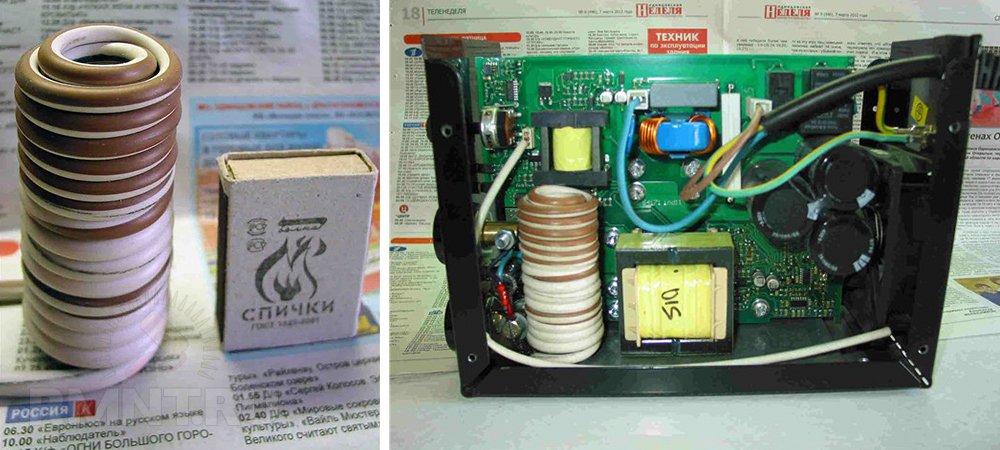

Следует заметить, что любительские сварочные аппараты на сердечниках тороидального типа имеют электротехнические характеристики в 4.

Рис. 4 Магнитопровод тороидального типа:

1 – сердечник автотрансформатора до перемотки,

2- сердечник после перемотки.

Для увеличения внутреннего диаметра тора (“окна”) с внутренней стороны отматывают часть стальной ленты и наматывают на внешнюю сторону сердечника (Рис. 4). После перемотки тора эффективное сечение магнитопровода уменьшиться, поэтому частично придется подмотать тор железом с другого автотрансформатора до тех пор, пока сечение S не будет равно как минимум 55 см2.

Выбор провода обмоток.

Для первичных (сетевых) обмоток сварочного аппарата лучше использовать специальный термостойкий медный обмоточный провод в хлопчатобумажной или стеклотканевой изоляции. Удовлетворительной теплостойкостью обладают также провода в резиновой или резинотканевой изоляции. Не рекомендуется использовать для работы при повышенной температуре провода в полихлорвиниловой изоляции (ПХВ) изоляции из-за возможного её плавления, вытекания из обмоток и короткого замыкания витков. Поэтому полихлорвиниловую изоляцию с проводов необходимо либо снять и обмотать провода по всей длине хлопчатобумажной изоляционной лентой, либо вообще не снимать, а обмотать провод поверх изоляции.

При подборе сечения обмоточных проводов с учетом периодической работы сварочного аппарата допускается плотность тока 5 А/мм2. Мощность вторичной обмотки можно рассчитать по формуле P2=Iсв*Uсв. Если сварка ведется электродом dэ=4 мм, при токе 130. 160 А, то мощность вторичной обмотки составит: Р2=160*24=3,5. 4 кВт, а мощность первичной обмотки с учетом потерь составит порядка 5. 5,5 кВт. Исходя из этого, максимальный ток в первичной обмотке может достигать 25 А. Следовательно, площадь сечения провода первичной обмотки S1 должна быть не менее 5..6 мм2.

4 кВт, а мощность первичной обмотки с учетом потерь составит порядка 5. 5,5 кВт. Исходя из этого, максимальный ток в первичной обмотке может достигать 25 А. Следовательно, площадь сечения провода первичной обмотки S1 должна быть не менее 5..6 мм2.

На практике площадь сечения провода желательно взять несколько больше, 6. 7 мм2. Для намотки берется прямоугольная шина или медный обмоточный провод диаметром 2,6. 3 мм без учета изоляции. Площадь сечения S намоточного провода в мм2 вычисляют по формуле: S=(3,14*D2)/4 или S=3,14*R2, D – диаметр голого медного провода,измеренный в мм. При отсутствии провода нужного диаметра, намотку можно вести в два провода подходящего сечения. При использовании алюминиевого провода его сечение необходимо увеличить в 1,6..1,7 раза.

W1=(k2*S)/U1, где

k2 – постоянный коэффициент,

S- площадь сечения ярма в см2

При W1=240 витков делают отводы от 165, 190 и 215 витков, т.е. через каждые 25 витков. Большее количество отводов сетевой обмотки, как показывает практика, нецелесообразно.

через каждые 25 витков. Большее количество отводов сетевой обмотки, как показывает практика, нецелесообразно.

Это связано с тем, что за счет уменьшения числа витков первичной обмотки увеличивается как мощность сварочного аппарата, так и Uхх, что приводит к повышению напряжения горения дуги и ухудшению качества сварки. Изменением только числа витков первичной обмотки добиться перекрытия диапазона сварочных токов без ухудшения качества сварки не удается. В этом случае необходимо предусмотреть переключение витков вторичной (сварочной) обмотки W2.

Вторичная обмотка W2 должна содержать 65. 70 витков медной изолированной шины сечением не менее 25 мм2 (лучше сечением 35 мм2). Для намотки вторичной обмотки подходит также гибкий многожильный провод, например, сварочный, и трехфазный силовой многожильный кабель. Главное, чтобы сечение силовой обмотки не было меньше требуемого, а изоляция провода была теплостойкой и надежной. При недостаточном сечении провода возможна намотка в два и даже в три провода. При использовании алюминиевого провода его сечение необходимо увеличить в 1,6. 1,7 раза. Выводы сварочной обмотки обычно заводят через медные наконечники под клеммные болты диаметром 8. 10 мм (Рис. 5).

При использовании алюминиевого провода его сечение необходимо увеличить в 1,6. 1,7 раза. Выводы сварочной обмотки обычно заводят через медные наконечники под клеммные болты диаметром 8. 10 мм (Рис. 5).

О собенности намотки обмоток.

Существуют следующие правила намотки обмоток сварочного аппарата:

Намотка должна производится по изолированному ярму и всегда в одном направлении (например, по часовой стрелке).

Каждый слой обмотки изолируют слоем хлопчатобумажной изоляции (стеклоткани, электрокартона, кальки), желательно с пропиткой бакелитовым лаком.

Выводы обмоток залуживают, маркируют, закрепляют хлопчатобумажной тесьмой, а на выводы сетевой обмотки дополнительно надевают хлопчатобумажный кембрик.

При некачественной изоляции провода, намотку можно производить в два провода, один из которых хлопчатобумажный шнур или хлопчатобумажная нить для рыболовства. После намотки одного слоя обмотку с хлопчатобумажной нитью фиксируют клеем (или лаком) и только после его высыхания наматывают следующий ряд.

Сетевую обмотку на магнитопроводе стержневого типа можно расположить двумя основными способами. Первый способ позволяет получить более “жесткий” режим сварки. Сетевая обмотка при этом состоит из двух одинаковых обмоток W1, W2, расположенных на разных сторонах сердечника, соединенных последовательно и имеющих одинаковое сечение проводов. Для регулировки выходного тока на каждой из обмоток делают отводы, которые попарно замыкаются (Рис. 6 а, б)

Рис. 6. Способы намотки обмоток СА на сердечнике стержневого типа:

а) – сетевая обмотка на двух сторонах сердечника,

б) – соответствующая ей вторичная (сварочная) обмотка, включенная встречно- параллельно,

в) – сетевая обмотка на одной стороне сердечника,

г) – соответствующая ей вторичная обмотка, включенная последовательно

Второй способ намотки первичной (сетевой) обмотки представляет намотку провода на одной из сторон сердечника (рис. 6 в, г). В этом случае сварочный аппарат имеет крутопадающую характеристику, варит “мягко”, длина дуги меньше влияет на величину сварочного тока, а следовательно, и на качество сварки.

После намотки первичной обмотки сварочного аппарата необходимо проверить на наличие короткозамкнутых витков и правильность выбранного числа витков. Сварочный трансформатор включают в сеть через плавкий предохранитель (4. 6 А) и если есть амперметр переменного тока. Если предохранитель сгорает или сильно греется – это явный признак короткозамкнутого витка. В этом случае первичную обмотку необходимо перемотать, обратив особое внимание на качество изоляции.

Если сварочный аппарат сильно гудит, а потребляемый ток превышает 2. 3 А, то это означает, что число витков первичной обмотки занижено и необходимо подмотать еще некоторое количество витков. Исправный сварочный аппарат должен потреблять ток на холостом ходу не более 1..1,5 А, не греться и сильно не гудеть.

Вторичную обмотку сварочного аппарата всегда наматывают на двух сторонах сердечника. По первому способу намотки вторичная обмотка состоит из двух одинаковых половин, включенных для повышения устойчивости дуги встречно-параллельно (Рис. 6 б). В этом случае сечение провода можно взять несколько меньше, то есть 15..20 мм2. При намотке вторичной обмотки по второму способу, вначале на свободной от обмоток стороне сердечника наматывается 60. 65% от общего числа ее витков.

6 б). В этом случае сечение провода можно взять несколько меньше, то есть 15..20 мм2. При намотке вторичной обмотки по второму способу, вначале на свободной от обмоток стороне сердечника наматывается 60. 65% от общего числа ее витков.

Эта обмотка служит, в основном, для поджога дуги, а во время сварки, за счет резкого увеличения рассеивания магнитного потока, напряжение на ней падает на 80. 90%. Остальное количество витков вторичной обмотки в виде дополнительной сварочной обмотки W2 наматывается поверх первичной. Являясь силовой, она поддерживает в требуемых пределах напряжение сварки, а следовательно, и сварочный ток. Напряжение на ней падает в режиме сварки на 20. 25% относительно напряжения холостого хода.

Намотка обмоток сварочного аппарата на сердечнике тороидального типа можно также произвести несколькими способами (Рис. 7)

Переключение обмоток в сварочных аппаратах проще сделать с помощью медных наконечников и клемм. Медные наконечники в домашних условиях можно изготовить из медных трубок подходящего диаметра длиной 25. 30 мм, закрепив в них провода опрессовкой или пайкой. При сварке в различных условиях (сильная или слаботочная сеть, длинный или короткий подводящий кабель, его сечение и т.д.) переключением обмоток настраивают сварочный аппарат на оптимальный режим сварки, и далее переключатель можно установить в нейтральное положение.

30 мм, закрепив в них провода опрессовкой или пайкой. При сварке в различных условиях (сильная или слаботочная сеть, длинный или короткий подводящий кабель, его сечение и т.д.) переключением обмоток настраивают сварочный аппарат на оптимальный режим сварки, и далее переключатель можно установить в нейтральное положение.

Настройка сварочного аппарата.

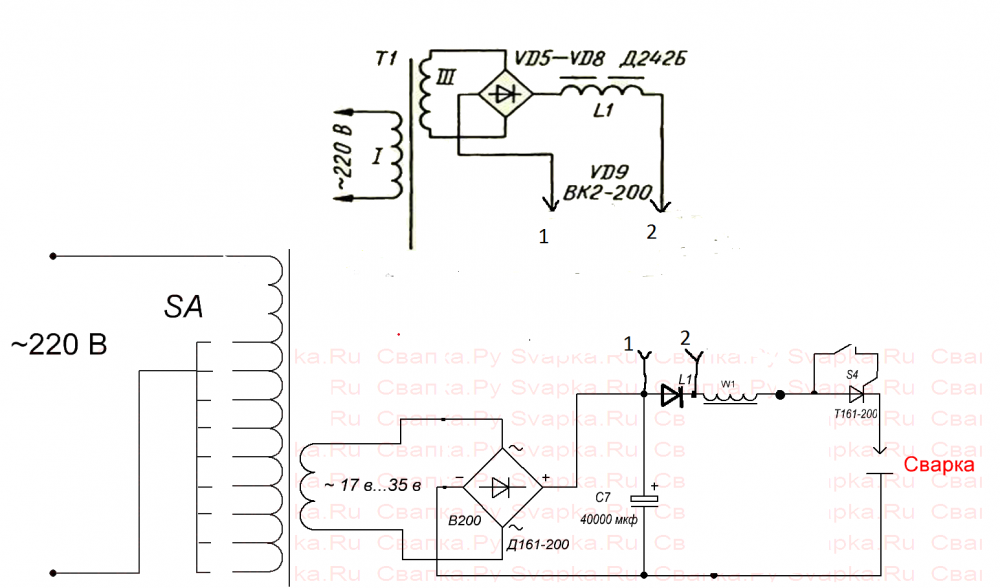

Изготовив сварочный аппарат, домашний электрик должен произвести его настройку и проверку качества сварки электродами различного диаметра. Процесс настройки заключается в следующем. Для измерения сварочного тока и напряжения нужны: вольтметр переменного тока на 70. 80 В и амперметр переменного тока на 180. 200 А. Схема подключения измерительных приборов показана на (Рис. 8).

Рис. 8 Принципиальная схема подключения измерительных приборов при настройке сварочного аппарата

При сварке различными электродами снимают значения тока сварки – Iсв и напряжения сварки Uсв, которые должны находится в требуемых пределах. Если сварочный ток мал, что бывает чаще всего (электрод липнет, дуга неустойчивая), то в этом случае переключением первичной и вторичной обмоток устанавливают требуемые значения, или перераспределяют количество витков вторичной обмотки (без их увеличения) в сторону увеличения числа витков, намотанных поверх сетевой обмотки.

Если сварочный ток мал, что бывает чаще всего (электрод липнет, дуга неустойчивая), то в этом случае переключением первичной и вторичной обмоток устанавливают требуемые значения, или перераспределяют количество витков вторичной обмотки (без их увеличения) в сторону увеличения числа витков, намотанных поверх сетевой обмотки.

После сварки необходимо проконтролировать качество сварки: глубину провара и толщину наплавленного слоя металла. Для этой цели разламывают или распиливают кромки свариваемых изделий. По результатам измерений желательно составить таблицу. Анализируя полученные данные, выбирают оптимальные режимы сварки для электродов различного диаметра, помня о том, что при сварке электродами, например, диаметром 3 мм, электродами диаметром 2 мм можно резать, т.к. ток резки больше сварочного на 30. 25%.

Технологические рекомендации и меры безопасности.

Подключение сварочного аппарата к сети должно производится проводом сечением 6. 7 мм через автомат на ток 25. 50 А, например АП-50.

Диаметр электрода, в зависимости от толщины свариваемого металла, можно выбрать, исходя из следующего соотношения: dэ=(1. 1,5)*В, где В – толщина свариваемого металла, мм. Длина дуги выбирается в зависимости от диаметра электрода и в среднем равна (0,5. 1,1)dэ. Рекомендуется выполнять сварку короткой дугой 2. 3 мм, напряжение которой равно 18. 24 В. Увеличение длины дуги приводит к нарушению стабильности ее горения, повышению потерь на угар и разбрызгивание, снижению глубины проплавления основного металла. Чем длиннее дуга, тем выше напряжение сварки. Скорость сварки выбирает сварщик в зависимости от марки и толщины металла.

При сварке на прямой полярности плюс (анод) подсоединяют к детали и минус (катод) – к электроду. Если необходимо, чтобы на детали выделялось меньшее количество тепла, например, при сварке тонколистовых конструкций, то применяют сварку на обратной полярности. В этом случае минус (катод) присоединяют к свариваемой детали, а плюс (анод) – к электроду. При этом не только обеспечивается меньший нагрев свариваемой детали, но и ускоряется процесс расплавления электродного металла за счет более высокой температуры анодной зоны и большего подвода тепла.

Сварочные провода присоединяют к сварочному аппарату через медные наконечники под клеммные болты с наружной стороны корпуса сварочного аппарата. Плохие контактные соединения снижают мощностные характеристики сварочного аппарата, ухудшают качество сварки и могут вызвать их перегрев и даже возгорание проводов.

При небольшой длине сварочных проводов (4..6 м) площадь их сечения должна быть не менее 25 мм2.

Во время проведения сварочных работ необходимо соблюдать правила пожарной безопасности, а при настройке аппарата и электробезопасности – во время проведения измерений электроприборами. Сварку следует вести обязательно в специальной маске с защитным стеклом марки С5 (на токи до 150. 160 А) и рукавицах. Все переключения в сварочном аппарате обязательно нужно делать только после отключения сварочного аппарата от сети.

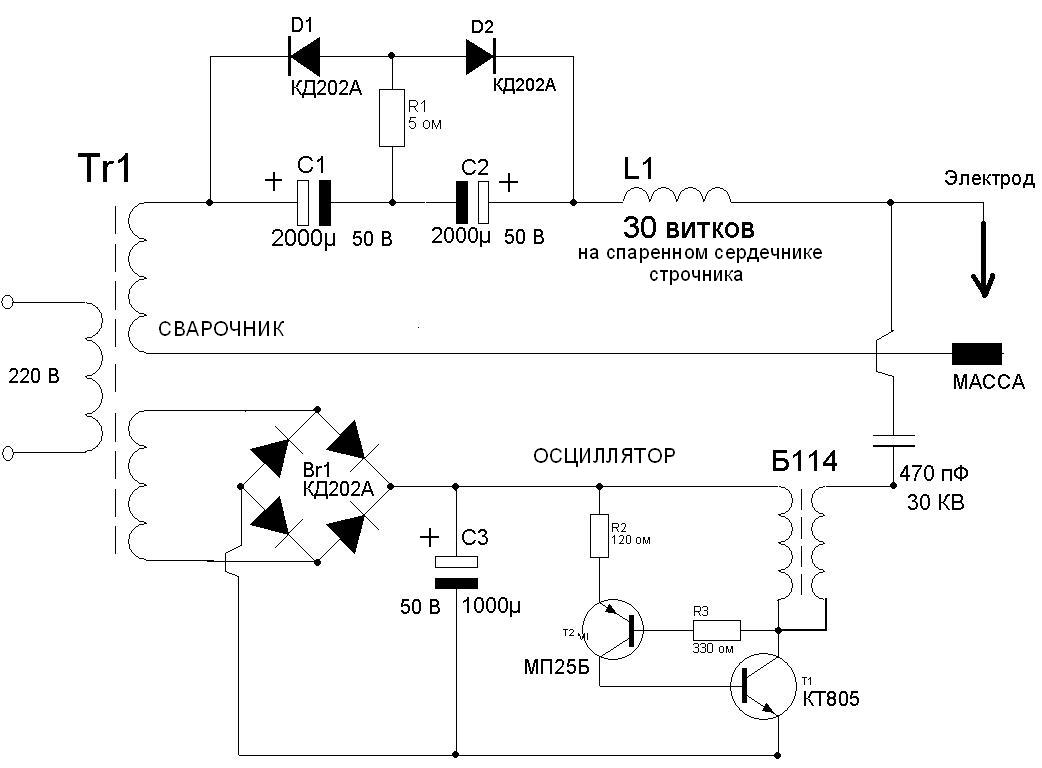

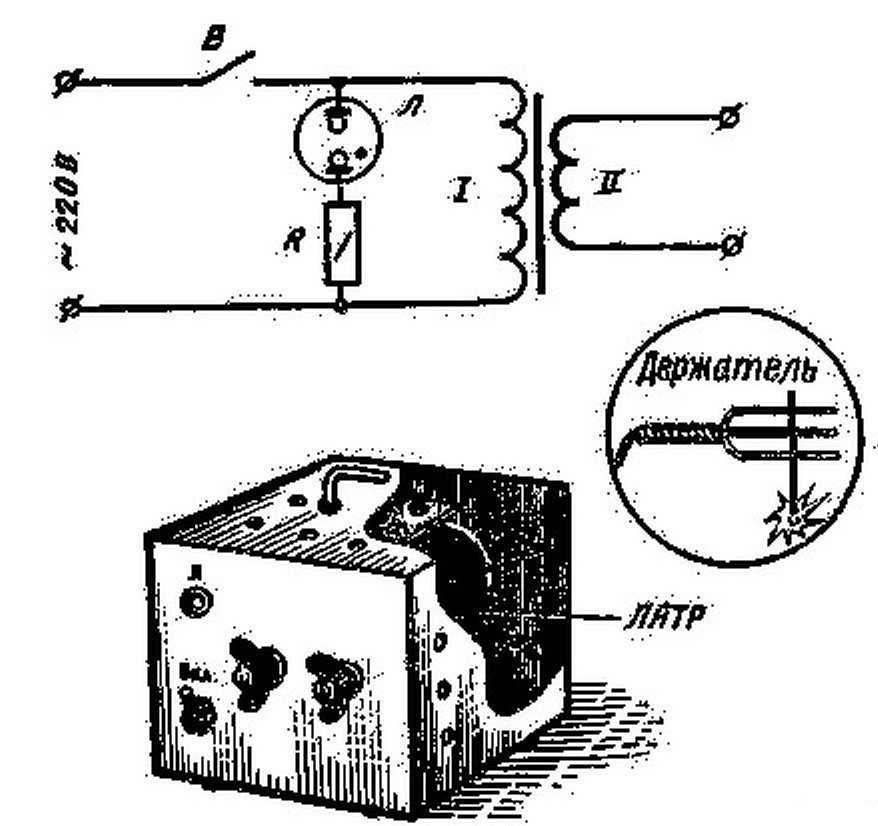

Переносной сварочный аппарат на основе “Латра”.

Сварочный аппарат работает от сети переменного тока напряжением 220 В. Особенностью конструкции аппарата является использование необычной форма магнитопровода, благодаря которой вес всего устройства составляет всего 9 кг, а габариты 125х150 мм (Рис. 9).

9).

Для магнитопровода трансформатора используется ленточное трансформаторное железо, свернутое в рулон в форме тора. Как известно, в традиционных конструкциях трансформаторов магнитопровод набирается из Ш-образных пластин. Электротехнические характеристики сварочного аппарата, благодаря использованию сердечника трансформатора в виде тора, в 5 раз выше, чем у аппаратов с Ш-образными пластинами, а потери минимальные.

Для сердечника трансформатора можно использовать готовый «ЛАТР» типа М2 .

Примечание.Все латры имеют шестивыводную колодку и напряжение: на входе 0-127-220, и на выходе 0- 150 – 250. Есть два вида: большие и маленькие, и называются ЛАТР 1М и 2М. Кто из них какой я не помню. Но, для сварки нужны именно большой ЛАТР с перемотанным железом или, если они исправные, то наматывают шиной вторичные обмотки и после этого первичные обмотки соединяют параллельно, а вторички последовательно. При этом нужно учитывать совпадение направлений токов во вторичной обмотке. Тогда получается что-то похожее на сварочный аппарат, правда варит, как и все тороидальные, немного жестковато.

Можно использовать магнитопровод в виде тора от сгоревшего лабораторного трансформатора. В последнем случае, сначала снимают с «Латра» ограждение, арматуру и удаляют обгоревшую обмотку. Очищенный магнитопровод при необходимости перематывают (см. выше), изолируют электрокартоном или двумя слоями лакоткани и наматывают обмотки трансформатора. Сварочный трансформатор имеет всего две обмотки. Для намотки первичной обмотки используется кусок провода ПЭВ-2 длиной 170 м, диаметром 1,2 мм (Рис. 10)

Рис. 10 Намотка обмоток сварочного аппарата:

1 – первичная обмотка, 2 – вторичная обмотка, 3 – бухта провода, 4 – ярмо

Для удобства намотки провод предварительно наматывают на челнок в виде деревянной рейки 50х50 мм с прорезями. Однако для большего удобства можно изготовить несложное приспособление для намотки тороидальных силовых трансформаторов.

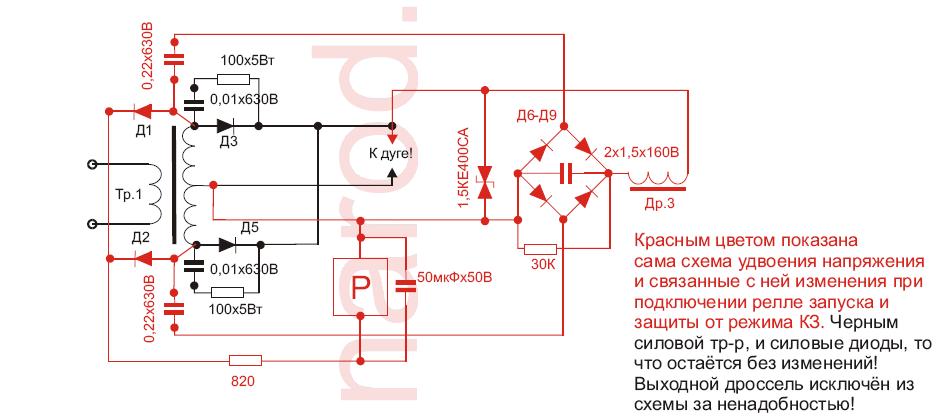

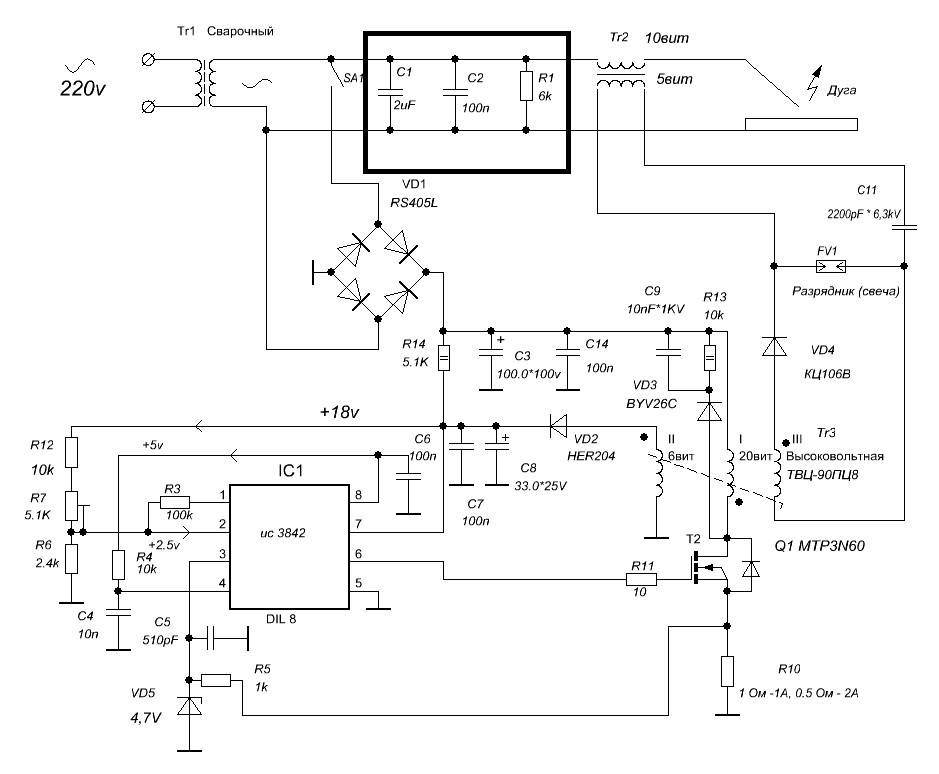

Намотав первичную обмотку, покрывают ее слоем изоляции, а после наматывают вторичную обмотку трансформатора. Вторичная обмотка содержит 45 витков и наматывается медным проводом в хлопчатобумажной или стекловидной изоляции. Внутри сердечника провод располагается виток к витку, а снаружи – с небольшим зазором, что необходимо для лучшего охлаждения. Сварочный аппарат, изготовленный по приведенной методике, способен дать ток 80. 185 А. Принципиальная электрическая схема сварочного аппарата приведена на рис. 11.

Внутри сердечника провод располагается виток к витку, а снаружи – с небольшим зазором, что необходимо для лучшего охлаждения. Сварочный аппарат, изготовленный по приведенной методике, способен дать ток 80. 185 А. Принципиальная электрическая схема сварочного аппарата приведена на рис. 11.

Рис. 11 Принципиальная электрическая схема сварочного аппарата.

Работа несколько упростится, если удастся приобрести работающий “Латр” на 9 А. Тогда снимают с него ограждение, токосъемный ползунок и крепежную арматуру. Далее определяют и маркируют выводы первичной обмотки на 220 В, а остальные выводы надежно изолируют и временно прижимают к магнитопроводу таким образом, чтобы их не повредить при намотке новой (вторичной) обмотки. Новая обмотка содержит столько же витков и той же марки, и того же диаметра провода, что и в рассмотренном выше варианте. Трансформатор в этом случае дает ток 70. 150 А. Изготовленный трансформатор помещают на изолированную площадку в прежний кожух, предварительно просверлив в нем отверстия для вентиляции (рис. 12)

12)

Рис. 12 Варианты кожуха сварочного аппарата на основе “ЛАТРА”.

Выводы первичной обмотки подключаются к сети 220 В кабелем ШРПС или ВРП, при этом в этой цепи следует поставить отключающий автомат АП-25. Каждый вывод вторичной обмотки соединяют с гибким изолированным проводом ПРГ. Свободный конец одного из этих проводов крепится к держателю электрода, а свободный конец другого – к свариваемой детали. Этот же конец провода необходимо заземлять для безопасности сварщика. Регулировка тока сварочного аппарата производится включением последовательно в цепь провода держателя электрода кусков нихромовой или константановой проволоки d=3 мм и длиной 5 м, свернутых «змейкой». «Змейка» крепится к листу асбеста. Все соединения проводов и балластника производятся болтами М10. Перемещая по “змейке” точку присоединения провода, устанавливают необходимый ток. Регулировку тока можно производить с использованием электродов различного диаметра. Для сварки таким аппаратом пользуются электродами типа Э-5РАУОНИИ-13/55-2,0-УД1 dd=1. 3 мм.

3 мм.

При проведении сварочных работ для предотвращения ожогов необходимо применять фибровый защитный щиток, снабженный светофильтром Э-1, Э-2. Обязательным является головной убор, спецодежда и рукавицы. Сварочный аппарат следует оберегать от сырости и не допускать его перегрева. Ориентировочные режимы работы с электродом d=3 мм: для трансформаторов с током 80. 185 А – 10 электродов, а с током 70. 150 А – 3 электрода. после использования указанного количества электродов, аппарат отключают от сети минимум на 5 минут (а лучше около 20).

Сварочный аппарат из трехфазного трансформатора.

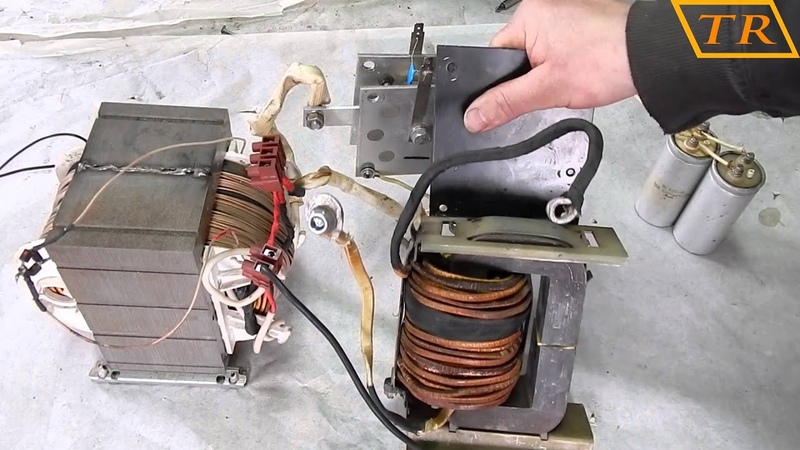

Сварочный аппарат, при отсутствии “ЛАТРА”, можно сделать и на основе трехфазного понижающего трансформатора 380/36 В, мощностью 1..2 кВт, который предназначен для питания пониженным напряжением электроинструментов или освещения (рис. 13).

Рис. 13 Общий вид сварочного аппарата и его сердечник.

Здесь подойдет даже экземпляр с одной перегоревшей обмоткой. Такой сварочный аппарат работает от сети переменного тока напряжением 220 В или 380 В и с электродами диаметром до4 мм позволяет сваривать металл толщиной 1. 20 мм.

20 мм.

Клеммы для выводов вторичной обмотки можно сделать из медной трубки d 10. 12 мм и длиной 30. 40 мм (рис.14).

Рис. 14 Конструкция клеммы вторичной обмотки сварочного аппарата.

С одной стороны ее следует расклепать и в получившейся пластине просверлить отверстие d 10 мм. Тщательно зачищенные провода вставляют в трубку клеммы и обжимают легкими ударами молотка. Для улучшения контакта на поверхности трубки клеммы можно сделать насечки керном. На панели, расположенной наверху трансформатора, заменяют штатные винты с гайками М6 на два винта с гайками М10. Новые винты и гайки желательно использовать медные. К ним присоединяют клеммы вторичной обмотки.

Для выводов первичной обмотки изготовляют дополнительную плату из листового текстолита толщиной 3мм (рис.15).

Рис. 15 Общий вид платки для выводов первичной обмотки сварочного аппарата.

В плате сверлят 10. 11 отверстий d=6мм и вставляют в них винты М6 с двумя гайками и шайбами. После этого плату крепят в верхней части трансформатора.

Рис. 16 Принципиальная электрическая схема соединения первичных обмоток трансформатора на напряжение: а) 220 В, б) 380 В (вторичная обмотка не указана)

При питании аппарата от сети 220 В две его крайние первичные обмотки соединяются параллельно, а среднюю обмотку присоединяют к ним последовательно (рис.16).

Держатель электродов из трубы d¾”

Наиболее простой является конструкция электродержателя, изготовленная из трубы d¾” и длиной 250 мм (рис.17).

Рис. 17. Общий вид простого держателя электродов из трубы d¾”.

– электрод

– пружина,

– труба,

– резиновый шланг,

– винт и гайка М8,

– кабель

С обеих сторон трубы на расстоянии 40 и 30 мм от ее торцов выпиливают ножовкой выемки глубиной в половину диаметра трубы (рис.18)

Рис. 18 Чертеж корпуса держателя электродов из трубыd¾”

К трубе над большой выемкой приваривают отрезок стальной проволоки d=6 мм. С противоположной стороны держателя сверлят отверстие d=8,2 мм, в которое вставляют винт М8. К винту присоединяется клемма от кабеля, идущего к сварочному аппарату, которая зажимается гайкой. Сверху на трубу надевается кусок резинового или капронового шланга с подходящим внутренним диаметром.

К винту присоединяется клемма от кабеля, идущего к сварочному аппарату, которая зажимается гайкой. Сверху на трубу надевается кусок резинового или капронового шланга с подходящим внутренним диаметром.

Держатель электродов из стальных уголков.

Удобный и простой в конструкции держатель электродов можно сделать из двух стальных уголков 25х25х4 мм (рис. 19)

Рис. 19. Конструкция держателя электродов из уголков 25х25х4 мм:

– электрод,

– корпус (из уголков № 2,5),

– соединительные болты М4,

– изолятор ручки,

– электрический кабель,

– клемма (болт М4),

– соединительный уголок,

– клавиша фиксатора,

– контактный провод,

– рычаг фиксатора,

– пружина

Берут два таких уголка длиной около 270 мм и соединяют маленькими уголками и болтами с гайками М4. В результате получается короб сечением 25х29 мм. В полученном корпусе вырезается окно для фиксатора и сверлится отверстие для установки оси фиксаторов и электродов. Фиксатор состоит из рычага и небольшой клавиши, выполненной из листа стали толщиной 4 мм. Эту деталь также можно сделать из уголка 25х25х4 мм. Для обеспечения надежного контакта фиксатора с электродом на ось фиксатора надевается надевается пружина, а рычаг соединяется с корпусом контактным проводом.

Эту деталь также можно сделать из уголка 25х25х4 мм. Для обеспечения надежного контакта фиксатора с электродом на ось фиксатора надевается надевается пружина, а рычаг соединяется с корпусом контактным проводом.

Ручку получившегося держателя покрывают изоляционным материалом, в качестве которого используется обрезок резинового шланга. Электрический кабель от сварочного аппарата присоединяется к клемме корпуса и фиксируется болтом.

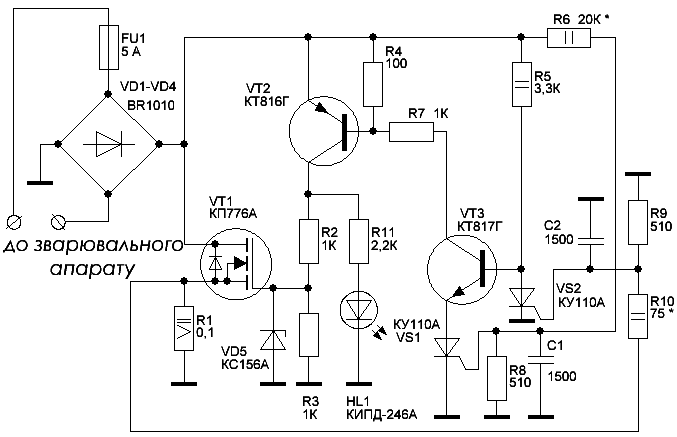

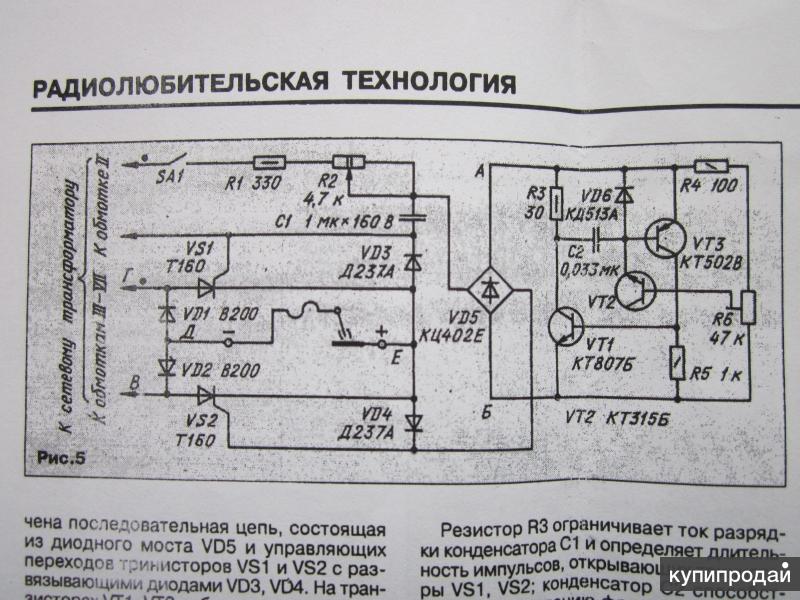

Электронный регулятор тока для сварочного трансформатора.

Важной особенностью конструкции любого сварочного аппарата является возможность регулировки рабочего тока. известны такие способы регулировки тока в сварочных трансформаторах: шунтирование с помощью дросселей всевозможных типов, изменение магнитного потока за счет подвижности обмоток или магнитного шунтирования, применение магазинов активных балластных сопротивлений и реостатов. Все эти способы имеют как свои преимущества, так и недостатки. Например, недостатком последнего способа, является сложность конструкции, громоздкость сопротивлений, их сильный нагрев при работе, неудобство при переключении.

Наиболее оптимальным является способ ступенчатой регулировки тока, с помощью изменения количества витков, например, подключаясь к отводам, сделанным при намотке вторичной обмотки трансформатора. Однако, этот способ не позволяет производить регулировку тока в широких пределах, поэтому им обычно пользуются для подстройки тока. Помимо прочего, регулировка тока во вторичной цепи сварочного трансформатора связана с определенными проблемами. В этом случае, через регулирующее устройство проходят значительные токи, что является причиной увеличения ее габаритов. Для вторичной цепи практически не удается подобрать мощные стандартные переключатели, которые бы выдерживали ток величиной до 260 А.

Если сравнить токи в первичной и вторичной обмотках, то оказывается, что в цепи первичной обмотки сила тока в пять раз меньше, чем во вторичной обмотке. Это наталкивает на мысль поместить регулятор сварочного тока в первичную обмотку трансформатора, применив для этой цели тиристоры. На рис. 20 приведена схема регулятора сварочного тока на тиристорах. При предельной простоте и доступности элементной базы этот регулятор прост в управлении и не требует настройки.

При предельной простоте и доступности элементной базы этот регулятор прост в управлении и не требует настройки.

Рис. 20. Принципиальная схема регулятора тока сварочного трансформатора:

VT1, VT2 -П416

VS1, VS2 – Е122-25-3

С1, С2 – 0,1 мкФ 400 В

Регулирование мощности происходит при периодическом отключении на фиксированный промежуток времени первичной обмотки сварочного трансформатора на каждом полупериоде тока. Среднее значение тока при этом уменьшается. Основные элементы регулятора (тиристоры) включены встречно и параллельно друг другу. Они поочередно открываются импульсами тока, формируемыми транзисторами VT1, VT2.

При включении регулятора в сеть оба тиристора закрыты, конденсаторы С1 и С2 начинают заряжаться через переменный резистор R7. Как только напряжение на одном из конденсаторов достигает напряжения лавинного пробоя транзистора, последний открывается, и через него течет ток разряда соединенного с ним конденсатора. Вслед за транзистором открывается и соответствующий тиристор, который подключает нагрузку к сети.

Изменением сопротивления резистора R7 можно регулировать момент включения тиристоров от начала до конца полупериода, что в свою очередь приводит к изменению общего тока в первичной обмотке сварочного трансформатора Т1. Для увеличения или уменьшения диапазона регулировки можно изменить сопротивление переменного резистора R7 в большую или меньшую сторону соответственно.

Транзисторы VT1, VT2, работающие в лавинном режиме, и резисторы R5, R6, включенные в их базовые цепи, можно заменить динисторами (рис. 21)

Рис. 21 Принципиальная схема замены транзистора с резистором на динистор, в схеме регулятора тока сварочного трансформатора.

Aноды динисторов следует соединить с крайними выводами резистора R7, а катоды подключить к резисторам R3 и R4. Если регулятор собрать на динисторах, то лучше использовать приборы типа КН102А.

В качестве VT1, VT2 хорошо зарекомендовали себя транзисторы старого образца типа П416, ГТ308, однако эти транзисторы, при желании, можно заменить современными маломощными высокочастотными транзисторами, имеющими близкие параметры. Переменный резистор типа СП-2, а постоянные резисторы типа МЛТ. Конденсаторы типа МБМ или К73-17 на рабочее напряжение не менее 400 В.

Переменный резистор типа СП-2, а постоянные резисторы типа МЛТ. Конденсаторы типа МБМ или К73-17 на рабочее напряжение не менее 400 В.

Все детали устройства с помощью навесного монтажа собираются на текстолитовой пластине толщиной 1. 1,5 мм. Устройство имеет гальваническую связь с сетью, поэтому все элементы, включая теплоотводы тиристоров, должны быть изолированы от корпуса.

Правильно собранный регулятор сварочного тока особой наладки не требует, необходимо только убедиться в стабильной работе транзисторов в лавинном режиме или, при использовании динисторов, в стабильном их включении.

Еслже вам не удалось найти подходящего магнитопровода в виде ЛАТРа или трехфазного трансформатора, то прочитайте статью о изготовлении сварочного аппарата из электродвигателя.

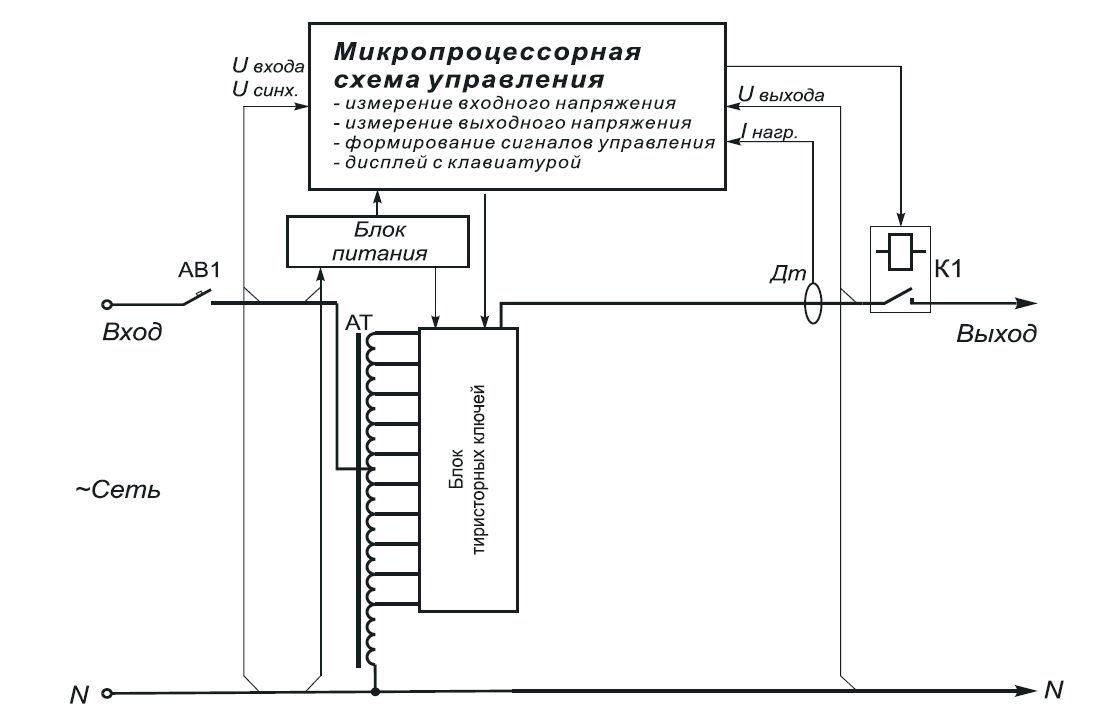

Как подобрать стабилизатор напряжения для сварочного аппарата

Выбор стабилизатора напряжения зависит от модели сварочного аппарата, которому может, вообще, не потребоваться дополнительный нормализатор, если напряжение сети будет соответствующим. Недорогому китайскому сварочнику по-любому не обойтись без стабильника, так как оборудование может не включиться при низком напряжении, или вовсе выдавать характеристики, далёкие от заявленных.

Недорогому китайскому сварочнику по-любому не обойтись без стабильника, так как оборудование может не включиться при низком напряжении, или вовсе выдавать характеристики, далёкие от заявленных.

О стабилизаторах напряжения для сварки

Сварочный стабилизатор представляет собой электрическое устройство, используемое для стабилизации подачи тока на сварочную технику. Защищает их от повреждений вследствие сетевых скачков.

Аппарат работает по принципу трансформатора, где входной ток подаётся на первичные обмотки и выводится со вторичных. Когда происходит падение входного напряжения, активируется реактивная катушка с регулируемым индуктивным сопротивлением, или добавляется большее количество витков во вторичной обмотке – это компенсирует потери и повышает выходное напряжение. Если входное – завышенное, происходит обратное действие, и поэтому напряжение на выходе остается практически неизменным.

Существуют следующие типы стабилизаторов напряжения 220 В для сварки:

А также выделяют:

- полуавтоматы,

- сварочные аппараты с бензиновым либо дизельным генератором.

Выбор стабилизатора напряжения для сварочника

Постараемся в этом разделе рассмотреть самые популярные вопросы:

- Помогите подобрать стабилизатор напряжения для инверторной сварки?

- Что лучше стабилизатор для сварочника или сварочный выпрямитель?

Выбор аппарата для сварки должен производиться согласно требованиям к приобретаемому устройству под определенные потребности:

- если имеете дело с толщиной металла тоньше 1,5 мм, предпочтение лучше отдать полуавтомату,

- если приходится работать с высоколегированной и нержавеющей сталью, то выбирайте либо сварочный выпрямитель, либо инвертор,

- если предстоит работать в непростых условиях производства работ (низкая температура, запылённость), то следует выбрать выпрямитель на диодах или полуавтомат,

- с большим объемом работ прекрасно справятся сварочные инверторы,

- стоимость.

Достижение максимально эффективного результата возможно лишь с использованием сварочного инвертора с его функциями и удобством в работе. В современных устройствах для коммутации применяют транзисторные модули IGBT, являющиеся самыми дорогими элементами аппарата и обеспечивающими компактность и небольшой вес.

В современных устройствах для коммутации применяют транзисторные модули IGBT, являющиеся самыми дорогими элементами аппарата и обеспечивающими компактность и небольшой вес.

Выбирая аппарат для сварки, стоит подумать и о покое соседей. Если работы по сварке много, а подача электроэнергии в основном нестабильная, то лучшим вариантом будет инвертор с его экономным энергопотреблением.

В зависимости от потребляемой мощности сварочника выбирается стабилизатор на 3, 5, 8 либо 10 кВА. Из изделий отечественного производства можно выделить инверторы марки Ресанта, Энергия, Форсаж, имеющие защиту от перегрева, нестабильности напряжения в сети, токовой перегрузки. Все они отличаются надёжностью, неприхотливостью в работе и долговечностью.

Стабилизатор напряжения для сварочного аппарата

В категории современного электрооборудования сварочные аппараты являются одними из наиболее дорогостоящих устройств. Поэтому иногда даже бывает целесообразнее арендовать такое оборудование, что позволит сэкономить немного денег и одновременно выполнить всю необходимую работу.

О типах сварочных аппаратов

При покупке или аренде сварочного оборудования внимание следует обращать на ряд важных критериев. Важнейший из них — это тип аппарата.

- Он может быть:

- сварочным инвертором,

- трансформаторным устройством переменного тока,

- трансформаторным аппаратом постоянного тока,

- полуавтоматическим сварочным устройством.

Сварочные аппараты, использующие для своей работы переменный ток, являются наиболее востребованными. Они используются для сварки с применением плавящихся электродов. Для таких устройств характерны долговечность, высокая надежность и простота конструкции.

Аппараты на постоянном токе также используется для сварки с применением плавящихся электродов. Единственное, в чем они отличаются от предыдущего типа сварочных устройств — это наличие выходного выпрямителя диодного типа, обеспечивающего образование постоянного тока из переменного. Но при этом аппарат теряет значительную часть мощности и усложняется в плане конструкции. Сварочное устройство постоянного тока значительно удобнее в использовании благодаря наличию неизменной дуги.

Сварочное устройство постоянного тока значительно удобнее в использовании благодаря наличию неизменной дуги.

Полуавтоматические сварочные аппараты характеризуются хорошей производительностью, удобством в использовании и сложностью конструкции. Подобного рода устройства применяются для сварки в среде газа. Если последний не используется, тогда применяется специальная флюсовая проволока.

Наиболее удобными и современными среди всех сварочных устройств являются инверторы, отличающиеся маленьким весом, компактностью и стойкостью к значительным скачкам напряжения. При помощи сварочных инверторов сварка выполняется максимально удобно, а качество получаемого результата не вызывает никаких сомнений. Все это возможно благодаря применению различных дополнительных функций, например, стабилизирующей системы, ускоренного поджига рабочей дуги и защиты от возможных перепадов напряжения.

О стабилизаторах напряжения для сварки

Применение стабилизаторов напряжения для оборудования различного типа позволяет обеспечить корректную работу в условиях перепадов сетевого напряжения и продлить срок его службы. Кстати, если Вы ищете стабилизатор напряжения для сварочного аппарата, то важно помнить, что его нельзя ставить после работающего трансформаторного сварочника, о чем многие указывают в инструкциях по работе приборов. Однако стабилизатор может защитить Ваши приборы при перепадах напряжения, возникших в результате работы сварочного аппарата у соседей. Также его можно ставить и после инверторного сварочного аппарата.

Кстати, если Вы ищете стабилизатор напряжения для сварочного аппарата, то важно помнить, что его нельзя ставить после работающего трансформаторного сварочника, о чем многие указывают в инструкциях по работе приборов. Однако стабилизатор может защитить Ваши приборы при перепадах напряжения, возникших в результате работы сварочного аппарата у соседей. Также его можно ставить и после инверторного сварочного аппарата.

Выбирать стабилизатор напряжения следует исходя из максимальной мощности всех приборов, которые будут одновременно работать на линии, а также произведенных замеров входного напряжения. Эти замеры лучше всего производить мультиметром в различное время суток. Таким образом можно узнать амплитуду колебания сетевого напряжения и исходя из нее правильно подобрать однофазный стабилизатор напряжения.

Также отметим, что у многих современных сварочников есть функция плавного пуска, при котором отсутствует повышенный пусковой ток. В данном случае не требуется делать 3-4-х кратный запас по мощности, как Вам могут рекомендовать некоторые продавцы стабилизаторов напряжения. Запас по мощности необходим, если на линии будут работать устройства с мощными электродвигателями, например насосы для перекачивания воды. Также принимайте во внимание, что у большинства производителей номинальная мощность указывается для входного напряжения от 190 вольт. При более существенном падении напряжения уже нельзя включать на линии бытовые приборы и оборудования с суммарной мощностью, равной номинальной мощности стабилизатора. При входном напряжении 140-150 вольт у большинства марок стабилизаторов мощность снижается примерно в 2 раза. В виде исключения приведем марки Стабвольт и Скат, у которых в конструкции используются качественные трансформаторы с достаточным количеством витков, обеспечивающие хорошую перегрузочную способность и соответствие заявленной мощности во всем диапазоне входных напряжений.

Запас по мощности необходим, если на линии будут работать устройства с мощными электродвигателями, например насосы для перекачивания воды. Также принимайте во внимание, что у большинства производителей номинальная мощность указывается для входного напряжения от 190 вольт. При более существенном падении напряжения уже нельзя включать на линии бытовые приборы и оборудования с суммарной мощностью, равной номинальной мощности стабилизатора. При входном напряжении 140-150 вольт у большинства марок стабилизаторов мощность снижается примерно в 2 раза. В виде исключения приведем марки Стабвольт и Скат, у которых в конструкции используются качественные трансформаторы с достаточным количеством витков, обеспечивающие хорошую перегрузочную способность и соответствие заявленной мощности во всем диапазоне входных напряжений.

Также для комплексной защиты от перепадов напряжения целесообразна установка стабилизатора не на отдельный сварочный аппарат, а полностью на линию дома. В этом случае большинство людей останавливает свой выбор на стабилизаторах мощностью 10 киловатт. В отдельных случаях, например, при наличии мощных обогревательных устройств, мощность уже может составить 20-30 кВт.

В отдельных случаях, например, при наличии мощных обогревательных устройств, мощность уже может составить 20-30 кВт.

И напоследок добавим, что если возникают какие-либо сомнения в выборе конкретной модели стабилизирующего устройства, не стесняйтесь обратиться к помощи специалиста, например сотрудника специализированного интернет-магазина или торговой точки. Это займет гораздо меньше времени, чем возможный обмен некорректно выбранного стабилизатора напряжения.

Удачи Вам и пусть скачки напряжения обходят Ваш дом стороной!

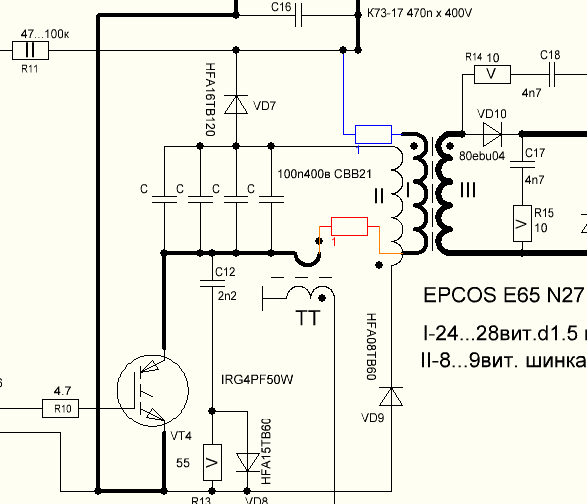

Power Electronics • Просмотр темы

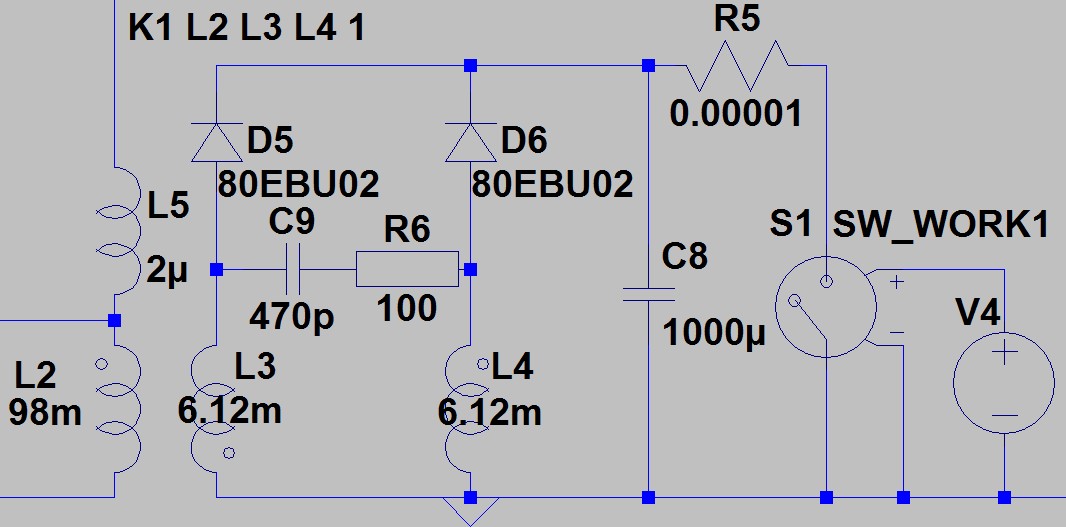

Подключите сварочник через Латр. Подайте на вход напряжение от 210 до 240 и нагрузите его чуток, но так чтобы латр не сдох.(3 лампочки 12В 60 Вт последовательно) Если выходное напряжение будет изменяться и при 240 будет больше 32 вольт, значит ограничение не со стороны электроники, а чисто физически — трансом. Если будет явна стабилизхация напряжения при росте входного, тогда все проще. Надо в принципиальной схеме поменять резистор в цепи ОС по напряжению, если таковая есть.

По поводу транса, можно изготовить новый, а можно сделать вольт-добавочный к старому. То есть намотать второй транс, в котором будет нужное число витков первички при условии 1 витка во вторичке. Точнее сказать, будет просто первичка и 2 свободных окна для того чтобы через них просунуть провод идущий от вторички оригинального транса до выходного выпрямителя. При этом добавочный транс надо пересчитать так чтобы он на 1 виток выдал недостающие 8 вольт.

Если у вас там косой мост, то транс должен выдать 16 вольт амплитуды или чуть больше (допустим заполнение 0.5) Коэфф. трансформации 18. Значит в первичке 18 витков однослойной намотки проводом хотя-бы 2Х0.8 мм. Для таких витков брать сердечник Е65, не меньше.

Но с 18 витками в первичке такой транс будет жить только от 50 кГц и выше, при этом феррит будет греться и нуждаться в обдуве. Как и основной транс — однозначно обдувать т.к. сварочная нагрузка и постоянная нагрукза совсем разные вещи.

Чтобы феррит грелся меньше можно взять сдвоенный Е65 или Ш20Х28. (4 половинки) или удвоить витки, 36 первички на 2 вторички. Это уже конечно многовато но что поделать, такое у нас число неудобное. Первичку надо включить параллельно первичке оригинального транса, после датчика тока, чтобы ток этого транса тоже измерялся.

(4 половинки) или удвоить витки, 36 первички на 2 вторички. Это уже конечно многовато но что поделать, такое у нас число неудобное. Первичку надо включить параллельно первичке оригинального транса, после датчика тока, чтобы ток этого транса тоже измерялся.

И самое главное, самый важный момент — полярность вторички. Включение должно быть согласным. Определить «попал или не попал» можно по росту напряжения ХХ на выходе, если полярность верная, оно должно вырасти. А вот если она неверная, оно упадет и цеплять нагрузку ни в коем случае нельзя — бахнет силовая часть. Если напряжение ХХ ограничивается электроникой, тогда придется смотреть осциллом амплитуду импульсов на входе выходного выпрямителя, перед дросселем. Или подать на вход 120-150 В от латра, чтобы работать ниже порога ограничения.

Сварочник включайте в сеть последовательно с 200-300 Вт лампочкой. До тех пр пока не убедитесь что все верно. Пусть он с двумя трансами и лампочкой на ХХ поработает. Если лампочка будет явно светиться, значит где-то ошибка. Ждите, что-то нагреется Вероятно транс, который вы добавили, в случае неверной полярности включения вторички (или первички, не важно. Первичку проще перепаивать, она тоньше).

Ждите, что-то нагреется Вероятно транс, который вы добавили, в случае неверной полярности включения вторички (или первички, не важно. Первичку проще перепаивать, она тоньше).

Нет напряжения на выходе сварочного инвертора

Как отремонтировать сварочный инвертор своими руками

Все большую популярность среди мастеров сварщиков завоевывают инверторные сварочные аппараты благодаря своим компактным размерам, небольшой массе и приемлемым ценам. Как и любое другое оборудование, данные аппараты могут выходить из строя по причине неправильной эксплуатации или из-за конструктивных недоработок. В некоторых случаях ремонт инверторных сварочных аппаратов можно провести самостоятельно, изучив устройство инвертора, но существуют поломки, которые устраняются только в сервисном центре.

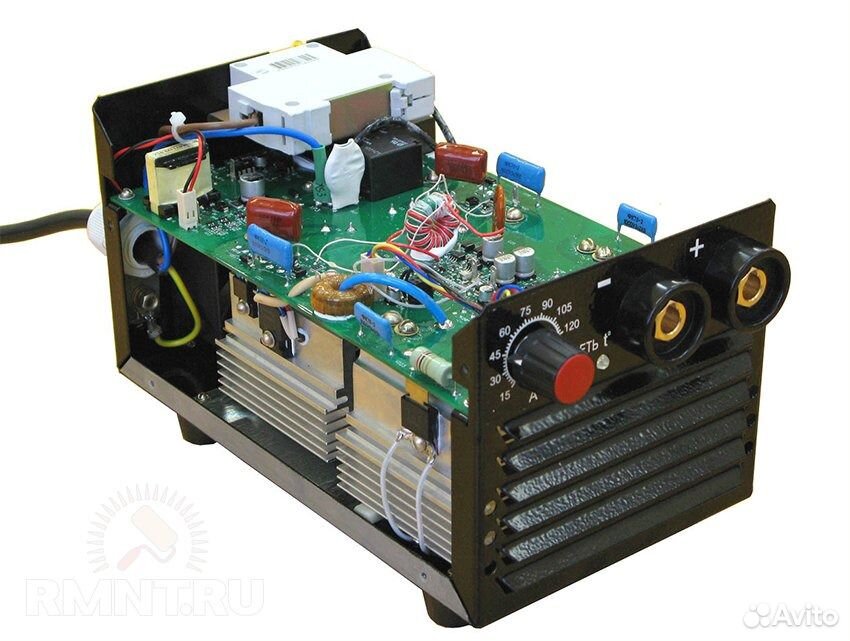

Устройство сварочного инвертора

Сварочные инверторы в зависимости от моделей работают как от бытовой электрической сети (220 В), так и от трехфазной (380 В). Единственное, что нужно учитывать при подключении аппарата к бытовой сети – это его потребляемая мощность. Если она превышает возможности электропроводки, то работать агрегат при просаженной сети не будет.

Если она превышает возможности электропроводки, то работать агрегат при просаженной сети не будет.

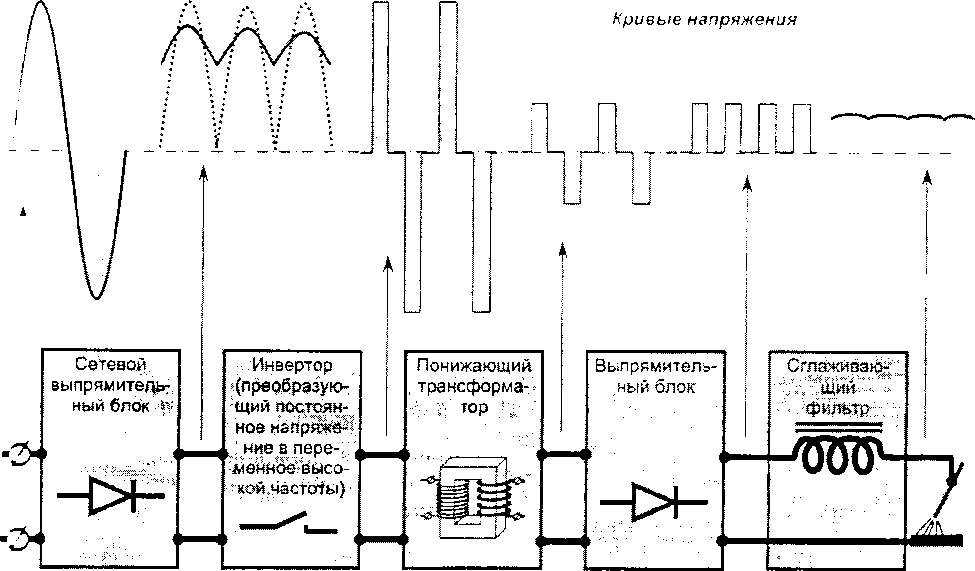

Итак, в устройство инверторного сварочного аппарата входят следующие основные модули.

- Первичный выпрямительный блок. Этот блок, состоящий из диодного моста, размещен на входе всей электрической цепи аппарата. Именно на него подается переменное напряжение из электросети. Чтобы снизить нагревание выпрямителя, к нему прикреплен радиатор. Последний охлаждается вентилятором (приточным), установленным внутри корпуса агрегата. Также диодный мост имеет защиту от перегрева. Реализована она с помощью термодатчика, который при достижении диодами температуры 90° разрывает цепь.

- Конденсаторный фильтр. Подсоединяется параллельно к диодному мосту для сглаживания пульсаций переменного тока и содержит 2 конденсатора. Каждый электролит имеет запас по напряжению не менее 400 В, и по емкости от 470 мкФ для каждого конденсатора.

- Фильтр для подавления помех. Во время процессов преобразования тока в инверторе возникают электромагнитные помехи, которые могут нарушать работу других приборов, подключенных к данной электрической сети.

Чтобы убрать помехи, перед выпрямителем устанавливают фильтр.

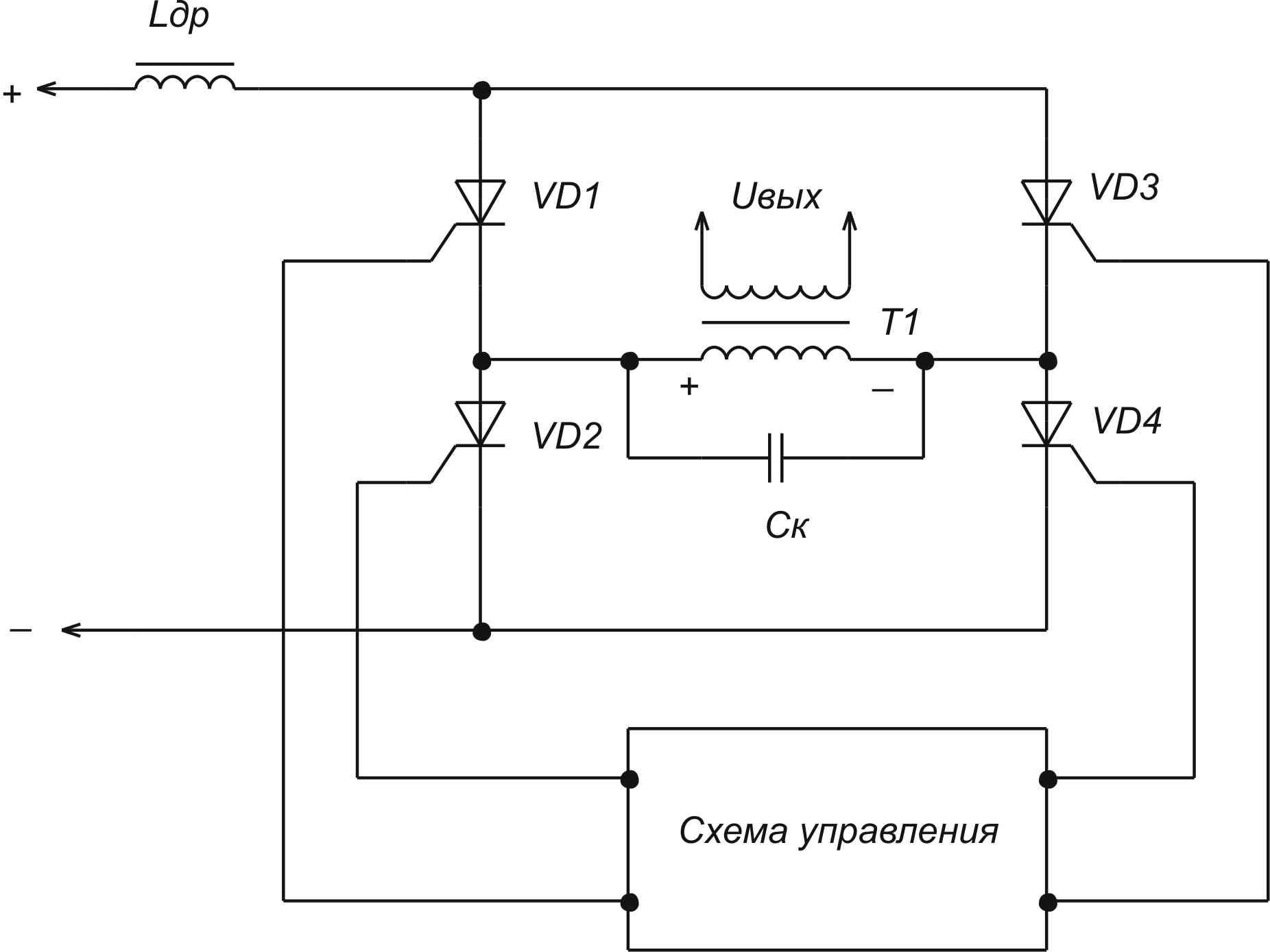

Чтобы убрать помехи, перед выпрямителем устанавливают фильтр. - Инвертор. Отвечает за преобразование переменного напряжения в постоянное. Преобразователи, работающие в инверторах, могут быть двух типов: двухтактные полумостовые и полные мостовые. Ниже приведена схема полумостового преобразователя, имеющего 2 транзисторных ключа, на основе устройств серий MOSFET или IGBT, которые чаще всего можно увидеть на инверторных аппаратах средней ценовой категории.Схема же полного мостового преобразователя является более сложной и включает в себя уже 4 транзистора. Данные типы преобразователей устанавливают на самых мощных аппаратах для сварки и соответственно — на самых дорогостоящих.

Так же, как и диоды, транзисторы устанавливаются на радиаторы для лучшего отвода от них тепла. Чтобы защитить транзисторный блок от всплесков напряжения, перед ним устанавливается RC-фильтр.

- Высокочастотный трансформатор. Устанавливается после инвертора и понижает высокочастотное напряжение до 60-70 В.

Благодаря включению в конструкцию данного модуля ферритового магнитопровода, появилась возможность снизить вес и уменьшить габариты трансформатора, а также уменьшить потери мощности и повысить КПД оборудования в целом. К примеру, вес трансформатора, имеющего железный магнитопровод и способного обеспечивать ток в 160 А, будет около 18 кг. Но трансформатор с ферритовым магнитопроводом при тех же характеристиках тока будет иметь массу около 0,3 кг.

Благодаря включению в конструкцию данного модуля ферритового магнитопровода, появилась возможность снизить вес и уменьшить габариты трансформатора, а также уменьшить потери мощности и повысить КПД оборудования в целом. К примеру, вес трансформатора, имеющего железный магнитопровод и способного обеспечивать ток в 160 А, будет около 18 кг. Но трансформатор с ферритовым магнитопроводом при тех же характеристиках тока будет иметь массу около 0,3 кг. - Вторичный выходной выпрямитель. Состоит из моста, в составе которого находятся специальные диоды, с большой скоростью реагирующие на высокочастотный ток (открытие, закрытие и восстановление занимает около 50 наносекунд), на что не способны обычные диоды. Мост оборудован радиаторами, предотвращающими его перегрев. Также выпрямитель имеет защиту от скачков напряжения, реализованную в виде RC-фильтра. На выходе модуля размещаются две медных клеммы, обеспечивающих надежное подключение к ним силового кабеля и кабеля массы.

- Плата управления.

Управлением всеми операциями инвертора занимается микропроцессор, который получает информацию и контролирует работу аппарата с помощью различных датчиков, расположенных практически во всех узлах агрегата. Благодаря микропроцессорному управлению, подбираются идеальные параметры тока для сварки разного рода металлов. Также электронное управление позволяет экономить электроэнергию за счет подачи точно рассчитанных и дозированных нагрузок.

Управлением всеми операциями инвертора занимается микропроцессор, который получает информацию и контролирует работу аппарата с помощью различных датчиков, расположенных практически во всех узлах агрегата. Благодаря микропроцессорному управлению, подбираются идеальные параметры тока для сварки разного рода металлов. Также электронное управление позволяет экономить электроэнергию за счет подачи точно рассчитанных и дозированных нагрузок. - Реле плавного пуска. Чтобы во время пуска инвертора не перегорели диоды выпрямителя от высокого тока заряженных конденсаторов, применяется реле плавного пуска.

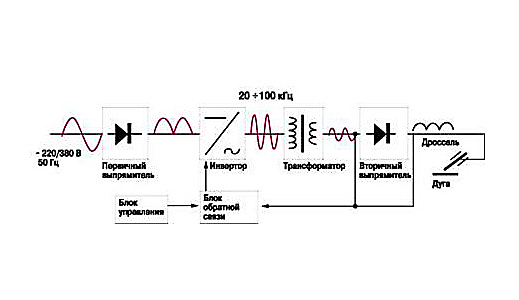

Как работает инвертор

Ниже приведена схема, которая наглядно показывает принцип работы сварочного инвертора.

Итак, принцип действия данного модуля сварочного аппарата заключается в следующем. На первичный выпрямитель инвертора поступает напряжение из бытовой электрической сети или от генераторов, бензиновых или дизельных. Входящий ток является переменным, но, проходя через диодный блок, становится постоянным. Выпрямленный ток поступает на инвертор, где проходит обратное преобразование в переменный, но уже с измененными характеристиками по частоте, то есть становится высокочастотным. Далее, высокочастотное напряжение понижается трансформатором до 60-70 В с одновременным повышением силы тока. На следующем этапе ток снова попадает в выпрямитель, где преобразуется в постоянный, после чего подается на выходные клеммы агрегата. Все преобразования тока контролируются микропроцессорным блоком управления.

Выпрямленный ток поступает на инвертор, где проходит обратное преобразование в переменный, но уже с измененными характеристиками по частоте, то есть становится высокочастотным. Далее, высокочастотное напряжение понижается трансформатором до 60-70 В с одновременным повышением силы тока. На следующем этапе ток снова попадает в выпрямитель, где преобразуется в постоянный, после чего подается на выходные клеммы агрегата. Все преобразования тока контролируются микропроцессорным блоком управления.

Причины поломок инверторов

Современные инверторы, особенно сделанные на основе IGBT-модуля, достаточно требовательны к правилам эксплуатации. Объясняется это тем, что при работе агрегата его внутренние модули выделяют много тепла. Хотя для отвода тепла от силовых узлов и электронных плат используются и радиаторы, и вентилятор, этих мер порой бывает недостаточно, особенно в недорогих агрегатах. Поэтому нужно четко следовать правилам, которые указаны в инструкции к аппарату, подразумевающие периодическое выключение установки для остывания.

Обычно это правило называется “Продолжительность включения” (ПВ), которая измеряется в процентах. Не соблюдая ПВ, происходит перегрев основных узлов аппарата и выход их из строя. Если это произойдет с новым агрегатом, то данная поломка не подлежит гарантийному ремонту.

Также, если инверторный сварочный аппарат работает в запыленных помещениях, на его радиаторах оседает пыль и мешает нормальной теплоотдаче, что неизбежно приводит к перегреву и поломке электрических узлов. Если от присутствия пыли в воздухе избавиться нельзя, требуется почаще открывать корпус инвертора и очищать все узлы аппарата от накопившихся загрязнений.

Но чаще всего инверторы выходят из строя, когда они работают при низких температурах. Поломки случаются по причине появления конденсата на разогретой плате управления, в результате чего происходит замыкание между деталями данного электронного модуля.

Особенности ремонта

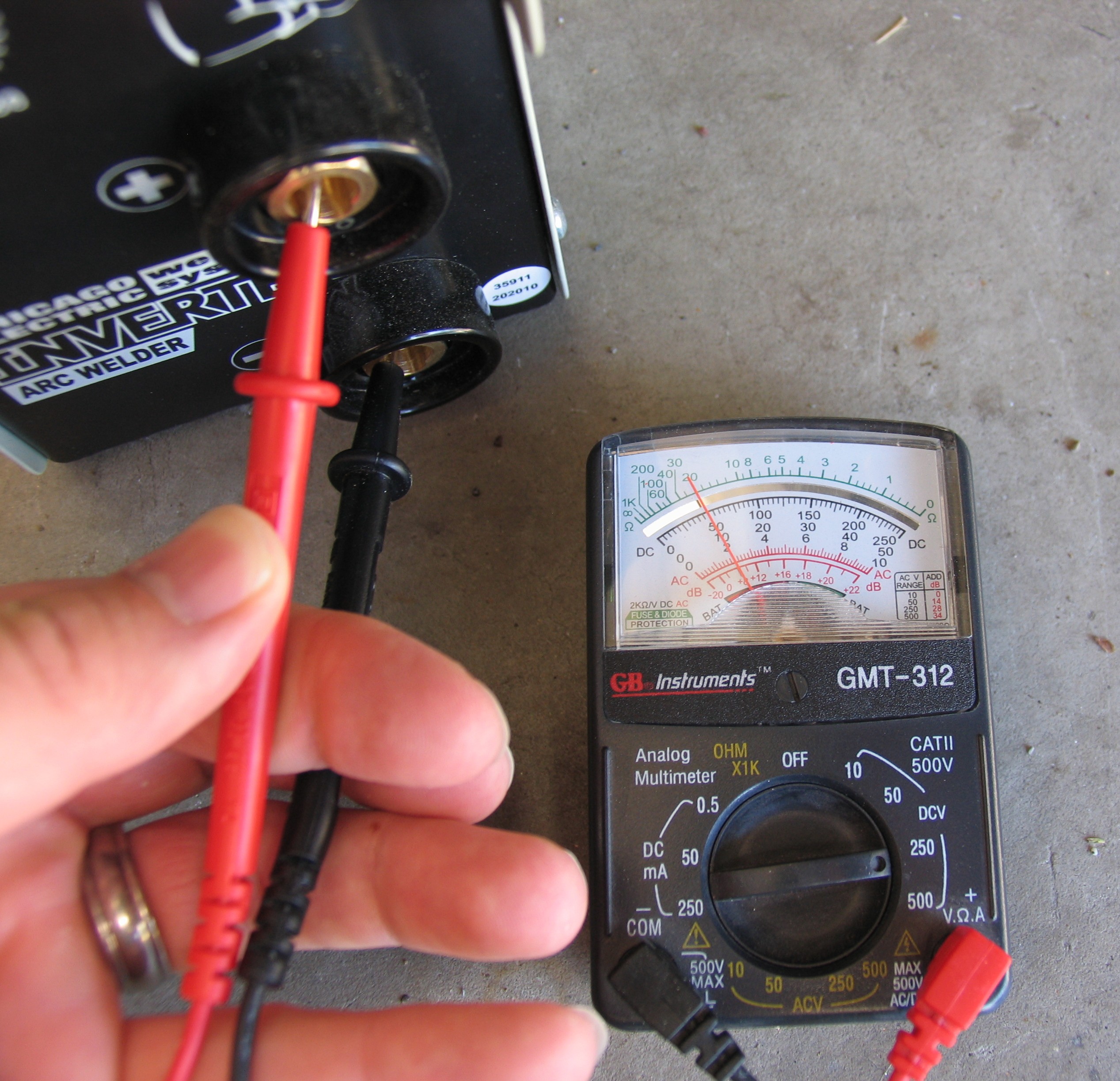

Отличительной особенностью инверторов является наличие электронной платы управления, поэтому диагностировать и устранить неисправность в данном блоке может только квалифицированный специалист. К тому же, из строя могут выходить диодные мосты, транзисторные блоки, трансформаторы и другие детали электрической схемы аппарата. Чтобы провести диагностику своими руками, требуется иметь определенные знания и навыки работы с такими измерительными приборами, как осциллограф и мультиметр.

К тому же, из строя могут выходить диодные мосты, транзисторные блоки, трансформаторы и другие детали электрической схемы аппарата. Чтобы провести диагностику своими руками, требуется иметь определенные знания и навыки работы с такими измерительными приборами, как осциллограф и мультиметр.

Из вышесказанного становится понятно, что, не имея необходимых навыков и знаний, приступать к ремонту аппарата, особенно электроники, не рекомендуется. В противном случае ее можно полностью вывести из строя, и ремонт сварочного инвертора обойдется в половину стоимости нового агрегата.

Основные неисправности агрегата и их диагностика

Как уже говорилось, инверторы выходят из строя из-за воздействия на “жизненно” важные блоки аппарата внешних факторов. Также неисправности сварочного инвертора могут происходить из-за неправильной эксплуатации оборудования или ошибок в его настройках. Чаще всего встречаются следующие неисправности или перебои в работе инверторов.

Аппарат не включается

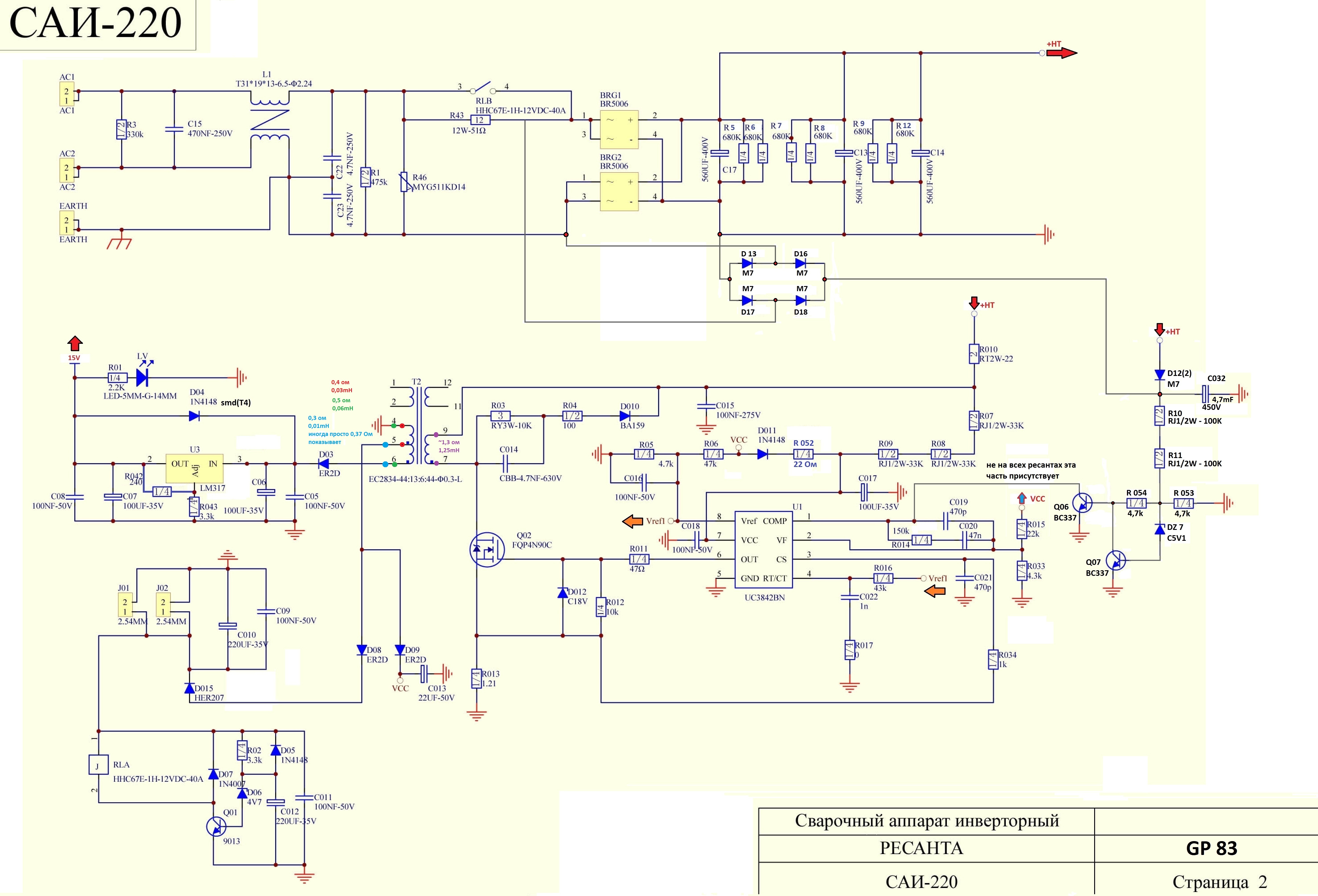

Очень часто данная поломка вызывается неисправностью сетевого кабеля аппарата. Поэтому сначала нужно снять кожух с агрегата и прозвонить каждый провод кабеля тестером. Но если с кабелем все в порядке, то потребуется более серьезная диагностика инвертора. Возможно, проблема кроется в дежурном источнике питания аппарата. Методика ремонта “дежурки” на примере инвертора марки Ресанта показана в этом видео.

Поэтому сначала нужно снять кожух с агрегата и прозвонить каждый провод кабеля тестером. Но если с кабелем все в порядке, то потребуется более серьезная диагностика инвертора. Возможно, проблема кроется в дежурном источнике питания аппарата. Методика ремонта “дежурки” на примере инвертора марки Ресанта показана в этом видео.

Нестабильность сварочной дуги или разбрызгивание металла

Данная неисправность может вызываться неправильной настройкой силы тока для определенного диаметра электрода.

Совет! Если на упаковке к электродам нет рекомендованных значений силы тока, то ее можно рассчитать по такой формуле: на каждый миллиметр оснастки должно приходиться сварочного тока в пределах 20-40 А.

Также следует учитывать и скорость сварки. Чем она меньше, теме меньшее значение силы тока нужно выставлять на панели управления агрегата. Кроме всего, чтобы сила тока соответствовала диаметру присадки, можно пользоваться таблицей, приведенной ниже.

Сварочный ток не регулируется

Если не регулируется сварочный ток, причиной может стать поломка регулятора либо нарушение контактов подсоединенных к нему проводов. Необходимо снять кожух агрегата и проверить надежность подсоединения проводников, а также, при необходимости, прозвонить регулятор мультиметром. Если с ним все в порядке, то данную поломку могут вызвать замыкание в дросселе либо неисправность вторичного трансформатора, которые потребуется проверить мультиметром. В случае обнаружения неисправности в данных модулях их необходимо заменить либо отдать в перемотку специалисту.

Необходимо снять кожух агрегата и проверить надежность подсоединения проводников, а также, при необходимости, прозвонить регулятор мультиметром. Если с ним все в порядке, то данную поломку могут вызвать замыкание в дросселе либо неисправность вторичного трансформатора, которые потребуется проверить мультиметром. В случае обнаружения неисправности в данных модулях их необходимо заменить либо отдать в перемотку специалисту.

Большое энергопотребление

Чрезмерное потребление электроэнергии, даже если аппарат находится без нагрузки, вызывает, чаще всего, межвитковое замыкание в одном из трансформаторов. В таком случае самостоятельно отремонтировать их не получится. Нужно отнести трансформатор мастеру на перемотку.

Электрод прикипает к металлу

Такое происходит, если в сети понижается напряжение. Чтобы избавиться от прилипания электрода к свариваемым деталям, потребуется правильно выбрать и настроить режим сварки (согласно инструкции к аппарату). Также напряжение в сети может проседать, если аппарат подключен к удлинителю с малым сечением провода (меньше 2,5 мм2).

Нередко падение напряжения, вызывающего прилипание электрода, происходит при использовании слишком длинного сетевого удлинителя. В таком случае проблема решается подключением инвертора к генератору.

Горит перегрев

Если горит индикатор, это свидетельствует о перегреве основных модулей агрегата. Также аппарат может самопроизвольно отключаться, что говорит о срабатывании термозащиты. Чтобы данные перебои в работе агрегата не случались в дальнейшем, опять же требуется придерживаться правильного режима продолжительности включения (ПВ). Например, если ПВ = 70%, то аппарат должен работать в следующем режиме: после 7 минут работы, агрегату выделятся 3 минуты, на остывание.

На самом деле, различных поломок и причин, вызывающих их, может быть достаточно много, и перечислить их все сложно. Поэтому лучше сразу понять, по какому алгоритму проводится диагностика сварочного инвертора в поисках неисправностей. Как проводится диагностика аппарата, можно узнать, посмотрев следующее обучающее видео.

Время чтения: 8 минут

За последние 20 лет инверторная сварка стала самой популярной сварочной технологией из всех существующих. Это не удивительно, ведь в продаже можно найти недорогие модели инверторов, которые, тем не менее, способны обучить вас азам сварки. Инверторы технологичны и современны, они дают вам больше возможностей по сравнению с классическим сварочным трансформатором или выпрямителем.

Микросхемы — сердце любого инвертора. Именно благодаря микросхемам производители смогли внедрить в сварочный аппарат множество новых функций, а также существенно уменьшить его габариты и вес. Но мы все прекрасно знаем, что чем сложнее прибор, тем чаще он выходит из строя. В этой статье мы перечислим основные неисправности сварочных инверторов и подскажем, как можно отремонтировать сварочный аппарат самостоятельно.

Часто встречающиеся поломки

Инвертор искрит

Одна из самых часто встречающихся неисправностей в бюджетном инверторе. Зачастую при таких обстоятельствах аппарат искрит но не варит. Т.е., дуга поджигается на долю секунды, а затем снова гаснет. Причин возникновения этой поломки может быть много. Но, обо всем по порядку.

Т.е., дуга поджигается на долю секунды, а затем снова гаснет. Причин возникновения этой поломки может быть много. Но, обо всем по порядку.

Начните с тщательного осмотра сварочных кабелей, используемых вами при сварке. Зачастую проблема именно в них. Даже если вы не увидели заметных дефектов, подключите другие (желательно новые) кабели к держаку и массе, и попробуйте снова зажечь дугу. Также проверьте надежность всех разъемов.

Если инвертор продолжает искрить, то возможно проблема кроется в электролитических конденсаторах в преобразователе. Замените их, если обладаете достаточными навыками. Если и это не помогло то посмотрите на провода на пакетнике. Возможно, они обгорели и нуждаются в замене.

В случае неудачи лучше отнесите аппарат в сервисный центр. Потому что может быть десяток причин возникновения этой неполадки. В сервисном центре вам проведут полную диагностику и смогут узнать истинную причину.

Инвертор не варит

Инверторный сварочный аппарат может быть включен, все световые индикаторы могут быть в норме, но при этом сварка не осуществляется. Самая частая причина такой поломки — это перегрев аппарата. О том как устранить перегрев мы рассказываем далее.

Самая частая причина такой поломки — это перегрев аппарата. О том как устранить перегрев мы рассказываем далее.

Также проверьте состояние сварочных кабелей, они могут быть повреждены или просто нуждаться в замене. Подключите новые сварочные кабели и попробуйте заново проверить работоспособность аппарата.

Инвертор перегревается

Одна из основных причин, почему плохо варит сварочный аппарат или не варит вовсе. Если вы без перерыва варите более 10 минут, аппарат может перегреться. Многие инверторы оснащены защитой от перегрева, но порой она не срабатывает. Тогда инвертор просто прекращает свою работу, при этом остается включенным.

Проблема решается очень просто. Прекратите сварочные работы на полчаса. Оставьте инвертор отдыхать. Через полчаса он придет в норму и вы сможете продолжить работу.

Инвертор не работает, не включается

Еще одна из самых часто встречающихся проблем. Вы включаете аппарат в розетку, а он не подает признаков жизни. Причин может быть несколько. Обычно все дело в напряжении вашей электросети. Его может быть недостаточно для включения сварочного аппарата. Если вы варите на даче, то вероятность низкого напряжения на выходе очень высока. Проблема решается путем покупки стабилизатора напряжения и подключения его к аппарату.

Обычно все дело в напряжении вашей электросети. Его может быть недостаточно для включения сварочного аппарата. Если вы варите на даче, то вероятность низкого напряжения на выходе очень высока. Проблема решается путем покупки стабилизатора напряжения и подключения его к аппарату.

Еще одна причина — неполадки с сетевым кабелем, с помощью которого аппарат подключается к розетке. Проверьте целостность кабеля и вилки. Можете снять корпус аппарата и посмотреть, все ли в порядке с остальной частью сетевого кабеля, скрытой от глаз.

Если с кабелем все хорошо, а стабилизатор не помог, то вероятно причина неисправности в источнике питания самого инвертора. В таком случае рекомендуем обратиться в сервисный центр. Велика вероятность, что вы не сможете отремонтировать сварочный инвертор дома без посторонней помощи.

Не регулируется ток

Вы крутите регулятор силы тока, но ничего не происходит. Скорее всего, проблема кроется в самом регуляторе. Нужно заменить либо регулятор, либо проверить надежность его соединения с проводами. Снимите корпус аппарата и тщательно все проверьте. Воспользуйтесь мультиметром, чтобы выполнить диагностику регулятора.

Снимите корпус аппарата и тщательно все проверьте. Воспользуйтесь мультиметром, чтобы выполнить диагностику регулятора.

Если регулятор исправен, но ток не регулируется, то причина может быть в замыкании дросселя или неисправности вторичного трансформатора. Замените эти компоненты или отдайте аппарат специалисту. Он знает, что с этим делать.

Электрод прилипает к металлу

Многие современные инверторы оснащены функцией «антизалипание», которая предотвращает прилипание электрода к металлу. Но порой эта функция работает некорректно либо вовсе не срабатывает из-за других поломок аппарата.

Первая причина прилипания электрода к металлу — неверно выбранный режим сварки. О том, как настроить режим сварки мы подробно рассказывали в этой статье.

Вторая причина — все то же низкое напряжение вашей электросети. Существуют инверторы способные работать и при пониженном напряжении. Но в некоторых местах напряжение настолько низкое, что даже такие аппараты не справляются с работой. Проблема решается покупкой стабилизатора напряжения.

Проблема решается покупкой стабилизатора напряжения.

Третья причина — применение сварочных удлинителей. Иногда длины сварочного кабеля просто недостаточно для выполнения сварочных работ. В таком случае можно воспользоваться специальным удлинителем. Но учтите, что если его длина превышает 40 метров, а сечение составляет менее 2.5 мм2, то велика вероятность снижения напряжения при сварке. А вслед за этим и прилипание электрода к металлу.

Четвертая причина — некачественная подготовка детали перед сваркой. Например, вы варите металл с окисной пленкой на поверхности, но недостаточно тщательно зачистили деталь перед выполнением работ. В итоге пленка образовалась снова и ухудшила контакт электрода с металлом, вызвав прилипание

Диагностика неисправностей

Добавим пару слов о том, как диагностировать неисправности в аппарате.

Если вы чувствуете запах гари или дыма из корпуса инвертора, то это сигнал об очень серьезной поломке. Мы не рекомендуем самостоятельно диагностировать аппарат в такой ситуации, лучше отнесите его в сервисный центр. Устранение подобных неисправностей требует многолетнего опыта и понимания всею нюансов функционирования аппарата.

Устранение подобных неисправностей требует многолетнего опыта и понимания всею нюансов функционирования аппарата.

Если поломки менее критичны, диагностику можно произвести своими руками. Для этого снимите корпус и визуально осмотрите все компоненты аппарата. Порой производители выпускают модели с некачественной пайкой или некачественными проводами. В таких случаях можно просто перепаять отдельные участки и аппарат будет исправно работать.

Читайте также: Выбор сварочного инвертора

Определить неисправную деталь очень просто. Она будет либо с трещинами, либо с потемневшими участками либо перегоревшей. В таком случае детали просто заменяются на новые. Чтобы подобрать нужную деталь посмотрите на маркировку.

Визуальный осмотр окончен, приступаем к более глубокой диагностике. Для этого вам понадобится мультиметр. С помощью мультиметра проверьте транзисторы и остальные компоненты платы.

Обязательно проверьте на плате все печатные проводники Не должно быть никаких обрывов или подгоревших участков. Если вы все же обнаружили подгары, то удалите их и напаяйте перемычки с помощью провода ПЭЛ. Его сечение должно соответствовать проводнику платы. Заодно проверьте все контакты разъемов в аппарате и зачистите их с помощью белого канцелярского ластика.

Если вы все же обнаружили подгары, то удалите их и напаяйте перемычки с помощью провода ПЭЛ. Его сечение должно соответствовать проводнику платы. Заодно проверьте все контакты разъемов в аппарате и зачистите их с помощью белого канцелярского ластика.

В качестве выпрямителя у инвертора используются диодные мосты. Они закреплены на радиаторе. Диодные мосты достаточно надежны и крайне редко выходят из строя, но порой это случается. Чтобы узнать работоспособность диодного моста отпаяйте от него все провода и снимите с платы. Пройдитесь мультиметром. Так можно выявить неисправный диод.

Если после выполнения всех манипуляций инвертор остается неисправным, то отнесите его к специалисту. Мы не рекомендуем самостоятельно производить дальнейший ремонт сварочного аппарата своими руками. Тем более, если вы недавно купили аппарат и он находится на гарантии.

Вместо заключения

Теперь вы знаете, как отремонтировать сварочные аппараты своими руками. Мы перечислили наиболее часто встречающиеся поломки, которые можно устранить своими силами в домашним условиях. Если вы столкнулись с более серьезной проблемой, то рекомендуем отнести аппарат в сервисный центр. Там специалисты проведут полную диагностику вашего аппарата и смогут выявить истинные причины возникновения поломок.

Если вы столкнулись с более серьезной проблемой, то рекомендуем отнести аппарат в сервисный центр. Там специалисты проведут полную диагностику вашего аппарата и смогут выявить истинные причины возникновения поломок.

Также соблюдайте технику безопасности, выполняя ремонт инверторных сварочных аппаратов своими руками. Помните, что инвертор — это сложный электроприбор, который при неумелом использовании может быть опасен для вашего здоровья. Если вы купили инвертор менее чем за 50$, то подумайте, насколько целесообразен ремонт сварочного аппарата инверторного типа. Возможно, проще купить новый сварочный аппарат. Желаем удачи в работе!

Основные неисправности сварочных инверторов и методы их устранения

Множество домашних мастерских укомплектовано сварочным оборудованием на основе инверторного блока питания. Такие изделия обладают множеством преимуществ. Однако, время от времени любая техника ломается и может потребоваться ремонт сварочных инверторов.

Подобная операция легко выполнима в домашних условиях, поскольку внутренняя компоновка инверторной установки для розжига дуги хорошо поддается диагностике и обслуживанию. Успешность исправления неисправностей инверторной сварки зависит, прежде всего, от навыков и знаний мастера-ремонтника.

Особенности сварочных инверторов и их ремонт

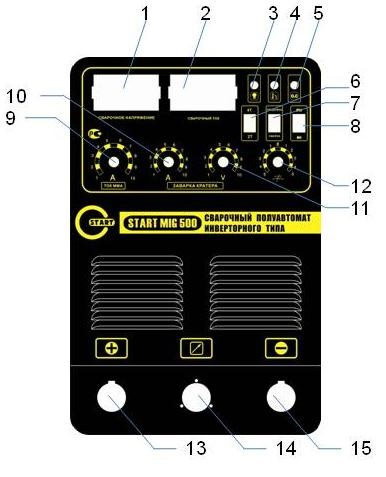

Сварочный полуавтомат инверторного типа обладает рядом особенностей и преимуществ.

Большинство пользователей подобных сварочных устройств отмечают:

- высокую мощность установки;

- мобильность аппарата;

- простоту обслуживания;

- надежность конструкции инвертора;

- минимальное потребление электрической энергии при выполнении работ по свариванию металлических изделий.

Характерной особенностью инверторных устройств для сварки служит более сложная электротехническая схема, по сравнению с трансформаторными или выпрямительными сварками.

Инвертор для сварочных работ.

Ремонт инверторных сварочных аппаратов следует начинать с проверки следующих элементов:

- транзисторы;

- диодный мост;

- система охлаждения.

Перед тем, как отремонтировать сварочные аппараты своими руками необходимо провести диагностику основных компонентов. Как правило, неисправные детали, например, транзисторы или диоды, можно легко определить по существенном изменении геометрии.

Если такие детали удается выявить визуально, то восстановление аппарата для сварки своими руками сведется к банальной замене неисправных электротехнических элементов при помощи паяльника и припоя.

Ремонт сварочных полуавтоматов своими руками должен производится мастерами, имеющими хотя бы базовые познания в электронике и умеющими пользоваться такими устройствами, как мультиметр, вольтметр и осциллограф.

Большинство моделей инверторных аппаратов для сварки комплектуются инструкциями. Проводить обслуживание данных устройств проще по схемам, имеющимся в соответствующем разделе документации.

Диагностика неисправностей инверторов

Непосредственно перед выполнением восстановления работоспособности инверторного оборудования для сварки следует ознакомиться с типовыми неисправностями и наиболее эффективными методами диагностики.

В большинстве случаев, ремонт полуавтоматов для сварки следует производить по такому алгоритму:

- Визуальный осмотр всех узлов инвертора.

- Зачистка окислившихся контактов при помощи растворителя и щетки.

- Изучение конструкции инвертора по идущей в комплекте документации.

- Диагностика неисправности.

- Замена нерабочих электронных компонентов.

- Пробный запуск.

Функциональная схема сварочного инвертора.

Все неисправности, при которых может потребоваться ремонт своими руками сварочных аппаратов делятся на три вида:

- возникшие из-за неправильного выбора режима сварки;

- возникшие из-за нарушения в работе одного из элементов электронной схемы прибора;

- возникшие из-за попадания пыли или сторонних предметов в корпус инверторного блока питания.

Перед тем, как проверить сварочный аппарат на предмет неисправных радиодеталей, следует провести полную чистку от пыли и грязи. Засорение элементов охлаждения системы поддержания дуги может пагубно сказаться на работоспособности многих электронных компонентов.

Если при предварительной визуальной проверке не выявлены неисправности, то следует переходить к более глубокой диагностике.

Типичные причины выхода из строя инвертора представлены:

- попаданием жидкости внутрь корпуса инвертора, повлекшим за собой окисление токопроводящих дорожек и коррозию основных радиоэлементов;

- обилием пыли и грязи внутри корпуса, вследствие которых существенно ухудшилось охлаждение и произошел перегрев силовых микросхем;

- перегревом работы инвертора из-за выбора неправильного режима работы, вследствие которого может потребоваться ремонт сварочных выпрямителей.

Ремонт сварочного трансформатора, в отличие от инвертора, может выполняться без существенных навыков и умений. В трансформаторных сборках используются радиоэлементы, которые обладают невероятно длительным жизненным циклом.

Методика ремонта преобразователя и других ключевых узлов инверторного источника тока будут показаны в следующем разделе.

youtube.com/embed/G0hLKjCZdZQ?feature=oembed» allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture»/>

Основные виды поломок и их устранение

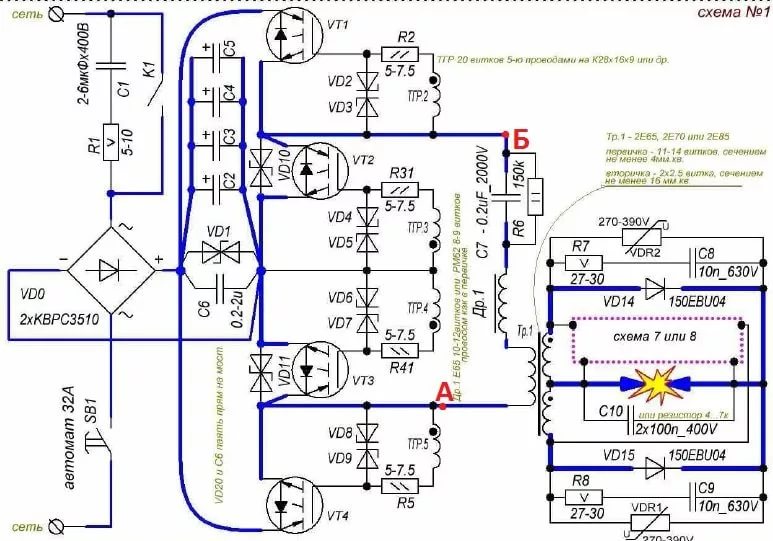

Прежде чем рассмотреть основные виды неисправностей инверторных устройств следует ознакомиться с устройством инвертора.

Электрическая схема сварочного инвертора.

Большинство популярных моделей состоит из:

- блока питания;

- блока управления;

- силового блока.

Неисправности и ремонт сварочных аппаратов в большинстве случаев связаны с поломкой силового блока, состоящего из:

- Первичного и вторичного выпрямителей.

В состав блока входят два диодных моста различной мощности. Первый мост способен выдерживать до 40 ампер ток и до 250 вольт напряжение. Второй диодный мост собран из более мощных элементов и способен поддерживать силу тока 250 ампер при напряжении порядка 100 вольт. Возможные ошибки данного модуля связаны с аварией диодов первичного или вторичного моста.

- Инверторного преобразователя.

Поломка силового транзистора инверторного преобразователя часто является ответом на вопрос почему сварочный аппарат не варит. Ремонт инвертора можно произвести путем замены транзистора на аналог с параметрами силы тока 32 ампера и напряжением 400 вольт. - Высокочастотного трансформатора.

Как правило, трансформатор состоит из нескольких обмоток, повышающих силу тока до 250 ампер при напряжении до 40 вольт. Большинство инверторного оборудования имеет две обмотки, выполненные при помощи медной проволоки или ленты.

Перед тем, как отремонтировать сварочные аппараты своими руками следует внимательно продиагностировать прибор и четко определить, какой из элементов неисправен.

Не стоит даже пытаться самостоятельно отремонтировать инвертор из корпуса которого повалил плотный белый дым. В таких случаях самым правильным решением будет обращение в квалифицированный ремонтный центр.

Компоновка деталей сварочного инвертора.

Ремонт сварочного полуавтомата с инверторным источником может понадобиться при возникновении следующих неисправностей:

- Нестабильное горение раскаленной дуги или сильное разбрызгивание материала электрода.

Неисправность в большинстве случаев связана с неправильным выбором рабочего тока. В инструкции по эксплуатации сказано, что на 1 миллиметр диаметра электрода должна приходится сила тока от 20 до 40 ампер. - Прилипания сварки к металлу.

Такое поведение характерно для устройств, работающих при недостаточном напряжении. Подобные неисправности и способы их устранения четко описаны в сопроводительной документации. При прилипании электрода к свариваемому материалу следует очистить контакты клемм, к которым подключаются модули инверторного устройства. Кроме этого, не лишним будет замерить напряжение в электрической сети. - Отсутствие дуги при включении аппаратуры.