Напряжения и деформации при сварке

Напряжения и деформации в металлических сварных конструкциях возникают в результате нарушений технологии выполнения работ. О надежности в таких случаях говорить не приходится, поскольку на стыках образуются трещины, которые в конечном итоге приводят к разрушению конструкции. Помимо этого не исключается деформация металлических элементов. Часто она настолько критична, что эксплуатация изделия невозможна.

Определение мест образования деформаций и напряжений

Сварочные напряжения – это направленные на соединительный шов механические воздействия постоянного характера. Они могут быть:

- изгибающего действия;

- растягивающего;

- срезающего;

- сжимающего;

- растягивающего.

Сварочные деформации – это изменение формы конструкции в результате воздействия внутренней силы. Точка приложения этой силы приходится на места сварки. Деформации могут проявляться не сразу, а по истечении некоторого времени как результат усталости металла или после начала эксплуатации под воздействием дополнительных нагрузок.

Причины возникновения деформаций и напряжений при сварке

Напряжения и деформации во время сварки могут возникать по нескольким причинам. Их принято разделять на две группы: основные и побочные. Отличительная особенность между ними состоит в том, что первые образуются во время сварочного процесса и объективно неизбежны. А вот побочные напряжения можно и нужно предотвращать.

Основные причины деформаций, относящиеся к второй группе (побочные):

- Неравномерный нагрев металлической заготовки. Суть физического процесса сводится к тому, что металл с более высокой температурой расширяется больше. Между двумя примыкающими слоями с разной температурой образуется напряженность. Она тем больше, чем выше показатели температуры и, соответственно, коэффициент теплового расширения.

С возрастанием значений прямо пропорционально увеличивается и вероятность деформации конструкции.

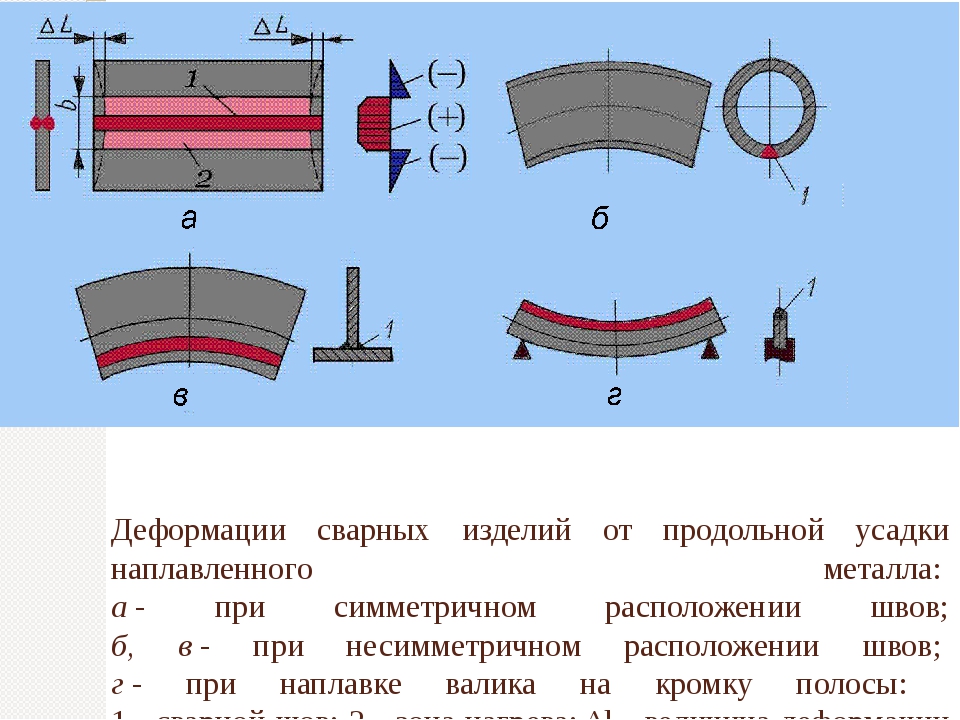

С возрастанием значений прямо пропорционально увеличивается и вероятность деформации конструкции. - Усадки имеют место в тех случаях, когда жидкий металл резко охлаждается и переходит в твердое состояние. Во время этого процесса прилегающие участки растягиваются, в результате чего создается внутреннее напряжение металла, которое может быть как продольным, так и поперечным по отношению к стыку. В первом случае вероятно изменение длины заготовки, а во втором – образование угловой деформации.

- Структурные изменения. Соединение заготовок из высокоуглеродистой и легированной стали сопровождается большим нагревом заготовок. В результате этого имеет место закаливание металлов, сопровождаемого изменением объема и значений коэффициента теплового расширения. В результате этих процессов образуется напряжение, приводящее к образованию трещин на видимой части шва и внутри него. Исключением является процесс сваривания стали с содержанием углерода до 0,35%. В этом случае структурные изменения тоже имеют место, но они настолько малы, что существенного влияния на качества соединения не оказывают.

К побочным причинам деформаций причисляют:

- неверный выбор электродов,

- сварка выполнялась в неправильном режиме;

- нарушения технологии выполнения сварочных работ;

- плохая подготовка кромок;

- ошибка при выборе типа шва;

- слишком маленькое расстояние между двумя разными швами;

- большое количество точек пересечения;

- неопытность специалистов;

- ошибки конструктивного характера.

Виды сварочных деформаций

Сварочные напряжения могут быть структурными или тепловыми в зависимости от причин их образования. Как понятно из названия, тепловые возникают в процессе нагрева или остывания заготовок, а структурные – в результате внутренних изменений материала. Они могут проявляться и комплексно, например, в случае сваривания высокоуглеродистых и легированных сортов стали.

Если принять во внимание место действия, то напряжения возникают в пределах всей конструкции, сварного соединения, в зернах или кристаллической решетке металла. По виду напряженного состояния их разделяют на три группы:

По виду напряженного состояния их разделяют на три группы:

- Линейные. Характеризуются односторонним направлением действия;

- Плоские. Имеют двустороннюю направленность воздействия;

Деформация, которая возникает во время сварочных работ, называется общей. В случаях, когда меняются форма и размеры одной или нескольких расположенных рядом свариваемых деталей, деформация называется местной.

Деформации принято различать и по продолжительности действия. Временными называют те, воздействие которых проявляется исключительно в период выполнения сварочных работ. Геометрические параметры восстанавливаются после остывания металла. Изменение формы, которое остается и после того, как устранена сама причина ее образования, называется остаточной. В случаях, когда геометрические параметры после работы приходят в начальную форму, деформации принято называть упругими, в обратном случае – пластическими.

Как избежать деформации металла при сварке

Для уменьшения вероятности деформации деталей и готовой конструкции специалисты рекомендуют придерживаться некоторых правил:

- На этапе проектирования сделать расчет деформаций для нормального формирования сварочного шва, выбрать оптимальные припуски для усадки.

- Расположить швы желательно симметрично относительно осей узлов.

- При проектировании не допускать, чтобы в одной точке пересекалось больше трех швов.

- Перед началом сварочных работ проверить, все ли зазоры на стыках соответствуют расчетным показателям.

- Не формировать сварочные швы в местах предполагаемой концентрации внутренних напряжений металла.

В целях уменьшения деформации металла и напряжений внутри материалов во время выполнения сварочных работ специалисты используют специальные приемы.

- Создание дополнительных очагов деформации, вектор которых направлен в противоположную сторону.

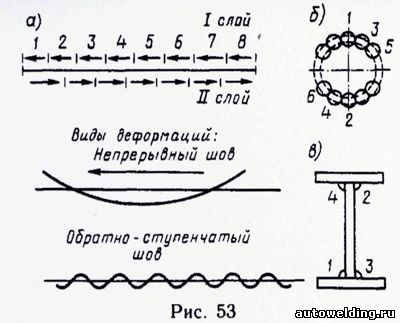

- Длинные швы (1 метр и более) разбиваются на несколько участков до 15 см каждый. Сваривание выполняется обратноступенчатым методом.

- Часто помогает снижение температуры в сварочной зоне. Для этого во время сварки под стыки подкладываются графитовые или медные пластины.

- Расположенные недалеко друг от друга стыки свариваются так, чтобы деформации компенсировали одна другую.

- При соединении заготовок из вязких металлов применяются технологии и методы, направленные на снижение остаточных явлений.

- Если условиями эксплуатации допускается возможность создания коротких швов, то следует делать стыки как можно меньше.

- При сваривании желательно делать как можно меньше проходов.

- В случаях, когда предусматривается формирование двухстороннего шва, следует наплавлять слои с каждой стороны попеременно.

- Перед началом работы можно выгнуть края заготовок в сторону противоположную направлению деформации. После остывания они вернутся в исходное положение.

- Количество прихваток должно быть минимальным.

- Небольшие заготовки и узлы приваривать с использованием кондукторов и шаблонов.

Временные и остаточные напряжения – методы устранения

Для снятия напряжений отлично подходят механическая обработка и отжиг. Температурное воздействие выполняется в случаях, когда возникает необходимость в точном соблюдении заданных размеров. Отжиг может быть местным или общим. Металл нагревается до температуры 550-680 °C. Работы выполняются в три приема: разогрев, выдержка при заданной температуре и охлаждение.

Механическое снятие напряжений включает обработку соединений проковкой, взрывом, вибрацией или прокаткой. Преследуемая цель – создание обратно направленной нагрузки. Для проковки горячей или холодной чаще всего применяется пневматический молот.

Методы устранения деформаций

Существует несколько способов устранения дефектов геометрии конструкции: термический с местным или общим нагревом, чисто механический и комбинация этих двух способов – термомеханическое устранение дефектов. В случае применения термического способа правки с полным обжигом конструкцию изначально закрепляют в устройстве, которое будет создавать давление на деформированный участок. После этого ее нагревают в печи.

При локальном нагреве упор делается на сжимании металла при остывании. Для устранения изъяна участок прогревается с помощью сварочной дуги или газовой горелки. Поскольку соседние участки металла остаются холодными, то зона нагрева носит локальный характер и расширяется незначительно. После остывания дефективный участок выпрямляется, а его форма становится приемлемой.

Термическое воздействие является пригодным для исправления всех вариантов дефектов. Но при работе с тонкостенными листовыми материалами следует учитывать особенности:

- нагрев очень быстро распространяется по большой площади тонкого листа. В силу этих причин силы сжатия бывает недостаточно для устранения деформации;

- максимально допустимая температура локального нагрева составляет 600-650 °C. В противном случае буду образовываться новые дефективные участки и деталь станет непригодной для дальнейшей эксплуатации.

Исправление механическим путем подразумевает создание обратно направленных нагрузок на растянутые участки. Самые распространенные способы воздействия – вальцовка, изгибание, ковка, прокатка, растяжка.

Термомеханическая правка включает разогрев участка до 700-800 °C с последующим механическим воздействием. Участки с сильным деформированием исправляют следующим способом. Сначала делают обратные куполообразные выступы, после чего нагревают и резко охлаждают.

Способ устранения деформации выбирается в зависимости от сложности и размеров конструкции. При этом учитываются показатели трудозатрат, финансовые издержки и расход материалов.

Напряжения и деформации при сварке

В результате местного (неравномерного) нагрева металла, обусловленного воздействием концентрированного источника теплоты, в сварной конструкции возникают временные и остаточные сварочные напряжения. Временные сварочные напряжения наблюдаются только в определенный момент сварки в процессе изменения температуры. Напряжения, существующие после окончания сварки конструкции и полного ее остывания, называют остаточными сварочными напряжениями или сварочными напряжениями. Они возникают в результате затруднений расширения и сжатия металла при его нагреве и остывании.

Затрудненность расширения и сжатия металла обусловлена тем, что нагретый участок со всех сторон окружен холодным металлом, размеры которого не претерпевают никаких изменений. Реактивные остаточные напряжения возникают в связи с дополнительным закреплением свариваемых деталей (в приспособлении, при жестком закреплении и т. п.), также препятствующим нормальному протеканию процессов расширения и сжатия. Реактивные напряжения характеризуются неуравновешенной эпюрой напряжений.

Реактивные остаточные напряжения возникают в связи с дополнительным закреплением свариваемых деталей (в приспособлении, при жестком закреплении и т. п.), также препятствующим нормальному протеканию процессов расширения и сжатия. Реактивные напряжения характеризуются неуравновешенной эпюрой напряжений.

Структурные напряжения возникают в конструкции вследствие структурных превращений участков металла околошовной зоны, нагретых в процессе сварки до температуры выше критических точек. Значительные по величине структурные напряжения возникают при сварке закаливающихся сталей, при охлаждении которых после сварки в околошовной зоне образуются мартенситные, имеющие наибольший удельный объем структуры.

Различают сварочные напряжения трех родов. В сварных конструкциях из низкоуглеродистых и низколегированных сталей в основном развиваются сварочные напряжения первого рода. Они действуют и уравновешиваются в значительных, соизмеримых с размерами конструкции или отдельных ее деталей, объемах. При определенных условиях возможно возникновение сварочных напряжений второго и третьего родов — действующих и уравновешивающихся в пределах отдельных зерен металла.

При определенных условиях возможно возникновение сварочных напряжений второго и третьего родов — действующих и уравновешивающихся в пределах отдельных зерен металла.

В зависимости от пространственного расположения и взаимодействия разл~ чают сварочные напряжения: линейные или одноосные, действующие только по одной оси в одном направлении (рис. 1, а), плоскостные или двухосные, действующие в двух направлениях (рис. 1, б), и объемные или трехосные, действующие в трех направлениях (рис. 1, в). По направлению действия различают продольные и расположенные поперек оси шва линейные сварочные напряжения (рис. 2).

Рис.1. Различные виды напряженного состояния; напряжения: а — линейные; б — плоскостные, в — объемные сварочные

Рис. 2. Продольные (1) и поперечные (2) напряжения в сварном соединении

Практика эксплуатации сварных конструкций показывает, что в большинстве случаев сварочные напряжения не снижают несущей способности конструкций. По вопросу о влиянии, оказываемом сварочными напряжениями на работоспособность сварной конструкции, нет единого мнения. Большинство исследователей приходит к выводу о том, что линейные сварочные напряжения не снижают прочности сварных конструкций ни при одном из видов нагрузок (статической, вибрационной, ударной), если металл, из которого изготовлена конструкция, в процессе ее эксплуатации находится в пластическом состоянии. Однако, если металл находится в хрупком состоянии, т.е. не способен к пластическому деформированию, наличие даже линейных сварочных напряжений может привести к снижению несущей способности конструкции.

По вопросу о влиянии, оказываемом сварочными напряжениями на работоспособность сварной конструкции, нет единого мнения. Большинство исследователей приходит к выводу о том, что линейные сварочные напряжения не снижают прочности сварных конструкций ни при одном из видов нагрузок (статической, вибрационной, ударной), если металл, из которого изготовлена конструкция, в процессе ее эксплуатации находится в пластическом состоянии. Однако, если металл находится в хрупком состоянии, т.е. не способен к пластическому деформированию, наличие даже линейных сварочных напряжений может привести к снижению несущей способности конструкции.

Даже такой пластичный металл, как низкоуглеродистая сталь, при определенных условиях (низкая температура, резкая концентрация напряжений, наличие дефектов) может находиться в хрупком состоянии. Недостаточно ясно также влияние на прочность конструкции сварочных напряжений с плоскостным и объемным характером распределения. Большинство исследователей считают, что и при этом не происходит снижения прочности конструкции при статической (в чистом виде) нагрузке и пластичном состоянии металла.

Технологию сварки и сборки конструкции следует разрабатывать с учетом обеспечения минимальной величины сварочных напряжений, и там, где это диктуется условиями работы конструкции, предусматривать снятие этих напряжений. При этом следует учитывать, что снятие сварочных напряжений — весьма трудоемкая и сложная операция, и к ней следует прибегать только при действительной, технически обоснованной необходимости. Если значения сварочных напряжений достигнут предела текучести металла, они вызовут его пластическую деформацию, а следовательно, и изменения размеров и формы свариваемой конструкции, т.е. ее деформацию (коробление).

Возникающие при сварке деформации разделяют на временные, существующие только во время сварки конструкции, и остаточные, остающиеся после завершения сварки и остывания конструкции. Важное значение для практики имеют остаточные сварочные деформации. В зависимости от характера, формы и размеров свариваемых деталей различают деформацию в плоскости и деформацию из плоскости соединяемых элементов. Деформация в плоскости проявляется в изменении (уменьшении) размеров конструкции, с чем необходимо считаться при заготовке деталей и сборке под сварку, предусматривая припуск на изменение размеров.

Деформация в плоскости проявляется в изменении (уменьшении) размеров конструкции, с чем необходимо считаться при заготовке деталей и сборке под сварку, предусматривая припуск на изменение размеров.

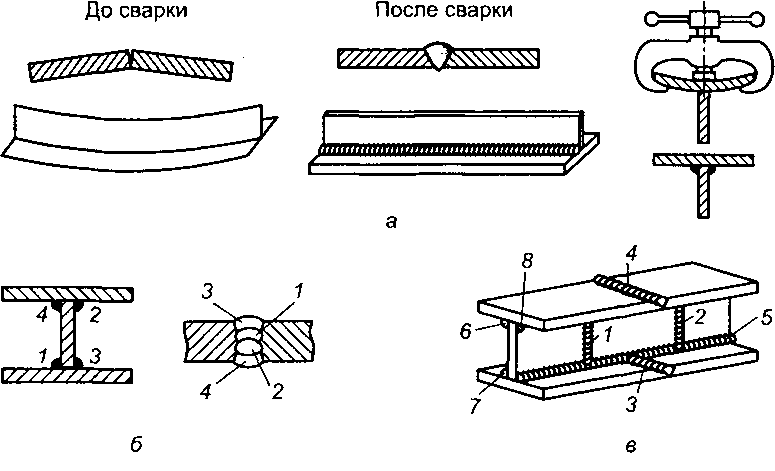

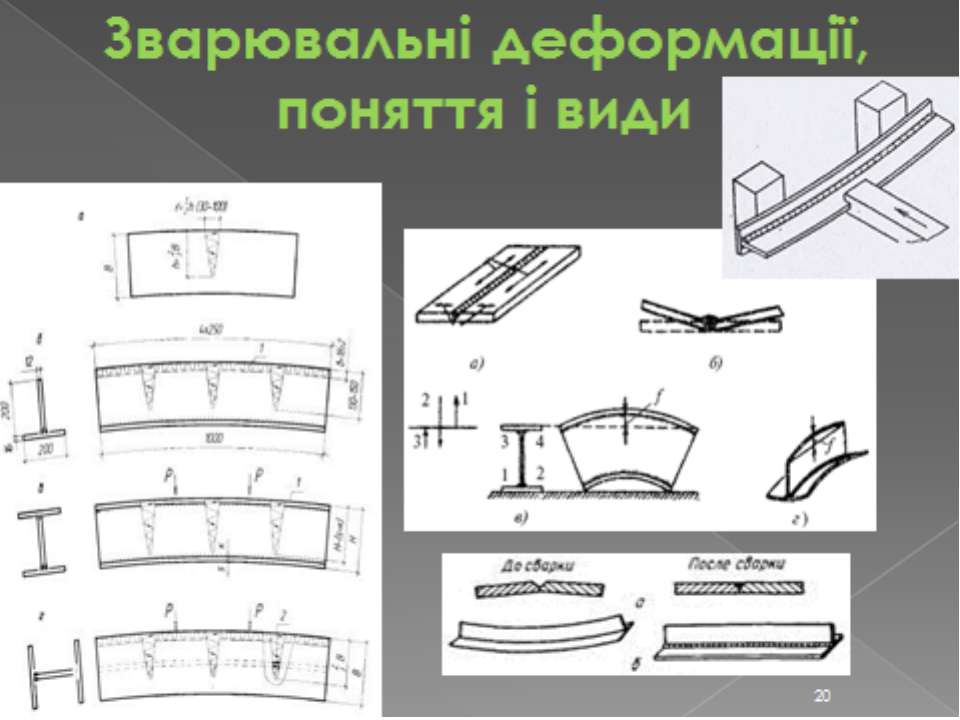

Деформация из плоскости (угловая деформация) проявляется в образовании выпучин («хлопунов»), местном изгибе листов (рис. 3), в так называемом грибовидном изгибе пояса при сварке элементов тавровых и двутавровых сечений (рис. 4), а также в других изменениях формы изделий. Величина и характер остаточных деформаций в значительной степени определяются толщиной и свойствами основного металла, режимом сварки, последовательностью наложения швов, конструктивными формами свариваемых деталей и формой шва. При увеличении толщины свариваемого металла деформации снижаются, что связано с большей жесткостью конструкции.

Рис. 3. Угловая деформация при сварке стыкового соединения

Рис. 4. Угловая деформация (грибовидность) при сварке таврового соединения

4. Угловая деформация (грибовидность) при сварке таврового соединения

Существенное влияние на величину деформации оказывает значение коэффициента линейного расширения металла. При повышении коэффициента линейного расширения величина остаточных деформаций увеличивается, например при сварке конструкций из высоколегированных нержавеющих сталей, что значительно затрудняет сварку металлоконструкций и изделий из этого металла. Опыт эксплуатации показал, что в стальных конструкциях, в которых не возникают структурные напряжения, в большинстве случаев величина и характер остаточных деформаций с течением времени почти не изменяется. В конструкциях, изготовленных из сталей, при сварке которых возникают структурные напряжения, размеры и формы элемента могут изменяться с течением времени.

Изменение размеров и формы сварной конструкции в некоторых случаях снижает ее работоспособность и портит ее внешний вид. Если остаточные деформации достигают заметной величины они могут привести к неисправимому браку. При разработке, технологии сборки и сварки конструкции следует учитывать необходимость снижения остаточных деформаций до величины, при которой они не отражаются на работоспособности и внешнем виде конструкции и не затрудняют сборку отдельных элементов. Если величина остаточных деформаций выходит за допускаемые пределы, следует проводить правку конструкции. Правка конструкции является весьма трудоемкой операцией, требует высокой квалификации рабочих, и ее так же, как и снятие сварочных напряжений, следует проводить только в случае действительной необходимости.

При разработке, технологии сборки и сварки конструкции следует учитывать необходимость снижения остаточных деформаций до величины, при которой они не отражаются на работоспособности и внешнем виде конструкции и не затрудняют сборку отдельных элементов. Если величина остаточных деформаций выходит за допускаемые пределы, следует проводить правку конструкции. Правка конструкции является весьма трудоемкой операцией, требует высокой квалификации рабочих, и ее так же, как и снятие сварочных напряжений, следует проводить только в случае действительной необходимости.

Напряжения и деформации при сварке

Высокотемпературный нагрев элементов конструкций при сварке вызывает появление в них напряжений и деформаций, которые существенно затрудняют производство сварных конструкций и ухудшают их качество. С целью снижения сварочных напряжений и деформаций используются специальные приемы, соответствующим образом строится процесс сборки и сварки конструкций.

Остаточные напряжения и деформации разной степени возникают при структурных превращениях металла в зоне термического влияния сварного соединения. Возникновение такого состояния обусловлено тем, что в металле появляются участки с ярко выраженными измененными объемами, например, мартенситное превращение сопровождается значительным увеличением объема. Такое местное изменение объема металла при сохранении объемов рядом расположенных участков и приводит к возникновению внутренних структурных напряжений.

Возникновение такого состояния обусловлено тем, что в металле появляются участки с ярко выраженными измененными объемами, например, мартенситное превращение сопровождается значительным увеличением объема. Такое местное изменение объема металла при сохранении объемов рядом расположенных участков и приводит к возникновению внутренних структурных напряжений.

Величина и распределение напряжения и деформации при сварке зависят от многих факторов, в том числе от жесткости свариваемой конструкции и толщины металла. При сварке тонкого листа (до 5 — 6 мм) проявляются преимущественно большие деформации, а напряжения малы. Сварка металла средней толщины (до 16 — 20 мм) сопровождается также существенными деформациями, при этом с увеличением толщины в большей степени начинают проявляться сварочные напряжения. При сварке толстого металла (более 16 — 20 мм) основным фактором является возникновение значительных напряжений, деформации при этом невелики.

Классификация напряжений и деформаций при сварке. Возникающие при сварке напряжения относятся к разряду собственных напряжений, т. е. напряжений, существующих в конструкциях при отсутствии внешних нагрузок. Такие напряжения образуются не только при сварке, но и при других технологических процессах: прокатке, гибке, шлифовании, резании. Собственные напряжения двухзначны: растягивающие усилия всегда (в пределах части или всей конструкции) уравновешиваются сжимающими усилиями. Собственные сварочные напряжения классифицируются по следующим признакам:

Возникающие при сварке напряжения относятся к разряду собственных напряжений, т. е. напряжений, существующих в конструкциях при отсутствии внешних нагрузок. Такие напряжения образуются не только при сварке, но и при других технологических процессах: прокатке, гибке, шлифовании, резании. Собственные напряжения двухзначны: растягивающие усилия всегда (в пределах части или всей конструкции) уравновешиваются сжимающими усилиями. Собственные сварочные напряжения классифицируются по следующим признакам:

- по времени существования — временные сварочные напряжения, существующие лишь в определенный момент времени нестационарного процесса нагрева и остывания, и остаточные сварочные напряжения, остающиеся после полного остывания конструкции;

- по направлению действия напряжений — напряжения продольные, направленные параллельно оси сварного шва, и поперечные, направленные перпендикулярно оси шва.

Похожие статьи

- Сварка алюминиевых проводов

Стыковые соединения голых , алюминиевых проводов воздушных сетей, марки A и сталеалюминиевых марки AC сваривают термитными патронами с осадкой при помощи специальных клещей.

Применяют […]

Применяют […] - Как выбрать электрод? Для работы с инвертором необходимы электроды. Они предназначены для передачи тока к изделию, которое необходимо сварить. Очень важно правильно подобрать электрод под сварочный аппарат. […]

- Сварка теплоустойчивых сталей Теплоустойчивые стали обладают повышенной механической прочностью при высоких температурах (до 600°С) и постоянных нагрузках. Считаясь низколегированными сталями, они практически […]

- Технология механизированной сварки плавящимся электродом Механизированную сварку в инертных газах производят плавящимся электродом, как правило, на токе обратной полярности полуавтоматами различных типов. Эти полуавтоматы характерны […]

- Как делают электроды для сварки

Сейчас вы узнаете как делают электроды для сварки.

Компоненты (кроме алюминиевого порошка), входящие в состав покрытия, проходят сортировку, сушку, дробление, размол и просев через […]

Компоненты (кроме алюминиевого порошка), входящие в состав покрытия, проходят сортировку, сушку, дробление, размол и просев через […]

Мероприятия по уменьшению деформаций при сварке. Статьи компании «ООО «Кранремпроект»

Деформации при сварке

В сварных конструкциях, изготовленных без заметных искривлений, остаточные напряжения растяжения достигают весьма высоких значений. Наоборот, в сильно деформированных при сварке конструкциях величина остаточных напряжений растяжения понижена. Вследствие этого некоторые мероприятия по уменьшению остаточных деформаций противоположны мероприятиям по уменьшению остаточных напряжений. Все же в числе мероприятий по уменьшению остаточных напряжений растяжения есть такие, которые ведут к уменьшению деформаций. Мероприятия по борьбе с деформациями можно разделить на три вида: конструктивные, технологические, проводимые в процессе сварки, и технологические, проводимые после сварки.

Основное внимание при изготовлении сварных конструкций необходимо сосредоточить на мероприятиях конструктивных и технологических, выполняемых в процессе сварки. Что касается мероприятий по уменьшению деформаций после сварки, которые главным образом сводятся к холодной и горячей правке искривленных сваркой изделий, то применение их на практике нерационально. Холодную или горячую правку после сварки можно применять только в крайних случаях, так как холодная и горячая правка, помимо дополнительных трудоемких операций, приводят к увеличению остаточных напряжений растяжения в активной зоне и к исчерпыванию пластических свойств в металле шва. Последнее понижает вибрационную и ударную выносливость сварных конструкций и приводит иногда к разрывам и трещинам в процессе правки или эксплуатации. Для ответственных конструкций холодная и горячая правка не опасна и безвредна только в том случае, если после правки производится снятие напряжений путем термического отпуска.

Главная цель конструктивных и технологических мероприятий, выполняемых в процессе сварки, состоит в том, чтобы не допустить искривления продольной и поперечной осей конструкции и чтобы избежать выпучивания или волнистости листов от потери устойчивости. К числу конструктивных мероприятий относятся следующие:

1. Сечение швов не должно быть больше, чем требуется по условиям прочности.

2. Швы необходимо располагать возможно ближе к осям, проходящим через центр тяжести изделия, или на самих осях.

3. Центр тяжести поперечных сечений двух параллельных швов должен совпадать с центром тяжести поперечного сечения свариваемой конструкции.

4. Количество швов в конструкции следует проектировать возможно меньшее для уменьшения усадочных усилий, действующих в ней.

5. Припуски деталей на усадку должны быть установлены правильно, чтобы после сварки размеры конструкции соответствовали запроектированным.

6. Для ограничения угловой деформации, т. е. выхода деталей из плоскости соединения, необходимо уменьшать угол раскроя V-образных швов или применять X-образные швы при больших толщинах свариваемых листов.

7. Предусматривать в кондукторах зажимы для правильной установки деталей при сборке. Причем характер действия зажимов должен обеспечивать свободное перемещение деталей в их плоскости по направлению поперечной усадки и задерживать повороты деталей, т. е. препятствовать угловой деформации.

8. В конструкциях коробчатого сечения и в плоских конструкциях, имеющих замкнутые контуры сварных швов, с целью ограничения возможных выпучин или вогнутостей в листовых деталях от потери устойчивости необходимо предусматривать постановку ограничений в виде распорок, диафрагм ребер жесткости.

В правильно запроектированной конструкции с симметричным расположением соединяемых деталей при наличии рациональных приспособлений коробление может быть совсем устранено или сведено к минимуму путем соответствующей последовательности наложения швов. К технологическим мероприятиям по уменьшению деформаций, проводимым в процессе сварки относятся следующие:

1. Правильный выбор режима сварки. Режим сварки должен быть выбран таким, чтобы ширина активной зоны была возможно меньше. Для этого следует повышать скорость сварки, чтобы удельная энергия нагрева была меньше. Для равномерного нагрева металла по толщине целесообразно повышать плотность тока, чтобы провар металла был глубоким. Глубокий провар поясных швов тавровых и стыковых соединений ведет к выравниванию поперечной усадки по толщине шва и уменьшению угловой деформации. В некоторых случаях при выполнении второго из двух симметричных относительно оси изделия швов целесообразно повышать режим сварки для увеличения активной зоны, чтобы усилиями второго шва полностью устранить прогиб, вызванный наложением первого шва.

2. Наложение швов вести в таком порядке, при котором деформирование от предыдущего шва ликвидируется обратной деформацией после наложения последующего шва. Противоположные параллельные швы во многих случаях целесообразно выполнять одновременно или попеременно участками.

3. При обратноступенчатом методе сварки деформация меньше, так как внутренние усилия, порождаемые усадкой на участках шва, действуют на сравнительно небольшие области металла и на соседних участках они направлены в противоположные стороны.

4. Проковка швов в процессе сварки заметно уменьшает деформации. Проковка уплотняет шов путем расплющивания остывающего слоя наплавки и в результате уменьшает действие усадки шва. Последний облицовочный слой шва проковывать не рекомендуется, чтобы не вызвать появления трещин на поверхности шва.

5. Предварительный подогрев всего свариваемого изделия ведет к понижению остаточных напряжений и уменьшению остаточных деформаций.

6. Искусственное охлаждение разогретого металла путем теплоотводящих подкладок или при помощи проточной воды уменьшает активную зону и снижает продольную усадку. Однако такое мероприятие при одностороннем действии может вызвать неравномерность нагрева по толщине металла и способствовать появлению угловой деформации.

7. Для устранения прогиба применяют предварительный выгиб свариваемых изделия. Пластический обратный выгиб перед сваркой ограничивает изгиб после окончания сварки. Действие момента от усадочного усилия при сварке уравновешивается упругим противодействием волокон удаленного от шва края изделия, в которых при предварительном выгибе образовались пластические деформации сжатия.

8. Стыки тонколистовых соединений резервуаров и оболочек целесообразно сваривать на магнитных стендах. Магнитные стенды не препятствуют поперечной усадке в плоскости листов, но удерживают листы от поворота и уменьшают угловую деформацию. Последующая вальцовка полотнищ для придания им цилиндрической формы значительно устраняет угловые деформации и местное выпучивание листов.

9. При сварке тонких листов по замкнутому контуру средняя область листа, подвергаясь всестороннему сжатию от действия усадочных усилий вдоль шва, выпучивается от потери устойчивости. Для избежания выпучивания целесообразно перед сваркой произвести местный подогрев средней области листа, т. е. нагрев места листа, в котором ожидается вершина выпучивания.

10. Для уменьшения коробления и появления волнистости на свободной кромке широкого листа при приварке его другой кромки к какой-либо детали у свободной кромки прихватывают временные жесткости в виде уголков или полос, которые после сварки удаляют.

11. Сварка деталей в закрепленном положении и сварка в кондукторах снижает остаточные деформации.

12. Для устранения выпучивания или волнистости от потери устойчивости тонколистовыми элементами сварной конструкции весьма эффективным мероприятием является предварительное растяжение тонких листов и приварка их в растянутом состоянии к другим элементам конструкции или сварка в растянутом состоянии друг с другом. В результате остаточные реактивные напряжения осевого сжатия значительно уменьшаются, и явление потери устойчивости устраняется.

Мероприятия по устранению деформаций после сварки состоят в холодной и горячей правке сварных конструкций. Холодная правка достигается образованием пластических деформаций растяжения в металле шва и пластического сжатия волокон основного металла на противоположной шву стороне изделия путем выгиба изделия в обратную сторону. В результате холодного гиба в подвергавшихся сжатию волокнах основного металла образуются остаточные напряжения растяжения, которые уравновешивают действие усадочного усилия и держат изделие в выпрямленном состоянии. Метод громоздкий, требует больших усилий, и при этом исчерпывается запас пластических свойств наплавленного металла. Возможно также образование трещин и разрывов в сварных швах в процессе правки.

Горячая правка производится местным нагревом до пластического состояния выпуклой стороны изделия. После остывания в местах нагрева появляются остаточные напряжения растяжения, которые распрямляют изделие и держат его в выпрямленном состоянии. При горячей правке местный нагрев производят газопламенной горелкой секторов или наложением холостого валика на поверхности изделия в точках. Горячая правка, как и холодная, ведет к повышению остаточных напряжений в сварных швах и к исчерпыванию пластических свойств в активной зоне, поэтому после холодной и горячей правки целесообразно для снятия остаточных напряжений производить термический отпуск сварного изделия.

Напряжения и деформации в сварных соединениях | Презентация к уроку на тему:

Слайд 1

Тема урока: «Возникновение деформаций и напряжений при сварке»Слайд 2

Цель урока? Уяснить причины возник-новения напряжений и деформаций при сварке.

Слайд 3

Опорные вопросы к теме: Что такое сила? Что происходит с предметами и телами в результате воздействия на них какой-либо силы? Почему предметы по-разному противо-действуют силе? Что такое сопротивление действию силы? Почему при действии на предметы какой-либо силы в них появляются напряжения?

Слайд 4

Правильные ответы: Сила-это количественная мера воздействия на предмет, имеет величину и направление. Происходит изменение их размеров, формы или их разрушение. Потому что они имеют различную прочность и жёсткость. Это способность предмета или тела сохранять неизменными свою форму и размеры под дейст-вием силы. Потому что изменяются расстояния между атомами и молекулами кристаллической решётки и появля-ются между ними силы притяжения или отталкивания.

Слайд 5

Определение деформации Деформация это: Изменение геометрических размеров (укорочение, удлинение, утонение или утолщение). Изменение формы (изгиб, сдвиг, поворот, скручивание). Сочетание изменения и размеров и формы Всё это происходит под действием сил!

Слайд 6

Виды деформации: Упругая — предмет восстанавливает свои форму и размеры после снятия действия силы. Пластическая – предмет сохраняет ко-нечные форму и размеры даже после снятия силы и не восстанавливает свои первоначальные параметры

Слайд 7

Примеры сварочных деформаций

Слайд 8

Примеры сварочных деформаций

Слайд 9

Примеры сварочных деформаций

Слайд 10

Деформация приводит к не-желательным и непредска-зуемым изменениям свойств предмета, ухудшению его качества и внешнего вида, прочности и надёжности!

Слайд 11

Какие силы вызывают деформацию при сварке? Ведь внешних сил во время да и после сварки нет!

Слайд 12

Вспомним физику! Тела и предметы при нагревании расширяются, а при охлаждении сужаются. Это происходит за счёт изменения межатомных расстояний. Лучше всего расширяются и сужаются вещества имеющие кристаллическую решётку (металлы).

Слайд 13

ПРИЧИНЫ ВОЗНИКНОВЕНИЯ ДЕФОРМАЦИЙ ПРИ СВАРКЕ: Металл сварного шва, имеющий высокую темпе-ратуру, увеличивается и по длине, и по ширине, и по высоте (по объёму). Основной металл, прилегающий к границам шва при этом относительно «холодный». Металл шва стремится сжать основной металл и в нём развиваются внутренние напряжения сжа-тия. При остывании сварного шва его размеры умень-шаются и он «тянет» за собой основной металл (появляются напряжения растяжения).

Слайд 14

ПРИЧИНЫ ВОЗНИКНОВЕНИЯ ДЕФОРМАЦИЙ ПРИ СВАРКЕ: Явление уменьшения размеров шва при его остывании называется усадкой. Силы, возникающие при уменьшении размеров шва называют усадочными. Силы эти являются внутренними по отношению к предмету и внешними по отношению к сварному шву. Вот они — то и вызывают появление сварочных деформаций!

Слайд 15

Вывод: Деформации при сварке возни-кают под действием внутренних усадочных сил при нагреве и остывании металла шва, образо-ванного совместным плавлением и кристаллизацией металла электрода и основного металла.

Слайд 16

Отдохнём!!!

Слайд 17

Контрольные вопросы: Как влияет размер шва на величину деформа-ции сварного соединения? Как влияет температура на величину деформа-ции сварного соединения? Как влияет режим сварки на величину деформа-ции сварного соединения? Как влияет скорость сварки на величину дефор-мации? Зависит ли величина деформации от типа свар-ного соединения? В каком шве: одностороннем или двустороннем деформация меньше?

Слайд 18

Правильные ответы: Чем больше размеры шва, тем больше деформа-ция сварного соединения. Чем больше температура металла шва, тем боль-ше деформация сварного соединения. Чем больше сила тока и напряжение, тем больше объём расплавляемого металла и температура его нагрева, значит и деформация больше. Чем больше скорость сварки, тем меньше нагрев металла, значит и деформация меньше. Зависит. В двустороннем шве деформация мень-ше, обе стороны шва уравновешивают друг друга.

Слайд 19

Подведение итогов урока: Что вы узнали сегодня нового? Как следует производить сварку, чтобы деформация после сварки была бы меньше? Почему происходят деформации при сварке?

Слайд 20

Задание на дом: Выучить тему урока.

Слайд 21

Тема следующего урока: «Распределение напряжений в сварных соединениях» Спасибо за внимание

Основные мероприятия по уменьшению напряжений и деформаций при сварке

Величину собственных напряжений и связанных с ними деформаций, возникающих при сварке изделия, можно значительно уменьшить, но для этого необходимо выполнять следующие требования:

1. Правильно выбирать конструкцию сварного изделия.

2. Рационально располагать сварные швы на изделии.

3. Применять соответствующие методы сборки и сварки изделий и использовать приспособления.

4. Правильно выбирать тепловой режим сварки.

5. В правильной последовательности выполнять сварные швы.

6. Использовать предварительный и сопутствующий подогрев при сварке.

7. Подвергать механической или термической правке изделия.

8. Подвергать термической обработке изделия после сварки.

Выполнение перечисленных требований позволит или полностью уничтожить в изделии собственные напряжения и деформации, или уменьшить их настолько, что они станут уже неопасными для прочности конструкции в целом.

С целью уменьшения деформаций и напряжений при сварке можно руководствоваться следующими общими рекомендациями:

1. Применять для сварных конструкций такие марки основного металла и электродов, которые не склонны к закалке при остывании на воздухе и дают достаточно пластичный (нехрупкий) металл шва.

2. Не создавать в конструкции, особенно работающей при ударах и вибрациях, скоплений большого количества сварных швов и их пересечений друг с другом, а также избегать применения коротких швов замкнутого контура, так как в подобных местах неизбежно происходит концентрация собственных напряжений.

3. Использовать, если это возможно, симметричное расположение ребер жесткости в конструкциях.

4. Ограничивать применение накладок и косынок.

5. Применять по возможности стыковые швы, так как они дают наименьшую концентрацию напряжений.

6. Внедрять секционное изготовление конструкций с последующей сваркой готовых узлов, а также использовать штампованные и литые детали для узлов сложной Еонфигурации. В этом случае уменьшается неблагоприятное влияние жестких связей между отдельными деталями, образуемых сварными швами.

7. Преимущественно применять швы с глубоким проплавлением, а также методы полуавтоматической и автоматической сварки под флюсом, дающие большую скорость сварки, требующие малых зазоров между листами и обусловливающие более равномерное остывание шва.

При полуавтоматической и автоматической сварке величина напряжений и деформаций меньше, чем при ручной.

8. Пользоваться сборочно-сварочными приспособлениями и кондукторами, способствующими осуществлению заданной точности сборки, получению швов равномерного сечения и соблюдению нужной последовательности сварки. Если зажимы кондукторов допускают перемещение деталей от усадки при сварке, то это снижает напряжения. При жестком закреплении свариваемых деталей остаточные напряжения после сварки и снятия детали с кондуктора снижаются вследствие того, что в процессе сварки металл шва получает необходимую пластическую деформацию при остывании.

9. Правильно выбирать тепловой режим нагрева основного металла при сварке. Если при сварке допускается свободное перемещение детали или основной металл склонен к закалке, то следует применять более мощный тепловой режим. Этим увеличивается объем разогреваемого металла и замедляется остывание.

Чтобы уменьшить скорость охлаждения после сварки и разность температур между нагретыми и холодными частями изделий, при сварке закаливающихся сталей или металла больших толщин, а также сварке при низких окружающих температурах следует

применять предварительный или сопутствующий подогрев изделия в целом или околошовной зоны его.

Температура подогрева определяется свойствами металла и составляет: для стали 500—£00°, чугуна 700—800°, алюминия 250—270°, бронзы 300—400°. Низкотемпературный подогрев до 100—200° применяется в случае сварки стали при низких окружающих температурах.

При сварке в стык жестко закрепленных деталей нужно использовать менее мощные тепловые режимы и применять электроды, дающие пластичный наплавленный металл.

HllljlMUri Iiutjiiiutnrir

Рис. 57. Правильная последовательность наложения швов при сварке листов: а—настила, б — двутавровой балки |

J-)

а)

[+>

Ю

Рис. 58. Напряжения от поперечной усадки в продольном сечении шва:

а — при сварке иа проход, 6 — при сварке от краев шва к середине: (—) — напряжения сжатия, н4 — напряжения растяжения

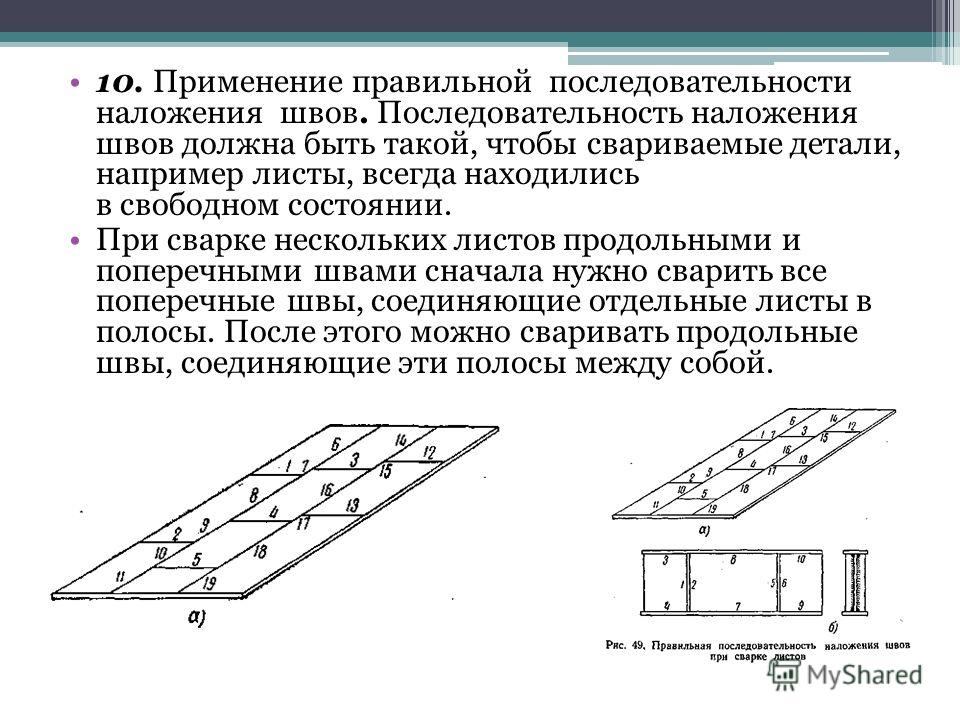

10. В правильной последовательности накладывать швы. Последовательность наложения швов должна быть такой, чтобы в свариваемых элементах, например листах, допускалась свободная деформация. Так, например, при сварке нескольких листов продольными и поперечными швами сначала накладывают все поперечные швы, соединяющие отдельные листы в полосы. После этого можно сваривать продольные швы, соединяющие эти полосы между собой. В этом случае свариваемые части листов не будут жестко закреплены между собой и смогут свободно деформироваться при сварке. На рис. 57 цифрами показана правильная

последовательность наложения швов при сварке листов настила (рис. 57, а) и двутавровой балки (рис. 57, б).

Сварку швов нужно производить на проход или от середины шва к его концам. В этом случае в середине шва будут возникать поперечные напряжения сжатия (рис. 58. а). Если же вести сварку шва от его концов к середине, то в середине появятся поперечные напряжения растяжения (рис. 58, б), отчего в шве или околошов — ной зоне может образоваться трещина.

11. Применять многослойную дуговую сварку швов больших толщин (свыше 20—25 мм). В этих случаях швы накладывают гор-

Ось горни Рис. 59. Последовательность наложения швов при многослойной сварке: а — горкой, б — каскадом |

кой (рис. 59, а) или каскадом (рис. 59, б). При сварке горкой первый слой шва имеет небольшую длину порядка 200—300 мм. Второй слой перекрывает первый и имеет длину в два раза большую. Третий слой длиннее второго на 200—300 мм и т. д.

Заполнив горку, сварку ведут в обе стороны от нее короткими валиками тем же способом. При этом зона сварки все время поддерживается в нагретом состоянии, что обеспечивает более равномерное распределение тепла в металле и уменьшает напряжения.

12. Производить в случае необходимости легкую проковку каждого слоя многослойного шва ударами пневмозубила. Последний слой проковке не подвергается. Однако способ этот весьма трудоемкий, требует наличия пневмоинструмента, создает шум в цехе и поэтому может быть рекомендован только в отдельных случаях, когда нельзя пользоваться другим методом.

13. С целью уменьшения коробления свариваемых деталей накладывать швы в обратно-ступенчатом порядке. Чем короче шов, тем меньше деформируется изделие. Длинные швы делят на участки длиной 150—200 мм с таким расчетом, чтобы каждый участок

мог быть сварен одним электродом или целым числсм электродов. Сварку ведут в порядке, указанном на рис. 60, начиная от начала шва или его середины. Каждый последующий слой накладывают ц обратном направлении по отношению к предыдущему. В этом случае деформации, возникающие при наложении двух соседних коротких участков шва, будут иметь противоположное направление. Стыки участков разных слоев должны располагаться вразбежку, а не совпадать друг с другом. Уменьшение деформаций при обратно-ступенчатом способе наложения шва объясняется тем, что

Прпвттпп НепраВипьт Рис. 61. Уравновешивание деформаций |

Рис. 60. Обратно-ступеичатый порядок наложения швов |

)5 И ‘3 ‘2 П Ю 9 непрерывный шов |

Обратно-ступенчатый шов |

в этом случае нагрев металла распределяется более равномерно. Весь шов получает равномерные деформации, как это схематически показано на рис. 60 (внизу).

14. Уравновешивать деформации, для чего порядок наложения швов выбирается такой, чтобы последующий шов вызывал деформации, обратные тем, которые возникли при наложении предыдущего шва. На рис. 61, а показан порядок наложения швов при сварке балки двутаврового сечения. Деформации шва 2 действуют в направлении, противоположном деформациям шва 1, выпрямляя балку, покоробившуюся при сварке шва 1. То же имеет место при наложении швов 3 и 4. Можно также сваривать швы балки без искривления, в таком порядке: 1,4,3 и 2. На рис. 61, б цифрами показан порядок наложения валиков при продольной наплавке круглого стержня. Валики следует накладывать с разных сторон стержня на небольшой его ширине. Не следует наплавлять сначала одну половину стержня, а затем вторую, так как в этом случае первоначальные деформации могут полностью не уничтожиться.

15. Использовать обратные деформации. В детали искусственно перед сваркой вызывают деформацию, обратную тем, которые она должна получить при сварке. На рис. 62 показаны примеры применения обратных деформаций. Обратные деформации обычно ис

пользуются в конструкциях, у которых сварные швы расположены только с одной стороны от оси изделия или на разных расстояниях от нее.

16. Применять искусственное охлаждение детали в процессе СЕарки, что уменьшает зону нагрева металла и деформацию изделия. Для охлаждения изделие погружают в воду, оставляя на поверхности только место сварки, или кладут под шов толстую подкладку из красной меди, которая вследствие своей высокой теплопроводности хорошо отводит тепло. Использование медных подкладок дает хороший результат при сварке тонколистового

Предварительный выгиб Рнс. 62. Примеры использования обратных деформаций |

Ю 2D мм на /м ш8а

материала, нержавеющей стали, когда необходимо обеспечить хороший отвод тепла, во избежание сильного перегрева и коробле — ни і изделия. Иногда медные подкладки дополнительно охлаждают водой, пропуская ее по каналам, сделанным в подкладке.

17. Применять отжиг или нормализацию изделия после сварки. Отжиг или нормализация полностью устраняют внутренние напряжения в изделии, возникающие при сварке.

18. Применять метод холодной или горячей правки изделий после сварки. Холодная правка производится домкратами, прессом, ударами молота или кувалды со стороны наибольшего выгиба изделия, которое стремится деформировать в обратном направлении. Этот способ довольно дорогой, трудоемкий и может привести к появлению трещин и разрывов в швах и основном металле.

При горячей правке осуществляется местный нагрев сварочными горелками до температуры пластического состояния участка металла на выпуклой стороне изделия. При остывании на этом уча-

стке возникают напряжения растяжения, выпрямляющие изделие. Этот метод прост и эффективен. Для устранения остаточных напряжений после холодной или горячей правки, если это требуется по условиям работы конструкции, производят термообработку сварного изделия.

Сварочные напряжения и деформации | Дефекты сварных швов и соединений

Внутренние напряжения в сварных швах и соединениях возникают в результате линейной усадки наплавленного металла, из-за неравномерного нагрева свариваемого металла и из-за изменения объема металла при изменении его структуры.

Во время затвердевания и последующего охлаждения объем металла шва уменьшается — происходит линейная усадка, но так как он уже жестко связан с основным металлом, то его усадка вызывает появление внутренних напряжений. Чем меньше объем наплавленного металла, тем меньше внутренние напряжения и коробление.

Неравномерный нагрев свариваемого металла также вызывает появление внутренних напряжений. При нагреве защемленного участка в нем возникают силы сжатия, а при охлаждении силы растяжения. Величина силы сжатия определяется температурным удлинением при нагреве или, иначе говоря, коэффициентом линейного расширения. Сила сжатия в узле будет равна этому коэффициенту, умноженному на модуль сопротивления и на температуру нагрева. Чем больше нагревается участок жестко закрепленной конструкции, тем больше сила сжатия в нем будет возникать.

При остывании детали в ней возникают силы растяжения, которые при определенных условиях могут разорвать ее.

При нагреве металл меняет свою внутреннюю структуру, что влечет за собой изменение объема. Это изменение объема создает в сварном соединении дополнительные силы сжатия, если объем увеличивается, или дополнительные силы растяжения, если он уменьшается. Подобное явление наиболее часто наблюдается при сварке специальных сталей.

Напряженное состояние (растяжения или сжатия) часто наблюдается при сварке изделий большой толщины, жестких по конструкции. Оно не приводит к разрушению металла и с течением времени уменьшается.

При сварке малопластичных или склонных к закалке металлов напряженное состояние в изделии проявляется в виде трещин, возникающих как в шве, так и в основном металле, прилегающем к сварному шву.

Наиболее часто внутренние напряжения проявляются в сварной конструкции в виде различных короблений, которые деформируют конструкцию и делают ее непригодной для нормальной эксплуатации без правки. Величина внутренних напряжений и короблений в большой степени зависит от способа сварки. Чем медленнее выполняется процесс сварки, чём больше зона разогрева основного металла, тем сильнее будет коробление (рис. 37).

Рис. 37. Виды деформации сварных соединений

а — деформации в результате поперечной усадки наплавленного металла; 6 — деформации от поперечной и продольной усадки наплавленного металла

АНАЛИЗ ТЕРМИЧЕСКИХ УПРУГОПЛАСТИЧЕСКИХ НАПРЯЖЕНИЙ И ДЕФЕКТОВ ПРИ СВАРКЕ МЕТОДОМ КОНЕЧНЫХ ЭЛЕМЕНТОВ

Хорошо известно, что термические напряжения при сварке и возникающие в результате остаточные напряжения влияют на прочность сварной конструкции, вызывая такие проблемы, как хрупкое разрушение, коробление и растрескивание сварных швов. В момент сварки ограниченная часть сварного соединения нагревается до очень высокой температуры и охлаждается до комнатной температуры. В имеющемся тепловом цикле распределение температуры изменяется со временем, что влияет на механические свойства металлов.Чтобы провести надежный теоретический анализ, необходимо принять во внимание вышеупомянутые факторы. Авторами разработан метод теоретического анализа этой задачи, основанный на методе конечных элементов, с учетом эффектов изменения модуля упругости, предела текучести и коэффициента линейного теплового расширения металла с температурой. Они проанализировали термические переходные напряжения, возникающие в стыковом шве под движущимся электродом, а также в угловом шве в ходе первого и второго валиков и получили различную информацию об истории термических напряжений в процессе сварки.Приведены примеры, подтверждающие полезность метода.

- Авторов:

- Дата публикации: 1971-9

Информация для СМИ

Предмет / указатель терминов

Информация для подачи

- Регистрационный номер: 00032644

- Тип записи: Публикация

- Агентство-источник: Комитет по структуре судов

- Файлы: TRIS

- Дата создания: 21 апреля 1972 г., 00:00

Формирование напряженно-деформированного состояния рельсовых стержней при сварке с предварительным вертикальным изгибом

MATEC Web of Conferences 230 , 01015 (2018)Формирование напряженно-деформированного состояния рельсовых стержней при сварке с предварительным вертикальным изгибом

Владимир Шраменко 1 * , Наталья Беликова 1 , Александр Овчинников 1 , Дмитрий Онопрейчук 1 и Станислав Горелышев 2

1 Украинский государственный университет железнодорожного транспорта, пл., 7, Харьков, Украина, 61050

2 Национальная академия национальной гвардии Украины, пл.Захисников Украины, 3, г. Харьков, Украина, 61001

* Автор для переписки: [email protected]

Аннотация

В статье определены параметры и условия работы для окончательного восстановления целостности балок рельсов непрерывной колеи рельсов электроконтактной сваркой, а также при сварке рельсов между собой при их удлинении в полевых условиях методом предварительной изгиб.Это процесс сварки рельсов при температурах выше температуры их фиксации. В связи с этим была рассмотрена соответствующая расчетная схема, в отношении которой определены необходимые параметры, обеспечивающие условия выпрямления остаточной кривизны и, как следствие, формирования соответствующего напряженного состояния. Для обеспечения условий самовыравнивания приведена формула определения остаточного изгиба стрелы, устранение которого под действием собственного веса приводит к появлению сжимающих напряжений в зоне сварного шва.Кроме того, была выведена формула для определения сжимающих напряжений в зоне сварного шва, возникающих в рельсе после устранения остаточной кривизны. Это значит, что при выполнении сварочных работ без принудительной правки рельсов можно не только восстановить их целостность, но и сварить их между собой. Тем самым формируют соответствующее температурно-напряженное состояние.

Это статья в открытом доступе, распространяемая в соответствии с условиями лицензии Creative Commons Attribution License 4.0 (http://creativecommons.org/licenses/by/4.0), что разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии правильного цитирования оригинальной работы.

Численный анализ термической деформации и остаточных напряжений автомобильного глушителя при сварке MIG | Журнал вычислительного проектирования и инженерии

Абстрактные

В автомобильной промышленности сварочный инертный газ (MIG) широко используется для изготовления автомобильных глушителей.Однако глушитель деформируется из-за термической деформации в процессе сварки. В этой статье прогнозирование деформации и остаточных напряжений, вызванных сваркой MIG, моделируется с помощью программного обеспечения SYSWELD. Формы поперечного сечения ванны расплава, предсказанные численным анализом, сравниваются с экспериментальными результатами. В результате воздействия напряжения, в то время как сжимающие напряжения возникают в областях, удаленных от сварного шва, высокие растягивающие напряжения возникают в областях вблизи сварного шва. Значения деформации рассчитываются как 2.5 мм. Местоположение фактической сварочной деформации было аналогично экспериментальным результатам. На основе результатов SYSWELD предоставит методы оптимизации процедуры сварки для повышения производительности глушителя.

ОсобенностиПрогнозирование деформации и остаточных напряжений, вызванных сваркой MIG, моделируется программным обеспечением SYSWELD.

Формы поперечного сечения ванны расплава, предсказанные численным анализом, сравниваются с экспериментальными результатами.

Места фактической сварочной деформации аналогичны экспериментальным результатам.

На основании результатов SYSWELD предоставит методы повышения производительности глушителя.

Абстрактное графическое изображение

Абстрактное графическое изображение

1. Введение

Выбросы автомобильного газа наносят значительный ущерб окружающей среде. В последнее время широкое внимание привлекли исследования по изготовлению автомобильных глушителей для уменьшения повреждений.Роль глушителя заключается в снижении температуры и давления выхлопных газов, а также в уменьшении шума. Различные компоненты глушителя собираются сваркой. В частности, сварка в среде инертного газа (MIG) широко используется при сборке и является одним из наиболее распространенных процессов дуговой сварки. Сварка MIG может применяться к листам различной толщины благодаря простоте эксплуатации и относительно высокой производительности. Однако глушитель может деформироваться из-за термической деформации во время сварки, что может вызвать проблемы с размерами во время изготовления.

Сварочная технология используется в качестве основного метода для изготовления многих изделий, таких как корабли, автомобили, поезда и мосты. Например, процесс сборки в автомобильной промышленности по существу включает соединение различных компонентов. При изготовлении глушителей деформация при сварке в основном вызывается высокой температурой в процессе сварки. Следовательно, в реальном процессе сварки сварочные деформации могут привести к проблемам с размерами. Сварочная деформация отрицательно сказывается на точности изготовления и внешнем виде.Кроме того, это не только ухудшает характеристики сварных конструкций, но и увеличивает стоимость готовых конструкций. Кроме того, задержки с графиком сборки могут вызвать проблемы. Хотя полностью устранить деформацию чрезвычайно сложно, прогнозирование сварочной деформации позволяет избежать таких проблем в процессе сборки. Кроме того, сварочная деформация должна быть устранена до фактического процесса сварки, чтобы улучшить качество сварных конструкций (Deng & Murakawa, 2007; Deng & Murakawa, 2008; Yu, Li, & Zhang, 2013; Yupiter et al., 2015; Чжу, Донг, Линь, Лу и Ли, 2014).

Сварочная деформация исследовалась с помощью экспериментальных измерений и эмпирических формул в течение последних нескольких десятилетий. Однако эти опыты и формулы не могут точно предсказать величину сварочной деформации (Yu et al., 2013). Для получения точных результатов, наряду с экспериментами и численным моделированием используется метод термоупругопластических конечных элементов (МКЭ). Когда сварка MIG анализируется с помощью программного обеспечения SYSWELD, основанного на МКЭ, очень важно моделировать процесс сварки с использованием подходящей модели источника тепла для получения точных результатов деформации.Кроме того, результаты моделирования следует сравнить с экспериментальными методами для проверки.

В этом исследовании прогнозы тепловой деформации и остаточного напряжения автомобильного глушителя были смоделированы с помощью программного обеспечения SYSWELD. Трехмерная модель конечных элементов (КЭ) для тепловых деформаций была разработана для создания типа твердой оболочки с низкими вычислительными затратами. Мелкая сетка используется в областях вблизи зоны термического влияния (HAZ), а более крупная сетка используется в областях, удаленных от зоны сварки.Параметры для моделирования сварки включают скорость движения источника тепла, подвод энергии на единицу длины, форму сварочной ванны, глубину проплавления, последовательность сварки, направление сварки и условия зажима. Термоэластопласт FEM был применен для прогнозирования термического и механического поведения автомобильного глушителя во время процесса сварки. Метод подгонки источника тепла (HSF) в SYSWELD использовался для управления источником тепла при сварке MIG. Трехмерная модель детали была оптимизирована путем определения источника тепла итерационным методом.Результаты HSF сравнивались с поперечным сечением фактической сварочной детали. Наиболее подходящей моделью источника тепла для процедур сварки MIG является использование источника тепла с двойным эллипсоидом. Деформация автомобильного глушителя, предсказанная численным анализом, сравнивалась с экспериментальными результатами, и они были практически идентичны. Было подтверждено, что разрыв возникает в том же месте, что и фактическая сварочная деформация. Остаточное напряжение вызвало более высокую концентрацию напряжений в зоне сварного шва и окружающей HAZ.Концентрация напряжений в ЗТВ возникла в результате затвердевания ванны расплава и усадки основного металла. Следовательно, растягивающее напряжение возникает в зоне сварного шва и вокруг зоны расплава, где вдали от зоны сварного шва создается сжимающее напряжение. Это остаточное напряжение является основным фактором, вызывающим сварочную деформацию. На основе результатов SYSWELD предлагает метод оптимизации процедуры сварки для повышения производительности глушителя (Friedman, 1975; Kwon, Lee, & Chae, 2006; Gu & Goldak, 1991; Näsström, Wikander, Karlson, & Lindgren, 1991). ; Norrish, Tieu, & Darmadi, 2012; Osawa, Hashimoto, Sawamura, Nakai, & Suzuki, 2007; SYSWELD, 2015; Ueda & Yamakawa, 1971).

2. Метод численного анализа

2.1. Взаимодействие теплометаллургических явлений

В последнее время интенсивно изучается численный анализ процесса сварки. Результаты моделирования предназначены для объяснения сложных физических явлений, таких как взаимодействие термических, механических и металлургических явлений при сварке. Однако смоделировать сложный сварочный процесс — непростая задача. Взаимодействие физических явлений в процессе сварки и термообработки показано на рис.1. Сварочные явления SYSWELD связаны с затвердеванием зоны плавления (FZ), сварочным тепловым потоком и электротермомеханическим моделированием (SYSWELD, 2015). В процессе сварки происходят разные физические явления, которые влияют друг на друга. SYSWELD может определять остаточные напряжения и деформации, возникающие в результате сварки или термообработки, а также диффузионного осаждения и диффузии водорода. Чтобы справиться с таким сложным моделированием, было использовано программное обеспечение SYSWELD, основанное на методе термоупруго-пластических КЭ (Deng & Murakawa, 2007; Deng & Murakawa, 2008; Ueda & Yamakawa, 1971; Yu et al., 2013; Юпитер и др., 2015; Чжу и др., 2014).

Рис. 1

Взаимосвязанные физические явления в SYSWELD.

Рис. 1

Взаимосвязанные физические явления в SYSWELD.

2.2. Геометрическое моделирование автомобильного глушителя

Это исследование было разработано для прогнозирования деформации и остаточного напряжения автомобильного глушителя с использованием коммерческого программного обеспечения SYSWELD. На рис.2 показана процедура моделирования сварки SYSWELD (Osawa et al., 2007). Как показано на схематической диаграмме, перед термическим анализом были предприняты следующие шаги. Была смоделирована геометрия образца и построена сетка. Затем источник тепла был подогнан под реальный метод сварки. Применялись начальные и граничные условия соответственно в виде теплопотерь и температуры окружающей среды. Глушитель автомодели представляет собой конструкцию, различные компоненты которой соединены пластиной. Он изготавливается путем сварки по всей окружности компонентов.Деформация глушителя исследовалась методом МКЭ. Чтобы точно подтвердить деформацию автомобильного глушителя, сварочная деформация была спрогнозирована с помощью 3D-модели FE. Геометрия сварной конструкции, показанная на рис. 3, была смоделирована с использованием двух типов элементов, таких как трехмерные объемные элементы и двухмерные мембранные элементы. Они используются для основной конструкции корпуса и для поверхности сварной детали соответственно. На рис. 3 показана сетка основного металла и сварного шва. Видно, что для сетки использовались элементы разного размера.Плотность сетки была выше около центральной линии, чтобы представить возникновение движения источника тепла. Мелкая сетка была размещена в зоне расплава для получения высокой температуры. Таким образом, размер ячеек является прекрасным в непосредственной близости от центральной линии сварного шва, и постепенно он становится более крупным по мере удаления от зоны сварки, чтобы сократить время вычислений (Gu & Goldak, 1991; Näsström et al., 1991; Osawa et al., 2007 ).

Рис. 2

Схематическая диаграмма, показывающая структуру моделирования сварки в SYSWELD.

Рис. 2

Принципиальная схема, иллюстрирующая структуру моделирования сварки в SYSWELD.

Рис. 3

Геометрия и сеточная модель автомобильного глушителя.

Рис. 3

Геометрия и сеточная модель автомобильного глушителя.

2.3. Свойства материала

SYSWELD позволяет использовать предварительно определенные данные о свойствах материала или получать данные о термометаллургическом и механическом поведении (Sulaiman et al., 2011). В данной работе материалом был выбран SUS 436. Химический состав основного металла содержит 0,12% C, 1,00% Si, 1,00% Mn, 0,03% S и 0,04% P, что можно считать эквивалентным используемому стальному материалу в экспериментах (Таблица 1). Свойства материала, такие как коэффициент Пуассона, коэффициент конвективной теплопередачи, постоянная Стефана – Больцмана и коэффициент излучения, перечислены в таблице 2. При расчете термоупруго-пластической сварки материал, а также его физические свойства сильно нелинейны и зависят от температуры. .На рис. 4 показаны физико-механические свойства основного металла (Международный форум по нержавеющей стали (ISSF), 2007).

Рис. 4

Физико-механические свойства ферритной нержавеющей стали 436.

Рис. 4

Физико-механические свойства ферритной нержавеющей стали 436.

Таблица 1Химический состав SUS 436 (мас.%).

| С . | Si . | млн . | -пол. . | S . | Cr . | Пн . |

|---|---|---|---|---|---|---|

| 0,12 Макс. | 1,00 Макс. | 1,00 Макс. | 0,040 Макс. | 0,030 Макс. | 16,00–8,00 | 0,75–1,50 |

| C . | Si . | млн . | -пол. . | S . | Cr . | Пн . |

|---|---|---|---|---|---|---|

| 0,12 Макс. | 1,00 Макс. | 1,00 Макс. | 0,040 Макс. | 0,030 Макс. | 16,00–8,00 | 0,75–1,50 |

Химический состав SUS 436 (мас.%).

| С . | Si . | млн . | -пол. . | S . | Cr . | Пн . |

|---|---|---|---|---|---|---|

| 0,12 Макс. | 1,00 Макс. | 1,00 Макс. | 0,040 Макс. | 0,030 Макс. | 16,00–8,00 | 0,75–1,50 |

| C . | Si . | млн . | -пол. . | S . | Cr . | Пн . |

|---|---|---|---|---|---|---|

| 0,12 Макс. | 1,00 Макс. | 1,00 Макс. | 0,040 Макс. | 0,030 Макс. | 16,00–8,00 | 0,75–1,50 |

Механические свойства основного металла.

| Недвижимость . | Значения . | ||

|---|---|---|---|

| Плотность | 7748 кг / м3 | ||

| Удельная теплоемкость | 476 Дж / кг-к | ||

| Теплопроводность | 1700 Вт / мкМ модуль Юнга | мм2 | |

| Предел текучести | 300 Н / мм2 | ||

| Коэффициент Пуассона | 0,27 |

| Свойства . | Значения . | ||

|---|---|---|---|

| Плотность | 7748 кг / м3 | ||

| Удельная теплоемкость | 476 Дж / кг-к | ||

| Теплопроводность | 1700 Вт / мкМ модуль Юнга | мм2 | |

| Предел текучести | 300 Н / мм2 | ||

| Коэффициент Пуассона | 0,27 |

Механические свойства основного металла.

| Недвижимость . | Значения . | ||

|---|---|---|---|

| Плотность | 7748 кг / м3 | ||

| Удельная теплоемкость | 476 Дж / кг-к | ||

| Теплопроводность | 1700 Вт / мкМ модуль Юнга | мм2 | |

| Предел текучести | 300 Н / мм2 | ||

| Коэффициент Пуассона | 0.27 |

| Недвижимость . | Значения . | ||

|---|---|---|---|

| Плотность | 7748 кг / м3 | ||

| Удельная теплоемкость | 476 Дж / кг-к | ||

| Теплопроводность | 1700 Вт / мкМ модуль Юнга | мм2 | |

| Предел текучести | 300 Н / мм2 | ||

| Коэффициент Пуассона | 0.27 |

2.4. Граничное условие

Параметры сварки приведены в таблице 3. Для создания охлаждающей поверхности в процессе сварки использовалась двухмерная модель поверхности с сеткой. После сварки использовался метод естественного охлаждения с течением времени. Температура окружающей среды была принята равной 20 ° C. Модель движущегося источника тепла была применена к поверхности сварочной ванны путем задания распределения теплового потока, которое менялось со временем. Анализ проводился за 3600 с, включая процесс сварки и охлаждения.Для анализа остаточного напряжения после завершения сварки предполагается, что пластина глушителя достаточно охлаждается до комнатной температуры. По траектории сварного шва модель сварочного источника тепла двигалась со скоростью 9,5 мм / с в направлении сварки (рис. 5 (а)). Анализ проводился с использованием трехмерного движущегося источника тепла. Механическое граничное условие определяется зажимом. Условия зажима моделировались как жесткое зажимание в определенных узлах на поверхности корпуса, что аналогично эксперименту.На рис. 6 показаны положения зажима с граничными условиями, такими как Ux = Uy = Uz. Компонент ограничен на обоих концах в направлениях x, y и z, чтобы зафиксировать смещение пластины (Lee, Kim, Park, Choi, et al., 2017).

Рис. 5

Трехмерная модель источника тепла, движущаяся вдоль линии сварного шва.

Рис. 5

Трехмерная модель источника тепла, движущаяся вдоль линии шва.

Рис. 6

Условия зажима на поверхности листа при сварке.

Рис. 6

Условия зажима на поверхности листа при сварке.

Таблица 3Параметры моделирования процесса сварки MIG автомобильного глушителя.

| Параметр . | Стоимость . | |||

|---|---|---|---|---|

| Скорость (мм / с) | 9,5 | |||

| Время зажима (с) | 287,529 | |||

| Время охлаждения (с) | 3600 | естественное охлаждение | ||

| Тип окружающей среды (° C) | 20 | |||

| Материал | STS 436 |

| Параметр . | Стоимость . | ||

|---|---|---|---|

| Скорость (мм / с) | 9,5 | ||

| Время зажима (с) | 287,529 | ||

| Время охлаждения (с) | 3600 | естественное охлаждение | |

| Тип окружающей среды (° C) | 20 | ||

| Материал | STS 436 |

Параметры моделирования процесса сварки MIG для автомобильного глушителя.

| Параметр . | Стоимость . | |||

|---|---|---|---|---|

| Скорость (мм / с) | 9,5 | |||

| Время зажима (с) | 287,529 | |||

| Время охлаждения (с) | 3600 | естественное охлаждение | ||

| Тип окружающей среды (° C) | 20 | |||

| Материал | STS 436 |

| Параметр . | Стоимость . | ||

|---|---|---|---|

| Скорость (мм / с) | 9,5 | ||

| Время зажима (с) | 287,529 | ||

| Время охлаждения (с) | 3600 | естественное охлаждение | |

| Тип окружающей среды (° C) | 20 | ||

| Материал | STS 436 |

2.5.Фитинг источника тепла

Инструмент HSF предназначен для итерационной калибровки параметров модели источника тепла. В этой статье наиболее подходящей моделью источника тепла для процесса MIG является источник тепла с двойным эллипсоидом, предложенный Nguyen et al. (Дэн и Муракава, 2008). На рис. 7 показано использование трехмерной модели детали для оптимизации определения источника тепла итерационным методом. Чтобы смоделировать распределение тепла и поток в направлении сварки, сварка моделируется как трехмерный движущийся источник тепла.Модель источника тепла предполагает гауссово распределение теплового потока в сварочной ванне, моделируемое эллипсоидом. Для повышения аналитической точности эта модель имеет функцию, которая может быть изменена простым изменением различных геометрических параметров, соответствующих параметрам сварки. Параметр HSF был измерен, относящийся к форме металлографического поперечного сечения и размеру фактического сварного шва. Используя параметры, определенные инструментом HSF, был измерен переходный термический анализ процесса сварки MIG для распределения температуры.До тех пор, пока модель источника тепла не сгенерировала FZ, она была откалибрована путем регулировки ширины (b) и проникновения (c) источника тепла, что соответствует макрофотографии (рис. 5 (b)). Форма сварочной ванны, предсказываемая моделью МКЭ, представляет собой область, в которой температура превышает 1400 ° C (точка плавления SUS 436), как показано на рис. 7 (b). Расчетный результат геометрии и размера сварного шва хорошо согласуется с результатами эксперимента. В таблице 4 показан окончательный параметр двойного эллипсоида (Lee et al., 2017).

Рис. 7

Сравнение расплавленной зоны для эксперимента и моделирования.

Рис. 7

Сравнение расплавленной зоны для эксперимента и моделирования.

Таблица 4 Параметры модели источника тепладля сварки MIG.

| Параметр . | Стоимость . | |||

|---|---|---|---|---|

| Мощность источника тепла (Дж / мм) | 272 | |||

| Сварочный ток (А) | 185 | |||

| Сварочное напряжение (В) | 14 | |||

| % | 80 | |||

| c1 (мм) | 4.00 | |||

| c2 (мм) | 8,00 | |||

| a (мм) | 3,25 | |||

| b (мм) | 1,00 | |||

| Скорость (мм) | 9190 |

| Параметр . | Стоимость . | |||

|---|---|---|---|---|

| Мощность источника тепла (Дж / мм) | 272 | |||

| Сварочный ток (А) | 185 | |||

| Сварочное напряжение (В) | 14 | |||

| % | 80 | |||

| c1 (мм) | 4.00 | |||

| c2 (мм) | 8,00 | |||

| a (мм) | 3,25 | |||

| b (мм) | 1,00 | |||

| Скорость (мм) | 190 9190 |

Параметры модели источника тепла для сварки MIG.

| Параметр . | Стоимость . | |||

|---|---|---|---|---|

| Мощность источника тепла (Дж / мм) | 272 | |||

| Сварочный ток (А) | 185 | |||

| Сварочное напряжение (В) | 14 | |||

| % | 80 | |||

| c1 (мм) | 4.00 | |||

| c2 (мм) | 8,00 | |||

| a (мм) | 3,25 | |||

| b (мм) | 1,00 | |||

| Скорость (мм) | 9190 |

| Параметр . | Стоимость . | |||

|---|---|---|---|---|

| Мощность источника тепла (Дж / мм) | 272 | |||

| Сварочный ток (А) | 185 | |||

| Сварочное напряжение (В) | 14 | |||

| % | 80 | |||

| c1 (мм) | 4.00 | |||

| c2 (мм) | 8,00 | |||

| a (мм) | 3,25 | |||

| b (мм) | 1,00 | |||

| Скорость (мм) | 9190 |

3. Управляющее уравнение

3.1. Термический анализ

Термический анализ проводился с использованием основного уравнения. Он был рассчитан с использованием закона Фурье. Переходное температурное поле T во времени (t) и пространстве (x, y, z) получается путем решения следующего уравнения теплопередачи:k∂2T∂x2 + ∂2T∂y2 + ∂2T∂z2 + QV = ρcp∂T∂ t

(1) где Qv — объемный тепловой поток, Вт · м −3 , k (T) — коэффициент теплопроводности как функция температуры, Вт · м −1 · k −1 , c ρ (T) — удельная теплоемкость как функция температуры в Дж · кг −1 · K −1 , а ρ (T) — плотность как функция температуры в кг · м. −3 .Причем по конвекционным и радиационным тепловым потерям учитывались в модели FE. При термическом анализе предполагалось, что все поверхности КЭ модели теряют тепло за счет конвекции окружающего воздуха. Конвекция (qconv) рассчитывалась по закону Ньютона. где h conv — коэффициент теплопередачи, T s — температура поверхности пластины, а T ∞ — температура окружающей среды, которая предполагается равной 20 ° C. Кроме того, излучение моделировалось с использованием метода Стефана – Больцмана. закон.qrad = -σSBε0 [(TS + 273,15) 4- (T∞ + 273,15) 4

(3) где σ SB — постоянная Стефана – Больцмана 5,67 × 10 −12 (Дж / мм 2 · сек · K 4 ) (SYSWELD, 2015, Международный форум по нержавеющей стали (ISSF), 2007, Kwon et al., 2006, Nishikawa, Serizawa, & Murakawa, 2007, Tsirkas, Papanikos, & Kermanids, 2003, Michaleris & Debiccari, , 1997, Deng & Murakawa, 2008, Ueda, Fukuda, & Nakacho, 1975, Bate, Charles, Warren, et al., 2009, Nguyen, Ohta, Matsuoka, Suzuki, & Maeda, 1999).3.1.1. Уравнения модели двойного эллипсоидального источника тепла

Модель двойного эллипсоидального источника тепла использовалась для моделирования процесса сварки MIG (Ravisankar, Velaga, Rajput, Venugopal, et al., 2014). Схематическая иллюстрация модели с двойным эллипсоидом показана на рис. 5. Параметры f 1 и f 2 определяют, какая часть общего тепла, производимого источником, поступает на отдельные эллипсоиды в формуле. (4):При произвольных (x, y, z) внутри переднего и заднего полуэллипсоидов плотность тепла, представленная Qf или Qr, описывалась следующими уравнениями.(5) и (6):

Для переднего источника тепла:Qf (x, y, z) = 6√3ffQafbcπ√πe-3x2af2 + y2b2 + z2c2

(5) Для заднего источника тепла:Qr (x , y, z) = 6√3frQarbcπ√πe-3x2ar2 + y2b2 + z2c2

(6) где Q (x, y, z) — плотность теплового потока в материал [Вт / м −3 ], Q — полная мощность источника Q = η. V. I [W], af, ar, b, c — параметры области плавления [м], z — расположение источника в зависимости от сварки [м], x, y и z — координаты точки [m], а ff, fr — константы, влияющие на интенсивность потока энергии [m].3.2. Механический анализ

При термическом анализе с использованием расчетной температуры был проведен механический анализ для расчета деформации сварного шва в качестве входной информации. В механическом анализе используется та же конфигурация сетки, что и в термическом анализе, за исключением типа элемента или граничных условий. Как правило, общее увеличение деформации ε̇ может быть выражено как сумма отдельных компонентов упругой, пластической и термической деформации и может быть рассчитано какε̇ = ε̇e + ε̇p + ε̇tp + ε̇ph

(7) где ε̇e, ε̇p, ε̇tp и ε̇ph — скорость упругой деформации, скорость пластической деформации, скорость термической деформации и скорость деформации фазового превращения соответственно.В зависимости от упругого напряжения свариваемого материала используется изотропный закон Гука с температурно-зависимым модулем Юнга (E) и коэффициентом Пуассона (v). Термическая деформация учитывалась через коэффициент теплового расширения. Что касается пластической деформации, применялась пластическая модель, не зависящая от скорости. Скорость пластической деформации использовалась со следующими характеристиками: поверхность текучести по Мизесу, температурно-зависимые механические свойства и линейные кинематические модели упрочнения (Deng, Murakawa, et al., 2006; Гери, Лонг, Маропулос и др., 2005; Nguyen et al., 1999). Остаточный анализ был выполнен с использованием состава термоупруго-пластичного материала с критерием текучести фон Мизеса.σv = 12 (σ1-σ2) 2+ (σ2-σ3) 2+ (σ3-σ1) 2

(8) где σ1, σ2 и σ3 — главные напряжения, связанные с правилом кинематического упрочнения (Robert et al. , 2013).4. Результаты моделирования и обсуждение

4.1. Анализ остаточных напряжений при сварке