Виды покрытий электродов: состав, характеристики

Для того чтобы сварочный шов имел высокую прочность и надежность, был пластичным, в нем должно быть минимальное количество продуктов раскисления и кислорода. Чтобы этого достичь, применяются раскислители, они помогают снизить количество кислорода в расплавленном металле перед тем, как он начнет кристаллизоваться.

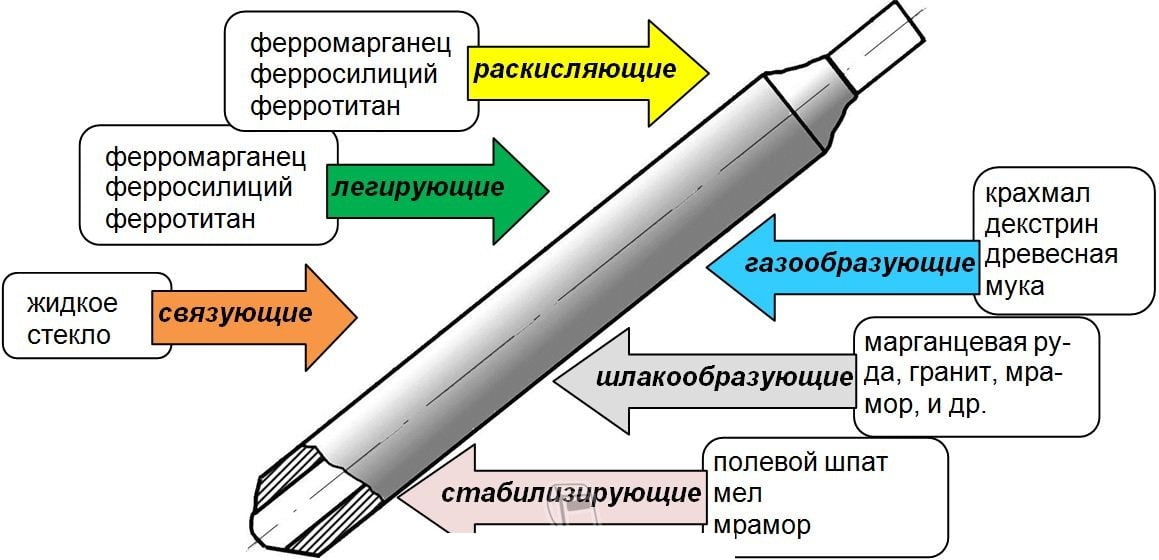

Функции электродного покрытия.

Достичь высоких показателей сварочного шва удается путем подбора покрытия электродов. Шлак должен омывать капли расплавленного металла, хорошо его смачивать. Благодаря тому, что продукты раскисления растворяются и связываются шлаком, формируется правильный, надежный и прочный шов.

Электроды, имеющие кислое покрытие

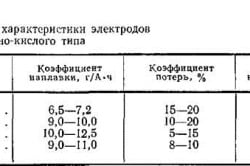

Технологические характеристики электродов с рудно-кислым покрытием.

Данный вид покрытий в своем составе имеет оксиды железа, марганца и разные силикаты, в которых много диоксида кремния, благодаря чему они имеют большой окислительный потенциал. Кроме перечисленных компонентов в состав покрытий таких электродов может входить концентрат титана или ильменит, в качестве раскислителя чаще всего применяется ферромарганец, а для обеспечения газовой защиты добавляют целлюлозу.

Во время плавления электродов в шлаке содержится много оксидов Fe, кислород переходит из шлака и атмосферы сварочной дуги, начинает окисляться металл. В покрытии начинает плавиться марганец, но в расплавленный металл его переходит очень мало.

Кремний и марганец, которые были в покрытии, пребывая в сварочной ванне, начинают реагировать с кислородом, вследствие чего происходит образование мелкодисперсных включений. Эти включения могут укрупняться, в результате наплавленный металл получается загрязненным.

То, что в сварочном шве присутствуют мелкие включения, приводит к ухудшению его характеристик при низких температурах, значительно уменьшается вязкость шва.

Данные электроды имеют высокую скорость плавления, что позволяет проводить работу в форсированном режиме, они имеют высокую проплавляющую способность. Лучше всего их использовать для работы в нижнем положении, но можно применять и при выполнении горизонтальных и вертикальных швов.

Рутиловое покрытие электродов

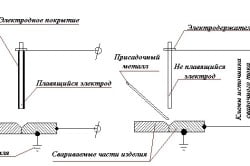

Схема сварки плавящимися и не плавящимися электродами.

Такое покрытие состоит из рутила, в нем содержится около 95% TiO

Кроме того, что расплавленный металл окисляется кислородом, процесс окисления идет еще и во время кремниево-восстановительного процесса. За счет того, что температура очень высокая и в покрытии электродов есть марганец, происходит восстановление кремния, восстанавливается он и железом. Образовавшиеся оксиды железа перемещаются в шлак, после чего они растворяются в металле.

Пока температура высокая, реакции между кислородом, марганцем и кремнием нет, но как только температура уменьшается, такие реакции активируются. В сварочном шве образуются включения оксидов Si, имеющие мелкодисперсную структуру.

Преимуществом электродов, имеющих данную оболочку, является то, что по сравнению с кислым покрытием получаются лучшие характеристики сварочного шва. Это достигается за счет меньшего количество в нем включений и того, что в сварочном шве мало кислорода.

Электроды, которые имеют рутиловое покрытие, обладают более высокими характеристиками. Работать ими можно как на переменном, так и на постоянном токе, в любом положении, шов формируется хорошо, шлак отделяется легко. Немаловажным плюсом является и то, что они имеют низкую токсичность во время работы.

Характеристики рутиловых электродов позволяют их использовать при проведении ответственных работ по свариванию низколегированных и углеродистых сталей.

Существуют электроды с рутило-карбонатным и карбонатно-рутиловым покрытием. В данном случае используются преимущества рутиловых и основных электродов. Если говорить о вязкости и пластичности шва, то по сравнению с рутиловыми электродами они улучшаются. Если сравнивать их с основными, то при повышении сварочно-технологических характеристик снижается чувствительность к образованию пор в швах.

Электроды с целлюлозным покрытием

Схема испытания соединителя электрода на долговечность.

Они характеризуются большим количеством целлюлозы, ее количество доходит до 45%. Шлакообразующими составляющими являются тальк, гематит, марганцевая руда и рутил. Как связующий элемент применяется жидкое стекло, а в качестве раскислителя используется ферромарганец.

То, что в оболочке много целлюлозы, дает возможность обеспечить хорошую газовую защиту. В газах много водорода и оксида углерода, но мало кислорода, что позволяет создать слабоокислительную атмосферу сварочной дуги.

Гематит и марганцевая руда используются для того, чтобы подавить процесс восстановления кремния. В шве мало кислорода, есть мелкодисперсные включения кремния, что делает его пластические свойства средними.

Такими электродами можно варить шов в любом пространственном положении, металл проваривается хорошо, с обратной стороны формируется плавный валик, скорость проведения работ высокая. Часто такие электроды применяют при соединении магистральных трубопроводов.

Их недостатком является то, что шов может иметь грубочешуйчатую поверхность, по кромкам сваривания могут появляться подрезы, в шве много водорода, во время работы разбрызгивается много металла.

Основное электродное покрытие

Виды покрытия электродов.

Основу такой оболочки составляют карбонат и фторид кальция, газовая защита выполняется за счет струи углекислого газа, которая образуется во время нагрева и плавления покрытия, когда происходит диссоциация карбоната кальция. Для раскисления в состав оболочки могут добавляться ферромарганец, феррокремний, ферротитан или алюминий.

Этими электродами работают при постоянном токе, при этом он должен быть обратной полярности. Можно варить и переменным током, но придется применять дополнительные меры, такие как использование электродов с двухслойным покрытием, добавление в состав покрытия ионизаторов и др. Проводить работу можно в любом положении, но при работе сверху шлаку необходимо придавать определенные свойства. Корневой шов, выполненный таким электродом, имеет худшие характеристики, чем тот, что выполнен инструментом с целлюлозным покрытием.

Как недостаток такого вида оболочки стоит отметить то, что при использовании переменного тока технологичность низкая, во время изготовления покрытия возникают сложности, так как необходимо добавлять пластификаторы, при увлажнении покрытия повышается его чувствительность к образованию пор.

Способы ограничения влаги в покрытии:

- эти виды покрытий во время производства дополнительно прокаливают, при этом температура должна быть очень высокой;

- непосредственно перед проведением работ их рекомендуется снова прокалить;

- сохранять такие электроды рекомендуется в специальных термопеналах.

Легирование и рафинирование

Схема сварки неплавящимся электродом с присадкой.

Во время проведения легирования в жидкий металл добавляют разные элементы. При соединении разных сталей и сплавов надо использовать электроды, которые обеспечат соответствующий шов.

Легировать шов можно через покрытие электрода, через его стержень или оно может быть комбинированным. В покрытие обязательно вводится раскислитель. Способ легирования выбирают исходя из того, какие необходимы характеристики шва. Если в сварочном шве должно быть до 3% легирующих элементов, то проводят легирование при помощи оболочки электрода. Если в составе стержня есть легирующие компоненты, то можно ограничиться проведением легирования через электрод.

Проведение рафинирования предусматривает очищение расплавленного металла от попавших в него примесей серы, фосфора и др. В расплав указанные примеси могут попадать как из металла соединяемых деталей, так и из стержня электрода и его покрытия. Минимизация количества серы в сварочном шве необходима для того, чтобы уменьшить склонность шва к образованию трещин.

Электроды, имеющие специальное покрытие

Схема сварки покрытым металлическим электродом.

Такие инструменты нужны для проведения работ в особо сложных условиях, например, при высокой влажности или под водой, данное покрытие называется гидрофобным.

Для его создания в жидкое стекло вводят до 10% гидрофобных полимеров, это могут быть смолы, лаки. Вместе с отвердителем это позволяет получить смолу, она заполняет поры между частичками оболочки, и извне в них не проникает влага. Силикатное связующее может быть заменено на специальные составы, которые имеют необходимые физико-химические характеристики.

Такое решение позволит свести к минимуму содержание влаги в покрытии электродов, при этом сохраняется высокая прочность шва даже во время проведения работ под водой.

Данное покрытие применяется для электродов, имеющих специальное назначение, они должны обладать такими характеристиками, как жаропрочность, хладостойкость, высокая стойкость против коррозии и др.

Приведенная классификация существующих покрытий электродов является условной, так как существует большое количество электродов, имеющих промежуточное покрытие.

Виды покрытий сварочных электродов — Yvision.kz

Чтобы придать электроду одного типа требуемые для конкретной работы технологические качества, наносят разнообразные покрытия для сварочных электродов. То есть, группа электродов, имея стержень в соответствии с ГОСТ (например, Э34-Э70 — из проволоки Св-08; Э85-Э145 — из легированной проволоки), может получить покрытие, особенности которого не отмечены в ГОСТе. Такие детали обозначаются в паспорте с помощью марки электрода.

Химический состав покрытия рождает такую классификацию электродных покрытий:

руднокислые,

рутиловые,

фтористо-кальциевые,

органические.

В состав руднокислых покрытий входят окислы железа и марганца, кремнезем, ферромарганец. Газовая защита зоны сварки организуется путем введения органических веществ: целлюлозы, древесной муки, крахмала. Электроды с руднокислым покрытием отличаются высокой скоростью расплавления, их коэффициент наплавки составляет 8- 11 г/а-ч. Эти электроды можно применять, работая в любом пространственном положении, как на постоянном, так и на переменном токе. Наплавленный металл соответствует типу электродов Э42.

В процессе плавления электрода с руднокислым покрытием происходит интенсивная экзотермическая реакция марганца и углерода кислородом окислов, которая разогревает сварочную ванну и обеспечивает гладкую поверхность наплавленного металла. Небольшая чешуйчатость при этом отмечается.

Если в покрытии электрода содержится большое количество марганцевой руды, то дым, возникающий в процессе работы, становится вредным для сварщика. В таких условиях особенно важно во избежание отравления соединениями марганца следить за правильной вентиляцией помещения. Электроды с руднокислым покрытием используют при производстве изделий из низкоуглеродистых и низколегированных сталей. На некоторых предприятиях такие электроды уже не применяют в связи с их повышенной токсичностью.

Рутиловые покрытия для сварочных электродов производятся на основе минерала рутила, в составе которого преобладает двуокись титана TiO2. Для создания этого покрытия также используются кремнезем, ферромарганец, карбонаты кальция или магния. Технологические качества рутиловых покрытий похожи на руднокислые, но они гарантируют лучшее формирование, меньшее разбрызгивание и выделение газов. Рутиловые покрытия электродов не так вредны для человека. Наплавленный с помощью таких электродов металл соответствует электродам типа Э42 и Э46. Электроды с этим покрытием используются для работы с более ответственными конструкциями из низкоуглеродистых и низколегированных сталей.

Фтористо-кальциевые покрытия электродов включают в себя карбонаты кальция и магния, плавикового шпата и ферросплавов. Электроды с подобным покрытием называют также низководородистыми, поскольку наплавленный с их помощью металл содержит водорода меньше, чем при других покрытиях. Покрытия дают короткие шлаки основного характера, поэтому их еще называют «основными». Двуокись и окись углерода создают газовую защиту. Такие электроды в основном используют на постоянном токе обратной полярности (плюс на электроде).

Состав наплавленного металла в этом случае соответствует спокойной стали. Он демонстрирует чистоту, малое содержание кислорода, азота и водорода; пониженное содержание серы и фосфора, повышенное — марганца и кремния. Такой металл не поддается старению, показывает высокие механические свойства, включая ударную вязкость. Электроды с фтористо-кальциевым покрытием используют для наиболее ответственных конструкций из углеродистых и легированных сталей.

Практика показывает, что электроды с фтористо-кальциевым покрытием давно являются лучшими по качеству наплавленного металла. Такие электроды чувствительны к наличию окалины, ржавчины, масла на кромках основного металла. В таких условиях они дают поры, как при отсыревании. При изменении количества ферросплавов в покрытии, меняются и свойства наплавленного металла. Наибольшим спросом пользуются электроды марки УОНИ-13, имеющие разновидности УОНИ-13/45, УОНИ-13/55. Число после цифры 13 указывает на предел прочности наплавленного металла.

Органические покрытия электродов соответственно выполняются из органических материалов: оксицеллюлозы с добавлением шлакообразующих двуокиси титана, силикатов. В роли раскислителя и легирующей присадки здесь выступает ферромарганец. С помощью электродов с органическим покрытием проводят сварку во всех пространственных положениях на постоянном и переменном токе. Этот тип электродов малочувствителен к качеству сборки и состоянию поверхности металла. Электроды с органическим покрытием востребованы для работы в монтажных и полевых условиях. Наплавленный ими металл соответствует электродам типов Э42-Э50.

Материал подготовлен сайтом завода сварочного оборудования http://svarko.kz

Виды электродов по типу покрытия

Основной параметр, по которому производится разделение электродов на различные виды – это тип покрытия. Давайте попробуем разобраться во всем этом разнообразии электродов, которые решают абсолютно разные задачи.

Электроды с кислым покрытием

Данная разновидность электродов отличается наличием в своем составе оксидов кремния/алюминия и ферромарганца. Крахмал и декстрин, также присутствующие в покрытии, обеспечивают газовую защиту. «Кислые» электроды используются очень широко при работе с металлическими деталями и конструкциями не только загрязненными ржавчиной, но и пораженными коррозией. При этом швы получаются достаточно прочными – пористость исключается. Благодаря компонентам с повышенной кислотностью, при сварке такими электродами происходит эффективная дегазация металла в ванне расплава.

Однако очищения от фосфора не происходит, и создается переизбыток кислорода. Шов, образованный при плавлении электрода с кислым покрытием, насыщается кислородом и часто включает неметаллические образования – чем и объясняется его пониженная ударная вязкость (не более 12 кгс-м/см2) и сравнительно слабая устойчивость к появлению кристаллизационных и «горячих» трещин. Из-за высокой окислительной способности применение «кислых» электродов невозможно для многих ответственных конструкций. Такие электроды пригодны для сваривания длинной дугой в любых пространственных положениях постоянным либо переменным током. Но газы, которые при этом испаряются, являются высокотоксичными – из-за значительной концентрации марганца. Электроды с основным покрытием

Так называемое основное (низководородное) электродное покрытие содержит мел, мрамор (карбонат кальция), плавиковый шпат (разновидность кальциево-фторового соединения) и ферросплавы. Большое содержание карбонатов вызывает выделение необходимого количества защитного углекислого газа при разрушении обмазки. Чаще всего электроды с основным покрытием используются для проведения сварочных работ постоянным током, имеющим обратную полярность. Варить переменным током посредством таких электродов становится возможным тогда, когда в составе их покрытия дополнительно присутствуют поташ, жидкое стекло и т.п. Сварка низководородными электродами осуществляется во всех положениях короткой дугой. Предварительно требуется провести тщательную очистку рабочих поверхностей от влаги, ржавчины и грязи. Металл шовного соединения содержит незначительную концентрацию кислорода, отличается прекрасной устойчивостью к ударным нагрузкам (25кгс-см2), на нем не возникают «горячие» и кристаллизационные трещины. Кроме того, шов отлично переносит резкие перепады температуры и является резистентным по отношению к процессам старения.

Благодаря низкой окислительной способности компонентов покрытия основных электродов, при сварке происходит преобразование фосфора и серы в шлак – поэтому швы получаются эластичными и чистыми. Кремниево-марганцевые добавки придают им прочность. Пористость металла сварной ванны возрастает в том случае, если работы проводятся длинной дугой, поверхность недостаточно хорошо очищена или применяются электроды с толстой обмазкой. Наличие фтористых соединений немного снижает стабильность электродуги – так как ионизация уменьшается. Основные электроды обладают повышенной чувствительностью к влажной среде, поэтому их необходимо прокаливать и сушить перед применением даже тогда, когда «пролежали» они совсем немного времени. Прокаливание – это очень важно – иначе качество сварного соединения существенно снизится. Электроды с основным покрытием повсеместно применяются для сварки углеродистых, низколегированных и высоколегированных сталей – в том числе – для сварки ответственных швов. Кроме того, данными электродами можно работать при низких температурах и с толстостенными металлоконструкциями, которые имеют в своем составе повышенную концентрацию серы и фосфора. Электроды с целлюлозным покрытием

Данная разновидность обмазки содержит до пятидесяти процентов органических компонентов: наиболее часто – целлюлозу, а также марганец, рутил и другие неорганические составляющие. Благодаря высокому уровню концентрации защитного газа при сварке образуется лишь незначительное количество шлака. Электроды с целлюлозным покрытием используются для сваривания металлоконструкций в любых пространственных положениях посредством переменного тока. Предварительной обработки рабочих поверхностей не требуется. Кроме того, целлюлозные электроды позволяют проварить вертикальный шов сверху вниз – что очень удобно при определенных условиях. Основной недостаток электродов с целлюлозным покрытием в том, что качество соединения снижается в результате чрезмерного насыщения водородом металлического шва. Электроды с рутиловым покрытием

Основу покрытия рутиловых электродов составляет двуокись титана (минерал рутил), а также – магнезит, мрамор, каолин, полевой шпат и ряд других органических и минеральных компонентов. Благодаря разрушению органики и карбонатов достигается должный уровень защиты сварной ванны. Данная разновидность электродов почти по всем показателям превосходит основные и кислые. Состав обмазки обеспечивает минимальную пористость при сваривании даже необработанных поверхностей как длинной, так и короткой дугой. Металл шовного соединения более устойчив к возникновению кристаллизационных трещин, чем при использовании электродов с основным покрытием, и «горячих» трещин при применении «кислых» электродов.

Электроды с рутиловым покрытием выделяют при плавлении газовые соединения малой токсичности и образуют легко отслаивающийся шлаковый слой. Кроме того, они создают стабильную дугу и зажигаются легче, чем другие электроды. Еще одно достоинство рутила – минимальное разбрызгивание металла сварной ванны. Что касается показателя прочности, то рутиловые электроды обеспечивают самое лучшее сопротивление так называемой усталости шовного соединения при угловом сваривании в конструкциях, несущих значительные нагрузки. Возможность работать в различных пространственных положениях и степень производительности зависит от концентрации железа в рутиловой обмазке. Покрытия смешанного типа представляют из себя несколько вариантов совмещения других компонентов с основным рутиловым элементом. Это позволяет соответствующим образом улучшить свойства рутиловых электродов и повысить качество шва в зависимости от сферы применения. Неплавящиеся электроды

Электроды неплавящегося типа производятся из тугоплавких токопроводящих материалов – циркония, графита, гафния и вольфрама. Используются они для технологии сваривания в среде инертных защитных газов. В соответствии с применяемым газом подбирается и разновидность электрода. Графит и вольфрам, к примеру, «идут в паре» с аргоном, гелием и их смесями, цирконий и гафний – с азотом. Также неплавящиеся электроды отличаются углом заточки и диаметром – 0,8/6 мм. Электродная проволока

Проволока применяется при дуговой непрерывной сварке полуавтоматическими сварочными аппаратами в среде защитного газа (активного или инертного). В качестве меры измерения количества электродной проволоки выступает вес самой бобины. Диаметр сечения имеет довольно широкий вариативный диапазон – 0,4/6 мм. Существует несколько типов проволоки – порошковая и сплошная (стальная, медная и алюминиевая). Выбор зависит от вида и свойств свариваемого металла, условий сварки и от того, с какими характеристиками требуется получить шовное соединение.

Сплошная проволока имеет однородный состав. Она применяется в том случае, когда защита ванны расплава осуществляется посредством подачи активного/инертного газа. Порошковая разновидность имеет сердечник с порошком, который может иметь различный химический состав. В процессе ее плавления дисперсия сердцевины разрушается, в результате чего вокруг сварной ванны образуется защитное облако газа, а затем возникает и шлаковый слой. Химические компоненты проникают и в структуру расплавленного металла, придавая шву необходимые свойства. Элементы, образующие состав сердечника, подразделяются на шлакообразующие, стабилизирующие, легирующие, газообразующие, раскислители и специальные.

Электродная проволока производится с «начинкой» пяти разных типов: рутиловая, рутил-флюоритная, рутил-органическая, флюоритная, карбонат-флюоритная. Использование порошковой проволоки имеет большой плюс – не нужно применять тяжелые, крупногабаритные и взрывоопасные баллоны с газом. Также с помощью проволоки можно качественно сваривать детали не только в помещении, но и на открытом воздухе – ветер не будет помехой. Сварочный процесс отличается впечатляющей производительностью, а швы получаются отличными по всем параметрам.

При сварочных работах неплавящимися электродами в качестве присадки часто применяют сплошную проволоку. Сварная ванна требует использование присадок тогда, когда зазор между рабочими поверхностями составляет свыше трех миллиметров. Подача проволоки производится как вручную, так и автоматически.

Автоматическая подача электродной проволоки осуществляется благодаря работе специального подающего блока. Последний может быть интегрированным в сам сварочник, мобильным (выносным), или находиться непосредственно на горелке. В зависимости от типа подачи существуют толкающие, тянущие и тянуше-толкающие механизмы. По количеству роликов подающие блоки бывают двух/четырехроликовые. Роликовые механизмы предназначены для разных видов проволоки и отличаются размером самих роликов и конфигурацией (наличие/отсутствие продольно расположенных роликов).

Кроме статьи «Виды электродов по типу покрытия» смотрите также:

Лучшие электроды с основным покрытием

Лучшие электроды с основным покрытием — рейтинг

Лучшие электроды с основным покрытием — рейтингСегодня российская электродная продукция мало чем уступает зарубежной. Рынок наполнился электродами отечественного производства, хотя некоторые сварщики до сих пор отдают предпочтение иностранным маркам.

При этом чтобы получить по-настоящему качественный шов, нужно знать, какими электродами варить, и для какого сварочного аппарата они подходят. К инверторам для сварки подходят любые электроды, а вот для аппаратов, которые работают на переменном токе, далеко не все.

Лучшие электроды с основным покрытием

Рассматриваемые в данной статье электроды с основным покрытием, применяются для сварки постоянным током. При сгорании они выделяют много углекислого газа, который служит в качестве защиты сварочной ванны.

Используются такие электроды для сварки ответственных конструкций, обеспечивая при этом качественное и надёжное соединение. Однако не обойтись и без ложки дёгтя, поскольку электроды с основным покрытием имеют повышенную чувствительность к влаге. Варить такими электродами, когда они отсыреют, становится проблематично.

Рассмотрим самые популярные электроды с основным покрытием, которые отличаются повышенным качеством.

Электроды Kobelco LB-52U

Kobelco LB-52U — электроды, которые производятся в Японии, одним из крупнейших концернов страны Kobe Steel, Ltd. Основное назначение этих электродов с основным покрытием, это сварка низкоуглеродистой стали, там, где невозможно использовать двухстороннюю проварку металла (сварка трубопроводов).

Вследствие этого, электроды Kobelco LB-52U отличаются не только возможностью создания пластичного шва, но и очень малым количеством шлака. Сварочный шов, образуемый электродами LB-52U, не имеет раковин, и других дефектов, которые остаются после обычных электродов.

Прочность сварочного шва, достигает 588 Н/мм², что является достаточно высоким показателем. Единственный недостаток электродов Kobelco LB-52U, это, как было сказано выше, чрезмерная подверженность во влажной среде. Поэтому для того чтобы нормально варить данными электродами, их нужно будет обязательно прокалить. Температура прокалки электродов с основным покрытием (Kobelco LB-52U), не менее 300 градусов.

Электроды ОЗЛ-8 (ЛЭЗ)

Основное назначение электродов ОЗЛ-8, это сварка нержавеющих сталей с высоким процентом никеля и хрома. Сварка электродами ЛЭЗ ведётся на постоянном токе обратной полярности. Созданный шов отличается высокой стойкостью к коррозии, а также достойными прочностными показателями.

Здесь, как и при сварке, предыдущими электродами с основным покрытием, образуется малое количество шлака. К тому же, шлак практически сразу же отделяется от поверхности остывшего сварочного шва. Что не менее важно, при остывании шов не растрескивается. При этом все же не следует допускать резкого охлаждения сварочного шва, чтобы не допустить снижение прочности соединения.

Электроды УОНИ 13-55

Пожалуй, самые популярные электроды с основным покрытием среди сварщиков. Основные преимущества УОНИ 13/55 связаны с высокой прочностью сварочного шва, а также с его стойкостью к различным нагрузкам. На вид, поверхность сварочного шва, полученного данными электродами, чем-то напоминает застывшее стекло.

Однако данная марка электродов не рекомендуется к использованию новичкам-сварщикам. При отсутствии должного опыта и сноровки, разжечь электроды УОНИ 13-55 очень сложно. После того, как сварочная дуга погасла, кончик электрода обволакивает расплавленная обмазка, что требует повторной зачистки электрода.

Тем не менее, научившись варить, многие понимают достоинства электродов УОНИ, и уже мало чему другому, отдают своё предпочтение.

Поделиться в соцсетях

Виды покрытий сварочных электродов

Виды покрытий сварочных электродов

Чтобы придать электроду одного типа требуемые для конкретной работы технологические качества, на него наносят разнообразные покрытия. То есть, группа электродов, имея стержень в соответствии с ГОСТ (например, Э34-Э70 — из проволоки Св-08; Э85-Э145 — из легированной проволоки), может получить покрытие, особенности которого не отмечены в ГОСТе. Такие детали обозначаются в паспорте с помощью марки электрода.

Химический состав покрытия рождает такую классификацию электродных покрытий:

- руднокислые,

- рутиловые,

- фтористо-кальциевые,

- органические.

В состав руднокислых покрытий входят окислы железа и марганца, кремнезем, ферромарганец. Газовая защита зоны сварки организуется путем введения органических веществ: целлюлозы, древесной муки, крахмала. Электроды с руднокислым покрытием отличаются высокой скоростью расплавления, их коэффициент наплавки составляет 8- 11 г/а-ч. Эти электроды применяются, работая в любом пространственном положении, как на постоянном, так и на переменном токе. Наплавленный металл соответствует типу электродов Э42.

В процессе плавления электрода с руднокислым покрытием происходит интенсивная экзотермическая реакция марганца и углерода кислородом окислов, которая разогревает сварочную ванну и обеспечивает гладкую поверхность наплавленного металла. Небольшая чешуйчатость при этом отмечается.

Если в покрытии электрода содержится большое количество марганцевой руды, то дым, возникающий в процессе работы, становится вредным для сварщика. В таких условиях особенно важно во избежание отравления соединениями марганца следить за правильной вентиляцией помещения. Электроды с руднокислым покрытием используют при производстве изделий из низкоуглеродистых и низколегированных сталей. На некоторых предприятиях такие электроды уже не применяют в связи с их повышенной токсичностью.

Рутиловые покрытия для сварочных электродов производятся на основе минерала рутила, в составе которого преобладает двуокись титана TiO2. Для создания этого покрытия также используются кремнезем, ферромарганец, карбонаты кальция или магния. Технологические качества рутиловых покрытий похожи на руднокислые, но они гарантируют лучшее формирование, меньшее разбрызгивание и выделение газов. Рутиловые покрытия электродов не так вредны для человека. Наплавленный с помощью таких электродов металл соответствует электродам типа Э42 и Э46. Электроды с этим покрытием используются для работы с более ответственными конструкциями из низкоуглеродистых и низколегированных сталей.

Фтористо-кальциевые покрытия электродов включают в себя карбонаты кальция и магния, плавикового шпата и ферросплавов. Электроды с подобным покрытием называют также низководородистыми, поскольку наплавленный с их помощью металл содержит водорода меньше, чем при других покрытиях. Покрытия дают короткие шлаки основного характера, поэтому их еще называют «основными». Двуокись и окись углерода создают газовую защиту. Такие электроды в основном используют на постоянном токе обратной полярности (плюс на электроде).

Состав наплавленного металла в этом случае соответствует спокойной стали. Он демонстрирует чистоту, малое содержание кислорода, азота и водорода; пониженное содержание серы и фосфора, повышенное — марганца и кремния. Такой металл не поддается старению, показывает высокие механические свойства, включая ударную вязкость. Электроды с фтористо-кальциевым покрытием используют для наиболее ответственных конструкций из углеродистых и легированных сталей.

На практике, электроды с фтористо-кальциевым покрытием давно являются лучшими по качеству наплавленного металла. Такие электроды чувствительны к наличию окалины, ржавчины, масла на кромках основного металла. В таких условиях они дают поры, как при отсыревании. При изменении количества ферросплавов в покрытии, меняются и свойства наплавленного металла. Наибольшим спросом пользуются электроды марки УОНИ-13, имеющие разновидности УОНИ-13/45, УОНИ-13/55… Число после цифры 13 указывает на предел прочности наплавленного металла.

Органические покрытия электродов соответственно выполняются из органических материалов: оксицеллюлозы с добавлением шлакообразующих двуокиси титана, силикатов. В роли раскислителя и легирующей присадки здесь выступает ферромарганец. С помощью электродов с органическим покрытием проводят сварку во всех пространственных положениях на постоянном и переменном токе. Этот тип электродов малочувствителен к качеству сборки и состоянию поверхности металла. Электроды с органическим покрытием востребованы для работы в монтажных и полевых условиях. Наплавленный ими металл соответствует электродам типов Э42-Э50.

Время последней модификации 1274965959

4 основных типа сварочных электродных покрытий

Последнее обновление

В этой статье мы рассмотрим 4 основных типа покрытий сварочных электродов. Прежде чем мы увидим типы, давайте сначала разберемся с основами сварочных электродных покрытий.

Что такое покрытие сварочным электродом?

Покрытие электродапокрыто сравнительно высококачественным покрытием толщиной от 1 до 3 мм. Вес такого покрытия составляет от 15 до 30% от массы электрода.Наибольшая сварка выполняется с покрытыми электродами. Это ограничивает процесс медленной ручной работой. Если флюсовое покрытие размещено внутри длинной трубки, электрод может иметь форму оголенного провода в виде катушки.

Затем процесс экранированной дуги может быть выполнен непрерывным и автоматическим. Основной целью легкого покрытия является повышение стабильности дуги; покрытие также называется ионизирующим покрытием. Поскольку покрытие электродов хрупкое, можно использовать только прямые электроды.

Функция электродных покрытий

- Улучшение стабильности дуги путем предоставления определенных химических веществ, обладающих такой способностью, путем ионизации пути дуги

- Обеспечить защитную газовую атмосферу для предотвращения поглощения кислорода, водорода и азота расплавленным металлом.

- Защитный шлак над горячим металлом

- Обеспечить флюс, который помогает удалять оксиды и другие примеси из расплавленных металлов

- Уменьшить разбрызгивание металла сварного шва — когда покрытие выгорает медленнее, чем ядро.

- действует как раскислитель

- Уменьшите скорость охлаждения сварного шва (из-за защитного слоя шлака), чтобы предотвратить затвердевание.

- Покрытия, как правило, изоляторы электричества и поэтому предотвращают использование электродов в узких канавках и т. Д.,

Классификация электродного покрытия

Стандарты классификации изделий для сварки различают несколько типов электродов с покрытием в зависимости от вида покрытия. Покрытие электрода всегда состоит из множества составляющих для обеспечения различных функций.Они

Минерал

Минеральные продукты, которые влияют на характеристики плавления, способствуют защите капель от окружающей атмосферы. Сварочная ванна распадается на газообразные выбросы под воздействием тепла дуги и образует шлак. Физико-химические характеристики оказывают существенное влияние на эксплуатационные характеристики электрода.

Металл

Металлические изделия, которые в результате соединения с металлом образуются в результате расплавления сердечника электрода.Это позволяет скорректировать анализ металла шва для получения свойств, эквивалентных свойствам стали, используемой в сварном соединении.

Органические материалы

Органические материалы, добавленные в небольших количествах в базовые покрытия в качестве экструзионного агента. Они будут разрушены при высокотемпературном нагреве этих электродов. Они присутствуют в гораздо больших количествах в электродах, выпекаемых при низкой температуре (целлюлоза, рутил и т. Д.). Разложение этих продуктов в дуге вызывает выделение водорода.Выделяющийся водород выгоден для эксплуатационных характеристик сварки.

Биндеры

Связующие, которые позволяют получить твердое покрытие, которое прилипает к металлическому сердечнику. Существуют в основном простые или сложные силикаты натрия, калия или лития.

4 Основные виды сварочных электродных покрытий

В промышленности наиболее часто используются следующие 4 основных типа покрытий сварочных электродов. Они

- Рутиловое покрытие

- Базовое или слабое покрытие h3

- Целлюлозное покрытие

- Покрытие из оксида железа

Рутиловый электрод

Электроды типа рутила обладают лучшими свойствами при использовании: очень хорошая стабильность дуги, перенос металла в мелкие капли, что обычно приводит к низкому уровню разбрызгивания и более низкому выделению дыма по сравнению с основными электродами, очень хорошее смачивание шариков и очень легкий перезапуск с холода.

Однако по своей природе этот шлак влияет на содержание остаточных элементов в наплавленном металле. Элементы, которые вообще нежелательны с точки зрения оптимизации механических свойств. Они

Кислород:

Содержание кислорода в наплавленном металле может варьироваться в зависимости от природы и количества раскисляющих элементов, присутствующих в покрытии. Содержание кислорода не может быть снижено до уровня, который может быть достигнут с помощью основного электрода.Это приводит к наиболее значительному содержанию включения и, следовательно, к более низкой энергии пластического разрушения во время испытаний на удар.

Титан:

Содержание титана в наплавленном металле не может быть отрегулировано, как хотелось бы, чтобы оптимизировать механические свойства. Действительно, шлак, состоящий в основном из рутиловых элементов (оксид титана TiO2), некоторое количество титана неизбежно переносится в наплавленный металл в различных количествах. Согласно окислительно-восстановительным реакциям и обменам металл-шлак, которые происходят в дуге и на границе с сварочной ванной.Эти реакции зависят от всех присутствующих химических элементов, которые должны быть сбалансированы в соответствии с различными механическими характеристиками, которым должен соответствовать сварной шов (предел прочности при растяжении, предел текучести), и зависят от типа стали, которую мы должны сваривать.

Ниобий и ванадий:

Содержание ниобия и ванадия в наплавленном металле не может быть снижено выше определенной точки. Потому что эти элементы существуют в виде примесей в природных рутилах, используемых при изготовлении сварочных изделий.Использование синтетических рутилов, которые поэтому очень чисты, возможно, но не распространено. Потому что его стоимость значительно выше, чем у натуральных рутилов.

Диффузный водород:

Содержание диффузионного водорода в сварных швах, созданных рутиловыми электродами, всегда очень высокое. Обычно это происходит из-за присутствия органических материалов, добавляемых для облегчения экструзии и улучшения характеристик дуги. Однако это также является результатом низких температур обжига, которые позволяют удалять только небольшую часть воды, содержащейся в силикате, и не разрушают экструзионные агенты.

Таким образом, рутиловые электроды ценятся за их удобство в использовании и создание сварного шва, в то время как базовые электроды необходимы при изготовлении соединений

.ММА Электрод Классификация

Некоторые удилища лучше всего работают при использовании вниз. Некоторые также хорошо выступают из положение, т.е. вертикально вверх, над головой, вертикально вниз, горизонтально. Классификация AWS (то есть E6013 или E7018) на самом деле не учитывает это, однако, стандарт ISO делает. Эта страница расшифровывает классификацию, используемую для более общие типы стержней.

AWS Стандарт

Стержнишироко известны под названием AWS (Американское сварочное общество), поэтому это полезный стандарт для декодирования.Мы будем использовать E7018 стержней в качестве пример:

E | электродE означает, что электрод предназначен для сварки MMA и имеет флюсовое покрытие. | |||||||||||||||||||||||||||||||||

70 | Прочность на растяжение (в кси)Минимальная прочность на разрыв измеряется в килограммах (сила) на квадрат дюйм.В нашем примере 70ksi будет 70 000 фунтов на квадратный дюйм фунтов (сила) за квадратный дюйм или 480N / мм 2 . | |||||||||||||||||||||||||||||||||

1 | Сварочные позиции

| |||||||||||||||||||||||||||||||||

8 | флюсовое покрытие и токОбратите внимание, что последние 2 цифры используются вместе для описания покрытия флюса.

Если второе последнее число (представляющее позицию сварки, равно 2, классификация немного меняется.Из последних 2 цифр:

|

1SO 2560 Стандарт

Европейская система кодирования была недавно изменена и теперь является международной Стандарт 1SO 2560, который в основном такой же, как EN499.

Стандарт ISO дает вам больше информации, особенно последние две цифры обозначающие эксплуатационные характеристики. Но это не скатывается с языка довольно легко, как в классификации AWS.

В стандарте ISO E7018 стержни известны как E46 4 B 32 H5

E | электродE означает, что электрод предназначен для сварки MMA и имеет флюсовое покрытие. | ||||||||||||||||||||||||||||||||||||||||

46 | Предел текучести (в Н / мм 2 )Умножьте это число на 10, чтобы получить минимальный предел текучести в Н / мм 2 . В нашем примере 46 будет представлять минимальный предел текучести 460Н / мм 2 Это не является прямым эквивалентом прочности на растяжение в AWS стандарт.Сила текучести — то, где металл начинает пластически деформироваться (когда он не возвращается к своей первоначальной форме после загрузки выпущенный). Прочность на растяжение — это когда металл ломается.

| ||||||||||||||||||||||||||||||||||||||||

4 | Минимальная ударная температура при 46JЭто представляет температуру, при которой материал сварного шва становится ломкими.

Так 6 представляет -60 градусов C. | ||||||||||||||||||||||||||||||||||||||||

Химический составЗдесь есть дополнительное поле для некоторых специальных удилищ и представляет процентное содержание марганца (Mn), никеля (Ni) и молибдена (Мо) в присадочном металле.

1NiMo можно использовать для некоторых марок Weldox с более низкой прочностью. В противном случае эти легированные марки обычно используются для сварки мягкой стали который был «улучшен» для таких приложений, как оффшор работай. | |||||||||||||||||||||||||||||||||||||||||

B | Покрытие флюсом

| ||||||||||||||||||||||||||||||||||||||||

3 | Тип тока и восстановление«Восстановление» — вес металла сварного шва, осажденного в сварном шве, относительно к весу сердечника провода.Более 100% означает, что сварной шов будет весить больше, чем вес сердечника провода. Другими словами, покрытие содержит железный порошок (или в некоторых стержнях другие сплавы).

| ||||||||||||||||||||||||||||||||||||||||

2 | Сварочные позиции

| ||||||||||||||||||||||||||||||||||||||||

H5 | Содержание водородаДополнительная информация в конце (используется в стержнях с низким содержанием водорода) дает Содержание водорода в мл / 100г.

| ||||||||||||||||||||||||||||||||||||||||

Что нужно знать о покрытиях электродов SMAW !!!

Гораздо больше зависит от выбора типа электрода для успешного выполнения сварки с использованием процесса SMAW. Неправильный выбор типа электрода может привести к большему количеству дефектов, большему количеству ремонтов. Выбор правильного типа покрытия электрода приводит к получению металла сварного шва с желаемыми качественными характеристиками при низкой стоимости. В общем, сварочный электрод выбирается таким образом, чтобы характеристики металла сварного шва были такими же или лучше, чем у основного материала, с учетом положения сварки и конструкции сварных соединений, поскольку они значительно влияют на свойства сварного шва.

Покрытие стержневого электрода состоит из множества компонентов, которые в основном являются минеральными, на рисунке ниже показано сырье для покрытия и его влияние на характеристики сварки.

Электродыв зависимости от состава покрытия подразделяются на четыре типа:

Электроды целлюлозные (символ C)

Эти электроды состоят из большого количества углеводородных соединений и карбонатов кальция, помимо других компонентов, и признаны пригодными для

- Все сварочные позиции, особенно для вертикальной и верхней сварочной позиции и

- Реализация высоких механических свойств в металле шва радиографического качества.

Они предпочтительны для вертикальной сварки вниз. Однако они обеспечивают высокое содержание водорода в металле сварного шва, кроме глубокого проникновения.

Рутиловый электрод (Символ R)

Эти электроды преимущественно содержат рутил (TiO 2 ) помимо других компонентов и, как известно, обеспечивают почти 100% извлечение металла сварного шва, легкое зажигание дуги и повторный пуск. Они найдены подходящими для

- угловых швов,

- Сварка листового металла,

- Хорошая способность преодоления разрыва,

- без потерь от брызг и

- Все позиции сварки.

Рекомендуется для сварки низкопрочной стали (<440 МПа). Для сварки высокопрочной стали (> 440 МПа) обычно сварной металл должен иметь низкий уровень водорода, и поэтому сварные соединения разрабатываются с использованием основного, рутильного, основного-рутилового и циркониевого электрода.

Основной электрод (Символ B)

Эти электроды имеют основные (щелочные) покрытия, содержащие карбонат кальция / фторид кальция. Базовые электроды предпочтительнее других электродов для разработки сварных соединений из высокопрочной стали (480-550 МПа) с металлом сварного шва, имеющим

- с низким содержанием водорода,

- Хорошая ударная вязкость при низких температурах,

- Стойкость к горячему и холодному растрескиванию.

Однако эти электроды страдают от сравнительно плохого отделения шлака. Скорость сварки и скорость осаждения, предлагаемые основными электродами, особенно в вертикальном положении, значительно выше, чем у рутилового и кислотного электрода. Основные электроды могут выдерживать более высокий сварочный ток даже в вертикальном положении сварки.

Кислотный электрод (Символ A)

Покрытие

- Зажигание дуги легче, чем основных электродов, но замещение дуги слабее, чем у рутиловых электродов,

- Умеренная скорость сварки,

- Гладкий шов

- Хорошая отделяемость шлака.

Однако кислотный электрод был заменен рутиловым электродом и основным электродом для плоской и позиционной сварки соответственно. Металлы сварного шва, характеризующиеся пластичностью и вязкостью, разработанные кислотным электродом, лучше, чем у рутиловых электродов, однако предел текучести и предел прочности при растяжении оказываются ниже. Этот тип электрода обеспечивает минимальное проникновение, что хорошо для очень тонкого листа, но он чувствителен к поглощению влаги.

Ниже на рисунке сравниваются характеристики четырех различных типов

Помимо этих категорий, другие типы покрытий, такие как железо-порошковый электрод для нанесения покрытия, основной-рутиловый электрод и т. Д.также доступны, которые являются в основном общими модификациями четырех вышеупомянутых категорий, чтобы получить больше преимуществ, комбинируя положительные стороны каждого типа.

Ссылка: Технический документ, MMAW, Aachen, ISF и Технический документ, Nptel

Продолжайте читать, Удачной сварки,

Спасибо

КП Бхатт

Нравится:

Нравится Загрузка …

.Многие виды ручных электродов (MMA) доступны на рынке. В зависимости от основной составляющей их потока они группируются в три категории: целлюлозная, рутиловая и основная. Все электроды состоят из проволоки с сердечником (обычно диаметром 2,5–6 мм), покрытой флюсом. Проволока с сердечником, как правило, изготавливается из низкокачественной стали, а флюсы содержат множество элементов, позволяющих улучшить микроструктуру сварного шва.

Состав флюса влияет на поведение электродов. Основные компоненты различных типов электродов и защитного газа, созданного для каждого, описаны в таблице 1 (Bowniszewski, 1979).

Таблица 1 Основная составляющая трех возможных типов электродов и защитного газа, образующихся при его сгорании

| Тип электрода | Основная составляющая | Созданный защитный газ |

|---|---|---|

| Рутил | Титания (TiO2) | В основном CO2 |

| Basic | Соединения кальция | В основном CO2 |

| Клетчатка | Целлюлоза | Водород + CO2 |

были подробно описаны (Bosward, 1980).Следующие параграфы представляют собой краткое изложение характеристик электрода общего назначения (рутила и целлюлозы), представляющих интерес.

рутиловый электрод

Разница между электродами E6012 и E6013 заключается в том, что покрытие E6012 содержит натрий, а покрытие E6013 — калий. Они оба могут работать под постоянным током (DC +), но только последний подходит для работы под переменным током (AC). Работа с постоянным током рекомендуется для уравновешивания неустойчивости руки сварщика.

С высоким содержанием диоксида титана (также называемого диоксидом титана) рутиловый электрод дает гладкую поверхность валика, легко удаляющий шлак и гладкую дугу. Во время сгорания флюсовое покрытие в основном создает углекислый газ.

Этот флюс также содержит целлюлозу. Несмотря на то, что содержание целлюлозы намного ниже, чем для целлюлозного электрода (до 10% по Бонишевскому), его присутствие наряду с влагой означает, что эти электроды производят относительно высокие уровни водорода: до 25 мл / 100 г металла сварного шва (TWI веб-сайт).Это ограничивает их использование для мягких сталей толщиной менее 25 мм и тонкостенных низколегированных сталей типа C / Mo и 1Cr1 / 2Mo (веб-сайт TWI).

Рутиловые электроды могут использоваться для сварки во всех положениях, кроме вертикального положения вниз. Осаждение может быть улучшено за счет добавления порошка железа, что приводит к осаждению большего количества металла при том же токе. Однако электроды с добавленным железным порошком можно использовать только в плоском положении.

Рутиловые электроды имеют среднюю проникающую способность, тихую дугу и создают небольшое разбрызгивание (Bosward, 1980).Они создают большое количество самораспускающегося шлака, который требует небольшой очистки после сварки.

Это, пожалуй, наиболее широко используемые электроды общего назначения (веб-сайт TWI). Однако эти электроды не должны использоваться на конструкциях, где требуется высокая прочность (Bosward, 1980). В таблице 2 приведены их механические свойства.

Таблица 2 Типичные механические свойства, полученные с E6012 и E6013 AWS A5.1 / A5.1M, 2012

| Требуемое значение ударной вязкости (AWS в сварном состоянии) | Температура испытания | Требуемая предел текучести (МПа) | Типичные требования к пределу прочности (МПа) |

|---|---|---|---|

| E6012 | |||

| Не указано | 0 ° C | 330 | 430 |

| E6013 | |||

| Не указано | 0 ° C | 330 | 430 |

Целлюлозный электрод

Подобно рутиловым электродам, различия между целлюлозными электродами E6010 и E6011 заключаются в электрических параметрах, используемых во время сварки, и их типе покрытия.Покрытие E6010 содержит натрий; Е6011 содержит калий. Они оба могут работать под постоянным током (DC +), но только последний подходит для работы под переменным током (AC). Процесс MMA может использоваться в DCEN, DCEP или AC, но опять-таки рекомендуется постоянный ток, чтобы уравновесить неустойчивость руки сварщика.

Газовый экран, образующийся при сжигании целлюлозы, содержит водород, оксид углерода и диоксид углерода. В сварном шве можно найти от 30 до 45 мл водорода / 100 г (веб-сайт TWI).Это имеет два последствия: хорошая защита сварочной ванны и высокий уровень диффузионного водорода в металле сварного шва и зоне термического влияния (ЗТВ). Высокий процент водорода является причиной высокой скорости осаждения и более глубокого проникновения из-за образования изогнутой дуги (Clyne, 1984), для которой этот тип электрода хорошо известен.

Другим следствием содержания водорода в защитном газе является требование более высокого напряжения (около 70 В).

Однако высокое содержание водорода в защитном газе также является основным недостатком этого электрода.Это вызывает высокий уровень диффундирующего водорода в сварном шве, который является одним из параметров, влияющих на образование трещин в водороде (также называемое холодным растрескиванием), если не соблюдаются передовые методы и не принимаются профилактические меры.

Высокий уровень водорода означает, что любая сталь, сваренная этими электродами, должна иметь очень высокую стойкость к водородному холодному растрескиванию (веб-сайт TWI). Эти электроды в основном используются на низкоуглеродистой нелегированной стали. Их следует использовать только с учетом состава стали, ограничений и необходимости предварительного нагрева.

Еще одним преимуществом целлюлозных электродов является их способность сваривать в положении труб печи (или вертикально вниз). Электроды E6010 иногда называют «трубными электродами». Эта позиция может улучшить сварку и помогает повысить эффективность и производительность благодаря быстрому охлаждению шлака.

Этот метод сварки должен выполнять опытный сварщик, который может быстро наносить сварные швы, чтобы поддерживать условия горячей сварки и обеспечить выход водорода.На толстостенных трубах сварщик может испытывать затруднения при управлении сварочной ванной из-за ее увеличения в размерах и риска перепроизводства дуги и затопления соединения (Spiller, 1991). Следует отметить, что любой тип целлюлозного электрода требует высококвалифицированного сварщика, поэтому сварка труб печей, в частности, не должна проводиться без заботы и подтверждения компетентности сварщика.

Количество создаваемых брызг ограничит использование очень высокого тока (Bosward, 1980). Целлюлозные электроды также производят большое количество дыма (Welding and Cutting, 2013), но количество шлака, удаляемого после каждого сварного шва, невелико (веб-сайт TWI).

Механические свойства целлюлозных электродов представлены в таблице 3. Ударные значения доступны до -30 ° C в состоянии после сварки.

Таблица 3 Типичные механические свойства, полученные с E6010 и E6011, AWS A5.1 / A5.1M, 2012

| Требуемая ударная вязкость (AWS в сварном состоянии) | Температура испытания | Типичный предел текучести (МПа) | Типичный предел прочности при растяжении (МПа) |

|---|---|---|---|

E6010 | |||

| 27J | -30 ° C | 330 | 430 |

| E6011 | |||

| 27J | -30 ° C | 330 | 430 |

Благодаря своим характеристикам глубокого проникновения, высокой скорости осаждения и возможности использования в вертикальном положении вниз, основное применение этих электродов — это прокладка трубопровода по пересеченной местности, хотя они используются в более ограниченной степени для сварки резервуаров для хранения (веб-сайт TWI). ).

В более промышленных условиях использование этого типа электрода обычно ограничивается корневым проходом процедуры сварки. После корневого прохода горячий проход должен быть нанесен в течение следующих десяти минут, чтобы ограничить охлаждение сварочного прохода и позволить выходу водорода. Это ограничение должно быть указано в спецификации процедуры сварки.

Опять же, эти электроды требуют квалифицированного сварщика. Это особенно актуально при работе с трубой с наружным диаметром ниже восьми дюймов, поскольку вертикальное положение сварки вниз может быть затруднено.

Заключение сравнения

В соответствии с европейским стандартом (EN 1011-2: 2004) необходимую температуру и продолжительность предварительного нагрева можно определить в зависимости от углеродного эквивалента стали и количества диффундирующего водорода, создаваемого электродом. Это определяет, где электроды классифицируются по пятибалльной шкале, от A до E.

Категориясоответствует электродам, создающим количество диффундирующего водорода, превышающее 15 мл / 100 г наплавленного металла.Категория E относится к электродам, создающим количество диффундирующего водорода ниже 3 мл / 100 г наплавленного металла. Оба типа электродов относятся к категории А для определения предварительного нагрева.

Согласно Boniszewski (1979), несмотря на приемлемое качество и ударную вязкость сварного шва, полученного с помощью целлюлозных электродов (100J по Шарпи-V, полученного при -10 ° C), из-за требуемой высокой температуры предварительного нагрева их обычно избегают для высокотехнологичного изготовления. такие как морские сооружения или сосуды под давлением

Электроды из целлюлозы сложнее в использовании и, следовательно, требуют квалифицированного сварщика.Их большим преимуществом является повышенная скорость, которую они обеспечивают с помощью технологии печной трубы или вертикальной сварки вниз, но не качество сварки. Они подходят в тех случаях, когда требуется сварить большое количество труб или требуется много вертикальной сварки, а не для одноразовых работ. Скорость движения может достигать 300 мм / мин.

В любом случае использование целлюлозных электродов, как правило, ограничивается корневым прогоном многопроходной процедуры. Использование горячего прохода жизненно важно в случае целлюлозных электродов.

Следующая таблица суммирует сравнение и предыдущие выводы.

Таблица 4 Сравнение характеристик электродов

| Характеристика | Рутиловый электрод | Целлюлозный электрод |

|---|---|---|

| Ток (А) | Нижняя | высшее |

| Напряжение (В) | Нижняя | высшее |

| Проникновение | Нижняя | высшее |

| Количество брызг | Нижняя | высшее |

| Удаление шлака | Самораспускающийся | Нужна чистка |

| Очистка | Очень мало требуется | Всегда нужно |

| Позиция | Все, кроме вертикали вниз | Все, в том числе печная труба / вертикальный вниз |

| Удобство использования | Легко | Требуется квалифицированный сварщик |

| Создание дыма | Меньшее количество дыма | Большое количество дыма |

| Риск крекинга водорода | Низкий риск при правильном подогреве | Высокий риск |

| Одинарный или многопроходный шов | одно- и многопроходные | Multipass |

| Меры предосторожности при подогреве | Требуется предварительный нагрев в соответствии с BS EN ISO 1011-2: 2004 | Требуется предварительный нагрев в соответствии с BS EN ISO 1011-2: 2004 |

| Термическая обработка после сварки | Выпекание водорода может быть использовано для удаления диффузионного водорода |

Руководство и наилучшая практика по предотвращению растрескивания водорода в случае использования целлюлозного электрода

Крекинг водорода происходит при температуре, близкой к температуре окружающей среды, если выполняются три условия: диффундирующий водород в сварном шве, растягивающие напряжения и чувствительная микроструктура (Kihara, 1970).

Нельзя избежать растягивающих напряжений, но их можно уменьшить с помощью разумного дизайна. Микроструктуру можно контролировать до некоторой степени, выбирая материал, менее чувствительный к водородному растрескиванию (с низким углеродным эквивалентом [EN 1011-2: 2004]). Наконец, уменьшение содержания диффундирующего водорода в сварном шве может быть достигнуто путем выбора расходного материала с низким содержанием водорода (что не относится к целлюлозному электроду) или путем улучшения выделения водорода в сварном шве.

Содержание водорода в металле сварного шва зависит от скорости охлаждения в зависимости от температуры сварки (Folkhard et al, 1973).Для сравнения, образцы, извлеченные после сварки целлюлозными электродами и охлажденные в неподвижном воздухе, имеют более низкое содержание диффундирующего водорода, чем образцы, закаленные в ледяной воде. Скорость охлаждения может быть уменьшена путем увеличения температуры предварительного нагрева и температуры между проходами.

Когда толщина увеличивается, время дегазации (и время сварки) для сварного шва увеличивается, и поэтому количество дегазации водорода увеличивается. Кроме того, дополнительный нагрев следующего цикла приводит к дегазации ранее нанесенного валика и к более тонкой микроструктуре.Однако остаточные напряжения увеличатся.

Условия охлаждения корневого прогона являются критическими для содержания водорода в сварном шве. Рафинирование или разогрев второго прохода способствует выделению диффундирующего водорода.

Дополнительные рекомендации и лучшие практики по использованию целлюлозных электродов

Прежде всего, только сварщики с недавней квалификацией, конкретно связанной с использованием целлюлозных электродов, должны иметь возможность выполнять с ними любые сварочные работы.

Предварительный нагрев, идентичный тому, который требуется для рутиловых электродов, следует применять перед сваркой, чтобы снизить скорость охлаждения сварного шва и учесть выделение водорода.

Использование целлюлозных электродов должно быть ограничено корневым прогоном и всегда должно сопровождаться горячим проходом с другим электродом для удаления большей части диффундирующего водорода и уточнения макроструктуры сварного шва. Кроме того, следует избегать однопроходных угловых сварных швов, поскольку это может повысить чувствительность к водородному растрескиванию. Это связано с тем, что твердость ЗТВ и количество диффундирующего водорода, вероятно, будут выше без последующего повторного нагрева при последующих проходах.

Электроды из целлюлозы не следует сушить, так как они используют водород в атмосфере для защиты сварочной ванны. Их следует использовать непосредственно из упаковки производителя. Если электрод влажный, его можно высушить в духовке при температуре 120 ° C. Если электроды намокли, их нужно выбросить и выбросить. Руководство по хранению расходных материалов можно найти в AWS A5.1 / A5.1M.

,