Износостойкие покрытия

Для того, чтобы выбрать материал для покрытия, необходимо определить ряд критериев:1. Насколько совместимы физические и механические свойства материалов покрытия и подложки, их упругость, твердость, коэффициент термического расширения;

2. Насколько высока будет прочность сцепления между покрытием и подложкой и будет ли обеспечено отсутствие электрохимического взаимодействия;

3. Определить возможность нанесения покрытия на подложку выбранным способом, который обеспечит равномерность толщины, необходимой структуры и определенного комплекса свойств;

И самое важное, определение условий эксплуатации детали или узла. Только определив температуру, среду и условия контакта, уровень и характер действующих нагрузок, можно сделать предварительные выводы о том, какими характеристиками должен обладать материал для создания покрытия.

Необходимо учитывать, что между наносимым материалом и подложкой находится условная граница, на которой, вследствие различия в модулях упругости двух материалов, а также при действии внешних нагрузок, возникают касательные сдвигающие напряжения. Величина этих напряжений возрастает с увеличением толщины покрытия. Она тем выше, чем больше разница в характеристике упругости взаимодействующих материалов.

Термическое воздействие на детали с покрытием ведет к возникновению касательных напряжений, что является следствием различия в коэффициентах термического расширения. Также, величина этих напряжений зависит от того, насколько изменяется температура и какие различия имеются в коэффициентах термического расширения материалов покрытия и подложки.

Отслоение покрытия от подложки в процессе эксплуатации изделий, является следствием касательных напряжений.

С развитием машиностроения, станкостроения и авиастроения, и ремонта интенсивно ведутся исследования по получению композиционных (многокомпонентных) покрытий, содержащих частицы высокой твердости, такие как карбиды, нитриды, бориды и/или частицы антифрикционного материала- медь, бронза, серебро, молибден, нитрид бора и др.

Для повышения износостойкости и обеспечения характеристик фрикционных свойств используют покрытия из металлов, керамик и пластиков, наносимые различными способами.

Наиболее широкое применение получают многослойные покрытия за счет выполнения ими сразу нескольких функций. Нанесение покрытий в несколько слоев позволяет увеличить прочность покрытия и обеспечить высокую стойкость инструмента или детали к абразивному, диффузионному и окислительному износу, снизить трение и термобарьерный эффект.

Материалами, обеспечивающими вышеперечисленные свойства являются такие порошки как:

ВКНА (ПН75Ю23В) – жаропрочный многокомпонентный порошок на основе металлида никель-алюминий, фазоупрочненный включениями тугоплавких металлов. Покрытия с использованием порошка ВКНА имеют структурную термостабильность, жаростойкость, износостойкость и характеризуются примечательными физико-механическими свойствами. Используется в плазменном напылении. Был разработан для покрытий деталей ГТД в условиях работы при 1200°C, в настоящее время используется и в других отраслях. Порошок может использоваться для изготовления деталей конструкционного назначения методом спекания.

ПВ-Н70Ю30 (никель 70-алюминий 30) – обладает исключительной жаростойкостью при нагреве на воздухе. Обладает коррозионной стойкостью в воде, щелочах, атмосфере. Обладает высочайшим сопротивлением коррозии. Температура плавления порошка восстановленного Н70Ю30 равна 1650°C, а твердость покрытия в районе 40 HRC. Этот металлический порошок образует прочные покрытия с медью и сталью, а также отлично прессуется и спекается, поэтому используется в деталях конструкционного назначения.

ПВ-Н85Ю15 (никель85- Алюминий15) – используется в плазменном напылении, создает покрытия твердостью порядка 300 НВ и имеет температуру плавления 1400°C. Порошок используется для покрытий, где необходима высокая жаропрочность при нагреве атмосферы до 1200°C и устойчивость в воде и щелочах, в подслоях для покрытий из оксидов и карбидов.

ПХ20Н80- восстановленный, иррегулярный порошок на основе никеля, меди и других элементов для плазменного напыления, плазменной наплавки (PTA), а также используемый в газопламенном, детонационном и высокоскоростном (HVOF) напылении. С успехом используется для изготовления деталей конструкционного назначения методом спекания.

ПВ-Н55Т45 – образует износостойкие покрытия, которые обладают стойкостью в агрессивных средах, в щелочах, морской воде, в атмосфере при температурах до 600°С. Данный металлический порошок также используется для производства деталей конструкционного назначения методом спекания с эффектом памяти формы.

Перечисленные и другие порошки-суперсплавы в ассортименте ООО «ГК Железный Элемент» применяются для плазменного напыления, плазменной наплавки (PTA), газопламенным, детонационным и высокоскоростным (HVOF) напылением.

Некоторые из них, например, ВКНА, ПВ-НХ16Ю6Ит, ПР-Х20Н80, ПХ20Н80, ПНХ20К20Ю13, ПВ-Х20Ю6Ит и другие на основе соединения никель-железо-медь могут использоваться для изготовления деталей конструкционного назначения методом спекания.

Купить металлические порошки, произведенные в строгом следовании технологичному процессу, Вы можете, обратившись в нашу компанию. Мы гордимся высоким качеством продукции, отвечающей требованиям ТТ и ГОСТ, соответствующей упаковке и быстрой отгрузке.

Наши клиенты получают сертифицированную продукцию в максимально сжатые сроки- на следующей день после заказа.

Кобальт. Нанесение износостойких покрытий с применением кобальта. Статья

Во многих областях промышленности требуется изготовление деталей, имеющих высокую сопротивляемость износу различного типа, в частности, абразивному и износу трением. Некоторое увеличение стоимости изготовления деталей за счёт нанесения износостойких покрытий позволяет существенно увеличить рабочий ресурс дорогостоящего оборудования.

В результате достигается сразу несколько важных эффектов:

- Появляется принципиальная возможность эксплуатации деталей и механизмов с износостойким напылением в сложных режимах.

- Увеличивается срок службы обработанных деталей.

- Уменьшается количество циклов профилактики и ремонта.

- Уменьшается время простоя на время обслуживания.

- Как следствие — уменьшается итоговая стоимость эксплуатации из расчёта на год.

Напыление кобальтового порошка

Порошки на основе кобальта используются для атмосферного плазменного, вакуумного, газопламенного и высокоскоростного напыления. В отличие от ряда других соединений, применяемых при использовании данных технологий, кобальтовые порошки характеризуются существенной стоимостью (и, соответственно, повышают стоимость производимого изделия), но при этом обеспечивают один из самых высоких уровней защиты, что сказывается на качестве детали и сроке её эксплуатации. В отраслях, где основная проблема эксплуатации механизмов связана именно с износом, детали с кобальтовым защитным покрытием являются одними из наиболее применимых и окупаемых. Реже используются прутки наплавочные на основе кобальта, предназначенные для ручной обработки деталей.

Рисунок 1. Барабан асфальтного грейдера

Барабан асфальтного грейдера

Сплавы кобальта со включениями хрома, вольфрама или молибдена называются стеллитами. Первые стеллиты были получены в 1907 году для покрытия кромок лопаток турбин. Позже стеллиты начали использовать для защиты от эрозии различных механизмов. В 1930 годы применение стеллитов коснулось практически всех областей промышленности, включая медицинскую (зубопротезирование). В 1970-х годах были получены сплавы, определившие использование

Наиболее целесообразно нанесение кобальтовых покрытий на детали, применяемые в условиях высокого гидроабразивного износа (что определяет использование в нефтебуровой и химической отраслях), трения металла по металлу (применение в различных подвижных механизмах), с высокими динамическими нагрузками (горнопроходческое оборудование, например) и при высоких температурах (от 700 градусов Цельсия). Порошки на основе кобальта позволяют обеспечить эксплуатацию деталей в более сложных условиях (в частности, при более высоких температурах), чем аналогичные решения на основе железа или никеля.

Таким образом, порошок кобальта, используемый при нанесении покрытий, имеет очень большое значение для промышленности и требуется в настоящий момент практически повсеместно.

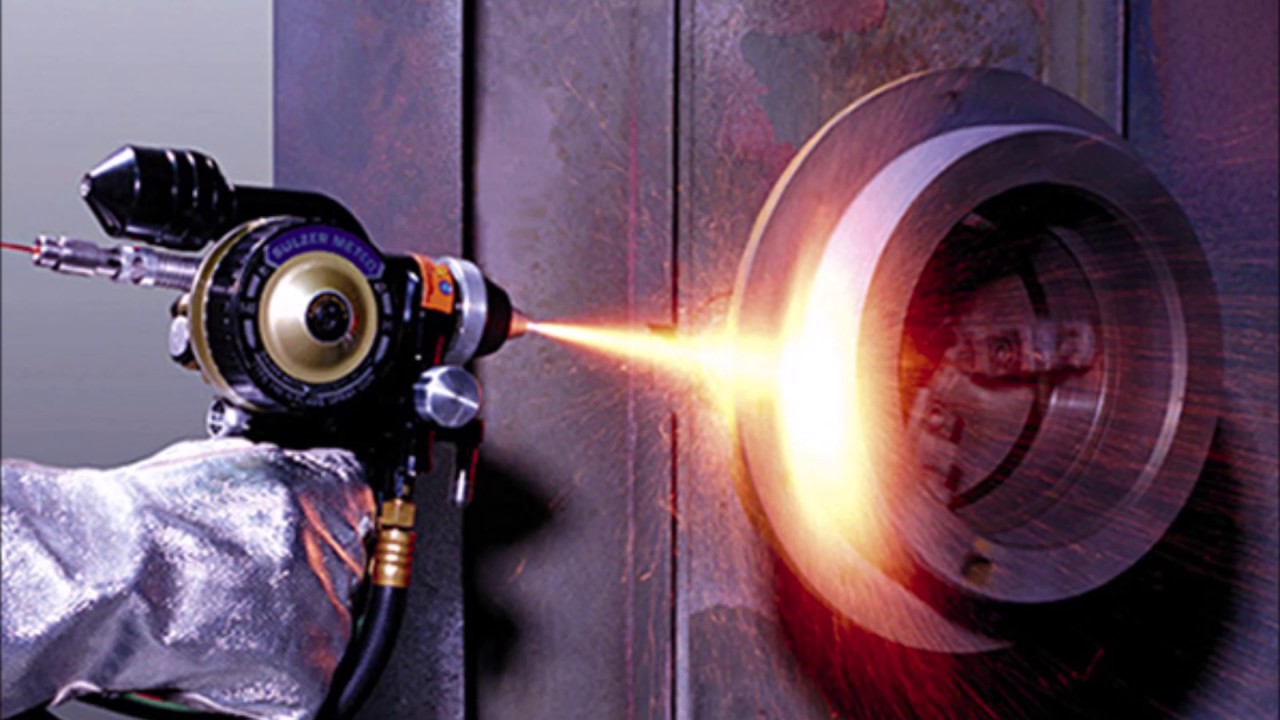

Плазменное напыление

Плазменное напыление – это один из лучших способов не только защитить металл от коррозии, но и улучшить его характеристики прочности и стойкости. Не зря этот метод нанесения защитных покрытий применяется для оборудования, которое работает в тяжелых режимах нагрузки. При этом такой тип окрашивания придаст изделию аккуратный эстетический вид. Ведь покрытие ложится равномерно без потёков, пузырей и других дефектов.

Компания «КОРТЭК-РСБ» предлагает услуги плазменного напыления металла и других материалов (стекло, дерево, керамика, графит, пластмассы и др.). Материал самого покрытия − оксид хpома, диоксид титана (напыления на основе керамики), металлы и т.д. Чтобы добиться высоких результатов и безупречного качества, мы применяем высококачественные материалы, точно соблюдает технологию.

Плазменное напыление обладает рядом достоинств:

- Возможность равномерно покрыть изделие сложной формы.

- Высокая адгезия (максимальное сцепление материала с покрытием).

- Практически беспористая структура поверхности.

- В процессе напыления не происходит деформации объекта.

- Сохраняется первозданный вид изделия в течение многих лет при активном использовании.

- Устраняется вероятность коррозии во влажной среде.

- Снижается истираемость.

- Покрытие позволяет контактировать деталям с агрессивными химическими веществами.

- Обеспечит жаростойкость, электроизоляцию, теплозащиту.

- Препятствует абразивному износу.

- Состав покрытия не выделяет вредных веществ, не имеет запаха и абсолютно безвреден.

Данная функция существенно расширяет сферу применения деталей. Поэтому плазменное напыление покрытий востребовано в машиностроительной, химической, нефтедобывающей, пищевой и других промышленностях.

С помощью плазменного напыления можно легко восстановить изношенные детали и увеличить их срок службы. Учитывая, что новые запчасти к оборудованию будут стоить в разы дороже, то это существенная экономия. А если оснащение устаревшее и его комплектующие не производятся вовсе, то технология PLASMA может стать единственным решением, избежать покупки полностью нового дорогостоящего оборудования.

А если оснащение устаревшее и его комплектующие не производятся вовсе, то технология PLASMA может стать единственным решением, избежать покупки полностью нового дорогостоящего оборудования.

Для повышенной прочности возможно нанесение подслоёв из других видов материалов.

Почему плазменное напыление покрытий лучше других методов нанесения износостойких материалов?

- Напыление можно наносить на изделия практически любых размеров.

- Обработка занимает мало времени и не требует сушки.

- Таким методом можно создать тепловую мощность на 30% больше, чем при газопламенном напылении. Это увеличивает производительность, и даёт возможность работать с тугоплавкими компонентами.

- Стоимость услуг обойдётся дешевле.

- Для образования плазмы используются инертные газы без кислорода, что препятствует окислению.

- Энергетические характеристики плазмы можно изменять это позволяет получить покрытие с качеством, точно обусловленным технологией.

Звоните, у нас на плазменное напыление цена крайне выгодная! Работаем оперативно и ответственно!

Газотермическое напыление, металлизация | ГАЗМАШПРОЕКТ

ГАЗМАШПРОЕКТ предоставляет широкий спектр услуг в области защиты поверхностей от воздействия внешних факторов, позволяя полностью восстановить поверхность и увеличить срок службы.

Покрытия могут наносится практически на все типы поверхностей (металл, керамика, пластик), не изменяя структуры материала, и обладают термостойкостью, износостойкостью, антикоррозионными и другими свойствами.

Восстановление покрытия, а также геометрии и посадочных мест изделий методами высокоскоростного, газопламенного, плазменного напыления позволяет произвести ремонт в максимально короткие сроки, в ряде случаев непосредственно на месте эксплуатации.

Наши Заказчики: ООО «Газпром добыча Астрахань», ООО «Газпром трансгаз Москва», ООО «Газпром трансгаз Самара», ООО «Газпром трансгаз Чайковский».

Применяемое оборудование

Металлизатор — комплекс оборудования для дуговой металлизации поверхностей деталей и оборудования с целью защиты от коррозии и восстановления износа напылением металлических покрытий. Для работы используются алюминий, цинк, сталь и их сплавы. Получаемое покрытие имеет повышенные износостойкие, антикоррозионные свойства.

Назначение комплекта оборудования электродуговой металлизации :

Основное назначение — нанесение антикоррозийных покрытий на большие поверхности: мосты, металлоконструкции, аппараты, емкости, выхлопные шахты ГПА, дымовые трубы. С помощью данного комплекта можно осуществлять алитирование и цинкование конструкций после монтажа. Установка отличается производительностью, высокой надежностью, легкостью настройки. Широко используетсядля защиты сооружений от коррозии в морской и пресной воде и в атмосфере. Конструкция установки включает в себя блок питания, выносной блок пуш-двигателей с системой управления и горелку. Использование возможно как в условиях цеха, так и в полевых

Материалы:

Цинк Zn, Алюминий Al, Монель, Цинк Алюминий ZnAl15, Алюминий магний AlMg5.

Смотреть, как это работает в условиях цеха

Смотреть, как это работает в полевых условиях

Еще одно видео работы профессионалов

Специалисты

В штате ГАЗМАШПРОЕКТ состоят 5 бригад, оказывающих услуги по газотермической обработке поверхности.

Квалификация и опыт сотрудников соответствует самым высоким стандартам.

Газовая и нефтяная промышленность, нефтепереработка, ракетно-космическая, оборонная, автомобильная промышленность и т.д.

В зависимости от примененной технологии и типа материала возможны следующие типы покрытий

- Антикоррозионные покрытия

- Антифрикционные покрытия

- Антиадгезионные покрытия

- Восстановление напылением и наплавкой

- Диэлектрические покрытия

- Жаропрочные и жаростойкие покрытия

- Износостойкие покрытия

- Термобарьерные покрытия

- Уплотнительные покрытия

- Электропроводные покрытия

Общие сведения и методы нанесения покрытий

Основные методы нанесения покрытий

| Методы нанесения | Применяемые материалы | Источник образования тепла | Адгезия, Мпа | Пористость, % |

| Электродуговая металлизация | Проволоки сплошного сечения и композиты | Электрическая дуга | 20…50 | 5…25 |

| Газопламенное напыление | Порошки, проволоки | Газообразные углеводороды в среде кислорода или воздуха | 20…50 | 3…15 |

| Плазменное напыление | Порошки, проволоки | Прямая или косвенная электрическая дуга | 30…60 | 0,5…10 |

| Высокоскоростное напыление | Порошки | Углеводороды (в т. ч. жидкие) или водород в среде воздуха или кислорода ч. жидкие) или водород в среде воздуха или кислорода | 45…80и более | 0,1…2 |

Антикоррозионные покрытия

Химически стойкое металлическое покрытие широко применяется в промышленной практике для защиты металла от коррозии.

Коррозионностойкие металлические покрытия делятся на два вида:

— изолирующие. Выполняют функцию защиты от коррозии, ограничивая воздействия окружающей среды

— протекторные. Корродируют, защищая основной металл за счет электрохимических процессов

Преимущества покрытий для защиты от коррозии:

— высокая твердость. Коррозионностойкие покрытия не повреждаются и предотвращают подпленочную коррозию даже в агрессивных средах

— отсутствие сварных швов и возможность их изоляции с помощью покрытия

— отсутствие термического влияния на основу. Температура подложки при проведении работ не превышает 120°С

— ремонтопригодность. Наносимое покрытие легко можно отремонтировать в местах износа

— широкий спектр напыляемых материалов

Антифрикционные покрытия

Антифрикционные покрытия — материалы, применяемые для деталей машин (подшипники, втулки, валы и др.), работающих при трении скольжения и обладающие низким коэффициентом трения. Твёрдые антифрикционные материалы обладают повышенной устойчивостью к износу при продолжительном трении.

Характеризуются следующими улучшениями:

-Снижение потерь энергии и повышению их надежности при работе в средах содержащих абразив

-Износостойкость с низкой диссипацией энергии в парах трения

-Высокая демпфирующая способность при воздействии циклических и ударных нагрузок

Антиадгезионные покрытия

Антиадгезионное покрытие предназначено для защиты металлических и других поверхностей от налипания.

Антиадгезионные износостойкие покрытия обеспечивают:

— Долгосрочную защита от налипания

— Высокие транспортирующие свойства

— Защиту от царапин и порезов

— Структуру, способствующую отводу воздуха

Восстановление напылением и наплавкой

Восстановление деталей напылением и наплавкой – это технологический процесс устранения путем напыления и наплавки недопустимых дефектов образовавшихся в процессе эксплуатации оборудования.

Различные методы напыления позволяют вернуть деталям их первоначальные характеристики, а порой и значительно увеличить их работоспособность и продлить срок эксплуатации.

Диэлектрические покрытия

Диэлектрические керамические износостойкие покрытия позволяют обеспечить необходимые электроизоляционные свойства поверхности при высокой износостойкости. Диэлектрические покрытия наносят с помощью плазменного напыления.

Жаропрочные и жаростойкие покрытия

Жаростойкие покрытия используются в металлургии для защиты оборудования валов, печей и пр., в тепловой энергетике для предотвращения коррозии труб пароперегревателей при высоких температурах. Жаростойкие покрытия — это сплошные и устойчивые к воздействию агрессивной среды покрытия, не ухудшающие технологические характеристики основного металла и выдерживающие температуру до 1000°C без потери эксплуатационных свойств.

Износостойкие покрытия

Виды и особенности износостойких покрытий:

— алмазоподобные. Обладают наивысшей твердостью, однако не обеспечивают достаточной для большинства промышленных предприятий толщины покрытия

— керамические. Применяются для обеспечения термобарьерных или электроизоляционных свойств

— износостойкие. Наносятся методом высокоскоростного газопламенного напыления и обеспечивает высокую твердость и хорошие антикоррозионные свойства, но не выдерживают ударных нагрузок.

— наплавляемые. Обеспечивает надежную защиту от износа даже в условиях сильных нагрузок, но подвержены трещинообразованию и не подлежат механической обработке

— молибденовое. Имеет хорошие антифрикционные характеристики в паре со сталью

— кобальт-базированные материалы (стеллиты). Обладают высокой износо- и коррозионной стойкостью

— никель-базированные. Характеризуются легкостью нанесения и широкой сферой применения

— железно-базированные. Имеют высокую стойкость, пластичность и обеспечивают высокую степень устойчивости к износу

Термобарьерные покрытия

Термобарьерные покрытия — (TBC, ТБП) вид покрытий, применяемый для изолирования компонентов, в частности, частей газотурбинных двигателей, работающих при повышенной температуре. Типичные примеры применения покрытий — лопатки турбины, камеры сгорания, системы трубопроводов и сопловой направляющий аппарат. ТБП сделали возможным увеличение рабочей температуры газовых турбин, а следовательно и повышение их КПД.

Типичные примеры применения покрытий — лопатки турбины, камеры сгорания, системы трубопроводов и сопловой направляющий аппарат. ТБП сделали возможным увеличение рабочей температуры газовых турбин, а следовательно и повышение их КПД.

ТБП характеризуются очень низкой теплопроводностью, это покрытие, поддерживающее большой температурный градиент в случае, когда подвергается воздействию теплового потока. Наиболее часто используемый материал для ТБП — диоксид циркония, стабилизированный иттрием (YSZ), которая показывает сопротивление тепловому удару и тепловой усталости до 1150 °C. YSZ в основном наносится плазменным напылением и электронно-лучевым физическим осаждением из паровой фазы (EBPVD[en]). Также может быть использовано высокоскоростное газопламенное напыление HVOF, в частности износостойкие свойства этого материала также используются для предотвращения износа лопаток.

Уплотнительные покрытия

Уплотнительные, они же уплотняющие или изнашиваемые покрытия применяются для повышения КПД газотурбинных двигателей. Задача прирабатываемого покрытия состоит в сокращении утечек газа через зазор между лопаткой и неподвижной частью турбины.

Электропроводные покрытия

Электропроводящее покрытие предназначено для обеспечения прохождения электрического тока или отвода с поверхности возникающего статического электричества, когда необходимо избежать опасности взрыва или искры в присутствии факторов износа. Нанесение методами газопламенного напыления антистатических медных покрытий позволяет создать на поверхности металлических деталей слой материала с повышенной электропроводностью, который препятствует накоплению статического электричества.

Основные сферы применения антистатических покрытий:

— производственные помещения, в которых возможно «сильное пыление» (например, угольное, цементное, гипсовое и прочее)

— производственные склады, где хранятся взрывоопасные вещества и материалы

— Элеваторы, мукомольни, сахарные заводы

— стерильно чистые производства и прочие особо чистые помещения

Электродуговая металлизация

Способ электродуговой металлизации заключается в расплавлении напыляемого проволочного материала электрической дугой, его распылении и нанесении на подложку струей сжатого воздуха.

Толщина наносимого покрытия — 0,1-3 мм. Материал покрытий — стали, алюминиевые сплавы, бронзы, баббит, молибден и др.

Способ применим для восстановления и упрочнения изношенных деталей пониженной жесткости, т.к. нагрев основного металла в процессе нанесения покрытия не превышает 80-100 ° С.

Типовые детали, восстанавливаемые методом электродугового напыления: посадочные поверхности валов, бронзовые втулки, вкладыши, гильзы цилиндров (снаружи), алюминиевые головки блоков ДВС и др.

Газопламенное напыление

Газопламенное напыление предполагает формирование капель (частиц) малого размера расплавленного металла и перенос их на обрабатываемую поверхность, где они удерживаются, формируя тем самым непрерывное покрытие. Металлический полимерный порошковый, проволочный или шнуровой материал подается в пламя ацетилен-кислородной или пропан-кислородной горелки, расплавляется и переносится сжатым воздухом на напыляемую поверхность, где остывая формирует покрытие.

Преимущества:

— Возможность создания материалов, свойств которых невозможно достигнуть при использовании традиционных технологий плакирования. Возможность обеспечить защиту поверхностей оборудования не только от коррозии, но и от гидро- и газоабразивного износа

— Возможность нанесения материалов с низкой пластичностью

— Возможность нанесения покрытий на детали и оборудование со сложной конфигурацией поверхностей (наружные поверхности трубных пучков теплообменников, и т.п.)

— Возможность нанесения покрытий на месте эксплуатации, с применением мобильных комплексов для любой площади поверхностей

— Экономичность применения газотермических покрытий, сохранение высокого уровня защитных свойств при длительном воздействии агрессивных сред

— Возможность ремонта либо полного восстановления покрытия, доступность технологии проведения восстановительных работ с минимальными затратами

— Отсутствие после нанесения внутренних напряжений, дефектов поверхности и микроструктуры материала из-за исключения высоких температур и давлений

Данные возможности обеспечивают преимущества технологии газотермического напыления, как по экономической эффективности, так и по стоимостным показателям.

Плазменное напыление

Плазменное покрытие – надежный способ защиты стали и других материалов. Плазменное покрытие может применяться для создания термобарьерных и уплотнительных покрытий, для снижения трения деталей шасси, придания им большей износостойкости, для создания электроизоляционных и защитных покрытий. Данный тип напыления может применяться в авиации, транспорте газа, тепловой и атомной энергетике, нефтедобыче, гидравлике, металлургии, транспортном машиностроении и многих других отраслях. С помощью специального оборудования создается плазменная струя высокой температуры, которая используется для покрытия изделий тугоплавкими керамиками — оксидами алюминия, циркония, иттрия, хрома. Благодаря такой обработке улучшается износостойкость, жаростойкость, коррозионная стойкость изделий.

Высокоскоростное напыление

Высокоскоростное газопламенное напыления считается наиболее современной из технологий напыления. Образующиеся в процессе твердосплавные покрытия, по всем характеристикам превосходят гальванические, а также имеют много преимуществ перед обычным покрытием краской.

В результате порошкового напыления образуется надежное, долговечное покрытие, обладающее отличными эксплуатационными свойствами, в том числе устойчивостью к коррозии, истиранию, ударам и другим внешним воздействиям, что увеличивает срок службы изделий на десятки лет.

Напыление износостойких покрытий. Керамическое покрытие

Керамические покрытия , наносимые методами плазменного и высокоскоростного газопламенного напыления, получили широкое распространение в промышленности благодаря технологичности производства, высокой твердости, электроизоляционным и теплоизоляционным свойствам покрытий, неизменно высокому качеству результата.

Сфера применения керамических покрытий довольно широка:

Распределение тепловых значений в печи в разных областях, в задней и левой-правой частях. Различия отмечаются и используются для спекания коронок и зубных мостов путем помещения их в определенные места. Клинические наблюдения, коррелированные с экспериментальными лабораторными образцами, показали низкую устойчивость фиксации между металлом и керамической массой путем ковалентного связывания оксидов двух материалов.

Различия отмечаются и используются для спекания коронок и зубных мостов путем помещения их в определенные места. Клинические наблюдения, коррелированные с экспериментальными лабораторными образцами, показали низкую устойчивость фиксации между металлом и керамической массой путем ковалентного связывания оксидов двух материалов.

Связывание было создано для устранения отказов, проявляющихся при разделении металлической керамической массы. В металлокерамической технологии с появлением склеивания протезы характеризуются особенно высокой устойчивостью, явление разделения на металлокерамическом интерфейсе отсутствует.

- авиация, энергетика, транспорт газа – ;

- энергетика – наносится на уплотнительные поверхности насосов, также используется ;

- металлургия – используется для защиты от высоких температур пресс-форм, создания теплозащитных покрытий и деталей линий металлопроката;

- порошковая металлургия — защита изделий от науглероживания от графитовой подложки;

- геофизика – ;

- нефте- и газопереработка – покрытие факельных оголовков;

- текстильная промышленность – защита истираемых нитями поверхностей;

- полиграфия – .

Керамические оксидные покрытия, обладая высокой твердостью, позволяют обеспечивать дополнительные свойства. Основными из них являются теплозащита, термостойкость, электроизоляция, регулируемая проводимость, возможность качественной лазерной гравировки. Керамическое покрытие наносится как на наружные, так и на внутренние поверхности изделий. При этом они должны быть предварительно обработаны.

Использование обоих процессов, окисления и склеивания для фиксации керамической массы на поверхности металла иногда может сопровождаться разделением керамической массы, особенно если чрезмерное окисление достигнуто из-за избытка оксидов. В заключение, используемое соединение имеет два больших преимущества.

Уменьшает фазу дегазации и окисления сплава — фазу, в которой могут возникать сбои в самом окислении. Фиксация керамической массы на поверхности металла более устойчива. Аргументами для поддержки второго технологического процесса являются. Клинические — металлические керамические протезы, полученные после этой процедуры, не сопровождаются сбоями. Металлокерамические коронки, при шитье с помощью диска для удаления на зубном флане, керамика не сходит с металла.

Фиксация керамической массы на поверхности металла более устойчива. Аргументами для поддержки второго технологического процесса являются. Клинические — металлические керамические протезы, полученные после этой процедуры, не сопровождаются сбоями. Металлокерамические коронки, при шитье с помощью диска для удаления на зубном флане, керамика не сходит с металла.

Керамическое покрытие выполняется из следующих материалов:

- оксид алюминия, электрокорунд. Отличается высокой твердостью и электроизоляцией, может эксплуатироваться в условиях трения или абразивного износа, а также для защиты взрывоопасных узлов». Такое керамическое покрытие может эксплуатироваться при температурах до 1100°C;

- оксид хрома – износостойкий материал, который идеально подходит для обработки анилоксовых валов, уплотнений насосов и деталей текстильной промышленности. Может эксплуатироваться при температуре до 540°C;

- оксид титана – имеет более высокую вязкость. Может эксплуатироваться при температуре до 540°C;

- оксид циркония, стабилизированный иттрием – промышленный стандарт для плазменного напыления термобарьерных керамических покрытий. Температура эксплуатации варьируется в пределах от 900 до 1250°C.

Компания «Плакарт» проводит НИОКР по заказу во всех регионах России и странах СНГ. Мы занимаемся производством деталей с керамическим покрытием. По желанию клиента наносим его на детали и оборудование.

Лабораторно-экспериментальный может быть продемонстрирован следующий образец: керамическая масса, осажденная и спеченная на поверхности сплава с уменьшенной толщиной всего 0, 10 мм. на двух кусках металла. На одной части керамика фиксируется склеиванием, а другая фиксируется феноменом окисления.

После спекания керамической массы на обоих металлических фрагментах пластоупругая деформация выполняется с тенденцией к изгибу. Керамическая масса, закрепленная склеиванием, будет трескаться без отсоединения. Керамическая масса, зафиксированная окислением, деформацией металлической подложки, трескается и падает.

Нанесение керамических покрытий

Керамическое покрытие — мультиталант

Керамические покрытия, шихты (слои) на конструкционных деталях из стали или алюминия имеют великолепные свойства. Они износоустойчивы, имеют малый коэффициент трения, обладают электро- и теплоизоляционными свойствами.

Всегда рекомендуется строго придерживаться инструкций в проспекте, прилагаемых к продукту, в отношении. Размер связующего слоя, нанесенного на поверхность металла. Значение температуры, необходимое для фиксации металла. До тех пор, пока температура в печи реагирует.

В настоящее время клейкие изделия также непрозрачны. Как только связывание осаждается и спекается, получается также непрозрачный. Связующее из золотого амальгама сильно прилипает к поверхности металла, причем частицы платины равномерно распределены, сильно прикреплены к металлической поверхности.

Керамические напыления увеличивают время эксплуатации оборудования и уменьшают производственные расходы, а также обеспечивают высокое качество продукции на протяжении долгого времени, благодаря долгосрочной стабильности поверхности.

Раушерт — Ваш компетентный партнер по керамическим напылениям и кроме того опытный поставщик конструкционных компонентов из керамики и полимерных материалов.

Эстетический успех зубной керамической массы. Воспроизведение хроматических нюансов естественных зубов возможно только при оценке роли непрозрачного фарфора. Непрозрачный фарфор используется для следующих ролей. Если направлен цвет непрозрачности, выбирается и выбирается цвет для всей короны. Выбор и распределение непрозрачных цветов — особенно важные операции.

Между прозрачными частицами вставлен непрозрачный слой. связывающей структуры, сильно связанной с физико-химическим, керамическим на поверхности сплава. Он смешивается в определенных пропорциях с керамической массой для дентина и эмали. Цвет непрозрачности получается путем введения красителя без чрезмерного использования красителя.

Производство

Производство

Керамические шихты наносятся на обработанную поверхность метала путем термического впрыска и в зависимости от применения, затем обрабатываются. Толстостенные металлические детали нагреваются до приблизительно 200 °C, при этом не происходит изменение структуры металла. Одним из важных преимуществ керамических напылений является свободный выбор металлических материалов для нанесения покрытий.

Техника использования непрозрачного цвета. Темный непрозрачный — более темный цвет, чем все области естественных зубов соседних зубов. Если невозможно получить один непрозрачный, сделайте смесь разных существующих типов. Если желаемый результат не достигнут, используйте краситель.

Прозрачный наносится на поверхность металла, чтобы получить слой определенного размера. Отложение осуществляется с помощью щетки с неподдерживаемым наконечником. Количество непрозрачности берется в верхней части кисти, чтобы образовать небольшую сферу. Предпочтительно наносить первый слой очень тонким, чтобы избежать включения пузырьков воздуха. Первый слой увлажняется перед нанесением второго слоя для содействия проникновению непрозрачных частиц в связывающую массу. Цветовое распределение непрозрачных для трех областей: шейного, режущего и среднего, производится для получения цвета, близкого к цвету естественного зуба.

Напыления на внутренней части деталей возможны, только если покрываемая керамикой область доступна для струйной машины и угол нанесения > 45 °.

Новинка! Нанокерамика или нанокерамические напыления для алюминия с помощью плазмахимической технологии!

Применение

Применение

Керамические напыления превосходят хромирование по твердости и износоустойчивости и отлично зарекомендовали себя в текстильной и кабельной промышленности, в машинах для сварки и пайки, как электроизолирующие покрытия для нагревателей до 500 Вольт и 600 °C, как термоизолирующие покрытия в стекольной промышленности.

Максимальная плотность керамической столешницы может быть получена, если используется керамический конденсатор. При применении непрозрачного керамического конденсатора реализуется интимное применение непрозрачного металла, что делает его прочной связью. После нанесения непрозрачного материала салфетка используется для поглощения избыточной воды и приготовления для горения. Фарфор не будет сухим, потому что требуется постоянная влажность.

Стоматологический фарфор откладывается для получения анатомической формы кроны зуба, отличной от анатомии металлического круга. Прозрачность имеет толщину около 0, 2 мм, что достаточно для тех ролей, которые у нее есть. Корона, наконец, имеет стены общей толщиной 1 мм. Прозрачный фарфор имеет размер 0, 5 мм, что соответствует эмали натурального зуба.

Для влажной, коррозионной среды мы рекомендуем использовать нержавеющую сталь марки 1.4301 или алюминий, ввиду технологически обоснованной остаточной пористости. Дополнительно пористость может быть устранена с помощью органических и неорганических материалов.

Антибактериальные, так называемые бактерицидные напыления, могут наносится на самые различные материалы, открывая абсолютно новые возможности в борьбе с бактериями и грибками. Так например, нанося антибактериальные напыления на ручки дверей можно резко снизить риск переноса вредных микроорганизмов.

Дентинальный фарфор может быть изготовлен путем смешивания фарфоровой короны с непрозрачным в надлежащих пропорциях. Благородные сплавы, которые использовались в прошлом, из-за очень высокой стоимости, ограничивали указание на металлопротезирование. Эти сплавы продаются по гораздо более низкой цене, чем благородные сплавы.

В настоящее время в этой группе много неместных сплавов, которые предлагают оптимальные условия для частого использования. В течение последних двух десятилетий эти сплавы использовались в металлокерамических технологиях для изготовления микропротекций и зубных мостов.

Запросы

Запросы

Мы будем рады подготовить для Вас индивидуальное коммерческое предложение!

Для этого, мы просим направить нам спецификации необходимого Вам изделия, чертеж с подробной информацией о размерах и допусках, а также необходимом количестве.

При очень малых допусках детали должны быть отшлифованы.

Сначала характеристики этих сплавов, особенно точность отливок, подвергались сомнению. Постепенно были разработаны специальные упаковочные маты с коэффициентом сжатия для компенсации объемных изменений жидкого сплава в фазе охлаждения и затвердевания.

Теперь свойства этих никелевых и хромовых сплавов во многих отношениях во многом свойственны свойствам благородных сплавов. Никелевые и хромовые сплавы имеют характеристики, которые превосходят сплавы благородных сплавов: твердость и упругость к пластико-эластичной деформации. Эти функции рекомендуют использовать их на более широкой палитре приложений с благородными сплавами.

Гуммирование валов, покрытие … — Hannecard

Hannecard предлагает более 1000 решений для покрытия валов — от гуммирования (обрезинивания) валов до нанесения полиуретана, композитных материалов и напыления карбидов.

Мы специализируемся в гуммировании валов уже более столетия и постоянно совершенствуемся в своем деле, успешно внедряя новейшие разработки и ноу-хау на базе накопленных знаний и международного опыта.

C 2011 года две производственные площадки Группы Hannecard работают и в России — в г.Курск и г.Череповец.

Наша цель – обеспечить высокое качество вашей конечной продукции, а также стабильную и эффективную работу вашего производства без неприятных сюрпризов. Мы тщательно изучаем условия и особенности работы валов в различных позициях, внимательно слушаем ваши требования к покрытиям, анализируем фактический опыт эксплуатации и накапливаем эти знания на уровне Группы, для того чтобы предложить наилучшее решение для вашего вала.

Подробнее о наших покрытиях:

Гуммирование (обрезинивание) валов

- Натуральный каучук, все виды синтетического каучука и силиконовой резины (NR, SBR, NBR, EPDM, CSM, Q, HNBR…).

- Собственная лаборатория и производство резиновых смесей в г.

Ронсе, Бельгия.

Ронсе, Бельгия. - Специализированные адгезивы, гарантия на отсутствие адгезионного отслоения резины от металла.

- Твердость от 5 единиц Шор A до 80 единиц Шор D и от 0 до 200 единиц по шкале Пуси и Джонса.

- Решения, разработанные специально для конкретных условий работы и назначения: резиновые покрытия для направляющих, прижимных, наматывающих, отжимных валов; покрытия для аппликационных роликов для нанесения различных типов красок, клея, лака, пластификатора; транспортных барабанов и т.д.

- Гуммирование резинами со специальными свойствами: стойкие к высоким нагрузкам и истиранию, антистатические, токопроводящие, высокотемпературные, антипригарные, с хорошим сцеплением, пищевые, неприлипающие.

- Цилиндрическая, параболическая (бомбировка) и гиперболическая шлифовка.

- Нанесение различных типов нарезки: продольная, поперечная, винтовая, расходящаяся (разгонная), ромбовидная.

Покрытие валов полиуретаном

- Собственное производство сырья в г.Ла-Флеш, Франция.

- Мягкий полиуретан Monkal® для красконаносящих валов.

- Твердый полиуретан Hannethane для валов, работающих с высокими нагрузками и значительным трением.

- Твердость от 10 единиц Шор A до 70 единиц Шор D и от 5 до 70 единиц по шкале Пусей и Джонса.

- Твердый полиуретан Flexolys® для прессовых валов БДМ.

- Vulkollan® — специальное покрытие для колес.

- Решения, разработанные специально для конкретных условий работы и назначения: полиуретановые покрытия для направляющих, тянущих, прижимных валов; покрытия для аппликационных роликов для нанесения различных типов красок, клея, лака; транспортных барабанов; валов резки и т.д.

- Полиуретановые покрытия со специальными свойствами: устойчивые к большим нагрузкам, с высокими динамическими свойствами, антистатические, полупроводящие, для печати с ESA, неприлипающие, пищевые, кислотостойкие, со стабильной шероховатостью.

- Цилиндрическая, параболическая (бомбировка) и гиперболическая шлифовка.

- Нанесение различных типов нарезки: продольная, поперечная, винтовая, расходящаяся (разгонная), ромбовидная.

Композитные решения для валов

- Покрытия валов для бумажной промышленности и других отраслей.

- Композитное покрытие Diamantal® для каландровых валов.

- Композитное покрытие PRINTAM® для защиты цапф и шеек валов.

- Гильзы для глубокой печати и ламинации.

Напыление износостойких покрытий

- Карбиды вольфрама и хрома

- Износостойкое покрытие Carburflon®

- Твердость до 1400 HV.

- Диапазон шероховатости поверхности от 0,05 до 12 мкм.

- Покрытия с антикоррозийными свойствами.

- Шлифовка и напыление покрытий на месте Заказчика.

РАЗРАБОТКА ИЗНОСОСТОЙКИХ ПОКРЫТИЙ, СФОРМИРОВАННЫХ ПЛАЗМЕННЫМ НАПЫЛЕНИЕМ СПЛАВА СИСТЕМЫ Ni–Fe–Cr–Si–B–C, УПРОЧНЕННОГО КЕРАМИКОЙ Al2O3 | Калиниченко

1. Paul, K. Chu. Surface Engineering and Modification of Materials [Electronic resource] / K. Chu Paul // Paper No PL005. Mode Access: http://www.meeting.edu.cn/meeting/webmedia/jingpin/icse2011/pic/abstract.pdf. Date access: 12.05.2016.

2. Das, S. Plasma Spray: a Proposed Augmentation to Achieve Better Orthopedic Coating for Industrial Application / S. Das, A. Chanda, G. Banerjee // International Journal of Engineering Science and Innovative Technology (IJESIT). 2013. Vol. 2, Iss. 5. Р. 72–81.

3. Yoshida, T. Innovative Plasma Spray Technology for Advanced Coatings [Electronic resource] / Т. Yoshida // Paper No PL009. Mode access: http://www.meeting.edu.cn/meeting/webmedia/jingpin/icse2011/pic/abstract.pdf. Date access: 12.05.2016.

4. International Thermal Spray Association [Electronic resource]. Mode access: http://www.mecpl.com/pdf-files/what-is-thermal-spray.pdf. Date access: 10.05.2016.

International Thermal Spray Association [Electronic resource]. Mode access: http://www.mecpl.com/pdf-files/what-is-thermal-spray.pdf. Date access: 10.05.2016.

5. A Perspective on Plasma Spray Technology / А. Vardelle [et al.] // Plasma Chemistry and Plasma Processing. 2015. Vol. 35, Iss. 3. Р. 491–509.

6. Kobayashi, A. High Heat Resistant Coatings Formed by Gas Tunnel Type Plasma Spraying [Electronic resource] / А. Kobayashi, Y. Ando // Paper No I031. Mode access: http://www.meeting.edu.cn/meeting/webmedia/jingpin/icse2011/pic/abstract.pdf. Date access: 12.05.2016.

7. Simunovic, K. Thermal Spraying [Electronic resource] / К. Simunovic // Welding Engineering and Technology. EOLSS. Mode access: http://www.eolss.net/sample-chapters/c05/e6-171-17-00.pdf. Date access: 12.05.2016.

8. Phase Formation Control in Plasma Sprayed Alumina – Chromia Coatings / J. Dubsky [et al.] // Ceramics – Silikaty. 2011. Vol. 55, No 3. P. 294–300.

9. Методы исследования материалов: структура, свойства и процессы нанесения неорганических покрытий / Л. И. Тушинский [и др.]. М.: Мир, 2004. 384 с.

10. Калиниченко, А. С. Влияние содержания оксидной керамики на структуру и свойства никельхромовых плазменный покрытий / А. С. Калиниченко, О. Г. Девойно, В. В. Мешкова // Современные методы и технологии создания и обработки материалов: сб. науч. тр.: в 3 кн. / редкол.: С. А. Астапчик (гл. ред.) [и др.]. Минск: ФТИ НАН Беларуси, 2015. Кн. 2: Технологии и оборудование механической и физико-технической обработки. С. 171–174.

Покрытие, устойчивое к истиранию и износу

При выборе покрытия для решения проблемы износа или истирания важно понимать различные типы механизмов износа. Износ может принимать форму множества механизмов, в том числе:

Износ может принимать форму множества механизмов, в том числе:

- Абразивный

- Фреттинг

- Эрозионный

- Клей

Хорошая новость заключается в том, что, поскольку процессы термического напыления могут работать с очень широким спектром материалов, различные типы износа Покрытия, устойчивые к истиранию, могут использоваться для решения любых проблем, связанных с износом.

Покрытия A&A | Стандартные материалы покрытия для достижения износостойкости и стойкости к истиранию

Посредством процессов нанесения покрытия термическим напылением вы можете легко добиться устойчивости своих продуктов к износу и истиранию. Вот наиболее распространенные типы износостойких и стойких к истиранию покрытий:

Карбид вольфрама — один из самых износостойких материалов, которые можно наносить с помощью плазменного напыления или процессов HVOF. Покрытия из карбида вольфрама могут достигать твердости, приближающейся или превышающей 70RC.Кроме того, карбид вольфрама можно шлифовать и полировать до зеркального блеска, что делает его отличной заменой твердому хромированию.

Противозадирные и самосгорающиеся керамические покрытия из оксида хрома рекомендуются из-за их превосходной износостойкости к эрозии частиц, кавитации, твердых поверхностей и абразивных зерен при всех температурах ниже 540 ° C. Покрытия из этого материала не растворяются в кислотах, щелочах и спирте. При правильной герметизации они рекомендуются для использования в агрессивных химических средах при температурах до 175-200C.Этот материал рекомендуется использовать, когда коррозия или химическое воздействие вызывают дополнительную озабоченность.

Керамика из оксида алюминия, которую иногда называют «белым оксидом алюминия», дает плотные покрытия, устойчивые к износу волокнами и нитями, а также к эрозии при высоких температурах. Этот материал очень полезен в качестве теплового барьера, а в герметизированном состоянии он используется для обеспечения электрического сопротивления при высоких температурах.

Преимущества износостойких и износостойких покрытий

Износостойкие и износостойкие покрытия могут помочь промышленному оборудованию и деталям работать более эффективно и служить дольше.Это также поможет снизить затраты на замену деталей и оборудования и облегчить жизнь обслуживающему персоналу. Когда вы используете термический спрей для достижения устойчивости к истиранию и износу, вы также можете получить выгоду от усиленной привязи и повышенной пластичности. Это означает, что вы сможете избежать таких ситуаций, как микротрещины или повышенная поверхностная усталость.

Общие детали, требующие износостойких и износостойких покрытий

Наши услуги могут удовлетворить широкий спектр промышленных применений, но вот небольшой список некоторых распространенных деталей, на которые могут быть нанесены износостойкие и износостойкие покрытия:

Износостойкое покрытие для специальных применений

Из-за уникальных трудностей, связанных с износом и истиранием, компания A&A Coatings разработала множество различных типов покрытий конкретные и уникальные проблемы.Наш технический отдел поможет вам советами экспертов для решения ваших проблем, используя покрытия, упомянутые ранее, или одно из сотен других покрытий, которые мы предлагаем. Позвоните нам сегодня, чтобы обсудить свои потребности в устойчивости к износу и истиранию!

Износостойкое покрытие — обзор

9.3.2.2 Физическое осаждение из паровой фазы

Технология физического осаждения из паровой фазы (PVD) традиционно используется для получения коррозионно-стойких покрытий в различных промышленных областях (Van Stappen, Stals, Kerhofs и Quaeyhaegens, 1995).Усталостное поведение металлических материалов можно изменить путем нанесения слоев PVD (Baragetti, La Vecchia, & Terranova, 2005). Вследствие наблюдаемых улучшений коррозионных, износостойких и усталостных свойств материалов с PVD-покрытием их применимость распространилась на биомедицинскую область (Antunes & De Oliveira, 2009). Обычные пленки PVD, вероятно, будут способствовать гальванической коррозии при нанесении на магний в результате большой разницы потенциалов между тонкими пленками из благородной керамики и активной магниевой подложкой (Hoche, Blawert, Broszeit, & Berger, 2003).Однако этот эффект можно подавить в зависимости от метода PVD и параметров обработки, избегая развития пор пленки, которые служат предпочтительными участками для начала коррозионного повреждения (Hoche, Schmidt, Groß, Trossmann, & Berger, 2011). Несколько авторов протестировали различные пленки PVD для защиты магниевых сплавов от коррозии. Алтун и Сен (2006) сообщили, что небольшие структурные дефекты, такие как поры, трещины и поры, вредны для коррозионных свойств сплава AZ91 Mg.В другой публикации Altun и Sinici (2008) отметили, что пленки TiN, полученные путем катодно-дугового осаждения, улучшают коррозионную стойкость сплава AZ91 в растворе Na 2 SO 4 , когда после осаждения получается плотная структура. Wu, Wang, Ding, Zhou и Zeng (2009) и Hollstein, Wiedemann и Scholz (2003) также обнаружили ту же тенденцию к повышенной коррозионной стойкости магниевых сплавов с PVD-покрытием, особенно при использовании дуплексных или многослойных пленок.

Ранее упомянутая литература показывает, что можно использовать пленки PVD для защиты магниевых сплавов от коррозии. Тем не менее, большинство опубликованных статей сосредоточено на промышленных приложениях, таких как автомобильная или аэрокосмическая промышленность, и среды, в которых проводятся испытания на коррозию, не подходят для моделирования физиологических жидкостей. Исключение можно найти в недавнем отчете Rosli et al. (2013). Они показали, что пленки TiN, полученные магнетронным распылением, увеличивают коррозионную стойкость сплава AZ91 в растворе Хэнкса и могут использоваться для контроля скорости разложения этого сплава в физиологической среде.

Хотя коррозионным свойствам магния с PVD-покрытием уделяется много внимания, влиянием PVD-пленок на усталостную реакцию часто пренебрегают. Uematsu, Kakiuchi, Teratani, Harada и Tokaji (2011) изучали коррозионно-усталостное поведение магниевого сплава AZ80A, покрытого алмазоподобным углеродом (DLC). Однако DLC-пленка была изготовлена методом химического осаждения из паровой фазы, а не методом PVD. Тем не менее, некоторые выводы, сделанные этими авторами, полезны для стимулирования разработки слоев PVD для повышения усталостной прочности магниевых сплавов.Главный вывод состоит в том, что усталостные трещины зарождаются на подложке под дефектами пленки. Таким образом, усталостная прочность может быть улучшена, если слой DLC будет более однородным и компактным с меньшим количеством внутренних дефектов. Кроме того, толщина пленки также имела первостепенное значение. Слой толщиной 3 мкм не может улучшить усталостную прочность магниевого сплава, тогда как пленка толщиной 12 мкм улучшит его. Эта концепция может быть распространена на пленки DLC, полученные методами PVD. DLC признан биосовместимым материалом и широко исследуется в биомедицинских целях (Grill, 2003).

В литературе мало сообщений о коррозионных и усталостных характеристиках биомедицинских магниевых сплавов с покрытием PVD. Можно предположить, что это результат следующего пункта. Новейшие разработки магниевых сплавов для биомедицинских применений сосредоточены на абсорбируемых сплавах (González et al., 2012). Действительно, магниевые сплавы в основном рассматриваются как временные имплантаты, такие как штифты и винты, которые используются только в течение времени, необходимого для заживления сломанной кости, а затем абсорбируются организмом без необходимости повторной операции (Ma & Xu, 2009). .Наличие покрытия PVD снизит скорость коррозии и повысит механическую стабильность магниевого сплава в период заживления. Однако сплав с покрытием может выдержать длительный срок службы. Таким образом, по-прежнему будет необходимость в повторной операции. Одним из возможных способов решения этой проблемы является нанесение пленки биоактивного фосфата кальция. Покрытия из фосфата кальция были успешно нанесены методами PVD на биомедицинские титановые сплавы (Jeong, Choe, & Eun, 2011).Такой подход не наблюдается в магниевых сплавах. Однако Tan et al. (2010) показали, что покрытие из фосфата кальция, полученное путем химического осаждения, эффективно улучшает коррозионную стойкость сплава AZ31 в имитируемых биологических жидкостях (SBF). Такой подход указывает на то, что разработка биомедицинских магниевых сплавов с покрытием PVD открывает ряд возможностей для дальнейших исследований.

Износостойкие покрытия | Термальный спрей — Покрытия HTS

Многие отрасли сталкиваются с проблемой износа; будь то производство или добыча.Механический износ приводит к ухудшению функциональной поверхности компонентов машины, что в конечном итоге приводит к полному отказу и поломке машины. Износостойкие покрытия продлевают срок службы компонентов машин от различных видов износа. Поврежденные детали можно даже отремонтировать, а затем покрыть износостойким покрытием. Термическое напыление обеспечивает множество различных типов износостойких покрытий в зависимости от конкретных условий эксплуатации и типов износа.Фреттинг

Истирание происходит, когда материал постепенно изнашивается от трения или грызения.Обычно фреттинг возникает на шероховатых кромках контактных поверхностей, иногда это происходит из-за трения или вибрации. Фреттинг оставляет на поверхности язвы и коррозию. Противозадирные покрытия повышают твердость поверхности детали и продлевают срок ее службы.

Решения для фреттинга

- Покрытие дорожки качения шарикоподшипника

- Покрытие головки блока цилиндров

- Покрытие из карбида вольфрама

Задевание

Истирание вызывается прилипанием поверхностей скольжения.Обычно наблюдается видимый перенос материала. К обычным металлам, подверженным адгезионному износу, относятся алюминий, нержавеющая сталь и титан. Заедание часто происходит в подшипниках и втулках, а также в гидроцилиндрах и резьбе отверстий под болты. Покрытия против заедания увеличивают твердость поверхности и предотвращают повреждение более мягких материалов.

Решения по борьбе с раздражением:

- Покрытия из латунного сплава

- Покрытия из бронзового сплава

- Покрытия из карбида вольфрама

Эрозия

Эрозионный износ вызывается ударами твердых или жидких частиц о поверхность компонентов машины.Это происходит в самых разных отраслях; а именно печать и майнинг. Износостойкое покрытие увеличивает устойчивость элементов машин к эрозии за счет увеличения твердости поверхности. Это продлевает срок службы компонентов и сокращает время простоя производства. Компоненты, которые контактируют с агрессивными материалами или жидкостями, в значительной степени выигрывают от износостойких покрытий.

Решения для борьбы с эрозией:

- Улучшение и ремонт красочных валиков печатного станка

Истирание

Абразивный износ вызывается трением грубых или острых предметов о мягкие поверхности.Стойкие к истиранию покрытия помещают между этими поверхностями слой специально подобранного материала для защиты более мягких поверхностей. Это избавляет от необходимости постоянно заменять элементы машин, изготовленные из более мягких материалов, таких как алюминий, медь и никель. Истирание возникает в различных рабочих условиях, например, при вспашке или резании.

Растворы для истирания:

- Измельчитель рулонов папок

- Защита режущего инструмента

- Отремонтировать абразивный износ поверхности и возникший в результате выкрашивание

Используйте стрелки влево / вправо для навигации по слайд-шоу или проведите пальцем влево / вправо при использовании мобильного устройства

Термически напыляемые износостойкие покрытия с наноструктурированными твердыми фазами

Н. Ван, З. Ван, К. Т. Ост и У. Эрб: «Влияние размера зерна на механические свойства нанокристаллических материалов», Acta Metall. Матер. , 1995, 43 , стр. 519–28.

Артикул CAS Google Scholar

Т.Д. Сяо, С. Цзян, К.В. Строк, П.Р. Струтт, Д.М. Ван, Ю. Ван и Р. Заторски: «Термическое напыление наноструктурированных керамических покрытий для улучшения механических свойств» в материалах 12-й Международной конференции по технологиям модификации поверхности , ASM International, Materials Park, OH, 1998, стр.489–93.

Google Scholar

К.А. Падманабхан: «Механические свойства наноструктурированных материалов», Mater. Sci. Англ. А , 2001, 304–306 , стр. 200–05.

Google Scholar

Х. Глейтер: «Наноструктурированные материалы: основные концепции и микроструктура», Acta Mater. , 2000, 48 , стр. 1-29.

Артикул CAS Google Scholar

О. Брандт и С. Зигманн: «Eigenschaftsprofil Nanostrukturierter Schichten, Hergestellt Durch das Thermische Spritzen», Verbundwerkstoffe und Werkstoffverbunde, Wiley-VCH Verlag GmbH, Weinheim, Германия, 1999, стр. 664–70 (на немецком языке).

Google Scholar

O.C. Брандт и Санкт-Зигманн: «Возможности реактивного термического напыления новых сплавов черных металлов (D)» в материалах 2-й Объединенной конференции по термическому напылению , DVS Verlag, Дюссельдорф, Германия, 1 , 1999, стр.259–64.

Google Scholar

O. Brandt and St.D. Зигманн: «Покрытия VPS с использованием наноструктурных сплавов на основе железа» в материалах 15-й Международной конференции по термическому напылению — Термическое напыление: решение проблем 21 века , ASM International, Materials Park, OH, 2 , 1998, стр. 1249–53.

Google Scholar

С. Зигманн и О.Брандт: «Термораспыляемые защитные покрытия с высочайшей устойчивостью к износу и коррозии, сделанные из наноструктурированных порошков», PPM — Заключительный отчет Швейцарской приоритетной программы по исследованиям материалов за 1995–99, Д. Ландольт и Д. Рейнхард, редакторы, EPFL Лозанна, Лозанна, 2000, стр. 201–16.

Google Scholar

W-F. Бэре, К. Соленталер, П.Дж. Угговицер и М.О. Шпейдель: «Отверждаемые аустенитные железные композиты на основе основного металла-матрица» в Proceedings of PM Tech ’97 , 1997, p.12.

F.F. Фишер, доктор медицины Дворжак и Сент-Зигманн: «Разработка ультратонких карбидных покрытий для защиты от износа и коррозии» в труде Thermal Spray 2001 — New Surfaces for a New Millennium , C.C. Берндт, К. Хор, Э. Lugscheider, ed., ASM International, Materials Park, OH, 2001, стр. 1131–35.

Google Scholar

Х.Дж. Рихтер и Х.-Д. Шумахер: «Thermodynamische und Strömungstechnische Grundlagen des Hochgeschwindigkeits-Flammspritzens» в Proceedings of 3.Kolloquium — Hochgeschwindigkeits-Flammspritzen , Gemeinschaft Thermisches Spritzen e.V. (GTS), c / o Linde AG, ed., Höllriegelskreuth, 1994, стр. 15–19 (на немецком языке).

М. Дворжак, Дж. А. Браунинг: «Расширение пределов HVOF» в материалах 14-й Международной конференции по термическому напылению: Текущее состояние термического напыления и будущие тенденции А. Омари, изд., Общество высоких температур Японии, 1 , 1995, стр. 405 –09.

М.Дворжак и Р. Торде: «Eigenschaften von mit hohem Brennkammerdruck HVOF-gespritzten Schichten» в Proceedings of Thermische Spritzkonferenz TS 96 175, E. Lugscheider, ed., Deutscher Verlag für Dvs-Schweiss, 1996 6–9 (на немецком языке).

Google Scholar

Санкт-Зигманн: «Schichtcharakterisierung mittels Glimmentladungsspektroskopie (GDOS)» в Proceedings of Tribologie Forum, St.Siegman, ed., EMPA Thun, 1995, стр. 14–22 (на немецком языке).

D. Delfosse и M. Aeberhard: Tiefenprofilanalysen von technischen Schichten und Oberflächen — Teil 1: Grundlagen der GDOS und Beispiele aus der Galvanik, Oberflächen — Polysurfaces, 1997, стр. 7–10.

D. Delfosse, M. Aeberhard, and S. Sgobba: Tiefenprofilanalysen von technischen Schichten und Oberflächen — Teil 2: Diffusionsstudien und Analysen von nichtleitenden Beschichtungen mit der pp.24–28, (на немецком языке)

Anon., ASTM Обозначение G 75–95: «Метод испытаний для определения абразивности суспензии (число Миллера) и реакции материалов на истирание суспензии (число SAR)» в Annual Книга стандартов ASTM , ASTM, Филадельфия, Пенсильвания, 1995.

Износостойкость плазменно-напыленных покрытий в условиях интенсивного абразивного износа

Ю.С. Коробов, «Международная конференция по термическому напылению ITSC 2010: обзор и анализ», в: Proc.Int. Sci. Workshop (28–29 сентября 2010 г.), Екатеринбург (2010), с. 4–26.

Л.Х. Балдаев (ред.), В. Борисов, В. Вахалин, Г. Ганноченко, А.Е. Затока, Б. Захаров, А. Иванов, В. Иванов, В. Калита, В. Кудинов, А.Ф. Пузряков, Ю.П. Сборщиков, Б. Хамищев, Е.Я. Школьников, В. Ярославцев, Термическое напыление: Справочник , DS Market, Москва (2007), с. 344.

Google Scholar

Л. Павловски, Наука и разработка покрытий с термическим напылением , John Willey & Sons, Чичестер (2008), стр. 626.

Google Scholar

А.Я. Кулик, Ю.С. Борисов, А. Мнухин, Термическое напыление композиционных порошков, , Машиностроение, Ленинград (1985), с. 197.

Google Scholar

О. Уманский, И.Хусаинова, М. Стороженко, О. Терентьев, О. Уманский, М. Антонов, «Влияние окисления на износ при скольжении NiCrSiB – TiB 2 покрытий, напыленных плазменным напылением», Key Eng. Материалы ., 604 , 16–19 (2014).

CAS Статья Google Scholar

Н.Дж. Сари, М. Йилмаз, «Повышение износостойкости волочильных валков с помощью термического напыления порошков Cr – Ni – B – Si + WC», Surf. Пальто. Технол ., 202 , № 13, 3136–3141 (2008).

CAS Статья Google Scholar

В.И. Калита, Д. Комлев, А. Самохин, Ю.В. Благовещенский, «Покрытия WC – Co, напыленные плазменным напылением, армированные карбидами микро- и наноразмеров» // ФММ. Хим. Обраб. Матер. , № 6. С. 41–45 (2008).

Google Scholar

I.N. Горбатов, М. Бережнева, А.Э. Терентьев, Н.Ф. Стливерстов, В. Рябин, Н. Ильченко, «Свойства плазменных покрытий из термообработанных порошков оксида хрома», Powder Metall. Встретил. Ceram ., 30, , № 11, 986–988 (1991). 566

А.П. Кудрин, В.Ф. Лабунец, О.А. Вишневский, «Исследование износостойкости закаленной углеродистой стали в условиях абразивного износа», Висн. Nat. Акад. Украины , № 2, 111–114 (2003).

Google Scholar

ГОСТ 23.208–79 , Износостойкость деталей. Испытание материалов на износостойкость трением по рыхлым абразивным частицам , Стандартинформ, Москва (2005), с. 5.

S.R. Игнатович, И.М.Закиев, Е.П. Пугачевская, “Машина для испытания материалов и покрытий на истирание”, Пробл. Трибол ., 50 , № 7, 50–57 (2008).

Google Scholar

А.П. Уманский, М.С. Стороженко, И. Хусаинова, А.Е.Терентьев, А. Ковальченко, М. Антонов, «Структура, фазовый состав и механизмы изнашивания покрытия NiCrBSi – 20 мас.% TiB 2 », Powder Metall. Встретил. Ceram ., 53 , № 11–12, 663–671 (2015).

CAS Статья Google Scholar

О. Уманский, М. Стороженко, И. Хусаинова, О. Терентьев, А. Ковальченко, М.Антонов, “Влияние добавок TiB2 на износостойкость покрытий на основе NiCrSiB, нанесенных плазменным напылением”, Матер. Sci ., 22 , № 1, 15–19 (2016).

Google Scholar

Холодный спрей | Коррозионно-стойкие покрытия

Холодный спрей, также называемый осаждением сверхзвуковых частиц, представляет собой высокоэнергетический твердотельное покрытие и процесс отверждения порошка. Это эффективный метод для нанесения металлов, металлических сплавов и металлических смесей для многих Приложения.В холодном распылении используется газ-носитель под высоким давлением с электрическим подогревом. как азот или гелий, чтобы ускорить металлические порошки через сверхзвуковой де Лаваля сопло выше критической скорости для адгезии частиц. Связь механизм представляет собой комбинацию механической блокировки и металлургического соединения от перекристаллизации на сильно напряженных границах раздела частиц.

Холодный аэрозольный баллончик создает смеси металлических и неметаллических частиц для образования покрытие или отдельно стоящая конструкция посредством баллистического удара о субстрат.Процесс холодного напыления применим к антикоррозийным покрытиям. (цинк и алюминий), восстановление размеров и ремонт (никель, нержавеющая сталь). сталь, титан, алюминий), износостойкие покрытия (карбид хрома — никель-хром, карбид вольфрама — кобальт и вольфрам-медь), защита компонентов и конструкций от электромагнитных помех (EMI), высокая прочности покрытий из разнородных материалов для уникальных производственных решений, и полевой ремонт комплектующих и систем.

Преимущества холодного спрея

Есть много преимуществ использования холодного спрея вместо термальных распылителей, в том числе:

- Очень низкое тепловложение без «зоны термического влияния»

- Могут быть достигнуты структурные свойства

- Нет реальных ограничений по толщине наплавки

- Высокая эффективность наплавки обычно> 80%

- Прочность сцепления> 10 ksi [68 МПа]

- Прочность покрытия> 40 ksi [275 МПа]

- Пористость обычно ниже 1%

- Сохраняются микроструктура и свойства порошка

- Отсутствие образования оксидов, разложения сплава, улавливания продуктов сгорания

- Остаточные напряжения сжатия в покрытии, а не растяжения

Как работает холодное распыление

Физика и металлургия

Использование очень высокие скорости частиц, вы можете создавать металлические покрытия, которые находятся в любом месте от двух до десяти раз прочнее обычных покрытий термическим напылением, в зависимости от нанесенного материала.Ступенчатое изменение производительности — это результат перехода от преимущественно механической блокировки к преимущественно металлургическое соединение в результате высокой степени перекристаллизации при сильно напряженные границы раздела частиц. Чем больше степень перекристаллизации через границы частиц, тем ближе свойства покрытие соответствует балансовой стоимости кованных материалов.

Наблюдения за микроструктурой

Холодный спрей обладает удивительными микроструктурными характеристиками:

- Поскольку процесс происходит быстро (<1 секунды), практически нет времени для окисления частиц или фазового превращения, даже если в качестве газа-носителя используется воздух или частицы подвергаются воздействию высоких температур.

- Покрытия демонстрируют признаки истинной динамической рекристаллизации и образования нанозерен на границах раздела частицы.

- Покрытия обычно имеют высокую плотность дислокаций и, следовательно, такую же или более высокую твердость, чем основной сплав.

- Следовательно, покрытия обычно имеют гораздо более низкую пластичность, чем основной металл, однако холодное напыление под высоким давлением может иметь пластичность 3-5% или более.

- Подвод тепла к подложке при холодном распылении можно свести к минимуму, и было показано, что он не создает измеримых зон термического влияния (HAZ) на подложках из алюминиевых сплавов, таких как 7075.

Материалы для холодного напыления

Холодное напыление было успешно продемонстрировано на очень широком спектре металлических, керамических и термореактивных полимерных материалов. Приведенные ниже материалы не являются исчерпывающими, но представляют некоторые из депозитов, которые мы специально оценили на сегодняшний день с помощью нашей системы.

Алюминиевые сплавы

Al 6061

Самый распространенный высокопрочный алюминиевый сплав, прочность при холодном распылении> 40 ksi [275 МПа] при сохранении> 3% пластичность повторяются.

Al 7075

Используется в аэрокосмической отрасли, самая высокая прочность Напыления холодным напылением были достигнуты с этим сплавом (> 60 ksi) [413 МПа].

Al 2024

Также широко используется в аэрокосмической промышленности, достигается прочность более 50 ksi [344 МПа] с удлинением 4-6% при распылении.

Стальные сплавы

SS316

Прочность сцепления> 10 тыс. фунтов на квадратный дюйм [68 МПа]

4340

Прочность адгезии> 10 ksi [68 МПа]

M300

Прочность адгезии> 10 ksi [68 МПа]

Медные сплавы

CP Cu

CP Медь на 1100 Cu

Прочность адгезии> 10 ksi [68 МПа]

Твердость: 180 HV

ДТ 31

Адгезия> 10 ksi [68 МПа]

Предел прочности на разрыв> 56 ksi [386 МПа]

500A Cu

Медь на Al 7075

Прочность адгезии> 10 ksi [68 МПа]

Твердость: 190 HV

Прочие материалы и сплавы

CP Ni

CP Никель на алюминии

Прочность адгезии> 10 ksi [68 МПа]

Прочность на сдвиг с 3 выступами> 18 ksi [124 МПа]

Твердость: 210 HV

CP Ti

CP Титан на Ti 6Al-4V

Прочность адгезии> 10 ksi [68 МПа]

Нерж. Сталь 316 + CrC

Прочность адгезии> 10 ksi [68

МПа]

Высокая прочность> 100 ksi [689 МПа]

Твердость: требуется цифра

Ti + БАМ

БАМ — это уникальная и запатентованная высокая твердость материал с низким коэффициентом трения, разработанный AMES, по лицензии New Tech Керамика.

Холодное напыление и термическое напыление

Холодное напыление относится к семейству процессов термического напыления; тем не менее, у него самые низкие общие температуры и самые высокие скорости среди семейств термического напыления. В результате покрытия холодным напылением наносятся в твердом состоянии и обладают наивысшей прочностью среди всех процессов термического напыления. Покрытия с холодным напылением могут, как правило, сохранять микроструктуру объемного порошка, за исключением областей с экстремальной пластической деформацией на границах частиц, где может происходить динамическая рекристаллизация, приводящая к субмикронной зернистой структуре и высоким уровням связывания частиц с частицами, и это не увеличивает содержание оксида в покрытие поверх основного уровня кислорода, присутствующего в исходном порошке.Поскольку это твердотельный процесс, покрытия обычно находятся в сжимающем, а не растягивающем состоянии остаточного напряжения. Это может положительно сказаться на усталости и механической прочности покрытия.

Преимущества холодного напыления по сравнению с термическим напылением

- Отсутствие зоны термического влияния

- Отсутствие окисления материалов для холодного напыления

- Покрытия повышенной прочности для большинства металлических сплавов

- Отсутствие образования интерметаллидов для разнородных металлических покрытий

- Отсутствие ограничений по толщине наплавки

- Минимальные требования к маскировке из-за траектории распыления сфокусированных частиц

- Нет токсичных паров

- Точный контроль температуры газа

- Ручное управление

Как можно использовать холодный спрей?

Холодное распыление оказалось полезным и экономичным решением для множества промышленных применений, в том числе:

- Транспорт

- Горнодобывающая промышленность

- Электроника

- Электростанции

- И многие другие

— Общество термического напыления

Покрытия, нанесенные термическим напылением для мягких поверхностей подшипников, позволяют встраивать абразивные частицы и допускать деформацию для компенсации некоторого перекоса поверхностей подшипников.Эти поверхности требуют адекватной смазки и должны быть низкими по стоимости, поскольку они изнашиваются по сравнению с сопрягаемыми поверхностями, которые обычно намного тверже. Некоторые из этих покрытий довольно пористые, с тем преимуществом, что они действуют как резервуары для смазочных материалов. Обычно используемые покрытия для мягких поверхностей подшипников включают алюминиевую бронзу, фосфорную бронзу, белый металл или баббит, а также композиты из алюминиевой бронзы и полимера.

Покрытия, нанесенные методом термического напыления для твердых поверхностей подшипников, твердые и обладают высокой износостойкостью.Твердые материалы подшипников используются там, где не требуется заделка абразивных частиц и самоцентрирование, а также там, где смазка может быть предельной. Внутренняя природа покрытий термическим напылением, по-видимому, обеспечивает дополнительные преимущества по сравнению с сопоставимыми деформируемыми или литыми материалами из-за пористости, действующей как резервуар для смазки, и композитной природы включенных оксидов и аморфных фаз, повышающих износостойкость. Некоторые покрытия показывают относительно низкую макротвердость по сравнению с деформируемыми или литыми материалами, но очень часто демонстрируют улучшенную износостойкость.Покрытия, наносимые термическим напылением, используемые для твердых поверхностей подшипников, обычно включают керметные покрытия, такие как карбид вольфрама-кобальт и карбид хрома-никель-хром, оксидную керамику, такую как оксид хрома и оксид алюминия, молибден, и различные твердые сплавы железа, никеля, хрома или кобальта.

Покрытия, устойчивые к истиранию

В идеале материалы для покрытий термическим напылением, обеспечивающих устойчивость к истиранию, должны иметь твердость, превышающую твердость сопрягаемой поверхности или абразивных частиц.Обычно используемые покрытия представляют собой керметные покрытия, такие как карбид вольфрама-кобальт, карбид хрома-никель-хром (особенно для высоких температур выше 540 ° C), оксидная керамика, такая как оксид хрома и оксид алюминия, плавленые самофлюсующиеся сплавы (NiCrSiB) и различные твердые сплавы железо, никель, хром или кобальт. h4> Износостойкие покрытия (истирание / истирание) Покрытия, устойчивые к износу, вызываемому повторяющимся скольжением, качением, ударами или вибрацией, как правило, представляют собой покрытия с хорошей вязкостью и низким остаточным напряжением при растяжении.Обычно используемые покрытия термическим напылением для сопротивления истиранию и поверхностной усталости включают керметные покрытия, такие как карбид вольфрама-кобальт, карбид хрома / никель-хром (особенно для высоких температур выше 540 ° C), плавленые самофлюсующиеся сплавы, алюминиевая бронза, медно-никелевый индий, и различные сплавы железа, никеля, хрома или кобальта.

Эрозионные покрытия

Выбор покрытия для защиты от эрозионного износа зависит от степени и типа эрозии.Для твердой ударной эрозии с малым углом атаки, когда износ аналогичен истиранию, требуются покрытия с высокой твердостью. При углах столкновения твердых тел около 90 ° прочность покрытия становится более важной. Как правило, для кавитации и столкновения с жидкостью необходимо покрытие с хорошим сопротивлением поверхностной усталости. Обычно используемые покрытия термическим напылением для сопротивления эрозии включают керметные покрытия, такие как карбид вольфрама-кобальт, карбид хрома-никель-хром (особенно для высоких температур выше 540 ° C), плавленые самофлюсующиеся сплавы, сплавы цветных металлов, алюминиевая бронза, монель, оксид керамика, такая как оксид хрома и оксид алюминия, и различные сплавы железа, никеля, хрома или кобальта.

Материалы полимерного типа ПТФЭ имеют чрезвычайно низкий коэффициент трения и не прилипают к большинству материалов. Эти особые свойства очень полезны, но эти материалы обладают очень низкой прочностью и очень плохой износостойкостью. Комбинированные покрытия, обеспечивающие механическую поддержку, фиксацию полимера и износостойкость, представляют собой чрезвычайно эффективный компромисс.

Коррозионно-стойкие покрытия

Покрытия, наносимые методом термического напыления, широко используются для предотвращения коррозии многих материалов, очень часто с дополнительными преимуществами таких свойств, как износостойкость.Покрытия, наносимые методом термического напыления для защиты от коррозии, делятся на три основные группы:

анодные покрытия

катодные покрытия

нейтральные покрытия

Анодные покрытия для защиты железных и стальных поверхностей практически полностью ограничены. к цинковым и алюминиевым покрытиям или их сплавам. При нанесении анодных покрытий на основу защита от коррозии называется катодной защитой или протекторной защитой.Подложка выполнена как катод, а покрытие — на протекторный коррозирующий анод. Процесс металлизации — отличное средство защиты железа и стали от коррозии практически в любой желаемой степени, от покрытий с длительным сроком службы до недорогих покрытий, которые конкурируют с органическими покрытиями, такими как краска. Можно наносить толстые покрытия из цинка или алюминия, чтобы соответствовать самым суровым условиям коррозии и обеспечить срок службы от 15 до 50 лет без какого-либо дополнительного обслуживания. Было установлено, что алюминий является наиболее эффективным металлом для защиты стали в морских сооружениях.

Катодные покрытия содержат металлическое покрытие, которое является катодным по отношению к подложке. Покрытие из нержавеющей стали или никелевого сплава будет катодным по отношению к стальной основе. Катодные покрытия могут обеспечить отличную защиту от коррозии. Существует очень широкий выбор, особенно для основных материалов из стали, от нержавеющей стали до более экзотических материалов, таких как тантал, для работы в более агрессивных средах. Однако ограничение таких покрытий состоит в том, что они должны обеспечивать полную защиту субстрата от окружающей среды.Если подложка подвергается воздействию агрессивной среды, она становится анодом, и коррозия резко ускоряется, что приводит к растрескиванию покрытия. Обычно рекомендуется герметизация этих покрытий. Процессы, обеспечивающие наиболее плотные покрытия, являются предпочтительными (HVOF, плазменные и плавленые покрытия). Толстые покрытия обеспечивают лучшую защиту, чем тонкие.

Нейтральные материалы , такие как оксид алюминия или керамика на основе оксида хрома, обеспечивают отличную коррозионную стойкость в большинстве агрессивных сред за счет исключения воздействия окружающей среды на подложку.Как правило, нейтральный материал не ускоряет коррозию подложки, даже если покрытие является в некоторой степени проницаемым, но следует избегать любой коррозии поверхности раздела подложки с покрытием, чтобы предотвратить отслоение покрытия. И снова рекомендуется герметизация покрытий. Рекомендуются наиболее плотные и толстые покрытия, нанесенные плазменным напылением. Когда используются материалы подложки из нержавеющей стали, где исключение кислорода может вызвать щелевую коррозию, требуются никель-хромовые связующие покрытия.

Покрытия для инструментов и штампов