обзор видов обработки и оборудования

Рассказываем о напылении металла: особенности и назначение технологии. Современные способы. Применяемое оборудование и приборы. Особенности ионно-плазменного и плазменного напыления. Лазерное, вакуумное и порошковое напыление.

Напыление металла – это технология изменения структуры поверхности изделия с целью приобретения определенных качеств, повышающих эксплуатационные характеристики. Обработку выполняют путем нанесения однородного металлического слоя на деталь или механизм. В качестве расходного материала используют специальные порошковые составы, которые подвергают термической обработке и придают им значительное ускорение. При ударном соприкосновении с поверхностью частицы осаждаются на плоскости.

Технология появилась в начале XX века в качестве альтернативы традиционным способам поверхностной модификации металлов. По мере изучения и развития методов напыления металлических изделий была образована отдельная отрасль – порошковая металлургия. Это технология получения порошков для изготовления из них различных изделий.

В современной промышленности напыление металлов считается одним из самых экономичных способов обработки. По сравнению с объемным легированием технология дает возможность получить необходимые эксплуатационные свойства поверхности при меньших затратах.

Сущность и назначение напыления металлов

Нанесение защитных покрытий на металл необходимо для многих отраслей промышленности. Цель напыления изделий – повышение базового эксплуатационного ресурса заготовки. Защитный слой обеспечивает надежную защиту от следующих вредных факторов:

- воздействия агрессивных сред;

- вибрационных и знакопеременных нагрузок;

- термического воздействия.

Состав многокомпонентного порошка подбирают исходя из требуемых эксплуатационных качеств.

Использование нескольких составляющих повышает риск получения неоднородного покрытия ввиду расслаивания защитного слоя. Для решения этой проблемы используют специальные материалы канатного типа, где порошок фиксируется пластичной связкой.

В процессе напыления поток частиц направляют на поверхность металла. При взаимодействии с поверхностью распыляемые элементы деформируются, что обеспечивает надежный контакт с изделием. Качество адгезии с заготовкой зависит от характера взаимодействия частиц с подложкой, а также процедуры кристаллизации защитного слоя.

Способы напыления, применяемое оборудование

На заре развития технологии обработка изделий осуществлялась с помощью сопла горелки и обычного компрессора, которые обеспечивали нагрев расходного материала и скоростной перенос на осаждаемую поверхность. По мере развития технологии были разработаны новые методы получения защитного покрытия. Следующим этапом развития стало использование электродугового оборудования. Конструкция такого металлизатора проволочного типа была разработана в 1918 году.

Существует два вида процесса напыления:

- Газодинамическое. Обработка осуществляется мельчайшими частицами, размер которых не превышает 150 мкм.

- Вакуумное. Процедура протекает в условиях пониженного давления. Образование защитного слоя происходит в процессе конденсации напыляемого материала на базовой поверхности.

Рассмотрим основные способы обработки, а также особенности используемого оборудования для напыления.

Напыление в магнетронных установках

Технология магнетронной вакуумной металлизации основана на действии диодного газового разряда в скрещенных полях. В процессе работы установки в плазме тлеющего заряда образуются ионы газа, которые воздействуют на распыляемое вещество. Основными элементами магнетронной системы являются:

- анод;

- катод;

- магнитный узел.

Функция последнего элемента заключается в локализации плазмы у основания распыляемого вещества – катода. Любая магнитная система состоит из центральных и периферийных магнитов постоянного действия. На катод подают постоянное напряжение от источника питания. Под действием тока происходит распыление мишени при условии, что заряд будет стабильно высоким на протяжении всей процедуры.

Преимущества магнетронного метода:

- высокая производительность;

- точность химического состава осажденного вещества;

- равномерность покрытия;

- отсутствие термического воздействия на обрабатываемую заготовку;

- возможность использования любых металлов и полупроводниковых материалов.

С помощью установок получают тонкие защитные пленки в среде специального газа. Напыляемым материалом могут выступать металлы, полупроводники или диэлектрики. Скорость образования слоя зависит от силы тока и давления рабочего газа.

Ионно-плазменное напыление

Одна из разновидностей вакуумного напыления металла на поверхность. Метод является следующим этапом развития технологии термического осаждения, которая основана на нагреве исходных материалов до точки кипения с их дальнейшей конденсацией на заготовках.

В состав принципиальной схемы оборудования для ионно-плазменного насаждения входят следующие элементы:

- анод;

- катод-мишень;

- термокатод;

- камера;

- заготовка.

Алгоритм действия установки:

- В камере создается пониженное давление.

- На термокатод, который является вспомогательным источником электронов, подается ток.

- Вследствие нагрева возникает термоэлектронная эмиссия.

- В камеру подают инертный газ. Наибольшей популярностью пользуется аргон.

- Между анодом и термокатодом возникает напряжение, которое инициирует образование плазменного тлеющего заряда.

- На катод подают мощный заряд.

- Положительные ионы воздействуют на распыляемый материал-мишень.

- Распыленные атомы осаждаются на заготовке в виде тонкого покрытия.

Ионно-плазменное осаждение используют в качестве декоративных или защитных покрытий, которые характеризуются высокой плотностью и прочностью, а также отсутствием изменений в стереохимическом составе.

Для изменения цвета изделия в технологический цикл добавляют реактивные газы: кислород, ацетилен, азот или углекислоту.

Плазменное напыление

Один из самых эффективных – метод диффузионной металлизации. Особенности технологического процесса:

- Рабочая температура плазмы может достигать 6000 ºC. Это способствует высокой скорости осаждения состава на поверхности. Длительность процесса – десятые доли секунды.

- Существует возможность изменения структурного состава поверхности заготовки. Вместе с горячей плазмой в верхние слои изделия могут диффундировать отдельные химические элементы.

- Плазменная струя отличается неизменными показателями давления и температуры. Это положительно влияет на качество напыления.

- Благодаря малому времени обработки заготовка не подвергается вредным поверхностным факторам, таким как перегрев или окисление.

В качестве источника энергии для образования плазмы используют искровой, импульсный или дуговой разряд.

Лазерное напыление

Лазерное напыление металла применяют для достижения следующих целей:

- повышения прочности поверхностного слоя;

- восстановления геометрии изделия;

- снижения коэффициента трения;

- защиты от коррозионных процессов.

В отличие от прочих методов металлизации источником тепла является энергия излучения лазера. Высокая точность фокусировки позволяет добиться концентрации энергии точно в зоне работы. Это снижает термическое воздействие на заготовку, что позволяет избежать изменения геометрии изделия и дает возможность осуществить напыление практически любого материала.

Благодаря высокой скорости охлаждения в поверхностном слое металла образуются структуры с высокой твердостью, что повышает эксплуатационные характеристики детали.

Вакуумное напыление

Вакуумное напыление металла – эффективный и универсальный способ металлизации поверхности. С помощью данного метода можно обрабатывать практически любое изделие. За время технологического цикла с материалом происходит ряд превращений:

- конденсация;

- адсорбция;

- кристаллизация.

Производительность процесса зависит от многих факторов: структуры заготовки, типа наносимого материала, скорости потока заряженных частиц и многих других.

Вакуумные установки отличаются принципом действия. Существует непрерывное, полунепрерывное, а также периодическое оборудование.

Порошковое напыление

Порошковое напыление металлов полимерными материалами является наиболее эффективным способом получения высококачественного покрытия с декоративными или защитными свойствами.

Порошок для распыления представляет собой смесь каучука и цветного пигмента. Его наносят на поверхность с помощью специального электростатического пистолета. При этом порошок приобретает заряд, который способствует эффективному сопряжению с заготовкой.

Для получения качественного покрытия необходимо тщательно подготовить поверхность. Суть процедуры заключается в очистке заготовки от загрязнений и следов коррозии с последующим обезжириванием.

Для использования технологии в промышленных масштабах используют специальные покрасочные линии автоматического или ручного действия.

Напыление металла – одна из самых эффективных технологий модификации поверхности. Обработка позволяет получить покрытие с декоративными или защитными качествами, которые повышают эксплуатационные свойства изделия. А что вы думаете о данной технологии? Какой метод считаете наиболее перспективным? Напишите ваше мнение в блоке комментариев.

Напыление металлов — все способы и необходимое оборудование

Напыление металлов позволяет улучшить характеристики деталей, работающих в условиях, связанных сильным изнашиванием и механическими концентрированными нагрузками. Металлизация поверхностей повышает устойчивость и увеличивает срок службы. Кроме решения технических задач, напыление используется во время производства декоративных изделий, бижутерии, в пищевой, фармацевтической и химической промышленностях. Для напыления могут применяться различные металлы, конкретный выбор зависит от технического задания.

Химическое хромирование

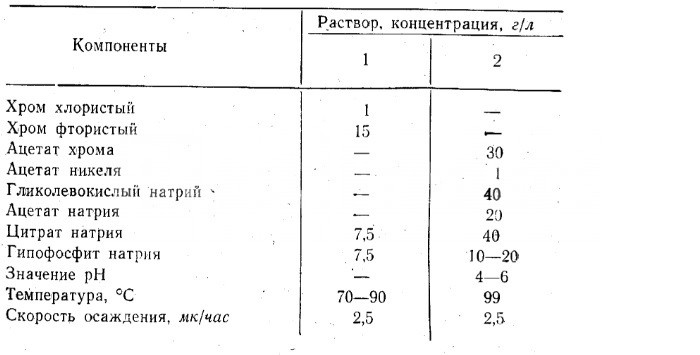

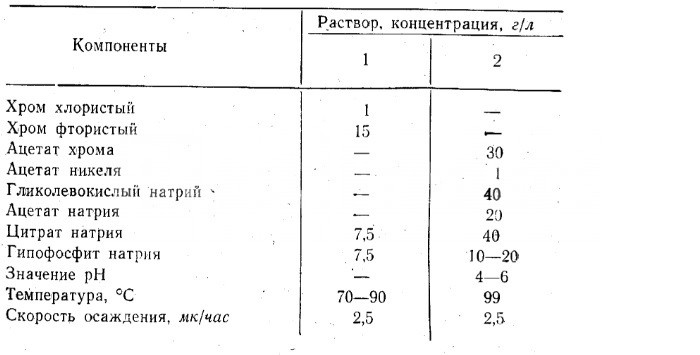

Используется для обработки деталей со сложной геометрической формой, процесс основан на восстановлении хрома из растворов солей при помощи гипофосфита натрия. Осадок имеет серый цвет, блеск приобретается после полирования. Химическое хромирование протекает в ваннах с таким составом растворов.

Состав растворов для химического хромирования

- Фтористый хром, г — 17

- Хлористый хром, г — 1,2

- Лимоннокислый натрий, г — 8,5

- Гипофосфит натрия, г — 8,5

- Вода, л — 1

- Температура, °С — 70-87

Хромированная деталь

Скорость процесса хромирования может достигать 2,5 мкм/ч, для изготовления ванн используется устойчивый пластик. Металлизация сопровождается выделением ядовитых химических соединений, растворы негативно влияют на кожу людей. Во время производства работ следует соблюдать правила техники безопасности, для очистки воздушной среды устанавливается принудительная вентиляция. Мощность вентиляции рассчитывается исходя из объема помещения или рабочей зоны с учетом минимальной кратности обмена.

На промышленных предприятиях монтируется вентиляция пластиковая, она позволяет выдерживать рекомендованные технологические параметры при минимальных финансовых потерях. Для промышленного хромирования химическим методом применяются специально разработанные растворы с улучшенными показателями.

Промышленные растворы для химического хромирования

При приготовлении растворов первым растворяется хлористый хром. Затем согласно схеме могут растворяться лимонно-кислый натрий и фтористый хром. Для ускорения химических процессов в состав добавляется щавелевая кислота. Ионы хрома образуют с ней химически активный ион, скорость покрытия возрастает до 7 мкм/ч и более. Процентное содержание ингредиентов корректируется технологами с учетом поставленных конечных задач по обработке деталей.

Для получения расчетного покрытия необходимо выполнять следующие требования:

- Качественная подготовка поверхностей. Детали очищаются механическим и химическим способами, при необходимости поверхности шлифуются.

- Оборудование должно обеспечивать максимальную автоматизацию процесса для исключения вредного влияния человеческого фактора.

- Постоянный контроль за состоянием раствора, фильтрование, поддержание заданной концентрации, своевременная замена катода.

Нарушение рекомендованной технологии может становиться причиной отслоений покрытий или образования глубоких раковин. Необходимость исправления дефектов приводит к значительному увеличению себестоимости производства.

Линия химического хромирования

Визуальный контроль химических процессов производится за счет определения количества выделяемого водорода, технологи рекомендуют для улучшения процесса одновременно покрывать детали из нескольких металлов. Слишком интенсивное выделение водорода может становиться причиной появления раковин, скорость процесса регулируется в каждом конкретном случае.

Газоплазменное напыление

Газоплазменное напыления позволяет получать чистое покрытие с высокими показателями адгезии. Процесс протекает при температурах до +50 000°С, скорость струи оставляет 500 м/с, температура поверхности обрабатываемой детали составляет не более +200°С.

Газоплазменное напыление металлов

Шероховатость поверхности напыляемых деталей до 60 Rz, зона обдува должна на 2–5 мм превышать номинальный размер напыляемого участка. Для работы используются порошки одной фракции по размерам, необрабатываемые участки детали закрываются специальными экранами. Перед процессом поверхность деталей предварительно прогревается до рабочих технологических температур.

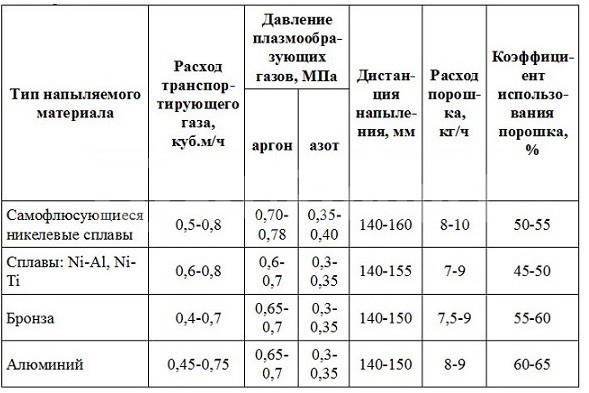

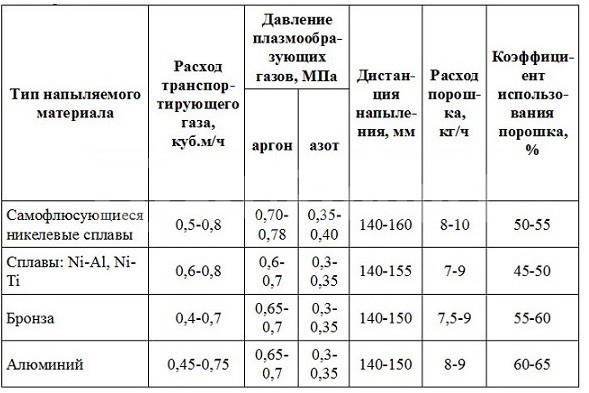

Режимы работы оборудования при газоплазменном напылении

Технология напыления

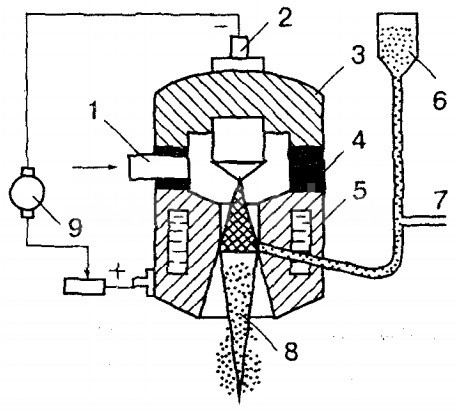

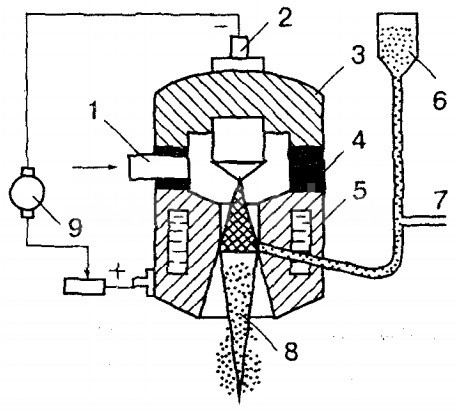

Схема оборудования для напыления

Оборудование для порошкового напыления состоит из подвода газа (1), катода плазмотрона (2), корпуса катода (3), теплоизолятора (4), корпуса анода (5), порошкового питателя (6), подвода газа-носителя (7), плазменной дуги (8) и источника питания (9).

Газоплазменное напыление допускает финишную обработку покрытий для улучшения характеристик деталей, в таком случае толщина покрытия должна учитывать механическую шлифовку.

Напыление в вакууме

Перенос напыляемых металлов выполняется при разрежении 10-2 Па, напыление может быть катодным, магнетронным или ионно-плазменным. Вакуум увеличивает прочность сцепления поверхностей. Оборудование для технологии может быть многокамерным или многопозиционным однокамерным. Первые линии состоят из нескольких установок, в каждой из которых выполняется определенное напыление металлов, агрегаты между собой соединены технологическими линиями для транспортировки деталей. Многопозиционные имеют несколько отдельных постов для напыления в одном объеме. Вакуумное напыление производится по следующим этапам:

- Создание вакуума заданной глубины. Мощные компрессоры откачивают воздух из камеры, металлизация контролируется автоматическими приборами.

- Распыление покрывающего материала. В зависимости от особенностей процесса напыление металлов может выполняться несколькими способами.

- Транспортировка деталей в зависимости от их состояния.

Установка вакуумного напыления

Технологические определенияВакуумное напыление – сложный технологический процесс, зависящий от нескольких параметров:

- Критическая температурная точка напыления. Выше этого значения весь объем направляемых частиц отражается от поверхности детали, напыление металлов приостанавливается. Параметр зависит от металла детали, состояния ее рабочей поверхности и свойств напыляемых материалов.

- Критическая плотность давления. Минимальная плотность, при которой осадочная пленка адсорбируется и становится неспособной принимать атомы металла, напыление прекращается. Контроль критической плотности в установках выполняется непрерывно, при необходимости параметры условий корректируются. В зависимости от состава пленки могут быть моно- или поликристаллическими и аморфными.

Для повышения производительности вакуумное оборудование комплектуется механизмами автоматизированной транспортировки деталей в камеру и из нее, экранами и манипуляторами, заслонками и прочими механизмами. Напыление осуществляется в полуавтоматическом режиме.

Использование вакуумного оборудования позволяет получать напыление металлов с максимальным коэффициентом адгезии, увеличивается скорость протекания процесса, покрытия отличаются повышенной твердостью и химической устойчивостью. Недостаток – высокая энергоемкость процесса. Кроме того, вакуумное напыление не рекомендуется использовать для деталей со сложным профилем поверхностей.

Плазменное напыление металла своими руками: технология, оборудование

Напыление плазменное, которое иногда называют диффузионной металлизацией, образуется вследствие термического диссоциации атомов металла под воздействием высокотемпературной плазмы с последующим осаждением и диффундированием внутрь заготовки. Это простой и дешёвый способ формирования покрытий.

Особенности и назначение плазменного напыления

Особенность покрытия — пластинчатая зернистая структура, возникающая в результате термической диффузии мелких частиц.

Стадии плазменного напыления металла:

- Ионизация частиц.

- Распыление.

- Осаждение.

- Затвердевание.

На каждом из этапов необходимо проводить контроль температуры и скорости движения напыляемых частиц.

Осаждение представляет собой совокупность двух, одновременно протекающих процессов – химической связи, которая активируется вследствие высоких температур в зоне обработки, и механических взаимодействий, обусловленных повышенной кинетической энергией частиц напыляемого металла. Дополнительным интенсифицирующим фактором считается наличие промежуточной среды – газа/жидкости — молекулы которой ускоряют и стабилизируют процесс металлизации. При этом образуются дополнительные соединения, улучшающие качество напылённого слоя. Например, азот формирует высокотвёрдые нитриды металлов, гелий предотвращает окисление поверхности, а медь улучшает условия трения.

Процесс используется для формирования оптимальных характеристик поверхностного слоя, а также как метод восстановления изношенных стальных деталей.

Плазменное напыление металлов часто применяется для восстановления изношенных стальных деталей

Технология процесса напыления

Исходный материал подается в столб плазмы в форме порошка или проволоки. Ионизированные газы высвобождают активные молекулы газов, некоторые из которых (например, водород) дополнительно поднимают температуру внутри плазменного столба, ускоряя процесс превращения молекул исходной заготовки в парообразное состояние. В результате ускоряется оседание движущихся частиц на подложку. Ионизация возможна не только из газа, но и из жидкости, испаряющейся в столбе дуги.

Напыляющие порошки разнообразят состав и свойства покрытий, поскольку в мелкодисперсное состояние может быть переработан широкий спектр металлов.

Плазменное напыление осуществляется в результате:

- Инициализации плазмы высоковольтным разрядом, который образует электрическую дугу постоянного тока, образующуюся между двумя электродами — медным анодом и металлическим катодом (чаще – вольфрамовым). Электроды должны постоянно охлаждаться;

- Генерирования потока высокотемпературного ионизированного плазменного газа, который обычно состоит из аргона/водорода или аргона/гелия;

- Нагрева газа, с последующим ускорением его движения через сужающееся сопло;

- Переноса мелкодисперсного порошка в плазменной струе на подложку.

Высококачественное покрытие образуется вследствие сочетания высокой температуры (до 15000°C), концентрированной тепловой энергии плазменной струи, инертной среды распыления и скоростей частиц, достигающих 300 м/с.

Последующая обработка покрытия

Процесс распыления в потоке плазмы ограничен материалами, которые имеют более высокую температуру плавления, чем пламя. При более низких температурах и скоростях (до 40 м/с), энергетические характеристики движущихся частиц уменьшаются, что приводит к окислообразованию, пористости и наличием различных включений в готовом покрытии. Снижается прочность сцепления и адгезии между покрытием и подложкой. Такие покрытия подвергают шлифовке или полированию. В обоснованных случаях предусматривается термическая обработка – закалка, отпуск, нормализация.

Оборудование плазменного напыления

Для диффузионной металлизации производят три вида устройств – со сжиганием кислородной смеси, с подачей инертного газа и с термическим разложением жидкости. Толщина покрытия достигает 100…120 мкм.

Установки плазменного напыления, использующие энергию высокоскоростной кислородной плазмы, работают при гиперзвуковых скоростях газа, достигающих 1600…1800 м/с в момент удара струи по подложке. Так производят плазменное напыление износостойкими карбидами металлов, когда не требуется полного расплавления ионизированных частиц.

Оборудование, где поток плазмы формируется в струе инертного газа, используется для производства покрытий, требующих сочетания хорошей износостойкости и ударопрочности. Нагрев приводит к тому, что газ достигает экстремальных температур, диссоциирует и ионизируется.

Установки третьего типа выполняют металлизацию в конечный момент формообразования поверхности или полости электродуговым разрядом, сжатым поперечным потоком рабочей среды. Такие установки наиболее производительны. В качестве примера рассмотрим станок типа «Дуга-8М», состоящий из следующих узлов:

- Инструментальной головки с электрододержателем.

- Герметизированной рабочей камеры.

- Насосной станции.

- Резервуара с диэлектриком.

- Генератора плазмы.

- Узлов контроля и слежения.

Диффузионная металлизация происходит так. Исходное изделие фиксируется в рабочей камере и герметизируется. Электрододержатель с электродом (имеющим сквозное отверстие) устанавливается над заготовкой, после чего через зону обработки производится прокачка среды под высоким давлением. Включается генератор плазмы, и производится перемещение электрода до момента пробоя межэлектродного промежутка. Высокая концентрация тепловой мощности в дуге приводит к размерному испарению материалов электрода и рабочей среды. В результате одновременно происходит съём металла и насыщение поверхности атомами элементов.

Схема установки плазменного напыления

Оборудование для плазменного напыления своими руками изготовить крайне сложно, поскольку кроме мощных источников питания, необходимых для создания дугового разряда, необходимы высокоточные узлы подачи рабочей среды к плазменному столбу.

Расходные материалы

Выбор исходных материалов определяется свойствами покрытия и стоимостью его получения.

Металлы. Предпочтение отдают интерметаллидам алюминия, железа, титана, никеля и кобальта, потому что они имеют высокие температуры плавления и сравнительно невысокие плотности, что уменьшает энергоёмкость плазменного напыления.

Самофлюсующиеся порошки. Используются порошки самофлюсующихся сплавов (типа бор-кремний). В процессе обработки расплавы порошков образуют металлургические соединения, устойчивые к коррозии и износу.

Минералокерамика. Для плазменного напыления используют исходные материалы, содержащие алюминий и кремний: они не дают трещин или отслаиваний. Добавка железа, марганца, меди, цинка и магния приводит к улучшению свойств покрытия.

Металлоорганические соединения. Используются преимущественно неполярные жидкости, которые хорошо растворяются в минеральных и синтетических маслах малой вязкости.

Напыление металлов: технологии и используемое оборудование

Производство металлических изделий модернизируется по мере развития передовых технологий. Металл в большей степени подвержен воздействию влаги, поэтому для обеспечения высокого срока эксплуатации и придания деталям, рабочим механизмам и поверхностям требуемых свойств, в современной промышленности широко используют напыление металлов. Технология порошковой обработки заключается в нанесении на базовую металлическую основу защитного слоя, обеспечивающего высокие антикоррозийные характеристики напыляемых изделий.

Задачи и варианты напыления

Металлическая поверхность после порошковой обработки приобретает важные защитные свойства. В зависимости от назначения и области применения, металлическим деталям придают огнеупорные, антикоррозийные, износостойкие характеристики.

Основная цель напыления базовой основы из металла – обеспечить продолжительный эксплуатационный ресурс деталей и механизмов в результате воздействия вибрационных процессов, высоких температур, знакопеременных нагрузок, влияния агрессивных сред.

Процессы напыления металлов выполняют несколькими способами:

- Вакуумная обработка – материал при сильном нагревании в вакуумной среде преобразуется в пар, который в процессе конденсации осаживается на обрабатываемой поверхности.

- Плазменное или газоплазменное напыление металла – в основу метода обработки положено использование электродуги, образующейся между парой электродов с нагнетанием инертного газа и ионизацией.

- Газодинамический способ обработки – защитное покрытие образуется при контакте и взаимодействии микрочастиц холодного металла, скорость которых увеличена ультразвуковой струей газа, с подложкой.

- Напыление лазерным лучом – генерация процесса происходит с использованием оптико-квантового оборудования. Локальное лазерное излучение позволяет проводить обработку сложных деталей.

- Магнетронное напыление – выполняется при воздействии катодного распыления в плазменной среде для нанесения на поверхность тонких пленок. В технологии магнетронных способов обработки используются магнетроны.

- Защита металлических поверхностей ионно-плазменным способом – основана на распылении материалов в вакуумной среде с образованием конденсата и осаждением его на обрабатываемой основе. Вакуумный метод не дает металлам нагреваться и деформироваться.

Технологический метод напыления деталей, механизмов, поверхностей из металла подбирают, в зависимости от характеристик, которые нужно придать напыляемой основе. Поскольку метод объемного легирования экономически затратный, в промышленных масштабах широко используют передовые технологии лазерной, плазменной, вакуумной металлизации.

Напыление в магнетронных установках

Металлизация поверхностей по технологии магнетронного напыления основана на расплавлении металла, из которого выполнена мишень магнетрона. Обработка происходит в процессе ударного действия ионами рабочей газовой среды, сформированными в плазме разряда. Особенности использования магнетронных установок:

- Основными элементами рабочей системы являются катод, анод, магнитная среда, которая способствует локализации плазменной струи у поверхности распыляемой мишени.

- Действие магнитной системы активизирует использование магнитов постоянного поля (самарий-кобальт, неодим), установленных на основании из магнитомягких материалов.

- При подаче напряжения от источника электропитания на катод ионной установки происходит распыление мишени, причем силу тока нужно поддерживать на стабильно высоком уровне.

- Магнетронный процесс основан на использовании рабочей среды, которой выступает соединение инертных и реакционных газов высокой чистоты, подающихся в камеру вакуумного оборудования под давлением.

Преимущества магнетронного напыления позволяют применять данную технологию обработки для получения тонких пленок металлов. Например, алюминиевые, медные, золотые, серебряные изделия. Происходит формирование пленок полупроводников – кремний, германий, карбид кремния, арсенид галлия, а также образование покрытий диэлектриков.

Главное достоинство магнетронного метода – высокая скорость распыления мишени, осаждения частиц, точность воспроизведения химического состава, отсутствие перегрева обрабатываемой детали, равномерность нанесенного покрытия.

Использование при напылении магнетронного оборудования дает возможность обрабатывать металлы и полупроводники с высокой скоростью осаждения частиц, создавать на напыляемой поверхности тонкие пленки с плотной кристаллической структурой, высокими адгезивными свойствами. К основному перечню работ по магнетронной металлизации относятся хромирование, никелирование, реактивное напыление оксидов, карбо- и оксинитридов, сверхскоростная наплавка меди.

Технология ионно-плазменной наплавки

Чтобы получать многомикронные покрытия на изделиях из металла, широко используют метод ионно-плазменного напыления. Он основан на использовании вакуумной среды и физико-химических свойств материалов испаряться и распыляться в безвоздушном пространстве.

Технологически сложный процесс позволяет решать важные технические задачи по металлизации изделий благодаря использованию установки ионно-плазменного напыления:

- Увеличение параметров износоустойчивости, исключение спекания при эксплуатации изделий в условиях высоких температур.

- Повышение коррозийной устойчивости металлов при эксплуатации в агрессивных водных, химических средах.

- Придание электромагнитных свойств и характеристик, эксплуатация в границах инфракрасного и оптического диапазона.

- Получение высококачественных гальванических покрытий, придание изделиям декоративно-защитных свойств, обработки деталей и механизмов, используемых в разных отраслях промышленности.

Процесс ионно-плазменного напыления базируется на использовании вакуумной среды. После поджига катода формируются пятна первого и второго уровня, которые перемещаются с высокой скоростью и образуют плазменную струю в ионном слое. Полученная в результате эродирования катодов струя проходит через вакуумную среду и вступает во взаимодействие с конденсируемыми поверхностями, осаживаясь плотнокристаллическим покрытием.

Использование ионно-плазменного напыления позволяет наносить защитные покрытия при температуре поджига катода до 100°C, отличается достаточно простой схемой получения слоев толщиной до 20 мкм.

С помощью ионно-плазменного напыления на металл удается придавать требуемые свойства конструктивно сложным изделиям нестандартной геометрической формы. После обработки металлическую поверхность не требуется покрывать финишным слоем.

Особенности плазменной металлизации

Наряду с ионно-плазменным напылением и магнетронными способами обработки металлов применяют еще один метод – плазменная металлизация. Главная задача технологии – защита изделий от окислительных процессов в агрессивных средах, повышение эксплуатационных качеств, упрочнение обрабатываемой поверхности, усиление сопротивляемости механическим нагрузкам.

Плазменное напыление алюминия и других металлов основано на высокоскоростном разгоне металлического порошка в потоке плазмы с осаждением микрочастиц в виде покрывающего слоя.

Особенности и преимущества технологии плазменного напыления на металл:

- Высокотемпературный метод нанесения защитного слоя на обрабатываемую поверхность (порядка 5000-6000 °C) происходит за доли секунд.

- Используя методы регулирования газового состава, можно получать комбинированное насыщение металлической поверхности атомами порошковых покрытий.

- Благодаря равномерности потока плазменной струи удается получать одинаково пористое, качественное покрытие. Конечная продукция превосходит результаты традиционных способов металлизации.

- Длительность процесса напыления невысока, что помогает достичь стопроцентной экономической эффективности использования плазменного оборудования в разных производственных масштабах.

Основные компоненты рабочей установки – высокочастотный генератор, камера герметизации, резервуар газовой среды, насосная установка для подачи давления, система управления. Использовать технологию плазменного напыления на металл допускается в домашних условиях при наличии необходимого оборудования с вакуумной камерой – воздействие кислорода приводит к окислению горячих металлических поверхностей и мишени.

На видео: восстановление деталей напылением.

Процесс лазерной обработки

Наплавка металлов лазерным методом позволяет восстанавливать детали и механизмы потоками света, генерируемыми от оптико-квантового оборудования. Вакуумное напыление лазером является одним из наиболее перспективных методов получения наноструктурированных пленок. В основу процесса положено распыление мишени световым лучом с последующим осаждением частиц на подложке.

Преимущества технологии: простота реализации металлизации, равномерное испарение химических элементов, получение пленочных покрытий с заданным стехиометрическим составом. Благодаря узкой направленности лазерного потока в месте его сосредоточения удается получить наплавку изделия любыми металлами.

Механизмы формирования жидкокапельных фаз:

- Крупные капли частиц расплавленной мишени образуются путем воздействия гидродинамического механизма. При этом диаметр крупных капель варьируется в диапазоне 1-100 мкм.

- Капли среднего размера формируются вследствие процессов объемного парообразования. Размер капель колеблется в диапазоне 0,01-1 мкм.

- При воздействии на мишень коротких и частых импульсов лазерного луча в эрозийном факеле образуются частицы мишени небольшой величины – 40-60 нм.

Если в лазерной установке при наплавке металлов на мишень одновременно действуют все три механизма рабочего процесса (гидродинамика, парообразование, высокочастотный импульс), приобретение изделием требуемых характеристик зависит от величины влияния конкретного механизма наплавки.

Одно из условий качественной лазерной обработки – воздействие на мишень таким режимом облучения, чтобы на выходе получить лазерные факелы с наименьшим включением жидкокапельных частиц.

Оборудование для холодного напыления

Существует два варианта защиты металлов от негативного воздействия внешних и рабочих факторов – легирование и напыление с вакуумным оборудованием. То есть, в сплав добавляют атомы химических элементов, придающих изделиям требуемые характеристики, или наносят на базовую поверхность защитное покрытие.

Чаще всего в отрасли металлизации используют технологию нанесения гальванических покрытий, применяют методы погружения деталей в расплав, задействуют в процессах обработки вакуумную среду, пользуются магнетронным оборудованием.

Иногда используют детонационно-газовое напыление, которое разгоняет частицы до невероятных скоростей. Широко применяют плазмотроны, электродуговую металлизацию, газопламенную обработку, ионное напыление. Задачи промышленности диктуют свои условия, и перед инженерами возникла необходимость создать недорогое, простое в обращении оборудование, для которого можно использовать свойства нагретого сжатого воздуха.

Появилось понятие порошковой металлизации с добавлением в металлический порошок мелкодисперсионной керамики либо частиц твердого металла. Используется для работы с алюминием, никелем, медью.

Результат экспериментов превзошел ожидания, позволив решить следующие задачи:

- Нагревание сжатого воздуха в камере приводит к повышению давления, что вызывает увеличение скорости вытекания наплава из сопла в установках.

- При наборе металлическими частицами в газовой среде высокой скорости они ударяются о подложку, размягчаются и прикипают к ней. А керамические частицы уплотняют образовавшийся слой.

- Использование порошковой технологии подходит для металлизации пластичных металлов – медь, алюминий, никель, цинк. После напыления изделия можно поддавать механической обработке.

Благодаря успешной работе инженеров удалось создать переносной аппарат, позволяющий выполнять металлизацию покрытий на всех промышленных предприятиях и в домашних условиях. Требования для успешной работы оборудования – наличие компрессорной установки (или воздушной сети) с давлением сжатого воздуха в пять-шесть атмосфер и электропитание.

В таблице ниже приведены данные для хромирования алюминия в домашних условиях. Перед нанесением гальванического покрытия требуется «положить» на деталь промежуточный металлический слой, а потом выполнять напыление алюминия.

Таблица 1. Хромирование алюминия

Использование передового оборудования для металлизации изделий позволяет решить технические вопросы, связанные с повышением антикоррозийных, прочностных, эксплуатационных характеристик, а также приданием машинам, деталям и механизмам требуемых свойств для работы в сложных эксплуатационных условиях.

Лазерная сварка (2 видео)

Процесс напыления и рабочие установки (24 фото)

Рекомендуем прочитать:

Плазменное напыление металла своими руками

Плазменное напыление металлов

Напыление плазменное, которое иногда называют диффузионной металлизацией, образуется вследствие термического диссоциации атомов металла под воздействием высокотемпературной плазмы с последующим осаждением и диффундированием внутрь заготовки. Это простой и дешёвый способ формирования покрытий.

Особенности и назначение плазменного напыления

Особенность покрытия — пластинчатая зернистая структура, возникающая в результате термической диффузии мелких частиц.

Стадии плазменного напыления металла:

- Ионизация частиц.

- Распыление.

- Осаждение.

- Затвердевание.

На каждом из этапов необходимо проводить контроль температуры и скорости движения напыляемых частиц.

Осаждение представляет собой совокупность двух, одновременно протекающих процессов – химической связи, которая активируется вследствие высоких температур в зоне обработки, и механических взаимодействий, обусловленных повышенной кинетической энергией частиц напыляемого металла. Дополнительным интенсифицирующим фактором считается наличие промежуточной среды – газа/жидкости — молекулы которой ускоряют и стабилизируют процесс металлизации. При этом образуются дополнительные соединения, улучшающие качество напылённого слоя. Например, азот формирует высокотвёрдые нитриды металлов, гелий предотвращает окисление поверхности, а медь улучшает условия трения.

Процесс используется для формирования оптимальных характеристик поверхностного слоя, а также как метод восстановления изношенных стальных деталей.

Технология процесса напыления

Исходный материал подается в столб плазмы в форме порошка или проволоки. Ионизированные газы высвобождают активные молекулы газов, некоторые из которых (например, водород) дополнительно поднимают температуру внутри плазменного столба, ускоряя процесс превращения молекул исходной заготовки в парообразное состояние. В результате ускоряется оседание движущихся частиц на подложку. Ионизация возможна не только из газа, но и из жидкости, испаряющейся в столбе дуги.

Напыляющие порошки разнообразят состав и свойства покрытий, поскольку в мелкодисперсное состояние может быть переработан широкий спектр металлов.

Плазменное напыление осуществляется в результате:

- Инициализации плазмы высоковольтным разрядом, который образует электрическую дугу постоянного тока, образующуюся между двумя электродами — медным анодом и металлическим катодом (чаще – вольфрамовым). Электроды должны постоянно охлаждаться;

- Генерирования потока высокотемпературного ионизированного плазменного газа, который обычно состоит из аргона/водорода или аргона/гелия;

- Нагрева газа, с последующим ускорением его движения через сужающееся сопло;

- Переноса мелкодисперсного порошка в плазменной струе на подложку.

Высококачественное покрытие образуется вследствие сочетания высокой температуры (до 15000°C), концентрированной тепловой энергии плазменной струи, инертной среды распыления и скоростей частиц, достигающих 300 м/с.

Последующая обработка покрытия

Процесс распыления в потоке плазмы ограничен материалами, которые имеют более высокую температуру плавления, чем пламя. При более низких температурах и скоростях (до 40 м/с), энергетические характеристики движущихся частиц уменьшаются, что приводит к окислообразованию, пористости и наличием различных включений в готовом покрытии. Снижается прочность сцепления и адгезии между покрытием и подложкой. Такие покрытия подвергают шлифовке или полированию. В обоснованных случаях предусматривается термическая обработка – закалка, отпуск, нормализация.

Оборудование плазменного напыления

Для диффузионной металлизации производят три вида устройств – со сжиганием кислородной смеси, с подачей инертного газа и с термическим разложением жидкости. Толщина покрытия достигает 100…120 мкм.

Установки плазменного напыления, использующие энергию высокоскоростной кислородной плазмы, работают при гиперзвуковых скоростях газа, достигающих 1600…1800 м/с в момент удара струи по подложке. Так производят плазменное напыление износостойкими карбидами металлов, когда не требуется полного расплавления ионизированных частиц.

Оборудование, где поток плазмы формируется в струе инертного газа, используется для производства покрытий, требующих сочетания хорошей износостойкости и ударопрочности. Нагрев приводит к тому, что газ достигает экстремальных температур, диссоциирует и ионизируется.

Установки третьего типа выполняют металлизацию в конечный момент формообразования поверхности или полости электродуговым разрядом, сжатым поперечным потоком рабочей среды. Такие установки наиболее производительны. В качестве примера рассмотрим станок типа «Дуга-8М», состоящий из следующих узлов:

- Инструментальной головки с электрододержателем.

- Герметизированной рабочей камеры.

- Насосной станции.

- Резервуара с диэлектриком.

- Генератора плазмы.

- Узлов контроля и слежения.

Диффузионная металлизация происходит так. Исходное изделие фиксируется в рабочей камере и герметизируется. Электрододержатель с электродом (имеющим сквозное отверстие) устанавливается над заготовкой, после чего через зону обработки производится прокачка среды под высоким давлением. Включается генератор плазмы, и производится перемещение электрода до момента пробоя межэлектродного промежутка. Высокая концентрация тепловой мощности в дуге приводит к размерному испарению материалов электрода и рабочей среды. В результате одновременно происходит съём металла и насыщение поверхности атомами элементов.

Оборудование для плазменного напыления своими руками изготовить крайне сложно, поскольку кроме мощных источников питания, необходимых для создания дугового разряда, необходимы высокоточные узлы подачи рабочей среды к плазменному столбу.

Расходные материалы

Выбор исходных материалов определяется свойствами покрытия и стоимостью его получения.

Металлы. Предпочтение отдают интерметаллидам алюминия, железа, титана, никеля и кобальта, потому что они имеют высокие температуры плавления и сравнительно невысокие плотности, что уменьшает энергоёмкость плазменного напыления.

Самофлюсующиеся порошки. Используются порошки самофлюсующихся сплавов (типа бор-кремний). В процессе обработки расплавы порошков образуют металлургические соединения, устойчивые к коррозии и износу.

Минералокерамика. Для плазменного напыления используют исходные материалы, содержащие алюминий и кремний: они не дают трещин или отслаиваний. Добавка железа, марганца, меди, цинка и магния приводит к улучшению свойств покрытия.

Металлоорганические соединения. Используются преимущественно неполярные жидкости, которые хорошо растворяются в минеральных и синтетических маслах малой вязкости.

Технология и процесс плазменного напыления

Несущая поверхность детали иногда требует доработки: изменения структуры или свойств механических и физических параметров. Провести такое преобразование можно, используя плазменное напыление. Процесс является одним из видов диффузии, при которой происходит металлизация внешнего слоя изделия. Для осуществления такой обработки применяют специальное оборудование, способное превращать металлические частички в плазму и с высокой точностью переносить ее на объект.

Свойство покрытий, полученных путем диффузионной металлизации, отличается высоким качеством. Они имеют хорошую адгезию к основанию и практически составляют с последним единое целое. Универсальность метода заключается в том, что нанести можно абсолютно любые металлы, а также другие материалы, например полимеры.

Получить напыление способом плазменного переноса частиц можно только в условиях производственных цехов на заводах и фабриках.

Сущность и назначение плазменного напыления металлов

Суть процесса плазменного напыления заключается в том, что в струю из плазмы, которая имеет сверхвысокие температуры и направлена на обрабатываемый объект, подают дозированное количество частиц металла. Последние расплавляются и, увлекаемые струей, оседают на поверхности детали. К плазменному напылению прибегают в следующих случаях:

- Создание защитного слоя на изделии. Это может быть механическое усиление, когда на менее прочное основание наносят более прочный металл. С помощью диффузионной металлизации также можно увеличить сопротивляемость детали коррозионному воздействию, если наносить пленку из оксидов или металлов, мало подверженных окислению.

- Восстановление изношенных деталей. В этом случае за счет нового слоя покрытия можно убрать дефекты разрушения поверхности, чтобы придать изделию первоначальное состояние. В качестве материала напыления здесь используют металл, идентичный материалу основания.

Плазменное напыление отличается от других видов напыления рядом особенностей:

- Благодаря тому что плазма воздействует на исходное основание при помощи сверхвысоких температур (5000–6000 градусов по Цельсию), процесс протекает в ускоренном режиме. Иногда достаточно долей секунд, чтобы получить заданную толщину напыления.

- Диффузионная металлизация позволяет наносить как монослой на поверхность, так и делать комбинированное напыление. При помощи плазменной струи можно дополнять диффундируемый металл элементами газа, необходимыми для насыщения слоя элементарными частицами нужных химических элементов.

- При плазменном напылении практически отсутствует эффект дополнительного окисления основного металла. Это связано с тем, что реакция протекает в среде инертных газов без привлечения кислорода.

- Финальное покрытие обладает высоким качеством за счет идеальной однородности и равномерности проникновения атомов напыляемого металла в слой основания.

Методом диффузионной металлизации плазменного типа можно получать слои толщиной от нескольких миллиметров до микрон.

Технология и процесс напыления

При газоплазменном напылении металлов основой рабочей газовой среды являются инертные газы азот или аргон. Дополнительно по необходимости технологического процесса к основным газам может быть добавлен водород. Между катодом, в качестве которого выступает электрод в виде остроконечного стержня внутри горелки, и анодом, коим является подвергаемое водяному охлаждению сопло из меди, в процессе работы возникает дуга. Она прогревает до необходимой температуры рабочий газ, который обретает состояние плазменной струи.

Одновременно в сопло подается металлический материал в виде порошка. Этот металл под воздействием плазмы превращается в субстанцию с высокой способностью к проникновению в поверхностный слой обрабатываемого изделия. Распыляемый под давлением расплавочный материал оседает на основании.

Современные плазменные горелки имеют КПД в пределах 50–70 %. Они позволяют работать с любыми металлами, в том числе и тугоплавкими сплавами. Плазменное напыление – полностью управляемый процесс, позволяющий регулировать скорость подачи плазмы, мощность и форму струи.

В случае восстановления формы детали путем плазменного напыления технологический процесс имеет следующие этапы:

- Подготовка напыляемого материала. Суть процесса заключается в сушке порошка в специальных шкафах при температуре 150–200 градусов по Цельсию. При необходимости порошок также просеивают через сито для получения однородных по размеру гранул.

- Подготовка подложки или основания. На этом этапе с поверхности детали удаляют все посторонние включения. Это могут быть окислы либо различные загрязнения масляными веществами. Для лучшего сцепления основание может быть подвергнуто дополнительному процессу образования шероховатости. Если на изделии имеются участки, которые не следует подвергать напылению, их закрывают специальными экранами.

- Напыление слоя металла и операции по заключительной обработке полученной поверхности.

К подложке напыляемый материал может доходить в твердом состоянии, в пластичной форме либо в жидком виде. Это определяется режимом технологического процесса.

Применяемое оборудование

Стандартный комплект установки плазменного напыления включает в себя:

- Источник электрического питания. Его назначение – питать схему формирования высоковольтного разряда и всех систем.

- Блок формирования разряда. В зависимости от устройства схемы может генерировать искровые разряды, импульсные высокочастотные напряжения либо сплошную электрическую дугу.

- Резервуары хранения газа – это чаще всего обычные газовые баллоны.

- Камеру, где непосредственно происходит напыление. Внутрь такого герметичного резервуара помещают обрабатываемую заготовку и плазмотрон.

- Установку вакуумного типа с насосом. В задачи этого агрегата входит создание требуемого разряжения в камере и образование тягового потока для подачи рабочей среды.

- Плазмотрон – устройство, которое снабжено соплом для подачи рабочей среды и системой приводов для перемещения сопла в пространстве.

- Систему дозирования напыляемого порошка. Служит для точной подачи необходимого количества напыляемого материала в единицу времени.

- Охлаждающую систему. В задачу этого элемента входит отвод лишнего тепла от области сопла, через которое проходит раскаленная плазма.

- Аппаратную часть. Она включает в себя компьютер, который управляет всем процессом плазменного напыления.

- Систему вентиляции. Она служит для отвода отработанных газов из рабочей камеры.

Современные установки диффузионной металлизации имеют специальное программное обеспечение, позволяющее путем введения заданных параметров проводить полностью автономную операцию обработки изделия. В задачи оператора входит установка детали в камеру и задание точных условий проведения процесса.

Уважаемые посетители сайта: специалисты и технологи по плазменному напылению! Поддержите тему статьи в комментариях. Будем благодарны за конструктивные замечания и дополнения, которые расширят обсуждаемый вопрос.

Плазменное напыление металла

Виды и применение процессов плазменного напыления металлов

Плазменное напыление (или, другими словами – диффузионная металлизация) эффективный способ изменения физико-механических свойств, а также структуры основной поверхности. Поэтому он часто используется с декоративными целями, и для увеличения стойкости конечного продукта.

Принцип плазменного напыления

Как и традиционные методы поверхностных покрытий, при диффузионной металлизации происходит осаждение на поверхности металла слоя другого металла или сплава, который обладает необходимыми для последующего применения детали свойствами – нужным цветом, антикоррозионной стойкостью, твёрдостью. Отличия заключаются в следующем:

- Высокотемпературная (5000 — 6000 °С) плазма значительно ускоряет процесс нанесения покрытий, который может составлять доли секунд.

- При диффузионной металлизации в струе плазмы в поверхностные слои металла могут диффундировать также химические элементы из газа, где проводится обработка. Таким образом, регулируя химический состав газа, можно добиваться комбинированного поверхностного насыщения металла атомами нужных элементов.

- Равномерность температуры и давления внутри плазменной струи обеспечивает высокое качество конечных покрытий, чего весьма трудно достичь при традиционных способах металлизации.

- Плазменное напыление отличается чрезвычайно малой длительностью процесса. В результате не только повышается производительность, но также исключается перегрев, окисление, прочие нежелательные поверхностные явления.

Рабочие установки для реализации процесса

Поскольку чаще всего для инициации высокотемпературной плазмы используется электрический разряд – дуговой, искровой или импульсный – то применяемое для такого способа напыления оборудование включает:

- Источник создания разряда: высокочастотный генератор, либо сварочный преобразователь;

- Рабочую герметизированную камеру, где размещается подвергаемая металлизации заготовка;

- Резервуар для газа, в атмосфере которого будет производиться формирование высокотемпературной плазмы;

- Насосной или вакуумной установки, обеспечивающей необходимое давление для прокачки рабочей среды или для создания требуемого разрежения;

- Системы управления за ходом протекания процесса.

Работа плазмотрона, выполняющего плазменное напыление, происходит так. В герметизированной камере закрепляется напыляемая деталь, после чего между поверхностями рабочего электрода (в состав которого входят напыляемые элементы) и заготовкой возбуждается электрический разряд. Одновременно через рабочую зону с требуемым давлением прокачивается жидкая или газообразная среда. Её назначение – сжать зону разряда, повысив тем самым объёмную плотность его тепловой мощности. Высококонцентрированная плазма обеспечивает размерное испарение металла электрода и одновременно инициирует пиролиз окружающей заготовку среды. В результате на поверхности образуется слой нужного химического состава. Изменяя характеристики разряда – ток, напряжение, давление – можно управлять толщиной, а также структурой напыляемого покрытия.

Схема плазменного напыления

Аналогично происходит и процесс диффузионной металлизации в вакууме, за исключением того, что сжатие плазмы происходит вследствие разницы давлений внутри и вне её столба.

Технологическая оснастка, расходные материалы

Выбор материала электродов зависит от назначения напыления и вида обрабатываемого металла. Например, для упрочнения штампов наиболее эффективны электроды из железо-никелевых сплавов, которые дополнительно легируются такими элементами, как хром, бор, кремний. Хром повышает износостойкость покрытия, бор – твёрдость, а кремний – плотность финишного покрытия.

При металлизации с декоративными целями, главным критерием выбора металла рабочего электрода является конфигурация напыляемой поверхности, а также её внешний вид. Напыление медью, например, производят электродами из электротехнической меди М1.

Важной структурной составляющей процесса является состав среды. Например, при необходимости получить в напыляемом слое высокостойкие нитриды и карбиды, в газе должны присутствовать органические среды, содержащие углерод или азот.

Последующая обработка готового покрытия

В силу особенностей процесса плотность напылённого слоя и прочность его сцепления с основным металлом не всегда бывают достаточными для обеспечения долговечности покрытия. Поэтому часто после обработки деталь подвергается последующему поверхностному оплавлению с использованием кислородно-ацетиленового пламени, либо в термических печах. Как следствие, плотность покрытия возрастает в несколько раз. После этого продукцию шлифуют и полируют, применяя твердосплавный инструмент.

С учётом последующей доводки изделия, толщину слоя металла после обработки принимают не менее 0,8 — 0,9 мм.

Для придания детали окончательных прочностных свойств её закаливают и отпускают, применяя технологические режимы, рекомендуемые для основного металла.

Плазменное напыление повышает теплостойкость, износостойкость и твёрдость изделий, увеличивает их способность противодействовать коррозионным процессам, а напыление с декоративными целями значительно улучшает внешний вид деталей.

Ограничениями технологии диффузионного плазменного напыления считаются чрезмерная сложность конфигурации заготовки, а также относительная сложность используемых установок.

При невысоких требованиях к равномерности образующегося слоя можно использовать и более простые установки, конструктивно напоминающие сварочные полуавтоматы. В этом случае плазменное напыление производится в воздушном пузыре, который образуется при обдуве зоны обработки компрессором. Электроды, в составе которых имеется напыляемый металл, последовательно перемещаются по контуру изделия. Для улучшения сцепления напыляемого металла с основой внутрь зоны напыления вводится также присадочный материал.

Процесс напыления металлического порошка на токарном станке

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Напыление металлов

Напыление металлов позволяет улучшить характеристики деталей, работающих в условиях, связанных сильным изнашиванием и механическими концентрированными нагрузками. Металлизация поверхностей повышает устойчивость и увеличивает срок службы. Кроме решения технических задач, напыление используется во время производства декоративных изделий, бижутерии, в пищевой, фармацевтической и химической промышленностях. Для напыления могут применяться различные металлы, конкретный выбор зависит от технического задания.

Химическое хромирование

Используется для обработки деталей со сложной геометрической формой, процесс основан на восстановлении хрома из растворов солей при помощи гипофосфита натрия. Осадок имеет серый цвет, блеск приобретается после полирования. Химическое хромирование протекает в ваннах с таким составом растворов.

Состав растворов для химического хромирования

- Фтористый хром, г — 17

- Хлористый хром, г — 1,2

- Лимоннокислый натрий, г — 8,5

- Гипофосфит натрия, г — 8,5

- Вода, л — 1

- Температура, °С — 70-87

Скорость процесса хромирования может достигать 2,5 мкм/ч, для изготовления ванн используется устойчивый пластик. Металлизация сопровождается выделением ядовитых химических соединений, растворы негативно влияют на кожу людей. Во время производства работ следует соблюдать правила техники безопасности, для очистки воздушной среды устанавливается принудительная вентиляция. Мощность вентиляции рассчитывается исходя из объема помещения или рабочей зоны с учетом минимальной кратности обмена.

На промышленных предприятиях монтируется вентиляция пластиковая, она позволяет выдерживать рекомендованные технологические параметры при минимальных финансовых потерях. Для промышленного хромирования химическим методом применяются специально разработанные растворы с улучшенными показателями.

Промышленные растворы для химического хромирования

При приготовлении растворов первым растворяется хлористый хром. Затем согласно схеме могут растворяться лимонно-кислый натрий и фтористый хром. Для ускорения химических процессов в состав добавляется щавелевая кислота. Ионы хрома образуют с ней химически активный ион, скорость покрытия возрастает до 7 мкм/ч и более. Процентное содержание ингредиентов корректируется технологами с учетом поставленных конечных задач по обработке деталей.

Для получения расчетного покрытия необходимо выполнять следующие требования:

- Качественная подготовка поверхностей. Детали очищаются механическим и химическим способами, при необходимости поверхности шлифуются.

- Оборудование должно обеспечивать максимальную автоматизацию процесса для исключения вредного влияния человеческого фактора.

- Постоянный контроль за состоянием раствора, фильтрование, поддержание заданной концентрации, своевременная замена катода.

Нарушение рекомендованной технологии может становиться причиной отслоений покрытий или образования глубоких раковин. Необходимость исправления дефектов приводит к значительному увеличению себестоимости производства.

Линия химического хромирования

Визуальный контроль химических процессов производится за счет определения количества выделяемого водорода, технологи рекомендуют для улучшения процесса одновременно покрывать детали из нескольких металлов. Слишком интенсивное выделение водорода может становиться причиной появления раковин, скорость процесса регулируется в каждом конкретном случае.

Газоплазменное напыление

Газоплазменное напыления позволяет получать чистое покрытие с высокими показателями адгезии. Процесс протекает при температурах до +50 000°С, скорость струи оставляет 500 м/с, температура поверхности обрабатываемой детали составляет не более +200°С.

Газоплазменное напыление металлов

Шероховатость поверхности напыляемых деталей до 60 Rz, зона обдува должна на 2–5 мм превышать номинальный размер напыляемого участка. Для работы используются порошки одной фракции по размерам, необрабатываемые участки детали закрываются специальными экранами. Перед процессом поверхность деталей предварительно прогревается до рабочих технологических температур.

Режимы работы оборудования при газоплазменном напылении

Схема оборудования для напыления

Оборудование для порошкового напыления состоит из подвода газа (1), катода плазмотрона (2), корпуса катода (3), теплоизолятора (4), корпуса анода (5), порошкового питателя (6), подвода газа-носителя (7), плазменной дуги (8) и источника питания (9).

Газоплазменное напыление допускает финишную обработку покрытий для улучшения характеристик деталей, в таком случае толщина покрытия должна учитывать механическую шлифовку.

Напыление в вакууме

Перенос напыляемых металлов выполняется при разрежении 10 -2 Па, напыление может быть катодным, магнетронным или ионно-плазменным. Вакуум увеличивает прочность сцепления поверхностей. Оборудование для технологии может быть многокамерным или многопозиционным однокамерным. Первые линии состоят из нескольких установок, в каждой из которых выполняется определенное напыление металлов, агрегаты между собой соединены технологическими линиями для транспортировки деталей. Многопозиционные имеют несколько отдельных постов для напыления в одном объеме. Вакуумное напыление производится по следующим этапам:

- Создание вакуума заданной глубины. Мощные компрессоры откачивают воздух из камеры, металлизация контролируется автоматическими приборами.

- Распыление покрывающего материала. В зависимости от особенностей процесса напыление металлов может выполняться несколькими способами.

- Транспортировка деталей в зависимости от их состояния.

Установка вакуумного напыления

Технологические определения Вакуумное напыление – сложный технологический процесс, зависящий от нескольких параметров:

- Критическая температурная точка напыления. Выше этого значения весь объем направляемых частиц отражается от поверхности детали, напыление металлов приостанавливается. Параметр зависит от металла детали, состояния ее рабочей поверхности и свойств напыляемых материалов.

- Критическая плотность давления. Минимальная плотность, при которой осадочная пленка адсорбируется и становится неспособной принимать атомы металла, напыление прекращается. Контроль критической плотности в установках выполняется непрерывно, при необходимости параметры условий корректируются. В зависимости от состава пленки могут быть моно- или поликристаллическими и аморфными.

Для повышения производительности вакуумное оборудование комплектуется механизмами автоматизированной транспортировки деталей в камеру и из нее, экранами и манипуляторами, заслонками и прочими механизмами. Напыление осуществляется в полуавтоматическом режиме.

Использование вакуумного оборудования позволяет получать напыление металлов с максимальным коэффициентом адгезии, увеличивается скорость протекания процесса, покрытия отличаются повышенной твердостью и химической устойчивостью. Недостаток – высокая энергоемкость процесса. Кроме того, вакуумное напыление не рекомендуется использовать для деталей со сложным профилем поверхностей.

Холодное газодинамическое напыление — Википедия

Холодное газодинамическое напыление (ХГН) (англ. Cold Spray) металлических покрытий — это процесс формирования металлических покрытий при соударении холодных (с температурой, существенно меньшей температуры плавления) металлических частиц, ускоренных сверхзвуковым газовым потоком до скорости несколько сот метров в секунду, с поверхностью обрабатываемой детали. При ударах нерасплавленных металлических частиц о подложку происходит их пластическая деформация и кинетическая энергия частиц преобразуется в тепло, обеспечивая формирование сплошного слоя из плотно упакованных металлических частиц.

Основной особенностью ХГН является отсутствие высоких температур в процессе формирования металлических покрытий, следовательно, отсутствие окисления материалов частиц и основы, процессов неравновесной кристаллизации, высоких внутренних напряжений в обрабатываемых деталях.

К настоящему времени существуют две основных разновидности ХГН:

«Холодное газодинамическое напыление высокого давления» (англ. High Pressure Cold Spray). В качестве рабочего газа используются азот или гелий при давлениях выше 1,5 МПа (15 атм), расходе более 2 м³/мин., и мощностью подогрева более 18 кВт. Для напыления обычно используются чистые металлические порошки размером 5-50 мкм. | «Холодное газодинамическое напыление низкого давления» (англ. — Low Pressure Cold Spray). В качестве рабочего газа используется сжатый воздух давлением 0,5-1,0 МПа (5-10 атм), расходом 0,5 м³/мин, и мощностью подогрева 3-5 кВт. Для напыления покрытий используются механические смеси металлических и керамических порошков. Включение керамического компонента в напыляемую смесь обеспечивает получение качественных покрытий при сравнительно небольших энергозатратах. |

Явление закрепления твёрдых металлических частиц на поверхности преграды было обнаружено в экспериментальных исследованиях обтекания тел сверхзвуковыми гетерофазными потоками, выполнявшихся в Институте теоретической и прикладной механики СО РАН СССР (ИТПМ) [1, 2], [1].

В последующем в исследования и разработки, связанные как с физикой процессов, происходящих при ХГН, так и с созданием оборудования для ХГН и способов его практического применения включились исследовательские и производственные предприятия разных стран. Детальный обзор интеллектуальной собственности, созданной в области холодного газодинамического напыления, представлен в [4], описание современного состояния работ — в [5]. В настоящее время в мире серийно производятся несколько типов оборудования для ХГН высокого давления — компанией CGT, для ХГН низкого давления — компаниями ОЦПН [2] и CenterLine [3]-(по лицензии ОЦПН). В промышленности применяется переносное оборудование ДИМЕТ®, выпускаемое Обнинским центром порошкового напыления [4].

Холодное газодинамическое напыление высокого давления[править | править код]

[5]

Холодное газодинамическое напыление низкого давления[править | править код]

[6], [6]

Суть технологии ХГН низкого давления (см. рис.) состоит в следующем:

Схема напыления металлических покрытий воздухом низкого давления (LPCS)1 — сжатый воздух давлением 0,5-1,0 МПа подаётся в нагреватель, нагревается там до 400—600 град. С;

2 — поступает в сверхзвуковое сопло;

3 — порошковый материал, представляющий собой механическую смесь металлических и керамических частиц, подаётся в сверхзвуковой поток воздуха за критическим сечением сопла, в ту его часть, где давление в потоке несколько ниже атмосферного давления;

4 — частицы ускоряются воздушным потоком до скорости 300—600 м/с;

5 — частицы взаимодействуют с поверхностью преграды, формируя на ней металлокерамическое покрытие.

Технология обладает рядом особенностей, отличающих её от наиболее близких к ней газотермических технологий нанесения металлов, в частности:

• для работы необходим только сжатый воздух и электроэнергия;

• нет нагрева и окисления металла частиц и подложки, деформаций, изменения структуры металлов (температура подложки меньше 100—150 град С) ;

• нет вредных и агрессивных газов, веществ, излучений и др. опасных факторов;

• технологическая простота нанесения покрытий.

Технология позволяет создавать алюминиевые, медные, цинковые, оловянные, свинцовые, никелевые и другие металлические покрытия. В качестве керамической примеси обычно используется оксид алюминия, хотя могут быть использованы и другие материалы, отличающиеся высокой твёрдостью и температурой плавления.

Металлы, стекло, керамика, ситаллы, гранит, бетон.

Покрытие «медь+оксид алюминия» на подложке из стали.Покрытия, создаваемые таким способом, представляют собой металлическую матрицу с внедрёнными в неё керамическими частицами (см. рис.)

Покрытия характеризуются высокой прочностью, хорошими эксплуатационными свойствами и могут наноситься любой толщиной.

Технология находит применение в различных отраслях промышленности для решения целого ряда задач по нанесению металлических покрытий [7] в производстве машиностроительной продукции, ремонте деталей машин и в декоративно-прикладном искусстве:

|

|

1. Алхимов А. П., Нестерович Н. И., Папырин А. Н. Экспериментальное исследование обтекания тел сверхзвуковым двухфазным потоком. — ПМТФ, 1982, № 2, с.66-74.

2. Алхимов А. П., Косарев В. Ф., Папырин А. Н. Метод «холодного» газодинамического напыления. — Докл. АН СССР, 1990, т.315, № 5, с.1062-1065.

3. Алхимов А. П., Клинков С. В., Косарев В. Ф., Фомин В. М. Холодное газодинамическое напыление. Теория и практика. — М. Физматлит, 2010, 536 с.

4. E.Irissou, J.-G.Legoux, A.N.Ryabinin, B.Jodoin, C.Moreau. Review on Cold Spray Process and Technology: Part I — Intellectual Property. Journal of Thermal Spray Technology, 2008, V. 17(4), pp. 495–516

5. Каширин А. И., Шкодкин А. В. Газодинамическое напыление металлических покрытий — возникновение метода и его современное состояние. — Упрочняющие технологии и покрытия. 2007, № 12(36), с. 22-33.

6. Буздыгар Т. В., Каширин А. И., Клюев О. Ф. Портнягин Ю. И. Способ получения покрытий. — Патент РФ № 2038411, 1993.

Плазменное напыление: описание технологии, назначение

Плазменное напыление – технологический процесс диффузионной металлизации, с помощью которого можно эффективно формировать защитное покрытие и проводить восстановление изношенных частей металлических изделий. Рассмотрим сущность процесса.

Несущая поверхность детали иногда требует доработки: изменения структуры или свойств механических и физических параметров. Провести такое преобразование можно, используя плазменное напыление. Процесс является одним из видов диффузии, при которой происходит металлизация внешнего слоя изделия. Для осуществления такой обработки применяют специальное оборудование, способное превращать металлические частички в плазму и с высокой точностью переносить ее на объект.

Свойство покрытий, полученных путем диффузионной металлизации, отличается высоким качеством. Они имеют хорошую адгезию к основанию и практически составляют с последним единое целое. Универсальность метода заключается в том, что нанести можно абсолютно любые металлы, а также другие материалы, например полимеры.

Получить напыление способом плазменного переноса частиц можно только в условиях производственных цехов на заводах и фабриках.

Сущность и назначение плазменного напыления металлов

Суть процесса плазменного напыления заключается в том, что в струю из плазмы, которая имеет сверхвысокие температуры и направлена на обрабатываемый объект, подают дозированное количество частиц металла. Последние расплавляются и, увлекаемые струей, оседают на поверхности детали. К плазменному напылению прибегают в следующих случаях:

- Создание защитного слоя на изделии. Это может быть механическое усиление, когда на менее прочное основание наносят более прочный металл. С помощью диффузионной металлизации также можно увеличить сопротивляемость детали коррозионному воздействию, если наносить пленку из оксидов или металлов, мало подверженных окислению.

- Восстановление изношенных деталей. В этом случае за счет нового слоя покрытия можно убрать дефекты разрушения поверхности, чтобы придать изделию первоначальное состояние. В качестве материала напыления здесь используют металл, идентичный материалу основания.

Плазменное напыление отличается от других видов напыления рядом особенностей:

- Благодаря тому что плазма воздействует на исходное основание при помощи сверхвысоких температур (5000–6000 градусов по Цельсию), процесс протекает в ускоренном режиме. Иногда достаточно долей секунд, чтобы получить заданную толщину напыления.

- Диффузионная металлизация позволяет наносить как монослой на поверхность, так и делать комбинированное напыление. При помощи плазменной струи можно дополнять диффундируемый металл элементами газа, необходимыми для насыщения слоя элементарными частицами нужных химических элементов.

- При плазменном напылении практически отсутствует эффект дополнительного окисления основного металла. Это связано с тем, что реакция протекает в среде инертных газов без привлечения кислорода.

- Финальное покрытие обладает высоким качеством за счет идеальной однородности и равномерности проникновения атомов напыляемого металла в слой основания.

Методом диффузионной металлизации плазменного типа можно получать слои толщиной от нескольких миллиметров до микрон.

Технология и процесс напыления

При газоплазменном напылении металлов основой рабочей газовой среды являются инертные газы азот или аргон. Дополнительно по необходимости технологического процесса к основным газам может быть добавлен водород. Между катодом, в качестве которого выступает электрод в виде остроконечного стержня внутри горелки, и анодом, коим является подвергаемое водяному охлаждению сопло из меди, в процессе работы возникает дуга. Она прогревает до необходимой температуры рабочий газ, который обретает состояние плазменной струи.

Одновременно в сопло подается металлический материал в виде порошка. Этот металл под воздействием плазмы превращается в субстанцию с высокой способностью к проникновению в поверхностный слой обрабатываемого изделия. Распыляемый под давлением расплавочный материал оседает на основании.

Современные плазменные горелки имеют КПД в пределах 50–70 %. Они позволяют работать с любыми металлами, в том числе и тугоплавкими сплавами. Плазменное напыление – полностью управляемый процесс, позволяющий регулировать скорость подачи плазмы, мощность и форму струи.

В случае восстановления формы детали путем плазменного напыления технологический процесс имеет следующие этапы:

- Подготовка напыляемого материала. Суть процесса заключается в сушке порошка в специальных шкафах при температуре 150–200 градусов по Цельсию. При необходимости порошок также просеивают через сито для получения однородных по размеру гранул.

- Подготовка подложки или основания. На этом этапе с поверхности детали удаляют все посторонние включения. Это могут быть окислы либо различные загрязнения масляными веществами. Для лучшего сцепления основание может быть подвергнуто дополнительному процессу образования шероховатости. Если на изделии имеются участки, которые не следует подвергать напылению, их закрывают специальными экранами.

- Напыление слоя металла и операции по заключительной обработке полученной поверхности.

К подложке напыляемый материал может доходить в твердом состоянии, в пластичной форме либо в жидком виде. Это определяется режимом технологического процесса.

Применяемое оборудование

Стандартный комплект установки плазменного напыления включает в себя:

- Источник электрического питания. Его назначение – питать схему формирования высоковольтного разряда и всех систем.

- Блок формирования разряда. В зависимости от устройства схемы может генерировать искровые разряды, импульсные высокочастотные напряжения либо сплошную электрическую дугу.

- Резервуары хранения газа – это чаще всего обычные газовые баллоны.

- Камеру, где непосредственно происходит напыление. Внутрь такого герметичного резервуара помещают обрабатываемую заготовку и плазмотрон.

- Установку вакуумного типа с насосом. В задачи этого агрегата входит создание требуемого разряжения в камере и образование тягового потока для подачи рабочей среды.

- Плазмотрон – устройство, которое снабжено соплом для подачи рабочей среды и системой приводов для перемещения сопла в пространстве.

- Систему дозирования напыляемого порошка. Служит для точной подачи необходимого количества напыляемого материала в единицу времени.

- Охлаждающую систему. В задачу этого элемента входит отвод лишнего тепла от области сопла, через которое проходит раскаленная плазма.

- Аппаратную часть. Она включает в себя компьютер, который управляет всем процессом плазменного напыления.

- Систему вентиляции. Она служит для отвода отработанных газов из рабочей камеры.

Современные установки диффузионной металлизации имеют специальное программное обеспечение, позволяющее путем введения заданных параметров проводить полностью автономную операцию обработки изделия. В задачи оператора входит установка детали в камеру и задание точных условий проведения процесса.

Уважаемые посетители сайта: специалисты и технологи по плазменному напылению! Поддержите тему статьи в комментариях. Будем благодарны за конструктивные замечания и дополнения, которые расширят обсуждаемый вопрос.