Наборы ЛЮМ

Наборы ЛЮМ – высококачественные российские материалы для люминесцентной капиллярной дефектоскопии. По результатам испытаний ФГУП ВИАМ, наборы серии ЛЮМ могут применяться по I- III классам чувствительности по ГОСТ 18442-80 и РБ-090-14. Компоненты наборов имеют малую коррозионная активность и пониженную пожароопасность (температура вспышки более 100 °С). Сравнение комплектов для люминесцентного контроля ЛЮМ и Magnaflux можно посмотреть здесь.

Обозначения, составы и особенности люминесцентных наборов серии ЛЮМ приведены в следующей таблице.

| Набор | Состав | Особенности |

| ЛЮМ-33 ОВ | — Пенетрант ЛЖ-18НВ — Очиститель ОЖ-7А — Проявитель Пр-15А или Аэросил А-300 |

Является современным аналогом набора ЛЮМ-1 ОВ с пониженной по сравнению с ним токсичностью и пожароопасностью. Является современным аналогом набора ЛЮМ-1 ОВ с пониженной по сравнению с ним токсичностью и пожароопасностью. |

| ЛЮМ-34 | — Пенетрант ЛЖ-20В — Очиститель ОЖ-7А — Проявитель Пр-15А или Аэросил А-300 |

Предназначен для капиллярного контроля поверхностных дефектов с шириной раскрытия более 1 мкм, (II класс чувствительности по ГОСТ 18442-80). |

| ЛЮМ-35 | — Пенетрант ЛЖ-27С — Очиститель ОЖ-7А — Проявитель Пр-15А или Аэросил А-300 |

Комплект предназначен для выявления поверхностных дефектов на деталях с шириной раскрытия более 2 мкм, что соответствует II классу чувствительности по ГОСТ 18442-80. |

| ЛЮМ 23-П | — Пенетрант ЛЖ-31 — Очиститель ОЖ-7А — Проявитель Пр-15А или Аэросил А-300 |

Комплект предназначен для выявления поверхностных дефектов на деталях с шириной раскрытия 3 и более мкм. Наносится методом погружения или электростатическим напылением). Наносится методом погружения или электростатическим напылением). |

| ЛЮМ-17ПМ | — Пенетрант ЛЖ-29 — Очиститель – вода; — Проявитель Аэросил А-300 |

Комплект с повышенной яркостью с пенетрантом на основе масло-керосиновой смеси ЛЖ-29. Соответствует III классу чувствительности по ГОСТ 18442-80. Ориентирован на контроль литья, штамповок и поковок. |

Пенетрант ЛЖ-18НВ

Люминесцентный пенетрант ЛЖ-18НВ соответствует первому классу чувствительности по ГОСТ 18442-80 и обеспечивает выявление поверхностных трещин с шириной раскрытия менее 1 мкм. Для повышения чувствительности в пенетранте ЛЖ-18НВ используются два люминофора работающих по принципу каскадной люминесценции, когда люминофор-донор поглощает свет в области излучения УФ-лампы, а принимающий люминофор вместе с излучением лампы, поглощает излучение люминофора донора и переизлучает его в желто-зеленом диапазоне спектра.

При сниженных требованиях к чувствительности контроля (II-III класс) могут применяться дефектоскопические наборы на основе пенетрантов ЛЖ-20В, ЛЖ-27С, ЛЖ-29, ЛЖ-31. Данные пенетранты могут наноситься методом погружения или более экономичным электростатическим напылением. Технические условия на пенетрант ЛЖ-18НВ содержатся в ТУ 2662-010-73057924-2004. Пенетранты серии ЛЖ поставляются в полиэтиленовых емкостях объемом 200 и 20 литров, срок годности 17 месяцев. Состав и специфика применения каждого набора содержатся в таблице.

Очиститель ОЖ-7А

Очиститель ОЖ-7А – доработанный состав производимого ранее ОЖ-1 с улучшенной очищающей способностью, предназначенный для подготовки поверхности и удаления излишков пенетранта с контролируемых деталей. ОЖ-7А представляет собой раствор поверхностно активного вещества в смеси водных растворов органических растворителей. Данный очиститель относится к малоопасным веществам с пониженной пожароопасностью (температура вспышки 85°С, класс опасности – 4). Очиститель ОЖ-7А входит в большинство наборов серии ЛЮМ и может использоваться для контроля по I-III классам чувствительности. Технические условия (ТУ 662-009-73057924-2004) согласованы с ФГУП ВИАМ. Поставляется в полиэтиленовых емкостях объемом 200 и 7,5 литров, срок годности 17 месяцев.

Очиститель ОЖ-7А входит в большинство наборов серии ЛЮМ и может использоваться для контроля по I-III классам чувствительности. Технические условия (ТУ 662-009-73057924-2004) согласованы с ФГУП ВИАМ. Поставляется в полиэтиленовых емкостях объемом 200 и 7,5 литров, срок годности 17 месяцев.

Проявитель ПР-15А

Проявитель ПР-15А предназначен для поглощения пенетрантов серии ЛЖ и индикации дефектов. ПР-15А представляет собой смесь органических растворителей с пленкообразующими добавками. Время высыхания пленки проявителя на деталях при температуре 20°С около двух минут. На поверхность проверяемых деталей ПР-15А может наносится распылителем либо электростатикой. Данный проявитель может использоваться в составе люминесцентных наборов по I-III классам чувствительности.

Достоинством проявителя является возможность его удаления с деталей с помощью воды. Это проще и безопаснее для персонала по сравнению с удалением органическими растворителями. Из-за наличия органических растворителей проявитель ПР-15А огнеопасен, Т ° вспышки 16 °С. Технические условия на проявитель ПР-15А (ТУ 2662-011-73057924) согласованы с ФГУП ВИАМ. Проявитель поставляется в полиэтиленовых емкостях объемом 200 и 20 литров, срок годности 7 месяцев.

Технические условия на проявитель ПР-15А (ТУ 2662-011-73057924) согласованы с ФГУП ВИАМ. Проявитель поставляется в полиэтиленовых емкостях объемом 200 и 20 литров, срок годности 7 месяцев.

Проявитель Аэросил А-300

Проявитель Аэросил А-300 также предназначен для поглощения пенетранта, оставшегося в полостях дефектов после удаления его с поверхности детали. Технология проявления вещества является гидролиз летучих кремниевых соединений в пламени гремучих газов. В результате создается двуокись кремния с термически вспененной микрозернистой структурой (порошок).

Проявитель Аэросил А-300 это белый, легкий порошок в неуплотненном состоянии имеет рыхлый вид и несколько голубоватый оттенок. Аэросил А-300 пожаро-взрывобезопасен, не оказывает общетоксического действия. Класс опасности – IV (ГОСТ 14922-77). Проявитель поставляется в полиэтиленовых емкостях объемом 200 и 20 литров, срок годности 6 месяцев.

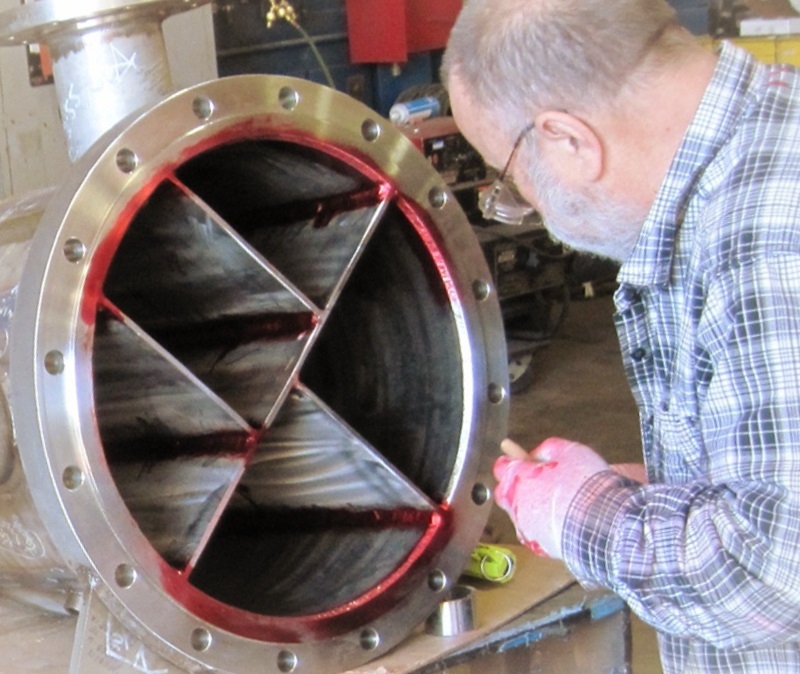

Помимо поставки расходных материалов, лаборатория НТЦ «Эксперт» оказывает услуги по капиллярному контролю.

Очистители, проявители и пенетранты серии ЛЮМ можно купить с доставкой до двери или до терминалов транспортной компании в следующих городах: Москва, Санкт-Петербург, Екатеринбург, Саратов. Амурск, Ангарск, Архангельск, Астрахань, Барнаул, Белгород, Бийск, Брянск, Воронеж, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Вологда, Иваново, Ижевск, Йошкар-Ола, Казань, Калининград, Калуга, Кемерово, Киров, Кострома, Краснодар, Красноярск, Курск, Липецк, Магадан, Магнитогорск, Мурманск, Муром, Набережные Челны, Нальчик, Новокузнецк, Нарьян-Мар, Новороссийск, Новосибирск, Нефтекамск, Нефтеюганск, Новочеркасск, Нижнекамск, Норильск, Нижний Новгород, Обнинск, Омск, Орёл, Оренбург, Оха, Пенза, Пермь, Петрозаводск, Петропавловск-Камчатский, Псков, Ржев, Ростов, Рязань, Самара, Саранск, Смоленск, Сочи, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Элиста, Ярославль и другие города.

Капиллярный контроль. Капиллярная дефектоскопия. Капиллярный метод неразрушающего контроля.

Капиллярный метод исследования дефектов представляет собой понятие, которое основано на проникновении определенных жидких составов в поверхностные слои необходимых изделий, осуществляемое при помощи капиллярного давления. Используя данный процесс, можно значительно повысить световые эффекты, которые способны определять более досконально все дефектные участки.

Виды методов капиллярного исследования

Довольно частым явлением, которое может встречаться в неразрушающем методе дефектоскопии, это не достаточно полное выявление необходимых дефектов. Такие результаты очень часто являются настолько маленькими, что общий визуальный контроль не способен воссоздавать все дефектные участки различных изделий. Например, при помощи такого измерительного оборудования, как микроскоп или простая лупа, невозможно определить поверхностные дефекты. Это происходит в результате недостаточной контрастности имеющегося изображения. Поэтому в большинстве случаев, наиболее качественным методом контроля является капиллярная дефектоскопия. Такой способ использует индикаторные жидкости, которые полностью проникают в поверхностные слои исследуемого материала и образуют индикаторные отпечатки, при помощи которых происходит дальнейшая регистрация визуальным способом. Ознакомиться с материалами для каппилярной дефектоскопии вы можете на нашем сайте.

Это происходит в результате недостаточной контрастности имеющегося изображения. Поэтому в большинстве случаев, наиболее качественным методом контроля является капиллярная дефектоскопия. Такой способ использует индикаторные жидкости, которые полностью проникают в поверхностные слои исследуемого материала и образуют индикаторные отпечатки, при помощи которых происходит дальнейшая регистрация визуальным способом. Ознакомиться с материалами для каппилярной дефектоскопии вы можете на нашем сайте.

Требования для капиллярного метода

Самым главным условием качественного метода обнаружения различных дефектных нарушений в готовых изделиях по типу капиллярного метода является приобретение специальных полостей, которые полностью свободны от возможности загрязнения, и имеют дополнительный выход на поверхностные области объектов, а также укомплектованы параметрами глубин, которые намного превышают ширину их раскрытия. Значения капиллярного метода исследования разделяются на несколько категорий: основные, которые поддерживают только капиллярные явления, комбинированные и совмещенные, использующие соединение нескольких методов контроля.

Основные действия капиллярного контроля

Дефектоскопия, которая использует капиллярный метод контроля, предназначена для исследования самых скрытных и недоступных дефектных мест. Таких как трещины, разнообразные виды коррозии, поры, свищи и другие. Данная система применяется для правильного определения расположения, протяжности и ориентации дефектов. Ее работа основана на тщательном проникновении индикаторных жидкостей в поверхностные и неоднородные полости материалов контролируемого объекта. Образцы для капиллярного контроля.

Использование капиллярного метода

Капиллярный контроль в основном применяется для любых видов и форм изделий, которые имеют черные, цветные, легированные, чугунные, металлические, стеклянные, керамические и многие другие сплавы. Такое обнаружение дефектов используется в авиации, судостроении, металлургии, строительстве, машиностроении и во многом различном производстве. В большинстве случаев данный метод является единственным допустимым условием для понятия пригодности необходимых изделий. Также капиллярная дефектоскопия может использоваться в материалах, которые имеют ферромагнитные составы. Но единственным исключающим звеном в этой системе может являться наличие необходимой чувствительности магнитопорошкового действия и определенные условия эксплуатации используемого объекта. Также не нужно забывать, что важным условием капиллярного метода является наличие полостей, которые должны быть полностью свободны от посторонних веществ и загрязнений, довольно часто располагающихся на поверхностях исследуемых объектов. Еще одной областью обнаружения дефектов может быть течеискание, которое применяется вместе с другими методами, в совокупности с мониторингом основных объектов, а также в процессе эксплуатации.

Также капиллярная дефектоскопия может использоваться в материалах, которые имеют ферромагнитные составы. Но единственным исключающим звеном в этой системе может являться наличие необходимой чувствительности магнитопорошкового действия и определенные условия эксплуатации используемого объекта. Также не нужно забывать, что важным условием капиллярного метода является наличие полостей, которые должны быть полностью свободны от посторонних веществ и загрязнений, довольно часто располагающихся на поверхностях исследуемых объектов. Еще одной областью обнаружения дефектов может быть течеискание, которое применяется вместе с другими методами, в совокупности с мониторингом основных объектов, а также в процессе эксплуатации.

Преимущества капиллярной дефектоскопии

Основным достоинством данного метода является простота системы контролирования, большой обхват материалов и применение несложной конструкции оборудования. Также система неразрушающего контроля обнаружения дефектов при помощи капиллярного метода, помогает исследовать не только поверхностные слои изделий, но и располагает дополнительной информацией, способной определить расположение, протяженность, форму и ориентацию дефекта. И даже может легко найти причины их возникновения.

И даже может легко найти причины их возникновения.

Для создания индикаторных жидкостей применяют органические соединения люминофоров, которые создают достаточно яркое свечение, при помощи ультрафиолетовых лучей и дополнительных красителей. Обнаружение дефектных мест, которые располагаются на поверхности, можно воссоздать, используя специальные индикаторные вещества, исходящие из середины полости самих дефектов. Тем самым можно получить полную картину результатов проведенных исследований.

Что такое капилляр?

Понятие значения слова капилляр можно объяснить , как трещина, которая выходит на поверхность только с одной стороны контролируемого объекта. Такое действие называется поверхностной несплошностью. А противоположные стенки, которые помогают соединять используемый объект, называют сквозными. Затем нужно определить не являются- ли такие значения дефектами. Если подозрения подтверждаются, тогда данную систему называют поверхностный или сквозной дефект. А изображение, которое получается в местах нахождения разрыва сплошного соединения, называется индикаторным рисунком. Также существуют такие понятия, как глубина и ширина несплошности. Глубина подразумевает наличие размеров разрыва изделий внутри исследуемого объекта. А ширина – это понятие продольного размера несплошностей контролируемого изделия. Еще имеется значение раскрытия, которое подразумевает поперечные результаты размеров, располагаемые на поверхности материалов. Самым важным условием капиллярного контроля является наличие действия выхода на поверхность контролируемого объекта. Также обязательно необходимо полностью контролировать загрязненность, глубину и ширину их раскрытия. Для более качественного выполнения контролируемой работы необходимо наносить такое вещество, как пенетрант, которое используется для очищения поверхностей.

Также существуют такие понятия, как глубина и ширина несплошности. Глубина подразумевает наличие размеров разрыва изделий внутри исследуемого объекта. А ширина – это понятие продольного размера несплошностей контролируемого изделия. Еще имеется значение раскрытия, которое подразумевает поперечные результаты размеров, располагаемые на поверхности материалов. Самым важным условием капиллярного контроля является наличие действия выхода на поверхность контролируемого объекта. Также обязательно необходимо полностью контролировать загрязненность, глубину и ширину их раскрытия. Для более качественного выполнения контролируемой работы необходимо наносить такое вещество, как пенетрант, которое используется для очищения поверхностей.

Приборы для капиллярного метода контроля

Изделия, которые необходимы для цветной дефектоскопии Spotcheck от фирмы Magnaflux. Материалы люминесцентного направления Ziglo той же фирмы. Наборы, необходимые для капиллярного контроля Sherwin, Magnaflux, Helling. Также используются пульверизаторы, пневмогидропистолеты, приборы ультрафиолетового освещения, панели для проведения тестов и контрольные материалы, применяемые в цветной дефектоскопии.

Также используются пульверизаторы, пневмогидропистолеты, приборы ультрафиолетового освещения, панели для проведения тестов и контрольные материалы, применяемые в цветной дефектоскопии.

Чувствительные значения капиллярного контроля

Наиболее чувствительные данные – это проявление размеров несплошностей, имеющие заданную вероятность и применяемую определенно направленный способ. Также такое понятие может носить характер контролируемой и пенетрантной системы. Учитывая все стандарты, необходимые для определения чувствительности, классификация контроля определяется с учетом минимального размера отображения дефектов. Также дефектные значения имеют свою ширину раскрытия, которая составляет около ноля целых пяти десятых миллиметра.

При помощи чувствительности первого класса контролируются лопатки турбореактивных двигателей, разнообразные клапаны и гнезда, расположенные на поверхности объекта, уплотнительные прокладки и другие. Применяя второй класс чувствительности, можно определять разнообразные коррозии редакторов, сварочные соединения, детали подшипников, а также трещины и поры, которые могут иметь разные величины.

Система чувствительности капиллярного контроля, а также явления промежуточной очистки, располагаются на специальных дисплеях цветного контроля, то есть на определенной металлической шероховатости, которая дополняется отдельными искусственно выведенными трещинами. Классификация контролируемой чувствительности может колебаться в зависимости от размеров имеющихся дефектов. Такое понятие зачастую определяют либо в натуральных изделиях, либо в искусственных объектах. Используя разнообразные размеры дефектов, можно получить класс контролируемой чувствительности. Также для выявления параметров размера необходимо использовать поперечные значения дефектов. Данный способ может существенно повлиять на быстроту нахождения дефектных мест. Не нужно забывать, что минимальный размер раскрытия может ограничиваться из –за небольшого наличия пенетранта, которое содержится в середине дефекта. А максимальное значение порога, которое получается путем выявления из широких дефектных мест, имеет пенетрант, создающийся в случае появления лишнего количества на поверхности.

Классификация чувствительности

К первому относится менее одного мкм дефекта. Ко второму – от одного до десяти. К третьему – от десяти до ста, и к четвертому – от ста до пятисот мкм.

Установлено 5 классов чувствительности (по нижнему порогу) в зависимости от размеров дефектов:

|

Класс чувствительности |

Ширина раскрытия дефекта, мкм |

|

I |

Менее 1 |

|

II |

От 1 до 10 |

|

III |

От 10 до 100 |

|

IV |

От 100 до 500 |

|

технологический |

Не нормируется |

Физические понятия капиллярного метода

Исследование при помощи капиллярного метода представляет собой целостное проникновение в дефектную зону специальной индикаторной жидкости, которая направлена на выявление поверхностных дефектов. Такой способ исследования помогает воссоздать достаточно четкую картинку различных несплошностей, которые имеют поперечные размеры от ноля целых одной сотой до пятисот мкм. Также различаются неоднородности в цветных, черных, керамических, стеклянных и многих других сплавах.

Такой способ исследования помогает воссоздать достаточно четкую картинку различных несплошностей, которые имеют поперечные размеры от ноля целых одной сотой до пятисот мкм. Также различаются неоднородности в цветных, черных, керамических, стеклянных и многих других сплавах.

На поверхность контролируемого изделия наноситься цветной пенетрант, который способствует подбору необходимых физических параметров вещества. К таковым относятся: вязкость, плотность, натяжение на поверхности, которое происходит при наличии капиллярных сил и полное проникновение в самые мелкие участки дефектов. Далее возникает необходимость нанесения проявителя, который располагается на поверхности контролируемого объекта. После чего, нужно аккуратно удалить вещество пенетрант, и в результате происходит полное растворение красителя, который находится внутри дефектного участка. Затем моментально проявляется достаточная контрастность , которая помогает увидеть все образовавшиеся дефекты.

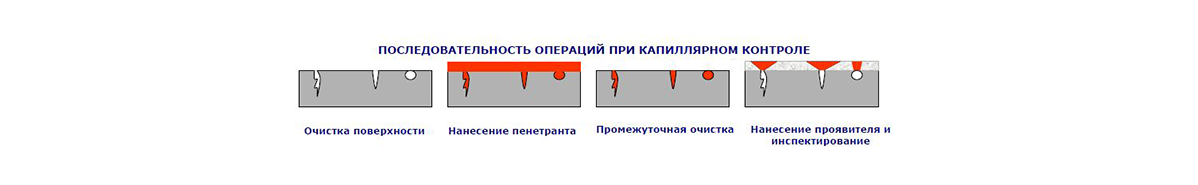

Стадии процесса нахождения дефектов

1)необходимое очищение поверхности. 2) использование пенетранта. 3)удаление лишнего образование вещества. 4)добавление проявителя. 5)проведение контроля.

2) использование пенетранта. 3)удаление лишнего образование вещества. 4)добавление проявителя. 5)проведение контроля.

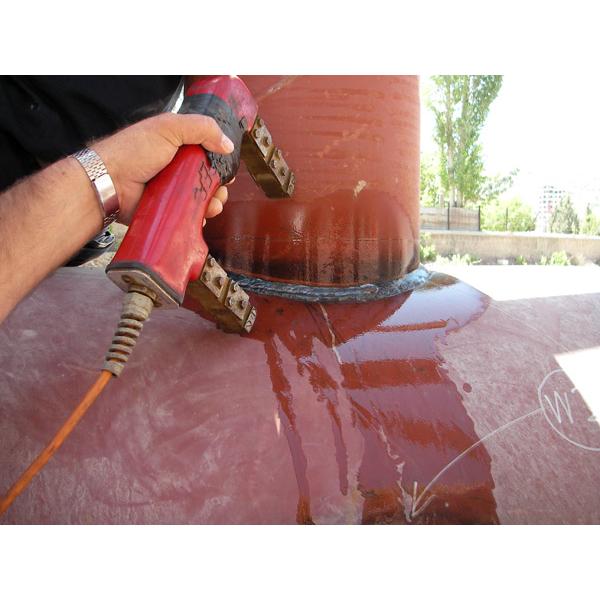

Метод очищения поверхности

Для того чтобы произошло правильное распределение красителя в дефектные участки, необходимо провести тщательное очищение при помощи воды или специального органического очистителя. Наличие таких веществ, как ржавчина, металлизация или другие покрытия, обязательно должны удаляться с контролируемого места расположения. Затем нужно хорошо высушить верхнюю часть объекта, до полного отсутствия воды или используемого очистителя. После этого необходимо нанести пенетрант красноватого цвета при помощи кисти. Он обязательно должен полностью пропитать все труднодоступные уголки изделия. Далее важно удалить лишнее количество вещества, используя при этом специальную салфетку или же просто воду. Не забывайте, что пенетрант удаляется только с поверхности объекта, но не с полости. Следующим процессом является нанесение проявителя, который чаще всего имеет белый цвет.

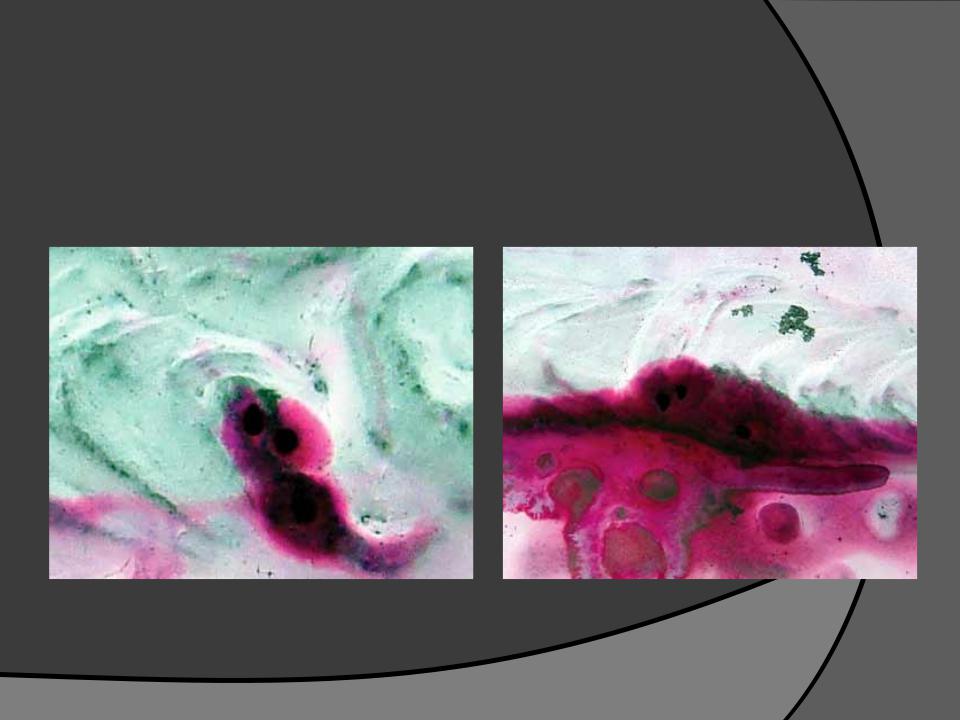

Система контроля

Контрольный процесс начинается после завершения работы проявителя, и длиться приблизительно около тридцати минут. Наличие насыщенности цветности говорит о размере дефекта. Чем меньшая концентрация цвета, тем меньше размер дефектного участка. Более насыщенная цветовая гамма проявляется в основном в глубоких трещинах. После завершения контроля, обязательно нужно удалить проявитель водой или специальным очистителем. Именно благодаря эффекту пенетранта, происходит полное проникновение в самые труднодоступные места дефектов. А проявитель, который наносится на поверхность изделия, дает тщательное растворение красителя, который находится во внутренней полости дефекта. Данный процесс дает полностью понять, где располагаются дефектные участки, и при этом появляются цветовые следы, которые имеют линейный вид, и целенаправленно указывают на все трещины, царапины и поры.

Самым практичным распылителем являются аэрозольные баллоны. Но также можно производить нанесение проявителя и простым погружением. Обязательно знать, что сухие составы наносятся только в вихревой камере или электростатическим способом. В завершении процесса, необходимо немного подождать, в зависимости от размеров дефектов. Время ожидания может меняться от пяти минут до одного часа. Проявление выглядит, как простые следы красного цвета на белом основании. А объекты, которые будут иметь сквозные трещины, можно увидеть при помощи нанесения проявителя и пенетранта с нескольких сторон. Проявляющий краситель, который попадает сквозь контролируемый участок, будет хорошо просматриваться на фоне проявителя.

Обязательно знать, что сухие составы наносятся только в вихревой камере или электростатическим способом. В завершении процесса, необходимо немного подождать, в зависимости от размеров дефектов. Время ожидания может меняться от пяти минут до одного часа. Проявление выглядит, как простые следы красного цвета на белом основании. А объекты, которые будут иметь сквозные трещины, можно увидеть при помощи нанесения проявителя и пенетранта с нескольких сторон. Проявляющий краситель, который попадает сквозь контролируемый участок, будет хорошо просматриваться на фоне проявителя.

Вещество пенетрант

Пенетрант – это материал, который имеет значение капиллярного дефектоскопического эффекта, обладающего специальными проникновениями в прерывистые участки изделия, а также имеющий способности нахождения необходимых дефектов. Пенетрант имеет в своем составе вещества, которые обладают красящими препаратами, или дополнительными люминесцентными добавками. Такие вещества являются отличным вспомогательным звеном при обнаружении разнообразных трещин и дефектных мест.

Действия проявителя

Такое вещество, как проявитель является целенаправленным дефектоскопическим препаратом, которые отвечает за правильность извлечения пенетранта из участка капиллярной несплошности. Тем самым проявитель преследует основную цель для образования яркого индикаторного изображения, а также для проявления основного контрастирующего фона. Полное понятие предназначения проявителя заключается в процессе извлечения пенетранта, которое происходит за счет капиллярных сил. А также существует и другая сторона данного вещества, которая помогает осуществлять создание контрастного фона, расположенного на контролируемой поверхности. Вся технология данной системы проявления имеет ширину, которая может превышать размеры дефекта в двадцать раз, а цветность возрастает до пятидесяти процентов. Такой процесс обнаружения дефектов, который происходит при помощи вспомогательных препаратов, является наиболее эффективным методом выявления всевозможных дефектных участков.

Что касается порядка операций капиллярного метода контроля описано в этой статье Порядок операций капиллярного контроля

Основные данные физического капиллярного контроля

Процесс изменения насыщенности рисунка и отображения дефекта можно изменять двумя способами. Один из них подразумевает полировку верхних слоев контролируемого объекта, который в последствие выполняет травление при помощи кислот. Такая обработка результатов контролируемого объекта создает заполнение веществами коррозии, что дает потемнение и затем проявление на светлом материале. Данный процесс имеет несколько определенных запретов. К таковым относятся: нерентабельные поверхности, которые могут быть плохо отпалированны. Также нельзя использовать такой способ выявления дефектов, если применяются неметаллические изделия.

Один из них подразумевает полировку верхних слоев контролируемого объекта, который в последствие выполняет травление при помощи кислот. Такая обработка результатов контролируемого объекта создает заполнение веществами коррозии, что дает потемнение и затем проявление на светлом материале. Данный процесс имеет несколько определенных запретов. К таковым относятся: нерентабельные поверхности, которые могут быть плохо отпалированны. Также нельзя использовать такой способ выявления дефектов, если применяются неметаллические изделия.

Вторым процессом изменения является светоотдача дефектов, которые подразумевает их полное заполнение специальными цветовыми или индикаторными веществами, так называемыми пенетрантами. Обязательно нужно знать, что если в пенетранте находится люминесцентные составы, тогда данная жидкость будет носить название – люминесцентная. А если главное вещество относится к красителям, тогда вся дефектоскопия будет называться цветной. Такой метод контроля содержит красители только насыщенных красных оттенков.

Последовательность операций при капиллярном контроле:

|

Предварительная очистка |

Механически, щеткой |

Струйным методом |

Обезжиривание горячим паром |

Очистка растворителем |

|

Предварительная просушка |

||||

|

Нанесение пенетранта |

Погружение в ванну |

Нанесение кистью |

Нанесение из аэрозоли / распылителя |

Нанесение электростатическим способом |

|

Промежуточная очистка |

Пропитанной водой не ворсистой тканью или губкой |

Пропитанной водой кистью |

Сполоснуть водой |

Пропитанной специальным растворителем не ворсистой тканью или губкой |

|

Сушка |

Высушить на воздухе |

Протереть не ворсистой тканью |

Обдуть чистым, сухим воздухом |

Высушить теплым воздухом |

|

Нанесение проявителя |

Погружением (проявитель на водной основе) |

Нанесение из аэрозоли / распылителя (проявитель на спиртовой основе) |

Электростатическое нанесение (проявитель на спиртовой основе) |

Нанесение сухого проявителя (при сильной пористости поверхности) |

|

Проверка поверхности и документирование |

Контроль при дневном или искусственном освещении мин. При использовании флуоресцентного пенетранта: Освещение: < 20 Lux Интенсивность УФ: 1000μW/cm2 |

Документация на прозрачной пленке |

Фотооптическое документирование |

Документирование с помощью фото- или видеосъемки |

Основные капиллярные методы неразрушающего контроля подразделяют в зависимости от типа проникающего вещества на следующие:

· Метод проникающих растворов — жидкостный метод капиллярного неразрушающего контроля, основанный на использовании в качестве проникающего вещества жидкого индикаторного раствора.

· Метод фильтрующихся суспензий — жидкостный метод капиллярного неразрушающего контроля, основанный на использовании в качестве жидкого проникающего вещества индикаторной суспензии, которая образует индикаторный рисунок из отфильтрованных частиц дисперсной фазы.

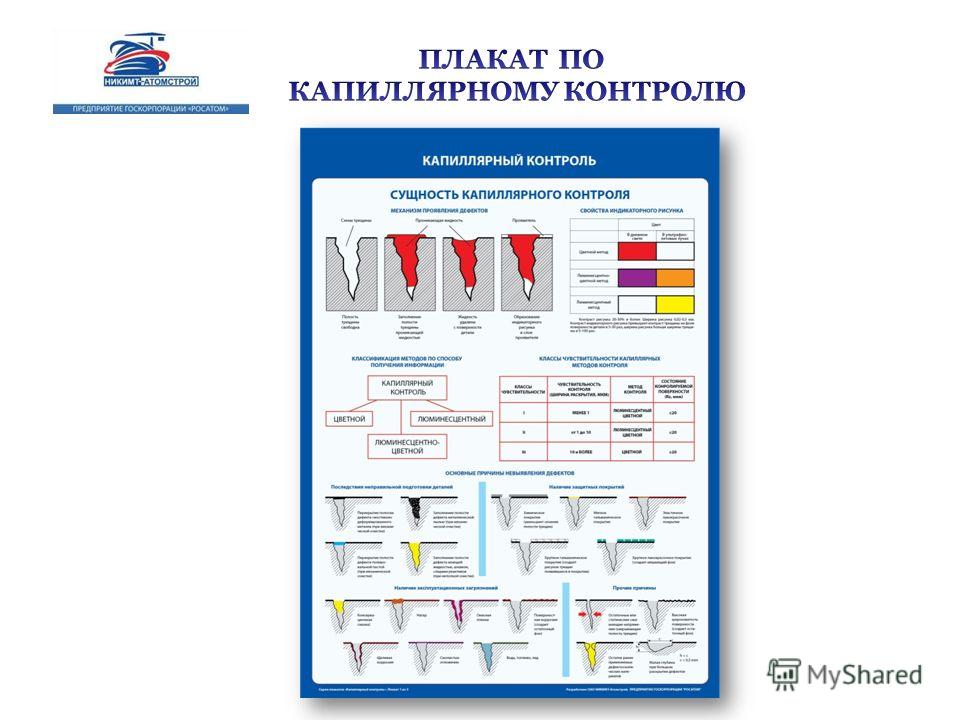

Капиллярные методы в зависимости от способа выявления индикаторного рисунка подразделяют на:

· Люминесцентный метод, основанный на регистрации контраста люминесцирующего в длинноволновом ультрафиолетовом излучении видимого индикаторного рисунка на фоне поверхности объекта контроля;

· контрастный (цветной) метод, основанный на регистрации контраста цветного в видимом излучении индикаторного рисунка на фоне поверхности объекта контроля.

|

Контрастный (красно-белый) метод: |

· люминесцентно-цветной метод, основанный на регистрации контраста цветного или люминесцирующего индикаторного рисунка на фоне поверхности объекта контроля в видимом или длинноволновом ультрафиолетовом излучении;

· яркостный метод, основанный на регистрации контраста в видимом излучении ахроматического рисунка на фоне поверхности объекта контроля.

Всегда в наличии! У нас Вы можете купить материалы для капиллярного контроля (цветной дефектоскопии) по низкой цене со склада в Москве: пенетрант, проявитель, очиститель Sherwin, капиллярные системы Helling, Magnaflux, ультрафиолетовые фонари, ультрафиолетовые лампы, ультрафиолетовые осветители, ультрафиолетовые светилники и контрольные образцы (эталоны) для цветной дефектоскопии ЦД.

Доставляем расходные материалы для цветной дефектоскопии по России и СНГ транспортными компаниями и курьерскими службами.

Термин | Определение | |

ОБЩИЕ ПОНЯТИЯОБЩИЕ ПОНЯТИЯ | ||

1. Капиллярный неразрушающий контроль | Неразрушающий контроль, основанный на проникновении жидких веществ в капилляры на поверхности объекта контроля с целью их выявления | |

2. | Тупиковый капилляр, выходящий на поверхность объекта контроля | |

3. Сквозная несплошность | Сквозной капилляр, соединяющий противоположные стенки объекта контроля. Примечание. Если поверхностная и сквозная несплошности являются дефектами по ГОСТ 15467-79, то допускается вместо них применять термины «поверхностный дефект» и «сквозной дефект» | |

4. Глубина несплошности | Размер несплошности в направлении внутрь объекта контроля от его поверхности | |

5. Длина несплошности | Продольный размер несплошности на поверхности объекта | |

6. Раскрытие несплошности | Поперечный размер несплошности у ее выхода на поверхность объекта контроля. Примечания: 1. Для несплошностей типа округлых пор раскрытие равно диаметру несплошности на поверхности объекта. 2. Следует различать максимальную, минимальную и среднюю глубину, длину и раскрытие несплошности. Если не требуется заранее оговаривать, какое из указанных значений размеров имеется в виду, то для исключения недоразумений следует применять термин «преимущественный размер». | |

7. Индикаторный рисунок | Изображение, образованное пенетрантом, в месте расположения несплошности и подобное форме ее сечения у выхода на поверхность объекта контроля. Примечание. Применительно к несплошности типа единичной трещины вместо термина «индикаторный рисунок» допускается применение термина «индикаторный след (след)» | |

8. Геометрический параметр индикаторного рисунка Геометрический параметр | Отношение среднего значения ширины индикаторного следа к раскрытию выявленной несплошности | |

9. Оптический параметр индикаторного рисунка Оптический параметр | Отношение среднего значения яркости индикаторного следа к среднему значению яркости фона | |

10. Фон | Бездефектная поверхность объекта контроля, обработанная дефектоскопическими материалами | |

11. Порог чувствительности капиллярного неразрушающего контроля | Раскрытие несплошности типа единичной трещины определенной длины, выявляемое с заданной вероятностью по заданным геометрическому или оптическому параметрам следа. Примечание. Верхнему порогу чувствительности соответствует наименьшее выявляемое раскрытие, а нижнему — наибольшее | |

12. Класс чувствительности капиллярного неразрушающего контроля | Диапазон значений преимущественного раскрытия несплошности типа единичной трещины определенной длины, при заданных условиях: вероятности выявления, геометрическом или оптическом параметрах следа не хуже заданных | |

13. Дифференциальная чувствительность средства капиллярного неразрушающего контроля | Отношение изменения оптического или геометрического параметра индикаторного следа к вызывающему его изменению раскрытия при неизменной глубине и длине несплошности типа единичной трещины | |

14. | Качество капиллярного неразрушающего контроля, характеризуемое порогом, классом и дифференциальной чувствительностью средства контроля в отдельности, либо целесообразным их сочетанием | |

МЕТОДЫ КАПИЛЛЯРНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | ||

15. Жидкостный метод капиллярного неразрушающего контроля Жидкостный метод | Метод неразрушающего контроля проникающими жидкими веществами, растворами, суспензиями, основанный на регистрации жидкости, проникающей в (или через) несплошности объекта контроля. Примечание. Все методы капиллярного неразрушающего контроля по характеру взаимодействия проникающих пенетрантов с объектом контроля согласно ГОСТ 18353-79 рассматриваются как молекулярные, что не указывается в определениях пп.15-27 для сокращения | |

16. Метод проникающих растворов | Жидкостный метод капиллярного неразрушающего контроля, основанный на использовании в качестве проникающего вещества жидкого индикаторного раствора | |

17. | Жидкостный метод капиллярного неразрушающего контроля, основанный на использовании в качестве жидкого проникающего вещества индикаторной суспензии, которая образует индикаторный рисунок из отфильтрованных частиц дисперсной фазы | |

18. Люминесцентный метод | Жидкостный метод неразрушающего контроля, основанный на регистрации контраста люминесцирующего в длинноволновом ультрафиолетовом излучении видимого индикаторного рисунка на фоне поверхности объекта контроля | |

19. Цветной метод | Жидкостный метод неразрушающего контроля, основанный на регистрации контраста цветного в видимом излучении индикаторного рисунка на фоне поверхности объекта контроля | |

20. Люминесцентно-цветной метод | Жидкостный метод неразрушающего контроля, основанный на регистрации контраста цветного или люминесцирующего индикаторного рисунка на фоне поверхности объекта контроля в видимом или длинноволновом ультрафиолетовом излучении | |

21. | Жидкостный метод неразрушающего контроля, основанный на регистрации контраста в видимом излучении ахроматического рисунка на фоне поверхности объекта контроля | |

22. Комбинированный метод капиллярного неразрушающего контроля Комбинированный метод | Метод капиллярного неразрушающего контроля, рационально сочетающий два или более различных по физической сущности методов неразрушающего контроля, один из которых жидкостный | |

23. Капиллярно-электростати- ческий метод | Жидкостный метод неразрушающего контроля, основанный на обнаружении индикаторного рисунка, образованного скоплением электрически заряженных частиц у поверхностной или сквозной несплошности неэлектропроводящего объекта, заполненного ионогенным пенетрантом | |

24. Капиллярно-электроиндук- | Жидкостный метод неразрушающего контроля, основанный на электроиндуктивном обнаружении электропроводящего индикаторного пенетранта в поверхностных и сквозных несплошностях неэлектропроводящего объекта | |

25. | Жидкостный метод капиллярного контроля, основанный на обнаружении комплексного индикаторного рисунка, образованного пенетрантом и ферромагнитным порошком, при контроле намагниченного объекта | |

26. Капиллярно-радиационный метод излучения | Жидкостный метод капиллярного неразрушающего контроля, основанный на регистрации ионизирующего излучения соответствующего пенетранта в поверхностных и сквозных несплошностях | |

27. Капиллярно-радиационный метод поглощения | Жидкостный метод капиллярного неразрушающего контроля, основанный на регистрации поглощения ионизирующего излучения соответствующим пенетрантом в поверхностных и сквозных несплошностях объекта контроля | |

СРЕДСТВА КАПИЛЛЯРНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

| ||

28. Капиллярный дефектоскопический материал Дефектоскопический материал | Материал, применяемый при капиллярном неразрушающем контроле и предназначенный для пропитки, нейтрализации или удаления избытка проникающего вещества с поверхности и проявления его остатков с целью получения первичной информации о наличии несплошности в объекте контроля | |

29. | Взаимозависимое целевое сочетание дефектоскопических материалов: индикаторного пенетранта, проявителя, очистителя и гасителя | |

30. Индикаторный пенетрант Пенетрант | Капиллярный дефектоскопический материал, обладающий способностью проникать в несплошности объекта контроля и индицировать их | |

31. Индикаторный раствор | Индикаторный пенетрант в виде молекулярной или коллоидной дисперсии люминофора, красителя или другого индикатора в жидком носителе | |

32. Индикаторная суспензия | Индикаторный пенетрант в виде суспензии из частиц твердой фазы люминофора, красителя или другого индикатора в жидком носителе | |

33. Органосмываемый пенетрант | Индикаторный пенетрант, смываемый с поверхности объекта контроля органическими безводными антикоррозионными составами: растворителями, маслами или их смесями | |

34. | — | |

35. Пенетрант последующего | Индикаторный пенетрант, образующий эмульсию в воде, очищающей поверхность объекта контроля, после его предварительного взаимодействия с очистителем от пенетранта или поверхностно-активным веществом | |

36. Обесцвечиваемый пенетрант | Индикаторный пенетрант, люминесценция или цвет которого уничтожается специально подобранным гасителем | |

37. Ахроматический пенетрант | Бесцветный, черный или серый индикаторный пенетрант | |

38. Цветной пенетрант | Индикаторный пенетрант, имеющий характерный цвет при наблюдении в видимом излучении | |

39. Люминесцентный пенетрант | Индикаторный пенетрант, испускающий свет под воздействием длинноволнового ультрафиолетового излучения | |

40. | Индикаторный пенетрант, имеющий характерный цвет при наблюдении в видимом излучении и люминесцирующий под воздействием длинноволнового ультрафиолетового излучения | |

41. Магнитный пенетрант | Индикаторная суспензия, частицы твердой фазы которой имеют ферромагнитные свойства, а жидкий носитель представляет собой молекулярную или коллоидную дисперсию люминофора, красителя или другого индикатора | |

42. Электропроводящий пенетрант | Индикаторный пенетрант, имеющий нормированную электрическую проводимость | |

43. Ионизирующий пенетрант | Индикаторный пенетрант, испускающий ионизирующее излучение | |

44. Поглощающий пенетрант | Индикаторный пенетрант, поглощающий ионизирующее излучение | |

45. Комбинированный пенетрант | Индикаторный пенетрант, сочетающий свойства двух или более индикаторных пенетрантов | |

46. Проявитель | Капиллярный дефектоскопический материал, предназначенный для извлечения индикаторного пенетранта из капиллярной полости несплошности с целью образования четкого индикаторного рисунка и создания контрастирующего с ним фона | |

47. Сорбционный проявитель | Проявитель, извлекающий пенетрант из полости несплошности под действием в основном сил адсорбции и абсорбции | |

48. Диффузионный проявитель | Проявитель, извлекающий пенетрант из полости несплошности в основном посредством диффузии | |

49. Порошковый проявитель | Сорбционный проявитель, представляющий собой сухой, преимущественно белый мелкодисперсный сорбент, поглощающий индикаторный пенетрант | |

50. Суспензионный проявитель | Сорбционный проявитель, представляющий собой белый сорбент, диспергированный в летучих растворителях, воде или быстросохнущих смесях, поглощающий индикаторный пенетрант | |

51. | Диффузионный проявитель, состоящий из пигментированного или бесцветного быстросохнущего жидкого раствора связующего, поглощающего индикаторный пенетрант | |

52. Пленочный проявитель | Диффузионный проявитель, представляющий собой бесцветную или белую накладную пленку с проявляющим липким слоем, поглощающим индикаторный пенетрант | |

53. Химически активный проявитель | Проявитель, предназначенный для химического взаимодействия с индикаторным пенетрантом с образованием специфического индикаторного рисунка следа, меняющего цвет, способность люминесцировать или давать продукты реакции, индицирующие несплошность | |

54. Магнитный проявитель | Сорбционный или диффузионный проявитель с ферромагнитным порошком, выявляющий несплошности извлечением из них индикаторного пенетранта и осаждением магнитного порошка в магнитном поле несплошности намагниченного объекта контроля | |

55. Очиститель | Капиллярный дефектоскопический материал, предназначенный для удаления индикаторного пенетранта с поверхности объекта контроля самостоятельно или в сочетании с органическим растворителем или водой | |

56. Гаситель пенетранта Гаситель | Капиллярный дефектоскопический материал, предназначенный для гашения люминесценции или цвета остатков соответствующих индикаторных пенетрантов на поверхности объекта контроля | |

Аппаратура капиллярного неразрушающего контроля | ||

57. Аппаратура капиллярного неразрушающего контроля | Средства контроля, исключая дефектоскопические материалы, используемые для капиллярного неразрушающего контроля | |

58. Капиллярный дефектоскоп | Совокупность приборов капиллярного неразрушающего контроля, вспомогательных средств и образцов для испытаний, которыми с помощью набора дефектоскопических материалов осуществляют технологический процесс контроля | |

59. | Устройство, с помощью которого информация о технологических операциях, дефектоскопических материалах или наличии несплошности получается, передается и преобразуется для непосредственного восприятия оператором или средством, его заменяющим | |

60. Вспомогательное средство капиллярного неразрушающего контроля | Устройство (ванна, камера, стол, контейнер, кисть, распылитель, защитное устройство и т.п.), служащее для выполнения или интенсификации одной или нескольких технологических операций капиллярного неразрушающего контроля без измерения и регулирования их параметров | |

61. Образец для испытаний средств капиллярного неразрушающего контроля | Изделие с заранее нормируемыми при определенных условиях свойствами, предназначенное для поверки прибора, вспомогательного средства, технологического процесса или дефектоскопического материала капиллярного неразрушающего контроля. Примечание. В качестве нормируемых свойств могут быть: наличие несплошностей определенного раскрытия, глубины, протяженности, белизна проявляющего покрытия | |

62. Дефектоскопический ультрафиолетовый облучатель УФ-облучатель | Прибор, генерирующий и направляющий нормированное длинноволновое ультрафиолетовое излучение для выявления несплошностей с помощью люминесцентных пенетрантов | |

63. Устройство подготовки объектов к капиллярному неразрушающему контролю | Средство контроля, предназначенное для очистки контролируемой поверхности и полостей несплошностей объекта контроля перед применением пенетранта | |

64. Устройство обработки объектов дефектоскопическими материалами | Средство контроля, предназначенное для отдельного или взаимозависимого заполнения полостей несплошностей пенетрантом, удаления пенетранта, нанесения и удаления проявителя | |

65. | Средство контроля, предназначенное для интенсификации процесса образования индикаторного рисунка под воздействием тепла, вакуума, вибрации или упругой деформации объекта контроля | |

66. Устройство выявления несплошностей | Средство контроля, предназначенное для визуального обнаружения или косвенной регистрации индикаторного рисунка в нормированных условиях освещения или облучения | |

67. Устройство контроля дефектоскопического материала | Прибор для контроля одного или нескольких параметров дефектоскопического материала на их соответствие установленным нормам | |

68. Устройство контроля излучения | Прибор для измерения облученности или освещенности поверхности объекта контроля соответствующим излучением | |

69. Устройство контроля технологического процесса | Средство контроля режима технологической операции (операций), подготовки и обработки объекта контроля дефектоскопическим материалом (материалами) |

Капиллярный неразрушающий контроль заказать в Москве — «СПЕЦКОНТРОЛЬ»

Оставить заявку

Мы предоставляем качественные услуги

| 200 | КВАЛИФИЦИРОВАНЫХ СОТРУДНИКОВ |

| +25 | ОРГАНИЗАЦИЯ ЛАБОРАТОРИЙ |

| +112 | УСПЕШНО ВЫПОЛНЕНЫХ ПРОЕКТА |

К капиллярным методам неразрушающего контроля материалов относится метод, основанный на капиллярном проникновении индикаторных жидкостей (пенетрантов) в поверхностные и сквозные дефекты. Образующиеся индикаторные следы регистрируются визуальным способом или с помощью преобразователя.

Образующиеся индикаторные следы регистрируются визуальным способом или с помощью преобразователя.

С помощью капиллярных методов определяется расположение дефектов, их протяженность и ориентация на поверхности. Контроль капиллярным методом проводится в соответствии с ГОСТ 18442.

Капиллярная дефектоскопия дефектов

<pКапиллярная дефектоскопия применяется при необходимости выявления малых по величине дефектов, к которым не может быть применен визуальный контроль. В Москве и МО капиллярные методы используются для контроля объектов любых размеров и форм, изготовленных из черных и цветных металлов и сплавов, стекла, керамики, пластмасс и других неферромагнитных материалов. С помощью капиллярной дефектоскопии возможен контроль объектов из ферромагнитных материалов в случае, если применение магнитопорошкового метода невозможно в связи с условиями эксплуатациями объекта или по другим причинам.

Капиллярная дефектоскопия применяется в таких отраслях промышленности, как энергетика, авиация, ракетная техника, судостроение, металлургия, химическая промышленность, автомобилестроение. Она также используется при мониторинге ответственных объектов перед приемкой и в процессе эксплуатации. К достоинствам капиллярных методом дефектоскопии относятся простота операции контроля и применимость к широкому ряду материалов. С помощью капиллярной дефектоскопии не только выявляются поверхностные или сквозные дефекты, но и получается ценная информация об их расположении, протяженности, ориентации и форме, что, как правило, облегчает понимание причин возникновения этих дефектов.

Она также используется при мониторинге ответственных объектов перед приемкой и в процессе эксплуатации. К достоинствам капиллярных методом дефектоскопии относятся простота операции контроля и применимость к широкому ряду материалов. С помощью капиллярной дефектоскопии не только выявляются поверхностные или сквозные дефекты, но и получается ценная информация об их расположении, протяженности, ориентации и форме, что, как правило, облегчает понимание причин возникновения этих дефектов.

К недостаткам капиллярной дефектоскопии следует отнести невозможность выявления внутренних несплошностей, не имеющих выхода на поверхность. Выявление поверхностных несплошностей, имеющих ширину раскрытия более 500 мкм, капиллярными методами контроля не гарантируется.

Методы контроля герметичности предназначены для выявления течей как в основном материале, так и в сварных, паяных, разъемных и других типах соединений различных изделий.

Контроль герметичности основан на регистрации пробных веществ, проникающих через сквозные дефекты контролируемого объекта.

Процесс оказания услуг

| 1 | Заявка клиента |

Клиент отправляет заявку, после чего наши менеджеры связываються, уточняют детали и принимают заказ.

| 2 | Подписание договора |

Обе стороны сделки уточняют все условия и цены, после чего подписывают договор на выполнение работ.

После подписания договора наша команда специалистов начинает работу над вашим объектом.

Оставьте заявку и получите бонусы

При заказе рентгеновского или ультразвукового контроля визуальный контроль — БЕСПЛАТНО | |

При оформлении заказа в день обращения |

Оставить заявку

В качестве пробных веществ применяют жидкости, газы, пары легколетучих жидкостей. Пробные вещества должны хорошо проникать через течи и хорошо обнаруживаться средствами течеискания. Они должны быть недорогими, не оказывать вредного действия на людей и объект контроля. Пробное вещество выбирается в зависимости от метода испытания и величины испытательного давления, конструкции изделия, его назначения и нормы герметичности.

Пробные вещества должны хорошо проникать через течи и хорошо обнаруживаться средствами течеискания. Они должны быть недорогими, не оказывать вредного действия на людей и объект контроля. Пробное вещество выбирается в зависимости от метода испытания и величины испытательного давления, конструкции изделия, его назначения и нормы герметичности.

Заказывая капиллярный неразрушающий контроль в «СПЕЦОКОНТРОЛЬ» вы можете быть уверены, что все необходимые испытания и контроль качества будут проведены в соответствии со всеми нормами!

Последние выполненые объекты

Капиллярный контроль — приборы | капиллярный метод неразрушающего контроля

Капиллярный контроль

Капиллярный метод неразрушающего контроля применяется для обнаружения поверхностных и сквозных несплошностей в изделиях из любых непористых твердых материалов.

Физическая основа капиллярного метода неразрушающего контроля

Метод основан на проникновении жидких индикаторов (пенетрантов) в полости дефектов производственно-технологического происхождения, либо возникших в процессе эксплуатации, слабовидимых или невидимых невооруженным глазом. Скорость и глубина проникновения пенетранта зависят от поверхностного натяжения жидкости и диаметра капилляров.

Скорость и глубина проникновения пенетранта зависят от поверхностного натяжения жидкости и диаметра капилляров.

Капиллярный метод дефектоскопии позволяет выявлять дефекты любой геометрии, размером от 1 мкм в объектах любого размера и формы.

В комплект для капиллярного контроля входят следующие взаимозависимые дефектоскопические материалы: индикаторная жидкость (пенетрант), очиститель и проявитель. Пенетранты представляют собой растворы красителей, видимых в ультрафиолетовом или дневном свете. Основой пенетранта может быть вода или органический растворитель. В зависимости от типа пенетранта различают цветную и люминесцентную дефектоскопию.

Как осуществляется капиллярный контроль

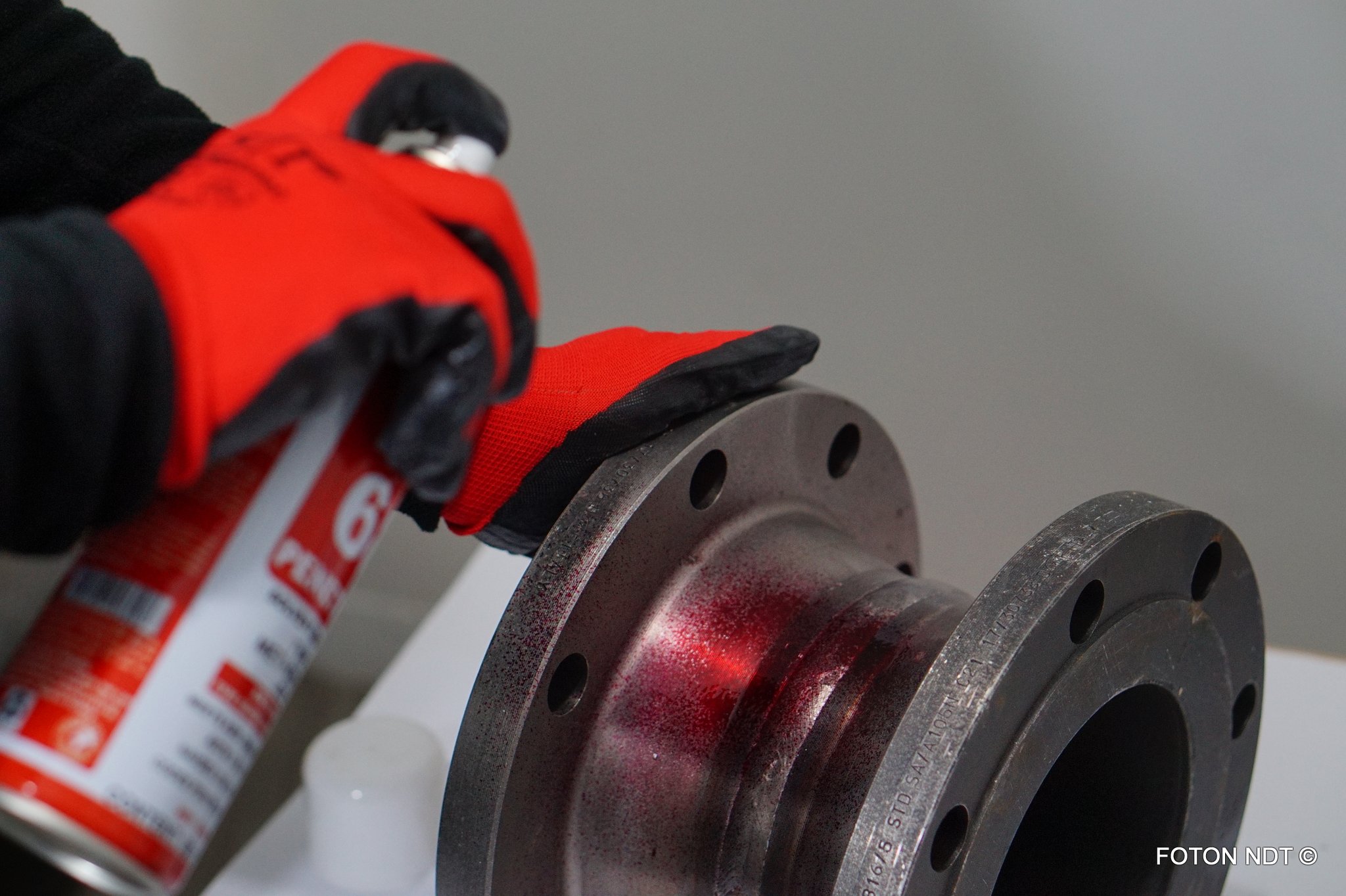

Капиллярный контроль выполняется в три стадии. На предварительно очищенную контролируемую поверхность наносят пенетрант, затем через несколько минут удаляют его излишки с помощью очистителя и проявляют индикации. Для этого на поверхность наносят проявитель, на котором проступает видимый индикаторный рисунок. После окончания процедуры контроля поверхность контролируемого объекта должна быть очищена от дефектоскопических материалов.

После окончания процедуры контроля поверхность контролируемого объекта должна быть очищена от дефектоскопических материалов.

Для получения дефектограммы в люминесцентной дефектоскопии используют эффект самопроявления и пленочные проявители, как самые технологичные и эффективные. При использовании самопроявляющихся составов, деталь после удаления избытки индикатора нагревают. Индикатор проступает на поверхность и затвердевает, образуя люминесцирующий слой. Проявляющий материал может быть нанесен на белую или бесцветную пленку. Проявляющий слой поглощает пенетрант и вместе с основой отделяется от поверхности контролируемого изделия. Полученная дефектограмма может быть проанализирована отдельно и сохраняться как документ контроля.

Для цветной дефектоскопии обычно применяют проявляющие лаки или порошковые проявители в виде суспензии.

По сравнению с другими методами неразрушаюшего контроля капиллярная дефектоскопия имеет ряд преимуществ. Этот метод характеризуется высокой достоверностью, его можно использовать для проверки изделий со сложной пространственной геометрией. Капиллярный контроль экономичен и прост в выполнении, что дает возможность применять его при выборочном и поточном контроле.

Капиллярный контроль экономичен и прост в выполнении, что дает возможность применять его при выборочном и поточном контроле.

Неразрушающий контроль. Капиллярный контроль. |

Методика проведения и оценка результата.

В метод неразрушающего контроля согласно ГОСТ 18442-80 заложен принцип капиллярного проникновения индикаторной жидкости (пенетранта) в структуру металла с целью выявления несовершенств и дефектов, которые имеют выход на поверхность изделия. Капиллярный контроль эффективен для выявления на металлических, стеклянных, керамических изделиях несовершенств с поперечным размером от 0,1 до 500 мкм. Метод также успешно используется для определения качества сварки на целостность шва.

Пенетрант при нанесении на материал имеет способность проникать внутрь даже мелких дефектов связанных с поверхностью благодаря капиллярным силам и физическим свойствам (вязкость, плотность, поверхностное натяжение).

После аккуратного удаления пенетранта, на поверхность исследуемой детали наносится проявитель, который внутри дефекта растворяет краситель и «вытягивает» его остатки на поверхность.

После исследования проходит оценка качества материала. Если индикаторные следы принимают форму линий, это свидетельствует о наличии трещин, отдельные точки – поры.

Весь процесс капиллярного исследования делится на 5 этапов:

• предварительная очистка поверхности испытуемого объекта;

• нанесение пенетранта;

• удаление лишнего количества пенетранта с поверхности;

• нанесение проявителя;

• оценка результата исследования.

Чувствительность капиллярного контроля оценивается, согласно нормативным документам (ГОСТ 18442-80), по параметрам дефектов, которые он может определить. Размер несовершенства высчитывается по поперечному размеру на поверхности объекта (ширина раскрытия дефекта). Глубина и протяженность дефекта – важные факторы для выявление дефекта (глубина › ширины) их принято считать стабильными параметрами.

Нижняя граница чувствительности метода определяется тем, что количество пенетранта локализирующегося в небольшом дефекте минимальна, и нельзя получить хороший контрастный рисунок.

Верхний порог определен вымыванием пенетранта не только с обширных дефектов, но и мелких пор, при удалении излишков. Чувствительность делится по нижнему порогу на 5 классов (табл. 1)

Заграницей в обиходе классификация чувствительности контрастных веществ отличается от отечественной. К примеру, согласно немецкому стандарту DIN 54 152 шкала чувствительности делится на 4 ступени, но в обратном порядке (табл. 2)

Капиллярный контроль, цветная дефектоскопия | ООО «Квалитест»

Проведение капиллярного метода контроля: особенности, назначение, применение

Одним из наиболее распространенных методов диагностики качества деталей и оборудования без нарушения их целостности является капиллярный контроль (цветная дефектоскопия). Данный метод позволяет выявить и охарактеризовать дефекты, расположенные на поверхности изделия, либо сквозные повреждения (коррозия, трещины, свищи, полости, непровары и другие). Для качественной покраски и избежания появления подобных дефектов мы советуем пользоваться специальными аппаратами для электростатического распыление краски.

Для качественной покраски и избежания появления подобных дефектов мы советуем пользоваться специальными аппаратами для электростатического распыление краски.

Наиболее целесообразен капиллярный метод контроля для обнаружения предельно малых повреждений, которые невозможно заметить при осмотре невооруженным глазом и путем применения увеличительных приборов. Как правило, дефект недостаточно контрастирует с общим фоном материала, поэтому даже использование лупы или микроскопа не позволяет его обнаружить.

Для проведения капиллярного метода неразрушающего контроля может быть использовано оборудование разных производителей. Сегодня на рынке одними из наиболее востребованных являются наборы для капиллярной дефектоскопии Magnaflux: линии, установка, ультрафиолетовые лампы.

Как реализуется капиллярный метод контроля?

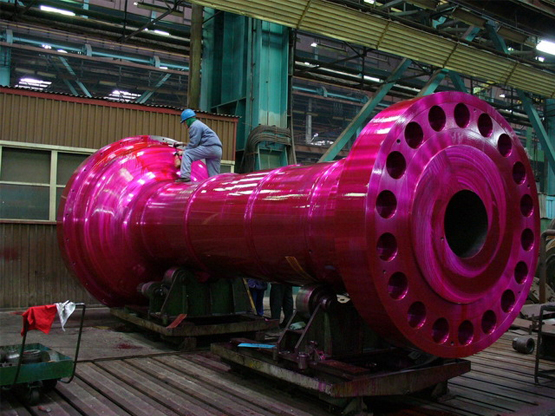

При проведении капиллярного неразрушающего контроля изделия на его поверхность наносится специальное вещество — пенетрант. Но перед этим исследуемую поверхность следует тщательно очистить от жира, ржавчины, пыли и загрязнений, а затем — просушить. После этого на поверхность обрабатывается пенетрантом для капиллярного контроля (например Magnaflux SKL-SP2), который проникает в существующие дефекты. Излишки пенетранта удаляются с поверхности, таким образом, остается только вещество в полостях дефектов.

После этого на поверхность обрабатывается пенетрантом для капиллярного контроля (например Magnaflux SKL-SP2), который проникает в существующие дефекты. Излишки пенетранта удаляются с поверхности, таким образом, остается только вещество в полостях дефектов.

Для того чтобы извлечь пенетрант, заполнивший дефект, на поверхность, используется проявитель (например Magnaflux SKD-S2). Результат (наличие дефекта) может быть оценен визуально либо (при использовании люминесцентного пенетранта) путем просвечивания в темном помещении. Для этой цели используется ультрафиолетовый светильник с длиной волны 365 нм, а повреждения проявляются в виде светящихся точек или линий.

Капиллярный неразрушающий контроль: разновидности

В зависимости от способа получения результата, различают следующие виды капиллярного контроля:

- цветная дефектоскопия;

- люминесцентная дефектоскопия;

- люминесцентно-цветная дефектоскопия.

Капиллярный контроль: востребованность и применение

Диагностика с помощью капиллярного метода контроля дает возможность исследовать объекты разных размеров, форм, изготовленные из разных материалов, в том числе металла (например, капиллярный контроль сварных соединений и сварных швов), пластмассы, стекла, чугуна и других. Применяется капиллярный метод в ракетостроении, машиностроении, электротехнике, медицине, атомной энергетике и других отраслях промышленности.

Применяется капиллярный метод в ракетостроении, машиностроении, электротехнике, медицине, атомной энергетике и других отраслях промышленности.

Купить оборудование для цветной дефектоскопии или люминесцентной дефектоскопии вы можете в компании Квалитест в Москве, Санкт-Петербурге и других городах России.

Неразрушающий контроль

ИСПЫТАНИЕ ЖИДКОГО ПЕНЕТРАНТА

Введение в неразрушающие испытания:

Неразрушающий контроль NDT включает в себя множество методов контроля. Неразрушающий контроль NDT определяется как проверка материала или компонента для определения физической прочности образца без повреждения, изменения или ухудшения его пригодности.

Неразрушающий контроль NDT — один из многих инструментов, используемых для обеспечения качества и надежности продукта во время производства и в процессе эксплуатации. Основная цель любого метода неразрушающего контроля NDT — найти дефекты до того, как они станут достаточно большими, чтобы вызвать дорогостоящий ремонт или отказ компонента. Промышленные применения включают все уровни использования материалов.

Основная цель любого метода неразрушающего контроля NDT — найти дефекты до того, как они станут достаточно большими, чтобы вызвать дорогостоящий ремонт или отказ компонента. Промышленные применения включают все уровни использования материалов.

- Сырье.

- Производственные процессы.

- Отделочные процессы.

- в эксплуатации.

- Капитальный ремонт

Неразрушающий контроль

Сырье проверяется перед началом производства, чтобы избежать изготовления или ремонта компонента с дефектным материалом.Производительность повышается за счет предотвращения ненужных задержек ». Неразрушающий контроль. Неразрушающий контроль выполняется после всех процессов изготовления и отделки, чтобы гарантировать, что производственная процедура не обнаружила дефект в материале или не повредила компонент. Эти меры предосторожности сокращают потери рабочей силы и ненужные отказы компонентов в полевых условиях. Статистический анализ убедительно доказал, что хорошо спланированная и грамотно реализованная программа контроля качества Неразрушающий контроль NDT является более безопасной и гораздо более экономичной, чем программа, состоящая из сборки сейчас и исправления позже.

Статистический анализ убедительно доказал, что хорошо спланированная и грамотно реализованная программа контроля качества Неразрушающий контроль NDT является более безопасной и гораздо более экономичной, чем программа, состоящая из сборки сейчас и исправления позже.

Наиболее распространенные методы неразрушающего контроля NDT :

- Визуальный осмотр (VT).

- Тестирование на проникновение (PT).

- Испытания на магнитных частицах (MT).

- Вихретоковый контроль (ET).

- Ультразвуковой контроль (UT).

- Радиографический (RT)

ИСПЫТАНИЕ ЖИДКОГО ПЕНЕТРАНТА

Введение в ИСПЫТАНИЯ ЖИДКОСТИ

Испытание Liquid Penetrant может выявить только те неоднородности, которые открыты на поверхности.Все неоднородности, которые находятся под поверхностью, потребуют альтернативного метода Неразрушающий контроль NDT для обнаружения. Радиография и ультразвуковой контроль наиболее часто используются для обнаружения подземных неоднородностей, в то время как испытания на проникновение жидкости и магнитные частицы чаще всего используются для обнаружения поверхностных неоднородностей. Нарушение непрерывности или дефект определяется как нарушение нормальной конфигурации компонента. Если нарушение целостности или дефект мешает полезности компонентов, это называется дефектом.

Радиография и ультразвуковой контроль наиболее часто используются для обнаружения подземных неоднородностей, в то время как испытания на проникновение жидкости и магнитные частицы чаще всего используются для обнаружения поверхностных неоднородностей. Нарушение непрерывности или дефект определяется как нарушение нормальной конфигурации компонента. Если нарушение целостности или дефект мешает полезности компонентов, это называется дефектом.

Liquid Penetrant является усовершенствованием по сравнению с визуальным осмотром. Пенетрантное тестирование увеличивает чувствительность обнаружения дефектов, выделяя разрыв для облегчения визуального обнаружения. Несплошность увеличивается в размере за счет индикации на исследуемой поверхности как прямого результата испытания. При увеличении размеров поверхностного дефекта становятся видимыми дефекты, ранее не обнаруживаемые невооруженным глазом. Использование контрастных цветов в проникающих материалах также обеспечивает повышенную видимость. Пенетранты обычно ярко-красные или флуоресцентно-зеленые. Проявитель всегда белый, чтобы подчеркнуть цвет пенетранта.

Пенетранты обычно ярко-красные или флуоресцентно-зеленые. Проявитель всегда белый, чтобы подчеркнуть цвет пенетранта.

Показание больше фактического разрыва

Основная цель PT — сделать неоднородности хорошо видимыми для быстрого обнаружения и интерпретации. Визуальный осмотр крупных компонентов или большого количества образцов для испытаний не является ни эффективным, ни экономичным, а относительно небольшие дефекты не могут быть обнаружены с высокой степенью уверенности.Тестирование жидкого пенетранта предусматривает

увеличила скорость сканирования компонентов с повышенным уровнем достоверности для обнаружения мелких дефектов. Флуоресцентный жидкий пенетрант может обнаруживать показания 0,01 дюйма (0,254 мм). Когда используются правильные проникающие материалы и процедура выполняется должным образом, показание 0,03 дюйма (1/32 дюйма или 0,76 мм) является показателем стандартного размера, который должен быть надежно обнаружен.

Испытания можно проводить на широком спектре материалов, включая металлы, композиты, стекло, керамику, пластмассы и резину. Тест на проникновение жидкости является наиболее эффективным и лучше всего работает при использовании на гладких и непористых материалах. Пористые материалы можно испытывать с помощью специальных проникающих материалов, специально разработанных для этой цели.

ПРЕИМУЩЕСТВО:

Испытание на проникновение жидкости (PT) является наиболее широко используемым методом неразрушающего контроля NDT .Это очень недорого, не требует особого обучения и более чувствительно, чем только визуальный осмотр. Он дает прямые указания, вызванные разрывом. Средний тест на пенетрант должен длиться всего около часа. По сравнению с другими методами неразрушающего контроля, это один из относительно медленных методов, поскольку он не дает мгновенных результатов. Основным преимуществом PT является его универсальность, поскольку его можно использовать для тестирования различных материалов по невысокой цене.

Некоторые из других преимуществ PT — это простота применения, возможность тестирования компонентов неправильной формы со сложной геометрией, портативность и простота в полевых условиях. Процедура тестирования PT состоит из шести основных этапов, которые следуют логической последовательности и относительно просты в выполнении. Все тесты PT включают использование жидкого пенетранта, определенного типа очистителя или удалителя и проявителя. Применение материалов может отличаться, требования к оборудованию могут отличаться, дополнительные шаги могут быть добавлены в более сложные методы, но шесть основных шагов процедуры всегда остаются неизменными.

Шесть основных этапов испытания проникающей жидкостью:

- Подготовка поверхности

- Приложение для проникновения

- Удаление лишнего пенетранта

- Приложение разработчика

- Инспекция

- Последующая очистка

Одна из самых больших ловушек, связанных с PT — это отношение. Имеется тенденция к чрезмерному упрощению метода. Как мы узнаем в оставшейся части этого курса, ПК требует техники и опыта, чтобы интерпретировать и оценивать показания, а также распознавать, когда что-то идет не так с тестом.

Имеется тенденция к чрезмерному упрощению метода. Как мы узнаем в оставшейся части этого курса, ПК требует техники и опыта, чтобы интерпретировать и оценивать показания, а также распознавать, когда что-то идет не так с тестом.

НЕДОСТАТК:

PT имеет ограниченный диапазон рабочих температур. Чтобы быть эффективным, тестирование следует проводить, когда температура тестируемой поверхности составляет от 60 до 125 ° F (16–52 ° C). Температура поверхности испытуемого изделия напрямую влияет на скорость работы пенетранта. Доступны специальные пенетранты, предназначенные для испытаний за пределами рабочего диапазона температур.

Успех любого теста PT зависит от видимости показаний.Мы уже знаем, что испытание на пенетрант способно только выявить неоднородности, открытые на поверхности, а испытательная поверхность должна быть чистой, сухой и гладкой. Все, что может препятствовать проникновению пенетранта в отверстие неоднородности, должно быть удалено. Загрязнения, которые необходимо удалить, включают: грязь, ржавчину, масло, жир, окалину, воду и кислоты. Наиболее часто встречающийся загрязнитель — это вода. Вода тяжелее жидкого пенетранта и имеет более высокий удельный вес, поэтому пенетранты будут иметь тенденцию всплывать и разбрызгиваться на поверхности влажного исследуемого изделия.Также необходимо удалить все покрытия из краски и ингибитора коррозии.

Загрязнения, которые необходимо удалить, включают: грязь, ржавчину, масло, жир, окалину, воду и кислоты. Наиболее часто встречающийся загрязнитель — это вода. Вода тяжелее жидкого пенетранта и имеет более высокий удельный вес, поэтому пенетранты будут иметь тенденцию всплывать и разбрызгиваться на поверхности влажного исследуемого изделия.Также необходимо удалить все покрытия из краски и ингибитора коррозии.

Подготовка поверхности перед испытанием PT с использованием любого метода механического удаления материала, такого как шлифовка, шлифование или пескоструйная обработка, не рекомендуется. Использование этих методов подготовки поверхности могло бы закрыть разрыв сплошности. Для подготовки поверхности предпочтительны химические методы удаления, но они требуют времени. Теперь мы можем видеть, что тщательная, а иногда и обширная подготовка поверхности является ограничением для PT.

Неразрушающий контроль NDT

ОСНОВНАЯ ПРОЦЕДУРА:

Шесть основных этапов исследования жидкого пенетранта проиллюстрированы ниже следующим образом:

Шаг 1 — Испытательная поверхность предварительно очищается и выполняется предварительный визуальный осмотр для идентификации

областей интереса, где ожидается формирование указателя.

Шаг 2 — Пенетрант нанесен, и время выдержки / время проникновения разрешено для пенетранта

, чтобы просочиться в отверстие разрыва.

Шаг 3 — Излишки пенетранта удаляются с испытательной поверхности.

Шаг 4 — Наносится проявитель. Отводится время для извлечения пенетранта из

.вскрытие разрывов и индикация формы. Время разработки.

Шаг 5 — Испытательная поверхность осматривается визуально, и показания интерпретируются для определения

их причина и оценивается по спецификациям, чтобы определить, будет ли нарушение непрерывности

мешают использовать тестовый образец.

Шаг 6 — Испытательная поверхность подвергается дополнительной очистке для удаления оставшихся пенетрантных материалов до

предотвращает коррозию. Пост-визуальный осмотр проводится, чтобы убедиться, что испытуемый образец

Пост-визуальный осмотр проводится, чтобы убедиться, что испытуемый образец

не был поврежден во время теста.

ОСНОВНАЯ ТЕОРИЯ И ПРИНЦИПЫ

Неразрушающий контроль

Капиллярное действие

Liquid Penetrant — это неразрушающий метод для обнаружения поверхностных неоднородностей, основанный на КАПИЛЛЯРНОМ ДЕЙСТВИИ.Это относится к естественной способности жидкости втягиваться или втягиваться в небольшое отверстие. Жидкий пенетрант состоит из двух частей. Пенетрант состоит из «жидкого носителя или носителя» на масляной основе, который должен транспортировать «содержимое красителя» в виде суспензии в отверстие разрыва. Свойства жидкостных проникающих материалов адаптированы для максимального увеличения этой способности. Капиллярное действие используется дважды во время процедуры теста PT.

При проведении испытания на проникновение жидкости поверхность испытуемого образца тщательно очищается и сушится. Жидкий пенетрант наносится на поверхность образца, и ему дается достаточно времени, чтобы пенетрант проник в любые отверстия неоднородностей поверхности. КАПИЛЛЯРНОЕ ДЕЙСТВИЕ способствует проникновению в отверстия разрывов. Избыток пенетранта на испытательной поверхности удаляется, оставляя пенетрант внутри неоднородных полостей или отверстий. КАПИЛЛЯРНОЕ ДЕЙСТВИЕ снова применяется, когда на тестируемую поверхность наносится покрытие из проявителя. Проявитель действует как промокательная бумага, вытягивая пенетрант из неоднородной полости, образуя хорошо видимую индикацию.Затем показание оценивается, а результаты сравниваются со стандартом приемки.

Жидкий пенетрант наносится на поверхность образца, и ему дается достаточно времени, чтобы пенетрант проник в любые отверстия неоднородностей поверхности. КАПИЛЛЯРНОЕ ДЕЙСТВИЕ способствует проникновению в отверстия разрывов. Избыток пенетранта на испытательной поверхности удаляется, оставляя пенетрант внутри неоднородных полостей или отверстий. КАПИЛЛЯРНОЕ ДЕЙСТВИЕ снова применяется, когда на тестируемую поверхность наносится покрытие из проявителя. Проявитель действует как промокательная бумага, вытягивая пенетрант из неоднородной полости, образуя хорошо видимую индикацию.Затем показание оценивается, а результаты сравниваются со стандартом приемки.

Если несплошность небольшая или узкая, как в трещине или точечном отверстии, капиллярное действие способствует проникновению. Капиллярное действие пенетранта увеличивается по мере уменьшения размера отверстия несплошности. Вот почему пенетрант будет работать на обратной стороне тестового компонента. Проникновение не зависит от силы тяжести. Связующие и адгезионные свойства пенетранта и материала тестируемого компонента будут способствовать или препятствовать капиллярному действию.Силы когезии и адгезии описываются как молекулярное притяжение жидкости и испытуемой поверхности к себе и друг к другу. Сплоченность определяется как силы притяжения одинаковых молекул друг к другу, тогда как адгезия — это притяжение разных молекул друг к другу.

Связующие и адгезионные свойства пенетранта и материала тестируемого компонента будут способствовать или препятствовать капиллярному действию.Силы когезии и адгезии описываются как молекулярное притяжение жидкости и испытуемой поверхности к себе и друг к другу. Сплоченность определяется как силы притяжения одинаковых молекул друг к другу, тогда как адгезия — это притяжение разных молекул друг к другу.

Пенетрант входит в разрыв в позиции «6 часов»

Мы можем определить капиллярное действие любой жидкости, наблюдая за высотой или понижением капиллярного подъема.Трубка малого диаметра, называемая капиллярной трубкой, помещается в контейнер с пенетрантом на определенное время. Высота подъема жидкости в трубке — это точка, в которой силы адгезии жидкости, силы сцепления и поверхностного натяжения уравновешиваются. Капиллярная трубка представляет собой отверстие разрыва.

Капиллярное действие в отверстиях разного размера

НАПРЯЖЕНИЕ ПОВЕРХНОСТИ И УГОЛ КОНТАКТА

НАПРЯЖЕНИЕ ПОВЕРХНОСТИ и УГОЛ КОНТАКТА — это термины, используемые при описании рабочих свойств жидкого пенетранта. Жидкость с высокой силой сцепления имеет высокое поверхностное натяжение и заставляет жидкость образовывать капли или шарики. Это приведет к тому, что жидкость останется в форме круглых капель и не позволит жидкости растекаться в тонкую пленку. Ртуть — это пример жидкости с чрезвычайно высоким поверхностным натяжением.

Жидкость с высокой силой сцепления имеет высокое поверхностное натяжение и заставляет жидкость образовывать капли или шарики. Это приведет к тому, что жидкость останется в форме круглых капель и не позволит жидкости растекаться в тонкую пленку. Ртуть — это пример жидкости с чрезвычайно высоким поверхностным натяжением.

Поверхностное натяжение может быть определено путем измерения угла смачивания пенетранта в зависимости от того, как пенетрант ложится на испытательную поверхность. Угол смачивания пенетранта по отношению к испытуемой поверхности должен составлять 90 градусов или меньше.У хорошего пенетранта угол контакта не превышает 5 градусов. Идеальный пенетрант будет иметь достаточно низкое поверхностное натяжение, чтобы растекаться в тонкую непрерывную пленку без разрушения. Эта способность обеспечивать полное и непрерывное покрытие испытательной поверхности называется смачиваемостью. Смачиваемость полностью зависит от поверхностного натяжения и угла контакта.

Пенетрант должен полностью покрывать тестируемую поверхность, чтобы гарантировать, что любое отверстие несплошности закрыто. У пенетранта, очевидно, нет шанса проникнуть в отверстие, если он его не закрывает.Если после нанесения пенетранта гранулы пенетранта попадают на тестируемую поверхность, это означает, что с тестом что-то пошло не так, и тестовую поверхность необходимо очистить и начать тест заново. Вода или растворитель, плохо высушенный на тестируемой поверхности, являются наиболее частыми причинами этого. Жир или масло, оставшиеся на испытательной поверхности, также могут вызвать это состояние.

У пенетранта, очевидно, нет шанса проникнуть в отверстие, если он его не закрывает.Если после нанесения пенетранта гранулы пенетранта попадают на тестируемую поверхность, это означает, что с тестом что-то пошло не так, и тестовую поверхность необходимо очистить и начать тест заново. Вода или растворитель, плохо высушенный на тестируемой поверхности, являются наиболее частыми причинами этого. Жир или масло, оставшиеся на испытательной поверхности, также могут вызвать это состояние.

На силы сцепления и сцепления влияет материал, из которого изготовлен образец для испытаний. и состояние испытательной поверхности. Поверхностное натяжение пенетранта, естественно, выше у стали, чем у алюминия.То же самое можно сказать о состоянии гладкой поверхности по сравнению с шероховатой поверхностью. Хотя гладкая поверхность лучше всего подходит для теста PT, блестящая или полированная поверхность вызовет значительное увеличение поверхностного натяжения и более высокий угол контакта. Высокое поверхностное натяжение затрудняет проникновение пенетранта в любые отверстия.

Цены зависят от управления финансовыми рисками и т. Д. Мы можем нанять даже в случае угрозы номеров и изменения моего назначения. Курсов менеджмента.

СОВЕРШЕНСТВОВАНИЕ КАПИЛЛЯРНОГО МЕТОДА неразрушающего контроля

История капиллярного контроля началась в 40-х годах прошлого века для нужд авиакосмической промышленности.В настоящее время стоимость контроля качества в авиакосмической отрасли составляет до 12-18% от стоимости продукции. Аналогичные объемы затрат в атомной и оборонной отраслях не отстают от других отраслей. Например, при контроле сварных соединений нефте- и газопроводов большого диаметра и значительной длины трудозатраты на осмотр достигают 10% от общих трудозатрат. Метод контроля качества капилляров основан на способности индикаторных жидкостей (пенетрантов) проникать в полости поверхностных дефектов (несплошностей).За 70 лет своего существования капиллярный метод контроля не претерпел принципиальных изменений, а его принципы остались неизменными. В международной практике принято сокращенное обозначение видов неразрушающего контроля (AWS), а контроль с применением проникающей жидкости обозначается RT. Этот метод применим для обнаружения всех типов поверхностных дефектов и сквозных дефектов, таких как трещины, расслоение, утечки, в изделиях, изготовленных из любых непористых материалов, включая стекло, керамику, пластмассы и другие неметаллические материалы.Проведен анализ капиллярного метода неразрушающего контроля поверхности твердого тела, указаны возможности и пути его улучшения. Подробно рассмотрены метод капиллярного метода неразрушающего контроля твердой поверхности, физика метода и его реализация. Показано, что смачивающая способность и растекаемость являются важными характеристиками жидкостей, регулирующих капиллярность; поэтому их необходимо оценивать и анализировать при разработке новых, выборе или сравнении известных материалов для капиллярной дефектоскопии.Доказана возможность использования эффекта Ребиндера для совершенствования капиллярного метода неразрушающего контроля твердой поверхности.