Тепловой неразрушающий контроль: основные понятия и термины.

Общие термины:

Известно, что скорость химических реакций (реакции, изменяющие электрические и механические свойства изоляции, материалов несущих конструкций) зависит от температуры. С увеличением температуры скорость химических реакций возрастает. В материалах оборудования накапливаются структурные изменения, которые со временем могут привести к аварийной ситуации. Поэтому температура или пространственно-временное распределение температур является индикатором технического состояния оборудования. Контроль температурных полей получил название тепловой неразрушающий контроль (ТНК). В литературе даются различные определения теплового неразрушающего контроля.

1. Общие термины

Известно, что скорость химических реакций (реакции, изменяющие электрические и механические свойства изоляции, материалов несущих конструкций.) зависит от температуры. С увеличением температуры скорость химических реакций возрастает. В материалах оборудования накапливаются структурные изменения, которые со временем могут привести к аварийной ситуации. Поэтому температура или пространственно-временное распределение температур является индикатором технического состояния оборудования. Контроль температурных полей получил название тепловой неразрушающий контроль (ТНК).

В материалах оборудования накапливаются структурные изменения, которые со временем могут привести к аварийной ситуации. Поэтому температура или пространственно-временное распределение температур является индикатором технического состояния оборудования. Контроль температурных полей получил название тепловой неразрушающий контроль (ТНК).

В литературе даются различные определения теплового неразрушающего контроля. Так например, в работе [1] тепловой неразрушающий контроль (тепловой контроль) определяется следующим образом «Неразрушающий контроль, основанный на регистрации температурных полей объекта». В работе [2] приводится отличающее от первого определение неразрушающего теплового контроля:

«Испытание материалов исследованием тепловых потоков (температурных полей). В отличие от технической диагностики термин относится к случаям, когда температура объекта контроля перед испытанием равна температуре окружающей среды, поэтому необходима тепловая стимуляция объекта». В неразрушающем контроле (согласно работе [2]) различают два вида теплового контроля – активный и пассивный [2]. На рисунке 1 представлена функциональная схема теплового неразрушающего контроля. Активный и пассивный тепловой контроль широко применяются во многих отраслях промышленности. В энергетике активно применяется пассивный тепловой контроль.

На рисунке 1 представлена функциональная схема теплового неразрушающего контроля. Активный и пассивный тепловой контроль широко применяются во многих отраслях промышленности. В энергетике активно применяется пассивный тепловой контроль.

Рисунок 1. Функциональная схема теплового неразрушающего контроля [2].

Активный тепловой контроль в основном предназначен для оценки однородности материалов и поэтому он широко используется в аэрокосмической промышленности и строительстве. В таблице 1 приведены общие термины теплового контроля.

Таблица 1. Общие термины теплового контроля.

Таблица содержит два определения. Пустые клеточки в последнем столбце таблицы означают, что определение отсутствует в нормативном документе. Надо отметить, что определения в работе [2] более точно соответствует физической сущности. Разделение теплового контроля на активный и пассивный условно. Однако оно отражает принципиальную разницу в обработке результатов измерений, так и в задачах, которые решаются. Отличие между активным и пассивным тепловым контролем точно такое же, как и отличие между понятиями неразрушающий контроль и техническая диагностика.

Отличие между активным и пассивным тепловым контролем точно такое же, как и отличие между понятиями неразрушающий контроль и техническая диагностика.

В энергетике применяются как контактные методы измерения температуры, так и не контактным методы. При измерении температуры неконтактными методами измеряются, как правило, характеристики инфракрасного излучения. Метод анализа тепловых полей посредством получения тепловых изображений получил название термография (см. таблицу 1). Инфракрасная термография, согласно определению, исследует тепловое излучение объектов. В энергетике часто используется понятие «инфракрасная диагностика»,жаргон — «тепловизионная диагностика». Раскроем понятие «инфракрасная диагностика» с использованием таблицы 1 и работы [3]. Понятие «техническая диагностика» базируется на понятии техническое состояние. Эти понятия приведены в таблице 2. В описании параметров технического состояния в энергетике входит температура, вернее, максимально допустимый верхний предел температуры. Таким образом можно дать определение инфракрасной диагностики следующим образом. «Инфракрасная диагностика» оценка технического состояния посредством измерения характеристик инфракрасного (теплового ) излучения. » Тепловизионная диагностика» это тоже самое, что и инфракрасная диагностика, но для измерения поля температур используется тепловизор (прибор фиксирующий изображение объекта диагностирования в инфракрасном спектре). В таблице 2 приведены выше определенные понятия.

Таким образом можно дать определение инфракрасной диагностики следующим образом. «Инфракрасная диагностика» оценка технического состояния посредством измерения характеристик инфракрасного (теплового ) излучения. » Тепловизионная диагностика» это тоже самое, что и инфракрасная диагностика, но для измерения поля температур используется тепловизор (прибор фиксирующий изображение объекта диагностирования в инфракрасном спектре). В таблице 2 приведены выше определенные понятия.

Таблица 2.

2. Основные понятия теплофизики, используемые в тепловом неразрушающем контроле, описывающие на понятийном уровне распространения теплоты в пространстве

Для описания процессов распространения тепла используются следующие понятия: теплота, теплообмен, теплопроводность, конвективный теплообмен, лучистый теплообмен, теплоотдача, теплопередача, температура.

В основе построения основных понятий теплообмена лежит понятие теплоты. Понятие теплоты по-разному трактуется различными авторами. В книге [5] дается следующее определение теплоты: «Теплота, количество теплоты – энергетическая характеристика процесса теплообмена, измеряемая количеством энергии, которое получает (отдает) в процессе теплообмена рассматриваемое тело (или система)». В других литературных источниках не дается точного определения теплоты, а вводится единица теплоты [6], в работе [4] понятие теплоты конкретизируется, например, удельная теплота, теплота парообразования и.т.д.

В книге [5] дается следующее определение теплоты: «Теплота, количество теплоты – энергетическая характеристика процесса теплообмена, измеряемая количеством энергии, которое получает (отдает) в процессе теплообмена рассматриваемое тело (или система)». В других литературных источниках не дается точного определения теплоты, а вводится единица теплоты [6], в работе [4] понятие теплоты конкретизируется, например, удельная теплота, теплота парообразования и.т.д.

Выделяемая теплота распространяется в пространстве посредством теплообмена. Согласно [5] теплообмен — самопроизвольный необратимый процесс переноса энергии (в форме теплоты) в пространстве с неоднородным полем температур. В общем случае теплообмен может вызываться неоднородностью полей других физических величин. Различают конвективный теплообмен, лучистый теплообмен и теплопроводность. Теплообмен в неравномерно нагретой однородной среде получил название теплопроводность [5]. При этом среда, в которой происходит теплообмен, неподвижна.

Процесс переноса теплоты (точнее передачи энергии в форме теплоты) в неравномерно нагретой жидкой, газообразной или сыпучей среде, осуществляемый вследствие движения среды и ее теплопроводности получил название конвективный теплообмен [5].

Лучистый теплообмен- теплообмен между телами, осуществляемый ими вследствие испускания и поглощения электромагнитного излучения [5]. Теплообмен между твердыми и жидкими или газообразными средами называю теплоотдачей [6]. В работе [5] сужают понятие теплоотдача, предполагая одну из сред движущейся и поэтому приравнивая к ней понятие конвективная теплоотдача. Если два теплоносителя разделены между собой твердой перегородкой, то теплообмен между этими двумя теплоносителями получил название теплопередача [4]. Это определение по своему смыслу совпадает с определением работы [5].

Тепловое состояние системы характеризует температура. Температура является одним из параметров состояния. В условиях термодинамического равновесия температура характеризует интенсивность движения атомов, молекул и других частиц, образующих систему [5].

Рис 2 иллюстрируют взаимосвязь основных понятий в теплофизике. Каждое понятие, описывающий распространения тепла в пространстве, включает в себя параметры, характеризующие среду и скорость распространения тепла , содержит пласт знаний, используемый для построения физико-математических моделей процессов распространения теплоты (тепла) на основе уравнений математической физики.

Рис. 2. Понятийная структура, описывающая распространения тепловой энергии

Ниже приводится сводная таблица, содержащая основные понятия, необходимые для понимания процессов распространения теплоты.

Таблица 3.

3. Основные понятия, используемые в пассивном тепловом контроле.

При пассивном тепловом контроле температура (поле температур) контролируемого оборудования (объекта) измеряется контактным или бесконтактным методом . Неконтактные методы измерения температуры (поля температур) основаны на измерении излучения в инфракрасной области спектра. В основе этого метода контроля лежит тот факт, что спектральный состав и энергия инфракрасного излучения не зависит от свойств вещества, а зависит только от температуры. Таким образом понятийная структура пассивного теплового контроля должна включать в себя основные понятия о распространении и взаимодействии с веществом теплового излучения, основные понятия фотометрии., фотографии (нет принципиальной разницы в получении тепловизионных и фотографических изображений). Следует отметить, что основные понятия формируют смысловую структуру пассивного теплового контроля. Ниже приведена сводная таблица основных понятий фотометрии, используемых в пассивном тепловом контроле.

Таким образом понятийная структура пассивного теплового контроля должна включать в себя основные понятия о распространении и взаимодействии с веществом теплового излучения, основные понятия фотометрии., фотографии (нет принципиальной разницы в получении тепловизионных и фотографических изображений). Следует отметить, что основные понятия формируют смысловую структуру пассивного теплового контроля. Ниже приведена сводная таблица основных понятий фотометрии, используемых в пассивном тепловом контроле.

Таблица 4. Определения основных фотометрических величин.

В таблице 4 энергетическая светимость и плотность излучения (излучательность) эквивалентные понятия.

В таблице 5 приведены термины, характеризующая оптические свойства тел в инфракрасном спектре.

Таблица 5. Оптические свойства тел.

Литература

1.ГОСТ 25314-82 Межгосударственный стандарт, Контроль неразрушающий, Тепловой,

Термины и определения

2. Неразрушающий контроль. Справочник. т.5. Тепловой контроль. Книга 1. В.П. Вавилов., Москва, «Машиностроение»,2006 г.,687 с.

т.5. Тепловой контроль. Книга 1. В.П. Вавилов., Москва, «Машиностроение»,2006 г.,687 с.

3. ГОСТ 20911-89 Межгосударственный стандарт. Техническая диагностика. Термины и определения.

4. Ч. Кухлинг.» Справочник по Физике», М.,Мир, 1983 год,491 519 с,

5.Политехнический словарь, гл. ред. И.И. Арболевский, изд. «Советская энциклопедия», 1976 г.,608 стр.

6.Дж. Робертс «Теплота и термодинамика», Гос. изд. технико-теоретической литературы, М.-Л., 1950г.,592 стр.

7. М. А. Брамсон «Инфракрасное излучение нагретых тел»,Изд.»Наука»,М. 1955 г.

8. М.М. Гуревич Фотометрия. Теория, методы и приборы, Ленинград, Энергоатомиздат, Лен. отд., 1983 г.,267 стр.

9. ГОСТ 26148-84 Фотометрия. Термины. Определения.

10.ГОСТ 7601-78 Физическая оптика. Термины, буквенные обозначения и определения основных величин.

Неразрушающий контроль — описание, методы, применение

Неразрушающий контроль (НК) – обширная группа методов анализа, используемых в науке и промышленности для оценки свойств материалов, компонентов и систем без разрушения, демонтажа и причинения ущерба объектам испытания

Метод Неразрушающего контроля очень ценится по причине существенной экономии времени и денег на опытные образцы при проведении испытаний. Наиболее популярные методы неразрушающего контроля: Ультразвуковой, визуальный и измерительный, магнитный, радиационный и другие. Неразрушающий контроль обычно используется в судебной экспертизе инжиниринговых сооружений, машиностроении, электротехнике, строительстве, инженерных системах, авиационной технике, медицине.

Наиболее популярные методы неразрушающего контроля: Ультразвуковой, визуальный и измерительный, магнитный, радиационный и другие. Неразрушающий контроль обычно используется в судебной экспертизе инжиниринговых сооружений, машиностроении, электротехнике, строительстве, инженерных системах, авиационной технике, медицине.

Методы неразрушающего контроля базируются на электромагнитных и звуковых излучениях в различных диапазонах спектра. Свойства материалов, возбуждаемые при данных воздействиях считываются специальной аппаратурой и становятся индикатором пригодности или непригодности образца к эксплуатации. Методы включают в себя изучение внешних поверхностей с применением специального оборудования, оптических и электронных микроскопов. При рентгеновском методе используется проникающее излучение, подобно рентгену, используемому в медицине. Более явное обнаружение дефекта при проведении испытаний методами НК возможно при обработке испытуемой области проникающей жидкости. Её физические свойства под воздействием излучения сильно отличаются от свойств испытуемого образца и это сразу становится видно.

НК используется в областях, охватывающих широчайший спектр производственной деятельности и продолжает развиваться и захватывать все новые и новые отрасли. В основном это отрасли, в которых отказ испытываемого компонента/изделия может привести к серьезной аварии и большим экономическим потерям.

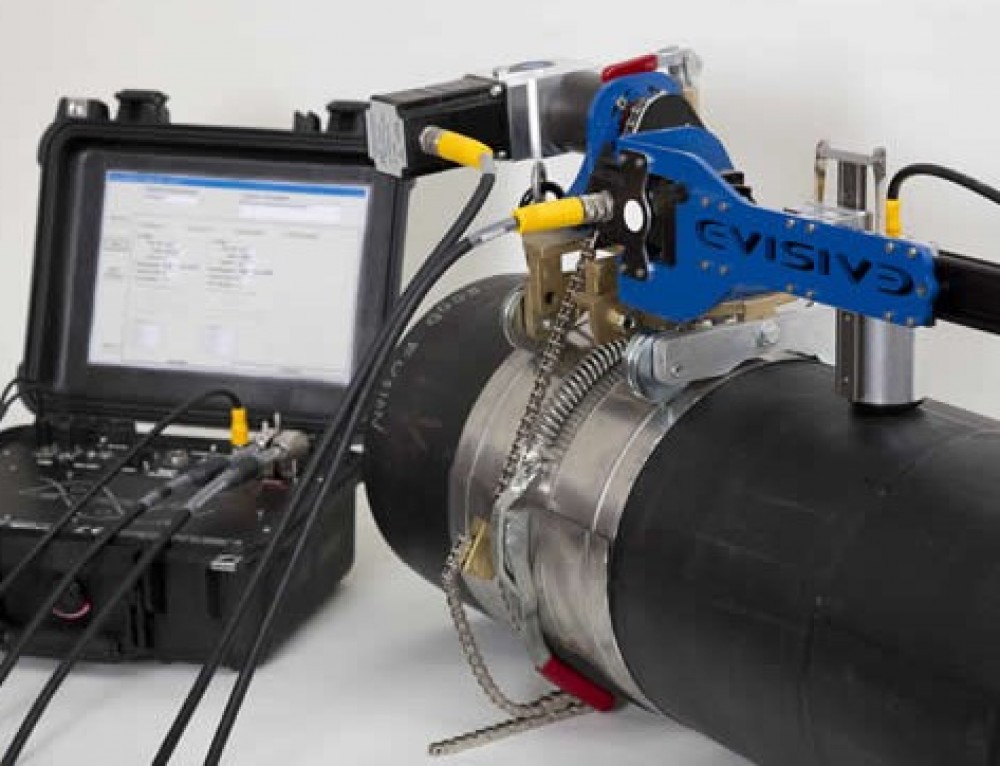

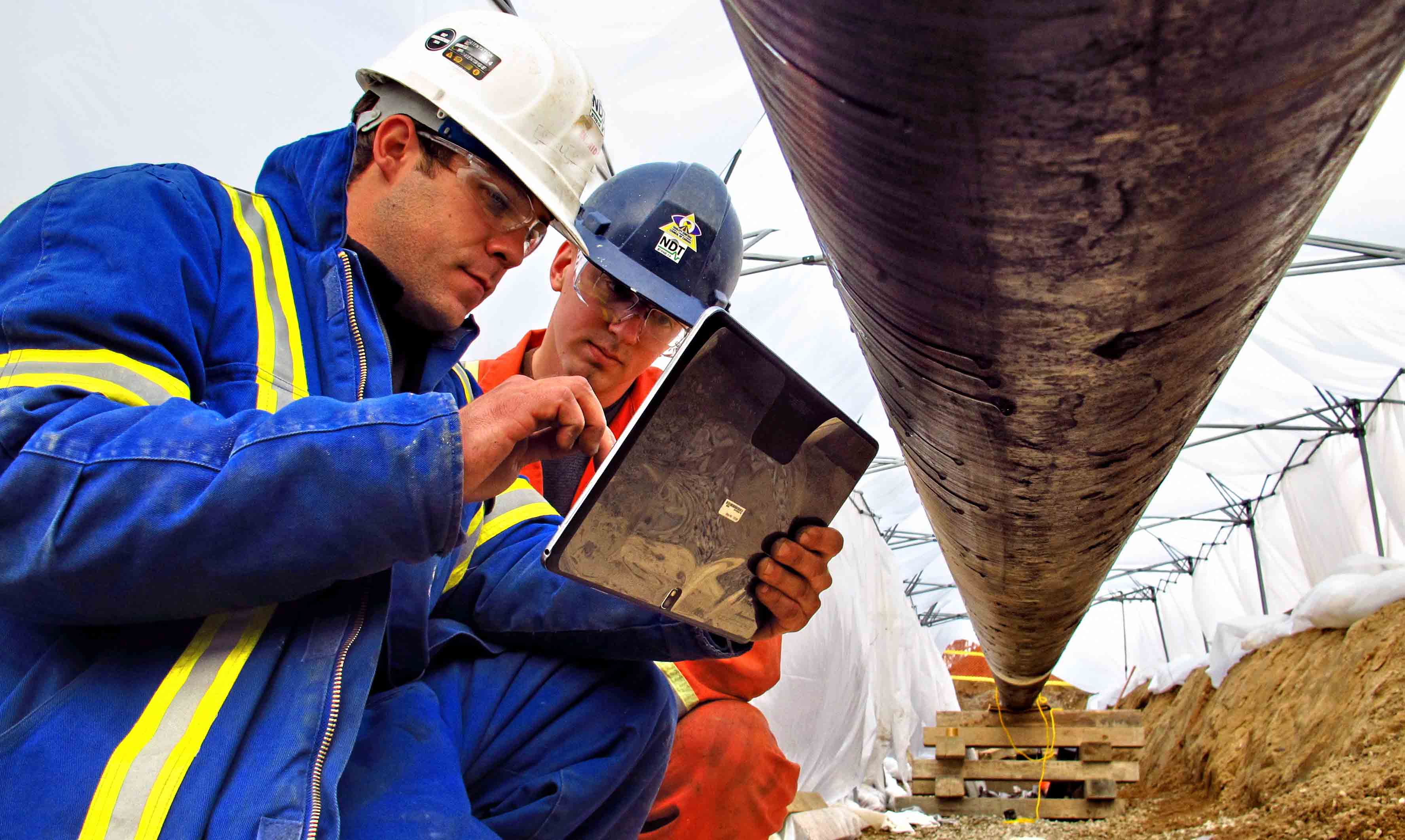

Наиболее популярные области использования НК – сварочное производство. Сварные швы используются как правило для соединения двух или более металлических деталей. Поскольку, при дальнейшей эксплуатации на шов могу приходиться значительные нагрузки, а также со временем снижается усталостная прочность металла, завариваемые образцы подвергаются испытаниям методами НК чаще всего. Это довольно оправданные меры, поскольку прорывы трубопроводов могут привести к значительным техногенным авариям, со значительными финансовыми и репутационными потерями.

Ниже представленны основные направления неразрушающего контроля. Методы и области НК. Объекты и отрасли, в которых используется это направление.

Объекты неразрушающего контроля, утвержденные ПБ 03-440-02, для работы на Опасных производственных объектах.

Методы неразрушающего контроля, утвержденные ПБ 03-440-02, для работы на Опасных производственных объектах.

Вопросы из билетов на экзамене по аттестации специалистов в области неразрушающего контроля на I, II и III уровни.

Преимущества и недостатки методов неразрушающего контроля.

Общие правила прохождения экзамена по неразрушающему контролю.

АКУСТИЧЕСКИЙ КОНТРОЛЬ • Большая российская энциклопедия

В книжной версии

Том 1. Москва, 2005, стр. 382

Скопировать библиографическую ссылку:

Авторы: А. Л. Ремизов

Л. Ремизов

АКУСТИ́ЧЕСКИЙ КОНТРО́ЛЬ (акустическая дефектоскопия), метод неразрушающего контроля, основанный на применении упругих колебаний (волн), возбуждаемых или возникающих в контролируемом объекте. Используются колебания в широком диапазоне частот, гл. обр. УЗ-волны, поэтому акустич. контроль часто называют ультразвуковым контролем. Для А. к. применяют пьезоэлектрич. (реже электромагнитоакустич.) преобразователи и лазеры, излучающие волны, распространяющиеся по поверхности или внутри контролируемого изделия. Параметры (или способы распространения) волн зависят от акустич. характеристик материала в месте дефекта, нарушения однородности или сплошности, наличия постороннего включения и т. п. В процессе контроля анализируется амплитуда волн, прошедших через изделие и отражённых от поверхностей изделия или дефекта, их фаза, частота, скорость распространения и др.

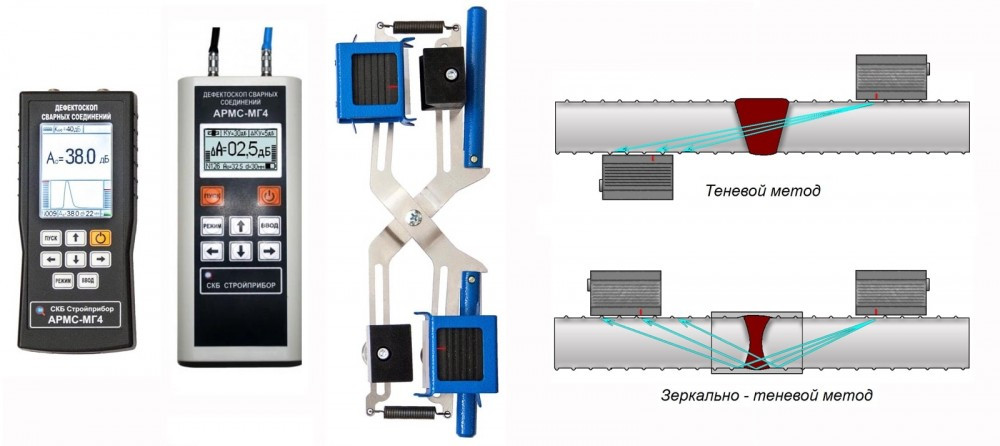

Различают активную и пассивную группы А. к. Активный А. к. представлен рядом методов, основанных на излучении (отражении) и приёме упругих волн. В эхоимпульсном методе проводится анализ параметров волн, отражённых от дефектов и поверхностей объекта при его сканировании, с последующей регистрацией времени и интенсивности эхо-сигнала. В теневом методе предусмотрен анализ распространения волны, прошедшей через изделие, амплитуда которой уменьшается при наличии дефекта. В зеркально-теневом методе анализируют изменение амплитуды сигнала, отражённого от донной поверхности, после двукратного или многократного прохождения волн через контролируемый объект.

Методы пассивного А. к. основаны на анализе процессов и (или) явлений, происходящих в контролируемом изделии, напр. вибраций или акустич. шумов, возникающих при работе объекта (вибрационно-диагностич. и шумодиагностич. методы), параметров испускаемых объектом акустич. волн (акустико-эмиссионный метод). Особенно большое распространение получил акустико-эмиссионный метод, позволяющий определять дефекты, вызванные динамич. перестройкой структуры материала, гидро- и аэродинамич. явлениями при протекании жидкости или газа в узлах трения, а также возникающие в результате зарождения и развития микро- и макродефектов в материале изделия под действием разл. нагрузок. Метод позволяет находить опасные зоны в объекте контроля, определять их координаты, а также вести постоянное наблюдение (мониторинг) за состоянием изделия (материала) при испытаниях машин, в науч. экспериментах и т. п.

Особенно большое распространение получил акустико-эмиссионный метод, позволяющий определять дефекты, вызванные динамич. перестройкой структуры материала, гидро- и аэродинамич. явлениями при протекании жидкости или газа в узлах трения, а также возникающие в результате зарождения и развития микро- и макродефектов в материале изделия под действием разл. нагрузок. Метод позволяет находить опасные зоны в объекте контроля, определять их координаты, а также вести постоянное наблюдение (мониторинг) за состоянием изделия (материала) при испытаниях машин, в науч. экспериментах и т. п.

NDT неразрушающий контроль — оборудование в СПб

Eddytron™ ERW/8

Для труб со сварным швом методом электро – контактной сварки

Данная надежная система разработана для работы в трубопрокатной промышленности. Система определяет и оценивает продольные, поперечные и сквозные дефекты в трубах со сварным швом методом контактной сварки до 8” (200 мм) в диаметре.

Определение дефектов выполняется посредством динамического вихретокового метода сканирования.

Размеры дефектов электронным путем сравниваются с искусственными дефектами, нанесенными на контрольные образцы (СОПы), в соответствии с утвержденными нормативами.

* Примечание: СОП – стандартный образец предприятия, утвержденный в установленном порядке.

Устройство управляет плавающей контрольной головкой. Данная головка может вращаться вдоль оси, а также как в вертикальном направлении для контроля размера трубы и оценки ее качества.

Трубы с лазерным сварным швом и со сварным швом контактной сваркой на производственной линии контролируются согласно стандартам API, ASME, DIN и другим международным стандартам.

Установка контроля в стандартном исполнении состоит из:

- Измерительного устройства вихревого тока

- Установки испытательной обмотки

- Устройства магнитного насыщения

- Линейный аналого-цифрового преобразователя

- Устройства маркировки дефектов

- Оптического и (или) Акустического устройства записи данных сигнала брака.

Eddytron ™ ERW/4

Для сварных труб из нержавеющей стали

Данная система разработана для контроля сварных труб из нержавеющей стали способом продольно- спирального перемещения одноканального датчика вдоль проверяемого изделия. Материала магнитного насыщения не требуется. Установка оснащена оптической сигнальной системой обнаружения дефекта с одновременной маркировкой места повреждения специальной краской.

Eddytron ™ 2.0

Eddytron™ 2.0 – это автоматизированное устройство вихревого тока для финишного контроля трубного материала. Устройство оснащено приводными подающими и выводящими роликами и разработано для определения поверхностных дефектов в трубах и (или) сплошных стержнях до 4” (100 мм) наружного диаметра. Контролируемые изделия магнитно насыщаются, проверяются на наличие поверхностных дефектов и размагничиваются перед выходом из контрольного устройства. Автоматизированное двухцветное маркирующее устройство классифицирует и определяет глубину дефекта в два этапа. Устройство может быть подсоединено к записывающему устройству или к компьютеру по сбору и обработке данных для обеспечения статистических отчетов.

Устройство может быть подсоединено к записывающему устройству или к компьютеру по сбору и обработке данных для обеспечения статистических отчетов.

Rototron ™

Ультразвуковая система контроля Rototron™ c вращающейся испытательная головкой. Изображенная система (справа) разработана для контроля труб или сплошных стержней до 50мм в диаметре. Эта гибкая и универсальная система может быть оборудована и устройством предварительного замера толщины. Устройство включает в себя от 4 до 16 контрольных датчиков. Ультразвуковая иммерсионная дефектоскопия основана на применении заменяемых направленных датчиков, которые настраиваются посредством микровинтов для создания необходимого угла звуковой волны в контролируемых изделиях. Данный метод позволяет включать широкий ряд настроек по желанию заказчика.

SonoTron™

Для круглых стержней

Данная система предназначена для ультразвукового контроля с высоким разрешением круглых стержней (в процессе обработки) на наличие внутренних и внешних дефектов.

Поперечное сечение материала (справа) указывает на типичную трещину, расположенную в центре.

Цветное изображение (слева) отображает результаты ультразвукового контроля на образце стержня длиной 24” (≈ 600 мм). Поврежденные участки помечены красным цветом. Отметка наносится автоматизированной системой контроля, которая объединена с компьютеризированным устройством обработки сигналов. Программное обеспечение дает возможность подсчета приемлемой длины с целью уменьшения затрат материала. Контроль может осуществляться на заранее выбранных участках любого стержня. Более того, определенные участки материала могут подвергаться более тщательному контролю.

Устройство контроля корпусов(Полых тел)

Мы разрабатываем оборудование для контроля стальных и алюминиевых обшивок для корпусов аппаратов высокого давления общего назначения, а также оборонной промышленности.

Наше оборудование обеспечивает высокоплотный объемный контроль изделия в восьми направлениях, что позволяет определять плоские дефекты и отслеживать толщину стенки.

Устройство контроля движущихся деталей

Мы предлагаем лабораторное оборудование для качественного контроля движущихся деталей во время процесса обработки. Набор высокочастотных ультразвуковых преобразователей определяет микротрещины в переходных областях дефицитного материала на длине 30мм движущихся (вращающихся) деталей.

Устройство контроля армированных труб

Контроль биметаллических армированных труб осуществляется посредством комбинации электромагнитного и ультразвукового метода.

Электромагнитный метод применяется при измерении толщины внутренней стенки. Ультразвуковой метод используется при контроле внутренней целостности соединения и определения дефектов в стальных трубах в нескольких направлениях.

Армированные трубы используются для транспортировки химически агрессивных жидкостей.

Устройство контроля проводов

Технология Eddytron™ применяется в проволочной индустрии. Наше устройство определения дефектов методом вихревого тока проверяет провода посредством бесконтактного метода.

Устройство контроля толстолистовой стали

Совмещая метод вихревого тока и ультразвуковой метод контроля, наша система разработана для контроля всей поверхности и объемного покрытия больших листов толстолистовой стали (более 4м в ширину, 50 м в длину) и более 100 мм толщиной. Система определяет и оценивает дефекты расслоения, а также продольные и поперечные дефекты.

Аттестация лабораторий неразрушающего контроля

Согласно определению, указанному в Правилах аттестации и основных требованиях к лабораториям неразрушающего контроля (далее ПБ 03-372-00), лабораторией неразрушающего контроля (НК) является организация, одним из видов деятельности которой является осуществление НК, или подразделение организации, осуществляющее НК технических устройств, зданий и сооружений для собственных нужд.

Неразрушающий контроль — это контроль, при котором не должна быть нарушена пригодность технических устройств, зданий и сооружений к применению и эксплуатации.

Методы неразрушающего контроля:

- акустический,

- магнитный,

- вихретоковый,

- проникающими веществами,

- радиоволновый,

- радиационный,

- оптический,

- тепловой,

- электрический.

Неразрушающий контроль проводится на следующих опасных производственных объектах:

- Объекты котлонадзора (паровые и водогрейные котлы, электрические котлы, сосуды, работающие под давлением свыше 0,07 МПа, трубопроводы пара и горячей воды с рабочим давлением пара более 0,07 МПа и температурой свыше 115 0 С, барокамеры).

- Системы газоснабжения (газораспределения) (наружные газопроводы, детали и узлы, газовое оборудование, внутренние газопроводы стальные).

- Подъемные сооружения (грузоподъемные краны, подъемники (вышки), канатные дороги, фуникулеры, эскалаторы, лифты, краны-трубоукладчики, краны-манипуляторы,

- платформы подъемные для инвалидов, крановые пути).

- Объекты горнорудной промышленности (здания и сооружения поверхностных комплексов рудников, обогатительных фабрик, фабрик окомкования и аглофабрик; шахтные подъемные машины; горно-транспортное и горно-обогатительное оборудование)

- Объекты угольной промышленности (шахтные подъемные машины, вентиляторы главного проветривания, горно-транспортное и горно-обогатительное оборудование)

- Оборудование нефтяной и газовой промышленности (оборудование для бурения скважин; оборудование для эксплуатации скважин, оборудование для освоения и ремонта скважин, оборудование газонефтеперекачивающих скважин, газонефтепродуктопроводы, резервуары для нефти и нефтепродуктов).

- Оборудование металлургической промышленности (металлоконструкции технических устройств, зданий, сооружений; газопроводы технологических газов; цапфы чугуновозов, стальковшей, металлоразливочных ковшей).

Все требования к лаборатории, ее персоналу, средствам неразрушающего контроля и документации, а также порядок проведения аттестации сформулированы в Правилах аттестации и основных требованиях к лабораториям неразрушающего контроля (ПБ 03-372-00).

Схема проведения аттестации:

- Подача заявления аккредитованной на аттестацию лабораторий организации, где указаны данные о лаборатории и ее руководителе, контролируемые виды объектов, методы контроля, число сотрудников лаборатории, и к которому прилагаются Положение о лаборатории, Паспорт лаборатории, Руководство по качеству.

- Регистрация заявки.

- Формирование организацией экспертной комиссии из числа штатных и внештатных сотрудников.

- Рассмотрение документов.

- Проведение проверки лаборатории.

- Составление отчета.

- Принятие решения об аттестации.

При положительном решении компания, проводившая аттестацию, в течение трех дней оформляет свидетельство об аттестации, регистрирует аттестованную лабораторию и передает информацию об этом в Ростехнадзор для включения в лаборатории в реестр.

Лаборатория может быть аттестована на срок не более трех лет.

ГОСТ Р 56542-2015 Контроль неразрушающий.

Классификация видов и методов, ГОСТ Р от 07 августа 2015 года №56542-2015

Классификация видов и методов, ГОСТ Р от 07 августа 2015 года №56542-2015

ГОСТ Р 56542-2015

ОКС 19.100

Дата введения 2016-06-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Всероссийский научно-исследовательский институт оптико-физических измерений» (ФГУП «ВНИИОФИ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 371 «Неразрушающий контроль»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 7 августа 2015 г. N 1112-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ. Апрель 2019 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает классификацию видов и методов неразрушающего контроля.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18442 Контроль неразрушающий. Капиллярные методы. Общие требования

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 16504, а также следующие термины с соответствующими определениями:

3.1 Виды неразрушающего контроля

3. 1.1 вид неразрушающего контроля: Группа методов неразрушающего контроля, объединенных общностью физических явлений, положенных в его основу.

1.1 вид неразрушающего контроля: Группа методов неразрушающего контроля, объединенных общностью физических явлений, положенных в его основу.

3.1.2 акустический неразрушающий контроль: Вид неразрушающего контроля, основанный на анализе параметров упругих волн, возбуждаемых и (или) возникающих в контролируемом объекте.

Примечание — При использовании возбуждаемых упругих волн ультразвукового диапазона частот (выше 20 кГц) допустимо применение термина «ультразвуковой» вместо термина «акустический».

3.1.3 виброакустический неразрушающий контроль: Вид неразрушающего контроля, основанный на регистрации параметров виброакустического сигнала, возникающего при работе контролируемого объекта.

3.1.4 вихретоковый неразрушающий контроль: Вид неразрушающего контроля, основанный на анализе взаимодействия электромагнитного поля вихретокового преобразователя с электромагнитным полем вихревых токов, наводимых в контролируемом объекте.

3.1.5 магнитный неразрушающий контроль: Вид неразрушающего контроля, основанный на анализе взаимодействия магнитного поля с контролируемым объектом.

3.1.6 неразрушающий контроль проникающими веществами: Вид неразрушающего контроля, основанный на проникновении веществ в полости дефектов контролируемого объекта.

Примечание — При визуальном осмотре поверхностных дефектов термин «проникающими веществами» может быть изменен на «капиллярный», а при выявлении сквозных дефектов — на «течеискание».

3.1.7 оптический неразрушающий контроль: Вид неразрушающего контроля, основанный на регистрации параметров оптического излучения после взаимодействия с контролируемым объектом или собственного оптического излучения исследуемого объекта.

3.1.8 радиационный неразрушающий контроль: Вид неразрушающего контроля, основанный на анализе параметров проникающего ионизирующего излучения после взаимодействия с контролируемым объектом.

Примечание — В наименовании видов контроля слово «радиационный» может быть заменено словом, обозначающим конкретный метод ионизирующего излучения (например, рентгеновский, нейтронный и т.д.).

3.1.9 радиоволновой неразрушающий контроль: Вид неразрушающего контроля, основанный на регистрации изменений параметров электромагнитных волн радиодиапазона, взаимодействующих с контролируемым объектом.

3.1.10 тепловой неразрушающий контроль: Вид неразрушающего контроля, основанный на анализе параметров тепловых полей контролируемых объектов, вызванных дефектами.

3.1.11 электрический неразрушающий контроль: Вид неразрушающего контроля, основанный на анализе параметров электрического поля или электрического тока, взаимодействующих с контролируемым объектом или возникающими в контролируемом объекте в результате внешнего воздействия.

3.2 Методы неразрушающего контроля

3. 2.1 По характеру взаимодействия физических полей или веществ с контролируемым объектом

2.1 По характеру взаимодействия физических полей или веществ с контролируемым объектом

3.2.1.1 метод контроля: Правила применения определенных принципов и средств контроля.

3.2.1.2 автоэмиссионный метод: Метод неразрушающего контроля, основанный на генерации ионизирующего излучения веществом контролируемого объекта без активации его в процессе контроля.

3.2.1.3 акустико-эмиссионный метод: Метод неразрушающего контроля, основанный на анализе параметров упругих волн акустической эмиссии.

3.2.1.4 виброакустический метод: Метод неразрушающего контроля, основанный на регистрации и анализе параметров виброакустических колебаний, возникающих при работе контролируемого объекта.

3.2.1.5 импедансный метод: Метод неразрушающего контроля, основанный на анализе изменения величины механического импеданса участка поверхности контролируемого объекта.

3.2.1.6 конвективный метод: Метод неразрушающего контроля, основанный на регистрации теплового потока, передаваемого контролируемому объекту в результате процесса конвекции.

3.2.1.7 магнитный метод: Метод неразрушающего контроля, основанный на измерении параметров магнитных полей, присутствующих или создаваемых в контролируемом объекте.

3.2.1.8 метод активационного анализа: Метод неразрушающего контроля, основанный на анализе ионизирующего излучения, источником которого является наведенная радиоактивность контролируемого объекта, возникшая в результате воздействия на него первичного ионизирующего излучения.

3.2.1.9 метод индуцированного излучения: Метод неразрушающего контроля, основанный на регистрации излучения, генерируемого контролируемым объектом при постороннем воздействии (например, люминесценция, фотолюминесценция).

3. 2.1.10 метод отраженного излучения (эхо-метод): Метод неразрушающего контроля, основанный на регистрации волн, полей или потока элементарных частиц, отраженных от дефекта или поверхности раздела двух сред.

2.1.10 метод отраженного излучения (эхо-метод): Метод неразрушающего контроля, основанный на регистрации волн, полей или потока элементарных частиц, отраженных от дефекта или поверхности раздела двух сред.

3.2.1.11 метод прошедшего излучения: Метод неразрушающего контроля, основанный на регистрации волн, полей или потока элементарных частиц, прошедших сквозь контролируемый объект.

3.2.1.12 метод рассеянного излучения: Метод неразрушающего контроля, основанный на регистрации характеристик волн, полей или потока частиц, рассеянных от дефекта или поверхности раздела двух сред.

3.2.1.13 метод свободных колебаний: Метод неразрушающего контроля, основанный на регистрации параметров свободных механических колебаний, возбужденных в контролируемом объекте.

3.2.1.14 метод собственного излучения: Метод неразрушающего контроля, основанный на регистрации параметров собственного излучения контролируемого объекта.

3.2.1.15 метод характеристического излучения: Метод неразрушающего контроля, основанный на регистрации параметров характеристического излучения, испускаемого электронными оболочками атомов облучаемого вещества контролируемого объекта под воздействием первичного излучения.

3.2.1.16 молекулярный метод: Метод неразрушающего контроля, основанный на регистрации вещества, проникающего в (через) дефекты контролируемого объекта в результате межмолекулярного взаимодействия.

3.2.1.17 резонансный метод: Метод неразрушающего контроля, основанный на регистрации параметров резонансных колебаний, возбужденных в контролируемом объекте.

3.2.1.18 тепловой контактный метод: Метод неразрушающего контроля, основанный на регистрации теплового потока, получаемого контролируемым объектом при непосредственном контакте с источником тепла.

3.2.1.19 термоэлектрический метод: Метод неразрушающего контроля, основанный на регистрации величины т. э.д.с., возникающей при прямом контакте нагретого образца известного материала с контролируемым объектом.

э.д.с., возникающей при прямом контакте нагретого образца известного материала с контролируемым объектом.

3.2.1.20 трибоэлектрический метод: Метод неразрушающего контроля, основанный на регистрации величины электрических зарядов, возникающих в контролируемом объекте при трении разнородных материалов.

3.2.1.21 электрический метод: Метод неразрушающего контроля, основанный на регистрации параметров электрического поля (тока), взаимодействующего с контролируемым объектом.

3.2.2 По первичному информативному параметру

3.2.2.1 амплитудный метод: Метод неразрушающего контроля, основанный на регистрации амплитуды волн (полей, потоков), взаимодействующих с контролируемым объектом.

3.2.2.2 временной метод: Метод неразрушающего контроля, основанный на регистрации времени прохождения волн (полей, потоков) через контролируемый объект.

3.2.2.3 виброакустический метод: Метод неразрушающего контроля, основанный на измерении и анализе параметров виброакустического сигнала, возникающего при работе контролируемого объекта.

3.2.2.4 газовый метод: Метод неразрушающего контроля, основанный на регистрации газов, проникающих через сквозные дефекты контролируемого объекта.

3.2.2.5 геометрический метод: Метод неразрушающего контроля, основанный на регистрации точки, соответствующей максимальному значению интенсивности волнового пучка после взаимодействия с контролируемым объектом.

3.2.2.6 жидкостный метод: Метод неразрушающего контроля, основанный на регистрации жидкости, проникающей через сквозные дефекты контролируемого объекта.

3.2.2.7 метод коэрцитивной силы: Метод неразрушающего контроля, основанный на регистрации коэрцитивной силы объекта.

3. 2.2.8 метод магнитной проницаемости: Метод неразрушающего контроля, основанный на регистрации магнитной проницаемости контролируемого объекта.

2.2.8 метод магнитной проницаемости: Метод неразрушающего контроля, основанный на регистрации магнитной проницаемости контролируемого объекта.

3.2.2.9 метод намагниченности: Метод неразрушающего контроля, основанный на регистрации намагниченности контролируемого объекта.

3.2.2.10 метод напряженности магнитного поля: Метод неразрушающего контроля, основанный на регистрации напряженности магнитного поля, взаимодействующего с контролируемым объектом.

3.2.2.11 метод остаточной индукции: Метод неразрушающего контроля, основанный на регистрации остаточной индукции материала контролируемого объекта после взаимодействия с магнитным полем.

3.2.2.12 метод плотности потока энергии: Метод неразрушающего контроля, основанный на регистрации плотности потока энергии ионизирующего излучения после взаимодействия с контролируемым объектом.

3. 2.2.13 метод эффекта Баркгаузена: Метод неразрушающего контроля, основанный на регистрации параметров магнитного шума, возникающего в результате эффекта Баркгаузена.

2.2.13 метод эффекта Баркгаузена: Метод неразрушающего контроля, основанный на регистрации параметров магнитного шума, возникающего в результате эффекта Баркгаузена.

3.2.2.14 многочастотный метод: Метод неразрушающего контроля, основанный на анализе и (или) синтезе сигналов преобразователя, обусловленных взаимодействием электромагнитного поля различных частот с объектом контроля.

3.2.2.15 поляризационный метод: Метод неразрушающего контроля, основанный на анализе поляризации волн, взаимодействующих с контролируемым объектом.

3.2.2.16 спектральный метод: Метод неразрушающего контроля, основанный на анализе спектра физического поля (излучения) после взаимодействия с контролируемым объектом.

3.2.2.17 теплометрический метод: Метод неразрушающего контроля, основанный на регистрации теплового потока либо величин, его определяющих.

3. 2.2.18 термометрический метод: Метод неразрушающего контроля, основанный на контактной или дистанционной регистрации температуры контролируемого объекта.

2.2.18 термометрический метод: Метод неразрушающего контроля, основанный на контактной или дистанционной регистрации температуры контролируемого объекта.

3.2.2.19 фазовый метод: Метод неразрушающего контроля, основанный на анализе фазы волн, взаимодействующих с контролируемым объектом.

3.2.2.20 частотный метод: Метод неразрушающего контроля, основанный на анализе частоты волн, взаимодействующих с контролируемым объектом.

3.2.2.21 электроемкостный метод: Метод неразрушающего контроля, основанный на измерении емкости участка контролируемого объекта, взаимодействующего с электрическим полем.

3.2.2.22 электропотенциальный метод: Метод неразрушающего контроля, основанный на анализе распределения потенциалов по поверхности контролируемого объекта.

3.2.3 По способу получения первичной информации

3. 2.3.1 акустический метод: Метод неразрушающего контроля, основанный на регистрации акустических волн, возбуждаемых при взаимодействии сред или структур материала контролируемого объекта.

2.3.1 акустический метод: Метод неразрушающего контроля, основанный на регистрации акустических волн, возбуждаемых при взаимодействии сред или структур материала контролируемого объекта.

3.2.3.2 болометрический метод: Метод неразрушающего контроля, основанный на регистрации мощности лучистой энергии электромагнитных волн, взаимодействующих с контролируемым объектом, с помощью болометров.

3.2.3.3 визуально-оптический метод: Метод неразрушающего контроля, основанный на получении первичной информации об объекте при визуальном наблюдении или с помощью оптических приборов.

3.2.3.4 галогенный метод: Метод неразрушающего контроля, основанный на регистрации пробного вещества, проникающего через сквозные дефекты контролируемого объекта, по изменению эмиссии ионов нагретой металлической поверхностью при попадании на нее пробного вещества, содержащего галогены.

3. 2.3.5 голографический метод: Метод неразрушающего контроля, основанный на регистрации интерференционной картины, получаемой при взаимодействии опорного и рассеянного контролируемым объектом полей когерентных волн с последующим восстановлением изображения объекта.

2.3.5 голографический метод: Метод неразрушающего контроля, основанный на регистрации интерференционной картины, получаемой при взаимодействии опорного и рассеянного контролируемым объектом полей когерентных волн с последующим восстановлением изображения объекта.

3.2.3.6 детекторный (диодный) метод: Метод неразрушающего контроля, основанный на регистрации энергии электромагнитного излучения, взаимодействующего с контролируемым объектом, с помощью диодов.

3.2.3.7 индукционный метод: Метод неразрушающего контроля, основанный на регистрации магнитных полей рассеяния по величине или фазе индуцируемой э.д.с.

3.2.3.8 интерференционный метод: Метод неразрушающего контроля, основанный на получении первичной информации об объекте по образованию в плоскости изображения соответствующего распределения интенсивности и фазы волнового излучения, прошедшего через объект или отраженного контролируемым объектом.

3.2.3.9 ионизационный метод: Метод неразрушающего контроля, основанный на регистрации заряженных частиц, возникающих при ионизации атомов материала контролируемого объекта, ионизационной камерой, счетчиком Гейгера, пропорциональным детектором.

3.2.3.10 калориметрический метод: Метод неразрушающего контроля, основанный на измерении тепловых эффектов (количеств теплоты).

3.2.3.11 катарометрический метод: Метод неразрушающего контроля, основанный на регистрации разницы в теплопроводности воздуха и пробного газа, вытекающего через сквозные дефекты контролируемого объекта.

3.2.3.12 люминесцентный метод: Метод неразрушающего контроля, основанный на регистрации контраста люминесцирующего видимым излучением следа на фоне поверхности контролируемого объекта в длинноволновом ультрафиолетовом излучении.

3.2.3.13 люминесцентно-цветной метод: Метод неразрушающего контроля, основанный на регистрации контраста цветного или люминесцирующего индикаторного следа на фоне поверхности контролируемого объекта в видимом или длинноволновом ультрафиолетовом излучении.

3.2.3.14 магнитографический метод: Метод неразрушающего контроля, основанный на регистрации магнитных полей рассеяния с использованием в качестве индикатора ферромагнитной пленки.

3.2.3.15 магнитопорошковый метод: Метод неразрушающего контроля, основанный на анализе магнитных полей рассеяния с использованием в качестве индикатора ферромагнитного порошка или магнитной суспензии.

3.2.3.16 магниторезисторный метод: Метод неразрушающего контроля, основанный на регистрации магнитных полей рассеяния магниторезисторами.

3.2.3.17 манометрический метод: Метод неразрушающего контроля, основанный на регистрации изменения показаний вакуумметра, обусловленного проникновением воздуха или пробного вещества через сквозные дефекты контролируемого объекта.

3.2.3.18 масс-спектрометрический метод: Метод неразрушающего контроля, основанный на регистрации ионов пробного газа, проникающего через сквозные дефекты контролируемого объекта.

3.2.3.19 метод вторичных электронов: Метод неразрушающего контроля, основанный на регистрации потока высокоэнергетических вторичных электронов, образованного в результате взаимодействия проникающего излучения с контролируемым объектом.

3.2.3.20 метод высокочастотного разряда: Метод неразрушающего контроля, основанный на регистрации проникновения воздуха или пробного газа по возбуждению разряда в вакууме или на локализации искрового разряда в зоне сквозного дефекта контролируемого объекта.

3.2.3.21 метод жидких кристаллов: Метод неразрушающего контроля, основанный на регистрации распределения температуры по поверхности контролируемого изделия с помощью термоиндикаторов на основе жидких кристаллов.

3.2.3.22 метод контактной разности потенциалов: Метод неразрушающего контроля, основанный на регистрации контактной разности потенциалов.

3. 2.3.23 метод остаточных устойчивых деформаций: Метод неразрушающего контроля, основанный на регистрации остаточных деформаций эластичных покрытий в месте течи.

2.3.23 метод остаточных устойчивых деформаций: Метод неразрушающего контроля, основанный на регистрации остаточных деформаций эластичных покрытий в месте течи.

3.2.3.24 метод рекомбинационного излучения: Метод неразрушающего контроля, основанный на регистрации рекомбинационного излучения p-n переходов при прямом и обратном их смещении.

3.2.3.25 метод термобумаг: Метод неразрушающего контроля, основанный на регистрации температуры по поверхности контролируемого объекта с помощью необратимых термоиндикаторов, представляющих собой черную бумагу с термочувствительным слоем, плавящимся при определенной температуре, в результате чего обнажается черная контрастная основа.

3.2.3.26 метод термозависимых параметров: Метод неразрушающего контроля, основанный на изменении температуры контролируемого объекта с помощью его термозависимых параметров (сопротивления, емкости и т.п.).

3. 2.3.27 метод термокрасок: Метод неразрушающего контроля, основанный на регистрации распределения температуры по поверхности объекта с помощью химических красок, изменяющих цвет под действием тепловой энергии контролируемого объекта.

2.3.27 метод термокрасок: Метод неразрушающего контроля, основанный на регистрации распределения температуры по поверхности объекта с помощью химических красок, изменяющих цвет под действием тепловой энергии контролируемого объекта.

3.2.3.28 метод термолюминофоров: Метод неразрушающего контроля, основанный на регистрации распределения температуры по поверхности контролируемого объекта с помощью люминофоров, наносимых на контролируемую поверхность и изменяющих яркость свечения в зависимости от температуры.

3.2.3.29 метод фильтрующихся частиц: Метод неразрушающего контроля, основанный на регистрации контраста скопления отфильтрованных частиц (люминесцентных, цветных, люминесцентно-цветных) на фоне поверхности контролируемого объекта.

3.2.3.30 метод фотоуправляемых полупроводниковых частиц: Метод неразрушающего контроля, основанный на регистрации пространственной структуры СВЧ поля, взаимодействующего с контролируемым объектом в плоскости фотоуправляемой полупроводниковой пластины, и измерении коэффициента отражения (прохождения) электромагнитной волны от освещенного участка пластины.

3.2.3.31 метод экзоэлектронной эмиссии: Метод неразрушающего контроля, основанный на регистрации экзоэлектронов, эмитируемых поверхностью контролируемого объекта при приложении к нему внешнего стимулирующего воздействия.

3.2.3.32 метод эффекта Холла: Метод неразрушающего контроля, основанный на регистрации магнитных полей датчиками Холла.

3.2.3.33 микрофонный метод: Метод неразрушающего контроля, основанный на регистрации акустических волн с помощью микрофона.

3.2.3.34 нефелометрический метод: Метод неразрушающего контроля, основанный на получении информации о контролируемом объекте по изменению интенсивности и поляризации оптического излучения, проходящего через объект, в результате рассеяния на неоднородностях.

3.2.3.35 оптический интерференционный метод: Метод неразрушающего контроля теплового поля в приповерхностных слоях среды, окружающей нагретый объект, по интерференционной картине.

3.2.3.36 параметрический вихретоковый метод: Метод неразрушающего контроля, основанный на регистрации электромагнитного поля вихревых токов, наводимых в контролируемом объекте полем преобразователя, по изменению полного сопротивления катушки преобразователя.

3.2.3.37 пирометрический метод: Метод неразрушающего контроля температуры с помощью визуальных или фотоэлектрических пирометров.

3.2.3.38 пондеромоторный метод: Метод неразрушающего контроля, основанный на регистрации силы отрыва (притяжения) постоянного магнита или сердечника электромагнита от контролируемого объекта.

3.2.3.39 порошковый метод: Метод неразрушающего контроля, основанный на регистрации увеличения амплитуд акустических колебаний отделенных дефектами участков вследствие их резонансов на собственных частотах с помощью тонкодисперсного порошка.

3.2.3.40 пузырьковый метод: Метод неразрушающего контроля, основанный на регистрации пузырьков пробного газа, проникающего через сквозные дефекты контролируемого объекта.

3.2.3.41 пьезоэлектрический метод: Метод неразрушающего контроля, основанный на регистрации акустических волн пьезоэлектрическим детектором.

3.2.3.42 радиоактивный метод: Метод неразрушающего контроля, основанный на регистрации интенсивности излучения, обусловленного проникновением радиоактивного вещества через сквозные дефекты контролируемого объекта.

3.2.3.43 радиографический метод: Метод неразрушающего контроля, основанный на преобразовании радиационного изображения контролируемого объекта в радиографический снимок или записи этого изображения на запоминающем устройстве с последующим преобразованием в световое изображение.

3.2.3.44 радиоскопический метод: Метод неразрушающего контроля, основанный на регистрации ионизирующих излучений после взаимодействия с контролируемым объектом на флуоресцирующем экране или с помощью электронно-оптического преобразователя.

3.2.3.45 рефлектометрический метод: Метод неразрушающего контроля, основанный на регистрации интенсивности светового потока, отраженного от изделия.

3.2.3.46 рефрактометрический метод: Метод неразрушающего контроля, основанный на регистрации показателей преломления контролируемого объекта в различных участках спектра оптического излучения.

3.2.3.47 сцинтилляционный метод: Метод неразрушающего контроля, основанный на регистрации ионизирующего излучения, взаимодействующего с контролируемым объектом, сцинтилляционным детектором.

3.2.3.48 термисторный метод: Метод неразрушающего контроля, основанный на регистрации мощности лучистой энергии электромагнитных волн, взаимодействующих с контролируемым объектом, с помощью термисторов.

3.2.3.49 трансформаторный метод: Метод неразрушающего контроля, основанный на регистрации электромагнитного поля вихревых токов, наводимых возбуждающей катушкой в токопроводящем объекте, по изменению э. д.с. на зажимах измерительной катушки.

д.с. на зажимах измерительной катушки.

3.2.3.50 феррозондовый метод: Метод неразрушающего контроля, основанный на измерении напряженности магнитного поля феррозондами.

3.2.3.51 химический метод: Метод неразрушающего контроля, основанный на регистрации проникновения пробных жидкостей или газов веществами, изменяющими свой цвет в результате химической реакции.

3.2.3.52 цветной (хроматический) метод: Метод неразрушающего контроля, основанный на регистрации контраста цветного индикаторного следа на фоне поверхности контролируемого объекта в видимом излучении.

3.2.3.53 шумовой метод: Метод неразрушающего контроля, основанный на регистрации шумовых параметров.

3.2.3.54 электроискровой метод: Метод неразрушающего контроля, основанный на регистрации возникновения электрического пробоя и изменений его параметров в окружающей среде или на участке контролируемого объекта.

3.2.3.55 электромагнитно-акустический метод: Метод неразрушающего контроля, основанный на регистрации акустических волн после взаимодействия с контролируемым объектом с помощью вихретокового преобразователя.

3.2.3.56 электропараметрический метод: Метод неразрушающего контроля, основанный на регистрации электрического поля по вольт-амперным, вольт-фарадным и т.д. характеристикам контролируемого объекта.

3.2.3.57 электростатический порошковый метод: Метод неразрушающего контроля, основанный на регистрации электростатических полей рассеяния с использованием в качестве индикатора наэлектризованного порошка.

3.2.3.58 яркостный (ахроматический) метод: Метод неразрушающего контроля, основанный на регистрации контраста ахроматического следа на фоне поверхности контролируемого объекта в видимом излучении.

4 Виды и методы неразрушающего контроля

4. 1 Неразрушающий контроль в зависимости от физических явлений, положенных в его основу, подразделяют на следующие виды:

1 Неразрушающий контроль в зависимости от физических явлений, положенных в его основу, подразделяют на следующие виды:

— акустический;

— виброакустический;

— вихретоковый;

— магнитный;

— оптический;

— проникающими веществами;

— радиационный;

— радиоволновой;

— тепловой;

— электрический.

4.2 Методы неразрушающего контроля каждого вида классифицируют по следующим признакам:

а) характеру взаимодействия физических полей или веществ с контролируемым объектом;

б) первичным информативным параметрам;

в) способам получения первичной информации.

В наименовании метода должны присутствовать классификационные признаки, изложенные выше, свойственные данному методу неразрушающего контроля.

Допускается применение комбинированных методов одного или нескольких видов неразрушающего контроля, классифицируемых по различным признакам, изложенным в 4. 2.

2.

Классификация методов неразрушающего контроля приведена в таблицах 1, 2.

Таблица 1

Вид контроля | Классификация методов неразрушающего контроля | ||

По характеру взаимодействия физических полей с контролируемым объектом | По первичному информативному параметру | По способу получения первичной информации | |

Магнитный | Магнитный | Коэрцитивной силы. Намагниченности. Остаточной индукции. Магнитной проницаемости. Напряженности. Эффекта Баркгаузена | Магнитопорошковый. Феррозондовый. Эффекта Холла. Магнитографический. |

Электрический | Электрический. Трибоэлектрический. Термоэлектрический | Электропотенциальный. Электроемкостный | Электростатический порошковый. Электропараметрический. Электроискровой. Рекомбинационного излучения. Экзоэлектронной эмиссии. Шумовой. Контактной разности потенциалов |

Вихретоковый | Прошедшего излучения. Отраженного излучения | Амплитудный. Фазовый. Частотный. Спектральный. Многочастотный | Трансформаторный. Параметрический |

Радиоволновой | Прошедшего излучения. Отраженного излучения. Рассеянного излучения. Резонансный | Амплитудный. Фазовый. Частотный. Временной. Поляризационный. Геометрический | Детекторный (диодный). Болометрический. Термисторный. Интерференционный. Голографический. Жидких кристаллов. Термобумаг. Термолюминофоров. Фотоуправляемых полупроводниковых пластин. Калориметрический |

Тепловой | Тепловой контактный. Конвективный. Собственного излучения | Термометрический. Теплометрический | Пирометрический. Жидких кристаллов. Термокрасок. Термобумаг. Термолюминофоров. Термозависимых параметров. Оптический интерференционый. Калориметрический |

Оптический | Прошедшего излучения. Отраженного излучения. Рассеянного излучения. Индуцированного излучения | Амплитудный. Фазовый. Временной. Частотный. Поляризационный. Геометрический. Спектральный | Интерференционный. Нефелометрический. Голографический. Рефрактометрический. Рефлексометрический. Визуально-оптический |

Радиационный | Прошедшего излучения. Рассеянного излучения. Активационного анализа. Характеристического излучения. Автоэмиссионный | Плотности потока энергии. Спектральный | Сцинтилляционный. Ионизационный. Вторичных электронов. Радиографический. Радиоскопический |

Акустический | Прошедшего излучения. Отраженного излучения (эхо-метод). Резонансный. Импедансный. Свободных колебаний | Амплитудный. Фазовый. Временной. Частотный. Спектральный | Пьезоэлектрический. Электромагнитно-акустический. Микрофонный. Порошковый |

Акустико-эмиссионный | Амплитудный. Фазовый. Временной. Частотный. Спектральный | ||

Акустико-ультразвуковой | Амплитудный. Фазовый. Временной. Частотный. Спектральный | Пьезоэлектрический | |

Виброакустический | Механические колебания — движение точки или механической системы, при котором происходят колебания характеризующих его скалярных величин | Статистические параметры колебательного процесса (механических колебаний) | Пьезоэлектрический. Электромагнитно-акустический |

Таблица 2

Классификация методов контроля проникающими веществами (капиллярных и течеискания) | ||

По характеру взаимодействия веществ с контролируемым объектом | По первичному информативному параметру | По способу получения первичной информации |

Молекулярный | Жидкостный. Газовый | Яркостный (ахроматический). Цветной (хроматический). Люминесцентный. Люминесцентно-цветной. Фильтрующихся частиц. Масс-спектрометрический. Пузырьковый. Манометрический. Галогенный. Радиоактивный. Катарометрический. Высокочастотного разряда. Химический. Остаточных устойчивых деформаций. Акустический |

Приложение А (справочное). Пояснения к терминам и признакам классификации

Приложение А

(справочное)

К термину «контролируемый объект»

Под контролируемым объектом подразумеваются материалы, полуфабрикаты и готовые изделия.

К термину «детектор»

Под детектором подразумевается устройство, предназначенное для обнаружения и преобразования энергии физического поля (излучения) в другой вид энергии, удобной для индикации, последующей регистрации и измерения.

К термину «индикаторный след»

По ГОСТ 18442.

К термину «индикатор»

Под индикатором подразумевается прибор, устройство, элемент или вещество, предназначенные для регистрации первичных информативных параметров в форме, удобной для восприятия человеком.

К термину «виброакустический»

Виброакустическими колебаниями называют механические колебания (вибрационные, акустические, гидроакустические), сопровождающие функционирование объекта.

Виброакустическим сигналом называют физическую величину, характеризующую виброакустические колебания.

Механическими колебаниями называют движение точки или механической системы, при котором происходят колебания характеризующих его скалярных величин.

К признаку классификации «по характеру взаимодействия физических полей или веществ с контролируемым объектом»

Под характером взаимодействия физического поля или вещества с контролируемым объектом подразумевается непосредственное взаимодействие поля или вещества с контролируемым объектом, но не с проникающим веществом.

К признаку классификации «по первичному информативному параметру»

Под первичным информативным параметром подразумевается одна из основных характеристик физического поля или проникающего вещества, регистрируемая после взаимодействия этого поля или вещества с контролируемым объектом.

К признаку классификации «по способу получения первичной информации»

Под первичной информации подразумевается совокупность характеристик физического поля или проникающего вещества, регистрируемая после взаимодействия этого поля или вещества с контролируемым объектом.

УДК 620.179.16:006.354 | ОКС 19.100 | |

Ключевые слова: контроль неразрушающий, виды контроля, методы контроля, магнитный контроль, вихретоковый контроль, тепловой контроль, оптический контроль, акустический контроль | ||

Электронный текст документа

подготовлен АО «Кодекс» и сверен по:

официальное издание

М.: Стандартинформ, 2019

Неразрушающий контроль и диагностика, лаборатория неразрушающего контроля

Крупные объекты или оборудование имеет ряд особенностей своей эксплуатации, поскольку все их части, в той или иной степени, подвергаются воздействию нагрузок. Неразрушающий контроль – это особый тип контроля, подразумевающий исследование внутренней структуры объекта без необходимости внесения в его конструкцию деформаций. Это весьма удобный и практичный способ своевременного оповещения о возникновении изменений в целостности конструкции, а также соединительных швов. Дополнительно, происходит экономия времени на демонтаж и временную остановку функционирования объекта.

Это весьма удобный и практичный способ своевременного оповещения о возникновении изменений в целостности конструкции, а также соединительных швов. Дополнительно, происходит экономия времени на демонтаж и временную остановку функционирования объекта.

Лаборатория неразрушающего контроля, диагностика с использованием профессионального оборудования

Наша компания готова предложить своим клиентам возможность проведения оценки надёжности конструкции без нарушения её целостности. Неразрушающий контроль и диагностика часто используются для промышленного оборудования, испытывающего значительные нагрузки. Лаборатория неразрушающего контроля способна обнаружить не только внутренние дефекты, но и значительный список других проблем. К их числу относится влажность материала ржавчина, разъедание структуры, а также растрескивание.

Наша лаборатория неразрушающего контроля применяет комплексные методы неразрушающего контроля, с использованием современных технологий и оборудования диагностики, которые позволяют сохранить у тестируемых зданий и сооружений эксплуатационные характеристики.

Применяются следующие методы неразрушающего контроля и диагностики:

- Визуально-измерительный контроль

- Ультразвуковая толщинометрия и дефектоскопия

- Сейсмоакустическое зондирование (определение длины свай)

- Вибродиагностический контроль (замер вибропеdivремещений конструкций сооружений)p

- Диpнамическое нагруpжение (определение плотности грунта)

- Тепловизионный контроль

- Проникающими веществами (капиллярный) контроль

Дефектоскопия, неразрушающий контроль и другие услуги от нашей компании

Существуют различные методы определения наличия проблем в конструкции оборудования или других объектов. Дефектоскопия – неразрушающий контроль, а если быть точным, целая система методов контроля качества материала. Она способна выявить не только нарушение механической целостности, но и обеспечить ряд других важных для анализа данных. Например, эффективно определяются нарушения однородности химического состава. В нашей компании присутствует современное оборудование, способное определить проблему даже на микроуровне. Данный тип работ может потребоваться объектам, представленным в списке:

В нашей компании присутствует современное оборудование, способное определить проблему даже на микроуровне. Данный тип работ может потребоваться объектам, представленным в списке:

- Стационарные и подвижные объекты, в задачу которых входит подъём грузов большой массы.

- Оборудование и объекты горнодобывающей промышленности. Они требуют регулярного контроля, поскольку условия эксплуатации достаточно жёсткие.

- Котельное оборудование, особенно, места стыков труб с высоким внутренним давлением.

- Оборудование, используемое в промышленных областях.

- Объекты нефтегазовой промышленности, а также оборудование для доставки, хранения, добычи и переработки.

- Объекты и оборудование, используемые в опасном производстве или находящиеся в тяжёлых эксплуатационных условиях.

Техническая диагностика и неразрушающий контроль

Проведение мероприятий данного рода может осуществляться различными методами. Каждый из них будет оптимален для конкретной ситуации. Если использовать неправильную методику, то качество и точность существенно снижаются.

Каждый из них будет оптимален для конкретной ситуации. Если использовать неправильную методику, то качество и точность существенно снижаются.

Наибольшую популярность в промышленности получила техническая диагностика и неразрушающий контроль следующих типов:

- Гидравлические испытания объёмов, находящихся под давлением. Это один из самых простых методов, который позволяет получить результат только в определённых условиях, когда поиск дефектов ограничен размером в 0,3-1 микрометр. Система неразрушающего контроля подразумевает, что в случае их наличия образуется течь. Процедуры существенно усложняются, если требуется выполнить подобные мероприятия для вакуумного или холодильного оборудования.

- Акустический контроль. Подобный вариант получил самое широкое распространение. Он основан на отражении акустических волн, распространяющихся в структуре объекта. Когда они наталкиваются на дефект, то возвращаются обратно и специальная программа обработки определяет точное местоположение проблемы.

Преимущества заключаются в универсальности, поскольку данный метод прекрасно подходит для большого количества материалов.

Преимущества заключаются в универсальности, поскольку данный метод прекрасно подходит для большого количества материалов. - Магнитные методы. Неразрушающий контроль, исследования которого в данной сфере далеко продвинулись, работает только в подповерхностном слое и непосредственно на поверхности.

Наша компания – профессионал в своей области

Мы предлагаем проведение неразрушающего контроля квалифицированными специалистами. Из 35 сотрудников компании, 12 имеют степень кандидата или доктора технических наук. Все люди в штате обладают значительным опытом работы. Чтобы обеспечить максимальное качество услуг, имеется современное оборудование.

Экспертиза промышленной безопасности

Введение в неразрушающий контроль

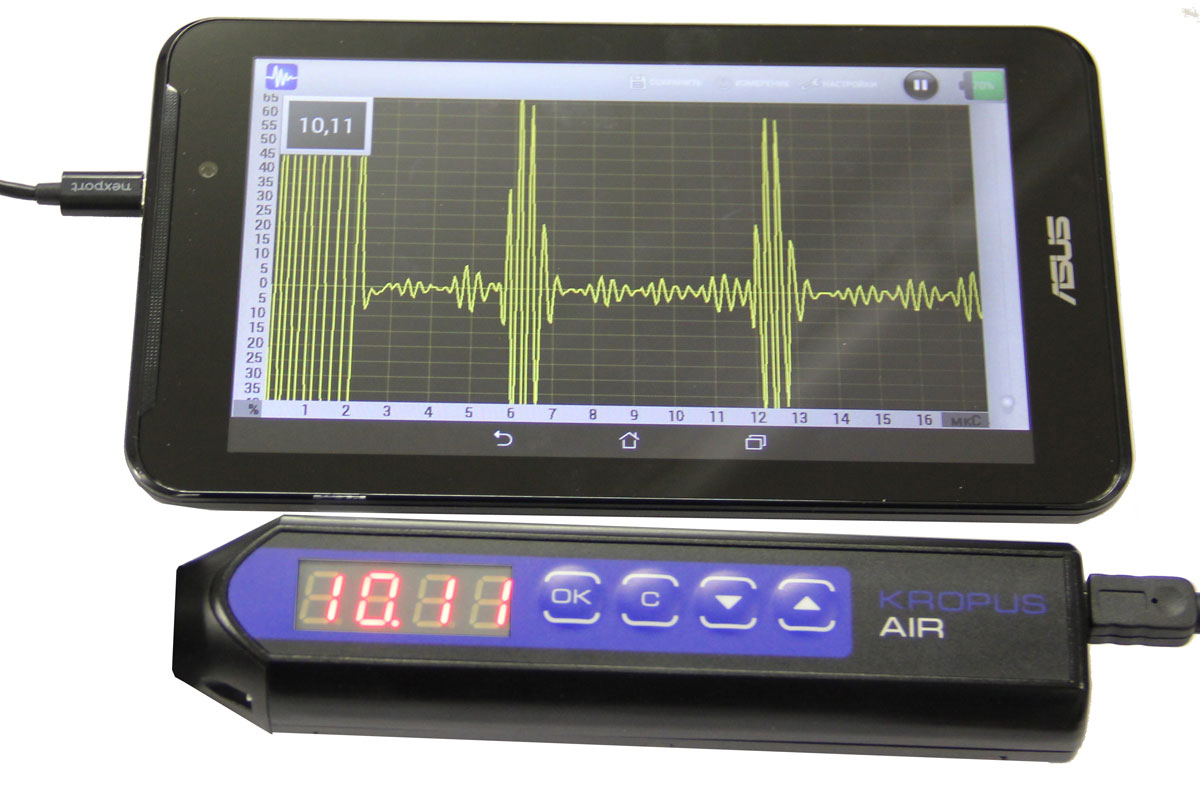

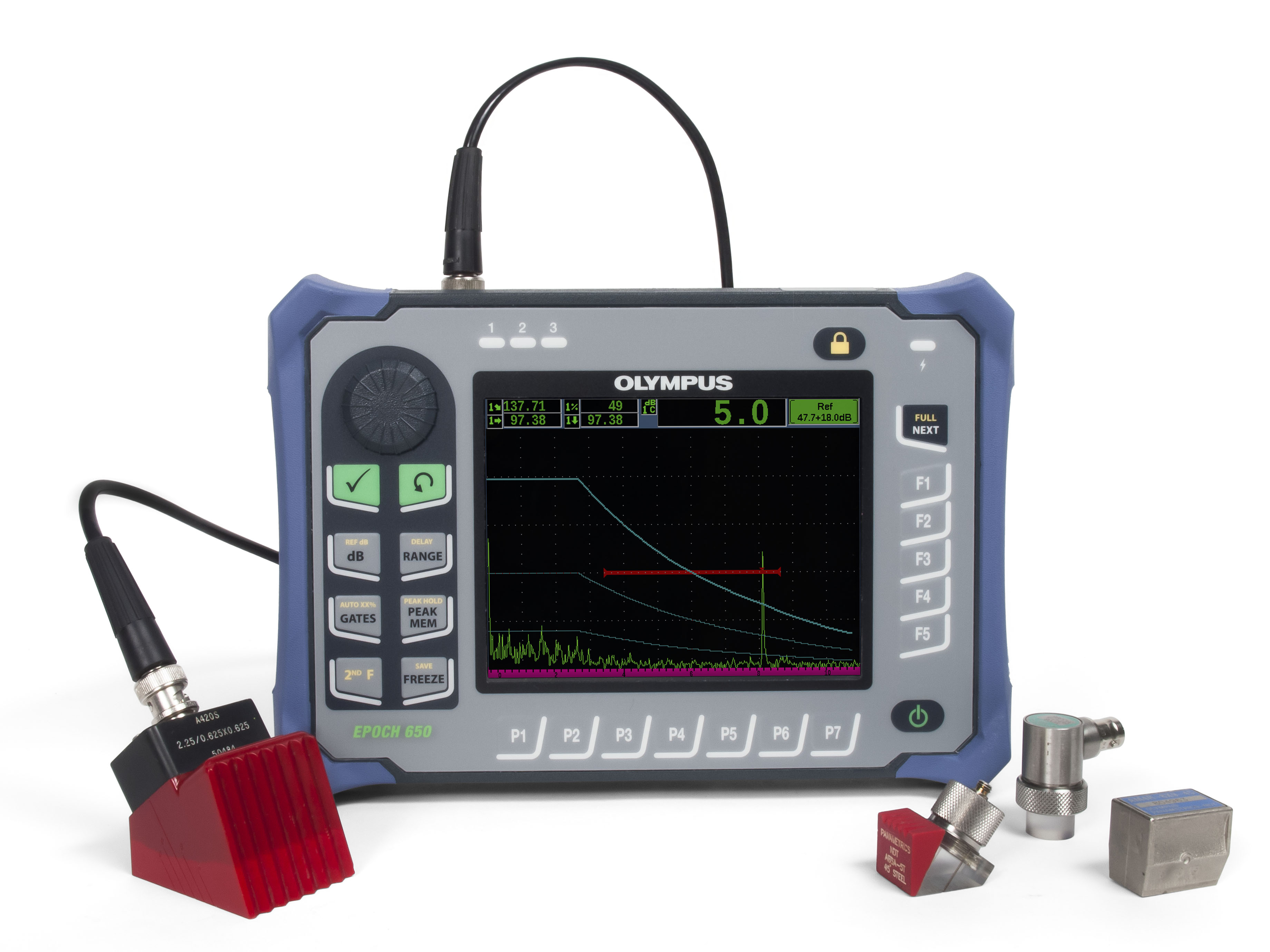

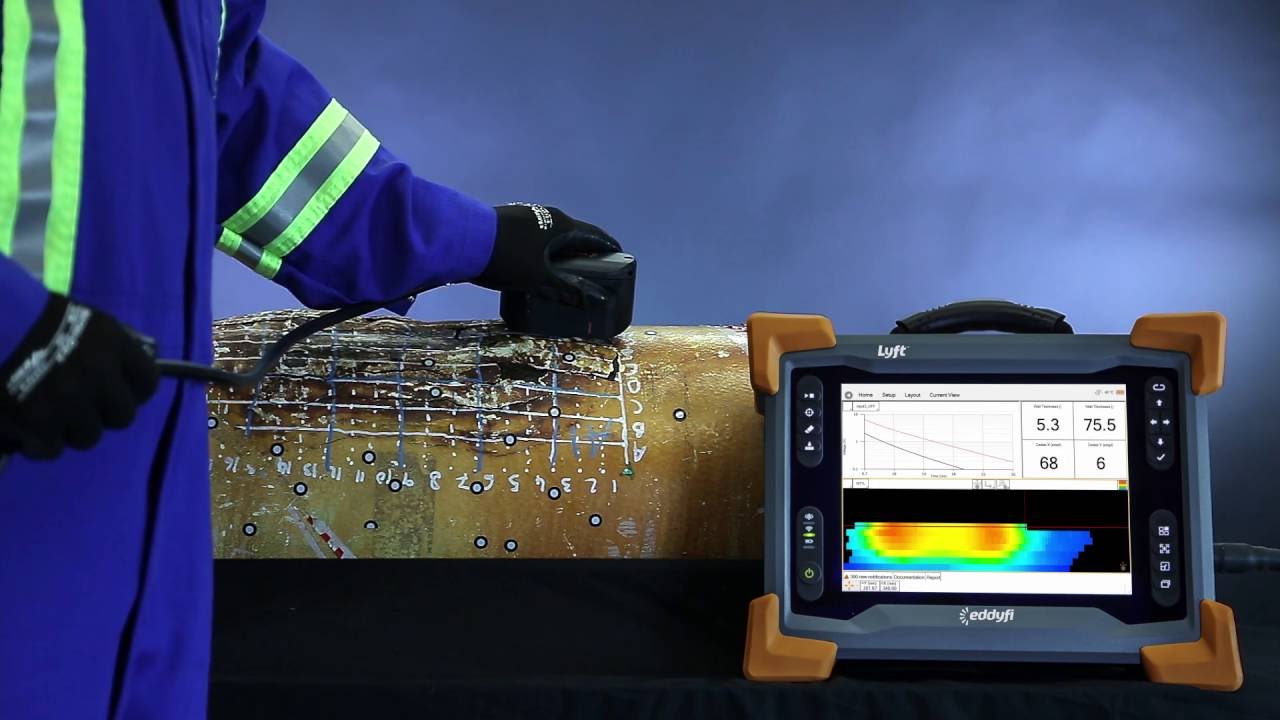

Ультразвуковой контроль использует тот же принцип, что и военно-морской сонар и эхолоты. Сверхвысокочастотный звук вводится в проверяемую деталь, и если звук попадает в материал с другим акустическим импедансом (плотностью и акустической скоростью), часть звука отразится обратно в передающее устройство и может быть отображена на визуальном дисплее. .Зная скорость звука через деталь (скорость звука) и время, необходимое для возврата звука к передающему устройству, можно определить расстояние до отражателя (индикация с различным акустическим импедансом). Наиболее распространенные звуковые частоты, используемые в UT, находятся в диапазоне от 1,0 до 10,0 МГц, которые слишком высоки, чтобы их можно было услышать, и не распространяются по воздуху. Более низкие частоты обладают большей проникающей способностью, но меньшей чувствительностью (способность «видеть» мелкие признаки), в то время как более высокие частоты не проникают так глубоко, но могут обнаруживать более мелкие признаки.

Сверхвысокочастотный звук вводится в проверяемую деталь, и если звук попадает в материал с другим акустическим импедансом (плотностью и акустической скоростью), часть звука отразится обратно в передающее устройство и может быть отображена на визуальном дисплее. .Зная скорость звука через деталь (скорость звука) и время, необходимое для возврата звука к передающему устройству, можно определить расстояние до отражателя (индикация с различным акустическим импедансом). Наиболее распространенные звуковые частоты, используемые в UT, находятся в диапазоне от 1,0 до 10,0 МГц, которые слишком высоки, чтобы их можно было услышать, и не распространяются по воздуху. Более низкие частоты обладают большей проникающей способностью, но меньшей чувствительностью (способность «видеть» мелкие признаки), в то время как более высокие частоты не проникают так глубоко, но могут обнаруживать более мелкие признаки.

Два наиболее часто используемых типа звуковых волн, используемых в промышленных инспекциях, — это волна сжатия (продольная) и волна сдвига (поперечная), как показано на Рисунке 10. Волны сжатия заставляют атомы в детали колебаться назад и вперед параллельно направление звука и поперечные волны заставляют атомы колебаться перпендикулярно (из стороны в сторону) направлению звука. Сдвиговые волны распространяются примерно с половиной скорости продольных волн.

Волны сжатия заставляют атомы в детали колебаться назад и вперед параллельно направление звука и поперечные волны заставляют атомы колебаться перпендикулярно (из стороны в сторону) направлению звука. Сдвиговые волны распространяются примерно с половиной скорости продольных волн.

Звук вводится в деталь с помощью ультразвукового преобразователя («зонда»), который преобразует электрические импульсы от аппарата UT в звуковые волны, а затем преобразует возвращаемый звук обратно в электрические импульсы, которые могут отображаться в виде визуального представления на цифровом или жидкокристаллическом экране. (на старых машинах экран ЭЛТ).Если машина правильно откалибрована, оператор может определить расстояние от преобразователя до отражателя, а во многих случаях опытный оператор может определить тип несплошности (например, шлак, пористость или трещины в сварном шве), вызвавший появление отражателя. Поскольку ультразвук не распространяется по воздуху (атомы в молекулах воздуха находятся слишком далеко друг от друга, чтобы передавать ультразвук), между лицевой стороной датчика и поверхностью детали используется жидкость или гель, называемый «связующим», чтобы звук мог распространяться. передается в деталь.

передается в деталь.

UT методы

Балка прямая

При осмотре прямым лучом для исследования образца используются продольные волны, как показано справа. Если звук попадает во внутренний отражатель, звук от этого отражателя будет отражаться на датчик быстрее, чем звук, возвращающийся от задней стенки детали, из-за более короткого расстояния от датчика.Это приводит к отображению экрана, подобному показанному справа на рисунке 11. Цифровые толщиномеры используют тот же процесс, но выходные данные отображаются в виде цифровых числовых значений, а не в виде представления на экране.Угловая балка

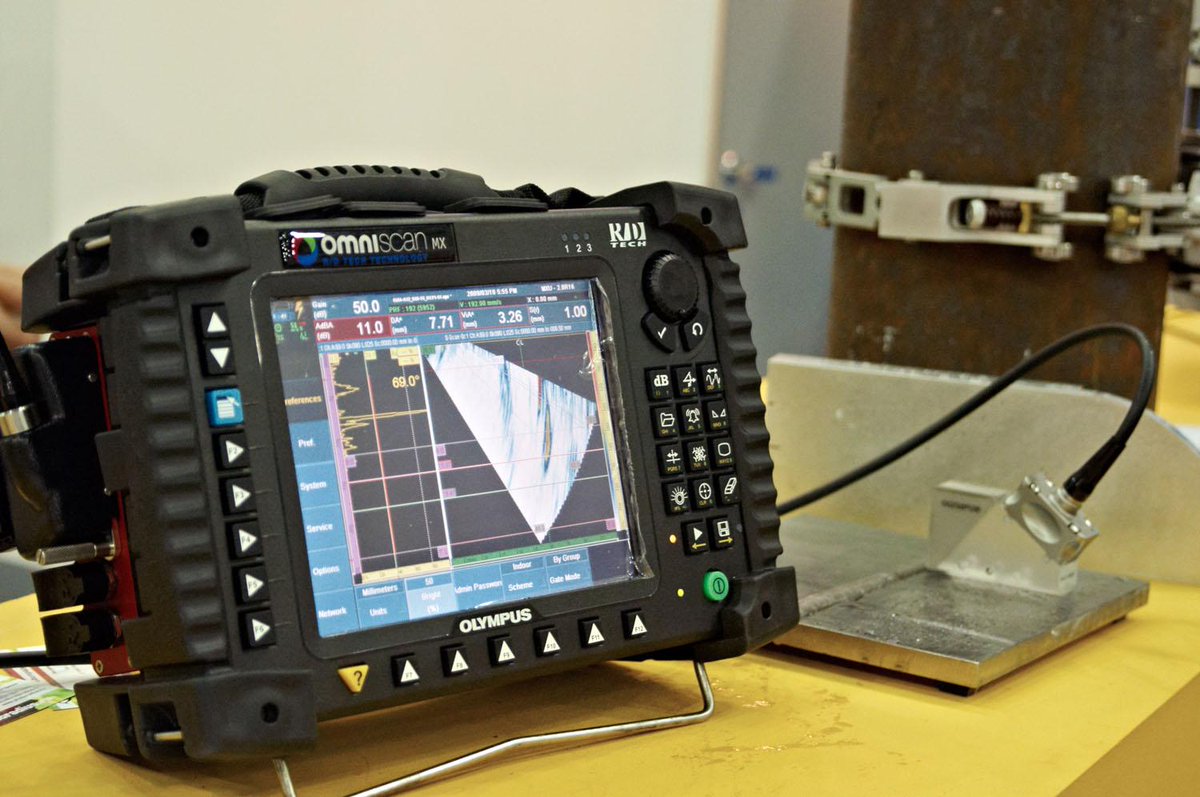

Для проверки углового луча используется датчик того же типа, но он установлен на наклонном клине (также называемом «зондом»), который предназначен для передачи звукового луча в деталь под известным углом. Наиболее часто используемые углы контроля составляют 45 o , 60 o и 70 o , причем угол рассчитывается по линии, проведенной через толщину детали (а не через поверхность детали). Датчик 60 o показан на рисунке 12. Если частота и угол клина не указаны в нормативных документах или технических требованиях, оператор должен выбрать комбинацию, которая будет адекватно проверять тестируемую деталь.

Наиболее часто используемые углы контроля составляют 45 o , 60 o и 70 o , причем угол рассчитывается по линии, проведенной через толщину детали (а не через поверхность детали). Датчик 60 o показан на рисунке 12. Если частота и угол клина не указаны в нормативных документах или технических требованиях, оператор должен выбрать комбинацию, которая будет адекватно проверять тестируемую деталь.

При проверке угловым лучом комбинация преобразователя и клина (также называемая «зондом») перемещается назад и вперед по направлению к сварному шву, так что звуковой луч проходит через весь объем сварного шва.Как и при проверке прямым лучом, отражатели, выровненные более или менее перпендикулярно звуковому лучу, будут отправлять звук обратно на датчик и отображаться на экране.

Испытания на погружение

Испытание на погружение — это метод, при котором деталь погружается в резервуар с водой, при этом вода используется в качестве связующей среды, позволяющей звуковому лучу проходить между датчиком и деталью. Машина UT установлена на подвижной платформе («мост») сбоку резервуара, поэтому она может перемещаться по длине резервуара. Датчик шарнирно закреплен на дне водонепроницаемой трубки, которую можно поднимать, опускать и перемещать по резервуару. Перемещение моста и трубки позволяет перемещать датчик по осям X, Y и Z. Все направления движения приводятся в движение зубчатой передачей, поэтому датчик можно перемещать с точными приращениями во всех направлениях, а поворотный механизм позволяет ориентировать датчик таким образом, чтобы звуковой луч входил в деталь под необходимым углом.Круглые испытательные детали часто устанавливаются на приводных роликах, чтобы деталь можно было вращать по мере того, как датчик перемещается вниз по своей длине, что позволяет испытывать всю окружность. Одновременно можно использовать несколько датчиков, что позволяет выполнять несколько сканирований.

Машина UT установлена на подвижной платформе («мост») сбоку резервуара, поэтому она может перемещаться по длине резервуара. Датчик шарнирно закреплен на дне водонепроницаемой трубки, которую можно поднимать, опускать и перемещать по резервуару. Перемещение моста и трубки позволяет перемещать датчик по осям X, Y и Z. Все направления движения приводятся в движение зубчатой передачей, поэтому датчик можно перемещать с точными приращениями во всех направлениях, а поворотный механизм позволяет ориентировать датчик таким образом, чтобы звуковой луч входил в деталь под необходимым углом.Круглые испытательные детали часто устанавливаются на приводных роликах, чтобы деталь можно было вращать по мере того, как датчик перемещается вниз по своей длине, что позволяет испытывать всю окружность. Одновременно можно использовать несколько датчиков, что позволяет выполнять несколько сканирований.Сквозная передача

Проверка сквозной передачи выполняется с использованием двух датчиков, по одному с каждой стороны детали, как показано на Рисунке 13. Передающий преобразователь передает звук через деталь, а принимающий преобразователь принимает звук. Отражатели в детали вызовут уменьшение количества звука, достигающего приемника, так что изображение на экране будет показывать сигнал с меньшей амплитудой (высотой экрана).

Передающий преобразователь передает звук через деталь, а принимающий преобразователь принимает звук. Отражатели в детали вызовут уменьшение количества звука, достигающего приемника, так что изображение на экране будет показывать сигнал с меньшей амплитудой (высотой экрана).Фазированная решетка