Неразрушающий контроль и техническая диагностика

Радиография — метод получения на детекторах видимого изображения внутренней структуры сварного соединения, просвечиваемого ионизирующим излучением.

В основе радиационных методов обнаружения дефектов лежат законы ослабления ионизирующих излучений веществом и способы регистрации интенсивности излучения за просвечиваемым объектом. В качестве регистраторов излучения в радиографическом методе неразрушающего контроля используют рентгеновские пленки. При просвечивании контролируемых объектов на рентгеновскую пленку расположение, форма и размеры внутренних дефектов определяются по фотографическому изображению теневой проекции изделия — рентгеновскому снимку.

При проведении радиационного контроля необходимо принять специальные меры, чтобы обеспечить радиационную безопасность персонала. В значительной мере качество контроля зависит от настройки режимов аппаратов и правильности расшифровки изображений.

Мы готовы предложить Вам услуги нашей лаборатории НК для проведения радиационного контроля с использованием широкого перечня оборудования, расходных материалов и вспомогательного оборудования.

С 2015 года в нашей лаборатории мы оказываем услуги по оцифровке радиографических снимков Заказчика на промышленном дигитайзере, отвечающем самым высоким требованиям нефтегазовой, авиационно-космической, нефтехимической, атомной, судостроительной и других отраслей промышленности.

Классический метод контроля подразумевает контроль объекта в статике, с большими трудозатратами и незначительной производительностью. Вместе с тем, стремление увеличить скорость обследования объекта и оптимизировать процесс контроля привело к появлению других, отличных от классического, способов контроля. Одним из них стал контроль с использованием цифровых запоминающих пластин (CR), на которые осуществляется просвечивание объектов, после чего информация с каждой пластины считывается в компьютер с помощью специального сканера (см. раздел Цифровая радиография). Данный метод позволил значительно уменьшить время проведения контроля и отказаться от использования рентгеновской пленки, химических реактивов и этапа проявления рентгеновского снимка. Однако вопрос о контроле объекта в движении остался нерешенным.

Однако вопрос о контроле объекта в движении остался нерешенным.

Переход к контролю объекта в движении реализовался с появлением рентгенотелевизионного метода контроля (см. раздел Рентгенотелевизионные системы). Его отличительной особенностью является мгновенная передача информации о качестве объекта с системы визуализации на монитор компьютера. В настоящее время в качестве системы визуализации используются рентгеновские электронно-оптические преобразователи с видеокамерой или плоскопанельные детекторы.

Рентгенотелевизионные системы оснащаются рентгеновским аппаратом, манипулятором для перемещения объекта контроля, системой визуализации, программным обеспечением для получения и расшифровки рентгеновского снимка. Проведение рентгеновского контроля на рентгенотелевизионной системе позволяет полностью отказаться от расходных материалов, оптимизировать трудозатраты и повысить производительность работы.

АКЦИЯ!

Панорамный рентгеновский аппарат постоянного потенциала с керамической трубкой за 568 тыс. руб!

руб!

Магнитный неразрушающий контроль. Магнитный контроль сварных швов

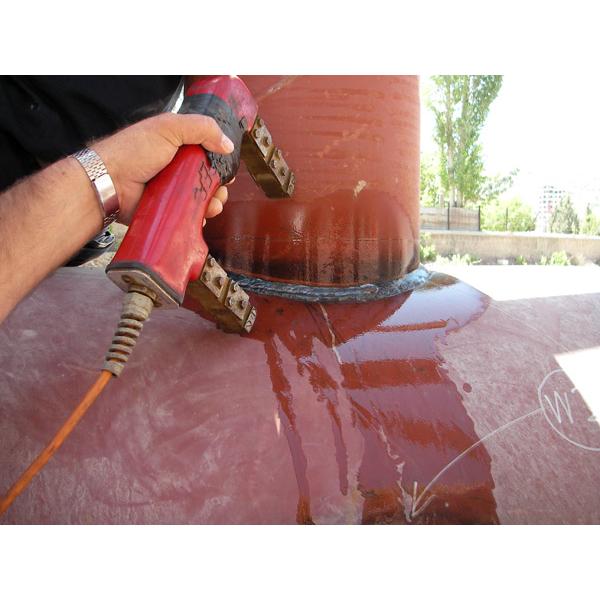

Магнитный неразрушающий контроль – это комплекс методов, направленных на выявление дефектов в изделиях из ферромагнитных металлов, сплавов без нарушения целостности поверхности. В основу данного способа исследования ложится взаимодействие контрольного металлического порошка с возникающими в результате намагничивания обследуемого объекта полями. При отсутствии дефектов на поверхности образуется равномерный слой, но любые искажения магнитного поля приведут к формированию характерных скоплений порошка, которые можно обнаружить во время проведения визуального осмотра с использованием вспомогательных средств.

Области применения метода магнитного контроля

Магнитный контроль деталей позволяет выявлять скрытые дефекты на промышленном, производственном оборудовании, инженерных коммуникациях, наземном, водном, воздушно-космическом транспорте, в сварных швах ответственных конструкций. Он актуален в тяжелой/легкой промышленности – на машиностроительных производствах, металлургических заводах, при контроле качества стальных/сварных изделий, конструкций, энергосетей, трубопроводов. Метод является эффективным при обнаружении дефектов с шириной от 0,001, глубиной – от 0,01, но не более 3 миллиметров (при условии скрытого дефекта), и позволяет принимать решение о замене ответственных элементов с целью предупреждения аварийных ситуаций.

Он актуален в тяжелой/легкой промышленности – на машиностроительных производствах, металлургических заводах, при контроле качества стальных/сварных изделий, конструкций, энергосетей, трубопроводов. Метод является эффективным при обнаружении дефектов с шириной от 0,001, глубиной – от 0,01, но не более 3 миллиметров (при условии скрытого дефекта), и позволяет принимать решение о замене ответственных элементов с целью предупреждения аварийных ситуаций.

Какие типы дефектов позволяет выявлять неразрушающий магнитный контроль:

- Непровары, наличие пор, трещин – магнитный контроль сварных швов дает возможность определить их качество непосредственно по факту приема работы или во время эксплуатации конструкции, детали, оборудования

- Несплошности, расслоения – эффективный контроль качества изделий в металлургической промышленности

- Мелкие подповерхностные дефекты всех типов, вкрапления инородных веществ в толщу металлов. Эти дефекты невозможно выявить капиллярным методом, так как фактически разрыва сплошной поверхности нет, поэтому контрольная жидкость не проникнет внутрь, а вот искажение магнитного поля не останется незамеченным

Метод эффективен только для поверхностей без немагнитных защитных покрытий (хрома и т.

Магнитно-люминесцентный метод

Оборудование магнитного контроля в совокупности с магнитно-люминесцентным порошком (с добавлением люминофора) позволяет проводить более эффективный визуальный контроль результатов. В ультрафиолетовом свете можно с более высокой эффективностью обнаруживать дефекты на поверхностях темного цвета в условиях плохой освещенности. Суть методики при этом не меняется – деталь очищается, намагничивается, при необходимости – смачивается водой, покрывается порошком или суспензией на его основе. Разница состоит только в визуальном контроле – для выявления дефектов применяются УФ лампы. Люминофор, содержащийся в смеси, обеспечивает свечение высокой яркости именно в областях скрытых дефектов, формируя хорошо заметные пятна, бороздки.

В компании «ПОВЕРКОН» вы можете купить оборудование для магнитного контроля с гарантиями качества по выгодным ценам. В верхней части страницы указаны контактные номера телефонов для прямой связи с нашими компетентными специалистами, которые ответят на ваши дополнительные вопросы.

В верхней части страницы указаны контактные номера телефонов для прямой связи с нашими компетентными специалистами, которые ответят на ваши дополнительные вопросы.

Оборудование для магнитопорошкового контроля по ГОСТ с быстрой доставкой

ООО АКА-Скан (5)

KARL DEUTSCH (5)

Elcometer (3)

Helling GMBH (24)

RGK (1)

АО НПО Интротест (20)

Компания ООО НПО Октанта (1)

Новотест (Novotest) (4)

НПК ЛУЧ (3)

И.Д.» (9)

И.Д.» (9)

ООО «НПК «МИКРОКОН» (3)

ООО Квазар (6)

ООО НПП ПРОМПРИБОР (4)

ООО ФОРМУЛА НК (5)

ООО ФУТУРУМ (1)Обучение по курсу Магнитопорошковый контроль (МПД)

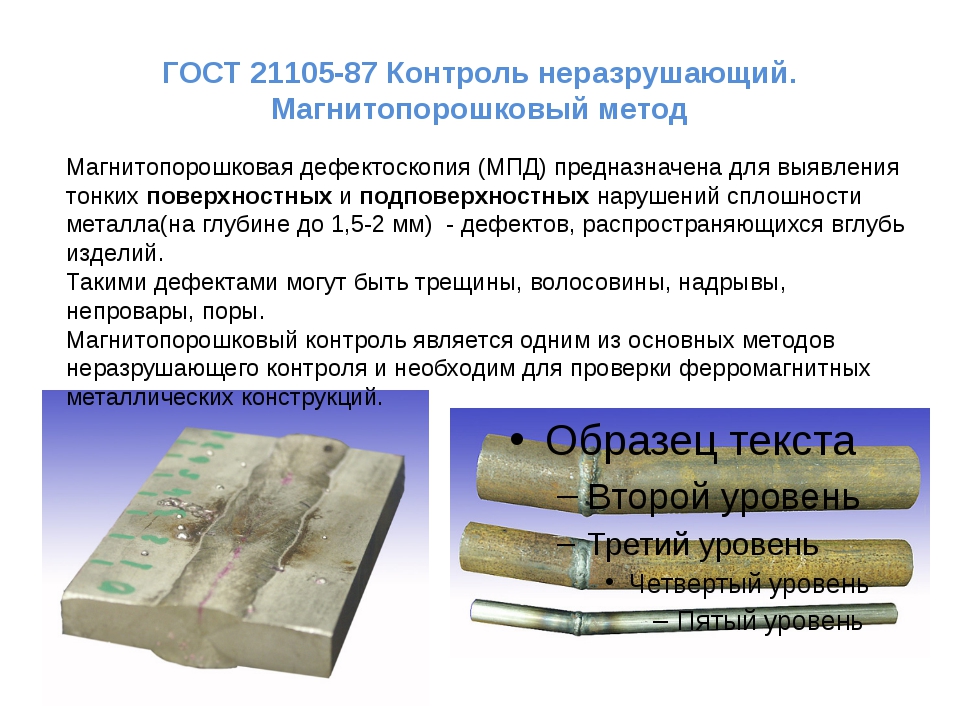

Учебный курс повышения квалификации Магнитопорошковый контроль (МПД) предназначен для подготовки персонала неразрушающего контроля по магнитопорошковому методу, освоения физических основ и применяемого оборудования МПД, изучения методов, способов и технологии контроля, правил подготовки контролируемого объекта и средств контроля к выполнению процедуры, мер безопасности и составления отчетности.

Продолжительность: 42 часа (1-й уровень), 64 часа (2-й уровень).

Варианты: повышение квалификации.

Категория слушателей: специалисты в области неразрушающего контроля, имеющие среднее профессиональное или высшее образование с технической направленностью.

Форма обучения: очно-заочная, дистанционная.

Выдаваемый документ: удостоверение о повышении квалификации.

Срок действия: 3 года.

Режим занятий: 8 ч в день

Планируемые результаты освоения учебной программы составлены в соответствии с профессиональным стандартом «Специалист по неразрушающему контролю» (утв. приказом Минтруда и соцзащиты РФ от 03.12.2015 г. № 976н).

Учебный план

- Актуальное законодательство в сфере неразрушающего контроля в РФ.

- Модуль 1. Общепрофессиональные дисциплины.

- Материаловедение.

- Метрология.

- Допуски, посадки и технические измерения.

- Модуль 2. Междисциплинарный курс (специальная технология).

- Физические основы методов магнитопорошковому контроля.

- Методы магнитопорошкового контроля.

- Подготовка контролируемого объекта и средств контроля к выполнению магнитопорошкового контроля.

- Практическое обучение.

- Охрана труда.

- Пожарно-технический минимум.

- Приемы и способы оказания первой помощи.

- Итоговая аттестация.

всё видеть, слышать и знать / Статьи и обзоры / Элек.ру

История российского неразрушающего контроля (НК) берет своё начало (официально) с 1937 года, с первого всесоюзного совещания по методам НК, на котором активно обсуждались вопросы необходимости развития методов электромагнитного контроля. В 1958 году прошла конференция по методам НК сварных швов. И только в 1989 году на базе Академии СССР было создано общество СССР по неразрушающему контролю (ОСНК).

И только в 1989 году на базе Академии СССР было создано общество СССР по неразрушающему контролю (ОСНК).

Задачей ОСНК стал поиск комплексного решения задачи улучшения качества и надежности промышленных изделий. Одним из столпов ОСНК был научный подход к дефектоскопии и методам НК. Многие из них были разработаны и внедрены в различные производственные процессы за это время.

Однако многие считают, что историю российского неразрушающего контроля можно отсчитывать с 1931 года, когда В. П. Сухарников предложил использовать капиллярный метод НК для обнаружения трещин в изделиях. Смесь масла, керосина и краски через несколько часов после высыхания выявляла дефекты поверхностей, оставляя контрастные следы в местах их сосредоточения. Процесс занимал несколько часов. Можно ли представить подобное сегодня?

Но и это не самая ранняя история становления НК. В 1910—1912х годах академик Крылов применил магнитопорошковый метод контроля для ферромагнитных изделий массового производства. Позже, в 1927 г. Карпов изобрёл дефектоскоп-электромагнит для контроля осей колесных пар вагонов. С этого момента магнитопорошковый метод НК получил активное распространение и развитие. И так далее и далее… ультразвуковой, вихревой, импедансный, рентгенографический, тепловой… Однако, как вы считаете, когда были сделаны первые шаги российского НК?

Позже, в 1927 г. Карпов изобрёл дефектоскоп-электромагнит для контроля осей колесных пар вагонов. С этого момента магнитопорошковый метод НК получил активное распространение и развитие. И так далее и далее… ультразвуковой, вихревой, импедансный, рентгенографический, тепловой… Однако, как вы считаете, когда были сделаны первые шаги российского НК?

На кафедре машиностроения и материаловедения Брянского государственного технического университета уделялось большое количество времени методам НК в машиностроении, потому что будущие материаловеды должны были решить следующую задачу: знать практическое применение и способы расшифровки результатов диагностики и контроля методами НК. Пусть это история 12−15 летней давности, но и тогда обращалось внимание, как и сейчас, на слово «расшифровка». Результаты измерений и анализа большинством методов НК визуально не давали понимания того, какие дефекты наблюдаются. Кроме того, количество и степень опасности при эксплуатации, а также получаемые данные, действительно приходилось расшифровывать. Да, это занимало немного времени, и, скорее всего, за прошедшие годы технологии шагнули вперёд — стали быстрее и удобнее, но цифры остаются цифрами.

Да, это занимало немного времени, и, скорее всего, за прошедшие годы технологии шагнули вперёд — стали быстрее и удобнее, но цифры остаются цифрами.

Еще одной особенностью многих НК является локализация места дефекта.

Когда автор статьи проходил производственную практику, это было относительной задачей и часто не требующейся, так как изделие при обнаружении дефекта отправлялось на переработку.

Однако если мы говорим о контроле не единичной детали, а комплекса или устройства, то локализация становится важным аспектом работы диагноста. Также, не менее значимым аспектом в НК является возможность дефектоскопии на работающем оборудовании. Мы живем в 21 веке, когда слова «эффективность производства» часто играют ключевую роль для оценки предприятий, а потому нерегламентированные простои неприемлемы. При этом регламентированные — сокращены до минимально возможных пределов. Это означает, что диагностика в режиме работы оборудования стала очень важным требованием к методам НК.

Таким образом, можно выделить несколько важных требований, предъявляемых к методам НК:

- Проведение контроля на рабочем оборудовании.

- Возможность точной локализации дефектов.

- Точность и надежность результатов НК.

- Простая и быстрая расшифровка полученных данных.

Есть несколько особенных, по мнению автора статьи, способов НК, которые соответствуют требованиям современных производств:

- Визуальный метод (однако если говорить о визуальных эндоскопах, таких например, как Fluke DS701/703, не всегда возможна диагностика оборудования без его отключения и остановки).

- Тепловой. Можно проводить с помощью тепловизоров Fluke Ti300+/401 Pro/480 Pro либо TIX501/580, используя их вместо пирометров.

- Визуально-акустический (Fluke ii900).

И ещё один, о котором немного подробнее. Это относительно новый метод НК, обладающий массой преимуществ и применений: от небольшого заводика до автомобилестроительного гиганта; от стекольной фабрики до АЭС. Данный метод позволяет визуально оценить наличие дефекта, степень его развития и локализовать местоположение. И все это за короткий промежуток времени с возможностью автоматизированного создания отчета на основании полученных данных.

Данный метод позволяет визуально оценить наличие дефекта, степень его развития и локализовать местоположение. И все это за короткий промежуток времени с возможностью автоматизированного создания отчета на основании полученных данных.

Можно ли повысить качество готового изделия с помощью одного прибора? Можно. Ведь, допустим, в линии газирования каких-либо напитков при наличии даже небольших утечек степень газирования будет меняться в худшую сторону, что негативно влияет на результаты реализации. А, например, на автомобилестроительном заводе такой метод НК и данный прибор позволяют решать сразу несколько задач — это:

- экономия потребления электроэнергии,

- обеспечение безопасности труда,

- экономия сырья на производственных линиях.

В заключение хочется сказать, что современные проблемы требуют современных и нестандартных решений в области методов НК. Именно этот принцип наряду с прочими входит в стратегию развития измерительного оборудования Fluke.

Хотите знать больше?! Следите за публикациями компании Fluke и приходите на семинары!

Автор: Дмитрий Старовойтов, главный метролог Fluke

Магнитный контроль | интернет журнал, теория и практика!

Проблемы решаемые магнитным контролем.

При обнаружении дефектов методом магнитного контроля, на магнитные частицы, можно выявляются поверхностные или поверхностные дефекты в ферримагнитных материалах, таких как железо, никель и другие сплавы. Этот метод магнитных частиц широко используется в отраслях от автомобилестроения до авиакосмической промышленности. Многие предприятия используют этот вид неразрушающего контроля для тестирования своих продуктов.

Метод магнитного контроля поможет вам обнаружить производственные дефекты, такие как трещины швов, повреждения в процессе эксплуатации,

Это позволяет выявит трещины от перегрузки или усталости. Этих проблем можно заранее увидеть и избежать плачевные последствия при правильном применении метода магнитного контроля. Однако существуют некоторые переменные, которые могут влиять на метод контроля.

Однако существуют некоторые переменные, которые могут влиять на метод контроля.

Непрерывный метод намагничивания.

Методы непрерывной намагниченности применяют частицы к компоненту по которому подается током высокой частоты но малой мощности. Но когда подача тока заканчивается часть частиц может удаляться, когда заканчивается ток, или когда избыточные сухие частицы удаляются во время процесса нанесения. Инструменты с высоким коэффициентом удержания, такие как закаленные инструментальные стали, имеют меньшую плотность флюса, чем при непрерывной технике.

При всех преимуществах метода магнитного контроля в процессе непрерывного намагничивания компонент может нагреваться, также нагреваются соленоиды по которым подаётся ток, это отрицательно влияет на механически подготовленные детали или находящиеся в работе текущие компоненты.

Видимый свет и флуоресцентные свет

Освещение является одной из наиболее важных частей контроля магнитных частиц. Флуоресцентные частицы легко увидеть под ультрафиолетом светом. Это лучший выбор для автоматического или полуавтоматического магнитного контроля. Однако и тут поверхность должая быть очищена от сколов и грязи, чтобы был лучший результат.

Это лучший выбор для автоматического или полуавтоматического магнитного контроля. Однако и тут поверхность должая быть очищена от сколов и грязи, чтобы был лучший результат.

Для обыкновенных частиц используют дневной или искусственный свет. Белый свет, например, используемый в галогенных лампах, является наиболее эффективным и помогает свести к минимуму флуктуации света, наблюдаемые при естественном освещении.

Сухие или влажные частицы суспензии для магнитного контроля.

Магнитный контроль сухими частицами лучше всего использовать при поиске мелких трещин вблизи поверхности. Однако, детали с краской или ржавчиной если на таких проводить тест могут снизить чувствительность теста, но все же позволяют получить желаемый результат.

Влажные магнитные частицы – это когда частицы наносятся кистью, они удерживаются внутри жидкого носителя, обеспечивая равномерное покрытие и подчеркивая утечку. Такой метод неразрушающего контроля обеспечивает оптимальный контраст с поверхностью что, показывает нам большую детализацию, чем просто у сухих частиц. Такой способ особенно подходит для гладких поверхностей, так как эти частицы оседают на шероховатых поверхностях.

Такой способ особенно подходит для гладких поверхностей, так как эти частицы оседают на шероховатых поверхностях.

Поверхностные условия

Перед началом проверки на магнитный контроль необходимо провести проверку шероховатых поверхностей и принять соответствующие меры. Частицы могут слишком легко накапливаться на шероховатой поверхности, что приводит к незаслуженной отрицательной оценке. Тонкие покрытия краски и другие подобные обработки не будут препятствовать испытанию при условии, что они наносятся равномерно и равномерно.

Где применяются испытания магнитным контролем

Магнитный контроль используется от компонентов в мостах до гоночных автомобилей с высокими эксплуатационными характеристиками, испытания на магнитные частицы используются для обнаружения дефектов в деталях перед их использованием, также применяется при проверки сварного шва. Неправильное проведение метода контроля является основным источником ошибочного тестирования. Понимание основных проблем, присущих магнонному контролю позволяет избежать многих ошибок при его проведении. Поэтому важно обращаться к квалифицированным специалистам и в лаборатории по неразрушающему контролю.

Поэтому важно обращаться к квалифицированным специалистам и в лаборатории по неразрушающему контролю.

Неразрушающий контроль — НПП Электронные приборы

Название приборов неразрушающего контроля говорит само за себя: с их помощью можно определять параметры покрытий и материалов без нарушения их целостности и внешнего вида. Приборы неразрушающего контроля служат преимущественно для контроля твердости и прочности, однако они также могут применяться и для измерения других характеристик. Чаще всего с помощью приборов неразрушающего контроля проводится дефектоскопия изделий из металлов и твердых пластмасс, но этим сфера использования НК, естественно, не ограничивается. Очень широко НК применяется для контроля качества строительных материалов, например, для выявления пустот в бетонных блоках или определения качества недавно нанесенного лакокрасочного покрытия. В основе работы приборов неразрушающего контроля могут лежать различные методы диагностики состояний материалов: магнитопорошковый, ультразвуковой, рентгенографический, термографический, оптический, ударно-импульсный, импедансный и другие. Наше предприятие предлагает измеритель остаточной намагниченности ИОН-2М и переносной комплект для магнитопорошковой дефектоскопии Полюс-М1, который может использоваться как в полевых, так и лабораторных условиях. Магнитометр ИОН-2М специально предназначен для определения остаточной намагниченности как в цеховых, производственных, так и в лабораторных условиях. В состав комплекта Полюс-М1 входит постоянный магнит, способный выявлять поверхностные и подповерхностные дефекты в изделиях из ферромагнитных материалов магнитопорошковым или магнитолюминисцентным методом.

Очень широко НК применяется для контроля качества строительных материалов, например, для выявления пустот в бетонных блоках или определения качества недавно нанесенного лакокрасочного покрытия. В основе работы приборов неразрушающего контроля могут лежать различные методы диагностики состояний материалов: магнитопорошковый, ультразвуковой, рентгенографический, термографический, оптический, ударно-импульсный, импедансный и другие. Наше предприятие предлагает измеритель остаточной намагниченности ИОН-2М и переносной комплект для магнитопорошковой дефектоскопии Полюс-М1, который может использоваться как в полевых, так и лабораторных условиях. Магнитометр ИОН-2М специально предназначен для определения остаточной намагниченности как в цеховых, производственных, так и в лабораторных условиях. В состав комплекта Полюс-М1 входит постоянный магнит, способный выявлять поверхностные и подповерхностные дефекты в изделиях из ферромагнитных материалов магнитопорошковым или магнитолюминисцентным методом.

С примерами наших приборов неразрушающего контроля Вы можете ознакомиться на этой странице. Кликнув по фотографии устройства или ссылке «подробнее», Вы перейдете на страницу с детальным описанием продукции, ее технических характеристик. Получить дополнительную информацию о наших приборах неразрушающего контроля и купить их Вы можете, обратившись к нам по телефонам или электронной почте, указанным в разделе «Контакты».

Неразрушающий контроль магнитных частиц

Метод неразрушающего контроля с помощью магнитных частиц был разработан в США в 1930-х годах как способ проверки стальных компонентов на производственных линиях. Принцип метода заключается в том, что образец намагничивается для создания магнитных силовых линий или магнитного потока в материале. Если эти силовые линии встречаются с разрывом, таким как трещина, на гранях трещины создаются вторичные магнитные полюса. Если эти вторичные магнитные поля появляются на поверхности металла, они могут быть обнаружены путем нанесения на поверхность магнитных частиц в виде порошка или жидкой суспензии. Частицы притягиваются к утечке флюса и слипаются вокруг дефекта, делая его видимым. Частицы могут быть черными или покрытыми флуоресцентным красителем для увеличения их видимости.

Частицы притягиваются к утечке флюса и слипаются вокруг дефекта, делая его видимым. Частицы могут быть черными или покрытыми флуоресцентным красителем для увеличения их видимости.

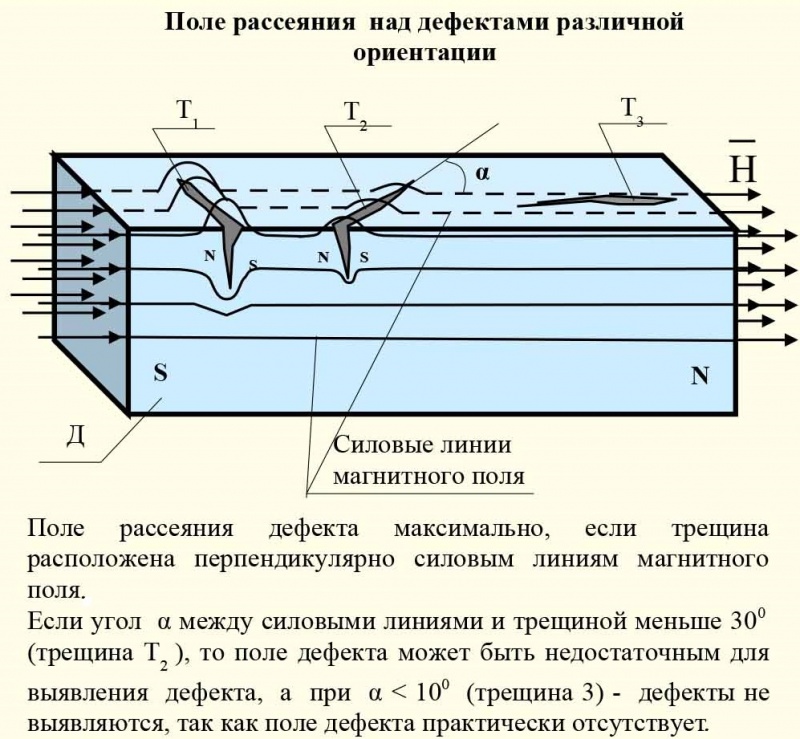

Линии магнитного потока должны быть расположены под прямым углом к дефекту, чтобы обеспечить наилучшее отображение, поскольку это создает максимальную утечку магнитного потока. Это определяет выбор подходящей техники намагничивания. Часто для полной проверки необходимо использовать более одного метода.

Дефект притягивает больше частиц, если он разрезает больше магнитных силовых линий, поэтому способность показать дефект зависит от глубины дефекта, угла дефекта по отношению к силовым линиям и напряженности магнитного поля, создаваемого во время намагничивания.Метод ограничен ферромагнитными материалами — железом, кобальтом и никелем — поскольку другие парамагнитные и диамагнитные материалы не могут удерживать поток, достаточно сильный для притяжения частиц.

Проверка MPI состоит из нескольких этапов:

- Предварительная очистка

- Размагничивание, при необходимости

- При необходимости нанесение фоновой контрастной краски

- Намагничивание

- Нанесение порошков с магнитными частицами или чернил

- Осмотр поверхностей на предмет дефектов

- Размагничивание и повторное намагничивание другим методом, если необходимо

- Недостатки записи, если таковые имеются

- Размагничивание, при необходимости

- Очистка и защита

Существует несколько методов магнитопорошкового контроля (MPI). Методы строительства с использованием переносного оборудования включают:

Методы строительства с использованием переносного оборудования включают:

- Постоянный магнит

- Ярмо электромагнитное

- Датчики расхода

- Гибкая катушка

- Смежный кабель

Настольные или стационарные установки на заводе включают:

- Текущий поток

- Штанга для нарезания резьбы

- Магнитный поток

- Фиксированная катушка

- Индуктивный ток (как специализированная опция)

Книг по теме:

- Р. Хэмшоу, Введение в неразрушающий контроль (NDT) сварных соединений, 2-е издание, Abington Publishing, Кембридж, Великобритания, 1996 г. (ISBN 1 85573 314 5)

- C E Betz, Принципы исследования магнитных частиц, опубликовано Magnaflux Corporation, 1967.

- Исследование магнитных частиц, монография по неразрушающему контролю, опубликованная Обществом неразрушающего контроля Великобритании, 1975 г.

- Дэвид Лавджой, Проверка магнитных частиц, Практическое руководство, опубликованное Chapman Hall, 1993 г.

Свяжитесь с нами для получения дополнительной информации.

Основные принципы

Основные принципы

Теоретически магнитопорошковый контроль (MPI) — относительно простая концепция. Его можно рассматривать как комбинацию двух методов неразрушающего контроля: контроль утечки магнитного потока и визуальный контроль.Рассмотрим случай стержневого магнита. Он имеет магнитное поле внутри и вокруг магнита. Любое место, где магнитная силовая линия выходит или входит в магнит, называется полюсом. Полюс, где силовая линия магнитного поля выходит из магнита, называется северным полюсом, а полюс, в котором силовая линия входит в магнит, называется южным полюсом.

Если стержневой магнит сломан в центре его длины, в результате получится два полных стержневых магнита с магнитными полюсами на каждом конце каждой части. Если магнит просто треснул, но не сломался полностью надвое, на каждом краю трещины образуется северный и южный полюсы. Магнитное поле выходит из северного полюса и снова входит в южный полюс. Магнитное поле распространяется, когда сталкивается с небольшим воздушным зазором, созданным трещиной, потому что воздух не может поддерживать столько магнитного поля на единицу объема, сколько может. Когда поле расширяется, кажется, что оно вытекает из материала и, таким образом, называется полем утечки потока.

Магнитное поле выходит из северного полюса и снова входит в южный полюс. Магнитное поле распространяется, когда сталкивается с небольшим воздушным зазором, созданным трещиной, потому что воздух не может поддерживать столько магнитного поля на единицу объема, сколько может. Когда поле расширяется, кажется, что оно вытекает из материала и, таким образом, называется полем утечки потока.

Если частицы железа разбрызгать на треснувший магнит, частицы будут притягиваться и группироваться не только на полюсах на концах магнита, но также и на полюсах на краях трещины.Этот кластер частиц намного легче увидеть, чем настоящую трещину, и это является основой для магнитопорошкового контроля.

Первым этапом магнитопорошкового контроля является намагничивание компонента, который должен проверяться. Если присутствуют какие-либо дефекты на поверхности или рядом с ней, они создают поле утечки. После намагничивания компонента частицы железа в сухой или влажной суспендированной форме наносятся на поверхность намагниченной части. Частицы будут притягиваться и группироваться в полях рассеяния потока, образуя видимую индикацию, которую инспектор может обнаружить.

Частицы будут притягиваться и группироваться в полях рассеяния потока, образуя видимую индикацию, которую инспектор может обнаружить.

— Magna Chek

Ограничиваясь исследованием деталей из железа и стали, на которые сильно влияют магниты (ферромагнетики), Контроль магнитных частиц очень полезен для обнаружения мелких поверхностных и приповерхностных трещин на глубину. около 0,100 дюйма.

Контроль с помощью магнитных частиц используется для тестирования широкого спектра сырьевых или промышленных материалов и компонентов, включая отливки, поковки и сварные детали, важные для безопасности автомобильные детали и инфраструктуру, такую как мосты или резервуары для хранения.

Magna Chek оснащена высококачественными машинами Magna Flux для проведения испытаний на магнитные частицы на самых разных деталях как по размеру, так и по геометрии. Скорость и относительная простота этой технологии делают ее идеальной для приложений большого объема. Испытания проводятся на крупных партиях со скоростью до 1500 деталей в час.

Испытания проводятся на крупных партиях со скоростью до 1500 деталей в час.

12-футовый Wet Magna-Glo Unit — это наш мокрый Magna-Glo на 6000 ампер с вторичной катушкой на 2000 ампер, которая вмещает детали длиной от 1 до 12 дюймов и диаметром до 24 дюймов.Производительность составляет около 1000 штук в час. Использование вторичной обмотки позволяет нам выполнять проверку головки и змеевика одновременно.

Конвейерный двухдюймовый модуль Magna-Glo с автоматической катушкой, размагничивателем и конвейером, обрабатывает до 1500 штук в час и идеально подходит для тестирования деталей большого объема, таких как болты, винты и т. Д.

Конвейерный Duo -VEC Wet Magnetic Part Inspection создает многовекторное поле в детали для обнаружения как продольных, так и поперечных дефектов.Это специально разработанное устройство идеально подходит для испытаний нестандартных конфигураций деталей длиной до 24 дюймов, таких как шатуны, рулевые рычаги, вилки, компоненты подвески, небольшие поковки и литые детали.

Magna Chek может выполнять контроль магнитных частиц на месте с помощью одного из наших мобильных устройств. Эти устройства могут быть оснащены широким спектром устройств неразрушающего контроля в соответствии с требованиями заказчика, что позволяет нам планировать комплексный подход к вашим материалам и обнаруживать как поверхностные, так и подповерхностные неоднородности.Мы доступны для инспекции на месте энергетических турбин, котлов, напорных, сосудов, сварных соединений конструкций, крановых узлов и крюков, подъемно-транспортного оборудования и трубопроводов.

Контроль магнитных частиц, неразрушающий контроль

НК с контролем магнитных частиц

Контроль магнитных частиц (MPI) или контроль магнитных частиц (MPT) — это процесс неразрушающего контроля, который используется для обнаружения трещин в деталях, изготовленных из магнитных материалов, таких как железо, никель, кобальт и сплавы.Магнитный материал часто называют ферромагнетиком, что означает, что он имеет высокую чувствительность к намагничиванию. Проверка магнитных частиц — это процесс использования магнитного поля для определения того, где на детали может быть трещина.

Проверка магнитных частиц — это процесс использования магнитного поля для определения того, где на детали может быть трещина.

MPI — очень чувствительный метод испытаний и может быть быстрым способом определить, есть ли трещина на детали. Обычно он используется на поковках, отливках, крепежных изделиях, сварных деталях, механически обработанных или штампованных деталях.

Этапы контроля магнитных частиц:

1.Поверхность детали очищена.

2. К детали приложено магнитное поле.

3. Частицы железа наносятся и собираются в трещинах, из которых «вытекает» магнитное поле.

4. Осмотр и документирование трещин на детали.

Ресурсный центр NDT предоставляет фотографии и дополнительную информацию об основных принципах MPI.

Магнитопорошковая проверка может проводиться на сухом или влажном продукте. Мокрый флуоресцентный магнитопорошковый контроль используется для обнаружения очень мелких дефектов.В процессе проверки используются светодиодные лампы УФ-А, которые помогают увидеть магнитные частицы, собранные на поверхности трещин на детали.

Светодиодные инспекционные лампы UV-A для MPI

REL предоставляет светодиодные лампы для инспекции УФ-А для инспекционных испытаний FPI и MPI. Инспекционные лампы REL доступны с проводом, с батарейным питанием или потолочными светильниками для освещения кабины.

Технические характеристики наших ламп для контроля частиц Mag:

— Протестировано и соответствует стандартам ASTM E3022

— Протестировано и соответствует требованиям Rolls-Royce RRES

— Отвечает требованиям ISO 3059

— Серийный сертификат соответствия

— Возможность восстановления, ремонт по мере необходимости

— 2 года гарантии

Узнайте больше о наших глянцевых светодиодных инспекционных лампах UV-A.

Услуги неразрушающего контроля (NDT) — Электролургия

Контроль магнитных частиц

Процесс контроля магнитных частиц (МП) — это недорогой метод проведения неразрушающего контроля (NDE) ферромагнитного материала.![]() Магнетизм использовался для проверки на наличие дефектов еще в 1868 году, когда он использовался для проверки наличия трещин в намагниченных стволах пушек с помощью компаса. Контроль магнитных частиц — довольно простая концепция. Это процесс поиска утечки в поле магнитного потока.Как только тестируемая деталь намагничивается, она становится поляризованной: северный полюс находится там, где магнитная сила выходит, а южный полюс — на вход. Пример этого можно увидеть с магнитом, который сломан пополам. Каждая деталь представляет собой законченный магнит с северным и южным полюсами. Точно так же, если на поверхности есть трещина, полюса начнут формироваться с обеих сторон. Магнитное поле вокруг трещины изменится, выходя на север и снова входя в южный полюс. Когда это поле распространяется, это дает вид, похожий на утечку из материала, и поэтому называется полем рассеяния магнитного потока.Трещина или дефект, вызывающий это нарушение магнитного поля, называется «разрывом».

Магнетизм использовался для проверки на наличие дефектов еще в 1868 году, когда он использовался для проверки наличия трещин в намагниченных стволах пушек с помощью компаса. Контроль магнитных частиц — довольно простая концепция. Это процесс поиска утечки в поле магнитного потока.Как только тестируемая деталь намагничивается, она становится поляризованной: северный полюс находится там, где магнитная сила выходит, а южный полюс — на вход. Пример этого можно увидеть с магнитом, который сломан пополам. Каждая деталь представляет собой законченный магнит с северным и южным полюсами. Точно так же, если на поверхности есть трещина, полюса начнут формироваться с обеих сторон. Магнитное поле вокруг трещины изменится, выходя на север и снова входя в южный полюс. Когда это поле распространяется, это дает вид, похожий на утечку из материала, и поэтому называется полем рассеяния магнитного потока.Трещина или дефект, вызывающий это нарушение магнитного поля, называется «разрывом».

Процесс контроля магнитных частиц относительно прост; однако подготовка поверхности является важным первым шагом. Обычно для этого требуется химическая очистка с использованием мыла, органических растворителей, растворов для удаления накипи или других процессов. Затем в деталь необходимо ввести магнитное поле. После намагничивания детали добавляются мелкие ферромагнитные частицы, такие как порошок железа.Избыток осторожно удаляется, обычно с помощью какой-либо воздушной струи. После этого деталь проверяется на наличие трещин. Любая область, где остается ферромагнитный материал, указывает на дефект. Наконец, деталь нужно повернуть на 90 градусов и повторить процесс, поскольку неоднородности, параллельные линиям магнитного потока, не приведут к утечке. Основными преимуществами использования магнитопорошкового контроля являются скорость исследования, низкая стоимость процесса и тот факт, что признаки дефектов видны непосредственно на поверхности материала.

Обычно для этого требуется химическая очистка с использованием мыла, органических растворителей, растворов для удаления накипи или других процессов. Затем в деталь необходимо ввести магнитное поле. После намагничивания детали добавляются мелкие ферромагнитные частицы, такие как порошок железа.Избыток осторожно удаляется, обычно с помощью какой-либо воздушной струи. После этого деталь проверяется на наличие трещин. Любая область, где остается ферромагнитный материал, указывает на дефект. Наконец, деталь нужно повернуть на 90 градусов и повторить процесс, поскольку неоднородности, параллельные линиям магнитного потока, не приведут к утечке. Основными преимуществами использования магнитопорошкового контроля являются скорость исследования, низкая стоимость процесса и тот факт, что признаки дефектов видны непосредственно на поверхности материала.

Electrolurgy использует самые современные испытательные установки Magnaflux, и мы можем предоставить быстрые, эффективные и точные услуги по контролю магнитных частиц. Для получения дополнительной информации о процессе контроля магнитных частиц, свяжитесь с нами напрямую.

Для получения дополнительной информации о процессе контроля магнитных частиц, свяжитесь с нами напрямую.

Спецификации контроля магнитных частиц, используемые в электролургии:

- ASTM E1444 Стандартные методы магнитных испытаний

- SS8805 Процесс контроля, магнитные частицы (Sikorsky)

- EMS 92367 Контроль магнитных частиц (Honeywell)

- Mil-Std-1907

Инспекция флуоресцентных пенетрантов

Процесс флуоресцентного пенетрантного красителя (FP) — одна из старейших форм неразрушающего контроля.Он широко используется из-за простоты процесса и потому, что его можно использовать практически на любом материале. Тестирование жидкого пенетрантного красителя использует капиллярное действие, чтобы выявить поверхностные разрывы и сделать дефекты более крупными. Он обеспечивает высокий контраст между фоном и индикатором, что упрощает выявление дефектов.

Процесс флуоресцентного пенетрантного красителя требует чистой поверхности; очень важно, чтобы не было воды, жира или любых других загрязняющих веществ, которые могли бы помешать проникновению пенетранта и обнажению дефектов.![]() После нанесения пенетрантного красителя его необходимо оставить на детали достаточно долго, чтобы он мог проникнуть в любые дефекты. Этот период времени известен как «время выдержки» и определяется типом пенетранта и тестируемого материала. Оптимизация времени выдержки требует глубокого понимания того, как разные типы пенетрантных красителей работают с разными материалами. В конце периода выдержки лишний пенетрант удаляется с поверхности, часто с помощью распыления воды. Делать это нужно очень аккуратно, чтобы не удалить трещины.После этого добавляется тонкий слой вещества, известного как проявитель, чтобы вывести пенетрант на поверхность и сделать его видимым при надлежащем освещении. Через несколько минут деталь готова к проверке на наличие дефектов.

После нанесения пенетрантного красителя его необходимо оставить на детали достаточно долго, чтобы он мог проникнуть в любые дефекты. Этот период времени известен как «время выдержки» и определяется типом пенетранта и тестируемого материала. Оптимизация времени выдержки требует глубокого понимания того, как разные типы пенетрантных красителей работают с разными материалами. В конце периода выдержки лишний пенетрант удаляется с поверхности, часто с помощью распыления воды. Делать это нужно очень аккуратно, чтобы не удалить трещины.После этого добавляется тонкий слой вещества, известного как проявитель, чтобы вывести пенетрант на поверхность и сделать его видимым при надлежащем освещении. Через несколько минут деталь готова к проверке на наличие дефектов.

Компания Electrolurgy имеет различные сертификаты на дефектоскопию красителей и специализируется на тестировании критически важных компонентов для таких требовательных отраслей, как аэрокосмическая промышленность. Мы предлагаем несколько вариантов, в том числе смываемые водой, липофильные и гидрофильные методы пенетранта для соответствия широкому спектру материалов, типов неоднородностей и требований к чувствительности.

Спецификации контроля проницаемости, используемые в электролургии:

- Стандартная практика ASTM E1417 для испытаний на проникновение жидкости

- SS8806 Инспекция, проникающая жидкость (Sikorsky)

- SS8813 План контроля неразрушающего контроля (Sikorsky)

- EMS92358 Инспекция пенетранта (Honeywell)

- Mil-Std-1907

Electrolurgy является лидером отрасли в сфере услуг неразрушающего контроля (NDT), поставляя нашим клиентам продукцию высочайшего качества с 1969 года.Позвоните или свяжитесь с нами сегодня, чтобы поговорить со специалистом по электролургии о проверке магнитных частиц или флуоресцентных пенетрантов или о любых других наших услугах.

Магнитная частица — MT | IRISNDT

Магнитопорошковый контроль (МП) — это метод неразрушающего контроля, используемый для обнаружения поверхностных и незначительных подповерхностных дефектов в ферромагнитных материалах (например, углеродистой стали). Он обычно используется для проверки сварных швов, трубопроводов, сосудов под давлением и компонентов конструкционной стали.

Он обычно используется для проверки сварных швов, трубопроводов, сосудов под давлением и компонентов конструкционной стали.

IRISNDT ПРИМЕНЯЕТ MT ДЛЯ ПРОВЕРКИ

- Новые сварные швы для соответствия нормам:

- ASME Раздел V для сосудов под давлением

- ASME B31.1 и B31.3 для трубопроводов

- API 1104 для трубопроводов

- Отливки и поковки, клапаны и их компоненты, подвергнутые механической обработке детали, сосуды под давлением, краны и сварные швы конструкционной стали на трещины, неплавление, холодные притирки

- Сварные швы в процессе эксплуатации

ПРЕИМУЩЕСТВА

1.Дефекты хорошо заметны

2. Оборудование:

- Портативный, с питанием от аккумулятора

- Достаточно легкий, чтобы легко подниматься на строительные леса

- Неопасно для производственного персонала или другого персонала, находящегося поблизости

- Не влияет на оборудование или материалы в непосредственной близости

- Очень хорошая чувствительность к усталостному растрескиванию, плотному сплавлению, HIC и SCC

ОГРАНИЧЕНИЯ

- Поверхность должна быть доступной, чистой и свободной от масла, жира, окалины и т.

Д.

Д. - Невозможно обнаружить глубокие дефекты недр

- Приборы и компоненты самолета требуют размагничивания после осмотра; остаточная намагниченность может привести к их неисправности

- Может потребоваться источник питания, который не является искробезопасным

ОСНОВНАЯ ИНФОРМАЦИЯ MT

Обследуемая зона подготавливается и на деталь наносятся частицы двухвалентного железа.Частицы могут быть сухими или находиться во влажной суспензии. Затем деталь намагничивается прямым или косвенным намагничиванием, в то время как наличие поверхностной или подповерхностной неоднородности в материале позволяет магнитному потоку просачиваться. Если присутствует область утечки флюса, частицы железа будут притягиваться к этой области, что приведет к индикации. Результаты испытаний интерпретируются в соответствии с соответствующими спецификациями или требованиями заказчика. Выдается подробный отчет, в котором четко указываются места любых разрывов.

NDT — испытание на магнитные частицы (MPI / FMPI / MT)

Контроль на магнитные частицы (MPI), также иногда называемый магнитным испытанием (MT), — это метод неразрушающего контроля для обнаружения поверхностных и подповерхностных неоднородностей в черных металлах. .Метод испытания включает приложение внешнего магнитного поля или пропускание электрического тока через материал, который, в свою очередь, создает магнитный поток в материале. Одновременно видимые частицы железа разбрызгиваются или распыляются на тестовой поверхности. Наличие поверхностных или приповерхностных неоднородностей в материале вызывает искажение магнитного потока, которое, в свою очередь, вызывает рассеяние магнитных полей на неоднородности. Магнитные частицы притягиваются поверхностным полем в области несплошности и прилипают к краям неоднородности, приобретая форму разрыва.

Ниже приводится еще один пример обнаружения продольной трещины в секции фланца рельса .

Есть несколько методов намагничивания испытуемых деталей.

Метод протекания тока через контактные головки, намагничивание окружающей катушки, намагничивание стержня с резьбой — это примеры методов намагничивания на стенде для магнитных частиц. Наиболее распространенным методом, используемым в общей промышленности, является метод магнитного потока с использованием электромагнитного ярма. Частицы часто окрашены и обычно покрыты флуоресцентными красителями, которые становятся видимыми с помощью ручного ультрафиолетового (УФ) света (черный свет).Метод тестирования с использованием частиц с флуоресцентным покрытием называется флуоресцентной проверкой магнитных частиц или тестом (FMPI), а использование других окрашенных частиц называется проверкой или тестом магнитных частиц с контрастированием цвета (MPI).

Контроль с помощью магнитных частиц (MPI) — это экономичный и сравнительно быстрый метод неразрушающего контроля, широко используемый в аэрокосмической, локомотивной, автомобильной, энергетической, ядерной и нефтехимической отраслях.

Д.

Д.