Несущая способность сварных соединений. при переменных нагрузках — Инструмент, проверенный временем

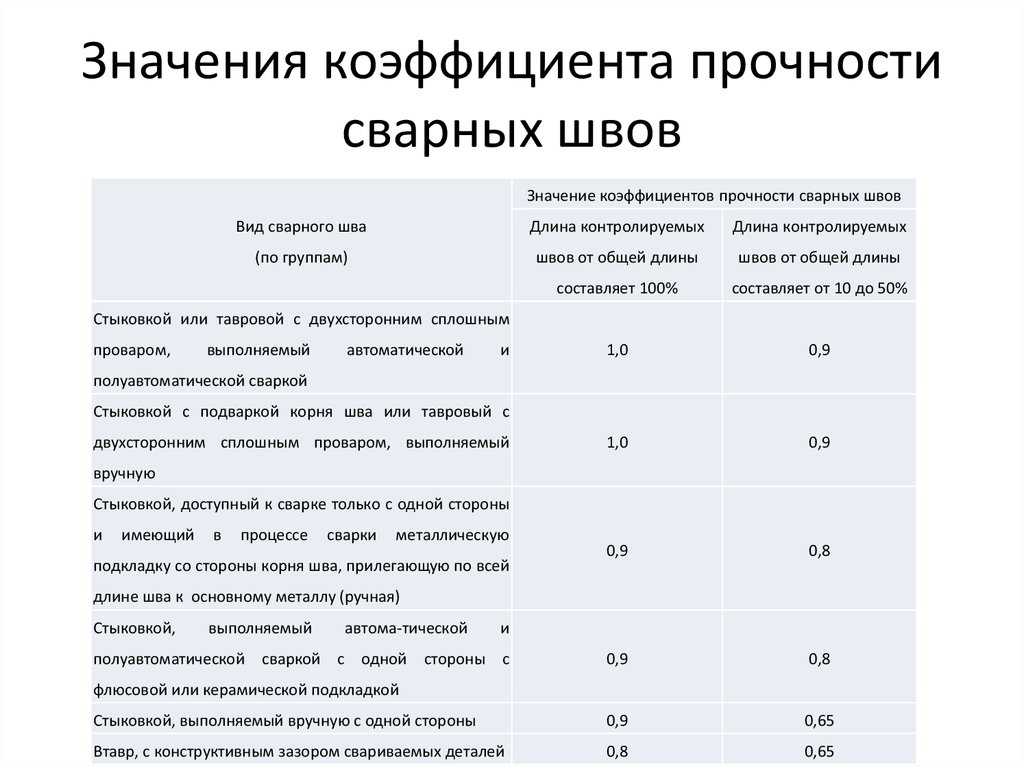

Расчет прочности сварных конструкций, работающих под переменными нагрузками, производится по марке металла, характеристике цикла г, эффективным коэффициентам концентрации напряжений кэ и продолжительности эксплуатации, определяемой числом нагружений.

Следует подчеркнуть, что сварные соединения при переменных нагрузках рассчитываются, во-первых, с учетом прочности основного металла, находящегося в зоне сварных швов, где в результате концентрации напряжений прочность существенно снижается, а во — вторых, с учетом прочности самого шва. Единая методика определения прочности сварных конструкций при переменных нагрузках отсутствует.

При проектировании строительных конструкций руководствуются нормами СНиПа; разработаны нормативные данные для судостроения, конструирования подъемно-транспортных машин, мостостроения. Указанные нормы имеют некоторые различия, учитывающие особые условия работы.

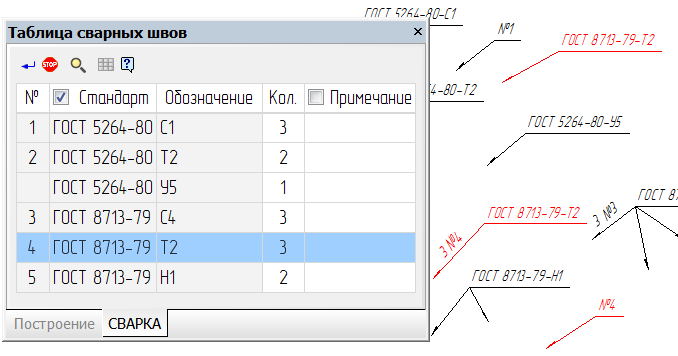

При расчете по СНиПу основное внимание при переменных нагрузках уделяют расчету прочности основного металла в зоне сварных швов, считая, что прочность швов достаточно обеспечена расчетом на равнопрочность основному металлу при статическом нагружении. При этом эффективные коэффициенты концентрации напряжений учитываются косвенным путем. Каждый тип соединения причисляется к одной из восьми условных групп. Номера этих групп для характерных сварных соединений приведены в табл. 4.6.

Целая полоса металла относится к группе 1, при наличии в ней выреза — к группе 1 или 4 в зависимости от радиуса выреза. Металл в стыковых соединениях в месте перехода к необработанному стыковому шву относят к группе 4 или 5, а то же соединение при обработке стыкового шва — к группе 2 или 3.

Класс стали | Г руппа соединении | . а | ь | с при числе циклов N | ||||

5-1C* | Ю0 | 2-Ю6 | 3-IC* | 5-Ю* | ||||

1 | 1,20 | 0,60 | 1 О | |||||

2 | 1,30 | 0,70 | h* | |||||

3 | 1,55 | 0,95 | 1,1 | 0,9 | ||||

4 | 1,85 | 1,25 | 1,3 | |||||

С 38/23 | 5 | 2,10 | 1,50 | 1,0 | 0,95 | |||

6 | 2,75 | 2,15 | ||||||

7 | 3,50 | 2,90 | 1,4 | 1,2 | ||||

8 | 4,80 | 4,20 ‘ | ||||||

1 | 1,25 | 0,65 | 1 9 | 1 1 | ||||

2 | 1,45 | 0,85 | М | |||||

3 | 1,80 | 1,20 | 0,9 | |||||

С 44/29 | 4 | 2,40 | 1,80 | 1,4 | 1,2 | |||

G 46/33 | 5 | 2,75 | 2,15 | 1,0 | 0,95 | |||

6 | 3,80 | 3,20 | ||||||

7 | 4,80 | 4,20 | 1,6 | 1,3 | 0,85 | |||

8 | 6,00 | 5,40 |

Коэффициенты а, b и с |

Таблица 4. |

Пример 1. Определить несущую спо&обность прикрепления полосы шириной 200 мм и толщиной s — 10 мм к косынке лобовым швом длиной 1г — 20 см и двумя фланговыми /2 = 15 см; г — 0,2; сталь С 38/23; расчетное сопротивление R = 210 МПа для основного металла при растяжении и Щ — 150 МПа при срезе для угловых швов. Допускаемое напряжение находим при условии, что коэффициент условия работы т = 0,9; коэффициент безопасности k— 1,1; число нагружений N >> 5-106.

Допускаемые напряжения при статическом нагружении [CT]p = £m/fc = 210-0,9/l, l = 172 МПа; в угловых сварных швах

[T’] = Rym/k= 150 -0,9/1,1 = 122 МПа.

Согласно табл. 4.6, соединение относится к группе 8. По табл. 4.7 находим коэффициенты с — 0,85; а = 4,8; b — 4,2;

V —0,85/(4,8 —0,2 ■ 4,2) =0,215,

[ст]ру = 36,9 МПа.

Несущая способность сварного соединения по основному металлу в зоне сварных швов

P = bs [а]ру = 0,2 • 0,01 -36,9 = 0,0738 МН.

Проверяем равнопрочность сварных швов основному металлу при статическом нагружении.

Для основного металла

Pl = bs [а]р = 0,2 ■ 0,01 • 172 = 0,344 МН.

Для угловых швов при Р = 0,7 и катете К — 1 см

Р2 = РК (Д + 2/2) [т’] = 0,7 • 0,01 (0,2+2.0,15)- 122=0,426 МН.

Так как Р2 > Ръ т0 равнопрочность обеспечена и несущая способность сварного соединения при переменных нагрузках определяется найденным значением Р = 0,0738 МН.

Пример 2. Определить напряжения в швах, прикрепляющих уголок 100 X X 100 X 10 мм из стали С 46/33 одним лобовым /л = 10 см (размер уголка) и двумя фланговыми швами = 20 см и /фЛа = 8 см; Р = 250 кН; расчетное сопротивление на растяжение в металле R = 290 МПа; на срез в угловых швах Ру = 200 МПа; число нагружений N = 106. Характеристика цикла г — 0,6. Преобладающее напряжение сжимающее. Коэффициент условия работы т = 0,8, коэффициент безопасности k = 1, 2.

Допускаемое напряжение в основном металле при статических нагружениях [а]р = Рт/£ = 290 • 0,8/1,2= 193 МПа.

В угловом шве

[т’] = Рут/£ = 200- 0,8/1,2=133 МПа.

Соединение относится к группе 8. Согласно табл. 4.6,

у=с/{Ь — аг) = 0,722.

Допускаемое напряжение в основном металле

Напряжение от силы Р в уголке (площадь сечения F — 19,6 см2) o=P/F = 0,25/0,00196= 127,5 МПа < 139,5 МПа.

Таким образом, прочность соединения по основному металлу обеспечена.

При статическом нагружении несущая способность уголка

P1==F[a]p = 0,00196- 193 = 0,378 МН.

Соответственно несущая способность угловых швов

Р2 = РК (*л + *фЛ1 + *фл,) К] =0.7 ■ 0,01 (0,1 +0,2 + 0,08) 133=0,354 МН.

Так как JР2> т0 ПРИ переменных нагрузках проверка прочности сварных швов не требуется.

Расчет сварных соединений при проектировании кранов конструкции Минтяжмаша имеет ряд особенностей по сравнению с расчетом по СНиПу.

При определении предела выносливости значения эффективных коэффициентов концентрации напряжений Кэ используют непосредственно, причем не только применительно к основному металлу вблизи шва, но и при расчете самих сварных швов.

Допускаемое напряжение в основном металле, околошовной зоне и в сварном шве определяется соотношением Ыр = ог/п, где ог — предел выносливости для элементов конструкций в зависимости от эффективного коэффициента концентрации Кэ и ха — рактеристики цикла г; п—коэффициент запаса, который может быть в первом приближении принят 1,6.

Значения эффективных коэффициентов концентрации напряжений Кэ характерных типов сварных соединений для основного металла приведены в табл.

Таблица 4.8

Коэффициенты Кэ для сварных швов

|

Т а б л и ц а 4.9

Пределы выносливости [aj,., МПа, для элементов конструкций из стали класса С 38/23 (ств — 380 МПа, ат — 230 МПа) в зависимости от эффективного коэффициента концентрации напряжений 1(э и характеристики цикла г

|

Примечание. За предел выносливости условно принято предельное напряжение при N — 2-10° циклов нагружений, если Яэ< 2, и при М = 5-106, если Кэ>2,

За предел выносливости условно принято предельное напряжение при N — 2-10° циклов нагружений, если Яэ< 2, и при М = 5-106, если Кэ>2,

N = 5-Ю* | N — 2-105 | Л/ = 8* 1C | N = 2-Ю8 | |||||||||||||||||

Характеристика цикла | ||||||||||||||||||||

—1 | —0,6 | ‘ 0 | 0,4 | 0,8 | —1 | —0,6 | 0 | 0,4 | 0,8 | —1 | —0,6 | 0 | 0,4 | 0,8 | — 1 | -0,6 | 0 | 0,4 | 0,8 | |

2,0 | 2,7 | 2,4 | 1,9 | Л6 | 1,3 | 2,0 | 1,8 | 1,6 | 1,4 | 1,2 | 1,5 | 1,4 | 1,3 | 1,2 | 1,1 | 1,2 | 1,2 | U | 1,1 | 1,1 |

2,2 | 2,9 | 2,5 | 2,0 | 1,7 | 1,3 | 2,1 | 1,9 | !,б | 1,4 | 1,2 | 1,5 | 1,5 | 1,3 | 1,2 | 1,1 | 1,2 | 1,2 | 1,2 | 1,1 | U |

2,5 | 3,1 | 2,7 | 2,1 | 1,8 | 1,4 | 2,2 | 2,0 | 1,7 | 1,5 | 1,3 | 1,6 | 1,5 | 1,4 | 1,3 | 1,2 | 1,3 | 1,2 | 1,2 | U | U |

2,8 | 3,3 | 2,9 | 2,3 | 1,9 | 1,5 | 2,3 | 2,1 | 1,8 | 1,6 | 1,3 | 1,6 | 1,5 | 1,4 | 1,3 | 1,2 | 1,3 | 1,2 | 1,2 | Iі | U |

3,2 | 3,6 | 3,2 | 2,4 | 2,0 | 1,6 | 2,4 | 2,2 | 1,9 | 1,7 | 1,4 | 1,7 | 1,6 | 1,4 | 1,3 | 1,2 | 1,3 | 1,3 | 1,2 | 1,2 | 1,1 |

3,6 | 3,8 | 3,4 | 2,6 | 2,2 | 1,7 | 2,6 | 2,3 | 2,0 | ІД | 1)4 | 1,7 | 1,6 | 1,5 | 1,4 | 1,2 | 1,3 | 1,3 | 1,2 | 1,2 | 1,1 |

4,0 | 4,1 | 3,6 | 2,8 | 2,3 | 1,8 | 2,7 | 2,5 | 2,0 • | 1,8 | 1)5 | 1,8 | 1,7 | 1,5 | 1,4 | 1,3 | 1,3 | 1,3 | 1,2 | 1,2 | 1,1 |

Значение коэффициента £ при числе циклов нагружения N |

Таблица 4. |

Следует отметить некоторые особенности расчета сварных соединений, имеющих и фланговые и лобовые швы, эффективные коэффициенты концентрации напряжений которых существенно отличаются по значению. Так, в случае прикрепления полосы только фланговыми швами (рис. 4.16, а) и фланговыми и лобовым (рис. 4.16, б) при расчете соединения по швам используют коэффициент /Сэ для флангового шва, а при расчете соединений только,» с лобовыми швами (рис. 4.16, в) или с обваркой по контуру (рис. 4.16, г) принимают коэффициент для лобового шва.

Рис. 4.16. Варианты прикреплений элемента угловыми швами: а — фланговыми; б — фланговыми и лобовым; в — лобовыми; г — обваркой по контуру |

Произведем расчет сварных соединений согласно нормам подъемно-транспортных машин Минтяжмаша.

Пример 1. Определить несущую способность сварного соединения полосы из углеродистой стали 200 X 10 мм, приваренной вручную (Р = 0,7) к косынке лобовым швом її — 20 см и двумя фланговыми 12— 15 см при катете швов К — = 1 см. Характеристика цикла г = 0,2.

Характеристика цикла г = 0,2.

Коэффициент концентрации напряжений для сталей С 38/23 согласно табл. 4.6 в зоне фланговых швов принимается равным =’3,2. Предел выносливости ог при N — 5-Ю8 нагружений согласно табл. 4.9 при Кэ — 3,2 и г= 0,2 принимается равным 76 МПа. Допускаемое напряжение при коэффициенте запаса п =

— 1,6 равно [сг]р = аг/п = 47,5 МПа.

Несущая способность полосы Р1 — [o-]pJF = 47,5-0,002 = 0,095 МН.

Для сварных швов согласно табл. 4.8 и 4.9 Кэ — 3,0 иаг« 82 МПа. Поэтому допускаемое напряжение в шве при срезе [т’] = 0,65 аг/п — 33,4 МПа. Несущая способность швов при Р = 0,7

Р2 = РК (k + 2l2) [t’J = 0,7; 0,01 (0,2 + 2 ■ 0,15) • 33,4 = 0,117 МН.

Несущая способность соединения по наименьшему значению составляет 0,095 МН. При расчете по СНиПу несущая способность такого соединения составляет 0,0738 МН.

Пример 2. Проверить прочность уголка 100 X 100 X 10 мм из стали С 38/23, прикрепленного фланговыми швами. Усилие Р ~ 250 кН, число нагружений N = 200 000, г = 0,4 при преобладающем сжатии. Значение /Сэ в основном металле у фланговых швов для стали С 38/23 равно 3,2 (см. табл. 4.6). При N =

Значение /Сэ в основном металле у фланговых швов для стали С 38/23 равно 3,2 (см. табл. 4.6). При N =

— 5-106 и г = 0,4 при преобладающем сжатии аг = 148 МПа (табл. 4.9). При Л/=0,2-106 (табл. 4.10) коэффициент £= 1,7, поэтому предел ограниченной выносливости ог = 148-1,7 = 252 МПа.

Допускаемое напряжение в основном металле при п = 1,6

Меж = 252/1,6 =158 МПа.

Напряжения в уголке (площадь сечения F — 19,6 с{д2) от усилия Р а = P/F = 0,25/0,00196 =127,5 МПа.

Так как а < [а], то прочность уголка обеспечена.

ГЛАВА 5

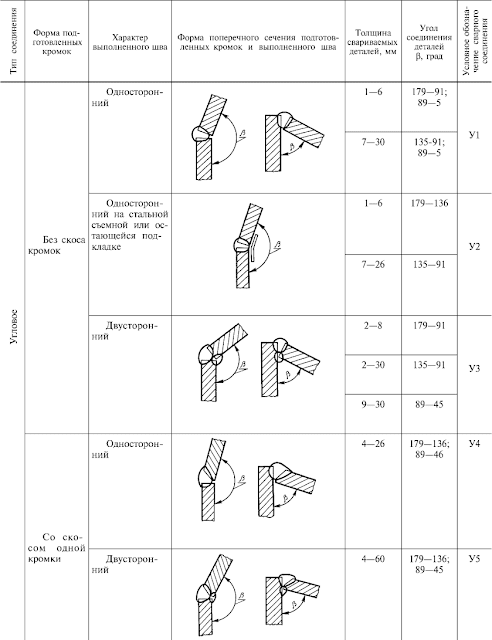

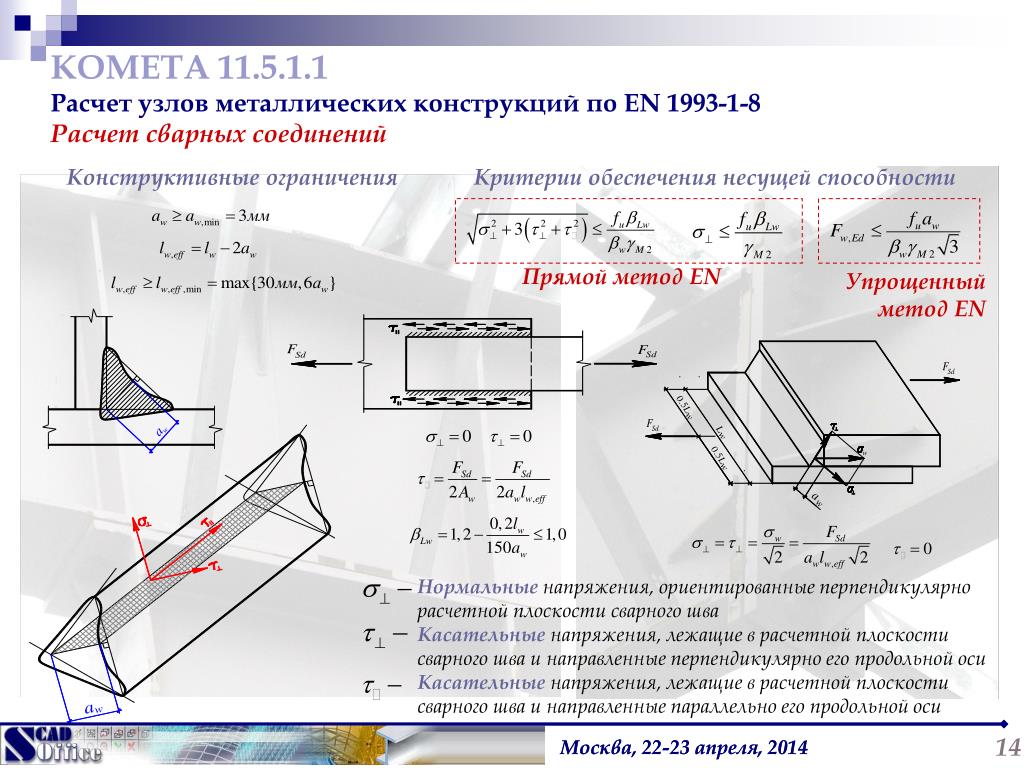

Расчет угловых сварных швов по норме EN 1993-1-8

Угловой сварной шов является наиболее распространенным типом сварного шва в стальных строительных конструкциях. По норме EN 1993‑1‑8, 4.3.2.1 (1) [1], можно использовать угловые швы для соединения конструктивных элементов, у которых поверхности проплавления образуют угол от 60° до 120°.

Эффективная толщина сварного шва a, у углового шва должна быть, как правило, принята равной высоте наибольшего треугольника (с равными или неравными катетами), который вписан между гранями проплавления и поверхностью шва, измеренной перпендикулярно внешней стороне этого треугольника, см. рисунок 01.

рисунок 01.

Толщина углового шва a для различного проплавления.

Несущая способность угловых швов

По 1993‑1‑8 [1] расчетная несущая способность углового шва определяется с помощью метода направления или упрощенного метода. Метод направления усилия описан ниже.

Предполагается, что в сечении шва будет равномерно распределено напряжение, которое приведет к следующим нормальным и касательным напряжениям, показанным на рисунке 02:

- σ⊥ нормальное напряжение, перпендикулярное оси шва

- σ|| нормальное напряжение, параллельное оси шва

- τ⊥ сдвигающее напряжение (в плоскости поверхности углового шва), перпендикулярное оси шва

- τ|| сдвигающее напряжение (в плоскости поверхности углового шва), параллельное оси шва

Напряжения при сварке в эффективном сечении углового шва

Нормальное напряжение σ||, параллельное оси шва, не учитывается при проверке расчетной несущей способности углового шва.

Несущая способность углового шва будет достаточна при соблюдении следующих условий:

Формула 1

σ⊥2 +3 · (τ⊥2 + τ||2) ≤ fuβw · γM2σ⊥ ≤ 0,9 · fuγM2

где

fu — номинальный предел прочности при растяжении более слабого соединяемого элемента,

βw — соответствующий коэффициент корреляции (см. EN 1993‑1‑8, таблица 4.1)

γM2 — частный коэффициент надежности для прочности сварных швов.

Пример

Расчет углового шва балки из литературы [2] показан на рисунке 03.

Материал: S235, fu = 36,0 кН/см², βw = 0,8

Внутренние силы: Vz = 350 кН

Балка

Центр тяжести

Формула 2

zS = Σ(Ai · zSi)ΣAi = 91,48 · 43,72 40,00 · 44,00 48,00 · 23,00 45,00 · 1,50224,48 = 30,88 cm

Момент инерции

Относительно оси центра тяжести момент инерции равен:

Формула 3

Iy = ∑(Iyi + Ai · zsi2) — ∑Ai · zSi2ΣAi == 850,88 20,00 · 2,00³12 1,20 · 40,00³12 15,00 · 3,00³12 91,48 · 43,72² 40,00 · 44,00² 48,00 · 23,00² 45,00 · 1,50² — (91,48 · 43,72 40,00 · 44,00 48,00 · 23,00 45,00 · 1,50)²224,48 == 71. 095 cm4

095 cm4

Статические моменты

Относительно оси центра тяжести, статические моменты для частей сечений, присоединенных с помощью сварных швов ➀, ➁ и ➂, рассчитываются следующим образом:

Sy,1 = A1 ∙ (zS,1 — zS) = 91,48 ∙ (43,72- 30,88) = 1175 см³

Sy,2 = Sy,1 + A2 ∙ (zS,2 — zS) = 1175 + 40,00 ∙ (44,00 — 30,88) = 1700 см³

Sy,3 = A3 ∙ (zS — zS,3) = 45,00 ∙ (30,88- 1,50) = 1322 см³

Расчет швов

Формула 4

τ||,Vz,i = -Vz · Sy,iIy · Σaw,i ≤ fu3 · βw · γM2 = 36,03 · 0,8 · 1,25 = 20,78 kN/cm²τ||,Vz,1 = -350 · 1.17571.095 · 2 · 0,4 = -7,23 kN/cm² < 20,78 kN/cm²τ||,Vz,2 = -350 · 1.70071.095 · 2 · 0,5 = -8,37 kN/cm² < 20,78 kN/cm²τ||,Vz,3 = -350 · 1.32271.095 · 2 · 0,4 = -8,13 kN/cm² < 20,78 kN/cm²

SHAPE-THIN

В программе SHAPE-THIN можно выполнить расчет сдвигающего напряжения (в плоскости углового шва), параллельного оси шва τ||, на угловых швах, а также проверку несущей способности. При моделировании необходимо обратить внимание на то, чтобы сварной шов соединял края двух элементов. Один из этих элементов может быть нулевым.

При моделировании необходимо обратить внимание на то, чтобы сварной шов соединял края двух элементов. Один из этих элементов может быть нулевым.

В столбце H «Непрерывный элемент» таблицы 1.6 Сварные швы можно задать непрерывные элементы. У данных элементов не рассчитываются напряжения в сварных швах. Если в столбце H не указано ни одного элемента, то напряжения в сварных швах рассчитываются у всех элементов, которые соединены сварным швом. Данные элементы указаны в столбце B «Элемент №».

На рисунке 04 показано задание сварного шва для примера, описанного в нашей статье.

Таблица 1.6 Сварные швы

В таблице 5.1 Напряжения в швах указаны напряжения τ|| для швов, заданных в таблице 1.6 Сварные швы. На рисунке 05 показаны напряжения в сварных швах для примера нашей статьи.

Таблица 5.1 Напряжения при сварке

Литература

| [1] | Еврокод 3: Расчет стальных конструкций. Часть 1-8: Расчет соединений; EN 1993-1-8:2005 + AC:2009 Часть 1-8: Расчет соединений; EN 1993-1-8:2005 + AC:2009 |

| [2] | Petersen, C.: Stahlbau, 4-е издание. Висбаден: Springer Vieweg, 2013 |

| [1] | European Recommendations for the Design of Simple Joints in Steel Structures. ECCS — European Convention for Constructional Steelwork, Mem Martins, edition = 1. 2009. |

Расчет сварных соединений Задача

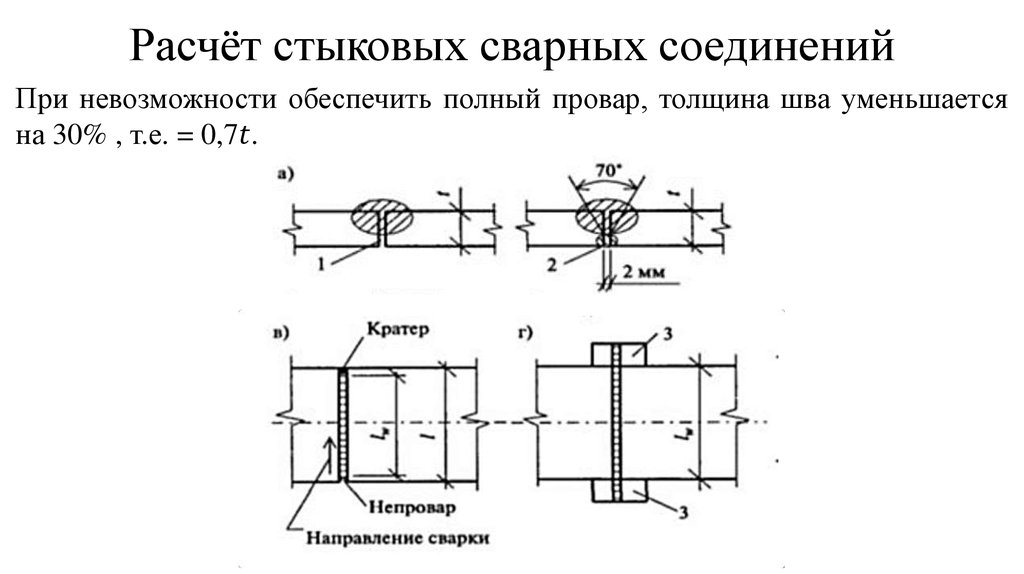

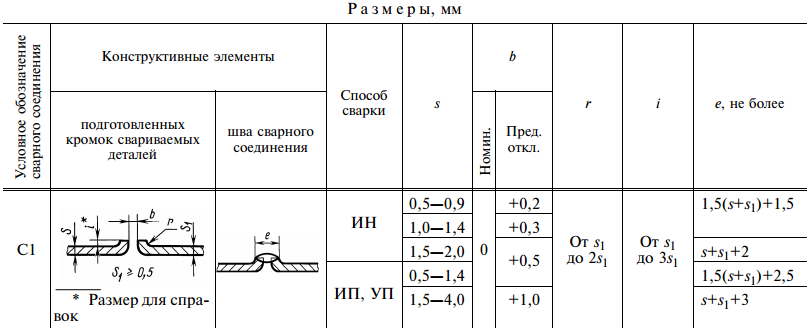

Расчет сварных соединений, выполненных стыковым швом. Расчет стыкового шва, работающего на растяжение или сжатие, производится по уравнению:

,

где — длина шва, мм; s — толщина соединяемых элементов, мм; P — действующая нагрузка, Н; — допускаемое напряжение на растяжение или сжатие для сварного шва, Па.

Допустимая растягивающая или сжимающая сила:

Расчет стыкового шва, работающего на изгиб осуществляется по формуле:

где: М — изгибающий момент Н/мм; Wc – момент сопротивления расчетного сечения.

Напряжения, возникающие от изгибания момента М и растягивающей или сжимающей силы Р, определяются из выражения:

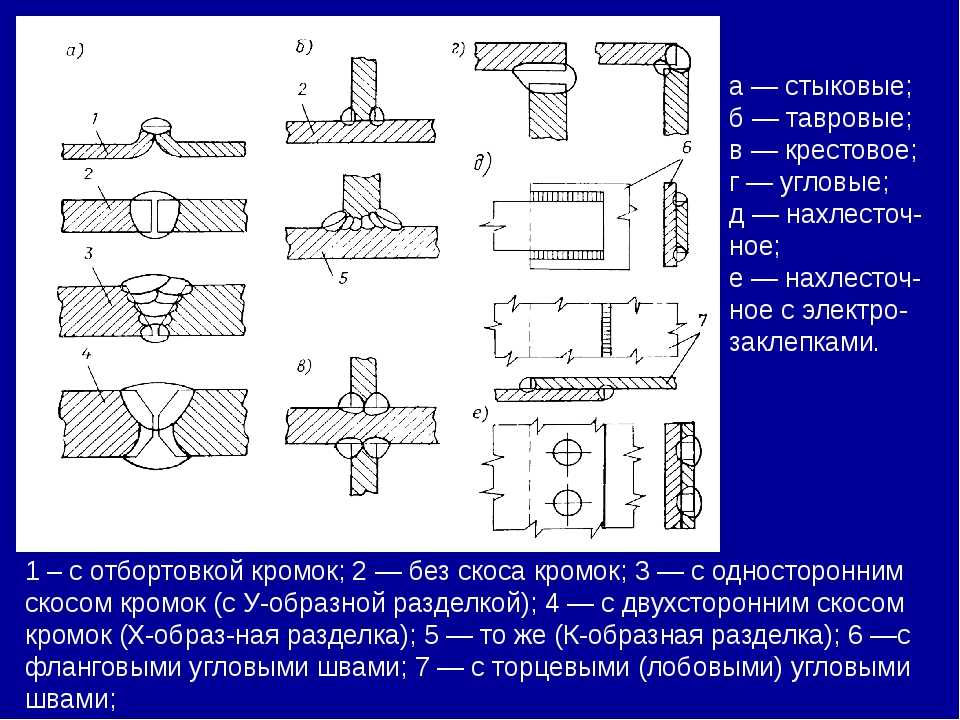

Расчет сварных соединений внахлестку. Сварные соединения внахлестку выполняются угловыми швами. Расчет угловых швов всех типов унифицирован и производится по единым формулам. Напряжение, среза определяется из уравнения

,

где Р — нагрузка, Н; — длина шва, мм; 0,7к — толщина шва в опасном сечении, см; — допускаемое напряжение на срез для сварного шва, Па.

Допустимая (сдвигающая) нагрузка:

При нагружении простого углового шва только моментом условие прочности шва на изгиб запишется так:

,

где М — изгибающий момент, Н/мм; Wc — момент сопротивления опасного сечения шва.

При нагружении простого углового шва моментом М и продольной силой Р (рис 48, а) напряжение на срез составит

,

где Fc = 0,7kl — площадь опасного сечения шва, мм2.

Комбинированные сварные швы применяются в том случае, селя про стой угловой шов (лобовой, косой, фланго вый) не обеспечивает необходимую прочность сварного соединения (рис. 49).

Условие прочности комбинированных швов, нагруженных моментом в плоскости стыка, при приближенном расчете выразится уравнением

а при уточненном расчете

,

где ρmax — наибольший радиус от центра тяжести площади опасных сечений шва; — полярный момент инерции сечения шва.

Рис.50. Схема к расчету комбинированного сварного соединения при сложном нагружении

Условие прочности комбинированных швов, нагруженных моментом М и сдвигающей силой Р в плоскости стыка (рис. 50), записывается следующим образом:

,

где ;

,- длины флангового и лобового швов

Расчет пробочных, прорезных и проплавных соединений и соединений втавр. Прочность пробочных, прорезных и проплавных соединений, работающих обычно на срез, определяется формулой

При выполнении соединений втавр без подготовки кромки соединяемых элементов допускаемая растягивающая нагрузка

допускаемая сжимающая нагрузка

При выполнении соединений с подготовкой кромок или автоматической сваркой с глубоким проплавом металла соединяемых элементов

Рис. 51. Соединение в тавр Рис. 52. Схема к расчету таврового

51. Соединение в тавр Рис. 52. Схема к расчету таврового

без разделки кромок соединения

Условие прочности соединения втавр, выполненного стыковым швом при действии растягивающей силы Р и момента (рис. 51) запишется так:

при выполнении угловым швом

Условие прочности соединения втавр, нагруженного крутящим и изгибающим моментами (рис. 52)

Расчет соединений, выполненных контактной сваркой. При выполнении соединения стыковым швом расчетное сечение принимается равным сечению свариваемых элементов. При статической нагрузке стык принимают равнопрочным цельному металлу и поэтому на прочность не проверяется.

Прочность соединений точечной сваркой, работающей в основном на срез (рис. 53),

,

где z — число сварных точек; i — число плоскостей среза; d — диаметр сварной точки, мм.

Прочность соединений линейной сваркой (рис. 54)

,

где b — ширина линии сварки; — длина линии сварки, мм.

Прочность сварного шва встык оценивается коэффициентом прочности φ,

Рис.53 Соединение точечной сваркой

Рис. 54 Соединение роликовой сваркой

т. е. отношением допускаемого напряжения сварного шва к допускаемому напряжению основного металла ,

Расчетные значения коэффициентов прочности φ стыковых швов следующие:

— двусторонний, выполненный автоматической сваркой под слоем флюса — 1.00

— двусторонний, выполненный вручную с полным проваром — 0.95

— двусторонний, выполненный вручную с неполным проваром (в зависимости

— от относительной глубины провара) — 0.80

— односторонний на подкладке — 0.90

— односторонний без подварки и подкладок, продольный — 0.70

— односторонний без подварки и подкладок, поперечный (кольцевой) — 0.80

— внахлестку — 0.80

Расчету сварных котлов и других сосудов высокого давления. Расчет, сводится к определению толщины стенки s. Прочность сварных швов обеспечивается введением коэффициента прочности швов φ2

,

D — диаметр сосуда, мм; р — давление в сосуде, Н/мм2; φ — коэффициент прочности шва; [σ]p — допускаемое напряжение растяжения, Н/мм2.

Выбор допускаемых напряжений. Допускаемые напряжения и сварных швах из мало — и среднеуглеродистых сталей, а также низколегированных сталей при статической нагрузке можно выбрать по табл.7.1.

Допускаемое напряжение основного металла в металлических конструкциях выбирают с коэффициентом безопасности по отношению к пределу текучести: для низкоуглеродистых сталей при расчете по основным нагрузкам n=1,35 — 1,6, а по основным и дополнительным нагрузкам n=1,2 — 1,3; для низколегированных сталей соответственно 1,5 — 1,7 и 1,3 — 1,4. Нижние значения относятся к строительным и крановым конструкциям при легких режимах работы, верхние — к крановым конструкциям при тяжелых режимах.

Таблица 7.1. Допускаемые напряжения в швах сварных соединений

|

Вид сварки |

Допускаемые напряжения на |

||

|

растяжение |

сжатие |

срез |

|

|

Автоматическая под флюсом и ручная электродами Э42А и Э50А. |

|||

|

Ручная дуговая электродами Э42 и Э50. Газовая сварка |

|||

|

Контактная точечная |

— |

— |

|

Допускаемые напряжения основного металла при переменных нагрузках определяются умножением допускаемых напряжений для основного металла при статических нагрузках на коэффициент:

,

где r — характеристика цикла напряжений

;

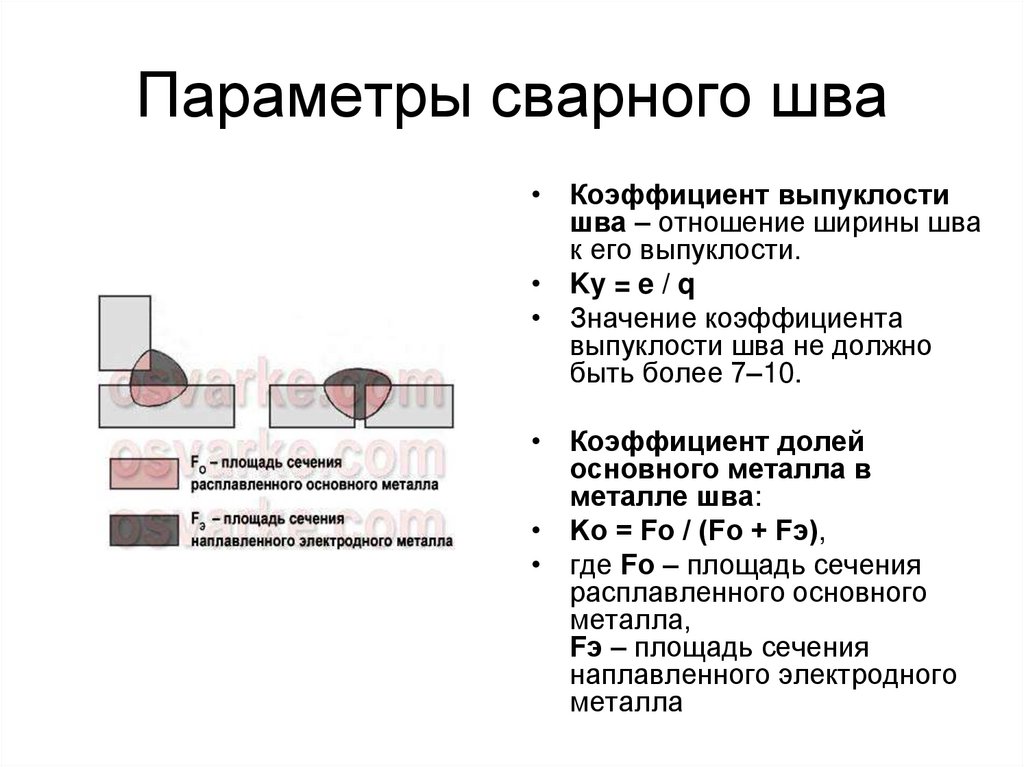

где эффективный коэффициент концентрации напряжений (табл. 7.2, 7.3, 7.4).

Таблица 7.2. Эффективные коэффициенты концентрации напряжений

|

Элементы соединений |

||

|

низкоуглеродистая сталь |

легированная сталь |

|

|

Стыковые швы |

1. |

1.8* |

|

То же, двусторонние с плавными переходами |

1,2 |

1.35* |

|

То же, с механической обработкой |

1 |

1* |

|

Приварка ребра, перпендикулярного силе |

1,5 |

2.2* |

|

Лобовые швы (соединение с двумя накладками) |

3.0 |

4,0* |

|

То же, с отношением катетов швов 2:1 |

2,3 |

3,2* |

|

Комбинированные фланговые и лобовые швы (соединение с двумя накладками) |

2.5 |

3,5* |

|

Связующие сварные точки |

1. |

— |

|

То же, рабочие |

7.5 |

12** |

|

Связующие роликовые швы |

1,25 |

2*** |

|

То же, рабочие |

5 |

7.5*** |

* Низколегированная сталь 15ХСНД.

** Сталь ЗОХГСА.

*** Сталь 1Х18Н9Т..

Таблица 7.3. Эффективный коэффициент концентрации для расчета сварных швов и деталей в зоне сварки. Электродуговая сварка

|

Расчетный элемент |

||

|

малоуглеродистая сталь Ст.3 |

низколегированная сталь 15ХСНА |

|

|

Деталь в месте перехода |

||

|

к стыковому шву |

1,5 |

1,9 |

|

к лобовому шву |

2,7 |

3,3 |

|

к фланговому шву |

3,5 |

4,5 |

|

Стыковые швы с полным проваром корня: |

1,2 |

1,4 |

|

Угловые швы: |

||

|

лобовые |

2,0 |

2,5 |

|

фланговые |

3,5 |

4,5 |

Таблица 7. 4. Эффективный коэффициент концентрации для расчета соединений контактной сваркой (для деталей и швов)

4. Эффективный коэффициент концентрации для расчета соединений контактной сваркой (для деталей и швов)

|

Марка стали |

Состояние образца |

Толщина, мм |

При точках |

|

|

Связующих |

Рабочих |

|||

|

Сталь 10 |

Нормализованная |

3+3 |

1,4(1,25) |

7,5(5) |

|

Сталь ЗОХГСА |

Отпуск |

1,5+1,5 |

1,35 |

12 |

|

Титановый сплав ВТ1 |

В состоянии поставки |

1,5+1,5 |

2,0(1,3) |

10(5) |

|

Алюминиевый сплав Д16Т |

В состоянии поставки |

1,5+1,5 |

2,0(1,3) |

5(2,25) |

Примечание. В скобках дан коэффициент для точечной и роликовой сварки.

В скобках дан коэффициент для точечной и роликовой сварки.

Задача7.1. Определить допустимое усилие в сварном соединении внахлестку из листов сечением 200×8мм, если действует переменная растягивающая и сжимающая нагрузка с характеристикой цикла напряжений . Материал листов — сталь Ст. 3. Электрод — Э42. Сварка — ручная.

Решение. Принимаем допускаемое напряжение на растяжение для листа из стали Ст. 3 [σ]р=157МПа.

Определяем допускаемое напряжение для листа с учетом переменности нагрузки

табл. 7.3 для лобового шва =2.

Допустимое напряжение на срез в сварном шве находим по табл.7.1.

Определяем длину лобового шва с одной стороны соединения с учетом непровара в начале и в конце шва. Принимаем при ширине листа 200мм. Общая длина двустороннего лобового шва

Определяем допустимое усилие на соединение внахлестку с двусторонним лобовым швом

Проверим напряжение в листах соединения

Как следует из расчета, основной металл соединения используется недостаточно. Для более полного использования основного металла вместо лобового шва целесообразно использовать косой угловой шов.

Для более полного использования основного металла вместо лобового шва целесообразно использовать косой угловой шов.

Определяем длину двустороннего косого шва, исходя из соображения, что напряжения относятся как соответствующие им длины швов

; .

Определяем допустимое усилие, действующее на соединение внахлестку, при двустороннем косом шве длиной 470мм

Проверим напряжение в листах соединения

Применение косого шва позволяет получить соединение, в котором шов равнопрочен основному металлу.

Задача 7.2. Определить длину швов, крепящих уголок 80×80×8мм к косынке (рис.55). Соединение должно быть равнопрочным основному элементу. Косынка и уголок — из стали Ст.3. Сварка — автоматическая под слоем флюса. Нагрузка — статическая.

Решение. Принимаем допускаемое напряжение растяжения в косынке= 157МПа (табл. 7.4).

Определяем допускаемое напряжение среза в шве (табл. 7.1) с учетом технологии сварки

Рис. 55 Схема сварного соединения

55 Схема сварного соединения

Находим усилие, которое может передать уголок 80×80×8мм, имеющий сечение 12,3см2

Общая длина комбинированного шва определяется из уравнений

Длина фланговых швов равна

Определяем нагрузку, приходящуюся на фланговые швы,

Определяем нагрузку на каждый фланговый шов, пользуясь законом рычага,

По ГОСТ 8509-57 а = 0,0227м b = 0,0573м

Находим длину каждого флангового шва:

Учитывая дефекты шва (непровар в начале и кратер в конце), увеличиваем длину фланговых швов и принимаем

Задача 7.3. Рассчитать кронштейн из листа s = 12мм и его крепление при помощи сварки (рис 50), если на него действует растягивающая статическая нагрузка Р=14715Н и изгибающий момент М=11772·104Нм. Материал листа – сталь Ст3. Сварка – ручная, электродом Э42.

Решение: По таблице 7. 4 принимаем для листа

4 принимаем для листа

Учитывая только основную нагрузку (изгибающий момент), определяем ширину листа кронштейна

; ,

откуда

Принимаем b= 0,2м.

Проверяем прочность листа по суммарной нагрузке

По таблице 7.1 определяем допускаемое напряжение среза на шов

Определяем размеры швов. Принимаем lл=b=0,2м; м. Предварительно определяем длину флангового шва только по основной нагрузке М, пользуясь формулой,

отсюда

Принимаем . Длину шва при сварке, учитывая непровар в начале и кратер в конце, следует увеличить на 10 — 20мм

Проверяем прочность швов по суммарной нагрузке

Суммарное напряжение среза

Задача 7.4. Определить тип и размеры сварного шва, равнопрочного основному металлу, если сечение листов 400×10мм, нагрузка растягивающая статическая, материал — сталь Ст. 3, сварка — ручная, электродом Э42 (рис. 56).

3, сварка — ручная, электродом Э42 (рис. 56).

Решение. Принимаем наиболее надежный тип шва — стыковой. При его недостаточности дополнительно используем лобовой шов.

По таблице 7.1 допускаемое напряжение на растяжение для листового материала =157МПа. Определяем максимальную нагрузку, которую может выдержать сварное соединение из условия равнопрочности основному металлу,

Принимаем коэффициент прочности стыкового шва одностороннего без подкладки и подварки φ=0,7, тогда допускаемое напряжение на растяжение для шва

Рис. 56 Схема к расчету сварного соединения с накладкой

Нагрузка, которую может воспринять стыковой шов длиной, равной ширине основного листа, составит

.

Учитывая непровар в начале и кратер в конце шва, длину сварного шва уменьшаем на 40мм. Тогда нагрузка, воспринимаемая стыковым швом

Из приведенного расчета следует, что прочность стыкового шва недостаточна и поэтому необходимо поставить накладку с использованием лобового шва.

Нагрузка, которая должна быть воспринята лобовым швом

По таблице 7.1 допускаемое напряжение на срез для лобового шва, выполненного электродуговой сваркой вручную электродом Э42, равно

Определяем необходимую длину лобового шва для передачи нагрузки Рл = 23·104Н при s = 0,01м

Как следует из расчета, необходимо установить одностороннюю накладку толщиной s = 10мм.

Задача 7.5. Сконструировать сварное соединение впритык для узла п. ч листового материала толщиной s=10мм, если нагрузка — статическая Р = 9,81·103Н, материал — сталь Ст.2, с использованием различных способов сварки.

Решение. По таблице 7.4 принимаем допускаемое напряжение на растяжение для листа

Соединение втавр или впритык выполнено без подготовки кромки электросваркой вручную. Следовательно, угловой шов работает на срез. По таблице 7.1 допускаемое напряжение на срез сварного шва

Определяем ширину листа, исходя из необходимой длины сварного шва. Длина шва с одной стороны

Длина шва с одной стороны

Учитывая непровар в начале и кратер в конце шва, общая длина

откуда ширина листа для соединения втавр

.

Принимаем, что соединение выполнено автоматической сваркой с глубоким проваром или с подготовкой кромок свариваемых элементов. Тогда сварной шов будет работать на растяжение. По табл. 7.1 допускаемое напряжение на растяжение для сварного шва

Ширина листа определится длиной шва

.

Учитывая дефекты в начале и конце шва, ширина листа b=+20=92мм. По ГОСТ 103—87 принимаем b = 95мм.

Задача 7.6. Рассчитать соединение точечной сваркой (рис. 53). Нагрузка — знакопеременная (r = -0,5), Р=29,4·102Н, толщина листа s = 3мм, материал — сталь Ст.10, предел выносливости σ-1, = 157МПа.

Решение. Определяем допускаемое напряжение на растяжение для листа, приняв коэффициент запаса прочности n =1,2

Коэффициент, учитывающий переменность напряжений,

По таблице 7. 4 =7,5

4 =7,5

Определяем расчетное допускаемое напряжение

Ширина листа

.

Определяем число сварных точек. Размеры точки, значения шага и т. д. рекомендуется вычислять следующим образом

d = 1,2s + 4 = 1,2×3 + 4 ≈ 8мм;

t = 3d = 3×8 = 24мм;

t1 = 2d = 2×8 = 16мм;

t2 = 1,5d = 1,5×8 = 12мм.

Число точек в одном ряду

,

принимаем 3. Число точек в двух рядах z = 6.

Проверяем напряжения в сварных точках

Определяем допускаемое напряжение среза для сварных точек. По таблице 7.1

Условие прочности сварных точек удовлетворяется.

Задача 7.7. Рассчитать толщину стенки парового котла при сварке вручную стыковым швом и сварке внахлестку. Дано: диаметр D=1,6м, длина L=4,5м, давление пара 39,2·105Па, температура t = 200°С, материал — сталь Ст.3.

Решение. Принимаем двусторонний стыковой шов. В этом случае коэффициент прочности φ=0,95.

Принимаем двусторонний стыковой шов. В этом случае коэффициент прочности φ=0,95.

Определяем допускаемое напряжение на разрыв для листа. Так как t<250°С, расчет ведем, исходя из предела прочности материала, который равен σи = 37,3·107-46,1·107Па, а запас прочности принимаем nВ = 4,25. Тогда

Толщина стенки парового котла при стыковом сварном шве

По ГОСТ 82-87 принимаем толщину листа s = 36мм

Ширину листа по ГОСт 5681-81 можно выбрать b=1,5м.

Принимаем двусторонний шов внахлестку. Тогда φ=0,8

Толщина стенки парового котла при сварке листов внахлестку

Принимаем по ГОСТ 82-87 s=42мм.

Задача 7.8. Сварное однодисковое зубчатое колесо (рис. 57) передает мощность N=154,5·103Вт при n=145об/мин. Материал диска 2 и ребер 3 — сталь Ст. 3. Материал ступицы 1 и обода 4 — сталь 35. Сварка выполнена вручную электродами Э42. Проверить прочность швов, соединяющих диск с ободом и диск со ступицей. Толщина швов k=8мм; Dст=200мм; Dд=747мм; Dе=765мм; b=180мм; Dо=675мм; d=130мм.

Проверить прочность швов, соединяющих диск с ободом и диск со ступицей. Толщина швов k=8мм; Dст=200мм; Dд=747мм; Dе=765мм; b=180мм; Dо=675мм; d=130мм.

Рис. 57

Решение. Допускаемое напряжение на срез сварных швов выбираем, исходя из основного допускаемого напряжения на растяжение для стали Ст.3:

швы у обода проверяются на срез по формуле

,

где Р — окружное усилие; Lш =30k — условная длина сварных швов, воспринимающих усилие.

Момент, передаваемый колесом,

Окружное усилие на ободе

Швы у ступицы рассчитываются на совместное действие крутящего момента и поперечной силы, при этом условно принимается, что в передаче усилия участвует периметра швов.

Окружное усилие на ступице

Напряжение от поперечной силы

где — cредний диаметр обварки.

Напряжение от крутящего момента

Полярный момент сопротивления для тонкостенного кольца с достаточной точностью определяется как произведение площади кольца на его средний радиус.

В точке А направления напряжений τQ и τМ совпадают:

Расчет сварных швов на прочность

Задать вопрос

раздел статьи

оглавление

контакты

Обучение и техническая поддержка для проектировщика на Prof-il.ru

Вы здесь:

оглавление//

СТАТЬИ //

ВСЕ ОБО ВСЕМ //

РАСЧЕТ Сварных швов

Рис 1 — сварной шов

Таблица 1 — расчетное сопротивление сварных соединений (согласно СП 16.13330.2011 «Стальные конструкции», табл.4)

Таблица 2 — определение временного сопротивления разрыва шва (согласно СП 16.13330.2011 «Стальные конструкции»)

Согласно СП 16.13330.2011 «Стальные конструкции», таблица 4 получается: сварные швы «с угловыми швами», характеристика расчетного сопротивления шва — по металлу шва и по металлу границы сплавления; срез условный; Rwf = 0,55*Rwun / Ywm = 0,55*410 / 1,25 = 180,4МПа * Yc = 180,4 * 1,1 (Yс — коэффициент условия работы элементов и соединений стальных конструкций, табличные данные) =198,44 МПа — по металлу шва.

Rwz=0,45*Run = 0,45 * 360 = 162 МПа * 1,1 = 178,2 МПа — по границе сплавления металла.

Для расчета берем наименьшее значение — 178,2 МПа.

Значения коэффициентов надежности по металлу шва Ywm следует принимать:

Ywm = 1,25 — при Rwun ≤ 490 Н/мм2 (4900 кг/см2)

Ywm = 1,35 — при Rwun ≥ 590 Н/мм2 (5900 кг/см2)

Таблица 3 — коэффициенты условий работы Yс

Берем пункт 6, элементы конструкций из стали с пределом текучести до 440МПа, несущие статическую нагрузку, при расчете на прочность по сечению, ослабленному отверстиями для болтов (кроме фрикционных соединений) — Yс=1,10

Таблица 4 — расчетное сопротивление для стали

Разрушение углового сварного шва может произойти в двух плоскостях: по металлу шва, по границе сплавления, следовательно расчет угловых швов производится для этих двух сечений.

Много интересного в книге «Примеры расчета металлических конструкций» автор А.П.Мандриков, смотри ссылку.

Рис 2 — сечение угловых швов, А. наверх

наверх

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник: http://prof-il.ru

4.4 Сварка с применением стальной прокладки

При сварке с применением стальной прокладки, последнюю следует выровнить заподлицо с краем свариваемой детали.

При сварке двух деталей через прокладку, толщина которой меньше катета сварного шва, необходимого для передачи усилия, требуемый катет шва следует увеличить до значения, равного толщине прокладки.

При сварке двух деталей через прокладку, толщина которой равна или больше катета сварного шва, необходимого для передачи усилия, каждую деталь следует приварить к прокладке катетом, необходимым для передачи расчетного усилия.

4.5 Расчетная несущая способность угловых сварных швов

4.5.1 Длина сварных швов

Эффективную длину сварного шва l следует принимать равной длине шва с полноразмерной эффективной высотой a.

Ее можно принять равной полной

длине шва за вычетом его двойной

эффективной высоты a. Снижение

эффективной длины сварного шва не

требуется, при условии обеспечения

полноразмерности сварного шва по всей

его длине, включая начало и конец шва.

Ее можно принять равной полной

длине шва за вычетом его двойной

эффективной высоты a. Снижение

эффективной длины сварного шва не

требуется, при условии обеспечения

полноразмерности сварного шва по всей

его длине, включая начало и конец шва.Сварной угловой шов эффективной длиной менее 30 мм или менее 6 толщин сварного шва, учитывая большее значение, не является несущим швом.

4.5.2 Эффективная толщина сварного шва

Эффективную толщину a углового сварного шва следует принимать равной высоте вписанного между соединяемыми поверхностями и лицевой поверхностью шва треугольника (равностороннего или неравностороннего), измеряемой перпендикулярно внешней стороне этого треугольника, см. рисунок 4.3.

Эффективная толщина углового сварного шва должна быть не менее 3 мм.

При определении расчетной несущей способности углового сварного шва с полным проваром может быть учтено увеличение толщины шва, см.

рисунок 4.4, при том условии, что

предварительные испытания подтверждают,

что требуемый провар достигается

постоянно.

рисунок 4.4, при том условии, что

предварительные испытания подтверждают,

что требуемый провар достигается

постоянно.

Рисунок 4.3 — Толщина углового сварного шва

Рисунок 4.4 — Толщина углового сварного шва с полным проваром

4.5.3 Определение несущей способности угловых сварных швов

4.5.3.1 Общие положения

Расчетную несущую способность углового сварного шва следует определять по направленному методу, приведенному в 4.5.3.2 или по упрощенному методу, приведенному в 4.5.3.3.

4.5.3.2 Направленный метод

В этом методе усилия, передаваемые сварным швом единичной длины, раскладываются на следующие составляющие: параллельную и поперечную относительно продольной оси сварного шва, а также нормальную и поперечную составляющие в плоскости его сечения.

Расчетную площадь поперечного сечения Aw сварного шва следует принимать равной

Следует считать, что расчетная площадь поперечного сечения сварного шва проходит через его корень.

Напряжения следует считать равномерно распределенными по сечению сварного шва и сводятся к нормальным и касательным напряжениям, показанным на рисунке 4.5, следующим образом:

—нормальное напряжение, перпендикулярное сечению сварного шва;

— нормальное напряжение, параллельное продольной оси сварного шва;

— касательное напряжение (в плоскости сечения сварного шва), перпендикулярное продольной оси сварного шва;

— касательное напряжение (в плоскости сечения сварного шва), параллельное продольной оси сварного шва.

Нормальное напряжение , параллельное продольной оси, не учитывается при проверке расчетной несущей способности сварного шва.

Расчетная несущая способность считается достаточной, если выполняются оба нижеследующих условия:

и , (4.1)

где fu — номинальное значение временного сопротивления на растяжение более слабого соединяемого элемента;

w — поправочный коэффициент, принимаемый по таблице 4.1.

Рисунок 4.5 — Напряжения в поперечном сечении углового сварного шва

Таблица 4.1 — Поправочный коэффициент w для угловых сварных швов

Стандарт и марка стали | Поправочный коэффициент w | ||

ЕN 10025 | ЕN 10210 | ЕN 10219 | |

S235 S235 W | S235 H | S235 H | 0,8 |

S275 S275 N/NL S275 M/ML | S275 H S275 NH/NLH | S275 H S275 NH/NLH S275 MH/MLH | 0,85 |

S355 S355 N/NL S355 M/ML S355 W | S355 H S355 NH/NLH | S355 H S355 NH/NLH S355 MH/MLH | 0,9 |

S420 N/NL S420 M/ML | S420 MH/MLH | 1,0 | |

S460 N/NL S460 M/ML S460 Q/QL/QL1 | S460 NH/NLH | S460 NH/NLH S460 MH/MLH | 1,0 |

Сварные швы между деталями, имеющими разные прочностные характеристики материалов, следует рассчитывать с учетом характеристик материала с наименьшими показателями прочности.

| Так как сопротивление металла сдвигу или срезу при действии касательных напряжений значительно меньше сопротивления растяжению, сжатию или изгибу при действии нормальных напряжений, то расчет угловых сварных швов (расчет на условный срез) сводится к определению касательных напряжений, которые должны быть меньше расчетного сопротивления. Предполагается, что разрушение углового сварного шва может произойти в двух плоскостях: по металлу шва и по границе сплавления, поэтому расчет угловых швов производится для этих двух сечений: Рисунок 529.3. Расчетные сечения угловых швов А теперь рассмотрим возможные напряженные состояния элементов, соединяемых угловыми швами, более подробно. Расчет угловых сварных швов производится по следующим формулам: |

| Толщ.шва Длина шва, мм | 4мм | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 |

| 10мм | 0,252т | 0,378т | 0,504 | 0,630 | 0,756 | 0,882 | 1,008 | 1,134 | 1,260 |

| 60 | 1,51т | 2,27 | 3,02 | 3,78 | 4,54 | 5,29 | 6,05 | 6,80 | 7,56 |

| 70 | 1,76 | 2,65 | 3,53 | 4,41 | 5,29 | 6,17 | 7,06 | 7,94 | 8,82 |

| 80 | 2,02 | 3,02 | 4,03 | 5,04 | 6,05 | 7,05 | 8,05 | 9,07 | 10,08 |

| 90 | 2,27 | 3,40 | 4,54 | 5,67 | 6,80 | 7,94 | 9,07 | 10,21 | 11,34 |

| 100 | 2,52 | 3,78 | 5,04 | 6,30 | 7,55 | 8,82 | 10,08 | 11,34 | 12,60 |

| 110 | 2,77 | 4,16 | 5,54 | 6,93 | 8,32 | 9,70 | 11,09 | 12,47 | 13,85 |

| 120 | 3,02 | 4,54 | 6,05 | 7,56 | 9,07 | 10,58 | 12,10 | 13,61 | 15,12 |

| 130 | 3,28 | 4,91 | 6,55 | 8,19 | 9,83 | 11,47 | 13,10 | 14,74 | 16,38 |

| 140 | 3,53 | 5,29 | 7,06 | 8,82 | 10,58 | 12,35 | 14,11 | 15,88 | 17,54 |

| 150 | 3,78 | 5,67 | 7,56 | 9,45 | 11,34 | 13,23 | 15,12 | 17,01 | 18,90 |

| 160 | 4,03 | 6,05 | 8,06 | 10,08 | 12,10 | 14,11 | 16,13 | 18,14 | 20,16 |

| 170 | 4,28 | 6,43 | 8,57 | 10,71 | 12,85 | 14,99 | 17,13 | 19,28 | 21,42 |

| 180 | 4,54 | 6,80 | 9,07 | 11,34 | 13,61 | 15,88 | 18,14 | 20,41 | 22,68 |

| 190 | 4,79 | 7,18 | 9,58 | 11,97 | 14,36 | 16,76 | 19,15 | 21,55 | 23,94 |

| 200 | 5,04 | 7,56 | 10,08 | 12,60 | 15,12 | 17,64 | 20,15 | 22,68 | 25,20 |

| 210 | 5,29 | 7,94 | 10,58 | 13,23 | 15,88 | 18,52 | 21,17 | 23,81 | 26,45 |

| 220 | 5,54 | 8,32 | 11,09 | 13,86 | 16,63 | 19,40 | 22,18 | 24,95 | 27,72 |

| 230 | 5,80 | 8,69 | 11,59 | 14,49 | 17,39 | 20,29 | 23,18 | 26,08 | 28,98 |

| 240 | 6,05 | 9,07 | 12,10 | 15,12 | 18,14 | 21,17 | 24,19 | 27,22 | 30,24 |

| 250 | 6,30 | 9,45 | 12,60 | 15,75 | 18,90 | 22,05 | 25,20 | 28,35 | 31,50 |

| 260 | 6,55 | 9,83 | 13,10 | 16,38 | 19,66 | 22,93 | 26,21 | 29,43 | 32,76 |

| 270 | 6,80 | 10,21 | 13,61 | 17,01 | 20,41 | 23,81 | 27,22 | 30,62 | 34,02 |

| 280 | 7,06 | 10,58 | 14,11 | 17,64 | 21,17 | 24,70 | 28,22 | 31,75 | 35,28 |

| 290 | 7,31 | 10,96 | 14,52 | 18,27 | 21,92 | 25,58 | 29,23 | 32,89 | 36,54 |

| 300 | 7,56 | 11,34 | 15,12 | 18,90 | 22,58 | 26. 46 46 | 30,24 | 34,02 | 37,80 |

| 310 | 7,81 | 11,72 | 15,62 | 19,53 | 23,44 | 27,34 | 31,25 | 35,15 | 39,05 |

| 320 | 8,06 | 12,10 | 16,13 | 20,16 | 24,19 | 28,22 | 32,26 | 36,29 | 40,32 |

| 330 | 8,32 | 12,47 | 16,63 | 20,79 | 24,95 | 29,11 | 33,25 | 37,42 | 41,58 |

| 340 | 8,57 | 12,85 | 17,14 | 21,42 | 25,70 | 29,99 | 34,27 | 38,56 | 42,84 |

| 350 | 8,82 | 13,23 | 17,64 | 22,05 | 26,46 | 30,87 | 35,28 | 39,69 | 44,10 |

| 360 | 9,07 | 13,61 | 18,14 | 22,68 | 27,22 | 31,75 | 36,29 | 40,82 | 45,36 |

| 370 | 9,32 | 13,99 | 18,65 | 23,31 | 27,97 | 32,63 | 37,30 | 41,95 | 46,52 |

| 380 | 9,58 | 14,36 | 19,15 | 23,94 | 28,73 | 33,52 | 38,30 | 43,09 | 47,88 |

| 390 | 19,66 | 24,57 | 29,48 | 34,39 | 39,31 | 44,23 | 49,14 | ||

| 400 | 20,16 | 25,20 | 30,24 | 35,28 | 40,32 | 45,36 | 50,40 | ||

| 410 | 20,66 | 25,83 | 31,00 | 36,16 | 41,33 | 46,49 | 51,66 | ||

| 420 | 21,17 | 26,46 | 31,75 | 37,04 | 42,34 | 47,63 | 52,92 | ||

| 430 | 21,67 | 27,09 | 32,57 | 37,93 | 43,34 | 48,76 | 54,18 | ||

| 440 | 22,18 | 27,72 | 33,26 | 38,81 | 44,35 | 49,90 | 55,44 | ||

| 450 | 22,68 | 28,35 | 34,02 | 39,69 | 45,36 | 51,03 | 56,70 | ||

| 460 | 23,18 | 28,98 | 34,78 | 40,57 | 46,37 | 52,16 | 57,98 | ||

| 470 | 23,69 | 29,61 | 35,53 | 41,45 | 47,38 | 53,30 | 59,22 | ||

| 480 | 24,19 | 30,24 | 36,28 | 42,34 | 48,38 | 54,43 | 60,48 | ||

| 490 | 30,87 | 37,04 | 43,22 | 49,39 | 55,57 | 61,74 | |||

| 500 | 31,50 | 37,80 | 44,10 | 50,40 | 56,70 | 63,00 |

Таблица №2

Несущая способность сварных швов при сварке электродами типа Э42 и автоматическая сварка под слоем флюса в конструкциях из стали марок СТ. 0;

0;

| Толщ.шва Длина шва, мм | 4мм | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 |

| 10мм | 0,336т | 0,504т | 0,672 | 0,840 | 1,008 | 1,175 | 1,344 | 1,512 | 1,580 |

| 60 | 2,02т | 3,02 | 4,03 | 5,04 | 6,05 | 7,06 | 8,06 | 9,07 | 10,08 |

| 70 | 2,35 | 3,53 | 4,70 | 5,88 | 7,06 | 8,23 | 9,41 | 10,58 | 11,76 |

| 80 | 2,59 | 4,03 | 5,38 | 6,72 | 8,06 | 9,41 | 10,75 | 12,10 | 13,44 |

| 90 | 3,02 | 4,54 | 6,05 | 7,56 | 9,07 | 10,58 | 12,10 | 13,61 | 15,12 |

| 100 | 3,35 | 5,04 | 6,72 | 8,40 | 10,08 | 11,76 | 13,44 | 15,12 | 16,80 |

| 110 | 3,70 | 5,54 | 7,39 | 9,24 | 11,09 | 12,94 | 14,78 | 16,63 | 18,48 |

| 120 | 4,03 | 6,05 | 8,06 | 10,08 | 12,10 | 14,11 | 16,13 | 18,14 | 20,16 |

| 130 | 4,37 | 6,55 | 8,74 | 10,92 | 13,10 | 15,29 | 17,47 | 19,66 | 21,84 |

| 140 | 4,70 | 7,06 | 9,41 | 11,76 | 14,11 | 16,46 | 18,82 | 21,17 | 23,52 |

| 150 | 5,04 | 7,56 | 10,08 | 12,60 | 15,12 | 17,64 | 20,16 | 22,58 | 25,20 |

| 160 | 5,38 | 8,06 | 10,75 | 13,44 | 16,13 | 18,82 | 21,50 | 24,19 | 26,88 |

| 170 | 5,71 | 8,57 | 11,42 | 14,28 | 17,14 | 19,99 | 22,85 | 25,70 | 28,56 |

| 180 | 6,05 | 9,07 | 12,10 | 15,12 | 18,14 | 21,17 | 24,19 | 27,22 | 30,24 |

| 190 | 6,38 | 9,58 | 12,77 | 15,96 | 19,15 | 22,34 | 25,54 | 28,73 | 31,92 |

| 200 | 6,72 | 10,08 | 13,44 | 16,80 | 20,16 | 23,52 | 26,86 | 30,24 | 33,60 |

| 210 | 7,06 | 10,58 | 14,11 | 17,64 | 21,17 | 24,70 | 28,22 | 31,75 | 35,28 |

| 220 | 7,39 | 11,09 | 14,78 | 18,48 | 22,18 | 25,87 | 29,57 | 33,26 | 36,96 |

| 230 | 7,73 | 11,59 | 15,46 | 19,32 | 23,18 | 27,05 | 30,91 | 34,78 | 38,84 |

| 240 | 8,06 | 12,10 | 16,13 | 20,16 | 24,19 | 28,22 | 32,26 | 36,29 | 40,32 |

| 250 | 8,40 | 12,60 | 16,80 | 21,00 | 25,20 | 29,40 | 33,60 | 37,80 | 42,00 |

| 260 | 8,74 | 13,10 | 17,47 | 21,84 | 26,21 | 30,59 | 34,94 | 39,31 | 43,68 |

| 270 | 9,07 | 13,61 | 18,14 | 22,68 | 27,22 | 31,75 | 36,29 | 40,82 | 45,36 |

| 280 | 9,41 | 14,11 | 18,82 | 23,52 | 28,22 | 32,93 | 37,63 | 42,34 | 47,04 |

| 290 | 9,74 | 14,62 | 19,49 | 24,36 | 29,23 | 34,10 | 38,98 | 43,85 | 48,72 |

| 300 | 10,08 | 15,12 | 20,16 | 25,20 | 30,24 | 35,28 | 40,32 | 45,36 | 50,40 |

| 310 | 10,42 | 15,62 | 20,83 | 26,04 | 31,25 | 36,46 | 41,66 | 46,87 | 52,08 |

| 320 | 10,75 | 16,13 | 21,50 | 26,88 | 32,25 | 37,63 | 43,01 | 48,38 | 53,76 |

| 330 | 11,09 | 16,63 | 22,18 | 27,72 | 33,26 | 38,81 | 44,35 | 49,90 | 55,44 |

| 340 | 11,42 | 17,14 | 22,85 | 28,56 | 34,27 | 39,98 | 45,70 | 51,41 | 57,12 |

| 350 | 11,75 | 17,64 | 23,52 | 29,40 | 35,28 | 41,16 | 47,04 | 52,92 | 58,80 |

| 360 | 12,10 | 18,14 | 24,19 | 30,24 | 36,29 | 42,34 | 48,38 | 54,43 | 60,48 |

| 370 | 12,43 | 18,65 | 24,86 | 31,08 | 37,30 | 43,51 | 49,73 | 55,94 | 62,16 |

| 380 | 12,77 | 19,15 | 25,54 | 31,92 | 38,30 | 44,69 | 51,07 | 57,46 | 63,84 |

| 390 | 26,21 | 32,76 | 39,31 | 45,86 | 52,42 | 58,97 | 65,52 | ||

| 400 | 26,88 | 33,60 | 40,32 | 47,04 | 53,76 | 60,48 | 67,20 | ||

| 410 | 27,55 | 34,44 | 41,33 | 48,22 | 55,10 | 61,99 | 68,88 | ||

| 420 | 28,22 | 35,28 | 42,34 | 49,39 | 56,45 | 63,50 | 70,56 | ||

| 430 | 28,90 | 36,12 | 43,34 | 50,57 | 57,79 | 65,02 | 72,24 | ||

| 440 | 29,57 | 36,95 | 44,35 | 51,74 | 59,14 | 65,53 | 73,92 | ||

| 450 | 30,24 | 37,80 | 45,35 | 52,92 | 60,48 | 68,04 | 75,60 | ||

| 460 | 30,91 | 38,65 | 46,37 | 54,10 | 61,82 | 69,55 | 77,28 | ||

| 470 | 31,58 | 39,48 | 47,38 | 55,27 | 63,17 | 71,06 | 78,96 | ||

| 480 | 32,26 | 40,32 | 48,38 | 56,43 | 64,51 | 72,58 | 80,64 | ||

| 490 | 41,16 | 49,39 | 57,62 | 65,86 | 74,09 | 82,32 | |||

| 500 | 42,00 | 50,40 | 58,80 | 67,20 | 75,60 | 84,00 |

Таблица №3

Несущая способность сварных швов при сварке электродами типа Э42 , Э42А и автоматическая сварка под слоем флюса в конструкциях из стали марок СТ. 2;

2;

| Толщ.шва Длина шва, мм | 4мм | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 |

| 10мм | 0,392т | 0,588т | 0,784 | 0,980 | 1,176 | 1,372 | 1,568 | 1,764 | 1,960 |

| 60 | 2,35т | 3,52 | 4,70 | 5,88 | 7,06 | 8,28 | 9,41 | 10,58 | 11,78 |

| 70 | 2,74 | 4,11 | 5,49 | 6,86 | 8,23 | 9,60 | 10,98 | 12,35 | 13,72 |

| 80 | 3,14 | 4,70 | 6,27 | 7,84 | 9,41 | 10,98 | 12,54 | 14,11 | 15,68 |

| 90 | 3,53 | 5,29 | 7,06 | 8,82 | 10,58 | 12,35 | 14,11 | 15,88 | 17,64 |

| 100 | 3,92 | 5,88 | 7,84 | 9,80 | 11,76 | 13,72 | 15,68 | 17,64 | 19,60 |

| 110 | 4,31 | 6,47 | 8,52 | 10,78 | 12,94 | 15,09 | 17,25 | 19,40 | 21,56 |

| 120 | 4,70 | 7,06 | 9,41 | 11,76 | 14,11 | 16,46 | 18,81 | 21,17 | 23,52 |

| 130 | 5,10 | 7,64 | 10,19 | 12,74 | 15,29 | 17,64 | 20,38 | 22,93 | 25,48 |

| 140 | 5,43 | 8,23 | 10,98 | 13,72 | 16,45 | 19,21 | 21,95 | 24,70 | 27,44 |

| 150 | 5,88 | 8,82 | 11,76 | 14,70 | 17,64 | 20,58 | 23,52 | 26,46 | 29,40 |

| 160 | 6,27 | 9,41 | 12,54 | 15,68 | 18,82 | 21,95 | 25,09 | 28,22 | 31,35 |

| 170 | 6,68 | 10,00 | 13,33 | 16,66 | 19,99 | 23,32 | 26,66 | 29,99 | 33,32 |

| 180 | 7,06 | 10,58 | 14,11 | 17,64 | 21,17 | 24,70 | 28,22 | 31,75 | 35,25 |

| 190 | 7,45 | 11,17 | 14,90 | 18,52 | 22,34 | 26,07 | 29,79 | 33,52 | 37,24 |

| 200 | 7,84 | 11,76 | 15,68 | 19,60 | 23,52 | 27,44 | 31,36 | 35,28 | 39,20 |

| 210 | 8,28 | 12,35 | 16,46 | 20,59 | 24,70 | 28,81 | 32,93 | 37,04 | 41,16 |

| 220 | 8,62 | 12,34 | 17,25 | 21,56 | 25,87 | 30,18 | 34,50 | 38,31 | 43,12 |

| 230 | 9,02 | 13,52 | 18,03 | 22,54 | 27,03 | 31,58 | 36,06 | 40,57 | 45,09 |

| 240 | 9,41 | 14,11 | 18,82 | 23,52 | 28,22 | 32,93 | 37,63 | 42,34 | 47,04 |

| 250 | 9,80 | 14,70 | 19,60 | 24,50 | 29,40 | 34,30 | 39,20 | 44,10 | 49,00 |

| 260 | 10,19 | 15,29 | 20,38 | 25,48 | 30,58 | 35,57 | 40,77 | 45,86 | 50,95 |

| 270 | 10,58 | 15,88 | 21,17 | 26,46 | 31,75 | 37,04 | 42,34 | 47,63 | 52,92 |

| 280 | 10,98 | 16,48 | 21,95 | 27,44 | 32,93 | 38,42 | 43,30 | 49,39 | 54,88 |

| 290 | 11,37 | 17,05 | 22,74 | 28,42 | 34,10 | 39,79 | 45,47 | 51,15 | 56,84 |

| 300 | 11,76 | 17,64 | 23,32 | 29,40 | 35,08 | 41,16 | 47,04 | 52,92 | 58,80 |

| 310 | 12,15 | 18,23 | 24,30 | 30,38 | 36,46 | 42,53 | 48,61 | 54,68 | 60,75 |

| 320 | 12,54 | 18,82 | 25,03 | 31,36 | 37,63 | 43,90 | 50,18 | 55,45 | 62,72 |

| 330 | 12,94 | 19,40 | 25,87 | 32,34 | 38,81 | 45,28 | 51,74 | 58,21 | 64,63 |

| 340 | 13,32 | 19,99 | 26,66 | 33,32 | 39,98 | 46,65 | 53,31 | 59,98 | 66,54 |

| 350 | 13,72 | 20,58 | 27,44 | 34,30 | 41,16 | 48,02 | 54,88 | 61,74 | 68,68 |

| 360 | 14,11 | 21,17 | 28,22 | 35,22 | 42,34 | 49,39 | 56,45 | 63,50 | 70,55 |

| 370 | 14,50 | 21,75 | 29,01 | 36,25 | 43,51 | 50,75 | 58,02 | 65,27 | 72,52 |

| 380 | 14,90 | 22,34 | 29,79 | 37,24 | 44,69 | 52,14 | 59,58 | 67,03 | 74,03 |

| 390 | 30,58 | 38,22 | 45,85 | 53,51 | 61,19 | 68,80 | 76,44 | ||

| 400 | 31,36 | 39,20 | 47,04 | 54,88 | 62,72 | 70,56 | 78,40 | ||

| 410 | 32,14 | 40,18 | 48,21 | 56,25 | 64,29 | 72,32 | 80,35 | ||

| 420 | 32,93 | 41,18 | 49,39 | 57,52 | 65,85 | 74,09 | 82,32 | ||

| 430 | 33,71 | 42,14 | 50,57 | 59,00 | 67,42 | 75,85 | 84,29 | ||

| 440 | 34,50 | 43,12 | 51,74 | 60,37 | 68,99 | 77,62 | 86,24 | ||

| 450 | 35,28 | 44,10 | 52,92 | 61,74 | 70,56 | 78,56 | 88,20 | ||

| 460 | 36,05 | 45,08 | 54,10 | 63,11 | 72,13 | 81,14 | 90,10 | ||

| 470 | 36,85 | 46,08 | 55,27 | 64,48 | 73,70 | 82,90 | 92,12 | ||

| 480 | 37,53 | 47,04 | 56,45 | 65,85 | 75,25 | 84,57 | 94,08 | ||

| 490 | 48,02 | 57,62 | 67,23 | 76,88 | 85,44 | 96,64 | |||

| 500 | 49,00 | 58,80 | 68,50 | 78,40 | 87,18 | 98,20 |

Таблица №4

Несущая способность сварных швов при сварке электродами типа Э42 , Э42А и автоматическая сварка под слоем флюса в конструкциях из стали марок СТ. 3; СТ.4;

3; СТ.4;

| Толщ.шва Длина шва, мм | 4мм | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 |

| 10мм | 0,420т | 0,630т | 0,840 | 1,050 | 1,260 | 1,470 | 1,680 | 1,890 | |

| 60 | 2,52т | 3,78 | 5,04 | 6,30 | 7,56 | 8,82 | 10,08 | 11,34 | 12,60 |

| 70 | 2,94 | 4,41 | 5,88 | 7,35 | 8,82 | 10,29 | 11,76 | 13,23 | 14,70 |

| 80 | 3,36 | 5,04 | 6,72 | 8,40 | 10,08 | 11,76 | 13,44 | 15,12 | 16,80 |

| 90 | 3,78 | 5,67 | 7,36 | 9,45 | 11,34 | 13,23 | 15,12 | 17,02 | 18,90 |

| 100 | 4,20 | 6,30 | 8,40 | 10,50 | 12,60 | 14,70 | 16,80 | 18,90 | 21,00 |

| 110 | 4,62 | 6,93 | 9,24 | 11,55 | 13,86 | 16,17 | 18,48 | 20,79 | 23,10 |

| 120 | 5,04 | 7,56 | 10,08 | 12,60 | 15,12 | 17,64 | 20,16 | 22,68 | 25,20 |

| 130 | 5,46 | 8,19 | 10,92 | 13,65 | 16,38 | 19,11 | 21,84 | 24,57 | 27,30 |

| 140 | 5,88 | 8,82 | 11,76 | 14,70 | 17,64 | 20,58 | 23,52 | 26,46 | 29,40 |

| 150 | 6,30 | 9,45 | 12,60 | 15,75 | 18,90 | 22,05 | 25,20 | 28,35 | 31,50 |

| 160 | 6,72 | 10,08 | 13,44 | 16,80 | 20,16 | 23,52 | 26,88 | 30,24 | 33,60 |

| 170 | 7,14 | 10,71 | 14,28 | 17,85 | 21,42 | 24,99 | 28,56 | 32,13 | 35,70 |

| 180 | 7,56 | 11,34 | 15,12 | 18,90 | 22,68 | 26,46 | 30,24 | 34,02 | 37,80 |

| 190 | 7,98 | 11,97 | 15,96 | 19,95 | 23,94 | 27,03 | 31,92 | 35,91 | 39,90 |

| 200 | 8,40 | 12,60 | 16,80 | 21,00 | 25,20 | 29,40 | 33,60 | 37,80 | 42,00 |

| 210 | 8,82 | 13,23 | 17,64 | 22,05 | 26,46 | 30,87 | 35,08 | 39,69 | 44,10 |

| 220 | 9,24 | 13,86 | 18,48 | 23,10 | 27,72 | 32,34 | 36,96 | 41,58 | 46,20 |

| 230 | 9,66 | 14,49 | 19,32 | 24,15 | 28,98 | 33,81 | 38,64 | 43,47 | 48,30 |

| 240 | 10,08 | 15,12 | 20,16 | 25,20 | 30,24 | 35,28 | 40,32 | 45,36 | 50,40 |

| 250 | 10,50 | 15,75 | 21,00 | 26,25 | 31,50 | 36,75 | 42,00 | 47,25 | 52,50 |

| 260 | 10,92 | 16,38 | 21,84 | 27,30 | 32,76 | 38,22 | 43,68 | 49,14 | 54,60 |

| 270 | 11,34 | 17,01 | 22,68 | 28,35 | 34,02 | 39,69 | 45,35 | 51,03 | 56,70 |

| 280 | 11,76 | 17,64 | 23,52 | 29,40 | 35,08 | 41,16 | 47,04 | 52,92 | 58,80 |

| 290 | 12,18 | 18,27 | 24,36 | 30,45 | 36,54 | 42,63 | 48,72 | 54,81 | 60,90 |

| 300 | 12,60 | 18,90 | 25,20 | 31,50 | 37,80 | 44,10 | 50,40 | 56,70 | 63,00 |

| 310 | 13,02 | 19,54 | 26,04 | 32,55 | 39,06 | 45,57 | 52,08 | 58,59 | 65,10 |

| 320 | 13,44 | 20,15 | 26,88 | 33,60 | 40,32 | 47,04 | 53,76 | 60,48 | 67,20 |

| 330 | 13,85 | 20,79 | 27,72 | 34,55 | 41,58 | 48,51 | 55,44 | 62,37 | 69,30 |

| 340 | 14,28 | 21,41 | 28,56 | 35,70 | 42,84 | 49,98 | 57,12 | 64,26 | 71,40 |

| 350 | 14,70 | 22,05 | 29,40 | 35,75 | 44,10 | 51,45 | 58,80 | 66,15 | 73,50 |

| 360 | 15,12 | 22,68 | 30,24 | 37,80 | 45,36 | 52,92 | 60,48 | 68,04 | 75,60 |

| 370 | 15,54 | 23,31 | 31,08 | 38,85 | 46,62 | 54,39 | 62,16 | 69,93 | 77,70 |

| 380 | 15,96 | 23,94 | 31,92 | 39,90 | 47,88 | 55,86 | 63,84 | 71,82 | 79,80 |

| 390 | 32,76 | 40,95 | 49,14 | 57,33 | 65,52 | 73,71 | 81,90 | ||

| 400 | 33,60 | 42,00 | 50,40 | 58,80 | 67,20 | 75,60 | 84,00 | ||

| 410 | 34,44 | 43,05 | 51,56 | 60,27 | 68,88 | 77,49 | 86,10 | ||

| 420 | 35,28 | 44,10 | 52,92 | 61,74 | 70,56 | 79,38 | 88,21 | ||

| 430 | 36,12 | 45,15 | 54,18 | 63,21 | 72,24 | 81,27 | 90,30 | ||

| 440 | 36,96 | 46,20 | 55,44 | 54,58 | 73,92 | 83,16 | 92,40 | ||

| 450 | 37,80 | 47,25 | 56,70 | 55,15 | 75,60 | 85,05 | 94,50 | ||

| 460 | 38,64 | 48,30 | 57,96 | 57,62 | 77,28 | 85,94 | 95,57 | ||

| 470 | 39,48 | 49,35 | 59,22 | 69,09 | 78,95 | 88,83 | 98,70 | ||

| 480 | 40,32 | 58,40 | 60,48 | 70,56 | 80,64 | 90,72 | 100,80 | ||

| 490 | 51,45 | 61,74 | 72,03 | 82,32 | 92,51 | 102,90 | |||

| 500 | 52,50 | 63,00 | 73,50 | 84,00 | 94,50 | 105,00 |

Таблица №5

Несущая способность сварных швов при сварке электродами типа Э50А , Э55А и автоматическая сварка под слоем флюса в конструкциях из стали марок НЛ1

Толщ. шва шваДлина шва, мм | 4мм | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 |

| 10мм | 0,504т | 0,756т | 1,008 | 1,260 | 1,512 | 1,764 | 2,012 | 2,268 | 2,520 |

| 60 | 3,02т | 4,34 | 6,05 | 7,56 | 9,07 | 10,58 | 12,10 | 13,61 | 15,12 |

| 70 | 3,53 | 5,29 | 7,06 | 8,82 | 10,58 | 12,35 | 14,11 | 15,88 | 17,64 |

| 80 | 4,03 | 6,05 | 8,06 | 10,08 | 12,10 | 14,11 | 16,13 | 18,14 | 20,16 |

| 90 | 4,54 | 6,80 | 9,07 | 11,34 | 13,61 | 15,88 | 18,14 | 20,41 | 22,68 |

| 100 | 5,04 | 7,56 | 10,08 | 12,60 | 15,12 | 17,64 | 20,16 | 22,68 | 25,20 |

| 110 | 5,54 | 8,32 | 11,09 | 13,86 | 16,63 | 19,40 | 22,18 | 24,95 | 27,72 |

| 120 | 6,05 | 9,07 | 12,10 | 15,12 | 18,14 | 21,17 | 24,19 | 27,22 | 30,24 |

| 130 | 6,55 | 9,83 | 13,10 | 16,38 | 19,56 | 22,93 | 26,21 | 29,48 | 32,76 |

| 140 | 7,06 | 10,58 | 14,11 | 17,64 | 21,17 | 24,70 | 28,22 | 31,75 | 35,28 |

| 150 | 7,56 | 11,34 | 15,12 | 18,90 | 22,58 | 26,46 | 30,24 | 34,02 | 37,80 |

| 160 | 8,06 | 12,10 | 16,13 | 20,18 | 24,19 | 28,22 | 32,26 | 36,29 | 40,32 |

| 170 | 8,57 | 12,85 | 17,14 | 21,42 | 25,70 | 29,99 | 34,27 | 38,56 | 42,84 |

| 180 | 9,07 | 13,61 | 18,14 | 22,68 | 27,22 | 31,75 | 36,29 | 40,82 | 45,36 |

| 190 | 9,58 | 14,36 | 19,15 | 23,94 | 28,73 | 33,52 | 38,30 | 43,09 | 47,88 |

| 200 | 10,08 | 15,12 | 20,16 | 25,20 | 30,24 | 35,28 | 40,32 | 45,35 | 50,40 |

| 210 | 10,58 | 15,88 | 21,17 | 26,46 | 31,75 | 37,04 | 42,34 | 47,63 | 52,92 |

| 220 | 11,09 | 16,63 | 22,18 | 27,72 | 33,26 | 38,81 | 44,35 | 49,90 | 55,44 |

| 230 | 11,59 | 17,39 | 23,18 | 28,98 | 34,78 | 40,57 | 46,37 | 52,18 | 57,96 |

| 240 | 12,10 | 18,14 | 24,19 | 30,24 | 35,29 | 42,34 | 48,38 | 54,43 | 60,48 |

| 250 | 12,60 | 18,90 | 25,20 | 31,50 | 37,80 | 44,10 | 50,40 | 56,70 | 63,00 |

| 260 | 13,10 | 19,66 | 26,21 | 32,76 | 39,31 | 45,86 | 52,42 | 58,97 | 65,52 |

| 270 | 13,61 | 20,41 | 27,22 | 34,02 | 40,82 | 47,63 | 54,43 | 61,24 | 58,04 |

| 280 | 14,11 | 21,17 | 28,22 | 35,28 | 42,34 | 49,39 | 56,45 | 63,50 | 70,55 |

| 290 | 14,62 | 21,92 | 29,23 | 36,54 | 43,85 | 51,16 | 58,45 | 65,77 | 73,08 |

| 300 | 15,12 | 22,68 | 30,24 | 37,80 | 45,36 | 52,92 | 60,48 | 68,04 | 75,60 |

| 310 | 15,62 | 23,44 | 31,25 | 39,06 | 46,87 | 54,68 | 62,50 | 70,31 | 78,12 |

| 320 | 16,13 | 24,19 | 32,25 | 40,32 | 48,38 | 56,45 | 64,51 | 72,58 | 80,64 |

| 330 | 16,63 | 24,92 | 33,26 | 41,58 | 49,90 | 58,21 | 66,53 | 74,84 | 83,16 |

| 340 | 17,14 | 25,70 | 34,27 | 42,84 | 51,41 | 59,98 | 68,54 | 77,11 | 85,68 |

| 350 | 17,64 | 26,46 | 35,28 | 44,10 | 52,92 | 61,74 | 70,56 | 79,38 | 88,20 |

| 360 | 18,14 | 27,22 | 36,29 | 45,36 | 54,43 | 63,50 | 72,58 | 81,65 | 90,72 |

| 370 | 18,65 | 27,97 | 37,30 | 46,62 | 55,94 | 65,27 | 74,59 | 83,92 | 93,24 |

| 380 | 19,15 | 28,73 | 38,30 | 47,88 | 57,46 | 67,03 | 76,61 | 86,18 | 95,75 |

| 390 | 39,31 | 49,14 | 58,97 | 68,80 | 78,62 | 88,45 | 98,28 | ||

| 400 | 40,32 | 50,40 | 60,48 | 70,58 | 80,64 | 90,72 | 100,80 | ||

| 410 | 41,33 | 51,66 | 61,99 | 72,32 | 82,66 | 92,99 | 103,32 | ||

| 420 | 42,34 | 52,92 | 63,50 | 74,09 | 84,67 | 95,26 | 105,84 | ||

| 430 | 43,34 | 54,18 | 65,02 | 75,85 | 86,69 | 97,52 | 108,36 | ||

| 440 | 44,35 | 55,44 | 66,53 | 77,62 | 88,70 | 99,79 | 110,88 | ||

| 450 | 45,36 | 56,70 | 68,04 | 79,38 | 90,72 | 102,08 | 113,40 | ||

| 460 | 46,57 | 57,98 | 69,55 | 81,14 | 92,74 | 104,33 | 115,92 | ||

| 470 | 47,38 | 59,22 | 71,06 | 82,91 | 94,75 | 106,50 | 118,44 | ||

| 480 | 48,38 | 60,49 | 72,58 | 84,67 | 96,77 | 108,86 | 120,96 | ||

| 490 | 61,74 | 74,09 | 86,44 | 98,78 | 111,13 | 123,48 | |||

| 500 | 63,00 | 75,50 | 88,20 | 100,80 | 113,40 | 125,00 |

Таблица №6

Несущая способность сварных швов при сварке электродами типа Э50А , Э55А и автоматическая сварка под слоем флюса в конструкциях из стали марок НЛ2

Толщ. шва шваДлина шва, мм | 4мм | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 |

| 10мм | 0,560т | 0,840т | 1,120 | 1,400 | 1,680 | 1,960 | 2,240 | 2,520 | 2,800 |

| 60 | 3,36т | 5,04 | 6,72 | 8,40 | 10,08 | 11,76 | 13,44 | 15,12 | 15,80 |

| 70 | 3,92 | 5,88 | 7,84 | 9,80 | 11,76 | 13,72 | 15,68 | 17,64 | 19,60 |

| 80 | 4,48 | 6,72 | 8,96 | 11,20 | 13,44 | 15,68 | 17,32 | 20,16 | 22,40 |

| 90 | 5,04 | 7,56 | 10,08 | 12,60 | 15,12 | 17,64 | 20,16 | 22,68 | 25,20 |

| 100 | 5,60 | 8,40 | 11,20 | 14,00 | 16,80 | 19,60 | 22,40 | 25,20 | 28,00 |

| 110 | 6,16 | 9,24 | 12,32 | 15,40 | 18,48 | 21,56 | 24,64 | 27,72 | 30,80 |

| 120 | 6,72 | 10,08 | 13,44 | 16,80 | 20,16 | 23,52 | 26,88 | 30,24 | 33,50 |

| 130 | 7,28 | 10,92 | 14,56 | 18,20 | 21,84 | 25,48 | 29,12 | 32,75 | 36,40 |

| 140 | 7,84 | 11,76 | 15,58 | 19,50 | 23,52 | 27,44 | 31,36 | 35,88 | 39,20 |

| 150 | 8,40 | 12,60 | 16,80 | 21,00 | 25,20 | 29,40 | 33,60 | 37,80 | 42,00 |

| 160 | 8,96 | 13,44 | 17,82 | 22,40 | 26,88 | 31,36 | 35,84 | 40,32 | 44,80 |

| 170 | 9,52 | 14,28 | 19,04 | 23,80 | 28,56 | 33,32 | 38,08 | 42,84 | 47,60 |

| 180 | 10,08 | 15,12 | 20,16 | 25,20 | 30,24 | 35,28 | 40,32 | 45,36 | 50,40 |

| 190 | 10,64 | 15,96 | 21,28 | 26,60 | 31,92 | 37,24 | 42,35 | 47,88 | 53,20 |

| 200 | 11,20 | 16,80 | 22,40 | 28,00 | 33,60 | 39,20 | 44,80 | 50,40 | 56,00 |

| 210 | 11,76 | 17,64 | 23,52 | 29,40 | 35,28 | 41,16 | 47,04 | 52,92 | 58,80 |

| 220 | 12,32 | 18,48 | 24,54 | 30,80 | 36,95 | 43,12 | 49,28 | 55,44 | 61,60 |

| 230 | 12,88 | 19,32 | 25,75 | 32,20 | 38,64 | 45,08 | 51,52 | 57,96 | 64,40 |

| 240 | 13,44 | 20,16 | 26,80 | 33,60 | 40,32 | 47,04 | 53,76 | 60,48 | 67,20 |

| 250 | 14,00 | 21,00 | 28,00 | 35,00 | 42,00 | 49,00 | 56,00 | 63,00 | 70,00 |

| 260 | 14,56 | 21,84 | 29,12 | 36,40 | 43,68 | 50,96 | 58,24 | 65,52 | 72,80 |

| 270 | 15,12 | 22,68 | 30,24 | 37,80 | 45,36 | 52,92 | 60,48 | 68,04 | 75,60 |

| 280 | 15,68 | 23,52 | 31,36 | 39,20 | 47,04 | 54,88 | 62,72 | 70,56 | 78,40 |

| 290 | 16,24 | 24,36 | 32,48 | 40,60 | 48,72 | 56,84 | 64,96 | 73,08 | 81,20 |

| 300 | 16,80 | 25,20 | 33,50 | 42,00 | 50,40 | 58,80 | 67,20 | 75,60 | 84,00 |

| 310 | 17,36 | 26,04 | 34,72 | 43,40 | 52,08 | 60,76 | 69,44 | 78,12 | 86,80 |

| 320 | 17,92 | 26,88 | 35,84 | 44,80 | 53,76 | 62,72 | 71,68 | 80,64 | 89,60 |

| 330 | 18,48 | 27,72 | 36,96 | 46,20 | 55,44 | 64,68 | 73,92 | 83,16 | 92,40 |

| 340 | 19,24 | 28,56 | 38,08 | 47,60 | 57,12 | 66,64 | 76,16 | 85,68 | 95,20 |

| 350 | 19,60 | 29,40 | 39,20 | 49,00 | 58,80 | 68,60 | 78,40 | 88,20 | 98,00 |

| 360 | 20,16 | 30,24 | 40,32 | 50,40 | 60,48 | 70,56 | 80,64 | 90,72 | 100,80 |

| 370 | 20,72 | 31,08 | 41,44 | 51,80 | 62,16 | 72,52 | 82,68 | 93,24 | 103,60 |

| 380 | 21,28 | 31,32 | 42,55 | 53,20 | 63,83 | 74,48 | 85,12 | 95,76 | 106,40 |

| 390 | 43,68 | 54,60 | 65,52 | 76,44 | 87,36 | 98,28 | 109,20 | ||

| 400 | 44,80 | 56,00 | 67,20 | 78,40 | 89,60 | 100,80 | 112,00 | ||

| 410 | 45,92 | 57,40 | 68,88 | 80,36 | 91,84 | 103,32 | 114,80 | ||

| 420 | 47,04 | 58,80 | 70,56 | 82,32 | 94,08 | 105,84 | 117,60 | ||

| 430 | 48,16 | 60,20 | 72,24 | 84,28 | 96,32 | 108,36 | 120,40 | ||

| 440 | 49,28 | 61,60 | 73,92 | 86,24 | 98,56 | 110,88 | 123,20 | ||

| 450 | 50,40 | 63,00 | 75,60 | 88,20 | 100,80 | 113,40 | 126,00 | ||

| 460 | 51,52 | 64,40 | 77,28 | 90,16 | 103,04 | 115,92 | 128,80 | ||

| 470 | 52,64 | 65,80 | 78,96 | 92,12 | 105,28 | 118,44 | 131,60 | ||

| 480 | 53,76 | 67,20 | 80,64 | 94,08 | 107,52 | 120,96 | 134,40 | ||

| 490 | 68,60 | 82,32 | 96,04 | 109,76 | 123,48 | 137,20 | |||

| 500 | 70,00 | 84,00 | 98,00 | 112,00 | 126,00 | 140,00 |

Как рассчитать длину сварочных стыков от массы металла

Для определения длины соединения существует формула, обозначающая соотношение массы наплавки на протяженности одного метра спая.

Формула следующая: L = G/F × Y, в которой L обозначает протяженность сварочного шва, G — вес наплавляемого металла, F — площадь поперечного сечения, Y — удельный вес присадки.

Полученное значение следует умножить на определенные измерениями метры. Чтобы правильно провести исчисления целесообразно предварительно посмотреть пример, расчет длины сварного шва по которому выполнен в реальности.

Нужно понимать, что ни одна формула не способна обеспечить безупречно точного результата. Расходный материал следует покупать с запасом примерно 5-7%. Иногда удается немного сэкономить на присадке, но это под силу только опытным сварщикам, обладающим соответственными навыками.

Порядок проведения расчетов сварных стыков

Чтобы определить какие нагрузки способен выдерживать образуемый при сварке стык, необходимо правильно подобрать все необходимые данные для расчета сварного шва. Предотвратить ошибки при математических исчислениях можно, если при их выполнении придерживать следующего порядка:

- Определить с минимальными погрешностями пространственное положение, форму и размеры, характерные сварочному соединению.

- Далее на контактируемую со свариваемым элементом площадь повернуть следует опасное сечение (с наивысшим напряжением). Необходим поворот в случаях, когда на исследуемой конструкции плоскость стыка не соответствует его сечению. После поворота должно образоваться новое сечение, которое называют расчетным.

- Дальнейшие действия состоят в поиске на образовавшемся вследствие поворота сечении центра масс.

- Следующий этап — перемещение в центр масс внешней приложенной нагрузки.

- Установить какое напряжение в расчетном сечении возникает в момент воздействия всех силовых нагрузок, в частности нормальной и поперечной усилий, изгибающего и крутящего моментов.

- Когда известно напряжение необходимо найти в сечении точку, подвергающуюся наибольшим нагрузкам. В этой точке все воздействующие на поверхность нагрузки сочетаются одновременно, что позволяет установить суммарную. В итоге получается максимум, которому шов будет подвергаться.

- Вычисляется максимально допустимое напряжение, которое будет оказывать силовое воздействие на полученный в результате сварки шов.

- Завершающий этап состоит в сравнении максимальных показателей суммарного и допустимого напряжений. Это позволит получить расчетное сопротивление сварного шва и определить размеры, которые обеспечат полноценную и безопасную эксплуатацию создаваемой металлоконструкции. Для большей достоверности полученной информации рекомендовано провести дополнительный проверочный расчет.

Не нужно забывать о том, что актуальным расчет сварного шва на срез или прочность будет только в том случае, когда строго соблюдена технология создания соединений. В любом случае важно и нужно рассчитывать стыки, поскольку только с точность установленные параметры способны обеспечить прочные и долговечные сварочные соединения.

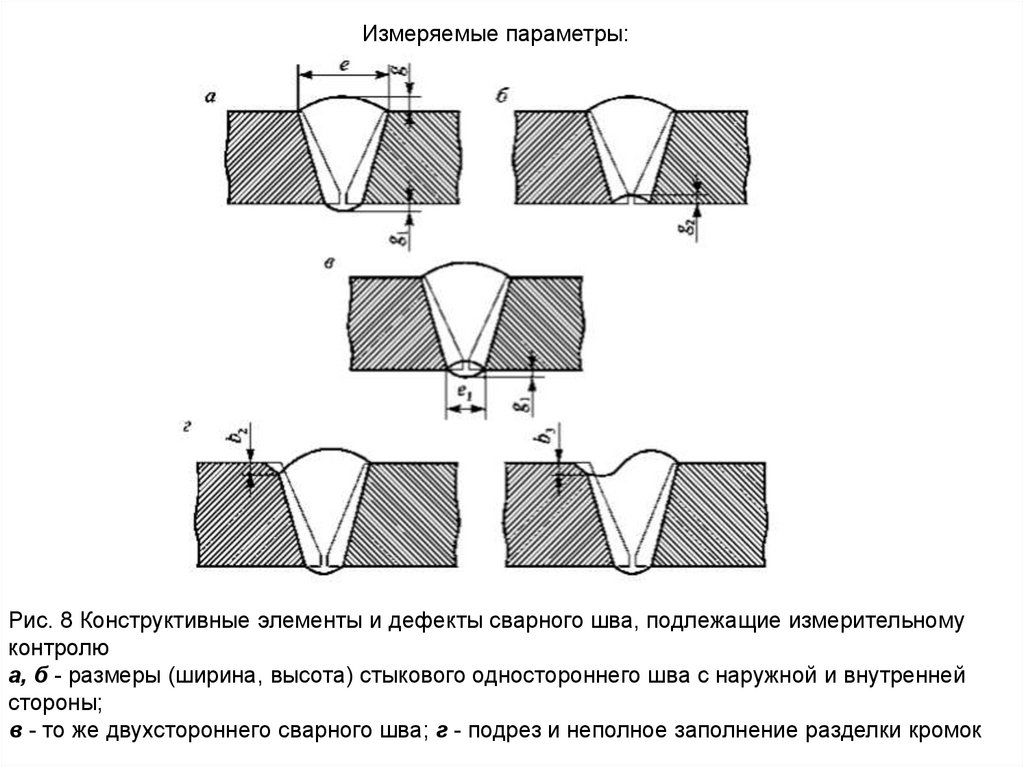

Дефекты сварных соединений при неправильных расчетах

В случае со сварочными металлоконструкциями следует понимать, что эффективная и безопасная их работа и расчет угловых сварных швов, стыковых, тавровых или нахлесточных непосредственно взаимосвязаны между собой. Если проигнорировать или же неправильно выполнить исчисления, то существенно повышаются риски образования дефектов и неточностей в готовом изделии.

Если проигнорировать или же неправильно выполнить исчисления, то существенно повышаются риски образования дефектов и неточностей в готовом изделии.

Чаще всего возникают следующие браки:

- подрезы. Образуются по линии соединения или возле него канавки, приводящие к быстрому разрушению конструкции;

- поры. Визуально они практически незаметны, возникают вследствие проникновения газов, образующихся в процессе плавления электрода и металла;

- непровары. Участки, на которых недостаточно расплавился металл, в результате чего на варочном стыке возникли пробелы;

- сторонние включения. Одна из наиболее опасных ошибок, вследствие которой значительно понижается прочность соединения и со временем в нем возникают трещины;

- холодные и горячие трещины. Первые образуются после остывания конструкции из-за окисления в процессе плавления. Вторые возникают в процессе плавления металла при нарушении сварочной технологии, например, при неправильном выборе электродов.

Избежать всех этих дефектов можно если предварительно выполнить вычисления по существующим формулам. Это поможет создать качественные соединения, способные выдерживать критические нагрузки и усилия при эксплуатации конструкции.

К общему сведению

Сварка обеспечивает самые качественный и неразрывные соединения, как это указывалось выше.

Суть этого процесса такая, происходит молекулярное сцепление, когда мы нагреваем два метала, до такой степени, что они начинают плавиться в тех местах, где мы должны их соединить. Мы можем сделать их пластичны с помощью механической силы.

У всего есть свои минусы, так например сварочные швы тоже не идеальны. Конечно при определенных методах они выходят практически идеальными если сварка в руках профессионала, а при каких-то методах сварки уж совсем неидеальна.

Иногда это происходить из-за быстрого и неравномерного нагревания и охлаждения, в деталях может оставаться небольшое напряжение.

Возможно и другие проблемы во время сваривания, такие как наплывы, не проваренные участки шва или же трещины.

При этом по неопытности может даже не удастся сварить два метала, которые по своей химии не возможно соединять, но для этого нужно иметь уже не большой опыт.

Конечно все эти недостатки значительно портит качество работы и иногда и делают ее совершенно бесполезной, и тогда жаль потраченного времени и расходных материалов. Но все же есть способы как с этим можно эффективно бороться.

Для того чтобы ваши соединения получались идеальными нужно все подсчитать предварительно ещё тогда, когда идет составление проекта.

Очень важно не допускать ошибок на этом этапе, позже вы дорого за них заплатите, вам придётся переделывать всю работу снова, при этом вы ещё можете испортить металл и сделать его более не пригодным к сварке.

Так что хорошо изучите свойства тех материалов, что вы будете использовать, будут ли они крепко соединяться, выдерживать нагрузки, до каких температур лучше всего нагревать и каким видом сварки пользоваться при работе с определенным видом металла.

Такие проектные работы много в чем полезны, если вы все это подсчитаете предварительно то в первую очередь будете ориентироваться в количестве необходимых расходных материалов, и даже сможете подсчитывать приблизительное врем работы, а это очень полезно на производстве или же когда вы имеете нанятого работника, который работает 8 часов.

Калькуляторы сварных швов

Существуют специализированные калькуляторы, с помощью которых без особых навыков несложно провести расчет длины сварного шва, определить оптимальные параметры угловых, точечных и стыковых соединений.

Проверить по калькулятору можно все существующие типовые стыки с прилагаемыми к ним нагрузкам с разными силовыми усилиями. Исчисления помогут выбрать подходящий к конкретной конструкции размер и тип стыкового соединения, а также безошибочно подобрать материал для сваривания. Расчеты позволяют установить необходимые геометрические значения сварочного шва и провести его проверку на прочность.

Не рекомендовано к точечным соединениям, стыкам с разделкой кромок и к электрозаклепкам прилагать усталостную нагрузку, поскольку расчет таких швов не поддерживается и результаты будут неточными. Также при вычислениях не учитываются изменения механических характеристик металлов, возникающие вследствие воздействий остаточных напряжений и температурных режимов.

Также при вычислениях не учитываются изменения механических характеристик металлов, возникающие вследствие воздействий остаточных напряжений и температурных режимов.

Инструменты для контроля размеров сварных швов

Геометрические параметры сварочных соединений определяются с помощью специальных инструментов, позволяющих с минимальными погрешностями измерить основные показатели и характеристики, выполненных технологией сваривания конструкций.

К числу таких инструментов принадлежат типовые шаблоны, универсальные устройства и измерители, принцип действия которых состоит на замерах одного конкретного параметра.

У каждого профессионального сварщика должен быть в наличии набор измерительных инструментов для проведения замеров для предварительных расчетов перед процессом сваривания, а также определения качества шва готовой конструкции.

2750 фунтов. (Артикул 6R120016) — Сварочные столы Siegmund USA (Официальное подразделение квантового оборудования)

Ваша корзина

- org/Breadcrumb»>

Siegmund Welding Tables USA (Официальное подразделение Quantum Machinery)Домашняя страница

- Ротопозиционер RP 1250 (без столешницы сварочного стола) Макс. Грузоподъемность: 2750 фунтов. / 1250 кг. (Артикул № 6R120016)

- Ротопозиционер RP 1250 (без столешницы сварочного стола) Макс. Грузоподъемность: 2750 фунтов. / 1250 кг. (Артикул № 6R120016)

Ротопозиционер RP 1250 (без столешницы сварочного стола) Макс. Грузоподъемность: 2750 фунтов. / 1250 кг. (Артикул № 6R120016)

Зигмунд

- Артикул продукта: 6Р120016

- Категория: Позиционеры

- Описание

Артикул RP 1250

РОТО-ПОЗИЦИОНЕР SIEGMUND ИДЕАЛЬНО ДЛЯ СВАРКИ, СБОРКИ И ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ.

Он имеет бесступенчатую регулировку высоты по вертикали с гидравлическими функциями поворота и наклона. Доступны в различных размерах с грузоподъемностью 1250 кг, 2000 кг, 3000 кг и 4500 кг. Доступны нестандартные размеры по запросу.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

• Гидравлическое вращение прижимной пластины

• Диапазон наклона до 95° (дополнительно до 140°)

• Функция и функция наклона гидравлической высоты

• Большая рабочая зона, низкая высота дизайна

Продуктивность

• Основное выравнивание рабочих мест

• Оптимальное эргановое выравнивание. установка для подъема, наклона и поворота

• Уменьшенная форма

ЭРГОНОМИКА

• Удобный доступ к компонентам обеспечивает наилучшие характеристики продукта

• Снижение риска повторяющихся растяжений

КАЧЕСТВО

• Повышение качества благодаря гибкому расположению (плоское положение)

• Повышение качества благодаря максимальному доступу к основным материалам

уровень твердости и длительный срок службы.

Сварочные столы Siegmund — самые прочные, долговечные и необычайно плоские сварочные столы в мире.

Закаленная сталь X7 (серия 8.7) специально изготовлена для Siegmund в Германии. Эта сталь имеет значительно более высокую твердость по сравнению с 98% сварочных столов на рынке. Единственное, что сложнее нашего стола серии 8.7, — это сварочные столы Siegmund серии 8.8. В сварочных столах Siegmund серии 8.7 верхняя пластина достигает твердости 850 по Викерсу после плазменного азотирования и обработки BAR. Более высокая твердость также помогает поддерживать плоскостность сварочного стола.

Specs and Features

of the Roto-Positioner

Item No. 6R120016

6R120016

Specs & Features

of the Siegmund Roto-Positioner

Welding Table Specs and Features:

— Weight : 685 кг

— Позиционер веса (без столешницы): прибл. 685 кг

— Макс. грузоподъемность : *1,250 кг

— Число оборотов стола в минуту (гидравлическое): 2,0

— Число оборотов стола в минуту (электрический): 0 — 2

— Макс. Таблица поворотных моментов : 490 Нм

— Угол наклона : 95°

— Опрокидывающий момент : 4.900 Нм

— Диапазон вертикального перемещения мин. . 520 мм, макс. 1,120 мм

— Диапазон горизонтального перемещениямин . 700 мм, макс. 1.300 мм

— Длина: 1.900 мм

— Ширина: 1.780 мм

— Ширина рамы: 750 мм

— Диаметр зажимной пластины: Ø 800 мм

Рекомендуемый сварочный стол

Видео Siegmund

Рекомендуемое видео Siegmund

сварочных столов

Почему наши сварочные столы подвергаются плазменному азотированию Прочность сварочного стола Siegmund «You Can Produce Everything.

..»

..» This Month’s

Featured Siegmund Welders

This Month’s

Featured Siegmund Welders

Greg from Red Beard’s Garage

Гараж Красной Бороды известен во всем мире и имеет более 275 000 подписчиков на Youtube!

Рыжая Борода (Грег) и его команда собирают все виды картингов и определенно получают от этого удовольствие — так что не забудьте подписаться на их канал на Youtube. Red Beard’s Garage полностью доверяет Quantum Machinery и Siegmund поставку и поддержку всех своих потребностей в сварочном столе и крепеже!

(Обязательно будет что-то, что «пощекочет ваше воображение»!)

Джефф Лутц (Lutz Race Cars) из Street Outlaws

Джефф Лутц (Lutzs Race Cars) из Street Outlaws всемирно известен и имеет более 474 000+ подписчиков в Instagram и более 467 000+ поклонников в Facebook и в настоящее время снимает со своим столом Siegmund на канале Discover! Когда он получил от нас свой сварочный стол Siegmund и аксессуары, он сказал только самое лучшее: «Вау, это потрясающе!» и, проведя с ним несколько недель, Джефф написал в своем инстаграме, что его сварочный стол Siegmund значительно упрощает монтаж всего и вся для него и его команды!

Вот видео Джеффа Лутца в дрэг-рейсинге, для вашего собственного развлечения!

Свяжитесь с экспертом Siegmund