Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings.TAGS}} {{$item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}}{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings.LANGUAGE}} {{$select.selected.display}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$select.selected.display}} {{l10n_strings. CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}}

{{l10n_strings.CREATE_A_COLLECTION_ERROR}}

CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}}

{{l10n_strings.CREATE_A_COLLECTION_ERROR}}Инженерная графика. Соединения паяные — презентация онлайн

1. Инженерная графика

Омский государственный технический университетКафедра «Инженерная геометрия и САПР»

Рогоза Ю.А.

Инженерная графика

Соединения паяные

Мультимедийный практикум

©ОмГТУ, 2014

2. Соединения паяные Лабораторная работа

Лабораторная работа предназначена для студентов первогокурса, изучающих дисциплину «Инженерная графика»

3. Целевое назначение и содержание практического задания

Целевое назначение1. Изучение стандартов: ГОСТ 2.101-68 “Виды изделий», ГОСТ 2.102

-68 «Виды конструкторских документов изделия», «стадии

разработки документации изделия», «обозначения документации

изделия», «сборочная единица», «спецификация», «размеры на

чертежах сборочных единиц».

2. Приобрести навыки условного изображения и условного

обозначения на сборочных чертежах швов в соединениях деталей

3. Ознакомиться с техническими требованиями и указать марки

припоя, клея.

4. Изучение особенностей нанесения размеров на сборочных

чертежах на примере паянных изделий.

Содержание задания

1. На формате А4 дан чертеж без обозначений и размеров с

заготовкой спецификации. Требуется оформить на данном чертеже

соединение пайкой

4. Указания для выполнения задания

1.Перед выполнением задания нужно ознакомиться с разделами

курса инженерной графики: шрифты; виды, разрезы, сечения;

нанесение размеров.

2.

На заготовке чертежа формата А4 выполнить изображения и

обозначения паянных швов.

3.

Заполнить спецификацию и расставить позиции деталей на

чертеже в соответствии со спецификацией.

4.

Записать припой в ТУ чертежа.

5.

Проставить размеры сборочного чертежа.

6.

Выполнить деталирование сборочного чертежа

5. Пример выполненного задания «Соединение паянное»

6. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

7. Виды соединения деталей

При изготовлении машин, приборов, аппаратов и т.п. ихсоставные части — детали тем или иным способом соединяют между

собой. Способы соединения можно объединить в отдельные группы:

8. Неразъемные соединения

Неразъёмныесоединения

деталейсоединения, при которых одна деталь не

может быть отделена от другой без нарушения

формы

хотя

бы

одной

из

них

или

соединяющего

их

элемента,

например,

соединения

деталей

сваркой,

пайкой,

развальцовкой,

заклёпочных

и

т.п.

На

чертежах изображения соединений деталей

бывают: полные, упрощённые и условные.

9. ГОСТ 2.313-82

Соединения пайкой, склеиванием, сшивкой и их условныеизображения выполняются в соответствии с ГОСТ 2.313-82

10. Пайка

Пайкой называется процесс получения неразъёмногосоединения материалов с нагревом ниже температуры

расплавленным припоем.

Пайка основана на свойстве диффузии металлов проникновение расплавленного металла в поры

соединяемых деталей. Соединение паяное получают

путем соединения металлических деталей

расплавленным металлом (припоем). Припой — металл

или сплав, вводимый в зазор между соединяемыми

деталями и имеющий более низкую температуру

плавления, чем соединяемые пайкой материалы.

При соединении пайкой место спайки нагревается лишь

до температуры плавления припоя, которая намного

ниже температуры плавления материала соединяемых

деталей.

11. Изображение и обозначение паяных швов

На рис. изображены швы, полученные пайкой. Припой на видах и вразрезах изображают линией 2S (зазор заполненный припоем), то есть

линией в два раза толще линий контура деталей.

К паянному шву на

К паянному шву наодном из видов, где он виден, подводят линию-выноску и знаком

(дуга радиусом R2-R3).

Если шов выполнен по замкнутой линии, то линию-выноску

оканчивают окружностью диаметром 3…4 мм выполняемый тонкой

линией.

Рис.

а)

б)

12. Недопущение искажения деталей

Зазор и припой вычерчиваются за счётохватывающей детали, например, форма втулки не

должна искажаться при изображении зазора, как это

представлено на рис.

13. Примеры обозначения паяных швов

14. Обозначение клеевых соединений

Аналогично пайке выполняется изображение клеевых соединений,но на линии выноски изображается знак К

15. ПРАКТИЧЕСКАЯ ЧАСТЬ

16. Начало работы (выполняется на бланке-заготовке) Дан чертеж без обозначений и размеров с заготовкой спецификации (для формата А4

Начало работы(выполняется на бланкезаготовке)

Дан чертеж без обозначений и

размеров с заготовкой

спецификации (для формата А4

допускается соединение

спецификации с чертежом).

Требуется оформить на данном

чертеже соединение пайкой

17. 1 этап –изображения паяных швов

Наносим на чертежеизображения паяных

швов

(чертится линией

толщиной 2s )

18. 2 этап – изображение линии выноски паяных швов

наносим начертеже

изображения

паяных швов

19. На месте технических условий в строчку над основной надписью (спецификацией) пишется припой, его марка и ГОСТ

3 этап – указание припояНа месте технических

условий в строчку над

основной надписью

(спецификацией)

пишется припой, его

марка и ГОСТ

20. 4 этап –заполнение спецификации (теория)

Для определения состава сборочнойединицы на отдельных листах формата

А4 выполняется спецификация.

Спецификация — документ,

определяющий состав сборочной

единицы. Форма, размеры и порядок

заполнения спецификации установлены

ГОСТ 2.

103-68*

103-68*Спецификация состоит из разделов,

которые располагаются в следующей

последовательности: документация,

комплексы, сборочные единицы,

детали, стандартные изделия, прочие

изделия, материалы, комплекты.

Наличие их определяется составом

изделия.

21. 4 этап – практическое заполнение спецификации

(на формате А4 спецификация совмещена с чертежом)Обозначения чертежей деталей берутся из шифра основной надписи

сборочного чертежа (паяного)

22. 5 этап –Простановка позиций Позиции располагаются в одну строку или колонку вокруг вида (если позиций много, то вокруг какого

либо вида мысленно создается прямоугольники позиции располагаются на его сторонах

23. 6 этап –Простановка размеров на сборочных чертежах (теория)

Размеры на сборочном чертеже выполняются всоответствии с ГОСТ 2.109-73*

1.Монтажные, указывающие на взаимное

расположение деталей в сборочной единице.

На рис. — сокращённо “монт».

2.Установочные, определяющие величину

элементов, по которым изделие устанавливается на

месте монтажа с другим изделием. На рис. сокращённо “уст».

3.Присоединительные, определяют размеры

элементов, присоединяющих данное изделие.

с другим (диаметры отверстий для крепления). На

рис. — сокращённо “присоед».

4.Координирующие — требуют точности при пайке.

На рис. — сокращённо “коорд”.

5.Эксплуатационные — характеристика изделия.

6.Все размеры детали, на которую не делают

чертёж.

7.Габаритные (высота, длина и ширина всего

изделия). На рис. — сокращённо «габ».

24. Демонстрация простановки размеров на сборочном чертеже в программе «Компас-График»

25. 7 этап –Простановка монтажных размеров

Монтажные размеры,расположение деталей в

сборочной единице.

26. 8 этап –Простановка установочных размеров

Установочные,определяющие

величину

элементов, по которым

изделие

устанавливается на

месте монтажа с

другим изделием.

27. 9 этап –Простановка присоединительных размеров

Присоединительные,определяют размеры

элементов,

присоединяющих

данное изделие.

с другим (диаметры

отверстий для

крепления).

28. 10 этап –Простановка размеров

Координирующиеразмеры, которые

требуют точности,

например, при пайке

втулки для

исключения

перекосов.

29. 11 этап –Простановка размеров на детали без чертежа

Проставляются всеразмеры детали, на

которую не делают

чертёж.

30. 12 этап –Простановка габаритных размеров

Габаритные (высота,длина и ширина всего

изделия)

31. 13 этап –Деталирование сборочного чертежа (Выполнение чертежа уголка)

По данному сборочному чертежувыполняются деталировочные чертежи

деталей, входящих в сборочную единицу.

На чертеже делали проставляются все

размеры, необходимые для её

изготовления и контроля

32. 14 этап –Деталирование (Выполнение чертежа основания)

Виды и расположение деталей, а такжемасштаб берутся так, чтобы было удобней

отображать конкретную деталь, повторение

её положения на сборочном не

обязательно.

Для плоских деталей достаточно одного

вида с указанием толщины на выноске

(обозначено s2, что означает толщину

детали 2 мм)

33. Тест 1

Перечислите хххразмеры

34. Тест 2

Если толщина сплошных основных линий (контуры деталей)равна 1 мм, то толщина паянного шва на чертеже должна быть

в мм:

Контактная информация

Разработчик: Рогоза Юрий Анатольевич, к.т.н.,

доцент кафедры «Инженерная геометрия и САПР»

Кафедра «Инженерная геометрия и САПР»

Адрес: г. Омск, пр. Мира, 11, 8 корпус, каб. 8-514

Тел. 65-36-45

Эл. почта: [email protected]

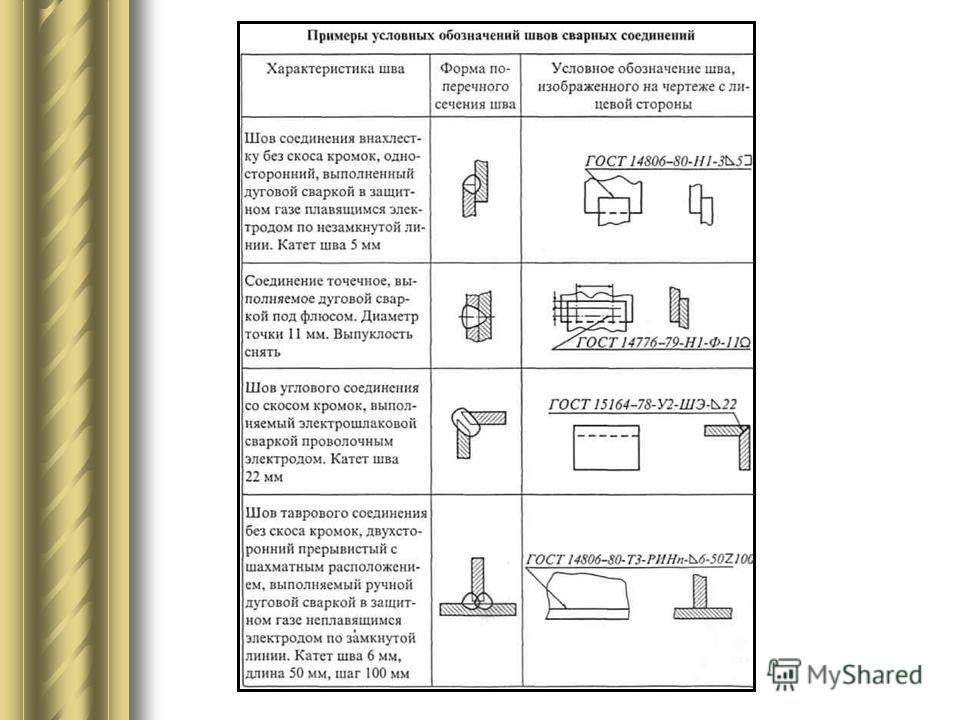

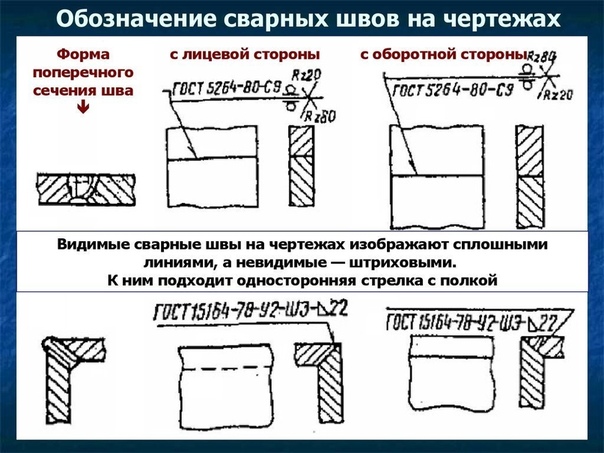

сварные, паяные, клеевые. Условное изображение и обозначение сварных соединений.

Черчение 9 класс

Дата _______

Тема урока: Неразъемные соединения: сварные, паяные, клеевые. Условное изображение и обозначение сварных соединений.

Условное изображение и обозначение сварных соединений.

Учебно-воспитательные цели и задачи:

Образовательные: дать понятие о сварных, паяных и клеевых соединений и научить выполнят чертеж сварных, паяных и клеевых соединений.

Развивающий: развить технику чертежа и наблюдательность;

Воспитательные: воспитывать аккуратность и усидчивость

Тип урока: комбинированный

Вид урока: традиционный

Оборудование к уроку:

Для учителя: наглядности: плакаты, таблицы с изображением сварных, паяных и клеевых соединений. Наглядные предметы: сварные швы, паяные швы, клеевые швы и т.д.

Для учащихся: Чертежная бумага, карандаши разной твердости, основная линейка, угольники, транспортир, ластик.

Ход урока:

Организационный момент.

— Здраствуйте !

— Присаживайтесь !

Кого нет в классе? Отмечаем учащихся которые не пресудствуют на уроке.

Проверяем готовность к уроку и наличий принадлежностей.

Объявляем тему и цель урока.

Проверка пройденного материала.

На прошлом уроке мы свами проходили тему: «Условное изображение резьбы: наружное и внутренней.»

Проводим фронтальный опрос учащихся:

Что такое резьба?

Какие профили имеет резьба?

Объясните равнобокой трапеций профили резьбы?

Объясните неравнобокой трапеций профили резьбы?

Объясните прямоугольной профили резьбы?

Проводим работу по карточкам.

III.Тема урока: «Неразъемные соединения: сварные, паяные, клеевые. Условное изображение и обозначение сварных соединений.»

Как было уже сказано, разборка неразъемных соединений может быть осуществлена только такими средствами, которые приводят к частичному разрушению детали, в ходящих в соединение. К неразъемным соединением относятся: клепаные, сварные и соединения, получаемые пайкой, склеиванием, сшиванием и при помощи металлических скобок.

Сварные соединения – широко применяется в технике, особенно в машиностроения и строительстве. При помощи сварки соединяются детали машин, металлоконструкций мостов и т.п.

Соединения заклепками –применяется в конструкциях, подверженных к воздействию высоких температур или ударов и вибраций (котлы, железнодорожные мосты, авиационных конструкций.)

Соединения паяные клееные – место соединения элементов в соединениях, получаемых пайкой и склеиванием, следует изображать сплошной линией толщиной 2S.

Соединения, получаемый сшиванием- следует изображать на чертежах тонкой сплошной линией и обозначать условным знаком, выполненным сплошной основной линией и нанесенным линей-выноску особым знаком.

Соединение получаемые при помощи металлических скоб, следует изображать сплошной основной линией и обозначать условным знаком.

Предложим учащимся начертить чертеж неразъемных соединений рис 5.23, 5.24, 5.25.

Перед тем как учащиеся перейдут к выполнению чертежа напомним им о важности аккуратности и чистоте выполнение чертежа.

Самостоятельная работа учащихся. Учащиеся переходят к выполнению практической работы, учитель внимательно наблюдают за ходом работы учащихся.

Итоги урока: при подведение итогов урока проводим мини опрос о прошедшей теме.

Какие соединения называются неразъемными?

Назовите виды неразъемных соединений?

Что называется заклепкой?

Как изображается и обозначаются сварной шов?

Задание на дом: _______________________________________________________________

Оценка за урок: оцениваем учащихся: за активное участие на уроке и за правильное выполненные упражнений

-Урок окончен!

— Досвидание!

КАРТОЧКА № 1

а) б) в) г)

КАРТОЧКА №2

а) б) в) г)

КАРТОЧКА №3

а) б) в) г)

КАРТОЧКА №4

а) б) в) г)

дание!

SolidWorks и ЕСКД — решение проблем

Олег Абашев, Елена Мурованная

Заветная мечта любого руководителя предприятия, касающаяся технологий САПР, — наличие в компьютере «красной кнопки», при нажатии на которую можно получить сведения по всей номенклатуре выпускаемых изделий и, желательно, отчет в планово-экономический отдел. Конструктор грезит о вещах более приземленных и реальных — о получении конструкторской документации в соответствии с ЕСКД, которая не вызовет у технологов неразрешимых вопросов и обеспечит производство изделий без брака. «Не бывает ни того, ни другого», — скажете вы и погрешите против истины, имя которой — SolidWorks.

Сегодня для большинства российских предприятий вопрос об оформлении конструкторской документации в соответствии с требованиями ЕСКД остается открытым. Несмотря на вечное стремление к «бесчертежным» технологиям, идеал удаляется все дальше подобно призрачной фата-моргане…

Существует множество отечественных САПР, которые позволяют оформлять чертежи

по ГОСТ, причем делают это блестяще. Но вот ведь неувязка — чертежи так и остаются

чертежами, со всеми присущими двухмерному проектированию недостатками, не свойственными

системам твердотельного моделирования, без наличия которых сейчас невозможно

представить ни одно серьезное предприятие. При двухмерном проектировании невозможно

работать с объемными моделями (и соответственно, получать массово-инерционные

характеристики изделия), нельзя проектировать изделие в контексте сборки (что

обеспечивает его собираемость) и, кроме того, существует большая вероятность

ошибок.

Но вот ведь неувязка — чертежи так и остаются

чертежами, со всеми присущими двухмерному проектированию недостатками, не свойственными

системам твердотельного моделирования, без наличия которых сейчас невозможно

представить ни одно серьезное предприятие. При двухмерном проектировании невозможно

работать с объемными моделями (и соответственно, получать массово-инерционные

характеристики изделия), нельзя проектировать изделие в контексте сборки (что

обеспечивает его собираемость) и, кроме того, существует большая вероятность

ошибок.

Зарубежные системы твердотельного геометрического моделирования позволяют конструктору создавать геометрические модели практически любой степени сложности, однако имеют ограниченные возможности по оформлению конструкторской документации в соответствии с российскими стандартами. Это объясняется достаточно просто: зарубежные разработчики программного обеспечения не могут или не хотят перестраивать свои форматы оформления электронных чертежей под российские требования. Действительно, странно рассчитывать на поддержку норм ЕСКД системой с англоязычным интерфейсом. В связи с этим позиция разработчиков SolidWorks кажется фантастической — они сделали SolidWorks не только полностью русифицированной системой, но и полностью соответствующей ЕСКД.

Возможности SolidWorks как системы 3D-моделирования уже ни у кого не вызывают

сомнений, но очень часто приходится слышать мнение, что при оформлении чертежей

лучше, проще и эффективнее использовать, например, AutoCAD. Высказывались также

сомнения в поддержке ЕСКД средствами SolidWorks. Мы поставили себе цель развенчать

этот миф. В данной статье мы покажем, что оформление чертежей в SolidWorks не

только позволяет реализовать идею о двунаправленной ассоциативности между параметризованным

чертежом и моделью (не выхолащивая ее сути, как в случае с AutoCAD или КОМПАС),

но и предоставляет прекрасный инструментарий для получения чертежей по ЕСКД

с автоматическим созданием конструкторской спецификации.

Давайте не будем забывать о том, что именно с идеей ассоциативной связи между параметрической моделью, чертежом, сборкой и программой для станков с ЧПУ связана популярность 3D-систем. Трехмерное моделирование позволяло исключить ошибки в проектировании, а значит, помогало сэкономить очень большие деньги. Вспоминайте об этом всякий раз, когда будет возникать искушение попробовать псевдодешевое решение для выпуска чертежей с помощью «электронных кульманов»! В данной статье мы рассмотрим основные функциональные возможности по оформлению конструкторской документации и взаимодействию между различными документами. Итак, как же получить чертежи и спецификации в SolidWorks?

Система SolidWorks использует общепринятые понятия чертежного листа, вида, местного вида и т.д. (рис. 1). Поэтому для оформления чертежа прежде всего необходимо указать формат листа или формат основной надписи, соответствующей тому или иному формату листа. Несмотря на то что в базовую поставку SolidWorks входят шаблоны основной надписи, соответствующие ЕСКД, пользователь может сам настроить любой шаблон основной надписи, соответствующий различным форматам и типам основной надписи (первый, второй листы и т.д.). Заметьте, что настройка шаблона производится стандартными средствами SolidWorks.

При необходимости создания чертежа, содержащего три вида по ГОСТ 2.305-82, пользователю

достаточно перетащить (технология drag-and-drop работает и здесь) имя детали

или сборки на поле чертежа из окна SolidWorks или Проводника Microsoft Windows.

Причем не важно, откуда берется имя детали или сборки — из отдельного окна или

из дерева сборки. Таким образом, для создания чертежа не обязательно явно вызывать

тот или иной компонент, что позволяет сократить время работы и освобождает от

необходимости загружать память компьютера «лишней» информацией. При генерации

трех проекционных видов, в соответствии с выбранным форматом основной надписи,

будет автоматически подобран масштаб. Существующие виды можно копировать и перемещать

не только между листами, находящимися в одном файле, но и помещать их на любой

лист в другом файле чертежа SolidWorks. Ассоциативная связь между видами и моделью,

по которой они были созданы, естественно, сохраняется.

При генерации

трех проекционных видов, в соответствии с выбранным форматом основной надписи,

будет автоматически подобран масштаб. Существующие виды можно копировать и перемещать

не только между листами, находящимися в одном файле, но и помещать их на любой

лист в другом файле чертежа SolidWorks. Ассоциативная связь между видами и моделью,

по которой они были созданы, естественно, сохраняется.

При необходимости создания разрезов, сечений и т.п. SolidWorks предоставляет полный набор инструментальных средств. Не останавливаясь на технологии их создания, рассмотрим лишь функциональные возможности, которые предоставляет для этого SolidWorks.

Конструктор в SolidWorks может создавать следующие изображения (в соответствии с ГОСТ 2.305-82):

- проекционные виды;

- виды «по стрелке»;

- разрезы, в том числе местные;

- ступенчатые разрезы;

- сечения;

- выносные элементы;

- прямоугольные и косоугольные проекции.

Примеры оформления указанных изображений согласно ЕСКД представлены на рис. 2, 3, 4, 5, 6, 7.

Поскольку ГОСТ 2.305-82 предусматривает перечень деталей, которые показывают нерассеченными (болты, винты и т.д.), SolidWorks позволяет исключить выбранные элементы из разреза (рис. 8).

Большую часть времени при традиционном оформлении чертежа занимает простановка

размеров. Не секрет, что большинство систем «забывают» размеры, по которым была

создана модель. Однако SolidWorks позволяет и считывать размеры из модели, и

проставлять их «вручную». Все размеры, полученные из файла твердотельной модели,

программа в автоматическом режиме расставляет между видами, сечениями, разрезами

и т.д. Конструктору необходимо только выровнять эти размеры и, если есть такая

необходимость, переместить их между видами.

При простановке размеров как в модели, так и в чертеже пользователю нет необходимости вызывать специализированные команды (горизонтальный, вертикальный размер и т.п.). Тип размера выбирается автоматически в зависимости от выбранного объекта и положения курсора в пространстве (рис. 9).

Часто пользователи систем геометрического моделирования сетуют на отсутствие шрифтов, регламентированных ГОСТ 2.304-82. Но так ли уж необходимы эти шрифты? Приведем выдержку из ГОСТ 2.004-88 (примечание 3 к пункту 1.8): «В документах, получаемых на графических устройствах, допускаются другие шрифты при условии однозначности понимания каждого символа».

Параметры, регламентированные ГОСТ 2.307-82 «Нанесение размеров и предельных отклонений», легко настраиваются и могут быть сохранены в шаблоне для дальнейшей работы.

Простановка предельных отклонений размеров в SolidWorks может быть осуществлена тремя способами:

- указанием условного обозначения полей допусков и посадок;

- указанием числовых величин допусков и посадок;

- указанием условного обозначения предельного отклонения с числовым значением.

Система имеет пополняемую базу данных допусков и посадок и может быть настроена пользователем по критерию «наиболее используемый допуск». Таким образом, не выходя из команды простановки размеров, конструктор может определить базу данных часто используемых предельных отклонений и пополнять ее при необходимости непосредственно во время работы над чертежом.

Проиллюстрируем некоторые возможности SolidWorks по простановке размеров и предельных отклонений.

SolidWorks позволяет проставлять специальные символы в соответствии с ЕСКД. Далее под специальными символами будем понимать:

- допуски формы и расположения поверхности;

- изображение и обозначение швов неразъемных соединений, в том числе сварных,

клееных и т.

д.;

д.; - маркировку и клеймение изделий;

- обозначение резьбы.

Рассмотрим подробнее особенности работы с указанными объектами.

Для простановки шероховатости поверхностей по ГОСТ 2.309-82 «Обозначение шероховатости поверхности» конструктору необходимо вызвать всего одну команду. Далее, определяя необходимые параметры обработки, достаточно указать требуемые поверхности. После этого система автоматически разместит символы в соответствии с ЕСКД. Если нужно установить знак шероховатости на выносной линии, то достаточно вынести его за пределы той поверхности, на которую он был проставлен (рис. 10).

Для создания условных изображений неразъемных соединений (сварных и клеевых швов, пайки) SolidWorks предоставляет широкий набор функциональных возможностей, объединенных всего в одну команду. На рис. 12 представлены некоторые варианты оформления сварных швов.

Поскольку SolidWorks позволяет моделировать сварные швы в сборках, помимо условного обозначения на чертеже можно указать форму поперечного сечения шва. Для этого достаточно внести из сборки в чертеж параметры сварного шва (рис. 13).

Для оформления швов неразъемных соединений по ГОСТ 2.313-82 в команде нужно переключиться между соответствующими пунктами (рис. 14).

Особо отметим, что, обладая мощными возможностями для моделирования и оформления чертежей, SolidWorks не загружает пользователя лишними командами. Проиллюстрируем это утверждение на условных обозначениях маркировки и клеймения. Конструктор, вызвав команду работы с текстом и указав в ней необходимые знаки, просто располагает условные обозначения там, где они должны находиться. Конечный результат соответствует ГОСТ 2.314-82 (рис. 11).

На рис. 15 показан вариант оформления сборочного чертежа с групповой позицией.

Отдельная тема для обсуждения — условное обозначение резьбы на чертеже. SolidWorks

позволяет создавать условное обозначение резьбы по ГОСТ 2.311-82 как в модели,

так и на чертеже. На рис. 16 представлены результаты работы

команды «Условное изображение резьбы» для стержней и отверстий.

SolidWorks

позволяет создавать условное обозначение резьбы по ГОСТ 2.311-82 как в модели,

так и на чертеже. На рис. 16 представлены результаты работы

команды «Условное изображение резьбы» для стержней и отверстий.

Немного отвлечемся от темы статьи и остановимся на идеологии. В SolidWorks конструктор может предусмотреть те или иные параметры особенностей изделия (шероховатости, отклонения формы и т.д.) прямо в модели. А на чертеже все эти данные появятся автоматически (рис. 17). Тем не менее при желании можно придерживаться традиционных методов работы по оформлению конструкторской документации.

Еще одним документом, регламентированным ЕСКД, является спецификация (ГОСТ 2.108-68 и ГОСТ 2.106-96). Стандартная поставка SolidWorks содержит встроенную спецификацию, основанную на Microsoft Excel, однако в данной статье мы на ней останавливаться не будем. Далее разговор пойдет о программном продукте SWR Спецификация 2.0 фирмы SolidWorks Russia.

Рассмотрим построение связей между моделями, чертежами SolidWorks и SWR Спецификацией (рис. 18). Являясь элементом «треугольника», SWR Спецификация получает данные из сборки и позволяет управлять как структурой, так и свойствами компонентов изделия, сохраняя при этом двунаправленные связи.

Максимально упростив пользовательский интерфейс и расширив функциональные возможности, SolidWorks Russia предлагает универсальное решение пользователям системы. Работа с данными идет в полностью автоматическом режиме, однако конструктор может вмешаться в этот процесс на любом этапе проектирования. Документация, подготавливаемая с помощью SWR Спецификация, на 100% соответствует ЕСКД. Это не рекламное заявление, а проверенный факт.

Опишем кратко процесс работы с SWR Спецификацией. Как только конструктор начинает

работать в системе SolidWorks со сборкой, параллельно он может приступить к

работе по подготовке спецификации. Для этого достаточно внести данные из сборки

в SWR Спецификацию. Проведя какие-либо изменения в структуре сборки с помощью

Спецификации, конструктор сообщает об этом SolidWorks, вызвав всего лишь одну

команду. Одновременно можно начинать выпуск комплекта чертежей на изделие.

Для этого достаточно внести данные из сборки

в SWR Спецификацию. Проведя какие-либо изменения в структуре сборки с помощью

Спецификации, конструктор сообщает об этом SolidWorks, вызвав всего лишь одну

команду. Одновременно можно начинать выпуск комплекта чертежей на изделие.

Спецификация может быть выполнена как в типичном варианте «А», так и вариантах «Б» и «Г» (групповые). Бланки спецификаций соответствуют ГОСТ и могут быть выведены на печать либо в строгом соответствии с требованиями стандарта, либо с учетом полей, необходимых принтеру. В ходе работы конструктор может добавлять и удалять разделы, при этом упорядочивание разделов в соответствии с ГОСТ будет производиться в автоматическом режиме.

Если изделие представлено несколькими исполнениями, Спецификация автоматически добавит переменные данные. Пользователю останется только выбрать формат бланка.

ЕСКД предусматривает резервирование позиций, поэтому и в SWR Спецификации существует такая возможность. Причем резервировать позиции можно как между разделами (рис. 19), так и в выбранном разделе (рис. 20).

Более подробно о SWR Спецификация вы можете прочитать в журнале «САПР и графика» № 8, 9’2001.

В заключение хотелось бы сказать несколько слов о настройке параметров SolidWorks на стандарты предприятия. Довольно часто на том или ином предприятии оформление конструкторской документации не соответствует нормам (используются символы, не регламентированные ГОСТ, и т.д.). Однако SolidWorks позволяет легко произвести настройку системы под эти отличия. На рис. 21 представлен пример оформления чертежа, принятого на предприятии ОАО «Рязанский станкостроительный завод». Подобных примеров можно привести множество.

Рамки статьи не позволяют нам рассказать обо всех нюансах работы с конструкторской

документацией в SolidWorks и SWR Спецификации. Предлагаем читателям самим убедиться

в справедливости заявления «SolidWorks полностью поддерживает ЕСКД».

Предлагаем читателям самим убедиться

в справедливости заявления «SolidWorks полностью поддерживает ЕСКД».

«САПР и графика» 1’2002

Неразъемные соединения деталей

Неразъемные соединения – это соединения, разборка которых невозможна без повреждения самих деталей. К неразъемным соединениям относят заклепочные, сварные, клееные и паяные соединения. Кроме того в эту группу относят соединения, полученные запрессовкой, заливкой, развальцовкой, кернением, сшиванием и др.

Вальцовка и кернение осуществляются деформацией соединяемых деталей (рис. 75). Сшивание нитками, металлическими скобками применяется для соединения бумажных листов, картона и различных тканей.

а б

Рис. 75 Соединение деталей развальцовкой (а) и кернением (б).

Сварные соединения

Сварные соединения получают с помощью сварки.

Сварка – процесс получения неразъемного соединения твердых предметов путем местного их нагревания до расплавленного или пластического состояния без применения или с применением механических усилий.

После затвердевания расплавленный металл образует сварной шов. Сварные швы разделяют на несколько видов (рис. 76):

1. стыковые (детали соединяют торцами), обозначают буквой С.

2.

угловые (свариваемые детали образуют угол), обозначают буквой У.3. тавровые (свариваемые детали образуют форму буквы Т), обозначают буквой Т.

4. внахлестку (кромки свариваемых деталей набегают друг на друга внахлестку), обозначают буквой Н.

Рис. 76 – Сварные швы:

а – стыковой, б – внахлестку, в – тавровый, г — угловой

Швы сварных соединений независимо от способа сварки изображают условно: видимые швы – сплошной основной линией (рис. 77 а), невидимые швы – штриховой (рис. 77 б). Видимую одиночную сварную точку изображают условно знаком «+» (рис. 77 в).

77 а), невидимые швы – штриховой (рис. 77 б). Видимую одиночную сварную точку изображают условно знаком «+» (рис. 77 в).

а б в

Рис. 77 Изображение сварных швов:

а – видимого; б – невидимого; в — сварной точкиУсловное обозначение сварного шва (по ГОСТ 2.312-72) состоит из следующих элементов (рис. 77):

1. Вспомогательные знаки: – монтажный шов, ¡ – шов по замкнутой линии, – шов по незамкнутой линии.

2. Номер стандарта на типы и конструктивные элементы сварного шва.

3. Буквенно-цифровое обозначение шва по стандарту.

4. Условное обозначение способа сварки (допускается не приводить).

5. Знак « » и размер катета шва в мм.

6. Для прерывистого шва – размер провариваемого участка, для цепного шва знак «–» или знак « Z» для шахматного шва и размер шага.

7. Вспомогательные знаки по дополнительной обработке шва:

¡ – усиление шва снять, ÈÈ – наплывы и неровности шва обработать с плавным переходом к металлу.

Если сварные швы, указанные на чертеже, выполняются по одному стандарту, обозначение стандарта записывают в технических требованиях чертежа.

Клеевые соединения

Склеивание – соединение разных материалов различными видами клея.

Клеевой шов на чертеже изображают линией толщиной 2S (рис. 78). На линии-выноске чертят условный знак, напоминающий букву «К». Если шов выполняется по периметру, то линию-выноску заканчивают окружностью. Марка клея записывается в технических требованиях или в спецификации в разделе «Материалы».

а б

Рис. 78 Изображение и обозначение клеевых соединений:

а – с косым срезом; б – по замкнутой линииПаяные соединения

Паяные соединения широко применяются в приборостроении и электротехнике.

Пайка – процесс соединения материалов, находящихся в твердом состоянии, посредством расплавленного присадочного материала, называемого припоем.

Паяные соединения на чертеже изображают линией толщиной 2S (рис. 79). Для обозначения пайки на линии-выноске, заканчивающейся стрелкой, используют условный знак – дуга, выпуклостью к стрелке.

а б в

Рис. 79 Паяные соединения:

а – тавровые; б – угловые; в – нахлесточные

Узнать еще:

Применение клеевых соединений для количественного анализа адгезии

Характеристики стальных листов с горячим покрытием связаны со свойствами цинкового покрытия на стальной основе. Для определения характеристик адгезии цинкового покрытия к стали были использованы различные испытания. Исследование было сосредоточено на количественной оценке адгезии оцинкованного покрытия к основанию. Были использованы методы оценки прочности сцепления цинкового покрытия по прочности на сдвиг и испытания на Т-отслаивание с применением четырех специальных типов клеев.Экспериментальные испытания клеевых соединений показывают, что адгезия цинкового покрытия к основанию была выше, чем у нанесенного клея с наибольшей прочностью.

1. Введение

Стальные оцинкованные листы очень востребованы во многих отраслях промышленности. По мере их дальнейшей обработки и использования выпускается широкий ассортимент с различным сочетанием особых свойств, например, в автомобильной промышленности, помимо отличной коррозионной стойкости, требуются также высокая деформируемость, свариваемость, окрашиваемость и стабильность механических свойств.

Цинковые покрытия, полученные методом горячего цинкования, представляют собой многокомпонентную систему, состоящую из нескольких фаз. Интерметаллические фазы могут ухудшать формуемость из-за своей хрупкости и порошкообразности; легированное покрытие может сломаться в процессе штамповки, что приведет к отслаиванию покрытия. Штамповка стальных листов с горячим покрытием часто связана с такими проблемами, как истирание и царапины. Оцинкованный стальной лист, применяемый в панелях кузова автомобиля, должен отвечать очень строгим требованиям к адгезии покрытия для предотвращения отслоения покрытия во время деформации [1–3].

Штамповка стальных листов с горячим покрытием часто связана с такими проблемами, как истирание и царапины. Оцинкованный стальной лист, применяемый в панелях кузова автомобиля, должен отвечать очень строгим требованиям к адгезии покрытия для предотвращения отслоения покрытия во время деформации [1–3].

Понимание взаимосвязи между химией поверхности раздела покрытие / сталь и микроструктурой, с одной стороны, и адгезией покрытия, с другой, остается в центре исследовательского интереса. Адгезия как междисциплинарная тема включает химию поверхности, физику, реологию, химию полимеров и механику материалов (то есть анализ напряжений), физику полимеров, анализ разрушения и другие предметы. Простое описание механизма адгезии затруднено из-за сложности и растущего понимания предмета [3–6].

Адгезию покрытий можно анализировать различными методами. На основе исследований влияния легирующих элементов на поведение покрытия и экспериментальной работы, направленной на разработку оцинкованных сталей, различные легирующие элементы вводятся в цинковые покрытия, а также в стальную основу для формирования различных систем покрытий для различных областей применения. Их структура и состав межфазного слоя были исследованы с использованием различных аналитических методов, таких как сканирующая электронная микроскопия (SEM), энергодисперсионная спектроскопия, дифракция рентгеновских лучей (XRD) и просвечивающая электронная микроскопия.Для определения характеристик адгезии различных цинковых покрытий к стали используются более традиционные испытания, например, U-образный изгиб, V-образный изгиб и испытания на четырехточечный изгиб, испытание на удар, испытание на сдвиг внахлест, испытание на растяжение валика, цилиндрическое тест на чашку и тест на скретч. Однако эти методы дают особенно качественные результаты. Количественная оценка очень сложна. Результаты испытания на растяжение при сдвиге внахлест основаны на прочности и адгезии клея, которые должны быть лучше, чем у цинковых покрытий. Метод испытаний для количественной оценки адгезионной прочности цинковых покрытий все еще отсутствует, но крайне необходим [3, 5, 7–9].

Метод испытаний для количественной оценки адгезионной прочности цинковых покрытий все еще отсутствует, но крайне необходим [3, 5, 7–9].

Работа направлена на количественную оценку адгезии цинкового покрытия к основанию с помощью тестов на склеивание (прочность на сдвиг и Т-образное отслаивание) с применением специальных клеев.

2. Эксперименты

Адгезия цинкового покрытия была исследована на листе из низкоуглеродистой стали DX53D + Z, покрытом горячим цинком, с качеством глубокой вытяжки для холодной штамповки в соответствии с EN 10327: 2004.

Химические и механические свойства материала подложки показаны в таблице 1.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Из области промышленных клеев мы сосредоточились на клеях повышенной прочности, разработанных для удовлетворения жестких требований отрасли.

Клей А (LETOXIT KFL 120). Адгезив А — однокомпонентный эпоксидный клей с системой отверждения в виде темно-серой пленки толщиной 0,025–0,3 мм, гибкой и пластичной при комнатной или повышенных температурах. Отверждение проводят при температуре 120–125 ° C в течение часа; в процессе отверждения клеевой шов фиксируется приложением давления 0,05–0,1 МПа. Склеенные соединения демонстрируют очень хорошие механические свойства при нагружении в диапазоне температур от –75 ° C до + 100 ° C с прочностью на сдвиг при растягивающей нагрузке 36–41 МПа и прочностью на отрыв 4–7 Н / мм при 20 ° C. Поэтому клей особенно полезен для склеивания конструкций самолетов, наземных транспортных средств (как автомобильных, так и железнодорожных), а также для других ответственных применений.

Поэтому клей особенно полезен для склеивания конструкций самолетов, наземных транспортных средств (как автомобильных, так и железнодорожных), а также для других ответственных применений.

Клей Б (LETOXIT PL 20). Адгезив B представляет собой двухкомпонентный клей структурной пасты, отверждаемый при нормальной или повышенной температуре с прочностью на сдвиг при растягивающей нагрузке 31–36 МПа и прочностью на отслаивание 4–7 Н / мм при 20 ° C. Соединение обеспечивает высокую прочность на сдвиг и хорошее сопротивление отслаиванию при температурах до 80 ° C. Полная прочность достигается нагреванием при температуре 120 ° C в течение одного часа.

Клей C (RK 1500). Клей C представляет собой двухкомпонентную систему на основе метакрилата, которая отверждается при комнатной температуре с прочностью на сдвиг при растягивающей нагрузке 25 МПа при 20 ° C. Полимеризация начинается, как только компоненты, смоченные клеем и активатором, соединяются вместе. Этот клей устойчив в диапазоне температур от −50 ° C до 135 ° C.

Клей Д (ЭПИДИАН-5). Адгезив D — это двухкомпонентная система, состоящая из эпоксидной смолы и отвердителя. Полное отверждение и прочность достигается через 24 часа.

Подготовка поверхности — основное требование для хорошего склеивания. Чистая поверхность — необходимое условие для склеивания, но не достаточное условие для прочности склеивания. Большинство структурных адгезивов работают в результате образования химических связей (в основном ковалентных, но могут также присутствовать некоторые ионные и статические притягивающие связи) между атомами склеиваемой поверхности и соединениями, составляющими адгезив [10–12].

Подготовка поверхности перед склеиванием обычно рекомендуется различными методами, такими как обезжиривание, придание шероховатости и пескоструйная очистка.Механическая обработка, а также окисление металлов иногда рассматривается как модификация предварительной обработки. Обезжиривание осуществлялось в два этапа: (а) образцы погружались в щелочной раствор Radalod ™ (Pragochema), а затем промывались водой; (б) образцы обезжиривали в чистом ацетоне в ультразвуковой очистке многократно четыре раза. Соединение с клеем было помещено в алюминиевое приспособление, изготовленное в точном соответствии с техническими условиями, чтобы сохранялась толщина клея. Отверждение проводилось в автоклаве с числовым программным управлением в вакууме при температуре в зависимости от типа клея с устранением образования пузырьков и других неоднородностей, которые могут ухудшить прочность клеевых соединений.

Соединение с клеем было помещено в алюминиевое приспособление, изготовленное в точном соответствии с техническими условиями, чтобы сохранялась толщина клея. Отверждение проводилось в автоклаве с числовым программным управлением в вакууме при температуре в зависимости от типа клея с устранением образования пузырьков и других неоднородностей, которые могут ухудшить прочность клеевых соединений.

Испытание прочности на сдвиг клеевого соединения внахлестку используется, в частности, для сравнения и выбора клеев или способов склеивания.

Образец для испытания на сдвиг внахлестку в соответствии с ASTM D1002. Испытания на сдвиг клеевого соединения внахлест [13] показан на рисунке 1. Образцы с клеевыми соединениями были испытаны на растяжение с помощью испытательной машины Instron 8501 с тензодатчиком 50 кН. Скорость нагружения составляла 1,5 мм · мин -1 . Прочность на сдвиг рассчитывалась следующим образом: где — прочность на сдвиг (МПа), — это максимальное приложенное усилие (Н) и — площадь склеенного соединения ( 2 мм).

Средняя прочность на сдвиг была рассчитана как среднее арифметическое значений прочности на сдвиг десяти испытанных образцов для каждого типа клея.

Образец для измерения прочности на Т-отрыв в соответствии с EN ISO 11339: 2010 [14] показан на рисунке 2. Скорость нагружения составляла 45 мм / мин.

Основная цель теста Т-образного отслаивания — определить относительное сопротивление отслаиванию адгезионных связей между гибкими стыками с помощью образца Т-типа. Испытываемое соединение подвергается статическому растяжению, склеиваемая часть образца остается перпендикулярной приложенной нагрузке, и происходит постепенное разделение (отслаивание) склеенных участков.Для определения прочности на отслаивание используется средняя нагрузка на отслаивание на единицу ширины. Это берется из кривой сила-смещение после начального пикового значения.

Средняя прочность на отслаивание была рассчитана следующим образом: где — средняя сила (Н), выраженная средней высотой, рассчитанной из контурной области диаграммы в диапазоне от 30 до 90% длины всей диаграммы, и — ширина клеевого шва (мм) .

Для каждого клея и каждого типа испытаний было приготовлено по 10 образцов.

Склеенные соединения для испытания Т-образного отслаивания представляют собой вариант критической нагрузки, поэтому образцы, изготовленные из стальных листов размером 300 × 1500 мм, были испытаны в процессе эксплуатации.

3. Результаты и обсуждение

Несмотря на то, что в качестве национальных и международных стандартов доступен широкий спектр методов испытаний на адгезию, большинство из этих испытаний можно использовать только для качественных измерений, обеспечивая средства проверки эффективности различных приготовлений поверхности и сравнения механические свойства различных клеевых систем (т. е. ранжирование клеевых составов). Ограниченное количество методов испытаний подходит для получения технических данных, в частности, для определения структурной целостности адгезивно склеенных конструкций, подверженных статическим, циклическим воздействиям и воздействиям окружающей среды.

Поперечное сечение цинкового покрытия на стальной подложке перед приклеиванием показано на рисунке 3. Шероховатость была исследована с помощью тестера HOMMEL; Было зафиксировано среднее значение Ra = 1,78 мкм м.

Рисунок 4 представляет собой СЭМ-изображение поперечного сечения цинкового покрытия на подложке из стали DX53 после соединения с фазовой структурой в порядке Γ (Fe3Zn10, bcc, хрупкий, твердый), Γ1 (Fe2Zn21 , fcc , хрупкий, очень твердый) и (FeZn7, hcp, пластичный, твердый), который состоит из различных интерметаллических фаз, образующихся во время горячего цинкования.Адгезия покрытия зависит от прочности поверхности раздела покрытие / сталь; то есть образование прерывистой Г-фазы способствует увеличению прочности сцепления [15–17].

Средняя прочность на сдвиг со стандартным отклонением для нанесенных клеев следующая: клей A МПа, клей B МПа, клей C МПа и клей D МПа. Наивысшее среднее значение прочности на сдвиг было получено для клея A: МПа (Рисунок 5).

Успех испытания на растяжение при сдвиге внахлест зависит от прочности и адгезии клея, которые должны быть лучше, чем у цинковых покрытий [10].

Были оценены разрушения клеевых соединений с обеих сторон после разрушения внахлест прочности на сдвиг растягивающей нагрузкой. Как показано на Фигуре 6 (a), клей, нанесенный на область перекрытия образцов с цинковым покрытием, указывает на режим разрушения когезионно-адгезивного покрытия; то есть клей разорвался внутри себя (когезионный разрыв), а также на тех же местах отделился от одной из подложек (адгезионный разрыв). На Фигуре 6 (b) клей указывает на режим разрушения когезионно-адгезивного материала. Эти результаты коррелируют с образованием подходящей границы раздела цинковое покрытие / сталь, то есть с образованием фаз, которые вносят вклад в требуемую прочность сцепления (рис. 4).

Характеристики адгезии дополнительно определялись тестом на отслаивание (EN ISO 11339: 2010). На основании результатов испытаний прочности на сдвиг при растяжении клей типа А был выбран для испытания на Т-отслаивание из-за его максимальной прочности. По условиям этого испытания был запрошен материал толщиной 0,55 мм. Максимальное значение сопротивления отслаиванию Н / мм было получено при испытании 10 образцов. Результаты показывают, что адгезия цинкового покрытия к субстрату выше по сравнению с прочностью клея А (Рисунок 7).

Помимо оценки механических свойств клеевых соединений, требуется также оценка типа разрушения клеевых соединений в соответствии с ISO 10365.

Все испытанные клеи при экспериментальной работе на сдвиг деформировали поверхность стыка. По результатам испытаний можно утверждать, что адгезионная прочность всех нанесенных клеев достаточна.

Исходная морфология цинковой поверхности (рис. 8 (а)) после испытания на прочность на сдвиг при растяжении была сильно деформирована из-за адгезии клея А (рис. 8 (b)).

Результаты показывают, что адгезия цинкового слоя к подложке высокая, непрерывность цинкового слоя не нарушена, а область разрушения заметно деформирована (Рис. 8) в направлении нагрузки клеевых соединений. EDX-анализ (Рисунок 9) подтвердил полученные результаты по адгезии цинкового покрытия к подложке.

Образцы с размерами 300 мм × 1500 мм × 1,75 мм были испытаны в процессе эксплуатации в условиях, аналогичных испытанию на Т-образное отслаивание (критическая нагрузка), с целью получения информации о адгезионных свойствах на больших поверхностях (рисунки 10 ( а) и 10 (б)).Клей указывал на режим когезионного разрушения; цинковое покрытие показывает хорошую адгезию.

Необходимо учитывать, что качество клеевого соединения в значительной степени зависит от многих факторов, таких как, например, количество и тип использованной смазки, тип используемой основы, морфология ее поверхности или обработка поверхности. Такое огромное количество переменных параметров значительно усложняет задачу тестирования качества клеевого соединения и требует дальнейшего углубления знаний о влиянии отдельных параметров.

4. Заключение

Характеристики горячеоцинкованных стальных листов с цинковым покрытием связаны со свойствами цинковых покрытий на стальных подложках и свойствами поверхностей раздела покрытие / сталь. Было проведено большое количество исследований для изучения поведения разрушения клеевых соединений со стальными оцинкованными подложками. Чтобы прояснить механизм адгезии на микроструктурном уровне, используются стандартные тесты для оценки характеристик адгезии; эти методы обычно дают качественные результаты.

Исследование было направлено на возможность количественной оценки адгезии цинкового покрытия к стальной подложке. Склеенные соединения были выбраны в качестве одного из вариантов для оценки адгезии цинкового покрытия к стальной основе по прочности сцепления с применением испытаний прочности на сдвиг и Т-образного отслаивания.

На основании экспериментальных испытаний можно констатировать следующее: (1) Количественный анализ адгезии цинка к стали показывает, что ее значение выше прочности на сдвиг при растягивающей нагрузке 36–41 МПа, клея А.(2) Предел прочности на сдвиг при растяжении для клея А был получен в МПа без разрушения поверхности раздела цинковое покрытие / подложка. (3) Случай критической нагрузки — испытание на Т-отслаивание — подтвердил полученные ссылки о необходимой адгезии цинкового слоя к материалу подложки (см. пункт (1)). Значение сопротивления отслаиванию для клея А составляло Н / мм.

Конкурирующие интересы

Авторы заявляют об отсутствии конфликта интересов в отношении публикации данной статьи.

Благодарности

Авторы выражают признательность Словацкому грантовому агентству VEGA за поддержку, грант No.1/0117/15 и VEGA Grant No. 01.01.14. Авторы выражают благодарность фирме La Composite Letov за сотрудничество при изготовлении клеевых швов.

У вас недостаточно прав для чтения этого закона в настоящее время

У вас недостаточно прав для чтения этого закона в настоящее время Логотип Public.Resource.Org На логотипе изображен черно-белый рисунок улыбающегося тюленя с усами. Вокруг печати находится красная круглая полоса с белым шрифтом, в верхней половине которого написано «Печать одобрения», а в нижней — «Общественность».Resource.Org «На внешней стороне красной круглой марки находится круглая серебряная круглая полоса с зубчатыми краями, напоминающая печать из серебряной фольги.Public.Resource.Org

Хилдсбург, Калифорния, 95448

Соединенные Штаты Америки

Этот документ в настоящее время недоступен для вас!

Уважаемый гражданин:

В настоящее время вам временно отказано в доступе к этому документу.

Public Resource ведет судебный процесс за ваше право читать и говорить о законе.Для получения дополнительной информации см. Досье по рассматриваемому судебному делу:

Американское общество испытаний и материалов (ASTM), Национальная ассоциация противопожарной защиты (NFPA), и Американское общество инженеров по отоплению, холодильной технике и кондиционированию воздуха (ASHRAE) против Public.Resource.Org (общедоступный ресурс), DCD 1: 13-cv-01215, Объединенный окружной суд округа Колумбия [1]

Ваш доступ к этому документу, который является законом Соединенных Штатов Америки, был временно отключен, пока мы боремся за ваше право читать и говорить о законах, по которым мы решаем управлять собой как демократическим обществом.

Чтобы подать заявку на получение лицензии на чтение этого закона, обратитесь к Своду федеральных нормативных актов или применимым законам и постановлениям штата. на имя и адрес продавца. Для получения дополнительной информации о постановлениях правительства и ваших правах как гражданина в соответствии с нормами закона , пожалуйста, прочтите мое свидетельство перед Конгрессом Соединенных Штатов. Вы можете найти более подробную информацию о нашей деятельности на общедоступных ресурсах. в нашем реестре деятельности за 2015 год. [2] [3]

Спасибо за интерес к чтению закона.Информированные граждане — это фундаментальное требование для работы нашей демократии. Благодарим вас за усилия и приносим извинения за неудобства.

С уважением,

Карл Маламуд

Public.Resource.Org

7 ноября 2015 г.

Банкноты

[1] http://www.archive.org/download/gov.uscourts.dcd.161410/gov.uscourts.dcd.161410.docket.html

[2] https://public.resource.org/edicts/

[3] https://public.resource.org/pro.docket.2015.html

Что такое клеевое соединение? — TWI

Клейкое соединение — это процесс соединения двух поверхностей вместе, обычно с созданием гладкого соединения. Это может включать использование клея, эпоксидной смолы или одного из широкого диапазона пластических веществ, которые связываются либо за счет испарения растворителя, либо за счет отверждения под действием тепла, времени или давления.

Клей имел тенденцию создавать относительно слабые соединения, но с использованием новых самоотверждающихся клеев эти соединения теперь близки к прочности самих материалов.В результате склеивание в настоящее время является предпочтительным методом соединения для многих применений, особенно когда соединение не подвергается длительному нагреву или атмосферным воздействиям.

Многие современные клеи представляют собой нефтехимические производные на основе углерода, которые можно использовать для различных соединений, включая склеивание металлов и разнородных материалов. Этот тип клея использует либо прямой контакт, либо третью поверхность, такую как липкая лента, для создания склеивания.

Среди композитных приложений, которые обычно склеиваются с помощью клея, являются стекловолокно и эпоксидные смолы, такие как бор-эпоксидная смола и углерод-эпоксидная смола.Благодаря своей прочности на сдвиг и ударной вязкости современные клеи также могут использоваться для соединения конструкционных материалов, широко известным примером которых является фанера.

Каковы преимущества клеевого соединения?

Одним из основных преимуществ клеевого соединения является то, что он позволяет равномерно распределять нагрузочные нагрузки, тем самым снижая нагрузку на соединение. Поскольку они наносятся внутри соединения, клеи также невидимы внутри сборки.

Свойства клеев означают, что они могут образовывать как клей, так и герметик одновременно, а также противостоять вибрации и напряжениям изгиба.Способность действовать как уплотнение позволяет клеям защищать соединение от коррозии.

Хотя адгезионное соединение может применяться к металлам, пластику, стеклу, резине, керамике и многим другим комбинациям материалов, этот процесс можно использовать для соединения поверхностей неправильной формы, при этом практически не изменяются размеры или геометрия деталей. .

Клеитакже очень незначительно добавляют веса соединяемым материалам и могут использоваться для быстрого склеивания разнородных оснований и термочувствительных материалов.

Одним из самых больших преимуществ клеевого склеивания является его универсальность, позволяющая соединять широкий спектр элементов, а также простота автоматизации.

Каковы недостатки клеевого соединения?

Однако существует ряд ограничений на использование клеев. Во-первых, они склонны к выходу из строя при воздействии высокой температуры или погодных условий. Клеям также может потребоваться время, чтобы полностью закрепиться и приобрести полную прочность. Они также часто требуют обработки поверхности, включая очистку поверхности соединяемых материалов.Другие виды обработки поверхности, связанные с клеями, включают абразивное истирание для создания более прочного соединения.

Клеитакже могут вызывать проблемы, связанные с разборкой, по сравнению с другими, менее прочными методами соединения.

Где используется клеевое соединение?

Клейкое соединение используется во многих отраслях промышленности, включая автомобильную, аэрокосмическую, медицинскую и даже текстильную. Из-за универсальности этого процесса для ряда типов материалов возникают единственные реальные ограничения при использовании, например, для наружных применений, которые должны выдерживать атмосферные воздействия.

Услуги склеивания клея

TWI была на переднем крае технологий клеев и герметиков на протяжении десятилетий и теперь признана во всем мире как мировой лидер в обеих областях.

Узнайте больше о наших услугах по клеям и герметикам

Конструкционные клеевые соединения: проектирование, анализ и испытания

Предисловие xiii

Часть 1: Общие темы 1

1 Подготовка поверхности для структурных клеевых соединений 3

Анушка Пурабгола, Шивани Растоги, Гаурав Шарма и Баласубраманян 1000300030003.1 Введение 4

1.2 Теории адгезии 6

1.2.1 Механическая блокировка 6

1.2.2 Электростатическая (электронная) теория 7

1.2.3 Теория диффузии 7

1.2.4 Теория смачивания 8

1.2.5 Теория химической связи 10

1.2.6 Теория слабого пограничного слоя 10

1.3 Методы подготовки поверхности 11

1.3.1 Обезжиривание 12

1.3.1.1 Обезжиривание паром 12

1.3.1.2 Ультразвуковое паровое обезжиривание 13

1.3.1.3 Другие методы обезжиривания 14

1.3.2 Механическое истирание 15

1.3.3 Химическая обработка 17

1.3.3.1 Кислотное травление 17

1.3.3.2 Анодирование 17

1.3.4 Физические методы 20

1.3. 4.1 Обработка коронным разрядом 20

1.3.4.2 Обработка пламенем 22

1.3.4.3 Плазменная обработка 22

1.4 Методы оценки подготовки поверхности 23

1.4.1 Dyne Solutions 24

1.4.2 Тест на разрыв воды 24

1.4.3 Испытание угла контакта 24

1.5 Применение структурных клеев 25

1.5.1 Клеи для авиакосмической промышленности 25

1.5.2 Клеи для морского применения 26

1.5.3 Клеи для медицинских и стоматологических применений 26

1.5.4 Клеи для строительства 27

1.5.5 Клеи для автомобильной промышленности 28

1.5.6 Клеи для электроники 28

1.6 Резюме 29

Благодарность 29

Ссылки 30

2 Повышение эффективности конструкционных клеевых соединений с помощью наночастиц и Численное предсказание их ответа 35

Фарид Тахери

2.1 Введение 36

2.1.1 Историческая перспектива 36

2.1.2 Включение наполнителей в клеи 38

2.2 Использование наночастиц наночастиц для улучшения реакции смол и клея 41

2.3 Оценка характеристик клеевых соединений (ABJs) ) 54

2.3.1 Краткое введение в процедуры, используемые для оценки напряжений в ABJ 54

2.3.2 Вычислительные подходы для оценки реакции ABJ 56

2.4 Применение CZM для моделирования распространения трещин в клеевых соединениях 60

2.4.1 Основа CZM 60

2.4.2 Применение CZM в клеевых соединениях 62

2.5 Применение xFEM для моделирования распространения трещин в клеевых соединениях 66

2.6 Резюме 69

Благодарность 70

Ссылки 70

3 Оптимизация структурных клеевых соединений 79

PK Mallick

3.1 Введение 79

3.2 Конфигурации стыков 80

3.3 Параметры конструкции стыков 83

3.4 Жесткость и прочность основания 88

3.5 Выбор клея 89

3.6 Гибридные соединения 92

3.7 Резюме 93

Ссылки 94

4 Долговечность Аспекты структурных клеевых соединений 97

HS Panda, Rigved Samant, KL Mittal и SK Panigrahi

Используемые сокращения 98

4.1 Введение 99

4.2 Факторы, влияющие на долговечность 100

4.2.1 Материалы 101

4.2.1.1 Клеи 101

4.2.1.2 Клеи 111

4.2.2 Окружающая среда 123

4.2.2.1 Влажность 123

4.2.2.2 Коэффициент теплового расширения (КТР) 124

4.2.3 Напряжение 125

4.3 Методы повышения долговечности 127

4.4 Резюме 128

Ссылки 129

5 Отсоединение структурных клеевых швов 135

Мариана Д.Banea

5.1 Введение 135

5.2 Проектирование конструкций с отсоединяемыми клеями (проектирование для разборки) 138

5.3 Методы отслаивания конструкционных клеевых швов 140

5.3.1 Электроиндуцированное отсоединение клеевых швов 140

5.3.2 Снятие сцепления по требованию клеевых соединений с использованием реактивных наполнителей 141

5.3.2.1 Наночастицы 141

5.3.2.2 Микрочастицы 145

5.4 Перспективы 151

5.5 Резюме 152

Выражение признательности 152

Ссылки 152

Часть 2: Анализ и испытания 159

6 Проектирование и анализ структурных клеевых швов на основе механики разрушения 161

Jinchen Ji и Quanbretian Luo и номенклатура 161

6.1 Введение 163

6.1.1 Методы анализа клеевых соединений 164

6.1.2 Философия проектирования клеевых соединений и проектирование на основе механики разрушения 166

6.6.2.2 Анализ напряжений и моделирование разрушения структурных адгезионных соединений 167

6.2.1 Анализ напряжений и статическая прочность структурных адгезионных соединений 168

6.2.1.1 Модель сдвига-запаздывания и напряжение сдвига 168

6.2.1.2 Балка-адгезионная модель, сдвиг и напряжения отслаивания 171

6.2.1.3 Обновление нагрузки одинарного соединения внахлест при растяжении 177

6.2.2 Аналитические подходы линейной механики упругого разрушения 180

6.2.2.1 Подход, основанный на адгезионных напряжениях для соединения при общей нагрузке 180

6.2.2.2 Методы, основанные на теории пучка и сингулярном поле 184

6.2.3 Прогнозирование разрушения с использованием модели когезионной зоны 185

6.2.3.1 Модель когезионной зоны 186

6.2.3.2 Закон когезионного сцепления 186

6.2.3.3 Конструкция Критерии, основанные на модели зоны когезии 187

6.3 Моделирование методом конечных элементов 187

6.3.1 Моделирование методом конечных элементов для анализа напряжений в клеевых соединениях 188

6.3.2 Метод виртуального закрытия трещин 188

6.3.3 Моделирование когезионной зоны и прогрессирующее разрушение 189

6.4 Экспериментальный подход и характеристика материала 190

6.4.1 Стандарт на образец и испытания 191

6.4.2 Уменьшение данных и вязкость разрушения, смешанный режим разрушения 192

6.4.3 Измерение разрушения Параметры и прогрессирующий отказ с использованием DIC 192

6.5 Перспективы 193

6.5.1 Аналитическое моделирование и формулировка 193

6.5.2 Модель когезионной зоны и прогрессирующее разрушение 193

6.5.3 Экспериментальное исследование разрушения адгезионных соединений 194

6.5.4 Оптимальное проектирование адгезионных соединений и использование наноматериалов 194

6.6 Резюме 195

Ссылки 195

7 Анализ разрушения структурных адгезионных соединений с функционально различающимися трубчатыми адгезивами 205

Рашми Ранджан Дас

7.1 Введение и справочная литература 206

7.2 Градация свойств материала в области структурного клеевого соединения 210

7.3 Анализ напряжений 212

7.4 Резюме и выводы 216

Ссылки 217

8 Поведение при повреждении функционально дифференцированных структурных клеевых соединений с конфигурацией двойного соединения внахлест 221

SV Nimje and SK Panigrahi

Список символов

8.1 Введение 2228.2 КЭ анализ функционально дифференцированного двойного соединения внахлест 227

8.2.1 Моделирование двойного соединения внахлест 227

8.2.2 Нагрузка и граничные условия 229

8.2.3 Моделирование функционально дифференцированного адгезивного слоя 229

8.2.4 Схема зацепления двойного соединения внахлест 231

8.2.5 Исследование ошибок и сходимости 231

8.3 Начало повреждения в двойном соединении 233

8.4 Анализ распространения адгезии / межфазного разрушения 234

8.4.1 Оценка SERR 235

8.5 Анализ распространения межфазных повреждений 237

8.5.1 Начало адгезии / межфазного разрушения 237

8.5.2 Распространение межфазного разрушения в двойном нахлесточном соединении с мономодульным клеем 238

8.5.3 Распространение межфазного разрушения в функционально дифференцированном двойном нахлесточном соединении 240

8.6 Выводы 242

Ссылки 243

9 Ударные, ударные и вибрационные характеристики эпоксидной смолы Композиты на основе структурных клеевых соединений 247

Бикаш Чандра Чакраборти и Дебдатта Ратна

Описание сокращений 248

Символы с единицами измерения 249

9.1 Введение 250

9.2 Динамическая вязкоупругость 252

9.2.1 Пример 255

9.3 Упрочненные эпоксидные смолы 257

9.3.1 Упрочняющие агенты для эпоксидной смолы 258

9.4 Реакция гибкой эпоксидной системы 263

9.4.1 Вибрация на стыках 265

9.4.2 Экспериментальная оценка 268

9.4.3 Гибкий эпоксидно-глиняный нанокомпозит 270

9.5 Реакция на удары металлических соединений с эпоксидными клеями 274

9.5.1 Ударный импульс: преобразование Фурье 275

9.5.2 Реакция на удар 277

9.6 Резюме 283

Ссылки 284

10 Методы отслаивания в конструкционных клеевых соединениях, используемых в автомобилях 289

10000 P. Ramesh 9.1 Бабу 903 Введение 290

10.2 Исследования роста расслоения в клееных соединениях из ламинированного стеклопластика 290

10.2.1 Анализ встроенных отслоений 291

10.3 Геометрия и свойства материала ламинированного изогнутого композитного соединения «кожа-жесткость» 292

10.3.1 Конфигурации моделей с предварительно заложенным расслоением 293

10.3.2 Нагрузки и граничные условия стыка для анализа расслоения 295

10.4 Конечно-элементное моделирование со встроенным расслоением 295

10.5 Численный метод анализа расслоения 296

10.6. Вычисления SERR для гибридного ламинированного изогнутого композитного соединения «кожа-элемент жесткости» 298

10.7 Исследования задержки роста трещин с помощью крепежных элементов в клеевых соединениях 304

10.7.1 Моделирование и анализ соединения элемента жесткости кожи с крепежными деталями при встроенном расслоении 304

10.8 Исследование механизмов остановки роста трещин с помощью штифтов из Z-волокна в композитных ламинированных соединениях 307

10.9 Моделирование и анализ соединений элемента жесткости кожи с помощью штифтов из Z-волокна при встроенном расслоении 307

10.9.1 Оценка задержки роста трещин (a) с одним рядом армирования штифтами из Z-волокна (б) с несколькими рядами армирования штифтами из Z-волокна (в) Влияние диаметра и пространства между армированными Штифты для определения вязкости разрушения композитного ламинированного соединения 308

10.10 Выводы 312

10.11 Объем будущих работ 315

Список литературы 315

Указатель 319

Плазменная обработка как подготовка поверхности для склеивания

В рамках проекта Transition Reliable Unitized Construction (TRUST), являющегося частью программы Open Manufacturing (OM) Управления перспективных исследовательских проектов Министерства обороны США (DARPA, Вашингтон, округ Колумбия, США), разрабатывается контроль производственного процесса, необходимый для сертификации первичных блочных композитных композитных конструкций. без лишних креплений.Параллельно с созданием байесовского управления процессами TRUST также обратился к потребности в более надежных методах подготовки поверхности, исследуя обработку поверхности атмосферной плазмой и сравнивая ее с методами, которые считаются современными.

Почему плазменная обработка?

Хотя хорошо известно, что подготовка поверхности имеет решающее значение для долговременного сцепления, большинство исследований сосредоточено на оптимизации процессов механической подготовки, таких как ручное шлифование и пескоструйная очистка.Ссылаясь на нескольких исследователей, которые обнаружили, что достижение химической связи между подложкой и клеем, а не механического сцепления, является ключом к долговременной прочности связи, Lockheed Martin отметил способность лазерной абляции и атмосферной плазмы активировать инертную поверхность отвержденной эпоксидной подложки. . Кроме того, команда TRUST стремилась к воспроизводимой, поддающейся количественной оценке, проверяемой и масштабируемой подготовке поверхности; функции, не предлагаемые текущими методами. Обработка атмосферной плазмой Atomflo 500 компании Surfx Technologies (Редондо-Бич, Калифорния, США) удовлетворяет этим требованиям, изменяя химический состав поверхности отвержденных термореактивных эпоксидных смол на химический состав, более восприимчивый к реакции и образованию прочных ковалентных связей с клеем (см.рис.6 слева). Кроме того, 2-дюймовый линейный источник плазмы Surfx удовлетворяет требованиям экологической безопасности и здоровья при относительно низкой рабочей температуре. Хансон резюмирует: «Это возможность устранить человеческую ошибку и уменьшить загрязнение. Плазма создает химически активную поверхность. Он надежен, воспроизводим и может быть автоматизирован ».

Квалифицированная плазменная подготовка поверхности

Чтобы квалифицировать плазменную подготовку поверхности, она сравнивалась с обработкой поверхности только с отрывным слоем и традиционными методами очистки поверхности песком и растворителем.Поскольку параметры и эффективность плазменной обработки зависят от системы материала, для вторичного адгезионного и совместного скрепления использовались три разные эпоксидные системы, чтобы исследовать характеристики для ряда материалов (см. Таблицу 1 ниже). Атмосферная плазма вводится с использованием определенного рецепта мощности, времени экспозиции (функция количества проходов и скорости прохождения) и расстояния от источника до образца (зазора). Таким образом, рецепт был точно настроен для каждой из трех систем эпоксидных материалов, чтобы обеспечить 96-часовое время простоя.Время простоя определяется как период от последнего этапа подготовки поверхности до нанесения клея на подготовленную поверхность. В своем отчете об этой работе инженер по материалам Lockheed Martin Мишель Палмер отметила, что, хотя время простоя не должно превышать 8 часов, производство крупных единичных конструкций часто требует более длительного простоя. Вот почему был выбран 96-часовой ауттайм.

Визуализация отслоения адгезивных соединений с волнами Лэмба

Визуализация отслоения адгезионных соединений с помощью волн Лэмба Волны NDTnet — март 1997 г., т.2 №03Визуализация расслоения адгезивных соединений с помощью ягненка Волны

Авторы: В. МУСТАФА, А. ЧАХБАЗ, Д. Р. ХЕЙ, М. БРАССАР, С. ДЮБУА *Абстрактные

- Волны Лэмба становятся все более привлекательными для неразрушающего контроля адгезионных конструкций из-за их уникальных свойств. Большие площади можно обследовать с помощью возбуждения одиночным импульсом по сравнению с локализованным пошаговым стандартным ультразвуковым контролем объемных волн с использованием всего двух

моды, продольные или поперечные волны.Волны Лэмба предлагают бесконечное количество направленных волн.

режимы для проектирования волновой структуры и / или распределения поля, имеющих особую чувствительность к определенным

дефекты, свойства материала и геометрия детали. Целью данной работы было

изучить чувствительность и эффективность проверки адгезионных связей с помощью волн Лэмба и облегчить интерпретацию с помощью визуализации.

Ключевые слова: ультразвук, волны Лэмба, контроль клеевых швов, визуализация.

- ВВЕДЕНИЕ

- ВОЛНЫ ЯГНЯКА

- ИЗМЕРЕНИЯ И РЕЗУЛЬТАТЫ

- ВЫВОДЫ

- ССЫЛКИ

ВВЕДЕНИЕ

- Появление волн Лэмба как эффективного метода оценки и проверки адгезионных структур происходит постепенно и неуклонно.

[1-5].Недавно эти волны использовались

для оценки отслоений в нахлесточных стыках и отрывных ремнях. Уже определены характеристики, генерация и возбуждение выбранных мод волноводных волн с использованием стандартных методов и процедур. Диаграммы дисперсии и связанные с ними отношения были

систематически детально изучен, особенно для слоистых клеевых структур металл-металл с

три слоя [6].

Рохлин [7] изучал преобразование моды волны Лэмба для оценки клеевого соединения.

путем измерения фазовой задержки и потерь передачи генерируемой волновой моды в

сустав.Он предложил, как выбрать тип моды и частоту возбуждения волн Лэмба вне сустава, чтобы оптимизировать режим в области сустава для хорошего различения плохого и плохого.

хорошая связь [8]. Он предположил, что волны Лэмба, падающие на дефект, трансформируются в

весь спектр волн допустим в области соединения (металл-клей-металл). Преобразованный

мода, имеющая фазовую скорость, отличную от падающей моды, будет приниматься под углом

отличается от режима падения приемным зондом по сравнению с углом приема

неконвертированный режим.Это было подтверждено Роузом и др. Путем настройки угла падения при обследовании асимметричных структур (стыков с разной толщиной металла) с помощью направленных волн [9].

Пиларски, Пиларски и Роуз использовали метод критического угла для испытания образцов с различными сила [10-12]. Наклонное падение также было предложено Пиларски и Роуз для выявления слабости поверхности раздела между адгезивом и адгезивом в адгезивно связанных структурах [13]. Больше повторного недавно Роуз и его сотрудники предложили использовать направленные волны для проверки клеевого соединения суставов для повышения эффективности и чувствительности контроля за счет использования их дальнобойных / больших характеристики площадей, а также разнообразие смещений частиц и распределения напряжений. по всей структуре связи [14].Они отправили четко определенный режим напрямую через площадь соединения и характеристики отраженной или прошедшей волны были измерены и соотнесены с качеством соединения. Среди выбранных характеристик были их амплитуда, частотный спектр и скорость распространения. Они предложили использовать многорежимный контроль адгезивные конструкции, подчеркивающие полезную роль распределений модового поля, временной формы импульса моды, фазовой и групповой скорости, а также возбудимости и восприимчивости выбранных режимов [15,16].Гайотт, Коули и Адамс [17] предложили ряд методов, в том числе горизонтально поляризованные (SH) волны для введения сдвиговой тяги на линии связи. Однако эти волны трудно возбудить с помощью стандартных пьезоэлектрических преобразователей, и такой же эффект можно получить с помощью направленных волн, которые легче возбудить с помощью стандартного оборудования [18-21]. В наиболее часто используемые преобразователи — это имеющиеся в продаже широкополосные керамические преобразователи. или пьезокомпозитные элементы с балками с переменным или фиксированным углом.В этой статье описывается подход к эффективному и быстрому контролю многослойных швов с использованием Волны ягненка. После введения в волны Лэмба описывается их генерация, эффективность и чувствительность в контактном режиме, а также способы проектирования и выбора режимов. Экспериментальный представлены результаты по отрывным ремням и соединениям внахлестку с использованием датчиков с переменным углом для возбуждают волны Лэмба.

ВОЛНЫ ЯГНЦА

- Волны Лэмба — это двумерные волны упругих напряжений, которые распространяются в твердой упругой пластине из

конечная толщина.Они формируют интерференцию многократных отражений и преобразование мод продольных и поперечных волн на свободных поверхностях пластины (рисунок 1). Эти волны гармоничны

волны направляются поверхностной границей пластины, которая действует как волновод. Они распространяются дисперсионно в плоскости пластины по всей площади поперечного сечения. Они существуют только для

резонансные режимы, в которых комбинация частоты и фазовой скорости соответствует стоячим волнам в направлении толщины.

- возбуждение с возмущениями на поверхности пластины (с пьезоэлектрическими датчиками в целом)

- возбуждение с возмущением внутри пластины (с ЭМАП и лазерными зондами)

- V ph — расчетная фазовая скорость желаемой моды.

Этот метод генерации контролируется углом падения и частотой возбуждения; для возбуждения различных мод в данной точке дисперсионных кривых необходимо настроить угол падения и частота возбуждения.

Рисунок 4: Схематическое изображение возбуждения углового клина

| Рисунок 1: Частичная волновая картина волны Лэмба, распространяющаяся в изотропной пластине | Рисунок 2: a) Фазовая скорость b) Кривые дисперсии групповой скорости |

Фазовые скорости или волновые числа волн Лэмба могут быть получены путем решения следующего трансцендентного уравнения из [23,24]:

(1)

где d — толщина пластины, k = / V ph — волновое число, = 2 f — круговая частота,

V ph — фазовая скорость волны Лэмба, которая определяется по формуле:

q = (k 2 — k l 2 ) 1/2 (2)

р = (к 2 — к т 2 ) 1/2 (3)

где k l = / V l — продольное волновое число, а k t = / V t — число поперечной волны, а

скорости V l и V t — скорости продольных и поперечных волн в насыпном материале.Эти скорости даются по формуле:

где и µ — постоянные Ламе слоя и его массовая плотность. Показатель м в уравнении (1) имеет значение +1 для симметричных мод и -1 для антисимметричных мод в пластина. Дисперсионные кривые, представленные на рис. 2а, представляют собой дисперсионные кривые фазовой скорости для алюминиевая пластина, параметры материала которой были приняты как V l = 6,37 км / с, V t = 3.16 км / с и = 2700 кг / м 3 и полезны для экспериментальной генерации мод волн Лэмба и для р выбор режима. Другие кривые дисперсии, показанные на рисунке 2b, представляют собой групповую скорость кривые дисперсии для той же алюминиевой пластины, которые полезны для идентификации мод и локализации дефектов. Кривые дисперсии групповой скорости можно рассчитать по формуле:

V г = d / d k (6)