Литье бронзы, Механическая обработка бронзы, обработка бронзы, художественное литье из бронзы, литье из бронзы и латуни

Бронзовое литье за счет заданных свойств сплава имеет значительный срок эксплуатации. Изделия, изготовленные из бронзы методом литья, имеют хорошую прочность, устойчивы к коррозии, также сопротивляются к износу, отличаются электропроводностью, не боятся низких температур. Бронзовое литьё производится на ростовском заводе ООО «ТД ППК ПРОМЛИТМАШ» уже долгие годы, заслужив доверие у многих клиентов. «ПРОМЛИТМАШ» гарантирует высокое качество деталей, соответствия ГОСТам, обеспечивает завершение вашего заказа в срок и консультации на всех этапах сотрудничества. Мы предоставляем продукцию в наличии, но также занимаемся изготовлением по эскизам, 3D-модели, чертежам или имеющимся образцам из различных материалов: бронзы и латуни. Можем помочь в изготовлении дополнительных частей к сложному оборудованию. «ПРОМЛИТМАШ» осуществляет высококачественное бронзовое литьё деталей для любого оборудования с последующей механической обработкой. От вида сплава бронзы напрямую зависят её технические характеристики. Мы всегда сможем помочь вам в выборе максимально отвечающего всем характеристикам сплава для вашего изделия. Марки бронзы, используемые «ПРОМЛИТМАШ» в производстве: бронзы оловянные по ГОСТ 613-79; бронзы без оловянные по ГОСТ 493-79. Если первый вид обладают множеством функциональных особенностей, зависящими от химического состава сплава. То второй (без оловянный) менее подвержена влиянию окружающей среды. Если для вашего изделия нужны именно такие технические свойства, «ПРОМЛИТМАШ» отливает бронзовые заготовки деталей с различным химическим составом, чтобы получить именно те механические свойства, которые вам необходимы. Бронзы без оловянные обладают многими техническими характеристиками в зависимости от примесей других металлов в сплаве. Если вам необходимо значительно повысить прочность без оловянистой бронзы, мы поможем подобрать идеальный сплав, грамотно подбирая для необходимого результата состав химических элементов.

уникальная, высококачественная продукция из бронзы и промышленная продукция из цветных металлов.

«Техно-Бронз» — производитель эксклюзивной продукции из бронзы и латуни под собственным брендом «BroVanz». На производственной базе компании реализован комплекс технологических операций с системой контроля производственного цикла, от эскиза до упаковки, что гарантирует высокое качество и уникальность выпускаемой продукции. Тщательная детализация и многоэтапная ручная обработка заготовок придают изделиям из бронзы или латуни особый шарм и элегантность, а золочение, серебрение и патинирование превращают его в предмет высокого искусства.

Широкий выбор готовых сувениров, среди которых представлены работы современных мастеров и реплики с антикварных изделий, позволит подобрать для вас элитный подарок, который прекрасно впишется в гостиную или рабочий кабинет руководителя. Наши статуэтки органично украсят конференц-зал или арт-галерею, а подсвечники и шкатулки достойно дополнят интерьер любых апартаментов.

Выстраивая ассортимент выпускаемой продукции, следуем современным тенденциям в дизайне, находясь в активном поиске креативных идей. Наш интернет-магазин предлагает коллекции изделий из бронзы и латуни, предметы для дизайна интерьера, дорогие подарки, vip сувениры, наградную атрибутику и памятную символику. Кроме того, у нас вы можете купить бронзовые изделия, которые востребованы в качестве декора и фурнитуры для мебельного, дверного производства, часто используются в архитектурных элементах — отрасли применения художественной бронзы безграничны!

В числе дополнительных услуг компании «Техно-Бронз»:

- изготовление по индивидуальному эскизу или чертежу — корпоративных сувениров, бизнес-подарков, наградной продукции, эксклюзивного декора;

- консультации по вопросам реставрации;

- работы по восстановлению абсолютной исторической достоверности или работы по “обновлению” изделия;

- изготовление макета и мастер-образца вашего изделия;

- снятие и изготовление эластичных литьевых форм, изготовление восковок;

- литье художественных изделий из бронзы и латуни на заказ;

- литье промышленной продукции из сплавов цветных металлов на заказ;

- обработка литья и финишная отделка.

Отдельным направлением нашей производственной деятельности является выпуск продукции технического назначения по чертежам, формам и моделям заказчика: гребные винты, дельные вещи, палубное оборудование и запасные части для судовых устройств и механизмов, детали щеткодержателей и электроарматуры и другие виды продукции изготовим для вас из сплавов цветных металлов.

Подробнее

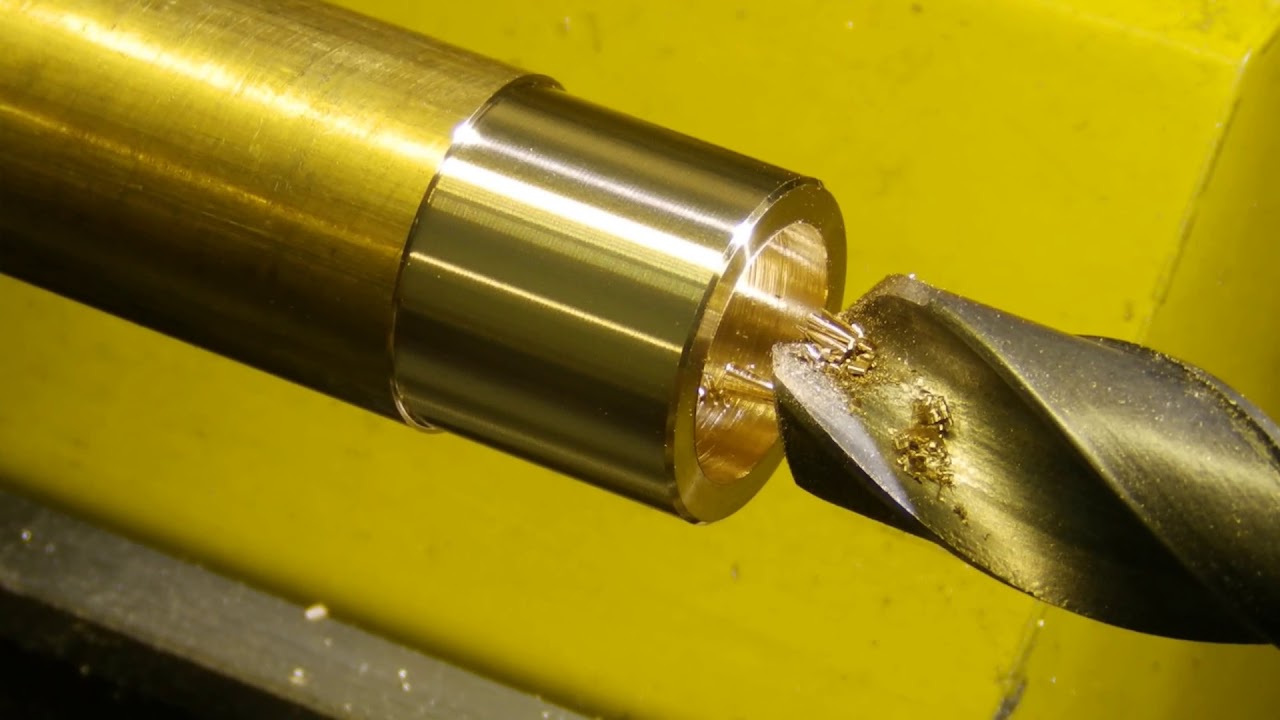

Фрезеровка бронзы в Москве на заказ

Имеет маркировку Бр с дальнейшим буквенно-цифровым кодом, обозначающим химические элементы и их процентное содержание. Основная добавка определяет название вида: алюминиевая, бериллиевая, кремниевая и т. д.Бронза – это медная основа с добавкой других элементов, кроме цинка.

Мышьяковистая (очень вредная технология – металлурги тех времен жили недолго), а затем оловянная были освоены человечеством около 5000 лет назад.

Так начался бронзовый век, который продолжался вплоть до первого тысячелетия до н. э. Примесь олова делала медь тверже, прочнее, улучшала литейные свойства. Инструменты и оружие получались не такими твердыми как камень, но лучше медных. Серьезный недостаток — высокая трудоемкость производства, поэтому бронзовые орудия труда долго сосуществовали с каменными. Развитие технологий сделало сплав доступнее, позволило изготавливать все более сложные вещи.

С наступлением железного века бронза уступила свои позиции в оружейной, а также инструментальной сферах, но остается актуальной и по сей день. В средние века наступил новый расцвет – из нее начали делать пушки и точные приборы.

Сейчас созданы десятки и сотни сплавов со специальными свойствами. Диапазон физических характеристик гораздо шире, чем у латуней. Среди них есть высокопрочные, антифрикционные, пружинные, антимагнитные. Востребованы в приборостроении, авиастроении, судостроении, а также других отраслях промышленности.

Фрезеровка бронзы на ЧПУ

Фрезеровка бронзы на ЧПУ не имеет ярко выраженных особенностей. Все зависит от конкретной марки, как и у латуни. Легирование свинцом охрупчивает стружку, соответственно режимы обработки растут, трудоемкость падает. Снижение пластичности позволяет улучшить качество поверхности, снизить шероховатость. Из распространенных лучше всего обрабатывается БрОЦС5-5-5.

Подробные данные приведены в таблице

|

Марка |

Обрабатываемость резанием по отношению к ЛС63-3, % |

|

БрОФ 7-0,2 |

16 |

|

БрОФ 4-0,25 |

|

|

БрОЦ 4-3 |

20 |

|

БрОЦС 4-4-4 |

90 |

|

БрОЦС 5-5-5 |

90 |

|

БрАЖ 9-4 |

20 |

|

БрАМц 9-2 |

20 |

|

БрАЖН 9-4-4 |

20 |

|

БрКН 1-3 |

30 |

|

БрКМц 3–1 |

20 |

|

БрБ2 |

20 |

|

БрМц5 |

20 |

Мы изготавливаем из бронзы стойкие к коррозии корпуса, упругие элементы, антифрикционные втулки, направляющие, а также любые другие детали. Посмотреть примеры работ, с использованием фрезеровки, и ориентировочные цены можно в таблице.

Посмотреть примеры работ, с использованием фрезеровки, и ориентировочные цены можно в таблице.

Фрезеровка меди

Фрезеровка латуни

оставьте заявку

Бронза в чушках БрАЖ10-3

Основная номенклатура бронзовой чушки под заказ

|

Наименование |

Марка сплава |

Стандарт |

Вес одной чушки |

|

Алюминиево-железная бронза в чушках |

БрА9Ж4 |

ГОСТ 493-79 |

массой не более 35кг. |

|

БрА10Ж3Мц1.5 |

ТУ 1733-00195430-88-97 |

||

|

Оловянно-цинково-свинцовая бронза в чушках |

БрО5Ц6С5 |

ГОСТ 613-79 |

|

|

Оловянно-цинково-свинцовая бронза литейная в чушках |

БрО5Ц5С5 |

ТУ 1733-00195430-88-97 |

|

|

БрО5Ц6С5 |

ТУ 1733-00195430-96-98 |

Общие сведения о бронзе

ОЛОВЯННЫЕ БРОНЗЫ

Оловянные бронзы применяют с древнейших времен и они хорошо освоены промышленностью.

В оловянные бронзы часто вводят фосфор. Фосфор, во-первых, раскисляет медь и уменьшает содержание водорода в расплаве; во-вторых, повышает прочностные свойства; в-третьих, улучшает жидкотекучесть и позволяет получать отливки сложной формы с тонкими стенками, в частности, качественное художественное литье. Фосфор в бронзах с небольшим количеством олова повышает сопротивление износу. Однако фосфор ухудшает технологическую пластичность, поэтому в деформируемые сплавы вводят не более 0,5% Р.

Оловянные бронзы легируют цинком в больших количествах, но в пределах растворимости.

Никель повышает прочностные свойства и улучшает пластичность и деформируемость, повышает их коррозионную стойкость, плотность, уменьшает ликвацию. Бронзы с никелем термически упрочняются закалкой и старением. Свинец повышает жидкотекучесть и плотность, их антифрикционные свойства.

Естественно, желательно применять дешевые недефицитные легирующие элементы. По этой причине в литейных бронзах стремятся уменьшать содержание олова за счет дополнительного легирования другими элементами.

- По назначению оловянные бронзы можно разделить на несколько групп :

Литейные стандартные БрОЗЦ12С5 Бр05Ц5С5 Бр04Ц4С17 Бр04Ц7С5 БрОЗЦ7С5Н1 - Литейные ответственного назначения БрОФ Бр010Ц2 Бр08Ц4 БрОбЦбСЗ БрОЮСЮ Бр05С25

- Деформируемые БрОФ8-0,3 БрОФ6,5-0,4 БрОФ6,5-0,15 БрОФ4-0,25 БрОЦ4-3 БрОЦС4-4-2,5

Первая группа — литейные стандартные , предназначенные для получения разных деталей машин методами фасонного литья. К этим бронзам, помимо высоких литейных свойств, предъявляются следующие требования:

- хорошая обрабатываемость резанием;

- высокая плотность отливок;

- достаточная коррозионная стойкость;

- высокие механические свойства.

Вторая группа — литейные нестандартные ответственного назначения, обладающие высокими антифрикционными свойствами и хорошим сопротивлением истиранию. Эти сплавы применяют для изготовления подшипников скольжения и других деталей, работающих в условиях трения. Наибольшей прочностью в сочетании с высокими антифрикционными свойствами обладает бронза Бр010Ф1, что обусловлено высоким содержанием олова и легированием фосфором.

Эти сплавы применяют для изготовления подшипников скольжения и других деталей, работающих в условиях трения. Наибольшей прочностью в сочетании с высокими антифрикционными свойствами обладает бронза Бр010Ф1, что обусловлено высоким содержанием олова и легированием фосфором.

Третья группа — деформируемые , они отличаются от литейных более высокой прочностью, вязкостью, пластичностью, сопротивлением усталости. Основные легирующие элементы в деформируемых бронзах — олово, фосфор, цинк и свинец, причем олова в них меньше, чем в литейных бронзах. Деформируемые бронзы можно разделить на сплавы, легированные оловом и фосфором (БрОФ6,5-0,4; БрОФ6,5-0,15; БрОФ4-0,25), и сплавы, не содержащие фосфора (БрОЦ4-3 и БрОЦС4-4-2,5). Из этих бронз наилучшая обрабатываемость давлением у бронзы БрОЦ4-3. Бронза БрОЦС4-4-2,5, содержащая свинец, совсем не обрабатывается давлением в горячем состоянии из-за присутствия в ней легкоплавкой эвтектики. Эта бронза предназначена для изготовления деталей, работающих в условиях трения, и поэтому легирована свинцом.

Четвертая группа — сплавы художественного литья (БХ1, БХ2, БХЗ). Для изготовления художественных изделий бронза — наиболее подходящий материал. Она достаточно жидкотекуча, хорошо заполняет самые сложные формы, обладает очень небольшой усадкой при затвердевании и поэтому хорошо передает форму изделия. Эти бронзы отличаются красивым цветом, сохраняющимся благодаря их высокой коррозионной стойкости достаточно долгое время. На поверхности бронз под воздействием естественной среды образуется патина — тончайшая оксидная пленка различных цветовых оттенков, от зеленого до темно-коричневого. Патина придает бронзовым скульптурам и декоративным изделиям красивую ровную окраску.

Основные виды термической обработки бронз — гомогенизация и промежуточный отжиг. Основная цель этих операций — облегчение обработки давлением. Гомогенизацию проводят при 700…750 °С с последующим быстрым охлаждением. Для снятия остаточных напряжений в отливках достаточно 1-ч отжига при 250 °С. Промежуточный отжиг при холодной обработке давлением проводят при температурах 550… 700 °С.

Гомогенизацию проводят при 700…750 °С с последующим быстрым охлаждением. Для снятия остаточных напряжений в отливках достаточно 1-ч отжига при 250 °С. Промежуточный отжиг при холодной обработке давлением проводят при температурах 550… 700 °С.

АЛЮМИНИЕВЫЕ БРОНЗЫ

По распространенности в промышленности алюминиевые бронзы занимают одно из первых мест среди медных сплавов. В меди растворяется довольно большое количество алюминия: 7,4% при 1035 °С, 9,4% при 565 °С и около 9% при комнатной температуре.С увеличением содержания алюминия прочностные свойства сплавов повышаются .Оптимальными механическими свойствами обладают сплавы, содержащие 5…8% А1.

Наряду с повышенной прочностью они сохраняют высокую пластичность.

Алюминиевые бронзы по сравнению с оловянными имеют следующие преимущества:

- меньшую склонность к дендритной ликвации;

- большую плотность отливок;

- лучшую жидкотекучесть;

- более высокую прочность и жаропрочность;

- более высокую коррозионную и противокавитационную стойкость; …..

- меньшую склонность к хладноломкости.

Кроме того, алюминиевые бронзы не дают искр при ударе.

Недостатки алюминиевых бронз:

- значительная усадка при кристаллизации

- склонность к образованию крупных столбчатых кристаллов;

- сильное окисление в расплавленном состоянии, при котором образуются оксиды алюминия, приводящие к шиферному излому в деформированных полуфабрикатах;

- вспенивание расплава при заливке в форму;

- трудность пайки твердыми и мягкими припоями;

- недостаточная коррозионная стойкость в перегретом паре.

Для устранения этих недостатков алюминиевые бронзы дополнительно легируют марганцем, железом, никелем, свинцом.

Марганец растворяется в алюминиевых бронзах в больших количествах (до 10%). Марганец повышает прочность бронз, их пластичность, коррозионную стойкость, антифрикционные свойства, способность к холодной обработке давлением. Двойные сплавы меди с алюминием не обрабатываются давлением в холодном состоянии, если содержание алюминия превышает

7 %. Тройная бронза БрАМ9-2 хорошо обрабатывается давлением как в горячем, так и в холодном состоянии. Никель сильно уменьшает растворимость алюминия в меди при понижении температуры . Поэтому медные сплавы, одновременно легированные алюминием и никелем, существенно упрочняются при термической обработке, состоящей из закалки и старения, из-за выделения интерметаллидов . Никель улучшает механические свойства и коррозионную стойкость алюминиевых бронз, повышает температуру их рекристаллизации и жаропрочные свойства. Сплавы меди, легированные алюминием и никелем, хорошо обрабатываются давлением, имеют высокие антифрикционные свойства и не склонны к хладноломкости.

Небольшие содержания титана увеличивают плотность отливок и их прочность. Благоприятное влияние титана на свойства бронз обусловлено его действием как дегазатора, уменьшающего газонасыщенность расплава, и модификатора, измельчающего зерно.

Цинк заметно снижает антифрикционные и технологические свойства алюминиевых бронз и поэтому является нежелательной примесью.

Некоторые алюминиевые бронзы применяют только как литейные (БрАМц10-2; БрАЖН11-6-6; БрАЖС7-1,5-1,5), другие — только как деформируемые (БрА5, БрА7). Большую группу бронз (БрАМц9-2; БрАЖ9-4; БрАЖМц10-3-1,5; БрАЖН10-4-4) используют и как деформируемые, и как литейные сплавы. Если бронзы третьей группы применяют как литейные, то к их марке добавляют букву Л. Деформируемые и литейные бронзы одной марки различаются по содержанию примесей. В литейных сплавах допускается большее их содержание.

Наиболее пластичная и наименее прочная бронза — БрА5. Она легко деформируется при всех видах обработки давлением. Меньшей, но достаточно высокой обрабатываемостью давлением отличаются бронзы БрА7 и БрАМц9-2, предназначенные для получения прутков, листов и лент. Остальные бронзы (БрАЖ9-4; БрАЖМц10-3-1,5; БрАЖН10-4-4) деформируются только в горячем состоянии, так как в их структуре довольно много эвтектоида (до 30…35%). Вместе с тем благодаря эвтектоиду и железистым включениям антифрикционные свойства и прочность этих бронз выше, чем у перечисленных выше сплавов.

Она легко деформируется при всех видах обработки давлением. Меньшей, но достаточно высокой обрабатываемостью давлением отличаются бронзы БрА7 и БрАМц9-2, предназначенные для получения прутков, листов и лент. Остальные бронзы (БрАЖ9-4; БрАЖМц10-3-1,5; БрАЖН10-4-4) деформируются только в горячем состоянии, так как в их структуре довольно много эвтектоида (до 30…35%). Вместе с тем благодаря эвтектоиду и железистым включениям антифрикционные свойства и прочность этих бронз выше, чем у перечисленных выше сплавов.

Из всех медноалюминиевых сплавов наибольшим временным сопротивлением разрыву обладает бронза БрАЖ10-4-4, которую применяют и как деформируемую, и как литейную. Она жаропрочна и сохраняет удовлетворительную прочность до 400…500 °С . При температурах до 250…400 °С у бронзы БрАЖН10-4-4 наименьшая ползучесть по сравнению с другими алюминиевыми бронзами.

Деформируемые полуфабрикаты применяют в состоянии поставки или подвергают дорекристаллизационному или рекристаллизационному отжигу. Дорекристаллизационный отжиг алюминиевых бронз приводит к повышению их упругих свойств. Большинство алюминиевых бронз относятся к термически неупрочняемым сплавам. Исключение составляет бронза БрАЖН 10-4-4, которая эффективно упрочняется закалкой с 980 °С с последующим старением при 400 °С, 2 ч.

БЕРИЛЛИЕВЫЕ БРОНЗЫ

Сплавы меди с бериллием отличаются уникальным благоприятным сочетанием в них высоких прочностных и упругих свойств, высокой электро- и теплопроводностью, высоким сопротивлением разрушению и коррозионной стойкостью. Бериллий обладает в меди уменьшающейся с понижением температуры растворимостью , поэтому бериллиевые бронзы термически упрочняются.Оптимальными свойствами обладают сплавы, содержащие 2…2,5% Be. При дальнейшем увеличении содержания бериллия прочность сплавов повышается мало, а пластичность становится чрезмерно малой. Как и другие дисперсионно-твердеющие сплавы, бериллиевые бронзы обладают наилучшим комплексом свойств при содержании легирующих элементов, близком к максимальной растворимости. Пересыщенный твердый раствор в интервале температур 500…380 °С распадается очень быстро. Поэтому скорость охлаждения бериллиевых бронз при закалке должна быть достаточно большой (обычно их закаливают в воду). Нерезкое охлаждение в интервале температур 500…380 °С приводит к частичному прерывистому распаду пересыщенного раствора с образованием пластинчатых перлитообразных структур. Прерывистый распад нежелателен по двум причинам: а) сплавы охрупчиваются из-за локализации прерывистого распада по границам зерен; б) при последующем старении уменьшается упрочнение, обусловленное непрерывным распадом пересыщенного раствора, а эффект упрочнения от прерывистого распада меньше, чем от непрерывного.

Пересыщенный твердый раствор в интервале температур 500…380 °С распадается очень быстро. Поэтому скорость охлаждения бериллиевых бронз при закалке должна быть достаточно большой (обычно их закаливают в воду). Нерезкое охлаждение в интервале температур 500…380 °С приводит к частичному прерывистому распаду пересыщенного раствора с образованием пластинчатых перлитообразных структур. Прерывистый распад нежелателен по двум причинам: а) сплавы охрупчиваются из-за локализации прерывистого распада по границам зерен; б) при последующем старении уменьшается упрочнение, обусловленное непрерывным распадом пересыщенного раствора, а эффект упрочнения от прерывистого распада меньше, чем от непрерывного.

Бериллиевые бронзы дополнительно легируют никелем и титаном. Никель образует малорастворимый бериллид никеля NiBe и уменьшает растворимость бериллия в меди . Он замедляет фазовые превращения в бериллиевых бронзах и облегчает их термическую обработку, так как отпадает необходимость в крайне высоких скоростях охлаждения. Никель задерживает ре-кристаллизационные процессы в сплавах Cu-Be, способствует получению более мелкого рекристаллизованного зерна, повышает жропрочность. Титан образует соединения которые обеспечивают дополнительное упрочнение.

Бериллиевые бронзы отличаются высоким сопротивлением малым пластическим деформациям из-за сильного торможения дислокаций дисперсными частицами. С увеличением этого сопротивления уменьшаются обратимые и необратимые микропластические деформации при данном приложенном напряжении и, следовательно, релаксация напряжений. Все это приводит к повышению релаксационной стойкости сплавов — основной характеристики, которая определяет свойства упругих элементов.

Наибольшее распространение получили бронзы БрБ2, БрБНТ1,7 и БрБНТ1,9 .После упрочняющей термической обработки они характеризуются высокими прочностными и пружинящими свойствами, а также удовлетворительным сопротивлением ползучести и хорошей коррозионной стойкостью. Они обладают отличной износостойкостью, сохраняют высокую электро- и теплопроводность. Эти сплавы мало склонны к хладноломкости и могут работать в интервале температур от —200 до +250 °С.

Они обладают отличной износостойкостью, сохраняют высокую электро- и теплопроводность. Эти сплавы мало склонны к хладноломкости и могут работать в интервале температур от —200 до +250 °С.

Указанные свойства обусловили применение бериллиевых бронз в ответственных назначениях, где требуется сочетание ряда уникальных свойств. Широкому применению бериллиевых бронз препятствует стоимость и дефицитность бериллия, А также его токсичность.

КРЕМНИСТЫЕ БРОНЗЫ

Кремний растворяется в меди в довольно больших количествах: 5,3% при 842 °С; 4,65% при 356 °С и около 3,5% при комнатной температуре. При увеличении содержания кремния до 3,5% повышается не только временное сопротивление разрыву меди, но и относительное удлинение .

Двойные сплавы системы Cu-Si не применяют; их дополнительно легируют никелем и марганцем, которые улучшают механические и коррозионные свойства кремнистых бронз. При введении в сплавы меди, содержащие до 3% Si, менее 1,5% Mn, упрочнение обусловлено только растворным механизмом.

Кремнистые бронзы не дают искр при ударе; обладают довольно высокой жидкотекучестью. Недостатком этих сплавов является большая склонность к поглощению газов.

В промышленном масштабе применяют бронзы БрКМцЗ-1 и БрКН1-3 . БрКМцЗ-1 имеет однофазную структуру и отличается высокими технологическими, механическими, пружинящими и коррозионными свойствами. Эту бронзу применяют как деформируемую. БрКН1-3 термически упрочняется; после закалки с 850 °С временное сопротивление разрыву составляет около 350 МПа при относительном удлинении 30%, а после старения при 450 °С в течение 1 ч — 700 МПа при относительном удлинении 8%.

Влияние режимов термической обработки на структуру бронзы БрНХК Текст научной статьи по специальности «Химические науки»

УДК 621.74:669.35

DOI: 10.14529/met150411

ВЛИЯНИЕ РЕЖИМОВ ТЕРМИЧЕСКОЙ ОБРАБОТКИ НА СТРУКТУРУ БРОНЗЫ БрНХК

Н. Т. Карева, Ю.Д. Корягин

Т. Карева, Ю.Д. Корягин

Южно-Уральский государственный университет, г. Челябинск

Никель-хром-кремнистая бронза БрНХК, используемая для изготовления контактов, относится к числу умеренно дисперсионно-твердеющих и упрочняется холодной пластической деформацией закаленного сплава с последующим старением. Однако изделия, изготовляемые из бронзы БрНХК, часто не обладают достаточной стабильностью усилия размыкания контактов в процессе эксплуатации.

В работе приведены результаты исследования структуры бронзы БрНХК в закаленном и деформированном состояниях, а также после различных режимов старения. Установлено, что уже после закалки в твердом растворе наблюдаются частицы различной формы и размеров на основе хрома с кремнием и отличающиеся содержанием меди и никеля. Старение при 500 °С способствует увеличению размеров выделившихся крупных частиц и обогащению мелких частиц никелем. Показано, что двухступенчатое старение повышает сопротивление релаксации напряжений бронзы БрНХК как в деформированном, так и недеформированном состояниях по сравнению с одинарным старением вследствие изменения химического состава, природы и дисперсности выделившихся фаз.

Ключевые слова: сплав; кремнистая бронза БрНХК; структура; старение; выделения.

Для изготовления электрических контактов (особенно разъемных) ответственных изделий часто используется бронза БрНХК 2,5-0,7-0,6 системы Cu-Ni-Cr-Si. Данный сплав относится к умеренно дисперсионно твердеющим материалам, который дополнительно может упрочняться холодной пластической деформацией (е = 60 %), осуществляемой между закалкой и старением. В работе [1] показано, что необходимый комплекс свойств (твердость, прочность, повышенную релаксационную стойкость при комнатной и повышенных температурах испытания) можно получить в деформированном сплаве, используя оптимальное старение (450 °С — 2 ч). , но они включают и медь, и никель, причем первой существенно больше. Данные табл. 1 свидетельствуют о существенном обеднении твердого раствора хромом уже после закалки. Согласно данным микрорентгеноспектрального анализа в средний состав исследуемой бронзы по большой площади входит Si — 0,90 %; Сг — 0,91 %; Fe — 0,02 %; № — 3,02 %; Си — 95,15 %.

, но они включают и медь, и никель, причем первой существенно больше. Данные табл. 1 свидетельствуют о существенном обеднении твердого раствора хромом уже после закалки. Согласно данным микрорентгеноспектрального анализа в средний состав исследуемой бронзы по большой площади входит Si — 0,90 %; Сг — 0,91 %; Fe — 0,02 %; № — 3,02 %; Си — 95,15 %.

Дополнительное старение бронзы при 500 °С -8 ч (режим перестаривания) способствует увеличению размеров наиболее крупных частиц (до 5,13 мкм) округлых и прямоугольных (рис. 1, г-е). При этом их химический состав не претерпевает существенных изменений (см. табл. 1). Мелкие частицы обогащаются никелем до ~ Si(Cr,Ni)з, а также медью (см.табл. 1).

Обращает на себя внимание тот факт, что после дробного старения 390 °С — 1 ч + 450 °С — 1 ч в микроструктуре бронзы чаще встречаются частицы с меньшей степенью почернения в результате большего содержания в них никеля до 11,8-12,43 % и уменьшения количества хрома (46,87-35,73 %).

После травления (рис. 2) в структуре закаленной бронзы также выявляются темные крупные выделения округлой (размером ~ 1,3 мкм), пластинчатой формы (4 х 0,6 мкм), в виде подковы

Карева Н.Т., Корягин Ю.Д.

Влияние режимов термической обработки на структуру бронзы БрНХК

в) е)

Рис. 1. Микроструктура бронзы БрНХК до травления после закалки 930 °С 30 мин, вода (а, б, в) и дополнительного перестаривания 500 °С — 8 ч (г, д, е)

Таблица 1

Химический состав (% вес.) частиц и твердого раствора БрНХК в закаленном состоянии и после перестаривания при 500 °С — 8 ч. Нетравленые шлифы

Нетравленые шлифы

Si Сг № Си

Закалка от 930 °С

Крупная округлая частица 17,56 77,02 5,42

Пластинчатая частица 12,89 45,87 1,60 39,64

Твердый раствор 0,80 0,10 3,10 96,00

Закалка от 930 °С + перестаривание 500 °С — 8 ч

Крупная округлая частица 17,41 78,85 3,74

Пластинчатая частица 16,4 59,28 1,34 23,22

Мелкая частица 3,69 36,55 10,42 49,35

Твердый раствор 0,87 0,32 3,55 95,26

Вестник ЮУрГУ. Серия «Металлургия». 2015. Т. 15, № 4. С. 84-88

Металловедение и термическая обработка

Ш- 4

«■ ** ■ «г 1

а)

б)

в) г)

Рис. 2. Микроструктура протравленной закаленной бронзы БрНХК

Химический состав (% вес.) частиц и твердого раствора БрНХК в закаленном состоянии и после перестаривания при 500 °С -8 ч. Травленые шлифы

Таблица 2

Si Cr Ni Cu

Закалка от 930 °С, вода

Крупная округлая частица 13,37 55,92 1,39 29,32

Пластинчатая частица 6,70 17,34 1,98 73,98

Твердый раствор 0,61 0,28 2,8 96,31

Закалка от 930 °С + перестаривание 500 °С — 8 ч

Крупная округлая частица 14,86 77,53 0,65 6,98

Пластинчатая частица 11,68 39,93 1,96 46,3

Мелкая частица 2,72 5,46 7,48 17,40 2,5 0,878 87,23 76,27

Твердый раствор 0,57 0,30 3,06 96,07

(диаметром ~ 2,6 мкм), химический состав которых приведен в табл. 2.

2.

Мелкие частицы после старения (рис. 3, табл. 2) заметно отличаются от крупных по химическому составу в сторону меньшей концентрации особенно по кремнию (2,72-5,46 против 14,86-11,68 %) и хрому (7,48-17,40 против 77,53-39,93 %).

На рис. 4 приведена карта распределения элементов в состаренной бронзе вокруг крупного пластинчатого выделения. Это выделение содержит Si, Сг и очень незначительное количество №. На электронном изображении вокруг этой пластины видны более мелкие выделения округлой формы (см. рис. 4). На карте в этих местах также фиксируются в основном кремний и хром.

Карева Н.Т., Корягин Ю.Д.

Влияние режимов термической обработки на структуру бронзы БрНХК

т

§

9

Рис. 3. Микроструктура закаленной и состаренной при 500 °С — 8 ч бронзы БрНХК после травления

Рис. 4. Карта распределения элементов около крупных выделений с электронного изображения 1

В целом после старения самые крупные частицы практически не изменили существенно своих размеров и химического состава. Появились новые мелкие темные частицы, которые заметно отличаются от крупных ранее образовавшихся частиц: хрома меньше в два раза и более, в них появляется никель. Матрица (а-твердый раствор) дополнительно обедняется особенно хромом, никель же почти остался на прежнем уровне.

Достоверных литературных данных по фазовому составу четверной системы Си-№-Сг-81 при

концентрациях, близкой к исследуемой бронзе БрНХК не имеется. В тройной системе Си-№-Сг, согласно [2], при 930 °С (температура закалки) кроме а-раствора должна присутствовать фаза на основе Сг, причем она образуется уже из жидкого состояния. Вертикальные разрезы для сплавов, близких по составу к изучаемой БрНХК, указывают на переменную растворимость а-раст-вора, уменьшающуюся при понижении температуры за счет дополнительного выделения хромистой фазы.

В тройной системе Си-№-Сг, согласно [2], при 930 °С (температура закалки) кроме а-раствора должна присутствовать фаза на основе Сг, причем она образуется уже из жидкого состояния. Вертикальные разрезы для сплавов, близких по составу к изучаемой БрНХК, указывают на переменную растворимость а-раст-вора, уменьшающуюся при понижении температуры за счет дополнительного выделения хромистой фазы.

Вестник ЮУрГУ. Серия «Металлургия». 2015. Т. 15, № 4. С. 84-88

Металловедение и термическая обработка

С другой стороны, горизонтальный разрез при 950 °С другой 3-компонентной системы Си-№-81 свидетельствует о существовании однофазной структуры а-раствора [2]. При старении в интервале 450-500 °С возможно образование фаз: или

В изученной бронзе состав фаз усложнен в связи с увеличением числа компонентов до 4 и наличием неравновесных промежуточных фаз, образующихся при старении.

Литература

1. Карева, Н.Т. Влияние различных режимов старения на свойства сплава БрНХК/Н.Т.Карева, Ю.Д. Корягин, Г.И. Медведева // Известия высших учебных заведений. Цветная металлургия. — 1985. -№ 6. — С. 64-68.

2. Villars P., Prince A., Okamoto H. Handbook of Ternary Alloy Phase Diagrams. — Ohio: ASM International, 1995.

Карева Надежда Титовна, канд. техн. наук, доцент кафедры физического металловедения и физики твердого тела, Южно-Уральский государственный университет, г. Челябинск; [email protected].

Корягин Юрий Дмитриевич, д-р техн наук, профессор, заведующий кафедрой физического металловедения и физики твердого тела, Южно-Уральский государственный университет, г. Челябинск; [email protected].

Челябинск; [email protected].

Поступила в редакцию 30 апреля 2015 г.

DOI: 10.14529/met150411

EFFECTS OF HEAT TREATMENT

ON THE STRUCTURE OF BrNKhK BRONZE

N.T. Kareva, [email protected],

Yu.D. Koryagin, [email protected]

South Ural State University, Chelyabinsk, Russian Federation

Nickel-chromium-silicon bronze BrNKhK is a moderately dispersion-hardened alloy used for contacts and hardened by cold plastic deformation of the alloy in a hardened state and with subsequent ageing. However, articles made of bronze BrNKhK often do not possess sufficient stability of the contact separating force.

The paper presents results of the research of the structure of bronze BrNKhK in a hardened and deformed state, and also after various ageing modes. It was found that immediately after hardening particles of different shapes and sizes on the basis of chromium and silicon are observed in a solid solution with different contents of copper and nickel. Ageing at 500 °C increases the size of separated coarse particles and enriches fine particles with nickel. It is shown that two-stage ageing increases stress relaxation resistance of bronze BrNKhK in both deformed and non-deformed states as compared to one-stage ageing due to changes of the chemical composition, the nature and dispersion of precipitated phases.

Keywords: alloy; silicon bronze BrNKhK; structure; ageing; precipitates.

References

1. Kareva N.T., Koryagin Yu.D., Medvedeva G.I. [Effect of Different Modes of Aging on the Properties of the BrNKhK Alloy]. Izvestiya VUZ. Tsvetnaya metallurgiya, 1985, no. 6, pp. 64-68. (in Russ.)

Kareva N.T., Koryagin Yu.D., Medvedeva G.I. [Effect of Different Modes of Aging on the Properties of the BrNKhK Alloy]. Izvestiya VUZ. Tsvetnaya metallurgiya, 1985, no. 6, pp. 64-68. (in Russ.)

2. Villars P., Prince A., Okamoto H. Handbook of Ternary Alloy Phase Diagrams. Ohio, ASM International, 1995.

Received 30 April 2015

ОБРАЗЕЦ ЦИТИРОВАНИЯ

Карева, Н.Т. Влияние режимов термической обработки на структуру бронзы БрНХК / Н.Т. Карева, Ю.Д. Корягин // Вестник ЮУрГУ. Серия «Металлургия». — 2015. — Т. 15, № 4. — С. 84-88. DOI: 10.14529/теШ04П

FOR CITATION

Kareva N.T., Koryagin Yu.D. Effects of Heat Treatment on the Structure of BrNKhK Bronze. Bulletin of the South Ural State University. Ser. Metallurgy, 2015, vol. 15, no. 4, pp. 84-88. (in Russ.) DOI: 10.14529/met150411

ООО «Уральская бронза» — Ассоциация Народные художественные промыслы России, НХП. Выставки Ладья, Жар Птица.

Челябинская область Художественная обработка металла

ООО «Уральская Бронза», находящиеся в городе Челябинске, производит художественное литье из бронзы. Основанное в августе 1997 года, ЗАО «Уральская бронза» 3 октября 2014 года было реорганизовано в форме преобразования в ООО «Уральская Бронза».

ООО «Уральская Бронза» является малым предприятием народных художественных промыслов, специализирующимся на выпуске изделий из бронзового литья в сочетании с поделочным камнем.

Первые работы представляли собой сувенирную продукцию из бронзы и камня. В дальнейшем организация начала производить более серьезные вещи (малую пластику), стала восстанавливать утраченные работы известных скульпторов (Лансере Е. А., Клодта П.К., П.Ж. Мена, Либериха Н.И, Обера А.Л. и др.), возрождать потерянные модели каслинского завода.

А., Клодта П.К., П.Ж. Мена, Либериха Н.И, Обера А.Л. и др.), возрождать потерянные модели каслинского завода.

Сегодня перечень выпускаемой продукции предприятием широк и постоянно пополняется – это сувениры, кабинетная пластика (представляющая собой сложные скульптурные композиции высотой до 1 метра), парковая скульптура, камины, часы, фурнитура для элитной мебели, литые иконы в сочетании с перегородчатой эмалью и многое другое.

Деятельность ООО «Уральская Бронза» получила высокие оценки на многих международных выставках, продукция награждена медалями и дипломами. Все изделия, выпускаемые ООО «Уральская бронза», высокого качества, имеют тщательную проработку, содержат большое количеством мелких деталей, отличаются четкостью силуэта.

Первые изделия были утверждены как произведения народных художественных промыслов на заседании художественного совета по декоративно-прикладному искусству при администрации Челябинской области 30.10.1997 года (Выписка из протокола заседания художественного совета по декоративно-прикладному искусству от 30.10.1997 г. № 236). На рассмотрение художественного совета было представлено 52 изделия и 52 из них были утверждены как произведения народных художественных промыслов. С этого времени скульпторы ООО «Уральская Бронза» пополнили модельный ряд предприятия более чем на 600 работ — как новых, так и восстановленных раритетов русских и зарубежных скульпторов.

Каждый год предприятие пополняет модельный ряд на несколько авторских и несколько копийных (восстановленных) работ известных скульпторов, и практически каждый год ООО «Уральская Бронза» представляет изделия на утверждение художественным советом:

— Выписка из протокола заседания художественного совета по декоративно-прикладному искусству от «26» 02.1998 г. № 240. Представлено 29 изделий и 29 из них утверждены как произведения народных художественных промыслов;

— Выписка из протокола заседания художественного совета по декоративно-прикладному искусству от 28 мая 1998 г. № 243. На рассмотрение художественного совета представлено 13 изделий и 13 из них утверждены как произведения народных художественных промыслов;

№ 243. На рассмотрение художественного совета представлено 13 изделий и 13 из них утверждены как произведения народных художественных промыслов;

— Выписка из протокола заседания художественного совета по декоративно-прикладному искусству при администрации Челябинской области № 252 от 29 апреля 1999 г.. На рассмотрение художественного совета представлено 22 изделия и 22 из них утверждены как произведения народных художественных промыслов;

— Выписка из протокола № 260 заседания художественного совета по декоративно-прикладному искусству при администрации Челябинской области от 27 января 2000 г.. На рассмотрение художественного совета представлено 41 изделие и 41 из них утверждены как произведения народных художественных промыслов;

— Выписка из протокола № 271 заседания художественного совета по декоративно-прикладному искусству при администрации Челябинской области от 28 декабря 2000 г.. На рассмотрение художественного совета представлено 72 изделия и 72 из них утверждены как произведения народных художественных промыслов;

— Выписка из протокола № 7 заседания областного художественно-экспертного совета по народным художественным промыслам от 30 августа 2001 г.. На рассмотрение художественного совета представлено 24 изделия и 24 из них утверждены как произведения народных художественных промыслов;

— Выписка из протокола заседания художественно-экспертного совета по народным художественным промыслам Челябинской области. № 7 от 29.07.04 г. На рассмотрение художественного совета представлено 42 изделия и 42 из них утверждены как произведения народных художественных промыслов;

— Выписка из протокола заседания художественно-экспертного совета по народным художественным промыслам Челябинской области. № 1 от 27.01.05 г. На рассмотрение художественного совета представлено 1 изделие и 1 утверждено как произведение народных художественных промыслов;

— Выписка из протокола заседания художественно-экспертного совета по народным художественным промыслам Челябинской области. № 4 от «28» апреля 2005 г. На рассмотрение художественного совета представлено 20 изделий и 20 из них утверждены как произведение народных художественных промыслов;

№ 4 от «28» апреля 2005 г. На рассмотрение художественного совета представлено 20 изделий и 20 из них утверждены как произведение народных художественных промыслов;

— Выписка из протокола заседания художественно-экспертного совета по народным художественным промыслам Челябинской области № 1 от «31» марта 2011 г. На рассмотрение художественного совета представлено 22 изделия и 22 из них утверждены как произведение народных художественных промыслов;

— Выписка из протокола заседания Экспертного совета по народным художественным промыслам Челябинской области № 4 от «06» ноября 2013 г. На рассмотрение экспертного совета представлено 172 изделия и 163 из них утверждены как произведение народных художественных промыслов;

19 февраля 2015 года на заседании Экспертного совета по народным художественным промыслам при Министерстве промышленности и торговли Российской Федерации из 163 представленных образцов 115 изделий были зарегистрированы как образцы изделий народных промыслов признанного художественного достоинства.

Помимо этого, ООО «Уральская Бронза» работает с индивидуальными заказами (разработка новых моделей в рисунке (эскизе), в лепке, в металле; реставрация антикварных вещей).

Произведения «Уральской Бронзы» экспонировались в Кремле, на выставках «Дней Челябинской области» в Москве. Также изделия ООО «Уральская Бронза» экспонировались на выставке посвященной народным художественным промыслам в ОГУК «Музей искусств» , которая проходила в Челябинске с 21 января по 28 февраля 2011 г., от посетителей были получены только положительные отзывы и огромная благодарность за сохранение, возрождение традиций уральских мастеров, об этом свидетельствует книга отзывов.

Предприятие сотрудничает со скульпторами по всей России, все они имеют профессиональное художественное образование. Среди них — член союза художников России, челябинский скульптор Воробьев С.Н.., челябинские скульптора – Карика В., Раев С.Н, Злобов С.Н., Шестакова Е., Арутюнова Ю. ; питерские скульптора – Чернощеков А.Г., и Рогачов А., московские скульптора – Ковальчук Т..

; питерские скульптора – Чернощеков А.Г., и Рогачов А., московские скульптора – Ковальчук Т..

В настоящее время предприятие представляет собой современное, технологическое производство, основанное на художественном литье по выплавляемым моделям, располагает современным оборудованием, квалифицированным персоналом. ООО «Уральская Бронза» разработало и внедрило в производство технологии, позволяющие работать исключительно на сырье и материалах отечественного производства. От замысла художника до последнего штриха гравера через руки пятнадцати мастеров проходит каждое изделие, некоторые из них признаны антиквариатом и занесены в антикварные каталоги.

ООО «Уральская Бронза» — это динамично развивающееся предприятие со сложившимися традициями, неповторимым стилем и узнаваемой покупателями маркой качества. Продукция, выпускаемая предприятием, обладает художественной ценностью, неоднократно демонстрировалась на выставках, в том числе и международных, и уже давно завоевала сердца Российских покупателей.

ООО «Уральская Бронза» — одно из крупнейших в современной России предприятий, обладающих замкнутым циклом производства и работающих на основе местного сырья. Изделия ООО «Уральская Бронза» отличаются богатым ассортиментом и высочайшим качеством литья, характерная черта которых – сочетание металла с природным камнем (яшма, лазурит, змеевик, малахит и др.) – металл и уральские камни составляют органическое единство художественных и технологических приемов обработки металла.

Предприятие художественных промыслов «Уральская Бронза» вошло в список официальных брендов Челябинской области.

454053, Россия, г. Челябинск Троицкий тракт, 25 корпус Б

Пример галтовочной обработки латуни, меди, бронзы

Примеры изделий из латуни, меди, бронзы и их сплавов до и после галтовочной обработки.

Обработка в машине VM250.

Задача: шлифовка поверхности (убрать следы литья), подготовка изделия к нанесению покрытия.

Обработка в машине VM150Y.

Задача: убрать с поверхности изделия следы литья, сгладить поверхность.

Обработка в машине VM125.

Задача: полировка поверхности, придание изделию блеска.

Обработка в машине VM150Y.

Задача: убрать с поверхности изделия следы литья, сгладить поверхность.

На данных изображениях вы можете увидеть примеры изделий из латуни до и после галтовочной обработки.

Латунь, медь, бронза и их сплавы достаточно редко используются в галтовочной обработке. Как правило при галтовочной обработке этих металлов преследуются следующие цели:

— очистка поверхности изделия после литья, устранение микрооблоя. Как правило галтовочная обработка выполняется с помощью керамического наполнителя высокой жесткости.

— подготовка поверхности изделий для последующего нанесения покрытий. В этом случае важным является нанесение на поверхность изделий микрошагрени требуемого уровня шероховатости. Микрошагрень значительно усиливает адгезию покрытия.

— зеркальная галтовочная полировка изделий, как замена электрохимическим покрытиям. Обработка производится в несколько технологических проходов, в наполнителях различной плотности с последующей финишной полировкой в фарфоровом наполнителе.

Компания Rosler-Kromas рекомендует проводить шлифовку изделий из латуни, меди, бронзы и сплавов на их основе с добавлением компаунда РВ60, а финишную зеркальную полировку с добавлением компаунда КН50.

Для получения более подробной информации по технологиям галтовочной обработки изделий из меди, латуни, бронзы, пожалуйста, свяжитесь с нами.

Процесс литья из бронзы

Шаг 1

Когда скульптура завершена, она делится на секции. В зависимости от размера скульптуры будут использоваться специализированные пилы, ремесленная или ювелирная пила для более мелких деталей и сабельная пила для памятников. Голова, туловище, ноги, руки, иногда руки, а также любые формы, не прикрепленные к телу, например волосы, развевающаяся одежда и другие аксессуары будут обрезаны для изготовления формы.

Шаг 2

Гибкая резиновая форма сделана из оригинальной глины художника.Этот современный материал способен уловить каждую деталь. Для скульптур размером с памятник изготовление форм может занять пару месяцев. Затем готовят форму, используя слои силиконовой резины и стеклоткани. Затем добавляется основа из гипса или стекловолокна, чтобы обеспечить поддержку и структуру формы. Затем исходная глина удаляется из форм.

Шаг 3

Затем расплавленный воск заливается в резиновую форму, получая отливку оригинального 3D. Это называется восковой узор.

Шаг 4

После охлаждения восковая отливка вынимается из формы и обрабатывается вручную, чтобы полностью соответствовать оригинальной скульптуре, с использованием стоматологических инструментов и термоинструментов.Художник наблюдает и добавляет окончательные детали.

Шаг 5

Сложная система восковых стержней, называемых литниками или литниками, наносится на восковой узор или трехмерный воск.

Шаг 6

Процесс литья паковочной массы начинается с погружения воскового изображения в смесь кварцевого песка и суспензии (очень сложная клеевидная смесь, называемая жидким коллоидным силиконом). На этом этапе требуется несколько недель, чтобы затвердеть или превратиться в камень, похожий на вещество, способное выдерживать температуру разлитой бронзы, которая колеблется от 1800 до 2100 ° по Фаренгейту.Чрезвычайно сложные детали, например Пальцы ½ дюйма могут быть отлиты в бронзу. Расплавленная природа бронзы в сочетании с современными формовочными материалами позволяет обнаруживать такие мелкие детали, как отпечатки пальцев.

Шаг 7

Керамическая форма помещается в автоклав (печь с очень высокими температурами), где керамика обжигается и выжигается воск, оставляя на его месте полую полость. Оставшийся воск распаривают, чтобы очистить форму от всех остатков воска. Отсюда и термин «процесс потери парафина.«После нанесения на формы d-воска их охлаждают и проверяют на наличие трещин.

Бронзовые слитки (бронзовые слитки) нагревают до жидкости.

Затем керамическую форму заполняют расплавленной бронзой (бронза представляет собой сплав из 85% меди, 5% свинца, 5% олова и 5% цинка). Цена на бронзовые статуи основана на стоимости всей рабочей силы и стоимости, в основном меди и всех сложных материалов.

Шаг 8

После того, как бронзовая оболочка остынет, керамическую форму аккуратно выколачивают и вырезают, обнажая бронзовую скульптуру внутри.

Шаг 9

Мелкие частицы песка обдуваются под давлением воздуха, чтобы удалить последние следы керамической оболочки, приставшей к бронзе.

Шаг 10

Необработанная отливка затем передается другому мастеру, который срезает ворота и литники. Бронзовые детали свариваются вместе, как большая головоломка, а затем детализируются с помощью пневматических инструментов (также известных как пневматические инструменты). Детали привариваются с особой тщательностью и вниманием к выравниванию. Художнику, возможно, придется обработать участки под бронзу.Скульптура подверглась пескоструйной обработке стеклянными шариками, что обеспечивает отличную отделку поверхности при подготовке к патине.

Шаг 11

Чеканная (детализированная) бронза теперь обработана кислотой; с помощью паяльной лампы и аэрографа бронза нагревается и на нее распыляется кислота, чтобы придать ей выбранный цвет в соответствии с указаниями художника и пожеланиями клиента. Варьируя тип кислоты и количество нагрева, можно получить разные цвета. Мы предлагаем широкий выбор цветов, в том числе: музейный коричневый (он же французская бронза), светлая бронза, зеленый Верде (он же зеленый Роден), бордовый, сусальное золото и любой цвет по желанию комиссара.Добавляется два-три слоя защитного покрытия, чтобы остановить процесс окисления и закрепить появившийся цвет. Внутри памятника приварены большие трубы из нержавеющей стали длиной не менее 2–3 футов, и эти же трубы выходят еще на 2–3 фута. Эти трубы будут помещены в цемент на прочность. Памятник готов к установке. Или финальные работы аккуратно упаковываются и бережно доставляются нашим покровителям. На протяжении всего процесса художник наблюдает за всеми этапами, чтобы гарантировать качество и соответствие оригиналу.

Эти трубы будут помещены в цемент на прочность. Памятник готов к установке. Или финальные работы аккуратно упаковываются и бережно доставляются нашим покровителям. На протяжении всего процесса художник наблюдает за всеми этапами, чтобы гарантировать качество и соответствие оригиналу.

Шаг 12

Просмотр видео Процесс бронзового литья.

Процесс литья из бронзы — потерянный воск — ModernArts

БРОНЗОВАЯ СКУЛЬПТУРА: ИСКУССТВО ПОТЕРЯННОГО ВОСКА

В третьем тысячелетии до нашей эры, где-то между Черным морем и Персидским заливом, художник создал видение из пчелиного воска, покрыло его жидкой глиной. и приготовил на огне. В огне воск был потерян, его заменило пустое место. Олово и медь — сплавы бронзы — собирались и нагревались. После того, как плавится, металл выливают в полость огня закаленной глины.Металл остыл, и скульптор выбил глину из металла. Отлита первая бронза.

Древние бронзовые отливки «Потерянный воск» выдержали века, визуально рассказывая историю прошлых культур, их религий и их социальных структур. Например: китайские бронзы часто изображали церемониальные образы, индийские и египетские отливки часто изображали божеств, африканцы отливали изображения природы, а греки воссоздали человеческую форму. Многие из этих культур устарели, религии эволюционировали, общества изменились, но интригующая визуальная история сохранилась благодаря сохранившимся бронзовым произведениям.Некоторые элементы процесса «Потерянный воск» действительно были усовершенствованы, но сегодня литье из бронзы остается практически таким же, каким оно было в 2000 году до нашей эры в аккадский период.

Современные скульпторы, желающие отлить свои изделия из бронзы, зависят от литейного производства. Здесь мастера умело применяют метод «Потерянный воск» к дереву, камню, глине, гипсу и, по сути, к любой другой форме скульптуры, чтобы превратить видение художника в бронзу.

РЕЗИНОВАЯ ФОРМА

Метаморфоза скульптуры из первоначальной среды в бронзу начинается с резиновой формы. Оригинальная скульптура должна оставаться неподвижной в процессе изготовления формы. Для этого половина скульптуры вкладывается в основу из мягкой пластилиновой глины; другая открытая половина равномерно окрашена прозрачной вязкой резиной. (Полиуретановая резина лучше всего подходит для единичных или небольших изданий, в то время как для больших выпусков требуется силиконовая резина.) Когда половина, окрашенная резиной, высыхает, защитная и прочная «материнская форма» из армированного гипса выстраивается вокруг податливой резины. Затем скульптуру переворачивают, и процесс повторяется.Когда вторая сторона завершена, форма открывается и оригинал удаляется изнутри. Резина соединяется с другой половиной, создавая точное «негативное» изображение скульптуры из резины. Форма часто состоит из нескольких частей, чтобы обеспечить правильную и равномерную текучесть во время фактической заливки бронзы.

Оригинальная скульптура должна оставаться неподвижной в процессе изготовления формы. Для этого половина скульптуры вкладывается в основу из мягкой пластилиновой глины; другая открытая половина равномерно окрашена прозрачной вязкой резиной. (Полиуретановая резина лучше всего подходит для единичных или небольших изданий, в то время как для больших выпусков требуется силиконовая резина.) Когда половина, окрашенная резиной, высыхает, защитная и прочная «материнская форма» из армированного гипса выстраивается вокруг податливой резины. Затем скульптуру переворачивают, и процесс повторяется.Когда вторая сторона завершена, форма открывается и оригинал удаляется изнутри. Резина соединяется с другой половиной, создавая точное «негативное» изображение скульптуры из резины. Форма часто состоит из нескольких частей, чтобы обеспечить правильную и равномерную текучесть во время фактической заливки бронзы.

Процесс художественного литья бронзы | Метод потери воска

История метода потерянного воска

Нет точных данных о том, когда

Впервые был применен восковой метод литья.

Считается, что первые пользователи метода потерянного воска начали с глины.

core примерно по форме моделируемого объекта. Это ядро было покрыто

воском, а затем лепят в готовую форму. Когда воск затвердел, его

покрытый глиной. Предмет запекали, глина затвердевала и воск плавился.

Поскольку восковой метод расплавил дно формы для выпечки или духовки,

он был непригоден для использования или утерян — отсюда и название процесса «Потерянный воск». Космос

эвакуированный воском, затем был заполнен расплавленной бронзой.Как только бронза остыла

и затвердевшая, глина была удалена, а оставшаяся бронза — очищена и

полированный.

Другие названия процесса включают «потерянную форму», которая

признает, что можно использовать и другие материалы, помимо воска, в том числе, но

не ограничиваясь: жиром, смолой, смолой и текстилем; и «отработанный воск» или «отходы»

литье формы «, поскольку форма разрушается, чтобы обнажить отливку.

Отливки можно изготовить с самой восковой модели, прямая

метод; или восковой копии модели, которая не обязательно должна быть восковой.

Археологи нашли отливки возрастом тысячи лет. Основа Принцип процесса остался неизменным, хотя много новых приемов были разработаны. Наиболее значимым из них было использование форм из из которых можно было изготовить множество восков, а процесс керамической оболочки дал высокое качество Кастинг.

(источник)

История бронзы

Бронза имела большое значение для любой культуры, которая с ней сталкивалась.

Это был один из самых инновационных сплавов человечества.Инструменты, оружие, доспехи и

различные строительные материалы, такие как декоративная плитка из бронзы, были тверже и

более прочные, чем их предшественники из камня и меди. Изначально бронзу делали

из меди и мышьяка с образованием мышьяковистой бронзы. Только позже олово стало

использовался, став единственным типом бронзы в конце 3-го тысячелетия до нашей эры. Оловянная бронза

превосходила мышьяковистую бронзу в том, что сам процесс легирования мог больше

легко контролировать (поскольку олово было доступно как металл), а сплав

сильнее и легче забрасывать.Также, в отличие от мышьяка, олово не токсично.

Самая ранняя бронза из оловянного сплава датируется концом 4-го века.

тысячелетие до нашей эры в Сузах и некоторые древние памятники в Луристане и Месопотамии.

Медная и оловянная руды редко встречаются вместе (исключения

включают одно древнее место в Таиланде и одно в Иране, поэтому серьезная бронзовая работа

всегда занимался торговлей. В Европе основным источником олова была Великобритания.

месторождения руды в Корнуолле. Финикийские торговцы посещали Великобританию для торговли

товары из Средиземноморья для олова.

Бронза широко используется для литья бронзовых скульптур. Многие

обычные бронзовые сплавы обладают необычным и очень желательным свойством расширения

Незадолго до застывания, заполняя таким образом мельчайшие детали формы. Детали из бронзы прочные и обычно используются для подшипников, зажимов, электрических

разъемы и пружины.

Детали из бронзы прочные и обычно используются для подшипников, зажимов, электрических

разъемы и пружины.

Бронза также имеет очень низкое трение металла о металл, что

сделали его бесценным для постройки пушек там, где железные ядра могли бы

в противном случае воткнуть в ствол.Он до сих пор широко используется для изготовления пружин,

подшипники, втулки, направляющие подшипники автомобильной трансмиссии и т. д.

фитинги, и особенно часто встречается в подшипниках небольших электрических

моторы. Фосфорная бронза особенно подходит для прецизионных подшипников и

пружины. Он также используется в струнах для гитары и фортепиано.

Бронза обычно состоит на 88% из меди и на 12% из олова. Альфа-бронза

состоит из альфа-твердого раствора олова в меди. Альфа-бронзовые сплавы

4–5% олова используется для изготовления монет, пружин, турбин и лопастей.

Техническая бронза (также известная как латунь) на 90% состоит из меди. и 10% цинка и не содержит олова. Он прочнее меди и имеет эквивалентная пластичность. Используется для шурупов и проводов.

В отличие от стали, бронза при ударе о твердую поверхность не

генерировать искры, поэтому он (вместе с бериллиевой медью) используется для

изготавливать молотки, киянки, гаечные ключи и другие долговечные инструменты для использования во взрывчатых веществах

в атмосфере или в присутствии легковоспламеняющихся паров.

индийских индуистских ремесленника периода империи Чола

в Тамил Наду использовали бронзу для создания замысловатых статуй методом потерянного воска.

с богато украшенными деталями, изображающими в основном богов индуизма, но также

образ жизни того периода.Эта форма искусства сохранилась до наших дней, с множеством сильписов,

мастера, работающие в районах Свамималай и Ченнаи.

В древности другие культуры также создавали произведения высокого искусства.

с использованием бронзы. Например: в Африке бронзовые головы Королевства Бенин,

в Европе; Греческая бронза, типичная для фигур из греческой мифологии, на востоке. Азия; Китайские изделия из бронзы времен династии Шан и Чжоу — чаще церемониальные

сосуды, но в том числе несколько примеров фигурок.

Азия; Китайские изделия из бронзы времен династии Шан и Чжоу — чаще церемониальные

сосуды, но в том числе несколько примеров фигурок.

Бронза продолжается и в наше время как один из материалов выбор выбора для монументальной скульптуры.

(источник)

См. Также:

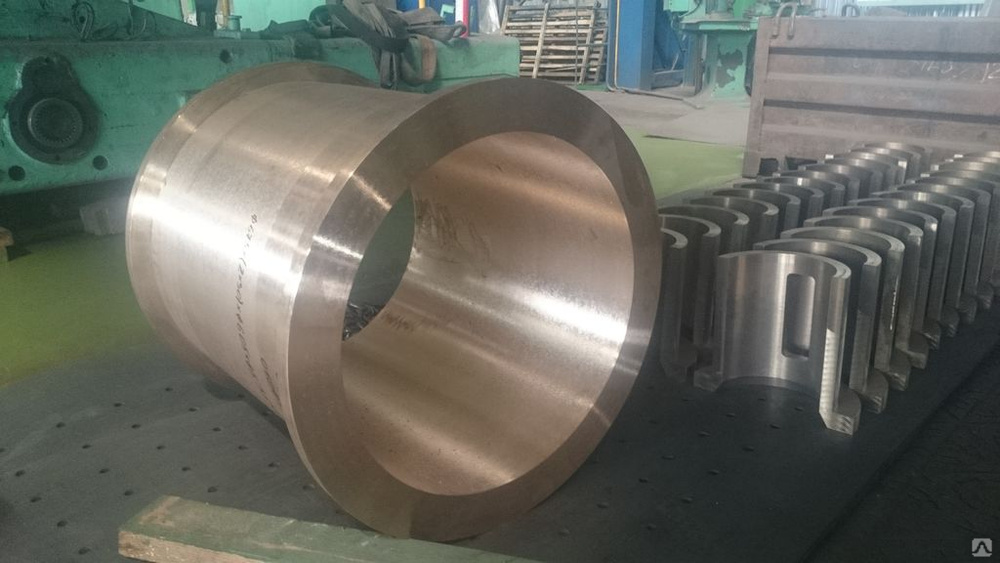

Обработка | бронза, втулка, литье в песчаные формы, центробежное литье, непрерывное литье, механическая обработка

Техника литьяТщательно подобранные материалы сочетаются с хорошими навыками литья, чтобы гарантировать высокое качество конечного продукта. Опыт, накопленный за несколько десятилетий, составляет основу нашей компетентности. У нас есть глубокие знания обо всем процессе от начала до конца.Мы постоянно контролируем и развиваем качество нашей работы.

Центробежное литье

При центробежном литье расплавленный металл заливают в стальную изложницу, которая вращается вокруг своей оси горизонтально (показано на рисунке) или вертикально. Внешняя поверхность формы охлаждается водой для обеспечения направленного затвердевания. Метод позволяет получать плотные отливки стабильного качества. В процессе литья любая пористость расплавленного металла локализуется во внутреннем слое, который удаляется механической обработкой.

Непрерывное литье

В технологии непрерывной разливки расплавленный металл выливают из печи в графитовую фильеру через тигель. Головка охлаждается с помощью рубашки водяного охлаждения, чтобы гарантировать направленное затвердевание. При отливке полых заготовок внутри матрицы помещается форма для придания заготовке внутренней формы. Этот метод позволяет изготавливать заготовки с точными размерами для дальнейшей обработки. Заготовки, предназначенные для автоматической обработки, перед отгрузкой необходимо выпрямить.

Материалы для литья Бронзовые сплавы используются в производстве машин, детали которых должны иметь хорошие свойства скольжения и быть устойчивыми к морской воде и химической коррозии. Эта группа материалов охватывает широкий спектр металлов. Бронзовые сплавы используются не только тогда, когда требуется сухая смазка и большая прочность; они также обладают хорошей обрабатываемостью и чистотой.

Эта группа материалов охватывает широкий спектр металлов. Бронзовые сплавы используются не только тогда, когда требуется сухая смазка и большая прочность; они также обладают хорошей обрабатываемостью и чистотой.

Оловянная бронза

Сочетая прочность с износостойкостью, оловянная бронза является правильным выбором, когда материалу необходимо сохранять свои размеры даже при больших нагрузках и при внезапных ударах.Материал сопряжения должен быть твердым и закаленным. Оловянная бронза не обладает хорошей устойчивостью к поверхностному давлению, но устойчива к морской воде.

Алюминиевая бронза

Алюминиевая бронза, известная своей коррозионной стойкостью, обладает высокой прочностью, но имеет худшие свойства скольжения и износостойкость, чем вышеупомянутые сплавы. Его использование для подшипников скольжения рекомендуется только тогда, когда прочностные свойства оловянной бронзы недостаточны. Алюминиевая бронза устойчива к морской воде.

бронза

Gunmetal — наиболее доступный и широко используемый материал для подшипников скольжения общего назначения. Помимо того, что он устойчив к морской воде, он обладает хорошей износостойкостью и свойствами скольжения. Металлический металл не рекомендуется для подшипников скольжения при литье в песчаные формы, поскольку этот метод снижает их устойчивость к воздействию морской воды.

Олово-бронза, свинец

В условиях, когда смазка должна быть прерывистой или может быть недостаточной, этилированная оловянная бронза является лучшим материалом для подшипников с точки зрения износостойкости и свойств скольжения.Смазочные материалы на водной основе также могут использоваться для свинцовой оловянной бронзы. Олово-свинцовые бронзы выдерживают высокое поверхностное давление и устойчивы к морской воде.

Марганцевая бронза

Обладая лучшими прочностными характеристиками, чем бронза и оловянная бронза, марганцевая бронза почти того же класса, что и алюминиевая бронза. Она обладает более высокой обрабатываемостью, чем алюминиевая бронза, но по износостойкости и свойствам скольжения уступает металлической и оловянной бронзе. Этот сплав ковкий.

Она обладает более высокой обрабатываемостью, чем алюминиевая бронза, но по износостойкости и свойствам скольжения уступает металлической и оловянной бронзе. Этот сплав ковкий.

Узнайте о бронзовом покрытии

Специалисты по реставрации зданий вернуть историческим зданиям их былое великолепие. Часть этого процесса включает восстановление старых бронзовых светильников. В большинстве настроек восстановления вы следует использовать оригинальные приспособления или приспособления того же периода. Если те светильники недоступны, вам нужно иметь способ сделать так, чтобы текущие светильники выглядели античный. Бронзовое покрытие — один из способов добиться этого.

бронза

Бронза — это металлический сплав.База металл почти всегда — это медь, смешанная с оловом. Могут быть добавлены другие металлы, как цинк или никель. Добавки этих металлов изменяют свойства металла. Металл более поддающийся обработке, жесткий или твердый, в зависимости от того, что дополнительные металлы присутствуют в смеси, и общий процент дополнительных металлы всей смеси.

Бронза

Бронза — это гальваника. процесс. В процессе используется электричество для создания тонкого слоя материала покрытия. по пункту.Хотя не все металлы можно использовать в качестве гальванического материала, бронза — это тот металл, который может, как и другие металлы, золото, серебро и латунь. Большинство у металлов нет проблем с гальваническим покрытием, как для внешнего вида, так и для защиты изделия или реставрация изделия.

Процесс нанесения гальванических покрытий

Процесс гальваники металлов

довольно просто. Это также относительно быстро, в зависимости от того, какой толщины вам нужно.

бронзовый слой должен быть. Если вам просто нужен намек на бронзу на вашем изделии, это

нужно всего несколько минут.Однако, если вашей заготовке нужен хороший толстый слой

из бронзы на нанесение правильной толщины слоя может уйти час или больше. на место.

на место.

Подготовка гальваники Решение

Первым шагом процесса является подготовить гальванический раствор. Обычно это слабая кислота с какая-то форма металла растворилась в нем. В случае бронзового покрытия, в раствор добавляется что-то вроде солей бронзы.

Размещение заготовки

Следующим шагом процесса является подвесьте деталь в растворе для гальваники.Кусок должен быть полностью покрыты раствором, но вы не хотите, чтобы он касался сторон или дно емкости с раствором. Это может привести к тому, что пятно не будет покрыто хорошо. Облицовываемый кусок обычно подвешивают на стержне с помощью проволоки из какой-то проволоки. Сортировать.

Запуск покрытия

После того, как штучный раствор был подготовлен и кусок подвешен в растворе, пора заняться фактическим покрытие. В раствор помещают электрод, сделанный из материала покрытия.В данном случае это будет бронзовый электрод. Затем взимается плата за электрод и раствор. Это вызывает перемещение бронзы от электрода к заготовку так, чтобы она была покрыта металлическим покрытием.

Гальванический пластик

Этот процесс работает, только если кусок гальваника — металл. Пластик может быть покрыт бронзой, но он намного длиннее и более трудоемкий процесс. Одна часть этого процесса включает создание небольших ямки в пластике. Когда в материале появляются ямы, металл попадает в них. ямы.Затем пластиковую деталь можно поместить в раствор для гальваники и покрытие.

Если вы специалист по реставрации зданий или просто восстанавливая собственное имущество, вам нужны приспособления, которые впишутся в интерьер вашего дома. исторический период. Приходите к нам в General Brite Plating, чтобы покрыть или повторно покрыть ваши светильники. Мы позаботимся о том, чтобы вы получили необходимую отделку на вашем приспособлении, независимо от того, это красивая блестящая бронзовая отделка, отделка под старину или отделка маслом. Контакт сегодня, чтобы узнать больше об этом процессе.

Бронзовых Производителей Поставщики | Справочник IQS

Бронза

Бронза — один из самых популярных сплавов меди , находящийся в тесной конкуренции с латунью как наиболее часто используемым сплавом этого цветного металла. Точное количество меди в бронзе очень варьируется, и рейнджеры от 60% до почти 90% в некоторых товарных сортах. Второй по величине Преобладающий элемент в бронзе — олово, которое также часто бывает переменным. составляя от 12% до 40% сплава.

Смесь олова и меди дает бронзу, сплав, который менее хрупок, чем олово и железо, но тверже и долговечнее, чем чистая медь. Кроме того, бронза легче плавится, ее легче отливать или обрабатывать. Дополнительные элементы, такие как марганец, свинец, цинк, серебро, фосфор, мышьяк и другие, также могут быть добавлены для улучшения определенных свойств бронзы специального назначения. Эти и другие менее сложные разновидности бронзы доступны для широкого спектра промышленных применений.Алюминиевая бронза, обладающая высокой прочностью и устойчивостью к коррозии, используется для изготовления подшипников, клапанов и компонентов машин. Кремниевая бронза используется для изготовления телеграфных проводов и контейнеров для химикатов, а фосфористая бронза используется для изготовления пружин. Свинцовая бронза, очень прочный вид бронзы, используется в усиленных втулках и подшипниках. Также из бронзы можно отливать колокольчики. Другие предметы, содержащие бронзу, включают бронзу, монеты, отливки, гравюры, поковки, паровую и водяную арматуру, электрические соединители , , шестерни, клапаны и многое другое.В общем, промышленные применения бронзы также используют преимущества ее хорошей теплопроводности и электропроводности, минимального трения металла о металл и искробезопасности.

Как упоминалось выше, бронзу легче формировать, чем чистую медь или олово. Хотя она немного менее пластична, чем чистая медь, для обработки бронзовых деталей и компонентов обычно используется ряд производственных методов. Однако до механической обработки производство бронзы начинается так же, как производство любого легированного металла, с сочетанием меди, олова и любых дополнительных добавок.Эти элементы, часто в виде металлического лома, взвешиваются, и соответствующие количества транспортируются в печь, обычно электрическую. В этот момент смесь нагревается до температуры, превышающей 1700 ° F (950 ° C). Такие температуры позволяют гомогенизировать расплавленные материалы. Как только это происходит, металл разливают или отливают в заготовки и дают остыть перед дальнейшей обработкой. Эти заготовки и слитки затем формуются по мере необходимости в бронзовые прутки, пластины, листы, фольгу, полосы, прутки и другие заготовки с помощью горячей или холодной прокатки, экструзии, вытяжки, резки и т.д.Имея широкий выбор, производители выбирают форму заготовки, наиболее легко включаемую в конструкцию конечного продукта, которая затем может пройти несколько вторичных процессов. Хотя может потребоваться нанесение лака для предотвращения образования патины, естественный темно-янтарный оттенок бронзы желателен во многих областях применения, а отделка часто не требуется даже для эстетических компонентов.

Однако до механической обработки производство бронзы начинается так же, как производство любого легированного металла, с сочетанием меди, олова и любых дополнительных добавок.Эти элементы, часто в виде металлического лома, взвешиваются, и соответствующие количества транспортируются в печь, обычно электрическую. В этот момент смесь нагревается до температуры, превышающей 1700 ° F (950 ° C). Такие температуры позволяют гомогенизировать расплавленные материалы. Как только это происходит, металл разливают или отливают в заготовки и дают остыть перед дальнейшей обработкой. Эти заготовки и слитки затем формуются по мере необходимости в бронзовые прутки, пластины, листы, фольгу, полосы, прутки и другие заготовки с помощью горячей или холодной прокатки, экструзии, вытяжки, резки и т.д.Имея широкий выбор, производители выбирают форму заготовки, наиболее легко включаемую в конструкцию конечного продукта, которая затем может пройти несколько вторичных процессов. Хотя может потребоваться нанесение лака для предотвращения образования патины, естественный темно-янтарный оттенок бронзы желателен во многих областях применения, а отделка часто не требуется даже для эстетических компонентов.Бронза — биржа коммерческих металлов | Бронза — Cambridge-Lee Industries, LLC |

Бронзовый информационный видеоролик

Бронзовый процесс

King Sculpture Studios

Тим Кинг, классический скульптор

13.Metal Chasing- Пневматические инструменты, боры и шлифовальные машины используются для скрытия линий сварных швов и воссоздания оригинальных текстур скульптуры. Высокий уровень контроля качества и инспекции является ключевым элементом на всех этапах производства.

Высокий уровень контроля качества и инспекции является ключевым элементом на всех этапах производства.

1. Арматура — Конструкция используется для первоначального проектирования форм и жестов скульптуры. Арматура часто изготавливается из алюминиевой проволоки, водопроводных труб и листов пенопласта или спрея. С клиентом консультируют для обсуждения идей, предложений и вариантов.

12. Повторная сборка — Отдельно литые металлические секции привариваются друг к другу.

10. Заливка металла — После расплавления слитков бронзы и переноса в тигель в каждую оболочку заливают расплавленную бронзу при температуре 2000 F (1093 C).

14. Патина — Для нанесения цвета используются духовка, химикаты, традиционные пигменты, горелки, аэрографы и ручная очистка. Патина защищена лаком, а лак защищен ручной полировкой восковой пастой.

3. Форма- Жидкая резина нанесена на оригинальную глиняную скульптуру. Формы обычно изготавливаются из нескольких частей, и глиняная скульптура разрушается во время этого процесса.

15. Основание- Многие скульптуры прикреплены к каменным или деревянным основаниям и вертушкам.

ИСТОРИЯ БРОНЗЫ И ПРОЦЕСС ПОТЕРЯННОГО ВОСКА

Бронза — это металлический сплав, который в основном состоит из меди.В зависимости от страны происхождения, литейного производства и выбора металлических слитков бронза для художественных работ обычно состоит из меди, марганца и кремнезема.

Различные формы процесса литья бронзы датируются более чем 3000 лет назад до начала бронзового века.

Наши скульптуры создаются с использованием процесса «Потерянный воск», который состоит из примерно 15 шагов, охватывающих от 3 до 4 месяцев, после того, как сотни часов вложены в оригинальную глиняную скульптуру.