Обработка нержавеющей стали: виды и основные этапы

Нержавеющая сталь ценится в промышленности благодаря тому, что она устойчива к коррозии. Ее используют в медицине, пищевой промышленности, строительстве, на производстве. Для определенных целей нужны разные виды нержавейки, которые получают несколькими способами.

Что такое нержавейка

Антикоррозийные свойства металла обеспечиваются оксидной пленкой на поверхности листа. Единственным минусом покрытия является низкая устойчивость к факторам окружающей среды:

- пыли;

- высокой температуре;

- металлической стружке.

В результате кислородный сплав становится тоньше, а изделие ржавеет. Чтобы избежать этого, обработка металла проводится в специальном помещении, где хранятся только полированные изделия и абразивы.

Основные этапы обработки

Процесс изготовления детали из нержавеющей стали состоит из 4 этапов. В ходе работ применяются разные виды обработки, в зависимости от конечного назначения детали.

Технологический процесс изготовления детали

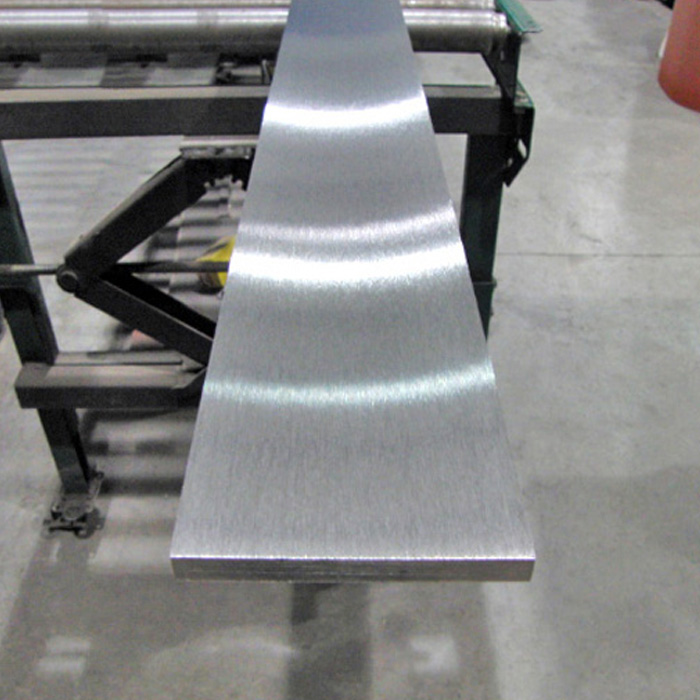

Первый этап – резка нержавейки. Металлические листы необходимо нарезать на заготовки, которые позже соединят в единую деталь. Для этого используются ручные и автоматические приемы обработки. Они дают высокую точность и маленький процент брака.

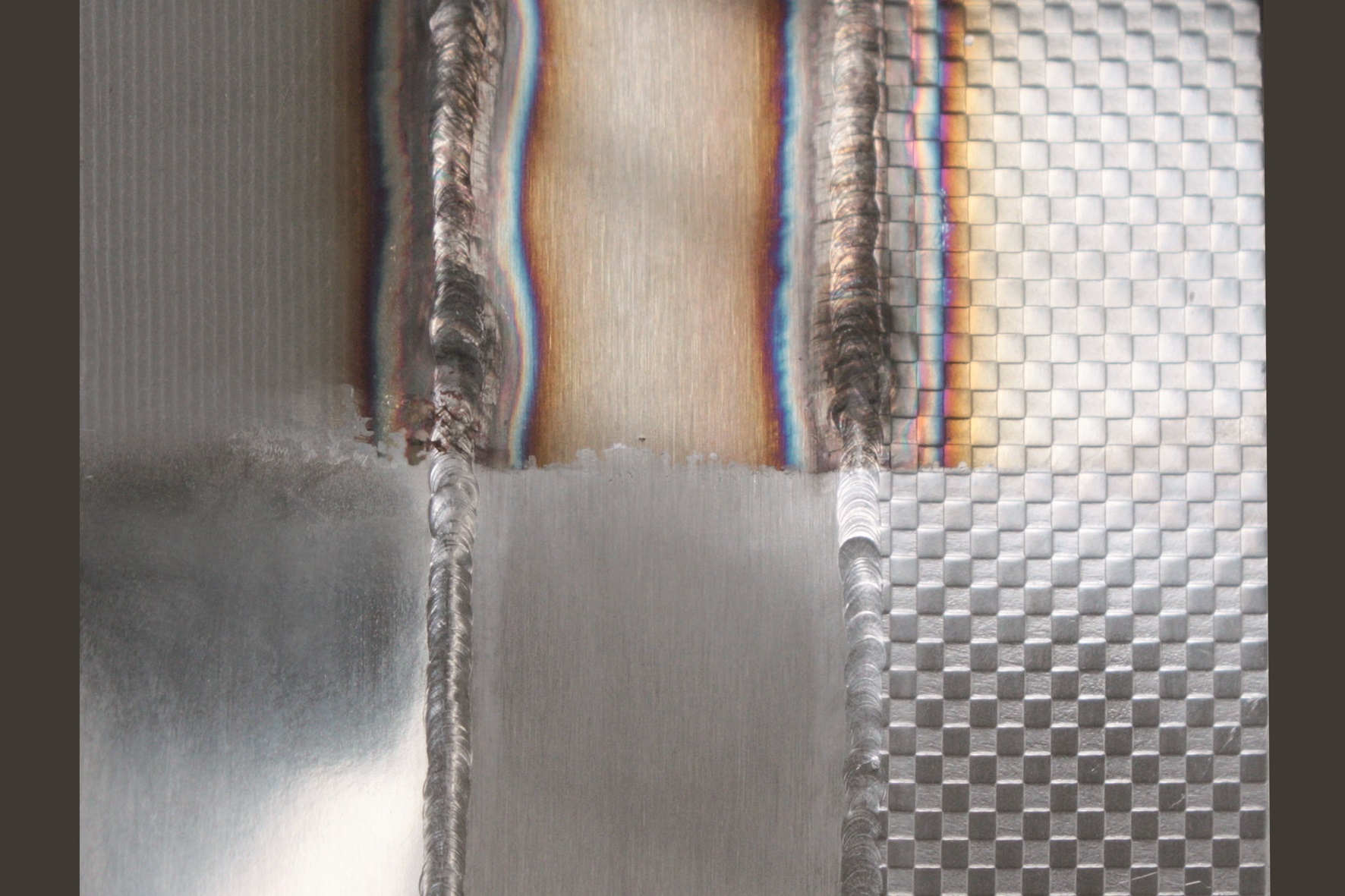

Вторая часть обработки нержавейки – зажим. Станки надежно фиксируют заготовки, чтобы избежать перекосов. После этого в местах стыков делают сварные швы. Надежный метод соединения заготовок обеспечивает прочность и устойчивость к механическим воздействиям. Качественные сварные соединения выглядят аккуратно, незаметны под слоем краски.

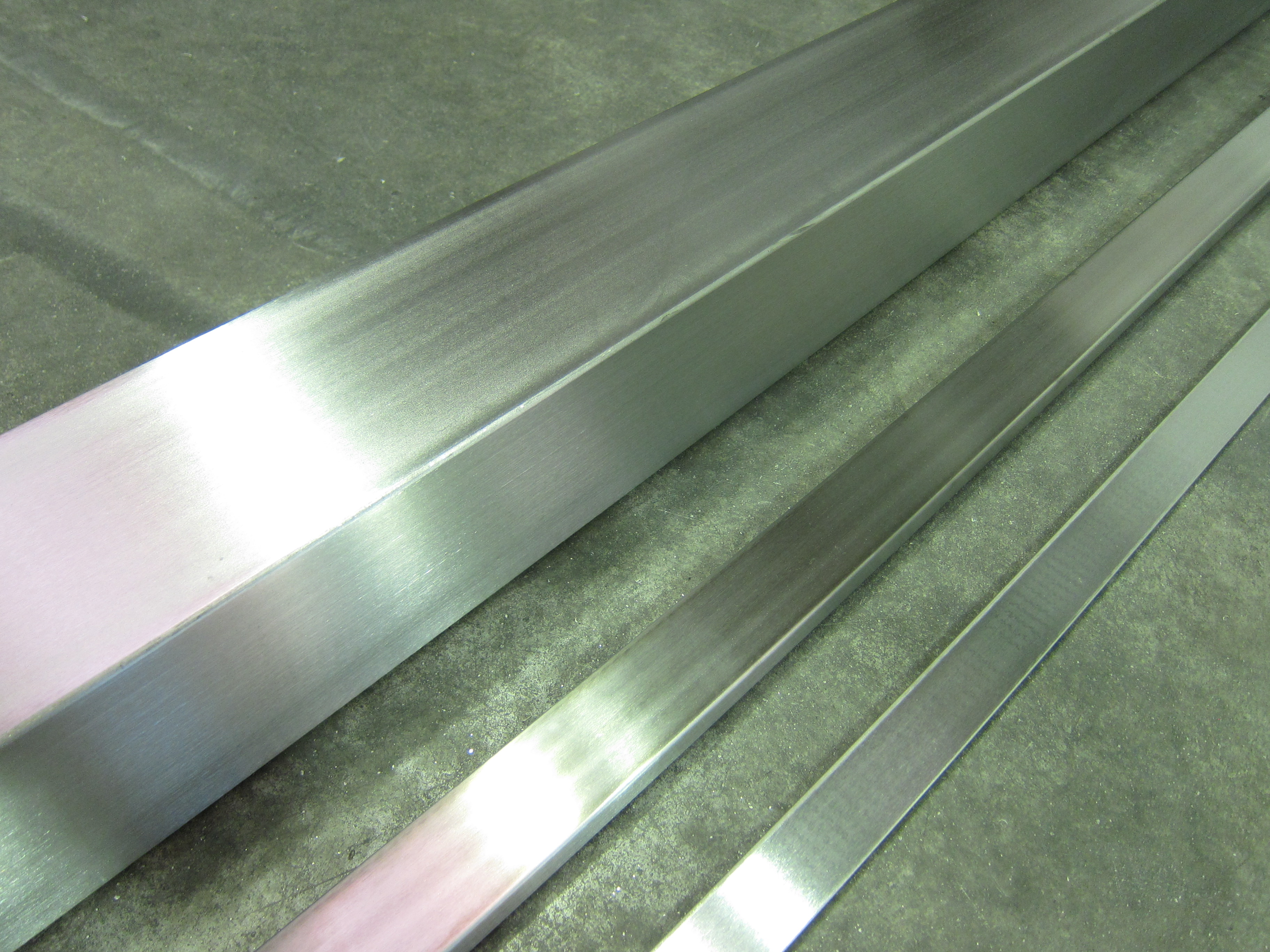

Финальный этап изготовления детали из нержавеющей стали – шлифовка. Проводится на станке или ручными инструментами. Абразивный материал обрабатывает поверхность нержавейки, делает ее гладкой и блестящей.

Виды обработки нержавеющей стали

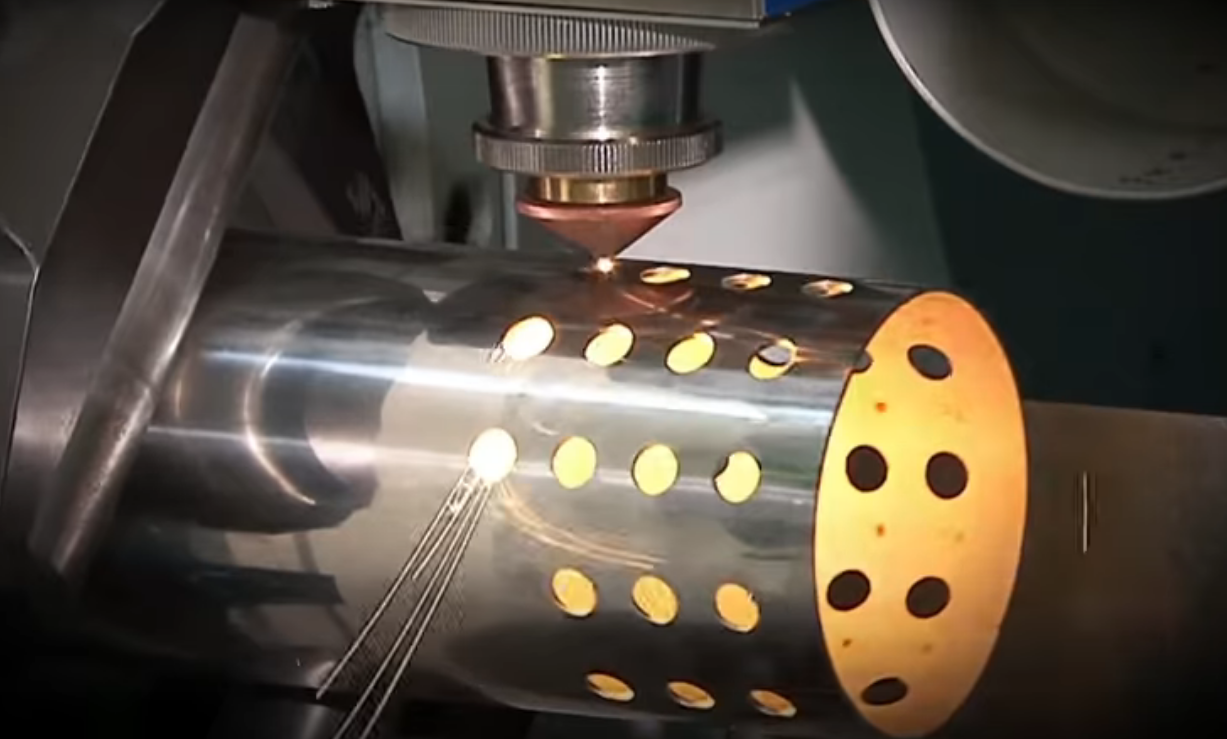

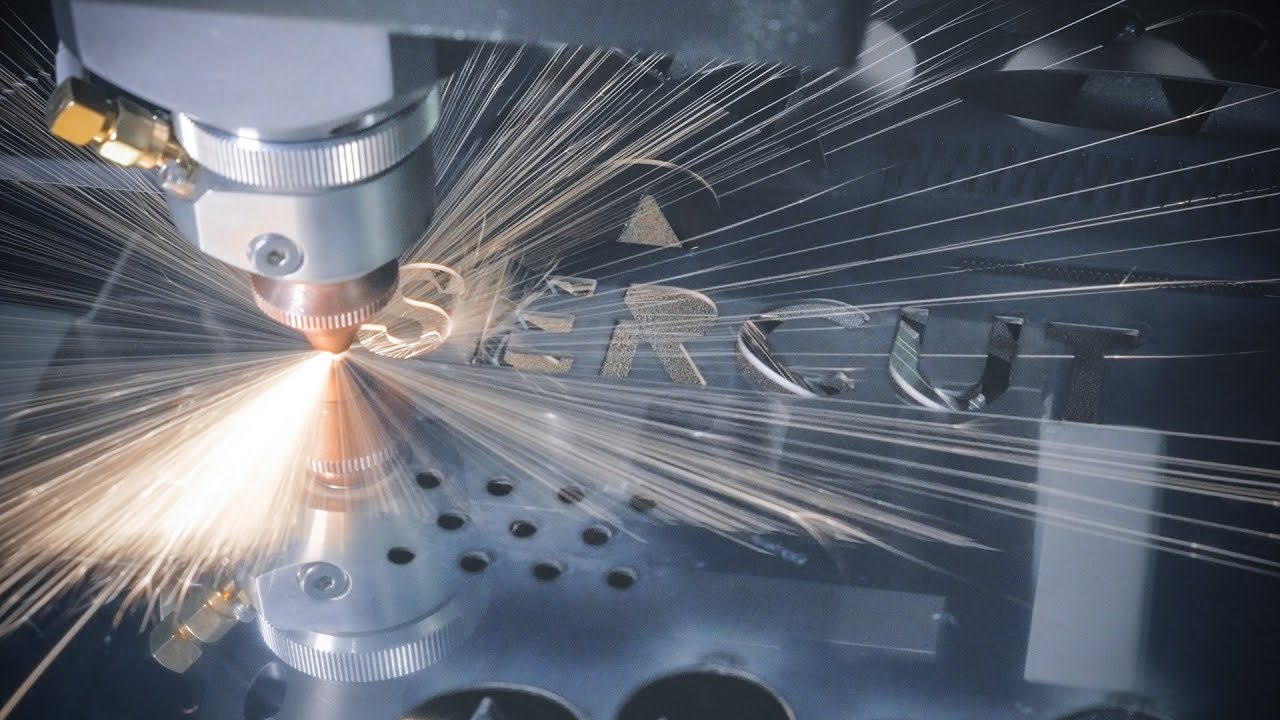

Самый современный вид нарезки заготовок – лазерная резка. Тонкий лазерный луч нагревает поверхность металла и разрезает его. Технология подходит не только для нержавеющей стали, но и для других металлов, вне зависимости от их физических свойств. Метод обеспечивает низкий процент брака, так как используется только термическое воздействие, оно не наносит вреда нержавейки.

Тонкий лазерный луч нагревает поверхность металла и разрезает его. Технология подходит не только для нержавеющей стали, но и для других металлов, вне зависимости от их физических свойств. Метод обеспечивает низкий процент брака, так как используется только термическое воздействие, оно не наносит вреда нержавейки.

Гидроабразивный способ

Гидроабразивная резка используется большое давление воды с абразивными веществами в ней. Технология основана на отрыве металлических частиц под большим потоком твердых веществ. Процесс резки металла:

- Подача воды в большой резервуар.

- Смешивание воды и абразива, чаще всего используется песок.

- Подача раствора в сопло.

- Воздействие водой на листы металла.

Гидроабразивный способ обработки метала

Штамповка

Холодная штамповка – это обработка нержавеющей стали с использованием штампов. Позволяет получить одинаковые изделия. С помощью этого метода возможно:

- пробить отверстия в нержавейке;

- сделать резьбу;

- загнуть детали;

- сделать гравировку.

Пробивные станки способны изготовить металлоконструкции любой формы: витрины, решетки, ограждения, стеллажи, рекламные стойки, мебель.

Штамповка в одноручьевом закрытом штампе

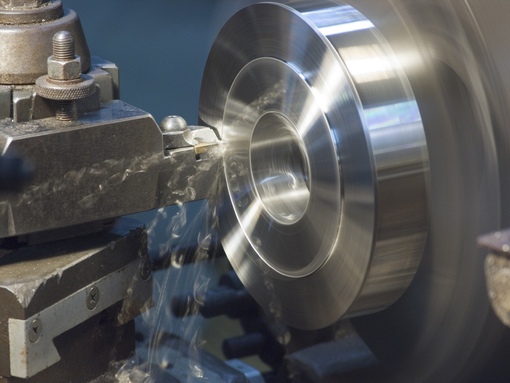

Токарный способ

Токарная обработка нержавейки позволяет получить заготовки сложной формы. На токарном станке можно поставить специальные приспособления, дающие нужный результат:

- сверла;

- фрезы;

- резцы;

- плашки.

Поступательное движение резцов по нержавейке разрезает лист на нужные формы. Эта работа проводится под контролем мастера, который учитывает техническое задание, размер и форму заготовки.

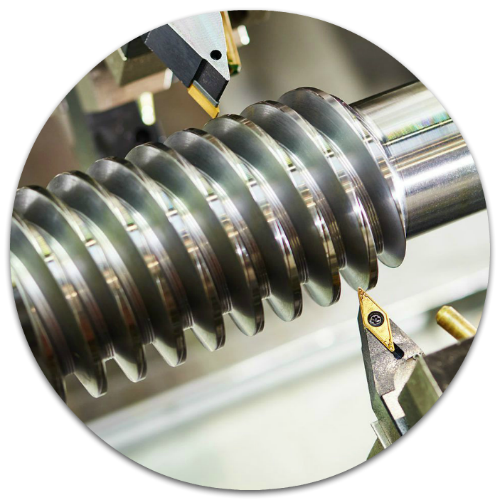

Фрезерование

Фрезерная обработка нержавеющей стали позволяет получить зубчатые колеса, сложные отверстия и выемки. Вращающаяся фреза выполняет работу на закрепленной детали. Управление фрезерными станками осуществляет человек или ЧПУ.

Встречное и попутное фрезерование относительно детали

Слесарные работы

Слесарные работы занимают далеко не последнее место в обработке металла. Они выполняются вручную или с применение станков и слесарных инструментов. В ходе этих работ заготовки соединяются в единый механизм. Процесс работы:

Они выполняются вручную или с применение станков и слесарных инструментов. В ходе этих работ заготовки соединяются в единый механизм. Процесс работы:

- Разметка металлоконструкции. Производится на плоскости или в трехмерном пространстве.

- Снятие остатков металла с заготовок.

- Правка и гибка конструкций для придания нужной формы.

- Шабрение – метод полировки для лучшего прилегания частей конструкции.

- Сверление и нарезка резьбы.

- Соединение всех частей.

- Спаивание или наложение сварных соединений.

Особенности шлифовки и полировки

Финальная обработка металла – это шлифовка поверхности до гладкого состояния. Необходима для придания изделию привлекательного вида, так как конструкции из нержавейки часто выполняют декоративные функции. Механическая полировка позволяет сделать дефекты обработки незаметными для потребителя. Выполняется вручную и с использованием электрических или пневматических инструментов.

Таблица полиролей для металла

Особенности травления

Травление нержавейки – это постобработка детали с целью убрать следы деформаций, сварных швов, дефектов. Заключается в обработке поверхности кислотами и щелочами. Используется в домашних условиях, чтобы вернуть нержавейке металлический блеск после термической обработки.

Заключается в обработке поверхности кислотами и щелочами. Используется в домашних условиях, чтобы вернуть нержавейке металлический блеск после термической обработки.

Нержавеющий материал можно найти в любой квартире. Обработка нержавеющей стали производится на предприятиях в нескольких этапах. Для каждого изделия технологи выбирают наиболее приемлемый метод.

Таблица травления нержавеющей стали

Видео по теме: Обработка нержавеющей стали

Обработка нержавеющей стали на токарном станке

Из нержавейки сейчас производится немало различных деталей, а сам материал является более приспособленным к нагрузкам, нежели углеродистая сталь: если смотреть на современные механизмы, то у углеродистой стали чересчур низкий уровень прочности. Нержавейка имеет хорошее сопротивление высокой температуре и агрессивной среде, но именно из-за ее высокого уровня прочности и стойкости появляются некоторые сложности в процессе механической обработки на токарном станке.

Нержавейка имеет хорошее сопротивление высокой температуре и агрессивной среде, но именно из-за ее высокого уровня прочности и стойкости появляются некоторые сложности в процессе механической обработки на токарном станке.

Как обрабатывается сталь

Нержавеющая, наряду с углеродистой сталью, имеют практически одну и ту же твердость и предел растяжимости. Но идентичность характерна лишь для механических значений. Их отличия сводятся к микроструктуре, свойству упрочняться во время обработки и стойкости к воздействию ржавчины.

Если производится обработка резанием, то нержавеющая сталь сперва начнет упруго деформироваться, после чего обработка нержавеющей стали становится более простой, так как она переходит в стадию упрочнения. В этот момент резать ее можно лишь при увеличенных усилиях. Обычная сталь тоже может пережить эти стадии, но высокий уровень упрочнения характерен лишь высоколегированной.

Какие сложности возникают при токарной обработке нержавеющих сталей? Это касается деформационного упрочнения, удаления стружки и ресурса инструмента.

- Вязкость;

- низкий уровень теплопроводности;

- сохранение свойств;

- абразивные соединения;

- неравномерное упрочнение.

Определенные сложности во время обрабатывания сталей вызываются из-за того, что сталь относится к довольно пластичным материалам, в особенности это касается жаропрочной марки. То есть стружка не будет обламываться, а начнет завиваться в длинную спираль.

Воздействие температуры

В эксплуатационном плане теплопроводность играет на руку, но на обработку это накладывает некоторые сложности. В том месте, где производится резание, температура быстро увеличивается, поэтому появляется необходимость охлаждать материал, применяя особые жидкости. Они требуются для устранения жара, предупреждения образования наклепа и облегчения работы.

При обработке рабочим инструментом начинает проявляться наклеп, из-за которого тот быстрее портится. Поэтому для воздействия на легированные стали, предусматриваются высокие скорости и определенные инструменты.

Выбор температуры воздействия зависит от химического состава

Прочностные характеристики и твердость материала остаются теми же, и если на материал воздействуют высокие температуры. В особенности это касается жаропрочной марки стали. Нужно брать в расчет и образование наклепа, из-за которого инструменты портятся довольно быстро, что приводит не только к порче резаков, но и ограничивает скорость обработки.

Нержавейка характерна карбидными и интерметаллическими соединениями, величина которых микроскопическая. За счет повышенной прочности их можно сравнить с абразивом. Резаки во время работы попросту начинают стачиваться, поэтому их необходимо постоянно править и перетачивать. В момент токарной обработки стали производится большое трение, более чем при работе с углеродистым сплавом.

Под действием точения сплав начинает упрочняться неравномерно. Если обрабатываются небольшие детали, это не сильно на них сказывается. Однако, если обрабатывается вал или детали крупного размера, это может стать проблемой.

Как удаляется стружка

Обработка нержавейки становится более сложной процедурой, если скапливается длинная спиральная стружка. Так как материал становится более прочным во время деформации, это привело к разработке специальной конструкции инструментов. Можно также задействовать интенсивную обработку, характерную применением охлаждающей смазки.

Стальная стружка

Инструкции гласят, что смазку подают под высоким давлением изнутри резака, что приводит к следующему: практически моментально и значительно снижается температура резака, стружка убирается от инструмента (позволяет сохранить его состояние) и стружка попросту дробится на мелкие элементы, которые легко вымываются из зоны обработки.

Если речь идет о токарной обработке, то в этом плане сталь чаще охлаждается высоким напором. В области, где должна производиться обработка – распыляют раствор. Жидкость начнет испаряться, охлаждая тем самым материал, то есть «отнимая» у того лишнее тепло. Но для этого процесса требуется немало жидкости для охлаждения. При этом срок эксплуатации резака продлевается порядка в 6 раз.

При этом срок эксплуатации резака продлевается порядка в 6 раз.

Использование стружколома и охлаждения

Оборонная и высокоточная промышленность приняла следующее руководство: для охлаждения используется углекислота, температура которой -78 градусов. Данный способ хоть и является наиболее дорогостоящим, но и самым эффективным.

Немалую роль играет также то, какая форма у стружколома. Чтобы тепла образовывалось как можно меньше, он должен иметь положительную геометрию. Благодаря переднему углу уменьшается самоупрочнение изделия и появляется наплыв на самом резаке.

Если осуществляется токарная обработка легированной стали, то требуется применять особый стружколом. Данный инструмент может быть и универсальным, способный воздействовать на разнообразные металлы. Так, резка сейчас следующая: чистовая, получистовая и черновая и в каждом случае используется та или иная модель стружколома.

Данный инструмент может быть и универсальным, способный воздействовать на разнообразные металлы. Так, резка сейчас следующая: чистовая, получистовая и черновая и в каждом случае используется та или иная модель стружколома.

Особенности самоупрочнения стали в процессе деформации

Более всего самоупрочняется аустенитная разновидность нержавеющей стали, а это накладывает некоторые сложности на процедуру ее обработки.

Ведь резак начинает быстро изнашиваться из-за упрочнения материала. Если применяются специальные режущие пластинки, то проблема носит уже более лояльный характер.

Такие пластины характерны более острыми рабочими кромками, что позволяет быстро обработать материал, не доводя до самоупрочнения стали и образования наплыва.

Процесс становится более трудоемким, если необходимо обработать в несколько этапов. Ведь не представляется возможным выбирание достаточного количества металла за один подход. Именно здесь и находит место поэтапная работа. Более эффективное решение: снимание по 3 мм за два подхода, нежели за один – все 6 мм. Специалисты утверждают, что требуется снимать неодинаковые слои – 4 и 2 мм.

Более эффективное решение: снимание по 3 мм за два подхода, нежели за один – все 6 мм. Специалисты утверждают, что требуется снимать неодинаковые слои – 4 и 2 мм.

Видео по теме: Как обрабатывать НЕРЖАВЕЙКУ на токарном станке

Обработка нержавеющей стали, обработка нержавейки, инструмент для обработки нержавеющей стали, обработка изделий из нержавеющей стали

Главная страница » Обработка нержавеющей стали

Обработка нержавеющей стали сразу подразумевает некоторые сложности, мы разберём токарную обработку нержавеющих сталей и фрезерование нержавеющей стали, но сначала давайте разберемся, какие нержавеющие стали вообще бывают и в чём сложность.

Нержавеющая сталь относится к легированным сталям, устойчивым к коррозии, как в атмосфере, так и в агрессивных средах. Основным ее химическим элементом является Хром (Cr), за счет чего в основном и достигается эффект коррозионной стойкости.

Классификация нержавеющих сталей и сплавов

Классификация нержавеющих сталей и сплавов оговаривается ГОСТ 5632-72. Следуя данному ГОСТу все нержавеющие стали и сплавы подразделяются на 3 основные группы:

1. Коррозионностойкие – это стали и сплавы, стойкие к коррозии химической и электрохимической (солевой, атмосферной, кислотной, щелочной, почвенной и т.д.), стойкие к межкристаллитной коррозии и т.д.

2. Жаростойкие (окалиностойкие)– это стали и сплавы, стойкие к коррозии, химическому разрушению поверхности при высоких температурах выше 550 градусов в газовых средах, работающие в ненагруженном или слабонагруженном состоянии.

3. Жаропрочные – это стали и сплавы, способные работать в нагруженном состоянии при высоких температурах в течении определенного промежутка времени и обладают достаточной жаростойкостью.

В соответствии с ГОСТ 5632-72 стали также подразделяют на классы в зависимости от структуры:

1. Мартенситный – основная структура этих сталей мартенсит, содержат 12-17% Cr. Хромистые стали. Присутствует относительно высокое содержание углерода (C), поэтому ее можно подвергать закалке

2. Мартинсито-ферритный – в структуре данных сталей кроме мартенсита содержится не менее 10% феррита. Содержат 13-18% Cr. Хромистые стали.

3. Ферритный – имеют структуру феррита. Содержат 13-30% Cr. Хромистые стали. Обладают магнитными свойствами. Относительно дешевая, в силу низкого содержания никеля.

4. Аустенито-мартенситный – в структуре содержится как аустенит, так и мартенсит в разных пропорциях. Содержат 12-18% Cr и 4-9% Ni. Хромоникелевые стали, хромомарганцевоникелевые стали.

Содержат 12-18% Cr и 4-9% Ni. Хромоникелевые стали, хромомарганцевоникелевые стали.

5. Аустенито-ферритный – в структуре содержатся кроме аустенита не менее 10% феррита. Хромоникелевые стали, хромомарганцевоникелевые стали.

6. Аустенитный – структура данных сталей состоит из аустенита. Хромоникелевые стали, хромомарганцевоникелевые стали.

Данные структуры получаются при охлаждении на воздухе после высокотемпературного нагрева. В зависимости от этой полученной структуры и выделены эти классы нержавеющих сталей. На структуру сильное влияние оказывает химический состав стали, особенно Хром и Никель, а также структура может изменяться и под действием горячей или холодной обработки.

Нержавеющие сплавы же подразделяют в зависимости от основного элемента:

1. Сплавы на железоникелевой основе.

2. Сплавы на никелевой основе.

Наиболее распространены аустенитные нержавеющие стали 08Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т как в России, так и в других странах.

После термической обработки (нагрев до 1000-1050 градусов с последующим быстрым охлаждением на воздухе или в воде) аустенитные стали получают однородную структуру аустенита и приобретают максимальную коррозионную стойкость и пластичность.

Особенности обработки нержавеющих сталей

Такие свойства как коррозионная стойкость, высокая прочность, пластичность, немагнитность, хорошие механические свойства при высоких температурах, хорошая свариваемость и другие свойства сделали эти металлы наиболее подходящими для различных изделий во всех отраслях человеческой деятельности. Каждый класс нержавеющих сталей обладает своими преимуществами и недостатками и нашел свое широкое применение в различных отраслях промышленности.

Но наличие легирующих элементов, благодаря которым данные стали приобрели полезные свойства, имеют и обратную сторону медали, связанную как-раз с их механической обработкой.

Обрабатываемость нержавеющих сталей низкая и очень зависит от состава легирующих элементов, а также термической обработки и даже метода получения заготовки (литье, ковка и т.д.). Данные факторы придают нержавеющим сталям некоторые особенности, которые затрудняют их механическую обработку.

Какие это особенности:

1. Самоупрочнение или наклёп. В ходе обработки поверхностные слои упрочняются особенно при работе изношенным или неправильно подобранным инструментом, так при последующем проходе инструмент уже срезает более твердый материал. Появляются проточины на инструменте.

2. Низкая теплопроводность. Плохая способность к отведению тепла приводит к повышению температуры в зоне резания, что сказывается на износе инструмента. Это один из главных факторов, осложняющих обработку нержавеющих сталей.

Это один из главных факторов, осложняющих обработку нержавеющих сталей.

3. Высокая прочность. Наличие легирующих элементов повышают твердость стали, что также осложняет процесс обработки. Возникают значительные силы резания 1800-2850 Н/мм2.

4. Наростообразование, склонность к налипанию на поверхность резца. Вязкий материал. Нарост приводит к повышению трения, температуры, усилий резания, снижению качества поверхности и т.д. Возможен даже отрыв покрытия инструмента при обработке закаленных нержавеющих сталей.

5. Трудности со стружкодроблением. Нержавеющие стали хорошо деформируются, не ломаются и дают сливную стружку, которая создает свои трудности. При обработке ферритных и мартенситных сталей стружкодробление еще довольно удовлетворительное, то при обработке наиболее распространенных аустенитных сталей стружкодробление становится затруднительным.

6. Образование заусенцев.

7. Влияние химических элементов на обрабатываемость, так присутствие Серы (S) в нержавеющей стали повышает её обрабатываемость, а наличие молибдена (Mo) и азота (N) ухудшают. Высокое же содержание углерода (>0,2 %) приводит к сильному износу по задней поверхности.

Высокое же содержание углерода (>0,2 %) приводит к сильному износу по задней поверхности.

8. Абразивные соединения. Карбидные, интерметаллические соединения микроскопических размеров делает их подобием абразива, резко снижающей стойкость инструментов.

9. Неравномерное упрочнение также сказывается при обработке нержавеющих сталей.

Похожие записи:

Токарная обработка нержавеющей стали, токарная обработка нержавейки, режимы токарной обработки нержавеющей стали, обработка нержавеющей стали, нержавейка токарная обработка

Главная страница » Токарная обработка нержавеющей стали

Продолжаем говорить о обработке нержавеющей стали, в прошлой статье мы уже рассмотрели виды нержавеющих сталей и основные сложности их обработки. Теперь рассмотрим особенности токарной обработки нержавеющих сталей, а далее и фрезерной обработки нержавеющей стали.

Так как все нержавеющие стали обладают совершенно разной обрабатываемостью в силу разного химического состава, особенно хрома (Cr) и никеля (Ni), то и подходы к их обработке разные.

При обработке аустенитных сталей высокое содержание никеля (Ni) увеличивает прочность и повышает вероятность появление нароста. Также у супераустенитных сталей, где содержание никеля более 20%, для них обрабатываемость максимально низкая, смотрите график в прошлой статье.

ВАЖНО ЗНАТЬ И ПРИМЕНЯТЬ:

1. Выбираем как можно больший радиус при вершине пластины.

2. Обязательно используем СОЖ с точным направлением в зону резания и желательно под давлением, и чем выше давление, тем лучше. Так как обработка нержавейки и особенно аустенитных сталей приводит к выделению большого количества тепла. Это ключевой фактор, негативно влияющий на обработку, тепло не отводится и передается на инструмент.

3. Используем круглые пластины или небольшой главный угол в плане (45 град), чтобы уйти от проточин на пластине, равной глубине резания.

4. Используем острые кромки и/или позитивную геометрию с положительным передним углом, чтобы уменьшить нарост, снизить наклёп, уменьшить образование тепла. Аустенитная сталь особенно хорошо поддается наклёпу и появлению нароста. Есть особо острые серии пластин по нержавеющей стали.

Особенно позитивная геометрия важна при точении тонкостенных деталей, нежестко закрепленных деталей, длинных тонких валов и т.д.

5. Используем только специальные стружколомы и только предназначенные для нержавеющей стали, чтобы уйти от сливной стружки, которая наматывается на резец и выводит пластину из строя. Даже стружколомы общего назначения не берем, они не дают такого результата, как специальные стружколомы по нержавеющей стали.

6. Выбираем глубину резания по возможности превышающую толщину упрочненного слоя.

7.

PVD-покрытия более тонкие, они обеспечивают острую кромку пластины и гладкость поверхности. Правда есть риск быстрого износа и выхода из строя пластины. Тем не менее PVD-покрытия часто используются для обработки аустенитных сталей.

При отделении нароста, образованного при обработке нержавеющей стали, он может вырвать часть покрытия и частички режущей кромки, и таким образом вывести пластину из строя. Гладкость покрытия снижает возможность нароста. Но покрытие необходимо в том числе и для повышения стойкости от абразивных частиц нержавеющей стали.

8. Берем пластины с высокой температурной стойкостью. Может повторюсь, но отвод тепла очень плохой у нержавеющих сталей особенно аустенитных, и это практически ключевой момент. Т.к. стружка не отводит тепло, и оно передается инструменту, нужно применять СОЖ, но направить СОЖ точно в зону резания не всегда получается, поэтому пластины, хорошо реагирующие на температурный шок, были бы весьма кстати.

Может повторюсь, но отвод тепла очень плохой у нержавеющих сталей особенно аустенитных, и это практически ключевой момент. Т.к. стружка не отводит тепло, и оно передается инструменту, нужно применять СОЖ, но направить СОЖ точно в зону резания не всегда получается, поэтому пластины, хорошо реагирующие на температурный шок, были бы весьма кстати.

9. Берем мелкозернистый твердый сплав с покрытием PVD для финишной обработки нержавеющей стали, чтобы получить высокую точность и низкую шероховатость поверхности. Данный сплав даст высокую прочность и стойкость острой режущей кромки. Данные пластины пойдут даже при прерывистом резании и с термическим шоком. Но всё в соответствии со здравым смыслом и рекомендациями каталога.

10. Также можно присмотреться к кермету с PVD-покрытием для чистовой обработки нержавеющей стали только в хороших условиях. Наблюдается меньшее налипание.

Как заявляет производитель (Sandvik) с помощью данных пластин возможно значительно повысить скорость и подачу, при этом стойкость и качество поверхности будет на уровне обычных пластин. Стремимся повысить производительность.

Как заявляет производитель (Sandvik) с помощью данных пластин возможно значительно повысить скорость и подачу, при этом стойкость и качество поверхности будет на уровне обычных пластин. Стремимся повысить производительность.12. Берем отрезное лезвие с внутренними каналами для подвода СОЖ в зону резания, так как узкое место не дает возможность направить наружную подачу СОЖ точно в зону резания, и это здорово сказывается на стойкости отрезной пластины.

13. Есть рекомендация увеличить глубину резания и режимы резания до максимально возможных значений. Идея в том, что больший объем стружки будет поглощать больше тепла даже при учете низкой теплопроводности нержавеющего металла. Это снизит количество проходов, но приведет к наклёпу, плохой шероховатости и необходимы жесткие, мощные станки. Необходимо пробовать – возможно не всегда это возможно.

14. Используем СОЖ с содержанием масла в водомасляной эмульсии не менее 8-9% (обычно 3-4%). Многие даже пробуют олеиновую (жирную) кислоту применять и добиваются отличных результатов.

Многие даже пробуют олеиновую (жирную) кислоту применять и добиваются отличных результатов.

15. Помним, что инструмент должен противостоять воздействию температур, химическому, адгезионному и абразивному износу. Поэтому выбираем пластину, имеющую геометрию (острую кромку, стружколом и т.д.), сплав и покрытие только по нержавеющей стали и с лучшим сочетанием всех этих составляющих.

16. Можно использовать разную глубину резания для равномерного износа пластин.

17. Иногда стоит провести предварительную термическую обработку нержавеющих заготовок для выравнивания структуры, если это допустимо.

Используя данные меры возможно добиться повышения скорости и подачи токарной обработки нержавеющих сталей и тем самым повысить производительность. Стараемся применить комплексно все эти рекомендации и таким образом повысить не только производительность, но и стойкость инструментов.

При обработке дуплексных нержавеющих сталей необходимо использовать резцы с внутренним подводом СОЖ под высоким давлением – это позволит снизить температуру, дробить стружку и быстро отводить её.

В феритных, мартенситных содержание никеля меньше, а хрома больше, повышение хрома ведет к увеличению прочности и большей абразивности, что ведет к быстрому износу пластин, учитываем этот фактор используем износостойкие покрытия.

Режимы резания токарной обработки нержавеющей стали

При выборе режимов резания стоит опираться на данные каталога конкретно подобранной пластины, но необходимо учитывать желаемую стойкость инструмента. Как правило в каталогах указаны максимальные значения режимов резания, соответствующие максимальной производительности, но также и минимальной стойкости.

Кроме того, режимы сильно зависят от реальных производственных условий, жесткости системы и т.д., поэтому оптимальные режимы необходимо подбирать индивидуально под каждый случай отдельно.

Режимы также отличаются для разной заточки, разной геометрии, поэтому первоисточником является каталог конкретного инструмента. Хотя для примера можно привести следующие варианты режимов резания, в качестве справки.

Похожие записи:

Фрезерование нержавейки, фрезерная обработка нержавеющих сталей, обработка нержавеющих сталей, фрезерование нержавеющих сталей

Главная страница » Фрезерование нержавейки

Как уже выяснили в прошлой статье, обработка нержавеющей стали имеет целый ряд сложностей, если не читали, то лучше вернуться и ознакомиться в чем сложность обработки нержавеющей стали для понимания и затем уже вернуться к данной статье для получения некоторых рекомендаций по обходу этих сложностей. Основные рекомендации для токарной обработки нержавеющей стали уже представлены, теперь давайте разберемся с фрезерной обработкой нержавеющих сталей.

Как уже отмечалось в прошлой статье наиболее распространены аустенитные нержавеющие стали, хромоникелевые, такие как 08Х18Н10Т и 12Х18Н10Т, содержащие хром (Cr) и никель (Ni) и как раз они и составляют максимальную сложность в их механической обработке.

Сильное влияние конечно оказывает химический состав нержавеющей стали и соответственно рекомендации для одной марки стали могут не подойти для другой. Кроме того, сильное влияние на обрабатываемость оказывает метод получения заготовок (литье, штамповка, ковка и т. д.), наличие корки, окалины, включений, условия обработки прерывистое резание и т.д., а также наличие термической обработки. Но общие какие-то рекомендации можно дать.

д.), наличие корки, окалины, включений, условия обработки прерывистое резание и т.д., а также наличие термической обработки. Но общие какие-то рекомендации можно дать.

Рекомендации по фрезерованию нержавеющих сталей

1. Ставим высокие скорости резания при черновой обработке (150-250 м/мин) для ухода от нароста. Конечно с учетом возможности станка, жесткости системы.

2. Не используем СОЖ на черновой обработке, чтобы исключить термических трещин. Стружку убирать воздухом, особенно при обработке карманов и других углублений, где затруднено удаление стружки. Для некоторых марок сталей можно пробовать СОЖ и следить за стойкостью, экспериментировать так сказать.

3. Используем СОЖ на чистовой обработке для повышения качества поверхности и лучше использовать охлаждение масляным туманом. При чистовых сьемах температура не такая высокая.

4. Ставим подачу на зуб побольше, так как малая подача при обработке упрочненной поверхности может привести к быстрому износу.

5. Частыми причинами выхода из строя инструмента являются: выкрашивание из-за термических трещин, проточин, нароста (налипания на инструмент).

6. Используем позитивную геометрию, острую кромку для предотвращения наростообразования, сил трения, снижения сил резания и температуры. Также требуется меньше мощности станка.

7. Используем пластины с большим радиусом и/или небольшим углом в плане, для снижения проточины.

8. Выбираем покрытие PVD, оно более тонкое и обеспечивает острую режущую кромку, имеет хорошую гладкость для предотвращения налипания. Покрытие CVD более толстое, можно применить для тяжелого фрезерования.

9. При возникновении термотрещин выбираем более твердый сплав и более стойкий к действию температуры.

10. Берем монолитные фрезы с мелкой насечкой для черновой обработки (черновые фрезы).

12. Можно использовать разную глубину резания для равномерного износа пластин.

13. Подбираем режимы резания оптимальные для реальных условий, в соответствии с каталогом, но учитывая необходимую стойкость.

14. Иногда стоит провести предварительную термическую обработку нержавеющих заготовок для выравнивания структуры.

Похожие записи:

Обрабатываемость нержавеющих сталей (теоретические основы и практические рекомендации)

Ферритные нержавеющие стали имеют обрабатываемость, схожую с низколегированными сталями, мартенситные нержавеющие стали более склонны к упрочнению в процессе резания и вызывают очень высокие силы резания. Более высокая скорость резания и более прочный сплав в сочетании с усиленной режущей кромкой способствуют повышению стабильности. У многих производителей инструмента (в частности Sandvik, Walter и т.д. ферритные и мартенситные нержавеющие стали отнесены в группу материалов Р, исходя из схожести свойств при обработке (инструмент для их обработки также следует выбирать для сталей группы Р).

У ферритных и мартенситных нержавеющих сталей нормальное содержание хрома составляет от 12 до 18%. Другие легирующие элементы представлены в незначительном количестве. Мартенситные нержавеющие стали содержат относительно высокое количество углерода, что позволяет подвергать их закалке. Ферритные стали обладают магнитными свойствами. Способность к сварке и у ферритных, и у мартенситных сортов стали достаточно низкая, а стойкость к коррозии – от средней до низкой и может быть улучшена за счёт добавления хрома. В процессе их обработки в основном возникает износ по задней поверхности и реже образование лунок и наростов.

Аустенитные стали образуют основную группу нержавеющих сталей. Самый распространённый состав – 18% хрома и 8% никеля (например, сталь 18/8, тип 304). При добавлении 2–3% молибдена получается более стойкая к коррозии сталь, которую часто называют кислотостойкой (тип 316). Эта группа MC включает также супераустенитные сорта нержавеющей стали с содержанием никеля более 20%. Дисперсионно-твердеющие аустенитные стали (PH) имеет аустенитную структуру в закалённом состоянии, содержание хрома составляет> 16%, никеля> 7% и алюминия – около 1%.

Дисперсионно-твердеющие аустенитные стали (PH) имеет аустенитную структуру в закалённом состоянии, содержание хрома составляет> 16%, никеля> 7% и алюминия – около 1%.

Механическое упрочнение способствует увеличению твёрдости поверхности и стружки, что в свою очередь ведёт к образованию проточин. Кроме этого, оно провоцирует адгезию и, как следствие, образование наростов. Относительная обрабатываемость составляет 60%. При обработке в закалённом состоянии возможен отрыв покрытия и материала основы от режущей кромки, что в результате ведёт к выкрашиванию и ухудшению качества обработанной поверхности. Аустенитные стали дают прочную и длинную сливную стружку, которая плохо ломается. Добавление серы способно улучшить обрабатываемость и одновременно снизить стойкость к коррозии. Используйте пластины с положительной геометрией и острыми кромками. Выполняйте резание на глубину больше упрочнённого слоя и поддерживайте её на постоянном уровне. Помните, что при обработке выделяется большое количество тепла.

Дуплексные нержавеющие стали получаются при добавлении никеля в ферритную хромистую нержавеющую сталь формируется структура/матрица со смешанной основой, содержащая и феррит, и аустенит. Дуплексные стали имеют высокую прочность на растяжение и очень высокую стойкость к коррозии. Названия «супердуплексная» и «гипердуплексная» указывают на более высокое содержание легирующих элементов и ещё большую стойкость к коррозии. Как правило, в дуплексной стали содержание хрома колеблется от 18 до 28%, а никеля – от 4 до 7%. При этом доля феррита составляет 25–80%. При комнатной температуре ферритная и аустенитная фазы обычно находятся в равном соотношении.

Относительная обрабатываемость достаточно низкая – всего 30%, что связано с высоким пределом текучести и высокой прочностью на растяжение. Высокое содержание феррита – более 60% – улучшает обрабатываемость. При обработке образуется прочная стружка, которая может стать причиной повреждения нерабочей режущей кромки, а также возникают высокие силы резания. В процессе резания выделяется большое количество тепла, что ведёт к пластической деформации и интенсивному лункообразованию. Небольшие главные углы в плане предпочтительны, так как они позволяют избежать образования проточин и заусенцев. Важное значение имеет жёсткость закрепления инструмента и заготовки.

В процессе резания выделяется большое количество тепла, что ведёт к пластической деформации и интенсивному лункообразованию. Небольшие главные углы в плане предпочтительны, так как они позволяют избежать образования проточин и заусенцев. Важное значение имеет жёсткость закрепления инструмента и заготовки.

Итак, основные проблемы при обработке нержавеющих сталей:

— вязкость (характерна для аустенитных и дуплексных марок) – сложность в контроле за стружкообразованием и налипание на кромку инструмента, склонность к возникновению вибраций;

— низкая теплопроводность и высокая температура в зоне резания – необходимо эффективная система подачи СОЖ для охлаждения инструмента, в противном случае возможно возникновение термотрещин, либо вести обработку при более низких режимах резания, предъявляются особые требования по термостойкости к инструментальным материалам и типам покрытий;

— сохранение прочностных свойств – склонность к самоупрочнению в широком диапазоне температур, образование наклёпа;

— абразивный износ – легирующие элементы, наличие карбидов и интерметаллических соединений в структуре материала вызывают повышенный износ инструмента;

— стружкодробление – особое значение имеет выбор стружколомов, нанесение типов покрытий на режущую кромку инструментов (как правило, для аустенитных типов нержавеющих сталей применяются большие положительные передние углы заточки инструмента (снижение сил резания, предотвращение налипаний и образования наклепа), покрытие типа PVD (для сохранения остроты режущей кромки и снижения налипаний)

— повышенные требования к жесткости оборудования и применяемого инструмента и оснастки – при низкой жесткости СПИД склонность к вибрациям значительно возрастает, что существенно затрудняет процесс обработки и снижает стойкость инструмента (одной из интересных тем исследования является применение ультразвуковых преобразователей, которые позволяют снизить силы резания и облегчить процесс обработки).

Говоря про применение современных износостойких покрытий при обработке нержавеющих сталей стоит отметить:

— CVD покрытия, как правило более толстые, многослойные, лучше сопротивляются износу, но имеют менее острую кромку (скругленная) – в большей степени их применение обосновано при обработке ферритной, мартенситной нержавеющей стали, иногда и аустенитной, но как правило с применением положительных передних углов на стружколомах и в основном при черновой обработке (обдирке)

— PVD покрытия более тонкие, более острая режущая кромка – в основном при чистовых и получистовых работах и для обработки более вязких (липких) сортов нержавеющих сталей.

Работа по усовершенствованию физико-химических состав износостойких покрытий ведется постоянно, совершенствуется их состав, прочностные и термические свойства, увеличение однородности, направленности структуры покрытий, снижения коэффициента трения и т.д.

В качестве примера приведём описание свойств покрытий для токарных пластин производителем Sumitomo, при этом прослеживаются свойства и параметры, определяемые тем или иным типом покрытий и твердосплавной основы.

Нержавеющая сталь для пищевой промышленности

| БРИТАНСКАЯ АССОЦИАЦИЯ НЕРЖАВЕЮЩЕЙ СТАЛИ Максимальное использование нержавеющей стали |

http://www.bssa.org.uk/topics.php?article=45

Эта статья предоставлена Британской ассоциацией нержавеющей стали.

Austral Wright Metals Дополнения и комментарии выделены красным курсивом. Никаких материалов из документа BSSA удалено не было.

Выбор нержавеющей стали для пищевой промышленности

Введение

Нержавеющая сталь широко используется в производстве продуктов питания и напитков, а также в перерабатывающей промышленности для производства, хранения и транспортировки, приготовления и презентаций.

В зависимости от выбранной марки нержавеющей стали они подходят для большинства классов пищевых продуктов и напитков.

Нержавеющая сталь, используемая для обработки полов

Большинство контейнеров, трубопроводов и оборудования, контактирующего с пищевыми продуктами, из нержавеющей стали изготавливается из аустенитной нержавеющей стали типа 304 или 316.

Ферритная нержавеющая сталь с 17% хрома 1.4016 (тип 430) также широко используется для таких применений, как защитные крышки, кожухи и корпуса оборудования, где требования к коррозионной стойкости не столь высоки.

В дополнение к этим незатвердевающим аустенитным и ферритным типам «дуплексные» типы более высокой прочности, такие как марки 1.4362 (SAF2304) и 1.4462 (2205) , полезны для «теплых» условий (т.е. выше 50 ° C), где коррозионное растрескивание под напряжением (SCC) может быть риском коррозии, например, в барботажных баках пивоварен.

Закаливаемая нержавеющая сталь «мартенситного» типа широко используется для резки и шлифования, особенно в качестве ножей.

— это единственная нержавеющая сталь марки 316, которая относится к категории «Пищевой»

.

Марки «316» (1.4401 / 1.4404) часто называют «пищевой» маркой .

Для этого не существует известной официальной классификации, поэтому, в зависимости от области применения, одинаково распространенные марки 1.4301 (тип 304) и 1.4016 марки (тип 430) могут подходить для обработки и обработки пищевых продуктов, учитывая, что в В общих чертах рейтинг коррозионной стойкости марок можно принять как: —

- 1.4401 / 1.4404 (типы 316)

- > 1.4301 (304 типа)

- > 1.4016 (430 типов)

Austral Wright Metals предлагает две ферритные нержавеющие стали нового поколения, которые являются отличной альтернативой 316 (445M2) или 304 (AWM 404GP®). Они имеют коррозионную стойкость не ниже марки, которую они могут заменить, а рейтинг устойчивости к коррозии составляет:

445M2> 316> AWM 404GP® = 304> 430

Опасность коррозии нержавеющих сталей в пищевой промышленности

Если марка нержавеющей стали указана правильно для области применения, коррозии не должно быть.

Качество и качество поверхности очень важны для успешного применения нержавеющих сталей. Гладкие поверхности не только обеспечивают хорошую очищаемость, но и снижают риск коррозии.

Наиболее сложные условия, с которыми приходится сталкиваться в оборудовании для пищевой промышленности, часто связаны с химическими веществами, используемыми для очистки и стерилизации, поэтому химикаты и марки стали должны быть совместимы.

Типы коррозии, которым могут быть подвержены нержавеющие стали, кратко описаны ниже.Это может быть полезно при выявлении проблем из-за неправильного выбора класса или неправильного использования оборудования.

- Точечная и щелевая коррозия

И щелевая, и точечная коррозия наиболее часто возникают в водных хлоридсодержащих растворах. Хотя разрушение может происходить в нейтральных условиях, кислотные условия и повышение температуры способствуют питтингу и щелевой коррозии.

Точечная коррозия характеризуется локальными глубокими ямками на свободных поверхностях.

Щелевая коррозия возникает в узких трещинах, содержащих раствор, или в резких втягивающихся элементах конструкции.Примеры потенциальных мест для щелевой коррозии — это под шайбами, фланцами, а также отложения или наросты почвы на поверхности нержавеющей стали.

- Коррозионное растрескивание под напряжением

«SCC» — это локализованная форма коррозии, характеризующаяся появлением трещин в материалах, подверженных как нагрузкам, так и коррозионной среде. Обычно это происходит в присутствии хлоридов при температурах выше 50 ° C. Это может происходить в аустенитных сортах, но ферритные и дуплексные сорта не подвержены SCC в условиях, встречающихся в пищевой промышленности.

«IGC» или «ICC» (известный в прошлом как «распад сварного шва») является результатом локального воздействия, обычно в узкой полосе вокруг зон термического влияния сварных швов. Это более вероятно в «стандартных» углеродных аустенитах. Риск атаки IGC практически исключается, если выбрать тип с низким содержанием углерода (максимум 0,030%, например, 1.4307, 304L ) или «стабилизированный» (например, 1.4541, 321 ).

Это более вероятно в «стандартных» углеродных аустенитах. Риск атаки IGC практически исключается, если выбрать тип с низким содержанием углерода (максимум 0,030%, например, 1.4307, 304L ) или «стабилизированный» (например, 1.4541, 321 ).

Очистка оборудования из нержавеющей стали

Эффективная очистка необходима для поддержания целостности процесса и предотвращения коррозии.Выбор метода очистки и частота его применения зависят от характера процесса, обрабатываемых пищевых продуктов, образовавшихся отложений, требований гигиены и т. Д.

Перечисленные методы очистки подходят для оборудования из нержавеющей стали.

- Вода и пар

- Механическая очистка

- Чистящие порошки и моющие средства

- Щелочные растворы

- Органические растворители

- Азотная кислота

Дезинфекция оборудования из нержавеющей стали

Химические дезинфицирующие средства часто более агрессивны, чем чистящие средства, и при их использовании необходимо соблюдать осторожность.

Гипохлориты, хлорамин и другие дезинфицирующие средства могут выделять свободный хлор, который может вызвать точечную коррозию.

Гипохлорит натрия или гипохлориты калия часто используются в коммерческих стерилизующих средствах. Если эти вещества используются с нержавеющей сталью, продолжительность обработки должна быть минимальной с последующей тщательной промывкой водой.

При более высоких температурах хлоридсодержащие стерилизующие средства нельзя использовать с нержавеющей сталью.

Растворы Милтона (гипохлорит и хлорид) могут быть очень агрессивными по отношению к нержавеющей стали.

- Соли четырехвалентного аммония

Соли четырехвалентного аммония гораздо менее агрессивны, чем гипохлориты, даже если в их составе присутствуют галогены. Лабораторные испытания показали, что соединения четырехвалентного (включая четвертичный) аммония по меньшей мере так же эффективны, как гипохлориты, и стерилизаторы.

Соединения йода можно использовать для дезинфекции нержавеющей стали.

Даже при низких концентрациях азотная кислота обладает сильным бактерицидным действием и может быть недорогим дезинфицирующим средством для оборудования из нержавеющей стали, особенно на молочных заводах и пастеризующем оборудовании.

Техническое обслуживание оборудования для пищевой промышленности

Оборудование из нержавеющей стали часто содержит прокладки или другие компоненты, которые могут поглощать или удерживать жидкости. Эти жидкости могут концентрироваться в результате испарения, что может вызвать коррозию. Время от времени оборудование следует разбирать для тщательной очистки. Если на разобранном оборудовании наблюдается коррозия (обычно щелевая коррозия), то корродированные поверхности следует очистить.

Прокладки должны быть изготовлены из материалов, инертных в условиях эксплуатации — обработка, очистка и стерилизация. Кроме того, они должны быть непористыми и изготавливаться из материалов, не содержащих хлоридов.

Кроме того, они должны быть непористыми и изготавливаться из материалов, не содержащих хлоридов.

Типичные области применения различных типов нержавеющей стали

| Типы | Типичные приложения |

420 (мартенситный) | Повара, профессиональные ножи, шпатели и т. Д. |

430 (ферритный) | Поверхности стола, облицовка оборудования, панели (т. Е. Компоненты, требующие низкой формуемости или свариваемости).Используется в средах с умеренной коррозией (например, овощи, фрукты, напитки, сухие продукты и т. Д.). |

304 (аустенитный) | Чаны, чаши, трубопроводы, детали машин (т. Е. |

316 (аустенитный) | Компоненты, используемые с более агрессивными пищевыми продуктами (например,г. мясо / кровь, продукты с умеренным содержанием соли), которые часто очищаются, не содержат неподвижных твердых частиц и не подвергаются чрезмерному стрессу. |

1.4539 (904L) (аустенитный) | Используется с едкими продуктами питания (например, горячий рассол с твердыми частицами, образующими трещины, застойные и медленно движущиеся соленые продукты). |

1.4462 (2205) (дуплекс) | Используется с едкими продуктами (например, горячим рассолом с твердыми частицами, застойной и медленно движущейся соленой пищей). |

6% Пн. типы | Используется с едой, вызывающей коррозию (например, горячий рассол с твердыми частицами, которые образуют трещины, застойные и медленно движущиеся соленые продукты). Хорошая стойкость к коррозионному растрескиванию под напряжением в солевых растворах при повышенных температурах. Используются в контурах парового отопления и обогрева, водогрейных котлах и т. Д. |

Всесторонние испытания показали, что ферритные марки нержавеющей стали нового поколения, предлагаемые Austral Wright Metals, обладают по крайней мере коррозионной стойкостью, чем старые аустенитные марки в пищевой промышленности и в сфере обслуживания, включая химикаты для очистки и стерилизации.

Аустенитные марки 304 и 316 могут быть подвержены коррозионному растрескиванию под напряжением в присутствии более чем примерно 20 ppm хлорида (соли) при температурах 50 ° C и выше. Ферритные марки нового поколения AWM 404GP® и 445M2 не подвержены коррозионному растрескиванию под напряжением в условиях, используемых в пищевой промышленности.

Ферритные марки нового поколения AWM 404GP® и 445M2 не подвержены коррозионному растрескиванию под напряжением в условиях, используемых в пищевой промышленности.

Кухонное оборудование из AWM 404GP®

Пищевая фабрика с 445 м2 стен и потолков.

Услуги по полировке нержавеющей стали | AAA Metals

Полировка металла сглаживает поверхности готовых металлических деталей, таких как листы, уголки и трубы, часто обеспечивая окончательную отделку перед тем, как детали или материалы дойдут до конечного использования. Полировка нержавеющей стали очень полезна, поскольку она заметно улучшает ее устойчивость к повреждениям, вызванным коррозией, факторами окружающей среды, износом и ударами.

Нержавеющая сталь полировать сложнее, чем некоторые другие металлы, но опытные полировщики металлов могут добиться гладкой поверхности без пятен или повреждений. AAA Metals специализируется на полировке различных деталей из нержавеющей стали , таких как:

AAA Metals специализируется на полировке различных деталей из нержавеющей стали , таких как:

- Линейные детали

- Труба и круглая труба

- Квадратная и прямоугольная труба

- Стержни круглые и плоские

- Лист

- Плиты

- Уголок

Помимо полировки, мы предлагаем нашим клиентам комплексные решения. Как производитель и дистрибьютор, наша команда может преобразовать сырье в готовые изделия, обработать их и доставить заказ на ваш склад или в распределительный центр.

Для получения более подробной информации об услугах по полировке нержавеющей стали свяжитесь с нами напрямую или запросите коммерческое предложение.

Общие сведения о полировке нержавеющей стали

После обработки металлических компонентов полировка является критически важным этапом чистовой обработки различных деталей и компонентов с целью улучшения эстетического вида готового продукта. Он также имеет несколько функциональных преимуществ, в том числе:

- Снижение риска коррозии из-за окисления

- Снижение риска загрязнения за счет устранения трещин или щелей, в которых могут собираться бактерии и другие вредные загрязнители

- Увеличение срока службы деталей и поверхностей из нержавеющей стали

Процесс полировки нержавеющей стали

Процесс полировки нержавеющей стали включает от трех до семи отдельных этапов для достижения идеального результата. Многие из этих этапов включают использование механических абразивных материалов, таких как оксид алюминия, диоксид циркония и керамика, в процессе подготовки поверхности.

Многие из этих этапов включают использование механических абразивных материалов, таких как оксид алюминия, диоксид циркония и керамика, в процессе подготовки поверхности.

Требуемый стандарт отделки влияет на количество стадий процесса полировки. Операторы могут использовать абразивные материалы с зернистостью от 50 до 3000, чтобы постепенно увеличивать гладкость поверхности без повреждения продукта. Покрытие № 8 — одно из самых высоких покрытий, обеспечивающее зеркальную гладкость — требует абразивного порошка оксида алюминия.

Характеристики и свойства нержавеющей стали, которые необходимо учитывать

Нержавеющая сталь — идеальный металл для широкого спектра продуктов и компонентов, но ее трудно полировать. Эта проблема в значительной степени связана с двумя преобладающими характеристиками металла:

- Деформационное упрочнение. Нержавеющая сталь приобретает повышенную твердость по мере того, как к поверхности прикладывается большее напряжение — это называется наклепом.

Это означает, что полировка должна быть быстрой и точной, чтобы завершить работу до того, как изменится состояние металла и абразивный агент больше не станет подходящим.У опытных операторов по полировке металлов есть процессы, позволяющие быстро переходить от шага к шагу — или от зерна к зерну — без чрезмерной обработки металла.

Это означает, что полировка должна быть быстрой и точной, чтобы завершить работу до того, как изменится состояние металла и абразивный агент больше не станет подходящим.У опытных операторов по полировке металлов есть процессы, позволяющие быстро переходить от шага к шагу — или от зерна к зерну — без чрезмерной обработки металла. - Пассивность. Пассивность нержавеющей стали также требует высоких скоростей полировки. Верхний слой нержавеющей стали окисляется, чтобы предотвратить коррозию и ржавчину. Хотя абразивная полировка прорезает этот слой, он быстро заменяется новым слоем окисленной стали. Твердость нового слоя может нарушить процесс полировки, если операторы будут двигаться недостаточно быстро.

Различные марки нержавеющей стали также могут упростить или усложнить процесс полировки. 304 является основным типом нержавеющей стали и одним из самых простых в полировании. 430, с другой стороны, образует твердый окисленный поверхностный слой, и его труднее полировать.

- HRAP ( горячекатаный отожженный и травленый ) Процесс сталелитейного завода

Термин « травленый » означает, что материал был подвергнут воздействию кислотного раствора, который был специально разработан для удаления появляющихся высокотемпературных оксидов. на поверхности после отжига .

Различные виды отделки

Разнообразные типы отделки можно наносить на большинство видов нержавеющей стали. Различные типы измеряются по шкале от 0 до 10:

.- # 0 — Эта отделка обычно используется для толстых горячекатаных листов. Это позволяет металлу отжигаться (медленно остывать) для получения шероховатой поверхности.

- # 1 — Отделка № 1 также предназначена для горячекатаного листа большей толщины. Поверхность пассивируется или покрывается тонким инертным слоем.

- # 2 — Финиш №2 можно разделить на несколько подкатегорий.

- # 2D — Отожженные, маринованные и пассивированные

- # 2B — Обработана металлом # 2D и пропущена через полировальные ролики

- # 2A — Обработка металлом # 2B, затем повторный яркий отжиг в бескислородной среде

- # 3 — Эта отделка использует грубое механическое истирание. Он обеспечивает финишную обработку поверхности с грубыми однородными параллельными линиями.

Остальные категорий финиша описываются конечным результатом финиша, а не конкретной методологией.

- № 4 — Эта отделка похожа на № 3, но имеет немного более высокую полировку и отражательную способность. Он обычно используется в коммерческом и видимом оборудовании.

- # 5- Сатин

- # 6 — Сатин (Scotch-Brite ™)

- # 7- Светоотражающий (но не прозрачный)

- # 8- Зеркальное отражение

- # 9- Сверхзеркальное отражение с обработанной дробеструйной обработкой поверхности

- # 10- Электрополированная, окрашенная

AAA Metals специализируется на производстве покрытий №3, №4 и №6, а также покрытий Scotch-Brite. Scotch-Brite разглаживает поверхность до 20 Ra. С помощью шлифовальных кругов и процессов Scotch-Brite можно получить матовую, фрезерную и матовую отделку.

Scotch-Brite разглаживает поверхность до 20 Ra. С помощью шлифовальных кругов и процессов Scotch-Brite можно получить матовую, фрезерную и матовую отделку.

Процессы полировки

Хотя почти все процессы полировки связаны с механическим истиранием, существует множество различных процессов и инструментов, которые работают с разными типами и формами металла. Наиболее распространенные процессы полировки включают:

Ленточно-шлифовальный

Ленточные шлифовальные инструменты — или ленточные шлифовальные машины — механически вращают ленту из зернистого материала для шлифования поверхности нержавеющей стали.Ленты могут иметь разные уровни зернистости, включая грубую или низкую зернистость для начальных стадий процесса и мелкую или высокую степень зернистости для конечных процессов. Ремни также бывают разной ширины для работы с заготовками разных размеров.

Полировка кромок

Когда необходимо отполировать кромки деталей из нержавеющей стали, необходимо приложить достаточное давление для тщательной полировки кромок, чтобы снизить риски коррозии и загрязнения в точках с высоким уровнем контакта.

Полировка лица

Полировальные ленты из диоксида циркония / керамики для полировки поверхностей из нержавеющей стали.В этих машинах используются разные полировальные зерна, которые может выбрать оператор.

Шлифовальный

Шлифование — один из наиболее распространенных процессов полировки металла. Различные типы шлифовальных станков могут обрабатывать металл различной формы, от пластин до труб. Хотя шлифование обычно считается более грубой и отдельной категорией обработки металла, чем полировка, оно может стирать дефекты на уровне поверхности и часто используется на начальных этапах полировки.

Материальные формы

Многие из перечисленных выше процессов специально согласованы с различными формами материалов, которые необходимо отшлифовать и отполировать в соответствии со стандартами отрасли, в которой они будут использоваться.Некоторые из наиболее распространенных форм нержавеющей стали включают:

- Уголки.

Эти детали отполированы для обеспечения чистого внешнего вида для промышленных и архитектурных применений. Углы должны оставаться точными и неизменными для точного измерения и размещения. Часто материал прокатывают до чистоты HRAP, а затем полируют до чистоты №4.

Эти детали отполированы для обеспечения чистого внешнего вида для промышленных и архитектурных применений. Углы должны оставаться точными и неизменными для точного измерения и размещения. Часто материал прокатывают до чистоты HRAP, а затем полируют до чистоты №4. - Барс. Круглый пруток часто требует отделки №4 или №6 для промышленных и производственных целей. Квадратные стержни могут быть обработаны финишем № 3, а затем сглажены до № 4 или выше.

- Каналы. Каналы требуют относительно гладких внешних и внутренних поверхностей, особенно когда они предназначены для использования в промышленном оборудовании и транспортных системах.

- Тарелки. Пластины могут быть отделаны для различных функциональных целей с более низким типом отделки. С помощью оборудования Scotch-Brite можно добиться более высокого блеска для применений, требующих приятного внешнего вида.

- Вед. Легкие и тяжелые калибры используются почти во всех отраслях промышленности.

Полировка делает листы эстетичными, более гигиеничными и удобными для осмотра.

Полировка делает листы эстетичными, более гигиеничными и удобными для осмотра. - Трубки и Формы труб необходимо отполировать, чтобы снизить риск внешнего и внутреннего загрязнения. Коррозия с большей вероятностью образуется на шероховатых внутренних поверхностях, где жидкость может со временем проходить мимо окисленных поверхностных слоев.

Общие приложения и отрасли

Детали из нержавеющей стали можно найти в любой отрасли промышленности как часть промышленного оборудования, архитектуры и т. Д.AAA Metals в настоящее время обслуживает следующие отрасли:

- Аэрокосмическая промышленность

- Архитектурный

- Биотех

- Химическая промышленность

- Производство

- Пищевой процесс

- Морской

- Механический

- Упаковка

- Фармацевтическая

- Перила

- Розничная торговля

- Вакуум

- Сварка

AAA Metals специализируется на полировке нержавеющей стали для расходных материалов, дисков, поковок, труб, колец и насосов во всех отраслях промышленности.

Услуги по высококачественной полировке нержавеющей стали в AAA Metals

Уже более трех десятилетий AAA Metals Company является лидером отрасли в области полировки нержавеющей стали, имея все собственные возможности для ленточного шлифования, шлифования, полировки торцевых поверхностей, кромок и наружных диаметров. Наше современное оборудование включает в себя многоголовочные станки, а также ленточные шлифовальные машины с полировальными лентами, пропитанными керамикой, диоксидом циркония и нейлона.

Наши операции по полировке выполняются в бесконечной системе управления с интерфейсом пользователя с сенсорным экраном PLC.Мы производим финишные покрытия с зернистостью 180–320, имея опыт производства покрытий № 3, № 4, № 6, Scotch-Brite и до 20 Ra. Мы полируем плоские, квадратные, круглые прутки, листы, пластины, прямоугольные, квадратные и круглые трубы, трубы и уголки.

Полировка доступна для деталей размером до 24 футов в длину, до 12 футов в ширину, 6 дюймов в высоту и 12 дюймов в диаметре, с весом до 9 000 фунтов. Мы гордимся тем, что можем обрабатывать детали шириной до 12 футов — отличием, на которое могут претендовать немногие предприятия в Новой Англии.

Вот краткое изложение наших наиболее распространенных услуг по полировке нержавеющей стали и возможностей :

- Гидроабразивная резка

- Прецизионные ножницы

- Прецизионное пиление

- Лазерная резка

- Предварительно отполированные материалы в наличии

- Внешний диаметр полированной от 180 до 320 зерен

- # 3, # 4, # 6 и лаки Scotch-Brite

- Лист, плита, плоский пруток, квадратный пруток, квадратная и прямоугольная труба

- Уголок, швеллер, двутавр, Т-образный профиль также полированный (внешние поверхности)

- Круглый пруток до 8 дюймов

- Круглая труба и труба до 10 ”

- Квадратный пруток и труба до 10 дюймов

- Прямоугольный стержень и труба до 8 дюймов x 12 дюймов

- Пластина до 6 дюймов x 168 дюймов x 50 футов

В дополнение к высококачественной полировке мы предоставляем полный набор дополнительных услуг, включая формовку, гибку, вальцовку и сварку, сверление, шлифование и другие специальные процессы. Обычно время выполнения работ по полировке составляет от часов до недель, и мы производим прототипы до объемов в сотни единиц. Мы гордимся тем, что являемся поставщиком решений «под ключ», поэтому наш список дополнительных услуг также включает в себя распространение и доставку.

Обычно время выполнения работ по полировке составляет от часов до недель, и мы производим прототипы до объемов в сотни единиц. Мы гордимся тем, что являемся поставщиком решений «под ключ», поэтому наш список дополнительных услуг также включает в себя распространение и доставку.

Для получения более подробной информации об услугах по высококачественной полировке нержавеющей стали или других доступных возможностях, пожалуйста, смотрите таблицу ниже или свяжитесь с нами напрямую.

Полировка пластин на дому

Работа с вакуумными пластинами с возможностью переворачивания для 2-сторонней полировки:

Полировальная машинка собственного производства на заказ шириной до 144 дюймов

Полировщик труб / труб по индивидуальному заказу

До и после: полировальные трубки из нержавеющей стали / труба

До и после: полировка плоских стержней из нержавеющей стали

До и после: полировка кромок нержавеющей стали

Возможности для полировки нержавеющей стали

| Процессы полировки | Ленточный шлифовальный Край Лицо Шлифовальный OD |

| Шлифовальная лента | Керамика Пропитанный нейлоном Диоксид циркония |

| Оборудование | Ленточно-шлифовальный станок Машины с двойной головкой |

| Полировка | Программируемый логический контроллер (ПЛК) Бесконечный контроль |

| Зернистость | от 180 до 320 |

| Обозначения отделки | # 3 # 4 # 6 Скотч-Брайт ™ |

| RA Поверхность | от 20 до 125 |

| Материальная форма | Уголок Бар Канал Тарелка Лист Трубка |

| Форма | Квартира Я Прямоугольный Круглый Площадь Т |

| Подложка | Нержавеющая сталь, бронза, латунь, алюминий |

| Длина детали | До 20 футов |

| Ширина детали | До 12 футов |

| Высота детали | До 12 дюймов |

| Диаметр детали | До 12 дюймов |

| Вес детали | До 9000 фунтов |

| Инспекция | Размерный Визуальный |

| Тестирование | Площадь Ультразвуковой |

| Качество | Руководство |

| Услуги с добавленной стоимостью | Гибка Скучный Бесцентровое шлифование Двухдисковый шлифовальный станок Бурение Формовка Термическая обработка Прокатный Штамповка Трепаннинг Сварка |

| Объем производства | Нет минимального количества Сотни прототипов |

| Типичное время выполнения заказа | От часов к дням |

Дополнительная информация

| В центре внимания отрасли | Аэрокосмическая промышленность Архитектурный Биотех Химическая Производство Пищевой процесс Морской Механический Упаковка Фармацевтическая Вакуум Сварка Розничная торговля Перила |

| Предполагаемое приложение | Авиационные двигатели Чистые помещения Расходные материалы Диски Поковки Труба Насосы Кольца Трубка |

| Отраслевые стандарты | AMS ASME ASTM MIL-S QQS |

| Форматы файлов | канадских долларов DXF |

| Услуги по травлению стали

Precision Micro предоставляет лидирующие на рынке услуги травления нержавеющей стали, ежегодно поставляя миллионы протравленных компонентов ведущим мировым брендам — вот почему мы являемся одной из крупнейших в мире компаний по травлению нержавеющей стали.

Процесс травления нержавеющей стали

В нашем процессе травления нержавеющей стали используется ламинированная нержавеющая сталь с фоторезистивной маской, напечатанной с изображением компонента в формате САПР, которое затем выборочно протравливается хлоридом железа, безопасным в использовании и пригодным для повторного использования травителем.

→ Получите бесплатный технический документ здесь

Подходящие марки стали и нержавеющей стали

Мы осуществляем химическое травление ферритно-мартенситных, аустенитных, дуплексных и дисперсионно-упрочненных марок нержавеющей стали со склада.Мы также обрабатываем специальные сорта стали, в том числе полосовую сталь Sandvik Chromflex, и работаем с металлами, поставляемыми заказчиком — свяжитесь с нами для получения подробной информации.

| Низкоуглеродистая (мягкая) сталь | Все марки |

| Электротехническая сталь | Трансил |

| Мартенситностареющая сталь | Все марки |

| Sandvik полосовая сталь | Chromflex (7C27Mo2, 13C26, 12C27, 6C27), Hiflex |

| Стриповый клапан Uddeholm, сталь | 20C, 716 |

| Высокоуглеродистая (пружинная) сталь | Все марки |

| Нержавеющая сталь | Аустенитная (серия 300), ферритная / мартенситная (серия 400), дисперсионно-упрочненная (17-4, 17-7), дуплексная, супердуплексная |

Детали из нержавеющей стали с травлением

Химическое травление предлагает и ряд преимуществ для продуктов, требующих экономической сложности, отсутствия напряжений и отсутствия заусенцев, и все это в короткие сроки.

- Критически важные для безопасности пружины и элементы изгиба, используемые в сателлитах, тормозах с АБС, биодатчиках и системе впрыска топлива, теперь могут изгибаться в миллионы раз, поскольку химическое травление не влияет на усталостную прочность, отдачу и плоскостность пружинной стали.

- Сложные, устойчивые к коррозии микрофильтры, используемые в душевых лейках и сетках от насекомых, могут изготавливаться в экономичных производственных объемах, поскольку химическое травление наносит только заряд для первого отверстия.

- Химическое травление не изменяет отделку поверхности нержавеющей стали и рекомендуется для отделки салона автомобилей премиум-класса, включая решетки динамиков, пластины протектора, значки и вставки.

Страница не найдена | АК Сталь

Перейти к основному содержаниюПоиск:

Закрыть

поиск 833. 505.1899

505.1899Предприятия

- Наши продукты

- Углерод

- Горячекатаный

- Холоднокатаные

- Электрогальванизация

- Горячее цинкование

- Горячее цинкование

- Алюминированный тип 1

- Алюминированный тип 2

- Эмалирование

- Нержавеющая

- Ферритный

- Мартенситный

- Аустенитный

- Осадочное твердение

- Дуплексный сплав

- Электрические

- Ориентированный на зерно

- Неориентированный

- Инновационные материалы

- NEXMET® AHSS

- DI-MAX® HF-10X

- ULTRALUME® PHS

- THERMAK® 17 Нержавеющая сталь

- Механические трубки

- Трубы из углеродистой стали

- Трубки из нержавеющей стали

- Антимикробная сталь — Agion®

- Штамповка стали

- Углерод

- Наши рынки

- Автомобильная промышленность

- Корпус и структура

- Выхлопные системы

- Электрификация

- Прибор

- Архитектурная сталь

- Калверт

- Столовые приборы и посуда

- Отопление, вентиляция, кондиционирование

- Промышленные двигатели

- Силовые трансформаторы

- Автомобильная промышленность

- наши сервисы

- Приложения и передовая инженерия

- Техническая поддержка клиентов

- Исследования и инновации

- Карьера

Второстепенное меню

- Около

- О нас

- Видение, миссия и ценности

- Награды и достижения

- Не-GAAP

- Корпоративное гражданство

- AK Steel Foundation

- AK CARES

- Устойчивость

- Локации

- АК Сталь

- Дворецкий работает

- Региональный офис AK Steel

- Coshocton Works

- Дирборн Работы

- Mansfield Works

- Мидлтаун Работы

- Центр исследований и инноваций

- Rockport Works

- Zanesville Works

- Кливленд-Клиффс

- Завод ГБЖ

- Хиббинг Таконит

- Northshore Mining

- Тильденская шахта

- United Taconite

- AK Steel International

- Нидерланды — Бреда

- Великобритания — Стивенидж

- Германия — Кельн

- Франция — Сюрен

- Италия — Генуя

- Испания — Барселона

- Трубка АК

- Mountain State Carbon

- АК Сталь

- Пенсионеры

- О нас

- Заниматься делом

- Сделать запрос

- Продажи на сайте

- Внешние процессоры

- Сертификаты и стандарты

- Поставщикам

- Разнообразие поставщиков

- Руководство по требованиям к поставщикам

- Положения и условия для поставщика на поставку

- Закон о прозрачности цепочки поставок Калифорнии

- Краткое справочное руководство iSupplier

- Портал iSupplier

- Заказчикам

- Электрические сборы

- Доплаты за нержавеющую сталь

- Условия продажи

- Книга цен на углерод

- Книга цен на нержавеющую сталь

- Архитектурная гарантия

- Новости

- Связаться с нами

Второстепенное меню

- Около

- О нас

- Видение, миссия и ценности

- Награды и достижения

- Не-GAAP

- Корпоративное гражданство

- Фундамент AK Steel

- AK CARES

- Устойчивость

- Локации

- АК Сталь

- Дворецкий работает

- Региональный офис AK Steel

- Coshocton Works

- Дирборн Работы

- Mansfield Works

- Мидлтаун Работы

- Центр исследований и инноваций

- Rockport Works

- Zanesville Works

- Кливленд-Клиффс

- Завод ГБЖ

- Хиббинг Таконит

- Northshore Mining

- Тильденская шахта

- United Taconite

- AK Steel International

- Нидерланды — Бреда

- Великобритания — Стивенидж

- Германия — Кельн

- Франция — Сюрен

- Италия — Генуя

- Испания — Барселона

- Трубка АК

- Mountain State Carbon

- АК Сталь

- Пенсионеры

- О нас

- Заниматься делом

- Сделать запрос

- Продажи на сайте

- Внешние процессоры

- Сертификаты и стандарты

- Поставщикам

- Разнообразие поставщиков

- Руководство по требованиям к поставщикам

- Положения и условия для поставщиков на поставку

- Закон о прозрачности цепочки поставок Калифорнии

- Краткое справочное руководство iSupplier

- Портал iSupplier

- Заказчикам

- Электрические сборы

- Доплаты за нержавеющую сталь

- Условия продажи

- Книга цен на углерод

- Книга цен на нержавеющую сталь

- Архитектурная гарантия

- Новости

- Связаться с нами

Меню Закрыть

Новый способ поверхностного упрочнения нержавеющей стали

Предоставлено: Александр Вархошков.Нержавеющая сталь является предпочтительным материалом в различных отраслях промышленности, где устойчивость к коррозии имеет первостепенное значение, например, детали, которые подвергаются воздействию агрессивных сред.Однако это весьма благоприятное свойство не всегда сочетается с высокой твердостью поверхности, износостойкостью и усталостной прочностью.

Большинство методов термообработки нелегко применить к нержавеющей стали для улучшения ее свойств. В частности, поверхностное упрочнение нержавеющей стали азотированием и нитроцементацией в обычном диапазоне температур от 500 до 1000 ° C очень пагубно сказывается на ее коррозионных свойствах.Возможное решение — внедрение процессов, позволяющих упрочнять поверхность нержавеющей стали при более низких температурах.

В рамках проекта PLASSTEEL, финансируемого ЕС, был разработан усовершенствованный процесс низкотемпературной поверхностной закалки нержавеющей стали, который позволяет точно настраивать свойства материала. Новый процесс термообработки может применяться ко всем ферритным, мартенситным, аустенитным и дуплексным сортам, придавая материалу непревзойденный уровень износостойкости, усталости и коррозионной стойкости.

Повышение твердости при более низких температурах

Основываясь на более чем 40-летнем опыте, компания IONITECH LTD разработала печь для плазменного азотирования / нитроцементации, обеспечивающую превосходную однородность температуры по всей рабочей зоне. «Новая печь для плазменного азотирования также исключает возможность эффекта« полого катода ». Этот локальный перегрев может привести к температурам, превышающим те, которые необходимы для процесса PLASSTEEL, что, в свою очередь, приведет к выделению карбида хрома и нитрида хрома на границах зерен сталь.Эти участки будут иметь более высокую твердость поверхности, но также будут подвержены межкристаллитной коррозии », — говорит ведущий специалист по исследованиям и разработкам Александр Варгошков.

Процесс PLASSTEEL основан на плазменной технологии и состоит из процесса азотирования и нитроцементации при температурах ниже 500 ° C, который обогащает поверхностный слой детали азотом и углеродом. Углеродсодержащий газ, добавляемый при нитроцементации, может быть метаном, пропаном или природным газом.Его содержание в газовой смеси колеблется от 2 до 10%. Этап обработки может длиться от нескольких минут до 20 часов, в зависимости от материала заготовки и требований к толщине слоя.

На протяжении всего проекта было обработано и испытано несколько типов нержавеющих сталей. В зависимости от процентного содержания легирующих элементов в этих сталях, а также других свойств результаты незначительно различались. «Некоторые легирующие элементы усложняют и замедляют диффузию атомов углерода, что приводит к небольшим различиям в диффузионном слое и твердости поверхности.Тем не менее, в любом случае, цель состояла в том, чтобы улучшить износостойкость всех типов нержавеющей стали при сохранении их коррозионных свойств », — говорит д-р Вархошков.

Процесс, как сталь

Большинство методов поверхностного упрочнения снижает первоначальную коррозионную стойкость нержавеющих сталей. Новая усовершенствованная печь для технологического и плазменного азотирования IONITECH показывает, что это больше не является нормой. «Этот недостаток успешно устранен с помощью этой превосходной печи плазменного азотирования, которая обеспечивает точный контроль свойств материала», — продолжает д-р.Варгошков.

Работа при низких температурах дает средство для растворения азота или углерода в нержавеющей стали без образования нитридов или карбидов хрома. Партнерам по проекту удалось не только в 4 раза повысить твердость поверхности деталей, но и улучшить адгезионный и абразивный износ, а также трибологические свойства металла.

Создана антибактериальная нержавеющая сталь

Ссылка : Новый процесс поверхностного упрочнения нержавеющей стали (11 апреля 2018 г.) получено 18 декабря 2020 с https: // физ.org / news / 2018-04-поверхностно-упрочняющая-нержавеющая-сталь.html

Этот документ защищен авторским правом. За исключением честных сделок с целью частного изучения или исследования, нет часть может быть воспроизведена без письменного разрешения. Контент предоставляется только в информационных целях.

Обработка нержавеющей стали по выгодной цене — Выгодные предложения по обработке нержавеющей стали от мировых продавцов изделий из нержавеющей стали

Отличные новости !!! Вы попали в нужное место для обработки нержавеющей стали.К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок и небольших независимых продавцов со скидками, которые предлагают быструю доставку, надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене. Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, поскольку эта высококлассная обработка нержавеющей стали вскоре станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что приобрели обработку из нержавеющей стали на AliExpress.Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в обработке нержавеющей стали и думаете о выборе аналогичного товара, AliExpress — отличное место для сравнения цен и продавцов. Мы поможем вам решить, стоит ли доплачивать за высококлассную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь.И, если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе. Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца.Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.