Обработка нержавейки после сварки: полировка, шлифовка, термическая, химическая

Можно назвать множество изделий, которые делаются из нержавейки, и для создания большинства из них используется сварка. И пусть этот метод скрепления металлических деталей имеет преимущества, у него есть и недостаток — антикоррозийные свойства материала снижаются из-за него. И чтобы знать, как исправить это, стоит больше узнать об обработке нержавейки после сварки. Об этом и пойдет речь далее.

Зачем необходима обработка

Нержавейка не просто так получила свое название. В нем отражено основное свойство этой стали — она устойчива к ржавчине, то есть коррозии. Поэтому нержавейка часто применяется там, где предполагается регулярное соприкосновение с водой и другими агрессивными средами. Такая сталь с течением времени не только останется целой, но и сохранит внешний вид почти в неизменном состоянии.

Но место сварки, несмотря на крепость крепления — это всегда слабая зона, которая даже здесь подвержена не только коррозии (из-за оксидной пленки), но и риску механического разрушения.

Шлифовка

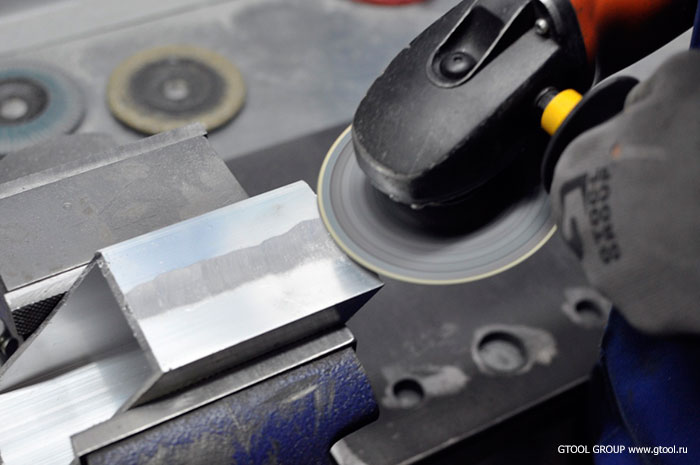

Шлифовка — основной метод обработки сварного шва нержавейки. Для него из инструментов вам потребуются болгарка и шлифовальные круги для нее с разной степенью зернистости, так как вся обработка делается последовательно в несколько заходов.

Процесс будет таким:

- Сначала убираются все наплавы наиболее жестким материалом. Если сильных наплавов нет, можно сразу переходить к более мелкозернистым материалам.

- Часть, которая будет шлифоваться, ограничивается клейкой алюминиевой лентой. Она прикрепляется к поверхности в несколько слоев, чтобы граница была заметнее.

- Незаклеенная поверхность обрабатывается аккуратно, давить на инструмент не нужно.

- Лента снимается, ею заклеивается обработанная часть, чтобы ограничить уже другую, для зачистки следующей зоны.

После каждой шлифовки поверхность промывается водой и вытирается насухо. Так продолжается, пока все круги, вплоть до самого мелкозернистого, не будут использованы. Обычно хватает трех кругов, с зернистостью 180, потом 320 и 600. Все заканчивается войлочным кругом, потом начинается процедура полировки.

Будьте осторожны!

В процессе обработки швов после сварки нержавейки будет летать пыль, поэтому глаза и органы дыхания нужно защитить.

Иногда для шлифования используются шлифовальные листы. Но здесь тоже нужно подобрать зернистость на черновых деталях. Для обработки могут применяться и токарные станки с особыми кругами для шлифования. Такие можно установить даже на самых простых моделях, которые устанавливаются в домашних мастерских.

Полировка

Многие выбирают нержавейку не только из-за ее свойств, но и из-за внешнего вида. Ведь она имеет характерный металлический блеск, который с годами не исчезает даже без регулярного ухода.

Ведь она имеет характерный металлический блеск, который с годами не исчезает даже без регулярного ухода.

Но после сварки в местах скрепления появляются мутные заметные швы, а блеск — исчезает. Чтобы вернуть его, и тем самым еще больше укрепить материал, выровняв его поверхность, используется полировка. Она может быть:

- ручной;

- машинной;

- ультразвуковой.

Чтобы отполировать шов на нержавейке после сварки в домашних условиях, потребуется провести несколько обработок. Сначала шов зачищают диском с вулканитом, его можно надеть прямо на дрель. Это мягкий материал, похожий на резину, поэтому он не оставит царапин, но сможет повлиять на соединение и запилить его до наиболее ровного состояния.

После на обработанную поверхность наносится паста для полировки. Чтобы она правильно распределилась, шов нужно обработать другим кругом, войлочным, который тоже надевается на дрель. Делайте продольные движения по всему шву, чтобы паста распределилась равномерно. Размер круга подбирается в зависимости от величины и вида изделия, так как без маленьких кругов углы не обработать.

Размер круга подбирается в зависимости от величины и вида изделия, так как без маленьких кругов углы не обработать.

Полировочная обработка швов ведется до того момента, пока нержавейке после сварки не вернется ее зеркальный вид, а матовые пятна не исчезнут.

Травление

Оксидный слой и цветовые пятна можно устранить, используя кислоту для нержавейки после сварки. Процесс, при котором применяются кислоты, называется травлением, и обычно для него приобретаются серная или соляная кислота. Но можно использовать и аналоги, к примеру, кислоту азотную.

Для травления можно применить и щелочь. Тогда для правильной обработки, после сварки деталь из нержавейки помещается в расплав каустической соды. Она хорошо убирает оксидную пленку, не разрушая саму структуру стали.

Для того, чтобы их было удобно применять, средства для травления швов нержавейки после сварки, выпускаются в виде специальных паст или гелей, а также аэрозолей (для больших деталей). Используются эти материалы по следующему алгоритму:

- Металлической щеткой удаляются все окалины после сварки.

- Шов должен остыть до 50 °C.

- Деталь покрывается пастой для обработки сварных швов нержавейки или помещается в емкость с кислотным составом, если он жидкий.

- После все промывается большим количеством воды. Если используется паста, то процедура длиться от 10 минут до часа.

В зависимости от производителя состава для травления к этому алгоритму могут добавляться еще шаги, поэтому изучите инструкцию по применению.

Иногда травление требует сначала обработки сернокислым раствором, а потом смесью с азотной кислотой.

Важно не забыть, что при соприкосновении металла с кислотами начнут выделяться опасные для органов дыхания и слизистых пары.

Поэтому нужно быть в респираторе и желательно надеть специальные очки. А чтобы защитить руки, рекомендуется надеть резиновые перчатки. Но если кислота или состав с ней все же попадет на кожу, нужно экстренно начать промывать место водой, чем больше, тем лучше. А потом обратиться к врачу.

Иногда очистку сварочных швов нержавейки делают электрохимическим травлением. Для этого от источника тока проводят два провода, что нужно поместить прямо в кислоту. К плюсу подсоединяется деталь из нержавеющей стали, минус просто помещается в емкость с кислотой. Из-за замыкания окислы быстро отделяются от поверхности, и перенасыщение водорода не происходит. На всю процедуру уходит не более 10 минут.

Термообработка

Термическая обработка шва нержавейки после сварки бывает разной, ведь у этого процесса есть несколько разновидностей:

- Отжиг — предполагает нагревание металла и медленное охлаждение.

- Закалка, при которой нержавеющая сталь нагревается до максимума, а потом резко охлаждается.

- Нормализация — напоминает отжиг, но охлаждение происходит не в печи, а на открытом воздухе.

При термической обработке большое значение имеет правильный нагрев. За ним нужно следить внимательно, так как перегрев делает структуру материала зернистой, а это брак и исправить такое нельзя.

Термообработку сложно провести в домашних условиях, так как нагреть сталь до необходимой температуры трудно без необходимого оборудования. Также дома не получится сделать хромирование, так как требуются инструменты, навыки и правильные расходные материалы.

Благодаря такому количеству методов обработки сварочных швов нержавеющей стали, с зачисткой проблем точно не должно возникнуть. И пусть это длительный процесс, требующий внимательности и аккуратности, результат легко превзойдет любые ожидания. А оценивать его качество можно будет годами.

Обработка нержавейки – описание востребованных способов + Видео

Травление нержавеющей стали, а также другие виды ее обработки придают изделиям из нержавейки привлекательный вид и улучшают их качество. За счет этого они могут использоваться и в быту, и в строительной сфере, и в разнообразных промышленных отраслях.

За счет этого они могут использоваться и в быту, и в строительной сфере, и в разнообразных промышленных отраслях.

1 Сатинирование нержавейки – популярный метод обработки

Нержавеющая сталь часто применяется для изготовления промышленных конструкторских изделий и всевозможных элементов декора. Такие детали в большинстве случаев подвергаются сатинированию (полированию, шлифованию). Этот вид обработки считается достаточно практичным и при этом гарантирующим высокий результат. Поверхность изделий из нержавейки после проведения операции приобретает «атласный» вид.

Шлифование позволяет замаскировать практически любые дефекты, имеющиеся на конструкциях из нержавеющей стали, делая изъяны малозаметными.

Сатинирование материала может выполняться пневматическими приспособлениями либо вручную. В первом случае используются следующие инструменты:

- шлифовальные ленты;

- ленточный пневмонапильник;

- барабанно-ленточная шлифмашинка.

Сатинирование материала из нержавейки

Вручную полирование выполняется при помощи шлифовальных листов и специального шлифка.

На крупных производствах шлифование почти всегда производится посредством специальных агрегатов. А частные мастерские при изготовлении изделий и конструкций из нержавейки используют шлифок. Обработка стали с его помощью выглядит так:

- С поверхности изделия удаляют прижоги и сварной шов.

- Разметывают стыковочные риски на конструкции специальной защитной лентой, сделанной из алюминия. Ее необходимо наклеить на полируемую деталь в 2–3 слоя.

- Затем осуществляется обработка части изделия ручным шлифком посредством движений возвратно-поступательного характера. Обратите внимание! Нельзя чересчур сильно давить на шлифок.

- После того как обработка одной части детали завершается, на нее размещается алюминиевая лента. После этого шлифуется соседняя зона.

Шлифовальные листы используются в ситуациях, когда применение шлифка является нецелесообразным, а также при необходимости восстановления поврежденной при сатинировании поверхности. В этом случае следует правильно подобрать зернистость инструмента. Делается это, как правило, на черновой детали.

В этом случае следует правильно подобрать зернистость инструмента. Делается это, как правило, на черновой детали.

2 Травление – отлично скрывает следы после сварки нержавейки

Травильная процедура нержавейки также выполняется достаточно часто. Ее используют после термообработки, холодной и горячей деформации стали. Эта операция удаляет дефекты, образующиеся на поверхности нержавейки при разных видах термообработки и применения сварочного аппарата. Травление убирает следы окалины и цвет побежалости. Кроме того, оно способствует обновлению на стальных изделиях пассивного слоя, защищающего металл от негативного воздействия повышенных температур.

В промышленных условиях травление осуществляется с помощью расплавленных щелочных составов либо растворов (водных) кислот без воздействия электролиза или с таковым. Если используется кислота, операция производится в два этапа. Сначала нержавейку помещают в ванну с сернокислым раствором, затем – в азотнокислую среду. Щелочное травление подразумевает обработку стали расплавом каустической соды. Она не изменяет структуру металла и при этом отлично разрушает оксидную пленку на его поверхности.

Сначала нержавейку помещают в ванну с сернокислым раствором, затем – в азотнокислую среду. Щелочное травление подразумевает обработку стали расплавом каустической соды. Она не изменяет структуру металла и при этом отлично разрушает оксидную пленку на его поверхности.

В быту и в небольших частных мастерских травление выполняется с помощью специальных пастоподобных составов. Процедура может осуществляться даже неподготовленным человеком. Травильная паста представляет собой желеобразную прозрачную жидкость. Ее делают из плавиковой и азотной кислоты. В подобных составах отсутствует потенциально небезопасная соляная кислота и вредные для здоровья человека хлориды.

Травильная паста для нержавеющей стали

Травильная паста наносится на очищенное изделие (его следует помыть и качественно обезжирить любым подходящим средством) и оставляется на поверхности на определенное время (оно указывается на упаковке). В большинстве случаев обработка нержавейки происходит на протяжении 10–60 минут. После этого травильная паста смывается. Для этих целей используют большое количество обыкновенной воды.

После этого травильная паста смывается. Для этих целей используют большое количество обыкновенной воды.

Травильная паста изготавливается разными фирмами. На отечественном рынке популярностью пользуются далее указанные составы:

- SAROX TS-K 2000 – паста, которую можно использовать на любых нержавеющих поверхностях (в том числе и на вертикальных). Она гарантирует получение привлекательно вида сварного шва и надежную защиту металла от температурных воздействий. Эта травильная паста очищает нержавейку всего за 10 минут.

- Avesta BlueOne – состав для эффективного восстановления нержавеющих поверхностей, удаления с них следов коррозии и сварочных мероприятий, придания изделиям блеска. Обработка стали такой пастой должна продолжаться около 45 минут. При этом температура окружающей среды не может быть меньше +5°.

- Stain Clean от ESAB – паста с замечательным травильным эффектом. Ее не требуется каким-либо образом подготавливать, состав готов к использованию прямо из бутылки.

Важно! Любая паста наносится на очищенную заранее поверхность посредством кислотостойкой кисти и пластиковой лопатки.

3 Воронение и другие способы обработки нержавеющей стали – короткий обзор

Декоративные изделия из нержавейки нередко хромируют, чтобы придать им красивый вид и защитить от износа и коррозии. Хромирование рекомендовано для увеличения стойкости против механических воздействий на трущиеся части машин и различных приборов из нержавеющей стали, на режущий и мерительный инструмент.

Теоретически можно выполнять декоративное хромирование в домашних условиях. Но эта процедура требует от человека определенных знаний и умений. Поэтому лучше доверять хромирование мастерам специализированных центров. Тогда вы получите по-настоящему качественную и красивую поверхность изделий из нержавейки.

Популярно среди бытовых пользователей и воронение (чернение) стали. Эта технология применяется для декоративной отделки нержавеющих поверхностей. Воронение выполняется по трем методикам:

Эта технология применяется для декоративной отделки нержавеющих поверхностей. Воронение выполняется по трем методикам:

- кислотной;

- щелочной;

- тепловой.

Воронение стального нержавеющего сплава

Кислотное воронение выполняется электрохимическим либо химико-физическим способом в растворах кислот, щелочное – в растворах щелочей. При тепловой операции нержавейка обрабатывается в одной из следующих сред:

- растопленные соли;

- раствор спирта и аммиака в парообразном виде;

- в пароперегретой атмосфере.

Тепловое воронение осуществляется при высоких температурах (от 250 до 850 °С) в особых установках. Понятно, что таковые имеются только в специальных мастерских. Именно в них и следует заказывать декоративное воронение изделий из нержавеющей стали, используемых в быту. А вот холодное чернение может выполняться и дома.

Еще один способ обработки нержавейки – ее покраска. Такая операция может производиться порошковыми или жидкими составами. Первые считаются более предпочтительными, так как они обеспечивают получение на поверхности окрашенных изделий высокопрочной пленки, которая защищает металл от химических, температурных, механических и коррозионных воздействий.

Первые считаются более предпочтительными, так как они обеспечивают получение на поверхности окрашенных изделий высокопрочной пленки, которая защищает металл от химических, температурных, механических и коррозионных воздействий.

Осветлить сварной шов. Миссия выполнима.

Выполнима несколькими способами.

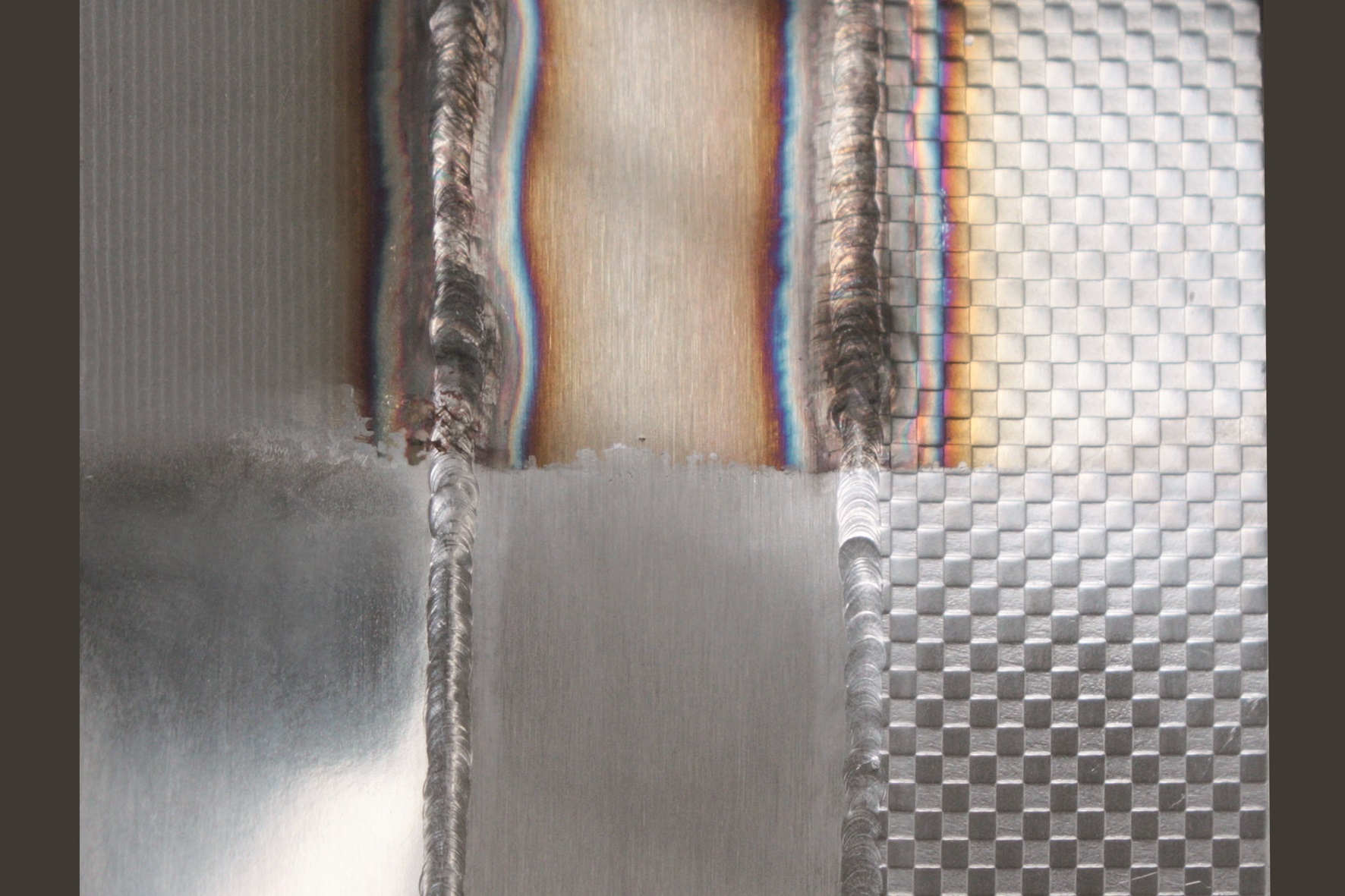

Сварной шов на трубе после TIG сварки

Нержавейка сегодня очень популярный материал. Она применяется как в технических изделиях, так и в декоративных.

Мы много раз рассказывали о том, как зачистить сварной шов полностью. Чтобы деталь выглядела монолитной и однотонной.

А сегодня я расскажу как осветлить или очистить сварной шов, не прибегая к дорогому оборудованию, например к электрохимической пассивации.

Осветление сварного шва электрохимическим способом

Такой способ является очень удобным и эффектиным. Но он весьма дорогостоящий, и оправдан при больших объемах работ.

Но он весьма дорогостоящий, и оправдан при больших объемах работ.

Зачем нужно осветлять сварные швы?

Это может быть необходимо чтобы визуально проконтролировать качество сварного шва или для создания красивого внешнего вида или чтобы повысить корозионную стойкость участка подвергшегося термовлиянию после сварки.

Итак, какие существуют способы недорогой обработки сварных швов. Один из самых распространенных путей — это травильная паста.

Это смесь нескольких кислот, в гелеобразной форме. Она наносится на сварной шов, выдерживается необходимое время (обычно 5–10 минут) и затем смывается водой.

Нанесение Polinox на деталь из нержавейки

После этой процедуры шов осветляется и приобретает белый оттенок.

Шов после кислоты Polinox

Подробное описание процедуры здесь.

Способ неплохой, особенно когда нужно подобраться в глубокие углы, куда механическими средствами не залезть.

Есть конечно минусы:

- Это кислота — требуются особые условия хранения и соблюдение требований безопасности при работе.

- Требуется тщательно промывать деталь, а значит нужно больше места и специальные ванны.

Но в целом, способ один из самых распространенных и экономичных.

А теперь давайте рассмотрим варианты механической обработки сварных швов от побежалости.

Материалы для удаления побежалости на нержавейке

Круги и щётки 3M и Scotch-Brite™ Bristle

BRISTLE — круг радиальный d75, зерно 80

На сегодняшний день это наверное самый распространенный способ механической очистки сварного шва на нержавейке среди профессионалов.

Круги Scotch-BriteTM Bristle с гибкими щетинками отливаются из полимерного материала, по всему объему которого равномерно распределены зерна керамического оксида алюминия — агрессивного и износостойкого абразивного минерала.

Равномерное распределение абразивных зерен в Scotch-Brite™ Bristle

Очень высокая износостойкость щетки Scotch-BriteTM Bristle достигается тем, что шлифовка происходит стойким керамическим абразивным зерном на конце щетинки, а не самой полимерной щетиной. Тонкие гибкие щетинки мягко огибают самые сложные поверхности и, в то же время, проникают во внутренние углы, обеспечивая вышлифовку даже в самой глубине профиля, не изменяя его геометрии. Благодаря своему строению, Scotch-BriteTM Bristle не засаливаются.

Тонкие гибкие щетинки мягко огибают самые сложные поверхности и, в то же время, проникают во внутренние углы, обеспечивая вышлифовку даже в самой глубине профиля, не изменяя его геометрии. Благодаря своему строению, Scotch-BriteTM Bristle не засаливаются.

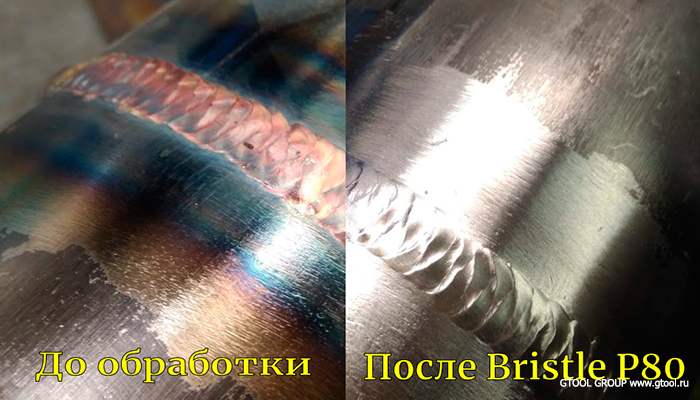

Осветление сварного шва кругами Bristle 3M

Содержащееся абразивное зерно в щетках бывает разного размера. Для легкой идентификации каждое оно имеет свою цветовую маркировку.

Цветовая маркировка зернистости 3Mтм Bristle

Эти щетки могут иметь разные диаметры и разные способы посадки на иснтрумент. И могут использвать как на УШМ с регулировкой оборотов, на прямых машинах и даже на стационарных точилах.

Шов до и после обработки 3Mтм Bristle

Более подробно о применении этих щеток и их разнообразии в нашей статье .

Нержавеющие металлические щетки

Кольцевая щетка Bosch 115*M14 (нерж. 0,2)

Именно нержавеющие щетки. Известно не мало случаев, когда люди покупают недорогие щетки из обычной стали и обрабатывают изделия из легированной стали. В результате, через какое-то время швы начинают “цвести” — ржаветь. Частички металла с самой щетки остаются в поверхности металла и начинают корозировать.

Щетки могут быть из гофорированной проволоки или жгутовые. Для более деликатной работы следует выбирать гофрированную проволоку минимальной толщины — 0,15–0,2 мм.

Но в любом случае металлические щетки обрабатывают поверхность более агрессивно, чем полимерные щетки или другие мягкие материалы. Поэтому они годятся даже для зачистки швов после полуавтоматической сварки.

Зачистка шва щеткой после MIG сварки

Обычно их не используют для обрабоки перил или ограждений из нержавейки, из-за грубой поверхности получаемой после обработки. Но тем не менее — это очень распространенный и рабочий варинат.

Но тем не менее — это очень распространенный и рабочий варинат.

Бывают разных размеров и форм, и для разных инструментов, с посадкой под гайку на УШМ или под резьбу М14, и конечно с хвостовиком 6 мм для дрелей и ПШМ.

Доводочные круги CIBO.

Тут подробная статья про доводочные круги .

Самые часто применяемые материалы среди доводочных — это круги с зернистостью 5 (SAG5, EAG5 и так далее). Такие круги сочетают мягкую структуру, которая “облизывает” сварной шов и залазит в сложные места, а абразивное зерно из карбида кремния придает красивый блеск.

SA5 (EA5)

Осветление сварного шва в углу кругами SA5

Круги SA5 и ЕА5 имеют рамзеры 150х6 мм и мягкую структуру, что позволяет им комфортно работать в угловых соединениях.

SAG 5 (EAG5)

Осветление сварного шва на нерждавейке на плоскости кругами SAG5

Круги SAG5 и EAG5 отлично работают на внешних сварных швах, на плоскости или на круглой трубе.

FAG 5

FAG5

Это отдельный вид доводочных кругов. Его отличает более агрессивное абразивное зерно из оксида алюминия и более мягкая и пористая структура.

Он работает еще мягче, еще лучше обхватывает сварной шов. Превосходное решение для открытых участков.

Сварной шов после FAG5

А в целом этот круг применяется для очистки поверхностей любых металлов от краски, ржавчины и других загрязнений.

Круги, валики и головки из нетканых материалов.

Нетканые материалы (или Скотч-Брайт) — это один из самых распространенных материалов для работы с нержавеющей сталью.

Рулон из нетканго материала для ручной обработки.

Это очень мягкий материал, и может принимать форму изделия и сварного шва на нем. Кроме того, скотч-брайт может иметь в составе абразивное зерно разного размера. Поэтому вы можете подобрать оптимальное для вас решение.

Для своей задачи выберите наиболее удобный вариант, учитывая форму и расположение шва и имеющееся у вас оборудования.

Шлифовальные валики из Scotch-Brite.

Не часто используется для осветления шва, но спаравлется с такой задачей хорошо. Неудобство валиков заключается в их большой ширине — 100 мм. Но в Gtool.ru есть отличное решение — это валики шириной 50 мм. Такой размер очень удобен для обработки сварных швов например на больших емкостях, позволяет получить ровную зону обработки шва.

Шлифовальные головоки из нетканого материала

Принцип работы и материал абсолютно идентичен валикам. Но используется на другом инструменте — прямые шлифовальные машины или дрели. И размеры головок поменьше, ширина от 30 до 50 мм. Один из самых простых и бюджетных способов.

Но ни головки ни валики не смогут обработать внутренний сварной шов, из-за своего прямого профиля.

Нетканый материал для шлифования FEIN

А вот это уже то что нужно. Тот же самый материал, но собранный листами вдоль.

Это позволяет ему лучше охватывать сварной шов и забираться во внутренний угол. Диаметр 150 или 200 мм дает подобраться даже в глубокие пазы, как на фото.

Диаметр 150 или 200 мм дает подобраться даже в глубокие пазы, как на фото.

Но и не стоит забывать, что вы можете все это сделать и руками, правда чуть дольше.

Рулоны и листы для шлифовки металла

Можно взять просто небольшой кусочек скотч-брайт и им очистить сварной шов снаружи или внутри.

Так же из него можно собрать самостоятельно приспособления для шлифовки. Например на разнообразные граверы, вроде Dremel. Получается очень бюджетно.

В целом получается — скотч-брайт всему голова.

Но есть еще запасной вариант.

Полировальные круги с пастами.

Оптимальными для такой задачи будут сизалевые круги или ХБ. За счет мягкости и многослойности они “оближут” шов со всех сторон, а полировальная паста выполнит роль абразива.

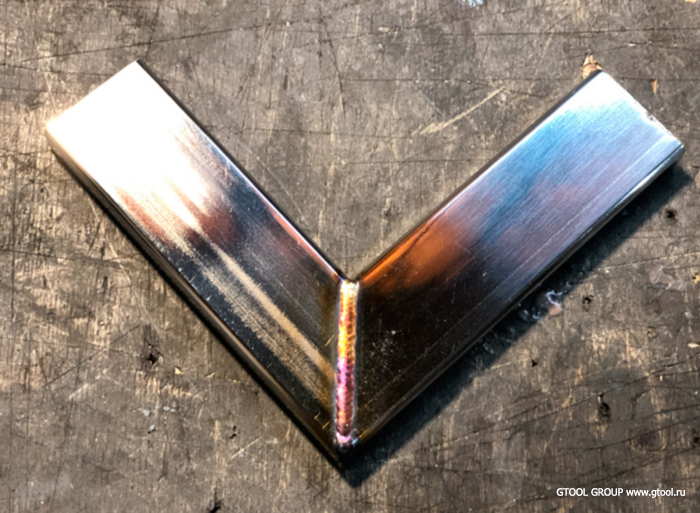

Вот так выглядит результат.

Но есть нюанс — частицы полировальной пасты попадают в чешуйки и поры шва, и остаются там виде черного налета. Поэтому после полировки придется обработать каким-то жидким растворителем, чтобы вымыть эту грязь. Неплохо справится и спрей 3М.

Поэтому после полировки придется обработать каким-то жидким растворителем, чтобы вымыть эту грязь. Неплохо справится и спрей 3М.

Подробно тут:

Как видите — вариантов очистить побежалось есть немало. Поэтому смело выбирайте тот что вам по душе и по карману.

Самые актуальные новости в наших соцсетях и на нашем канале:

Gtool Group Youtube

https://www.facebook.com/Gtoolgroup/

https://www.instagram.com/gtool.ru/

Сварка нержавеющей стали (нержавейки) методы и особенности доступным языком

Сварка нержавеющей стали имеет свои отличительные особенности. Из нашей статьи вы за несколько минут узнаете много полезной информации об этом процессе. В одном месте мы собрали основные данные о методах сварки и важных нюансах при проведении работ. Читайте и применяйте полученные знания на практике. Магазин сварочного оборудования Тиберис всегда с удовольствием делится с вами секретами и рад помочь дельным советом.

В одном месте мы собрали основные данные о методах сварки и важных нюансах при проведении работ. Читайте и применяйте полученные знания на практике. Магазин сварочного оборудования Тиберис всегда с удовольствием делится с вами секретами и рад помочь дельным советом.

Содержание

Нержавеющая сталь – что это за материал

Во все времена, главным врагом изделий из железа была ржавчина. Она способна превратить в груду бесполезного металлолома самые прочные сооружения. Из-за окисления на открытом воздухе приходят в негодность точные инструменты и разрушаются огромные конструкции.

Но чуть более века назад, людям удалось найти отличное средство от ржавчины. В 1913 году английский исследователь Гарри Брайрли создал первую в мире (по официально признанной версии) нержавеющую сталь. Она содержала в своем составе 12,8% хрома и 0,24% углерода. Хотя первые опыты со сплавами железа и хрома начали проводить еще в 1820 году.

Нержавеющая сталь обладает ярко выраженными антикоррозионными свойствами. Эти характеристики нержавейка приобретает при добавлении в ее расплав определенных металлов. Чаще всего для таких целей используют хром, никель, марганец и молибден.

Эти характеристики нержавейка приобретает при добавлении в ее расплав определенных металлов. Чаще всего для таких целей используют хром, никель, марганец и молибден.

Существует 3 основных группы нержавеющей стали по химическому составу:

- Хромистые (имеют повышенную прочность) Это – самые дешевые виды нержавеющей стали. Они хуже поддаются обработке из-за низкой пластичности.

- Хромоникелевые (отличаются большей пластичностью). Наиболее востребованная и широкая группа нержавейки. Добавление никеля стабилизирует структуру сплава и придает стали слабые магнитные свойства.

- Хромомарганцевоникелевые. Добавление марганца в сплав увеличивает прочность, сохраняя пластичность стали.

Каждая из этих групп содержит в себе десятки и даже сотни марок нержавеющих сталей, которые могут значительно отличаться по своим свойствам. Например, хромистые стали с минимально допустимым (12-14%) содержанием хрома массово используются при изготовлении клапанов в агрегатах и производстве обычной кухонной утвари. В то же время хромистые стали с содержанием хрома 25-33% обладают великолепной жаропрочностью. Поэтому они применяются в металлургии при создании оборудования для выплавки металла.

В то же время хромистые стали с содержанием хрома 25-33% обладают великолепной жаропрочностью. Поэтому они применяются в металлургии при создании оборудования для выплавки металла.

Кроме того, нержавеющие стали различают по физической структуре. Среди множества видов, наиболее известны ферритные, аустенитные и мартенситные стали.

Где используются различные виды нержавеющей стали

Сфера применения нержавеющей стали затрагивает буквально все стороны жизни человека. Наиболее популярные хромоникелевые аутенситные стали массово идут на изготовление крепежных деталей (болтов и гаек). Из этих сплавов часто делают монеты, например, украинские 1,2 и 5 копеек. Аутенситы достаточно просто поддаются термической обработке, в том числе и сварке.

Ферритные сплавы нашли широко применение в химической промышленности. Высокая стойкость к воздействию многих видов кислот и большой температуры позволяет использовать такие виды стали для изготовления огромных резервуаров на химических предприятиях. Но сваривать изделия из ферритной стали намного сложнее. Значительная устойчивость к высоким температурам делает эти сплавы неудобными для сварки наиболее распространенными методами (MMA, MIG/MAG, TIG). Но в домашних условиях ферриты встречаются очень редко.

Но сваривать изделия из ферритной стали намного сложнее. Значительная устойчивость к высоким температурам делает эти сплавы неудобными для сварки наиболее распространенными методами (MMA, MIG/MAG, TIG). Но в домашних условиях ферриты встречаются очень редко.

Мартенситные стали получили широкое распространение в производстве инструментов. Именно из мартенситных марок стали изготавливают кухонные ножи. Как и аутенситные аналоги, их сваривать можно без особых проблем.

Какими методами сваривают нержавейку

Сварка нержавеющей стали может производиться различными способами. Но наиболее часто используют 3 основные технологии:

- Ручной дуговой сваркой плавящимися электродами (MMA). Этот метод наиболее распространен в домашних условиях, т.к. инверторы для РДС по цене доступны каждому сварщику. Отличается самым низким качеством, поэтому в промышленных масштабах практически не используется.

- Полуавтоматической сваркой проволокой в среде защитного газа (MIG/MAG), для этого отлично подойдут сварочные полуавтоматы.

Наиболее эффективный способ: быстрый, образующий ровный шов. Лучше подходит для более толстых деталей.

Наиболее эффективный способ: быстрый, образующий ровный шов. Лучше подходит для более толстых деталей. - Сварку неплавящимися электродами в среде инертного газа (TIG), чаще всего используют инверторы для аргонодуговой сварки. Более предпочтителен при сварке тонких заготовок. Рекомендуется при сварке труб высокого давления..

Кроме того, сварка нержавейки может проводиться и менее распространенными способами. К ним относятся:

- Точечная и роликовая сварка.

- Плазменная сварка.

- Лазерная сварка.

Но, использование этих технологий ограничивается высокой стоимостью и сложностью процесса. Поэтому их применяют исключительно при необходимости сварки деталей, требующей высокой точности или при обработке трудносвариваемых материалов.

Особенности сварки нержавеющей стали или как избежать появления дефектов при сварке нержавейки

Сварка нержавейки имеет свои нюансы, которые определяются свойствами этого материала:

- Присутствие в составе стали хрома.

Этот металл под воздействием высокой температуры реагирует с углеродом, образуя карбид хрома, тем самым снижается прочность сварного соединения. Поэтому место сварки быстро охлаждают (иногда даже обычной водой).

Этот металл под воздействием высокой температуры реагирует с углеродом, образуя карбид хрома, тем самым снижается прочность сварного соединения. Поэтому место сварки быстро охлаждают (иногда даже обычной водой). - Пониженная теплопроводность. В связи с чем, силу тока сварки необходимо снизить на 15-20% по сравнению с процессом обработки обычной стали.

- Повышенный коэффициент расширения металла. Поэтому необходимо постоянно следить за величиной зазора между свариваемыми деталями.

- Большое электрическое сопротивление. По этой причине электроды с хромоникелевыми стержнями имеют ограниченную (до 350 мм) длину.

Эти четыре основные особенности сварки нержавейки необходимо всегда учитывать, приступая к работе. Только выполняя указанные выше условия, можно добиться качественных результатов. В противном случае – образование дефектов вам гарантировано.

Каким должно быть качественное оборудование и материалы для сварки нержавеющей стали

Выбор оборудования для сварки нержавейки нужно делать, ориентируясь на особенности этого материала.

Лучше всего использовать электроды для сварки, изготовленные из той же марки нержавеющей стали, что и свариваемые изделия. Тогда процесс расплавления металла происходит равномерно, обеспечивая качественный результат.

При сварке проволокой также необходимо подбирать ее, исходя из материала свариваемых заготовок. Главная сложность состоит в том, что определить «на глаз» конкретную марку нержавеющей стали невозможно. Для этого нужно провести сложный спектральный анализ в специализированной лаборатории. Если вы столкнулись с такой проблемой, лучше всего поискать информацию на сайте производителя свариваемого изделия.

Обработка изделий перед сваркой – что и как надо делать

Обработка изделий из нержавеющей стали перед сваркой выполняется в следующем порядке:

- Очищается поверхность изделия от грязи. Для этого обычно используют стальную щетку.

- Производится обработка растворителем (уайт-спиритом, специальной жидкостью или ацетоном). Отсутствие жира на поверхности детали увеличивает устойчивость дуги.

- Свариваемая поверхность обрабатывается средством от налипания брызг. В результате после сварки необходимость механической обработки поверхности попросту отпадает.

Единственное существенное отличие подготовки изделий из нержавеющей стали состоит в необходимости наличия зазора между кромками деталей. Он обеспечивает свободную усадку.

Как обрабатывают изделия из нержавейки после сварки

Нержавеющая сталь после сварки подлежит обязательной дополнительной обработке. Игнорирование этого правила может очень быстро привести к негативным последствиям: появлению коррозии и уменьшению прочности изделия.

Предварительная обработка после сварки может выполняться такими методами:

- Механическая зачистка сварного шва. Эта операция, главным образом, предназначена для улучшения внешнего вида изделия. Производится жесткими стальными щетками.

- Пескоструйная обработка. Преследует те же цели. После ее проведения шов выглядит еще красивее.

- Шлифование. Позволяет добиться идеально ровной поверхности шва.

Но все эти способы предварительной обработки влияют лишь на внешний вид изделия. Чтобы качественно защитить место сварки от разрушения, нужны более действенные методы – пассивация и травление.

Травление – это обработка места сварки химически активными веществами (кислотами или специальными жидкостями). Кислоты разъедают окалину, которая может вызвать появление ржавчины.

Пассивация – это нанесение на место сварки спецсредства, под действием которого на поверхности металла образуется защитная пленка из оксида хрома.

Только после проведения химической обработки место сварки способно надежно противостоять коррозии.

Особенности сварки нержавейки с другими материалами

Главная опасность, которая имеется при сварке нержавеющей стали с другими материалами, таится в их смешивании. В результате, свойства разнородного сварного шва могут резко ухудшиться. Шов становится твердым и хрупким, в нем образуются трещины.

Чтобы избежать такого развития событий, необходимо:

- Использовать в качестве присадки высоколегированные или созданные на основе никеля сплавы.

- Обязательно прокаливать электроды перед сваркой и тщательно очищать поверхности изделий.

- Не подогревать место сварки перед началом работ.

- Применять электроды, предназначенные для сварки высоколегированной стали.

В сварном шве желательно добиться как можно меньшего наличия основного металла (расплавленным при сварке частичкам исходных изделий). Его составляющая не должна превышать 40% от общей массы. Остальное – электроды или присадочная проволока, в зависимости от типа сварки.

Выводы

Сварка нержавеющей стали хоть и представляет собой довольно сложный процесс, но может осуществляться качественно даже в домашних условиях.

Для позитивного результата необходимо:

- Правильно учитывать особенности сварки нержавейки.

- Выбрать наиболее подходящий (доступный) метод сварки.

- Тщательно обработать место сварки до начала и после окончания работ.

- Использовать качественное сварочное оборудование и расходные материалы.

Все эти пункты легко реализуются при наличии желания. А специалисты магазина Тиберис всегда готовы предложить свою помощь по выбору наиболее подходящего сварочного оборудования. Обращайтесь – с нами сварочные работы проводить намного легче и эффективнее.

Коротко о сварке нержавейки и обработке сварных швов г. Москва, Екоцех, ООО ИнТехИнжиниринг

В состав качественной нержавеющей стали входит не менее 12% хрома, который соединяясь с содержащимся в воздухе кислородом, образует на поверхности стали защитную оксидную плёнку, защищающую её от коррозии.

Электроды для сварки нержавейки

Для сварки нержавейки используются два вида электродов: для сварки коррозийно-стойких материалов и для сварки жароустойчивых сталей и сплавов. Эти электроды используются при сваривании высоколегированных сталей и сплавов на железоникелевой и никелевой основах. Классификация электродов для сварки нержавейки насчитывает 49 типов соответственно химическому составу и механическим свойствам наплавленного металла и механическим свойствам металла шва, которые регламентируются техническими условиями предприятий — изготовителей.

Классификация электродов для сварки нержавейки насчитывает 49 типов соответственно химическому составу и механическим свойствам наплавленного металла и механическим свойствам металла шва, которые регламентируются техническими условиями предприятий — изготовителей.

Показатели к выбору электродов при сварке нержавейки

Часто по составу и структуре наплавленный металл электродов для сварки нержавейки отличается от свариваемых материалов. При выборе электродов для сварки нержавейки руководствуются основными показателями: требованиями к эксплуатации (механические свойства, коррозионная стойкость, жаростойкость, жаропрочность), требованиями к стойкости металла шва против образования трещин и др.

При сварке нержавейки скорость плавления относительно высокая в связи с низкой теплопроводностью и высоким электрическим сопротивлением. В связи с этим при сварке нержавейки следует использовать пониженные значения тока и уменьшать длину стержней электродов, чтобы избежать перегрева поверхности. Сварку нержавейки рекомендуется проводить с использованием постоянного тока обратной полярности.

Сварку нержавейки рекомендуется проводить с использованием постоянного тока обратной полярности.

Зачистка сварного шва при сварке нержавейки

Нержавеющая сталь со временем может ржаветь. Чтобы замедлить этот процесс при сварке нержавейки следует избегать соприкосновения стали со стружкой или пылью обычного чёрного металла. Если далее применяется абразивная обработка нержавеющей стали, следует использовать охлаждающую жидкость, чтобы избежать повреждения оксидной плёнки, защищающей поверхность от образования ржавчины. Если изделие подвергается термической обработке, то в местах выгорания хрома будет появляться ржавчина. Также не следует подвергать поверхность изделия обработке сильными кислотами или щелочами.

Шлифовка и полировка шва при сварке нержавейки

Для шлифовки сварного шва после сварки нержавейки следует пользоваться абразивными материалами на основе оксида алюминия, циркония или керамического искусственного минерала, и не рекомендуется использовать средства, в состав которых входит корунд, так как это может способствовать появлению коррозии.

После полировки поверхности удалённая оксидная плёнка вновь появляется в течение 4-8 часов. Рекомендуется использовать защитные средства для защиты поверхности после механической обработки, которые защищают микропоры металла от чужеродных частиц.

Очистка сварных швов нержавейки: 4 проверенных способа

Сегодня сварка – это одна из наиболее популярных технологий соединения металлических конструкций, так как однородность материала на участках скрепления можно получить только при сваривании. Получаемые сварные швы обеспечивают надежное соединение отдельных элементов металлических конструкций, не пропускают влагу. Не малую роль для этого играет процедура зачистки сварных швов после сварки.

Следует понимать, насколько прочным ни получилось бы сварное соединение, данный участок всегда будет наиболее слабым местом металлической конструкции. Поэтому ему нужно обеспечить защиту от преждевременного разрушения.

Зачистка сварных соединений – это обязательный этап после выполнения сварочных работ, который регламентируется ГОСТом 9. 402-80. Для проведения работ данного типа могут использоваться разные технологии, по-разному влияющие на обрабатываемые металлические поверхности, к примеру, шлифование механическим способом, химическое протравливание, нейтрализация.

402-80. Для проведения работ данного типа могут использоваться разные технологии, по-разному влияющие на обрабатываемые металлические поверхности, к примеру, шлифование механическим способом, химическое протравливание, нейтрализация.

Способы

Избавиться от сварочных швов на металле можно различными способами:

- термическая обработка;

- механическая обработка;

- химическая обработка.

Термическая обработка

Она используется в том случае, если необходимо зачищать остаточные напряжения во внутренней части. Данный тип обработки обязателен после сварки тонкостенных металлических конструкций. Чтобы произвести такую процедуру, следует слегка нагреть деталь, а затем охладить ее по заданному температурному графику.

Данный способ осуществляется в три этапа. На первом этапе нужно нагреть область вокруг сварочного шва, затем надо оставить элемент нагретым в течение небольшого времени, в конце все остужается. Такой способ позволяет восстановить свойства материала (пластичность и прочность), снять внутреннее напряжение и обеспечить долговечность сварки. Но при этом она имеет и ряд недостатков: необратимость (если вы не смогли провести обработку в соответствии с графиком температуры, то исправить брак будет почти невозможно), для такой процедуры требуется дорогостоящее профессиональное оборудование.

Такой способ позволяет восстановить свойства материала (пластичность и прочность), снять внутреннее напряжение и обеспечить долговечность сварки. Но при этом она имеет и ряд недостатков: необратимость (если вы не смогли провести обработку в соответствии с графиком температуры, то исправить брак будет почти невозможно), для такой процедуры требуется дорогостоящее профессиональное оборудование.

Термическая обработка позволяет бесшумно снять весь шлак со швов.

Для контроля за температурным режимом можно использовать различные агрегаты: пирометр и тепловизор (электронные аппараты, они измеряют нужные показатели дистанционно), термокраска и термокарандаш (изменяют свою расцветку при смене температуры).

Механическая обработка

Этот способ позволяет убирать шлак, металлические «брызги» и окалины со сварочных швов посредством шлифовки. Для механического типа понадобится или проволочная прочная щетка, или специальный абразивный диск. На промышленных предприятиях такие элементы закрепляются в шлифовальных машинках (нередко в бытовых условиях такой аппарат называют болгаркой). Перед обработкой стоит подобрать подходящий круг.

На промышленных предприятиях такие элементы закрепляются в шлифовальных машинках (нередко в бытовых условиях такой аппарат называют болгаркой). Перед обработкой стоит подобрать подходящий круг.

Оптимальным вариантом для сварочных швов на нержавеющей стали будет цирконат алюминия, так как он не оказывает на такие изделия коррозийных воздействий. Также часто используются особые лепестковые абразивные насадки. Последние должны иметь лепестки, созданные на тканевой основе. Они считаются наиболее надежными по сравнению с остальными разновидностями. Элементы с лепестками на тканевой основе и с нанесением из цирконата алюминия обладают относительно высокой стоимостью, но и очистка посредством их отличается особым уровнем качества.

Самым простым и дешевым вариантом станут насадки на бумажной основе. Чаще всего их делают с напылением из оксида алюминия. Но уровень цены будет полностью соответствовать и уровню качества шлифовки швов. Помните, что подобные насадки следует подбирать с учетом типа работы. Если вам нужно зачистить швы в труднодоступных местах в угловых сложных металлических конструкций, то тогда размер абразивного элемента насадки лучше взять небольшого размера.

Помните, что подобные насадки следует подбирать с учетом типа работы. Если вам нужно зачистить швы в труднодоступных местах в угловых сложных металлических конструкций, то тогда размер абразивного элемента насадки лучше взять небольшого размера.

Для запиловки самого верхнего наиболее грубого слоя с окалинами и шлаком допустимо использовать насадку самого большого размера. В данном случае она не сможет повредить сам материал.

Финишная обработка всегда осуществляется самым маленьким шлифовальным инструментом, поэтому при проведении таких процедур будут использоваться сразу несколько видов насадок разных по размеру.

Химическая обработка

Самый лучший результат можно достичь, совместив механическую и химическую обработку швов. Последняя может производиться посредством травления или пассивации. Такой тип удобен для зачистки углом. Травление чаще всего выступает в качестве подготовительного этапа перед механической обработкой. Оно должно выполняться с использованием специальных химических веществ. Они позволят создать надежное покрытие, стойкое к образованию коррозии.

Оно должно выполняться с использованием специальных химических веществ. Они позволят создать надежное покрытие, стойкое к образованию коррозии.

Кроме того, эта процедура дает возможность удалять места, где скапливается окисленный хром или никель. Если их своевременно не удалить, они могут быть поражены коррозией. Если сварочные швы небольшие, то тогда можно просто нанести на их поверхность химический состав. Иногда деталь полностью окунают в вещество. После травления следует выполнить пассивацию, которая позволит придать металлу дополнительную прочность. Пассивация представляет собой обработку детали специальным раствором, который позволяет формировать на поверхности изделия защитную пленку, не дающую образовываться коррозийному слою.

После проведения химической обработки обязательно нужно смыть все остатки растворов водой. При этом сточную воду нужно утилизировать максимально осторожно. Ведь жидкость будет содержать в себе большое количество вредных тяжелых металлов и кислот. Их можно немного нейтрализовать с помощью щелочей.

Их можно немного нейтрализовать с помощью щелочей.

После все это тщательно фильтруют и только потом выливают в безопасное место.

Термообработка

Термическая обработка сварных соединений обязательно проводится после сварки тонкостенных изделий, особо подверженных деформациям под воздействием внутренних напряжений. К таким конструкциям относятся трубопроводы, различные емкости, сосуды давления.

Термическая обработка сварного шва

Проводится термообработка и для большинства ответственных конструкций, таких, как корпуса атомных и химических реакторов.

Заключается термообработка в нагреве детали и ее последующем охлаждении по строго заданному температурному графику.

Зачем нужна

В ходе сварки нагревается небольшая область детали в районе шва. Неравномерный прогрев и приводит к возникновению внутренних напряжений, способных деформировать или даже разрушить деталь. Кроме того, в зоне неравномерного нагрева изменяется структура кристаллической решетки металла, что приводит к ухудшению его физико-механических и химических свойств.

Рядом со сварным швом зона закалки, в которой прочность повышена, а упругость, наоборот, понижена. Ее окружает зона разупрочнения, в которой пластичность сохраняется, а прочность становится ниже, чем была до сваривания.

Термическая обработка сварных соединений призвана восстановить внутреннее строение металла и его свойства, вернуть характеристики прочности, пластичности и коррозионной устойчивости к проектным значениям.

Особенности проведения

Обработка осуществляется при высоких температурных значениях, в диапазоне 600- 1000 °С. Это позволяет преодолеть негативные последствия неравномерного нагрева и приблизить структуру шва и околошовной зоны к структуре самой детали.

Обработка проходит в три стадии:

- Нагревается область рядом со швом.

- Конструкция выдерживается некоторое время в нагретом состоянии.

- Изделие охлаждается в соответствии с графиком обработки.

Процесс термообработки швов на трубопроводе

Существует несколько видов обработки сварного шва.

Выбор зависит от конфигурации конструкции, толщины детали и цели, которую собираются достигнуть.

Для каждого вида обработки применяется свой специфический график нагрева, выдержки и охлаждения.

Особенности зачистки сварочных швов

Сварка – один из самых распространенных методов, применяемых для соединения металлических деталей. Это обусловлено тем, что она позволяет качественно и надежно скреплять части изделия, формируя однородный шов, не пропускающий влагу.

Рекомендуем: Чем обработать в бане вагонку

Тем не менее именно шов является слабым местом любой конструкции, особенно если не была правильно выполнена подготовка кромок под сварку. Поэтому очень важно соблюдать все технологические процессы, чтобы получить надежное соединение деталей.

- Особенности зачистки изделий после сварки

- Механическая чистка

- Химическая очистка соединения

- Итог

Особенности зачистки изделий после сварки

Завершающим этапом сварочных работ является очистка места соединения от шлака и окалины.

Данная процедура выполняется в несколько этапов:

- обработка шва;

- полировка антиоксидантом;

- лужение соединения.

Первый этап выполняется с целью устранения дефектов. К ним относятся лунки, кратеры, свищи, трещины в швах.

Основные разновидности сварных соединений.

Существует три основных метода, позволяющих обработать сварочный шов:

- термический;

- механический;

- химический.

Первый метод позволяет существенно снизить или полностью убрать остаточные напряжения в металле после сварки. Термообработка может осуществляться в соответствии с двумя технологиями: местной – нагревается только область соединения, и общей – нагреву подвергается вся деталь.

Кроме снижения напряжений, термический отжиг позволяет сделать структуру шва и область вокруг него более устойчивой к воздействию внешних факторов. Кроме того повышаются эксплуатационные показатели изделия: увеличивается стойкость к коррозии, жаропрочность и т. д.

д.

Суть термообработки заключается в нагреве соединения или детали до определенной температуры. Затем изделие охлаждается с необходимой скоростью, зависящей от типа детали.

Термообработку проводят с помощью специализированного оборудования.

Выделяют четыре типа устройств для выполнения данной процедуры:

- Индукционные агрегаты используются для трубопроводов. Принцип работы подобных устройств заключается в применении медных многожильных проводов с воздушным охлаждением, составляющими индуктор. Индуктор устанавливается на трубопровод на определенном расстоянии от него. Чем больше зазор, тем хуже используется мощность аппарата, поэтому его следует устанавливать заподлицо к сварному шву.

- Гибкие нагреватели сопротивления – одни из самых распространенных устройств.

- Муфельные печи. Данный тип устройств требует особого внимания к контролю равномерности нагрева изделия. Нецентрированная установка детали в печь может привести к нарушению технологии термообработки.

- Обработка с применением газопламенного оборудования. В таком методе используются газопламенные горелки.

Инструменты, позволяющие осуществлять термообработку, выбираются исходя из монтажных условий, доступности и других факторов. Главные критерии, которым должны удовлетворять такие агрегаты – это соответствие поставленным требованиям, четкая стыковка со швами, равномерный прогрев соединений, невысокая масса.

Достаточно часто, чтобы избежать потерь при нагреве, используют разнообразные теплоизоляторы.

Дефекты сварных швов.

Существует несколько технологий обработки металла. Предварительный нагрев применяется как до выполнения сварки, так и во время нее, при работе с низкоуглеродистыми сталями.

Высокий отпуск заключается в нагреве материала до 650-750 °С. Точное значение температуры определяется маркой стали. Такая обработка длится до пяти часов и позволяет снизить напряжения на 80%!, а также повышает эластичность и стойкость металла к механическим нагрузками.

К углеродистым и низколегированным маркам стали применяется нормализация. Процесс осуществляется при 950 °С. По завершению обработки деталь выдерживается и охлаждается при нормальных условиях. В результате снижается зернистость, напряжения и увеличивается прочность соединения.

Механическая чистка

Важным этапом сварки является не только выполнение подготовительных работ, но и правильная зачистка сварных швов. Данный процесс обязателен и закреплен в соответствующем ГОСТе.

Условные обозначения сварных швов.

Итак, как зачистить сварное соединение? Самым простым способом очистки сварочного шва является простая чистка с помощью металлической щетки. Тем не менее использование портативного шлифовального станка или простой болгарки с шлифовальным кругом для зачистки будет более эффективным.

Такой простой способ обработки позволит избавиться от самых распространенных дефектов, к которым относятся окалины, окислы, следы побежалости, заусенцы. В результате стык обрабатываемой детали получится более качественным.

Рекомендуем: Обзор популярных цветов морилок по дереву

По соотношению «цена – качество» эта технология относится к наиболее выгодным способам подготовки кромок перед сваркой и после нее. В связи с этим нет ничего удивительного в том, что большинство мастеров используют именно этот метод.

Выбирая шлифовальный круг, чтобы зачистить шов после сварки, важно учитывать некоторые нюансы, в противном случае не стоит ожидать хорошего результата обработки. Следует отдавать предпочтение насадкам с лепестками на тканевой основе.

Она отличается более высокой износостойкостью по сравнению с бумажными вариантами, что необходимо в таком агрессивном виде работ, как шлифование сварочных соединений.

Следует иметь в виду, что насадки на тканевой основе с данным покрытием отличаются высокой стоимостью. Тем не менее в данном случае лучше не экономить, ведь с правильным инструментом работа будет выполняться легче, а конечный результат будет качественнее.

Химическая очистка соединения

Как уже было описано выше, механическая обработка позволяет достичь приемлемых результатов, однако наилучшее качество зачистки сварного шва после сварки достигается при сочетании данного метода с химической очисткой. К нему относится травление и пассивация.

Химическое средство для очистки швов.

Травление осуществляется с использованием специализированных составов. Они позволяют получать однородное антикоррозионное покрытие на поверхности изделия. Кроме того удаляются области с побежалостью – места скопления окислов хрома и никеля, отличающиеся низкой устойчивостью к коррозии.

Небольшие области обрабатываемых швов травятся посредством простого нанесения состава на необходимый участок. В некоторых случаях изделие полностью окунается в емкость со специальным раствором. Время взаимодействия детали со смесью в каждом конкретном случае различно и выбирается индивидуально.

Пассивация – процесс обработки металлического изделия специальным раствором. В результате данного процесса происходит формирование защитной пленки на обработанной поверхности детали. Отличительной особенностью полученного покрытия является его стойкость к коррозии.

Суть данной технологии зачистки кромок под сварку заключается в применении оксидантов мягкого действия. В результате взаимодействия с нержавейкой с ее поверхности удаляется свободный металл и активизируется формирование защитного покрытия на поверхности изделия.

Осуществить пассивацию можно с помощью спреев для обработки нержавейки или специальной пасты.

Дело в том, что в такой воде содержится повышенное количество кислот и тяжелых металлов, поэтому подобные стоки характеризуются повышенной опасностью для окружающей среды. Вначале следует нейтрализовать кислоты с помощью щелочных растворов, а после необходимо отфильтровать воду. Полученные отходы должны быть утилизированы.

Чтобы понять, как правильно зачищать сварочные швы, необходимо ознакомиться с ГОСТом, в котором подробно описана технология обработки соединений. Выделяют два основных метода, позволяющих очистить сварочный шов: механическая обработка и химическая.

В первом случае металл, например нержавейку, подвергают шлифованию, а также полировке. Во втором случае используют технологию травления и пассивации. Для травления нержавеющей стали после сварки применяют специальные растворы. Чаще всего указанные методы комбинируют, чтобы достичь наиболее качественного результата.

Зачистка Швов После Сварки Болгаркой

Исполняем зачистку сварочного шва после сварки

Сейчас сварка – это одна из востребованных технологий соединения металлоконструкций, потому что однородность материала на участках скрепления получите только при сваривании. Получаемые сварные швы обеспечивают надежное соединение отдельных частей металлоконструкций, не пропускают воду. Не малую роль для этой цели играет процедура зачистки швов сварки после сварки.

Зачистка сварных соединений – это неотклонимый шаг после выполнения сварочных работ, который регламентируется ГОСТом 9.402-80. Для проведения работ данного типа найдут применение различные технологии, по-разному действующие на обрабатываемые железные поверхности, например, шлифование механическим методом, хим протравливание, нейтрализация.

Технологии зачистки швов сварки

Есть три главных метода зачистки соединений после сварки:

- Обработка тепловым методом. Способ позволяет удалять из материала остаточные напряжения, которые формируются на протяжении проведения сварки. Термическая обработка бывает 2-ух типов: местная (осуществляется нагревание/остывание только самого сварного шва) и общая (термическая обработка на сто процентов всей железной конструкции).

- Обработка механическим методом. Осуществляется снятие с поверхности материала остаточного шлака, зачищенный шов проверяется на крепкость. К примеру, сварочное соединение очищается от шлакообразования, простукивается молотком.

- Чистка хим методом. На участок соединения элементов их металла конструкции наносится особый противокоррозионный материал. К примеру, сварочные швы обрабатываются грунтовочным лакокрасочным составом.

Рекомендуем: Мармолеум — что это за материал, его отличие от линолеума, укладка напольного покрытия

Принципиально держать в голове! Остатки шлака по соединения будут содействовать развитию коррозии металла.

Выводим шов в эталон. Территория сварки

Поддержать проект: счет P87010548 (хоть каким комфортным для вас методом) WebMoney Z118921972326 .

Как верно обработать сварочные швы

Как верно обработать сварочные швы

#покраска #покраскаавто #какпокрасить #гараж #онб #брест #авторемонт.

К зачистке сварки после сварки необходимо подходить персонально, верно подбирать оборудование, расходные материалы.

К примеру, для инструмента найдут применение:

- обычная щетка по металлу;

- особая шлиф-машинка;

- угловая шлифовальная машина с абразивными кругами.

Пример:

- В судостроительной индустрии отлично употребляются шлифовальные машины передвижного типа, потому что к железной конструкции довольно огромных размеров намного проще подъехать, чем повсевременно перемещать инструмент от одной книги участка к другому.

Разработка механической обработки

Ручной метод механической зачистки шва сварки является самым обычным. Для этой цели вам необходимо иметь только лишь обыденную железную щетку. Однако легче и эффективнее зачищать поверхности с помощью специальной шлифовальной машинки, оборудованной абразивным кругом (специальной шлифовальной насадкой).

Механическая зачистка сварного шва после сварки позволяет устранять с металла последующие недостатки: заусеницы, окислы, окалины, следы побежалости. Посреди сварщиков данная методика пользуется особенной популярностью благодаря собственной дешевизне.

Однако чтоб работа была выполнена отменно, принципиально верно подобрать шлифовальную насадку.

Для зачистки сварочных соединений изделий из стали материалом идеальнее всего подходит цирконат алюминия, потому что он превосходит по своим прочностным чертам оксид алюминия, не подвергает металл коррозирующему воздействию.

Разработка хим обработки

Самый действенный и действенный метод зачистки сварных

соединений – это внедрение сразу механической, хим обработки (пассивации, травления).

Зачистка травлением

Зачистка сварки травлением, вы, осуществляется перед выполнением механической шлифовки поверхности. Для этой цели вам употребляется особый состав, для того на обрабатываемой поверхности металла формируется однородный слой.

Технологию травления конечно использовать как для зачистки конкретно стыка сварного соединения, так и так же для обработки всей площади железной заготовки.

Данный метод избавляет от побежалостей по металла, сформировавшихся в течении выполнения сварочных работ.

Виды термической обработки

Виды термообработки сварных швов различаются по своей цели. Специалисты отличают следующие процессы:

- Отдых. Конструкцию доводят до 300 °С и выдерживают полтора — два часа. Снижает механические напряжения и снижает содержание водорода в материале шва.

- Отпуск. Состоит в нагреве до 700 °С и трехчасовой выдержке. Практически полностью снимает напряжения, дает возможность повысить пластичность.

- Нормализация. Всю конструкцию, включая шов, нагревают до 800 °С и выдерживают 30-40 минут. Позволяет достичь однородности и мелкозернистости структуры металла. Используется на изделиях малой толщины.

- Аустенизация. Изделие нагревают до 1100 °С и выдерживают 120 минут. Охлаждение проводят при комнатной температуре. Повышает пластичность высоколегированных сплавов за счет преобразования их кристаллической структуры.

- Отжиг. Нагрев до 960 °С, трехчасовая выдержка и остывание при комнатной температуре. Используется для высоколегированных сплавов для повышения коррозионной стойкости.

Индукционный отпуск сварного шва

Подготовка труб к нормализации сварного шва

Как правило, перед термообработкой проводится зачистка сварного соединения.

Контроль температуры

При проведении термообработки ключевое значение имеет температура нагрева конструкции. Для контроля температуры применяют:

- Термокарандаш и термокраска. Представляют собой химическое соединение, меняющее цвет по мере изменения температуры. Наносятся на поверхность изделия.

- Тепловизоры и пирометры. Электронные устройства, дистанционно измеряющие температуру.

Термокарандаши и термокраска – традиционные средства, достаточно трудоемкие в применения и требующие постоянного визуального контроля со стороны оператора и его оперативного вмешательства в случае выхода параметров за пределы допустимых значений.

Тепловизоры и пирометры обладают большей точностью и могут быть встроены в автоматическую систему поддержания постоянной температуры.

Методы обработки

Существует три методики, с помощью которых защищаются сварные соединения:

- Термическая обработка. Благодаря этому способу можно убрать остаточные напряжения в материале, возникающие вследствие сварочных работ. Термообработка проводится по одной из двух технологий: местной, когда прогревается или охлаждается только само соединение, или общей — температурной обработке подлежит вся деталь.

- Механическая обработка. В данном случае задача состоит в удалении остатков шлака и проверке надежности соединения. Типичный пример механической обработки — простукивание шва молотком или выполнение его зачистки. Если шлак не удалить, возможно развитие коррозии.

- Химическая обработка. Нанесение защитных покрытий на соединение — один из способов борьбы с коррозийными процессами. Наиболее доступный вариант химической защиты — обработка шва грунтовочным лакокрасочным материалом.

Ниже остановимся на технологиях защиты сварных швов более подробно.

Особенности

Зачистка сварочных швов после сварки является необходимой процедурой. В процессе таких работ происходит сильное нагревание металлических элементов до температуры плавления, что приводит к напряжению внутри и изменению формы. Помимо этого, на швах будут образовываться мелкие частицы и шлак. В настоящее время существует большое количество всевозможных методов и способов, позволяющих удалять сварочные швы с металлических изделий. Сделать это можно и при помощи специальных инструментов (наждачник, фреза), и вручную при помощи проволочных щеток.

Техника безопасности

Перед началом проведения работ по очистке мест соединения сварки на нержавейке необходимо убедиться в готовности рабочего места, спецодежды. Обязательно проверьте оборудование. Приступать к выполнению работ можно только имея все защитные средства, необходимые сварщику.

Периодически сотрудник обязан проходить обучение и инструктажи по соблюдению правил противопожарной безопасности. Информация об инструктажах отображается в рабочем журнале под подпись сотрудника.

Основные требования:

- Во время обработки сварочных швов нельзя отвлекаться;

- В помещении не должно находиться легковоспламеняющихся предметов;

- Эффективная вентиляция;

- Переносить оборудование можно только после отключения электропитания;

- Можно использовать только исправное оборудование;

- Во время проведения химического или электрохимического метода, необходимо обеспечить правильную утилизацию средств.

Пассивация нержавеющей стали, формирование защитного слоя электрохимическим способом

В этом материале расскажем почему важна пассивация зоны сварных швов на нержавеющей стали

Нержавеющая сталь способна противостоять коррозии благодаря пассивному слою оксида хрома, который образуется на ее поверхности. Формирование этого защитного слоя называется пассивацией. Механическое воздействие, истирание, травление или перегрев (вызванный сваркой) разрушают этот защитный слой, что в дальнейшем подвергает металл коррозии.

Пассивный слой формируется, когда атомы хрома, содержащийся в нержавеющей стали, вступают в контакт с атомами кислорода в воздухе. Эта химическая реакция образует пассивный слой оксида хрома, который защищает поверхность нержавеющей стали. Для формирования плотного и равномерного пассивного слоя оксида хрома поверхность исходного материала должна быть идеально чистой.

Механическое воздействие, термическая обработка, сварка, сильные кислоты и гальваническое загрязнение повреждают слой оксида хрома и приводят к нежелательному окислению поврежденных участков нержавеющей стали.

В частности, после процессов сварки нержавеющей стали, чтобы полностью восстановить коррозионную стойкость стали, необходимо удалить термический слой, или по другому — цвета побежалости, вызванные перегревом нержавеющей стали в процессе сварки, а также другие поверхностные загрязнения. Для того существует специальный аппарат для электрохимической очистки сварных швов ISOJET ® Cleaner 5.

ISOJET ® Cleaner 5 — это безопасная, эффективная и быстрая система электрохимической очистки нержавеющей стали. Скорость очистки сварных швов с помощью этой системы составляет 90-150 см. в минуту.

Аппарат ISOJET ® Cleaner 5 сочетает в себе очищающую способность электрического тока с одновременно пассивирующими нержавеющую сталь свойствами электролита ISOL C.

Пассивация нержавеющей стали мгновенно начинается после того, как электрохимический процесс очистки завершен. Обычно для завершения и стабилизации пассивного слоя зоны сварного шва требуется от 24 до 48 часов.

Сварные и бесшовные трубы из нержавеющей стали

Главная »Новости» Сварные и бесшовные трубы из нержавеющей стали

Трубы из нержавеющей стали — один из самых универсальных металлических сплавов, используемых в производстве. Два распространенных типа трубок — бесшовные и сварные. Выбор между сварными и бесшовными трубами в первую очередь зависит от требований к применению продукта. Выбирая между ними, имейте в виду, что, во-первых, трубка должна соответствовать спецификациям вашего проекта, а во-вторых, она должна соответствовать условиям, для которых в конечном итоге будут использоваться трубки.

НКТ и Трубопровод

Хотя слова «труба» и «труба» часто используются как синонимы, в основном потому, что оба слова имеют полую форму, между ними существуют важные различия при определении потребностей в сварных и бесшовных трубах. Трубы измеряются по внешнему диаметру (OD) и толщине стенки. С другой стороны, труба измеряется по ее внутреннему диаметру (ID). С точки зрения функциональности, трубки обычно используются в конструкционных и эстетических целях, тогда как трубопроводы используются для транспортировки жидкостей, жидкостей и газов.

Производство бесшовных труб

Знание этого различия также может помочь в определении того, какие трубки лучше всего подходят для данной области применения, сварные или бесшовные. Уже в их названиях виден способ изготовления сварных и бесшовных труб. Согласно определению, бесшовные трубы не имеют сварного шва. Трубка изготавливается методом экструзии, при котором трубка вытягивается из твердой заготовки из нержавеющей стали и экструдируется в полую форму. Заготовки сначала нагревают, а затем формуют в продолговатые круглые формы, которые выдавливаются на прошивном стане.В горячем состоянии формы вытягиваются через стержень оправки и удлиняются. Процесс фрезерования оправки увеличивает длину пресс-формы в двадцать раз, чтобы получить бесшовную форму трубы. НКТ дополнительно формуют путем пилинга, процесса холодной прокатки или холодного волочения.

Производство сварных труб

Сварную трубу из нержавеющей стали получают путем профилирования полос или листов нержавеющей стали в форме трубы с последующей продольной сваркой шва. Сварные трубы можно изготавливать как горячим, так и холодным способом.Из этих двух способов холодное формование приводит к более гладкой поверхности и более жестким допускам. Однако каждый метод создает прочную, прочную стальную трубу, стойкую к коррозии. Шов можно оставить бортовым или обработать его методами холодной прокатки и ковки. Сварную трубу также можно вытягивать аналогично бесшовной трубе, чтобы получить более тонкий сварной шов с лучшей обработкой поверхности и более жесткими допусками.

Выбор между сварным и бесшовным

Есть преимущества и недостатки в выборе сварных или сварных.бесшовные трубы.

Бесшовные трубки

По определению бесшовные трубы — это полностью однородные трубы, свойства которых придают бесшовным трубам большую прочность, превосходную коррозионную стойкость и способность выдерживать более высокое давление, чем сварные трубы. Это делает их более подходящими для критически важных приложений в суровых условиях, но за это приходится платить.

Преимущества

- Сильнее

- Превосходная коррозионная стойкость

- Сопротивление повышенному давлению

Приложения

- Трубопроводы управления нефтью и газом

- Линии закачки химреагентов

- Морские предохранительные клапаны

- Пучки паровых и тепловых проводов химических производств

- Транспортировка жидкости и газа

Сварные трубы

Сварные трубы обычно дешевле бесшовных из-за более простого производственного процесса при создании сварных труб.Он также легко доступен, как бесшовные трубы, длинной непрерывной длины. Стандартные размеры могут изготавливаться с одинаковыми сроками изготовления как сварных, так и бесшовных труб. Затраты на бесшовные трубы могут быть компенсированы за счет меньших производственных циклов, если требуется меньшее количество. В противном случае, хотя бесшовные трубы нестандартного размера могут быть произведены и доставлены быстрее, это будет более дорогостоящим.

Преимущества

- Экономичный

- Имеется в наличии большой длины

- Быстрое выполнение заказа

Приложения

- Архитектурные приложения

- Иглы для подкожных инъекций

- Автомобильная промышленность

- Пищевая промышленность и производство напитков

- Морская промышленность

- Фармацевтическая промышленность

Стоимость сварного соединения по сравнению с бесшовным

Стоимость бесшовных и сварных труб также связана с такими свойствами, как прочность и долговечность.Более простой процесс изготовления сварных труб позволяет производить трубки большего диаметра с более тонкими стенками за меньшие деньги. Такие свойства труднее добиться в бесшовных трубах. С другой стороны, тяжелые стены легче получить с помощью бесшовных труб. Бесшовные трубы часто предпочтительнее для толстостенных труб, которые требуют или могут выдерживать высокое давление или работать в экстремальных условиях.

Сочетание ряда факторов делает трубки из нержавеющей стали отличным выбором для структурных применений в различных отраслях, от автомобильной и аэрокосмической до медицинской и морской.Если вы все еще не уверены, какая трубка лучше всего подходит для вашего применения, то, хотя бесшовные трубки могут быть заменены сварными трубками, сварные трубки никогда не могут быть заменены бесшовными трубками.

Процесс производства сварных, вытянутых и бесшовных труб

Главная »Новости» Выбор лучшего материала из нержавеющей стали

Сварные, сварные и гнутые стальные и бесшовные трубы — Eagle поставляет их все!Множество уникальных качеств нержавеющей стали делают ее отличным кандидатом при выборе материалов.Устойчивость к коррозии, гигиеничность и прочность нержавеющей стали делают ее идеальным выбором в медицинской, аэрокосмической и промышленной отраслях. Чтобы узнать больше об этих преимуществах, см. Здесь. Две основные категории труб и труб — бесшовные и сварные. Основное отличие состоит в том, что шов на сварной трубе, а не на бесшовной, как указано в названии. Бесшовная труба имеет повышенную способность выдерживать давление; поскольку нет сварного шва, он одинаково прочен по всей окружности.На сварных трубах сварной шов не распознается невооруженным глазом и приобретает вид бесшовного. Сварные трубы имеют превосходную концентричность, более доступны и экономичны для большинства применений.

Бесшовные трубки из нержавеющей стали

Бесшовные трубы — это сплошные металлические стержни, которые превращаются в трубы путем экструзии или ротационной прошивки. Бесшовные трубы из нержавеющей стали заказываются в соответствии со спецификациями, которые делают продукт универсальным для общего использования и допускают сертификацию для более строгих требований.Эти спецификации гарантируют проведение испытаний механических свойств, таких как растяжение, текучесть и удлинение, а также развальцовку, отбортовку, твердость, сплющивание, гидростатические или неразрушающие электрические испытания и т. Д.

Сварные трубки из нержавеющей стали

Сварные трубы производятся из прокатанной, формованной и сварной полосы. Сварные трубы Eagle заказываются в соответствии с высокими стандартами качества для множества конечных применений. Сварные размеры до 5 дюймов включительно. сертифицированы по ASTM A-249 / A-269 (средняя стена).

Эта спецификация также гарантирует, что испытания на растяжение, текучесть и удлинение были выполнены, в дополнение к испытаниям на развальцовку, отбортовку, твердость, сплющивание и гидростатические или неразрушающие электрические испытания.

Сварные и вытянутые трубки — доступны в диапазоне диаметров 0,202 дюйма. до 8 дюймов Н. и толщиной стенки от 0,015 дюйма до 1 дюйма

Холоднокатаная полоса в длинных бухтах прокатывается до формы трубы, затем пропускается под сварочную головку, которая расплавляет края открытого шва с образованием сварного шва плавлением.Присадочный металл или флюс не используются, а сварной шов имеет тот же анализ, что и основной металл. Все трубки тщательно проверяются на пористость сварных швов или другие повреждающие дефекты, прежде чем будут утверждены для повторной вытяжки.

Сварные трубы затем подвергаются холодной вытяжке точно так же, как бесшовные. После многократного холодного волочения и отжига он приобретает внешний вид и свойства бесшовных труб. Сварной шов можно обнаружить только травлением или микроскопическим исследованием. Холодная обработка и отжиг вызывают рекристаллизацию зоны сварного шва с пластичностью и механическими свойствами, эквивалентными основному металлу.

Холоднодеформированные и отожженные трубки — доступны в диапазоне диаметров 5/8 дюйма. до 4 дюймов Н. и толщиной стенки от 0,035 дюйма до 0,120 дюйма

Этот метод производства начинается так же, как сварные и тянутые трубы. Холоднокатаная полоса прокатывается в трубу и сваривается плавлением без добавления присадочного металла. Затем производится выборочная холодная обработка в зоне сварного шва и полный отжиг на твердый раствор, в результате чего в этой зоне происходит рекристаллизация. При такой контролируемой обработке прочность, пластичность и коррозионная стойкость области сварного шва равна или превосходит основной металл.Это сходство между структурой исходной зоны и зоны сварного шва обеспечивает однородность холоднодеформированных, отожженных труб и делает их идеально подходящими для труб конденсатора или других применений теплообмена.

Холоднодеформированные отожженные трубки соответствуют требованиям ASTM A-249 и допускам ASTM A-450. Требуемые минимальные механические свойства — предел прочности при растяжении 75 000 фунтов на квадратный дюйм, предел текучести 30 000 фунтов на квадратный дюйм и удлинение 35% — соблюдаются как в основном металле, так и в зоне сварного шва.