Можно ли на инверторе менять полярность

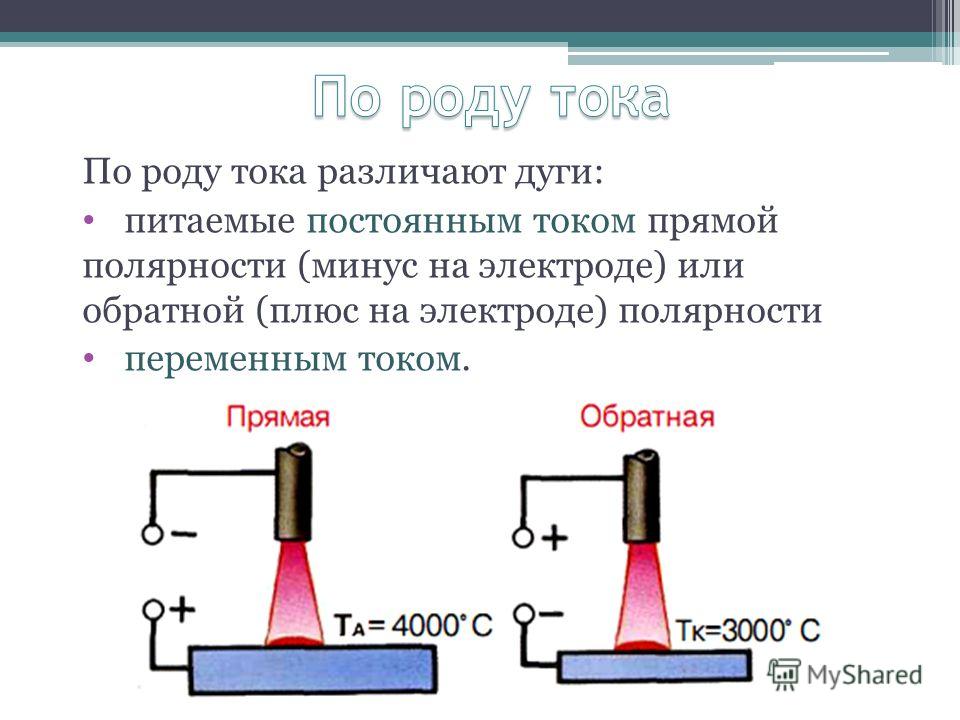

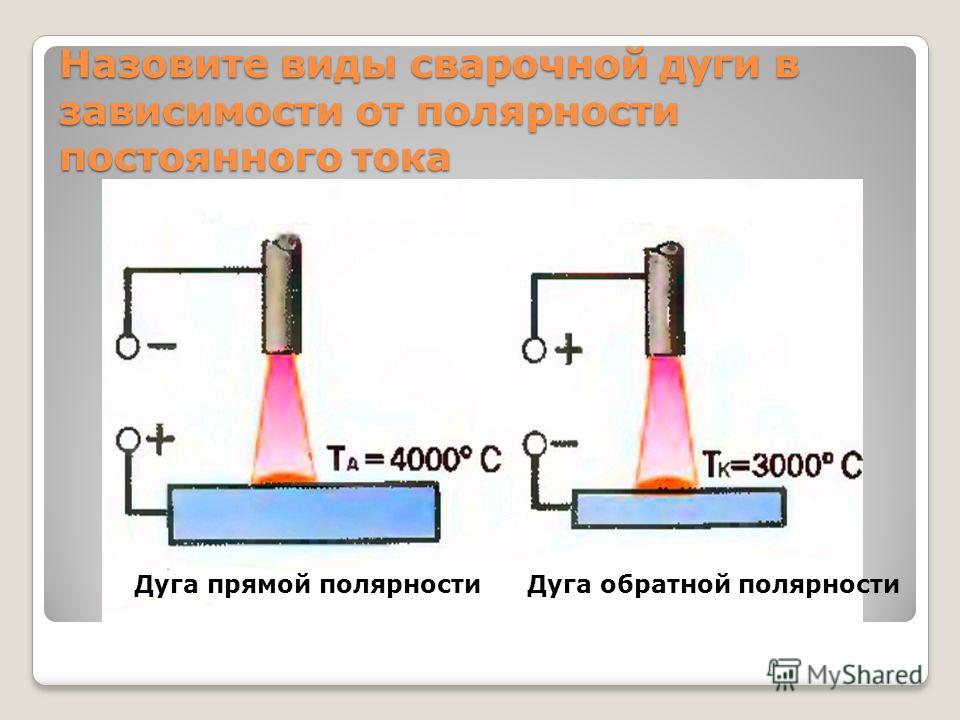

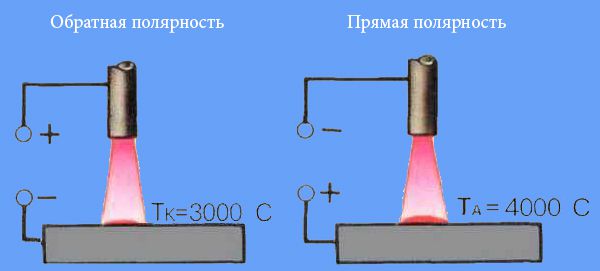

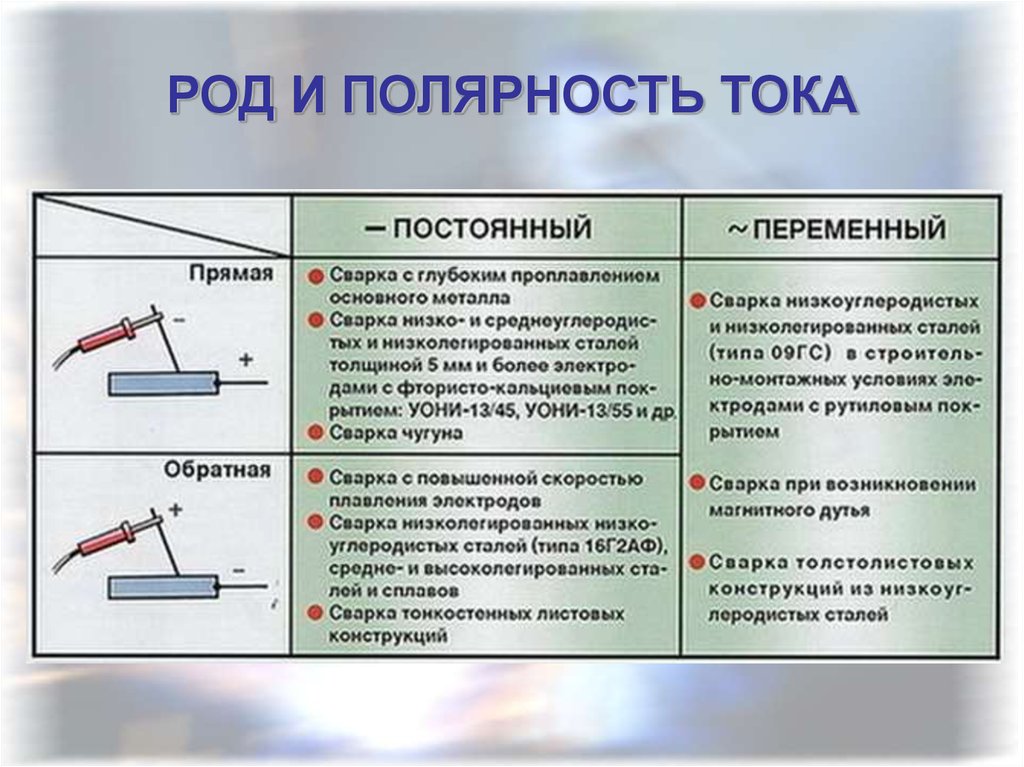

То есть, при работе со сваркой постоянного тока возможны два варианта настройки:. Прямая и обратная полярность подключения при сварке инвертором используется в зависимости от поставленных задач и качества материалов. При переменном токе тип подключения неважен, а при постоянном есть возможность менять полярность вручную. Постоянный ток создаёт термическое анодное пятно. Меняя полярность, можно его перемещать от электрода к заготовке.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Прямая полярность сварка. Что такое обратная полярность при сварке.

- Смена полярности при сварке инвертором

Полярность при сварке. - Полярность подключения сварочного инвертора

- Как быстро научиться варить сварочным инвертором

- Как правильно подключить сварочный инвертор плюс минус

- Что такое обратная полярность?

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: КАК ВЛИЯЕТ ПОЛЯРНОСТЬ ПРИ СВАРКЕ НА ГЛУБИНУ ПРОВАРА.

Прямая полярность сварка. Что такое обратная полярность при сварке.

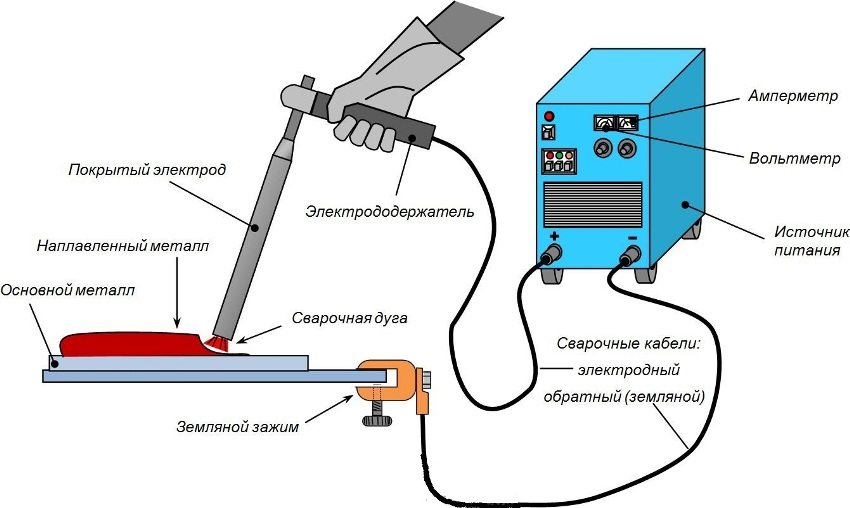

Что такое сварка током прямой полярности — это подключение плюсового провода от оборудования к соединяемым деталям, а к минусу идёт провод от держателя, на котором закреплён электрод.

Различные подключения способствуют изменению температуры сварочного кратера. У каждого сварочного аппарата имеются гнёзда, куда подключаются провода от держателя с электродом или зажима для заготовок, называемого на практике массой. К какому полюсу подключается масса на сварочном аппарате к плюсу или минусу — такая полярность получится на выходе.

Для получения прямого подключения провод, идущий от массы, подсоединяется к положительной клемме, а провод от электрода — к минусовой. При сварке род и полярность тока зависят от катодного или анодного пятна, в случае прямого подсоединения именно на деталях будет концентрироваться высокая температура.

Аналогичную полярность при сварке применяют в том случае, когда надо свести риск появления брака на деталях к минимуму, а также во время выполнения ответственных заданий, чтобы сварка проводилась с высокой точностью. При такой методике высокая температура концентрируется на проводящем ток стержне, а на соединяемой конструкции уровень тепла намного ниже.

Аналогичное подключение применяют для соединения металлов под защитой флюса или инертных газов, например, аргона. В случае подключения от сети переменного тока, сварка металлов с низким содержанием углерода проводится рутиловыми токопроводящими стержнями, у которых отсутствует зависимость от полярности, поэтому применяется любая методика — наиболее удобная для исполнителя.

Опытные сварщики самостоятельно решают, куда подсоединять провода к плюсу или минусу во время подключения массы на сварочный аппарат, чтобы концентрировать большую температуру на конструкции или плавящемся прутке с обмазкой.

Выбирать полярность иногда приходится несколько раз — это напрямую зависит от сложности конструкции или толщины соединяемого металла, например, при средней или большой толщине выбирают вариант прямой полярности. Сильный прогрев заготовки позволяет выполнить более глубокий шов, что намного повышает прочность и качество соединения, аналогичная полярность выбирается, когда надо отрезать какой-нибудь элемент от общей конструкции.

Сильный прогрев заготовки позволяет выполнить более глубокий шов, что намного повышает прочность и качество соединения, аналогичная полярность выбирается, когда надо отрезать какой-нибудь элемент от общей конструкции.

Обратная полярность выбирается при работе с тонкостенными деталями, при этом детали не перегреваются, но электрод плавится быстрее. Специфика сварки толстого металла довольно простая: подключаем массу к плюсу на агрегате, а электрод — к минусу.

Наличие высокой температуры на заготовке способствует большему прогреву металла, что усилит глубину проварки, а в результате шов получается более качественный и прочный. При обработке сваркой тонкостенного металла применяется обратная полярность, т. Полярность во многом зависит и от типа металла, из которого состоит соединяемая конструкция или отдельные детали, приготовленные для сварки. Например, для прочного соединения изделий из нержавеющей стали или чугуна применяют обратную полярность, чтобы избежать перегревания заготовок и избавиться от появления тугоплавкого сварного соединения, которое требует особой обработки.

При сварке алюминия используется прямая методика подключения — прочная плёнка, покрывающая цветной металл, при сильном нагревании расплавляется и не препятствует образованию шовного соединения.

Опытные сварщики знают, как и какими методами надо варить различные по химическому составу металлы, а начинающие исполнители — сверяются по справочнику или изучают сопроводительную документацию, где подробно описана методика сварки, а также какую полярность надо применить.

Если используют для сварки инвертор, то при подключении прямого или обратного варианта обязательно учитывается тип используемого электрода, т. Химический состав обмазки или напыления оказывает особое влияние на качество сварочного процесса , например, при использовании обратной полярности нельзя применять угольный электрод, потому что из-за влияния высокой температуры флюс перегревается и теряет необходимые свойства — изделие будет непригодно для дальнейшего использования.

Надо применять прямой вариант подключения, да и на каждом типе электродов нанесена маркировка, где указан режим использования, а на упаковке имеются аналогичные рекомендации производителя, т.

Главное для исполнителя — прогреть свариваемые детали до полного расплавления кромок, чтобы сформировался сварочный кратер. Перечислим негативные процессы, которые при этом могут появиться:. При нормальном использовании силы тока жидкий металл в кратере сильно не растекается, а внешние края — тонкие и сварщик полностью контролирует процесс.

При сварке деталей с большой толщиной металла надо повышать силу тока, чтобы полностью прогреть деталь, а тонкостенные конструкции нагреваются быстро, поэтому работать надо на малой силе тока.

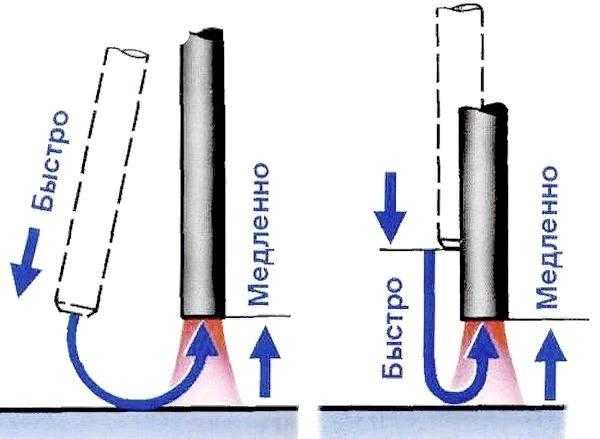

Во время сварочного процесса с использованием электродов с обмазкой или напылением надо учитывать и скорость проводки.

Вывод прост — очевидных преимуществ больше у обратной методики, но не только плюсы определяют выбор, т. Инверторное или полуавтоматическое сварочное оборудование отличается несложной эксплуатацией, поэтому часто применяются в домашней обстановке, например, на даче или при ремонте в частном домостроении, да и неопытным исполнителям легче соединять металлические конструкции, используя обычное подключение стандартной сети.

Для получения соединений высокого качества, надо точно знать, как и когда применять обратную или прямую методику подключения. Для правильного определения нужной силы тока при ручной электродуговой электродной сварке необходимо учесть много факторов.

Режим сварки определяют при анализе первоначальных данных. Чем больше данных, тем выше будет качество выполненной работы. Для выбора нужного нам режима сварки требуется определить состав свариваемого материала, его геометрические размеры, конфигурацию и планируемый тип сварного шва. Только зная ответы на все эти вопросы мы сможем верно выбрать электрод и характеристики сварного тока.

Только зная ответы на все эти вопросы мы сможем верно выбрать электрод и характеристики сварного тока.

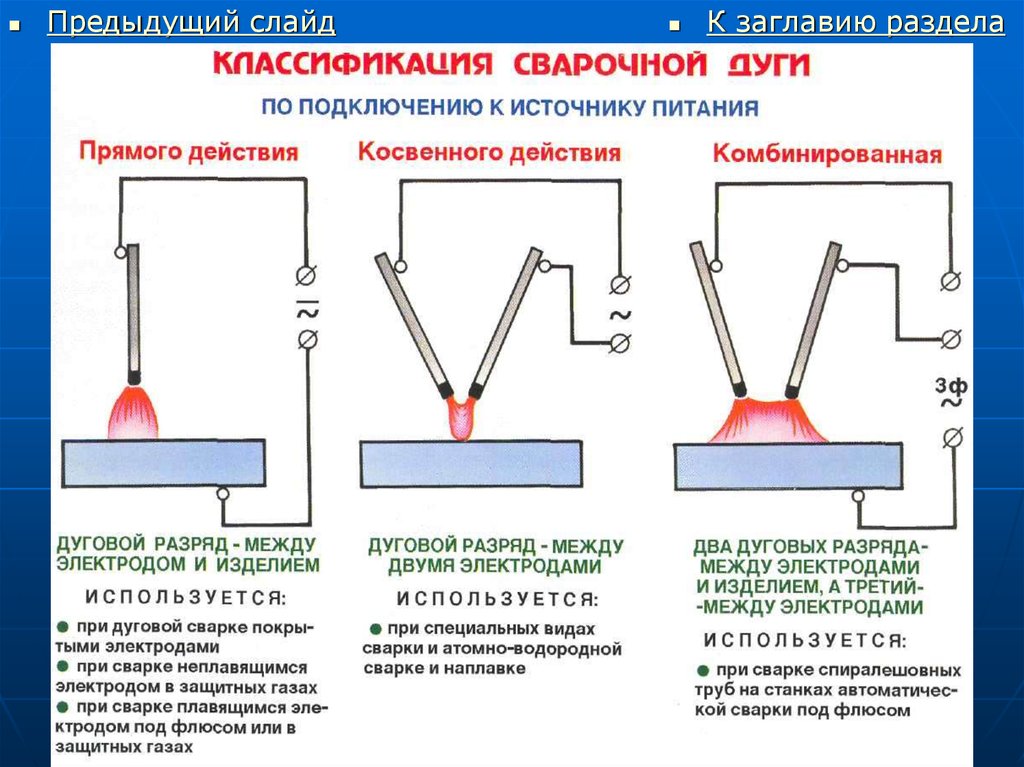

Так как факторов множество и каждый из них по своему влияет на сам процесс сварки — рассмотрим их основные параметры:. Анализируя данный список мы видим, что главные критерии режима сварки связаны с условиями и характером горения сварочной дуги.

Поэтому перед началом работ нужно выполнить подбор значений этих параметров для получения нужной конфигурации и, следовательно, отличного качества места сварки. Хорошее увеличение производительности труда получают путем использования сварки, где применяется трехфазный ток. Применяя трехфазную сварку КПД возрастает в 2—2,5 раза. Проходя сквозь дугу трех токов смещенных по фазе на градусов качество и устойчивость дуги становится намного выше чем при применении однофазного тока.

Данный тип сварки позволяет применять электроды с фтористо-кальциевыми покрытиями, которые не годятся при работе на однофазном переменном токе. Одним из главных характеристик электродуговой сварки считается сварочный ток. В большей степени его сила определит характер шва и продуктивность сварки в общем.

В большей степени его сила определит характер шва и продуктивность сварки в общем.

Чем выше значение тока-тем лучше дуга и глубже проплав. Сила тока при сварке находится в прямой зависимости с размером электрода и вида взаимного размещения свариваемых деталей в пространстве. Наивысшие значения тока применяются для стыковки горизонтальных деталей.

Зачастую данные о силе тока нанесены на пачке от сварочных электродов. Вдобавок ее можно узнать с помощью расчетов или таблиц. Диаметр электрода подбирается исходя из толщин скрепляемого металла, способа сварки и геометрических размеров шва.

При начале сварки советуют выставлять среднее значение силы тока. Силу тока мы определили, теперь самое время разобраться какая длина сварочной дуги должна быть при заданных нами параметрах. Постоянная равномерная длина сварочной дуги окажет положительное воздействие на характер сварного шва. Наилучшим вариантом будет применение короткой дуги длина дуги не больше диаметра применяемого электрода Даже имея солидный опыт сварщика данное требование выполнить будет очень тяжело.

Длина дуги имеет связь с калибром электрода и силой тока. Для обеспечения хорошего сварного шва требуется придерживаться зависимости между диаметром электрода и длиной дуги:. Определение наилучшего скоростного режима наложения сварного шва напрямую зависит и привязано к геометрическим размерам свариваемых деталей и силы сварочного тока. При выборе правильной скорости шов получится в 1, раза больше размера электрода.

При повышенной скорости проводки метал не сможет. Для определения наилучшего скоростного режима советуется придерживаться полученных экспериментальным способом характеристик ванны: ширина — мм, глубина — до 6 мм, длина — мм. При повышении скорости перемещения электрода ширина шва становится меньше, причем глубина провара фактически останется прежней. На выбор нужной нам силы тока влияет и полярность. Инвертор может менять направленность движения электричества. Каким образом это происходит и в чем преимущество изменения полярности?

Поток электронов при сварке направлен от отрицательной клеммы к положительной. Клемма, на какую приходят электроны положительная имеет более сильный прогрев. Эти знания применяют для улучшения качества сварки при различных металлах и толщинах заготовок.

Клемма, на какую приходят электроны положительная имеет более сильный прогрев. Эти знания применяют для улучшения качества сварки при различных металлах и толщинах заготовок.

Зачастую при сварке используют именно этот тип. При работе с металлами имеющими тонкую стенку или высоколегированный сплав склонный к выгоранию легирующих элементов к ним подключают отрицательную клемму обратная полярность.

При использовании данного подключения наибольшая температура припадает на электрод, а свариваемые поверхности имеют меньший нагрев. Большая сила тока также будет меньшее влиять на деталь. Верный подбор описанных выше показателей силе тока, полярность, диаметр и вид электрода гарантируют наилучшие показатели сварных швов. Для повседневной обычной сварки наиболее лучше подойдет сварочный инвертор с размером электродов диаметром мм, выставленной силой тока приблизительно А и использованием прямой полярности.

Данный выпрямитель потребляет небольшое количество энергии, имеет малый вес и габаритные размеры и очень удобен в использовании. При работе нужно учесть, что любой сварочный аппарат имеет свои огрехи, поэтому проводить регулировку нужно на свое усмотрению отталкиваясь от заданных режимов.

При работе нужно учесть, что любой сварочный аппарат имеет свои огрехи, поэтому проводить регулировку нужно на свое усмотрению отталкиваясь от заданных режимов.

Помните, что подбор силы тока происходит в зависимости от совокупности большого количества факторов. Ошибочное определение режима может стать причиной того, что металл не будет провариваться при нехватке тока, а при его переизбытке-материал прожжется. При применении электродов с большим калибром плотность сварочного тока уменьшится, что обусловит появление блуждания сварочной дуги, её колебания и изменения длины.

Все это приведет к увеличению ширины сварочного шва и меньшей глубине провара. Как настроить сварочный полуавтомат. В настоящее время по роду электричества может применяться сварка переменным и постоянным током. Важно не только правильно выбрать режим сварки и толщину электрода, но и подобрать нужный источник питания.

Давайте рассмотрим самые распространенные источники сварочного тока и узнаем в чем их отличия:. Создают сварочный ток просто понижая сетевое напряжение. Это определяет их хорошую надежность и дешевизну. Сварка переменным током с использование трансформаторов подходит наилучшим образом для работы с низкоуглеродистыми сталями. Огромным изъяном является его большой вес и огромные энергозатраты, что пагубно для обычных электро сетей.

Создают сварочный ток просто понижая сетевое напряжение. Это определяет их хорошую надежность и дешевизну. Сварка переменным током с использование трансформаторов подходит наилучшим образом для работы с низкоуглеродистыми сталями. Огромным изъяном является его большой вес и огромные энергозатраты, что пагубно для обычных электро сетей.

При уменьшении напряжения до В данные источники питания не работают. Преобразовывает сетевое напряжение с дальнейшим его выпрямлением используя диодные или тиристорные блоки. Данные источники питания очень просты и имеют высокую надежность. Применяют для сварки фактически любых сталей и сплавов различными типами электродов. При работе данной сваркой образование брызг металла происходит в меньшей мере чем у трансформатора, при этом замечается лучшее горение дуги и ее устойчивость, поэтому сварной шов получается лучше.

Затраты на электроэнергию у него выше трансформатора, так как некая доля энергии теряется на диодном блоке.

Смена полярности при сварке инвертором

Варилось очень тяжело, я подумал что электроды отсырели. Измучился с прилипанием, но всетаки приварил, некрасиво но на вид крепко обстучал и даже зачистил болгаркой. Когда все сделал увидел, что полярность перепутал. Поэтому я и засомневался ибо варил инвертором.

Измучился с прилипанием, но всетаки приварил, некрасиво но на вид крепко обстучал и даже зачистил болгаркой. Когда все сделал увидел, что полярность перепутал. Поэтому я и засомневался ибо варил инвертором.

Меняя полярность, можно его перемещать от электрода к заготовке. . С опытом приходит и понимание, как именно нужно менять угол наклона.

Полярность при сварке.

Всем привет, ребята такой вопрос. Я вообще не сварщик, но бывают моменты когда нужно беру аппарат и занимаюсь сваркой. Почему я не могу инвертором варить как у меня получается это обычным трансформатором? Что я делаю не так? Всем спасибо, всем добра! Вот так у меня получается с обычной трансформаторной сваркой. Ну амплитуду я делал для того чтобы кромку детали плавить.

Полярность подключения сварочного инвертора

Внимание покупателей подшипников. Каталог подшипников на сайте. На сегодняшний день сварочные инверторы практически полностью заменили с рынка другие типы сварочных аппаратов, ранее использовавшиеся в ходе сварочных работ: выпрямители тока, генераторы и сварочные трансформаторы. Подобные устройства были достаточно громоздкие, тяжеловесные и проблематичные в транспортировке. Инверторы, в свою очередь, обладают рядом неоспоримых преимуществ таких как минимальный вес устройства, относительно недорогая цена, высокое качество сварки, простота в эксплуатации.

Подобные устройства были достаточно громоздкие, тяжеловесные и проблематичные в транспортировке. Инверторы, в свою очередь, обладают рядом неоспоримых преимуществ таких как минимальный вес устройства, относительно недорогая цена, высокое качество сварки, простота в эксплуатации.

Полярность при сварке цветных металлов влияет на несколько немаловажных параметров.

Как быстро научиться варить сварочным инвертором

Вы купили сварочный аппарат и желаете освоить сварку инвертором для начинающих. Трудностей бояться не стоит! Инверторный аппарат прост в обращении, любой человек без опыта и знаний сможет в короткие сроки овладеть процессом сварки. Техника безопасности. Ток невидим, но способен поразить человека до летального исхода.

Как правильно подключить сварочный инвертор плюс минус

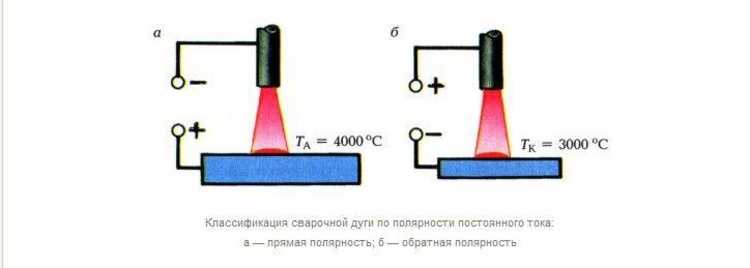

Сварку с применением силы постоянного тока различают двух основных видов:. В первом случае к электроду подведён минус , в то время как к изделию плюс. Сварка постоянным током обратной полярности подразумевает ситуацию, когда изделие получает минус, а электрод — плюс. Сварка прямой и обратной полярностью образует на кончике электрода катодное и анодное пятно. В процессе сварки катодное пятно образуется на минусе, в то время как анодное — на плюсе. В районе анодного пятна температура намного больше до о С , нежели в районе катодного пятна до о С. Во время сварки прямой полярности большая часть тепла концентрируется на самом изделии, из-за чего происходит углубление корня шва.

Сварка прямой и обратной полярностью образует на кончике электрода катодное и анодное пятно. В процессе сварки катодное пятно образуется на минусе, в то время как анодное — на плюсе. В районе анодного пятна температура намного больше до о С , нежели в районе катодного пятна до о С. Во время сварки прямой полярности большая часть тепла концентрируется на самом изделии, из-за чего происходит углубление корня шва.

Из этого можно сделать вывод, что ответом на вопрос, зачем менять полярность при сварке электродами, станет то, что от этого.

Что такое обратная полярность?

Можно ли и зачем на инверторе менять минус с плюсом — смотрите картинки. Держак с электродом цепляем к плюсу или к минусу? Всех приветствую.

Перейти к содержимому. У вас отключен JavaScript. Некоторые возможности системы не будут работать. Пожалуйста, включите JavaScript для получения доступа ко всем функциям. Отправлено 14 Октябрь Опыт всегда приходит сразу после того, как он был нужен.

Сварку металлов постоянным током можно проводить двумя режимами: с прямой полярностью и обратной.

Чтобы ответить на вопрос зачем менять полярность при сварке электродами , для начала нужно разобраться какие виды полярности бывают, как и в каких случаях их использовать. Сварка электрической дугой может осуществляться на оборудовании которое вырабатывает или постоянный , или переменный ток. Можно сказать, что полярность при сварке — это основа качества сварки. Полярность обеспечивает качество сварки материала. При сварке постоянным током, сварочная дуга бывает прямой или обратной полярности.

Сварку металлов постоянным током можно проводить двумя режимами: с прямой полярностью и обратной. Прямая полярность при сварке — это когда к электроду подключается минус, к металлической заготовке плюс. При сварке током обратной полярности все наоборот, то есть, к стержню подключается плюс, к изделию минус.

Прямая и обратная полярность при сварочных работах

При проведении сварочных работ с помощью инверторного аппарата пользуются постоянным током. Выполнить необходимые действия поможет прямая и обратная полярность. Начинающих умельцев интересует вопрос, что это дает на практике ММА.

Выполнить необходимые действия поможет прямая и обратная полярность. Начинающих умельцев интересует вопрос, что это дает на практике ММА.

На что влияет полярность сварки

Во время проведения соединения металлических заготовок инвертором или полуавтоматом на стержне появляется пятно с высокой температурой, зависящей от полярности. При получении расходником питания через положительную клемму пятно разогревается до 390°, пользование минусовой – 320 градусов. Сильный нагрев позволяет варить детали на большую глубину.

Полярность при сварке тонких деталей выбирают прямую. Она годится и для работы с чувствительными металлами: с высоким содержанием углерода, нержавеющими составами, легированными сталями. Они проявляют боязнь к перегревам, поэтому при их соединении используют низкие температуры, но расход стержней при этом методе увеличивается.

Особенности прямой и обратной сварки

Для контроля процесса на инверторе меняется полярность: более глубокий шов получается при прямом подключении аппарата, когда главная нагрузка приходится на металл. На коробке с электродами производитель указывает полярность. Изделия, имеющие рутиловое покрытие (ОЗС-12, ОК-46, МР-3) работают при любом соединении проводов, хотя рекомендуется ток обратный. Постоянный дает стабильную дугу, шов получается более аккуратный.

На коробке с электродами производитель указывает полярность. Изделия, имеющие рутиловое покрытие (ОЗС-12, ОК-46, МР-3) работают при любом соединении проводов, хотя рекомендуется ток обратный. Постоянный дает стабильную дугу, шов получается более аккуратный.

Работа с применением прямой полярности характеризуется переносом расплавленного металла в зону образования шва каплями крупного размера. Глубина провара уменьшается, количество углерода снижается. При этом режиме дуга становится нестабильной, но заготовка прогревается правильно. У сварщика появляется возможность экономии электродов и присадочного материала. В состав шва входит больше марганца и кремния, углерод почти отсутствует.

При использовании тока обратной полярности производится соединение заготовок из тонкого металла. Цель процедуры – не допустить прожога. При данном режиме температура развивается ниже, чем при прямом подключении. Сварку рекомендуется вести прерывисто: сделать небольшой шов в начале, переместиться немного дальше, потом доработать оставшиеся промежутки. Эту схему можно изменять. Прием дает возможность избежать коробления свариваемых заготовок. Чем короче наложенные швы, тем меньше повреждений получает металл.

Эту схему можно изменять. Прием дает возможность избежать коробления свариваемых заготовок. Чем короче наложенные швы, тем меньше повреждений получает металл.

Соединение внахлест проводится с крепким и плотным сжатием заготовок с помощью струбцин или других приспособлений. Небольшой зазор приводит детали к прожогу. Сварка в стык выполняется с минимальными промежутками между отдельными кусками. Под тонкие листы подкладывается медная пластина, забирающая излишнее тепло. Специалисты высокого класса рекомендуют потренироваться на ненужных листах, чтобы после основной работы не латать полученные в результате прожогов дыры.

Различия при подключении

Перед проведением работ нужно правильно соединить все провода, идущие от сварочного оборудования, с заготовками и электродом. Для получения плотной и компактной дуги минус подается на расходник. Таким путем достигается прямая полярность, при которой металл нагревается до максимальной температуры. Минус на держателе должен быть при обратном токе. В этом случае самый сильный нагрев происходит на конце электрода. Способ подключения зависит от толщины деталей и отдельных свойств свариваемых изделий.

В этом случае самый сильный нагрев происходит на конце электрода. Способ подключения зависит от толщины деталей и отдельных свойств свариваемых изделий.

Зависимость от рода напряжения

Сварка с использованием постоянного тока проводится с хорошим прогревом заготовок и образованием ванны с расплавленным материалом. Сделать это можно с применением правильной полярности. При токе большой силы нагревание происходит при высоких температурах и достигает состояния, при котором дуга начинает отталкивать горячую жидкость. Соединения деталей в этом случае не происходит. При недостаточном токе заготовки не прогреваются до температуры плавления.

Необходимо добиться оптимального режима работы, глубина сваривания контролируется при помощи движений электрода. Скорость его перемещения оказывает влияние на качество шва: чем она меньше, тем выше температура расплава в ванне. По этой причине опытные мастера в инверторе выставляют большие токи и регулируют процесс рабочим стержнем, обмазка которого требует правильного выбора полярности.

Обратное подключение применяют при использовании угольных электродов, которые быстро разрушаются в условиях действия высоких температур. Лучше брать стержни чистые, не имеющие покрытия. Они характеризуется хорошим заполнением шва. Повышенные токи вызывают прожог сварочной ванны.

Отличия при работе с инвертором и полуавтоматом

На переменном токе работает промышленный полуавтомат, домашний инвертор – на «постоянке». У него есть кабеля для подключения к массе и к держателю. Меняя их положение, добиваются получения нужных режимов сварки. Аппарат данного типа отличается от других устройств:

- малыми габаритами;

- небольшим весом;

- высокой мощностью;

- способностью создавать ровный и аккуратный шов;

- доступной стоимостью;

- простотой обслуживания;

- легкостью транспортирования;

- полным отсутствием риска воспламенения.

Полуавтомат весит больше и стоит дороже инвертора. Главная разница и отличие заключается в способе работы: процесс соединения деталей осуществляется с помощью использования специальной проволоки.

Главная разница и отличие заключается в способе работы: процесс соединения деталей осуществляется с помощью использования специальной проволоки.

Особенности сварочных работ

В домашних условиях при сращивании деталей чаще всего пользуются электродами и малогабаритными аппаратами инверторного типа. Их не рекомендуют применять для работы с нержавеющими и алюминиевыми предметами во избежание их коррозии. Эти изделия лучше сваривать под защитой аргона или других газов. Делается это с помощью полуавтомата, дающего качественный шов на заготовке любого состава.

В данном аппарате подача проволоки происходит специальным механизмом в толкающем или тянущем режиме. Иногда оба способа работают одновременно. Это является залогом высокого качества сварки. При выполнении операций с металлами необходимо использовать мощные струбцины для прижима заготовок, иначе они в местах появления малейших зазоров будут повреждены.

При прямой полярности

Этим способом соединяют толстые детали. Чтобы добиться качественного функционирования аппарата, нужно перевести его переключением проводов: плюсовой вывод – к массе, минус – к электроду. Свариваемый металл лучше прогревается при высоких температурах. Нужно следить за недопустимостью прожогов.

Чтобы добиться качественного функционирования аппарата, нужно перевести его переключением проводов: плюсовой вывод – к массе, минус – к электроду. Свариваемый металл лучше прогревается при высоких температурах. Нужно следить за недопустимостью прожогов.

При обратной полярности

Инвертор подключается так: держатель и рабочий стержень – к плюсовой клемме, к минусу присоединяют с помощью зажимов массу. В этом случае на конце электрода создается температура, не позволяющая прожечь листы заготовки. Сварка в таком режиме ведет к перерасходу плавящихся материалов.

Преимущества и недостатки разных методов

Использование инверторов и выпрямителей дает возможность перемены полярности тока и регулировки зоны создания максимальной температуры. Прямое подключение применяется при следующих обстоятельствах:

- монтаж деталей из низколегированных, углеродистых и специальных сталей с помощью плавящегося электрода;

- сварка изделий из цветных металлов, текучих сплавов, тонких листов вольфрамовыми стержнями и наплавочной проволокой;

- раскрой заготовок.

Преимущества стандартного подключения:

- образующийся шов имеет красивую узкую форму;

- происходит провар на большую глубину;

- сварка ведется большим ассортиментом электродов;

- сохраняется высокая стабильность дуги.

Недостатки:

- сильное разбрызгивание расплавленной жидкости;

- появляется риск получения прожогов;

- в зоне нагрева появляются остаточные напряжения.

Обратная полярность включается для:

- работы без получения прогораний стальных заготовок малой толщины;

- сварки цветных металлов, высоколегированных сталей, нержавеющих материалов;

- выполнения действий с использованием флюса и защитного газа.

Недостатки метода:

- изделия провариваются на небольшую глубину;

- толстые заготовки для прочности приходится обрабатывать со всех сторон;

- требуются специальные электроды, выдерживающие высокие температуры;

- необходимость поддержки короткой дуги.

Сила тока настраивается экспериментальным путем.

По каким критериям нужно выбирать полярность

Этот параметр меняется при использовании постоянного тока. Для аппаратов, работающих на «переменке», это сделать невозможно. Выбор режима зависит от:

- толщины свариваемого металла;

- его состава и типа;

- марки электродов;

- качества расходников.

От правильного выбора полярности зависит качество и прочность шва.

Толщина металлического листа

Для соединения листов до 3 мм лучше использовать подключение минусового провода к заготовке. В таком случае больший нагрев создается на конце электрода. Способ годится для сварки заготовок из черных и цветных сплавов, легированных деталей, алюминиевых изделий.

Типы металлов

Материалы имеют разную внутреннюю структуру, которая обладает свойством меняться при воздействии температур. Если это происходит с зернистостью, нужно присоединить к массе минусовую клемму аппарата. Прямая полярность дает шов, уходящий в глубину детали, обратная – образует широкий валик.

Прямая полярность дает шов, уходящий в глубину детали, обратная – образует широкий валик.

Разновидности электродов

Для работы с тугоплавкими составами используется обратная полярность. Стержни нужно брать вольфрамовые. Угольные быстро разрушаются от высокой температуры: становятся хрупкими и крошатся.

Присадки и прочие расходники

При сварке используются различные материалы, образующие слой шлака. Для порошковой проволоки чаще всего нужно прямое подключение. Обратное применяется при работе с газом, защищающим зону сварки, позволяет корректировать стабильность дуги.

Зная, что такое полярность, какими свойствами она обладает, можно выбрать необходимый режим работы сварочного оборудования и получить качественный шов на заготовках любой толщины.

Обратная и прямая полярность при сварке инвертором

Электродуговой способ сварки, в отличие от традиционной газовой, отличается некоторыми особенностями. Одной из самых главных является температура нагрева дуги, которая может достигать 5000С, что значительно превышает температуру плавления какого-либо из существующих металлов. Отчасти этим объясняется большое разнообразие технологий и способов этого вида сварки, позволяющих решить при ее помощи самые различные задачи.

Отчасти этим объясняется большое разнообразие технологий и способов этого вида сварки, позволяющих решить при ее помощи самые различные задачи.

Виды сварки

Сварочные аппараты имеют блок выпрямительных диодов. Что создает постоянный ток, это обязательное условие для сварочных полуавтоматических аппаратов, для которых материалом является проволока. Если для аппарата требуются электроды, то это обозначает возможность использования во время работы всех их моделей. А полярность во время сварки – это залог ее качества.

Используя полуавтомат, надо соблюдать полярность подсоединения. Сварка под газовой защитой омедненной проволокой происходит с помощью полярности прямого тока. Фактически это значит:

- на деталь идет плюс;

- на держак идет минус.

Сила тока подается на деталь от проволоки, и она нагревается, в отличие от сварочной проволоки, сильнее. В итоге повышается площадь свариваемого участка. Ему необходим значительный нагрев для образования варочной ванны. Проволока, имеющая меньшее сечение, быстрей плавится и попадает на необходимый участок уже жидкой каплей. Током, который проходит от разных полярностей, увлекается расплавленный материал, получается подходящая ванна для сварки.

Проволока, имеющая меньшее сечение, быстрей плавится и попадает на необходимый участок уже жидкой каплей. Током, который проходит от разных полярностей, увлекается расплавленный материал, получается подходящая ванна для сварки.

Используя полуавтомат без защитной газовой среды, нужно использовать специальную порошковую или флюсовую проволоку. В этом случае изменяется полярность соединения держака и «массы». На «массе» находится минус, а на держаке находится плюс. Температура плавления флюсовой проволоки имеет примерно такое же значение, как и температура плавления металла. Чтобы достичь качественного шва, необходимо, чтобы сгорел флюс. Затем ожидают два таких процесса:

- Появление газообразного облака;

- В среде этого облака и происходит сварка.

Сила тока переходит от минуса к плюсу, и падение жидкой капли металла становится более низким. Именно это обуславливает меньший нагрев металла для сварки. Так как его охлаждение не происходит под защитной газа. Поэтому образование ванны для сварки практически не отличается от сварки в газовой среде. Работа переменным током имеет определенные преимущества. Она не расходится с дугой относительно изначальной оси. А на качество соединения воздействует именно отклонение дуги.

Поэтому образование ванны для сварки практически не отличается от сварки в газовой среде. Работа переменным током имеет определенные преимущества. Она не расходится с дугой относительно изначальной оси. А на качество соединения воздействует именно отклонение дуги.

Делая сварку генератором с переменным током, легко заметить: его полярность изменяется циклически. Циклы имеют частоту 50 Герц. Она, повысившись до плюсового напряжения, может снизиться до нуля или упасть до отрицательного уровня. Напряжение меняется с плюса на минус и, наоборот.

Сварка нержавейки и цветных металлов

Во время сварки цветных металлов, в том числе и алюминий, используют специальный вольфрамовый электрод. Причем используют во время инверторной сварки прямую полярность, на электроде находится минус. Этот вид подключения позволяет иметь необходимую температуру в участке нагрева. Это немаловажно для алюминия, потому как сперва нужно преодолеть оксидную пленку, у которой температура плавления значительно больше, в отличие от самого металла.

Полярность при сварке напрямую способствует образованию:

- более качественного шва;

- более лучшего проплавления металла, в том числе и из нержавеющей стали;

- более концентрированной узкой электрической дуги.

У процесса также существует и немаловажная экономическая часть. Используя дорогой вольфрамовый электрод меньшего диаметра, попутно добиваются уменьшения газовых затрат. Если же подключить вольфрамовый электрод при сварке в другой полярности, а именно, на держателе – с плюсом, то шов будет не таким глубоким. У данного способа есть свои преимущества. Работая с тонкими пластинами, можно не переживать, что вы прожжете насквозь изделие из нержавейки и цветного металла.

Значительным недостатком является эффект электромагнитного дутья. Образующаяся дуга выходит блуждающей, а шов – не сильно привлекательным и герметичным. Используя переменный ток, необходимо использовать электроды для переменки. Опытные сварщики обычно выбирают постоянный ток. Благодаря ему сварка создает однонаправленный проход электронов. Полярность влияет на качество сварочных работ, в том числе материала из нержавеющей стали.

Благодаря ему сварка создает однонаправленный проход электронов. Полярность влияет на качество сварочных работ, в том числе материала из нержавеющей стали.

Сварка прямой полярности

Сварка прямой полярности инвертором получается, если с деталью подключается «плюс» источника тока. Когда подсоединяют электрод, то в этом случае получается обратная полярность. Используя сварочный инвертор, можно самостоятельно установить на нем полярность. Полярность определяет направление передвижения потока электронов. То есть, определяется подсоединением проводов к положительной и отрицательной клеммам. При работе со сваркой обратная полярность обозначает:

- на электроде – плюс;

- на «земле» – минус.

Ток переходит от отрицательного контакта к положительному. Именно поэтому электроны переходят на электрод от металла. В результате сильно нагревается окончание электрода. Для классической сварки эффективно используют плюс – на электроде, а минус – на клемме. При прямой полярности сварки предполагается минус – на электроде, плюс – на «земле». Ток перемещается от электрода к изделию. Электрод – холодный, а изделие – горячее. Эта особенность широко используется в особых электродах, которые предназначены для быстрой сварки листов нержавеющей стали.

При прямой полярности сварки предполагается минус – на электроде, плюс – на «земле». Ток перемещается от электрода к изделию. Электрод – холодный, а изделие – горячее. Эта особенность широко используется в особых электродах, которые предназначены для быстрой сварки листов нержавеющей стали.

Важность полярности при сварочных работах

Естественно, что инверторная сварка на переменном токе не зависит, какой установлен зажим трансформатора для соединения изделия и электрода. Но вот постоянным током по сложившейся традиции сваривают несколькими способами. Электрод, подсоединенный к отрицательному полюсу, с прямой полярностью является катодом.

В анод, подсоединенное к положительному полюсу, преобразуется изделие. Обратная полярность обозначает, что электрод после подсоединения к положительному полюсу становится анодом. Катод в этом положении – это изделие, подсоединенное к отрицательному полюсу.

Материал изготовления электрода задает параметр дуги между неплавящимися электродами из вольфрама и плавящимися металлическими электродами. Сварочная дуга имеет ряд физических и технологических свойств. От этого практически полностью будет зависеть результат работы дуги. К физическим свойствам относятся:

Сварочная дуга имеет ряд физических и технологических свойств. От этого практически полностью будет зависеть результат работы дуги. К физическим свойствам относятся:

- кинетические;

- электромагнитные и температурные;

- электрические и световые.

Основные технологические свойства имеют три вида:

- мощность дуги;

- пространственную стойкость;

- саморегулирование.

Для поддержания горения дуги требуется создать обратные электрически заряженные части в пространстве между находящимися электродами. Данные частицы – это электроны, а также положительные и отрицательные ионы. Их преобразование называется ионизацией. Газ, имеющий электроны и ионы, называется ионизированным.

Промежуток дуги ионизируется во время зажигания дуги, и все время поддерживается при ее горении. В промежутке дуги, как правило, выделяют следующие области:

- область разряда дуги;

- анодную;

- катодную.

В области анодов происходит значительное снижение напряжения, вызванное скоплением около электродов заряженных частиц. На поверхности анода и катода начинается появление электродных пятен, которые представляют некий фундамент дугового столба. Через них и прокладывается маршрут тока к сварке.

У сварки есть общий размер дуги, он состоит из суммарных длин 3-х областей. Общее напряжение дуги – это сумма снижений напряжения в каждой части дуги. Зависимость напряжения от размера дуги – это сумма снижения напряжения в прикатодном и прианодном участках. Удельное снижение в дуге напряжения имеет один миллиметр от столба дуги. А основной характеристикой дуги является тепловая мощность нагревательного источника.

Ее эффективность рассчитывается с учетом количества теплоты, вводимой в металл за единицу времен. Тепловая мощность – это часть общей дуговой тепловой мощности, из которой определенная доля тепла уходит непроизводительно:

- на теплоотвод в изделии;

- излучение;

- на прогрев разбрызгивающихся капель.

Технология сварочных работ дугой

Преимущество сварочных работ дугой явны. Сварка отличается по признакам:

- по среде, где находится дуговой разряд;

- по типу тока;

- по типу электродов.

Для ремонта кузовов автомобилей широко используется дуговая сварка полуавтоматом в защитной среде газа. Для частного пользования наиболее доступной является дуговая ручная сварка. Она делается плавящимися электродами на переменном или постоянном токах. Это хороший шанс сварить в не заводской обстановке большую часть видов металлов.

Размер между поверхностью основного изделия и дном кратера является глубиной провара или проплавления. Глубина зависит:

- величины сварочного тока;

- от скорости передвижения дуги.

Если размер дуги сварки не больше, чем размер стержня электрода, то эта дуга называется нормальной или короткой. Она гарантирует великолепное качество шва. Дугу, которая имеет большую длину, считают длинной. Очень большое наращивание размера дуги приводит к ухудшению качества сварки. Влияние магнитного поля создает отклонение дуги от заданного направления. Это называется электромагнитным дутьем.

Очень большое наращивание размера дуги приводит к ухудшению качества сварки. Влияние магнитного поля создает отклонение дуги от заданного направления. Это называется электромагнитным дутьем.

Электрод во время процесса передвигается вдоль и поперек сварочного шва в направлении оси, дабы сохранить заданный размер дуги. Ускоренное перемещение электрода приводит к образованию узкого, неровного и неплотного шва. При медленном передвижении есть опасность пережога материала.

Сварочные швы по форме бывают:

- тавровыми;

- нахлесточными;

- стыковыми;

- угловыми.

По длине швы разделяются на сплошные и прерывистые. По пространственному расположению имеют такие разновидности:

- вертикальные;

- потолочные;

- нижние;

- горизонтальные.

Источники питания: трансформатор для сварки, выпрямитель, генератор – при внешнем показателе имеют связь величины нагрузочного тока с напряжением на зажимах выхода. Вольтамперный показатель дуги – это соотношение между напряжением в статическом режиме и током дуги. Внешние показатели сварочных генераторов считаются падающими.

Вольтамперный показатель дуги – это соотношение между напряжением в статическом режиме и током дуги. Внешние показатели сварочных генераторов считаются падающими.

На размеры и форму шва также влияют вид электротока и его полярность. То есть, постоянный ток обратной полярности обеспечивает гораздо большую глубину плавления, чем постоянный ток с прямой полярностью, это объясняется разными количествами тепла, появляющимися на аноде с катодом. От повышения скорости процесса сварки глубина и ширина шва провара снижаются.

Источник

Обратная и прямая полярность при инверторной сварке, разница полярности при сварке | vseznayko.com.ua

Металлообработка

13 марта 2020 г.

Электродуговой метод сварки, в отличие от традиционной газовой, отличается некоторыми особенностями. Одним из важнейших является температура нагрева дуги, которая может достигать 5000С, что значительно превышает температуру плавления любого из существующих металлов. Этим отчасти объясняется большое разнообразие технологий и способов данного вида сварки, позволяющих решать с ее помощью различные задачи.

Этим отчасти объясняется большое разнообразие технологий и способов данного вида сварки, позволяющих решать с ее помощью различные задачи.

Виды сварки

Сварочные аппараты имеют блок выпрямительных диодов. То, что создается постоянный ток, это обязательное условие для сварочных полуавтоматов, материалом для которых является проволока. Если для аппарата требуются электроды, это значит, что все их модели можно использовать во время работы. А полярность при сварке – залог ее качества.

При использовании полуавтомата необходимо соблюдать полярность подключения. Сварка под газовой защитой омедненной проволоки происходит при прямой полярности тока. На самом деле это означает:

- на детали есть плюс;

- на ручке это минус.

На деталь подается ток от проволоки, и она нагревается, в отличие от сварочной проволоки, сильнее. В результате площадь свариваемого участка увеличивается. Для образования варочной ванны требуется значительный нагрев. Проволока, имеющая меньшее сечение, плавится быстрее и попадает на нужный участок уже жидкой каплей. Ток, который проходит с разных полярностей, захватывает расплавленный материал, получается соответствующая ванна для сварки.

Проволока, имеющая меньшее сечение, плавится быстрее и попадает на нужный участок уже жидкой каплей. Ток, который проходит с разных полярностей, захватывает расплавленный материал, получается соответствующая ванна для сварки.

При использовании полуавтомата без защитной газовой среды необходимо использовать специальную порошковую или порошковую проволоку. При этом меняется полярность соединения ручки и «массы». На «массе» минус, а на ручке плюс. Температура плавления флюсовой проволоки примерно такая же, как и температура плавления металла. Чтобы добиться качественного шва, необходимо прожечь флюс. Тогда таких процессов два:

- Появление газового облака;

- Сварка происходит в среде этого облака.

Ток меняется с минуса на плюс, и капля жидкой капли металла становится ниже. Это вызывает меньший нагрев металла для сварки. Так как его охлаждение не происходит под защитным газом. Поэтому формирование ванны под сварку почти ничем не отличается от сварки в газовой среде. Работа на переменном токе имеет определенные преимущества. Она не расходится с дугой относительно начальной оси. А на качество соединения влияет отклонение дуги.

Работа на переменном токе имеет определенные преимущества. Она не расходится с дугой относительно начальной оси. А на качество соединения влияет отклонение дуги.

Делая сварку генератором, легко заметить: его полярность циклически меняется. Циклы имеют частоту 50 Герц. Она, поднявшись до положительного напряжения, может упасть до нуля или упасть до отрицательного уровня. Напряжение меняется с плюса на минус и наоборот.

Сварка нержавеющей стали и цветных металлов

При сварке цветных металлов, в том числе алюминия, используйте специальный вольфрамовый электрод. А использование при инверторной сварке прямой полярности на электроде это минус. Такой тип подключения позволяет иметь необходимую температуру в помещении обогрева. Для алюминия это важно, потому что сначала нужно преодолеть оксидную пленку, у которой температура плавления гораздо выше, в отличие от самого металла.

Полярность при сварке непосредственно способствует образованию:

- более качественного шва;

- лучшее плавление металла, в том числе нержавеющей стали;

- более концентрированная узкая электрическая дуга.

Существует также важная экономическая часть процесса. Используя дорогой вольфрамовый электрод меньшего диаметра, попутно добиваются снижения затрат на газ. Если подключить вольфрамовый электрод при сварке в другой полярности, а именно на держателе — с плюсом, то шов будет не таким глубоким. Этот метод имеет свои преимущества. Работая с тонкими пластинами, вы можете не переживать, что прожжете изделие из нержавеющей стали и цветного металла.

Существенным недостатком является эффект электромагнитного обдува. Получившаяся дуга получается блуждающей, а шов получается не очень привлекательным и герметичным. При использовании переменного тока необходимо использовать электроды на разрыв. Опытные сварщики обычно выбирают постоянный ток. Благодаря ему при сварке создается однонаправленный проход электронов. Полярность влияет на качество сварки, в том числе материала нержавеющей стали.

Сварка прямой полярностью

Сварка прямой полярностью инвертором получается, если к детали подключен источник «плюсового» тока. Когда электрод подключен, то в этом случае получается обратная полярность. С помощью сварочного инвертора можно самостоятельно выставить на нем полярность. Полярность определяет направление движения электронного потока. То есть определяется подключением проводов к плюсовой и минусовой клеммам. При работе со сваркой обратная полярность обозначает:

Когда электрод подключен, то в этом случае получается обратная полярность. С помощью сварочного инвертора можно самостоятельно выставить на нем полярность. Полярность определяет направление движения электронного потока. То есть определяется подключением проводов к плюсовой и минусовой клеммам. При работе со сваркой обратная полярность обозначает:

- на электроде — плюс;

- на «земле» — минус.

Ток меняется с отрицательного на положительный контакт. Именно поэтому электроны переходят к электроду из металла. В результате конец электрода нагревается. Для классической сварки эффективно использовать плюс на электроде, а минус — на клемме. При прямой полярности сварки предусмотрен минус на электроде, плюс — на «земле». Ток движется от электрода к изделию. Электрод холодный, а изделие горячее. Эта особенность широко используется в специальных электродах, которые предназначены для быстрой сварки листов нержавеющей стали.

Важность полярности при сварке

Естественно, что инвертор переменного тока не зависит от сварки, который оснащен трансформаторным зажимом для соединения изделия и электрода. А вот ДК традиционно сваривают несколькими способами. Электрод, подключенный к отрицательному полюсу, при прямой полярности является катодом.

А вот ДК традиционно сваривают несколькими способами. Электрод, подключенный к отрицательному полюсу, при прямой полярности является катодом.

На аноде, подключенном к положительному полюсу, продукт трансформируется. Обратная полярность означает, что электрод после подключения к положительному полюсу становится анодом. Катод в этом положении представляет собой изделие, соединенное с отрицательным полюсом.

Материал электрода задает параметр дуги между неплавящимся электродом из вольфрама и электродом из легкоплавкого металла. Сварочная дуга обладает рядом физических и технологических свойств. От этого почти полностью будет зависеть результат работы дуги. Физические свойства включают:

- кинетические;

- электромагнитные и температурные;

- электрические и свет.

Есть три основных технологических свойства:

- мощность дуги;

- пространственная устойчивость;

- саморегулирование.

Для поддержки горения дуги необходимо создать обратно электрически заряженные части в пространстве между электродами. Этими частицами являются электроны, а также положительные и отрицательные ионы. Их превращение называется ионизацией. Газ, имеющий электроны и ионы, называется ионизированным.

Этими частицами являются электроны, а также положительные и отрицательные ионы. Их превращение называется ионизацией. Газ, имеющий электроны и ионы, называется ионизированным.

Дуговой промежуток ионизируется при поджигании дуги и постоянно поддерживается при ее горении. В интервале дуги, как правило, выделяют следующие участки:

- зона дугового разряда;

- анодный;

- катод.

Имеется значительное падение напряжения в прианодной области, вызванное скоплением на заряженных электродах заряженных частиц. На поверхности анода и катода начинают появляться электродные пятна, которые представляют собой своеобразную основу столба дуги. Через них проложена трасса тока на сварку.

Сварка имеет общий размер дуги, она состоит из суммарных длин 3 участков. Общее напряжение дуги представляет собой сумму падений напряжения в каждой части дуги. Зависимость напряжения от размера дуги представляет собой сумму падения напряжения на прикатодном и прианодном участках. Удельное падение напряжения в дуге составляет один миллиметр от столба дуги. И главной характеристикой дуги является тепловая мощность источника нагрева.

Удельное падение напряжения в дуге составляет один миллиметр от столба дуги. И главной характеристикой дуги является тепловая мощность источника нагрева.

Его КПД рассчитывается с учетом количества тепла, вводимого в металл в единицу времени. Тепловая мощность — часть общей тепловой мощности дуги, при которой определенная доля теплоты расходуется непроизводительно:

- на отвод тепла в изделии;

- излучение;

- для разогрева капель спрея.

Технология дуговой сварки

Преимущества дуговой сварки очевидны. Сварка отличается особенностями:

- в среде, где есть дуговой разряд;

- по роду тока;

- по типу электродов.

Дуговая полуавтоматическая сварка в среде защитных газов широко применяется для ремонта кузовов автомобилей. Для частного использования ручная дуговая сварка является наиболее доступной. Производится плавкими электродами на переменном или постоянном токе. Это хороший шанс сварить большинство металлов не в заводских условиях.

Размер между поверхностью основного изделия и дном кратера является глубиной проникновения или проникновения. Глубина зависит:

- значения сварочного тока;

- от скорости дуги.

Если размер сварочной дуги не больше размера электродного стержня, то такая дуга называется нормальной или короткой. Это гарантирует отличное качество шва. Дуга, имеющая большую длину, считается длинной. Очень большое увеличение размера дуги приводит к ухудшению качества сварки. Воздействие магнитного поля создает отклонение дуги от заданного направления. Это называется электромагнитным взрывом.

Электрод во время процесса перемещается вдоль и поперек сварного шва в осевом направлении, для сохранения заданного размера дуги. Ускоренное движение электрода приводит к образованию узкого, неровного и рыхлого шва. При медленном движении есть опасность перегрева материала.

Сварные швы фасонные:

- клейменные;

- перекрытие; приклад

- ;

- угловой.

По длине швы делятся на непрерывные и прерывистые. По пространственному расположению имеют следующие разновидности:

- вертикальный;

- потолок;

- нижний;

- горизонтальный.

Источники питания: сварочный трансформатор, выпрямитель, генератор — по внешнему показателю имеют зависимость величины тока нагрузки от напряжения на выходных зажимах. Вольт-ампер дуги – это отношение между напряжением в статическом режиме и током дуги. Внешние показатели сварочных генераторов считаются падающими.

На размер и форму шва также влияет вид электрического тока и его полярность. То есть постоянный ток обратной полярности обеспечивает гораздо большую глубину проплавления, чем постоянный ток прямой полярности, это связано с разным количеством тепла, возникающим на аноде с катодом. По мере увеличения скорости процесса сварки глубина и ширина сварного шва уменьшаются.

Просмотры сообщений: 1827

Основы SMAW — как много вы знаете?

Примечание редактора. В этой статье рассматриваются основные вопросы и ответы по SMAW. Разделу SMAW предшествует мнение автора о важности сохранения федерального финансирования профессиональных программ. Если вы хотите высказать свое мнение

по этой теме, пожалуйста, не стесняйтесь делать это.

В этой статье рассматриваются основные вопросы и ответы по SMAW. Разделу SMAW предшествует мнение автора о важности сохранения федерального финансирования профессиональных программ. Если вы хотите высказать свое мнение

по этой теме, пожалуйста, не стесняйтесь делать это.

О чем они думают?

Пока я пишу эту статью, слухи летят из одного конца страны в другой. Я слышал, что президент Буш рассматривал возможность сокращения федерального финансирования профессиональных программ (Закон Перкинса). Многие школы полагаются на гранты для субсидирования своих сварочных программ. Я также слышал, что президент Буш отрицал, что хочет сократить эти программы. Я надеюсь, что это правда.

Некоторые представители политического мира считают, что наши студенты должны учиться в компьютерных классах, а не в профессиональных мастерских. Я также считаю, что студенты должны стать компьютерными грамотными, но не за счет профессионального образования. Многие школьные округа закрыли профессиональные программы, чтобы организовать компьютерные классы. Некоторые из моих коллег в этих районах сказали мне, что это достойный сожаления поступок.

потому что процент отсева увеличился почти сразу.

Некоторые из моих коллег в этих районах сказали мне, что это достойный сожаления поступок.

потому что процент отсева увеличился почти сразу.

Мое профессиональное мнение таково, что сокращение программ профессионального обучения — это полная ерунда, как мы говорим в Техасе. Закройте профессиональное образование и наблюдайте, как растет процент отсева и нехватка квалифицированной рабочей силы! Недавно верфи пришлось отправиться в Ирландию и Индию в поисках сварщиков. Прогнозируется уменьшение числа мастеров и работниц на всех строительных профессий. Кто, черт возьми, будет строить здания, самолеты, поезда и автомобили?

Сварка является частью нашей жизни с момента нашего пробуждения и до момента, когда мы ложимся спать. Сварные трубы приносят нам воду, чтобы чистить зубы и удалять нечистоты. В наших домах и квартирах полно сварных приборов. Наши автомобили, грузовики и другие транспортные средства сварены. Наши дороги проходят по сварным мостам, а светофоры сварные. Здания, в которых мы работаем, защита

оборудование, автомобили, и этот список можно продолжать и продолжать.

Здания, в которых мы работаем, защита

оборудование, автомобили, и этот список можно продолжать и продолжать.

Вот великолепная идея, которую придумал один гений: больше не обучать сварщиков. Эта идея придает слову хромой мозг новый смысл.

В наших профессиональных классах можно получить больше, чем просто ремесло. Развивается трудовая этика, приобретаются социальные навыки. За последние несколько лет я преподавал нескольким студенткам, и было здорово видеть, как они занялись профессией, в которой доминируют мужчины, и обнаружили, что у них действительно хорошо получается. (Я уже писала о женщинах, которые строили самолеты, танки и корабли, которые поддерживали существование нашей страны во времена

Вторая мировая война.) Это было фантастически, как мужчины принимали женщин и относились к ним с уважением. Учащиеся учатся работать сообща и заводить дружеские отношения, получая при этом базовое представление о некоторых доступных вакансиях.

Теперь некоторые могут обвинить меня в предвзятости (и я так и делаю) из-за того, что если профессиональные программы сокращаются, то и моя работа тоже. Да, эта идея меня не совсем волнует, но я, черт возьми, и не беспокоюсь по этому поводу. Я и раньше был в отчаянном положении, но если будет воля Божья и ручей не поднимется, я мигом буду работать где-нибудь еще в поле.

Наши профессиональные классы, то, что от них осталось, готовят учащихся к продуктивной жизни, даже если они никогда не занимаются этим конкретным ремеслом. Я знаю это, потому что видел это, и если мы их закроем, мы облажаемся!

Основы SMAW – Вопросы

Теперь, когда я решил ответить на несколько основных вопросов о дуговой сварке металлическим электродом в среде защитного газа (SMAW или сварка электродом).

Дайте лучший краткий ответ на следующие вопросы:

- В каком направлении течет ток в электричестве постоянного тока?

- В каком направлении течет ток в электричестве переменного тока?

- Что означают DCEP и DCEN?

- Каковы три основных дефекта сварки в SMAW?

- Почему нельзя проводить сварку с открытыми участками кожи?

- Как определить, правильно ли настроен незнакомый аппарат при сварке?

- В чем разница между заземлением и рабочим зажимом ?

- Вы всегда должны расслаблять руку и что еще делать при сварке?

- Что такое брызги?

- Перечислите три причины, по которым никогда не следует резать или сваривать использованный контейнер.

Основы SMAW – ответы

1. В постоянном токе электричество всегда течет от минуса к плюсу. Точно так же, как когда вы включаете свой садовый шланг и вода начинает течь, при сварке постоянным током ток течет от отрицательного и обратно к положительному. Это обеспечивает ровный сварочный ток.

2. В переменном токе электричество течет туда и обратно от отрицательного к положительному и от положительного к отрицательному по синусоидальной волне. Это создает неустойчивый поток для SMAW, создавая больше брызг и более нестабильный ток. Я использовал переменный ток для сварки 6011 пару лет. Сварные швы были в порядке, но дайте мне постоянный ток в любое время.

3. Положительный электрод постоянного тока (DCEP) — это то, что мы привыкли называть обратной полярностью . Отрицательный электрод постоянного тока (DCEN) — это то, что мы привыкли называть прямой полярностью . Я подозреваю, что тот же человек, который изменил слово библиотека на учебный ресурсный центр , усвоил эти термины.

В DCEP электричество поступает на кончик сварочного стержня и концентрирует около двух третей тепла, что обеспечивает хорошее проникновение. DCEP обычно используется на более толстых сталях.

В DCEN электричество вытекает из стержня, концентрируя около трети тепла на стержне. Меньшее проникновение делает его очень хорошим выбором для более тонких сталей.

Прямо сейчас некоторые из вас тянутся к своей электронной почте, чтобы сказать мне, что я ошибаюсь насчет проникновения. Некоторые журналы говорят, что DCEN дает лучшее проникновение. Мне пришлось просмотреть три разных журнала, прежде чем я нашел тот, который согласился со мной. Все согласны с тем, что DCEP имеет наилучшие характеристики сварки. Он также обладает очищающим действием, которого нет у DCEN.

Это называется сварка теория , и моя теория состоит в том, что я использовал DCEP на каждой чертовой вещи от высотных зданий, объектов ядерного оружия, плотин и электростанции на плотине! Я ни разу не использовал DCEN. Подобно журналу, поддерживающему мою теорию, я говорю, что лучшие характеристики сварки и две трети тепла на конце стержня создают силу и «происходит реактивное действие и/или расширение

газы в дуге на конце электрода. Это расширение заставляет расплавленный металл двигаться с большой скоростью по дуге. Расплавленный металл воздействует на основной металл с большей силой. Это сильное воздействие на основной металл помогает производить глубокие, проникающие сварные швы». Modern Welding 1997 Альтхаус, Тернквист, Боудич и Боудич». Именно так я бы выразился… ну, более или менее

меньше.

Подобно журналу, поддерживающему мою теорию, я говорю, что лучшие характеристики сварки и две трети тепла на конце стержня создают силу и «происходит реактивное действие и/или расширение

газы в дуге на конце электрода. Это расширение заставляет расплавленный металл двигаться с большой скоростью по дуге. Расплавленный металл воздействует на основной металл с большей силой. Это сильное воздействие на основной металл помогает производить глубокие, проникающие сварные швы». Modern Welding 1997 Альтхаус, Тернквист, Боудич и Боудич». Именно так я бы выразился… ну, более или менее

меньше.

Руководство по сварке Hobart School of Welding также поддерживает мою теорию: «Отрицательный электрод (прямая полярность) часто используется, когда требуется более мелкое проплавление. Положительный электрод (обратная полярность) обычно используется, когда требуется глубокое проплавление».

Мы также провели эксперимент, перетащив 1/8-дюйм. стержень на шайбе 11-го калибра. DCEP сгорел через полтора дюйма. DCEN не прогорал примерно до трех с половиной дюймов. Теперь, когда я подкрепил свою теорию этим высоконаучным экспериментом, я еще больше в этом убедился!

DCEN не прогорал примерно до трех с половиной дюймов. Теперь, когда я подкрепил свою теорию этим высоконаучным экспериментом, я еще больше в этом убедился!

Я не против признать, что DCEN лучше проникает при дуговой сварке вольфрамовым электродом (GTAW). Это совершенно другая игра с мячом из-за вольфрамового электрода. Вы не можете сильно нагреть вольфрамовые стержни меньшего диаметра с DCEP, потому что он плавит вольфрам. Вы можете отдавать больше тепла с DCEN, обеспечивая большее проникновение.

На некоторых машинах имеется переключатель для переключения с AC на DCEP или DCEN; на других отведения должны быть изменены.

4. Пористость, шлаковые включения и подрезы — смертный грех сварки — являются дефектами, поскольку они ослабляют сварное соединение и могут привести к его разрушению.

Пористость – это червоточины в сварном шве. Это может быть вызвано наличием влаги во флюсе, который превращается в крошечные паровые взрывы, или даже мельчайшими следами газа, оставшимися в стали при ее формовании.

Шлаковое включение происходит, когда шлак не дробится и не очищается должным образом, а затем не сваривается. Хороший сварщик прожжет любой открытый шлак, но иногда шлак можно пропустить, оставив его под валиком.

Подрезка является смертным грехом, потому что она возникает, когда в основной металл проникает или врезается, не оставляя присадочного металла. Обычно это происходит, когда сварщики используют неправильный угол наклона стержня, работают слишком быстро или используют слишком горячие усилители.

5. Сварка испускает излучение посредством ультрафиолетовых лучей. Это как маленькое солнце на конце стержня. Эти лучи могут вызвать солнечные ожоги кожи и глаз и даже вызвать волдыри на роговице. Непрерывная сварка с открытой кожей может привести к раку кожи, одному из самых быстрорастущих видов рака в нашей стране. Когда кожа повреждается снова и снова, возможно одно из

исцеление клеток, чтобы быть плохим. Как только он начинает размножаться, может появиться рак.

Часто сварщики не хотят носить тяжелую одежду из горячей кожи или одежду с длинными рукавами в жаркие дни. Сделай это все равно! Меланома может быть смертельной, и даже если это не так, вам все равно придется вырезать очаги поражения на коже.

6. Обычно я не обращаю внимания на номера на машине. В моем магазине есть восемь машин одной марки, и все они работают немного по-разному. Обычно я устанавливаю циферблат примерно на полпути, а затем работаю оттуда. Запустите машину, пока не получите жидкую, устойчивую лужу, а затем точно настройте управление.

7. В полевых условиях мы всегда называли рабочий зажим землей, но на самом деле земля — это то, что дает электричеству выход на землю из машины, если что-то выйдет из строя. Рабочий зажим — это часть цепи, которая прижимается к привариваемой детали для замыкания цепи.

8. Как я уже говорил и скажу еще миллион раз, расслабьте руку и наблюдайте за лужей. Я до сих пор слышу, как Фил Ньюэлл кричит мне в ухо, когда он стоял позади меня, держа меня за руки и обучая сварке. Я, черт возьми, не мог расслабиться тогда, но он, черт возьми, точно донес свою точку зрения! Вы должны расслабить руку, чтобы хорошо манипулировать сварочной ванной. Даже малейшее

движение повлияет на это. Если вы напряжены, ваши движения будут отрывистыми, а сварочная ванна будет хаотичной.

Я до сих пор слышу, как Фил Ньюэлл кричит мне в ухо, когда он стоял позади меня, держа меня за руки и обучая сварке. Я, черт возьми, не мог расслабиться тогда, но он, черт возьми, точно донес свою точку зрения! Вы должны расслабить руку, чтобы хорошо манипулировать сварочной ванной. Даже малейшее

движение повлияет на это. Если вы напряжены, ваши движения будут отрывистыми, а сварочная ванна будет хаотичной.

Вы всегда должны следить за лужей, чтобы убедиться, что вы плавно и равномерно проникаете в сталь. Вы должны увидеть, как лужа проникает в сталь, предотвращая тем самым подрез. Через некоторое время вы даже сможете почувствовать очень тонкую податливость стали, когда стержень вплавляется в основной металл.

Можно отвести взгляд от лужи, чтобы увидеть, где вы находитесь, если вы быстро вернетесь к наблюдению за ней. Иногда вы даже можете немного приподнять удочку и осветить область вокруг лужи, чтобы увидеть, куда вы движетесь.

Наряду с расслаблением руки и наблюдением за лужей следите за углом удилища, скоростью движения и температурой.

9. Что такое брызги? Брызги — это маленькие капли расплава, которые прилипают к стали вокруг сварного шва. С 7018 вы получите не так много брызг, как с 6010 или 6011. Если брызги легко откалываются, все в порядке. Если он не откалывается, значит, вы свариваете слишком жарко.

10. Зачем мне это вбрасывать? Потому что каждый год я слышу о сварщике, который получил травму или погиб при сварке использованного контейнера. Я никогда не свариваю использованные контейнеры и никогда не буду. Вы можете получить ожог (легковоспламеняющийся), взорваться (взрывоопасный) или задохнуться (токсичность) при сварке не того контейнера. Сварка бывших в употреблении контейнеров приводит к множеству несчастных случаев. Возьмите за правило держаться подальше от их. Использование новой стали не намного дороже.

Как набрать очки?

- Все верно — вы в зоне! Попросите о повышении.

- 7–9 правильно — неплохо, вы довольно хорошо знаете свое дело.

- 4–6 верно — учитесь!

- Меньше 4 правильных ответов — станьте плотником. (Шучу, продолжайте пробовать!)

|

Влияние полярности дуги на плавление электрода. Влияние условий горения дуги на процесс плавления электрода. Сварочный ток прямой и обратной полярности

Электродуговая сварка может осуществляться с использованием оборудования, генерирующего постоянный или переменный ток. Если работа на переменном токе не имеет нюансов в вопросе правильного подключения массы и электрододержателя, то при сварке на постоянном токе большое значение имеет полярность сварочных электродов.

Общие понятия

В зависимости от того, какой полюс сварочного аппарата соединен с держателем, определяются вид и особенности режима сварки:

- Сварка на прямой полярности предполагает подключение положительного полюса к соединяемым деталям (массе), а отрицательного полюса к электрододержателю.

- Для выполнения работ с обратной полярностью полюса меняются местами (плюс на держатель, минус на массу).

Независимо от того, какая полярность электродов используется, сварка постоянным током имеет общие черты по сравнению с использованием переменного напряжения:

Сварка с прямой полярностью

При таком способе подключения электродов большему нагреву подвергается заготовка, а не электрод. . Этот режим характеризуется выделением гораздо большего количества тепла.

Поэтому сварка с прямой полярностью рекомендуется для следующих операций:

- Резка металла любым типом электродов.

- Сварка заготовок значительной толщины.

- Работа с металлами, имеющими более высокую температуру плавления.

Именно в этих случаях требуется нагрев заготовок до более высоких температур, а для выполнения этих работ требуется значительное тепловыделение.

Сварка с обратной полярностью

В этом случае электрод подвергается большему нагреву, поэтому заготовке передается меньшее количество тепловой энергии.

За счет этого электроды обратной полярности позволяют работать в более мягком (деликатном) режиме.

Это верно во многих случаях, например, при сварке нержавеющей или тонколистовой стали, сплавов, чувствительных к нагреву.

Также такое соединение используется для работы в среде защитного газа или под флюсом.

Определение необходимой полярности

Существует много споров о том, как определить полярность электродов при сварке, причем каждая сторона приводит, казалось бы, правильные аргументы. Противники приведенной версии ссылаются на учебники по технологии сварки, изданные в середине прошлого века, считая, что указанные в них сведения являются наиболее правильными.

Но стоит учесть, что с тех пор произошло значительное усовершенствование сварочного оборудования и расходных материалов. Поэтому полагаться на рекомендации относительно устаревших технологий все же не стоит. Описанный выше выбор полярности считается наиболее правильным.

Есть еще одна группа сварщиков, которые считают, что лучше (вернее, удобнее) любые работы выполнять исключительно на обратной полярности. В первую очередь это связано с тем, что в этом режиме электроды меньше прилипают и нет риска прожечь металл. Но появление технологии инверторной сварки решило эту проблему.

В первую очередь это связано с тем, что в этом режиме электроды меньше прилипают и нет риска прожечь металл. Но появление технологии инверторной сварки решило эту проблему.

Стоит обратить внимание на тип электродов. Есть марки, которые можно использовать только с прямой или обратной полярностью, нарушение рекомендаций производителя может не только усложнить процесс сварки, но и сделать его невозможным в принципе.

На сегодняшний день производители уже предлагают электроды, способные работать при любом напряжении и разной полярности.

Правильный выбор полярности подключения электродов способствует упрощению процесса сварки и повышению качества сварного шва.

Большинство современных сварочных аппаратов имеют в своей конструкции блок выпрямительных диодов, который, в свою очередь, обеспечивает постоянный сварочный ток. Для устройств, в которых в качестве сварочного материала используется проволока (сварочные полуавтоматы), это обязательное условие. Для аппаратов, использующих для работы электроды, это уже вариант, позволяющий использовать практически любую марку электродов для сварки.

Для аппаратов, использующих для работы электроды, это уже вариант, позволяющий использовать практически любую марку электродов для сварки.

Классификация сварочной дуги по полярности постоянного тока:

а — прямой полярности; б — обратная полярность

При работе в полуавтоматическом режиме необходимо соблюдать полярность подключения. Так, сварка обычной омедненной проволокой в среде защитных газов осуществляется током прямой полярности. То есть на изделие подается плюс, а на держатель минус (прямая полярность при сварке). При таком соединении ток идет от проволоки к изделию, поэтому нагрев изделия выше, чем у сварочной проволоки. И это естественно. Свариваемые детали имеют значительно большую площадь, соответственно требуют большего нагрева для образования сварочной ванны. Проволока, имеющая меньшую площадь, довольно легко плавится и поступает в место сварки уже в виде расплавленной капли. Протекающий ток, а он течет именно от плюса к минусу, захватывает расплавленный материал, опять же способствуя образованию качественной сварочной ванны.

Судя по комментариям посетителей нашего сайта, возникла небольшая путаница с направлением тока в цепи. Попробуем внести ясность в этот вопрос!

Следует понимать, что «направление тока» в электротехнике — это скорее условность, принятая для черчения цепей. Традиционно на схемах принято рисовать от плюса к минусу, как будто ток течет от плюса к минусу, хотя реальное движение носителей заряда в большинстве случаев происходит в обратном направлении! Если проводник — металл (проволока, электрод и т.п.), то настоящие носители заряда — электроны — летят от минуса к плюсу (потому что электроны — отрицательно заряженные частицы). Если проводником является ионизированный газ или жидкость с ионами, то ионы летят в обоих направлениях.

При работе в полуавтоматическом режиме без защитной газовой среды используется специальная порошковая (флюсовая) проволока. При этом обязательно меняется полярность подключения держателя и «массы». То есть на землю «минус», а на держатель плюс (переполюсовка при сварке). Это связано с тем, что температура плавления флюса примерно такая же, как и температура плавления металла, однако для получения качественного сварного шва необходимо, чтобы флюс выгорал и образовывал небольшое газообразное облачко в котором будет происходить процесс сварки. Как отмечалось выше, ток течет от минуса к плюсу, поэтому падение капли расплавленного металла будет несколько ниже, что обеспечит меньший нагрев свариваемого металла, так как последний не охлаждается защитной газовой средой и образование сварочной ванны будет примерно таким же, как и при газовой сварке.

Это связано с тем, что температура плавления флюса примерно такая же, как и температура плавления металла, однако для получения качественного сварного шва необходимо, чтобы флюс выгорал и образовывал небольшое газообразное облачко в котором будет происходить процесс сварки. Как отмечалось выше, ток течет от минуса к плюсу, поэтому падение капли расплавленного металла будет несколько ниже, что обеспечит меньший нагрев свариваемого металла, так как последний не охлаждается защитной газовой средой и образование сварочной ванны будет примерно таким же, как и при газовой сварке.

Сварку цветных металлов, в частности алюминия, производят, как правило, специальным вольфрамовым электродом. При этом при сварке обычно используется прямая полярность – минус на электроде. Такой тип соединения позволяет получить высокую температуру в зоне нагрева, что особенно критично для того же алюминия, так как изначально необходимо «пробить» оксидную пленку, тем более, что температура плавления последнего значительно выше чем у самого металла.

Прямая полярность, кроме всего прочего, позволяет получить более концентрированную и узкую электрическую дугу, более глубокое проплавление металла и, соответственно, более качественный шов и, что немаловажно, использовать меньший диаметр дорогостоящего вольфрамового электрода, а также сократить потребление не менее дешевого газа.

При подключении вольфрамового электрода в обратной полярности при сварке — с плюсом на держателе — шов менее глубокий. Этот способ хорош для сварки тонких пластин — в этом случае нет опасности прожечь свариваемый материал. Однако другим недостатком является эффект «магнитного обдува». В этом случае получившаяся дуга получается блуждающей и шов получается менее красивым и герметичным.

Характер плавления и переноса электродного металла оказывает большое влияние на производительность сварки, взаимодействие металла со шлаками и газами; от нее зависят стабильность дуги, потери металла, формирование шва и другие технологические факторы.

Плавка электрода. Плавление электрода происходит в основном за счет тепловой энергии дуги. Основными характеристиками плавления электрода являются линейные или массовые скорости плавления, измеряемые длиной или массой расплавленного электрода (проволоки) в единицу времени. Скорость плавления зависит от состава сварочной проволоки, покрытия, флюса, защитного газа, режима сварки, плотности и полярности тока, вылета электрода и ряда других факторов. Но даже при одинаковых условиях сварки скорость плавления электрода не остается постоянной, а может постепенно меняться. Поэтому на практике в качестве характеристики используют среднюю скорость плавления электрода, которую обычно определяют за какой-то произвольный, но значительно превышающий продолжительность периода капельного перехода период времени.