Влияние полярности сварочного тока на процесс автоматической сварки трубных изделий под флюсом.

Нужна помощь в написании работы?

Узнать стоимость

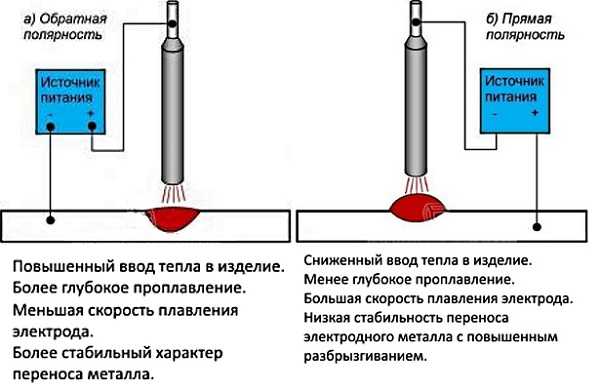

Сварку поворотных стыков труб с разделкой кромок под ручную сварку можно производить током прямой полярности. При сварке током прямой полярности глубина проплавления уменьшается на 2-3 мм по сравнению со сваркой током обратной полярности. При токах более 600 А производительность расплавления электродной проволоки при токе прямой полярности на 30-40% выше, чем при токе обратной полярности. При токах менее 600А производительность расплавления электродной проволоки больше при сварке током обратной полярности. Уменьшение глубины проплавления при сварке на одних и тех же режимах в случае применения прямой полярности по сравнению с обратной полярностью позволяет форсировать режим сварки за счет увеличения силы сварочного тока и, следовательно, повысить производительность расплавления электродной проволоки. При использовании тока прямой полярности режим сварки изменяется в сторону увеличения сварочного тока на 100 А, а скорость сварки устанавливается по верхнему пределу диапазона скоростей, приведенных в рис.

Поможем написать любую работу на аналогичную тему

Реферат

Влияние полярности сварочного тока на процесс автоматической сварки трубных изделий под флюсом.

От 250 руб

Контрольная работа

Влияние полярности сварочного тока на процесс автоматической сварки трубных изделий под флюсом.

От 250 руб

Курсовая работа

Влияние полярности сварочного тока на процесс автоматической сварки трубных изделий под флюсом.

От 700 руб

Получить выполненную работу или консультацию специалиста по вашему учебному проекту

Узнать стоимость

Поделись с друзьями

Влияние рода полярности тока на плавление электродного и основного металла при сварке под флюсом

Подробности

- Подробности

-

Опубликовано 22.

11.2013 06:51

11.2013 06:51 - Просмотров: 17493

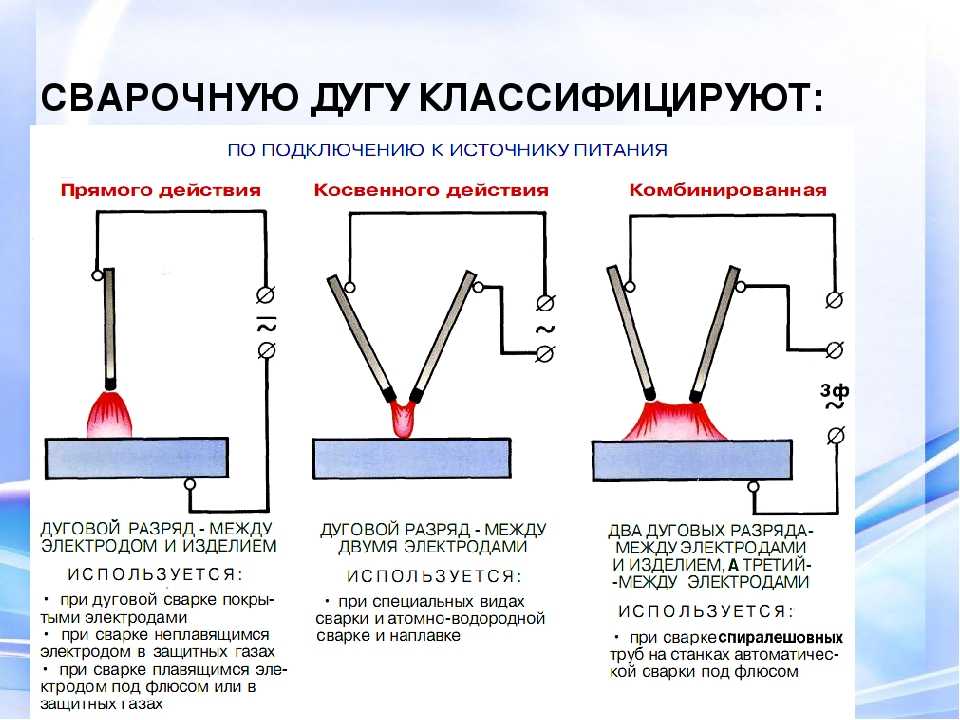

В большинстве случаев сварку под флюсом выполняли с применением источников питания, рассчитанных только на постоянный (ОС) или переменный (АС) ток.

При дуговой сварке под флюсом постоянным током основным преимуществом является стабильность процесса, недостатком — усложнение оборудования для сварки и необходимость применения сварочных выпрямителей.

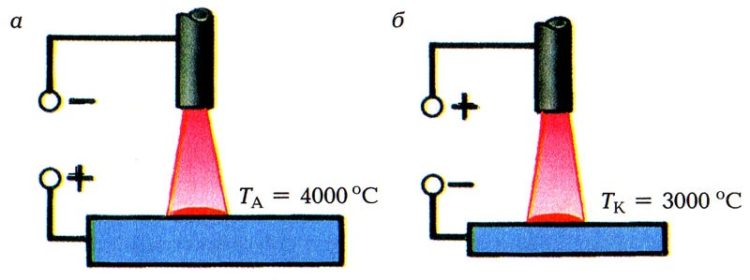

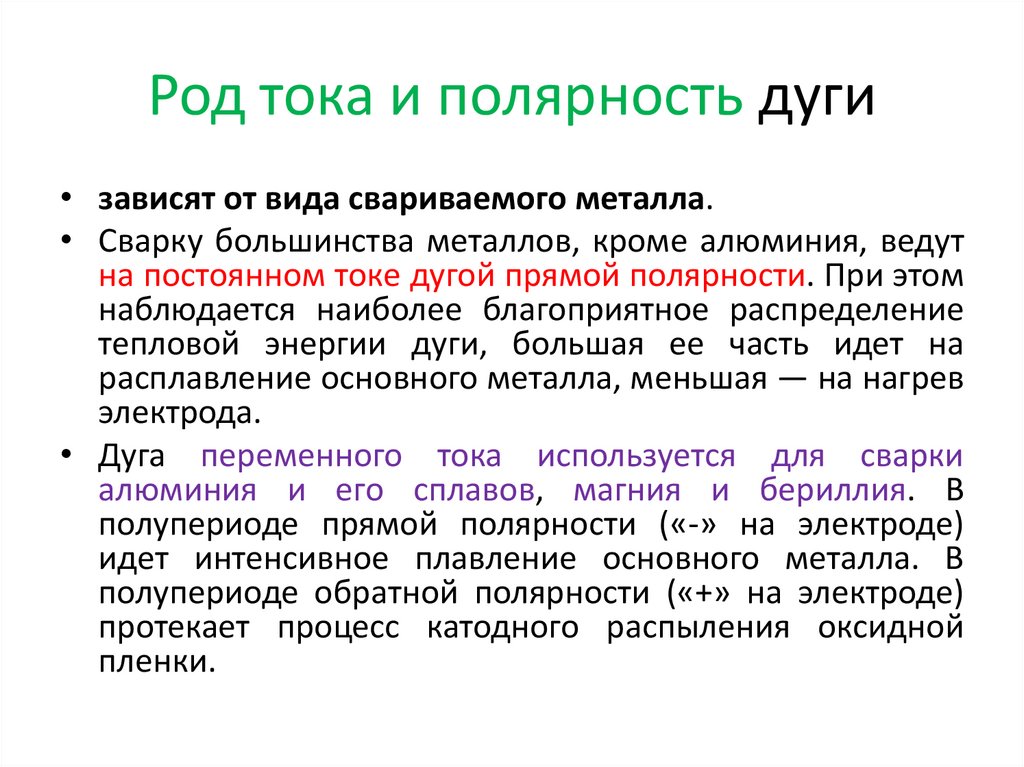

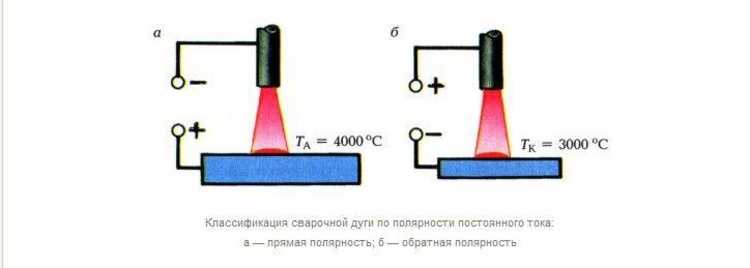

При сварке переменным током отрицательным фактором всегда является время, затрачиваемое на переход с прямой полярности на обратную. В определенных случаях при переходе через ноль возникают проблемы с обеспечением стабильности горения дуги, проплавлением и наплавкой валика.Кроме того, авторы работ отмечают изменение коэффициента наплавки и глубины проплавления при изменении полярности, подчеркивая, что род и полярность тока влияют на форму и размеры шва. При сварке постоянным током обратной полярности глубина провара примерно на 40—50 % больше, чем при сварке постоянным током прямой полярности. При сварке переменным током глубина провара на 15—20 % меньше, чем при сварке постоянным током обратной полярности. Такое влияние рода и полярности тока объясняется выделением различного количества теплоты на аноде и катоде.

При сварке переменным током глубина провара на 15—20 % меньше, чем при сварке постоянным током обратной полярности. Такое влияние рода и полярности тока объясняется выделением различного количества теплоты на аноде и катоде.

Однако известно, что в анодной области дуги энергии выделяется значительно больше, чем в катодной. На катоде не вся выделяемая энергия переходит в теплоту, часть ее уносится электронами в плазму. На аноде, наоборот, потенциальная энергия и термическая энергия электронов прибавляются к энергии, определяемой анодным падением, и, следовательно, при прямой полярности глубина проплавления должна быть больше.

Появление нового поколения сварочных источников питания позволяет выполнять сварку как переменным, так и постоянным током, при этом появляется возможность регулировать баланс тока, сдвиг фаз и частоту. Функция баланса позволяет изменять время, в течение которого дуга горит на обратной/прямой полярности. Величина баланса определяется как доля положительного полупериода (обратная полярность) по отношению к длительности периода волны. Изменяя соотношение положительного и отрицательного полупериодов волны, возможно изменять соотношение между фазами наплавки и проплавления. Таким образом, с помощью данной функции можно исключать прожоги и изменять коэффициент наплавки.

Изменяя соотношение положительного и отрицательного полупериодов волны, возможно изменять соотношение между фазами наплавки и проплавления. Таким образом, с помощью данной функции можно исключать прожоги и изменять коэффициент наплавки.

До настоящего времени влияние баланса тока на формирование сварного шва при сварке плавящимся электродом является малоизученным, поэтому исследование возможностей управления формой шва и проплавления за счет изменения формы эпюры переменного тока при сварке под флюсом, является актуальным.

Методика проведения исследований. Для определения влияния баланса на проплавление провели экспериментальные исследования с применением сварочного оборудования фирмы «Линкольн Электрик» (США), в состав которого входит инверторный источник питания АС/С 1000. Этот источник питания оснащен цифровой системой управления, позволяющей строить различные эпюры переменного и для качественного расплавления электрода. На остальных режимах получены качественные валики. Значения геометрических параметров наплавленных валиков (средние значения по трем измерениям) и скорости подачи проволоки приведены в таблице.

Влияние величины и полярности тока на скорость плавления проволоки. График зависимости скорости подачи проволоки от величины и баланса сварочного тока приведен на рис. 3. Видно, что с ростом сварочного тока скорость подачи проволоки во всех случаях увеличивается, что связанно с увеличением скорости плавления электрода, но при прямой полярности скорость подачи (плавления) превышает скорость подачи, полученную при всех исследуемых вариантах параметров режима и во всем диапазоне значений тока. Так, например, увеличение тока на 150А (от 500 до 650 А) при прямой полярности ведет к увеличению скорости подачи проволоки на 0,014 м/мин (от 0,043 до 0,057 м/мин), а при переходе с обратной полярности постоянного сварочного тока без изменения аппаратной конфигурации и регистрировать сварочный ток, напряжение дуги и скорость подачи проволоки в режиме реального времени.

Сварку выполняли при падающей вольт-амперной характеристике и прямоугольной форме эпюры переменного тока с частотой 60 Гц. При такой характеристике устанавливали предварительные значения тока и напряжения, а в процессе сварки цифровая система синергетического управления регулировала скорость подачи проволоки таким образом, чтобы обеспечить установленное значение сварочного напряжения. Эго позволило при регистрации скорости подачи проволоки судить об изменении скорости плавления электрода в зависимости от режимов сварки.

При такой характеристике устанавливали предварительные значения тока и напряжения, а в процессе сварки цифровая система синергетического управления регулировала скорость подачи проволоки таким образом, чтобы обеспечить установленное значение сварочного напряжения. Эго позволило при регистрации скорости подачи проволоки судить об изменении скорости плавления электрода в зависимости от режимов сварки.

Исследования проводили при наплавке валиков на составной образец, представлявший собой две пластины размером 250 х 170 х 12 мм из стали Ст3, которые собирали встык с помощью прихваток. На один образец при различном балансе тока наплавляли несколько валиков поперек стыка пластин (рис. 1). Перед наплавкой каждого последующего валика для соблюдения постоянства условий эксперимента проводили контроль температуры образца. Валики наплавляли постоянным током прямой (р) и обратной (100 %) полярности и переменным током с изменением баланса от 25 до 75 % (рис. 2) низкоуглеродистой проволокой (0,05—0,15 % С; 0,80—1,25%Мп; 0,10—0,35 % $1) диаметром 4 мм под флюсом 761 на следующих режимах: сварочный ток 400—650 А; напряжение дуги 29 В; скорость сварки 30 м/ч.

Результаты проведенных исследований. Установлено, что при сварочном токе 400 А процесс сварки электродом диаметром 4 мм нестабильный, что связано с недостатком энергии на прямую при токе 650А она увеличивается на 0,023 м/мин (от 0,034 до 0,057 м/мин), т. е. в 2 раза больше.

Баланс фаз

Ток сварки 1А

Геометрические параметры наплавленных валиков

Ширина валика, мм

Выпуклость, мм

Глубина проплавления мм

Скорость подачи проволоки V,, п, м/мин

0С+ (100%) 400 14,70 4,40 3,50 —

500 13,55 3,40 4,20 0,025

550 16,90 2,45 5,85 0,028

600 17,00 2,70 6,70 0,031

650 15,53 3,50 8,80 0,034

АС (75 %) 400 14,40 2,10 3,30 —

500 15,25 4,75 2,50 0,026

550 16,70 3,10 5,50 0,031

600 15,10 3,70 6,40 0,036

650 15,80 3,90 7,20 0,041

АС (50 %) 400 13,20 2,40 3,20 —

500 14,90 3,15 3,40 0,029

550 16,90 4,10 5,50 0,035

600 15,60 4,50 6,10 0,041

650 15,10 4,40 7,00 0,047

АС (25%) 400 13,80 2,50 2,90 —

500 14,70 4,25 3,15 0,033

550 16,70 3,20 4,70 0,039

600 15,30 4,40 5,00 0,044

650 15,60 4,60 6,50 0,050

ОС- (0) 400 14,28 1,90 3,00 —

500 15,05 4,65 2,50 0,043

550 14,58 4,80 4,30 0,048

600 15,30 5,20 5,50 0,052

650 14,88 5,30 5,80 0,057

Для определения причин изменения скорости плавления электрода необходимо рассмотреть процессы плавления и переноса электродного металла.

В работах с помощью скоростной рентгено-киносъемки показано влияние величины и полярности тока при сварке у> м/мин под флюсом АН-20 на кинетику плавления электрода и перенос металла. Установлено, что с увеличением силы тока при любой полярности число переходящих капель электродного металла N растет, а время между их переходами снижается, но масса капель т зависит от полярности сварочного тока.

При сварке током прямой полярности капли на конце электрода значительно деформируются и иногда вытесняются на его боковую поверхность. Плотность тока в активном пятне на электроде повышается, и в значительно большей степени проявляется действие реактивного давления паров, способствующего удерживанию капли на конце электрода. Перенос металла происходит крупными каплями и их существенного измельчения с ростом тока не происходит. Поэтому можно предположить, что теплота, полученная каплей из дугового промежутка, в значительной степени расходуется на плавление электрода и скорость его подачи, а количество расплавленного металла увеличивается.

При сварке током обратной полярности капли металла на торце электрода хорошо контактируют со шлаком и, достигая определенных размеров, стекают с электрода в сварочную ванну, причем с увеличением силы тока масса капель уменьшается. Наблюдается мелкокапельный перенос металла с заострением конца электрода. Перетекание капель часто происходит в потоке шлака без непосредственного контакта со столбом дуги. Иногда капли переходят в ванну, не контактируя со шлаком, или жидкий электродный металл перетекает в ванну без образования отдельных капель.

Кроме того, согласно исследованиям переноса металла в защитных газах, теплосодержание металла капель при дуговой сварке плавящимся электродом током обратной полярности выше, чем прямой. Из этого можно сделать предположение, что количество теплоты, переданное капле из дугового промежутка на торце электрода, в меньшей степени участвует в расплавлении электродного металла, а в основном уносится с расплавленным электродным металлом в сварочную ванну. Поэтому скорость расплавления электрода уп п, по данным экспериментальных исследований, при обратной полярности ниже, чем при прямой, что согласуется с данными работы.

Поэтому скорость расплавления электрода уп п, по данным экспериментальных исследований, при обратной полярности ниже, чем при прямой, что согласуется с данными работы.

На скорость плавления электрода также существенно влияет изменение баланса тока. С увеличением доли времени существования положительной полуволны на электроде (обратная полярность) скорость плавления электродной проволоки снижается, а значит, уменьшается количество наплавленного металла. Таким образом, без изменения погонной энергии можно плавно регулировать количество наплавляемого металла, изменяя только баланс тока.

Влияние величины и полярности тока на глубину проплавления. На рис. 5 приведен график зависимости глубины проплавления от величины сварочного тока и его баланса. Видно, что наибольшая глубина проплавления во всем диапазоне исследованных режимов наблюдается при сварке на обратной полярности и с ростом сварочного тока глубина проплавления .увеличивается от4,2 (при 500 А) до 8,8 мм (при 650 А), что связано с увеличением погонной энергии и давления дуги. Однако прямая, величины тока, на глубину проплавления значительно влияет и баланс сварочного тока. С ростом величины баланса глубина проплавления увеличивается, а смена полярности с прямой на обратную при сварочном токе 650А ведет увеличению глубины проплавления от 5,8 до 8,8 мм.

Однако прямая, величины тока, на глубину проплавления значительно влияет и баланс сварочного тока. С ростом величины баланса глубина проплавления увеличивается, а смена полярности с прямой на обратную при сварочном токе 650А ведет увеличению глубины проплавления от 5,8 до 8,8 мм.

Такое изменение глубины проплавления, по мнению авторов, связано с уменьшением количества наплавленного металла ври смене полярности тока с прямой на обратную. Известно, что на форму шва и, в особенности, на глубину проплавления существенно влияет глубина жидкой прослойки под дугой. Теплота, выделяемая в активных пятнах на изделии, вишь частично используется для проплавления основного металла, что объясняется демпфирующим действием на тепловой поток жидкой прослойки расплавленного металла, находящейся под дугой. Очевидно, что уменьшение количества наплавленного металла при смене полярности без изменения величины сварочного тока ведет к уменьшению глубины жидкой прослойки, а следовательно, к увеличению глубины проплавления. Уменьшение толщины данной прослойки положительно влияет на процесс использования теплоты, выделяющейся неактивных пятнах на поверхности сварочной ванны, и, кроме того, на увеличение глубины проплавления может влиять дополнительное количество теплоты, поступающей в сварочную ванну с каплями электродного металла, имеющими при обратной полярности более высокую температуру.

Уменьшение толщины данной прослойки положительно влияет на процесс использования теплоты, выделяющейся неактивных пятнах на поверхности сварочной ванны, и, кроме того, на увеличение глубины проплавления может влиять дополнительное количество теплоты, поступающей в сварочную ванну с каплями электродного металла, имеющими при обратной полярности более высокую температуру.

Вывод

При сварке под флюсом на формирование шва значительно влияет не только величина сварочного тока, но его род и полярность. Смена полярности с прямой на обратную ведет к увеличению глубины проплавления на 50 % (при сварочном токе 650 А). Баланс тока также существенно влияет на скорость плавления электрода, а соответственно, на количество наплавленного металла и глубину проплавления.

Таблица 1

|

Компонент покрытия электродов |

Содержание компонентов, %, в покрытии электродов |

|||

|

|

ЦУ-А1 |

ЦУ-А2 |

ЦУ-АЗ |

ЦУ-А4 |

|

Мрамор |

52,0 |

52,0 |

52,0 |

52,0 |

|

Плавиковый шпат |

25,5 |

25,0 |

24,5 |

24,0

|

|

Алюминиевый порошок |

0,5 |

1,0 |

1,5 |

2,0 |

|

Ферросилиций |

4,0 |

4,0 |

4,0 |

4,0 |

|

Ферромарганец |

4,0 |

4,0 |

4,0 |

4,0 |

|

Ферротитан |

13,0 |

13,0 |

13,0 |

13,0 |

|

КМЦ |

1,0 |

1,0 |

1,0 |

1,0 |

Таблица 2

|

Электрод |

Свойства и количество жидкого стекла, вводимого в покрытие |

Плотность, г/см3 |

Вязкость, Па/с

|

Количество, % масс

|

|

ЦУ-5(1) |

1,30 |

0,005 |

19 |

|

|

ЦУ-5(2) |

1,40 |

0,100 |

25 |

|

|

ЦУ-5(3) |

1,46 |

1,200 |

31 |

|

|

ЦУ-А4(1) |

1,30 |

0,005 |

19 |

|

|

ЦУ-А4(2) |

1,40 |

0,100 |

25 |

|

|

ЦУ-А4(3) |

1,46 |

1,200 |

31 |

|

На основании результатов газового анализа металла, наплавленного электродами ЦУ-А1—ЦУ-А4, сделано предположение о том, что содержание кислорода увеличивается за счет взаимодействия алюминия с жидким стеклом покрытия. Для его проверки изготовили две серии электродов ЦУ-5 и ЦУ-А4 с различным содержанием жидкого стекла в покрытии. Количество жидкого стекла, вводимого в шихту, регулировали изменением его плотности. Для этого натриево-калиевое жидкое стекло плотностью 1,46 г/см3 разбавляли дистиллированной водой и получали стекло плотностью 1,4 и 1,3 г/см3. В табл. 2 приведены параметры и количество жидкого стекла, вводимого в покрытие электродов ЦУ-5 и ЦУ-А4.

Для его проверки изготовили две серии электродов ЦУ-5 и ЦУ-А4 с различным содержанием жидкого стекла в покрытии. Количество жидкого стекла, вводимого в шихту, регулировали изменением его плотности. Для этого натриево-калиевое жидкое стекло плотностью 1,46 г/см3 разбавляли дистиллированной водой и получали стекло плотностью 1,4 и 1,3 г/см3. В табл. 2 приведены параметры и количество жидкого стекла, вводимого в покрытие электродов ЦУ-5 и ЦУ-А4.

На рисунке приведены результаты газового анализа металла, наплавленного экспериментальными электродами. Видно, что с уменьшением количества жидкого стекла, вводимого в покрытие, содержание кислорода и диффузионного водорода в наплавленном металле снижается, а азота — растет. Последнее свидетельствует о том, что увеличение содержания кислорода и снижение количества азота в наплавленном металле при введении алюминия в покрытие, по сравнению с наплавкой электродами ЦУ-5, обусловлено его взаимодействием с жидким стеклом. Механизм этого явления заключается, вероятно, в следующем: во время сварки при плавлении покрытия алюминий, имеющий температуру плавления 923К и большое сродство к кислороду, вступает во взаимодействие с жидким стеклом. Это подтверждается повышенным содержанием кремния в наплавленном металле. Поскольку жидкое стекло имеет в своем составе воду, то при прокалке до 673К часть воды теряется, остальная — прочно удерживается, и ее полное удаление происходит только при нагреве до температуры свыше 973К.

Это подтверждается повышенным содержанием кремния в наплавленном металле. Поскольку жидкое стекло имеет в своем составе воду, то при прокалке до 673К часть воды теряется, остальная — прочно удерживается, и ее полное удаление происходит только при нагреве до температуры свыше 973К.

В результате взаимодействия алюминия с жидким стеклом, вероятно, происходит образование радикала ОН-, превосходящего по окислительной способности свободный кислород. Его наличие на периферии растущей капли приводит к насыщению капли кислородом. В дальнейшем при переходе насыщенной кислородом капли через дуговой промежуток наличие в ней кислорода замедляет процесс поглощения азота.

При сварке электродами металлургическое взаимодействие характеризуется реакциями, протекающими на стадии капли и на стадии ванны. Физико-химические условия при этом различаются величиной поверхности контакта, температурой, продолжительностью взаимодействия и равновесной концентрацией реагентов. Данные условия изменяются в широких пределах, однако некоторые из них, характерные для стадии капли и стадии ванны, можно выделить. Развитая поверхность контакта на стадии капли по сравнению со сварочной ванной и более высокая температура создают более благоприятные условия для протекания реакций. Основным различием указанных стадий процесса является значительное расхождение в содержании.

Развитая поверхность контакта на стадии капли по сравнению со сварочной ванной и более высокая температура создают более благоприятные условия для протекания реакций. Основным различием указанных стадий процесса является значительное расхождение в содержании.

При введении алюминия в покрытие электродов ЦУ-5 насыщение металла кислородом происходит на стадии капли и дуговой промежуток капля проходит под защитой кислорода. Это, по-видимому, и определяет пониженное содержание азота в наплавленном металле при сварке электродами ЦУ-5 с алюминием в покрытии.

Кроме кислорода и азота, на процесс порообразования при сварке фтористо-кальциевыми электродами, как уже отмечалось, влияет водород. Основным источником водорода является сухой остаток жидкого стекла. Поэтому для снижения содержания водорода в металле швов при дуговой сварке с использованием фтористо-кальциевых покрытий применяют прокалку электродов при 623—673 К. Дальнейшее повышение температуры прокалки нецелесообразно, так как оно приводит к снижению прочности покрытия.

Таким образом, введение в состав покрытия электродов фтористо-кальциевого вида алюминиевого порошка в количестве до 1 % способствует, с одной стороны, увеличению содержания кислорода в металле шва, с другой — снижению содержания азота, преимущественно ответственного за образование пор в зоне неустановившегося режима. При этом кислород находится в металле, главным образом, в виде эндогенных неметаллических включений и, следовательно, не влияет на процесс порообразования в наплавленном металле.

Выводы

1. Эффективным средством снижения количества «стартовых пор» в металле, наплавленном электродами с фтористо-кальциевым покрытием, является сокращение времени не установившегося дугового разряда.

2. Введение в состав покрытия электродов фтористо-кальциевого вида алюминиевого порошка в количестве до 1 % снижает содержание азота в наплавленном металле и повышав его стойкость против образования «стартовых пор».

Читайте также

Добавить комментарий

Integrated Publishing — ваш источник военных спецификаций и образовательных публикаций

Администрация — Навыки, процедуры, обязанности и т. д. военного персонала

д. военного персонала

Продвижение — Военный карьерный рост книги и т. д.

Аэрограф/метеорология

— Метеорология

основы, физика атмосферы, атмосферные явления и др.

Руководства по аэрографии и метеорологии военно-морского флота

Автомобилестроение/Механика — Руководства по техническому обслуживанию автомобилей, механика дизельных и бензиновых двигателей, руководства по автомобильным деталям, руководства по деталям дизельных двигателей, руководства по деталям бензиновых двигателей и т. д.

Автомобильные аксессуары |

Перевозчик, персонал |

Дизельные генераторы |

Механика двигателя |

Фильтры |

Пожарные машины и оборудование |

Топливные насосы и хранение |

Газотурбинные генераторы |

Генераторы |

Обогреватели |

HMMWV (Хаммер/Хаммер) |

и т.д…

Авиация — Принципы полетов,

авиастроение, авиационная техника, авиационные силовые установки, справочники по авиационным частям, справочники по авиационным частям и т. д.

д.

Руководства по авиации ВМФ |

Авиационные аксессуары |

Общее техническое обслуживание авиации |

Руководства по эксплуатации вертолетов AH-Apache |

Руководства по эксплуатации вертолетов серии CH |

Руководства по эксплуатации вертолетов Chinook |

и т.д…

Боевой — Служебная винтовка, пистолет

меткая стрельба, боевые маневры, органическое вспомогательное вооружение и т. д.

Химико-биологические, маски и оборудование |

Одежда и индивидуальное снаряжение |

Боевая инженерная машина |

и т.д…

Строительство — Техническое администрирование,

планирование, оценка, планирование, планирование проекта, бетон, кирпичная кладка, тяжелый

строительство и др.

Руководства по строительству военно-морского флота |

Совокупность |

Асфальт |

Битумный корпус распределителя |

Мосты |

Ведро, Раскладушка |

Бульдозеры |

Компрессоры |

Обработчик контейнеров |

дробилка |

Самосвалы |

Землеройные машины |

Экскаваторы | так далее. ..

..

Дайвинг — Руководства по водолазным работам и спасению различного снаряжения.

Чертежник — Основы, методы, составление проекций, эскизов и т. д.

Электроника — Руководства по обслуживанию электроники для базового ремонта и основ. Руководства по компьютерным компонентам, руководства по электронным компонентам, руководства по электрическим компонентам и т. д.

Кондиционер |

Усилители |

Антенны и мачты |

Аудио |

Батареи |

Компьютерное оборудование |

Электротехника (NEETS) (самая популярная) |

техник по электронике |

Электрооборудование |

Электронное общее испытательное оборудование |

Электронные счетчики |

и т.д…

Машиностроение — Основы и методы черчения, составление проекций и эскизов, деревянное и легкокаркасное строительство и т. д.

Военно-морское машиностроение |

Армейская программа исследований прибрежных бухт |

так далее. ..

..

Еда и кулинария — Руководства по рецептам и оборудованию для приготовления пищи.

Логистика — Логистические данные для миллионов различных деталей.

Математика — Арифметика, элементарная алгебра, предварительное исчисление, введение в вероятность и т. д.

Медицинские книги — Анатомия, физиология, пациент

уход, оборудование для оказания первой помощи, фармация, токсикология и т. д.

Медицинские руководства военно-морского флота |

Агентство регистрации токсичных веществ и заболеваний

Военные спецификации — Государственные спецификации MIL и другие сопутствующие материалы

Музыка — Мажор и минор масштабные действия, диатонические и недиатонические мелодии, паттерны такта, и т.д.

Основы ядра — Теории ядерной энергии,

химия, физика и т.

Справочники Министерства энергетики США

Фотография и журналистика

— Теория света,

оптические принципы, светочувствительные материалы, фотофильтры, копирование

редактирование, написание публикаций и т. д.

Руководства по фотографии и журналистике военно-морского флота |

Руководство по армейской фотографии, печати и журналистике

Религия — Основные религии мира, функции поддержки богослужений, свадьбы в часовне и т. д.

Электричество в системах крепления с приваркой шпилек

От судостроения до сварки композитных материалов через палубу, приварка шпилек — это простая операция, используемая во многих сложных строительных проектах. Процесс приварки шпилек является относительно новым, его история восходит к началу 19 века. Новизна систем крепления шпилек во многом связана с использованием электричества в качестве единственного источника энергии и генератора дуги. Из-за этого полярность и ток, подаваемый на аппарат для приварки шпилек, должны быть точно откалиброваны для инструмента, шпильки, материала поверхности и условий сварки.

Из-за этого полярность и ток, подаваемый на аппарат для приварки шпилек, должны быть точно откалиброваны для инструмента, шпильки, материала поверхности и условий сварки.

Если вы используете приварку шпилек для завершения проекта, вы можете положиться на Northland Fastening Systems в отношении всех ваших шпилек, инструментов, аксессуаров и обслуживания. Мы предоставляем широкий выбор всего, что необходимо для систем крепления шпилек, а также квалифицированную техническую поддержку для клиентов по всему миру.

Если вы работаете с аппаратом для приварки шпилек и калибруете этот инструмент для нужного сварного шва, важно понимать роль полярности и силы тока для сварки дугой и конденсаторным разрядом (CD).

Полярности

Каждый электрический ток имеет положительную или отрицательную полярность. Существуют типы инструментов для приварки шпилек, которые используют любую полярность, но выбор инструмента и полярности зависит от шпильки, операции сварки и материала поверхности, к которой вы будете прикреплять шпильку. Полярность отрицательного электрода также называют «прямой», а полярность положительного электрода также называют «обратной» полярностью. Положительная полярность обеспечивает сварку с более глубоким проникновением в поверхностный материал. Сварка с обратной полярностью подходит для сварки в тяжелых условиях с большими шпильками. С другой стороны, отрицательная полярность обеспечивает быстроплавкий сварной шов с более высокой скоростью наплавки, что делает его идеальным для шпилек и быстрого строительства.

Полярность отрицательного электрода также называют «прямой», а полярность положительного электрода также называют «обратной» полярностью. Положительная полярность обеспечивает сварку с более глубоким проникновением в поверхностный материал. Сварка с обратной полярностью подходит для сварки в тяжелых условиях с большими шпильками. С другой стороны, отрицательная полярность обеспечивает быстроплавкий сварной шов с более высокой скоростью наплавки, что делает его идеальным для шпилек и быстрого строительства.

Токи

Характер электрических токов также влияет на результаты сварки. Токи будут двигаться в отрицательной или положительной полярности напрямую или попеременно между ними. Сварка постоянным током (DC) в сочетании с правильным защитным газом обеспечивает более гладкую и чистую сварку благодаря стабильной дуге. Сварка постоянным током также ограничивает образование брызг в сварном шве. Из-за этого большинство профессионалов используют сварочные токи постоянного тока как с положительной, так и с отрицательной полярностью.

Однако в некоторых случаях более подходит переменный ток. Новички могут выбрать сварочные инструменты переменного тока, которые, как правило, дешевле и проще в использовании. Переменные токи меняют полярность примерно 120 раз в секунду при частоте тока 60 герц. Сварка переменным током также широко используется в судостроении, потому что движение корабля в процессе строительства может привести к тому, что дуга пойдет из стороны в сторону.

Найдите подходящую систему крепления сегодня

Если вы используете приварку шпилек в качестве одной из систем крепления в каком-либо конкретном проекте, выбор правильной полярности и типа тока имеет решающее значение для выполнения точного, чистого и прочного сварного шва . Чтобы узнать больше о спецификациях приварки шпилек или найти все необходимое для шпилек, инструментов и аксессуаров, свяжитесь с Northland Fastening Systems по телефону (651) 730-7770 или запросите расценки онлайн, чтобы начать работу с нами сегодня.

11.2013 06:51

11.2013 06:51