Принцип сварки металла электронным лучом в вакууме (1 часть)

Сущность процесса сварки электронным лучом в вакууме состоит в использовании кинетической энергии электронов, быстродвижущихся в глубоком вакууме. При бомбардировке электронами поверхности металла подавляющая часть кинетической энергии электронов превращается в теплоту, которая и используется для расплавления металла.

Для сварки необходимо получить свободные электроны, сконцентрировать и сообщить им большую скорость, с целью увеличения их энергии, которая должна превратиться в теплоту при торможении электронов в свариваемом металле.

Получение свободных электронов достигается применением раскаленного металлического катода, эмитирующего электроны. Ускорение электронов обеспечивается электрическим полем с высокой разностью потенциалов между катодом и анодом. Фокусировка — концентрация электронов достигается использованием магнитных полей. Резкое торможение электронного потока происходит автоматически при внедрений электронов в металл.

Рис.70. Изменение температуры в слое вещества с увеличением времени импульса т2 > т1 х2 < х1

Рис.71. Физическая картина явлений, сопровождающих проникновение электронов в вещество:1 —молекулы металла; 2 — ионы; 3 — луч; 4 — рентгеновское излучение;5—отраженные и вторичные термоэлектроны 6—тепловое излучение

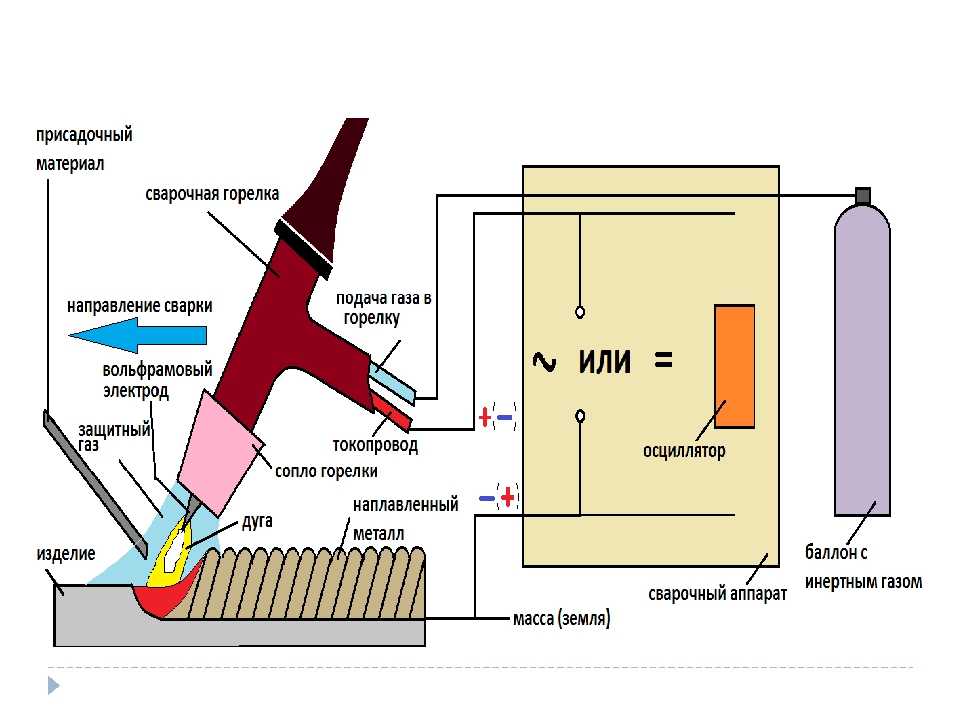

Электронный луч, используемый для сварки, создается с специальном приборе — электронной пушке.

Электронная пушка представляет собой устройство, с помощью которого получают узкие электронные пучки с большой плотностью энергии (рис. 72). Пушка имеет катод 1, который может нагреваться до высоких температур. Катод размещен внутри прикатодного электрода 2. На некотором удалении от катода находится ускоряющий электрод (анод) 3 с отверстием. Прикатодный и ускоряющий электроды имеют форму, обеспечивающую такое строение электрического поля между ними, которое фокусирует электроны в пучок с диаметром, равным диаметру отверстия в аноде.

После ускоряющего электрода электроны двигаются равномерно. Питание пушки электрической энергией осуществляется от высоковольтного источника 7 постоянного тока. Электроны имеют одинаковый заряд, поэтому они отталкиваются друг от друга, вследствие чего диаметр пучка увеличивается, а плотность энергии в пучке уменьшается.

Для увеличения плотности энергии в луче после выхода электронов из первого анода электроны фокусируются магнитным полем в специальной магнитной линзе 4. Сфокусированные в плотный пучок летящие электроны ударяются с большой скоростью о малую, резко ограниченную площадку на изделии 6, при этом кинетическая энергия электронов, вследствие торможения в веществе, превращается в теплоту, нагревая металл до очень высоких температур.

Для перемещения луча по свариваемому изделию на пути электронов помещают — магнитную отклоняющую систему 5, позволяющую устанавливать электронный луч точно по линии сварки.

Для обеспечения свободного движения электронов от катода к аноду и далее к изделию, для тепловой и химической изоляции катода, а также для предотвращения возможности возникновения дугового разряда между электродами в установке создается глубокий вакуум порядка 10-4 мм рт. ст. (133х10-4 Н/м2), обеспечиваемый насосной системой установки.

Движение электронов в вакууме не сопровождается световыми эффектами и поэтому луч не виден, но его действие на вещество можно наблюдать по нагреву места бомбардировки, свечению люминофоров и т. п.

Плотность энергии в источнике нагрева определяет его эффективный коэффициент использования теплоты, форму провара, размеры зоны термического влияния и другие параметры. Электронный луч — наиболее эффективный источник нагрева металла при сварке, поскольку плотность энергии в луче не более чем на два порядка превосходит плотность энергии электрической сварочной дуги.

На рис. 73 по оси абсцисс отложены диаметры (d0) эффективных пятен нагрева, характеризующие возможность использования источника теплоты для сварки микроизделий.

Рис.72. Схема установки для сварки электронным лучом

Рис.73. Плотность энергии и диаметр пятна нагрева для различных источников теплоты: ГП — газовое пламя; ДПС — дуговая плазма; СД — сварочная дуга; ЭЛ—электронный луч; ОКГ— оптический квантовый генератор

- Назад

- Вперед

преимущества и недостатки, технология процесса, способы, оборудование

Явление диффузии — это процесс, при котором в результате тесного контакта между поверхностями молекулы и атомы разных веществ начинают смешиваться друг с другом.

Происходит взаимопроникновение мельчайших частиц вещества на молекулярном или атомарном уровне, при этом концентрация этих веществ в слое соединения автоматически выравнивается и становится равномерной. Благодаря этому процессу был разработан диффузионный вид сварки.

ГОСТ, определяющий техпроцесс и требования к нему

Технологию и процессы регламентирует разработанный в 1975 году ГОСТ 20549-75. Полное название: «Диффузионная сварка рабочих элементов разделительных и формообразующих штампов. Типовой технологический процесс». Позже срок действия ГОСТ продлевали в 1980, 1990 годах, действителен и сегодня. Там описаны:

Полное название: «Диффузионная сварка рабочих элементов разделительных и формообразующих штампов. Типовой технологический процесс». Позже срок действия ГОСТ продлевали в 1980, 1990 годах, действителен и сегодня. Там описаны:

- порядок действий;

- схема техпроцесса;

- контроль качества;

- необходимые меры безопасности;

- параметры рабочих установок.

Как это происходит?

Понятно, что для исполнения это не самый простой метод сварки. Но овчинка выделки стоит, с его помощью формируются соединения с уникальными свойствами, такие невозможно получить при использовании любого другого способа сварки.

ГОСТ 20549-75 – Диффузионная сварка.

Один только вакуум чего стоит: чтобы создать его, нужно обзавестись специальными стендами с камерой для деталей. На них же производят нагревание и давление. По длительности во времени это могут быть самые разные процессы: от нескольких минут до нескольких часов.

Чтобы шов получился качественным, существует ряд технических правил, обязательных для исполнения:

- Вакуум создается только на специальных установках. Здесь имеет место прямая зависимость: чем больше разреженность воздуха внутри камеры, тем качественнее получается сварное соединение. Идеальный физический вакуум на такой установке невозможен в принципе. Поэтому приемлемым уровнем вакуума считается 10 в пятой степени со знаком минус мм рт. ст. Даже такое скромное по физическим меркам разрежение отказывает мощное воздействие на процесс диффузии.

- Нагревание заготовок во время процесса можно производить несколькими способами. Самые применяемые из них – индукционный, радиационный или чемпион по популярности – электроконтактный. Уровень температуры тоже может быть разным, здесь также наблюдается прямая зависимость: чем выше температура, тем больше текучесть металла и выше скорость диффузии. Если вы решите оставить комнатную температуру, вы получите диффузионную сварку, но через продолжительное время – придется подождать.

- Давление нужно создавать только после достижения нужного уровня температуры. Оно может быть разным по длительности и локальности: от узконаправленного до распределенного по всей поверхности деталей. Необходимое давление применятся также для ускорения процесса – так же, как и температура.

- Применение фольги в качестве вспомогательной прокладки между поверхностями – еще одно приспособление для повышения качества сварки в виде высокой прочности соединения. Фольга нужна платиновая, золотая или медная: она должна быть очень тонкой – всего несколько микрон толщиной. Еще одним способом улучшения качества является обработка мест стыковки специальными составами.

- Теперь об остывании. Оно должно быть в обязательном порядке постепенным. Более того, это остывание должно проходить в том же вакууме. Обычно в устройствах для диффузионной сварки имеются специальные системы охлаждения с регулировкой скорости остывания. Постепенность – вот главное слово на этом этапе, иначе возникнет риск появления трещин и снижения качества шва.

Следование техническим рекомендациям – одно из важнейших условий успешной работы и качественного результата. С другой стороны, следует всегда оценивать конкретные условия и природу металлов заготовок, чтобы внести технологические корректировки при необходимости.

К примеру, если вы имеете дело с деталями из цветных металлов, величина давления и температура нагревания понадобятся совсем другие.

Области применения

Этот вид сварки применяется там, где другие неэффективны, дороги и нет нужного качества соединения:

- Приборостроительная и электронная промышленность. В высокоточном оборудовании и приборах необходимы сочетания разнородных материалов, в том числе неметаллических – стекла, керамики, графита с металлами и сплавами.

- Крупногабаритные заготовки. Этим методом соединяют крупногабаритные заготовки сложной конфигурации, которые невозможно получить литьём или штамповкой, таких, например, как трубы.

В самолётостроении применяют при изготовлении малоразмерных роторов турбоагрегатов, рабочих лопаток газотурбинных двигателей.

В самолётостроении применяют при изготовлении малоразмерных роторов турбоагрегатов, рабочих лопаток газотурбинных двигателей.

Недостатки

Возможности диффузного метода создания композитных деталей ограничены размерами сварочной установки, вернее, вакуумной камеры. Сложность элементов оборудования, большая масса снижают мобильность установки. Затраты на эксплуатацию, высокая базовая стоимость, расходы на обслуживание установки несопоставимы с накладными расходами традиционной сварки – низкая рентабельность препятствую массовому распространению прогрессивного метода.

Сложное оборудование, исключающее вакуумную камеру, насосы, гидравлический усилитель, многое другое нельзя сделать своими руками. Технические сложности производства установок вкупе с затратами ограничивают область применения метода диффузионной сварки высокотехнологичными отраслями промышленности. Метод диффузной сварки применяется только там, где ему нет аналогичной замены: в робототехнике, приборостроении, где требуются металлокерамические детали, композитные элементы, катодные узлы, сложные полупроводниковые переходы.

Преимущества и недостатки технологии

К преимуществам рассматриваемого метода относят:

- качественное соединение разнородных материалов;

- минимальная деформация свариваемых плоскостей, что освобождает от необходимости механической обработки шва;

- многослойная сварка и автоматизация работ при организации крупносерийного производства;

- возможность совмещения диффузионной сварки и формообразования при изготовлении многослойных тонкостенных конструкций сложной формы;

- при соединении однородных материалов атомная структура шва идентична структуре детали;

- отсутствие вредных паров, что исключает потребность в сложной системе вентиляции;

- минимум вредных для человека выделений и излучений.

К недостаткам относят:

- сложность оборудования и особенные требования к технологическому уровню производства;

- высокая себестоимость работ;

- невозможность применения для проверки качества шва методов неразрушающего контроля.

Плюсы и минусы

Ей присущи как позитивные преимущества, так и недостатки. Начнем с плюсов:

- точность обработки;

- прочность соединения;

- отсутствие грубых швов;

- высокая функциональность;

- работа со сложными конструкциями;

- экономия энергии;

- экологическая безопасность;

- возможность работать с пустотелыми конструкциями;

- экономичность.

Данные возможности позволяют использовать диффузионный способ соединения в различных сферах. Процесс представляет собой высокотехнологический метод обработки. Он незаменим в тех случаях, когда любые другие виды соединения не могут быть использованы.

Но данному технологическому процессу присущи и серьезные недостатки. К ним можно отнести, в первую очередь, само инженерное оборудование. Аппарат для сварки методом диффузии — сложная конструкция, которая требует наличия специальных условий. Необходимо наличие определенного уровня давления, температуры и разреженной среды.

Агрегат представляет собой вакуумную камеру с вакуумным насосом. Так как сварка происходит при высокой температуре, некоторые элементы аппарата выполнены из жаропрочных сплавов. Прессы и механизмы, охладители и нагреватели сварочного аппарата будут сложными и дорогостоящими. Сама машина для диффузионной сварки имеет значительные габариты и массу. Она является сложной конструкцией. Соответственно, цена ее высока.

Говорить о рентабельности методики можно только с позиции ее необходимости. Если нет иных способов произвести соединение частей и механизмов, то метод невероятно актуален. С другой стороны, установка его оптимальна на крупных предприятиях для операций, требующих высокой точности и исключительного качества.

Вторым негативным фактором метода считается сама вакуумная камера. Ее пространство определяет возможные параметры свариваемых элементов.

Третьим недостатком диффузионного метода является необходимость идеальной очистки свариваемых поверхностей. Иначе, соединять придется не необходимые материалы, а пленки загрязнения.

Иначе, соединять придется не необходимые материалы, а пленки загрязнения.

Таким образом, для эффективного использования метода диффузии, необходимо учесть все плюсы и минусы сварочного аппарата такой модели.

Метод диффузионной сварки

Сваривание происходит за счёт пластической деформации кромок ниже температуры плавления, в твёрдом состоянии. Способы нагрева:

- индукционный;

- радиационный;

- электронно-лучевой;

- электрическим током;

- тлеющим разрядом;

- нагрев в расплаве солей.

Процесс идёт в вакууме, нейтральных и восстановительных газах, жидких средах. Чистота и качество шва зависит от того, насколько хорошо очищены места соединения. Очищают растворителями или путём нагрева и выдержки в вакуумной камере.

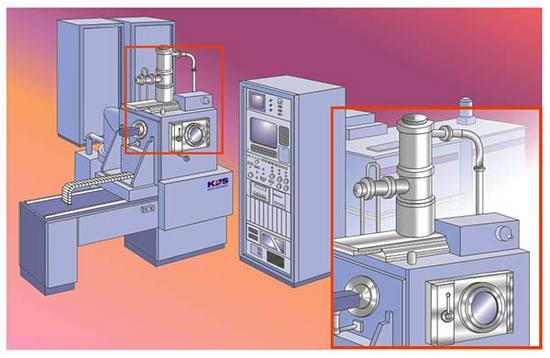

Устройство диффузионной установки

Сам комплекс агрегатов, позволяющий выполнить весь процесс по соединению материалов, состоит из следующих узлов:

- Камера.

- Станина.

- Вакуумный уплотнитель.

- Насос.

- Генератор и индуктор.

- Механизм сжатия.

Камера служит местом, где непосредственно размещаются детали и создается вакуумная среда.

Станина, как и в любом другом станке, служит подставкой для размещения на ней узлов установки. В данном случае на ней монтируется камера. Она, в свою очередь, с помощью роликового механизма может перемещаться по станине.

Уплотнитель — это прокладка между камерой установки и подставкой.

Насос работает на откачку воздуха и устройства вакуума.

Генератор и индуктор обеспечивают нужный нагрев стыков соединяемых деталей.

Сжатие обеспечивается механизмом, состоящим из масляного насоса и гидравлических цилиндров. За счет них достигается нужное давление.

Конечно, это один из видов установки. Но, невзирая на различные типы нагревателей (электронно-лучевые, радиационные, установка тлеющего заряда, генератор высоких токов), сохраняется главный принцип — нагрев и сжатие.

Технология, время выдержки и температуры разгерметизации

Детали с механически обработанными и обезжиренными свариваемыми поверхностями устанавливают в центрирующем приспособлении вакуумной камеры. Откачивают воздух. Когда достигается вакуум, включают высокочастотный генератор. Детали в зоне сварки нагреваются с помощью индуктора. За время нагрева поверхности заготовок очищаются от окисных плёнок. При достижении температуры на изделия давит поршень гидросистемы. Нагрузку подают до конца процесса. После этого узел сварки постепенно, с заданной скоростью охлаждается до определённой температуры.

Герметизацию камеры прекращают, сваривая:

- чёрные металлы – при 60 ̊C.

- цветные металлы и сплавы – при 120 ̊C.

Время выдержки зависит от силы нагрева и давления, использованных в ходе работ.

Достоинства технологии

Диффузная сварка обладает как достоинствами, так и недостатками. Её преимуществами принято считать:

- Отсутствие необходимости в расходных материалах, вроде сварочных электродов, флюсов или специальных газов.

Это снижает себестоимость процесса и делает его «чистым», поскольку отсутствуют загрязняющие воздух продукты горения, окалина и другие вредные вещества.

Это снижает себестоимость процесса и делает его «чистым», поскольку отсутствуют загрязняющие воздух продукты горения, окалина и другие вредные вещества. - Низкая энергоёмкость. Для достижения требуемых параметров, тратиться на порядок меньше энергии, чем в случае использования других технологий. А это значит, что снижается конечная себестоимость изделия.

- За один приём можно одновременно сваривать сразу несколько различных материалов, получая слоистые конструкции с ранее недостижимыми характеристиками. Это особенно важно в случаях, когда используются композиты.

- С помощью диффузионной сварки в вакууме можно соединять как большие, в несколько метров длиной и шириной, конструкции, так и маленькие детали, размеры которых измеряются в микронах. Не имеет значения и толщина. Подобными обстоятельствами не преминули воспользоваться производители микроэлектроники. Для решаемых ими задач такая технология подходит как нельзя лучше.

- Не имеет значения размеры и форма сварного соединения.

Отпадает необходимость в специальных технологических фланцах и припусках материалов, для соединения их внахлёст.

Отпадает необходимость в специальных технологических фланцах и припусках материалов, для соединения их внахлёст. - Высокое качество шва. Оно значительно выше, чем при использовании газовой или электрической сварки. Это позволяет использовать подобный способ соединения материалов даже на видовых поверхностях, то есть там, где другие сварочные швы приходится маскировать различными способами.

- Поскольку при диффузионной сварке соединение материалов происходит в закрытой камере, то оператор не подвергается воздействиям, способным оказать влияние на его здоровье. Брызги, интенсивные излучения, вредные для вдыхания химические пары или мелкодисперсная пыль отсутствуют.

Процесс непрерывно совершенствуется. На сегодняшний день существуют установки, где детали помещают не в вакуум, а в среду инертного газа. Главной задачей, которую решают с помощью такой технологии, является сварка металлов. Но используя специальные методики, удаётся соединять и материалы, обладающие разными свойствами. Диффузия скрепляет между собой металлы и пластики, стекло и керамику, всё то, для чего ране требовались специальные клеящие составы.

Диффузия скрепляет между собой металлы и пластики, стекло и керамику, всё то, для чего ране требовались специальные клеящие составы.

Способы

Диффузионная сварка с применением промежуточных слоёв делается:

- для большей прочности сцепления;

- для предотвращения появления барьерных подслоев при соединении разнородных материалов;

- для уменьшения остаточных деформаций, благодаря снижению температуры и давления.

Промежуточные подкладки подразделяются на плавящиеся и неплавящиеся. Коэффициент диффузии атомов барьерной подкладки в основной металл должен быть выше, чем для элементов металла в прокладку. Её материал выбирают исходя из поставленной задачи. Чаще это никель, медь, серебро, золото.

Расплавляющимися промежуточными слоями часто выступают высокотемпературные припои. Это уменьшает пластическую деформацию и повышает качество шва.

Описание технологии

Для того, чтобы соединить различные материалы и элементы, требуются разнообразные методики и технологии. Соответственно, сварка при помощи диффузионного аппарата может производиться внахлест, стык-в – стык или образуя шов.

Соответственно, сварка при помощи диффузионного аппарата может производиться внахлест, стык-в – стык или образуя шов.

У каждого из свариваемых материалов есть свои физические и химические свойства. Поэтому, и молекулы этих веществ будут взаимно проникать друг в друга по-разному. Часто возникает необходимость в «помощнике». В этом качестве выступают металлы, имеющие высокую диффузионную способность: золото, серебро, медь, никель.

Для некоторых технологических процессов требуется дополнительные прокладки специально подогревать, окислять или сульфидировать. Температурный режим и показатель давления также устанавливают в соответствии с индивидуальными характеристиками материалов.

Установка и оборудование

Сварочная диффузионная установка состоит:

- из вакуумной камеры;

- из механизма нагнетания рабочего давления;

- из источника нагрева;

- из аппаратуры управления и контроля.

В вакуумной камере прямоугольной или цилиндрической формы размещён механизм давления, нагревательные элементы и приспособление для крепления свариваемых деталей. В стенках – система водяного охлаждения.

Сварочная диффузионная установка

Обычно установка содержит одну камеру, но для повышения производительности выпускают и с несколькими для непрерывной загрузки и выгрузки изделий.

Что такое диффузия

Если вернуться к школьному курсу физики, то вспоминается один из таких процессов, как диффузия.

Это взаимное проникновение молекул одних веществ среди молекул (или даже атомов) других. Причем такое смешивание между ними приводит до выравнивания соотношений. Благодаря диффузии мы ощущаем запахи и даже привкусы растворенных веществ в воздухе, или же можем смешивать различные жидкости.

Но диффузия возможна и между твердыми субстанциями, например, металлами. На этом принципе и была построена диффузионная сварка, изобретенная еще в 50-х годах прошлого века.

Какие материалы можно сваривать

Диффузионная сварка металлов дала неплохой прорыв в технологическом плане. Были открыты большие возможности в производстве.

Что можно соединять путем такого сваривания в вакууме?

- Разнородные по своей структуре металлы, их сплавы, а также очень тугоплавкие типа вольфрама. Примером может послужить соединение по схеме чугун-сталь-чугун в тормозных колодках.

- Возможна сварка металлических деталей с неметаллами. Например, сварка медных частей со стеклом, металла с металлокерамикой, или же графита со сталью.

- Диффузионная сварка соединяет алюминиевые детали с чугунными, никелевыми или медными.

- Соединение жаропрочных марок стали с титаном.

- Различные спайки с титаном (медь, стекло, молибден).

То есть такой вид сварки позволил объединять те материалы, что не позволяют использовать другие способы варки. В итоге данный метод быстро нашел применение в различных отраслях промышленности от автомобилестроения до космического производства.

Дуговая сварка вольфрамовым электродом в вакууме, фаза 1

- Уикс, Дж. Л. ;

- Кроц, П. Д. ;

- Тодд, Д. Т. ;

- Ляу Ю.К.

Аннотация

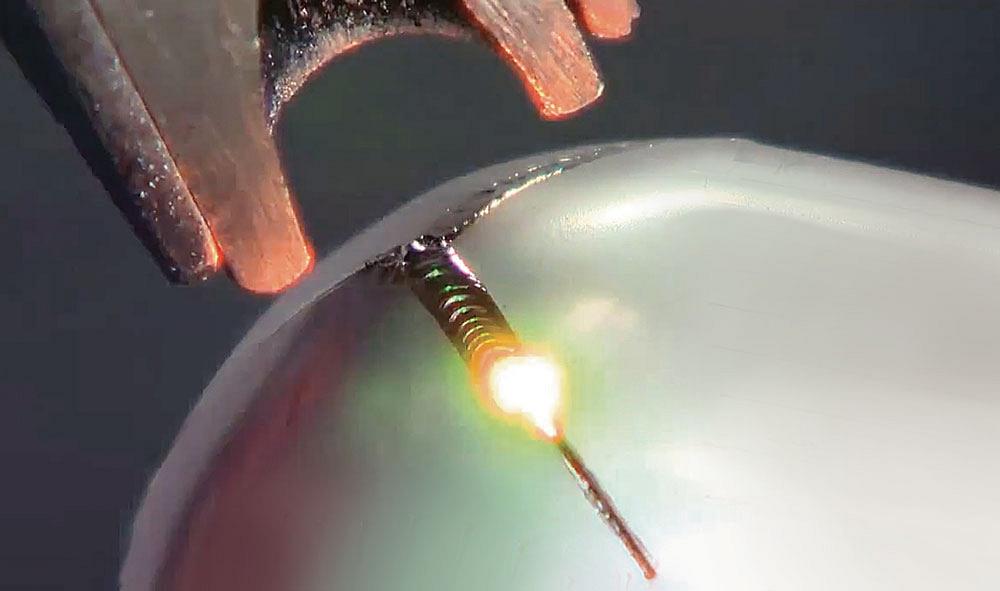

В рамках этой двухлетней программы будет изучена дуговая сварка вольфрамовым электродом в вакууме и газе (VGTAW) как метод модификации или улучшения свариваемости материалов, обычно трудно свариваемых. VGTAW, по-видимому, обеспечивает значительное улучшение свариваемости из-за чистой окружающей среды и необходимого меньшего подвода тепла. Общая цель программы состоит в том, чтобы разработать технологию VGTAW и внедрить ее в производственную среду, что приведет к снижению стоимости, повышению качества и повышению надежности аэрокосмических компонентов для космического корабля «Шаттл» и других космических систем НАСА.

- Публикация:

Технический отчет

- Дата публикации:

- март 1995 г.

- Биб-код:

- 1995ric..rept…..W

- Ключевые слова:

- Аэрокосмическая промышленность;

- Газовая вольфрамовая дуговая сварка;

- Конструкционные материалы для космических кораблей;

- Вакуумные эффекты;

- Свариваемость;

- Сварка;

- Алюминиево-литиевые сплавы;

- Сплавы хрома;

- Снижение стоимости;

- Железные сплавы;

- Машиностроение

Почему для электронно-лучевой сварки нужен вакуум?

Процесс электронно-лучевой сварки (ЭЛС) представляет собой метод сплавления металлов для образования соединения. Мощный и высокоточный пучок электронов направляется на соединение, заставляя материал плавиться, а затем снова затвердевать, создавая зону сварки. Если есть одно слово, которое приходит на ум при упоминании электронно-лучевой сварки, это вакуум . Есть три основные причины использования вакуума.

Мощный и высокоточный пучок электронов направляется на соединение, заставляя материал плавиться, а затем снова затвердевать, создавая зону сварки. Если есть одно слово, которое приходит на ум при упоминании электронно-лучевой сварки, это вакуум . Есть три основные причины использования вакуума.

1) Предотвращение окисления

Сочетание тепла, атмосферы и металла сопряжено с риском окисления. Некоторые металлы, такие как железо, подвержены большему риску окисления, чем другие, но любой сплав уязвим. Результатом являются металлургические нарушения и более слабое соединение, что делает сварной шов непригодным для многих применений, для которых традиционно используется сварка EB.

2) Атмосфера тяжелее электронов

Атомы, такие как азот и кислород, тяжелые. Электроны весят менее 1/10 000 веса. Стрельба электронами через плотную атмосферу приводит к столкновениям, прерыванию луча и потере энергии. Это реализуется как потеря тепла, более мягкий луч и более слабый сварной шов.

3) Избегайте электрических дуг

Для создания мощного электронного луча требуются чрезвычайно сильные электрические заряды. Дуговая сварка использует это, хотя и в гораздо меньших масштабах, в своих интересах. Однако электрический потенциал, используемый при сварке ЭП, настолько высок, что существует риск возникновения неконтролируемого эффекта «молнии». Они могут повредить как сварной шов, так и электронную пушку.

Учитывая, что каждый из этих аспектов является важным в процессе сварки электронно-лучевым электродом, идея удаления вакуума кажется странной. Несмотря на это, если бы вакуум можно было убрать, возможность однопроходной сварки толстых профилей крупных компонентов становится возможной.

Безвакуумная сварка

Развитие безвакуумной сварки (NVEB) было сосредоточено на решении проблем, связанных с окислением, атмосферой и дуговым разрядом, которые традиционно решает вакуум. Однако на сегодняшний день технология находится на ранней стадии разработки.

Проблема атмосферы вызывает неизбежное рассеяние. В результате, как глубина сварного шва, так и расстояние между колоннами должны быть значительно уменьшены для достижения любого надежного сварного шва. На сегодняшний день сварка NVEB была успешной только при максимальном расстоянии между колоннами 30 мм и максимальном проплавлении 50 мм. Были предприняты различные попытки внедрить такие функции, как контроль плазмы, но в конечном итоге лазерная сварка дает гораздо более удовлетворительный результат.

Это не означает конец пути для NVEB. Эксперименты продолжаются, и индустрия с интересом наблюдает.

Вердикт

Многие особенности электронно-лучевой сварки возможны только благодаря вакууму. Точность, однопроходность и гарантия качества требуют удаления мешающих агентов, таких как кислород. Идея безвакуумной сварки, возможно, правдоподобна, но предстоит еще долгий путь. В компании Electron Beam Processes мы всегда работаем только с испытанным вакуумом. Чтобы узнать больше, загрузите наше бесплатное руководство по лучшим практикам.

В самолётостроении применяют при изготовлении малоразмерных роторов турбоагрегатов, рабочих лопаток газотурбинных двигателей.

В самолётостроении применяют при изготовлении малоразмерных роторов турбоагрегатов, рабочих лопаток газотурбинных двигателей.

Это снижает себестоимость процесса и делает его «чистым», поскольку отсутствуют загрязняющие воздух продукты горения, окалина и другие вредные вещества.

Это снижает себестоимость процесса и делает его «чистым», поскольку отсутствуют загрязняющие воздух продукты горения, окалина и другие вредные вещества. Отпадает необходимость в специальных технологических фланцах и припусках материалов, для соединения их внахлёст.

Отпадает необходимость в специальных технологических фланцах и припусках материалов, для соединения их внахлёст.