Способы сварки швов различной протяженности и большой толщины

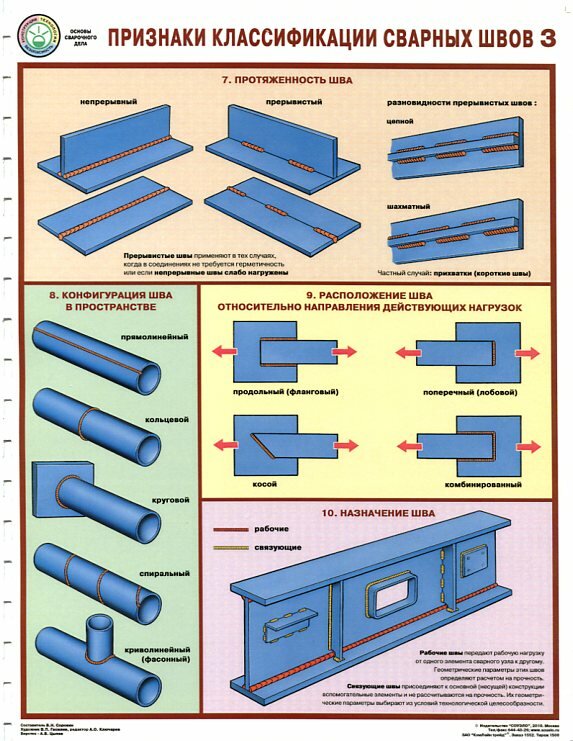

Сварочные швы разделяют по такой характеристике, как протяженность. В этом плане, все швы можно разделить на три отдельные группы. Таким образом, имеем:

— короткие швы, протяженностью 250-300 мм;

— швы средней длины, протяженность которых составляет 300-1000 мм;

— длинные швы, длина которых составляет 1000 мм и более.

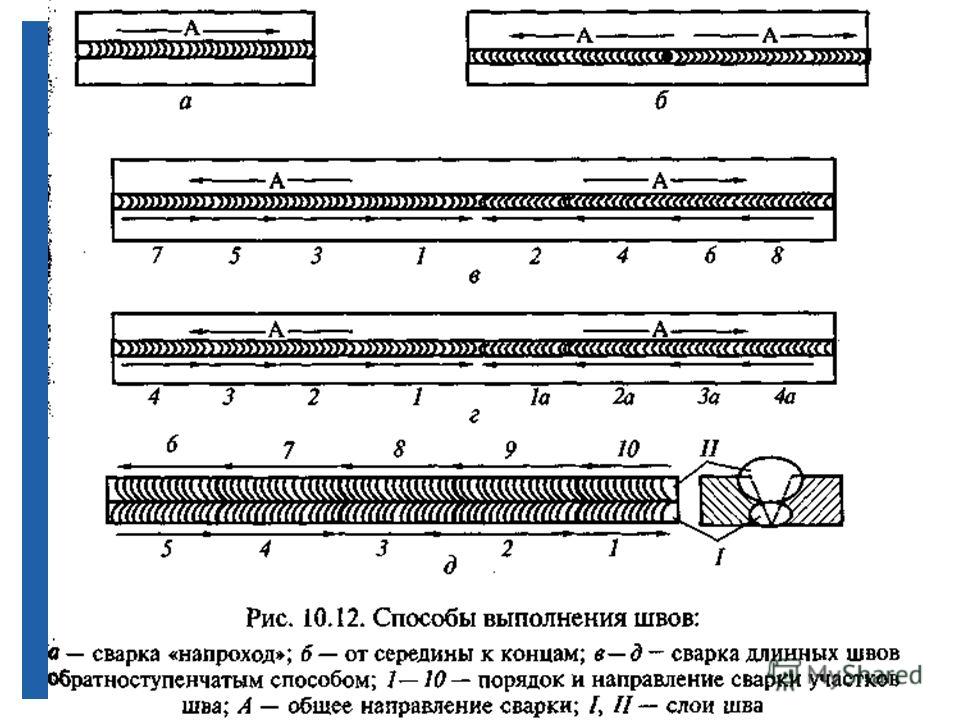

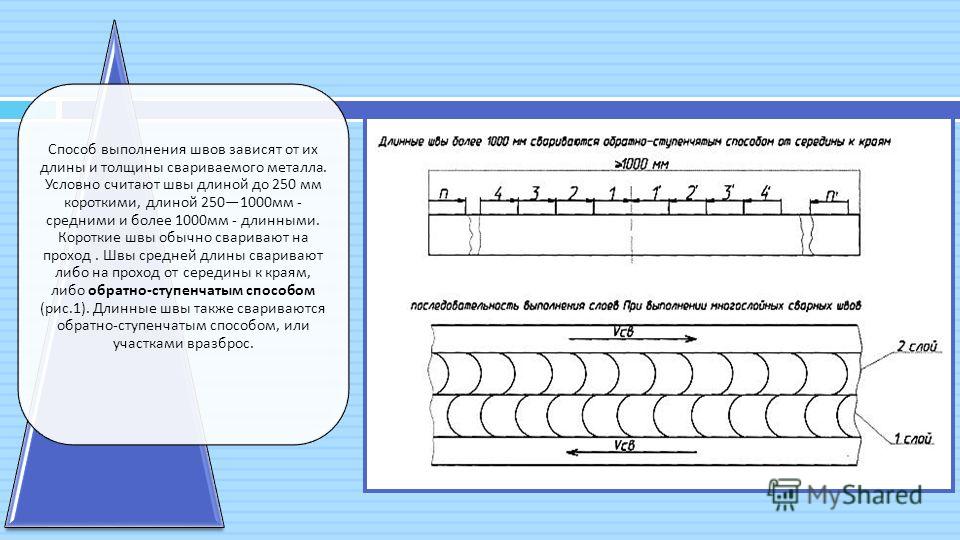

Все три категории имеют свои особенности, и поэтому свариваются по-своему. Так, например, короткие швы свариваются от начала к концу лишь в одном направлении. Средние швы сваривают несколькими участками. При этом длина участка выбирается такой, чтобы на нем можно было полностью выварить два, три, четыре электрода. Сварка участков начинается в центре шва и ведется от средины к ее концам. Или же это происходит обратноступенчатым способом, то есть от одного края к другому.

Длинные же швы очень широко применяются в таких отраслях, как резервуаростроение.

Также, достаточно распространенной и характерной является сварка металлов большой толщины. Как правило, в этих случаях используются многослойные швы, которые рекомендуют сваривать, так называемым, методом «горка» или же каскадным методом. Во время сварки «горкой» наноситься первый слой шва на участке, длиной около 200-300 мм. После этого, рабочую поверхность очищают, удаляя окалины и шлак, после чего, приступают к нанесению второго слоя. Это делается таким образом, чтобы длина второго слоя была в два раза больше первого. В конце концов, отступив от конца второго слоя, также на 200-300 мм, наноситься третий сварочный шов. Таким образом, образуется сварочный шов, который располагается в обе стороны от центральной точки, при помощи коротких швов.

Каскадный же метод сварки используется при толщине сварных листов более 25 мм, и данный способ является разновидностью предыдущего метода. Если же вы имеете дело с листами, толщина которых превышает 60 мм, в таком случае целесообразнее пользоваться сварочными автоматами, которые будут сообщать электродной проволоке поперечные и возвратно-поступательные передвижения. Таким образом, сварка металла большой толщины является достаточно трудоемкой, при использовании любого возможного метода сварки.

Способы выполнения сварных швов — презентация онлайн

Способы выполнения сварных швовАвтор: мастер производственного обучения высшей категории

Муреев Владимир Константинович

Способ выполнения швов зависят от их

длины и толщины свариваемого металла.

короткими, длиной 250—1000мм средними и более 1000мм — длинными.

Короткие швы обычно сваривают на

проход . Швы средней длины сваривают

либо на проход от середины к краям,

либо обратно-ступенчатым способом

(рис.

1). Длинные швы также свариваются

1). Длинные швы также свариваютсяобратно-ступенчатым способом, или

участками вразброс.

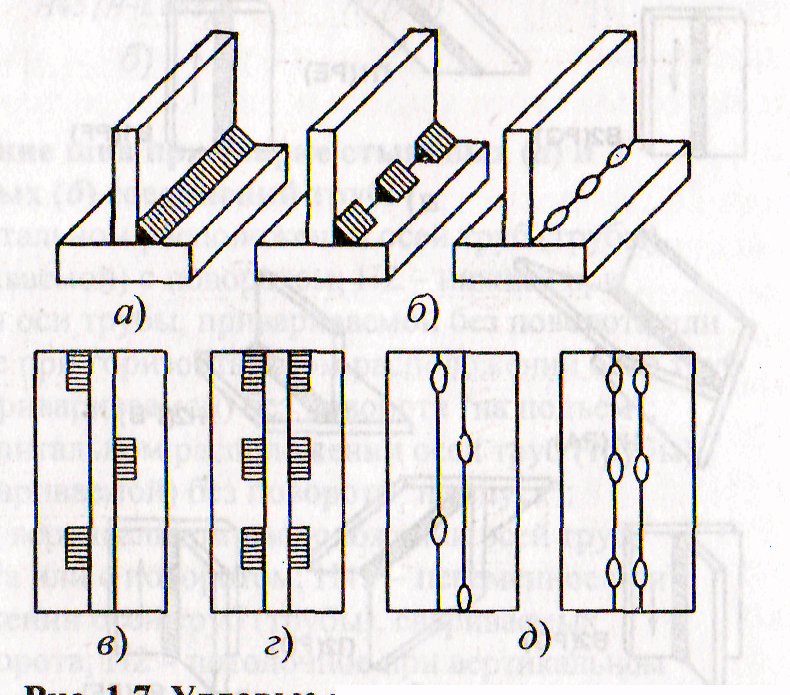

Сущность сварки обратно-ступенчатым способом заключается в том, что весь шов разбивается на

короткие участки, длиной от 100 до 300мм и сварка на каждом отдельном участке выполняется в

направлении, обратном общему направлению сварки (рис. 1) с таким расчетом, чтобы окончание

каждого данного участка совпадало с началом предыдущего.

В некоторых случаях при определении длины ступени за основу принимают участок, который

можно заварить электродом с тем, чтобы переход от участка к участку совместить со сменой

электрода.

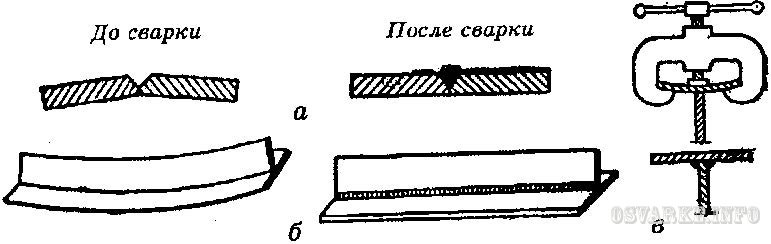

Сварка обратно-ступенчатым способом применяется с целью уменьшения сварочных деформаций

и напряжений.

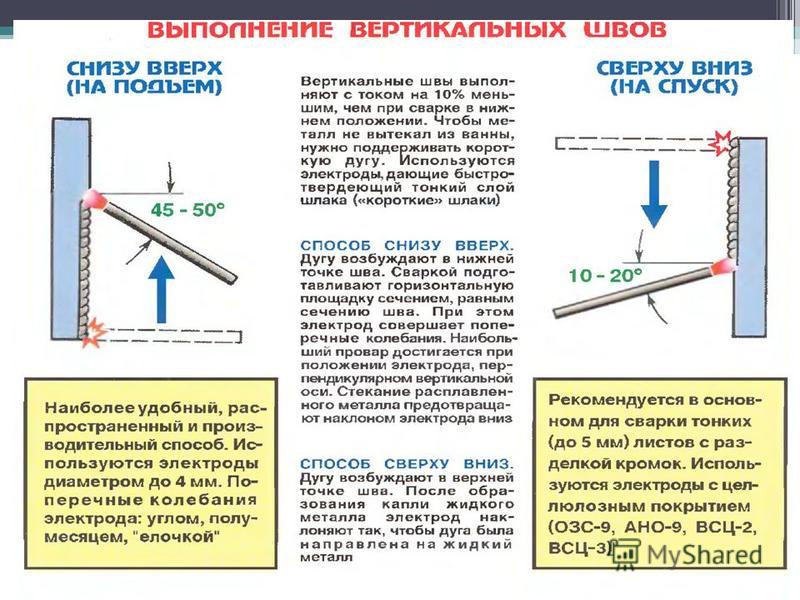

Так же для уменьшения перегрева металла сварку по возможности желательно вести на вертикал

с верху в низ. Применять правильные типы соединений металла и разделки сварного шва.

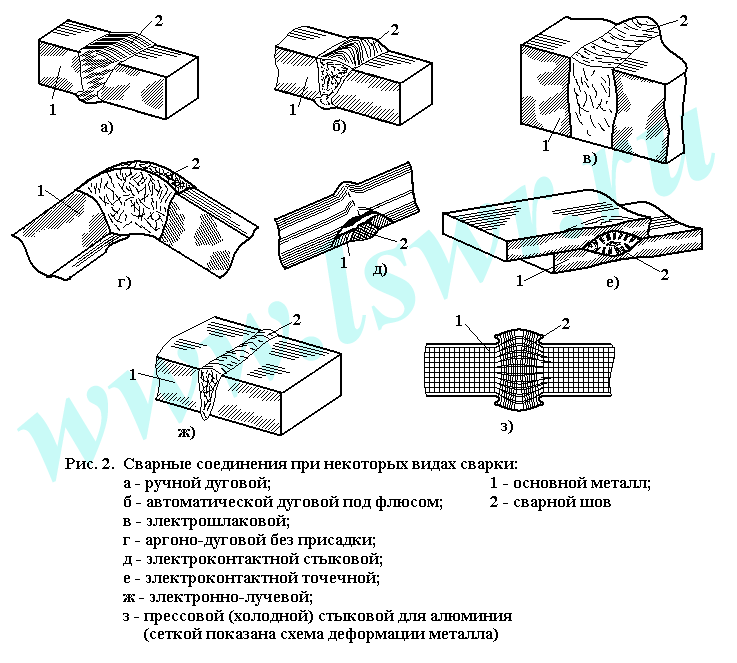

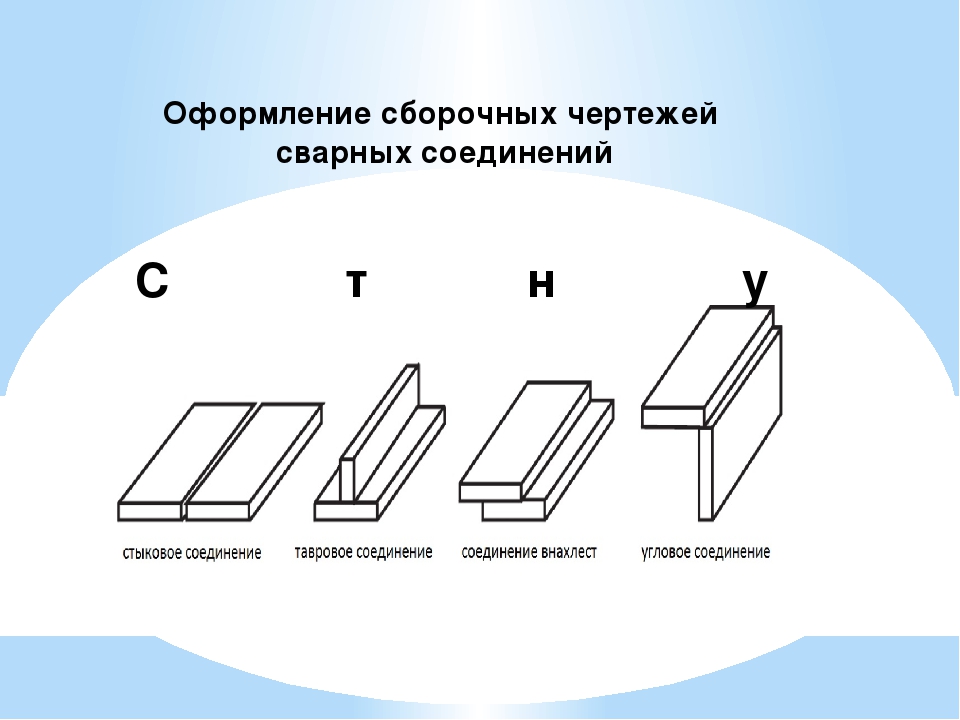

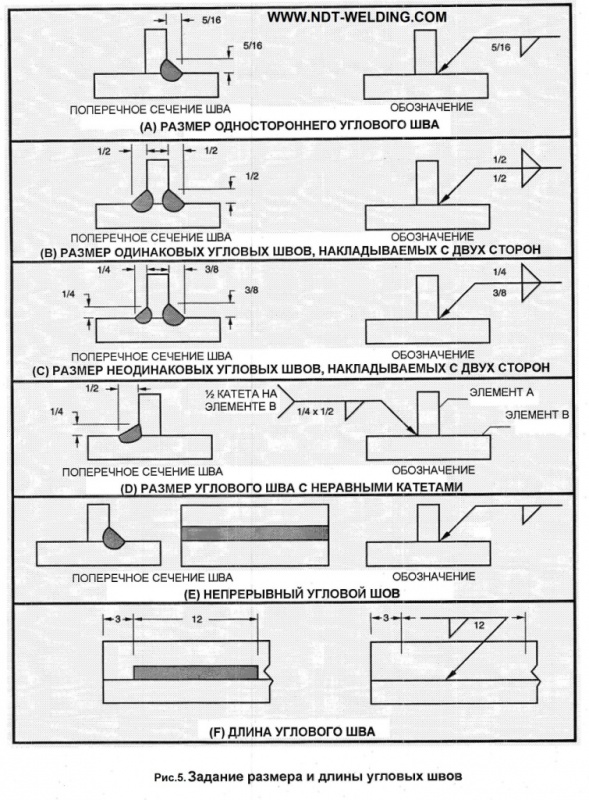

Основные типы сварных соединений выполняемыз при сварке конструкций показанв на рис 2 а

также в ГОСТ 5264 — «Ручная дуговая сварка.

Соединения сварные».

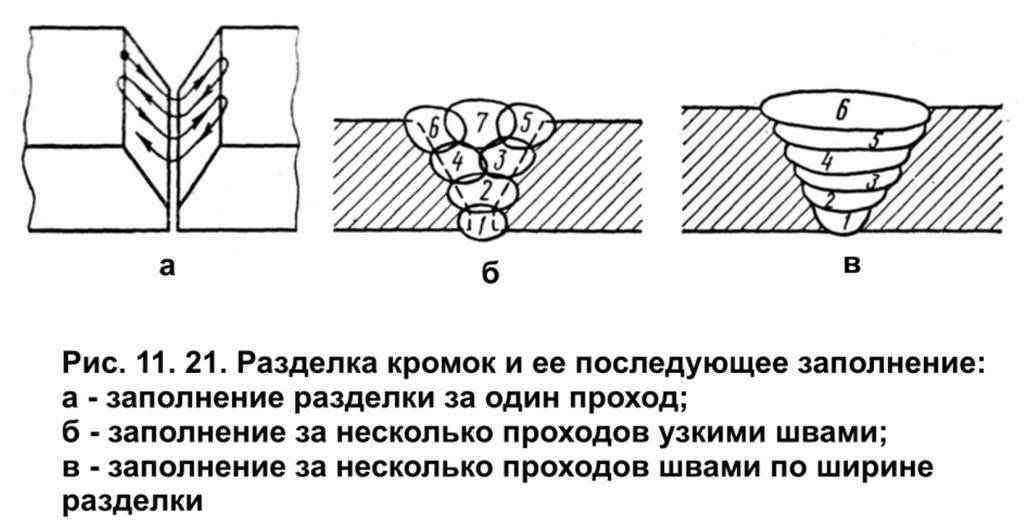

Соединения сварные».При сварке металла большой толщины шов выполняется за несколько

проходов. При этом заполнение разделки может производиться слоями (рис

3,а) или валиками (рис 3,б). При заполнении разделки слоями каждый слой

шва выполняется за один проход. При заполнении разделки валиками в

средней и верхней частях разделки каждый слой шва выполняется за два или

более проходов, путем наложения отдельных валиков. С точки зрения

второго. Однако при сварке стыковых швов не всегда удобно выполнять очень

широкие валики в верхней и средней частях разделки. Поэтому на практике 1й способ чаще применяется при сварке угловых швов, 2-й — стыковых.

При сварке металла большой толщины шов выполняется за несколько проходов.

При этом заполнение разделки может производиться слоями или валиками

При сварке толстого металла выполнение каждого слоя на

проход является нежелательным, так как это происходит к

значительным деформациям, а также может привести к

образованию трещин в первых слоях.

Образование трещин

Образование трещинвызывается тем, что первый слой шва перед наложением

второго слоя успевает полностью (или почти полностью) остыть.

Вследствие большой разницы в сечениях наплавленного слоя и

свариваемого металла все деформации, возникающие при

остывании неравномерно нагретого металла, сконцентрируются

в металле шва. При этом запас пластичности может оказаться

недостаточным, что приведет к трещинообразованию.

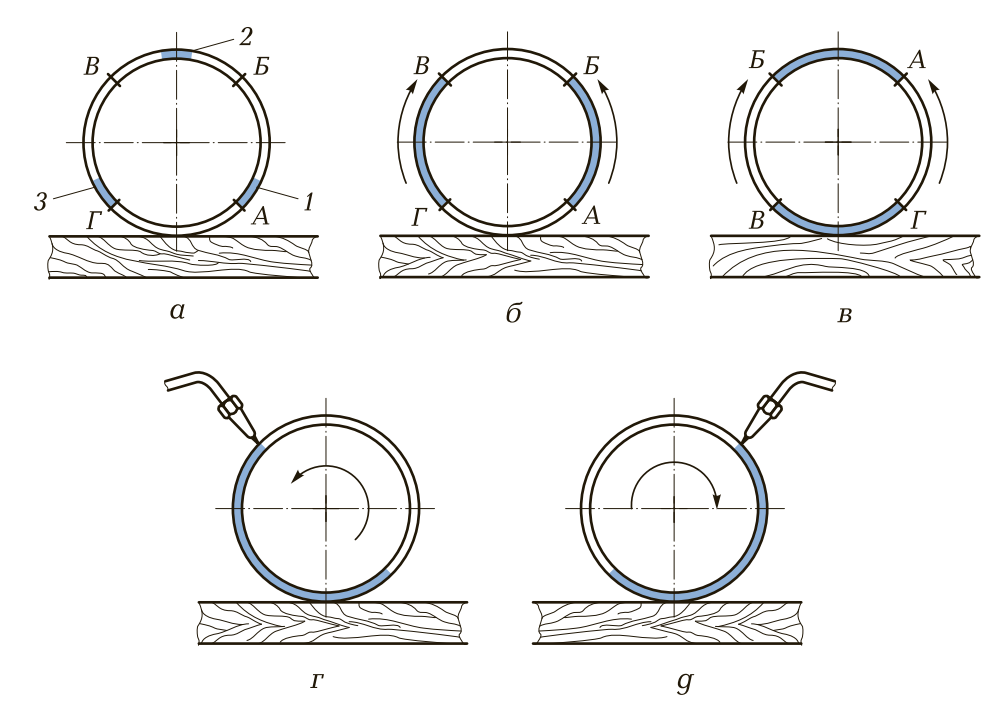

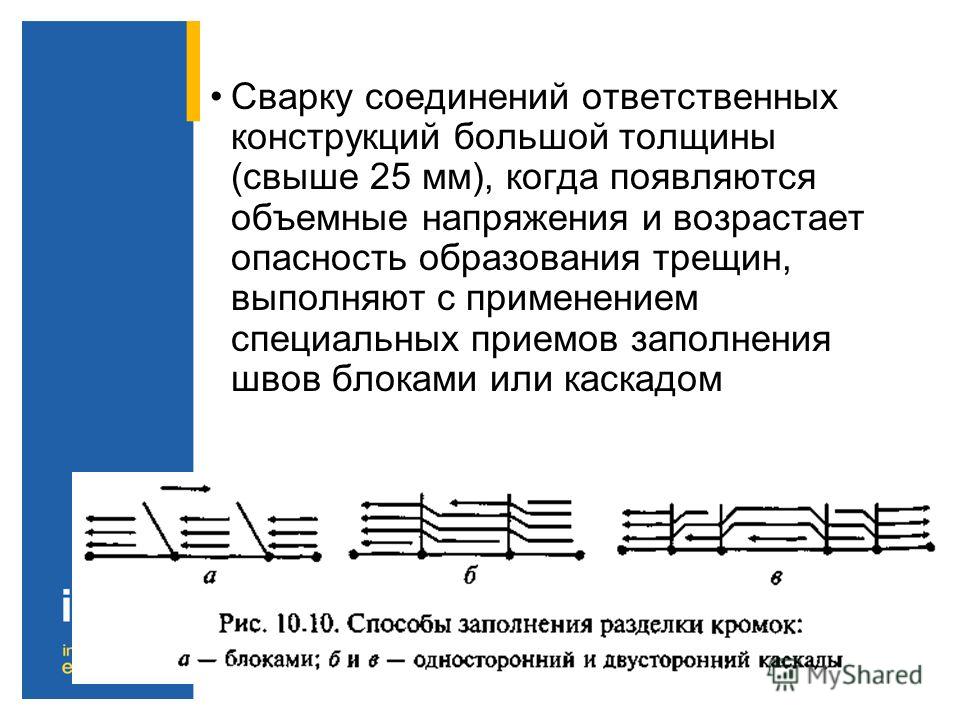

Для предотвращения образования трещин заполнение

разделки при сварке толстого металла следует производить с

малым интервалом времени между наложением отдельных

слоев. Это достигается применением каскадного метода

заполнения разделки (рис.4, а), или заполнения разделки

горкой (рис.4, б).

При каскадном способе заполнения разделки весь шов

разбивается на короткие участки и сварка осуществляется

таким образом, что по окончании сварки слоя на данном

участке, не останавливаясь, продолжают выполнение

следующего слоя на соседнем участке и т.

д., как это

д., как этосхематично представлено на рис.4, а.

неуспевший еще остыть металл предыдущего слоя. Сварка

горкой является разновидностью каскадного способа. Обычно

сварка горкой ведется от середины шва к краям

одновременно двумя сварщиками, как это схематично

представлено на рис.4, б.

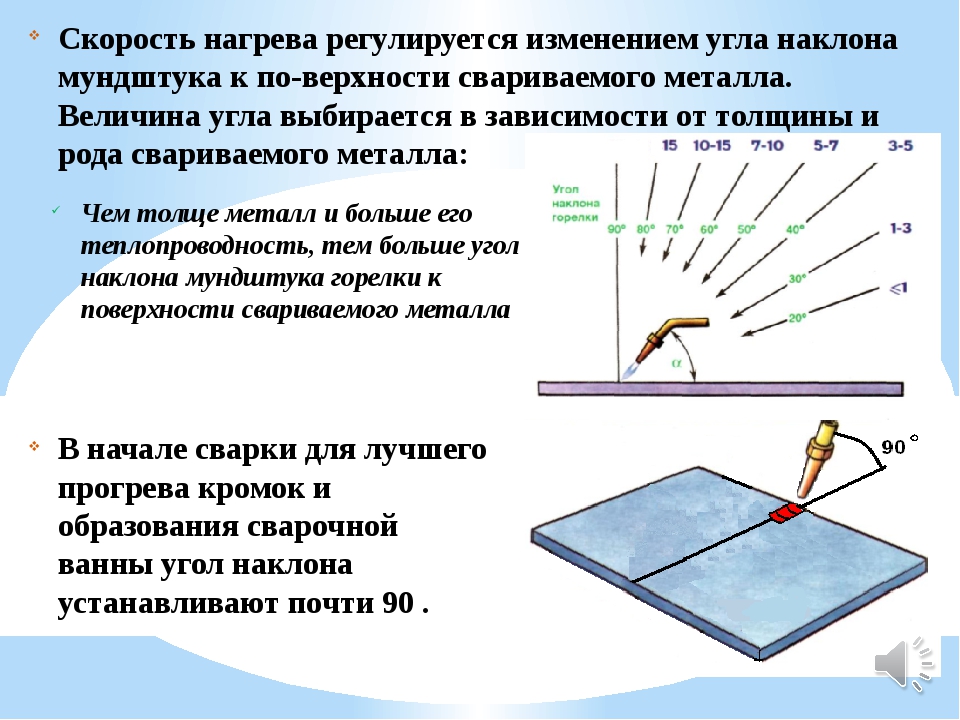

Так же важным фактором при выполнении сварки является

способ перемещения сварочной горелки и проволоки или

электрода. Пример предпочтительных способов движений при

сварке показан на (рис. 5).

Если по окончании шва сразу

оборвать дугу, то образуется

незаполненный металлом кратер,

который ослабляет сечение шва и

может явиться началом

образования трещин. Поэтому при

окончании шва всегда должна

производиться заварка кратера,

которая осуществляется сваркой в

течение некоторого времени без

перемещения электрода вдоль

свариваемых кромок, а затем

постепенным удлинением дуги до

ее обрыва.

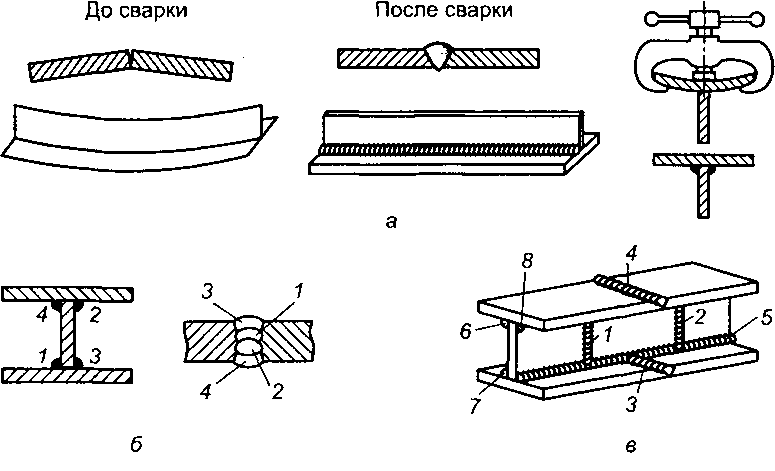

При наличии в сварной конструкции продольных и поперечных

сварных швов в начале должны свариваться поперечные швы (рис.1),

затем — продольные швы с учетом требований эскизов 2, 3, 4, 5, 6

При выполнении сварки необходимо применять способы сварки с

наименьшей погоной энергией, особенной для тонколистовой стали.

Сварку предпочтительней выполнять в вертикальном положении

сверху вниз. Зазоры между сварными элементами должны быть не

мение 1мм для предотвращения коробления при сварке.

Желательным является приминение грузов при сварке для нагружения

деформируемых участков при сварке.

Сварку листовых конструкций необходимо выполнять от середины к

краям в последовательности указаной на рисунках 2, 3, 4, 5, 6.

Длинные швы свариваются обратноступенчатым способом, или участками вразброс.

Сущность сварки обратно-ступенчатым способом заключается в том, что весь шов

участке выполняется в направлении, обратном общему направлению сварки (рис.

2) с таким

2) с такимрасчетом, чтобы окончание каждого данного участка совпадало с началом предыдущего.

В некоторых случаях при определении длины ступени за основу принимают участок, который

можно заварить электродом с тем, чтобы переход от участка к участку совместить со сменой

электрода.

Большие плоские листовые

конструкции с целью уменьшения

деформаций сва ривают в

последовательности, указанной на

рис. 4, 5. Листы должны быть

собраны так чтобы не было

пересекающихся швов.

Сварку собранных и прихваченных

листов начинают с поперечных

коротких швов среднего пояса,

затем переходят к сварке

поперечных швов крайних поясов и

уже после этого заваривают

продольные швы 8 и 9,

соединяющие пояса между собой.

Сварку каждого шва следует вести

обратноступенчатым способом при

общем направлении сварки от

середины к краям.

Электросварка. Как варить электросваркой | Приусадебный участок

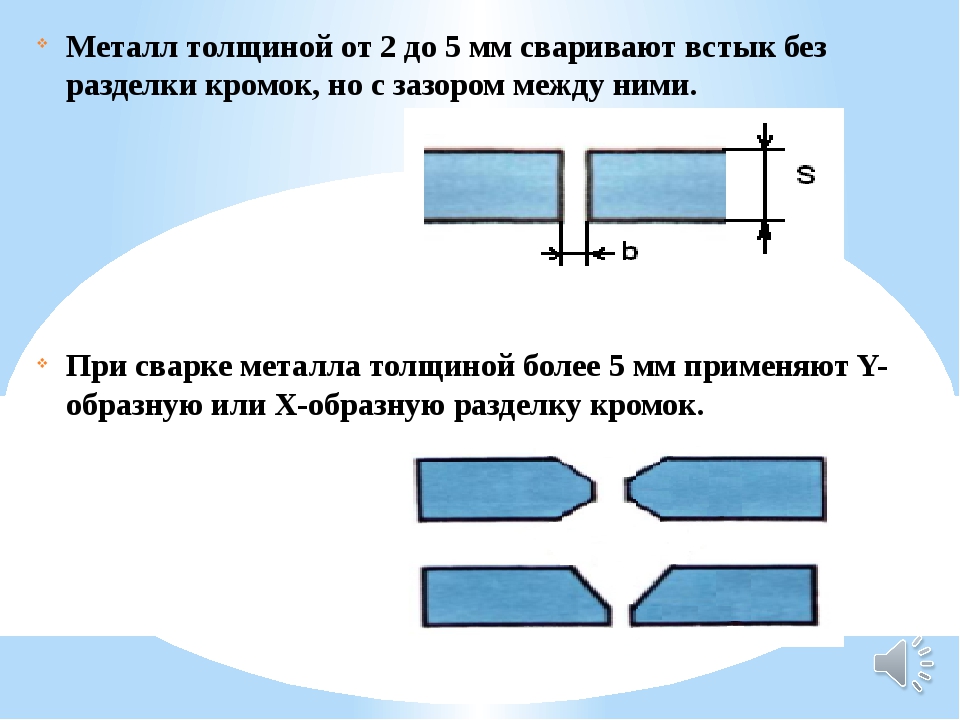

Качество сварного соединения зависит от подготовки сборки заготовок под сварку и режима электросварки. Основной металл в разделке свариваемых кромок и на 20—30 мм от них должен быть тщательно очищен от ржавчины и других загрязнений. Режим элетросварки характеризуется совокупностью параметров, определяющих условия процесса.

Основной металл в разделке свариваемых кромок и на 20—30 мм от них должен быть тщательно очищен от ржавчины и других загрязнений. Режим элетросварки характеризуется совокупностью параметров, определяющих условия процесса.Ручная электродуговая сварка

При ручной электродуговой сварке основными параметрами являются: диаметр электрода, сила тока, его род и полярность, напряжение на дуге, скорость перемещения электрода. К дополнительным факторам относятся: положение электрода и шва в пространстве, состав и толщина электродного покрытия, начальная температура свариваемых деталей.Таблица 3. Выбор диаметра электрода для сварки горизонтальных швов в зависимости от толщины металла.

При сварке вертикальных швов не следует пользоваться электродами диаметром более 5 мм, а при сварке потолочных швов — более 4 мм. Электроды диаметром более 6 мм применяют редко. Тип и марку электрода можно выбрать по справочным таблицам в зависимости от марки свариваемого металла и условий сварки. Химический состав металла электрода должен быть одинаковым с химическим составом свариваемого металла или близким к нему.

Электроды диаметром более 6 мм применяют редко. Тип и марку электрода можно выбрать по справочным таблицам в зависимости от марки свариваемого металла и условий сварки. Химический состав металла электрода должен быть одинаковым с химическим составом свариваемого металла или близким к нему.

Силу сварочного тока Iсв (А) можно ориентировочно определить по формуле:

Iсв = Kdэл ,где dэл — диаметр электрода, К — опытный коэффициент, равный 40—60 мм для электродов со стержнем из низкоуглеродистой стали и 35—40 мм для электродов со стержнем из высоколегированной стали. Величина сварочного тока зависит также от вида сварочного соединения: нахлесточные и тавровые соединения выполняют повышенным током по сравнению со стыковым. Сварочный ток зависит от марки электрода и может быть определен более точно по справочным таблицам.

Для возбуждения дуги необходимо электродом коснуться поверхности изделия — получается короткое замыкание, затем отвести его на нужное расстояние (2—4 мм), при этом нагретый воздух становится проводником. Существует еще один способ зажигания электрической дуги — так называемое чирканье электродом по металлу, как спичкой, но его нельзя применять в неприспособленных для сварки местах.

Существует еще один способ зажигания электрической дуги — так называемое чирканье электродом по металлу, как спичкой, но его нельзя применять в неприспособленных для сварки местах.

Качество сварного шва зависит от длины дуги. Умение поддерживать ее в оптимальном состоянии приходит с опытом, но рекомендуется придерживаться существующего правила: расстояние от электрода до кромки свариваемой поверхности должно составлять 0,5—1,1 диаметра применяемого электрода. Это расстояние между электродом и свариваемыми кромками необходимо поддерживать, поскольку при их касании происходит короткое замыкание, а при слишком большом зазоре дуга гаснет.

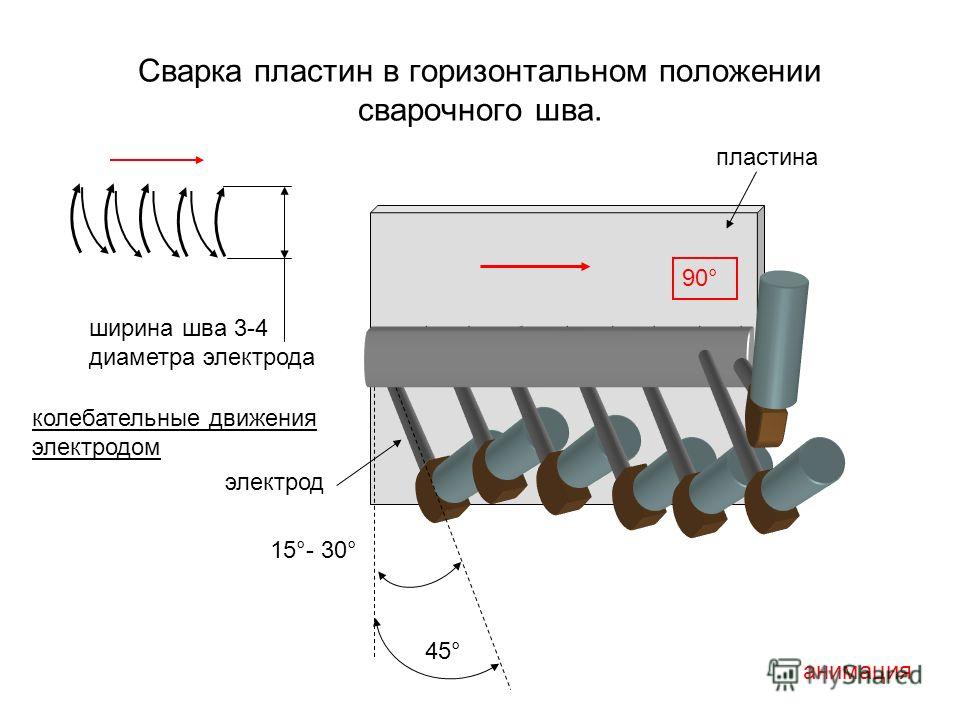

Перемещение электрода необходимо для поддержания горения сварочной дуги и получения сварного шва. Сварщик в процессе работы должен делать три движения электродом: непрерывное равномерное вниз по мере расплавления электрода, в направлении сварки и поперек шва. Поперечные колебательные движения конца электрода можно не делать при сварке тонких листов.

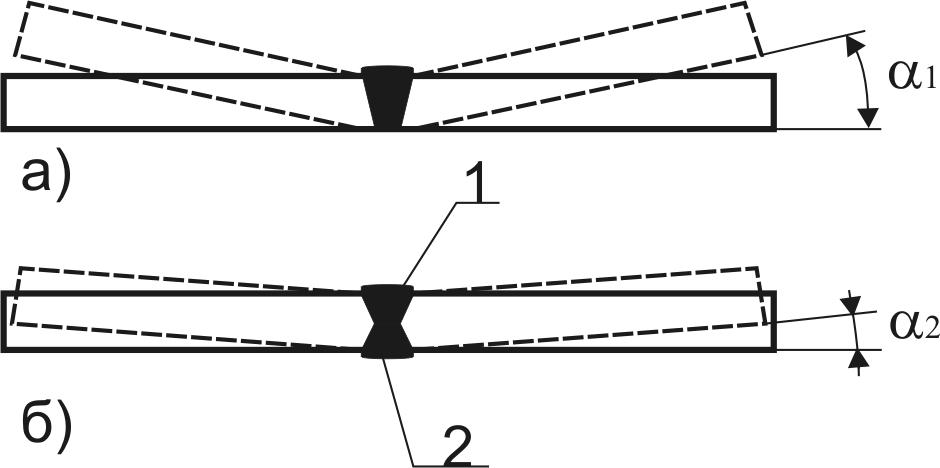

Сварку можно производить в направлении слева направо (рис. 1, а), справа налево (рис. 1, б), от себя (рис. 1, в) и к себе (рис. 1, г). Независимо от направления сварки положение электрода должно быть определенным, электрод должен быть наклонен к оси шва так, чтобы металл свариваемого изделия проплавлялся на наибольшую глубину. При сварке на горизонтальной плоскости для получения ровного и плотного шва угол наклона электрода должен быть равен 15° от вертикали в сторону ведения шва.

Рис. 1. Направления сварки:

а — слева направо; б — справа налево; в — вверх, или от себя; г — вниз, или к себе.

Скорость сварки выбирают с таким расчетом, чтобы получить сварной шов шириной около полутора диаметров электрода, с хорошим проваром и плавным переходом наплавленного металла к поверхности свариваемого изделия.

Очень важно правильно закончить сварной шов. Нельзя резко обрывать дугу. Следует медленно вести ее до обрыва, при этом расплавленный электродный металл должен заполнять кратер шва.

Виды сварочных швов

Существует три основных вида швов: горизонтальный, вертикальный и потолочный. Вертикальный шов можно делать на спуск и на подъем. Наиболее эффективна сварка на подъем. Она позволяет проварить корень шва и кромок. Недостаток этого способа — грубая поверхность шва.Сварка на спуск легче, но качество провара ниже. Более сложным в исполнении является горизонтальный шов. Для его выполнения делается скос верхней кромки, а нижняя при этом помогает удерживать расплавленный металл в месте сварки. Самым сложным является потолочный шов. При его выполнении сварка должна производиться очень короткой дугой, а оптимальный диаметр электрода — 4 мм. В процессе работы происходят короткие замыкания в месте соприкосновения конца электрода с изделием и расплавленный металл заполняет сварочную ванну изделия.

В зависимости от того, сколько проходов понадобится для заполнения сечения шва, он может быть однослойным, многослойным и многослойно-многоходным. Шов называется многослойным, если число слоев равно количеству проходов дугой (используется в стыковых соединениях). Многопроходным называется шов, в котором некоторые слои делаются за несколько проходов (применяется в угловых и тавровых соединениях). По длине швы делятся на короткие (до 300 мм), средние (300—1000 мм) и длинные (более 1000 мм).

Многопроходным называется шов, в котором некоторые слои делаются за несколько проходов (применяется в угловых и тавровых соединениях). По длине швы делятся на короткие (до 300 мм), средние (300—1000 мм) и длинные (более 1000 мм).

Способы выполнения работ электросваркой

Сварка может выполняться несколькими способами. Самой простой является сварка напроход — от начала до конца шва (рис. 2, а). Обратноступенчатым способом (от середины к концам) делается шов средней длины (рис. 2, б). Для выполнения длинных швов применяется вышеназванный способ (при этом весь шов разбивается на небольшие участки — рис. 2, в), а также сварка вразброс. Способы «горка» (рис. 2, г) или «каскад» (рис. 2, д) используются для соединения конструкций, несущих большую нагрузку. В этом случае вся сварочная зона должна пребывать в горячем состоянии во избежание появления трещин.

Рис. 2. Схемы различных способов сварки:

а — сварка напроход; б — обратноступенчатая сварка; в — сварка блоками; г — «горка»; д — «каскад».

Каждый способ сварки осуществляется в определенном режиме. Его параметры делятся на основные (величина и полярность тока, диаметр электрода, скорость сварки, напряжение на дуге) и дополнительные (положение электрода и изделия, состав электрода). В своей совокупности они оказывают большое влияние на весь сварочный процесс.

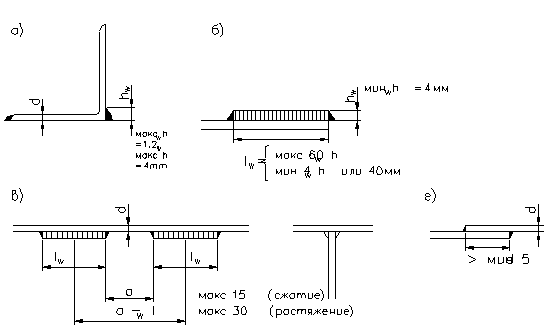

В любительской практике наиболее распространенный способ сварки — сварка встык. Для усиления стыковых соединений в ответственных конструкциях применяют накладки с одной или двух сторон. Накладки делают в форме вытянутого шести- или восьмиугольника.

Применять накладки прямоугольной формы нецелесообразно, так как по углам возникают большие внутренние напряжения. Накладка должна перекрывать сварной шов не менее чем на 100 мм. При установке накладок с двух сторон их следует брать различной величины, чтобы кромки их не совпадали и одна из них перекрывала другую на 20-30 мм.

При сварке внахлестку величина перекрытия должна быть не менее пятикратной толщины свариваемого металла.

Важно помнить, что некоторые металлы требуют сварки только с использованием постоянного тока прямой полярности, а магний, алюминий и бериллий — переменного.

Чтобы проверить качество шва, удаляют окалину молотком сварщика. У начинающих наиболее часто встречается непровар (не полностью проваренный сварной шов). Если такое случилось, изъян устраняют.

Способ уравновешивания деформаций

Способ уравновешивания деформаций применяется для сварки конструкций, имеющих швы, расположенные симметрично к центру тяжести сечения. Последовательность наложения швов устанавливается с таким расчетом, чтобы деформации, вызванные наложением предыдущего шва, были ликвидированы обратными деформациями после наложения последующего шва (рис. 105, а).

Рис.105.Мероприятия по предотвращению деформаций: а—симметричных балок; б—несимметричных балок; в, е—листовые конструкции; г—братноступенчатый метод сварки; д—при пересечении швов;

При сварке продольных швов конструкций несимметричного сечения в первую очередь необходимо накладывать поясные швы, расположенные на более мощных элементах (рис. 105, б).

105, б).

Во избежание коробления или появления трещин, как правило, поперечные швы листов и труб больших размеров заваривают раньше продольных (рис. 105, в), если же поперечные швы будут выполнены после продольных, когда стыкуемые листы жестко закреплены и усадка поперечных швов затруднена, то в швах толстых листов появятся трещины, а конструкции из тонкой листовой стали будут подвержены короблению.

В сварных листовых балках и колоннах двутаврового, корытного, коробчатого, крестового сечений стыки от дельных элементов необходимо заваривать предварительно. В этом случае усадка стыковых швов происходит свободно, сварочные напряжения не возникают.

При сварке стыков прокатных швеллеров и двутавров вначале следует сваривать стенку, а затем полки. В противном случае могут появиться трещины от усадки мощных швов на полках.

При обратноступенчатом методе сварки деформации незначительны, так как внутренние напряжения от усадки коротких швов меньше, чем от длинных, поэтому длинные швы необходимо разбивать на участки длиной 200—250 мм (при ручной сварке) и 1500—2000 мм (при автоматической), которые заваривают в направлении от края листа к его середине (рис. 105,г). Не следует допускать увеличения размеров сварных швов против проекта, так как это приводит к увеличению объемов наплавленного металла и деформаций. При пересечении угловых швов со стыковыми вначале заваривают стыковые, а затем угловые швы (рис. 105, д).

105,г). Не следует допускать увеличения размеров сварных швов против проекта, так как это приводит к увеличению объемов наплавленного металла и деформаций. При пересечении угловых швов со стыковыми вначале заваривают стыковые, а затем угловые швы (рис. 105, д).

Борьбу с винтообразностью элементов рекомендуется вести сваркой поясных швов в одном направлении, сваркой с 2-, 3-часовыми перерывами.

В настоящее время у вас недостаточно прав для чтения этого закона

В настоящее время у вас недостаточно прав для чтения этого закона Логотип Public.Resource.OrgЛоготип представляет собой черно-белый рисунок улыбающегося тюленя с усами. Вокруг печати красная круглая полоса с белым шрифтом, на которой в верхней половине написано «The Creat Seal of the Seal of Approval», а в нижней половине «Public.Resource.Org». На внешней стороне красной круглой марки находится круглая серебряная круглая полоса с зубчатыми краями, напоминающая печать из серебряной фольги.

Public.Resource.Org

Хилдсбург, Калифорния, 95448

США

Этот документ в настоящее время недоступен для вас!

Дорогой земляк:

В настоящее время вам временно отказано в доступе к этому документу.

Public Resource судится за ваше право читать и высказываться в соответствии с законом. Для получения дополнительной информации см. досье этого незавершенного судебного дела:

Американское общество испытаний и материалов (ASTM), Национальная ассоциация противопожарной защиты (NFPA), и Американское общество инженеров по отоплению, охлаждению и кондиционированию воздуха (ASHRAE) v.Public.Resource.Org (общедоступный ресурс), DCD 1:13-cv-01215, Объединенный окружной суд округа Колумбия [1]

Ваш доступ к этому документу, который является законом Соединенных Штатов Америки, был временно отключен, пока мы боремся за

ваше право читать и говорить о законах, по которым мы хотим управлять собой как демократическим обществом.

Чтобы подать заявку на получение лицензии на чтение этого закона, ознакомьтесь со Сводом федеральных правил или применимыми законами и правилами штата. для имени и адреса поставщика.Для получения дополнительной информации о указах правительства и ваших правах как гражданина в соответствии с верховенством права , пожалуйста, прочтите мое свидетельство перед Конгрессом Соединенных Штатов. Более подробную информацию о нашей деятельности вы можете найти на сайте Public Resource. в нашем реестре деятельности 2015 года. [2][3]

Благодарим вас за интерес к чтению закона. Информированные граждане являются фундаментальным требованием для того, чтобы наша демократия работала. Я ценю ваши усилия и приношу извинения за неудобства.

С уважением,

Карл Маламуд

Public.Resource.Org

7 ноября 2015 г.

Примечания

[1] http://www.archive.org/download/gov.uscourts.dcd.161410/gov.uscourts.dcd.161410.docket.html

[2] https://public. resource.org/edicts/

resource.org/edicts/

[3] https://public.resource.org/pro.docket.2015.html

Основы пайки | Lucas Milhaupt

Процесс пайки Шаг 6: Очистка паяного соединения

После того, как вы спаяли сборку, вы должны очистить ее.А очистка обычно представляет собой двухэтапную операцию. Первое — удаление остатков флюса. Второй — травление для удаления окалины, образовавшейся в процессе пайки.

Удаление флюса

Удаление флюса — простая, но необходимая операция. (Остатки флюса химически корродируют и, если их не удалить, могут ослабить определенные соединения.) Поскольку большинство флюсов для пайки растворимы в воде, самый простой способ их удаления — закалить сборку в горячую воду (120°F/50°C или выше). ). Лучше всего погрузить их, пока они еще горячие, просто убедившись, что присадочный металл полностью затвердел перед закалкой.Стеклоподобные остатки флюса обычно трескаются и отслаиваются. Если они немного упрямы, слегка почистите их проволочной щеткой, пока сборка все еще находится в горячей воде.

В зависимости от вашего процесса пайки вам может потребоваться выполнить очистку соединения после пайки для удаления остаточного флюса. Этот шаг может иметь решающее значение, поскольку большинство флюсов вызывают коррозию, например коррозия на изображенной линии охлаждения.

Причины удалить Flux

Давайте рассмотрим пять причин важности удаления флюса после пайки:

- Вы не можете проверить соединение, покрытое флюсом. Флюс

- может действовать как связующее вещество и может скреплять соединение без успешной пайки. Это соединение выйдет из строя во время службы.

- При работе под давлением флюс может маскировать отверстия в паяном соединении, даже если он выдерживает испытание давлением. Соединение протекло вскоре после ввода в эксплуатацию. Флюс

- гигроскопичен, поэтому остаточный флюс притягивает доступную воду из окружающей среды. Это приводит к коррозии.

- Краска или другие покрытия не прилипают к участкам, покрытым остаточным флюсом.

Методы удаления флюса

После пайки флюс образует твердую стекловидную поверхность, которую трудно удалить. Каков наилучший метод очистки? Удалить лишний флюс можно различными способами; наиболее рентабельные подходы связаны с водой.

Промышленные стандарты флюсов ориентированы на флюсы на водной основе. AMS 3410 и AMS 3411 предусматривают, что все флюсы, соответствующие этим спецификациям, после пайки должны быть растворимы в воде при температуре 175°F/79°C или ниже. Поэтому флюсы для пайки обычно предназначены для растворения в воде.

Наиболее распространенными методами удаления флюса после пайки являются:

Замачивание/смачивание

Используйте горячую воду с перемешиванием в резервуаре для замачивания, чтобы удалить избыток флюса сразу после операции пайки, а затем высушите сборку. Если замачивание невозможно, используйте проволочную щетку вместе с пульверизатором или влажным полотенцем. При использовании любой ванны для замачивания периодически меняйте раствор, чтобы избежать насыщения чистящего раствора.

Закалка

Этот процесс вызывает термический удар, который разрушает остаточный флюс.При закалке паяной детали в горячей воде соблюдайте осторожность, чтобы не повредить паяное соединение. Закалку производить только после затвердевания припоя, чтобы избежать трещин или шероховатостей при пайке. Обратите внимание, что закалка может повлиять на механические свойства основного материала. Не подвергайте закалке материалы с большими различиями в коэффициентах теплового расширения, чтобы избежать трещин в основных материалах и разрывов в припое.

Можно использовать и более сложные методы удаления флюса — бак ультразвуковой очистки для ускорения действия горячей воды или острого пара.К дополнительным методам очистки относятся:

- Очистка паровой фурмы. В этом процессе используется перегретый пар под давлением для растворения и удаления остатков флюса.

- Химическая очистка. Вы можете использовать кислый или щелочной раствор, как правило, с коротким временем замачивания, чтобы избежать порчи основных материалов.

При химической замачивании следите за уровнем pH, чтобы определить, когда менять раствор.

При химической замачивании следите за уровнем pH, чтобы определить, когда менять раствор. - Механическая очистка — Очистить паяные соединения от остатков проволочной щеткой или пескоструйной очисткой.Имейте в виду, что мягкие металлы, включая алюминий, требуют особой осторожности, так как они уязвимы для внедрения частиц.

Всегда проверяйте, чтобы ваш метод очистки был совместим со свойствами основного металла. Некоторые группы металлов достигают желаемого эффекта от специальной обработки после очистки. Детали из нержавеющей стали и алюминия, например, могут получить пользу от химического погружения для повышения коррозионной стойкости поверхности.

Проблемы с удалением флюса возникают только в том случае, если вы использовали недостаточное количество флюса или перегрели детали в процессе пайки.Затем флюс полностью насыщается оксидами, обычно приобретая зеленый или черный цвет. В этом случае флюс необходимо удалить слабым раствором кислоты. Ванна с 25% соляной кислотой (нагретая до 140-160°F/60-70°C) обычно растворяет самые стойкие остатки флюса. Просто встряхните паяную сборку в этом растворе от 30 секунд до 2 минут. Нет необходимости расчесывать. Однако следует предостеречь: растворы кислот сильнодействующие, поэтому при закалке горячепаяных узлов в ванне с кислотой обязательно надевайте защитную маску и перчатки.

Просто встряхните паяную сборку в этом растворе от 30 секунд до 2 минут. Нет необходимости расчесывать. Однако следует предостеречь: растворы кислот сильнодействующие, поэтому при закалке горячепаяных узлов в ванне с кислотой обязательно надевайте защитную маску и перчатки.

После того, как вы избавитесь от флюса, используйте раствор для травления, чтобы удалить любые оксиды, которые остались на участках, которые не были защищены флюсом во время процесса пайки. Как правило, лучше всего использовать травильный раствор, рекомендованный производителем материалов для пайки, которые вы используете. По возможности следует избегать сильно окисляющих травильных растворов, таких как светлые растворы, содержащие азотную кислоту, поскольку они разрушают серебряный присадочный металл. Если вы считаете необходимым их использовать, держите время травления очень коротким.

Рекомендуемые травильные растворы для удаления оксидов после пайки

| Применение | Состав | Комментарии |

|---|---|---|

Удаление оксидов из меди, латуни, бронзы, нейзильбера и других медных сплавов, содержащих высокое процентное содержание меди. | Горячая серная кислота от 10 до 25% с добавлением 5-10% бихромата калия. | Травление можно проводить одновременно с удалением флюса.Будет работать на углеродистых сталях, но если травление загрязнено медью, медь осядет на стали, и ее придется удалить механически. Этот серный травитель удалит пятна меди или оксида меди с медных сплавов. Это окисляющий травильный раствор, который обесцвечивает серебряный присадочный металл, оставляя его тускло-серым. |

| Удаление оксидов с чугуна и стали. | 50% раствор соляной кислоты, используемый в холодном или теплом виде. Можно использовать более разбавленную кислоту (10-25%) при более высоких температурах (140-160°F/60-70°C).) | Смесь 1 части соляной кислоты и 2 частей воды может использоваться для монеля и других сплавов с высоким содержанием никеля. Травильный раствор следует нагреть примерно до 180°F/80°C. Механическая отделка необходима для светлой отделки. Это травление HCl не похоже на яркие провалы на цветных металлах. |

| Удаление оксидов из нержавеющих сталей и сплавов, содержащих хром. | 20 % серная кислота, 20 % соляная кислота, 60 % вода, используется при 170–180°F (75–80°C.) | За этим травлением следует непосредственно погружение в 10% азотную кислоту, а затем промывание чистой водой. |

| 20 % соляная кислота, 10 % азотная кислота, 70 % вода, используется при температуре около 150°F (65°C) | Этот травильный раствор более агрессивен, чем серно-соляная смесь, указанная выше, и травит как сталь, так и присадочный металл. |

Примечание: Рекомендованные выше травильные растворы будут работать с любым из стандартных серебряных присадочных металлов, и для отдельных присадочных металлов не требуется никаких специальных инструкций.Фос-медь и серебросодержащие фос-медные присадочные металлы различаются, и то только при использовании на меди без флюса. При этом на поверхности металла в виде мелких глобул образуется твердый меднофосфатный шлак. Длительное травление в серной кислоте удалит этот шлак, но более эффективно кратковременное травление в 50%-ной соляной кислоте в течение нескольких минут. Когда паяное соединение должно быть покрыто металлом или лужением, удаление шлака абсолютно необходимо. Поэтому окончательная механическая очистка рекомендуется для работ, подлежащих гальваническому покрытию.

Длительное травление в серной кислоте удалит этот шлак, но более эффективно кратковременное травление в 50%-ной соляной кислоте в течение нескольких минут. Когда паяное соединение должно быть покрыто металлом или лужением, удаление шлака абсолютно необходимо. Поэтому окончательная механическая очистка рекомендуется для работ, подлежащих гальваническому покрытию.

Осмотр паяных соединений после очистки

В зависимости от вашего процесса пайки вам может потребоваться выполнить очистку соединения после пайки для удаления остаточного флюса. Этот шаг имеет решающее значение по нескольким причинам; включая коррозионную природу большинства флюсов и возможность того, что избыточный флюс может способствовать разрушению соединения. Наиболее распространенные методы очистки включают замачивание / смачивание водой и закалку.

Нарушения во время совместной проверки

Проверка готовых соединений может быть последним этапом процесса пайки, но процедуры проверки должны быть включены в этап проектирования. Ваша методология будет зависеть от приложений, услуг и требований конечного пользователя, а также от нормативных кодексов и стандартов.

Ваша методология будет зависеть от приложений, услуг и требований конечного пользователя, а также от нормативных кодексов и стандартов.

Определите критерии приемлемости для любой несплошности с учетом формы, ориентации, местоположения (на поверхности или под поверхностью) и связи с другими несплошностями. Обязательно укажите допустимые пределы с точки зрения минимальных требований.

Обычные дефекты паяных соединений, выявляемые при неразрушающем контроле, включают:

- Пустоты или пористость — неполный поток припоя, который может снизить прочность соединения и привести к утечке, часто вызываемой неправильной очисткой, неправильным зазором в соединении, недостаточным количеством присадочного металла, захваченным газом или тепловым расширением.

- Улавливание флюса — в результате недостаточного количества вентиляционных отверстий в конструкции соединения — предотвращение потока присадочного металла и снижение прочности соединения, а также срока службы

- Прерывистые галтели — участки на поверхности соединения, где галтели прерваны, обычно выявляемые при визуальном осмотре

- Эрозия основного металла (или легирование) — когда присадочный металл сплавляется с основным металлом во время пайки — движение сплава от галтели может вызвать эрозию и снизить прочность соединения

- Неудовлетворительное состояние поверхности или внешний вид — избыток присадочного металла или шероховатая поверхность — могут выступать в качестве очагов коррозии и концентраторов напряжений, а также мешать дальнейшим испытаниям

- Трещины — снижение прочности и срока службы соединения — также могут быть вызваны охрупчиванием жидким металлом.

Методы контроля паяных соединений: методы неразрушающего контроля

Методы неразрушающего контроля для проверки качества и соответствия техническим условиям включают:

Визуальный осмотр — с увеличением или без увеличения — для оценки пустот, пористости, поверхностных трещин, размера и формы галтелей, прерывистых галтелей плюс эрозия основного металла (не внутренние проблемы, такие как пористость и отсутствие заполнения)

Испытание на герметичность — для определения газо- или жидкостной непроницаемости припоя.Испытания под давлением (или на утечку пузырьков) включают подачу воздуха при давлении, превышающем рабочее. Вакуумные испытания полезны для холодильного оборудования и обнаружения незначительных утечек с использованием масс-спектрометра и атмосферы гелия.

Рентгенографическое исследование – полезно для обнаружения внутренних дефектов, больших трещин и пустот при пайке, если толщина и коэффициент поглощения рентгеновских лучей позволяют очертить припой – не может проверить надлежащую металлургическую связь (на фото справа)

Контрольные испытания — подвергание паяного соединения однократной нагрузке, превышающей эксплуатационный уровень, применяемые гидростатическими методами, испытаниями на растяжение или вращение

Ультразвуковое исследование — сравнительный метод оценки качества соединения в иммерсионном или контрактном режиме — включает отражение звуковых волн поверхностями с использованием преобразователя для излучения импульса и приема эхосигналов (на фото справа)

Капиллярное исследование — красители и флуоресцентные пенетранты могут обнаруживать трещины, открытые на поверхности стыков — не подходит для контроля галтелей, где всегда присутствует некоторая пористость

Испытания на акустическую эмиссию — оценка степени несплошности, основанная на предположении, что акустические сигналы претерпевают изменение частоты или амплитуды при прохождении через несплошности

Исследование термопереноса – выявляет изменения скорости теплопереноса из-за несплошностей или областей без пайки – на изображениях области пайки отображаются в виде светлых пятен, а пустые области – в виде темных пятен

Методы исследования паяных соединений: методы разрушающих испытаний

Существует также несколько разрушающих и механических методов испытаний, часто используемых при выборочных испытаниях или испытаниях партий:

Испытание на отслаивание — полезно для оценки соединений внахлестку и контроля качества производства на предмет общего качества соединения, а также наличия пустот и включений флюса — когда один элемент удерживается в жестком состоянии, а другой отделяется от соединения

Металлографическое исследование — проверка общего качества соединений с выявлением пористости, плохой текучести присадочного металла, эрозии основного металла и неправильной посадки

Испытание на растяжение и сдвиг — определяет прочность соединения при растяжении или сдвиге — используется при квалификации или разработке, а не при производстве

Испытание на усталость – испытание основного металла и паяного соединения – трудоемкий и дорогостоящий метод

Испытание на удар – определяет основные свойства паяных соединений – обычно используется в лабораторных условиях

Испытание на кручение — используется для паяных соединений при контроле качества продукции, например, шпильки или винты, припаянные к толстым профилям

Неудачная проверка пайки

Размер, сложность и серьезность приложения определяют наилучший метод проверки, и может потребоваться несколько методов. Если вы не можете разработать точный и надежный метод проверки критического паяного соединения, рассмотрите возможность пересмотра конструкции вашего соединения, чтобы обеспечить адекватную проверку.

Если вы не можете разработать точный и надежный метод проверки критического паяного соединения, рассмотрите возможность пересмотра конструкции вашего соединения, чтобы обеспечить адекватную проверку.

Проверка готовых соединений может быть последним этапом процесса пайки, но процедуры проверки должны быть включены в этап проектирования. Могут использоваться как неразрушающие, так и разрушающие методы, в зависимости от приложения, услуги и требований конечного пользователя, а также нормативных кодексов и стандартов.

После того, как флюс и оксиды удалены из паяного узла, дальнейшие операции по чистовой обработке требуются редко.Сборка готова к использованию или к нанесению гальванического покрытия. В тех немногих случаях, когда вам нужна сверхчистая поверхность, вы можете получить ее, отполировав сборку мелкой наждачной бумагой. Если узлы будут храниться для последующего использования, нанесите на них легкое антикоррозийное защитное покрытие, добавив водорастворимое масло в воду для окончательного ополаскивания.

Посмотрите это видео, чтобы узнать больше о том, как правильно чистить швы.

Основное руководство по сварке: подготовка, регулировка, швы и соединения

На рынке представлены десятки книг, описывающих процесс сварки.Помимо этого ресурса, в Интернете есть бесплатные учебные пособия и инструкции по сварке. Нет необходимости повторять всю эту информацию в этой книге.

Вместо этого в этой главе предлагается краткий обзор часто используемых сварочных материалов и основных настроек для обычных сварщиков. Затем мы перейдем к некоторым советам по созданию хороших, прочных сварных швов и нескольким методам, которые следует попрактиковать перед тем, как приступить к сварке в своем проекте.

Этот технический совет взят из полной книги АВТОМОБИЛЬНАЯ СВАРКА: ПРАКТИЧЕСКОЕ РУКОВОДСТВО.Подробное руководство по этому вопросу можно найти по этой ссылке:

.УЗНАТЬ БОЛЬШЕ ОБ ЭТОЙ КНИГЕ ЗДЕСЬ

ПОДЕЛИТЕСЬ ЭТОЙ СТАТЬЕЙ: Пожалуйста, не стесняйтесь поделиться этой статьей на Facebook, на форумах или в любых клубах, в которых вы участвуете. Вы можете скопировать и вставить эту ссылку, чтобы поделиться: https://musclecardiy.com/welding/basic -Руководство-по-сварке-подготовка-регулировка-сварки-стыков-часть-3/

Вы можете скопировать и вставить эту ссылку, чтобы поделиться: https://musclecardiy.com/welding/basic -Руководство-по-сварке-подготовка-регулировка-сварки-стыков-часть-3/

Сварочные принадлежности

Крайне важно получить подходящие материалы для вашего проекта.Возможно, вы видели по телевизору, как МакГайвер делает сварку с помощью пары соединительных кабелей и четверти, но на самом деле это не рекомендуемая техника. Хорошая новость заключается в том, что вам вряд ли понадобится все, что можно найти в сварочном цеху. Хороший бывший в употреблении аппарат для сварки MIG и несколько основных наборов проволоки и газа общего назначения помогут вам справиться почти со всеми проектами.

Наиболее важным фактором при выборе сварочного электрода (или наполнителя) является выбор электрода, изготовленного из того же материала, который вы свариваете. Существуют различные стержни и проволоки для мягкой стали, нержавеющей стали, алюминия и так далее. Затем выберите диаметр стержня или проволоки в зависимости от толщины металла, который вы планируете сваривать, и уровня мощности, который вам необходимо использовать. Для большинства целей вам нужен меньший ассортимент стержней и проволоки. Наконец, настройте сварочный аппарат на правильную силу тока, расход газа и т. д.

Затем выберите диаметр стержня или проволоки в зависимости от толщины металла, который вы планируете сваривать, и уровня мощности, который вам необходимо использовать. Для большинства целей вам нужен меньший ассортимент стержней и проволоки. Наконец, настройте сварочный аппарат на правильную силу тока, расход газа и т. д.

Автомобильная сварка принципиально не отличается от другой сварки, но требует большей точности. Вы хотите, чтобы ваша машина выглядела красиво, а также работала правильно, поэтому найдите время, чтобы попрактиковаться и стать лучше, прежде чем приступать к сварке своей машины.

Выберите сварочные электроды по типу и диаметру в соответствии с типом сварки, которую вы планируете выполнять.

Мы могли бы заполнить книгу таблицами настроек, чтобы охватить все эти переменные, но компании, поставляющие сварочные материалы, уже решили эту проблему. При покупке сварочной проволоки или проволоки попросите паспорт безопасности материала. Паспорт безопасности, как известно, содержит информацию о составе сварочного прутка и его флюсе (если он есть). Он также обычно содержит таблицу, в которой перечислены общие настройки сварочного аппарата и рекомендуемые области применения электрода.

Паспорт безопасности, как известно, содержит информацию о составе сварочного прутка и его флюсе (если он есть). Он также обычно содержит таблицу, в которой перечислены общие настройки сварочного аппарата и рекомендуемые области применения электрода.

MIG и устройства подачи проволоки

Если вы планируете использовать сварочный аппарат с подачей проволоки для стали, у вас есть два основных варианта сварочной проволоки: с флюсовой сердцевиной и сплошной металл. Проволока с флюсовым сердечником включает в себя собственный сварочный флюс — материал, который сгорает и создает зону без воздуха вблизи сварного шва. Флюс также образует корку на поверхности сварного шва, которую необходимо сколоть или счистить щеткой по мере остывания сварного шва. Если вы попытаетесь сварить корку, часть ее останется в виде пузырьков в сварном шве, что снижает прочность сварного шва и выглядит некрасиво.

Преимущество проволоки с флюсовой сердцевиной в том, что вам не нужно иметь дело с газовым баллоном. Вы просто включаете сварочный аппарат и начинаете работать. Недостатком является то, что проволока с флюсовым сердечником требует работы на переменном токе и производит много дыма и брызг. Использование флюсовой сердцевины также не рекомендуется для сварки тонких материалов (20 калибра и меньше). С небольшой бутылкой газа MIG (обычно это смесь аргона и углекислого газа) вы можете работать на постоянном токе и получить гораздо более гладкий шов. Распространенный выбор проволоки с флюсовым сердечником для автомобильных работ включает Lincoln NR-211 или любую проволоку, соответствующую стандарту AWS (Американского общества сварщиков) E71T-GS.

Вы просто включаете сварочный аппарат и начинаете работать. Недостатком является то, что проволока с флюсовым сердечником требует работы на переменном токе и производит много дыма и брызг. Использование флюсовой сердцевины также не рекомендуется для сварки тонких материалов (20 калибра и меньше). С небольшой бутылкой газа MIG (обычно это смесь аргона и углекислого газа) вы можете работать на постоянном токе и получить гораздо более гладкий шов. Распространенный выбор проволоки с флюсовым сердечником для автомобильных работ включает Lincoln NR-211 или любую проволоку, соответствующую стандарту AWS (Американского общества сварщиков) E71T-GS.

Для достижения наилучших результатов при сварке MIG вам нужен правильный тип газа, чтобы не допустить попадания кислорода и азота (98% обычного воздуха) в сварной шов. Существует диапазон цен на различные сварочные газы, и, конечно, лучшие составы стоят дороже. Вы можете использовать чистый углекислый газ (CO2), и он работает, но вы получите лучшие результаты, купив газ с содержанием аргона 75 или более процентов. Для сварки алюминия или других цветных металлов вам нужен 100-процентный аргон или гелий, но эти чистые газы не подходят для сварки мягкой стали.Для сварки нержавеющей стали к основной смеси аргона и углекислого газа добавляется небольшое количество водорода или другого химически активного газа. Вы также можете приобрести трехкомпонентные сварочные газы, в состав которых входит гелий, аргон, углекислый газ и небольшое количество кислорода.

Для сварки алюминия или других цветных металлов вам нужен 100-процентный аргон или гелий, но эти чистые газы не подходят для сварки мягкой стали.Для сварки нержавеющей стали к основной смеси аргона и углекислого газа добавляется небольшое количество водорода или другого химически активного газа. Вы также можете приобрести трехкомпонентные сварочные газы, в состав которых входит гелий, аргон, углекислый газ и небольшое количество кислорода.

Порошковая проволока

выглядит так же, как и любая другая сварочная проволока. Перед установкой проволоки в сварочный аппарат всегда проверяйте этикетку на катушке.

Если вы используете электродную сварку или порошковую проволоку, необходим набор проволочных щеток и отбойных молотков, чтобы очистить сварной шов от корки для осмотра и возможной доработки.

Хороший сварочный аппарат MIG, такой как этот Miller, можно найти на рынке бывших в употреблении за несколько сотен долларов. Он прост в использовании и поможет вашим проектам стать лучше.

В вашем сварочном цехе есть выбор хороших газов для сварки MIG. Они могут посоветовать вам правильную смесь для ваших конкретных потребностей.

Если вы планируете сваривать алюминий методом MIG, рассмотрите возможность приобретения такого сварочного пистолета. Поскольку катушка находится прямо на пистолете, вам не нужно протягивать проволоку через длинный кабель.Кроме того, вы можете легко сменить горелку без необходимости перенаправлять сварочную проволоку.

Для подавляющего большинства автомобильных сварок мягкой стали хорошим выбором является газовая смесь, состоящая из 85 процентов аргона и 15 процентов двуокиси углерода. Ваш сварочный цех может порекомендовать альтернативные смеси для конкретных целей.

Большая часть сварочной проволоки для сварки в среде инертного газа (MIG) для мягких сталей производится в соответствии со спецификацией ER70S AWS. Существуют подразделы: ER70S-3 и ER70S-6 являются наиболее часто используемыми проволоками для сварки MIG из низкоуглеродистой стали, а вариант -6 обычно считается более простым в использовании. Эти спецификации включают в себя элементы в сплаве, которые позволяют проволоке хорошо течь и создают хороший, прочный сварной шов.

Эти спецификации включают в себя элементы в сплаве, которые позволяют проволоке хорошо течь и создают хороший, прочный сварной шов.

Если вы планируете сваривать алюминий, вам обязательно понадобится баллон с аргоном или гелием. Алюминий легко окисляется, поэтому требуется защитный газ. Вам также понадобится алюминиевая проволока и специальные ролики, чтобы ее толкать. Наиболее популярными алюминиевыми проводами являются сплавы со сплошным сердечником 4043 или 5356. Проволока 4043 является самой популярной и простой в работе. Сплав 5356 тверже, и его следует использовать, когда вы планируете анодировать (окрашивать) свою работу, потому что сварочный материал 4043 плохо принимает цвет.Если вы будете регулярно сваривать алюминий, вам также следует инвестировать в шпульный пистолет. Поскольку алюминиевая проволока 4043 мягкая, установка катушки с проволокой прямо на пистолете позволяет сократить длину проволоки, что облегчает ее проволоку и снижает количество обрывов и замятий проволоки.

Если вы планируете сваривать нержавеющую сталь, вам понадобится проволока из нержавеющей стали. Наиболее популярными сплавами для сварки нержавеющей стали являются 304, 308 и 316, а также требуется специальный состав газа. Газ для сварки нержавеющей стали включает небольшое количество водорода или кислорода.

Принадлежности для сварки TIG

Стержни для сварки TIG аналогичны тем, которые используются для кислородно-ацетиленовой сварки, поскольку они имеют длину прямого стержня различных размеров от 1/16 до 1/8 дюйма. Как и проволока для сварки MIG, прутки TIG доступны в различных сплавах в зависимости от свариваемого материала. Существует два основных состава стержней для низкоуглеродистой стали, известные как S6, 70S и 80S-D2. Стальные сварочные стержни имеют тонкий слой медного покрытия на своей поверхности, чтобы противостоять ржавчине и способствовать образованию луж.Алюминиевые составы не имеют гальванического покрытия и изготавливаются из сплавов 4043 и 5356, как и проволока MIG. Точно так же нержавеющие сварочные стержни доступны из сплавов 308 и 316. В большинстве случаев TIG-сварка выполняется с использованием 100-процентного аргона, но также хорошо подходят и смешанные газы.

Точно так же нержавеющие сварочные стержни доступны из сплавов 308 и 316. В большинстве случаев TIG-сварка выполняется с использованием 100-процентного аргона, но также хорошо подходят и смешанные газы.

Эти алюминиевые стержни для сварки TIG представлены всеми четырьмя размерами обычно используемых стержней от 1/16 дюйма до 1/8 дюйма. Они продаются на вес и обычно производятся из сплавов 4043 и 5356.

Газ

TIG в основном такой же, как газ MIG, но в этой установке Расс добавил дополнительный клапан для подачи газа через пластиковую трубку, чтобы выводить кислород из хромомолибденовых трубок во время сварки.

При использовании сварочного аппарата TIG вам также необходимо запастись вольфрамовыми наконечниками для вашего сварочного пистолета. Эти острия сделаны в основном из вольфрама, но микроэлементы, включенные в производственный процесс, различают несколько видов острия. Чаще всего используются наконечники из 98-процентного вольфрама с добавлением 2-процентного тория. У этого типа наконечника красный наконечник, и это хороший наконечник общего назначения. Вы также можете купить набор различных наконечников для различных целей.

У этого типа наконечника красный наконечник, и это хороший наконечник общего назначения. Вы также можете купить набор различных наконечников для различных целей.

TIG легко обслуживать. Вы можете создать шарик из вольфрама на конце острия, просто сделав дугу — шарик будет развиваться сам по себе. Для тонкой работы держите острие острым с помощью точильного камня или станка для шлифовки вершин TIG. Для работы с большой мощностью отшлифуйте наконечник, чтобы увеличить точку дуги.

Кислородно-ацетиленовые принадлежности

Существует огромное количество вариантов электродов для кислородно-ацетиленовой сварки. Для низкоуглеродистой стали чаще всего выбирают стержни RG45, RG60 и RG65 с медным покрытием.Каждый из них имеет немного отличающийся состав, но все они хорошо работают в контексте автомобильной стали. Вы также можете приобрести различные специальные стержни из бронзы (для пайки), алюминия, нержавеющей стали и других материалов. Многие из этих стержней покрыты флюсом или покрыты флюсом для пайки.

Многие из этих стержней покрыты флюсом или покрыты флюсом для пайки.

Баллоны с кислородом окрашены в зеленый цвет, баллоны с ацетиленом окрашены в красный или черный цвет. Шланги также подобраны по цвету к бутылкам, чтобы избежать ошибок при подключении.

Варианты газа

сосредоточены в основном на горючем топливе.Ацетилен является наиболее распространенным газом, за которым следует пропан. Вы также можете получить водород, запатентованный газ MAPP, природный газ или сжиженный нефтяной газ для своей горелки. В общем, ацетилен является предпочтительным топливом. Сварочный кислород был высушен, чтобы предотвратить ржавчину баков. Вы никогда не должны использовать медицинский кислород или другие источники кислорода для сварки — приобретайте кислород в надежном сварочном цехе.

Всегда используйте, транспортируйте и храните сварочные баллоны в вертикальном положении. Ацетилен растворяется в ацетоне, когда его помещают в бутылку, и если вы положите бутылку на бок, ацетон может попасть в клапан, а затем в ваши регуляторы. Если ваши бутылки стояли на боку, поставьте их и дайте им стабилизироваться в течение часа или около того, прежде чем прикреплять регуляторы и пытаться их использовать.

Если ваши бутылки стояли на боку, поставьте их и дайте им стабилизироваться в течение часа или около того, прежде чем прикреплять регуляторы и пытаться их использовать.

Сварочные принадлежности

На рынке представлен широкий ассортимент сварочных электродов, каждый из которых оптимизирован для определенного вида сварки. Поскольку сварочный аппарат имеет только регулировку мощности, мы используем разные стержни для удовлетворения различных требований к сварке. Например, если вы свариваете что-то очень простое в работе, например, чистый новый металл, хорошо подогнанный без зазоров, выберите пруток 6013.С этим составом легко работать, легко чистить, и в целом он дает хорошие результаты, когда все в порядке. Если у вас есть пробелы, которые нужно заполнить, 6012 — лучший выбор.

Система нумерации электродов для электродуговой сварки довольно проста. Первые две цифры (60 или 70) обозначают прочность сварного шва на растяжение при давлении 60 000 или 70 000 фунтов на квадратный дюйм. Третья цифра указывает положения сварки, одобренные для стержня, как правило, 1 для всех положений или 2 только для плоского/горизонтального положения. Последняя позиция описывает требования к электрическому току и состав флюсового покрытия.Вообще говоря, 1 и 5 указывают только на постоянный ток, а все остальные цифры указывают на работу в режиме переменного/постоянного тока.

Третья цифра указывает положения сварки, одобренные для стержня, как правило, 1 для всех положений или 2 только для плоского/горизонтального положения. Последняя позиция описывает требования к электрическому току и состав флюсового покрытия.Вообще говоря, 1 и 5 указывают только на постоянный ток, а все остальные цифры указывают на работу в режиме переменного/постоянного тока.

При выборе стержня начните с состава материала, который вы планируете сваривать. Если вы работаете с мягкой сталью, перечисленные здесь основные стержни являются хорошим выбором. Если вы свариваете нержавеющую сталь, соединяете разные материалы или работаете с другими сплавами, вам следует обратиться за рекомендацией в свой сварочный цех. Измерьте диаметр стержня по толщине свариваемого материала и силе тока, которую вы используете.В общем, выбирайте стержни меньшего размера для более низких настроек мощности вашего сварочного аппарата. Как правило, 3/32-дюймовые стержни хороши примерно до 75 ампер, 1/8-дюймовые стержни от 75 до 150, 5/32-дюймовые стержни от 100 до 175 и 3/16-дюймовые стержни от 150 ампер. до 250 ампер и выше.

до 250 ампер и выше.

Стержни для стержневой сварки бывают разных размеров и составов. Сверху два стержня 6013 разных марок, а снизу стержень большего размера 6011. Некоторые стержни также имеют цветные точки и полосы, которые помогают их идентифицировать.

Сохранять электроды для электродуговой сварки сухими так же просто, как купить герметичный пластиковый кейс для переноски.Вы также можете построить горячую камеру, если считаете, что она необходима для того, чтобы вещи в вашем магазине оставались сухими.

Положения электродной сварки: Одной из характеристик, перечисленных для каждого типа сварочной проволоки, является положение, в котором ее лучше всего использовать. Сварка стержнем различает плоскую (как будто деталь лежит на столе, а вы стоите над ней и рядом с ней), вертикальную и потолочную сварку. Большинство современных удилищ хороши в любом положении, но некоторые рекомендуются для использования только в горизонтальном или горизонтальном положении.

В таблице на этой странице указаны виды сварки, указанные для каждого типа стандартного стержня. В таблице на стр. 40 перечислены параметры тока и полярности для наиболее часто используемых электродов для электродуговой сварки.

Уход за стержнями для электродуговой сварки: Для достижения наилучших результатов электроды для стержневой сварки должны быть абсолютно сухими. Намокшие стержни можно идентифицировать по разрушающемуся флюсовому покрытию. Подобно головке деревянной спички, окунутой в воду, флюс легко растворяется и распадается.

Вы можете купить печь для хранения и предварительного нагрева сварочных стержней или сделать простой горячий ящик. Хот-бокс — это просто старый металлический кулер или холодильник, изолированный и закрытый лампочкой внутри, чтобы внутри было тепло и сухо. Наиболее распространенным решением является просто покупка водонепроницаемого пластикового чехла для удилища. Это пластиковые баллоны с завинчивающимися крышками. Поместите удочки в один из этих чехлов и извлеките столько удочек, сколько вам нужно. В противном случае держите корпус закрытым.

В противном случае держите корпус закрытым.

Подготовка к сварке

Чтобы создать прочный и красивый шов, вам нужна хорошая техника, но не менее важно подготовить свой проект.Лучший сварщик в мире не сможет добиться хороших результатов, если деталь не будет разрезана, очищена и закреплена должным образом. Точно так же, если сварочный аппарат неправильно отрегулирован, трудно получить хорошие результаты. Используйте приведенные ниже разделы, чтобы убедиться, что ваш сварной шов настроен правильно, прежде чем вы начнете.

Хорошая примерка

Хорошая подгонка свариваемых деталей является залогом хорошего результата. Когда вы измеряете и вырезаете свои детали, тщательно измерьте и учитывайте ширину пламени или лезвия, когда вы делаете разрезы.

Мелкие детали и трубки нужно собрать вместе для достижения наилучших результатов. Для более толстых материалов вы, как правило, срезаете сопрягаемые кромки, чтобы обеспечить место для сварного шва.

При работе с более мелкими или тонкими материалами можно соединить концы вместе и сварить. Если вы скосили края, может не хватить материала для сварки.

Если материал толще, вы получите лучший сварной шов, если скосите края, чтобы материалу шва было куда идти.

Правильные размеры и маркировка особенно важны при резке углов. Использование шаблона, стусла или фиксированной настройки на отрезной или ленточной пиле важно, потому что крошечная угловая ошибка на конце сварки умножается на длину детали, и другой конец прутка может оказаться сильно не выровненным.

Как правило, если вам нужно оценить разрез, оценивайте его слишком долго. От куска металла всегда можно отрезать больше, а прибавить длину очень сложно.При разрезании прямого угла оценка небольшой длины позволяет снова отрезать или отшлифовать угол, если он не совсем правильный.

Получение точно правильных углов особенно важно при работе с трубами, так как вы можете установить конец «рыбий рот» вокруг круглой трубы для сварки. Даже с труборезом требуется некоторая практика, чтобы сделать эти приспособления точно правильными.

Даже с труборезом требуется некоторая практика, чтобы сделать эти приспособления точно правильными.

Чистка металла

Чистота имеет решающее значение для хорошего результата сварки. Прокатная окалина, масло, жир, грязь, краска, металлическая стружка и другие загрязнения попадают в сварной шов и проявляются в виде пузырьков, шлака, шлака и пористости.Это некрасиво и снижает прочность сварного шва. Начните чистить свою работу с хорошей проволочной щеткой. Шлифовка и шлифовка также помогают удалить краску и клей, но могут оставить свои загрязнения. Чистите и шлифуйте свою работу, пока металл не заблестит, но не удаляйте слишком много материала. Вам нужно много металла для сварки.

Краска, лак и любой другой герметик не помогут сварке. Этот алюминий был очищен щеткой до того, как на место была приварена косынка.

Если металл, с которым вы работаете, ранее был покрыт краской, маслом, смазкой, космоленом или любым другим защитным средством, вы можете промыть его очищающим растворителем. В вашем сварочном цеху есть несколько имеющихся в продаже растворов для очистки, таких как Ox-Out и Chemclean. Это кислотные чистящие средства, которые удаляют масло, жир, прокатную окалину, ржавчину и другие загрязнения с ваших рабочих поверхностей.

В вашем сварочном цеху есть несколько имеющихся в продаже растворов для очистки, таких как Ox-Out и Chemclean. Это кислотные чистящие средства, которые удаляют масло, жир, прокатную окалину, ржавчину и другие загрязнения с ваших рабочих поверхностей.

Поддержка вашей работы

Когда ваш металл правильно подогнан и очищен от окалины и загрязнений, вы готовы расположить детали.Перед началом сварки важно правильно и надежно расположить детали. Это когда удобно иметь сварочный стол для подготовки ваших деталей. Если ваши детали длинные, вам могут понадобиться дополнительные стойки для их поддержки с обоих концов и в одном или нескольких местах посередине. Можно купить или изготовить сварочные стенды переменной высоты (иногда их называют мертвецом), используя резьбовой стержень и штативную подставку. Вы также можете использовать козлы, столы, стопки ящиков или что-то еще, что есть в наличии. Важно то, что ваши детали должны быть надежно закреплены в правильной ориентации. Детали иногда двигаются, когда вы начинаете сварку, и разрезать их на части, чтобы повторить попытку, очень утомительно.

Детали иногда двигаются, когда вы начинаете сварку, и разрезать их на части, чтобы повторить попытку, очень утомительно.

Это может быть как простая козла, так и причудливая подставка для труб с роликами, но она поддерживает вашу работу при резке или сварке.

Не бойтесь приваривать детали к сварочному столу. Если у вас есть набор столярных угольников, транспортиров или магнитных углов, измерьте всеми возможными способами, чтобы убедиться, что ваши прямые углы прямые и что все подходит и выстраивается так, как вы планировали.

Изготовление шаблонов

Если вы планируете сделать несколько копий конструкции, вам может пригодиться создание шаблона. Кондуктор — это просто установка, которая позволяет вам делать несколько деталей совершенно одинаково. Например, вы можете приварить прихваточным швом несколько угловых или коробчатых деталей к столу, чтобы ваши детали располагались именно там, где вы хотите. Если вы отрежете детали одинаковой длины и используете один и тот же приспособление, вы сможете каждый раз получать одинаковые детали.

Если вы отрежете детали одинаковой длины и используете один и тот же приспособление, вы сможете каждый раз получать одинаковые детали.

Одним из преимуществ стального сварочного стола является то, что вы можете приваривать к столу детали, чтобы сделать приспособление, удерживающее вашу работу на месте. Вы даже можете приварить заготовку к столу, а затем отрезать ее.

Вы можете сделать временное приспособление из кусков стали для удержания деталей. Просто отрежьте обрезки до нужной длины, прикрепите их к столу, а затем прикрепите деталь к опорной части. Когда вы все закончите, сломайте или отрежьте опору и отшлифуйте прихваточный шов.

Потратьте время, чтобы осмотреть свои детали со всех сторон и убедиться, что они подходят правильно и все выровнено правильно. Доработка сварной детали никогда не бывает легкой, и вы можете легко испортить деталь (или несколько), и вам придется начинать все сначала. Потраченное сейчас время на то, чтобы убедиться, что все в порядке, скоро окупится.

Подготовка среды

Сваривать при дневном свете труднее, потому что солнечный свет проникает в маску и ограничивает возможность видеть сварной шов.Кроме того, вы не можете так легко увидеть светящийся металл при полном дневном свете. Лучше всего сваривать в помещении, если вы можете сделать это безопасно, или, по крайней мере, в затененном месте, где вы можете видеть, что делаете, через маску.

Ветер также является вашим врагом во время сварки. Ветер сдувает защитные газы со сварочного аппарата MIG или TIG и даже с проволоки с флюсовым сердечником или флюса на сварочном стержне. С другой стороны, место проведения сварочных работ должно хорошо проветриваться, чтобы дым и испарения от сварки заменялись свежим воздухом, которым вы могли бы дышать.Опять же, сварка в помещении лучше всего, если вы не создаете опасность пожара или вентиляции.

Соберите защитное снаряжение. Часто возникает соблазн просто сделать закрепку или пробежать короткую бусину без защитного снаряжения, но именно тогда вы обожжетесь. Держите свое защитное снаряжение рядом со сварщиком, и оно всегда будет под рукой, когда вы будете готовы к сварке. Прежде чем приступить к сварке, убедитесь, что вы выбрали подходящий класс линз.

Держите свое защитное снаряжение рядом со сварщиком, и оно всегда будет под рукой, когда вы будете готовы к сварке. Прежде чем приступить к сварке, убедитесь, что вы выбрали подходящий класс линз.

Если ваша маска автоматически затемняется, убедитесь, что ее настройки соответствуют типу сварки, которую вы собираетесь выполнять.

Регулировка сварочного аппарата

Каждый сварочный аппарат уникален, поэтому правильная настройка сварочного аппарата — это искусство. Но следуйте этим шагам, и вы должны попасть на стадион. Затем выполните несколько тестовых валиков на стальном металлоломе той же формы и толщины, что и ваши детали, и вы сможете установить точные настройки, которые вам нужны.

AC, DC и полярность

Электрический ток бывает различных видов — 120, 240 или 480 вольт, он может быть однофазным или трехфазным, а также может подаваться как переменный или постоянный ток.Проще говоря, переменный ток (AC) означает, что направление электрического потока меняется примерно 60 раз в секунду. Постоянный ток (DC) означает, что поток электричества постоянен в одном направлении.

Постоянный ток (DC) означает, что поток электричества постоянен в одном направлении.

Практически во все настенные розетки подается переменный ток. Многие сварщики пропускают переменный ток через сварной шов. Однако вы можете выбрать переменный или постоянный ток на своем сварочном аппарате. Настройка постоянного тока на сварочном аппарате преобразует поступающее электричество в постоянный ток, прежде чем использовать его для сварки.

Некоторые металлы и присадочные материалы лучше свариваются на переменном токе, а некоторые на постоянном токе. Некоторым процессам нравится прямая, а некоторым — обратная полярность. Получите сварочный аппарат, который позволяет вам выбирать ток и полярность для максимальной гибкости.

Различные основные материалы, сварочная проволока или стержни, а также методы сварки подходят для сварки переменным или постоянным током. Одно не лучше и не хуже другого. Вам просто нужно знать, когда использовать каждую настройку с разными металлами и сварщиками.

Помимо выбора тока, многие сварочные аппараты позволяют выбирать полярность при сварке постоянным током. Прямая полярность постоянного тока — это когда зажим положительный, а сварочный стержень отрицательный. При обратной полярности зажим является отрицательной стороной цепи, а сварочный стержень — положительной. Полярность важна для некоторых сварочных стержней.

Настройки подачи проволоки и MIG

Для сварочного аппарата с подачей проволоки выберите уровень мощности, соответствующий толщине рабочего материала.Ваш сварочный аппарат может иметь переключатели или циферблат для управления мощностью, но процесс регулировки такой же. Начните с меньшей мощности, чем, по вашему мнению, вам нужно, и запустите несколько тестовых бусин. Проверьте достаточность проплавления, перевернув деталь, и когда вы увидите обесцвечивание от сварного шва на обратной стороне металла, значит, вы проделываете большую часть металла.

Самые простые сварочные аппараты имеют четыре режима мощности, которые можно выбрать с помощью двух клавишных переключателей. Вы также можете установить скорость проволоки отдельно.

Вы также можете установить скорость проволоки отдельно.

Скорость подачи проволоки зависит от выбранной вами мощности. Если ваш сварочный аппарат использует пару переключателей для управления мощностью сварки, у вас есть 4 настройки мощности на выбор. Как правило, чем больше энергии вы используете, тем выше должна быть скорость вашего провода.

Установите сварочный аппарат на минимальную мощность, установите скорость подачи проволоки примерно на 30 процентов от ее мощности и попробуйте выполнить несколько пробных сварных швов. Регулируйте скорость подачи проволоки до тех пор, пока не получите плавный поток в сварной шов.Если скорость проволоки слишком высока, вы обнаружите, что проволока толкает сварочный пистолет назад или обрывается, оставляя короткие отрезки проволоки, торчащие из сварного шва. Если скорость подачи проволоки слишком мала, дуга будет проскальзывать и разбрызгиваться, а сварной шов будет неравномерным. Регулируйте скорость подачи проволоки, пока не получите хорошую ровную дугу и сварной шов.

При более высоких мощностях необходимо несколько увеличить скорость подачи проволоки. Это вводит больше металла сварного шва в ваш валик, а с тонкими материалами вы рискуете прожечь. Дополнительные сведения о настройке сварочного аппарата см. в практических упражнениях ниже.С установленной скоростью отрегулируйте силу привода или натяжение проволоки. Это достигается за счет роликовых колес, которые проталкивают проволоку по кабелю к сварочной горелке. Ролики должны быть достаточно тугими, чтобы проталкивать проволоку по мере ее расхода в точке дуги, но не слишком туго. Установите натяжение, начиная с минимального, чтобы эта проволока почти не подавалась. Затем поднесите сварочный пистолет к плоской непригодной для сварки поверхности, например к бетону. Роликовые колеса должны скользить, а не толкать проволоку.

Затем осторожно увеличьте давление, пока ролики не начнут выталкивать проволоку из испытательной поверхности.Вам нужно лишь небольшое усилие за проволокой. Для сварочного аппарата MIG с подачей проволоки также необходимо отрегулировать подачу газа. Нет ничего плохого в том, чтобы использовать слишком много газа — это просто дорого, — но вы должны убедиться, что к вашему сварочному пистолету подается достаточный поток газа. Двадцати фунтов на регуляторе должно быть достаточно для нормальных условий сварки (спокойный воздух), но вам нужно увеличить это значение, если вы свариваете в ветреную или ветреную погоду. В приведенной выше таблице представлен набор базовых настроек для сварочного аппарата MIG с подачей проволоки. Эти настройки — просто место для начала ваших тестов, и они консервативны.Для полного проникновения почти всегда используются более высокие настройки мощности.

Нет ничего плохого в том, чтобы использовать слишком много газа — это просто дорого, — но вы должны убедиться, что к вашему сварочному пистолету подается достаточный поток газа. Двадцати фунтов на регуляторе должно быть достаточно для нормальных условий сварки (спокойный воздух), но вам нужно увеличить это значение, если вы свариваете в ветреную или ветреную погоду. В приведенной выше таблице представлен набор базовых настроек для сварочного аппарата MIG с подачей проволоки. Эти настройки — просто место для начала ваших тестов, и они консервативны.Для полного проникновения почти всегда используются более высокие настройки мощности.

Кислородно-ацетиленовая регулировка

При работе с кислородно-ацетиленовым сварочным аппаратом необходимо учитывать сварочный наконечник. Различные сварочные наконечники имеют разный размер отверстия, что позволяет получить большее или меньшее пламя. Закройте клапаны на горелке и установите регулятор ацетилена примерно на 7 фунтов на горелку, а кислород — примерно на 20 фунтов. Затем откройте ацетиленовый клапан (обычно красный шланг) и зажгите фонарик.У вас должно получиться дымящееся пламя. Затем медленно откройте кислородный клапан (обычно зеленый шланг) на горелке и регулируйте поток, пока не получите маленькую вспышку сине-белого пламени размером с кончик карандаша. Если вы откроете кислород слишком далеко или слишком быстро, ваш факел может взорваться и потерять пламя. Если это произойдет, закройте кислородный клапан и начните сначала.

Затем откройте ацетиленовый клапан (обычно красный шланг) и зажгите фонарик.У вас должно получиться дымящееся пламя. Затем медленно откройте кислородный клапан (обычно зеленый шланг) на горелке и регулируйте поток, пока не получите маленькую вспышку сине-белого пламени размером с кончик карандаша. Если вы откроете кислород слишком далеко или слишком быстро, ваш факел может взорваться и потерять пламя. Если это произойдет, закройте кислородный клапан и начните сначала.

Ближайший к баллону манометр показывает давление в баллоне. Дальний манометр показывает давление в шланге и на горелке.

Настройки сварочного аппарата

В базовом сварочном аппарате переменного тока единственным параметром, которым вы управляете, является мощность. Начните с малого и двигайтесь вверх, пока ваши пробные сварные швы не покажут хорошее проплавление и отсутствие прожогов. Убедитесь, что вы также выбрали правильный тип сварочной проволоки для работы!

В базовом сварочном аппарате единственное, что вы можете установить, — это общая сила тока, подаваемая через электрод. Используйте минимально возможную мощность для легких материалов.

Используйте минимально возможную мощность для легких материалов.

Настройки сварочного аппарата TIG

На сварочном аппарате TIG вы можете контролировать мощность на коробке или с помощью ножной педали. Ножная педаль — прекрасный инструмент, который позволяет вам контролировать количество энергии, поступающей в дугу от момента к моменту, и это одна из причин, по которой TIG можно использовать для очень тонких работ, таких как сварка листового металла. Вы также можете контролировать подачу газа к сварочной горелке, и, как и при сварке MIG, вам необходимо убедиться, что газа достаточно для защиты сварного шва.

Аппарат для сварки TIG использует только основные элементы управления максимальной мощностью, типом тока и полярностью. Однако в большинстве установок для сварки TIG используется ножная педаль для точной регулировки сварочного тока.

Еще одна настройка, которую вы вносите в сварочный аппарат TIG, связана с вольфрамовым электродом. Электрод заострен, как игла. Это позволяет сварщику TIG создавать очень маленькую точную дугу. Если на электроде скапливается расплавленный сварочный пруток или другой материал, производительность и точность сварщика снижаются.Точно так же кончик электрода со временем изнашивается и затупляется, поэтому пользователи TIG держат под рукой точильный камень для очистки и заточки электрода. Вы также можете заменить изношенный электрод в пистолете. Большинство электродов TIG двусторонние, чтобы максимально использовать материал.

Электрод заострен, как игла. Это позволяет сварщику TIG создавать очень маленькую точную дугу. Если на электроде скапливается расплавленный сварочный пруток или другой материал, производительность и точность сварщика снижаются.Точно так же кончик электрода со временем изнашивается и затупляется, поэтому пользователи TIG держат под рукой точильный камень для очистки и заточки электрода. Вы также можете заменить изношенный электрод в пистолете. Большинство электродов TIG двусторонние, чтобы максимально использовать материал.

В большинстве случаев TIG-сварка выполняется с прямой (положительной) полярностью постоянного тока, за исключением сварки алюминия, которая всегда выполняется с использованием переменного тока.

Основные валики и шарниры

Когда сварщики говорят о сварных швах и различных типах соединений, именно эти термины можно услышать чаще всего.Различия между соединениями могут быть незначительными, и все хорошие сварные швы имеют почти одинаковые характеристики — хорошее проплавление, чистое наплавление и ровные валики. Вообще говоря, валик — это отложение расплавленного металла на стыке двух или более свариваемых деталей. Соединение — это место соединения частей, а тип соединения указывает, как части соединяются. Все соединения, перечисленные здесь, выигрывают от закрепления деталей на месте до того, как вы попытаетесь запустить валик.

Вообще говоря, валик — это отложение расплавленного металла на стыке двух или более свариваемых деталей. Соединение — это место соединения частей, а тип соединения указывает, как части соединяются. Все соединения, перечисленные здесь, выигрывают от закрепления деталей на месте до того, как вы попытаетесь запустить валик.

Посмотрите на светлый металл по краю этой детали.Вы можете видеть, что сварной шов на другой стороне проникает в нижележащий металл, когда вы видите контур сварного шва с задней стороны детали.

Во время сварки старайтесь сбалансировать количество тепла, подаваемого на каждую свариваемую деталь. Например, если вы свариваете Т-образное соединение, тепло от сварки имеет большую площадь для проникновения в разделенную пополам часть, чем в центральную часть. Поэтому уделяйте дуге больше времени на разделенной пополам части, чтобы обеспечить равномерное распределение тепла.

Угловая бусина

Угловой валик используется на 90-градусном соединении, на плитах внахлест или на любой стороне Т-образного соединения. Если вы разрезаете угловой валик, форма сварного шва будет примерно треугольной. Это прочный валик для соединения деталей конструкции, требующий хорошего глубокого проникновения. Обычно этот валик не требует скашивания кромок свариваемых материалов. Держите большую часть дуги направленной на горизонтальную часть при создании скругления — вы просто расплавляете часть вертикальной части и позволяете ей стекать в горизонтальную часть.Если вы нагреете вертикальную деталь слишком сильно, вы создадите подрез, в результате чего вертикальная деталь станет тоньше, чем когда вы начинали сразу над сварным швом.