Сварные соединения в стык » Строительно-информационный портал

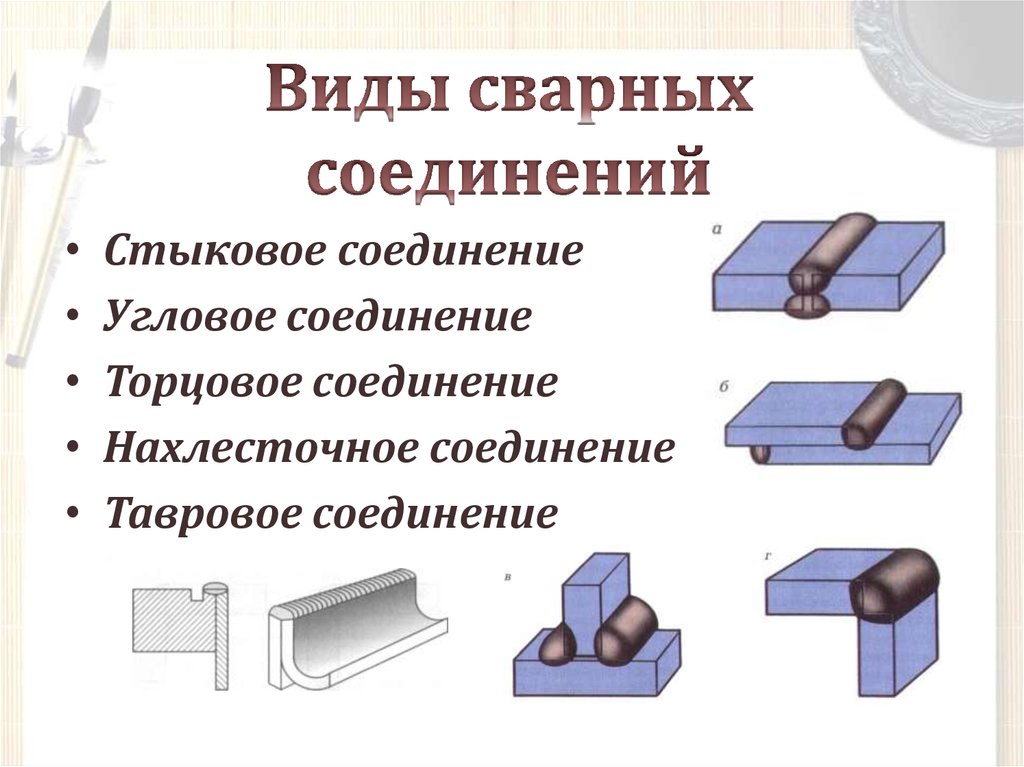

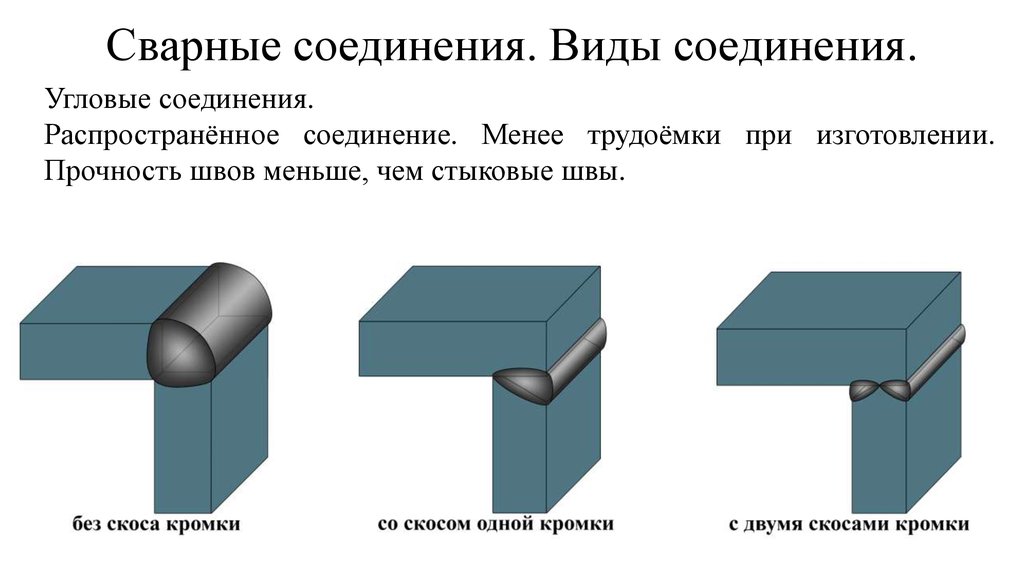

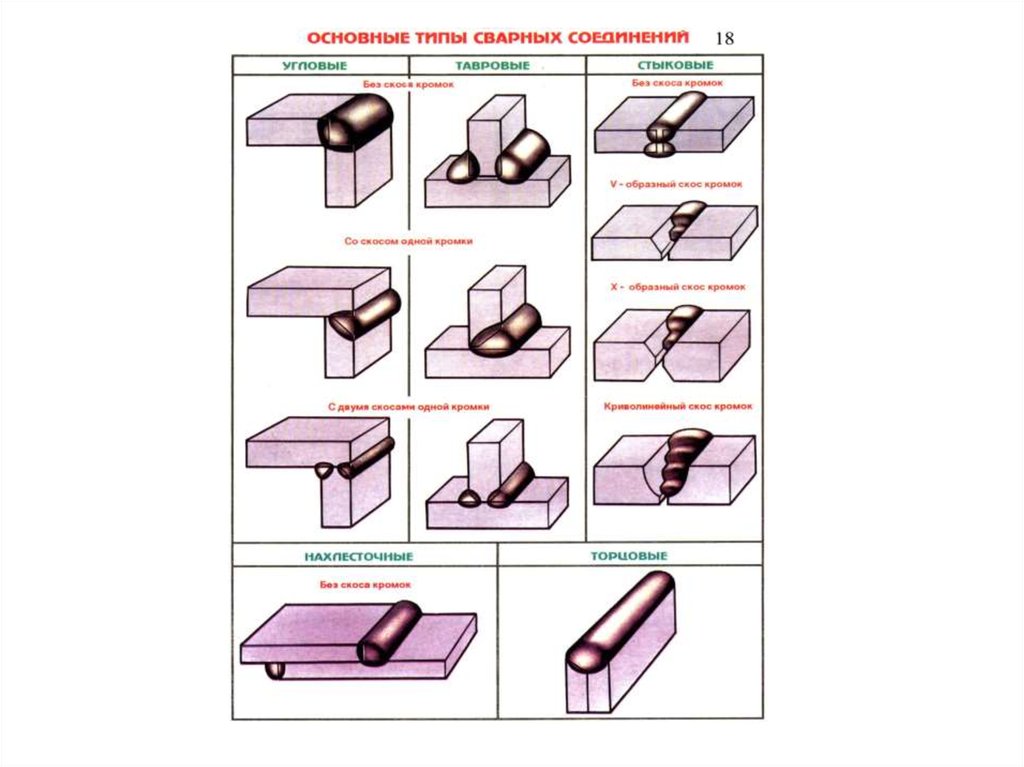

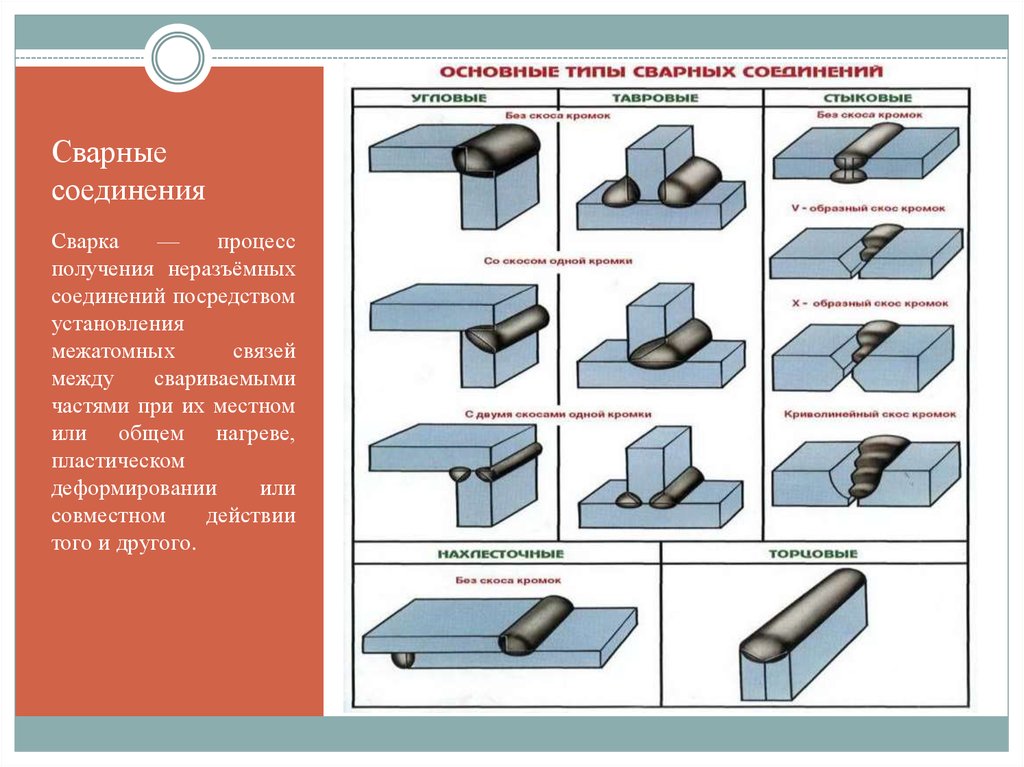

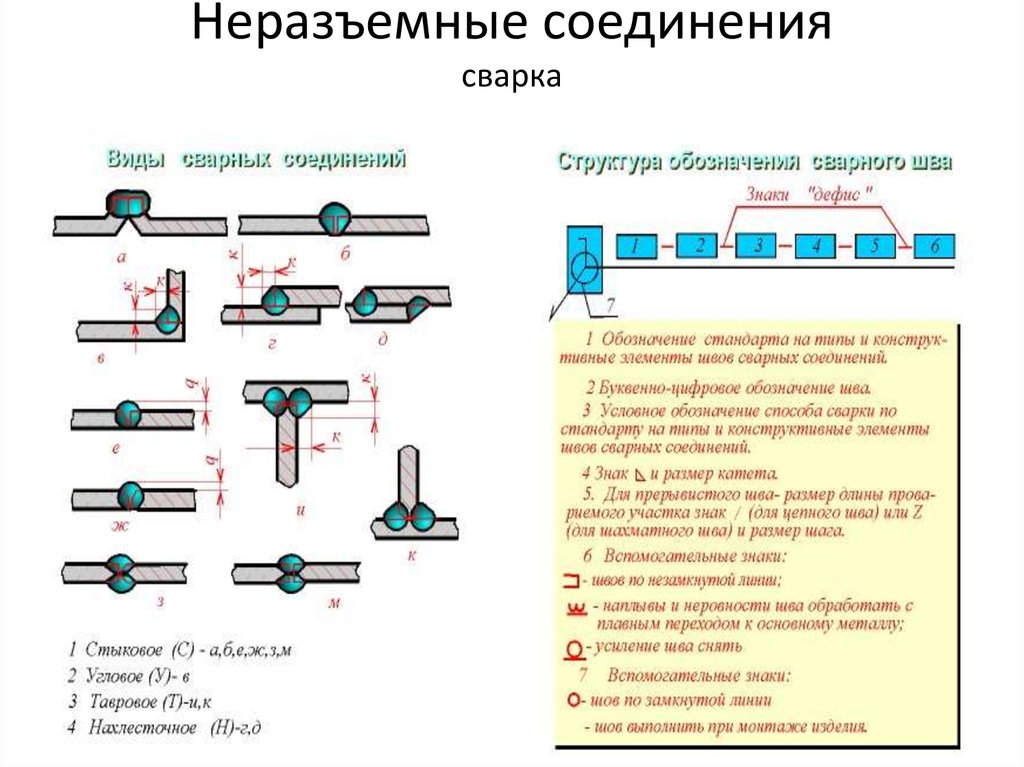

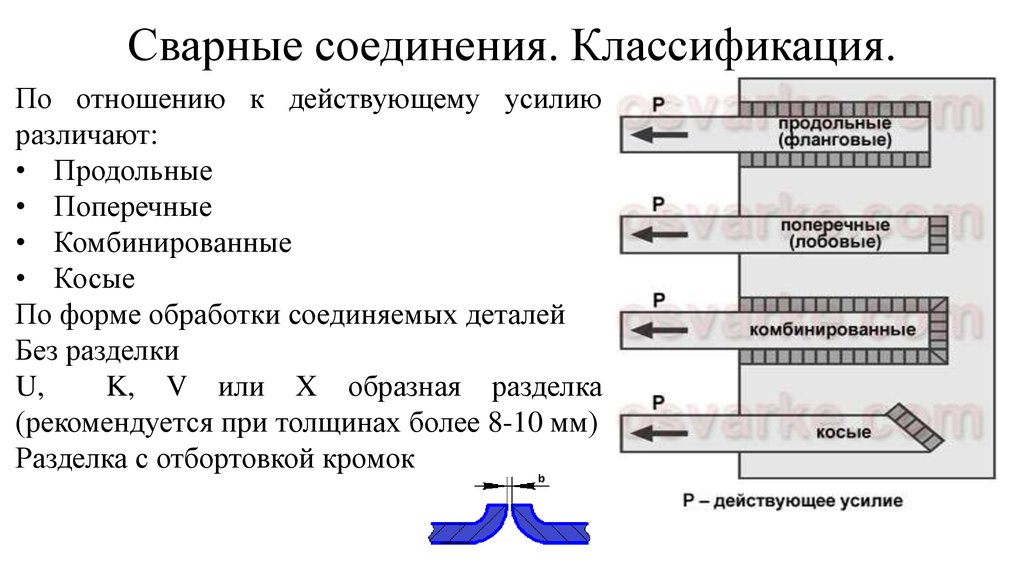

Конструкция стыков. Соединять элементы сваркой можно в стык, внахлестку, тавром и углом (рис. III—9).

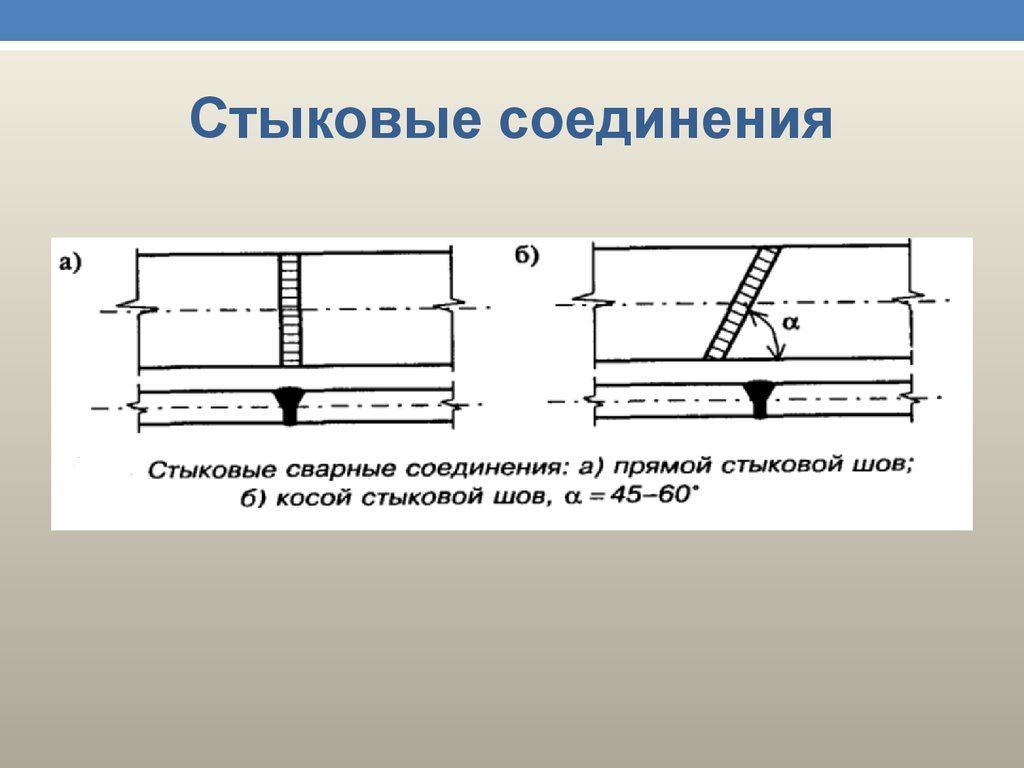

Для удобства передачи силовых потоков наиболее совершенными являются соединения в стык, так как в них меньше отклоняются силовые потоки, а следовательно, возникают наименьшие концентрации напряжений. Поэтому из всех сварных соединений под динамической нагрузкой лучше работают соединения в стык. Кроме того, эти соединения наиболее экономичны по затрате материалов. Их недостатки — необходимость весьма точно резать соединяемые элементы, а часто и разделывать кромки.

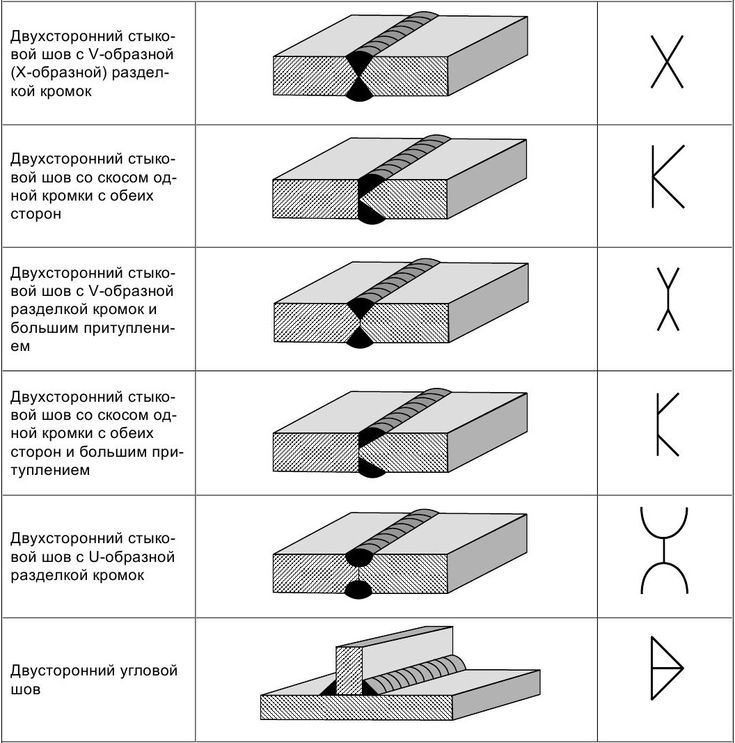

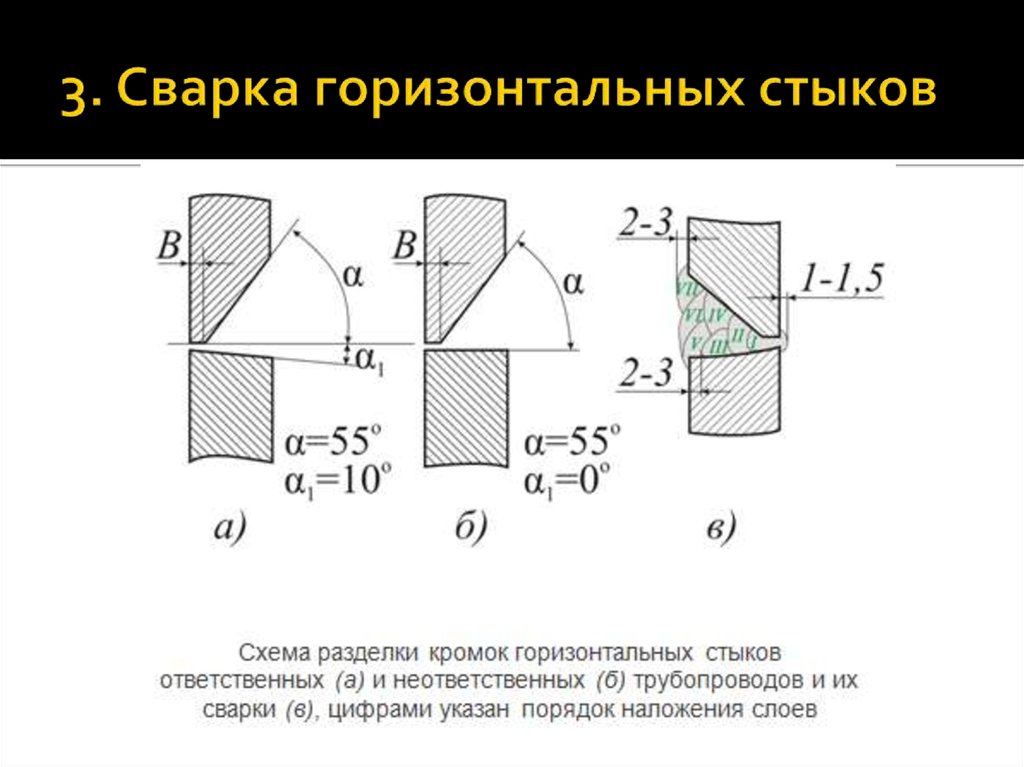

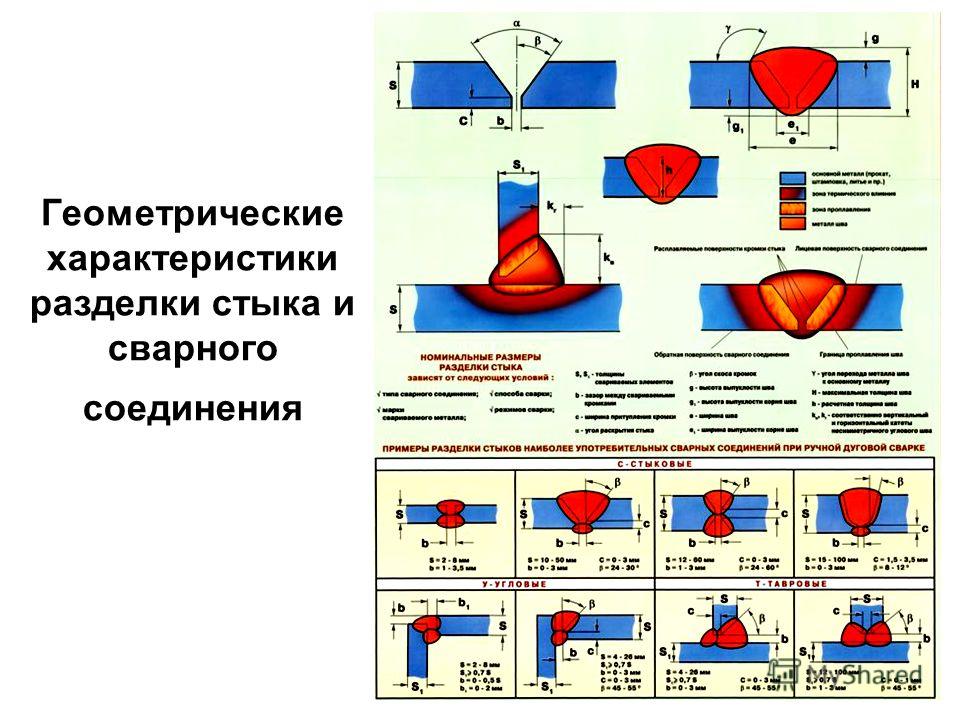

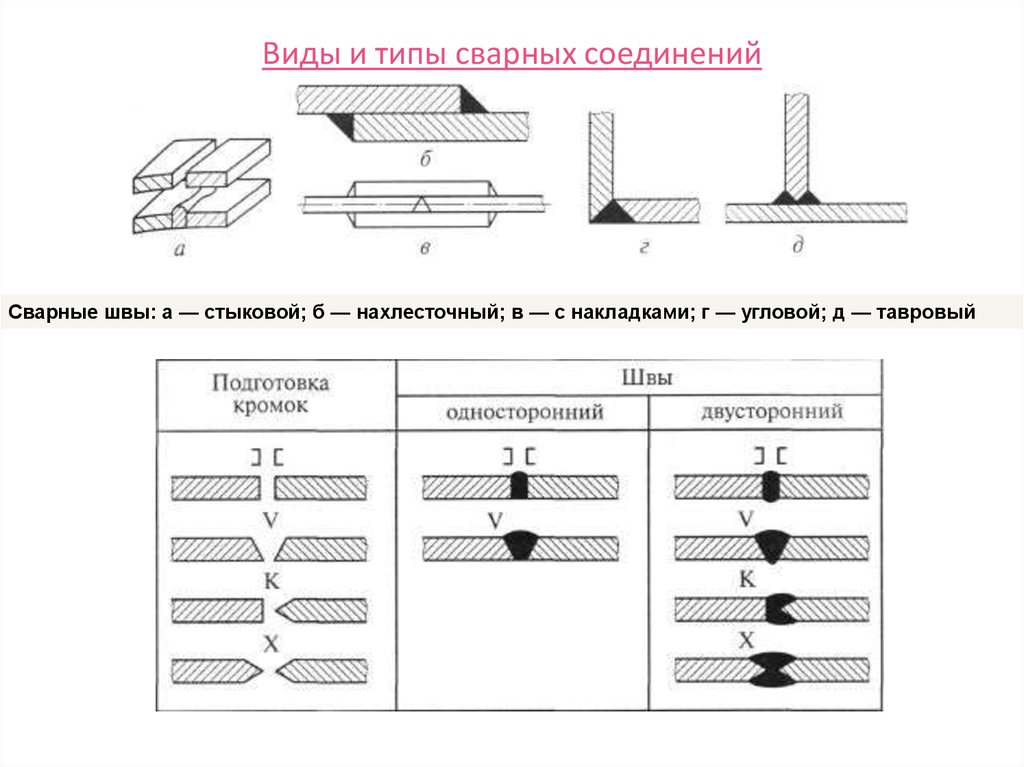

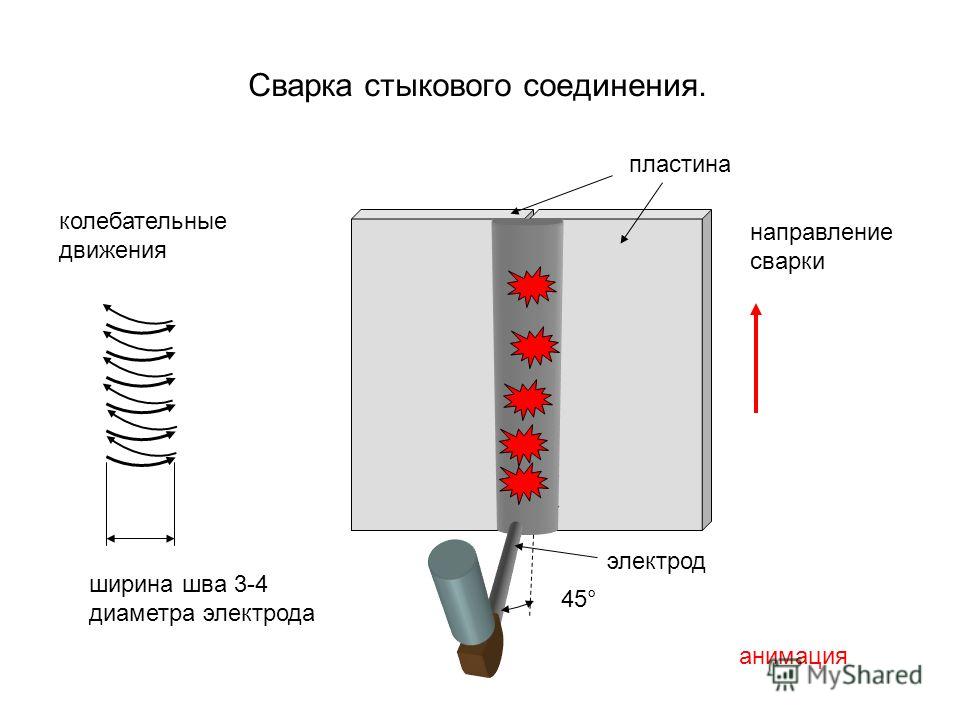

Ручную сварку в стык можно вести без специальной обработки кромок (рис. III—10) при толщине δ соединяемых элементов до 8 мм, а при автоматической до δ=20 мм. При большей толщине элементов кромки их скашивают под углом для удобства сварки и для обеспечения полного провара. Размеры углов скоса даны на рисунке III—10; их можно найти в ГОСТах 5264—58, 8713—58, 11533—65 и в заводских нормалях.

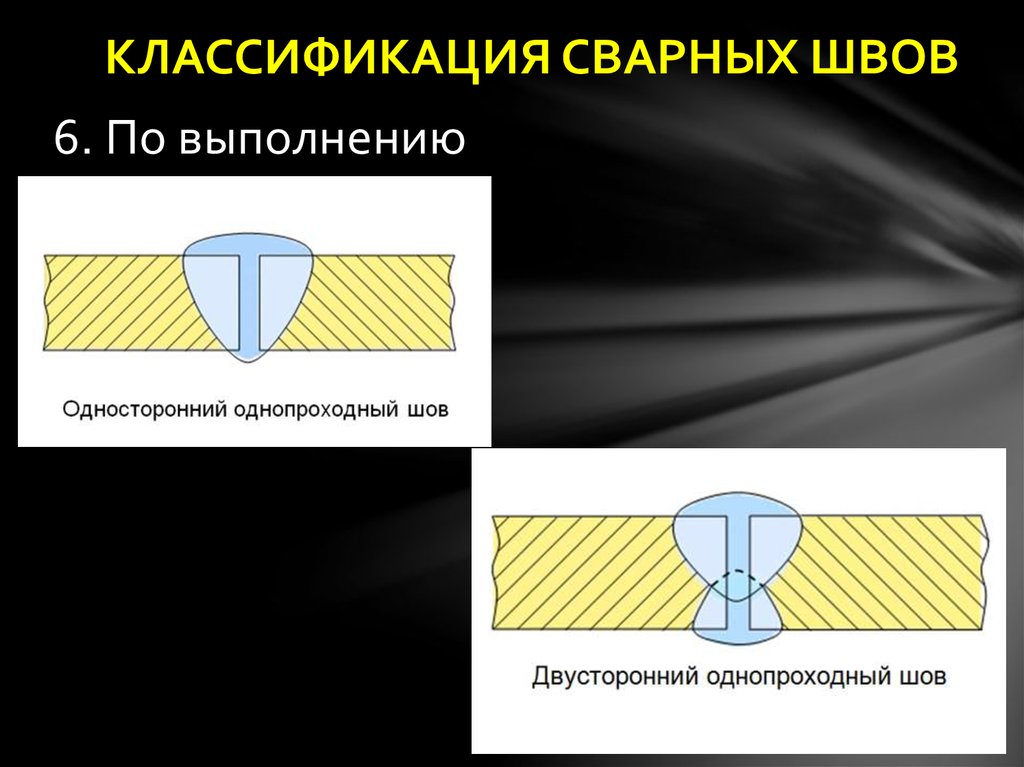

Эти факторы, а также симметричность расположения шва благоприятно отражаются на усадочных деформациях (уменьшая их) и на других проявлениях температурного эффекта. Недостаток Х-образного шва — трудность контроля за качеством провара средней части, повышенная трудоемкость изготовления и необходимость работать с двух сторон изделия, для чего последнее приходится перевертывать (кантовать). Односторонняя сварка V-образным швом проще в отношении производства работ, допускает контроль за проваром корня шва (узкой его части) и последующее усиление со стороны корня (обратная подварка, рис. III—11). Скос кромок можно делать только в одном из стыкуемых элементов (рис. III—10,б, д), что удобно, например, в горизонтальных стыках вертикальных элементов.

Кромку скашивают у верхнего элемента, а кромка нижнего образует горизонтальную площадку.

Для уменьшения объема наплавленного металла при соединении толстых элементов на заводах, имеющих специальное оборудование, применяют U-образный шов с криволинейной обработкой кромок и малым углом наклона их (рис. III—10, г, ж).

Зазор между элементами, соединяемыми без скоса кромок, зависит от их толщины и составляет 1—2 мм. При разделке кромок оставляют зазор 2 мм. Ширину нескошенной части кромок — притупления обычно назначают равной 2 мм. Скос кромки не доводят до ее конца для того, чтобы устранить возможность сквозного прожога острой и тонкой части элемента.

При автоматической и полуавтоматической сварке толщины соединяемых элементов могут быть значительно больше, чем при ручной (на рисунке III—10, в скобках). Размеры разделки кромок при автоматической и полуавтоматической сварках зависят от способа их выполнения: без применения подкладок и подушек и с применением их, без ручной подварки или с нею и т.

В случае соединения стыковым швом листов разной толщины переходить от большой толщины δ’ к меньшей δ можно за счет соответствующего оформления наружной поверхности шва (рис. III—12,а). Такой к прием допустим при статических нагрузках и при малой разнице в толщинах соединяемых элементов, СНиП требует δ’—δ<4 (2,5 мм) и δ’—δ≤1/8(1/12)δ (в скобках — для сталей высокой прочности). При большей разнице в толщинах (δ’—δ), а также зависимо от δ’—δ при непосредственном воздействии на конструкцию динамических или вибрационных воздействий и при резких колебаниях температуры необходимо перед сваркой сострогать (косо) более толстый лист. Заложение скоса назначают 1:5 (см. рис. III—12, б), а в мостах для растянутых стыков 1:8 и для сжатых 1:4. В конструкциях из высокопрочных сталей соответственно 1:8 и 1:5.

рис. III—11), при этом каждый последующий слой должен по ширине перекрывать предыдущий. Длинные и многослойные швы для уменьшения термического эффекта укладывают обратноступенчатым способом (рис. III—13, а) участками длиной 200—400 мм, каскадным и др.

рис. III—11), при этом каждый последующий слой должен по ширине перекрывать предыдущий. Длинные и многослойные швы для уменьшения термического эффекта укладывают обратноступенчатым способом (рис. III—13, а) участками длиной 200—400 мм, каскадным и др.В начале и конце шва наплавленный металл получается низкого качества. Для устранения этого следует начинать и заканчивать сварку на специальных подкладках — выводных планках, временно удлиняющих канал для наложения шва (рис. III—14). По окончании сварки эти подкладки вместе с начальным и конечными участками шва срезают, а торцы швов и прилегающие участки тщательно зачищают. Швы укладывают с небольшим наплавом высотой от 0 до 5 мм, который компенсирует неровности наружной поверхности шва. Наплавы большой высоты вредны (особенно при динамических нагрузках), так как создают значительные отклонения силовых потоков и способствуют концентрации местных напряжений.

п., следя при этом за чистотой (гладкостью) получаемой поверхности.

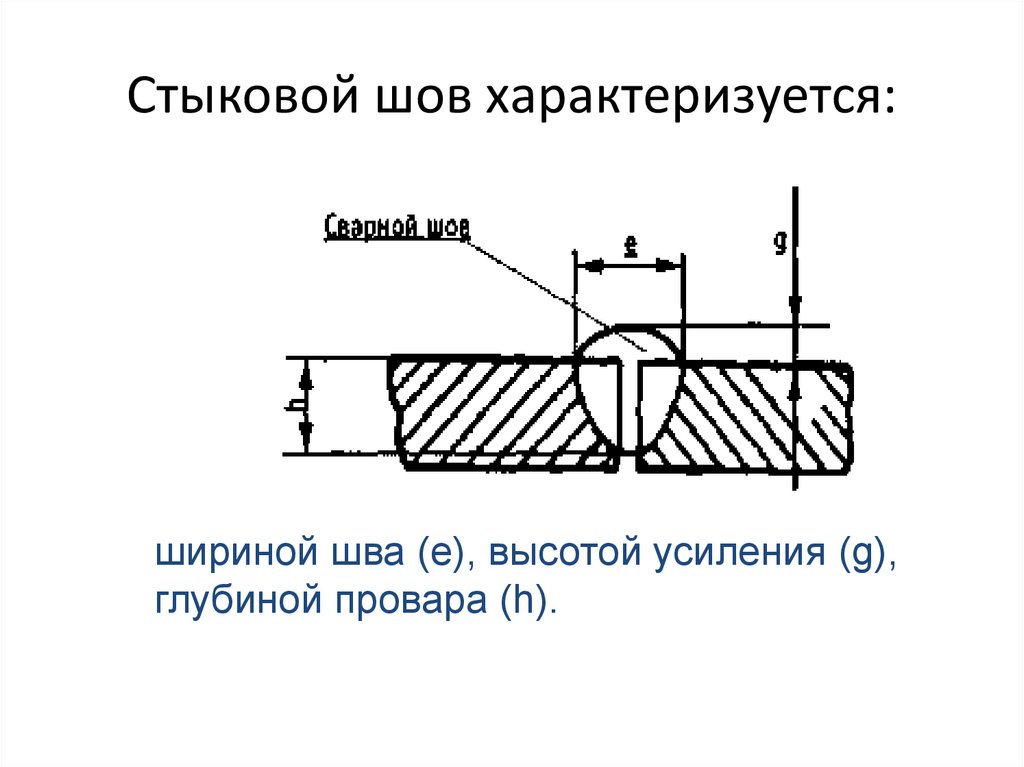

п., следя при этом за чистотой (гладкостью) получаемой поверхности.Расчет стыков. Несущую способность стыкового шва определяют по площади его сечения без учета наплавов, то есть за расчетную высоту шва принимают толщину соединяемых элементов (hш=δ). Если толщина их различна, то за расчетную высоту шва принимают толщину более тонкого элемента. Расчетной длиной шва lш считают фактическую его длину за вычетом непровара в начале и конце шва.

Если сварка была начата и закончена за пределами рабочей части шва (на выводных планках, что и следует делать во всех случаях — СНиП III-B.5-62, п. 2.39), то уменьшение длины шва на непровар не производят. Таким образом, несущую способность шва определяют по формуле:

Сварные швы в стык, которые имеют расчетное сопротивление наплавленного металла, равное расчетному сопротивлению металла свариваемых элементов, следует выполнять прямыми (с подваркой корня), начиная и заканчивая их за пределами соединяемых элементов. Такие швы считают равнопрочными соединяемым элементам и проверку их прочности расчетом не делают.

Такие швы считают равнопрочными соединяемым элементам и проверку их прочности расчетом не делают.

Площадь поперечного сечения косого шва (рис. III—15,б):

где b и δ — ширина и толщина соединяемых листов;

α — угол между направлением шва и продольной осью соединяемых листов (направлением усилия).

Обозначим усилие, приходящееся на 1 см2 этой площади, N1, а все усилие, действующее в стыке, N.

Тогда

Разложим N1 на составляющие, направленные вдоль оси шва и перпендикулярно к ней. Первая составляющая будет скалывающим напряжением — τш, а вторая — нормальным δщ:

Найденные напряжения должны быть меньше соответствующих расчетных сопротивлений или допускаемых напряжений.

Из полученных неравенств легко определить значение угла а, при котором несущая способность косого шва будет не менее несущей способности свариваемых листов. Положим, что сечение соединяемых листов использовано полностью, т. е. σ=R, тогда

При сварке электродами типа Э42 и выше в нормах принято Rр св:R=0,85. При этом получается <a≤67°50′, или отношение катетов среза не более b:0,426=1:0,42 (см. рис. III—15). Расчетные сопротивления Rcp св=Rcp=0,6R поэтому второе неравенство 0,5R sin 2α≤Rср=0,6R (формула III—3) удовлетворяется всегда, когда применены электроды типа, соответствующего марке стали свариваемых элементов.

Аналогичным путем следует находить угол α при других соотношениях прочностных характеристик сварного шва и свариваемой стали. На рисунке III—16, a показано типичное разрушение соединений косыми швами, начинающееся обычно у начала шва, где встречаются непровары или пережоги.

Усиление растянутых стыковых швов накладками или косыми вставками трудоемко и поэтому не рекомендуется. Кроме того, накладки концентрируют напряжения и в соединениях, работающих при динамических нагрузках, могут принести вред, снижая предел выносливости всего соединения.

Кроме того, накладки концентрируют напряжения и в соединениях, работающих при динамических нагрузках, могут принести вред, снижая предел выносливости всего соединения.

«РД 153-34.1-003-01. Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования (РТМ-1с). Руководящий документ» (утв. приказом Минэнерго России от 02.07.2001 N 197)

- Главная

- Документы

- РД 153-34.1-003-01. Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования (РТМ-1с). Руководящий документ

- Предисловие

- 1. Назначение и область применения

- 2. Нормативные ссылки

- 3. Основные положения организации сварочных работ при изготовлении, монтаже и ремонте котлов и трубопроводов

- 4. Сварочные материалы

- 4.1. Электроды для ручной дуговой сварки

- 4.

2. Сварочная проволока

2. Сварочная проволока - 4.3. Флюс для автоматической сварки

- 4.4. Аргон, кислород, ацетилен и углекислый газ

- 4.5. Вольфрамовые электроды для аргонодуговой сварки

- 5. Подготовка производства

- 5.1. Требования к квалификации персонала

- 5.2. Проверка состояния оборудования для сварки, термообработки и дефектоскопии

- 5.3. Входной контроль основных материалов

- 5.4. Входной контроль сварочных материалов и материалов для дефектоскопии

- Контроль электродов для ручной дуговой сварки

- Контроль сварочной проволоки

- Контроль флюса

- Контроль защитного газа

- Контроль материалов для дефектоскопии

- 6. Общие положения технологии сборки и сварки стыков труб

- 6.1. Подготовка деталей к сварке

- 6.2. Сборка стыков труб

- 6.3. Выполнение прихваток

- 6.4. Подогрев стыков при прихватке и сварке

- 6.5. Технология сварки стыков труб

- 7. Ручная дуговая сварка труб из углеродистых и низколегированных сталей

- 7.

1. Сварка трубопроводов пара и горячей воды, на которые распространяются правила Госгортехнадзора России

1. Сварка трубопроводов пара и горячей воды, на которые распространяются правила Госгортехнадзора России - 7.2. Сварка труб малых диаметров

- 7.3. Сварка газопроводов (трубопроводов горючего газа)

- 7.4. Сварка трубопроводов, на которые не распространяются правила Госгортехнадзора России

- 7.5. Приварка фланцев, арматуры и других деталей к трубам

- 7.6. Сварка труб слоями повышенной толщины

- 7.7. Приварка штуцеров (труб) к коллекторам котлов и трубопроводам

- 8. Ручная аргонодуговая сварка неплавящимся электродом труб из углеродистых и низколегированных сталей

- 8.1. Аргонодуговая и комбинированная сварка труб малых диаметров

- 8.2. Аргонодуговая сварка корневого слоя шва стыков толстостенных трубопроводов

- 8.3. Приварка подкладного кольца к трубе аргонодуговой сваркой

- 9. Автоматическая аргонодуговая сварка неплавящимся электродом неповоротных стыков труб

- 9.1. Сварка корневой части шва

- 9.

2. Сварка стыков труб без разделки кромок

2. Сварка стыков труб без разделки кромок - 9.3. Заполнение разделки стыка

- 10. Газовая (ацетилено-кислородная) сварка труб из углеродистых и низколегированных сталей

- 11. Механизированная сварка в углекислом газе плавящимся электродом трубопроводов из углеродистых и низколегированных конструкционных сталей

- 12. Автоматическая сварка под флюсом поворотных стыков труб

- 13. Особенности сварки труб из аустенитных сталей

- 14. Особенности сварки труб из мартенситных и мартенситно-ферритных хромистых сталей

- 15. Особенности сварки трубных элементов из разнородных сталей

- 16. Сварка газоплотных панелей котлов

- 16.1. Общие положения

- 16.2. Сварка стыков труб

- 16.3. Сварка продольных швов

- 16.4. Приварка уплотнительных вставок, гребенок и накладок

- 17. Термообработка сварных соединений труб

- 17.1. Общие положения

- 17.2. Режимы термообработки

- 17.3. Оборудование, материалы и оснастка

- Нагревательные устройства

- 17.

4. Технология термообработки

4. Технология термообработки - Индукционный способ нагрева

- Радиационный и комбинированный способы нагрева

- Нагрев электронагревателем сопротивления (ГЭН)

- Нагрев гибким радиационным электронагревателем (ГРЭН)

- Нагрев электронагревателем комбинированного действия (КЭН)

- Групповая термообработка стыков труб с помощью электронагрева

- Газопламенный способ нагрева

- 17.5. Контроль температуры при термообработке

- 18. Контроль качества сварных соединений

- 18.1. Общие положения

- 18.2. Стилоскопирование деталей и металла шва

- 18.3. Визуальный и измерительный контроль

- 18.4. Измерение твердости металла шва

- 18.5. Ультразвуковая и радиографическая дефектоскопия

- 18.6. Механические испытания и металлографические исследования

- Требования к изготовлению и испытанию образцов при контроле производственных сварных соединений и аттестации технологии сварки

- 18.

7. Прогонка металлического шара

7. Прогонка металлического шара - 18.8. Капиллярный и магнитопорошковый контроль

- 18.9. Гидравлические испытания

- 19. Исправление дефектов в сварных соединениях трубопроводов и труб поверхностей нагрева котлов

- 20. Ремонт с помощью сварки барабанов котлов давлением до 4 МПа (40 кгс/см2) включительно

- 20.1. Общие положения

- 20.2. Наплавка коррозионных раковин

- 20.3. Заварка трещин

- 20.4. Вварка заплат

- 20.5. Глушение трубных отверстий

- 20.6. Устранение неплотностей вальцовочных соединений

- 21. Оформление технической документации на сварочные работы

- Приложение 1. Категории и группы трубопроводов пара и горячей воды (по правилам Госгортехнадзора России)

- Приложение 2. Химический состав сталей, применяемых для изготовления трубопроводов и трубных систем котлов

- Таблица П2.1. Трубы из углеродистой стали, состав, %

- Таблица П2.2. Трубы из низколегированный и легированной стали, состав, %

- Таблица П2.

3. Трубы из высоколегированной стали, состав, %

3. Трубы из высоколегированной стали, состав, % - Таблица П2.4. Отливки из углеродистой стали по ГОСТ 977, состав, %

- Таблица П2.5. Отливки из углеродистой и легированной стали по ОСТ 108.961.03, состав, %

- Приложение 3. Механические свойства сталей, применяемых для изготовления трубопроводов и трубных систем котлов

- Таблица П3.1. Бесшовные трубы

- Таблица П3.2. Электросварные трубы. Основной металл

- Прямошовные трубы

- Трубы со спиральным швом

- Таблица П3.3. Электросварные трубы. Сварные соединения

- Таблица П3.4. Отливки из углеродистой стали (по ГОСТ 977)

- Таблица П3.5. Отливки из углеродистой и легированной стали (по ОСТ 108.961.03-79)

- Приложение 4. Область применения листовой стали для изготовления фасонных деталей трубопроводов

- Приложение 5. Содержание раздела «Сварочные работы и работы по контролю качества сварных соединений» проекта производства тепломонтажных работ

- Приложение 6.

Рекомендуемые структуры служб сварки и контроля монтажного и ремонтного участков

Рекомендуемые структуры служб сварки и контроля монтажного и ремонтного участков - 1. Структура служб сварки и контроля монтажного участка (управления)

- 2. Структура служб сварки и контроля ремонтного участка

- Приложение 7. Химический состав и механические свойства наплавленного металла отечественных электродов

- Таблица П7.1. Химический состав металла, наплавленного электродами для сварки углеродистых и низколегированных конструкционных сталей, % (по данным стандартов и технических условий)

- Таблица П7.2. Химический состав металла, наплавленного электродами для сварки легированных сталей, %

- Таблица П7.3. Механические свойства наплавленного металла электродов при комнатной температуре

- Приложение 8. Химический состав и механические свойства наплавленного металла зарубежных электродов (по данным каталогов)

- Таблица П8.1. Химический состав наплавленного металла, % (средние значения)

- Таблица П8.2. Механические свойства наплавленного металла

- Приложение 9.

Характеристика сварочной проволоки

Характеристика сварочной проволоки - Таблица П9.1. Химический состав, %, сварочной проволоки сплошного сечения (ГОСТ 2246)

- Таблица П9.2. Характеристика порошковой проволоки

- Приложение 10. Требования к однотипности сварных соединений

- Приложение 11. Примеры приспособлений для сборки стыков труб

- Рис. П11.1. Сборка на стяжных уголках стыков труб диаметром более 100 мм

- Рис. П11.2. Приспособление для центровки труб диаметром 32 — 83 мм (размеры даны для труб диаметром 32 мм)

- Рис. П11.3. Приспособление для стыковки труб диаметром 60 мм

- Рис. П11.4. Приспособление для центровки труб диаметром 25 — 60 мм

- Рис. П11.5. Приспособление хомутного типа для центровки труб диаметром 133 — 377 мм (7 — вырезы в хомутах для наложения прихваток)

- Приложение 12. Технология выполнения облицовочного слоя сварных швов стыков труб

- Приложение 13. Технические характеристики трубосварочных автоматов (сварочных головок) для аргонодуговой сварки неповоротных стыков труб

- Таблица П13.

1. Автоматы для сварки без присадки

1. Автоматы для сварки без присадки - Таблица П13.2. Автоматы для сварки с присадкой

- Приложение 14. Технические данные источников питания для термообработки

- Таблица П14.1. Сварочные трансформаторы, используемые для термообработки сварных соединений

- Таблица П14.2. Преобразователи машинные средней частоты для индукционного нагрева сварных соединений

- Таблица П14.3. Тиристорные преобразователи частоты (инверторы) для индукционного нагрева сварных соединений

- Таблица П14.4. Установки для термической обработки сварных соединений труб

- Приложение 15. Конденсаторы средней частоты, применяемые для компенсации реактивной мощности при термообработке сварных стыков

- Таблица П15.1. Параметры конденсаторов

- Таблица П15.2. Схемы включения групп конденсаторов

- Приложение 16. Характеристика теплоизоляционных материалов

- Приложение 17. Технические данные гибких неизолированных проводов для индукционных нагревателей (медные провода марки М по ГОСТ 839, МГ и МГЭ по ТУ 16-705.

466-87)

466-87) - Приложение 18. Технические данные водоохлаждаемых кабелей для индукционных установок

- Приложение 19. Техническая характеристика проволок (ГОСТ 12766.1) и лент (ГОСТ 12766.2) из прецизионных сплавов для электронагревателей радиационного и комбинированного действия

- Приложение 20. Технические данные электронагревателей радиационного и комбинированного действия

- Таблица П20.1. Технические данные гибких пальцевых радиационных нагревателей типа ГЭН (ТУ 36-1837-82)

- Таблица П20.2. Технические данные радиационных нагревателей типа ГРЭН (УГНК.01.0001.000 ТУ)

- Таблица П20.3. Технические данные электронагревателей комбинированного действия типа КЭН (ТУ 36.44.15-8-88)

- Приложение 21. Техническая характеристика программного блока управления термопроцессом (БУТ) при использовании нагревателя ГРЭН

- Приложение 22. Технические данные хромель-алюмелевых термоэлектрических преобразователей (термопар)

- Таблица П22.1. Общая характеристика термоэлектрических преобразователей (термопар) типа ТХА по ГОСТ Р 50 431

- Таблица П22.

2. Марки термоэлектрических преобразователей типа ТХА

2. Марки термоэлектрических преобразователей типа ТХА - Таблица П22.3. Таблица соответствия обозначений термопреобразователей аналогичного назначения

- Приложение 23. Технические данные термоизмерительных приборов

- Таблица П23.1. Автоматические регистрирующие термоизмерительные приборы и устройства

- Таблица П23.2. Милливольтметры

- Таблица П23.3. Пирометры излучения

- Приложение 24. Технические данные термоэлектродных удлиняющих проводов (ТУ 16.К19-04-91)

- Таблица П24.1. Характеристика термоэлектродного удлиняющего провода для термопары типа ТХА

- Таблица П24.2. Марки и области применения термоэлектродных проводов для термопар типа ТХА

- Таблица П24.3. Характеристика термоэлектродных проводов

- Приложение 25. Требования к результатам стилоскопирования основного металла оборудования

- Приложение 26. Переносные приборы для измерения твердости

- Приложение 27. Формы технической документации на сварочные работы

- Перечень трубопроводов, подлежащих сдаче заказчику после окончания монтажа (ремонта) (Форма П27.

1)

1) - Сведения о сварных соединениях и результатах их контроля (Форма П27.2)

- Схема расположения сварных стыков трубопровода (Форма П27.3)

- Сводная таблица сварных стыков (Форма П27.4)

- Сварочный формуляр фронтового экрана котла (Форма П27.5)

- Сведения о сварщиках (Форма П27.6)

- Акт на проверку сварочно-технологических свойств электродов (Форма П27.7)

- Акт на проверку соответствия присадочного материала марочному составу (Форма П27.8)

- Акт на сварку контрольного соединения (Форма П27.9)

- Акт на вырезку производственных сварных стыков (Форма П27.10)

- Акт на визуальный контроль и измерение размеров шва сварных соединений (Форма П27.11)

- Наряд-заказ на испытание образцов сварных соединений (Форма П27.12)

- Протокол механических испытаний образцов сварных соединений (Форма П27.13)

- Протокол металлографических исследований образцов сварных соединений (Форма П27.14)

- Заключение по ультразвуковому контролю сварных соединений (Форма П27.

15)

15) - Заключение по радиографированию сварных соединений (Форма П27.16)

- Протокол стилоскопирования деталей и металла шва (Форма П27.17)

- Протокол измерения твердости металла шва (Форма П27.18)

- Журнал термообработки сварных соединений (Форма П27.19)

- Акт на проверку сварных соединений путем прогонки металлического шара (Форма П27.20)

- Приложение 28. Деление сталей на группы

- Таблица П28.1. Деление сталей на группы по ПБ 03-164-97

- Таблица П28.2. Деление сталей на группы при аттестации сварщиков и при аттестации технологии сварки

- Приложение 29. Пределы допустимых по согласованию с ЗАО «Прочность МК» отступлений от установленных РД 153-34.1-003-01 норм оценки качества сварных соединений

- Приложение 30. Определение основных терминов, встречающихся при контроле качества сварных соединений

- Приложение 31. Организации, с которыми могут быть согласованы отступления от РД 153-34.1-003-01 для объектов Минэнерго России

РД 153-34. 1-003-01. Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования (РТМ-1с). Руководящий документ

1-003-01. Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования (РТМ-1с). Руководящий документ

Сварка композитных стыков из сталей Р91 и 12Х1МФ.

В компанию ТЭК-Консалтинг поступил запрос на проведение ремонтных работ на трубопроводе острого пара из мартенситной зарубежной жаропрочной стали Р91 ( X10 CrMoVNb9-1/ A335 Gr.P91) путем вставки катушки трубы из стали перлитного класса 12Х1МФ.

Обязательным требованием Заказчика была необходимость выполнения контрольных сварных соединений из сочетания сталей Р91 и 12Х1МФ, заключение Независимой лаборатории контроля металлов.

Образцы были подготовлены из катушек труб 32*4.5 мм.

В компании ТЭК-Консалтинг имеется разработанная технология сварки композитных стыков из сталей мартенситного и перлитного классов. Технология сварки предусматривает предварительный и сопутствующий подогрев, постоянный контроль и фиксацию температуры с помощью самопишущих устройств, поддержание температуры при сварке в интервале 200-300 С, организацию защиты обратной стороны шва аргоном, сварку способом РАД и последующую термообработку сварного шва.

Всего было заварено 2 образца. Весь процесс проходил при строгом соблюдении технологии сварки. Сварка производилась имеющимся прутком для Tig сварки сталей перлитного класса фирмы Boehler GmbH.

Образец № 1 проконтролирован методом ВИК, дефектов не обнаружено. Стык признан годным. Образец разрезан в непосредственной близости со сварным швом для визуальной оценки обратного валика и качества защиты корня шва.

Образец № 2 проконтролирован методом ВИК, УЗК, РК и контроль твердости. Дефектов не обнаружено. Твердость сварного шва в трех точках измерения составила: 178, 181, 181 HB. Стык признан годным.

Заказчику переданы заключения о годности КСС, лицензии Независимой лаборатории контроля металлов и фото этапов подготовки и сварки контрольных сварных соединений.

Заключение по ультразвуковому контролю композитного Контрольного сварного соединения (КСС) стали P91 (X10CrMoVNb9-1) и 12Х1МФ:

Заключение по замеру твердости сварного образца, сталь P91 (X10CrMoVNb9-1) + 12Х1МФ:

Компания ООО «ТЭК-Консалтинг» к январю 2020 года имеет 10 выполненных проектов по сварке, термической обработке и консалтингу сталей марки P91 (X10CrMoVNb9-1), 1.

4903, SA 335 Grade P91, 10Х9МФБ / 10Х9МФБ-Ш (ДИ-82, ДИ-82Ш).

4903, SA 335 Grade P91, 10Х9МФБ / 10Х9МФБ-Ш (ДИ-82, ДИ-82Ш).|

№ |

Виды работ / услуг, выполненные специалистами ТЭК-Консалтинг |

год |

Заказчик, блок № |

| 1 | Устранение свища трубопровода ОП из стали P91 (X10CrMoVNb9-1) на ПГУ-419 Среднеуральской ГРЭС | 2019 | Филиал «Среднеуральская ГРЭС» ПАО «Энел Россия» |

| 2 |

Консультации по разработке технологических рекомендации по проведению термической обработки сварных соединений технологических трубопроводов из сталей марки Т91/Р91 (X10CrMoVNb9-1) на площадке Заказчика (г. Тобольск) Тобольск)

|

2019 | ООО «Ренейссанс Хэви Индастрис» |

| 3 | Ремонт сварных соединений трубопровода ГПП №45 и №46 ст. № 7: вырезка дефектных стыков, обработка кромок, заварка РАД + РД, термообработка стыков | 2018 | ПАО «ЮНИПРО», Шатурская ГРЭС |

| 4 | Вырезка дефектного конденсатосборника паропровода ГПП из зарубежной жаропрочной стали марки Р91 (Х10CrMoVNb9-1), сборка и монтаж нового на штатное место | 2018 | ПАО «ЮНИПРО» Яйвинская ГРЭС |

| 5 | Тренировка сварщиков и термистов в количестве 15 (пятнадцать) человек по освоению технологии сварки для проведения ремонтных работ по вопросам сварки трубопроводных блоков и элементов из зарубежной жаропрочной стали марки Р91 (Х10CrMoVNb9-1) | 2018 | ПАО «ЮНИПРО», Сургутская ГРЭС-2, Яйвинская ГРЭС, Шатурская ГРЭС |

| 6 | Консультация и сопровождение работ по сборке, сварке, термической обработки, контролю качества сварного соединения при ремонте стыка из стали Р91 (X10CrMoVNb9-1) | 2017 | ПАО «Юнипро» Филиал «Яйвинская ГРЭС» |

| 7 | Услуги по контролю проведения сварочных работ при сварке основного стыкового сварного соединения по проекту ЗАКАЗЧИКА при монтаже трубопроводных блоков из зарубежной жаропрочной стали марки P91(X10CrMoVNb9-1): сварного соединения клапана БРОУ ВД № VLB-112BTC, сварного соединения клапана БРОУ СД | 2017 | Невинномысский ф-л АО«Дитсманн», «Невинномысская ГРЭС» ПАО «Энел Россия» |

| 8 | Тренировка сварщиков и термистов в количестве 4 (четырех) человек по освоению технологии сварки для проведения ремонтных работ по вопросам сварки трубопроводных блоков и элементов из зарубежной жаропрочной стали марки Р91 (Х10CrMoVNb9-1) | 2016-2017 |

«Черепетская ГРЭС имени Д. Г. Жимерина» АО «Интер РАО – Электрогенерация» Г. Жимерина» АО «Интер РАО – Электрогенерация»

|

| 9 | Консультации по технологиям сварки, термообработки и монтажа, обучение персонала и разработка технологии сварки РОУ ГПП из жаропрочного материала марки P91 (X10CrMoVNb9-1) для блока №4 Пермской ГРЭС | 2016 | ООО «ЭнергоИнжиниринг»г.Липецк |

| 10 | Обучение персонала, разработка технологии сварки, монтажа и контроль сварочных работ при замене паропровода ВД из стали 15Х1М1Ф на паропровод из стали Р91 465х65 мм. Впервые в России осуществлена сварка толщины 65 мм | 2015 | ООО «БЭМ», Пермь, Пермская ГРЭС, бл. №2 АО «Интер-РАО – Электрогенерация» |

сварка поворотных и неповоротных труб в неповоротном положении

Содержание:

Правила техники безопасности

Вертикальное сваривание неповоротных стыков

Правила заполнения заделки труб

Выполнение замков

Горизонтальная наплавка

Сварка труб под углом 45 градусов

Технология сварки неповоротных стыков труб подбирается в соответствии с тем, как расположены трубы и с каким наклоном.

В связи с этим выделяют несколько видов сварных соединений:

- Вертикальное.

- Горизонтальное.

- С уклоном в 450.

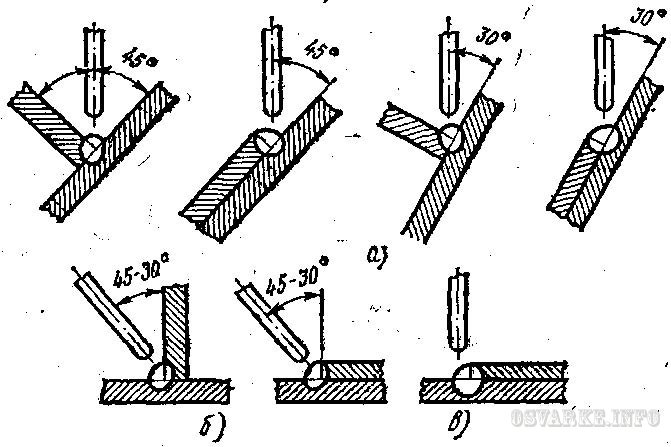

Кроме того, способ сварки во многом зависит от толщины стенок трубных изделий. К примеру, соединение трубных изделий, имеющих стенки толщиной 12 миллиметров, выполняется методом наложения трех слоев. При этом толщина каждого слоя не должна превышать 4 мм. Сварка неповоротных стыков труб имеет множество особенностей, определяющие наклон электродов, которые следует знать.

Правила техники безопасности

Приступая к соединению поворотных стыков труб или неповоротных аналогов, нужно знать, что работы такого типа имеют высокий уровень опасности. Поэтому необходимо выполнять определенные требования.

Соединение трубных изделий встык посредством газовой или электрической сварки необходимо выполнять на специально оборудованных площадках, которые имеют специальное оснащение, включая различные средства защиты от электрической дуги. Эти элементы распределяются так, чтобы присутствующие поблизости люди были полностью изолированы.

Эти элементы распределяются так, чтобы присутствующие поблизости люди были полностью изолированы.

Для соединения трубных изделий, имеющих большое диаметральное сечение и вес свыше 20 кг, рекомендуется использовать специальные подъемники. Вход на площадку требуется освободить, его ширина не может быть менее 1 м. Рабочие температурные значения в помещении должны поддерживаться в пределах +160С. Обязательным условием считается наличие вентиляционной системы и свободное пространство.

Согласно технологии осуществления работ, предполагающих использование сварочного оборудования, все металлические детали и элементы должны быть заземленными (прочитайте также: «Виды технологий сварки труб – преимущества и недостатки способов»). Аналогичные требования предъявляются для корпуса трансформатора и рабочего места. Применение сварочного устройства допускается только с изолированными проводами и кабелем.

Как уже говорилось выше, соединение неповоротных стыков трубы выполняется несколькими способами, которые напрямую зависят от того, как расположена труба.

Вертикальное сваривание неповоротных стыков

Наложение швов по вертикали на не поворачивающиеся торцы свариваемых труб выполняется аналогично горизонтальному свариванию с одним различием: постоянная смена наклона электрода по отношению к периметру шва.

Процесс сварки предполагает выполнение таких шагов:

- Создается стык, получаемый в процессе сварки трубы, который относится к корневому валику.

- Формируется три валика, которые должны заполнить разделку.

- Создается замок, соединяющий начало и конец валика.

- Выполняется декоративный шов.

Первый шаг считается самым важным, так как в это время создается соединение, формирующее основу шва. Диапазон сварочного тока определяется толщиной металла и зазором между стыкующимися деталями. На первом этапе создается два основных валика.

Для создания стыка на трубе захватывают основание каждой соединяемой кромки, в это же время формируется второй корневой слой и поправляется первый слой.

Формирование обратного валика с использованием электродов диаметром 3 мм выполняется только в тех случаях, если свариваемый стык должен быть высокого качества.

Для выполнения работы выбирают средний или минимальный диапазон тока, учитывая при этом следующее:

- Толщина металлической заготовки.

- Расстояние между кромками изделий.

- Толщина притупления.

Наклон электрода определяется направлением сварных проведений и зависит от проплавления первого слоя шва.

Длина дуги также зависит от степени проплавления:

- Короткая дуга используется в том случае, когда коренной валик недостаточно проплавлен.

- Средняя дуга — при хорошем проплавлении.

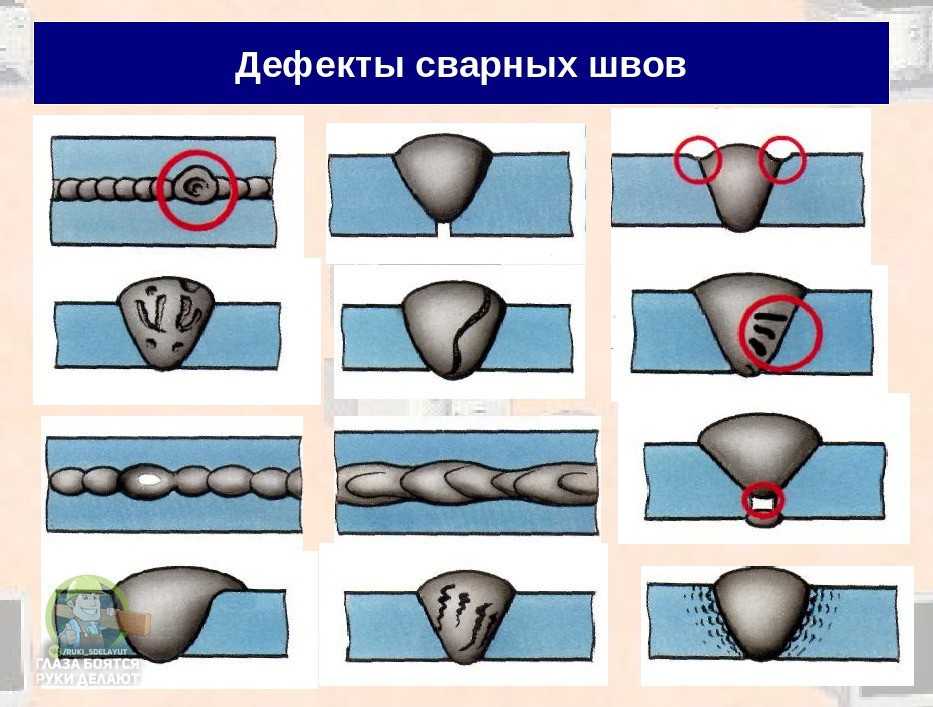

Скоростные показатели сварки во многом зависят от объема сварочной ванны. Валик большой высоты на стыках металлических деталей приводит к тому, что он на протяжении долгого времени не застывает. Это может стать причиной образования различных дефектов. Подбирая скорость сварки необходимо помнить, что только качественный сплав кромок обеспечивает нормальное состояние валика.

Это может стать причиной образования различных дефектов. Подбирая скорость сварки необходимо помнить, что только качественный сплав кромок обеспечивает нормальное состояние валика.

Обработку металла определенной толщины, а также выборку и подварку, рекомендуется выполнять электродами диаметром 4 мм. При этом наклон электрода должен быть отличным от угла наклона при работе с корневым валиком. Здесь следует применить метод, который называется «угол назад». Скорость в этом случае должна быть такой, чтобы валик оставался в норме.

Правила заполнения заделки труб

Начинать заполнение заделки нужно с низа кромки, которая является площадкой. Это необходимо для выбора оптимального способа сварки. Валик горизонтального расположения следует выполнять в повышенном режиме. Также метод сварки определяется расположением шлака, «угол назад» или « под прямой угол».

Для получения валика необходимо усиление или «горбинка», образующаяся при сварке в положении снизу для создания полки, благодаря которой выполняется сварка следующего валика при повышенном режиме. Вторая обработка должна проводиться аккуратными движениями, придерживаясь нижнего края.

Вторая обработка должна проводиться аккуратными движениями, придерживаясь нижнего края.

Перед началом сварки третьего валика определяют уровень его полноты. При этом важно, чтобы разделка, незаполненная между соединительным швом и верхней кромкой, была не очень большой для четвертого валика и не очень узкой для двух валиков. Третий валик по верхнему краю должен иметь наименьшее значение ширины до верхней кромки. Оптимальный размер может совпадать с диаметром электрода.

Заполнение разделки проводится при формировании еще 3 валиков, которые позволяют заполнить основу сварного шва и укрепить стык. При проведении работ важно держать прямой угол, а разделку заполнять при высокой скорости сварки. Только так можно добиться прочного скрепления слоев между собой.

Выполнение замков

Этап выполнения замков предполагает окончательные работы по формированию валиков. При этом сварка каждого валика сопровождается заступом на основной шов величиной 2 мм. Готовый замок представляет исходную точку валика, со смещением по отношению к предыдущему слою на 5 мм.

Готовый замок представляет исходную точку валика, со смещением по отношению к предыдущему слою на 5 мм.

Декоративный шов завершает сварку труб в неповоротном положении. Выполняя наплавку в горизонтальном положении, формируют узкие валики. Последний из них должен быть абсолютно плоским. Сваривание выполняется в высокоскоростном режиме.

При полном сваривании стыка должен учитываться весь периметр без обрыва. Допускается смещение замков относительно друг друга не больше, чем на 50 мм.

Многопроходной вид сварки поворотных и неповоротных труб, имеющих толстые стенки, предполагает спиралевидное ведение. В этом случае сокращается количество замков и, как следствие, уменьшается число дефектов. Сварку следует прекращать на расстоянии около 20 мм от начала валика, чтобы выровнять сварные швы по высоте. Больший валик можно подрубить, а также сточить.

Подрубить валик можно практическим способом, позволяющим снизить количество замков и выполнить более качественное соединение. Такой способ берет начало от кромки валика, которая подплавляется задержкой дуги. Затем делают заход на валик с действующей электродугой и переходят на следующий слой, учитывая предыдущий. В результате окончание одного слоя становится продолжение другого валика.

Такой способ берет начало от кромки валика, которая подплавляется задержкой дуги. Затем делают заход на валик с действующей электродугой и переходят на следующий слой, учитывая предыдущий. В результате окончание одного слоя становится продолжение другого валика.

Горизонтальная наплавка

Сварка неповоротных стыковых труб горизонтального расположения считается достаточно сложной технологией. Выполнить такую работу может только профессиональный сварщик, имеющий определенные навыки и опыт. Наиболее трудным можно назвать постоянное регулирование электрода для изменения угла наклона.

Сварка выполняется в трех последовательных позициях:

- Потолочная.

- Вертикальная.

- Нижняя.

Каждый шов выполняется с индивидуальным значением величины тока. Потолочная позиция предусматривает сварку на высоком уровне мощности. Все этапы предполагают безотрывную сварку, в ее начале лучше всего использовать метод «углом назад», а завершать работу — «углом вперед».

Сварка труб под углом 45 градусов

Выполнение сварки трубных изделий, располагающихся под углом 450, имеет некоторые особенности. В частности речь идет о пространственном положении шва, учитывая определенный угол. Выполнять работы такого типа могут универсальные мастера, выполняющие различными навыками сварки. Первый валик создается посредством электрода под прямым углом.

Шов формируется при непрерывном заполнении второго слоя. После этого сразу переходят к проплавке первого слоя. Выполнив сварку с постоянным применением электрода, требуется провести фиксацию трубы для создания горизонтально и вертикально расположенных швов. В этом случае сварочный слой с лицевой стороны не является плоским, если сравнивать с остальными валиками.

Вертикальное соединение металлических труб посредством дуговой ручной сварки осуществляется аналогично сварке в горизонтальном положении. Отличительной особенность первого способа можно назвать использование метода, осуществление которого подразумевает применение поступательного движения электродов. Следовательно, требуется постоянно регулировать угол наклона электродов относительно шва, который проходит вдоль всего периметра свариваемого трубного изделия.

Следовательно, требуется постоянно регулировать угол наклона электродов относительно шва, который проходит вдоль всего периметра свариваемого трубного изделия.

Сварка стыков труб и трубопроводов: видео сварки неповоротных

Трубы из полиэтилена представляют собой достаточно новый, но в то же время очень востребованный материал, который применяется как в частном строительстве, так и при обустройстве промышленных объектов. Характеризируется полиэтилен высокими показателями устойчивости к различным воздействиям и средам, именно поэтому такая разновидность труб особенно актуальна для создания трубопровода с самым различным назначением. Однако, чтобы подобные системы смогли прослужить как можно дольше, потребуется качественная сварка стыков труб, которая может выполняться самыми различными способами.

Делаем сварку стыков труб

Как проходит соединение труб

В процессе обустройства трубопровода из ПНД-изделий могут использоваться следующие технологии соединения:

- Соединения разъемного типа, которое осуществляется посредством различных соединительных элементов.

- Соединения неразъемного типа, которые подразумевают сваривание швов (поворотных либо же неповоротных).

Подбирать оптимальный вид соединения необходимо исходя из условий, в которых предполагается эксплуатировать трубопровод. Если, к примеру, речь идет о магистралях, предполагающих транспортировку сред под значительным давлением, то лучше предпочесть сварку труб электромуфтовым способом либо встык. Такая технология сварки стыков труб позволит получить действительно высокопрочное, безопасное и долговечное соединение.

Если же речь идет о создании водопровода, по которому жидкость будет перемещаться естественным путем, то вполне можно ограничиться и разъемным типом соединения, проводимого значительно проще и быстрее.

Сварка стыков: возможные варианты

Чтобы соединение труб получилось более надежное и прочное, лучше всего воспользоваться сваркой, которая подойдет не только для ПНД, но и изделий из нержавеющей стали.

Сварка стыков ПНД труб может осуществляться следующими способами:

- осуществление соединения встык;

- выполнение соединения посредством электромуфты.

Основные особенности сварки встык

Сварка в стык полиэтиленовых труб может стать актуальной в том случае, когда диаметр изделия составляет более 50 мм. В процессе проведения такой процедуры потребуется специальное сварочное оборудование.

Подобная технология сварки подразумевает следующие процедуры:

- Для начала осуществляется подготовка стыков труб под сварку. После этого их концы надежно закрепляются в специальных фиксаторах, и к торцам подводится нагревающий агрегат.

- Как только пластик разогреется до нужного состояния, плиту можно будет убрать. Далее трубы очень осторожно присоединяются под нужным давлением в единое целое.

После полного затвердевания шва можно будет снять фиксирующие элементы и извлечь из агрегата трубы.

После полного затвердевания шва можно будет снять фиксирующие элементы и извлечь из агрегата трубы.

В данном случае норма сварки стыков труб имеет свои определенные нюансы:

- Такая технология может применяться только для соединения труб и фитингов, которые имеют одинаковый диаметр.

- Подлежащие сварке изделия не должны иметь толщину стенок меньше, чем 5 мм.

- Диффузная сварка может выполняться только при условии, что температурный режим окружающей среды составляет от +15 до +45°С.

Сварка электромуфтовым способом: как ее выполняют?

При использовании такого типа сварки применяются особые электромуфты, благодаря чему имеется возможность обустраивать трубопроводы, которые способны справиться с давлением в 6 атмосфер.

Но в отличие от предыдущего метода, сварка электромуфтовым способом обойдется несколько дороже, что обуславливается применением для сварки труб ПНД накладных электромуфт. При этом время сварки стыка трубы также сокращается.

Данная процедура выполняется по следующей схеме:

- Для начала требуется очень тщательно зачистить торцы, которые будут подлежать сварке.

- Далее на стык закрепляется особый фитинг, представленный в виде муфты, имеющей закладные электронагреватели, которые способствуют нагреванию пластика до нужной температуры.

- Как только закрепление муфт будет выполнено, к ним подводится напряжение, что приводит к расплавлению пластика непосредственно в середине этих элементов. В результате удается получить крепкое монолитное соединение.

Стыки поворотные – что это такое?

Сварка поворотных стыков труб представляет собой достаточно сложную процедуру, так как речь идет о шве, имеющем большую толщину. Наносится шов на первый слой посредством электродов в 2-4 мм, а вот для нанесения шва на второй слой используют уже более толстые электроды. Для получения более прочного соединения раздаточный слой заполняется особым сплавом.

Основным преимуществом такого типа соединения является его прочность и долговечность. Он сможет справиться даже с самым сильным напором жидкости.

Он сможет справиться даже с самым сильным напором жидкости.

Стыки неповоротные – как они выполняются?

Для соединения изделий из нержавеющей стали может использоваться и сварка неповоротных стыков труб в среде защитных газов, которая предполагает выполнение многослойного шва, как показано на фото. Благодаря такому способу можно получить очень прочный эффект, однако сварка должна выполняться исключительно профессиональными мастерами.

Какой бы вариант соединения стыков ни был выбран, перед его использованием потребуется учесть множество факторов – начиная от условий эксплуатации труб, и заканчивая их диаметром. Только правильно подобранный тип сварки позволит обеспечить эффективную и надежную работу всего трубопровода.

Стыковая контактная сварка

Металлические конструкции могут изготавливаться цельными, например, с помощью литья в форму, однако подавляющее большинство металлических элементов скрепляется с помощью сварки – создания неразъемных соединений путем установления прочных межатомных связей, которые достигаются посредством высокого нагрева. На сегодняшний день наиболее распространена стыковая контактная сварка.

На сегодняшний день наиболее распространена стыковая контактная сварка.

Содержание страницы

- 1 Определение

- 2 Области применения

- 3 Преимущества

- 4 Недостатки

- 5 Устройства для осуществления процесса

- 6 Процесс осуществления ручной сварки

- 7 Виды сварочной проволоки

- 8 Особенности проведения ручного процесса сварки

Определение

Стыковая сварка труб – это процесс соединения различных металлических заготовок и конструкции, например, трубы, сваи, уголки, рельсы, двутавровые балки и так далее, который выполняется по всей площади стыкового соединения. Как уже было сказано выше, такая процедура проводится при очень высоких температурах, чтобы металл смог расплавиться и привариться. Помимо стыкового способа сварки существует шовный, точечный, рельефный и прочие.

Области применения

Данный способ соединения практически во всех отраслях промышленности, таких как:

- Машиностроение.

Большое количество швов в автомобилях и других агрегатах выполняется данный способом;

Большое количество швов в автомобилях и других агрегатах выполняется данный способом; - Авиастроение;

- Кораблестроение;

- Строительство. Создание опорных конструкций, фундаментов, стен и так далее;

- Сварка листового металла самой различной толщины.

Область применения контактной сварки очень широка за счет того, что получаемые конструкции очень жесткие и прочные.

Преимущества

Сварка встык имеет множество преимуществ по сравнению с другими, к ним относятся:

- Отсутствует необходимость в подготовке кромок деталей, а также их предварительная термообработка, что упрощает задачу и ускоряет процесс, однако такие действия не нужно применять при методе оплавления, в других случаях предварительная подготовка обязательна;

- Высокая надежность и прочность получаемых соединений. Сваренные детали при правильной технологии и соблюдении всех правил могут прослужить несколько десятков лет без каких-либо дефектов;

- Простота и легкость.

Такую работу сможет совершить абсолютно любой человек, здесь не требуются глубокие познания;

Такую работу сможет совершить абсолютно любой человек, здесь не требуются глубокие познания; - Высокая степень химической однородности металла после сваривания, благодаря чему улучшаются прочностные свойства;

- Возможность полной автоматизации процесса;

- Быстрота выполнения.

Недостатки

Однако при таком большом количестве достоинств стыковая сварка имеет ряд недостатков:

- Высокая стоимость сварочного оборудования, такие агрегаты сможет позволить себе не каждый человек, поэтому чаще всего соединение стальных изделий встык осуществляется вручную;

- Большие затраты на электрическую энергию;

- Высокие требования к размерам соединяемых металлических элементов.

Устройства для осуществления процесса

Варка труб или других изделий чаще всего выполняется на специальных сварочных машинах, благодаря которым обеспечивается полная автоматизация и достаточно лишь нажать на кнопку. Такие агрегаты представляют собой большие устройства, в которые с двух сторон вставляются металлические заготовки в зажимные электроды, после чего возможно два варианта осуществления:

Способ сопротивления, который применяется для деталей, площадь сечения которых не превышает 200 мм2, обычно это проволока, тонкие трубы.

Сущность такого процесса заключается в том, что через зажимные электроды подается электрический ток и на месте стыка двух деталей металл становится мягким и пластичным, но не расплавляется, а детали в это время прижимаются друг к другу и питание отключается, в результате под действием большого давления получается шов. Все действия выполняет запрограммированная машина. Недостатками данного способа является то, что заготовки необходимо предварительно подготовить, убрать все неровности, тщательно отшлифовать, удалить все окислы, чтобы конструкция получилась жесткой и прочной;

Сущность такого процесса заключается в том, что через зажимные электроды подается электрический ток и на месте стыка двух деталей металл становится мягким и пластичным, но не расплавляется, а детали в это время прижимаются друг к другу и питание отключается, в результате под действием большого давления получается шов. Все действия выполняет запрограммированная машина. Недостатками данного способа является то, что заготовки необходимо предварительно подготовить, убрать все неровности, тщательно отшлифовать, удалить все окислы, чтобы конструкция получилась жесткой и прочной;Стыковая сварка арматуры, труб способом оплавления. Заключается такой метод в том, что заготовки нагреваются до температур расплавления металла и после этого расплавленный металл под действием давления сшивается. Данным способом ввариваются детали площадью сечения до 1000 см2, то есть это могут быть стальный трубы, арматура для фундамента, рельсы, швеллеры и так далее. Данный метод наиболее распространен ввиду того, что не требует тщательно подготовки поверхности свариваемых деталей.

Сварка, которая осуществляется на таких машинах, очень прочная и жесткая, порой бывает так, что прочность сварки больше, чем прочность самой детали. Обычно такие машины имеются не у каждого человека, поэтому при возникновении потребности сварки двух больших металлических изделий, которые будут испытывать высокое напряжение, можно обратиться в мастерскую, где платно будет осуществлена такая сварка.

Вручную осуществлять сварку арматуры встык рекомендуется, если она не будет подвергаться высоким напряжениям, потому что ручное сваривание не сможет обеспечить требуемую прочность и жесткость для серьезных деталей. Для ручной сварки понадобится нагревательный элемент, защита для глаз, рук и тела, а также проволока.

https://www.youtube.com/watch?v=mvw9Ga9XdXA

Процесс осуществления ручной сварки

Для того, чтобы сваривать стальные трубы небольшого диаметра или любые другие металлические элементы следует «набить руку» и потренироваться на неответственных деталях и конструкциях, сам процесс кажется довольно простым, однако здесь важно само умение и прямота рук, кому-то сварка арматуры встык дастся с первого раза, а кому-то нет, поэтому для начала следует потренироваться.

Процесс ручной сварки металла встык проводится в следующих этапах:

- Подготовка пространства для работы, все необходимо разместить так, чтобы ничто не угрожало жизни, рядом установить огнетушитель или любой другой способ тушения огня, первый разы проводить сварку в одиночку не следует, лучше, чтобы были запасные руки для дополнительной помощи;

- Фиксирование заготовок, которые необходимо сваривать. В магазинах можно приобрести специальные зажимы, однако лучше всего проводить данный процесс на земле и закрепить детали с помощью кирпичей или просто, откопав углубление, чтобы они были неподвижны;

- Очистить поверхность свариваемых деталей, осуществляется данная процедура с помощью напильника или наждачной бумаги;

- Нагревание стыкового места с помощью сварочного аппарата, желательно прикладывать давление в место стыка;

- После сварки необходимо дать шву остыть, обычно охлаждение проводится на воздухе.

Перед начало осуществления данной процедуры необходимо тщательно все проверить, если на улице идет дождь, то лучше сварку вообще не проводить, или же убедиться, что площадка для сварки полностью укрыта от дождя. То же самое можно сказать, если на улице сильный ветер, который поднимает частички пыли, грязи и песка. Работу проводить нужно в специальном шлеме или очках, руки и тело также нужно укрыть плотной тканью, чтобы избежать попадания искр. Приобрести такую защитную одежду можно в специализированных магазинах.

То же самое можно сказать, если на улице сильный ветер, который поднимает частички пыли, грязи и песка. Работу проводить нужно в специальном шлеме или очках, руки и тело также нужно укрыть плотной тканью, чтобы избежать попадания искр. Приобрести такую защитную одежду можно в специализированных магазинах.

Виды сварочной проволоки

Стыковая контактная сварка ручным способом требует правильного выбора проволоки, с помощью которой детали будут скрепляться. Необходимо уметь различать разные виды сварочной проволоки и понимать, какую именно использовать для соединения деталей из определенных металлов. Проволока не должна сильно отличаться по свойствам от скрепляемого металла. Сегодня существуют проволоки:

- Медная. Применяется для скрепления низкоуглеродистых сталей;

- Алюминиевая. Используется при работе с сулиминами, дуралюминами;

- Нержавеющая стальная. Используется при соединении стальных изделий, легированных никелем и хромом;

Особенности проведения ручного процесса сварки

- Контактно стыковая сварка будет прочнее, если проводить ее в нижнем положении постоянно поворачивая скрепляемые детали, это лучше всего осуществлять в несколько рук для удобства и комфорта;

- Очень важна скорость, нужно стараться делать все как можно быстрее;

- При соединении двух труб можно использовать муфты как дополнительный фиксирующий элемент, однако следует понимать, что площадь сечения внутренней части уменьшится;

- При больших размерах труб лучше всего проводить сварку в несколько рук, причем осуществлять соединение одновременно.

Таким образом, контактная сварка, стыковая, шовная или другая, является действительно очень качественным и надежным способом соединения нескольких металлических деталей. Неразъемные соединения получаются крепкими и прочными. Осуществить такую сварку можно на специальных машинах в мастерских или у себя дома, если такой агрегат имеется в наличии, также есть возможность совершить все вручную, однако перед этим нужно пройти должную подготовку.

ШТРЕКЕР | Провод | Машины для стыковой сварки проволоки

Машины для стыковой сварки цветной проволоки Машины для стыковой сварки стальной проволоки

STRECKER предлагает широкий ассортимент машин для стыковой сварки проволоки из цветных металлов серий Standard, PA, S, MS, MK, KSC и KS.

Ассортимент включает в себя обычные машины для контактной стыковой сварки, а также электрические машины для двойной стыковой сварки с автоматическим удалением заусенцев и машины для холодной сварки (для проволоки малого и среднего диаметра, также с приспособлением для удаления заусенцев) для соединения алюминиевой, медной и латунной проволоки. Сварочные аппараты STRECKER обеспечивают точные, воспроизводимые и прочные стыковые швы.

Сварочные аппараты STRECKER обеспечивают точные, воспроизводимые и прочные стыковые швы.

В зависимости от области применения доступны как ручные, так и полностью гидравлические сварочные аппараты.

После начала процесса сварки два конца свариваются вместе под действием протекающего затем тока и приложенной силы осадки. При необходимости проводится предварительный нагрев для достижения оптимального температурного профиля.

Работа сварочных аппаратов STRECKER проста в освоении. Они отвечают самым высоким стандартам удобства и эргономики. Компактная и надежная конструкция станка с интуитивно понятным управлением для оператора предназначена для промышленного использования на производстве. Доступен широкий спектр сварочных аппаратов для различных других цветных металлов, таких как никель, бронза, серебро, золото и т. д.

В сериях Standard и PA машина поставляется с одним набором зажимных губок для всего диапазона сварки.

С серией S мы ориентируемся на потребности наших клиентов в производстве больших партий с использованием полуавтоматики. Особое значение здесь имеет прямое взаимодействие человека и машины на этапах подачи и разгрузки с учетом высоких стандартов безопасности.

Особое значение здесь имеет прямое взаимодействие человека и машины на этапах подачи и разгрузки с учетом высоких стандартов безопасности.

Сварочные аппараты MS и MK предназначены для соединения проводов самого высокого качества и с документально подтвержденной воспроизводимостью. Даже проволоки разного диаметра или из разных материалов можно сваривать с минимальной зоной термического влияния. Заусенец удаляется в сварочном зажимном приспособлении и захватывается в машине. В результате получается однородное, очень тонкое соединение без пор и заусенцев. Серии MS и MK стандартно оснащены нашей инновационной системой управления FullParameterControl (FPC). Полный рецепт сварки надежно и с точной воспроизводимостью хранится в контроллере. Все настройки машины производятся автоматически по выбранному рецепту без вмешательства оператора. Опционально качество сварочного процесса можно контролировать с помощью системы контроля параметров STRECKER.

Сварочные аппараты KS и KSC могут экономично использоваться для стыковой сварки проволоки диаметром до 12 мм. В этом процессе не используется электрическое тепло. Наш широкий ассортимент зажимных губок, изготовленных по индивидуальному заказу, обеспечивает оптимальное усилие зажима и осадки. Следовательно, могут быть достигнуты самые высокие прочностные характеристики. В KS20 удаление заусенцев происходит в сварочном зажимном приспособлении.

В этом процессе не используется электрическое тепло. Наш широкий ассортимент зажимных губок, изготовленных по индивидуальному заказу, обеспечивает оптимальное усилие зажима и осадки. Следовательно, могут быть достигнуты самые высокие прочностные характеристики. В KS20 удаление заусенцев происходит в сварочном зажимном приспособлении.

Каждый день тысячи сварочных аппаратов STRECKER используются по всему миру для получения точных и воспроизводимых стыковых швов.

Подробнее…

Машины для стыковой сварки проволоки из цветных металлов

Серия SF03 — 3b — сварочный аппарат с радиальной направляющей

твердая медь | 0,04–15 мм Ø | 0,002–0,591 дюйма Ø

цельная латунь | 0,12–18 мм Ø | 0,005–0,709 дюйма Ø

сплошной алюминий | 0,8–20 мм Ø | 0,031–0,787 дюйма Ø

Серия PA — сварочный аппарат с параллельным направлением

твердая медь | 0,5 — 20 мм Ø | 0,020–0,787 дюйма Ø

цельная латунь | 0,6–22 мм Ø | 0,024–0,866 дюйма Ø

твердый алюминий | 0,9–24 мм Ø | 0,035–0,945 дюйма Ø

Серия МС, МК — двухвысадочные станки для цветных металлов

твердая медь | 3 — Ø 56 мм | 0,118–2,205 дюйма Ø

сплошная латунь | 3 — Ø 56 мм | 0,118–2,205 дюйма Ø

сплошной алюминий | 4,5–56 мм Ø | 0,177–2,205 дюйма Ø

Серия S — Сварочные аппараты для больших партий

твердая медь | 2,99–7,14 мм Ø | 0,118–0,281 дюйма Ø

цельная латунь | 2,99 — 9 мм Ø | 0,118–0,354 дюйма Ø

Серия SZ, PZ — Сварочные пистолеты

твердая медь | 0,4–4 мм Ø | 0,016–0,157 дюйма Ø

сплошной алюминий | 1 — 5 мм Ø | 0,039–0,197 дюйма Ø

Серия KS,KSC,KSCZ — машины для холодной сварки

твердая медь | 0,1–8 мм Ø | 0,004–0,315 дюйма Ø

сплошной алюминий | 0,1–13 мм Ø | 0,004–0,512 дюйма Ø

От 0,04 до 60 мм Ø Машины для стыковой сварки стальной проволоки STRECKER предлагает широкий ассортимент машин для стыковой сварки стальной проволоки серий SF03/SW03, Standard, PA, SS/SMK, SZ/BSZ, S.

Ассортимент включает обычные машины для контактной стыковой сварки, электрические машины для двойной стыковой сварки с автоматическим удалением заусенцев, типы SF03/SW03, сварочные клещи и аккумуляторные сварочные клещи, а также серийные сварочные машины серии S для соединения стали, нержавеющей стали, проволока из титана или специального сплава. Сварочные аппараты STRECKER обеспечивают точные, воспроизводимые и прочные стыковые швы.

В зависимости от применения это устройства с ручным управлением или сварочные аппараты с пневматической или полностью гидравлической последовательностью движения.

После начала процесса сварки два конца свариваются вместе под действием протекающего затем тока и приложенной силы осадки. При необходимости проводится предварительный нагрев для достижения оптимального температурного профиля.

Работа сварочных аппаратов STRECKER проста в освоении. Они отвечают самым высоким стандартам удобства и эргономики. Компактная и надежная конструкция станка с интуитивно понятным управлением для оператора предназначена для промышленного использования на производстве. Кроме того, доступен широкий спектр средств управления сваркой и отжигом, например. Реле времени NV, LNV-V20/V30 или системы управления FullParameterControl (FPC).

Кроме того, доступен широкий спектр средств управления сваркой и отжигом, например. Реле времени NV, LNV-V20/V30 или системы управления FullParameterControl (FPC).

В сериях Standard и PA машина поставляется с одним набором зажимных губок для всего диапазона сварки.

Сварочные аппараты SS и SMK предназначены для соединения проводов самого высокого качества и с документально подтвержденной воспроизводимостью. Даже проволоки разного диаметра можно сваривать с минимальной зоной термического влияния. Заусенец удаляется в сварочном зажимном приспособлении и захватывается в машине. В результате получается однородное, очень тонкое соединение без пор и заусенцев. Серии SS и SMK в стандартной комплектации оснащены нашей инновационной системой управления FullParameterControl (FPC). Полный рецепт сварки надежно и с точной воспроизводимостью хранится в контроллере. Все настройки машины производятся автоматически по выбранному рецепту без вмешательства оператора. В качестве опции качество сварочного процесса можно контролировать с помощью системы мониторинга параметров STRECKER.

Сварочные аппараты SF03 или SW03 предназначены для сварки сверхтонкой проволоки диаметром от 0,04 мм.

Сварочные горелки и аккумуляторные сварочные горелки серии SZ/BSZ позволяют использовать их непосредственно на вашей линии. Машины можно использовать гибко, и они очень просты в обращении благодаря уменьшенному весу.

С серией S мы ориентируемся на потребности наших клиентов в производстве больших партий с использованием полуавтоматики. Особое значение здесь имеет прямое взаимодействие человека и машины на этапах подачи и разгрузки с учетом высоких стандартов безопасности.

Каждый день тысячи сварочных аппаратов STRECKER используются по всему миру для получения точных и воспроизводимых стыковых швов.

Подробнее…

Машины для стыковой сварки стальной проволоки

Серия SF03 — 3b — сварочный аппарат с радиальной направляющей

твердая сталь > 0,25% C | 0,04–20 мм Ø | 0,002–0,787 дюйма Ø

монолитная сталь < 0,25 % C | 0,04–22 мм Ø | 0,002–0,866 дюйма Ø

цельная нержавеющая сталь | 0,12–18 мм Ø | 0,005 — 0,709в Ø

Серия PA — сварочный аппарат с параллельным направлением

твердая сталь > 0,25% C | 0,5 — 25 мм Ø | 0,020–0,984 дюйма Ø

монолитная сталь < 0,25 % C | 0,5 - 25 мм Ø | 0,020–0,984 дюйма Ø

цельная нержавеющая сталь | 8 — 20 мм Ø | 0,315–0,787 дюйма Ø

СерияSS, SMK — станки двойной высадки для стали

твердая сталь > 0,25% C | 4 — Ø 60 мм | 0,157–2,362 дюйма Ø

монолитная сталь < 0,25 % C | 4 - Ø 60 мм | 0,157–2,362 дюйма Ø

сплошная нержавеющая сталь | 4 — Ø 60 мм | 0,157–2,362 дюйма Ø

Серия S — Сварочные аппараты для больших партий

твердая сталь > 0,25% C | 1 — Ø 35 мм | 0,039–1,378 дюйма Ø

монолитная сталь < 0,25 % C | 1 - Ø 35 мм | 0,039–1,378 дюйма Ø

Серия SZ, PZ — Сварочные пистолеты

твердая сталь > 0,25% C | 0,2 — 5 мм Ø | 0,008–0,197 дюйма Ø

монолитная сталь < 0,25 % C | 0,2 - 5 мм Ø | 0,008–0,197 дюйма Ø

STRECKER | Главная | Машины для стыковой сварки проволоки

Многожильный провод и кабели

0,08–2 500 мм²Проволока

0,04–60 мм Ø К поисковику машин StreckerКонструкционная сталь

4–30 мм ØШины

0,3–6 мм A-ØКонвейерные ленты

0,5–17 мм A-ØАвтомобильный

Ленточные соединения

0,3–600 мм²Контрактное производство

Сварочные аппараты от Strecker Сварочный аппарат от лидера рынка Есть много веских причин для выбора сварочного аппарата STRECKER.

- Ведущий мировой производитель машин для стыковой сварки

- Комплексные решения для индивидуальных производственных процессов

- Партнерское сотрудничество с нашими клиентами

- Непрерывная оптимизация процесса

- Успешный семейный бизнес

К поисковику машин

Наш комплексный пакет услуг без забот Компетентный сервисКвалифицированная команда техников и инженеров-специалистов готова провести любой ремонт, плановое техническое обслуживание или обучение операторов либо на месте, на заводе заказчика, либо в штаб-квартире компании в Лимбурге-на-Лане.

Для более крупных машин, таких как серии MS/MK, SS/SMK, мы предлагаем быструю помощь, в том числе с помощью модулей удаленного обслуживания. Пакеты услуг и различные услуги, связанные со сваркой, являются еще одними ключевыми компонентами нашего сотрудничества с клиентами.

Запчасти и магазин

Заказать запчасти и инструменты в нашем интернет-магазине очень просто.

В магазин запчастей

Ремонт и обучение

Если вам требуется обучение или если ваш сварочный аппарат Strecker нуждается в ремонте, наша команда будет рада помочь вам в любое время.

Для ремонта и обучения

Техническая поддержка

Если вам нужна техническая поддержка для вашей машины для стыковой сварки STRECKER, наша команда будет рада вам помочь.

В службу технической поддержки

Брошюра

Запросите загрузку брошюры Strecker здесь.

Скачивать

О компании August Strecker GmbH & Co KG Более 85 лет специализируемся на машинах для стыковой сваркиУже более 85 лет компания AUGUST STRECKER GmbH & Co. KG специализируется на разработке и производстве машин для стыковой сварки практически для любого применения в проволочной и кабельной промышленности.

- Машины для механической стыковой сварки для проволочной промышленности

- Пневматические машины для стыковой сварки для проволочно-кабельной промышленности в области производства отдельных деталей и серийного производства нестандартных деталей

- Гидравлические машины для стыковой сварки с автоматическим снятием заусенцев для производства проволоки и кабелей, а также для специальных применений, предъявляющих очень высокие требования к качеству и воспроизводимости сварки.

- Машины и пистолеты для сварки многопроволочной проволоки для кабельной промышленности

- Машины для сварки стальных тросов для производства и переработки стальных тросов

- Машины и пистолеты для сварки металлокорда для производителей автомобильных шин

- Машины для холодной сварки для проволочной промышленности

- Специальные машины, а также индивидуальные решения

Ассортимент нашей продукции включает в себя машины для стыковой сварки

- Сплошные провода

- Плоские проводники

- Кольца

- Звенья цепи

- Многожильный провод

- Канаты

- Пользовательские детали

Мы можем сваривать любой металл, который считается свариваемым. Наиболее часто запрашиваемые материалы включают стальные сплавы, а также алюминиевые и медные сплавы.

Даты и новости выставок Новости отStrecker

STRECKER Anniversary

60-летие в компании нашего управляющего директора г-на дипл. -инж. Райнер Сток

-инж. Райнер Сток

Читать дальше

Поздравления с сезоном

За вашу лояльность и хорошее сотрудничество мы благодарим вас от всего сердца.

Читать дальше

Новый контроллер V30

Оснащенный большим 7-дюймовым цветным экраном V30 Smart предлагает простую интуитивно понятную концепцию управления с помощью поворотной ручки для оптимальных и воспроизводимых результатов сварки и отжига высокоуглеродистых и специальных сплавов.

Подробнее

E-Mobility

Машины для стыковой сварки для серийного производства автомобилей

Подробнее

STRECKER готов к работе во всем мире

Возможно дальнейшее обслуживание по всему миру

Подробнее

Читать все текущие новости от Strecker

Мы здесь ради тебя

Мы с нетерпением ждем вашего запроса!

+49 6431 / 96 10 – 15 К контактной форме

ВИДЕО

Уже более 85 лет компания AUGUST STRECKER GmbH & Co. KG специализируется на разработке и производстве машин для стыковой сварки практически для любого применения в проволочной и кабельной промышленности. | О нас

| О нас

Машины для стыковой сварки оплавлением, тип AS

Перейти к содержимомуМашины для стыковой сварки оплавлением типа AS

Машины IDEAL-Werk для стыковой сварки оплавлением для тяжелой промышленности и судостроения.

Стыковая сварка оплавлением обеспечивает очень высокую прочность соединения. Поэтому машины IDEAL-Werk для стыковой сварки оплавлением также используются в тяжелой промышленности и судостроении. Как и в случае с , IDEAL AS0 220 B.

Стыковая сварка оплавлением обычно делится на три операции:

- предварительный подогрев

- выгорание

- расстраивает.

Температура свариваемых концов заготовки увеличивается с увеличением продолжительности процесса прожига. После достижения температуры сварки концы заготовки прижимаются друг к другу под высоким давлением обжимным цилиндром и свариваются.

Особым преимуществом является то, что не требуется гладкая стыковая поверхность для стыковой сварки оплавлением. Кроме того, машина требует короткого времени сварки, низких требований к подготовке свариваемого материала и высокой воспроизводимости параметров сварки.

Кроме того, машина требует короткого времени сварки, низких требований к подготовке свариваемого материала и высокой воспроизводимости параметров сварки.

Несколько примеров, когда сварка с наивысшей прочностью имеет первостепенное значение:

- паромы

- яхт

- круиз

- грузовые суда

- тяжелая промышленность

- литейные цеха

- стальные или полосовые и прокатные станы

ВИДЕО IDEAL AS0 220 B-P

Сварка в тяжелой промышленности и судостроении – IDEAL AS0 220

К сожалению, ваш браузер не поддерживает встроенное видео.

Ссылка для загрузки страницыНастройки конфиденциальности

Если вам еще не исполнилось 16 лет, и вы хотите дать согласие на дополнительные услуги, вы должны спросить разрешения у своих законных опекунов. Мы используем файлы cookie и другие технологии на нашем веб-сайте. Некоторые из них необходимы, в то время как другие помогают нам улучшить этот веб-сайт и ваш опыт. Персональные данные (например, IP-адреса) могут обрабатываться, например, для персонализированной рекламы и контента или измерения рекламы и контента. Более подробную информацию об использовании ваших данных вы можете найти в нашей политике конфиденциальности. Здесь вы найдете обзор всех используемых файлов cookie. Вы можете дать свое согласие на целые категории или отобразить дополнительную информацию и выбрать определенные файлы cookie.

Мы используем файлы cookie и другие технологии на нашем веб-сайте. Некоторые из них необходимы, в то время как другие помогают нам улучшить этот веб-сайт и ваш опыт. Персональные данные (например, IP-адреса) могут обрабатываться, например, для персонализированной рекламы и контента или измерения рекламы и контента. Более подробную информацию об использовании ваших данных вы можете найти в нашей политике конфиденциальности. Здесь вы найдете обзор всех используемых файлов cookie. Вы можете дать свое согласие на целые категории или отобразить дополнительную информацию и выбрать определенные файлы cookie.

Принять все Сохранять Используйте только необходимые файлы cookie

Настройки конфиденциальностиОсновные (3)

Основные файлы cookie обеспечивают выполнение основных функций и необходимы для правильной работы веб-сайта.

Показать информацию о файлах cookie Скрыть информацию о файлах cookie

| Имя | Печенье Борлабс |

|---|---|

| Анбитер | Владелец этого веб-сайта, Выходные данные |

| Цвек | Сохраняет настройки посетителей, выбранные в окне файлов cookie Borlabs Cookie. |

| Имя файла cookie | borlabs-cookie |

| Печенье Laufzeit | 1 Яр |

| Имя | Куформ |

|---|---|

| Анбитер | Куформ |

| Цвек | Сохранить информацию, введенную в формы, предоставленные плагином Quform для сеанса. Сохраняет только идентификатор сеанса (без личных данных) / Требуется по соображениям безопасности (защита от подделки межсайтовых запросов) / Требуется для нормальной работы плагина Сохраняет только идентификатор сеанса (без личных данных) / Требуется по соображениям безопасности (защита от подделки межсайтовых запросов) / Требуется для нормальной работы плагина |

| Печенье Laufzeit | quform_session |

| Имя | WPML |

|---|---|

| Анбитер | Владелец этого сайта |

| Цвек | Сохраняет язык последней просматриваемой пользователем страницы. |

| Датеншуцерклерунг | Privacy Policy and GDPR Compliance |

| Имя файла cookie | WP-WPML_Current_Language |

| Печенье Laufzeit | 1 год |

Статистика (1)

Статистика

Статистические файлы cookie собирают информацию анонимно. Эта информация помогает нам понять, как наши посетители используют наш веб-сайт.

Эта информация помогает нам понять, как наши посетители используют наш веб-сайт.

Показать информацию о файлах cookie Скрыть информацию о файлах cookie

| Акзептирен | Гугл Аналитика |

|---|---|

| Наименование | Гугл Аналитика |

| Анбитер | Google Ireland Limited, Gordon House, Barrow Street, Dublin 4, Ирландия |

| Цвек | Файл cookie Google, используемый для аналитики веб-сайта. Генерирует статистические данные о том, как посетитель использует веб-сайт. Генерирует статистические данные о том, как посетитель использует веб-сайт. |

| Датеншуцерклерунг | https://policies.google.com/privacy |

| Хост(ы) | google.com |

| Имя файла cookie | _ga,_gat,_gid |

| Печенье Laufzeit | 2 года |

Внешние носители (2)

Внешние носители

Контент с видеоплатформ и социальных сетей по умолчанию заблокирован. Если файлы cookie внешних носителей принимаются, доступ к этому содержимому больше не требует ручного согласия.

Если файлы cookie внешних носителей принимаются, доступ к этому содержимому больше не требует ручного согласия.

Показать информацию о файлах cookie Скрыть информацию о файлах cookie

| Акзептирен | Карты Гугл |

|---|---|

| Наименование | Карты Гугл |

| Анбитер | Google Ireland Limited, Gordon House, Barrow Street, Dublin 4, Ирландия |

| Цвек | Используется для разблокировки контента Google Maps. |

| Датеншуцерклерунг | https://policies.google.com/privacy |

| Хост(ы) | .google.com |

| Имя файла cookie | НИД |

| Печенье Laufzeit | 6 Монате |

| Акзептирен | YouTube |

|---|---|

| Имя | YouTube |

| Анбитер | Google Ireland Limited, Gordon House, Barrow Street, Dublin 4, Ирландия |

| Цвек | Используется для разблокировки контента YouTube. |

| Датеншуцерклерунг | https://policies.google.com/privacy |

| Хост(ы) | google.com |

| Имя файла cookie | НИД |

| Печенье Laufzeit | 6 Монате |

Настройки конфиденциальности Выходные данные

Перейти к началуМобильная стыковая сварка оплавлением – полностью автоматический процесс для точных результатов

Стыковая сварка оплавлением — это процедура, при которой электропроводящие детали с большим поперечным сечением нагреваются с помощью электрической энергии до точки плавления, а затем соединяются друг с другом под высоким давлением. В процессе сварки контакт между концами рельсов всегда очень короткий. Возникающая при этом высокая плотность тока заставляет материал в этих контактных точках плавиться, кипеть и выдуваться потоком расплавленных частиц. Этот процесс сжигания или мгновенного испарения также удаляет любые примеси.

В процессе сварки контакт между концами рельсов всегда очень короткий. Возникающая при этом высокая плотность тока заставляет материал в этих контактных точках плавиться, кипеть и выдуваться потоком расплавленных частиц. Этот процесс сжигания или мгновенного испарения также удаляет любые примеси.

Мы отдаем предпочтение мобильной стыковой сварке оплавлением из-за ее высококачественных результатов и скорости выполнения работ. Поскольку качественные требования и стандарты в технических нормах идентичны как для мобильной, так и для стационарной сварки — в данном случае для производства длинномерных рельсов — с Vossloh вы всегда получаете рельсы высочайшего качества.

Как это работает

1. Подготовка:

создание чистых контактных поверхностей для подачи тока и в зоне вокруг свариваемых концов рельсов.

2. Выравнивание концов рельсов относительно друг друга. Свободные рельсы выравниваются по фиксированным рельсам (местонахождение станка) и скрепляются зажимами. Взрывоопасная летучесть в точках контакта заставляет часть расплавленного металла выплескиваться наружу, поэтому для поддержания контакта во время фазы оплавления требуется поступательное движение подачи.

Взрывоопасная летучесть в точках контакта заставляет часть расплавленного металла выплескиваться наружу, поэтому для поддержания контакта во время фазы оплавления требуется поступательное движение подачи.

3. Сварка рельсов.

а. К обоим концам рельса приложено электрическое напряжение.

б. Гидравлическая сила используется для многократного прижатия движущегося рельса к неподвижному рельсу и его обратного втягивания через очень короткие интервалы.

с. Это создает электрическую дугу, которая нагревает концы рельсов.

д. Как только концы рельса достигают температуры 1400°C, они сжимаются вместе с усилием 600 кН, выталкивая оксиды и примеси в сварочный валик.

эл. Процесс полностью автоматизирован и контролируется специальным сварочным процессором, отслеживающим расстояние или длину выгоревшего материала, силу, с которой рельсы прижимаются друг к другу, и ток, протекающий через рельсы. Все записывается и отображается на диаграмме.

4. Удаление наплавленного валика и черновая шлифовка. Пока сварной шов еще теплый, сварной шов удаляется и рельс грубо шлифуется.

Удаление наплавленного валика и черновая шлифовка. Пока сварной шов еще теплый, сварной шов удаляется и рельс грубо шлифуется.

5. Тонкий помол. Когда рельс остынет, его тонко шлифуют.

6. Наконечники без зазоров. Зазоры, образовавшиеся в конце каждой секции пути в результате размещения стыков между шпалами, подвижной сварки и работ по снятию напряжения, закрываются с помощью рельсов, изготовленных по индивидуальному заказу.

Области и пределы применения

Проект туннеля Follo Line 100 метров под землей на высокой скорости