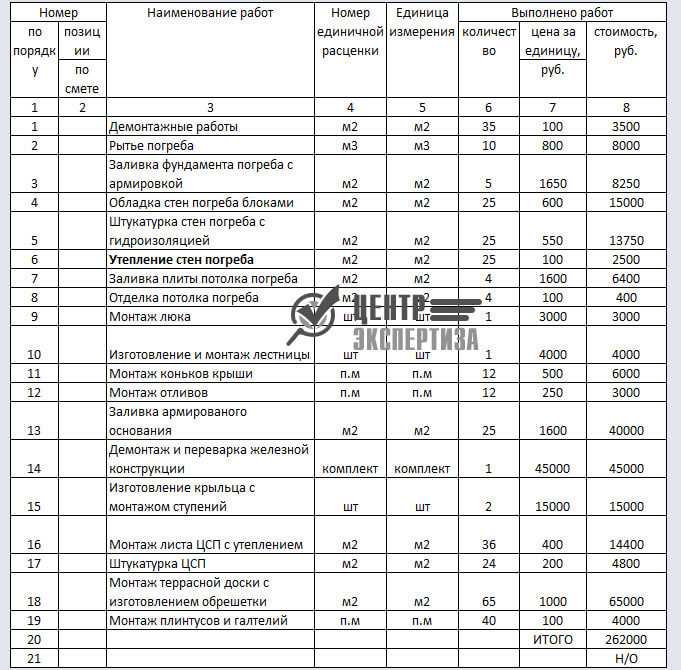

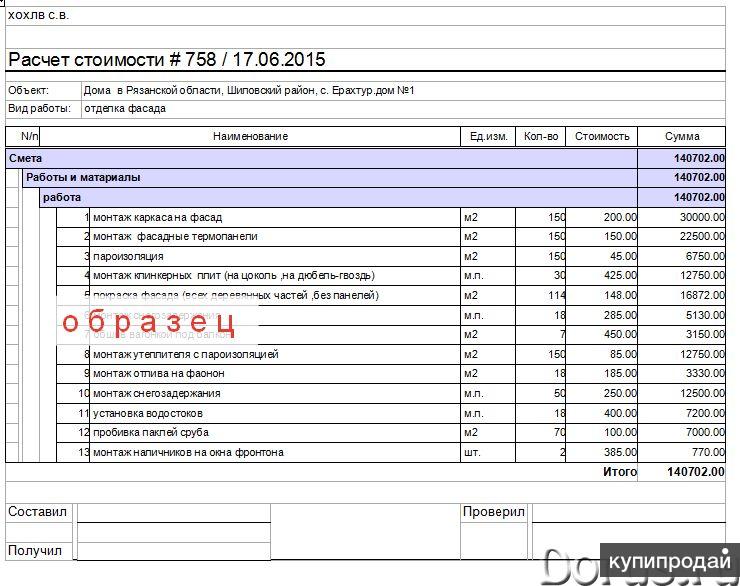

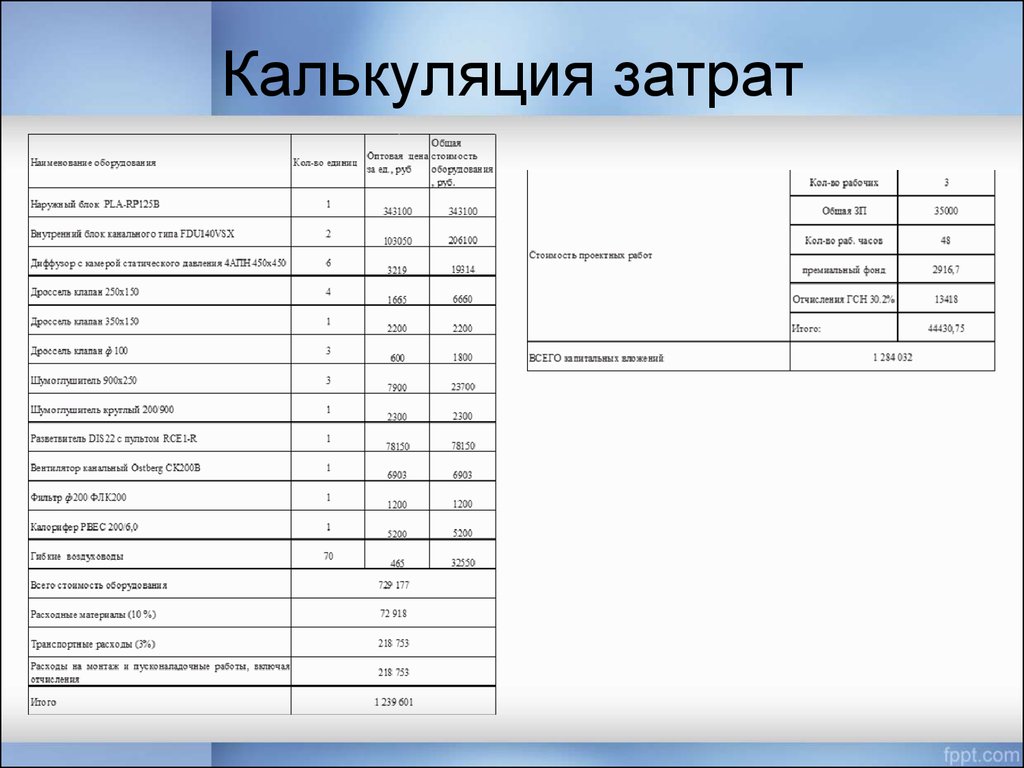

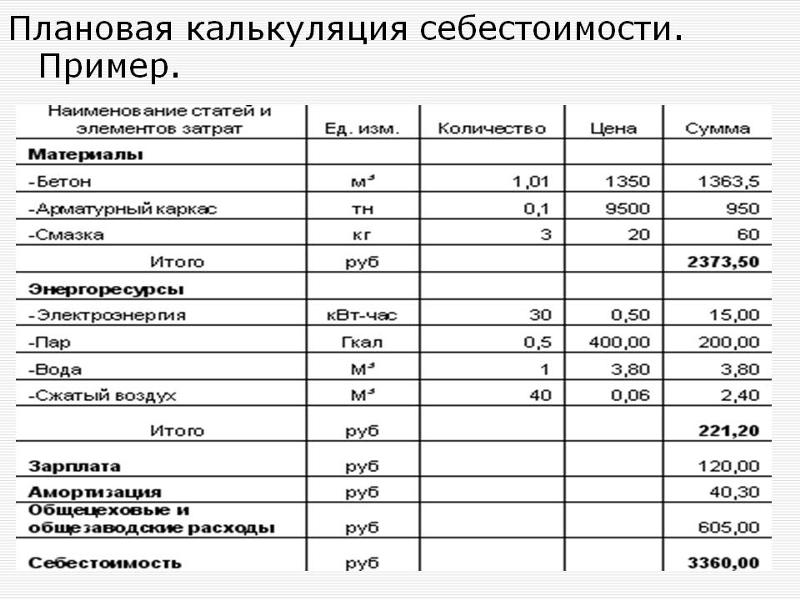

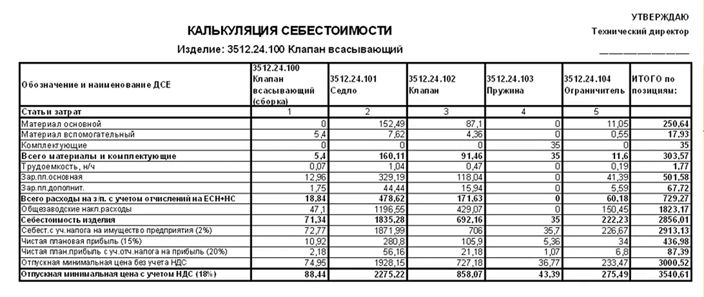

пример калькуляции

Просмотров: 58126

- Скачать калькуляцию по строительству

- калькуляция

Страница 1 из 2

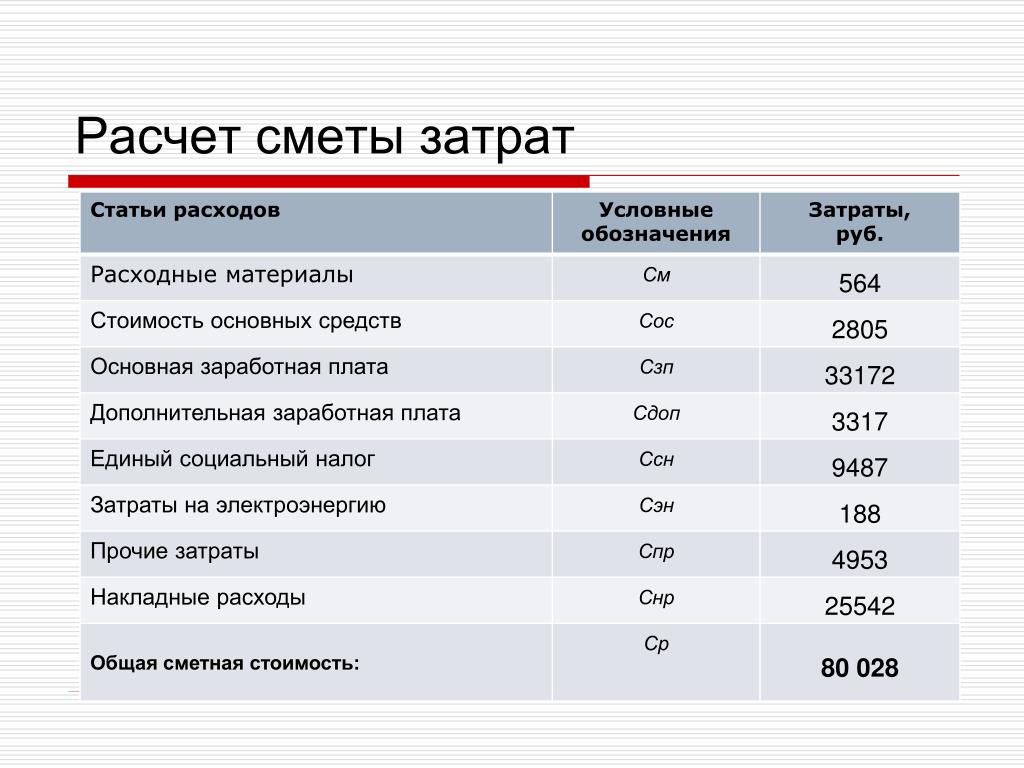

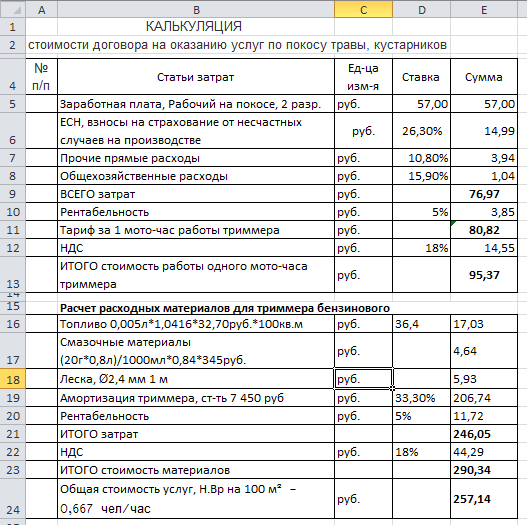

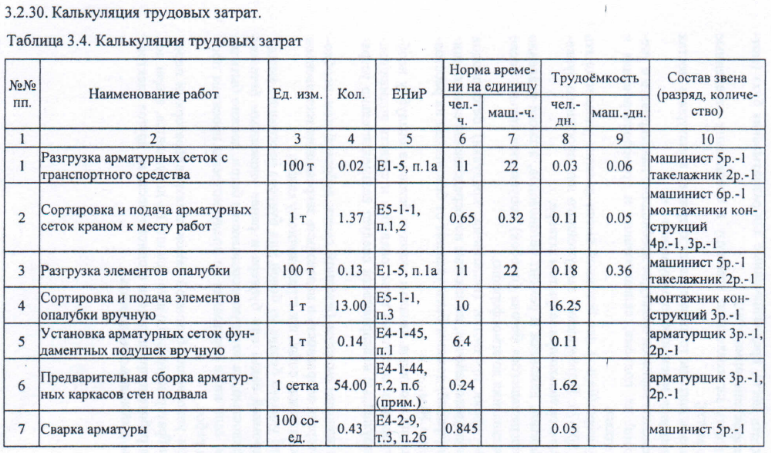

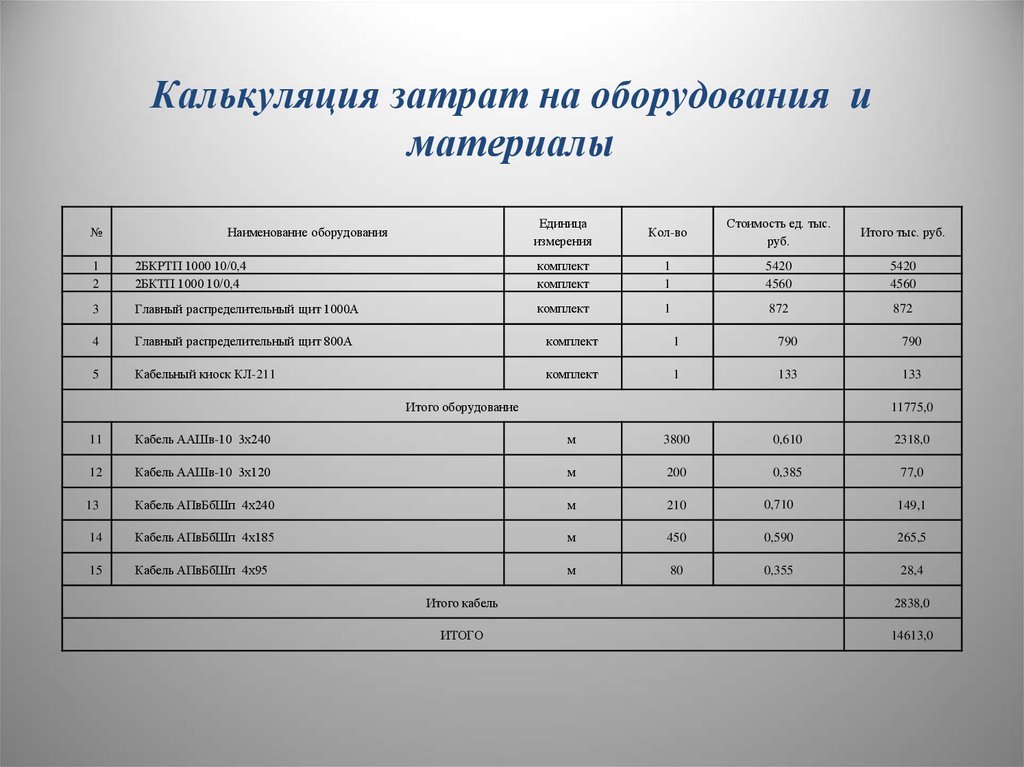

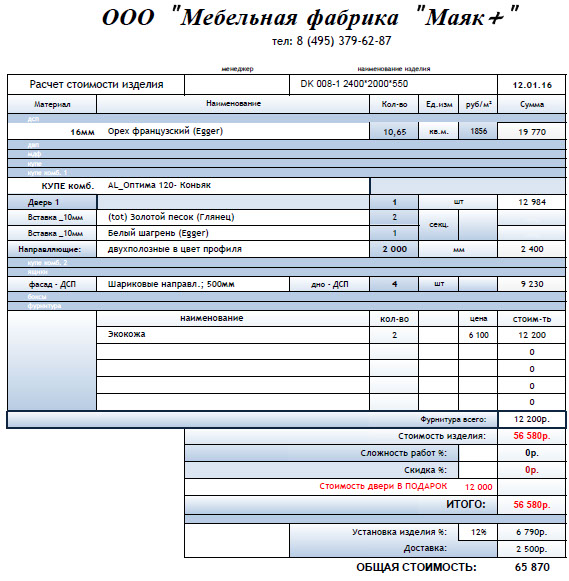

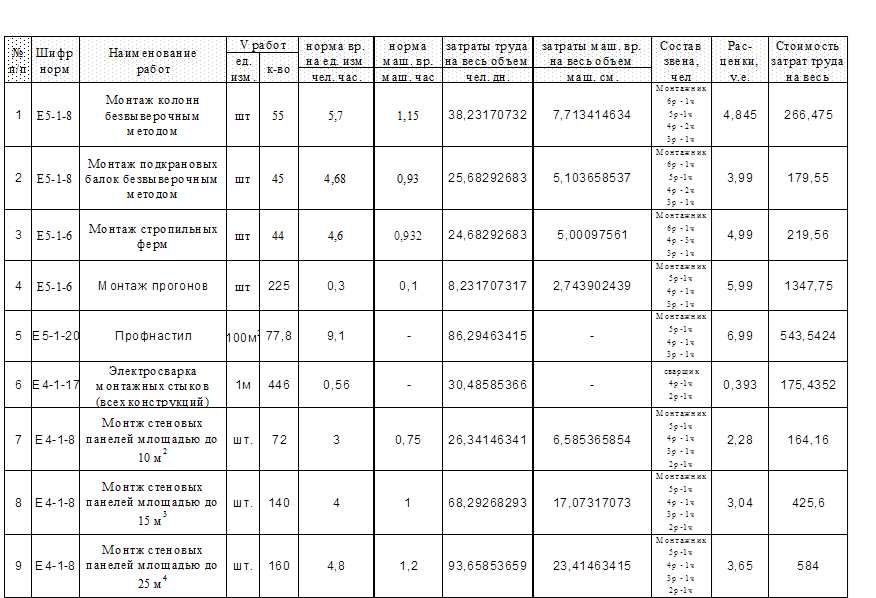

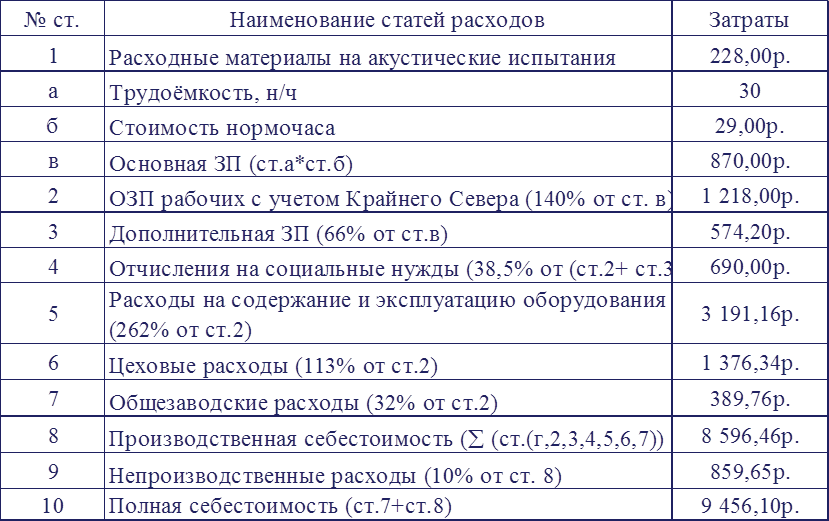

В данной таблице вы можете увидеть, что такое и как составляется и скачать калькуляцию трудозатрат и заработной платы.

Калькуляция это документ, отображающий работы, которые необходимо выполнить при строительстве, их объем, норму времени и расценку. На основе этих показателей вычисляется трудоемкость, заработная плата.

Строители чаще всего используют лишь некоторые ениры, например, земляные работы, монтаж металлических конструкций, плотничные работы, столярные, кровельные, отделочные, изоляционные, устройство полов. Из них можно узнать состав звена который оптимально подойдет для выполнения того или иного задания.

Определившись с работами, которые необходимо сделать для возведения строения, мы приступаем к поиску соответственных работ в енир. Там можно найти норму времени и расценку.

Совет: вычислите сумму колонки трудоёмкость и сравните её потом с суммой, вычисленной по календарному плану.

Скачать калькуляцию трудозатрат и заработной платы по строительству

| № | Обоснование по ЕНиР | Наименование работ | Ед. измерения | Кол-во работ | На единицу работ | На объем работ | Состав звена по ЕНиР | |||

| Нвр | Расцен | ТН(ч-час) | Тн(ч-дни) | Зар. плата (ЗП) плата (ЗП) |

||||||

| ка | ||||||||||

| 1 | Е 2-1-36 п2б | Планировка поверхносити трактором Т-100 | 1000м² | 0,104 | 0,33 | 0,35 | 0,03 | 0 | 0,04 | машинист 6р-1чел |

| 2 | Е 2-1-5 п20 | Срезка растительного слоя бульдозером | 1000м² | 2,14 | 1,5 | 1,59 | 3,2 | 0,4 | 3,4 | машинист 6р-1чел |

| 3 | Е 2-1-10 п3в | разработка грунта 2-ой группы в котловане экскаватором Э-302 | 19,1 | 3,6 | 0,38 | 68,8 | 8,6 | 7,3 | машинист 6р-1чел | |

| 4 | Е 2-1-60 п.5б | Планировка поверхности по рейке | 100м² | 6,54 | 16,5 | 11,6 | 108 | 13,5 | 75,5 | землекоп 3р-1чел |

| 5 | Е 19-36 | Песчаное основания под фундаментных подушки | 100м² | 3,2 | 10,5 | 7,35 | 33,6 | 4,2 | 23,5 | бетонщик 3р-1чел |

| 6 | Е 4-1-1 т2 п. 3а 3а |

Установка фундаментных подушек | 1 эле-мент | 87 | 0,78 | 0,55 | 67,9 | 8,48 | 48,2 | машинист 6р-1чел монтажник 4р,3р,2р-1чел |

| 0,26 | 0,28 | 22,6 | 2,83 | 24,4 | ||||||

| 7 | Е 4-1-3 т2 п.4а | Установка стеновых фундаментных блоков | 1 эле-мент | 224 | 0,78 | 0,55 | 175 | 21,8 | 124 | машинист 6р-1чел монтажник 4р,3р,2р-1чел |

| 0,26 | 0,28 | 58,2 | 7,28 | 62,7 | ||||||

| 8 | Е 3-2 п.3 | Горизонтальная гидроизоляция ЦПР | 100м² | 1,14 | 5,6 | 3,92 | 6,38 | 0,8 | 4,47 | каменщик 3р-1чел |

| 9 | Е 11-37 п. 4в 4в |

Вертикальная гидроизоляция за 2 раза | 100м² | 2,84 | 18,5 | 6,08 | 52,5 | 6,57 | 17,3 | гидроизолировщик 3р-1чел 2р-1чел |

| 10 | Е 11-50 п.20 | Варка битумной мастики в котле | 1т | 0,82 | 12,6 | 8,38 | 10,4 | 1,3 | 6,9 | гидроизолировщик 6р-1чел 2р-1чел |

| 11 | Е 2-1-58 т.г. п.30 | Послойная засыпка пазух котлована грунтом, толщина тромб. 0,3м | 1м³ | 57,5 | 0,73 | 0,45 | 41,9 | 5,24 | 25,9 | землекоп 2р-1 1р-1 |

| 12 | E 3-6 т2 п4а | Кладка наружных стен их котельца | 1м³ | 481 | 2,4 | 1,68 | 1154 | 144 | 808 | каменщик 3разр. — 2чел. — 2чел. |

| 13 | Е 3-6 т2 п6а | Кладка внутренних стен из котельца | 1м³ | 651 | 3,3 | 2,46 | 2148 | 268 | 1601 | каменщик 4р-1 3р-1 |

| 14 | Е 3-20 т.2 п. 1 | Устройство и разборка инвентарных подмостей | 10м³ | 158 | 0,48 | 0,38 | 75,6 | 9,46 | 59,9 | крановщик 4р-1чел., плотник 4р-1чел., 2разр.-2чел. |

| 0,99 | 227 | 28,4 | 157 | |||||||

| 15 | Е 3-12 п.2 | Устройство кирпичных перегородок | 1м² | 761 | 0,66 | 0,47 | 502 | 62,8 | 359 | каменщик 4р-1 2р-1 |

| 16 | Е 4-1-20 п,1 | Заделка отверстий в пустотных плитах | 10 отв | 316 | 0,42 | 0,29 | 133 | 16,6 | 92,9 | монтажник 3р-1 |

| 17 | Е4-1-7 п. 5а 5а |

Укладка плит перекрытий | 1 эле-мент | 360 | 0,72 | 0,51 | 259 | 32,4 | 183 | монтажники 4,2 р. — 1, 3 р.- 2 чел., машинист 6 р.-1 чел. |

| 0,18 | 0,19 | 64,8 | 8,1 | 68,8 | ||||||

| 18 | Е 4-1-26 п3б | Заливка швов плит вручную | 100м | 17,2 | 6,4 | 4,77 | 110 | 13,8 | 82 | монтажник 4р-1 3р-1 |

| 19 | Е 4-1-10 п.8a,б | Установка лестничных маршей и площадок | 1 эле-мент | 18 | 1,4 | 1,02 | 25,2 | 3,15 | 18,4 | монтажник 4разр. — 2чел., 3,2р-1чел. машинист.6р-1чел — 2чел., 3,2р-1чел. машинист.6р-1чел |

| 0,35 | 6,3 | 0,79 | 6,68 | |||||||

| 20 | E4-1-12 т2 п.1 | Укладка балконных плит | 1 эле-мент | 16 | 2 | 1,46 | 32 | 4 | 23,4 | монтажник 4 — 2чел., 3,2р-1 машинист. 6р-1 |

| 0,5 | 0,53 | 8 | 1 | 8,48 | ||||||

| 21 | Е40-3-22 т2 п1 | Заготовка мауэрлата | 100м | 130 | 7,4 | 5,29 | 962 | 120 | 688 | Плотник 4,2 разр. — 1 чел. |

| 22 | Е40-3-22 т2 п5 | Заготовка стропил | 100м | 6,65 | 7,8 | 5,4 | 51,9 | 6,48 | 35,9 | Плотник 4,3 разр. — 1 чел. 2разр. — 2чел — 1 чел. 2разр. — 2чел |

| 23 | Е40-3-22 т2 п7 | Заготовка слуховых окон | 1 эле-мент | 24 | 1,7 | 1,22 | 40,8 | 5,1 | 29,3 | Плотник 4,2 разр. — 1 чел. |

| 24 | Е 6-9 т2 п3б | Устройство мауэрлата | 100м² | 7,56 | 1,4 | 0,97 | 10,6 | 1,32 | 7,36 | Плотник 5,3 разр. 1; 2разр. 2 Подсобный рабочий 1 разр. 1 |

| 25 | Е 6-9 т2 п3в | Устройство стропильной системы | 100м² | 7,56 | 17,5 | 12,2 | 132 | 16,5 | 92,1 | Плотник 5,3 разр. 1; 2разр. 2 Подсобный рабочий 1 разр. 1 |

| 26 | Е 7-13 п1 | Устройство пароизоляции | 100м² | 7,56 | 6,7 | 4,49 | 50,7 | 6,33 | 33,9 | изолировщик 3,2разр. -1чел. -1чел. |

| 27 | Е 7-14 п5 | Устройство теплоизоляции (мин. Вата толщиной до 60мм) | 100м² | 7,56 | 5,2 | 3,59 | 39,3 | 4,91 | 27,1 | изолировщик 4р.-1чел, 2р.-2чел. |

| 28 | Е 11-40 п4а | Устройство гидроизоляции | 100м² | 7,56 | 14 | 9,94 | 106 | 13,2 | 75,1 | гидроизолировщик 2,3,4р.-1чел |

| 29 | Е 6-9 т2 п3г | Устройство обрешётки | 100м² | 7,56 | 13,5 | 9,4 | 102 | 12,8 | 71,1 | плотник 5,3 разр. 1; 2разр. 2 подсобный рабочий 1 разр. 1 |

| 30 | Е 6-9 т2 п3д | Устройство слуховых окон | 100м² | 0,18 | 1,3 | 0,91 | 0,24 | 0,03 | 0,17 | плотник 5,3 разр. 1; 2разр. 2 1; 2разр. 2подсобный рабочий 1 разр. 1 |

| 31 | Е 7-4 п9 | Установка металлочерепицы | 100м² | 7,56 | 6,3 | 4,28 | 47,6 | 5,95 | 32,4 | кровельщик 5р-1 3р-3 |

| 32 | Е 6-11 | Обшивка карниза вагонкой | 100м | 2,42 | 13,5 | 9,05 | 32,7 | 4,08 | 21,9 | кровельщик 4 разр. — 1 чел. |

| 33 | Е 7-9п.1в | Установка водосточных труб | 1м | 121 | 0,2 | 0,16 | 24,2 | 3,03 | 19,1 | плотник 4,2 разр. — 1 чел. |

| 34 | Е6-13т1 п3 а,б | Установка дверных блоков вручную | 100м² | 2,94 | 9 | 8,19 | 26,5 | 3,31 | 24,1 | крановщик 5р. -1 чел. плотник 4,2р — 1чел -1 чел. плотник 4,2р — 1чел |

| 18 | 12,9 | 52,9 | 6,62 | 37,8 | ||||||

| 35 | Е6-13т1 п1в,г; 2в,г; 3в,г; | Установка оконных блоков вручную | 100м² | 2,01 | 96,6 | 69,1 | 194 | 24,3 | 139 | крановщик 5р.-1 чел. плотник 4,2р — 1чел |

| 18,8 | 17,1 | 37,8 | 4,72 | 34,4 | ||||||

На следующей странице продолжение расчёта.

- Назад

- Вперёд >>

«Калужский научно – производственный электрометаллургический завод» — БелЭнергоСтрой

Глоссарий

Автоматическая сварка

Автоматическая сварка, дуговая электросварка, в которой основные операции — подача электрода в дугу и перемещение дуги по линии сварки — механизированы. Если механизирована только подача проволоки, а дугу перемещают вручную, сварка называется полуавтоматической. Чаще всего применяется А. с. плавящимся электродом-проволокой, смотанной в бухту массой 20—60 кг и непрерывно подаваемой в дугу по мере плавления

Если механизирована только подача проволоки, а дугу перемещают вручную, сварка называется полуавтоматической. Чаще всего применяется А. с. плавящимся электродом-проволокой, смотанной в бухту массой 20—60 кг и непрерывно подаваемой в дугу по мере плавления

Авторский надзор

Авторский надзор — контроль лица, осуществившего подготовку проектной документации, за соблюдением в процессе строительства требований разработаной документации.

Авторский надзор представляет собой совокупность действий, осуществляемых визуально и документально и направленных на определение соответствия градостроительных, архитектурно — планировочных, художественных, технических, технологических и природоохранных решений и действий, осуществляемых подрядчиком в процессе возведения объекта строительства, принятым решениям в рабочем проекте объекта строительства и зафиксированным в документации

Ангар

Ангар — специальное помещение для стоянки, технического обслуживания и ремонта самолётов, вертолетов и других летательных аппаратов, а также любой другой крупногабаритной техники.

Также ангарами называют любое промышленное помещение арочного или шатрового типа.

Ангар представляет собой быстровозводимое здание.

В зависимости от используемой технологии ангары могут быть каркасными и арочными (бескаркасными). При строительстве каркасных ангаров монтируются несущие металлоконструкции, а на них укладываются металлические листы. Также существуют каркасно тентовые ангары покрытые ПВХ тканью. Арочный ангар выполнен из специального гофрированного металлического профиля.

На сегодняшний день ангары имеют очень широкий диапазон применения, это могут быть офисные здания, торговые центры, складские помещения, автосервисы.

Арка

Арка — криволинейное перекрытие проемов в стене или пролетов между опорами

Архитектурное решение

Архитектурное решение — по законодательству РФ — авторский замысел архитектурного объекта: его внешнего и внутреннего облика, пространственной, планировочной и функциональной организации, зафиксированный в архитектурной части документации для строительства и реализованный в построенном архитектурном объекте

Архитектурный проект

Архитектурный проект — по законодательству РФ — архитектурная часть проектной документации, содержащая архитектурные решения, которые комплексно учитывают социальные, экономические, функциональные, инженерные, технические, противопожарные, санитарно-гигиенические экологические, архитектурно-художественные и иные требования к объекту.

Балка

Балка — горизонтальная несущая конструкция зданий и сооружений, имеющая опору в двух или более точках. Балка, перекрывающая один пролет и имеющая две опоры, называется разрезной. Балка, перекрывающая несколько пролетов и имеющая несколько опор, называется неразрезной многопролетной.

Болт

Болт — крепежное изделие в форме стержня с наружной резьбой на одном конце, с головкой на другом, образующее соединение при помощи гайки или резьбового отверстия в одном из соединяемых изделий

Генеральный подрядчик (генподрядчик)

Генеральный подрядчик (генподрядчик) — один из основных участников (субъектов) инвестиционно — строительного процесса, который на основании договора подряда (контракта), заключенного с заказчиком, полностью отвечает за осуществление строительства в соответствии с утвержденной проектно-сметной документацией и в установленный срок, за обеспечение высокого качества выполняемых строительных и монтажных работ по объекту или комплексу строительства Генподрядчик имеет право поручать по субподрядному договору выполнение отдельных видов и комплексов работ специализированным подрядным организациям, т. е. субподрядчикам. В тексте договора согласно Гражданскому кодексу Российской Федерации генподрядчик в этом случае выступает «Заказчиком», а субподрядчик — «Подрядчиком». Таким образом, генеральным подрядчиком может быть любой хозяйствующий субъект независимо от формы собственности, выполняющий по договору подряда на капитальное строительство (подрядному контракту) обязательства по строительству объектов, включая монтаж и наладку технологического и другого оборудования и прочие связанные с ними работы и услуги. Г.П. с согласия заказчика может привлекать к выполнению своих обязательств отечественные и иностранные фирмы, но он всегда остается ответственным за выполнение работ субподрядчиками. Г.П. обычно участвует вместе с генеральным поставщиком в сдаче заказчику комплектного оборудования или объекта в целом.

е. субподрядчикам. В тексте договора согласно Гражданскому кодексу Российской Федерации генподрядчик в этом случае выступает «Заказчиком», а субподрядчик — «Подрядчиком». Таким образом, генеральным подрядчиком может быть любой хозяйствующий субъект независимо от формы собственности, выполняющий по договору подряда на капитальное строительство (подрядному контракту) обязательства по строительству объектов, включая монтаж и наладку технологического и другого оборудования и прочие связанные с ними работы и услуги. Г.П. с согласия заказчика может привлекать к выполнению своих обязательств отечественные и иностранные фирмы, но он всегда остается ответственным за выполнение работ субподрядчиками. Г.П. обычно участвует вместе с генеральным поставщиком в сдаче заказчику комплектного оборудования или объекта в целом.

Генеральный проектировщик

Генеральный проектировщик — организация, ответственная за выполнение комплекса проектных и изыскательских работ по проектируемому объекту на основании договора с организациями-заказчиками.

Генеральный проектировщик:

— осуществляет авторский надзор в ходе сооружения объекта;

— может поручить выполнение отдельных проектных работ отечественным фирмам и организациям, оставаясь ответственным за качество их исполнения;

— принимает участие в сдаче объекта заказчику.

Двухстадийное проектирование

Двухстадийное проектирование — проектирование, предусматривающее разработку проекта в две стадии (стадия «П» — Проект и стадия «РД» — Рабочая документация)

Инжиниринг

Инжиниринг (англ. engineering) — инженерно-консультационные услуги, работы исследовательского, проектно-конструкторского, расчетно-аналитического характера, подготовка технико-экономических обоснований проектов, выработка рекомендаций в области организации производства и управления, реализации продукции. Такие работы и услуги выполняют на платной основе по контракту специальные независимые инжиниринговые компании.

Такие работы и услуги выполняют на платной основе по контракту специальные независимые инжиниринговые компании.

Консоль

Консоль (фр. console) — в архитектуре тип опоры или кронштейна с одним жёстко закреплённым концом при втором свободном конце. Консоль применяется для подпорки какой-либо выступающей части сооружения, например, карниза, балкона, стенного вертикального уступа и др. Профиль консоли часто имеет форму завитка.

Нормативная документация (строительная)

Нормативная документация (строительная) — документация, содержащая комплекс норм, правил, положений, требований, обязательных при инженерных изысканиях, проектировании и строительстве, реконструкции, капитальном ремонте зданий и сооружений; расширении и техническом перевооружении предприятий, а также при производстве строительных материален, конструкций и изделий. Порядок ее разработки, оформления и утверждения регламентирован соответствующими нормативными документами (и, в первую очередь, Положением о Госстрое России) Налоги — обязательные платежи, взимаемые государством с физических и юридических лиц. Налоги делятся на прямые, которыми облагаются доходы и имущество, и косвенные, увеличивающие цены на товары.

Порядок ее разработки, оформления и утверждения регламентирован соответствующими нормативными документами (и, в первую очередь, Положением о Госстрое России) Налоги — обязательные платежи, взимаемые государством с физических и юридических лиц. Налоги делятся на прямые, которыми облагаются доходы и имущество, и косвенные, увеличивающие цены на товары.

Объект строительства

Объект строительства или строительный объект — отдельное здание или сооружение со всеми относящимися к нему оборудованием, инвентарем, галереями, эстакадами, внутренними инженерными сетями, коммуникациями и инструментом. В качестве отдельных объектов строительства могут выступать также и виды работ (вертикальная планировка, наружные инженерные сети, подъездные и межцеховые автомобильные и железнодорожные пути, благоустройство строительной площадки и т. д.).

д.).

Одностадийное проектирование

Одностадийное проектирование — разработка проекта в одну стадию для несложных объектов строительства или объектов, имеющих аналоги

Осуществляется при параллельной разработке проектной документации и рабочей документации. Проектный документ, разрабатываемый при одностадийном проектировании, именуют «Рабочий проект» (РП). Он состоит из утверждаемой части рабочего проекта (проектная документация), которая подлежит государственной экспертизе и утверждению, и рабочей документации. Отличие от двухстадийного проектирования состоит в том, что рабочая документация разрабатывается сразу, не дожидаясь утверждения проектной документации.

Одностадийное проектирование дает возможность сократить срок разработки проекта в 1,5 — 2 раза и снизить стоимость проектирования на 40%.

Очередь строительства

Очередь строительства — часть объектов строительства, состоящая из группы зданий, сооружений и устройств, ввод которых в эксплуатацию обеспечивает выпуск промежуточной или конечной продукции или оказание услуг, предусмотренных проектом.

Площадка строительная (стройплощадка)

Площадка строительная — земельный участок, отведенный в установленном порядке, для постоянного размещения объекта строительства, а также служб строительно-монтажных организаций и с учетом временного отвода территории, определяемого исходя из требований по обеспечению необходимых условий для производства работ. Передается по акту заказчиком подрядчику на период выполнения всех работ в рамках договора строительного подряда. Граница стройплощадки объекта обозначается ограждением или другими знаками, устанавливаемыми в соответствии со строительным генпланом

Передается по акту заказчиком подрядчику на период выполнения всех работ в рамках договора строительного подряда. Граница стройплощадки объекта обозначается ограждением или другими знаками, устанавливаемыми в соответствии со строительным генпланом

Проект

Проект — комплект указанной документации и материалов (определённого свойства), результат проектирования. Проект какого-либо объекта может быть индивидуальным или типовым. При разработке индивидуальных проектов широко применяются типовые проектные решения

Проектирование (в строительстве)

Проектирование — процесс создания проекта, прототипа, прообраза предполагаемого или возможного объекта, состояния.

В технике — разработка проектной, конструкторской и другой технической документации, предназначенной для осуществления строительства, создания новых видов и образцов. В процессе проектирования выполняются технические и экономические расчёты, схемы, графики, пояснительные записки, сметы, калькуляции и описания.

Субподрядчик

Субподрядчик — специализированная подрядная организация, привлекаемая генеральным подрядчиком на договорных началах для выполнения на строящемся объекте отдельных комплексов строительно-монтажных и специальных строительных работ

Управление проектами

Управление проектами (англ. project management) — область деятельности, в ходе которой определяются и достигаются четкие цели при балансировании между объемом работ, ресурсами такими, как время, деньги, труд, материалы, энергия, пространство и др., временем, качеством и рисками в рамках некоторых проектов, направленных на достижение определенного результата при указанных ограничениях.

project management) — область деятельности, в ходе которой определяются и достигаются четкие цели при балансировании между объемом работ, ресурсами такими, как время, деньги, труд, материалы, энергия, пространство и др., временем, качеством и рисками в рамках некоторых проектов, направленных на достижение определенного результата при указанных ограничениях.

— априори

На этой странице мы предлагаем руководство, предназначенное для ознакомления с оценкой производственных затрат, изучения бизнес-проблем, которые оно может помочь решить, и указания на некоторые реальные варианты использования современных технологий калькуляции.

Загрузите это руководство, чтобы читать его на ходу.

Как вы узнаете, правильный подход к оценке затрат необходим для оптимизации дизайна продукта и создания продуктов, ориентированных на ценность, способных конкурировать на современном глобальном рынке.

скачать руководство

Что такое оценка производственных затрат?

Оценка производственных затрат представляет собой набор методологий и инструментов, используемых для прогнозирования ожидаемой конечной стоимости произведенного продукта.

Этот анализ дает информацию для важных производственных решений, таких как, какие продукты будут прибыльными, какие поставщики предлагают разумную цену и какие текущие предложения продуктов необходимо перепроектировать, чтобы оставаться конкурентоспособными по цене.

Глубина этого анализа может варьироваться от некоторых предварительных расчетов до всеобъемлющей платформы управления затратами на основе моделирования, такой как aPriori. Оценки производственных затрат обеспечивают важную основу для связанных анализов, таких как:

Дизайн для обеспечения технологичности

Крайне важно, чтобы производители выявляли и устраняли факторы затрат на ранней стадии жизненного цикла, прежде чем ошибка усугубится дополнительными слоями конструктивных деталей, которые дорого обходятся. Программное обеспечение для моделирования производства теперь способно идентифицировать элементы вашей 3D-модели CAD, которые очень дороги или невозможны в производстве. Кроме того, полностью готовое приложение для моделирования производства предоставит конечному пользователю рекомендации по устранению этих факторов затрат.

Дизайн, ориентированный на ценность

Оценка затрат на альтернативные проектные решения помогает гарантировать, что стоимость продукта оптимальна с учетом его формы, пригодности и функциональных требований (в конечном итоге определяется тем, какие функции определяют потребительскую ценность).

Снижение затрат на бережливое производство

Методы бережливого производства отдают приоритет устранению потерь — затрат, которые не влияют на ценность. Чтобы отделить отходы от затрат, обеспечивающих реальную рентабельность инвестиций, необходимо увязать отдельные решения по проектированию, производству и логистике с их конкретным влиянием на общую структуру затрат.

Интеллектуальные закупки

Надежные оценки затрат, которые предоставляют подробные производственные данные (например, выбор станков, маршруты, продолжительность машинного цикла, использование материалов, отходы, рабочее время, а также прямые и косвенные накладные расходы), информируют основанные на фактах переговоры с поставщиками для продвижения снижение затрат.

Почему это важно: оценка затрат необходима для производителей сегодня

По мере того, как сроки разработки продуктов и ценовых предложений становятся короче, все больше и больше производителей используют расширенные возможности оценки затрат для реализации бережливого производства и других стратегий снижения затрат. Производители, которые не следуют этим стратегиям, не смогут успешно конкурировать на мировом рынке.

Это неустанное стремление к оптимизации затрат стало возможным благодаря новой технологии, поддерживающей эти новаторские методики снижения затрат. По мере распространения этих инструментов эта тенденция к высококонкурентному производству, похоже, только ускорится.

Чтобы понять, куда движется производство и почему более совершенные методы оценки стоимости приводят к производственной революции, полезно кратко рассмотреть, как производители применяли оценку в прошлом.

Эволюция методов оценки производственных затрат

Любой производственный процесс должен использовать хотя бы некоторую базовую оценку затрат, чтобы попытаться обеспечить рентабельность. На самом низком уровне эта задача может заключаться в простом использовании последних рыночных цен для подсчета ожидаемых производственных затрат с последующим добавлением наценки на упаковку, доставку и прибыль. Если эта оценка окажется выше текущих рыночных цен, производство нецелесообразно.

На самом низком уровне эта задача может заключаться в простом использовании последних рыночных цен для подсчета ожидаемых производственных затрат с последующим добавлением наценки на упаковку, доставку и прибыль. Если эта оценка окажется выше текущих рыночных цен, производство нецелесообразно.

Компании, использующие именно этот подход, часто полагались на собственные базы данных исторической информации. В 1985 был представлен MS Excel, который стал наиболее распространенным инструментом, используемым для поддержки этой стратегии расчета затрат. Этот подход может хорошо работать, если вы являетесь небольшим поставщиком, у которого всего несколько оценщиков затрат, работающих в одном офисе. Однако, когда вы сталкиваетесь с проектированием, производством и поиском поставщиков в национальном или глобальном масштабе, становится слишком сложно пытаться управлять огромным количеством стоимостных переменных в электронной таблице.

Прямые затраты, такие как заработная плата и сырье, не только связаны с эффективностью основных производственных процессов, но и сами по себе являются потенциальными переменными при оценке альтернатив дизайна.

Кроме того, впервые выпущенное в начале-середине 1980-х гг. первое коммерчески доступное специализированное программное обеспечение для оценки производственных затрат. Большинство этих программных приложений были разработаны для удовлетворения потребностей сметчиков, и для их эффективного использования требовалась значительная подготовка и опыт. Кроме того, эти ранние системы не использовали современные технологии баз данных и часто вызывали серьезные проблемы с согласованностью моделей затрат для групп разработчиков и поставщиков, расположенных в разных географических регионах.

К началу 2000-х годов производители начали искать системы оценки производственных затрат, которые позволили бы дизайнерам и инженерам быстро и легко понять, превышает ли их новый проект, представленный твердотельной 3D-моделью CAD, или ниже запланированной стоимости на раннем этапе. процесс проектирования. Менеджеры по снабжению также начали осознавать необходимость оценки «должной стоимости» с подробными производственными подробностями, чтобы вести переговоры с поставщиками на основе фактов. Кроме того, группам по оценке затрат, часто сильно недоукомплектованным персоналом, требовалась более автоматизированная система калькуляции, которая позволяла бы выполнять такие действия, как групповая калькуляция сотен моделей САПР, для выявления отклонений в стоимости. Подобные изменяющиеся требования к работе постепенно подталкивают производителей к решениям, которые имеют современную архитектуру базы данных, доступны через веб-браузер на основе ролей и имеют обширные библиотеки данных о материалах и машинах.

Кроме того, группам по оценке затрат, часто сильно недоукомплектованным персоналом, требовалась более автоматизированная система калькуляции, которая позволяла бы выполнять такие действия, как групповая калькуляция сотен моделей САПР, для выявления отклонений в стоимости. Подобные изменяющиеся требования к работе постепенно подталкивают производителей к решениям, которые имеют современную архитектуру базы данных, доступны через веб-браузер на основе ролей и имеют обширные библиотеки данных о материалах и машинах.

Бережливое производство: более целостная концепция затрат, отходов и ценности

Еще одной стратегией оптимизации затрат, введенной в середине 1980-х годов, было «бережливое производство». В то время бизнес-сообщество Соединенных Штатов испытало повсеместную панику по поводу того, что казалось непреодолимой эффективностью японских производителей. Бизнес-лидеры остального мира загорелись желанием изучать и подражать методологиям, лежащим в основе успеха Японии. Менее чем через 40 лет промышленный сектор Японии превратился из полностью разоренного во время Второй мировой войны в объект зависти всего мира. И мировым производителям нужно было понять, как они стали настолько эффективными.

Менее чем через 40 лет промышленный сектор Японии превратился из полностью разоренного во время Второй мировой войны в объект зависти всего мира. И мировым производителям нужно было понять, как они стали настолько эффективными.

Бережливое производство стало одним из основных принципов, популяризированных благодаря изучению японской деловой практики. Короче говоря, эти методы бережливого производства основаны на всесторонней приверженности устранению «отходов» или муда в производственной организации.

Вот ключевой вывод: «отходы» — это не только материалы, которые не используются, или продукт, который не продается. В парадигме бережливого производства под потерями понимаются любые затраты, не влияющие напрямую на конечную ценность продукта. Эти потери могут варьироваться от рабочих, бездействующих в ожидании отправки, до неоправданно долгой доставки со склада в другой стране, до непроданной вторичной продукции или лома.

В то время как успехи японских производителей популяризировали терминологию «бережливого производства», новаторские производители всегда думали об огромных преимуществах устранения отходов и опасности сохранения неэффективности из-за недостаточно проанализированных практик и проектных решений.

Улучшенная оценка затрат всегда была важным фактором более эффективного производства: чтобы устранить неэффективность, вы должны сначала ее распознать. В своей автобиографии пионер массового производства Генри Форд высказал мнение:

«Я считаю, что средний фермер тратит на действительно полезные цели только около 5% затрачиваемой им энергии… не только все делается вручную, но и редко задумывается о логическом устройстве. Фермер, занимающийся своими делами, будет подниматься и спускаться по шаткой лестнице десятки раз. Он будет носить воду годами вместо того, чтобы прокладывать несколько отрезков трубы».

-Генри Форд

Для фермера Ford лучшее управление затратами — это просто вопрос признания потенциала улучшения процессов и капитальных вложений.

Но для сегодняшних производителей определение стоимости представляет собой гораздо более сложную аналитическую проблему: практически каждый аспект структуры стоимости продукта тесно связан с такими ключевыми характеристиками, как форма, соответствие и функция, в дополнение к технологическим требованиям к производству, источникам и поставщикам. распределение.

распределение.

Никакое серьезное исследование не может дать точную оценку этого сложного взаимодействия инженерных и бизнес-переменных — без правильной технологии.

Технология Costing Systems: основной предел скорости и качества оценки стоимости

Чтобы попытаться уловить хотя бы смутное приближение сложных переменных, объединенных в конечную стоимость продукта, производители продолжают использовать последовательные волны технологических инструментов. Лучшие методы оценки затрат всегда были привязаны к технологическим возможностям. На протяжении большей части истории оценка производственных затрат была вопросом медленных и постоянных экспериментов.

Технологии от персонального компьютера до электронных таблиц предприятия сделали это экспериментирование более эффективным и позволили учитывать более интенсивные расчеты переменных. Но эти традиционные процедуры оценки затрат всегда на каком-то уровне расплывчаты и случайны. Сложные переменные абстрагируются с помощью практических (но в конечном итоге неточных) методов, таких как сравнение с аналогичными прошлыми проектами или присвоение линейных удельных затрат на используемые материалы.

Набор электронных таблиц Excel для подсчета стоимости компонентов и рабочей силы, безусловно, лучше, чем прибегать к чрезмерно упрощенному ценообразованию по принципу «затраты плюс». Но программное обеспечение для работы с электронными таблицами на самом деле не связывает оценки с решениями на уровне проектирования. Эта возможность стала доступной для производителей только с ростом технологий расчета производственных затрат, которые объединяют аналитику инженерного уровня с более широкими проблемами управления затратами, такими как цепочка поставок, технологичность и затраты на рабочую силу.

Развитие программного обеспечения для оценки производственных затрат

Успех инновационных стратегий снижения затрат, таких как бережливое производство, неразрывно связан с успешной оценкой производственных затрат. Чтобы определить, какие затраты в конечном итоге определяют стоимость, производителю нужен инструмент для их привязки к функциональным особенностям дизайна продукта.

Это именно то, что может предоставить самое передовое программное обеспечение для оценки производственных затрат: основанный на моделировании анализ каждого аспекта структуры затрат на продукт. Этот анализ доступен в течение нескольких минут или меньше, предоставляя дизайнерам полезные данные об анатомии стоимости продукта. Этот комплексный учет должен включать такие детали, как стоимость сырья, использование материалов, выкуп лома, закупленные детали/компоненты, стоимость инструментов, стоимость рабочей силы, амортизация оборудования и широкий спектр косвенных затрат, связанных с оборудованием.

Современная технология оценки производственных затрат должна включать в себя ролевой пользовательский опыт, который может быть использован всеми ключевыми заинтересованными сторонами в процессе разработки продукта, включая:

Дизайнеров продуктов и инженеров

Менеджеров по закупкам, снабжению и цепочке поставок

Оценщики стоимости

Эти сложные аналитические возможности дополняют набор инструментов, который не только ускоряет и делает оценку затрат более точной (хотя правильное программное обеспечение, безусловно, делает это), но и позволяет разработчикам исследовать альтернативы с надежным расчетом стоимости, пока продукт еще находится в стадии разработки. Возможность интегрировать динамические оценки затрат, основанные на моделировании, в сам процесс проектирования позволяет производителям трансформировать свое представление о затратах.

Возможность интегрировать динамические оценки затрат, основанные на моделировании, в сам процесс проектирования позволяет производителям трансформировать свое представление о затратах.

Правильная технология позволяет рассматривать стоимость не как специальное ограничение, накладываемое на дизайн продукта, а как независимую переменную самого процесса проектирования.

Когда оценка, основанная на моделировании, впервые стала технической возможностью, она была прерогативой только преданных своему делу экспертов в области автоматизированного проектирования. Но на рынке наблюдается быстрая демократизация моделирования, когда такие поставщики, как aPriori, предлагают расширенное программное обеспечение для оценки затрат, которое может использоваться как дизайнерами продуктов, так и экспертами по затратам.

По мере того, как этот ориентированный на дизайн подход к оценке стоимости продолжает быстро внедряться в повседневную практику производителей по всему миру, начинают распространяться стратегии, основанные на этой возможности. Наиболее важным является дизайн к стоимости.

Наиболее важным является дизайн к стоимости.

Design to Cost — это организационная методология интеграции управления затратами с принятием решений на этапе проектирования.

Мы рассмотрим эту важную концепцию более подробно в нашей статье здесь.

Короче говоря, проект по стоимости выходит за рамки использования произвольных целей по сокращению затрат в качестве основы для управления затратами. Менеджеры по продукту работают с дизайнерами и инженерами, чтобы установить конкретную цель затрат на внедрение нового продукта, которая основана на текущих рыночных условиях и позволит компании достичь максимальной прибыльности. Эта целевая стоимость устанавливается в программном обеспечении и становится доступной для дизайнеров по запросу. Каждый раз, когда они добавляют новый уровень детализации в модель, они могут быстро выполнить новую оценку затрат, чтобы определить и устранить факторы затрат. В конечном итоге это позволяет команде разработчиков более последовательно достигать целевых затрат (и прибыльности).

Понимание факторов, влияющих на стоимость продукта

Рассматривать стоимость как реальную, полностью измеримую переменную проекта жизненно важно, потому что около 80% стоимости продукта эффективно фиксируется после того, как проект установлен. Затраты, зафиксированные на этапе проектирования, выходят далеко за рамки прямых затрат на указанные материалы. Чтобы помочь понять, почему мы приводим ниже некоторые прототипы драйверов затрат для производителей.

Хотя мы разделяем эти факторы затрат на прямые и второстепенные категории, ключом к надежному подходу к оценке затрат является признание и оценка сложных взаимосвязей между всеми этими факторами затрат. Во многих случаях эти границы могут быть очень размытыми: если для новой детали требуется более сложный процесс обработки, который лучше всего производить на заводе в другой стране с более высокими тарифами, но с более низкими затратами на рабочую силу, является ли это разумным бизнес-решением? Следует ли изменить конструкцию, чтобы процесс механической обработки больше не требовался, а деталь можно было производить на месте?

Именно такие вопросы сегодня задают производители. На этот уровень сложности просто не могут ответить решения типа электронных таблиц.

На этот уровень сложности просто не могут ответить решения типа электронных таблиц.

Примеры факторов затрат в производстве

- Прямые затраты на продукт

- Затраты на вторичный продукт

Материалы

Сырье добавляет прямые затраты и влияет почти на все другие факторы затрат в этом списке.

- Дополнительный вес может привести к удорожанию упаковки и стоимости доставки.

- Материалы с более крутыми требованиями к обработке, охлаждению или хранению могут вызвать изменения в производственном процессе.

Труд (время и стоимость)

На конечную стоимость труда при изготовлении продукта могут влиять различные факторы. Более сложные конструкции могут потребовать больше ручного труда. Потребность в ручном электромонтаже, сварке или других специальных навыках может привести к необходимости поддержки проекта дополнительными специализированными работниками с более высокой почасовой оплатой.

Производственные процессы

- Инвестиции в оборудование: процессы, которые невозможно поддерживать с помощью существующего оборудования, потребуют инвестиций в новые инструменты или сертификацию нового поставщика. Окупаемость нового оборудования зависит от факторов планирования высокого уровня, таких как ожидаемый общий объем производства, затраты на электроэнергию, затраты на амортизацию и требуемый опыт оператора (стоимость рабочей силы).

- Энергия: каждый производственный процесс сопряжен с затратами энергии, которые могут варьироваться в зависимости от местоположения предприятия.

Производственные мощности

Факторы, варьирующиеся от опыта производственного процесса до ставок оплаты труда, тарифов и транспортных расходов, определяют, где продукт может быть произведен наиболее эффективно.

Капитальные затраты

Долгосрочные финансовые затраты на инвестиции в оборудование и объекты определяют, какой вариант конструкции является оптимальным с точки зрения затрат. Влияние капитальных затрат на продукт может широко варьироваться в зависимости от общего объема производства.

Влияние капитальных затрат на продукт может широко варьироваться в зависимости от общего объема производства.

Доставка/упаковка

Физические характеристики продукта определяют, как продукт должен быть упакован и храниться.

Как оценить стоимость продукта

Первым шагом к оценке стоимости продукта является оценка текущих производственных деталей, чтобы определить возможности либо переговоров, либо реинжиниринга для снижения затрат.

В ходе этой оценки необходимо определить, какой должна быть эффективная стоимость компонента. Эти контрольные показатели делятся на две категории высокого уровня:

Оценка должной стоимости

Системы калькуляции производственных затрат генерируют оценки

того, сколько «должен» стоить компонент при соблюдении эффективных производственных

процессов. Хотя не каждый поставщик будет

абсолютно эффективным, этот анализ позволяет вам точно определить

случаев, когда

разница между затратами, которые вы платите в настоящее время, и

должными затратами, генерируемыми вашим программным обеспечением для оценки производственных затрат, значительна. Эта дельта

Эта дельта

может быть вызвана неэффективным поставщиком или недостатком конструкции

вождение ненужной лишней стоимости.

После того, как выбросы затрат будут выявлены, их можно

уменьшить за счет перепроектирования или повторных переговоров: вы можете прочитать о большом разнообразии потенциальных источников

экономии в нашей статье о снижении производственных затрат.

Мы предлагаем более подробное руководство по проведению анализа расходов в нашем блоге здесь.

Затраты по сравнению с массовым анализом

Метод высокого уровня для выявления неэффективности конструкции

, этот подход создает ожидаемые затраты

с такой же массой, характеристиками материала и производственным процессом

. Если компонент резко

отличается от этого ожидания, существует более высокая вероятность

, что он использует ненужные сложные варианты конструкции.

Costing Systems Technology: основной предел скорости и качества оценки стоимости

Для проведения анализа стоимости на этапе проектирования ваше программное обеспечение для оценки стоимости производства должно быть чрезвычайно быстрым и очень простым в использовании.

Например, в aPriori анализ начинается с импорта файла 3D CAD. После указания нескольких основных входных данных, таких как объем производства, производственный процесс и место производства, aPriori может за считанные секунды сгенерировать исчерпывающую оценку затрат.

По мере внесения изменений в проект САПР (или выбор цепочки производства/поставок) новые оценки могут быть созданы в течение нескольких секунд, чтобы убедиться, что проектная группа придерживается установленных целевых показателей затрат. Возможность проводить быстрый анализ альтернативных сценариев с использованием расчета затрат на основе моделирования имеет важное значение для информирования процесса проектирования, не утомляя инженеров. Чтобы создать наиболее экономически эффективный вариант, необходимы инструменты оценки, способные анализировать каждый производственный процесс, используемый в каждом потенциальном маршруте.

Методы оценки стоимости продукта: комплексный инструментарий для оптимальной оценки стоимости

Для обеспечения такого анализа такие инструменты, как aPriori, должны включать обширную библиотеку готовых моделей стоимости (OOTB). Кроме того, программное обеспечение должно включать обширный набор региональных библиотек данных (включая библиотеки материалов со свойствами и стоимостью) и машинных библиотек, которые представляют все различные типы машин, используемых производственными центрами по всему миру.

Кроме того, программное обеспечение должно включать обширный набор региональных библиотек данных (включая библиотеки материалов со свойствами и стоимостью) и машинных библиотек, которые представляют все различные типы машин, используемых производственными центрами по всему миру.

Краткий репрезентативный список моделей производственных затрат, доступных в aPriori OOTB, включает:

Литье металла:

литья матрицы,

литья песчаника

Heat & Surface

Обработки

Пластиковая литья

Extrusions

Листовый металл:

мягкий инструмент,

Hipling, Die

STAMPLING,

,

Hipling,

, 9013, 9013, 9013, 902. Сборка печатной платы

Механическая обработка:

Фрезерование/токарная обработка/

Шлифование

Очистка

Логистика

Сварка и

Другое Соединение/

Сборка

Процессы

Для получения полного списка моделей, используемых aPriori, загрузите наше техническое описание.

Чтобы реализовать всю ценность информации, обеспечиваемой вашим программным обеспечением для оценки производственных затрат, последним ингредиентом является сдвиг культуры в сторону культуры разработки продукта с учетом затрат. Инженеров учат в первую очередь думать о функциональности и надежности, а управление затратами на этапе проектирования представляет собой дополнительную аналитическую сложность.

Готовность переосмыслить продукт с нуля является важным элементом для получения наиболее эффективной оценки.

Чтобы получить исчерпывающий обзор наших региональных библиотек данных, загрузите наше техническое описание.

Реальные примеры оценки стоимости продукта

Один из клиентов aPriori, компания Spirit AeroSystems, использовал наше программное обеспечение, чтобы выявить тот факт, что несколько эстетических решений молодого, нового дизайнера приводят к тому, что деталь стоит на 11% дороже, чем необходимо.

Посмотрите видео об этой победе в оценке стоимости.

Если несколько ненужных требований к механической обработке могут увеличить стоимость продукта более чем на 10 %, рассмотрите возможность экономии по всей структуре затрат на продукт. Ниже мы рассмотрим еще несколько реальных примеров оценки стоимости продукта.

Сокращение сроков разработки для улучшения инноваций

Традиционные методы оценки затрат не только неточны, но и требуют много времени.

Soucy производит запасные части для силового спортивного оборудования. Время, которое потребовалось для получения предложений от китайских производителей продукции, откладывало их способность к инновациям в ответ на рыночные возможности.

Теперь Суси использует aPriori, чтобы котировать быстрее, чем когда-либо прежде, что является ключевым конкурентным преимуществом.

Узнайте больше здесь, чтобы узнать, как они сократили сроки расчета стоимости продукта с 9+ до 2,5 дней.

Расчет затрат для эффективного поиска поставщиков

При поиске запасных частей расчет «следующих затрат» необходим для выявления неэффективности. Оттуда можно договориться о более выгодной сделке или найти более эффективного поставщика.

Оттуда можно договориться о более выгодной сделке или найти более эффективного поставщика.

General Electric использует aPriori для создания моделей калькуляции при закупке готовых деталей. В одном случае они обнаружили, что поставщик взимает более 250% от оптимальной стоимости. В конечном итоге они смогли найти другого поставщика, предлагающего всего 20% разрыва. Хотя эти цифры впечатляют и не характерны для большинства проанализированных деталей, они демонстрируют некоторую неэффективность, которая может скрываться в цепочке поставок, которая недооценивается.

Подробнее о том, как General Electric использует aPriori, можно узнать из видеопрезентации здесь.

Поиск рентабельных усовершенствований конструкции для аэрокосмической обороны

Израильская аэрокосмическая компания Rafael использует aPriori для помощи в выборе экономически эффективных конструкций с учетом соображений производительности.

Подход Rafael к проектированию формулирует как «сложные», так и «простые» варианты маршрутизации для перспективных проектов. Хотя сложная версия предлагает преимущества в надежности и производительности, ее производство потенциально намного дороже. С помощью aPriori Рафаэль может проводить точный анализ обеих версий для каждой предполагаемой конструкции, выявляя возможности, в которых улучшенная производительность имеет относительно небольшую маржу затрат.

Хотя сложная версия предлагает преимущества в надежности и производительности, ее производство потенциально намного дороже. С помощью aPriori Рафаэль может проводить точный анализ обеих версий для каждой предполагаемой конструкции, выявляя возможности, в которых улучшенная производительность имеет относительно небольшую маржу затрат.

В одном случае выбор более сложной конструкции в конечном итоге стоил на 8 % больше — ключевой пример количественного анализа, раскрывающий возможность, которая не обязательно приводит к экономии затрат, но потенциально может помочь увеличить доход за счет повышения ценности продукта. продукт с минимальным увеличением стоимости.

Подробнее о том, как Рафаэль использует aPriori, можно узнать здесь.

Следующие шаги: к новым рубежам в производстве

Мировая обрабатывающая промышленность только начинает использовать весь потенциал современных инструментов оценки затрат. Чем шире будут распространяться эти инструменты, тем больше мы можем ожидать от лидеров рынка, которые эффективно используют эти инструменты для увеличения затрат и ценового давления на своих конкурентов. И мы можем ожидать, что производство продуктов останется чрезвычайно конкурентоспособным в обозримом будущем: любая упущенная возможность оптимизации затрат является потенциальной угрозой для доли рынка.

И мы можем ожидать, что производство продуктов останется чрезвычайно конкурентоспособным в обозримом будущем: любая упущенная возможность оптимизации затрат является потенциальной угрозой для доли рынка.

Чтобы ориентироваться на этом рынке и создавать действенные оценки затрат со скоростью, необходимой сегодняшним клиентам, важно выбрать правильное программное обеспечение для расчета себестоимости производства. Чтобы получить более подробное руководство по функциям, необходимым платформе управления затратами для максимального влияния на бизнес, вы можете прочитать нашу статью о ключевых функциях, которые следует искать в программном обеспечении для оценки затрат.

aPriori предоставляет полезную информацию для улучшения производства

aPriori работает с производителями над внедрением оценки затрат на основе моделирования в процесс проектирования, что позволяет организациям рассматривать затраты как действительно независимую переменную в процессе проектирования.

«Важно удобство использования программного обеспечения. Не все инженеры-экономисты являются «суперпользователями» программного обеспечения. Мы можем и расширили модели aPriori, чтобы удовлетворить потребности инженеров-экономистов HARMAN, и добились экономии в течение первых шести месяцев после установки aPriori».

— Дэвид Паркер, вице-президент, Best Cost Analytics, Harman

Загрузить руководство по оценке производственных затрат

Содержание

- Что такое оценка производственных затрат?

- Почему это важно: оценка стоимости необходима для производителей сегодня

- Эволюция методов оценки производственных затрат

- Программное обеспечение для оценки стоимости производства

- Проектирование по стоимости: внедрение надежных процедур оценки в процесс проектирования

- Понимание факторов стоимости продукта

- Примеры факторов затрат в производстве

- Как оценить стоимость продукта

- Реальные примеры оценки стоимости продукта

- Следующие шаги: к новым рубежам в производстве

Как оценить стоимость литья под давлением?

Краткий ответ: пластиковые формы для литья под давлением стоят от 100 долларов США за 3D-печатную форму для литья под давлением небольшого объема до 100 000 долларов США + за сложную многогнездную стальную форму для крупносерийного производства, что обычно представляет собой наиболее значительные фиксированные начальные затраты. в литье под давлением. Однако, поскольку эти затраты распределяются между сотнями или тысячами деталей, литье под давлением является идеальным процессом для массового производства пластиковых деталей по доступной цене.

в литье под давлением. Однако, поскольку эти затраты распределяются между сотнями или тысячами деталей, литье под давлением является идеальным процессом для массового производства пластиковых деталей по доступной цене.

В этом руководстве мы подробно разбираем различные факторы, влияющие на общую стоимость литья под давлением.

Информационный документ

Загрузите наш технический документ с рекомендациями по использованию 3D-печатных форм в процессе литья под давлением для снижения затрат и времени выполнения заказов, а также ознакомьтесь с реальными примерами использования приложений Braskem, Holimaker и Novus.

Читать информационный документ

Литье под давлением — один из ведущих процессов производства пластмасс. Он широко используется для серийного производства идентичных деталей с жесткими допусками. Это экономически эффективная и чрезвычайно воспроизводимая технология, позволяющая получать высококачественные детали для крупносерийного производства.

Это быстрый, интенсивный процесс, при котором используется высокая температура и давление для впрыскивания расплавленного материала внутрь формы. Расплавленный материал зависит от объема производственного проекта. Наиболее популярными материалами являются различные термопласты, такие как ABS, PS, PE, PC, PP или TPU, но металлы и керамика также могут подвергаться литью под давлением. Форма состоит из полости, в которую помещается впрыскиваемый расплавленный материал, и предназначена для точного отражения окончательных характеристик детали.

Обычно основной статьей расходов при литье под давлением является стоимость пресс-формы, также известная как стоимость оснастки. Стоимость проектирования и изготовления пресс-формы зависит от требуемого объема производства, сложности конструкции детали, материала пресс-формы и процесса, используемого для создания пресс-формы.

Простые 3D-печатные формы для небольших объемов могут стоить всего 100 долларов, в то время как стоимость разработки и изготовления сложных форм для крупносерийного производства может достигать отметки в 100 000 долларов. Несмотря на значительные фиксированные начальные затраты, процесс литья под давлением имеет низкие переменные затраты из-за недорогих термопластичных материалов, короткого времени цикла, а потребности в рабочей силе постепенно снижаются из-за автоматизации и экономии за счет масштаба. Это означает, что переменные издержки производства низки, процесс становится более эффективным, а стоимость одной детали снижается при больших объемах, поскольку затраты распределяются между сотнями или тысячами деталей.

Несмотря на значительные фиксированные начальные затраты, процесс литья под давлением имеет низкие переменные затраты из-за недорогих термопластичных материалов, короткого времени цикла, а потребности в рабочей силе постепенно снижаются из-за автоматизации и экономии за счет масштаба. Это означает, что переменные издержки производства низки, процесс становится более эффективным, а стоимость одной детали снижается при больших объемах, поскольку затраты распределяются между сотнями или тысячами деталей.

В этом видео мы сотрудничаем с поставщиком услуг литья под давлением Multiplus, чтобы показать вам этапы процесса литья под давлением с использованием 3D-печатных форм .

Узнайте больше о малосерийном быстром литье под давлением

Информационный документ

В этом техническом документе вы узнаете, как совместить быстродействующую оснастку с традиционными производственными процессами, такими как литье под давлением, термоформование или литье.

Загрузить информационный документ

Понимание различных видов затрат, связанных с литьем под давлением, требует глубокого анализа процесса.

Машины специального назначения, используемые для литья под давлением, могут варьироваться от небольших настольных литьевых машин, которые предприятия могут использовать внутри компании, до крупных промышленных литьевых машин, которые в основном эксплуатируются поставщиками услуг, контрактными производителями и крупными производителями.

Производство небольших объемов деталей с помощью литья под давлением является наиболее рентабельным при использовании небольших настольных термопластавтоматов и 3D-печатных форм. Если вы новичок в литье под давлением и хотите протестировать его с ограниченными вложениями, хорошим вариантом может стать настольная ручная машина для литья под давлением, такая как Holipress или Galomb Model-B100. Автоматизированное мелкосерийное оборудование для литья под давлением, такое как настольная машина Micromolder или гидравлическая машина Babyplast 10/12, являются хорошей альтернативой для среднесерийного производства мелких деталей.

Большие промышленные машины для литья под давлением могут стоить от 50 000 до 200 000 долларов США. Эти машины также предъявляют более строгие требования к оборудованию и требуют квалифицированного труда для эксплуатации, обслуживания и мониторинга. В результате, если литье под давлением не является основной специализацией, большинство предприятий передают массовое производство на аутсорсинг поставщикам услуг и контрактным производителям, и в этом случае стоимость оборудования включается в стоимость услуг.

Как мы упоминали во введении, затраты на пресс-формы или затраты на инструменты обычно являются основным фактором затрат в литье под давлением.

Формы для литья под давлением обычно изготавливаются тремя способами:

Обработка с ЧПУ: Станки с ЧПУ являются наиболее часто используемыми инструментами для изготовления пресс-форм из алюминия и нержавеющей стали с высокой степенью точности. Обработка с ЧПУ удаляет материал вращающимся инструментом и неподвижной частью.

Механическая обработка может производить пресс-формы с очень сложной конструкцией полости, но может потребоваться многократная смена инструмента, что может замедлить процесс, а это означает, что затраты растут пропорционально сложности. Станки с ЧПУ — это промышленные инструменты, требующие квалифицированной рабочей силы и выделенного пространства, а это означает, что многие компании передают производство пресс-форм на аутсорсинг поставщикам услуг.

Механическая обработка может производить пресс-формы с очень сложной конструкцией полости, но может потребоваться многократная смена инструмента, что может замедлить процесс, а это означает, что затраты растут пропорционально сложности. Станки с ЧПУ — это промышленные инструменты, требующие квалифицированной рабочей силы и выделенного пространства, а это означает, что многие компании передают производство пресс-форм на аутсорсинг поставщикам услуг.Электроэрозионная обработка (EDM): Метод EDM обычно используется для создания очень сложных конструкций пресс-форм, которые трудно воспроизвести с помощью стандартных методов обработки. Электроэрозионная обработка предполагает использование заготовки и электрода-инструмента для создания желаемой формы пресс-формы. Электрод-инструмент и электрод заготовки разделены диэлектрической жидкостью и подвергаются воздействию напряжений, вызывающих повторяющиеся разряды тока. Разряды отвечают за формирование электрода заготовки в окончательную форму.

EDM отличается высокой точностью и обычно не требует дополнительной постобработки. Подобно обработке с ЧПУ, электроэрозионная обработка также является промышленным процессом, который многие компании передают на аутсорсинг в механические мастерские.

EDM отличается высокой точностью и обычно не требует дополнительной постобработки. Подобно обработке с ЧПУ, электроэрозионная обработка также является промышленным процессом, который многие компании передают на аутсорсинг в механические мастерские.3D-печать: 3D-печать — это мощное решение для быстрого и недорогого изготовления пресс-форм для литья под давлением. Для этого требуется очень ограниченное оборудование, что экономит время ЧПУ и квалифицированных операторов для других важных задач. Производители могут извлечь выгоду из скорости и гибкости собственной 3D-печати для создания форм, которые можно использовать как на настольных, так и на промышленных формовочных машинах. Кроме того, разработка продукта выигрывает от возможности повторять дизайн и тестировать конечный материал, прежде чем инвестировать в твердую оснастку для массового производства. Технология стереолитографии (SLA) 3D-печати — отличный выбор для литья под давлением. Он характеризуется гладкой поверхностью и высокой точностью, которую форма передает готовой детали, а также облегчает извлечение из формы.

3D-отпечатки, полученные с помощью стереолитографии, химически связаны таким образом, что они полностью плотные и изотропные. Настольные SLA-принтеры, такие как предлагаемые Formlabs, стоят менее 5000 долларов и могут быть легко интегрированы в любой рабочий процесс литья под давлением, поскольку их легко внедрять, эксплуатировать и обслуживать.

3D-отпечатки, полученные с помощью стереолитографии, химически связаны таким образом, что они полностью плотные и изотропные. Настольные SLA-принтеры, такие как предлагаемые Formlabs, стоят менее 5000 долларов и могут быть легко интегрированы в любой рабочий процесс литья под давлением, поскольку их легко внедрять, эксплуатировать и обслуживать.

3D-печатные формы позволяют производить более 100 деталей по доступной цене и в течение нескольких дней.

Разработка более сложных форм требует технических знаний. В результате предприятия часто передают на аутсорсинг определенные аспекты процесса литья под давлением, такие как проектирование и изготовление пресс-формы.

Для предприятий, располагающих оборудованием и инструментами для литья под давлением, создание пресс-форм собственными силами может оказаться наименее затратным вариантом при наличии технических ноу-хау. Если инструменты, необходимые для литья под давлением, недоступны, аутсорсинг снижает затраты, связанные с разработкой пресс-формы.

Простые мелкосерийные 3D-печатные формы можно изготовить на 3D-принтере SLA всего за 100 долларов. Алюминиевая форма для среднего производственного цикла примерно в 1000-5000 единиц стоит от 2000 до 5000 долларов. Для пресс-форм с более сложной геометрией, предназначенных для более крупных производственных циклов примерно в 10 000 и более единиц, стоимость пресс-формы может варьироваться от 5 000 до 100 000 долларов.

Для литья под давлением в зависимости от требований к конечным деталям можно использовать широкий спектр пластмасс, включая ABS, PS, PE, PC, PP или TPU.

Стоимость закупки материалов для форм различается в зависимости от выбранного материала. Термопластичные гранулы стоят примерно от 1 до 5 долларов за кг.

Стоимость материала определяется конструкцией модели, выбранным материалом и количеством материала, используемого для выполнения процесса литья под давлением.

Оборудование, связанное с литьем под давлением, обычно является саморегулирующимся и зависит от автоматизации для выполнения работы. Станки с ЧПУ, электроэрозионные станки и 3D-принтеры полагаются на спецификации дизайна САПР для изготовления пресс-формы. Машина для литья под давлением также зависит от автоматизации для впрыска материалов в форму, а промышленные машины IM часто охлаждают и выталкивают готовое изделие автономно.

Станки с ЧПУ, электроэрозионные станки и 3D-принтеры полагаются на спецификации дизайна САПР для изготовления пресс-формы. Машина для литья под давлением также зависит от автоматизации для впрыска материалов в форму, а промышленные машины IM часто охлаждают и выталкивают готовое изделие автономно.

Затраты на оплату труда включают:

Стоимость установки/конфигурации: Работа по установке сосредоточена на времени, необходимом для настройки используемого оборудования для производства пресс-формы и готового продукта.

Стоимость ремонта: Работы по ремонту и техническому обслуживанию включают замену дефектных деталей и использование инструментов для выполнения процесса технического обслуживания.

Расходы на мониторинг: Несмотря на зависимость от автоматизации, ожидается, что операторы оборудования будут следить за ходом процесса литья под давлением. Заработная плата оператора, начисленная в ходе процесса, добавляется к общей стоимости литья под давлением.

При собственном производстве эти затраты включаются в затраты на оплату труда. Когда бизнес передает литье под давлением на аутсорсинг, труд и наценка поставщика услуг добавляются к стоимости услуги.

Веб-семинар

На этом веб-семинаре мы покажем вам, как использовать стереолитографические (SLA) 3D-печатные формы в процессе литья под давлением, чтобы снизить затраты, сократить время выполнения заказа и вывести на рынок более качественную продукцию.

Посмотреть веб-семинар сейчас

В приведенной ниже таблице показаны затраты, связанные с литьем под давлением гипотетического пластикового изделия, такого как небольшой корпус электронного устройства, что упрощает понимание динамики затрат на литье под давлением:

| Low-Volume Production | Mid-Volume Production | High-Volume Production | |

|---|---|---|---|

| Production volume | 100 | 5,000 | 100,000 |

| Method | In house mold производство и литье на дому | Производство форм и формование на стороне | Производство форм и формование на стороне |

| Пресс-формы | Полимер, напечатанный на 3D-принтере | Machined aluminum | Machined steel |

| Lead time to final parts | 1-3 days | 3-4 weeks | 4-8 weeks |

| Equipment required | 3D printer, desktop injection molding machine * | — | — | $0.5 / part |

| Labor costs or outsourcing cost | $2.5 / part | $1.5 / part | $1 / part |

| Total production cost | $400 | $13,000 | $170,000 |

| Cost за деталь | 4 доллара | 2,6 доллара | 1,7 доллара |

Покупка настольной литьевой машины и 3D-принтера SLA позволяет предприятиям начать работу с литьем под давлением менее чем за 10 000 долларов.

Три сценария в таблице показывают методы и типы пресс-форм, обеспечивающие наименьшие затраты на деталь в зависимости от объема производства.

В общем, литье под давлением является наиболее эффективным при больших объемах, так как тогда затраты распределяются между тысячами деталей. Но даже несмотря на то, что стоимость одной детали при литье под давлением в малых объемах немного выше, оно по-прежнему значительно более доступно для мелкосерийного производства, чем другие методы производства.

Среднесерийное производство наиболее эффективно при использовании обработанных алюминиевых форм, которые имеют более низкую стоимость, чем традиционные стальные формы, но достаточно прочны, чтобы выдержать несколько тысяч выстрелов, в зависимости от таких факторов, как материал и конструкция. В большинстве случаев малосерийное литье под давлением целесообразно только с 3D-печатными формами — в нашем примере, если бы мы использовали алюминиевую форму для производства 100 деталей, ее стоимость составила бы 30 долларов за каждую деталь, в то время как традиционная стальная форма — означает 200 долларов за каждую часть.

Стоимость инструментов для литья под давлением очень высока и зависит от ряда параметров и сложности конструкции. Формы для литья под давлением обычно изготавливаются на станках с ЧПУ из алюминия или инструментальной стали, обрабатываются электроэрозионной обработкой для придания формы заготовке или печатаются на 3D-принтере. Затем обработанная или напечатанная деталь обрабатывается для достижения желаемого стандарта. Готовая форма состоит из таких элементов, как геометрия поверхности, необходимая для детали, система направляющих для направления потока впрыскиваемых материалов и каналы охлаждения, обеспечивающие быстрое охлаждение формы.

Готовая форма состоит из таких элементов, как геометрия поверхности, необходимая для детали, система направляющих для направления потока впрыскиваемых материалов и каналы охлаждения, обеспечивающие быстрое охлаждение формы.

Важно отметить, что большая часть процесса литья под давлением посвящена охлаждению. Чем быстрее остывает форма, тем быстрее затвердевает впрыснутый материал и тем быстрее можно повторить производственный цикл. Таким образом, охлаждающие каналы играют важную роль, особенно при крупносерийном производстве, и должны быть включены в конструкцию пресс-формы. Для мелкосерийного производства с использованием 3D-печатных форм возможно ручное охлаждение с помощью сжатого воздуха.

Напечатанный на 3D-принтере стержень формы для литья под давлением в сборе с металлической оболочкой формы.

Другие переменные, влияющие на процесс литья под давлением и напрямую связанные со стоимостью пресс-формы, включают:

Размер детали: Чем больше предмет или деталь, которую нужно отлить, тем больше будет форма, в которую будет помещена деталь.

Более крупные детали, как правило, требуют большего количества впрыскиваемых материалов для завершения производственных циклов. Более крупные конструкции пресс-форм обычно обходятся дороже по сравнению с изготовлением той же конструкции, но с меньшими размерами.

Более крупные детали, как правило, требуют большего количества впрыскиваемых материалов для завершения производственных циклов. Более крупные конструкции пресс-форм обычно обходятся дороже по сравнению с изготовлением той же конструкции, но с меньшими размерами.Дизайн деталей: Сложные конструкции деталей со сложной геометрией требуют сложных пресс-форм для выполнения проекта. Конструкции пресс-форм обычно имеют 2 стороны: стороны A и B. Сторона A, также известная как косметическая сторона, обычно является стороной, которую видит пользователь. Сторона A должна быть гладкой и эстетически привлекательной. Сторона B содержит скрытые структуры, поддерживающие использование детали. Структура стороны B может включать ребра, выступы и т. д., и ее отделка обычно намного более грубая, чем у стороны A. Пресс-формы со сложными конструкциями сторон A и B обычно дороже в изготовлении по сравнению с более простыми формами. Сложные конструкции с поднутрениями могут также потребовать скользящих боковых элементов и стержней, что увеличивает стоимость пресс-формы.

Объем производства: Количество изделий, изготавливаемых методом литья под давлением, определяет технологию производства и качество материала, используемого при создании пресс-формы. Для проектов небольшого объема могут потребоваться 3D-печатные или менее качественные алюминиевые формы, в то время как для больших объемов производства потребуются формы из высококачественной стали или даже несколько форм для управления процессом без износа, влияющего на качество производимых изделий. Это влияет на стоимость пресс-формы, но, конечно, повышенная стоимость пресс-форм большого объема распределяется между большим количеством деталей, что обычно приводит к снижению стоимости каждой детали.

Объем детали и полости: Объем детали относится к размеру полости пресс-формы. Чем больше полостей или объем полости требует пресс-форма, тем дольше время прессования. Увеличение времени прессования замедляет производственный процесс, что приводит к увеличению затрат.

Информационный документ

В этом техническом документе представлена динамика затрат для реальных вариантов использования и представлены рекомендации по использованию SLS 3D-печати, литья под давлением или того и другого.

Загрузить информационный документ

Онлайн-оценщики стоимости литья под давлением или котировки от поставщиков услуг литья под давлением могут предоставить ориентиры и помочь вам оценить стоимость конкретных деталей для литья под давлением.

Варианты оценки стоимости литья под давлением, помогающие в процессе расчета, включают:

Пользовательская часть

ИКОМолд

3D-концентраторы

Протолабы

Сравнительная таблица стоимости литья также служит той же цели. Поставщики услуг литья под давлением используют таблицы сравнения затрат, чтобы предоставить потенциальным клиентам приблизительную оценку процесса.

Стоимость пресс-формы во многом определяется сложностью и количеством времени, которое требуется для ее изготовления. Мы советуем придерживаться принципов проектирования для производства, чтобы снизить стоимость деталей с помощью литья под давлением.

Стоимость производства пресс-формы можно снизить, применяя следующие рекомендации по проектированию:

Оцените модель САПР, чтобы определить ее осуществимость, прежде чем приступать к проекту литья под давлением. Устраните потенциальные узкие места, такие как крутые углы, подрезы и другие сложные геометрические формы.

Оцените дизайн модели, чтобы исключить ненужные функции. Это уменьшает размер формы и материал, используемый для разработки модели.

Применение подхода с полостью стержня, упрощающего проектирование стороны B пресс-формы. Подход с полостью стержня включает погружение полостей стенки в основание формы, тем самым уменьшая потребность в формовании с крутыми углами уклона при одновременном улучшении качества поверхности.

Используйте самосопрягающиеся детали, чтобы уменьшить потребность в создании нескольких пресс-форм, когда для достижения аналогичных результатов можно использовать одну универсальную форму.

Загрузите наш технический документ с подробным руководством по проектированию

Хотя литье под давлением традиционно считается производственным процессом только для массового производства из-за высокой стоимости инструментов, использование 3D-печати для изготовления пресс-форм для литья под давлением позволяет вам использовать этот процесс для производства высококачественных материалов. и повторяемые детали для прототипирования и мелкосерийного производства.

Используйте 3D-печатные формы для литья под давлением как с настольными, так и с промышленными машинами, чтобы эффективно и недорого производить от сотен до тысяч функциональных прототипов, деталей для ускорения разработки продукта, сокращения затрат и времени выполнения заказов, а также для вывода на рынок более качественных продуктов.

Механическая обработка может производить пресс-формы с очень сложной конструкцией полости, но может потребоваться многократная смена инструмента, что может замедлить процесс, а это означает, что затраты растут пропорционально сложности. Станки с ЧПУ — это промышленные инструменты, требующие квалифицированной рабочей силы и выделенного пространства, а это означает, что многие компании передают производство пресс-форм на аутсорсинг поставщикам услуг.

Механическая обработка может производить пресс-формы с очень сложной конструкцией полости, но может потребоваться многократная смена инструмента, что может замедлить процесс, а это означает, что затраты растут пропорционально сложности. Станки с ЧПУ — это промышленные инструменты, требующие квалифицированной рабочей силы и выделенного пространства, а это означает, что многие компании передают производство пресс-форм на аутсорсинг поставщикам услуг. EDM отличается высокой точностью и обычно не требует дополнительной постобработки. Подобно обработке с ЧПУ, электроэрозионная обработка также является промышленным процессом, который многие компании передают на аутсорсинг в механические мастерские.

EDM отличается высокой точностью и обычно не требует дополнительной постобработки. Подобно обработке с ЧПУ, электроэрозионная обработка также является промышленным процессом, который многие компании передают на аутсорсинг в механические мастерские. 3D-отпечатки, полученные с помощью стереолитографии, химически связаны таким образом, что они полностью плотные и изотропные. Настольные SLA-принтеры, такие как предлагаемые Formlabs, стоят менее 5000 долларов и могут быть легко интегрированы в любой рабочий процесс литья под давлением, поскольку их легко внедрять, эксплуатировать и обслуживать.

3D-отпечатки, полученные с помощью стереолитографии, химически связаны таким образом, что они полностью плотные и изотропные. Настольные SLA-принтеры, такие как предлагаемые Formlabs, стоят менее 5000 долларов и могут быть легко интегрированы в любой рабочий процесс литья под давлением, поскольку их легко внедрять, эксплуатировать и обслуживать.

0493

0493