Как определить температуру металла

Термическая обработка металлов

Визуальное определение температуры нагретого металла

Термическую обработку стальных деталей проводят в тех случаях, когда необходимо либо повысить прочность, твердость, износоустойчивость или упругость детали или инструмента, либо наоборот, сделать металл более мягким, легче поддающимся механической обработке.

В зависимости от температуры нагрева и способа последующего охлаждения различают следующие виды термической обработки: закалка, отпуск и отжиг.

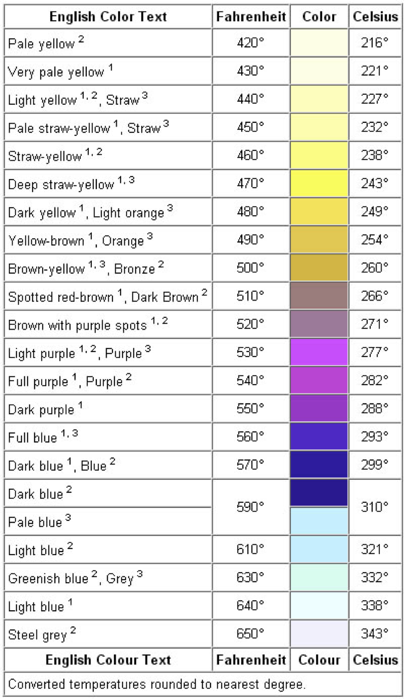

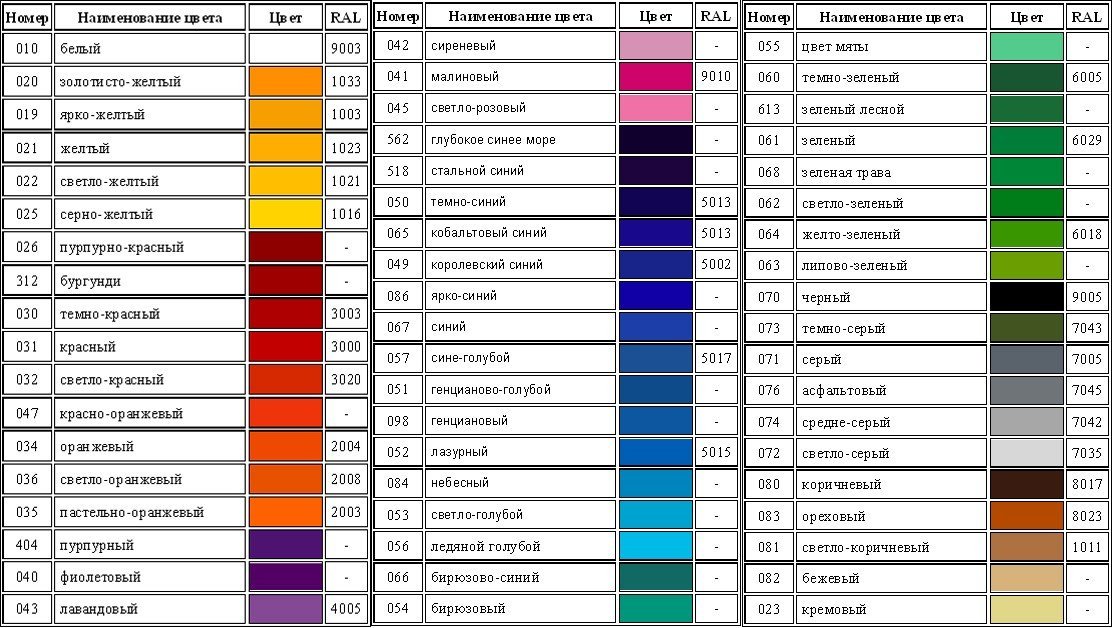

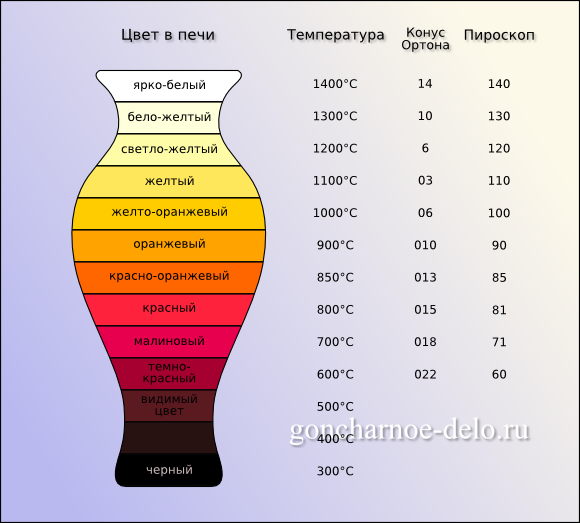

В любительской практике для определения температуры раскаленной детали по цвету можно использовать приведенную таблицу.

| Цвет каления стали | Температура нагрева, °С |

| Темно-коричневый (заметен в темноте) Коричнево-красный Темно-красный Темно-вишнево-красный Вишнево-красный Светло-вишнево-красный Светло-красный Оранжевый Темно-желтый Светло-желтый Ярко-желтый | 530-580 580-650 650-730 770-800 800-830 830-900 900-1050 1050-1150 1150-1250 1250-1350 |

Закалка стальных деталей

Закалка придаёт стальной детали большую твердость и износоустойчивость.

Для этого деталь нагревают до определенной температуры, выдерживают некоторое время, чтобы весь объём материала прогрелся, а затем быстро охлаждают в масле (конструкционные и инструментальные стали) или в воде (углеродистые стали).

Обычно детали из конструкционных сталей нагревают до 880–900°C (цвет каления светло-красный), из инструментальных – до 750–760°С (цвет темно-вишнево-красный), а из нержавеющей стали – до 1050–1100°С (цвет темно-желтый).

Нагревают детали вначале медленно (примерно до 500°С), а затем быстро. Это необходимо для того, чтобы в детали не возникли внутренние напряжения, что может привести к появлению трещин и деформации материала.

В ремонтной практике применяют в основном охлаждение в одной среде (масле или воде), оставляя в ней деталь до полного остывания. Однако этот способ охлаждения непригоден для деталей сложной формы, в которых при таком охлаждении возникают большие внутренние напряжения.

Детали сложной формы сначала охлаждают в воде до 300–400°С, а затем быстро переносят в масло, где и оставляют до полного охлаждения. Время пребывания детали в воде определяют из расчета: 1с на каждые 5–6 мм сечения детали. В каждом отдельном случае это время подбирают опытным путём в зависимости от формы и массы детали.

Время пребывания детали в воде определяют из расчета: 1с на каждые 5–6 мм сечения детали. В каждом отдельном случае это время подбирают опытным путём в зависимости от формы и массы детали.

Качество закалки в значительной степени зависит от количества охлаждающей жидкости. Важно, чтобы в процессе охлаждения детали температура охлаждающей жидкости оставалась почти неизменной, а для этого масса ее должна быть в 30–50 раз больше массы закаливаемой детали. Кроме того, перед погружением раскаленной детали жидкость необходимо тщательно перемешать, чтобы выровнять ее температуру по всему объему.

В процессе охлаждения вокруг детали образуется слой газов, который затрудняет теплообмен между деталью и охлаждающей жидкостью. Для более интенсивного охлаждения деталь необходимо постоянно перемещать в жидкости во всех направления.

Отпуск закаленных деталей

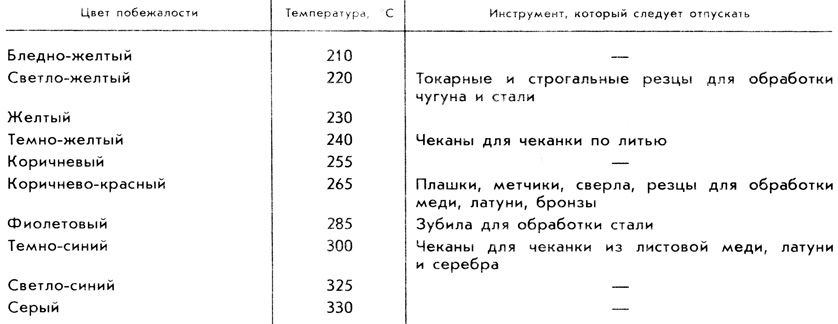

Отпуск закаленных деталей уменьшает их хрупкость, повышает вязкость и снимает внутренние напряжения. В зависимости от температуры нагрева различают низкий, средний и высокий отпуск.

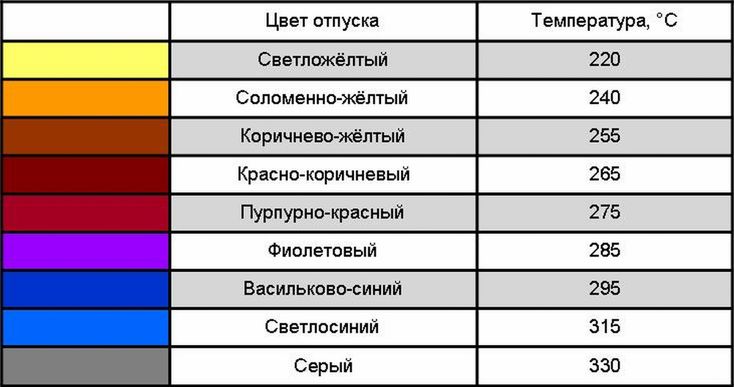

Низкий отпуск применяют главным образом при обработке измерительного и режущего инструмента. Закаленную деталь нагревают до температуры 150–250°С (цвет побежалости – светло-желтый), выдерживают при этой температуре, а затем охлаждают на воздухе. В результате такой обработки материал, теряя хрупкость, сохраняет высокую твердость и, кроме того, в нем значительно снижаются внутренние напряжения, возникшие при закалке.

Средний отпуск применяют в тех случаях, когда хотят придать детали пружинящие свойства и достаточно высокую прочность при средней твердости. Для этого деталь нагревают до 300–500°С и затем медленно охлаждают.

И, наконец, высокому отпуску подвергают детали, у которых необходимо полностью снять все внутренне напряжение. В этом случае температура нагрева еще выше – 500–600°С.

Термообработку (закалку и отпуск) деталей постой формы (валики, оси, зубила, кернера) часто делают за один раз. Нагретую до высокой температуры деталь опускают на некоторое время в охлаждающую жидкость, затем вынимают. Отпуск происходит за счет тепла, сохранившегося внутри детали.

Отпуск происходит за счет тепла, сохранившегося внутри детали.

Небольшой участок детали быстро зачищают абразивным брусочком и следят за сменой цветов побежалости на нем. Когда появится цвет, соответствующий необходимой температуре отпуска (220°С – светло-желтый, 240°С – темно-желтый, 314°C – светло-синий, 330°С – серый), деталь вновь погружают в жидкость, теперь уже до полного охлаждения.

Отжиг стальных деталей

Чтобы облегчить механическую или пластическую обработку стальной детали, уменьшают ее твердость путем отжига.

Так называемый полный отжиг заключается в том, что деталь или заготовку нагревают до температуры 900°С, выдерживают при этой температуре некоторое время, необходимое для прогрева ее по всему объему, а затем медленно (обычно вместе с печью) охлаждают до комнатной температуры.

Внутренние напряжения, возникшие в детали при механической обработке, снимают низкотемпературным отжигом, при котором деталь нагревают до температуры 500–600°С, а затем охлаждают вместе с печью. Для снятия внутренних напряжений и некоторого уменьшения твердости стали применяют неполный отжиг – нагрев до 750–760°С и последующее медленное (также весте с печью) охлаждение.

Для снятия внутренних напряжений и некоторого уменьшения твердости стали применяют неполный отжиг – нагрев до 750–760°С и последующее медленное (также весте с печью) охлаждение.

Отжиг используется также при неудачной закалке или при необходимости перекаливания инструмента для обработки другого металла (например, если сверло для меди нужно перекалить для сверления чугуна). При отжиге деталь нагревают до температуры несколько ниже температуры, необходимой для закалки, и затем постепенно охлаждают на воздухе. В результате закаленная деталь вновь становится мягкой, поддающейся механической обработке.

Отжиг и закаливание дюралюминия

Отжиг дюралюминия производят для снижения его твердости. Деталь или заготовку нагревают примерно до 360°С, как и при закалке, выдерживают некоторое время, после чего охлаждают на воздухе. Твердость отожженного дюралюминия вдвое ниже, чем закаленного.

Приближенно температуру нагрева дюралюминия детали можно определить так. При температуре 350–360°С деревянная лучина, которой проводят по раскаленной поверхности детали, обугливается и оставляет темный след. Достаточно точную температуру детали можно определить с помощью небольшого (со спичную головку) кусочка медной фольги, который кладут на ее поверхность. При температуре 400°С над фольгой появляется небольшое зеленоватое пламя.

Достаточно точную температуру детали можно определить с помощью небольшого (со спичную головку) кусочка медной фольги, который кладут на ее поверхность. При температуре 400°С над фольгой появляется небольшое зеленоватое пламя.

Отожженный дюралюминий обладает небольшой твердостью, его можно штамповать и изгибать вдвое, не опасаясь появления трещин.

Закаливание. Дюралюминий можно повергать закаливанию. При закаливании детали из этого металла нагревают до 360–400°С, выдерживают некоторое время, затем погружают в воду комнатной температуры и оставляют там до полного охлаждения. Сразу после этого дюралюминий становится мягким и пластичным, легко гнется и куется. Повышенную твердость он приобретает спустя три-четыре дня. Его твердость (и одновременно хрупкость) увеличивается настолько, что он не выдерживает изгиб на небольшой угол.

Наивысшую прочность дюралюминий приобретает после старения. Старение при комнатной температуре называют естественным, а при повышенных температурах – искусственным. Прочность и твердость свежезакаленного дюралюминия, оставленного при комнатной температуре, с течением времени повышается, достигая наивысшего уровня через пять–семь суток. Этот процесс называется старением дюралюминия.

Прочность и твердость свежезакаленного дюралюминия, оставленного при комнатной температуре, с течением времени повышается, достигая наивысшего уровня через пять–семь суток. Этот процесс называется старением дюралюминия.

Отжиг меди и латуни

Отжиг меди. Термической обработке подвергают и медь. При этом медь можно сделать либо более мягкой, либо более твердой. Однако в отличии от стали закалка меди происходит при медленном остывании на воздухе, а мягкость медь приобретает при быстром охлаждении в воде.

Если медную проволоку или трубку нагреть докрасна (600°С) на огне и затем быстро погрузить в воду, то медь станет мягкой. После придания нужной формы изделие вновь можно нагреть на огне до 400°С и дать ему остыть на воздухе. Проволока или трубка после этого станет твердой.

Если необходимо выгнуть трубку, ее плотно заполняют песком, чтобы избежать сплющивания и образования трещин.

Отжиг латуни позволяет повысить ее пластичность. После отжига латунь становится мягкой, легко гнется, выколачивается и хорошо вытягивается. Для отжига ее нагревают до 500°С и дают остыть на воздухе при комнатной температуре.

Для отжига ее нагревают до 500°С и дают остыть на воздухе при комнатной температуре.

Воронение и «синение» стали

Воронение стали. После воронения стальные детали приобретают черную или темно-синюю окраску различных оттенков, они сохраняют металлический блеск, а на их поверхности образуется стойкая оксидная пленка, предохраняющая детали от коррозии.

Перед воронением изделие тщательно шлифуют и полируют. Поверхность его обезжиривают промывкой в щелочах, после чего изделие прогревают до 320–325°С. Ровная окраска поверхности изделия получается только при равномерном его прогреве.

Обработанное таким образом изделие быстро протирают тряпкой, смоченной в конопляном масле. После смазки изделие снова слегка прогревают и вытирают насухо.

«Синение» стали. Стальным деталям можно придать красивый синий цвет. Для этого составляют два раствора: 140 г гипосульфита на 1 л воды и 35 г уксуснокислого свинца («свинцовый сахар») также на 1 л воды. Перед употреблением растворы смешивают и нагревают до кипения.

Изделия предварительно очищают, полируют до блеска, после чего погружают в кипящую жидкость и держат до тех пор, пока не получат желаемого цвета.

Затем деталь промывают в горячей воде и сушат, после чего слегка протирают тряпкой, смоченной касторовым или чистым машинным маслом.

Детали, обработанные таким способом, меньше подвержены коррозии.

Материал для статьи взят из книги «300 практических советов», автор-составитель В.Г. Бастанов, издательство «Московский рабочий, 1986г.»

Источник: www.superhands.ru

Цвета накала и отпуска

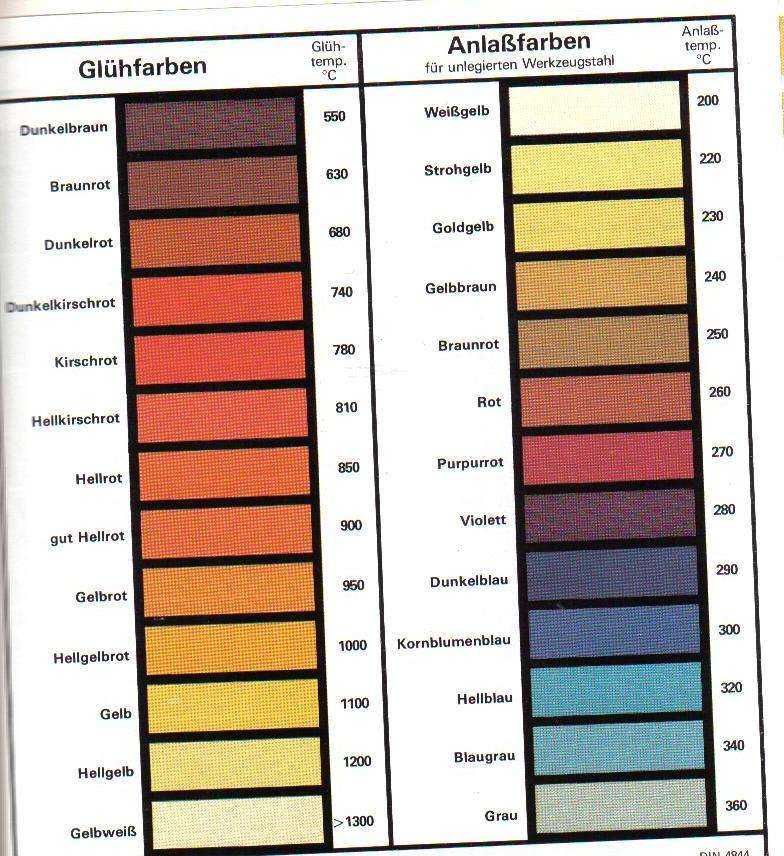

Таблица «Цвета накала»

Сталь при нагреве выше 530°С излучает световые лучи различного цвета в зависимости от температуры нагрева (таблица «Цвета накала»).

Наиболее простым, но несовершенным способом является определение температуры нагрева стали по цветам каления и цветам отпуска (побежалости).

В таблице приведены цвета каления стали, соответствующие условиям обычного дневного освещения, и температуры нагрева, соответствующие этим цветам.

При определении температуры нагрева на глаз следует иметь в виду, что окружающие световые условия (дневной яркий свет, слабое искусственное или естественное освещение) в значительной степени искажают действительную температуру нагрева металла. Кроме этого, подобный метод не может быть точным в связи с индивидуальными особенностями глаз наблюдателя. При достаточном опыте ошибка не выходит за пределы 25-30 градусов.

Таблица «Цвета отпуска (побежалости)»

При нагреве металла от 200 до 300 градусов на зачищенной наждаком поверхности появляются цвета побежалости (таблица «Цвета отпуска») за счёт образования плёнок окислов различной плотности; каждая из плёнок отражает лучи только определённого цвета.

Сталь бывает углеродистой (группы А, Б, В) и легированной (низколегированная, среднелегированная, высоколегированная).

Источник: cniga.com.ua

Как определить температуру металла

Добрый день, всем!

Вижу как люди часто не имеют представление о высоте температуры при нагреве металла.

Для точного определения температуры можно использовать специальные маркеры, термоиндикаторные карандаши. На контролируемую поверхность наносят метку термоиндикаторным карандашом соответствующего номинала. Метка получается сухой и рассыпчатой. Когда температура поверхности достигнет значения, соответствующего номиналу карандаша, метка расплавляется и превращается в глянцевый мазок. Точность -/+ 1º по Цельсию.

С уважением, Душан

Я тоже использую такой способ определения температур поверхностей, но меня интересуют температуры ниже 130 градусов по Цельсию.

Как это работает: http://chemistry-chemists.com/N5/19-64.pdf

Материал старый, но добротный. В части термокарандашей с тех пор ничего не изменилось, и даже упоминаемая Tempil Corp не поменяла название: http://www.tempil.com/products/tempstik-test-kits/

Я тоже использую такой способ определения температур поверхностей, но меня интересуют температуры ниже 130 градусов по Цельсию.

Насколько я знаю, номинальная температура, для термоиндикаторные карандаши, начинается от 38º по Цельсию. Тем не менее, существуют устройства, лазерные измерительные температуры, бесконтактный ИК, работающих от -20º до 600º по Цельсию, с разрешающей способностью от 0.5º по Цельсию.

Тем не менее, существуют устройства, лазерные измерительные температуры, бесконтактный ИК, работающих от -20º до 600º по Цельсию, с разрешающей способностью от 0.5º по Цельсию.

С уважением, Душан

Кстати точность определения не 1* ,а 1% от заявленной температуры.Точность в принципе,все равно, довольно высокая.

Оффтопик: именно так написано в сайте, но 1% от температуры неправильно, не имеет физического смысла. Правильно — погрешность во столько-то градусов, как у Душана Владимировича.

Температура — не аддитивная величина, и 20 градусов в любой шкале не в два раза больше, чем 40. Даже если шкала абсолютная. Можно лишь сказать, что температура в 20 градусов ниже, чем температура в 40 градусов. Я уже писал по поводу неаддитивности температуры несколько по другому поводу: http://forums.balancer.ru/tech/forum/2012/12/t87338,4—kalorimetry-i-kalorimetriya.html

Не уверен,что возможно использовать для мелких деталей.

Конечно, является возможным использовать карандаши с мелкие части, косвенно, я размещаю мелкие детали на металлической пластине, на которой я размещаю метку. Все вместе, это затем идет внутри муфельной печи, в которой температура контролируется микропроцессором, с помочи термопара типа ‘K’ и/или типа ‘N’.

Все вместе, это затем идет внутри муфельной печи, в которой температура контролируется микропроцессором, с помочи термопара типа ‘K’ и/или типа ‘N’.

С уважением, Душан

Можно лишь сказать, что температура в 20 градусов ниже, чем температура в 40 градусов.

Сегодня можно такое утверждать. А вот во времена Цельсиуса по шкале его имени было наоборот — лед таял при 100 градусов, а вода кипела при 0. И температура в 40 градусов была ниже, чем в 20

Перевернул шкалу Линней, уже после смерти Цельсиуса.

Я должен сказать, что я не видел в спецификации заявив номинальную температуру в процентах, только в градусах, как показано ниже.

Причем, не совсем ясно сказано, на чего относится +/- 1º, нажмите здесь (http://www.markingpendepot.com/tempilstikstemperatureindicatormarkers.aspx).

С уважением, Душан

Мне любопытно потом, на чего реально относится +/- 1º. Это противодействие другой заявлении, и без сомнения, это свидетельствует о точности. Мой английский является безупречной, я вырос на двух языках.

Возможно, просто коммерческая подача, чтобы заманить кого-то, чтобы купить продукт. 🙁

С уважением, Душан

Одиссей, Душан Владимирович, это весьма широко распространенная ошибка. Я ее встречал даже в весьма авторитетных источниках. В Европейской фармакопеи, начиная с 5 издания такой ляп есть, и кочует до сегодняшнего, актуального варианта. Убедиться, что такое нормирование ошибочно можно очень легко, рассмотрев три разные и распространенные температурные шкалы — Кельвина, Цельсия и Фаренгейта.

Допустим, что термометр (или термоиндикатор — нет разницы) с заявленной погрешностью 1% при температуре 100 градусов Цельсия. Это 1 градус.

В шкале Кельвина эта температура будет уже 373 К, и погрешность будет 3.7 кельвина, что равно 3.7 градусов Цельсия.

В шкале Фаренгейта — 212 градусов, соответственно погрешность будет 2.1 градус Фаренгейта, что равняется 1.16 градусов Цельсия.

А если принять дельта тэ (температурный интервал), все будет в порядке: 1 градусу Цельсия соответствует 1 кельвин и 1. 8 градус по Фаренгейту.

8 градус по Фаренгейту.

Убедиться, что такое нормирование ошибочно можно очень легко, рассмотрев три разные и распространенные температурные шкалы — Кельвина, Цельсия и Фаренгейта.

Мне полностью ясно и не нужно убедиться, я вырос с обоими, с Imperial системы и с метрики. Также жил и работал через переход с Imperial на метрический системы, когда Австралия пошла путем принятия системы SI. Так что я использовал все трех системы измерения температур, даже сегодня использую Imperial системы, по случаю старых инструментов, или когда они были сделаны для американского рынка .

С уважением, Душан

Я не согласен 🙂

Измерение температуры твердой поверхности с применением датчика типа термометра сопротивления, термистора или термопары легко может дать погрешность в десятки и даже в сотни градисов. Дело в термическом сопротивлении на границе раздела фаз деталь-датчик. Если просто прикоснуться датчиком к поверности, термосопротивление будет большим. Пятно контакта — несколько точек, и нагрев датчика будет медленным. Кроме того, датчик будет охлаждаться воздухом. В результате недогрев может составить заметную величину. Несколько лет назад на работе у нас произошел серьезный спор то теме и я поставил наглядный эксперимент: в алюминиевом бачке с ТЭНом залили воду, включили нагрев и дождались интенсивного кипения. По барометру вода должна была кипеть при температуре 99.1 градусов Цельсия. Ни один датчик не показал температуру стенки бачка выше 95 градусов (а некоторые показывали и 85) а термоиндикатор tempilstick 206 показал, что температура выше 97 градусов Цельсия (206°F). Следующий же на 213°F (101°С) не изменился.

Кроме того, датчик будет охлаждаться воздухом. В результате недогрев может составить заметную величину. Несколько лет назад на работе у нас произошел серьезный спор то теме и я поставил наглядный эксперимент: в алюминиевом бачке с ТЭНом залили воду, включили нагрев и дождались интенсивного кипения. По барометру вода должна была кипеть при температуре 99.1 градусов Цельсия. Ни один датчик не показал температуру стенки бачка выше 95 градусов (а некоторые показывали и 85) а термоиндикатор tempilstick 206 показал, что температура выше 97 градусов Цельсия (206°F). Следующий же на 213°F (101°С) не изменился.

Для правильного измерения температуры твердой поверхности нужно иметь оечнь плотный контакт между датчиком и поверхность. Именно тут термокарандаши, термолаки и краски вне конкуренцик. А если нужно определить поле температур, то альтернатива термовизора — именно карандаши и многопереходные краски.

Термопар или ТСП можно использовать только для определенного объекта, и калибровка их весьма трудоемка. Изменился объект, или температура, и погрешность уже неизвестна.

Изменился объект, или температура, и погрешность уже неизвестна.

Для пластин, нагреваемые в печи, на горелке, на плитке термоиндикатор — почти единственный (дешевый) способ определить температуру с точностью в нескольких градусов. Альтернатива — термовизор. Термопара дасть видимость точного измерения: будет воспроизводимо (если не пойдут наводки от печи), с тремя значащими, и. неверно 🙂

А в районе 100 градусов я лучше плюну на поверхность валка, чем буду смешить рабочих мультимером.

Я серьезно 🙂

.. но как инженер механик я не смог придумать ему применение, особенно исходя из рекламируемой точности измерения температуры, и как правило,

Я пороховик-технолог, скоро 30 лет стажа, и постоянно применяю. Хотя в заводской лаборатории у меня есть намного более точные средства измерения, в том числе и неофициально откалиброванный по МПТШ первичный эталон температуры 🙂

А термопар мне покупать необязательно — могу и сам варить. Несколько раз чинил перегоревшие промышленые датчики, потом сдавал в метрологию и они проходили поверку. Кроме того, приходится варить малогабаритные термопары W-Re5/W-Re10. Их и не купить, термоэлектроды в виде проволоки 0.07 у меня еще со студенчестве.

Кроме того, приходится варить малогабаритные термопары W-Re5/W-Re10. Их и не купить, термоэлектроды в виде проволоки 0.07 у меня еще со студенчестве.

Не в порядке хвастания, а для убедительности 😉

. ( тоже в качестве похвастаться))).

Уели :)))))))

А температура поверхности мне надо определять на рабочих поверхностей валков. Подробнее: http://www.balancer.ru/g/p3147348

К сожалению, по теме термообработки часовых деталей я слабак. Дальше свечки не пошел, и в основном калю и отпускаю кетайческие отвертки. С полгода назад и это перестал делать: Anth мне презентовал ЗиМовские, и с тех пор только ими работаю 🙂

Ремонты я делаю, как в фирменном сервисе — меняю детали 🙂 правда из хлама, а не на новые. Ремонтировать и точить детали я не умею. Но мне здесь интересно, я научился перебирать и настраивать простые часики, а когда обсуждение попадает в мою профессиональную сферу, получаются вот такие лирические отклонения.

Убедиться, что такое нормирование ошибочно можно очень легко, рассмотрев три разные и распространенные температурные шкалы — Кельвина, Цельсия и Фаренгейта.

Привет!

Сам я инженер-металлург и имею некоторое понятие о температурах.;)

Возможно в научных журналах такое недопустимо,но здесь обсуждался конкретный товар,продаваемый на сайте компании. И этот товар- индикатор.

Думаю, согласитесь ,что если в интервалах,скажем до 300*С ,каждый градус на счету:), то в интервале,300-600*С,такая точность ни к чему ,+/-5*С- нормально. Соответственно и при калибровке (производстве) этих самых индикаторов,удобнее выдерживать точность дифференцированно( уж простите за словечко).Да и мне ,как потребителю,удобнее .

По Вашему же получается ,что производитель должен выдержать одинаковую точность по всей гамме продукта (около 100 наименований),что не возможно,да и не нужно.

Или ,как вариант, в каждой строке должна появиться информация о точности каждого индикатора в отдельности,что тоже как то перегружает:)

Одиссей.

А температура поверхности мне надо определять на рабочих поверхностей валков.

Вот, купил бесконтактный ИК лазерный термометр. Служит для прецизионного измерения температуре поверхности, работает в диапазоне -20º до 550º по Цельсию. Дисплей может быть установлен чтобы показать температуру в градусах по Фаренгейту, подсветка дисплея также может быть включена для использования с низким окружающим освещением.

Служит для прецизионного измерения температуре поверхности, работает в диапазоне -20º до 550º по Цельсию. Дисплей может быть установлен чтобы показать температуру в градусах по Фаренгейту, подсветка дисплея также может быть включена для использования с низким окружающим освещением.

По спецификации погрешность измерения +/- 2º С (? — нуждается верификацию), повторяемость измерения +/- 1º С (? — нуждается верификацию).

У меня есть полный набор лабораторных термометров типа ТЛ-4, цена деления шкале 0,1º С. Тоже есть набор типа ТЛ-3 для измерения температуры до 600º С, цена деления шкале 2º С, и для еще больших температуры от 25º C до 1450º С, есть немецкий термометр с корпусом из кварца, наполненный галлием, цена деления шкале 25º С.

Бесконтактный ИК лазерный термометр был по цене меньше US $ 20. До сих пор, я очень доволен с перформансой термометра.

Частично уже тестировал точность, именно измерения до 100º, и тем самым я подтвердил, что измерения с бесконтактным ИК лазерным термометром соответствуют точностью из +/- 2º.

Проверял так что нагревал жидкость в сосуде, причем лабораторным термометром измерял температуру жидкости для сравнения. Для измерения, и верификацию точности измерения, при больших температурах буду использовать свинец в качестве жидкости.

С уважением, Душан

http://forum.watch.ru/attachment.php?attachment >

http://forum.watch.ru/attachment.php?attachment >

http://forum.watch.ru/attachment.php?attachment >

Бесконтактный ИК лазерный термометр был по цене меньше US $ 20.

Источник: forum.watch.ru

Измерение температур металла

Для измерения температур при термической обработке используют специальные приборы — пирометры.

Наибольшее распространение получили термоэлектрические и оптические пирометры.

Схема термоэлектрического пирометра приведена на рисунке:

Он представляет собой термопару с гальванометром. Термопара — это две проволочки из разнородных металлов или сплавов, сваренные между собой.

Если место спая проволочек поместить в расплавленный металл, температуру которого мы хотим определить, то на свободных концах проволочек КК возникнет термоэлектродвижущая сила, тем большая, чем больше разность температур «горячего спая» — спая, погруженного в металл, и свободных концов — «холодного спая».

Отклонение стрелки гальванометра, подключенного к свободным концам термопары, при постоянной температуре окружающей среды будет пропорционально температуре исследуемого металла.

Для удобства пользования гальванометром на нем имеется температурная шкала.

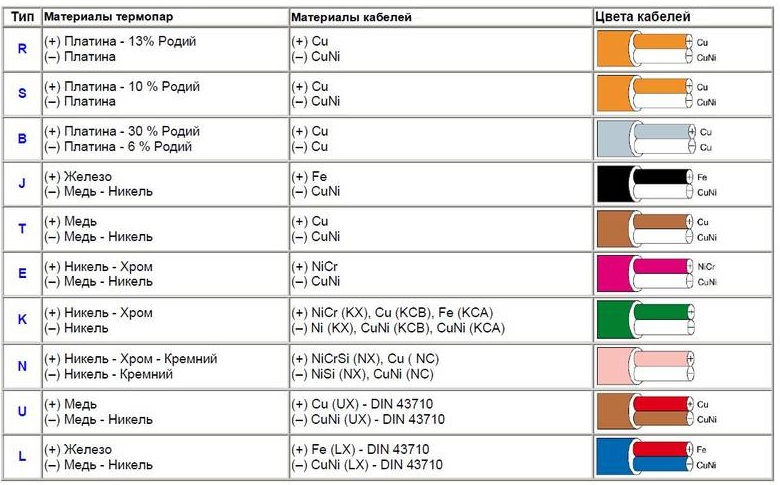

Для термопар используют различные

металлы и сплавы.Так, например, для измерения температур термопару изготовляют из платины и сплава платины с родием.

Для температур применяют термопару — хромель (хромоникелевый сплав) и алюмель (алюминеникелевый сплав), еще при более низких температурах используют железо-константановую (медно-никелевый сплав) и медно-константановую термопары.

Температуру раскаленного металла можно определять оптическим пирометром — путем сравнения яркости его свечения с накалом нити электрической лампочки.

На рис. 63, а показан оптический пирометр. Объектив пирометра направляют на раскаленный предмет. Внутри пирометра светится электрическая лампочка. В поле зрения окуляра видны одновременно нить накала и раскаленный металл.

Изменяя с помощью реостата силу электрического постоянного тока, питающего электрическую лампу, подбирают такой ток, чтобы яркость нити накала электрической лампы и раскаленного металла совпала (рис. 63, б).

В зависимости от величины тока стрелка прибора отклонится по шкале на различный угол. Для удобства шкала отградуирована на градусы Цельсия.

Приближенные методы определения значения температуры металла

Помимо перечисленных методов, в практике термической обработки используют приближенные методы, дающие только, ориентировочные значения температуры металла. К таким методам следует отнести определение температуры металла по цветам каления при нагреве под закалку или отжиг и определение температуры металла при отпуске по цветам побежалости, появляющимся на светлой поверхности деталей (рис. 64).

К таким методам следует отнести определение температуры металла по цветам каления при нагреве под закалку или отжиг и определение температуры металла при отпуске по цветам побежалости, появляющимся на светлой поверхности деталей (рис. 64).

Источник: www.conatem.ru

Контроль температуры нагрева стали при термической обработке.

Правильное определение температуры нагрева стали при термической обработке имеет очень большое значение.

При нагревании стали необходимо помнить, что разные марки ее имеют различную температуру нагрева. Для измерения температур при термической обработке пользуются специальными приборами — . Наибольшее распространение получили термоэлектрические пирометры.

На рис. 19 показан общий вид термоэлектрического пирометра и его схема. Термоэлектрический пирометр состоит из термопары 1 и гальванометра 2. Термопара-это две проволочки 3 из разнородных металлов или сплавов, заключенные в кожух 4 и сваренные между собой в точке 8. Каждая из проволочек помещена в фарфоровую трубку 5, предохраняющую проволочки от соприкосновения между собой. Свободные концы проволочек соединены с гальванометром с помощью зажимов 7. Если место спая поместить в печь, температуру которой определяют заранее, то на проводах 6 возникнет электрический ток тем больший, чем больше будет разность температур «горячего» спая. Ток вызывает отклонение стрелки гальванометра, шкала которого разделена на градусы Цельсия.

Каждая из проволочек помещена в фарфоровую трубку 5, предохраняющую проволочки от соприкосновения между собой. Свободные концы проволочек соединены с гальванометром с помощью зажимов 7. Если место спая поместить в печь, температуру которой определяют заранее, то на проводах 6 возникнет электрический ток тем больший, чем больше будет разность температур «горячего» спая. Ток вызывает отклонение стрелки гальванометра, шкала которого разделена на градусы Цельсия.

Рис. 19. Термоэлектрический пирометр:

1 — термопары, 2 — гальванометр, 3 — проволочки разнородных металлов, 4 — кожух, 5 — фарфоровые трубки, 6 — провода, 7 — зажимы, 8 — место спая проволочек

Предельная температура, измеряемая термоэлектрическим пирометром, зависит от материала проволочек; например, термопара железо — константан позволяет измерять температуру до 800°, термопара никель — нихром до 1000° и др.

Помимо этого способа, в практике термической обработки пользуются приближенными методами, дающими только ориентировочное значение температур металла. Например, проверка температур нагрева по цветам каления, т. е. по оттенку, который принимает раскаленная сталь. Чем выше температура нагрева, тем ярче и светлее цвет каления. Последовательность появления цветов каления приведена на рис. 20, а. Такой способ определения температур нагрева стали является неточным, так как зависит от освещения. Для более точного определения температуры нагрева пользуются термоэлектрическими пирометрами.

Например, проверка температур нагрева по цветам каления, т. е. по оттенку, который принимает раскаленная сталь. Чем выше температура нагрева, тем ярче и светлее цвет каления. Последовательность появления цветов каления приведена на рис. 20, а. Такой способ определения температур нагрева стали является неточным, так как зависит от освещения. Для более точного определения температуры нагрева пользуются термоэлектрическими пирометрами.

Рис. 20. Цвета каления (а) и цвета побежалости (б)

Для определения температуры раскаленного металла в печи применяются оптические пирометры.

Источник: delta-grup.ru

Определение температур огневого воздействия по следам пожара

7.1.3. Определение температур огневого воздействия по следам пожара

После ликвидации горения приходится определять температуры на участках повреждения строительных конструкций по следам пожара.

Вследствие огневого воздействия материалы, из которых изготовлены строительные конструкции и оборудование, оказавшиеся в зоне действия высоких температур, претерпевают различные изменения. Последние сопровождаются характерными признаками, которые выражаются в изменении физических, химических и механических свойств веществ и материалов, в развитии деформации, разрушении или в полном уничтожении (выгорании) частей здания. При этом вещества и материалы, зафиксировавшие воздействие температуры на них, выступают в качестве естественных термоиндикаторов (термосвидетелей).

Последние сопровождаются характерными признаками, которые выражаются в изменении физических, химических и механических свойств веществ и материалов, в развитии деформации, разрушении или в полном уничтожении (выгорании) частей здания. При этом вещества и материалы, зафиксировавшие воздействие температуры на них, выступают в качестве естественных термоиндикаторов (термосвидетелей).

Естественные термоиндикаторы подразделяют на меняющие цвет при определенной (критической) температуре, плавящиеся, выкипающие или выгорающие при заданной температуре, характеризующие определенное состояние частей здания, строительных конструкций и оборудования после огневого воздействия соответствующей мощности.

Некоторые естественные термоиндикаторы обладают свойствами «запоминать» температуры по сечению, длине и высоте строительных конструкций. К ним относятся распространенные строительные материалы — бетон, дерево, пластмассы.

Во время пожара возможны различные сочетания факторов, влияющих на температурный режим и поведение строительных конструкций. К числу основных факторов, определяющих разрушительные последствия пожара на здание, относятся пожарно-техническая характеристика здания; размер нагрузок на элементы строительных конструкций; длительность воздействия пламени или высокой температуры; температурный режим по участкам здания (с учетом условий газообмена в зонах горения и охлаждающего действия огнетуша-щих средств).

К числу основных факторов, определяющих разрушительные последствия пожара на здание, относятся пожарно-техническая характеристика здания; размер нагрузок на элементы строительных конструкций; длительность воздействия пламени или высокой температуры; температурный режим по участкам здания (с учетом условий газообмена в зонах горения и охлаждающего действия огнетуша-щих средств).

Характерные признаки, свидетельствующие о воздействии на конструкции высокой температуры, определяются, с одной стороны, конкретными условиями горения и зависят в основном от характеристики и длительности воздействия теплового импульса, а с другой — от вида термоиндикатора.

Рассмотрим приемы определения температур, которым подверглись при пожаре материалы и конструкции. Поведение бетона при нагреве определяется изменением его составляющих: заполнителя и цементного камня. К наиболее общим признакам, по которым можно судить о температуре, действовавшей на бетон, относятся изменение цвета и закопчение; снижение тона звука при простукивании; отслаивание и отколы; взрывообразные и местные разрушения; изменение прочностных и деформативных характеристик, физико-химических свойств; оплавление и следы огневой эрозии бетона.

Цвет бетона изменяется в зависимости от вида заполнителя и вяжущего. При температуре до 300 °С тяжелый бетон принимает розовый оттенок, при 400—600 °С — красноватый, при 900—1000 °С -бледно-серый.

В зоне интенсивного горения с температурами более 800 °С сильной закопченности бетона, как правило, не бывает, так как сажа полностью выгорает. В зоне действия повышенных и умеренно высоких температур (100—400 °С) может происходить значительное оседание сажи.

При простукивании молотком можно установить степень повреждения огнем структуры бетона. Неповрежденный бетон имеет высокий тон звука, с увеличением степени разрушения бетона звук становится глухим. После воздействия температур более 600 °С молоток при ударе сминает бетон на поверхности образца. Часть сечения образца, прогретая свыше 500 °С, при ударе средней силы откалывается.

При воздействии умеренно высоких (200—400 °С) и высоких температур (400—800 °С) разрушение бетона носит или относительно спокойный, или взрывообразный характер.

При относительно спокойном разрушении происходит температурное расшатывание бетона. Это объясняется тем, что в тяжелом бетоне коэффициент линейного температурного расширения заполнителей изменяется в больших пределах, вследствие чего сцепление заполнителей с цементным камнем при умеренно высоких температурах резко снижается. Микротрещины в бетоне образуются при температуре 300—400 °С. При дальнейшем росте температур возникают макротрещины. После нагрева бетона до 500 °С трещины увеличиваются настолько, что становятся видны невооруженным глазом. Ширина тем-пературно-усадочных трещин при этом менее 0,1 мм.

После воздействия температур 400—800 °С трещины развиваются интенсивнее. Ширина раскрытия поверхностных трещин 0,5—1 мм. Образцы, прогретые до центра сечения температурами свыше 700 °С, после охлаждения разрушаются. Увлажнение образцов бетона, нагретого до 600 °С, приводит к их полному разрушению.

Взрывообразное разрушение бетона в период пожара происходит в статически неопределимых, преднапряженных и тонкостенных элементах, а также в железобетонных конструкциях, изготовленных из автоклавных, пропаренных и высокопрочных бетонов. В условиях пожара бетон взрывается через 10—20 мин после начала интенсивного огневого воздействия на железобетонные конструкции. Взрывообразное разрушение может происходить непрерывно в радиусе очага пожара на поверхности конструкций, подверженных воздействию огня. Взрыв наиболее поражает участки железобетонных конструкций, на которые непосредственно воздействует пламя. Взрывообразное разрушение бетона возникает, как правило, при быстром нагреве поверхности элемента (непосредственное воздействие пламени, жесткий температурный режим, высокая плотность теплового потока). При этом температура на поверхности бетона 700—900 °С. В случае умеренного повышения температуры взрыв бетона происходит при 1000-1200 °С и выше.

В условиях пожара бетон взрывается через 10—20 мин после начала интенсивного огневого воздействия на железобетонные конструкции. Взрывообразное разрушение может происходить непрерывно в радиусе очага пожара на поверхности конструкций, подверженных воздействию огня. Взрыв наиболее поражает участки железобетонных конструкций, на которые непосредственно воздействует пламя. Взрывообразное разрушение бетона возникает, как правило, при быстром нагреве поверхности элемента (непосредственное воздействие пламени, жесткий температурный режим, высокая плотность теплового потока). При этом температура на поверхности бетона 700—900 °С. В случае умеренного повышения температуры взрыв бетона происходит при 1000-1200 °С и выше.

Конструкции, находившиеся под воздействием повышенных и высоких температур (до 700 °С), можно определить по изменению

скорости распространения ультразвука (рис. 7.8) при известной прочности поврежденного бетона и длительности огневого воздействия

.

Температуру нагрева свыше 200 °С в зависимости от изменения физического состояния бетона или его химического состава можно определить методом термического анализа.

Во время затяжных пожаров с высокой плотностью теплового потока возможно оплавление некоторых составляющих бетона. Так, при температуре 1100—1150 °С происходит оплавление керамзита, при 1300—1500 °С — полевых шпатов, входящих в состав гранитного заполнителя, при 1700—1710 °С — кремнезема; при 2000—2050 °С — глинозема.

На развитие термической эрозии бетона существенное влияние оказывает огневое воздействие с высокими 400—800 °С, а еще большее — умеренно яростными температурами 800—1200 °С. При температуре свыше 1200 °С защитный слой бетона интенсивно растрескивается, легкоплавкие и тугоплавкие составляющие бетона плавятся. Во время огневого воздействия со сверхвысокими температурами огневая эрозия бетона принимает катастрофический характер. Это явление происходит вследствие плавления не только тугоплавких, но и огнеупорных составляющих бетона.

Таким образом, по следам термической эрозии бетона можно судить о степени его нагрева после пожара:

200—400 ……..Умеренная — снижение прочностных и деформативных

характеристик

400—800 .

800—1600 …….Быстрая — оплавление неогнеупорных составляющих

Более 1600 ……Сверхбыстрая — оплавление огнеупорных составляющих

К наиболее характерным признакам, по которым судят о температуре нагрева, действовавшей на строительные стали, относят: обгора-ние горючих и вспучивание огнезащитных красок; изменение цвета стали и характер закопчения конструкций; степень деформации элементов металлических конструкций; образование светлой окалины на поверхности металла; оплавление и расплавление металла; термическую эрозию, испарение металла, «прогары» тонких сечений элементов металлических конструкций.

Металлические не защищенные от огня элементы тонкостенных строительных конструкций особенно чувствительны к тепловому потоку. Наиболее ярко это проявляется у стальных ферм покрытия. Массивные сечения металлических колонн имеют температурные деформации обычно в верхней надкрановой части.

Краски, нанесенные на строительные стали, обгорают при температуре, соответствующей температуре воспламенения конкретного вида краски.

После воздействия повышенных температур на строительные стали их поверхность получает характерную окраску, а сама сталь — синеломкость. Появление цветов побежалости происходит после закалки с самоотпуском при температуре 200—300 °С. Это явление объясняется возникновением на чистой металлической поверхности тонких слоев окислов. Цвет слоя окисла зависит от его толщины (табл. 7.7).

Таблица 7.7. Классификация побежалости стали

| Цвета побежалости стали | Толщина слоя окислов, мк | Температура нагрева, °С |

| Светло-желтый | 0,04 | 220-230 |

| Соломенно-желтый | 0,045 | 231-240 |

| Оранжевый | 0,5 | 241-260 |

| Красно-фиолетовый | 0,065 | 261-280 |

| Синий (синеломкость) | 0,07 | 281-300 |

Повышенные температуры (до 200 °С ) влияют на деформации (искривления, прогибы и т. п.) элементов металлических конструкций незначительно. С ростом температур нагрева до 300 °С и более остаточные искривления после пожара элементов металлических конструкций увеличиваются. Нагруженные элементы металлических конструкций после нагрева до 550—600 °С имеют значительные деформации, вследствие этого после кратковременного (15—20 мин) действия высоких температур металлические конструкции обруша-ются.

п.) элементов металлических конструкций незначительно. С ростом температур нагрева до 300 °С и более остаточные искривления после пожара элементов металлических конструкций увеличиваются. Нагруженные элементы металлических конструкций после нагрева до 550—600 °С имеют значительные деформации, вследствие этого после кратковременного (15—20 мин) действия высоких температур металлические конструкции обруша-ются.

При умеренно яростных температурах 800—1200 °С на поверхности стали ненагруженных конструкций появляется светлая окалина.

Воздействие температуры 1100—1300 °С приводит к перегреву стали, изменению ее структуры и снижению механических свойств. Следы плавления строительной стали свидетельствуют о температуре нагрева 1300—1400 °С. После нагрева более 1400 °С на поверхности стали образуются оплавления и твердая хрупкая пленка серовато-синего или черного цвета.

Для определения температур пожара, воздействующих на несущие железобетонные конструкции, характерными являются признаки, свидетельствующие о состоянии бетона, арматуры и железобетонных конструкций после огневого воздействия. Признаки, определяющие температуру нагрева бетона, описаны выше.

Признаки, определяющие температуру нагрева бетона, описаны выше.

Рассмотрим признаки, характеризующие температуру нагрева арматурных сталей железобетонных конструкций.

Арматура железобетонных конструкций с защитным слоем бетона не менее диаметра рабочего стрежня в условиях кратковременного пожара (0,5—2 ч) нагревается до 200—800 °С. При отколах защитного слоя бетона в начальной стадии пожара температура нагрева арматуры значительно выше (100—1200 °С). При температуре более 1300 °С арматурная сталь становится пережженной.

По тяжести повреждения огнем железобетонные конструкции подразделяют на разрушенные, аварийные, сильно поврежденные, со средней и слабой степенью повреждения.

Максимальные температуры на поверхности железобетонных конструкций, получивших повреждения при пожаре, ориентировочно можно принимать по данным табл. 7.8.

Таблица 7.8. Максимальные температуры на обогреваемой поверхности железобетонных конструкций

| Повреждения конструкций | Максимальные температуры, °С, при длительности огневого воздействия, ч | ||

| 0,1-0,5 | 0,5-2 | 2,1-6 | |

| Слабые | 500 (+ 50) | 400 (±50) | 300 (±50) |

| Средние | 700 (± 100) | 600 (±50) | 500 (±50) |

| Сильные | 1000 (± 100) | 800 (± 100) | 700 (± 100) |

| Аварийные | — | 1200 (± 100 | 1000 (± 100) |

| Разрушение | — | Более 1300 | Более 1200 |

О воздействии высоких температур на кирпичную кладку и деревянные конструкции можно судить по изменению их состояния (табл. 7.9)

7.9)

Таблица 7.9. Состояние кирпичной кладки и деревянных конструкций при воздействии температур

| Температура, °С | Изменение состояния при пожаре |

| Силикатный кирпич | |

| 300 | Возрастание прочности до 60 % первоначальной |

| 600 | Начало снижения прочности |

| 700 | Снижение прочности в два раза, образование трещин |

| 900 | Снижение прочности в пять раз, интенсивное образование трещин |

| Глиняный кирпич | |

| 800-900 | Возникновение малых поверхностных трещин, более сильное образование трещин в цементно-песчаном растворе |

| 900-1000 | Незначительные отколы углов кирпичей, выступающих на поверхность, шелушение поверхности раствора |

| 1000-1200 | Сильное повреждение слоя кладки на 10—15 мм, откалывание ле-щадок, выкрошивание раствора на 15—20 мм |

| 1200-1350 | Размягчение легкоплавких глин на толщину прогрева |

| Гипсовая штукатурка | |

| 200-300 | Образование частых волосных трещин (остаточная прочность 30 % начальной) |

600-700 | Интенсивное раскрытие трещин (остаточная прочность менее 20 % начальной) |

800-900 | Разрушение гипсового камня после охлаждения, вторичная гидратация окиси кальция |

Цементно-песчаная штукатурка | |

| 400-600 | Возникновение розового опенка |

| 800-900 | Образование бледно-серого оттенка |

| Известковая штукатурка | |

| 600-800 | Отслаивание тонкого слоя копоти |

| Более 900 | Отслаивание толстых слоев штукатурки (в течение двух-трех недель после пожара) |

| Древесина | |

| 110 | Высыхание с выделением летучих веществ |

| 110-150 | Пожелтение |

150-250 | Образование коричневой окраски |

250-300 | Возникновение следов воспламенения древесины |

400-600 | Незначительное обугливание по толщине |

| 600-800 | Образование крупнопористого древесного угля |

| 800-1000 | Значительное выгорание мелкопористого угля |

| Более 1000 | Полное выгорание древесины, обрушение конструкций |

Состояние оборудования, машин, электроаппаратуры, деталей строительных конструкций, выполненных с применением алюминия и пластмасс; трубопроводов, остекления фонарей, дверных и оконных проемов также позволяет определить воздействовавшие на них температуры (табл. 7.10).

7.10).

Таблица 7.10. Состояние некоторых негорючих материалов после воздействия температуры

| Материал | Применение | Температура, °С | Состояние после пожара |

| Свинец и баббит | При монтаже внутреннего водопровода. Гидроизоляционные прокладки. Обмотки кабелей | 330-350 | Оплавление, затвердевание в виде капель |

| Цинк | Монтаж внутреннего водопровода | 400-430 | Оплавление с образованием капель |

| Алюминий и его сплавы | Мелкие детали машин, детали строительных конструкций | 600-650 | То же |

| Стекло литое | Остекление больших проемов, посуда | 700-750 | Оплавление |

| Стекло листовое | Обычное остекление. Армированное стекло | 800-850 | То же |

| Серебро | Детали машин, посуда | 950-960 | Оплавление, затвердевание в виде капель |

| Латунь | Дверные ручки, замки, кольца и т. | 900-1000 | То же |

| Медь и бронза | Оконные рамы. Звонки. Электрические провода и кабели | 1000-1100 | » |

| Чугун | Трубы, радиаторы. Станины машин | 1100-1200 | Образование капель |

Примечания: 1. Данные о максимальных температурах огневого воздействия по участкам здания следует принимать с учетом поправок на наличие и характер теплоотвода при пожаре.

2. Степень нагрева продуктов горения, омывающих конструкции зданий, могут характеризовать следующие температуры плавления несгоревших материалов: парафина 40—60, полистирола, полиэтилена 100—130, каучука 125, полиуретана 180, олова 232, нейлона и лавсана 250 «С.

4.3. Измерение температуры и твердости стали. Слесарное дело: Практическое пособие для слесаря

4.3. Измерение температуры и твердости стали. Слесарное дело: Практическое пособие для слесаряВикиЧтение

Слесарное дело: Практическое пособие для слесаря

Костенко Евгений Максимович

Содержание

4. 3. Измерение температуры и твердости стали

3. Измерение температуры и твердости стали

Определение температуры при термической обработке можно производить на основании цвета излучения нагретой стали или с использованием измерительных приборов.

Ориентировочно температуру можно определить по цвету нагретого металла (табл. 23).

Таблица 23

Цвета стали при различных температурах

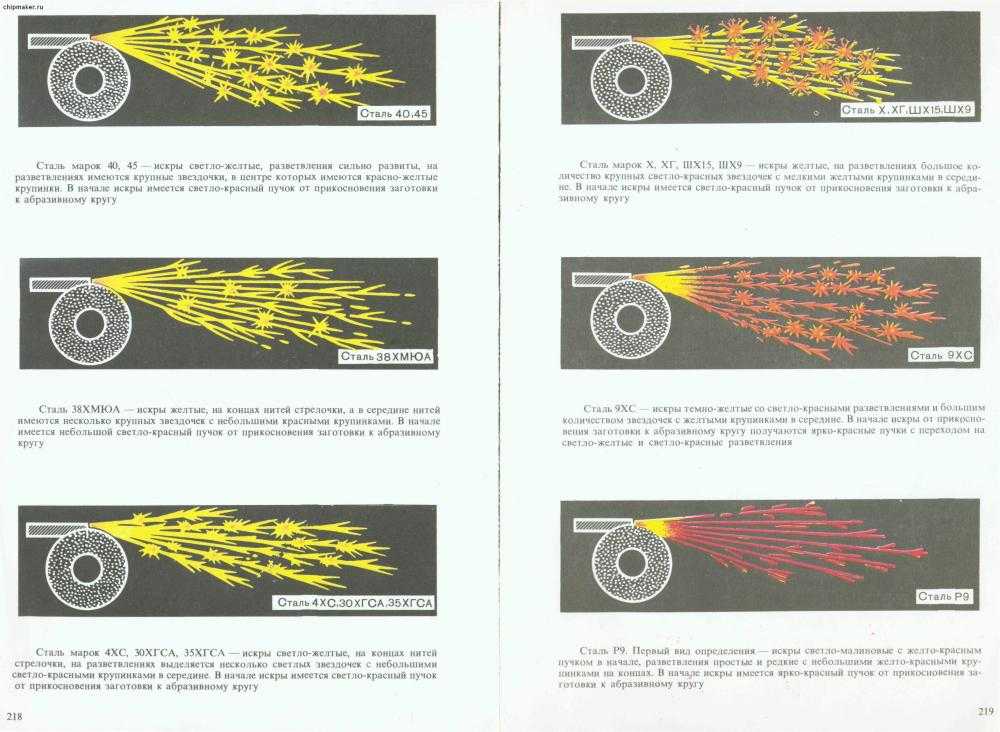

К измерительным приборам для измерения температур относятся различные термометры (манометрические термометры, термометры сопротивления и др.), термопары, оптические пирометры, термоэлектрические пирометры и термокарандаши.Используют следующие методы определения твердости металла. Неточные методы: проба напильником, проба по цвету искры при заточке изделия на шлифовальном круге (см. также п. 3.3). Точные методы определения твердости: по Бринеллю (вдавливание стального шарика в исследуемый металл, обозначение твердости HB), по Роквеллу (вдавливание в исследуемый металл алмазного конуса, обозначения HR, HRB, HRC и HRA), по Виккерсу (вдавливание в исследуемый материал алмазной пирамиды, обозначение HV), а также по методу упругой отдачи Шора (по высоте отскакивания шарика или бойка от обработанной поверхности, обозначение HSD).

Данный текст является ознакомительным фрагментом.

4.4. Отжиг стали

4.4. Отжиг стали Отжигом называют термическую операцию, заключающуюся в нагревании материала до определенной температуры, выдерживании его при этой температуре и медленном охлаждении.Целью отжига углеродистой стали является снятие внутренних напряжений, получение

4.5. Закалка стали

4.5. Закалка стали Закалкой называется технологический процесс термической обработки, применяемый для получения высоких механических свойств стальных изделий за счет изменения их структуры. Закалка состоит в нагревании изделия до определенной температуры, выдержке при

4.

11. Отпуск стали

11. Отпуск стали4.11. Отпуск стали Отпуск – это термическая операция, которой подвергают предварительно закаленные стальные изделия. Она заключается в нагревании изделий до определенной температуры, выдерживании при этой температуре и последующем постепенном охлаждении на воздухе.

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ ПОКРЫТИЯ

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ ПОКРЫТИЯ Лакокрасочные покрытия должны обладать комплексом технологических и эксплуатационных свойств. И те и другие свойства имеют важное значение для разработки новых отделочных материалов, режимов отделки, правил транспортирования и

ИЗМЕРЕНИЕ ТЕМПЕРАТУРЫ И ВЛАЖНОСТИ

ИЗМЕРЕНИЕ ТЕМПЕРАТУРЫ И ВЛАЖНОСТИ

В погребе полезно повесить термометр, чтобы точно фиксировать температуру воздуха, но еще лучше установить психрометр, который позволяет одновременно измерять температуру воздуха и определять его относительную влажность. Например,

Например,

КЛИНКОВЫЕ СТАЛИ

КЛИНКОВЫЕ СТАЛИ Локомотивом научно-технической революции XX века выступило производство стали — сплава железа с углеродом. Сталь оказала решающее влияние на развитие всех областей науки и техники. Не исключено, что именно производство клинкового оружия послужило в

Черные металлы и стали

Черные металлы и стали Продуктами доменного производства являются чугун, доменный шлак, колошниковый газ и колошниковая пыль. Чугун , выплавляемый в доменных печах, по своему назначению делят на три группы: литейный, передельный и ферросплавы. Из всей

Термическая обработка стали

Термическая обработка стали

Термическая обработка придает стальным изделиям определенные механические свойства: высокую твердость (при этом повышается сопротивление износу), меньшую хрупкость для улучшения обработки или повышения ударной вязкости и т. д. Это

д. Это

Регулировка температуры в водяном теплом полу

Регулировка температуры в водяном теплом полу В водяном теплом полу для контроля и регулировки температуры нагревающего устройства используются термостаты. Эти устройства бывают четырех видов:? проводные термостаты с питанием 24 В и открытой рукояткой управления;

Регулировка и поддержание температуры в электрическом теплом полу

Регулировка и поддержание температуры в электрическом теплом полу Регулировка температуры в электрическом теплом полу заключается в установке требуемого напряжения и тока, подаваемого на теплый пол.Терморегуляторы для электрического теплого пола можно разделить на

Регулятор и датчик температуры

Регулятор и датчик температуры

Управление обогревом в кабельных системах осуществляют с помощью автоматических регуляторов, которые обеспечивают точное и оптимальное регулирование температуры с точки зрения как комфорта, так и экономии энергии. Питание

Питание

Регулятор температуры воздуха

Регулятор температуры воздуха Регулятор температуры воздуха применяют в кабельной системе при обогреве помещений, когда задается требуемая температура воздуха.Регулятор имеет несколько исполнений:? со встроенным датчиком температуры воздуха;? с вынесенным датчиком

Регулятор температуры пола

Регулятор температуры пола Регулятор температуры пола применяют в кабельной системе обогрева при подогреве пола, когда задается его температура.Для обеспечения правильной работы регулятора подсоединение его к сети необходимо выполнять в строгом соответствии со

Кровля из стали

Кровля из стали

Традиционным в России материалом для металлических кровель является оцинкованная сталь. Обычная листовая сталь при эксплуатации быстро подвергается коррозии и поэтому не может считаться надежным кровельным материалом. Оцинкованная сталь – это

Обычная листовая сталь при эксплуатации быстро подвергается коррозии и поэтому не может считаться надежным кровельным материалом. Оцинкованная сталь – это

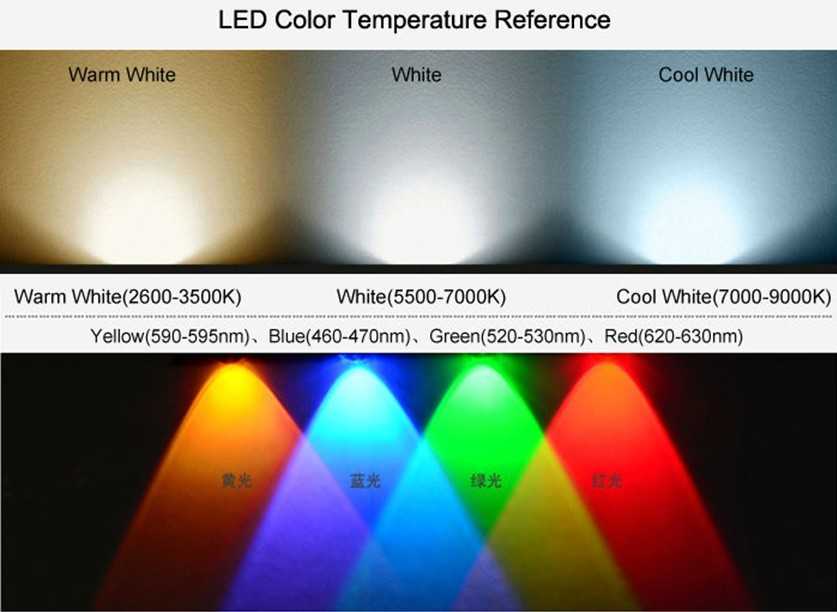

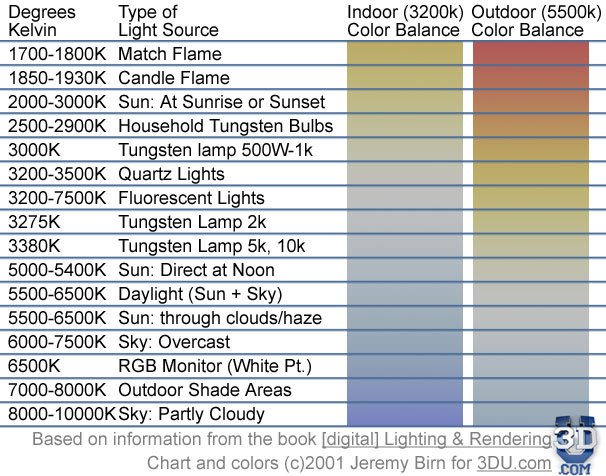

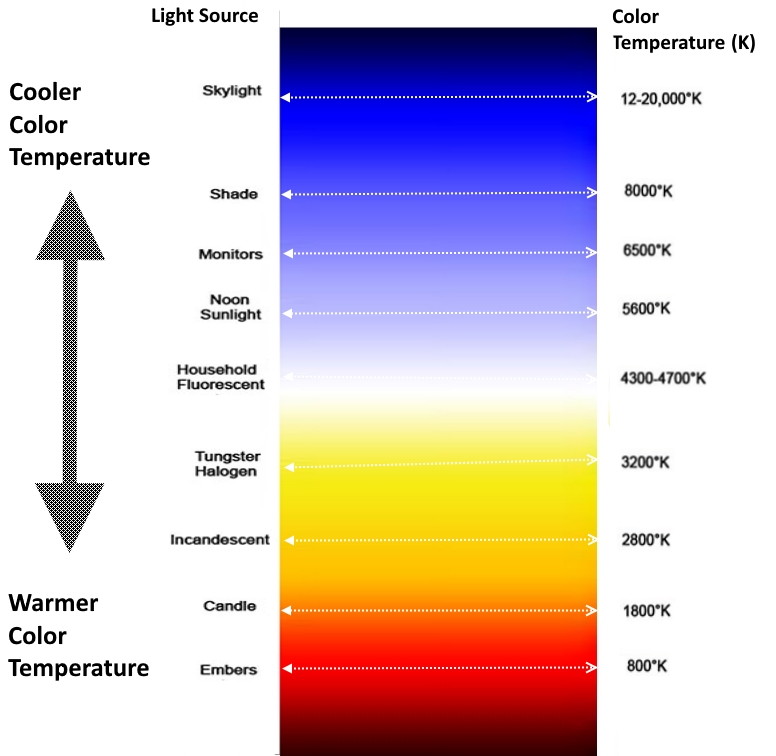

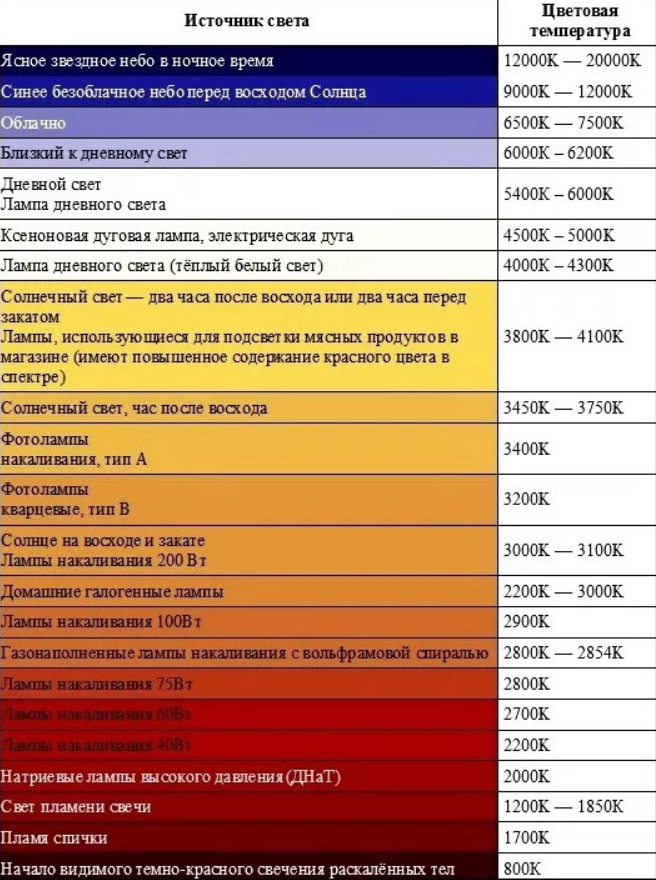

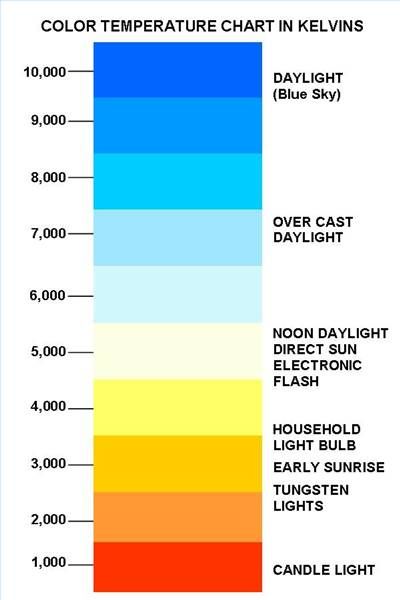

Физика света и цвета. Цветовая температура

Модель цветовой температуры основана на соотношении между температурой теоретического стандартизированного материала, называемого излучателем черного тела , и распределением энергии излучаемого им света в виде радиатор доводится до все более высоких температур, измеряемых в Кельвинах (К). Хотя этого излучателя не существует, многие металлы ведут себя очень похоже на черное тело, поэтому мы можем взять металлический котел в качестве примера для этого обсуждения.

В нашем примере, показанном на рис. 1 выше, металлический котел сначала нагревают до температуры около 900 К (горшок слева), после чего он начинает светиться тусклым красным светом. При повышении температуры до 1500–2000 К горшок (второй слева) меняет цвет от желтоватого до ярко-красного. При дальнейшем повышении температуры выше 3000 К цвет меняется на желто-белый (третий горшок слева), а при 5000 К и выше (крайний справа горшок) появляется голубовато-белый цвет. Рисунок выше можно дополнительно исследовать в нашем интерактивное руководство по цветовой температуре на основе Java .

При повышении температуры до 1500–2000 К горшок (второй слева) меняет цвет от желтоватого до ярко-красного. При дальнейшем повышении температуры выше 3000 К цвет меняется на желто-белый (третий горшок слева), а при 5000 К и выше (крайний справа горшок) появляется голубовато-белый цвет. Рисунок выше можно дополнительно исследовать в нашем интерактивное руководство по цветовой температуре на основе Java .

Цветовая температура

Узнайте, как на цветовую температуру влияют изменения температуры излучателя абсолютно черного тела.

Начало обучения

Абсолютная температура излучателя абсолютно черного тела выражается в градусах Кельвина, что эквивалентно градусам Цельсия (°C) плюс 273 градуса. Например, 1000 К равняется 727 °С. Следовательно, мы можем определить цветовую температуру источника света как значение абсолютной температуры излучателя черного тела, когда цветность излучателя совпадает с цветностью источника света. В случае люминесцентных ламп, которые могут только приблизиться к цветности черного тела, скорректированный термин «коррелированная» цветовая температура применяется через расчетную цветность.

На приведенной ниже диаграмме цветовой температуры (рис. 2) показан диапазон цветов, генерируемых как внутренним (искусственным), так и внешним (естественный солнечный свет) освещением. Значения ниже 3500 К обычно считаются находящимися в «вольфрамовом» диапазоне, и нейтральные цвета при таком освещении часто кажутся более красными, чем при естественном дневном свете.

Концепция цветовой температуры очень важна в области фотографии, где пленочные эмульсии должны быть сбалансированы для точной передачи цвета при использовании различных источников света. Например, пленки, предназначенные для использования на открытом воздухе при обычном дневном свете, флуоресцентном освещении и импульсном освещении, при производстве уравновешиваются для цветовой температуры 5500 К, а пленки, предназначенные для использования внутри помещений с вольфрамовыми лампами, уравновешиваются для цветовой температуры от 3200 до 3400 К. Средний цветовой спектр дневного света 5500 К меняется в разное время суток. Ранним утром и поздним вечером цветовая температура падает до 5000 К и ниже, вызывая сдвиги цвета в эмульсии, что приводит к более теплой (красной) цветопередаче.

Ранним утром и поздним вечером цветовая температура падает до 5000 К и ниже, вызывая сдвиги цвета в эмульсии, что приводит к более теплой (красной) цветопередаче.

Большинство лампочек, которые используются для внутреннего освещения, имеют ту или иную форму вольфрамовой нити (за исключением люминесцентных ламп). Эти лампы излучают спектр длин волн с центром в области цветовой температуры 3200 K, и цвета пленки, сбалансированные для этого типа освещения, дадут наилучшие результаты. Использование пленок со сбалансированным дневным светом при вольфрамовом освещении сместит все цветовые тона в явно желтый оттенок. Аналогичным образом, использование вольфрамовых сбалансированных пленок при дневном освещении сместит цветовые тона в сторону более синего оттенка. У всех основных производителей пленки есть одна или несколько пленок 3200 К в формате прозрачной пленки 35 мм. Прозрачная пленка предпочтительнее цветной негативной пленки по нескольким причинам. Во-первых, все цветные негативные пленки сбалансированы по цвету для 5500 К, и во время печати их необходимо манипулировать, чтобы избежать упомянутого выше желтого оттенка. Большинство фотопроцессоров не могут или не будут давать удовлетворительных результатов при обработке микрофотографий на цветной негативной пленке. Кроме того, контрастность и насыщенность цвета на прозрачной пленке не могут сравниться с цветной негативной пленкой.

Большинство фотопроцессоров не могут или не будут давать удовлетворительных результатов при обработке микрофотографий на цветной негативной пленке. Кроме того, контрастность и насыщенность цвета на прозрачной пленке не могут сравниться с цветной негативной пленкой.

Фотографии клоунов на рис. 3 выше иллюстрируют правильное использование цветового баланса между фотоэмульсиями и источниками освещения. Клоун в центре (рис. 3(b)) был сфотографирован при естественном солнечном свете на камеру Fujichrome Velvia со сбалансированным дневным светом (5000 K). Используя ту же пленку, клоун слева (рис. 3(а)) был сфотографирован в помещении при ламповом освещении. Обратите внимание, что все оттенки смещены в сторону более низких длин волн, а общее изображение имеет определенный желтый оттенок. Клоун справа (рис. 3(c)) был сфотографирован при естественном солнечном свете, но на этот раз пленка была сбалансирована по вольфраму (3200 K) Fujichrome 64T. В этих условиях изображение имеет общий синий оттенок и выглядит очень неестественно. Тщательно согласовывая условия освещения с фотоэмульсией, большинство фотографов могут легко делать красивые изображения, точно воспроизводящие реальные цвета объекта.

Тщательно согласовывая условия освещения с фотоэмульсией, большинство фотографов могут легко делать красивые изображения, точно воспроизводящие реальные цвета объекта.

Цветовая температура — Для более подробной информации о цветовой температуре посетите соответствующую статью в нашем разделе о микрофотографии.

Соавторы

Мортимер Абрамовиц — Olympus America, Inc., Two Corporate Center Drive., Melville, New York, 11747.

Michael W. Davidson — National High Magnetic Field Laboratory, 1800 East Paul Dirac Dr ., Университет штата Флорида, Таллахасси, Флорида, 32310.

Как кузнецы измеряют температуру горна и стали?

Независимо от того, какой металл вы пытаетесь выковать, процесс в основном одинаков. Вам нужно нагреть металл до определенной температуры, при которой ему будет легко придать форму. Но как кузнецы измеряют температуру и узнают, когда их металл достаточно горячий, чтобы с ним можно было работать?

Как кузнецы измеряют температуру своей кузницы или стали, с которой они работают? В старые времена у кузнецов не было термометров, и им приходилось полагаться на цвет пламени и металла для определения температуры. Современные кузнецы используют такие технологии, как инфракрасные термометры (также известные как пирометры) и термопары, чтобы получить более точные показания температуры кузницы и металлов, с которыми они работают.

Современные кузнецы используют такие технологии, как инфракрасные термометры (также известные как пирометры) и термопары, чтобы получить более точные показания температуры кузницы и металлов, с которыми они работают.

Контроль температуры имеет решающее значение при ковке многих металлов. Температура, при которой куется изделие, определяет его структурные и металлургические свойства. В этой статье вы узнаете, как кузнецы измеряют температуру, где они ее измеряют и какие инструменты используют.

1 Как кузнец измеряет температуру горна и металла

1.1 На глаз

1.1.1 Какого цвета должна быть моя сталь, прежде чем я смогу ее обрабатывать?

1,2 Использование ИК-термометра (он же пирометр)

1. 2.1

Как работают пирометры

2.1

Как работают пирометры

1,3 Использование термопары

2 Когда кузнец должен измерять температуру?

3 Вывод

4 Похожие вопросы

Как кузнец измеряет температуру горна и металлаСуществует несколько различных методов и инструментов, которые кузнец использует для измерения температуры.

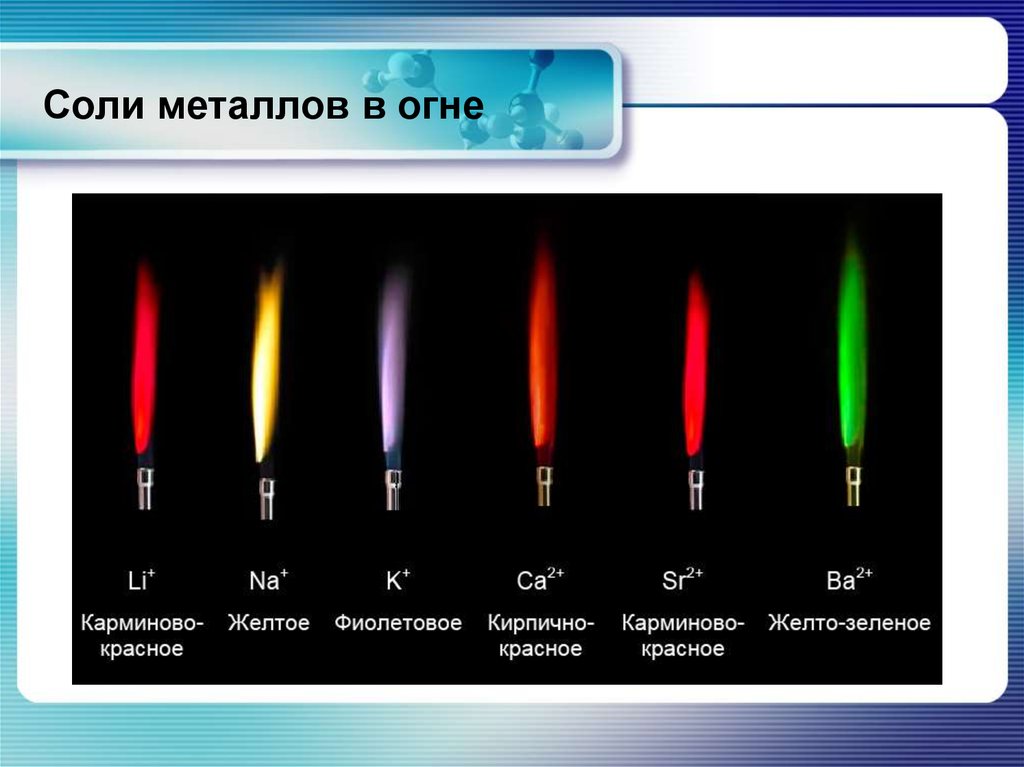

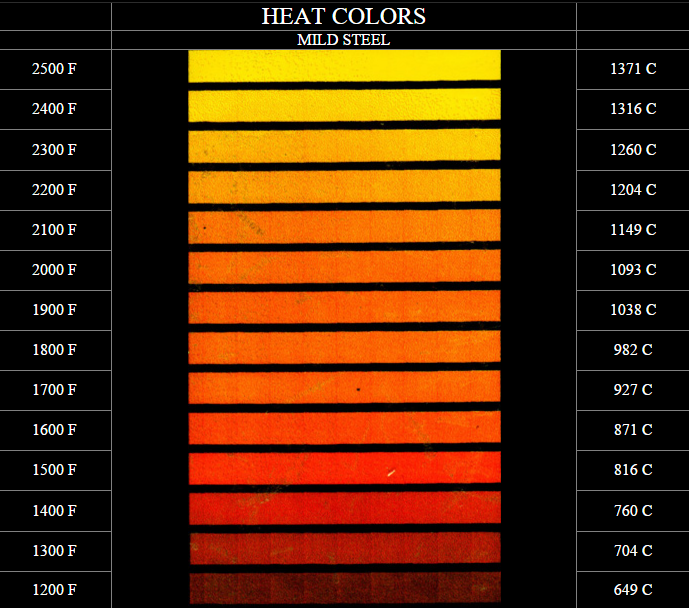

На глазДо недавнего времени большинству кузнецов приходилось полагаться на цвет стали, с которой они работали, чтобы определить приблизительную температуру.

Даже при наличии новых технологий я бы порекомендовал начинающему кузнецу просто выучить основной цвет, на который следует обращать внимание при работе с металлом, а не полагаться на причудливые термометры.

Если вы когда-нибудь видели кузнеца за работой, то вы видели, как сталь светится разными оттенками желтого, красного и оранжевого. Каждый цвет соответствует разной температуре металла.

Каждый цвет соответствует разной температуре металла.

- Сталь начинает светиться тускло-красным цветом при температуре около 1100 градусов по Фаренгейту (около 600 по Цельсию).

- Интенсивность красного цвета увеличивается примерно до 1500 F (800 C), когда он становится ярко-красным.

- Затем к моменту достижения температуры 1700 F (925 С.)

- Наконец, цвет начинает меняться с оранжевого на желтый. При температуре около 2000 F (1100 C) сталь светится ярко-желтым цветом. Значительно выше этой температуры, и сталь раскалится добела и начнет плавиться при температуре около 2500 F (1300 C.)

Температура, до которой вам нужно нагреть сталь, зависит от того, какой предмет вы делаете и какую задачу выполняете.

- Закалку стали обычно проводят при температуре от 450 F до 800 F. При этих температурах сталь меняет цвет на светло-соломенный, коричневый, фиолетовый и синий.

- Ковка и формовка обычно выполняются при температуре от 1400 F до 2000 F. А кузнечная сварка выполняется при температуре выше 2000 F.

Современные кузнецы могут воспользоваться преимуществами новых технологий, чтобы получить гораздо более точное представление о температурах, с которыми они работают. Инфракрасные термометры или пирометры отлично подходят для безопасного измерения высоких температур, поскольку устройствам на самом деле не нужно соприкасаться с измеряемым объектом.

Недостатком является то, что трудно найти пирометры, работающие при более высоких температурах, хотя они могут быть удобны, если вы просто закаляете, а не обязательно кует.

Как работают пирометры Каждый объект излучает инфракрасную энергию. Чем горячее объект, тем больше ИК-энергии он выделяет. Пирометры могут обнаруживать эту энергию и использовать ее для определения температуры.

Существует множество различных инфракрасных технологий для измерения различных длин волн и температурных диапазонов.

SW (коротковолновый) — этот тип рекомендуется для измерения температуры стали, титана или меди, когда они находятся внутри печи. Поскольку печь излучает собственное тепло, она может лишить вас возможности точно измерять температуру металла с помощью некоторых других типов ИК-датчиков.

LW (Длинноволновой) — Обычно это самые дешевые пирометры, которые вы можете найти. Они общего назначения и могут действительно эффективно измерять температуры только ниже 200F (100C). По этой причине они не очень полезны для нас, кузнецов.

TC (Двухцветный) — Эта технология подходит для стали или титана, если на ней нет слишком большого количества окалины или поверхностного окисления.

DW (двойная длина волны) – лучше подходят для стали или титана, где присутствует значительное количество поверхностного окисления или окалины. Они также более устойчивы к оптическим препятствиям и смещению, чем технология TC.

Они также более устойчивы к оптическим препятствиям и смещению, чем технология TC.

МВт (многоволновой) – Подходит для нержавеющей стали, цинка, меди и алюминия.

Использование термопарыТермопара может выдерживать высокие температуры и помещается непосредственно в печь, чтобы вы знали, с какой температурой вы работаете.

Если вы используете термопару, вам также понадобится ПИД-регулятор для отображения температуры на экране.

Что такое ПИД-регулятор? Расшифровывается как пропорционально-интегрально-дифференциальный регулятор. Что, черт возьми, это значит? Не беспокойтесь об этом… это все очень научные вещи, которые вам не нужно знать. Все, о чем вы заботитесь, это то, что это дает вам контроль и последовательность в вашей кузнечной печи.

Для кузнечной печи или горна вам, скорее всего, понадобится термопара «K Type». Это самый распространенный вид термопар. Они надежны, точны, имеют широкий температурный диапазон и относительно недороги. С керамическим изолятором они должны выдерживать температуры до 2300 F.

С керамическим изолятором они должны выдерживать температуры до 2300 F.

Само собой разумеется, что вы захотите измерить температуру заготовки или большого куска стали или железа, с которым вы работаете. В конце концов, основная причина использования тепла заключается в том, чтобы разогреть металл настолько, чтобы с ним можно было легко работать.

Возможно, вы захотите измерить температуру заготовки внутри печи, чтобы знать, когда она станет достаточно горячей для начала работы.

Что еще более важно, вам нужно будет следить за температурой вашей стали, когда вы работаете с ней. Иногда это называют «температурой процесса». Когда он начнет остывать, вы обнаружите, что его становится все труднее формировать и манипулировать им, и вам, возможно, придется положить его обратно в печь, чтобы снова немного нагреть. С хорошо нагретым куском стали легко работать, но каждый удар может становиться все труднее и труднее, поскольку он начинает терять тепло.

Прежде чем проверять температуру стали, лучше дать ей остыть в течение 20–30 секунд после того, как вы достанете ее из печи. Если вы используете квадратный или прямоугольный кусок металла, углы могут на самом деле нагреваться быстрее и сильнее, чем остальная часть металла, и примерно полминуты будет достаточно, чтобы это нормализовалось.

Поддержание правильной температуры стали имеет решающее значение, когда речь идет о ковке. Если ваш кусок станет слишком холодным, он может треснуть во время формирования. Это ослабит и деформирует все, что вы делаете, что впоследствии приведет к преждевременному износу.

В кузницеВам нужно знать температуру вашей печи или кузницы, чтобы облегчить доведение металла до нужной температуры.

Если вы можете поддерживать постоянную температуру в кузне, то меньше необходимости измерять температуру стали после ее выпуска. Поместите свою сталь в кузницу на достаточно долгое время, и она нагреется до той же температуры.

Термопары чаще используются для измерения температуры внутри горнов, поскольку они могут давать непрерывные показания.

ЗаключениеСамый простой способ определить температуру куска стали — просто увидеть, какого цвета он светится. По мере того как температура стали приближаться к температуре ковки, она начинает светиться красным, затем оранжевым и, наконец, желтым и белым цветом по мере достижения все более высоких температур.

Такие инструменты, как инфракрасные термометры и термопары, можно использовать для более точного измерения температуры.

Точный контроль температуры на различных этапах процесса ковки имеет решающее значение для его успеха. Работа с металлом при правильной температуре улучшает качество продукции, делает процесс более эффективным и помогает сократить количество брака.

Связанные вопросы В: Могу ли я использовать любой инфракрасный термометр для измерения температуры кузницы и металла, с которым я работаю?

A: Нет. Большинство обычных ИК-термометров (они же пирометры) не измеряют температуры, достаточно высокие для того, что нам нужно измерять при кузнечном деле. Вам нужно будет найти пирометр, специально предназначенный для измерения более высоких температур. В идеале 2000 F или выше.

Большинство обычных ИК-термометров (они же пирометры) не измеряют температуры, достаточно высокие для того, что нам нужно измерять при кузнечном деле. Вам нужно будет найти пирометр, специально предназначенный для измерения более высоких температур. В идеале 2000 F или выше.

В: Что такое закалка железа или стали и почему кузнецы это делают?

A: Закалка — это быстрое охлаждение куска металла. Обычно это делается путем погружения горячего куска металла в масло или воду. Есть две причины, по которым кузнецы закаляют готовые металлические изделия. Он упрочняет сталь и является первой частью термической обработки куска металла перед его отпуском. Закалка также обеспечивает локальное охлаждение и предотвращает перегрев или выгорание более тонких металлических деталей.

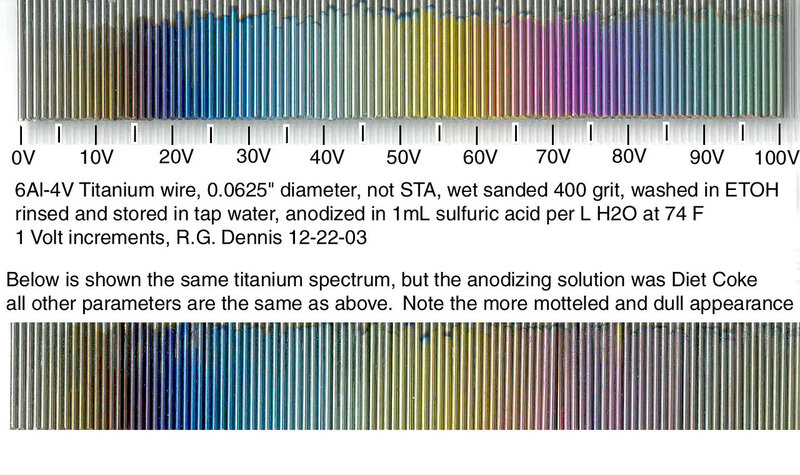

Горячий белый: измерение цветовой температуры

За столетия до того, как была понята наука о цветовой температуре, кузнецы уже знали, как определять температуру нагретого куска металла по его цветовому излучению.

В этой статье Джефф обсуждает математику и науку, лежащие в основе цветовой температуры. Затем он подробно описывает свой проект, в котором используется датчик преобразования цветного света в цифровой для измерения цветовой температуры источника света.

В этой статье Джефф обсуждает математику и науку, лежащие в основе цветовой температуры. Затем он подробно описывает свой проект, в котором используется датчик преобразования цветного света в цифровой для измерения цветовой температуры источника света.«Белый как снег», «белый шоколад», «белое свадебное платье», «белая молния» и «белые бриллианты» — это общие описания предметов в нашем мире, которые включают дескриптор «белый». другие. Некоторые из них описывают беловатый оттенок, в то время как другие вообще не обозначают цвет. Наиболее правдивым может быть «раскаленный добела». В то время как сегодня мы могли бы использовать это, чтобы описать кого-то, кто «сногсшибательно красив», по словам Мерриам Вебстер, это сначала использовалось в значении «находящийся в или излучающий белое пламя». Если вы вы когда-нибудь сидели у костра или смотрели на свечу, вы чувствовали тепло через излучение и цвета, связанные с пламенем.

Прежде чем мы сможем обсудить температуру и цвет, нам нужно начать с «излучателя черного тела» [1]. Это теоретический объект, способный поглощать все падающее на него излучение. Излучение – это излучение или передача энергии в виде волн (или частиц) через какую-либо среду. Сюда входят: электромагнитное излучение, такое как радиоволны, микроволны, инфракрасное излучение, видимый свет, ультрафиолетовое излучение, рентгеновское излучение и гамма-излучение (γ). При абсолютном нуле — самой низкой возможной температуре — в черном теле не выделяется тепло. Абсолютный ноль равен -273,15°C (по Цельсию) или -4590,67°F (по Фаренгейту). Наука часто использует температурную шкалу K (Кельвина), чтобы иметь больше смысла.

Это теоретический объект, способный поглощать все падающее на него излучение. Излучение – это излучение или передача энергии в виде волн (или частиц) через какую-либо среду. Сюда входят: электромагнитное излучение, такое как радиоволны, микроволны, инфракрасное излучение, видимый свет, ультрафиолетовое излучение, рентгеновское излучение и гамма-излучение (γ). При абсолютном нуле — самой низкой возможной температуре — в черном теле не выделяется тепло. Абсолютный ноль равен -273,15°C (по Цельсию) или -4590,67°F (по Фаренгейту). Наука часто использует температурную шкалу K (Кельвина), чтобы иметь больше смысла.

K = °C + 273,27

, поэтому абсолютный ноль = 0K

… и замерзание = 273,16K

По мере повышения температуры излучателя черного тела он получает энергию и начинает излучать излучение, начиная с нижнего конца электромагнитного спектра. Рисунок 1 является хорошей иллюстрацией сравнения типа излучения и температуры для электромагнитного спектра [2]. Мы воспринимаем это излучение как цвет, как только его длина волны входит в видимый спектр: 400–700 нм. Кузнец нагревает кусок стали в своей кузнице, чтобы изменить ее пластичность. Хотя это не идеально черное тело, физические свойства металла меняются в зависимости от температуры, и он может оценить его температуру только по его цветовому излучению (9).0175 Рисунок 2 ) [3].

Мы воспринимаем это излучение как цвет, как только его длина волны входит в видимый спектр: 400–700 нм. Кузнец нагревает кусок стали в своей кузнице, чтобы изменить ее пластичность. Хотя это не идеально черное тело, физические свойства металла меняются в зависимости от температуры, и он может оценить его температуру только по его цветовому излучению (9).0175 Рисунок 2 ) [3].

Таким образом, мы можем определить цветовую температуру источника света через абсолютную температуру излучателя черного тела или «цветность». Цветность — это качество цвета, независимое от его яркости или люминесценции. Цветность состоит из двух независимых параметров, часто определяемых как оттенок (h) и красочность (s). Красочность также называется насыщенностью или цветностью. Диаграмма цветности цветового пространства ( Рисунок 3 ) определяет все видимые цвета на основе этих параметров [4]. Примечание. Цвет температуры указан в цветовом пространстве. Зеленый и фиолетовый выходят за пределы траектории черного тела или планковского локуса (см. физика Макса Планка), при этом зеленый (вторичный) представляет собой комбинацию первичного желтого и синего, а фиолетовый (вторичный) представляет собой комбинацию первичного красного и синего.

Красочность также называется насыщенностью или цветностью. Диаграмма цветности цветового пространства ( Рисунок 3 ) определяет все видимые цвета на основе этих параметров [4]. Примечание. Цвет температуры указан в цветовом пространстве. Зеленый и фиолетовый выходят за пределы траектории черного тела или планковского локуса (см. физика Макса Планка), при этом зеленый (вторичный) представляет собой комбинацию первичного желтого и синего, а фиолетовый (вторичный) представляет собой комбинацию первичного красного и синего.

Это связано с источником цвета. Если источник проецируется, используются три длины волны RGB (красный, зеленый, синий) и они суммируются. Если источник отражается, то используются пигменты CMY (голубой, пурпурный, желтый) и субтрактивные. Примечание: Многих из нас с самого начала учили, что тремя основными цветами являются RYB (красный, желтый, синий). На рис. 4 показаны вычислительные эффекты каждой системы.

Если источник проецируется, используются три длины волны RGB (красный, зеленый, синий) и они суммируются. Если источник отражается, то используются пигменты CMY (голубой, пурпурный, желтый) и субтрактивные. Примечание: Многих из нас с самого начала учили, что тремя основными цветами являются RYB (красный, желтый, синий). На рис. 4 показаны вычислительные эффекты каждой системы.

— РЕКЛАМА —

—Реклама здесь—

Это оттенки цветности. Другой аспект цветности — красочность, насыщенность или цветность — связан с ее интенсивностью. Если бы наш мозг получал сигналы одинаковой силы от всех трех типов колбочек (цветовых фоторецепторов) в наших глазах, мы бы воспринимали белый свет. Если бы эти выходные сигналы конуса были уменьшены от максимального до минимального, результирующее восприятие было бы затемнением до черного. Точно так же, если какое-то другое сочетание выходных сигналов колбочек воспринималось бы, скажем, как зеленый цвет, и эти выходные сигналы были бы сведены к минимуму, оставаясь в тех же пропорциях, восприятие было бы блеклым до серого.

Мы предполагаем, что (белый) источник, освещающий объект, идеален. Идеально белый источник даст ожидаемый результат. Объект наблюдения будет поглощать/отражать длины волн, и мы будем воспринимать ожидаемые цвета. Однако если бы источнику не хватало какой-то частоты, результирующее восприятие было бы искаженным. Отсутствующую частоту нельзя отразить, поэтому результата не будет. У нас есть два варианта источника света — солнце или искусственный источник.

У нас есть два варианта источника света — солнце или искусственный источник.