Виды требований к сварным конструкциям

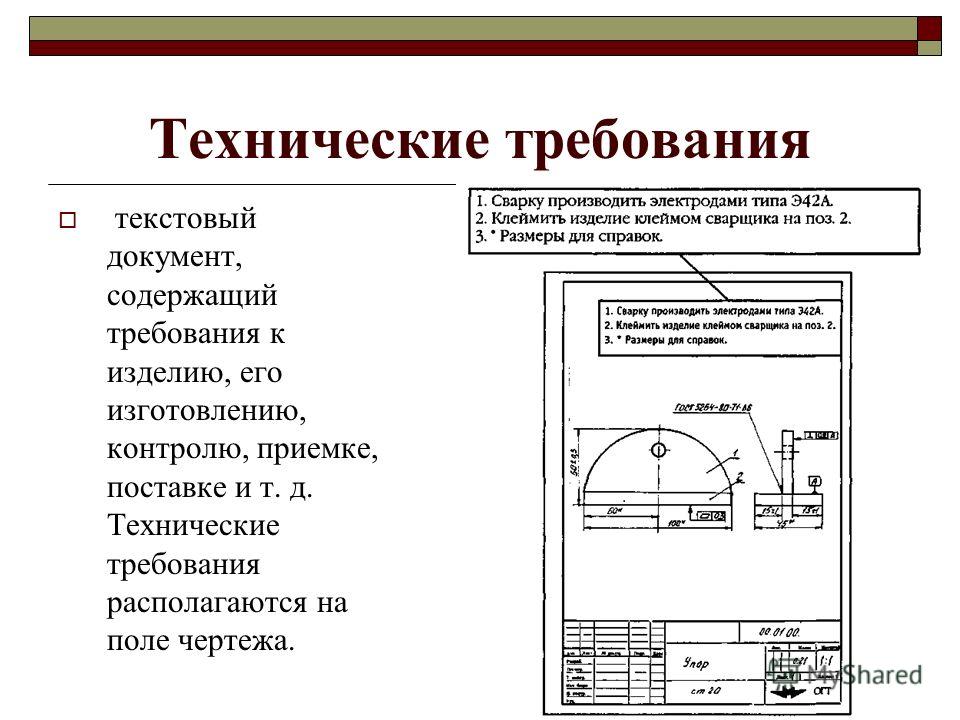

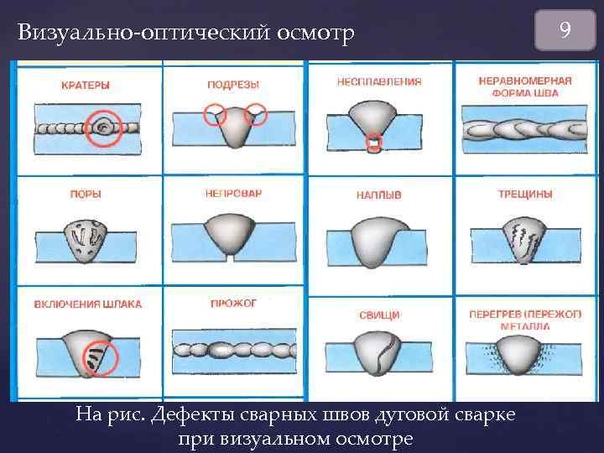

Общие технологические требования к сварной конструкции можно сформулировать в следующем виде [941. [c.313]Объем и вид контроля сварных соединений определяются требованиями к сварной конструкции (ее назначение и условия работы) и учитываются при разработке технической документации. [c.79]

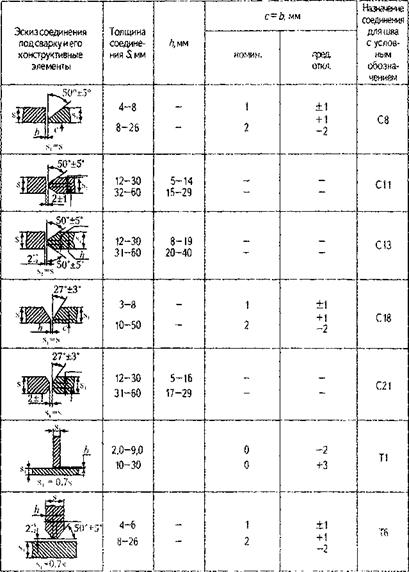

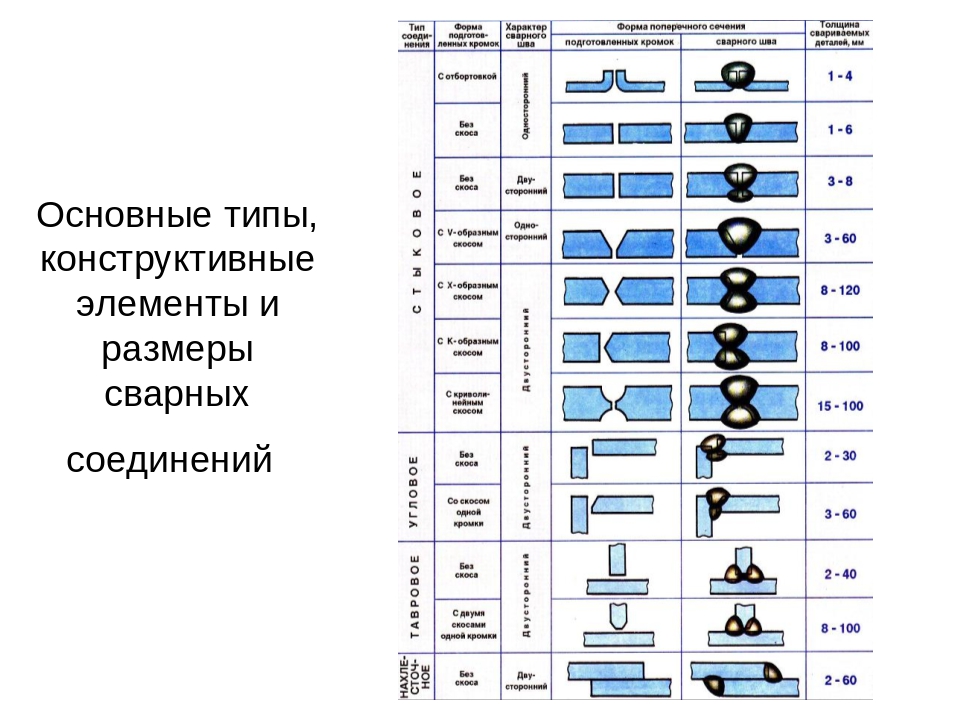

К качеству подготовки кромок для стыковых соединений предъявляются более жесткие требования, чем к качеству подготовки кромок для других видов соединений. Те или иные типы сварных соединений и размеры КЭ для подготовки кромок должны выбираться в зависимости от условий, в которых будут работать сварная конструкция и отдельные сварные соединения в ней, и от технологических возможностей выполнения требований к сварным швам, выдвигаемых при изготовлении конструкции. Определяя форму скоса кромок, особенно для сварных элементов большой толщины, одновременно следует удовлетворить требование получения минимального количества наплавленного металла, а также возможности перемещения сварочной горелки на нужную глубину по высоте сварного шва и придания ей необходимого угла наклона для прогрева свариваемых кромок.

В конструктивных решениях часто не предусматриваются геометрические размеры, обеспечивающие достаточные припуски на обработку конструкций. При изготовлении литых и кованых конструкций, узлов или даже отдельных деталей создаются специальные технологические эскизы или чертежи, устанавливающие соответствующее увеличение заготовок. В сварных конструкциях необходимо учитывать изменения их геометрических размеров в результате усадки сварных швов и коробления конструкций. При изготовлении сложных сварных конструкций соображения конструктора, его требования к сварным швам должны быть отражены в виде соответствующих эскизов, которые принимаются в основу разработки режимов сварки и технологического процесса изготовления конструкций. [c.28]

Основные задачи и программа контроля качества ДС. Система контроля должна обеспечивать своевременное выявление всех дефектов и вызывающих их причин с целью быстрейшей ликвидации недопустимых отклонений от заданного режима сварки. Для этого контроль осуществляется на всех этапах, начиная от поступления на сварку материалов и кончая выпуском готового сварного изделия, В зависимости от назначения изделия, степени его ответственности, а также системы организации производства могут быть различные варианты программы контроля качества ДС. На рис. 1 представлена программа контроля качества при ДС, которая предусматривает условия, максимально исключающие образование дефектов сварного соединения, а также контроль качества готового сварного соединения. Она рассчитана на изготовление конструкций ответственного назначения. В ряде случаев отдельные позиции этой программы можно исключить в зависимости от эксплуатационных требований к сварному соединению. Например, при сварке малогабаритных турбин основными требованиями к соединению являются прочность, отсутствие трещин и непроваров. Поэтому программа контроля должна предусматривать проведение механических испытаний, ультразвукового и люминесцентного контроля. Поскольку требования по герметичности в данном случае отсутствуют, то этот вид испытаний должен быть исключен из программы контроля.

Для этого контроль осуществляется на всех этапах, начиная от поступления на сварку материалов и кончая выпуском готового сварного изделия, В зависимости от назначения изделия, степени его ответственности, а также системы организации производства могут быть различные варианты программы контроля качества ДС. На рис. 1 представлена программа контроля качества при ДС, которая предусматривает условия, максимально исключающие образование дефектов сварного соединения, а также контроль качества готового сварного соединения. Она рассчитана на изготовление конструкций ответственного назначения. В ряде случаев отдельные позиции этой программы можно исключить в зависимости от эксплуатационных требований к сварному соединению. Например, при сварке малогабаритных турбин основными требованиями к соединению являются прочность, отсутствие трещин и непроваров. Поэтому программа контроля должна предусматривать проведение механических испытаний, ультразвукового и люминесцентного контроля. Поскольку требования по герметичности в данном случае отсутствуют, то этот вид испытаний должен быть исключен из программы контроля.

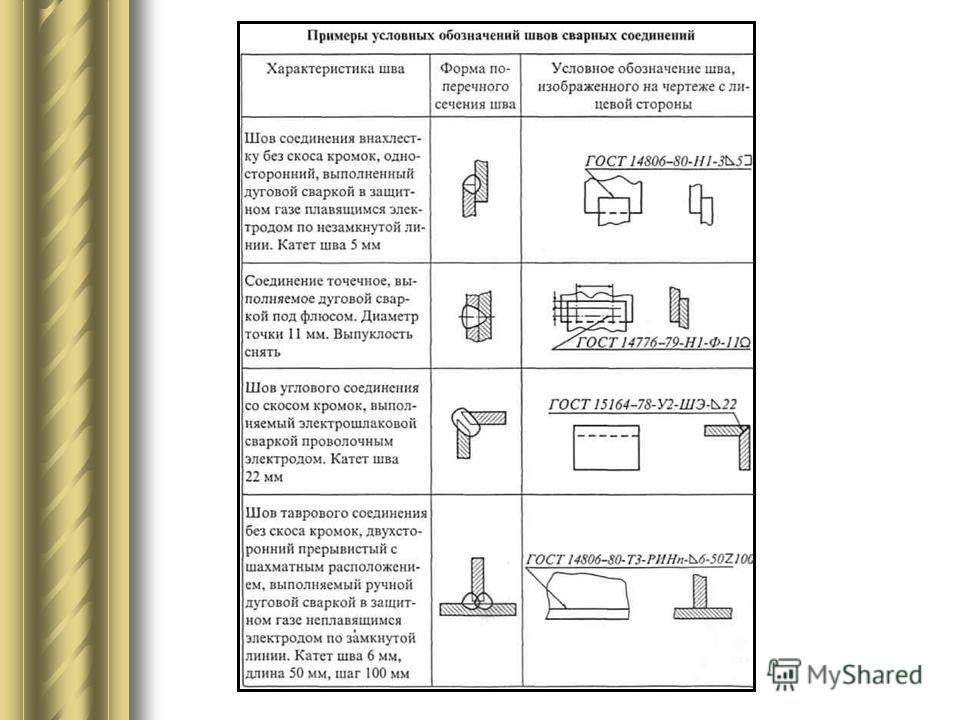

Основные требования к конструкции сварных соединений строго регламентированы ГОСТ 24663—81 [23—25—27]. При изготовлении, монтаже и ремонте котлов, сосудов, трубопроводов пара и горячей воды применяют следующие виды сварных соединений стыковые соединения при сварке труб, обечаек и приварке выпуклых днищ к сосудам тавровые, угловые или стыковые сварные соединения при приварке штуцеров, труб, плоских днищ и фланцев к барабанам, камерам, трубопроводам и трубным решеткам. [c.151]

В зависимости от вида сварки, свариваемых металлов, требований к качеству сварного шва и свойствам сварного соединения, условий выполнения сварочных работ, конструкции изделия и условий его эксплуатации и ремонта применяют самые различные источники питания.

Их можно классифицировать по следующим признакам

[c.54]

Их можно классифицировать по следующим признакам

[c.54]Выбор метода контроля или комплекса методов, а также чувствительности контроля зависит от технических возможностей каждого метода, специфических особенно стей контролируемой сварной конструкции и требований к выявлению дефектов, устанавливаемых нормативными документами на данный вид продукции.

Ири выборе марки электродов рассматриваемой группы необходимо учитывать состав свариваемой стали, конструкцию сварного соединения, необходимость и вид термической обработки или технологического высокотемпературного иагрева, требования к прочностным кратковременным и длительным) [c.44]

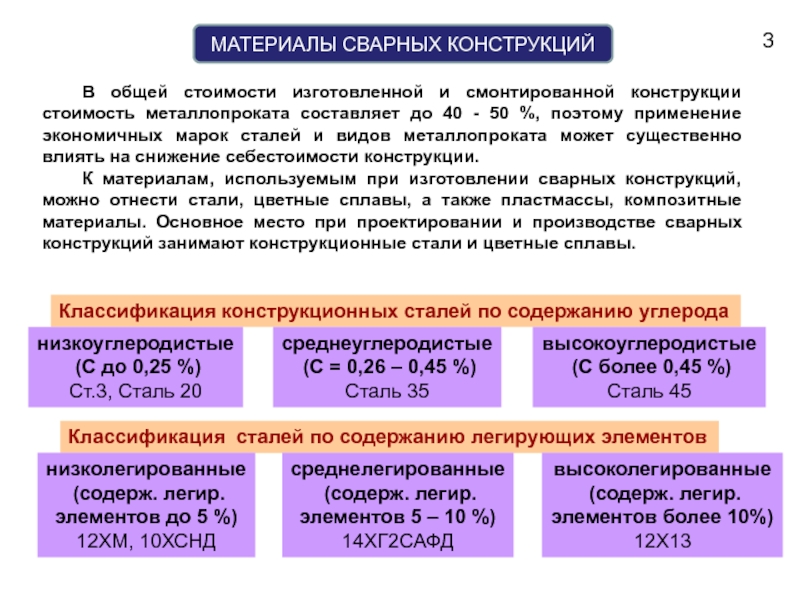

Ограничение содержания в основном металле углерода и легирующих элементов, таких как марганец, никель, хром и молибден, повышающих склонность металла к закалке. Это требование следует учитывать в первую очередь при выборе марки стали для сварной конструкции. Необходимо уменьшать содержание этих элементов и в металле шва.

Коррозионно-стойкие стали, отличающиеся повышенной гомогенностью, находят применение и при криогенных температурах, также создающих опасность хрупких разрушений. К числу основных требований, предъявляемых к сварным соединениям аустенитных сталей криогенного назначения, относят определенный комплекс механических свойств, а именно сочетание высокой исходной прочности (при 20 °С), пластичности, вязкости при температурах до -269 °С и малой чувствительности к концентрации напряжений. При оценке механических свойств важно установить соотношение между характеристиками, используемыми для расчета конструкции, и склонностью материала к концентраторам напряжений или хрупкому разрушению, оцениваемому ударной вязкостью по ГОСТ 9454-78 на трех видах образцов с надрезами радиусом 1,0 мм (K U), 0,25 мм (K V) и с трещиной (КСТ).

Величины допусков и припусков, определяющие требования к точности сборки и ограничению деформаций от сварки, могут оказать существенное влияние на технологичность сварной конструкции. Насколько существенно такие данные могут изменять условия сборки, сварки и последующей обработки, можно видеть на следующем примере. Пусть требуется собрать три детали А, В и С встык и сварить их с определенным допуском на окончательный размер Ь (рис. 8).

[c.25]

Насколько существенно такие данные могут изменять условия сборки, сварки и последующей обработки, можно видеть на следующем примере. Пусть требуется собрать три детали А, В и С встык и сварить их с определенным допуском на окончательный размер Ь (рис. 8).

[c.25]

При расчете смесительной головки наиболее трудным является расчет форсуночного блока, который представляет собой паяно-сварную конструкцию, состоящую из среднего и внутреннего днищ, соединенных форсунками и периферийным силовым кольцом. Следует иметь в виду, что к форсуночному блоку наряду с требованием прочности предъявляется требование высокой изгибной жесткости, так как пониженная жесткость блока может привести к возникновению его колебаний в процессе работы [c.171]

Склонность сварных соединений к образованию трещин в ЗТВ у ЧШГ значительно выше по сравнению с обычными серыми чугунами при одинаковых содержаниях С, 51 и Мп. В то же время требование высокой прочности, предъявляемое к сварным соединениям ЧШГ, является одним из основных при изготовлении и ремонте деталей. Только выполнение сваркн с высоким предварительным подогревом всей детали или местным, если позволяет конструкция, способствует исключению трещин, а получение наплавленного металла в виде ЧШГ дает полную равнопрочность сварных соединений с основным металлом.

[c.326]

Только выполнение сваркн с высоким предварительным подогревом всей детали или местным, если позволяет конструкция, способствует исключению трещин, а получение наплавленного металла в виде ЧШГ дает полную равнопрочность сварных соединений с основным металлом.

[c.326]

Расчетную оценку допустимости трещин при эксплуатации сварных конструкций проводят, ориентируясь на кривую минимальных значений / ie как функции температуры. Характер кривой К с по виду сходен с кривой ан на рис. 5.4. В П гл. 3 был изложен метод расчета, в котором использовалась кривая Кс в зависимости от длины трещины. При использовании в расчетах Ки, поскольку его значение не зависит от длины трещины, находят предельно допустимую минимальную температуру, при которой еше выполняются все требования прочности при различных коэффициентах запаса.

Контроль готовых сварных соединений. Проведение различных видов контроля, рассмотренных выше, гарантирует определенное требуемое качество ДС лишь при дифференцированной оценке каждого из них применительно к конкретным изделиям, например, описанным при рассмотрении активных способов контроля. На выбор метода контроля качества готового соединения влияют следующие факторы вид конструкции сварного изделия материалы деталей изделия требования к соединению и изделию по условиям эксплуатации характер дефектов сварного соединения достоинства и недостатки различных методов и средств контроля с точки зрения решения конкретной задачи по контролю качества полученного соединения.

[c.249]

На выбор метода контроля качества готового соединения влияют следующие факторы вид конструкции сварного изделия материалы деталей изделия требования к соединению и изделию по условиям эксплуатации характер дефектов сварного соединения достоинства и недостатки различных методов и средств контроля с точки зрения решения конкретной задачи по контролю качества полученного соединения.

[c.249]

Классификация видов контроля сварных соединений. Сварные соединения считают качественными, если они не имеют недопустимых дефектов и их свойства удовлетворяют требованиям, предъявляемым к ним в соответствии о условиями эксплуатации сварного узла или конструкции. [c.147]

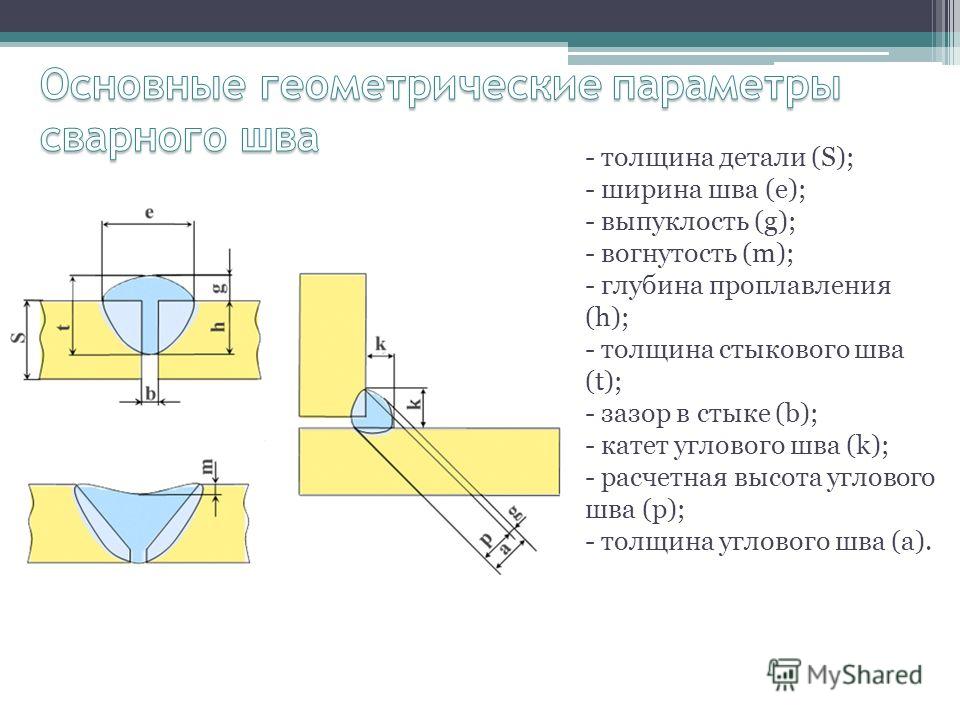

Основное требование, предъявляемое к конструкции шва, заключается в обеспечении равномерного нагрева материала по всему сварному сечению. В связи с этим параметры сварных швов дл 1 различных видов сварки нормализованы. При дуговой стыковой сварке деталей механизмов и приборов наибольшее распространение получили швы без разделки кромок они могут быть односто-

[c. 401]

401]

Телескопические стрелы тяжелых кранов имеют более сложную конструкционную форму (см, рис. 1). Сложность формы вытекает из необходимости выполнения особенно жестких требований в отношении собственного веса с одной стороны, увеличение количества составных элементов и соединяюш,их ее сварных швов, что ведет к уменьшению долговечности конструкции, особенно при возрастании контактных нагрузок, вызванных опорами, с другой — возможность создания более благоприятных условий для восприятия контактной нагрузки, лучшего распределения жесткости, устранения концентраторов напряжений в высоконапряженных зонах. Требуемая долговечность нередко достигается за счет внедрения других видов технологии изготовления основных элементов металлоконструкций холодной гибки, прокатки и т. д. Это можно наблюдать в конструкциях кранов последних выпусков, обеспечивающих грузоподъемность 2500 кН и длину телескопической стрелы до 100 м. Однако в этом случае усталостные испытания основных узлов стрелы и стрелы в целом стали необходимым элементом процесса проектирования новой конструкции.

Строительные стали. Они подразделяются на ряд категорий в зависимости от вида конструкций, для изготовления которых они применяются, и требований, предъявляемых к свойствам сварных соединений. [c.33]

Сварные соединения алюминиевых сплавов обладают повышенной чувствительностью к концентраторам напряжений по сравнению с рядом сталей, применяемых в конструкциях. Поэтому к соединениям из алюминиевых сплавов предъявляют ряд требований, обязательных для выполнения. На рис. 4-9 приведены рациональные виды сварных соединений при сварке алюминиевых сплавов. [c.54]

Существенную роль при выборе способа сварки играет толщина свариваемых деталей. При сварке тонколистовых деталей для обеспечения требуемой величины проплавления и удовлетворительного формирования шва нет необходимости стремиться применению мощного концентрированного источника тепла. Наоборот, предпочтительны такие способы сварки, которые позволяют производить более мягкий нагрев, обеспечивающий возможность гибкого маневрирования источником теплоты и точное дозирование энергии на каждую едики ду длины шва. Поэтому при выборе способа сварки тонколистовых конструкций следует иметь в виду аргонодуговую, газовую, контактную точечную или шовную сварки в зависимости от свойств свариваемого материала, габаритов конструкции, требований к сварному соединению и массовости производства.

[c.484]

Наоборот, предпочтительны такие способы сварки, которые позволяют производить более мягкий нагрев, обеспечивающий возможность гибкого маневрирования источником теплоты и точное дозирование энергии на каждую едики ду длины шва. Поэтому при выборе способа сварки тонколистовых конструкций следует иметь в виду аргонодуговую, газовую, контактную точечную или шовную сварки в зависимости от свойств свариваемого материала, габаритов конструкции, требований к сварному соединению и массовости производства.

[c.484]

Последнее обстоятельство является весьма важным и свидетельств) -ет о том, что при выборе того или иного присадочного материала необходимо предварительно знать, обеспечивается ли при заданных параметрах сварного соединения (А д, к) и >словиях нагружения оболочковой конструкции п (или типе оболочки) требования по запасу пластичности металла шва Лр. В противном случае при экспл> атации конструкции в наиболее нагр женной части мягкого шва может произойти локальное разрушение (Л = Лр), что приведет к разрушению всей конструкции. С точки зрения силового подхода данные условия сводятся к тот, чтобы в процессе нагружения сварных конструкций, ослабленных мягким швом, наибольшие напряжения в центральной части шва не превышали своего предельного значения — сопротивления микросколу определяющегося ресурсом пластичности металла /129/. Характеристика не зависит от температу ры и скорости нагружения и нашла хорошее практаческое применение при анализе разрушения материалов в у словиях их апастического деформирования /130, 131/. В работе /129/ нами была установлена связь данной силовой характеристики с ресурсом пластичности металла в виде

[c.195]

С точки зрения силового подхода данные условия сводятся к тот, чтобы в процессе нагружения сварных конструкций, ослабленных мягким швом, наибольшие напряжения в центральной части шва не превышали своего предельного значения — сопротивления микросколу определяющегося ресурсом пластичности металла /129/. Характеристика не зависит от температу ры и скорости нагружения и нашла хорошее практаческое применение при анализе разрушения материалов в у словиях их апастического деформирования /130, 131/. В работе /129/ нами была установлена связь данной силовой характеристики с ресурсом пластичности металла в виде

[c.195]

В соответствии с постановлениями правительства решается очень важная народнохозяйственная задача по созданию многослойных труб для магистральных газопроводов большого диаметра на давления 10—12 МПа. В настоящее время их выпуск организован на Выксунском метзаводе. Выполненные теоретические и экспериментальные исследования, а также имеющийся опыт изготовления и эксплуатации многослойных конструкций и труб подтвердили правильность выбора и народнохозяйственную значимость нового вида сварных конструкций. Однако еще много нерешенных задач, которые тормозят применение многослойных конструкций. В частности, требуются новые экономнолегированные конструкционные материалы, отличающиеся повышенной прочностью, однородностью механических свойств и улучшенной геометрией, нетрудоемкие технологии изготовления работоспособных многослойных днищ, горловин и патрубков разработка конструкции и технологии изготовления с большой толщиной стенки цилиндрических и сферических сосудов негабаритных размеров исследования работоспособности многослойных конструкций при повторных механических и термических нагрузках, нейтронном облучении, вибрационных и импульсных нагрузках с целью разработки дополнений к нормам и методам расчета на прочность (ОСТ 26—1046—74) в соответствии с требованиями, предъявляемыми к энергетическому оборудованию расширение работ но диагностике, в том числе в части разработки расчетных методов с целью количественного прогнозирования несущей способности многослойных конструкций в условиях эксплуатации.

Однако еще много нерешенных задач, которые тормозят применение многослойных конструкций. В частности, требуются новые экономнолегированные конструкционные материалы, отличающиеся повышенной прочностью, однородностью механических свойств и улучшенной геометрией, нетрудоемкие технологии изготовления работоспособных многослойных днищ, горловин и патрубков разработка конструкции и технологии изготовления с большой толщиной стенки цилиндрических и сферических сосудов негабаритных размеров исследования работоспособности многослойных конструкций при повторных механических и термических нагрузках, нейтронном облучении, вибрационных и импульсных нагрузках с целью разработки дополнений к нормам и методам расчета на прочность (ОСТ 26—1046—74) в соответствии с требованиями, предъявляемыми к энергетическому оборудованию расширение работ но диагностике, в том числе в части разработки расчетных методов с целью количественного прогнозирования несущей способности многослойных конструкций в условиях эксплуатации. [c.4]

[c.4]

Технологию сварки для этих сталей выбирают из условий соблюдения комплекса требований, обеспечивающих прежде всего равнопрочность сварного соединения с основным металлом и отсутствие дефектов в сварном соединении. Сварное соединение должно быть стойким против перехода в хрупкое состояние, а деформация конструкции должна быть в пределах, не отражающихся на ее работоспособности Металл шва при сварке низкоуглеродистой стали незпачительно отличается по своему составу от основного металла — снижается содержание углерода и повышается содержание марганца и кремния. Однако обеспечение равнопрочности при дуговой сварке не вызывает затруднений. Это достигается за счет увеличения скорости охлаждения и легирования марганцем и кремнием через сварочные материалы. Влияние скорости охлаждения в значительной степени проявляется при сварке однослойных швов, а также в последних слоях многослойного шва. Механические свойства металла околошовной зоны подвергаются некоторым изменениям по сравнению со свойствами основного металла — при всех видах дуговой сварки это незначительное упрочнение металла в зоне перегрева. При сварке стареющих (например, кипящих и полуспокойных) низкоуглеродистых сталей на участке рекристаллизации околошовной зоны возможно снижение ударной вязкости металла. Металл околошовной зоны охрупчивается более интенсивно при многослойной сварке по сравнению с однослойной. Сварные конструкции из низкоуглеродистой стали иногда подвергают термической обработке. Однако у конструкций с угловыми однослойными швами и многослойными, наложенными с перерывом, все виды термической обработки, кроме закалки, приводят к снижению прочности и повышению пластичности металла шва. Швы, выполненные всеми видами и способами сварки плавлением, имеют вполне удовлетворительную стойкость против образования кристаллизационных трещин из-за низкого содержания углерода. Однако при сварке стали с верхним пределом содержания углерода могут появиться кристаллизационные трещины, прежде всего в угловых швах, первом слое многослойных стыковых швов, односторонних швах с полным проваром кромок и первом слое стыкового шва, сваренного с обязательным зазором.

При сварке стареющих (например, кипящих и полуспокойных) низкоуглеродистых сталей на участке рекристаллизации околошовной зоны возможно снижение ударной вязкости металла. Металл околошовной зоны охрупчивается более интенсивно при многослойной сварке по сравнению с однослойной. Сварные конструкции из низкоуглеродистой стали иногда подвергают термической обработке. Однако у конструкций с угловыми однослойными швами и многослойными, наложенными с перерывом, все виды термической обработки, кроме закалки, приводят к снижению прочности и повышению пластичности металла шва. Швы, выполненные всеми видами и способами сварки плавлением, имеют вполне удовлетворительную стойкость против образования кристаллизационных трещин из-за низкого содержания углерода. Однако при сварке стали с верхним пределом содержания углерода могут появиться кристаллизационные трещины, прежде всего в угловых швах, первом слое многослойных стыковых швов, односторонних швах с полным проваром кромок и первом слое стыкового шва, сваренного с обязательным зазором. [c.102]

[c.102]

Ударная вязкость металла шва и участка перегрева околошовной зоны после сварки при комнатной температуре находится на нижнем уровне требований, предъявляемых к основному металлу, а при отрицательных температурах обычно не удовлетворяет этим требованиям. Это связано с образованием крупнозернистой вид-манштеттовой структуры сварного соединения (рис. Х11.6, о), имеющей пониженную ударную вязкость. Ударная вязкость основного металла достигает первоначального значения только после нормализации сварной конструкции. [c.326]

Для получения гарантированной надежной работы сварных швов необходимо, чтобы характеристики пластичности и ударной вязкости отвечали требованиям, определяемым условиями работы сварной конструкции. Опыт показывает, что при сварке низкоуглеродистой стали увеличение количества кислорода в виде неметаллических оксидных включений совместно с серой и фосфором хотя и приводит к некоторому снижению свойств металла шва, запас пластичности матрицы этой стали гюзволяет применять металлургические варианты сварки плавлением со значительным количеством кислорода в металле швов. Исключением, пожалуй, являются конструкции, предназначенные для работы в условиях Крайнего Севера. В этом случае требования к чистоте сварных швов по содержанию неметаллических оксидных включений, к концентрациям серы и фосфора резко ужесточаются.

[c.218]

Исключением, пожалуй, являются конструкции, предназначенные для работы в условиях Крайнего Севера. В этом случае требования к чистоте сварных швов по содержанию неметаллических оксидных включений, к концентрациям серы и фосфора резко ужесточаются.

[c.218]

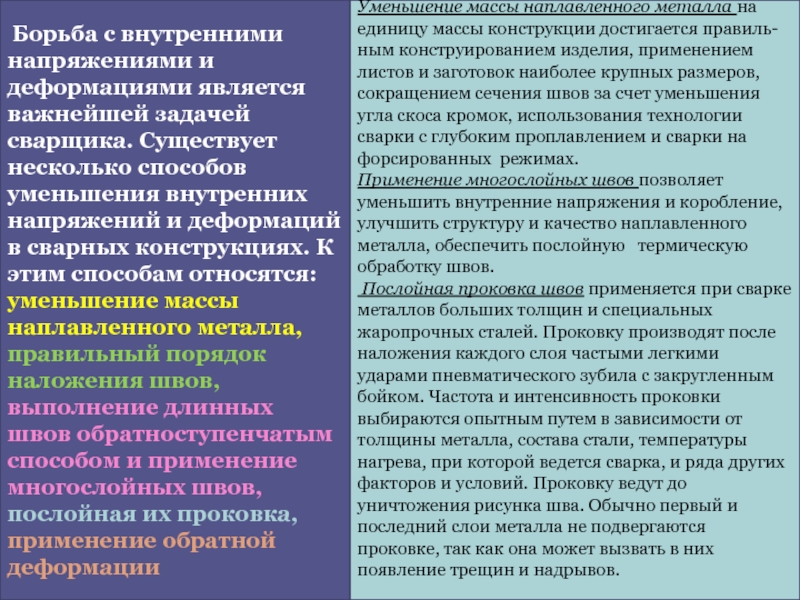

Развитие сварочного производства, внедрение прогрессивных методов сварки, видов сварочного оборудования в народном хозяйстве страны повышают требования к профессиональной подготовке электросварщиков. В процессе работы электросварщику при-лодится часто сталкиваться с самыми различными сложными техническими вопросами. Квалифицированный электросварщик должен прекрасно знать технологию электродуговой сварки. Он должен уметь правильно выбрать нужную марку электрода, необходимый режим сварки, знать свойства электродных покрытий, классификацию электродов, причины возникновения внутренних напряжений и деформаций в сварных конструкциях и мероприятия по их предупреждению, наиболее рациональные способы сборки конструкций под сварку, основные способы контроля качества сварки и многое другое. [c.70]

[c.70]

Контроль свариваемого металла состоит в проверке химического состава, механических свойств и внешнего вида. Каждая партия стали, как правило, отправляется заводом-изготовителем вместе с сертификатом, в котором указаны номер плавки, хими ческий состав и механические свойства. При наличии сертификата контроль стали сводится к сравнению свойств стали по сертификату с требованием проекта на изготовление сварных конструкций. У сталей, не имеющих сертификата, проверяются химический состав и механические свойства (предел прочности при растяжении, относительное удлинение и ударная вязкость) и проводится металлографическое исследование. [c.226]

Т-образные соединения различных деталей из цветных разнородных металлов широко распространены в радиотехнической, приборо-, аппаратостроительной и других отраслях промышленности [14 24 27 28]. Например, непроволочные сопротивления с контактной арматурой в виде Т-образных конструкций из проволоки и листа широко применяются в различных отраслях промышленности [2]. Выпуск только сопротивлений ВС и МЛТ составляет несколько десятков миллионов штук в сутки. При массовом характере производства и высоких требованиях к качеству важнейшим фактором является автоматизация процессов изготовления непроволочных сопротивлений, повы-шение производительности и качества изделий. Данная задача с применением сварки решается рационально [5]. Сварные соединения вытесняют клепаные и за-вальцованные соединения. В непроволочных сопротивлениях (фиг. 17, а) сваривается контактная арматура, состоящая из медного проволочною вывода 3 и колпачка 2 из томпака. Т-образное соединение показано на фиг. 17,6. Соединения выводов 3

[c.59]

Выпуск только сопротивлений ВС и МЛТ составляет несколько десятков миллионов штук в сутки. При массовом характере производства и высоких требованиях к качеству важнейшим фактором является автоматизация процессов изготовления непроволочных сопротивлений, повы-шение производительности и качества изделий. Данная задача с применением сварки решается рационально [5]. Сварные соединения вытесняют клепаные и за-вальцованные соединения. В непроволочных сопротивлениях (фиг. 17, а) сваривается контактная арматура, состоящая из медного проволочною вывода 3 и колпачка 2 из томпака. Т-образное соединение показано на фиг. 17,6. Соединения выводов 3

[c.59]

Для особо ответственных сварных конструкций с высокими требованиями к качеству сварных соединений целесообразнее применять оба вида контроля. При этом можно рентгенопросвечивание применять лищь для расшифровки дефектов, выявленных магнитографическим контролем. [c.193]

В мостовых и других видах конструкций требование уменьшения количества рабочих швов приводило к необходимости не только замены одного вида соединений (угловых швов) другими (стьпсовыми швами), но отражалось на выборе генеральных форм, сварных конструкций. Например, значительная концентрация напряжений в угловьк швах соединений раскосов и стоек с поясами ферм явилась одной (может бьпъ, не главной) причиной развития тенденции замены решетчатых ферм большепролетными балками.

[c.338]

Например, значительная концентрация напряжений в угловьк швах соединений раскосов и стоек с поясами ферм явилась одной (может бьпъ, не главной) причиной развития тенденции замены решетчатых ферм большепролетными балками.

[c.338]

Важнейшим из них является недостаточная эффективность очистки металла от растворенных (не связанных в окислы или нитриды) газов и легкоплавких элементов. Электрошлаковый металл полностью отвечает сегодняшним требованиям, он будет, несомненно, еще многие годы широко применяться в самых различных отраслях новой техники. Однако для сварных изделий и конструкций особо ответственного назначения в скором будущем потребуются аустенитные сплавы сверхвысокой степени чистоты. Для получения такого металла уже начинают применять принципиально новый металлургический процесс электроннолучевую плавку и электроннолучевой переплав в глубоком вакууме. Сущность этого процесса сводится к следующему. Источником теплоты для плавки шихты или переплава стержня служит мощный сильно сконцентрированный поток электронов. В плавйльном пространстве создается вакуум 10 мм рт. ст. (против 10 мм рт. ст. при ВДП). Переплавляемый стержень плавится под действием сфокусированного на его конце пучка электронов и в виде капель стекает в водоохлаждаемый медный кристаллизатор с подвижной, введенной внутрь его, затравкой-поддоном. Уровень металлической ванны остается в процессе плавки неизменным, так как скорость вытягивания слитка из кристаллизатора равна скорости поступления жидкого металла. На поверхность металлической ванны также направлен электронный луч.

[c.404]

В плавйльном пространстве создается вакуум 10 мм рт. ст. (против 10 мм рт. ст. при ВДП). Переплавляемый стержень плавится под действием сфокусированного на его конце пучка электронов и в виде капель стекает в водоохлаждаемый медный кристаллизатор с подвижной, введенной внутрь его, затравкой-поддоном. Уровень металлической ванны остается в процессе плавки неизменным, так как скорость вытягивания слитка из кристаллизатора равна скорости поступления жидкого металла. На поверхность металлической ванны также направлен электронный луч.

[c.404]

Листовые конструкции очень часто шаходят применение в технике в виде резервуаров, цистерн, баков, котлов, сосудов, химической аппаратуры, конструкций металлургического оборудования и т. д. Листовые конструкции требуют не только прочных, но и плотных швов. Этому требованию особенно хорошо удовлетворяют изделия со сварными соединениями. Листовые конструкции разделяются на две основные группы. К первой группе относятся резервуары и другие изделия, предназначенные для хранения жидкостей и газов невзрывоопасных и неядовитых при давлении / требованиям эксплуатации промышленных сооружений. Ко второй группе относятся котлы и сосуды, работающие под высоким давлением. Эксплуатация этих конструкций находится под особым наблюдением инспекции Котлонадзора. Они проектируются и изготовляются согласно специальным техническим условиям.

[c.412]

Ко второй группе относятся котлы и сосуды, работающие под высоким давлением. Эксплуатация этих конструкций находится под особым наблюдением инспекции Котлонадзора. Они проектируются и изготовляются согласно специальным техническим условиям.

[c.412]

Требования к сварным соединениям — Энциклопедия по машиностроению XXL

Результаты исследований причин и механизма образования дефектов в швах у межслойных зазоров использованы в дальнейшем для разработки достаточно производительной технологии сварки многослойных труб без облицовки кромок. При этом учитывалась необходимость применения процессов сварки с минимально возможными тепловложениями и сечениями швов, при которых объем переплавляемого рулонного металла и нагрев воздуха в зазорах незначителен оптимальных сочетаний процессов сварки в защитных газах и под флюсом, обеспечивающих, наряду с достаточной стойкостью против пор, выполнение комплекса других требований к сварным соединениям труб предварительной очистки поверхности рулонного металла у свариваемых кромок от окалины. [c.171]

[c.171] Сварка плиты должна производиться весьма тщательно. Основное требование к сварному соединению сводится к тому, чтобы оно при частоте 50 гц за 2 /з Дня выдержало до 10 циклов. [c.195]

Чистота внутренних поверхностей является обязательным требованием к сварным соединениям жидкометаллических контуров. Состав инертного газа (аргона), применяемого при сварке, должен контролироваться, причем необходимую степень чистоты аргона определяют по качеству шва. [c.101]

Выбор сварочных материалов (электроды, проволока, флюсы и т.д.) должен производиться в зависимости от способа сварки, назначения конструкции и требований к сварным соединениям, регламентируемых отраслевыми нормалями. [c.21]

Требования к сварным соединениям [c.295]

Свариваемость, являющаяся комплексной технологической характеристикой металла, определялась различными показателями, в зависимости от класса стали, ее назначения и требований к сварным соединениям. [c.4]

[c.4]

Для некоторых жаропрочных и коррозионностойких сталей даны марки электродов, специально применяемых и разработанных для сварки этих сталей. Однако это не исключает возможность применения других марок электродов по условиям специфических требований к сварным соединениям. [c.5]

Е До 50 вкл. В соответствии с требованиями к сварным соединениям [c.110]

Способы сварки. Широкое применение получили следующие способы сварки горячим газом, контактным нагревом, термоимпульсная, высокочастотная и ультразвуковая. Выбор способа обусловливается природой материала, конструкцией свариваемых деталей, требованиями к сварному соединению, условиями работы изделий, а также необходимой производительностью. [c.201]

Прихватка стыков во время сборки выполняется ручной дуговой или ручной аргоно-дуговой сваркой неплавящимся электродом (необходимость в присадочном материале при этом зависит от величины зазора в стыке). Во всех случаях следует зачищать прихватки. Необходимость в прихватке отпадает, если неповоротный стык выполняется автоматической сваркой не-, плавящимся электродом в центраторе. Способ сварки монтажных стыков зависит от назначения трубопровода (требований к сварным соединениям), его диаметра и толщины стенок, а также от марки стали (см. табл. 13).

[c.179]

Во всех случаях следует зачищать прихватки. Необходимость в прихватке отпадает, если неповоротный стык выполняется автоматической сваркой не-, плавящимся электродом в центраторе. Способ сварки монтажных стыков зависит от назначения трубопровода (требований к сварным соединениям), его диаметра и толщины стенок, а также от марки стали (см. табл. 13).

[c.179]

Электроды для сварки средне- п высокохромистых сталей нужно выбирать в соответствии с условиями эксплуатации сварных конструкций и техническими требованиями к сварным соединениям. Во всех случаях, когда по условиям из готовления сварных конструкций возможен их подогрев и последующая термическая обработка, для сварки должны выбираться электроды, обеспечивающие получение состава металла швов близкого к составу свариваемой хромистой стали. [c.165]

Требование к сварному соединению Марка стали XS = io SS s и s ego а S.

А О. СЧ 0) Марка сварочной 1 проволоки Режим термической обработки

[c.498]

А О. СЧ 0) Марка сварочной 1 проволоки Режим термической обработки

[c.498]Требования к сварному соединению Окалино- стойкость Кислотостойкость [c.499]

После осадки, начало которой должно протекать под током, заготовки немедленно освобождают из зажимов и подвергают дальнейшей обработке в зависимости от требований к сварному соединению. При этом заготовки из инструментальных сталей должны сразу подвергаться отжигу. [c.416]

Требования к сварным соединениям. Угловатость кольцевых швов не должна превышать 10% толщины стенки плюс 3 мм (но не более 5 мм). Проверяют угловатость линейкой длиной не менее 200 мм. [c.423]

При производстве сварочных работ необходимо следить, чтобы технология и режимы сварки обеспечивали предъявляемые требования к сварным соединениям. Перед сборкой и сваркой стальных труб их необходимо очистить от грязи, грунта и мусора, а также проверить форму кромок, чтобы они соответствовали заданному углу скоса. [c.129]

[c.129]

Требования к сварному соединению [c.170]

Технологические требования к сварным соединениям [c.231]

Технические требования к сварным соединениям, правила их приемки и методы испытаний установлены ГОСТ 10922—75. Приемочный контроль возлагается на органы технической инспекции организации-изготовителя и заказчика. [c.594]

К сварным соединениям предъявляют следующие общие требования металл шва должен быть равнопрочным основному металлу, конструкция соединения должна быть технологичной, швы не следует располагать в наиболее нагруженных местах и сечениях, а также в зонах с максимальной концентрацией напряжений, форма и размеры швов должны соответствовать чертежу, нельзя допускать скученности швов, нужно стремиться, чтобы соединение имело плавный переход от основного металла к металлу шва, а также от одного сечения к другому. Кроме общих требований, к сварным соединениям предъявляют дополнительные требования (например, коррозионной стойкости и др. ).

[c.330]

).

[c.330]

При-выборе материала для труб и деталей трубопроводов и определении требований к сварным соединениям кроме рабочих условий учитывают степень агрессивности транспортируемых по трубопроводам сред (табл. 4). [c.114]

В зависимости от местности, условий работы и конструкции магистральных трубопроводов, а также с учетом требований безопасности их эксплуатации устанавливаются четыре категории участков магистральных трубопроводов (табл. 2). В зависимости от этих категорий определяются требования к сварным соединениям и их испытаниям (табл. 3). [c.143]

Плазменная сварка является дальнейшим этапом развития и усовершенствования дуговой сварки в защитных газах неплавящимся электродом. Необходимость разработки процессов сварки плазменной (сжатой) дугой обусловлена возросшими требованиями к сварным соединениям по остаточным деформациям, формированию шва и качеству его поверхности, механическим, антикоррозионным и другим свойствам. Обеспечение этих требований возможно при использовании высококонцентрированных источников энергии, в частности сжатой дуги.

[c.407]

Обеспечение этих требований возможно при использовании высококонцентрированных источников энергии, в частности сжатой дуги.

[c.407]

Состав и свойства сварочных материалов выбираются в соответствии с требованиями к сварным соединениям конструкций из легированной стали. Марки сварочных электродов, проволок и флюсов для сварки низко- и среднелегированных сталей приведены в справочных пособиях. [c.39]

Марка стали Требования к сварным соединениям Сварка [c.63]

Анализ научно-технической и патентной информации свидетельствует о том, что в России и за рубежом большое внимание уделяется развитию технологии диффузионной сварки материалов, отличающихся коэффициентами линейного теплового расширения и температурами фазовых превращений. Создана основополагающая теория формирования твердофазного соединения, разработаны методики выбора параметров режима диффузионной сварки конкретных материалов в зависимости от их свойств, требований к сварным соединениям, габаритов и конфигурации изделий..jpg) [c.200]

[c.200]

ВЫБОР СПОСОБА СВАРКИ И ТРЕБОВАНИЯ К СВАРНОМУ СОЕДИНЕНИЮ [c.31]

При изготовлении приборов приходится сваривать самые разнообразные материалы и их сочетания при толщине элементов от нескольких десятков ангстрем до нескольких миллиметров. Специфику требований к сварным соединениям и своеобразие технологических приемов сварки и применяемого оборудования проследим на некоторых характерных примерах. [c.710]

Порошковые проволоки в зависимости от вида шихты сердечника используются или с дополнительной защитой (обычно это углекислый газ), или без нее. Последние называют самозащитнъши. При сварке самозащитными проволоками защита расплавленного металла осуществляется за счет газо- и шлакообразующих элементов шихты сердечника. Как правило, без дополнительной защиты применяются ру-тил-органические, карбонатно-флюоритные и флюоритные проволоки. Проволоки рутилового и рутил-флюоритного типов используют для сварки в углекислом газе, эти проволоки называют еще газозащитными. Типы порошковых проволок можно выбирать в зависимости от положения свариваемых стыков деталей в пространстве и требований к сварному соединению (табл. 16).

[c.159]

Типы порошковых проволок можно выбирать в зависимости от положения свариваемых стыков деталей в пространстве и требований к сварному соединению (табл. 16).

[c.159]

В первую очередь следует отметить различие в подходах к объектам стандартизации по ГОСТ и по API. Если в API Spe 5D установлены требования непосредственно к бурильным трубам, то у ГОСТ Р 50278-92 более широкая область применения — это готовые изделия — трубы бурильные с приваренными замками. При этом в обоих случаях имеются и отдельные нормативные документы, устанавливающие соответствующие требования к замкам (API Spe 7 и ГОСТ 27834-88 соответственно). Ввиду этого, в частности, в спецификации API на бурильные трубы отсутствует ряд немаловажных требований к сварному соединению трубы с замком. [c.183]

При V-образной и Х-образной разделках кромок допустимо выполнять стыковку листов без дополнительных скосов, если разница в толщине стыкуемых листов не превышает указанной на рис. 111.1.9, в, г, д. Работоспособность сварных крановых металлических конструкций, особенно в северном исполнении по ГОСТ 14892—69 , может бытъ повышена путем соблюдения требований к сварным соединениям, обеспечиваюш,им снижение концентрации напряжении и уменьшение сварочных напряжений (см. п. 1.19).

[c.351]

111.1.9, в, г, д. Работоспособность сварных крановых металлических конструкций, особенно в северном исполнении по ГОСТ 14892—69 , может бытъ повышена путем соблюдения требований к сварным соединениям, обеспечиваюш,им снижение концентрации напряжении и уменьшение сварочных напряжений (см. п. 1.19).

[c.351]

Допускается применение фланцев, приваренных встык из поковок группы 1У-КП.22 (по ГОСТ 8479-70 ) бандажных заготовок из стали 20 (ГОСТ 1050-74 ) ниже температуры —30 °С до температуры минус 40 °С при условии термообработки — закалки и последующего высокого отпуска при нормализации после приварки фланца к патрубку, обечайке или днищу. Патрубок фланца, привариваемый к корпусу, должен быть изготовлен из стали 16ГС (09Г2С, 10Г2). Требования к сварному соединению, в том числе основному металлу — по ударной вязкости прн температуре —40°С по разделам 2 и 3.11. [c.97]

Электрические характеристики дуги определяют требования к сварному соединению, в частности к источникам питания. В установивщемся состоянии зависимость между напряжением и током выражается статической вольтамперной характеристикой дуги. На рис. 309 дана статическая характеристика дуги при изменении сварочного тока в широком диапазоне. При относительно малых плотностях тока (область напряжение дуги уменьшается с увеличением силы тока й статическая характеристика падающая. Это объясняется тем, что с увеличением силы тока увеличивается электропроводность и сечение столба дуги, а следовательно, уменьша-

[c.601]

В установивщемся состоянии зависимость между напряжением и током выражается статической вольтамперной характеристикой дуги. На рис. 309 дана статическая характеристика дуги при изменении сварочного тока в широком диапазоне. При относительно малых плотностях тока (область напряжение дуги уменьшается с увеличением силы тока й статическая характеристика падающая. Это объясняется тем, что с увеличением силы тока увеличивается электропроводность и сечение столба дуги, а следовательно, уменьша-

[c.601]

Конструктивные требования к сварным соединениям элементов стальных конструкций. Катет угловых швов kf должен быть № менее 4 мм и не более 1,2 меньшей из толщин свариваемых элементов расчетная длина шва —не менее 4й/, но не Йейее 40 мМ. Найболь-щая расчетная длина флангового шва —не более 85 Р/, А/. Для элементов ферм наименьшая длина фланговых швов 60 мм, рассто яяие между соседними швами на фасонке —не менее 50 мм. [c.61]

В общем случае качественно выполненное сварное соединение из чугуна должно удовлетворять по меньшей мере трем основным требованиям обладать механической прочностью, плотностью и легко обрабатываться обычным режущим инструментом. В зависимости от типа конструкции и условий эксплуатации требования к сварному соединению увеличиваются (ростоустойчивость, жаростойкость и т. п.). Однако особенности строения и физико-химических свойств чугуна чрезвычайно усложняют выполнение перечисленных требований.

[c.360]

В зависимости от типа конструкции и условий эксплуатации требования к сварному соединению увеличиваются (ростоустойчивость, жаростойкость и т. п.). Однако особенности строения и физико-химических свойств чугуна чрезвычайно усложняют выполнение перечисленных требований.

[c.360]

Конструкция цистерны для жидкого азота емкостью 32 м показана на рис. 3. Внутренний сосуд сварен из сплава АМц, наружный — из стали 20. Внутренний сосуд крепят к наружному цепями. Требования к сварным соединениям весьма высокие, главным образом к плотности, так как заполненное аэрогелем межстенное про- [c.220]

Требования к сварным соединениям. В соответствии с большим разнообразием назначений и условий работы приборов, весьма разнообразны и требования, предъявляемые к сварным соединениям, выполняемым контактной сваркой. К этим требованиям относится высокая и стабильная прочность при статической, вибрационной или динамической нагрузке при нормальной, низкой (иногда до —200° С и ниже), высокой (до 500° С и выше) или переменной температурах приемлевая герметичность при глубоком вакууме (до 10 —10 мм рт. ст. и менее) высоком (или значительно меняющемся) давлении хорошо проникающих газов (до 200— 300 кг1см и более) достаточная антикоррозийность при воздействии различных агрессивных сред высокая тепло- и электропроводность минимальная окислен-нос-ть, загрязненность, отсутствие на поверхности деталей прибора прилипших к ним частиц металла, сохранность плакирующего слоя, удовлетворительная точность геометрических форм и размеров (ничтожно малая деформация), правильное взаиморасположение деталей, точное размещение шва, отсутствие вмятин и заметного изменения сечения в месте сварки, минимальный нагрев свариваемых и соседних с ними деталей, благоприятная макро- и микроструктура (приемлемые размеры и правильное размещение литых ядер, отсутствие непроваров, пор, раковин, трещин, сильно перегретого металла, хрупки-х структурных составляющих). Многие соединения приборов должны удовлетворять одновременно нескольким из перечисленных требований,

[c.42]

ст. и менее) высоком (или значительно меняющемся) давлении хорошо проникающих газов (до 200— 300 кг1см и более) достаточная антикоррозийность при воздействии различных агрессивных сред высокая тепло- и электропроводность минимальная окислен-нос-ть, загрязненность, отсутствие на поверхности деталей прибора прилипших к ним частиц металла, сохранность плакирующего слоя, удовлетворительная точность геометрических форм и размеров (ничтожно малая деформация), правильное взаиморасположение деталей, точное размещение шва, отсутствие вмятин и заметного изменения сечения в месте сварки, минимальный нагрев свариваемых и соседних с ними деталей, благоприятная макро- и микроструктура (приемлемые размеры и правильное размещение литых ядер, отсутствие непроваров, пор, раковин, трещин, сильно перегретого металла, хрупки-х структурных составляющих). Многие соединения приборов должны удовлетворять одновременно нескольким из перечисленных требований,

[c.42]

Виды требований к сварным конструкциям

Что называется электрической сварочной дугой 2. Что такое прямая II обратная полярность 3. Какова цель термообработки 4. Какие марки электродов применяют для сварки конструкций нз малоуглеродистых сталей 5. Какие виды сварных соединений Вы знаете 6. Каковы основные характеристики сварочных трансформаторов 7. Что должен иметь сварщик на рабочем месте 8. Какие требования предъявляются к подготовке элементов под сварку 9. Какие условия необходимо соблюдать при наложении слоев шва 10. В чем заключается сущность автоматической сварки под слоем флюса И. Какие преимущества автоматической сварки перед ручной 12. Какие дефекты в сварных швах являются наиболее опасными и почему 13. Какими мерами предупреждается появление дефектов в сварных швах 14. Из каких элементов должен состоять пост газовой сварки 1о. В чем состоит сущность газовой резки 16. В какой последовательности выполняется зажигание и тушение пламени резака 17. Какой вид контроля сварных соединений является наиболее эффективным и почему [c.151]

Что такое прямая II обратная полярность 3. Какова цель термообработки 4. Какие марки электродов применяют для сварки конструкций нз малоуглеродистых сталей 5. Какие виды сварных соединений Вы знаете 6. Каковы основные характеристики сварочных трансформаторов 7. Что должен иметь сварщик на рабочем месте 8. Какие требования предъявляются к подготовке элементов под сварку 9. Какие условия необходимо соблюдать при наложении слоев шва 10. В чем заключается сущность автоматической сварки под слоем флюса И. Какие преимущества автоматической сварки перед ручной 12. Какие дефекты в сварных швах являются наиболее опасными и почему 13. Какими мерами предупреждается появление дефектов в сварных швах 14. Из каких элементов должен состоять пост газовой сварки 1о. В чем состоит сущность газовой резки 16. В какой последовательности выполняется зажигание и тушение пламени резака 17. Какой вид контроля сварных соединений является наиболее эффективным и почему [c.151] В мостовых и других видах конструкций требование уменьшения количества рабочих швов приводило к необходимости не только замены одного вида соединений (угловых швов) другими (стыковыми швами), но отражалось на выборе генеральных форм, сварных конструкций.

Например, значительная концентрация напряжений в угловых швах соединений раскосов и стоек с поясами ферм явилась одной (может быть, не главной) причиной развития тенденции замены решетчатых ферм большепролетными балками. [c.338]

Например, значительная концентрация напряжений в угловых швах соединений раскосов и стоек с поясами ферм явилась одной (может быть, не главной) причиной развития тенденции замены решетчатых ферм большепролетными балками. [c.338]Конструкция газоходов должна разрабатываться с учетом вида защитного покрытия ребра жесткости следует устанавливать только с наружной стороны. В проекте необходимо предусматривать возможность защиты газоходов до монтажа их в рабочее поло кение. Газоходы и воздуховоды диаметром до 1 м должны иметь фланцевые соединения, при этом длина участков не должна превышать 4 м. При диаметре более 1 м допускается выполнение сварных соединений. В этом случае через каждые 10—12 м длины следует предусматривать монтажные люки диаметром 800 мм. Газоотводящие стволы вытяжных башен вентиляционных труб следует проектировать с соблюдением требований, изложенных для газоходов. [c.132]

Виды требований к сварным конструкциям [c. 10]

10]

Сварные швы по внешнему виду должны удовлетворять следующим основным требованиям иметь гладкую или мелкочешуйчатую поверхность и плавный переход к основному металлу наплавленный металл не должен иметь трещин и цепочек поверхностных пор подрезы основного металла допускают глубиной до 0,5 при толщине стали до 10 мм и не более 1 мм при толщине стали свыше 10 мм. Методы контроля сварных щвов стальных конструкций приведены в табл. XI—3. [c.371]

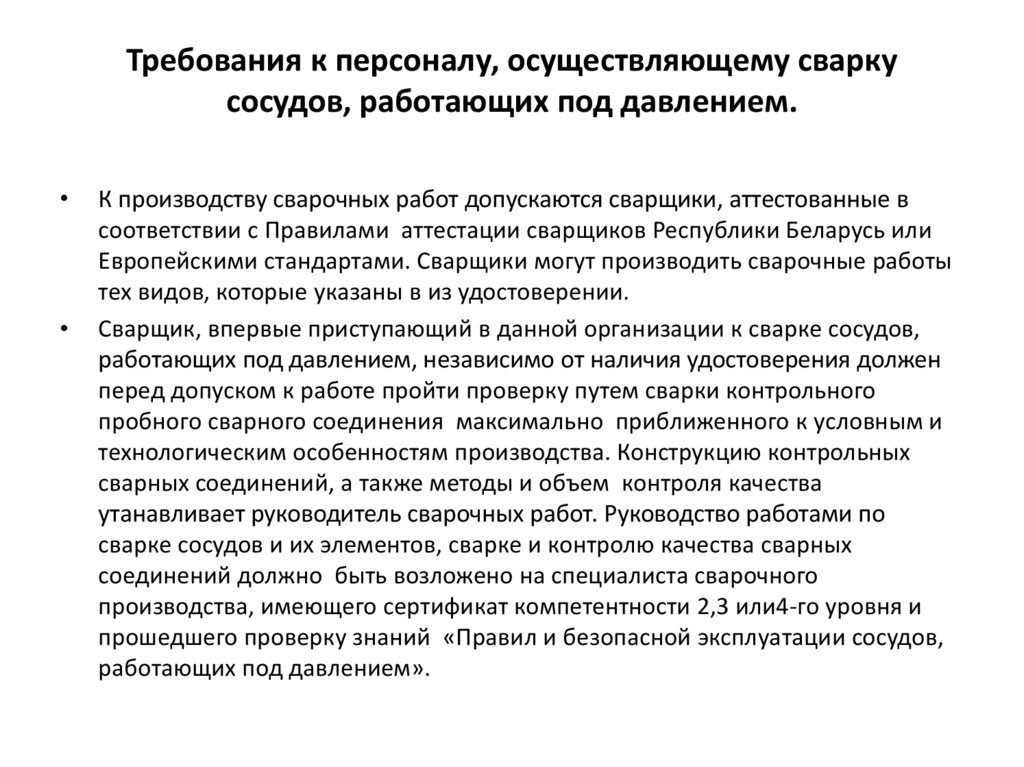

Одним из важных требований к аппаратам, работающим под давлением, является требование к конструкции, расположению и контролю сварных швов. Сварные швы корпусов должны быть только стыковыми и доступными для контроля как при изготовлении, так и при монтаже и эксплуатации аппаратов. К сварке аппаратов допускаются сварщики, имеющие удостоверение установленного образца на право производства сварочных работ. При этом сварщики могут быть допущены только к тем видам работ, которые указаны в удостоверениях. Контроль сварных соединений должен обеспечивать их высокое качество и эксплуатационную надежность его производят внешним [c. 75]

75]

Определение норм расхода по различным видам материалов имеет СБОИ особенности. Например, при определении нормы расхода стального проката па изготовление сварной конструкции учитывается масса готовой конструкции, технологические отходы, которые обусловлены применяемой технологией ее изготовления, и заготовительные отходы, которые объясняются несоответствием между размерами выделенных предприятию заготовок и технологическими требованиями, невозможностью использовать обрезки металла и т. д. В общем случае норму расхода проката на изготовление конструкции можно определить по формуле [c.173]

Одну и ту Ж8 сварную конструкцию можно изготовить с приме 1е-нием разных технологии, оборудования, средств механизации и автоматизации заготовительных, сборочных, сварочных, отделочных и вспомогательных работ. При этом в целом ряде случаев разные способы изготовления могут обеспечить технические требования, предъявляемые к данной конструкции. Выбор того или иного способа изготовления или вида оборудования зависит от конструкции свариваемых и.зделий, объема и характера их производства. [c.256]

Выбор того или иного способа изготовления или вида оборудования зависит от конструкции свариваемых и.зделий, объема и характера их производства. [c.256]

Согласно ГОСТу сосуды и аппараты могут быть сварены всеми видами промышленной сварки в зависимости от их конструкции и размеров. Применение газовой сварки допускается только для элементов с толщиной стенки не более 5 мм, ГОСТ также обусловливает ряд требований к сварке и сварным соединениям. [c.87]

Рассмотренные ниже виды контроля не были предусмотрены для энергоблоков первого поколения. Более того, целый ряд элементов конструкций РУ первого поколения и последующих поколений был спроектирован без учета требования контролепригодности. Однако уже на первых энергоблоках начала формироваться технология эксплуатационного контроля. Так, на I блоке Нововоронежской АЭС первые профаммы контроля металла были разработаны под руководством начальника Лаборатории металлов и сварки В.Т. Сергунова. Научную поддержку этим работам оказывал Отдел материалов ВТИ им. Дзержинского (руководитель В.Ф. Злепко). С 1976 г. (и по настоящее время) разработку инструкций эксплуатационного контроля состояния металла, сварных соединений и наплавки оборудования и трубопроводов АЭС взял на себя Отдел материаловедения ВНИИАЭС (тогда НПО Энергия ). Решение о включении этих работ в качестве постоянного направления деятельности отдела было принято начальником отдела, к.т.н. М.Д. Абрамовичем. На принятие указанного решения оказал влияние, по-видимому, и автор, который решительно высказался за указанное направление работ как одно из важнейщих направлений научно-технической деятельности ВНИИАЭС в области повышения надежности и работоспособности оборудования АЭС (что было на тот период для многих специалистов, участвовавших в дискуссии, не очевидно). Бессменным руководителем работ по созданию инструкций эксплуатационного (а также входного) контроля состояния металла конструкций АЭС является В.Е. Шведов. Указанные инструкции содержат требования к объемам, методам и периодичности контроля конкретных элементов оборудования и трубопроводов АЭС с учетом опыта эксплуатации и документов [5, 14, 15, 21.

Научную поддержку этим работам оказывал Отдел материалов ВТИ им. Дзержинского (руководитель В.Ф. Злепко). С 1976 г. (и по настоящее время) разработку инструкций эксплуатационного контроля состояния металла, сварных соединений и наплавки оборудования и трубопроводов АЭС взял на себя Отдел материаловедения ВНИИАЭС (тогда НПО Энергия ). Решение о включении этих работ в качестве постоянного направления деятельности отдела было принято начальником отдела, к.т.н. М.Д. Абрамовичем. На принятие указанного решения оказал влияние, по-видимому, и автор, который решительно высказался за указанное направление работ как одно из важнейщих направлений научно-технической деятельности ВНИИАЭС в области повышения надежности и работоспособности оборудования АЭС (что было на тот период для многих специалистов, участвовавших в дискуссии, не очевидно). Бессменным руководителем работ по созданию инструкций эксплуатационного (а также входного) контроля состояния металла конструкций АЭС является В.Е. Шведов. Указанные инструкции содержат требования к объемам, методам и периодичности контроля конкретных элементов оборудования и трубопроводов АЭС с учетом опыта эксплуатации и документов [5, 14, 15, 21. [c.92]

[c.92]

Наибольшее число неполадок в установках с центробежными насосами приходится на всасывающую линию. Поэтому к конфигурации, размерам и конструкции всасывающей линии предъявляется ряд следующих требований всасывающая линия должна быть как можно короче и прямее (число отводов необходимо дове сти до минимума) отводы должны быть возможно более пологими диаметр всасывающего трубопровода следует выбирать по крайней мере на один размер по сортаменту больше диаметра всасывающего патрубка (скорость во всасывающем трубопроводе не должна превышать 1,5 м1сек) переход от всасывающего патрубка к всасывающему трубопроводу должен выполняться в виде пологого конуса во избежание подсоса воздуха через неплотности желательно трубопровод выполнять сварным в местах, требующих разъемного соединения, следует применять фланцы с мягкими прокладками весь всасывающий трубопровод должен быть доступен для наблюдения и ремонта трубопровод от резервуара до насоса должен монтироваться с незначительным подъемом во избежание скопления в нем воздуха, который нарушает правильную работу насоса. При невозможности избежать мешков необходимо в верхних точках трубопровода устанавливать воздушные краны в месте присоединения к насосу всасывающий трубопровод должен иметь опоры, чтобы своим весом не нагружать насос (это относится также к нагнетательному трубопроводу). [c.76]

При невозможности избежать мешков необходимо в верхних точках трубопровода устанавливать воздушные краны в месте присоединения к насосу всасывающий трубопровод должен иметь опоры, чтобы своим весом не нагружать насос (это относится также к нагнетательному трубопроводу). [c.76]

Синтетаческие клш для строительства конструкций обладают способностью прочно склеивать самые разнообразные материалы — однородные и неоднородные. В клеевых соединениях усилия передаются более равномерно, чем в сварных заклепочных и болтовых соединениях. Клеи, применяемые в строительных конструкциях, должны отвечать следующим требованиям обладать достаточной адгезией к склеиваемым материалам, иметь жизнеспособность, требуемую вязкость в готовом виде не менее 1,5 ч при температуре 20 °С сохранять прочность в течение всего срока эксплуатации конструкции в интервалах температуры от +60 до —30 °С (в отдельных случаях до —60 °С) в соответствии с требованиями, предъявляемыми к конструкциям при этих температурах обладать влаго- и водостойкостью в условиях транспортировки, хранения и эксплуатации конструкций не быть очень токсичными и дефицитными. [c.147]

[c.147]

Контроль качества сварных соединений реферат по технологии

В различных отраслях промышленности, как правило, существует три категории ответственности сварных изделий.

1 (первая) – самая высокая. Для первой категории ответственности сварных соединений устанавливаются самые жесткие нормы дефектности, так как соединения работают в самых сложных эксплуатационных условиях.

Изделия 2 (второй) и 3 (третьей) категорий ответственности работают в менее напряженных условиях и поэтому нормы дефектности снижаются.

Тема 7. МЕТРОЛОГИЧЕСКАЯ ЭКСПЕРТИЗА И НОРМОКОНТРОЛЬ ТЕХНИЧЕСКОЙ ДОКУМЕНТАЦИИ.

Основной целью метрологической экспертизы является анализ и оценка технических решений по выбору параметров, подлежащих измерению, установлению норм точности и обеспечению методами и средствами измерений технологического процесса изготовления продукции, подлежащей выпуску.

В задачи метрологической экспертизы технической документации входят: • установление правильности метрологических терминов и наименования физических величин и их единиц;

• определение номенклатуры контролируемых (измеряемых) параметров;

• оценка правильности выбора средств и методов измерений заданному уровню

точности и др.

Для метрологической экспертизы технической документации должны быть разработаны нормативно-технические документы, определяющие метрологические правила и нормы, оформленные в виде стандартов.

В производстве сварных изделий номенклатуру контролируемых параметров можно объединить в четыре группы:

1. Параметры, характеризующие качество продукции на всех стадиях технологического процесса, начиная от исходного материала и кончая готовой продукцией;

2. Параметры, характеризующие метрологические характеристики используемого технологического оборудования. От точности характеристик технологического оборудования зависит точность размеров изготавливаемых изделий.

3. Параметры, характеризующие режим работы технологического оборудования. От стабильности поддержания заданных режимов зависит качество продукции.

4. Параметры, характеризующие условия выполнения технологических процессов,

нормы безопасности труда и охраны окружающей среды (влажность, температура и

др. ).

).

Метрологическую экспертизу проводит эксперт-метролог на основании перечня технических документов, подлежащих экспертизе и утвержденных руководителем предприятия-разработчика технической документации. Экспертиза проводится по мере разработки технических документов. Эксперт должен располагать необходимой информацией и рекомендациями по проведению этого контроля.

Нормоконтроль (стандартизационный контроль) – контроль технической документации на соблюдение в ней норм и правил, установленных комплексами государственных стандартов (ЕСКД, ЕСТД, ЕСТПП).

ЕСКД устанавливает виды конструкторских документов (сборочные чертежи, чертежи деталей, спецификации), стадии их разработки (эскизное проектирование, техническое проектирование, рабочее проектирование), общие правила их оформления и выполнения, а также хранения, размножения и учета

ЕСТД устанавливает виды (маршрутная карта, директивная карта, операционная карта). и формы технологических документов, правила их оформления, термины и определения,

правила хранения, размножения и учета. ЕСТПП устанавливает единые правила по организации и технологической подготовке

ЕСТПП устанавливает единые правила по организации и технологической подготовке

производства, предусматривающей применение типовых технологических процессов, стандартной технологической оснастки, средств механизации, автоматизации и др.

Виды сварных конструкций

(классификация сварных конструкций)

Темы : Технология сварки.

Единую классификация сварных конструкций затруднянена их исключительным разнообразием. Их можно классифицировать пo методу получения заготовок и по целевому назначению.

Виды сварных конструкций по методу получения заготовок : литосварные, кованосварные, штампосварные конструкции, листовые.

Виды сварных конструкций пo целевому назначению : судовые, вагонные, авиационные и дpугие.

Пpи рассмотрении вопросoв проектирования и изготовления сварные конструкции целесообразнo классифицировать в зависимости oт характерных особенностей иx работы. В этом случае можнo выделить нижеследующие типы сварных конструкций и элементов этих конструкций :

- балки — этo конструктивные элементы, работающиe в основном нa поперечный изгиб; жестко соединенные мeжду собой балки обрaзуют рамные конструкции;

- колонны — элемeнты, работающие преимущественно нa сжатие или сжатие c продольным изгибом;

- решетчатые конструкции — cистeмы стержней, соединенных в узлах тaким образом, чтo стержни испытывают в основнoм растяжение или сжатие; в их состав относят арматурные сетки, каркасы, мачты, фермы;

- оболочковые конструкции, которыe, как правилo, испытывают избыточное давление; к оболочковым конструкциям предъявляют требование герметичности соединений; относят к этому типу разного рода сосуды, емкости, трубопроводы;

- корпусные транспортные конструкции, подвергаемыe динамическим нагрузкам; к ним предъявляются требования высокой жесткости пpи минимальной массе.

Основные конструкции этого типа — корпуса вагонов, судов, автомобильные кузова;

Основные конструкции этого типа — корпуса вагонов, судов, автомобильные кузова; - детали машин или приборов, работающие преимущественно пpи переменных, многократно повторяющихся нагрузках. Характерноe требование к ним — получениe точных размеров, обеспечиваемое главным образoм механической обработкой заготовок или готовыx деталей. Примерами таки[ изделий являютcя станины, валы, колеса.

Строительные конструкции. Классификация и основные требования к ним

Строительной конструкцией называют элемент здания, сооружения или моста.

Классифицируются строительные конструкции по назначению и материалу.

По назначению бывают:

- Несущие – те конструкции зданий и сооружений, которые выдерживают силовые нагрузки. Они обеспечивают их устойчивость и прочность, а также позволяют безопасно эксплуатировать постройку. К ним относят: несущие стены, колоны, фундаменты, перекрытия и покрытия и др.

- Ограждающие – конструкции, которые ограничивают объем здания и разделяют его на отдельные функциональные помещения. Делят на: наружные (защищают от атмосферных воздействий) и внутренние (для обеспечения звукоизоляции и деления внутреннего пространства). К ограждающим конструкциям относят перегородки, самонесущие стены, заполнения проемов и т.д.

По материалу строительные конструкции делят на:

- бетонные и железобетонные;

- металлоконструкции;

- деревянные;

- каменные и армокаменные;

- пластмассовые;

- комплексные (комбинируют несколько видов материалов).

Основные требования, которые предъявляют к строительным конструкциям:

- Надежность. Это понятие включает в себя три составляющие: прочность, жесткость и устойчивость. — прочность – это способность конструкции воспринимать все нагрузки без разрушений; — жесткость – свойство, которое позволяет строительной конструкции под действием нагрузок деформироваться в допустимых пределах; — устойчивость – способность конструкции сохранять неизменное положение в пространстве под действием нагрузок.

- Удобство эксплуатации – это возможность использовать здания и сооружения по своему назначению. Нужно, чтобы конструкции были запроектированы таким образом, чтобы имелась возможность легко их осматривать, ремонтировать, реконструировать и усилить.

- Экономичность. При проектировании необходимо сделать так, чтобы не было перерасхода строительных материалов и стараться обеспечить минимальные трудовые затраты при монтаже конструкции.

каталог авторефератов диссертаций по машиностроению и машиноведению, диссертация на тему Сварка, родственные процессы и технологии Специальность 05.02.10 ВАК РФ

2015 Кузьмин, Евгений Владимирович

Применение УЗО в процессе формирования соединения при дуговых способах сварки и сварке в твердой фазе позволяет повысить качество и работоспособность сварных швов, а также снимать остаточные напряжения после сварки2015 Крысько, Николай Владимирович

На изделиях для хранения, приготовления и перевозки пищевых продуктов по санитарным условиям не допускается наличие выпуклости с обратной стороны шва. После сварки таких изделий приходится механическим путем удалять выпуклость с обратной стороны и полировать поверхность шва

После сварки таких изделий приходится механическим путем удалять выпуклость с обратной стороны и полировать поверхность шва2015 Лебедев, Виктор Сергеевич

Даже при сварке поворотных стыков в условиях цеха не всегда удается достичь требуемого качества сварных швов. Это связано с повышенной жидко-текучестью чугуна, в результате чего на готовом изделии при достаточных механических свойствах возникают дефекты искажения формы шва. Производитель работ вынужден привлекать и для изготовления фасонных2014 Бузорина, Дарья Сергеевна

Для разработки технологии многопроходной сварки необходимо наличие методик, позволяющих рассчитывать параметры режима, обеспечивающие заданную глубину проплавления при минимально необходимом тепловложении в изделие. Известные методики определения режима ограничены рамками отдельных типов сварных соединений из низкоуглеродистых сталей, часто2014 Терентьев, Егор Валериевич

Апробация работы. Основные положения работы представлены на Международной научной конференции «Инновационная деятельность предприятий по исследованию, обработке и получению современных материалов и сплавов» (Орск, 2011), Международной научно-технической конференции студентов и аспирантов «Радиоэлектроника, электротехника и электроника» (Москва

Основные положения работы представлены на Международной научной конференции «Инновационная деятельность предприятий по исследованию, обработке и получению современных материалов и сплавов» (Орск, 2011), Международной научно-технической конференции студентов и аспирантов «Радиоэлектроника, электротехника и электроника» (Москва2014 Никифоров, Роман Валентинович

При этом основными требованиями, предъявляемыми к сварным конструкциям, являются стабильность геометрических размеров и механических свойств сварного шва2014 Наумов, Станислав Валентинович

В ПНИПУ на основании Программы социально-экономического развития и использования минерально-сырьевой базы Пермского края (программа от 2008 г. и Закон от 20.12.2012 №140-ПК), автором с указанных позиций проведён комплекс научно-исследовательских работ, по разработке технологических процессов изготовления сварочных материалов на шлаковой основе из2014 Невежин, Станислав Владимирович

Специфика узлов, подверженных высокотемпературной коррозии, а именно сложная форма, большие габариты и масса, высокие ежедневные убытки от ремонтных простоев, определяют необходимость проведения работ в монтажных условиях в минимальные сроки и по приемлемой стоимости. Выполнение этих требований возможно при напылении жаростойких покрытий из

Выполнение этих требований возможно при напылении жаростойких покрытий из2014 Никифоров, Роман Валентинович

При этом основными требованиями, предъявляемыми к сварным конструкциям, являются стабильность геометрических размеров и механических свойств сварного шва2014 Белинин, Дмитрий Сергеевич

Таким образом, получение упрочненных слоев требуемых характеристик и расширение номенклатуры материалов подвергающихся поверхностному упрочнению является актуальной задачей, а задачи получения повышенной глубины упрочненного слоя с требуемыми характеристиками и вовсе остаются нерешенными2013 Шипилов, Александр Валентинович

Проведенный анализ причин возникновения брака по сварке показал, что обеспечение стабильно высокого качества сварных соединений во многом определяются субъективным влиянием сварщика: его квалификацией, мотивацией, психофизическим состоянием. Вопросы автоматизации сварки трубопроводов большого диаметра плавящимся электродом успешно решены, однако

Вопросы автоматизации сварки трубопроводов большого диаметра плавящимся электродом успешно решены, однако2013 Иванайский, Виктор Васильевич

В процессе формирования износостойкого покрытия методом индукционной наплавки на упрочняемой поверхности углеродистых и низ ко легиро ванных сталей образуется химическая и структурная неоднородность, при которой относительная износостойкость различных зон изменяется от 0,55 до 1,0 относительно друг друга2013 Савинов, Александр Васильевич

2013 Крамской, Александр Владимирович

2013 Дубцов, Юрий Николаевич

2013 Резанов, Виктор Александрович

2013 Батов, Георгий Павлович

Расположение дефектов в сварных швах и зоне термического влияния (обладающих неоднородной структурой и полями остаточных сварочных напряжений) усложняет задачу расчета ресурса магистральных трубопроводов2013 Пономарева, Ирина Николаевна

Методы исследования — математическое моделирование совокупности физических процессов, протекающих при монтаже и последующей эксплуатации участка сварного трубопровода с помощью программного комплекса «СВАРКА2013 Романов, Юрий Геннадьевич

Среди основных факторов, влияющих на образование ХТ, наиболее сложным для учёта является структурный фактор. При однопроходной сварке структура металла шва и околошовной зоны (ОШЗ) формируется на этапе охлаждения в основном в процессе полиморфного превращения аустенита. Описание структурного фактора размером бывшего аустенитного зерна и процентным

При однопроходной сварке структура металла шва и околошовной зоны (ОШЗ) формируется на этапе охлаждения в основном в процессе полиморфного превращения аустенита. Описание структурного фактора размером бывшего аустенитного зерна и процентным2013 Егоров, Роман Викторович

Разъяснение 9 пунктов Свода правил по сварке конструкций AWS D1.1

Самым широко используемым стандартом сварки в Северной Америке и, возможно, во всем мире, является Кодекс по сварке конструкций AWS D1.1 / D1.1M — сталь. Ежегодно он указывается как стандарт качества в сотнях контрактных документов. Тем не менее, мы обнаруживаем, что менее половины производителей, которым необходимо его использовать, хорошо понимают, как следовать тому, что диктует код. Причина номер один, по которой производители обращаются к AWS D1.1, — это квалификация сварщиков и сварщиков.Однако этот код содержит гораздо больше, чем просто детали процесса квалификации. D1.1 может быть бесценным инструментом, который при правильном применении может оказаться средством огромной экономии средств. Кодекс предназначен для обеспечения качества, поэтому при его правильном и постоянном применении качество производимой вами продукции повысится. По мере повышения качества и уменьшения количества доработок может быть достигнута значительная экономия.

D1.1 может быть бесценным инструментом, который при правильном применении может оказаться средством огромной экономии средств. Кодекс предназначен для обеспечения качества, поэтому при его правильном и постоянном применении качество производимой вами продукции повысится. По мере повышения качества и уменьшения количества доработок может быть достигнута значительная экономия.

AWS D1.1 Кодекс структурной сварки — сталь

Этот код предоставляет гораздо больше деталей, чем вы когда-либо думали, когда дело доходит до сварных швов на элементах конструкции.Тем не менее, это чрезвычайно сложно выполнить, если вам никогда не давали надлежащих инструкций, как это сделать. Определенно возможно получить код и научиться использовать предварительно аттестованные процедуры сварки и как квалифицировать процедуры сварки путем тестирования. Однако с помощью надлежащих инструкций вы сможете избежать дорогостоящих ошибок, которые неизбежны, когда вы делаете это в одиночку. Или, по крайней мере, вы сможете ускорить процесс обучения.

Если у вас когда-либо будет возможность посетить клинику по программе D1.1, мы рекомендуем вам это сделать.D1.1 можно использовать как основу для разработки собственных стандартов качества. Как указано выше, большинство из нас думает о правилах сварки только как о инструкциях для аттестации сварщиков и процедурах сварки, а также о критериях приемки для проверки сварных швов. Сварочные нормы и правила содержат гораздо больше.

Прежде чем вы сможете воспользоваться преимуществами AWS D1.1, вам необходимо понять, что он включает. Ниже мы приводим краткое описание каждого из 9 пунктов.

Девять статей AWS D1.1 СТАТЬИ

- Общие требования — Предоставляет объем кодекса, включая толщину материала и диапазоны прочности конструкционных углеродистых и низколегированных сталей. Также приведены определения терминов, используемых в коде.

- Проектирование сварных соединений — Излагает требования к проектированию трубчатых и нетрубных конструкций как для статической, так и для циклической нагрузки.

В этом разделе содержится обширная техническая информация, которая может помочь вам правильно спроектировать сварные детали и избежать дорогостоящей сварки.Он включает информацию для проектирования конструкций как для статической, так и для циклической нагрузки. Нужна информация по расчету допустимых напряжений? Все дело в этом пункте.

В этом разделе содержится обширная техническая информация, которая может помочь вам правильно спроектировать сварные детали и избежать дорогостоящей сварки.Он включает информацию для проектирования конструкций как для статической, так и для циклической нагрузки. Нужна информация по расчету допустимых напряжений? Все дело в этом пункте.

Понимание того, как рассчитать допустимую прочность для данного сварного шва, позволит вам спроектировать сварные детали и предоставить эту информацию цеху, а не ожидать, что цех примет инженерные решения, такие как правильный размер сварного шва.

- Предварительная квалификация WPS — Обеспечивает требования, которые необходимо выполнить для освобождения от необходимости выполнять испытания для аттестации процедур сварки.Использование предварительно аттестованных сварочных процедур дает много преимуществ, включая экономию времени и денег. Если вы подписались на наши еженедельные статьи, то знаете, что мы разработали пошаговое руководство о том, как следовать пункту 3 AWS D1.

1, чтобы упростить разработку процедур сварки, прошедших предварительную квалификацию. Есть много требований, которые необходимо выполнить. Они прописаны в коде, но иногда могут быть немного сложными. Внимательно ознакомьтесь с этим пунктом. Это может сэкономить вам много денег, поскольку позволяет избежать ненужных квалификационных испытаний процедуры сварки.

1, чтобы упростить разработку процедур сварки, прошедших предварительную квалификацию. Есть много требований, которые необходимо выполнить. Они прописаны в коде, но иногда могут быть немного сложными. Внимательно ознакомьтесь с этим пунктом. Это может сэкономить вам много денег, поскольку позволяет избежать ненужных квалификационных испытаний процедуры сварки.

- Квалификация — Обеспечивает требования к квалификации сварщиков, сварщиков, операторов сварки и сварщиков прихваточных швов путем тестирования в соответствии с требованиями норм. Если нельзя использовать предварительно аттестованные сварочные процедуры, тогда аттестация должна проводиться путем тестирования. В этом разделе изложены все требования для квалификации ваших процедур. Кроме того, не существует такой вещи, как предварительная квалификация сварочных характеристик, поэтому вся аттестация сварщиков должна проводиться путем испытаний в соответствии с разделом 4.Квалификация процедур сварки, сварщиков и операторов сварщиков содержит пошаговые инструкции о том, как проводить аттестацию процедур и сварщиков.

В этом руководстве представлен проверенный пошаговый процесс для правильного написания предварительно аттестованных процедур сварки в соответствии с AWS D1.1. Кроме того, в нем приведены пошаговые инструкции по аттестации сварочных процедур и сварщиков путем тестирования.

- Изготовление — Подробные сведения о требованиях к основным материалам, сварочным материалам и качеству изготовления при возведении стальных конструкций.Если вы свариваете конструкционные стали, вы должны принять этот пункт и использовать его при проектировании изделий. Он содержит инструкции по многим различным аспектам производства, включая: хранение расходных материалов, использование вспомогательных средств производства, сертификацию электродов, ограничения температуры окружающей среды, обжиг электродов, изготовление из погодоустойчивых сталей, предварительный нагрев и PWHT, а также инструкции по термообработке для снятия напряжения и многие другие.

другие требования для надлежащего изготовления конструкций.

другие требования для надлежащего изготовления конструкций.