Сила тока при сварке, формула определения силы сварочного тока. — Инструкции по монтажу и применению строительных материалов

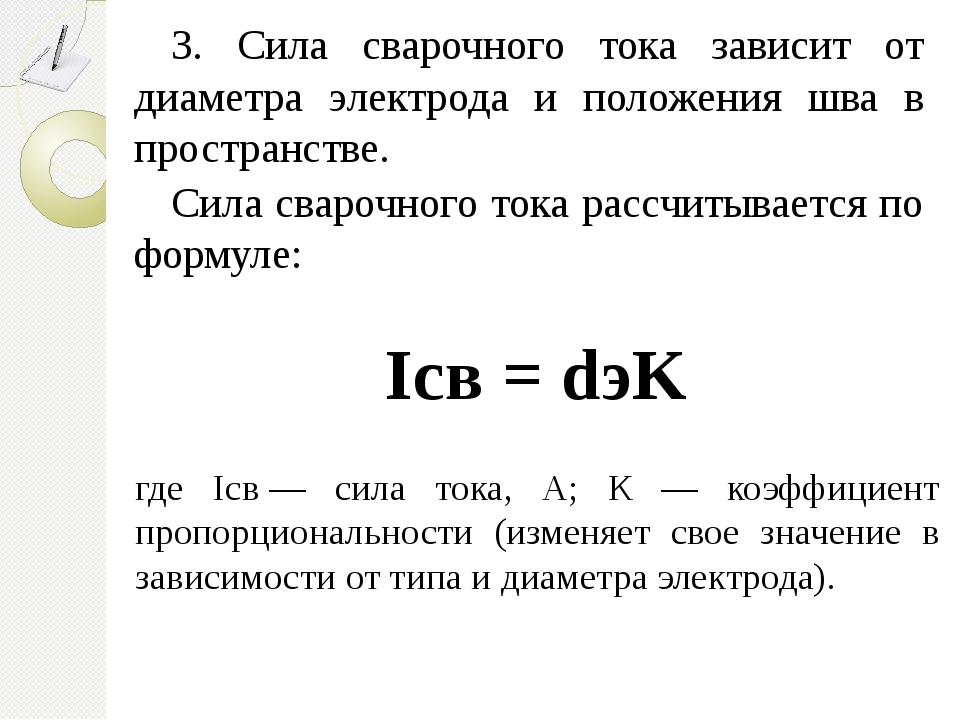

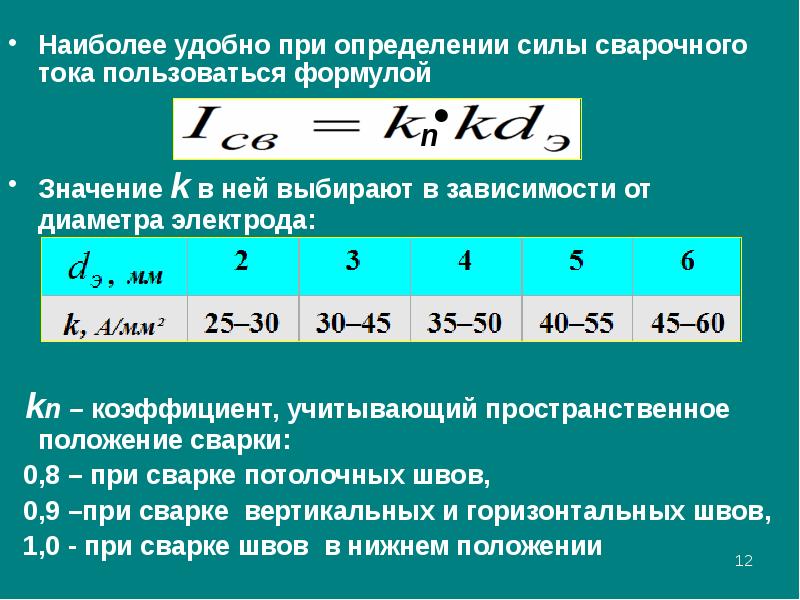

Сила сварочного тока зависит от диаметра электрода и положения сварки.

Обычно для каждой марки электродов значение тока указано на заводской упаковке, но можно силу тока определить по следующим формулам:

1. Силу тока при сварке в нижнем положении приблизительно можно определить по формуле:

I=D·K

где:

I — сила тока;

D — диаметр электрода;

K — коэффициент, см таблицу:

|

K А/мм |

25-30 |

30-45 |

45-60 |

|

|

1-2 |

3-4 |

5-6 |

При сварке горизонтальных швов силу тока определяют по следующей формуле: I=K·D·0,85

При сварке в вертикальном положении формула: I=K·D·0,90

При сварке потолочных швов сила тока I=K·D·0,80

2. Значение сварочного тока можно определить по формуле:

I=(40…50)*D при D=4…6мм

I=(20+6D)*D при D<4мм и D>6мм.

Полученное значение сварочного тока корректируют, учитывая толщину свариваемого металла и положение сварного шва. При толщине кромок менее (1,3…1,6)D, расчетное значение сварочного тока уменьшают на 10…15%, при толщине кромок >3D — увеличивают на 10…15%. Сварку вертикальных и потолочных швов выполняют сварочным током на 10…15% уменьшенным против расчетного.

3. При подборе источника тока (сварочного инвертора), в зависимости от применяемого электрода, можно использовать упрощенную формулу:

формула побора силы тока по диаметру электрода: 1 мм диаметра электрода умножаем на 35 ÷ 40 А сварочного тока.

Строительный портал

Сварка электродом и сила тока: ключевые моменты

Работа со сварочным аппаратом – это навык, освоение которого приходит с практикой. Выбор правильных электродов и силы сварочного тока считается не менее легким процессом из-за широкого диапазона электродов. Все зависит от типа металла, его механических свойств. Электроды работают с определенным типом источника сварочного тока. Перед включением сварочного и начала работ вам нужно определиться с факторами выбора электродов и расчета силы сварочного тока.

В этом обзоре мы рассмотрим основные принципы расчета силы токов при сварке электродом и рассмотрим теорию, рекомендации специалистов, которые помогут на практике избежать типичных ошибок. Если вы работаете со сварочным аппаратом с ручными настройками, уделите этому вопросу должное внимание. В современных моделях есть автоматический режим.

Сварочный ток: что нужно знать о нем

Сам процесс варки зависит от двух составляющих – диаметр электродов и сила тока при сварке электродом.

Для новичков важно запомнить базовое правило: сила сварочного тока определяется после ознакомления с диаметром электродов, который вы намерены использовать для сварки. Это базовый фактор для планирования работы.

Сварка металла электродом: как выбрать

Чтобы правильно подобрать электрод, оцените состав выбранного металла. Суть заключается в том, что состав электродов должен соответствовать типу металла. Только в этом случае удастся обеспечить прочный сварочный шов. Если определить состав металла проблематично, разберитесь в следующих моментах:

- Внешний вид металла. Если вы работаете со сломанной деталью, проверьте внутреннюю поверхность и определите, является ли подобранный металл литым.

- Магнитный или нет. Если металл магнитится, вероятнее всего, речь идет об углеродистой или легированной стали. Если основной металл не магнитится, материал может быть марганцевой сталью, нержавеющей сталью серии, цветным сплавом (алюминий, латунь, медь или титан).

- Образовавшиеся искры. Если во время прикосновения к дробилке металл образовывает большое количество иск, это свидетельствует о содержании углерода.

- Прочность. Сравните минимальную прочность электрода на разрыв с пределом прочности основного металла.

Прочность на растяжение электродов на стержне можно определить по первым двум цифрам классификации на боковой поверхности электрода.

Прочность на растяжение электродов на стержне можно определить по первым двум цифрам классификации на боковой поверхности электрода. - Сварочный ток. Некоторые типы электродов могут использоваться только с источниками питания переменного или постоянного тока, в то время как другие виды электродов работают с обоими. Чтобы определить правильный тип сварочного тока для конкретных электродов, обратитесь к четвертой цифре классификации, которая представляет тип покрытия и тип совместимого сварочного тока.

Какой ток соответствует диаметру электродов

Выбор силы тока: простое объяснение

Поскольку сварка – это дело практики, изначально вы можете протестировать разную силу токов при работе с металлическими изделиями. Определено, что при сварке электродом 3 мм сила тока должна быть в пределах от 65 до 100 Ампер. Регулируйте силу, чтобы выйти на прочность и аккуратность сварочного шва, который бы вас устроил. Универсальное значение для 3 мм – 80 Ампер.

Если у вас электрод диаметром 4 мм, тогда на аппарате устанавливаем значение от 120 до 200 Ампер. Сварка электродом 4 мм встречается часто и позволяет выполнять швы разного вида. Это наиболее популярный вариант для промышленной сварки. Если вы научитесь настраивать сварочный ток для 4 мм в этом диапазоне, это будет большим плюсом.

При работе с электродами 5-миллиметровым, переходим на более серьезную силу токов – от 160 до 200 Ампер. В этом случае специалисты советуют переходить на полупрофессиональные трансформаторы. Только в этом случае можно гарантировать стабильную работу аппарата и горение дуги.

Если говорить об электродах 8-ми миллиметров и большего диаметра, тогда стоит переходить на профессиональное оборудование. Это единственный вариант. Минимальное значение силы токов составит 250 Ампер, но чаще всего сварщики сталкиваются и с показателями до 350 Ампер.

На современном рынке встречаются инверторные сварочные аппараты. Это компактное оборудование, отличающееся надежностью. Они удобны для домашнего использования, но чаще подходят для сварки проволоки малого диаметра. Следовательно, сила токов не превысит 50 Ампер. Такие сварочные аппараты способны плавно регулировать силу токов с минимальной погрешностью при выполнении сварочного шва.

Это компактное оборудование, отличающееся надежностью. Они удобны для домашнего использования, но чаще подходят для сварки проволоки малого диаметра. Следовательно, сила токов не превысит 50 Ампер. Такие сварочные аппараты способны плавно регулировать силу токов с минимальной погрешностью при выполнении сварочного шва.

Даже если вы новичок и ранее не сталкивались со сваркой, ориентируясь на утвержденные стандарты легко выбрать силу тока и не допустить типичных ошибок при сварке электродом. Старайтесь избегать неаргументированных советов экспертов. Если вы ошибетесь с силой тока, есть вероятность, что металл будет прожигаться или не сможет плавиться на необходимую глубину. Значения силы тока для создания качественных швов фиксируются в ГОСТах и нормативных международных документах. Пользуйтесь ими и только с этой информацией вы сможете добиться желаемого результата.

Еще одна более универсальная таблица поможет вам настроить сварочный аппарат под работу с конкретным электродом:

Сила сварочного тока: какие параметры стоит учитывать

Помимо диаметра электрода важно обратить внимание на следующие параметры:

- сварка и толщина металла. Это обязательный фактор, который поможет определиться с диметром электрода;

- положение сварки. Только в нижнем положении вы не сможете сварить детали, других ограничений нет;

- многослойная сварка. Если вам нужно проварить в несколько проходов, тогда придется экспериментировать с силой токов;

- марка электрода. Чаще всего обращают внимание на этот пункт профессиональные сварщики, работающие с несущими конструкциями, в которых нельзя допускать ошибок. В таком случае есть определенные требования и к марке электрода;

- типы токов. Род бывает переменный и постоянный. Поскольку определенные электроды могут работать только с конкретными тирами, это может быть важно;

- какая полярность.

Вывод: почему важно определиться с силой сварочного тока

Если вы работаете со сварочным аппаратом без автоматического режима, определяться с силой токов придется научиться. За счет его изменения реально делать шов более прочным, утолщенным в зависимости от поставленной цели. Ошибки на практике встречаются, и это нормально. Но, если вы не хотите на них учиться, достаточно пользоваться таблицами, которые мы обозначили в обзоре. Сохраните их и при необходимости пользуйтесь. Через время вам удастся настраивать инвертор без погрешностей, чем вы упростите процесс сварки.

За счет его изменения реально делать шов более прочным, утолщенным в зависимости от поставленной цели. Ошибки на практике встречаются, и это нормально. Но, если вы не хотите на них учиться, достаточно пользоваться таблицами, которые мы обозначили в обзоре. Сохраните их и при необходимости пользуйтесь. Через время вам удастся настраивать инвертор без погрешностей, чем вы упростите процесс сварки.

Влияние напряжения на дуге на форму шва

В понятие режим сварки под слоем флюса включают силу тока, напряжение на дуге и скорость сварки. Такие технологические факторы, как диаметр электродной проволоки и скорость подачи проволоки, устанавливают исходя из условий получения нужной силы тока.

Сила тока оказывает существенное влияние на глубину проплавления и незначительное влияние на ширину шва. С увеличением силы тока почти пропорционально увеличивается глубина проплавления. По данным Б. И. Медовара, увеличение силы тока на 100 а приводит к увеличению глубины проплавления в среднем на 1 мм в случае сварки стыковых швов без разделки.

На глубину проплавления оказывает влияние также род тока. Так, при сварке на постоянном токе глубина проплавления при обратной полярности больше, чем при прямой.

Фиг.72.Влияние напряжения на дуге на форму шва

На величину силы тока влияет диаметр электрода и скорость его подачи.

В свою очередь диаметр электрода оказывает влияние на глубину проплавления. Так, при одной и той же силе тока глубина проплавления увеличивается с уменьшением диаметра электродной проволоки. Последнее связано с увеличением плотности тока.

Напряжение на дуге оказывает существенное влияние на ширину шва и лишь незначительное на глубину проплавления. С увеличением напряжения значительно увеличивается ширина шва при некотором уменьшении глубины проплавления. Влияние напряжения на размеры шва представлено на фиг. 72.

Как и в случае ручной дуговой сварки, более чувствителен к режимам сварки металл небольшой толщины. В связи с этим при сварке такого металла следует применять постоянный ток, дающий более постоянное напряжение на дуге по сравнению с переменным током.

В связи с этим при сварке такого металла следует применять постоянный ток, дающий более постоянное напряжение на дуге по сравнению с переменным током.

Для хорошего формирования шва при сварке под слоем флюса необходимо выдерживать определенное соотношение между напряжением и силой тока. Подобные соотношения приведены в табл. 60.

Скорость сварки также оказывает влияние на глубину проплавления и ширину шва (8—25 м/час). Увеличение скорости сварки в интервале от 8 до 25м/час приводит к увеличению глубины проплавления с одновременным уменьшением ширины шва. Дальнейшее увеличение скорости сварки в интервале 20—30 м/час приводит к уменьшению глубины проплавления с одновременным уменьшением ширины шва.

Факторы глубины проплавления

В других статьях мы уже говорили о сплавлении металла, глубине проплавления и о том, когда большая глубина проплавления может оказаться полезной или вредной. От каких факторов заивит глубина пролавления? Как ее можно регулировать?

Глубина проплавления — это расстояние, на которое наплавленный металл проникает в основной металл или в материал предыдущего прохода во время сварки. На Рисунке 1 показано поперечное сечение углового шва, на котором хорошо виден профиль проплавления.

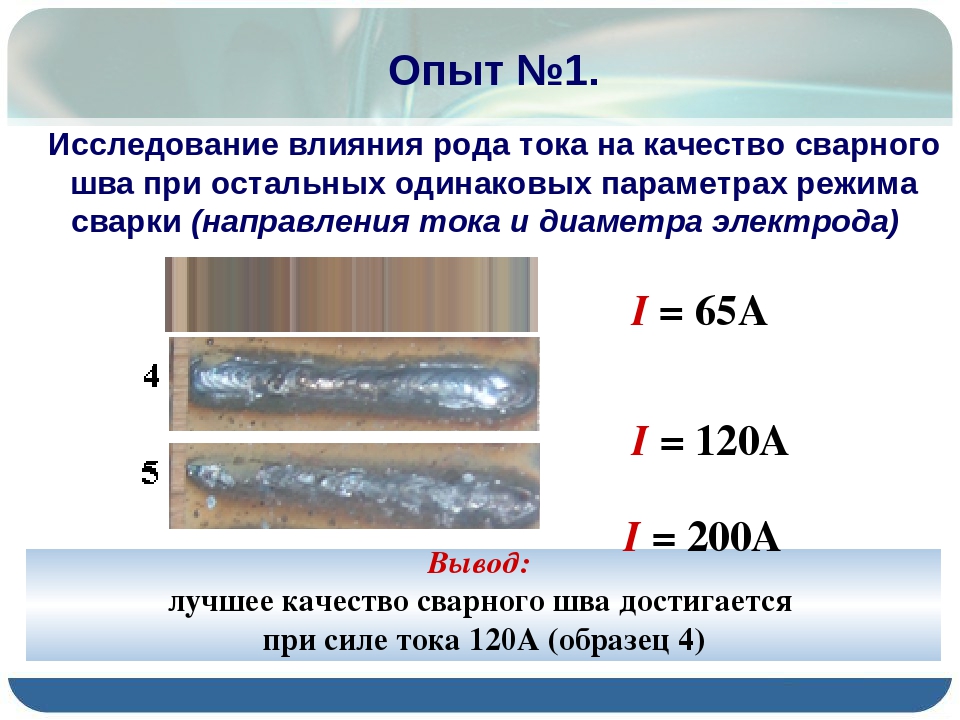

Больше всего глубина проплавления зависит от силы сварочного тока (которая измеряется в амперах, или А). По мере увеличения силы сварочного тока глубина проплавления возрастает, по мере снижения — уменьшается. На Рисунке 2 показаны три сварные шва, сделанные на разных токах, но при тех же остальных настройках.

|

|

|

|

Рисунок 1 |

Рисунок 2 |

В процессах сварки на падающей вольтамперной характеристике (СС) сила тока является главной регулируемой переменной. Но случае процессов на жесткой ВАХ (CV) главными регулируемыми параметрами являются напряжение сварочного тока и скорость подачи сварочной проволоки, а сила тока варьируется с учетом скорости подачи проволоки. При увеличении скорости подачи сила тока для данного типа и диаметра проволоки также увеличивается. Соответственно, при снижении скорости подачи проволоки сила тока снижается.

Но случае процессов на жесткой ВАХ (CV) главными регулируемыми параметрами являются напряжение сварочного тока и скорость подачи сварочной проволоки, а сила тока варьируется с учетом скорости подачи проволоки. При увеличении скорости подачи сила тока для данного типа и диаметра проволоки также увеличивается. Соответственно, при снижении скорости подачи проволоки сила тока снижается.

Также существует еще несколько параметров, которые тоже влияют на глубину проплавления. Ниже мы обсудим, какое влияние эти параметры оказывают на глубину проплавления (при прочих равных). Заметьте, что на Рисунке 2 выше, а также на Рисунках 3, 5, 6 и 7, показаны сечения швов, выполненных с помощью сварки под слоем флюса (subarc). Сварка под флюсом была выбрана, чтобы продемонстрировать влияние различных параметров сварки (или его отсутствие), потому что в этом режиме оно выражено намного сильнее. Сварка под флюсом обычно проходит на высоких токах, высокой скорости подачи проволоки, относительно высоком напряжении и с применением проволоки большого диаметра. Хотя изменение этих параметров влияет на глубину проплавления и в других процессах, из-за более низкого сварочного тока и т. д. разница окажется не настолько большой.

- Полярность: глубина проплавления зависит от полярности сварочного тока. В большинстве случаев большая глубина проплавления достигается на постоянном токе обратной полярности (DC+), потому что дуга оказывается лучше сфокусирована на рабочей поверхности. Соответственно, постоянный ток прямой полярности обеспечивает меньшую глубину проплавления, потому что энергия дуги в основном поступает в электрод или проволоку, а не в рабочую пластину. Это относится к ручной дуговой сварке (SMAW), сварке в защитных газах (MIG/MAG), сварке порошковой проволокой (FCAW) и сварке под флюсом (SAW) (см. Рисунок 3). Исключением является аргонодуговая сварка (TIG), в случае которой влияние полярности на глубину проплавления полностью противоположно. В случае аргонодуговой сварки прямая полярность обеспечивает большую глубину проплавления (обратная в этом режиме обычно не используется).

Некоторые новые модели источников для SAW-сварки дают возможность регулировать форму волны переменного сварочного тока, чтобы добиться оптимальной стабильности дуги и регулировать производительность наплавки и глубину проплавления. Также они позволяют контролировать баланс переменного тока, смещение и частоту тока, что дает еще более широкие возможности контроля над характеристиками сварки.

Рисунок 3

- Процесс сварки: различные процессы сварки имеют разные характеристики проплавления. Например, SAW, FCAW и MIG/MAG (в режиме крупнокапельного, струйного или импульсного переноса металла) считаются процессами с большей глубиной проплавления. TIG, MIG-C (металлопорошковой проволокой) и MIG/MAG (в режиме переноса металла короткими замыканиями), напротив, считаются процессами с меньшей глубиной проплавления. Конечно, это также зависит от силы тока. Например, процесс сварки под флюсом обычно проходит на очень высоких токах, а MIG/MAG-сварка короткими замыканиями — на низких. Ручная дуговая сварка может иметь как большую, так и малую глубину проплавления в зависимости от используемых электродов.

- Сварочные материалы: даже в одном и том же процессе сварочные материалы разных классов могут иметь совершенно разные характеристики проплавления. Например, в режиме РДС электроды класса E6010 обычно имеют большую глубину проплавления, а электроды класса E7024 — меньшую. То же относится к процессу FCAW. Порошковая проволока класса E70T-1 обычно имеет большую глубину проплавления, класса E71T-1 — меньшую.

- Угол атаки электрода: угол наклона электрода в направлении сварки, влияет на то, как дуга направлена на рабочую поверхность. При угле атаки от 0° до 10° (т. е. если электрод почти перпендикулярен поверхности) глубина проплавления максимальна. По мере увеличения угла глубина проплавления снизится.

- Тип защитного газа: защитный газ тоже влияет на глубину проплавления.

Защитные газы с высокой теплопроводимостью, например, 100-процентная двуокись углерода (CO2) или 100-процентный гелий (He), вызывают более широкий и глубокий профиль проплавления. Защитные газы с низкой теплопроводимостью, например, 100-процентный аргон (Ar) или смеси Ar / CO2 или Ar / кислород (O2), приводят к менее глубокому профилю с сужением в середине (см. Рисунок 4).

Защитные газы с высокой теплопроводимостью, например, 100-процентная двуокись углерода (CO2) или 100-процентный гелий (He), вызывают более широкий и глубокий профиль проплавления. Защитные газы с низкой теплопроводимостью, например, 100-процентный аргон (Ar) или смеси Ar / CO2 или Ar / кислород (O2), приводят к менее глубокому профилю с сужением в середине (см. Рисунок 4).

Рисунок 4

-

Диаметр электрода: при сварке двумя электродами разных диаметров при одинаковой силе сварочного тока в случае электрода меньшего диаметра глубина проплавления окажется больше (см. Рисунок 5). Проволока меньшего диаметра имеет меньшую площадь сечения. Так как в обоих случаях через электрод проходит одинаковый ток, из-за этого концентрация или плотность тока в случае меньшего электрода оказывается выше. Из-за этой более высокой плотности тока электроды меньшего диаметра имеют большую глубину проплавления. Однако заметьте, что электроды любого диаметра имеют максимальный порог плотности тока, после которого сварочного дуга становится очень нестабильной. Поэтому при увеличении сварочного тока в какой-то момент понадобится перейти на электроды большего диаметра.

Рисунок 5

-

Скорость сварки: скорость перемещения электрода вдоль сварного шва влияет на то, сколько времени есть у энергии дуги на то, чтобы проникнуть в основной материал в каждой отдельно взятой точке шва. По мере увеличения скорости сварки время нахождения дуги в отдельной точке шва снижается, из-за чего снижается глубина проплавления. По мере снижения скорости сварки время нахождения дуги в отдельной точке шва увеличивается, а глубина проплавления становится больше (см. Рисунок 6).

Рисунок 6

- Расстояние от контактного наконечника до изделия: в режимах MIG/MAG, FCAW и SAW на жесткой ВАХ (CV) при одинаковой скорости подачи проволоки и напряжении дуги по мере увеличения расстояния от контактного наконечника до изделия сопротивление на пути тока через электрод возрастет, потому что этот электрод (т.

е. металлический электропроводник) станет длиннее. Увеличение сопротивления при том же напряжении приведет к снижению силы тока (по закону Ома), что, в свою очередь, вызовет снижение глубины проплавления. Соответственно, при уменьшении расстояния от контактного наконечника до изделия сопротивление снижается, а сила тока и глубина проплавления увеличиваются.

е. металлический электропроводник) станет длиннее. Увеличение сопротивления при том же напряжении приведет к снижению силы тока (по закону Ома), что, в свою очередь, вызовет снижение глубины проплавления. Соответственно, при уменьшении расстояния от контактного наконечника до изделия сопротивление снижается, а сила тока и глубина проплавления увеличиваются.

Напряжение дуги, напротив, не оказывает практически никакого влияния на глубину проплавления. Хотя изменения напряжения могут вызвать минимальные изменения глубины проплавления, его влияние по сравнению с силой тока и других перечисленных в этой статье переменных весьма ограничено. Напряжение дуги больше влияет на ее длину. При той же скорости подачи проволоки по мере увеличения напряжения дуги она удлиняется, по мере снижения напряжения — укорачивается. Длина дуги, в свою очередь, влияет на ширину и размер ее конуса. Если длина дуги снизится, конус дуги станет уже, а дуга — более сфокусированной (см. Рисунок 7). В результате получается узкий и выпуклый сварной шов, также может немного уменьшиться глубина проплавления. Аналогичным образом при уменьшении длины конус дуги становится шире, а сама дуга — мягче. В результате шов становится более широким и плоским, а глубина проплавления может немного увеличиться. Влияние напряжения дуги на форму шва показано на Рисунке 8. Также заметьте, что швы, сделанные при напряжении 27, 34 и 45 вольт, несколько различаются по глубине проплавления (при одинаковых силе тока, скорости подачи проволоки и диаметре электрода). Учтите, что это крайне большая разброс в напряжении дуги — этот эксперимент был проведен только для того, чтобы проиллюстрировать эту статью. На практике напряжение дуги будет варьироваться всего на несколько вольт. Поэтому колебания глубины проплавления из-за такой малой разницы в напряжении будут пренебрежимо малы.

|

|

|

|

Рисунок 7 |

Рисунок 8 |

По иронии, многие сварщики полагают, что напряжение дуги как раз является главной переменной, которая оказывает наибольшее влияние на глубину проплавления. Напряжение иногда неправильно называют «жаром», и сварщики увеличивают напряжение или «жар», чтобы получить видимое увеличение глубины проплавления, или снижают, чтобы его уменьшить. Скорее всего это заблуждение вызвано тем, что при увеличении напряжения шов зрительно становится шире (как показано на Рисунке 8). Однако, как уже было сказано выше, эти изменения ширины шва вызваны сужением или расширением конуса дуги. Итоговая глубина проплавления при разном напряжении (при условии неизменной силы тока) практически одинакова.

Напряжение иногда неправильно называют «жаром», и сварщики увеличивают напряжение или «жар», чтобы получить видимое увеличение глубины проплавления, или снижают, чтобы его уменьшить. Скорее всего это заблуждение вызвано тем, что при увеличении напряжения шов зрительно становится шире (как показано на Рисунке 8). Однако, как уже было сказано выше, эти изменения ширины шва вызваны сужением или расширением конуса дуги. Итоговая глубина проплавления при разном напряжении (при условии неизменной силы тока) практически одинакова.

Что влияет на выбор режима сварки

Выбор режима ручной дуговой сварки. От чего зависит сила сварочного тока

Для правильного определения нужной силы тока при ручной электродуговой электродной сварке необходимо учесть много факторов. Режим сварки определяют при анализе первоначальных данных. Чем больше данных, тем выше будет качество выполненной работы.

Режим сварки, факторы влияющие на его выбор

Для выбора нужного нам режима сварки требуется определить состав свариваемого материала, его геометрические размеры, конфигурацию и планируемый тип сварного шва. Только зная ответы на все эти вопросы мы сможем верно выбрать электрод и характеристики сварного тока.

Так как факторов множество и каждый из них по своему влияет на сам процесс сварки — рассмотрим их основные параметры:

- типоразмер электрода;

- значение тока;

- длина дуги;

- скорость провара;

- тип и полярность;

- количество швов.

Анализируя данный список мы видим, что главные критерии режима сварки связаны с условиями и характером горения сварочной дуги. Поэтому перед началом работ нужно выполнить подбор значений этих параметров для получения нужной конфигурации и, следовательно, отличного качества места сварки.

Применяя трехфазную сварку КПД возрастает в 2—2,5 раза. Проходя сквозь дугу трех токов смещенных по фазе на 120 градусов качество и устойчивость дуги становится намного выше чем при применении однофазного тока. Данный тип сварки позволяет применять электроды с фтористо-кальциевыми покрытиями, которые не годятся при работе на однофазном переменном токе.

Данный тип сварки позволяет применять электроды с фтористо-кальциевыми покрытиями, которые не годятся при работе на однофазном переменном токе.

ТОК И ЭЛЕКТРОД

Одним из главных характеристик электродуговой сварки считается сварочный ток. В большей степени его сила определит характер шва и продуктивность сварки в общем. Чем выше значение тока-тем лучше дуга и глубже проплав.

Сила тока при сварке находится в прямой зависимости с размером электрода и вида взаимного размещения свариваемых деталей в пространстве. Наивысшие значения тока применяются для стыковки горизонтальных деталей.

При вертикальных проварах силу тока уменьшают на 15%, при потолочных – уменьшают на 20%.

Обратите внимание

Зачастую данные о силе тока нанесены на пачке от сварочных электродов. Вдобавок ее можно узнать с помощью расчетов или таблиц.

Рекомендуем! Как настроить сварочный полуавтомат

Диаметр электрода подбирается исходя из толщин скрепляемого металла, способа сварки и геометрических размеров шва.

Для каждого отдельного случая подбирается определенное количество Ампер:

- Электродом 1 мм. сваривают материал толщиной до 1 мм, сила тока выставляется в пределах 10-30 А.

- Электродом 1,5-2 мм. сваривают материал толщиной до 2 мм, подают на электрод 30-50 А.

- Электродом 3 мм. сваривают материал толщиной до 4 мм, подают на электрод 60-120 А.

- Электродом 4 мм. сваривают материал толщиной до 11 мм, подают на электрод 140-2000 А.

- Электродом 5 мм. сваривают материал толщиной до 15 мм, подают на электрод 150-270 А.

- Электродом 6 мм. сваривают материал толщиной до 16 мм, подают на электрод 210-340 А.

Такой разброс ампер существует из-за разности применяемых металлов и положения заготовок при сварке. При начале сварки советуют выставлять среднее значение силы тока.

ДЛИНА ДУГИ

Силу тока мы определили, теперь самое время разобраться какая длина сварочной дуги должна быть при заданных нами параметрах. Постоянная равномерная длина сварочной дуги окажет положительное воздействие на характер сварного шва.

Постоянная равномерная длина сварочной дуги окажет положительное воздействие на характер сварного шва.

Наилучшим вариантом будет применение короткой дуги (длина дуги не больше диаметра применяемого электрода) Даже имея солидный опыт сварщика данное требование выполнить будет очень тяжело. Длина дуги имеет связь с калибром электрода и силой тока.

Для обеспечения хорошего сварного шва требуется придерживаться зависимости между диаметром электрода и длиной дуги:

- При размере 1,5-2 мм – дуга составит 2,5 мм.

- При размере 3 мм – дуга составит 3,5 мм.

- При размере 3-4 мм – дуга составит 4 мм.

- При размере 4 мм – дуга составит 4,5 мм.

- При размере 4-5 мм – дуга составит 5 мм.

- При размере 5 мм – дуга составит 5,5 мм.

- При размере 6-8 мм – дуга составит 6,5 мм.

СКОРОСТЬ НАЛОЖЕНИЯ СВАРОЧНЫХ ШВОВ

Определение наилучшего скоростного режима наложения сварного шва напрямую зависит и привязано к геометрическим размерам свариваемых деталей и силы сварочного тока. При выборе правильной скорости шов получится в 1,5-2 раза больше размера электрода. При

Влияние скорости сварки на форму шва

малой скорости проводки получится переизбыток металла в сварной ванне, который будет расходиться и образовывать дефектный шов. При повышенной скорости проводки метал не сможет

Рекомендуем! Как настроить сварочный полуавтомат

прогреться в нужной степени, что несомненно приведет к непровару и шов получится хрупким.

Для определения наилучшего скоростного режима советуется придерживаться полученных экспериментальным способом характеристик ванны: ширина – 9-15 мм, глубина – до 6 мм, длина – 10-30 мм.

При повышении скорости перемещения электрода ширина шва становится меньше, причем глубина провара фактически останется прежней.

Получается, что швы наилучшего качества получим при соблюдении скорости 30-40 м/ч.

ПОЛЯРНОСТЬ

На выбор нужной нам силы тока влияет и полярность. Инвертор может менять направленность движения электричества. Каким образом это происходит и в чем преимущество изменения полярности?

Инвертор может менять направленность движения электричества. Каким образом это происходит и в чем преимущество изменения полярности?

Виды полярности сварочного тока

Поток электронов при сварке направлен от отрицательной клеммы к положительной. Клемма, на какую приходят электроны (положительная) имеет более сильный прогрев. Эти знания применяют для улучшения качества сварки при различных металлах и толщинах заготовок.

При сварке габаритных деталей имеющих большую массу и плотность положительная клемма крепится к их поверхности, данный тип подключения будет считаться «с прямой

полярностью». Зачастую при сварке используют именно этот тип.

Важно

При работе с металлами имеющими тонкую стенку или высоколегированный сплав склонный к выгоранию легирующих элементов к ним подключают отрицательную клемму (обратная полярность).

При использовании данного подключения наибольшая температура припадает на электрод, а свариваемые поверхности имеют меньший нагрев. Большая сила тока также будет меньшее влиять на деталь.

Верный подбор описанных выше показателей (силе тока, полярность, диаметр и вид электрода) гарантируют наилучшие показатели сварных швов. Для повседневной обычной сварки наиболее лучше подойдет сварочный инвертор с размером электродов диаметром 3-4 мм, выставленной силой тока приблизительно 100 А и использованием прямой полярности.

Данный выпрямитель потребляет небольшое количество энергии, имеет малый вес и габаритные размеры и очень удобен в использовании. При работе нужно учесть, что любой сварочный аппарат имеет свои огрехи, поэтому проводить регулировку нужно на свое усмотрению отталкиваясь от заданных режимов.

Помните, что подбор силы тока происходит в зависимости от совокупности большого количества факторов. Ошибочное определение режима может стать причиной того, что металл не будет провариваться при нехватке тока, а при его переизбытке-материал прожжется.

Ошибочное определение режима может стать причиной того, что металл не будет провариваться при нехватке тока, а при его переизбытке-материал прожжется.

При применении электродов с большим калибром плотность сварочного тока уменьшится, что обусловит появление блуждания сварочной дуги, её колебания и изменения длины. Все это приведет к увеличению ширины сварочного шва и меньшей глубине провара.

Рекомендуем! Как настроить сварочный полуавтомат

Источники питания

В настоящее время по роду электричества может применяться сварка переменным и постоянным током. Важно не только правильно выбрать режим сварки и толщину электрода, но и подобрать нужный источник питания. Давайте рассмотрим самые распространенные источники сварочного тока и узнаем в чем их отличия:

Сварочные трансформаторы

Создают сварочный ток просто понижая сетевое напряжение. Это определяет их хорошую надежность и дешевизну.

Сварка переменным током с использование трансформаторов подходит наилучшим образом для работы с низкоуглеродистыми сталями.

Огромным изъяном является его большой вес и огромные энергозатраты, что пагубно для обычных электро сетей. При уменьшении напряжения до 160-180 В данные источники питания не работают.

Сварочные выпрямители

Преобразовывает сетевое напряжение с дальнейшим его выпрямлением используя диодные или тиристорные блоки. Данные источники питания очень просты и имеют высокую надежность. Применяют для сварки фактически любых сталей и сплавов различными типами электродов.

При работе данной сваркой образование брызг металла происходит в меньшей мере чем у трансформатора, при этом замечается лучшее горение дуги и ее устойчивость, поэтому сварной шов получается лучше. Затраты на электроэнергию у него выше трансформатора, так как некая доля энергии теряется на диодном блоке.

Работать данным аппаратом в местах где возможно понижение напряжения к 180 вольтам также невозможно.

Сварочные инверторы

Их принцип базируется на превращении переменного тока на входе прибора в постоянный, далее с помощью транзисторных ключей постоянный перерабатывается в переменный с частотой выше 50 кГц и поступает к высокочастотному трансформатору с последующим выпрямлением.

Данныеисточники питания обладают совершенными характеристиками выходного импульса подходящего под различные типы сварки. Выпрямитель имеет низкое энергопотребление и высокий КПД (более 85%), из-за чего нагрузка на сеть снижается во много раз.

Аппарат снабжается разнообразными функциями такими как легкое образование дуги, не залипание электродов, «горячий старт»и т.д. Инвертор может работать с любыми видами электродов по всем маркам стали.

Источник: https://svarkagid.ru/instruktsii/pravilnyj-vybor-rezhima-svarki-istochniki-svarochnogo-toka.html

Влияние параметров режима сварки на формирование шва

Режим автоматической сварки под флюсом включает ряд параметров. Основные из них:

- сила сварочного тока,

- напряжение дуги,

- скорость сварки,

- диаметр электрода,

- род тока,

- полярность тока.

Дополнительные параметры:

- вылет электрода,

- наклон электрода

- и др.

Параметры режима сварки выбирают исходя из толщины свариваемого металла и требуемой формы сварного шва, которая определяется глубиной проплавления и шириной шва. Режим сварки определяют по экспериментальным (справочным) таблицам или приближенным расчетом с последующей проверкой на технологических пробах.

Обычно режим сварки выбирают в следующем порядке: в зависимости от толщины свариваемого металла выбирают диаметр электродной проволоки, затем в зависимости от диаметра устанавливают силу сварочного тока, далее скорость подачи электрода и скорость сварки.

Примерные режимы автоматической сварки под флюсом приведены в табл. 1.

Таблица 1. Режим сварки под флюсом

| Способ сварки | Толщина металла, мм | Диаметр электрода, мм | Сварочный ток, А | Напряжение дуги, В | Скорость сварки, м/ч |

| Автоматическая сварка | 5 | 3 | 450-500 | 32-34 | 35 |

| Автоматическая сварка | 10 | 5 | 700-750 | 34-36 | 30 |

Ниже рассматривается влияние перечисленных параметров режимов на формирование шва и приводятся рекомендации к их выбору.

Сила сварочного тока. От силы тока зависит тепловая мощность дуги. При увеличении силы тока количество выделяющейся теплоты возрастает и увеличивается давление дуги на ванну. Это приводит к увеличению глубины проплавления основного металла и доли участия его в формировании швов. Ширина шва при этом практически мало изменяется (рис. 1, а).

Рис. 1. Влияние параметров режима на форму шва: а – сварочный ток, б – напряжение дуги, в – скорость сварки

Диаметр электродной проволоки. При увеличении диаметра электродной проволоки и неизменном сварочном токе плотность тока на электроде уменьшается, одновременно усиливается блуждание дуги между концом электрода и поверхностью сварочной ванны, что приводит к возрастанию ширины шва и уменьшению глубины провара.

И, наоборот, при уменьшении диаметра электродной проволоки плотность тока в ней увеличивается, уменьшается блуждание дуги, происходит концентрация теплоты на малой площади сварочной ванны и глубина провара возрастает, ширина шва при этом уменьшается.

Совет

Это позволяет при сварке тонкой электродной проволокой сравнительно на небольших токах получать глубокий провар.

Напряжение дуги. Из всех параметров режимов автоматических способов дуговой сварки напряжение дуги (рис. 1, б) оказывает наибольшее влияние на ширину шва.

С повышением напряжения увеличиваются ее длина и подвижность, в результате чего возрастает доля теплоты идущей на плавление поверхности основного металла и флюса.

Это приводит к значительному увеличению ширины шва, причем глубина проплавления уменьшается, что особенно важно при сварке тонкого металла. Несколько уменьшается и высота выпуклости шва.

С повышением напряжения дуги увеличение ширины шва зависит и от рода тока. При одних и тех же напряжениях дуги ширина шва при сварке на постоянном токе, а в особенности при обратной полярности, значительно больше ширины шва, выполненного на переменном токе.

При одних и тех же напряжениях дуги ширина шва при сварке на постоянном токе, а в особенности при обратной полярности, значительно больше ширины шва, выполненного на переменном токе.

Род тока и полярность. Характер зависимости формы и размеров шва от основных параметров режимов сварки при переменном примерно такой же, как и при постоянном.

Однако полярность постоянного тока оказывает различное влияние на глубину и плавления, что объясняется разным количеством теплоты, выделяемой на катоде и аноде.

При дуговой сварке под флюсом постояным током применяется, как правило. обратная полярность.

Скорость сварки. Влияние скорости сварки (рис. 1, в) на глубину проплавления и ширину шва носит сложный характер. Сначала при увеличении скорости сварки столб дуги все больше вытесняет жидкий металл, толщина прослойки жидкого мета.

под дугой уменьшается и глубина проплавления возрастает. При дальнейшем увеличении скорости сварки (более 40 – 50 м/ч) заметно уменьшается погонная энергия и глубина проплавления на начинает уменьшаться.

Во всех случаях при увеличении скорости сварки ширина постоянно уменьшается. При скорости сварки более 70 – 80 м/ч основной металл не успевает достаточно прогреваться, в результате чего по обеим сторонам шва возможны несплавления кромок или подрезы.

При необходимости ведения сварки на больших скоростях применяют специальные методы (двухдуговая, сварка трехфазной дугой и др.).

Скорость подачи электродной проволоки. Этот параметр режима сварки тесно связан с силой сварочного тока и напряжением дуги. Для устойчивого процесса сварки скорость подачи электродной проволоки должна быть равна скорости ее плавления.

При недостаточной скорости подачи проволоки возможны периодические обрывы дуги, при слишком большой скорости происходят частые короткие замыкания электрода на сварочную ванну. Все это ведет к появлению непроваров и неудовлетворительному формированию шва.

Вылет электрода. С увеличением вылета электрода возрастает интенсивность его предварительного подогрева проходящим сварочным током. Электрод плавится быстрее, а основной металл остается сравнительно холодным. Кроме того, увеличивается длина дуги, что приводит к уменьшению глубины проплавления и некоторому увеличению ширины шва. Обычно вылет составляет 40 – 60 мм.

Наклон электрода вдоль шва. Обычно сварку выполняют вертикально расположенным электродом, но в отдельных случаях она может производиться с наклоном электрода углом вперед или углом назад (рис. 2, а).

Обратите внимание

При сварке углом вперед жидкий металл подтекает под дугу, толщина его прослойки увеличивается, а глубина проплавления уменьшается. Уменьшается также высота выпуклости шва, но заметно возрастает ширина, что позволяет использовать этот метод при сварке металла небольшой толщины.

Кроме того, при сварке углом вперед лучше проплавляются свариваемые кромки, что дает возможность производить сварку на повышенных скоростях. При сварке углом назад жидкий металл давлением газов вытесняется из-под дуги, т. е. толщина его прослойки под дугой уменьшается, а глубина проплавления увеличивается.

Увеличивается также высота выпуклости шва, но значительно уменьшается его ширина. Ввиду глубокого проплавления и недостаточного прогрева свариваемых кромок возможны несплавление основного металла с наплавленным и образованием пористости шва.

Учитывая это, данный метод применяют ограниченно, в основном при сварке металла большой толщины на больших скоростях, например при двухдуговой сварке или выполнении кольцевых швов небольшого диаметра.

Рис. 2. Влияние наклона при сварке на форму шва: а – электрода, б – детали

Наклон изделия. Обычно автоматическая и механизированная сварка под флюсом производится в нижнем положении (рис. 2, а). Возможна сварка на подъем или на спуск (рис. 2, б).

При сварке на подъем жидкий металл под действием собственного веса вытекает из-под дуги, толщина его прослойки уменьшается, что приводит к увеличению глубины проплавления и уменьшению ширины шва.

При угле наклона 6 – 8° по обе стороны шва могут образоваться подрезы, ухудшающие форму шва.

При сварке на спуск расплавленный металл подтекает под дугу, что приводит к увеличению толщины его прослойки. Глубина проплавления при этом уменьшается.

Этот метод, позволяющий несколько увеличить скорость сварки при хорошем формировании шва и небольшой глубине проплавления, применяется при сварке тонкого металла.

Важно

При угле наклона более 15 – 20° происходит сильное растекание электродного металла, который только натекает на поверхность свариваемого изделия, но не сплавляется с ним, поэтому не применяется.

Марка флюса и его грануляция. Различные флюсы обладают разными стабилизирующими свойствами, с повышением которых увеличиваются длина дуги и ее напряжение в результате чего возрастает ширина шва и уменьшается глубина проплавления.

Чем крупнее флюс, тем меньше его объемная масса. Флюсы с малой объемной массой (крупнозернистые стекловидные и пемзовидные) оказывают меньшее давление на газовую полость зоны сварки, что способствует получению более широкого шва с меньшей глубиной проплавления.

Применение мелкозернистого флюса с большей объемной массой приводит к увеличению глубины проплавления и уменьшению ширины шва.

Источник: http://oitsp.ru/welding_article/vliyanie-parametrov-rezhima-svarki-na-formirovanie-shva

Выбор режима сварки

При рельефной сварке основные параметры режима те же, что и при точечной.

Сварочный ток должен быть достаточным, чтобы до окончательного разрушения рельефа создать необходимое температурное поле. Температура в зоне контакта в этот момент должна быть близкой к температуре плавления.

При дальнейшем нагреве, когда рельеф уже оседает, плотность тока снижается и температура повышается менее интенсивно.

При необходимой прочности рельефа разогрев в месте контакта происходит достаточно интенсивно, так как меньше его начальное деформирование во время предварительного сжатия, увеличивающего площадь соприкосновения.

Чрезмерное увеличение тока приводит к выплескам. Величина сварочного тока зависит от металла изделия, соотношения толщин и числа рельефов.

В большинстве рекомендаций указан ток на каждый рельеф, который увеличивается прямо пропорционально числу рельефов свариваемых одновременно.

При очень близком расположении рельефов относительно друг друга температурные ноля, возникающие вокруг каждого рельефа, перекрываются. В этом случае сварочный ток, приходящийся на каждый рельеф, снижается.

Выбирая ток, необходимо учитывать его возможное шунтирование, которое часто определяется качеством деталей (заусенцы, неровности поверхности) конструкцией приспособлений и электродов. По возможности шунтирование необходимо устранять.

Совет

Рельефную сварку можно осуществлять на режимах разной жесткости. При этом сварные соединения будут иметь различные размеры литого ядра. В некоторых случаях допустима сварка в твердой фазе. Рельефную сварку желательно выполнять с модулированным передним фронтом. Постепенное нарастание тока предохраняет от появления начальных выплесков.

Для сварки тонколистовых низкоуглеродистых сталей плотность тока, рассчитанная на минимальный диаметр литого ядра, колеблется в широких пределах (150—900 А/мм2). Большие значения — для меньших толщин и более жестких режимов.

Усилие на электродах также определяется свариваемым металлом, его толщиной и числом рельефов. Приложение давления должно быть достаточно плавным.

Слишком быстрое опускание головки машины создает высокую динамическую нагрузку, что может значительно увеличить площадь соприкосновения в месте контакта и недопустимо снизить плотность тока, в результате чего образуется сварное соединение кольцевого типа с отсутствием сплавления в центре точки.

Это явление особенно сказывается при сварке единичных рельефов. При большом их числе создаваемое динамическое усилие рассредоточивается и скорость движения электродов машины может быть увеличена. Общее усилие обычно пропорционально их числу.

Важно равномерное распределение усилия на все рельефы и сохранение постоянства его в течение нагрева.

Первое обеспечивается жесткостью станины машины, конструкцией направляющих и оснастки машины, сохраняющих параллельность плоскостей электродов в пределах допуска на высоту рельефа.

Второе зависит от массы подвижных частей и силы трения в направляющих и учитывается при разработке конструкции машины.

Обратите внимание

Пока еще не разработаны простые и надежные способы определения динамической характеристики сварочной машины и не установлены ее оптимальные значения.

Для сварки тонколистовых низкоуглеродистых сталей усилие на электродах выбирают из условия обеспечения оптимального давления (5,5—13 кгс/см2) на площадь литого ядра.

При сварке больших толщин целесообразно применять повышенное усилие проковки, однако это требует применения более дорогого и дефицитного оборудования. Уменьшение давления ниже оптимального приводит к появлению выплесков.

Продолжительность сварки одинакова для всех рельефов и определяется только толщиной свариваемых деталей и их материалом. Как и при точечной сварке, с увеличением продолжительности нагрева снижается жесткость режима.

Если разница в высоте рельефов не устраняется холодным их деформированием в период сжатия, продолжительность нагрева для рельефов, не вошедших в соприкосновение к началу процесса, уменьшается и качество сварки их снижается.

Снижение продолжительности прохождения сварочного тока существенно не отражается на производительности (так как одновременно свариваются несколько рельефов), но требует повышения тока, что увеличивает возможность выплесков. При большом числе одновременно свариваемых рельефов, когда более вероятно соприкосновение только в отдельных рельефах, склонность к выплескам повышается, поэтому рекомендуется увеличивать продолжительность сварки.

При рельефной сварке в отличие от точечной вся подвижная система привода машины во время нагрева передвигается на значительно большую величину. Это определяется высотой осаживаемых выступов.

Продолжительность осаживания составляет около 20% цикла нагрева. Слишком быстрая осадка рельефов требует более высокой динамической характеристики привода, что не всегда удается выполнить.

Важно

С этой точки зрения также нежелательно чрезмерное снижение продолжительности нагрева.

На ГАЗе для сварки низкоуглеродистой стали применяют рельефы типа а и в (см. рис. 60), размеры которых выбирают в зависимости от толщины свариваемых деталей (табл. 14).

Режим А рекомендуется для рельефно-точечной сварки одного рельефа или одновременной сварки нескольких рельефов при их значительном удалении друг от друга (на расстояние в 1,5— 2 раза больше, чем указано в табл. 14).

Режим Б рассчитан на сварку двух, а режим В трех и большего числа рельефов при кучном их расположении.

Режимы Б и В по отношению к режиму А имеют соответственно несколько меньшее среднее разрушающее усилие на точку и сварочный ток на каждый рельеф, в связи с чем снижается требуемая мощность сварочного оборудования.

Для компенсации снижения сварочного тока несколько увеличивают время его прохождения и снижают усилие при сварке. Некоторое снижение прочности в этом случае может компенсироваться увеличением их числа. Иногда это важно, например, для обеспечения меньших зазоров между свариваемыми деталями.

| Толщина каждой детали, мм | Размер рельефа, мм | Рекомендуемые размеры (минимальные) , мм | Минимальный диаметр литого ядра, мм | Режим А | Режим Б | Режим В | ||||||||

| Диаметр | Высота | Расстояние между рельефами | Нахлестка и фланцы | Продолжительность импульса сварочного тока, с | Усилие на рельеф, кгс | Сила сварочного тока, кА | Продолжительность импульса тока, с | Усилие на рельеф, кгс | Сила сварочного тока, кА | Продолжительность импульса сварочного тока, с | Усилие на рельеф, кгс | Сила сварочного тока, кА | ||

| 0,6 | 2 | 0,5 | 7 | 4 | 2,5 | 0,06 | 80 | 5 | 0,12 | 70 | 4,3 | 0,12 | 50 | 3,3 |

| 0,8 | 2,5 | 0,5 | 9 | 5,5 | 3 | 0,06 | 110 | 6,6 | 0,12 | 70 | 5,1 | 0,20 | 60 | 3,8 |

| 0,9 | 3 | 0,7 | 10 | 7 | 4 | 0,10 | 130 | 7,3 | 0,16 | 90 | 5,5 | 0,26 | 65 | 4,0 |

| 1,0 | 3 | 0,7 | 10 | 7 | 4 | 0,16 | 150 | 8,0 | 0,2 | 100 | 6,0 | 0,30 | 70 | 4,3 |

| 1,2 | 4 | 0,8 | 12 | 8 | 5 | 0,16 | 180 | 8,8 | 0,32 | 120 | 6,5 | 0,38 | 100 | 4,6 |

| 1,5 | 5 | 0,9 | 15 | 10 | 6 | 0,20 | 250 | 10,3 | 0,40 | 160 | 7,7 | 0,50 | 150 | 5,4 |

| 1,8 | 5,5 | 1,0 | 18 | 12 | 7 | 0,26 | 300 | 11,3 | 0,50 | 200 | 8,0 | 0,64 | 180 | 6,0 |

| 2,0 | 5,5 | 1,0 | 18 | 12 | 7 | 0,28 | 360 | 11,8 | 0,56 | 240 | 8,8 | 0,68 | 210 | 6,4 |

| 2,5 | 6 | 1,3 | 23 | 14 | 8 | 0,32 | 460 | 14,1 | 0,64 | 310 | 10,6 | 0,84 | 280 | 7,5 |

| 3,0 | 7 | 1,5 | 27 | 17 | 9 | 0,38 | 680 | 14,9 | 0,76 | 450 | 11,3 | 1,00 | 360 | 8,3 |

| 3,5 | 8 | 1,6 | 30 | 20 | 10 | 0,44 | 750 | 15,3 | 0,86 | 490 | 11,9 | 1,10 | 410 | 9,4 |

| 4,0 | 9 | 1,7 | 34 | 22 | 11 | 0,50 | 840 | 16,1 | 0,92 | 580 | 12,5 | 1,20 | 460 | 10,0 |

При сварке деталей разной толщины (соотношение толщины не свыше 1 : 3) режим устанавливают по меньшей толщине, а рельефы выдавливают на более толстой детали. Это способствует формированию более симметричной зоны проплавления. В данном случае рекомендуется более жесткий режим.

При большой разнице в толщине свариваемых деталей штамповка рельефа на толстой детали не всегда приводит к положительным результатам. Это связано с сильной деформацией выступа по мере его разогрева нерезким уменьшением плотности тока. Более толстая деталь не успевает прогреться и не образует литое ядро нормального размера.

Поэтому необходимо применять более жесткие режимы с модуляцией в начале импульса для предупреждения выплеска. Если масса детали из металла большей толщины меньше, нагрев в месте сварки будет более равномерный.

Лучшие результаты получаются, если вместо штампованных рельефов применить промежуточную вставку, однако такая технология существенно осложняет массовое производство.

Совет

Регулированием нагрева за счет изменения отвода теплоты в электроды (изменение рабочей поверхности электродов, изготовление электродов из металлов с разной электропроводностью) можно существенно улучшить качество рельефной сварки металлов разных толщин.

Для сварки больших толщин (3,6—6,4 мм) рекомендуются рельефы двух типов — нормальные и уменьшенные (табл. 15). Последние используют преимущественно в многорельефных соединениях, где требуется плотное прилегание деталей по большей площади или необходимо штамповать рельефы в более толстой детали при сварке металла разных толщин.

Плавное нарастание сварочного тока в начале импульса уменьшает возможность выплесков и способствует более равномерному нагреву всех рельефов. Повышенное усилие проковки позволяет получить меньшие зазоры между свариваемыми деталями и более плотное литое ядро. Основные параметры режима, указанные в табл. 14 и 15, должны выдерживаться с допуском ±10%.

Минимальное значение сварочного тока ограничивается допуском 5%.

| Толщина каждой детали, мм | Размеры рельефов, мм | Рекомендуемые размеры (минимальные), мм | Минимальный диаметр литого ядра, мм | Усилие на рельеф, кгс | Продолжительность нарастания сварочного тока, с | Общая продолжительность сварки, с | Сила сварочного тока, кА | Минимальное разрушающее усилие при срезе на точку, кгс | |||

| Диаметр | Высота | Расстояние между рельефами | Нахлестки и фланцев | при сварке | при проковке | ||||||

| Нормальные рельефы | |||||||||||

| 3,6 | 8,0 | 1,6 | 38 | 19 | 11 | 900 | 1900 | 0,3 | 1,20 | 15,4 | 3560 |

| 4,0 | 9,0 | 1,7 | 40 | 20 | 12 | 1040 | 2080 | 0,3 | 1,40 | 16,1 | 3840 |

| 4,4 | 9,5 | 2,0 | 44 | 22 | 13 | 1200 | 2400 | 0,4 | 1,64 | 17,4 | 4500 |

| 4,8 | 10,0 | 2,0 | 48 | 24 | 14 | 1330 | 2660 | 0,4 | 1,96 | 18,8 | 5350 |

| 5,2 | 11,0 | 2,3 | 50 | 25 | 15 | 1440 | 2880 | 0,5 | 2,24 | 20,2 | 5920 |

| 6,4 | 13,5 | 2,8 | 64 | 32 | 18 | 1770 | 3540 | 0,6 | 2,90 | 23,3 | 8200 |

| Уменьшенные рельефы | |||||||||||

| 3,6 | 6,8 | 1,5 | 40 | 19 | 9 | 640 | 1280 | 0,3 | 1,20 | 11,1 | 2300 |

| 4,0 | 7,5 | 1,5 | 42 | 20 | 10 | 650 | 1300 | 0,3 | 1,40 | 11,8 | 2480 |

| 4,4 | 8,0 | 1,7 | 43 | 21 | 11 | 680 | 1360 | 0,4 | 1,64 | 12,8 | 2950 |

| 4,8 | 8,5 | 1,8 | 44 | 23 | 11 | 725 | 1450 | 0,4 | 1,96 | 13,9 | 3500 |

| 5,2 | 9,0 | 2,0 | 46 | 24 | 12 | 785 | 1570 | 0,5 | 2,24 | 14,9 | 3850 |

| 6,4 | 10,0 | 2,2 | 52 | 28 | 13 | 950 | 1900 | 0,6 | 2,90 | 17,3 | 5430 |

Рельефной сваркой можно соединять пакеты из трех листов и более. Рельефы удобнее штамповать на средней детали, чередуя их расположение в ту и другую стороны.

Можно штамповать рельефы и на наружных деталях, однако при этом необходимо точное совмещение рельефов. Это усложняет конструкцию оснастки и такой способ применяется реже.

При таком совмещении рельефов в среднем листе можно достигнуть сквозного проплавления.

При сварке изделий с небольшими фланцами увеличить площадь сварки можно, применив рельеф удлиненной формы (рис. 61, а). Такой же формы рельефы иногда применяют для сварки криволинейных плоскостей, располагая рельеф вдоль уклона поверхности.

Это позволяет получить достаточную прочность при меньшем радиусе криволинейной поверхности. Для листовой стали толщиной менее 0,6 мм условия сварки ухудшаются в результате снижения механической прочности рельефа, который разрушается до достижения необходимой температуры нагрева.

Для сварки металла толщиной 0,4—0,6 мм можно применять кольцевые рельефы (рис. 61, б).

Рис. 61. Рельефы удлиненной и кольцевой формы

Сварка по замкнутым рельефам позволяет получить герметичное соединение, которое обычно формируется в твердой фазе. Образование соединения с литой зоной требует больших сварочных токов.

Для достижения равнопрочности соединения с основным металлом достаточно иметь ширину зоны сварки b — 1,5δ.

При сварке тонколистовой низкоуглеродистой стали кольцевым рельефом необходимы плотность тока в соединении 0,4—0,5 кА/мм2 и давление 8—10 кгс/мм2.

Обратите внимание

Профиль рельефа в поперечном сечении бывает: сферический, конический и трапециевидный. Наиболее целесообразная форма их еще не определена. Соотношение между шириной рельефа у основания bp и высотой hp рекомендуется: bp/hp ≈ 2. Для получения соединений шириной b = 1,5δ можно рекомендовать поперечные размеры рельефов bp ≈1,2δ; hp ≈ 0,6δ.

Рельефную сварку можно применять и для соединения криволинейных поверхностей с достаточно большим радиусом кривизны или при расположении места сварки на них по образующей (рис. 62, а, б).

В первом варианте лучшие результаты получают при расположении крайних рельефов на расстоянии не более половины радиуса кривизны поверхности (b≤R/2). Во втором варианте возможность сварки определяется жесткостью трубы, которая зависит от ее диаметра и толщины стенки.

При сварке трубы с охватывающей ее скобой (рис. 62, в, г) неизбежна деформация скобы из-за изменения радиуса в результате осадки рельефа.

Рис. 62. Рельефная сварка на криволинейных поверхностях

Источник: http://www.stroitelstvo-new.ru/svarka/t/vybor-rezhima-relefnoi-svarki.shtml

Pereosnastka.ru

Под режимом сварки понимают совокупность показателей, определяющих характер протекания процесса сварки. Эти показатели влияют на количество тепла, вводимого в изделие при сварке.

К основным показателям режима сварки относятся: диаметр электрода или сварочной проволоки, сила сварочного тока, напряжение на дуге и -скорость сварки.

Дополнительные показатели режима сварки: род и полярность тока, тип и марка покрытия электрода, угол наклона электрода, температура предварительного нагрева металла.

Выбор режима ручной дуговой сварки часто сводится к определению диаметра электрода и силы сварочного тока. Скорость сварки и напряжение на дуге устанавливаются самим сварщиком в зависимости от вида сварного соединения, марки стали, марки электрода, положения шва в пространстве и т. д.

Диаметр электрода выбирается в зависимости от толщины свариваемого металла, вида сварного соединения, типа шва и др. При сварке встык листов толщиной до 4 мм в нижнем положении диаметр электрода берется равным толщине свариваемой стали.

При сварке стали большей толщины применяют электроды диаметром 4—6 мм при условии обеспечения полной возможности провара металла соединяемых деталей и правильного формирования шва. Применение электродов диаметром более 6 мм ограничивается вследствие большой массы электрода и электрододержателя.

Кроме того, прочность сварных соединений, выполненных электродами больших диаметров, снижается за счет возможного непровара в корне шва и большой столбчатой макроструктуры металла шва.

Важно

В многослойных стыковых и угловых швах первый слой или проход выполняется электродом диаметром 2—4 мм; последующие слои и проходы выполняются электродом большего диаметра в зависимости от толщины металла и формы скоса кромок.

В многослойных швах сварка первого слоя электродом малого Диаметра рекомендуется для лучшего провара корня соединения. Это относится как к стыковым, так и угловым швам.

Сварка в вертикальном положении выполняется обычно электродами диаметром не более 4 мм, реже — 5 мм; электроды диаметром 6 мм могут применяться только сварщиками высокой квалификации.

Потолочные швы, как правило, выполняются электродами не более 4 мм.

При сварке вертикальных и горизонтальных швов ток должен быть уменьшен против принятого для сварки в нижнем положении Примерно на 5—10%, а для потолочных — на 10—15%, с тем чтобы жидкий металл не вытекал из сварочной ванны.

Угловой шов измеряется катетом.

Числовыми коэффициентами формы и выпуклости шва задаются при проектировании сварных изделий. Например, Коэффициент формы провара при ручной дуговой сварке может быть принят от 1 до 20.

Уменьшение диаметра электрода при постоянном сварочном токе повышает плотность тока в электроде и глубину провара, что объясняется увеличенным давлением дуги. С уменьшением диаметра электрода ширина шва уменьшается за счет уменьшения катодного и анодного пятен. С изменением силы тока меняется глубина провара.

Рис. 1. Схема сил взаимодействия между дугой и жидкостью в хвосте

Направление давления дуги можно изменять наклоном электрода или изделия и тем самым достигать различной глубины провара при одном и том же токе.

Повышение напряжения дуги за счет увеличения ее длины приводит к снижению сварочного тока, а следовательно, и к снижению глубины провара. Ширина шва при этом повышается независимо от полярности сварки.

С увеличением скорости ручной сварки глубина провара и ширина шва понижаются.

—

При разработке технологии ручной сварки покрытыми электродами необходимо правильно выбрать: а) марку и диаметр электрода; б) род, полярность и величину сварочного тока; в) последовательность наложения швов.

Марка электрода выбирается в зависимости от требований, предъявляемых к сварному соединению, и условий сварки. В соответствии с ГОСТ 9466—75 во всех видах технической документации, там где предусмотрены сварочные работы, должны быть проставлены марка и диаметр электрода. Но часто на чертежах сварных конструкций проставляют только тип электрода.

В этом случае необходимо выбрать промышленную марку электрода в соответствии с проставленным на чертеже типом, с учетом условий сварки данной конструкции. При этом учитываются: степень ответственности конструкции, химический состав стали, пространственное положение швов, имеющиеся в наличии источники питания сварочной дуги, квалификация сварщиков.

Диаметр электрода выбирается в зависимости от толщины основного металла с учетом пространственного положения сварки, В целях повышения производительности необходимо стремиться к выполнению сварки электродами возможно большего диаметра. Однако применение электродов чрезмерно большого диаметра может привести к дефектам сварки (непровар корня шва, прожоги основного металла) и затрудняет выполнение вертикальных и потолочных швов.

Совет

При сварке в нижнем положении углеродистых и низколегированных сталей каких-либо ограничений на диаметр электрода не существует.

В этом случае максимально возможный диаметр электрода определяется толщиной основного металла и квалификацией сварщика (таблица 16).

При многослойной сварке для наложения первого слоя (корень шва) применяют электроды диаметром 1,6— 3,0 мм. Последующие слои выполняют электродами диаметром 4— 6 мм.

При сварке вертикальных швов максимально возможный диаметр электрода — 5 мм. При потолочной сварке не рекомендуется применять электроды диаметром более 4 мм.

Максимально – возможный для данных конкретных условий сварки диаметр электрода, которым может работать сварщик, при условии высокого качества сварки является наиболее объективным показателем его квалификации.

Род и полярность сварочного тока определены сварочно-тех-нологическими характеристиками выбранной конкретной марки электрода.

Электроды, предназначенные для сварки постоянным током, не обеспечивают нормального горения дуги на переменном токе.

Если выбранная марка электрода допускает сварку постоянным и переменным током, то выбор рода тока определяется наличием тех или иных источников питания сварочной дуги, а также технико-экономическими соображениями.

Сварка переменным током имеет существенные экономические преимущества перед сваркой постоянным током. Технологическим достоинством сварки переменным током является слабовыраженное явление магнитного дутья. Достоинствами сварки постоянным го-ком являются более стабильное горение дуги и несколько лучшие качественные показатели.

Обратите внимание

Там, где по технологическим соображениям не требуется сварка постоянным током, по экономическим соображениям следует применять сварку переменным током.

Величина сварочного тока выбирается в зависимости от диаметра электрода, принимается во внимание и его марка (имеется в виду. в основном, вид покрытия).

При этом учитываются следующие факторы: а) пространственное положение сварки; б) толщина основного металла;

в) химический состав и технологические свойства стали.

При малом токе в сварочную ванну будет поступать недостаточное количество тепла и возможно несплавление основного и электродного металла — непровар. При большом токе увеличивается разбрызгивание электродного металла, стержень электрода сильно разогревается и начинает быстрее плавиться.

Это создает излишек электродного металла в шве и может привести к непровару в случае попадания жидкого электродного металла на нерасплавленный основной металл. Перегрев электродного стержня приводит также к растрескиванию покрытия электрода.

В результате куски электродного покрытия могут попадать в сварочную ванну и оставаться в шве в виде шлаковых включений.

Для ориентировочного определения величины сварочного тока при сварке в нижнем положении стыковых швов конструкций из углеродистых сталей можно пользоваться формулой: 1 — Kd, d — диаметр электрода; К — коэффициент, зависящий от диаметра электрода.

При сварке угловых швов можно устанавливать больший ток, так как в этом случае отсутствует опасность сквозного проплавления (прожога).

Важно

При сварке в вертикальном положении сварочный ток устанавливают на 10—15% меньше в сравнении со сваркой в нижнем положении. При потолочной сварке ток уменьшают на 15—25%,

При толщине металла менее 1,5 d сварочный ток уменьшают на 10—15%, а при толщине более 3 d — увеличивают на 10—15% в сравнении с полученным по формуле.

При сварке низколегированных сталей с повышенным содержанием легирующих элементов и легированных сталей сварочный ток уменьшают на 10—20% в сравнении со сваркой малоуглеродистых сталей.

Рекомендуемая величина сварочного тока указывается в паспорте (на этикетке) данной марки электрода. При сварке ответственных конструкций выбранный режим сварки проверяется практическим путем. С этой целью сваривают, опытные образцы из той же стали, из которой изготовлена конструкция, и в том же положении, в каком предстоит сварка.

Рациональная последовательность наложения швов определяется многими факторами. Основные из них следующие: назначение и степень ответственности конструкции, химический состав сталд толщина основного металла, протяженность швов, взаимное расположение швов.

Сварка углеродистых и низколегированных конструкционных сталей

Классификация сталей. Сталь является железоуглеродистым сплавом с содержанием углерода условно до 2%. В стали всегда присутствуют марганец и кремний, а также, к сожалению, вредные побочные примеси серы и фосфора.

Стали можно классифицировать по различным признакам. По химическому составу стали классифицируют на углеродистые и легированные. По назначению стали классифицируют на конструкционные, инструментальные и специальные.

Реклама:

Источник: http://pereosnastka.ru/articles/vybor-rezhima-svarki

Выбор параметров режима дуговой сварки

ОБЩИЕ ПОЛОЖЕНИЯ

При разработке технологического процесса сварки конструкции либо изделия из определенного материала необходимо выбрать способ сварки, оборудование для сварки, сварочные материалы, конструктивный тип соединения и элементы подготовки кромок, режимы сварки, методы и нормы контроля качества сварных швов, предусмотреть мероприятия по предупреждению или уменьшению сварочных деформаций.

К технологическим расчетам, необходимым непосредственно для разработки технологии дуговой сварки плавлением, относятся расчеты, связанные с оценкой ожидаемого химического состава и механических свойств сварного шва и соединения в целом.

Выбор способа сварки определяется характером производства (единичное, серийное и др.), толщиной свариваемого материала, протяженностью шва и пространственным положением его выполнения, требуемыми свойствами сварного соединения. При этом учитывается наличие соответствующего оборудования.

Совет

Сварочные материалы выбираются в зависимости от способа сварки, химического состава свариваемого металла, требований к свойствам сварного соединения. Немаловажными являются также сопутствующие и послесварочные операции (подогрев, термообработка и др.).

Элементы подготовки кромок и геометрия сварного шва (в том числе и площадь наплавленного металла Fн) задаются соответствующими ГОСТами или ТУ, в зависимости от способа сварки, толщины свариваемого металла, пространственного положения сварки, конструкции сварного соединения. В некоторых случаях, при сварке специальных изделий, геометрия сварного шва выбирается конструктором или технологом.

Наиболее важным элементом разработки технологического процесса сварки является определение режимов и техники сварки (сварочный ток и напряжение, скорость сварки, длина швов и последовательность их наложения и др.). Эти параметры оказывают существенное влияние на

ОБЩИЕ ПОЛОЖЕНИЯ

свойства сварного соединения: металла шва и зоны термического влияния (ЗТВ). Механические и другие свойства сварного соединения (металла шва и ЗТВ) могут значительно различаться, так как они зависят от химического состава, структуры металла и погонной энергии сварки.

Химический состав основного металла в ЗТВ известен и значительного его изменения в процессе сварки не происходит (только диффузионные процессы). Состав металла шва зависит от состава основного металла и сварочных материалов (доли участия основного и электродного металлов γ0 и γн см. гл.

2), металлургических взаимодействий в сварочной ванне на стадии расплавления присадочного материала и в дуговом промежутке. Все эти данные рассчитать теоретически в настоящее время мы не можем ввиду сложности процессов, происходящих в сварочной ванне.

Проплав-ление основного металла при дуговых способах сварки происходит за счет теплопередачи от плазменного потока дуги (прежде всего в головной части сварочной ванны), а при работе плавящимся электродом и за счет тепла, приносимого в сварочную ванну расплавленным электродным металлом.

Кроме того, проплавление основного металла осуществляется и теплопередачей на границе расплавленный металл – твердый металл. Тепловой поток в сварочной ванне определяется перемещением потока расплавленного металла. При теоретических расчетах необходимо знать все эти взаимодействия. Но несмотря на большое количество научных работ, посвященных этим вопросам, они не решены.

Приводимые в некоторых литературных источниках методы расчет-но-экспериментального определения режимов сварки основаны на изучении уже готовых сварных соединений (определение Fн и Fпр, γ0 и γн). Для определения химического состава шва нужно также учесть металлургические процессы (легирование или угар тех или иных элементов).

Обратите внимание

В литературе они приводятся в общем виде, на практике же могут значительно различаться. Таким образом, имея экспериментальный шов, проще и точнее можно провести химический анализ металла.

При этом, зная химический состав металла шва и термический цикл сварки, можно судить о его механических и других свойствах, а с учетом теплового цикла в ЗТВ и о свойствах сварного соединения в целом. Структура металла и его свойства определяются с помощью термокинетических и изотермических диаграмм распада аустенита.

Для высоколегированных, хромоникелевых и аустенитных сталей фазовый состав металла можно приблизительно определить по диаграмме Шеффлера. Более подробные сведения приво-

242 Выбор параметров режима дуговой сварки

дятся ниже при рассмотрении технологии сварки тех или иных групп металлов. Учитывая вышесказанное можно отметить, что выбор параметров режима сварки и сварочных материалов производится по литературным данным (таблицам, номограммам и др.).

При необходимости параметры режима сварки корректируются с целью получения требуемых свойств сварного соединения.

Основная задача, возникающая при выборе параметров режимов сварки сводится к определению такого их сочетания, при котором обеспечиваются требуемые свойства сварных соединений при максимальной производительности и минимальной стоимости процесса. Простейшие приемы выбора некоторых параметров сварки рассматриваются ниже.

Ручная дуговая сварка покрытыми электродами. Учитывая требования к свойствам сварного соединения, выбирается тип электрода, затем (см. гл. 2) по справочным данным или паспорту на электроды, где приводятся их технологические и другие показатели, с учетом условий выполнения сварки и имеющихся источников сварочного тока выбирается марка электрода.

Часто выбор марки электродов производится сразу по их паспортным данным. В паспорте на электроды приводятся сведения о их назначении, типичные химический состав и механические свойства металла шва, технологические особенности сварки, рекомендуемые род и сила сварочного тока, производительность наплавки, расход электродов и др.

Следует помнить, что химический состав металла шва по его длине изменяется. Это связано с нагревом электрода по мере его расплавления, а значит с изменением скорости его расплавления, т.е. изменяется γo- Геометрические размеры швов задаются по соответствующим ГОСТ или ТУ. Точность их исполнения зависит от квалификации сварщика и проверяется специальным шаблоном.

При сварке многопроходных швов стыковых соединений первые проход (корневой) должен выполняться электродами диаметром 3 … 4 мм для удобства провара корня шва. Следует иметь ввиду, что максимальная площадь поперечного сечения металла шва, наплавленного за один проход 30 … 40 мм2. При сварке угловых швов, за один проход, рекомендуется выполнять швы с катетом 8 … 9 мм.

При необходимости выполнения швов с большим катетом применяется сварка за два прохода и более.

Важно

Дуговая сварка в защитных газах. Состав защитного газа, марка и диаметр сварочной проволоки, основные параметры режима полуавтоматической и автоматической сварки выбираются по справочным данным, с

РАСЧЕТНАЯ ОЦЕНКА МЕХАНИЧЕСКИХ СВОЙСТВ 243

учетом технологических рекомендаций (см. технологию сварки различных групп металлов).

При полуавтоматической сварке геометрические размеры шва зависят от квалификации сварщика и химический состав металла шва по его длине изменяется.

При автоматической сварке параметры шва более стабильны. Условия сварки многопроходных стыковых и угловых швов такие же, как при ручной сварке покрытыми электродами.

Автоматическая сварка под слоем флюса. Выбор параметров режима сварки производится так же, как при сварке в защитных газах. Однако, учитывая, что при сварке под флюсом потери электродного металла на угар и разбрызгивание не превышают 5 %, должно выполняться соотношение FэлVпод ≥Fнvсв.

Однако и в этом случае нужно знать зависимость скорости подачи электрода vnoa от сварочного тока и других параметров режима (вылет электрода, напряжение дуги см. гл. 3). Зная значение Fэл и Fн (по ГОСТу или чертежу), можно уточнить

5.2. РАСЧЕТНАЯ ОЦЕНКА ОЖИДАЕМЫХ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛА ШВА

Прочность и работоспособность сварного соединения зависят от его формы и соотношения механических свойств металла шва, околошовной зоны (обычно зоны термического влияния) и основного металла.

При оценке ожидаемых механических свойств металла шва необходимо учитывать действие следующих технологических факторов:

– долю участия основного металла в формировании шва и его химический состав;

– тип и химический состав сварочных материалов;

– метод и режим сварки;

– тип соединения и число проходов в сварном шве;

– размеры сварного соединения;

– пластические деформации растяжения в металле шва при его остывании.

Совет

Влияние химических элементов, входящих в основной металл, может быть значительным. Не учитывать этого нельзя. Роль химического

244 Выбор параметров режима дуговой сварки

состава сварочных материалов также очевидна, так как их подбором можно регулировать химический состав и механические свойства металла шва в самых широких пределах.

Метод сварки определяет тип защиты, ее химическую активность, а режим сварки изменяет долю основного металла и объем жидкого флюса, участвующих в химических реакциях, что, естественно, влияет на химический состав металла шва и его свойства.

Тип соединения и число проходов влияют на химический состав металла шва, так как они определяют долю участия сварочных материалов в формировании шва и характер химико-металлургических процессов в зоне сварки.

Размеры сварного соединения влияют на характер температурного поля и термического цикла, определяя также существенные для формирования механических свойств металла шва характеристики: наибольшую температуру нагрева Tmax, длительность выдержки металла в интервале температур выше критических tB и скорость его охлаждения wохл.

Пластические деформации растяжения влияют в основном только на предел текучести металла шва, повышая отношение σт.ш / σв.ш до значений 0,75 … 0,8 вместо обычных для прокатной стали – 0,65 … 0,7.

В связи с этим недостаточно выбирать режим сварки и наплавки только по показателям сплошности металла шва, правильного формирования, отсутствия дефектов, устойчивости и производительности процесса. Необходимо выбирать такие режимы, которые, обеспечивая выполнение указанных выше требований, способствовали бы также получению благоприятных структур и механических свойств металла шва и ЗТВ.

На основании изучения всех факторов, влияющих на механические свойства металла шва, разработаны приближенные способы оценки ожидаемых механических свойств, многократная проверка которых показала, что расчетные характеристики металла шва отличаются от экспериментальных на ±10 … 15 %.

При сварке низкоуглеродистых сталей обычными методами химический состав металла шва, характеризуемый эквивалентным содержанием углерода Сэш, незначительно отличается от химического состава основного металла, характеризуемого также эквивалентным содержанием углерода Сэо. Для этих сталей Сэ.о = 0,21 … 0,35 % и Сэш = 0,20 … 0,30 %. Механические свойства металла шва зависят в основном от скорости его охлаждения и пластических деформаций растяжения, возникающих в металле шва при его остывании.

РАСЧЕТНАЯ ОЦЕНКА МЕХАНИЧЕСКИХ СВОЙСТВ 245

Существенное влияние скорости охлаждения металла шва на его механические свойства связано с известными в металловедении особенностями распада переохлажденного аустенита, с образованием вместо равновесного перлита (содержащего 0,83 % С) псевдоэвтектоида, имеющего неравновесный состав и более мелкую структуру. Кроме того, наряду с уменьшением количества углерода в псевдоэвтектоиде феррит обогащается углеродом, становится также неравновесным и изменяет свои свойства. Измельчаются зерна псевдоэвтектоида и феррита.

Таким образом, с увеличением скорости охлаждения металла шва вместо сравнительно мягких равновесных структур ферритно-перлитной стали происходит образование неравновесных, мелкодисперсных структур сорбита, троостита и бейнита, что приводит к заметному повышению прочности и уменьшению пластичности металла шва. Аналогичное явление происходит в сталях, которые с целью повышения их прочности подвергаются процессу так называемого термического упрочнения.

Обратите внимание

Используя график, приведенный на рис. 5.1, на котором показано изменение безразмерных коэффициентов, влияющих на характеристики металла шва ƒ(НВ),ƒ(σв),ƒ(σт) и ƒ(ψ) в зависимости от скорости остывания шва можно рассчитать ожидаемые характеристики металла шва. Зная механические свойства основного металла и режим сварки, рассчитыва-

Рис. 5.1. Изменение относительных характеристик механических свойств металла шва в зависимости от скорости его охлаждения

246 Выбор параметров режима дуговой сварки

ют скорость охлаждения wохл; по графику определяют соответствующие безразмерные коэффициенты и затем ожидаемые механические свойства металла шва по формулам:

где ав ш, отш, ч/ш, НВШ – соответственно предел прочности, предел текучести, относительное поперечное сужение и твердость металла шва; Оно, сгто, ц/0, НВО – соответствующие характеристики основного свариваемого металла.

Для легированных сталей необходимо учитывать более точно химический состав металла шва (рис. 5.2). При изучении комплексного легирования металла шва с пределом легирования: