Отпуск — сварное соединение — Большая Энциклопедия Нефти и Газа, статья, страница 1

Отпуск — сварное соединение

Cтраница 1

Отпуск сварных соединений после закалки в результате процессов коагуляции карбидов, рекристаллизации феррита и полигонизации, закономерно снижает твердость как металла шва, так и ЗТВ до 1800 — 1850 МПа. [1]

Отжиг или отпуск сварных соединений, которые иногда применяются для снятия остаточных напряжений после сварки, оказывают двоякое влияние на выносливость сварных соединений. Снятие остаточных напряжений вызывает повышение выносливости, однако наряду с этим может происходить разупрочнение металла шва околошовной зоны, приводящее к снижению выносливости. Сопоставление позиций 4 и 5 ( сталь марки СтЗ), 8 и 9 ( сталь марки 45) из табл. 10 также показывает более чем двукратное увеличение предела выносливости сварных соединений в результате отпуска. [2]

Нормализация и отпуск сварных соединений

Зачем нужен отпуск сварных соединений из теплоустойчивых сталей. [4]

В ходе предварительного отпуска сварных соединений из легированных сталей необходимо, чтобы перед началом нагрева было обеспечено переохлаждение сваренного изделия до температуры не выше окончания у — ос-превращения для устранения опасности длительного пребывания металла в двухфазной зоне, диффузии углерода в аустенит и опасности мартенситного превращения этого аустени-та при охлаждении от температуры отпуска. [5]

Нормализация и совмещенный с ней отпуск сварных соединений осуществляют в газовых печах. [6]

Установлено ( рис. 5.39), что отпуск сварного соединения при 600 20 С приводит к существенному изменению скорости роста усталостных трещин da / dN как в околошовной зоне, так и в сварном шве. [8]

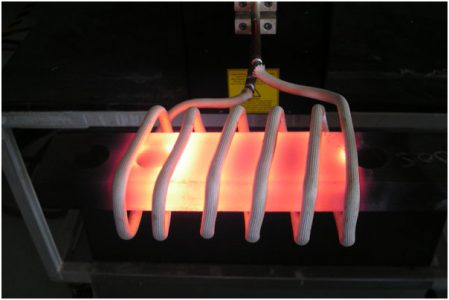

Индукционный нагрев используется для сварки и для отпуска сварных соединений с целью снятия внутренних напряжений. [9]

В зависимости от толщины металла следует проверить необходимость подогрева при сварке и отпуска сварных соединений. [10]

В зависимости от толщины металла следует проверить необходимость подогрева при сварке и отпуска сварных соединений. [11]

В зависимости от толщины металла следует проверить необходимость подогрева при сварке и отпуске сварных соединений. [12]

Необходимо тщательно соблюдать рекомендованные режимы предварительного и сопутствующего подогрева при сварке, а

Чтобы избежать образования трещин в сварных тройнико-вых соединениях, необходимо соблюдать рекомендованные режимы предварительного и сопутствующего подогревов при сварке, а отпуск сварных соединений производить непосредственно после окончания сварки. При отпускном нагреве необходимо быстро проходить интервал температур 550 — 700 С, так как в этом интервале хромомолибденованадиевые перлитные стали наиболее склонны к образованию трещин под влиянием остаточных напряжений. [14]

Хотя в этих случаях, как было уже сказано, свойства основного металла обычно являются допустимыми, по ряду признаков можно судить, что отпуск сварного соединения был выполнен некачественно. Это проявляется, например, в повышенной твердости шва и зоны термического влияния. Зачастую локальные трещины в теплоустойчивых сталях сопровождаются трещинами в швах, свидетельствующими о некачественной термической обработке. Вероятность появления локальных разрушений сварных соединений возрастает, как правило, с повышением их жесткости, что в свою очередь объясняется более высоким уровнем рабочих изгибающих напряжений. Поэтому, чем толще стенка паропровода, тем, как правило, более вероятно образование трещин в околошовной зоне. [15]

Термообработка сварных швов и соединений

Для создания крупных магистральных трубопроводов используют коллекторы с большим внутренним диаметром. Это применяется в теплосетях и системах водоснабжения. Из-за большого веса проходящей жидкости возрастает и давление на стенки коммуникации. Поэтому последние выполняются из материалов достаточной толщины, чтобы выдерживать большие нагрузки. Но это создает новую проблему — сложно качественно сварить стороны с такой толщиной, обеспечив длительную последующую эксплуатацию. При такой массе изделия прогрев достигает сравнительно небольшой зоны, что приводит к ряду физических процессов, неблагоприятно сказывающихся на дальнейшем использовании материала. Для решения этой проблемы разработана и применяется термообработка сварных соединений. Что это такое? В каких случаях необходима термообработка после сварки? Каким оборудованием и как выполняется процесс?

Суть и предназначение процесса

Сварочный шов создается электрической дугой и присадочным материалом с электрода при температуре от 1500 до 5000 градусов. Это приводит к нескольким негативным явлениям на толстом металле. А именно:

- Непосредственно в месте соединения основного и присадочного материалов происходит значительный перегрев. Это содействует кристаллизации металла с крупной зернистой структурой, что снижает его пластичность. Выгорание марганца и кремния тоже подвергает эту область преобразованию в жесткий участок, плохо взаимодействующий, при естественных расширениях, со всей конструкцией.

- Немного дальше от шва образуется зона закалки. Она испытывает значительный, но меньший перегрев, чем предыдущий участок, поэтому в ней происходит закаливание некоторых элементов. Этот участок характеризуется включениями с высокой твердостью и сниженной пластичностью. Ухудшаются показатели металла и по ударной вязкости.

- На удаленном расстоянии от шва появляется зона разупрочнения. Благодаря непродолжительному воздействию умеренной температуры от электрической дуги, данный участок сохраняет высокую пластичность, но снижаются характеристики по прочности.

Общим дефектом после сварки являются остаточные напряжения в металле, которые способны деформировать изделие. Из-за этого возникают трудности при монтаже объемных конструкций, где требуется точность при стыковке новых узлов. Остаточное напряжение вызывает и последующее образование трещин, что недопустимо для швов трубопроводов. В сочетании с высокой температурой, это способствует снижению коррозионной устойчивости, циклической прочности, и способности сопротивляться хрупким разрушениям в условиях холода.

Термообработка сварных швов выполняется при температуре от 700 до 1000 градусов. Это позволяет устранить последствия неравномерного прогрева при дуговой сварке на толстых металлах, чем повышает надежность будущих коллекторов и магистралей трубопроводов. Труба и наложенный шов приобретают более похожую структуру, и лучше взаимодействуют во время естественных физических процессов (расширения и сужения материалов, воздействия влаги и т.д.).

Термообработка сварных соединений трубопроводов происходит в три этапа:

- нагрев околошовной зоны или всего изделия одним из нескольких видов оборудование;

- выдержка материала на заданной температуре в течении определенного времени;

- последующее планомерное охлаждение до нормальных температур.

Это нейтрализует остаточные явления от сварки, выравнивая структуру металла, и снимая напряжение в металле, способствующее деформации. Процесс может выполняться несколькими способами, а технология разнится в зависимости от типа и толщины металла. Не все сварные соединения необходимо подвергать термообработке, но в некоторых случаях она является обязательной.

Что и когда подвергается термической обработке

Нейтрализации остаточных явлений от электродуговой сварки необходимо подвергать все трубопроводы диаметром от 108 мм, имеющими стенку 10 мм и более. Для этого используют индукционный нагрев изделия током с частотой 50 Гц. Термообработка способна воздействовать на металл трубы со стенкой 45-60 мм, для чего применяют гибкие электронагревательные проволоки или муфельные печи. Если толщина стенки конструкции не более 25 мм, то можно использовать газопламенный способ нагрева. Во всех случаях важен фактор равномерности распределения температуры во все стороны от сварочного соединения.

Стыки, выполненные с применением труб из стали 12XIMФ и ее разновидности 15XIMIФ, имеющие толщину стенки магистрали 45 мм должны подвергаться термической обработке сразу после окончания сварочных работ. Охлаждение материала не должно допускаться до температуры 300 градусов. Стыки из аналогичных сталей на трубах с диаметром 600 мм, при стенке 25 мм, обрабатываются в этот же временной период. В случае невозможности выполнить процесс, соединение необходимо укрыть слоем теплоизоляции 15 мм, а при первой же возможности произвести обработку. Максимальный срок на проведение этих работ составляет трое суток.

Термообработке необходимо подвергать не только кольцевые швы на трубопроводе, но и вваренные отводы, краны, заглушки. Крепление под участок трубы, которое присоединялось посредством сварки, тоже необходимо обработать нагревом.

Режимы процесса

Разные виды стали подвергаются термообработке в конкретный временной промежуток. Влияет на режим и толщина стенки изделия. На хромомолибденовых сталях и их сплавах с ванадием применяется нагрев индукционным способом, с частотой тока в 50 Гц и выше, или радиационным методом по следующим показателям:

| Толщина стенки, мм | Радиационный способ, минуты | Индукционный способ, минуты |

| До 20 | 40 | 25 |

| 21-25 | 70 | 40 |

| 26-30 | 100 | 40 |

| 31-35 | 120 | 60 |

| 36-45 | 140 | 70 |

| 46-60 | 160 | 90 |

| 61-80 | 160 | 110 |

| 81-100 | 160 | 140 |

Виды оборудования

Термообработка выполняется несколькими видами средств, выбор которых зависит от толщины свариваемых труб и местной доступности оборудования. Выделяются три основные способа нагрева околошовной зоны.

Индукционный

На рабочем месте устанавливается аппарат, вырабатывающий переменное высокочастотное напряжение. К нему подсоединяется нагревательный элемент, которым служит гибкий провод. Последний наматывают на сварочное соединение, предварительно укутанное асбестом для теплоизоляции. Эту технологию можно применять независимо от положения трубы в пространстве (вертикального или горизонтального).

Намотку провода производят вплотную к изолятору, а между витками оставляют зазор в 25 мм. Таким образом должно быть покрыто по 250 мм участка трубы с каждой стороны шва. После правильного наложения витков аппарат включается на время, предназначенное для конкретной толщины стенки трубопровода. Напряжение, проходя через витки провода, создает индукцию и разогревает изделие. Похожим способом выполняется и накладка цельных поясов, содержащих внутри себя ряд проводов, которые сразу покрывают нужную ширину трубы.

Радиационный

Вторым распространенным способом термической обработки сварных соединений является радиационный метод. Здесь тепловой эффект исходит от специальных нихромовых проводов, по которым идет напряжение, и околошовную зону греет непосредственно тепло от провода, а не индукция тока, как в первом способе. Тэн укладывают на основу из теплоизоляции.

Газопламенный

Самым дешевым способом выполнить термическую обработку сварного шва является пламя от горения смеси ацетилена и кислорода. Это подходит для труб с диаметром не более100 мм. На горелку устанавливается мундштук с крупным отверстием. Для равномерности подачи тепла от пламени на сопло одевается асбестовая воронка, распределяющая пламя по ширине в 250 мм. Правильный нагрев производится одновременно двумя горелками, работающими с каждой стороны.

Виды термообработки

Тепловое воздействие на сварочное соединение и прилегающую зону может выполняться по разной технологии для достижения определенных целей. Вот основные процессы и их влияние на изделие:

- Термический отдых. Трубопровод подвергают нагреву до 300 градусов с удержание этой температуры до 120 минут. Это действие способствует снижению содержания водорода в шве, и частичному снятию остаточного напряжения. Метод применяется на особо толстостенных изделиях, где невозможно выполнить другие техники термообработки.

- Высокий отпуск. Трубу и сварной шов нагревают до температуры 600-700 градусов. Выдержка происходит в течении 1-3 часов в зависимости от толщины стенки. Вследствие чего остаточное напряжение снижается до 90%. В низколегированных сталях разрушается закалочная структура, а карбиды становятся крупнее. Это приводит к повышению пластичности и ударной вязкости. Чаще всего этот вид термообработки применяют на сталях перлитного класса.

- Нормализация. Шов и трубу нагревают до 800 градусов, но на короткое время (выдержка от 20 до 40 минут). Это частично убирает напряжение в металле, но главным образом придает однородность и мелкозернистую структуру, что улучшает механические свойства. Такая технология используется на тонкостенных трубах небольшого диаметра.

- Аустенизация. Разогрев материала до 1100 градусов с длительным удержанием температуры (около двух часов) и последующим остыванием на воздухе. Реализуется на высоколегированных сталях для снижения остаточного напряжения и повышения пластичности.

- Стабилизирующий отжиг. Трубопровод с наложенным швом разогревают до 970 градусов с выдержкой до 180 минут. Охлаждение выполняется естественным образом на воздухе. Метод предупреждает возникновение межкристаллической коррозии на высоколегированных сталях.

Применение термообработки на трубопроводах из различных металлов значительно продлевает их срок эксплуатации. Для успешного использования метода важно правильно подбирать температуру, время выдержки и способ нагрева.

Поделись с друзьями

0

0

0

0

Отпуск сварных конструкций

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Высокий отпуск изделий из конструкционных сталей при температуре 600—800° С предназначен в основном для устранения возможной деформации в процессе механической обработки и эксплуатации конструкций, а также для повышения сопротивляемости их хрупким разрушениям, в особенности при пониженных температурах.

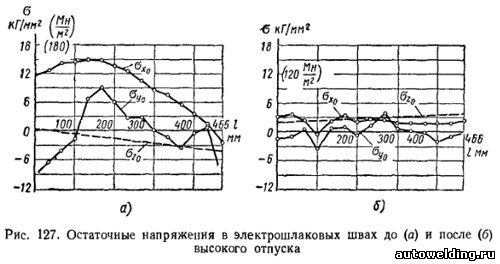

Предупредить появление остаточных деформаций сварных конструкций при обработке или эксплуатации можно, значительно снизив остаточные напряжения в процессе высокого отпуска. На рис. 127 приведены остаточные напряжения в электрошлаковом шве образца 500×500 мм из стали Ст.З толщиной 100 мм; режим отпуска: температура 675° С, выдержка 3,5—4 ч.

Повышение сопротивляемости сварных конструкций хрупким разрушениям в процессе высокого отпуска достигается в основном благодаря двум причинам. Во-первых, восстанавливается пластичность металла в местах, где в значительной степени произошли подкалка, пластические деформации, старение и были подготовлены условия для начала разрушения. Для начала разрушения металл должен вновь претерпеть значительную пластическую деформацию, которую одними эксплуатационными нагрузками даже при наличии концентраторов вызвать в пластичном металле Довольно трудно. Во-вторых, снижаются остаточные напряжения и запас накопленной потенциальной энергии, что приводит к устранению факторов, способствующих началу и распространению хрупких разрушений.

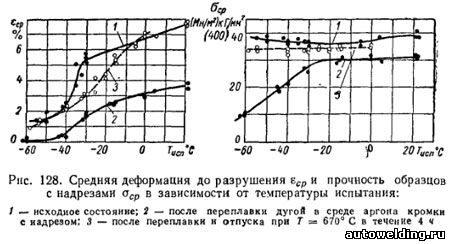

Результаты исследования, приведенные на рис. 128, (Испытания проводились совместно с М. Н. Скурихиным.) указывают, с одной стороны, на существенное влияние сварочного термомеханического цикла в зоне надреза на прочность и пластичность образцов, а с другой — на положительное влияние высокого отпуска на повышение сопротивляемости хрупким разрушениям.

Восстановление пластичности металла при высоком отпуске происходит сравнительно быстро. Например, на образцах с надрезом из стали Ст.З прочность и пластичность восстанавливаются после полуторачасовой выдержки при температуре высокого отпуска 600° С.

Образцы из стали Ст.З с надрезом подвергали предварительному загибу на угол 40°; полный угол загиба до появления трещины 68°. После отпуска в течение 2 ч при различных температурах образцы снова испытывали на загиб. Начиная с температуры отпуска 600° С и выше, образцы полностью восстанавливали свою пластичность (рис. 129). Разумеется, что для других марок сталей эта температура может быть иной.

Важным является вопрос об уровне остаточных напряжений после отпуска сварных конструкций. Если не касаться влияния остаточных напряжений на прочность при переменных нагрузках, то можно дать следующие рекомендации.

Так как в большинстве машиностроительных конструкций напряжения от рабочих нагрузок не превышают 2/3σT, то остаточные напряжения могут составлять примерно 1/3σT, если ставится условие отсутствия пластических деформаций в детали при ее нагружении.

Действительно, остаточные и рабочие напряжения в сумме составят величину, меньшую σT, и никаких пластических деформаций не произойдет.

При нормальном припуске на механическую обработку деформации от нее невелики и укладываются в допуски на точность, если даже обработку вести по металлу, в котором остаточные напряжения близки к σT. Это, разумеется, не относится к гибким и протяженным конструкциям.

Поэтому для большинства машиностроительных конструкций из тех, которые подвергаются отпуску и должны отвечать обычным требованиям по точности и жесткости, можно ставить условие, чтобы остаточные напряжения после отпуска не превышали 0,3σT.

Хрупкие разрушения при низких температурах в большинстве случаев начинаются от концентраторов и являются следствием не столько остаточных напряжений, сколько пластических деформаций в надрезе и свойств металла, изменившихся под влиянием сварки. Путем восстановления пластичности металла при отпуске значительно повышают сопротивляемость хрупким разрушениям. Если, однако, предположить, что разрушение может начаться по каким-либо причинам, то возможность его распространения будет, зависеть главным образом от уровня рабочих, а не остаточных напряжений. Известные в литературе данные о хрупких разрушениях связаны с напряжениями, большими чем 0,25—0,3σT. Можно ориентироваться на уровень остаточных разрушающих напряжений по пробе Робертсона, который до T ≥ —60° С не превышает 0,15— 0,25σT.

Термический цикл отпуска состоит из четырех стадий: нагрева, выравнивания температуры по сечению детали и по длине, выдержки и охлаждения. Иногда под продолжительностью выдержки неправильно понимают период выравнивания и собственно выдержку вместе взятые. Продолжительность периодов нагрева и выравнивания температуры зависит главным образом от сечения деталей и теплофизических свойств металла. Работ, посвященных периоду выдержки при отпуске, крайне мало.

На практике в большинстве случаев продолжительность периода выдержки, так же, как и периодов нагрева и выравнивания температуры, назначают пропорционально сечению детали, т. е. без надлежащего учета тех физических процессов, которые на самом деле определяют необходимую продолжительность выдержки при отпуске. Объясняется это тем, что до последнего времени применительно к отпуску не разработаны принципы определения снижения напряжений, основанные на учете свойств металла и распределения остаточных напряжений.

Отпуск является процессом изменения собственных напряжений, протекающим в соответствии с законами теории ползучести. Это означает, что к нему могут быть применены известные положения современной теории ползучести с учетом тех особенностей, которые присущи отпуску. Основная особенность процесса изменения напряжений при отпуске заключается в том, что отпуск на первой стадии протекает при переменной температуре, в то время как современные гипотезы ползучести в основном занимаются явлениями, происходящими при постоянной температуре. Вторая особенность состоит в том, что изменение напряжений при отпуске весьма близко к процессу простой релаксации. Под простой релаксацией понимается самопроизвольное изменение напряжений при постоянных полных деформациях. Изучение и расчет релаксации напряжений при отпуске целесообразно проводить не по кривым ползучести, а по кривым простой релаксации.

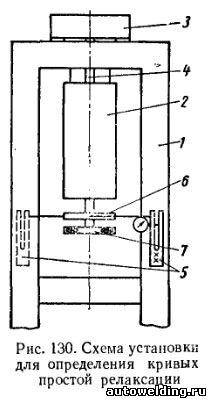

Изучение простой релаксации при переменных температурах выполнено в МВТУ им. Баумана (рис. 130) (Установка разработана совместно с В. В. Николаевым). Для устранения влияния температурной деформации на процесс релаксации были использованы трубчатые образцы с внутренним диаметром 15 мм, наружным 18 мм и длиной 110 мм, которые подвергали закручиванию в начале испытания. В процессе испытания угол закручивания поддерживали неизменным для постоянства деформации.

Установка состоит из станины 1, печи 2, механизма нагружения с двигателем 3, трубчатых тяг 4 для передачи крутящего момента, динамометров 5, соединенных стальными гибкими тросиками с колесом 6, и механизма поддержания постоянства угла закручивания 7. При помощи гибких тросиков колесо 6 может перемещаться на несколько миллиметров вследствие нагрева образца и тяг. При этом тросики передают усилия на динамометры практически без искажения, так как угол подхода тросиков к динамометрам остается близким к 90°. Для поддержания постоянства угла закручивания к концам образца сваркой прихвачены удлинители. На концах этих удлинителей закреплены дварычага с индикаторными головками, снабженными электрическими контактами, с которыми может соприкасаться стрелка индикатора в случае ее отклонения в какую-либо сторону. При замыкании стрелки двигатель включается для вращения в соответствующую сторону. Величина крутящего момента регистрируется динамометрами. Установка имеет программное устройство, позволяющее устанавливать различные скорости нагрева и выдерживать их одинаковыми при получении кривых от различных начальных уровней напряжений.

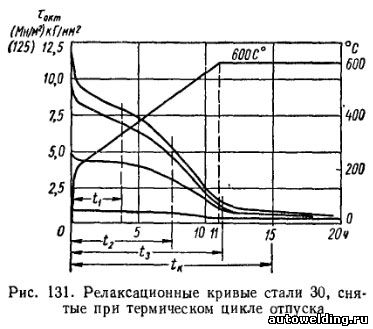

При построении релаксационных кривых, полученных при различных начальных напряжениях (рис. 131), в качестве регистрируемой величины принято не нормальное напряжение σ, а τокт, которое в теории пластичности и ползучести используется в расчетах и является определяющим для оценки протекания пластической деформации:

Для наглядности можно принять, что кривые τокт представляют собой семейство кривых простой релаксации нормальных напряжений σ:

Кривые τокт показывают одновременно изменение напряжений под влиянием пластической деформации и вследствие изменения G от температуры.

Релаксационные кривые на других сталях, не являющихся жаропрочными, аналогичны стали 30 (см. рис. 131). Во всех случаях спустя некоторое время после достижения температуры отпуска наступает стабилизация остаточных напряжений. Дальнейшая выдержка не приводит к существенному снижению напряжений. Лишь весьма длительные выдержки (десятки часов) позволяют ощутимо снизить напряжения.

Для того чтобы судить о снижении одноосных остаточных напряжений в сварных соединениях и конструкциях при отпуске, можно непосредственно использовать релаксационные кривые с учетом соотношения (212).

По материалам: Винокуров В.А. «Сварочные деформации и напряжения».

Обработка сварного шва после сварки: термическая, механическая, антикоррозийная

Сварка — самый надежный, быстрый и экономичный способ создания неразъемных соединений металлов и их сплавов. В ходе сварочного процесса металл нагревается до температуры плавления. Это вызывает в нем внутренние напряжения. Кроме того, на поверхности сварочного шва остается шлак. Для удаления шлака и снятия внутренних напряжений в металле применяются различные способы обработки сварного шва.

Обработка сварного шва

Обработка сварного шваОсновные способы обработки сварных соединений

Наиболее распространенными стали следующие методы обработки сварного шва:

- Термическая. Применяется для ликвидации внутренних остаточных напряжений. Проводится путем локального или общего прогрева.

- Механическая. Зачистка сварных швов после сварки удаляет шлаки и окалину с поверхности соединения.

- Химическая. Состоит из обезжиривания и покрытия защитным слоем. Препятствует возникновению коррозионных очагов. Метод используют для обработки материалов, подверженных коррозии, которым предстоит работать в активных средах.

Способ воздействия выбирают, применяясь к техническим требованиям к конструкции и условиям ее эксплуатации. Часто применяют последовательно все три метода.

Термообработка

Термическая обработка сварных соединений обязательно проводится после сварки тонкостенных изделий, особо подверженных деформациям под воздействием внутренних напряжений. К таким конструкциям относятся трубопроводы, различные емкости, сосуды давления.

Термическая обработка сварного шва

Проводится термообработка и для большинства ответственных конструкций, таких, как корпуса атомных и химических реакторов.

Заключается термообработка в нагреве детали и ее последующем охлаждении по строго заданному температурному графику.

Зачем нужна

В ходе сварки нагревается небольшая область детали в районе шва. Неравномерный прогрев и приводит к возникновению внутренних напряжений, способных деформировать или даже разрушить деталь. Кроме того, в зоне неравномерного нагрева изменяется структура кристаллической решетки металла, что приводит к ухудшению его физико-механических и химических свойств.

Рядом со сварным швом зона закалки, в которой прочность повышена, а упругость, наоборот, понижена. Ее окружает зона разупрочнения, в которой пластичность сохраняется, а прочность становится ниже, чем была до сваривания.

Термическая обработка сварных соединений призвана восстановить внутреннее строение металла и его свойства, вернуть характеристики прочности, пластичности и коррозионной устойчивости к проектным значениям.

Особенности проведения

Обработка осуществляется при высоких температурных значениях, в диапазоне 600- 1000 °С. Это позволяет преодолеть негативные последствия неравномерного нагрева и приблизить структуру шва и околошовной зоны к структуре самой детали.

Обработка проходит в три стадии:

- Нагревается область рядом со швом.

- Конструкция выдерживается некоторое время в нагретом состоянии.

- Изделие охлаждается в соответствии с графиком обработки.

Процесс термообработки швов на трубопроводе

Существует несколько видов обработки сварного шва. Выбор зависит от конфигурации конструкции, толщины детали и цели, которую собираются достигнуть.

Для каждого вида обработки применяется свой специфический график нагрева, выдержки и охлаждения.

Достоинства и недостатки

К достоинствам обработки нагревом относят:

- Восстановление целевых характеристик прочности и пластичности;

- Снятие внутренних напряжений, обеспечение долговечности шва и всей конструкции;

- Улучшение, при необходимости, этих показателей.

Отрицательные моменты при проведении обработки нагревом следующие:

- Высокие требования к квалификации работников.

- Необратимость процессов. В случае несоблюдения графика термообработки сварных швов исправить брак практически невозможно.

- Требуется дорогостоящее и громоздкое оборудование

- Высокое энергопотребление, низкая экологичность.

В большинстве случаев преимущества перевешивают недостатки.

Что подвергают обработке

Термообработке подвергают сварные швы в ответственных конструкциях. Сюда входят

- магистральные трубопроводы

- сварные конструкции различных механизмов и станков, испытывающих высокие нагрузки

- изделия, которым предстоит работать в сложных условиях эксплуатации.

При термообработке сравнительно небольших изделий используют муфельные печи.

Самодельная муфельная печь

Для обработки нагревом габаритных конструкций применяют нагрев пламенем газовых горелок или индукционный способ. В отдельных случаях применяют радиационный метод.

Термообработку для повышения коррозионной стойкости следует проводить по возможности скорее по окончании сварки.

Параметры проведения процесса

Продолжительность процесса во многом определяется маркой сплава и толщиной заготовки. Для хром-молибденовых сплавов применяют индукционный или радиационный способы нагрева. С увеличением толщины типовая продолжительность нагрева (в минутах) растет:

| Толщина детали, см | Радиационный | Индукционный |

| 2,0 | 40 | 25 |

| 2,0-2,5 | 70 | 40 |

| 2,5-3,0 | 100 | 40 |

| 3,0-3,5 | 120 | 60 |

| 3,5-4,5 | 140 | 70 |

| 4,5-6,0 | 150 | 90 |

| 6,0-8,0 | 160 | 110 |

Индукционный способ требует меньшего времени на обработку, но отличается большими энергозатратами. Перед обработкой следует обязательно выполнить зачистку сварочного шва.

Используемое оборудование

Термообработка сварных швов выполняется с использованием нескольких основных способов, каждый требует своего набора оборудования:

- Индукционный. Требует генератора высокочастотного переменного тока большой мощности. Нагревательным элементом является катушка индуктивности, намотанная поверх участка детали, подлежащего нагреву.

- Радиационный. Используется инфракрасное излучение от нагретой нихромовой проволоки, через которую пропускается сильный электрический ток. Требует мощных источников тока. Может применяться для прогрева материалов со слабыми электромагнитными свойствами.

- Газовый. Наиболее экономичный по энергозатратам способ. Используется специальная горелка. Факел пламени формируется так, чтобы равномерно прогневать зону термообработки.

Выбор метода нагрева проводят, сопоставляя цель обработки, толщину конструкций, характеристики материала и экономические соображения.

Виды термической обработки

Виды термообработки сварных швов различаются по своей цели. Специалисты отличают следующие процессы:

- Отдых. Конструкцию доводят до 300 °С и выдерживают полтора — два часа. Снижает механические напряжения и снижает содержание водорода в материале шва.

- Отпуск. Состоит в нагреве до 700 °С и трехчасовой выдержке. Практически полностью снимает напряжения, дает возможность повысить пластичность.

- Нормализация. Всю конструкцию, включая шов, нагревают до 800 °С и выдерживают 30-40 минут. Позволяет достичь однородности и мелкозернистости структуры металла. Используется на изделиях малой толщины.

- Аустенизация. Изделие нагревают до 1100 °С и выдерживают 120 минут. Охлаждение проводят при комнатной температуре. Повышает пластичность высоколегированных сплавов за счет преобразования их кристаллической структуры.

- Отжиг. Нагрев до 960 °С, трехчасовая выдержка и остывание при комнатной температуре. Используется для высоколегированных сплавов для повышения коррозионной стойкости.

- Индукционный отпуск сварного шва

- Подготовка труб к нормализации сварного шва

Как правило, перед термообработкой проводится зачистка сварного соединения.

Контроль температуры

При проведении термообработки ключевое значение имеет температура нагрева конструкции. Для контроля температуры применяют:

- Термокарандаш и термокраска. Представляют собой химическое соединение, меняющее цвет по мере изменения температуры. Наносятся на поверхность изделия.

- Тепловизоры и пирометры. Электронные устройства, дистанционно измеряющие температуру.

Термокарандаши и термокраска – традиционные средства, достаточно трудоемкие в применения и требующие постоянного визуального контроля со стороны оператора и его оперативного вмешательства в случае выхода параметров за пределы допустимых значений.

Пирометр

Тепловизоры и пирометры обладают большей точностью и могут быть встроены в автоматическую систему поддержания постоянной температуры.

Другие виды обработки

Кроме термообработки, широко используются также механические и химические виды очистки сварных швов.

Механическая

Проводится с использование проволочных щеток или абразивных дисков. В промышленных условиях щетка, диск или лепестковая абразивная насадка закрепляет в угловой шлифовальной машинке (в быту называемой «болгарка»)

Способом механической зачистки с поверхности соединения удаляют шлаки, окалину, брызги застывшего металла и оксидную пленку.

Механическая обработка сварного шва

Зачистка сварного шва после сварки применяется перед термообработкой или покраской.

Химическая

Призвана удалить с поверхности шва следы жира, смазки, оксидные пленки и другие загрязнения. Проводится перед нанесением на конструкцию покрытий, предохраняющих от коррозии.

Травление — обработка сильнодействующими кислотами — проводится перед механической обработкой. После нее проводят пассивацию — нанесение вещества, образующего на поверхности защитную пленку.

Химическая обработка сварного шва

Химическая обработка металла проводится химически активными веществами, многие из которых пожароопасны и могут причинить серьезный вред здоровью. Поэтому следует строго соблюдать правила техники безопасности.

5.3. Термическая обработка сварных соединений

Сварные соединения, работающие в условиях ползучести, без термообработки после сварки не обеспечивают эксплуатационной надежности ввиду структурной неоднородности и наличия остаточных напряжений. Исключение составляют соединения из сталей 12ХМ, 15ХМ, 12Х1МФ, 12Х2МФСР при толщине до 6 мм.

Основным видом термообработки является отпуск. Он стабилизирует структуру (твердость) сварного соединения и снижает остаточные напряжения.

Отпуск позволяет применять сварочные материалы с низким содержанием углерода, что обеспечивает технологическую прочность сварных соединений.

Температура и время отпуска определяются химическим составом и толщиной материала (табл. 9). Так, с увеличением содержания С, Мо, V, повышающих релаксационную стойкость сталей, температура и время выдержки увеличиваются. Недостатком отпуска является невозможность полного выравнивания структуры.

Таблица 9

Режим отпуска сварных соединений, выполненных дуговой сваркой

Марка стали | Толщина свариваемых деталей, мм | Минимальное время выдержки, ч |

Отпуск Т = 715 15 С | ||

12МХ | 10 | – |

12ХМ | 10 – 20 | 1 |

15ХМ | 20 – 40 | 2 |

20МЛ | 40 – 80 | 3 |

80 | 4 | |

Отпуск Т = 735 15 С | ||

12Х1МФ | 6 | – |

20ХМФЛ | 6 – 10 | 1 |

10 – 20 | 2 | |

20 – 40 | 3 | |

40 – 80 | 4 | |

80 | 5 | |

Отпуск Т = 745 15 С | ||

15Х1М1Ф | 6 | – |

15Х1М1ФЛ | 6 – 10 | 1 |

12Х2МФСГ | 10 – 20 | 2 |

20 – 40 | 3 | |

40 – 80 | 5 | |

80 | 7 | |

Нормализация с последующим отпуском позволяет ликвидировать разупрочнения и обеспечивать высокую эксплуатационную надежность сварных соединений. Но это требует использования сварочных материалов, имеющих более высокую термическую прирабатываемость швов.

Кроме этого, при нормализации необходимо применять термообработку всей конструкции, так как местный высокотемпературный нагрев под нормализацию вызывает разупрочнение металла в зонах, расположенных вблизи источника нагрева, что снижает сопротивление ползучести и длительной прочности. Термическую обработку осуществляют сразу после сварки, но не позднее, чем через 72 часа.

В тех случаях, когда не представляется возможным осуществить термообработку сразу после сварки или сваривают металлы большой толщины, рекомендуют производить низкотемпературную термообработку сварных соединений – отдых.

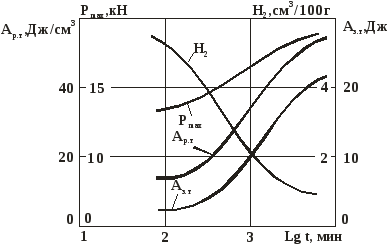

Отдых – это продолжение нагрева после окончания сварки (без охлаждения до комнатной температуры). В процессе отдыха не происходит фазовых превращений, а проходят лишь диффузионные и релаксационные процессы. При этом наблюдается эвакуация диффузионного водорода из металла шва и зоны термического влияния. Наблюдается также релаксация сварных напряжений (рис. 32).

Рис. 32. Влияние времени выдержки после сварки на содержание Н2, работу зарождения трещины Ар.т. и максимальную разрушающую нагрузку Рmax для наплавленного металла типа 10ХН2М | Температуру отдыха принимают на 10…20 °С выше, чем критическая температура хрупкости, но не выше нижней границы термического старения. Для большинства теплоустойчивых сталей температура отдыха составляет 100…200 °С при времени выдержки 8…10 часов. |

Контрольные вопросы к главе 5

1. Какие перлитные стали называют жаропрочными?

2. Назовите основные трудности при сварке перлитных жаропрочных сталей.

3. Какие требования предъявляются к сварочным материалам?

4. Какие меры применяют для уменьшения содержания водорода в металле шва?

5. Что такое «отдых» сварных соединений, когда и с какой целью его применяют?

|

|

При последующем охлаждении балка будет изгибаться в обратном (указанному штрихом) направлении и в большей степени. В двутавровой балке при сварке полки изгибаются: верхняя— краями вниз, а нижняя — краями вверх. Вертикальная стенка изгибается в вертикальной плоскости и образуется серповидность. При помощи нагрева правят сначала верхнюю полку, затем — нижнюю и вертикальную стенку и в последнюю очередь серповидность.

На рис. 53, г показана правка нагревов выпучин в тонком листе. При правке лист нагревают отдельными участками (пятнами) в местах, указанных точками и расположенных по основанию выпучины. Каждый следующий участок нагревают после остывания предыдущего. Стрелками показан порядок и направление нагрева. ТЕРМИЧЕСКАЯ ОБРАБОТКА СВАРНЫХ ИЗДЕЛИЙ Термическая обработка изделий после сварки производится для устранения (снятия) в них остаточных напряжений в тех случаях, когда это требуется техническими условиями на изготовление данного изделия. Применяют следующие виды термической обработки. Полный отжиг. Стальное изделие нагревают до 820—930° С, выдерживают при этой температуре их затем медленно охлаждают. Полный отжиг обеспечивает: 1) получение мелкозернистого строения, что повышает пластичность металла шва и переходной зоны. Благодаря улучшению сцепления между зернами возрастает вязкость металла; 2) понижение твердости металла шва, что облегчает последующую обработку его резанием или давлением; 3) уничтожение внутренних напряжений в сварном изделии. Время выдержки при температуре отжига составляет от 0,75 до 1 мин на 1 мм толщины изделия; общее время выдержки должно быть не менее 30 мин. Затем изделие медленно охлаждают вместе с печью со скоростью от 50 до 75° в час до температуры 300° С, после чего его можно вынуть из печи и охлаждать на спокойном воздухе. Слишком длительная выдержка при температуре отжига вредна, так как способствует росту зерен. Особенно это сказывается на мягкой низкоуглеродистой стали при температуре выше 1000° С. Ниже этой температуры рост зерна будет незначителен даже при выдержке до 7—8 ч. На рис. 54 показана схема изменения структуры стали при полном отжиге. До отжига металл имеет крупнозернистое строение (рис. 54, а). При определенной температуре внутри крупных зерен образуются мелкие зерна (рис. 54,6).

К концу нагревания этот процесс заканчивается и металл приобретает равномерное и однородное строение (рис. 54, в). Если сталь начать медленно охлаждать, то мелкозернистое строение сохранится, а по границам зерен выделится мягкое пластичное чистое железо — феррит (рис. 54, г), обеспечивающий хорошую связь между зернами и делающий сталь вязкой и пластичной. Такая структура остается и после отжига. Если при отжиге нагревать сталь до 1200° С, т. е. до начала оплавления в среде, содержащей кислород, то произойдет не только перегрев, но и пережог (окисление) металла. Пережженная сталь имеет окисленные с поверхности зерна, обладает большой хрупкостью и малой прочностью. Если перегретую сталь можно исправить повторным отжигом, то пережженный металл исправить нельзя. Нормализация. Нормализация отличается от полного отжига большей скоростью охлаждения. Повышенная скорость охлаждения в первые моменты после нагрева позволяет получить мелкозернистое строение металла. С этой целью сварное изделие после нагрева до температуры на 20—30° выше критической и выдержки вынимают из печи и охлаждают на воздухе. При нормализации металл шва получается несколько более прочным, но менее пластичным, чем при отжиге. Чем больше углерода и марганца содержит сталь, тем более заметно понижение пластичности при нормализации. Для мягкой низкоуглеродистой стали, содержащей менее 0,2% углерода, вместо отжига рекомендуется применять нормализацию. Отжиг для снятия напряжений (низкотемпературный отжиг или высокий отпуск). Для снятия напряжений изделие нагревают до 600—650° С и после выдержки (из расчета 2—2,5 мин на 1 мм толщины металла, но не менее 30 мин) подвергают медленному охлаждению вместе с печью. Поскольку при этом металл нагревается до температуры, лежащей ниже критической, изменений структуры не происходит. При отпуске изделие можно нагревать до более низкой температуры, но тогда напряжения частично останутся в изделии, хотя «пики» их значительно снизятся. Так, например, при 400—500°С снимается до 50%, а при 200—300° С — до 10—20% остаточных напряжений, возникающих в процессе сварки. Для отжига и нормализации всей сварной конструкции требуются соответствующие печи. Высокий отпуск устраняет остаточные напряжения и повышает пластичность металла, но не ликвидирует сварочные деформации. Для устранения деформаций детали следует предварительно зажать в приспособление, придав им требуемую форму, а затем подвергнуть высокому отпуску. После этого детали сохраняют ту форму, какую они имели в приспособлении. ВЛИЯНИЕ НИЗКИХ ТЕМПЕРАТУР НА СВОЙСТВА СВАРНЫХ СОЕДИНЕНИЙ Влияние низких температур на основной металл. При понижении температуры ниже известного предела обычные углеродистые стали и наплавленный металл становятся хрупкими и их ударная вязкость резко понижается, хотя временное сопротивление стали при этом даже возрастает Если при температуре 20° С ударная вязкость стали Ст. 3 около 13 кгс-м/см 2 , то при — 40° С она составит только 0,5—1 кгс-м/см 2 . Поэтому сварные соединения из обычной стали при температуре ниже — 40° С могут давать трещины при ударных нагрузках или в местах концентрации напряжений. Отжиг после сварки устраняет внутренние напряжения и повышает надежность эксплуатации конструкции при пониженных температурах. Низкоуглеродистые легированные стали, содержащие свыше 3% никеля, например нержавеющие хромоникелевые стали, а также цветные металлы (медь, латунь, алюминий), не уменьшают своей ударной вязкости даже при очень низких температурах (до —250° С) и не становятся хрупкими. Поэтому их широко используют в изделиях, работающих при низких температурах, напри мер, в аппаратах и сосудах для получения и хранения жидкого воздуха, жидкого кислорода, жидкого водорода, жидкого гелия и пр. Сварка при низких окружающих температурах. Низкая окружающая температура при выполнении сварки (сварка на холоде) оказывает влияние на механические свойства наплавленного металла низкоуглеродистой стали. При температуре ниже — 20° С сталь Ст. 3 несколько понижает ударную вязкость, заметно уменьшается угол загиба, что свидетельствует о повышении хрупкости металла сварного шва. Поэтому в шве могут образоваться трещины уже в процессе сварки на холоде. Наибольшие трудности возникают при сварке на холоде сталей, содержащих углерода свыше 0,25%, а также легированных марганцем, хромом и молибденом, склонных к закалке. В этом случае вследствие быстрого охлаждения участков, прилегающих к сварному шву, которые при этом частично закаливаются и становятся более твердыми и хрупкими, могут появиться трещины. Для предупреждения образования трещин такие стали на холоде следует сваривать с предварительным подогревом места сварки и медленным охлаждением шва после сварки. Сварка на холоде хромоникелевых нержавеющих сталей и цветных металлов не влияет на свойства наплавленного металла и поэтому вполне допустима. Для подогрева изделий при сварке на холоде применяют индукционные нагревательные устройства — индукторы (рис. 55). Нагревательное устройство состоит из стального магнитопровода и обмотки. На рис. 55, а изображен индуктор с незамкнутым сердечником 1, которым он устанавливается на нагреваемый лист 3, а обмотка 2 подключается к вторичной обмотке сварочного трансформатора 4.

Свободные концы обмотки нагревателя и вторичной обмотки трансформатора замыкаются на нагреваемое изделие. При прохождении по обмотке индуктора переменного тока в магнитопроводе и воздушном пространстве окало полюсов сердечника возникает сильное переменное магнитное поле, которое индуктирует электродвижущую силу в нагреваемом изделии. Под действием электродвижущей силы в изделии возникают вихревые токи, нагревающие металл. Для нагрева труб, колонн, стержней и резервуаров небольшого диаметра применяют индукторы без специального сердечника (рис. 55, б), которым в данном случае служит сама нагреваемая труба 1, вокруг трубы навивается обмотка 2. включаемая последовательно во вторичную обмотку сварочного трансформатора 3. Переносные индукторы для подогрева имеют мощность порядка 9-10 ква и вес около 30 кГ. Скорость нагрева составляет 70— 80 град/мин. Переменное магнитное поле индуктора оказывает влияние на сварочную дугу, вызывая «магнитное дутье», которое распространяется на расстояние около 100 мм от индуктора. Температура нагрева металла определяется путем нанесения на него полосок термокраски (термоиндикатора), которая при нагревании до 150-200° С изменяет свой цвет. Нагревание ведется вдоль оси шва участками длиной до 800 мм и шириной до 200 мм, для чего индуктор на данном участке устанавливается дважды. В многослойных швах подогрев индуктором производится только при наложении первого валика. Последующие слои нужно наплавлять на металл, неполностью остывший после наплавки предыдущего слоя. Автор: Администрация Общая оценка статьи: _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ |

Термообработка сварных швов и соединений

При сборке различных металлоконструкций применяют два основных способа соединения деталей – разборные конструкции и скрепленные между собой. Последний тип соединения комплектующих в основном выполняется при помощи их сваривания. При этом в местах сварных швов возникают напряжения металла, которые негативно влияют на качество соединений и в целом на сваренную металлоконструкцию.

При сборке различных металлоконструкций применяют два основных способа соединения деталей – разборные конструкции и скрепленные между собой. Последний тип соединения комплектующих в основном выполняется при помощи их сваривания. При этом в местах сварных швов возникают напряжения металла, которые негативно влияют на качество соединений и в целом на сваренную металлоконструкцию.

В связи с этим в местах сварочных швов понижается расчетная прочность, они в большей степени подвержены коррозии.

Для устранения этих недостатков применяются некоторые способы, при помощи которых сварные соединения приобретают необходимые технологические и конструктивные свойства — термообработка сварных швов.

Типы обработки сварных швов и соединений

На практике для обработки сварных соединений используют несколько приемов, которые выполняются как при проведении сварочных работ, так и по их завершении. Все эти способы применяют для защиты сварных швов, но применяют их в разных условиях.

Механическая обработка. Используют этот прием для удаления шлаковых отложений и контроля качества выполнения сварочных работ. Остатки шлака способствуют развитию коррозии соединений.

Обработка защитными составами. Этот способ применяют после выполнения сварочных операций. Соединения обрабатывают грунтовочными красками, которые защищают швы от коррозии.

Термическая обработка. Применяется для разгрузки сварочных швов от остаточных напряжений металла. Этот метод обработки наиболее распространенный, так как позволяет обработать любые сварочные соединения. Его можно проводить как во время сварочных работ, так и после их окончания.

Задачи и виды термообработки сварочных швов

При проведении сварочных работ, в соединениях сопрягаемых металлов под влиянием высоких температур происходят различные химические изменения структуры металла. При этом возникают напряжения различного рода.

Главная причина возникновения напряжений и изменение структуры в зоне проваренного шва – это разница температур, в местах сварки металла, имеет жидкое состояние, а сама деталь, менее нагретая, имеет кристаллическое строение. Вследствие этого, в соединениях возникают напряжения, которые отрицательно влияют на его прочность. При резком охлаждении происходит закаливание сварочного шва, особенно часто это наблюдается при сварке легированных сталей, в связи с этим в местах сварочных сопряжений образуются трещины.

Дополнительная термическая обработка сварных швов до определенной температуры и установленной скорости нагрева, приводит к нормализации сваренных металлов, и снимает внутренние напряжения, образуемые при их сварке.

Термообработка (отжиг) сварных соединений выполняется несколькими способами, которые применяются в зависимости от условий проведения сварочных работ и марки свариваемого металла. Производят нагрев как самого сварочного шва (местный нагрев) так и всей сваренной конструкции.

Для проведения термообработки металла применяют – газопламенные установки, муфельные печи, гибкие нагревательные сопротивления. Наиболее часто для термической нормализации сварных швов используют индукционные нагреватели.

В зависимости от типа тепловой обработки сваренных деталей применяют следующие виды их термообработки:

Предварительный нагрев.

Применяется как перед началом сварочных работ, так и непосредственно при сваривании изделий. Этот вид термообработки применяется для сварки труб из низкоуглеродистой стали, соединения которых прогревают до температуры 150–200 °C, что препятствует их быстрому остыванию.

Термический отдых.

Сваренное соединение деталей нагревают до температуры 250–300 °C и производят их выдержку при этой температуре в течение определенного времени. При этом в сварочном шве уменьшается количество диффузионного водорода, и снижаются внутренние напряжения.

Высокий отпуск.

Этот способ предусматривает нагрев сваренных конструкций до температуры 650–750 °C, в зависимости от свариваемых металлов, выдержкой их в этих условиях в течение 5 часов, с последующим медленным охлаждением. При таких условиях происходит снижение внутренних напряжений в сварных швах на 80–90%. Применяется для сталей, содержащих средний процент углерода.

Нормализация.

Применяется для высокоуглеродистых легированных сталей. Сварные швы нагревают до 950-1050 градусов, производят выдержку при этой температуре в течение нескольких минут и дают остыть деталям на открытом воздухе.

Для термообработки сварных швов также применяют аустенизацию, нормализацию с отпуском и стабилизирующий отжиг.

Все эти виды тепловой обработки сварных швов и соединений применяются исходя из физико-химических свойств металлов.

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

Как закалялась сталь

Как закалялась сталь Режимы

Режимы