Лужение и пайка кузова автомобиля

Приветствую Вас на блоге kuzov.info!

В этой статье мы рассмотрим как осуществляется лужение и пайка кузова автомобиля.

Лужение и пайка кузова автомобиля применялись при изготовлении и ремонте автомобилей с середины 1930‑х годов. Свинцовый припой использовался при массовом производстве автомобилей для нанесения на сварочные соединения внахлёст крыши и задних крыльев. Нанесение припоя на кузов долгие годы, до появления автомобильной шпаклёвки, оставалось традиционным методом ремонта повреждённого кузова автомобиля (см. статью об истории изобретения и развития шпаклёвки).

Содержание:

- Преимущества лужения и пайки кузова

- Виды припоев для ремонта кузова

- Что такое флюс? Какой флюс использовать для лужения кузова?

- Какие инструменты и материалы нужны для лужения и пайки кузова?

- Лужение и пайка кузова автомобиля

- Запайка отверстий

Процесс состоит в нанесении специального припоя на панели кузова, чтобы заполнить неровности, герметизировать и замаскировать сварочные соединения, а также запаять отверстия. В то время, как в современном кузовном ремонте чаще всего применяется шпаклёвка, при реставрации классических автомобилей по-прежнему используют припой. На самом деле, и лужение и шпаклёвка имеют свои преимущества и недостатки. Главными недостатками применения припоя для ремонта кузова являются сложность его нанесения и нагрев кузова. Слишком сложного в этом процессе ничего нет, но требуется соблюдать некоторые правила и приобрести навык. При правильном воздействии горелки нагрев получается достаточно щадящим. Даже краска с обратной стороны может остаться целой. Шпаклёвка в этом смысле выигрывает, так как наносится на поверхность легче припоя. По характеристикам припой во многом превосходит шпаклёвку. Его преимущества мы рассмотрим в этой статье ниже.

В то время, как в современном кузовном ремонте чаще всего применяется шпаклёвка, при реставрации классических автомобилей по-прежнему используют припой. На самом деле, и лужение и шпаклёвка имеют свои преимущества и недостатки. Главными недостатками применения припоя для ремонта кузова являются сложность его нанесения и нагрев кузова. Слишком сложного в этом процессе ничего нет, но требуется соблюдать некоторые правила и приобрести навык. При правильном воздействии горелки нагрев получается достаточно щадящим. Даже краска с обратной стороны может остаться целой. Шпаклёвка в этом смысле выигрывает, так как наносится на поверхность легче припоя. По характеристикам припой во многом превосходит шпаклёвку. Его преимущества мы рассмотрим в этой статье ниже.

Припой размягчается нагревом и наносится на поверхность, подготовленную лужением. После остывания образуется прочная связь припоя с поверхностью металла.

Нанесение припоя на кузов может потребоваться там, где сложно или невозможно использовать другие методы ремонта. Припой удобно применять, когда металл слишком толстый для рихтовки и отсутствует доступ с обратной стороны панели. Припой можно использовать на местах, где возможно небольшое движение металла при эксплуатации автомобиля и шпаклёвка может треснуть (сварочное соединение). Припой хорошо герметизирует сварочный шов и гарантирует его коррозионную устойчивость. Также, при использовании кузовного припоя, толщина слоя не так критична, как при применении шпаклёвки. Припой хорошо подойдёт для мест кузова, где нужно сформировать кант.

Преимущества лужения и пайки кузова

- Припой держится на поверхности лучше шпаклёвки. Прочность на разрыв (сила, требуемая, чтобы отделить припой от металла, на который он нанесён) составляет 423 бара. Это очень высокий показатель.

- Даже толстый слой припоя не даёт усадки, в отличие от шпаклёвки.

- Припой имеет лучшую эластичность и прочность, чем автомобильные шпаклёвки. Свинец хорошо гнётся вместе с металлом, на который он нанесён, поэтому не трескается.

- Припой не потрескается и не отслоиться при ударе, как это бывает со шпаклёвкой.

- Припой является водонепроницаемым. Шпаклёвку же нельзя назвать полностью водонепроницаемой.

- Припой может выдерживать высокие температуры, поэтому может применяться при ремонте и последующем нанесении порошковой краски.

- Ещё одним большим преимуществом припоя над шпаклёвкой является то, что не стоит беспокоиться о времени его затвердевания. Можно добавлять дополнительный припой прямо на уже нанесённый слой. Нужно только разогреть поверхность и новый припой и добавить его. Не нужно полностью расплавлять уже нанесённый слой.

Виды припоев для ремонта кузова

- Существуют разные типы припоев.

Для ремонта кузова чаще применяются мягкие (легкоплавкие) припои. Они продаются в виде стержней, длинной 45 см, разной толщины. В целом, они классифицируются как припои с содержанием свинца и без содержания свинца (lead free). Первый тип припоя применялся много лет из-за его лёгкости использования. Однако он был запрещён в некоторых странах для применения в массовом производстве, по причине вреда здоровью и окружающей среде. Однако, свинцовый припой, по-прежнему используется частными лицами и его можно встретить в продаже. Многие мастера предпочитают использовать именно свинцовый припой.

Для ремонта кузова чаще применяются мягкие (легкоплавкие) припои. Они продаются в виде стержней, длинной 45 см, разной толщины. В целом, они классифицируются как припои с содержанием свинца и без содержания свинца (lead free). Первый тип припоя применялся много лет из-за его лёгкости использования. Однако он был запрещён в некоторых странах для применения в массовом производстве, по причине вреда здоровью и окружающей среде. Однако, свинцовый припой, по-прежнему используется частными лицами и его можно встретить в продаже. Многие мастера предпочитают использовать именно свинцовый припой. - На припое указывается соотношение его компонентов (олова, свинца). Традиционный припой для кузова состоит из 30% олова и 70% свинца. Может содержаться дополнительный компонент, к примеру, 74% свинца, 25% олова и 1% сурьмы. Свинец опасен для здоровья. Чтобы его применять, требуются средства защиты, и нужно учитывать меры безопасности.

- Припой может иметь разное соотношение свинца и олова (70/30, 60/40 или 50/50).

Припой с более низким содержанием свинца также используется при ремонте кузова, но имеет низкий диапазон пластичности (от 183ºC до 188ºC), поэтому его сложнее использовать. Припои с таким соотношением обычно применяют на горизонтальных поверхностях, так как они быстро становятся жидкими и могут стекать. Прилипание у всех свинцовых припоев примерно одинаковое и зависит от правильности подготовки поверхности.

Припой с более низким содержанием свинца также используется при ремонте кузова, но имеет низкий диапазон пластичности (от 183ºC до 188ºC), поэтому его сложнее использовать. Припои с таким соотношением обычно применяют на горизонтальных поверхностях, так как они быстро становятся жидкими и могут стекать. Прилипание у всех свинцовых припоев примерно одинаковое и зависит от правильности подготовки поверхности. - Как альтернатива припою со свинцом был разработан более безопасный припой без содержания свинца. Во всех припоях без содержания свинца, олово является главным компонентом. Другим компонентом может быть серебро, медь, индий или висмут. Большинство припоев без свинца имеют либо более высокую, либо более низкую точку плавления, чем у свинцового припоя. Для ремонта кузова наиболее распространён припой без свинца, состоящий из олова и серебра (94% олова и 6% серебра или 96% олова и 4% серебра).

- Припой, применяемый в электронике, обычно состоит из 60% олова и 40% свинца. Он может содержать флюс в центре. Флюс с канифолью, часто используемый с таким припоем, не способствует адгезии к стали, а флюс с кислотой может действовать хорошо.

Такой припой лучше применять только для пайки маленьких отверстий, так как его диапазон пластичности очень маленький.

Такой припой лучше применять только для пайки маленьких отверстий, так как его диапазон пластичности очень маленький. - Для работы с кузовами из алюминия используется другой тип припоя (с содержанием олова и цинка).

Что такое флюс? Какой флюс использовать для лужения кузова?

Цель флюса – облегчать процесс пайки и обеспечить прочность соединения припоя с металлом кузова. Одной из преград для достижения успешной пайки является нечистота поверхности (загрязнения и окисление). Загрязнения могут быть удалены механической чисткой, но окисление увеличивается при увеличении температуры, что ухудшает прикрепление припоя к ремонтной поверхности. Металл имеет тонкий слой оксидов или сульфидов, каким бы чистым он не выглядел. Флюс предназначен для того, чтобы убрать этот слой и должен предотвратить формирование нового оксидного слоя во время нанесения припоя. Флюс не только предотвращают окисление, но и обеспечивают химическую чистку и выполняет смачивающую функцию, сокращая поверхностное натяжение расплавленного припоя, помогая ему лучше растекаться по поверхности.

Для лужения кузова применяется флюсовая паста. Она представляет собой некое подобие первичного грунта. В её состав входит кислота (хлорид цинка или соляная кислота) и припой в виде порошка. Кислота химически очищает поверхность и удаляет окисление, переводя его в растворимую соль, а порошок одновременно въедается в металл, оставляя очень тонкий слой (олова или олова со свинцом), который улучшает адгезию припоя при нанесении на ремонтную область.

После нанесения, пасту нужно нагреть и стереть остатки тряпкой.

Флюсовая паста активирована кислотой (хлорид цинка или соляная кислота), и её остатки требуется удалить после завершения нанесения припоя.

Частицы от флюсовой пасты могут оставаться в порах и мелких углублениях сварочного шва, что может стать причиной коррозии. Поэтому, перед лужением и нанесением припоя, нужно, чтобы отверстия и углубления были заварены.

Какие инструменты и материалы нужны для лужения и пайки кузова?

- Существуют специальные наборы, в которые входит сам припой, флюсовая паста, инструменты для выравнивания нанесённого припоя и инструкция. Также, все принадлежности можно купить по отдельности.

- Необходим припой и паста для лужения (tinning paste) с кистью для более лёгкого нанесения.

- Также нужна чистая тряпка (лучше всего подходит хлопковая), для стирания остатков пасты после нагрева.

- Для нагрева необходима сварочная газовая горелка, пропановая (бутановая) горелка или фен с регулировкой температуры и потока воздуха. При использовании сварочной газовой горелки, пламя должно быть настроено на минимальную температуру, при которой будет плавиться флюс и разогреваться металл кузова.

- Припой разравнивается специальными блоками из твёрдого дерева. Применяется специальная смазка (твёрдый животный жир), тонкий слой масла или пчелиный воск, наносимый на лопатку или блок, чтобы они не липли к припою. Так припой, разглаженный блоками, получается более ровным. Можно изготовить блок нужной формы самостоятельно.

- Нужно использовать респиратор с системой HEPA (high efficiency particulate air) с фильтром высокой эффективности удержания частиц, также известный как фильтр N100. Можно также рядом установить вентилятор, который будет сдувать вредные испарения в сторону от мастера.

Тогда вред испарений снижается и можно обойтись без респиратора. При использовании припоя со свинцом необходимо использовать перчатки. Нужно избегать контакта припоя и флюса с кожей.

Тогда вред испарений снижается и можно обойтись без респиратора. При использовании припоя со свинцом необходимо использовать перчатки. Нужно избегать контакта припоя и флюса с кожей. - Для обработки затвердевшего припоя понадобится кузовной напильник или шлифовальный блок с крупнозернистой шлифовальной бумагой.

- Нужно, чтобы все материалы и инструменты были в зоне досягаемости, чтобы не терять время, во время лужения.

Лужение и пайка кузова автомобиля

Свинец не желательно применять на тонком металле или быть осторожным, чтобы не перегреть тонкий листовой металл, тем самым, ослабив его. Тепловой деформации могут подвергаться особенно плоские панели, так как имеют меньшую жёсткость, в сравнении с выпуклыми формами и панелями, имеющими рёбра жёсткости.

Процесс лужения и пайки кузова (нанесение припоя):

- Сначала поверхность должна быть очищена от краски и возможной ржавчины.

Используйте нейлоновый зачистной круг, который не удаляет металл при чистке. Зачищайте поверхность минимум на 5 см с запасом по краям. Протрите поверхность обезжиривателем или ацетоном.

Используйте нейлоновый зачистной круг, который не удаляет металл при чистке. Зачищайте поверхность минимум на 5 см с запасом по краям. Протрите поверхность обезжиривателем или ацетоном. - Нанесите кистью флюсовую пасту для припоя на ремонтируемую область с запасом по краям.

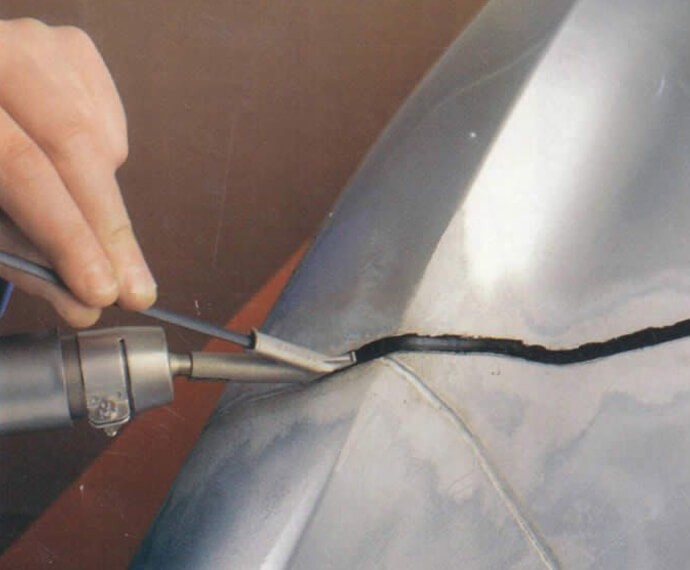

- Далее поверхность с нанесённой пастой разогревается пропановой горелкой (или другим источником пламени или горячего воздуха) до момента, когда приобретёт серебристо-коричневый пенистый вид. Когда это произойдёт, возьмите чистую хлопковую тряпку и вытрите излишки флюса. Чистой хлопковой тряпкой нужно разровнять слой и стереть остатки флюса. Должно получиться ярко-серебристое покрытие. Важно не перегревать пасту для лужения, иначе паста будет сожжена и её придётся счищать и наносить заново. Пламенем нужно водить, не задерживаясь на одном месте. Нужно использовать только кончик пламени.

- Можно применить другой метод лужения металла кузова.

Нужно нагреть панель (не докрасна). После разогрева поверхности используйте медную мочалку для посуды, чтобы нанести флюсовую пасту. Удерживая плоскогубцами или зажимом для сварки, её нужно намокнуть во флюсовую пасту и начать протирать нагретую поверхность, продолжая поддерживать нагрев панели пламенем. После лужения, остатки от флюса нужно тщательно смыть с поверхности раствором горячей воды с содой.

Нужно нагреть панель (не докрасна). После разогрева поверхности используйте медную мочалку для посуды, чтобы нанести флюсовую пасту. Удерживая плоскогубцами или зажимом для сварки, её нужно намокнуть во флюсовую пасту и начать протирать нагретую поверхность, продолжая поддерживать нагрев панели пламенем. После лужения, остатки от флюса нужно тщательно смыть с поверхности раствором горячей воды с содой. - Нужно предварительно подготовить деревянный блок для разравнивания нанесённого припоя. Если он не новый и уже использовался, то нужно убрать остатки состава, предотвращающим прилипание к припою, который был на него нанесён в прошлый раз. Для этого можно отшлифовать его крупнозернистой шлифовальной бумагой. Подошва блока должна быть чистой и ровной. Далее его нужно смазать жиром (или пчелиным воском), чтобы он не прилипал к припою, а легко скользил по его поверхности.

В процессе работы, может понадобиться снова нанести смазку.

В процессе работы, может понадобиться снова нанести смазку.

- Технология нанесения припоя может быть разной. Можно нагреть панель и припой и нанести его на поверхность горками в нескольких местах. Потом снова нагреть эти горки и разровнять деревянным блоком. Есть другой способ. Нужно разогреть поверхность кузова, поставить стержень припоя под углом 45 градусов к поверхности и разогреть его кончик до момента, когда он начнёт плавиться. Далее нужно наплавлять припой полосками, двигая припой вдоль поверхности.

- После нанесения полосок нужно снова разогреть припой и начать разравнивать деревянным блоком, поддерживая нужную температуру.

- При обработке большой площади, можно удерживать в руке несколько стержней припоя.

Как и в случае со шпаклёвкой, наносить припой нужно немного дальше повреждённой области и выше общего уровня всей панели, с запасом. Лучше потом срезать напильником излишек припоя, чем добавлять его после застывания. При работе на вертикальных поверхностях правильный нагрев припоя наиболее важен. Не страшно, если припой при разогреве и нанесении будет немного капать. Нужно просто немного увеличить расстояние пламени от поверхности.

Как и в случае со шпаклёвкой, наносить припой нужно немного дальше повреждённой области и выше общего уровня всей панели, с запасом. Лучше потом срезать напильником излишек припоя, чем добавлять его после застывания. При работе на вертикальных поверхностях правильный нагрев припоя наиболее важен. Не страшно, если припой при разогреве и нанесении будет немного капать. Нужно просто немного увеличить расстояние пламени от поверхности. - Следующим шагом, после остывания припоя, нужно очистить поверхность раствором соды в воде, чтобы нейтрализовать остатки флюса, а также стереть остатки масла от выравнивающей лопатки или блока. Этот этап особенно актуален, если остатки флюса стирались простой тряпкой (см. пункт №3). Смешайте пищевую соду (2 или 3 столовые ложки) на 1 литр воды и нанесите губкой, тряпкой или скотч-брайтом (чтобы оттереть въевшийся от нагрева флюс), тщательно вымойте поверхность этим средством, потом высушите феном или сжатым воздухом.

После этого обработайте наждачной бумагой на сухую и покройте кислотным грунтом. После этого нужно обмыть поверхность чистой водой. Далее можно продуть поверхность, протереть обезжиривателем или ацетоном.

После этого обработайте наждачной бумагой на сухую и покройте кислотным грунтом. После этого нужно обмыть поверхность чистой водой. Далее можно продуть поверхность, протереть обезжиривателем или ацетоном. - Далее используйте специальный кузовной напильник, чтобы выровнять припой по форме панели. Более подробно о применении напильника можете прочитать в статье “рихтовка своими руками”. После обработки напильником, поверхность становится достаточно гладкой. Припой срезается напильником гораздо быстрее, чем прилегающая поверхность, поэтому периодически проверяйте форму припоя, чтобы не срезать лишнего. При обработке напильником, двигайте его диагонально вдоль ремонтной поверхности, приподнимая переднюю часть напильника. Если обрабатываете припой со свинцом шлифовальной бумагой, то лучше не использовать размер абразива меньше p80, чтобы пыль от шлифования не была слишком мелкой.

Напильником нужно двигать наискосок, чтобы зазубрины и края не врезались в припой и не оставляли царапин. Обработка шлифовальной машинкой не должна производиться, так как образуется и поднимается в воздух токсичная пыль, которая вредна для здоровья, а также может прилипнуть к припою и вызывать коррозию.

Напильником нужно двигать наискосок, чтобы зазубрины и края не врезались в припой и не оставляли царапин. Обработка шлифовальной машинкой не должна производиться, так как образуется и поднимается в воздух токсичная пыль, которая вредна для здоровья, а также может прилипнуть к припою и вызывать коррозию.

- При необходимости, можно нанести тонкий слой шпаклёвки, чтобы довести поверхность до идеала. Для повышения адгезии перед шпаклеванием или грунтованием акриловым грунтом, на поверхность с нанесённым и обработанным припоем можно нанести эпоксидный грунт (см. статью “эпоксидный грунт, применение”).

Запайка отверстий

- Заваривание отверстий влечёт за собой тепловую деформацию (металл утолщается и стягивается), что может потребовать последующей рихтовки. Заделывание усиленной шпаклёвкой даст лишь временный результат.

Припой может заполнить отверстие и послужить хорошей альтернативой сварке.

Припой может заполнить отверстие и послужить хорошей альтернативой сварке. - При запайке большого отверстия, можно немного утопить металл вокруг него, чтобы припой его заполнил с запасом и держался не только на кромках отверстия. Также, можно рассверлить отверстие сверлом для зенковки по металлу нужного размера, либо обработать кромку отверстия круглым надфилем, чтобы она располагалась наискосок. Так припой будет лучше держаться на кромке.

- Также, при заполнении большого отверстия, можно на обратную сторону наклеить алюминиевый скотч, который послужит основой для припоя. Чтобы клеящий состав скотча не повлиял на качество ремонта, нужно вырезать из этого же скотча сегмент, размером чуть больше отверстия и наклеить на скотч (блестящей стороной наружу), который будет приклеиваться с обратной стороны отверстия. Для удобства можно пометить центр, который должен будет совпасть с отверстием.

Таким образом, получится двойной блестящий скотч. Далее нужно наклеить всю эту аппликацию с обратной стороны отверстия. Чтобы не перегревать металл, можно лудить металл вокруг отверстия и его кромку паяльником, а также расплавлять припой тоже паяльником.

Таким образом, получится двойной блестящий скотч. Далее нужно наклеить всю эту аппликацию с обратной стороны отверстия. Чтобы не перегревать металл, можно лудить металл вокруг отверстия и его кромку паяльником, а также расплавлять припой тоже паяльником. - Подобным способом можно ремонтировать сквозные отверстия от ржавчины, если вокруг них металл крепкий. Нужно предварительно обработать ржавые кромки отверстия и немного утопить металл вокруг.

- Мелкие отверстия можно заполнять припоем, который используется для пайки электроники.

- При заделке отверстий припоем, остатки флюса с обратной стороны панели могут вызывать ускоренную коррозию металла. Поэтому, остатки флюса лучше удалить горячей водой с содой как с лицевой, так и с обратной стороны.

Печатать статью

Спеціальний Припій для паяння кузова автомобіля FORCH Німеччина 1кг Pb70Sn30 — купити за найкращою ціною в Києві від компанії «ТОВ АЛЕКСГРУПП»

Опис

youtube.com/embed/lKfM1VDUSWA?rel=0&loop=0&autoplay=0&controls=1&showinfo=1&disablekb=0&modestbranding=0″>Pb70Sn30

Спеціальний Припій для пайки кузова автомобіля FORCH Німеччина 1кг (Pb70Sn30Sb1)

Підходить для професійних паяльних паст Wurth, Felder

Переваги лудіння і пайки кузова

- Припій тримається на поверхні краще шпаклівки. Міцність на розрив (сила, необхідна, щоб відокремити припій від металу, на який він нанесений) становить 423 бару. Це дуже високий показник.

- Навіть товстий шар припою не дає усадки, на відміну від шпаклівки.

- Припій має кращу еластичність і міцність, ніж автомобільні шпаклівки. Свинець добре гнеться разом з металом, на який він нанесений, тому не тріскається.

- Припій не потріскається і не відшаруватися при ударі, як це буває зі шпаклівкою.

- Припій є водонепроникним. Шпаклівку ж не можна назвати повністю водонепроникною.

- Припій може витримувати високі температури, тому може застосовуватися при ремонті і подальшому нанесення порошкової фарби.

- Ще однією великою перевагою припою над шпаклівкою є те, що не варто турбуватися про час його затвердіння. Можна додавати додатковий припій прямо на вже нанесений шар. Потрібно тільки розігріти поверхню і новий припій і додати його. Не потрібно повністю розплавляти вже нанесений шар.

Види припоїв для ремонту кузова

- Існують різні типи припоїв. Для ремонту кузова частіше застосовуються м’які (легкоплавкі) припої. Вони продаються у вигляді стрижнів, довжиною 45 см, різної товщини. В цілому, вони класифікуються як припої з вмістом свинцю і без вмісту свинцю (lead free). Перший тип припою застосовувався багато років із-за його легкості використання. Проте він був заборонений в деяких країнах для застосування в масовому виробництві, внаслідок шкоди здоров’ю і навколишньому середовищу. Однак, свинцевий припій, як і раніше використовується приватними особами і його можна зустріти в продажу. Багато майстри воліють використовувати саме свинцевий припій.

- На припої вказується співвідношення його компонентів (олова, свинцю).

Традиційний припій для кузова складається з 30% олова і 70% свинцю. Може міститись додатковий компонент, наприклад, 74% свинцю, 25% олова і 1% сурми. Свинець небезпечний для здоров’я. Щоб його застосовувати, потрібні засоби захисту, і потрібно враховувати заходи безпеки. Однак його легше використовувати. Він довше залишається м’яким після нагріву (у діапазоні від 180 до 260 градусів за Цельсієм). Це полегшує його нанесення і розрівнювання. Цей припій легко наноситься на вертикальні і горизонтальні поверхні. Після затвердіння свинцевого припою, його не рекомендується обробляти шліфувальною машинкою, так як утворюється дуже токсична пил. Так, його зазвичай обробляють спеціальним кузовним напилком, а на завершальній стадії бруском з грубозернистим шліфувальним папером вручну. Якщо все ж застосовуєте шліфувальну машинку, то потрібно використовувати тільки великий абразив, щоб не було суспензії з дрібного пилу. Залишки свинцю після шліфування потрібно відразу утилізувати.

Традиційний припій для кузова складається з 30% олова і 70% свинцю. Може міститись додатковий компонент, наприклад, 74% свинцю, 25% олова і 1% сурми. Свинець небезпечний для здоров’я. Щоб його застосовувати, потрібні засоби захисту, і потрібно враховувати заходи безпеки. Однак його легше використовувати. Він довше залишається м’яким після нагріву (у діапазоні від 180 до 260 градусів за Цельсієм). Це полегшує його нанесення і розрівнювання. Цей припій легко наноситься на вертикальні і горизонтальні поверхні. Після затвердіння свинцевого припою, його не рекомендується обробляти шліфувальною машинкою, так як утворюється дуже токсична пил. Так, його зазвичай обробляють спеціальним кузовним напилком, а на завершальній стадії бруском з грубозернистим шліфувальним папером вручну. Якщо все ж застосовуєте шліфувальну машинку, то потрібно використовувати тільки великий абразив, щоб не було суспензії з дрібного пилу. Залишки свинцю після шліфування потрібно відразу утилізувати.

Припій з вмістом свинцю (Pb 74%), олова (Sn 25%) і сурми (1%).

- Припій може мати різне співвідношення свинцю і олова (70/30, 60/40 або 50/50). Припій з більш низьким вмістом свинцю використовується при ремонті кузова, але має низький діапазон пластичності (від 183ºC до 188ºC), тому його складніше використовувати. Припої з таким співвідношенням зазвичай застосовують на горизонтальних поверхнях, так як вони швидко стають рідкими і можуть стікати. Прилипання у всіх свинцевих припоїв приблизно однакове і залежить від правильності підготовки поверхні.

- Як альтернатива припою зі свинцем був розроблений більш безпечний припій без вмісту свинцю. У всіх припоях без вмісту свинцю, олово є головним компонентом. Іншим компонентом може бути срібло, мідь, індій або вісмут. Більшість припоїв без свинцю мають більш високу або низьку точку плавлення, ніж у свинцевого припою. Для ремонту кузова найбільш поширений припій без свинцю, що складається з олова та срібла (94% олова і 6% срібла або 96% олова і 4% срібла). Він має більш високу вартість.

Припій без свинцю приблизно дорівнює за характеристиками традиційному припою зі свинцем із співвідношенням 50/50 (свинець/олово). Такий припій має більш високу точку плавлення (221°C). Після нагріву, він залишається у м’якому стані менш тривалий час, ніж свинцевий припій, що ускладнює його вирівнювання. При застиганні виходить більш твердим і крихким. Його складніше обробляти напилком. Перевага в тому, що його можна обробляти шліфувальною машинкою, так як він не утворює токсичного пилу. Хоча, не потрібно забувати про респіратор. Додатковою перевагою припою без свинцю є більш висока міцність на розрив.

Припій без свинцю приблизно дорівнює за характеристиками традиційному припою зі свинцем із співвідношенням 50/50 (свинець/олово). Такий припій має більш високу точку плавлення (221°C). Після нагріву, він залишається у м’якому стані менш тривалий час, ніж свинцевий припій, що ускладнює його вирівнювання. При застиганні виходить більш твердим і крихким. Його складніше обробляти напилком. Перевага в тому, що його можна обробляти шліфувальною машинкою, так як він не утворює токсичного пилу. Хоча, не потрібно забувати про респіратор. Додатковою перевагою припою без свинцю є більш висока міцність на розрив. - Припой, який застосовується в електроніці, зазвичай складається з 60% олова і 40% свинцю. Він може містити флюс в центрі. Флюс з каніфоллю, часто використовуваний з таким припоєм, не сприяє адгезії до сталі, а флюс з кислотою може діяти добре. Такий припій краще застосовувати тільки для пайки маленьких отворів, так як його діапазон пластичності дуже маленький.

- Для роботи з кузовами з алюмінію використовується інший тип припою (з вмістом олова і цинку).

Інформація для замовлення

Качественный кузовной ремонт: как выбрать качественный сервис для ремонта машины — ГК «Волга-Раст» — автомобили Volkswagen, SKODA, Renault, Geely и Honda

Для любого владельца автомобиля кузовной ремонт – это то, с чем он желает встретиться в крайнем случае. Подобное отношение связано не столько со стоимостью работ, сколько с риском получить некачественную работу. Кузовной ремонт можно выполнить как в специализированном сервисе, так и в гаражной мастерской или небольшой станции технического обслуживания. Последние часто привлекают клиентов обещанием низких цен и минимальными сроками выполнения работ. Если автовладелец в состоянии сам разобрать автомобиль, понимает что и как надо делать на каждой стадии ремонта, а также обладает большим запасом времени, чтобы приезжать и лично контролировать процесс ремонта, то можно выбрать вариант ремонта в гараже. А еще лучше произвести кузовной ремонт и покраску своими руками, но, к сожалению, не все это могут себе позволить.

Владелец машины должен заранее определить квалификацию специалистов, которым он доверит свой автомобиль, уточнить какими инструментами и оборудованием располагает этот сервис. В этой лотереи никто не гарантирует качества конечного результата.

В специализированном салоне по кузовному ремонту высокое качество работ гарантирует регулярная стажировка и обучение персонала. Опыт сотрудников подтверждается большим количеством машин различных марок, которые они отремонтировали. Центры по кузовному ремонту в отличие от небольших мастерских предоставляют гарантию на выполненные работы. В процессе кузовного ремонта машины выполняется большое количество операций, результаты которых скрыты от глаз владельца.

Проверить качество работы сразу при приемке автомобиля довольно тяжело. Рекомендуется выбираться центры по кузовному ремонту, которые предлагают гарантию сроком не менее 6 месяцев.

Для выполнения качественной работы по ремонту кузова одного профессионализма сотрудников недостаточно. Хороший мастер мало что сможет сделать без необходимого специального оборудования. Времена, когда специалист одним молотком мог выстучать деформированный кузов, давно прошли. Каждая операция в центре по кузовному ремонту требует специального оборудования, а иногда, и наличия целого технологического комплекса.

Хороший мастер мало что сможет сделать без необходимого специального оборудования. Времена, когда специалист одним молотком мог выстучать деформированный кузов, давно прошли. Каждая операция в центре по кузовному ремонту требует специального оборудования, а иногда, и наличия целого технологического комплекса.

Рихтовка

Качественный ремонт небольших повреждений, вмятин автомобиля требует достаточно широкий набор для рихтовки кузова и зачистки поверхностей. В процессе работы применяются орбитальные и ленточные шлифовальные машинки. Орбитальные машинки в сочетании с абразивными материалами позволяют удалить верхний слой краски. Если применяется вакуумная рихтовка кузова, во многих случаях необходима если не покраска, то полировка автомобиля абразивным и финишным составами. Для сложных случаев, когда необходимо быстро снять слой краски применяется эксцентриковые шлифовальные машинки.

Ведущие мировые компании по производству оборудования для авторемонта предлагают системы устранения небольших дефектов без повреждения лакокрасочного покрытия. Компания Wieländer+Schill поставляет подобные системы на рынок с 2000-го года. Ремонтные центры, в которых используется подобная система, выполняют экспресс-ремонт в течение всего нескольких минут. Рихтовка машин очень часто требует применения подобной специализированной техники. В техническом сервисе, который оказывает быстрый и качественный экспресс или локальный кузовной ремонта машины, должен быть весь необходимый перечень инструментов и оборудования. Добиться подобного технического оснащения в гаражной мастерской или небольшой станции технического обслуживания невозможно. В таком случае всегда будет компромисс между стоимостью оборудования и качеством выполненных с его помощью работ. В итоге это напрямую отражается на результате, который получает владелец машины.

Компания Wieländer+Schill поставляет подобные системы на рынок с 2000-го года. Ремонтные центры, в которых используется подобная система, выполняют экспресс-ремонт в течение всего нескольких минут. Рихтовка машин очень часто требует применения подобной специализированной техники. В техническом сервисе, который оказывает быстрый и качественный экспресс или локальный кузовной ремонта машины, должен быть весь необходимый перечень инструментов и оборудования. Добиться подобного технического оснащения в гаражной мастерской или небольшой станции технического обслуживания невозможно. В таком случае всегда будет компромисс между стоимостью оборудования и качеством выполненных с его помощью работ. В итоге это напрямую отражается на результате, который получает владелец машины.

В центре кузовного ремонта Волга-Раст используют оборудование фирмы Wielander+Schill, которая является официальным поставщиком многих ведущих мировых автопроизводителей. Выпрямление вмятин без покраски в Волгограде возможно в компании Волга-Раст благодаря фирменному немецкому оборудованию. Немецкая компания Wielander+Schill более 40 лет разрабатывает и производит профессиональное оборудование и инструмент для кузовного ремонта.

Немецкая компания Wielander+Schill более 40 лет разрабатывает и производит профессиональное оборудование и инструмент для кузовного ремонта.

Сварочные работы

Длительная круглогодичная эксплуатация автомобиля, особенно при хранении его на улице, приводит к появлению коррозии. Наиболее сильно от коррозии страдают днище, пороги, колесные арки машины. Сварка кузова автомобиля – это одна из сложных операций всего комплекса работ. Эта сложность обусловлена необходимостью строго соблюдать технологию сварочного процесса и высокими требованиями к уровню квалификации мастера сварочных работ. Сварочные кузовные работы позволяют устранить повреждения от коррозии. Сварка применяется и при замене отдельных деталей кузова. От качества шва зависит период дальнейшей эксплуатации машины. Профессиональное выполнение работ по кузовному ремонту предполагает применение специализированного оборудования, в частности, сварочных комплексов.

Для точечной двусторонней и односторонней сварки, для сварки металла различной толщины специалисты центра кузовного ремонта в Волгограде компании Волга-Раст применяют сварочный комплекс Deca. Итальянская компания Deca, уже более 30-ти лет удерживает лидирующие позиции по продажам сварочного оборудования в Европе и всем мире. Сварочный комплексы Deca могут варить алюминий, титан и другие металлы. С помощью профессиональных аппаратов и опытных сварщиков салона получается герметичный и незаметный глазу сварной шов, сохраняется целостность геометрии кузова.

Итальянская компания Deca, уже более 30-ти лет удерживает лидирующие позиции по продажам сварочного оборудования в Европе и всем мире. Сварочный комплексы Deca могут варить алюминий, титан и другие металлы. С помощью профессиональных аппаратов и опытных сварщиков салона получается герметичный и незаметный глазу сварной шов, сохраняется целостность геометрии кузова.

Восстановление геометрии кузова

Деформация кузова автомобиля после серьезного ДТП видна визуально и требует целого комплекса работ по ее устранению. Но кроме явной деформации встречается и скрытая, которую отчасти можно заметить по плохо закрывающимся дверям или багажнику. Такое незначительное событие как попадание колеса машины в яму на дороге или наезд на препятствие может привести к смещению или деформации некоторых деталей. Для оценки ситуации необходимо провести проверку контрольных точек геометрии кузова, которые задаются фирмой-производителем машины и указаны в габаритном чертеже.

Независимо от мастерства и опыта специалиста сделать подобную операцию на глаз – невозможно, требуется проверка машины на измерительном комплексе. Полученные данные сравниваются с базой данных, содержащей геометрические параметры автомобилей различных марок и модификаций. По результатам диагностики компьютер выдает данные об имеющихся отклонениях в геометрии. Для получения правильной информации об отклонениях необходимо постоянное обновление компьютерной базы с включением современной информации о новых моделях автомобилей.

Полученные данные сравниваются с базой данных, содержащей геометрические параметры автомобилей различных марок и модификаций. По результатам диагностики компьютер выдает данные об имеющихся отклонениях в геометрии. Для получения правильной информации об отклонениях необходимо постоянное обновление компьютерной базы с включением современной информации о новых моделях автомобилей.

Качественный кузовной ремонт с восстановлением геометрии невозможно сделать без использования вытяжного стенда. На стапеле можно исправить практически любые повреждения и вернуть машине заводской вид. Кузов автомобиля закрепляется на специальной платформе, поврежденный участок захватывается и растягивается до требуемых размеров. Современные системы по восстановлению геометрии – дорогие и технологически сложные комплексы, которые может себе позволить только крупный центр кузовного ремонта.

В компании Волга-Раст для восстановления геометрии кузова применяется профессиональное оборудование фирмы Wedge Clamp. Канадская компания Wedge Clamp с 80-х годов XX века специализируется на разработке профессиональных систем по восстановлению поврежденной геометрии автомобиля. Вытяжной стенд Wedge Clamp обеспечит выполнение кузовных работ любой сложности. Необходимый вектор и сила тяги достигается за счет двух силовых устройств. Геометрия кузова автомобиля, после всех проделанных операций, снова соответствует стандартам, установленным его производителем.

Канадская компания Wedge Clamp с 80-х годов XX века специализируется на разработке профессиональных систем по восстановлению поврежденной геометрии автомобиля. Вытяжной стенд Wedge Clamp обеспечит выполнение кузовных работ любой сложности. Необходимый вектор и сила тяги достигается за счет двух силовых устройств. Геометрия кузова автомобиля, после всех проделанных операций, снова соответствует стандартам, установленным его производителем.

Системы цветоподбора

Выполнение кузовных работ редко обходится без последующей покраски отдельных деталей или всего корпуса автомобиля. Если требуется полная покраска кузова авто, тогда проблема качественного подбора цвета краски стоит не так остро, но владелец, желая снизить стоимость ремонта, очень часто выбирает частичное или локальное окрашивание. В таком случае, важно не только правильно нанести краску, но и точно попасть в цвет машины. Мастера гаражных сервисов делают это с помощью коллеровочных таблиц, как итог покрашенная деталь отличается от остальных. Сложность цветоподбора заключается не только в том, чтобы по каталогу найти нужный номер цвета, но необходимо учитывать имеющуюся зернистость и тон лакокрасочного покрытия машины, учитывая воздействие внешних факторов. Для того чтобы гарантировать 100% совпадение цвета существуют системы цветоподбора от крупных известных мировых производителей.

Сложность цветоподбора заключается не только в том, чтобы по каталогу найти нужный номер цвета, но необходимо учитывать имеющуюся зернистость и тон лакокрасочного покрытия машины, учитывая воздействие внешних факторов. Для того чтобы гарантировать 100% совпадение цвета существуют системы цветоподбора от крупных известных мировых производителей.

Один из лидеров в этой области компания Spies Hecker. Компания Spies Hecker предлагает известную во всем мире технологию приготовления нужного цвета из набора стандартных компонентов. Общее количество компонентов, имеющихся в распоряжении у Spies Hecker, позволяет приготовить несколько сотен тысяч красок в различных сериях. В производственную программу Spies Hecker входят такие продукты как двухкомпонентные покровные краски, двухслойные базовые краски с эффектами «металлик» и «перламутр», покровные лаки, различные виды шпатлевок, грунтов, наполнителей, отвердителей, разбавителей, добавок, а также материалы на водорастворимой основе.

Профессиональная система цветоподбора, установленная в салоне по кузовному ремонту, должна включать следующие модули:

;

;Центр по кузовному ремонту, у которого установлена такая система колеровки, может гарантировать точное совпадение цвета для любого окрашиваемого покрытия.

Покрасочная камера

Окраска кузова машины – завершающий этап любого ремонта. На выровненную и подготовленную на предыдущих этапах поверхность в несколько слоев наноситься краска. Прежде чем наносить следующий слой, предыдущий должен полностью высохнуть. Окрашиваемая поверхность должна равномерно высушиваться при заданных производителем эмали температурах. При покраске чистота должна быть не только в помещении, но и в окружающем воздухе должно содержаться минимально количество различных примесей и пылинок. Для защиты краски на нее наносится слой лака, которой сначала сушится, а потом полируется.

Покрасочная камера необходимая часть оборудования центра по кузовному ремонту. В такой камере возможна правильная организация процессов по покраске и сушке, как всего кузова автомобиля, так и отдельных его деталей. В процессе окраски мелочей не бывает, важно все: в покрасочной камере должна быть чистота и собственная система вентиляции воздуха.

В такой камере возможна правильная организация процессов по покраске и сушке, как всего кузова автомобиля, так и отдельных его деталей. В процессе окраски мелочей не бывает, важно все: в покрасочной камере должна быть чистота и собственная система вентиляции воздуха.

Использование оборудования от итальянской компании USI ITALIA позволяет окрашивать легковые автомобили любых марок. В современных камерах фирмы USI воплощены самые последние достижения технической мысли в области автоматизации промышленных процессов, дизайна и экологической безопасности. В покрасочной камере обеспечивается качественная вентиляция помещения, нагрев воздуха до рабочих температур. Камера оснащается входным и выходным фильтром по очистке воздуха. Установка светильников верхнего и нижнего яруса позволяет контролировать процесс покраски самых труднодоступных мест кузова.

Если специализированной камеры нет или руководство сервиса решило сэкономить, и установило камеру от неизвестного производителя, то по итогам ремонта владелец получает машину, у которой дефекты покраски из-за попавшей пыли, ошибок в этапах сушки и т. д. Для исправления ошибок в покраске авто требуется дополнительное время и деньги.

д. Для исправления ошибок в покраске авто требуется дополнительное время и деньги.

Центр кузовного ремонта Волга-Раст предлагает услуги по кузовным работам легковых и коммерческих автомобилей любых марок.

Выяснить все необходимые детали по кузовному ремонту Вашего автомобиля и записаться на ремонт можно позвонив по телефону (8442) 55-22-55 или заполнив заявку на сайте kuzov34.ru

пошаговая инструкция, как сделать качественный кузовной ремонт для начинающих

Автор: Автосервис Master Service

Даже незначительные дорожные происшествия могут обернуться финансовыми затратами на ремонт автомобиля. Чтобы сэкономить средства, необходимо самостоятельно разобраться в технологии ремонта кузова.

Убрать трещины, вмятины и восстановить лакокрасочное покрытие можно с помощью инструментов и поэтапной инструкции ремонтных работ.

Тип ремонтных работ

Дефекты кузова

Технология работы

Дефектовка и геометрия

Обнаружение коррозии

Небольшие вмятины

Необходимые инструменты

Покраска кузова

Полезные советы

Фото-инструкция по ремонту кузова автомобиля

Тип ремонтных работ

В зависимости от того, насколько сильным является повреждение, ремонт делится на три типа.

- Мелкий ремонт.

- Сложный ремонт.

- Полировка и покраска.

Фото: kladochka.ru.

Если предстоит сложный ремонт, значит кузову необходима рихтовка или же замена повреждённых элементов, включая использование сварочного аппарата. С помощью мелкого ремонта можно избавиться от небольших вмятин и царапин, а также устранить другие дефекты.

Если кузов автомобиля повреждён, это может привести к возникновению коррозии. Полировка и покраска является сложным этапом, требующим серьёзного подхода. Для покраски используется специальный компрессор, для полировки – шлифовальная машинка.

Дефекты кузова

К дефектам кузова относятся:

- Вмятины;

- Царапины;

- Трещины и сколы:

- Деформация геометрии;

- Повреждение ЛКП;

Без помощи специалистов можно выполнить многие виды ремонтных работ. Своими руками можно, выполнить рихтовку и покраску, выровнять геометрию, погрунтовать и зашпатлевать кузов.

Также важно очистить автомобиль от коррозии и уже затем выполнять покрасочные работы.

Технология работы

- Устранение коррозии. Для этого необходимо воспользоваться сварочным аппаратом, с помощью которого накладываются заплаты на коррозийные очаги. Если очаги коррозии небольшие, можно использовать стеклоткань и эпоксидную смолу.

- Ремонт пластиковых деталей. Для этого ремонта также используется стеклоткань и эпоксидная смола.

- Замена или ремонт деталей из алюминия. Для этого нужно обзавестись аргонной сваркой, но такая работа считается довольно сложной и требует определённых навыков.

- Устранение сколов и царапин. Используется автокарандаш и полироль – для неглубоких царапин. Если царапины глубокие, то применяется шпатлёвка и грунтовка.

Дефектовка и геометрия

Дефектовка – это определение причины неисправности и обнаружение дефектов. Автомобиль необходимо отмыть и тщательно осмотреть. Важно убедиться в целостности геометрии кузова.

Важно убедиться в целостности геометрии кузова.

- Для этого необходимо измерить расстояние между контрольными точками.

- Расстояние между элементами автомобиля должны обладать симметрией.

- Восстановление геометрии – сложный процесс, для этого используется специальное оборудование, которое стоит немалых денег.

Некоторые используют подручные средства, но такой метод не является эффективным. В случае нарушения геометрии, лучше всего обратиться к профессионалам.

Обнаружение коррозии

Ни в коем случае нельзя оставлять без внимания пятна ржавчины. Чтобы обнаружить такие места, нужно простучать весь кузов автомобиля.

Чтобы восстановить прогнивший кузов, используется сварка, для небольших пятен подойдёт преобразователь ржавчины, который может быть аэрозольным, гелевым и жидким. Эти средства образуют специальную плёнку, которая не даёт коррозии распространяться дальше.

Важно помнить, что преобразователи используются только для поверхностных и неглубоких пятен ржавчины.

Если пятна немного глубже, они зачищаются наждачной бумагой и грунтуются, сверху накладывается слой шпатлёвки, после этого – покраска.

Небольшие вмятины

Если на кузове появились небольшие вмятины без повреждения лакокрасочного покрытия, от них можно избавиться несколькими способами.

- Выстукивание. С обратной стороны вмятины прикладывается деревянная киянка, с наружной – наковальня, затем киянкой нужно выстукивать вмятину до её выравнивания.

- Вакуум. Используется резиновый вантуз, он накладывается на вмятину и резкими рывками отрывается от кузова.

- Мощный магнит. Им водят по вмятине, пока металл полностью не выровняется. Нужно наложить на вмятину ветошь, чтобы магнит не оставил царапин.

Необходимые инструменты

Для того, чтобы произвести ремонт кузова своими руками, необходимо подготовить набор инструментов, которые пригодятся в процессе работы.

- Измерительные устройства.

- Молоток и ключи.

- Шлифовальная машинка и наждачная бумага.

- Грунтовка, полироль.

- Сварочный аппарат.

Технология ремонта кузова не зависит от марки автомобиля.

Покраска кузова

После того, как все ремонтные работы будут окончены, выполняется шлифовка, покраска и полировка кузова. Чтобы правильно подобрать цвет краски, нужно посмотреть заводской код покрытия и заказать его в магазине.

Перед покраской нужно выполнить следующие действия:

- Нужно снять детали, которые находится рядом с местами покраски и не нуждаются в ней. Пятна или целый кузов чистится от коррозии и старых следов краски;

- Поверхность грунтуется, это можно сделать с помощью кисти и краскопульта;

- Проводятся работы финишной шпаклёвкой. Она наносится тонким слоем, после высыхания на ней не должно быть трещин;

Технология покраски должна тщательно соблюдаться.

- Краску нужно разбавить и профильтровать через сито.

- Первый слой должен быть более густым, а последний слой – более жидким.

- Каждый новый слой нужно наносить после полного высыхания предыдущего слоя.

- Каждый слой нужно шлифовать, для этого можно использовать пасту или наждачную бумагу.

После того, как кузов будет полностью покрашен, он должен хорошо просохнуть. Следующий этап – полировка, для этого используется специальная паста и поролон, затем – полировочное средство.

Полезные советы

- Электронная сварка не лучший вариант для ремонта кузова;

- В первую очередь, ремонтируются двери, порожки и крылья;

- Если краска была слишком густая или не отфильтрованная, на ней могут появиться шероховатости;

- Если царапины на кузове неглубокие, лучше воспользоваться авто маркером;

- Все покрасочные работы должны проводиться на вычищенной поверхности.

Фото-инструкция по ремонту кузова автомобиля

Как сделать ремонт кузова ваз 2101 своими руками

Заделка точечных дыр

При диагностике автомобиля, если на пороге наблюдается точечная дыра от коррозии, в 80 % случаев приходится не только заделывать отверстие, но и менять усилитель. Полноценный осмотр покажет большие участки ржавого металла под слоем ЛКП. Если точечная дыра произошла от механического повреждения, то она не связана с естественным износом металла, поэтому заделка небольших отверстий проводится с использованием шпатлевки либо пайки.

Полноценный осмотр покажет большие участки ржавого металла под слоем ЛКП. Если точечная дыра произошла от механического повреждения, то она не связана с естественным износом металла, поэтому заделка небольших отверстий проводится с использованием шпатлевки либо пайки.

Пайка проводится по тому же алгоритму, как и заделывание дыры листом металла, единственным исключениям остается небольшой размер заплаты.

Использование пайки

Если небольшие отверстия в пороге или днище авто заделываются пайкой, то в этом помогут простые советы:

- Для прогрева металла, толщиной более 0,5 мм бытовые паяльники малопригодны. Лучше использовать портативную газовую горелку, которая имеет небольшой баллон от 400 до 700 мл. Работы будут проходить быстрее.

- Для пайки порогов необходим припой и флюс. Для припоя используют состав со свинцом или оловом, флюс можно заменить кислотой электролитной.

Мастера рекомендуют вообще не использовать пайку для кузовных работ. Главная причина состоит в том, что припой, олово или свинец имеют намного меньший электропотенциал, чем железо, в процессе их контакта возникает электрохимическая коррозия, которая в дальнейшем может привести к возникновению полноценной ржавчины в местах стыка.

Второй недостаток пайки — это огневые работы, которые проводятся в безопасном месте и максимально осторожно

Какой герметик лучше

При выборе средства стоит обратить внимание не только на его параметры, но и на известность марки: не рекомендуется покупать самые дешевые, непроверенные составы

SikaTack Drive

Отличительная характеристика герметика – пригодность для любых стекол грузовых и легковых автомобилей. Средство выпускается в тубах по 310 мл, используется без предварительного нагрева при температурах около +20…+22 градуса, застывает за 4 часа.

3М Windo Weld SuperFast Urethane

Герметик не требует применения праймера, так как сам достаточно прочный и не боится ультрафиолета. Он может использоваться даже на стеклах гоночных автомобилей и машин, часто ездящих по бездорожью. После нанесения средство начинает схватываться за 15 минут, полная кристаллизация происходит за 8 часов.

Dow Automotive Betaseal 1527

В набор приспособлений для выполнения герметизирующего шва входит праймер — он является обязательным к применению с данным составом. Средство отличается такими свойствами:

Средство отличается такими свойствами:

- низкая электропроводность;

- начальное схватывание за 12 минут;

- высочайшая прочность;

- пригодность для всех видов транспорта;

- возможность нанесения при +5 градусах и выше.

После вклейки стекол пользоваться машиной можно уже спустя час (в экстренных ситуациях), поэтому средство считается одним из самых быстросохнущих стекольных клеев.

Dow Corning 7091

Данный состав на основе силикона широко применяется при замене стекол, поскольку имеет отличную адгезию с металлом, пластиком, характеризуется высокой эластичностью, прочностью, работает при –55…+185 градусах. Обычно для монтажа стекол применяется герметик белого цвета, хотя в продаже есть и черные, серые средства.

Состав этой марки выпускается в стандартной тубе 310 мл, а также в банках по 20 л и 250 кг (для промышленного применения). Он затвердевает за 3 часа, при нанесении не требует грунтования, подогревания.

3M PU 590

Средство считается универсальным, подходит для работы с разнообразными поверхностями — стеклом, металлом, деревом, пластмассами. Оно схватывается за 25 минут, полностью высыхает за 4-8 часов, не требует применения праймера. К минусам можно отнести риск появления трещин и крошения при нагреве свыше +100 градусов.

Оно схватывается за 25 минут, полностью высыхает за 4-8 часов, не требует применения праймера. К минусам можно отнести риск появления трещин и крошения при нагреве свыше +100 градусов.

Abro WS 904

Герметик под таким названием высоко ценится профессионалами, считается одним из лидеров на рынке. Реализуется в форме скрученной рулончиком ленты, удобен в применении, не липнет к рукам, обладает высокой степенью адгезии и пластичности.

Donedeal DD6870

Средство имеет высокую степень прозрачности, незаметно на стеклах, может применяться для ремонта иных деталей автомобиля. Характеристики герметика таковы:

- температура во время работы — от +5 до +30 градусов, диапазон температур при эксплуатации –45…+105 градусов;

- прочность соединения — 195 кг/кв. см;

- время первоначального схватывания — 1 час, период до полной полимеризации — 24 часа.

Герметик хорошо подходит для склеивания материалов с разным коэффициентом теплового расширения — пластика, стекла, оргстекла, резины, металла. Он не портится от вибрации, механических нагрузок и действия химических веществ.

Он не портится от вибрации, механических нагрузок и действия химических веществ.

«Эфимастика РВ»

Полиуретановый однокомпонентный герметик применяется совместно с праймером, который идет в комплекте. Он формирует очень прочное соединение между стеклом и металлом, пластиком, полностью застывает в течение суток, хотя начальную пленку формирует за 30 минут. Шов может эксплуатироваться при температурах от –40 до +80 градусов, имеет высокую прочность на разрыв (6 МПа).

Teroson PU 8590

Данный герметик также готовится на основе полиуретана, широко применяется для вклейки автостекол не только в легковых машинах, но и в грузовиках, автобусах, железнодорожных вагонах. Требует предварительного нанесения праймера. Схватывается за полчаса, сохнет за 4-6 часов. Обладает устойчивостью к ультрафиолету, износостойкий, надежно держит стекло сразу после вставки.

Merbenit SK212

Средство на основе современных MS-полимеров может похвастаться высочайшей прочностью на разрыв, применяется даже в кораблестроении. Герметику не нужна грунтовка, нагревание, он стоек к вибрации, нагрузкам, ультрафиолету, защищает металл от коррозии, может окрашиваться даже в полузастывшем виде.

Герметику не нужна грунтовка, нагревание, он стоек к вибрации, нагрузкам, ультрафиолету, защищает металл от коррозии, может окрашиваться даже в полузастывшем виде.

Liqui Moly Liqui Fast 1400

Полиуретановый герметик этой марки используется для вклеивания любых стекол автомобиля, отверждается в короткие сроки под действием влаги. Имеет хорошую упругость, эластичность, прочность.

Какие пороги можно отремонтировать без сварки

Легче всего отремонтировать съемные детали, которые просто демонтируются и заменяются на новые. Данные комплектующие практичны в использовании. Снимать их несложно, да и весь процесс не занимает много времени – демонтаж проводится сбоку или снаружи лонжерона.

После демонтажа, реставрация съемных порогов проводим такие действия:

- выкручиваем крепежи и демонтируем;

- удаляем следы ржавчины при помощи наждачного полотна – для очищения коррозии применяем болгарку со специальной насадкой;

- после зачистки от ржавчины обезжириваем поверхность и наносим шпатлевку;

- после того, как шпатлеваный слой высох, необходимо поверхность прогрунтовать, а после высыхания грунтовки приступать к покраске;

- когда окрашенный слой полностью высохнет, деталь можно монтировать к днищу автомобиля.

Бессварочные варианты авторемонта

Ремонты кузова авто без сварки считаются непрофессиональными, поскольку это не продукт многочисленных научных изысканий. Способов несколько.

Общие требования: повреждённый участок удаляют болгаркой либо зубилом. Наносят антикор, цинк, обезжиривают. Далее малярной шпаклёвкой заделывают отверстия, создавая поверхность подходящей формы, красят.

Шпаклевание автомобиля

Используется материал со стекловолокном со структурой:

Крупноволоконный состав годится для исправления мелких повреждений. Применим, когда они находятся около конструктивных карманов. Зафиксируют состав подкладки, размещаемые с внутренней стороны. Шпаклевание — вариант бюджетный, но надёжности мало.

На зачищенную, грунтованную поверхность металла накладывается слой шпаклёвки. Сначала внутрь, затем прорабатывается поверхность. После отвердевания стартового слоя идёт второй. Сушка производится при комнатной температуре.

Использование алюминиевой/латунной сетки даёт возможность отремонтировать значительные повреждения. Сеткой закрывается отверстие, крепится скотчем. После шпаклевания, обработки скотч удаляется.

Сеткой закрывается отверстие, крепится скотчем. После шпаклевания, обработки скотч удаляется.

Стекловолокно +синтетический клей

Крупные повреждения заделывают стекловолокном. Клеящий состав — эпоксидка или полиэфирная смола. Стеклоткань накладывается в несколько слоёв, каждый перекрывает предыдущий на 2 см.

Всё промазывается клеящим составом. Провисание ткани устраняют установкой подкладок. Производится сушка. Вариант подходит для мелких повреждений.

Пайка

Способ удаления значительных кузовных повреждений. Металлическая латка прижимается к кузову, соединяется припоем. Флюс даст прочность. Припой, флюс выбираются на основании металлических сплавов. Работают высокомощным электропаяльником.

Отрицательные моменты:

- дороговизна припоя;

- малая прочность.

Металлическая заплатка должна без зазора закрывать отверстие. Начальный этап — залуживание поверхности. Выступающая накладка осаживается молотком. Далее — шпаклевание, покраска.

Технология работ

Самыми главными условиями при проведении работ являются последовательность и неспешность. Порядок действий при ремонте выглядит так:

- из материала вырезаются заплатки, по форме и размеру, соответствующие поврежденной части кузова;

- в подготовленной емкости смешиваются эпоксидная смола и отвердитель, в пропорциях, указанных в инструкции;

- на подготовленное место, наносится первый слой полученной смеси;

- сверху укладывается подготовленный кусок стеклоткани и разглаживается валиком, пропитанным смолой;

- когда смола схватиться, поверхность проходят шкуркой;

- следующий шаг — нанесение шпаклевки;

- после полного застывания проводятся лакокрасочные работы.

Холодные способы заделки дырок в металле

Заделать дыры в днище автомобиля без применения огневых работ можно двумя способами.

- Применяя композитные материалы – различные виды полимерных смол в сочетании с армирующим наполнителем и ускорителем реакции отверждения.

При качественной обработке поверхностей они, кроме восстановления механической прочности, играют роль ингибиторов – замедлителей реакций химической и электрохимической коррозии;

При качественной обработке поверхностей они, кроме восстановления механической прочности, играют роль ингибиторов – замедлителей реакций химической и электрохимической коррозии; - Устанавливая заплатки из листового материала на заклепки.

Общие технологические правила

Дырки в днище обнаруживаются обычно снаружи, при осмотре автомобиля на яме или подъемнике. Признаками сквозной коррозии являются локальные вспучивания, которые при попытке их расковырять рассыпаются в труху.

При обнаружении подобных неприятностей вам надо вскрыть и удалить пирог тепло-, шумо- и гидроизоляции на полу в салоне на всем том участке, где лист железа, образующий пол, приварен к силовым элементам кузова – порогам, тоннелю и прочим. Тогда вы увидите всю картину повреждений и сможете принять меры профилактического характера в тех местах, где коррозия еще не стала сквозной.

Перед самим процессом заделывания прорех вам надо принять меры к замедлению процесса коррозии (остановить – это недостижимый идеал, к которому стоит стремиться). Для этого все лохмотья железа удаляются, а края, имеющие остаточную прочность, обрабатываются наждачной бумагой и металлической щеткой до появления блеска. Зачищенная поверхность обрабатывается преобразователями ржавчины. Например, составом «Цинкарь». Работы ведутся внутри и снаружи.

Для этого все лохмотья железа удаляются, а края, имеющие остаточную прочность, обрабатываются наждачной бумагой и металлической щеткой до появления блеска. Зачищенная поверхность обрабатывается преобразователями ржавчины. Например, составом «Цинкарь». Работы ведутся внутри и снаружи.

Работа имеет смысл, если общая поверхность сквозных дыр не превышает 15% площади пола.

Заделка точечных дыр

Если очаг сквозной коррозии имеет диаметр не более 1 сантиметра, его можно просто замазать двухкомпонентным полимерным составом. Хороший результат дает клей Poxipol или набор для холодной сварки, похожий на пластилин.

Небольшое отверстие дает возможность применить так называемую катодную электрохимическую защиту. Найдите алюминиевый пруток, сделайте из него заклепку и заделайте ею дырку. В радиусе 20 см от нее коррозия остановится. Правда, заклепка будет постепенно разрушаться сама. Но на это может уйти лет пять.

Заделка масштабных разрушений

В этом случае придется позаботиться и о том, чтобы восстановить механическую прочность. Если отверстие находится на плоском участке, то нет смысла возиться с эпоксидным составом и стеклотканью.

Если отверстие находится на плоском участке, то нет смысла возиться с эпоксидным составом и стеклотканью.

Действительно прочный композитный материал получается лишь при абсолютно точном соблюдении технологии – пропорций смешивания, режима сушки и многого другого. Используйте готовый материал подобного рода, например, текстолит. Имеющий толщину 3 мм, он не уступает по прочности листовому железу. Пластина может устанавливаться только на эпоксидный клей, но лучше применять комбинированное соединение, используя заклепки. Последние должны быть из алюминия, тогда они сыграют роль катодной защиты.

Дыры большой длины на месте стыков с силовыми элементами ликвидируются заплатками из листового железа или алюминия. Их нужно согнуть по форме стыка так, чтобы ширина зоны контакта с еще живым материалом была не менее 2 см. Устанавливаются они на алюминиевые заклепки, использование эпоксидного состава будет нелишним. Особенно если используется листовое железо. Ведь вы не можете точно знать его состава и того, в какую сторону пойдет электрохимическая коррозия – будет ли она разрушать заплатку или кузов. Полимерная смола сыграет роль ингибитора.

Полимерная смола сыграет роль ингибитора.

Критерии выбора герметика

В автомобильных магазинах реализуются разнообразные герметики: для люков, кузовов, трубных соединений. Они различаются показателями термостойкости, эластичности, сроками службы. Самыми качественными, но дорогими являются профессиональные средства, которые продаются в большой таре и обычно применяются в автомастерских.

Для домашнего пользования покупают герметики в тубах подходящего объема (40-200 г). Если решено отдать предпочтение последнему варианту, лучше приобретать материал в алюминиевой тубе: он полностью сохраняет свойства в течение всего срока годности. Более дешевые средства представлены в пластиковых тубах, но при покупке следует обязательно проверить остаточный срок хранения: он должен составлять не менее 6 месяцев.

Некоторые герметики имеют удобный наконечник-дозатор: их можно без труда наносить даже на поверхности в труднодоступных участках. Кузовной герметик в картридже требует дополнительной покупки клеевого пистолета, без которого пользоваться средством не получится.

Этапы работы

Удалить коррозию кузова можно только при соблюдении определенной последовательности действий в этом процессе. Несмотря на многообразие методов ремонта сквозной коррозии своими руками, автолюбитель должен знать, что делать со сквозной коррозией кузова в начале работ. Сложность самой работы будет зависеть от общего состояния кузова машины.

Подготовительный этап

Для начала необходимо зачистить поверхность, подверженную коррозии так, что бы был чистый кусок металла без следов коррозии. Если не получается сделать это аккуратно, то вырезается поврежденный фрагмент.

Сварка

Из подходящего куска металла (для кузовного ремонта сквозной коррозии понадобится металл толщиной 0,8мм) изготавливается латка на 2-3 мм больше сквозного отверстия. Если есть возможность, то латка прикладывается с обратной стороны детали кузова, и с помощью сварки обваривается точками по контуру с лицевой стороны.

Сварочные точки зачищаются вровень с ремонтной зоной. Получается впадина, которая потом выравнивается автомобильными шпаклевками.

Получается впадина, которая потом выравнивается автомобильными шпаклевками.

Приваренная сваркой заплатка своими руками на кузов автомобиля

Теперь о сварке заплаток автоматом. Почему мы сразу так критично написали в первом предложении, что она должна быть выполнена «автоматом»? Об этом вам лучше узнать из статьи «Как варить кузов автомобиля своими руками». А здесь мы более остановимся на процессе, а не на мотивационной информации что выбрать и какие режимы использовать. Итак, место отверстия — дырки вырезается углошлифовальной машинкой (болгаркой).

Далее размер в размер, только чуть меньше вырезаем заплатку.

Прихватываем ее по краям, стараясь выставить в одной плоскости с плоскостью кузова. Далее проходим сваркой по периметру заплатки и зачищаем неровности той же шлифовальной машинкой.

Металл обрабатываем фосфатом или грунтовкой и приступаем к шпатлевке.

Каждый из нами приведенных примеров заканчивался шпаклевкой. В этом случае не стоит оставлять шпаклевку без защитного покрытия, без покраски, так как она будет адсорбировать влагу, а в этом нет ничего хорошего. Если дело дошло до установки заплатки, то доводите весь процесс до конца. Шпатлюйте, обрабатывайте грунтом и красьте. Более подробно о покраске кузова в статье «Как покрасить кузов автомобиля своими руками».

Если дело дошло до установки заплатки, то доводите весь процесс до конца. Шпатлюйте, обрабатывайте грунтом и красьте. Более подробно о покраске кузова в статье «Как покрасить кузов автомобиля своими руками».

Ваз 2107 сколько весит — Блог любителя автомобилей

Hummer h4: автомобиль на все времена. сколько весит хаммер

ВАЗ остается самой любимой и неприхотливой машиной, которая не уступает свих позиций, начиная с 70-х годов 20 века.

Очень сложно представить современные дороги без этих вечных «тружеников», исправно колесящих по городам и весям нашей большой и любимой родины. Исправно колесят автомобили и по их отсутствию, что, конечно же, добавляет уважения к таковому.

Сколько весит ВАЗ-2101 с двигателем и без: технические характеристики

Технические характеристики данного автотранспорта зависят от изношенности и пробега, определяемого, естественно, в километраже. Если регулярно проводить автомобиль через СТО, вовремя менять масло, ухаживать за машиной, то проблемы могут возникнуть только с устаревшими и требующими тюнинга двигателями в плане увеличения их мощности. Так, из 955 кг общего веса машины 114 кг приходится, собственно, на двигатель.

Так, из 955 кг общего веса машины 114 кг приходится, собственно, на двигатель.

Так как ВАЗ производится с 1970 года, то история, насчитывающая почти 50 лет, состоит не только из изменений названий завода, марок и моделей выпускаемых автомобилей, но также и того, что технические характеристики и параметры аналогично претерпевают определенные изменения.

Если рассматривать объем двигателя, впору сказать, что нововведения происходят в сторону эволюции.

Эволюционные процессы в данной области машиностроения увеличили его объем с 1,2 л до 1,8 л, а путем проб и ошибок позволили модели машины ВАЗ превратиться в конкурентноспособную продукцию российского автопрома, которая и сейчас не выглядит как металлолом.

В 1966 году автомобильный итальянский концерн Fiat произвел выпуск машины модели Fiat 124.

Так как связь с итальянскими товарищами во времена СССР позволяла говорить о взаимовыгодном сотрудничестве двух государств, то в 1970 году советский конвейер произвел первую модель ВАЗ-2101 марки «Жигули».

Сколько весит ВАЗ-2101: характеристики

Первые «Жигули» указанной модели имеют голый вес, равный 955 килограммам, из которых 114 составлял вес двигателя. Именно таким является ответ на вопрос: сколько весит ВАЗ-2101.

КПП автомобиля бывает:

- четырехступенчатой;

- пятиступенчатой.

Весит совместно со сцеплением, переключательным рычагом и выключательной вилкой сцепления 26,2 кг. Эти данные при замене той или иной детали обязательно нужно учитывать.

Маховик, имеющий родной вес 6,873 кг в руках своих хозяев нередко уменьшает вес с помощью тюнинга до 3,6 кг. Это способствует маневренности и увеличению скорости машины на дороге.

Продается «классика» в б/у состоянии, поскольку ее выпуск завершен, но, безусловно, по документам, содержащим данные владельца и технические параметры автомобиля. В сборе детали автомобиля ВАЗ-2101 продаются повсеместно.

Стоит отметить, что из всех советских машин только ВАЗ-2101 поставлялся в Японию. Популярность ВАЗ не в последнюю очередь связана с именем Кими Райкконена, который добился первых побед именно на этом автомобиле. Отец знаменитого гонщика считал этот автомобиль самым надежным.

Отец знаменитого гонщика считал этот автомобиль самым надежным.

Если разбираться с весом ВАЗ, можно сказать, что за всю свою пятидесятилетнюю историю вес автомобилей данной марки колебался от тонны до тонны триста килограммов, но больших и существенных изменений, по сути, не претерпел.

Сколько весит кузов 2107

Віталій Корнута запись закреплена

Кузов ваз 2106, сколько весит?

Кузова ВАЗ третьей комплектности.

Марка Код кузова Вес (кг) Кузов Ваз 2105 21054 279 Кузов Ваз 2107 21074 287 Кузов Ваз 2108 21083 240 Кузов Ваз 2109 21093 245 Кузов Ваз 21099 21099 258 Кузов Ваз 21134 21134 245 Кузов Ваз 21144 21144 252 Кузов Ваз 21154 21154 265 Кузов Ваз 2170 Приора седан 21703 310 Кузов Ваз 2172 Приора хетчбек 21723

290 Кузов Ваз 2171 Приора универсал 21713 310 Кузов Ваз 1117 Калина универсал 11173 260 Кузов Ваз 1118 Калина седан 11183 260 Кузов Ваз 2119 Калина хетчбек 111193 336 Кузов Ваз 2121 Нива 21214 270 Кузов Ваз 2131 Нива 5 дв 21310 380

вес кузова классики голый окрашенный что то около 280 кг, двигатель пустой порядка 96 кг, с навесным 116 кг, с коробкой и сцеплением 140 кг, мост 52 кг,

Самыми распространенными транспортными средствами на территории постсоветского пространства всегда считалась продукция Волжского автопрома. Эти машины верой и правдой служили своим владельцам не один десяток лет. Поэтому, вопрос о том, сколько весит ВАЗ 2107 на металлолом, ни у кого не вызывает удивлений. То же касается и других моделей автомобилей, попадающих под утилизацию.

Эти машины верой и правдой служили своим владельцам не один десяток лет. Поэтому, вопрос о том, сколько весит ВАЗ 2107 на металлолом, ни у кого не вызывает удивлений. То же касается и других моделей автомобилей, попадающих под утилизацию.

Жигули «семерка», согласно документам, имеет массу 1049 кг. Впрочем, ее вес практически ничем не отличается от любой другой марки машины от Волжского автомобильного завода. Средний вес данного советского авто, которое часто решают сдать в утилизацию, находится в районе одной тонны.

Иногда, в пункт приема металла приходится обращаться владельцам относительно новых машин. Транспортное средство может пострадать в результате аварии или другого несчастного случая. В некоторых ситуациях, с экономической точки зрения, единственно верным решением будет сдать авто на лом.

Иногда водители предпочитают самостоятельно разбирать автомобиль. Поэтому, вполне понятна актуальность вопроса о том, сколько весит кузов ВАЗ 2101 на металлолом. Учитывая, что «Копейка» – самый древний представитель данной линейки отечественного автопрома, она является лидером среди машин, поддающихся утилизации. Ее вес на лом составляет 955 кг, из них кузов занимает около 280.

Ее вес на лом составляет 955 кг, из них кузов занимает около 280.

Каркас кузова

Все детали и узлы каркаса в основном соединяются между собой контактной точечной сваркой; сильно нагруженные детали дополнительно привариваются дуговой сваркой. Газовой сваркой приваривают панель 14 крыши с боковыми панелями 16

Каркас кузова состоит из следующих основных узлов: передка кузова, пола с усилителями и панелью задка, боковин, задних крыльев, крыши с рамами ветрового и заднего окон, передних крыльев с усилителями.

Передок состоит из вертикального щитка 9 передка, коробки 10 воздухопритока, брызговиков 29 передних крыльев со стойками 28 передней подвески, передних лонжеронов, верхней и нижней поперечин передка, стоек 2 передка, кожухов 5 фар, нижней панели 3 передка и брызговиков 1 и 4. К правому брызговику 29 переднего крыла приварена площадка 8 под аккумуляторную батарею.

Пол кузова с усилителями и панелью задка включает панели переднего и заднего полов, пола 23 багажного отделения, полов запасного колеса и топливного бака, панели 18 задка. С панелями полов сварены передние и задние лонжероны пола, лонжероны 21 пола багажника, соединители центральных стоек, поперечины 19, 24, 25, кронштейн поперечной штанги, внутренние арки 22 задних колес и другие детали.

С панелями полов сварены передние и задние лонжероны пола, лонжероны 21 пола багажника, соединители центральных стоек, поперечины 19, 24, 25, кронштейн поперечной штанги, внутренние арки 22 задних колес и другие детали.

Боковина 11 состоит из цельноштампованной панели, наружной арки заднего колеса, центральной стойки и усилителей, расположенных по контуру боковины. Правая и левая боковины соединены между собой поперечиной 13 панели приборов и полкой задка с раскосами.

Задние крылья 20 привариваются к боковинам 11, панели 18 задка, к полу запасного колеса или топливного бака. К задним крыльям привариваются усилители. Правое крыло имеет крышку ниши заливной горловины топливного бака. Неподвижная петля крышки крепится к крылу двумя винтами. В закрытом и открытом положениях крышка фиксируется сервопружиной, закрепленной на петле крышки.

Крыша состоит из панели 14, боковых панелей 16 крыши, сваренных между собой газовой сваркой, и усилителей крыши. К панели крыши привариваются рама 12 ветрового окна и рама заднего окна.

Передние крылья привариваются к панели 3 передка, к брызговикам 29, кожухам 5 фар и передним стойкам боковин 11.

Навесные узлы кузова

На сваренный кузов навешиваются двери, капот, крышка багажника. Все эти узлы состоят из наружных и внутренних панелей, изготовленных из стали толщиной 0,7 мм и соединенных между собой путем загибки фланцев наружных панелей с последующей точечной сваркой. Для увеличения жесткости капота и крышки багажника их наружные и внутренние панели дополнительно соединяются между собой клеем, который затвердевает при сушке лакокрасочного покрытия кузова. Капот навешивается по переднему краю кузова на петли. Крепление капота к петлям осуществляется болтами. Увеличенные отверстия в петлях под болты допускают регулировку положения капота в проеме кузова. Крышка багажника имеет петли с торсионным механизмом, облегчающим открывание и удержание крышки в открытом положении. Увеличенные отверстия в петлях допускают регулировку положения крышки багажника.

Верхние части дверей (проемы окон) выполнены из стальных профилированных рамок, которые приварены к внутренним панелям дверей.![]() Петли дверей допускают регулировку положения дверей в проеме в вертикальной плоскости для обеспечения равномерных зазоров с кузовом по верхней и нижней кромкам. Чтобы двери при открывании не упирались передним торцом в стойки кузова, они имеют ограничители открывания, изготовленные из пружинной проволоки.

Петли дверей допускают регулировку положения дверей в проеме в вертикальной плоскости для обеспечения равномерных зазоров с кузовом по верхней и нижней кромкам. Чтобы двери при открывании не упирались передним торцом в стойки кузова, они имеют ограничители открывания, изготовленные из пружинной проволоки.

На автомобили ВАЗ-21 устанавливаются бамперы с двумя буферами и боковыми накладками, крепятся к кузову с помощью двух кронштейнов четырьмя болтами. Кронштейны герметизируются резиновыми уплотнителями.

Как припаять корпус и свинец на автомобиле

8 апреля 2014 г.

В 1955 году появился первый пластиковый шпатлевочный материал «Bondo», который значительно упростил исправление дефектов металла. Сегодня исправление вмятин и сглаживание дефектов на кузовных панелях упростилось до такой степени, что это почти так же «легко», как смешать два кусочка шпаклевки, нанести ее на панель и отшлифовать до гладкости. До этого единственным вариантом был процесс «ведущего». Во время этого процесса вы расплавляете палочки, состоящие в основном из свинца и небольшой части олова, на поверхность. С изобретением и эволюцией пластиковых наполнителей кузова искусство управления панелью кузова постепенно угасает, но если вы хотите сохранить «традицию» или верность эпохе автомобиля, который вы строите; ведущий — единственный путь.