Лужение и пайка кузова

Лужение кузова это очень эффективная проверенная временем технология по восстановлению отдельных кузовных деталей и узлов. По сути дела используется свинцово – оловянная пайка. Выравнивающий материал. В разогретом виде припой дает возможность полностью заполнить места сварки и технологические стыки. С появлением современных материалов данная технология стала постепенно отступать, тем не менее, есть места, где без пайки не обойтись. Тем более, что лужение упрочняет конструкцию в разы.

Лудить кузов автомобиля

Лудить кузов автомобиля приходится очень часто мастерам, занимающимся реставрацией. Это трудоемкая и очень ответственная работа.

Рассмотрим основные этапы:

- Подготавливаем деталь. Очищаем поверхность от всего лишнего — до металла. Как правило, используем пескоструй. Места глубокого залегания ржавчины обрабатываем специальной шлейф машинкой.

- Наносим флюс на подготовленную деталь. Это нужно для предотвращения окисления. Когда будем наносить припой.

Флюс это специальный состав – хлористый цинк. Получают путем растворения цинка в соляной кислоте.

После такой обработки деталь необходимо промыть. Это поможет предотвратить негативное воздействие кислоты.

- Лужение кузова – производится путем нагрева припоя. Для этого используем автоген или паяльник. При нагреве свинцово-оловянный материал становится жидким. В таком состоянии его наносят на деталь. Для нанесения припоя используют ветошь пропитанную флюсом или деревянную лопатку. Места лужения, где олово уже застыло, удобно ровнять паяльником.

Припой бывает разных видов. Это стержни, бруски или порошок. Для разных ситуаций.

- После нанесения паяльного материала, шлифуем места лужения.

Учитывая то, что припой это все таки, металл используем напильники, болгарки и мощные полировальные машинки.

Учитывая то, что припой это все таки, металл используем напильники, болгарки и мощные полировальные машинки.

Пайка кузова

В нашей мастерской, кузовного ремонта, мастера-реставраторы активно используют технологию пайки кузова. С высоким качеством восстанавливают детали пораженные временем и коррозией.

Качественный кузовной ремонт: как выбрать качественный сервис для ремонта машины — ГК «Волга-Раст» — автомобили Volkswagen, SKODA, Renault, Geely и Honda

Для любого владельца автомобиля кузовной ремонт – это то, с чем он желает встретиться в крайнем случае. Подобное отношение связано не столько со стоимостью работ, сколько с риском получить некачественную работу. Кузовной ремонт можно выполнить как в специализированном сервисе, так и в гаражной мастерской или небольшой станции технического обслуживания. Последние часто привлекают клиентов обещанием низких цен и минимальными сроками выполнения работ.

Владелец машины должен заранее определить квалификацию специалистов, которым он доверит свой автомобиль, уточнить какими инструментами и оборудованием располагает этот сервис. В этой лотереи никто не гарантирует качества конечного результата.

В специализированном салоне по кузовному ремонту высокое качество работ гарантирует регулярная стажировка и обучение персонала. Опыт сотрудников подтверждается большим количеством машин различных марок, которые они отремонтировали. Центры по кузовному ремонту в отличие от небольших мастерских предоставляют гарантию на выполненные работы. В процессе кузовного ремонта машины выполняется большое количество операций, результаты которых скрыты от глаз владельца.

Проверить качество работы сразу при приемке автомобиля довольно тяжело. Рекомендуется выбираться центры по кузовному ремонту, которые предлагают гарантию сроком не менее 6 месяцев.

Для выполнения качественной работы по ремонту кузова одного профессионализма сотрудников недостаточно. Хороший мастер мало что сможет сделать без необходимого специального оборудования. Времена, когда специалист одним молотком мог выстучать деформированный кузов, давно прошли. Каждая операция в центре по кузовному ремонту требует специального оборудования, а иногда, и наличия целого технологического комплекса.

Рихтовка

Качественный ремонт небольших повреждений, вмятин автомобиля требует достаточно широкий набор для рихтовки кузова и зачистки поверхностей. В процессе работы применяются орбитальные и ленточные шлифовальные машинки. Орбитальные машинки в сочетании с абразивными материалами позволяют удалить верхний слой краски. Если применяется вакуумная рихтовка кузова, во многих случаях необходима если не покраска, то полировка автомобиля абразивным и финишным составами.

Ведущие мировые компании по производству оборудования для авторемонта предлагают системы устранения небольших дефектов без повреждения лакокрасочного покрытия. Компания Wieländer+Schill поставляет подобные системы на рынок с 2000-го года. Ремонтные центры, в которых используется подобная система, выполняют экспресс-ремонт в течение всего нескольких минут. Рихтовка машин очень часто требует применения подобной специализированной техники. В техническом сервисе, который оказывает быстрый и качественный экспресс или локальный кузовной ремонта машины, должен быть весь необходимый перечень инструментов и оборудования. Добиться подобного технического оснащения в гаражной мастерской или небольшой станции технического обслуживания невозможно. В таком случае всегда будет компромисс между стоимостью оборудования и качеством выполненных с его помощью работ. В итоге это напрямую отражается на результате, который получает владелец машины.

В центре кузовного ремонта Волга-Раст используют оборудование фирмы Wielander+Schill, которая является официальным поставщиком многих ведущих мировых автопроизводителей. Выпрямление вмятин без покраски в Волгограде возможно в компании Волга-Раст благодаря фирменному немецкому оборудованию. Немецкая компания Wielander+Schill более 40 лет разрабатывает и производит профессиональное оборудование и инструмент для кузовного ремонта.

Сварочные работы

Длительная круглогодичная эксплуатация автомобиля, особенно при хранении его на улице, приводит к появлению коррозии. Наиболее сильно от коррозии страдают днище, пороги, колесные арки машины. Сварка кузова автомобиля – это одна из сложных операций всего комплекса работ. Эта сложность обусловлена необходимостью строго соблюдать технологию сварочного процесса и высокими требованиями к уровню квалификации мастера сварочных работ. Сварочные кузовные работы позволяют устранить повреждения от коррозии. Сварка применяется и при замене отдельных деталей кузова. От качества шва зависит период дальнейшей эксплуатации машины. Профессиональное выполнение работ по кузовному ремонту предполагает применение специализированного оборудования, в частности, сварочных комплексов.

От качества шва зависит период дальнейшей эксплуатации машины. Профессиональное выполнение работ по кузовному ремонту предполагает применение специализированного оборудования, в частности, сварочных комплексов.

Для точечной двусторонней и односторонней сварки, для сварки металла различной толщины специалисты центра кузовного ремонта в Волгограде компании Волга-Раст применяют сварочный комплекс Deca. Итальянская компания Deca, уже более 30-ти лет удерживает лидирующие позиции по продажам сварочного оборудования в Европе и всем мире. Сварочный комплексы Deca могут варить алюминий, титан и другие металлы. С помощью профессиональных аппаратов и опытных сварщиков салона получается герметичный и незаметный глазу сварной шов, сохраняется целостность геометрии кузова.

Восстановление геометрии кузова

Деформация кузова автомобиля после серьезного ДТП видна визуально и требует целого комплекса работ по ее устранению. Но кроме явной деформации встречается и скрытая, которую отчасти можно заметить по плохо закрывающимся дверям или багажнику. Такое незначительное событие как попадание колеса машины в яму на дороге или наезд на препятствие может привести к смещению или деформации некоторых деталей. Для оценки ситуации необходимо провести проверку контрольных точек геометрии кузова, которые задаются фирмой-производителем машины и указаны в габаритном чертеже.

Такое незначительное событие как попадание колеса машины в яму на дороге или наезд на препятствие может привести к смещению или деформации некоторых деталей. Для оценки ситуации необходимо провести проверку контрольных точек геометрии кузова, которые задаются фирмой-производителем машины и указаны в габаритном чертеже.

Независимо от мастерства и опыта специалиста сделать подобную операцию на глаз – невозможно, требуется проверка машины на измерительном комплексе. Полученные данные сравниваются с базой данных, содержащей геометрические параметры автомобилей различных марок и модификаций. По результатам диагностики компьютер выдает данные об имеющихся отклонениях в геометрии. Для получения правильной информации об отклонениях необходимо постоянное обновление компьютерной базы с включением современной информации о новых моделях автомобилей.

Качественный кузовной ремонт с восстановлением геометрии невозможно сделать без использования вытяжного стенда. На стапеле можно исправить практически любые повреждения и вернуть машине заводской вид. Кузов автомобиля закрепляется на специальной платформе, поврежденный участок захватывается и растягивается до требуемых размеров. Современные системы по восстановлению геометрии – дорогие и технологически сложные комплексы, которые может себе позволить только крупный центр кузовного ремонта.

Кузов автомобиля закрепляется на специальной платформе, поврежденный участок захватывается и растягивается до требуемых размеров. Современные системы по восстановлению геометрии – дорогие и технологически сложные комплексы, которые может себе позволить только крупный центр кузовного ремонта.

В компании Волга-Раст для восстановления геометрии кузова применяется профессиональное оборудование фирмы Wedge Clamp. Канадская компания Wedge Clamp с 80-х годов XX века специализируется на разработке профессиональных систем по восстановлению поврежденной геометрии автомобиля. Вытяжной стенд Wedge Clamp обеспечит выполнение кузовных работ любой сложности. Необходимый вектор и сила тяги достигается за счет двух силовых устройств. Геометрия кузова автомобиля, после всех проделанных операций, снова соответствует стандартам, установленным его производителем.

Системы цветоподбора

Выполнение кузовных работ редко обходится без последующей покраски отдельных деталей или всего корпуса автомобиля.

Один из лидеров в этой области компания Spies Hecker. Компания Spies Hecker предлагает известную во всем мире технологию приготовления нужного цвета из набора стандартных компонентов. Общее количество компонентов, имеющихся в распоряжении у Spies Hecker, позволяет приготовить несколько сотен тысяч красок в различных сериях. В производственную программу Spies Hecker входят такие продукты как двухкомпонентные покровные краски, двухслойные базовые краски с эффектами «металлик» и «перламутр», покровные лаки, различные виды шпатлевок, грунтов, наполнителей, отвердителей, разбавителей, добавок, а также материалы на водорастворимой основе.

В производственную программу Spies Hecker входят такие продукты как двухкомпонентные покровные краски, двухслойные базовые краски с эффектами «металлик» и «перламутр», покровные лаки, различные виды шпатлевок, грунтов, наполнителей, отвердителей, разбавителей, добавок, а также материалы на водорастворимой основе.

Профессиональная система цветоподбора, установленная в салоне по кузовному ремонту, должна включать следующие модули:

Центр по кузовному ремонту, у которого установлена такая система колеровки, может гарантировать точное совпадение цвета для любого окрашиваемого покрытия.

Покрасочная камера

Окраска кузова машины – завершающий этап любого ремонта. На выровненную и подготовленную на предыдущих этапах поверхность в несколько слоев наноситься краска. Прежде чем наносить следующий слой, предыдущий должен полностью высохнуть. Окрашиваемая поверхность должна равномерно высушиваться при заданных производителем эмали температурах. При покраске чистота должна быть не только в помещении, но и в окружающем воздухе должно содержаться минимально количество различных примесей и пылинок. Для защиты краски на нее наносится слой лака, которой сначала сушится, а потом полируется.

Покрасочная камера необходимая часть оборудования центра по кузовному ремонту. В такой камере возможна правильная организация процессов по покраске и сушке, как всего кузова автомобиля, так и отдельных его деталей. В процессе окраски мелочей не бывает, важно все: в покрасочной камере должна быть чистота и собственная система вентиляции воздуха.

Использование оборудования от итальянской компании USI ITALIA позволяет окрашивать легковые автомобили любых марок. В современных камерах фирмы USI воплощены самые последние достижения технической мысли в области автоматизации промышленных процессов, дизайна и экологической безопасности. В покрасочной камере обеспечивается качественная вентиляция помещения, нагрев воздуха до рабочих температур. Камера оснащается входным и выходным фильтром по очистке воздуха. Установка светильников верхнего и нижнего яруса позволяет контролировать процесс покраски самых труднодоступных мест кузова.

В современных камерах фирмы USI воплощены самые последние достижения технической мысли в области автоматизации промышленных процессов, дизайна и экологической безопасности. В покрасочной камере обеспечивается качественная вентиляция помещения, нагрев воздуха до рабочих температур. Камера оснащается входным и выходным фильтром по очистке воздуха. Установка светильников верхнего и нижнего яруса позволяет контролировать процесс покраски самых труднодоступных мест кузова.

Если специализированной камеры нет или руководство сервиса решило сэкономить, и установило камеру от неизвестного производителя, то по итогам ремонта владелец получает машину, у которой дефекты покраски из-за попавшей пыли, ошибок в этапах сушки и т.д. Для исправления ошибок в покраске авто требуется дополнительное время и деньги.

Центр кузовного ремонта Волга-Раст предлагает услуги по кузовным работам легковых и коммерческих автомобилей любых марок.

Выяснить все необходимые детали по кузовному ремонту Вашего автомобиля и записаться на ремонт можно позвонив по телефону (8442) 55-22-55 или заполнив заявку на сайте kuzov34. ru

ru

Кузовной ремонт автомобиля своими руками

Чаще всего кузовной ремонт автомобиля своими руками приходится делать, что бы избавиться от ржавчины и коррозии. Именно об этом и пойдет речь в этой статье.

Перед началом работы убедитесь, что кузовной ремонт автомобиля своими руками будет рациональным решением. Помните о том, что для того чтобы вытянуть побитый кузов, вам понадобится стапель для кузовного ремонта. Если коррозия на автомобиле глубокая и «доедает» кузов автомобиля, то стоит подумать об замене дефектной детали полностью.

Если имеется сквозная коррозия необходимо сделать:

- Запаять начинающую появляться коррозию;

- С использованием эпоксидных составов восстановить дефектную площадь. Выделяют несколько этапов пайки отверстий:

- Подготовительный этап – поверхность кузова зачищается, что бы избавиться от ржавчины и обрабатываются специальными материалами края отверстий;

- Этап лужения — обработка слоя припоем, которым равномерно покрываются скрепляемые элементы;

- На этом этапе делается пайка.

Для герметичности и прочности соединения, при совмещении элементов площадь контакта должна быть максимальной. Для придания поверхности кузова визуально неизменного вида, заплатки припаивайте изнутри. После этого заплатки нужно обработать шпаклевкой и, подобрав цвет, покрасить.

На втором этапе ремонта кузова автомобиля своими руками нужно сделать предварительную подготовку, зачистить дефектную поверхность и удалить ржавчину. Это предотвратит будущее гниение кузова в том месте и обеспечит отличную адгезию состава.

При восстановлении кузова с помощью эпоксидной смолы, необходимо выполнить:

- Используя шкурку обработайте восстанавливаемую поверхность;

- Удалите с поверхности частицы абразивных материалов и уберите масла и жиры, которые попали при обработке;

- Вырежьте 3 куска стеклоткани, с помощью шаблона, первый кусок на 0,25 см. больше поверхности повреждения, второй — на 0,45 см., третий — на 0,65 см;

- Пропитайте заплатки эпоксидной смолой и положите на поверхность по очереди: 1, 2 и 3;

- Накройте заплатки целлофаном и проклейте скотчем те поверхности, из которых может вытечь эпоксидная смола;

- Валиком прокатывается поверхность;

- По истечению 24 часов, зашкурьте поверхность, загрунтуйте и покрасьте.

Автомобильный кузов: секреты шпаклевки

Я не планирую работать в кузовном цехе в ближайшее время, но если это произойдет, я хотел бы заняться столкновением металла, ударами и металлической отделкой поврежденных панелей. Если я когда-нибудь буду работать таким образом, одной из моих главных целей будет дать ребятам, занимающимся подготовкой к покраске, как можно меньше работы. Я ничего личного против них, или их занятости. Дело в том, что хорошая металлическая конструкция не требует шпаклевки или почти не требует шпаклевки, прежде чем ее покроют грунтовкой и краской.Это последний этап работы по металлу и, насколько может видеть глаз, наверное, самый важный.

Этот технический совет взят из полной книги АВТОМОБИЛЬНЫЙ КУЗОВ И РЕМОНТ РЖАВЧИНЫ. Подробное руководство по этому вопросу можно найти по этой ссылке:

.УЗНАЙТЕ БОЛЬШЕ ОБ ЭТОЙ КНИГЕ ЗДЕСЬ

ПОДЕЛИТЕСЬ ЭТОЙ СТАТЬЕЙ: Пожалуйста, не стесняйтесь поделиться этой статьей на Facebook, на форумах или в любых клубах, в которых вы участвуете. Вы можете скопировать и вставить эту ссылку, чтобы поделиться: https://musclecardiy.com/bodywork/automotive-bodywork-the-secrets-to-filling/

Вы можете скопировать и вставить эту ссылку, чтобы поделиться: https://musclecardiy.com/bodywork/automotive-bodywork-the-secrets-to-filling/

Однако, как и многие другие проблемы в металлообработке, решения о том, когда, где и сколько наполнителя использовать, зависят от степени. На определенном уровне почти всегда можно выполнить достаточную чистовую обработку металла без использования наполнителей, чтобы выполнить панельную работу, которая не требует ничего, кроме грунтовки и легкой контурной шлифовки, чтобы пройти проверку по самым высоким стандартам. Возникает вопрос: «Что нужно, чтобы довести металл до такой степени?» По крайней мере, это означает часы, потраченные на доводку поверхностей до совершенства.

Глядя с тыльной стороны панели на переднюю часть, можно увидеть завершенный ремонт зоны крепления левой петли крышки багажника. В демонстрационных целях левая сторона области ремонта была заполнена припоем корпуса, а правая часть заполнена пластиковым наполнителем.

Когда вы выполняете такие настройки, наступает момент убывающей отдачи, момент, когда они могут создать другие проблемы, иногда где-то еще на панели. Это может означать резервное копирование и созидательное разрушение вашей работы, чтобы попытаться устранить этот последний мелкий дефект.Этот процесс может создать другие проблемы, которые необходимо решить, часто с большими трудностями, но без успеха.

Проще говоря, проблема становится вопросом практичности и знания того, когда нужно бросить работу и использовать какой-нибудь наполнитель, чтобы завершить работу. Знание того, когда нужно уйти, является одной из самых сложных дисциплин в любой сфере деятельности.

Наполнитель кузова имеет место. Это место как для исправления мелких дефектов поверхности, так и для очень мелких недостатков формы. Если он используется в этих пределах, он является полноправным и уважаемым членом семейства металлических отделочных материалов.Если его съедают, чтобы скрыть значительные недостатки в работе с металлом, или творчески используют для создания чего-то вроде скульптуры, это неправильное использование.

Секреты работы со свинцом

Обширный пример свинцовой работы включен в главу 12, а также в фотографии и подписи в первой части этой главы.

Свинец был бесспорно предпочтительным наполнителем для кузовных работ с первых автомобильных времен до начала 1950-х годов. Это было правдой, потому что это был единственный известный практичный наполнитель для кузова.Затем были введены полиэфирные наполнители, которые с годами почти полностью затмили свинцовые наполнители в этой работе. Полиэфирные наполнители обладают многими преимуществами по сравнению со свинцом. Для сравнения, этот материал намного дешевле, требует меньше навыков и времени для нанесения. В отличие от частиц и паров свинца, воздействие переносимых по воздуху частиц пластикового наполнителя не представляет особой опасности, хотя при шлифовании пластиковых наполнителей всегда рекомендуется надевать защитную фильтрующую маску. Считается, что современные полиэфирные наполнители не уступают по прочности свинцу. Также утверждается, что они, по крайней мере, так же пригодны для обработки, как свинец, когда дело доходит до шлифовки и шлифования до совершенства.

Также утверждается, что они, по крайней мере, так же пригодны для обработки, как свинец, когда дело доходит до шлифовки и шлифования до совершенства.

Я знаю, что плыву против течения, но все же предпочитаю свинцовый наполнитель. По сути, я не согласен с двумя последними пунктами, изложенными выше, в пользу пластиковых наполнителей. Хотя полиэфирные наполнители претерпели огромные изменения за последние 50 с лишним лет, я по-прежнему сомневаюсь, что они обладают такой же долговечностью, как правильно нанесенные свинцовые наполнители. Я также сомневаюсь, что они могут быть закончены так же точно.Мои причины сомневаться в их сравнимой со свинцом долговечности заключаются в том, что пластиковые наполнители остаются в некоторой степени водопоглощающими, даже с современными компонентами, которые теперь добавляются в их смолы в виде твердых частиц. У них также отсутствует адгезия к основному металлу правильно луженого свинцового наполнителя. Несмотря на их улучшение в этих двух областях, я думаю, что они остаются позади лидера в обоих отношениях. Впрочем, это только личное мнение.

Впрочем, это только личное мнение.

Первыми пластиковыми наполнителями были смолы, наполненные тальком. За прошедшие годы многие другие, менее влагопоглощающие вещества, такие как мраморные шарики, были объединены со значительно улучшенными полиэфирными смолами для изготовления пластиковых наполнителей.В результате получаются пластиковые наполнители, которые значительно превосходят оригинальные выпуски этого типа продукции.

Суть для меня в том, что наполнители на основе олова/свинца являются металлическими. Применительно к листовой стали у вас есть наполнители, которые чем-то похожи на основной металл, на который они наносятся. Оловянно-свинцовые наполнители намного мягче основного металла, но они шлифуют, шлифуют и отделывают его больше, чем пластиковые наполнители.

Вы сами можете решить, какой тип наполнителя предпочитаете в своей работе. Я обсуждаю их оба в следующем примере.

Область крепления шарнира крышки багажника на фотографии в начале этой главы показывает повреждение, которое было восстановлено до примерно правильной формы, а затем заполнено и обработано металлом с использованием оловянно-свинцового припоя и пластикового наполнителя в различных областях. ремонт. На фотографии оловянно-свинцовая аппликация находится на левой стороне шарнирного рельефа, а на правой стороне рельефа использован пластиковый наполнитель. Вы можете проследить оба процесса, примененные к похожим ситуациям, на фотографиях и подписях к ним.

ремонт. На фотографии оловянно-свинцовая аппликация находится на левой стороне шарнирного рельефа, а на правой стороне рельефа использован пластиковый наполнитель. Вы можете проследить оба процесса, примененные к похожим ситуациям, на фотографиях и подписях к ним.

Проект

В качестве примера используется панель багажника от Triumph TR-3, год выпуска неизвестен. Было незначительное повреждение левой области крепления шарнира этой панели багажника.

Примечание: всегда следует соблюдать правило описания повреждений с точки зрения взгляда сзади автомобиля вперед. Таким образом, с морской точки зрения, описанное здесь повреждение относится к области крепления петли крышки палубы по левому борту.

Повреждение распространялось от центрального рельефа крепления шарнира до внешнего края крышки багажника.Проще говоря, внешний край капота был выгнут в районе крепления петель, а сама область крепления петель была наклонена вниз и влево.

До начала ремонта зона ремонта панели выглядела так. Это фото сделано с лицевой стороны панели. Обратите внимание, что область рельефа была сдвинута вниз слева, а металл за ней выскочил из края.

Это фото сделано с лицевой стороны панели. Обратите внимание, что область рельефа была сдвинута вниз слева, а металл за ней выскочил из края.

Природа этого повреждения и то, как оно было устранено, не являются центральными в этом отчете об использовании наполнителей для тела, но небольшая информация о нем дает некоторую полезную основу для этого обсуждения.

Крышка багажника прибыла со снятыми петлями. Я предполагаю, что он был захвачен в открытом положении сильным ветром или какой-то другой силой, исходящей с правой задней части автомобиля. Это, вероятно, привело к поломке правого шарнира, при этом панель крышки багажника была смещена вверх и влево. Это привело бы к изгибу и наклону области крепления левой петли, потому что правая петля больше не была прикреплена к панели и не могла ограничивать ее движение. Левая передняя кромка крышки багажника, вероятно, соприкасалась с косяком крышки багажника и зацепляла его, выталкивая металл наружу из области крепления шарнира. Видимые повреждения этой панели соответствовали этому сценарию, но возможны и другие последовательности.

Видимые повреждения этой панели соответствовали этому сценарию, но возможны и другие последовательности.

Ремонт панели крышки багажника

Шаг 1:

После легкой абразивоструйной обработки кварцевым песком поврежденный участок выглядел так. Повреждение становится более очевидным, когда с панели удалены краска и ржавчина. Вы можете увидеть усиливающую пластину через переднее отверстие для крепления петли в области крепления петли.

Шаг 2:

С неповрежденной стороны крышки багажника был изготовлен картонный шаблон.Затем его переворачивали и надевали на поврежденный участок. Он указывает точное место и степень деформации панели.

Шаг 3:

Повернув рельефную область шарнира вбок, вверх и в сторону от края крышки багажника, слегка постукивая по металлу за ней молотком для кузова, вернули металлу его правильный формат. Два последовательных применения этой процедуры вернули этой области надлежащую форму.

Два последовательных применения этой процедуры вернули этой области надлежащую форму.

Шаг 4:

Опиловка ремонтной зоны начала выявлять высокие и низкие места. Файлы для тела обычно держат обеими руками и скользят вперед и в стороны, с переносом веса с носка на пятку при перемещении. Здесь показано движение одной рукой, используемое для выделения определенного возвышения.

Шаг 5:

Приблизительно на полпути к начальной регистрации панель выглядела так.Обратите внимание на углубления вдоль правой стороны и в передней части рельефной области шарнирного крепления.

Деформация металла непосредственно слева от места крепления шарнира была достаточной для того, чтобы в этом месте отделилась краска. Затем воздействие влаги вызвало ржавчину на этом участке. После очистки поврежденного участка очень легкой струей кварцевого песка из неповрежденной правой стороны панели крышки багажника был вырезан картонный шаблон области шарнирного рельефа. Затем его переворачивали по отношению к автомобилю и прикладывали к поврежденному участку для определения точного характера и степени повреждения.

Затем его переворачивали по отношению к автомобилю и прикладывали к поврежденному участку для определения точного характера и степени повреждения.

Ремонт был выполнен очень просто, путем установки большого разводного ключа на поврежденную область рельефа шарнира с небольшой деревянной накладкой под рельефом и большой поверх него. Затем ключ отводили в сторону от места повреждения, а по металлу за ним, слева, слегка постукивали молотком со средней головкой. Эта комбинация постоянного давления и легкого воздействия почти полностью восстанавливала панель до ее первоначального формата за одну запланированную операцию, которая повторялась дважды.Правильность контура подтверждалась сверкой отремонтированного участка с шаблоном, изготовленным из неповрежденной области шарнирного крепления с другой стороны крышки багажника. После второй операции подошли идеально.

Прочность ремонтируемой панели проверялась попытками ее физически скрутить различными способами, наблюдая за местом ремонта. Движения в зоне ремонта не наблюдалось. Слабости в металле не оказалось, и с двумя правильно установленными петлями сомнительно, что он проявит склонность к потере формы в отремонтированном месте.Поскольку при открывании багажника область крепления шарнира может подвергаться сильным нагрузкам, интересно предположить, обеспечивает ли большая адгезия и прочность свинцовой части ремонтной детали большую долговечность, чем пластиковая часть ремонтной детали.

Движения в зоне ремонта не наблюдалось. Слабости в металле не оказалось, и с двумя правильно установленными петлями сомнительно, что он проявит склонность к потере формы в отремонтированном месте.Поскольку при открывании багажника область крепления шарнира может подвергаться сильным нагрузкам, интересно предположить, обеспечивает ли большая адгезия и прочность свинцовой части ремонтной детали большую долговечность, чем пластиковая часть ремонтной детали.

Отремонтированная область была занесена в файл, чтобы указать любые низкие или высокие места. Некоторые низкие участки были обнаружены и частично исправлены путем поднятия их вне тележки с использованием мешка для выстрела в качестве поддержки. В этом месте осталось несколько очень неглубоких углублений в металле, наиболее заметных за рельефной областью крепления петли и непосредственно слева от нее.Возможно, можно было бы поднять эти области до уровня, поработав отбойным молотком, но их глубина была настолько мелкой, что их заполнение казалось лучшим подходом.

Нанесение свинцового наполнителя

Первым шагом при нанесении свинцового наполнителя является очистка области, на которую он будет наноситься, с помощью хорошего обезжиривающего растворителя. Адгезия луженого припоя, соединяющего свинцовый наполнитель с панелью, ухудшается из-за следов ржавчины, краски, масла или жира.Всегда обезжиривайте любую область, которую вы планируете заполнить свинцом. Это делается путем протирания его тряпками, смоченными в растворителе, а затем вытиранием области насухо. Это следует повторять до тех пор, пока ветошь для протирания растворителем и ветошь для сушки не станут чистыми.

Шаг 6:

Перед лужением место ремонта неоднократно протиралось и сушилось эмалью-разбавителем. Это удалило с него всю смазку и масло, а также все частицы напильника, которые остались на нем.

Шаг 7:

Металл в зоне ремонта был нагрет для подготовки к нанесению луженого припоя 50/50. Ясно видны низкие и высокие места, оставленные операцией подшивки. Низины были неглубокими и достаточно многочисленными, чтобы оправдать применение свинца по всей площади.

Ясно видны низкие и высокие места, оставленные операцией подшивки. Низины были неглубокими и достаточно многочисленными, чтобы оправдать применение свинца по всей площади.

Шаг 8:

Когда флюс для лужения был разбрызган на ремонтируемую область, она зашипела и испарилась. Это был хороший показатель того, что он выполняет свою работу. Флюс предназначен для очистки основного металла и улучшения текучести припоя.

Шаг 9:

После того, как место ремонта панели немного остыло, излишки флюса были стерты. Важно не стереть весь флюс, иначе он не справится со своей важной задачей.

Обычно хорошей идеей является легкая шлифовка или пескоструйная обработка металла, подлежащего лужению, мелкозернистой наждачной бумагой или пескоструйной обработкой для удаления оксидов и защитных покрытий. Это следует сделать перед промывкой растворителем, чтобы при промывке растворителем удалялись остатки шлифования.

Это следует сделать перед промывкой растворителем, чтобы при промывке растворителем удалялись остатки шлифования.

Хотя металл может выглядеть чистым после пескоструйной обработки и промывки растворителем, на его поверхности все еще есть оксиды и загрязнения, которые мешают надлежащей адгезии луженого припоя, который используется для приклеивания к нему свинцового наполнителя. Для удаления этих загрязнителей, нарушающих адгезию, а также для достижения других целей, способствующих смачиванию и адгезии, нанесите флюс на участки, подлежащие свинцованию. На рынке представлено множество типов жидких, порошкообразных и пастообразных флюсов. Некоторые из них включают частицы припоя в свои рецептуры и делают флюсование и лужение одностадийным процессом.

Я предпочитаю использовать прямой жидкий флюс, предназначенный специально для работы со свинцом кузова. Это доступно из многих источников автомобильного кузова и каталогов. Его наносят на металл, нагретый до такой степени, что он шипит от жидкого флюса, когда его распыляют или капают на него. Применение флюса придает металлу светло-серый цвет.

Применение флюса придает металлу светло-серый цвет.

Шаг 10:

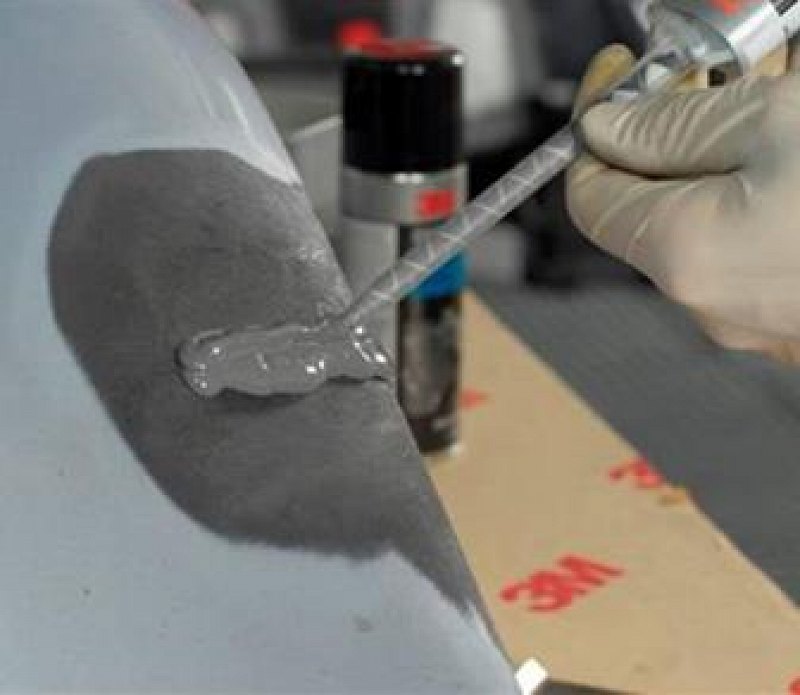

Затем на профлюсованный, нагретый металл с катушки наносился припой 50/50. Обратите внимание, что горелка применялась не непосредственно к припою, а к металлу панели.Вы можете увидеть полностью залуженную область позади места нанесения припоя.

Шаг 11:

Припой наносился с катушки, а полное лужение достигалось протиранием ветошью нагретого участка панели. Вы можете случайно опалить несколько тряпок, пока учитесь делать это.

Шаг 12:

Требуется некоторая практика, чтобы закрепить провод от стержня на луженый металл.Хитрость заключается в том, чтобы поддерживать луженый металл горячим внешним пламенем горелки, в то же время размягчая конец прутка припоя внутренним пламенем настолько, чтобы его можно было закрутить на панели.

Шаг 13:

Когда начались работы по формовке грифеля, лопатку смазывали, чтобы она не прилипала к грифелю при его раскладывании. Для этого мы разжижали поверхность жира концом пламени горелки и погружали в него рабочую поверхность лопатки.

Для этого мы разжижали поверхность жира концом пламени горелки и погружали в него рабочую поверхность лопатки.

Лучшим пламенем для флюсования, лужения и нанесения свинца является пламя воздушно-ацетиленовой горелки, которую часто называют «водопроводной» горелкой. Этот тип горелки производит длинное пламя с градуированной температурой по всей длине. Для кислородно-ацетиленовых горелок существуют недорогие насадки с наконечником для подачи воздуха, которые преобразуют их в работу с воздушно-ацетиленовой горелкой. Это немного неуклюже, но они работают. Обратите внимание, что кислородно-ацетиленовое пламя слишком горячее для работы со свинцом.Иногда для этой работы применяют пропановые горелки, но их пламя не такое длинное и градуированное, как у воздушно-ацетиленового.

После того, как целевая область была обработана флюсом, рекомендуется удалить излишки флюса тряпкой и/или нейлоновой подушечкой. Эти остатки могут проявляться в виде тяжелых, коричневых, липких отложений или могут отсутствовать совсем. Будьте осторожны, чтобы не стереть до голого металла, потому что флюсовое покрытие необходимо для адгезии луженого припоя, который вы наносите на него.

Будьте осторожны, чтобы не стереть до голого металла, потому что флюсовое покрытие необходимо для адгезии луженого припоя, который вы наносите на него.

Лужение выполняется путем нагревания области заливки с помощью горелки, в то же время расплавляя достаточное количество припоя 50/50 олово/свинец из катушки на металл, чтобы покрыть область, когда этот припой равномерно распределяется по ней.Важно использовать среднюю часть пламени горелки, чтобы держать металл достаточно горячим, чтобы расплавить припой на нем, но не перегревать его, нагревая его намного сильнее.

Никогда не направляйте пламя непосредственно на припой из катушки. По мере того, как вы плавите припой с катушки на основной металл, продолжайте освещать горелкой несколько квадратных дюймов области, которую вы лужите. Затем, когда вы нанесете достаточное количество припоя для работы, распределите его тряпкой, пока он не будет равномерно и тонко покрывать нагретую область.Припой должен иметь блестящий вид, так как он связывается с металлом. Будьте осторожны, слегка протирайте его, когда наносите, иначе вы полностью удалите припой, что сделает процедуру лужения бесполезной.

Будьте осторожны, слегка протирайте его, когда наносите, иначе вы полностью удалите припой, что сделает процедуру лужения бесполезной.

После того, как вся область, на которую вы планируете нанести свинец, будет залудена, пришло время применить свинец для тела. Я предпочитаю использовать стержни весом 1/2 фунта из свинца 30/70. В Приложении I показаны температуры перехода различных сплавов оловянно-свинцового припоя из твердого состояния в пастообразное и жидкое. Мой опыт подсказывает мне, что сплав 30/70 является лучшим сплавом для большинства применений свинца в корпусе, за некоторыми небольшими исключениями, например, для герметизации швов, для которых лучше использовать сплав 20/80.Свинцовый стержень 30/70 находится в пластическом состоянии при температуре около 130 градусов по Фаренгейту. Пока вы держите его в этом диапазоне температур, он будет иметь консистенцию, похожую на арахисовое масло. В этом состоянии легко работать ведущими инструментами.

Шаг 14:

Мы обработали свинец концом пламени горелки, чтобы равномерно нагреть его до пастообразного состояния. Мы делали это достаточно медленно, чтобы прогревать всю толщину наполнителя, а не только его поверхность. Обратите внимание, что пока свинец нагревался, весло держали наготове.

Мы делали это достаточно медленно, чтобы прогревать всю толщину наполнителя, а не только его поверхность. Обратите внимание, что пока свинец нагревался, весло держали наготове.

Шаг 15:

Мы неоднократно проверяли поверхность свинца лопаткой, чтобы определить, когда она достигает пластического состояния. Вскоре после того, как он впервые стал пластиковым, он был готов к работе с веслом.

Шаг 16:

В этом примере электрод с лопастями выглядел так, когда его применение было завершено. Темные остатки на его поверхности — жирная смазка и остатки флюса от лужения, проработанного через свинец.

Шаг 17:

Остатки жира и флюса были удалены до начала подачи. Для этого на освинцованную поверхность наносили кондиционер металла и соскребали его. Это удалило эти загрязнения.

Это удалило эти загрязнения.

Если вы перегреете свинец, он превратится в жидкость и, скорее всего, попадет на вашу обувь и/или на пол. По крайней мере, когда корпус свинца перегревается до жидкого состояния, его компоненты олова и свинца имеют тенденцию разделяться.Попытка размягчить отделившийся корпусный припой после его повторного затвердевания бесполезна, поскольку олово и свинец больше не будут сплавляться. Без оловянно-свинцового сплава не может быть пластического состояния, в котором этот материал можно формовать с помощью направляющих инструментов. Конечно, если вы позволите грузилке слишком сильно остыть, она станет твердой и будет сопротивляться любым попыткам придать ей форму лопатками.

Перед тем, как вы попытаетесь сформировать свинец, вы должны положить его на место, где вы собираетесь его использовать. Вы делаете это, нагревая, но не перегревая луженую область основного металла, направляя на нее последние несколько дюймов пламени факела. При этом прижмите свинцовый стержень к панели в том месте, куда вы хотите нанести свинцовый наполнитель, также нагревая конец стержня горелкой. Медленно атакуйте основание свинцового стержня пламенем, которое находится ближе к горячему внутреннему конусу пламени вашего факела, пока оно не начнет смягчаться. Вы увидите и почувствуете, как это происходит. Когда провод на конце стержня (около 1 дюйма или меньше) станет достаточно мягким, чтобы легко деформироваться, скрутите его и наденьте на панель. Затем перейдите в другое место и внесите еще одну заглушку.Продолжайте этот процесс заглушки, пока вы не нанесете достаточно свинца там, где он вам нужен для заполнения.

При этом прижмите свинцовый стержень к панели в том месте, куда вы хотите нанести свинцовый наполнитель, также нагревая конец стержня горелкой. Медленно атакуйте основание свинцового стержня пламенем, которое находится ближе к горячему внутреннему конусу пламени вашего факела, пока оно не начнет смягчаться. Вы увидите и почувствуете, как это происходит. Когда провод на конце стержня (около 1 дюйма или меньше) станет достаточно мягким, чтобы легко деформироваться, скрутите его и наденьте на панель. Затем перейдите в другое место и внесите еще одну заглушку.Продолжайте этот процесс заглушки, пока вы не нанесете достаточно свинца там, где он вам нужен для заполнения.

Поначалу, скорее всего, вы вложите больше лида, чем вам нужно. Позже, с опытом, вы научитесь вносить нужное количество свинцового наполнителя для ваших целей.

Главным препятствием для новичков является перегрев рабочего места и разжижение свинца. Это распространенная проблема с простым, но не очевидным решением. Перегрев усугубляется тем, что люди склонны перемещать фонари в сторону, когда чувствуют, что это происходит.Это просто приводит к перегреву другой области, смежной с областью, которая была исходной проблемой. Ответ заключается в том, чтобы перемещать горелку туда-сюда от работы, а не в сторону, чтобы контролировать тепло. Такой подход помогает поддерживать температуру припоя 30/70 в диапазоне 130 градусов по Фаренгейту, в котором он является пластиком. Требуется некоторое время, чтобы довести до совершенства эту несколько неестественную манипуляцию с факелом, но через некоторое время она должна стать вполне естественной.

Перегрев усугубляется тем, что люди склонны перемещать фонари в сторону, когда чувствуют, что это происходит.Это просто приводит к перегреву другой области, смежной с областью, которая была исходной проблемой. Ответ заключается в том, чтобы перемещать горелку туда-сюда от работы, а не в сторону, чтобы контролировать тепло. Такой подход помогает поддерживать температуру припоя 30/70 в диапазоне 130 градусов по Фаренгейту, в котором он является пластиком. Требуется некоторое время, чтобы довести до совершенства эту несколько неестественную манипуляцию с факелом, но через некоторое время она должна стать вполне естественной.

Лучшими инструментами для обработки свинца являются весла, сделанные из выдержанного твердого клена, сваренного в бараньем жире.Бараний жир также является предпочтительной рабочей смазкой для этих инструментов. Другие популярные смазочные материалы, такие как пчелиный воск и смазка для шасси, вызывают всевозможные проблемы, и их никогда не следует использовать. Чтобы нанести свежую смазку на кленовую лопатку, вы проводите концом пламени воздушно-ацетиленовой горелки над поверхностью банки с бараньим жиром, пока он не расплавится на глубину около 1/2 дюйма. Затем окуните в него рабочую контактную поверхность лопатки. Дайте лишнему жиру стечь с весла обратно в банку. Теперь лопатка смазана.

Чтобы нанести свежую смазку на кленовую лопатку, вы проводите концом пламени воздушно-ацетиленовой горелки над поверхностью банки с бараньим жиром, пока он не расплавится на глубину около 1/2 дюйма. Затем окуните в него рабочую контактную поверхность лопатки. Дайте лишнему жиру стечь с весла обратно в банку. Теперь лопатка смазана.

Шаг 18:

Файл для тела в гибком держателе — мой любимый инструмент для общего опиливания, мой первый выбор оружия для небольших и больших работ по опилению тела припоем. Он универсален и точен. Эта установка использовалась здесь для обработки освинцованной поверхности.

Шаг 19:

По мере опиливания сквозь припой корпуса проступали участки основного металла. Правильная техника подпиливания гарантировала, что непрерывные контуры, подпиливаемые в зону ремонта, были правильными.Всегда хорошей идеей будет опилить как можно большую площадь свинца за одну операцию.

Шаг 20:

Края панелей должны быть обработаны очень аккуратно. Легкое давление, точное положение файла и постоянный контроль формы необходимы при обработке краев панелей. Любая невнимательность может привести к повреждению панели.

Легкое давление, точное положение файла и постоянный контроль формы необходимы при обработке краев панелей. Любая невнимательность может привести к повреждению панели.

Для работы или формирования поводка, который вы воткнули в рабочую зону, вы используете должным образом смазанную лопатку, чтобы распределить его по нужным вам участкам.Поместите свинец немного толще, чем приблизительная толщина, до которой вы его закончите. Держите свинец мягким, играя над ним концом пламени. Пока вы держите его в пластическом состоянии, его легко сформировать с помощью весла. Конечно, все это требует некоторой практики, но при наличии некоторого опыта освоить это несложно.

В некоторых ситуациях могут потребоваться ведущие инструменты, которые недоступны. Например, если вам нужно свинцово-круглую форму размером 1 1/2 дюймов, будет возможно, но трудно выполнить эту работу с плоской или выпуклой рабочей поверхностью свинцово-лопастного инструмента. Решение состоит в том, чтобы сделать свой собственный инструмент для этой цели. Слишком неэффективно пытаться выполнить работу инструментом неправильной формы.

Решение состоит в том, чтобы сделать свой собственный инструмент для этой цели. Слишком неэффективно пытаться выполнить работу инструментом неправильной формы.

В приведенном выше примере я бы взял брусок высушенного в печи твердого клена, скажем, 2 x 3/4 дюйма, и придал ему закругленный, скошенный и конический конец, начиная примерно с 1 3/4 — дюймовый круглый диаметр. Затем я кипятил рабочий конец нового инструмента в течение часа или около того в консервной банке с примерно 2 дюймами бараньего жира в нем.

Этот шаг часто упускается из ведущего процесса и, если его опустить, приводит к бесконечному последующему горю.В этот момент очень важно убить свинец; то есть сразу после того, как его нанесли на металл и придали ему предварительную форму. Под глушением в данном случае понимается удаление остатков флюса и смазки с вашей работы. Если оставить их на свинце, такие остатки позже вызовут хаос с адгезией грунтовки и краски.

Химические вещества, используемые для уничтожения остатков свинца, варьируются от аммиака, уксуса и других бытовых веществ до кондиционеров для металлов, используемых для подготовки металла к покраске. Хороший кондиционер для металла — лучший способ нейтрализовать загрязняющие вещества в обработанном свинце.Фосфатирующие кондиционеры являются одними из самых эффективных химикатов в этом классе, и их легко можно приобрести в автомастерских. На этом этапе хорошим решением будет использовать нейлоновую чистящую губку с кондиционером для металла или другим убивающим средством, чтобы стереть любые видимые остатки жира с поверхности свинцового наполнителя. Остатки флюса от лужения, которые могли проникнуть через припой в корпусе, могут быть не видны, но если они есть, и если вы подпилите их в свинец, позже они вызовут проблемы.

Хороший кондиционер для металла — лучший способ нейтрализовать загрязняющие вещества в обработанном свинце.Фосфатирующие кондиционеры являются одними из самых эффективных химикатов в этом классе, и их легко можно приобрести в автомастерских. На этом этапе хорошим решением будет использовать нейлоновую чистящую губку с кондиционером для металла или другим убивающим средством, чтобы стереть любые видимые остатки жира с поверхности свинцового наполнителя. Остатки флюса от лужения, которые могли проникнуть через припой в корпусе, могут быть не видны, но если они есть, и если вы подпилите их в свинец, позже они вызовут проблемы.

Вам нужно будет выполнить процесс убийства еще раз, когда ваш свинцовый наполнитель примет окончательную форму. Это мера предосторожности, чтобы убедиться, что эти остатки полностью удалены из вашей работы. Лучшее время, чтобы удалить их сейчас, когда вы вычистите и нейтрализуете их из лопастного поводка, прежде чем подпиливать его.

Свинцовый наполнитель формируется напильниками и ручными шлифовальными устройствами. Никогда, никогда не пытайтесь формировать грифель с помощью какого-либо инструмента для механической шлифовки или механической шлифовки. Свинец может всасываться через поры кожи человека и попадать в слюну.Он очень смертоносен в воздушно-капельной форме и в форме мелких частиц, которую он приобретает при механической шлифовке. Если вы работаете со свинцом, старайтесь избегать его паров и мелких частиц, которые его содержат. Будьте особенно осторожны, закрывая открытые участки кожи, особенно руки, запястья и кисти. Я также настоятельно рекомендую носить сажевый фильтр для лица. Симптомы отравления свинцом не проявляются быстро, но последствия отравления свинцом крайне изнурительны и даже смертельны.

Никогда, никогда не пытайтесь формировать грифель с помощью какого-либо инструмента для механической шлифовки или механической шлифовки. Свинец может всасываться через поры кожи человека и попадать в слюну.Он очень смертоносен в воздушно-капельной форме и в форме мелких частиц, которую он приобретает при механической шлифовке. Если вы работаете со свинцом, старайтесь избегать его паров и мелких частиц, которые его содержат. Будьте особенно осторожны, закрывая открытые участки кожи, особенно руки, запястья и кисти. Я также настоятельно рекомендую носить сажевый фильтр для лица. Симптомы отравления свинцом не проявляются быстро, но последствия отравления свинцом крайне изнурительны и даже смертельны.

Шаг 21:

Несмотря на то, что вы можете выполнять большинство заданий по обработке файлов с помощью напильника с плоским корпусом в гибком держателе, для некоторых заданий и областей требуются файлы другой формы.Сторона рельефа шарнирного крепления крышки багажника потребовала некоторой обработки как круглыми, так и квадратными напильниками.

Шаг 22:

Этот специальный напильник с выпуклой головкой очень помог в получении правильной конусности рядом с рельефом крепления петли. К сожалению, такие файлы больше не производятся.

Шаг 23:

После подпиливания ремонтного участка его отшлифовали.Первое шлифование было выполнено наждачной бумагой с зернистостью 80 с подкладкой из твердой резины. Обратите внимание, что область справа еще не заполнена.

Теория, лежащая в основе линейного шлифования и наполнителя для шлифования досок, заключается в том, что серия несколько случайных движений усредняет поверхность, которую вы опиливаете или шлифуете, в непрерывные контуры, которые являются основой для плоскостей, простых кривых и коронок. Это работает, потому что свинцовые и пластиковые наполнители мягче, чем металл, на который они наносятся, поэтому металл задает общую форму, которую над ним шлифуют или шлифуют. Он делает это, обеспечивая твердые контактные точки, которые направляют опиливание и шлифование.

Он делает это, обеспечивая твердые контактные точки, которые направляют опиливание и шлифование.

Эта теория предъявляет два требования к использованию напильников и шлифовальных машин для досок. Во-первых, они должны использоваться в случайном порядке, слегка меняющемся по положению, направлению и давлению при каждом ударе. Во-вторых, после того, как грубая опиловка завершена, то есть основная форма, которую вы пытаетесь получить, была вырезана из наполнителя, вы должны быть очень осторожны, удаляя очень мало материала при каждом последующем случайном штрихе.Если вы будете следовать этой практике, вы будете подпиливать непрерывные плоские поверхности, простые кривые и коронки, которые направляются металлом под наполнителем. Когда наполнитель спиливается и появляется этот металл, он направляет напильник для вырезания правильных контуров. Чтобы это работало, металл под наполнителем, который направляет ваш напильник, должен быть точным, прежде чем вы попытаетесь его напилить.

Помните, что наполнитель не предназначен для создания формы того, что вы подпиливаете. Он предназначен только для того, что подразумевает его название, для заполнения низких областей и для помощи в воспроизведении точных и достоверных контуров, позволяя вам вносить в них очень незначительные исправления.После того, как грубая шлифовка для удаления излишков наполнителя завершена, тонкая шлифовка создает окончательные формы и контуры.

Он предназначен только для того, что подразумевает его название, для заполнения низких областей и для помощи в воспроизведении точных и достоверных контуров, позволяя вам вносить в них очень незначительные исправления.После того, как грубая шлифовка для удаления излишков наполнителя завершена, тонкая шлифовка создает окончательные формы и контуры.

часто помогают при работе со сложными формами, особенно в областях перехода между разными коронками. Правила их использования такие же, как и для плоских файлов и файлов, таких как файлы с регулируемыми кривыми, с простыми сквозными кривизнами.

Правильное движение с файлами тела описано в Главе 7.Таким образом, это движение вперед, от себя, с меньшим боковым скольжением и переносом веса с передней части напильника на его заднюю часть. Это движение способствует формированию желаемых непрерывных контуров.

После того, как свинцовый наполнитель станет гладким и будет очень близок к окончательной форме, завершите его шлифованием. Никогда не пытайтесь шлифовать голыми пальцами. Если вы это сделаете, вы скорее нарушите желаемую конфигурацию поверхности и сделаете неточные углубления в своей работе, чем улучшите ее.Всегда подкладывайте наждачную бумагу чем-то вроде резиновой прокладки, чтобы придать ей некоторую жесткость и постоянное давление. Такие прокладки варьируются от мягкой пены до довольно твердой резины. В шлифовальных досках используются прокладки из довольно жесткого пеноматериала для непосредственного закрепления наждачной бумаги. Это помогает им усреднить контуры и избежать выдавливания наполнителя.

Никогда не пытайтесь шлифовать голыми пальцами. Если вы это сделаете, вы скорее нарушите желаемую конфигурацию поверхности и сделаете неточные углубления в своей работе, чем улучшите ее.Всегда подкладывайте наждачную бумагу чем-то вроде резиновой прокладки, чтобы придать ей некоторую жесткость и постоянное давление. Такие прокладки варьируются от мягкой пены до довольно твердой резины. В шлифовальных досках используются прокладки из довольно жесткого пеноматериала для непосредственного закрепления наждачной бумаги. Это помогает им усреднить контуры и избежать выдавливания наполнителя.

Шаг 24:

Специализированные шлифовальные инструменты, подобные этому, помогают шлифовать мелкие детали панелей некоторых форм. Наждачная бумага с зернистостью 180 использовалась для шлифовки деталей в боковой части рельефной области шарнирного крепления.Мелкие абразивы режут медленно, что помогает избежать слишком глубокого проникновения свинцового наполнителя.

Шаг 25:

Основные формы и контуры были отшлифованы с помощью шлифовального станка с наждачной бумагой зернистостью 180. Общий контур панели был совмещен с ранее отшлифованным рельефным участком шарнирного крепления.

Общий контур панели был совмещен с ранее отшлифованным рельефным участком шарнирного крепления.

В некоторых случаях вам может понадобиться специальный шлифовальный инструмент для создания особой формы или детали.Это может быть что угодно: от обертывания наждачной бумаги вокруг конического напильника до изготовления специального деревянного шлифовального инструмента для шлифовки необходимой детали.

После напиливания свинца его можно грубо отшлифовать наждачной бумагой с зернистостью 80. Это дает довольно быструю резку, избегая при этом образования глубоких царапин. Завершите шлифовку свинцом наждачной бумагой с зернистостью от 120 до 180, в зависимости от того, насколько далеко вы хотите зайти. Какую бы последовательность опиливания и шлифования вы ни использовали, важно, чтобы на каждом этапе удалялись любые случайные следы и царапины, оставшиеся от предыдущего этапа вашей работы.Я всегда стараюсь выполнить окончательную шлифовку доски на максимально возможной площади с помощью длинной шлифовальной машины. Я делаю это после того, как подпилю и отшлифую все детали, которые мне нужны.

Я делаю это после того, как подпилю и отшлифую все детали, которые мне нужны.

При шлифовании и шлифовании заполненных поверхностей проверяйте их визуально и на ощупь через тряпку. Одним из больших преимуществ свинцового наполнителя является то, что после шлифовки и шлифовки он становится достаточно блестящим, чтобы надежно отражать свет. Это означает, что, глядя на контур и меняя при этом линию взгляда, вы можете наблюдать, как отражения перемещаются по этому контуру или вдоль него.Они указывают на любые дефекты плоскостей, изгибов или коронок, которые могут все еще существовать. Эти отражения должны перемещаться последовательно и без особых изменений основных искажений, пока они не столкнутся с изменениями короны.

Например, если люминесцентные лампы в потолочном светильнике являются отражением, которое вы отслеживаете, они будут искажены кривизной панели, от которой вы видите их отражение. Когда вы двигаете головой по отношению к этой панели, кажется, что трубки движутся вдоль нее. Трубы будут казаться искаженными, и искажение в этом отражении будет меняться по мере того, как вы меняете место, с которого вы на него смотрите, и по мере изменения короны или кривизны панели. Но если вы видите внезапное изменение, особенно только в части отражения, возможно, вы видите нежелательное изменение контура панели, которое произошло в результате вашей металлической отделки панели или наполнителя. Внезапные изменения должны происходить только в областях довольно крутых изменений кроны на панели. Убедитесь, что они происходят только там, где они принадлежат.

Трубы будут казаться искаженными, и искажение в этом отражении будет меняться по мере того, как вы меняете место, с которого вы на него смотрите, и по мере изменения короны или кривизны панели. Но если вы видите внезапное изменение, особенно только в части отражения, возможно, вы видите нежелательное изменение контура панели, которое произошло в результате вашей металлической отделки панели или наполнителя. Внезапные изменения должны происходить только в областях довольно крутых изменений кроны на панели. Убедитесь, что они происходят только там, где они принадлежат.

После покрытия панели глубоким лаком или глянцевой эмалью дефекты, подобные тем, что видны в отражениях, торчат, как бородавки на головах лысых мужчин. Когда вы оцениваете свои работы по шпаклевке и отделке металла, важно выявлять дефекты, пока их еще можно относительно легко исправить.

Нанесение пластиковых шпатлевок

Подробный пример области ремонта, которая была заполнена пластиковым наполнителем, описан в главе 13. Далее следует обсуждение теории и передовой практики использования этого типа материала.

Далее следует обсуждение теории и передовой практики использования этого типа материала.

Наверное, вы уже догадались, что я предпочитаю свинцовый наполнитель пластиковому. Несмотря на мое предпочтение, мир почти полностью перешел на пластиковые наполнители. Тем не менее, даже если вы никогда не собираетесь использовать свинцовый наполнитель, вам следует прочитать первую часть этой главы по этой теме, ту, которую вы, возможно, просто пропустили, чтобы добраться сюда, потому что методы и инструменты, используемые для формования обоих типов наполнителей, очень похожи. во многих частностях.

Одним из больших преимуществ полиэфирных наполнителей является то, что им легче и быстрее придать форму, чем свинцовым наполнителям.На больших работах их можно быстро натереть до грубой формы, прежде чем они полностью затвердеют. После отверждения с ними можно работать электроинструментами, такими как дисковые шлифовальные машины, орбитальные шлифовальные машины DA и пневматические инструменты со шлифовальными борами.

Нанесение пластиковых шпатлевок

Шаг 1:

Компоненты полиэфирного наполнителя важно тщательно перемешать как по отдельности, так и вместе. Тюбики с отвердителем размять, а банки с наполнителем перемешать отверткой или шпателем в зависимости от их размера.

Шаг 2:

Смешанная шпаклевка, нанесенная на стальной лист, была нанесена шпателем на область шпаклевки. Важно ввести наполнитель в основной металл, чтобы обеспечить его сцепление с этим металлом.

Шаг 3:

Затем с помощью гибкого пластикового шпателя на место ремонта была нанесена шпаклевка.На этом этапе было важно избежать образования пузырьков воздуха в наполнителе и избавиться от воздуха, который мог попасть в него.

Шаг 4:

Затем наполнителю дали отвердеть до полутвердого состояния. Время, необходимое для этого, зависит от пропорций отвердителя и наполнителя, которые вы смешиваете. В данном случае таймер был установлен на 15 минут, что оказалось почти правильным.

При надлежащей подготовке металла пластиковые наполнители обладают отличной адгезией.Чего у них нет, так это большой способности сопротивляться молекулам воды. После завершения работ с пластиковыми шпатлевками важно защитить залитые участки от влаги и влаги, покрыв их водостойким грунтом и/или грунтовочными и финишными покрытиями, обеспечивающими влагозащиту. Те бедолаги, которых вы видите разъезжающими с обнаженной шпатлевкой на кузовах своих автомобилей, ждут мир боли, особенно после того, как они закрашивают эту пропитанную влагой пластиковую шпаклевку и ловят основу для будущей коррозии под краской.

Правильная подготовка металла к нанесению полиэфирного наполнителя подразумевает, что он должен быть как можно более чистым и обезжиренным. Все видимые признаки краски, ржавчины и летучей грязи должны быть удалены с металлической подложки. Его поверхность должна хорошо даваться зубу, чтобы удержать наполнитель. Этот зуб представляет собой скалы, щели, закоулки и другие взаимосвязанные формы, которые прикрепляют наполнитель к металлической поверхности. Адгезионные свойства пластиковых наполнителей чисто механические, а не химические.

Все видимые признаки краски, ржавчины и летучей грязи должны быть удалены с металлической подложки. Его поверхность должна хорошо даваться зубу, чтобы удержать наполнитель. Этот зуб представляет собой скалы, щели, закоулки и другие взаимосвязанные формы, которые прикрепляют наполнитель к металлической поверхности. Адгезионные свойства пластиковых наполнителей чисто механические, а не химические.

Абразивы с зернистостью от 50 до 80 обеспечивают хороший зуб.Ниже этого диапазона вы оставляете проблемные царапины, потому что они имеют тенденцию способствовать набуханию песочных царапин в краске, нанесенной поверх них на металл, прилегающий к вашему наполнителю. Металлу с зернистостью выше 80 не хватает зуба для адекватного связывания пластикового наполнителя. Я видел людей, которые фанатично полировали наполнитель и металл абразивами с зернистостью 400 или больше, прежде чем наносить на них грунтовку. Это плохая идея, потому что на поверхности такого металла грунтовке будет не за что зацепиться.

Первое правило использования пластиковых наполнителей – использовать материал хорошего качества.Некоторые марки наполнителя лучше других. Чтение брошюр о продуктах и эксперименты с различными материалами помогут вам в решении этих вопросов. Второе правило – тщательно перемешать компоненты, между собой и друг с другом. При смешивании их друг с другом пропорции смешивания не очень критичны, но остаются в пределах пропорций, указанных производителем материала. Иногда это выражается в цвете смешанных компонентов.

Шаг 5:

После того, как наполнитель достиг полутвердого состояния, он был натерт напильником типа терки для сыра.Этот процесс может удалить материал очень быстро, поэтому на этом этапе вам следует избегать чрезмерного энтузиазма.

Шаг 6:

Пластиковый наполнитель подпиливается почти так же, как и свинцовый наполнитель. Те же напильники, что и для свинца, можно использовать с пластиковыми наполнителями, но с одним преимуществом: вероятность случайного надпиливания боковых канавок в пластиковом наполнителе меньше.

Шаг 7:

Круглый конусообразный напильник, обернутый наждачной бумагой с зернистостью 80, использовался для надпиливания деталей в рельефной области крепления шарнира.Позже для дальнейшего уточнения формы этой области использовали конусообразный квадратный файл, обернутый наждачной бумагой.

Шаг 8:

Как и в случае со свинцовым наполнителем, основой для шлифования этого пластикового наполнителя была шлифовальная машина для досок с наждачной бумагой зернистостью 80. Вы можете видеть, как положение доски слегка смещалось с каждым штрихом, так что один и тот же штрих никогда не шлифуется более одного раза в одном и том же месте.

В отличие от свинца, полиэфирный наполнитель недорог, и его можно сравнительно быстро придать желаемой форме.Кроме того, в отличие от свинца, полиэфирный наполнитель можно легко добавить поверх самого себя, чтобы поднять углубления, которые могут быть обнаружены при шлифовке. Добавление его в три или четыре этапа является обычным явлением. Со свинцом такие добавки затруднены. Плохая идея — использовать пластиковый наполнитель на глубину более 1/8–1/4 дюйма, и, как правило, чем меньше, тем лучше. Не позволяйте легкому наслоению пластикового наполнителя побуждать вас наращивать с его помощью чрезмерную толщину.

Добавление его в три или четыре этапа является обычным явлением. Со свинцом такие добавки затруднены. Плохая идея — использовать пластиковый наполнитель на глубину более 1/8–1/4 дюйма, и, как правило, чем меньше, тем лучше. Не позволяйте легкому наслоению пластикового наполнителя побуждать вас наращивать с его помощью чрезмерную толщину.

Полиэфирные компоненты должны быть тщательно смешаны по отдельности до однородной консистенции путем замешивания или перемешивания.Затем их следует смешать друг с другом на твердой и невпитывающей поверхности, такой как листовой металл или блестящий пластик. Их нельзя смешивать с такими поверхностями, как картон, или с любой вощеной поверхностью, такой как вощеный картон. В первом случае компоненты наполнителя могут избирательно впитываться в картон, нарушая химический состав наполнителя. Во втором случае воск имеет тенденцию смешиваться с наполнителем и портить его плотность и адгезию.

После того, как два компонента полиэфирного наполнителя были соединены, их нужно тщательно, я имею в виду тщательно перемешать. По сути, вы должны смешать их с помощью выбранного вами инструмента для микширования как можно полнее, а затем смешать еще немного. При комбинировании в правильных пропорциях время отверждения достаточно медленное, чтобы избежать проблем с их слишком быстрым схватыванием.

По сути, вы должны смешать их с помощью выбранного вами инструмента для микширования как можно полнее, а затем смешать еще немного. При комбинировании в правильных пропорциях время отверждения достаточно медленное, чтобы избежать проблем с их слишком быстрым схватыванием.

Нанесите полностью смешанный наполнитель на целевую область и вбейте его в металл, опять же с помощью выбранного вами инструмента. Для этого хорошо подойдет гибкий шпатель или пластиковый шпатель. После нанесения наполнителя его следует распределить пластиковым шпателем и разгладить примерно по контурам, по которым он будет подпиливаться.При таком распределении наполнителя важно не задерживать в нем пузырьки воздуха, а также прорабатывать любые воздушные включения, которые могли возникнуть при его нанесении. Он должен оставаться на панели ровным, непрерывным внешним видом.

Отверждение наполнителя — это химическая реакция, скорость которой зависит от нескольких факторов. Среди них соотношение, при котором смешивались компоненты наполнителя, температура окружающей среды и толщина наполнителя. Производители этих материалов предоставляют приблизительные данные о времени набора.

Производители этих материалов предоставляют приблизительные данные о времени набора.

Когда пластиковый наполнитель достигает полутвердого состояния, что можно определить, проверяя образец того, что вы наносили, вдавливая один из ваших ногтей или инструмент в его поверхность, пора натереть его на терке. Делается это с помощью напильника типа терки для сыра. Это делается для того, чтобы впоследствии сэкономить время, удаляя очевидно излишки наполнителя быстрее и проще, чем это было бы возможно при использовании механических или ручных методов обработки и шлифования. Будьте осторожны, чтобы не зайти слишком далеко в удалении материала на этом этапе, иначе вам, возможно, придется добавить больше наполнителя позже, чтобы восполнить дефицит.Хотя это не создаст никаких проблем с качеством, это приведет к пустой трате времени и усилий.

Шаг 9:

Более короткая шлифовальная машина использовалась для смешивания деталей рельефа шарнирного крепления с наполнителем прилегающей панели. Обратите внимание, что наждачная бумага была намеренно расположена сбоку от шлифовального станка, чтобы она могла подниматься по рельефу.

Обратите внимание, что наждачная бумага была намеренно расположена сбоку от шлифовального станка, чтобы она могла подниматься по рельефу.

Шаг 10:

Немного ручной шлифовки наждачной бумагой с зернистостью 80 с подкладкой из твердой резины было применено к задней кромке панели, чтобы придать ей форму.За этим последовала шлифовка области наждачной бумагой с зернистостью 180.

Шаг 11:

Завершающим этапом этого ремонта была обработка металла в зоне ремонта кондиционером металла. Это важно, потому что без защиты от переносимой по воздуху влаги голый металл может начать ржаветь уже через несколько часов.

После того, как тертый наполнитель полностью затвердеет (примерно, после обеда), его можно подпилить до точных контуров, используя описанные ранее техники подпиливания. Как уже отмечалось, его также можно отшлифовать диском, чтобы удалить материал и приблизить его к окончательной форме. Следующие корректировки и детализацию форм следует выполнять с помощью файлов для тела, используя подходы, аналогичные тем, которые использовались на этом этапе этой работы для формирования поводка. Опять же, как и в случае со свинцом, окончательная обработка выполняется с помощью наждачной бумаги с подушками различной твердости.

Как уже отмечалось, его также можно отшлифовать диском, чтобы удалить материал и приблизить его к окончательной форме. Следующие корректировки и детализацию форм следует выполнять с помощью файлов для тела, используя подходы, аналогичные тем, которые использовались на этом этапе этой работы для формирования поводка. Опять же, как и в случае со свинцом, окончательная обработка выполняется с помощью наждачной бумаги с подушками различной твердости.

Последним этапом использования пластиковых наполнителей является обработка открытого металла, прилегающего к наполнителю, хорошим кондиционером для металла.В отличие от свинцового наполнителя, пластиковый наполнитель не создает проблем с остатками флюса и смазки. Поэтому нет необходимости убивать или нейтрализовывать эти загрязнители. Тем не менее, по-прежнему рекомендуется наносить кондиционер для металла на открытые участки металла в тех местах, где весь наполнитель был полностью отшлифован или отшлифован с панели. Лучший способ защитить этот металл, а также предохранить металл под шпаклевкой от воздействия влаги – это грунтовать всю панель или автомобиль водостойкой грунтовкой травильного типа вскоре после завершения окончательной формовки и шлифовки. Это обеспечивает максимально прочную поверхность для последующего покрытия шлифуемой грунтовкой и краской.

Это обеспечивает максимально прочную поверхность для последующего покрытия шлифуемой грунтовкой и краской.

Примечание. Если вы решите использовать кондиционер для металла, не следует наносить поверх него протравливающую грунтовку. Они несовместимы. Используйте то или иное. Над свинцом, на самом деле не имеет значения, что вы используете. С пластиковым наполнителем лучше всего подходит протравливающий тип водостойкой грунтовки, поскольку он имеет дело с недостатком влагостойкости и влагопоглощающей способности пластикового наполнителя.

На фотографии в начале этой главы показан завершенный ремонт области крепления шарнира крышки багажника.Область слева на фотографии была заполнена и отделана свинцовой шпатлевкой, а область справа отремонтирована пластиковой шпатлевкой. Панель предназначена для полной разборки и полировки для использования на автомобиле, который сейчас находится на реставрации. В будущем, если эту панель еще когда-нибудь снимут для окраски, кто-нибудь, наверное, заметит, что половина ремонта левого шарнира была сделана свинцовой шпаклевкой, а другая половина заполнена полиэфирной шпатлевкой. Интересно, что этот кто-то подумает.

Интересно, что этот кто-то подумает.

Написано Мэттом Джозефом и опубликовано с разрешения CarTechBooks

ПОЛУЧИТЕ СКИДКУ НА ЭТУ КНИГУ!

Если вам понравилась эта статья, вам понравится вся книга. Нажмите кнопку ниже, и мы вышлем вам эксклюзивное предложение на эту книгу.

Мастер-класс по искусству припоя

Стив Купер, редактор VJMC

До появления современных двухкомпонентных шпаклевок для кузова, которые повреждали тонкие листовые металлы на велосипедах и автомобилях, ремонтировали путем биения и лужения панелей.Первое представляет собой высшую форму искусства, требующую очень значительных навыков, обучения, опыта и значительных капиталовложений; последнее является навыком, который можно относительно легко приобрести, и он поддается многим задачам восстановления, с которыми мы обычно сталкиваемся.

Сварка или нагрев могут восстановить и отремонтировать поврежденную панель, но окончательные профили почти наверняка потребуют дополнительной обработки. Различные доступные наполнители кузова на основе эпоксидной смолы выполняют огромное количество функций, но у них есть ограничения; они склонны к поглощению влаги, иногда теряют адгезию, а иногда дают усадку.

Различные доступные наполнители кузова на основе эпоксидной смолы выполняют огромное количество функций, но у них есть ограничения; они склонны к поглощению влаги, иногда теряют адгезию, а иногда дают усадку.

Использование пайки корпуса, протирки металла, свинцовой лужи или металлической загрузки решает все эти проблемы. Наполнитель фиксируется в основной стали на молекулярном уровне с помощью механизма, который ученые называют интерметаллическим слоем, но достаточно науки. В этой статье я рассмотрю основные приемы, необходимые для овладения этим очень полезным навыком, и некоторые приемы, облегчающие его.

Несколько слов о методах работы здесь. Я подаю тепло к топливному баку, но он был очищен перед сваркой, поэтому я не беспокоюсь о возгорании.Убедитесь, что все предметы, над которыми вы можете работать, защищены аналогичным образом; работайте с вентиляцией и при необходимости используйте средства защиты рук, пыли и глаз.

В качестве металлического наполнителя используется припой; смесь олова и свинца, которая абсолютно безопасна в нашем процессе, но с ней следует обращаться осторожно по очевидным причинам. Чтобы представить это в перспективе, теперь широко распространенные наполнители на основе эпоксидной смолы являются известными сенсибилизаторами, вызывающими всевозможные проблемы, но мы относимся к ним безнаказанно. Многие никогда не используют перчатки с этой системой, несмотря на рекомендацию, не говоря уже о пылезащитных масках при шлифовании.Так вот; зрелый резервуар, отремонтированный старым чудаком с использованием древней технологии… идеальный рецепт ШМ.

Чтобы представить это в перспективе, теперь широко распространенные наполнители на основе эпоксидной смолы являются известными сенсибилизаторами, вызывающими всевозможные проблемы, но мы относимся к ним безнаказанно. Многие никогда не используют перчатки с этой системой, несмотря на рекомендацию, не говоря уже о пылезащитных масках при шлифовании.Так вот; зрелый резервуар, отремонтированный старым чудаком с использованием древней технологии… идеальный рецепт ШМ.

Чистый бак

Вот голый бак. Задний конец одного бака был привит к корпусу другого, чтобы обеспечить масляный бак. Первоначальная крышка заливной горловины была удалена, а часть вставлена, чтобы обеспечить другую горловину заливной горловины. Работа выполнена настоящим волшебником с очень высокой степенью мастерства, искусно выполненными швами, искусной обработкой панелей, и все это искусно собрано с помощью сварки TIG.Для достижения желаемого вида требуется какая-то форма наполнителя, и я выбрал корпусной припой. Некоторые могут усомниться в использовании металлической загрузки из-за веса; однако фактическая масса относительно невелика. Я уверен, что мог бы оказать более существенное влияние на конечный вес автомобиля, съев меньше пирогов.

Некоторые могут усомниться в использовании металлической загрузки из-за веса; однако фактическая масса относительно невелика. Я уверен, что мог бы оказать более существенное влияние на конечный вес автомобиля, съев меньше пирогов.

Удаление краски

Независимо от того, используете ли вы шпатлевку или припой, сталь, требующая покрытия, должна быть чистой и свободной от краски, грязи, ржавчины и жира.Бак был тщательно очищен, чтобы убедиться, что на оставшейся краске нет ничего, что повлияет на последующую работу или перейдет на краску, снимающую колесо. Вместо того, чтобы использовать средство для удаления краски, я использую специальный абразивный диск для удаления краски на дрели. Их можно приобрести в магазине автозапчастей или на eBay за небольшие деньги, и после их использования вы удивитесь, как раньше обходились без них. Абразив удаляет старую краску и наклейки вместе с ржавчиной, чтобы получить чистую матовую стальную поверхность. Я оставляю краску в месте, где мне не нужно лужиться, чтобы предотвратить ненужную ржавчину.

Я оставляю краску в месте, где мне не нужно лужиться, чтобы предотвратить ненужную ржавчину.

Заделка швов

Если присмотреться к резервуарам, можно увидеть различные швы, которые необходимо заполнить или закрыть. Боковые швы не нуждаются в большой глубине заполнения, но достаточно широкие, если по ним проложить поверочную кромку. Майка представляет собой другую проблему, поскольку я стремлюсь создать гладкий профиль, а не сохранять нынешний вид верблюжьего горба.Именно в этой второй области припой для тела побеждает современные наполнители для тела. Большие или глубокие участки шпатлевки могут сжиматься, трескаться или терять адгезию; пайка корпуса просто остается на месте, как паяные соединения в водопроводной системе вашего дома.

Припой